Сварка электродами УОНИ 13 55

Вопрос:

Вычитал в литературе, что УОНИ 13 55 — хорошие сварочные электроды, поэтому решил их купить и спалить, попробовать на практике, правду ли пишут? На деле же все пошло не так, как рисуют в теории. Поясните, пожалуйста, при сварке на обратной полярности, приходится добавлять ток более чем. А УОНИ все-равно залипает, и дуга обрывается. После нескольких попыток поджигаешь-таки снова дугу, проходишь десяток-два миллиметра и электрод снова тухнет. Никак не пойму, как работать этим «чудом», может быть нужно ток еще добавить? Металл шва радует качеством, хороший, шлакового мусора мало. Что я делаю не так?

Ответ:

Если вы только начинаете варить ручной дуговой сваркой, то данные электроды не очень подходят для учебы. Для работы с УОНИ нужна определенная сноровка. Попробуйте сначала варить МР-3 или АНО-21, как только начнет выходить ими, только тогда переходите на УОНИ 13 55 для ответственных конструкций.

Вот несколько нюансов, которые могут вам помочь:

• Некоторые производители могут выпускать просто-напросто некачественные электроды. Нужно приобрести и поварить электродами разных производителей, потом сами поймете, каким отдать предпочтение. Даже в одной упаковке один электрод может варить нормально, а другой – бракованный, не говоря уже о разных упаковках!

• Обязательно перед работой электроды нужно просушить или, в крайнем случае, прокалить (читайте статью на эту тему)

• Дело еще может быть в том, что выходной ток вашего инвертора может отличаться от того, который показывает индикатор или ручка плавной регулировки. Измерьте сварочный ток де-факто при помощи клещей.

• Пробуйте сваривать без отрыва, уткнувшись в покрытие и поддерживая минимальную дугу.

- Варите углом назад, в таком случае шлак будет ложиться на уже заваренный участок

- В условиях низкого напряжения электросети или его просадках дешевый китайский аппарат не будут варить электродами с основной обмазкой.

Решить проблему можно: а) подключив в схему дроссель;

Решить проблему можно: а) подключив в схему дроссель;

б) купить профессиональный сварочник

в) найти хорошую электросеть.

- Не забывайте так же, что УОНИ 13 55 создавались для сварки особоответственных нагруженных металлоконструкций, которые собирают в цехе. Поэтому под них обязательна тщательная предварительная подготовка поверхности стальных заготовок. Загрязнения и коррозию, влагу они не переносят.

- Сварочного тока много давать не надо. То что хорошо для рутилового электрода, для основного применять нельзя. Форсирование процесса снизит качество шва.

При слишком большом токе тяжело контролировать сварочную ванну, испарение металла интенсивное, большое количество брызг. Увеличиваются коробления в следствии высокого термического влияния. При сварке потолка и прохождении вертикальных швов металл будет вытекать из ванны.

Ориентируйтесь на следующие режимы при сварке трехмиллиметровым электродом в зависимости от положения:

а) нижнее 80-100А

б) вертикальное 60-80А

в) потолочное 70-90А

Для электродов лосиноостровского завода ток давать чуть ниже указанного выше.

P.S УОНИ 13 55 можно взять с собой в магазин перед покупкой инвертора для его тестирования.

Сжечь электрод нужно не отрывая дугу полностью, подключив инвертор к удлинителю 30м сечением 1,5 кв.мм. Если дуга не погаснет, а электрод не прихватит к металлу, значит сварочник качественный.

• Побольше жгите основные электроды и со временем все у вас выйдет!

Вопрос:

Я человек в сварке новый, но пытливый. Никак не могу понять, из-за чего УОНИ не рекомендуют варить на прямой полярности? В интернете, в инструкциях и видеоуроках говорится прямо – не варят. Но, вот, недавно наткнулся на видео, на котором было наглядно показано, что разницы при сварке УОНИИ 13/55 на прямой и обратной полярности нет. Качество швов одинаковое в первом и втором случае, как при визуальном осмотре не зачищенных швов, так и после зачистки болгаркой с «волосатым» кругом. Так что, как то я не верю всем этим писателям. А вопрос, собственно, следующий:

Разъясните физику процесса, пожалуйста, как обоснование невозможности варить на прямой полярности электродами УОНИ.

Ответ:

На самом деле, фраза «Сварку электродами УОНИ 13/55 проводят на токе DC обратной полярности» не придумана любителями что-нибудь эдакое «запостить» на просторах сети интернет. Это рекомендация производителей, с которой вы может ознакомиться на соответствующих сайтах или, по приобретению, прочитать на упаковочной коробке.

Что происходит с УОНИ де-факто при сварке на прямой полярности?

Исходные условия: электроды прокалены, все как положено.

Результат: Дуга гаснет на первый взгляд беспричинно. Загорается только при касании еще не отвердевшего шлака. По- другому ее зажечь невозможно.

Электрод залипает, и флюсовое покрытие плавится с трудом. Дуга гаснет от того, что стержень электрода выгорает внутри не расплавившегося покрытия на пару миллиметров.

То есть, не хватает температуры для расплавления обмазки, защита сварочной ванны отсутствует.

При сварке на обратной полярности все по-другому.

Физику процесса де-юре вам подробно растолкуют, возможно, инженеры-технологи, занятые на электродных производствах… Здесь мы изложим вкратце свое видение процесса с точки зрения теории.

Для того, чтобы понять, что мешает варить электродами УОНИ на прямой полярности, нужно знать, как влияет выбор полярности на сварочный процесс.

.При соблюдении рекомендованной производителем обратной полярности на электроде мы получаем знак «плюс», на изделии знак «минус». Но, специфика физических процессов как раз и состоит в том, что при сварке на обратной полярности на электроде образуется анодное пятно, а на изделии -катодное. Соответственно, поток электронов направлен от катода к аноду и нагревается больше электрод. Возникает температура, достаточная для протекания нормального сварочного процесса . Чего в обычных условиях не наблюдается при сварке на прямой полярности.

Использование универсальных электродов позволяет обойти эту проблему.

УОНИ-13/55 расскажите, пожалуйста, что это за электроды. — Ручная дуговая сварка — ММA

#1 7Юрий

Отправлено 11 January 2015 20:59

Вот вычитал что это УОНИ-13/55 неплохие сварочные электроды но трудно ими варить, вот приобрёл что-бы попробовать.

Спасибо большое всем за помощь!!! Кое-что узнал полезное от Вас.

Сообщение отредактировал 7Юрий: 12 January 2015 07:40

- Наверх

- Вставить ник

#2 LordHouse21

Отправлено 11 January 2015 21:06

УОНИ хорошие электроды, для ответственных конструкций самое то. Варить без отрыва с ними рекомендуется. Был в командировке в Варандее (от Нарьян -Мара 500 км к морю ) варили только ими, и металлоконструкции, и трубы. Добавь ещё ток тогда раз липнет, у тебя может питающее напряжение слабовато приходит, а то что на аппарате 150 а а варит как 90, то либо аппарату хана скоро, или сеть откуда аппарат подключен слабоватая для него.

Варить без отрыва с ними рекомендуется. Был в командировке в Варандее (от Нарьян -Мара 500 км к морю ) варили только ими, и металлоконструкции, и трубы. Добавь ещё ток тогда раз липнет, у тебя может питающее напряжение слабовато приходит, а то что на аппарате 150 а а варит как 90, то либо аппарату хана скоро, или сеть откуда аппарат подключен слабоватая для него.

- Наверх

- Вставить ник

#3 Ramilz72

Отправлено 11 January 2015 21:42

Будет намного легче после прокалки электродов.

«А чё это, вы, здесь делаете? А?» (С).

- Наверх

- Вставить ник

#4 ММАстер

Отправлено 11 January 2015 21:44

Популярное сообщение!

УОНИ-13/55 неплохие сварочные электроды но трудно ими варить, вот приобрёл что-бы попробовать.

Если вы только начинаете осваивать РД сварку, то Вы не те электроды выбрали для тренировок. Если же МР-3 и АНО-21 хорошо получается то переход на основные электроды будет не таким и сложным.

Несколько советов если позволите:

Первый и немаловажный — это производитель электродов, у большинства наших сильно хромает качество, причем в одной партии да и что греха таить, даже в одной пачке, могут попасться откровенно плохие электроды(качество обмазки). Купите электроды сразу нескольких производителей и пробуйте. Потом определитесь для себя, кому отдать предпочтение.

Второй — перед тем как пробовать — прокалите электроды согласно инструкции, или хотя бы посушите в духовке и положите их из пачки в герметичный пенал(«колчан»).

Третий — определите реальный ток, на выходе из Ваших аппаратов во время сварки(нужен помощник и клещи).

И пробуйте этими электродами варить с опиранием на обмазку, очень короткой дугой и без отрыва. Если будете часто тренироваться с основными электродами(с основным покрытием) всё у Вас получится.

Сообщение отредактировал ММАстер: 11 January 2015 22:11

- Наверх

- Вставить ник

#5 Klez

Отправлено 11 January 2015 22:55

Вот вычитал что это УОНИ-13/55 неплохие сварочные электроды но трудно ими варить, вот приобрёл что-бы попробовать.

Купите LB-52U.

Что у вас за сварочник?

Многие китайцы плохо «переваривают» основной тип электрода. Может помочь установка дросселя.

- Наверх

- Вставить ник

#6 7Юрий

Отправлено 11 January 2015 23:16

ММАстер, Спасибо большое!!! Учту. Я так чисто для себя варю, по профессии слесарь-сантехник так приходится и на работе иной раз варить и так для себя, но нечего ответственного.

Я так чисто для себя варю, по профессии слесарь-сантехник так приходится и на работе иной раз варить и так для себя, но нечего ответственного.

Сообщение отредактировал Rust_eze: 12 January 2015 05:37

Излишнее цитирование!

- Наверх

- Вставить ник

#7 АВН

Отправлено 11 January 2015 23:32

Чтобы электрод не прилипал варите углом назад, тогда шлак на уже сваренное ложится. Обычный расчёт реального св. тока 30-40 ампер на 1 мм электрода. Посмотрите фото в Галерее Св. Швов. Там в крайнем есть фото швов после уонии 13/55р d=3.0 mm.

http://websvarka.ru/…ic=4810&page=6#

Сообщение отредактировал АВН: 11 January 2015 23:38

- Наверх

- Вставить ник

#8 Cactus78

Отправлено 11 January 2015 23:39

7Юрий

Многие китайцы плохо «переваривают» основной тип электрода.Может помочь установка дросселя.

Если будет низкое напряжение или большое падение на подводящих проводах,то ни один дешовый инвертор их не будет поддерживать. Вам правильно подсказали,либо дополнительный дроссель,либо более качественный аппарат и сеть.

Сообщение отредактировал Cactus78: 11 January 2015 23:42

- Наверх

- Вставить ник

#9 MityMouse

Отправлено 12 January 2015 10:19

7Юрий, Не нужно забывать, что УОНИ 13/55 разработаны для сварки особо ответственных конструкций преимущественно в цеховых условиях. Поэтому они любят хорошую зачистку металла перед сваркой (плохо переносят грязь и ржавчину, а так же влагу на изделии), а так же прокалку по режиму с упаковки.

Сообщение отредактировал MityMouse: 12 January 2015 10:19

- Наверх

- Вставить ник

#10 Helper

Отправлено 12 January 2015 14:52

Для УОНИИ не нужно много току. Это для рутиловых электродов чем выше ток, тем лучше, а на основных типах покрытия электродов форсированные режимы отрицательно сказываются на качестве шва. Для УОНИИ 13/55 диаметром 3мм, где-то такие режимы: нижнее 80-100А, вертикальное 60-80А, потолочное 70-90А. Еще разные производители, так на Лосиноостровские электроды ток пониже делаю, ну и аппарат тоже разные значения тока выдает.

Это для рутиловых электродов чем выше ток, тем лучше, а на основных типах покрытия электродов форсированные режимы отрицательно сказываются на качестве шва. Для УОНИИ 13/55 диаметром 3мм, где-то такие режимы: нижнее 80-100А, вертикальное 60-80А, потолочное 70-90А. Еще разные производители, так на Лосиноостровские электроды ток пониже делаю, ну и аппарат тоже разные значения тока выдает.

- Наверх

- Вставить ник

#11 PolLitrovaYa_MuLII

Отправлено 12 January 2015 20:46

7Юрий, Не нужно забывать, что УОНИ 13/55 разработаны для сварки особо ответственных конструкций преимущественно в цеховых условиях. Поэтому они любят хорошую зачистку металла перед сваркой (плохо переносят грязь и ржавчину, а так же влагу на изделии), а так же прокалку по режиму с упаковки.

Согласен 100%,Основные электроды в этом плане очень строгие,Да и про максимально короткую дугу и правильный режим сварки забывать не стоит.

- Наверх

- Вставить ник

#12 Рудольф Шнапс

Отправлено 14 January 2015 18:20

Для работы электродами УОНИ и им подобными в первую очередь требуется сварочный аппарат, который способен ими варить. Далеко не всякий «китаец» способен ими варить. На хороших аппаратах больших проблем с поджигом основных электродов я не наблюдал даже тогда, когда делал первые шаги в сварке. Просто сразу повезло с аппаратом. А если основные электроды ещё прокалить согласно требованиям производителя, то будет совсем хорошо.

- Наверх

- Вставить ник

#13 blazen79

Отправлено 14 January 2015 18:56

Может не все посты внимательно прочитал, но добавлю—УОНИ разные даже у одного производителя! Может кому приходят со стабильным качеством, но я встречаю болтанку от «поры сеткой», до «душа отдыхает» (Производителя не назову)

7Юрий

У вас УОНИ какого завода?

- Наверх

- Вставить ник

#14 Гржемелик

Отправлено 14 January 2015 19:35

как только удаётся словить дугу тянешь и через сантиметр второй хлоп и потух

Этого делать не нужно. .сварка ведется короткой дугой.И еще дополнение-действительно,многое зависит от аппарата…у меня на сварочном источнике «Selco » дуга тянется и на на «УОНИ».И еще,не стесняйтесь выкладывать на форуме производителей откровенного г…на.Я вот знаю,что «ЛЭЗ»,крайне пренебрежительно относится к равномерности толщины обмазки «УОНИ».Бывает,что попадется партия нормальная,а бывает,что чаще,козырьки миллиметров по пять(на четверке)…Ну что делать,поворачиваешь козырек,ломаешь и варишь…..Господа директора,акционеры и манагеры «ЛЭЗ»а,ну что с вами нужно сделать,что бы вы электроды нормальные выпускали….????

.сварка ведется короткой дугой.И еще дополнение-действительно,многое зависит от аппарата…у меня на сварочном источнике «Selco » дуга тянется и на на «УОНИ».И еще,не стесняйтесь выкладывать на форуме производителей откровенного г…на.Я вот знаю,что «ЛЭЗ»,крайне пренебрежительно относится к равномерности толщины обмазки «УОНИ».Бывает,что попадется партия нормальная,а бывает,что чаще,козырьки миллиметров по пять(на четверке)…Ну что делать,поворачиваешь козырек,ломаешь и варишь…..Господа директора,акционеры и манагеры «ЛЭЗ»а,ну что с вами нужно сделать,что бы вы электроды нормальные выпускали….????

Сообщение отредактировал Гржемелик: 14 January 2015 19:43

Я у вас этого кОта взяму(С)

- Наверх

- Вставить ник

#15 ЛехаКолыма

Отправлено 14 January 2015 21:18

Гржемелик,на верно только растрелять

- Наверх

- Вставить ник

#16 Schurik

Отправлено 14 January 2015 21:19

Я приноровился лосиноостровскими УОНИ 2мм на «Форсаж 161» варить на токе 60А, а 3мм на 90А (по крутилке естественно) в основном горизонтал, ну и только в гаражных условиях- с зачисткой, прокалкой электродов в микроволновке в режиме гриля , нравятся- ванну видно хорошо, шов красивей, чем с рутиловыми, ну повторный поджиг оно конечно, в отрыв не получается. . Но вот например, прихватка получается быстрее, чем с рутиловыми- как будто бы металл шва прилипает сразу же к обоим поверхностям и будто бы его больше.

. Но вот например, прихватка получается быстрее, чем с рутиловыми- как будто бы металл шва прилипает сразу же к обоим поверхностям и будто бы его больше.

- Наверх

- Вставить ник

#17 АВН

Отправлено 14 January 2015 21:27

Гржемелик,на верно только растрелять

Расстреливать бесполезно. На их место придут другие… в раздел «Расходные материалы» :-).

Schurik, Вы забыли указать толщину свариваемого материала, а это существенно.

- Наверх

- Вставить ник

#18 Schurik

Отправлено 14 January 2015 21:36

АВН, в основном толщина металла двойка, реже тройка (профильные трубы), нет никакой типовой работы потоком, так нестандартка- ремонты, приспособления, монтаж неответственных конструкций.

- Наверх

- Вставить ник

#19 АВН

Отправлено 14 January 2015 22:24

Schurik (кнопка «Вставить ник»), тут есть э-э-э… немного лукавства. На балластнике, как уже неоднократно говорил, я ставлю 76 А для УОНИИ 13/45Р d=3.0 любого производителя. Но по факту это около 110А — самый такой универсальный ток для толщин от 4 мм. На днях прошлось уонии-тройкой с зазором 3-4 мм закапывать (ну типа заваривать) горизонт из двойки. Поставил (на БР-306) 50 ампер и потихоньку, с присадкой, чтобы не нажечь дырок, тыркал. Надеюсь понятно, что на s=30 таким током я бы даже присопливить не смог?

Сообщение отредактировал АВН: 14 January 2015 22:31

- Наверх

- Вставить ник

#20 Гржемелик

Отправлено 14 January 2015 22:41

Вопрос у меня возник. ..А ведь электроды с «козырьками»-это товар ненадлежащего качества….Кто-нибудь пробовал вернуть это добро(электроды) в зад продавану???

..А ведь электроды с «козырьками»-это товар ненадлежащего качества….Кто-нибудь пробовал вернуть это добро(электроды) в зад продавану???

Сообщение отредактировал Гржемелик: 14 January 2015 22:42

Я у вас этого кОта взяму(С)

- Наверх

- Вставить ник

Как варить уони 13 55 инвертором?

Как варить уони

- admin

- Стройка и ремонт

- 0

Вопрос:

Вычитал в литературе, что УОНИ 13 55 — хорошие сварочные электроды, поэтому решил их купить и спалить, попробовать на практике, правду ли пишут? На деле же все пошло не так, как рисуют в теории. Поясните, пожалуйста, при сварке на обратной полярности, приходится добавлять ток более чем. А УОНИ все-равно залипает, и дуга обрывается. После нескольких попыток поджигаешь-таки снова дугу, проходишь десяток-два миллиметра и электрод снова тухнет. Никак не пойму, как работать этим «чудом», может быть нужно ток еще добавить? Металл шва радует качеством, хороший, шлакового мусора мало. Что я делаю не так?

Никак не пойму, как работать этим «чудом», может быть нужно ток еще добавить? Металл шва радует качеством, хороший, шлакового мусора мало. Что я делаю не так?

Читайте на сайте статью:

Электроды ESAB OK

Ответ:

Если вы только начинаете варить ручной дуговой сваркой, то данные электроды не очень подходят для учебы. Для работы с УОНИ нужна определенная сноровка. Попробуйте сначала варить МР-3 или АНО-21, как только начнет выходить ими, только тогда переходите на УОНИ 13 55 для ответственных конструкций.

Вот несколько нюансов, которые могут вам помочь:

• Некоторые производители могут выпускать просто-напросто некачественные электроды. Нужно приобрести и поварить электродами разных производителей, потом сами поймете, каким отдать предпочтение. Даже в одной упаковке один электрод может варить нормально, а другой – бракованный, не говоря уже о разных упаковках!

• Обязательно перед работой электроды нужно просушить или, в крайнем случае, прокалить (читайте статью на эту тему)

• Дело еще может быть в том, что выходной ток вашего инвертора может отличаться от того, который показывает индикатор или ручка плавной регулировки. Измерьте сварочный ток де-факто при помощи клещей.

Измерьте сварочный ток де-факто при помощи клещей.

• Пробуйте сваривать без отрыва, уткнувшись в покрытие и поддерживая минимальную дугу.

- Варите углом назад, в таком случае шлак будет ложиться на уже заваренный участок

- В условиях низкого напряжения электросети или его просадках дешевый китайский аппарат не будут варить электродами с основной обмазкой. Решить проблему можно: а) подключив в схему дроссель;

б) купить профессиональный сварочник

в) найти хорошую электросеть.

- Не забывайте так же, что УОНИ 13 55 создавались для сварки особоответственных нагруженных металлоконструкций, которые собирают в цехе. Поэтому под них обязательна тщательная предварительная подготовка поверхности стальных заготовок. Загрязнения и коррозию, влагу они не переносят.

- Сварочного тока много давать не надо. То что хорошо для рутилового электрода, для основного применять нельзя. Форсирование процесса снизит качество шва.

При слишком большом токе тяжело контролировать сварочную ванну, испарение металла интенсивное, большое количество брызг. Увеличиваются коробления в следствии высокого термического влияния. При сварке потолка и прохождении вертикальных швов металл будет вытекать из ванны.

Увеличиваются коробления в следствии высокого термического влияния. При сварке потолка и прохождении вертикальных швов металл будет вытекать из ванны.

Ориентируйтесь на следующие режимы при сварке трехмиллиметровым электродом в зависимости от положения:

а) нижнее 80-100А

б) вертикальное 60-80А

в) потолочное 70-90А

Для электродов лосиноостровского завода ток давать чуть ниже указанного выше.

P.S УОНИ 13 55 можно взять с собой в магазин перед покупкой инвертора для его тестирования.

Сжечь электрод нужно не отрывая дугу полностью, подключив инвертор к удлинителю 30м сечением 1,5 кв.мм. Если дуга не погаснет, а электрод не прихватит к металлу, значит сварочник качественный.

• Побольше жгите основные электроды и со временем все у вас выйдет!

Вопрос:

Я человек в сварке новый, но пытливый. Никак не могу понять, из-за чего УОНИ не рекомендуют варить на прямой полярности? В интернете, в инструкциях и видеоуроках говорится прямо – не варят. Но, вот, недавно наткнулся на видео, на котором было наглядно показано, что разницы при сварке УОНИИ 13/55 на прямой и обратной полярности нет. Качество швов одинаковое в первом и втором случае, как при визуальном осмотре не зачищенных швов, так и после зачистки болгаркой с «волосатым» кругом. Так что, как то я не верю всем этим писателям. А вопрос, собственно, следующий:

Но, вот, недавно наткнулся на видео, на котором было наглядно показано, что разницы при сварке УОНИИ 13/55 на прямой и обратной полярности нет. Качество швов одинаковое в первом и втором случае, как при визуальном осмотре не зачищенных швов, так и после зачистки болгаркой с «волосатым» кругом. Так что, как то я не верю всем этим писателям. А вопрос, собственно, следующий:

Разъясните физику процесса, пожалуйста, как обоснование невозможности варить на прямой полярности электродами УОНИ.

Ответ:

На самом деле, фраза «Сварку электродами УОНИ 13/55 проводят на токе DC обратной полярности» не придумана любителями что-нибудь эдакое «запостить» на просторах сети интернет. Это рекомендация производителей, с которой вы может ознакомиться на соответствующих сайтах или, по приобретению, прочитать на упаковочной коробке.

Что происходит с УОНИ де-факто при сварке на прямой полярности?

Исходные условия: электроды прокалены, все как положено.

Результат: Дуга гаснет на первый взгляд беспричинно. Загорается только при касании еще не отвердевшего шлака. По- другому ее зажечь невозможно.

Загорается только при касании еще не отвердевшего шлака. По- другому ее зажечь невозможно.

Электрод залипает, и флюсовое покрытие плавится с трудом. Дуга гаснет от того, что стержень электрода выгорает внутри не расплавившегося покрытия на пару миллиметров.

То есть, не хватает температуры для расплавления обмазки, защита сварочной ванны отсутствует.

При сварке на обратной полярности все по-другому.

Физику процесса де-юре вам подробно растолкуют, возможно, инженеры-технологи, занятые на электродных производствах… Здесь мы изложим вкратце свое видение процесса с точки зрения теории.

Для того, чтобы понять, что мешает варить электродами УОНИ на прямой полярности, нужно знать, как влияет выбор полярности на сварочный процесс.

.При соблюдении рекомендованной производителем обратной полярности на электроде мы получаем знак «плюс», на изделии знак «минус». Но, специфика физических процессов как раз и состоит в том, что при сварке на обратной полярности на электроде образуется анодное пятно, а на изделии -катодное. Соответственно, поток электронов направлен от катода к аноду и нагревается больше электрод. Возникает температура, достаточная для протекания нормального сварочного процесса . Чего в обычных условиях не наблюдается при сварке на прямой полярности.

Соответственно, поток электронов направлен от катода к аноду и нагревается больше электрод. Возникает температура, достаточная для протекания нормального сварочного процесса . Чего в обычных условиях не наблюдается при сварке на прямой полярности.

Использование универсальных электродов позволяет обойти эту проблему.

Источник: http://svarka-master.ru/svarka-e-lektrodami-uoni-13-55/

Как выбрать электрод для сварки. Инструкция для чайников

Это статья из серии экспресс-уроков Свар-EXPRESS.

Темы урока: какой диаметр электрода нужен под конкретную толщину металла; какой сварочный ток выставлять для каждого случая; что такое полярность сварки.

| Инженер-сварщик Евгений Евсин |

Выбор сварочного электрода, для начинающего сварщика может стать проблемой. Например, какой диаметр электрода нужен под конкретную толщину металла, или какой сварочный ток выставить для получения прочного шва?

Постараемся ответить на эти вопросы.

Для начала разберёмся, что такое электрод и для чего нужна обмазка.

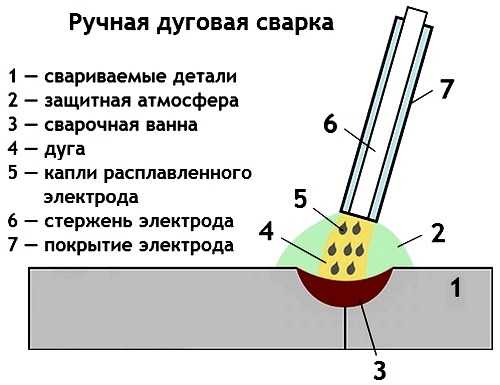

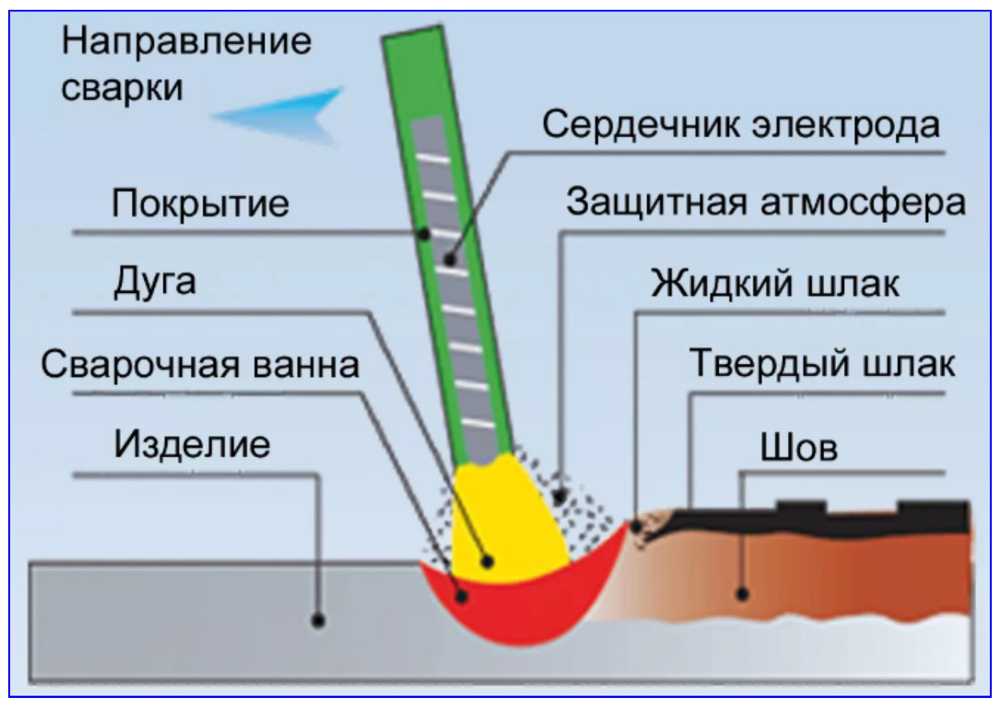

Электрод представляет собой металлический сердечник с особым покрытием, которое называется обмазкой. В процессе сварки сердечник плавится, а обмазка при сгорании создаёт газовую защиту шва от вредного воздействия кислорода. Так же в процессе сварки формируется защитный шлаковый слой сварочной ванны.

Выбирая электрод следует обратить внимание на состав сердечника, который должен быть схож со свариваемым металлом. Так существуют специальные электроды для углеродистых, легированных, высоколегированных сталей, электроды для работы с нержавейкой, жаростойкими сталями, для работы с алюминием или чугуном.

Существует огромное множество металлов и их сплавов, рассказывать о каждом мы не будем, а сосредоточимся на тех электродах, которые могут понадобиться в быту. В основном для домашних нужд используется конструкционная сталь небольшой толщины. Вот для неё мы и попробуем подобрать электроды. Но прежде несколько слов об обмазке электродов. Различают 4 типа покрытий: основной, рутиловый, кислый и целлюлозный. Каждый из них применяется для решения своих задач.

Но прежде несколько слов об обмазке электродов. Различают 4 типа покрытий: основной, рутиловый, кислый и целлюлозный. Каждый из них применяется для решения своих задач.

Основное и целлюлозное покрытия используются для сварки исключительно на постоянном токе. Данные электроды можно использовать при монтаже ответственных конструкций, где требуется максимальная прочность наплавленного металла.

Рутиловые электроды подойдут для работы на постоянном или переменном токе. Они отличаются лёгким поджигом и малым разбрызгиванием металла. Электроды могут работать с аппаратами обладающими низким значением напряжения холостого хода.

При использовании электродов с кислым покрытием – можно добиться лёгкого отделения шлака, однако пользоваться подобными электродами в замкнутом пространстве не рекомендуется — они достаточно вредны для здоровья сварщика.

Ещё один момент — электроды с рутиловым и кислым покрытием рекомендуется использовать при сварке аппаратами с напряжением холостого хода 50 (+/- 5) вольт.

Наиболее широко распространены электроды с основным и рутиловым покрытием. Для новичка знакомства с ними будет вполне достаточно.

Самыми распространёнными электродами с основным покрытием являются УОНИ 13/55. Данные электроды предназначены для углеродистых и низколегированных сталей. Как сказано в описании данных электродов, они рекомендуются для сварки ответственных конструкций, швы, сваренные с помощью УОНИ 13/55 отличаются пластичностью и стойкостью к ударным нагрузкам. Изделия, сваренные УОНИ 13/55 могут эксплуатироваться в условиях низких температур.

К недостаткам данных электродов стоит отнести требовательность к чистоте кромок заготовок. Если кромки заготовок перед сваркой не обработать и на них попадёт масло, вода, или ржавчина, велика вероятность появления сварочных пор.

УОНИ 13/55 – предназначены для сварки только постоянным током на обратной полярности – о которой мы расскажем чуть позже.

Самым распространённым представителем рутиловых электродов можно назвать электроды марки МР-3. Они предназначены для работы с углеродистыми и низколегированными сталями.

Они предназначены для работы с углеродистыми и низколегированными сталями.

К сильным сторонам данных электродов стоит отнести возможность сварки как на постоянном, так и переменном токах, малое разбрызгивание металла, стабильность дуги во всех пространственных положениях.

Кроме двух самых распространённых марок электродов для работ с конструкционной сталью, новичкам можно рекомендовать электроды российского производства ОЗС-12 и АНО-4. А для сварки нержавейки электроды зарубежных производителей ОК 63.34, ОК 61.30 или отечественные электроды ЦЛ-11. Подобные электроды, так же могут понадобиться домашнему мастеру.

Большая часть инверторов для ручной дуговой сварки работает с постоянным током. На постоянном токе существует 2 варианта подключения полярности: прямая и обратная.

Прямая полярность – вариант подключения при котором к быстросъёму «+» инвертора подключается масса, держак подключается к «-«. Обратная полярность — масса подключается к «-«; «+» к держателю электрода.

При сварке на плюсовом контакте выделяется больше тепла, а значит на обратной полярности лучше сваривать массивные детали, а на прямой тонкий металл (до 2 мм) или высоколегированную сталь, чтобы избежать их перегрева.

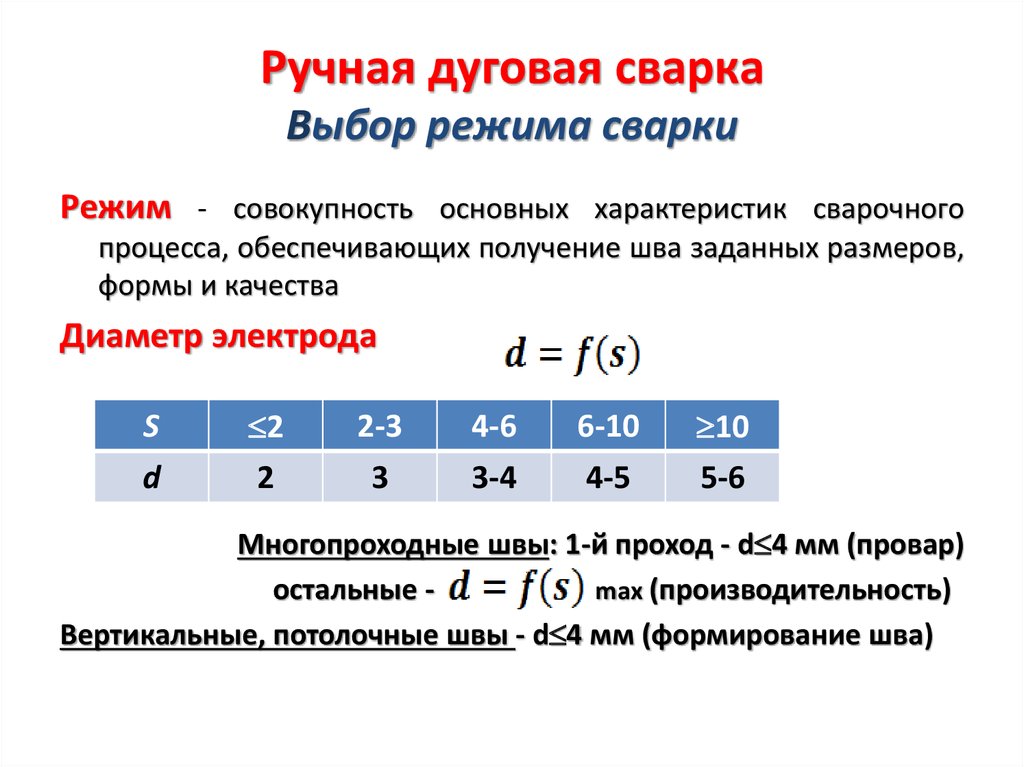

Диаметр электрода подбирают, ориентируясь на толщину металла заготовок. Для сварки металлов толщиной до 1.5 мм сварка электродами применяется крайне редко, для таких толщин лучше использовать полуавтоматы или аргонодуговую сварку.

Примерное соотношение толщины заготовок и диаметров электродов вы можете узнать из таблицы:

Следующий важный момент – какой ток необходимо выставить для электрода конкретного диаметра. Данную информацию можно узнать на упаковке электродов, или посмотрев следующую таблицу:

Так же начинающему сварщику, будет полезно знать, что сварочный ток можно подобрать из расчёта 20-30А на один миллиметр диаметра электрода. Т.е. для электрода диаметром 3мм, ток должен быть в приделах 80-110А, в зависимости от пространственного положения, толщины металла и количества проходов.

Точных и однозначных настроек тока не существует – каждый сварщик видит процесс по-своему, и в зависимости от собственных ощущений выставляет необходимые параметры тока.

Чем выше сварщик выставляет параметры тока, тем более жидкой и менее «управляемой» получается ванна. Задача сварщика – настроить аппарат таким образом, чтобы работа была комфортной, а сварочная ванна достаточной для провара и управления краями ванны.

Перейти в каталог:

Источник: https://Evrotek.Spb.ru/info/stati/i_welding/27275/

Сварка ММА — EWM AG

- Общие сведения о сварке MMA

- Род тока

- Тип электрода

- Свойства типов покрытий

- Правильная сварка MMA

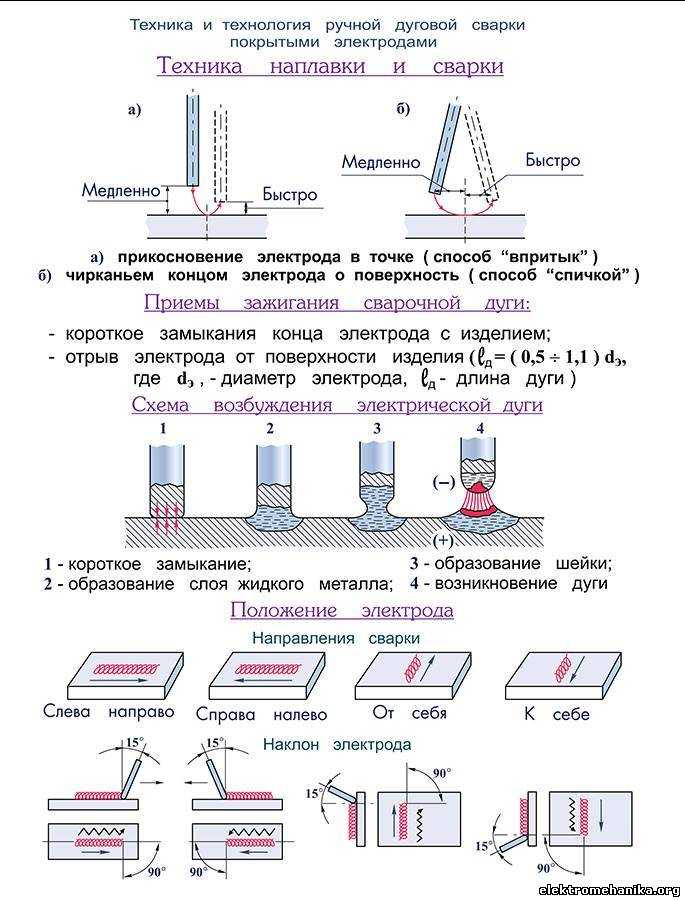

- Зажигание сварочной дуги

- Направление электрода

- Магнитное дутье

- Параметры сварки

- Сила тока в зависимости от диаметра электрода

- Требуемое оборудование

Общая информация

Cварка MMA (номер процесса 111) относится к методам сварки плавлением, а именно к методам дуговой сварки металлическим электродом. В ISO 857-1 (издание 1998 г.) сварочные процессы этой группы в переводе с английского определяются следующим образом:

В ISO 857-1 (издание 1998 г.) сварочные процессы этой группы в переводе с английского определяются следующим образом:

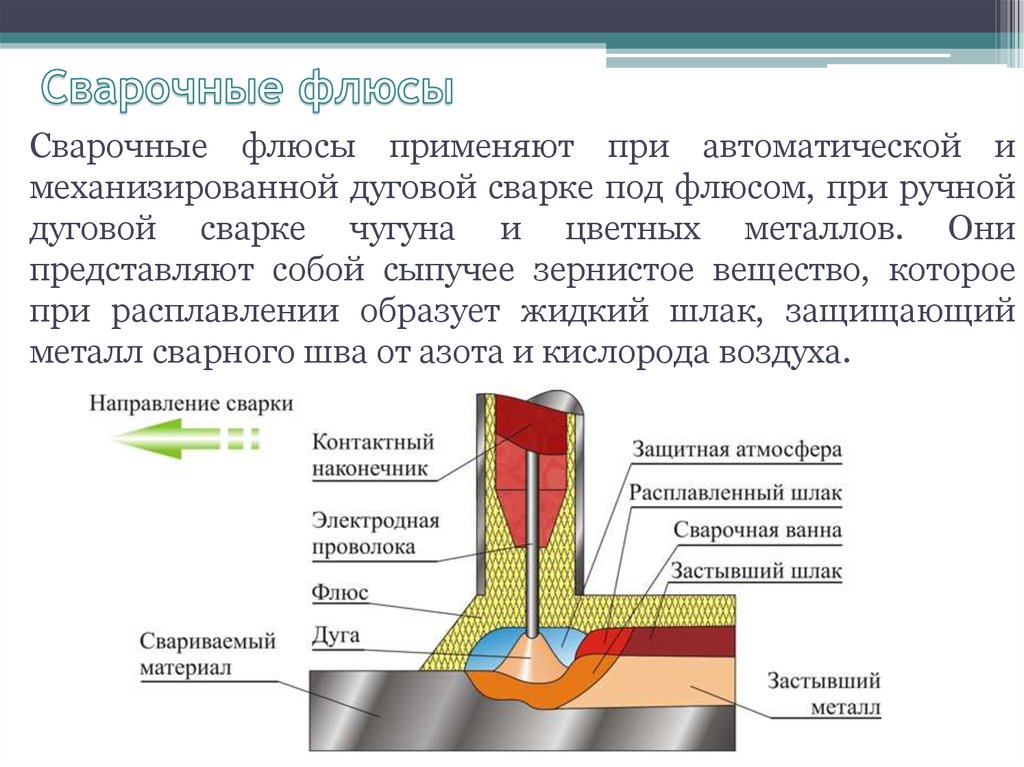

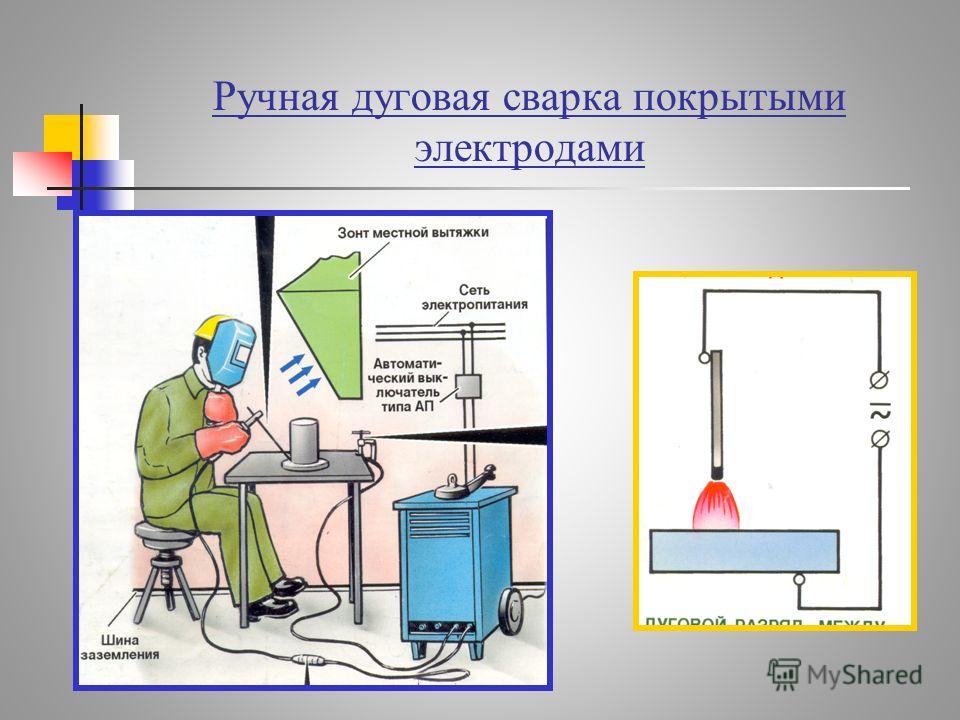

Дуговая сварка металлическим электродом: процесс дуговой сварки с использованием расходуемого электрода. Дуговая сварка металлическим электродом без защитного газа: процесс дуговой сварки металлическим электродом без внешний подачи защитного газа. Ручная дуговая сварка металлическим электродом: выполняемая вручную дуговая сварка металлическим электродом с покрытием.

В Германии последний метод называется ручной дуговой сваркой (в разговорном варианте – сваркой стержневым электродом). В англоязычном пространстве эта технология называется MMA или MMAW (Manual Metal Arc Welding – ручная дуговая сварка металлическим электродом). Она характеризуется тем, что электрическая дуга горит между плавящимся электродом и сварочной ванной. Внешняя защита отсутствует, всю защиту от атмосферы обеспечивает электрод. При этом он является источником дуги и сварочной присадкой. Покрытие образует шлак и (или) защитный газ, которые, кроме прочего, защищают переходящую каплю и сварочную ванную от проникновения содержащихся в атмосфере кислорода, азота и водорода.

Покрытие образует шлак и (или) защитный газ, которые, кроме прочего, защищают переходящую каплю и сварочную ванную от проникновения содержащихся в атмосфере кислорода, азота и водорода.

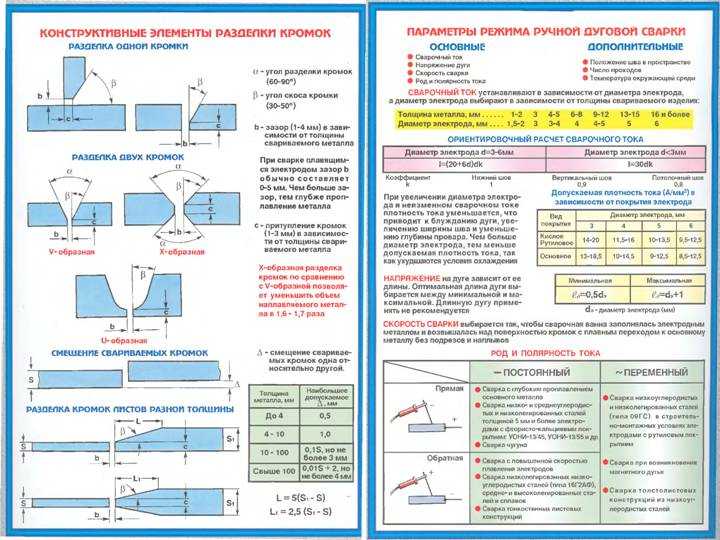

Род тока

Для ручной дуговой сварки (стержневым электродом) можно использовать как постоянный, так и переменный ток, однако не все типы покрытий стержневых электродов подходят для сварки переменным током синусоидальной формы, например, чисто основные электроды. При сварке постоянным током у электродов большинства типов отрицательный полюс подключается к электроду, а положительный – к заготовке. Исключением являются основные электроды. Они лучше свариваются при подключении к положительному полюсу. То же относится к определенным электродам с целлюлозным покрытием. Дополнительные сведения можно найти в разделе «Типы электродов». Электрод – главный инструмент сварщика. Он ведет дугу, горящую на конце электрода, по сварочному шву, расплавляя кромки стыка (см. рис. 2). В зависимости от вида шва и толщины основного материала требуется разная сила тока. Поскольку токонагрузочная способность электродов ограничена в зависимости от их диаметра и длины, стержневые электроды поставляются в исполнениях различных размеров. В таблице 1 приведены стандартные размеры по EN 759. Чем больше диаметр стержня, тем большую силу тока можно использовать.

Поскольку токонагрузочная способность электродов ограничена в зависимости от их диаметра и длины, стержневые электроды поставляются в исполнениях различных размеров. В таблице 1 приведены стандартные размеры по EN 759. Чем больше диаметр стержня, тем большую силу тока можно использовать.

Типы электродов

Существуют стержневые электроды с покрытиями очень разных составов. От структуры покрытия зависят характеристики плавления электрода, его сварочные свойства и качество сваренного материала (более подробные сведения приведены в разделе «Какой электрод для какой цели». В соответствии с EN 499 у стержневых электродов для сварки нелегированных сталей существуют различные типы покрытий. При этом следует различать базовые и смешанные типы. Буквы, используемые в обозначениях, указывают на английские термины. Здесь C означает «целлюлоза» (cellulose), A – «кислый» (acid), R – «рутиловый» (rutile), а B – «основной» (basic). В Германии в основном используется рутиловый тип. Покрытие стержневых электродов может быть тонким, средним или толстым. Поэтому для уточнения рутиловые электроды с толстым покрытием (а в принципе электроды этого типа предлагаются со всеми тремя вариантами покрытий) обозначаются буквами RR. У легированных и высоколегированных стержневых электродов такого разнообразия покрытий нет. У стержневых электродов для сварки нержавеющих сталей, нормированных по EN 1600, различаются, к примеру, только рутиловые и основные электроды, как и у стержневых электродов для сварки жаропрочных сталей (EN 1599), причем в этом случае существуют смешанные рутилово-основные типы без особых указаний. Это, например, электроды с улучшенными характеристиками для сварки в сложных положениях. Стержневые электроды для сварки высокопрочных сталей (EN 757) бывают только с основными покрытиями.

Поэтому для уточнения рутиловые электроды с толстым покрытием (а в принципе электроды этого типа предлагаются со всеми тремя вариантами покрытий) обозначаются буквами RR. У легированных и высоколегированных стержневых электродов такого разнообразия покрытий нет. У стержневых электродов для сварки нержавеющих сталей, нормированных по EN 1600, различаются, к примеру, только рутиловые и основные электроды, как и у стержневых электродов для сварки жаропрочных сталей (EN 1599), причем в этом случае существуют смешанные рутилово-основные типы без особых указаний. Это, например, электроды с улучшенными характеристиками для сварки в сложных положениях. Стержневые электроды для сварки высокопрочных сталей (EN 757) бывают только с основными покрытиями.

Свойства типов покрытий

Сварочные характеристики в особой степени зависят от состава и толщины покрытия. Это относится как к стабильной сварочной дуге, так и к переходу металла при сварке и вязкости шлака и сварочной ванны. Особое значение при этом имеет размер капель, переходящих в дуге.

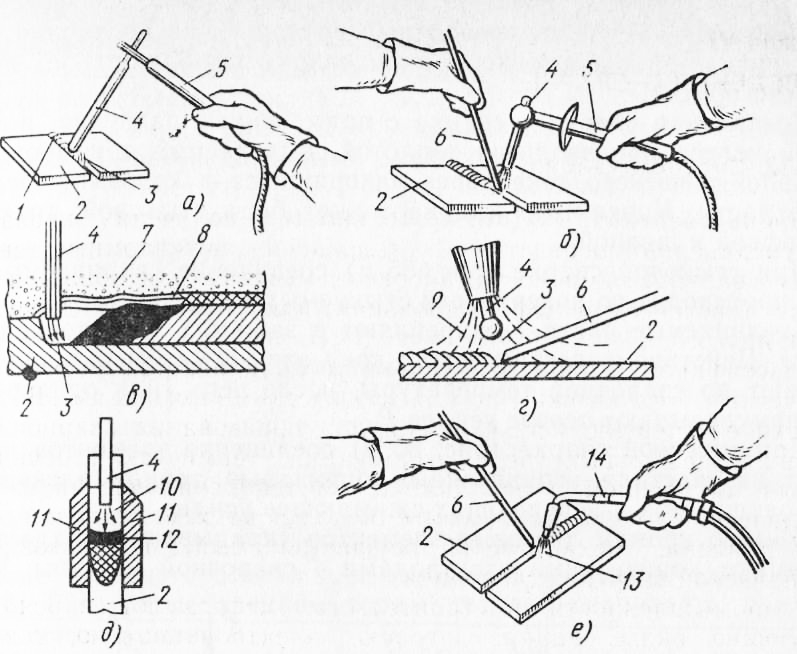

На этом рисунке схематично изображен капельный переход при использовании четырех базовых типов покрытий: целлюлозные (a), рутиловые (b), кислые (c), основные (d).

Покрытие состоит в основном из органических компонентов, которые сгорают в сварочной дуге, образуя газ для защиты места сварки. Поскольку кроме целлюлозы и других органических веществ покрытие содержит лишь небольшое количество веществ, стабилизирующих сварочную дугу, шлак почти не образуется. Целлюлозные типы особенно хорошо подходят для сварки вертикальных швов, так как при их использовании не следует опасаться затекания шлака вперед.

Кислый тип (A), покрытие которого большей частью состоит из железных и марганцевых руд, отдает в атмосферу дуги большее количество кислорода. Он проникает и в свариваемый материал, уменьшая его поверхностное натяжение. Это обеспечивает струйный переход металла очень мелкими каплями и низкую вязкость свариваемого материала. Поэтому электроды этого типа не подходят для сварки в неудобных положениях. Температура сварочной дуги очень высока, что обеспечивает высокую скорость сварки, однако при этом возможно образование подрезов. Эти недостатки привели к тому, что в Германии больше почти не используются стержневые электроды чисто кислого типа.

Температура сварочной дуги очень высока, что обеспечивает высокую скорость сварки, однако при этом возможно образование подрезов. Эти недостатки привели к тому, что в Германии больше почти не используются стержневые электроды чисто кислого типа.

Их место заняли электроды рутилово-кислого типа (RA), то есть сочетание кислого и рутилового электрода. Этот электрод обладает соответствующими сварочными характеристиками. Покрытие рутилового типа (R/RR) большей частью состоит из оксида титана в форме минералов рутила (TiO2) или ильменита (TiO2 . FeO) или из искусственного оксида титана. Электроды этого типа отличаются переходом металла мелкими или средними каплями, спокойным плавлением с малым количеством брызг, очень точным рисунком шва, хорошей удаляемостью шлака и хорошими характеристиками повторного зажигания. Последним отличаются только рутиловые электроды с высоким содержанием TiO2 в покрытии. Это значит, что уже начавший плавиться электрод можно повторно зажечь, не удаляя кратер покрытия. Пленка шлака, образовавшаяся в кратере, при достаточно большом содержании TiO2 обладает практически той же проводимостью, что и полупроводник, так что при установке кромки кратера на заготовку протекает достаточно тока для зажигания дуги без касания стержнем заготовки. Такое спонтанное повторное зажигание важно в тех случаях, когда процесс сварки часто прерывается, например, при сваривании коротких швов.

Пленка шлака, образовавшаяся в кратере, при достаточно большом содержании TiO2 обладает практически той же проводимостью, что и полупроводник, так что при установке кромки кратера на заготовку протекает достаточно тока для зажигания дуги без касания стержнем заготовки. Такое спонтанное повторное зажигание важно в тех случаях, когда процесс сварки часто прерывается, например, при сваривании коротких швов.

Помимо чисто рутиловых электродов в этой группе есть еще и несколько смешанных типов. Следует упомянуть рутилово-целлюлозный тип (RC), у которого часть рутила заменена целлюлозой. Поскольку целлюлоза сгорает во время сварки, образуется меньше шлака. Поэтому такие электроды можно использовать и для сварки вертикальных швов (поз. PG). Однако этот тип обладает хорошими характеристиками и при сварке в большинстве других положений.

Еще одним смешанным типом является рутилово-основной (RB). Его покрытие несколько тоньше, чем у типа RR. Благодаря этому и особой шлаковой характеристике этот тип особенно хорошо подходит для сварки в вертикальном положении снизу вверх (PF). Остается еще основной тип (B). У этого типа покрытие большей частью состоит из основных оксидов кальция (CaO) и магния (MgO), к которым добавляется плавиковый шпат (CaF2) для разжижения шлака. При высоком содержании плавикового шпата ухудшается свариваемость переменным током. По этой причине чисто основные электроды не следует использовать с переменным током синусоидальной формы, однако существуют смешанные типы с меньшим количеством плавикового шпата в покрытии, которые можно использовать с этим видом тока. Переход металла основных электродов осуществляется средними и крупными каплями, а сварочная ванна является вязкотекучей. Этот электрод можно успешно использовать во всех позициях. Однако возникающие валики слишком сильно изогнуты и более грубы из-за большей вязкости свариваемого материала. Свариваемый материал отличается очень хорошими характеристиками вязкости.

Остается еще основной тип (B). У этого типа покрытие большей частью состоит из основных оксидов кальция (CaO) и магния (MgO), к которым добавляется плавиковый шпат (CaF2) для разжижения шлака. При высоком содержании плавикового шпата ухудшается свариваемость переменным током. По этой причине чисто основные электроды не следует использовать с переменным током синусоидальной формы, однако существуют смешанные типы с меньшим количеством плавикового шпата в покрытии, которые можно использовать с этим видом тока. Переход металла основных электродов осуществляется средними и крупными каплями, а сварочная ванна является вязкотекучей. Этот электрод можно успешно использовать во всех позициях. Однако возникающие валики слишком сильно изогнуты и более грубы из-за большей вязкости свариваемого материала. Свариваемый материал отличается очень хорошими характеристиками вязкости.

Основные покрытия гигроскопичны. Поэтому такие электроды следует хранить с особой аккуратностью в сухом месте. Влажные электроды нужно просушить. Однако, если сварка ведется сухими электродами, в свариваемом материале содержится очень мало водорода. Помимо стержневых электродов с обычным выходом (< 105 %) существуют и такие, которые благодаря порошку железа, добавляемому поверх покрытия, имеют больший выход, в большинстве случаев > 160 %. Такие типы называются электродами с железным порошком или высокомощными электродами. Благодаря высокой мощности расплавления их во многих случаях можно использовать с большей экономичностью, чем обычные электроды, однако, как правило, их можно применять только в ровной (PA) и горизонтальной позиции (PB).

Однако, если сварка ведется сухими электродами, в свариваемом материале содержится очень мало водорода. Помимо стержневых электродов с обычным выходом (< 105 %) существуют и такие, которые благодаря порошку железа, добавляемому поверх покрытия, имеют больший выход, в большинстве случаев > 160 %. Такие типы называются электродами с железным порошком или высокомощными электродами. Благодаря высокой мощности расплавления их во многих случаях можно использовать с большей экономичностью, чем обычные электроды, однако, как правило, их можно применять только в ровной (PA) и горизонтальной позиции (PB).

Правильная сварка MMA

Сварщику требуется хорошее образование, причем не только с ремесленной точки зрения. Для предотвращения ошибок ему необходимы и соответствующие специальные знания. Директивы в сфере образования, разработанные Немецким союзом сварочных и аналогичных технологий, признаны во всем мире и уже приняты Международным институтом сварки. Как правило, перед началом сварки заготовки прихватываются. Места прихвата должны быть настолько длинными и толстыми, чтобы во время сварки заготовки не могли недопустимо стянуться, что привело бы к разрыву мест прихвата.

Места прихвата должны быть настолько длинными и толстыми, чтобы во время сварки заготовки не могли недопустимо стянуться, что привело бы к разрыву мест прихвата.

- Заготовка

- Сварочный шов

- Шлак

- Сварочная дуга

- Электрод с покрытием

- Электрододержатель

- Источник сварочного тока

Зажигание сварочной дуги

При ручной сварке стержневыми электродами процесс начинается с контактного зажигания. Для замыкания цепи тока между электродом и заготовкой сначала должно произойти короткое замыкание, после чего электрод нужно сразу слегка приподнять – зажжется электрическая дуга. Зажигать дугу за пределами шва нельзя. Ее следует зажигать только в тех местах, которые после этого сразу будут расплавлены. В тех местах зажигания, где это не происходит, из-за резкого нагрева, особенно в чувствительных материалах, могут возникать трещины. У основных электродов, склонных к начальной пористости, зажигание должно производится значительно раньше непосредственного начала сварки. После этого дуга возвращается к начальной точке шва, и во время сварки первые капли, которые в большинстве своем пористы, снова расплавляются.

После этого дуга возвращается к начальной точке шва, и во время сварки первые капли, которые в большинстве своем пористы, снова расплавляются.

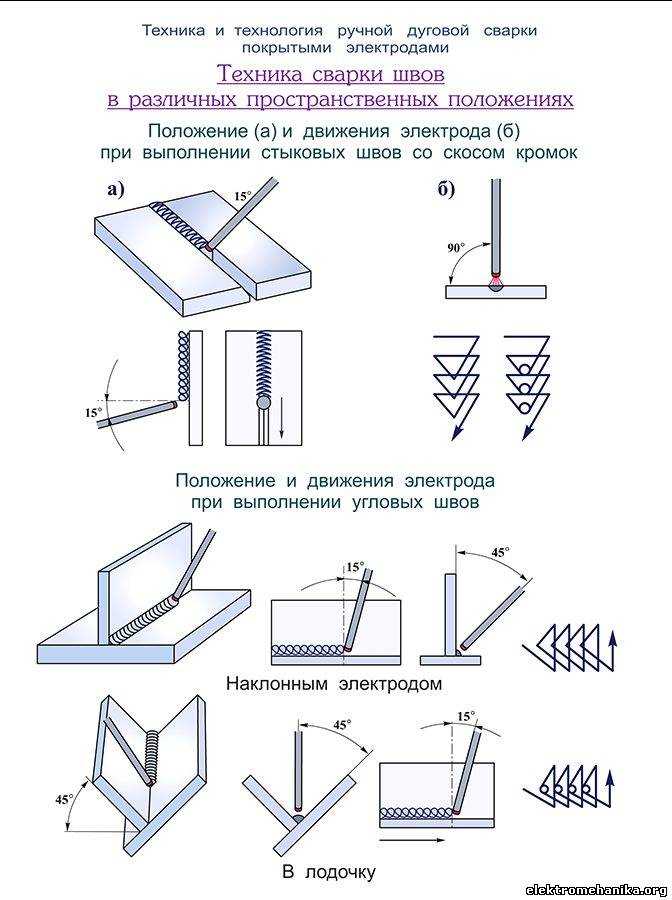

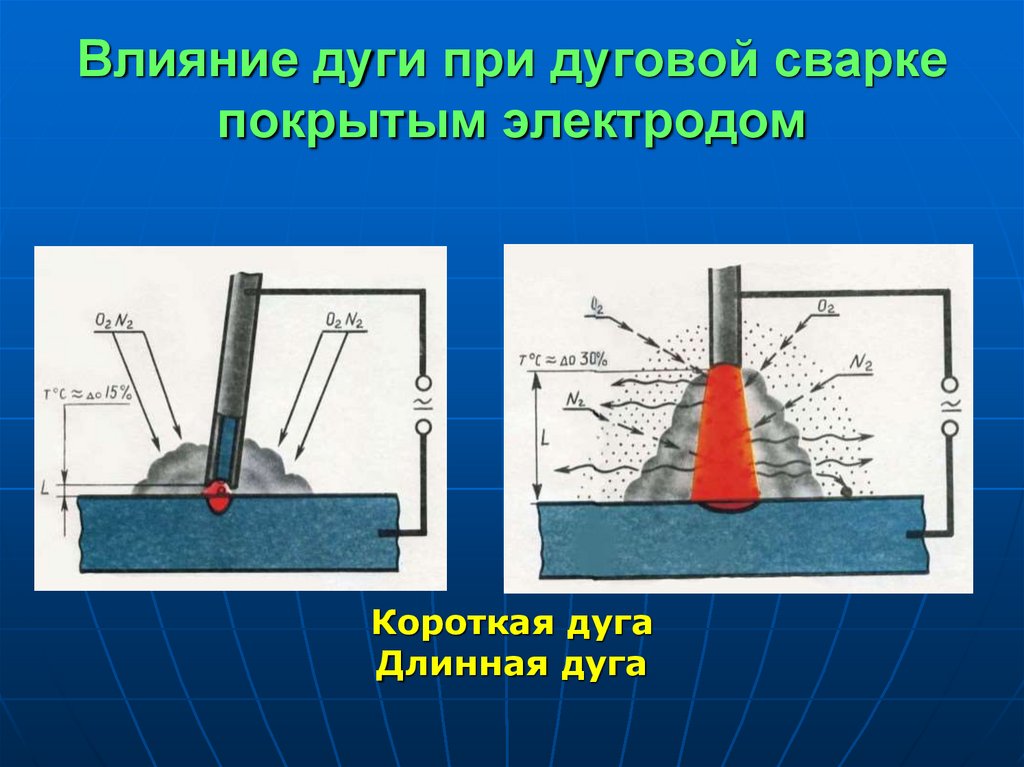

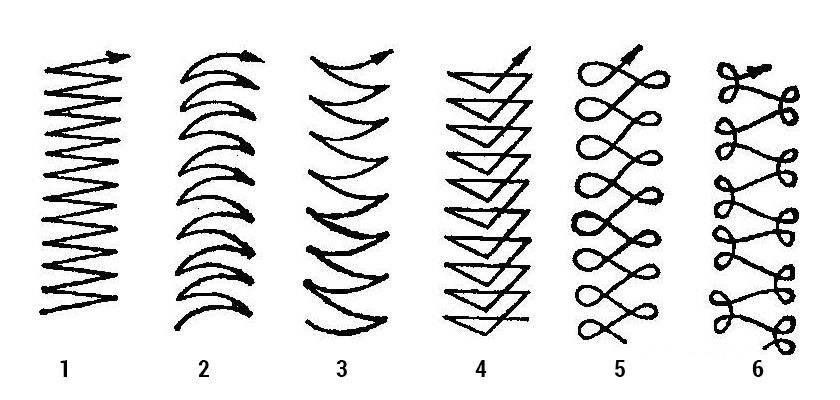

Направление электрода

Электрод подводится к поверхности стального листа вертикально или под небольшим уклоном. Он слегка наклоняется в направлении сварки. Видимая длина сварочной дуги, то есть расстояние между кромкой кратера и поверхностью заготовки, должна примерно равняться диаметру стержня. Базовые электроды следует использовать с очень короткой дугой (расстояние = 0,5 x диаметра стержня). Для этого их следует вести в более вертикальном положении, чем рутиловые электроды. В большинстве позиций свариваются ниточные наплавленные валики, либо электрод слегка покачивается вверх при увеличении ширины шва. Только в позиции PF валики с поперечными колебаниями электрода проводятся по всей ширине шва. Как правило, электрод при сварке располагается под острым углом, только в позиции PF – под прямым углом.

- Разделка кромок

- Стержневой электрод

- Жидкий свариваемый материал

- Жидкий шлак

- Застывший шлак

Магнитное дутье

Под магнитным дутьем понимают явление, при котором сварочная дуга при отклонении от центральной оси удлиняется, издавая шипящий звук. Из-за этого отклонения могут возникать непровары. Провар может оказаться дефектным, а при сварочных процессах с направлением шлака из-за затекания шлака вперед в шве могут возникать включения шлака. Отклонение дуги вызывается силами, связанными с окружающим магнитным полем. Как и любой проводник, по которому течет ток, электрод и сварочная дуга окружены кольцеобразным магнитным полем, которое изменяет направление в области дуги при переходе в основной материал. В результате магнитные линии уплотняются на внутренней стороне и расширяются на внешней. Дуга отклоняется в область меньшей плотности линий тока. При этом она удлиняется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает на сварочную дугу отталкивающее действие. Другая магнитная сила приводит к тому, что магнитное поле лучше распространяется в ферромагнитном материале, чем в воздухе. Поэтому сварочная дуга притягивается большими массами железа. Это проявляется, например, тем, что при сварке намагничиваемого материала в концах листах дуга отклоняется наружу.

Из-за этого отклонения могут возникать непровары. Провар может оказаться дефектным, а при сварочных процессах с направлением шлака из-за затекания шлака вперед в шве могут возникать включения шлака. Отклонение дуги вызывается силами, связанными с окружающим магнитным полем. Как и любой проводник, по которому течет ток, электрод и сварочная дуга окружены кольцеобразным магнитным полем, которое изменяет направление в области дуги при переходе в основной материал. В результате магнитные линии уплотняются на внутренней стороне и расширяются на внешней. Дуга отклоняется в область меньшей плотности линий тока. При этом она удлиняется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает на сварочную дугу отталкивающее действие. Другая магнитная сила приводит к тому, что магнитное поле лучше распространяется в ферромагнитном материале, чем в воздухе. Поэтому сварочная дуга притягивается большими массами железа. Это проявляется, например, тем, что при сварке намагничиваемого материала в концах листах дуга отклоняется наружу. Предотвратить отклонение дуги можно путем соответствующего наклона электрода. Так как при сварке постоянным током магнитное дутье проявляется особенно сильно, этого можно избежать путем сварки переменным током или, по крайней мере, значительно уменьшить. Особенно сильно магнитное дутье может проявляться при сварке корневых слоев из-за большой массы железа. Здесь можно улучшить магнитный поток с помощью расположенных тесно друг к другу, не слишком коротких мест прихвата.

Предотвратить отклонение дуги можно путем соответствующего наклона электрода. Так как при сварке постоянным током магнитное дутье проявляется особенно сильно, этого можно избежать путем сварки переменным током или, по крайней мере, значительно уменьшить. Особенно сильно магнитное дутье может проявляться при сварке корневых слоев из-за большой массы железа. Здесь можно улучшить магнитный поток с помощью расположенных тесно друг к другу, не слишком коротких мест прихвата.

Параметры сварки

При ручной сварке стержневыми электродами регулируется только сила тока, напряжение сварочной дуги зависит от ее длины, которую поддерживает сварщик. При настройке силы тока следует учесть токонагрузочную способность электродов соответствующего диаметра. При этом действует правило, согласно которому нижние предельные значения относятся к сварке корневых слоев и позиции PF, верхние, напротив, к остальным позициям, а также к заполняющим и верхним слоям. С увеличением силы тока растет мощность расплавления и, следовательно, скорость сварки. Провар также увеличивается с увеличением силы тока. Указанные значения силы тока относятся только к нелегированным и низколегированным сталям. У высоколегированных сталей и материалов на основе никеля из-за большего электрического сопротивления стержня требуются более низкие значения.

Провар также увеличивается с увеличением силы тока. Указанные значения силы тока относятся только к нелегированным и низколегированным сталям. У высоколегированных сталей и материалов на основе никеля из-за большего электрического сопротивления стержня требуются более низкие значения.

Сила тока в зависимости от диаметра электрода

Необходимо принять во внимание следующие основные правила расчета отдельных значений силы тока в амперах:

20-40 x Ø

- При диаметре 2,0 мм сила тока должна составлять 40-80 A

- При диаметре 2,5 мм сила тока должна составлять 50-100 A

30-50 x Ø

- При диаметре 3,2 мм сила тока должна составлять 90-150 A

- При диаметре 4,0 мм сила тока должна составлять 120-200 A

- При диаметре 5,0 мм сила тока должна составлять 180-270 A

35-60 x Ø

- При диаметре 6,0 мм сила тока должна составлять 220-360 A

Для успешной ручной сварки стержневыми электродами вам потребуется следующее оборудование:

- Источник сварочного тока

- Электрододержатель

- Стержневой электрод

- Зажим заготовки/цанга массы

- Сварочные инструменты

- Защитная одежда

Сварка основными электродами.

Основные виды покрытий сварочных электродов, которые обязательно нужно знать

Основные виды покрытий сварочных электродов, которые обязательно нужно знатьГлавнаяЭлектродСварка основными электродами

Основные виды покрытий сварочных электродов

Покрытие сварочных электродов – гомогенизированная масса смешанных химических соединений, нанесенных на специальный металлический стержень. Главная задача таких веществ состоит в обеспечении требуемых свойств сварного шва и способствовать правильному, бесперебойному горению дуги при сварке. В зависимости от конечных целей производятся те или иные разновидности электродов с определенными свойствами. Их разнообразие, ассортимент постоянно обновляются на рынке. Разберемся детально в наиболее важных разновидностях.

Целлюлозные электроды

Такие покрытия изготовляются из целлюлозы (до 50%), которая состоит из органических материалов, где в основном используется древесная мука. В состав также могут входить ферросплавы, смолы органического происхождения, тальк. Целлюлозные электроды тонкие, образуют малое количество легкоудаляемого шлака и являются наиболее подходящими для позиционной сварки (при работе с вертикальными швами шлак не сползает вниз). Хорошие результаты получают при односторонней сварке в любом положении, при сваривании корня шва на трубопроводах. В таком случае обратный валик шва ровный и относительно аккуратный. При нагревании электроды диссоциируют на водород и диоксид углерода, которые, в свою очередь, служат в качестве защитных газов. Обычно используется источник постоянного тока. С помощью стабилизаторов для целлюлозных электродов может использоваться переменный ток. По ГОСТу соответствуют таким типам электродов: Э 42, Э 46 и Э 50.

Хорошие результаты получают при односторонней сварке в любом положении, при сваривании корня шва на трубопроводах. В таком случае обратный валик шва ровный и относительно аккуратный. При нагревании электроды диссоциируют на водород и диоксид углерода, которые, в свою очередь, служат в качестве защитных газов. Обычно используется источник постоянного тока. С помощью стабилизаторов для целлюлозных электродов может использоваться переменный ток. По ГОСТу соответствуют таким типам электродов: Э 42, Э 46 и Э 50.

Недостатки

Наплавленный метал содержит относительно повышенное количество водорода, понижающее пластичность сварного шва, в связи с чем вероятны холодные трещины. Характерны брызги.

Электроды с рутиловым покрытием

Как известно, рутил – титановый минерал. Для этой разновидности электродов в покрытии используют концентрат диоксида титана (TiO2), наносимый на стальные стержни. Он дает кислый шлак, обеспечивает газовую защиту из водорода, окислов азота и углерода. Эти электроды используются для низкоуглеродистых сталей в любых пространственных положениях. В классификации ГОСТа по механических свойствам сопоставимы с типом Э 42 и Э 46. Добавление небольшого количества целлюлозы в рутиловые электроды, обеспечивает дополнительный запас для газовой защиты. Иногда незначительное добавление целлюлозы в рутил дает дальнейшее повышение производительности, такая комбинация называется рутил-целлюлозное покрытие (RC). Кроме того, могут быть комбинации с основными и кислыми покрытиями (RB и RA соответственно).

Эти электроды используются для низкоуглеродистых сталей в любых пространственных положениях. В классификации ГОСТа по механических свойствам сопоставимы с типом Э 42 и Э 46. Добавление небольшого количества целлюлозы в рутиловые электроды, обеспечивает дополнительный запас для газовой защиты. Иногда незначительное добавление целлюлозы в рутил дает дальнейшее повышение производительности, такая комбинация называется рутил-целлюлозное покрытие (RC). Кроме того, могут быть комбинации с основными и кислыми покрытиями (RB и RA соответственно).

Особенности. По сравнению с электродами на кислой основе, рутиловые «собратья» при сварке производят металл более стойкий к трещинам, они дают меньше брызг и стабильное, сильное горение сварочной дуги при переменном токе. Относительно не восприимчивы к ржавчине, окислениям, влаге. Рутиловые электроды дают просто отделяемый шлак, отлично показывают себя при сваривании вертикальных швов. Пористость возможна в редких случаях при нарушении технологии сварки, например, если для тонкого металла применяются слишком толстые электроды или есть зазоры в тавровых соединениях. Замечательно показывают себя на участках с короткими швами, где необходимы частые перерывы и повторные поджигания дуги.

Замечательно показывают себя на участках с короткими швами, где необходимы частые перерывы и повторные поджигания дуги.

Слабые стороны

Рутиловые электроды, попавшие под влияние влаги, можно использовать лишь через сутки (потребуется предварительное прокаливание около часа при температуре выше двухсот градусов по Цельсию). Нежелательно их эксплуатация для сваривания конструкций, подвергающихся высоким температурам и ползучести.

Электроды с кислым покрытием

Указанный тип покрытия электродов содержит оксиды металлов, включая оксид железа, силикаты и оксида марганца, которые производят кислый шлак. Соотносятся по ГОСТу с типами э 38 и Э 42. Могут использоваться постоянный и переменный ток. В связи с высоким содержанием кислорода, кислые электроды повышают температуру, делая металл сильно текучим. С одной стороны, перечисленные особенности способствуют быстрой сварке, а с другой могут привести к появлению пор и низкой прочности сварного шва, и подрезам. Для нивелирования этого добавляются некоторые раскислители, улучшающие механические свойства и способность шлака легко удаляться.

Для нивелирования этого добавляются некоторые раскислители, улучшающие механические свойства и способность шлака легко удаляться.

Недостатки

Удлиненная дуга, наличие ржавчины, окислов существенно повышают вероятность горячих трещин и пор в сварочном шве. Кислые электроды повышают содержание водорода в сварочной ванне. Они токсичны, обладают повышенным брызгообразованием.

Основные электроды или низководородные электроды

Базовый электрод разновидности содержит карбонат кальция, карбонат магния, фторид кальция и другие минералы (такие как плавиковый шпат). Эти электроды должны храниться в сухом состоянии и правильно подогреваться перед использованием. Газовая защита включает в себя углекислый газ с низким содержанием водорода и кислорода. Контроль водорода обеспечивает защиту от воздействия атмосферы, делает электроды пригодными для высоко- и низколегированных сталей, для сталей с низким содержанием углерода. При сварке под воздействием высоких температур дуги происходит диссоциация карбонатов, которая в конечном итоге способствует повышенной основности шлаков, появлению защитной среды газов практически без выделения водорода. Дополнительно водородную составляющую связывает фтористый кальций. Из-за таких особенностей разновидность получила свое второе название – фтористо-кальциевые электроды. Они незаменимы для сооружений с жесткой основой, для закалывающихся сталей, предрасположенных для появления холодных трещин, а также образуют швы не склонные к быстрому старению. Низководородные электроды в ручной дуговой сварке используют вне зависимости от пространственного положения. Швы могут быть значительной толщины.Тип в соответствии с ГОСТ 9467-75 по механике наплавлений: сопоставляется с Э42А — Э50А.

Дополнительно водородную составляющую связывает фтористый кальций. Из-за таких особенностей разновидность получила свое второе название – фтористо-кальциевые электроды. Они незаменимы для сооружений с жесткой основой, для закалывающихся сталей, предрасположенных для появления холодных трещин, а также образуют швы не склонные к быстрому старению. Низководородные электроды в ручной дуговой сварке используют вне зависимости от пространственного положения. Швы могут быть значительной толщины.Тип в соответствии с ГОСТ 9467-75 по механике наплавлений: сопоставляется с Э42А — Э50А.

Слабые стороны

Возможно возникновение пор в случае если свариваемый металл будет иметь ржавчину, окисления. Дуга при горении менее стабильна чем у других видов электродов. Применяется преимущественно с постоянным током. Для переменного потребуется поташ или специальный калий-натриевые соединения сочетании с прогревом электродов (до 400 °C).

Электроды с примесью железного порошка

Железный порошок добавляют во все типы покрытий для повышения эффективности электродов. Дополнительный порошок железа увеличивает скорость осаждения. Это уменьшает напряжение, позволяет целлюлозным электродам справиться с переменным током. Кроме того, добавка контролирует вязкость шлака. Свойство весьма полезное в позиционной сварке.

Дополнительный порошок железа увеличивает скорость осаждения. Это уменьшает напряжение, позволяет целлюлозным электродам справиться с переменным током. Кроме того, добавка контролирует вязкость шлака. Свойство весьма полезное в позиционной сварке.

Выводы

Подведем краткие итоги в табличном виде.

Покрытие сварочных электродов отличается своими параметрами, свойствами, сферой применения. Мы рассмотрели основные виды покрытий, обозначили главные преимущества, недостатки. Надеемся, что материал будет максимально полезным для вас, наши уважаемые читатели.

blog.svarcom.net

Виды и состав покрытия электродов для ручной дуговой сварки

Электроды используются для сварки металлических изделий. Для каждого сорта металла стараются подбирать такие расходные материалы, стержень которых будет схожим по составу с заготовкой. Это благотворно влияет на качество, так как шов получает одинаковую структуру, что повышает его крепость. Но это не единственный фактор, который определяет выбор. Обмазка электродов также является весомым параметром, так как от того, насколько она справляется со своими задачами, будет зависеть надежность последующей эксплуатации. Основными функциями являются защита сварочной ванны от негативного воздействия внешних факторов, а также поддержание стабильного горения дуги. Некоторые из вариантов даже обеспечивают такие условия, что можно варить по ржавой поверхности без значительного ухудшения качества соединения.

Обмазка электродов также является весомым параметром, так как от того, насколько она справляется со своими задачами, будет зависеть надежность последующей эксплуатации. Основными функциями являются защита сварочной ванны от негативного воздействия внешних факторов, а также поддержание стабильного горения дуги. Некоторые из вариантов даже обеспечивают такие условия, что можно варить по ржавой поверхности без значительного ухудшения качества соединения.

Покрытие электродов для сварки

Виды покрытия электродов

Каждый тип покрытия электродов обладает своими свойствами и имеет специальное уникальное обозначение.

Сварочные электроды для сварки

Кислое. Обозначается буквой «А» в маркировке. В основе состава лежит кремний, марганец, оксиды железа и прочие элементы. Главным недостатком является то, что шов, который выполнен такими электродами, имеет достаточно высокую вероятность покрыться горячими трещинами во время процесса сваривания. Такое покрытие имеют электроды Э 42 и Э 38. В качестве преимуществ можно отметить, что кислая разновидность покрытия электродов для ручной дуговой сварки не обладает склонностью к появлению пор в шве. Это касается даже ржавых заготовок или деталей с окалиной. Они хорошо проявляют себя при дуге любой длине и нормально работают как при постоянном, так и при переменном токе.

В качестве преимуществ можно отметить, что кислая разновидность покрытия электродов для ручной дуговой сварки не обладает склонностью к появлению пор в шве. Это касается даже ржавых заготовок или деталей с окалиной. Они хорошо проявляют себя при дуге любой длине и нормально работают как при постоянном, так и при переменном токе.

Сварочные электроды с кислым покрытием

Целлюлозное. В маркировке обозначается буквой «Ц». Состав покрытия сварочных электродов данного типа содержит наибольшее количество органических веществ, так здесь их около половины. Исходя из названия можно понять, что в основном это целлюлоза. Исходя из степени раскисления, металл в готовом шве соответствует сталям в спокойном и полуспокойном состоянии. Но в нем содержится достаточно большое количество водорода. Обмазка используется на электродах Э46 и Э50. Здесь происходит равномерное образование валика наплавленного металла, если речь идет об односторонней сварке. Электроды хорошо проявляют себя в вертикальном пространственном положении.

Сварочные электроды Э46 с целлюлозным покрытием

Рутиловое. Обозначается буквой «Р» в маркировке. Покрытые сварочные электроды с такой обмазкой содержат в своем составе почти половину рутила. Здесь низкое содержание кремния и кислорода, так что нет риска образования горячих трещин. Наплавленный металл обладает хорошей ударной вязкостью. Газ, который выделяется во время горению дуги, и который служит для защиты сварочной ванны, образуют карбонаты и органические материалы в обмазке. Наплавка покрытыми электродами с такой обмазкой может страдать от окисления только при наличии углекислого газа и паров воды. При правильном соблюдении режимов здесь намечается минимальное содержание водорода, так что в шве не возникает пор. Здесь нужно прокаливать материалы, чтобы избежать подобных проблем. Но слишком высокая температура прокалки может также привести к последующему порообразованию. Электроды с рутиловым покрытием могут применяться даже в тех случаях, когда на поверхности основного металла имеется ржавчина. Они чувствительны к температуре и повышение режима может привести к браку даже при идеально чистой поверхности. По техническим свойствам они превосходят такие виды покрытий сварочных электродов как кислое и основное. Электроды легки в зажигании дуги и могут применяться в разных пространственных положениях.

Они чувствительны к температуре и повышение режима может привести к браку даже при идеально чистой поверхности. По техническим свойствам они превосходят такие виды покрытий сварочных электродов как кислое и основное. Электроды легки в зажигании дуги и могут применяться в разных пространственных положениях.

Основное. В маркировке обозначается буквой «Б». такие виды покрытия электродов для ручной дуговой сварки обладают шлаковой основой для покрытия, в которой содержатся разнообразные минералы. Их еще называются флористо-кальциевыми. В них очень высокий коэффициент образования шлаков. Газ для защиты выделяют минералы, которые входят в состав обмазки сварочных электродов. Наплавленный металл получается слабонасыщенным водородом. Здесь нет органических материалов, что избавляет электроды от источника водорода. Наплавленный металл не склонен к окислению, так что здесь не наблюдается риск образования трещин. В отличие от рутилового покрытия, здесь имеется большое сопротивление сероводородному растрескиванию. Это позволяет применять материалы для сварки трубопроводов.

Наплавленный металл не склонен к окислению, так что здесь не наблюдается риск образования трещин. В отличие от рутилового покрытия, здесь имеется большое сопротивление сероводородному растрескиванию. Это позволяет применять материалы для сварки трубопроводов.

Сварочные электроды с обычным покрытием

Состав покрытия электрода для сварки

- Кислое – титан, кремний, марганец, окись железа;

- Основное – карбонат кальция и фтористый калий;

- Целлюлозное – мука, целлюлоза, органические вещества;

- Рутиловое – рутил, минералы и органические компоненты.

Характеристики покрытия электродов

Каждое покрытие имеет свои уникальные свойства не только в рабочем плане, но и в качестве физических характеристик. Среди них можно выделить:

- Толщина покрытия электрода во много зависит от размера самого электрода, так как тут действует пропорциональное соотношение, по которому толщина покрытия составляет одну треть от общей толщины;

- Температура горения обмазки, которая является не сильно влияющим на сварку фактором, но от нее зависит, насколько хорошо будет зажигаться дуга;

- Степень впитываемой влаги, так как от этого зависит количество проводимых предварительных процедур просушки перед использованием.

Технология нанесения покрытия на электрод

Диаметр покрытия электродов зависит от толщины стержня, но для его нанесения используются практически одинаковые технологии. Это осуществляется промышленным способом при помощи специальных станков. Это автоматический процесс с высокой производительностью. Твердые части состава высушиваются и раздрабливаяются. После этого их просеивают для достижения фракций определенного размера. Затем вещество обжигают, чтобы удалить серу. В смесители части состава замешиваются с жидкими составляющими. На последней стадии станок окунает стержни в готовую смесь, благодаря чему и получаются покрытые электроды.

svarkaipayka.ru

Ручная дуговая сварка покрытыми электродами (MMA)

Введение

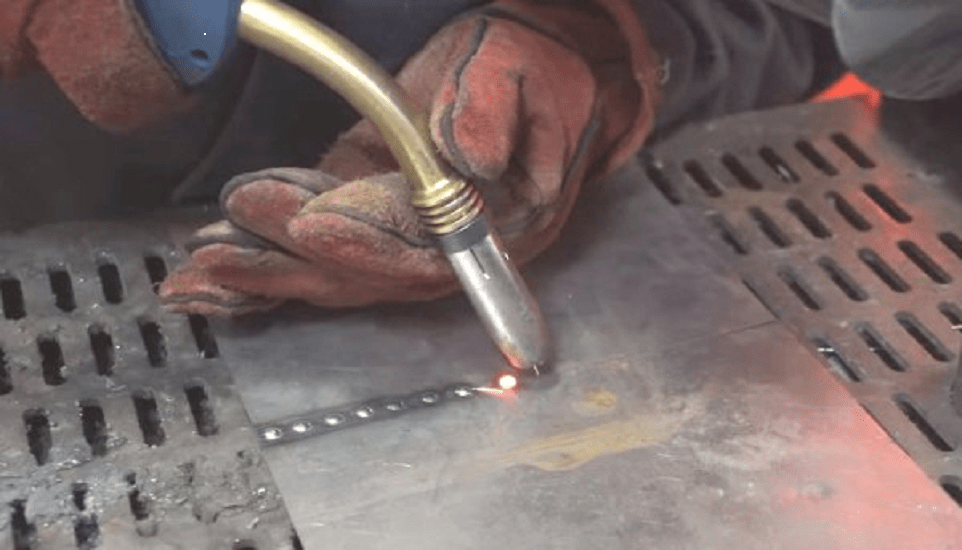

Дуговая сварка покрытыми электродами — процесс, в котором источник тепла — электрическая дуга. Поджигание дуги между электродом с покрытием (с помощью держателя электрода) и свариваемой деталью (основным материалом) образует тепло, которое приводит к быстрому плавлению основного материала и электрода (сварочный материал).

Поджигание дуги между электродом с покрытием (с помощью держателя электрода) и свариваемой деталью (основным материалом) образует тепло, которое приводит к быстрому плавлению основного материала и электрода (сварочный материал).

Сварочная цепь

Сварочная цепь обязательно состоит из следующих элементов:

1. Источник питания

Источник питания подает ток достаточной силы для питания и поддержания горения электрической дуги, которая образуется между основным материалом и электродом.

Сварка электродами основана на принципе постоянного тока, то есть ток, подаваемый источником питания, не должен изменяться, когда электрод подносят к свариваемой детали. Таким образом, основное свойство источника — поддерживать постоянный ток в процессе изменения длины дуги, по мере приближения электрода к свариваемому участку: чем более постоянен ток, тем стабильнее дуга, тем проще работа сварщика. Внутри источника питания, обычно находится прибор, подстраивающий сварочный ток, механический (магнитный шунт или дроссель насыщения) или электронный (тиристорные или инверторные системы). Это различие может быть использовано для классификации сварочных аппаратов на три группы, в зависимости от технологии их производства: электромеханические сварочные аппараты, электронные сварочные аппараты (тиристорные), инверторные сварочные аппараты. Полярность выходного тока источника позволяет выделить 2 следующие категории: источник питания переменного тока и источник питания постоянного тока.

Это различие может быть использовано для классификации сварочных аппаратов на три группы, в зависимости от технологии их производства: электромеханические сварочные аппараты, электронные сварочные аппараты (тиристорные), инверторные сварочные аппараты. Полярность выходного тока источника позволяет выделить 2 следующие категории: источник питания переменного тока и источник питания постоянного тока.

а). источник питания переменного тока

Выходной ток источника питания принимает форму гармонической волны, которая изменяет полярность через равные интервалы времени, с частотой 50 или 60 циклов в секунду (герц). Этот эффект достигается с помощью использования трансформатора, который преобразует ток сети в ток, подходящий для сварки. Подходит для электромеханических сварочных аппаратов.

б). источник питания постоянного тока

Выходной ток источника питания имеет форму непрерывной волны, которая достигается с помощью приспособления, выпрямителя, который расположен на базе трансформатора и может преобразовывать ток из переменного в постоянный.

Это типично для электронных (тиристорных) и инверторных источников питания.

Если в сварочной цепи используется постоянный источник питания, она может быть далее классифицирована в соответствии с методом подключения полюсов источника питания к свариваемому материалу:

- соединение с прямой полярностью

Связь с прямой полярностью возникает, когда кабель зажима (с держателем электрода) подсоединен к отрицательному полюсу (-) источника питания и заземляющий кабель (с зажимом заземления) — к положительному полюсу (+) источника питания. Электрическая дуга концентрирует тепло и приводит к плавлению металла. В этом случае стержень электрода плавится и проникает в сварочное соединение.

Связь с обратной полярностью возникает, когда кабель зажима (с зажимом электрода) подсоединен к положительному полюсу (+) источника питания и заземляющий кабель (с зажимом заземления) — к отрицательному полюсу (-) источника питания. Тепло электрической дуги в основном сконцентрировано на конце электрода.

Для разного рода тока используются электроды разного типа (постоянный или переменный) и, в случае с постоянным током, особой полярности. Таким образом, выбор электрода должен основываться на типе используемого источника питания. Неправильный выбор приведет к проблемам в стабильности дуги и к проблемам в качестве сварки.

2. Держатель электрода

Основная функция зажима электрода — поддерживать электрод, обеспечивая хороший электрический контакт для прохождения тока; а также обеспечивать достаточную электрическую изоляцию для сварщика.

3. Электрод с покрытием

Покрытый электрод состоит из сердцевины и покрытия, которые несут различные, но дополняющие друг друга функции: сердцевина электрода в основном функционирует как проводник для подачи электричества на дугу и как поставщик материала, который заполняет соединение; у покрытия, с другой стороны, основная функция — защищать сварочную ванну и стабилизировать дугу.

4-5. Зажим заземления и кабели (кабель зажима и заземляющий кабель)

Зажим заземления — это инструмент, который через заземляющий кабель обеспечивает замыкание электрической схемы между сварочным источником питания и свариваемым металлом. Зажим и заземляющие кабели, подсоединенные к зажиму электрода и зажиму заземления соответственно. Они позволяют создавать электрическое соединение между источником питания и основным материалом для сварки. Выбор сечения и длины кабеля должен быть основан на максимальном значении сварочного тока.

Зажим и заземляющие кабели, подсоединенные к зажиму электрода и зажиму заземления соответственно. Они позволяют создавать электрическое соединение между источником питания и основным материалом для сварки. Выбор сечения и длины кабеля должен быть основан на максимальном значении сварочного тока.

Форсаж дуги, горячий поджиг и устройства против прилипания

Сварочные источники питания могут включать в себя специальные устройства, функция которых — упрощать их использование. Эти устройства следующие: форсаж дуги (Arc Force), горячий поджиг (Hot Start) и устройства, предотвращающие прилипание (Anti-stick).

«Форсаж дуги» облегчает передачу капелек расплавленного материала от электрода в основной материал, предохраняя дугу от угасания, когда капли входят в контакт (например, создают короткое замыкание) между электродом и сварочной ванной.

«Горячий поджиг» помогает поджигать электрическую дугу с помощью подачи чрезмерного тока/сверхтока каждый раз при возобновлении сварки.

Устройство антиприлипания электрода автоматически выключает источник питания, если электрод прилипает к основному материалу, таким образом, позволяя убрать его вручную, без дополнительных усилий.

Электроды с покрытием

1. Характеристики

Электрод с покрытием состоит из сердцевины и покрытия:

сердцевина состоит из металлической проволоки со свойствами проводника, чье единственное назначение — подавать сварочный материал на деталь. Используемый материал зависит от основного материала: для углеродистых сталей, для которых сварка с электродами наиболее распространена, сердцевина выполнена из мягкой стали. Во время сварки сердцевина немного плавится, до плавления покрытия.

- покрытие (обмазка) — наиболее важная часть электрода и имеет много функций. Прежде всего, оно служит для защиты сварного шва от контакта с воздухом. Это достигается различными способами: испаряясь, и изменяя атмосферу вокруг сварочной ванны; замедленным плавлением и, следовательно, защищая сердцевину естественно формирующейся сварочной ванной; и разжижаясь и плавая на верхней части ванны.

Он также содержит материал, который может очищать основной материал и компоненты, способствующие созданию сплавов при плавке. Выбор покрытия, таким образом, очень важен и зависит от характеристик, которыми должен обладать сварной шов. Покрытие также может содержать сварочный материал как порошок, чтобы увеличить количество наплавленного металла и тем самым производительность сварки. В этом случае используются электроды с улучшенными рабочими характеристиками.

2. Категории электродов

На рынке представлены различные типы покрытых электродов, и их химический состав оказывает влияние на стабильность электрической дуги, глубину проникновения, распределение материала, чистоту ванны, то есть на сферу их применения. В соответствии с типом покрытия, электроды подразделяются на:

Покрытие этих электродов состоит изоксидов железа, железных сплавов магния и кремния. Они обеспечивают хорошую стабильность дуги, что делает их подходящими как для сварки постоянным, так и переменным током. Они образуют очень жидкую сварочную ванну, что делает невозможным сварку на месте. Кроме того, у них снижена способность очищать основной материал, и это может привести к появлению трещин.

Они образуют очень жидкую сварочную ванну, что делает невозможным сварку на месте. Кроме того, у них снижена способность очищать основной материал, и это может привести к появлению трещин.

Они не выдерживают высоких температур сушки, поскольку это может привести к остаточной влажности и таким образом, появлению водородных включений в сварном шве.

- электроды с рутиловым покрытием

Покрытие этих электродов обязательно состоит из минерала, который называется рутил. Он на 95 процентов состоит из диоксида титана, очень стойкого соединения, которое обеспечивает оптимальную стабильность дуги и высокую текучесть сварочной ванны, что заметно улучшает внешний вид сварного шва. Функция рутилового покрытия, однако, заключается в том, чтобы обеспечить мягкую плавку, она легко осуществляется, и помогает образованию избыточного вязкого шлака, который обеспечивает хорошую текучесть в сварном шве, особенно в горизонтальной позиции. В этом случае шов выглядит аккуратным и ровным. К сожалению, эти покрытия также не очень эффективно очищают, поэтому они рекомендованы к использованию, когда основной материал не содержит большого количества примесей; более того, их невозможно хорошо осушить, поэтому в сварном шве образуется большое количество водорода.