Cварка пайка металла | Аппарат сварки пайки

В современном нестабильном мире и агрессивной внешней среде человек особенно тщательно старается сохранить пространство вокруг себя, сделать более надежным свой «маленький» мир. Автомобиль давно уже стал необходимым элементом повседневной жизни, но, выезжая на дорогу, мы попадаем в зону повышенной опасности. Приобретая автомобиль, покупатель большое внимание уделяет проблемам безопасности. Любой участник движения желает не только избежать возможных аварий на дорогах, но и остаться в живых, если авария все-таки произойдет.

С 1997 г. Европейский комитет EuroNCAP занимается проведением независимых краш-тестов безопасности автомобиля, проверяет машины в разных нестандартных аварийных ситуациях, ставит оценку его безопасности для водителей и пассажиров, составляет рейтинг безопасности автомобилей «Safety assist».

Все эти усилия по разбиванию авто направлены на проверку эффективности пассивных систем защиты автомобилей.

Производители автомобилей уделяют должное внимание безопасности пассажиров. Например, кузов Ford Fusion имеет специально сконструированный силовой каркас для поглощения энергии удара в случае столкновения, а двери усилены стальными брусьями. Кузов Audi A3 имеет повышенную жесткость и энергопоглощающую обшивку для пространства ног пассажиров, что при ударе обеспечит водителю и пассажирам надежную защиту.

Новые требования — новые стали

Для повышения конкурентоспособности производители стараются создать экономичные и безопасные автомобили. Новые требования, предъявляемые к современному кузову автомобиля, продиктованы желанием получить более экономичный, а значит, более легкий кузов; в то же время требования к пассивной безопасности должны быть на самом высоком уровне. Все это заставляет автопроизводителей двигаться вперед.

Новые конструкции кузова, инновационные технологии

Новые концепции построения кузова автомобиля напрямую связаны с инновационными технологиями. Как правило, это легкая конструкция с использованием ультравысокопрочной стали, легких металлов — сплавов алюминия и магния, применение армированного волокном пластика или разнообразные сочетания всех этих материалов в одной конструкции кузова. Все это продиктовано как экономическими задачами, решаемыми на массовом производстве, так и желанием потребителей получить экономичный и безопасный автомобиль.

Как правило, это легкая конструкция с использованием ультравысокопрочной стали, легких металлов — сплавов алюминия и магния, применение армированного волокном пластика или разнообразные сочетания всех этих материалов в одной конструкции кузова. Все это продиктовано как экономическими задачами, решаемыми на массовом производстве, так и желанием потребителей получить экономичный и безопасный автомобиль.

Сегодня есть два пути, по которым идут производители: технологии гибридных соединений, легких сплавов, с применением клея, который позволяет распределить нагрузки в соединениях по всей поверхности контакта, и механическо-тепловые методы соединения. Целью является поиск процессов, легко осуществимых в производстве и воспроизводимых впоследствии при восстановлении кузова после ДТП. Сейчас невозможно сказать, какой из способов получит более широкое распространение, поскольку поставщики металлопроката в содружестве с автопроизводителями ведут постоянные разработки новых сплавов и методов обработки металлов с целью получения требуемых характеристик.

Виды сталей и сплавов, используемых в конструкции кузова автомобиля

Сталь

Мягкая сталь до 200 Н/мм2

Высокопрочная сталь HSS 210–450 Н/мм2

Сверхпрочная сталь EHS 400–800 Н/мм2

Борсодержащая сталь UHS 800–1600 Н/мм2

Алюминиевые сплавы

Алюминий магний AlMg около 300 Н/мм2Алюминий кремний AlSi около 200 Н/мм2

Новые стали — новые технологии ремонта

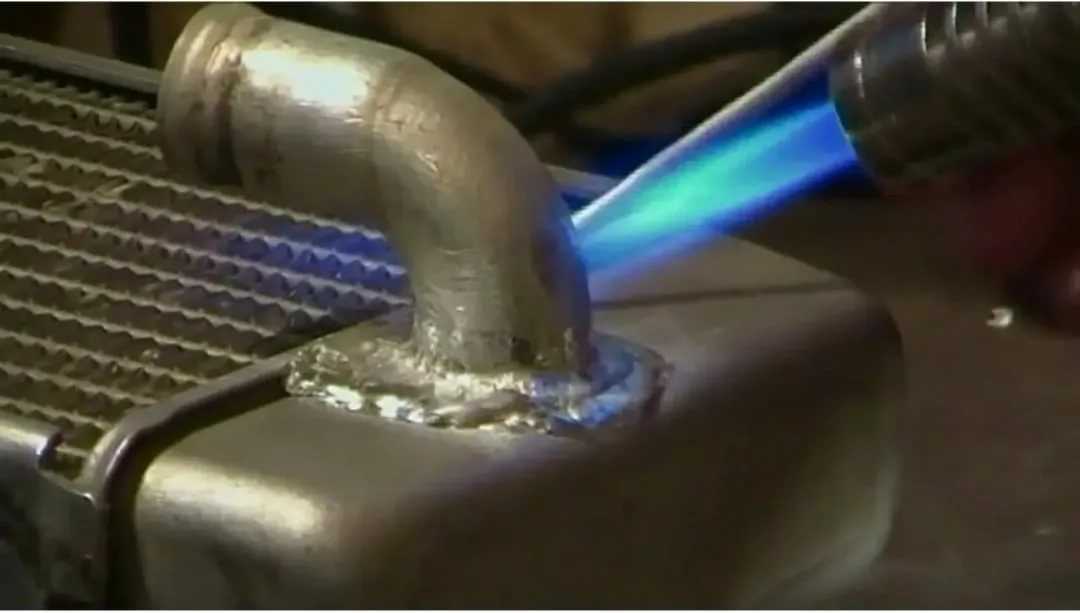

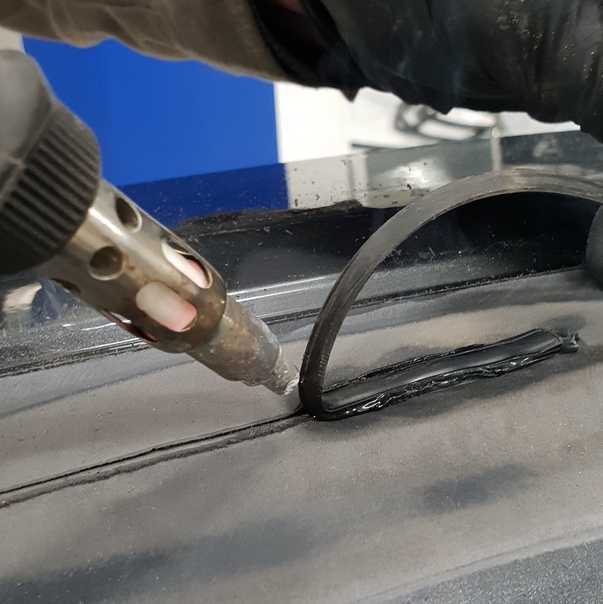

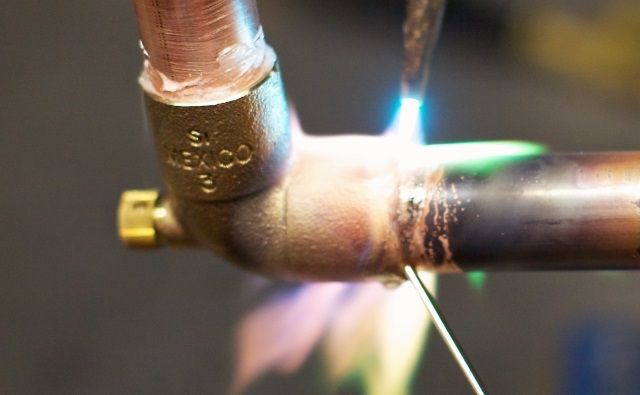

MIG-пайка (MIG brazing) — новая технология соединения, называемая также сварко-пайкой, – применяется для соединения высокопрочных сталей автомобильных панелей кузова. Высокопрочные стали, такие как Boron, получили свои высокие показатели по жесткости благодаря термической обработке. Но при обычной полуавтоматической сварке температура сварочной ванны составляет 1500–1600°С, что приводит к изменениям характеристик соединяемых металлов и, как следствие, к изменениям всей конструкции кузова. В итоге мы получаем «кузов-инвалид», несущий скрытую угрозу.

В итоге мы получаем «кузов-инвалид», несущий скрытую угрозу.

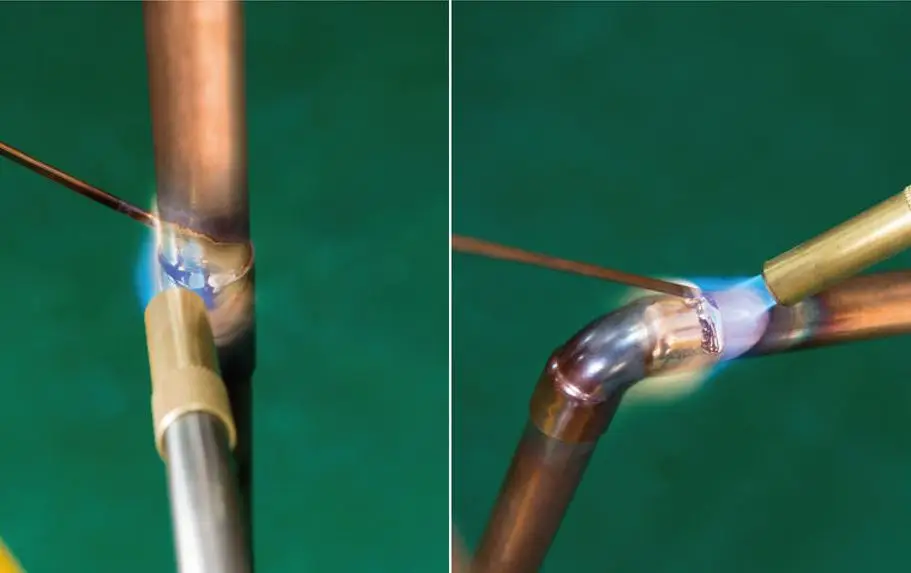

Процесс MIG-пайки является процессом пайки твердым припоем. Сварочный процесс MIG-пайки (Metal-Inert-Gas), как понятно из названия, происходит в среде инертного газа аргона. Газ защищает дугу, расплавленный припой и кромки деталей от влияния окружающего воздуха. Сам процесс прост, как и MIG/MAG-сварка, и применим в условиях восстановления кузова. Благодаря более низкой температуре плавления припоя — приблизительно 1000°C — диффузия металлов не происходит, а вследствие относительно небольшой температуры ванны сохраняются заложенные свойства соединяемых сталей. Этот метод практически исключает деформацию соединяемых листов.

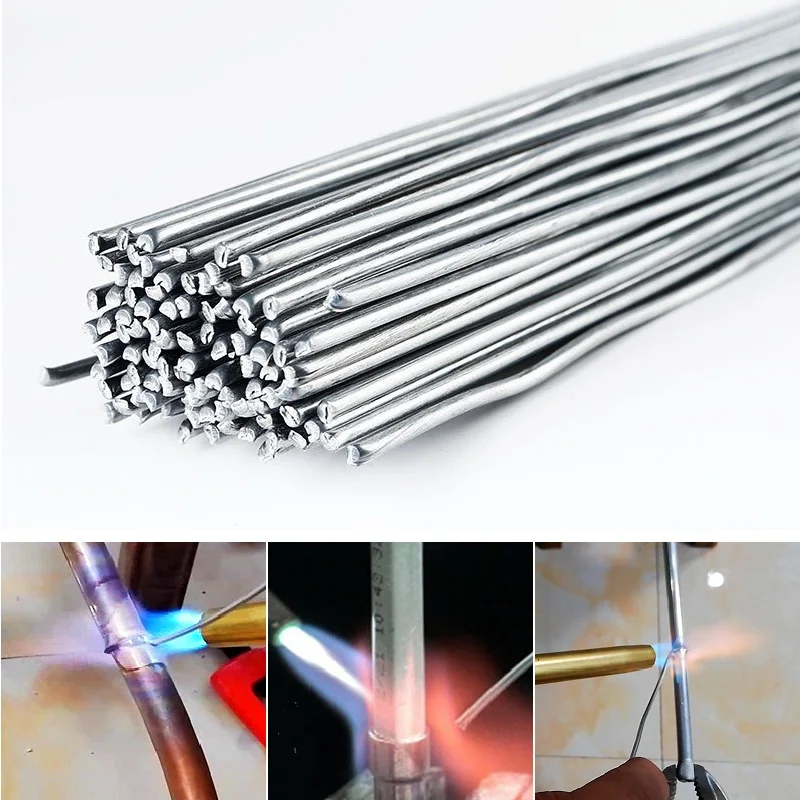

Особенно хочется отметить, что благодаря более низкой температуре плавления припоя происходит минимальное выгорание цинка во время пайки (цинк плавится при 419°C, испаряется при 906°C). Полученный шов имеет высокую устойчивость к коррозии. Проволоки для пайки сделаны из сплава на основе меди с добавками кремния (CuSi3) или алюминия (CuAl8). Припой вступает в соединение с цинком, и в результате получается шов с высокими антикоррозионными свойствами.

Припой вступает в соединение с цинком, и в результате получается шов с высокими антикоррозионными свойствами.

Процесс сварки-пайки происходит при более низких настройках тока, гораздо ниже, чем при сварке обычной мягкой стали, что необходимо для получения низкой температуры ванны. При этом используется метод толкания: горелка ведется под тупым углом по направлению сварочного шва. Горелку необходимо отклонить от вертикали не более чем на 15°, чтобы газ не выдувался из зоны ванны и защищал ее. Расход газа должен быть в пределах 20–25 л/мин, для этого необходимо использовать редуктор с расходомером.

При сварке-пайке встык двух листов необходимо создать зазор между ними, примерно равный толщине свариваемого листа (около 1–1,2 мм), и оставить место для заполнения припоем. Скорость подачи проволоки выше, чем обычно используется при сварке.

Насколько крепок шов сварки-пайки вы можете проверить сами; у нас получилось примерно около 30 циклов сгибания места шва.

Новые технологии ремонта — новое оборудование для ремонта

Качество ремонта аварийного кузова требует не только бескомпромиссной точности восстановления конструкции кузова в соответствии с данными производителя, но и использования тех методов, которые позволят не нарушить прочностные характеристики конструкции. Если вы собираетесь производить ремонт в соответствии с требованиями автопроизводителя, необходимо применять современные методы ремонта, которые решаются с помощью OEM (Original Equipment Manufacturer) оборудования.

Сейчас для кузовных мастерских стали доступны полуавтоматы MIG/MAG с возможностью производить сварку-пайку. Французский производитель GYS предлагает две модели с этой функцией: TRIMIG 205-4S и DUOGYS AUTO.

Профессиональный полуавтоматический сварочный аппарат DUOGYS AUTO идеален для кузовного ремонта на сервисных станциях, работающих с современными кузовами. Он предназначен для работы со сталью, алюминием и сварки-пайки высокопрочных сталей при помощи проволоки CuSi3 или CuAl8.

■ Проволока CuSi3 применяется по технологическому требованию OPEL и Mercedes.

■ Проволока CuAl8 применяется по технологическому требованию Peugeot, Citroеn, Renault.

■ Алюминиевая проволока AlSi12 применяется для сварки автомобильных листов толщиной 0,6–1,5 мм.

■ Алюминиевая проволока AlSi12 применяется для сварки автомобильных листов толщиной более 1,5 мм.

Этот аппарат оснащен двумя четырехроликовыми механизмами с возможностью подключения горелки со встроенным подающим механизмом Spool Gun. В комплекте с ним идут две трехметровые горелки 150 А: одна для работы со сталью, а другая для сварки-пайки, и Spool Gun с четырехметровым рукавом. Благодаря синергетическому режиму аппарат легко перестраивается под разные режимы работы.

В комплекте с ним идут две трехметровые горелки 150 А: одна для работы со сталью, а другая для сварки-пайки, и Spool Gun с четырехметровым рукавом. Благодаря синергетическому режиму аппарат легко перестраивается под разные режимы работы.

DUOGYS AUTO имеет два режима настройки: автоматический и ручной. В автоматическом режиме необходимо выбрать тип и диаметр сварочной проволоки, поставить нужный уровень тока на семипозиционном переключателе, а скорость подачи проволоки автоматически подстроится согласно заданным условиям. При этом предусмотрена возможность для тонкой подстройки скорости. При необходимости всегда можно перейти в ручной режим и работать как с обычным полуавтоматом.

Аппарат имеет два полезных режима. Точечный режим SPOT удобен для операции прихвата. Режим задержки DELAY удобен для сварки тонких листов стали и алюминия, ограничивая при этом риск прожога или деформации свариваемых листов.

В остальном это такой же аппарат, с его помощью можно выполнить сварку сталей, сварку-пайку, а подключив горелку со встроенным механизмом подачи проволоки Spool Gun, и сварку алюминия.

Сварка, пайка и склеивание пластиковых листов

Что мы делаем с полипропиленовыми и полиэтиленовыми листами при их соединении?

Изделия из пластиковых листов, будь то полипропиленовые или полиэтиленовые листы — сравнительно новый вид продукции в нашей стране, а учитывая специфический опыт подготовки специалистов и отсутствие в образовательной системе такого понятия, как «сварка пластика» (на момент написания материала он относился к т.н. «особым видам сварки») имеет место быть путаница в определении самой сути процесса. Так как мы соединяем листы из полипропилена или полиэтилена или даже ПВХ?

Давайте рассмотрим подробнее:

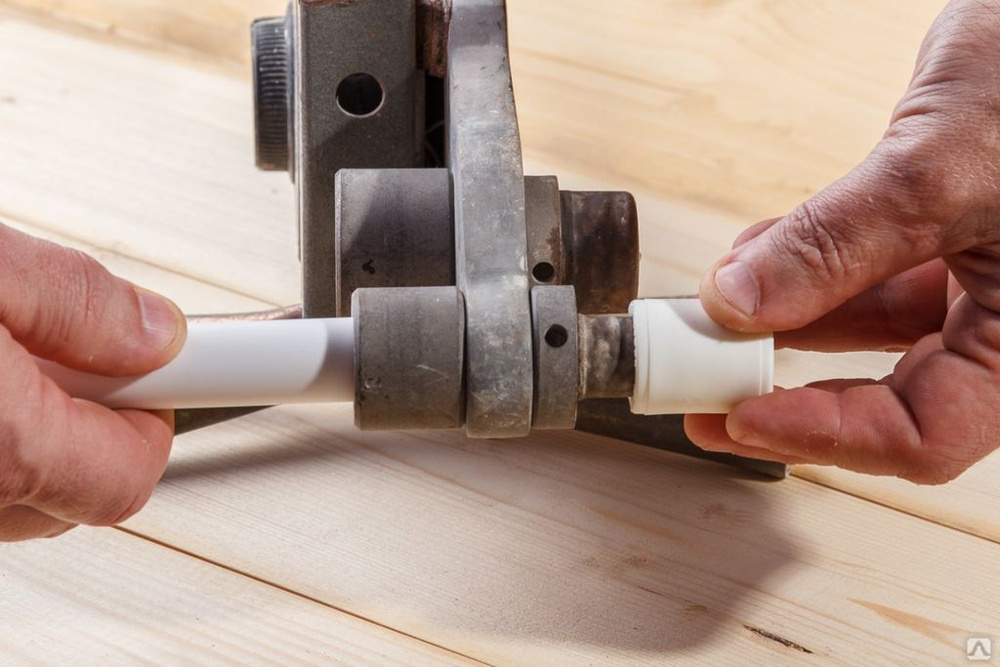

Сварка листов из полипропилена и полиэтилена возможна как с использованием присадочного материала (в случае экструзионной сварки или сварки ручными фенами), так и непосредственно друг с другом в случае сварки на стыковых сварочных станках.

Для понимания процесса рассмотрим определение каждого из вида соединения

Достаточно часто можно услышать, что полипропиленовые или полиэтиленовые листы соединяются методом спайки. Давайте рассмотрим определение термина «пайка»:

Давайте рассмотрим определение термина «пайка»:

Па́йка — технологическая операция, применяемая для получения неразъёмного соединения деталей из различных материалов путём введения между этими деталями расплавленного металла (припоя), имеющего более низкую температуру плавления, чем материал соединяемых деталей. Данная операция производится паяльником.

Ключевым заблуждением является именно факт «введения припоя» в зону соединения при ручной или экструзионной сварке. Многие ассоциируют его с пайкой металлических контактов, соединении проводов и т. д. Но припой, используемый при пайке металлов отличается по своим физическим и химическим параметрам от свариваемых материалов, а в случае сварки пластиковых листов (термопластов) используется присадочный материал по своим физическим (а особенно химическим свойствам) максимально приближенный к основному материалу — т. е. свариваемым листам.

К сожалению данный термин также имеет достаточно широкое распространение на территории нашей страны (да и всего бывшего СНГ). Как и в предыдущем случае рассмотрим процесс «склеивания» хотя тут все намного запутаннее (ссылка на Wiki):

Как и в предыдущем случае рассмотрим процесс «склеивания» хотя тут все намного запутаннее (ссылка на Wiki):

Существуют следующие теории склеивания материалов:

- механическая теория — клей проникает в поры материалов и, удерживаясь в них, обеспечивает склеивание;

- абсорбционная теория — силы склеивания имеют химическую и межмолекулярную природу, при этом основную роль играет смачивание и полярность клея;

- диффузионная теория — при склеивании происходит взаимная диффузия клея и основного материала;

- химическая теория — основную роль играет химическое взаимодействие адгезива и субстрата. Часть ученых считает, что при склеивании оказывают роль все описанные факторы.

Но даже учитывая разнообразие теорий никто и близко не подошел к тому, что и происходит при соединении пластиковых листов, ибо склеивание подразумевает «клей» — вещество разительно отличающееся от самих свариваемых материалов.

Важное замечание! Склейка пластиков — достаточно распространенный технологический процесс для соединения реактопластов.

Определение термина «сварка»:

Сва́рка — процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого.

Это именно тот процесс, который происходит при соединении листов из полипропилена, полиэтилена, ПВХ, ПВДФ и других термопластов вне зависимости от применения присадочного материала. При сварке сварочными фенами или экструдерами используется присадочный материал идентичный «основному» (свариваемым листам из полипропилена или полиэтилена). Именно это позволяет образовывать межмолекулярные связи между ними и обеспечивать максимальное качество соединения. Мы всегда рекомендуем использовать пруток для фенов и экструдеров, максимально приближенный по своим свойствам к свариваемым листам. Лучшая рекомендация — приобретать их у одного поставщика. При сварке листов из полипропилена или полиэтилена на стыковых сварочных станках физика и химия процесса максимально соответствует приведенному определению Термина «сварка», а именно «процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном … нагреве, пластическом деформировании или совместном действии того и другого»

Лучшая рекомендация — приобретать их у одного поставщика. При сварке листов из полипропилена или полиэтилена на стыковых сварочных станках физика и химия процесса максимально соответствует приведенному определению Термина «сварка», а именно «процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном … нагреве, пластическом деформировании или совместном действии того и другого»

Самым надежным способом соединения листов из полипропилена, полиэтилена является сварка на стыковых сварочных станках. Т.к. только данный вид сварки позволяет обеспечить прочность сварного соединения, сопоставимую с основным материалом. Сравнительная характеристика видов сварке представлена в соответствующей статье.

|

15. В прошлой статье кратко описывалась проблема соединения деталей кузова современного автомобиля из высокопрочной стали. Одно из решений, сварка-пайка, слово знакомое лишь в узких кругах профессионалов кузовного ремонта. Что такое сварка-пайка, какие задачи она решает, какое оборудование необходимо для сварки этим способом и какие материалы применяются для соединения деталей из высокопрочной стали, мы попытаемся кратко изложить в нашей статье. Высокопрочные или многофазные: эти стали последнего поколения были дообработаны с целью увеличения прочности до 1600 MПa. Они в основном применяются для создания противоударных зон в кузове автомобиля. Например: Porsche 997, OpelCorsa 07. Высокопрочные или многофазные стали, это соединение бейнита, аустенита и феррита. Эти стали обеспечивают высокую прочность и хорошую деформируемость. Их используют при производстве сложных деталей, которые важны для устойчивости автомобиля. При всех преимуществах, у высокопрочной стали есть и недостатки. Более сложный процесс производства, уменьшение прочности при сильном нагреве, необходимость использования на СТО специального оборудования и применения современных методов работы, обязательная замена элемента кузова в случае повреждения, выправление повреждённых деталей запрещена, использование полуавтоматической сварки стальной проволокой строго запрещена. Пайка MIG в среде защитного газа наиболее современный метод сварки для новейших видов сталей. Этот метод также называется MIG brazing (по-английски) илисваркой медью MIG. Этот метод сварки все больше и больше используется различными автомобилестроителями и его все больше и больше рекомендуют для ремонта (Mercedes, Opel, VW, Peugeot, Toyota, Honda). Используется термин пайка т.к.листы металла, которые соединяют не плавятся, в отличие от сварки MIG/MAG или полуавтоматической сварки. Благодаря низкой температуре сварочной ванны, слой цинка практически не повреждается, и, таким образом, сохраняется антикоррозийная защита. Для современных сталей с высоким пределом упругости свойства материалов не меняются и деформации незначительны. Этот метод также позволяет уменьшить разбрызгивание при сварке. Температура плавления медных сплавов значительно ниже: между 750°C и 1080°C. Так как температура плавления стали приблизительно 1500°C, пайка MIG не расплавит стальной лист и не изменяет первоначальных свойств, специальных сталей. При пайке MIG плавится только проволока, но не свариваемые листы Используемая проволока сделана из сплава меди и цинка. Это более благородный металл с очень хорошими антикоррозийными свойствами. Чаще всего используется проволока диаметром 0,8 — 1,0 мм в зависимости от аппарата и, как правило, это CUSI3. Принцип сварки-пайки состоит в наплавлении проволоки CUSI3 или CUAL8 настальную деталь при не очень высокой температуре. При пайке MIG, соединение происходит диффузией. Речь идет о поверхностной, но очень стойкой спайке, позволяющей очень хорошее наполнение. Присадочный металл (медь) переносится капиллярным действием (хорошее наполнение в соединениях и трещинах) и, таким образом, полностью защищает оголенные края листового металла в зоне пайки. Вдоль края пайки слой цинка расплавляется и соединяется с медью, образовывая защитный слой. Другими словами, обратная сторона сварки защищена от ржавчины. Для сварки-пайки (металла с высоким пределом упругости) с помощью проволоки из сплава меди с кремнием CusI3 или сплава меди с алюминием CuAl8 (Ø 0,8мм и Ø 1мм) сварщик должен использовать нейтральный газ: чистый аргон (Ar). Для выбора газа спросите совета специалиста по продаже газа. Расход газа приблизительно между 15 и 25 Л/мин. Сварочные аппараты RedHotDot HOTMIG-19, HOTMIG-27 и HOTMIG-29 производят сварку-пайку, для этого необходимо подключить баллон с Аргоном, выбрать режим NORMAL 2T, выбрать диаметр проволоки 0,8 или 1. |

||

Чем отличается пайка от сварки

Главная » Статьи » Чем отличается пайка от сварки

Разница между сваркой и пайкой

В случаях, когда использование заклепок, болтов или клея не представляется возможным, выходом из ситуации становится сварка или пайка. Соединения, образуемые с помощью этих технологий, могут быть похожими на вид. Но по своей сути два процесса являются абсолютно разными.

Содержание статьи

Определение

Сварка – соединение деталей, чаще всего металлических, путем нагревания до степени плавления их соприкасающихся частей. Существуют также сварочные методы, предполагающие скрепление деталей друг с другом под большим давлением без применения нагрева.

Сварка

Пайка – соединение деталей посредством введения в место стыка специального связующего компонента.

Пайка к содержанию ↑

Сравнение

Каждая из этих операций позволяет получить неразъемное соединение. Но отличие сварки от пайки заключается в том, что только сварка может осуществляться без участия вспомогательных компонентов. В таких случаях края изделий плавятся и совмещаются, а затем соединение застывает. Если в шов вводится присадочный материал, то он по своим свойствам близок к тому, из которого сделаны свариваемые детали.

При пайке всегда используется дополнительное вещество – припой. Его важной характеристикой является температура плавления. Она обязательно должна быть ниже той, которую имеют материалы основных деталей. Во время процедуры спаиваемые объекты остаются твердыми, а размягченный припой обволакивает стыкующиеся поверхности и заполняет пространство между ними. Весь процесс несколько напоминает склеивание.

Кстати говоря, физика на вопрос, в чем разница между сваркой и пайкой, отвечает так: при сварке под действием сильного нагревания происходит диффузия молекул самих соединяемых изделий, а при пайке частицы этих изделий взаимодействуют только с припоем, но не между собой.

Следует отметить, что пайка, исключающая расплавление основных материалов, с успехом применяется для скрепления самых миниатюрных деталей. При этом их можно многократно разъединять и вновь соединять без риска деформации или ухудшения механических свойств. Это особенно важно, к примеру, при ремонте ювелирных изделий.

к содержанию ↑

Таблица

| Сварка | Пайка |

| Может осуществляться без введения дополнительного материала | Используется припой |

| Изделия плавятся | Изделия не плавятся |

| Основные материалы смешиваются | Основные материалы не взаимодействуют между собой |

| Для соединения мелких деталей не применяется | Подходит для соединения миниатюрных деталей |

thedifference. ru

ru

Процесс пайки и заливки металлов: последовательность и отличия от сварки

| Сеть профессиональных контактов специалистов сварки. | ||

Темы: Пайка.

Пайка является широко распространенным процессом, как при изготовлении, так при ремонте деталей. Этот способ известен людям уже 3-5тыс. лет. При раскопках находят паянные медно-серебрянным припоем трубы, украшения, оружие. Пайка незаменима в радиоэлектронике, ракето-, самолето-, автотракторостроении. С помощью пайки изготовляются трубопроводы, радиаторы , электрооборудование и др. Процесс пайки легко поддается механизации и автоматизации.

Пайка — процесс соединения металлических поверхностей, находящихся в твердом состоянии, расплавленными припоями, которые заполняют зазор между поверхностями и образуют паянный шов при кристаллизации.

Пайка выполняется в следующей последовательности:

- — нагрев спаиваемых деталей до температуры, близкой к температуре плавления припоя;

- — расплавление припоя и нанесение его на предварительно обработанные детали ;

- — заполнение припоем шва ; растворение основного металла в расплавленном шве и взаимная диффузия металлов;

- — кристаллизация шва.

Для выполнения пайки необходимо, чтобы частицы расплавленного припоя вступали в прочный контакт с поверхностями соединяемых деталей. Капля расплавленного припоя растекается (см.рис.1) по поверхности до определенного предела. Пайка возможна, когда припой хорошо смачивает твердое тело. Если жидкость не смачивает твердое тело , то пайка невозможна. Хорошего смачивания можно добиться соответствующей подготовкой поверхности ( механическая обработка для удаления окислов, обезжиривание для удаления жировых загрязнений) и подбором припоя и флюса . При хорошем смачивании заполняются все зазоры и поры и обеспечивается прочное соединение деталей.

Рис.1.Смачивание поверхности детали припоем.

Хотя процесс пайки является родственным сварке, но есть принципиальные отличия:

- Образование шва при пайке происходит за счет заполнения расплавленным припоем капиллярного зазора между поверхностями и взаимной диффузии металлов.

- При пайке не плавится основной металл, а только припой, а при сварке плавится свариваемый и присадочный материал.

Шов образуется без расплавления кромок паяемых деталей.

Шов образуется без расплавления кромок паяемых деталей.

Прочность соединения деталей при пайке ниже чем при сварке, но во многих случаях является достаточной для конкретных изделий. При этом пайка имеет некоторые технологические преимущества перед сваркой:

- Дает возможность соединения разнородных металлов и даже металла с неметаллом.

- Простота технологического процесса, хорошие условия для автоматизации и механизации пайки, высокая производительность труда.

- Температура нагрева детали при пайке значительно ниже, чем при сварке, при пайке нет значительных остаточных деформаций и не происходит коробления , не расплавляются кромки и не изменяется структура и механические свойства соединяемых деталей.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

weldzone.info

сварка пайка — Чем отличается пайка от сварки? — 2 ответа

В разделе Техника на вопрос Чем отличается пайка от сварки? заданный автором Ёергей лучший ответ это при пайке детали соединяются металлом с температурой плавления намного меньше чем металлы деталей, при сварке происходит расплавление краев деталей и они соединяются металлом, схожим по температуре плавления.

Ответ от Кирилл Грибков[гуру]ничем, в обоих случаях плавят металл, но только:при сварке плавится наприме две трубы и сплавляются между собой под действием больщих токов.при пайке два отрезка трубы покрывается сверху слоем плавленного металла, герметизируя шов.

вот и вся разница

Ответ от Elmir Boyko[гуру]Сварка-это когда два металла плавятся и соединяются в месте расплава, а при пайке они соединяются только за счет ввода между ними расплавленного металла с более низкой температурой плавления-происходит как бы склеивание деталей.Ответ от Машуня[гуру]два абсолютно разных процесса.припаювают-пропаювают металы не перемешиваются, быстрее можно назвать процесс склеиванием. да и температура на много ниже чем при сварке.

при сварке происходит расплав метала как соединяющихся элементов так сварочного. все это премешивается, плавится-вариться .

Ответ от Castiel.[новичек]на пайке спайвают на варке сваривают))Ответ от Владимир Лаптев[гуру]Температурой проходящих химических процессов. Ответ от Јестьдесят Четыре[гуру]При пайке между скрепляемыми деталями вводят материал имеющий более низкую температуру плавления (припой) . А при сварке, расплавляются сами скрепляемые деталиОтвет от Zevs[новичек]Сварка — использование материала, индентичного варимого объекта.Пайка — использование инородного (другого) материала для спаивания объекта.

Ответ от Јестьдесят Четыре[гуру]При пайке между скрепляемыми деталями вводят материал имеющий более низкую температуру плавления (припой) . А при сварке, расплавляются сами скрепляемые деталиОтвет от Zevs[новичек]Сварка — использование материала, индентичного варимого объекта.Пайка — использование инородного (другого) материала для спаивания объекта.

Читайте книжки.

Ответ от Анна[новичек]ааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааафыыыыыыыыыыыыыыыыыыывпаавпавппкапаврпгашгааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааагггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггггОтвет от 2 ответа[гуру] Привет! Вот еще темы с нужными ответами:

2oa. ru

ru

В чем состоит отличие процессов пайки от сварки?

⇐ Предыдущая9101112131415161718Следующая ⇒

В чем состоит сущность наплавки?

Какие условия кроме нагрева необходимо обеспечить для получения спая?

Как можно классифицировать пайку по сущности физико-химических процессов?

В чем состоит сущность диффузионной пайки?

Лекция № 19. Способы пайки.

Рассмотренные методы пайки могут быть осуществлены с применением различных способов пайки в зависимости от используемых источников нагрева.

Рис 19.1 Классификация способов пайки.

1) Пайка в печах обеспечивает равномерный нагрев соединяемых деталей без заметной деформации даже при их больших габаритах и сложной конфигурации.

Для пайки применяются печи с нагревом электросопротивлением, индукционным нагревом и газопламенные печи. Пайка крупногабаритных деталей производится в камерных печах с неподвижным подом. Для массовой пайки сравнительно мелких деталей применяются печи с сеточным конвейером или роликовым подом. В этих печах для предохранения деталей от окисления и повышения качества пайки создается специальная газовая атмосфера.

В этих печах для предохранения деталей от окисления и повышения качества пайки создается специальная газовая атмосфера.

Пайка в печах позволяет широко применять механизацию паяльных работ и обеспечить стабильное качество паяных соединений.

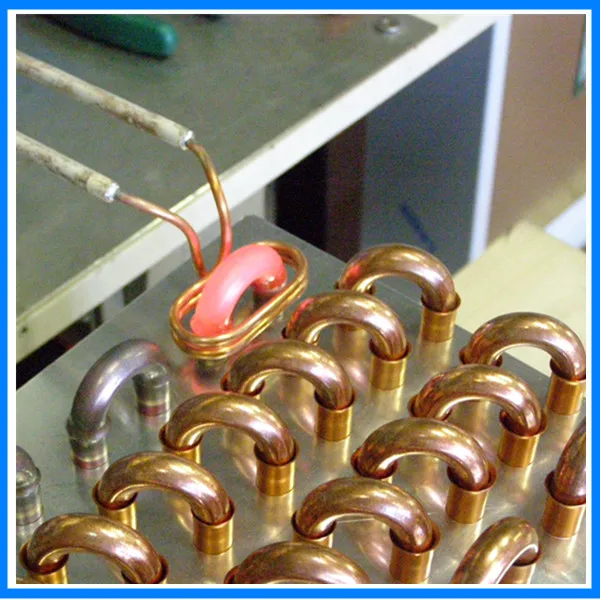

2) Индукционная пайка может производиться с нагревом детали токами высокой, повышенной и промышленной частоты. В этом случае необходимое тепло выделяется за счет тока, индуктируемого непосредственно в подлежащих пайке деталей. Различают две разновидности пайки с индукционным нагревом: стационарную и с относительным перемещением индуктора или детали.

Рис. 19.2. Принципиальная схема индукционной пайки:

1 — индуктор; 2 — паяемые детали; 3 — припой; 4 — подставка

3) Пайка сопротивлением происходит за счет тепла, выделяемого при прохождении электрического тока через паяемые детали и токопроводящие элементы. При этом соединяемые детали являются частью электрической цепи. Нагрев сопротивлением осуществляется или на контактных машинах аналогичных сварочным или в электролитах. При пайке в электролитах тепловой эффект возникает за счет высокого электрического сопротивления водородной оболочки, образующейся вокруг паяемой детали (катода), погруженной в электролит.

При пайке в электролитах тепловой эффект возникает за счет высокого электрического сопротивления водородной оболочки, образующейся вокруг паяемой детали (катода), погруженной в электролит.

Рис. 19.3. Принципиальная схема пайки сопротивлением:

1 — паяемые детали; 2 — электролит; 3 — водородная оболочка; 4 — источник питания; 5 — анод.

4) Пайка погружением осуществляется путем нагрева деталей в ваннах с расплавами солей или припоев. При пайке в соляных ваннах нагрев может быть непосредственным или косвенным.

При пайке в соляных ваннах при непосредственном нагреве деталей, детали погружаются в расплавы солей, выполняющих роль не только источника тепла, но и флюса. Преимуществом этого способа является очень высокая скорость нагрева.

При пайке в соляных ваннах с косвенным нагревом паяемая деталь, помещенная в контейнер со спец. газовой средой или вакуумом, погружается в соляную ванну. Такой способ пайки обеспечивает несколько меньшую скорость нагрева, но качество поверхности паяемой детали получается более высокой.

При нагреве в расплавленных припоях, подготовленные к пайке детали частично или полностью погружаются в ванну с припоем. Этот способ пайки нашел широкое применение при изготовлении автомобильных и авиационных радиаторов, твердосплавного инструмента, а также в радио- и электропромышленности. Пайка в расплавленных припоях имеет две разновидности: погружением в расплавленный припой и волной припоя.

Пайка волной припоя состоит в том, что подаваемый насосом расплавленный припой образует волну над уровнем расплава. Паяемая деталь перемещается в горизонтальном направлении. В момент касания волны происходит пайка. Этот способ пайки получил большое распространение в радиоэлектронной промышленности при производстве печатного радиомонтажа.

Рис. 19.4. Схема пайки погружением в расплавленный припой:

1 — припой; 2 — паяемые детали.

Рис. 19.5. Принципиальная схема пайки волной припоя.

1 — электронагреватель; 2 — плата; 3 — волна; 4 — сопло; 5 -припой.

5) Радиационный нагрев осуществляется за счет излучения кварцевых ламп, расфокусированного электронного луча или мощного светового потока от квантового генератора (лазера). Радиационный нагрев позволяет значительно сократить продолжительность пайки использовать точную электронную аппаратуру для регулирования температуры и времени пайки. При радиационном нагреве лучистая энергия превращается в тепловую непосредственно в материале паяемых изделий.

Радиационный нагрев позволяет значительно сократить продолжительность пайки использовать точную электронную аппаратуру для регулирования температуры и времени пайки. При радиационном нагреве лучистая энергия превращается в тепловую непосредственно в материале паяемых изделий.

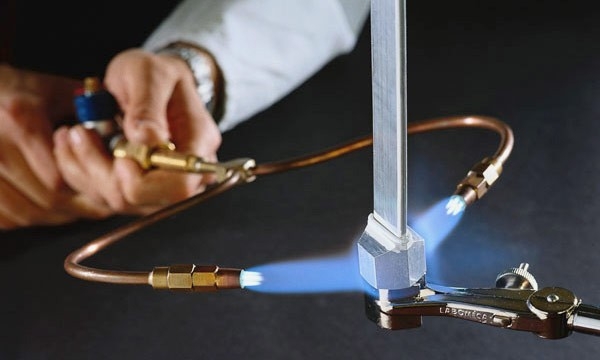

6) При пайке горелками местный нагрев паяемых деталей и расплавление припоя осуществляется за счет тепла, выделяющегося в газовых горелках при сгорании углеводородов, в плазменных горелках за счет тепла плазменной струи и тепла электрической дуги косвенного действия. Эти источники нагрева различны по своей природе, но применение их для пайки идентично, поэтому их можно рассматривать одновременно.

Из перечисленных способов нагрева газовые горелки обладают большей универсальностью. Применяя различные углеводороды в смеси с воздухом или кислородом можно получить необходимые для пайки металлов температуры нагрева. Питание газовых горелок горючим газом может производиться от баллонов, газовой сети или от газового генератора.

Плазменные горелки дают более высокую температуру нагрева и поэтому могут быть перспективными для пайки таких тугоплавких металлов, как W, Ta, Mo, Nb.

7) Пайка паяльниками ввиду простоты их устройства и общедоступности этого способа нашла чрезвычайно широкое применение в различных областях техники. При этом способе пайки нагрев основного металла и расплавление припоя осуществляются за счет тепла, аккумулированного в массе металла паяльника, который перед пайкой или в процессе пайки нагревается.

Паяльники можно разделить на 4 группы:

1) с периодическим нагревом;

2) с электронагревом;

3) ультразвуковые;

4) абразивные.

Паяльники с периодическим нагревом и электронагревом нашли наибольшее распространение для флюсовой пайки черных и цветных металлов при температурах ниже 300-350 0С.

В ультразвуковых паяльниках колебания ультразвуковой частоты используются для разрушения окисной пленки на поверхности паяемого металла под слоем расплавленного припоя. Паяльники для ультразвуковой пайки могут быть и без подогревателя. В последнем случае для расплавленного припоя используется посторонний источник нагрева. Основное преимущество ультразвуковых паяльников — возможность без флюсовой пайки. Это нашло применение главным образом для пайки алюминия легкоплавкими припоями.

Паяльники для ультразвуковой пайки могут быть и без подогревателя. В последнем случае для расплавленного припоя используется посторонний источник нагрева. Основное преимущество ультразвуковых паяльников — возможность без флюсовой пайки. Это нашло применение главным образом для пайки алюминия легкоплавкими припоями.

Абразивные паяльники, как и ультразвуковые применяются для обслуживания алюминия и алюминиевых сплавов без применения флюсов. Окисная пленка при пайке удаляется за счет простого трения паяльником по обслуживаемой поверхности. Основным достоинством этих паяльников по сравнению с ультразвуковыми является возможность лужения и пайки алюминия и алюминиевых сплавов без применения дорогостоящего оборудования.

Контрольные вопросы:

⇐ Предыдущая9101112131415161718Следующая ⇒

Читайте также:

lektsia.com

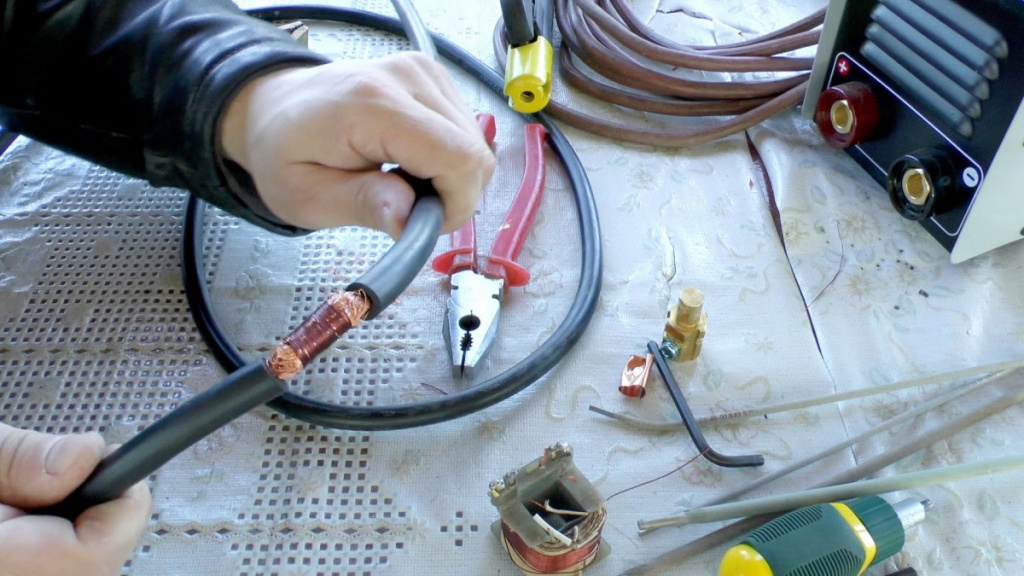

Скрутка, пайка, сварка или клеммы — что выбрать? Распространённые способы соединения проводников | Публикации

Как соединить две или несколько токопроводящие жилы между собой, каждый выбирает сам. Но не стоит забывать, что правильное соединение и надёжный контакт между соприкасающимися поверхностями — залог безопасной работы электросети и практически полное отсутствие рисков короткого замыкания, влекущего за собой нагрев проводника или возгорание изоляции.

Но не стоит забывать, что правильное соединение и надёжный контакт между соприкасающимися поверхностями — залог безопасной работы электросети и практически полное отсутствие рисков короткого замыкания, влекущего за собой нагрев проводника или возгорание изоляции.

Для того чтобы грамотно соединить провода, нужно помнить о нескольких важных пунктах:

- сечение,

- материал исполнения (медь, алюминий и т. д.),

- рабочая среда (улица, помещение, производство и др.),

- набор инструментов,

- и главное — «Правила устройства электроустановок» — нормативный документ, включающий общие требования к проводникам и их соединениям. Необходим для работы электрикам и электромонтажникам.

Клеммные колодки

Один из видов электроустановочных изделий для быстрого и относительно простого соединения проводов. Представлены в виде корпуса из диэлектрических материалов (либо безкорпусные) с несколькими металлическими контактами, к которым крепится провод. Могут оснащаться механическими, пружинными или болтовыми фиксаторами. Максимально допустимый температурный режим работы — до +300 °С и только для керамических клеммных колодок.

Могут оснащаться механическими, пружинными или болтовыми фиксаторами. Максимально допустимый температурный режим работы — до +300 °С и только для керамических клеммных колодок.

Подходят для использования в распределительных коробках, модулях, различных приборах освещения и блоках электропитания.

Преимуществом клеммных колодок является их простота использования. Недостаток — отсутствие возможности совмещать проводники из разных металлов.

Клеммные зажимы Wago

Подходят для экспресс-фиксации токопроводящей жилы. В основе изделия — рычажный зажимной механизм с предохранением фиксируемого кабеля от повреждения. Доступны в двух вариантах исполнения: разъёмные или многоразовые и неразъёмные.

Область применения: электророзетки общего и бытового назначения, а также системы освещения. В других областях применение не рекомендовано ввиду возможного оплавления клеммника и нарушения контакта между соединёнными проводами.

Одно из преимуществ соединения — простота. Способ не требует наличия специальных инструментов или аксессуаров, а также специфических знаний и навыков. Отличается большой площадью контакта и высокой силой зажима. Недостаток — плавятся при чрезмерном нагреве.

Соединительные изолирующие зажимы или СИЗ

Изделия представляют собой пластиковый колпачок с фиксирующей пружиной. Выполняются из негорючих материалов и отличаются низкой себестоимостью. Удобны для маркировки, так как поставляются в разном цветовом исполнении.

Область применения: монтажные коробки, осветительные приборы и оборудование.

Преимущества: низкая стоимость, простота применения, цветовое разнообразие, многократное использование. Недостатки метода: нельзя соединять между собой медь и алюминий, относительно слабая фиксация контактирующих поверхностей.

Гильзы для опрессовки

Соединительные обжимные гильзы — это полые алюминиевые либо медные трубки, в которые помещаются соединяемые провода. В отдельных случаях применяется как альтернатива сварке или пайке. Благодаря комбинированному варианту исполнения алюмомедные гильзы подходят для соединения разных типов кабеля (медного и алюминиевого).

Для создания надёжного контакта метод требует наличия специализированного инструмента — обжимных клещей. Обычные плоскогубцы для этой цели не подойдут, так как не имеют необходимых диаметров для опрессовки. Рекомендовано использование термоусадочных трубок для защиты гильзы от внешних воздействий.

Сфера применения: обжимные гильзы идеально подходят для организации безопасных контактов в розетках.

Преимущества: опрессовка — долговечный способ соединения, возможность коммутации медных и алюминиевых проводов между собой. Недостатки: относится к одноразовым/неразъёмным, требуют наличие специального инструмента.

Зажим «орех»

Удобный тип соединения проводников. Отличается простотой конструкции — 2 металлических пластины с местом под соединение и 4 зажимных винта по углам. Соединительные пластины защищаются карболитовой оболочкой, благодаря которой способ и получил своё название.

Область применения: в основном в распределительных щитах многоквартирных домов.

Преимущества: высокая степень надёжности, не требует разрыва проводника, к которому необходимо присоединить дополнительный провод, допустимо соединять между собой медь и алюминий. Недостатки: из-за размеров не подходит для использования в распределительных коробках, где требуется разместить много контактов, низкая степень пыле- и влагозащиты.

Болтовое соединение

Способ прост и не отличается эстетическими изысками. Однако надёжен и долговечен. Используется болт, 3 шайбы и гайка. Для создания контактной поверхности необходимо надеть первую шайбу на резьбу болта, прикрутить одну из токопроводящих жил, затем надеть вторую шайбу, прикрутить второй проводник, после чего надеть 3 шайбу и прочно зафиксировать гайкой.

Область применения: хорошо подходит в качестве временного соединения «на скорую руку». Не рекомендован к длительной эксплуатации, особенно в местах, где отсутствует возможность постоянного контроля.

Преимущества: допустимо соединение проводов из разных материалов, быстрота. Недостатки: металлические шайбы могут сильно нагреваться, что создаёт риск возникновения пожара, полное отсутствие пыле- и влагозащиты.

Сварка

Метод требует наличия профессиональных навыков работы со сварочными аппаратами и ряд специализированных инструментов: пассатижи, бокорезы, флюс (для сварки алюминия) и защитные средства для глаз.

Область применения: чаще всего используется на производстве.

Преимущества: крайне высокая степень надёжности ввиду сплавления контактирующих поверхностей. Недостатки: не подходит для сварки между собой меди и алюминия.

Пайка

Область применения: радио- и микроэлектроника (для присоединения проводов на плату). Пайка также применяется для скрепления между собой различных проводников.

Преимущества: допустимо соединение между собой меди и алюминия. Существенный недостаток — слабое место коммутации. Разрыв в месте пайки может произойти даже при слабом воздействии. Также необходим набор обязательных аксессуаров: паяльник либо паяльная станция и припой.

Скрутка

Один из самых популярных и примитивных способов соединения. Используется повсеместно и с любыми видами кабельно-проводниковой продукции. Относительно недавно включен в разряд запрещённых (прямого запрета в ПУЭ на это нет, но и в список разрешённых соединений скрутка не входит). Изолирование контактирующих поверхностей при скрутке осуществляется с помощью изоленты или с применением термоусадочных трубок.

В зависимости от многих факторов, таких как профессиональный навык, усилие при скручивании, применение зажимного инструмента, а также видов проводников может быть как надёжным, так и нет. Подобное соединение связано с определённым риском, так как со временем скрутка теряет свои прижимные свойства, вследствие чего ослабляется контакт между проводниками, что приводит к повышению температуры в месте соединения и возгоранию.

Подобное соединение связано с определённым риском, так как со временем скрутка теряет свои прижимные свойства, вследствие чего ослабляется контакт между проводниками, что приводит к повышению температуры в месте соединения и возгоранию.

Применение: скрутка больше подходит для организации временного соединения. Для исключения возможных рисков рекомендовано воспользоваться одним из выше представленных способов.

Преимущества: быстрота и простота применения, возможность соединения меди и алюминия. Недостатки: высокий риск возникновения пожара, быстрое окисление места соединения и, как следствие, ухудшение контакта.

| ||||||||||||||||||||||||||||

|

Что такое сварка пайкой? Как это работает? Полное руководство

Последнее обновление

Процесс сварки пайкой припоем является переменной процесса сварки MIG/MAG. Большинство основных параметров сварки пайкой напоминают параметры обычных процессов сварки MIG/MAG. Однако температуры плавления присадочной проволоки в этих двух сварочных процессах различаются. При сварке пайкой постоянно подаваемый проволочный электрод расплавляется дугой, образующейся между электродом и заготовкой. Поскольку используемая температура является низкой, не будет происходить значительного плавления или плавления исходного металла. Расплавленный металл будет затекать только в зазор, образованный между сплавляемыми деталями, и затвердевает при смачивании.

Как работает сварка пайкой

Одним из основных свойств пайки является способность расплавленного присадочного металла затекать между свариваемыми деталями, создавая прочное и герметичное соединение. Эффект этого процесса известен как капиллярное действие, и он обеспечивает проникновение между двумя поверхностями. Капиллярное действие также позволяет сварщикам соединять трубы в горизонтальном положении, несмотря на гравитацию в вертикальном положении.

Капиллярное действие также позволяет сварщикам соединять трубы в горизонтальном положении, несмотря на гравитацию в вертикальном положении.

Процедура сварки пайкой

1. Определение расстояния между швамиВ процессе пайки капиллярное действие отвечает за втягивание присадочного металла в шов. Таким образом, вы можете формировать прочные соединения только в том случае, если пространство между присадочным материалом и основным металлом достаточно широкое, чтобы усилие работало должным образом.

2. План расширения и сжатияПеред началом пайки выберите наиболее подходящий зазор для основных металлов. Это помогает в повышении производительности капиллярного действия. Всякий раз, когда вам нужно сварить две плоские детали, всегда выбирайте соединение внахлест, чтобы обеспечить эффективное проявление капиллярного действия.

3. Выберите подходящий припой Наиболее часто используемыми присадочными материалами являются медные, серебряные и алюминиевые сплавы. Серебро является наиболее предпочтительным из-за его низкой температуры плавления. Медь также широко используется, потому что она имеет высокую температуру плавления и легкодоступна.

Серебро является наиболее предпочтительным из-за его низкой температуры плавления. Медь также широко используется, потому что она имеет высокую температуру плавления и легкодоступна.

Сварщики могут выбрать сплав в виде палочки, преформы или пасты, в зависимости от области применения. Предварительно сформированная пайка, как правило, является наиболее подходящей в ситуациях, когда первостепенное значение имеют распределение и повторение.

Изображение предоставлено: aiko vanhulsen, Flickr

4. Очистите металлыОчистите металлы от любых примесей, таких как масла, жир или грязь. Очистка необходима для правильной работы капиллярного действия. Грязная поверхность препятствует образованию надлежащей и более прочной связи и препятствует капиллярному действию.

5. Профлюсуйте детали Перед пайкой всегда наносите покрытие или флюс на область соединения для предотвращения окисления. Окисление также препятствует образованию правильной и прочной связи.

Сборка всех деталей, необходимых для пайки, улучшит капиллярное действие. Во время сборки сварщики могут использовать грузы и зажимы для выравнивания свариваемых деталей. Вы также можете использовать такие материалы, как нержавеющая сталь, керамика или инконель, чтобы предотвратить большие потери тепла на стыках.

7. Пайка деталейНачните процесс пайки, сначала нагрев основные металлы. Присадочные металлы будут нагреваться автоматически, как только они вступят в контакт с нагретыми основными металлами. Чтобы процесс работал эффективно, температура плавления присадочного металла должна быть выше 450°С, но ниже, чем у нагретых основных металлов.

8. Очистка паяного соединенияОкончательная очистка паяного узла выполняется в два этапа:

- Удаление остатков флюса путем погружения узла в горячую воду после полного затвердевания присадочного металла.

- Второй шаг называется сбором. Он включает извлечение оставшихся оксидов, которым не хватает флюса. Кроме того, вы можете отполировать сборку мелкой наждачной бумагой, чтобы получить безупречную поверхность.

Общие типы пайки

Существует несколько методов сварки припоем для различных материалов.

1. Пайка в печи

Пайка в печи — это полуавтоматический процесс, широко используемый в промышленности, поскольку он требует минимальной квалификации персонала.

Изображение предоставлено: Phil Gradwell, Flickr

Этот метод далее разбит на следующие типы.

- Печи периодического действия – У них низкие затраты на оборудование, и сварщики используют их для нагрева каждой детали отдельно. Печь также можно выключать, когда она не используется, чтобы сократить эксплуатационные расходы. Периодический тип эффективен для средних и больших объемов производства. Этот метод также обеспечивает большую степень гибкости при пайке конкретных деталей.

Во время сварки оксидирование и очистку узла можно производить флюсованием.

Во время сварки оксидирование и очистку узла можно производить флюсованием. - Печи непрерывного действия – Они используются для непрерывного потока аналогичных деталей. Печи непрерывного действия часто используются с конвейерами, которые перемещают материалы через горячие зоны с контролируемой скоростью. Вы можете контролировать уровень окисления и чистоты с помощью флюса.

- Ретортные печи – Это печи с герметичной футеровкой, известной как реторта, которая создает желаемую атмосферу для пайки. Эти печи нагреваются с использованием обычных методов нагрева для эффективной пайки. Реторты имеют хороший термостойкий механизм, что делает их лучшим вариантом для полунепрерывных версий или партий.

- Вакуумные печи – Эти печи экономичны, поскольку их можно использовать для пайки материалов со стабильными оксидами, которые нельзя паять в печах с открытой атмосферой. Вакуумные печи также используются с экзотическими комбинациями сплавов и огнеупорных материалов, которые не подходят для атмосферных печей.

2. Капельная пайка

Сварщики используют этот метод при пайке алюминия. Процесс обычно проводят в воздухонепроницаемой зоне для предотвращения окисления. Перед началом процесса соединяемые детали скрепляются между собой, а на их поверхности наносится припой в виде суспензии. Затем сборку погружают в ванну с расплавленной солью, которая действует как флюс и средство теплопередачи. Капельная пайка широко используется в аэрокосмической промышленности.

3. Серебряная пайка

Техника, также известная как твердая пайка, использует серебряный сплав в качестве наполнителя в процессе пайки. Серебряный припой играет важную роль в креплении наконечников из твердого металла на таких инструментах, как пильные полотна. Это делается с помощью процесса, известного как предварительное лужение. Этот процесс включает расплавление припоя на наконечник из твердого металла и соединение сборки со сталью перед повторным плавлением для плавления.

4. Пайка чугуна

При пайке чугуна используются присадочные стержни из никеля. В качестве альтернативы вы можете использовать чугунные стержни, особенно при пайке с использованием обычных сварочных процессов. Чугун применяется в электротехнической промышленности с использованием меди в качестве наполнителя для сохранения тепла подземных труб в более холодных регионах.

В качестве альтернативы вы можете использовать чугунные стержни, особенно при пайке с использованием обычных сварочных процессов. Чугун применяется в электротехнической промышленности с использованием меди в качестве наполнителя для сохранения тепла подземных труб в более холодных регионах.

5. Вакуумная пайка

Поскольку при вакуумной пайке не используется флюс, полученные сварные соединения получаются чистыми, гладкими и прочными. Этот процесс также является дорогостоящим из-за сложностей, связанных со сваркой внутри сосуда с вакуумной камерой.

При вакуумной сварке сварщик может поддерживать постоянную температуру. Это способствует смягчению таких проблем, как остаточное напряжение из-за медленного нагрева и охлаждения. Это приводит к улучшению химических и механических свойств заготовок. Вакуумная пайка также может использоваться в крупносерийном производстве соединений.

Изображение предоставлено: Phil Gradwell, Flickr

6. Пайка горелкой

Этот тип пайки используется в специализированных операциях или мелкосерийном производстве соединений. Пайка может производиться с использованием автоматических, ручных или машинных горелок.

Пайка может производиться с использованием автоматических, ручных или машинных горелок.

- Ручная пайка горелкой — Пайка проводится с использованием тепла от газового пламени, расположенного рядом с местом пайки. В процессе также используется флюс для уменьшения окисления.

- Автоматическая горелка для пайки – В методе используется автоматизированный процесс, за исключением загрузки и выгрузки сварочных материалов. Это снижает эксплуатационные расходы, увеличивает производительность и улучшает качество сварки.

- Пайка с помощью механизированной горелки – Метод полезен, особенно когда сварщику требуется повторить процесс пайки. Машинная пайка включает в себя как автоматические, так и механические горелки для пайки. В этом методе также используется флюс для уменьшения окисления.

Типы паяных соединений

Существует несколько паяных соединений, подходящих для различных деталей, геометрии сборки и областей применения. Два основных типа включают стыковое соединение и соединение внахлестку.

Два основных типа включают стыковое соединение и соединение внахлестку.

- Стыковое соединение – Формирование стыкового угла включает в себя размещение двух кусков металла краями друг к другу перед пайкой. Во время пайки прочность соединения обычно зависит от величины поверхности соединения. Вы должны убедиться, что сформированное стыковое соединение достаточно прочное, чтобы удовлетворить большинство потребностей приложения. Установка этих соединений относительно проста и экономична.

- Соединение внахлест – Соединение внахлестку используется в тех случаях, когда требуется более прочное соединение. Их большие поверхности склеивания являются результатом перекрытия металлов. Характер соединения внахлест выгоден, так как снижает эксплуатационные расходы при размещении деталей для пайки с трубчатыми деталями. Однако соединения внахлестку не подходят для применений с ограниченным расстоянием, поскольку они не имеют двойной толщины.

Применение сварки пайкой

- Процесс используется в производстве бытового и промышленного охлаждения и теплообменников. К ним относятся электрические катушки, кондиционеры, электроприборы, испарители, водонагреватели, конденсаторы и бойлеры.

- Производство бытовых инструментов и изделий из твердых сплавов. К ним относятся режущие инструменты, инструменты, используемые при добыче полезных ископаемых, бурении или эвакуации, гильотинные ножи, хирургические ножницы, пилы и высечки кожи.

- Производство осветительных приборов и осветительных приборов, таких как металлическая фурнитура для мебели, медные музыкальные инструменты, люстры и художественные изделия из металла.

- Производство измерительных и калибровочных приборов, таких как термостаты, манометры, реле давления и гигрометры.

- Производство электрохимических систем, электрогенераторов, трансформаторов, бронированных нагревательных элементов, электрических контактов, реле и выключателей.

- Производство изделий из серебра и ювелирных изделий. К ним относятся металлические каркасы, молнии, сумочки, застежки, металлические пуговицы и безделушки.

- Производство очков, таких как петли для очков.

Изображение предоставлено: Phil Gradwell, Flickr

Факторы, которые следует учитывать при выборе присадочных материалов для пайки

1. Оценка соединяемых основных металлов

Каждый основной присадочный металл разработан для использования с определенными основными металлами или комбинациями основных металлов. Вот краткое описание припоев и соответствующих им основных металлов.

- Медь-фосфор (BCuP-X): Они в основном используются для соединений медь-медь с минимальным использованием серебра, молибдена и вольфрама. Однако избегайте их использования на медно-никелевых сплавах, содержащих более 10% никеля.

- Алюминий-кремний (BAISi-X): Применяются для сплавления алюминия и алюминиевых сплавов.

- Драгоценные металлы (BAu-X): Используются для пайки чугуна и основных металлов кобальта и никеля. Они также используются в приложениях из меди или нержавеющей стали.

- Медь и медь-цинк: Применяются для соединения черных и цветных металлов. Однако наполнители с цинком непригодны для соединения серебра, бронзы, нержавеющей стали и меди.

- Серебро (Bag-X): Серебро является наиболее предпочтительным присадочным материалом для пайки большинства черных и цветных металлов, за исключением сплавов магния и алюминия.

- Магний (BMg-X): Применяются для соединения сплавов на основе магния.

- Кобальт (BCo-X): Они используются из-за их высокотемпературных свойств с металлами на основе кобальта.

- Никель (BNi-X): Они используются благодаря их термостойкости и некоррозионным свойствам. Они широко используются для пайки нержавеющей стали, сплавов на основе кобальта, углеродистой стали, меди и сплавов на основе никеля.

2. Выберите подходящий процесс пайки

Каждый из методов пайки, рассмотренных в предыдущих разделах, имеет предпочтительное применение и ограничения. Большинство сварщиков предпочитают серебро как наиболее универсальный основной материал для любого метода, кроме пайки погружением.

3. Определение идеальной температуры пайки

Подходящая температура для успешной пайки определяется соединяемыми основными металлами. При классификации конкретных припоев легирование обеспечивает точный диапазон температур солидуса и жидкости.

4. Определите подходящее нанесение присадочного металла на стык

Существует несколько способов введения припоя между основными металлами и сопрягаемыми поверхностями. К таким способам относятся предварительная установка перед нагревом потока в стыке или ручная установка лицом к лицу после нагрева.

Изображение предоставлено: Cyfac, Wikimedia Commons

По этой причине процесс пайки и конструкция соединения будут определять применение присадочного материала.

5. Проверка конструкции соединения

Выбор процесса пайки и использование основного металла поможет вам в выборе конкретного зазора и конфигурации соединения. Вы всегда должны использовать правильные зазоры для всех соединений с учетом их коэффициентов теплового расширения разнородных металлов. Вы также должны проверить детали обработки, чтобы предотвратить образование флюсовых ловушек в соединении.

6. Рассмотрите форму доступного припоя

Присадочные материалы доступны в нескольких формах, включая порошок, проволоку в бухтах, предварительно сформированные формы и стержни для конкретных соединений. Наличие определенного размера и формы варьируется от одной классификации к другой и в зависимости от производителя.

7. Окружающая среда и обслуживание

Сварщики могут использовать справочники по пайке, чтобы понять, как использовать присадочные материалы для пайки в различных условиях и при различных условиях. Как только условие определено, оцените выбранную классификацию припоя, чтобы получить идеальный химический состав для данного состояния.

- См. также: Пайка, пайка и сварка: в чем разница?

Преимущества сварки пайкой

- Сварщики могут использовать этот метод для соединения различных металлов, включая разнородные и неметаллы, такие как металлизированная керамика.

- Этот метод является экономичным, так как для получения чистого шва практически не требуется отделки.

- Допуски компонентов выдерживаются более точно, поскольку пайка не расплавляет основной металл.

- Способ позволяет сделать соединения устойчивыми к коррозии.

- Низкие температуры, применяемые при пайке, сохраняют металлургические характеристики материалов.

- Предпочтительный метод соединения тонких труб.

- Отсутствие дуги или искры благодаря равномерному нагреву. Это сводит к минимуму тепловые искажения.

- Автоматизация процесса пайки проста и понятна при крупносерийном производстве.

Недостатки сварки пайкой

- Из-за низкой температуры плавления присадочных материалов соединения неэффективны при более высоких температурах.

- Цвет соединения обычно отличается от цвета металлической основы, что создает эстетический недостаток.

- Этот метод не подходит для проплавления больших металлических пластин.

Изображение предоставлено: Phil Gradwell, Flickr

Часто задаваемые вопросы о сварке пайкой

1. Что такое флюс?Флюс – это химическое соединение, которое сварщики наносят для защиты поверхностей соединения от атмосферных условий, вызывающих окисление. Флюс способствует растворению и поглощению оксидов. Таким образом, сплавляемые металлы требуют надлежащей очистки перед пайкой.

2. Как очищается флюс O ff? Самый простой способ извлечения флюса из паяного соединения — закалка и вымачивание сборки в горячей воде. Для удаления стойких остатков флюса добавьте в воду несколько капель соляной кислоты или HCL для эффективной очистки. Кроме того, вы можете приобрести специальные чистящие средства в местных магазинах и использовать их для очистки.

Флюс можно восстановить, используя воду или раствор флюса на водной основе. Вы также можете использовать деионизированную или дистиллированную воду для восстановления флюса.

4. Как избавиться от дыма?Дым можно устранить несколькими способами. Одним из распространенных методов является вентиляция рабочей зоны с помощью вытяжных колпаков, вентиляторов или респираторов. Убедитесь, что все используемые основные металлы очищены от поверхностных загрязнений, которые создают пары при пайке. Вы также можете нанести флюс на металлические поверхности, чтобы предотвратить окисление, которое приводит к образованию дыма при нагревании. Вы также можете нагревать основные металлы в целом, сосредоточив внимание на основных металлах, а не на присадочном материале.

Заключение

Поскольку процесс пайки сопряжен с воздействием тепла и ядовитых паров, перед началом работы обязательно наденьте защитную одежду. Это защитит вас от ненужных несчастных случаев и позволит безопасно выполнять сварку.

Это защитит вас от ненужных несчастных случаев и позволит безопасно выполнять сварку.

Избранное изображение предоставлено официальной страницей ВМС США, Flickr0073

- 1. Печа Brazing

- 2. Drop Brazing

- 3. Серебряная пайба

- 4. Чугунный мозаинг

- 5. Вакуум

- 6. Торч -бразинг

- 1. Оценка соединяемых основных металлов

- 2. Выбор подходящего процесса пайки

- 3. Определение идеальной температуры пайки

- 4. Определение Надлежащее нанесение присадочного металла на соединение

- 5. Проверьте конструкцию соединения

- 6.

Рассмотрите форму доступного припоя

Рассмотрите форму доступного припоя - 7. Окружающая среда и обслуживание

- 1. Что такое флюс?

- 2. Как очищается флюс?

- 3. Как восстановить Flux?

- 4. Как избавиться от паров?

Сварка пайкой — TWI

Введение

Процесс сварки пайкой представляет собой вариант сварки MIG/MAG, в котором большинство основных параметров процесса идентичны традиционным процессам сварки MIG/MAG . Однако в процессе сварки пайкой температура плавления присадочной проволоки значительно ниже по сравнению с температурой плавления основного материала. В процессе дуговой сварки присадочная проволока обычно плавится при температуре выше 1600°C, тогда как при пайке проволока плавится при температуре ниже 1000°C.

Как и в стандартном процессе сварки MIG/MAG, проволочный электрод с непрерывной подачей расплавляется дугой, образующейся между электродом и заготовкой, но из-за более низкой температуры значительного плавления или расплавления основного металла не происходит. Расплавленный металл затекает в зазор между соединяемыми деталями и затвердевает после смачивания либо по поверхности, либо между поверхностями за счет капиллярного действия, образуя прочное соединение. Пример соединения, образованного дуговой пайкой, показан на рис. 1.

Расплавленный металл затекает в зазор между соединяемыми деталями и затвердевает после смачивания либо по поверхности, либо между поверхностями за счет капиллярного действия, образуя прочное соединение. Пример соединения, образованного дуговой пайкой, показан на рис. 1.

Меньший ток и напряжение также приводят к экономии энергии, которая может быть значительной на большом производственном предприятии и означает, что можно сваривать очень тонкие листы (до 0,2 мм). Однако этот процесс не подходит для использования на толстых материалах с верхним пределом толщины примерно 3 мм. Также необходимо обеспечить достаточный доступ для горелки для пайки и соответствующего газового кожуха, поэтому необходимо тщательно продумать конструкцию соединения.

Использование припоя дает несколько преимуществ. Они часто устойчивы к коррозии, что приводит к лучшей общей коррозионной стойкости соединения по сравнению с исходными материалами, а их низкая твердость означает, что любая необходимая механическая обработка после соединения может быть значительно проще. Также нет необходимости использовать флюс с этими присадочными металлами, в отличие от более традиционной пайки в пламени или в печи. Однако относительно низкая прочность присадочных металлов означает, что конечная прочность соединения ограничена. Соединения не обязательно смогут достичь той же прочности, которая была бы обеспечена сварным соединением, и существует ограниченный диапазон доступных расходных материалов; обычно находится в диапазоне предела текучести 20–50% по сравнению с исходным материалом. Также необходимо добиться очень хорошей подгонки шва при пайке стыковых или угловых соединений, чтобы обеспечить правильное смачивание и проплавление. Примеры предварительной очистки стыковых и угловых соединений можно увидеть на рисунках 2 и 3.

Также нет необходимости использовать флюс с этими присадочными металлами, в отличие от более традиционной пайки в пламени или в печи. Однако относительно низкая прочность присадочных металлов означает, что конечная прочность соединения ограничена. Соединения не обязательно смогут достичь той же прочности, которая была бы обеспечена сварным соединением, и существует ограниченный диапазон доступных расходных материалов; обычно находится в диапазоне предела текучести 20–50% по сравнению с исходным материалом. Также необходимо добиться очень хорошей подгонки шва при пайке стыковых или угловых соединений, чтобы обеспечить правильное смачивание и проплавление. Примеры предварительной очистки стыковых и угловых соединений можно увидеть на рисунках 2 и 3.

Природа процесса соединения и тот факт, что исходные материалы не подвергаются значительному плавлению, означают, что можно соединять разнородные металлы, которые обычно трудно соединить из-за присущих каждому из них свойств. Примеры таких комбинаций включают нержавеющую сталь в углеродистую сталь или алюминий в сталь с покрытием и т. д. Однако из-за характера процесса они не будут обладать прочностью, сравнимой со сварными швами между этими материалами, и не подходят для высокопрочных применений (при условии металлургическая совместимость между рассматриваемой комбинацией материалов).

д. Однако из-за характера процесса они не будут обладать прочностью, сравнимой со сварными швами между этими материалами, и не подходят для высокопрочных применений (при условии металлургическая совместимость между рассматриваемой комбинацией материалов).

Последнее соображение касается разбрызгивания, которое, хотя обычно меньше, чем при стандартных методах дуговой сварки, часто относительно трудно удалить из-за высокой смачиваемости и низкой температуры плавления припоя.

Применение сварки пайкой

Процесс сварки пайкой считается отличным выбором для соединения тонколистовой стали с покрытием (например, оцинкованной). Эти стали при сварке с использованием традиционного процесса дуговой сварки выделяют большое количество паров цинка. Это имеет несколько негативных последствий. Во-первых, пары могут вызывать дефекты сварного шва, такие как поры или газовые пустоты, снижающие прочность сварного соединения. Во-вторых, потеря цинка с поверхности основного листа приводит к значительному снижению его коррозионно-стойких свойств, что иногда требует повторного покрытия стали.

В процессе сварки в основной металл также выделяется значительное количество тепла, что приводит к значительной деформации и расширению зоны термического влияния. Эти эффекты можно уменьшить, используя процесс пайки из-за меньшего количества тепла, необходимого для плавления присадочной проволоки, по сравнению со стандартным процессом сварки. Меньшее повреждение цинкового покрытия означает, что оно по-прежнему будет обеспечивать гальваническую защиту основной стали даже в области 1–2 мм вокруг соединения, где покрытие было утрачено. При этом также образуется меньше цинксодержащего сварочного дыма.

Компания TWI недавно завершила исследование использования дуговой пайки для соединения оцинкованного листа DP600 толщиной 1 мм с присадочным металлом CuSi3. Эта работа показала, что при правильной подгонке соединения и подходящих параметрах процесса прочность соединения способна превзойти предел прочности при растяжении (UTS) исходной пластины. Адгезия припоя к верхней и нижней поверхностям пластины DP600 обеспечивает достаточную прочность, так что общий предел прочности соединения составляет более 600 МПа, несмотря на то, что предел прочности припоя наполнителя составляет приблизительно 350 МПа.

Соединение для сварки пайкой

Убедитесь, что свариваемые поверхности являются металлически чистыми, стараясь не повредить какое-либо покрытие. Можно использовать различные конфигурации соединений, в том числе встык, внахлестку и тройник. Конструкция соединения должна быть сконструирована таким образом, чтобы обеспечить хорошее смачивание и капиллярное действие припоя, а также гарантировать, что напряжения не передаются непосредственно в припой в виде растягивающих напряжений. Напряжение должно поддерживаться через клейкие поверхности припоя к основному листу. Зазор порядка 0,5–1 мм между соединяемыми компонентами обеспечит успешное затекание припоя в соединение, что улучшит адгезию и повысит прочность соединения. Однако важно отметить, что слишком большой зазор в соединении, особенно для стыковых соединений, приведет к тому, что вся нагрузка на компонент будет реализована в виде предела прочности при растяжении в припое, что приведет к разрушению соединения при более низком UTS.

Источник питания, вероятно, будет работать с более низкой выходной мощностью, чем обычно используется для стандартной сварки MIG/MAG, а также может использоваться с импульсным или постоянным током. Обычно используется дуга короткого замыкания. Из-за характера процесса пайки валик припоя не будет иметь такого мелкого вида, как валик сварного шва. Нет необходимости увеличивать силу тока для выравнивания валика припоя, так как это снизит ценность пайки как процесса с низким тепловложением.

Необходимо очень тщательно выбирать и контролировать параметры процесса, поскольку высокая текучесть припоя на основе меди приводит к гораздо более «подвижной» сварочной ванне. Это может легко чрезмерно проникнуть или сформировать нежелательный внешний вид валика, если его не контролировать.

Горелка используется в «толкающей» ориентации (примерно 70–80°), чтобы обеспечить предварительный нагрев листа и удаление любого покрытия перед сварочной ванной, при этом горелка располагается симметрично между двумя поверхностями соединения (например, на 45° для тройника-галтели). Этот угол горелки также снижает вероятность чрезмерного проникновения либо через зазор, либо в основной металл.

Этот угол горелки также снижает вероятность чрезмерного проникновения либо через зазор, либо в основной металл.

В чем разница между сваркой, пайкой и пайкой?

Сварка, пайка твердым припоем и пайка — все это методы соединения двух или более частей материала, в основном металлов. Основное различие между этими процессами заключается в температуре, используемой для создания соединения.

Сварка – для большинства процессов – включает плавление основных материалов для создания прочного соединения. Сварка может включать или не включать использование присадочных металлов или защитных газов.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Пайка и пайка, по сути, одинаковы в том, что они плавят только присадочный металл (пайку или припой), а не основные материалы. Жидкий присадочный металл смачивает основные материалы за счет капиллярного действия. Когда жидкий присадочный металл затвердевает, он связывается с основными материалами, создавая соединение. Что отличает пайку от пайки, так это температура плавления присадочного металла; пайка более горячая.

Что отличает пайку от пайки, так это температура плавления присадочного металла; пайка более горячая.

Каждый процесс имеет свои преимущества и недостатки с точки зрения обработки и применения.

Сварка

Существует множество типов сварочных процессов, в том числе:

- Дуговая сварка

- Электронный луч

- Трение

- Лазер

- Сопротивление

Сварка используется для соединения большинства металлов, известных человечеству, но этот процесс широко используется для производства обычных материалов, таких как алюминий, сталь и титан. Сварные детали используются повсюду вокруг нас в повседневной жизни, например, в самолетах, мостах, зданиях, автомобилях и кораблях.

Преимущества сварки Включает:- Обеспечивает более прочное соединение, чем пайка или пайка

- Производит сварные соединения, которые лучше подходят для высокотемпературных применений

- Возможность соединения тонких и толстых металлических профилей (в зависимости от типа процесса)

- Увеличение термической деформации и остаточных напряжений в соединении по сравнению с пайкой и пайкой

- Требуется термообработка после обработки для снятия остаточного напряжения в соединении (в зависимости от применения и процесса)

- Возможность соединения только аналогичных базовых материалов (для большинства процессов, но не для всех)

Пайка

Припои плавятся под воздействием тепла паяльника с регулируемой температурой. Припой плавится при температуре ниже 450°С. Флюс используется при пайке для очистки металлических поверхностей, что облегчает стекание жидкого присадочного металла по основному материалу.

Припой плавится при температуре ниже 450°С. Флюс используется при пайке для очистки металлических поверхностей, что облегчает стекание жидкого присадочного металла по основному материалу.

Основные материалы, подходящие для соединения пайкой, включают латунь, медь, железо, золото и серебро. Припои, используемые при пайке, когда-то были на основе свинца, однако в соответствии с правилами припои на основе свинца все чаще заменяются бессвинцовыми версиями, которые могут состоять из сурьмы, висмута, меди, индия, олова или серебра.

Пайка широко используется в электронной промышленности для выполнения электрических соединений, таких как соединение меди с печатными платами (PCB). Сантехники также используют этот процесс для соединения медных труб. Одним из ценных применений пайки является сборка ювелирных изделий.

Преимущества пайки Включает:- Более низкие потребляемая мощность и температура обработки по сравнению со сваркой и пайкой

- Возможность соединения разнородных базовых материалов

- Возможность соединения тонкостенных деталей

- Имеющие минимальные термические деформации и остаточные напряжения в соединениях

- Не требует последующей термообработки

- Обеспечивает более низкую прочность соединений по сравнению со сваркой и пайкой, что делает их нежелательными для несущих конструкций

- Невозможность объединения больших разделов

- Изготовление соединений, непригодных для применения при высоких температурах

- Флюсы могут содержать токсичные компоненты

Пайка

Пайка считается высокотемпературным вариантом пайки. Существует несколько вариантов пайки, в том числе пайка горелкой, вакуумная пайка, пайка в печи и индукционная пайка. Независимо от типа припой плавится при температуре выше 450°C, но всегда ниже температуры соединяемых основных материалов. Присадочный металл, нагретый немного выше точки плавления, защищен подходящей атмосферой, которая часто обеспечивается флюсом. Флюс, как и при пайке, также помогает очищать металлические поверхности.

Существует несколько вариантов пайки, в том числе пайка горелкой, вакуумная пайка, пайка в печи и индукционная пайка. Независимо от типа припой плавится при температуре выше 450°C, но всегда ниже температуры соединяемых основных материалов. Присадочный металл, нагретый немного выше точки плавления, защищен подходящей атмосферой, которая часто обеспечивается флюсом. Флюс, как и при пайке, также помогает очищать металлические поверхности.

Основные материалы, подходящие для пайки, включают алюминий, медь, золото, никель, серебро и сталь. Основные присадочные металлы, используемые при пайке, включают алюминий, кобальт, медь, золото, никель или серебро. Эти первичные присадочные металлы часто сплавляют с другими элементами для получения желаемых свойств и характеристик.

Пайка является коммерчески приемлемым процессом, используемым в самых разных отраслях промышленности благодаря своей гибкости и высокой степени целостности соединений. Это делает его надежным в критических и некритических приложениях, и это один из наиболее широко используемых методов соединения.

- Потребляемая мощность и температура обработки ниже, чем при сварке

- Изготовление соединений с минимальными тепловыми деформациями и остаточными напряжениями по сравнению со сваркой

- Не требует последующей термообработки

- Возможность соединения разнородных базовых материалов

- Создание более прочных соединений, чем пайка

- Изготовление соединений с меньшей прочностью по сравнению со сваркой

- Изготовление соединений, которые не так хорошо подходят для высокотемпературных применений, как сварные швы

- Флюсы могут содержать токсичные компоненты

Свяжитесь с TWI