Экструзионная сварка: область применения, разновидности экструдеров

Содержание:

- Область применения

- Суть метода

- Этапы процесса сварки

- Виды оборудования

- Экструдер собственными руками

- Интересное видео

Экструзионная сварка — это способ соединения деталей, изготовленных из различного вида полимеров. К ним относятся в первую очередь полиэтилен и полипропилен. Производительность данного метода превышает этот показатель, чем при сварке пластмассовых изделий с помощью разогретого до высокой температуры газа, а качество полученного соединения удовлетворяет всем имеющимся требованиям.

Область применения

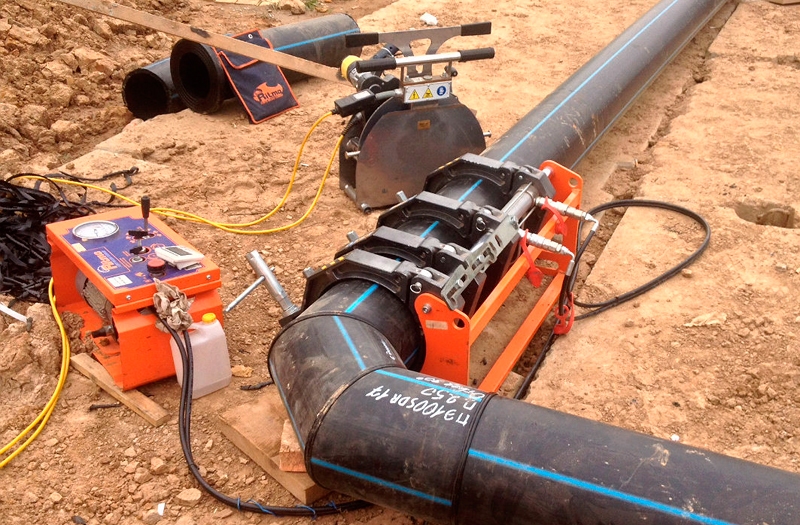

Сварка экструзионная полиэтиленовых труб и пластмассовых изделий иной формы находит применение в различных отраслях промышленности:

- при прокладке и ремонте безнапорных трубопроводов;

- в производстве емкостей из пластика типа канистр разного размера;

- при изготовлении пластиковых корпусов всевозможных приборов, аппаратов и устройств.

Также возможно применение этого метода и в личном хозяйстве при наличии оборудования для этой цели. Способ соединения пластиковых деталей наиболее часто используют, когда необходимо соединить между собой изделия толщиной свыше шести миллиметров, также имеется возможность соединения полимерных пленок.

Суть метода

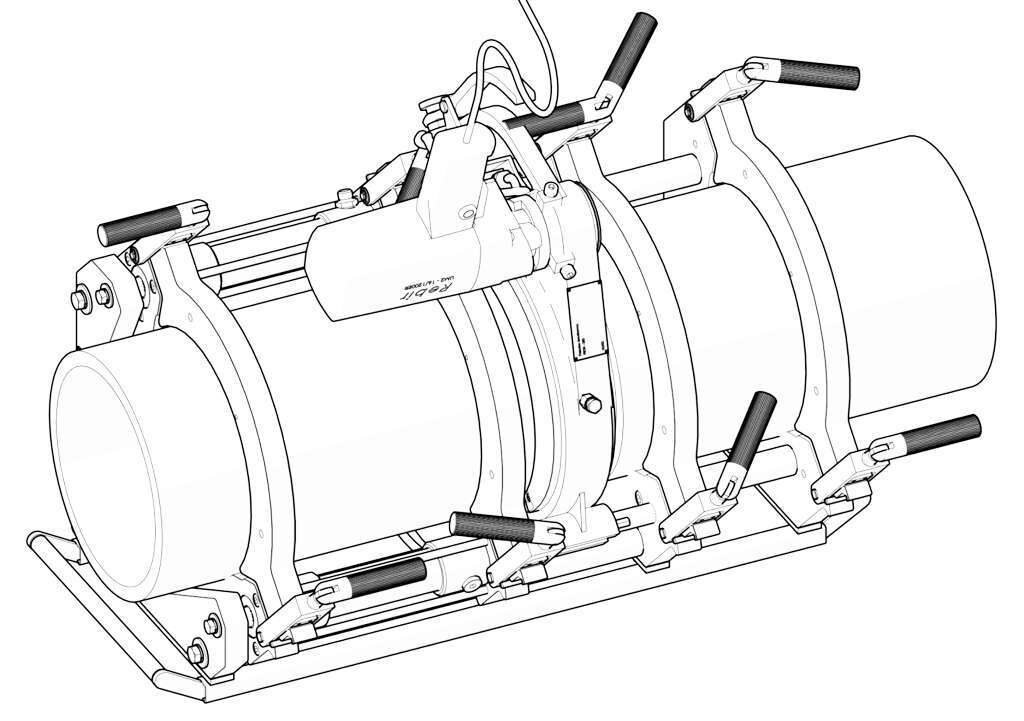

Для соединения полимеров экструзионной сваркой необходим нагрев свариваемых полимеров, и использование специальных присадок, которые подаются на место сварки. В качестве оборудования для осуществления соединения полимерных изделий методом экструзионной сварки применяется аппарат, называемый экструдером. Небольшие размеры этого инструмента, тем не менее, позволяют включать довольно сложное устройство.

Внешний вид несколько напоминает электродрель, которую удобно держать в одной руке, снабженную специальной насадкой и нагревательным устройством. Важная часть конструкции — сварочный башмак, который прижимается к соединяемым деталям. Внутри экструдера располагается шнек, оболочка которого нагревается посредством электронагревателей. Через отверстие в корпусе шнека происходит подача сварочного прутка. Также могут использоваться гранулы, насыпаемые в специальный бункер, что зависит от особенностей конструкции.

Через отверстие в корпусе шнека происходит подача сварочного прутка. Также могут использоваться гранулы, насыпаемые в специальный бункер, что зависит от особенностей конструкции.

Присадка нагревается от корпуса шнека и превращается в однородную вязкую массу, подаваемую через отверстие в башмаке на место сварки. С другой стороны необходимо разогреть и сами свариваемые детали. Это осуществляется потоком горячего воздуха, разогретого до требуемой температуры с помощью электронагрева.

Горячий воздух также подается на место сварки через отверстие в башмаке. Нагрев воздуха осуществляется перед подачей горячего присадочного материала. В экструдерах имеется возможность регулировки температуры, как воздуха, так и присадочного материала. Башмак бывает различным в зависимости от размера и формы шва.

Экструзионную сварку можно применять только по отношению к полимерам, называемым термопластами. Их особенность заключается в том, что они могут сохранять вязко-текучее состояние в большом диапазоне температур. При этом соединяемые термопласты должны быть выполнены из одинакового материала. Чтобы свести к минимуму потери тепла во время процесса следует использовать наиболее большой возможный диаметр прутка, а также высокую скорость подачи присадочного материала.

При этом соединяемые термопласты должны быть выполнены из одинакового материала. Чтобы свести к минимуму потери тепла во время процесса следует использовать наиболее большой возможный диаметр прутка, а также высокую скорость подачи присадочного материала.

Существует два вида экструзионной сварки. Бесконтактный способ предусматривает применение пресса или прижимного устройства для осуществления давления на свариваемые детали. При контактном способе давление создается потоком расплавленного присадочного материала.

Этапы процесса сварки

Подготовка и проведение работы состоит в следующем:

- Очистка экструдера от материала, который использовался прежде. Повторное использование присадки недопустимо, поскольку произошло изменение ее характеристик.

- Соединяемые поверхности очищают от загрязнений и пятен масла. Для этого можно использовать скребки и мелкозернистую наждачную бумагу.

- Обрабатываются торцы соединяемых изделий.

- Начинается нагрев поверхностей, подвергаемых соединению, горячим воздухом.

- Подается присадочный материал, нагревание которого происходит от тепла оболочки шнека. При перемешивании должна получиться однородная вязкая масса, которая, пройдя через башмак, поступает на место сварки.

- Расплавленные части деталей смешиваются с вязкой массой, в результате чего происходит образование шва.

Охлаждение должно происходить естественным путем, поскольку при принудительном варианте прочность шва будет уменьшена вследствие быстрого перепада температур.

Виды оборудования

Экструдеры выпускаются многими предприятиями. Рассмотрим наиболее востребованные из них. Weldmax ручной сварочный экструдер — прибор, спроектированный с соблюдением эргономических требований, что делает его удобным для применения и управления им. Поставляется в кейсе.

Удобство при работе сочетается с высоким качеством получаемого шва. Устройство приспособлено для проведения сварочных работ в ограниченном пространстве со сложным доступом к месту сварки.

Из-за небольших габаритов его называют мини эструдером. Особенностью является отсутствие шнека. Однако, его производительность доходит до 0,8 кг/час. К преимуществам относится то, что вследствие небольшого веса его нетрудно удерживать в руках сварщику длительное время. Диаметр присадочного прутка составляет четыре миллиметра. К дополнительным принадлежностям относятся сменные башмаки различной формы.

Одна из разновидностей — сварочный экструдер leister fusion 2. Является недорогим и надежным. Ручной сварочный экструдер fusion 2 leister обладает производительностью, доходящей до 1,8 кг/час.

Ручной сварочный экструдер leister weldplast S6 обладает многими преимуществами. К ним относится высокая производительность, возможность использовать в разных климатических условиях, электронная защита двигателя, низкий уровень шума, удобство хранения и транспортирования.

К ним относится высокая производительность, возможность использовать в разных климатических условиях, электронная защита двигателя, низкий уровень шума, удобство хранения и транспортирования.

Leister fusion 3С ручной сварочный экструдер обладает высокой производительностью, доходящей до 3,5 кг/час. Fusion 3C ручной сварочный экструдер имеет удачную конструкцию. Это обеспечивает комфорт при работе с ним.

Сварочные экструдеры разделяются на те, в конструкцию которых входит шнек, и без шнековые. В первом виде присадочный материал нагревается в особых камерах — шнеках. Во втором случае прутки разогреваются с помощью электрических нагревателей. Преимуществами без шнековых экструдеров является их компактность и легкость, что позволяет использовать их в труднодоступных местах. У шнековых экструдеров более высокая производительность.

Выбор подходящего варианта экструдера должен основываться на таких характеристиках, как производительность, возможная толщина соединяемых деталей, наличие сменных приспособлений, в частности, башмака. Также играет роль, какого диаметра прутки можно использовать.

Также играет роль, какого диаметра прутки можно использовать.

Экструдер собственными руками

Ручной экструдер для сварки пластика можно изготовить своими руками. Это имеет смысл, когда такие работы производятся не в промышленных масштабах, а для собственных нужд. Ручной сварочный экструдер своими руками от заводского исполнения отличается более простой конструкцией, числом камер, отсутствием дополнительных систем. Без изменения остается цилиндрическая форма устройства, поскольку она является наиболее технологичной.

Сварочный экструдер своими руками можно выполнить, только разобравшись с основными принципами этого способа соединения пластиковых деталей. Экструдер для сварки полипропиленовых листов своими руками можно изготовить, взяв за основу строительный фен. Для этого потребуется присоединить к нему шнековый привод, позаимствовав его, к примеру, от прибора для измельчения зерна. Электродвигатель желательно использовать коллекторного типа, поскольку будет иметь место постоянное изменение крутящего момента.

Насадку для подачи прутка можно изготовить из жести. Сам пруток будет подаваться ручным способом. Экструдер для сварки пластика своими руками также можно изготовить из пистолета для герметика.

Интересное видео

Экструзионная сварка: область применения, разновидности экструдеров

Посредством экструзионной сварки формируются прочные, неразъемные соединения на основе пластика. Процедура проводится в рамках монтажных и сборочных работ, обеспечивает решение многих задач:

- производство полиэтиленовых емкостей для хранения жидкостей;

- прокладка безнапорных трубопроводов из ПНД;

- выпуск пластмассовых корпусов и композитных деталей для различных приборов.

Экструзионная сварка полиэтилена целесообразна при соединении компонентов толщиной более 6 мм. В противном случае вероятна деформация изделий, появление прожогов и отслоений.

Область применения

Сварка экструзионная полиэтиленовых труб и пластмассовых изделий иной формы находит применение в различных отраслях промышленности:

- при прокладке и ремонте безнапорных трубопроводов;

- в производстве емкостей из пластика типа канистр разного размера;

- при изготовлении пластиковых корпусов всевозможных приборов, аппаратов и устройств.

Также возможно применение этого метода и в личном хозяйстве при наличии оборудования для этой цели. Способ соединения пластиковых деталей наиболее часто используют, когда необходимо соединить между собой изделия толщиной свыше шести миллиметров, также имеется возможность соединения полимерных пленок.

Технология сварки пластмасс экструдером

Из всех горячих методов самым экономичным и удобным считается соединение пластиковых элементов контактным экструдером, когда расплавленная масса, подаваемая в стык, прижимается направляющим соплом.

- уменьшается расход энергии;

- улучшается теплопередача;

- нет необходимости использовать прижимные устройства;

- легче контролировать качество шва.

Основные этапы технологического процесса:

- Разогрев свариваемых кромок до состояния вязкости разогретой массой;

- Стыковка силой рук или специальными устройствами;

- Естественное охлаждение соединенных деталей (их нельзя сдвигать до полного затвердевания).

Суть метода

Для соединения полимеров экструзионной сваркой необходим нагрев свариваемых полимеров, и использование специальных присадок, которые подаются на место сварки. В качестве оборудования для осуществления соединения полимерных изделий методом экструзионной сварки применяется аппарат, называемый экструдером. Небольшие размеры этого инструмента, тем не менее, позволяют включать довольно сложное устройство.

В качестве оборудования для осуществления соединения полимерных изделий методом экструзионной сварки применяется аппарат, называемый экструдером. Небольшие размеры этого инструмента, тем не менее, позволяют включать довольно сложное устройство.

Внешний вид несколько напоминает электродрель, которую удобно держать в одной руке, снабженную специальной насадкой и нагревательным устройством. Важная часть конструкции — сварочный башмак, который прижимается к соединяемым деталям. Внутри экструдера располагается шнек, оболочка которого нагревается посредством электронагревателей. Через отверстие в корпусе шнека происходит подача сварочного прутка. Также могут использоваться гранулы, насыпаемые в специальный бункер, что зависит от особенностей конструкции.

Присадка нагревается от корпуса шнека и превращается в однородную вязкую массу, подаваемую через отверстие в башмаке на место сварки. С другой стороны необходимо разогреть и сами свариваемые детали. Это осуществляется потоком горячего воздуха, разогретого до требуемой температуры с помощью электронагрева.

Это осуществляется потоком горячего воздуха, разогретого до требуемой температуры с помощью электронагрева.

Горячий воздух также подается на место сварки через отверстие в башмаке. Нагрев воздуха осуществляется перед подачей горячего присадочного материала. В экструдерах имеется возможность регулировки температуры, как воздуха, так и присадочного материала. Башмак бывает различным в зависимости от размера и формы шва.

Экструзионную сварку можно применять только по отношению к полимерам, называемым термопластами. Их особенность заключается в том, что они могут сохранять вязко-текучее состояние в большом диапазоне температур. При этом соединяемые термопласты должны быть выполнены из одинакового материала. Чтобы свести к минимуму потери тепла во время процесса следует использовать наиболее большой возможный диаметр прутка, а также высокую скорость подачи присадочного материала.

Существует два вида экструзионной сварки. Бесконтактный способ предусматривает применение пресса или прижимного устройства для осуществления давления на свариваемые детали. При контактном способе давление создается потоком расплавленного присадочного материала.

При контактном способе давление создается потоком расплавленного присадочного материала.

Общие требования

Соединяемые детали из пластика и присадочный материал при экструзионном способе сварки должны быть идентичными по определенным показателям:

- химический состав.

- плотность.

- показатели его текучести.

Если соединяются различные по показателям детали, тогда нужно выбирать присадочный материал, средний между значениями соединяемых поверхностей.

Еще одно правило связано с очищением кромок деталей. Это требование должно выполнятся очень строго. Так как многие виды термопласта на воздухе окисляются, очищать их нужно не раньше, чем за 15-20 минут до соединения. Если будет допущено наличие посторонних предметов или частиц на поверхностях, шов будет некачественный. Если после последнего очищения (не рекомендуется очищать растворителем) прошло более 20 минут, повторите процесс заново.

Этапы процесса сварки

Подготовка и проведение работы состоит в следующем:

- Очистка экструдера от материала, который использовался прежде.

Повторное использование присадки недопустимо, поскольку произошло изменение ее характеристик.

Повторное использование присадки недопустимо, поскольку произошло изменение ее характеристик. - Соединяемые поверхности очищают от загрязнений и пятен масла. Для этого можно использовать скребки и мелкозернистую наждачную бумагу.

- Обрабатываются торцы соединяемых изделий.

- Начинается нагрев поверхностей, подвергаемых соединению, горячим воздухом.

- Подается присадочный материал, нагревание которого происходит от тепла оболочки шнека. При перемешивании должна получиться однородная вязкая масса, которая, пройдя через башмак, поступает на место сварки.

- Расплавленные части деталей смешиваются с вязкой массой, в результате чего происходит образование шва.

Охлаждение должно происходить естественным путем, поскольку при принудительном варианте прочность шва будет уменьшена вследствие быстрого перепада температур.

Виды сварных швов по ГОСТу

Нормативы, регламентирующие сварку полимеров экструдером, предлагают использовать 10 разновидностей швов. Наибольшее распространение получили 5 из них.

Наибольшее распространение получили 5 из них.

- V-шов. V-образное соединение, удерживающее две детали в одной плоскости. Перед проведением работ у элементов скашиваются углы, что позволяет создать глубокую сварочную ванну. Угол скоса должен превышать 45 градусов. В нижней части соединения присутствует прямой торец толщиной не более 1 мм. Рекомендуемый зазор между свариваемыми деталями — 2 мм.

- Х-шов. Аналог V-шва. Основное отличие — формирование V-образных соединений с обеих сторон листа. В результате образуется спаренная сварочная ванна, напоминающая букву Х. Скосы, создаваемые на торцах заготовок, имеют угол 30–60 градусов. Стыковка корневого сегмента выполняется без зазора.

- К-шов. Соединение компонентов, расположенных под прямым углом, идет посредством наплавления катета. Мастеру не нужно подготавливать углубления или снимать фаски. Для качественной сварки посредством экструдера достаточно обеспечить плотное прилегание поверхностей.

- HV-шов. V-шов для перпендикулярно расположенных компонентов.

Фаска снимается с детали, находящейся в вертикальном положении. Угол скоса составляет 60 градусов. Между элементами должен оставаться зазор не менее 2 мм.

Фаска снимается с детали, находящейся в вертикальном положении. Угол скоса составляет 60 градусов. Между элементами должен оставаться зазор не менее 2 мм. - Двойной HV-шов. Вариация HV-шва. С вертикально устанавливаемого компонента фаска снимается с двух сторон, наличие зазора между деталями не обязательно.

Выполняя сварку при помощи экструдера, важно неукоснительно соблюдать требования нормативов. Это поможет избежать явных и скрытых дефектов.

Виды оборудования

Экструдеры выпускаются многими предприятиями. Рассмотрим наиболее востребованные из них. Weldmax ручной сварочный экструдер — прибор, спроектированный с соблюдением эргономических требований, что делает его удобным для применения и управления им. Поставляется в кейсе.

Удобство при работе сочетается с высоким качеством получаемого шва. Устройство приспособлено для проведения сварочных работ в ограниченном пространстве со сложным доступом к месту сварки. С его помощью возможна сварка конструкций, состоящих из листового полиэтилена и полипропилена. Может применяться для сваривания частей безнапорных трубопроводов. Питание происходит от сети. Швейцарская фирма производитель LEISTER обеспечивает выпуск такого прибора, как сварочный экструдер leister.

Может применяться для сваривания частей безнапорных трубопроводов. Питание происходит от сети. Швейцарская фирма производитель LEISTER обеспечивает выпуск такого прибора, как сварочный экструдер leister.

Из-за небольших габаритов его называют мини эструдером. Особенностью является отсутствие шнека. Однако, его производительность доходит до 0,8 кг/час. К преимуществам относится то, что вследствие небольшого веса его нетрудно удерживать в руках сварщику длительное время. Диаметр присадочного прутка составляет четыре миллиметра. К дополнительным принадлежностям относятся сменные башмаки различной формы.

Одна из разновидностей — сварочный экструдер leister fusion 2. Является недорогим и надежным. Ручной сварочный экструдер fusion 2 leister обладает производительностью, доходящей до 1,8 кг/час.

Ручной сварочный экструдер leister weldplast S6 обладает многими преимуществами. К ним относится высокая производительность, возможность использовать в разных климатических условиях, электронная защита двигателя, низкий уровень шума, удобство хранения и транспортирования.

Leister fusion 3С ручной сварочный экструдер обладает высокой производительностью, доходящей до 3,5 кг/час. Fusion 3C ручной сварочный экструдер имеет удачную конструкцию. Это обеспечивает комфорт при работе с ним.

Сварочные экструдеры разделяются на те, в конструкцию которых входит шнек, и без шнековые. В первом виде присадочный материал нагревается в особых камерах — шнеках. Во втором случае прутки разогреваются с помощью электрических нагревателей. Преимуществами без шнековых экструдеров является их компактность и легкость, что позволяет использовать их в труднодоступных местах. У шнековых экструдеров более высокая производительность.

Выбор подходящего варианта экструдера должен основываться на таких характеристиках, как производительность, возможная толщина соединяемых деталей, наличие сменных приспособлений, в частности, башмака. Также играет роль, какого диаметра прутки можно использовать.

Приложение А (обязательное). Протокол экструзионной сварки

Приложение А (обязательное)

| Экструзионная сварка листов и труб | Организация | ||||||||||||

| Проект | Номер проекта | Погода | Защитные меры | ||||||||||

| Чертеж N | Свариваемый материал (производитель, тип, партия, дата): | 1=Сол- нечно | 1=Нет | ||||||||||

| Сварщик: | Присадочный материал (производитель, тип, партия, дата): | 2=Сухо | 2= Экран/ щит | ||||||||||

| N аттестационного удостоверения/действительно до | Сварочное оборудование, изготовитель, тип: | 3= Осадки | 3=Па- латка | ||||||||||

| Руководитель сварочных работ | Год выпуска/ Последняя проверка оборудования: | Метод изготовления сварного соединения: | 4=Ве- тер | 4=Отоп- ление | |||||||||

| Дата | Свар- ка N | Толщина стенки мате- риалов | Обозна- чение сварного шва | Свароч- ная насадка N | Расход воздуха, л/мин | Темпе- ратура рас- плава, °C | Темпе- ратура нагре- того газа, °C | Ско- рость сварки, см/мин | Темпе- ратура окру- жаю- щей среды, °C | Темпе- ратура стенки мате- риалов, °C | Погода (Код N) | Защит- ные меры (Код N ) | Визуаль- ный и измери- тельный контроль |

| Измеряется на выходе из экструдера Измеряется в центре сопла системы предварительного нагрева | Примечания | ||||||||||||

| Дата / подпись сварщика | Дата / подпись руководитель сварочных работ |

Экструдер собственными руками

Ручной экструдер для сварки пластика можно изготовить своими руками. Это имеет смысл, когда такие работы производятся не в промышленных масштабах, а для собственных нужд. Ручной сварочный экструдер своими руками от заводского исполнения отличается более простой конструкцией, числом камер, отсутствием дополнительных систем. Без изменения остается цилиндрическая форма устройства, поскольку она является наиболее технологичной.

Это имеет смысл, когда такие работы производятся не в промышленных масштабах, а для собственных нужд. Ручной сварочный экструдер своими руками от заводского исполнения отличается более простой конструкцией, числом камер, отсутствием дополнительных систем. Без изменения остается цилиндрическая форма устройства, поскольку она является наиболее технологичной.

Сварочный экструдер своими руками можно выполнить, только разобравшись с основными принципами этого способа соединения пластиковых деталей. Экструдер для сварки полипропиленовых листов своими руками можно изготовить, взяв за основу строительный фен. Для этого потребуется присоединить к нему шнековый привод, позаимствовав его, к примеру, от прибора для измельчения зерна. Электродвигатель желательно использовать коллекторного типа, поскольку будет иметь место постоянное изменение крутящего момента.

Насадку для подачи прутка можно изготовить из жести. Сам пруток будет подаваться ручным способом. Экструдер для сварки пластика своими руками также можно изготовить из пистолета для герметика.

Виды пластика, которые свариваются

Свои свойства при расплавлении с последующим остыванием сохраняют не все разновидности пластика. Невозможна сварка пластика, который боится нагрева. Эти виды полимерных материалов называются реактопластами. Они горючие, при нагреве начинают дымить, при высокой температуре горят, обугливаются.

Хорошо свариваются только термопласты, самые распространённые из них ПВХ (поливинилхлорид), полиэтилен и полипропилен. Другие виды разогреваемых пластмасс обычно склеивают или монтируют на обрешетке. Это:

- нейлон;

- поливинилацетат;

- поликарбонат;

- полиэтилентерефталат;

- полистирол.

Сварочный процесс возможен, если детали выполнены из однородного пластика. Формат особенной роли не играет. Соединять детали можно на всю толщину или на треть слоя, при меньшем шве сцепление деталей считается ненадежным. Трубные изделия чаще монтируются внахлест. Такое соединение имеет большую площадь сцепления.

Повторное использование присадки недопустимо, поскольку произошло изменение ее характеристик.

Повторное использование присадки недопустимо, поскольку произошло изменение ее характеристик. Фаска снимается с детали, находящейся в вертикальном положении. Угол скоса составляет 60 градусов. Между элементами должен оставаться зазор не менее 2 мм.

Фаска снимается с детали, находящейся в вертикальном положении. Угол скоса составляет 60 градусов. Между элементами должен оставаться зазор не менее 2 мм.

Эта модель выполнена в стальном корпусе, но

благодаря отсутствию загрузочного бнкера, вес сварочного экструдера составляет 5 кг.

Подача присадочного полимерного материала в экструдер производится прутком, который захватывается

тянущим устройством ручного экструдера. Сварочный экструдер оборудован увеличенным радиатором для нагревания

шнековой пары, обеспечивающим устойчивый разогрев полимера независимо от времени непрерывной работы экструдера.

Схема работы сварочного экструдера RSM 001/6 STRAND аналогична схеме работы других моделей и заключается в подаче гомогенизированой полимерной массы, находящейся в высокоэластическом

состоянии в разогретую ванну, образованную кромками свариваемых полимерных деталей. Соприкасаясь со свариваемыми частями, полимерная масса

образует с ними однородную структуру — сварочный шов.

Эта модель выполнена в стальном корпусе, но

благодаря отсутствию загрузочного бнкера, вес сварочного экструдера составляет 5 кг.

Подача присадочного полимерного материала в экструдер производится прутком, который захватывается

тянущим устройством ручного экструдера. Сварочный экструдер оборудован увеличенным радиатором для нагревания

шнековой пары, обеспечивающим устойчивый разогрев полимера независимо от времени непрерывной работы экструдера.

Схема работы сварочного экструдера RSM 001/6 STRAND аналогична схеме работы других моделей и заключается в подаче гомогенизированой полимерной массы, находящейся в высокоэластическом

состоянии в разогретую ванну, образованную кромками свариваемых полимерных деталей. Соприкасаясь со свариваемыми частями, полимерная масса

образует с ними однородную структуру — сварочный шов.  Сварочные экструдеры широко применяются при ремонтных работах в производственных и бытовых условиях.

Сварочные экструдеры широко применяются при ремонтных работах в производственных и бытовых условиях.