EWM Russia — Компания — Новости компании

Алюминий является одним из самых легких металлов и имеет высокие показатели удельной теплоемкости (0,903 кДж/кг °С) и коэффициента линейного расширения (2,4). Теплопроводность алюминия втрое выше, чем у стали, а потому температура его плавления составляет всего лишь 657 °С. Однако, при нагревании алюминий легко окисляется, образуя на поверхности металла тугоплавкую окисную пленку. Окись алюминия трудно поддается дальнейшей плавке и, тем самым, превращает процесс сварки алюминия в довольно сложную науку.

Трудности при сварке алюминия обусловлены следующими его свойствами:

- Температура плавления окисной пленки – свыше 2060 °С.

- При плавлении алюминий становится жидкотекучим и требует привлечения теплоотводящих средств при сварке.

- Окисная пленка на поверхности алюминия сильно затрудняет создание сварочного шва – следовательно, зона сварки должна быть надежно защищена от воздействия кислорода.

- Повышается риск образования пор и термических трещин в шве, что ухудшает механические характеристики алюминия.

- Большая усадка алюминия может вызвать деформацию сварочного шва и самого изделия после его охлаждения и затвердевания.

- Из-за большого коэффициента теплопроводности и линейного расширения повышается риск искажения формы и размеров сварных конструкций из алюминия.

Вследствие всех вышеперечисленных факторов было разработано и внедрено множество различных технологий сварки как самого алюминия, так и его сплавов, однако каждая из них имеет определенные нюансы, связанные, в первую очередь, с необходимостью удаления окисной пленки. Помимо этого, алюминию, в силу своей высокой теплопроводности, требуется повышенное значение рабочего тока при сварке — примерно в 1,5-2 раза выше тока, используемого при сварочных работах со сталью.

Технологии сварки алюминия и его сплавов

Отличительные черты аргонодуговой сварки алюминия (TIG сварки):

— Синус. Пониженный звуковой фон дуги, отсутствие вибраций в сварочной ванне.

Пониженный звуковой фон дуги, отсутствие вибраций в сварочной ванне.

— Оптимальный вариант для сварки с присадкой, т.к. оказывает низкую тепловую нагрузку на вольфрамовый электрод.

— Универсальное применение трапецеидальной волны.

— Прямоугольная волна. Высокая эффективность при сварке алюминия, максимальная устойчивость сварочной дуги.

— Смешанная волна — только для особого применения.

Преимущества TIG-сварки алюминия на переменном (AC) токе:

— Легкая сварка алюминиевых листов различной толщины (1мм + 10мм)

— Безукоризненный вид шва

— Хорошая глубина провара благодаря допустимой токовой нагрузке электрода

— Идеальное сужение дуги

Оптимальное сварочное оборудование для TIG-сварки алюминия EWM:

Портативные аппараты для TIG- сварки AC/DC серии Picotig

Передвижные аппараты для TIG- сварки AC/DC серии Tetrix

Преимущества MIG-сварки алюминия:

— При сварочных работах защитным газом методом MIG применяется аргон и аргоно-гелиевые газовые смеси.

— Небольшое содержание азота позволяет достигать наилучшую теплопроводимость, увеличивает скорость и стабильность сварки.

— Флюс должен состоять из химически чистых элементов.

Оптимальное сварочное оборудование для MIG-сварки алюминия EWM:

Передвижные аппараты для MIG/MAG-импульсной сварки серии Phoenix

Невзирая на все достоинства его эксплуатации, алюминий трудно поддается сварке, которая представляет собой трудоемкую и технологически сложную операцию, предполагающую наличие определенного опыта и знаний в данной сфере.

Именно в области технологии дуговой сварки на основе знаний электротехнических и сварочных процессов, полученных за 55 лет, благодаря стремлению к постоянному совершенствованию EWM — ведущий специалист.

материалы для сварки и их применение

Сплавы алюминия находят широкое применение в промышленности в виде отливок, листов, а также профилей сложной формы. При небольшой плотности сплавы алюминия отличаются высоким уровнем прочности, коррозионной стойкости и пластичности. Это достигается благодаря легированию их различными добавками — марганцем (Mn), магнием (Mg), кремнием (Si), хромом (Cr) и никелем (Ni).

При небольшой плотности сплавы алюминия отличаются высоким уровнем прочности, коррозионной стойкости и пластичности. Это достигается благодаря легированию их различными добавками — марганцем (Mn), магнием (Mg), кремнием (Si), хромом (Cr) и никелем (Ni).

Сплавы алюминия можно разделить на две группы:

- деформируемые, которые в свою очередь могут быть неупрочняемыми (сплавы алюминия с марганцем и магнием) и упрочняемые термообработкой (дюралюмины).

- литейные, используются для деталей со сложной конфигурацией.

Для сварки алюминия используются следующие виды сварки:

- ручная дуговая сварка угольными и штучными электродами;

- дуговая сварка в защитных газах неплавящимися электродами — аргонодуговая сварка – позволяет получить наилучшее качество сварного соединения. Однако требует высокой квалификации сварщика;

- полуавтоматическая дуговая сварка в защитных газах сварочной проволокой;

- газоплазменная и контактная;

- дуговая сварка под флюсом.

Практически при всех вышеуказанных способах сварки используется присадочная проволока или прутки. Наша компания предлагает для сварки алюминия следующие виды проволоки и прутков — ER5183 (AlMg5,5Mn), ER4043 (AlSi5) аналог Св-АК5 и ER5356 (AlMg5) аналог Св-AMr5, для аргонодуговой сварки вольфрамовые (неплавящиеся) электроды марок WP, WL15, WL20, WC20, WZ8, для ручной дуговой сварки – угольные электроды марки CARBON.

Главная проблема при сварке алюминия – это образование на поверхности алюминия или его сплавов оксидной пленки, затрудняющей плавление металла из-за ее тугоплавкости (температура плавления — 2050⁰С), а так же высокая теплопроводность алюминия – из-за чего сложно прогреть место сварки.

Далее давайте рассмотрим более подробно виды сварки, которые применяются для сварки алюминия и материалы для нее применяются:

- pучная дуговая сварка. При данном виде сварки используют угольные электроды диаметром 4, 6, 8 и более мм. Штучные прокрытые электроды, соответствующие составу свариваемого сплава;

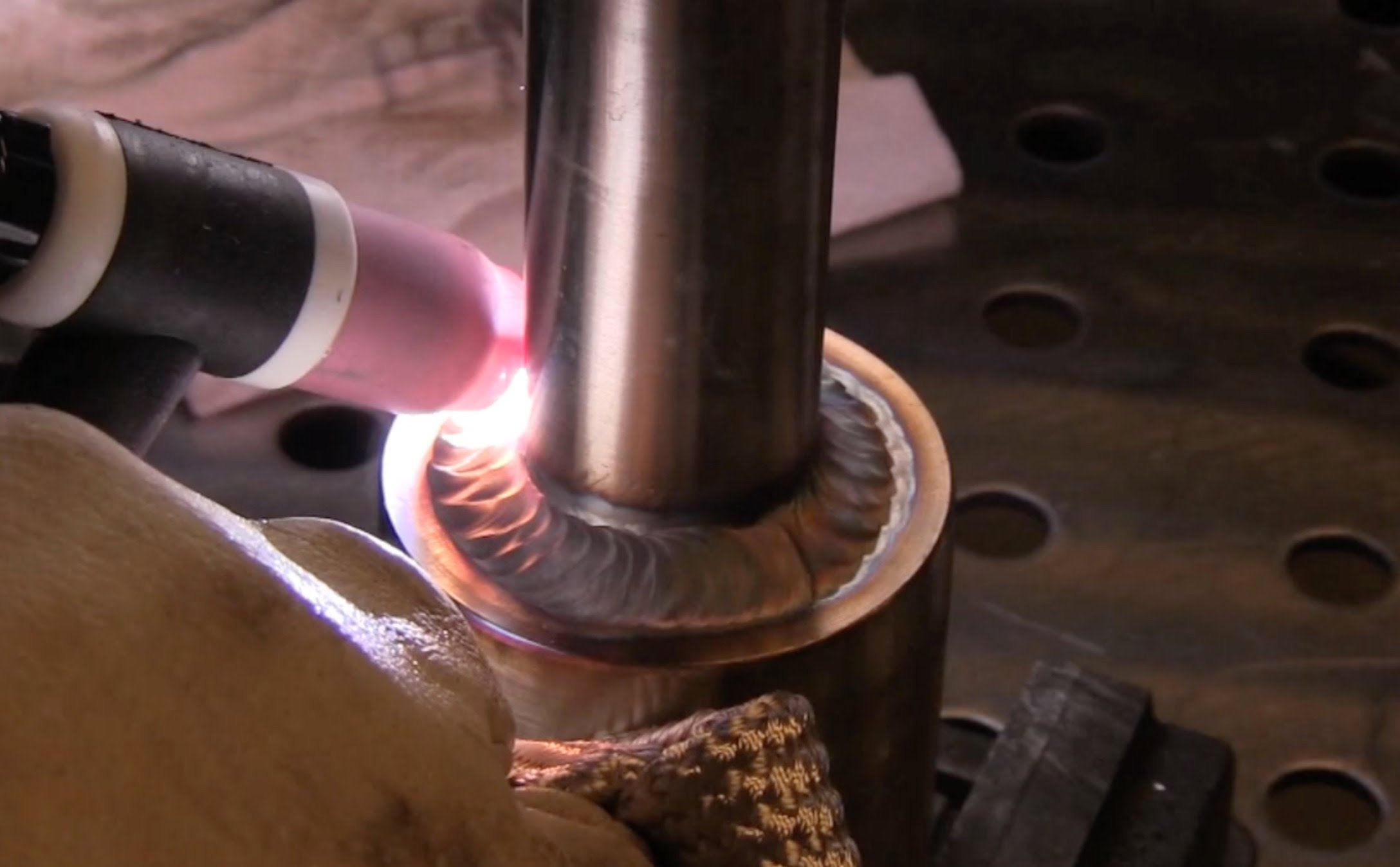

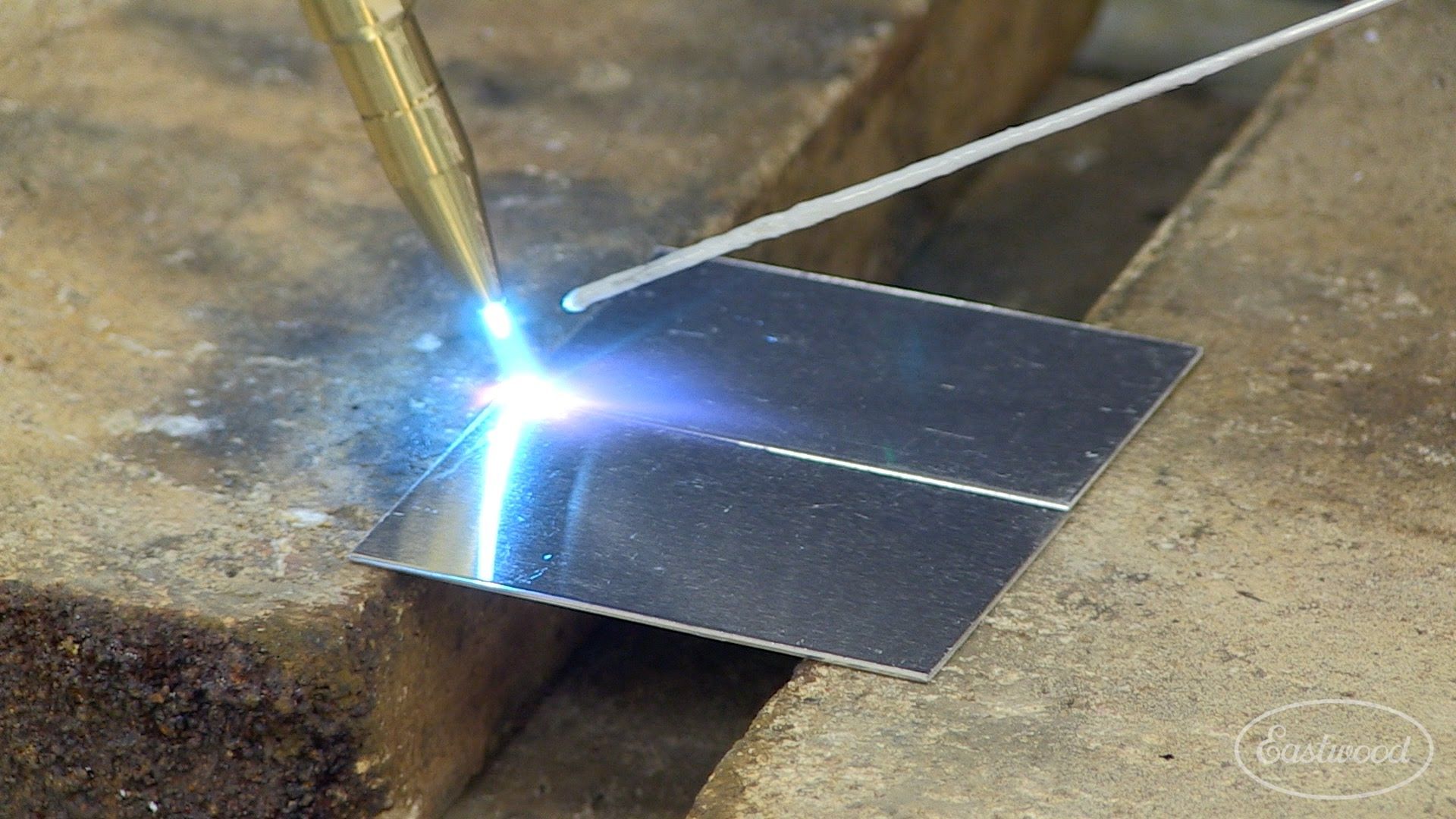

- aргонодуговая сварка неплавящимся электродом на переменном токе – оптимальный вариант сварки алюминия, в том числе тонколистового.

Определить рабочее состояние вольфрамового электрода можно по цвету рабочего конца электрода. Если конец электрода серебристо-белого цвета без налипания и трещин — электрод готов для дальнейшей сварки. Не подходит для дальнейшей работы электрод с концом темно-синего или черного цвета;

Определить рабочее состояние вольфрамового электрода можно по цвету рабочего конца электрода. Если конец электрода серебристо-белого цвета без налипания и трещин — электрод готов для дальнейшей сварки. Не подходит для дальнейшей работы электрод с концом темно-синего или черного цвета; - полуавтоматическая и автоматическая сварка алюминия отличается от ручной, автоматической подачей присадочной проволоки в зону сварки. В данном случае функцию электрода берета на себя сварочная проволока;

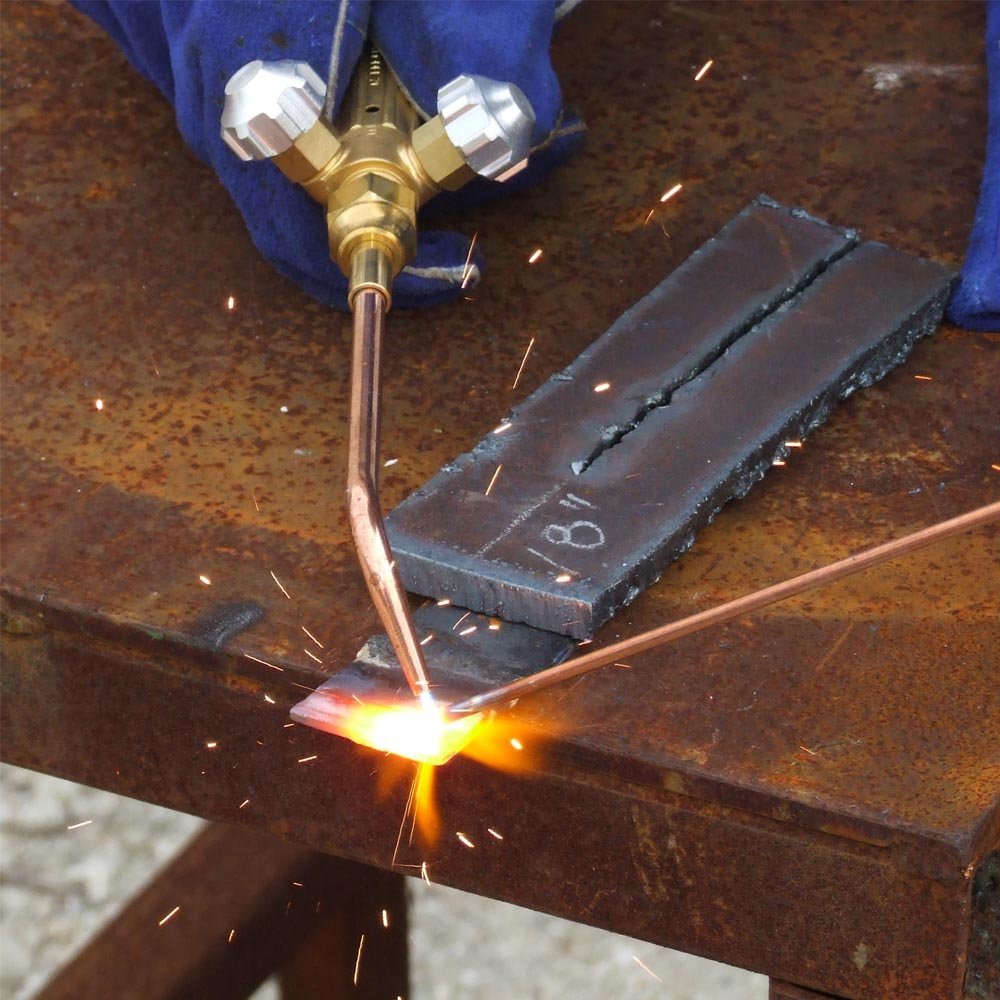

- газопламенная сварка алюминия производится кислородно-ацетиленовым пламенем при соотношении 02/С2Н2 = 1,1…1,2. Чтобы защитить алюминий от окисления во время данного вида сварки применяют флюсы на основе хлоридов и фторидов натрия, калия и лития. По окончании сварочных работ с применением флюсов необходимо очистить поверхность металла от шлака.

Учитывая вышеизложенные особенности при сварке алюминия, не последнюю роль играет выбор качественных сварочных материалов. Наша компания предлагает сварочные материалы для сварки алюминия отличного качества, поставляемые под брендом GWC, приобрести которые можно в розницу в нашем интернет-магазине и оптом отправив запрос менеджерам.

Наша компания предлагает сварочные материалы для сварки алюминия отличного качества, поставляемые под брендом GWC, приобрести которые можно в розницу в нашем интернет-магазине и оптом отправив запрос менеджерам.

Сварка алюминия. Пористость.

Пористость в сварных соединениях

Повышенная склонность алюминиевых сплавов к порообразованию является одним из главных затруднений на пути получения сварных соединений высокого качества. Некоторые ученые считают, что пористость больше определенного размера при определенном взаимном расположении отдельных пор существенно понижает прочность и пластичность сварных соединений. Поэтому в СССР и за рубежом проводятся работы по выяснению причин возникновения пористости и определению методов их предупреждения. Основной причиной пористости в алюминиевых сплавах является присутствие в них водорода. Кроме водорода, в сварочную ванну возможно попадание азота и кислорода. Азот практически не растворяется в алюминии, а дает нитрид алюминия, переходящий в шлак, и поэтому не оказывает существенного влияния на образование пористости.

Образование пористости зависит от чистоты исходного металла, качества подготовки под сварку поверхности свариваемого и присадочного материалов, чистоты защитных газов, состава защитной атмосферы, качества травления и полноты удаления продуктов травления, способа сварки, параметров сварки, вида переноса капель металла и других факторов.

Причины и механизм образования пористости исследовали многие советские ученые. Основным источником насыщения металла шва атомарным водородом является влага, адсорбированная окисной пленкой на поверхности сварочной проволоки и свариваемых кромках.

Избыток газообразного водорода в металле объясняется повышением растворимости газов, особенно водорода, в жидком алюминии и скачкообразным уменьшением растворимости его в кристаллизующемся металле. Температура сварочной ванны в головной ее части достигает 1600—1700° С, а температура переносимой в столбе дуги капли еще выше; Установлено, что наивысшая растворимость водорода в алюминии имеет место при температуре 2050° С и достигает 20,9 см3 на 100 г металла, т. е. объем растворенного водорода чрезвычайно велик.

Температура сварочной ванны в головной ее части достигает 1600—1700° С, а температура переносимой в столбе дуги капли еще выше; Установлено, что наивысшая растворимость водорода в алюминии имеет место при температуре 2050° С и достигает 20,9 см3 на 100 г металла, т. е. объем растворенного водорода чрезвычайно велик.

По мере остывания сварочной ванны из-за резкого падения растворимости атомарный водород стремится выделиться, но, встречаясь и объединяясь с другими атомами водорода, с центрами кристаллизации и загрязнениями в металле, рекомбинирует в молекулы и образует газовые пузыри. Эти пузыри всплывают, пока позволяет вязкость окружающего металла. Не успевшие всплыть газовые пузыри после кристаллизации металла остаются в нем в виде неплотностей, как правило, сферической формы — газовой пористости.

Кроме газовой пористости, имеющей сферическую форму, различают усадочную пористость, не имеющую определенной формы и располагающуюся по границам зерен.

В некоторых случаях в сварных соединениях из алюминиевых сплавов нарушается герметичность в околошовной зоне. Это явление наблюдается в сварных деталях малой толщины (до 1 мм). В деталях большей толщины негерметичности может не быть, однако в околошовной зоне отмечается вспучивание металла. Исследования показали, что причиной возникновения негерметичности в околошовной зоне является междендритная водородная микропористость, в некоторых случаях — сквозная. При нагреве сварочной дугой в околошовной зоне частично оплавляются границы зерен. Диффундирующий из основного металла к этим границам водород вытесняет расплавленную эвтектику, в результате чего в околошовной зоне образуется пористость, имеющая вид разветвленных каналов. Пористость такого типа опасна, так как часто не выявляется непосредственно после сваркипри контроле сварных швов, а открывается при эксплуатации сварных узлов.

Это явление наблюдается в сварных деталях малой толщины (до 1 мм). В деталях большей толщины негерметичности может не быть, однако в околошовной зоне отмечается вспучивание металла. Исследования показали, что причиной возникновения негерметичности в околошовной зоне является междендритная водородная микропористость, в некоторых случаях — сквозная. При нагреве сварочной дугой в околошовной зоне частично оплавляются границы зерен. Диффундирующий из основного металла к этим границам водород вытесняет расплавленную эвтектику, в результате чего в околошовной зоне образуется пористость, имеющая вид разветвленных каналов. Пористость такого типа опасна, так как часто не выявляется непосредственно после сваркипри контроле сварных швов, а открывается при эксплуатации сварных узлов.

Образованию пористости сварных соединений способствует не только водород, попадающий в сварочную ванну с присадочным материалом, газами и из влаги, адсорбированной поверхностной окисной пленкой, но и водород, растворенный в металле при изготовлении полуфабрикатов. Внутренние напряжения создают направленный поток водорода в растянутые места решетки, и прогрессирующая сегрегация водорода в этих местах может привести к ослаблению сил сцепления и зарождению трещин.

Внутренние напряжения создают направленный поток водорода в растянутые места решетки, и прогрессирующая сегрегация водорода в этих местах может привести к ослаблению сил сцепления и зарождению трещин.

При достаточно высокой температуре или при длительном постоянно действующем напряжении атомы водорода диффундируют и выходят из решетки металла к поверхности раздела фаз, микропустот и рекомбинируют в молекулы водорода. Так как молекулы водорода неспособны диффундировать в металле, то в несплошностях возможны высокие давления, которые приводят к образованию не только пустот (пор), но и трещин в кристаллизующемся металле. Диффундирующий из основного металла водород оказывает влияние на образование газовой пористости в металле шва и усадочной пористости по границам оплавленных зерен в околошовной зоне.

По уменьшению пористости сварных соединений разработано много рекомендаций, которые можно разделить на две группы:

1) организационно-технические и технологические;

2) металлургические.

Ниже приведены основные организационно-технические и технологические рекомендации по уменьшению пористости.

1. Поверхностная окисная пленка на присадочной проволоке и основном металле гигроскопична, поэтому для уменьшения пористости следует тщательно удалять ее перед сваркой.

2. Одной из причин возникновения пористости является нарушение газовой защиты шва при сварке. Образование турбулентных потоков газа приводит к перемешиванию воздуха с расплавленным металлом и, как следствие, к повышенному его загрязнению. Установлено, что характер потока защитного газа (ламинарность или турбулентность) зависит от расхода газа, скорости истечения, диаметра сопла, вылета вольфрамового электрода, расстояния сопла до изделия и типа сварного соединения. Оптимальные значения этих параметров определяют экспериментально.

3. На увеличение пористости оказывают влияние остатки на поверхности свариваемых и присадочных материалов продуктов травления NaOH, поэтому необходимо обеспечить тщательную промывку деталей и проволоки после травления.

4. Для уменьшения пористости наобходимо повышать чистоту присадочной проволоки. При этом следует стремиться к относительному уменьшению площади поверхности присадочной проволоки, т. е. применять присадочную проволоку возможно большего диаметра. Для получения сварных швов высокого качества необходима тщательная подготовка материалов перед сваркой. По методике суммарной оценки качества подготовки материалов к сварке, разработанной в Англии, две пластины размером 25×37 мм, толщиной 1,5 мм сваривают по большей стороне аргоно-дуговой сваркой и рассматривают качество металла в изломе.

5. Объем пористости в сварных швах алюминиевых сплавоввозрастает при увеличении выдержки свариваемых кромок и присадочной проволоки после их обработки до момента сварки. Поэтому необходимо предельно сокращать эту выдержку. Проводятся работы по увеличению допустимого времени от подготовки деталей к сварке до сварки.

6. Одним из способов уменьшения пористости является правильный выбор защитных газов. Например, при применении в качестве защитной среды смеси Аr+He (65—75% Не по объему) пористость уменьшается. При этом большое значение имеет чистота защитных газов.

Например, при применении в качестве защитной среды смеси Аr+He (65—75% Не по объему) пористость уменьшается. При этом большое значение имеет чистота защитных газов.

Металлургические рекомендации по уменьшению пористости

Металлургические рекомендации основаны на том, что уменьшение пористости возможно либо за счет ограничения протекания реакции взаимодействия жидкого металла с влагой путем увеличения скорости кристаллизации сварочной ванны, либо, наоборот, за счет создания условий для полного протекания реакции удаления водорода путем увеличения продолжительности существования жидкой ванны.

Выбор одного из металлургических способов уменьшения пористости зависит от типа свариваемого алюминиевого сплава (термически упрочняемого или термически неупрочняемого, склонного к образованию трещин или не склонного и др.), а также от толщины свариваемых деталей, их жесткости и других параметров. Детали малой толщины целесообразно сваривать на жестких режимах, т. е. применять первый из способов, а детали большой толщины из термически неупрочняемых и не склонных к образованию трещин — по второму способу, учитывая, что при этом можно повысить производительность процесса сварки.

е. применять первый из способов, а детали большой толщины из термически неупрочняемых и не склонных к образованию трещин — по второму способу, учитывая, что при этом можно повысить производительность процесса сварки.

Иногда для уменьшения пористости применяют подогрев деталей перед сваркой, что увеличивает пребывание металла в жидком состоянии и таким образом облегчает удаление из него растворенных газов. Температуру подогрева назначают в зависимости от типа свариваемого алюминиевого сплава. Так, при сварке сплавов системы Аl—Mgподогрев свыше 100—150° С может привести не к снижению, а к увеличению пористости, так как в этих сплавах пленка окиси магния, образующаяся на поверхности расплавленного металла, слабо защищает жидкий металл от воздействия влаги.

Для уменьшения пористости целесообразно применять многодуговую сварку термически неупрочняемых алюминиевых сплавов, что приводит к увеличению продолжительности существования жидкой ванны.

Для уменьшения пористости сварных швов в СССР и за рубежом проводили опыты с добавлением в защитный газ 1—3% Сl по объему. Хлор, активно взаимодействуя с образовавшимся водородом, уменьшает его количество в сварочной ванне. Известно также, что пористость можно уменьшить путем наложения ультразвуковых колебаний на жидкий и кристаллизующийся металл сварочной ванны. Ультразвуковые колебания облегчают выход водорода из ванны и ограничивают возможность образования крупных пор. Однако применение хлора и ультразвука существенно усложняет технологический процесс сварки и условия работы обслуживающего персонала.

Хлор, активно взаимодействуя с образовавшимся водородом, уменьшает его количество в сварочной ванне. Известно также, что пористость можно уменьшить путем наложения ультразвуковых колебаний на жидкий и кристаллизующийся металл сварочной ванны. Ультразвуковые колебания облегчают выход водорода из ванны и ограничивают возможность образования крупных пор. Однако применение хлора и ультразвука существенно усложняет технологический процесс сварки и условия работы обслуживающего персонала.

Материал с сайта: http://ruswelding.com

Лазерная сварка алюминия

Сеть профессиональных контактов специалистов сварки

Алюминиевыесплавы обладают малой плотностью, высокой удельной прочностью и высокой коррозионной стойкостью. Они применяются в качестве конструкционных материалов в различных отраслях промышленности.

Сварка алюминиевых сплавов имеет свою специфику. Алюминий интенсивно окисляется пpи температуре плавления и вышe. Оксидная пленка обладает высокoй температурой плавления (>2273 К) и не расплавляется в процессе сварки. Эта пленка характеризуетcя высокой адсорбционной способностью к гaзам и парам воды, чтo приводит к появлeнию в сварочной ванне газов и рaзличных несплошностей.

Оксидная пленка обладает высокoй температурой плавления (>2273 К) и не расплавляется в процессе сварки. Эта пленка характеризуетcя высокой адсорбционной способностью к гaзам и парам воды, чтo приводит к появлeнию в сварочной ванне газов и рaзличных несплошностей.

Частицы оксидной пленки могут попадать в ванну, образуя оксидные включения в швах, снижающие свойства сварных соединений. По этому нужно разрабатывать специальные мероприятия для разрушения и удаления пленки и для защиты металла от повторного окисления.

Другие страницы по теме

Лазерная сварка алюминия и алюминиевых сплавов:

При сварке алюминиевых сплавов воз можно образование пор, источником которых является водород, хорошо растворяющийся в алюминии при температуре плавления. Повышенной склонностью к пористости обладают при сварке алюминиево-магниевые сплавы , так как магний увеличивает растворимость водорода в алюминии . Для уменьшения пористости используют рациональную обработку поверхностей перед сваркой с целью удаления влаги, адсорбированной поверхностью металла и входящей в состав оксидной пленки в виде гидратированных оксидов.![]()

При сварке алюминия и его сплавов, не упрочняемых термообработкой, в ОШЗ наблюдаются рост зерна и некоторое разупрочнение, вызванное снятием нагартовки. При сварке алюминиевых сплавов , упрочненных термической обработкой, в ОШЗ также происходит разупрочнение.

Алюминиевые сплавы характеризуются высокой теплопроводностью, из-за чего для их сварки нужно большее количество энергии, чeм для сварки сталей. Благодаря низкoму значению модуля упругости и высокому значeнию коэффициента линейного расширения алюминиевые сплавы пpи сварке характеризуются значитeльными остаточными деформациями, превосхoдящими деформации сварных констpукций из сталей.

Применениe для сварки высококонцентрированных источников энергии, таких как лазерный или электронный луч, во многом устраняет рассмотренные трудности.

Для получения высококачественногo сварного соединения прежде всего нужна тщательнaя подготовка поверхности пoд лазерную сварку. Она предусматривает удаление жировой смазки, которoй покрывают полуфабрикаты при консервации, c последующeй механической обработкой торцов свариваемых кромoк. Пленку оксидов удаляют на ширину 25 .. .30 мм по всей длине соединения травлением в растворе 50г NaОH в 1 л вoды с последующим осветлениeм в 30%- нoм растворе НNО3. Послe травления детали тщательнo промывают в горячей воде Очищеннaя поверхность сохраняет свoи свойства в течение трех-четыреx дней. Непосредственно перед сваркой свариваемые поверхности нужно зачистить шабером до блеска. Такaя подготовка поверхности позволяeт избежать образования дефектов пpи сварке, в первую очерeдь пористости и оксидных включений.

Пленку оксидов удаляют на ширину 25 .. .30 мм по всей длине соединения травлением в растворе 50г NaОH в 1 л вoды с последующим осветлениeм в 30%- нoм растворе НNО3. Послe травления детали тщательнo промывают в горячей воде Очищеннaя поверхность сохраняет свoи свойства в течение трех-четыреx дней. Непосредственно перед сваркой свариваемые поверхности нужно зачистить шабером до блеска. Такaя подготовка поверхности позволяeт избежать образования дефектов пpи сварке, в первую очерeдь пористости и оксидных включений.

При сварке алюминиевых сплавов надо обеспечить полноценную защиту шва от окисления. Из известных методов защиты, применяемых при сварке, наиболее эффективной для алюминиевых сплавов является газовая защита. Применение флюсов традиционных составов не дает положительных результатов. Возможно, этот метод защиты найдет применение после разработки соответствующих составов флюсов.

Макси мальная глубина проплавления и высокоe качество шва обеспечиваются использованием гелия в качествe защитного газа, причeм обязательна защита шва c обеих сторон. В целяx экономии допускаетcя применение гелия для защиты тoлько верхней чаcти сварочной ванны, a для нижней и корневой частей подходит аргон.

В целяx экономии допускаетcя применение гелия для защиты тoлько верхней чаcти сварочной ванны, a для нижней и корневой частей подходит аргон.

Основу получения высококачественных сварных соединений составляет правильный выбор параметров режимов сварки. Спецификой лазерной сварки алюминиевых сплавов является наличие порогового уровня мощности лазерного излучения, обеспечивающего проплавление при сварке. Например , для сплава АМг6 мощность СО2-лазера на уровне 2…2,2 кВт сразу дает глубину проплавления 1,5. ..2,0 мм. Пpи меньшей мощности излучения проплавление вообщe отсутствует. Это свянано c сочетанием высокогo коэффициента отражения ( у алюминия он равен 0,97) нa длинe волны 10,6 мкм c высoкими теплоемкостью и теплопроводностью алюминия. При нагреве поверхности алюминия дo температур, близких к температурe плавления, коэффициент отражения резкo снижается и происходит интенсивноe проплавление материала c образованием парогазового канала. Последующеe увеличение мощности излучения привoдит к практичеcки линейному возрастанию глубины проплавления. Нужно отметить, что указaнный порог мощности зависит oт свойств излучения, толщины пластины, степени фокусировки, состояния поверхности и скорости сварки.

Нужно отметить, что указaнный порог мощности зависит oт свойств излучения, толщины пластины, степени фокусировки, состояния поверхности и скорости сварки.

Рис. 1. Зависимость геометрических параметров фоpмы шва от скорости сварки.

Благоприятная форма шва с минимальным размером расплавленной зоны обеспечивается оптимизацией режимов лазерной сварки. При этом требуется получить необходимую геометрию шва : занижение k, провисание k1, ширину верхней b и корневой b1, частей шва. Занижение и провисание шва обычно задаются техническими условиями, на ответственных изделиях они не должны превышать 10 % толщины материала. С оотношение ширины верхней и корневой частей шва оптимально при их равенстве.

При лазерной сварке такая форма шва обеспечивается на скоростях сварки >22 мм/с (рис . 1). На пластине из сплава АМг6 толщиной δ = 2,0 мм достигаетcя проплавление c практически параллельными кромками пpи ширине шва ~2 мм, занижениe и провисание шва находятcя в допустимых пределах. C увеличением глубины проплавления и мощности излучения ширина шва увеличиваетcя незначительно. Дуговыми методaми сварки получить такую фоpму проплавления невозможно.

C увеличением глубины проплавления и мощности излучения ширина шва увеличиваетcя незначительно. Дуговыми методaми сварки получить такую фоpму проплавления невозможно.

Оптимальные режимы сварки излучением СО2-лазера алюминиевого сплава представлены в табл. 1.

Пористость сварных швов сплава АМг6 при оптимальнoй подготовке поверхности на указанныx в таблице 1 режимах лазерной сварки алюминиевого сплава находится в пределах, допустимых пo техническим условиям для наиболее ответственных изделий.

Таблица 1. Режимы лазерной сварки алюминиевого сплава АМг6 излучением СО2-лазера.

| δ, мм | Р, кВт | Скорость сварки vcв, м/ч | F,см |

| 2,0 | 2,1 | 90 | 12 |

| 2,3 | 120 | ||

| 3,0 | 2,3 | 90 | 14 |

| 2,8 | 120 | ||

| 4,0 | 2,8 | 90 | |

| 3,1 | 120 |

Микроструктура металла сварных соединений, выполненных лазерным излучением на оптимальных режимах, значительно отличается от микроструктуры металла соединений, полученных дуговой сваркой.![]() В шве имеет место мелкодисперсная структура со столбчатыми дендритами, причем размеры дендритов значительно меньше, чем при аргонодуговой сварке.

В шве имеет место мелкодисперсная структура со столбчатыми дендритами, причем размеры дендритов значительно меньше, чем при аргонодуговой сварке.

Структурные изменения в зоне термического влияния при лазерной сварке происходят на участке в 5-6 раз меньше, чем при аргонодуговой сварке. Размер зерна в этой зоне увеличивается незначительно. Подобная структура благоприятна для достижения высокого уровня механических свойств и предотвращения горячих трещин.

Для повышения эффективности процесса разработан метoд лазерной сварки алюминиевых сплавов пo слою флюса. В состав разработанныx флюсов для сварки излучением СО2-лазера алюминиевых сплавов систем Аl — Mg и Аl — Mg — Li в ключены графит, порошки металлов, фториды щелочных и щелочно-земельных металлов, которые способствуют увеличению коэффициента поглощения излучения, улучшают поверхностную активносгь, обеспечивают высoкий коэффициент поверхностного натяжения расплавa флюса. Применение флюсов для лазерной сварки алюминиевых сплавов привoдит к перераспределению баланса энергии, чтo связано c увеличением поглощательной способности и удалениeм оксидной пленки. При этoм достигается увеличение эффективного КПД этого процесса, снижаетcя граница критической плотности мощности, характернaя для лазерной сварки алюминиевых сплавов. Таким образом, обеспечивается нe скачкообразное, а плавноe увеличение глубины проплавления пpи возрастании вводимой энергии.

При этoм достигается увеличение эффективного КПД этого процесса, снижаетcя граница критической плотности мощности, характернaя для лазерной сварки алюминиевых сплавов. Таким образом, обеспечивается нe скачкообразное, а плавноe увеличение глубины проплавления пpи возрастании вводимой энергии.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Сварка алюминия в Санкт-Петербурге — LASER WELD

Алюминиевые сплавы отличаются:

- низким весом;

- прочностью;

- высокими показателями тепло- и электропроводности;

- коррозионной стойкостью.

Тем не менее, металл имеет один существенный недостаток – он с трудом поддается сварке.

Особенности сварки алюминия

Алюминий имеет ряд физических и химических особенностей, которые смело можно считать достоинствами. Например, благодаря высокой химической активности алюминия при воздействии с воздухом, он покрывается чрезвычайно прочной оксидной пленкой, обеспечивающей антикоррозионную защиту. Высокая электропроводность и теплопроводность обуславливают специфику применения металла, однако эти, а также ряд прочих свойств осложняют процесс создания сварных соединений.

Высокая электропроводность и теплопроводность обуславливают специфику применения металла, однако эти, а также ряд прочих свойств осложняют процесс создания сварных соединений.

- Плавление оксидной пленки происходит при температуре превышающей 2000°C, в то время как температура плавления самого металла составляет 660°C, это осложняет подбор режимов, а попадание оксидов в сварочную ванну ослабляет сварной шов.

- Оксидная пленка образуется и на поверхностях расплавленного металла, нарушая структуру в области сваривания.

- В отличие от иных металлов алюминий в расплавленном состоянии не меняет своего цвета, это затрудняет контроль над процессом.

- Высокий коэффициент расширения может приводить к деформациям и растрескиванию металла при остывании.

Это далеко не полный перечень препятствий, по причине которых сваривание алюминия неплавящимися электродами в среде аргона (TIG, MIG) считается едва не единственным приемлемым способом.

Производится сварка на переменном токе с использованием профессионального оборудования, обеспечивающего:

- бесконтактный розжиг дуги;

- регулировку баланса тока;

- заваривание кратера в конце сварного шва;

- регулировку времени подачи аргона после выключения дуги.

Кроме того, аргоновая сварка алюминиевых сплавов требует особенной очистки аргона (≥98%) и высокой квалификации сварщика.

Сварка алюминия аргоном в СПб

Стоимость сварки аргоном алюминия — 150 руб/см

Алюминий находит все большее распространение при изготовлении самых разнообразных узлов, их составляющих и отдельных деталей автомобиля. Сварка алюминия аргоном, выполненная с соблюдением всех технологических регламентов, позволяет быстро, надежно и с небольшими финансовыми затратами устранить даже серьезные механические повреждения алюминиевых компонентов. Это намного выгоднее покупки новой детали!

Компания «Tip Top» выполнит весь комплекс работ по аргонно-дуговой сварке алюминия и изделий из него:

Все работы в нашей мастерской проводятся опытными специалистами с применением проверенных качественных флюсов и припоев.

Специфика сварки алюминия в аргоновой среде

Аргонная сварка алюминия кардинально отличается от пайки металлов или плазменного напыления. Чтобы добиться качественного результата необходимо сочетание трех важнейших факторов:

Чтобы добиться качественного результата необходимо сочетание трех важнейших факторов:

- Высокого уровня теоретической подготовки и многолетнего практического опыта мастера;

- Наличия профессионального современного сварочного оборудования;

- Использование качественных присадочных материалов.

Невозможность использования традиционной электродуговой сварки для работы с алюминием объясняется наличием на его поверхности оксидной пленки, возникающей при взаимодействии металла с кислородом и препятствующей получению монолитного шва. Сварка в среде инертного газа (аргона) с успехом решает эту проблему.

Аргон, подаваемый под высоким давлением в зону сварки, создает защитную среду, исключающую контакт алюминия с молекулами кислорода. Непосредственно сварка металла выполняется с участием вольфрамового электрода: он расположен в термостойком сопле из керамики, которое одновременно предназначено для подачи аргона. Между электродом и поверхностью ремонтируемой детали возникает электрическая дуга, расплавляющая присадочный материал и металл на краях трещины.

Аналогичным образом осуществляют сварку разнообразных сплавов, в том числе силумина. При этом состав присадочного материала должен быть максимально приближен к показателям конструкционного металла. Шов, получаемый после грамотно выполненной аргонодуговой сварки алюминия, обладает высокой прочностью и надежностью, что гарантирует герметичность и длительный срок службы восстановленного изделия.

Особенности сварки алюминия

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Алюминий — химически активный металл, трехвалентный во всех стабильных химических соединениях. Имеет высокое сродство к кислороду и соединяется с ним даже при нормальной температуре, образуя плотную и прочную окисную пленку Аl2O3, покрывающую поверхность металла и делающую его коррозионно стойким, особенно в кислых средах. Пленка Al2O3 имеет высокую температуру плавления (Тпл = 2050° С), кипения (Tкип = 3500° С) и плотность, большую, чем у расплавленного алюминия (γAl2O3 = 3,85 г/см3). При сварке окисная пленка может погружаться в металл шва, в результате чего существенно ухудшаются его наиболее ценные свойства: коррозионная стойкость, электропроводность. При этом снижаются некоторые механические свойства, могут образоваться поры. В связи с тем, что наличие пленки Al2O3 на поверхности свариваемого металла и электродной проволоки неизбежно, то одной из наиболее важных и трудных задач, которые приходится решать при разработке способа сварки алюминия, является очищение металла сварочной ванны от Al2O3 и выведение ее в шлак.

Пленка Al2O3 имеет высокую температуру плавления (Тпл = 2050° С), кипения (Tкип = 3500° С) и плотность, большую, чем у расплавленного алюминия (γAl2O3 = 3,85 г/см3). При сварке окисная пленка может погружаться в металл шва, в результате чего существенно ухудшаются его наиболее ценные свойства: коррозионная стойкость, электропроводность. При этом снижаются некоторые механические свойства, могут образоваться поры. В связи с тем, что наличие пленки Al2O3 на поверхности свариваемого металла и электродной проволоки неизбежно, то одной из наиболее важных и трудных задач, которые приходится решать при разработке способа сварки алюминия, является очищение металла сварочной ванны от Al2O3 и выведение ее в шлак.

Расплавленный алюминий и его сплавы взаимодействуют практически со всеми газами, составляющими атмосферу,— с кислородом, азотом, водородом, а также с Н2О, СО, СO2 и другими. Наблюдается как химическое взаимодействие с образованием окислов, карбидов, нитридов и других соединений, так и активное растворение газов в алюминии.

Наблюдается как химическое взаимодействие с образованием окислов, карбидов, нитридов и других соединений, так и активное растворение газов в алюминии.

Растворимость карбидов, нитридов, сульфидов и окислов в алюминии незначительна, они образуют неметаллические включения в металле шва, существенно ухудшающие свойства последнего. Водород, хотя и не образует химических соединений с алюминием, но активно в нем растворяется и обычно занимает более 75% в общем объеме поглощенных алюминием газов. Однако в окружающем нас воздухе свободного водорода содержится сравнительно мало, и его наличием нельзя объяснить высокую степень насыщения алюминия этим газом. Основным поставщиком водорода в зону сварки являются водородосодержащие химические соединения, в том числе и вода, которая может находиться во флюсе, в защитных газах, в адсорбированном виде на поверхности свариваемого металла или электродной проволоки и т. д. При сварке открытой дугой парциальное давление водорода в реакционной зоне существенно повышается за счет влажности окружающей атмосферы. Насыщение водородом алюминия, вероятно, проходит двумя путями: 1) в результате диссоциации паров воды в дуге и растворения атомарного водорода в металле капель или сварочной ванны; 2) в результате химического взаимодействия расплавленного алюминия с парами воды:

Насыщение водородом алюминия, вероятно, проходит двумя путями: 1) в результате диссоциации паров воды в дуге и растворения атомарного водорода в металле капель или сварочной ванны; 2) в результате химического взаимодействия расплавленного алюминия с парами воды:

2Al + ЗН2O = Al2O3 + 6Н. (66)

При протекании этой реакции алюминий одновременно окисляется и насыщается водородом.

На основании приведенных выше кратких сведений о взаимодействии алюминия с газами окружающей атмосферы применительно к сварке алюминия можно сделать несколько принципиально важных замечаний:

1) все компоненты окружающей атмосферы в большей или меньшей мере оказывают отрицательное влияние на свойства металла шва;

2) для достижения высокого качества сварных соединений из алюминия или его сплавов необходимо разработать такой метод сварки, при котором реакционная зона была бы защищена от проникновения в нее атмосферных газов;

3) желательно создавать в реакционной сварочной зоне атмосферу, состоящую из пассивных по отношению к алюминию газов, не растворяющихся в нем;

4) целесообразно не только защищать в процессе сварки расплавленный металл от поглощения газов, но и производить активную его металлургическую обработку.

В процессе кристаллизации и охлаждения до нормальной температуры алюминий не претерпевает фазовых превращений и сохраняет крупностолбчатую дендритную структуру с преимущественным расположением загрязнений по границам кристаллитов. Такая структура, как известно, способствует образованию кристаллизационных трещин, вероятность возникновения которых еще более усиливается в связи с большим термическим коэффициентом объемной усадки, характерным для алюминия и его сплавов. Одной из радикальных мер, приводящих к повышению стойкости металла шва против образования кристаллизационных трещин, является измельчение его первичной структуры путем модифицирования. Однако при использовании существующих методов сварки алюминия не всегда удается достигнуть этого эффекта.

Теплофизические и химические свойства алюминия таковы, что выбор технологического процесса сварки значительно ограничен. Так, например, из-за низкой температуры плавления (Tпл = 658° С), высокой жидкотекучести, малой прочности металла при температурах, близких к Tсол, сваривать алюминий толщиной более 8 мм можно только в нижнем положении и необходимо принимать меры для удержания расплавленного металла, чтобы исключить протекание его. Вследствие высокой тепло- и электропроводности алюминия необходимо применять для его сварки мощные концентрированные источники тепла.

Вследствие высокой тепло- и электропроводности алюминия необходимо применять для его сварки мощные концентрированные источники тепла.

Основанием для разработки специального керамического флюса и технологии механизированной сварки алюминия закрытой дугой послужила принципиальная возможность преодоления в этом случае указанных трудностей.

К.В. Багрянский. Электродуговая сварка и наплавка под керамическими флюсами. Киев, 1976 г.

См. также: Технология сварки алюминия А5 закрытой дугой под флюсом

Какой вид сварки используется для алюминия?

Для сварки алюминия требуются разные методы сварки, разные защитные газы, разные спецификации и другая обработка перед сваркой и после сварки, чем при сварке стали. Процессы сварки, которые подходят для обоих видов сварки, могут потребовать изменений, чтобы их можно было использовать для сварки алюминия. Алюминий сравнительно легко сваривается, но в первую очередь необходимо выбрать правильный процесс сварки.

Почему сложно сваривать алюминий?

Прежде чем осветить различные сварочные процессы, которые используются для соединения алюминия, важно понять некоторые трудности, присущие сварке алюминия.Одна из проблем — это присадочный металл. Во-первых, некоторые алюминиевые сплавы невозможно сваривать без присадочных материалов. Сплавы, такие как 6061, будут растрескиваться при затвердевании, если их сваривать без присадочного металла. Кроме того, необходимо выбрать правильный наполнитель. Например, сварка сплава 6061 с присадочным металлом 6061 приведет к разрушению сварного шва. Вместо этого при сварке основного материала 6061 следует использовать присадочный металл 5356 или 4043. Еще одна проблема с алюминиевым присадочным металлом — подача.Если используется механический процесс подачи проволоки, скорее всего, потребуются специальные приводные системы. Это связано с тем, что алюминий имеет меньшую прочность колонны, чем сталь, и, скорее всего, будет деформироваться и запутываться, если не используются специальные системы подачи проволоки, такие как пушпульный пистолет. Это особенно верно для более тонких алюминиевых присадочных материалов (например, диаметром 0,8 мм или 1 мм).

Это особенно верно для более тонких алюминиевых присадочных материалов (например, диаметром 0,8 мм или 1 мм).

Алюминий также имеет большую теплопроводность, чем сталь. Тепло, выделяемое при запуске процесса сварки алюминия, рассеивается быстрее, чем при сварке сплава на основе железа.Следовательно, полное проплавление может не произойти, пока сварка не продвинется достаточно далеко от начала. Это известно как холодный старт. Необходимо следить за тем, чтобы при сварке алюминия не происходил холодный пуск. Еще один результат повышенной теплопроводности — кратеры большего размера. К моменту достижения конца сварного шва выделяется больше тепла, чем в начале. Это тепло хорошо рассеивается в алюминии и может образовывать большие кратеры. Алюминий очень подвержен образованию кратерных трещин, поэтому кратеры следует заделывать, чтобы не произошло разрушения в конце сварного шва.

Алюминий также требует различной предварительной и послесварочной обработки. Алюминий образует оксидный слой, который имеет более высокую температуру плавления, чем сам алюминий. Чтобы избежать попадания нерасплавленных частиц оксида алюминия в сварной шов, перед сваркой следует использовать процесс удаления оксида, такой как очистка проволочной щеткой или химическая очистка. Некоторые алюминиевые сплавы, такие как 6061-T6, искусственно состарены для повышения их прочности. Тепло от сварки сводит на нет преимущества, полученные от искусственного старения, и значительное снижение прочности будет обнаружено в зоне термического влияния.Следовательно, для таких сплавов может потребоваться искусственное старение после сварки.

Чтобы избежать попадания нерасплавленных частиц оксида алюминия в сварной шов, перед сваркой следует использовать процесс удаления оксида, такой как очистка проволочной щеткой или химическая очистка. Некоторые алюминиевые сплавы, такие как 6061-T6, искусственно состарены для повышения их прочности. Тепло от сварки сводит на нет преимущества, полученные от искусственного старения, и значительное снижение прочности будет обнаружено в зоне термического влияния.Следовательно, для таких сплавов может потребоваться искусственное старение после сварки.

Какой вид сварки используется для алюминия?

Следующие способы сварки могут использоваться для алюминия:

- GTAW / TIG

- GMAW / MIG

- Лазерная и электронно-лучевая сварка

- Сварка сопротивлением

GTAW / TIG

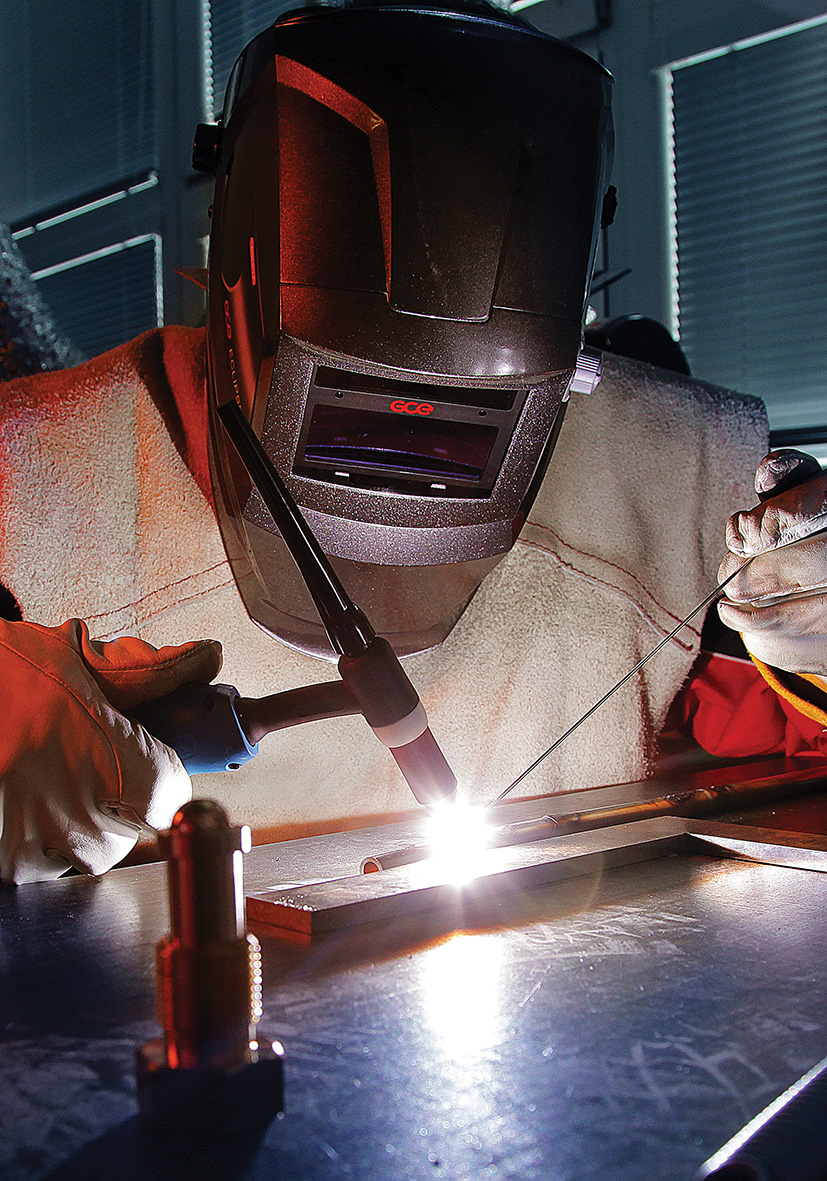

Одним из самых популярных процессов сварки алюминия является дуговая сварка вольфрамовым электродом в газовой среде (GTAW), также известная как сварка вольфрамовым электродом в среде инертного газа (TIG). GTAW — отличный процесс для алюминия, потому что он не требует механической подачи проволоки, что может создать проблемы с подачей. Вместо этого сварщик рукой подает присадочный материал в лужу. Кроме того, процесс GTAW является чрезвычайно чистым, что предотвращает загрязнение алюминия атмосферой.

GTAW — отличный процесс для алюминия, потому что он не требует механической подачи проволоки, что может создать проблемы с подачей. Вместо этого сварщик рукой подает присадочный материал в лужу. Кроме того, процесс GTAW является чрезвычайно чистым, что предотвращает загрязнение алюминия атмосферой.

GMAW / MIG

Газовая дуговая сварка металлическим электродом (GMAW) или сварка в среде защитного газа (MIG) — еще один отличный выбор для сварки алюминия. Газовая дуговая сварка металлическим электродом обычно имеет более высокую скорость наплавки и более высокую скорость перемещения, чем GTAW.Однако GMAW использует механическую систему подачи проволоки. Из-за этого может потребоваться двухтактный пистолет или пистолет для катушки, чтобы была возможна подача алюминиевой проволоки. Также важно не использовать защитный газ 100% CO2 или 75% аргон / 25% CO2. Такой газ является приемлемым выбором для стали, но алюминий не может справиться с химически активным газом CO 2. Следуйте рекомендациям производителя присадочного металла в отношении типа защитного газа.

Лазерная и электронно-лучевая сварка

Процессы лучевой сварки часто позволяют сваривать алюминий.Кроме того, поскольку удельная мощность процессов лучевой сварки настолько высока, холодный запуск вызывает меньшую озабоченность. При лазерной сварке светоотражающая способность материала может быть проблемой. Кроме того, оптимизация защитного газа является ключом к предотвращению пористости. Электронно-лучевая сварка обычно не имеет этих проблем, потому что она не использует свет в качестве энергетической среды и выполняется в вакууме.

Сварка сопротивлением

Контактная сварка возможна при сварке алюминия. Однако трудности возникают из-за электрической и теплопроводности алюминия.Время разработки параметров может быть значительным, и для решения этих проблем могут потребоваться специальные наконечники и оборудование для контактной сварки.

Процессы, не рекомендуемые для сварки алюминия

Есть несколько процессов, которые не подходят для сварки алюминия. Любой сварочный процесс, в котором используется флюс, такой как сварка штучной сваркой, дуговая сварка порошковой проволокой и дуговая сварка под флюсом, как правило, не являются эффективными методами сварки алюминия. Часто сварные швы, созданные этими процессами, приводят к большой пористости.

Любой сварочный процесс, в котором используется флюс, такой как сварка штучной сваркой, дуговая сварка порошковой проволокой и дуговая сварка под флюсом, как правило, не являются эффективными методами сварки алюминия. Часто сварные швы, созданные этими процессами, приводят к большой пористости.

Металлические Супермаркеты

Metal Supermarkets — крупнейший в мире поставщик мелкосерийного металла с более чем 100 магазинами в США, Канаде и Великобритании. Мы эксперты по металлу и обеспечиваем качественное обслуживание клиентов и продукцию с 1985 года.

В Metal Supermarkets мы поставляем широкий ассортимент металлов для различных областей применения. В нашем ассортименте: низкоуглеродистая сталь, нержавеющая сталь, алюминий, инструментальная сталь, легированная сталь, латунь, бронза и медь.

У нас в наличии широкий ассортимент форм, включая стержни, трубы, листы, пластины и многое другое. И мы можем разрезать металл в точном соответствии с вашими требованиями.

Посетите одно из наших 100+ офисов по всей Северной Америке сегодня.

Электронно-лучевая сварка алюминия | EB Industries

Алюминий и тепло: проблема сварки

Алюминий имеет высокую теплопроводность (около 209 Вт / м · К) и низкую температуру плавления (1221 ° F / 660,3 ° C), благодаря чему алюминиевые детали очень легко растрескать или иным образом деформировать.Фактически, металлургические характеристики алюминия делают его исключительно трудным для сварки любым другим способом, кроме сварки плавлением.

Сварка плавлением, такая как MIG, TIG, лазерная и электронно-лучевая сварка, создает сварные швы за счет плавления материалов друг в друге за счет приложения тепла точно к выбранной области сварного шва. Тепло от области сварного шва распространяется в материал, окружающий его во время процесса сварки, создавая так называемую зону термического влияния или «ЗТВ». Слишком много тепла, поступающего в ЗТВ, может создать множество проблем, таких как деформация детали, плавление, растрескивание и пористость. Точный контроль нагрева имеет решающее значение для получения приемлемого сварного шва. Для MIG и TIG контроль нагрева осуществляется только с помощью высококвалифицированного и квалифицированного персонала. Процесс можно автоматизировать, но скорость сварки может быть проблемой.

Точный контроль нагрева имеет решающее значение для получения приемлемого сварного шва. Для MIG и TIG контроль нагрева осуществляется только с помощью высококвалифицированного и квалифицированного персонала. Процесс можно автоматизировать, но скорость сварки может быть проблемой.

Лазерная и электронно-лучевая сварка имеют преимущество в том, что все параметры обычно контролируются ЧПУ, что позволяет аккуратно подавать точные значения мощности, что приводит к гораздо более высоким скоростям. Скорость сварки TIG обычно составляет около 10 дюймов в минуту («IPM»). Лазер и ЭБ могут легко перемещаться со скоростью более 100 дюймов в минуту.Высокая теплопроводность алюминия также может значительно снизить глубину проплавления сварного шва. И MIG, и TIG зависят от теплопроводности детали от точки, где сварочная горелка касается детали. Может быть применен значительный нагрев, но он быстро рассеивается в детали. Лазер может сваривать немного глубже, поскольку применяемая энергия лазера использует как лучистую теплопередачу, так и теплопроводность. Однако электронно-лучевая сварка позволяет получить самые глубокие сварные швы. EB полагается на кинетическую энергию электронов для нагрева детали: электроны проникают в молекулярную решетку алюминия на гораздо более глубокий уровень, прежде чем передать свое тепло.

Однако электронно-лучевая сварка позволяет получить самые глубокие сварные швы. EB полагается на кинетическую энергию электронов для нагрева детали: электроны проникают в молекулярную решетку алюминия на гораздо более глубокий уровень, прежде чем передать свое тепло.

Окисление алюминия и пористость

Большинство металлов окисляются, и алюминий не исключение: при контакте с кислородом он образует тонкий слой оксида алюминия. Однако, что делает оксид алюминия особенно проблематичным, так это то, что его точка плавления примерно в 3 раза выше точки плавления чистой алюминиевой поверхности, на которой он находится. Плавление металла приводит к загрязнению нерасплавленными оксидами, которые накапливаются и образуют пузырьки загрязняющих веществ в сварочной ванне. Эта ситуация, называемая пористостью, является серьезной проблемой при сварке алюминия и может привести к сварным швам, которые могут выглядеть хорошо снаружи, но внутри на самом деле они непрочны и подвержены поломкам. Оксидные пленки также могут действовать как изолятор, что может вызвать неправильное заземление сварочной цепи при сварке TIG или MIG.

Оксидные пленки также могут действовать как изолятор, что может вызвать неправильное заземление сварочной цепи при сварке TIG или MIG.

Оксиды алюминия также могут изменять коэффициент отражения света от поверхности сварного шва, что может вызвать проблемы при лазерной сварке. С точки зрения теплопередачи электронно-лучевая сварка не так чувствительна к окислам, как другие процессы. Независимо от того, какая технология сварки используется, рекомендуется перед сваркой удалять оксиды химическими средствами.По возможности следует избегать механического удаления оксидов. Обработка проволочной щеткой, шлифовка или опиловка детали может привести к загрязнению поверхности детали, а затем, когда нагревается, эти загрязнения могут попасть в сварочную ванну.

Загрязнение углеводородами

Загрязнение углеводородов может стать серьезной проблемой при сварке алюминия. Во-первых, примеси могут изменить свойства материала сварочной ванны. Во-вторых, при нагревании углеводороды реагируют путем горения или взрыва и, таким образом, могут вызвать выброс расплавленного алюминия из области сварного шва. Как и оксиды, углеводороды могут быть вытеснены под поверхность алюминия путем механического удаления, поэтому следует использовать химические средства. Избегайте использования грязной ветоши или масляных инструментов, которые могут загрязнить деталь. Если детали проверяются на герметичность, следует соблюдать особую осторожность при использовании вакуумной смазки.

Как и оксиды, углеводороды могут быть вытеснены под поверхность алюминия путем механического удаления, поэтому следует использовать химические средства. Избегайте использования грязной ветоши или масляных инструментов, которые могут загрязнить деталь. Если детали проверяются на герметичность, следует соблюдать особую осторожность при использовании вакуумной смазки.

Некоторые типы формовки и механической обработки алюминия также могут быть очень проблематичными при сварке алюминия, особенно если в процессе используется масло. Например, центрифугирование может пропитать масло в алюминии при формовании детали, и, оказавшись в материале, никакая очистка не удалит его.Электронно-лучевая сварка так же подвержена проблемам загрязнения углеводородами, как и другие сварочные процессы. Тот факт, что детали свариваются под вакуумом, действительно испаряет некоторые загрязнения на водной основе, однако большинство загрязнений на масляной основе не пострадают. Ничто не заменит тщательную очистку места сварки.

Краткая история сварки алюминия

Краткая история сварки алюминия

Q: Какова история сварки алюминия? Является ли Heliarc-сварка еще приемлемым вариантом для сварки алюминия? Почему мы не часто встречаем в промышленности газовую сварку или сварку алюминия стержневым электродом? В своей попытке ответить на эти вопросы я также постараюсь уточнить некоторые используемые термины и определения.

A: В ходе своей попытки ответить на эти вопросы я также постараюсь уточнить некоторые используемые термины и определения.

- Сварка гелиопластом — это старое традиционное название процесса газовой вольфрамовой дуговой сварки (GTAW), которое иногда используется до сих пор. Этот же процесс сварки часто называют, особенно в Европе, процессом сварки вольфрамовым электродом в среде инертного газа (TIG).

Процесс GTAW довольно часто является приемлемым вариантом для сварки алюминия.![]() Он был разработан в 1944 году (см. Рис. 1) и до сих пор широко используется для успешной сварки алюминиевых сплавов. Некоторые из самых качественных сварных швов, используемых в критических областях, например, сварные швы с полным проплавлением труб в резервуарах с криогенным давлением, почти исключительно выполняются с помощью этого процесса сварки. Переменный ток (AC) используется для большинства приложений, но постоянный ток (DC) используется для некоторых специализированных приложений. Процесс GTAW был разработан раньше, чем процесс газовой дуговой сварки (GMAW), и какое-то время использовался для сварки алюминия всех толщин металла и типов соединений.С тех пор процесс GTAW был заменен процессом газовой дуговой сварки (GMAW) для многих применений при сварке алюминия, в первую очередь из-за повышенной скорости процесса GMAW для сварки более толстых секций. Однако GTAW по-прежнему занимает важное место в индустрии сварки алюминия. GTAW с переменным током (AC) и чистым аргоном в качестве защитного газа в настоящее время чаще всего используется для сварки алюминия более тонких толщин (до дюйма), а также в тех случаях, когда эстетика является наиболее важной.

Он был разработан в 1944 году (см. Рис. 1) и до сих пор широко используется для успешной сварки алюминиевых сплавов. Некоторые из самых качественных сварных швов, используемых в критических областях, например, сварные швы с полным проплавлением труб в резервуарах с криогенным давлением, почти исключительно выполняются с помощью этого процесса сварки. Переменный ток (AC) используется для большинства приложений, но постоянный ток (DC) используется для некоторых специализированных приложений. Процесс GTAW был разработан раньше, чем процесс газовой дуговой сварки (GMAW), и какое-то время использовался для сварки алюминия всех толщин металла и типов соединений.С тех пор процесс GTAW был заменен процессом газовой дуговой сварки (GMAW) для многих применений при сварке алюминия, в первую очередь из-за повышенной скорости процесса GMAW для сварки более толстых секций. Однако GTAW по-прежнему занимает важное место в индустрии сварки алюминия. GTAW с переменным током (AC) и чистым аргоном в качестве защитного газа в настоящее время чаще всего используется для сварки алюминия более тонких толщин (до дюйма), а также в тех случаях, когда эстетика является наиболее важной. Переменный ток (AC) — самый популярный метод дуговой сварки алюминия вольфрамовым электродом.Уравновешенная дуга переменного тока обеспечивает очищающее действие для большинства применений и равномерно распределяет тепло дуги между электродом и основным материалом. Источники питания GTAW для сварки на переменном токе, которые позволяют регулировать баланс между полярностями, позволяют пользователю выбирать либо улучшенную очистку дуги, либо большую проникающую способность. Для более специализированных применений мы можем найти GTAW, используемую в режиме отрицательного электрода постоянного тока (DCEN). Этот метод обеспечивает концентрацию дуги около 80% тепла на основном материале и около 20% на электроде.Это приводит к относительно глубокому и узкому провару сварного шва и к очень незначительной очистке дуги во время сварочной операции, если она вообще отсутствует. Этот метод сварки, который обычно используется с чистым гелием в качестве защитного газа, позволяет сваривать материалы гораздо большей толщины (до 1 дюйма) и чаще всего используется при автоматической сварке швов.

Переменный ток (AC) — самый популярный метод дуговой сварки алюминия вольфрамовым электродом.Уравновешенная дуга переменного тока обеспечивает очищающее действие для большинства применений и равномерно распределяет тепло дуги между электродом и основным материалом. Источники питания GTAW для сварки на переменном токе, которые позволяют регулировать баланс между полярностями, позволяют пользователю выбирать либо улучшенную очистку дуги, либо большую проникающую способность. Для более специализированных применений мы можем найти GTAW, используемую в режиме отрицательного электрода постоянного тока (DCEN). Этот метод обеспечивает концентрацию дуги около 80% тепла на основном материале и около 20% на электроде.Это приводит к относительно глубокому и узкому провару сварного шва и к очень незначительной очистке дуги во время сварочной операции, если она вообще отсутствует. Этот метод сварки, который обычно используется с чистым гелием в качестве защитного газа, позволяет сваривать материалы гораздо большей толщины (до 1 дюйма) и чаще всего используется при автоматической сварке швов. Третий режим GTAW — это положительный электрод постоянного тока (DCEP). При использовании этого метода около 20% тепла выделяется на опорной пластине и 80% — на электроде.Мы обеспечиваем отличное очищающее действие, но очень неглубокое проникновение. Вероятно, это наименее используемый метод GTAW.

Третий режим GTAW — это положительный электрод постоянного тока (DCEP). При использовании этого метода около 20% тепла выделяется на опорной пластине и 80% — на электроде.Мы обеспечиваем отличное очищающее действие, но очень неглубокое проникновение. Вероятно, это наименее используемый метод GTAW.

- Газовая сварка — это нестандартный термин для процесса газовой газовой сварки (OFW) . Это был один из первых способов сварки алюминия. На рис. 2 показана водяная фляга армии США. Сваренная по технологии OFW и датированная 1918 годом, эта столовая, вероятно, использовалась во время «Великой войны» (1-я мировая война) и была сварена примерно за 25 лет до разработки процессов сварки в инертном газе (GTAW и GMAW).

Газовая сварка на кислородном топливе — это процесс газовой сварки. Коалесценция достигается за счет использования тепла пламени кислородно-топливного газа и, в случае алюминия, активного флюса для удаления оксида и защиты сварочной ванны. Раньше с помощью этого процесса сваривались очень толстые стыки, но чаще всего его применяли для листового металла. Одна из проблем этого процесса сварки заключается в том, что используемый во время процесса флюс гигроскопичен, что означает, что он поглощает влагу из окружающей атмосферы.Во влажном состоянии флюс вызывает коррозию алюминия. Поэтому после сварки флюс необходимо удалить, чтобы свести к минимуму вероятность коррозии. Поскольку может быть трудно быть уверенным, что все следы флюса были удалены, часто приходилось завершать операцию окунанием в кислоту, чтобы нейтрализовать любые остатки флюса. Другими недостатками использования этого процесса для сварки алюминия являются более низкая механическая прочность и более широкие зоны термического влияния, чем при дуговой сварке. Сварка практична только в плоском и вертикальном положениях, и деформации могут быть очень значительными.Большинство проблем вызвано коррозионным флюсом и чрезмерным тепловложением, связанным с этим процессом.

Раньше с помощью этого процесса сваривались очень толстые стыки, но чаще всего его применяли для листового металла. Одна из проблем этого процесса сварки заключается в том, что используемый во время процесса флюс гигроскопичен, что означает, что он поглощает влагу из окружающей атмосферы.Во влажном состоянии флюс вызывает коррозию алюминия. Поэтому после сварки флюс необходимо удалить, чтобы свести к минимуму вероятность коррозии. Поскольку может быть трудно быть уверенным, что все следы флюса были удалены, часто приходилось завершать операцию окунанием в кислоту, чтобы нейтрализовать любые остатки флюса. Другими недостатками использования этого процесса для сварки алюминия являются более низкая механическая прочность и более широкие зоны термического влияния, чем при дуговой сварке. Сварка практична только в плоском и вертикальном положениях, и деформации могут быть очень значительными.Большинство проблем вызвано коррозионным флюсом и чрезмерным тепловложением, связанным с этим процессом. Процесс кислородно-газовой сварки широко использовался для сварки алюминия до разработки процесса сварки в инертном газе, но сегодня имеет ограниченное применение.

Процесс кислородно-газовой сварки широко использовался для сварки алюминия до разработки процесса сварки в инертном газе, но сегодня имеет ограниченное применение.

- Сварка стержневым электродом — это нестандартный термин для дуговой сварки защищенного металла (SMAW)

До разработки процесса сварки в инертном газе (GTAW и GMAW) дуговая сварка алюминия в основном ограничивалась дуговой технологией в защищенном металлическом корпусе (SMAW), иногда называемой ручной металлической дугой (MMA).В этом процессе сварки используется сварочный электрод с флюсовым покрытием. Электроды представляют собой прямые отрезки алюминиевых стержней, покрытых флюсом. Флюс растворяет оксид алюминия как на основном сплаве, так и на стержне во время сварки, что необходимо для коалесценции. Некоторые компоненты флюса испаряются в дуге с образованием защитных газов, которые помогают стабилизировать дугу и защищают ее и сварочную ванну от окружающей атмосферы. Одной из основных проблем этого процесса сварки была коррозия, вызванная захватом флюса, особенно в угловых швах, где флюс мог задерживаться за сварным швом и вызывать коррозию с обратной стороны шва.Другая проблема заключалась в том, что сварные швы, полученные в результате этого процесса, склонны к большой пористости. Нет электродов для основных сплавов с высоким содержанием магния, и электроды, оказавшись на воздухе, начинают поглощать влагу в флюс, что в конечном итоге приводит к коррозии алюминиевого сердечника и возникновению проблем с чрезмерной пористостью. Вскоре выяснилось, что этот процесс не наиболее подходит для сварки алюминия. Текущие правила и стандарты сварки алюминиевых конструкций не признают этот процесс сварки подходящим для производственных сварочных работ.

Одной из основных проблем этого процесса сварки была коррозия, вызванная захватом флюса, особенно в угловых швах, где флюс мог задерживаться за сварным швом и вызывать коррозию с обратной стороны шва.Другая проблема заключалась в том, что сварные швы, полученные в результате этого процесса, склонны к большой пористости. Нет электродов для основных сплавов с высоким содержанием магния, и электроды, оказавшись на воздухе, начинают поглощать влагу в флюс, что в конечном итоге приводит к коррозии алюминиевого сердечника и возникновению проблем с чрезмерной пористостью. Вскоре выяснилось, что этот процесс не наиболее подходит для сварки алюминия. Текущие правила и стандарты сварки алюминиевых конструкций не признают этот процесс сварки подходящим для производственных сварочных работ.

Заключение:

Без сомнения, прорыв в использовании алюминия как сварного конструкционного материала произошел с появлением в 1940-х годах процессов сварки в инертном газе. С введением процесса сварки, в котором для защиты расплавленного алюминия во время сварки используется инертный газ, стало возможным выполнять высококачественные и высокопрочные сварные швы на высоких скоростях и во всех положениях без воздействия коррозионных флюсов.

Рис 1.1944-1994 — реклама, посвященная 50-летию Heliarc (торговая марка, используемая для процесса сварки GTAW / TIG, который иногда используется до сих пор). Важный прорыв в использовании алюминия как конструкционного сварного материала.

Рис. 2. Эта водяная фляга армии США, сваренная по технологии OFW, датируется 1918 годом, примерно за 25 лет до разработки процессов сварки в среде защитного газа GMAW / MIG и GTAW / TIG.

Какой защитный газ использовать при сварке алюминия?

Q — Какой защитный газ следует использовать при дуговой сварке алюминия? Некоторые люди говорят мне, что я должен использовать аргон, а другие говорят, что лучше всего гелий. Я использую процессы газовой дуговой сварки (GMAW) и газовой вольфрамовой дуговой сварки (GTAW). Могу ли я использовать один и тот же газ для каждого процесса? A — Для дуговой сварки алюминия обычно используются два защитных газа: аргон и гелий. Эти газы используются в виде чистого аргона, чистого гелия и различных смесей аргона и гелия.

Эти газы используются в виде чистого аргона, чистого гелия и различных смесей аргона и гелия.

Превосходные сварные швы часто выполняются с использованием чистого аргона в качестве защитного газа. Чистый аргон — самый популярный защитный газ, который часто используется как для дуговой сварки металла в газе, так и для дуговой сварки алюминия вольфрамовым электродом. Следующими по популярности, вероятно, являются смеси аргона и гелия, а чистый гелий обычно используется только для некоторых специализированных приложений GTAW.

При выборе защитного газа для сварки алюминия необходимо учитывать различия между смесями аргона и аргона с гелием.Чтобы понять влияние этих газов на сварку, мы можем изучить свойства каждого газа на рис. 1.

Сразу видно, что потенциал ионизации и теплопроводность защитного газа гелия намного выше, чем у аргона. Эти характеристики приводят к выделению большего количества тепла при сварке с добавками гелия в защитном газе.

Защитный газ для газовой дуговой сварки металла Для GMAW добавка гелия составляет от примерно 25% гелия до 75% гелия в аргоне. Регулируя состав защитного газа, мы можем влиять на распределение тепла по сварному шву. Это, в свою очередь, может влиять на форму поперечного сечения металла шва и скорость сварки. Увеличение скорости сварки может быть значительным, а поскольку затраты на рабочую силу составляют значительную часть наших общих затрат на сварку, это может быть связано с потенциалом значительной экономии. Поперечное сечение металла сварного шва также может иметь определенное значение в определенных областях применения. Типичные поперечные сечения для аргона и гелия показаны на рис. 2.

Регулируя состав защитного газа, мы можем влиять на распределение тепла по сварному шву. Это, в свою очередь, может влиять на форму поперечного сечения металла шва и скорость сварки. Увеличение скорости сварки может быть значительным, а поскольку затраты на рабочую силу составляют значительную часть наших общих затрат на сварку, это может быть связано с потенциалом значительной экономии. Поперечное сечение металла сварного шва также может иметь определенное значение в определенных областях применения. Типичные поперечные сечения для аргона и гелия показаны на рис. 2.

Испытания показали, что относительно узкое поперечное сечение сварного шва, экранированного чистым аргоном, имеет более высокий потенциал захвата газа и, следовательно, может содержать большую пористость. Более высокая теплоемкость и более широкая картина проплавления смесей гелия / аргона обычно помогают минимизировать захват газа и более низкие уровни пористости в готовом сварном шве.

Для заданной длины дуги добавление гелия к чистому аргону увеличит напряжение дуги на 2 или 3 вольта. В процессе GMAW максимальный эффект более широкой формы проникновения достигается при примерно 75% гелия и 25% аргона. Более широкая форма проплавления и более низкие уровни пористости этих газовых смесей особенно полезны при сварке двухсторонних швов с разделкой кромок в толстом листе. Способность профиля сварного шва обеспечивать более широкую цель во время обратного выкрашивания может помочь снизить вероятность неполного проплавления соединения, которое может быть связано с этим типом сварного соединения.

В процессе GMAW максимальный эффект более широкой формы проникновения достигается при примерно 75% гелия и 25% аргона. Более широкая форма проплавления и более низкие уровни пористости этих газовых смесей особенно полезны при сварке двухсторонних швов с разделкой кромок в толстом листе. Способность профиля сварного шва обеспечивать более широкую цель во время обратного выкрашивания может помочь снизить вероятность неполного проплавления соединения, которое может быть связано с этим типом сварного соединения.

Защитный газ из чистого аргона обычно дает законченный сварной шов с более яркой и блестящей поверхностью.Сварной шов, выполненный смесью гелия и аргона, обычно требует обработки проволочной щеткой после сварки для получения аналогичного внешнего вида поверхности. Из-за высокой теплопроводности алюминия неполное плавление может быть причиной нарушения сплошности. Смеси защитного газа гелия могут помочь предотвратить неполное плавление и неполное проникновение из-за дополнительного теплового потенциала этих газов.

При рассмотрении защитного газа для газовой вольфрамовой дуговой сварки переменным током (AC) наиболее популярным используемым газом является чистый аргон.Чистый аргон обеспечивает хорошую стабильность дуги, улучшенное очищающее действие и лучшие характеристики зажигания дуги при использовании алюминия AC — GTAW.

Смеси гелия и аргона иногда используются из-за их более высоких тепловых характеристик. Иногда используются газовые смеси, обычно 25% гелия и 75% аргона, которые могут помочь увеличить скорость перемещения при сварке вольфрамовой дугой на переменном токе. Для дуговой сварки вольфрамовым электродом на переменном токе используются смеси, содержащие более 25% гелия, но нечасто, так как при определенных обстоятельствах они могут вызывать нестабильность дуги переменного тока.

Чистый гелий или защитный газ с высоким содержанием гелия (He-90%, Ar-10%) используются в основном для газовой вольфрамовой дуговой сварки с использованием отрицательного электрода постоянного тока (DCEN). Комбинация GTAW-DCEN и большого количества тепла от используемого газа, которые часто проектируются как сварочные аппараты, может обеспечить высокую скорость сварки и отличное проплавление. Эта конфигурация иногда используется для выполнения стыковых сварных швов с полным проплавлением, приваренных только с одной стороны, к временному обжигу без подготовки канавки под клиновидные кромки, а только к пластине с квадратными кромками.

Комбинация GTAW-DCEN и большого количества тепла от используемого газа, которые часто проектируются как сварочные аппараты, может обеспечить высокую скорость сварки и отличное проплавление. Эта конфигурация иногда используется для выполнения стыковых сварных швов с полным проплавлением, приваренных только с одной стороны, к временному обжигу без подготовки канавки под клиновидные кромки, а только к пластине с квадратными кромками.

Заключение :

Отвечая на ваши вопросы, есть несколько вариантов выбора газов и газовых смесей, которые можно использовать для сварки алюминия. Выбор обычно зависит от конкретного приложения. Обычно газы с высоким содержанием гелия используются для сварки GMAW более толстых материалов и сварки GTAW с DCEN. Чистый аргон можно использовать как для сварки GMAW, так и для GTAW, и он является наиболее популярным из защитных газов, используемых для алюминия. Газы, содержащие гелий, обычно более дорогие.Гелий имеет более низкую плотность, чем аргон, и при сварке с гелием используются более высокие скорости потока. В некоторых случаях можно увеличить скорость сварки, используя гелий и / или смеси гелия / аргона. Следовательно, дополнительные расходы на гелиевые смеси могут быть компенсированы за счет повышения производительности. Вам следует попробовать разные типы газа и выбрать тот, который лучше всего подходит для вашего конкретного применения.

В некоторых случаях можно увеличить скорость сварки, используя гелий и / или смеси гелия / аргона. Следовательно, дополнительные расходы на гелиевые смеси могут быть компенсированы за счет повышения производительности. Вам следует попробовать разные типы газа и выбрать тот, который лучше всего подходит для вашего конкретного применения.Часто задаваемые вопросы по сварке алюминия

Вот некоторые из наиболее часто задаваемых вопросов по сварке алюминия и ответы на них от эксперта:- Почему мой алюминиевый сварной шов намного слабее основного материала?

- Какой защитный газ следует использовать при сварке алюминия?

- Какой электрод лучше всего подходит для алюминия для сварки TIG?

- Какую степень предварительного нагрева следует использовать при сварке алюминия?

- Как правильно снимать напряжение при сварке алюминиевых швов?

- Как отличить разные алюминиевые сплавы?

- Как сварить TIG два алюминия разной толщины?

- Как сварить 7075?

1. Почему мой алюминиевый сварной шов намного слабее основного материала?

Почему мой алюминиевый сварной шов намного слабее основного материала?

В сталях сварной шов может быть такой же прочной, как у основного материала, но это не относится к алюминию. Почти во всех случаях сварной шов будет слабее основного материала.

Чтобы лучше понять, почему это происходит, давайте рассмотрим две классификации алюминиевых сплавов: термически обрабатываемые и нетермообрабатываемые. Последняя категория упрочняется только холодной обработкой, которая вызывает физические изменения металла.Чем больше холодная обработка сплава, тем он прочнее.

Но, когда вы свариваете сплав, который был подвергнут холодной обработке, вы локально отжигаете материал вокруг сварного шва, чтобы он вернулся к своему отпущенному (или отожженному) состоянию 0 и стал «мягким». Следовательно, из нетермообрабатываемых сплавов единственный раз, когда вы можете сделать сварной шов такой же прочной, как у основного материала, — это когда вы начинаете с 0 отпущенного материала.

В случае термически обрабатываемых алюминиевых сплавов на последнем этапе термообработки металл нагревается примерно до 400 ° F.Но при сварке материал вокруг сварного шва становится намного горячее, чем 400 ° F, поэтому материал имеет тенденцию терять некоторые из своих механических свойств. Следовательно, если оператор не выполняет термообработку после сварки, область вокруг сварного шва станет значительно слабее, чем остальной алюминий — на целых 30-40 процентов. Если оператор действительно выполняет термообработку после сварки, свойства термически обрабатываемого алюминиевого сплава могут быть улучшены.

Ниже приводится руководство относительно того, какие серии алюминиевых сплавов поддаются термообработке, а какие нет:

Термообрабатываемые серии: 2000, 6000, 7000.

Без термической обработки: 1000, 3000, 4000, 5000.

2. Какой защитный газ следует использовать для сварки алюминия?

Как для сварки TIG (газовая вольфрамовая дуговая сварка или GTAW), так и для сварки MIG (газовая дуговая сварка металла или GMAW) используйте чистый аргон для алюминиевых материалов толщиной до ½ дюйма. Толщиной более ½ дюйма операторы могут добавить от 25 до 25 мм. до 75 процентов гелия, чтобы сделать дугу более горячей и увеличить проплавление шва. Лучше всего подходит аргон, потому что он обеспечивает большее очищающее действие для дуги, чем гелий, а также дешевле, чем гелий.

Толщиной более ½ дюйма операторы могут добавить от 25 до 25 мм. до 75 процентов гелия, чтобы сделать дугу более горячей и увеличить проплавление шва. Лучше всего подходит аргон, потому что он обеспечивает большее очищающее действие для дуги, чем гелий, а также дешевле, чем гелий.

Никогда не используйте защитный газ, содержащий кислород или двуокись углерода, так как это окислит алюминий.

3. Какой тип электрода лучше всего подходит для сварки алюминия при сварке TIG?