Сварка нержавеющей стали | Глобус Сталь

Сделать заказ можно по телефону

Наши специалисты с радостью вам помогут

+7 495 775-50-79

Сварка нержавеющей стали должна вестись в среде инертных газов. Сварка иногда проходит в среде специализированных флюсов, требующихся, чтобы защитить хромированные химические элементы в составе нержавеющей стали. Проблемы сварки нержавеющего металлопроката возникают из-за того, что в нем есть хром, преобразующийся при высокотемпературном режиме в карбид хрома, что изменяет внутренне строение стали и значительно поднимает ее хрупкость.

Изобретено немало вариантов сварки нержавеющей стали. Проведение таких операций требует знаний о характере конкретного сплава и уверенных практических навыков. Наиболее востребованные варианты сварки нержавейки – аргонная сварка и сварка дуговая электродом из тугоплавкого вольфрама.

Дуговая сварка

Популярный не только в промышленных масштабах, но и среди населения метод – электродуговая сварка. Маркировка электрода подбирается, отталкиваясь от состава сплава. Если марка металла известна, то выбрать правильный электрод не трудно. Когда марка нержавеющей стали точно неизвестна, то выбрать его будет сложно даже опытному профессионалу.

- Сварка электродом неплавящимся из вольфрама невыполнима без постоянного электротока с прямой полярностью.

- Сварка нержавеющей стали электродом плавящимся требует электротока обратной полярности.

- Если нержавейку купить с вхождением алюминия, то обязательно помнить, что такая сварка ведется переменным электротоком. Только таким образом можно разрушить окислительную пленку.

Аргонодуговая сварка

Аргонодуговая сварка – в инертном газе или в его смесях. Можно сказать, что это гибридный вариант газовой сварки с электрической. От газовой аргонодуговая сварка взяла методику действий сварщика, а от электрической – такую же электродугу.

Важнейший элемент аргоновой горелки – неплавящийся электрод из тугоплавкого вольфрама.

Иногда сварка нержавеющей стали нужна с получением более качественного соединения. Тогда используются сварка MIG (с механизированной подачей проволоки для присадки) или не очень известная среди населения и довольно уникальная лазерная сварка.

Сварка нержавеющей стали 12х18н10т — ООО «Ориннокс»

Нержавеющая сталь 12х18н10т соответствует европейскому названию AISI 321. Материал состоит из углерода, хрома, никеля и титана, обладает такими свойствами, как прочность, долговечность и эстетичность. Сталь используют в медицинской, пищевой и спиртовой промышленностях. Легирование титаном придает ей необходимую устойчивость к отрицательным температурам. Нержавейка может использоваться для изготовления элементов техники, работающей при значительных минусовых температурах. Сварка стали 12х18н10т проходит с помощью электродов с защитно-легирующим покрытием в сочетании с высоколегированным стержнем. Это необходимо для предупреждения появления межкристаллитной коррозии.

Особенности работ

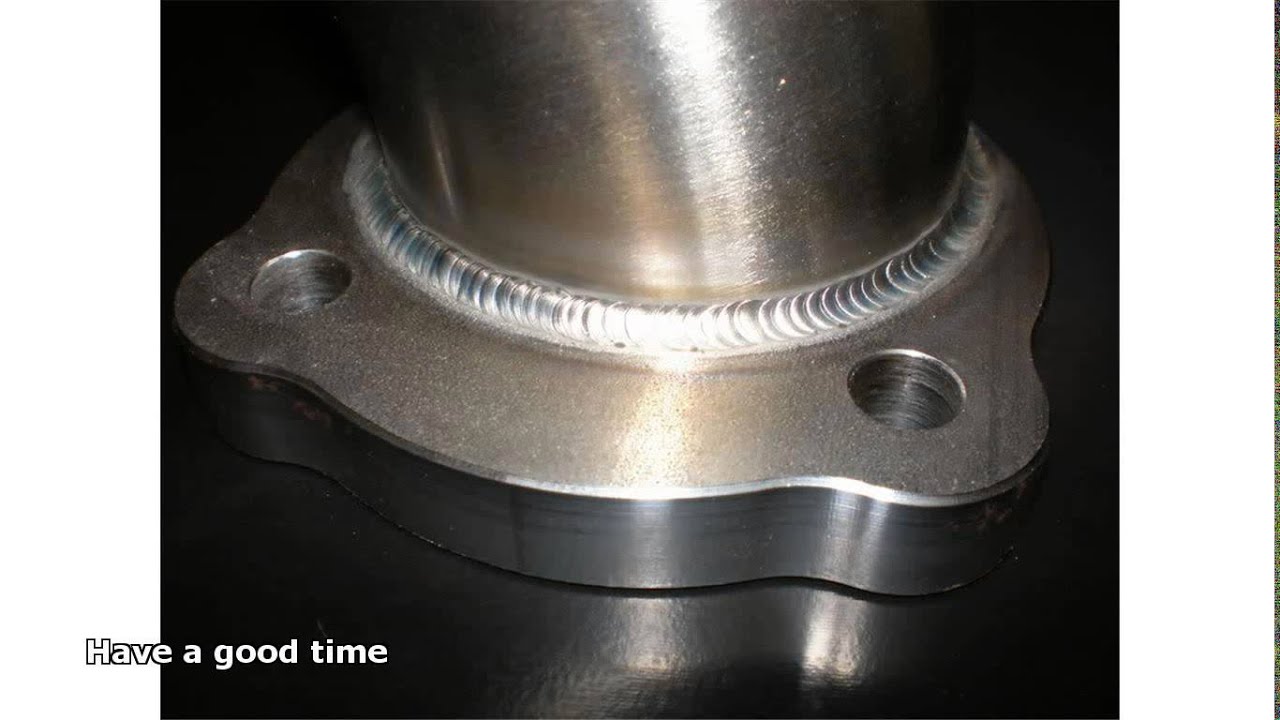

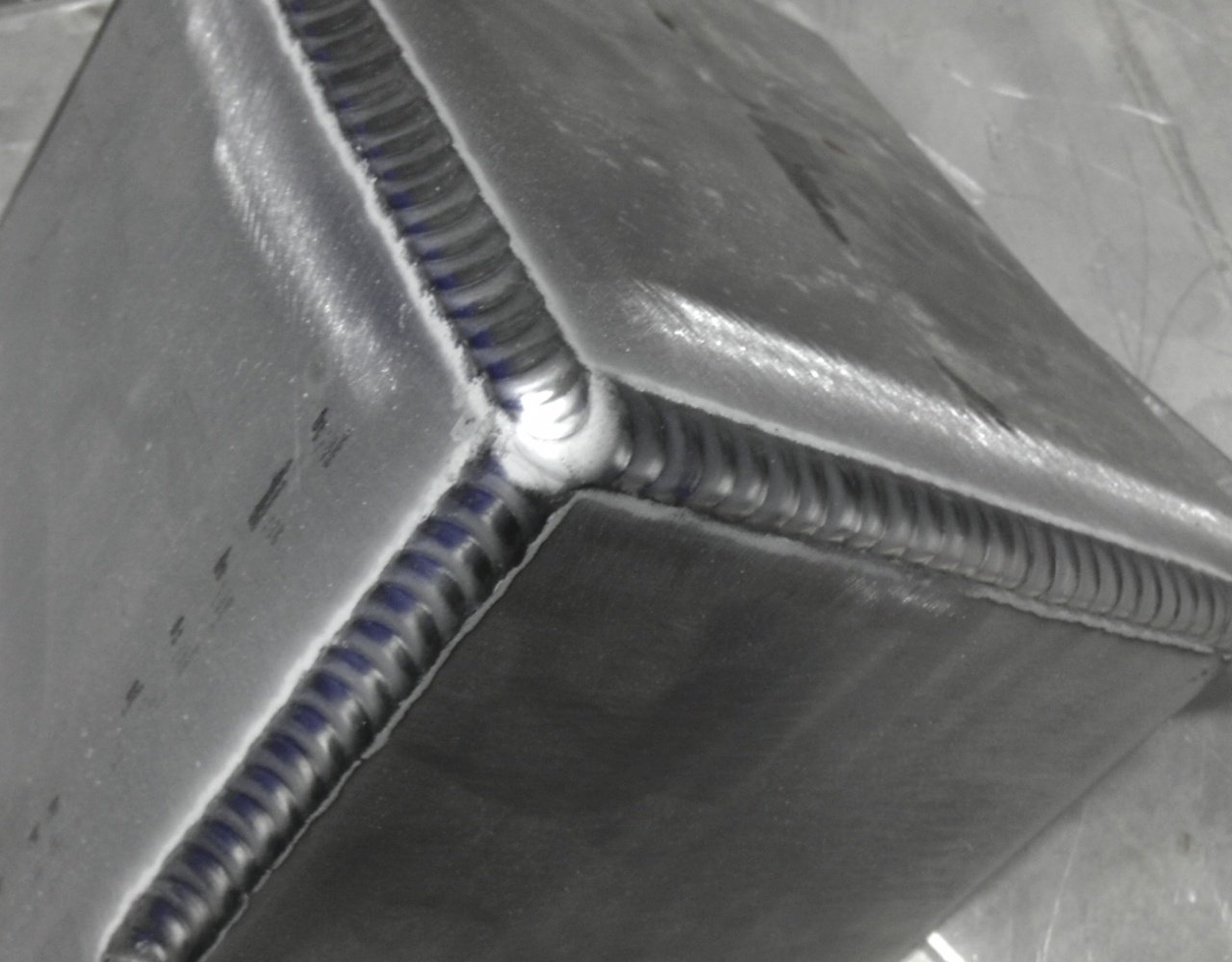

Основной критерий хорошей сварки – это качество шва. Подобные соединения до появления современных технологий были не очень надежные и прочные. Это приводило к разрушению металла в местах швов. После открытия нового метода с использованием электродугового нагрева и газокислородного горения при высокой температуре качество работ возросло во много раз.

Сваривание легированной стали одной из самых распространенных марок 12х18н10т может усложняться, поскольку необходимо предотвращать карбидацию хрома и других элементов. Сам металл относится к хорошо свариваемым. Чтобы избежать процессов коррозии, которые возникают при использовании в работе температуры выше 500 °С, необходимо понизить или совсем убрать выпадение карбидов.

Для ручной дуговой сварки используются электроды определенных марок: ЦЛ-9, НЖ-13. Именно эти элементы стойкие к разрушению металла вдоль границ кристаллов. Сварка нержавеющей стали 12х18н10т осуществляется в любых пространственных положениях шва постоянным током обратной полярности. Соединения будут иметь такие механические свойства: σв = 550 и 600 Н/мм2, δ = 22 и 25 %, KCU= 80 и 70 Дж/см2.

Виды сварки

Сталь хорошо сваривается обычной автоматической сваркой и аргонодуговой. В качестве флюсов АН-26, АН-18 используется проволока Св-08Х19Н10Б или Св-05Х20Н9ФБС.

Что нужно учесть при работах:

- При сваривании титан, содержащийся в металле, окисляется, поэтому в качестве стабилизатора используется мягкий ниобий.

- Такие отличительные свойства нержавейки, как точка плавления, удельное электрическое сопротивление и др.

- Выбор типа сварки зависит от параметров металлопроката. Это могут быть такие виды:

- Ручная или плазменная.

- Дуговая под флюсом или аргонная TIG-сварка.

- Плавящимся электродом в аргоне, гелии и других инертных газах.

- При сваривании нержавейки с низким содержанием углерода могут появиться брызги на поверхности, которые понизят стойкость к ржавлению.

- Необходимость обработки сварного соединения после всех работ зависит от требований к коррозионной стойкости.

Для этого обычно используют способ травления, который равномерно удаляет оксидный слой с поверхности. Неснятие данного слоя окажет отрицательное воздействие на качество шва, приводит к непровару.

Рекомендации для работ

Свариваемость аустенитной стали не имеет ограничений. Одну и ту же марку можно использовать для изготовления изделий с различным назначением, поэтому требования к свойствам сварных швов будут отличаться. Основная сложность при работе с нержавейкой – предупредить растрескивание в местах соединения. Есть несколько способов избежать этого момента, например, использовать метод измельчения кристаллов, уменьшения серы и фосфора в металле. Для получения шва малого сечения используют электродную проволоку диаметром не более 3 мм. У стали 12х18н10т пониженная электропроводность, поэтому при сварке нужно в 2 раза уменьшить вылет электрода (по сравнению с углеродистой сталью).

Для получения шва малого сечения используют электродную проволоку диаметром не более 3 мм. У стали 12х18н10т пониженная электропроводность, поэтому при сварке нужно в 2 раза уменьшить вылет электрода (по сравнению с углеродистой сталью).

Сварные соединения будут уступать в пластичности основному металлу. Повышения ударной вязкости шва можно добиться, устранив неоднородность химического состава дендритных кристаллитов методом нагрева при высокой температуре, а также местной термообработкой. Допустимо для тех же целей повысить процентный состав никеля до 13%. Для этого используют электроды из стали типа Х23Н18. Наиболее высокая степень жаропрочности сварного соединения достигается с повышенным содержанием углерода, титана и ниобия.

Технологии работ совершенствуются постоянно, что позволяет в настоящий момент добиваться высокой надежности сварных соединений. Благодаря этому из аустенитной высоколегированной стали 12х18н10т изготавливают элементы трубопроводов высокого давления, варочные аппараты и другие устройства, которые могут работать в агрессивных средах.

Особенности сварки нержавейки

Нержавеющие стали относятся к высоколегированным материалам, которые не поддаются коррозии, поэтому сварка нержавейки имеет свои особенности.

Имея особые свойства, сварка нержавейки – достаточно сложный технологический процесс.

В составе такой стали есть достаточно много хрома, который взаимодействует с кислородом, что находится в воздухе. В результате этого на поверхности металла образуется защитный слой, именно из-за него сварка нержавеющей стали – достаточно сложный процесс.

Благодаря тому что атомы хрома и их оксиды покрывают металл тонкой пленкой, он надежно защищается от коррозии. Если оксидная пленка окисляется, то она очень быстро восстанавливается, и поэтому сталь не ржавеет.

Изделия из нержавеющей стали широко используются как в промышленности, так и в быту, поэтому часто становится актуальным такой вопрос, как сварка нержавейки в домашних условиях.

Нержавеющая сталь широко используется в пищевой промышленности, а также для создания хирургических инструментов и во многих других отраслях.

Свойства, влияющие на свариваемость нержавеющей стали

На то, как будет выполняться сварка по нержавейке, влияют следующие ее свойства:

Ручная дуговая сварка.

- теплопроводность указанного материала меньше, чем у низкоуглеродистой стали, приблизительно в 2 раза, поэтому зона сварки больше нагревается; при сварке нержавеющих сталей ток должен быть на 20% меньше, чем обычно;

- большой коэффициент расширения вызывает увеличенную усадку материала как во время, так и после сварки; если надо варить большие детали, между ними оставляют большой зазор, иначе возникнут трещины;

- так как данный материал имеет высокое сопротивление, электроды во время выполнения работ очень нагреваются, поэтому их делают длиной не больше 35 см;

- если была нарушена технология выполнения работ, то сталь может утратить свои антикоррозионные свойства; если детали нагреваются выше 500 градусов, то образуется карбид железа и хрома, в этих местах начинается коррозия, для того чтобы этого избежать, необходимо быстро охлаждать место сварки; если сталь хромоникелевая, то делать это можно при помощи воды.

Вернуться к оглавлению

Способы сварки нержавеющей стали

Есть несколько способов, которыми можно сваривать указанный материал, но самыми распространенными являются следующие:

- при помощи покрытых электродов в режиме ММА;

- вольфрамовыми электродами проводится аргонная сварка нержавейки;

- полуавтоматическая сварка при помощи нержавеющей проволоки.

Перед началом проведения работ кромки деталей необходимо обработать, делается это так же, как при обработке других деталей, только надо оставлять немного больше места для усадки шва.

С применением щетки поверхность необходимо зачистить до блеска, после чего ее обрабатывают любым растворителем. Это поможет удалить жир и обеспечит устойчивую дугу, в материале не будут образовываться поры.

Это поможет удалить жир и обеспечит устойчивую дугу, в материале не будут образовываться поры.

Вернуться к оглавлению

Сварка покрытыми электродами

Схема сварочного полуавтомата.

Ручная дуговая сварка нержавеющей трубы или других деталей позволяет сделать надежное соединение в том случае, когда к нему нет особенных требований. При выборе электродов надо обращать внимание на то, что они должны обеспечить необходимые свойства шва, например его жаростойкость, коррозионную стойкость, определенные механические параметры.

Такие работы обычно выполняют постоянным током обратной полярности, переменным током практически не работают. Для того чтобы шов не очень нагревался, надо использовать электроды небольшого диаметра, аппарат выставляют на силу тока, что на 15-20% меньше, чем это необходимо для черного металла.

Будьте готовы к тому, что скорость плавления таких электродов значительно выше, чем обычных. Для охлаждения шва можно обдувать его воздухом или для этого применяют медные прокладки, а хромоникелевые стали можно охлаждать водой.

Вернуться к оглавлению

Сварка инвертором вольфрамовым электродом

Технология аргоновой сварки.

Аргонодуговая сварка вольфрамовым электродом используется при необходимости сваривания тонких деталей или когда качество шва должно быть очень высоким. Это надо при сваривании труб, по которым проходит жидкость или газ.

Сварка нержавейки инвертором проводится в обратной полярности, для этого используется постоянный ток, а если необходима сварка алюминия, то переменный ток. Работа выполняется в среде аргона. Присадочную проволоку рекомендуется брать более легированную, чем свариваемые детали.

Чтобы не происходило нарушение защитного пространства, от чего шов начнет окислиться, во время работы нельзя делать колебательных движений. Чтобы защитить обратную сторону шва, выполняется поддув аргона.

Чтобы вольфрам не попадал в сварочную ванну, дугу лучше поджигать на графитовой пластине, после чего переносить на место работы или использовать бесконтактный поджог. После окончания работ надо еще 10-15 минут продолжать подавать защитный газ. Это позволяет значительно увеличить качество и срок службы шва.

После окончания работ надо еще 10-15 минут продолжать подавать защитный газ. Это позволяет значительно увеличить качество и срок службы шва.

Вернуться к оглавлению

Сварка полуавтоматом

Сварка полуавтоматом в среде аргона позволяет получать качественный шов, при этом производительность работ будет высокая.

Этот способ хорошо подходит для соединения деталей, имеющих большую толщину. Для защиты шва используют смесь, состоящую из аргона и углекислого газа. Работа может выполняться короткой дугой, путем струйного переноса или импульсно.

Для тонких деталей подходит сварка короткой дугой, более толстые детали сваривают при помощи струйного переноса.

Когда выполняется импульсная сварка, то проволока в сварочную ванну подается при помощи импульсов, при этом получается одна сварочная капля или точечная сварка. Таким образом снижается ток и меньше нагреваются детали. Данный способ исключает разбрызгивание металла, что снижает стоимость работ и повышает их производительность, надо меньше времени на зачистку полученного шва.

Вернуться к оглавлению

Особенности сварки нержавейки и черного металла

Часто возникает вопрос: можно ли выполнять сваривание нержавейки с черным металлом? Естественно, можно, но в данном случае есть свои особенности. Для этого необходимо использовать специальную переходную присадочную проволоку и электроды. Если выполняется сварка нержавейки и черного металла для неответственных конструкций, то можно это сделать аргонодуговой сваркой с использованием нержавеющей присадки.

Вернуться к оглавлению

Методы профилактики дефектов

Если не придерживаться технологии выполнения работ, то шов будет иметь дефекты. Действие высокой температуры приводит к тому, что шов получается хрупким. Чтобы этого не происходило, применяют присадочные материалы, в которых содержится не менее 2% феррита. Для этого также работу выполняют короткой дугой и не выводят кратеры за пределы основного металла.

Автоматическая сварка проводится на более высоких скоростях. При работе короткой дугой снижается риск появления деформаций. Если сварка проводится на высокой скорости, то стойкость данного материала к коррозии увеличивается.

Самым эффективным способом обработки шва является его травление. При его правильном выполнении устраняется область, в которой имеется низкое количество хрома и вредный оксидный слой. Данный процесс, в зависимости от размеров деталей, может проводиться путем покрытия пастой или опускания в кислоту.

Для травления используют смесь азотной (8-20%) и фтористоводородной кислоты (0,5-5%), остальная часть – вода. Время выполнения указанной операции будет зависеть от сорта стали, толщины окалины и других параметров.

Сварка нержавейки аргоном, изготовление изделий и конструкций из нержавеющей стали

Аргонодуговая сварка нержавейки

Процесс сваривания нержавеющей стали очень кропотливый и трудоемкий. Это связано не только с обязательными условиями соблюдения многих нюансов работы, но и с некоторыми особенностями самого металла и используемой технологии сварки.

Виды нержавеющей стали

В зависимости от микроструктуры различают пять видов нержавеющей стали, но используются, как правило, только три группы материала:

- аустенитная – немагнитная сталь, которая имеет в своём составе 15-20% хрома и 5-15% никеля. Эти составляющие увеличивают сопротивление металла к коррозии. Этот тип прекрасно поддается сварке и тепловой обработке. При маркировке обозначается буквой А;

- мартенситная. Этот тип нержавейки намного тверже, чем аустенитная. Чтобы сделать ее прочнее применяется технология термической закалки. Материал подвержен коррозийным изменениям. Обозначается буквой С;

- ферритная. Самая мягкая нержавеющая сталь, поскольку в ней низкий процент содержания кислорода. Она также имеет магнитные свойства. Чтобы определить этот вид нержавейки, нужно искать на маркировке букву F.

Основные свойства нержавеющей стали

Это очень вязкий материал, механическая обработка которого всегда связана с огромными трудностями. При перегреве поверхность покрывается неприглядным слоем, который трудно удалить без порчи внешнего вида и изменения размерной точности деталей.

Однако кроме этого нержавейка имеет ряд положительных характеристик, выделяющих ее среди других материалов.

- Высокая степень пластичности и вязкости

- Коррозийная стойкость

- Сопротивление к теплопроводности

- Твердость и прочность

- Стойкость к образованию окалин при обработке высокими температурами

- Повышенное механическое упрочнение

Аргоновая сварка выезд к вам на объект!

Проблемные вопросы сваривания нержавеющей стали

На процесс сварки нержавейки в первую очередь влияет ряд свойств, которыми она обладает. Явные проблемы могут возникнуть в связи с тем, что:

- теплопроводность нержавеющей стали почти в 2 раза ниже этого же показателя для низкоуглеродистой стали, что вызывает резкую концентрацию тепла и увеличение степени проплавления металла в зоне сварки. Именно поэтому сила тока при сварке нержавейки должна быть на 15-20% ниже, чем ток при стандартном процессе сваривания элементов из других материалов.

- происходит значительная деформация металла во время сварки, вызванная большим коэффициентом линейного расширения и соответственно, усадки нержавейки. Если не учесть этот фактор и не соблюсти достаточный размер зазора между свариваемыми деталями, это может привести к образованиям трещин.

- высокий показатель электрического сопротивления, который способствует сильному нагреву электродов, выполненных из высоколегированной стали. Чтобы уменьшить этот отрицательный эффект, длина стержней обычно уменьшается до 350 мм.

- при неправильно выбранном термическом режиме нержавейка может легко утратить свои антикоррозийные свойства.

Это явление получило название межкристаллитная коррозия.

Это явление получило название межкристаллитная коррозия.

Она связана с тем, что при превышении температурного порога в 500 градусов, по границам зерен начинается образование карбидов железа и хрома. Именно они провоцируют трещины и коррозию. Чтобы избежать подобных негативных моментов, специалисты стараются быстро охладить место сварки, чтобы снизить уровень потери коррозийной стойкости. Самым простым способом может быть поливание изделий водой, но он эффективен только для хромоникелевой стали аустенитного класса.

Технология сварки нержавейки вольфрамовыми электродами в аргонной среде

Такая технология является оптимальной для сваривания изделий, к которым будут выдвинуты особые требования касаемо их качества. Также она применима для соединения конструкций из очень тонкого металла. Технология аргонной сварки вольфрамовыми электродами эффективна для создания трубопроводов (аргонная сварка труб из нержавейки), которые будут использованы при транспортировке газа или жидкостей под высоким давлением.

Примечание

Чтобы максимально тщательно произвести сварку, необходимо помнить, что:

- для избегания попадания вольфрама в сварочную ванну, необходимо использовать исключительно бесконтактный поджог дуги. Если это условие невозможно выполнить, то допустимо произвести зажигание на угольной плите, а затем перенести дугу на металл;

- выполнять сварочные работы можно как на постоянном, так и на переменном токе;

- следует правильно подобрать сварочный режим с учетом толщины соединяемых деталей. Отдельно выставляются показатели сечения электрода и присадочной проволоки, расход аргона, полярность и сила тока, скорость и т.д.;

- уровень легирования присадочной проволоки должен быть выше, чем этот показатель у основной стали;

- нежелательно производить колебательные движения, чтобы избежать окисления металла и не нарушить сварочную зону.

Подготовка деталей из нержавеющей стали к сварке

Перед началом сварочных работ, следует тщательно зачистить кромки заготовок до металлического блеска. На данном этапе можно использовать щетку или шлифовальную машинку. После этого чистые кромки обезжириваются ацетоном или авиационным бензином, чтобы обеспечить устойчивость дуги и повысить качественный показатель будущего сварного шва.

На данном этапе можно использовать щетку или шлифовальную машинку. После этого чистые кромки обезжириваются ацетоном или авиационным бензином, чтобы обеспечить устойчивость дуги и повысить качественный показатель будущего сварного шва.

Обязательно важно предусмотреть увеличенный зазор между деталями, чтобы максимально компенсировать возможную деформацию. Обращать внимание нужно и на присадочный материал, его диаметр и состав.

Аргоновая сварка труб

Особенности технологии

Этот метод сварки оптимально подходит для деталей небольшой толщины. Он позволяет получить надежное соединение с аккуратными сварными швами.

Основная работа при таком виде сварки возложена на горелку, в которой закреплен электрод, а из сопла происходит подача струи аргона. Формирование сварного шва осуществляется благодаря присадочной проволоке, которую вручную подают в зону горения сварочной дуги. Манипуляции с горелкой также выполняются вручную.

В отличие от обычной технологии сварочных работ, при аргонной сварке исключены любые поперечные движения. Все перемещается только вдоль оси будущего сварного шва. Это обеспечивает нахождение сварочной ванны в зоне действия аргоновой защиты. Данный фактор крайне важен для хорошего качества соединения. Следует также не забывать и о защите обратной стороны шва от попадания воздуха. Недостатком этого считается увеличение расхода газа, но при этом гарантируется высокое качество и эстетичный внешний вид сварного шва.

В процессе работы вольфрамовый электрод не должен прикасаться к основному металлу даже в процессе розжига дуги. Это обеспечит чистоту поверхности соединяемых между собой заготовок и защитит конец электрода от оплавки.

Чтобы избежать начала процесса окисления нагретого электрода и свежего шва, не следует сразу прекращать подачу аргона. Важно выждать минимум 10-15 секунд. Это продлит срок службы электрода и положительно скажется на качестве сварного шва.

Аргонная сварка на svarka-argonom.

ru

ruНержавеющая сталь пользуется постоянным спросом, благодаря таким свойствам, как хорошие антикоррозионные характеристики, эстетичный внешний вид, большой срок эксплуатации изделий. Наша компания предлагает вниманию клиентов услуги по свариванию изделий из нержавейки.

Заказывая нам изделия из нержавеющей стали, будьте уверены в их надежности! Они прослужат вам долгие годы, не требуя никаких защитных покрытий, без всякой потери эксплуатационных качеств. Мы предлагаем высокое качество работ по доступной цене!

Преимущества сварки нержавейки аргоном

Аргоновая сварка нержавейки имеет ряд неоспоримых преимуществ перед другими видами сварки.

- Прочные, надежные и долговечные сварные соединения.

- Чистота и безопасность. В процессе такой сварки нет выделения ядовитых веществ, которые могут нанести ущерб здоровью человека.

- При сварке не бывает искр. Это позволяет использовать сварку аргоном в жилых помещениях.

Особенности сварки нержавеющей стали 12х18н10т

Сталь 12Х18Н10Т относиться к хорошо свариваемым. Характерной

особенностью сварки этой стали является возникновение

межкристаллитной коррозии. Она развивается в зоне термического

влияния при температуре 500-800С. При пребывании металла в таком

критическом интервале температур по границам зерен аустенита

выпадают карбиды хрома. Все это может иметь опасные последствия —

хрупкие разрушения конструкции в процессе эксплуатации.

Чтобы добиться стойкости стали нужно исключить или ослабить эффект

выпадения карбидов и стабилизировать свойства стали в месте сварного

шва.

Методы сварки

При сварке аустенитного нержавеющего проката следует учитывать

следующие отличия его физических свойств от свойства углеродистого

проката: уделенное электрическое сопротивление примерно в шесть раз

больше точка плавления примерно на 100С ниже теплопроводность

составляет около одной трети от соответствующего показателя

углеродистого проката. коэффициент теплового расширения по длине

коэффициент теплового расширения по длине

примерно на 50% больше На практике сварку можно выполнять с помощью

любых методов сварки: Ручная дуговая сварка обычно при толщине

материала более 1,5 мм Дуговая сварка вольфрамовым электродом в

инертном газе (TIG) для сварки тонких листов и труб Дуговая сварка

плавящимся электродом в инертном газе / Сварка в среде активных

газов (MIG/MAG)отличается высокой производительностью импульсная

дуговая сварка плавящимся электродом в инертном газе, для листов

толщиной 0,8 мм сварка короткой дугой плавящимся электродом в

инертном газе, для листов толщиной менее 0,8-3,0 мм сварка дугой со

струйным переносом металла, плавящимся электродом в инертном газе,

для листов толщиной более 3,0 мм. Плазменная сварка может применяться

для широкого диапазона толщины применяется все более широко. Дуговая

сварка под флюсом для материалов толщиной более 10 мм. Сварка

сопротивления точечная и роликовая сварка тонких листов.

Последующая обработка сварных швов

На поверхности сварного соединения образуется пористый оксидный

слой, содержащий в основном хром. Этот слой в значительной степени

ослабляет стойкость соединения к коррозии. Хром оксидного слоя в

основном материале возникает из стали, вследствие чего под оксидным

слоем образуется т.н. со сниженным содержанием хрома. Если

существует необходимость, чтобы стойкость сварного соединения к

коррозии была столь же высокой, как и у основного материала,

оксидный слой и зону со сниженным содержанием хрома следует удалить,

т.е. сварное соединение должно пройти последующую обработку.

Термообработка

В данном случае под термообработкой понимается растворение внутри

стальной конструкции (более 1000 С), с помощью которого сглаживаются

возникшие различия присадочных материалов.

Механические методы последующей обработки

Следует всегда помнить, что разрешается использовать только те

рабочие принадлежности, которые предназначены для обработки нержавеющего проката: шлифовальные ленты и круги, предназначенные

для обработки нержавеющего проката щетки из нержавеющей стали дроби

из нержавеющей стали при дробеструйной обработке (Внимание! С

помощью стальных или стеклянных дробей или песка иногда нельзя

обрабатывать другие материалы, напр., углеродистую сталь)

Травление

Травление является наиболее эффективным методом последующей

обработки сварных швов. При правильном выполнении травление

позволяет устранить и вредный оксидный слой, и зону со сниженным

содержанием хрома. Травление выполняется путем погружения,

поверхностного нанесения или покрытия пастой в зависимости от

условий. Чаще при травлении используется смешащая кислота: азотная

кислота/фтористоводородная кислота (плавиковая кислота) в следующих

пропорциях:

8 – 20 % HNO3 (азотная кислота) 0,5 – 5 % HF (фтористоводородная

кислота) остальные компоненты Н2О (вода)

Время травления аустенитного нержавеющего проката зависит от

концентрации кислот, температуры, толщины окалины и сорта проката

(т.н. кислотоупорный прокат требует более продолжительного времени

обработки по сравнению с нержавеющим прокатом). Доведение степени

шероховатости сварного шва до соответствующего показателя основного

листа путем шлифования или полирования после травления еще более

увеличивает стойкость конструкции к коррозии.

Это интересно: свойства нержавейки

Сварка нержавеющей стали

Абсолютно в каждом доме есть какие-то изделия, которые изготовлены из нержавеющей стали. Вставки в бытовой технике, столовые приборы, различная посуда, ведра, проволока и т.д. Все это сделано из нержавеющей стали. Однако многие люди при поломке какого-то предмета не знают, как его отремонтировать. В этом им может помочь сваривание нержавейки. Очень часто такому ремонту подвергается внешняя часть труб водопровода, она, как правило, создается именно из такой стали. Сварка помогает экономить финансы, согласитесь, лучше отремонтировать что-либо, чем покупать новое.

Свойства нержавеющей сталиПо стандартам ГОСТ, в состав этого материала входит сталь и дополнительные примеси, в число которых входят: хром, молибден и ниобий. Такой комплект веществ в составе помогает улучшить стойкость стали к коррозии. После того как атомы кислорода сконтактируют с атомами хрома, на поверхности металла возникает особое защитное покрытие. Именно оно не даёт материалу ржаветь.

Толщина слоя из хрома минимально, однако его атомы находятся в скрученном состоянии, поэтому слой стабильно крепкий. Нержавеющее покрытие на стали имеет свойство регенерации. Если по каким-то причинам покрытие подвергнется механическому воздействию, стойкость к коррозии исчезнет. Но как только на предмет начнёт действовать кислород, который находится в атмосфере, покрытие восстанавливает свои функции. То есть, говоря простым языком, стойкость к коррозии имеется всегда. Данное свойство было открыто в оружейной промышленности.

Во время процесса повышения качества оружия, исследователи создали сплав хрома и стали. В итоге они получили отличный материал, который смог самостоятельно защищаться от негативного воздействия окружающего мира. Примесь из хрома наделила сталь огромной устойчивостью к коррозии. Именно этот сплав сделал нержавеющую сталь популярной не только в военной сфере, а также в быту. На сегодняшний день очень много предметов делается из нержавейки. Однако это не только предметы быта, данный материал активно используется во многих отраслях. По ГОСТу в нержавеющую сталь можно добавлять дополнительные примеси меди, азота, латуни и титана.

На сегодняшний день очень много предметов делается из нержавейки. Однако это не только предметы быта, данный материал активно используется во многих отраслях. По ГОСТу в нержавеющую сталь можно добавлять дополнительные примеси меди, азота, латуни и титана.

Свариваемость нержавеющей стали

Одним главных свойств сваривания, является особый способ создания шва. Сплав двух металлов разного типа или же двух частей одного металла, а точнее его состав после остывания должен быть примерно одинаковым. Химические и физические свойства также должны быть одинаковыми. Соблюдение данных показателей напрямую влияет на состояние шва.

Свойства свариваемости нержавеющей стали:

- Имеется склонность к появлению коррозии между кристаллами. Чаще всего она появляется в металле с повышенным содержанием хрома. Это металл, при воздействии температуры в 550 градусов по Цельсию высвобождает карбидные частицы железа и хрома. Для того чтобы предотвратить появление этого свойства после сварки с использованием аргона шов быстро охлаждают всеми возможными методами. Также не исключается возможность заливки шва охлаждённой жидкостью, но это не всегда возможно физически.

- Высокая линейная усадка. Её появления приводит к незначительному изменению размера в месте сваривания. Если деталь большая, то это разница компенсируется шириной и толщиной шва. Если же заготовки имеют большую ширину, перед процессом сварки необходимо обеспечить создание пропорционального зазора. Если этого не сделать, шов получится не ровным и появятся сколы и разломы.

- Нержавеющая сталь имеет довольно низкую теплопроводность. Она примерно в два раза ниже, чем у обычной углеродистой стали. Это свойство мешает равномерному распределению нагрева, из-за чего основная температура скапливается в месте шва. Для того чтобы избавиться от излишнего нагрева, необходимо уменьшить силу тока в сварочном аппарате примерно на одну пятую часть.

Нержавеющая сталь сваривается с использование аргона точечной, контактной или же лазерной сваркой. Основные требования, которые должны соблюдаться для качественного шва – это пониженный ток, наличие дополнительного зазора и очень быстрое охлаждение. Только после того как все вышеописанные требования будут соблюдены, можно будет приступать к полировке детали. В быту чаще всего используется сварка с помощью инвертора. Но и в домашних условиях особых требований ко шву не требуется, поэтому этот способ не требует наличия особых навыков у сварщика.

Сварка нержавейки

Для того чтобы обеспечить качественный шов при сваривании нержавеющей стали, нужно обеспечить условия, которые должны быть созданы с учётом высокой электропроводности, которая примерно в шесть раз больше чем у обычной стали. Также стоит учитывать довольно низкую точку плавления, она практически на сотню градусов меньше чем у стали.

Сварка нержавейки на промышленном уровне, выполняется с помощью электродов, которые плавятся в инертном газе с аргоновыми примесями. Если необходимо сварить небольшие трубы или же листы малой толщины, в этом случае используется сварка дуговым методом также с использованием аргона. В бытовых условиях аргон не применяется.

Проволока, которая используется для сварки в быту инвертором, значительно экономит количество используемых электродов, а также обеспечивает более высокую прочность соединения. С развитием традиционного дугового метода сварки было установлено, что аргон можно без особых проблем заменить азотом, который лучше защищает шов. Использование азота рекомендуется при сваривании деталей из нержавеющей стали с широким краем. Изначально, такой метод сварки применялся только для сваривания нержавейки определённого типа. Но с развитием технологий было предложено использовать сварку с использованием азота для сваривания нержавейки и серебра (включая все его сплавы), медью и т.д.

Холодная сварка нержавейки

Этот метод, единственный из всех, который не предполагает наличия каких-то определённых знаний и умений, а также использования дополнительных инструментов. По своей натуре холодная сварка это не что иное, как клей. В отличие от обычной, холодная сварка состоит из двух компонентов, которые начинают действовать только после смешивания. Она используется для небольших ремонтных работа и заделывания отверстий. Клей «холодная сварка» продаётся в небольших цилиндрах. Использовать её очень просто.

По своей натуре холодная сварка это не что иное, как клей. В отличие от обычной, холодная сварка состоит из двух компонентов, которые начинают действовать только после смешивания. Она используется для небольших ремонтных работа и заделывания отверстий. Клей «холодная сварка» продаётся в небольших цилиндрах. Использовать её очень просто.

Перед проведением процедуры, необходимо очистить обе склеиваемые поверхности от следов жира и масел, после чего нужно смешать компоненты и можно приступать к склеиванию. Также перед склеиванием нержавеющей стали нужно очистить края от сколов и заусениц. Чаще всего этот метод используется для заделывания отверстий труб и ёмкостей, причём применять её можно как на пустых, так и на заполненных сосудах. Компоненты клея нужно смешивать строго в равных пропорциях, далее их надо перемешать сминая.

После того как вы получите однородную массу, можно приступит к заделыванию отверстий или же склеиванию деталей. После того, как соединения полностью затвердеет (срок высыхания написано в инструкции, для каждой марки оно разное) можно приступать к обработке детали.

Особенности клея «холодная сварка»:

- Ремонт на короткое время. Холодная сварка может применяться только для временного ремонта и только в том случае, когда он экстренный. Соединения, полученное этим методом очень слабое на разрыв, поэтому при первой же возможности шов холодной сварки нужно будет заменить на классическую.

- Не рекомендуется использовать этот метод для соединения двух металлических деталей среднего и большого размера. Простота в использовании делают холодную сварку популярной для применения в домашних условиях.

Сварка нержавеющей стали с другими металлами

Практически во всех отраслях промышленности используются сплавы разнородных материалов. При сваривании таких материалов необходимо учитывать физические и химические характеристики каждого материала. Также нужно подобрать необходимые электроды и режим сварочного аппарата. Все свойства передаются от материалов к сварочному шву.

Все свойства передаются от материалов к сварочному шву.

Если какая-то часть материала выгорит, то свойства шва будут неодинаковыми. Сварка нержавеющей стали имеет несколько особенностей, соблюдение которых помогут предотвратить дефекты шва.

Если их игнорировать соединение будет не прочным, а если его задачей будет являться ещё и выдержка разрыва, то оно очень быстро придёт в негодность. Разломы от нагрева достаточно легко предотвратить. Они появляются из-за аустенитного состава шва. Склонность металла к ломкости возникает из-за длительного чрезмерного нагревания. Использование проволоки в качестве присадки, позволит вам избежать всевозможных разломов от нагрева и обеспечит сварной шов высокой прочности. Если использовать короткий дуговой метод сваривания, также можно защититься от появления разломов.

Особенности сварки нержавеющей стали — МашПром-Эксперт (Санкт-Петербург)

Как известно — сварка это технологический процесс создания неразъемного соединения различных металлических деталей за счет установления межатомных связей между соединяемыми частями в процессе местного или общего нагрева, пластического деформирования или совместного действия того и другого.

Детали из нержавеющей стали, так же являющиеся металлическими, могут быть соединены сваркой. Однако нержавейка обладает иными чем простая углеродистая сталь физическими свойствами и имеет иной химический состав и процесс сварки таких деталей в единую металлоконструкцию должен это учитывать, иначе результата не будет.

Нержавеющая сталь характеризующаяся повышенной стойкостью к коррозии является высоколегированной, за счет содержащегося в ней хрома (12–30%). Нержавеющая сталь для повышения ее антикоррозионных, а так же механических параметров насыщается так же такими добавками, как титан, марганец, никель или молибден. Помимо отличающегося химического содержания нержавеющая сталь подвергается процессам закалки для повышения многих ее физических характеристик.

Особенности нержавейки влияющие на свариваемость.

Для выбора подходящего способа сварки нержавеющей стали ознакомимся поближе с некоторыми ее наиболее важными характеристиками, в первую очередь влияющими на свариваемость.

Во-первых, высокий показатель коэффициента линейного расширения нержавеющей стали. Он влияет на величину усадки металла и обуславливает повышенную деформацию деталей из нержавеющей стали в процессе и после проведения сварочных работ. Если между соединяемыми деталями из нержавеющей стали, особенно значительной толщины не обеспечить правильный зазор возможно образование крупных трещин сварочного шва.

Во-вторых, меньшая теплопроводность нержавейки по сравнению с обычными низкоуглеродистыми сталями. Это приводит к значительному увеличению теплоты в зоне сварки, что выражается в сильном нагреве и проплавлении свариваемых поверхностей деталей в месте соединения. В связи с этим процесс сварки деталей из нержавеющей стали должен производится при 15–20 процентном снижении силы тока по сравнению со сваркой обычных сталей.

В-третьих, при сварке деталей из нержавеющей стали имеет место явление снижения антикоррозионных свойств от межкристаллитной коррозии. Оно обусловлено формированием карбида хрома и железа по краям зерен при достижении температуры более 500°С. Поэтому при сварке деталей из нержавеющей стали необходимо соблюдение определенного режима термической обработки. Например в некоторых случаях, для аустенитных хромоникелевых сталей, может помочь полив холодной водой свариваемых поверхностей.

В-четвертых, детали из нержавеющей стали непосредственно перед проведением процесса сварки, требуют дополнительной подготовки. Детали из нержавейки следует обезжирить растворителями, такими как ацетон или авиационный бензин. Обезжиривание позволяет обеспечить устойчивость дуги и снижает пористость шва. Также следует зачистить до блеска кромки соединяемых поверхностей.

Ручная сварка покрытыми электродами (ММА).

Самый простой и самый распространенный способ сварки деталей из нержавеющей стали это ручная сварка покрытыми электродами (ММА). Ручная сварка нержавейки покрытыми электродами подходит для случаев, когда к качеству сварки не предъявляется очень жестких требований.

Ручная сварка нержавейки покрытыми электродами подходит для случаев, когда к качеству сварки не предъявляется очень жестких требований.

При ручной сварке нержавейки покрытыми электродами очень важен правильный подбор электродов, которые должны соответствовать составу свариваемой нержавеющей стали и условиям сварки. Хорошие данные от видах электродов содержаться в ГОСТ 10052.

Например для ручной сварки нержавейки возможно применение электродов, содержащих двуокись титана и имеющее рутиловое покрытие. Такими электродами осуществляется сварка с применением как постоянного, так и переменного тока. Они отличаются незначительным разбрызгиванием и стабильной, обеспечивающей постоянное горение, дугой.

При использовании постоянного тока сварка осуществляется при обратной полярности. Рекомендуется использовать электроды малого диаметра, а сварочный ток снижен и давать небольшую тепловую энергию. Для быстрого охлаждения шва применяется обдув сжатым воздухом или использовать медные подкладки под детали.

Аргоновая сварка в режимах AC/DC TIG и MIG.

При повышенных требованиях к качеству шва рекомендуется аргоновая сварка деталей из нержавеющей стали (AC/DC TIG). Особенно хорошо она зарекомендовала себя при необходимости сваривать относительно тонкие детали из нержавейки, например для сварки труб, работающих под давлением.

Работы выполняются как при постоянном, так и при переменном токе. Используется присадочная проволока содержащая более высокую, по сравнению с основным металлом, степень легирования. Аргоновая сварка нержавейки чувствительна к нарушениям зоны сварки от колебательных движений электрода, приводящих к окислению стали. Защита внутренней стороны шва нержавейки возложена на инертный газ, в качестве которого служит аргон.

Режимы аргоновой сварки нержавейки, такие как полярность и сила тока, диаметры присадочной проволоки и электрода, скорость выполнения сварки и примерный расход аргона, выбираются в зависимости от толщины свариваемых деталей.

Поджог дуги при использовании аргоновой сварки деталей из нержавеющей стали выполняется бесконтактным методом или на графитовой плите, что предотвращает попадание вольфрама в сварочную ванну. Для снижения окисления вольфрамового электрода и соответственно его бесполезного расхода производится дополнительный обдув аргоном, примерно 10-15 секунд после разрыва дуги и окончания сварки.

Принципиальное отличие полуавтоматической сварки нержавеющей стали (MIG) от описанной выше состоит в механизации процесса подачи нержавеющей проволоки в зону сварки. Сварка нержавейки на полуавтоматическом оборудовании позволяет получить соединение высокого качества и значительно ускоряет и упрощает весь процесс работ. При этом возможно применение различных сварочных техник для соединения деталей различной толщины. Для тонкой стали — сварка короткой дугой, для деталей со значительной толщиной — метод струйного переноса применим.

В других статьях на тему сварки продолжим говорить об особенностей тепловых процессов происходящих во время сварки, особенностей сваривания различных металлов и характеристик сварочного оборудования и используемых сварочных материалов.

Сварка нержавеющей стали — унифицированные сплавы

Нержавеющая сталь, известная своей коррозионной стойкостью и исключительной долговечностью, может выдерживать суровые условия, с которыми могут сравниться немногие металлы. Это делает его идеальным для целого ряда отраслей — от медицинского оборудования до химической обработки.

Однако при работе с металлом сварка часто требуется для изготовления сложных форм, строительства больших конструкций или усиления важных компонентов конструкции.

Сохраняет ли нержавеющая сталь преимущества после сварки и являются ли сварные швы с использованием нержавеющей стали прочными и надежными?

Это руководство охватывает все, от свариваемости нержавеющей стали до идеальных методов сварки и присадочных материалов для различных марок и форм нержавеющей стали, представленных на рынке.

Итак, можно ли сваривать нержавеющую сталь?

Да.

Сварка нержавеющей стали не сильно отличается от сварки других металлов.

Однако при сварке нержавеющей стали необходимо тщательно контролировать циклы нагрева и охлаждения, чтобы не способствовать росту зерна или снижению прочности стали.

Воздействие на нержавеющую сталь высоких температур, например, при сварке, может привести к соединению хрома в стали с углеродом.

Без этого хрома слой оксида хрома, который обеспечивает характерную стойкость к коррозии и пятнам, которой известна нержавеющая сталь, не может самовосстанавливаться.

Вы также должны согласовать присадочные металлы со свариваемыми материалами, чтобы обеспечить прочный сварной шов и сохранить коррозионную стойкость сварных точек.

Какие методы сварки лучше всего подходят для нержавеющей стали?

Большинство методов сварки хорошо работают с нержавеющей сталью, если вы учитываете присадочный материал и требования к температуре соединяемых металлов.

Опции включают:

- Сварка вольфрамом в среде инертного газа (TIG) или газовая дуговая сварка вольфрамом (GTAW)

- Сварка сопротивлением

- Точечная сварка

- Сварка металла в среде инертного газа (MIG) или сварка металла на переменном токе (GMAW) в газовой среде

Сварочные аппараты с ручкой и механизмом подачи проволоки хорошо работают с нержавеющей сталью.Однако для сварки нержавеющей стали MIG и сварочных аппаратов с механизмом подачи проволоки потребуется газ, поскольку нержавеющая сталь с флюсовой сердцевиной недоступна.

TIG лучше всего подходит для тонких металлов, поскольку требует меньшего тепловложения. Это предотвращает коробление и повышает коррозионную стойкость при использовании в процессе односторонней сварки.

Точечная сварка — наиболее экономичный вариант, но он может не обеспечивать такую же прочность, как сварка нержавеющей стали методом MIG или TIG.

В большинстве случаев форма, толщина, семейства и марки стали, задействованной в вашем проекте, а также размер требуемых сварных швов помогут определить, какой вариант лучше всего подойдет вам.

Для аустенитных сталей необходимо выполнять сварку за несколько проходов из-за максимальной температуры между проходами для большинства марок.

Если температура основного металла достигнет примерно 176 ° C (350 ° F), дайте ему время остыть, прежде чем продолжать, чтобы избежать риска снижения коррозионной стойкости или растрескивания металла.

Напротив, мартенситные стали часто требуют предварительного нагрева и должны выдерживаться в определенном диапазоне от приблизительно 204 ° C (400 ° F) до 315 ° C (600 ° F) во время сварки из-за минимальной температуры между проходами.

Несоблюдение этого правила может вызвать охрупчивание металла и преждевременное затвердевание.

Ферритные сталиимеют одни из самых низких максимальных температур промежуточного прохода среди нержавеющей стали с пределами около 148 ° C (300 ° F).

Более высокие температуры могут привести к росту зерна и снижению прочности. Для получения оптимальных результатов для высокоуглеродистых ферритных сталей также может потребоваться предварительный нагрев.

Наконец, дуплексные стали часто требуют специальных подходов с использованием высоких тепловложений и низких температур промежуточного прохода из-за различного состава дуплексных марок и их сочетания аустенитных и ферритных свойств.

5 советов по обеспечению безопасной и долговечной сварки нержавеющей стали

Хотя лучше всего адаптировать ваш подход к потребностям вашего проекта, следующие советы обеспечат прочный сварной шов и долговечные результаты независимо от того, какую нержавеющую сталь вы используете.

1. Всегда очищайте нержавеющие поверхности перед сваркойНержавеющая сталь подвержена загрязнению высокоуглеродистой сталью и другими металлами. Когда это происходит, это значительно снижает коррозионную стойкость нержавеющей стали.

Очистка поверхности нержавеющей стали не только снижает риск загрязнения, но и укрепляет сварной шов.

Если вы чистите поверхность проволочной щеткой, убедитесь, что щетка используется только для нержавеющей стали, так как любые микроскопические частицы, оставшиеся на щетке от других металлов, могут проникнуть в поверхность стали во время очистки, что приведет к проблемам в дальнейшем.

Специальные процедуры травления и очистки могут обеспечить бесщеточный метод очистки нержавеющей стали, безопасный для сварки, чтобы еще больше снизить риски загрязнения.

2. Выберите присадочный материал, аналогичный металлу, который вы свариваетеВыбор подходящего присадочного материала важен как для обеспечения прочного сварного шва, так и для поддержания коррозионной стойкости вашей нержавеющей стали.

При выборе наполнителя учитывайте как марки стали, так и любые суффиксы.

Например, вы не захотите использовать высокоуглеродистую нержавеющую сталь, такую как 316H, в качестве наполнителя при сварке низкоуглеродистой нержавеющей стали, такой как 316L.

Хотя точные рекомендации различаются в зависимости от используемых металлов, обычно для достижения оптимальных результатов рекомендуется использовать присадку, которая соответствует или превосходит сплавы основного металла.

Для дуплексных сталей вам может потребоваться химическая корректировка присадочных металлов, например добавление никеля, чтобы учесть баланс аустенитных и ферритных свойств в марки дуплексной нержавеющей стали, которую вы свариваете.

3. Используйте надежный инструмент для отслеживания температуры материалаЭффективная сварка нержавеющей стали — это все о контроле температуры.

Контроль температуры на протяжении всего процесса сварки — простой способ обеспечить долговечные результаты и избежать ухудшения качества нержавеющей стали.

Популярные варианты контроля температуры:

- Стержни для индикации температуры: Эти стержни надежны и проверены для отслеживания температуры во время сварки. Однако они часто ограничены в диапазоне температур, которые они могут отслеживать. Если вы выполняете сварку в нескольких диапазонах, вам понадобятся несколько типов стержней для точного отслеживания температуры.

- Электронные инфракрасные (ИК) термометры: Если у вас есть прямая видимость основного металла, инфракрасные термометры позволяют точно и быстро контролировать температуру. Однако условия освещения и отделка металла могут создавать проблемы с точностью.

- Электронные датчики температуры поверхности: Датчики идеально подходят, если вы можете установить их в зоне сварки. Они должны касаться поверхности основного металла, чтобы считывать температуру, поэтому прежде чем продолжить, помните об ограничениях рабочего места и размещении.

Перегрев нержавеющей стали может повлиять на ее коррозионную стойкость и прочность. Однако при работе с тонкими деталями или листами из нержавеющей стали существует дополнительный риск высоких температур — коробление.

Чтобы свести к минимуму риск деформации, начните с низких температур и используйте прихваточные швы для закрепления деталей перед заполнением шва позже.

Если вы не можете использовать прихваточные швы для позиционирования основных металлов, сварка короткими очередями продолжительностью от 3 до 5 секунд может помочь избежать перегрева, позволяя выполнять точную и быструю сварку.

5. Всегда учитывайте коррозионную стойкость сварных швовЕсли вы не используете коррозионно-стойкую присадку, обязательно обработайте места сварки, чтобы избежать коррозии.

Грунтовка, прозрачная краска или травление и пассивация могут помочь улучшить коррозионную стойкость и гарантировать, что ваши сварные швы будут такими же прочными и долговечными, как и окружающая их нержавеющая сталь.

Как надежный поставщик нержавеющей стали для промышленности по всей Канаде более 40 лет, Unified Alloys является ведущим поставщиком деталей, форм и компонентов.Если вы ищете способы, которыми нержавеющая сталь может помочь в вашем следующем проекте, проконсультируйтесь с одним из наших экспертов-аналитиков. От идеальных сплавов для вашего предполагаемого использования до проблем сварки нержавеющей стали — мы можем помочь вам убедиться в том, что вы используете оптимальные варианты нержавеющей стали, доступные на рынке.

Ссылки:

Изготовитель: широкий мир сварки нержавеющей стали

Мастер сварки: сварка нержавеющей стали: краткое руководство

Weld My World: полезные советы по сварке нержавеющей стали

Универсальная сварка и изготовление: самые распространенные Методы сварки нержавеющей стали

Школа сварки в Талсе: Какой вид сварки лучше всего подходит для нержавеющей стали?

Kobelco Welding: основы дуговой сварки

Как очистить нержавеющую сталь после сварки

Многие любители сварки своими руками и профессионалы, работающие с нержавеющей сталью, знают, что металл окрашивается в процессе нагрева и сварки.Это может снизить эстетический вид их готового проекта и сделать его дилетантским.

Вот почему многие сварщики хотят знать, как очистить нержавеющую сталь после сварки?

Лучший способ очистить нержавеющую сталь после сварки — это процесс, называемый электрополировкой. Этот процесс включает окисление кислотного электролита на металлической поверхности с помощью электричества.

Электрополировка не только очищает поверхность от пятен, но и помогает металлу должным образом пассивироваться.Это покрывает поверхность слоем оксида хрома, не содержащего железа, и придает ей блеск, которым славится нержавеющая сталь.

Что такое тепловые оттенки и коррозия

Тепловые оттенки

Большинство металлов, включая нержавеющую сталь, имеют оксидный слой на поверхности. Тепловое колерование приводит к утолщению этого естественного оксидного слоя, что вызывает обесцвечивание. Темные цвета являются прямым результатом эффектов световой интерференции, когда свет отражается от металлической поверхности.

Свет, отраженный от нормальной поверхности оксидной пленки, и свет, отраженный от границы раздела оксид-металл, созданной при сварке, вызывают различные цвета в зависимости от толщины оксидного слоя.

В сварочной промышленности для описания этого явления используются различные термины, такие как обесцвечивание, окалина и эффект радуги. Все эти термины говорят об одном и том же — об изменении цвета верхнего слоя нержавеющей стали. Обычно это происходит вокруг сварного шва и в окружающей зоне, подвергшейся воздействию тепла.

Коррозия

Коррозия — это естественный процесс окисления. Когда вы готовите металлическую поверхность к сварке, она подвергается воздействию различных атмосферных элементов, таких как кислород и влажность, что создает идеальные условия для ржавления.

Вот почему так важно очищать и полировать сварочные работы до и после сварочных работ. Это помогает сохранить поверхность, прочность и форму стальных конструкций. Повышенная долговечность и привлекательный внешний вид готовых стальных конструкций — дополнительные преимущества процесса очистки.

Типы очистки сварных швов

Существует три основных типа очистки нержавеющей стали после сварки; механический, химический и электрохимический. Чистка используется для подготовки поверхности и удаления частиц после очистки.

Очистка механических сварных швов

Механическая очистка сварных швов — распространенный и недорогой метод очистки нержавеющей стали. Он включает шлифовальные станки и абразивные материалы для очистки верхнего слоя металлических поверхностей, где могут образовываться частицы ржавчины и других частиц шлака.

Механическая сварка отнимает много времени и редко дает 100% чистые результаты с необходимой эстетической ценностью. Он подходит только для легкодоступных участков поверхности.

Химическая очистка сварных швов

Химическая очистка — это наиболее часто используемый метод очистки металлов.Он включает в себя использование пасты для травления для очистки после сварочных работ. Пасту наносят на пораженные участки с помощью кисти или спрея и оставляют на некоторое время для взаимодействия с металлом. Позже его удаляют, а поверхность нейтрализуют нейтрализующим веществом.

Этот процесс довольно эффективен для очистки стали после изготовления, но сварщикам он не нравится по нескольким причинам.

Во-первых, паста для химического травления содержит множество токсичных кислот, включая фтористоводородную, азотную и серную кислоты.Эти химические вещества довольно опасны для человеческого организма и могут нанести серьезный долгосрочный ущерб коже и внутренним органам, если они потребляются или вдыхаются.

Во-вторых, использовать пасту для химического травления разрешается только сертифицированному оператору. Все тело оператора должно быть полностью закрыто, чтобы исключить возможность контакта с кислотами. Вот почему травление обычно используется только в коммерческих мастерских и автоматизированных объектах.

Электрохимическая очистка сварных швов

Электрохимическая очистка сварных швов, также известная как электрополировка, считается наиболее эффективным методом очистки нержавеющей стали.Он быстрее, безопаснее и предпочтительнее для сварщиков по сравнению с двумя другими методами. Это не представляет серьезной опасности для здоровья сварщика.

Помимо очистки после сварки, этот процесс также весьма эффективен для удаления ржавчины, перекрестных загрязнений и других загрязнений с металлических поверхностей.

Процесс электрохимической очистки

Процесс электролитической очистки чрезвычайно прост.

Сварную металлическую деталь погружают в мягкую электролитическую очищающую жидкость.Электрическая цепь формируется путем пропускания тока (AC / DC) через раствор электролита. Этот процесс помогает очистить сварные швы от загрязнений, удалить обесцвечивание и создать желаемый уровень пассивации.

Различные типы электрохимической очистки

При сварке используются два типа электрохимической очистки. Оба следуют одному и тому же основополагающему принципу перемещения электричества через сварной шов для удаления обесцвечивания.

Первый предполагает ручное нанесение электролитических жидкостей на заготовку с помощью угольной щетки.Электричество проходит через металл, который вступает в реакцию с электролитической жидкостью и создает однородную чистую поверхность.

Второй метод предполагает использование специальных электролитических ванн, в которых металлические части погружаются в электролитические жидкости. Когда через эту смесь проходит электричество, возникает химическая реакция, которая удаляет сварочные загрязнения или ржавчину с поверхности.

Преимущества электрохимической очистки

Для очистки нержавеющей стали после сварки можно использовать оба электрохимических метода.Каждый из них предлагает сварщикам различные преимущества.

Гибкость и простота применения

Электрохимическую очистку легко выполнять в любом месте, потому что оборудование достаточно портативное и его легко перемещать. Вы можете выполнить ручную электрохимическую очистку сварных швов щеткой на объекте, за его пределами и в любом другом месте.

Электрохимическая очистка также эффективна для всех типов сварных швов, включая подварные и поверхностные.

Безопасность приложений

Электролитические жидкости не содержат опасных химикатов, таких как травильная паста.Он содержит только мягкую фосфорную кислоту, которую вы также можете найти в обычных безалкогольных напитках. Основным интерактивным агентом является электричество, а не сам электролит.

Это делает электрополировку очень безопасной и может использоваться как любителями, так и профессионалами своими руками. Несмотря на то, что для поддержания чистоты вам потребуется защитное снаряжение, например перчатки и фартук, для электролитической очистки костюмы с высокой степенью защиты не требуются.

Скорость приложения

Процесс электрохимической очистки сварных швов не занимает много времени.Если у вас есть подготовленное оборудование, потребуется полчаса, чтобы очистить всю заготовку от начала до конца.

Хороший аппарат для электрополировки одновременно очистит и пассивирует металлическую поверхность, и вам не придется выполнять какие-либо повторяющиеся задачи.

Оптимальная коррозионная стойкость

Механическая и даже химическая очистка не защищает металл от будущей коррозии. Исследования сварочного оборудования показывают, что электрохимический процесс обеспечивает лучшую коррозионную стойкость по сравнению с другими методами очистки благодаря своему пассивирующему эффекту.

Электрохимическая очистка сварных швов нержавеющей стали

Электрохимическая очистка сварных швов особенно эффективна для очистки сварных швов из нержавеющей стали. Большинство сварщиков предпочитают работать с нержавеющей сталью из-за ее большей прочности, ремонтопригодности, внешнего вида и более высокой устойчивости к коррозии. Им нужен хороший способ очистки сварных швов после изготовления, чтобы сохранить эти прекрасные качества стали.

Если сравнить нержавеющую сталь с другими стальными сплавами, она обладает уникальной способностью бороться с коррозией и сохранять структурную целостность металла.Однако он еще далек от полной защиты от ржавчины. Если не очистить поверхность должным образом после завершения сварочных работ, даже нержавеющая сталь может потерять структурную целостность и подвергнуться коррозии.

Большинство типов нержавеющей стали оснащены пассивным поверхностным слоем, чтобы исправить это. Этот слой отделяет железную основу под ней от взаимодействия с влагой окружающей среды. Это то, что предотвращает образование коррозии и ржавчины на стальных поверхностях. При очистке поверхности нержавеющей стали после сварки также следует убедиться, что поверхностный слой отремонтирован.

В процессе электрохимической очистки происходит пассивация поверхности одновременно с очисткой, что означает, что вы эффективно завершите оба процесса одновременно.

С помощью электрохимической очистки вы сможете успешно удалить различные типы загрязнений сварных швов — тепловые оттенки, обесцвечивание, ржавчину и т. Д. — и одновременно защитить поверхность от коррозии в будущем.

Связанные вопросы

Как удалить обесцвечивание нержавеющей стали?

В процессе сварки нержавеющая сталь нагревается до очень высокой температуры, в результате чего металлы приобретают разные цвета, такие как золотой, красный, фиолетовый, синий или коричневый, в зависимости от температуры.Хотя эти цвета могут выглядеть красиво, они снижают состав и окислительные свойства нержавеющей стали.

Для удаления пятен с нержавеющей стали после сварки можно использовать различные методы. Наиболее распространенными из них являются электрохимическая очистка, химическое травление, механическое шлифование и чистка щеткой.

Какой очиститель для нержавеющей стали лучше всего?

Электрохимическая очистка считается наиболее эффективным методом очистки от тепловых оттенков и обесцвечивания, поскольку она успешно удаляет оксиды с поверхности и восстанавливает антикоррозионный пассивный слой, который защищает металл.

Подобные сообщения:

Сварка нержавеющей стали дает газ шестивалентного хрома

Сварка нержавеющей стали — это распространенный процесс, вызывающий обеспокоенность в отношении производственной среды. Хром является основным легирующим элементом для всех групп нержавеющих сталей. При сварке нержавеющей стали образуется хром. Большинство этих марок стали содержат никель. В процессе сварки хром превращается в шестивалентное состояние Cr (VI). Доказано, что производство этих элементов при сварке нержавеющей сталью и образующийся сварочный дым оказывают серьезное влияние на здоровье сварщиков и людей в сварочной среде.Пары Cr (VI) очень токсичны и могут повредить глаза, кожу, нос, горло и легкие и являются известными канцерогенными веществами.

Методы и производство дыма

Количество дыма, выделяемого при сварке нержавеющей стали, во многом зависит от используемого метода сварки. Наиболее распространенные методы:

• Вольфрамовый инертный газ (TIG)

• Металлический инертный газ (MIG)

Около 80% сварочных операций используют этот метод:

• Ручная металлическая дуга (MMA)

и 5% специализированных компаний используют для конкретных приложений:

• Порошковая дуга (FCA)

TIG производит наименьшее количество дыма, хотя производит значительное количество озона и закиси азота, которые являются раздражающими газами.MIG и MAG обычно производят намного больше дыма. Сварка MMA и FCA обычно выделяют больше всего дыма.

Улучшить условия труда сварщиков и защитить их здоровье.

Профилактические меры по защите сварщиков от дыма при сварке нержавеющей стали с использованием надлежащих профессиональных систем вентиляции и правильного оборудования для удаления дыма важны для долгосрочной защиты здоровья. Оценка рисков может проводиться специалистом по системам вентиляции и фильтрации, чтобы определить, требуется ли бизнесу специализированное решение, или если использование мобильного или портативного экстрактора plug and play является правильным выбором для повседневной работы на рабочем месте.Средства индивидуальной защиты равносильны улучшению условий труда сварщиков и защите их здоровья.

Будьте внимательны:

«Сварщик также должен осознавать риски сварки нержавеющей стали», — предупреждает американский специалист Вики Белл в нескольких публикациях. «Перед началом сварочных работ важно определить опасности для конкретной сварочной операции. Опасности будут зависеть от типа сварки, материалов (основных металлов, поверхностных покрытий, электродов), подлежащих сварке, и условий окружающей среды (снаружи или в ограниченном пространстве).”

Совет:

Запросите паспорт безопасности материала (MSDS), чтобы указать опасные материалы, используемые в сварочных изделиях, и пары, которые могут образовываться. Перед тем, как начать, убедитесь, что вы знаете, что свариваете. При сварке нержавеющей стали образуется хром. Не забывайте использовать правильный уровень эффективности фильтра, чтобы гарантировать, что вредные пары не распространяются по рабочему пространству, а также мелкие частицы пыли. Выберите подходящее оборудование для удаления дыма. Мы рекомендуем MFS, если требуется мобильный вариант, или SFS, который представляет собой стационарное устройство для тяжелых условий эксплуатации с опцией высокоэффективного фильтра.Некоторые пары, например, образующиеся при сварке на поверхности с кадмиевым покрытием, могут быть смертельными за короткое время. После определения опасности примените соответствующие методы контроля.

Используйте соответствующее оборудование для вентиляции и удаления дыма. Местная вытяжная вентиляция, удаляющая пары и газы у источника, является наиболее эффективным методом. Используйте частичное ограждение, например вентилируемый верстак, или вытяжки, расположенные как можно ближе к месту сварки. Регулярно очищайте и обслуживайте вентиляционные системы.

Практические инструкции и советы — Сделайте его из металла

За последние несколько лет использование сварочного аппарата с флюсовым сердечником (или безгазового MIG, как некоторые любят их называть) стало намного проще. На самом деле вы можете получить достаточно хорошие сварные швы с помощью очень простой машины.

Если вы хотите узнать только быстрые и грязные основы, чтобы вы могли сваривать нержавеющую сталь с помощью FCAW, вот вам:

Купите 308LFC у Blue Demon и отправляйтесь в город. Это не слишком сложно, и вы, вероятно, сможете понять это, немного попрактиковавшись.

Это подойдет для большинства нержавеющих марок серии 300 и класса 430. Если вы не знаете, с чем работаете, обязательно ознакомьтесь с моим руководством по определению различных марок нержавеющей стали.

Если вы хотите получить несколько советов и уловок и чего ожидать, я действительно думаю, что вам стоит потратить несколько минут, чтобы прочитать этот пост.

Плюсы и минусы дуговой сварки нержавеющей стали с сердечником из флюса

Прежде чем заходить слишком далеко, полезно знать, почему вы должны и почему вы не хотите использовать нержавеющую сталь FCAW (часто ошибочно называемую «безгазовой сваркой MIG»).

Веские причины для использования FCAW на нержавеющей стали:

- Вы любитель и редко работаете с нержавеющей сталью. Купить рулон порошковой проволоки меньшего размера для небольших работ не слишком дорого, и вам не нужно менять цилиндры. Газ для сварки нержавеющей стали MIG — это не то же самое, что газ, который вы используете для углеродистой стали.

- Вам нужно сваривать нержавеющую сталь на улице в ветреную погоду, а не использовать дуговой сварочный аппарат. При сварке FCAW часто будет меньше брызг.

- У вас есть только станок FCAW.

Недостатки использования FCAW для сварки нержавеющих:

- Очень сложно найти сварочную проволоку, подходящую для вертикальной сварки, почти вся она предназначена только для плоской / горизонтальной сварки. Это означает, что при таких работах, как выхлопные трубы, сваривать нужно во всех положениях, это непростая задача. MIG лучше для всех позиций.

- Если ваш сварочный аппарат ДЕЙСТВИТЕЛЬНО дешев, у вас может быть только вариант с отрицательным электродом, который используется при сварке углеродистой стали.Для нержавеющей стали обычно необходимо приварить положительный электрод.

- Как и в любом процессе FCAW, вы получите шлак, который защищает сварной шов. Дело не только в очистке шлака, но и в повышении риска попадания шлаковых включений в металл.

- Очевидно, он далеко не такой чистый, красивый и прочный, как хороший сварной шов TIG.

Чем отличается сварка нержавеющей стали FCAW от MIG

Одна из вещей, которую вы сразу заметите, — это то, что дуга в FCAW совершенно другая.

Каждый раз, когда я это делал, было очень плохо. Дуга не такая гладкая и стабильная, как при сварке MIG. На мой взгляд, это звучит так, как если бы вы запускали MIG без защитного газа.

На самом деле, попытка посмотреть на плавильную лужу, вероятно, просто отвлечет вас и заставит запутаться. Если вы попытаетесь контролировать лужу, вы, вероятно, будете двигаться слишком медленно, и ваш сварной шов будет некрасивым.

Я бы порекомендовал просто сложить несколько тренировочных бусинок, чтобы освоиться, прежде чем делать настоящие сварочные швы.Положите несколько дюймов бусинки, затем остановитесь, чтобы посмотреть, как она выходит.

Затем вы научитесь понимать, где должен быть провод, а не где находится бассейн.

Моей первой реакцией на нержавеющую сталь FCAW было «Ого, все не так!»… Но потом, когда я посмотрел на бусину, я был удивлен, что она действительно неплохая.

Потом я переборщил с ужасным звуком, который он издает, и понял, что это довольно крутой и простой способ сварки нержавеющей стали.

Набор в ваших настройках

Вот некоторые основные настройки сварки и их влияние на сварку нержавеющим FCAW:

Всегда проверяйте рекомендованную полярность провода, который вы используете для нержавеющей стали FCAW

Низкая скорость подачи проволоки: Будет много брызг.

Высокая скорость подачи проволоки: Во время сварки проволока будет загибаться и толкаться.

*** примечание: скорость подачи проволоки напрямую зависит от силы тока. Более высокая сила тока обеспечивает более высокую скорость подачи проволоки, более низкая сила тока означает более низкую скорость подачи проволоки.

Медленный ход сварного шва: Ваш валик будет высоко выпирать, и шлак не будет хорошо покрывать сварной шов. Это приведет к тому, что сварной шов останется незащищенным возле короны, и металл станет серым. Вероятно, у вас возникнут проблемы с пористостью, и сварной шов может быть подвержен ржавчине.

Быстрый ход сварного шва: Сварной шов получится слишком вязким, а сварной шов будет слишком узким.

Слишком короткое расстояние от наконечника до работы: Флюс не будет достаточно предварительно нагрет, и вы получите плохое покрытие флюса. Как и при низкой скорости перемещения, сварной шов, вероятно, будет темным сверху, и у вас, вероятно, возникнут проблемы с пористостью.

Слишком большое расстояние от наконечника до работы: Будет труднее контролировать сварной шов, и вы увидите рябь на сварном шве.

Неправильная полярность: У вас будет невероятно большое количество брызг. Некоторые называют это брызгами картечи. Если вы используете провод, который я рекомендовал выше, вам потребуется использовать DCEP (прямая полярность)

Наконечники для сварки нержавеющей стали

Шлак тащишь. Это общий совет для любого вида сварки FCAW или дуговой сварки. Перетаскивая электрод, вы позволяете флюсу подниматься до верха сварочной ванны и обеспечивать надлежащее покрытие.В противном случае у вас могут возникнуть проблемы с включениями шлака в сварном шве.

Для нержавеющей стали FCAW угол лобового сопротивления 10 градусов должен работать нормально.

Обрезайте кончик проволоки каждый раз, когда укладываете бусину. Если не обрезать провод, на кончике провода часто появляется силиконовая капля, которая может испортить ваше начало.

Полезные советы по сварке нержавеющей стали — Baker’s Gas & Welding Supplies, Inc.

Сварка нержавеющей стали

Сварщики часто используют нержавеющую сталь, потому что она очень устойчива к ржавчине и коррозии благодаря высокому содержанию в ней хрома.Уметь сваривать нержавеющую сталь — это отличный навык для любого сварщика, потому что это не только делает сварщика очень ценным, но и некоторые виды работ предназначены только для сварщиков, способных сваривать нержавеющую сталь. Это не самый простой в сварке металл. Сварочные аппараты с подачей проволоки и стержневые сварочные аппараты можно использовать, когда вы хотите сваривать нержавеющую сталь, но если вы используете сварочный аппарат MIG или устройство подачи проволоки, вы должны использовать газ. Это потому, что вы не найдете нержавеющую сталь в порошковой форме.

Изображение предоставлено: www.Precisionsteelworks.com

Есть несколько способов облегчить сварку нержавеющей стали. Например, убедитесь, что вы тщательно очистили сталь перед сваркой. Вы должны чистить нержавеющую сталь из-за высокого содержания хрома. Если вы используете металлическую щетку для чистки поверхности, она должна быть чистой. Это удалит все отложения хрома, жир, масла, краску и грязь. Вы должны убедиться, что нержавеющая сталь полностью очищена от мусора, прежде чем вы сможете правильно сварить ее.

Избегайте деформации

При сварке нержавеющей стали всегда следует использовать слабый нагрев. В большинстве случаев нержавеющая сталь представляет собой очень тонкие листы, и если вы не будете использовать медленный нагрев для ее сварки, вы можете деформировать ее. Начните с холодных настроек, а затем медленно добавляйте тепло, если вам нужно для более прочных сварных швов и лучшего проплавления. Листы нержавеющей стали нужно прихватывать прихваточными швами, как панели кузова автомобиля. Приварите их прихваточным швом в нескольких местах, а потом залейте. Это снизит вероятность деформации, и вы легко сможете убедиться, что все правильно выровнено.Еще один способ избежать деформации стали — это сваривать короткими очередями продолжительностью от трех до четырех секунд. Затем остановитесь и дайте стали остыть, затем снова сварите.

Если вы используете сварочный аппарат для сварки нержавеющей стали, используйте только нержавеющие стержни. Если суффикс стержня заканчивается на «-16», то используйте его со сварочными аппаратами переменного тока, а если он заканчивается на «-15», то он предназначен для использования постоянного тока с обратной полярностью. Ваши самые сильные результаты будут у удилища «-15», но оба будут работать очень хорошо. Если вы планируете использовать для сварки нержавеющей стали обычные MIG или порошковые стержни или проволоку, вы должны помнить, что любые свариваемые части будут ржаветь.Добавьте грунтовку или прозрачную краску, чтобы предотвратить коррозию.

Посетите Bakersgas.com, чтобы найти все сварочные принадлежности, необходимые для выполнения любой работы.

Сопутствующие товары

Miller Maxstar 280 Сварочный аппарат TIG / Stick (Auto-Line 208-575)

Артикул: MIL2

Узнать больше

Анкерная щетка для ручки обуви из нержавеющей стали

Артикул: NAS102-387SS

Узнать больше

Коронные сплавы ER 309LSI -.Сварочная проволока 035 x 2 # MIG — катушка 2 фунта

Артикул: CRO-SS309_1ZF

Узнать больше

Miller Thunderbolt 160 Сварочный аппарат постоянного тока

Артикул: MIL1

Узнать больше

Сообщение «Полезные советы по сварке нержавеющей стали» впервые появилось на сайте Weld My World.

MIG, порошковая сварка, TIP TIG, ручная и роботизированная сварка

НА КАЧЕСТВО И ПРОИЗВОДИТЕЛЬНОСТЬ СВАРКИ ВЛИЯЮТ МНОГИЕ ФАКТОРЫ.НАИБОЛЕЕ ВАЖНЫМ ФАКТОРОМ ЯВЛЯЕТСЯ ОБЩЕЕ, ГЛОБАЛЬНОЕ ОТСУТСТВИЕ ВЛАДЕНИЯ ПРОЦЕССОМ СВАРКИ В ПЕРЕДНЕМ ОТДЕЛЕНИИ И ОТСУТСТВИЕ КОНТРОЛЯ ПРОЦЕССА СВАРКИ И НАИЛУЧШЕЙ ЭКСПЕРТИЗЫ В ОБЛАСТИ СВАРКИ.

Это отражение общего отсутствия у фронт-офиса управления сварочными швами собственника. что когда дело доходит до GMAW (обычно называемого MIG / MAG) и процесса нанесения порошковой порошковой проволоки в защитном газе, что в тех общих сварочных цехах «зачем менять то, что мы всегда делали», то через пятьдесят с лишним лет после введения полуфабриката -автоматизированные процессы MIG — FCA, которые немногие руководители, технические специалисты, менеджеры или инженеры понимают или внедряют в систему контроля сварочного процесса и передовые методы сварки.Также реальностью сварки является то, что большая часть сварочного персонала GMA — FCA во всем мире «поиграет» с двумя простыми средствами управления сваркой на своем сварочном оборудовании.

В различных сварочных отраслях, таких как судостроительные верфи и автомобилестроение, заводы, ненужная, ДОРОГАЯ доработка сварных швов и брак сварных деталей являются обычным явлением. Дело не только в качестве сварного шва, редко достигается максимальная скорость наплавки, а затраты на сварку обычно плохо понимаются. Тогда это влияние культуры и отношения сварочного цеха.

«ПОЧЕМУ ИЗМЕНИТЬ СПОСОБ, КОТОРЫЙ МЫ ВСЕГДА ДЕЛАЛИ ЭТО, И ДАТЬ МНЕ МИНУТУ НА ИГРАТЬ С КОНТРОЛЯМИ», МОЖНО БЫТЬ ЗАПИСАНО НА МУЗЫКУ И ВСТУПИТЬ В МИРОВОЙ МАГАЗИН СВАРКИ.