Как правильно сваривать полипропиленовые трубы?

Для создания комфортных условий жизни постоянно разрабатываются новые технологии, изобретаются новые материалы, воплощаются новые идеи. На протяжении последних нескольких десятилетий для монтажа водопроводной системы, канализации, а в последнее время – системы отопления, используют пластиковые трубы, в частности полипропиленовые. Они имеют массу преимуществ по сравнению с чугунными или металлическими и кардинально отличаются методом монтажа — сварка при помощи специального аппарата паяльника. К тому же сварку полипропиленовых труб может произвести самостоятельно, не прибегая к помощи наемных работников. Немного потренировавшись, можно с легкостью установить трубопровод в новом доме или заменить старую водопроводную систему.

На чем основан принцип монтажа полипропиленовых труб

Для установки полипропиленовых труб применяются физические свойства материала. При нагревании полипропилен плавится, после чего переходит в жидкое состояние.

Безусловно, для качественного монтажа необходим навык и опыт работы. Но для того, чтоб технология сварки полипропиленовых труб была соблюдена в полном объеме, необходимо иметь сварочный аппарат, который обеспечит необходимый температурный режим.

Технология сварки полипропиленовых труб

Какое сварочное оборудование необходимо иметь и как сварить полипропиленовые трубы поговорим далее.

Разновидности аппаратов для монтажа полипропиленовых труб

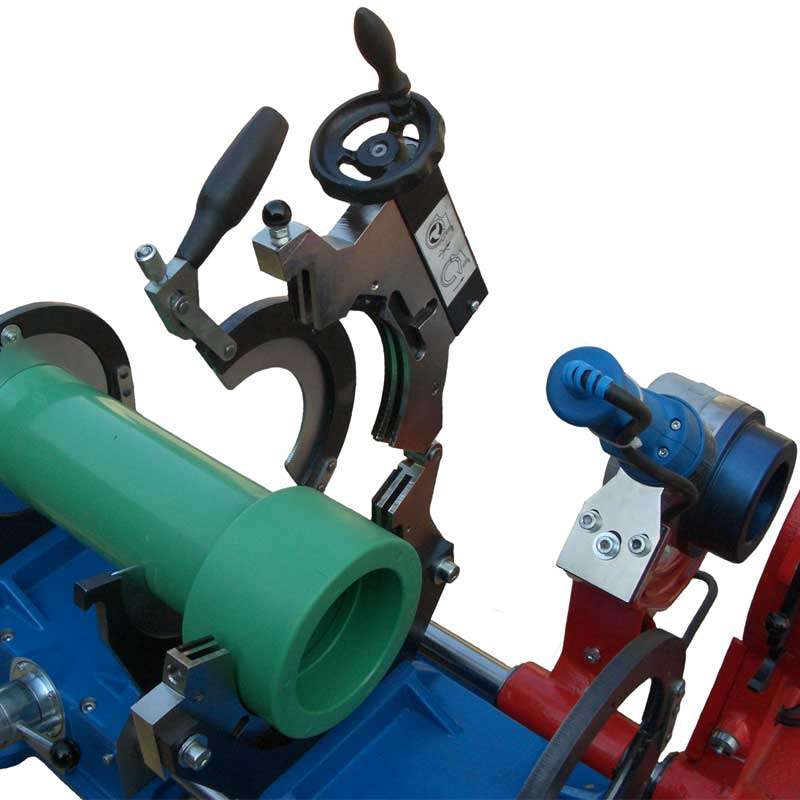

Аппарат для сварки представляет собой корпус, на котором расположен нагревательный элемент, насадки разных диаметров.

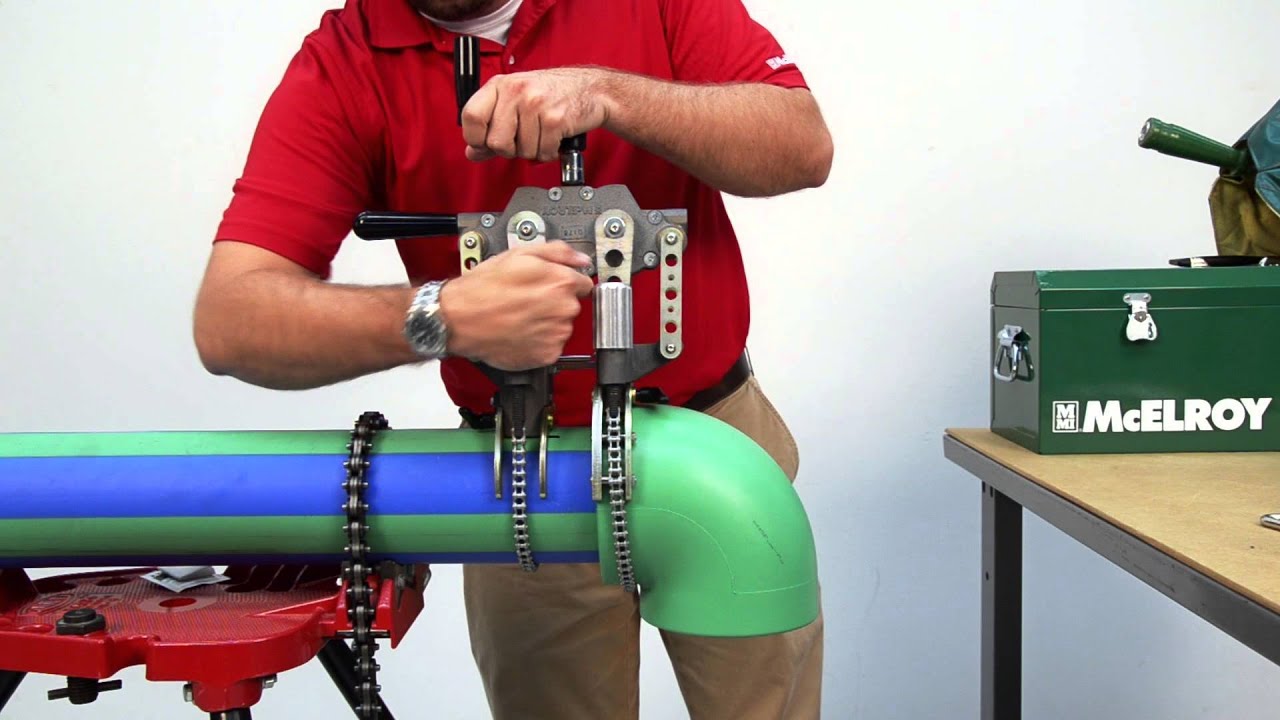

- Аппарат для муфтового соединения. Это наиболее распространенный вид для сварки полипропилена. Его конструкция очень проста, а работа с ним происходит в ручном режиме. Сварка полипропиленовых труб своими руками ручным прибором может пройти качественно и быстро.

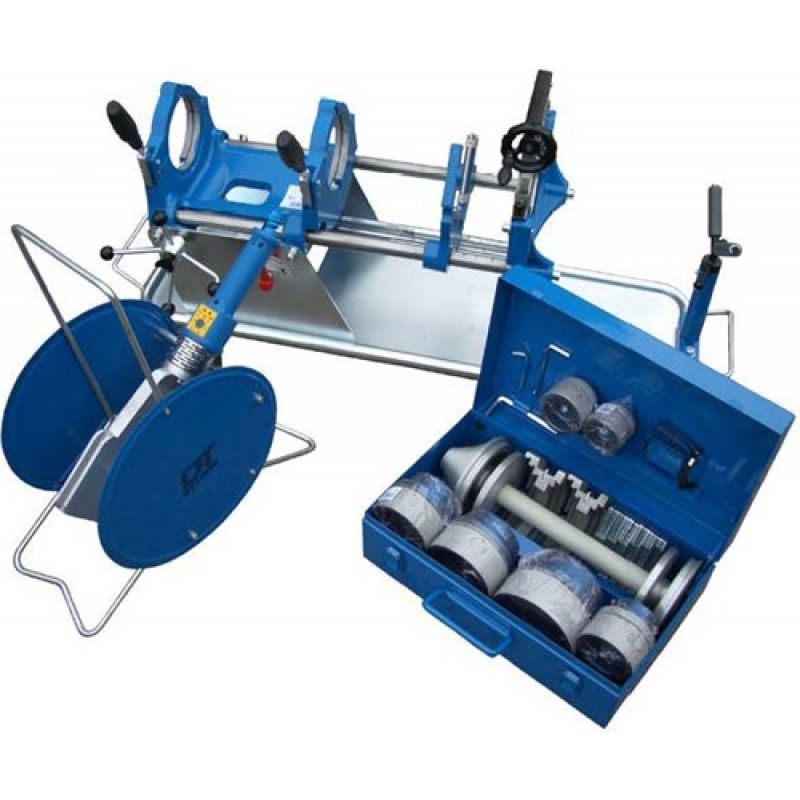

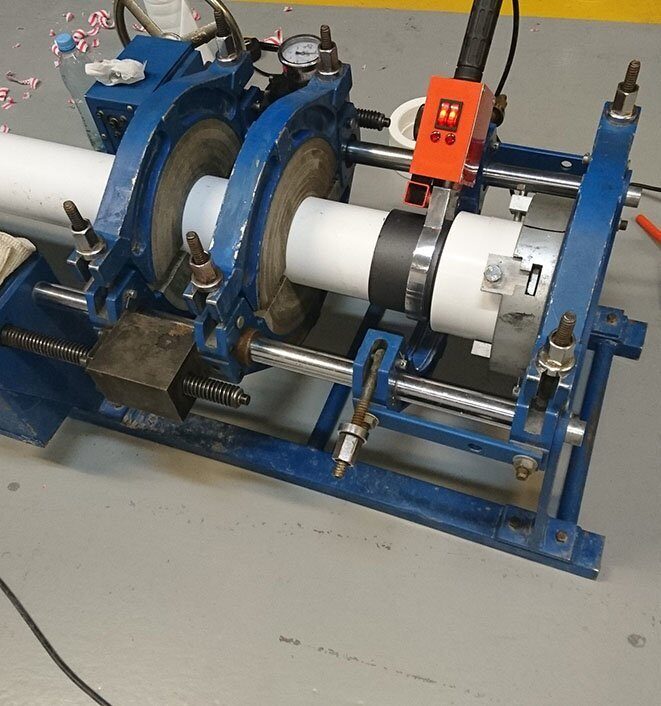

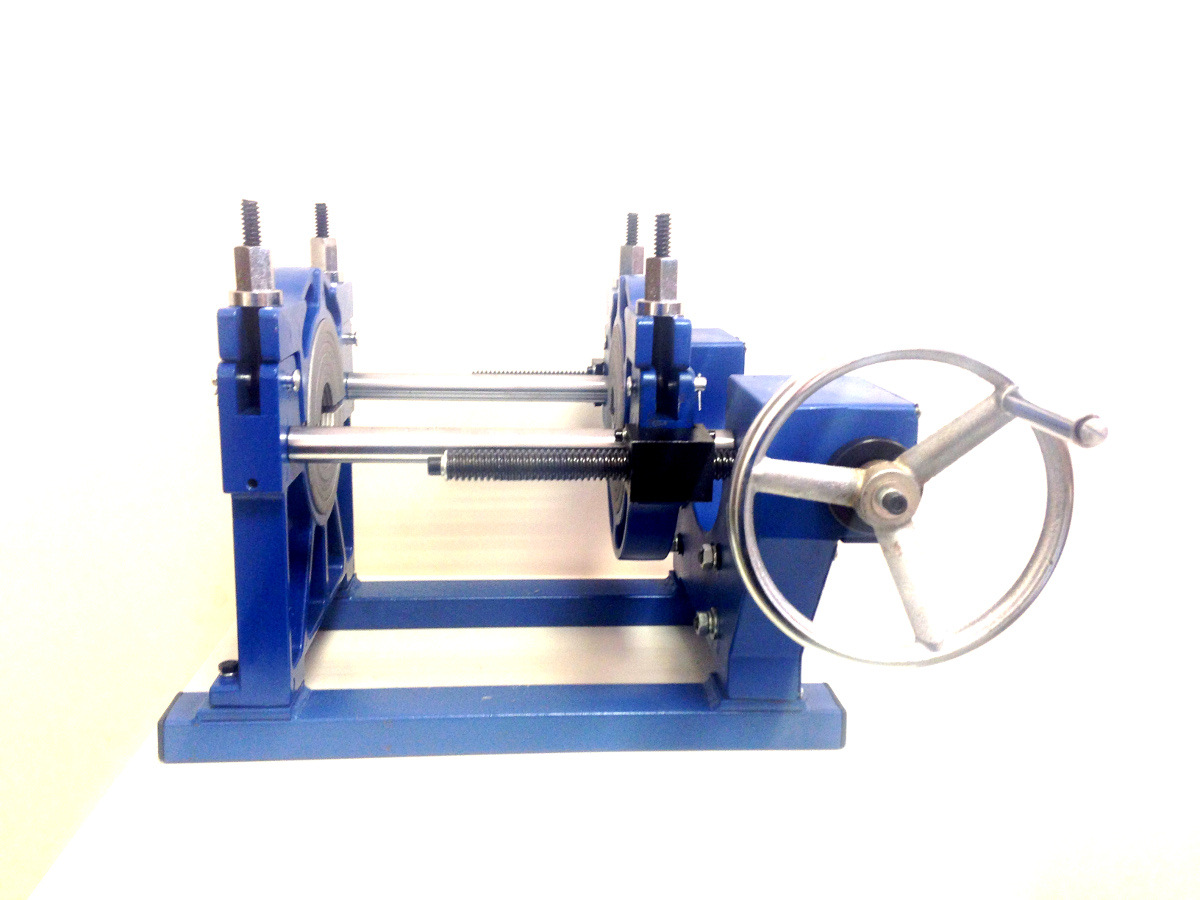

- Прибор для стыкового соединения. В быту применяется редко из-за высокой стоимости и сложности управления, но при его помощи можно легко сварить две трубы диаметром более 40 мм. Аппарат полностью механизирован. Он оборудован ножом для резки, нагревательного диска, устанавливаемого между двумя деталями, и после окончания времени нагрева убирается. Сжатие также происходит автоматически.

Еще один немаловажный параметр для выбора сварочного аппарата — это его мощность, которой должно быть достаточно для нагрева свариваемых труб до требуемой температуры и быть в пределах 0,7-1 кВт.

Еще один немаловажный параметр для выбора сварочного аппарата — это его мощность, которой должно быть достаточно для нагрева свариваемых труб до требуемой температуры и быть в пределах 0,7-1 кВт. Профессиональные мастера советуют обращать на страну изготовителя комплектов сварочного оборудования для полипропилена. Лучшим оборудованием признано европейское. Уступает по качеству, срокам эксплуатации, цене турецкое и китайское оборудование (он может сразу выйти из строя или использовать для набора опыта, таким образом, новичкам можно остановить свой выбор на этих производителях).

Температурный режим пайки

Необходимо, чтоб температура сварки полипропиленовых труб была около 260о

С. Как правило, любой паяльник (с регулировкой температуры или без) может обеспечить такое значение.На качество швов сварки полипропиленовых труб отражается выбор оптимального температурного режима и время выдержки материала под нагревом. Если эти параметры ниже необходимого значения, то стык получается недостаточно крепким, с течением времени может дать течь. Когда время нагрева и температура завышены – материал сильно расплавляется, шов получается слишком большим и некрасивым. Кроме того, попав внутрь может значительно уменьшить диаметр.

Если эти параметры ниже необходимого значения, то стык получается недостаточно крепким, с течением времени может дать течь. Когда время нагрева и температура завышены – материал сильно расплавляется, шов получается слишком большим и некрасивым. Кроме того, попав внутрь может значительно уменьшить диаметр.

Стоит учитывать и температуру вокруг аппарата для сварки, если она низкая необходимо увеличивать время выдержки на 2 секунды, если высокая, наоборот, уменьшать. Придерживаясь этих простых правил, сварка полипропиленовых труб своими руками пройдет легко.

Диаметр трубы тоже имеет большое значение. В таблице описаны необходимые параметры при + 20оС как правильно сваривать полипропиленовые трубы.

| Наружный диаметр труб, мм | Время нагрева, с |

|---|---|

| 16 | 5 |

| 20 | 5 |

| 25 | 7 |

| 32 | 8 |

| 40 | 12 |

| 50 | 18 |

| 63 | 20 |

| 75 | 30 |

| 90 | 40 |

| 110 | 50 |

Аппарат для стыковой сварки полипропиленовых труб большого диаметра

Процесс соединение труб при помощи паяльника

Технология сварки полипропиленовых труб довольно проста, но не стоит забывать о некоторых моментах.![]()

- Перед началом работы необходимо разогреть сварочный аппарат. Но перед тем как включить его в электрическую сеть, нужно установить, подходящую по размеру диаметра, насадку. Температуру нужно выставить на 260оС, только после этого включить в розетку. После того как температура будет набрана, сработает сигнализация или погаснет индикаторная лампочка (смотря какая используется модель аппарата для сварки). Это будет означать, что паяльник для сварки полипропиленовых труб готов и можно приступать к работе.

- Подготовка комплектующих. Неправильные, кривые с заусенцами, задирами срезы могут свести на нет все усилия по установке системы. Резку производят специальными ножницами. Их применяют следующим образом. На держатель, который надежно фиксирует материал в неподвижном состоянии, укладывается деталь, а режущая часть находится сверху и легко делается срез. Единственный недостаток при этом процессе устают руки. Можно воспользоваться для порезки болгаркой, но в этом случае много времени уйдет на обработку среза и его зачистку.

- Проведение сваривания полипропиленовых труб и инструкция по нагреву была описана выше, поэтому повторяться не будем. Обратите внимание, для хорошего, а также качественного шва все комплектующие для водопровода, канализации или отопления необходимо покупать от одного производителя. Это обеспечит подходящие по диаметру фитинги к диаметру труб (в холодном состоянии они должны с усилием соединяться). После нагрева соединительных частей снять с нагревательного элемента и соединить между собой, сразу устанавливая горизонтальное положение. После остывания исправить положение деталей между собой будет невозможно без деформации стыка. Процесс сваривания требует затраты физических усилий на несколько секунд. Соединение необходимо оставить на 2-3 минуты для остывания и после этого можно продолжать монтировать цепь далее.

Это и вся технология. Теперь Вы знаете, как варить полипропиленовые трубы самостоятельно.

Закончив работу с паяльником, обязательно требуется очищение его от материала, что остался при помощи любого мягкого куска ткани.

Оборудование для сваривания полипропиленовых труб работает от электричества и с высокими температурами, поэтому при проведении работ на нем необходимо соблюдать правила безопасности:

- следить за тем, чтоб была надежная изоляция электрических составляющих;

- не прикасаться к нагревающим элементам.

110 фото предварительной подготовки и сварки

В современном производстве при изготовлении водопроводных труб чаще всего используется пластик. На замену металлу пришел практичный полипропилен.

Такие конструкции имеют ряд преимуществ:

- Длительное использование. Некоторые поставщики гарантируют эксплуатацию сроком до 50 лет.

- Устойчивость к коррозии.

- Небольшой вес.

- Легкость монтажа.

Каждый может справиться со сваркой полипропиленовых труб своими руками. Для этого необходимо приобрести соответствующее оборудование и ознакомиться с технологией установки.

Краткое содержимое статьи:

Виды труб из полипропилена

На рынке строительных материалов встречаются пластиковые трубы 4 цветов. Белые, зеленые и серые не отличаются по своим свойствам. Их обычно используют в помещениях.

Изделия черного цвета обладают особой устойчивостью к солнечным лучам, что позволяет использовать их для организации системы полива.

Специалисты выделяют несколько типов труб:

- Используемые в холодной воде. Такое оборудование выдерживает температуру до +45°С. Для маркировки применяется полоса, имеющая голубой цвет.

- Устойчивые к высоким температурам. Трубы, по которым течет горячая вода, должны выдерживать до +85°С.

При покупке на изделии стоит искать красную полоску.

При покупке на изделии стоит искать красную полоску. - Универсальные. Такой товар помечен сразу двумя полосками – голубого и красного цветов.

Полипропиленовые трубы имеют свою маркировку:

PN10. Данная отметка говорит о том, что водопровод предназначен только для холодной воды. При этом толщина изделия является небольшой.

PN16. Такие трубы выдерживают более высокую температуру, но также не предназначены для горячего водоснабжения.

PN20. Эта маркировка ставится на конструкции с толстыми стенками. Данный тип используется как для холодной, так и очень горячей воды.

PN25 имеют самую большую толщину стенок и дополнительную защиту в виде фольги или стекловаты. Такие трубы предназначены для отопительной системы.

Способы монтажа

Современные технологии позволяют прокладывать водопровод как открытого типа, когда конструкции прилегают к стене, так и закрытого, при этом изделия прячутся в специальных углублениях.

В любом случае понадобятся держатели, которые по форме напоминают клипсы. Они могут быть одинарными или двойными и устанавливаются на расстоянии в среднем по полметра друг от друга.

Предварительная подготовка

Нужно уделить особое внимание подготовке аппарата, чтобы в ходе работы верно выполнить все пункты инструкции сварки полипропиленовых труб:

Перед началом сварки на рабочую платформу устанавливаются необходимые насадки. Обычно это гильза и дорн. Далее следует выставить нужную температуру на регуляторе.

Опытные рабочие рекомендуют +260°.

Следующим этапом является подключение к сети и ожидание нагрева.

Особое внимание нужно уделить правильному срезу трубы. Качество сварки зависит от отсутствия недостатков разреза. Этого можно добиться с помощью специальных ножниц.

После проведения разреза поверхности следует тщательно обезжирить и высушить.

Технология сварки полипропиленовых труб

Полипропилен, в качестве материала для производства водопроводных труб, является достаточно жестким по своим характеристикам. При монтаже понадобятся тройники, переходники, уголки и прочие фитинги. Данные детали припаиваются к основной конструкции путем нагревания до очень высокой температуры.

При монтаже понадобятся тройники, переходники, уголки и прочие фитинги. Данные детали припаиваются к основной конструкции путем нагревания до очень высокой температуры.

Существуют специальные фитинги, состоящие из двух частей. Одна соединяется с металлическими конструкциями, а вторая часть сделана из полипропилена.

Аппарат для сварки полипропиленовых труб часто называют паяльником. По своей форме он является небольшой платформой с электрической спиралью внутри и насадками снаружи. Спираль нагревает рабочую поверхность.

Сварка пластиковых конструкций состоит их нескольких этапов:

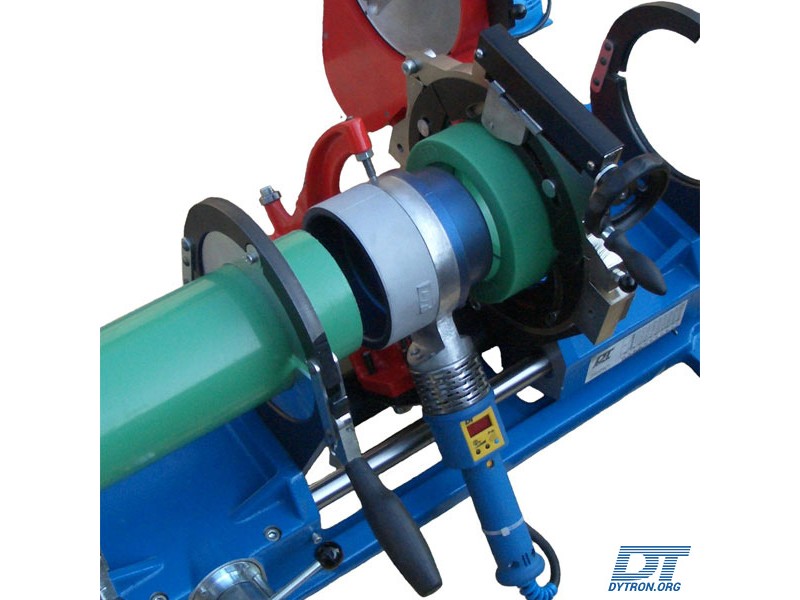

Нагрев поверхностей до +260°. При такой высокой температуре происходит расплавление металла. Сварочная платформа при этом соединена с двумя металлическими насадками, которые имеют покрытие из тефлона.

Первая насадка называется дорн. Он имеет небольшой диаметр и служит для расплавления внутренней части детали. Вторая носит название гильза. Ее предназначение – нагревать наружную часть.

Вторая носит название гильза. Ее предназначение – нагревать наружную часть.

Через несколько секунд, когда соединяемые детали дойдут до нужного состояния, их следует плотно прижать друг к другу. При этом произойдет сварка конструкции.

Полезные замечания

Установка полипропиленовых водопроводных конструкций не требует особо сложных навыков и осуществляется в короткие сроки. При использовании качественного аппарата для сварки полипропиленовых труб можно быть уверенным, что процесс монтажа пройдет без неприятностей.

Однако, стоит обратить внимание на некоторые моменты:

Нужно внимательно измерять участки трубы перед резкой, так как при неправильной длине детали могут не сойтись друг с другом.

Сварка в труднодоступных местах, таких как углы, может привлечь дополнительные трудности. С ними можно справиться при использовании сразу двух комплектов насадок.

При выборе сварочного аппарата не стоит экономить денежные средства, так как использование дешевых насадок может привести к некачественной сварке конструкций. Лучше приобрести небольшой агрегат, который поможет существенно сэкономить силы и время при ремонте.

Лучше приобрести небольшой агрегат, который поможет существенно сэкономить силы и время при ремонте.

Фото сварки полипропиленовых труб

Также рекомендуем посетить:

Сварка полипропиленовых листов с применением термического оборудования

Сварка листового полипропилена строительным феном и экструдером

Одним из самых распространенных методов соединения полипропилена является его сварка. Такая технология является самой востребованной и эффективной, это объясняется термопластичностью и прочностью материалов. Сварка листового полипропилена происходит вследствие их соединения встык или под прямым углом. Для соединения также можно использовать экструдер, фен или стыковой сварочный станок.

Лист полипропилена: природа материала для заготовки

Данный материал производится путем выдавливания гранул вещества полимера из специальных отверстий. Такая технология позволяет получить в итоге лист любой длины и ширины. Сам лист полностью состоит из гранул. Покрытие такого материала может быть или глянцевым или матовым, если лист покрыт глянцем, то сверху накрывается пленкой.

Основными преимуществами полипропилена является:

- диэлектричность;

- достаточная гидрофобность;

- стойкость к стиранию;

- химическая прочность.

Благодаря особым характеристикам сварка листов полипропилена не представляет самой объемный процесс и отличается доступностью. Весь процесс сварки заключается в доведении краев материала до вязкого состояния и сильно прижатия друг к другу. Такой механизм поможет получить в последующем цельную деталь.

Диффузионная сварка

Перед началом работы, необходимо подготовить рабочее место и весь материал.

Чтобы швы склейки были как можно ровными и незаметными, следует с полной серьезностью подойти к процессу и выбрать такой способ сварки, который будет для вас наиболее доступным и удобным.

Одним из наиболее эффективных способов соединения листового полипропилена является диффузная сварка. Такой механизм соединяется на специально оборудованном сварочном станке.

Сварка полипропиленовых листов происходит с помощью укладки двух частей на станок и их фиксации. Концы листов будут прижиматься к нагревательному элементу.

Для получения наилучшего эффекта листы следует нагревать продолжительное время. После достижения необходимой температуры, листы прижимаются с помощью фиксирующего механизма.

Шов, который получается с помощью оборудования для сварки, будет являться самым прочным и надежным.

Рекомендуем! Прямая и обратная полярность при сварке инверторным аппаратом

Очень важным при такой сварке является чистота и пониженная влажность воздуха в помещении, температура воздуха должна быть теплой.

Одним из главных преимуществ шва будет не только его прочность, но и скорость получения качественного материала. Такой метод подходит для листов любой ширины, и дает возможность сваривать полипропиленовые листы в рулоны.

При большом количестве работы, сварочный станок станет незаменимой вещью.

Сварка с помощью экструдера

Такой метод предполагает наличие особого инструмента – экструдера. Такой аппарат оснащен различными насадками, которые позволяют сваривать самые сложные и громоздкие конструкции. Огромным преимуществом есть и небольшой размер оборудования.

Экструдер оснащен автоматической подачей теплого воздуха, что позволяет размягчать листы и избегать каких-либо повреждений при сварке.

Работа таким методом предполагает оперативность в действиях, так как из-за высокой температуры (около 270С) возможна деформация около внутренних слоев полипропилена.

Такой процесс не требует выделения отдельного помещения и соединения возможно прямо на рабочем месте, благодаря компактности устройства.

Шов, полученный с помощью экструдера, является вторым по прочности, после сварочного станка.

Недостатком такого метода является необходимость соединять полипропилен одинакового состава, класса, в противном случае швы будут получаться непрочными и неравномерными.

Сварка листового полипропилена строительным феном

Для сварки листового полиэтилена феном, вам понадобится строительный фен большой мощности и тонкие

полимерные листы, а также полипропиленовая проволока (подобранная под размер и толщину листов, которые необходимо соединить).

Важным является фактор подбора материала, листы и проволока должны состоять из одинакового класса материалов.

Пренебрежение данного момента существенно повлияет на качество полученного шва и его прочность, так как фен не сможет одновременно довести до одинаковой нужной температуры разные виды материалов.

Для нормальной стыковки листов, их необходимо разместить на ровной поверхности и края обработать наждачной бумагой. Важным моментом подготовки является разделка кромок под углом 45.

Важным моментом подготовки является разделка кромок под углом 45.

Подготовленные листы полипропилена для сварки встык

Процесс нагревания феном и расплавки прута занимает примерно от 5 до 10 минут. Далее идет сам процесс сварки. Пластиковый пруток вставляется в насадку сварочного фена и в процессе заполнения шва непрерывно подается в зону сварного шва.

Рекомендуем! Сварка полуавтоматом нержавеющей стали

После соблюдения всех процедур, соединенный материал можно использовать. Полученный шов, при сварке ПНД с помощью строительного фена, является менее прочным, чем при сварке станком или экструдером, однако такой метод будет идеальным для соединения материала с небольшой толщиной.

Склеивание листового полипропилена

Склеивание полипропилена – очень трудоемкий процесс, требующий специальной подготовки. Это обуславливается тем, что такой вид пластмассы является особенно трудносклеиваемым.

На современном рынке существует большое множество клеев, которые без каких-либо проблем способны склеить пластмассу, основным вопросом будет выбор специального раствора.

Особая подготовка к склеиванию материала будет заключаться в предварительной сборке всех деталей, чтобы поставить необходимые метки, ведь неправильное соединение полипропиленовых листов или банальная ошибка в процессе может стоить вам испорченного материала.

Главными рекомендациями при склеивании и сварке полипропилена своими руками будут:

- необходимо приобретать клей, обращая внимание, прежде всего на его марку, но никак не на цену. Свой опыт в таком вопросе будет для вас дополнительным бонусом. Иногда клей из высокой ценовой категории по качеству может уступать более дешевым аналогам;

- очень важным будет уделить внимание заточке и обработке краев полипропиленовых листов, при правильном выполнении этого требования, шов получится очень аккуратным;

- выбирайте способ сваривания в зависимости от ширины листа, а также его размера.

Чем правильней будет выбрана техника соединения, тем прочнее шов получится на выходе.

Чем правильней будет выбрана техника соединения, тем прочнее шов получится на выходе.

Источник: https://svarkagid.ru/tehnologii/svarka-listov-polipropilena.html

Полипропиленовый лист: методы сварки и обработки

Работы, связанные с механической обработкой и сваркой листов из полипропилена достаточно сложные, и требуют детального ознакомления со свойствами и особенностями такого материала, которых на самом деле не мало.

В первую очередь, полипропилен плавится при невысоких температурных показателях, поэтому, при работе с этим материалом необходимо аккуратно работать со сверлами, пилами, и другими фрезами, которые могут нагреть пластик.

Механическая обработка такого материала как полипропилен и полиэтилен требует соблюдения следующих условий:

- Режущий инструмент должен быть заточен

- При резке кромка инструмента должна едва касаться материала

- Стружка, которая образуется в процессе резки должна вовремя устраняться

- В случае, когда материал сильно разогреется необходимо прервать работу, либо провести охлаждение материала.

Основой полипропиленовых резервуаров, таких как гальванические ванны или бассейны является полипропиленовый лист.

Для его соединения можно применять заклепки, болты, но лучшим способом соединения материала является полифузионная сварка, или ручная сварка экструдером.

Обязательно стоит отметить, что худший способ соединения полипропиленовых листов, это склеивание, так как это совершенно не надежно.

Сварка полипропиленовых листовобычно проводится тремя способами:

- Методом полифузионной сварки;

- Методом экструзивной сварки;

- При помощи пистолета с горячим воздухом.

Стыковая полифузионная сварка – это самый качественный метод, так как процесс направлен на разогрев краев материала и их скрепление под давлением. Так делают даже тогда, когда листы имеют очень большую толщину, и результат качества шва всегда превышает 90% от прочности самого материала.

При помощи экструдера шов формируется за счет нанесения специального сварочного прутка, которая перед нанесением проходит процесс плавления в винтовом роторе устройства.

Так как такой агрегат как экструдер, в первую очередь ручного управления, то выполнять сварку равномерно используя равноценное количество материала достаточно трудно.

Тем не менее, используя этот метод можно добиться склеивания пропиленовых листов очень большой толщины.

Что касается сварки пистолетом с горячим воздухом, то это не очень эффективно и качественно, так как разогрев будет проводиться не равномерно. А в случае если детали изделия будут иметь разные показатели нагрева, то при склеивании это вызовет очень серьезные проблемы: пока один полимер будет разогреваться, второй уже начнет плавиться.

Полифузионная сварка не требует дополнительного материала для склеивания, а вот в случае с экструдером и пистолетом наличие полипропиленового или полиэтиленового сварочного прутка обязательно.

Цена на полипропиленовый лист низкая, поэтому из него очень выгодно производить как промышленные технические резервуары, так и емкости для дома, такие как купели, бассейны, резервуары для воды и многое другое.

Купить полипропиленовый лист различных размеров и цверов и в любом необходимом для вас количестве, вы сможете без труда, всего лишь обратившись в нашу компанию.

Источник: http://pplist.ru/infopolimer/sposobyi-obrabotki-listov/polipropilenovyij-list-metodyi-svarki-i-obrabotki.html

Сварка полипропилена

Для сварки листового полипропилена в промышленных условиях в основном используются следующие технологии:

- Сварка горячим воздухом (или сварка феном)

- Сварка ручным экструдером

- Сварка при помощи нагревательного элемента встык

Для сварки полипропиленовых труб могут использоваться также электромуфтовая сварка, раструбная сварка и т.д. В данном разделе описываются основные виды сварки листового полипропилена.

Сварка полипропилена горячим газом (сварка феном)

Наиболее простой и бюджетный, с точки зрения оборудования, способ сварки, широко распространенный при сварке листов малой толщины и/или линейных размеров.

При этой технологии основные материалы и присадочный материал (сварочный пруток) свариваются подогретым газом (чаще всего воздухом) с использованием прижимного давления на соединяемых поверхностях которое создается вручную оператором. Проводка (подача прутка) также осуществляются вручную.

Воздух подогревается электрическими нагревательными элементами (феном) до температуры необходимой для сварки. Нагрев места сварки и сварочного прутка происходит одновременно с помощью специальной сварочной насадки на фен.

Форма и размеры насадки, в основном, определяются формой и сечением сварочного прутка.

Основные параметры процесса:

| 60-7060-7060-70 | 280-320280-320280-320 | ок. 10ок.10ок.10 10ок.10ок.10 |

Сварка полипропилена ручным экструдером

Данный способ применяется, в частности, при сварке толстостенных деталей, также требующий использования присадочного материала (сварочного прутка, реже – гранулята.) Экструдер при сварке не должен останавливаться (из-за опасности разложения).

В принципе, экструзионная сварка двух деталей заключается во впрыскивании расплавленного присадочного материала в зону сварки. Например, при взаимно перпендикулярном расположении двух листов присадочный материал впрыскивается в угол между ними, образуя т.н. шов K-типа.

Основные параметры процесса сварки полипропилена ручным экструдером:

| 210-240 | 210-300 | 300 |

ВНИМАНИЕ!

Ряд производителей полуфабрикатов инженерных пластиков рекомендуют применять для сварки листов из полипропилена-гомополимера (PP-H) пруток из полипропилена-блок-сополимера (PP-B).

Основаниями для данных рекомендаций являются следующие соображения:

Ударная прочность полипропилена-блок-сополимера (PP-B), согласно ISO 179

в 5-8 раз выше чем у полипропилена-гомополимера (PP-H).

В отличие от материала листа сварные швы часто имеют небольшие риски или зарубки и применение сварного прутка из полипропилена-блок-сополимера (PP-B) значительно уменьшает риск образования трещин.

Кроме того, другая величина фактора пластичности A4 полипропилена-блок-сополимера (PP-B) согласно DVS 2205 при 20º С по сравнению с PP-H придает месту шва дополнительную надежность

С учетом того, что швы преимущественно выполняются в местах соединения горизонтальных и вертикальных поверхностей, и напряжения, испытываемые материалом, в основном носят изгибающий характер, дополнительная пластичность полипропилена-блок-сополимера (PP-B) является дополнительным преимуществом.

Сварка прутком из полипропилена-блок-сополимера (PP-B) несколько проще, что уменьшает риск ошибок.

Большая стойкость к образованию трещин и разломов полипропилена-блок-сополимера (PP-B) является дополнительным преимуществом при образовании микроотверстий, как результата усадки материала в процессе сварки

Индекс текучести расплава листов полипропилена-гомополимера (PP-H) и прутка из полипропилена-блок-сополимера (PP-B) находится в пределах одной группы, согласно DIN EN ISO 1873-1, а именно группы 003” (230ºС/2.16 кг 0.2 – 0.4 г/10 мин.) В связи с этим данные материалы являются полностью совместимыми с точки зрения сварки.

Тем не менее, следует крайне осторожно подходить к возможности сварки листов из полипропилен-гомополимера (PP-H) прутком из полипропилена-блок-сополимера (PP-B) в случаях, когда режим эксплуатации изделия (например верхняя граница диапазона рабочих температур) является критическим для последнего материала.

Сварка полипропилена с помощью нагревательного элемента (Butt Welding)

Сварка полипропилена с помощью нагревательного элемента (называемая также сваркой встык) применяется для сварки плит, блоков и других профилей полуфабрикатов. Чрезвычайно широко данный вид сварки применятся для сварки трубопроводов из термопластов. В отличие от предыдущих двух способов сварки данный метод не требует использования присадочного материала.

Чрезвычайно широко данный вид сварки применятся для сварки трубопроводов из термопластов. В отличие от предыдущих двух способов сварки данный метод не требует использования присадочного материала.

Для сварки с помощью нагревательного элемента применяются т.н.

машины для сварки встык, принцип действия которых (разогрев с помощью нагревательного элемента различной формы) одинаков, и отличающиеся между собой лишь типом привода (ручной, механический, пневматический и т.д.

), передающего сдвижное усилие на свариваемые элементы. Кроме того, машины для сварки встык могут отличаться комплектацией специальным оборудованием и всевозможными опциями- например для сварки листов под углом, для сворачивания свариваемых листов.

При сварке полипропилена встык необходимое тепло подводится непосредственно от подогревающего элемента в зону сварки соединяемых поверхностей.

При этом достигается более благоприятное распределение тепла, так что ни одна из зон материала не нагружена теплом больше, чем другая.

Кроме этого стыкующиеся поверхности подогревающего элемента должны быть чистыми и полностью прилегать.

Такой вид сварного шва показывает небольшое внутреннее напряжение и его можно нагружать практически также, как и исходный материал.

Источник: http://www.engplast.ru/content.php?1046-%D0%A1%D0%B2%D0%B0%D1%80%D0%BA%D0%B0-%D0%BF%D0%BE%D0%BB%D0%B8%D0%BF%D1%80%D0%BE%D0%BF%D0%B8%D0%BB%D0%B5%D0%BD%D0%B0

Сварочный экструдер для листов полипропилена

За последние десятилетия полипропилен занял значительную нишу в строительной сфере, вытеснив многие другие материалы. Данный материал имеет ряд весомых преимуществ, одно из которых заключается в довольно простом монтаже.

Одним из способов создания полипропиленовых конструкций является сваривание, позволяющая получить аккуратные и полностью герметичные швы.

Рассмотрим один из вариантов сварки полипропилена при помощи экструдера, который применяется при создании разного рода емкостей.

Листовой полипропилен

Полипропилен в виде листов получается путем пропускания расплавленного материала под специальными валиками. Он находит широкое применение при создании емкостей, изготовлении труб больших диаметров, в качестве изоляционного материала. Этому способствуют следующие характеристики:

- Устойчивость к влаге;

- Высокая механическая прочность;

- Устойчивость к химическим веществам;

- Инертность к ультрафиолетовым лучам.

Кроме того, материал универсален с точки зрения обработки и монтажа. Его можно фрезеровать, резать и соединять различными способами. На данный момент наибольшей популярностью пользуются 3 способа соединения:

- Механический. Требует использование крепежа и не дает высоких изоляционных характеристик конструкции;

- Склеивание. Устойчивость к химическим воздействиям позволяет склеивать материал без ущерба для него;

- Сварка листов полипропилена. Позволяет получить прочное и надежное соединение благодаря использованию специальных инструментов для сварки полипропилена.

Технология сварки

Главная особенность сводится к тому, что при сваривании не происходит изменений в химическом составе листов. Для этого применяется стыковочный материал, а также пруток для сварки, хотя процесс может обходиться и без него.

Основные процессы сводятся к трем пунктам:

- Нагрев соединяемых элементов до образования вязкой поверхности;

- Стыковка расплавленных частей механическим способом;

- Остывание деталей в фиксированном состоянии.

Для получения швов высокого качества необходимо соблюдение ряда условий:

- Температура внешней среды не менее 15°С;

- Соответствие присадок свариваемому полипропилену;

- Высокое качество свариваемых поверхностей;

- Правильный выбор инструмента и насадок для него.

Сварка полипропиленовых листов

Сварка для полипропилена выпускается в виде устройств ручного и автоматического использования в зависимости от применяемых инструментов для сварки. В рамках данной статьи рассмотрим ручные способы.

В рамках данной статьи рассмотрим ручные способы.

Методы ручной сварки

Различаются несколько способов:

- Экструзионный. Монтирование деталей производится экструдером для сварки. Это ручной аппарат достаточно небольших размеров, но при этом он позволяет создавать достаточно надежное соединение полипропиленовых листов. Показатели прочности сварных конструкций дают результат в 0,8 по сравнению с 1 исходного материала. Использование экструдера позволяет осуществлять сварку листового полипропилена толщиной от 16 мм. Принцип данного метода заключается в подаче горячего воздуха, который расплавляет материал в зоне проведения сварочных работ. Экструдер подает размягченный состав и перемешивает его до однородности, что позволяет получить шов высокой прочности.

- Строительный фен. Фен для сварки подает разогретый до 180° воздух на края поверхностей, которые оплавляются. Их соединяют и ждут остывания. Полученный результат не может похвастаться высокой прочностью, но такой способ имеет право на существование для соединения полипропилена своими руками.

Метод можно применять для малых элементов, которые не будут испытывать больших нагрузок. Рекомендован для материала толщиной 20 мм.

Метод можно применять для малых элементов, которые не будут испытывать больших нагрузок. Рекомендован для материала толщиной 20 мм. - Полифазный способ. Данный метод применим для листов самой различной толщины. Его осуществление производится на специальных подвижных столах. Шов, полученный таким способом, имеет высокие показатели прочности и герметичности.

Ручные способы имеют важные преимущества благодаря своей мобильности, что позволяет создавать различные конструкции.

Подведем итоги

Сварка полипропиленовых листов в последнее время находит все больше сфер применения, так как позволяет получить изделия с высокими эксплуатационными характеристиками. Качество производимых работ в большой мере связаны с выбором инструмента и его правильного применения.

Большое распространение при сварочных работах с полипропиленом имеет ручной инструмент, применение которого возможно как в быту, так и в промышленности. Ручной инструмент типа экструдера позволяет получать надежные соединения без потери мобильности монтажа.

Сергей Одинцов

Источник: http://electrod.biz/varim/ekstruder-dlya-listov-polipropilena.html

Сварка листового полипропилена

На смену традиционным материалам прошлого века со всеми их преимуществами и недостатками пришел новый, недорогой, эффективный, незаменимый в отдельных сферах, материал будущего. Полипропилен обладает рядом очевидных преимуществ.

Несложные способы монтажа позволяют его использовать в качестве конструктивного строительного материала.

Сварка листового полипропилена включает в себя термомеханические и термические технологии, которые обеспечивают высокопрочные, абсолютно герметичные соединения.

Свойства материала

Получаемый методом каландрирования расплавленной массы через валки заданных размеров, материал производится в листах. Широко используется в строительстве, изготовлении бытовых предметов, производстве труб, как гидроизоляционный материал. Его важные свойства, такие как:

- гидрофобность;

- стойкость к механическим воздействиям, истиранию;

- химическая стойкость,

- инертность к воздействию ультрафиолета,

объясняют широкую популярность полипропилена, который является к тому же отличным диэлектриком.

Листовой полипропилен высокого качества используется для гальванопластики, изготовления ванн, бассейнов, вентиляционных конструкций, производства ёмкостей, очистных сооружений, профильных труб, бытовых изделий, пантонов. Материал используют в строительстве, горном деле, нефтехимии.

Виды полипропилена

Уникальные свойства материала способствуют его широкому применению. Полипропилен бывает:

- экструдированным;

- кашированным;

- прессованным,

каждый вид имеет собственное назначение, виды монтажа, сварки, склейки.

Маркировка листового полипропилена РР зависит от дополнительных технических характеристик. Маркировка и свойства:

- H – химическая стойкость;

- R – химостойкость дополненная повышенной прочностью, устойчивостью к высоким температурам;

- S – химическая устойчивость, не горючий материал;

- S-el – инертность к химическим реагентам, не горючесть, электропроводность.

Такая маркировка используется на территории страны и за рубежом.

Листовой полипропилен делится на типы по способу производства:

- плотный;

- ячеистый;

- вспененный,

каждый, из них имеет свои технические и технологические особенности. Плотный имеет жесткость, ячеистый имеет структуру упаковочного материала, вспененный ценится как материал для эффективной изоляции.

Особенности сварки листового полипропилена

Все виды и типы листового полипропилена являются универсальным материалом с точки зрения обработки. Фрезеровка, резка, машинная обработка механическое соединение и сварка – применяются к любому из типов, видов этого материала. Как можно соединять листы полипропилена:

- механическим способом, с использованием крепёжного материала, метод не предполагает сохранение герметичности, водонепроницаемости конструкции;

- методом склеивания, химическая инертность материала позволяет создавать достаточно прочные герметичные конструкции без его повреждения;

- сварка, метод с использованием экструдера, фена прочего сварочного оборудования обеспечивает прочные надёжные, абсолютно герметичные соединения.

Метод соединения выбирается в зависимости от производственных целей, технических характеристик материала, наличия технических возможностей.

Методы ручной сварки листового полипропилена

Сварочное оборудование производится как для ручного использования, так и для автоматического применения. Ручная сварка осуществляется следующими методами:

- Экструзионный метод. Соединение осуществляют небольшим по размерам аппаратом, который называется ручной экструдер. Применение ручного экструдера позволяет формировать достаточно надёжные соединения с коэффициентом прочности по отношению к исходному материалу – 0,8, позволяет производить стыковку листов толщиной не менее 16мм. Данным методов производят сварку крупных изделий сложной конфигурации.

Принцип состоит в подаче воздуха, размягчающего и нагревающего пластмассу в зоне сварки, куда встраивается полипропиленовая проволока. Размягчённый состав с помощью присадки подающейся экструдером соединяется с составом разогретого листа, перемешиваясь до однородной массы. Соединения получаются сверхпрочными, с высокого качества швом.

Размягчённый состав с помощью присадки подающейся экструдером соединяется с составом разогретого листа, перемешиваясь до однородной массы. Соединения получаются сверхпрочными, с высокого качества швом.

- Стыковка строительным феном. Под воздействием струи горячего воздуха (180°) расплавляются края листов полипропилена, соединяются и остывают. Метод действенен только при соединениях листов в 20мм толщиной. Шов не отличается высокой механической прочностью. Применение метода рекомендовано для сварки мелких элементов, не предназначенных для серьёзных нагрузок.

- Стыковой или полифузный метод. Применяется для стыковки элементов разной толщины, в том числе и самой большой. Производится с помощью подвижных специальных столов. Шов при стыковой сварке обладает высокой прочностью, надёжностью.

Стыковочные работы проводятся с определённой последовательностью мероприятий. Подготовка рабочего места, очищение от грязи и пыли. Обработка материала абразивными материалами, для придания лучших адгезионных характеристик.

Важнейшее преимущество ручного сварочного оборудования состоит в том, что оно позволяет производить соединительные работы непосредственно на месте, это широкие возможности для создания самых разных конструкций.

Аппараты ручной сварки предполагают использование присадочных материалов. Часто используется полипропиленовая проволока круглого или треугольного сечения разного диаметра (1- 6мм).

Автоматическая сварка

Принцип полифузного сваривания, автоматической сварки состоит в нагреве деталей в месте соединения и стыковки под высоким давлением.

- Края свариваемых деталей фиксируются специальным устройством,

- нагреваются до требуемой температуры,

- прижимаются друг к другу с помощью давления.

Качество получаемого соединения оценивается как очень высокое, надёжность подобных соединений подтверждена практикой.

Преимущества автоматической сварки:

- стыковка листов между собой без швов;

- сварка листов в рулоны;

- соединение под прямым углом;

- торцевое, угловое соединение гарантировано высокой прочности;

- не требуется регулировки давления, оно поддерживается на заданном уровне;

- не происходит перегрева и деформации шовного соединения благодаря автоматическому поддерживанию заданной температуры.

- Автоматика обеспечивает монолитность соединений.

Осуществляются операции на специальном оборудовании. Используются швейцарские станки Leister, немецкие Rothenberger, российские Ingenia, это машины с автоматическим циклом, числовым программным управлением, в арсенале имеющие три цикла сварки.

Сварка отдельных видов полипропилена

Сварка применима для прессованного, экструдированного полипропилена всех марок и типов. Автоматическая или ручная, полифузная, с помощью фена или экструдера сварка применяется для решения различных производственных задач.

Среди всех видов полипропилена выделяется кашированный. Это полипропилен, склеенный с тканевым материалом. Одну сторону листа, с повышенной адгезией соединяют с тканевым материалом из полиэфирных волокон или стеклоткани.

Соединяют путём каландрирования, то есть, в процессе экструзии пластмассу механически прижимают к тканевому полотну, ткань внедряется в слой полимера.

Так получается уникальный по своим физико-техническим свойствам полипропилен, сочетающтй в себе все самые превосходные качества стеклопластика и полимера:

- прочность;

- повышенная несущая способность;

- улучшенные возможности для пищевых ёмкостей;

- химическая стойкость самой высокой степени.

Максимально прочное соединение ткани и полимера происходит за счёт клеящих составов изготовленных на основе полиэфирной, эпоксидной смолы, других клеев промышленных составов.

Основы технологии сварки листового полипропилена

Основа технологии состоит в том, что соединение элементов термическим способом не влечёт за собой изменения их химического состава.

Сварка происходит с использованием стыковочного материала, используется пруток, но сварку осуществляют и без него.

Доведение соединяемых поверхностей до вязкого состояния путём нагрева, принудительная стыковка механическим образом, рождает цельную деталь определённой прочности после остывания.

Для обеспечения нормального технологического процесса сварки требуются некоторые обязательные условия:

- Чистое светлое помещение с минимальной температурой воздуха 15°;

- Соответствие присадочных материалов основному;

- Правильный выбор сварочного инструмента и насадок к нему;

- Допустимое качество используемых материалов, лист должен иметь правильную геометрию, ровную поверхность, однородность цвета, пруток ровное сечение, структуру без пузырьков или иных вкраплений;

- Наличие дополнительного инструмента, ножей, наждачных шкурок, растворителей для снятия жира, прочего

- Края свариваемых листов перед сваркой обработать фрезером, для предания угла наклона края 45° к плоскости листа. Соединить листы обработанными краями, так, чтобы образовался паз, в который затем нужно подавать расплавленный полипропилен через экструдер.

- При соединении листов методом спайки феном и склейки, края листов обрабатываются под 90° к плоскости листа.

Соблюдение условий гарантирует надёжное качество стыковочных сварных работ любым известным способом.

Источник: http://www.m-deer.ru/tehnologiya/svarka-listovogo-polipropilena.html

Сварка листового полипропилена — выбираем сварочный аппарат для сварки полимера

Полипропиленовые листы в настоящее время широко используются в производстве ёмкостей для предприятий электронной, химической, нефтехимической, радиотехнической, пищевой, металлургической и других промышленностей. Данный материал также используется при изготовлении бассейнов.

Нередко полипропилен сравнивают с «королём» пластмасс. Он не является наиболее популярным и востребованным полимером в данное время, однако по темпам роста производства он является бесспорным лидером.

Основные технические показатели полипропилена

Полипропилен, как синтетически неполярный термопластичный материал, получают в промышленности из макромолекул изотактического строения. При комнатной температуре материал не растворяется в органических жидкостях, однако он может растворяться в некоторых видах растворителей при нагревании до высоких температур.

Полипропилен устойчив к щелочам, кислотам, растворам солей и иным неорганическим агрессивным средам, имеет низкий уровень влагопоглощения, высокие показатели электроизоляционных свойств, хорошие механический свойства, повышенную жёсткость и высокий уровень ударопрочности.

Технология и общие принципы сварки полипропилена

Сварка листового полипропилена заключается в соединении деталей посредством нагрева материала без изменения его химического состава. Полимер соединяется между собой при создании вязко-текучего состояния при нагревании.

Сварка полипропилена своими руками может осуществляться при помощи специального пистолета с подачей горячего воздуха (фена). В конструкции такого устройства воздух нагревается равномерно, что образует хорошую среду для сварки полимерных деталей.

Экструдер, как аппарат для сварки полипропилена, также нередко используется в производстве. Данный процесс осуществляется в сухом тёплом помещении. Стыковые поверхности (края) свариваемых деталей обязательно должны быть зачищены мелкой шкуркой.

В экструдер поступает специальный присадочный пруток, который при разогревании сваривает нужные элементы. Время остывания такой сварки – ориентировочно 5-7 минут.

Механический сварочный аппарат для полипропилена применяется в основном в тех случаях, когда нужно приложить максимум усилий, чтобы края деталей соприкасались друг с другом. Не всегда с помощью подручных средств можно достичь этого.

Сварка полипропилена (видео находится на сайте) механическим путём подразумевает использование специальной опорной рамы с приборным блоком и гидроагрегатом. На данной раме с обеих сторон имеются специальные захваты, между которыми устанавливаются вкладыши для поддержания оптимального распределения давления на соединяемые элементы.

Сварочный аппарат для полипропилена имеет нагревательный элемент, который представляет собой диск со специальным покрытием. Внутри данного диска имеются нагревательные компоненты (ТЭНы), а снаружи – датчики контроля температуры и терморегуляторы.

Чем точнее показания термодатчика, который встроен в аппарат для сварки полипропилена, тем качественней сам аппарат. Наиболее качественными считаются агрегаты с электронными терморегуляторами (терморезисторами, которые способны измерять температуру близко около муфт и дорнов).

Сварка листового полипропилена в некоторых случаях подразумевает также использование разных вспомогательных материалов (калиброватель, фаскосниматель, ножницы, торцеватель, очищающая жидкость и др.).

Требования по технике безопасности для сварки полипропилена

Во время процесса сварки полимерных изделий должно соблюдаться несколько правил:

- рабочая температура – не ниже 5оС;

- сварка листового полипропилена может осуществлять не только в закрытом помещении, но и на открытом воздухе;

- при низких температурах (ниже 5оС) технологическая пауза может быть слишком приближена к нулю;

- перед выполнением сварочных работ обязательным условием является очистка сварочных насадок во избежание возгорания остатков пластмассы и выделения углекислого газа;

- если помещение, где осуществляется сварка, плохо вентилируется, возможно выделение и скопление вредных газов;

- для проведения сварочных работ с полипропиленом рекомендуется иметь специальные защитные рукавицы и очки (защитную маску для лица).

Для более подробного ознакомления с процессом соединения двух полимерных листовых изделий рекомендуется посмотреть сварка полипропилена видео.

Источник: http://swarka-rezka.ru/svarka-listovogo-polipropilena-vybi/

Сварка листов из полипропилена и ПНД

Их можно резать, фрезеровать, строгать или подвергать обработке на машинах таких же или подобных тем, которые используются для обработки дерева.

Соединять листы из полипропилена и листы ПНД можно механически при помощи заклепок или болтов. При этом необходимо помнить о склонности материала к линейному расширению.

Хотя такое соединение и является разъемным, оно не обладает водонепронецаемыми качествами, в некоторых случаях оно даже недостаточно прочно, поэтому считается не очень подходящим для соединения полипропиленовых деталей.

Данный материал обладает высокой химической стойкостью, поэтому может контактировать со многими растворимыми клеями. Однако применять клей при работе с ним можно, только проконсультировавшись со специалистами.

Поверхность полипропилена и полиэтилена обладает «жирными» свойствами, что делает невозможным адгезию к нему многих материалов.

Наиболее выгодным и надежным, а, следовательно, и наиболее часто используемым способом соединения деталей из полипропилена и полиэтилена является сваривание. В настоящее время известно три способа сварки.

- Самый качественный — полифузионная сварка. Концы соединяемых деталей при помощи специального прибора нагреваются в течение определенного периода времени до достижения нужной температуры, затем они с необходимым усилием прижимаются друг к другу. Возникший таким образом шов наиболее прочный из всех применяемых способов сварки (достигает примерно 80-90% прочности материала). Таким способом можно сваривать листы любой толщины.

- Шов, сделанный при помощи ручного экструдера, не настолько прочный. Сваривание термопластов экструдером осуществляется нанесением добавочного материала (присадочная полипропиленовая проволока ), предварительно расплавленного в винтовом роторе экструдера. Экструдер – ручной аппарат, поэтому невозможно обеспечить всегда одинаковое давление и скорость сварки, что в свою очередь сказывается на качестве шва. Таким способом можно сваривать листы большой толщины.

- Немного ниже прочностью обладает шов, полученный в результате сварки пистолетом с горячим воздухом ( феном ). В данном случае локально нагревается деталь, предназначенная для соединения, и добавочный материал. Конструкция такого прибора, дает возможность поддерживать одинаковую температуру нагреваемого воздуха, но температура свариваемых деталей зависит от скорости сварки. Применяя ручные аппараты для сварки, необходимо помнить, что при очень медленном сваривании деталей материал вокруг шва может перегреться, что приведет в дальнейшем к деградации материала, а следовательно и к снижению качества шва. То же произойдет, если материал будет недостаточно нагрет.Шов, полученный в процессе ручной сварки пистолетом с горячим воздухом, достаточно надежен. Таким способом рекомендуется соединять листы и детали, толщина которых не превышает 25мм.

При сваривании отдельных деталей необходимо следить за тем, чтобы соединяемые материалы принадлежали к одному классу. Добавляемый материал тоже должен совпадать по классу свариваемости с основными.

На нашем производстве мы выпускаем специальный полипропиленовый сварочный пруток (проволоку).

Сварочный пруток ООО “Русполимер” изготавливается из блок-сополимера полипропилена марки PPH 2464 (Германия) и идеально подходит для сваривания полипропиленовой продукции нашего производства.

Пруток различного сечения: круглый 4мм, треугольный 5мм и 7мм, овальный. Цвета: натуральный (белый), голубой, синий, серый, зеленый. Цены на сварочный пруток.

Полипропиленовые листы и листы ПНД используются для производства емкостей для предприятий нефтехимической, химической, электронной, радиотехнической, металлургической, пищевой промышленности. Мы также применяем листы из полипропилена при изготовлении бассейнов.

Коэффициент прочности полученного шва

Стыковая сварка. Листы из полипропилена.Полифузионная (стыковая) сварка

0,9

Сварка ручным экструдером. Листы из полипропиленаЭкструзионная сварка

0,8

Стыковая сварка. Листы из полипропилена.Пистолет с горячим воздухом

0,7

Источник: http://www.rospolymerplast.ru/polypropylene-scope/9-%D0%BB%D0%B8%D1%81%D1%82%D0%BE%D0%B2%D0%BE%D0%B9-%D0%BF%D0%BE%D0%BB%D0%B8%D0%BF%D1%80%D0%BE%D0%BF%D0%B8%D0%BB%D0%B5%D0%BD

Обработка и сварка листов из полипропилена и полиэтилена

При проведении работ по механической обработки и сварки полиэтиленовых и полипропиленовых листов следует учитывать их особые свойства.

Одной из основных особенностей листов из полипропилена (PP) и полиэтилена (PE) – относительно низкая температура плавления материала, в связи с чем при использовании инструмента необходимо избегать повышенного трения сверла, фрезы или пилы с обрабатываемой поверхностью полимерного материала.

Высокая теплота трения может вызвать оплавление обрабатываемой поверхности полипропиленового или полиэтиленового листа. Чтобы этого избежать, при механической обработке полимерных листов необходимо обеспечить максимальный отвод тепла, т.е. уменьшить тепловую нагрузку на материал.

При механической обработке листов из полипропилена и полиэтилена необходимо соблюдать следующие правила:

- кромки режущего инструмента должны быть хорошо заточены

- режущий инструмент должен быть установлен так, чтобы режущая кромка только касалась полимера

- следует обеспечить хорошее удаление стружки с режущего инструмента

- в случае большого тепловыделения должно быть обеспечено охлаждение

Соединять полимерные листы можно как механически (при помощи заклепок, болтов и т.п.), так и методом сварки.

Неподходящим методом соединения считается при помощи клея – склеивание.Данный материал обладает высокой химической стойкостью, поэтому может контактировать со многими растворимыми клеями. Однако применять клей при работе с ним можно, только проконсультировавшись со специалистами.

Наиболее выгодным и надежным способом соединения листов из полипропилена и полиэтилена является сваривание.

Сварка листового полипропилена и полиэтилена осуществляется тремя способами: полифузионная сварка, сваривание экструдером и пистолетом с горячим воздухом.

Первый способ является самым качественным. Соединяемые концы нагреваются специальным прибором до достижения нужной температуры и с усилием прижимаются друг к другу. Такой шов достигает 80-90% прочности материала. Таким способом соединяют листы любой толщины.

Шов термопластов при помощи экструдера осуществляется нанесением вспомогательного материала (сварочной проволки), расплавленного предварительно в винтовом роторе экструдера.

Так как экструдер – ручной аппарат, одинаковую скорость варки и одинаковое давление обеспечить тяжело, что сказывается на качестве шва.

Сварка листовых полимерных материалов экструдером применяется в случае большой толщины листов

Сварка пистолетом с горячим воздухом дает шов самого плохого качества. Конструкция прибора не дает одинаковой температуры нагреваемого воздуха.

Важный момент: необходимо следить за тем, чтобы свариваемые детали были изготовлены из материала одного класса. Добавляемый материал тоже должен совпадать по классу свариваемости с основными.

При сварки вторым и третьим способом применяется специальный полипропиленовый или полиэтиленовый сварочный пруток (проволка).

Коэффициент прочности полученного шва

| Полифузионная (стыковая) сварка (сварка на стыковой машине) | Экструзионная сварка (сварка ручным экструдером) | Пистолет с горячим воздухом (сварка ручным феном) |

| 0,9 | 0,8 | 0,7 |

Источник: http://smp-agru.ru/o-materialah/obrabotka-svarka-pp-pe

Проектирование и выбор трубопроводов. Оптимальный диаметр трубопровода

Трубопроводы для транспортировки различных жидкостей являются неотъемлемой частью агрегатов и установок, реализующих рабочие процессы, относящиеся к различным областям применения. При выборе труб и конфигураций трубопроводов большое значение имеет стоимость самих труб и стоимость арматуры. Окончательная стоимость передачи среды по трубопроводу во многом определяется размером труб (диаметром и длиной).Для расчета этих значений используются специально разработанные формулы, специфичные для определенных типов операций.

Труба — это полый цилиндр из металла, дерева или другого материала, используемый для транспортировки жидких, газообразных и гранулированных сред. Переносимая среда может включать воду, природный газ, пар, нефтепродукты и т. Д. Трубы используются повсеместно, начиная с различных отраслей промышленности и заканчивая домашним хозяйством.

Различные материалы, такие как сталь, чугун, медь, цемент, пластик, например АБС-пластик, поливинилхлорид, хлорированный поливинилхлорид, полибутилен, полиэтилен и т. Д., можно использовать при производстве труб.

Диаметр трубы (внешний, внутренний и т. Д.) И толщина стенки, измеряемая в миллиметрах или дюймах, являются основными размерами трубы. Также используется такое значение, как номинальный диаметр или условное отверстие — номинальное значение внутреннего диаметра трубы, также измеряемое в миллиметрах (обозначается Ду ) или дюймах (обозначается DN). Значения номинального диаметра стандартизованы, что является основным критерием при выборе трубы и соединительной арматуры.

Соответствие номинального диаметра в [мм] и [дюймах] указано ниже.

По ряду причин, указанных ниже, трубы с круглым (круглым) поперечным сечением являются предпочтительным вариантом по сравнению с другими геометрическими сечениями:

- Circle имеет минимальное отношение периметра к площади; применительно к трубам это означает, что при одинаковой пропускной способности расход материала для труб круглой формы будет минимальным по сравнению с трубами другой формы. Это также подразумевает минимально возможные затраты на изоляционные и защитные покрытия;

- Круглое поперечное сечение — наиболее выгодный вариант для перемещения жидких или газообразных сред с гидродинамической точки зрения.Кроме того, благодаря минимально возможной внутренней площади трубы на единицу ее длины трение между перекачиваемой жидкостью и трубой сводится к минимуму.

- Круглая форма наиболее устойчива к внутреннему и внешнему давлению;

- Процесс производства круглых труб достаточно прост и удобен в реализации.

Трубы могут сильно различаться по диаметру и конфигурации в зависимости от назначения и области применения. Поскольку магистральные трубопроводы для перекачки воды или нефтепродуктов могут достигать почти полуметра в диаметре при довольно простой конфигурации, а змеевики, также выполненные в виде трубы малого диаметра, имеют сложную форму с большим количеством витков.

Невозможно представить любой сектор промышленности без трубопроводной сети. Расчет любой трубопроводной сети включает в себя выбор материалов труб, разработку ведомости материалов, которая включает данные о толщине, размере, маршруте и т.д. трубы. Сырье, промежуточный продукт и / или готовый продукт проходят различные стадии производства, перемещаясь между различными аппаратами и агрегатами. , которые соединяются трубопроводами и арматурой. Правильный расчет, выбор и установка системы трубопроводов необходимы для надежного выполнения всего технологического процесса и обеспечения безопасной передачи рабочих сред, а также для герметизации системы и предотвращения утечки переносимых веществ в атмосферу.

Не существует универсальной формулы или правила для выбора трубопровода для любого возможного применения и рабочей среды. Каждая область применения трубопровода включает ряд факторов, которые следует принимать во внимание и которые могут оказать значительное влияние на требования к трубопроводу. Например, при работе с жидким навозом крупногабаритный трубопровод не только увеличит стоимость установки, но и создаст трудности в эксплуатации.

Обычно трубы выбираются после оптимизации материальных затрат и эксплуатационных затрат.Чем больше диаметр трубопровода, т.е. чем больше первоначальные вложения, тем меньше перепад давления и, соответственно, меньше эксплуатационные расходы. И наоборот, небольшой размер трубопроводов позволит снизить начальную стоимость труб и арматуры; однако повышенная скорость повлечет за собой повышенные потери и приведет к затратам дополнительной энергии на прокачку среды. Значения скорости, фиксированные для различных приложений, основаны на оптимальных расчетных условиях. Эти ставки с учетом области применения используются при расчетах размеров трубопроводов.

Трубопроводы — PetroWiki

Трубопроводная система, которая передает добычу отдельной скважины или группу скважин от центрального объекта к центральной системе или местоположению терминала, представляет собой сборный трубопровод. Как правило, система сборных трубопроводов представляет собой серию трубопроводов, которые текут от скважинных производственных мощностей на добывающем месторождении к сборному «магистральному» трубопроводу.

Системы сбора

Системы сбораобычно делятся на одну из четырех категорий:

- Одноствольные системы с «боковыми» линиями от каждой скважины производственного объекта.

- Петельные системы, в которых основная леска имеет форму петли вокруг поля.

- Многоствольная система, в которой несколько основных линий отходят от центральной точки.

- Комбинации категорий с 1 по 3.

Для выбора наиболее желательной компоновки требуется экономическое исследование, которое учитывает множество переменных, таких как:

- Тип резервуара

- Форма резервуара

- Способ использования земли над водохранилищем

- Имеющийся и допустимый расход

- Давление и температура подачи и закрытия

- Климат и рельеф местности

- Основной пункт назначения нефти или газа

Системы сбора обычно требуют труб малого диаметра, которые проходят на относительно короткие расстояния.Отводные боковые линии обычно имеют длину от 2 до 8 дюймов. Системы сбора должны быть спроектированы таким образом, чтобы минимизировать падение давления без использования труб большого диаметра или без использования механического оборудования для повышения давления (насосы для жидкости и компрессоры для газа) для перемещения объема жидкости. Для линий сбора природного газа можно использовать уравнение Веймута для определения размера трубы.

Магистральные трубопроводы

Магистральные трубопроводы «по пересеченной местности» будут собирать продукт из многих источников «поставки» и «доставлять» его одному или нескольким конечным потребителям.Есть три основные категории магистральных трубопроводов:

- Природный газ — только природный газ

- Товар

- Относить ряд переработанных или очищенных нефтепродуктов, таких как:

- Переработанный сжиженный природный газ — бутан и пропан

- Бензин

- Дизель

- Топливные нефтепродукты

Транспортировать нерафинированную сырую нефть с участков добычи на большие складские площади или непосредственно на нефтеперерабатывающие заводы

Для магистральных трубопроводов обычно требуются трубы гораздо большего размера, чем для систем сбора.Системы передачи обычно рассчитаны на большие расстояния и потребуют оборудования для повышения давления на маршруте.

Наземные трубопроводы

При проектировании, строительстве и эксплуатации трубопроводной системы необходимо учитывать множество факторов. После определения основного внутреннего диаметра трубы с использованием соответствующей формулы расхода необходимо рассмотреть другие важные проектные параметры.

Для приложений в США трубопроводы сбора, передачи и распределения регулируются постановлениями и законами, которые на национальном уровне находятся в ведении США.S. Департамент транспорта (DOT). Правила содержатся в Сводах федеральных правил (CFR), раздел 49:

- Часть 190 [1] Правоприменительные процедуры

- Части 191 [2] и 192 [3] Трубопроводы природного газа

- Часть 193 [4] Трубопроводы для сжиженного природного газа

- Часть 194 [5] Планы реагирования на нефтепровод

- Part 195 [6] Трубопроводы для опасных жидкостей (например, сырой нефти и нефтепродуктов)

- Часть 198 [7] Государственные гранты

- Part 199 [8] Тестирование на наркотики

Правила включают отраслевые кодексы, руководства и стандарты, включая ANSI / ASME B31.4, B31.8 и другие.

На международном уровне многие страны приняли правила США, а также отраслевые кодексы, руководства и стандарты. В некоторых странах действуют разные требования, законы и постановления, и с каждой из них следует проконсультироваться перед проектированием и строительством трубопровода. По большей части эти правила аналогичны правилам в США, и, следовательно, следующие ниже комментарии, основанные на стандартах США, в целом справедливы и для других стран. Даже трубопроводы, на которые не распространяются специальные правила, следует проектировать, строить и эксплуатировать в соответствии с отраслевыми нормами, правилами и стандартами, поскольку они основаны на надежной инженерии и опыте эксплуатации.

Выбор трубы и толщина стенки

Тип трубы и толщина стенки должны определяться для каждого случая применения. Следуя проектным требованиям Части 192 для природного газа, Части 193 для сжиженного природного газа (СПГ) и Части 195 для трубопроводов сырой нефти и нефтепродуктов, материалы труб и толщину стенок могут быть определены с использованием соответствующей формулы. Как описано на странице, посвященной расчетам падения давления в трубопроводах и трубопроводных системах, толщина стенки будет определяться:

- Давление рабочее (максимальное и нормальное)

- Рабочая температура

- Прочие расчетные факторы (в зависимости от типа трубопровода и применимых нормативов)

- Материал трубы

ПВХ, стекловолокно, полипропилен и другие материалы могут использоваться в системах низкого давления и коммунальных услугах.Нормы ANSI / ASME B31.4, B31.8 и DOT допускают использование альтернативных материалов в очень ограниченных областях применения. Тем не менее, стальные трубы потребуются в большинстве случаев добычи нефти и газа и трубопроводов. ANSE / ASME A53 [9] и A106 [10] и API 5L [11] бесшовные стальные трубы, сваренные под флюсом и сваренные под флюсом стальные трубы (SAW) коммерчески доступны и чаще всего используются в трубопроводных системах. Бесшовные трубы редко используются в трубопроводах из-за более высокой стоимости единицы и ограниченной доступности.С точки зрения конструкции и нормативных требований, трубы, изготовленные с использованием швов ВПВ и ПАВ, эквивалентны бесшовным трубам и являются менее дорогостоящими. Примечание: это неверно для трубопроводных систем, разработанных в соответствии со стандартом ANSI / ASME B31.3. [12]

Обычно для трубопроводов высокого давления выбираются трубы более высокого качества (например, API 5L, классы X42, X52, X60 и X65), поскольку можно использовать трубы с гораздо более тонкими стенками, что значительно снижает затраты на трубы. Также достигается экономия затрат на строительство, поскольку сокращается время сварки и снижаются затраты на транспортировку / погрузочно-разгрузочные работы.

Выбор материала

Трубные фитинги, фланцы и клапаны должны соответствовать спецификации и классу давления трубы, выбранной для трубопроводов. Материалы для трубопроводов обычно соответствуют отраслевым нормам и стандартам, включая:

- Стандарт ANSI / ASME B16.5 [13]

- Стандарт ANSI / ASME B16.9 [14]

- Стандарт ANSI / ASME B31.4 [15]

- Стандарт ANSI / ASME A105 [16]

- Стандарт ANSI / ASME A106 [10]

- Стандарт ANSI / ASTM A234 [17]

- Стандарт ANSI / ASTM A420 [18]

- Стандарт ANSI / ASTM A694 [19]

- Стандарт API 6D [20]

- Стандарт API 6H [21]

- MSS Spec.44 [22]

- MSS Spec. 75 [23]

Фитинги могут быть адаптированы к трубам более высокого класса API 5L, класса X. Подробная информация о материалах обсуждается на странице по номинальным значениям для клапанов, фитингов и фланцевых давлений.

Выбор маршрута и обследование

Выбор маршрута очень важен для успешного проектирования трубопровода. Это требует внимательного изучения:

- Местность

- Естественные препятствия, такие как

- Искусственные препятствия, такие как

- Шоссе

- Дороги

- Железные дороги

- Здания

- Плотность населения

Некоторые полезные средства в процессе маршрутизации включают:

- Топографические карты

- Аэрофотосъемка

- Спутниковый снимок

- Карты собственности

- Физический осмотр

Конструктивность является важным фактором при выборе маршрута.Как правило, минимальная рабочая полоса отвода трубопровода (ROW) для 2-дюймовой. Ширина трубопровода составляет от 35 до 40 футов, а рабочая зона должна быть достаточно ровной. Для трубы большего диаметра требуется более широкая полоса отвода, потому что для большей трубы требуется более крупное оборудование для обработки труб (боковые стрелы), более широкие канавы и более широкие отвалы. Строительные рабочие полосы шириной от 80 до 100 футов являются типичными для ширины полосы от 4 до 12 дюймов. Ширина полосы отвода трубопровода и конструкции более 200 футов является обычной для труб диаметром от 30 до 36 дюймов. Предлагаемый маршрут должен быть исследован для:

- Определить точную длину предполагаемого трубопровода

- Определить физический рельеф

- Обнаружение естественных и искусственных препятствий

- Проверка границ собственности

После подтверждения работоспособного маршрута начинается получение разрешений на полосу отвода земли и регулирующих органов.

Полоса отвода (ROW)

Приобретение частных и государственных полос землеотвода и соответствующих государственных разрешений является основным компонентом процесса строительства трубопровода. В аренде нефти и газа часто есть положения, позволяющие добытчику устанавливать скважины, выкидные трубопроводы, производственные мощности, а также перерабатывающие и складские помещения без необходимости приобретения дополнительных участков землеотвода или объектов собственности. Однако производители не имеют права скрещивать:

- Дороги общего пользования

- Автомагистрали, железные дороги

- Реки

- Ручьи / ручьи юрисдикции

- Болота

- Существующие ранее сервитуты или полосы отвода

Для трубопроводов сбора и передачи необходимо приобрести полосу отвода или сервитут, который требуется для системы трубопроводов.Как правило, приобретаются сервитуты, которые предоставляют владельцу трубопровода право эксплуатировать и обслуживать трубопровод и сопутствующие объекты. В некоторых случаях земля отвода может быть приобретена «за плату», если сервитут приобретается в собственность.

Разрешения и особые условия

Разрешения необходимы для прокладки трубопроводов через дороги общего пользования, дороги, улицы и любые другие виды общественного транспорта. Разрешения должны быть получены от федерального, государственного или местного органа власти, обладающего юрисдикционными полномочиями.Специальные сервитуты или разрешения также должны быть получены от железных дорог и других трубопроводов.

Существуют специальные требования к конструкции труб, проложенных через шоссе, дороги, улицы и железные дороги, которые предусмотрены в ANSI B31.4, B31.8 и правилах DOT. Трубы с более толстыми стенками (требуются из-за более низких расчетных факторов снижения номинальных характеристик), обсадные трубы, гидростатические и неразрушающие испытания и другие особые требования оговариваются в действующих нормах, правилах и отраслевых стандартах.

Особые требования к установке являются обычными, так как небольшое количество автомагистралей, дорог общего пользования или улиц, если таковые имеются, можно вырубить открытым способом и окопать. Железные дороги не допускают установку традиционных траншей в карьерах. Трубопровод должен устанавливаться методами мокрого или сухого бурения, туннелирования или горизонтально-направленного бурения (ГНБ). Эти методы описаны позже.

Экологические требования имеют большое влияние на трубопроводную промышленность. Трубопроводы не могут быть построены на определенных заболоченных территориях, болотах, болотах, реках, ручьях или ручьях, где установка и эксплуатация трубопровода может повлиять на чувствительную экологию и окружающую среду.В США Инженерный корпус армии США (COE) имеет основную юрисдикцию над этими территориями, а другие федеральные агентства, такие как Служба охраны рыбных ресурсов и дикой природы США, имеют вторичную юрисдикцию. Во всех штатах теперь есть природоохранные или аналогичные агентства, которые также обладают юрисдикцией во многих из этих областей. На международном уровне во многих странах действуют законы и постановления, защищающие природные ресурсы. Перед окончательным выбором маршрута необходимо изучить несколько вопросов, включая, помимо прочего:

- Исторически значимые памятники

- Археологические памятники

- Вымирающие виды

Для работы на чувствительных территориях и вокруг них необходимо получать специальные разрешения.В США разрешения от COE требуются для пересечения рек, судоходных ручьев / ручьев, водно-болотных угодий и других регулируемых вод.

Нормативы и требования по охране окружающей среды и природных ресурсов применяются не только к регулируемым трубопроводам сбора, передачи и распределения, но также применяются к выкидным трубопроводам и производственным объектам, построенным в рамках договоров аренды нефти и газа. Потенциальное влияние этих проблем на стоимость должно быть серьезно рассмотрено в процессе проектирования трубопровода.

Защита от коррозии

Стальные трубы и трубопроводы должны быть защищены от воздействия внешней и внутренней коррозии.Материалы трубопроводов из цветных металлов, такие как стекловолокно, ПВХ и полипропилен, не подвергаются таким же коррозионным воздействиям и требуют небольшого внимания. Промышленные нормы и стандарты, а также правила DOT требуют, чтобы трубопроводы, вспомогательное оборудование и оборудование были защищены от воздействия коррозии. NACE имеет стандарты, предписывающие защиту от коррозии, необходимую для трубопроводов — стандарт NACE MR01-76, [24], RP200, [25] и RP572. [26]

Внутренняя коррозия

Внутренняя коррозия может быть вызвана присутствием CO 2 , воды, H 2 S, хлоридов (соленая вода), бактерий, жидкостей заканчивания заканчивания или других веществ в добываемых углеводородах.Когда CO 2 или H 2 S смешивается с кислородом и / или водой, образуются кислоты, которые разрушают сталь. Когда CO 2 или H 2 S смешивается с кислородом и / или соленой водой, возникает сильная коррозия. Определенные типы бактерий, часто встречающиеся в продуктивных пластах, также могут атаковать и разрушить сталь. Любой из внутренних коррозионных агентов по отдельности или в комбинации может вызвать утечки и серьезные выбросы.

Потенциальные коррозионные вещества обычно можно определить по химическому анализу добытых углеводородов.В случаях, когда присутствуют высокие концентрации CO 2 , H 2 S или других высококоррозионных химикатов, в конструкцию трубы может быть добавлена дополнительная толщина стенки трубы, чтобы учесть потенциальные коррозионные эффекты. Обычно это не рекомендуется, поскольку коррозия может быть локализована, а ее скорость трудно предсказать. В большинстве случаев удаления кислорода и воды из жидкости достаточно для борьбы с возможной коррозией. Если это нецелесообразно, используются химические вещества, ингибирующие коррозию, внутренние покрытия и коррозионно-стойкие материалы.

Внутренняя коррозия также может быть вызвана эрозией или износом. Чрезмерно высокие скорости в жидкостных и многофазных жидкостных системах могут вызвать эрозию или износ внутренней стенки трубы, а также фитингов и клапанов. Условия, вызывающие механическую эрозию, можно смягчить за счет правильного выбора размера и конструкции трубы.

Коррозионное воздействие углеводородного флюида может со временем измениться по мере изменения химического состава добываемого флюида или развития бактерий, которых раньше не было. Если после начала эксплуатации образуются неизвестные коррозионные вещества, лучшим решением может быть химическая обработка.

Внешняя коррозия — подземные трубопроводы

Внешняя коррозия поражает подземные и наземные трубы. Закопанная труба подвергается катодным и гальваническим воздействиям. Надземная труба подвержена атмосферной коррозии и гальваническому воздействию.

Катодное воздействие происходит, когда стальная труба проложена под землей. Железо и другие материалы, например, почвы, обладают небольшими электрическими потенциалами. В естественном процессе преобразования металлов обратно в их элементарное или естественное состояние имеет место электролитическая проводимость.Незащищенная стальная труба становится анодом (положительно заряженным) и переносит материал посредством электронов на катодный (отрицательно заряженный) материал, которым является почва или окружающая среда. Металл трубы буквально уносится за счет электрического тока между анодом и катодом. Вода, содержащаяся в почве и других средах, служит электролитом, способствующим переносу электронов.

Для противодействия катодному воздействию труба покрывается антикоррозийными материалами, а на трубопровод устанавливаются системы катодной защиты.Покрытие должно обеспечивать эффективную «изоляцию» от окружающей среды, но должно быть достаточно прочным, чтобы выдерживать рабочие температуры, быть устойчивым к почве и выдерживать физические нагрузки.

Существует ряд экономичных и коммерчески доступных систем покрытия, в том числе:

- Экструдированные системы (полиэтилен или полипропилен поверх асфальтовой мастики или бутилового клея)

- Ленточные покрытия (полиэтилен, поливинил или каменноугольная смола поверх бутилмастичного клея)

- Эпоксидная смола Fusion Bonded (тонкая пленка)

- Каменноугольное эпоксидное покрытие

Эпоксидное покрытие, связанное плавлением (FBE), является наиболее популярными системами покрытий, поскольку они:

- Отличные изоляторы

- Устойчивы к углеводородам, кислотам и щелочам

- Не подвержены влиянию температуры

- Не требует грунтовки

- Может наноситься на готовые сварные швы (монтажные стыки).

Системы ленточных покрытий и системы каменноугольной эмали становятся все менее популярными.Ленточное покрытие сложно наносить, и особенно трудно его использовать на трубах большого диаметра. Ряд систем с ленточным покрытием испытали отказы в течение относительно коротких промежутков времени из-за неправильного применения. Каменноугольная эпоксидная смола становится все менее востребованной из-за некоторых проблем со здоровьем и окружающей средой, возникающих во время ее нанесения.