Каталог статей — ПромСнабСервис

Cодержание статьи

Агрегат, предназначенный для сваривания изделий, принято считать сварочным полуавтоматом. Такие устройства могут быть различных видов и форм. Но самым важным является механизм инвертора. Необходимо, чтобы он был качественным, многофункциональным и безопасным для потребителя. Большинство профессиональных сварщиков не доверяют китайской продукции, изготавливая устройства самостоятельно. Схема изготовления самодельных инверторов достаточно проста. Важно учитывать для каких целей будет изготовлен аппарат.

Существуют инверторы для:

- Сваривания при помощи порошковой проволоки;

- Сваривания на различных газах;

- Сваривания под толстым слоем флюса;

Иногда для качественного результата и получения ровного сварного шва необходимо взаимодействие двух устройств.

Также инверторные устройства делятся на:

- Однокорпусные;

- Двухкорпусные;

- Толкающие;

- Тянущие;

- Стационарные;

- Передвижные, в комплекте которых есть тележка;

- Переносные;

- Предназначенные для начинающих сварщиков;

- Предназначенные для полупрофессиональных сварщиков;

- Предназначенные для профессиональных мастеров;

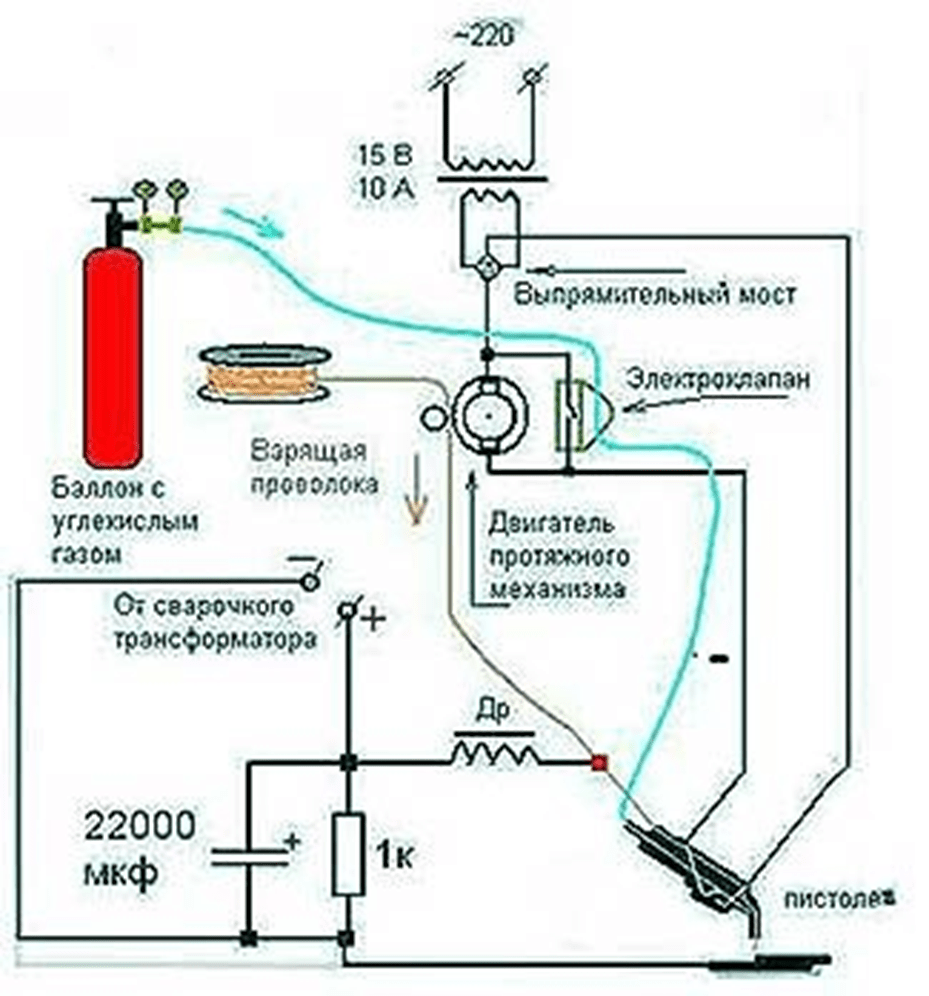

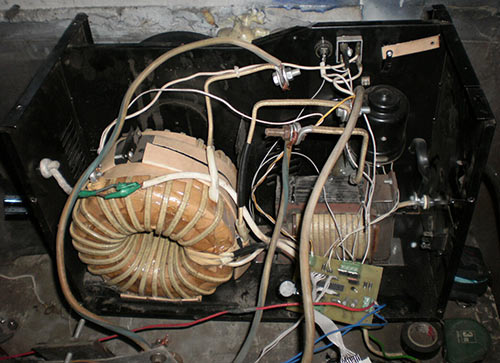

Схема инвертора:

$IMAGE2$Что потребуется для сварочного полуавтомата?

Самодельный аппарат, схема которого очень проста, включается в себя несколько главных элементов:

- Механизм с главной функцией, отвечающий за управление сварочным током;

- Источник сетевого питания;

- Специальные горелки;

- Удобные зажимы;

- Рукава;

- Тележка;

Схема сварки при помощи полуавтомата в среде защитного газа:

Также мастеру понадобятся:

- Механизм, который обеспечивает подачу проволоки;

- Гибкий шланг, при помощи которого проволока или порошок будет поступать к сварному шву под давлением;

- Бобина с проволокой;

- Специальное устройство управления;

Принцып работа инвентатора

Принцип работы инвертора включает в себя:

- Регулировку и перемещение горелки;

- Контроль и наблюдение за сварочным процессом;

При подключении агрегата к электрической сети наблюдается преобразование переменного тока в постоянный. Для данной процедуры понадобится электронный модуль, специальные выпрямители и трансформатор с высокой частотой. Для качественного сваривания нужно, чтобы у будущего агрегата такие параметры, как скорость подачи специальной проволоки, сила тока и напряжение были в идентичном равновесии. Для данных характеристик понадобятся источник питания дуги, который имеет вольтамперные показания. Длину дуги должно определить заданным напряжением. Скорость подачи проволоки напрямую зависит от сварочного тока.

Для данной процедуры понадобится электронный модуль, специальные выпрямители и трансформатор с высокой частотой. Для качественного сваривания нужно, чтобы у будущего агрегата такие параметры, как скорость подачи специальной проволоки, сила тока и напряжение были в идентичном равновесии. Для данных характеристик понадобятся источник питания дуги, который имеет вольтамперные показания. Длину дуги должно определить заданным напряжением. Скорость подачи проволоки напрямую зависит от сварочного тока.

Схема самодельного устройства:

Электрическая схема самодельного устройства:

Созданный план

Любая схема самодельного устройства предусматривает отдельную последовательность работы:

- На начальном уровне необходимо обеспечить подготовительную продувку системы.

Она будет воспринимать последующую подачу газа;

Она будет воспринимать последующую подачу газа; - Затем необходимо запустить источник питания дуги;

- Подать проволоку;

- Только после выполнения всех действий начнется движение инвертора с заданной скоростью.

- На окончательном этапе следует обеспечить защиту шва и заварку кратера;

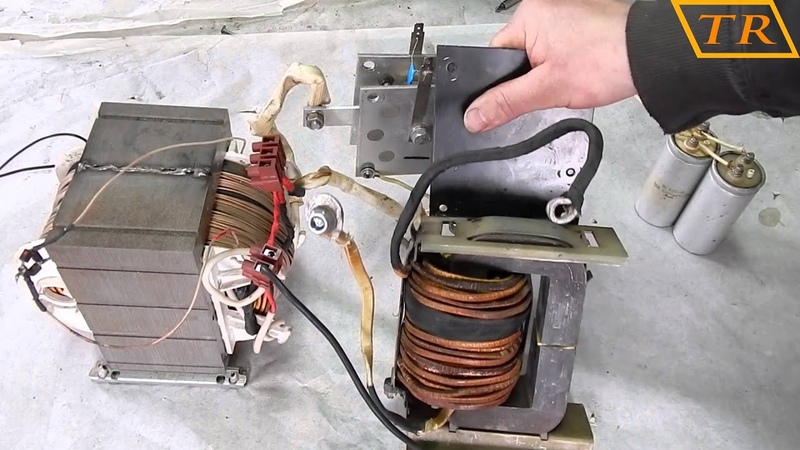

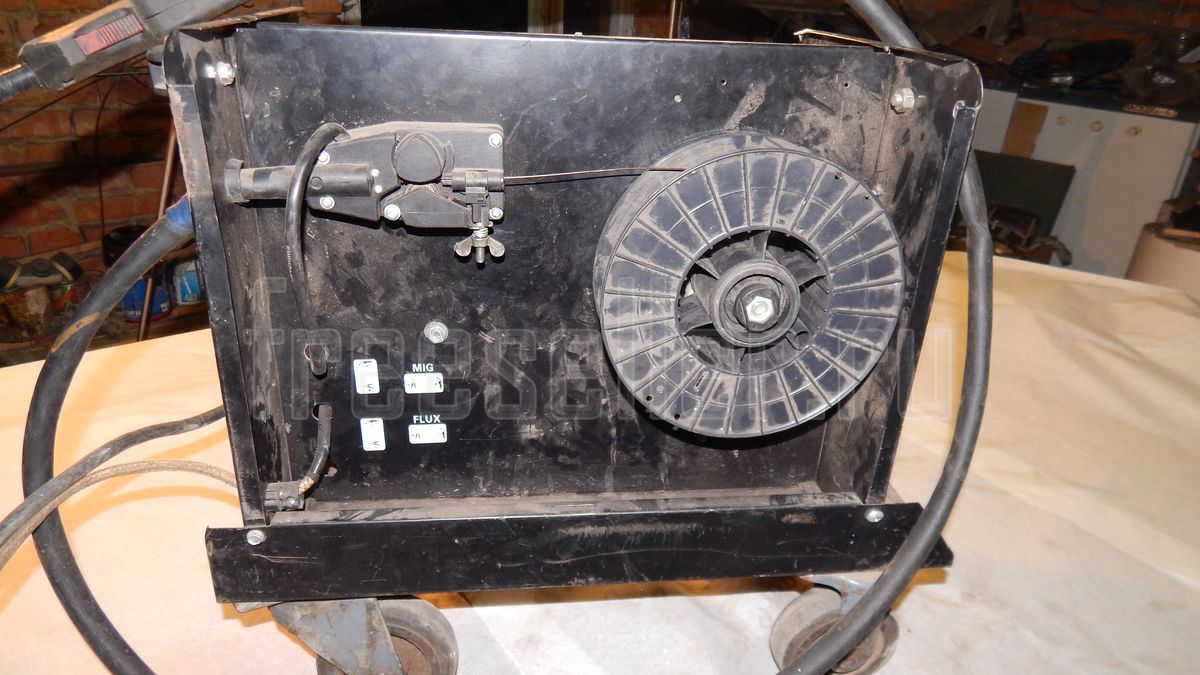

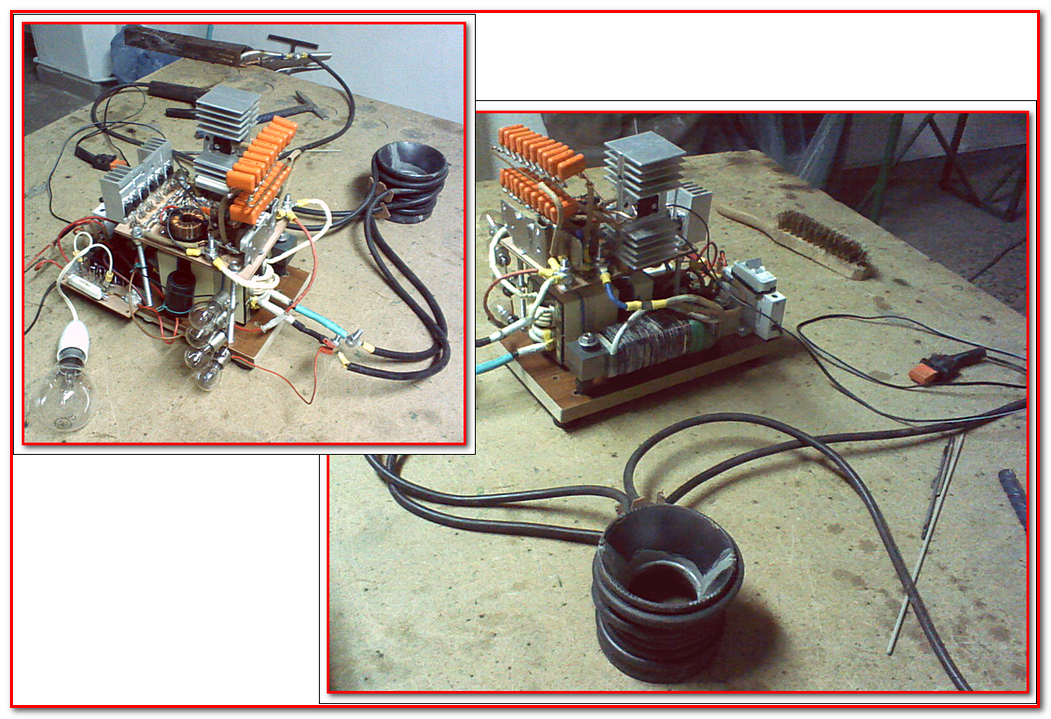

Пример реализации самодельного устройства:

$IMAGE6$Самодельный аппарат должен работать по принципу преобразования токов высокой частоты. В таком случае преобразование ЭДС исключается. Благодаря этому Устройство можно значительно уменьшить в габаритах и в весе. Но чтобы провести качественный ремонт устройства, необходимо разбираться в электротехнике.

Рассказ про самодельный полуавтомат

Подготовка трансформатора

Свое внимание необходимо уделить подающему механизму. При помощи данного устройства должна происходить подача электродной проволоки. Из-за того, что данный механизм ломается чаще всего, следует сделать качественные расчеты. Важно учесть, что увеличение силы тока в большинстве случаев приводит к возгоранию электрода. При этом происходит сильное повреждение изделия. Но если ток очень слабый, то сделать полноценный агрегат не получится. Полученный сварной шов будет ненадежен. Поэтому на данном этапе подготовки необходимо правильно выполнить все расчеты.

При помощи данного устройства должна происходить подача электродной проволоки. Из-за того, что данный механизм ломается чаще всего, следует сделать качественные расчеты. Важно учесть, что увеличение силы тока в большинстве случаев приводит к возгоранию электрода. При этом происходит сильное повреждение изделия. Но если ток очень слабый, то сделать полноценный агрегат не получится. Полученный сварной шов будет ненадежен. Поэтому на данном этапе подготовки необходимо правильно выполнить все расчеты.

Источник питания

Ремонт или изготовление конструкции включает в себя источник питания. Таким устройством может служить выпрямитель, инвертор или трансформатор. Именно данная деталь влияет на объем и стоимость сварочника. Наиболее профессиональными и качественными устройствами принято считать инверторные источники питания.

Схема блока питания:

Плата управления

Для создания инвертора необходима специальная плата управления. На данном устройстве должны быть вмонтированы узлы аппарата:

- Задающий генератор, включающий в себя трансформатор гальванической развязки;

- Узел, при помощи которого управляется реле;

- Блоки обратной связи, отвечающие за сетевое напряжение и подающий ток;

- Блок термозащиты;

- Блок «антистик»;

Печатная плата блока управления:

Выбор корпуса

Перед сборкой агрегата нужно подобрать корпус.

Совмещение катушек

Первичные обмотки выполняются по параллельной схеме. Вторичные бобины подключаются по последовательной. По подобной схеме устройство способно принимать ток величиной до 60 А. При этом выходное напряжение будет равно 40 В. Данные характеристики отлично подойдут для сваривания небольших конструкций в домашних условиях.

Система охлаждения

Во время непрерывной работы самодельный инвертор может сильно перегреваться. Поэтому такому устройству необходима специальная система охлаждения. Самым простым методом создания охлаждения является установка вентиляторов. Данные устройства необходимо прикрепить по бокам корпуса. Вентиляторы должны быть установлены напротив трансформаторного устройства. Прикрепляются механизмы таким образом, чтобы они могли работать на вытяжку.

Охлаждение, которое будет использоваться в самодельном устройстве, можно вынуть из устаревшей компьютерной техники. Для того, чтобы сделать не только удаление теплого воздуха, но и подачу свежего кислорода – в корпусе механизма высверливают 20-50 отверстий. Диаметр таких отверстий должен соответствовать диаметру сверла и быть не менее 5 мм.

Ремонт/доработка устройства скорости подачи электродной проволоки

Инверторы считаются надежными устройствами. Но при небрежном уходе устройства могут выйти из строя. Аппаратам может потребоваться ремонт. В большинстве случаев главной причиной является поломка регулятора. При возникновении первых проблем, поломка сказывается на дальнейшей работе устройства. Поэтому чтобы избежать будущий ремонт, следует как можно больше уделить времени на качественную сборку устройства.

Схема агрегата включает в себя прижимной ролик. Он оснащен специальным регулятором уровня прижима проволоки. Также в агрегате присутствует ролик подачи проволоки, в котором есть два небольших углубления. Из них должна выходить сварочная проволока. Разрешено использование проволоки диаметром до 1 мм. Сразу после регулятора находится соленоид, который контролирует подачу газа.

Из них должна выходить сварочная проволока. Разрешено использование проволоки диаметром до 1 мм. Сразу после регулятора находится соленоид, который контролирует подачу газа.

Регулятор считается крупным элементом. Он фиксируется при помощи небольших болтов. Поэтому крепление является крайне ненадежным. Агрегат может перекашиваться, что может привести к сбою в работе. Именно из-за этой причины устройство часто ломается и требует дополнительный ремонт.

Дроссель своими руками

Для того, чтобы сделать дроссель, понадобится трансформатор, эмальпровод с диаметром более 1,5 мм. Между слоями наматывается изоляция. При помощи алюминиевой шины с габаритами не менее 2,5х4,5 мм, наматываются 24 витка. Оставшиеся концы шины остаются по 30 см. Сердечник прокладывается при помощи кусочков текстолита с зазором минимум 1 мм. Также разрешено наматывать дроссель на железе от старого лампового цветного телевизора. Но на такое устройство можно поставить только одну катушку.

Сварочная горелка

Данное устройство предназначено для подачи электродной проволоки, углекислого газа и дугового напряжения к необходимому участку сварки. Назначением устройства является замыкание цепи, которое обеспечивает подачу сварочной проволоки к защитному газу.

Сварочная горелка:

Для наибольшего качественного эффекта рекомендуется приобретать готовый пистолет. В комплекте вместе с устройством должны быть рукава для подачи сварочной проволоки и защитного газа.

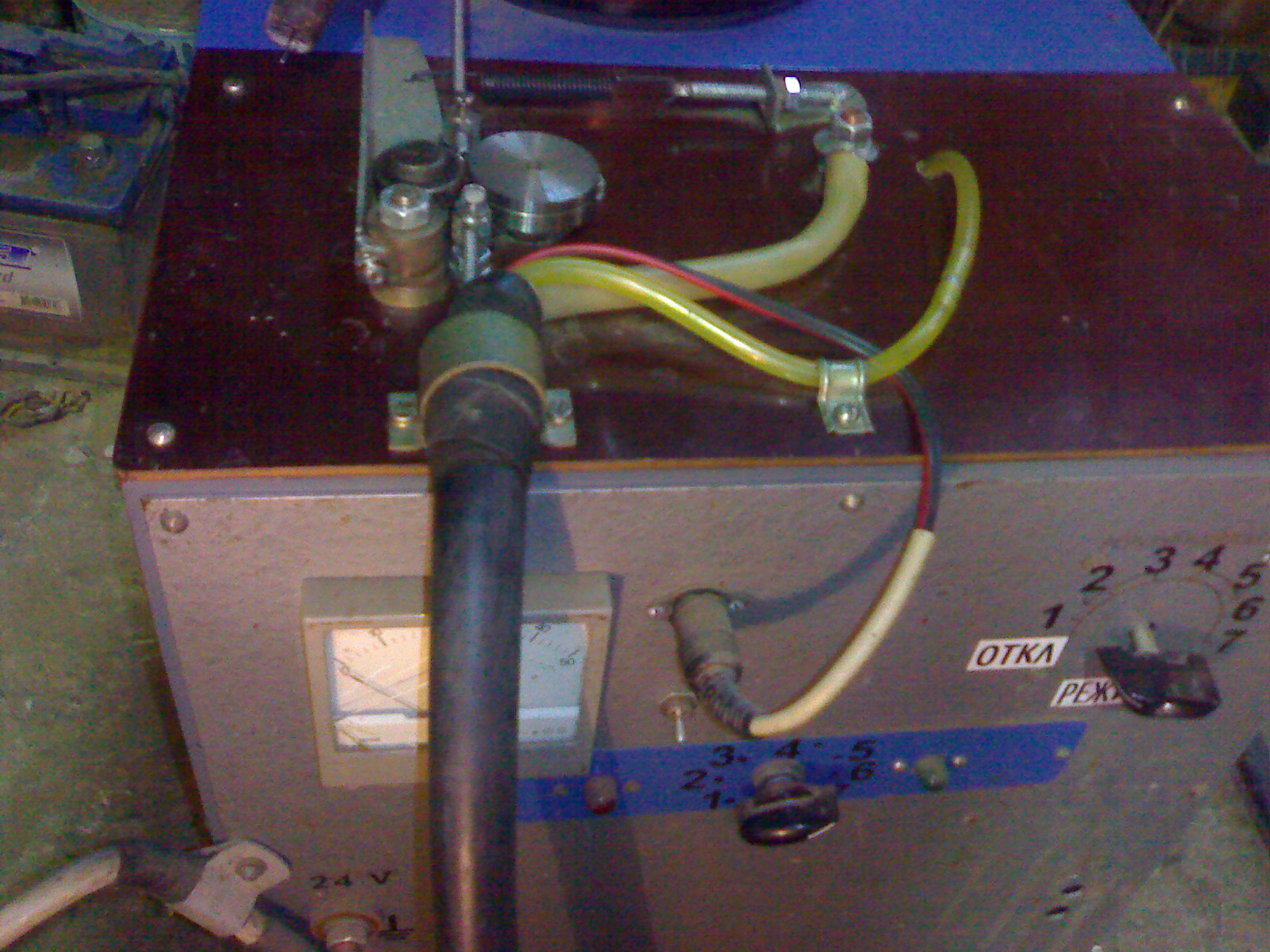

Баллон

Баллон рекомендовано покупать стандартного типа. Если применять углекислоту, то разрешено использование баллона огнетушителя. Предварительно с устройства снимают рупор. Для установки редуктора необходим специальный переходник, так как резьба баллона не соответствует горловине огнетушителя. Для перемещения баллонов понадобится тележка.

Тележка

Тележка может быть выполнена самостоятельно. Также разрешено использование готовых конструкций. Можно изготовить одноуровневые, двухуровневые и трехуровневые изделия. Для удобства на верхнем уровне хранят инструменты и материалы, которые будут нужны для работы. Для удобного перемещения тележка включается в себя колесики диаметром не менее 5 см.

Самодельная тележка с нескольких вариациях:

$IMAGE11$Режимы сваривания в углекислом газе:

От обычного устройства полуавтомат отличается механизмом подачи проволоки. Поэтому такой агрегат считается наиболее сложным устройством. Ремонт будет необходим в случае поломки подающего механизма.

Еще один полезный вариант изготовления

Переделка сварочного инвертора в полуавтомат

Чтобы сделать полуавтомат из сварочного инвертора – необходимо подвергнуть устройство некоторым манипуляциям. Аппарат обматывают медной полосой с обмоткой из термической бумаги. Важно заметить, что обыкновенный толстый провод не подойдет. Он будет очень сильно нагреваться. Система охлаждения может не справиться с поставленной нагрузкой, что приведет к сильному перегреву устройства.

Аппарат обматывают медной полосой с обмоткой из термической бумаги. Важно заметить, что обыкновенный толстый провод не подойдет. Он будет очень сильно нагреваться. Система охлаждения может не справиться с поставленной нагрузкой, что приведет к сильному перегреву устройства.

Вторичная обмотка должна состоять из стрех слоев жести. Каждый слой следует тщательно изолировать. Для этого используют фторопластовую ленту. Концы обмотки необходимо сделать спаянными между собой. Такая процедура позволяет повысить проводимость токов.

Осциллограмма сварочного напряжения и тока на обратной и прямой полярности:

Любой самодельный аппарат плохо воспринимает наличие грязи и пыли. Поэтому такие устройства следует чистить минимум раз в 4-6 месяцев. Интенсивность чистки должна зависеть от количества применений. В ином случае ежегодно придется проводить ремонт устройства.

Ориентировочные режимы сварки стыковых швов при помощи полуавтомата:

Главным преимущество таких аппаратов считается маленький вес. Также есть возможность использования как переменного, так и постоянного тока. Агрегаты могут сваривать цветные металлы, а также чугун. В недостаткам относится низкий температурный интервал. Сварочный полуавтомат своими руками нельзя использовать при температуре ниже 15°С. Поэтому для холодных регионов и для зимнего периода времени такие устройства не подойдут. В основном такие инверторы используют на улице в летний период или в помещениях. Самодельные конструкции отлично подойдут для сваривания небольших конструкций в домашних условиях. Для профессионального сваривания и для широкого производства рекомендовано покупать готовые инверторы.

Также есть возможность использования как переменного, так и постоянного тока. Агрегаты могут сваривать цветные металлы, а также чугун. В недостаткам относится низкий температурный интервал. Сварочный полуавтомат своими руками нельзя использовать при температуре ниже 15°С. Поэтому для холодных регионов и для зимнего периода времени такие устройства не подойдут. В основном такие инверторы используют на улице в летний период или в помещениях. Самодельные конструкции отлично подойдут для сваривания небольших конструкций в домашних условиях. Для профессионального сваривания и для широкого производства рекомендовано покупать готовые инверторы.

Как сделать сварочный полуавтомат / Инструменты, материалы, секреты умельцев. / Самоделка.net — Сделай сам своими руками

Сварочный полуавтомат своими рукамиВот наткнулся на описание конструктора по изготовлению сварочного полуавтомата который работает от простых автомобильных аккумуляторов, решил поделиться с Вами мои уважаемые читатели.

Все необходимые запчасти куплены на аукционе ebay менее чем за 100 баксов.

На аукционе продается в разделе «принадлежности для сваршиков „ вот такой наборчик (смотреть на фото) стоит менее 100 американских долларов.

Данный ручной сварочный полуавтомат использует электропитание постоянного напряжения DC. Как один из вариантов – это автомобильные аккумуляторы. Диапазон напряжений на котором можно работать лежит между 18 вт и 36 вт. Автор статьи рекомендует 24 вт для большей части своей сварки.

На фото ниже показано как можно последовательно подключить две батареи и получить напряжение 24 вольта. Но при наличии других батарей можно поэксперементровать и получить практически любое напряжение для вашего сварочного полуавтомата.

Дальше заправляем сварочную проволоку на шпульку. Проволоку купить можно в любом магазине где продаются сварочное оборудование.

Найти такие магазины я думаю не проблема.

Дальше подключаем — батереи толстым проводом на корпус нашей свариваемой детали и на пистолет для работы привода проволоки, а + к сварочному полуавтоматическому пистолету.

В рукоятке установлен двигатель для подачи проволоки, особенности ( чем выше напряжение батареи тем быстрее вращается двигатель, дополнительной регулировки вращения в этом чудо сварочном полуавтомате нет, но можно самому сделать простенький регулятор либо регулировать напряжение включением дополнительных сопротивлений. Также можно использовать внешние регулируемые источники питания. Главное при сварке полуавтоматом необходимо подобрать оптимальную подачу сварочной проволоки. Используйте справочники для сварщиков, там много полезного, или можно воспользоваться методом научного тыка как обычно. Измерить скорость подачи очень просто – включите двигатель подачи ровно на одну секунду и измерьте сколько метров вылезло проволоки.

Дальше заправляем проводку.

И начинаем пробовать варить.

Ниже на фотографии работы выполненные с помощью этого сварочного полуавтомата.

Такую сварку можно использовать в любом месте где нет электричества. Интересно только на сколько хватит аккумуляторов?

Надеюсь эта статья подтолкнет наших людей на интересные и полезные мысли.

(Просмотров 74 , в т.ч. 1 сегодня)

Сборка сварочного полуавтомата своими руками

Сварочный полуавтомат, своими руками созданный, необходим в любом домашнем хозяйстве. Качественная работа такого устройства обеспечивается электронной компонентой и использованием углекислого газа в качестве сварочной среды. Незаменимым такой аппарат является при проведении ремонта и выполнении соединений из тонкого листового металла, когда велика вероятность прожигания заготовки при использовании обычной электродуговой сварки электродами.

Устройство полуавтомата для сварки.

Самодельный сварочный полуавтомат сделать своими руками достаточно непросто в силу сложности его конструкции. Перед тем как приступать к конструированию сварочного полуавтомата требуется подготовить все необходимые элементы оборудования. Для осуществления сварки потребуется подготовить следующие элементы и материалы:

- инвертор, который будет способен выдавать рабочий ток величиной до 150 А;

- подающий механизм;

- горелка;

- гибкий шланг подачи углекислого газа;

- катушка сварочной проволоки;

- блок управления сварочным процессом.

Читайте также:

Как производится аргонно-дуговая сварка.

В чем принцип действия сварки.

Об обратной полярности читайте здесь.

Конструкция сварочного полуавтомата

Полуавтомат для сварки работает с применением углекислого газа, который обеспечивает защиту расплавленного металла от взаимодействия с кислородом и азотом воздуха.

Под воздействием высокой температуры углекислый газ разлагается на угарный газ и кислород, окисляющий свариваемый металл. Для предотвращения процесса окисления в сварочном полуавтомате используется специальная сварочная проволока, которая имеет омедненную поверхность. В состав омеднения проволоки входит кремний и марганец, которые препятствуют процессу окисления. Подача сварочной проволоки осуществляется специальным механизмом подачи, обеспечивающим равномерное продвижение проволоки к зоне проведения сварочных работ.

Вернуться к оглавлению

Подающий механизм сварочного полуавтомата

Схема питания сварочного полуавтомата.

Подающий механизм аппарата для полуавтоматического сваривания требует особого внимания. Это устройство служит для равномерной подачи проволоки в зону плавления. Подача материала осуществляется посредством использования гибкого шланга. В идеальном случае скорость подачи материала соответствует скорости плавления.

Скорость подачи материала является одним из важнейших критериев, обеспечивающих качество шва свариваемых заготовок. При конструировании этого механизма требуется предусмотреть возможность регулирования скорости подачи расходного материала.

Такая функция требуется для того, чтобы была возможность работы расходным материалом различного диаметра. Сварочная проволока наматывается на специальные катушки, устанавливаемые в механизм подачи материала.

Для того чтобы сконструировать механизм, потребуется наличие двух подшипников и электродвигатель от автомобильных дворников. Чем меньше двигатель, тем лучше для механизма. При осуществлении выбора двигателя требуется проверить, чтобы он осуществлял вращение в одном направлении, а не вращался с определенной периодичностью из стороны в сторону. Помимо этого, понадобится изготовить ролик с диаметром 25 мм. Этот элемент конструкции устанавливается поверх резьбы на вал электродвигателя.

Помимо этого, понадобится изготовить ролик с диаметром 25 мм. Этот элемент конструкции устанавливается поверх резьбы на вал электродвигателя.

Вернуться к оглавлению

Вам может быть интересно: Сайт о фундаменте.

Конструкция подающего механизма

Схема намотки сварочного трансформатора.

Конструкция механизма включает в своем составе две пластины, на которых закрепляются подшипники, прижимающиеся к ролику на валу электромотора.

Сжатие металлических пластин и прижим подшипников осуществляется с помощью специально установленной пружины. Протяжка проволоки осуществляется путем прохождения ее по направляющим и между роликом и подшипниками.

Механизм монтируется на поверхности текстолитовой пластины, толщина которой должна быть не менее 5 мм. Монтаж осуществляется таким образом, чтобы проволока осуществляла выход в том месте, где будет установлен разъем для подключения сварочного рукава.

На пластине монтируется крепление для установки бобины, на которую осуществляется намотка сварочной проволоки.

Крепление для бобины представляет собой вал, закрепленный под углом в 90° к пластине из текстолита. На конце вала нарезается резьба для навинчивания гайки.

Вернуться к оглавлению

Устройство контроля подачи сварочной проволоки

Внешнее устройство сварочного полуавтомата.

В качестве корпуса для механизма подачи можно использовать корпус от компьютерного блока, который усиливается для предания ему большей жесткости несколькими металлическими уголками. В корпусе монтируется электронная часть прибора.

В состав компьютерного корпуса входит блок питания, который можно использовать для запитки электромотора привода, помимо этого блок питания содержит элементы, используемые при создании механизма контроля подачи расходного материала в зону проведения сварочных работ.

Наиболее простым и надежным способом контроля скорости подачи расходного материала является схема, собранная на основе тиристоров. Самая простая схема управления не обладает сглаживающим конденсатором. Диодный мост можно использовать любой конструкции, которая способна давать ток, превышающий 10 А.

Диодный мост можно использовать любой конструкции, которая способна давать ток, превышающий 10 А.

Трансформатор, используемый для подачи напряжения на электродвигатель привода механизма должен обладать мощностью, превышающей 100 ВТ. В схеме механизма регулировки используется тиристор ВТВ16, имеющий плоский корпус, или тиристор с маркировкой КУ202, который в своей маркировке может иметь различные буквы, они не влияют на технические качества элемента, используемые в работе схемы контроля подачи расходного материала в зону проведения сварочных работ.

Вернуться к оглавлению

Тонкости создания трансформаторного блока и настройка инвертора

Основные режимы сварки полуавтоматом.

Для работы сварочного аппарата инверторного типы лучше всего подходит трансформатор тороидального типа. Дело в том, что КПД трансформатора тороидального типа является значительно более высокой, а степень рассеивания магнитного поля минимальная.

Стоит отметить, что у этого типа трансформатора есть один недостаток – сложность намотки. Первичная обмотка делается при помощи медного провода. Вторичная оболочка наматывается при помощи алюминиевой шины с размерами 16х2 мм. Перед проведением намотки первичной и вторичной требуется провести расчет необходимого количества проволоки. При установке трансформатора требуется предусмотреть место для установки вентилятора для его обдува, так как в процессе работы этого компонента сварочного аппарата под нагрузкой выделяется большое количество тепла, требующего отвода из района размещения компонента устройства во избежание перегрева и перегорания.

Первичная обмотка делается при помощи медного провода. Вторичная оболочка наматывается при помощи алюминиевой шины с размерами 16х2 мм. Перед проведением намотки первичной и вторичной требуется провести расчет необходимого количества проволоки. При установке трансформатора требуется предусмотреть место для установки вентилятора для его обдува, так как в процессе работы этого компонента сварочного аппарата под нагрузкой выделяется большое количество тепла, требующего отвода из района размещения компонента устройства во избежание перегрева и перегорания.

Для входных и выходных выпрямителей, для силовых ключей, припаянных к медным подложкам силовой части, нужно обеспечить качественное охлаждение. Это достигается путем установки хороших радиаторов. В корпусе наиболее греющегося радиатора располагается термодатчик. После проведения всех сборочных работ силовая часть подключается к управляющему блоку. Подключив силовой блок к блоку управления, аппарат включают в сеть.

Работа сварочного полуавтомата.

После запуска прибора к нему подключается осциллограф. При помощи осциллографа находятся двухполярные импульсы, частота которых составляет 40-50 кГЦ. Корректировка времени между импульсами осуществляется путем изменения напряжения на входе. Время между импульсами должно составлять 15 мкс.

Импульсы на экране осциллографа должны иметь прямоугольные фронты, длительность которых составляет 500 нс. Индикатор сварочного аппарата после его включения в сеть должен показать ток в 120 А. В случае если этот показатель не достигнут, требуется устранить причину низкого напряжения в сварочных проводах. Это часто бывает в том случае, если входное напряжение составляет меньше 100 В. При достижении необходимых параметров, требуется протестировать устройство путем изменения тока при постоянном контроле напряжения. После проведения тестирования осуществляется проверка температуры.

После проведения первого этапа тестирования сварочный аппарат инверторного типа тестируется в нагруженном состоянии. Для этой цели используется в качестве нагрузки реостат 0,5 Ом, который должен выдерживать ток силой 60 А.

Для этой цели используется в качестве нагрузки реостат 0,5 Ом, который должен выдерживать ток силой 60 А.

Вернуться к оглавлению

Периферийное оборудование сварочного полуавтомата

Схема сварочного полуавтомата.

В качестве периферийного оборудования при конструировании полуавтоматического аппарата на основе инвертора понадобится специальный пистолет, который при включении замыкает цеп и обеспечивает открытие подачи углекислого газа.

Для контролируемой подачи углекислого газа в зону проведения сварки потребуется электроклапан от автомобиля Жигули. Клапан имеет две клеммы, к этим клеммам подключается пистолет для подачи напряжения на электромагнит для отпирания клапана при подаче углекислоты.

В качестве резервуара для хранения углекислого газа можно использовать баллон от углекислотного огнетушителя или стандартный баллон, предназначенный для хранения углекислоты.

При использовании в качестве резервуара для углекислого газа баллона огнетушителя с него требуется снять рупор. На вход огнетушителя устанавливается переходник для монтажа редуктора. Переходник требуется вследствие того, что резьба редуктора не соответствует резьбе на горловине огнетушителя.

На вход огнетушителя устанавливается переходник для монтажа редуктора. Переходник требуется вследствие того, что резьба редуктора не соответствует резьбе на горловине огнетушителя.

Баллон через редуктор посредством резиновых шланг соединяется с электрическим клапаном, обеспечивающим подачу углекислого газа в зону проведения сварочных работ. Все элементы аппаратуры монтируются в небольшом металлическом корпусе, который оснащается для удобства транспортировки небольшими колесиками.

Как сделать сварочный полуавтомат своими руками из инвертора?

Время чтения: 7 минут

Полуавтомат для многих мастеров не просто инструмент. Это полноценный помощник в хозяйстве и на работе. Он может понадобиться каждому умельцу: от дачника до автолюбителя. Ведь полуавтомат отлично подходит для сварки всех типов металлов практически без ограничений по толщине и составу. При этом сварка может быть и профессиональной, и любительской.

Полуавтоматы появились не так давно в массовой продаже. Сварщики старой закалки помнят, как раньше варили металл с помощью больших громоздких трансформаторов. Однако, с развитием технического прогресса инженерам удалось сконструировать компактный и удобный полуавтомат. В начале 20 века он вытеснил аппараты прошлого поколения и завоевал уважения большинства сварщиков по всему миру.

Сварщики старой закалки помнят, как раньше варили металл с помощью больших громоздких трансформаторов. Однако, с развитием технического прогресса инженерам удалось сконструировать компактный и удобный полуавтомат. В начале 20 века он вытеснил аппараты прошлого поколения и завоевал уважения большинства сварщиков по всему миру.

Современный полуавтомат способен выполнять различные типы сварочных работ. Это может быть MMA сварка, MIG/MAG сварка, а также TIG сварка. Все это возможно благодаря «начинке» полуавтомата. В основе аппарата лежит стандартный инвертор. Это значит, что в теории полуавтомат можно собрать самому. Конечно, используя инвертор в качестве «донора». В этой статье будет все: и основы работы полуавтомата, и переделка сварочного инвертора в полуавтомат.

Содержание статьи

- Устройство полуавтомата

- Принцип работы

- Полуавтомат из инвертора

- Способ №1

- Способ №2

- Способ №3

- Вместо заключения

Устройство полуавтомата

Устройство полуавтомата — это первое, что вам нужно изучить, если вы хотите собрать свой аппарат.

Стандартный полуавтомат состоит из двух частей (или двух блоков): силовой и подающей. Подающая часть — это просто подающее устройство для полуавтоматической сварки. Но, давайте подробнее рассмотрим устройство полуавтомата.

Силовая часть, он же силовой блок — это, по сути, инвертор. Инвертор выполняет роль источника тока. Здесь все просто. А вот подающая часть представляет собой отдельно стоящий, подключаемый подающий механизм. Подающий механизм используется для подачи проволоки. Проволока продается в бобинах и бобина вставляется прямо в подающий механизм. Ее конец выходит через сопло горелки.

Конечно, вам необязательно использовать подающий механизм, чтобы выполнить полуавтоматическую сварку. Проволоку можно подавать и вручную. Но это крайне неудобно, и в таком случае теряется вся суть полуавтоматической технологии.

Вот и все компоненты. Этого, конечно, недостаточно, чтобы сделать сварочный полуавтомат своими силами. Еще вам придется докупить детали, но они зависят от типа вашего инвертора и способа, с помощью которого вы будете переделывать его в полуавтомат. Не забудьте про комплектующие (горелка, рукав, правильно подобранное сопло и т.д.).

Не забудьте про комплектующие (горелка, рукав, правильно подобранное сопло и т.д.).

Принцип работы

Принцип работы полуавтомата прост. Он будет понятен даже новичку, так что внимательно изучите эту информацию. Она пригодится для сборки самодельного аппарата.

Итак, все начинается с подачи горелки в зону сварки. Горелка совмещает в себе два устройства: из своего сопла она подает защитный газ и проволоку одновременно. Количество газа сварщик регулирует вручную, а вот проволока подается в полуавтоматическом режиме (отсюда и название «полуавтомат»). Именно поэтому в процессе у сварщика всегда занята лишь одна рука. Та, что держит горелку.

Как мы уже сказали, одновременно с проволокой в сварочную зону подается газ. В смеси газов между концом проволоки и поверхностью металл образовывается электрический разряд, благодаря которому плавится заготовка и сама проволока. Расплавленный металл смешивается с расплавленной проволокой. Далее можно формировать шов.

В данном случае проволока необходима и без нее сварка просто невозможна. Газ так же нужен, он защищает сварочную ванну от кислорода, поступающего извне. Но если у вас нет возможности использовать газ, вы можете взять специальную порошковую проволоку и варить только ею.

Газ так же нужен, он защищает сварочную ванну от кислорода, поступающего извне. Но если у вас нет возможности использовать газ, вы можете взять специальную порошковую проволоку и варить только ею.

Полуавтомат из инвертора

Существует несколько способов, как можно из инвертора сделать рабочий полуавтомат. Мы перечислим самые интересные, на наш взгляд. Вы сможете воплотить их в домашних условиях, обладая базовыми знаниями в области электротехники.

Способ №1

Чтобы сделать инверторный сварочный полуавтомат своими руками, вам понадобится «донор». Без него сделать полуавтомат просто не получится. В качестве «донора» возьмите не самый слабый инвертор для ММА сварки. Он обязательно должен быть рабочим, и без проблем выполнять обычные сварочные операции.

Вам необходимо изменить вольт-амперные характеристики выбранного вами инвертора, чтобы он мог работать в режиме полуавтоматической сварки. Для этого можно использовать ШИМ-контроллер. Однако, этот вариант очень трудоемкий и не подойдет для тех, кто не силен в электротехнике.

Поэтому, чтобы собрать сварочный полуавтомат из инвертора своими руками, мы рекомендуем сделать дроссель. Для этого подойдет дроссель от лампы дневного света. И после дросселя нужно взять напряжение на обратную связь. Посмотрите ролик ниже, где подробно рассказывается суть этого способа. Там же в ролике есть понятная схема.

Watch this video on YouTube

Способ №2

Второй способ крайне прост и подойдет для тех, кто обладает определенной инверторнойсваркой.Дело в том, что в продаже существуют инверторы, способные переключаться в режим с жестким изменением вольт-амперной характеристики.Если вы обладатель именно такого инвертора, то можете только порадоваться за себя.Чтобы превратить такой аппарат в полуавтомат, вам достаточно докупить внешний подающий механизм.

В комплекте с механизмом должны быть все необходимые кабели и разъемы. Вам достаточно без проблем подключить подающий механизм подачи сварочной проволоки к сварочному инвертору и можно варить. Можно считать, что в данном случае подающий механизм работает как приставка к инвертору для полуавтоматической сварки. Посмотрите видео ниже, где автор рассказывает про свой инвертор, к которому он подключил подающий механизм.

Можно считать, что в данном случае подающий механизм работает как приставка к инвертору для полуавтоматической сварки. Посмотрите видео ниже, где автор рассказывает про свой инвертор, к которому он подключил подающий механизм.

Watch this video on YouTube

Способ №3

Последний способ превращения из сварочного инвертора в полуавтомат своими руками потребует некоторых знаний и навыков. В этом случае вам так же понадобится инвертор-донор. Учтите, что подойдет не любой аппарат. Вам нужен инвертор с компоновкой ZX-7. На выходе у него должен быть шунт, а на «первичке» должен быть трансформатор тока. Еще лучше, если у аппарата не будет никаких дополнительных функций вроде горячего старта или форсажа дуги.

Вам так же необходимо изменить вольт-амперные характеристики, а еще установить настройку нарастания тока. Дальнейшие действия напрямую зависят от схемы вашего инвертора. Так что не ленитесь найти темы на различных форумах, посвященных переделке инвертора в полуавтомат. Посмотрите видео ниже с тестом такого самодельного аппарата.

Посмотрите видео ниже с тестом такого самодельного аппарата.

Watch this video on YouTube

Читайте также: Как собрать сварочный аппарат своими руками?

Вместо заключения

Теперь вы знаете, как переделать сварочный инвертор в полуавтомат в домашних условиях. Такой аппарат станет отличной заменой полуавтомату заводского изготовления. Переделка обойдется недорого, и вы сможете развить свои навыки в сборке электроприборов. Самодельный полуавтомат хорошо переносит неаккуратное хранение и в целом неприхотлив к условиях работы. Еще одно преимущество самодельного аппарата — это его «начинка». Вы с точность до детали знаете, из чего он собран. Поэтому смоете быстро и недорого его починить в случае необходимости.

Но учтите, что не всегда самодельный полуавтомат из сварочного инвертора может решить все ваши трудности. Мы не рекомендуем переделывать инвертор под полуавтомат, если вы планируете использовать его как постоянный рабочий инструмент. Вы должны понимать, что самодельный аппарат может быть не таким надежным и продуманным, как заводской. И если вы будете выполнять сварку на выезде, то рискуете попасть в неприятную ситуацию. Для выполнения полупрофессиональной сварки лучше все-таки купить аппарат в магазине.

И если вы будете выполнять сварку на выезде, то рискуете попасть в неприятную ситуацию. Для выполнения полупрофессиональной сварки лучше все-таки купить аппарат в магазине.

Конечно, в этой статье мы не затронули множество нюансов сборки самодельного полуавтомата. Но мы рассказали о самом главном. Инвертор можно переделать в полуавтомат, но это довольно трудоемко и самодельный аппарат будет работать немного хуже заводского. Вы должны понимать это, прежде чем примете верное решение. Желаем удачи в работе!

Сварочный полуавтомат своими руками пошагово

2019-11-11 14:37:45

0

744

Сварка металла может пригодиться в любой момент. Используемый для неё сварочный аппарат полезен в домашнем хозяйстве. Он позволяет самостоятельно решать вопросы с небольшими ремонтными работами. Но приобретение заводского сварочного полуавтомата обходится не дешево. Благо, доступно альтернативное решение — устройство можно сделать своими руками. Лучше всего создавать полуавтомат самостоятельно из инвертора.

Используемый для неё сварочный аппарат полезен в домашнем хозяйстве. Он позволяет самостоятельно решать вопросы с небольшими ремонтными работами. Но приобретение заводского сварочного полуавтомата обходится не дешево. Благо, доступно альтернативное решение — устройство можно сделать своими руками. Лучше всего создавать полуавтомат самостоятельно из инвертора.

Процесс изготовления сварочного полуавтомата своими руками

Первоначально решаются вопросы с материальным обеспечением:

- Инвертор. Нужна минимальная сила тока в 150А.

- Механизм подачи, используемый для проволоки. Нужен для расходника и отвечает за его равномерную укладку.

- Горелка. Используется для плавления используемой проволоки.

- Газовый шланг. Обеспечивает поступление защитного газа.

- Катушка. Используется как место расположения проволоки.

- Подающий шланг. Обеспечивает подвод расходника к точке работы.

- Электронный блок. Используется для управлений работой всего устройства.

Он позволяет регулировать напряжение, скорость и силу тока.

Он позволяет регулировать напряжение, скорость и силу тока.

Пошаговое описание процесса

Для успешного создания аппарата необходимо последовательно выполнить следующие этапы:

- Переделывается составной трансформатор инвертора. Для этого на него наносится дополнительный слой, состоящий из термобумаги и полосы из меди (проволоку из этого металла использовать нельзя —он нагревается и выводит из строя). Также нужна вторичная обмотка. Она реализовывается в виде 3-х слоев жести. Чтобы обеспечить изоляцию, используется фторопластовая лента. Концы у имеющейся и дополнительной обмоток спаиваются.

- Устанавливается механизм подачи. Можно купить в магазинах или сделать самостоятельно из имеющихся составляющих. Для этого подойдут двигатели автомобильных дворников, подшипники, ролики и пластины.

- Монтируется источник питания. Чтобы обеспечить функционирование сварочного полуавтомата, в качестве вариантов рассматриваются трансформатор, выпрямитель и инвертор.

Своими руками создать качественный аппарат не сложно. Для этого нужны хорошие комплектующие и размеренный подход к работе.

Комментарии:

Сварочный полуавтомат бытового назначения своими руками: схема инвертора, подготовка, сборка

Человек, который имеет определенные знания и опыт в области электроники, вполне способен справиться с такой задачей, как изготовление сварочного полуавтомата своими руками или его ремонт. Достаточно подготовить определенный набор элементов и приспособлений. Если сравнивать инверторные полуавтоматы с аналогичным сварочным оборудованием, то первые выделяются, прежде всего, более легким весом, благодаря чему особых сложностей в работе с ними не возникает. Вдобавок к этому не приходится прибегать к специальным приспособлениям, чтобы переместить их на другое место.

Устройство самодельного сварочного полуавтомата

Если коротко описать схему работы инверторного аппарата, то суть ее заключается в следующем: после поступления на выпрямитель тока возникает пульсирующее напряжение, за счет которого обеспечивается сглаживания фильтра, в результате создается на выходе ток постоянной величины. Транзисторы позволяют создавать из постоянного переменный ток, обладающий показателем частоты от 20 Гц и выше.

Транзисторы позволяют создавать из постоянного переменный ток, обладающий показателем частоты от 20 Гц и выше.

Ввиду падения напряжения его назначение может находиться в диапазоне 70-90 В, при этом демонстрируемая током сила может доходить до отметки 200 А.

Подобные особенности позволяют самодельному сварочному полуавтомату демонстрировать аналогичные качества, что и большая часть подобного оборудования.

Однако в ремонте этих устройств могут возникнуть определенные сложности, учитывая наличие в системе сложных электросхем.

Помня о том, что инвертор работает за счет изменения переменного тока вместо использования частотного преобразователя ЭДС, это обеспечивает прибору небольшие габариты и легкий вес.

Однако для ремонта такого оборудования владелец должен иметь определенные знания в электротехнике.

Устройство полуавтомата

Согласно схеме, масса обычного электросварочного оборудования, которое обеспечивает ток 160 А, составляет не более 19 кг. На фоне него инвертор, обладающий аналогичными техническими характеристиками, весит в 2 раза меньше, а демонстрируемая им сила тока может доходить до 250 А.

На фоне него инвертор, обладающий аналогичными техническими характеристиками, весит в 2 раза меньше, а демонстрируемая им сила тока может доходить до 250 А.

При этом каждый из названных приборов для сварки может быть изготовлен своими руками. По схеме в оснащении сварочного инверторного полуавтомата представлен не только источник питания, но и ряд иных обязательных элементов:

- горелка;

- устройство, обеспечивающее подачу проволоки;

- гибкий шланг, по которому поступает проволока и газ под давлением.

Особенности изготовления сварочного полуавтомата

Изготовление инверторного типа полуавтомата представляется довольно трудной в реализации задачей, поскольку от владельца потребуется самостоятельно создать устройство подачи проволоки.

Материалы

Если владелец полон решимости добиться своего, то ему помимо схемы необходимо подготовить инструменты и материалы, полный список которых включает следующие:

- трансформатор, обеспечивающий ток от 150 А;

- механизм, обеспечивающий подачу проволоки;

- гибкий рукав, посредством которого подается газ;

- бобина с проволокой;

- устройство управления.

Механизм подачи является очень важным компонентом сварочного оборудования, поскольку именно благодаря ему будет обеспечиваться подача проволоки в зону сварки при помощи рукава.

Особого внимания заслуживает скорость подачи проволоки для сварки, которая должна поступать в том же темпе, что и процесс плавления расходника. Именно скорость подачи проволоки во многом влияет на то, насколько качественно будет создан шов. По этой причине желательно включить в систему для сварки такой прибор, как регулятор скорости. Благодаря ему будет возможность выполнять сварку из любой проволоки вне зависимости от материала изготовления и диаметра.

Чаще всего для создания сварного шва применяют проволоку диаметром от 0,8 до 1,6 мм. Она должна быть размещена на бобине, после чего уже производится заправка инвертора для сварки. Желательно сделать так, чтобы электродная проволока поступала к горелке в автоматическом режиме. Благодаря этому можно ускорить процесс сварки.

Прибор, который контролирует работу инверторного полуавтомата, оснащен регулятором для стабилизации тока. Для обеспечения нужной величины тока в системе предусмотрена электрическая микросхема, представленная микроконтроллером, функционирующим в режиме широтно-импульсного модулятора. Важным параметром является коэффициент заполнения, который влияет на напряжение, создаваемое на обкладках конденсатора. А тот при этом определяет электрическую силу, демонстрируемую сварочной дугой.

Особенности подготовки трансформатора

Для получения представления об особенностях подготовки трансформатора для изготовления самодельного сварочного полуавтомата важно учесть следующий момент: по своему исполнению этот прибор не отличается от того, который применяется в микроволновой печи.

В конструкции этого устройства присутствуют две бобины, содержащие изолированный медный провод. Они выполняют роль первичной и вторичной обмотки. Именно на это изделие будет возлагаться ключевая роль при создании самодельного инвертора.

Ввиду несовпадения количества витков проволоки первым ток поступает на первичную бобину, а затем за счет эффекта индукции во вторичной бобине наблюдается снижение напряжения, что приводит к увеличению силы тока. Если было принято решение создавать инверторный сварочный полуавтомат на основе трансформатора, который использовался в микроволновой печи, то придется внести в его конструкцию определенные изменения.

Подобная необходимость обусловлена тем, что выдаваемое этим устройством напряжение превышает необходимое значение, при котором будет обеспечена нормальная работа сварочного аппарата. По этой причине основная задача будет заключаться в увеличении силы тока и одновременном уменьшении характеристики напряжения. Следует упомянуть об одном важном моменте: увеличение силы тока может привести к возгоранию электрода и повреждению металлической заготовки, если ток будет слишком слабым, то во время сварочных работ невозможно будет обеспечить шов достаточной надежности.

На этом этапе важно выполнить правильные расчеты, иначе созданный сварочный полуавтомат в скором времени потребует ремонта. Если вернуться к необходимым изменениям в конструкции системы, то здесь подразумевается переделка вторичной обмотки: сперва нужно убрать старую обмотку, аккуратно накрутить на нее новую, в качество которой следует использовать провод с защитой на основе эмали. Все витки необходимо размещать очень плотно, ремонт следует проводить максимально аккуратно, иначе возникнет опасность повредить первичную обмотку.

На таких параметрах, как толщина применяемого провода и количество витков можно не останавливаться, поскольку их выбор будет определяться типом ремонтируемого трансформатора. Однако для расчета оптимальных показателей можно обратиться к онлайн-калькулятору. После создания необходимого количества витков обмотку следует защитить при помощи токоизолирующего вещества.

Выбор корпуса, совмещение катушки и монтаж

Прежде чем приступить к самостоятельной сборке сварочного полуавтомата, следует решить вопрос с подходящим вариантом корпуса. В качестве альтернативы можно рассмотреть короб, имеющий необходимые размеры, из листового металла или пластической массы. Выбранный корпус послужит местом, куда будут установлены трансформаторы, после чего необходимо соединить их первичные и вторичные бобины.

В качестве альтернативы можно рассмотреть короб, имеющий необходимые размеры, из листового металла или пластической массы. Выбранный корпус послужит местом, куда будут установлены трансформаторы, после чего необходимо соединить их первичные и вторичные бобины.

- Подключение первичных обмоток выполняется по параллельной схеме, а вторичных — по последовательной. Изготовленный с подобным корпусом инверторный полуавтомат сможет принимать ток величиной 60 А, обеспечивая при этом выходное напряжение 40 В. Благодаря подобным рабочим характеристикам можно создать комфортные условия для выполнения сварки дома.

- Основная задача системы охлаждения сварочного полуавтомата самодельного заключается в защите от перегрева инвертора в процессе работы. Для решения подобной задачи необходимо придерживаться следующих схем размещения устройств: сперва в корпусе необходимо установить вентиляторы, для которых отводят участки на обеих его сторонах, располагающиеся напротив преобразователей электричества.

- Проблема с вентиляторами решается путем приобретения их в магазине или же заимствования из старого системного блока компьютера. Перед установкой следует удостовериться, что они способны обеспечить поток воздуха на вытяжку.

Для эффективного отвода нагретого и подачи холодного воздуха следует предусмотреть в корпусе созданного полуавтомата своими руками несколько десятков сквозных отверстий. Приобрести сварочные держатели кабеля можно в специализированном магазине. Самодельный сварочный полуавтомат невозможно создать без газового баллона: он может быть приобретен также в магазине или же заимствован от старого огнетушителя. Когда инвестор будет подключен к сети, микроконтроллер сразу же включится в работу и настроит оптимальные характеристики для сварки. При наличии на кабеле напряжения, не 100 В, можно сделать вывод о неисправности прибора. В этом случае потребуется провести диагностику и устранить причину.

Устройство скорости подачи электродной проволоки

Хотя производители позиционируют сварочные аппараты как сверхнадежные приборы, довольно часто они выходят из строя по причине регулятора подачи проволоки, что вынуждает владельца часто заниматься его ремонтом. Если возникли проблемы в работе этого элемента, то в дальнейшем это может негативным образом сказаться на работе и самого сварочного полуавтомата.

Если возникли проблемы в работе этого элемента, то в дальнейшем это может негативным образом сказаться на работе и самого сварочного полуавтомата.

При положительном исходе владельцу потребуется лишь потратить больше времени на сварку и заменить электронную проволоку. Учитывая, что в момент подачи насадки сварочного агрегата проволока фиксируется, для ремонта владелец должен будет извлечь насадку и очистить контактную зону.

Если в работе регулятора управления подачи проволоки возникают неполадки, то это позволяет сделать вывод о неоптимальной скорости поступления сварочной проволоки.

Выход из строя регулятора управления может быть обусловлен и неисправностями в его механической части. Используемая в нем схема предусматривает прижимной ролик, который оснащен регулятором уровня прижима проволоки, а также роликом подачи проволоки. Последний характеризуется наличием двух углублений, из которых выходит сварочная проволока диаметром до 1 мм.

После регулятора располагается соленоид, основная функция которого заключается в контроле подачи газа. Учитывая, что регулятор является довольно массивным элементом, а его крепление к панели аппарата обеспечивают лишь несколько болтов, правильно будет считать, что регулятор подачи не имеет надежной опоры. Эта особенность может привести к перекашиванию конструкции полуавтомата, что также может стать причиной выхода его из строя.

Учитывая, что регулятор является довольно массивным элементом, а его крепление к панели аппарата обеспечивают лишь несколько болтов, правильно будет считать, что регулятор подачи не имеет надежной опоры. Эта особенность может привести к перекашиванию конструкции полуавтомата, что также может стать причиной выхода его из строя.

Заключение

Несмотря на то что в продаже предлагается большой выбор различных сварочных агрегатов, каждый владелец может сэкономить средства на его приобретении, если решит изготовить подобное оборудование своими руками. Подобная идея проста в реализации по той причине, что для нее можно применять материалы и инструменты, которые не составит труда найти. При этом не стоит опасаться того, что самодельный сварочный агрегат быстро выйдет из строя. Главное -следовать схеме создания подобного оборудования, и тогда его работа будет проходить с оптимальными рабочими характеристиками, что позволит создавать надежные сварочные соединения.

youtube.com/embed/bA1ImGYVrtQ»/>

Сварочный полуавтомат своими руками | Минидозатор

Желание сделать какое-либо оборудование своими руками присуще нашему менталитету, поэтому вопрос: «Как сделать сварочный полуавтомат самому?» возникает у многих мастеров-аматоров . Для нас это вполне закономерно, ведь самодельный сварочный аппарат не только приходится в хозяйстве, но и станет предметом заслуженной гордости. Ремонт кузовов автомобилей, выполнение конструкций типа каркаса для теплицы и много многое другое станет легко осуществимо с помощью самодельного сварочного помощника.

Полуавтомат сварочный своими руками сделать вполне реально вооружившись знаниями, твердым намерением, терпением и энтузиазмом. Мастера единичного производства сходятся во мнении, что в среднем на сборку сварочного аппарата уходит от 7-ми до 10-ти дней, при условии наличия всех комплектующих. Самодельный сварочный полуавтомат значительно дешевле, чем покупка готового, но сильно экономить на комплектующих не стоит – дороже выйдет.

С газом или без?

Важным моментом является применение защитной газовой среды (CO2), так как режим ММА ( с применением порошковой проволоки) дает значительно худшее качество шва. Газ, в данном случае углекислый, подается через шланг и защищает процесс сваривания деталей от воздействий кислорода и азота. В результате получаем минимальное количество шлака, в сравнении со сваркой простыми электродами, и красивый надежный шов. Полуавтоматы сварочные самодельные отлично справляются с задачами сваривания тонких листов стали а значит идеально подойдут для выполнения реставрационных кузовных работ.

Давайте рассмотрим порядок разработки, производства и эксплуатации углекислотного полуавтоматического сварочного инструмента на базе обычного сварочного аппарата постоянного тока (70-150А). Под словом «обычный» здесь нужно понимать инструмент для сварки с трансформаторным Источником питания, оснащенный мощными диодами выпрямления тока на выходе обмотки (вторичной). Чем больше вторичных обмоток, тем больше вариантов выбора сварочного напряжения.

Баллон и пистолет

Перед ответом на вопрос: «как сделать сварочный полуавтомат» — решим задачу подходящей для защитного газа емкости. Для хранения углекислого газа необходимо приобрести специальный баллон, или использовать в этом качестве старый углекислотный огнетушитель. *Баллон-огнетушитель вряд ли прослужит долго, поэтому будет разумнее сразу купить полноценный углекислотный баллон. Когда вопрос емкости для защитного газа дело решенное, можно приступать к выбору пистолета. Основная функция пистолета – замыкание цепи и запуск протяжного механизма с электроклапаном. Посредством нажатия копки в шланг подается углекислый газ для создания защитной среды над «точкой варки». Выбор пистолета зависит от личных предпочтений и ширины кармана, тут только одно предостережение – у самых дешевых вариантов шланг быстро приходит в негодность (трескается).

Механизм подающий проволоку

Полуавтомат сварочный невозможно представить без механизма, подающего проволоку – именно наличие МПП делает сварочный аппарат полуавтоматическим. В качестве протяжного механизма для нашего самодельного инструмента можно использовать старенький движок от автомобильного стеклоочистителя. Вариантов конструкции такого механизма несколько, например, устанавливается «наглухо» вал с небольшим прижимным валиком. Между малым и большим валом пропускают сварочную проволоку, к которой подводится «+» постоянного сварочного тока (клемма «-» подводятся в свариваемым деталям). В процессе вращения валики подают расходную проволоку в рукав.

В качестве протяжного механизма для нашего самодельного инструмента можно использовать старенький движок от автомобильного стеклоочистителя. Вариантов конструкции такого механизма несколько, например, устанавливается «наглухо» вал с небольшим прижимным валиком. Между малым и большим валом пропускают сварочную проволоку, к которой подводится «+» постоянного сварочного тока (клемма «-» подводятся в свариваемым деталям). В процессе вращения валики подают расходную проволоку в рукав.

Вопрос питания электрического клапана и двигателя механизма подачи проволоки решается при помощи мощного трансформатора и не менее мощного (15Вт, 10А) выпрямителя. Впрочем, их можно запитать и от самого сварочного трансформатора с потерей оборотов двигателя во время сварки (результат падения напряжения) и ухудшением качества сварочного шва.

Схемы самодельных сварочных полуавтоматов легко можно найти в интернет сети, ниже представлена общая схема комплектующих.

Итак, следующий этап – приобретение конденсатора и дросселя. Для нашего аппарата подойдет конденсатор на 22 и более тысяч мкФ, 63Вт общее рабочее напряжение которого больше чем напряжение на концах. Для дроссельной обмотки берем медный многожильный провод 5-ть и более миллиметров в диаметре, длиной 20-ть и более метров (это исключительно на дроссель). Дроссель мотается по 15-ть витков по часовой и столько же против часовой стрелки, далее следует переход на другую сторону сердечника и повторение операции.

Для нашего аппарата подойдет конденсатор на 22 и более тысяч мкФ, 63Вт общее рабочее напряжение которого больше чем напряжение на концах. Для дроссельной обмотки берем медный многожильный провод 5-ть и более миллиметров в диаметре, длиной 20-ть и более метров (это исключительно на дроссель). Дроссель мотается по 15-ть витков по часовой и столько же против часовой стрелки, далее следует переход на другую сторону сердечника и повторение операции.

На рисунке показанного как именно произвести намотку дросселя.

Электрический клапан от автомобиля (например, Жигулей) имеет две клеммы, с помощью которых обеспечивается отпирание клапана и подача углекислого газа в шланг. Именно к клеммам, подается необходимое для подачи газа напряжение.

Вся конструкция «сделай сам сварочный полуавтомат» выглядит как два отельных блока: корпус трансформатора отдельно, полуавтомат отдельно . тем не менее при большом желании, упорстве и навыках сборки подобных агрегатов все можно оформить более аккуратно – в один корпус.

Новое на сайте:

Источник: http://poluavtomatu.ru/view_post.php?id=48

Настройка сварочного пистолета MIG для вашего приложения

Были ли у вас проблемы с обеспечением надлежащего доступа к стыку при сварке? Или к концу рабочего дня вы устали из-за того, что постоянно выполняете сварку в неудобных положениях? Может помочь настройка сварочной горелки MIG.

Зачем настраивать?Сварочная горелка MIG, сконфигурированная для конкретного применения, может максимизировать эффективность и производительность. Когда вам удобнее, вы сможете дольше сваривать.Индивидуализированная сварочная горелка MIG также сокращает время простоя при сборке, поскольку она готова прямо из коробки. Вы можете настроить каждую часть сварочной горелки с помощью онлайн-конфигураторов, таких как Bernard. Эти части включают:

- Кабель

- Рукоятка и спусковой крючок

- Тип шейки, угол и длина

- Расходные материалы

- Штифт питания

- Лайнер

Чтобы настроить подходящую сварочную горелку MIG, обратите внимание на потребности вашей области применения. Один ответ влияет на следующий выбор.

Один ответ влияет на следующий выбор.

- Определите тип и толщину основного материала, на который вы обычно свариваете. Это будет определять выбор сварочной проволоки и параметры сварки и, в свою очередь, необходимую силу тока сварочной горелки MIG.

- Подумайте об ожидаемой продолжительности горения дуги и длине сварных швов. Опять же, это влияет на необходимую силу тока, а также на рабочий цикл.

- Учитывайте эргономику. Решите, какой стиль ручки и шеи вы предпочитаете, а также необходимую длину кабеля (чем короче, тем легче и легче маневрировать).

Физическое пространство сварочной ячейки учитывается при конфигурации сварочной горелки MIG. Учтите эти факторы:

- Если есть приспособления или приспособления, которые нужно обойти, вам могут потребоваться более узкие сварочные материалы MIG для доступа к стыку.

- Ограниченное пространство и длина кабеля при сварке.

Более короткие кабели необходимы для работы в ограниченном пространстве и лучше всего подходят для повторяющейся сварки за столом, поскольку они легче.Для сварных швов в неправильном положении более длинный кабель обеспечивает большее перемещение (остерегайтесь наматывания или перегиба).

Более короткие кабели необходимы для работы в ограниченном пространстве и лучше всего подходят для повторяющейся сварки за столом, поскольку они легче.Для сварных швов в неправильном положении более длинный кабель обеспечивает большее перемещение (остерегайтесь наматывания или перегиба). - Доступное рабочее пространство и доступ к стыку влияют на длину и угол изгиба шейки пистолета, которую вы можете использовать.

Потратив время на рассмотрение факторов, влияющих на конфигурацию сварочного пистолета MIG, вы сможете получить то, что вам нужно.

См. Варианты конфигурации пистолета Bernard® MIG

Эта статья является первой из серии из трех статей, в которой обсуждается, как конфигурация горелки MIG может улучшить сварочные операции, а также что следует учитывать в процессе.Прочтите статью 2 «Как выбрать детали сварочного пистолета» и статью 3 «Выбор правильных сварочных материалов MIG».

| Bancroft Engineering

Превосходное качество сварки помогает создать конкурентное преимущество для вашего производственного бизнеса. При наличии правильного технологического процесса вы сможете регулярно доставлять своим клиентам прочные, прочные и чистые сварные швы. Прочтите наши 4 простых совета по повышению качества сварки.

При наличии правильного технологического процесса вы сможете регулярно доставлять своим клиентам прочные, прочные и чистые сварные швы. Прочтите наши 4 простых совета по повышению качества сварки.

Правильное размещение

Контроль в процессе

Использование автоматических сварочных аппаратов

Контроль качества

Прежде чем мы перейдем к нашему Советы, давайте рассмотрим некоторые из наиболее распространенных проблем при сварке:

- Брызги

- Пористость

- Подрез

- Деформация

- Трещины

- Плохое проплавление шва

- Неправильная подача проволоки

Эти проблемы часто носят структурный характер, а также влияя на общий вид вашей детали.Низкое качество сварки отрицательно скажется на вашей прибыли, создаст нагрузку на рабочую среду и негативно скажется на удовлетворенности клиентов. Некоторые проблемы могут даже представлять угрозу безопасности, приводя к повреждению, травмам рабочих или худшему!

Некоторые проблемы могут даже представлять угрозу безопасности, приводя к повреждению, травмам рабочих или худшему!

Шаги, предшествующие процессу сварки, являются одними из самых важных! Узнайте больше о советах по подготовке металла перед автоматической сваркой прямо здесь . Когда вы отказываетесь от чистки металлических поверхностей, удаления оксидных слоев или подготовки металлической кромки, вы готовитесь к катастрофе.Вам стоит потратить время на то, чтобы завершить все передовые приготовления к сварке, чтобы вы могли не только пройти контроль качества, но и получить красивые и чистые сварные швы!

Совет № 2: Мониторинг в процессе

Мониторинг сварных швов в режиме реального времени — отличный способ контролировать качество сварки и выявлять ошибки до их возникновения. Некоторые методы, используемые сегодня для мониторинга процесса, включают датчики, лазеры и визуальный мониторинг. Отслеживание шва позволяет отслеживать положение сварного шва в процессе сварки.Это приводит к улучшению сварных швов, увеличению скорости пути, уменьшению брака и сокращению времени цикла. Ознакомьтесь с нашим списком устройств отслеживания швов и узнайте, как выбрать правильное решение для вашего проекта прямо здесь.

Отслеживание шва позволяет отслеживать положение сварного шва в процессе сварки.Это приводит к улучшению сварных швов, увеличению скорости пути, уменьшению брака и сокращению времени цикла. Ознакомьтесь с нашим списком устройств отслеживания швов и узнайте, как выбрать правильное решение для вашего проекта прямо здесь.

Совет № 3: Автоматические сварочные аппараты

Использование надлежащего сварочного оборудования является первым шагом к обеспечению высокого качества сварки. Автоматизация процесса позволяет избежать ошибок при сварке. Современные технологии имеют огромное значение, когда дело доходит до предотвращения дефектов сварки — автоматизация делает сварку более стабильной и надежной.

Bancroft Engineering предлагает как стандартизированные, так и индивидуальные сварочные решения. От полуавтоматических сварочных аппаратов до 100% роботизированных ячеек — наши инженеры могут помочь вам выбрать правильную систему для вашего процесса. Ознакомьтесь с дополнительной информацией о наших предложениях по сварочной системе прямо здесь!

Ознакомьтесь с дополнительной информацией о наших предложениях по сварочной системе прямо здесь!

Совет № 4: Контроль качества

Наш последний совет по улучшению качества сварки — наличие строгого контроля качества.Инспектор по обеспечению качества сварки проверяет сварной шов и проверяет его качество. Проверки обеспечения качества должны быть сосредоточены на общем качестве сварного шва, а также на его прочности. Основные преимущества наличия системы контроля качества — это выявление проблем, их анализ и определение наилучшего способа решения проблемы в дальнейшем.

Повысьте качество сварки

Компания Bancroft Engineering готова помочь вам улучшить качество сварки с помощью самого современного оборудования.Мы предлагаем услуги по проектированию и строительству под одной крышей. Специализируясь на автономном полуавтоматическом сварочном оборудовании и больших автоматизированных сварочных системах, мы предлагаем полный комплекс услуг по поддержке сварки. Позвоните нам сегодня по телефону 262-786-1880 или по электронной почте: [email protected] .

Позвоните нам сегодня по телефону 262-786-1880 или по электронной почте: [email protected] .

Часто задаваемые вопросы о безопасности при сварке — поражение электрическим током

Опасности поражения электрическим током

В: При каких обстоятельствах вы можете получить удар электрическим током?

A: Вы получите поражение электрическим током при прикосновении к двум металлическим предметам, между которыми есть напряжение.

Вопрос: При каком напряжении можно получить травму от удара электрическим током?

A: 120 вольт — это обычное напряжение, которое есть в каждом доме в Соединенных Штатах. 50 вольт или меньше может быть достаточно для ранения или смерти в зависимости от условий.

В: Что более опасно: переменный (переменный ток) или постоянный (постоянный) ток?

A: Как правило, переменный ток (AC) более опасен, чем постоянный ток (DC).

Q: Какие напряжения используются в процессе дуговой сварки?

A: Дуговая сварка включает в себя напряжение разомкнутой цепи (когда не сварка), которое обычно составляет от 20 вольт до 100 вольт.

В: Какие напряжения обычно встречаются внутри корпуса аппарата для дуговой сварки?

A: Напряжение внутри сварочного оборудования обычно намного выше: от 120 до 575 вольт или более.

Первичный удар электрическим током

В: Почему удар первичным напряжением более опасен, чем вторичный ток?

A: Удар первичного напряжения — от 115 до 600 вольт — очень опасен, потому что он намного больше, чем вторичное (или сварочное) напряжение сварщика.

Вопрос: Когда вы можете получить удар током первичного напряжения?

A: Вы можете получить удар от первичного (входного) напряжения, если: дотронетесь до провода или другого электрически «горячего» компонента внутри сварочного аппарата, когда вы держите свое тело или руку на корпусе сварочного аппарата или другом заземленном металле с возможностью сварщик «на».

Q: Что нужно сделать, чтобы выключить электропитание внутри корпуса сварочного аппарата?

A: Чтобы выключить питание внутри сварочного аппарата, необходимо вынуть шнур питания из розетки или выключить выключатель питания.

Q: Зачем заземлять корпус сварочного аппарата?

A: Корпус должен быть заземлен, чтобы при возникновении проблемы внутри сварочного аппарата перегорел предохранитель, отключив питание и сообщив о необходимости ремонта.

Q: Как определить заземляющий провод во входном силовом кабеле?

A: Заземляющий провод входного питания имеет зеленую изоляцию или может не иметь изоляции вообще.

В: В чем разница между рабочим кабелем и проводом заземления?

A: Зеленый заземляющий провод, используемый для подключения сварочного аппарата к заземлению, отличается от рабочего кабеля (иногда называемого «сварочным заземляющим кабелем»), который является частью цепи дуговой сварки и передает только сварочный ток.Рабочий кабель не заземляет корпус сварщика.

Вторичный электрический шок

В: Что должно произойти, чтобы получить электрический шок вторичного напряжения?

A: Удар электрическим током вторичного напряжения происходит, когда вы касаетесь части сварочной или электродной цепи — возможно, оголенного участка на кабеле электрода, в то время как другая часть вашего тела касается металла, на котором вы свариваете ). Чтобы получить электрический ток, ваше тело должно касаться обеих сторон сварочного контура, электрода и заготовки (или сварочного заземления) одновременно при включенной сварочной мощности.

Чтобы получить электрический ток, ваше тело должно касаться обеих сторон сварочного контура, электрода и заготовки (или сварочного заземления) одновременно при включенной сварочной мощности.

В: Когда напряжение на электроде самое высокое?

A: напряжение на электроде наиболее высокое, когда вы не ведете сварку (напряжение холостого хода).

Методы безопасного труда

Q: Когда стержневой электрод «электрически горячий»?

A: Штекерный электрод всегда «электрически горячий», когда сварочный аппарат включен.

Q: Как защитить себя от поражения электрическим током при сварке?

A: Изолируйте свое тело от свариваемого металла. Не опирайтесь телом, руками или ногами на заготовку (свариваемый металл), особенно если ваша одежда мокрая или обнажена голая кожа (а этого не должно быть, если вы правильно одеты).Используйте фанеру, резиновые маты или другой сухой утеплитель, чтобы стоять или лежать на нем. При сварке надевайте сухие перчатки в хорошем состоянии. Не прикасайтесь к электроду или металлическим частям электрододержателя кожей или влажной одеждой.

Не прикасайтесь к электроду или металлическим частям электрододержателя кожей или влажной одеждой.

Электроопасные зоны

В: При каких условиях дуговая сварка является электрически опасной?

A: Ситуация может быть электрически опасной, если сварка должна выполняться в электрически опасных условиях (во влажных местах или в мокрой одежде, на металлических конструкциях, таких как полы, решетки или строительные леса, в стесненных положениях, например сидя, на коленях или лежа. , или если существует высокий риск неизбежного или случайного контакта с заготовкой или землей).

Q: Какой тип сварочного оборудования лучше всего подходит для дуговой сварки в электрически опасных условиях?

A: Полуавтоматический сварочный аппарат постоянного тока с постоянным напряжением, ручной сварочный аппарат постоянного тока или сварочный аппарат переменного тока с пониженным контролем напряжения.

В: Что делать, если вы получили удар электрическим током?

A: Если вы при каких-либо обстоятельствах столкнулись с поражением электрическим током, воспринимайте это как предупреждение. Прежде чем продолжить сварку, проверьте свое оборудование, рабочие привычки и рабочую зону, чтобы увидеть, что не так.Немедленно обратитесь к врачу.

Прежде чем продолжить сварку, проверьте свое оборудование, рабочие привычки и рабочую зону, чтобы увидеть, что не так.Немедленно обратитесь к врачу.

Вопрос: Что делать, если вы считаете, что с вашим сварщиком что-то не так?

A: Если вы считаете, что что-то не так, отключите сварочный аппарат от источника питания и сообщите о проблеме своему руководителю или квалифицированному электрику. Не используйте сварочный аппарат снова, пока он не будет проверен.

Важность сварки в производстве

Определение правильных процессов может сэкономить время, деньги и избавиться от головной боли

Трудно переоценить важность сварки в производстве оборудования для обрабатывающих производств.Большой процент того, за что вы платите, составляет сварка, в том числе работа по созданию процедуры сварки, а также обучение / квалификация сварщиков, выполняющих работу. При такой значительной части ваших инвестиций в проект, предназначенный для сварки, неправильные решения могут быть очень дорогостоящими, иногда приводя к катастрофическим сбоям, незапланированным остановам или еще более худшему. Правильная сварка, от выбора опытного производителя до работы с подрядчиком для определения правильных процессов, может сэкономить время, деньги и помочь избежать серьезных производственных проблем.

Правильная сварка, от выбора опытного производителя до работы с подрядчиком для определения правильных процессов, может сэкономить время, деньги и помочь избежать серьезных производственных проблем.

SAW: Дуговая сварка под флюсом, обычно называемая дуговой сваркой.

- Автоматический процесс

- Для более толстых материалов

- Используется для продольных и кольцевых сварных швов обечаек и головок в мастерских

GTAW: газовая дуговая сварка вольфрамом, обычно называемая TIG.

- Ручной процесс

- Для более тонких материалов или корневого прохода односторонних швов

- Очень трудоемкий

- Самый универсальный, очень качественный

GMAW: газовая дуговая сварка металла, обычно называемая MIG.

- Полуавтоматический процесс

- Сварочная дуга защищена газом

- Присадочный металл — сплошная проволока

FCAW: Дуговая сварка порошковой проволокой, обычно называемая флюсовой сердцевиной.

- Полуавтоматический процесс

- Самый эффективный процесс с точки зрения труда при подходящих условиях

- Присадочный металл трубчатой формы с флюсом в сердечнике. Флюс защищает сварочную дугу.

SMAW: Дуговая сварка экранированного металла, обычно называемая палкой.

- Ручной процесс

- Может использоваться в грязной, влажной или ветреной среде

- Устаревший процесс, который редко используется в современных магазинах

Выбор наилучшего процесса сварки для вашего проекта зависит от инженерных разработок, конструкции, процесса и требований заказчика в отношении наилучшего сварного шва для каждого соединения. «Людям легко делать определенные предположения о сварке, и я думаю, что это действительно может стимулировать поставки, может повлиять на цену и может повлиять на качество», — объясняет Крис Грайс, вице-президент отдела полевых услуг Ward Vessel & Exchanger.«Вот почему они должны быть хотя бы немного проинформированы о различных стилях сварки, а также о плюсах и минусах каждого из них».

Что касается дуговой сварки, наиболее популярного общего процесса в химической обрабатывающей промышленности (CPI) и производстве оборудования для нефтеперерабатывающих заводов, то существует множество вариантов на выбор. К ним относятся сварка TIG (GTAW), дуговая сварка под флюсом (SAW), сварка порошковой проволокой (FCAW), сварка MIG (GMAW), сварка палкой (SMAW), электрошлаковая сварка (ESW), сварка атомарным водородом (AHW), углеродно-дуговая сварка (CAW) и электрогазовая сварка (EGW).Но с таким количеством возможностей, как узнать, какой процесс является оптимальным для вашего оборудования?

Некоторые представители отрасли считают, что TIG всегда должен быть методом сварки по умолчанию при изготовлении или ремонте теплообменников, сосудов и другого рабочего оборудования. «Это отличное качество, если это делают правильные специалисты, но в большинстве случаев это дорого и медленно, по сравнению с другими процессами», — говорит Боб Беш, вице-президент по производству компании Ward Vessel & Exchanger. «Есть клиенты, которые почти всегда запрашивают только сварку TIG. Затем мы сообщаем им, сколько стоит вариант только TIG, и они начинают дважды думать, имеет ли это смысл ».

«Есть клиенты, которые почти всегда запрашивают только сварку TIG. Затем мы сообщаем им, сколько стоит вариант только TIG, и они начинают дважды думать, имеет ли это смысл ».

Хотя Ward предлагает сварку TIG в качестве опции, и она может быть лучшим выбором для некоторых проектов, другой процесс может сэкономить время и деньги, а также продлить срок службы оборудования. Определение оптимального процесса сварки начинается с предоставления запроса предложений, в котором подробно описаны все условия и требования процесса, а затем копается глубже при оценке предложений.Этап оценки может включать аудит сайта производителя, а также сессию вопросов и ответов. «Не так важно, чтобы вы задавали хорошие вопросы, чтобы квалифицировать изготовителя», — отмечает Беш. «Гораздо важнее прислушиваться к вопросам, которые производитель задает клиенту об оборудовании. Если они не задают никаких вопросов, это должно быть красным флажком, потому что они не анализируют его до глубины, чтобы понять требование и иметь возможность предлагать его с помощью правильных процессов и методов сварки. ”

”

Опыт ничем не заменим. Без него вы не сможете просто найти ответы на все вопросы в Google или в отраслевом справочнике. В рамках определенного процесса ведущие производители, такие как Уорд, знают, как методом проб и ошибок выбрать наиболее подходящий сварной шов для работы. Также окупается многолетний опыт разработки макетов для клиентов, выполнения лабораторных анализов и создания собственной библиотеки микрофотографий сварных швов. «Когда вы покупаете у нас базовый теплообменник, вы получаете знания и опыт наших изготовителей и наших программ контроля качества, а также дизайн того, что работает, а что не работает, даже если вы не платите за это. , — поясняет Беш.«Это то, что отличает нас от множества магазинов, которые просто строят теплообменники из углеродистой стали для нефтеперерабатывающих заводов и никогда не доходят до такого уровня на этих стыках. Вы не получаете уровень знаний или опыта на стадии проектирования соединения или изготовления этого соединения ».

Несмотря на то, что существуют минимальные требования кодекса, многие клиенты, определяющие определенные материалы, имеют более высокие стандарты, требующие дополнительных испытаний, например, для феррита в дуплексных сварных швах. «Если у вас нет опыта в проведении такого же тестирования на этих конкретных материалах, вы проиграете эти тесты, пока не выясните, как сваривать его в более узком диапазоне, чем позволяет код», — отмечает Билл Хаффман, директор инженеров в Ward Vessel & Exchanger. «Вы не пройдете множество тестов, которые требуются заказчику, и вам придется вырезать сварные швы и заново их сваривать. Если что-то пойдет не так, могут возникнуть утечки сварных швов ».

«Если у вас нет опыта в проведении такого же тестирования на этих конкретных материалах, вы проиграете эти тесты, пока не выясните, как сваривать его в более узком диапазоне, чем позволяет код», — отмечает Билл Хаффман, директор инженеров в Ward Vessel & Exchanger. «Вы не пройдете множество тестов, которые требуются заказчику, и вам придется вырезать сварные швы и заново их сваривать. Если что-то пойдет не так, могут возникнуть утечки сварных швов ».