Автоматическая сварка под флюсом — презентация онлайн

1. Презентация на тему

Автоматическаясварка под флюсом

Студент группы 13-03 СП

Громов А.Н.

2. Из истории сварки под флюсом

Идея этого способа сварки появилась не напустом месте.

Еще Н.Г. Славянов применял для защиты

расплавленного металла от воздействия

воздуха битое стекло.

В 1927 г. известный изобретатель Д.С.

Дульчевский, работавший в Одесских

железнодорожных мастерских,

разработал свой первый автомат для

сварки под флюсом.

3. Из истории сварки под флюсом

В 1939–1940 гг. коллективом Институтаэлектросварки под руководством и при

непосредственном участии Е.О. Патона на

основе идей, выдвинутых еще Н.Г. Славяновым,

был разработан отечественный способ

механизированной сварки, получивший тогда

название «скоростная автоматическая

сварка голым электродом под слоем

флюса».

Впервые этот способ соединения металлов был

продемонстрирован в лаборатории Института

электросварки в июле 1940 г.

стыковой шов металла толщиной 13 мм за

один проход с неслыханной для того времени

скоростью 32 м/ч, что во много раз

превышало скорость ручной сварки.

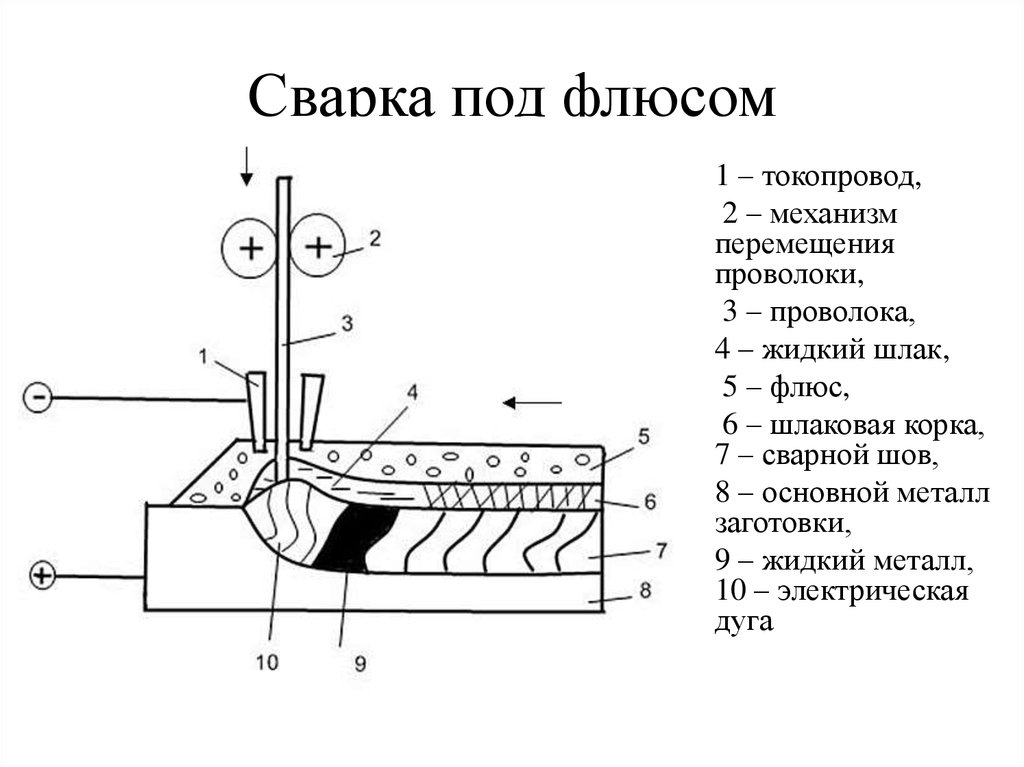

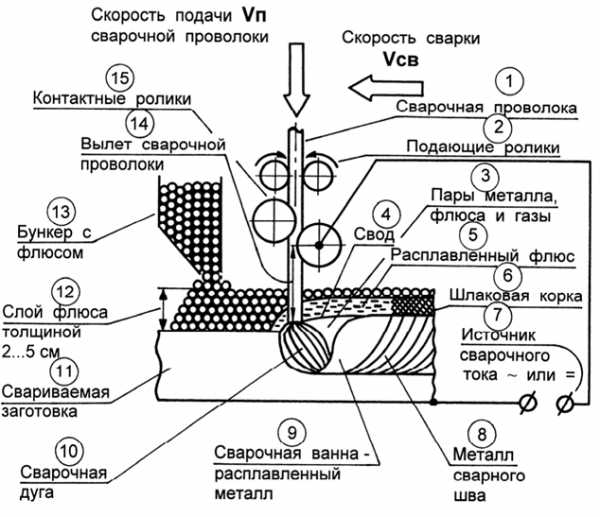

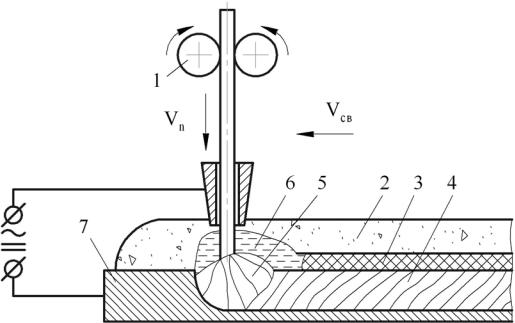

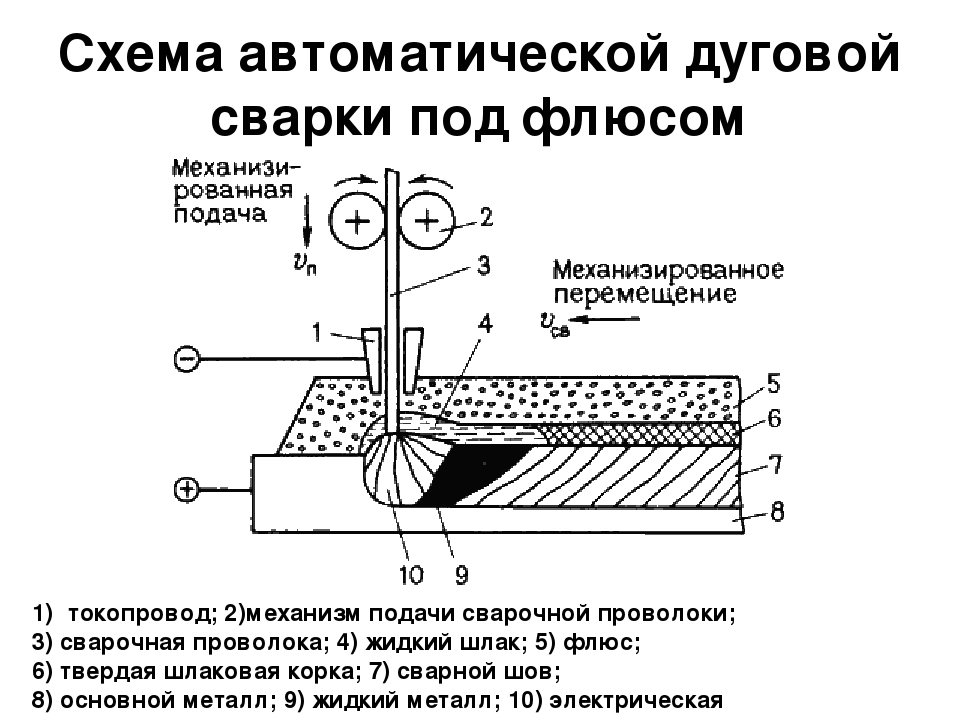

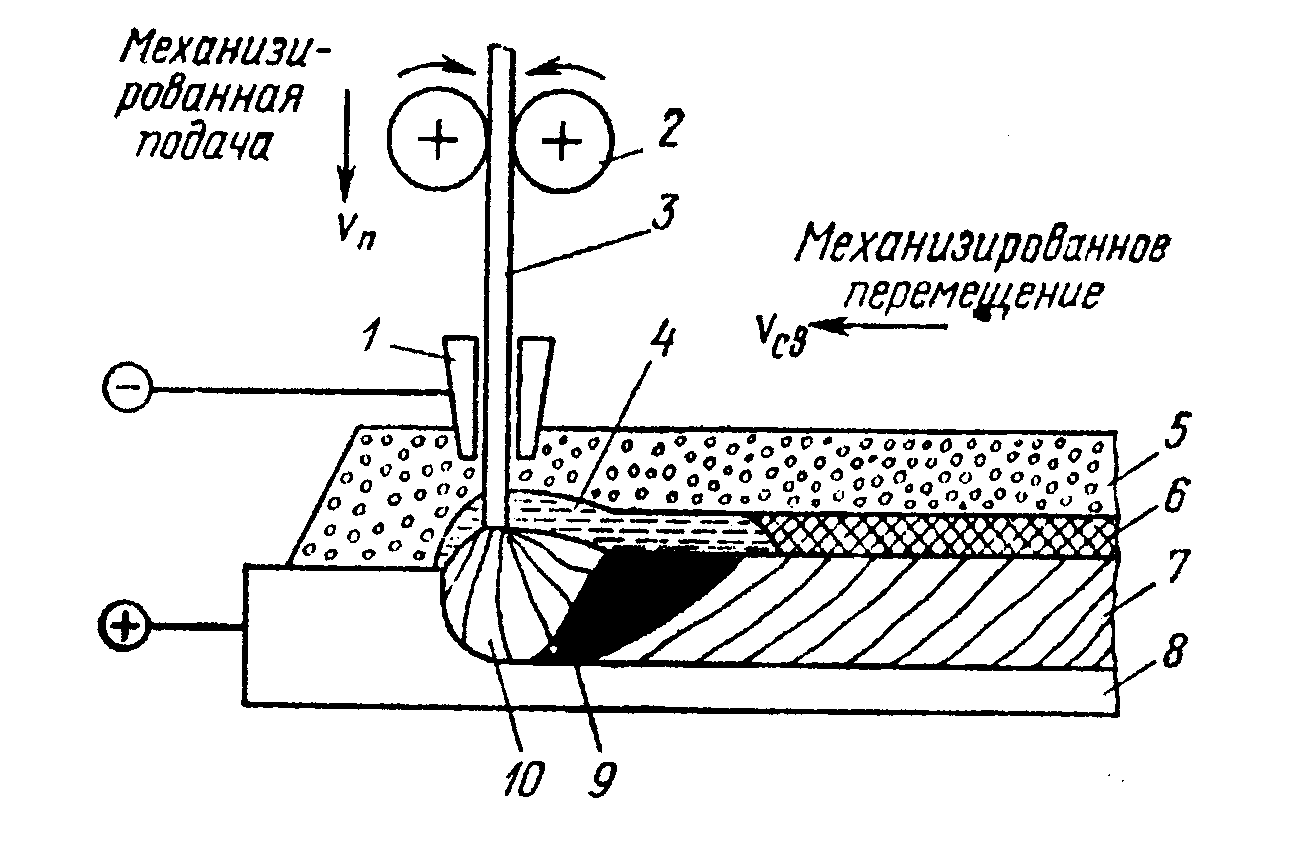

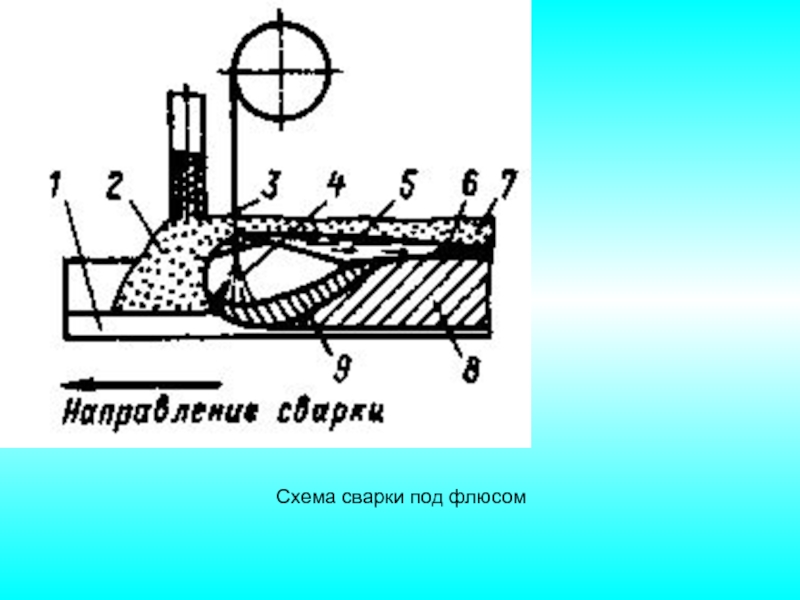

4. Сущность процесса

Сварочная дуга горит между изделием и торцом сварочнойпроволоки. По мере расплавления проволока

автоматически подается в зону сварки. Дуга закрыта

слоем флюса.

Сварочная проволока перемещается в направлении сварки с

помощью специального механизма (автоматическая

сварка) или вручную (полуавтоматическая сварка) .

Под влиянием тепла дуги основной металл и флюс плавятся,

причем флюс образует вокруг зоны сварки эластичную

пленку, изолирующую эту зону от доступа воздуха.

Капли расплавляемого дугой металла сварочной проволоки

переносятся через дуговой промежуток в сварочную ванну,

где смешиваются с расплавленным основным металлом.

По мере перемещения дуги вперед металл сварочной

ванны начинает охлаждаться, так как поступление тепла к

нему уменьшается.

Затем он затвердевает, образуя шов.

Затем он затвердевает, образуя шов.Расплавляясь, флюс превращается в жидкий шлак, который

покрывает поверхность металла и остается жидким еще

некоторое время после того, как металл уже затвердел.

Затем шлак затвердевает, образуя на поверхности шва

шлаковую корку.

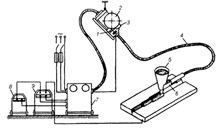

Схема сварки под

флюсом

6. 1. Высокая производительность 2. Высокое качество сварки 3. Надежная защита сварочной ванны 4. Улучшаются условия работы

Достоинства сварки подфлюсом

1. ВЫСОКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ

2. ВЫСОКОЕ КАЧЕСТВО СВАРКИ

3. НАДЕЖНАЯ ЗАЩИТА СВАРОЧНОЙ

ВАННЫ

4. УЛУЧШАЮТСЯ УСЛОВИЯ РАБОТЫ

ОПЕРАТОРА

7. Недостаток сварки под флюсом

Возможность сварки только внижнем положении ввиду

возможного стекания

расплавленных флюса и

плоскости шва от

горизонтали более чем

на 10-15 градусов.

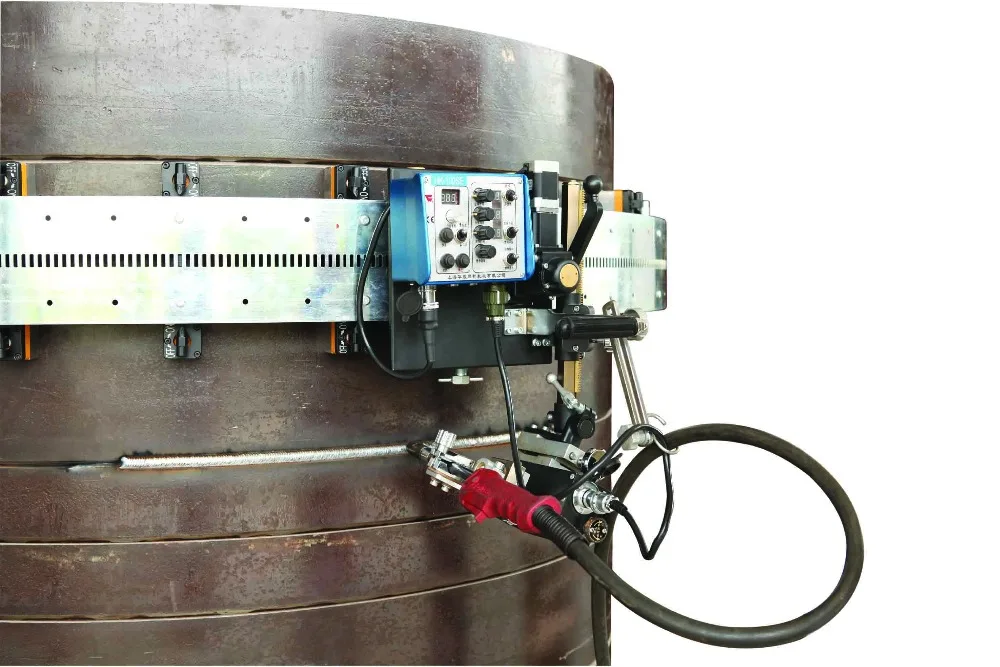

8. Классификация автоматов для сварки под флюсом по способу перемещения вдоль шва

9.

Классификация автоматов для сварки под флюсом по типу плавящегося электрода

Классификация автоматов для сварки под флюсом по типу плавящегося электрода10. Классификация автоматов для сварки под флюсом по количеству электродов

11. Классификация автоматов для сварки под флюсом по роду тока

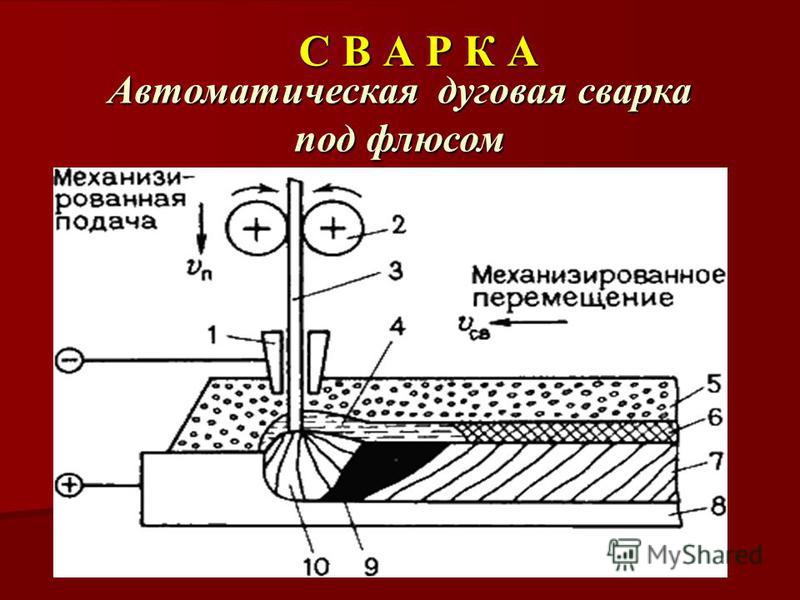

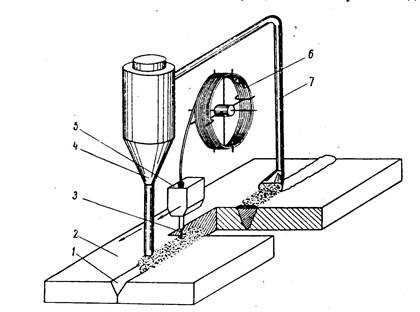

12. Автоматическая сварка

При автоматической сваркемеханизированы и

автоматизированы следующие

операции:

— подача проволоки,

— подача и уборка флюса,

— поддержание непрерывного

горении дуги,

— перемещение по стыку

свариваемых деталей.

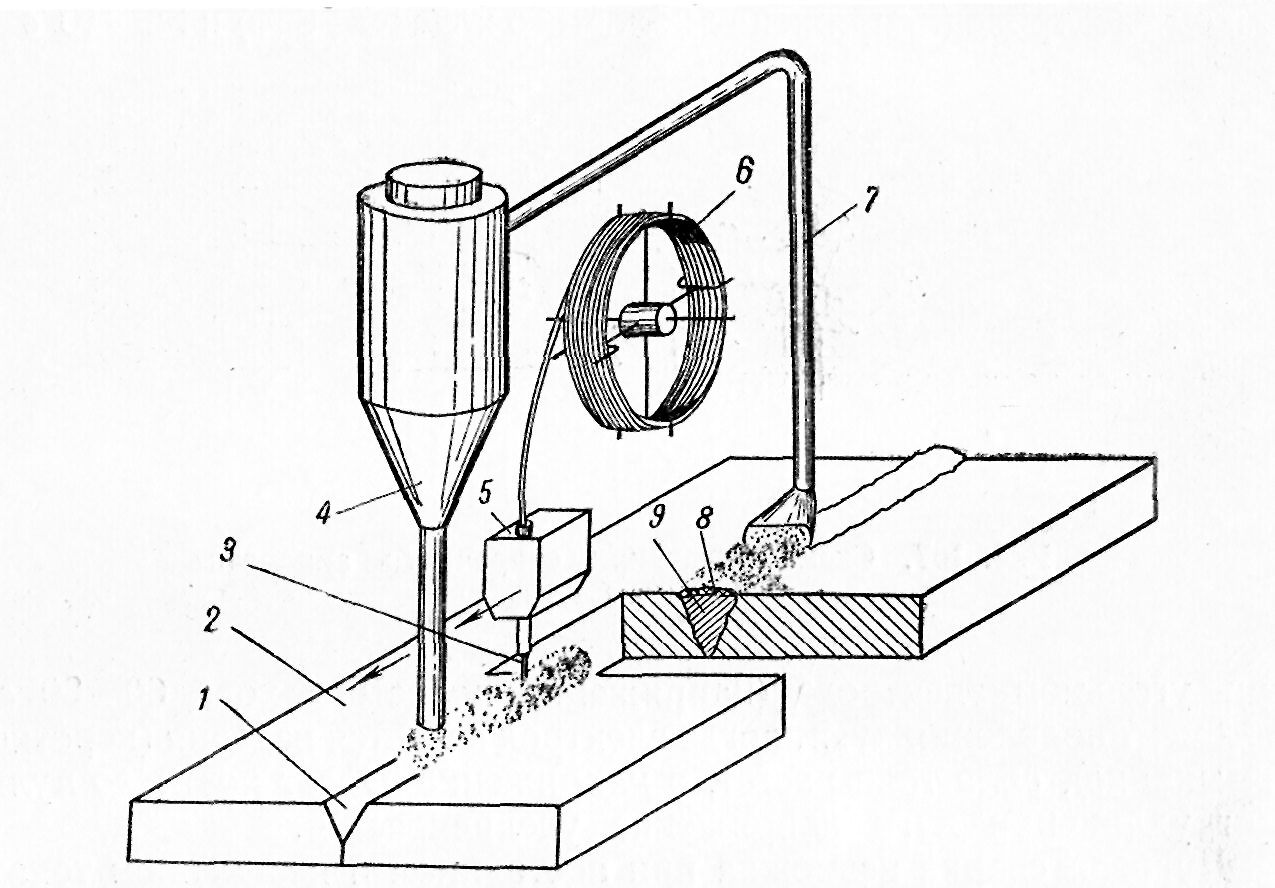

13. Автомат для сварки под флюсом включает следующие основные узлы:

——

—

Источник питания;

Сварочную головку;

Механизмы настроечных или

регулировочных перемещений;

Пульт управления;

Аппаратный шкаф;

Кассету с электродной

проволокой

14. Основные технические характеристики несамоходных автоматов

Модельавтомата

Назначение

Номинальная

сила

сварочного

тока, А

Диаметр

электродной

проволоки,

мм

Скорость

подачи

электродной

проволоки,

м/ч

Источники

питания

А-1416

Сварка под

слоем флюса

при

постоянном

токе

1,0

2,0-5,0

49-509

ВДУ-1202

АДФ1202У2

Сварка под

слоем флюса

1,0

3,0-5,0

60-360

ТДФЖ1002

15.

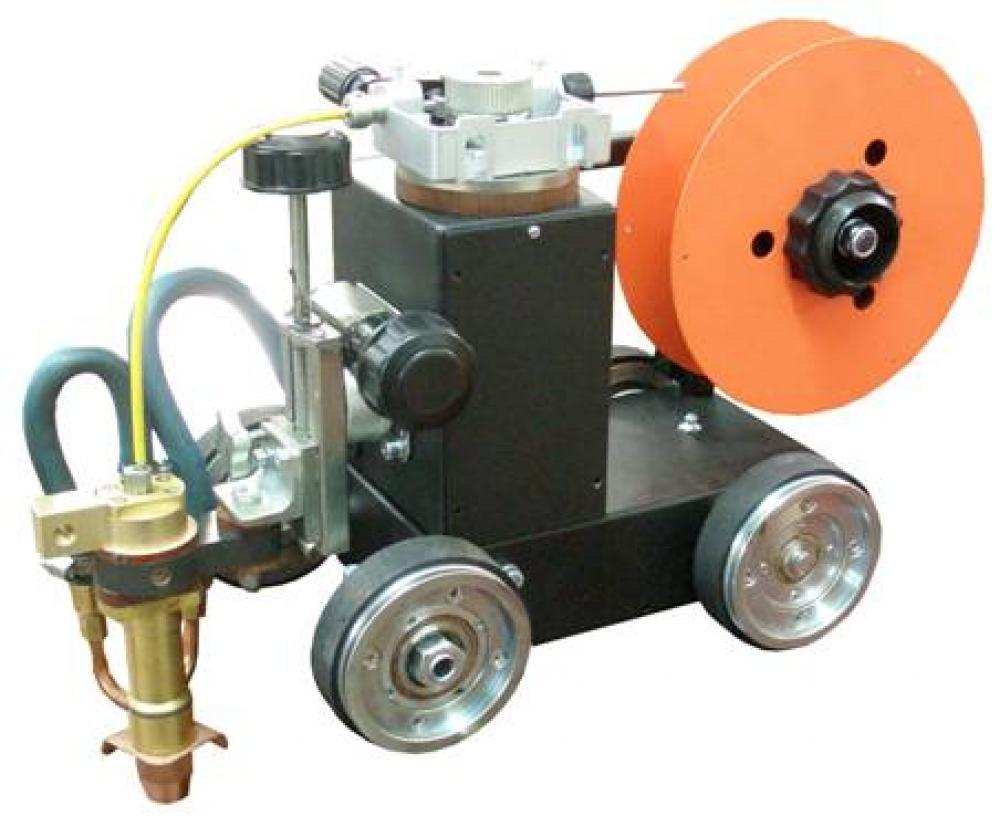

Технические данные сварочных автоматов тракторного типа Тип,

Технические данные сварочных автоматов тракторного типа Тип,марка

Номинальный Диаметр

сварочный

электродной

ток, кА

проволоки,

мм

Скорость

подачи

проволоки

мм

Источник

питания

Масса

кг

АДФ1002

1

3,0-5,0

60-360

ТДФЖ1002

45

АДФ1202

1,25

2,0-6,0

60-360

ВДУ1201

78

16. Основные параметры режима дуговой сварки под флюсом

1. Сила сварочного тока, егород и полярность

2. Напряжение дуги

3. Скорость сварки

4. Диаметр и скорость подачи

электродной проволоки

17. Дополнительные параметры

1. Вылет электрода (расстояниеот его торца до мундштука)

2. Наклон электрода или изделия

3. Марка флюса

4. Подготовка кромок

5. Вид сварного соединения

Автоматическая и полуавтоматическая сварка под флюсом

Содержание

- Сущность процесса сварки под флюсом

- Схемы сварки

- Особенности дуговой сварки под слоем флюса

- Роль флюса при сварке

- Способы дуговой сварки под флюсом

- Технология лазерной сварки

- Типы сварных швов, получаемых сваркой под флюсом

- Режимы и техника сварки под слоем флюса

- Сварка стыковых швов

- Сварка тавровых, угловых и нахлёсточных швов

- Сварка конструкционных углеродистых сталей

- Сварка низколегированных сталей

- Сварка среднелегированных сталей

- Сварка высоколегированных сталей

youtube.com/embed/UvDUrv6jlPE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Условия использования

Флюсовая сварка должна происходить при соблюдении некоторых условий. С металлом деталей, подлежащих соединению, и металлом внутреннего стержня электрода или присадочной проволоки флюс не должен вступать в химическую реакцию.

На протяжении всего времени процесса сварки зона сварной ванны должна быть изолированной от окружающегося воздуха. Оставшиеся в шлаковой корке остатки флюса должны легко удаляться.

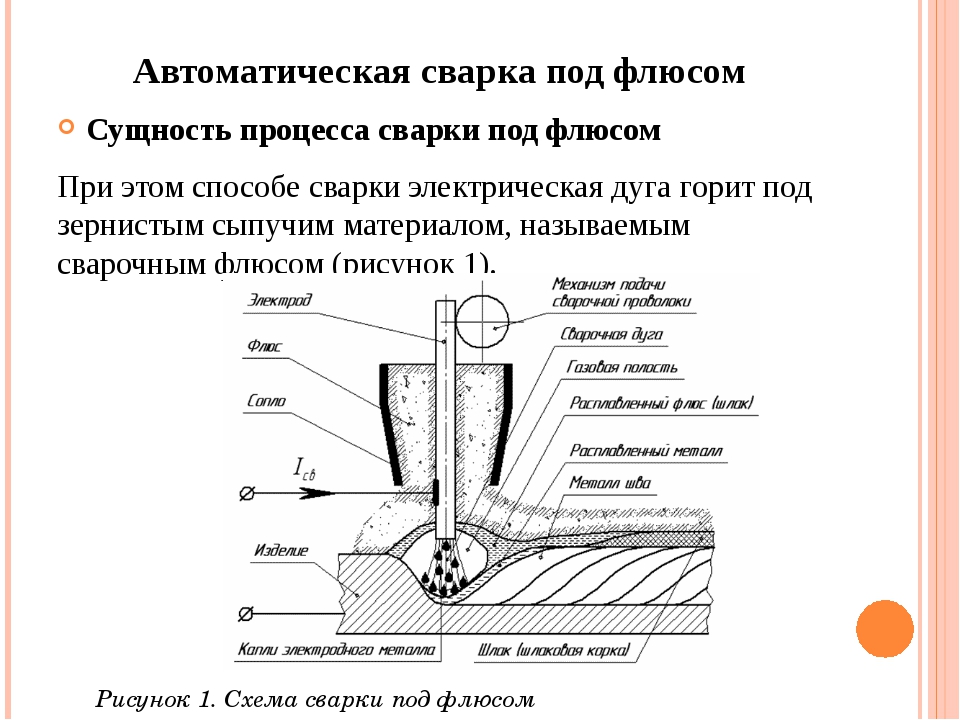

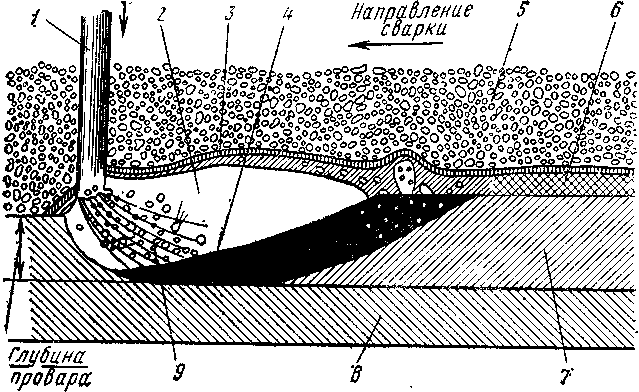

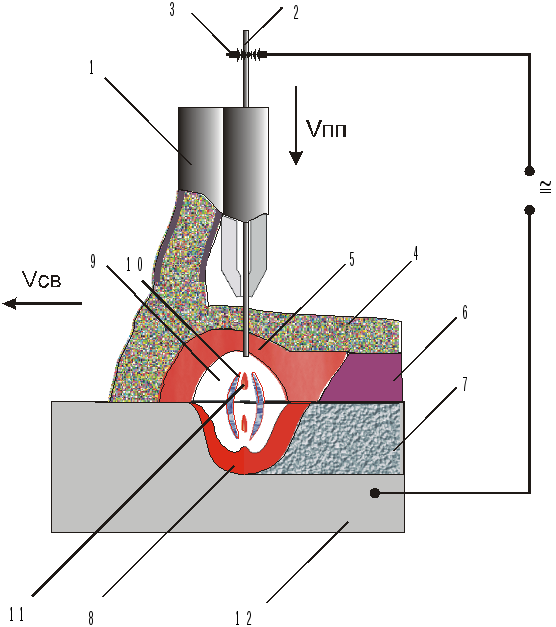

Сущность процесса сварки под флюсом

Схемы сварки

На рисунке схематично показан процесс сварки под слоем флюса. Между свариваемым изделием (поз.1) и концом сварочной проволоки (поз.3) горит сварочная дуга (поз. 4), под воздействием которой проволока расплавляется и подаётся в зону сварки. Слой сварочного флюса (поз.2) закрывает дугу.

4), под воздействием которой проволока расплавляется и подаётся в зону сварки. Слой сварочного флюса (поз.2) закрывает дугу.

Сварочная проволока вместе с дугой перемещается вдоль свариваемого стыка при помощи механизмов или вручную. Под воздействием сварочной дуги происходит расплавление основного металла и флюса. Получившийся расплав образует сварочную ванну. Жидкий флюс в виде плёнки на поверхности ванны (поз.5) изолирует зону сварки от окружающей среды.

Расплавленный металл переходит в сварочную ванну, где смешивается с расплавленным основным металлом (поз.9). По мере того, как сварочная дуга отдаляется от свариваемого участка, металл охлаждается и затвердевает, образуя сварочный шов (поз.8). Расплавленный флюса некоторое время ещё остаётся жидким, когда металл уже затвердел. Затем затвердевает и флюс, образуя на поверхности шва шлаковую корку (поз.6). Излишняя, нерасплавленная часть флюса (поз.7) собирается и используется повторно.

Особенности дуговой сварки под слоем флюса

Дуговую механизированную сварку под флюсом от других способов сварки плавлением отличает высокая производительность и лучшие гигиенические условия труда. Флюс защищает не только сварочную ванну от воздействия окружающей среды, но и, в свою очередь, окружающую среду от вредных воздействий и испарений различных веществ в процессе сварки.

Флюс защищает не только сварочную ванну от воздействия окружающей среды, но и, в свою очередь, окружающую среду от вредных воздействий и испарений различных веществ в процессе сварки.

Кроме этого, данный вид сварки отличает высокий уровень механизации сварочных работ. Сварочная проволока плавится под действием электрической дуги, а флюс обеспечивает ведение процесса, требуемое качество сварки и применяется при сварке и наплавке под флюсом, сварке по флюсу, сварке с магнитным флюсом, а также при электрошлаковой сварке и наплавке.

Роль флюса при сварке

Сварочный флюс обеспечивает ровное горение дуги, формирование сварного шва и оказывает влияние на его химический состав. Также он определяет стойкость швов к образованию холодных трещин, пор и других сварочных дефектов.

Наличие в составе флюса оксидов щелочных и щелочноземельных металлов способствует увеличению электропроводности и длины дугового промежутка, что делает процесс сварки более устойчивым. Наличие фтора, наоборот, снижает эти характеристики. Таким образом, флюсы с разными составами обладают разными стабилизирующими свойствами.

Таким образом, флюсы с разными составами обладают разными стабилизирующими свойствами.

Изменяя содержание углерода, серы, марганца и других элементов, флюс оказывает сильное влияние на стойкость швов к холодным трещинам. Увеличение содержания серы, фосфора и углерода снижает, а увеличение содержания марганца повышает стойкость сварных швов к образованию трещин. Кроме этого, состав от состава флюса зависит, насколько легко будет отделяться шлаковая корка от поверхности готового сварного шва. Этот показатель тоже важен, поскольку он влияет на производительность процесса. Легкая отделимость шлаковой корки — это необходимое условие для высокой производительности.

Сочетание флюса с проволокой

Качественное соединение заготовок из низколегированных и углеродистых сталей получают с помощью сочетания проволоки и флюса. Свойства высококремнистых составов лучше, если в них присутствует марганец. Шов получается прочным, ровным, без трещин. Это объясняется малым количеством серы, переходящей из флюса в заготовку, выгоранием углерода в сварочной ванне. Проволока применяется низкоуглеродистая. Она дает меньшую пористость детали.

Проволока применяется низкоуглеродистая. Она дает меньшую пористость детали.

Качество шва зависит от состава проволоки, а вязкость — от флюса, содержащего низкое количество кремния. Такие защитные средства применяются при соединении низколегированных сталей.

При проведении сварочных работ металл взаимодействует с жидким шлаком. Происходит это на протяжении короткого времени до остывания места соединения, но энергично. Связано это с высокой температурой в месте контакта. Результат — обеднение или обогащение заготовок легирующими элементами. На этот процесс влияют:

- режим сварки;

- сила тока;

- напряжение дуги.

При соединении деталей автоматическими аппаратами эти показатели не меняются.

com/embed/xhqw0OUWbR0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Способы дуговой сварки под флюсом

Различают одно- и двухэлектродный способ сварки. Одноэлектродная выполняется проволокой диаметром 1,6-6мм. При толщине металла до 20мм допускается односторонняя сварка, но предпочтительнее её вести с обеих сторон.

Одноэлектродная выполняется проволокой диаметром 1,6-6мм. При толщине металла до 20мм допускается односторонняя сварка, но предпочтительнее её вести с обеих сторон.

Двухэлектродная сварка бывает двух вариантов: с поперечным и последовательным расположением электродов. Обе эти схемы представлены на рисунке:

На рисунке а) изображена сварка с поперечным расположением электродов, а на рисунке б) с продольным.

Первый вариант целесообразно применять при сварке протяжённых швов, когда трудно обеспечить постоянный зазор между свариваемыми кромками. Например, в судостроении. В этом случае дуги направлены не на зазор между кромками, а на сами кромки, благодаря чему глубина проплавления уменьшается, и протекание сварочной ванны предотвращается.

Второй вариант сварки более производителен и экономичен, а получаемый шов менее склонен к образованию пор из-за лучшего удаления газов из зоны сварки и имеет повышенную стойкость к образованию трещин из-за замедленной скорости охлаждения.

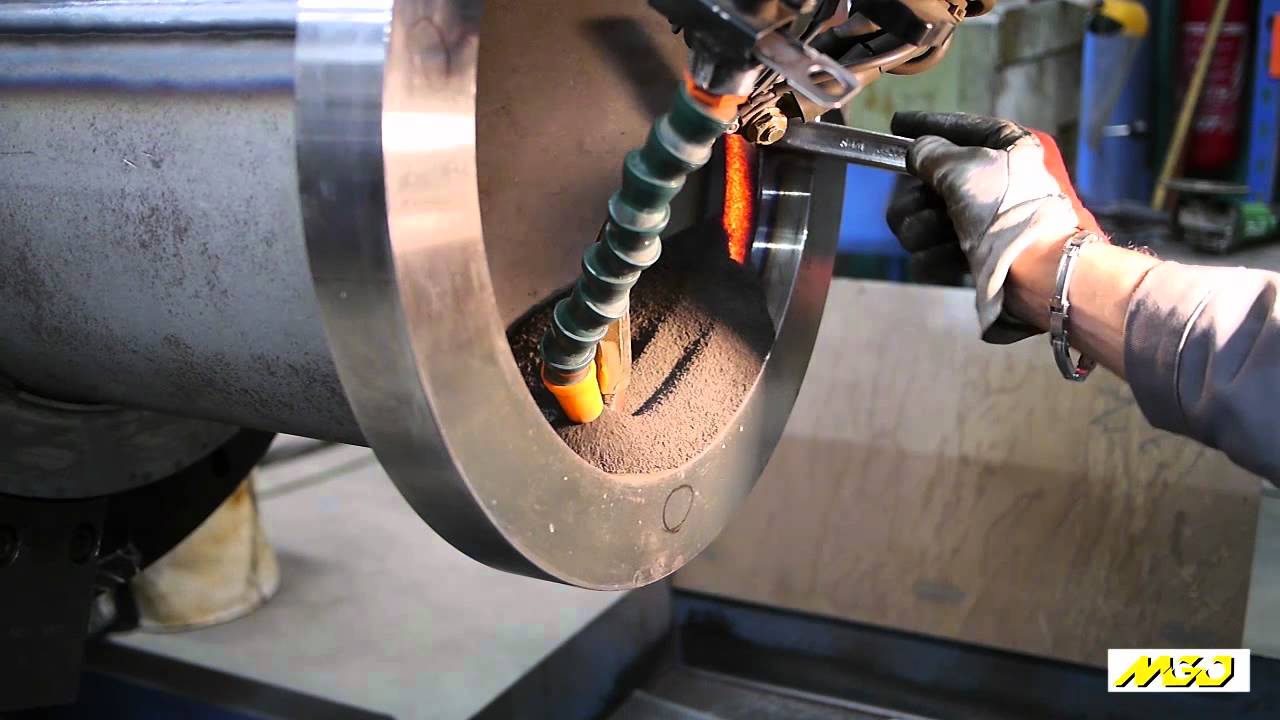

Многодуговая сварка выполняется двумя или более независимыми дугами с общей, либо раздельными сварочными ваннами. На рисунке показана схема двухдуговой сварки под флюсом. С помощью первой дуги металл проплавляют на требуемую толщину, а вторая дуга расширяет проплавленную область и помогает сформировать необходимую форму шва. Расстояние между электродами, в большинстве случаев, составляет 20-40мм. Второй и последующий электроды перемещаются в жидком шлаке, который получился после прохождения первой дуги. Многодуговая сварка резко увеличивает производительность и чаще всего применяется она при автоматической сварке труб под флюсом.

Отдельно о флюсах для газовой сварки

Некоторые инструментальные сплавы, тонколистовые стали, цветные металлы поддаются сварке только в газовой атмосфере. При этом процессе используются пастообразные или порошковые флюсы. Они вносятся:

Они вносятся:

- на привариваемую деталь;

- в сварочную ванну;

- на кромки заготовок.

Применяются и газообразные составы, подаваемые с помощью расходомера.

Для соединения деталей из меди, бронзы и латуни нужны кислые флюсы, содержащие борную кислоту — МБ-1 или МБ-2. Для чугуна — содержащие щелочные металлы в виде калия и натрия. Алюминий сваривается в присутствии фторидов и хлоридов натрия, лития и калия. Чаще всего применяется состав АФ-4А.

Технология сварки под флюсом

Механические свойства и качество сварных соединений в большой степени зависят от марки электродной проволоки, состава флюса, от свариваемого металла, рода, величины и полярности сварочного тока, а также особенностями подготовки и сборки под сварку.

Типы сварных швов, получаемых сваркой под флюсом

Основные типы сварных соединений, конструктивные элементы и их размеры регламентируются следующими стандартами: ГОСТ 8713 и ГОСТ 11533.

Подготавливают сварные кромки любым способом механической обработки, или термической резки металла.

Перед сборкой сварные кромки очищают от ржавчины, оксидных и масляных плёнок и других загрязнений. Вместе с кромками, зачистке подлежат прилегающие к ним участки шириной 30-40мм.

Сборку и сварку выполняют на специальных стеллажах или в приспособлениях. Для фиксации свариваемых деталей друг относительно друга их фиксируют технологическими планками и прихватками. Длина прихваток составляет 50-100мм, расстояние между ними по длине стыка 500-550мм, высота усиления прихваток 3-4мм.

Сборка тавровых соединений выполняется либо в приспособлениях, либо в стеллажах по разметке. Перед сборкой кромки и прилегающие участки также очищаются от грязи, а при сборке очищают минимально необходимый зазор. Перед сваркой детали фиксируют между собой прихватками, длиной 80-120мм катетом 5мм. Располагают прихватки на расстоянии 500-600 мм друг от друга. Если зазор в некоторых местах превышает 2мм, допускается выполнять подхватку электродами.

Сварка угловых швов происходит на выводных технологических планках.

Режимы и техника сварки под слоем флюса

Чаще всего применяется сварочная проволока диаметром 3, 4 и 5мм. Режимы сварки зависят от толщины свариваемых кромок, вида разделки кромок, количества проходов и способа удержания сварочной ванны.

Режимы сварки определяются следующими величинами: силой сварочного тока, напряжением, диаметром сварочной проволоки, вылетом электрода, скоростью сварки, а также положения свариваемого изделия или электрода.

Техника и технология сварки может быть достаточно разнообразной и зависит от конструктивных особенностей изделия, конфигурации сварных швов и их протяжённостью, толщиной свариваемого металла и его химического состава, а также от применяемого сварочного оборудования.

Приблизительные режимы сварки под флюсом наиболее характерных типов соединений представлены в таблице:

Сварка стыковых швов

В случае если толщина соединяемого металла не превышает 30мм, выполняют одностороннюю однопроходную сварку под флюсом. В случае если толщина металла превышает данное значение, выполняется двусторонняя однопроходная или многопроходная сварка. Применение односторонней сварки допустимо в тех случаях, когда свариваемые металлы не восприимчивы к перегреванию, а швы не имеют склонности к образованию сварочных трещин.

В случае если толщина металла превышает данное значение, выполняется двусторонняя однопроходная или многопроходная сварка. Применение односторонней сварки допустимо в тех случаях, когда свариваемые металлы не восприимчивы к перегреванию, а швы не имеют склонности к образованию сварочных трещин.

В случае сваривания металла толщиной не более 6мм, разделку кромок не выполняют, а зазор между кромками стремятся свести к нулю. В случае сваривания металла толщиной 10-12мм для улучшения провара и уменьшения избытков жидкого металла, детали под сварку собирают с зазором. В обоих случаях обязательно наличие подкладок или выполнение подварочного шва, либо детали под сварку собирают «в замок».

Сварка на остающейся подкладке применяется, в основном, для тонких листов (до 10мм) и для кольцевых швов цилиндрических конструкций. Подкладку изготавливают из стали с хорошей свариваемостью, толщиной 3-6мм и шириной 30-50мм.

У сварки «в замок» много общего со сваркой на остающейся подкладке. Эту сварку применяют для ответственных деталей, так как при таком соединении исключается прожог металла, а также этот способ удобен при сварке массивных и громоздких изделий. Сварка с ручной подваркой корня шва применяется в тех случаях, когда невозможно перекантовать изделие.

Эту сварку применяют для ответственных деталей, так как при таком соединении исключается прожог металла, а также этот способ удобен при сварке массивных и громоздких изделий. Сварка с ручной подваркой корня шва применяется в тех случаях, когда невозможно перекантовать изделие.

Односторонняя сварка на флюсовой подкладке применяется для сварки конструкций типа полотнищ и для выполнения кольцевых соединений. При сварке металла толщиной более 8мм, прижатие флюса обеспечивается при помощи собственной массы изделия. Сварка на подушке из флюса может выполняться как с разделкой кромок, так и без неё с обязательным наличием технологического зазора. Ориентировочные режимы сварки малоуглеродистых и низколегированных сталей на флюсовой подушке представлены в таблице:

Примерные режимы сварки под флюсом стыковых швов с V-образной разделкой на флюсомедной подкладке представлены в таблицах ниже:

Сварка на весу без подкладок допускается только при условии плотной сборки без зазоров, глубина провара при этом способе не должна превышать 2/3 от толщины металла для исключения прожогов. Сварка на весу допускается для неответственных конструкций из тонкого металла или изделий, в которых, по условиям эксплуатации, допускаются непровары.

Сварка на весу допускается для неответственных конструкций из тонкого металла или изделий, в которых, по условиям эксплуатации, допускаются непровары.

Наиболее распространена в промышленности и строительстве автоматическая сварка под флюсом двухсторонних стыковых швов. Она применяется при создании паровых котлов, для сварки изделий в химической и нефтяной промышленности, строительных металлоконструкций, цистерн, в судостроении.

Двухсторонняя сварка уступает по экономичности и производительности односторонней сварке, но она более надёжна, потому что режимы сварки и точность подготовки и сборки изделий гораздо меньше влияют на качество сварного шва. Кроме этого, не требуется дополнительных устройств для обеспечения хорошего провара и правильного формирования корня шва. В таблицах ниже приведены примерные режимы сварки с разделкой и без разделки кромок:

Сварка под флюсом многопроходных двусторонних швов применяется при сварке металла, толщиной более 20мм с обязательной разделкой кромок. При многопроходной сварке рекомендуется Х-образная разделка кромок, но встречается и U-образная. Примерные режимы автоматической сварки под флюсом с Х- и U-образной разделкой представлены в таблице:

При многопроходной сварке рекомендуется Х-образная разделка кромок, но встречается и U-образная. Примерные режимы автоматической сварки под флюсом с Х- и U-образной разделкой представлены в таблице:

Сварка тавровых, угловых и нахлёсточных швов

Преимуществом сварки под флюсом при создании тавровых, угловых и нахлёсточных соединений заключается в глубоком проплавлении основного металла, что позволяет уменьшить катеты шва в полтора раза, по сравнению с ручной дуговой сваркой электродами.

На рисунке справа показаны основные схемы сварки. Автоматическая сварка угловых швов выполняется вертикальным электродом при положении «в лодочку» (схемы а и б), или наклонным электродом (схемы в и г). Сварка в лодочку может проводиться при симметричном (схемы а и б) или при несимметричном расположении деталей (схемы в и г).

В таблицах ниже представлены ориентировочные режимы сварки тавровых и нахлёсточных соединений при сварке «в лодочку» и «в угол». Если есть выбор, то сварка «в лодочку» предпочтительнее, чем «в угол». Сварка «в угол» применяется в тех случаях, когда применение сварки «в лодочку» невозможно конструктивно, или экономически нецелесообразно.

Сварка «в угол» применяется в тех случаях, когда применение сварки «в лодочку» невозможно конструктивно, или экономически нецелесообразно.

Преимуществом сварки «в угол» является независимость от зазоров между кромками, т.е. можно не применять дополнительные меры против вытекания расплавленного металла. Но, этот способ имеет и существенные недостатки. Например, невозможно за один проход выполнить шов с катетом более 8мм. Кроме этого, правильное формирование шва во многом зависит от точности ведения электрода вдоль линии стыка.

При сварке многопроходных швов «в угол» большое значение имеет порядок наложения слоёв, которые нужно накладывать с таким расчётом, чтобы предыдущий валик предотвращал стекание металла и шлака у последующих слоёв. Примерный порядок наложения слоёв показан на рисунке слева.

Приблизительные режимы сварки «в угол» для тавровых у нахлёсточных сварных соединений представлены в таблице ниже:

Сварка под флюсом различных типов сталей

Сварка конструкционных углеродистых сталей

При сварке конструкционных малоуглеродистых сталей используют флюсы марок АН-348А, ОСЦ-45, АНЦ-1 и другие в сочетании с малоуглеродистыми или марганцевыми проволоками марок Св-08А, Св-08ГА, Св-10Г2.

Сварку среднеуглеродистых сталей выполняют при пониженных режимах, что существенно сказывается на производительности, поэтому, при изготовлении конструкции из среднеуглеродистых сталей данный вид сварки не нашёл широкого распространения на практике.

Высокоуглеродистые конструкционные стали содержат 0,46-0,75% углерода и свариваемость их затруднена. Для сварных конструкций эти стали не используются и необходимость в их сваривании возникает, как правило, при ремонтных работах. В большинстве случае, ремонт выполняют методом наплавки.

Сварка низколегированных сталей

К низколегированным сталям относят группу сталей, содержащих в составе менее 5% легирующих элементов. Оценивая свариваемость сталей этой группы, можно сказать, что при сварке под флюсом их свариваемость существенно не отличается от нелегированных малоуглеродистых сталей. Но, легирующие элементы в составе стали повышают склонность сталей к росту зёрен в зоне термического влияния, а при высокой скорости охлаждения в них могут возникать неоднородные структуры закалочного характера.

Для сварки металлоконструкций из низколегированных сталей, с температурой эксплуатации до -40°C, используют высококремнистые марганцевые флюсы марок АН-22, АН-22М, АН-47, АН-67А и другие в сочетании с легированной сварочной проволокой марок Св-10НМА, Св-08ХМ, Св-08МХ и др.

Сварка среднелегированных сталей

Среднелегированными являются стали, содержащие в составе 5-10% легирующих элементов. Для современных среднелегированных сталей характерно легирование многокомпонентное, комплексное. Легирование этих сталей только одним элементом применяется редко.

К сварным конструкциям из среднелегированных сталей предъявляются требования повышенной прочности в условиях эксплуатации, а также, нередко, коррозионная стойкость, стойкость к импульсным (резко возрастающим, мгновенным) нагрузкам. Чем выше содержание легирующих элементов, тем труднее сваривать сталь.

Одной из главных проблем свариваемости среднелегированных сталей является их чувствительность к образованию горячих трещин в сварных швах, поэтому при их сварке необходимо тщательно выбирать композицию шва. Кроме этого, необходимо использовать технологические приёмы и выбирать режимы, которые позволят получить хороший коэффициент формы шва и снизить скорость охлаждения.

Кроме этого, необходимо использовать технологические приёмы и выбирать режимы, которые позволят получить хороший коэффициент формы шва и снизить скорость охлаждения.

Для сварки конструкций из среднелегированных сталей сварка под флюсом получила достаточно широкое применение. Для такой сварки используются низкокремнистые флюсы марок Ан-15, АН-15М, АН-17М и бескремнистые марок АН-30, ОФ-6, АВ-4 и др.

Применение бескремнистых флюсов предпочтительно в тех случаях, когда к металлу шва предъявляются повышенные требования по ударной вязкости. В сочетании с вышеуказанными флюсами применяется сварочная проволока марок Св-20Х4ГМА, Св-08Х20Н9Г7Т, Св-10Х5М, Св-10ХГСН2МТ.

Сварка высоколегированных сталей

Высоколегированными считаются стали, содержащие в составе более 10% легирующих элементов. Сварка под флюсом высокоуглеродистых сталей нашла широкое применение в химической и нефтяной промышленности, где требуется высокая коррозионная стойкость сварных изделий и жаропрочность.

Своим широким применение для этих сталей сварка под флюсом получила благодаря постоянству процесса сварки и, как следствие, химической однородности металла шва. Это очень важно для высоколегированных сталей, учитывая, что даже незначительная химическая неоднородность металла шва может стать причиной образования в нём кристаллизационных трещин или заметно снизить коррозионную стойкость или жаропрочность.

Сварка под флюсом способна обеспечить швы с гладкой поверхностью и плавным переходом к основному металлу, что позволяет повысить стойкость к коррозии по сравнению со сваркой электродами.

При сварке под флюсом высоколегированных сталей обычно применяют проволоку диаметром 2-3мм. При этом могут использоваться почти все марки проволоки по ГОСТ 224, а также многие марки проволоки, выпускаемые по ТУ, например, Св-12Х11НМФ, Св-12Х13, Св-10Х17Т, Св-04Х19Н9, ЭП467, ЭП235, ЭП497 и другие.

Для сварки жаропрочных высоколегированных сталей применяются фторидные флюсы марок АНФ-5, АНФ-8, АНФ-24 и бескремнистые флюсы марок АНФ-17, АНФ-22. Для сварки коррозионностойких высоколегированных сталей применяют флюсы с низким содержанием кремния марок АН-26, АНФ-14.

Для сварки коррозионностойких высоколегированных сталей применяют флюсы с низким содержанием кремния марок АН-26, АНФ-14.

Классификация сварочных флюсов

Разновидности флюсов характеризуются такими параметрами:

- Внешним видом. Бывают порошковидными, зернистыми, газовыми, в виде пасты. К примеру, для наплавки или электросварки используется порошок или мелкие гранулы (причем у материала должна быть соответствующая электропроводность). Для пайки или газосварки лучше взять пасту, порошок или газ.

- Химическим составом. Требуется химическая инертность при высоких температурах и способность к эффективной диффузии ряда компонентов в металл шва.

- Способом получения. Плавящиеся и неплавящиеся. Первые эффективны при наплавке, когда поверхность металла должна эффективно дополнять иные химические элементы. Вторая группа служит для улучшения механических показателей готового шва, поэтому они используются, когда варят высокоуглеродистые стали и цветные металлы, к примеру, алюминий, плохо сваривающийся в обычных условиях.

- Назначением. Легированная сварочная проволока с флюсом, к примеру, позволяет улучшить химический состав и повысить механическую прочность исходного металла. Высоко ценятся универсальные флюсы, которые могут использоваться для сварки стали, цветных металлов и сплавов.

Типовые составляющие — это марганец и кремнезем, но с целью легирования могут включаться металлы и ферросплавы.

Классификацию часто производится по марке. Определяется она производителем. Например, марки, разработанные Институтом электросварки им. Патона, в обозначении обязательно имеют литеры A. H. Если наличествуют буквы ФЦ, значит, флюс разработало Центральное НИИ транспортного машиностроения. Хоть рецептура изготовления материалов стандартизирована, единой маркировки не существует.

Сварка под флюсом — современная высокопроизводительная и высококачественная технология

Сварка под флюсом — неразъемное соединение металлов в газовом пузыре под сыпучим одеялом.

При остывании жидкости образуется соединение с литой структурой. Сварка под флюсом – один из методов неразъемного соединения металлов, применяющих данный принцип.

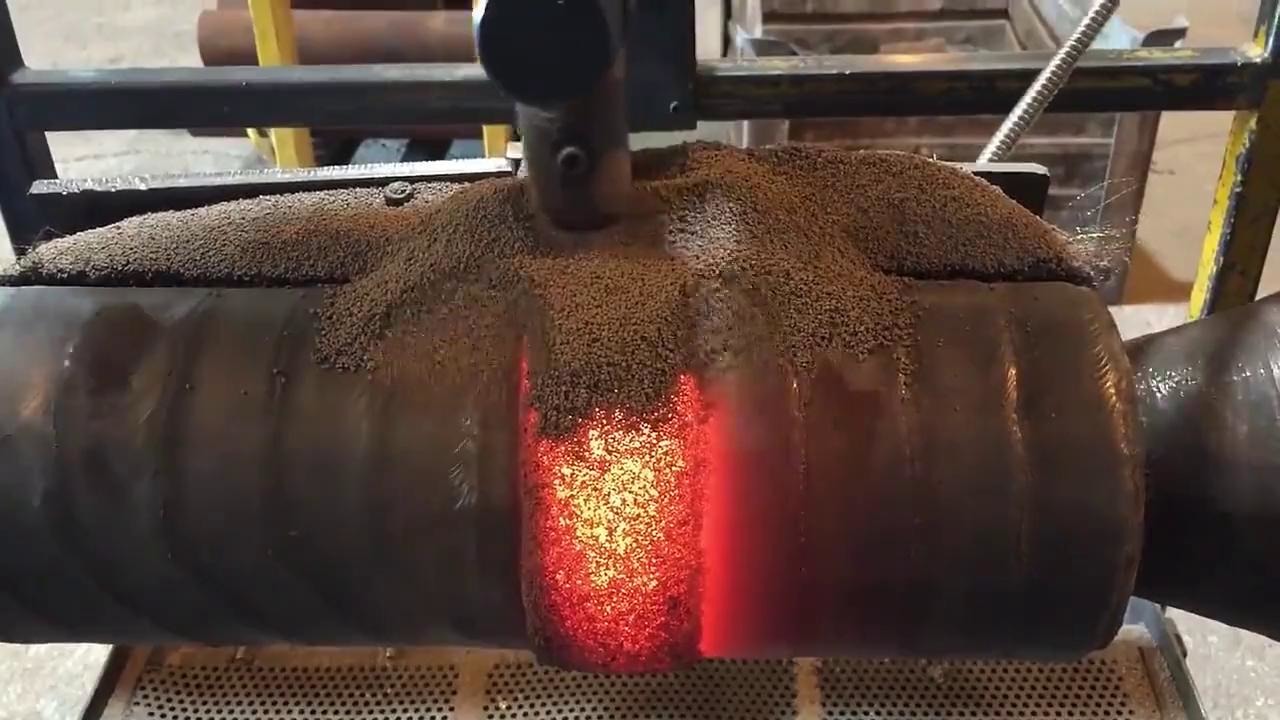

Завораживающий процесс сварки под флюсом

Соединения металла под флюсом

Если не предпринять специальных мер, расплавленный металл после охлаждения и затвердевания будет иметь физические свойства, отличные от свойств основного металла, и место соединения будет абсолютно непрочным. Хорошее соединение возможно только в случае совпадения свойств сварного соединения и основного металла.

Ухудшение свойств сварного шва происходит вследствие контакта с атмосферным воздухом. При этом происходит выгорание кремния и магния, образуются окислы железа, что приводит к снижению прочности, пластичности и коррозионной стойкости стали. Насыщение металла азотом увеличивает его хрупкость.

Поэтому при сварке необходимо защищать сварочную ванну от воздействия воздуха.

Принцип метода

Основная особенность данного способа дуговой сварки состоит в том, что электрическая дуга горит в пространстве под слоем минерального рассыпчатого вещества – флюса. В результате расплавления металла и флюса выделяются газы и пары, которые образуют газовую полость, прикрытую сверху расплавленным флюсом. Таким образом, дуга горит внутри газового пузыря, находящегося под «одеялом» из флюса.

Давление в полости выше атмосферного, поэтому сварочная ванна полностью защищена от соприкосновения с воздухом. Механическое давление дуги и повышенное давление газов приводят к оттеснению жидкого металла в сторону от дуги, в результате возрастает теплопередача от нее к основному металлу.

Электрод при такой сварке применяется в виде длинной проволоки, автоматическая подача которой производится с заданной скоростью. Для подачи флюса также используется автоматическая система, обеспечивающая перемещение его из бункера в зону сварки.

Вещества, обеспечивающие качество шва

Флюс, применяемый для сварки, содержит компоненты различного назначения. Ионизирующие вещества, с низким потенциалом ионизации, обеспечивают стабильность дуги. Газообразующие вещества, разлагающиеся при высокой температуре, способствуют созданию газовой защиты над сварочной ванной. Шлакообразующие составляющие флюса при расплавлении образуют жидкий шлак.

Легирующие материалы улучшают качество металла в расплаве, благодаря чему шов после застывания приобретает свойства жаропрочности, коррозионной стойкости и другие полезные качества. Раскисляющие элементы, сродство к кислороду которых больше, чем к железу (в случае сваривания стали), необходимы для восстановления металла из оксидов, содержащихся в расплаве.

Преимущества применения технологии

Сварочный ток подается на сварочную проволоку через скользящий токопроводящий мундштук, который располагается на коротком расстоянии от ее конца, обычно меньше 70 мм. Благодаря этому электрод не перегревается, так что можно применять токи большой силы с высокой плотностью тока в электроде. Это позволяет достигнуть глубокого провара и высокой скорости сварки или наплавки металла. Большая сила тока позволяет производить сварку металла значительной толщины, не выполняя разделку кромок с одной стороны или с обеих.

Благодаря этому электрод не перегревается, так что можно применять токи большой силы с высокой плотностью тока в электроде. Это позволяет достигнуть глубокого провара и высокой скорости сварки или наплавки металла. Большая сила тока позволяет производить сварку металла значительной толщины, не выполняя разделку кромок с одной стороны или с обеих.

Такая дуговая сварка, выполняемая автоматическим способом под флюсом, обеспечивает высокую однородность химического состава металла шва, постоянство размеров и формы шва по всей его длине. Это позволяет получить сварное соединение высокого качества, с высокой стабильностью его свойств на всем протяжении шва.

При этой технологии очень мала вероятность непроваров (участков, где детали не сплавились), подрезов (канавки в основном металле вдоль границы сварного шва) и других дефектов.

Сварочный комплекс

Дуга и сварочная ванна хорошо защищены от воздуха, поэтому отсутствует разбрызгивание металла, и нет необходимости очищать поверхность материала от брызг, что является довольно трудоемкой операцией.

По сравнению с ручной сваркой меньше расход сварочных материалов и электроэнергии. Экономия сварочного материала составляет 30-40%.

Сваривание под флюсом создает улучшенные условия работы. Рабочему, производящему сварку, не нужна защита глаз и лица. Выделение вредных газов меньше, чем в процессе ручной сварки. Для обучения сварке, при которой основные функции выполняет аппарат, затрачивается меньше времени и средств.

Области применения

Сварка, производящаяся под флюсом, автоматическая и полуавтоматическая, чаще всего применяется для швов, выполняемых в нижнем положении, когда свариваемые детали располагаются встык в одной плоскости, близкой к горизонтальной. Она также широко применяется для наплавки, чтобы восстановить размеры изношенных деталей или сформировать поверхностный слой с необходимыми свойствами.

Под флюсом сваривают самые различные металлы, в том числе сталь, титан и его сплавы, а также медь и сплавы на ее основе. Сваренные таким способом изделия могут эксплуатироваться в широком диапазоне температур и давлений, в агрессивных средах.

Сваренные таким способом изделия могут эксплуатироваться в широком диапазоне температур и давлений, в агрессивных средах.

В некоторых отраслях автоматическая сварка под флюсом привела к существенному изменению технологии производства.

- В кораблестроении дуговая сварка такого типа открыла возможность секционного строительства корпуса судна. Крупные секции свариваются в заводских условиях, а затем соединяются в единое целое на стапеле. Это позволило сократить сроки строительства кораблей.

- Благодаря применению этого способа сварки была внедрена новая технология строительства крупных резервуаров для нефти, позволяющая значительно ускорить процесс монтажа изделий.

- Внедрение этой технологии в производстве труб большого диаметра позволило создать высокопроизводительные комплексы по выпуску труб для магистральных газо- и нефтепроводов.

Техническое обеспечение процесса

Дуговая сварка под флюсом в большинстве случаев производится автоматическим способом, когда весь процесс выполняется без вмешательства человека. Реже используется полуавтоматический способ, при котором перемещение дуги вдоль шва производится вручную. В обоих способах для подачи электрода и флюса используются специальный аппарат – сварочная головка.

Реже используется полуавтоматический способ, при котором перемещение дуги вдоль шва производится вручную. В обоих способах для подачи электрода и флюса используются специальный аппарат – сварочная головка.

Аппарат для сварки под флюсом

Автоматическая дуговая сварка подразумевает использование сварочной головки, которая обеспечивает подачу проволоки в зону дуги, возбуждение дуги, поддержание напряжения и тока, обрыв дуги при достижении конце шва. При полуавтоматической сварке для продвижения проволоки применяют подающий аппарат, размещающийся на некотором удалении от места сварки. Электрод проталкивается внутри шланга, прикрепленного к держателю, которым оперирует сварщик. При этом вручную производится возбуждение дуги, поддержание напряжения и тока дуги, перемещение дуги вдоль шва, прекращение процесса сварки.

Сварочная головка и подающее устройство работают обычно по принципу саморегулирования. Скорость подачи электрода, которая должна быть равна скорости его плавления, устанавливается до начала сварки и остается постоянной на всем протяжении шва. Если дуговой промежуток уменьшается или увеличивается, сила тока тоже изменяется. При этом электрод начинает плавиться сильнее или слабее, и дуговой промежуток восстанавливает первоначальную длину.

Если дуговой промежуток уменьшается или увеличивается, сила тока тоже изменяется. При этом электрод начинает плавиться сильнее или слабее, и дуговой промежуток восстанавливает первоначальную длину.

Применяются также механизмы подачи и сварочные головки, которые осуществляют принудительное регулирование. Аппарат для подачи электрода в этом случае регулирует скорость по заданному алгоритму в зависимости от величины тока и других параметров.

Сварочный аппарат автоматического типа включает сварочную головку и устройство для ее перемещения относительно свариваемого изделия. При этом двигаться может либо изделие, либо сама головка. В последнем случае аппарат называется сварочным трактором. Он передвигается либо непосредственно по поверхности изделия, либо по специально уложенным направляющим. Тракторы могут оснащаться механическими или лазерными следящими системами, отслеживающими траекторию шва. Сварочные тракторы широко применяются в мостостроении, строительстве, судостроении, химическом машиностроении.

Аппараты для дуговой сварки под флюсом

Пожалуйста, выберите 5 продуктов для сравнения Аппарат для субдуговой сварки Power Wave® AC/DC 1000® SD — K2803-1

Лучшие функции

Входная мощность Процессы Погружная дуга постоянного тока+, погружная дуга постоянного тока, погружная дуга сбалансированного переменного тока, погружная дуга переменного тока переменного тока |

Пожалуйста, выберите 5 продуктов для сравнения Головка подачи MAXsa 29 — K2312-2

Лучшие функции

|

Пожалуйста, выберите 5 продуктов для сравнения Головка подачи MAXsa 22 — K2370-2

Лучшие функции

|

Пожалуйста, выберите 5 продуктов для сравнения Многопроцессорный сварочный аппарат Idealarc® DC-1000 (не доступен в США) — K1387-3

Лучшие функции

Входная мощность Процессы MIG, порошковая проволока, дуга под флюсом, строжка |

Пожалуйста, выберите 5 продуктов для сравнения Многофункциональный сварочный аппарат Idealarc® DC-1500 (не доступен в США) — K1383-4

Лучшие функции

Входная мощность Процессы Порошковая проволока, погруженная дуга |

Пожалуйста, выберите 5 продуктов для сравнения Аппарат для субдуговой сварки Idealarc® AC1200 — K3140-1

Лучшие функции

Входная мощность Процессы Погруженная дуга |

Пожалуйста, выберите 5 продуктов для сравнения Контроллер NA-3S — K210-2

Лучшие функции

|

Пожалуйста, выберите 5 продуктов для сравнения НА-5 Управление — К356-2

Лучшие функции

|

Пожалуйста, выберите 5 продуктов для сравнения Контроллер NA-4 — K388-2

Лучшие функции

|

Пожалуйста, выберите 5 продуктов для сравнения Тросовый привод для NA-3S и NA-4, трос 2.4-5,5мм — К208А

Лучшие функции

|

Пожалуйста, выберите 5 продуктов для сравнения Трактор ЛТ-7 (стандартная модель) — К227-1

Лучшие функции

|

Пожалуйста, выберите 5 продуктов для сравнения Трактор ЛТ-7 (гусеничная модель) — К395-1

Лучшие функции

|

Пожалуйста, выберите 5 продуктов для сравнения POWERPLUS® 1000HD — K60067-3

Лучшие функции

Входная мощность Процессы SAW, строжка угольной дугой |

Пожалуйста, выберите 5 продуктов для сравнения Трактор Rover® — K60068-2

Лучшие функции

|

Дуговая сварка под флюсом – в двух словах

Что такое дуговая сварка под флюсом и как она работает?

Дуговая сварка под флюсом — это процесс дуговой сварки, при котором дуга «погружается» в слой гранулированного флюса, в то время как неизолированный сварочный электрод выполняет сварку.Слой флюса создает защитную среду от атмосферного загрязнения во время сварки, а также предотвращает искры, брызги и подавляет УФ-излучение и дым, связанные с процессом дуговой сварки. Флюс становится проводящим в расплавленном состоянии, пропуская ток от дуги электрода.

Поддуговая сварка, как правило, представляет собой механизированный или автоматический процесс, однако она может выполняться и вручную в полуавтоматическом режиме с помощью системы подачи под давлением или с гравитационной подачей флюса.

Правильный ввод параметров жизненно важен для достижения желаемых результатов, так как сварочная ванна не видна. Ток, напряжение дуги и скорость перемещения — все это влияет на качество валика, химический состав и глубину проплавления, поэтому необходимо очень внимательно следить за правильными параметрами, чтобы избежать дорогостоящих ошибок.

Дуговая сварка под флюсом, выполняемая либо переменным, либо постоянным током, часто выполняется одной проволокой. Однако есть способы повысить производительность за счет увеличения скорости наплавки и перемещения, улучшения качества валика.К ним относятся использование нескольких проволок (двойная подача проволоки, тандемные системы), добавление металлического порошка и использование трубчатой проволоки.

Из-за жидкой природы сварочной ванны, расплавленного шлака и сыпучего флюса, сварку обычно проводят в горизонтальном или плоском положении. Таким образом, это идеальный процесс для продольных стыковых и угловых швов, а также кольцевых швов, когда сварочная головка фиксируется чем-то вроде колонны и стрелы, а заготовка медленно вращается с помощью сварочного манипулятора, такого как позиционер или вращатели труб. С помощью этого метода можно выполнять несколько проходов, что означает, что практически нет ограничений по толщине материала, если используются правильные методы подготовки сварного шва.

С помощью этого метода можно выполнять несколько проходов, что означает, что практически нет ограничений по толщине материала, если используются правильные методы подготовки сварного шва.

Приведенное ниже видео от Miller демонстрирует отличный пример перехода от ручной дуговой сварки к автоматической дуговой сварке под флюсом.

Оборудование, необходимое для процесса дуговой сварки под флюсом, включает в себя соответствующий источник питания (правильные требования к току), систему подачи проволоки и сварочную головку, блок управления (при механическом/автоматизированном применении) и соответствующее погрузочно-разгрузочное оборудование – сварочные манипуляторы, держатели сварочных головок и т. д.для выполнения процесса в соответствии с конкретными требованиями работы. Наконец, необходимая комбинация флюса и проволоки для достижения желаемого результата.

д.для выполнения процесса в соответствии с конкретными требованиями работы. Наконец, необходимая комбинация флюса и проволоки для достижения желаемого результата.

У нас есть большой запас оборудования и машин для сварки под дугой и экспорта по всему миру, нажмите здесь, чтобы просмотреть текущее наличие.

Процесс дуговой сварки под флюсом

Первоначально разработанный компанией Linde – Union Carbide, процесс дуговой сварки под флюсом широко используется при изготовлении балок, стрел и т. д. В отличие от процесса сварки открытой дугой, сварка под флюсом выполняется под защитным слоем флюса.

Что это значит? Это означает, что дуга постоянно закрыта, что исключает воздействие излучения дуги и использование сварочных экранов. Итак, как на самом деле осуществляется процесс сварки под флюсом?

Сварка под флюсом выполняется полностью автоматическим или полуавтоматическим способом. Дуга плоская и поддерживается между сварным швом и неизолированным проволочным электродом. Электрод подается в дугу в расплавленном состоянии.

Электрод подается в дугу в расплавленном состоянии.

Коммерческий сварщик скажет вам, что при автоматическом процессе дуговой сварки под флюсом набор роликов приводится в движение управляемым двигателем, так что проволока подается в дугу со скоростью, абсолютно эквивалентной скорости, с которой электрод плавится.

Гранулированный флюс поставляется с защитной оболочкой, под которой происходит процесс сварки.

Промышленные сварщики говорят, что в процессе автоматической дуговой сварки под флюсом используются три типа пистолетов. К ним относятся пистолет с боковой подачей флюса, пистолет с концентрированной подачей флюса и пистолет с глубокой канавкой.

При использовании пистолета для подачи концентрированного флюса флюс наносится вокруг проволоки.

При использовании глубококанального пистолета и пистолета с боковой подачей флюса флюс подается из подвесного самотечного бункера непосредственно на запорный узел флюсового пистолета.Коммерческие сварщики говорят, что выбираемый тип горелки может зависеть от конструкции соединения и/или предпочтений сварщика.

Процесс дуговой сварки под флюсом имеет несколько переменных. Ключевые из них перечислены здесь: скорость подачи проволоки, напряжение дуги и скорость перемещения. Другие переменные во время процесса дуговой сварки под флюсом включают контактный наконечник для работы или вылет электрода, полярность и тип тока, а также переменный баланс переменного тока.Все эти переменные должны учитываться промышленными и промышленными сварщиками при выполнении процесса дуговой сварки под флюсом.

Повышение безопасности при дуговой сварке под флюсом!

Процессы дуговой сварки под флюсом обычно выполняются как автоматические или полуавтоматические процессы с автоматическими системами подачи флюса. Автоматизация процесса поддуговой сварки дает изготовителю ряд отличительных преимуществ, таких как более высокое качество, более высокая производительность и, конечно же, гораздо более высокая производительность в процессе изготовления.

Автоматическую сварку под дугой можно выполнить, перемещая заготовку под сварочную головку или перемещая сварочную головку над неподвижной заготовкой. Однако, независимо от того, насколько процесс автоматизирован, оператору по-прежнему важно иметь представление о процессе сварки и видеть параметры сварки (такие как скорость подачи проволоки, ток и напряжение дуги, скорость перемещения и вылет) для обеспечения достаточной эффективности процесса сварки.

Однако, независимо от того, насколько процесс автоматизирован, оператору по-прежнему важно иметь представление о процессе сварки и видеть параметры сварки (такие как скорость подачи проволоки, ток и напряжение дуги, скорость перемещения и вылет) для обеспечения достаточной эффективности процесса сварки.

Если какой-либо параметр выходит из-под контроля, важно, чтобы оператор мог видеть процесс, чтобы внести коррективы до того, как качество сварки ухудшится.

Традиционно оператор сварки должен находиться рядом со сварочной головкой, чтобы иметь возможность адекватно видеть и управлять сварочной головкой. Однако такая непосредственная близость к сварочной головке часто подвергает оператора риску и/или крайнему дискомфорту. Это связано с часто встречающимися условиями, такими как:

- Оператор должен сидеть высоко над землей, чтобы наблюдать за сварным сосудом высокого давления или сборкой.

- Оператор должен работать с ограниченной свободой передвижения, что может включать положение на коленях или сидение в тесном пространстве, например, внутри сосуда под давлением небольшого диаметра.

- Присутствуют проводящие элементы, с которыми сварщик может случайно соприкоснуться во время процесса сварки, что может привести к поражению электрическим током.

- Оператор должен контролировать сварку во влажных, влажных или влажных условиях, которые снижают сопротивление кожи тела и изолирующие свойства аксессуаров, вызывая дополнительный потенциал удара током.

Во всех этих ситуациях риска для здоровья оператора можно избежать, удалив оператора из зоны сварки. Этого можно добиться с помощью камеры Xiris XVC-S Sub Arc. С помощью такой камеры оператор может наблюдать за ходом поддуговой сварки на расстоянии до 40 метров.

Преимущества использования XVC-S? Для производителя более простое соблюдение постоянно растущего набора нормативных требований, которые ограничивают, как и когда операторы могут получить доступ к зоне сварки.Для оператора более высокая производительность за счет того, что он не отвлекается, вызванный опасностями в непосредственной близости от зоны поддуговой сварки.

Заключение

Автоматическая или полуавтоматическая дуговая сварка под флюсом требует наблюдения оператора за сварным швом в процессе, что лучше всего достигается с помощью камеры для сварки, которая избавляет оператора от рисков для здоровья, связанных с непосредственной близостью к сварному шву.

Изображение предоставлено ЭСАБ.

Преимущества и ограничения дуговой сварки под флюсом

josadmin | 17 мая 2017 г.Названия методов сварки довольно просты… при сварке стержнем используется стержневой электрод, при сварке с флюсовым сердечником требуется флюсовый сердечник и т. д.С практической точки зрения дуговая сварка под флюсом (SAW) ничем не отличается. При дуговой сварке под флюсом зона дуги полностью погружена под толстый слой флюсового материала. Этот процесс защищает сварной шов от любых атмосферных загрязнений и устраняет необходимость в защитных газах.

Выбор для высококачественных сварных швов

Некоторые сварочные работы требуют сварки очень высокого качества. Если это так, то вам нужна дуговая сварка под флюсом (SAW). Этот процесс сварки обычно используется для стали, стали и никелевых сплавов, а также для наплавки.Это предпочтительный метод сварки для соединения листового металла, поскольку он создает такие прочные сварные швы.

Если это так, то вам нужна дуговая сварка под флюсом (SAW). Этот процесс сварки обычно используется для стали, стали и никелевых сплавов, а также для наплавки.Это предпочтительный метод сварки для соединения листового металла, поскольку он создает такие прочные сварные швы.

Прочность сварных швов обусловлена самим процессом. SAW использует непрерывно подаваемый проволочный электрод и металл сварного шва для создания сварочной ванны. Флюс заливается непосредственно в сварочную ванну, где он становится расплавленным и проводящим и действует как собственный щит, защищающий место сварки от загрязнения, а оператора от брызг, искр, ультрафиолетовых лучей и дыма. Избыток флюса возвращается обратно в бункер, где его можно использовать повторно.

SAW обычно представляет собой полностью автоматический процесс, но он также может быть полуавтоматическим. Поскольку операторы не могут видеть сварной шов и вносить коррективы, они должны полагаться на оборудование и настройки параметров для управления формой валика, глубиной провара и химическим составом металла сварного шва.

Преимущества и ограничения дуговой сварки под флюсом

SAW имеет как преимущества, так и ограничения. Он подходит не для всех видов сварки, но может быть чрезвычайно эффективным в определенных ситуациях.

Преимущества

- Чрезвычайно высокая скорость осаждения

- Требуется низкий уровень навыков

- Легко автоматизируемый

- Высококачественные, прочные, равномерные сварные швы

- Глубокий провар

- Высокоскоростная сварка при использовании тонких металлических листов

- Испускание дыма, дугового разряда, брызг или искр практически отсутствует

- Подходит для внутреннего и наружного применения

- Возможна однопроходная сварка

- Подготовка кромок не требуется или практически не требуется

- Флюс можно восстанавливать, перерабатывать и использовать повторно

Ограничения

- Не очень портативный

- Процесс может быть ограничен плоской или горизонтально-угловой сваркой

- Ограничено сталью/нержавеющей сталью и некоторыми сплавами на основе никеля

- Лучше всего подходит для длинных прямых швов или поворотных труб или сосудов

- Требуются системы обработки флюса

- Требуется удаление шлака после сварки

- Лучше всего подходит для более толстых материалов

Принадлежности для дуговой сварки под флюсом

Посетите Josef Gas Josef Gas предлагает полный ассортимент сварочных принадлежностей и материалов. Посетите нас онлайн или лично по адресу 201 Basaltic Road в Конкорде, Онтарио, чтобы узнать обо всех ваших потребностях в дуговой сварке под флюсом! Покупайте оборудование, электроды и многое другое!

Посетите нас онлайн или лично по адресу 201 Basaltic Road в Конкорде, Онтарио, чтобы узнать обо всех ваших потребностях в дуговой сварке под флюсом! Покупайте оборудование, электроды и многое другое!

сплошная проволока диаметром 5,6 мм.

сплошная проволока диаметром 5,6 мм.

до 5 дюймов (от 12,7 до 127,0 мм)

до 5 дюймов (от 12,7 до 127,0 мм)

от 4 до 4,8 мм) для оптимального зажигания дуги

от 4 до 4,8 мм) для оптимального зажигания дуги

5, 3.15, 4mm

5, 3.15, 4mm Наша продукция пользуется высоким спросом благодаря превосходному качеству, бесшовной отделке, разнообразным рисункам и доступным ценам. Кроме того, мы гарантируем своевременную доставку этих продуктов нашим клиентам, благодаря этому мы получили огромную клиентскую базу на рынке.

Вернуться к началу 1

Наша продукция пользуется высоким спросом благодаря превосходному качеству, бесшовной отделке, разнообразным рисункам и доступным ценам. Кроме того, мы гарантируем своевременную доставку этих продуктов нашим клиентам, благодаря этому мы получили огромную клиентскую базу на рынке.

Вернуться к началу 1  Эти резаки оснащены соплом с водяным охлаждением с наружным диаметром меньше 1,125 дюйма для работы в труднодоступных местах с ограниченным доступом. Узлы с положительным контактом D/F Machine Automatic Sub-arc с положительным контактом предназначены для обеспечения долгой бесперебойной работы и идеально подходят для лучевой сварки. навесные, переносные тракторные или полуавтоматические системы для тяжелых производственных условий.Гигаторы для дуговой сварки под флюсом для поддуговой сварки от D/F обеспечивают максимальный контроль наплавления и провара.Эти горелки D/F для автоматизации сварки с водяным охлаждением для тяжелых режимов работы идеально подходят и были используется для наплавки металла, наплавки, нанесения металлического напыления и строительства трубопроводов, или даже для модернизации с помощью системы подачи флюса для применений, связанных с дугой, а также приложений, в которых добавляются флюс и карбид.

Эти резаки оснащены соплом с водяным охлаждением с наружным диаметром меньше 1,125 дюйма для работы в труднодоступных местах с ограниченным доступом. Узлы с положительным контактом D/F Machine Automatic Sub-arc с положительным контактом предназначены для обеспечения долгой бесперебойной работы и идеально подходят для лучевой сварки. навесные, переносные тракторные или полуавтоматические системы для тяжелых производственных условий.Гигаторы для дуговой сварки под флюсом для поддуговой сварки от D/F обеспечивают максимальный контроль наплавления и провара.Эти горелки D/F для автоматизации сварки с водяным охлаждением для тяжелых режимов работы идеально подходят и были используется для наплавки металла, наплавки, нанесения металлического напыления и строительства трубопроводов, или даже для модернизации с помощью системы подачи флюса для применений, связанных с дугой, а также приложений, в которых добавляются флюс и карбид. Большинство проблем, связанных с горелками переменного тока, вызваны нагревом и отсутствием охлаждения. Горелки с воздушным охлаждением имеют большие силовые кабели с воздушным охлаждением, которые сильно нагреваются при подаче электроэнергии, горелки сильно нагреваются от кабелей и в процессе сварки. Из-за тепла при сварке с воздушным охлаждением у вас теперь есть горячий пистолет, удерживающий горячий наконечник. Все настолько горячо, что расходники ломаются гораздо быстрее.В сочетании с большими наконечниками для сварки под дугой, которые очень дороги, теперь вам нужно искать лучшее решение. Вот почему компания D/F предлагает сверхмощную субдуговую горелку с водяным охлаждением, которая является превосходной заменой контактного сопла для погружной дуги Lincoln K231-1 или узла сопла Profax Sub Arc PX-K231. Пистолеты с подводной дугой D/F прочны и долговечны. Простая и компактная конструкция делает их долговечными и простыми в обслуживании. Автоматические резаки D/F с водяным охлаждением до кончика, требующие минимального взаимодействия и простоя, идеально подходят для жаркой среды.

Большинство проблем, связанных с горелками переменного тока, вызваны нагревом и отсутствием охлаждения. Горелки с воздушным охлаждением имеют большие силовые кабели с воздушным охлаждением, которые сильно нагреваются при подаче электроэнергии, горелки сильно нагреваются от кабелей и в процессе сварки. Из-за тепла при сварке с воздушным охлаждением у вас теперь есть горячий пистолет, удерживающий горячий наконечник. Все настолько горячо, что расходники ломаются гораздо быстрее.В сочетании с большими наконечниками для сварки под дугой, которые очень дороги, теперь вам нужно искать лучшее решение. Вот почему компания D/F предлагает сверхмощную субдуговую горелку с водяным охлаждением, которая является превосходной заменой контактного сопла для погружной дуги Lincoln K231-1 или узла сопла Profax Sub Arc PX-K231. Пистолеты с подводной дугой D/F прочны и долговечны. Простая и компактная конструкция делает их долговечными и простыми в обслуживании. Автоматические резаки D/F с водяным охлаждением до кончика, требующие минимального взаимодействия и простоя, идеально подходят для жаркой среды. Факел прослужит годы по сравнению с месяцами у конкурентов. Благодаря превосходному водяному охлаждению горелки наконечник прослужит несколько дней, а не всего пару деталей, и переживет конкурентов как минимум в соотношении 7 к 1, а иногда и 14 к 1. Не забывайте, что поддуговые наконечники D/F стоят 1/5 стоимости больших поддуговых наконечников с воздушным охлаждением.

Процесс под флюсом широко используется в производстве тяжелых стальных листов. Сюда входит сварка профилей, продольный шов труб большего диаметра, изготовление деталей машин для всех видов тяжелой промышленности, а также изготовление сосудов и резервуаров для работы под давлением и для хранения.Он широко используется в судостроении для сращивания и изготовления узлов, а также во многих других отраслях, где используются стали средней и большой толщины. Он также используется для наплавки и наплавки, технического обслуживания и ремонта.

Факел прослужит годы по сравнению с месяцами у конкурентов. Благодаря превосходному водяному охлаждению горелки наконечник прослужит несколько дней, а не всего пару деталей, и переживет конкурентов как минимум в соотношении 7 к 1, а иногда и 14 к 1. Не забывайте, что поддуговые наконечники D/F стоят 1/5 стоимости больших поддуговых наконечников с воздушным охлаждением.

Процесс под флюсом широко используется в производстве тяжелых стальных листов. Сюда входит сварка профилей, продольный шов труб большего диаметра, изготовление деталей машин для всех видов тяжелой промышленности, а также изготовление сосудов и резервуаров для работы под давлением и для хранения.Он широко используется в судостроении для сращивания и изготовления узлов, а также во многих других отраслях, где используются стали средней и большой толщины. Он также используется для наплавки и наплавки, технического обслуживания и ремонта.

(ПРИБЛ.)

(ПРИБЛ.) 25 дюймов

25 дюймов В водяные каналы стыковочного золотника® встроены обратные клапаны, которые служат средством удержания остаточной воды в линиях, когда узел форсунки снимается с стыковочного золотника®.Кроме того, на верхнем конце стыковочной катушки® имеется кольцо POSIT®, которое позволяет правильно разместить его в монтажном кронштейне для сохранения стабильности размеров.

В водяные каналы стыковочного золотника® встроены обратные клапаны, которые служат средством удержания остаточной воды в линиях, когда узел форсунки снимается с стыковочного золотника®.Кроме того, на верхнем конце стыковочной катушки® имеется кольцо POSIT®, которое позволяет правильно разместить его в монтажном кронштейне для сохранения стабильности размеров. Провода резака D/F вставляются в переднюю часть (см. справа) Utility Station. В заднюю часть (см. ниже) Коммунальной станции идут коммунальные услуги клиента. Подробнее читайте на странице продукта D/F Utility Station.

Провода резака D/F вставляются в переднюю часть (см. справа) Utility Station. В заднюю часть (см. ниже) Коммунальной станции идут коммунальные услуги клиента. Подробнее читайте на странице продукта D/F Utility Station. на странице продукта «Факел и крепление в стойку»

на странице продукта «Факел и крепление в стойку» производительность.

производительность. Способность SAW приводит к чрезвычайно высокой скорости наплавки, что обеспечивает более быстрое проникновение тепла и стабильность дуги. В традиционных источниках питания, когда волна переходит от положительной (EP) к отрицательной (EN) в своем полупериоде, может произойти запаздывание или прерывание дуги, что впоследствии вызовет проблемы со сваркой. Хотя этот фактор и связанные с ним проблемы ввода и вывода ранее ограничивали скорость и производительность, теперь он устранен в передовом энергетическом оборудовании.Во-первых, теперь можно сваривать полярность переменного и постоянного тока в одной сварочной ванне, используя один и тот же источник питания. В прошлом требовались разные машины, и иногда сварку постоянным и переменным током приходилось выполнять за разные проходы. Сегодняшняя SAW дает возможность создавать сварные швы быстрее и с уникальными, особыми свойствами. Преимущества переменного тока для высокого наплавления, стабильности и устранения дугового разряда могут быть реализованы, в то время как DCEP/DCEN обеспечивают стабильное проплавление на гораздо более высоких скоростях.

Способность SAW приводит к чрезвычайно высокой скорости наплавки, что обеспечивает более быстрое проникновение тепла и стабильность дуги. В традиционных источниках питания, когда волна переходит от положительной (EP) к отрицательной (EN) в своем полупериоде, может произойти запаздывание или прерывание дуги, что впоследствии вызовет проблемы со сваркой. Хотя этот фактор и связанные с ним проблемы ввода и вывода ранее ограничивали скорость и производительность, теперь он устранен в передовом энергетическом оборудовании.Во-первых, теперь можно сваривать полярность переменного и постоянного тока в одной сварочной ванне, используя один и тот же источник питания. В прошлом требовались разные машины, и иногда сварку постоянным и переменным током приходилось выполнять за разные проходы. Сегодняшняя SAW дает возможность создавать сварные швы быстрее и с уникальными, особыми свойствами. Преимущества переменного тока для высокого наплавления, стабильности и устранения дугового разряда могут быть реализованы, в то время как DCEP/DCEN обеспечивают стабильное проплавление на гораздо более высоких скоростях. Из-за того, что происходит в задней части этих новых машин, сварщики теперь имеют гораздо больше возможностей для дуговой сварки. Старое оборудование работало в соответствии с ограниченным набором параметров; сегодняшние источники энергии работают и реагируют.

Из-за того, что происходит в задней части этих новых машин, сварщики теперь имеют гораздо больше возможностей для дуговой сварки. Старое оборудование работало в соответствии с ограниченным набором параметров; сегодняшние источники энергии работают и реагируют. Предусмотрено несколько функций, важных для сварочной системы. В водяные каналы стыковочного золотника® встроены обратные клапаны, которые служат средством удержания остаточной воды в линиях, когда узел форсунки снимается с стыковочного золотника®.Кроме того, на верхнем конце стыковочной катушки® имеется кольцо POSIT®, которое позволяет правильно разместить его в монтажном кронштейне для сохранения стабильности размеров.

Предусмотрено несколько функций, важных для сварочной системы. В водяные каналы стыковочного золотника® встроены обратные клапаны, которые служат средством удержания остаточной воды в линиях, когда узел форсунки снимается с стыковочного золотника®.Кроме того, на верхнем конце стыковочной катушки® имеется кольцо POSIT®, которое позволяет правильно разместить его в монтажном кронштейне для сохранения стабильности размеров. Убедитесь, что подача охлаждающей воды имеет минимальный расход 1 галлон в минуту (для каждого внутреннего корпуса), давление 40 фунтов на кв. дюйм (максимум 80 фунтов на кв. дюйм) с резервуаром на 6 галлонов и рекомендуемой охлаждающей способностью 30 000 БТЕ/ч. Характеристики горелки зависят от используемого защитного газа, времени дуги, времени охлаждения и температуры воды на входе. Температура воды на выходе не должна превышать 27°C (80°F). Выход воды и силовой кабель горелки не охлаждается до тех пор, пока охлаждающая жидкость не пройдет через резак и не выйдет из воды и кабеля питания.Если вода не течет через горелку D/F в течение по крайней мере 1 минуты до зажигания дуги, когда вы включаете питание и вода попадает на «горячий» водяной/выходной и силовой кабель, вы будете генерировать пар. Пар может повредить внутренние детали горелки за считанные секунды, что приведет к утечке. Он также может выдуть факелы вода / выход и силовой кабель. Реле протока может быть установлено после обратной линии, гарантируя наличие охлаждающей жидкости в обратной линии до зажигания дуги.

Убедитесь, что подача охлаждающей воды имеет минимальный расход 1 галлон в минуту (для каждого внутреннего корпуса), давление 40 фунтов на кв. дюйм (максимум 80 фунтов на кв. дюйм) с резервуаром на 6 галлонов и рекомендуемой охлаждающей способностью 30 000 БТЕ/ч. Характеристики горелки зависят от используемого защитного газа, времени дуги, времени охлаждения и температуры воды на входе. Температура воды на выходе не должна превышать 27°C (80°F). Выход воды и силовой кабель горелки не охлаждается до тех пор, пока охлаждающая жидкость не пройдет через резак и не выйдет из воды и кабеля питания.Если вода не течет через горелку D/F в течение по крайней мере 1 минуты до зажигания дуги, когда вы включаете питание и вода попадает на «горячий» водяной/выходной и силовой кабель, вы будете генерировать пар. Пар может повредить внутренние детали горелки за считанные секунды, что приведет к утечке. Он также может выдуть факелы вода / выход и силовой кабель. Реле протока может быть установлено после обратной линии, гарантируя наличие охлаждающей жидкости в обратной линии до зажигания дуги. При использовании GMAW с высоким напылением, высокой плотности тока, высокой силы тока, предварительного нагрева или длительных периодов времени дуги требуется охладитель охлаждающей жидкости с резервуаром большего размера.Точный контроль температуры поддерживает постоянную температуру охлаждения 13°C (55°F), тем самым продлевая срок службы сварочного оборудования и, в частности, продлевая срок службы газового сопла и токового наконечника. D/F Machine Specialties не производит и не продает чиллеры, мы только рекомендуем их. Нажмите здесь, чтобы увидеть наши рекомендуемые чиллеры.

При использовании GMAW с высоким напылением, высокой плотности тока, высокой силы тока, предварительного нагрева или длительных периодов времени дуги требуется охладитель охлаждающей жидкости с резервуаром большего размера.Точный контроль температуры поддерживает постоянную температуру охлаждения 13°C (55°F), тем самым продлевая срок службы сварочного оборудования и, в частности, продлевая срок службы газового сопла и токового наконечника. D/F Machine Specialties не производит и не продает чиллеры, мы только рекомендуем их. Нажмите здесь, чтобы увидеть наши рекомендуемые чиллеры. Прикладные изделия в системе программируемой автоматизации изготавливаются партиями от нескольких десятков до нескольких тысяч единиц за один раз. Для каждой новой партии программируемое оборудование автоматизации должно быть перепрограммировано и изменено, чтобы соответствовать новому стилю продукта.Программируемая автоматизация обычно может включать от одной до трех осей движения горелки и/или несколько сварочных дуг.

Прикладные изделия в системе программируемой автоматизации изготавливаются партиями от нескольких десятков до нескольких тысяч единиц за один раз. Для каждой новой партии программируемое оборудование автоматизации должно быть перепрограммировано и изменено, чтобы соответствовать новому стилю продукта.Программируемая автоматизация обычно может включать от одной до трех осей движения горелки и/или несколько сварочных дуг.