правильное обучение приемам сварки в среде углекислого газа для начинающих, особенности технологии, инструкция для чайников – Газовая сварка на Svarka.guru

С помощью аналогичного оборудования разные заготовки соединяются надежно и плотно, при этом не имеет особого значения химический состав металла, но влияет толщина. По сравнению с ручной сваркой КПД намного выше, а материальные затраты незначительные. Сварка полуавтоматом для начинающих начинается с изучения теории, затем переходят к практическому применению полученных знаний.

Что такое полуавтомат и его виды

Это электромеханическое устройство, подающее проволоку для припоя в зону горения дуги, у исполнителя одна рука занята плавящимся электродом, а другой он регулирует подачу газа. Начинающих сварщиков интересует вопрос, как варить полуавтоматом и какие специфические знания и навыки для этого требуются?

Это электромеханическое устройство, подающее проволоку для припоя в зону горения дуги, у исполнителя одна рука занята плавящимся электродом, а другой он регулирует подачу газа. Начинающих сварщиков интересует вопрос, как варить полуавтоматом и какие специфические знания и навыки для этого требуются?Все зависит от того, с каким материалом приходится работать, важно знать, каким металлом можно пользоваться, и какое оборудование при этом используется, немаловажное значение имеет и технология: дуговая, контактная, лазерная или плазменная. Чтобы точно знать, как нужно самостоятельно правильно варить промышленным полуавтоматом, достаточно изучить виды аналогичного оборудования и правильно их применять.

В быту и на производстве используются такие полуавтоматы:

- Бытового назначения. В основном это инверторы различной модификации, при их использовании от исполнителя не требуется большого опыта и высокой квалификации.

- Полупрофессиональные аппараты.

- Промышленное профессионально оборудование.

Только третий вариант подразумевает сварку под насыпной защитой, когда вместо газа используется флюс.

Каждый из перечисленных вариантов имеет личные преимущества и особенности, например, профессиональные оснащаются дополнительными функциями, увеличивающими эффективность их применения на производстве, они выпускаются в стационарном или мобильном виде.

Описание процесса

Сварочное полуавтоматическое оборудование разработано для соединения металлоконструкция при промышленном производстве. Основная задача — обеспечивать непрерывную подачу проволоки в активную зону горения сварочной дуги, а исполнитель производит движение горелки вдоль соединения заготовок. Скорость подачи плавящейся проволоки регулируется вручную.

По степени защиты зоны сварки от воздействия среды устройства разделяются на полуавтоматы для сварки с флюсом, в газовой среде и при использовании специальной порошковой проволокой. В первом случае флюс входит в состав проволоки, она в самодельных аппаратах применяется редко из-за своей дороговизны. Наиболее распространена сварка в газовой среде, а использование порошковой проволоки обычно совмещено с применением защиты газом.

Такое оборудование используется в промышленности для сварки тонкостенных конструкций, например, кузова легковых автомобилей, при этом сварочный шов, выполненный полуавтоматом, получается аккуратным и малозаметным.

Такое оборудование используется в промышленности для сварки тонкостенных конструкций, например, кузова легковых автомобилей, при этом сварочный шов, выполненный полуавтоматом, получается аккуратным и малозаметным.Какие материалы следует использовать в работе

В качестве плавящегося электрода применяется проволока, диаметр которой варьируется в пределах 0,5—3,0 мм, что напрямую зависит от толщины соединяемых конструкций. Чем меньше диаметр, тем глубже провариваются заготовки, при его увеличении существенно возрастает сила тока, примерно 100 ампер на каждый дополнительный миллиметр.

Защитные газы, находящиеся в баллонах, используются в чистом или смешанном виде — это зависит от режима сварных работ и видов соединяемых металлов. Наибольшее применение в промышленности в чистом виде имеет аргон, так как по себестоимости он занимает лидирующее место.

Сила тока и напряжение

От силы подаваемого тока зависит производительность, установка тока производится на основании размеров диаметра используемой электродной проволоки и толщины заготовок. Чем больше ампер, тем глубже проплавливается шов. Большое влияние на весь процесс сварки оказывает скорость подачи проволоки.

Напряжение напрямую зависит от силы тока, а регулировка производится путем изменения холостого хода источника питания. При повышении напряжения ухудшается газовая защита, снижается целостность и однородность шва, так как возрастает разбрызгивание металла. Глубина проварки также снижается, практика показывает, что при полуавтоматическом процессе соединения деталей применяют высокую силу тока и небольшую величину напряжения.

Расход газа

Этот параметр сильно зависит от диаметра используемой проволоки и силы тока. При проведении сварочных работ на открытом пространстве и при наличии сквозняков, надо существенно увеличивать подачу газа, а это приводит к лишнему перерасходу.

Техника сварки

Вопрос — как же правильно надо сваривать полуавтоматом, чтобы образовался красивый качественный шов, волнует многих начинающих сварщиков. Для этого нужно знать и выполнять порядок необходимых действий, как говорится, инструкция для чайников:

Вопрос — как же правильно надо сваривать полуавтоматом, чтобы образовался красивый качественный шов, волнует многих начинающих сварщиков. Для этого нужно знать и выполнять порядок необходимых действий, как говорится, инструкция для чайников:- Выбрать ток (переменный или постоянный), полярность, прямую или обратную.

- Подобрать актуальный диаметр проволоки, наиболее часто используемым считается 0,8 мм, но его применение оправдано для сварки конструкций не толще 5 мм.

- Выбрать нужную величину тока, всё полуавтоматическое оборудование выпускается с фиксированным положением переключателей, которые имеют дополнительные регулировки, а таблицы соответствия силы тока с толщиной заготовок приведены на лицевой стороне аппаратуры.

- Установить нужную скорость подачи проволоки для сварки.

- Расход защитного газа корректировать в зависимости от скорости сварочного процесса.

- Постоянно следить за наклоном и выносом сопла горелки.

В качестве защиты применяется смесь из аргона, углекислого газа и кислорода — при этом процесс происходит мягко, сварочная дуга горит стабильно, нет затухания, в результате шов получается плотный и без видимых изъянов.

В среде защитного газа

Такой вид соединения металлов выполняется при помощи специального оборудования, например, сварка полуавтоматом для начинающих в среде углекислого газа выполняется на специально оборудованном посту, где имеется все необходимые инструменты и баллон с углекислым газом, в том числе.

Если сравнивать с другими видами сварочных работ, то сварка с применением углекислого газа довольно проста и имеет такие особенности:

- проводится на обратной полярности, чтобы исключить деформацию конструкции и добиться стабильных параметров дуги;

- при наплавке металла используется прямая полярность, КПД во время проведения этой операции возрастает в 1,8 раза, по сравнению с первым вариантом;

Сварку лучше проводить с подключением к сети переменного тока, для этого используется осциллятор.

Технология для алюминия

Полуавтоматические аппараты используют для сварки изделий из алюминия, в качестве защиты применяется аргон, но при этом нужно учитывать, что цветной металл обладает высокой текучестью при расплавлении. Особенностью этого метода является обратная полярность, когда к горелке подключается минус, а на свариваемые заготовки — плюс.

Поверхностная амальгама алюминия успешно разрушается, деталь начинает плавиться без помех. При значительном слое окиси нужно провести предварительную механическую обработку для удаления окисной пленки с поверхности конструкции.

С проволокой

В качестве плавящегося электрода используется специальная проволока в мотках, которая заправляется в автомат ее подачи в зону горения дуги. Из газов не рекомендуется пользоваться водородом, так как при этом происходит сильное разбрызгивание и шов получается плохого качества. Специальный ГОСТ нормирует применение сварочной проволоки 75-ти марок, поэтому сварщику надо сопоставлять ее с маркой свариваемых деталей, давать какие-то рекомендации здесь трудно.

Основные правила при проведении работ

Исполнитель должен помнить и строго выполнять следующие важные моменты:

- Перед началом основной сварки сделать пробный шов на постороннем куске металла — так проводится регулировка подачи проволоки и силы тока, чтобы шов был высокого качества.

- Сварку изделий производить строго по инструкции, которая имеется у любого аппарата.

- При проведении работ сварщик должен быть экипирован в защитную одежду. Если работы проводятся в помещении, то надо обеспечить надежную вентиляцию.

- Для каждого вида проволоки существует канавка определенной формы. У припоя без присадок углубление имеет V-образную форму, при наличии в составе проволоки флюса — аналогичная, но с боковыми насечками.

- Нельзя проводить сварку, когда на поверхности металлов имеются горючие материалы — они должны удаляться, а свариваемые поверхности перед соединением хорошо зачистить.

Важно! Сварщику запрещается работать постоянно – надо делать технические перерывы.

Первый опыт

Чтобы научиться использовать сложное оборудование, нужно внимательно ознакомиться с инструкцией, обратить особое внимание на раздел: как правильно пользоваться полуавтоматом. Затем настроить его, потому что верная регулировка силы тока позволит выполнить сварочный шов без изъянов и досадных пропусков.

В. В. Тунгусков, Образование: АНО Учебный центр ИТЦ Эксперт (г. Москва), сварщик 4 разряда, опыт работы с 2009 года:«Для полуавтоматов лучше использовать импортную проволоку, т. к. она намного качественнее отечественных аналогов, но стоимость изделий при этом повышается».

Баллон с редуктором

Для сварки используются только проверенные баллоны, на поверхности которых указана дата заполнения. Наиболее бюджетный вариант — использование углекислого газа в качестве зашиты места сварки от окисления, для этого приобретается баллон с редуктором. Устанавливается манометр, чтобы надежно контролировать давление газа в системе — оптимальная величина около 0,2 атмосфер.

Основные компоненты регулирования подачи газа от баллона к горелке.

Защитная маска

Для защиты лица и глаз используются специальные сварочные маски с затемненным окошком, которые надеваются на голову и высвобождают руки для работы. Производители современных аналогов разработали уникальную систему наподобие очков Хамелеон — стекло маски мгновенно становится непроницаемым при активации сварочной дуги.

Во время прекращения сварки окно становится прозрачным, так что маску можно не снимать, что намного упрощает действия сварщика, особенно когда он не обладает большим опытом проведения подобных работ.

Технология

После тщательной подготовки оборудования исполнитель делает легкое касание проволоки о поверхность свариваемых деталей для активации дуги. После её появления проволока ведется вдоль стыка на постоянном расстоянии, при этом одна рука занята горелкой, а второй — сварщик придерживает конструкцию. Зазор при толщине заготовок до 10 мм — 1 мм, далее он составляет не более 10% от толщины детали.

Проволока подается автоматически с выставленной заранее скоростью, а исполнитель формирует шов при плавлении металлов. Полуавтоматические аппараты выпускаются с газовой защитой или с применением флюса, каждый вариант имеет характерные особенности, но оба эффективны и позволяют получить качественное соединение конструкции.

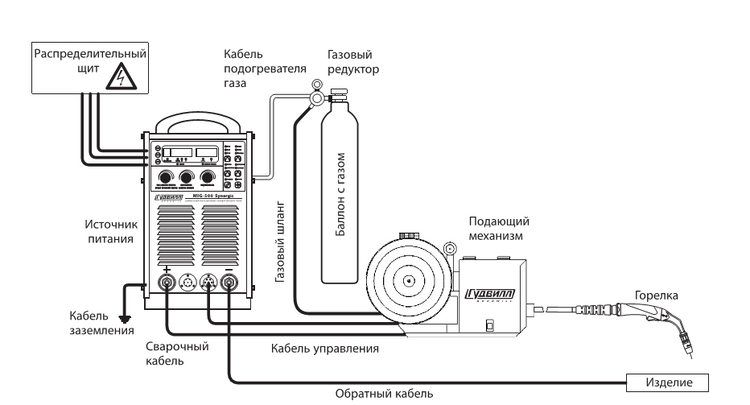

Виды швов: коренные, заполняющие и косметические

При толщине металла 1,5 мм или менее, сплошной шов не применяется, так как возникает коробление от высокой температуры, при этом делается сварка с использованием точек диаметром 3—4 мм и шагом 10—25 мм. Заготовки с толщиной до 4 мм соединяют поэтапно, сначала с лицевой стороны, а потом с изнанки.

Для сварки конструкций, имеющих толщину 6 мм и более, требуется подготовка: кромки подтачивают до плотного соединения, с лицевой стороны снимается фаска под углом в 300. Перед сваркой детали закрепляют в струбцинах с зазором не менее 0,5 и не более 2 мм. Вначале выполняют коренной шов при циклическом замыкании и заполняют дно стыка до начала скоса фасок.

Затем аппаратура переводится в режим сварки методом распыления, производят полное заполнение шва на всю глубину за несколько заходов. После окончания работ поверхность зачищается металлической щеткой или кругом с абразивом. Теперь покрывается заполненный зазор косметическим швом, при этом скорость подачи проволоки снижают, а сварку ведут широким фронтом по ширине 8—15 мм, что напрямую зависит от толщины заготовки.

Проволокой делаются поперечные движения по переднему краю сварочной ванны при интенсивной скорости, чтобы края шва не остывали, а наплывы были минимальными. Горелка двигает по направлению к себе, а края косметического шва проплавливаются качественно, но высота валика не должна превышать 2 мм.

Дефекты швов, причины их возникновения

Классификация возможных дефектов приведена в ГОСТ 30242-97, они подразделены на такие группы:

- Растрескивание поверхности шва.

- Кратеры, полости, свищи и раковины от усадки металла.

- Вкрапления твердых частиц.

- Не проварка или не сплавление участков шва.

- Нарушена форма сварного шва.

- Другие дефекты.

Причинами появления таких негативных факторов может быть нарушение приемов при подготовке, сборке, термообработке соединений, а также низкая квалификация исполнителя или небрежности в работе.

Возможные дефекты, возникающие на сварном соединении металлов.

Сваривание толстых деталей

При соединении толстых конструкций дугу ведут не только вдоль соединяемых кромок, но и производят колебательные движения горелкой. Видов такой технологий много, но чаще всего используют возвратно-поступательные колебания и зигзаг. При этом ширина захода шва на поверхность конструкции пропорциональна ее толщине.

Свариваемым заготовкам задают зазор, так как при его отсутствии соединение будет непрочным из-за большой толщины конструкций. При соединении тавровых деталей из толстого металла готовый шов проваривается по нижней и верхней кромке с заходом на поверхность детали. Этим достигается упрочнение сварочного шва.

Выводы

Работа на полуавтоматическом стенде или при использовании аналогичного аппарата требует от исполнителя точности движений и строгого выполнения технологии. Вначале закрепляют полученные теоретические знания на практике, а потом уже получают допуск на эксплуатацию промышленного оборудования.

Полуавтоматическая сварка в среде углекислого газа: преимущества и недостатки

Полуавтоматическая сварка в среде углекислого газа дает возможность соединить металлические детали. Сварочный шов при использовании такой сварки отличается высокой прочностью. Поэтому сваривание металлов с использованием углекислого газа широко востребовано как у новичков, так и у профессионалов.

Что такое сварка полуавтоматом в среде СО2?

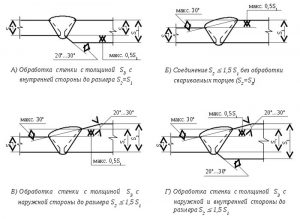

Принцип действия полуавтоматического спаивания с использованием углекислого газа достаточно прост. Одновременно с электродом в сварочную ванну подается СО2. Газ заполняет ванну, тем самым защищая металл от негативного влияния воздуха.

Режимы и особенности сварки в углекислоте

Основной особенностью сварки в среде СО2 является вытеснение воздуха при сваривании частей. Это позволяет добиться высокого качества шва. Необходимо учитывать, что железо и углерод, находящиеся в составе заготовок, вступая в химическую реакцию с СО2, окисляются. Для предотвращения окисления следует использовать специализированную проволоку, имеющую в своем составе большое количество кремния и марганца.

Технология накладывания сварного шва в углекислоте

Еще одной особенностью полуавтоматической сварки в газовой среде является возможность применения как прямой, так и обратной полярности. Использование обратной полярности прямого тока отлично подходит для начинающих сварщиков. Такой метод дает возможность легко удерживать дугу. Прямая полярность применяется при необходимости наплавления металла.

Сварка полуавтоматом возможна в различных режимах. Настройку аппарата необходимо производить исходя из толщины металла свариваемых деталей и диаметра проволоки. При повышении сварочного тока увеличивается глубина провара. Так, чем больше толщина металлических частей, тем большую силу тока необходимо установить в настройках.

Характеристики сварки в углекислом газе

Газ, применяемый для сваривания полуавтоматом, имеет более высокую плотность, чем воздух. Благодаря этому он вытесняет воздушную массу из сварочной ванны. Он бесцветен и не имеет запаха. К аппарату СО2 подается из баллона, в котором он находится в жидком состоянии под давлением. Подключение баллона осуществляется через специализированный редуктор. Он поддерживает требуемое давление в системе.

Спаивание в среде СО2 можно выполнять на двух видах оборудования:

- Выпрямитель. Полуавтоматический аппарат, применяется для дугового сваривания различных заготовок, в том числе и из нержавеющей стали.

- Инвертор. Является преобразователем переменного тока в постоянный. Преобразованный ток используется для создания дуги.

Электродом при выполнении полуавтоматической сварки в среде углекислого газа является специализированная проволока. В зависимости от толщины деталей, диаметр и состав проволоки может отличаться.

Подготовительные работы

Для того чтобы получить качественный шов, необходимо подготовить заготовки и настроить оборудование. Спаиваемые части следует предварительно очистить от ржавчины, окислений, лакокрасочных покрытий и т. д.

Настройка оборудования перед работой

Окислы и посторонние примеси могут привести к разбрызгиванию электрода и нарушению качества сварного шва. Для очистки используется наждачная бумага, абразивный камень или пескоструйная обработка. При сваривании тонких листов следует предварительно отбортовать кромки заготовок.

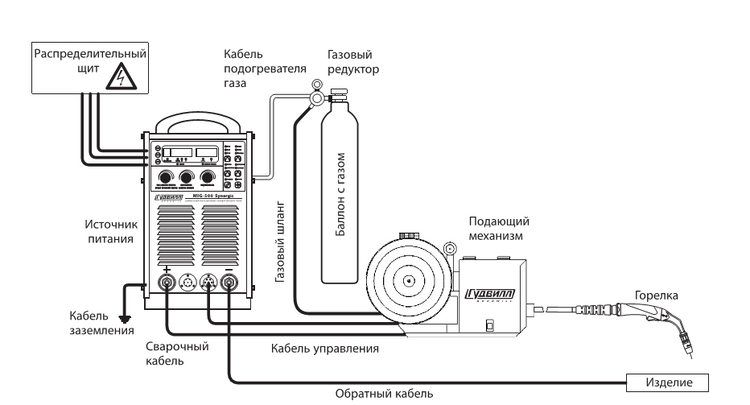

Помимо подготовки деталей перед началом сварки полуавтоматом в среде СО2, необходимо настроить оборудование. Все составляющие подключаются в строгом соответствии с определенной схемой. Для нормальной работы устройства нужно исключить утечку вещества из системы.

После включения полуавтомата в электрическую сеть осуществляется его настройка. В зависимости от толщины металла устанавливается сила тока. При выборе скорости подачи электрода нужно опираться на скорость горения сварочной дуги.

Перед началом работы нужно изучить правила техники безопасности во время выполнения сварочных работ полуавтоматическим сварочным аппаратом в среде углекислого газа. Во время работы используются специализированные средства индивидуальной защиты.

ВНИМАНИЕ: Пренебрежение правилами безопасности может привести к различного рода травмам, ожогам или поражению электричеством!

Технология и методы выполнения работ

После подготовки деталей и правильной настройки оборудования можно приступать к выполнению сварочных работ. При спаивании в среде углекислого газа начальный шов лучше осуществлять при небольшой силе тока. Таким образом удастся избежать деформации спаиваемых заготовок и вероятности возникновения трещин. Подача электрода, независимо от полярности, осуществляется двумя способами:

- Углом вперед. С использованием такого метода глубина провара будет небольшой, а шов — широким;

- Углом назад. Применяя такой метод, сварщику удается добиться большой глубины провара при малой ширине шва.

Как правильно варить полуавтоматом в углекислоте

По окончании работ сварочная ванна заполняется металлом из проволоки. После того как шов положен, подача проволоки прекращается. Электричество, подаваемое на электрод, следует отключить. Углекислоту, в отличие от напряжения, нужно подавать до полного затвердевания шва. Это дает возможность защитить металл, находящийся под воздействием высокой температуры, от негативного влияния воздушных масс.

После полного затвердевания шва металл кристаллизуется и происходит образование шлака. Для контроля над качеством спаивания необходимо удалить шлак. После остывания он становится хрупким и легко очищается.

Контроль качества спаивания металла

Расход СО2

Расход газа при спаивании в среде газа СО2 прямо зависит от толщины металлических заготовок, диаметра проволоки и силы тока. На расход влияют и другие факторы. Если работы выполняются на открытом воздухе, то расход газа будет гораздо больше, чем при сваривании в закрытом помещении. Это связано с тем, что ветер сдувает часть газа, подаваемого в сварочную ванну.

Увеличение производительности при работе в среде СО2

Выполняя сварочные работы полуавтоматическим аппаратом в среде углекислого газа, можно повысить производительность несколькими способами:

Увеличить силу тока

При нижнем положении сварки можно увеличить сварочный ток, тем самым повысив КПД. При вертикальном или потолочном положении шва силу тока можно увеличивать только при ускоренной кристаллизации металла.

Увеличение вылета электрода

При применении тонкой проволоки можно повысить производительность, увеличив ее вылет. Такой метод дает возможность повысить скорость плавления электрода. Это увеличивает количество металла, попадающего в сварочную ванну за определенный промежуток времени.

При увеличенном вылете электрода может возникнуть самопроизвольная подача проволоки. Во избежание этого нужно использовать специализированные наконечники. Они изготавливаются из фарфора или керамики.

Преимущества и недостатки

Сварка в углекислом газе СО2 имеет ряд преимуществ. К ним относятся:

- Возможность спаивать тонкие листы металла;

- Хорошая дуга при выполнении работ. Это особенно удобно для начинающих сварщиков;

- Возможна сварка деталей с различными характеристиками;

- Металл, находящийся под действием высокой температуры, защищен от влияния воздуха. Это делает шов прочным и не допускает окислений;

- Высокое качество места соединения заготовок;

- Безопасность в использовании;

- Доступность. Приобрести оборудование может любой желающий.

К недостаткам полуавтоматической сварки в среде углекислого газа можно отнести то, что применяемое оборудование более сложное, чем в случае с другими газами.

Из вышеперечисленного следует, что сварка в среде СО2 является доступным способом соединения металлических деталей. Такой способ спаивания отличается высоким качеством и простотой в применении.

Видео: Как настроить давление защитного газа и его расход

ГОСТы и технология полуавтоматической сварки газом

Трудно себе представить качественное производство металлических изделий без применения сварочных работ. – это один из самых распространенных методов, применяемых для варки черных и цветных металлов различной толщины.

Применение специальных технологий при сварке полуавтоматом позволяет значительно повысить качество сварного шва и ускорить процесс. Подобный вид сварки активно используется на многих станциях технического обслуживания автомобилей для выполнения кузовного ремонта.

Что такое полуавтоматическая сварка?

Прежде чем начать осваивать технологию полуавтоматической сварки следует узнать устройство аппаратуры.

Электромеханический инструмент, называемый , в конструкции включает:

- основной блок, отвечающий за подачу питания и электродной проволоки;

- сварочный рукав или шланг;

- горелку, внутри которой расположена проволока;

- токопроводящий наконечник;

- систему подачи защитного газа.

Некоторые крупные предприятия используют полуавтоматические стационарные модели, обеспечивающие быструю скорость сварки, равномерный шов и низкое потребление электрической энергии.

Аппарат полуавтоматической сварки.

Все виды полуавтоматических автоматов по способу работы делятся на:

- аппаратуру для сварки в среде инертных газов;

- устройство, использующие для основы флюс;

- аппараты, использующие порошковую проволоку;

- универсальные полуавтоматы.

Все виды сварочных полуавтоматов идеально подходят для выполнения работ по соединению изделий из цветного или черного металла.

По методу подачи электродной проволоки сварочные автоматы полуавтоматического типа делятся на:

- Стационарные.

Аппаратура жестко закреплена на подставке или специальной консоли. - Переносные.

Устройство выполнено в виде переносимой тумбы. - Передвижные.

Специальная тележка, приспособленная к передвижению по одному помещению.

По расположению подающих роликов полуавтоматы можно условно разделить на:

- толкающие;

- тянущие;

- толкающе-тянущие.

Особенности технологии

Полуавтоматическая сварка позволяет качественно сваривать даже ржавый или оцинкованный металл. Соединяя изделия из сложно свариваемых материалов лучше всего использовать медную или алюминиевую проволоку, поскольку данные металлы позволяют получить крепкий и равномерный шов.

В целом, технология сварки в защитном газе или с использованием флюса включает такие подготовительные шаги:

- очистка и обезжиривание свариваемых поверхностей при помощи популярных растворителей;

- проверка газового оборудования;

- выполнение пробного шва, для корректировки настроек сварочной аппаратуры;

- тонкий подбор силы тока и напряжения.

Сварка в среде защитного газа – это наиболее простой вариант использования аппаратуры. Газ для полуавтоматической сварки подойдет любой: углекислый, гелий, азот или аргон. Техника выполнения сварочных работ одинакова для всех газов.

Чаще всего начинающие сварщики выбирают для сварки углекислый газ, ввиду его дешевизны и достаточно хороших параметров.

Преимущества полуавтоматической сварки в углекислой среде:

- сохранение внешнего вида изделия;

- возможность обработки даже самых тяжело доступных участков;

- минимальное количество отходов;

- прочный и тонкий сварной шов;

- быстрая скорость выполнения работы.

Сварка в среде углекислого газа является одним из самых простых методов соединения металлических изделий.

Выбор тока для сварки полуавтоматом.

Качество сварного шва может зависит от следующих тонкостей:

- метод ведения проволоки;

- соблюдение нужного интервала между соединяемыми деталями;

- несоблюдение норм выполнения работ.

Сварка полуавтоматической аппаратурой без газа – это альтернативный вариант соединения металлов, позволяющий предотвратить возникновение окислов и проконтролировать получение высококачественного шва.

Метод безгазовой сварки подразумевает использование прямой подачи тока и применения порошковой или флюсовой проволоки. В процессе сварки при сгорании проволоки образуется газовая среда достаточная для качественного выполнения работ.

Соединение стальных изделий при помощи безгазовой полуавтоматической сварки делятся на этапы:

- приобретение сварочной стальной проволоки с флюсом;

- включение подачи проволоки;

- поворот переключателя в положение включение;

- закладка флюса внутрь воронки;

- открытие защитной заслонки для выпуска флюса;

- запуск прибора кнопкой пуск;

- ожидание появление электрической дуги;

- непосредственное выполнение работ.

Важно отметить, что полуавтоматические сварочные устройства позволяют сваривать даже алюминиевые детали, обладающие нестандартными характеристиками. Для соединения изделий из алюминия необходимо использовать аргон в качестве защитного газа.

Благодаря наличию инертной атмосферы оксидная алюминиевая пленка, после ее разрушения, не сможет появиться снова и ничто не помешает спокойно выполнять работу.

Настройка сварочного аппарата

Качественная сварка полуавтоматом для начинающих не может обойтись без тонкой настройки аппаратуры.

Перед использованием устройства сварщик должен установить:

- силу тока;

- скорость подачи проволоки;

- необходимое давление защитного газа.

Большинство полуавтоматов для сварки поставляется вместе с сопроводительной документацией, содержащей оптимальные настройки для тех или иных режимов работы. Там указаны параметры, от которых следует отталкиваться при тонкой настройке аппаратуры.

Проверить правильность настройки параметров можно на отдельных ненужных кусках металла. Для выставления правильных параметров при работе в среде защитных газов необходимо следить, чтобы сварной шов был гладки и равномерный, без потеков и прерываний.

Оптимальное давление рабочего газа, как правило, должно находиться в пределах между 1-2 атмосферами.

Подготовка полуавтомата к работе включает следующие шаги:

- Выбор оптимального радиуса проволоки.

Большинство данных расходников идут с радиусом от 0.03 до 0.06 сантиметров. Наиболее оптимальным выбором для большинства материалов является проволочный радиус 0.04 сантиметра. - Протяжка проволоки до выхода из горелки и настройка степени ее прижатия.

- Подготовка оптимального защитного газа.

Чаще всего используется два вида газа: углекислый и аргон. Первый вариант дешев, распространен и отлично подходит для сваривания стальных деталей. Аргон более дорогой защитный газ, обеспечивающий высокую стабильность электрической дуги и уменьшающий количество металлических брызг при проведении работ. - к аппаратуре.

Сварка полуавтоматом в среде защитного газа.

При настройке аппаратуры необходимо придерживаться определенных правил, позволяющих, при наличии определенных умений, получить ровный и качественный шов:

- обеспечение равномерного горения дуги;

- установка электродной проволоки направление вперед;

- проведение очистки швов от накопившегося шлака.

Наиболее оптимальные настройки аппаратуры указаны в сопроводительной документации к сварочной установке. Однако, не всегда стоит полностью доверять заводским параметрам.

Так, на рабочие свойства устройства могут влиять:

- различные режимы работы;

- качество электрической сети;

- состав соединяемого сплава;

- температура окружающей среды;

- толщина и состав присадочной проволоки;

- пространственные положения работ;

- состав защитного газа.

Самыми часто возникающими ошибками при настройке аппаратуры для сварки являются:

- Громкие посторонние звуки, напоминающие треск.

Подобные симптомы могут быть при недостаточной скорости подачи припоя. Дабы избежать таких недоразумений следует увеличить скорость подачи присадочных материалов. - Сильные разбрызгивание металлических капель.

Неисправность возникает при недостатке защитного газа. Устранить проблему можно проверив редуктор или увеличив мощность газового потока. - Плохой провар и низкое качество шва.

Неисправность, связанная с неправильной настройкой напряжения и индуктивности. - Неравномерная ширина валика.

Дефект может возникать из-за неверного выбора скорости движения горелки.

Виды сварочных швов при полуавтоматической сварке

Технология сварки полуавтоматом позволяет получать различные типы швов, в зависимости от настроек аппаратуры.

По виду соединения швы, полученные полуавтоматом, делятся на:

- стыковые;

- тавровые;

- нахлестовые;

- угловые.

Особенности сварки полуавтоматом.

По пространственному положению сварные швы принято разделять на:

- горизонтальные;

- вертикальные;

- потолочные;

- нижние.

Выполнение популярных потолочных швов, как правило, производится в два этапа:

- Проваривание коренного шва.

Подготовительный шов обычно выполняется трехмиллиметровыми электродами с небольшой силой тока. - Полное завершение шва.

Второй сварочный этап выполнения потолочного шва может выполняться двумя способами:

- Сваривание при помощи коротких отрывистых швов или точечной проварки.

Такой метод сварки не дает каплям расплавленного металла падать на оператора. При выполнении подобной процедуры может потребоваться дополнительные проваривание в начале и конце шва. - Варка при максимально короткой дуге.

Подобный подход позволит дать металлу быстро застыть, сразу после отвода электрического пламени.

Нижние соединения, выполняемые при помощи полуавтомата или ручной дуговой сварки, часто используются на заводах и производствах. Такие швы обеспечивают высокие механические характеристики, благодаря равномерному распределению расплавленного металла.

Режимы сварки полуавтоматом при выполнении угловых соединений могут быть различными.

Таблица характеристик сварочного полуавтомата.

Сварка полуавтоматом с газом угловых металлических конструкций может производится:

- С перпендикулярным расположением двух заготовок.

Подобная техника позволяет проварить лишь внутренний стык. Варка перпендикулярно расположенных трубок должна включать выполнение концентрического шва по окружности. - С углом менее 60 градусов между свариваемыми деталями.

Лучший вариант выполнения углового . В таком случае заготовки полностью провариваются.

Стыковой шов – это наиболее популярный метод соединения трубопроводов или стальных листов.

Подобный вариант сварки делятся на:

- одностороннюю проварку;

- одностороннюю проварку и обработку;

- двухстороннюю проварку.

Односторонняя сварка в защитных газах применяется при толщине изделий не более 4 миллиметров. Если детали имеют толщину более 8 миллиметров, необходимо выполнять двухстороннюю сварку.

Лучшим методом обеспечения высокой прочности толстого изделия при односторонней сварке является разделка кромок. Выполнение разделки проводится при помощи болгарки или напильника. В процессе обработки соединяемых торцов образуется скос под 45 градусов.

Соединение внахлест, как правило, выполняется для обеспечения высокой сопротивляемости изделия на разрыв. Шов следует выполнить по обе сторону соприкасаемых поверхностей, дабы избежать скопление влаги.

Тавровое соединение в большинстве случаев используется для закрепления основания металлической конструкции. При толщине металла более 4 миллиметров, рекомендуется использовать двухсторонний вариант шва.

Вертикальный

Технология сварки полуавтоматом вертикального шва имеет несколько важных принципов:

- Расплавленные капли металла должны застывать быстрее, чем при обычной сварке.

Такое условие необходимо из-за постепенного стекания расплавленного метала вниз под действием сил всемирного тяготения. Обеспечить необходимый размер капель можно лишь уменьшением размера сварочной дуги. - Вертикальная сварка производится снизу-вверх.

Способ сварки обеспечивает отсутствие наплывов и неровностей при выполнении вертикального шва.

Существует несколько правил, выполнение которых может гарантировать получение качественного вертикального соединения при выполнении варки сверху-вниз:

- использование короткой дуги;

- перпендикулярное расположение электрода в начале сварки;

- расположение электрода под острым углом, относительно сварочного шва.

Устройство подачи сварочной проволоки.

Подобные шаги хотя и позволяют получить вертикальный шов путем проварки полуавтоматом сверху вниз, но как показывает полученные опытными сварщиками уроки, такие соединение обладают куда более скудными характеристиками.

Существует три технологии сварки вертикальных швов полуавтоматом:

- Треугольник.

Применяется при соединении деталей толщиной менее 2 миллиметров. Суть метода заключается в следующем: во время работы сварочной дуги снизу-вверх жидкий металл натекает на уже застывший. При этом стекающий шлак двигается под определенным углом, изображая треугольник. - Елочка.

Метод, используемый для соединения 2-3 миллиметровых зазоров. Сварка начинается от плоскости одной из кромок. Затем при помощи электрода плавится металл во всей толщине заготовки, после чего дуга ведется до самой глубины зазора. - Лестница.

Лучший вариант для устранения больших зазоров между деталями. Метод предусматривает выполнение сварочных работ при помощи зигзагообразного перемещения электродов от кромки к кромке.

Горизонтальный

Сварки полуавтомат позволяет выполнять высококачественные горизонтальные швы. Выполнение подобных операций мало чем отличается от создания вертикальных соединений. Выполнение сварочного процесса можно выполнять как справа-налево, так и слева-направо.

Получить качественный горизонтальный шов можно, учтя данные тонкости:

- сила горения дуги должна быть равноценна силе тяжести металлических капель;

- скорость перемещения необходимо подбирать отдельно для горизонтального шва;

- сварочные работы следует проводить непрерывно, дабы удержать под контролем расплав.

Дуговая сварка иногда не позволяет завершить шов за один подход. В таком случае можно использовать технику сваривания с периодическим гашением дуги. При толщине металла до 4 миллиметров допускается применение различных сварных рисунков.

В остальном, качество выполнения горизонтального соединения полуавтоматом или ручной аппаратурой полностью зависит от мастерства сварщика.

Полуавтоматический сварочный аппарат.

Процесс создания сварочного горизонтального шва можно условно разделить на четыре этапа:

- Создание корневого валика.

Корневой сварочный валик делается короткой электрической дугой. Угол наклона электрода к поверхности должен составлять порядка 80 градусов. Первичный валик, как правило, создается с максимально допустимой для аппаратуры силой тока. - Формирование вторичного валика.

Процесс начинается с выставления средней силы тока. Вторичный валик изготавливается в один проход, при котором желательно использовать электрод с большим диаметром. Второй сварочный валик следует формировать по технологии углом вперед. - Получение третьего валика.

Третичный валик может создаваться двумя способами в зависимости от успешности предыдущего этапа. Если вторичный валик имеет большую площадь, то третий должен лечь ровно по центру. Если второй валик получился стандартным, то третий этап выполняется в два подхода. - Окончательная проварка деталей.

В процессе выполнения работ следует внимательно следить за верхней частью формируемого шва, поскольку именно в этой области проявляются различные сварочные дефекты.

Сварка тонкого и толстого металла

Характер сварочных работ полуавтоматом зависит от вида свариваемого изделия.

Соединение тонкого металла в зависимости от вида изделия, производится двумя способами:

- Обычный листовой металл может быть сварен любыми методами.

- Заклепочный тонкий металл следует соединять внахлест и проваривать через подготовленные заранее отверстия в верхнем листе.

Электрическая схема полуавтомата.

Сваривая тонкие металлические изделия нужно не забывать такие тонкости:

- силу тока, напряжение и скорость выхода проволоки необходимо отрегулировать в меньшую сторону;

- запрещается задерживать электрическую дугу на одном месте, поскольку эту может повлечь за собой прожег изделия или наплыв сварочного валика;

- тонкий заклепочный металл важно сваривать, начиная с центра нижней заготовки, дабы избежать залития подготовленных отверстий.

Если сварной шов не обязательно должен быть герметичным, можно выполнить точечные сварочные работы с промежутком от 1 до 5 сантиметров.

Толстый металл с толщиной стенок более 4 миллиметров соединяется при помощи снятия фасок со свариваемых поверхностей. Подобная подготовка позволяет получить ровный шов и качественно проварить заготовки.

Выполнение сварочных работ с толстыми металлами следует проводить с использованием небольших колебательных движений горелки. Таблица режимов сварки, идущая к каждому полуавтомату, содержит обширные сведения о оптимальных параметрах для сварки толстых металлических изделий.

Основные правила соединения толстых металлических изделий:

- зазор между деталями должен составлять не более 2 миллиметров;

- ширина должны быть равна толщине заготовки;

- выбор сварочных материалов следует проводить в зависимости от соединяемых металлов.

Если стоит задача хорошо проварить металлические изделия с шириной более 5 миллиметров, то следует выполнять работу в несколько подходов. Вначале необходимо создать сварное соединение по центру заготовки, а во второй и третий подход можно проварить детали сверху и снизу.

Сварочные работы рекомендуется выполнять на улице или в хорошо вентилируемом помещении.

Особенности сварки с проволокой

Особенности сварки с проволокой полуавтоматической аппаратурой заключаются в следующем:

- присадочный материал должен соответствовать химическому составу свариваемого изделия;

- проволока должна отвечать государственным стандартам и быть изготовлена из правильных компонентов;

- сроки и условия хранения присадочной проволоки должны четко соблюдаться.

Обзор особенностей работ с использованием присадочной проволоки следует начать со сварочных азов. Большинство металлов, свариваемых на или в домашних условиях – это сталь и марганец. Проволока для соединения таких изделий является наиболее востребованной.

Сварка черных металлов, как правило, производится при помощи таких видов присадочного материала:

- Проволока Св-08ГС для соединения низкоуглеродистых и легированных сталей.

- Проволока Св-08Г2с для сваривания высокоуглеродистой стали.

Нередко для сварки изделий из черного металла используется порошковая проволока. Такой присадочный материал позволяет проводить сварочные работы без дополнительной подачи газа в зону варки.

Самофлюсующаяся проволока – это трубка из низкоуглеродистой стали с сердечником из порошка. При плавлении металла освобождается порошок, формирующий газовую среду для защиты сварного шва. Как правило, в состав флюсующего порошка входит рутил и металлическая пыль.

Нержавеющая сталь сваривается проволокой марок Св.-06Х19Н9Т, Св.-04Х18Н9 или Св.-01Х19Н9. Данная присадочная проволока обеспечивает хорошие механические и физические свойства сварного шва.

Соединение алюминиевых деталей осуществляется при помощи проволоки СВ-АК5. Характерной особенностью данного присадочного материала служит уникальный цвет шва. Непосредственно перед соединением алюминиевых изделий следует выполнить подготовку.

Сварка полуавтоматом при помощи порошковой проволоки.

Подобная процедура делится на шаги:

- Создание скосов или фасок.

- Механическая очистка поверхностей.

- Промывка едкими веществами для замедления возникновения тугоплавкой оксидной пленки на поверхности алюминиевого изделия.

- Подготовка тефлонового канала для уменьшения трения присадочной проволоки о стенки полуавтоматического сварочного устройства.

Пошаговая инструкция по использованию углекислотой сварки для новичков включает следующие подпункты:

- уборка всех посторонних предметов с рабочего места;

- включение максимального освещения;

- подготовка материала и инструментов;

- проверка соединения кабелей и работоспособности удлинителей.

После выполнения вышеназванных пунктов следует переходить к подготовке аппарата электродуговой сварки.

Для этого нужно:

- раскрутить сварочный рукав;

- подключить газовый баллон;

- проверить сопло горелки;

- удобно разместить все соединяемые детали и надежно их закрепить;

- одеться в рабочую одежду сварщика;

- включить полуавтоматическую аппаратуру в сеть;

- поднести горелку к месту предполагаемого соединения.

По завершении сварочных работ с использованием проволоки следует:

- убрать пальцы с кнопок подачи проволоки;

- перекрыть подачу газа;

- выключить питание аппаратуры;

- дать шву остыть в течение нескольких минут;

- при обнаружении дефектов повторить сваривание.

Сварочный полуавтомат позволяет пользоваться всеми видами присадочной проволоки.

При выполнении работ важно не забывать о средствах защиты.

Полуавтомат сварочный с тиристорным управлением.

Наиболее полная экипировка сварщика состоит из:

- Защиты глаз.

Идеальной экипировкой для защиты зрения сварщика служит маска, защитные щитки и очки. - Защиты дыхательных органов.

Специальные фильтрующие маски помогут мастеру существенно сократить воздействие вредных испарений на внутренние органы. - Защиты от брызг.

Полная защита тела должна включать огнезащитную куртку и брюки. Можно использовать комбинезон.

Техника безопасности при выполнении сварочных работ предусматривает выполнение таких правил:

- Проведение работ с деревянных подмостей.

Запрещается использование металлических защитных масок и шлемов. - Обеспечение светового потока от источника с питанием 12 вольт.

- Обеспечение страховки сварщика при помощи бечевки, закрепленной на поясе.

Размер веревки должен быть не менее 2 метров. - Обеспечение рабочего места специальной вытяжкой, обеспечивающей удаление вредных испарений из рабочей зоны.

В случаях, когда невозможно обеспечить вытяжку, сварщик должен работать в шланговом противогазе или респираторе. - Запрещается дотрагиваться голыми руками до свариваемой заготовки.

- Запрещается проведение работ на открытой территории при атмосферных осадках.

Заключение

Каждый из современных специалистов хорошо знает, что такое сварочный полуавтомат. Развитие новых технологий позволило начинающим мастерам быстро усвоить как работать на сварочном инструменте.

Современные полуавтоматические устройства поставляются с исчерпывающими инструкциями, в которых указано как варить сваркой и какое расстояние при сварке следует соблюдать.

Благодаря простоте устройств, даже домашние мастера в совершенстве освоили как правильно варить сварочным аппаратом полуавтоматического типа и каким образом следует держать горелку.

Как варить полуавтоматом с углекислотой

Сварка в среде нейтрального газа является надёжным и прочным соединением заготовок в одно целое. Стоимость углекислоты по отношению к аргону и гелию значительно ниже и это улучшает соотношение цены и качества работы. Необходимо знать, как правильно варить полуавтоматом с углекислотой, добиваясь при этом хорошего качества шва. Можно варить, используя смеси газов, когда необходимо повышенное качество, а можно обучиться сварке в углекислотной среде с использованием полуавтомата и регулируемой подачи сварочной проволоки. Мы расскажем подробно об этом процессе, позволяющем сэкономить немалые средства и добиться необходимого результата.

Способы сварки в защитной среде

Сварка с регулируемой полуавтоматической подачей проволоки в среду воздействия дуги короткого замыкания, может происходить в активном газовом составе или же в инертном, препятствующем окислению в зоне соединения заготовок. Углекислый газ изолирует сварной шов от воздействия кислорода и придаёт эластичность и прочность месту стыка деталей.

Использование полуавтоматических инверторов придало новый качественный уровень процессу соединения заготовок и большие возможности ремонта дефектных узлов и деталей. Это особенно важно при сварке различных сплавов алюминия, титана и нержавеющих и легированных сталей.

Итак, как варить полуавтоматом и какие методы при этом используются в наше время? Наиболее популярными способами соединения металлов в инертной газовой среде являются схемы с использованием защитной оболочки, которая препятствует окислению, свариваемых металлов или сплавов.

В настоящее время используются наиболее активно следующие способы:

- соединение металлов и сплавов методом TIG с применением чрезвычайно тугоплавкого вольфрамового электрода в среде инертного газа и ручной подачей необходимой присадочной проволоки в сварочную ванночку;

- метод MIG/MAG, позволяющий осуществлять полуавтоматическую, регулируемую подачу сварочной проволоки в зону дуги короткого замыкания под действием защитного газа.

Нужно отметить, что метод TIG более дешёвый, но менее технологичный, поскольку при нём необходима ручная подача сварочной проволоки в ванночку тогда, как при способе MIG/MAG подразумевается полуавтоматический процесс. Инверторы MIG/MAG позволяют сваривать огромное количество материалов с помощью устройства автоматической, регулируемой подачи сварочной проволоки различного состава в зону действия дуги короткого замыкания. Этот процесс происходит с помощью протяжки проволоки со встроенного барабана через еврорукав и горелку непосредственно в зону сварки.

Эта совершенная схема позволяет задействовать электрическую цепь задержки подачи импульсного тока на проволоку, являющуюся электродом, после подачи защитного газа. Горелка снабжается насадками, которые позволяют подавать проволоку разного диаметра в зону воздействия сварочного тока с необходимой скоростью.

Важно отметить, что состав и диаметр сварочной проволоки завит от толщины и состава заготовок и подбирается индивидуально для каждого процесса.

Преимущества и недостатки сварки в углекислотной среде

У сварки этим методом, как и всяким другим, есть свои преимущества и недостатки, которые облегчают выбор в пользу наилучшего варианта по цене и качеству работы. Чтобы понять, как правильно варить полуавтоматом с углекислотой, необходимо оценить перспективы использования именно этого метода, заключающиеся в следующем:

- стоимость углекислоты ниже стоимости аргона или смеси инертных газов;

- качество сварки сравнимо с использованием инертных газов;

- производительность и узкая зона температурного воздействия позволяет сваривать тонкий листовой металл и всевозможные сплавы;

- примеси приводят к образованию шлака, который легко удаляется после застывания шва.

- отсутствие чувствительности ко многим загрязнениям заготовок;

- высокая чистота углекислого газа до 99%, что обеспечивает высокое качество сварочного шва;

- подача проволоки необходимого для сварки состава в зону плавления с регулируемой скоростью;

- после очистки от шлака имеется возможность повторного прохождения шва с целью увеличения его прочностных характеристик.

Как и у каждого метода, у углекислотной сварки имеются и некоторые недостатки, прежде всего связанные с химическим составом среды, в которой происходит соединение металлов, они заключаются в следующем:

- углекислотная сварка уступает по качеству работе в среде инертных газов;

- шов получается более пористым и требует дополнительной очистки;

- подача газа требует экспериментальной настройки;

- выбор проволоки корректируется к условиям сварки в углекислоте.

Химический состав проволоки зависит от реакций, происходящих в зоне горения дуги короткого замыкания, и требует особо тщательного согласования состава свариваемых заготовок с составом присадочного материала. Но недостатки носят временный характер и обусловлены привыканием к неоднозначному процессу. В целом подбор проволоки типа СВ-08 ГС или же СВ-08ХГСМФ полностью решает проблему свариваемости заготовок. В дальнейшем процесс зависит от скорости сварки, величины тока и согласования состава деталей и проволоки, подаваемой в зону плавления металла. А это приходит только с опытом и обучением, как и подбор вылета проволоки в сварочную ванночку.

Крайне важен квалифицированный подбор состава проволоки при сварке в углекислоте, поскольку физико-химический процесс термического воздействия на шов, сильно влияет на качество соединения металлов и сплавов.

Порядок действия и технология работ при сварке углекислотой

Необходимость подготовки заготовок заключается в зачистке будущего шва от оксидной плёнки, загрязнений и формирования краёв для наилучшего соединения деталей. Практически толщина металла также влияет на выбор особого режима сварки, например, при толщине металла в 1,5−2 мм диаметр сварочной проволоки подбирается в диапазоне от 0,8 до 1,2 мм.

При толщине деталей от 3 до 8 мм, диаметр проволоки равен от 1,2 до 1,6 мм, а сварочный ток колеблется от 90 А до 250 А. Напряжение сварочной дуги меняется от 18 до 30 В, а скорость подачи проволоки зависит от качественного процесса сварки и колеблется от 150 м/час до 500 м/час.

Весь процесс крайне индивидуален и настраивается экспериментально вплоть до расхода газа и вылета проволоки в зоне действия углекислоты. Важно соблюдать следующие принципы:

- обеспечить правильный подбор силы тока для сварки в углекислотной среде;

- выставить скорость подачи соответствующей проволоки в зону сварочной ванночки;

- обеспечить подготовку заготовок для наилучшего сочленения в зоне шва;

- выставить оптимальную подачу газа в зону сварочной дуги короткого замыкания;

- проверить герметичность соединений во избежание утечки углекислоты.

После проведения этих процедур необходимо опробовать качество и скорость сварки на пробных деталях, и отредактировать параметры действия схемы сварочного процесса. При большой толщине заготовок первый шов необходимо вести с малым током, а при повторном прохождении увеличивать силу тока пропорционально скорости движения горелки.

Провар вертикального шва должен проходить снизу вверх для обеспечения последовательного затвердения нижней части соединения металла, при этом расход углекислого газа следует немного увеличить. Расход газа может колебаться в зависимости от условий процесса от 5 л/мин до 20 л/мин. Последовательность проходящего движения руки сварщика при полуавтоматическом процессе в ореоле углекислого газа должна напоминать нанесение чешуек расплавленного металла на поверхность шва.

Очень важно, особенно в труднодоступных условиях соблюдать правила техники безопасности и пользоваться защитными средствами и сварочной маской, а также соблюдать осторожность при использовании углекислого газа.

Итог

Подводя итоги, нужно сказать, что сварка полуавтоматом в среде углекислого газа является практически полноценной заменой инертным газовым средам, но при этом обходится значительно дешевле. Практическое применение этой схемы работы вынуждает более внимательно относиться к технологическому процессу сварки деталей и узлов, которое мало отличается от сварки в среде аргона или гелия. Мы постарались максимально подробно рассказать об этом виде деятельности.

Особенности сварки газом с помощью полуавтомата для начинающих, видео

Сварочный полуавтомат является доступным современным оборудованием, используемым в бытовых работах внутри дома и на подворье. Приобретая аппарат, начинающий сварщик получает возможность без усилий научиться выполнять сварку черных и цветных металлов. С применением полуавтоматической сварки в среде углекислого газа появляется возможность быстро соединять поверхности металлических деталей без дополнительного усиления. Применяются другие элементы, способствующие сварке металлов повышенного качества.

Сварочный полуавтомат является доступным современным оборудованием, используемым в бытовых работах внутри дома и на подворье. Приобретая аппарат, начинающий сварщик получает возможность без усилий научиться выполнять сварку черных и цветных металлов. С применением полуавтоматической сварки в среде углекислого газа появляется возможность быстро соединять поверхности металлических деталей без дополнительного усиления. Применяются другие элементы, способствующие сварке металлов повышенного качества.Для работы сварочного полуавтомата разработан механический способ подачи в рабочую зону проволоки, применяемой в качестве электрода. Проволоку изготавливают из специально разработанного сплава. Оборудование является простым в эксплуатации и его может с успехом освоить каждый новичок.

Особенности работы

Для тех, кто не имеет большого опыта, лучшим способом освоить соединение металлов является сварка полуавтоматом для начинающих. Видео сварочного процесса с подробными комментариями можно посмотреть в интернете. Полуавтомат относится к типу приборов, эффективность работы которого наполовину зависит от умения оператора. Конструкция сварочного полуавтомата состоит из определенного числа узлов:

- прибор преобразования напряжения в сети до нужных параметров;

- горелка сварочная для среды углекислого газа;

- механизм для постоянного передвижения проволоки;

- автоматическая система поступления газа.

Принцип действия

Очень важным рабочим приспособлением является горелка, которая образовывает определенную среду проведения сварки и защитную атмосферу из газов, используемых для работы сварочного полуавтомата. Без применения инертных газов увеличивается разбрызгивание капель горячего металла и уменьшается яркость горения электрической дуги. Учитывая показатели работы сварочного полуавтомата, можно говорить о незаменимости приборов для определенных технологических циклов в производственном процессе при работе с металлами любого качества.

Очень важным рабочим приспособлением является горелка, которая образовывает определенную среду проведения сварки и защитную атмосферу из газов, используемых для работы сварочного полуавтомата. Без применения инертных газов увеличивается разбрызгивание капель горячего металла и уменьшается яркость горения электрической дуги. Учитывая показатели работы сварочного полуавтомата, можно говорить о незаменимости приборов для определенных технологических циклов в производственном процессе при работе с металлами любого качества.Среда с инертными показателями создается применением определенных газов. К ним относят аргон, гелий, углекислый газ или их смешанные составы. Чаще всего применяется аргон и углекислый газ для придания сварочному процессу инверторного способа, если такой необходим в процессе. Рабочим источником питания является постоянный ток обратного направления, при этом на деталь подается отрицательный импульс. Применение газа усложняет сам процесс работы, но качество получаемого шва перекрывает небольшое неудобство. Смесь газа применяется в заданных пропорциях, которые определяются для каждого инертного носителя отдельно.

Разновидности работы сварочных полуавтоматов

Существует несколько видов по способу подачи проволоки, отличающихся друг от друга. В некоторых агрегатах предусмотрен тянущий принцип действия, другие сварочные полуавтоматы проталкивают проволоку в рабочую область. Эффективными в работе оказываются те автоматы, которые предусматривают два принципа работы – проталкивающий и тянущий.

Существует несколько видов по способу подачи проволоки, отличающихся друг от друга. В некоторых агрегатах предусмотрен тянущий принцип действия, другие сварочные полуавтоматы проталкивают проволоку в рабочую область. Эффективными в работе оказываются те автоматы, которые предусматривают два принципа работы – проталкивающий и тянущий.Для сварки различных металлов иногда применяется стальная проволока, соединение других деталей требует применения проволоки из алюминия. Некоторые ответственные производственные этапы требуют использования проволоки универсального состава, определенного в производственных документах. Защита шва во время его создания выполняется тремя основными способами:

- выбирается способ использования флюсовой реакции;

- сварочный полуавтомат работает в среде углекислого газа;

- сварка производится с помощью порошкового электрода в виде проволоки.

Классификация выбранного оборудования выделяет три типа, отличающего агрегаты друг от друга:

- в зависимости от разновидности применяемой проволоки;

- от варианта защиты полученного сварного шва;

- по виду перемещения проволоки и горелки.

Характеристика работы позволяет разделить сварочное оборудование для сварки на три вида:

- стационарные агрегаты, установленные для продолжительного использования;

- передвижное оборудование на небольшие расстояния;

- переносные компактные приборы для бытового использования.

Соединение металлов при помощи полуавтомата

Начало работы

Для качественного проведения процесса сварки определяются с наименованием инструментов, необходимых для работы. Сварщик подготавливает угловую шлифовальную машину (болгарку) с установленным кругом по металлу для зачистки поверхности. Потребуется дырокол и два — три зажима и сам аппарат для сварки металла в среде с применением углекислого газа. Ручная непромышленная сварка переносного типа позволяет соединять металлические поверхности толщиной до 6 мм.

Для качественного проведения процесса сварки определяются с наименованием инструментов, необходимых для работы. Сварщик подготавливает угловую шлифовальную машину (болгарку) с установленным кругом по металлу для зачистки поверхности. Потребуется дырокол и два — три зажима и сам аппарат для сварки металла в среде с применением углекислого газа. Ручная непромышленная сварка переносного типа позволяет соединять металлические поверхности толщиной до 6 мм.Перед сваркой очищают место прокладки шва, кромки зачищаются болгаркой. Сначала устанавливают бухту с проволокой и проверяют возможность беспрепятственного нормированного попадания флюса. Состыковывают две поверхности в намеченных местах и прижимают их зажимами. После этого нужно пустить электрический отрицательный заряд на одну из приготовленных поверхностей.

Процесс сварки

Ставим переключатель полуавтомата в положение «три» и выбираем оптимальную подачу. Полуавтоматическая сварка производится встык, вначале делают небольшие участки прихваток через промежутки, после этого проваривают стыкующиеся плоскости деталей сплошным швом. При выполнении шва наконечник прибора располагают наклонно к поверхности под углом около 20º. Подобным образом сваривают поверхности внахлест или под заданным углом.

Имеет значение модель аппарата и вид проволоки, применяемой в качество электродов, которые подбирают под вид металла. Оптимальными и самыми распространенными типами электродов считаются МП-3 и ОЗС-12. Они могут варить металл разной толщины, но имеют недостаток в виде большой массы шлака.

Чтобы не допустить затекания шлака в ванну от сгоревшего сварочного флюса, как в стандартной классической сварке с применением обычного типа электродов, рекомендуется после выполнения шва его очистить и наложить еще один сверху. Это поможет получить качественное герметичное соединение.

Порошковая проволока имеет большую хрупкость и малую толщину стенки, следовательно, малую жесткость конструкции. При выполнении работы применяют подающий механизм с небольшим сжатием, а поворот шланга выполняют медленно, без резких поворотов. Обязательно сохранять правильность подачи фаз на детали и держателе. От этого зависит горение электрической дуги и выделение защитного газового слоя.

Выбор режима полуавтоматической сварки

При работе на сварочном полуавтомате определяют рабочий режим, но для этого нужно изучить все возможные варианты доступного выбора. Показатель режима определяется, главным образом исходя из толщины свариваемого металла и его типа. Для выполнения сварки металла до 5 мм используется одинарный шов, а соединение поверхностей с толщиной от 5 и 6 мм потребуют прокладки второго шва, который идет точно по проекции очищенного первого шва. Такая сварка производится в два этапа.

При работе на сварочном полуавтомате определяют рабочий режим, но для этого нужно изучить все возможные варианты доступного выбора. Показатель режима определяется, главным образом исходя из толщины свариваемого металла и его типа. Для выполнения сварки металла до 5 мм используется одинарный шов, а соединение поверхностей с толщиной от 5 и 6 мм потребуют прокладки второго шва, который идет точно по проекции очищенного первого шва. Такая сварка производится в два этапа.Для выполнения соединения металла с помощью сварки нужно следить за расходом и поступлением газа. Напор газа не делается большим. Он только обдувает место сварки с негромким шипением, но не вылетает из горелки под давлением. Для качественной сварки принят расход газа, который определяется семью литрами за минуту. Такое потребление позволяет эффективно выполнить полуавтоматическую сварку без искривления или деформации металла. Правильный расход уменьшает зону теплового действия на рабочую поверхность, и шов получается идеальным в соответствии с требованиями. Опытный мастер самостоятельно определяет скорость работы и выбирает требуемую высоту сварного шва.

Сварка своими руками

В начале работы следует определить и подобрать силу тока, зависящую от толщины соединяемого металла. Эту работу делают с помощью таблицы, напечатанной в инструкции к агрегату. Снижение силы тока приводит к уменьшению производительности сварочного полуавтомата.

Настраивают необходимую скорость подачи проволоки к автомату, это делают подбором разного типа шестеренок, продаваемых вместе с агрегатом. Выбирают необходимую величину напряжения тока.

Для определения правильности подбора вышеуказанных параметров делают пробную сварку на участке металла с подобными характеристиками. Правильные настройки позволят автомату дать устойчивую дугу и выделить достаточное количество флюса.

Выбирают положение «вперед» на переключателе подачи проволоки и наполняют флюсом приемную воронку. Устанавливают держатель, подводя мундштук в рабочую сварочную зону. Открыть заслонку для флюса, нажать «пуск» и выполнять касательные движения к месту предполагаемого шва для зажигания дуги.

Особенности сварки алюминия

На алюминиевой поверхности при сварке в условиях поступления кислорода обычно образовывается пленка из оксида алюминия, туго плавящаяся и имеющая плотность выше, чем само металлическое основание. Для успешной сварки алюминия кромки и место наложения шва обрабатываются химическими растворителями для удаления пленки или зачищаются абразивным механическим способом.

На алюминиевой поверхности при сварке в условиях поступления кислорода обычно образовывается пленка из оксида алюминия, туго плавящаяся и имеющая плотность выше, чем само металлическое основание. Для успешной сварки алюминия кромки и место наложения шва обрабатываются химическими растворителями для удаления пленки или зачищаются абразивным механическим способом.Следить за качеством шва при сварке алюминия очень сложно, сильное подогревание приводит к хрупкости кромок, которые разрушаются. Проследить степень нагревания металла очень трудно, так как он не меняет цвет при подогреве. Текучесть алюминия приводит к просачиванию металла через шов, и контролировать размеры ванны затруднительно. Чтобы избежать прожогов металла, используют прокладки из керамики или другого металла для коррекции размера шва.

Алюминий и его сплавы отличаются большим коэффициентом расширения, но при этом имеют низкую упругость. Чтобы избежать деформации, детали предварительно подогревают или производят сварку с оптимальными параметрами.

В процессе остывания металла шва происходит растрескивание, вызванное деформации при остывании материала ванны. Чтобы избежать разрушительного явления, в материал шва добавляют пластификаторы, а соединения алюминия не располагают близко друг к другу.

Для алюминиевой сварки лучше использовать механизм подачи проволоки тянущего типа. Провариваемая глубина напрямую зависит от силы сварочного тока. Ширина шва не зависит от величины электрического тока. На увеличение провариваемой глубины влияет уменьшение диаметра электрода, что особенно проявляется при невысоко силе тока. При повышении величины тока зависимость от диаметра электрода проявляется не так явно. При увеличении диаметра электрода становится шире сварной шов.

Применение в быту полуавтомата для сварки очень эффективно, так как он не требует большого потребления тока, может варить все металлы без исключения и пользоваться таким агрегатом может каждый желающий научиться сварке.

Оцените статью: Поделитесь с друзьями!Сварка полуавтоматом без газа (инстркция) также приведены плюсы и минусы

Сварка полуавтоматом, обычно, делается при помощи проволоки в среде защитных газов. Данный процесс – это, по сути, классическая электродуговая сварка металла, при которой используется тепловая энергия электрической дуги, соединяющей окончание электрода, и свариваемые детали.

Содержание:

По причине большего сопротивления в дуге относительно сопротивления в электроде, более значительную тепловую энергию выделяет именно плазма дуги, что приводит к оплавлению близлежащих поверхностей (деталь и электрод), где образуется сварочная ванна. Когда полученный жидкий металл кристаллизуется и остынет, произойдет образование сварного шва, самого надежного соединения из существующих сегодня.

Сварка полуавтоматом

Отличительная особенность данного типа сварки состоит в использовании подвижного плавящегося электрода (проволоки) и защитного газа.

Защищать электрическую дугу нужно, чтобы расплавляемый металл и окружающая среда не контактировали между собой, потому что данный процесс (окисление азота и кислорода) влечет за собой образование таких компонентов как оксиды и нитриты, которые, попадая в металл, приводят к ухудшению качества шва. Именно для этих целей и используются баллоны с защитными газами: с аргоном, гелием, углекислотой или их смесями.

Принципы сварки полуавтоматом при помощи проволоки

Полуавтоматическая сварка производится по следующему принципу. Подвижную проволоку под напряжением пропускают через газовое сопло, далее она плавится, так как на нее действует электрическая дуга, но постоянная длина дуги сохраняется при помощи автоматического механизма подачи. Это и есть суть принципа автоматизации, а выбор направления и скорости сварки осуществляется собственными силами.

Можно осуществлять сварку и не используя газ. Для этого пользуются самозащитной («порошковой») проволокой, в состав которой входят марганец, кремний и другие металлы раскислители, при сгорании которых, образуется защитная среда вокруг проволоки.

Сварочное оборудование

Сварочная установка должна состоять из следующих компонентов:

- горелка;

- шланг, через который подается проволока и газ;

- механизм, подающий проволоку;

- управляющая панель;

- моток проволоки;

- электрический провод;

- блок полуавтоматического управления;

- шланг, подающий газ;

- редуктор, снижающий газовое давление;

- нагреватель;

- газовый баллон высокого давления;

- выпрямитель.

Сварка полуавтомат конструкция и принцип работы

Сварка полуавтомат является электрическим аппаратом, предназначенным для того, чтобы преобразовывать электрическую энергию в тепловую, при помощи такого эффекта как электрическая дуга. Процесс реализуется при помощи плавящего электрода “электродной проволоки”, которая постоянно подается на место сварки.

Электрод является калиброванной омедненной проволокой заданной толщины. Покрытие проволоки делается, чтобы обеспечить хорошее скольжение и электрический контакт. Проволока располагается поверх специальной катушки, что позволяет ей равномерно разматываться и подаваться во время сварки.

Процесс сварки производится в ручном режиме, с помощью таких приспособлений: источник тока, механизм подачи электрода, гибкие шланги и пистолет, который рабочий использует, чтобы наложить сварной шов.

Полуавтоматические сварочные аппараты разделяются по защите шва:

• для сварочных работ под флюсом;

• для сварочных работ с защитными газами;

• для сварочных работ, в которых используется порошковая проволока.

Чаще всего пользуются полуавтоматами для сварочных работ с защитными газами. Данный тип сварки используется для сваривания конструкций, материалом которых являются углеродистые и легированные стали, или цветные металлы.

Как защитный газ, используют углекислоту, находящуюся в баллонах высокого давления, и подающуюся к пистолету. До попадания в зону сварки газ предварительно стабилизируется при помощи редуктора. Сварка в среде защитного газа обладает рядом плюсов в сравнении со сваркой при помощи покрытых электродов:

Технологические преимущества сварки полуавтомат

высокие показатели производительности и качества швов;

полуавтоматическая сварка швов небольшой длины может производиться в любом пространственном положении;

соединительная сварка может быть реализована в висячем положении, метал не будет вытекать.

Производственные преимущества:

отсутствуют вредные выделения в процессе сварки.

Плюсы экономического характера:

дешевизна сварки, выполненной с использованием углекислого газа, по сравнению с ценой сварки на электродах.

высокие показатели качества и технологичности.

Сварка полуавтомат является незаменимой вещью в быту. Сварить то там, то здесь, а если вы обладатель автомобиля, то и подавно, техника периодически нуждается в косметическом ремонте. Выполнение качественных сварных швов в полуавтомате – намного более простая задача, чем при электродной сварке.

Если вы собираетесь приобретать сварочный полуавтомат, нужно выяснить каким напряжением обладает ваша электрическая сеть. Если напряжение занижено по сравнению с нормой, то следует выбирать более мощный аппарат, поскольку показатели мощности зависят от показателей электрической сети.

Если вы имеете доступ к трехфазному напряжению (380В), то обязательно следует выбирать трехфазный аппарат. Это связано с тем, что наилучшие показатели выпрямительного тока получаются только когда используются трехфазные выпрямители, а от этого зависят показатели качества сварки.

Сварочный полуавтомат инвертор

Сварочный полуавтомат инвертор – это достаточно новый агрегат на рынке сварочного оборудования. Однако, он уже пользуется огромной популярностью, и применяется повсеместно для наплавки и сварки изделий из металла, деталей и конструкций. Данные приборы осуществляют сварку на электродной проволоке, с защитой инертными газами.

Отличительные особенности полуавтомата от инвертор

Сварочные инверторы, дали толчок для развития сварочной аппаратуры, которая с каждым днем совершенствуется. Развитие сварочных технологий, также набрало оборот. Все эти факторы и привели к созданию полуавтомата инверторного типа. Инверторные аппараты имеют массу плюсов в сравнении с конструкциями традиционного типа, что дало возможность говорить что инверторы — самый популярный вид сварочной аппаратуры, предлагаемой на рынке. Все дело в их конструктивных особенностях.

Инвертор

Полуавтоматический инверторный сварочный аппарат оснащен инверторным источником тока. Это прибор, задача которого — преобразование входящего в него переменного тока в постоянный. Из вышесказанного, можно сделать вывод, что вся работа инвертора построена на выпрямителях и высокочастотном трансформаторе.

полуавтомат

В более продвинутых аппаратах, устанавливаю еще и корректор коэффициента мощности. Эго задача — синхронизация тока по синусоиде входного напряжения, что обеспечивает стабильное напряжение инвертора.

Принцип работы инверторного сварочного полуавтомата

Сварка, которая осуществляется при помощи инверторного сварочного полуавтомата — это самый высокопроизводительный способ сварки. При его использовании показатели производительности сварочного процесса увеличиваются троекратно. Эти показатели достигаются благодаря легкому розжигу дуги, высокой скорости сварки, удобством в обслуживании и управлении. Не требуется постоянно менять электроды и освобождать шов от шлака. Даже самые сложные сварочные швы выполняются намного легче.

Сварка при помощи полуавтомата – это непрерывная равномерная подача проволоки-электрода к зоне горения. В то же место производится подача и защитного газа (аргона, углекислоты или их смесей), при помощи которого металл предохраняется от контакта с окружающей средой. Это открывает возможности для получения высокопрочного, качественного сварочного шва, и исключения шлака.

Помимо этого, в приборах данного типа есть возможность производить сварку под любыми углами, и смотреть при этом на дугу.

Как уже говорилось, инверторные сварочные полуавтоматы являются одним из наиболее часто используемых приборов, среди всех сварочных агрегатов. Чаще всего, в инверторах используют современныу технологию MIG-MAG, которая дает возможность для сварки, как в условиях активного, так и инертного газа (к примеру, аргон).

Постоянный ток является причиной, по которй появляется электрическая дуга. Зона сварки защищается от попадания кислорода при помощи газа. Обычно, инверторные сварочные аппараты являются универсальными приборами, однако, наиболее часто они используются для работы с тонким листовым металлом.

Сварочный полуавтомат без газа

Одним из наиболее часто задаваемых вопросов о сварке является «чём сварочный полуавтомат без газа отличается от агрегата, работающего на газу?». Существует много различных доводов и размышлений по этой теме, но какое же основное отличие? Что ж, попробуем разобраться в этом.

Если говорить в общих чертах, то при помощи углекислотных (или сварочных полуавтоматов на газу) производиться сварка, защищенная инертной газовой средой: тут может использоваться как обычная углекислота, так и смесь углекислоты с аргоном. Поскольку углекислый газ блокирует такой процесс как горение, следовательно, в месте сварки высокие температуры отсутствуют, то металл не прогорает.

В сварочном полуавтомате, в котором не используется газ, применяется специальная проволока, покрытая флюсом. В процессе сварки, происходит сгорание флюса с выделением все того же углекислого газа, что также не позволяет металлу прогорать.

Плюсы и минусы сварки с газом и без газа

При сваривании без газа, зона сваривания является полностью защищенной. При помощи флюса образовывается защитная поверхность, поскольку флюс более легкий, чем металл.

При осуществлении сварки с газом (к примеру с углекислотой), условия сварки являются наиболее благоприятными, кроме этого, в зоне сваривания происходит охлаждение металла. Этим способом пользуются немного чаще. Помимо этого, он является более выгодным с экономической точки зрения.

Однако, не мало людей пользуются и вторым вариантом сварки, по большей мере это связано с тем, что при использовании сварочного аппарата без газа, шов выходит более аккуратным.

Осторожно!

При осуществлении сварки сварочным аппаратом без газа, ни в коем случае нельзя пользоваться обычной проволокой. При использовании обычной проволоки, качество шва будет очень низким, он получится неровным, и будет иметь раковины. Произойдет серьезное увеличение расхода проволоки, поскольку её значительный объем просто испаряться.

А главное – в области сварки (в сварной ванне) будет наблюдаться воздействие кислорода, а следовательно – в шве будут образовывать окислы, и много каверн.

Какой метод сварки выберете вы, с использованием газа или без него – это исключительно ваше решение. А необходимое для этого оборудование, вы всегда с легкостью можете подобрать в специализированных магазинах.

Сварка полуавтоматом без газа

Сварка полуавтоматом без газа – это уже не какая-то новинка, которой пользуются только профессиональные сварщики или жестянщики. В специализированных магазинах можно найти множество недорогих и вполне простых, но в то же время качественных аппаратов.