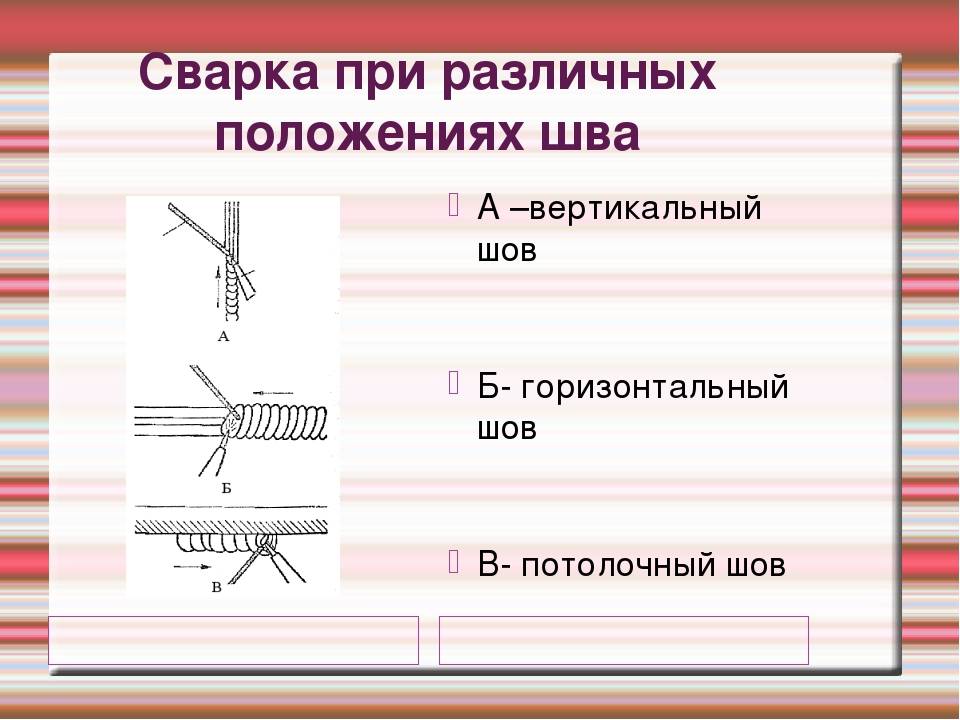

Выполнение вертикальных, горизонтальных и потолочных швов

Выполнение вертикальных, горизонтальных и потолочных швов

Категория:

Техника дуговой сварка

Выполнение вертикальных, горизонтальных и потолочных швов

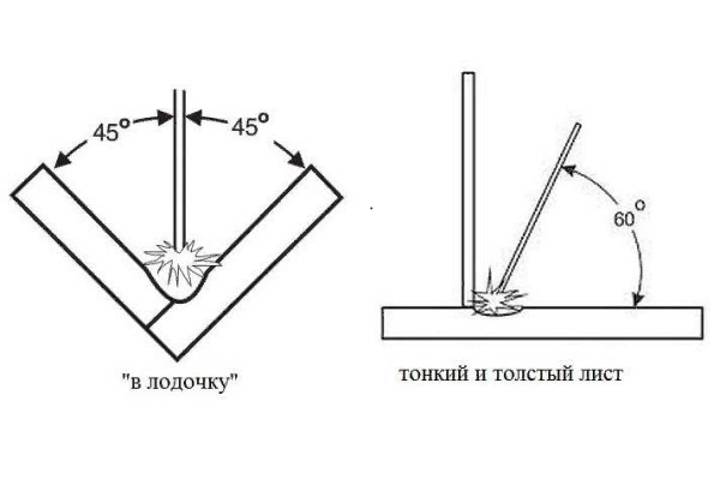

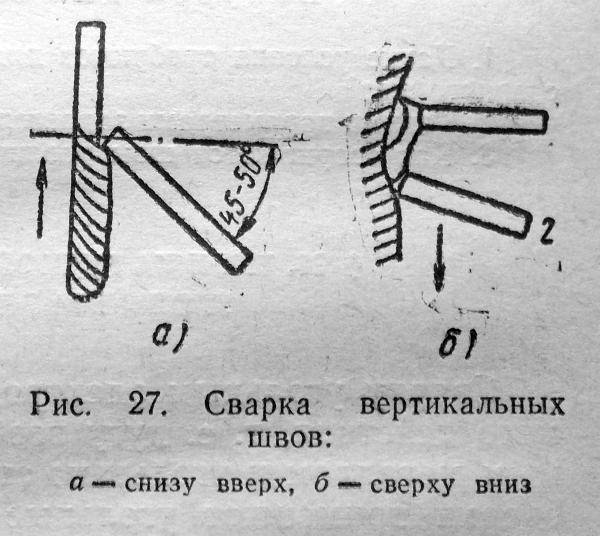

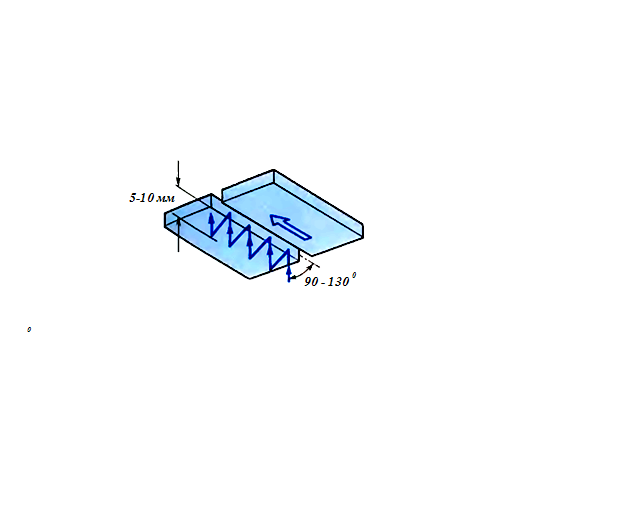

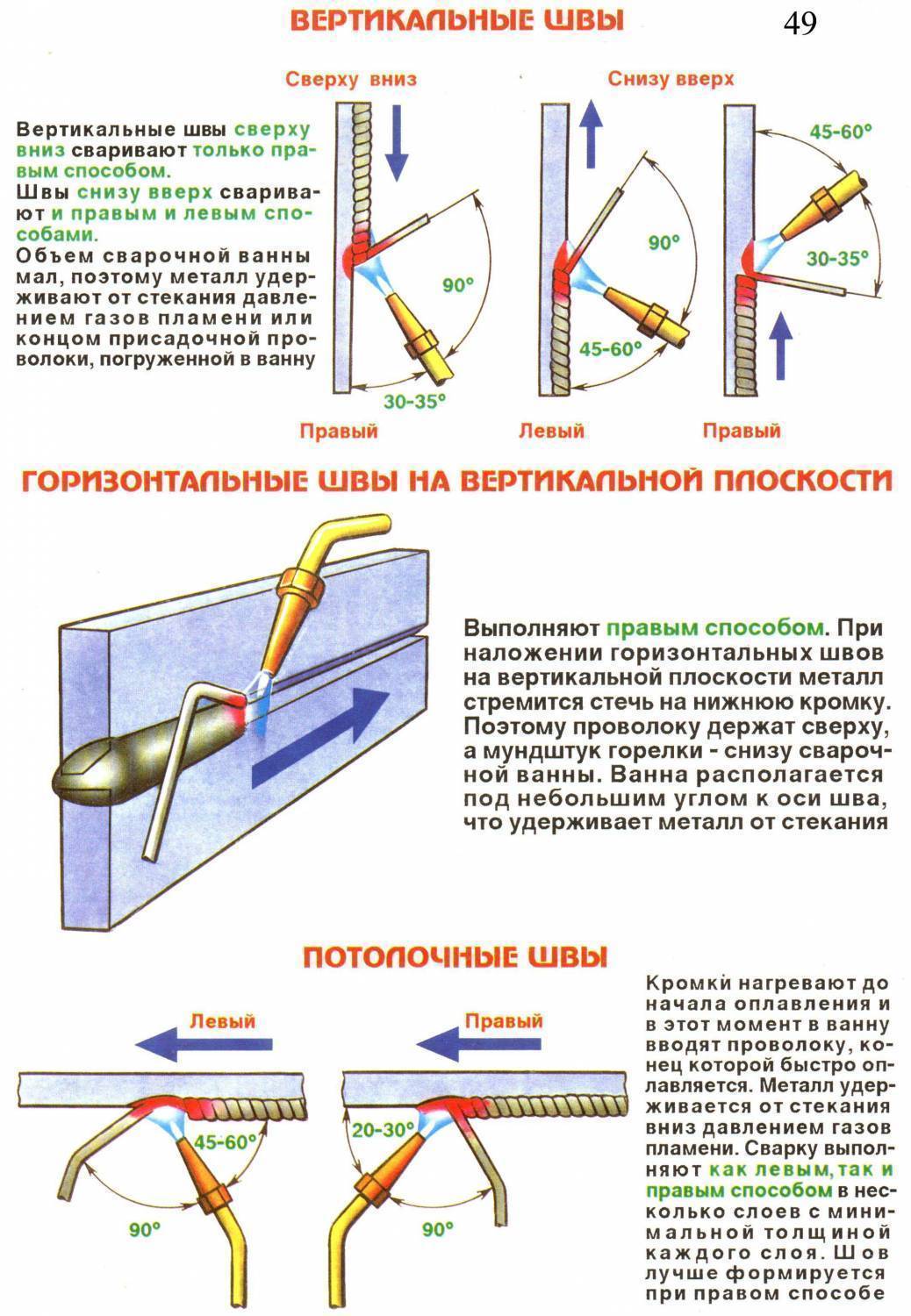

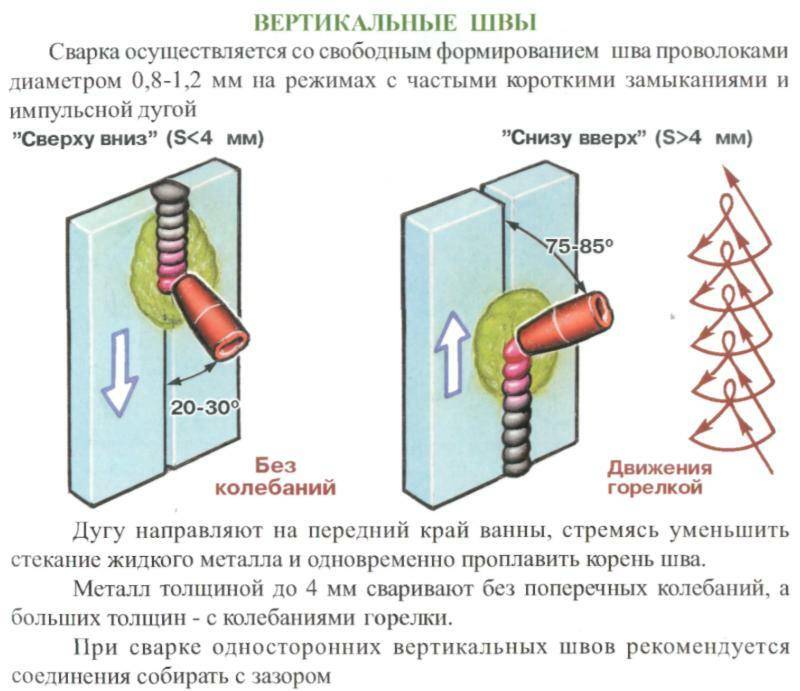

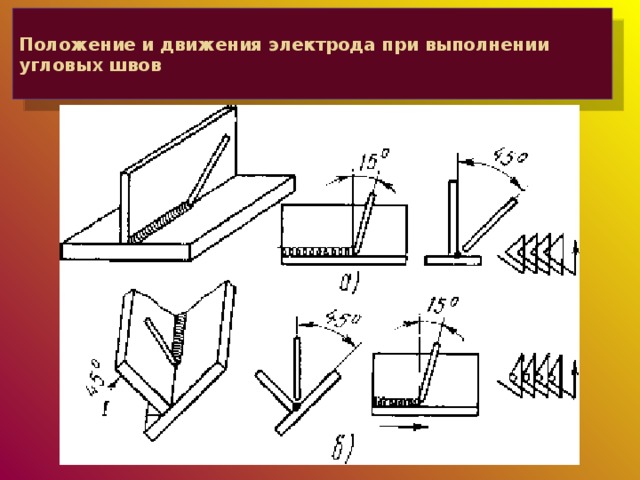

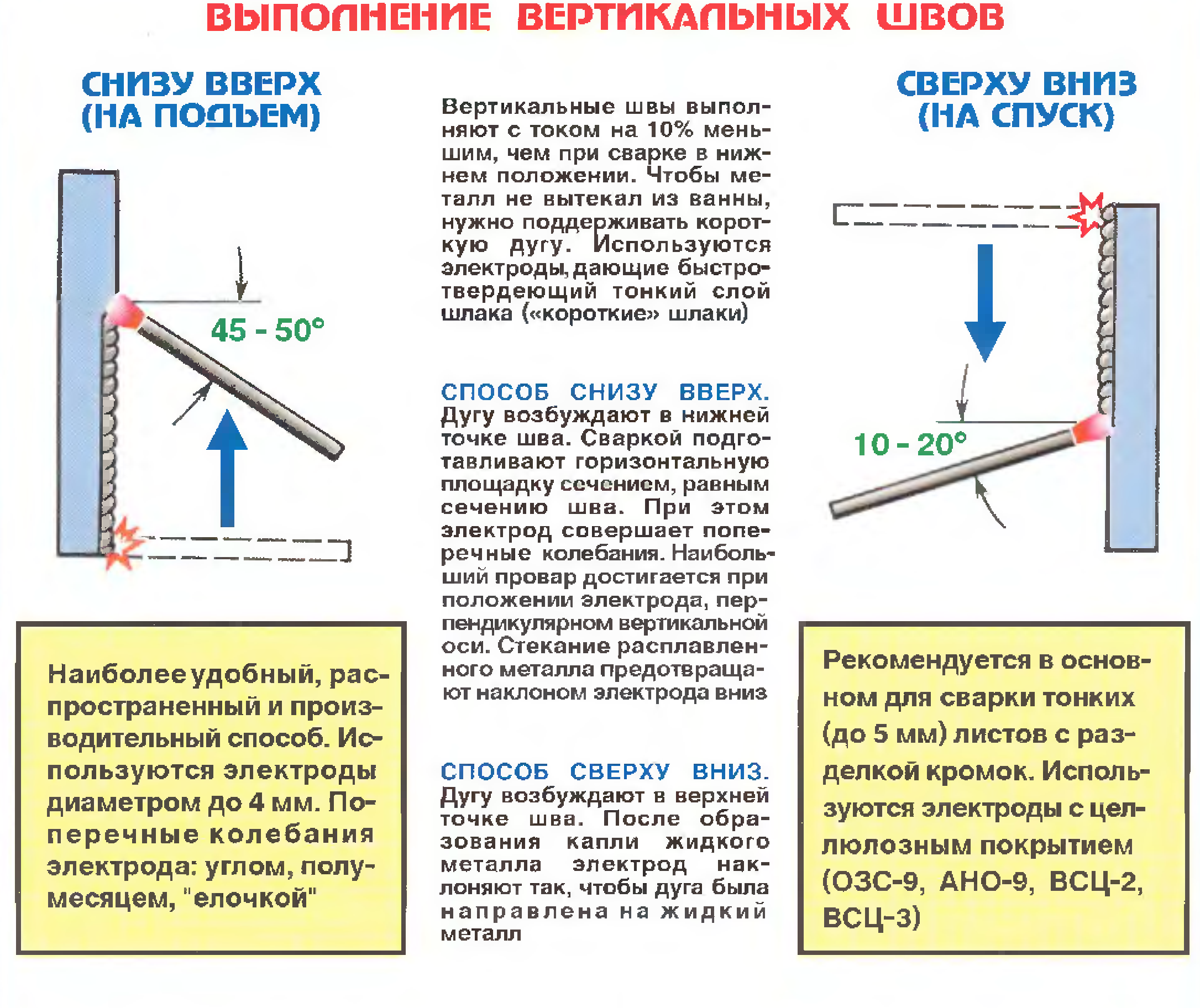

Вертикальные швы (стыковые и угловые) выполняют в направлении снизу вверх. Предварительно подготавливается сваркой металлическая горизонтальная площадка сечением, равным сечению наплавленного металла шва. Площадка создается поперечными движениями электрода треугольником (рис. 1). Провар в корне шва обеспечивается задержкой горения дуги в этом месте при движении электрода треугольником. Наибольший провар корня шва достигают, когда электрод перпендикулярен вертикальной оси. Отекание расплавленного металла предотвращают наклоном электрода вниз, как показано пунктиром на рис. 1, а, б.

Рис. 1. Положение и движения электрода при сварке в вертикальном положении: а — стыковые швы со скосом кромок, б — угловые швы, в — сварка в направлении сверху вниз

Сварка вертикальных швов электродами больших диаметров и при большой силе тока затруднительна из-за стекания металла и неудовлетворительного формирования шва. Поэтому применяют электроды диаметром до 4 мм, редко 5 мм, а сварочный ток понижают по сравнению со сваркой в нижнем положении.

Поэтому применяют электроды диаметром до 4 мм, редко 5 мм, а сварочный ток понижают по сравнению со сваркой в нижнем положении.

Вертикальная сварка в направлении сверху вниз (рис. 1, в) возможна электродами, дающими тонкий шлак. Металл в сварочной ванне затвердевает быстрее и стекания его практически не происходит. Для вертикальной сварки сверху вниз применяют электроды с целлюлозным, пластмассовым покрытием органического вида (ОЗС-9, ВСЦ-1, ВСЦ-2; ВСЦ-3 и др.). Производительность сварки сверху вниз выше производительности сварки снизу вверх. Вертикальные швы также удобно выполнять электродами с опиранием покрытия на свариваемые кромки.

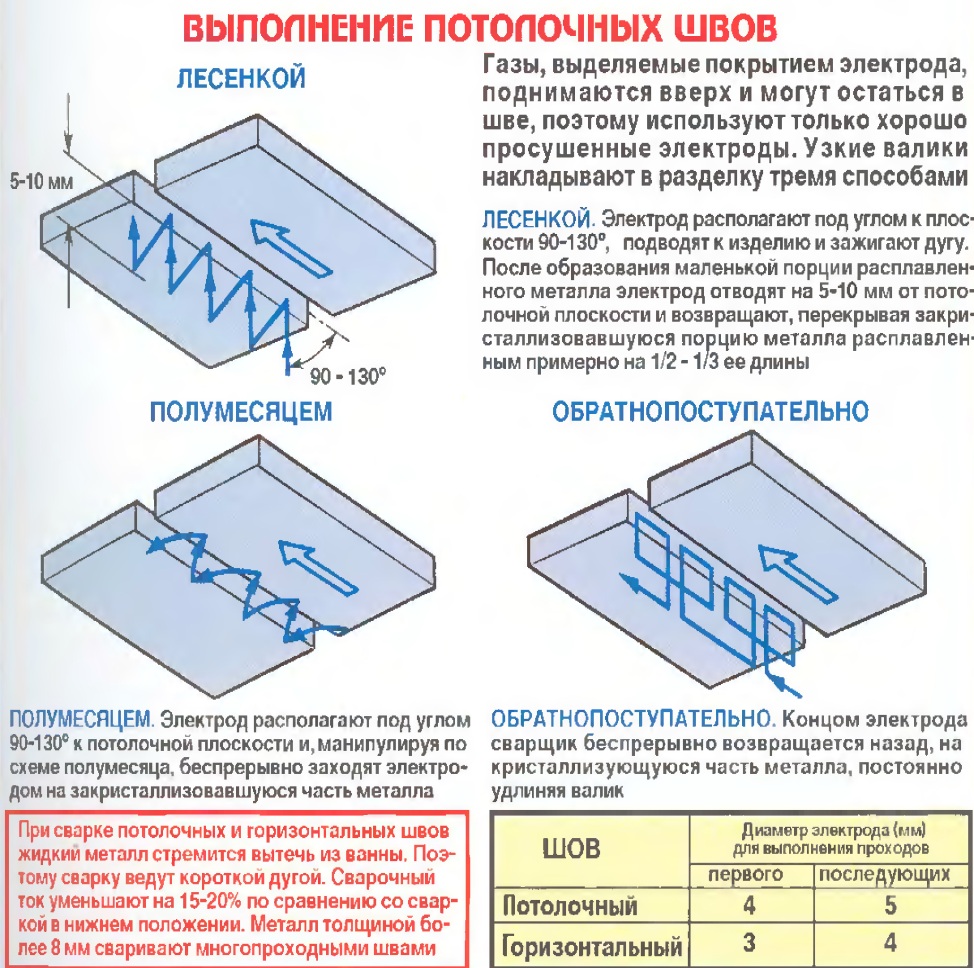

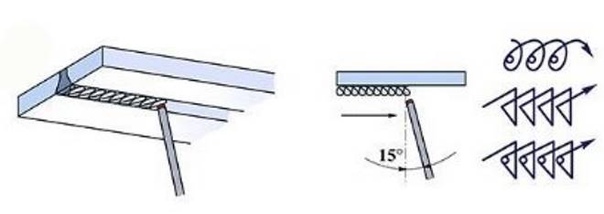

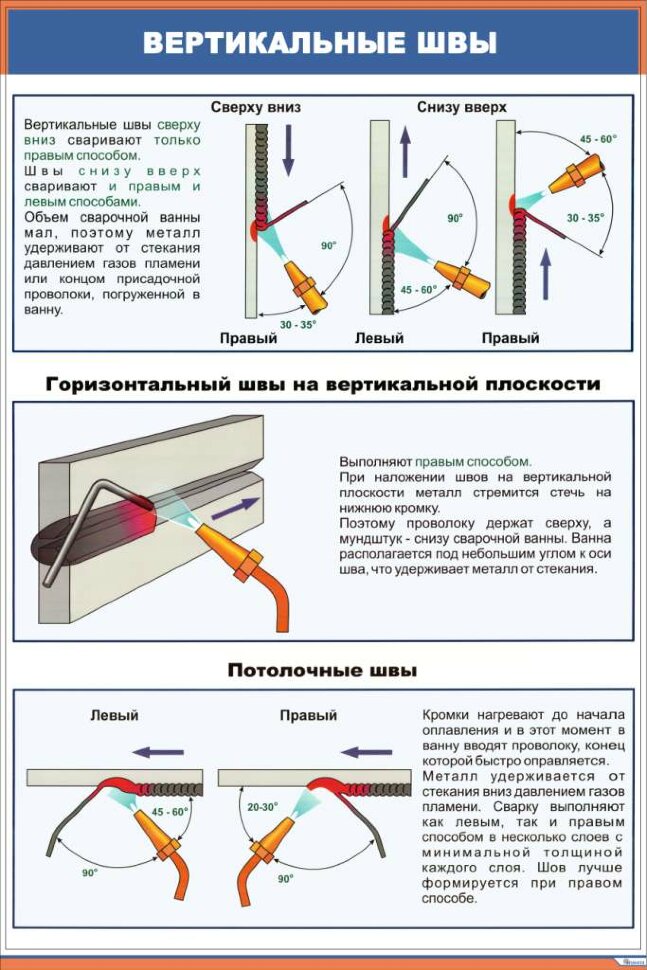

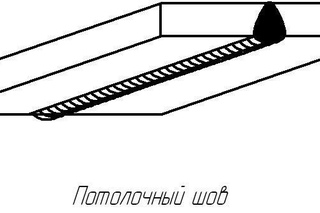

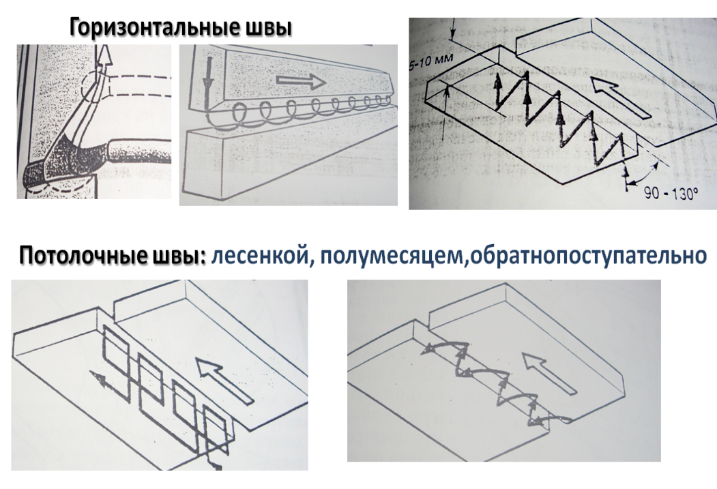

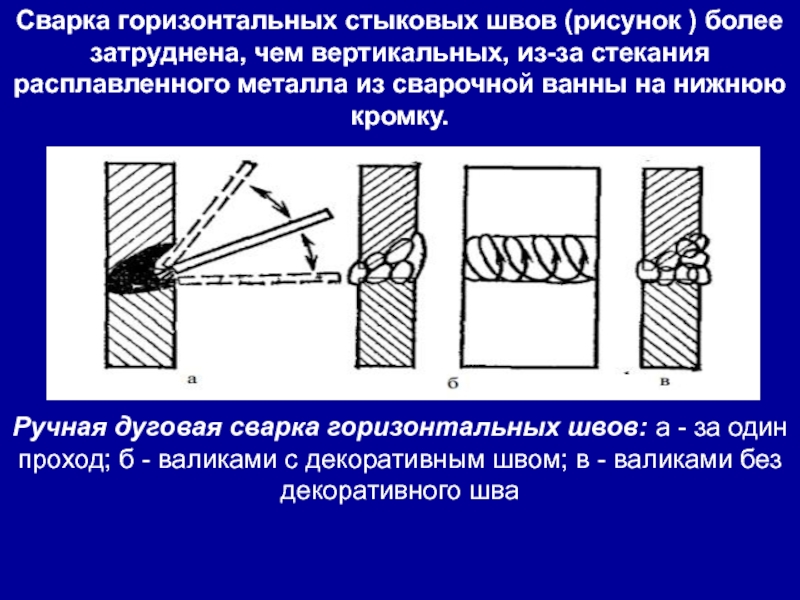

Горизонтальные и потолочные швы выполнять сложнее, чем вертикальные (рис. 2). При выполнении горизонтальных швов на верхнем листе часто образуются подрезы, а при сварке в потолочном положении затруднен полный провар корня шва. В обоих случаях сварка должна производиться короткой дугой с достаточно быстрыми колебательными движениями.

Рис. 2. Положение и движения электрода при сварке в горизонтальном и потолочном положениях:

а — горизонтальный угловой вдов, б—наплавка в потолочном положении, в — потолочный стыковой шов

2. Положение и движения электрода при сварке в горизонтальном и потолочном положениях:

а — горизонтальный угловой вдов, б—наплавка в потолочном положении, в — потолочный стыковой шов

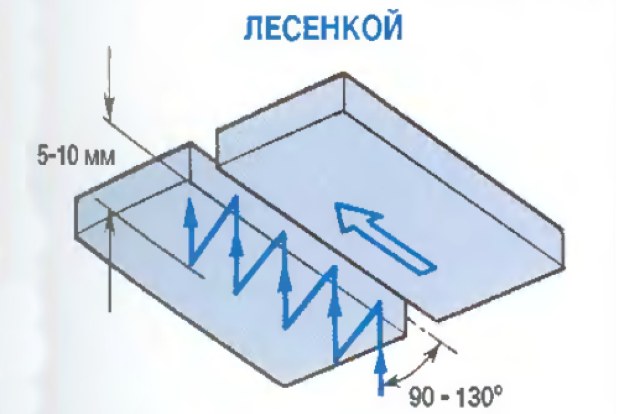

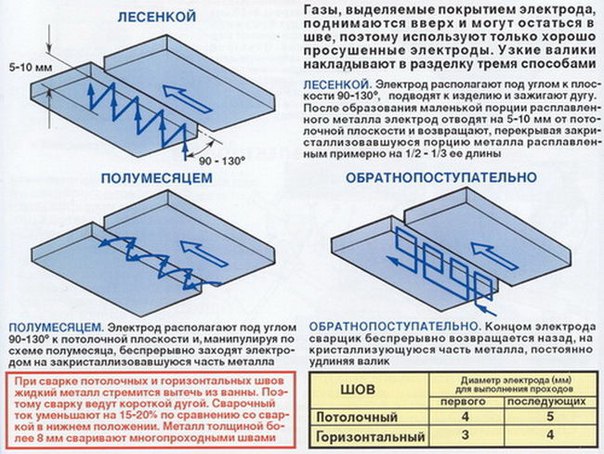

Металл толщиной более 8 мм сваривают многопроходными швами. Первый валик в корне горизонтального шва наносится электродом диаметром 4 мм, а последующие — диаметром 5 мм. Первый валик в корне потолочного шва выполняется электродом диаметром 3 мм, а последующие— диаметром не более 4 мм. Валики горизонтального и потолочного швов удобно выполнять электродами с опиранием покрытия. При выполнении потолочных швов газы, выделяющиеся при сварке покрытыми электродами, поднимаются вверх и могут оставаться в шве. Поэтому для сварки в потолочном положении следует пользоваться хорошо просушенными электродами, дающими небольшой шлак.

Реклама:

Читать далее:

Сварка тонколистовой стали

Статьи по теме:

Зачем оббивать сварочный шов. Потолочный шов. Наклон и движение электрода

В современном мире сварной шов встречается практически везде, в любой отрасли. Но многие хозяева прибегают к услугам специалистов. Но данный навык можно с легкостью получить самому, тем более сварочный процесс очень увлекателен, от сварки обычного гаража вас может потянуть к изготовлению ажурной изгороди. Научиться варить несложно, достаточно разобраться с нюансами и можно смело переходить к сварочному процессу.

Но многие хозяева прибегают к услугам специалистов. Но данный навык можно с легкостью получить самому, тем более сварочный процесс очень увлекателен, от сварки обычного гаража вас может потянуть к изготовлению ажурной изгороди. Научиться варить несложно, достаточно разобраться с нюансами и можно смело переходить к сварочному процессу.

Прежде чем начать любое обучение и понять, как правильно варить электросваркой, необходимо запастись определенными принадлежностями. Для сварки необходимо приобрести:

- Сварочный аппарат – электросварка.

- Набор электродов. Их диаметры бывают разные и их необходимо подбирать в зависимости от плотности и толщины металлического участка. Необходимы для подвода тока к сварочному шву. Для начинающих можно приобрести стержни, с нагревающимся и легко плавящимся составом.

- Резиновые перчатки с длинным рукавом. Рекомендуется надевать замшевые.

- Маска с затемненным светофильтром.

- Плотная одежда.

- Молоток, необходимый для сбивания шлака (стекловидный материал).

- Щетка для зачистки швов.

- Трансформатор – используется для преобразования постоянного тока в переменный. Его применяют, как правило, когда нет необходимости в сварном шве высокого качества.

- Выпрямитель.

Вместо трансформатора и выпрямителя, можно для новичка использовать более простой механизм – инвертор. Он очень удобен и универсален. Им можно варить как алюминиевые сплавы, так и прочные сплавы из стали. С ним в комплекте идет также пара проводов с закрепленными с ними зажимами. На один конец вставляется электрод, а на вторую крепят детали, необходимые для сварки.

При сварке не стоит забывать о мерах безопасности.

Перед началом сварочных работ необходимо подготовить рабочую поверхность. Для этого нужно убрать с поверхностей ржавчину путем обработки ее шкуркой, болгаркой или наждачной бумагой. Если проигнорировать эту процедуру, то могут возникнуть проблемы при розжиге дуги.

Технология процесса электросваркиСварка – процесс, возделываемый под действием высоких температур. Под ее воздействием обрабатываемые поверхности расплавляются, образуя так называемую ванну, в которой смешивается основной металл с металлической сердцевиной электрода.

Под ее воздействием обрабатываемые поверхности расплавляются, образуя так называемую ванну, в которой смешивается основной металл с металлической сердцевиной электрода.

Величина образовывающейся ванны может быть разной, в зависимости от исходного типа сварки, положения к поверхности, быстроты перемещения дуги и так далее. В среднем ширина сварки может быть 0,8 – 1,5 см, высота 1 – 3 см, а глубина около 0,6 см.

Кислород при соединении с металлом может оказать нежелательное влияние на стыковку шва, именно поэтому электрод покрыт специальной обмазкой, которая при плавлении образует такую зону из газа в области дуги и над расплавленной ванной, в какую не попадает воздух. Именно поэтому металл не взаимодействует с кислородом. Кроме того, поверх шва образуется шлак, который тоже препятствует взаимодействию сплава и кислорода. На завершающем этапе он счищается щеткой.

Тренировка с зажиганием дугиПеред любым видом деятельности необходимо набраться опыта. Так и в сварочном процессе, прежде чем приступить к сплаву нескольких металлов, необходимо потренироваться, делая на ненужном листе металла валики. Для этого необходимо очистить ржавую поверхность и грязь на нем.

Так и в сварочном процессе, прежде чем приступить к сплаву нескольких металлов, необходимо потренироваться, делая на ненужном листе металла валики. Для этого необходимо очистить ржавую поверхность и грязь на нем.

Затем электрод зажимается в держателе аппарата для сварки (инверторе). Далее, для того чтобы доставить ток в зону плавки, нужно просто почиркать. Или также можно это делать движениями постукивания.

После того как будет создана выполненная электрическая дуга, электрод направляется на заготовку. Стоит отметить, что зазор между электрической дугой и металлической поверхностью должен быть на всем промежутке одинаковым, но не меньше 0,3 см и не больше 0,5 см.

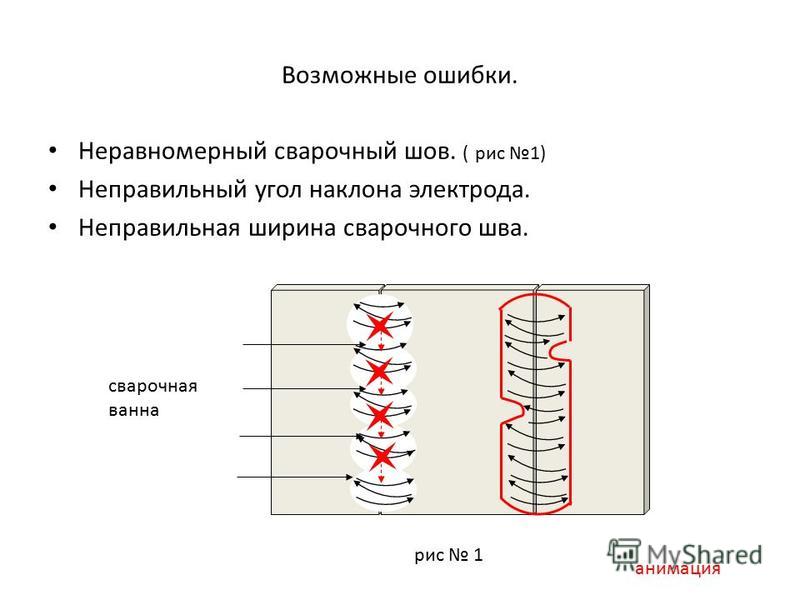

Важно! Если зазор между дугой и металлом менять, то электрическая дуга порвется, а сварочный шов получится с недостатками, некрасивый.

Электрический стержень держат, как правило, под углом 71 градус. Его можно отклонять вперед или назад, как будет мастеру удобнее.

И также на данном тренировочном этапе необходимо прочувствовать необходимую силу тока электросварки, для того, чтобы подача осуществлялась стабильно. Если сила тока будет маленькой, то электрическая дуга будет гаснуть, а если, наоборот, большая, то металл начнет плавиться. Навык в работе сварки можно получить, прибегая к методу проб и ошибок.

Сварные швы в зависимости от скорости сварки

Правильные движения электродомПосле тренировки валиками, которые после усердных тренировок должны получаться примерно ровные и красивые, можно приступать к тренировке сварочных швов. Именно на этом этапе можно понять, как правильно класть идеальные швы электросваркой. Этот этап уже посилен начинающим, которые хорошо набили руку на валиках, прочувствовали необходимую силу тока, расстояние между зазорами и т. д.

Для свариваемого шва необходимо сначала подготовить оборудование, как это описывалось выше (зажечь электрическую дугу). Отличительной чертой от предыдущего этапа является то, что рука мастера в этот раз движется не по прямой, а по косой траектории, совершая легкие колебательные движения с небольшой амплитудой. Выглядит это, как будто мастер перемещает раскаленный, плавящийся металл от одного края сварного элемента к другому.

Отличительной чертой от предыдущего этапа является то, что рука мастера в этот раз движется не по прямой, а по косой траектории, совершая легкие колебательные движения с небольшой амплитудой. Выглядит это, как будто мастер перемещает раскаленный, плавящийся металл от одного края сварного элемента к другому.

Движение может отличаться и быть образом зигзага, петлевой или напоминать повторяющиеся изгибы похоже на елки и серпы.

Различают траекторию, производимую по трем направлениям:

- Поступательное. Перемещение электрода происходит вдоль его оси. Для этого достаточным будет поддержка стабильной длины электрической дуги.

- Продольное. Это один из самых тонких видов швов. Он похож на нитку. Для того чтобы его накладывать, необходимо придерживать высоту, зависимую от скорости, с которой перемещается электрический стержень. Для того чтобы закрепить полученный шов, необходимо проделать и поперечные направления движения.

- Колебательное. Данная траектория помогает получить необходимую ширину шва.

Сделать их можно, совершая колебательные движения руки. Высота колебательной волны подбирается исходя из размера желаемого стыка.

Сделать их можно, совершая колебательные движения руки. Высота колебательной волны подбирается исходя из размера желаемого стыка.

Манипулирование электродом

Тренировку также необходимо проделывать на ненужном металлическом листе. Для начала начертите мелом линию так, чтобы ее было видно сквозь затемненное стекло сварочной маски Далее, вдоль этой линии необходимо прочерчивать электродом шов по одной из перечисленных выше траекторий. После того как стык остынет, от него молоточком отбивается шлак, и получается красивый шов.

После получения этих первоначальных навыков можно смело приступать к сварке соединительных швов. Они бывают абсолютно разной формы: горизонтальные, вертикальные, углообразные, стыковые, внахлест и другие. После того как прочувствуете, что ваша рука движется более или менее уверенно, много тренировались, можете только после этого попробовать сваривать красивые и ажурные швы.

Для визуального восприятия процесса сварки рекомендуем просмотреть данное видео

Таким образом, можно самостоятельно обучиться очень нужному навыку работе с электросваркой. Для этого необходимо запастись определенными принадлежностями и инструментами. А также стоит помнить, что сварка очень опасное занятие, поэтому при работе с ней необходима специальная оснастка и меры защиты (шлем, перчатки, одежда). Чтобы освоить этот тип работы, необходимо предварительно потренироваться на ненужном листе металла.

Для этого необходимо запастись определенными принадлежностями и инструментами. А также стоит помнить, что сварка очень опасное занятие, поэтому при работе с ней необходима специальная оснастка и меры защиты (шлем, перчатки, одежда). Чтобы освоить этот тип работы, необходимо предварительно потренироваться на ненужном листе металла.

Сварка – один из основных методов скрепления двух элементов, а сварочные швы – зоны, соединяющие две металлические заготовки между собой. Получаются такие спайки в ходе расплавления и последующего остывания стали.

Хороший сварщик должен знать виды сварных соединений и уметь наносить все разновидности швов. Без этих навыков невозможно изготовить качественную и долговечную конструкцию.

Типы стыков

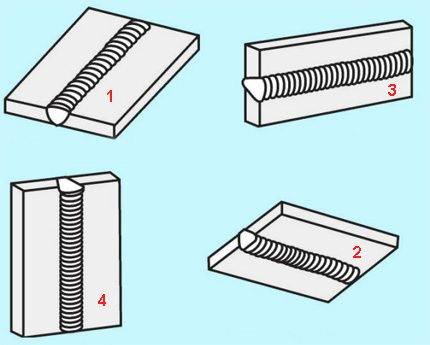

Сварные швы делятся на 5 вариаций:

- нахлёсточные;

- параллельные;

- стыковые;

- угловые;

- т – образные.

Нахлёсточные часто используют для создания резервуаров цилиндрической формы, которые планируется эксплуатировать в горизонтальном или вертикальном положении. Свариваемые элементы накладываются внахлёст, но полностью не перекрываются. В итоге получается структура, которая похожа на ступеньку. С торцевых сторон деталей наносятся сварочные швы.

Свариваемые элементы накладываются внахлёст, но полностью не перекрываются. В итоге получается структура, которая похожа на ступеньку. С торцевых сторон деталей наносятся сварочные швы.

Параллельные способы нанесения применяют для увеличения прочности структуры. Оба составляющих плотно прикладываются друг к другу и скрепляются сваркой со стороны рёбер. Данным приёмом можно укрепить конструкции, на наружность которых будет приходиться сильное механическое воздействие. Однако такую технологию запрещено использовать в ремонте движущихся механизмов.

Стыковая версия является самой популярной. Свариваемые части должны находиться в одинаковой плоскости, одна напротив другой. Такой стык используется для скрепления водопроводных труб, дымоходов, хранилищ или стальных колонн. Также эту систему эксплуатируют в машиностроении, при изготовлении воздушного и водного транспорта, на военных заводах. Да, и создание подобной «склейки» требует минимум средств и времени.

Угловые виды сварных швов хорошо применимы для скрепления нескольких заготовок, которые необходимо расположить под прямым углом. Заготовка делается следующим образом: под углом 90° устанавливаются детали (в виде символа «Г»), а в месте примыкания краёв накладывается сварной шов. Эта сварка распространена как в промышленности, так и в частном хозяйстве. А с её помощью можно изготовить прочные опоры или котлы.

Заготовка делается следующим образом: под углом 90° устанавливаются детали (в виде символа «Г»), а в месте примыкания краёв накладывается сварной шов. Эта сварка распространена как в промышленности, так и в частном хозяйстве. А с её помощью можно изготовить прочные опоры или котлы.

Т – образный или тавровый сварной шов не похож на другие, поскольку готовая часть будет выглядеть как буква «Т». Неопытному человеку будет трудно создать подобное, поскольку в процессе важно учитывать ограничения, относящиеся к удержанию электрода (рекомендуется придерживаться угла в 60°). При этом толщина соединяемых листов может отличаться. Также для выполнения потребуется больше проволоки, а сваренные тавровым методом элементы могут выйти с дефектами.

Техника работы

Движение стержня по сплошной линии будет недостаточно для хорошей сварки, и чтобы стать мастером своего дела, нужно понять технику использования аппарата. Главные особенности технологии – постоянный контроль зазора между составляющими. Если расстояние будет слишком маленьким, то сталь плохо прогреется, что негативно отразиться на его крепости. Следует контролировать и скорость ведения штатива, и основную процедуру спайки. Главное, чтобы расплавленный металл равномерно распределялся по канавке.

Если расстояние будет слишком маленьким, то сталь плохо прогреется, что негативно отразиться на его крепости. Следует контролировать и скорость ведения штатива, и основную процедуру спайки. Главное, чтобы расплавленный металл равномерно распределялся по канавке.

Как правильно накладывать шов:

- Варить круговыми или зигзагообразными движениями. Траектория должна сохранятся на протяжении всей спайки.

- Держать ручку под правильным углом. Чем острее наклон, тем меньше глубина пропарки.

- Контролировать темп передвижения электрода. Тут всё зависит от напряжения аппарата. Большой ток позволяет двигать держатель с большей скоростью, а швы в итоге будут более тонкими.

- Грамотно выбрать слои спайки. В стыковых местах можно сделать несколько рядов, однако, этой методикой чаще изготавливают тавровый сварной шов.

Учёт этих правил поможет достичь желаемого результата, и специалист безошибочно произведёт любые виды сварочных швов.

Способы нанесения

К методам нанесения относятся:

- Горизонтальный тип.

По правилам можно наносить шов как с права на лево, так и в обратную сторону. Тут важно соблюдать приемлемый угол наклона, поскольку излишки расплавленного металла будут вытекать наружу. Если у человека мало навыков, то всю процедуру можно выполнить за 2-3 прохода.

По правилам можно наносить шов как с права на лево, так и в обратную сторону. Тут важно соблюдать приемлемый угол наклона, поскольку излишки расплавленного металла будут вытекать наружу. Если у человека мало навыков, то всю процедуру можно выполнить за 2-3 прохода. - Вертикальный тип. Рабочая поверхность может располагаться в потолочной или настенной зонах. Сварочные соединения также можно делать двумя методиками: сверху вниз, и снизу вверх. Однако выбирать лучше первый вариант, поскольку тепло от дуги способствует высокому прогреванию сплава.

- Потолочный тип. Выполнять весь процесс нужно очень быстро, сохраняя стабильный темп ведения стержня. Также для сохранения сплава в шве потребуется делать вращательные движения. Следует отметить, что текущая разновидность является самой сложной, и приступать к работе следует после получения необходимого опыта.

С первого раза тяжело понять, какие бывают разновидности, и изучить все технологии. Но регулярная практика сделает из любого новичка настоящего профессионала.

Сварочный шов – один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса, а также используемое оборудование и материалы.

Типы сварочных аппаратов

Для правильного выбора сварочного аппарата необходимо учесть все плюсы и минусы различных типов и моделей сварочников.

Трансформаторы – самые простые и традиционные аппараты, довольно тяжелые по весу, сделанные на основе понижающего трансформатора, который доводит значение напряжения до необходимого для работы. Особенность трансформаторов состоит в работе на переменном токе, что создает нестабильную дугу. В сочетании с увеличенным количеством шлаков и газовых примесей такая дуга способствует разбрызгиванию металла и портит вид шва. Качественный шов таким аппаратом может сделать опытный сварщик с навыками работы на трансформаторе.

Особенность трансформаторов состоит в работе на переменном токе, что создает нестабильную дугу. В сочетании с увеличенным количеством шлаков и газовых примесей такая дуга способствует разбрызгиванию металла и портит вид шва. Качественный шов таким аппаратом может сделать опытный сварщик с навыками работы на трансформаторе.

Простой аппарат, работающий на переменном токе

Выпрямители – сварочники, которые могут преобразовывать переменный ток в постоянный и понижать напряжение сети с помощью полупроводниковых диодов. Постоянный ток дает стабильную дугу и позволяет сделать сварочный шов однородным и герметичным, крепким и красивым. Выпрямитель универсален, к нему подходят все виды электродов, варить таким аппаратом можно все виды металлов: нержавеющую сталь, алюминий, медь, титан, разные сплавы.

Универсальный сварочный аппарат, к которому подходят все типы электродов

Инверторы – очень популярны, так как имеют небольшой вес, отличную функциональность, автоматизированные настройки. Такие технические характеристики позволяют работать на нем новичкам. В конструкцию аппарата входит ряд блоков, преобразующих переменный ток сети в постоянный ток высокой мощности. Достоинством этого вида сварочников является:

Такие технические характеристики позволяют работать на нем новичкам. В конструкцию аппарата входит ряд блоков, преобразующих переменный ток сети в постоянный ток высокой мощности. Достоинством этого вида сварочников является:

- возможность точных настроек;

- выполнение широкого спектра задач;

- стабильная дуга;

- устойчивость к скачкам напряжения;

- высокое качество сварки, ровный шов;

- работа всеми видами электродов;

- соединение всех видов металлов любой толщины и положения в пространстве.

- обладает дополнительными функциями, предотвращающими залипание электрода и капли отрыва;

- возможность поджигания электрода при максимальной подаче тока;

Из минусов можно отметить:

- необходимость частой очистки от пыли;

- ограниченная длина кабеля, равная 2,5 м;

- невозможность работы при температуре воздуха ниже – 15 градусов.

Инвертор подходит для работы сварщикам-новичкам

Полуавтоматы – бывают двух типов. Первые повышают производительность сварочных работ за счет непрерывной подачи проволоки. В этом случае не нужно постоянно менять электроды. Шов получается ровный, сплошной и без дефектов. Вторые работают в газовой среде, для этого используют кислород, азот и углекислый газ, а также аргон и гелий. У газовой сварки есть следующие преимущества:

Первые повышают производительность сварочных работ за счет непрерывной подачи проволоки. В этом случае не нужно постоянно менять электроды. Шов получается ровный, сплошной и без дефектов. Вторые работают в газовой среде, для этого используют кислород, азот и углекислый газ, а также аргон и гелий. У газовой сварки есть следующие преимущества:

- один аппарат сконструирован для работы и с газом и с проволокой;

- прекрасное качество и эстетичность шва;

- стабильная ровная дуга;

- высокая функциональность;

- возможность сварки сложных соединений.

С помощью этого аппарата можно сделать качественный сварной шов

Что потребуется для работы начинающему сварщику

Прежде всего нужно подготовить оборудование и спецодежду.

Инструменты и средства защиты

Обязательно понадобится сварочный аппарат, комплект электродов, молоток и зубило для сбивания шлака, металлическая щётка для очистки швов. Электродержатель служит для зажима, удержания электрода и подведения к нему тока. Нужен и набор шаблонов для проверки размеров шва. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, который не пропускает инфракрасные лучи и защищает глаза. Эту же функцию выполняют экраны и щитки. Брезентовый костюм, состоящий из куртки с длинным рукавом и гладких брюк без отворотов, кожаную или валяную обувь для защиты от брызг металла и перчатки или рукавицы, брезентовые или замшевые с напуском на рукава. Такая прямая закрытая одежда предохраняет сварщика от попадания расплавленного металла на тело.

Нужен и набор шаблонов для проверки размеров шва. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, который не пропускает инфракрасные лучи и защищает глаза. Эту же функцию выполняют экраны и щитки. Брезентовый костюм, состоящий из куртки с длинным рукавом и гладких брюк без отворотов, кожаную или валяную обувь для защиты от брызг металла и перчатки или рукавицы, брезентовые или замшевые с напуском на рукава. Такая прямая закрытая одежда предохраняет сварщика от попадания расплавленного металла на тело.

Существуют средства специальной защиты, которые применяются для работы на высоте и внутри металлических объектов, при работе в положении лежа. В таких случаях понадобятся диэлектрические сапоги, шлем, перчатки, коврик, наколенники, подлокотники, а для высотной сварки нужен предохранительный пояс с лямками.

Какие электроды выбирать

Электроды бывают различных видов и марок. Это обусловлено необходимостью подбора металла соединяемых деталей и такого же металла электрода.

Это обусловлено необходимостью подбора металла соединяемых деталей и такого же металла электрода.

На каждом электроде размещена маркировка, которая дает сварщику всю необходимую информацию. Научиться читать маркировку несложно.

На электродах указана специальная маркировка

Часто сверху они покрыты различной обмазкой, придающей электродам свойства, необходимые для сварки разных металлов и условий работы. Вот таблица классификации электродов по видам покрытий и особенностям применения.

Специальная обмазка придаёт электродам особые свойства, необходимые для сварки разных металлов

Классификация электродов по типам и назначению отражается в маркировке изделий.

Электроды различаются по типам и назначению

Виды сварных швов

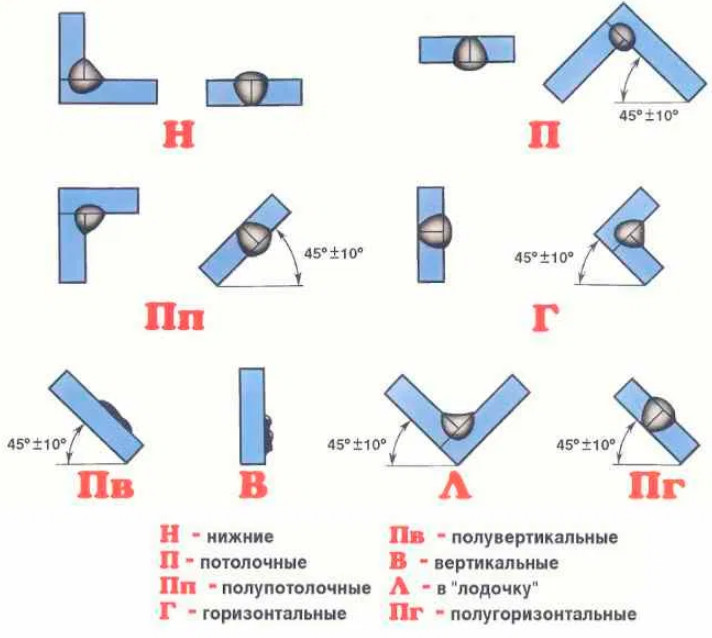

Соединительные сварные швы подразделяются по расположению, прочности, технологии, конструктивным особенностям. Виды расположения швов:

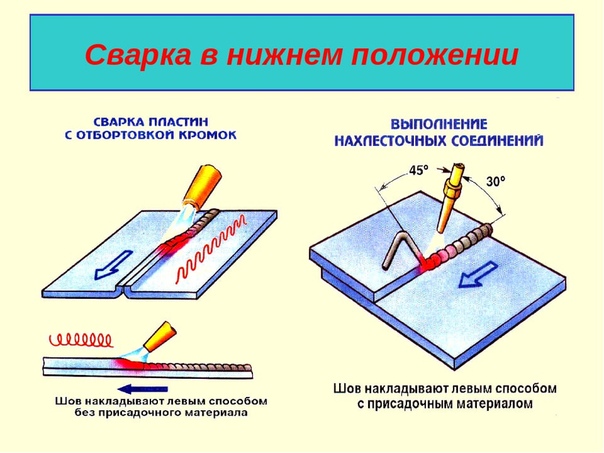

- Нижний. Самый простой и удобный, благодаря силе тяжести металл заполняет промежуток между деталями.

Это самый прочный и экономичный шов.

Это самый прочный и экономичный шов. - Горизонтальный. Заготовки расположены перпендикулярно электроду и шов идет по горизонтали. Часть металла уходит из сварочной зоны и электрод расходуется быстрее.

- Вертикальный. В этом случае заготовки расположены также перпендикулярно электроду, но формирование шва идет по вертикали. Расплавленный металл стремится вниз, расход электрода значителен.

- Наклонный. Движение руки сварщика происходит по наклонной. Применяется для угловых и тавровых соединений.

- Потолочный шов расположен над мастером.

Разделение по конструктивному признаку:

- Встык. Стыковое соединение довольно прочное и экономичное, оно не искажает поверхность соединения. Это универсальное соединение.

- Внахлест сваривают детали, когда не хватает пространства для стыкового шва. Толщина заготовок не должна быть более 8-10 мм.

- Угловой шов рекомендуется обваривать с обеих сторон, заготовки при этом располагаются под углом друг к другу.

Этот шов непрост в исполнении из-за увеличения зоны термического влияния и большого расхода электрода.

Этот шов непрост в исполнении из-за увеличения зоны термического влияния и большого расхода электрода. - Тавровый шов представляет собой угловой шов, где плоскости деталей привариваются перпендикулярно. Шов формируется с двух сторон, он довольно сложен.

- Шов под электрозаклепки используется, когда нет необходимости в герметичном шве, он самый экономичный и незаметный.

Сварку можно вести как в один слой, так и в несколько слоев для толстых заготовок.

Как научиться варить сваркой — руководство для начинающих

Сварка – высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т. д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Покрытие электрода, так называемая обмазка, при расплавлении образует особую газовую зону в районе дуги и над ванной. Она вытесняет весь воздух из области сварки и препятствует взаимодействию расплавленного металла с кислородом. Кроме того в ней находятся пары как основного, так и электродного металлов. Поверх шва образуется шлак, который так же препятствует взаимодействию расплава с воздухом, что отрицательно сказывается на качестве сварки. После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается.

В процессе выполнения сварочного шва обмазка электрода расплавляется, образуя особую газовую зону. Внутри нее происходит смешивание металла основания и электрода

Начинающим сварщикам лучше всего получать первый опыт под руководством специалиста, который сможет исправить возможные ошибки и дать полезный совет. Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой. По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода.

Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой. По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода.

Подключение сварочного аппарата

Чтобы сварка работала безопасно, нужно подключить аппарат к сети, соблюдая следующие правила:

- Сначала необходимо проверить напряжение и частоту тока. Эти данные должны быть одинаковыми в сети и на корпусе аппарата.

- Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Если блок настроек сварочника позволяет выбирать напряжение – нужно выставить его сразу. Подключение делается через специальную вилку и наконечник с заземлением.

- Надежно крепим зажим «заземление». Проверяем, чтобы кабель был изолирован и аккуратно заправлен в специальный держатель.

- Обязательно проверяем все соединения, кабели, штепсели.

- Можно использовать специальный удлинитель, который подключается без промежуточных соединений.

- В старых домах со слабой проводкой возможно падение напряжения. Оно останавливает процесс работы и может вывести из строя сварочное оборудование. В этом случае нужен электрогенератор, который обеспечит напряжение на рабочем уровне.

Сварочный аппарат устроен просто

Как выбрать нужный ток

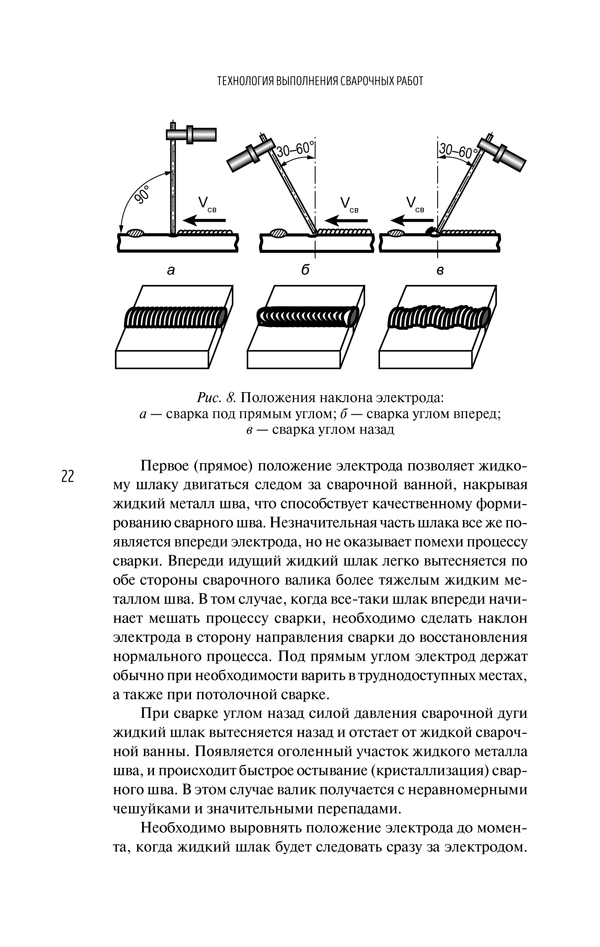

Сварочный ток является важным показателем сварки и определяет вид и характер шва и производительность работы. Чем выше ток – тем стабильнее дуга и больше глубина проплава. Сила тока зависит от расположения заготовок в пространстве и от размера электрода. Наибольшее значение выставляется для сварки горизонтальных заготовок. Для вертикальных швов значение силы тока применяется меньше на 15%, а при потолочных – на 20%.

Сила тока зависит от расположения заготовок и от размера электрода

Как зажечь дугу

Первый способ — касание. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм.

Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм.

Если операция была выполнена верно, зажжется дуга. Пятимиллиметровый зазор необходимо удерживать на протяжении всей сварки. Нужно учитывать, что при правильном сваривании металла электросваркой электрод будет постепенно выгорать, поэтому его постоянно слегка приближаем к металлу. Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

Второй способ – чирканье. Нужно поднести электрод к поверхности заготовки и чиркнуть им по детали, как будто зажигаешь спичку. Облегчить розжиг электрода можно, обстукав с его края обмазку.

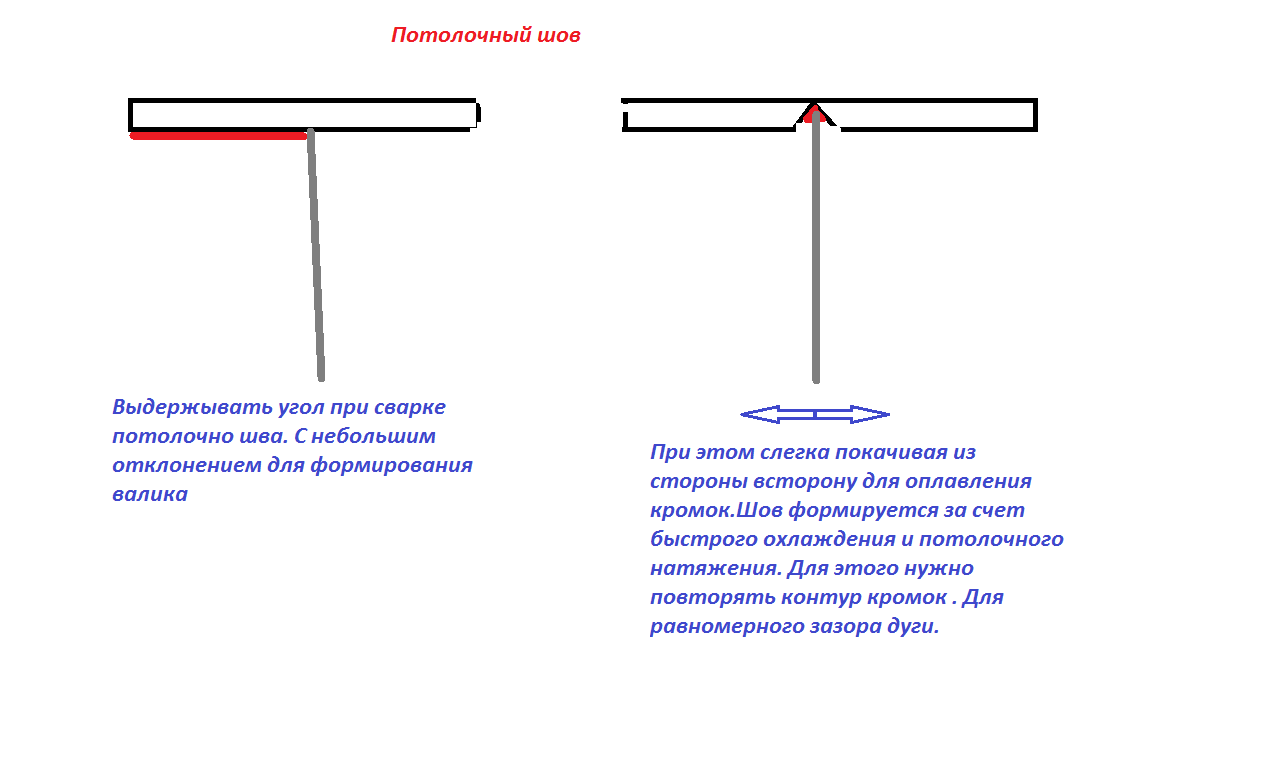

Наклон и движение электрода

После того, как без проблем получается зажечь и поддержать дугу, пора переходить к наплавлению валика. Зажигаем дугу, медленно и плавно перемещаем по горизонтали электрод, выполняя им легкие колебательные движения. Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Угол наклона электрода для начинающего сварщика лучше соблюсти около 70 градусов, то есть с небольшим отклонением от вертикали. Ниже показана схема дуговой сварки.

Угол наклона электрода около 70 градусов

Если в процессе сваривания деталей электрод выгорел практически полностью, а шов еще не завершен, работу временно прекращаем. Меняем использованный элемент на новый, удаляем шлак и продолжаем работу. На расстоянии порядка 12 мм от образовавшегося в конце шва углубления, которое еще называют кратером, зажигаем дугу. Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается.

В процессе сварки электрод совершает определенные движения, в основном поступательные, продольные и поперечные. Из их комбинаций составляются различные виды швов, самые распространенные приведены на схеме

Из их комбинаций составляются различные виды швов, самые распространенные приведены на схеме

Траектория движения дуги в процессе сваривания деталей может производиться по трем направлениям:

- Поступательное. Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

- Продольное. Формирует ниточный сварочный ролик, высота которого зависит от скорости, с которой перемещается электрод, и его толщины. Это обычный шов, но очень тонкий. Чтобы его закрепить, в процессе движения электрода вдоль свариваемого шва выполняют еще и поперечные перемещения.

- Поперечные. Позволяют получать нужную ширину шва. Выполняется путем колебательных движений. Их ширина подбирается исходя из размеров и положения шва, формы его разделки и т. п.

На практике используются все три основных движения, которые накладываются один на другой и образуют определенную траекторию. Существуют классические варианты, однако у каждого мастера обычно «просматривается» собственный почерк. Главное, чтобы в ходе работы хорошо проплавлялись кромки соединяемых элементов, и получался шов заданной формы.

Главное, чтобы в ходе работы хорошо проплавлялись кромки соединяемых элементов, и получался шов заданной формы.

Как правило, применяются все три направления, они могут накладываться друг на друга и образовывать траекторию

Выполнение сварных швов

Потолочный сварочный шов

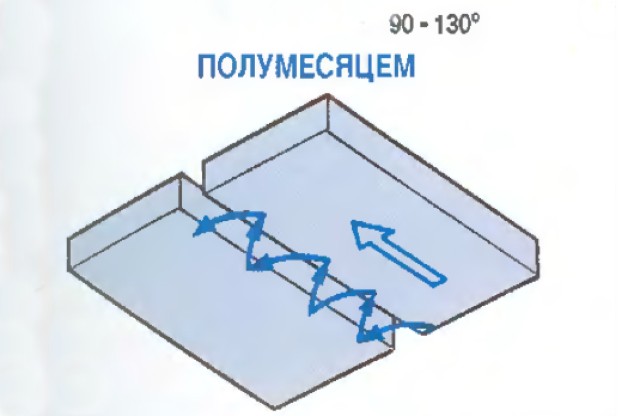

Этот шов считается самым сложным, так как ванна сварки перевернута вверх дном и расположена над сварщиком. Электрод выбирают не более 4 мм и отводят его немного в сторону, чтобы металл не растекался. Используют короткую дугу и полностью сухие электроды, шов при потолочной сварке должен быть тонким. Движение происходит на себя, так сварщику легче контролировать качество шва. Существует несколько способов его выполнения:

- лесенкой;

- полумесяцем;

- обратнопоступательно.

Потолочный шов считается самым сложным

Видео: выполнение потолочного шва

Вертикальный

При выполнении такого шва можно вести электрод сверху вниз или снизу вверх. Чтобы металл не стекал, электрод следует располагать под наклоном 45-50 градусов вниз от перпендикулярного положения. Опытные сварщики рекомендуют делать этот шов одним проходом.

Чтобы металл не стекал, электрод следует располагать под наклоном 45-50 градусов вниз от перпендикулярного положения. Опытные сварщики рекомендуют делать этот шов одним проходом.

При выполнении вертикального шва электрод располагается по углом 45-50 градусов

Видео: вертикальный шов

23.03

Выполнение горизонтального шва

При выполнении такого шва основная сложность заключается в стекании металла вниз. Чтобы решить эту проблему, сварщик должен подобрать угол наклона электрода и скорость прохода. Сварка ведется слева направо или справа налево.

При выполнении горизонтального шва нужно правильно подобрать угол наклона электрода и скорость прохода

Угловой

При формировании угловых или тавровых швов детали располагаются под разными углами лодочкой так, чтобы расплавленный металл стекал в угол. Затем прихватываются сваркой с обеих сторон, один край конструкции должен быть немного выше другого. Движение электрода начинается из нижней точки.

При угловой сварке движение электрода начинается из нижней точки

Особенности сваривания трубопровода

Дуговой электросваркой можно выполнить вертикальный шов, который располагается сбоку трубы, горизонтальный – по ее окружности. А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

Прежде, чем начать варить трубу электросваркой, выполняем подготовительные работы:

- тщательно очищаем деталь;

- если торцы трубы деформированы, обрезаем или выправляем их;

- очищаем кромки. Минимум 10 мм прилегающей к кромкам трубы наружной и внутренней плоскости зачищаем до металлического блеска.

Теперь можно приступать к сварке. Все стыки обрабатываются непрерывно, вплоть до полного приваривания. Поворотные, а так же неповоротные стыки труб с шириной стенок до 6 мм производятся минимум в 2 слоя. При ширине стенок 6-12 мм – выполняется три слоя, более 19 мм – четыре. Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий. Первый шов – наиболее ответственный. Он должен полностью расплавить все кромки и притупления. Его особенно внимательно рассматривают на предмет обнаружения трещин. Если они присутствуют, их выплавляют или же вырубают и снова заваривают фрагмент.

Завершающий слой выполняется по возможности максимально ровным с плавным переходом на основной металл

Второй и все последующие слои выполняются при медленном проворачивании трубы. Конец и начало всех слоев обязательно смещают относительно предыдущего слоя на 15-30 мм. Завершающий слой выполняется с плавным переходом на основной металл и с ровной поверхностью. Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Самостоятельная сварка – достаточно сложное мероприятие. Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

Кто только начинает заниматься сварочным делом рекомендую не сваривать сразу сложные стыки. Для начало надо научится контролировать электрод со сваркой ММА, на всех других видах будет в разы проще. Когда зажжете электрод он будет плавится, нужно будет опускать с равномерной скоростью к . При этом выдерживать угол наклона по отношению к плоскости. Я когда начинал заниматься сваркой, сперва учился варить в нижнем положении. С начало на сборочном столе в кабинке сварщика. Это еще в училище было. Высота стола удобная по росту. Если держать электрод 3 мм вертикально относительно заготовки то рука при этом не устает. Важный момент удобство при сварке должно присутствовать везде.

С начало на сборочном столе в кабинке сварщика. Это еще в училище было. Высота стола удобная по росту. Если держать электрод 3 мм вертикально относительно заготовки то рука при этом не устает. Важный момент удобство при сварке должно присутствовать везде.

Лучше всего на куске железяки с очищенной поверхностью и рутиловыми электродами. Они не прихотливые к ржавчине. Можете воспользоваться доступными марками МР-3 . Их кто только не выпускает. Поджигаются хорошо в любом положении. Можно варить на длинной дуге пока не научитесь ее держать. Не прихотливые к чистоте сварочного места. Единственное на больших токах разбрызгивает металл. Для начало научится на самой поверхности вести электрод. Лучше начинать вести на себя без колебательных движений, ровно и аккуратно. Примерно как палкой по земле. После как спалите электродов штук с десяток, у вас получится наплавлять красивый шов. Лично я так и учился.

В самом процессе нужно научится отличать шлак от горячего металла. Когда образуется общая горячая субстанция металл ярко желтого цвета оседает а на поверхностности расплавленный шлак переливается линиями. Его цвет немного темнее и температура остывания намного ниже чем у металла. Сквозь шлак можно видеть как формируется сварочный шов. От этого процесса зависит скорость сварки. Влияет еще и угол наклона электрода. Есть понятие делать проход углом вперед и углом назад. Когда ведете электрод, острым углом вперед, метал проплавляется хорошо оставляет за собой широкий валик гладкий. Сварка увеличивается по скорости. Если вести углом назад то сплавление металла происходит слабо образуется высокий валик с шероховатой поверхностью. Сварочная дуга плавит сам наплавленный металл и немного основной.

Его цвет немного темнее и температура остывания намного ниже чем у металла. Сквозь шлак можно видеть как формируется сварочный шов. От этого процесса зависит скорость сварки. Влияет еще и угол наклона электрода. Есть понятие делать проход углом вперед и углом назад. Когда ведете электрод, острым углом вперед, метал проплавляется хорошо оставляет за собой широкий валик гладкий. Сварка увеличивается по скорости. Если вести углом назад то сплавление металла происходит слабо образуется высокий валик с шероховатой поверхностью. Сварочная дуга плавит сам наплавленный металл и немного основной.

Сварочные швы отличаются по видам. Основной коренной шов и облицовочный. Коренного шва функция сплавить кромки основного металла примерно на 30% от обшей массы наплавленного металла. Облицовочный лишь выравнивает поверхность и наплавляет металл на зону термического влияния, перекрывает подрезы и не проваренные места вдоль шва. Обычно относится к многопроходным швам. Однопроходной делается в один проход.

От простого перейдем к сложному. Нужно научится водить электродом различные каракули. У них есть своя форма которой нужно придерживаться. На фотографии я покажу как водить электродом.

- Усиленное плавление краев в стык без разделки кромок.

- Плавление одного края используется при сварке горизонтального шва. Помогает поднимать с нижней кромки расплавленный металл к верхней кромки.

- Плавит центр сварного шва. Используется с разделкой кромок в один проход. Редко когда используют для коренного шва. В исключительных случаях если очень большой зазор.

- Используют для наплавки металла на поверхность.

Коренной шов проходят как при учебе в одну линию без колебательных движений. Единственное допускается движение вперед и назад.

Ручкой плохо получается водить эти каракули а их еще нужно научится электродом описывать. В помощь можно использовать вторую руку. Держась за электрод, руку прислонить к основному металлу. На малом токе потихоньку рисуем каракули на ровной плоскости. Здесь нужна выдержка и терпение. Добиваться синхронности работы рук. Обучатся придется долго и потратите не одна пачку электродов. После добавляется другая сложность при сварке в стык с разделкой кромок. Что касается металла толщиной от 5 мм. Сложность уже при обводе контура кромок и сварочной ванны вместе. Не забываем дуга должна находится на равном удалении от сварочной ванны и металла.

Здесь нужна выдержка и терпение. Добиваться синхронности работы рук. Обучатся придется долго и потратите не одна пачку электродов. После добавляется другая сложность при сварке в стык с разделкой кромок. Что касается металла толщиной от 5 мм. Сложность уже при обводе контура кромок и сварочной ванны вместе. Не забываем дуга должна находится на равном удалении от сварочной ванны и металла.

Вот так и учатся варить красивые сварные швы. При использовании различных марок электродов с разнообразной обмазкой меняется и стиль сварки. С основным и целлюлозным покрытием придется научится выдерживать короткую дугу. Рутиловые электроды хорошо держат дугу. Кислые только в нижнем положении. Они обычно спец электрод для сварки алюминия. Такими электродами варят почти вертикально к основанию. Есть много и других смежных типов покрытия. К каждым требуется свой угол наклона.

Если вы научились варить сварочный шов на плоскости то получится подбирать нужный угол и к другим электродам. Концентрировать свое внимание уже будете только на сварочную ванну. Руки на автомате будут совершать все движения. А потом уже на полуавтомате научитесь варить супер сварочный шов. На таком оборудовании шлака на шве практически нету. Виден сам металл плавящийся. На TIG сварке плавят присадочный материал. Плазма дуги расплавляет и толкает жидкий металл. Ювелирная работа контролировать сам процесс. Сварка происходит медленно и в основном применяют для сварки цветных металлов.

Руки на автомате будут совершать все движения. А потом уже на полуавтомате научитесь варить супер сварочный шов. На таком оборудовании шлака на шве практически нету. Виден сам металл плавящийся. На TIG сварке плавят присадочный материал. Плазма дуги расплавляет и толкает жидкий металл. Ювелирная работа контролировать сам процесс. Сварка происходит медленно и в основном применяют для сварки цветных металлов.

Я попытался на доступном языке по этапом объяснить как научится правильно и красиво варить швы.

На сегодняшний день известны следующие разновидности электродуговой сварки:

В домашних условиях такие виды сварки практически не применяются. Поэтому перейдём к рассмотрению четвёртого вида сварочных работ — ручной электродуговой сварки.

Ручная дуговая сварка основана на применении специального электрода в обмазке

Электросварочные аппараты для ручной сварки разделяют на два типа — переменного тока и постоянного тока. Использование переменного тока позволяет конструировать приборы высокой производительности и мощности. Преимуществом постоянного тока, благодаря отсутствию смены полярности, является более ровный шов с меньшим количеством металлических брызг.

Преимуществом постоянного тока, благодаря отсутствию смены полярности, является более ровный шов с меньшим количеством металлических брызг.

В 1802 г. В.В. Петровым было открыто явление гальванической вольтовой дуги.

Прибор для сварки металлов при помощи «электрогефеста» был запатентован в 1882 г. Бенардосом Н.Н.

Российский инженер Н.Г. Славянов в 1888 г. впервые применил для сварки электрод.

В 1932 г. советским физиком Хреновым К.К. произведена успешная сварка металлов под водой.

Ремонт подводного трубопровода

Работа сварочного аппарата основана на создании электрической дуги в месте соприкосновения двух металлических деталей. Высокая температура (до 7000 о С) расплавляет материал до жидкого состояния и происходит диффузия — смешивание на молекулярном уровне.

Принципиальным отличием сварки от склеивания является отсутствие вспомогательных материалов — соединяемые детали превращаются в монолитную конструкцию.

Поэтому нужно отчётливо понимать, что для правильного применения сварки использовать можно только однородные металлы. Нельзя приварить алюминий к железу или медь к нержавейке. Температура плавления у разных материалов различная, а создание сплавов не входит в круг возможностей сварочного оборудования.

Нельзя приварить алюминий к железу или медь к нержавейке. Температура плавления у разных материалов различная, а создание сплавов не входит в круг возможностей сварочного оборудования.

Для сварки железных конструкций существуют различные сварные аппараты.

Главным преимуществом инверторной сварки является улучшение динамики электрической дуги, а также ощутимое снижение веса и габаритов установки (по сравнению с прямыми трансформаторами). Кроме того, появилась возможность плавной регулировки выходящего тока, что заметно повысило КПД агрегата и обеспечило лёгкость зажигания дуги во время работы.

Но есть и недостатки:

- временные ограничения в использовании, что связано с нагревом электронной схемы преобразования;

- создание электромагнитного «шума», высокочастотных помех;

- негативное влияние влажности воздуха, что приводит к образованию конденсата внутри прибора.

Что необходимо для работы

Перед тем как приступить к сварке, необходимо сварочный аппарат и экипировка:

Место проведения сварочных работ освобождается от горючих материалов и оборудуется средствами тушения огня — водой, песком, технической содой. Если это закрытое помещение необходимо обустроить приточно-вытяжную вентиляцию.

Если это закрытое помещение необходимо обустроить приточно-вытяжную вентиляцию.

Необходимое противопожарное оборудование на любом объекте

Как правильно варить сваркой

Для успешного овладения техникой неразъёмного соединения металлических деталей, необходимо освоить 4 базовых навыка, без которых не обходится ни одна «сварочная сессия».

Настройка аппарата

Основой настройки сварочного аппарата является правильный подбор силы тока и напряжения, выводящийся на клеммы. Несмотря на простоту формулировки, тема настройки заслуживает отдельного разговора. Но если кратко сформулировать критерии настройки, то можно выделить 5 основных параметров:

Для того чтобы безошибочно выбрать величину тока проще всего воспользоваться готовыми таблицами.

Но в силу того, что каждый аппарат имеет свои конструктивные особенности и технологические нюансы, решающее слово всё-таки остаётся за «методом научного тыка» — эмпирической подборки нужного тока экспериментальным путём.

Настройка сварочного тока в зависимости от диаметра электрода

Таблица соотношения электрода и сварочного тока

Режим подбора тока для сварки стандартных стыковых соединений:

Односторонний шов соединяет поверхность деталей с одной стороны, двухсторонний — с двух противоположных сторон.

Примеры сваривания деталей различными швами

Также можно воспользоваться универсальной таблицей для широкого диапазона:

Начинающему сварщику легко запомнить простое правило. Если ток превышает необходимый показатель — электрод будет прожигать заготовки. Если ток ниже, чем нужно — деталь не проваривается, наплавленный металл отваливается при воздействии на него механическим способом.

Подключение электрода

Электрод может подключаться к плюсовому или минусовому выходу тока. Если на деталь подключается «+», то полярность называется прямой. Если «-» — обратной. Соответственно, при прямой полярности на электроде располагается «минус», а при обратной «плюс». Разница между этими положениями заключается в том, что на «плюсовой» клемме всегда выделяется большее количество тепла. Опытные сварщики используют это явление при решении конкретных задач. Так, например, манипулируя полярностью, можно варить тонколистовую сталь нержавейки, чувствительной к перегревам. Для этого «плюс» подаётся на электрод, а «минус»- на лист тонкого металла.

Разница между этими положениями заключается в том, что на «плюсовой» клемме всегда выделяется большее количество тепла. Опытные сварщики используют это явление при решении конкретных задач. Так, например, манипулируя полярностью, можно варить тонколистовую сталь нержавейки, чувствительной к перегревам. Для этого «плюс» подаётся на электрод, а «минус»- на лист тонкого металла.

Один из вариантов подключения электрода

Видео: прямая и обратная полярность при работе инверторного сварочного аппарата

Создание дуги

Процесс сваривания начинается с зажигания электрической дуги. Во всех видах ручной сварки дуга создаётся кратковременным прикосновением электрода к детали. При этом происходит резкое нагревание торца электрода до температуры, достаточной для установления дугового разряда.

Процесс зажигания электродной дуги требует определённых навыков

После короткого замыкания, если дуга воспламенилась, необходимо поддерживать расстояние между торцом электрода и деталью 3–5 мм. При этом нужно учитывать тот факт, что длина электрода по мере сварки уменьшается. При превышении расстояния в 5 мм. дуга прерывается, при уменьшении менее 3 мм. электрод может прилипнуть к заготовке или привести к большому разбрызгиванию расплавленного металла.

При этом нужно учитывать тот факт, что длина электрода по мере сварки уменьшается. При превышении расстояния в 5 мм. дуга прерывается, при уменьшении менее 3 мм. электрод может прилипнуть к заготовке или привести к большому разбрызгиванию расплавленного металла.

Движение электрода

Для создания хорошего шва, разработаны различные схемы ведения дуги вдоль свариваемого места. При этом важным считается не только расплавление кромок свариваемых деталей, но и наполнение сварочной ванны необходимым количеством наплавленного из электрода металла.

Различные варианты траектории торца электрода

Достичь этого возможно при сохранении постоянной длины электрической дуги и систематичным перемещением торца электрода по определённой траектории.

При производстве шва без поперечных перемещений, ширина стыка, как правило, равна b = (0,8–1,5)хd эл. Где b-ширина сварного стыка, а d — диаметр элек

strbuild.ru

Сегодня известно очень много самых разных способов соединения металлических изделий. Их можно разделить на две группы:

Их можно разделить на две группы:

- Разъемные.

- Неразъемные.

Классифакация сварочных швов.

К соединениям первой группы относятся детали, которые можно разъединить, не нарушая при этом соединительных элементов, например, болт с гайкой. Именно второе соединение является самым надежным. При этом детали невозможно разъединить, не нарушив соединительную часть. Речь идет о сварочном и заклепочном соединении. Когда требуется получить качественное и надежное соединение, самым лучшим считается сварочный шов. Очень многие покупают сварочные аппараты, чтобы сварить детали, но при этом совершенно не имеют никакого опыта. После нескольких неудачных попыток у них возникает вопрос: как правильно класть сварочный шов? Для этого необходимо знать несколько основных правил.

Основные характеристики

Сварочный процесс представляет собой соединение металла с помощью электродуговой сварки. Соединяемые части плавятся при помощи электрической дуги, а также электрода, состоящего из металлического стержня со специальным покрытием. На качество и надежность сварного шва влияет очень много разнообразных факторов:

На качество и надежность сварного шва влияет очень много разнообразных факторов:

Схема сварки покрытым металлическим электродом.

- сварочный аппарат;

- регулировка силы тока;

- размер электрода;

- профессионализм сварщика.

Виды сварки, которые используются в быту и промышленности, подразделяются на несколько групп:

- газопрессовая;

- контактная;

- роликовая;

- электрошлаковая;

- термитная;

- сварка трением.

Когда используется газопрессовая сварка, применяется открытое пламя ацетилкислорода. Положительной стороной такого метода считается высокая производительность. Этот способ получил широкое распространение в газовой и нефтяной промышленности. Он часто встречается, когда прокладывают трубопроводы. Широко применяется этот способ и в машиностроении.

Контактная сварка происходит при небольшом напряжении, но высоком значении электрического тока. Таким методом можно варить точечным и стыковым способом.

Схема сварочного полуавтомата.

Для освоения технологического процесса производства сварочных работ прежде всего нужно иметь соответствующее сварочное оборудование. Можно его взять в аренду или купить. Сегодня магазины предлагают широкий ассортимент сварочных аппаратов, в которых имеется устройство, дающее возможность проводить регулировку силы тока. Домашний мастер может сам сделать сварочный аппарат, но он не сможет обойтись без преобразователя электрической энергии. Эти устройства имеют несколько разновидностей.

Некоторые разновидности устройств для качественной работы

Трансформатор. Предназначен для получения постоянного тока, когда приходится пользоваться бытовой розеткой. При покупке такого агрегата нужно всегда помнить, что недорогие модели не в состоянии поддерживать стабильную работу электрической дуги. Очень часто происходит «просаживание» напряжения. Отрицательной стороной является также их масса, они тяжелые и неповоротливые.

Выпрямитель. Это устройство, с помощью которого происходит преобразование бытового тока в постоянный. Аппарат отличается от трансформатора стабильной работой электродуги. Качество сварочного шва получается достаточно высоким.

Это устройство, с помощью которого происходит преобразование бытового тока в постоянный. Аппарат отличается от трансформатора стабильной работой электродуги. Качество сварочного шва получается достаточно высоким.

Инвертор. Новейший преобразователь, позволяющий работать на любом виде тока. Дает всегда высокое качество сварки. Швы при этом получаются ровными и гладкими. Устройство очень компактно, имеет небольшой вес, легко зажигается. Инвертор отличается высокой производительностью и быстродействием.

Для нормальной работы электросварки должно быть стабильное горение дуги. Такое постоянство зависит от правильного выбора зазора между свариваемой деталью и покрытием электрода. Лучше всего дуга горит, когда зазор равен 5 мм.

Техника выполнения сварных швов.

Высокая температура дуги вызывает плавление детали и металлического стержня электрода. В это время происходит заливка всех углублений, которые образовались в результате плавления. При медленном передвижении электрода по поверхности шва происходит заливка пустот.

Чтобы полученным швом можно было гордиться, необходимо правильно подобрать электрод. Для этого необходимо знать состав металла детали, которую необходимо будет сварить. Подбор электрода базируется именно на этих параметрах. Электроды изготавливаются нескольких видов. Они могут быть:

- стальными;

- медными;

- чугунными;

- биметаллическими;

- латунными.

По маркировке электрода можно определить вязкость получаемого шва, цифры скажут о твердости металла. Главным правилом при выборе электрода считается его размер. Он должен соответствовать толщине металла.

Для качественной электросварки, чтобы шов выглядел аккуратным и прочным, необходимо правильно подобрать наклон электрода. Обычно этот угол равен 75 градусам относительно направления электродуги. Чтобы появилась дуга, нужно чиркнуть по поверхности металла и при появлении вспышки быстро приподнять электрод. Когда появится дуга, ее нужно медленно вести по шву. Возникнет дуга также и при постукивании электродом по поверхности.

Чтобы получить стабильное горение дуги, требуется правильно отрегулировать силу тока. При ее недостаточности дуга очень быстро погаснет, появится «залипание» электрода. Когда сила тока имеет большие значения, происходит разбрызгивание металла во все стороны, он начинает гореть.

Во время работы электрод плавится, происходит его постепенное уменьшение в размерах. В связи с этим нужно постоянно придвигать его к детали, сохраняя нужное расстояние для стабильной дуги. Если этого не делать, дуга быстро погаснет.

Во время сварочного процесса образуется сварочная ванна, которая является жидкой смесью расплавленного металла и плавящегося металлического сердечника с покрытием. Когда происходит постоянное плавное перемещение электрода с выдержанным зазором, качество шва получится наиболее надежным, механические показатели будут на высоте. Швы будут выглядеть эстетичными.

После сварки по всей поверхности шва происходит образование шлака.

Его удаляют небольшими ударами молотка. Затем шов подвергается зачистке металлической щеткой. Чтобы научиться качественно варить металл, необходимы постоянные тренировки, желание получить отличное качество работы. Перед началом самостоятельной работы стоит посмотреть, как работают опытные сварщики.

Затем шов подвергается зачистке металлической щеткой. Чтобы научиться качественно варить металл, необходимы постоянные тренировки, желание получить отличное качество работы. Перед началом самостоятельной работы стоит посмотреть, как работают опытные сварщики.

Безусловно, сварочное дело очень сложное и непростое. Мгновенно освоить все нюансы этого дела практически невозможно. Понадобится достаточно много времени, чтобы освоить все хитрости сварки. Когда появится опыт и навыки работы, можно будет с помощью сварки получать оригинальные и красивые изделия.

moyasvarka.my1.ru

Сварка потолочных швов. Последовательность выполнения работ.

Потолочный сварочный шов считается одним из наиболее сложных типов сварки, поскольку сварочная ванна располагается вверх дном. Сварка потолочных швов требует точной последовательности выполнения всех действий. Если не соблюдать правила и рекомендации можно получить некачественное соединение, что чревато подтеками раскаленного металла.

Выполняя потолочный шов нужно соблюдать технику безопасности и защитить свое лицо и руки от возможного попадания горячих капель металла.

Особенности техники потолочного шва

Обратите внимание! Подготовительные работы перед сваркой потолочных швов сопровождаются рядом сложностей. Это обусловлено тем, что в процессе сварки расплавленный металл может стекать вниз и случайно попасть на участок кожи человеку, который выполняет сварочный шов. Именно поэтому опытные специалисты, зная как варить подобный шов, применяют специальные приемы сварки, которые обеспечивают строгое соблюдение правил безопасности.

Прежде чем соединять потолочные швы, надо четко понимать все требования и не пренебрегать выполнением обязательных условий. Особенно эта информация важна для начинающих сварщиков.

Если ваши заготовки имеют толщину более одного сантиметра и вы не знаете как варить потолочный шов, то знайте, что в такой ситуации сварка должна производиться поэтапно. В самом начале работы надо использовать электрод, диаметр которого не превышает показатель в 3 мм, на всех остальных этапах берется электрод с диаметром 4 мм.

Обратите внимание! Сваривание потолочного шва подразумевает создание не только горизонтальных швов, но и соединений по определенным уклоном (от 10 до 80°С). В данном случае может использоваться как ручная сварка, так и сварка полуавтоматом. Можно воспользоваться и дуговой сваркой с применением покрытых электродов

Как уже отмечалось, главная отличительная особенность такой сварки основана на перевернутой сварочной ванне и удерживании силой натяжения раскаленного металла. Очень важно соблюдать минимальный размер ванны и иногда отводить электрод в сторону, чтобы у металла было время для того чтобы остыть и схватиться. К тому же, такой способ сварки обезопасит ваше соединение от появления трещин.

Способы сварки

- Полумесяцем, такой метод предполагает расположение электрода под углом 90-140° к поверхности. При помощи колебательных движений по дуге он двигается по направлению от кромки к кромке.

- Лесенкой, здесь электрод размещается точно так же. Его отводят в сторону от раскаленного металла и возвращают обратно.

- Обратно-поступательный способ. В данном случае электрод необходимо постоянно возвращать на застывший шов.

Самым простым считается первый способ и хорошо подходит для малоопытных сварщиков. Варианты, предполагающие сварку лесенкой и обратно-поступательным способом являются более сложными и затратными по времени. Но подобное соединение будет более качественным.

Этапы выполнения работ

Изначально места, которые будут подвергаться сварке надо хорошо обработать, зачистив края при помощи болгарки или металлической щетки. Затем проваривается корень шва электродом (3 мм). Посредством его формируется валик из расплавленного металла. Если нужно, чтобы валик был и с обратной стороны, то электрод маленькими короткими бросками направляется внутрь зазора. Следите и контролируйте равномерное горение дуги. Образовавшийся валик надо освободить от шлака. Если его форма слишком выпуклая, то обязательно нужно довести его до чистого металла. Как уже говорилось, на следующих этапах применяется электрод с большим диаметром (4 мм).

Для того, чтобы получить надежный и прочный шов, следует выполнять все правила по технике безопасности. От соблюдения правил зависит не только качество шва, но и ваша личная безопасность.

- Обязательно изолируйте все провода, а когда приостанавливаете работу и вовсе отключайте сварочный аппарат. Так вы обезопасите себя от поражения током во время сварочного процесса.

- Рекомендуется осуществлять сварку потолочных швов в теплом сухом помещении.

- Ни в коем случае нельзя работать в дождливую и снежную погоду. Выполнять сварку во влажных помещениях могут только специалисты с большим опытом, но даже в этом случае следует быть предельно осторожным.

- Надевайте специальную защитную одежду, маску и очки. Все тело должно быть плотно закрыто одеждой.

В заключении стоит еще раз отметить, что сваривание потолочных швов – процесс достаточно трудоемкий и энергозатратный. Начинающему сварщику достаточно сложно выполнять такой вид соединений. Чтобы качественно выполнить работу и создать хороший прочный шов, нужно получить специальные знания, овладеть техникой работы со сварочным аппаратом и ознакомиться со всеми нюансами данного вида работ. Предварительно лучше потренироваться на сварке каких-нибудь деталей. Если у вас недостаточно знаний и опыта, то лучше доверить этот процесс специально обученным людям. В любом случае, как опытным сварщикам, так и новичкам необходимо строго соблюдать правила безопасности. Точное выполнение всех предписаний и инструкций – залог вашей личной безопасности.

Чтобы качественно выполнить работу и создать хороший прочный шов, нужно получить специальные знания, овладеть техникой работы со сварочным аппаратом и ознакомиться со всеми нюансами данного вида работ. Предварительно лучше потренироваться на сварке каких-нибудь деталей. Если у вас недостаточно знаний и опыта, то лучше доверить этот процесс специально обученным людям. В любом случае, как опытным сварщикам, так и новичкам необходимо строго соблюдать правила безопасности. Точное выполнение всех предписаний и инструкций – залог вашей личной безопасности.

Как правильно сварить сваркой. Как правильно нужно класть сварочный шов

Одним из самых неудобных и трудных положения для сварки является потолочное. Но овладеть этим видом соединения стоит ввиду автоматического повышения, который научился накладывать качественные швы в таком пространственном положении. Это востребовано на предприятиях, деятельность которых связана с прокладкой, и на строительных площадках. Пригодится данное умение и в быту, при сварке отопления или беседки. Некоторые элементы металлического гаража не собрать без сварочных соединений вверху. Как варить потолочный шов электросваркой? В чем заключаются главные меры предосторожности и оптимальные настройки аппарата?

Некоторые элементы металлического гаража не собрать без сварочных соединений вверху. Как варить потолочный шов электросваркой? В чем заключаются главные меры предосторожности и оптимальные настройки аппарата?

Потолочные швы многие сварщики не любят из-за сложностей в их исполнении. Результат у начинающего может часто быть плохим, что отбивает охоту учиться. Но если понимать основные проблемы и максимально их предупреждать, то довольно скоро, после тренировок, можно освоить это непростое соединение.

Сварка потолочного шва инвертором или трансформатором значительно отличается от работы на аналогичном изделии в нижнем положении. Когда металл сваривают на полу, то сварочная ванна растекается по соединению, и сварщику необходимо следить только за правильным заполнением стыка, не допуская попадания шлака впереди ванны. Когда же рабочей поверхностью служит потолок, расплавленный металл под собственным весом стремиться вниз.

Шлак, будучи в жидком состоянии, тоже постоянно капает, чем мешает вести шов. Эти брызги ударяясь о землю, разлетаются еще больше, попадая на сварщика и окружающие предметы. Основной сложностью при дуговой сварке в потолочном положении шва является соединение сторон изделия. Сварочная ванна образовывается на одной кромке, но никак не получается связать металлом обе стороны.

Эти брызги ударяясь о землю, разлетаются еще больше, попадая на сварщика и окружающие предметы. Основной сложностью при дуговой сварке в потолочном положении шва является соединение сторон изделия. Сварочная ванна образовывается на одной кромке, но никак не получается связать металлом обе стороны.

Сварка потолочных швов выполняется на уменьшенном токе, что влечет частое прилипание электрода и непровары. Еще одним. Положение тела с запрокинутой головой и поднятой вверх рукой быстро утомляет сварщика. Поэтому частые перерывы просто необходимы для качественного выполнения работы. Понимание этих сложностей поможет настроиться на трудности и принять меры по облегчению реализации процесса.

Технология потолочной сварки

Чтобы разобраться как правильно выполнять этот вид соединений, необходимо знать основные правила, которыми пользуются опытные сварщики. Дополнительно, можно ознакомиться как варить потолочный шов электросваркой на видео. Вот главные моменты:

- Свариваемые стороны следует максимально свести вместе.

Сварка с зазорами на потолке доступна только опытным специалистам, поэтому чем плотнее сопряжены детали, тем проще будет наложить шов.

Сварка с зазорами на потолке доступна только опытным специалистам, поэтому чем плотнее сопряжены детали, тем проще будет наложить шов. - Разделка кромок выполняется как и в нижнем положении. При толщине сторон более 5 мм делается V -образный скос.

- Электрод подносится к потолку под углом 45 градусов относительно верхней плоскости. Начинающим сварщикам можно попробовать варить половинкой электрода, т. к. это позволит лучше контролировать его кончик и управлять формированием шва.

- Сварочный процесс и сам шов в этом пространственном положении возможны благодаря поверхностному натяжению металла. Чтобы капли расплавленного железа не отлетали, не успев зацепиться за кромку, следует уменьшить силу тока.

- Если стороны близко сведены вместе, то первый шов на ровных пластинах можно провести без колебательных движений. Это позволит хорошо заполнить стык. Второй проход делается пошире, чтобы укрепить связку. Но на трубах лучше сразу варить широким швом.

- Сварка электродом может быть выполнена несколькими способами ведения: полумесяцем, горизонтальной восьмеркой, или по спирали.

Когда имеется небольшой зазор, то применяется прерывистая дуга, позволяющая остыть отложенной капле металла. Через мгновение, не давая пройти красному цвету (это видно через маску) накладывается следующая капля. Это долгий процесс, поэтому сварщику не нужно спешить, и требуется периодически отдыхать.

Когда имеется небольшой зазор, то применяется прерывистая дуга, позволяющая остыть отложенной капле металла. Через мгновение, не давая пройти красному цвету (это видно через маску) накладывается следующая капля. Это долгий процесс, поэтому сварщику не нужно спешить, и требуется периодически отдыхать. - Не следует пугаться вида соединения после окончания работ. Шлак может стекать вниз в несколько ярусов. Но после его отбития должен остаться высокий шов. Наплывы и крупные валики не критичны.

Аппараты и электроды

Потолочные швы можно выполнять инвертором или обычным трансформатором. Важно правильно установить силу тока, которая ниже на 25%, чем при сварке на полу. Например, для пластин толщиной 5 мм достаточно 100А. Работать будет легче, если кабель будет не тяжелым. Это облегчит управление концом электрода и рука меньше устанет. Еще кабель можно намотать петлей на руку, чтобы уменьшить нагрузку на запястье.

Электроды для потолочной сварки подойдут диаметром 3 и 4 мм. Важно их, чтобы уменьшить количество брызг. Если новички будут пользоваться короткими электродами, это позволит увереннее манипулировать дугой.

Важно их, чтобы уменьшить количество брызг. Если новички будут пользоваться короткими электродами, это позволит увереннее манипулировать дугой.

Меры предосторожности

При потолочных швах стоит одеться в плотную куртку и брюки. Перчатки должны закрывать манжеты, иначе окалины докатятся до локтей и обожгут кожу. На голове обязательно необходима шапка или кепка без козырька. Брюки важно подобрать такой длины, чтобы они закрывали ворот обуви для предотвращения попадания расплавленных частиц внутрь.

Поскольку брызги, ударяясь о землю, разлетаются дальше, рядом не должно находиться легковоспламеняющихся предметов. Шлак отбивать нужно в защитных очках, ведь он будет падать вниз на сварщика. Частый отдых позволит снять нагрузку с мышц шеи и руки и качественно выполнить работу.

Сварка в потолочном положении осваивается не сразу. Требуется практика и терпение. Хорошо выделять несколько минут в день и приварив два кусочка трубы или уголка к столу, пытаться их заварить снизу. Освоив этот метод можно смело варить трубы и металлоконструкции любой сложности.

Освоив этот метод можно смело варить трубы и металлоконструкции любой сложности.

› Как правильно варить электросваркой: свариваем металлические трубы и делаем красивые швы.

Сварочный шов — один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса.С чего начать — подготовительный этапПРЕЖДЕ Всего нужно подготовить оборудование. Обязательно понадобится сварочный аппарат, комплект электродов, молоток для сбивания шлака и щетка. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, плотную одежду с длинным рукавом и перчатки, лучше замшевые. Так же понадобится сварочный выпрямитель, трансформатор или же инвертор — устройства, которые преобразовывают переменный ток в необходимый для сварки постоянный. Перед работой необходимо подготовить защитную экипировку, в состав которой входит специальная маска со светофильтром, замшевые перчатки и одежда с длинным рукавом, а так же Необходимые инструментыТехнология сварочного процесса Сварка — высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочна

Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, плотную одежду с длинным рукавом и перчатки, лучше замшевые. Так же понадобится сварочный выпрямитель, трансформатор или же инвертор — устройства, которые преобразовывают переменный ток в необходимый для сварки постоянный. Перед работой необходимо подготовить защитную экипировку, в состав которой входит специальная маска со светофильтром, замшевые перчатки и одежда с длинным рукавом, а так же Необходимые инструментыТехнология сварочного процесса Сварка — высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочна

Вконтакте

Одноклассники

Google+

Как варить потолочный шов электросваркой

≡ 2 декабря 2016 · Рубрика: ПотолкиА А А

Применение сварочных соединений при собирании конструкций из металла считается самым обыкновенным и хорошим способом их процесса установки не только в промышленности, но и в бытовых условиях. Ясно, что для освоения приемов электрической сварки частнику потребуется не только проходить курс особого обучения, но и получить некоторые функциональные способности.

Ясно, что для освоения приемов электрической сварки частнику потребуется не только проходить курс особого обучения, но и получить некоторые функциональные способности.

Для тех, кто хотя бы отчасти обладает этими приемами сварки, мы рекомендуем ознакомительную публикацию, посвященную свойствам развития потолочного шва, подготовка которого просит от исполнителя большого внимания и аккуратности. И на самом деле, при сварке шва, к примеру, на поверхности потолка гаража, дно автомобиля или в любом ином месте, подготавливаемое соединение находится именно над головой сварщика, чем и поясняется условие особенной внимательности к проведению всех рабочих операций. Благодаря этому, прежде чем варить потолочный шов электросваркой лучше всего познакомиться со спецификами операций по его появлению в тех или других условиях.

Специфики техники развития швов

Техника развития швов

Трудность подготовки потолочных швов можно пояснить тем, что во время сварки расплавленный металл за счёт своего веса может течь вниз, а это выполняет конкретную опасность исполнителю работ (получение ожога открытых частей тела, в особенности). Вот почему профессионалы с опытом в аналогичных ситуациях пользуются специализированными приемами сварки, обеспечивающими выполнение требований техники безопасности.

Вот почему профессионалы с опытом в аналогичных ситуациях пользуются специализированными приемами сварки, обеспечивающими выполнение требований техники безопасности.