сферы применения, оборудование, выбор режимов

Из этого материала вы узнаете:

- Преимущества и недостатки сварки под флюсом

- Сферы применения сварки под флюсом

- Необходимое оборудование для сварки под флюсом

- Виды флюсов для сварки

- Технология сварки под флюсом

- Выбор подходящего режима сварки под флюсом

- Проблемы, возникающие в процессе сварки под флюсом

Сварка под флюсом является технологией соединения металлических деталей/заготовок. Существуют различные способы сваривания: ручной, полуавтоматический, автоматический. Соответственно, используется различное оборудование, подбираются определенные режимы.

Благодаря своим неоспоримым преимуществам: точность, скорость, защита шва от коррозии, сварка под флюсом используется практически во всех сферах металлообработки: от машиностроения до изготовления труб большого диаметра и использования на мелких промышленных предприятиях.

Преимущества и недостатки сварки под флюсом

Сварщики знают о негативном воздействии кислорода при сварке и его воздействии на долговечность изделия и качество сварного соединения. Окислительные процессы являются причиной появления трещин на металлических сварных соединениях. Соблюдение технологичности процесса помогает избежать таких негативных моментов. Одной из них является сварка под флюсом. Это один из самых эффективных способов сварки металлов, обеспечивающий прочное и ровное сварное соединение. Но чтобы выполнить такой шов, необходимо наличие специального оборудования и соответствующий уровень квалификации сварщика.

Соединить детали из нержавейки, алюминия и меди зачастую просто невозможно без использования автоматической дуговой сварки под слоем флюса, который выполняет функцию защиты от воздействия кислорода. То же самое касается и классического метода с использованием ручной или полуавтоматической сварки.

Дуговая сварка зачастую сопровождается искрами и брызгами, а также повышенной задымленностью и интенсивным ультрафиолетовым излучением. При использовании технологии сварки под слоем флюса такие факторы исключаются, так как вся расплавленная ванна полностью находится под его толстым слоем, что делает этот процесс безопасным.

Помимо этого, нейтрализация дыма и излучения делает сварку под флюсом более безопасной относительно других способов сварных соединений. Операторам, осуществляющим контроль сварки, не нужно надевать защитную одежду, для этого подойдет и стандартная рабочая униформа.

Так как при дуговой сварке под флюсом используется электричество, то ее не нужно наносить под давлением. Помимо этого, повышенный уровень тепла, выделяемый в процессе сварки, позволяет соединять толстостенные заготовки.

Особенностью сварки под флюсом является ее высокая скорость осаждения металла. Именно это свойство может обеспечить глубокую сварную ванну. Сварка с применением порошковой проволоки под флюсом может ускорить осаждение по сравнению с использованием сплошной проволоки.

Именно это свойство может обеспечить глубокую сварную ванну. Сварка с применением порошковой проволоки под флюсом может ускорить осаждение по сравнению с использованием сплошной проволоки.

Помимо этого, большая концентрация тепла способствует ускорению сварки, скорость может достигать 5 м/мин. В результате структура выполненного шва становится более вязкой, долговечной, однородной и приобретает повышенную коррозионную стойкость. Кроме этого, сварное соединение выглядит более сглаженным и аккуратным.

VT-metall предлагает услуги:

Самой сложной задачей при сварочных работах является избежание деформаций сварного шва. Причиной служит расширение и сжатие металла, а также неоднородных цветных металлов. Так как при сварке под слоем флюса применяется ускоренное сваривание с повышенной тепловой концентрацией, то это позволяет избежать таких нарушений.

Такая технология сварки выполняется не только в помещении, но и на открытом пространстве. Даже при небольшом ветре дуговую сварку под флюсом можно выполнить без нарушений требований, предъявляемых к таким видам работ.

Имеется и ряд недостатков:

- Повышенная сложность настройки оборудования.

- Невозможность проведения сварочных работ в потолочном и вертикальном положениях.

- Неровные края поверхностей свариваемых деталей, которые не позволяют выполнять качественное сварное соединение.

Кроме того, проконтролировать качество сварки сложно, так как сварное соединение находится под слоем флюса.

Сферы применения сварки под флюсом

Однако такая технология в промышленных масштабах оправдывает себя, так как обеспечивает повышение производительности труда, улучшает качество сварного соединения и надежность металлоконструкции в целом.

Сварка под слоем флюса нашла широкое применение в следующих промышленных отраслях:

- Судостроение. Корпус судна состоит из предварительно сваренных секций, изготовленных с помощью автоматической или полуавтоматической сварки. С помощью технологии секционной сборки значительно сокращаются сроки изготовления.

В промышленном масштабе проведение сварочных работ при соблюдении технологии обеспечивает высокое качество сварного соединения.

В промышленном масштабе проведение сварочных работ при соблюдении технологии обеспечивает высокое качество сварного соединения. - Нефтедобывающая отрасль. Методика позволяет производить сборку резервуаров из заготовок на месте при помощи сваривания стальных листов в полотнища рулонного типа.

- Изготовление труб большого диаметра для водных коммуникаций, нефтяной и газовой отрасли.

- В машиностроительной индустрии при массовом производстве металлоконструкций: вагонеток, вагонов, автомобильных колес и подобных изделий.

Существуют технологии сваривания цветных металлов, алюминия, титана и его сплавов, что дает возможность использовать сварку под флюсом при производстве высоконадежных конструкций, летательных аппаратов, бытовой и промышленной аппаратуры.

Необходимое оборудование для сварки под флюсом

Для выполнения автоматической дуговой сварки под слоем флюса необходимо обеспечить рабочее место:

- Сварочной плитой.

Ее следует устанавливать на бетонную платформу, потому что она изготавливается из материалов, которые устойчивы не только к высоким температурам, но к резким температурным перепадам.

Ее следует устанавливать на бетонную платформу, потому что она изготавливается из материалов, которые устойчивы не только к высоким температурам, но к резким температурным перепадам. - Наплавной проволокой. Ее толщина обычно составляет от 0,3 до 12 мм, состоит из такого же материала, что и свариваемое изделие.

- Неплавящимся электродом, который включает металлический сердечник и керамическую оболочку.

- Системой, выполняющей подачу флюсовых частиц, состоящую из шланга необходимого диаметра и резервуара.

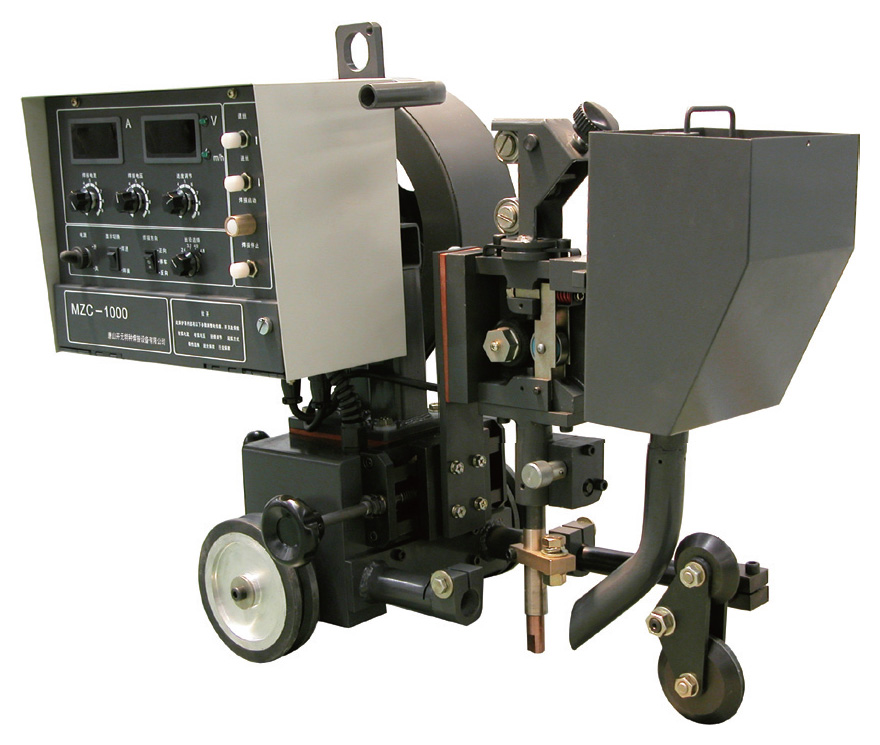

- Системой контроля. У автоматических установок она более модернизирована, чем у полуавтоматических.

При крупносерийных масштабах производства обычно используют специальный сборочный автоматический стенд, который позволяет не только сваривать любые конструкции, но и обеспечивает надежную фиксацию заготовок в том положении, в котором они должны остаться в готовом изделии. Такое оборудование обеспечивает повышенную надежность закрепления заготовок и позволяет исключить любые отклонения формы и соединения всей конструкции, несмотря на то, что сварщик при работе не видит шов.

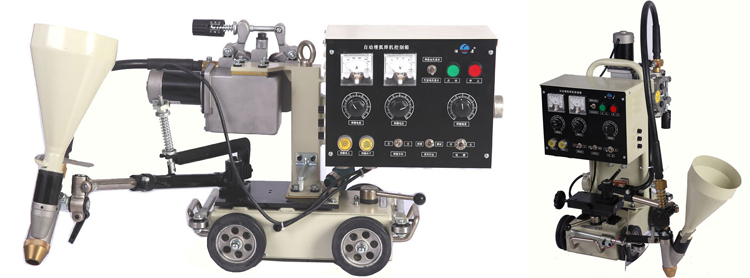

Такая технология является идеальной при нанесении угловых и стыковых сварных соединений, процесс происходит быстро, с обеспечением требуемых параметров качества и надежности соединения. Управление конструкцией происходит в автоматическом режиме, поэтому стоит довольно дорого. В некоторых случаях, в качестве альтернативного варианта, стенд может быть оснащен мобильными головками.

Цена на полуавтомат намного ниже, однако такое оборудование требует намного большего участия сварщика в процессе. Оператор должен постоянно следить за вылетом электрода и направлением проволоки, несмотря на то, что последняя подается в автоматическом режиме. Мастер самостоятельно подбирает угол наклона электрода, варьирует скорость при нанесении шва и мощность напряжения согласно специфике обрабатываемого изделия.

Ручным оборудованием чаще всего пользуются любители-сварщики в частных мастерских, хотя бывают и особые случаи применения, если оно наиболее удобно из всех вариантов для сварки изделий.

Виды флюсов для сварки

По методу изготовления флюсы могут быть:

- плавлеными;

- неплавлеными (керамическими).

Первый тип флюсов (плавленые) изготавливается из смеси кварцевого песка и шлакообразующих марганцевых руд. Сначала их размалывают, перемешивают, а затем расплавляют и гранулируют. Такой вид флюсов является относительно экономичным и в основном применяется для сваривания заготовок из низколегированных сталей.

В состав неплавленого вида флюса входят соли амфотерных металлов и окислителей, которые сначала измельчаются, перемешиваются с жидким стеклом до образования однородной массы, а затем гранулируются и прокаливаются.

Керамический вид обладает мелкодисперсной порошкообразной структурой, используется для сварки под флюсом высоколегированных сталей и сплавов на их основе, причем для конкретной марки свариваемой стали подбирается определенный состав флюса.

По химическому составу флюсы подразделяют на:

- оксидные;

- солевые;

- смешанные.

В состав оксидных флюсов, используемых для сваривания низкоуглеродистых сталей, входят кремний и оксиды активных металлов. Солевой тип флюсов содержит соли хлоридов и фторидов, используется для электросварки стали, легированной хромом и никелем, а также титана. В смешанных флюсах, предназначенных для сварки деталей из разных металлов или многокомпонентных сплавов, используются различные пропорции сочетания солей и оксидов металлов.

Технология сварки под флюсом

При автоматической сварке под слоем флюса скорость перемещения и траектория электрода, как и подача проволоки, регулируется управляющим процессором, функция оператора заключается в отслеживании состояния контроллеров процесса на случай необходимости экстренного отключения сварочного оборудования.

При полуавтоматической сварке под слоем флюса происходит автоматическое регулирование силы тока сварки, угла наклона электрода относительно линии сварки и скорости подачи проволоки, а ведение дуги выполняет сам сварщик вручную при помощи дистанционного управления или рукоятки. При использовании сварочного полуавтомата появляется возможность изменять некоторые параметры тока вручную непосредственно во время выполнения сварного соединения.

При использовании сварочного полуавтомата появляется возможность изменять некоторые параметры тока вручную непосредственно во время выполнения сварного соединения.

Метод ручной сварки под слоем флюса используют при наличии небольших сварочных установок, в которых система подачи флюса встроена в неплавящийся электрод. На сварщика возлагается обязанность регулировать в ручном режиме при помощи специальных кнопок скорость движения электрода и угол его наклона, подачу флюса и силу сварочного тока, а также следить за правильной траекторией движения.

Существует общая последовательность операций при сварке под флюсом:

- Удаление с поверхности заготовок оксидной пленки.

- Закрепление детали на сварочной плите.

- Выбор режимов настройки сварочного оборудования.

- Заполнение резервуара флюсом.

- Установка бухты с наплавной проволокой, присоединение свободного конца к электроду.

- Непосредственно сваривание деталей.

- Сбор неизрасходованного флюса после остывания заготовок и зачистка сварочного шва от шлака.

Во избежание холостой работы электрода и повреждения деталей следует особенно обращать внимание на расход флюса и проволоки.

Выбор подходящего режима сварки под флюсом

Выбор режимов сварки под слоем флюса зависит от таких показателей, как выбор способа удерживания сварочной ванны, планируемое количество проходов при нанесении будущего шва, толщина кромочных поверхностей и метод их разделки. Помимо этого, выбор технологии сварки зависит от вылета электрода и положения самого изделия, скорости сварки, диаметра сечения проволоки, напряжения и силы тока. При расчете перед обработкой для каждой детали используются индивидуальные параметры.

К примеру, если толщина заготовки не больше 30 мм, то для сварки под слоем флюса стыкового шва, что бывает чаще всего, будет достаточно одного одностороннего прохода. При большей толщине шов следует проварить с обеих сторон и желательно ввести дополнительные проходы.

Смысл одностороннего сваривания может быть лишь в том случае, если используется материал, который не боится перегревания и на швах не образуются сварочные трещины.

Для каждого конкретного задания можно выделить несколько параметров, которые следует всегда учитывать при подборе режимов сварки под слоем флюса:

| Толщина металла, мм | Диаметр проволоки, мм | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч |

|---|---|---|---|---|

| 3 | 2 | 250–500 | 28–30 | 48–50 |

| 5 | 2 | 400–450 | 28–30 | 38–40 |

| 10 | 5 | 700–750 | 34–38 | 28–30 |

| 20 | 5 | 750–800 | 38–42 | 22–24 |

| 30 | 5 | 950–1000 | 40–44 | 16–18 |

Рекомендуемые табличные значения можно использовать для сварки под флюсом сталей с высоким, средним и низким содержанием углерода.

При сваривании тонколистового металла (до 6 мм) разделка кромочных поверхностей при подготовке изделия к обработке не производится. Для этого перед работой необходимо разместить свариваемые поверхности с минимальным зазором. При толщине стенки свариваемых деталей от 10 до 12 мм следует, наоборот, оставить зазор, благодаря этому сварное соединение будет более качественным, а также приведет к уменьшению лишнего объема расплавленного металла. В обоих случаях используются особые способы закрепления заготовок – или при помощи подкладки, или с добавлением подварочного шва либо методом предварительной сборки «в замок».

Для этого перед работой необходимо разместить свариваемые поверхности с минимальным зазором. При толщине стенки свариваемых деталей от 10 до 12 мм следует, наоборот, оставить зазор, благодаря этому сварное соединение будет более качественным, а также приведет к уменьшению лишнего объема расплавленного металла. В обоих случаях используются особые способы закрепления заготовок – или при помощи подкладки, или с добавлением подварочного шва либо методом предварительной сборки «в замок».

Для сваривания металлических листов толщиной до 10 мм лучше использовать подкладку. Обычно она представляет собой стальную пластину толщиной от 3 до 6 мм и шириной от 3 до 5 см.

Метод сварки «в замок» применяется для соединения ответственных конструкций, при которых прожог материала считается недопустимым. Также он является лучшим способом соединения тяжелых и объемных конструкций. Необходимо сказать, что подварочный шов редко используется при сварке, его применяют, только когда перекантовку изделия осуществить невозможно.

Проблемы, возникающие в процессе сварки под флюсом

Новичок-сварщик, неукоснительно соблюдающий инструкции, все равно может столкнуться с такими проблемами, которые ему непонятны. Самый образный пример – поры на сварном шве, которые говорят о том, что под слоем флюсом оказался газ. Чаще всего пористость появляется из-за наличия углекислого газа или водорода, в редких случаях из-за азота, поры которого появляются только при обработке микролегированных сталей, если такие материалы обладают нитридным упрочнением.

С такой же проблемой можно столкнуться, если металл разрезался плазменным резаком. Если сварочная ванна имеет малое процентное содержание раскислителей, то углекислый газ может проникать под слой флюса. Чтобы исключить образование пор, жидкую ванну обогащают как минимум 0,2 % кремния. Кроме того, раскисление может произойти при понижении температуры и, наоборот, концентрация углекислого газа будет расти с ее повышением.

Самой частой причиной появления пор при сварке под слоем флюса является наличие водорода, который появляется из-за недостаточной зачистки кромочных поверхностей от ржавчины и других загрязнений, а также из-за влажного флюса.

Рекомендуем статьи

- Виды сварных швов: разбираемся в классификации и особенностях

- Производство изделий из металла: технологии, преимущества, поэтапный контроль

- Сварка плавлением: где применяется и как производится

Напоследок стоит сказать, что плавкий материал, который используется при сварке под слоем флюса, находится в твердом гранулированном состоянии в течение всего сварочного процесса, что позволяет на 50–90 % повторно его использовать при последующей сварке.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Вопрос №7 Ручная дуговая сварка. Схема процесса. Преимущества и недостатки.

Ручную дуговую сварку выполняют сварочными электродами, которые подают в дугу и перемещают вдоль заготовки. Для удержания электрода и подвода к нему тока используют электродержатель.

Дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну. Вместе со стержнем плавится покрытие электрода, образуя газовую защитную атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает, и образуется сварной шов. Жидкий шлак по мере остывания образует на поверхности шва твердую шлаковую корку. Для обеспечения заданных состава и свойств шва в покрытие вводят легирующие элементы и элементы – раскислители.

Электроды

классифицируют по следующим признакам:

типу покрытия, химическому составу

жидкого шлака, назначению.

По типу покрытия электроды делятся на электроды со стабилизирующими, защитными или легирующими покрытиями.

Ручную дуговую сварку довольно широко применяют в производстве металлоконструкций для самых различных металлах и сплавах малых и средних толщин. Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях, а также при наложении швов в труднодоступных местах, незаменима при монтажных работах и сборке конструкций сложной формы. Ручная сварка обеспечивает хорошее качество сварных швов, но обладает низкой производительностью.

Вопрос № 8 Функции покрытия электрода при ручной дуговой сварке.

Для

ручной дуговой сварки плавящимся

электродом применяют электроды,

представляющие собой стержни из сварочной

проволоки с электродным покрытием.

Покрытие наносят с целью: поддержания

устойчивого горения дуги, защиты зоны

сварочной дуги от

кислорода воздуха; образования на

поверхности сварочной ванны и металла

шва слоя шлака, защищающего ванну от

доступа воздуха и замедляющего охлаждение

шлака; раскисления металла шва и его

легирования.

Для изготовления электрода применяют проволоку из стали и цветных Ме.

В зависимости от типа покрытия электроды разделяют на виды: А (кислое покрытие), Б (основное покрытие), Ц (целлюлозное ), Р (рутиловое), П (покрытия прочих видов).П

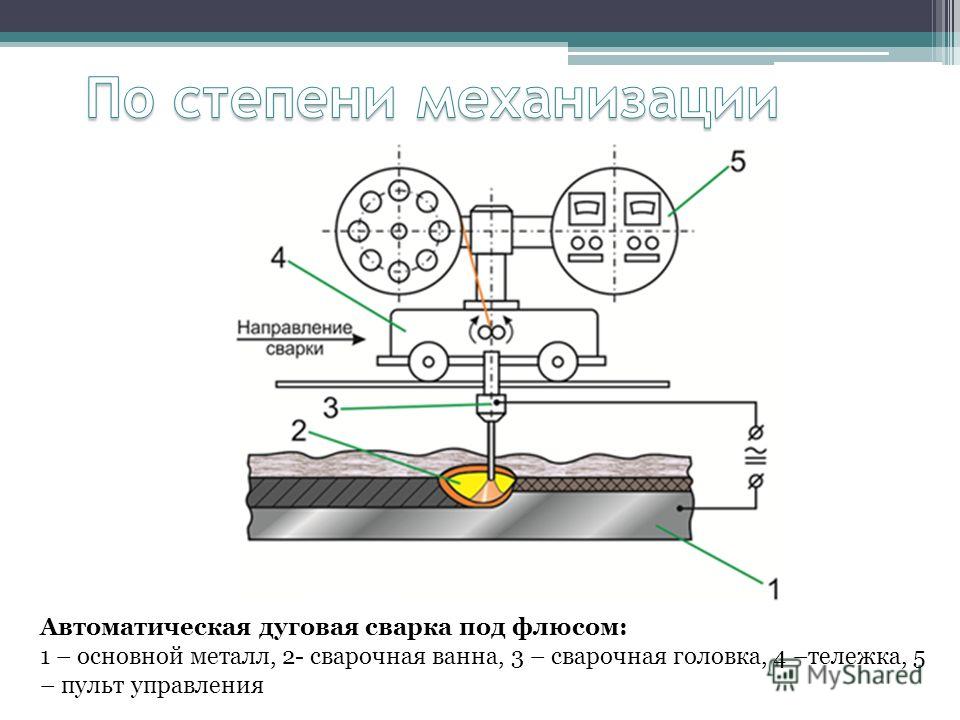

Вопрос №9 Автоматическая сварка под флюсом. Схема процесса. Роль флюса. Преимущества и недостатки.

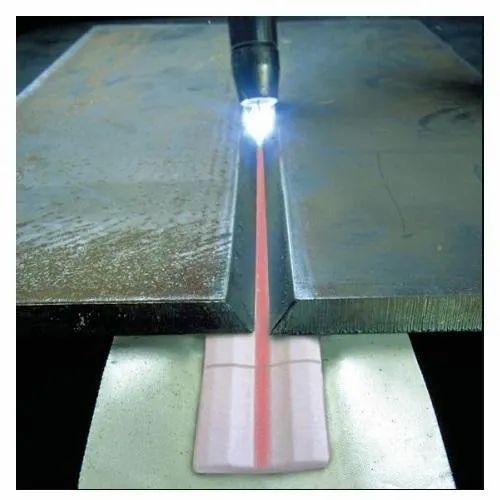

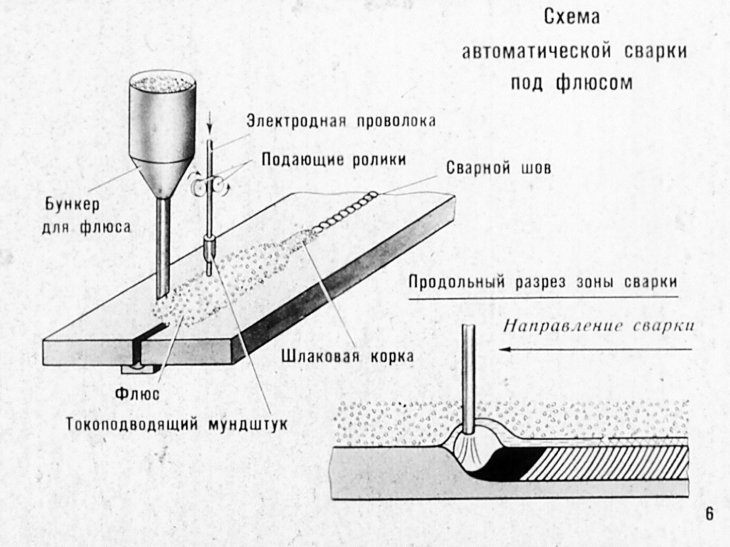

Автоматическая дуговая сварки под флюсом. При этом способе используют процесс, отличающийся от ручной сварки покрытыми электродами следующим: сварку ведут непокрытой электродной проволокой, дугу и сварочную ванну защищают флюсом, подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварка кратера в конце шва. Указанные особенности автоматической сварки обеспечивают значительное повышение ее производительности и более высокое качество сварных соединений по сравнению с ручной сваркой.

Дуга горит

между электродной проволокой и

основным металлом. Столб

дуги и металлическая ванна жидкого

металла со

всех сторон плотно закрыты слоем флюса

толщиной 30— 50 мм. Часть флюса, окружающего

дугу, расплавляется, образуя на

поверхности расплавленного металла

ванну жидкого шлака. Для

сварки под флюсом характерно глубокое

проплавленне основного металла. Действие

мощной дуги и весьма быстрое движение

электрода вдоль заготовки обусловливают

оттеснение расплавленного металла в

сторону, противоположную направлению

сварки. По мере поступательного движения

электрода происходит затвердевание

металлической и шлаковой ванн с

образованием сварного шва, покрытого

твердой шлаковой коркой. Электродную

проволоку подают в дугу и перемещают

ее вдоль шва механизированным способом

с помощью механизмов подачи и

перемещения. Ток к электроду поступает

через токоподвод .

Часть флюса, окружающего

дугу, расплавляется, образуя на

поверхности расплавленного металла

ванну жидкого шлака. Для

сварки под флюсом характерно глубокое

проплавленне основного металла. Действие

мощной дуги и весьма быстрое движение

электрода вдоль заготовки обусловливают

оттеснение расплавленного металла в

сторону, противоположную направлению

сварки. По мере поступательного движения

электрода происходит затвердевание

металлической и шлаковой ванн с

образованием сварного шва, покрытого

твердой шлаковой коркой. Электродную

проволоку подают в дугу и перемещают

ее вдоль шва механизированным способом

с помощью механизмов подачи и

перемещения. Ток к электроду поступает

через токоподвод .

Основные преимущества автоматической сварки под флюсом по сравнению с ручной дуговой сваркой состоят в повышении до 15—20 раз производительности процесса сварки, качества сварных соединений и уменьшении себестоимости 1 м сварногошва.

Повышение

производительности достигается за счет

использования больших сварочных

токов (до 2000 А) и непрерывности процесса

сварки. Применение голой проволоки

позволяет приблизить токоподвод на

минимально возможное расстояние от

дуги и тем самым устранит опасный

разогрев электрода при большой силе

тока. Плотная флюсовая защита сварочной

ванны предотвращает разбрызгивание

и угар расплавленного металла в условиях

действия мощной дуги. Увеличение тока

сопровождается увеличением глубины

проплавленин, что позволяет сваривать

металл большой толщины (до 20 мм) за один

проход без разделки кромок.

Применение голой проволоки

позволяет приблизить токоподвод на

минимально возможное расстояние от

дуги и тем самым устранит опасный

разогрев электрода при большой силе

тока. Плотная флюсовая защита сварочной

ванны предотвращает разбрызгивание

и угар расплавленного металла в условиях

действия мощной дуги. Увеличение тока

сопровождается увеличением глубины

проплавленин, что позволяет сваривать

металл большой толщины (до 20 мм) за один

проход без разделки кромок.

Качество сварных швов обеспечивается повышением механических свойств наплавленного металла благодаря надежной защите сварочной ванны флюсом, интенсивного раскисления и легирования вследствие увеличения объема жидкого шлака и сравнительного медленного охлаждения шва под флюсом и твердой шлаковой коркой; улучшением формы и поверхности сварного шва и постоянством его размеров по всей длине вследствие регулирования режима сварки, механизированной подачи и перемещения электродной проволоки.

Недостаток

– сварка только в одном пространственном

положении.

ГОСТ 8713-79. Сварка под флюсом. Соединения сварные

ГОСТ 8713-79

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СВАРКА ПОД ФЛЮСОМ

СОЕДИНЕНИЯ СВАРНЫЕ

Основные типы, конструктивные элементы и размеры

Flux welding. Welded joints. Maih types design elements and dimensions

Дата введения 1981-01-01

1. Настоящий стандарт распространяется на соединения из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых сваркой под флюсом, и устанавливает основные типы, конструктивные элементы и размеры сварных соединений.

Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037.

2. В стандарте приняты следующие обозначения способов сварки под флюсом:

АФ — автоматическая на весу;

АФф — автоматическая на флюсовой подушке;

АФм — автоматическая на флюсомедной подкладке;

АФо — автоматическая на остающейся подкладке;

АФп — автоматическая на медном ползуне;

АФш — автоматическая с предварительным наложением подварочного шва;

АФк — автоматическая с предварительной подваркой корня шва;

МФ — механизированная на весу;

МФо — механизированная на остающейся подкладке;

МФш — механизированная с предварительным наложением подварочного шва;

МФк — механизированная с предварительной подваркой корня шва.

3. Основные типы сварных соединений приведены в табл.1, сечения предварительно наложенных подварочных швов условно зачернены.

Таблица 1

4. Конструктивные элементы сварных соединений и их размеры должны соответствовать указанным в табл.2-52, сечения предварительно наложенных подварочных швов условно зачернены.

Таблица 2

| ГОСТ 8713-79-C1 |

Таблица 3

| ГОСТ 8713-79-C47 |

Таблица 4

|

Таблица 5

|

Таблица 6

|

Таблица 7

| ГОСТ 8713-79-C5 |

Таблица 8

| ГОСТ 8713-79-C7 |

Таблица 9

| ГОСТ 8713-79-C7 |

Таблица 10

| ГОСТ 8713-79-C29 |

Таблица 11

| ГОСТ 8713-79-C30 |

Таблица 12

| ГОСТ 8713-79-C9 |

Таблица 13

| ГОСТ 8713-79-C10 |

Таблица 14

| ГОСТ 8713-79-C11 |

Таблица 15

| ГОСТ 8713-79-C12 |

Таблица 16

| ГОСТ 8713-79-C31 |

Таблица 17

| ГОСТ 8713-79-C32 |

Таблица 18

| ГОСТ 8713-79-C15 |

Таблица 19

| ГОСТ 8713-79-C18 |

Таблица 20

| ГОСТ 8713-79-C18 |

Таблица 21

| ГОСТ 8713-79-C19 |

Таблица 22

| ГОСТ 8713-79-C20 |

Таблица 23

| ГОСТ 8713-79-C21 |

Таблица 24

| ГОСТ 8713-79-C21 |

Таблица 25

| ГОСТ 8713-79-C21 |

Таблица 26

| ГОСТ 8713-79-C33 |

Таблица 27

| ГОСТ 8713-79-C34 |

Таблица 28

| ГОСТ 8713-79-C35 |

Таблица 29

| ГОСТ 8713-79-C23 |

Таблица 30

| ГОСТ 8713-79-C30 |

Таблица 31

|

Таблица 32

| ГОСТ 8713-79-C25 |

Таблица 33

| ГОСТ 8713-79-C25 |

Таблица 34

| ГОСТ 8713-79-C38 |

Таблица 35

| ГОСТ 8713-79-C39 |

Таблица 36

| ГОСТ 8713-79-C40 |

Таблица 37

| ГОСТ 8713-79-C40 |

Таблица 38

| ГОСТ 8713-79-C41 |

Таблица 39

| ГОСТ 8713-79-У1 |

Таблица 40

| ГОСТ 8713-79-У5 |

Таблица 41

|

Таблица 42

| ГОСТ 8713-79-У3 |

Таблица 43

| ГОСТ 8713-79-Т1 |

Таблица 44

| ГОСТ 8713-79-Т3 |

Таблица 45

| ГОСТ 8713-79-Т3 |

Таблица 46

| ГОСТ 8713-79-Т7 |

Таблица 47

| ГОСТ 8713-79-Т2 |

Таблица 48

| ГОСТ 8713-79-Т8 |

Таблица 49

| ГОСТ 8713-79-Т4 |

Таблица 50

| ГОСТ 8713-79-Т5 |

Таблица 51

| ГОСТ 8713-79-Н1 |

Таблица 52

| ГОСТ 8713-79-Н2 |

5. При сварке кольцевых швов стыковых соединений допускается увеличение выпуклости g, g1 до 30 %.

При сварке кольцевых швов стыковых соединений допускается увеличение выпуклости g, g1 до 30 %.

6. Сварные соединения Т7, Т8, Т4 следует выполнять в положении «в лодочку» по ГОСТ 11969-79. Угловые швы без скоса кромок разрешается выполнять как в нижнем положении, так и в положении «в лодочку» по ГОСТ 11969-79.

7. Подварочный шов и подварку корня шва разрешается выполнять любым способом дуговой сварки.

8. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 53, должна производиться также, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва (черт. 1).

При разнице толщины свариваемых деталей свыше значений, указанных в табл. 53, на детали, имеющей большую толщину s1, должен быть сделан скос с одной или с двух сторон до толщины тонкой детали s, как указано на черт. 2, 3 и 4. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

2, 3 и 4. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

9. Размер и предельные отклонения катета углового шва К, К1 должны быть установлены при проектировании. При этом размер катета должен быть не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины более тонкой детали при сварке детален толщиной свыше 3 мм. Предельные отклонения размера катета угловых швов от номинального значения приведены в приложении 3.

10. (Исключен, Изм. № 2).

11. Допускается выпуклость или вогнутость углового шва до 30 % его катета. При этом вогнутость не должна приводить к уменьшению значения катета Кп (черт. 5), установленного при проектировании.

Примечание. Катетом Кп является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. При симметричном шве за катет Кп принимается любой из равных катетов, при несимметричном шве — меньший.

12. Минимальные значения катетов угловых швов приведены в рекомендуемом приложении 1.

13. При применении сварки под флюсом взамен ручной дуговой сварки катет углового шва расчетного соединения может быть уменьшен до значений, приведенных в рекомендуемом приложении 2.

14. Допускается смешение свариваемых кромок перед сваркой относительно друг друга не более:

0,5 мм — для деталей толщиной до 4 мм;

1,0 мм — для деталей толщиной 4-10 мм;

0,1 s мм, но не более 3 мм — для деталей толщиной более 10 мм.

15. Допускается в местах перекрытия сварных швов и в местах исправления дефектов увеличение размеров швов до 30% номинального значения.

16. При подготовке кромок с применением ручного инструмента, предельные отклонения утла скоса кромок могут быть увеличены до ±5°. При этом соответственно может быть изменена ширина шва, е, е1.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом.

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размерыТекст ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСУДАРСТВЕННЫЙСТАНДАРТ СОЮЗА ССР

СВАРКА, ПАЙКА И ТЕРМИЧЕСКАЯ РЕЗКА МЕТАЛЛОВ

ГОСТ 11533-75

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва — 1991

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АВТОМАТИЧЕСКАЯ И ПОЛУАВТОМАТИЧЕСКАЯ ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ. СОЕДИНЕНИЯ СВАРНЫЕ ПОД ОСТРЫМИ И ТУПЫМИ УГЛАМИ Основные типы, конструктивные элементы и размеры Automatic and semiautomatic submerged arc welding. Acute and blunt weld joints. Main types, design elements and dimensions | ГОСТ 11533-75 |

Дата введения 01.01.77

1. Настоящий стандартустанавливает основные типы, конструктивные элементы и размеры соединенийконструкций из углеродистых и низколегированных сталей, выполняемыхавтоматической и полуавтоматической дуговой сваркой под флюсом с расположениемсвариваемых деталей под острыми и тупыми углами. Требования настоящегостандарта являются обязательными.

Настоящий стандартустанавливает основные типы, конструктивные элементы и размеры соединенийконструкций из углеродистых и низколегированных сталей, выполняемыхавтоматической и полуавтоматической дуговой сваркой под флюсом с расположениемсвариваемых деталей под острыми и тупыми углами. Требования настоящегостандарта являются обязательными.

(Измененная редакция, Изм. №1).

2. В стандарте принятыследующие обозначения способов сварки:

А — автоматическая дуговаясварка под флюсом;

Ac -автоматическая дуговая сварка под флюсом на стальной подкладке;

Апш — автоматическая дуговаясварка под флюсом с предварительным наложением подварочного шва;

П — полуавтоматическаядуговая сварка под флюсом;

Пс — полуавтоматическаядуговая сварка под флюсом на стальной подкладке;

Ппш — полуавтоматическаядуговая сварка под флюсом с предварительным наложением подварочного шва.

3. Основные типы сварныхсоединений должны соответствовать указанным в табл.1.

4. Конструктивные элементысварных соединений, их размеры и предельные отклонения по ним должнысоответствовать указанным в табл. 2-23.

Конструктивные элементысварных соединений, их размеры и предельные отклонения по ним должнысоответствовать указанным в табл. 2-23.

Примечание. При применении специальных способовавтоматической сварки под флюсом, допускается изменение размера с по сравнениюс указанным в табл. 2-23.

Таблица 1

Тип соединения | Форма подготовленных кромок | Характер выполненного шва | Форма поперечного сечения подготовленных кромок и выполненного шва | Обозначение способа сварки | Толщина свариваемых деталей, мм | Угол соединения деталей b, град | Условно обозначение сварного соединения | ||

Угловое | Без скоса кромок | Односторонний на съемной или стальной остающейся подкладке | Ас; Пс | 2-12 14-30 | 179-91 135-91 | У1 | |||

Двусторонний | А; П | 2-20 | 179-136 | У2 | |||||

Апш; Ппш | 2-5 6-14 2-30 | 179-136 89-45 135-91 | |||||||

Со скосом одной кромки | Односторонний на съемной или стальной подкладке | Ас; Пс | 8-30 | 179-136 | У3 | ||||

Двусторонний | А; П | 14-20 | 179-136 | У4 | |||||

Апш; Ппш | 8-30 8-20 | 179-136 89-45 | |||||||

С двумя скосами одной кромки | Двусторонний | А; П | 20-30 20-40 | 179-165 80-75 | У5 | ||||

Ппш; Апш | 20-30 20-40 | 179-165 89-75 | |||||||

С двумя скосами одной кромки и одним скосом другой кромки | Двусторонний | А; П; Апш; Ппш | 20-60 | 179-136 | У6 | ||||

Тавровое | Без скоса кромок | Односторонний | А; П | 3-40 | 91-175 | T1 | |||

Двусторонний | Апш; Ппш | 3-40 | 91-135 | T2 | |||||

Co скосом одной кромки | Односторонний | А; П | 3-40 | 89-45; 91-135 | Т3 | ||||

Двусторонний | А; П; Апш; Ппш | 3-40 | 89-45; 91-135 | Т4 | |||||

Со скосом одной кромки | Односторонний | А; П | 8-42 | 91-134 | Т5 | ||||

Двусторонний | Апш; Ппш | 8-42 | 91-134 | Т6 | |||||

С двумя скосами одной кромки | Двусторонний | А; П; Апш; Ппш | 16-40 | 91-100; 89-80 | Т7 | ||||

С двумя несимметричными скосами одной кромки | Двусторонний | А; П; Апш; Ппш | 16-40 | 79-70; 101-110 | Т8 | ||||

С двумя криволинейными скосами одной кромки | Двусторонний | А; П | 30-60 | 89-75; 91-105 | Т9 | ||||

Сварка металлоконструкций в Москве.

Сварка под флюсом

Сварка под флюсомСварка – это технологический процесс соединения металлов и сплавов плавлением с помощью тепловой энергии. Соединение элементов происходит на уровне межатомных связей, благодаря этому сварные конструкции получаются невероятно прочными, надежными и долговечными. Основной и наиболее распространенной технологией сварки плавлением является полуавтоматическая дуговая сварка в среде углекислого газа. Такой вид сварки позволяет получить сварной шов высокого качества. Для выполнения операции как правило используют сварочные аппараты или установки.

Мы предлагаем сварку металлоконструкций в заводских условиях как самый востребованный вид услуг при изготовлении металлоконструкций различного назначения.

На нашем производстве применяются следующие виды сварки:

- автоматическая под слоем флюса

- полуавтоматическая дуговая сварка в среде защитного газа

- ручная дуговая сварка покрытыми электродами

- ручная аргонодуговая сварка неплавящимся электродом в среде инертных газов

- газовая сварка

Сварка применяется к следующим материалам:

- конструкционные, углеродистые, легированные, высоколегированные жаростойкие и коррозионно-стойкие стали

- алюминий и его сплавы

- цветные металлы

Наше оборудование

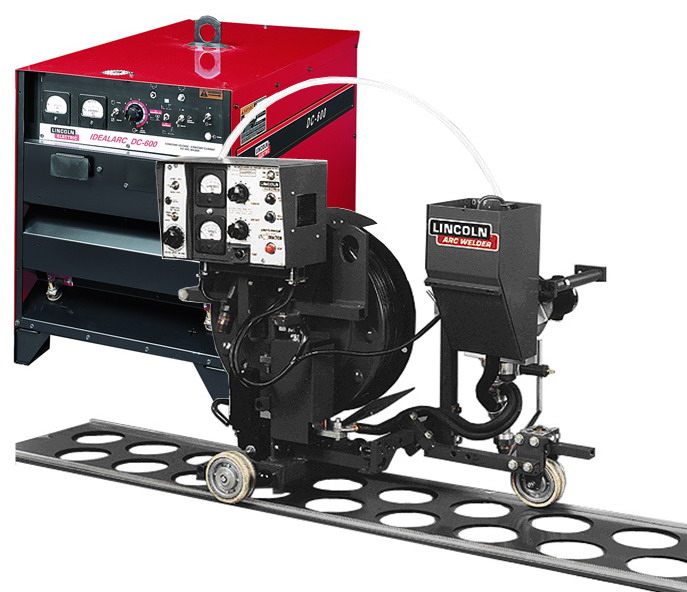

На нашем производстве используются портальная установка сварки под флюсом и сварочные аппараты от ведущих производителей сварочного оборудования: Lincoln Electric, Kemppi, Z-Master и др. , которые позволяют выполнять сварку различными методами, в том числе синергетической программой, импульсной сваркой, сваркой под флюсом и др.

, которые позволяют выполнять сварку различными методами, в том числе синергетической программой, импульсной сваркой, сваркой под флюсом и др.

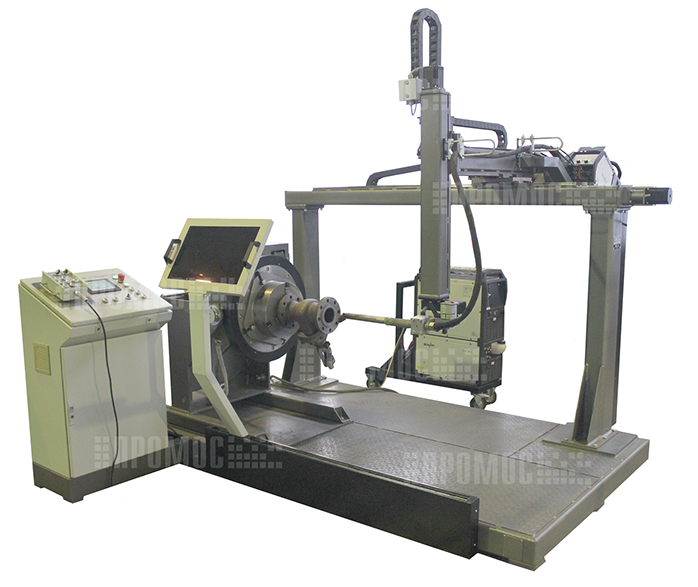

Портальная установка сварки под флюсом

Портальная установка позволяет производить автоматическую сварку под флюсом стыковых, нахлесточных, угловых и тавровых швов в нижнем положении, как одной сварочной головкой, так и двумя с синхронным включением по пуску-стопу, перемещению по ранее заданным сварочным режимам.

Сварка под флюсом применяется для получения сварных конструкций из углеродистых, низко- и высоколегированных сталей, меди, алюминия и их сплавов.

Портальная установка представляет собой П-образный механизм перемещаемый (с помощью сервоприводов) по рельсам. На портале смонтированы два комплекта сварочных головок, автоматические системы подачи проволоки NA-5 фирмы Lincoln Electric, источники питания DC-1000, механизмы рециркуляции флюса и пульт управления.

При сварке под флюсом электрическая дуга горит под зернистым сыпучим материалом – флюсом. По мере расплавления электродная проволока автоматически подается в зону сварки. Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса. В зоне сварки образуется полость, заполненная парами металла, флюса и газами. Расплавленный флюс, окружая газовую полость, защищает расплавленный металл в зоне сварки от вредного воздействия окружающей среды.

По мере расплавления электродная проволока автоматически подается в зону сварки. Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса. В зоне сварки образуется полость, заполненная парами металла, флюса и газами. Расплавленный флюс, окружая газовую полость, защищает расплавленный металл в зоне сварки от вредного воздействия окружающей среды.

Портальная установка сварки под флюсом

Технические характеристики портальной установки

| Количество сварочных головок, шт | 2 |

| Регулирование сварочного тока, A | 170–1250 |

| Максимальная длина сварного шва, м | 36 |

| Максимальная рабочая ширина, мм | 3000 |

| Максимальная высота подъема сварочных головок, мм | 1900 |

| Минимальная сварочная скорость, м/ч | 7 |

| Максимальная сварочная скорость, м/ч | 70 |

| Маршевая скорость, м/ч | 170 |

| Свариваемые толщины, мм | 6–60 |

| Портальная установка сварки под флюсом в процессе работы | Автоматическая сварка под флюсом |

| Характер сварного шва сварки под флюсом | Характер сварного шва сварки под флюсом |

youtube.com/embed/Ocz1_cp5Np4″ frameborder=»0″>

Преимущества сварки под флюсом:

- высокое качество сварного шва

- высокая производительность и стабильность процесса

- минимальные потери электродного металла и полное отсутствие разбрызгивания

- максимально надежная защита зоны сварки

Сварочные аппараты

Сварочные аппараты, применяемые на нашем производстве

Сварка в среде защитных газов

Дуговая сварка в среде защитных газов заключается в том, что сварочная ванна, конец электрода и присадочного прутка, определенные участки шва и околошовной зоны основного металла предохраняются от окисления в процессе сварки при помощи газа. Этот газ подается в зону сварки через сопло специального электрододержателя – горелки.

В качестве защитного газа при сварке алюминия и меди применяют нейтральный газ аргон, не взаимодействующий с металлом, а при сварке стали – углекислый газ, который не является нейтральным и в некоторой мере вступает во взаимодействие с металлом.

Преимущества сварки в среде защитных газов:

- преимуществами сварки в среде защитных газов являются надежная защита металла от окружающего воздуха и возможность выполнять сварку в любом положении в пространстве. Кроме того, при сварке алюминия достигается большая коррозионная стойкость сварных соединений благодаря тому, что сварку производят без флюсов

- важной особенностью аргонодуговой сварки алюминия на постоянном токе является то, что в этом случае наблюдается эффект самоочищения поверхности металла от окиси

Сварка металлоконструкций

Технология сборочно-сварочных работ

Сборочно-сварочная операция начинается с правильного взаимного расположения и закрепления деталей собираемого сварного изделия. При изготовлении металлоконструкций возможны следующие схемы технологического процесса сборки и сварки:

- последовательная сборка и сварка элементов, сборочных единиц и конструкции в целом

- сборка и сварка сборочных единиц, а затем сборка элементов, сборочных единиц и конструкции из сборочных единиц

Последовательная сборка и сварка применяется, в основном, при изготовлении металлоконструкций средней сложности. Для крупногабаритных изделий применяется метод сборки из предварительно собранных и сваренных крупных сборочных единиц, называемый контрольной сборкой. Полностью негабаритное изделие (например, мостовой кран) в ряде случаев целиком не собирается, собираются лишь отдельные узлы. При контрольной сборке проверяется правильность изготовления стыкующихся частей и сборочных единиц и всей машины и ее соответствие заданным техническим параметрам. Во время контрольной сборки все обнаруженные дефекты и отступления устраняются. Контрольная сборка гарантирует качество сборочных работ и облегчает их выполнение при монтаже. После контрольной сборки изделие разбирается на сборочные единицы для дальнейших технологических операций на производстве или транспортировки на монтажный объект.

Для крупногабаритных изделий применяется метод сборки из предварительно собранных и сваренных крупных сборочных единиц, называемый контрольной сборкой. Полностью негабаритное изделие (например, мостовой кран) в ряде случаев целиком не собирается, собираются лишь отдельные узлы. При контрольной сборке проверяется правильность изготовления стыкующихся частей и сборочных единиц и всей машины и ее соответствие заданным техническим параметрам. Во время контрольной сборки все обнаруженные дефекты и отступления устраняются. Контрольная сборка гарантирует качество сборочных работ и облегчает их выполнение при монтаже. После контрольной сборки изделие разбирается на сборочные единицы для дальнейших технологических операций на производстве или транспортировки на монтажный объект.

В сварных конструкциях сборочно-сварочные операции в большинстве случаев можно выполнять в различной последовательности, зависящей от конфигурации изделия, сборочной единицы и выбранного способа сварки. Последовательность сварки и ее режимы, а также применяемое вспомогательное оборудование и оснастка при сборке конструкций существенно влияют на прочность и точность сварной конструкции в целом.

Преимущества работы с Механическим заводом «Спецмашмонтаж»

Важным преимуществом работы с нами является широкий спектр предоставляемых нашим заводом услуг по обработке металла. Наше предприятие имеет оборудование для резки, рубки, гибки листового и профильного проката, сварки, токарных, фрезерных, окрасочных и других операций. Как правило сварочные работы тесно переплетены с другими видами технологических операций. Обратившись к нам, Вы получите требуемый набор операций для производства конечных изделий.

Механический завод «Спецмашмонтаж» предлагает полный комплекс услуг:

Проектирование металлоконструкций

Металлообработка

Изготовление металлоконструкций

Доставка

Монтаж металлоконструкций

Неразрушающий контроль

Любую интересующую Вас информацию по сварочным работам можно получить у сотрудников нашей компании, связавшись с нами по телефону +7(495)583-78-86, по электронной почте Этот адрес электронной почты защищен от спам-ботов.

У вас должен быть включен JavaScript для просмотра. или воспользовавшись формой обратной связи.

Если Вы хотите рассчитать стоимость услуги, пожалуйста, заполните форму обратной связи и приложите чертежи изделий. Наш менеджер свяжется с вами и предоставит предварительный расчет стоимости.

Подходит ли вам дуговая сварка под флюсом?

Процесс дуговой сварки под флюсом (SAW) может значительно улучшить скорость наплавки и производительность, а также обеспечить воспроизводимое качество сварки. Однако для одних приложений он подходит лучше, чем для других. Если вы думаете об использовании SAW, рассмотрите многочисленные факторы, влияющие на успех процесса. Необходимо оценить толщину материала, конструкцию соединения, посадку и длину.

Кроме того, имейте в виду, что для достижения максимального успеха с SAW требуется некоторая домашняя работа и предварительные инвестиции в оборудование, но во многих случаях эти инвестиции могут принести значительную и быструю отдачу.

Как работает SAW

SAW — это процесс с подачей проволоки, такой как дуговая сварка металлическим электродом в среде защитного газа (GMAW или MIG). Проволока подается через горелку, которая обычно перемещается вдоль сварного шва с помощью механизации. Понимание и управление SAW существенно не отличается от понимания и управления GMAW. Настройка аппарата аналогична, и многие параметры сварки остаются прежними: напряжение по-прежнему влияет на ширину валика, сила тока по-прежнему влияет на проплавление, а увеличение скорости подачи проволоки по-прежнему увеличивает силу тока и наплавку (при условии постоянного расстояния от контакта до изделия и использования мощности CV). поставлять).

В отличие от GMAW, SAW использует гранулированный флюс для защиты дуги от атмосферы. Дуга погружена (погружена) в флюс и не видна при нормальной работе. Когда дуга расплавляет проволоку, флюс и основной материал, образуя сварочную ванну, расплавленный флюс выполняет важные функции, такие как раскисление, легирование, придание формы и создание защитной атмосферы для наплавленного металла.

Что можно получить

Оптимизированный процесс SAW может обеспечить повышение производительности, экономию времени, качество сварки и согласованность, а также улучшить условия для оператора.

Однопроволочные приложения могут достигать скорости наплавки до 18 кг в час, в зависимости от размера, типа и полярности проволоки. Хотя достижение этого значения не является типичным для большинства приложений, может быть довольно легко использовать SAW для повышения скорости наплавки по сравнению с текущим процессом GMAW, дуговой сварки с флюсовой проволокой (FCAW) или дуговой сварки в защитном металле (SMAW или электродуговая сварка). Производители сварочного оборудования и присадочного металла могут помочь вам определить начальные параметры и дать представление о возможностях улучшения.

Помимо повышения производительности, этот процесс может обеспечить воспроизводимое качество сварки. SAW — это почти исключительно механизированный процесс. Механизм дуги и/или рабочего движения поддерживает постоянную скорость перемещения и позиционирование горелки, поэтому операторы с меньшим практическим опытом сварки могут легко контролировать его. Затем компании могут направить свой наиболее квалифицированный персонал в наиболее требовательные области деятельности.

Затем компании могут направить свой наиболее квалифицированный персонал в наиболее требовательные области деятельности.

Этот процесс также обеспечивает улучшенные условия труда, поскольку он характеризуется низким образованием дыма и отсутствием видимой дуги. Это сводит к минимуму воздействие УФ-излучения, поэтому вам не нужно надевать каску или сварочную куртку, а другие задачи проще выполнять вблизи сварочных работ.

Однопроволочный SAWможет достигать скорости наплавки до 40 фунтов в час, в зависимости от размера, типа и полярности проволоки.

Наконец, SAW обеспечивает превосходные механические свойства готового сварного шва. Многие комбинации проволоки и флюса средней и высокой щелочности могут обеспечить высокую ударную вязкость даже при температуре -60 градусов Цельсия или ниже, что может быть затруднительно даже для хорошо спроектированной проволоки FCAW на основе рутила. Определенные проволоки и флюсы под флюсом также могут помочь сохранить свойства при высоких тепловложениях, дополнительно оптимизируя потенциальные скорости осаждения.

Необходимое оборудование

SAW может обеспечить значительное повышение производительности в определенных областях применения, но для достижения этих результатов требуются инвестиции в соответствующее оборудование, в дополнение к источнику питания и механизму подачи проволоки. Следовательно, процесс обычно требует более высоких капиталовложений, чем другие процессы.

Для оптимизации механизации и обеспечения различных уровней гибкости в зависимости от потребностей применения доступны многочисленные аксессуары.

В некоторых случаях резак остается неподвижным, а заготовка перемещается с помощью позиционирующего оборудования. Когда требуется движение дуги, есть несколько вариантов:

- Тракторы SAW обеспечивают портативность и гибкость для выполнения сварочных работ, расположенных по всему цеху или, возможно, внутри судна.

- Боковые балки или портальные установки не являются переносными, а представляют собой стационарную установку, требующую переноса работы в сварочную камеру.

Это сокращает время, затрачиваемое на настройку и переналадку, но также снижает гибкость.

Это сокращает время, затрачиваемое на настройку и переналадку, но также снижает гибкость. - Интегратор может помочь разработать индивидуальную систему, например, кольцевую сварку для резервуаров для хранения и кольцевые сварочные аппараты для крепления патрубков. Некоторые системы могут быть интегрированы с оборудованием для позиционирования для сварки более сложной геометрии, такой как седла трубы.

По сравнению с роботизированной сваркой механизация под флюсом намного доступнее. Как правило, его проще реализовать и освоить. Несмотря на то, что в этом процессе требуется внимание оператора, его часто проще регулировать во время сварки по сравнению с роботизированной сваркой. Кроме того, оборудование SAW, как правило, рассчитано на прочность и надежность.

Однако имейте в виду, что этот процесс ограничен плоской сваркой и сваркой в горизонтальном положении, что позволяет использовать параметры сильного тока и сильного наплавления. Использование SAW для целых сварных конструкций с несколькими сварными швами может потребовать большого оборудования для позиционирования; несколько вариантов включают настройки с откидным наклоном, передней и задней бабками. Иногда это оборудование для позиционирования может быть непомерно дорогим, но в других случаях окупаемость инвестиций может быстро оправдать его и процесс по сравнению со сваркой вне позиции с другим процессом.

Иногда это оборудование для позиционирования может быть непомерно дорогим, но в других случаях окупаемость инвестиций может быстро оправдать его и процесс по сравнению со сваркой вне позиции с другим процессом.

Кроме того, поскольку вы не можете видеть положение дуги во время сварки, может потребоваться оборудование для отслеживания стыков. Варианты варьируются от простых, таких как лазер, указывающий будущее положение сварочной дуги, до более сложных, таких как тактильный датчик, который может автоматически регулировать положение горелки.

Проконсультируйтесь с интегратором или производителем оборудования, чтобы определить комбинацию оборудования для максимального увеличения потенциала и определения окупаемости операции SAW.

Идеальные детали для SAW

Тракторы SAW обеспечивают мобильность и гибкость при сварке на рабочих местах, расположенных по всему цеху или, возможно, внутри судна.

Несколько факторов делают деталь подходящей для SAW. Тип материала и толщина являются двумя важными факторами.

SAW лучше всего подходит для углеродистых и низколегированных сталей, но также может использоваться для нержавеющей стали и сплавов на основе никеля. И хотя SAW толстых материалов является наиболее распространенным, ошибочно полагать, что этот процесс можно использовать только для толстых материалов.

SAW успешно используется для обработки тонких материалов во многих областях, таких как пропановые баллоны и водонагреватели. Несмотря на то, что используются высокие силы тока, скорость перемещения в этих случаях значительно увеличивается, так что результирующее тепловложение является низким. Например, с помощью одной горелки SAW можно сваривать материал толщиной 6,5 мм за один проход при силе тока 800 ампер и скорости перемещения 76,2 см в минуту (или более, в зависимости от конструкции соединения). Обратите внимание, что сварка более тонких материалов также требует большего внимания к «плавности» механизации, отслеживанию стыка и последовательности подготовки стыка. Совместная прокладка с использованием меди и/или сварочного флюса является популярным выбором для повышения воспроизводимости.

Совместная прокладка с использованием меди и/или сварочного флюса является популярным выбором для повышения воспроизводимости.

Независимо от толщины материала, ключевыми факторами для успешного внедрения SAW являются следующие:

- Соединение и геометрия деталей: SAW подходит для прямолинейных соединений, так как детали с выступами в сварном шве требуют более сложной и дорогой механизации для обработки несколько раз. И хотя SAW хорошо подходит для крупносерийных компонентов, это не означает, что он ограничивается одной и той же деталью снова и снова. Даже магазины по трудоустройству могут воспользоваться этой технологией. Детали не обязательно должны быть идентичными, но они должны иметь схожую геометрию, чтобы максимизировать процесс. Например, SAW и оборудование обычно легко сваривают как 3,7-метровые, так и 3-метровые трубы. сосуды под давлением, так как геометрия аналогична. Идея состоит в том, чтобы найти детали, которые могут использовать одно и то же оборудование дуги и рабочего движения и размещение, чтобы свести к минимуму переналадку и, следовательно, время простоя.

- Длинные сварные швы: Недостатком SAW является необходимость межпроходной очистки. По этой причине он лучше подходит для длинных сварных швов (часто 1,2 м и более), которые можно очистить во время сварки. При более коротких сварных швах общее количество времени, затрачиваемого на очистку, больше, поскольку многозадачность становится более сложной, а отношение времени горения дуги к времени, затраченному на изменение положения и регулировку оборудования, становится меньше. В качестве примечания также важно рассмотреть возможность инвестирования в оборудование для восстановления и восстановления флюса (пылесос и печь), чтобы минимизировать затраты на расходные материалы.

- Кольцевые сварные швы диаметром более 200 мм: SAW является популярным выбором для сварки сосудов высокого давления и труб, поскольку сосуд или трубу можно вращать на позиционерах. Но ниже 200 мм диам. сдерживание флюса становится более трудным, потому что флюс стекает с трубы. Поскольку скорость охлаждения сварного шва в SAW ниже, чем в других процессах, его использование на трубах меньшего диаметра также может привести к неприемлемому профилю валика.

- Детали с хорошим доступом: оборудование SAW громоздко, что делает пространство и доступ к деталям ключевыми факторами. Возможно, потребуется разработать систему по индивидуальному заказу для использования в небольших помещениях, но может возникнуть проблема с подачей проволоки. Большие диаметры просто не такие гибкие, как маленькие диаметры, используемые в роботизированной руке GMAW.

Рекомендации по проектированию соединений

Для успешной сварки под флюсом необходима хорошая подгонка детали, иначе могут возникнуть проблемы с прожогом. Эти проблемы должны быть устранены до процесса сварки, и они могут потребовать механического крепления и особого внимания к подготовке детали.

«Уплотнительные буртики», изготовленные с использованием GMAW, FCAW или SMAW, могут использоваться для компенсации далеко не идеальной посадки. Эти быстрые дополнительные сварочные проходы увеличивают время операции, но часто требуют меньше времени, чем если бы весь стык был сварен другим способом, кроме SAW. Потенциальные проблемы также могут быть решены путем пересмотра стыка. Глубокое проникновение в процессе SAW может позволить увеличить поверхность корня или полностью исключить подготовку шва.

Потенциальные проблемы также могут быть решены путем пересмотра стыка. Глубокое проникновение в процессе SAW может позволить увеличить поверхность корня или полностью исключить подготовку шва.

Может потребоваться многопроходная сварка в зависимости от толщины материала или механических свойств, требуемых для применения. Этот подход может быть лучше, чем значительное увеличение нагрева для завершения сварки за один проход. Несмотря на то, что высокая сила тока приводит к более высокой скорости осаждения, SAW не бесконечно устойчив к подводу тепла (распространенное заблуждение).

Окупаемость SAW

Процесс SAW может обеспечить значительные преимущества для производительности и качества при правильном применении. Однако важно иметь хорошее представление о том, что включает в себя процесс, и убедиться, что ваше конкретное приложение хорошо подходит для SAW, прежде чем делать инвестиции.

Интеграторы и производители оборудования могут предложить помощь в разработке и внедрении оптимизированного процесса SAW или сообщить, когда процесс SAW может быть неправильным. В некоторых приложениях влияние на чистую прибыль может быть значительным.

В некоторых приложениях влияние на чистую прибыль может быть значительным.

Роберт Фокс (Robert Fox) — инженер по приложениям компании Hobart, 800-332-3281, www.hobartwelders.com .

Фотографии предоставлены Miller Electric Mfg. Co.

3 способа повысить эффективность дуговой сварки под флюсом

Рисунок 1: Скорость наплавки при дуговой сварке под флюсом можно увеличить, просто увеличив длину электрода.

Дуговая сварка под флюсом (SAW) — это процесс сварки, который обеспечивает высокую скорость наплавки и глубокое проплавление в очень быстром темпе. Производители, работающие в тяжелых условиях, например те, которые работают с плоскими листами, кольцевыми сварными швами в трубах и заводами по производству спиральношовных труб, используют эту технологию, чтобы помочь им оптимизировать производство.

Конечно, производители металлоконструкций всегда стремятся к повышению производительности. Цель проста: если компания может увеличить количество рабочих мест в цехе, она может получить дополнительный доход для увеличения прибыли.

Цель проста: если компания может увеличить количество рабочих мест в цехе, она может получить дополнительный доход для увеличения прибыли.

Производителям металла не нужно далеко ходить, чтобы найти технологические достижения, которые помогут повысить производительность процесса SAW. Несколько методов, таких как сварка с увеличенным вылетом, сварка двумя проволоками и тандемная сварка, широко используются и проверены в производственных условиях для достижения целей повышения производительности.

Заглянем за поток

Прежде чем обсуждать эти подходы к повышению производительности, было бы полезно понять, что именно происходит в процессе SAW.

Процесс сварки впервые появился в 1930-х годах как средство сварки прямолинейных швов на трубах. Его популярность росла из-за производственных преимуществ, которые не могли сравниться с процессами сварки, которые были более интенсивными вручную.

Как и многие другие сварочные процессы, SAW начинается с электрода, который выходит из контактной трубки. Для этого процесса можно использовать сплошную или порошковую проволоку. Если используется порошковая проволока, оборудование SAW обычно не требует каких-либо модификаций по сравнению с настройкой оборудования для сплошной проволоки. Порошковая проволока может обеспечивать более высокую скорость наплавки, а порошок внутри проволоки влияет на химический состав сварки.

и механические свойства соединения, что может быть невозможно при использовании сплошной проволоки.

Для этого процесса можно использовать сплошную или порошковую проволоку. Если используется порошковая проволока, оборудование SAW обычно не требует каких-либо модификаций по сравнению с настройкой оборудования для сплошной проволоки. Порошковая проволока может обеспечивать более высокую скорость наплавки, а порошок внутри проволоки влияет на химический состав сварки.

и механические свойства соединения, что может быть невозможно при использовании сплошной проволоки.

Электрический ток, проходящий между электродом и заготовкой, создает дугу, которая расплавляет проволоку, металлическую поверхность и флюс. Флюс представляет собой гранулированный материал, который подается через воронку и осаждается непосредственно перед фактической зоной сварки. Когда флюс расходуется, он защищает сварочную ванну от внешней среды, а также может придавать характеристики конечному продукту. соединение.

Обычно для плавного перемещения сварочной горелки и трубки флюсового бункера по сварочному шву используется автоматизированная каретка. Точно так же автоматическая подача проволоки и контроль напряжения и тока необходимы для обеспечения точного контроля параметров сварки. SAW можно выполнять вручную, но в настоящее время такие приложения очень редки. Те сварщики, которые имеют опыт работы в этом типе операции

полуавтоматических немного, а те, которые могут, приближаются к пенсии.

Точно так же автоматическая подача проволоки и контроль напряжения и тока необходимы для обеспечения точного контроля параметров сварки. SAW можно выполнять вручную, но в настоящее время такие приложения очень редки. Те сварщики, которые имеют опыт работы в этом типе операции

полуавтоматических немного, а те, которые могут, приближаются к пенсии.

По мере продвижения сварочной горелки флюс плавится и затвердевает, образуя шлак поверх только что сваренного валика. Этот шлак необходимо удалить либо с помощью простого молоткового инструмента, либо с помощью автоматизированного инструмента для подготовки поверхности.

Преимущества SAW очевидны. Контролируемый процесс приводит к высококачественному и воспроизводимому сварному шву с небольшим риском непровара из-за глубокого провара. Он обеспечивает высокую скорость осаждения, достигающую 100 фунтов в час при использовании нескольких электродов. Флюс помогает устранить сварочные брызги и дым. Скорость движения SAW может достигать 150 дюймов в минуту.

Рис. 5. Тандемная сварка под флюсом требует более высоких капиталовложений в оборудование для производителей металла по сравнению с простой одно- и двухпроволочной сваркой под флюсом, но возможность более высокой скорости наплавки и возможность индивидуальной настройки сварного шва привлекательны для некоторых крупных компаний. Например, тандемная SAW чаще встречается в таких отраслях, как судостроение и производство труб.

Прилипание с вылетом

Производители металлоконструкций, стремящиеся к недорогому повышению производительности, могут рассмотреть возможность увеличения вылета (см. Рисунок 1 ) — расстояние между контактным наконечником и заготовкой. Этот метод улучшения настолько же прост, насколько это может показаться, и функционально он идентичен обычному ПАВ (см. рис. 2).

Обычно вылет для SAW составляет от 0,75 до 1,5 дюйма. При большем вылете расстояние может быть увеличено до 2,25 дюйма.

При увеличении вылета сварочная проволока предварительно нагревается из-за увеличения в сопротивлении от оголенного провода. Это приводит к увеличению скорости подачи проволоки для заданного уровня тока, что приводит к более высокой скорости наплавки. С технической точки зрения скорость тепловыделения регулируется принципом I2R, где I — сварочный ток, а R — сила тока. сопротивление сварочной проволоки от точки контакта до дуги.

Использование подхода с увеличенным вылетом может вызвать у некоторых опасения, что проволока не сможет точно выровняться с линией сварки. Но это не проблема разработки непроводящих материалов, обеспечивающих постоянное размещение электродов. Эти непроводящие наконечники очень похожи на обычные контактные трубки, но бывают разной длины в зависимости от того, насколько сильно они выступают. использовал. Они поставляются с адаптером, позволяющим вкручивать их в обычное место наконечника на горелке.

Приступая к сварке двухпроволочной сваркой

Изготовители, которые все еще ищут еще более высокие скорости наплавки, могут захотеть рассмотреть возможность сварки двойной проволокой (см. рис. 3).

рис. 3).

Этот метод требует подачи двух электродов через одно устройство подачи проволоки в одну и ту же сварочную ванну (см. рис. 4). Оба провода подаются с одинаковой скоростью и имеют одинаковый электрический потенциал. Можно использовать мощность переменного или постоянного тока, в зависимости от комбинации осаждения и проникновения, необходимой для применения.

Двухпроводная сварка может использоваться с типичным источником питания на 1000 ампер, который обычно используется для однопроводной сварки под флюсом. Кроме того, этот метод с двумя проводами не требует большего потока по сравнению с методом с одним проводом.

Дополнительная проволока может вызвать некоторые трудности, но производителям не нужно беспокоиться о проблемах с подачей. Устройство подачи проволоки содержит третий приводной ролик, установленный на валу для создания дополнительной канавки для подачи второй проволоки.

Совмещение проводов с направлением движения может оказаться сложной задачей. Добавление выпрямителей для проволоки может помочь решить эту проблему.

Добавление выпрямителей для проволоки может помочь решить эту проблему.

Производители металла могут изменять расстояние между проводами, меняя контактный блок между проводами. Доступны контактные блоки различных размеров для изменения расстояния между проводами.

Tackling Tandem SAW

Для еще большей скорости наплавки и большего контроля над процессом сварки производители металлов могут найти тандемную SAW подходящим средством повышения производительности (см. Рисунок 5 ).

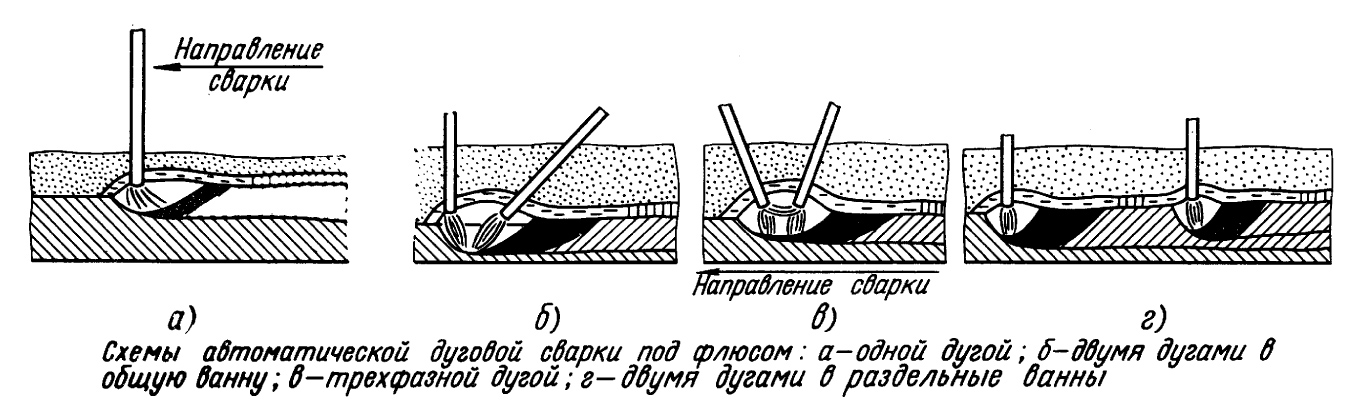

Тандем SAW обычно имеет как минимум две независимые дуги, работающие в одной сварочной ванне и расположенные так, чтобы следовать направлению горелки. Каждая проволока опирается на свой собственный блок подачи. До пяти дуг могут быть применены в тандеме для достижения значительно более высоких скоростей осаждения (см. рис. 6).

С помощью этого метода производитель металла может управлять каждым проводом независимо и даже использовать один провод на постоянном токе, а другой на переменном или переменной полярности. Например, одним из наиболее распространенных применений является использование DCEP на ведущей дуге для достижения большего проникновения и AC на задней дуге для увеличения осаждения. Некоторые системы даже могут работать с обеими дугами на переменном токе.

Например, одним из наиболее распространенных применений является использование DCEP на ведущей дуге для достижения большего проникновения и AC на задней дуге для увеличения осаждения. Некоторые системы даже могут работать с обеими дугами на переменном токе.

Усовершенствованная технология управления не требуется для выполнения этого многодугового процесса, если используются проводник постоянного тока и проводник переменного тока. Фактически, четко определенные процедуры сварки и опытный сварщик, управляющий оборудованием, являются ключом к получению максимальной отдачи от этого процесса SAW.

Эти три улучшения производительности для SAW могут помочь производителю металла удовлетворить потребность в повышении производительности или, возможно, даже решить проблему изменения механических свойств сварного шва, если это необходимо. Глубокое знание области применения, желаемых результатов и вариантов процесса может помочь производителю металлоконструкций принять наилучшее решение, когда речь идет об улучшении характеристик SAW.

Исследование влияния параметров процесса дуговой сварки под флюсом на механические свойства стали для сосудов под давлением ASTM A283, класс A

На этой странице

РезюмеВведениеРезультаты и обсуждениеЗаключениеБлагодарностиСсылкиАвторское правоСтатьи по теме

Сталь для сосудов под давлением используется в котлах и конструкциях сосудов под давлением. В этом исследовании изучалось влияние параметров процесса дуговой сварки под флюсом (SAW) на механические свойства этой стали. Образец сварного шва был получен из листа ASTM A283 класса A толщиной 6,00 мм. Образец для сварки обрабатывали на ПАВ с изменением трех технологических факторов. Для первого фактора исследованы сварочные токи 260, 270 и 280 ампер. Второй фактор оценивал скорость движения, которая была протестирована как 10 и 11 миллиметров в секунду. Третий фактор исследовал параметр напряжения, который варьировался от 28 до 33 вольт. Каждое условие сварки проводилось случайным образом, и каждое условие тестировалось в общей сложности три раза с использованием полного факторного плана. Полученные материалы исследовали с помощью испытаний на прочность при растяжении и твердость, а также наблюдали с помощью оптической микроскопии (ОМ) и сканирующей электронной микроскопии (СЭМ). Результаты показали, что сварочный ток, напряжение и скорость перемещения значительно повлияли на прочность на разрыв и твердость (значение <0,05). Оптимальными параметрами ПАВ были 270 ампер, 33 вольта и скорость перемещения 10 мм/с. Были обнаружены перлит высокой плотности и мелкозернистый, что привело к повышению прочности и твердости материала.

Полученные материалы исследовали с помощью испытаний на прочность при растяжении и твердость, а также наблюдали с помощью оптической микроскопии (ОМ) и сканирующей электронной микроскопии (СЭМ). Результаты показали, что сварочный ток, напряжение и скорость перемещения значительно повлияли на прочность на разрыв и твердость (значение <0,05). Оптимальными параметрами ПАВ были 270 ампер, 33 вольта и скорость перемещения 10 мм/с. Были обнаружены перлит высокой плотности и мелкозернистый, что привело к повышению прочности и твердости материала.

1. Введение

ASTM A283 марка А Сталь – это качественная сталь для корпусов котлов, работающих под давлением, которая обладает хорошей свариваемостью и отличной ударной вязкостью. Он идеально подходит для применения при умеренных и более низких температурах. Этот материал широко используется производителями котлов и сосудов под давлением, которые обеспечивают производственную поддержку в нефтехимической, нефтяной и газовой промышленности. Стали, содержащие от 0,15% до 0,30% углерода, обычно называют мягкой сталью. При сварке углеродистой стали, содержащей не более 0,2 % углерода и 1 % марганца, растрескивания под валиком или недостаточной ударной вязкости в околошовной зоне обычно не наблюдается. Такая сталь может быть сварена без предварительного нагрева, термообработки после сварки или специальных процедур сварки, когда толщина соединения составляет менее 1 дюйма, а ограничение соединения не является серьезным. Сосуд под давлением ASTM A283 Сталь марки A, которая используется как в сосудах под давлением, так и в промышленных котлах, является отличным выбором для работы при температурах ниже температуры окружающей среды и обладает превосходной ударной вязкостью [1, 2].

Стали, содержащие от 0,15% до 0,30% углерода, обычно называют мягкой сталью. При сварке углеродистой стали, содержащей не более 0,2 % углерода и 1 % марганца, растрескивания под валиком или недостаточной ударной вязкости в околошовной зоне обычно не наблюдается. Такая сталь может быть сварена без предварительного нагрева, термообработки после сварки или специальных процедур сварки, когда толщина соединения составляет менее 1 дюйма, а ограничение соединения не является серьезным. Сосуд под давлением ASTM A283 Сталь марки A, которая используется как в сосудах под давлением, так и в промышленных котлах, является отличным выбором для работы при температурах ниже температуры окружающей среды и обладает превосходной ударной вязкостью [1, 2].

Параметры сварки, такие как ток, напряжение, скорость подачи проволоки и длина выдвижения электрода, являются основными параметрами сварки под флюсом (SAW). Напряжение или длина дуги определяют силу дуги. Короткая дуга фокусирует имеющуюся силу на небольшой площади сварочной ванны, что обеспечивает более глубокое проплавление и более узкие сварные швы. Скорость подачи проволоки также является фактором, определяющим проплавление и форму сварного шва. Скорость подачи электрода регулируется для получения желаемого напряжения для хорошего плавления и проплавления [3]. Ли и др. [4] экспериментировали с новым методом применения внешней цепи постоянного тока в процессах дуговой сварки под флюсом между шлаком и сварочной ванной для контроля включений и улучшения внешнего вида металла шва.

Скорость подачи проволоки также является фактором, определяющим проплавление и форму сварного шва. Скорость подачи электрода регулируется для получения желаемого напряжения для хорошего плавления и проплавления [3]. Ли и др. [4] экспериментировали с новым методом применения внешней цепи постоянного тока в процессах дуговой сварки под флюсом между шлаком и сварочной ванной для контроля включений и улучшения внешнего вида металла шва.

Полный факторный план особенно полезен на этапах экспериментальной работы. Факторный план часто используется для изучения влияния двух или более независимых переменных на одну зависимую переменную [5]. Мохсен и др. [6] применили факторный план 2 3 для изучения влияния дуговой сварки защитным металлом на чугунную сталь. Исследование было сосредоточено на трех факторах электрода, а также на условиях предварительного нагрева и охлаждения. Джафари и др. [7] протестировали полный факторный план 3 4 , чтобы определить важные производственные параметры, влияющие на свойства литья по выплавляемым моделям из сплава Al-Si-Cu.

В данной работе основное внимание уделяется влиянию параметров SAW на механические свойства стали класса A ASTM A283 для сосудов высокого давления. Оптимальные значения факторов в процессе ПАВ были определены с использованием полного факторного плана эксперимента. Это исследование может помочь в выборе подходящих параметров SAW для сварки сосудов высокого давления из стали ASTM A283 класса A.

2. Методология исследования

2.1. Материалы и методы

Сосуд под давлением ASTM A283 стальной лист марки A имел толщину 6,00 мм. Подробный химический состав материала приведен в таблице 1.

Сварочные образцы были сварены под флюсом с сосудом высокого давления из стали ASTM A283 марки A с использованием сварочных токов 260, 270 и 280 ампер. Сварочные напряжения были установлены на 28 или 33 вольта. Скорости сварки поддерживали на уровне 10 или 11 мм/с, а диаметр электрода (LC-72) составлял 2,00 мм.

После сварки образцы подвергались механическим испытаниям. Сварные образцы были разрезаны поперек сварного шва и отполированы стандартными металлографическими методами. Образцы сварных швов были исследованы и проанализированы с помощью перевернутого испытания на прочность на растяжение в соответствии со стандартом ASTM. Микротвердость определяли с нагрузкой 1000 g для наблюдения за влиянием факторов ПАВ в околошовной зоне [8, 9].]. Отполированные для оптической микроскопии (ОМ) и сканирующей электронной микроскопии (СЭМ) образцы сварных швов под флюсом были протравлены HNO 3 (2 мл) и метанолом (98 мл) [9].

Сварные образцы были разрезаны поперек сварного шва и отполированы стандартными металлографическими методами. Образцы сварных швов были исследованы и проанализированы с помощью перевернутого испытания на прочность на растяжение в соответствии со стандартом ASTM. Микротвердость определяли с нагрузкой 1000 g для наблюдения за влиянием факторов ПАВ в околошовной зоне [8, 9].]. Отполированные для оптической микроскопии (ОМ) и сканирующей электронной микроскопии (СЭМ) образцы сварных швов под флюсом были протравлены HNO 3 (2 мл) и метанолом (98 мл) [9].

2.2. Экспериментальный проект

Эксперименты были разработаны для определения оптимальных условий сварки. Полный факторный план эксперимента был использован для изучения основных эффектов и влияния факторов, влияющих на предел прочности при растяжении и твердость. Факторы сварки, изученные в этом исследовании, включали сварочный ток, напряжение и скорость перемещения, как показано в таблицах 2 и 3: Гипотезы эксперимента (с 95% достоверность (значение <0,05)) ; указывает на то, что факторы сварки не влияют на прочность на растяжение и твердость ; указывает на то, что факторы и время сварки влияют на предел прочности при растяжении и твердость

3.

Результаты и обсуждение

Результаты и обсуждение3.1. Прочность на растяжение

Анализ дисперсии результатов и выводы испытания, анализирующего вариабельность в полном факторном плане эксперимента, показаны в таблице 4.