Сварка трением

Большинство современных сварочных процессов основано на подводе тепла извне, например, за счет дугового разряда. Но генерировать тепло можно непосредственно в зоне сварки за счет трения между самими соединяемыми деталями.

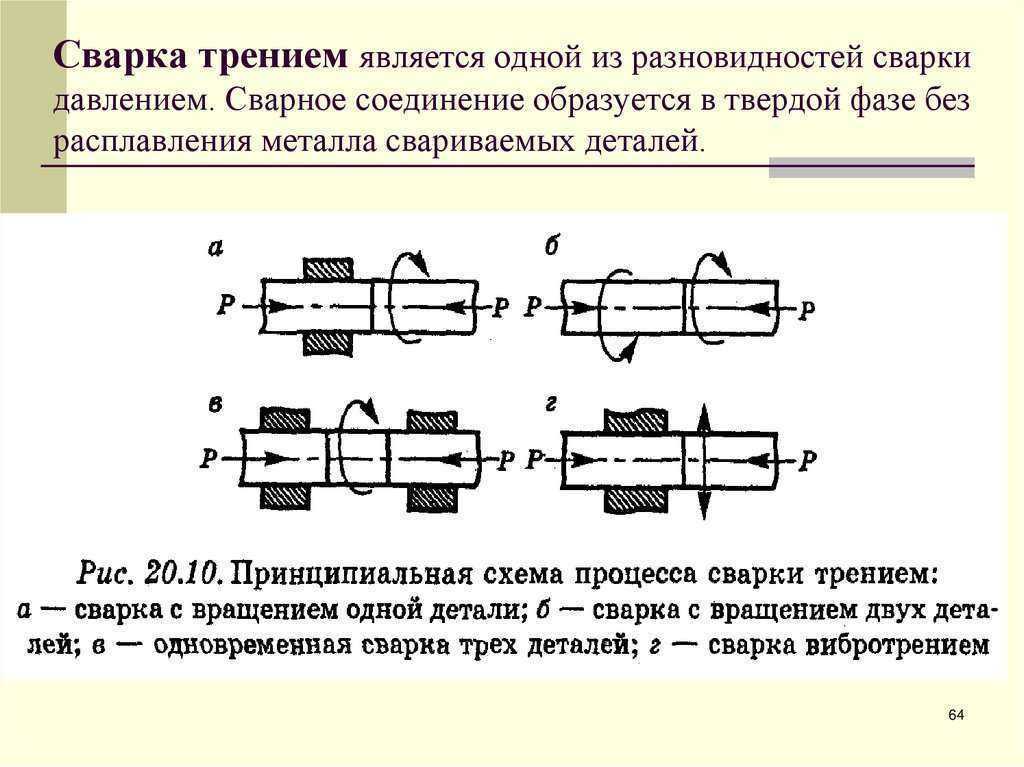

Тепловую энергию можно получить, вращая одну деталь при неподвижной второй, или вращающейся в противоположную сторону. Причем детали одновременно должны прижиматься друг к другу с постоянной или возрастающей от начала к концу силой. Процесс заканчивается осадкой и быстрой остановкой вращающейся детали.

В сравнении, положим, со стыковой электросваркой, процесс, основанный на трении, имеет ряд эксплуатационных преимуществ:

- намного уменьшаются энергетические затраты;

- сварной стык всегда надежен, т. к. зависит только от теплофизических характеристик свариваемых изделий;

- не нужна особая подготовка соединяемого стыка, поскольку окалина, ржавчина, жир и смазка выгорают или выдавливаются в грат в начале процесса;

- на качество соединения не влияет даже нарушение параллельности заготовок до углов 6±1 градусов;

- отсутствие негативных факторов в виде ультрафиолетового излучения и вредных выделений газов;

- простота технологической оснастки, легко поддающейся регламентному обслуживанию, механизации и автоматизации.

Процесс сварки трением на токарном станке

Сварка стальных стержней

В патроне и бабке станка зажимаем по металлическому прутку, диаметр которых должен быть более 3,5 мм, но меньше 200 мм. Они могут быть оба стальными, алюминиевыми, медными, бронзовыми или из разных металлов:

- стали и алюминия;

- стали и меди;

- алюминия и бронзы и т. д.

Сочетания материалов могут быть самыми разными, даже не свариваемые обычным способом. Для сварки трением в этом отношении ограничений не существует.

В нашем случае пруток в бабке закрепляем с помощью трех болтов, вкручиваемых в отверстия патрона, равномерно расположенных по окружности через 120 градусов. С их же помощью осуществляем центровку относительно прутка, зажатого в патроне, путем затяжки или ослабления того, или иного болта.

Подводим бабку до упора прутков торец в торец и закрепляем ее или удерживаем рукой, чтобы в процессе сварки увеличивать силу прижима, что требуется по технологии такого способа сварки.

Включаем станок, в результате чего начинает вращаться стержень, зажатый в патроне станка. В нашем случае стержень, закрепленный в бабке неподвижный, но в принципе он может вращаться в противоположную сторону, что сократило бы время процесса.

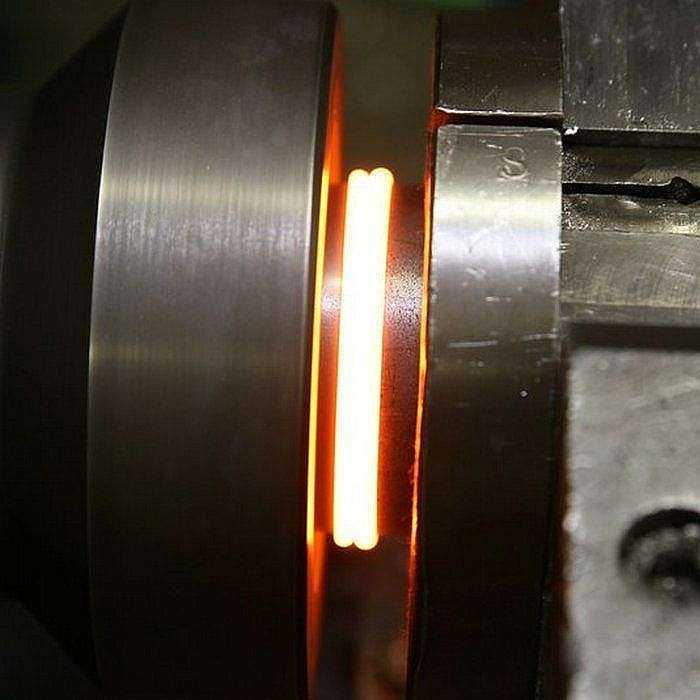

Скоро мы увидим цвета побежалости, начавшиеся в месте контакта стержней, и распространяющиеся по ним в противоположные стороны, что является прямым признаком быстрого разогрева металла в результате трения.

Еще через короткое время металл в контактной зоне ярко засветится и начнет выдавливаться в виде кольцевого образования за пределы габаритов стержней. В этом кольце также будет находиться грат: окалина, несгоревшая смазка, твердые неметаллические включения и т. д.

В момент наиболее яркого свечения места контакта станок необходимо резко выключить, чтобы произошла схватывание металла двух стержней. При этом, если бабка не была закреплена, необходимо постепенно увеличивать давление на нее, чтобы компенсировать объем вытесненного металла в зоне контакта и получить более прочное и качественное соединение.

Дождавшись прекращения свечения (а это есть признак полного схватывания металла), можно ослабить крепежные болты и отвести бабку. Теперь остается только проверить качество сварки трением.

Для этого вновь включаем станок и обнаруживаем небольшое биение приваренного стержня – следствие неточной центровки при установке вначале. Этот дефект устраняем путем обточки вместе с удалением выдавленного грата в зоне контакта.

Более глубокая проточка металла показывает, что в зоне сварки двух стержней не видно никаких особенностей. Такое впечатление, что это не место контакта двух стержней, а тело одного из них.

Проводим следующий контроль качества сварки трением. Зажимаем соединенные этим способом стержни в тиски и диском болгарки в зоне контакта выполняем «полочку», и вновь убеждаемся в однородности металла, что также свидетельствует о качестве сварки.

Соединение болтов

С помощью сварки трением можно соединить головками и болты массового производства. Процесс ничем не отличается от процесса со стержнями: один болт зажимается в патрон станка, другой – бабки.

Процесс ничем не отличается от процесса со стержнями: один болт зажимается в патрон станка, другой – бабки.

С помощью последней болты приводятся в соприкосновение головками, и запускается станок. Также необходимо увеличивать силу прижима и ловить момент сваривания, чтобы вовремя выключить привод.

Сваркой трением можно соединить материалы, которые другими видами трудно или вовсе не свариваются: сталь и алюминий, аустенитные стали и перлитные. С ее помощью также легко соединяются пластмассовые заготовки.

Вычисления и практика использования соединения трением демонстрирует, что этот способ лучше подходит для заготовок, диаметр которых лежит в диапазоне 6-100 мм. Сварка стержней в диаметре больше 200 мм невыгодна экономически, поскольку процесс потребует большую мощность (0,5 тыс. кВт) и осевое усилие (3×106 Н). Не получится этим способом соединить прутки, имеющие диаметр, меньше 3,5 мм из-за необходимости обеспечения больших оборотов (200 об. -1) и трудности определения момента отключения привода.

-1) и трудности определения момента отключения привода.

Смотрите видео

Сварка трением с перемешиванием — технология

0

Опубликовано: 30.04.2017

Сварка СТП, трением с перемешиванием — это разновидность соединения с использованием давления. Она обозначает, что свариваемые части будут нагреваться в результате трения друг об друга. Одна часть остаётся неподвижной, а другая вращается, что и позволяет деталям соединяться между собой.

Такой способ довольно новый, и, возможно, не все специалисты или сварщики любители успели познакомиться с такой технологией сварки. Поэтому далее будут подробнее рассмотрены принципы её работы, преимущества, недостатки, параметры, особенности и разновидности этого способа.

Оглавление:

- Принципы использования трения для соединений

- Преимущества соединения трением

- Недостатки

- Виды

- Особенности и сферы применения

- Вывод

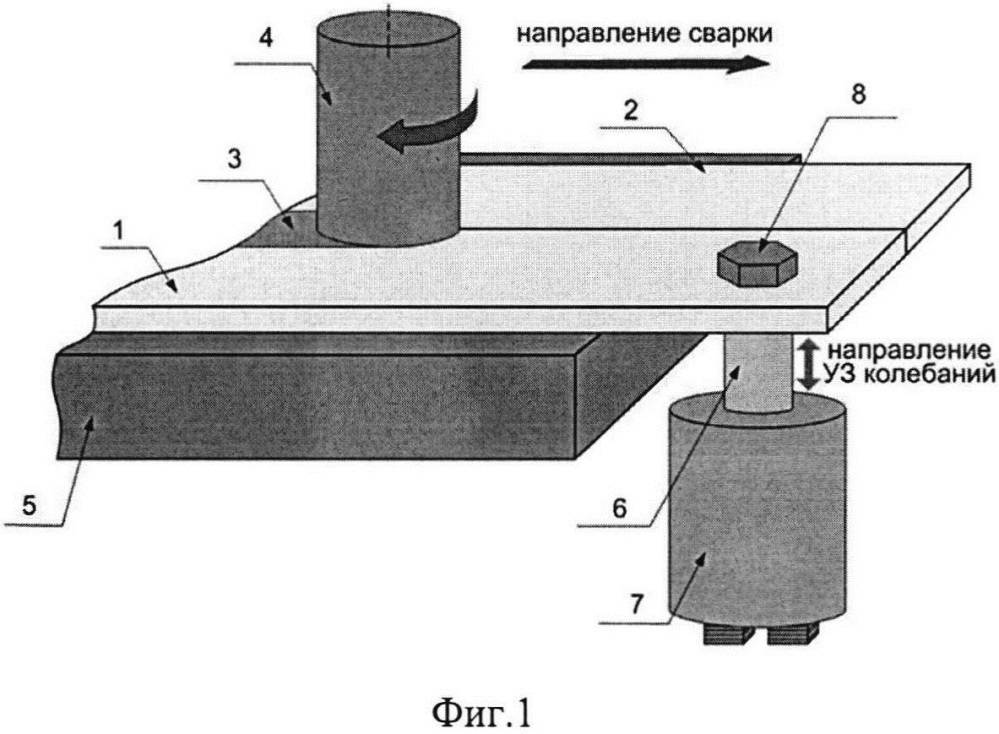

Принципы использования трения для соединений

Этот процесс означает, что одна делать во время своего вращения, будет создавать тепловую энергию, в результате чего и произойдет соединение материалов друг с другом. Но вращаться может не только одна из деталей, а и специальный инструмент для сварки трением с перемешиванием в виде вставки, который также способствует качественному соединению деталей. Поверхности придавливаются одна к другой постепенно или с помощью постоянного давления.

Когда сварка завершена, происходит осадка, а деталь быстро перестаёт вращаться. Зоне стыковки характерны такие процессы, как притирание друг к другу контактных поверхностей в результате увеличения давления на детали и увеличения частоты вращения материала. Жировые пленки, которые находятся на заготовках в исходном состоянии будут разрушаться, после чего граничное трение сменится на сухое. Определённые небольшие выступы будут входить в контакт, и начинать деформироваться.

Определённые небольшие выступы будут входить в контакт, и начинать деформироваться.

Весь процесс соединения можно разделить на несколько этапов:

- С помощью трения удаляются окисленные плёнки;

- Нагрев свариваемой поверхности до состояния плавления;

- Появление и разрушение временного контакта;

- Из стыка убираются самые пластичные части материала;

- Завершение процесса и образование монолитной сварной стыковки.

Преимущества соединения трением

Преимуществ у СТП достаточно много как со стороны производства и металлургии, так и со стороны энергетики, экономики и экологии, рассмотрим подробнее каждые из них:

- При сварке трением всегда можно добиться высокого качества сварочной зоны соединения. Но это всегда зависит от опыта специалиста и правильности выбора режима для сварки. В полученном шве всегда будут отсутствовать поры, раковины другой брак, а сам металл в зоне соединения будет иметь однородную структуру;

- Производительность находится на высоком уровне.

Толщина слоя, который нагревается в результате трения, невелик, поэтому вся процедура сваривания не занимает много времени, обычно это промежуток от нескольких секунд до одной минуты. Это будет зависеть от материала деталей и их сечения. Таким образом, соединение может составить конкуренцию по производительности даже электрической стыковой сварке;

Толщина слоя, который нагревается в результате трения, невелик, поэтому вся процедура сваривания не занимает много времени, обычно это промежуток от нескольких секунд до одной минуты. Это будет зависеть от материала деталей и их сечения. Таким образом, соединение может составить конкуренцию по производительности даже электрической стыковой сварке; - Сварка трением с перемешиванием подразумевает повышенные характеристики качества шва на постоянной основе. Если используется одинаковый режим соединения для всех металлов, он будет иметь аналогичные друг другу свойства. Это угол изгиба, временные показатели сопротивления, ударная вязкость, а также иные показатели, которые будут отличаться один от другого всего на 7-10%. В итоге есть возможность применить выборочный контроль финального качества, он будет играть очень важную роль, так как более дешевые и простые способы контроля соединения, которые не будут нарушать их целостность, в среде цехов по сварке в основном отсутствуют;

- Повышенная энергоэффективность.

Высокий уровень КПД обеспечивает тепло, которое образуется локально, в ограниченных объемах, это позволяет сократить расходы энергии почти в 10 раз, если сравнивать со стыковой контактной сваркой;

Высокий уровень КПД обеспечивает тепло, которое образуется локально, в ограниченных объемах, это позволяет сократить расходы энергии почти в 10 раз, если сравнивать со стыковой контактной сваркой; - При сварке трением не выдвигаются особые требования по подготовке и чистке свариваемой поверхности. Это позволит сэкономить время на процессе сварки в целом;

- При полностью автоматическом режиме сварки результат будет таким же качественным, а сам процесс не создаст никаких сложностей специалисту;

- Всегда есть возможность провести сварку различного рода металлов. Это касается как однородных сплавов, так и разноименных металлов, что выгодно отличает СТП от других способов соединения, которые в подобной ситуации не принесут положительного результата;

- При трении не выделяются ультрафиолетовые излучения, что позитивно сказывается на гигиеничности процесса. Также отсутствуют брызги и выделение других вредных газов.

Недостатки

Несмотря на все вышеперечисленные плюсы, сварка может иметь и обратную сторону, которая имеет определённые недостатки:

- Оборудование может быть неудобным и громоздким.

Такой процесс не является довольно гибким и заключается в использовании стационарных машин. Если речь пойдёт о приварке небольшой заготовке к массивной части, осуществить такую операцию с помощью переносного устройства станет невозможным;

Такой процесс не является довольно гибким и заключается в использовании стационарных машин. Если речь пойдёт о приварке небольшой заготовке к массивной части, осуществить такую операцию с помощью переносного устройства станет невозможным; - Процесс имеет низкую универсальность. Это обозначает, что нужно всегда учитывать особенность такого соединения, при котором одна из деталей должна обязательно вращаться. А вторая должна иметь соответствующую плоскость и быть устойчивой. Но назвать это недостатком в полной мере не приходится, это лишь конкретный принцип, который характерен данному способу соединения;

- Текстурные волокна детали в зоне сварки могут подвергаться деформации. В зоне стыковки волокна располагаются радиально и выходят на наружную часть материала. Поэтому если деталь используется в агрессивной среде или с постоянными нагрузками, есть вероятность образования коррозии или усталостные разрушения.

Виды

Этот способ сварки с трением и перемешиванием был изобретен ещё в 1991 году. После чего появились и его подвиды. К ним относят:

После чего появились и его подвиды. К ним относят:

- Линейная сварка трением. При данном способе для соединения не используется вращение деталей. Это и есть главное отличие способа от остальных. Соединяемые детали трутся друг об друга до тех пор, пока не образуется требуемая среда для прочного соединения. Одна из заготовок будет производить возвратно-поступательные движения, а давление позволить добиться требуемого соединения.

- Радиальная сварка. Эта разновидность уместна при соединениях трубных конструкций. На стыках труб находится специальное кольцо, которое при вращении образует требуемый показатель тепла для соединения поверхностей.

- Штифтовая сварка. Её в основном используют при ремонтных работах. Для начала нужно просверлить отверстие и направить в него штифт из соответствующего материала. Затем он вращается, образуя тепло и пластификацию поверхности, что дает возможность получить прочное соединение заготовок.

Особенности и сферы применения

СТП широко используется во многих сферах производства. В авиаракетостроении её применяют для формирования конструкций фюзеляжа или панелей с различными назначениями. Если говорить о судостроении, она служит для сварки корпуса небольших кораблей. И это далеко не все, такая популярность объясняется высоким качеством образующегося соединения.

В авиаракетостроении её применяют для формирования конструкций фюзеляжа или панелей с различными назначениями. Если говорить о судостроении, она служит для сварки корпуса небольших кораблей. И это далеко не все, такая популярность объясняется высоким качеством образующегося соединения.

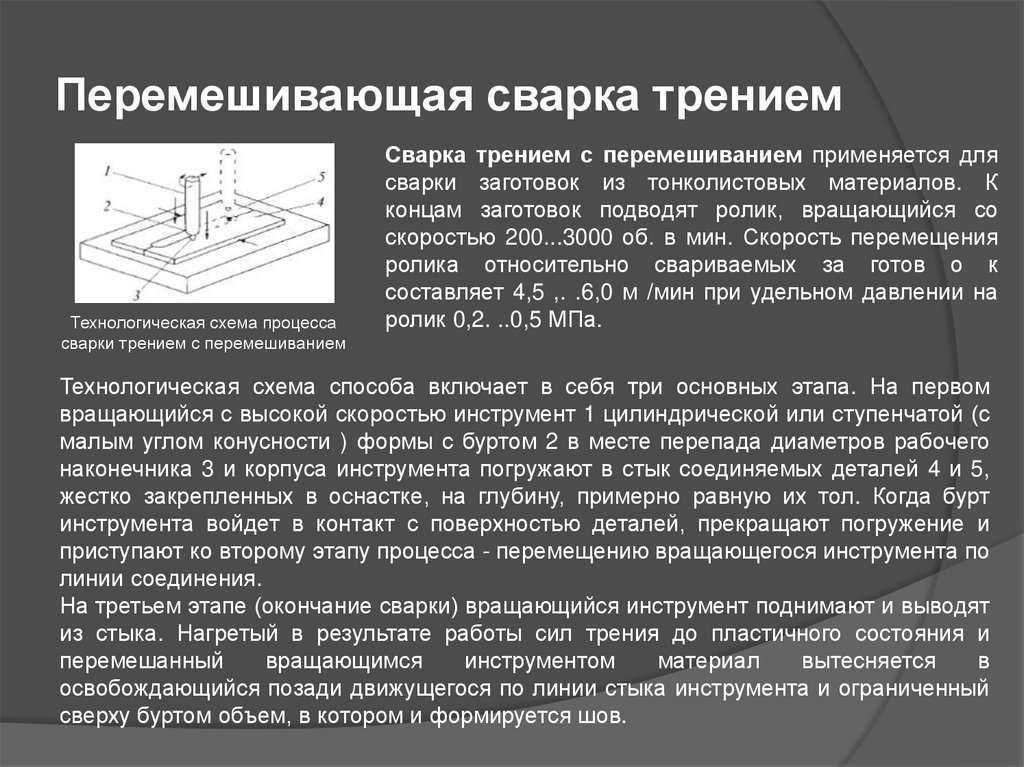

Сварка трением соединяет металлы, находящиеся в твердом состоянии. В этом случае используется специальный вращающийся инструмент, он состоит из бурта, профилированного основания и наконечника с профилем, он перемещается вдоль стыка заготовок, подвергающихся соединению. Далее происходит тепловыделение с последующим соединением материала. Давление бурта на стыке, способствует пластической деформации и течению свариваемого металла, который перемешивается профилированным наконечником.

Вывод

Ознакомиться с данным процессом более близко, несомненно, стоит каждому, ведь он всегда обладает высокой производительностью и качеством соединения.

Сергей Одинцов

tweet

Особенности сварки трением с перемешиванием: принцип и сферы применения

Сварка с помощью трения и перемешивания (СТП) представляет собой процедуру, при котором используется давление. То есть скрепляемые элементы нагреваются посредством силы трения друг об друга. При этом одна из частей остается в неподвижном состоянии, а вторая крутится, что и обуславливает их взаимодействие. Эта методика является достаточно новой, и, наверное, еще не каждый сварщик или специалист в данной области успел ее изучить.

- Принцип применения

- Преимущества методики

- Разновидности сварки СТП

- Сферы использования

Принцип применения

Эта процедура предполагает то, что одна из деталей при вращении будет вырабатывать большое количество тепла, в результате чего материалы соединятся друг с другом. Однако крутиться может и специальное приспособление, выполненное в виде небольшой вставки, которое повышает качество скрепления. Поверхности при этом крепко сдавливаются друг с другом.

Однако крутиться может и специальное приспособление, выполненное в виде небольшой вставки, которое повышает качество скрепления. Поверхности при этом крепко сдавливаются друг с другом.

После окончания работы производится осадка, а вращение заготовки резко останавливается.

Процесс «стыковки» можно поделить на несколько стадий:

- Посредством трения происходит ликвидация окисленных пленок.

- Нагревание обрабатываемой заготовки до расплавления.

- Возникновение и нарушение временного контакта.

- Из места стыковки удаляются наиболее пластичные элементы обрабатываемого материала.

- Окончание процедуры и формирование монолитной стыковки.

Преимущества методики

У СТП существует достаточно большое количество преимуществ, которые касаются экологии, экономики и энергетики и т. д. На этом стоит остановиться подробнее:

- При использовании сварки трением с перемешиванием можно достичь высококачественного соединения элементов.

Однако это зависит напрямую от навыков исполнителя и режима работы. В результате в швах не будет раковин, пор и других дефектов, а сам материал на месте стыковки будет обладать совершенно однородной структурой.

Однако это зависит напрямую от навыков исполнителя и режима работы. В результате в швах не будет раковин, пор и других дефектов, а сам материал на месте стыковки будет обладать совершенно однородной структурой. - Высочайший уровень производительности. При трении нагревается не очень толстый слой, поэтому процедура не требует большого количества времени. Этот интервал варьируется от 5−10 секунд до минуты. Тут все зависит от сечения деталей и материала, из которого они изготовлены.

- В процессе трения не происходит выделения УФ-излучения, что благоприятно влияет на безопасность работы. Также нет никаких газовых выделений и металлических брызг.

- С помощью СТП можно обрабатывать самые разные материалы.

Что касается недостатков, то к ним можно отнести следующие:

- громоздкое и неудобное оборудование;

- текстуры в месте сварки иногда деформируются;

- процесс характеризуется низкой универсальностью.

Разновидности сварки СТП

Эта технология появилась в конце минувшего столетия. На настоящий момент существуют следующие ее подвиды:

- Линейная методика. При этом варианте обрабатываемые элементы трутся своими поверхностями до той поры, пока не сформируются условия для крепкого соединения. Движения при линейной сварке являются возвратно-поступательными.

- Радиальная методика. Данный вид сварки часто применяется для обработки трубных конструкций. На стыковых участках труб есть особое колечко, вращение которого позволяет создать необходимую температуру для стыковки поверхностей.

- Сварка штифтового типа зачастую используется при ремонтах. Для этого сначала создается отверстие, в которое загоняется специальный штифт. После этого деталь начинают вращать, образуется тепловая энергия, и происходит пластификация покрытия.

Сферы использования

СТП часто применяют во многих производственных областях. В ракетном и авиационном строительстве эта технология применяется для изготовления различных панелей и фюзеляжа. Что касается судостроения, то СТП в этой сфере применяется для сварки конструкций малых судов. Она позволяет делать очень прочные соединения. Сварные швы после методики СТП могут выдерживать существенные нагрузки и отличаются долговечностью.

В ракетном и авиационном строительстве эта технология применяется для изготовления различных панелей и фюзеляжа. Что касается судостроения, то СТП в этой сфере применяется для сварки конструкций малых судов. Она позволяет делать очень прочные соединения. Сварные швы после методики СТП могут выдерживать существенные нагрузки и отличаются долговечностью.

Сварка с помощью трения соединяет металлические сплавы, которые при этом находятся не в расплавленном, а в твердом состоянии. Для этого применяется специальное оборудование, состоящее из профилированного основания, бурта и наконечника с металлическим профилем, который передвигается по стыку обрабатываемой детали. Затем происходит выделение большого количества тепловой энергии и последующая стыковка поверхностей.

Конечно, увидеть этот процесс своими глазами нужно всем. Эта методика обладает массой достоинств, отличающих ее от множества других сварочных технологий.

Специалистам многих сфер деятельности СТП полюбилась за то, что она очень удобна и проста в применении. Кроме того, этот способ позволяет сэкономить время на подготовительных мероприятиях.

Кроме того, этот способ позволяет сэкономить время на подготовительных мероприятиях.

Что такое вращательная сварка трением (RFW)?

Растущая производственная потребность в соединении материалов с высокими эксплуатационными характеристиками, которые были бы металлургически повреждены при традиционной сварке плавлением, привела к возрождению интереса к технологиям сварки трением.

Процесс вращательной сварки трением (RFW), в частности, вызывает все больший интерес для высококачественного соединения круглых и трубчатых компонентов. RFW, как известно, представляет собой процесс без плавления, при котором материал достигает горячего пластического состояния во время цикла сварки.

С помощью этого процесса две детали можно соединить друг с другом за считанные секунды. Одна часть зажимается и вращается, а другая удерживается неподвижно. Трение между поверхностями материала создает достаточно тепла, чтобы локально размягчить материал, создавая зону пластичного материала. Затем две детали ковкой ковкой соединяются вместе, удаляя зону пластичности и создавая твердофазное соединение.

Затем две детали ковкой ковкой соединяются вместе, удаляя зону пластичности и создавая твердофазное соединение.

RFW особенно хорошо подходит для соединения разнородных комбинаций металлов, включая алюминий с медью, титаном и сталью, как черной, так и нержавеющей. Таким образом, обычно RFW можно использовать для соединения как трубчатых, так и сплошных заготовок поршневых штоков, судовых фитингов и опорных катков. В качестве альтернативы его можно использовать для крепления шпилек или труб к плите для крепления облицовки, антикоррозионных блоков и/или временной ремонтной арматуры.

Типы вращательной сварки трением

Существует два варианта процесса: вращательная сварка трением с непрерывным приводом, сварка трением с накоплением энергии (например, инерционная сварка) и гибридный трехрежимный режим.

Непрерывный привод RFW Простейшее механическое устройство для вращательной сварки трением с непрерывным приводом состоит из двух цилиндрических стержней, выровненных по оси. Один из стержней вращается, а другой приводится в контакт под предварительно выбранным осевым давлением (см. иллюстрацию). Вращение продолжается определенное время, достаточное для достижения температуры, при которой металл в зоне соединения находится в пластическом состоянии. Достигнув этого условия, вращающийся стержень останавливают, в то время как давление либо сохраняется, либо увеличивается для укрепления соединения.

Один из стержней вращается, а другой приводится в контакт под предварительно выбранным осевым давлением (см. иллюстрацию). Вращение продолжается определенное время, достаточное для достижения температуры, при которой металл в зоне соединения находится в пластическом состоянии. Достигнув этого условия, вращающийся стержень останавливают, в то время как давление либо сохраняется, либо увеличивается для укрепления соединения.

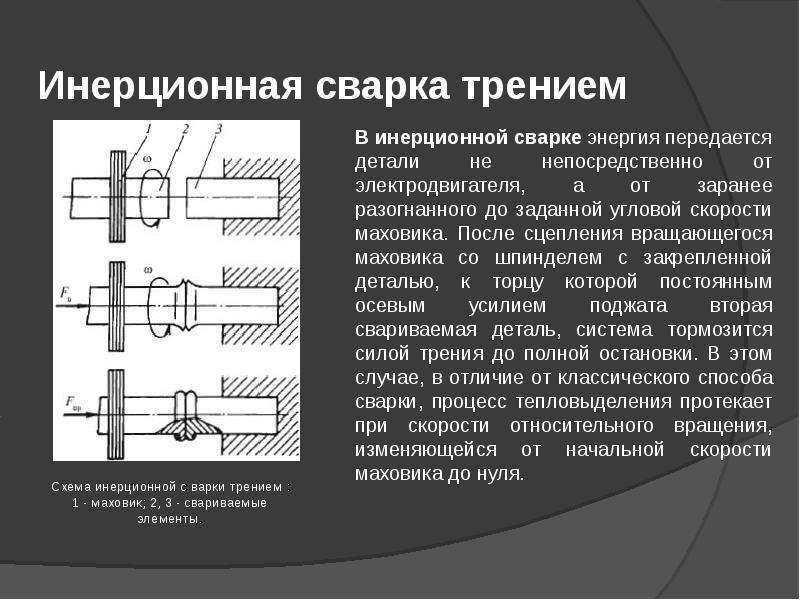

Инерция RFW

При инерционной сварке вращающийся компонент присоединяется к маховику, который разгоняется до заданной скорости вращения. В этот момент привод на маховик отключается. Вращающийся маховик (с заданным количеством накопленной энергии) затем прижимается к неподвижному компоненту, и результирующее действие торможения генерирует необходимое тепло для сварки.

Этот процесс можно использовать для соединения многих одинаковых или разнородных комбинаций металлов. Трудности, связанные с комбинированием сильно различающихся составов и температур ковки, часто можно преодолеть или обойти, обратившись за советом к экспертам и опытным специалистам TWI.

Гибрид «Трехрежимный» RFW

Возможно также сочетание характеристик машин RFW с непрерывным и инерционным приводом. Эти машины называются «трехрежимными» машинами RFW.

Существует несколько преимуществ работы в трех режимах:

- Гибкость настройки цикла сварки без каких-либо ограничений, присущих машине одного типа — комбинируйте любую желаемую часть цикла сварки для оптимизации производительности сварки для определенных комбинаций материалов и деталей. геометрия

- Кроме того, эти машины оснащены приводным двигателем шпинделя для управления длиной и ориентацией во время инерционной сварки.

- Расширенное окно свариваемости трудносвариваемых материалов и улучшенный контроль сварки разнородных материалов.

Процесс

Как и для всех методов сварки трением, наибольшее значение имеют следующие три фактора:

- Уровень силы, прикладываемой к линии стыка

- Относительные окружные скорости между сопрягаемыми поверхностями

- Реакция материалов на термическое размягчение

На рисунках ниже показаны входные параметры и результирующие значения a) RFW с непрерывным приводом и b) RFW с инерцией соответственно.

На изображении ниже показан схематический график, показывающий изменение относительной радиальной скорости и радиальной силы сварки по профилю сплошного стержневого соединения.

Обратите внимание, что радиальная скорость в центральной точке (r=0) вращающегося стержня фактически равна нулю, поэтому в этой области не будет выделяться тепло от трения. Влияние этой области более низкого полезного тепловложения может быть продемонстрировано на изображении ниже, на котором показан типичный сварной шов RFW в сплошном металлическом стержне. Видно, что зона термического влияния менее выражена (более холодная) в центральной точке шва.

Микроструктура

Вращающиеся сварные швы трением похожи друг на друга тем, что имеют несколько отдельных зон: центральная зона сварного шва (ЗЦС), зона термомеханического воздействия (ТМАЗ) и зона термического влияния (ЗТВ). Протяженность и микроструктурный состав этих зон зависят от используемого материала и условий обработки. Зона сварки окружена факельным воротником.

При использовании оптимальных условий обработки RFW может производить соединения, прочность которых выше или аналогична прочности исходного материала. Это верно для многих подобных и различных комбинаций материалов.

Требования к поверхности

За исключением специальных применений (например, алюминий-медь и алюминий-сталь) чистота поверхности свариваемых поверхностей не должна быть лучше, чем при обычных операциях распиливания и токарной обработки. В большинстве случаев кованые поверхности также подходят при условии, что детали были надлежащим образом очищены дробеструйной очисткой. Углы уклона на поверхностях поковок также могут быть приемлемыми в большинстве случаев при условии, что была проведена соответствующая обрезка лишнего материала на линии разъема штампа. Два случая, когда может потребоваться более качественная обработка поверхности:0003

- Тонкостенные трубы, особенно с большим соотношением диаметр/толщина стенки, при сварке с плоскими поверхностями, такими как пластины или диски.

Для такого применения требуется хорошая отделка плоской поверхности, а также степень перпендикулярности к продольной оси сварочного аппарата.

Для такого применения требуется хорошая отделка плоской поверхности, а также степень перпендикулярности к продольной оси сварочного аппарата. - Комбинации разнородных металлов с участием материалов, обладающих высокой устойчивостью к деформации при нагревании. Такие материалы требуют как хорошей прямоугольности, так и чистоты поверхности, чтобы гарантировать, что атмосфера может быть исключена из поверхности сварного шва на ранней стадии фазы «трения».

Прямоугольность и параллельность как привариваемых поверхностей, так и торцевых упоров компонентов обеспечивают оптимальную точность осевого совмещения свариваемых деталей и снижают вибрацию деталей во время сварки.

Сварочные поверхности должны быть свободны от твердых поверхностных загрязнений, особенно оксидов, таких как окалина и ржавчина, поскольку эти отложения могут задерживаться на границе раздела сварных швов по завершении цикла сварки, что приводит к охрупчиванию. Загрязнение нетвердым маслом или водой, как правило, допустимо для большинства материалов с высокой температурой плавления, поскольку они легко удаляются из сварного шва путем испарения после начала нагрева. Более высокий уровень чистоты поверхности более важен для цветных металлов.

Более высокий уровень чистоты поверхности более важен для цветных металлов.

Просверленные центральные отверстия неприемлемы, так как они могут легко заполниться оксидом и мусором на ранних стадиях цикла сварки, и часть этого загрязненного материала может попасть на стык, снижая целостность соединения.

Металлургическое состояние обычно не влияет на свариваемость.

Термическая обработка

Наличие сварного шва трением в детали не влияет на ее реакцию на термическую обработку, включая индукционную закалку и поверхностную закалку науглероживанием. Все операции по закалке следует проводить с удаленным гратом.

Предмет испытаний сварных швов довольно сложно кратко обобщить из-за больших различий в требованиях, предъявляемых различными пользователями процесса или отраслями, использующими этот метод. Степень проводимого испытания сварного шва обычно отражает последствия отказа сварного шва, и хорошим источником для справки является Европейский стандарт (ISO 15620: Сварка трением металлических материалов), который в настоящее время находится на завершающей стадии подготовки. В идеале испытание сварных швов должно быть разделено на два отдельных вида деятельности следующим образом:0003

В идеале испытание сварных швов должно быть разделено на два отдельных вида деятельности следующим образом:0003

• Испытания процедуры сварки.

• Испытания производственных деталей.

Области применения

RFW широко применяется в производственном секторе и используется для многочисленных применений, в том числе:

- Турбинные валы

- Автомобильные детали, включая валы турбин (a), штоки клапанов с функциональной градацией (b), стальные оси грузовых автомобилей и корпуса

- Судовые фитинги из монель-стали

- Штоки поршня

- Электрические соединения медь-алюминий

- Режущие инструменты

- Трубчатые переходные соединения из разнородных металлов (например, алюминий-титан и алюминий-нержавеющая сталь)

Преимущества

Вращательная сварка трением имеет много преимуществ по сравнению с конкурирующими производственными процессами, например:

- Сварка остается в твердом состоянии, избегая многих дефектов, связанных с плавлением и затвердеванием во время сварки плавлением, таких как поры и трещины затвердевания.

Деформация сварного компонента также уменьшается.

Деформация сварного компонента также уменьшается. - Этот процесс имеет более низкие пиковые температуры, чем сварка плавлением, что снижает образование интерметаллидов и позволяет соединять ряд разнородных материалов.

- Процесс не требует присадочного металла, флюса и защитного газа.

- Процесс легко автоматизируется, что делает процесс очень воспроизводимым и не зависящим от человеческого влияния, что приводит к очень низкому уровню брака.

- При использовании для изготовления заготовок расход материала и производственные затраты снижаются по сравнению с субтрактивными методами (например, механической обработкой слитков и поковок).

Исследования RFW в TWI

Проект RFW для одного клиента в TWI чаще всего включает в себя поставку всех конструкций приспособлений и инструментов и направлен на разработку наиболее эффективных и надежных параметров производственной сварки, полученных на основе ключевых показателей эффективности, определяемых клиентом.

Качество оценивается с точки зрения металлургических и механических свойств соединений, при этом критерии приемки чаще всего соответствуют стандарту ISO 15620:2019 или диктуются спецификацией клиента. Если стандартные критерии недоступны, TWI может порекомендовать подходящие планы оценочных испытаний, чтобы помочь компании-члену установить приемлемые границы качества и производительности.

Как TWI может помочь

Наряду с опытом и пониманием, присущими 55-летнему опыту разработки процессов, TWI может предложить ряд услуг, связанных с ротационной сваркой трением:

- Станок для сплошного прутка диаметром 6–20 мм

- Станок диаметром 25–100 мм

- Консультации по проектированию компонентов

- Консультации по разработке приложений

- Способность выполнять короткие производственные циклы

Вращательная сварка трением предлагает много преимуществ в производственном секторе для широкого спектра применений. TWI Ltd накопила обширные знания о RFW за многие годы исследований и разработок. Если вы хотите узнать больше о процессе, свяжитесь с нами.

Если вы хотите узнать больше о процессе, свяжитесь с нами.

Сварка трением вращением — Компания Coldwater Machine

Позвоните нам: (419) 678-4877

Системы твердотельной сварки трением

Уделяя большое внимание облегчению веса в различных отраслях промышленности, мы создали центр твердотельных соединений на нашем предприятии в Колдуотере, где мы сосредоточимся на разработка технологий соединения легких и разнородных материалов, таких как алюминий, магний и композиты. Процессы соединения в твердом состоянии позволяют соединять материалы при температурах ниже их точки плавления и без добавления присадочного металла или защитных газов. Соединяемые металлы сохраняют свои первоначальные свойства без проблем с зоной термического влияния, возникающих при плавлении основного металла.

Свяжитесь с нами сегодня

Сварка твердого тела

В нашем Центре соединения твердого тела также есть лаборатория оценки и испытаний материалов (MET), которая обеспечивает микроструктурную оценку в дополнение к механическим испытаниям для проверки прочности сварного шва на растяжение и твердости. Эта услуга на месте обеспечивает оперативную проверку целостности сварного шва, что позволяет нам сократить время разработки для клиентов, использующих лазерную, полупроводниковую и дуговую сварку.

Эта услуга на месте обеспечивает оперативную проверку целостности сварного шва, что позволяет нам сократить время разработки для клиентов, использующих лазерную, полупроводниковую и дуговую сварку.

В то же время мы имеем большой опыт работы с традиционными технологиями MIG и контактной сварки. Мы разработали и изготовили автоматизированные сварочные модули с использованием волоконных лазеров, CO2-лазеров, MIG (GMAW) и фрикционных решений.

О сварке трением

Сварка трением, технология твердого тела, создает механическое трение между заготовками, нагревая материалы до тех пор, пока они не достигнут пластического состояния (не плавятся) на границе соединения. Затем материалы соединяются силой, создавая соединение. Соединения, сваренные трением, обладают многочисленными преимуществами по сравнению с другими методами соединения, включая отсутствие присадочного металла или флюса, более высокое качество соединений, очень маленькую зону термического влияния и отсутствие образования крупных зерен.

Проверенный метод соединения, сварка трением может применяться как сварка трением с вращением (или ротационная), линейная сварка трением с перемешиванием (LFSW или FSW) или точечная сварка трением с перемешиванием (RFSSW), а также несколько вариантов каждого подхода. В то время как вращательная сварка трением в основном используется для круглых симметричных деталей, линейная сварка трением с перемешиванием и RFSSW являются ключевыми решениями для будущего соединения алюминия, позволяющими выполнять сварку в твердом состоянии для более широкого диапазона геометрий деталей.

Основное преимущество сварки трением заключается в том, что она позволяет соединять разнородные материалы. Фактически, почти половина сварных швов, выполненных с помощью сварки трением, предназначена для соединения разнородных материалов. Обычно большая разница в температурах плавления двух материалов делает невозможным сварку с использованием традиционных методов и требует некоторого механического соединения. Сварка трением обеспечивает «полную прочность» соединения, близкого к основному металлу, без дополнительного веса.

Сварка трением обеспечивает «полную прочность» соединения, близкого к основному металлу, без дополнительного веса.

Features:

Consistent weld duplication

Dissimilar material welding

Significantly faster weld times (usually

Forge-strength welds

Leak-proof joints

Неагрессивное соединение

Без флюса, наполнителя и других расходных материалов

Высокая энергоэффективность

Экологически чистое

Мониторинг процессов параметров сварки для статистического управления процессом

Spinmeld — Rotary Fricts Sdiving

2. Наши Spinmeld rotry Spinmald. дуговая сварка шпилек или выступающая сварка, или MIG и TIG для более толстых компонентов. Эти системы хорошо подходят для продолжающейся тенденции облегчения, поскольку они устраняют необходимость в присадочных материалах и могут соединять стали, алюминий, литые или спеченные металлы, магний, молибден и широкий спектр смешанных комбинаций металлов.

По сравнению с альтернативными процессами соединения, системы SpinMeld обладают значительными преимуществами: процесс очень быстрый, недорогой, устраняет необходимость в расходных материалах, обеспечивает контроль в процессе для обеспечения качества, а благодаря своей твердотельной природе позволяет соединять детали. соединены, чтобы сохранить свойства, близкие к исходным материалам. Валы, корпуса клапанов, поршни, кронштейны и нагнетатели подушек безопасности — это лишь некоторые из компонентов, хорошо подходящих для производства SpinMeld.

Узнать больше

Сольется?

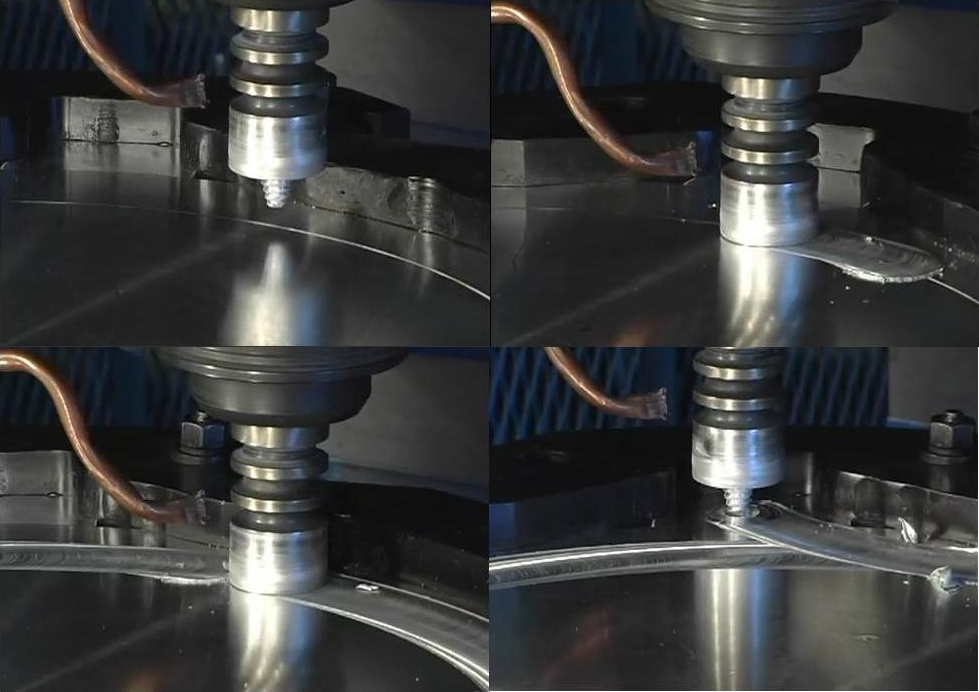

SpotMeld – Точечная сварка трением с перемешиванием (RFSSW)

В 2014 году наше предприятие в Холодной воде объявило о своем решении SpotMeld RFSSW, основанном на технологии, разработанной и запатентованной Helmholtz-Zentrum Geesthacht, Германия. Как вариант сварки трением с перемешиванием, RFSSW стал основным решением для точечной сварки алюминия и разнородных материалов. Мы добились успеха в точечной сварке алюминия (серии 1000–7000), магния, цветных металлов и разнородных листовых материалов, что делает SpotMeld жизнеспособной альтернативой процессам одноточечного соединения, таким как контактная точечная сварка, лазерная сварка и клепка, особенно в будущем. рынок электромобилей.

Мы добились успеха в точечной сварке алюминия (серии 1000–7000), магния, цветных металлов и разнородных листовых материалов, что делает SpotMeld жизнеспособной альтернативой процессам одноточечного соединения, таким как контактная точечная сварка, лазерная сварка и клепка, особенно в будущем. рынок электромобилей.

Узнать больше

Исследования и разработки

Наш центр твердотельных соединений занимается дальнейшим развитием процессов, позволяющих соединять материалы при температурах ниже их точки плавления и без добавления присадочного металла или защитных газов. Мы сотрудничаем с Edison Welding Institute и LIFT (Lightweight Innovations for Tomorrow), где наши системы SpotMeld используются для исследований в области сварки трением.

В качестве партнера штата Огайо по производству и сотрудничеству наша команда помогает коммерциализировать университетскую технологию сварки испаряющейся фольгой (VFAW), разрабатывая и поставляя автоматизированную систему пьедестала для VFAW. Основанный на сварке взрывом, но в меньшем и большем масштабе управления, процесс VFAW основан на приводе из алюминиевой фольги, который электрически испаряется с помощью батареи конденсаторов. Это быстрое испарение создает импульс высокого давления, который приводит одну металлическую заготовку к другой на чрезвычайно высоких скоростях, в результате чего металлы свариваются друг с другом, образуя атомную связь при контакте. Этот метод использует меньше энергии, чем сварка сопротивлением, но создает более прочные соединения.

Основанный на сварке взрывом, но в меньшем и большем масштабе управления, процесс VFAW основан на приводе из алюминиевой фольги, который электрически испаряется с помощью батареи конденсаторов. Это быстрое испарение создает импульс высокого давления, который приводит одну металлическую заготовку к другой на чрезвычайно высоких скоростях, в результате чего металлы свариваются друг с другом, образуя атомную связь при контакте. Этот метод использует меньше энергии, чем сварка сопротивлением, но создает более прочные соединения.

Процесс VFAW был изобретен и запатентован штатом Огайо в 2012 году. На сегодняшний день инженеры OSU успешно склеивают различные комбинации меди, алюминия, магния, железа, никеля и титана.

Прототипы и услуги по производству

В нашем Центре твердотельных соединений мы обеспечиваем предсерийную, прототипную и мелкосерийную сварку трением, а также повторное производство деталей для точечной сварки трением с перемешиванием с использованием наших собственных систем SpinMeld и SpotMeld. Мы можем использовать различные материалы и компоненты круглой, шестигранной или симметричной формы, такие как стандартная гайка, фланцевая гайка, шпилька или плоская.

Мы можем использовать различные материалы и компоненты круглой, шестигранной или симметричной формы, такие как стандартная гайка, фланцевая гайка, шпилька или плоская.

Мы также можем работать над изготовлением нестандартных деталей с использованием передовой технологии соединения, а также применить новое решение для соединения ваших существующих деталей. Предоставьте некоторую информацию ниже, и мы свяжемся с вами для получения более подробной информации и начнем процесс с вашей командой.

ЗАПРОСИТЬ ЗАЯВКУЗапросить предложение

Хотите наш плакат о совместимости?

Вы можете скачать PDF-файл или мы вышлем вам полноразмерную копию по почте.

Примечание: для этого контента требуется JavaScript.

Сварка трением с перемешиванием и традиционная сварка практическое применение, если таковое имеется. Однако со временем стало ясно, что СТП, который пластифицирует материал, а не плавит его, не только конкурирует, но и значительно превосходит традиционные методы сварки плавлением. Результатом стала технология, которая произвела революцию в производстве и предложила более эффективный способ выполнения широкого спектра промышленных сварочных работ.

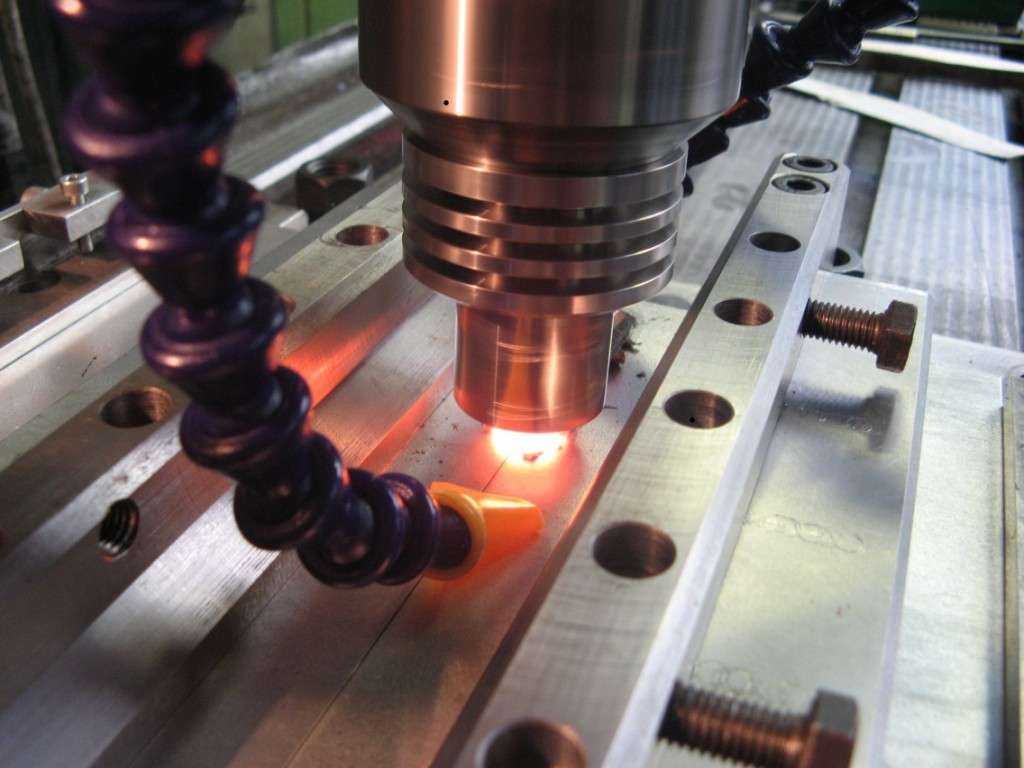

Результатом стала технология, которая произвела революцию в производстве и предложила более эффективный способ выполнения широкого спектра промышленных сварочных работ.При сварке трением с перемешиванием инструмент с цилиндрическим буртиком и профилированным штифтом вращается и погружается в зону соединения двух кусков листового или пластинчатого материала. Тепло трения между износостойким сварочным инструментом и заготовками приводит к тому, что последние размягчаются, не достигая температуры плавления материалов, что позволяет инструменту перемещаться по линии сварки без защитного газа или присадочной проволоки. Пластифицированный материал, перенесенный на заднюю кромку штифта инструмента, проковывается за счет контакта с буртиком инструмента и профилем штифта. При охлаждении между заготовками создается твердофазная связь.

Преимущества сварки трением с перемешиванием

Нет необходимости в присадочной проволоке или защитном газе

Расширенные типы сварных швов

Повышенная безопасность благодаря отсутствию токсичных паров и брызг расплава

Более низкие затраты на настройку и меньшее обучение 90 внешний вид сварного шва и минимальное несоответствие/недостаточное совпадение

Работа во всех положениях и ориентациях

Уменьшенная деформация по сравнению с обычной сваркой

Сварные швы с механическими и физическими свойствами, аналогичными основному металлу

Низкое воздействие на окружающую среду

Без уплотнения периода повышения квалификации и снижает затраты

сварные сплавы

Сталь

- Высокопродажные

- (X65, X80, X10033343333333333333333333.

Автомобильная промышленность (AHSS)

Автомобильная промышленность (AHSS) - Инвар

МЕДЬ

- Никель, цинк, кремний и сплавы олова

НИКЕЛЬ

- 90 30 90 34 9033 60033 625

- 718

ALUMINUM

- 1,000

- 2,000

- 3,000

- 5,000

- 6,000

- 7,000

- Metal matrix composites

TITANIUM

- Commercially pure

- Alpha-beta phase

Уникальные характеристики

При дуговой сварке расчет тепловложения имеет решающее значение при подготовке спецификаций процедуры сварки (WPS) для производственного процесса. При FSW традиционные составляющие – ток и напряжение – отсутствуют, так как подвод тепла является чисто механическим и тем самым заменяется силой, трением и вращением. В результате процесс СТП образует швы примерно при 80-90% от температуры плавления основного материала, создавая соединение, которое почти всегда превосходит обычные сварные соединения плавлением.

Идеальные параметры

При использовании СТП контролируются следующие параметры: прижимная сила, скорость сварки, скорость вращения сварочного инструмента и угол наклона. Необходимо освоить только эти четыре основных параметра, что делает СТП идеальной для механизированной сварки. И из этих четырех параметров наиболее важной является прижимная сила, которая обеспечивает надежное управление даже при более высоких скоростях сварки. Большая прижимная сила приводит к выделению тепла от трения, что еще больше размягчает материал и помогает гарантировать высокое качество даже там, где могут возникать ошибки допуска в соединяемых материалах.

Правильные инструменты и дизайн

Оптимизация геометрии инструмента для получения большего количества тепла или достижения эффективного перемешивания обеспечивает два основных преимущества: улучшенное разрушение и перемешивание оксидных слоев заготовок и более эффективное выделение тепла, обеспечивающее более высокие скорости сварки и улучшенное качество. А Mazak MegaStir является единственным поставщиком услуг FSW, который проектирует и изготавливает усовершенствованные инструментальные держатели и инструменты, которые работают как с черными, так и с цветными сплавами.

А Mazak MegaStir является единственным поставщиком услуг FSW, который проектирует и изготавливает усовершенствованные инструментальные держатели и инструменты, которые работают как с черными, так и с цветными сплавами.

Непревзойденная производительность для значительной экономии средств и повышения производительности

Повышенная скорость сварки по сравнению с обычными процессами (например, GMAW, FCAW, GTAW, SAW и т. д.)

По сравнению с многопроходными методами, используемыми с конкурирующими технологиями, возможности однопроходного сварки FSW обеспечивают значительную экономию средств.

Усовершенствованная микроструктура, повторяющая свойства основного материала, обеспечивающая более высокую прочность после сварки и минимальную деформацию сварного шва.

Получите более качественную сварку сегодня с помощью полнофункциональной технологии сварки трением с перемешиванием от Mazak MegaStir.

ОБЛАСТЬ ПРОЕКТА

Высокопроизводительный алмазный инструмент для полномасштабного производства.

- Наконечники: поликристаллический алмаз

- Хвостовик/плечо: 1 дюйм, 25 мм, 38 мм, 50 мм

- Диаметр буртика: 25 мм, 38 мм, 50 мм

- Резьба: C4 или MM

- Пользовательский контактный штифт Mazak MegaStir

Система быстросменных наконечников

- Наконечники: сплошные MP159

- Хвостовик/плечо: 1 дюйм, 25 мм, 38 мм, 50 мм

- Диаметр буртика: 25 мм, 38 мм 9, 50 мм0034

- Нарезание резьбы: C4 или MM

- Пользовательский штифт: свяжитесь с Mazak MegaStir

Прочный инструмент для обработки различных высокопрочных металлов

- Наконечники: PCBN с вольфрам-рениевой связкой 5 мм2 / хвостовик3

- мм, 50 мм

- Диаметр уступа: 25 мм, 38 мм, 50 мм

- Резьба: C4 или MM

- Пользовательский штифт: Обратитесь в Mazak MegaStir

Инструмент для соединения стали в условиях повышенного износа.

- Наконечники: PCBN с керамическим связующим

- Стержень/плечо: 1 дюйм, 25 мм, 38 мм, 50 мм

- Диаметр буртика: 25 мм, 38 мм, 50 мм

- Резьба: C4 или MM

- Пользовательский штифт: Обратитесь в Mazak MegaStir Стандартный инструмент9 для соединения мягких металлов.

Толщина слоя, который нагревается в результате трения, невелик, поэтому вся процедура сваривания не занимает много времени, обычно это промежуток от нескольких секунд до одной минуты. Это будет зависеть от материала деталей и их сечения. Таким образом, соединение может составить конкуренцию по производительности даже электрической стыковой сварке;

Толщина слоя, который нагревается в результате трения, невелик, поэтому вся процедура сваривания не занимает много времени, обычно это промежуток от нескольких секунд до одной минуты. Это будет зависеть от материала деталей и их сечения. Таким образом, соединение может составить конкуренцию по производительности даже электрической стыковой сварке; Высокий уровень КПД обеспечивает тепло, которое образуется локально, в ограниченных объемах, это позволяет сократить расходы энергии почти в 10 раз, если сравнивать со стыковой контактной сваркой;

Высокий уровень КПД обеспечивает тепло, которое образуется локально, в ограниченных объемах, это позволяет сократить расходы энергии почти в 10 раз, если сравнивать со стыковой контактной сваркой; Такой процесс не является довольно гибким и заключается в использовании стационарных машин. Если речь пойдёт о приварке небольшой заготовке к массивной части, осуществить такую операцию с помощью переносного устройства станет невозможным;

Такой процесс не является довольно гибким и заключается в использовании стационарных машин. Если речь пойдёт о приварке небольшой заготовке к массивной части, осуществить такую операцию с помощью переносного устройства станет невозможным; Однако это зависит напрямую от навыков исполнителя и режима работы. В результате в швах не будет раковин, пор и других дефектов, а сам материал на месте стыковки будет обладать совершенно однородной структурой.

Однако это зависит напрямую от навыков исполнителя и режима работы. В результате в швах не будет раковин, пор и других дефектов, а сам материал на месте стыковки будет обладать совершенно однородной структурой.

Для такого применения требуется хорошая отделка плоской поверхности, а также степень перпендикулярности к продольной оси сварочного аппарата.

Для такого применения требуется хорошая отделка плоской поверхности, а также степень перпендикулярности к продольной оси сварочного аппарата. Деформация сварного компонента также уменьшается.

Деформация сварного компонента также уменьшается. Автомобильная промышленность (AHSS)

Автомобильная промышленность (AHSS)