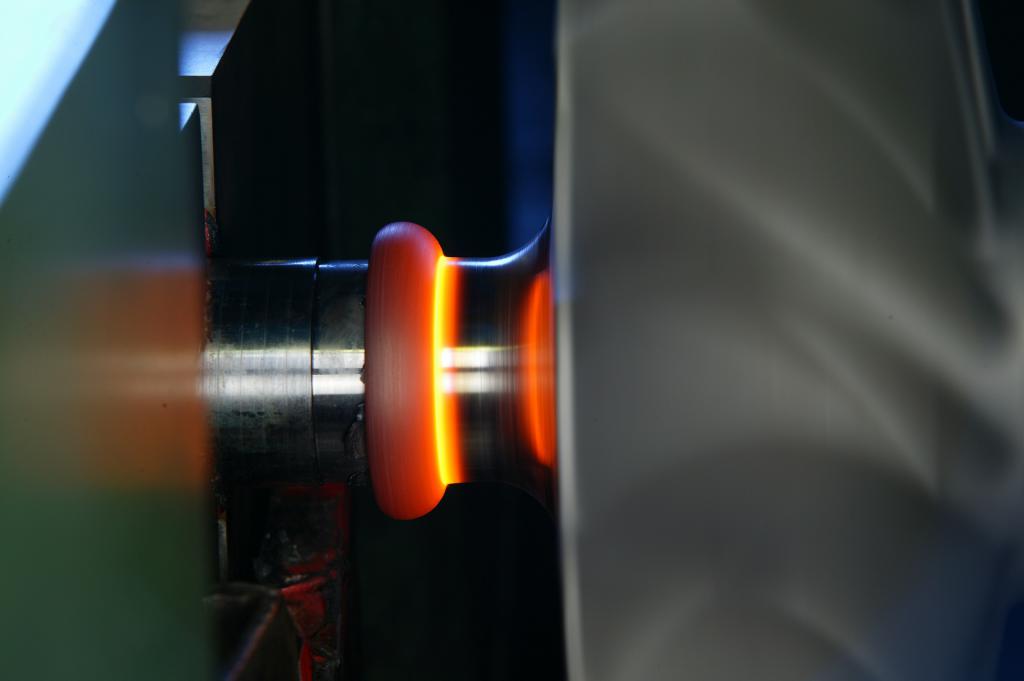

Стыковая контактная сварка сопротивлением для прутков, проволоки.

- 29.07.2019

Машины стыковой контактной сварки сопротивлением

Машины стыковой сварки этой группы применяются для сварки стыковки прутков, проволоки при операциях в линиях волочения. Способ так же применим при изготовлении таких деталей как рамки , кольца из проволоки, например при изготовлении полок, корзин;

Свариваемые материалы – от нержавеющей стали до средне углеродистых и пружинных сталей, алюминий, медь, некоторые титановые сплавы, нержавеющие стали.

Обычно, метод применяется для неразвитых и небольших по площади сечений ( круг, квадрат, полоса) так как нагрев деталей проходящим током при небольшом контактном сопротивлении “деталь – деталь” требует высокой мощности, а сварка развитых сечений осложняет подготовку детали под сварку и обеспечение устойчивости свариваемых концов при продольном усилии осадки.

Сварка этим методом так же может использоваться для получения тавровых соединений , сварки медных и алюминиевых многопроволочных жил кабелей, изготовлении термопар и частично сверхпроводников.

Каждое применение имеет свою специфику, если вы не нашли ваш материал или тип изделия , – то это не значит что сварка невозможна. Оставьте запрос внизу – возможно у нас уже есть опыт по сварке при решении подобных задач.

Чтобы как то определиться нужно чётко определить следующее:

– Какие сечения и как часто будут свариваться, будут ли замкнутые контуры типа колец – рамок и каковы их размеры;

– Каковы требования к изделию по прочности и геометрии.

Принцип сварки несложен, но в современных машинах есть вариации этого процесса, о которых ниже.

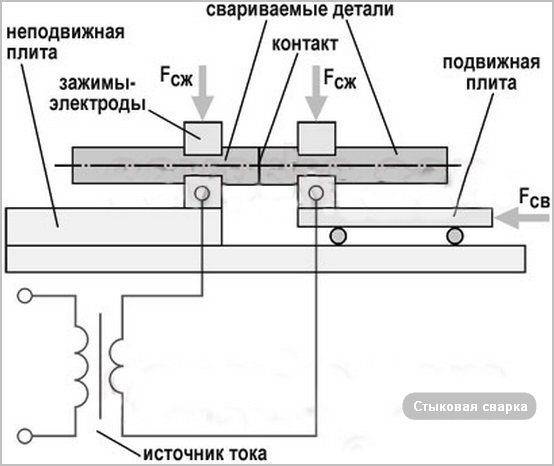

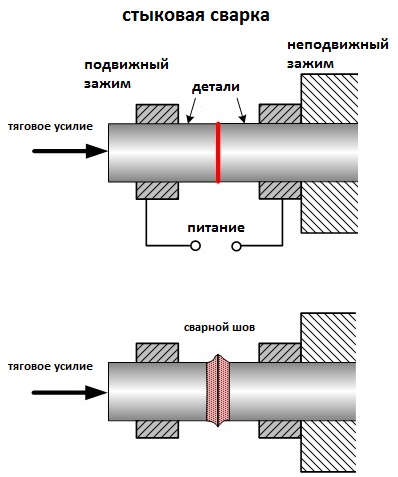

Детали сжимаются под усилием и через стык пропускается сварочный ток. Под действием тока детали разогреваются и начинают деформироваться. По достижении желаемой деформации (осадки) сварочный ток отключается а стык остается остывать в губках машины под давлением. После остывания (возможно неполного) давление сжимается а деталь освобождается из губок машины.

- Если производится стыковая контактная сварка закаливающихся или меняющих свое состояние материалов то после сварки зона стыка может быть термообработана в губках машины или в отдельных губках с целью получения необходимых механических свойств.

Например медные сплавы могут нагартовываться и жесткая область шва при волочении может не проходить через первые фильеры волочильного стана, про закалку сталей само собой так же стоит помнить как только речь идёт на о низко углеродистой стали.

Например медные сплавы могут нагартовываться и жесткая область шва при волочении может не проходить через первые фильеры волочильного стана, про закалку сталей само собой так же стоит помнить как только речь идёт на о низко углеродистой стали. - При неизменном усилии нет возможности изменять сопротивление в стыке “деталь – деталь” при протекании тока и усилие осадки – а такое изменение дает возможность иначе вести процесс и гибко управлять и нагревом и структурой и свойствами полученного сварного стыка.

- При ограничении пути осадки в сочетании с раздельной регулировкой усилия как при прогреве и при осадке в сочетании с подачей импульсного тока методом стыковой контактной сварки может быть получено соединение с достаточной для многих применений прочностью но с минимальным образованием грата которое в дальнейшем не потребует зачистки зоны сварного стыка

- Тот же метод но без импульсного нагрева позволяет выполнять на машинах стыковой контактной сварки подобие рельефной контактной сварки в применении для тавровых сварных соединений проволоки.

Так как при поточном изготовлении деталей типа рамок из проволоки или колец охлаждение машины и скорость работы важны:

– Губки машин имеют жидкостное охлаждение,

– Привод подвижной губки пневматический а весь процесс от зажима и до освобождения детали управляется с контроллера машины без участия оператора

– Сварка рамок на машине стыковой контактной сварки DST (с функцией сварки тавровых соединений) удобнее с точки зрения укладки деталей в губки; если нет задач сваривать тавровые соединения но есть необходимость получать минимальный грат при сварке – с теми же возможностями выпускаются машины DSP предназначенные только для стыковой сварки.

Немецкие машины Ideal-Werk выпускаются в с ручным приводом, пружинная осадка, с комбинированным приводом – ручной зажим, комбинированная осадка с пружиной и дополнительно пневматическим цилиндром, с пневмо- и гидроприводом.

Ручной привод применяется для сварки проволоки до 13..16 мм, однако при стыковой сварке медной и алюминиевой катанки диаметром более 9 мм комбинированный привод с увеличением усилия осадки с помощью пневматического цилиндра выгодно отличается тем, что позволяет в более широких пределах настраивать режимы сварки. Такие же машины могут быть использованы для стыковой сварки титановой проволоки.

Такие же машины могут быть использованы для стыковой сварки титановой проволоки.

В зависимости от назначения машины устанавливаются трансформаторы с разной мощностью и пружины с разной жесткостью для машин которые предназначены для сварки стальной низко или средне углеродистой или нержавеющей проволоки ( Fe) и алюминиевой или медной катанки (NE) версия.

Применимость по свариваемым диаметрам указана в таблице ниже.

При отличиях материалов предельные диаметры будут другими; – например при работе по средне углеродистой стали и по части нержавеющих сталей для части машин диапазон не поменяется, однако при работе по легированным сталям максимальных диаметр проволоки для стыковой сварке окажется несколько снижен.

Напоминаем, что метод стыковой сварки сопротивлением и машины могут быть использованы при сварке и латуни, и сплавов с высокими прочностными характеристиками или сопротивлением.

| Модель | DSH 015 | DSH 025 | DSH 035 | DSH(F) 070 | DSH(F) 090 | DSH 130 | DSH 160 | DSH 180 |

| Сталь мм | 0.15-1.5 | 0.4 -2.5 | 0.5 -3.5 | 0.8 -7.0 | 1.5 -9.0 | 4.0 -13 | 5.0 -16 | 7.0 -18 |

| Медь ( машина NE) | 0.4 -0.8 | 1.5 -1.8 | 0.6 -2.5 | 1.0 -4.0 | 1.5 -5.0 | 5.0 -11.0 | 7.0 -16 | ——- |

| Алюминий | 0.5 -1.0 | 0.8 -2.0 | 0.8 -3.0 | 1.0 -6.0 | 4.0 -12 | 6.0 -14 | ——- |

Основное назначение машин серии DSH это периодическая стыковка проволоки в линиях волочения. Да, эти машины могут применяться и для постоянной сварки и ресурс подвижных элементов и деталей зажима позволяет такое использование, но количество сварок в единицу времени окажется ограниченным из за недостаточного теплового охлаждения деталей машин. То есть – рассматривая машину стыковой сварки проволоки DSH90 можно периодически стыковать прутки диаметром 8..9 мм или не спеша но уже на постоянной основе сваривать рамки из проволоки диаметром 3…4 мм.

Да, эти машины могут применяться и для постоянной сварки и ресурс подвижных элементов и деталей зажима позволяет такое использование, но количество сварок в единицу времени окажется ограниченным из за недостаточного теплового охлаждения деталей машин. То есть – рассматривая машину стыковой сварки проволоки DSH90 можно периодически стыковать прутки диаметром 8..9 мм или не спеша но уже на постоянной основе сваривать рамки из проволоки диаметром 3…4 мм.

Использование двойного усилия осадки

В этих машинах предварительное усилие сжатия при нагреве осуществляется за счёт предварительного натяга пружины, а на осадке используется дополнительно пневматический цилиндр. Так же пневматика разводит губки машины в исходное положение.

Для некоторых материалов это несколько расширяет границы диапазона применимости, а для других – например титан, бескислородная катанка посредственного качества, – является практически необходимым.

Машины контактной стыковой сварки с пневматическим приводом зажима и осадки

Эти машины опционально могут оснащаться контроллером для специального импульсного режима стыковой сварки для минимизации образования грата при сварке, имеют механическое ограничение глубины осадки, регулируемые выдержки на остывание стыка после сварки перед автоматическим освобождением от давления и разводом губок в исходное положение.

У Ideal-Werk это DSP – DST машины стыковой контактной сварки в которых оптимизирован по времени зажим, автоматическое освобождение детали и приведение машины в исходное положение – в них всё сделано для постоянной поточной сварки.

Основные параметры по стальной проволоке указаны в таблице ниже, однако если скорость подачи деталей на сварку окажется близкой к 800…1000 шт в час максимальный диаметр проволоки должен быть уменьшен примерно на 2 мм, то же касается уменьшения диаметра проволоки при сварке колец небольшого диаметра при котором происходит и увеличенное шунтирование сварочного тока, и потеря части усилия сжатия на преодоление пружинения свариваемой рамки или кольца.

| Модель | DSP 080 | DSP 100 | DSP 120 | DSP 140 | DST 100 | DST 120 |

| сталь мм | 1.5 -8 | 2.0 -10 | 3.0 -12 | 4.0 -14 | 2.0 -10 | 3. 0 -12 0 -12 |

Внимание, все данные в таблицах указаны ориентировочно и могут иметь отличия в зависимости от состава свариваемого материала, состояния и необходимой производительности.

Запрос на машины контактной стыковой сварки или запасные части к ним вы можете сделать через форму контактов где более подробно можете описать задачу, или связаться с нами для получения более подробных консультаций по выбору и применимости машин к вашей производственной задаче.

resistance welding — Translation into Russian — examples English

Premium History Favourites

Advertising

Download for Windows It’s free

Download our free app

Advertising

Advertising

No ads with Premium

English

Arabic German English Spanish French Hebrew Italian Japanese Dutch Polish Portuguese Romanian Russian Swedish Turkish Ukrainian Chinese

Russian

Synonyms Arabic German English Spanish French Hebrew Italian Japanese Dutch Polish Portuguese Romanian Russian Swedish Turkish Ukrainian Chinese Ukrainian

These examples may contain rude words based on your search.

These examples may contain colloquial words based on your search.

контактной сварки

сварка сопротивлением

электросварка

сварка сопротивления

сварки сопротивлением

Сопротивление сварки

Electrical material: electrical discharge machining of electrode and resistance welding electrode; high proportion electrical contacts, air circuit breaker in the contacts.

Электрический материал: электрический разряд обработки электрода и контактной сварки электродом; большая доля электрических контактов, автоматический выключатель воздуха в контактах.

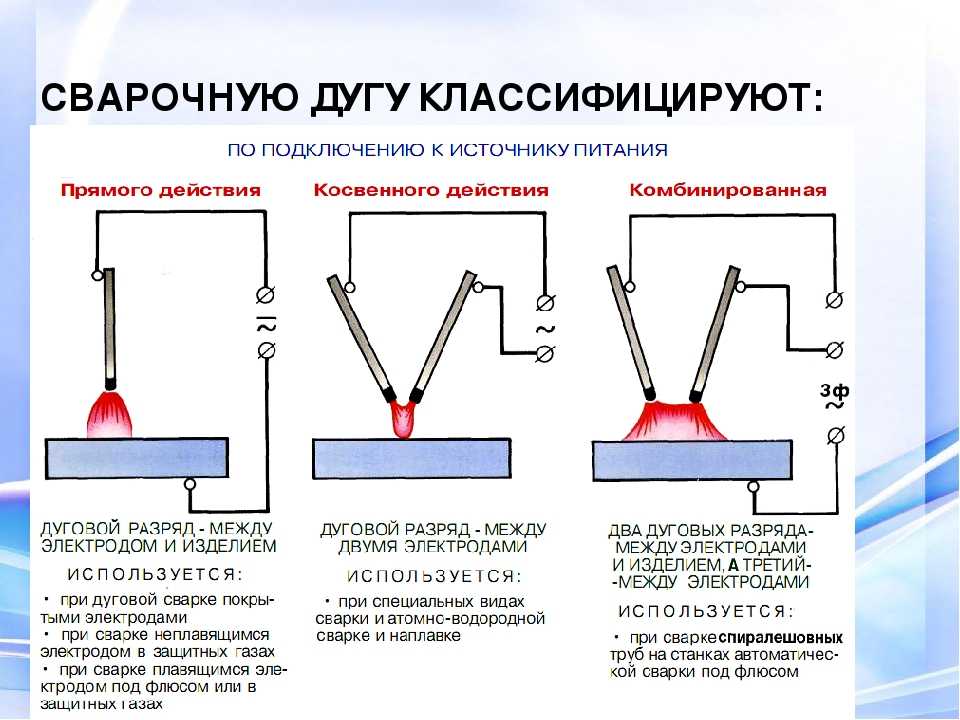

A simple example: the automation of arc and resistance welding — they are two different technologies, each of them requires a special (unique) knowledge.

Простой пример: автоматизация дуговой и контактной сварки — это две различные технологии, каждая из них требует особых (уникальных) знаний.

resistance welding is also possible with our 4340 alloy steel. ASTM 4340

сварка сопротивлением также возможно с нашей 4340 легированной стали. ASTM 4340

Welding processes are possible, implemented using TIG, MAG, MMA technology, as well as resistance welding.

Пригодны сварочные процессы, реализуемые по технологии TIG, MAG, MMA, а также сварка сопротивлением.

Over the past 2 plus decades, Heron has developed numerous resistance welding solutions that have been utilized by manufacturers all over the world.

На протяжении последних 2 десятилетий Heron разработал множество решений контактной сварки, обеспечив профессиональными решениям производителей по всему миру.

Moreover, TECNA manufactures a line of products which can be considered «accessories» to the resistance welding machines.

Кроме того, TECNA производит линейку продуктов, которые могут рассматриваться как «аксессуары» для машин контактной сварки

With the rapid development of resistance welding cans-making technology in foreign countries, there are Switzerland, Italy, Germany, the United States and Japan, among which Switzerland has the longest production history and the best quality.

С быстрым развитием технологии изготовления банок для контактной сварки в зарубежных странах появились Швейцария, Италия, Германия, США и Япония, среди которых Швейцария имеет самую длинную историю производства и лучшее качество.

The company’s CFO noted, «it demonstrates a change in technology (laser vs. resistance welding) is being invested in, even when the market is relatively low.»

Финансовый директор компании отметил, что «она демонстрирует изменение в технологии (лазерная сварка и сварка сопротивлением), в которую инвестируются, даже когда рынок относительно низок».

TECNA S.p.A., a company situated in Castel S. Pietro Terme (BO) — ITALY, has been working in the field of resistance welding since the beginning of the’70s.

TECNA S.p.A., компании, расположенный в Кастель-Сан-Пьетро-Терме (бо) — в Италии, работает в области контактной сварки с начала 70-х годов.

We have professional welding machine complete sets of equipment such as a full range of resistance welding machine and a variety of arc welding automation welding equipment.

У нас есть профессиональное сварочное оборудование, такое как полный спектр машин для контактной сварки и различное оборудование для дуговой сварки.

Resistance welding is widely used, especially in the automotive and aircraft manufacturing industry.

Широко используется сварка сопротивлением, особенно в автомобильной и авиационной промышленности.

Resistance welding is applied to aerospace vehicles, semiconductor devices and integrated circuit components.

Сварка сопротивлением применяется к аэрокосмическим автомобилям, полупроводниковым устройствам и компонентам интегральных схем.

The earliest modern welding technology appeared at the end of 19th century, first arc welding and oxygen gas welding, and later the Resistance welding appeared.

Самая ранняя современная технология сварки появилась в конце 19-го века, первая дуговая сварка и сварка кислородным газом, а затем сварка сопротивлением.

1A and 1B by electric resistance welding.

1000 В и III классу защиты от поражения электрическим током.

Some of the applications are in electric resistance welding, as electrical contacts, and as heat sinks.

Некоторые из приложений в контактной сварки сопротивлением, в качестве электрических контактов, а в качестве теплоотводов.

SOUDRONIC is the first company in the world to develop resistance welding.

SOUDRONIC — первая компания в мире, разработавшая сварку сопротивлением.

Depending on how often resistance welding is used, over time the shape of the electrodes is lost.

В зависимости от того, как часто применяется точечная контактная сварка, со временем форма электродов теряется.

Similar to arc welding, electric resistance welding uses electricity to create the heat needed for welding.

Подобно дуговой сварке, электрическая резистивная сварка использует электричество для создания тепла, необходимого для сварки.

Self-made resistance welding allows you to solve many problems in the connection of various metal parts.

Самодельная контактная сварка позволяет решить многие проблемы по соединению различных металлических деталей.

Zinc-coated painted surfaces can be combined spot welding or resistance welding.

Покрытые цинковой краской поверхности могут соединяться точечной сваркой или сваркой сопротивлением.

Possibly inappropriate content

Examples are used only to help you translate the word or expression searched in various contexts. They are not selected or validated by us and can contain inappropriate terms or ideas. Please report examples to be edited or not to be displayed. Rude or colloquial translations are usually marked in red or orange.

Register to see more examples It’s simple and it’s free

Register Connect

No results found for this meaning.

More features with our free app

Voice and photo translation, offline features, synonyms, conjugation, learning games

Results: 39. Exact: 39. Elapsed time: 38 ms.

Documents Corporate solutions Conjugation Synonyms Grammar Check Help & aboutWord index: 1-300, 301-600, 601-900

Expression index: 1-400, 401-800, 801-1200

Phrase index: 1-400, 401-800, 801-1200

необходимое оборудование и технология процесса

Главная / Техника сварки

Назад

Время на чтение: 2 мин

0

375

Иногда сварщикам выпадает работа с арматурой, рельсами или деталями сложной формы (колёсами, рычагами, обручами). И если в арсенале мастера только дуговая сварка это не всегда пойдёт на пользу производству.

Нужно будет убить кучу времени и сил для того, чтобы выполнить работу. А когда такой работы много и вовсе справиться будет невозможно. Это явно не обрадует начальство.

А когда такой работы много и вовсе справиться будет невозможно. Это явно не обрадует начальство.

Избавиться от проблемы можно простым путём: нанять дополнительную рабочую силу в лице добротных сварщиков, знающих своё дело. Вот только официальное оформление каждого влетит предприятию в копеечку. Но есть ещё один выход.

Купить новое сварочное оборудование всего в одном комплекте для своего производства и всё станет намного лучше. Какой аппарат лучше приобрести?

Думаю, покупка стыковой сварочной машины для контактной сварки подойдёт. Она поможет выполнять большие объёмы работ и при этом не терять качественный уровень. Контактная стыковая сварка – наша тема на сегодня.

- Основная информация

- Технология

- Оплавление

- Сопротивление

- Подведем итог

Технология стыковой электросварки металлов

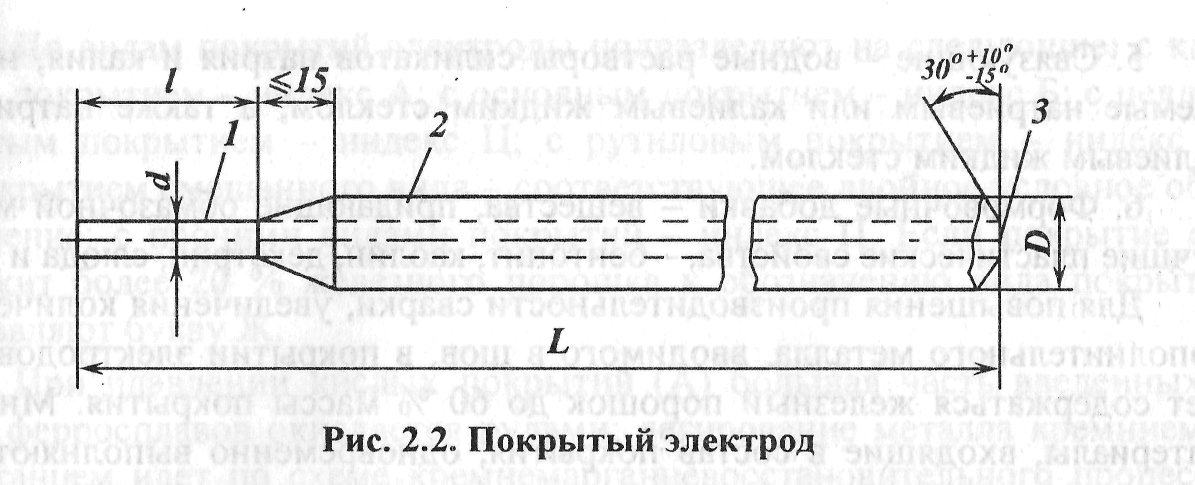

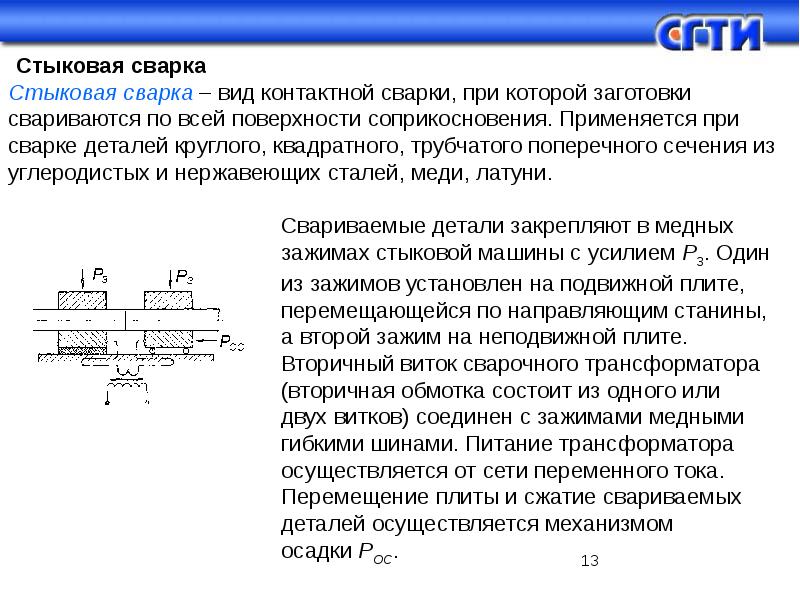

С позиции технологического процесса, стыковая сварка считается одной из разновидностей контактной технологии. Сварочное оборудование для проведения работ имеет следующие характерные признаки:

- использование мощного трансформатора;

- подвижный электрод, который обеспечивает подачу энергии;

- неподвижный электрод для передачи сварочного тока;

- гидравлический или механический регулируемый привод, осуществляющий давление на соединяемые детали;

- аппараты высокой и средней автоматизации оборудованы электронным блоком контроля и управления.

При использовании сварочного оборудования с ручным управлением, оператор осуществляет визуальный контроль процесса. Это сказывается на конечном результате, ведь аппараты высокой автоматизации управляют операциями на всех стадиях, вплоть до удаления нагревательного элемента.

Возможны незначительные изменения конструкции, в зависимости от сферы использования. Технологический процесс также имеет свои особенности:

- Сварка не требует большого количества тока – специальные расходные материалы отвечают за стабильность дуги. Трансформатор генерирует напряжение до 10 В.

- Высокая эффективность. Тепловое воздействие оказывается непосредственно на место сварки, что значительно снижает затраты энергоресурсов.

youtube.com/embed/2fs1BXS1xnc?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Технология газовой сварки

Принцип газовой сварки заключается в разогреве кромок свариваемых труб в газокислородном пламени и заполнение зазора между ними расплавленным металлом расплавленного прутка. Нужно заметить, что механические свойства полученного данным методом шва ниже, чем у сваренных соединений, образованных в процессе электродуговой сварки.

Но существуют ситуации, когда лучше использовать именно эту технологию, газовый метод хорошо подходит для сварки тонкостенных труб (до 3,5 мм) и при соединении труб малого диаметра.

youtube.com/embed/VHUKG_Fm1ZE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Процесс осуществления ручной сварки

Агрегаты для соединения стыковой сваркой с ручным управлением, в виду относительно низкой стоимости, пользуются наибольшей популярностью. Алгоритм действий при выполнении работ следующий:

- Перед началом работ соединяемые детали фиксируются специальными зажимами. Для получения качественного результата, они должны повторять форму детали.

- Для выполнения работ используют электроды для стыковых аппаратов, которые отличаются повышенной стойкостью к механическим воздействиям.

- С помощью привода детали соединяют между собой. От силы давления привода зависит качество соединения.

- В работу включается сварочный трансформатор. Ток подается на сопрягаемую плоскость. Передачу тока обеспечивают электроды.

- Под воздействием тока контактная поверхность нагревается, образуя сварочный шов.

Принципиальная схема контактной стыковой сварки

Ручной метод производства работ, по сравнению с применением автоматизированных устройств, отличается худшим качеством работ.

Виды сварочной проволоки

Стыковая контактная сварка ручным способом требует правильного выбора проволоки, с помощью которой детали будут скрепляться. Необходимо уметь различать разные виды сварочной проволоки и понимать, какую именно использовать для соединения деталей из определенных металлов. Проволока не должна сильно отличаться по свойствам от скрепляемого металла. Сегодня существуют проволоки:

- Медная. Применяется для скрепления низкоуглеродистых сталей;

- Алюминиевая. Используется при работе с сулиминами, дуралюминами;

- Нержавеющая стальная. Используется при соединении стальных изделий, легированных никелем и хромом;

youtube.com/embed/JoDKlV3-Vj4?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Преимущества

Данная технология имеет ряд преимуществ, за счет которых она получила широкое распространение в промышленности:

- Отсутствуют строгие правила подготовки поверхности. Сварка стык в стык не требует обработки соединяемых кромок. Кроме того, отсутствует необходимость в предварительной термической обработки поверхности, как при обычной дуговой сварке.

- Качество соединения. При условии соблюдения требований технологического процесса, качественные характеристики сварочного шва обеспечивают длительный срок эксплуатации соединения. При сварке металла локальное тепловое воздействие в сочетании с давлением, позволяют получить однородный металл.

- Требования к квалификации оператора. Простота рассматриваемого метода позволяет привлекать к работе специалистов низкой квалификации, не обладающих особыми навыками.

- Высокая производительность. Особенно при использовании автоматических аппаратов.

- Автоматизация процесса. На некоторых устройствах соблюдении технологии контролируется блоком электронного управления.

Области применения

Данный способ соединения практически во всех отраслях промышленности, таких как:

- Машиностроение.

Большое количество швов в автомобилях и других агрегатах выполняется данный способом;

Большое количество швов в автомобилях и других агрегатах выполняется данный способом; - Авиастроение;

- Кораблестроение;

- Строительство. Создание опорных конструкций, фундаментов, стен и так далее;

- Сварка листового металла самой различной толщины.

Область применения контактной сварки очень широка за счет того, что получаемые конструкции очень жесткие и прочные.

Методы стыковой сварки

Существуют различные методы выполнения работ. Чаще всего применяют технологию плавления или сопротивления.

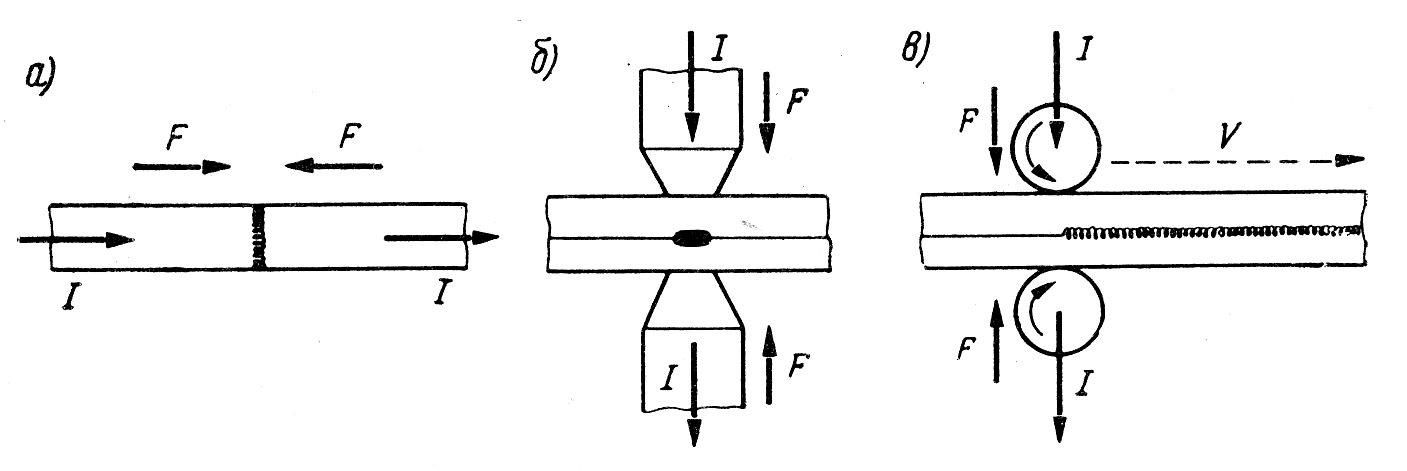

Методом сопротивления

Если диаметр соединяемых поверхностей не превышает 40 мм, можно применять сварку сопротивлением. Аппарат имеет специальные губки, которые прижимают свариваемые элементы. Через них на пятно контакта подается напряжение и ток. Кроме того, губки не допускают скольжения детали. В результате получается соединения без расплавления металла.

Через них на пятно контакта подается напряжение и ток. Кроме того, губки не допускают скольжения детали. В результате получается соединения без расплавления металла.

Методом оплавления

Метод стыковой сварки оплавлением позволяет получить высокопрочное неразъемное соединение. Он отличается постоянным напряжением на протяжении всего процесса. Соединяемые детали движутся напротив друг к другу с постоянной скоростью и давлением, что позволяет получить качественное сопряжение. Таким образом, отпадает необходимость в тщательной подготовке кромок.

Нормативы контактной сварки

Для такого сложного процесса, как стыковая сварка, требуется абсолютное знание и соблюдение правил и требований.

Процесс контактной сварки

Нормы, согласно которым ведётся соединение труб, определяются по СНиП 2.04.08-87:

Установка предполагает сдвиг крайних кромок трубопроводов. Для верного расчёта этого показателя используется формула: 0,15S + 0,5 мм, где под S имеют виду толщину стенок трубы. Контактная сварка электродами и флюсом регламентируется ГОСТ 16037-80.

Контактная сварка электродами и флюсом регламентируется ГОСТ 16037-80.

При неудовлетворительном состоянии швов работу необходимо переделать.Соединение кромки труб разрешается только с фасками не более 5 мм.При минусовой температуре сборка и ремонт трубопроводов запрещён.Но при возникновении острой необходимости необходимо подогревать монтажные материалы.На толщине стенок от 6 мм ручная сварка встык производится двойным швом. Для меньших размеров допускается один слой.Временные нормы проведения сварки пластиковых и металлических трубопроводов исходят из материала трубы. Значительную роль играет и мощность инвертора, которым совершается обработка.

Сварка полиэтиленовых труб

Виды сварных соединений.

При стыковой сварке используется оплавление концов труб из полиэтилена для дальнейшего их соединения. В результате материал изделий проникает друг в друга и соединяется воедино. Процесс выглядит так:

- все заготовки очищаются от грязи, торцуются, обрезаются;

- обрезанные концы при необходимости обезжириваются;

- заготовки закрепляются в аппарате для сварки;

- торцы под определенным давлением нагреваются;

- нагрев продолжается до полного расплавления отдельных участков заготовок;

- аппарат для нагрева удаляется из пространства;

- концы трубы сжимаются и остаются в таком состоянии до остывания.

При правильном выполнении всех операций получается симметричный шов. Стыковая сварка полимерных материалов, в отличие от известной каждому сварщику, даже начинающему мастеру, который обучается на курсах, технологии дуговой сварки:

- избавляет от техники и многих людей;

- снижает энергозатраты;

- уменьшает стоимость трубопровода.

Сварные стыки труб: а – поворотный, б – неповоротный, в – горизонтальный.

Аппарат для стыковой сварки нагревает у заготовок торцы и соединяет их. Можно выбрать и купить себе прибор для любых целей: от компактного ручного до агрегата для сварки труб большого диаметра. Рассмотрим некоторые из них.

Ровелд Р 160 Санилайн. Предназначен для сварки труб, тройников и отводов. В комплекте имеется базовая машина с основными зажимами, с местами для установки дополнительных зажимов. Электроторцеватель, имеющий автоматическую фиксацию. Нагревательный элемент, оборудованный электронным регулятором температуры. Вкладыши, позволяющие соединять трубы от 40 до 160 мм.

РОВЕЛД Р 250 А2. В комплект входит центратор, электроторцеватель, привод, нагревательный элемент с антиприлипающим покрытием, электрорегулятор.

РОВЕЛД Р 160 В. Для сварки труб диаметром до 460 мм. В комплекте имеются центратор, нагревательный элемент, электроторцеватель, гидроагрегат.

РОВЕЛД Р 250 В. Для труб от 90 до 250 мм. В комплекте имеется центратор, нагреватель, электроторцеватель и гидроагрегат.

РОВЕЛД Р 315 В. Для сварки труб диаметром от 90 до 315 мм. В комплекте имеется центратор, нагреватель, электроторцеватель и гидроагрегат.

РОВЕЛД Р 500 В2. Сварочная машина для обработки труб диаметром 200-500 мм. В комплекте – центратор, нагреватель, электроторцеватель, гидроагрегат.

Проблема окисления

Образование окислов по поверхности жидкого слоя в незначительной мере все-таки происходить может. Однако эти окислы при сварке вместе с жидким слоем легко вытесняются из стыка на поверхность, обеспечивая тем самым сопряжение и сваривание металлически чистых поверхностей. Условием получения хорошей сварки является непрерывность процесса оплавления, особенно в момент перед осадкой, так как малейшая пауза в оплавлении вызывает резкое усиление окисления. Удаление окислов станет более затрудненным из-за охлаждения и затвердевания жидкого слоя за время паузы.

Условием получения хорошей сварки является непрерывность процесса оплавления, особенно в момент перед осадкой, так как малейшая пауза в оплавлении вызывает резкое усиление окисления. Удаление окислов станет более затрудненным из-за охлаждения и затвердевания жидкого слоя за время паузы.

Контактная сварка оплавлением

Наилучшая защита от окисления создается при некотором оптимальном искровом зазоре, когда оплавление характеризуется частыми и -равномерными взрывами перемычек, без пауз. По мере прогрева- деталей скорость их оплавления будет увеличиваться и может опередить скорость сближения; для поддержания устойчивого оплавления скорость сближения следует также постепенно увеличивать. Стали и сплавы, содержащие хром, алюминий, кремний, окисляются очень быстро и сильно. Для предотвращения окисления согласование скоростей подачи и оплавления должно быть особенно тщательным.

Станок сварочный для сварки оплавлением.

Саморегулирование сварки

Устойчивое течение процесса оплавления поддерживается за счет действия саморегулирования. Заключается оно в автоматическом выравнивании скорости сближения стержней и их оплавления.

Заключается оно в автоматическом выравнивании скорости сближения стержней и их оплавления.

При увеличении скорости сближения стержней электрическое сопротивление искрового промежутка уменьшается, так как количество и сечение перемычек возрастает, а длина их сокращается.

Скорость сближения при сварке оплавлением

С уменьшением сопротивления ток и мощность увеличиваются, что вызывает, соответственное увеличение скорости оплавления. Уменьшению же скорости сближения будет соответствовать увеличение сопротивления и снижение тока, мощности и скорости оплавления. Этот процесс автоматического выравнивания скоростей сближения и оплавления действует лишь в определенном диапазоне. При малой скорости сближения возникновение и взрыв перемычек будет чередоваться с длительными паузами, т. е. оплавление уже не будет непрерывным. Защитная газовая среда и сплошной слой жидкого металла на торцах при этом образовываться не могут, общий нагрев будет недостаточным. При большой скорости полезная мощность, отдаваемая машиной, достигает своего предела, и дальнейший рост скорости сближения уже не вызовет прироста мощности и скорости- оплавления. Зазор в стыке начнет сокращаться, и произойдет короткое замыкание.

При большой скорости полезная мощность, отдаваемая машиной, достигает своего предела, и дальнейший рост скорости сближения уже не вызовет прироста мощности и скорости- оплавления. Зазор в стыке начнет сокращаться, и произойдет короткое замыкание.

Скорость оплавления существенным образом определяет также распределение температур по оси деталей.

В отличие от сварки сопротивлением электрическое сопротивление в стыке значительно больше сопротивления собственного тела стержней и сохраняется -постоянным в течение всего оплавления.

Пример сварки оплаления

Сварка контактная оплавлением

Нагрев осуществляется как бы одним плоским источником в стыке, причем можно считать, что этот источник перемещается вдоль оси деталей со скоростью их оплавления. Если скорость перемещения источника будет очень малой, то с течением времени детали будут прогреваться все сильнее и глубже, подчиняясь только действию теплопроводности. Температурный градиент будет относительно небольшим.

С повышением скорости оплавления источник нагрева начнет как бы догонять идущее вглубь температурное поле, приближать свои сильно -раскаленные плоскости стыка к еще относительно холодным слоям металла.

Температурный градиент будет возрастать. Можно себе условно представить, что -при очень большой скорости перемещения источника в непосредственном соседстве с плоскостью оплавленного торца будет «находиться слой не нагретого металла. Температурный градиент бесконечно возрастет.

В целом, ввиду относительно большого электрического сопротивления в стыке и перемещения источника нагрева оси деталей, нагрев в зоне сварки оплавлением будет более сосредоточенным, чем при сварке сопротивлением. Это требует применения большого давления осадки.

Свойства шва

Контроль сварных стыковых соединений позволяет полностью проверить качество шва и своевременно обнаружить различные дефекты. На производстве данные работы выполняются при помощи специального оборудования, которое позволяет получить точные результаты.

Швы, которые получают при проведении стыковой сварочной технологии, обладают следующими свойствами:

- высокие декоративные качества. Иногда может образовываться широкий вал, который дополнительно обрабатывается. Это позволяет получить ровную и гладкую поверхность;

- надежное и прочное соединение. Соединение способно выдержать разное воздействие, включая переменную нагрузку;

- в области расположения шва металлическая структура не теряет свои свойства. Это связано с тем, что при сваривании происходит локальное нагревание металла.

Недостатки

Важно учитывать, что стыковая сварка уголка и других металлических изделий имеет негативные качества. По сравнению с преимуществами их не так много, но все же не стоит про них забывать.

Среди основных недостатков можно выделить:

- при проведении сваривания наблюдаются достаточно большие затраты на электрическую энергию. Во время плавления материала необходимо постоянно подавать ток с высокими показателями напряжения;

- повышенные требования к параметрам свариваемых изделий из металла;

- используемое оборудование имеет высокую стоимость.

По этой причине данная технология не проводится в домашних условиях.

По этой причине данная технология не проводится в домашних условиях.

Сварка сопротивлением – Weld World

Процесс контактной сварки представляет собой группу сварочных процессов, в которых коалесценция производится за счет тепла, полученного от сопротивления изделия потоку электрического тока в цепи, частью которой является изделие, и применением давления.

T Основными факторами или переменными, влияющими на контактную сварку, являются выделение тепла в месте, где должны быть сварены две детали, и приложенное давление в месте, где должен быть выполнен сварной шов.

Тепловыделение

Общая формула тепловыделения: (H= I 2 R T), где «H» — это тепло для контактной сварки, которое выделяется при пропускании большого электрического тока с низким напряжением через два куска металла. соприкасающихся друг с другом. «H» рассчитывается в джоулях, «I» — сила тока в амперах, «R» — сопротивление в омах, «T» — время прохождения тока через свариваемые детали.

Ток

Температура при контактной сварке регулируется за счет управления величиной и синхронизацией сварочного тока, а сварочный ток получается от понижающего трансформатора. Величину тока можно контролировать с помощью отводов первичного напряжения, подаваемого на главный трансформатор.

Система подачи тока

Существует три типа систем подачи тока, которые используются в процессе контактной сварки:

- Системы переменного тока.

- Системы постоянного тока.

- Системы тока с накопленной энергией.

Высокочастотная контактная сварка используется для сварки непрерывным или стыковым швом. Частота сварочного тока составляет порядка 450 000 циклов в секунду.

В системе постоянного тока энергия подается непосредственно от выпрямителя линии электропередачи для создания постоянного тока на вторичной стороне сварочного трансформатора.

Системы аккумулирования энергии в основном представляют собой аккумуляторные батареи, электромагнитные типы, униполярные генераторы и конденсаторные типы. Конденсаторная запасенная энергия включает зарядку группы конденсаторов от высоковольтного выпрямительного блока.

Конденсаторная запасенная энергия включает зарядку группы конденсаторов от высоковольтного выпрямительного блока.

Сопротивление

Общее сопротивление системы «R» между электродами состоит из сопротивления детали, сопротивления между сопрягаемыми поверхностями двух свариваемых металлических деталей и полного сопротивления между электродами и изделием. .

Во избежание перегрева сварочных электродов сопротивление между электродами и сопротивление заготовки должно быть как можно меньше.

Сопротивление контакта между электродами и заготовкой можно уменьшить, тщательно очищая наконечник электрода и поверхность заготовки и используя электроды из материалов с высокой проводимостью, таких как медные сплавы. Его можно свести к минимуму, контролируя форму и размер электродов, а также используя надлежащее давление между электродами и заготовками.

Время

Время «Т» устанавливается в виде четырех определенных сегментов или периодов: время сжатия, время сварки, время выдержки и время выключения.

Время сдавливания – это время между первоначальным приложением давления электрода на изделие и начальным приложением тока для выполнения сварного шва. В этот период верхний электрод входит в контакт с заготовкой и развивает полное электродное усилие. По истечении времени сжатия подается сварочный ток.

Время сварки — сварочный ток, протекающий по цепи, как входит от одного электрода, проходит через детали, и выходит из второго электрода.

Во время выдержки сила действует на точку сварки после прекращения действия последнего импульса сварочного тока.

Время выключения — это интервал от окончания времени выдержки до начала времени сжатия для следующего цикла сварки. Все эти сегменты времени контролируются автоматически в автоматических машинах, тогда как в машинах с ручным управлением автоматически контролируется только время сварки.

Сварка сопротивлением представляет собой соединение металлов путем приложения давления и пропускания тока в течение определенного периода времени через область металла, подлежащую соединению.

AWSКлючевым преимуществом контактной сварки является то, что для создания соединения не требуются другие материалы, что делает этот процесс чрезвычайно экономичным.

Давление/Усилие электрода

Сила, приложенная к заготовке электродами во время цикла сварки, несет ток, который проходит и выделяет тепло в месте, где две заготовки находятся в прижатом контакте.

Параметры контактной сварки

- Время и ток сварки

- Характеристики и типы сварки m/c.

- Состояние электродов и рычагов.

- Поверхности материала

- Давление электродов

Преимущества сварки сопротивлением

- Работу могут выполнять высокопроизводительные и менее квалифицированные рабочие

- Полуавтоматическое оборудование.

- Можно также сваривать разнородные металлы

Недостаток контактной сварки

- Дорогостоящее оборудование

- Для технического обслуживания необходим квалифицированный персонал.

- Для некоторых материалов требуется специальная подготовка поверхности.

— для моделирования и оптимизации точечной, выступающей, стыковой и микросварки

Сварка сопротивлением основана на законе нагрева Джоуля, где теплота Q выделяется в зависимости от трех основных факторов, выраженных в следующей формуле:

, где I — ток, проходящий через комбинацию металлов, R — сопротивление основных металлов и контактных поверхностей, t — продолжительность/время текущего потока.

Принцип кажется простым. Однако, когда он работает в реальном процесс сварки, существует множество параметров, некоторые исследователи определили более 100, чтобы повлиять на результаты сопротивления сварка. Чтобы иметь систематическое представление о сопротивлении технология сварки, мы провели много экспериментальных испытаний и суммировал наиболее влиятельные параметры в следующие восемь типов:

1) Сварочный ток

Сварочный ток является наиболее важным параметром сопротивления

сварка, определяющая тепловыделение мощностью квадрата

как показано в формуле. Размер сварного шва быстро увеличивается

при увеличении сварочного тока, но слишком высокий ток приведет к

при выбросах и износе электродов. На рисунке ниже показано

типичные виды сварочного тока, применяемые при контактной сварке

включая однофазный переменный ток (AC), который все еще

наиболее используемый в производстве, трехфазный постоянный ток (DC),

разряд конденсатора (CD) и недавно разработанный среднечастотный

инвертор постоянного тока. Обычно среднеквадратичные (RMS) значения сварки

текущий используется в настройках параметров машины и процесса

контролирует. Часто инженеры-сварщики выполняют утомительную работу по

подобрать оптимальный сварочный ток и время для каждого индивидуально

применение сварки.

Размер сварного шва быстро увеличивается

при увеличении сварочного тока, но слишком высокий ток приведет к

при выбросах и износе электродов. На рисунке ниже показано

типичные виды сварочного тока, применяемые при контактной сварке

включая однофазный переменный ток (AC), который все еще

наиболее используемый в производстве, трехфазный постоянный ток (DC),

разряд конденсатора (CD) и недавно разработанный среднечастотный

инвертор постоянного тока. Обычно среднеквадратичные (RMS) значения сварки

текущий используется в настройках параметров машины и процесса

контролирует. Часто инженеры-сварщики выполняют утомительную работу по

подобрать оптимальный сварочный ток и время для каждого индивидуально

применение сварки.

2) Время сварки

Выделение тепла прямо пропорционально времени сварки. За счет теплопередачи от зоны сварки к основным металлам и

к электродам, а также потери тепла со свободных поверхностей

к окружающей среде, минимальный сварочный ток, а также минимальная

потребуется время сварки, чтобы сделать сварной шов. Если сварочный ток

слишком мало, простое увеличение времени сварки само по себе не даст

сварка. Когда сварочный ток достаточно высок, размер

сварной шов увеличивается с увеличением времени сварки, пока не достигнет

размер аналогичен площади контакта наконечника электрода. Если сварка

время продлится, произойдет изгнание или, в худшем случае,

электрод может прилипнуть к заготовке.

За счет теплопередачи от зоны сварки к основным металлам и

к электродам, а также потери тепла со свободных поверхностей

к окружающей среде, минимальный сварочный ток, а также минимальная

потребуется время сварки, чтобы сделать сварной шов. Если сварочный ток

слишком мало, простое увеличение времени сварки само по себе не даст

сварка. Когда сварочный ток достаточно высок, размер

сварной шов увеличивается с увеличением времени сварки, пока не достигнет

размер аналогичен площади контакта наконечника электрода. Если сварка

время продлится, произойдет изгнание или, в худшем случае,

электрод может прилипнуть к заготовке.

3) Сварочное усилие

Сварочное усилие влияет на процесс контактной сварки своим

влияние на контактное сопротивление на интерфейсах и на контакт

области из-за деформации материалов. Заготовки должны быть спрессованы

с определенным усилием в зоне сварки, чтобы обеспечить прохождение

Текущий. Если сила сварки слишком мала, может произойти немедленное выталкивание

после запуска сварочного тока из-за того, что контакт

сопротивление слишком велико, что приводит к быстрому выделению тепла. Если

сила сварки высока, площадь контакта будет большой, что приведет к

в низкой плотности тока и низком контактном сопротивлении, что уменьшит

тепловыделение и размер сварочного шва. При рельефной сварке

усилие сварки вызывает разрушение выступа в заготовке,

что изменяет площадь контакта и тем самым контактное сопротивление

и плотность тока. Это также влияет на тепловыделение.

и результаты сварки.

Заготовки должны быть спрессованы

с определенным усилием в зоне сварки, чтобы обеспечить прохождение

Текущий. Если сила сварки слишком мала, может произойти немедленное выталкивание

после запуска сварочного тока из-за того, что контакт

сопротивление слишком велико, что приводит к быстрому выделению тепла. Если

сила сварки высока, площадь контакта будет большой, что приведет к

в низкой плотности тока и низком контактном сопротивлении, что уменьшит

тепловыделение и размер сварочного шва. При рельефной сварке

усилие сварки вызывает разрушение выступа в заготовке,

что изменяет площадь контакта и тем самым контактное сопротивление

и плотность тока. Это также влияет на тепловыделение.

и результаты сварки.

4) Контактное сопротивление

Контактное сопротивление на границе сварки является наиболее важным

параметр, связанный с материалами. Однако он имеет очень динамичное взаимодействие

с параметрами процесса. На рисунке ниже показаны измеренные

контактное сопротивление мягкой стали при различных температурах и различных

давления. Замечено, что контактное сопротивление обычно уменьшается

с повышением температуры, но имеет локальный гребень около 300°C,

и уменьшается почти пропорционально с ростом давления.

Все металлы имеют шероховатую поверхность в микромасштабе. Когда сварка

сила увеличивается, контактное давление увеличивается, тем самым реальная

площадь контакта на границе раздела увеличивается из-за деформации

шероховатые неровности поверхности. Поэтому контактное сопротивление на

интерфейс уменьшается, что уменьшает тепловыделение и размер

сварного шва. На металлических поверхностях также присутствуют оксиды, вода

пар, масло, грязь и другие загрязнения.

Однако он имеет очень динамичное взаимодействие

с параметрами процесса. На рисунке ниже показаны измеренные

контактное сопротивление мягкой стали при различных температурах и различных

давления. Замечено, что контактное сопротивление обычно уменьшается

с повышением температуры, но имеет локальный гребень около 300°C,

и уменьшается почти пропорционально с ростом давления.

Все металлы имеют шероховатую поверхность в микромасштабе. Когда сварка

сила увеличивается, контактное давление увеличивается, тем самым реальная

площадь контакта на границе раздела увеличивается из-за деформации

шероховатые неровности поверхности. Поэтому контактное сопротивление на

интерфейс уменьшается, что уменьшает тепловыделение и размер

сварного шва. На металлических поверхностях также присутствуют оксиды, вода

пар, масло, грязь и другие загрязнения. Когда температура повышается,

некоторые поверхностные загрязнители (в основном на водной и масляной основе)

выгорит за первую пару циклов, а металлы

также размягчается при высоких температурах. Таким образом, контактное сопротивление

обычно уменьшается с повышением температуры. Несмотря на то,

контактное сопротивление имеет наиболее существенное влияние только в первом

пару циклов, имеет решающее влияние на распределение тепла

за счет начального образования и распределения тепла.

Когда температура повышается,

некоторые поверхностные загрязнители (в основном на водной и масляной основе)

выгорит за первую пару циклов, а металлы

также размягчается при высоких температурах. Таким образом, контактное сопротивление

обычно уменьшается с повышением температуры. Несмотря на то,

контактное сопротивление имеет наиболее существенное влияние только в первом

пару циклов, имеет решающее влияние на распределение тепла

за счет начального образования и распределения тепла.

5) Свойства материалов

Почти все свойства материалов изменяются с температурой, что увеличивает

к динамике процесса контактной сварки. Удельное сопротивление

материала влияет на тепловыделение. Теплопроводность

и теплоемкость влияют на теплопередачу. В металлах таких

как серебро и медь с низким удельным сопротивлением и высокой теплопроводностью,

выделяется мало тепла даже при высоком сварочном токе, а также

быстро перевели. Их довольно сложно сваривать

сварка сопротивлением. С другой стороны, они могут быть хорошими материалами.

для электродов. При сварке разнородных металлов выделяется больше тепла.

генерироваться в металле с более высоким удельным сопротивлением. Это должно быть

учитываются при проектировании свариваемых деталей при рельефной сварке и

Выбор формы электродов при точечной сварке. твердость

материала также влияет на контактное сопротивление. Более твердые металлы

(с более высоким пределом текучести) приведет к более высокому контактному сопротивлению

при одном и том же усилии сварки из-за неровностей шероховатой поверхности

труднее деформировать, что приводит к меньшей реальной площади контакта.

Материалы электродов также использовались для влияния на тепловой баланс.

в контактной сварке, особенно для соединения легких и цветных металлов

металлы.

Их довольно сложно сваривать

сварка сопротивлением. С другой стороны, они могут быть хорошими материалами.

для электродов. При сварке разнородных металлов выделяется больше тепла.

генерироваться в металле с более высоким удельным сопротивлением. Это должно быть

учитываются при проектировании свариваемых деталей при рельефной сварке и

Выбор формы электродов при точечной сварке. твердость

материала также влияет на контактное сопротивление. Более твердые металлы

(с более высоким пределом текучести) приведет к более высокому контактному сопротивлению

при одном и том же усилии сварки из-за неровностей шероховатой поверхности

труднее деформировать, что приводит к меньшей реальной площади контакта.

Материалы электродов также использовались для влияния на тепловой баланс.

в контактной сварке, особенно для соединения легких и цветных металлов

металлы.

6) Поверхностные покрытия

Большинство поверхностных покрытий наносятся для защиты от коррозии или

в качестве основы для дальнейшей обработки поверхности. Эти поверхностные покрытия

часто усложняют процесс сварки. Специальный параметр процесса

должны быть внесены коррективы в соответствии с индивидуальными типами

поверхностные покрытия. Некоторые поверхностные покрытия введены для облегчения

сварка сложных комбинаций материалов. Эти поверхностные покрытия

стратегически выбраны, чтобы обеспечить тепловой баланс сварного шва

интерфейс. Большая часть поверхностных покрытий будет выдавлена во время

сварки, некоторые останутся на поверхности сварного шва в виде припоя.

7) Геометрия и размеры

Геометрия и размеры электродов и заготовок указаны

очень важно, так как они влияют на распределение плотности тока

и, таким образом, результаты контактной сварки. Геометрия электродов

при точечной сварке контролирует плотность тока и результирующий размер

сварного шва. Металлические листы разной толщины требуют разных

сварочные токи и другие настройки параметров процесса. Дизайн

геометрия локальной проекции заготовок имеет решающее значение в

выступающая сварка, которую следует рассматривать вместе с

свойства материала, особенно при соединении разнородных металлов. В

принципе, тиснение или выступ должны быть размещены на

материал с более низким удельным сопротивлением, чтобы получить лучшее тепло

баланс на границе сварки.

Геометрия электродов

при точечной сварке контролирует плотность тока и результирующий размер

сварного шва. Металлические листы разной толщины требуют разных

сварочные токи и другие настройки параметров процесса. Дизайн

геометрия локальной проекции заготовок имеет решающее значение в

выступающая сварка, которую следует рассматривать вместе с

свойства материала, особенно при соединении разнородных металлов. В

принципе, тиснение или выступ должны быть размещены на

материал с более низким удельным сопротивлением, чтобы получить лучшее тепло

баланс на границе сварки.

8) Характеристики сварочного аппарата

Электрические и механические характеристики сварочного аппарата

оказывают существенное влияние на процессы контактной сварки.

электрические характеристики включают в себя динамическое время реакции

сварочный ток и магнитные/индуктивные потери из-за размера

сварочного окна и количество магнитных материалов в

горло. Время нарастания сварочного аппарата может быть очень важным.

при микроконтактной сварке, так как общее время сварки часто чрезвычайно

короткая. Магнитные потери при точечной сварке являются одним из важных

факторы, которые следует учитывать при управлении технологическим процессом. Механические характеристики

включают скорость и ускорение следования электрода как

а также жесткость погрузочной рамы / рычагов. Если последующее наблюдение

электрода слишком медленно, изгнание может легко произойти в проекции

сварка. На рисунке ниже показаны измеренные параметры процесса в

процесс проекционной сварки, который включает в себя динамические кривые

сварочный ток, усилие сварки и смещение

электрода, где резкое движение соответствует коллапсу

выступа в заготовке.

Время нарастания сварочного аппарата может быть очень важным.

при микроконтактной сварке, так как общее время сварки часто чрезвычайно

короткая. Магнитные потери при точечной сварке являются одним из важных

факторы, которые следует учитывать при управлении технологическим процессом. Механические характеристики

включают скорость и ускорение следования электрода как

а также жесткость погрузочной рамы / рычагов. Если последующее наблюдение

электрода слишком медленно, изгнание может легко произойти в проекции

сварка. На рисунке ниже показаны измеренные параметры процесса в

процесс проекционной сварки, который включает в себя динамические кривые

сварочный ток, усилие сварки и смещение

электрода, где резкое движение соответствует коллапсу

выступа в заготовке.

| ≙ Начало страницы ≙ |

|---|

Основы сварки сопротивлением

— AMADA WELD TECH Inc.

— Каталоги в формате PDF | Техническая документация

— Каталоги в формате PDF | Техническая документацияДобавить в избранное

{{requestButtons}}

Выдержки из каталога

Сварка сопротивлением малых деталей ОБЩИЕ ПРИНЦИПЫ Сварка сопротивлением представляет собой термоэлектрический процесс, при котором тепло генерируется на границе раздела соединяемых деталей путем пропускания электрического тока через детали для точно контролируемое время и под контролируемым давлением (также называемым силой). Название «сварка сопротивлением» происходит от того факта, что сопротивление заготовок и электродов используется в сочетании или контрастно для выделения тепла на их границе раздела. Ключевые преимущества процесса контактной сварки включают: • Очень короткое время процесса • Отсутствие расходных материалов, таких как твердые припои, припой или сварочные прутки • Безопасность оператора благодаря низкому напряжению • Чистота и безвредность для окружающей среды • Формируется надежное электромеханическое соединение Сопротивление сварка — довольно простой процесс выделения тепла: при прохождении тока через сопротивление выделяется тепло. Тот же принцип используется в работе нагревательных змеевиков. Помимо объемных сопротивлений важную роль играют также контактные сопротивления. На контактное сопротивление влияет состояние поверхности (шероховатость поверхности, чистота, окисление и покрытие). Общая формула тепловыделения для контактной сварки: Теплота = I2 x R x t x K Где «I» — сварочный ток через детали, «R» — электрическое сопротивление (в омах) деталей, «t» — сварной шов. время (в герцах, миллисекундах или микросекундах), а «К» — тепловая постоянная. Сварочный ток (I) и продолжительность тока (t) регулируются источником питания контактной сварки. Сопротивление заготовок (R) зависит от силы сварки и используемых материалов. На термическую постоянную «К» могут влиять геометрия детали, крепление и усилие сварки. Значения объемного и контактного сопротивления заготовок, электродов и их поверхностей как вызывают, так и влияют на количество выделяемого тепла. На диаграмме (вверху справа) показаны три контактных и четыре значения объемного сопротивления, которые в совокупности помогают определить выделяемое тепло.

Тот же принцип используется в работе нагревательных змеевиков. Помимо объемных сопротивлений важную роль играют также контактные сопротивления. На контактное сопротивление влияет состояние поверхности (шероховатость поверхности, чистота, окисление и покрытие). Общая формула тепловыделения для контактной сварки: Теплота = I2 x R x t x K Где «I» — сварочный ток через детали, «R» — электрическое сопротивление (в омах) деталей, «t» — сварной шов. время (в герцах, миллисекундах или микросекундах), а «К» — тепловая постоянная. Сварочный ток (I) и продолжительность тока (t) регулируются источником питания контактной сварки. Сопротивление заготовок (R) зависит от силы сварки и используемых материалов. На термическую постоянную «К» могут влиять геометрия детали, крепление и усилие сварки. Значения объемного и контактного сопротивления заготовок, электродов и их поверхностей как вызывают, так и влияют на количество выделяемого тепла. На диаграмме (вверху справа) показаны три контактных и четыре значения объемного сопротивления, которые в совокупности помогают определить выделяемое тепло. ОБЪЕМНОЕ СОПРОТИВЛЕНИЕ зависит от температуры. Все металлы обладают положительным температурным коэффициентом (PTC), что означает, что их объемное сопротивление увеличивается с температурой. Объемное сопротивление становится фактором более длинных сварных швов. ТЕПЛОВОЙ БАЛАНС — во время контактной сварки часть выделяемого тепла передается в окружающую среду за счет теплопроводности (перенос тепла через твердые тела), конвекции (тепло теряется с открытых поверхностей при воздушном охлаждении) и излучения (среда не требуется). Тепловой баланс зависит от материала и геометрии детали, материала и геометрии электрода, полярности и режима сварки. Цель хорошей контактной сварки состоит в том, чтобы сосредоточить выделяемое тепло вблизи поверхности сварки в том месте, где требуется сварка. КОНТАКТНОЕ СОПРОТИВЛЕНИЕ зависит от того, насколько плотно соприкасаются или соприкасаются две поверхности. Контактное сопротивление является важным фактором в первые несколько миллисекунд сварки. Как правило, самое высокое сопротивление приводит к наибольшему нагреву, если предположить, что источник питания для контактной сварки может вырабатывать энергию, достаточную для преодоления сопротивления.

ОБЪЕМНОЕ СОПРОТИВЛЕНИЕ зависит от температуры. Все металлы обладают положительным температурным коэффициентом (PTC), что означает, что их объемное сопротивление увеличивается с температурой. Объемное сопротивление становится фактором более длинных сварных швов. ТЕПЛОВОЙ БАЛАНС — во время контактной сварки часть выделяемого тепла передается в окружающую среду за счет теплопроводности (перенос тепла через твердые тела), конвекции (тепло теряется с открытых поверхностей при воздушном охлаждении) и излучения (среда не требуется). Тепловой баланс зависит от материала и геометрии детали, материала и геометрии электрода, полярности и режима сварки. Цель хорошей контактной сварки состоит в том, чтобы сосредоточить выделяемое тепло вблизи поверхности сварки в том месте, где требуется сварка. КОНТАКТНОЕ СОПРОТИВЛЕНИЕ зависит от того, насколько плотно соприкасаются или соприкасаются две поверхности. Контактное сопротивление является важным фактором в первые несколько миллисекунд сварки. Как правило, самое высокое сопротивление приводит к наибольшему нагреву, если предположить, что источник питания для контактной сварки может вырабатывать энергию, достаточную для преодоления сопротивления. Таким образом, предпочтение отдается разнородным деталям и комбинациям электродов, так как их несходство приводит к более высокому сопротивлению. Например, проводящие электроды, т.е. медь, используются для сварки резистивных материалов, таких как нержавеющая сталь или никель, и резистивные электроды, например. молибдена, используются для сварки проводящих материалов, таких как медь или золото. Поверхности металла довольно шероховатые, если рассматривать их на молекулярном уровне. Когда металлы сжимаются вместе с относительно небольшим усилием, некоторые из пиков соприкасаются. На тех пиках, где контактное давление достаточно велико, оксидный слой разрывается, образуя ограниченное количество мостиков металл-металл. Сварочный ток распределяется по большой площади при прохождении через объемный металл. Однако по мере приближения к границе раздела ток вынужден течь через эти металлические перемычки. Это «сужение» увеличивает плотность тока, выделяя достаточно тепла, чтобы вызвать плавление.

Таким образом, предпочтение отдается разнородным деталям и комбинациям электродов, так как их несходство приводит к более высокому сопротивлению. Например, проводящие электроды, т.е. медь, используются для сварки резистивных материалов, таких как нержавеющая сталь или никель, и резистивные электроды, например. молибдена, используются для сварки проводящих материалов, таких как медь или золото. Поверхности металла довольно шероховатые, если рассматривать их на молекулярном уровне. Когда металлы сжимаются вместе с относительно небольшим усилием, некоторые из пиков соприкасаются. На тех пиках, где контактное давление достаточно велико, оксидный слой разрывается, образуя ограниченное количество мостиков металл-металл. Сварочный ток распределяется по большой площади при прохождении через объемный металл. Однако по мере приближения к границе раздела ток вынужден течь через эти металлические перемычки. Это «сужение» увеличивает плотность тока, выделяя достаточно тепла, чтобы вызвать плавление. По мере того, как первый из этих мостов тает и разрушается, новые пики вступают в контакт, образуя новые мосты и дополнительные пути тока. Сопротивление расплавленного металла выше, чем у новых мостов, поэтому ток передается от моста к мосту. Этот процесс продолжается до тех пор, пока весь интерфейс не расплавится. Когда ток прекращается, электроды быстро охлаждают расплавленный металл, который затвердевает, образуя сварной шов. Преувеличенное поперечное сечение двух кусков металла указывает на образование металлических перемычек, что приводит к высокой плотности тока. Последующее плавление и образование новых перемычек позволяют сформировать сварной шов. Для соединения металлов одинаково важно давление электрода (сила), обеспечиваемое сварочной головкой. Тепло, выделяемое сопротивлением деталей потоку электричества, либо расплавляет материал на границе раздела, либо снижает его прочность до уровня, при котором поверхность становится пластичной. Когда подача тока прекращается, сила электрода сохраняется в течение доли секунды, в то время как сварной шов быстро остывает и затвердевает.

По мере того, как первый из этих мостов тает и разрушается, новые пики вступают в контакт, образуя новые мосты и дополнительные пути тока. Сопротивление расплавленного металла выше, чем у новых мостов, поэтому ток передается от моста к мосту. Этот процесс продолжается до тех пор, пока весь интерфейс не расплавится. Когда ток прекращается, электроды быстро охлаждают расплавленный металл, который затвердевает, образуя сварной шов. Преувеличенное поперечное сечение двух кусков металла указывает на образование металлических перемычек, что приводит к высокой плотности тока. Последующее плавление и образование новых перемычек позволяют сформировать сварной шов. Для соединения металлов одинаково важно давление электрода (сила), обеспечиваемое сварочной головкой. Тепло, выделяемое сопротивлением деталей потоку электричества, либо расплавляет материал на границе раздела, либо снижает его прочность до уровня, при котором поверхность становится пластичной. Когда подача тока прекращается, сила электрода сохраняется в течение доли секунды, в то время как сварной шов быстро остывает и затвердевает. Существует три основных типа соединений для контактной сварки: ТВЕРДОЕ СОЕДИНЕНИЕ. В твердотельном соединении (также называемом термокомпрессионным соединением) используются разнородные материалы с разной зернистой структурой, т.е. молибдена к вольфраму, соединяются с использованием очень короткого времени нагрева, высокой энергии сварки и большой силы. Существует небольшое плавление и минимальный рост зерен, но определенная связь и поверхность раздела зерен. Таким образом, материалы фактически связываются, оставаясь в «твердом состоянии». Склеенные материалы обычно демонстрируют превосходную прочность на сдвиг и растяжение, но низкую прочность на отрыв. СОПРОТИВНАЯ СВАРКА

Существует три основных типа соединений для контактной сварки: ТВЕРДОЕ СОЕДИНЕНИЕ. В твердотельном соединении (также называемом термокомпрессионным соединением) используются разнородные материалы с разной зернистой структурой, т.е. молибдена к вольфраму, соединяются с использованием очень короткого времени нагрева, высокой энергии сварки и большой силы. Существует небольшое плавление и минимальный рост зерен, но определенная связь и поверхность раздела зерен. Таким образом, материалы фактически связываются, оставаясь в «твердом состоянии». Склеенные материалы обычно демонстрируют превосходную прочность на сдвиг и растяжение, но низкую прочность на отрыв. СОПРОТИВНАЯ СВАРКА

СОПРОТИВНАЯ СВАРКА FUSION BOND – при сварке плавлением похожие или разнородные материалы с аналогичной структурой зерна нагреваются до точки плавления (жидкого состояния) обоих. Последующее охлаждение и комбинация материалов образуют «самородок» сплава двух материалов с более крупным ростом зерен. Как правило, для получения соединений плавлением используются высокие энергии сварки при коротком или длительном времени сварки, в зависимости от физических характеристик.

Например медные сплавы могут нагартовываться и жесткая область шва при волочении может не проходить через первые фильеры волочильного стана, про закалку сталей само собой так же стоит помнить как только речь идёт на о низко углеродистой стали.

Например медные сплавы могут нагартовываться и жесткая область шва при волочении может не проходить через первые фильеры волочильного стана, про закалку сталей само собой так же стоит помнить как только речь идёт на о низко углеродистой стали.

Большое количество швов в автомобилях и других агрегатах выполняется данный способом;

Большое количество швов в автомобилях и других агрегатах выполняется данный способом;

По этой причине данная технология не проводится в домашних условиях.

По этой причине данная технология не проводится в домашних условиях. Ключевым преимуществом контактной сварки является то, что для создания соединения не требуются другие материалы, что делает этот процесс чрезвычайно экономичным.

Ключевым преимуществом контактной сварки является то, что для создания соединения не требуются другие материалы, что делает этот процесс чрезвычайно экономичным.