Рекомендации по сварке чугуна

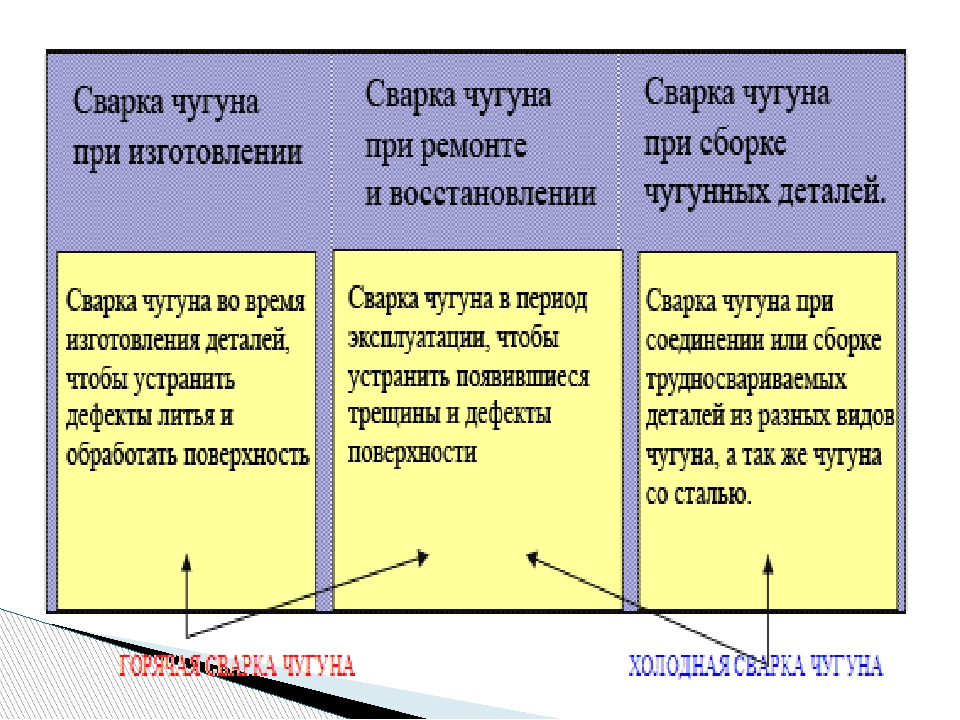

Сварка чугуна — это сложная, но выполнимая задача. В большинстве случаев она представляет собой восстановление чугунных изделий, а не соединение чугуна с другими металлами. Например, ремонт может проводиться на литейном производстве в ходе изготовления чугунных изделий или для устранения дефектов литья, обнаруженных при механической обработке. В частности, ремонт может потребоваться в случае неправильного расположения просверленных отверстий. Часто с помощью сварки восстанавливают сломавшиеся чугунные детали. Учитывая ломкость большинства видов чугуна, поломка чугунных изделий — это не редкость.Хотя существует много типов чугуна, чаще всего используется серый чугун, и рекомендации в этой статье приведены именно для такого материала.

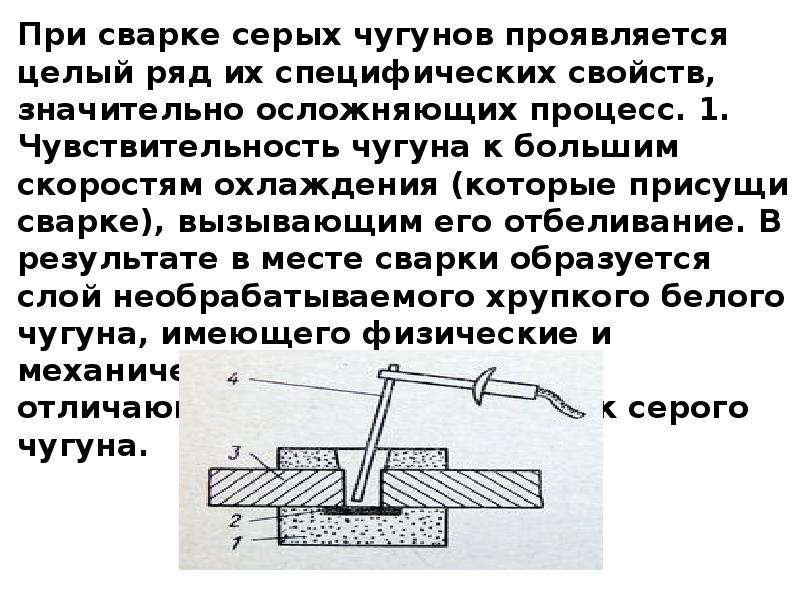

Чтобы лучше понимать связанные со сваркой чугуна сложности, нужно знать несколько его особенностей. Содержание углерода в чугуне обычно составляет 2-4% — примерно в 10 раз больше, чем в большинстве марок стали.

При литье расплавленный чугун заливают в форму и позволяют ему постепенно остыть. В случае материалов с высоким содержанием углерода медленное остывание позволяет избежать образования трещин. Об этом нужно помнить при сварке чугуна: во время и после сварки изделию нужно позволить медленно остыть или сохранять достаточно низкую температуру для того, чтобы скорость охлаждения не имела большого значения.

Критическая температура для большинства марок чугуна составляет около 788°C. При превышении этой температуры может начаться растрескивание. Хотя дуга в любом случае нагреет материал выше этого значения, очень важно, чтобы чугун не сохранял такую температуру в течение длительного времени.

Выбор электродов

Если после сварки детали предстоит подвергнуть механической обработке, потребуются сварочные материалы с содержанием никеля.

Нагревать или не нагревать

Как правило, при сварке чугуна рекомендуется проводить предварительный нагрев — причем достаточно сильный. Еще один способ — сохранять чугун прохладным, но не холодным. Ниже будут описаны оба метода. Однако после того, как вы начнете процесс по одному из них, перейти с него на другой будет невозможно.

Предварительный нагрев чугуна перед сваркой позволит замедлить скорость остывания сварного шва и зоны вокруг него. По возможности всегда рекомендуется проводить нагрев всего изделия.

Обычно температура нагрева составляет 260-650°C. Избегайте температуры выше 760 градусов, которая является для такого материала критической. Нагревание должно происходить медленно и равномерно.

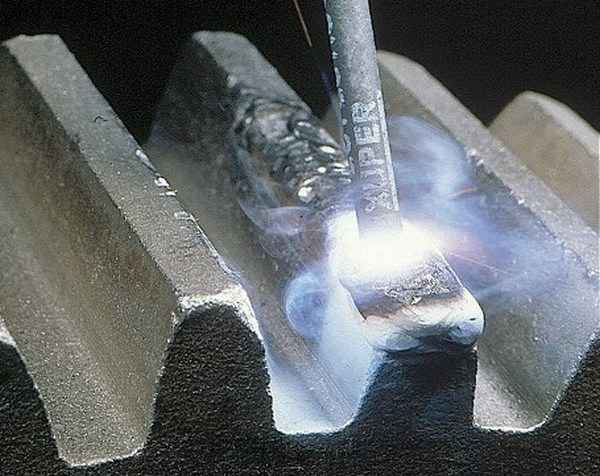

Обычно температура нагрева составляет 260-650°C. Избегайте температуры выше 760 градусов, которая является для такого материала критической. Нагревание должно происходить медленно и равномерно. Проводите сварку на низких токах. Это поможет снизить остаточное напряжение и содержание примесей. В некоторых случаях может понадобиться ограничить длину швов до коротких, приблизительно 3-сантиметровых отрезков, чтобы избежать скапливания остаточного напряжения, которое может привести к растрескиванию материала. В этом также может помочь проковка шва.

После сварки дайте детали постепенно остыть, чтобы сократить скорость остывания и вероятность растрескивания детали.

Техника сварки без предварительного нагрева

Иногда в силу размера детали или других причин предварительный подогрев может быть невозможен. В таком случае деталь нужно сохранять прохладной, но не холодной.

Температуру детали рекомендуется поднять до примерно 38°C. Например, если деталь расположена рядом с двигателем, перед сваркой его можно запустить на несколько минут. Однако деталь должна оставаться достаточно прохладной, чтобы к ней можно было прикоснуться голыми руками.

Однако деталь должна оставаться достаточно прохладной, чтобы к ней можно было прикоснуться голыми руками.

Делайте короткие швы длиной примерно 2-3 см. При такой технике требуется проковка шва после сварки. Дайте сварному шву и детали достаточно времени остыть. Не охлаждайте деталь водой или сжатым воздухом. Вы можете начать сварку в другой зоне детали в то время, пока предыдущая остывает. Все сварочные кратеры должны быть заполнены. По возможности сварка должна вестись в одном направлении, а концы сварных швов — не сходиться вместе.

Заполнение трещин

Из-за особенностей чугуна даже при соблюдении всех правил сварки возле сварного шва могут возникать небольшие трещины. Это может оказаться важным, если деталь должна быть водонепроницаемой. В большинстве случаев протечки можно устранить каким-либо герметиком или позволить им заржаветь в ходе эксплуатации.

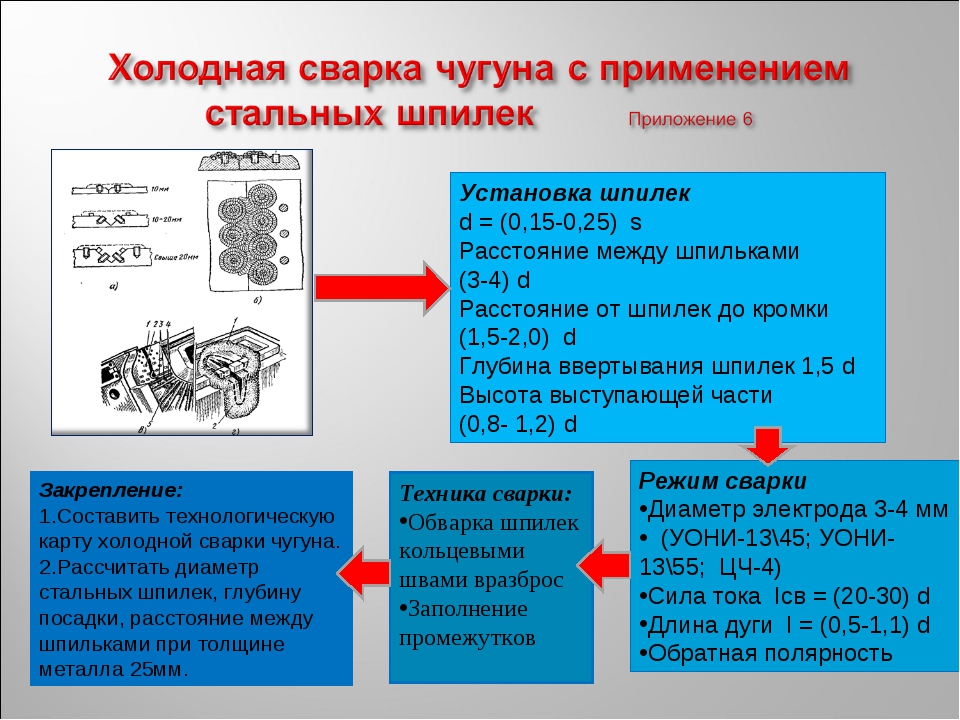

Метод соединения шпильками

Одним из методов ремонта крупных поломок больших чугунных деталей является просверливание и нарезание резьбы в отверстиях в поверхностях со скосами для наплавленного металла. После этого в отверстия ввинчиваются стальные шпильки, оставляя над поверхностью 5-6 мм от длины шпильки. Пользуясь вышеописанными методами, шпильки завариваются, а вся поверхность зазора покрывается наплавленным металлом. После этого обе стороны трещины свариваются вместе.

После этого в отверстия ввинчиваются стальные шпильки, оставляя над поверхностью 5-6 мм от длины шпильки. Пользуясь вышеописанными методами, шпильки завариваются, а вся поверхность зазора покрывается наплавленным металлом. После этого обе стороны трещины свариваются вместе.

Сварка электродами из малоуглеродистой стали с установкой шпилек

Сварка электродами из малоуглеродистой стали с установкой шпилек. Чтобы увеличить прочность соединения при ремонте ответственных крупногабаритных чугунных изделий — станин, рам, кронштейнов и т. п., применяют стальные шпильки, которые ввертывают на резьбе в тело детали.

Назначение шпилек — связать металл шва с чугуном и передать усилия от шва в массу основного металла, не подвергшуюся термическому воздействию, минуя хрупкие участки околошовной зоны.

Диаметр шпилек д принимается равным 0,15 — 0,25 толщины детали, но не менее 3 мм и не более 16 мм, расстояние между шпильками (3 — 4)d, расстояние от шпилек до кромки (1,5 — 2,0)d, глубина ввертывания шпилек 1,5d, высота выступающей ча- сти (0,8 — 1,2)d.

При выполнении операций по подготовке отверстий для шпилек нельзя применять масло.

Детали толщиной до 12 мм могут свариваться без подготовки кромок с установкой одного ряда шпилек с каждой стороны. В деталях большой толщины выполняется односторонняя или двусторонняя подготовка кромок с углом раскрытия 90°, и шпильки устанавливаются также по скосам кромок в шахматном порядке.

Сварку производят при малой погонной энергии электродамидиаметром 3 мм с тонким покрытием или покрытием УОНИ-13/45.

Сначала обваривают шпильки кольцевыми швами вразброс, с перерывами для охлаждения деталей. После обварки шпилек до соприкосновения кольцевых валиков между собой производится наплавка участков между обваренными шпильками также вразброс.

Второй слой выполняется поперечными небольшими валиками вразброс для остальной части шва могут применяться электроды большего диаметра с соблюдением ранее указанных положений по сварке, с заполнением шва, как указано на рис. 1. При сварке деталей большой толщины целесообразно для уменьшения количества наплавленного металла производить вварку стальных связей различных форм и размеров.

Рис. 1. Сварное соединение со шпильками.

Холодная сварка чугуна стальными электродами с постановкой шпилек позволяет производить сварку в нижнем, вертикальном и потолочном положениях, соединения получаются прочными, но плотность не всегда обеспечивается.

В литературе имеются указания о возможности сварки чугуна стальным электродом по флюсу следующего состава: бура 50%, каустическая сода 20%, окалина 30%.

Материалы, составляющие флюс, сплавляют при температуре 900° после охлаждения размалывают в порошок. На поверхность, подлежащую заварке, насыпается слой флюса 3 — 4 мм и производится сварка, при которой расплавляется электрод, флюс и основной металл. Этот метод сварки чугуна крайне нетехнологичен и не обеспечивает постоянства качества, поэтому пока практического применения не нашел.

ЛИТЕРАТУРА

В.П. Демянцевич, С.И. Думов Технология электрической дуговой сварки., МАШГИЗ,1959.

Сварка чугуна — Промышленная группа АРТЁМ

Чугун — это сплав железа с 2-5% углерода, 1-3% кремния и до 1% марганца.

Чугун имеет низкую пластичность, твердость, прочность и является очень хрупким материалом. Чтобы улучшить эти свойства, чугун легируют или термообрабатывают.

В настоящее время широко используются следующие марки чугунов:

— серый чугун,

— ковкий чугун,

— чугун с шаровидным графитом,

— чугун на ферритной основе,

— белый чугун.

Высокое содержание углерода отрицательно сказывается на свариваемости чугунов. Некоторые чугуны имеют непостоянную свариваемость или вообще не свариваются. Все чугуны на ферритной основе прекрасно свариваются, в отличие от белого чугуна, поскольку он имеет высокую хрупкость.

Электроды на основе чистого никеля

Чугун хорошо сваривается электродами на основе чистого никеля. Никель

имеет возможность адсорбировать большое количество углерода без изменения свойств. Взаимная растворимость никеля и чугуна при нагреве очень хорошая. Никель является более пластичным, чем другие присадочные материалы, и очень легко обрабатывается. Он используется для наплавки чугунов при ремонте, где требуется твердость около 150 НВ. Эти электроды, однако, не рекомендуются для сварки чугунов с высоким содержанием серы и фосфора.

Он используется для наплавки чугунов при ремонте, где требуется твердость около 150 НВ. Эти электроды, однако, не рекомендуются для сварки чугунов с высоким содержанием серы и фосфора.

Электроды на железо-никелевой основе

Чтобы получить высокопрочное соединение, могут быть использованы электроды на железо-никелевой основе. Эти электроды применяются также для сварки сталей с чугунами. Благодаря ферритным составляющим, металл шва имеет более высокую твердость, чем при сварке электродами на никелевой основе. Наплавленный металл хорошо подвергается механической обработке.

Электроды на железо-никелевой основе являются более стойкими к растворению серы и фосфора, чем электроды на никелевой основе.

Электроды на медно-никелевой основе

В некоторых случаях, для сварки чугунов рекомендуется использовать электроды на медно-никелевой основе. При этом металл шва легко механически обрабатывается.

Электроды на основе нелегированных сталей

Этот тип электродов применяют для сварки неответственных чугунных конструкций там, где не требуется дальнейшая механическая обработка.

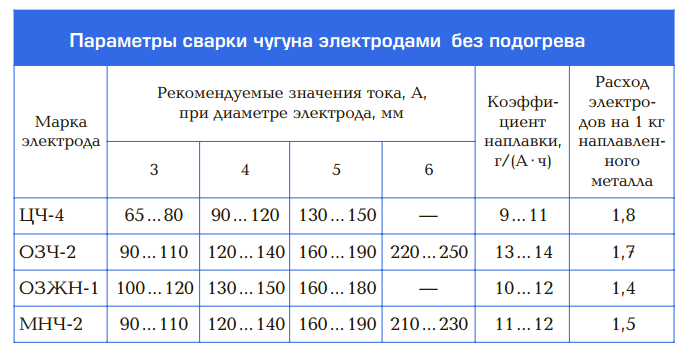

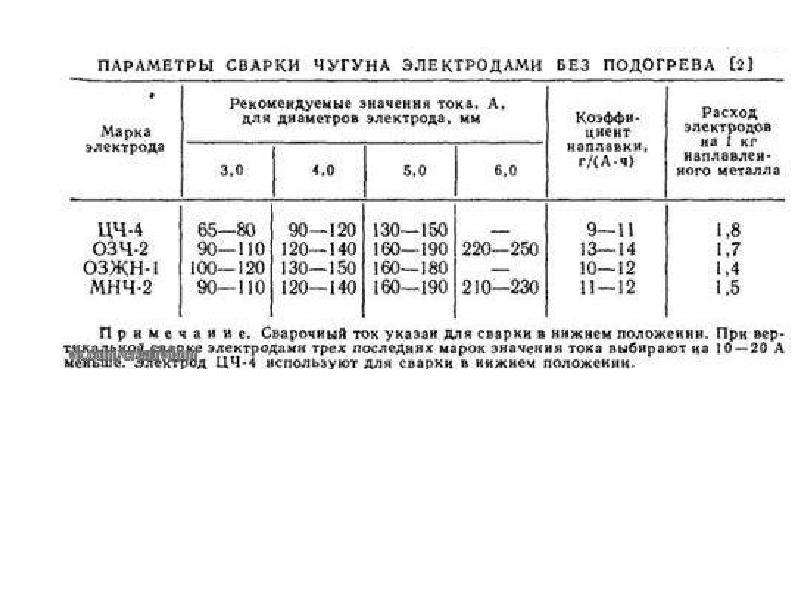

Более подробная информация по электродам для сварки чугунов приведена в Таблице.

Разделка кромок перед сваркой чугунных деталей должна быть шире, чем для сталей.

Все острые края должны быть скруглены.

U-образная разделка является более предпочтительной.

Трещины следует разделывать полностью, так чтобы их можно было проварить на всю глубину.

Перед ремонтом трещины должны быть обязательно засверлены

Поскольку чугун имеет пористую структуру, он адсорбирует масло и жидкости, которые неблагоприятно влияют на свариваемость. Для того, чтобы выжечь эти жидкости из зоны сварки,требуется подогрев. Однако во многих случаях это невозможно из-за специфической формы свариваемой конструкции и ограничений во времени. Одним из путей решения этой проблемы является использование разделочных электродов ОК 21.03 Эти электроды позволяют очистить и выжечь масло и влагу из зоны сварки, таким образом, снижается риск образования трещин и пор при сварке. После обычной механической обработки влага и масло распределяются вдоль свариваемых кромок и могут быть причиной дефектов.

В настоящее время большинство работ по ремонту чугунных деталей выполняются посредством холодной ручной дуговой сварки покрытыми электродами (SMAW) с учетом следующих правил:

– сварка ведется короткими продольными швами (20-30 мм), в зависимости от толщины;

– сварка осуществляется с использованием электродов небольшого диаметра на небольших токах;

– средняя температура детали при сварке не должна быть выше 100°С;

– проковку сварного шва проводят скругленным инструментом сразу после сварки.

ОК 92.05 ОК 92.15 ОК 92.18 ОК 92.26 ОК 92.35 ОК 92.45 ОК 92.58 ОК 92.60 ОК 92.86

Электроды чугунные — Энциклопедия по машиностроению XXL

При сварке этими электродами чугунных деталей с толщиной стенки до 12 мм без предварительного подогрева удается получить швы и околошовную зону без отбеливания и закалки. Некоторому замедлению скорости охлаждения при эвтектической температуре способствует реакция между железной окалиной и алюминиевым порошком, протекающая с выделением теплоты. [c.418]

[c.418]Сварка ковкого чугуна применяется при ремонте изделий, в которых имеются трещины или раковины. Лучше всего поддается заварке исходный белый чугун до его отжига (томления) в печи. В этом случае можно применить газовую и дуговую сварку металлическим или угольным электродом. Чугун перед сваркой подогревают до температуры 400—600°. Изделие после сварки отжигается. [c.676]

Для ремонта (в условиях станции) чугунных деталей, имеющих трещины, применяют электроды чугунные из низкоуглеродистой стали, тонкие качественные, с толстой обмазкой медные, облицованные жестью. В любом случае поврежденную чугунную деталь подготовляют под заварку таким же способом, как и стальную, т. е. концы трещины засверливают, а вокруг ее удаляют металл с образованием сварочной канавки (табл. 114). [c.91]

В настоящее время сварку угольным электродом применяют редко — при изготовлении изделий из низкоуглеродистой стали толщиной до 3 мм, при сварке или ремонте изделий и цветных металлов и сплавов или чугуна. Для сварки используют графитовые или угольные электроды, рабочий конец которых в зависимости от диаметра на длине iO—20 мм затачивают на конус с притуплением 1,5—2 мм. Дуга горит (рис. 23) между рабочим концом электрода и изделием — дуга прямого действия. Дуга косвенного действия горит между двумя электродами.

Для сварки используют графитовые или угольные электроды, рабочий конец которых в зависимости от диаметра на длине iO—20 мм затачивают на конус с притуплением 1,5—2 мм. Дуга горит (рис. 23) между рабочим концом электрода и изделием — дуга прямого действия. Дуга косвенного действия горит между двумя электродами.

Холодная и полугорячая сварка чугуна электродами, обеспечивающими в металле шва получение серого чугуна [c.330]

Холодная сварка чугуна электродами, обеспечивающими получение в наплавленном металле низкоуглеродистой стали [c.333]

Область нрименения таких электродов — сварка поврежденных деталей и заварка дефектов в отливках из серого и высокопрочного чугуна. В случае необходимости можно также сваривать соединения серого и высокопрочного чугуна со сталью. Сварные соединения, выполненные этими электродами, имеют удовлетворительную обрабатываемость, плотность и достаточно высокую прочность. К способам, обеспечивающим получение в наплавленном металле низкоуглеродистой стали, можно также отнести механи-

[c. 335]

335]

Холодная сварка чугуна электродами, обеспечивающими получение в металле шва цветных и специальных сплавов [c.336]

Необходимо всегда иметь в виду, что все электроды, содержащие никель, дефицитны и могут применяться для сварки чугуна ограниченно, например для заварки небольших раковин, вскрытых на последних операциях механической обработки, в деталях больших размеров и большой н есткости. [c.338]

Газовую и электрическую сварку применяют для исправления дефектов на необрабатываемых поверхностях (раковины, сквозные отверстия, трещины). Дефекты в чугунных отливках заваривают с использованием чугунных электродов и присадочных прутков, в стальных отливках — электродами соответствующего состава. Чугунные отливки перед заваркой нагревают до температуры 350—600 С, а после заварки их медленно охлаждают до температуры окружающей среды. Для лучшей обрабатываемости отливки подвергают отжигу. [c.181]

Чугун относится к категории плохо сваривающихся сплавов.

Его сваривают при исправлении дефектов в отливках и ремонте деталей. Дуговая сварка чугуна чугунными электродами и с покры-

[c.233]

Его сваривают при исправлении дефектов в отливках и ремонте деталей. Дуговая сварка чугуна чугунными электродами и с покры-

[c.233]Стальные электроды применяются при дуговой электрической сварке конструкционных, легированных сталей, сталей с особыми свойствами, при сварке чугунов и при наплавке. Металлические электроды для дуговой сварки черных металлов разделяются по свойствам покрытий на электроды с ионизирующим покрытием (тонкопокрытые) и электроды с защитным покрытием (толстопокрытые), которые способны наряду с защитой значительно легировать металл шва, меняя химический состав и механические свойства наплавленного металла. [c.31]

Сварка чугуна стальными электродами — это наиболее доступный метод сварки. При сварке стальными электродами с обычными покрытиями вследствие проплавления чугуна на некоторую глубину в металле шва значительно возрастает содержание С. Быстрое охлаждение металла шва, имеющее место при холодной сварке чугуна, приводит к повышению твердости (закалке) шва и отбеливанию околошовной зоны. [c.95]

[c.95]

Опыт 2, Изучить влияние подогрева на сварку чугуна электродами ОМЧ-1. [c.98]

Почему для сварки чугуна часто применяют электроды, содержащие Ni и Си [c.99]

Анодно-механическое разрезание металла осуществляется диском-электродом, вращающимся с большой скоростью. Диск-электрод присоединен к отрицательному полюсу (зажиму), заготовка — к положительному. В зону обработки подается водный раствор жидкого стекла — электролит между диском и заготовкой непрерывно проходит электрический ток. Питание установки происходит от источника постоянного тока. Врезание диска достигается поперечной подачей его. Диск изготовляется из материала с твердостью ниже твердости разрезаемой заготовки — из мягкой стали, меди, чугуна. [c.28]

Корпус — углеродистая сталь футеровка шамотным кирпичом на шамотной глине. Снаружи изолирован шлаковатой и обмоткой из металлической сетки со штукатуркой, покрашен в два слоя полисилоксановой эмалью № 9, черным печным лаком 4-2 или краской АЛ-177 Коронирующие электроды — нихромовая проволока Электроды — чугун, лучше сталь Х17Т, Х25Т Литые детали — сталь Х28Л

[c. 254]

254]

Режущую дугу питают постояпным током. Ток должен соответствовать диаметру электрода (табл. 6). При обработке углеродистых и легированных сталей полярность обратная (плюс на электрод). Чугун обрабатывают дугой переменного тока при максимальных значениях тока, напряжения и ограниченном давлении воздуха. Поверхностную резку чугуна и цветных металлов можно выполнять металлическим электродом (табл. 7). [c.558]

Сущность и техника дуговой резки. Основные процессы дуговой резки основапгл па расплавлении металла в мосте реза и уда [епии его за счет давления дуги и собственного веса, а в некоторых случаях и дополнительного потока воздуха. Резку, как правило, выполняют вручную угольными или покрытыми лгеталлическидш электродами и используют для чугуна, высоколегированных сталей, цветных металлов и сплавов. Качество реза обычно низкое, с неровными кромками, покрытыми шлаком и оплавившимся металлом. Перед последующей сваркой требуется обязательная механическая обработка. Производительность резки невысокая.

[c.76]

Производительность резки невысокая.

[c.76]

| Таблица 92. Состапы иокрыти чугунных электродов, применяемых для горяче сварки чугуна |

Электрод]. из никелевых чугунов обеспечивают получение швов, обладающих хорошей обрабатываемостью. Покрытие, наносимое на стержни из никелев]1 х чугунов рекол ендуется следующего состава карборунд 55% углекислый барий 23,7% жидкое стекло 21,3%.

Толщина покрытия должна составлять 0,5—0,8 мм на сторону при использовании стержней диаметром

[c.331]

Толщина покрытия должна составлять 0,5—0,8 мм на сторону при использовании стержней диаметром

[c.331]Получить в наплавленном металле и металле шва серый чугун можно, применяя специальные сварочные материалы, которые обеспечивают легирование через электродное покрытие. Примером таких м.1те1)иалов могут служить электроды, стержень которых изготовлен из низкоуглеродистой проволоки, например, марок Св-08 нлы Св-08Л по ГОСТ 2246—70, а в легирующем покрытии содержится достаточное количество элементов графитизаторов — угле )ода и кремния. Наиболее характерны электроды марки ЭМЧС, стержень которых состоит из низкоуглеродистой электродной проволоки, а покрытие из трех слоев [c.332]

Если выполнить наплавку на чугун электродами, предназначенными для сварки углеродистых или низколегированных конструк-циошП)1х сталей, то в 1-м слое даносновного металла получится высокоуглеродистая сталь, которая при скоростях охлаждения, имеющих место в условиях сварки без предварительного подогрева изделия, приобре-

[c. 333]

333]

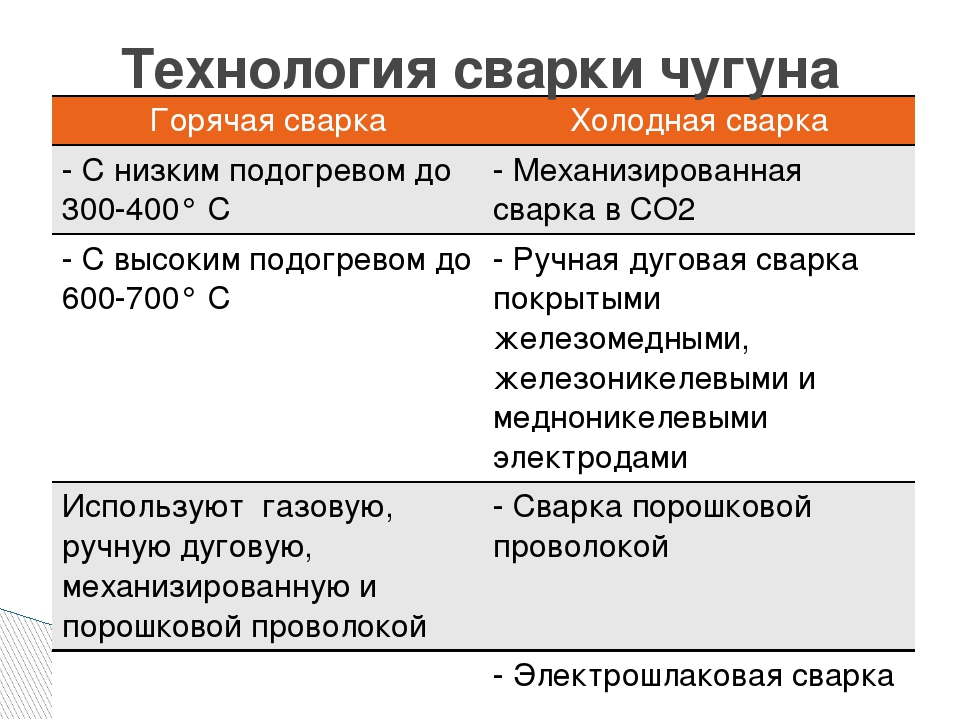

Горячую сварку чугуна выполняют с предварительным подогревом свариваемых деталей до температуры 400—700 °С. Детали подогревают в печах. Перед сваркой в деталях вырубают дефектные места н разделывают кромки, которые затем заформовывают с помош,ью графитных пластин и кварцевого песка, замешанного на жидком стекле. Сваривают чугунными электродами (диаметром 8 — 25 мм) со стабилизирующей или специальной обмазкой. Сваренные детали охлаждают вместе с печью. При горячей сварке чугуна получают сварное соединение без твердых отбеленных и закаленных участков. Однако горячая сварка — дорогой и трудоемкий процесс ее применяют для ремонта уникальных деталей. Горячую сварку также выполняют науглероживающим газовым пламенем с флюсом на основе буры (N326407). [c.234]

При холодной сварке чугун сваривают без подогрева стальными, медножелезными, медноникелевыми электродами и электродами из аустенитного чугуна. В случае применения стальных электродов валики наплавляют низкоуглеродистыми электродами небольшого диаметра со стабилизирующей или качественной обмазкой, Применяют также стальные электроды со специальным покрытием, содержащим большое количество карбидообразующих элементов, дающим наплавленный металл с мягкой основой и вкраплениями карбидов. Эти способы не исключают образования отбеленных и закалочных структур в з. т, в., но они просты и обеспечивают мягкий хорошо обрабатываемый шов.

[c.234]

Эти способы не исключают образования отбеленных и закалочных структур в з. т, в., но они просты и обеспечивают мягкий хорошо обрабатываемый шов.

[c.234]

Электроконтактная обработка основана на локальном нагреве заготовки в месте контакта с электродом-инструментом и удалении размягченного или даже расплавленного металла из зоны обработки механическим способом относительным движением заготовки и инструмента. Источником теилоты в зоне обработки служат импульсные дуговые разряды. Электроконтактную обработку (ЭКО) оплавлением рекомендуют для обработки крупных деталей из углеродистых и легированных сталей, чугуна, цветных сплавов, тугоплавких и специальных сплавов. [c.405]

Сварка чугуна стальными электродами с карбидообразующими элементами в покрытии приводит к тому, что С, поступающий в шов из основного металла, связывается в труднорастворимые мелкодисперсные карбиды (обычно ванадия), содержащиеся в электродном покрытии, и структура шва получается ферритиой с включениями мелкодисперсных карбидов. Так, электроды марки ЦЧ-4, в покрытие которых вводится 70% феррованадия, обеспечивают наплавленный металл с содержанием V 9—10%. При сварке чугуна электродами из малоуглеродистой

[c.95]

Так, электроды марки ЦЧ-4, в покрытие которых вводится 70% феррованадия, обеспечивают наплавленный металл с содержанием V 9—10%. При сварке чугуна электродами из малоуглеродистой

[c.95]

Главными трудностями являются охрупйивание металла при сварке и холодные трещины. Поэтому технология сварки чугуна строится, исходя из этих факторов. Для борьбы с охрупчиванием и холодными трещинами применяют подогрев металла, используют присадочные материалы, обеспечивающие структуру серого чугуна за счет легирования графитизаторами, а также используют специальные электроды с медью и никелем. [c.130]

Ручную дуговую сварку выполняют плавящимися покрытыми и угольными электродами. Для сварки плавящимся электродом используют чугунные электроды (ОМЧ-1, ВЧ-3, Станколит, ЭП4 и др.), которые состоят из чугунного стержня марок А или Б (ГОСТ 2671-70), содержащих углерод (3—3,5%), кремний (3—4%), мар-гаиец (0,5—0 8%) и стабилизирующие покрытия с добавкой графи-тизаторов. Сварку ведут на повышенных токах /св=(60- 10( йз с использованием специальных электрододержателей. Используют электроды диаметром до 12 мм. Сварку угольным электродом проводят электродами диаметром 8—20 мм с использованием присадоч-гаях чугунных прутков марок А и Б и флюса на основе буры.

[c.130]

Сварку ведут на повышенных токах /св=(60- 10( йз с использованием специальных электрододержателей. Используют электроды диаметром до 12 мм. Сварку угольным электродом проводят электродами диаметром 8—20 мм с использованием присадоч-гаях чугунных прутков марок А и Б и флюса на основе буры.

[c.130]

Значения плотности коррозионного тока при растворении никеля в НС1, стали и чугуна в кислотах и природных водах различаются более чем на шесть порядков. Это относится и к плотностям тока обмена для реакции Fe » — ё на пассивных поверхностях, так как в основе расчета значений /о для некорро-ди рующего электрода и / ор корродируюш,его лежит один и тот же принцип. На рисунках нанесены также прямые линии, рассчитанные по нескольким принятым значениям р, лежащим в пределах, [c.66]

Статьи по сварке чугуна и различных сталей материалами Castolin. Сведения о наплавке и напылении

И.И. Моцаренко,

менеджер по продажам,

технический специалист ООО «ЭЛМА»

Цементная промышленность – это значительный сегмент в отрасли производства строительных материалов, имеющий важное место в развитии экономики страны, особенно на фоне наблюдающегося строительного «бума». Производство цемента включает в себя различные технологические процессы, от добычи сырья до упаковки готовой продукции, и на каждом этапе этой цепочки возникают проблемы износа оборудования, которые сказываются как на себестоимости конечного продукта, так и на объёмах производства.

Производство цемента включает в себя различные технологические процессы, от добычи сырья до упаковки готовой продукции, и на каждом этапе этой цепочки возникают проблемы износа оборудования, которые сказываются как на себестоимости конечного продукта, так и на объёмах производства.

Износ в цементной промышленности проявляется как комбинированное воздействие таких факторов, как абразия, эрозия, коррозия, трение, давление, температурное воздействие, вследствие чего меняется форма, размеры и состояние частей оборудования. Решить задачи износа можно разными способами — от замены узлов до изменения технологических параметров на участке. Но, в большинстве случаев, наиболее технологичным и экономически обоснованным способом является восстановление оборудования и профилактическая наплавка материалами, устойчивыми к проявляющимся факторам износа.

В отдельных случаях экономически оправданным может быть полное изготовление новых узлов из износостойких плит. Износостойкие плиты, в свою очередь, представляют биметалл, в котором на основу наносится защитное покрытие методом наплавки. Так, на одном из цементных заводов Евроцемента, после замены двигателя на сепараторе на более мощный, возросла скорость подачи сырья, однако, вследствие резко увеличившегося износа и участившихся простоев на ремонты, ожидаемого роста производительности достигнуто не было. После изготовления корпуса сепаратора из износостойких плит простои сократились до уровня прежде принятых профилактических норм, а стоимость ремонтных работ снизилась в несколько раз по сравнению с прежними.

Так, на одном из цементных заводов Евроцемента, после замены двигателя на сепараторе на более мощный, возросла скорость подачи сырья, однако, вследствие резко увеличившегося износа и участившихся простоев на ремонты, ожидаемого роста производительности достигнуто не было. После изготовления корпуса сепаратора из износостойких плит простои сократились до уровня прежде принятых профилактических норм, а стоимость ремонтных работ снизилась в несколько раз по сравнению с прежними.

Износостойкие листы, из которых был изготовлен корпус сепаратора, представляют собой биметаллические плиты, основой которых является низкоуглеродистая сталь с нанесенным защитным покрытием, которое может быть выполнено:

— роботизированной наплавкой порошковой самозащитной проволокой;

— порошковым напылением с последующим проплавлением.

При роботизированной наплавке осуществляется контроль скорости охлаждения, позволяющий получить заданную кристаллическую структуру и форму кристаллов. Именно контроль скорости охлаждения позволяет добиться роста кристаллов, в хромо-никелевой матрице, перпендикулярно основе и направлению вектора износа.

Вследствие сильной анизотропии кристаллической решетки, вершины кристаллов карбидов максимально устойчивы к абразивному износу. Неравномерное распределение карбидов при неконтролируемой температуре нагрева-охлаждения, вдобавок ко всему, ведет к неравномерному распределению кристаллов карбидов, хаотично ориентированных в матрице, имеющих непостоянные размеры. Это, в свою очередь, приводит к их быстрому выкрашиванию из матрицы, снижая устойчивость к абразивному износу. Специальная волнообразная форма наплавки, как показала практика, даёт дополнительную устойчивость примерно на 35%.

Существуют задачи, которые решить при помощи готовых специально наплавленных листов не возможно, из-за геометрически сложных форм, небольших участков, подвергающихся износу и т.д. Для этих случаев российскими и зарубежными производителями выпускаются проволоки для наплавки, электроды для наплавки и шнуровые припои, устойчивые к различным видам износа.

Данные технологии позволяют производить наплавку на многие узлы цементного производства: зубья валковой дробилки, молотки, пластины, зубья шестеренок и конструктивные элементы питателей. Прежние разработки, не учитывавшие таких факторов, как потери металла на шлакообразования, перемешивание в сварочной ванне основного и наплавленного материала, высокого тепловложения, приводящего к охрупчиванию материала основы, теряют сегодня свою актуальность. Развитие нанотехнологий на основе взаимодействия разных научных отраслей (металловедения, кристаллографии, физической и коллоидной химии и пр.) предлагают новые решения, которые при их умелом внедрении, позволяют значительно сократить простои оборудования на время ремонтов, сократить затраты на закупку новых узлов, продлив срок службы старых, в кооперации с новыми системами АСУТП произвести модернизацию устаревшего производства до современных стандартов, решая еще одну проблему износа оборудования, но уже не физического, а морального.

Прежние разработки, не учитывавшие таких факторов, как потери металла на шлакообразования, перемешивание в сварочной ванне основного и наплавленного материала, высокого тепловложения, приводящего к охрупчиванию материала основы, теряют сегодня свою актуальность. Развитие нанотехнологий на основе взаимодействия разных научных отраслей (металловедения, кристаллографии, физической и коллоидной химии и пр.) предлагают новые решения, которые при их умелом внедрении, позволяют значительно сократить простои оборудования на время ремонтов, сократить затраты на закупку новых узлов, продлив срок службы старых, в кооперации с новыми системами АСУТП произвести модернизацию устаревшего производства до современных стандартов, решая еще одну проблему износа оборудования, но уже не физического, а морального.

И сварочные технологии сегодняшнего дня – это не только путь к снижению издержек производства, а еще и один из ключей в модернизации не только цементной промышленности, но и многих отраслей промышленности России.

Библиографические ссылки

- Родин К.М. Практическая кристаллография. МИСИС,2005.-488с.

- Балакаев А.А. Плиты CDP – надежный метод увеличения межсервисного периода работы оборудования составных цехов. Castolin Eutectic, 2013.

- Литвинов А.А. Применение технологий Castolin в цементной промышленности, Мир Цемента

Урок 5 — Сварка присадочных металлов для нержавеющих сталей

Урок 5 — Сварка присадочных металлов для нержавеющих сталей © АВТОРСКОЕ ПРАВО 2000 ГРУППА ЭСАБ, ИНК. УРОК V 5.22 ЭЛЕКТРОДЫ ЗА СВАРКА В РОЛЯХ ЖЕЛЕЗО ВВЕДЕНИЕ ТРАНСЛИРОВАТЬ ЖЕЛЕЗНОЕ литье железо представляет собой высокоуглеродистый сплав железа, обычно содержащий 3,5% углерода или более. Там несколько категорий из чугуна. Самый распространенный из них называется серым чугуном, потому что большая часть углерод отделился от железа и рассеивается по материалу в виде мелких хлопья свободного графита.Этот графит заставляет сломанную поверхность казаться серой. 5.22.0.1

Если серый чугун быстро охладить от

в расплавленном состоянии углерод остается связанным с

железо в виде очень твердого карбида железа, называемого цементитом. Наличие

цементит делает

железная масса очень твердая и хрупкая. Изломанная поверхность кажется белой; следовательно,

название «белый

железо». Белое железо не поддается сварке.

5.22.0.2 Когда

белый чугун повторно нагревают до высокой температуры, карбид железа вводят в

решение.Если нагретое железо

охлаждается очень медленно, углерод остается в растворе в железе и

результат «податливый

железо». 5.22.0.3

При небольшом количестве определенных элементов,

таких как магний, добавляют в расплавленный

железо, магний действует как ядро для углерода, образуя маленькие сферы или узелки.

на охлаждение. Этот

называют «узелковым железом». 5.22.0.4

Серый чугун не пластичен; белый

железо очень твердое и хрупкое; ковкое железо является причиной-

умело мягкий и пластичный; и узловатый

железо пластичное.5.22.1

Никель-Арк

55 (АМС

А5.

5.22.0.1

Если серый чугун быстро охладить от

в расплавленном состоянии углерод остается связанным с

железо в виде очень твердого карбида железа, называемого цементитом. Наличие

цементит делает

железная масса очень твердая и хрупкая. Изломанная поверхность кажется белой; следовательно,

название «белый

железо». Белое железо не поддается сварке.

5.22.0.2 Когда

белый чугун повторно нагревают до высокой температуры, карбид железа вводят в

решение.Если нагретое железо

охлаждается очень медленно, углерод остается в растворе в железе и

результат «податливый

железо». 5.22.0.3

При небольшом количестве определенных элементов,

таких как магний, добавляют в расплавленный

железо, магний действует как ядро для углерода, образуя маленькие сферы или узелки.

на охлаждение. Этот

называют «узелковым железом». 5.22.0.4

Серый чугун не пластичен; белый

железо очень твердое и хрупкое; ковкое железо является причиной-

умело мягкий и пластичный; и узловатый

железо пластичное.5.22.1

Никель-Арк

55 (АМС

А5. 15

Класс ENiFe-CI)

— Электроды Nickel-Arc 55 имеют сердечник

проволока из 55% никеля и 45% железа. Этот

комбинация была разработана специально для нанесения трещин

свободные сварные швы в чугуне. Электроды имеют хорошее удобство использования как при переменном

текущие и прямые

Текущий. Наплавленный металл с высоким содержанием никеля обладает способностью поглощать углерод.

который вымыт

из чугуна и при этом остаются прочными и пластичными.Металл шва

легко обрабатывается.

5.22.1.1 Звук,

без трещин ремонтные и соединительные швы могут быть выполнены в сером, ковком и

чугун с шаровидным графитом с электродами Nickel-Arc 55.

Если свариваемая деталь представляет собой бывшую в употреблении отливку, масло

и смазка должна быть выжжена до

сварка во избежание пористости. А.

Типичные свойства

Никель-Арк

Сварной металл:

Прочность на растяжение (psi) 58 500

Твердость поперек сварного шва из серого чугуна

90-100 р б Обрабатываемость

Отличный цвет

Подходит хорошо

15

Класс ENiFe-CI)

— Электроды Nickel-Arc 55 имеют сердечник

проволока из 55% никеля и 45% железа. Этот

комбинация была разработана специально для нанесения трещин

свободные сварные швы в чугуне. Электроды имеют хорошее удобство использования как при переменном

текущие и прямые

Текущий. Наплавленный металл с высоким содержанием никеля обладает способностью поглощать углерод.

который вымыт

из чугуна и при этом остаются прочными и пластичными.Металл шва

легко обрабатывается.

5.22.1.1 Звук,

без трещин ремонтные и соединительные швы могут быть выполнены в сером, ковком и

чугун с шаровидным графитом с электродами Nickel-Arc 55.

Если свариваемая деталь представляет собой бывшую в употреблении отливку, масло

и смазка должна быть выжжена до

сварка во избежание пористости. А.

Типичные свойства

Никель-Арк

Сварной металл:

Прочность на растяжение (psi) 58 500

Твердость поперек сварного шва из серого чугуна

90-100 р б Обрабатываемость

Отличный цвет

Подходит хорошо %PDF-1. 4

%

1 0 объект

>поток

iText 4.2.0 от 1T3XTMicrosoft® Word 20162016-11-07T09:13:58-05:002022-01-26T23:34:11-08:002022-01-26T23:34:11-08:00uuid:D9EF5D44-7B90- 4E3A-AB10-DAA87E723874uuid: bc983db6-dae3-40db-83d3-bd405d0b4f11uuid: D9EF5D44-7B90-4E3A-AB10-DAA87E723874

4

%

1 0 объект

>поток

iText 4.2.0 от 1T3XTMicrosoft® Word 20162016-11-07T09:13:58-05:002022-01-26T23:34:11-08:002022-01-26T23:34:11-08:00uuid:D9EF5D44-7B90- 4E3A-AB10-DAA87E723874uuid: bc983db6-dae3-40db-83d3-bd405d0b4f11uuid: D9EF5D44-7B90-4E3A-AB10-DAA87E723874

43401 — ЧУГУННЫЙ ЭЛЕКТРОД NOMACAST 1/8″ 1 фунт

$/CWT:

12 $. 09

09

Необрабатываемые соединения, отлитые из других металлов. Непроводящее флюсовое покрытие. Специально разработан для сварки грязного, термически поврежденного, загрязненного и окисленного чугуна. Для всех видов ремонтной сварки чугуна, не требующих обрабатываемого наплавленного металла. Сцепляется с сильно загрязненными или окисленными чугунными поверхностями благодаря сочетанию привода дуги, флюсового покрытия и металла сварного шва. Идеально подходит для плакирования термически окисленных или пропитанных маслом отливок перед соединением со сплавами с высоким содержанием никеля.Используется также для сварки битого чугуна, где не требуется обрабатываемость сварного шва.

Типичные области применения: Идеально подходит для базовых машин, конструкций, таких как пьедесталы, рамы, корпуса и отливки всех типов. Также используется для соединения чугуна со сталью и для ремонта отверстий в больших отливках.

Прочность на растяжение: 62 000 фунтов на квадратный дюйм

Твердость: Rockwell C39.

Рекомендуемая сила тока: используйте обратную или прямую полярность постоянного тока или переменный ток.

70-125 А.

Описание

Необрабатываемые соединения, отлитые из других металлов.Непроводящее флюсовое покрытие. Специально разработан для сварки грязного, термически поврежденного, загрязненного и окисленного чугуна. Для всех видов ремонтной сварки чугуна, не требующих обрабатываемого наплавленного металла. Сцепляется с сильно загрязненными или окисленными чугунными поверхностями благодаря сочетанию привода дуги, флюсового покрытия и металла сварного шва. Идеально подходит для плакирования термически окисленных или пропитанных маслом отливок перед соединением со сплавами с высоким содержанием никеля. Используется также для сварки битого чугуна, где не требуется обрабатываемость сварного шва.

Типичные области применения: Идеально подходит для базовых машин, конструкций, таких как пьедесталы, рамы, корпуса и отливки всех типов. Также используется для соединения чугуна со сталью и для ремонта отверстий в больших отливках.

Также используется для соединения чугуна со сталью и для ремонта отверстий в больших отливках.

Прочность на растяжение: 62 000 фунтов на квадратный дюйм

Твердость: Rockwell C39.

Рекомендуемая сила тока: используйте обратную или прямую полярность постоянного тока или переменный ток.

70-125 А.

4 мм чугунный сварочный электрод, 4 мм чугунный сварочный электрод Поставщики и производители на Alibaba.com

725,00 $/метрическая тонна

20 метрических тонн (минимальный заказ)

Сварочные электроды Цена/сварочные электроды E6013 E7018 Сварочный электрод из углеродистой стали подходит для работы во всех положениях с отличными технологическими свойствами сварки, стабильной дугой без брызг , имеет хороший внешний вид, легко удаляет слой шлака, легко поджигает дугу и повторно зажигает дугу. Используется для сварки обычной конструкции из углеродистой стали, подходит для небольших тонких листов и низколегированной стали низкого класса. Например, 09Mn2. Стандарты и марка стали GB E4313 E4324 E4311 E4310 E5014 E5024 AWS E6013 E6024 E6011 E6010 E7014 E7024 Тип покрытия Тип титана Тип титана Тип целлюлозы Тип титана Тип титана Валюта AC,DC AC,DC AC,DC + DC + AC,DC AC ,DC Типичный химический состав наплавленного металла C 0,12 0,12 0,20 0,20 0,12 0,12 Mn 0,3~0,6 0,3~0,6 0,3~0,6 0,3 ~0,6≤1,25&0,125 Si &le0.35 ≤0,35 ≤0,30 ≤0,20 ≤0,90 ≤0,90 S ≤0,035 ≤0,035 ≤0,035 ≤0,035 &le 0,035 ≤0,035 P ≤0,040 ≤0,040 ≤0,040 &0,040 ≤0,040 ≤0,040 Механические свойства наплавленного металла σ b (МПа) ≥420 ≥420 ≥420 ≥420 ≥490 ≥490 σ с (МПа) ≥330 ≥330 ≥330 &330 ≥400 ≥400 δ 5 (%) &ge17 &ge17 &ge22 &ge22 &ge17 &17 Akv(J) — — &ge27 (-30&# 8451;) &ge27 (-30℃) &ge27 (0℃) ≥27 (0℃) Упаковка & Измерение доставки: 2.

Например, 09Mn2. Стандарты и марка стали GB E4313 E4324 E4311 E4310 E5014 E5024 AWS E6013 E6024 E6011 E6010 E7014 E7024 Тип покрытия Тип титана Тип титана Тип целлюлозы Тип титана Тип титана Валюта AC,DC AC,DC AC,DC + DC + AC,DC AC ,DC Типичный химический состав наплавленного металла C 0,12 0,12 0,20 0,20 0,12 0,12 Mn 0,3~0,6 0,3~0,6 0,3~0,6 0,3 ~0,6≤1,25&0,125 Si &le0.35 ≤0,35 ≤0,30 ≤0,20 ≤0,90 ≤0,90 S ≤0,035 ≤0,035 ≤0,035 ≤0,035 &le 0,035 ≤0,035 P ≤0,040 ≤0,040 ≤0,040 &0,040 ≤0,040 ≤0,040 Механические свойства наплавленного металла σ b (МПа) ≥420 ≥420 ≥420 ≥420 ≥490 ≥490 σ с (МПа) ≥330 ≥330 ≥330 &330 ≥400 ≥400 δ 5 (%) &ge17 &ge17 &ge22 &ge22 &ge17 &17 Akv(J) — — &ge27 (-30&# 8451;) &ge27 (-30℃) &ge27 (0℃) ≥27 (0℃) Упаковка & Измерение доставки: 2.