Различия стыковой и электромуфтовой сварки

В настоящее время для сварки полиэтиленовых труб используются два самых распространенных метода:

стыковая сварка и электромуфтовая (электрофузионная) сварка. У каждого из них есть свои плюсы и минусы. Рассмотрим подробнее.

Сварка полиэтиленовых труб муфтами и другими электросварными фитингами производится с помощью нагрева закладных элементов (нагревательных резисторов), расположенных внутри фитинга. После того, как фитинг установили на концах труб, сварочный аппарат проводами подключается к разъемам на фитинге. Затем происходит нагрев закладных элементов, которые под действием высокой температуры плавят наружную поверхность трубы и внутреннюю поверхность фитинга, тем самым сваривая их вместе.

Как правило, аппараты для муфтовой сварки имеют в большинстве случаев полный диапазон сварки полиэтиленовых труб (от 20 мм до 1200 мм), но в некоторых случаях абсолютно не нужно иметь такой большой запас мощности, если в планах объект из труб меньшего диаметра.

Плюсы и минусы электромуфтовой сварки:

+ удобно использовать в стесненных условиях и в труднодоступных местах

+ малый вес и небольшая цена сварочного оборудования

+ можно сваривать трубы разного SDR и разного материала

+ более высокая проходимость труб, так как во время сварки внутри труб не образуется грат

— дороговизна муфт и других фитингов

— на внешней поверхности трубы из-за контактирования с кислородом образуется окисел. Если трубу плохо зачистить, то стык получится некачественным.

Метод стыковой сварки является наиболее распространенным методом сварки, применяемым в настоящее время для сварки труб и фитингов из ПНД. Способ соединения труб представляет собой процесс, в котором два конца труб торцуются, нагреваются и свариваются под давлением с использованием аппарата для стыковой сварки.

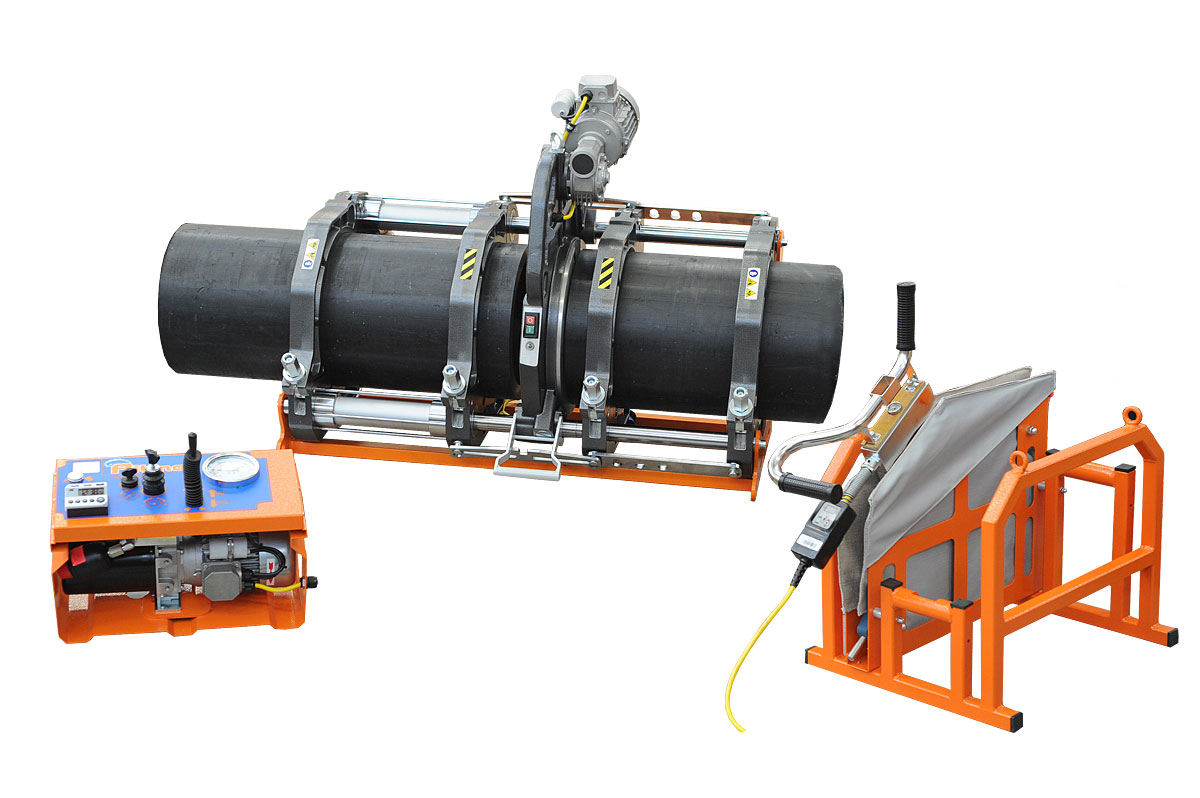

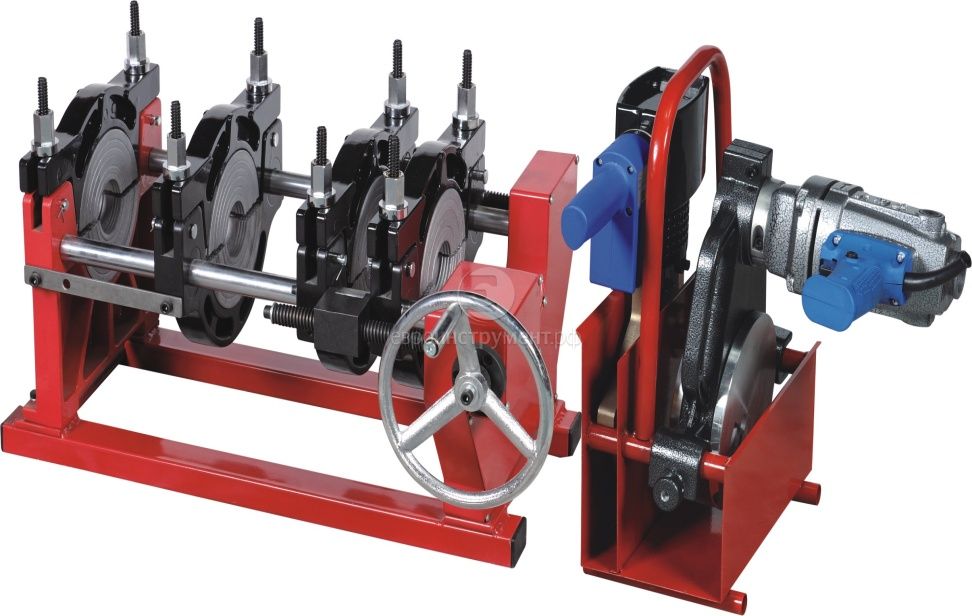

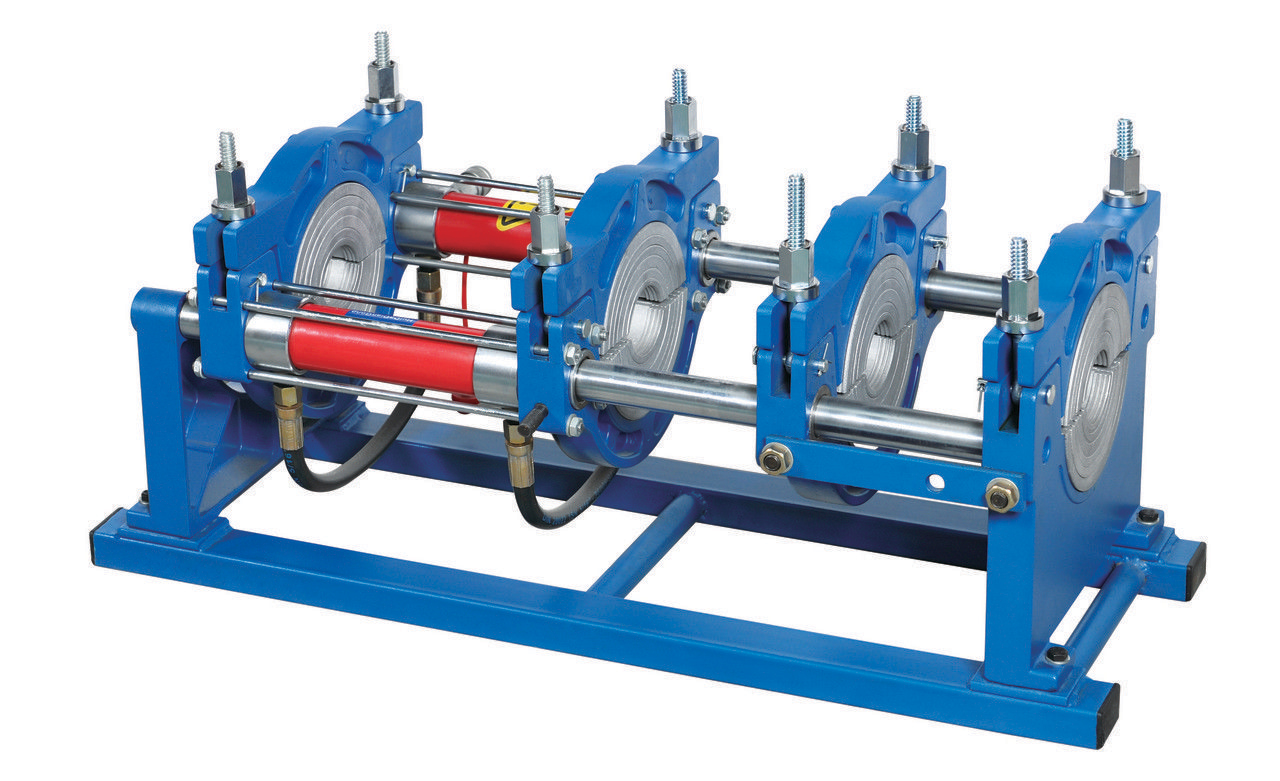

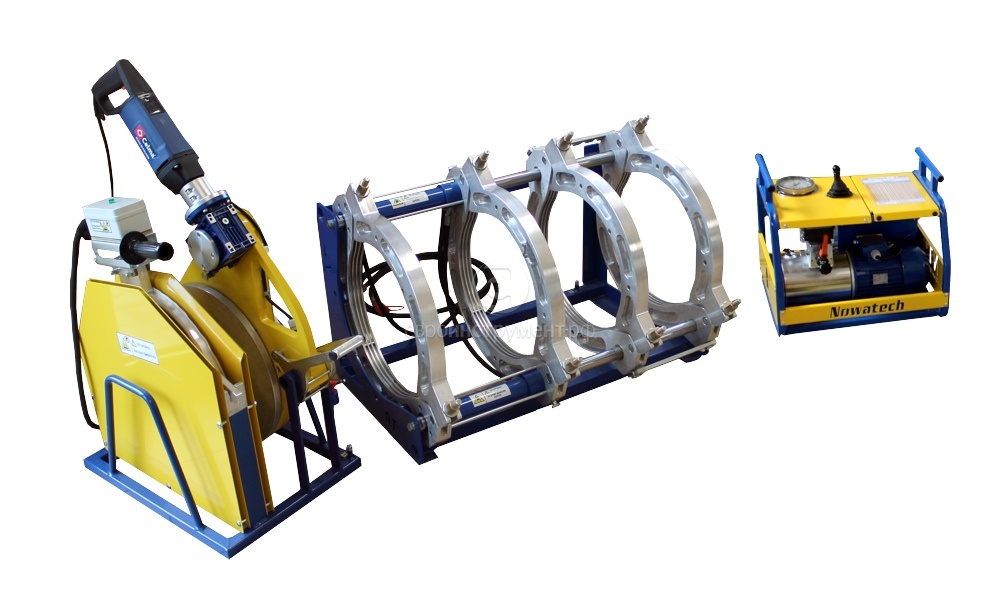

Стыковое сварочное оборудование бывает с механическим сжатием, а также гидравлическое. Они различаются по весу, мобильности и цене. Наиболее распространенные модели охватывают диапазоны сварки: от 40 до 160 мм, от 90 до 315 мм, от 180 до 500 мм.

Плюсы и минусы стыковой сварки:

+ простой и незамысловатый процесс сварки

+ для сварки труб не нужно использовать дополнительных соединительных элементов, что значительно удешевляет процесс сварки встык по сравнению с электромуфтовой сваркой

+ высокое качество и долговечность стыка при соблюдении всех правил в процессе сваривания

— нежелательно сваривать трубы и фитинги из разных материалов и разных SDR

Что выбрать ?

Как мы видим у обоих методов сварки есть преимущества и недостатки: оборудование для сварки муфтами легкое и недорогое, но стоимость муфт и других фитингов может в разы увеличить стоимость объекта. В противовес — стыковое сварочное оборудование более тяжелое и дорогостоящее, но дополнительных расходов помимо его приобретения нет.

В противовес — стыковое сварочное оборудование более тяжелое и дорогостоящее, но дополнительных расходов помимо его приобретения нет.

Для того, чтобы определить, какой способ сварки больше подойдет именно вам, необходимо знать, в каких условиях вы будете работать: если прокладывать трубопровод в поле — стыковая сварка станет идеальным вариантом, если нужно соединить две трубы в узком колодце — муфтовая сварка просто незаменима, но как правило один объект может совмещать в себе оба эти условия, и поэтому опытные сварщики имеют в своем вооружении и то и другое.

Качественных вам стыков и успешно сданных объектов, коллеги!

Стыковая сварка пластиковых труб сварочными машинами

Нагрев свариваемых поверхностей производится металлическим нагретым инструментом. Из-за прямого контакта с нагретым инструментом теплоперенос гораздо более интенсивный, чем в случае сварки горячим воздухом; распределение тепла в массе свариваемого материала в этом случае также более благоприятно, никакие зоны материала не получают большего термического стресса, чем необходимо для сварки. Получаемые в результате сварные швы не имеют зон термически поврежденного материала. Прочность соединения труб при таком способе сварки не ниже, чем прочность исходной трубы.

Получаемые в результате сварные швы не имеют зон термически поврежденного материала. Прочность соединения труб при таком способе сварки не ниже, чем прочность исходной трубы.

1. Принципиальные положения

Рисунок №1 «Сварка встык»

Сварка встык

Однако, реализация этой простой идеи требует аккуратного выполнения целого ряда условий для получения качественного сварного соединения.

Современные автоматизированные аппараты для стыковой сварки существенно снижают влияние человеческого фактора на качество стыкового сварного соединения, но полностью его не устраняют.

2. Состав оборудования

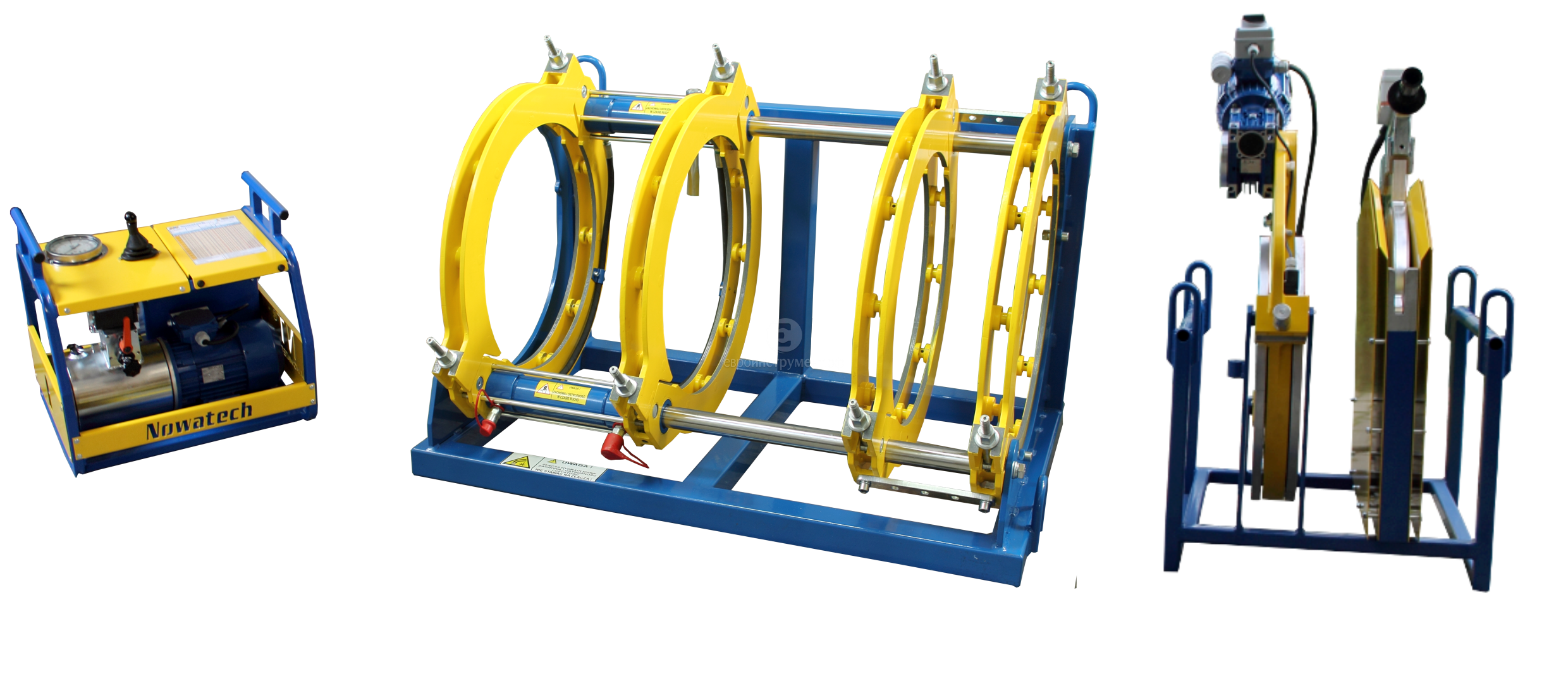

Минимальный состав оборудования показан на рис. 2 и 3 и зависит от типа привода аппарата.

Рисунок №2 «Состав оборудования с механическим приводом для стыковой сварки»

Рисунок №3 «Состав оборудования с гидравлическим приводом для стыковой сварки»

В состав оборудования обязательно входит:

-

центратор с одним или двумя неподвижными зажимами для трубы (1) и одним или двумя подвижными зажимами (2).

- Центратор располагается на раме (3).

- Подвижные хомуты приводятся в движение с помощью давления масла в гидросистеме, производимогогидравлическим агрегатом, или с помощью ручки механического привода (4).

- Для очистки и выравнивания торцов свариваемых труб перед нагревом служит торцеватель (5), который может быть электрическим или механическим.

- Для нагрева свариваемых торцов предназначено сварочное зеркало (6).

- Торцеватель и зеркало могут быть закреплены на раме центратора, а могут храниться на подставке (7).

- Для фиксации труб различных диаметров служат сменные вкладыши (7) для подвижного и неподвижного зажимов центратора

3. Подготовка к сварке

Свариваемые части трубопровода должны быть зафиксированы в центраторе (см. рис. 4) сварочного аппарата. Как правило, центратор жестко крепит одну трубу и обеспечивает осевое перемещение второй трубы. Для устранения трения подвижной трубы о землю целесообразно пользоваться, например, роликовыми упорами.

рис. 4) сварочного аппарата. Как правило, центратор жестко крепит одну трубу и обеспечивает осевое перемещение второй трубы. Для устранения трения подвижной трубы о землю целесообразно пользоваться, например, роликовыми упорами.Кроме коаксиальной фиксации труб, фиксатор обеспечивает перемещение подвижной трубы в направлении неподвижной трубы с контролируемым усилием. Наиболее распространенные способы создания усилия – механический (вращение ручки привода) и гидравлический.

Рисунок №4 «Фиксация труб в центраторе»

Для предотвращения прилипания трубы к нагретому инструменту и для облегчения удаления нагретого инструмента из зоны сварки после нагрева, поверхность инструмента, как правило, покрыта тефлоном. Тефлоновые покрытия также облегчают очистку инструмента. После фиксации труб их торцы выравниваются и торцевателем (см. рис. 5), который представляет собой дисковый рубанок. Свариваемые поверхности необходимо прижать к рабочим поверхностям торцевателя и обработать до достижения ровной плоской поверхности.

Для максимального приближения формы готовой поверхности к идеальной плоскости глубина торцевания за один проход ножа торцевателя не должна превышать 0,2 мм. Торцеватель обеспечивает последующее плотное прилегание свариваемых торцов труб к поверхности нагретого инструмента, а также удаляет возможные загрязнения и оксидный слой.

Для максимального приближения формы готовой поверхности к идеальной плоскости глубина торцевания за один проход ножа торцевателя не должна превышать 0,2 мм. Торцеватель обеспечивает последующее плотное прилегание свариваемых торцов труб к поверхности нагретого инструмента, а также удаляет возможные загрязнения и оксидный слой.Момент окончания торцевания легко определить визуально по появлению сплошной кольцевой стружки с обеих сторон торцевателя.

Не останавливая торцеватель, ослабьте усилие прижима и отведите подвижную трубу от торцевателя. Это позволит плавно и без задиров закончить торцевание.

Рисунок №5 «Установка торцевателя между свариваемыми торцами труб»

После торцевания необходимо чистым инструментом удалить стружку из зоны сварки, особенно – изнутри трубы.

Не касайтесь свариваемой поверхности руками!

После удаления стружки сведите трубы и проверьте плотность прилегания свариваемых поверхностей. Остаточный зазор не должен превышать значения, указанного в табл. 1. Кроме того, несовпадение стенок свариваемых труб должно быть не более 10% толщины трубы. Некоторые конструкции центраторов позволяют в случае необходимости уменьшить несовпадение специальными регулировками соосности. Отторцованные трубы должны выступать из фиксирующих зажимов центратора на расстояние не менее толщины стенки этих труб (см. п.5).

Остаточный зазор не должен превышать значения, указанного в табл. 1. Кроме того, несовпадение стенок свариваемых труб должно быть не более 10% толщины трубы. Некоторые конструкции центраторов позволяют в случае необходимости уменьшить несовпадение специальными регулировками соосности. Отторцованные трубы должны выступать из фиксирующих зажимов центратора на расстояние не менее толщины стенки этих труб (см. п.5).

Таблица №1 «Максимально допустимая величина зазора между торцами труб»

|

Наружный диаметр трубы, мм |

Ширина зазора, мм |

|

≤ 355 |

0,5 |

|

400 … < 630 |

1,0 |

|

630 … < 800 |

1,3 |

|

800 … < 1000 |

1,5 |

4.

Создание грата Нагревательный элемент (т.н. сварочное зеркало), нагретый до необходимой температуры (см. рис. 7 и 8) располагается между свариваемыми торцами труб, затем торцы труб прижимаются к нагревательному элементу для предварительного нагрева.

Создание грата Нагревательный элемент (т.н. сварочное зеркало), нагретый до необходимой температуры (см. рис. 7 и 8) располагается между свариваемыми торцами труб, затем торцы труб прижимаются к нагревательному элементу для предварительного нагрева.Каким должно быть усилие прижима при предварительном нагреве? Усилие это, очевидно, ограничено двумя условиями:

- Создаваемое давление должно быть как можно больше, чтобы 100%-ный тепловой контакт между торцом трубы и сварочным зеркалом был достигнут как можно быстрее;

-

Создаваемое давление должно быть не очень большим, чтобы выдавливаемый материал был вполне расплавленным и текучим.

В результате нагрева под давлением по внешнему и внутреннему периметру торца трубы выступает валик пластифицированного материала, который называется гратом (см. рис. 1). Отрицательной особенностью грата является некоторое уменьшение условного прохода трубы после завершения сварки; поэтому, в частности, детали безнапорной канализации не рекомендуется соединять с помощью сварки.

Однако, грат увеличивает толщину стенки трубы в месте сварного шва. Если учесть, что любой полимер при нагреве до пластического состояния в большей или меньшей степени подвергается термическому шоку, то увеличение толщины стенки в зоне сварного шва – это единственный способ достичь здесь прочности не ниже прочности исходной трубы. Поэтому нагрев с приложением усилия продолжают и после того, как достигнут 100% тепловой контакт между сварочным зеркалом и торцом трубы – пока грат не достигнет рекомендуемой величины. Очевидная закономерность: необходимая высота грата тем больше, чем больше толщина стенки свариваемых труб (или толщина свариваемых листов). Оптимальная высота грата к моменту окончания предварительного нагрева определена для каждой толщины свариваемых изделий и для различных термопластов, она указывается в сварочных таблицах (см. табл. 2).

Очевидная закономерность: необходимая высота грата тем больше, чем больше толщина стенки свариваемых труб (или толщина свариваемых листов). Оптимальная высота грата к моменту окончания предварительного нагрева определена для каждой толщины свариваемых изделий и для различных термопластов, она указывается в сварочных таблицах (см. табл. 2).

Замечание: Занижение давления прижима при создании грата ведет лишь к отсрочке момента 100%-ного контакта между торцом трубы и поверхностью зеркала. Дополнительное время, которое в этом случае требуется на создание грата, нельзя считать потерянным, т.к. большая его часть – это уже, фактически, начало основного нагрева (см. п.5).

А вот превышение давления при создании грата ведет к выдавливанию недогретого материала, который формирует грат неправильной формы и не обеспечивает должного усиления шва.

5. Основной нагрев поверхностей

В течение времени нагрева, которое начинается после создания грата нужной высоты, давление прижима – почти нулевое:- это давление должно быть ничтожно мало, чтобы не вызывать дальнейшего увеличения грата, однако

-

это давление должно быть достаточным, чтобы гарантировать контакт торцов трубы со сварочным зеркалом.

На рис. 6 показано изменение давления прижима в ходе сварочного процесса.

Рисунок №6 «Изменение давления прижима в ходе сварочного процесса»

Отличительной особенностью стыковой сварки является медленный глубокий нагрев поверхностей сварочным зеркалом, нагретым до сравнительно невысокой температуры (около 200-210°С).

Теоретически, для сварки более толстостенных изделий рекомендуется применять более низкую температуру зеркала в течение более длительного времени (см. рис. 7 и 8), чтобы прогреть толстостенное изделие (трубу) на большую глубину. С другой стороны, погрешности оборудования и окружающая среда вносят отклонения температурного режима больше, чем рекомендуемые изменения настроек температуры в зависимости от толщины стенки трубы. Поэтому на практике температура зеркала не зависит от толщины стенки трубы.

Замечание: Рекомендуемые и общепринятые режимы нагрева труб и листов (температура и время) подобраны таким образом, что обеспечивают плавный прогрев материала на глубину, приблизительно равную толщине стенки трубы или толщине листа (см. рис. 9). Это обстоятельство рекомендуется учитывать при фиксации труб и торцевании. Отторцованная труба должна выступать из зажимов центратора на длину не менее толщины стенки трубы.

рис. 9). Это обстоятельство рекомендуется учитывать при фиксации труб и торцевании. Отторцованная труба должна выступать из зажимов центратора на длину не менее толщины стенки трубы.

Рисунок №7 «Температура сварочного зеркала для ПНД»

Рисунок №8 «Температура сварочного зеркала для ПП»

При температуре сварочного зеркала около 200°С и при температуре окружающей среды около комнатной скорость прогрева материала в глубину поддается точному расчету (для ПНД условно считается приблизительно равной 1мм за 10 сек). Эта скорость определяет рекомендуемое время нагрева в зависимости от толщины стенки трубы (см. табл. 2).

Рисунок №9 «График распределения температуры в трубах с разной толщиной стенки»

6. Перестановка

После нагрева поверхностей решающее значение имеет быстрое удаление нагретого инструмента и совмещение нагретых свариваемых поверхностей. При этом необходимо не смять, не запачкать и не повредить другим способом нагретые поверхности! Максимально допустимое время на отведение подвижной трубы, удаление сварочного зеркала и сведение торцов труб называется временем перестановки и указывается в сварочных таблицах. Превышение этого времени ведет к остыванию оплавленных торцов и, как следствие, к плохому качеству шва. Очевидно, что для более толстостенных изделий допустимое время перестановки выше (см. табл. 2).

При этом необходимо не смять, не запачкать и не повредить другим способом нагретые поверхности! Максимально допустимое время на отведение подвижной трубы, удаление сварочного зеркала и сведение торцов труб называется временем перестановки и указывается в сварочных таблицах. Превышение этого времени ведет к остыванию оплавленных торцов и, как следствие, к плохому качеству шва. Очевидно, что для более толстостенных изделий допустимое время перестановки выше (см. табл. 2).Замечание: Во время перестановки нагретый материал, контактируя с воздухом, быстро окисляется. Кроме того, тонкий слой нагретой поверхности успевает немного остыть. Поэтому следует стремиться к уменьшению времени перестановки.

Скорость сведения труб в момент их контакта должна быть как можно ближе к нулю. Приложение значительного давления в первый момент контакта приведет к выдавливанию расплавленного материала из зоны шва и, к тому же, сильно увеличит высоту грата.

7.

Осадка От момента контакта свариваемых поверхностей, по мере остывания материала, давление прижима поверхностей необходимо медленно и плавно увеличивать до рекомендуемого давления охлаждения. При увеличении давления расплавленный материал частично выдавливается из зоны шва и течет в направлении наружного и внутреннего грата, при этом тонкий слой материала, окислившийся и остывший во время перестановки, смешивается с более глубокими слоями и не оказывает отрицательного влияния на качество шва.

Осадка От момента контакта свариваемых поверхностей, по мере остывания материала, давление прижима поверхностей необходимо медленно и плавно увеличивать до рекомендуемого давления охлаждения. При увеличении давления расплавленный материал частично выдавливается из зоны шва и течет в направлении наружного и внутреннего грата, при этом тонкий слой материала, окислившийся и остывший во время перестановки, смешивается с более глубокими слоями и не оказывает отрицательного влияния на качество шва.Экспериментально определенное оптимальное время, в течение которого должно быть плавно достигнуто давление охлаждения, известно как время осадки и указывается в сварочных таблицах (см. табл. 2). Во время осадки и на первом этапе последующего охлаждения происходит окончательное формирование грата.

8. Охлаждение

При охлаждении окончательно формируется зона сварного соединения. Основная идея этого процесса состоит в том, чтобы толщина стенки трубы в зонах, прилегающих к сварному шву, увеличилась. Причем это увеличение должно быть тем больше, чем больше был нагрет (подвергся термической деградации) материал в данной точке. Рекомендуемые режимы нагрева и осадки подобраны таким образом, что оптимальным для охлаждения является усилие прижима, равное усилию при предварительном нагреве.

Причем это увеличение должно быть тем больше, чем больше был нагрет (подвергся термической деградации) материал в данной точке. Рекомендуемые режимы нагрева и осадки подобраны таким образом, что оптимальным для охлаждения является усилие прижима, равное усилию при предварительном нагреве.После осадки давление прижима деталей сохраняется постоянным до полного охлаждения при комнатной температуре. Время охлаждения зависит от материала и толщины стенки свариваемых труб (или толщины листов) и указывается в сварочных таблицах (см. табл. 2).

Не следует пробовать ускорить остывание (применение холодной воды или пр.) – это приведет к созданию внутренних напряжений в материале и, как результат, к снижению прочности шва.

После остывания сваренные части можно вынуть из аппарата.

Замечание: Перед раскрытием зажимов, фиксирующих трубы в фиксаторе, не забудьте сбросить усилие прижима до нуля!

Таблица №2 «Основные параметры для сварки встык труб из ПНД»

|

Толщина стенки, мм |

Температура сварочного зеркала, °С |

Высота грата, мм (Р=1,5 кгс/см2) |

Время нагрева, сек. (Р=0,15 кгс/см2) |

Время перестановки, сек. |

Сварка (Р=1,5 кг/см2) |

|

|

Время осадки, сек. |

Охлаждение, мин. |

|||||

|

до 4,5 4,5 — 7,0 7,0 — 12,0 12,0 — 19,0 19,0 — 26,0 26,0 — 37,0 37,0 — 50,0 50,0 — 70,0 |

210 207 200 197 193 192 191 190 |

0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 |

45 45 — 70 70 — 120 120 — 190 190 — 260 260 — 370 370 — 500 500 — 700 |

5 5 — 6 6 — 8 8 — 10 10 — 12 12 — 16 16 — 20 20 — 25 |

5 5 — 6 6 — 8 8 — 11 11 — 14 14 — 19 19 — 25 25 — 35 |

6 6 — 10 10 — 16 16 — 24 24 — 32 32 — 45 45 — 60 60 — 80 |

9.

Отличие практической сварочной таблицы от теоретической На практике при сварке пластиковых труб оператор не может непосредственно измерить давление P прижима свариваемых поверхностей к сварочному зеркалу или друг к другу. Конструкция любого аппарата для стыковой сварки труб позволяет измерить только усилие F прижима в единицах, которые зависят от конструкции аппарата. Например, в аппаратах с гидравлическим приводом логично измерять усилие прижима в единицах давления масла в гидросистеме аппарата. А в случае аппаратов с механическим приводом усилие измеряется степенью сжатия пружины, единицы индикации зависят от градуировки шкалы – ньютоны (Н), килограммы (кгс), «попугаи» или «бананы».

Отличие практической сварочной таблицы от теоретической На практике при сварке пластиковых труб оператор не может непосредственно измерить давление P прижима свариваемых поверхностей к сварочному зеркалу или друг к другу. Конструкция любого аппарата для стыковой сварки труб позволяет измерить только усилие F прижима в единицах, которые зависят от конструкции аппарата. Например, в аппаратах с гидравлическим приводом логично измерять усилие прижима в единицах давления масла в гидросистеме аппарата. А в случае аппаратов с механическим приводом усилие измеряется степенью сжатия пружины, единицы индикации зависят от градуировки шкалы – ньютоны (Н), килограммы (кгс), «попугаи» или «бананы».Поэтому для практического использования к каждому аппарату стыковой сварки производитель аппарата прикладывает сварочные таблицы для различных термопластов. В такой таблице параметры сварки, включая усилие прижима, указываются в зависимости от диаметра и толщины стенки трубы.

10 Дополнительные условия

При выполнении сварных работ зона сварки должна быть защищена от влияния неблагоприятных погодных условий (т. е. высокой влажности, ветра, яркого солнца и температур ниже 0°).

е. высокой влажности, ветра, яркого солнца и температур ниже 0°).Сварку можно проводить в любых погодных условиях, если будет гарантировано, что применение специальных мер (тепловые пушки, палатки, тенты и пр.) позволит поддерживать температуру стенки трубы на подходящем и постоянном уровне.

В реальных условиях подвижная труба, как правило, имеет существенную длину, лежит на грунте и требует ненулевого усилия для ее перемещения вдоль оси. Это усилие, известное как усилие пассивного сопротивления, необходимо измерить сразу после фиксации труб в центраторе и затем добавлять величину этого усилия к рекомендуемому усилию на каждом этапе процесса.

11 Применение сварки нагретым инструментом встык

Как видно из описания процедуры сварки встык, этот способ сварки требует точного выполнения целого ряда последовательных процедур на довольно сложном оборудовании. Поэтому выбор между стыковой и раструбной сваркой склоняется в пользу стыковой сварки чаще при монтаже трубопроводов большого диаметра:- соединительные муфты для раструбной сварки трубопроводов больших диаметров, если бы они были представлены на рынке, стоили бы очень дорого по технологическим причинам;

-

раструбная сварка трубопроводов большого диаметра (в отличие от малых диаметров), так же как и стыковая сварка, требует применения центратора; поэтому нет преимущества простого дешевого оборудования.

Монтаж трубопроводов из ПНД для газоснабжения и других объектов повышенной опасности требует современного автоматического оборудования для стыковой сварки, которое значительно снижает влияние человеческого фактора на качество шва, а также позволяет сохранить важные параметры сварочного процесса в памяти оборудования и распечатать т.н. «паспорт шва».

Фасонные детали для трубопроводов из ПНД (отводы, тройники и пр.) изготавливаются с расчетом на стыковую сварку, т.е. торец соединительной детали совпадает с торцом трубы. Для труб сравнительно небольших диаметров (до 225 мм) фасонные детали изготавливаются как методом литья под давлением, так и сваркой из трубы. Для бoльших диаметров, по технологическим причинам, фасонные детали только свариваются из трубы.

Для бoльших диаметров, по технологическим причинам, фасонные детали только свариваются из трубы.

| Ø сварки в раструб, мм | 40-110 |

| Ø сварки встык, мм | 40-160 |

| Вес, кг | 72 |

| Гарантия, мес. | 24 |

| Диаметр вкладышей, мм | 40, 50, 63, 75, 90, 110, 125, 140 |

| Диаметр насадок, мм | 40, 50, 63, 75, 90, 110 |

| Диаметр трубы, мм | для стыковой сварки 40 – 160 мм |

| Диаметр трубы, мм | для раструбной сварки 40 – 110 мм |

| Масса комплекта, кг | 65 |

| Материал труб | ПП, ПЭ, ПНД, ПВХ, ПВДФ |

| Мощность нагревателя, Вт | 1200 |

| Мощность торцевателя, Вт | 550 |

| Мощность электроторцевателя, Вт | 630 |

| Нагреватель | Дисковидный |

| Напряжение питания, В | 220 |

| Напряжение, В | 230 В |

| Настройка температуры, °C | 180 — 280 |

| Производитель | DYTRON s. r.o. r.o. |

| Регулятор температуры | Микропроцессор |

| Тип насадок | Парные и плоские |

| Точность температуры, °C | +-1,5 |

| Угловая сварка, ° | Нет |

| Усилие, кг | 100 |

| Установленная мощность, Вт | 1830 |

| Частота, Гц | 50 |

Стыковая сварка полиэтиленовых труб с нагревателем

Стандартная комплектация сварочного аппарата включает такие основные узлы:

- • центратор;

- • торцеватель;

- • нагреватель;

- • гидравлический привод;

- • блок протоколирования.

Перечень дополнительного оборудования зависит от модели аппарата, производителя, пожеланий заказчика.

Перечень дополнительного оборудования зависит от модели аппарата, производителя, пожеланий заказчика.Центратор для стыкового аппарата

Для достижения максимальной прочности и герметичности стыков необходимо расположить соединяемые трубы точно соосно. Для этого служит базовая часть аппарата — центратор. Он смонтирован на неподвижной раме и состоит из нескольких зажимов. Часть из них неподвижна и закрепляет трубу, уже припаянную к трубопроводу, свободный отрезок вставляется в подвижные зажимы, которые способны перемещаться по продольной оси трубопровода.

Торцеватель ручной или электрический

Также аппарат для стыковой сварки пластиковых труб включает в свой состав устройство для обработки торцов — срезы труб должны быть чистыми, ровными и параллельными друг другу. Такое устройство называется торцеватель. Конструктивно — это пара дисковых ножей, которые приводятся в движение электродвигателем.

Нагреватель и температурный режим для стыковой сварки

Пайка (сваривание) происходит при температуре плавления полиэтилена выше 130 0С. Полимер плавиться не полностью, а только размягчается до состояния легкой текучести. При сжатии расплав обеих частей смешивается и образует монолитное соединение. Нагреватель используется двухсторонний, расплавляющий одновременно оба торца. Это определяет пределы сваривания встык — стыковой сварочный аппарат ПНД труб используется только для элементов, сделанных из одного материала.

Полимер плавиться не полностью, а только размягчается до состояния легкой текучести. При сжатии расплав обеих частей смешивается и образует монолитное соединение. Нагреватель используется двухсторонний, расплавляющий одновременно оба торца. Это определяет пределы сваривания встык — стыковой сварочный аппарат ПНД труб используется только для элементов, сделанных из одного материала.

Для выбора режима нагрева и силы сжатия разработаны специальные таблицы, которыми необходимо руководствоваться, если в состав аппарата не входи специальный блок протоколирования. Обычно аппарат стыковой сварки ПЭ труб для небольших диаметров, которые используются на бытовом уровне, продается без такого блока.

Маслостанция (гидравлический блок)

Также в состав аппарата входи устройство для сжатия труб после расплавления торцов. Сжатие должно происходить равномерно, плавно и с требуемой силой. Купить аппарат для стыковой сварки полиэтиленовых труб можно как с гидравлическим блоком, так и с механическим. Для использования в самостоятельном, непрофессиональном монтаже лучше всего выбирать из каталога модели с механикой.

Для использования в самостоятельном, непрофессиональном монтаже лучше всего выбирать из каталога модели с механикой.

Стыковая сварка труб

Автоматическая стыковая сварка или контактная сварка в стык при помощи плоского нагретого инструмента активно используется компанией ИнжСпецСтрой в строительной практике.

Сварка применяется к пластиковым, полиэтиленовым и полимерным трубам при монтаже подземных систем коммуникаций (ОСТ 6-19-505-79) и позволяет получить необходимую длину трубопровода при различных способах прокладки.

Сварочные работы выполняются в несколько этапов, с использованием трех основных единиц спецтехники:

- Центратора — приспособления, которое создает необходимое сварочное усилие и позволяет точно фиксировать трубу.

- Торцевателя, устройства которое выравнивает и очищает трубу перед контактной сваркой.

- Сварочного зеркала — инструмента сварки, при помощи которого нагревают торцы пластиковых труб.

В процессе стыковой сварки, между подготовленными трубами устанавливается сварочное зеркало и нагревается до требуемой температуры. На этой стадии, за счет прямого контакта происходит нагрев и формирование идеально ровных бортиков по торцам свариваемых труб. Когда зеркало разогреет торцы труб до сварной температуры, оно удаляется и подготовленные оплавленные торцы стыкуются под давлением при помощи центратора.

Достаточный теплоперенос, позволяет достичь сварных швов, которые не имеют термического повреждения материала, имеют ровный сварочный бортик и гарантирует прочное соединение.

Подготовительные работы перед контактной сваркой в стык

Прежде чем приступить к сварке труб, оператор сварной установки должен:

- Внимательно, согласно табличных значений настроить сварочный аппарат: задать температуру сварки, время остывания сварного шва и стыковочное давление.

- Очистить трубы от грязи и окислений при помощи торцевателя.

- Вставить трубы в центратор.

На качество сварки негативно могут влиять:

- Неблагоприятные погодные условия.

- Недостаточная квалификация мастера.

- Различные свойства свариваемых труб.

- Недостаточная или избыточная температура сварки.

- Недостаточное давление при стыковке.

- Короткое время охлаждения под давлением.

При сварке труб следует следить затем, чтобы:

- Температура окружающего воздуха при сварке не была ниже 5°С.

- Стенки труб были равной толщины, либо чтобы разница между ними не была более 10%.

- Сварочный аппарат был исправным, прошедшим сертификацию.

- Сварщик имел высокую квалификацию.

- Сварочные поверхности были очищены от грязи, не имели окислений и идеально соприкасались торцами друг к другу.

Точное следование технологии при контактной сварке в стык, играет важную роль в обеспечении надежности сварочного шва. Поэтому, компания ИнжСпецСтрой этот вид работ выполняет высококвалифицированными специалистами, с соблюдением всех требований. Швы которые делают у нас в восемь раз прочнее, чем сама труба.

Поэтому, компания ИнжСпецСтрой этот вид работ выполняет высококвалифицированными специалистами, с соблюдением всех требований. Швы которые делают у нас в восемь раз прочнее, чем сама труба.

В чем смысл стыковой сварки?

Дата : 23, 2016 Категории : Новости рынка / Просмотры новостей : 7,137 просмотров

Стыковая сварка — это один из методов сварки. В процессе стыковой сварки две части материала соединяются параллельно вдоль кромки в одну линию. Стыковые сварные соединения могут выполняться на большом аппарате непрерывно или на переносном сварочном аппарате, управляемом Стыковой сварочный шов — это экономичный и надежный способ соединения материалов без дополнительных компонентов.(Что такое фитинги для стыковой сварки?)

Труба стыковая сварочная

Процесс стыковой сварки может использоваться как для металла, так и для пластика. Когда два стальных листа уложены бок о бок и свариваются вместе вдоль линии, это типичный пример стыкового сварного соединения.

пластина с V-образной канавкой для стыковой сварки

Если толщина материала мала, квадратная и гладкая кромка материала подходит для стыкового сварного шва. Если материал толще для сварки, края должны быть скошены, чтобы образовалась одиночная V-образная канавка или двойная V-образная канавка, двойная V-образная канавка используется для максимальной толщины, это означает, что материал скошен с обеих сторон.И присадочный материал будет размещен и сварен с обеих сторон. Двойная стыковая сварка V обычно используется для очень толстых и больших объектов.

под сварку встык концевую канавку на разную толщину

В Haihao Group много стыковых сварных соединений в нашей продукции. Наша основная продукция для трубопроводной арматуры — это фитинги для стыковой сварки, их концы имеют гладкий конец или конический конец для стыкового соединения. Фитинги крупногабаритные изготавливаются из листовой стали, корпусные сварные, а не бесшовные.Эти фитинги производятся методом стыковой сварки. 3. Приварной фланец, приваренный к трубам, сварное соединение производится стыковой сваркой. Сборка труб для таких производственных изделий, когда мы проектируем их, мы предпочитаем использовать метод стыковой сварки в качестве соединений, поскольку стыковые сварные соединения очень прочные и безопасные для материалов.

3. Приварной фланец, приваренный к трубам, сварное соединение производится стыковой сваркой. Сборка труб для таких производственных изделий, когда мы проектируем их, мы предпочитаем использовать метод стыковой сварки в качестве соединений, поскольку стыковые сварные соединения очень прочные и безопасные для материалов.

труба для стыковой сварки со фаской

Что такое стыковая сварка и как ее эффективно использовать?

Есть несколько способов крепления двух металлических трубы вместе.Чтобы выбрать, какой из них использования, вы должны решить, исходя из того, что лучше или необходимо для выполняемой работы поэтому очень важно понимать каждый метод. Это следующие методы:

- Резьбовые

- Стержневые фитинги

- Паяные

- Паяные

- Сварные — Имеются два типа, а именно: Стыковая сварка и сварка внахлест

- Сращивание с седлом

Среди них стыковая сварка является наиболее распространенным методом соединения труб сваркой. Это обычно используется для труб, которые обычно имеют одинаковый диаметр.Этот метод также наиболее часто используется в коммерческих и промышленных трубопроводных системах.

Это обычно используется для труб, которые обычно имеют одинаковый диаметр.Этот метод также наиболее часто используется в коммерческих и промышленных трубопроводных системах.

Что Стыковая сварка?

Стыковая сварка — это когда два куска металла трубы соединяются в одной плоскости. Этот метод требует некоторой подготовки и является используется в основном для тонких металлических листов, которые необходимо сваривать за один проходят. Этот метод можно автоматизировать или его можно вручную соединить со стальными деталями. Этим методом также можно производить пайку. для медных деталей.Этот метод используется для прикрепления двух металлических деталей, таких как трубы, каркас на заводах и в фланцы.

Метод стыковой сварки является предпочтительным для коммерческих целей, поскольку он более экономичен, а также обеспечивает прочное сплавление двух металлических частей. Кроме того, он использует наименьшее количество сварочных материалов и в то же время обеспечивает прочный сварной шов. Автоматическая сварка встык является более предпочтительной из-за простоты подготовки, а вероятность корректировки в случаях неидеальной подготовки стыка мала из-за отсутствия руководства со стороны человека.Ожидается, что стыковые швы будут иметь самые прочные сварные швы с наименьшим количеством дефектов.

Автоматическая сварка встык является более предпочтительной из-за простоты подготовки, а вероятность корректировки в случаях неидеальной подготовки стыка мала из-за отсутствия руководства со стороны человека.Ожидается, что стыковые швы будут иметь самые прочные сварные швы с наименьшим количеством дефектов.

Как можно Эффективно ли использовать стыковую сварку?

Стыковая сварка применяется при наклонно-направленном бурении. во избежание торчащих соединений, затрудняющих толкание. Гладкая отделка заподлицо за пределами трубы Это необходимо для того, чтобы протолкнуть проталкиваемую трубу, не застревая. Также этому методу не нужен металл. деталь, которую нужно сварить, нужно все согнуть и укрепить конструкция, которая в таком случае может стоить больше, чем просто сварка двух металлических частей вместе через этот метод.

Этот метод лучше всего подходит для сварки MIG или TIG, поскольку он позволяет соединить две металлические трубы. Этот метод можно осуществить, прижав концы материала вместе, пока через них проходит ток. Температура между материалами высока, что приводит к размягчению металла до состояния пластика, которое заставляет его плавиться. При использовании этой техники следует также учитывать, что диаметр и толщина труб и фитингов должны быть одинаковыми, как и используемый материал.

Температура между материалами высока, что приводит к размягчению металла до состояния пластика, которое заставляет его плавиться. При использовании этой техники следует также учитывать, что диаметр и толщина труб и фитингов должны быть одинаковыми, как и используемый материал.

Преимущества стыковой сварки

Есть несколько преимуществ стыковой сварка среди них:

- Гарантирует постоянную герметичность и качество.

- Сплошная сталь структура между трубами и фитингами улучшает трубопроводную систему сила.

- Трубная арматура при использовании при использовании этого метода выдает гладкую поверхность и постепенное изменение направления тем самым снижая потери давления, турбулентность системы и защищая это от коррозии и эрозии.

- Этот способ более экономичный, что не вредит бюджету.

- Соединения для стыковой сварки также предлагаем

меньшее место в системе.

- С помощью этого метод в широком диапазоне размеров и сложных форм, хотя оба конца должны быть одинаково подходящие.

- Может использоваться в широком ряд материалов, таких как сталь, нержавеющая сталь, алюминиевые сплавы, никель сплавы или титан.

- Растрескивание при затвердевании и пористость обычно не проблема.

- Процесс стыковой сварки можно автоматический или полуавтоматический и мониторинг процесса сварки уже можно указать качество работы.

Как можно Дренаж NZ Помощь?

Drainage NZ более 20 лет опыта в этой области могут предоставлять услуги вместе со своими квалифицированными дренажными слоями. Команда сертифицирована, квалифицирована и зарегистрирована, поэтому клиенты что только лучшие услуги предлагаются с самыми высокими стандартами и в соответствие стандартам NZBC.

Услуги включают все аспекты дренажа,

таких как подъездные выгребные ямы и каналы, ремонт дренажа и разблокировка дренажа в

как жилые, так и коммерческие дренажные работы. Помимо этого, компания также предлагает свои услуги в целом.

сантехнические и газовые работы.

Помимо этого, компания также предлагает свои услуги в целом.

сантехнические и газовые работы.

Drainage NZ предлагает услуги по направленному буровые работы. Их услуги включают водопровод, трубопроводы противопожарной защиты, трубопровод канализации, ливневая канализационный дренажный трубопровод, газораспределительный трубопровод, свалки, ирригационные приложения, а также электричество / телекоммуникации.

Есть также несколько причин, по которым применяется горизонтально-направленное бурение. Одна из причин в том, что есть меньшее нарушение движения. Это также предлагает более низкие затраты, так как не требуется труда или ремонта бетона. Также есть возможность для более глубокого установка, возможна длительная установка, работа может быть выполнена за короткий период времени и, наконец, это безопаснее для окружающей среды.

Для получения дополнительной информации посетите наш веб-сайт.

Горячая плита для стыковой сварки Corzan CPVC

Принцип термопластической сварки

Для сваривания термопластов материал необходимо нагреть до состояния расплава. Затем свариваемые детали необходимо прижать друг к другу с определенным давлением в течение определенного времени. Тепло и давление позволят поверхностным молекулам частей сцепиться, сплавляя части вместе.

Затем свариваемые детали необходимо прижать друг к другу с определенным давлением в течение определенного времени. Тепло и давление позволят поверхностным молекулам частей сцепиться, сплавляя части вместе.

Горячая плита (стыковая) сварка

Стыковая сварка термопластов заключается в удерживании двух частей материала с определенным давлением у нагретого пластинчатого элемента до тех пор, пока материал не расплавится. Затем две части быстро соединяются и удерживаются с определенным давлением, так что они сливаются в одно целое.

Некоторые из наиболее распространенных применений для стыковой сварки — соединение:

- Два куска плоского листа

- Оба конца свернутого или гнутого листа для образования круглой или прямоугольной формы

- Отрезки трубы вместе в сборные фитинги.

Следующие ниже рекомендации основаны в первую очередь на работе с листом, но могут быть изменены опытным сварщиком для работы с трубами.

Основы горячей (стыковой) сварки Corzan

® CPVCНиже приведены важные аспекты и цифры, которые необходимо знать при сварке горячей пластиной или стыковой сварке Corzan ® CPVC:

- Используйте нагревательный элемент с покрытием из политетрафторэтилена

- Точно контролировать температуру

- Время переключения: менее 3 секунд

- Оптимальная температура: от 440 до 445 ° F (от 225 до 230 ° C)

- Оптимальное давление плавления: от 95 до 100 фунтов на кв.

Дюйм (от 65 до 70 Н / см2)

Дюйм (от 65 до 70 Н / см2) - Оптимальное давление нагрева: 20 Н / см2 (30 фунтов на кв. Дюйм)

- Оптимальное давление сварки: от 95 до 100 фунтов на кв. Дюйм (от 65 до 70 Н / см2)

- Время нагрева и сварки / плавления зависит от толщины материала (см. Таблицы)

Оборудование

Нагревательный элемент должен быть из нержавеющей стали с тефлоновым покрытием, чтобы предотвратить прилипание расплавленной пластмассы к элементу.

Нагревательный элемент следует содержать в чистоте. При необходимости можно использовать чистую хлопковую тряпку или бумажное полотенце, чтобы стереть остатки.

При стыковой сварке листов Corzan CPVC очень важно контролировать температуру нагревательного элемента. Стыковая сварка листа Corzan CPVC должна выполняться в зоне, свободной от сквозняков, чтобы обеспечить наилучший возможный контроль температуры.

Время переключения, в течение которого элемент удаляется и два куска нагретого пластика прижимаются друг к другу, образуя сварной шов, должно быть как можно короче. В идеале время переключения не должно превышать трех секунд.

В идеале время переключения не должно превышать трех секунд.

Подготовка материала

Края свариваемых кусков материала должны быть как можно более квадратными, чтобы они могли равномерно контактировать с нагревательным элементом и друг с другом. Обрезки, масло и грязь должны быть удалены из зоны сварки. Свариваемые детали должны быть чистыми и сухими. Не используйте растворители для очистки свариваемых поверхностей.

Сварочный процесс

Нагревательный элемент должен быть установлен на желаемую температуру сварки.При этом оптимальная температура для стыковой сварки листов Corzan CPVC обычно составляет от 437 до 446 ° F (от 225 до 230 ° C).

Для машины с микропроцессорным управлением необходимо программировать только толщину и длину листа, а также давление плавления / сварки; Затем машина произведет необходимые вычисления и выполнит необходимые настройки машины в отношении времени и давления.

При использовании машины без микропроцессорного управления оператор должен рассчитать поверхность сварки, затем умножить поперечное сечение на оптимальное давление плавления / плавления и соответствующим образом настроить манометры машины. Здесь также необходимо вручную отрегулировать температуру и время.

Здесь также необходимо вручную отрегулировать температуру и время.

После того, как машина настроена, листы вставляются с обеих сторон стола, плотно прижимаются к установочной планке и зажимаются. Нагревательный элемент следует установить на место, а куски материала прижать к нагревательной пластине с желаемым давлением плавления. Цель плавления при более высоком давлении — обеспечить прочный контакт материала с нагревательным элементом.

После образования валика по всей площади сварного шва давление следует снизить до номинального давления нагрева.Это давление должно быть достаточным, чтобы прижимать детали к элементу, но предотвращать образование слишком больших валиков. Цель состоит в том, чтобы нагреть зону плавления, не выталкивая расплавленный материал из зоны сварки.

На машинах с микропроцессорным управлением время плавления задается заранее и может быть увеличено, остановлено или перепрограммировано в зависимости от точности реза. Чем лучше рез, тем короче время плавления. Оптимальное давление нагрева для стыковой сварки Corzan CPVC составляет приблизительно 30 фунтов на квадратный дюйм (20 Н / см2).

Оптимальное давление нагрева для стыковой сварки Corzan CPVC составляет приблизительно 30 фунтов на квадратный дюйм (20 Н / см2).

Время, в течение которого пластик должен прижиматься к элементу под давлением нагрева, зависит от толщины листа. Типичное оптимальное время нагрева для листа ХПВХ показано ниже.

Оптимальное время нагрева

По истечении времени нагрева элемент следует удалить, а части собрать как можно быстрее. Оптимальное время переключения составляет менее трех секунд. Затем давление следует довести до желаемого давления плавления, которое следует поддерживать в течение периода времени, который зависит от толщины листа.Оптимальное сварочное давление для листа Corzan CPVC обычно составляет от 95 до 100 фунтов на квадратный дюйм (от 65 до 70 Н / см 2 ).

Оптимальное время сварки для листа ХПВХ указано ниже.

Оптимальное время сварки

Сварка листов и труб Corzan

Можно сваривать листы и трубы. Однако важно помнить, что лист и труба будут нагреваться по-разному при сварке с разной скоростью. В результате окажется, что адгезия к трубе хуже, чем к листу.

Однако важно помнить, что лист и труба будут нагреваться по-разному при сварке с разной скоростью. В результате окажется, что адгезия к трубе хуже, чем к листу.

Следуйте этим рекомендациям, чтобы обеспечить успешное соединение:

- Растворителем протрите свариваемую поверхность ацетоном перед нагревом. Это поможет протравить свариваемую поверхность.

- Предварительно нагрейте свариваемую поверхность трубы в дополнение к выполняемой прихваточной сварке.

- Используйте сварочный пруток большей толщины (например, 4 мм), чтобы время нагрева увеличилось.

Разработан, чтобы быть легким и мобильным для выполнения траншейных, стоечных или накладных сварных швов в самых сложных условиях. Обратите внимание: Все параметры сварки теперь доступны в нашем онлайн-приложении параметров сварки. Копии PDF также доступны на вкладке ресурсов на каждой странице продукта инструмента. Все арендованные или приобретенные инструменты будут включать в себя физическую копию последних параметров сварки. Применения:Лучше всего использовать для сварки систем трубопроводов из термопласта PE, PP, PVDF.

Применения: Лучше всего использовать для сварки систем трубопроводов из термопласта PE, PP, PVDF.

Области применения:Лучше всего использовать для сварки систем трубопроводов из термопласта PE, PP, PVDF.

Области применения: Лучше всего использовать для сварных швов системы трубопроводов из термопласта Halar® (ECTFE).

Применения:Лучше всего подходит для одностенных и двустенных трубопроводных систем из полиэтилена и полипропилена SDR 7 и SDR 11.

Применения: Лучше всего использовать для сварки систем трубопроводов из термопласта PE, PP, PVDF.

Применения:Лучше всего использовать для сварки систем трубопроводов из термопласта PE, PP, PVDF.

Применения:Лучше всего подходит для сварки труб из термопласта PE, PP, PVDF.

Применения: Лучше всего подходит для сварки труб из термопласта PE, PP, PVDF.

Применения:Лучше всего использовать для сварки систем трубопроводов из термопласта PE, PP, PVDF.

Применения:Лучше всего использовать для сварки систем трубопроводов из термопласта PE, PP, PVDF.

|

Что такое аппарат для стыковой сварки?

Аппарат для стыковой сварки предназначен для сварки труб и фасонных частей из ПНД — ПП — ПВДФ диаметром 40-2800 мм с давлением до 4-32 бар. Он обеспечивает мощную, простую и последовательную сварку с кратчайшей операцией настройки в соответствии с международным стандартом ISO 12176-1. Стыковая сварка обеспечивает простоту использования благодаря своей легкой конструкции. Максимальное рабочее давление машин составляет 150 бар, и они подходят для работы при температуре окружающей среды от -10 ° C до + 40 ° C.

Он обеспечивает мощную, простую и последовательную сварку с кратчайшей операцией настройки в соответствии с международным стандартом ISO 12176-1. Стыковая сварка обеспечивает простоту использования благодаря своей легкой конструкции. Максимальное рабочее давление машин составляет 150 бар, и они подходят для работы при температуре окружающей среды от -10 ° C до + 40 ° C.

Сварочные аппараты

Обычно он состоит из пяти частей: корпуса станка, бритв, нагревателя станка, блока управления станком и корпуса корпуса станка.

Корпус аппарата для стыковой сварки

Он поддерживает свариваемые пластиковые трубы с помощью двух подвижных и двух фиксированных зажимов, а также обеспечивает фиксацию и центрирование.

К системе приложена сила гидравлического давления.

При наличии двух поршней на несущем валу эта сила направляет подвижные зажимы вперед и назад и обеспечивает движение, необходимое для процесса сварки.

Триммер для стыковой сварки

Это стыковой элемент машины, который очищает переднюю часть труб, закрепленных и центрированных на основном корпусе, с помощью двух вращающихся лопастей и параллельных поверхностей труб, готовых к нагреву.

Вращательное движение триммера обеспечивается двигателем и редуктором на нем.

Нагреватель для машины для стыковой сварки

Это элемент стыковой сварки, который подготавливает торцевые поверхности труб, которые в процессе бритья доводятся до желаемой шероховатости, к процессу соединения путем нагрева их нагревательной пластиной.

Регулировка температуры нагревателя осуществляется с помощью термостата цифровой регулировки температуры, расположенного на пластине нагревателя.

Блок управления стыковой машиной

Электрогидравлический блок управления; Он передает электроэнергию, необходимую для работы машины, на нагреватель и бритву, а гидравлическое давление — на основную машину.

Блок управления управляется вручную. На ручном управлении четыре кнопки и переключатель. Кнопки перемещают подвижные фиксаторы вперед и назад. Выключатель включает бритву.

Метод работы аппарата для стыковой сварки

Обычно электрическое напряжение, необходимое для работы машины, составляет 380 В. Однако эта ситуация варьируется в зависимости от габаритов машины. На самом деле, существует различный дизайн продукта в зависимости от области использования и структуры. В этом контексте, наряду с габаритами продукта, можно оценить его более 220 В, что не является обязательным. Однако в целом он дает очень удовлетворительный рабочий эффект с точки зрения производительности.

Однако эта ситуация варьируется в зависимости от габаритов машины. На самом деле, существует различный дизайн продукта в зависимости от области использования и структуры. В этом контексте, наряду с габаритами продукта, можно оценить его более 220 В, что не является обязательным. Однако в целом он дает очень удовлетворительный рабочий эффект с точки зрения производительности.

Зоны использования аппарата для стыковой сварки

Комбинируя пластиковые трубы из полиэтилена, полипропилена, ПВДФ с другими фитингами, эти машины используются в различных областях.Как правило, он обеспечивает эффективную комбинацию во всех областях, где наблюдается перенос жидкости, например, в сточных водах, чистой воде и сбросах в море. Благодаря своему технологическому оснащению создает долговечные изделия. Станки с ЧПУ позволяют соединять трубы из полиэтилена, полипропилена, ПВДФ диаметром до 32 бар с фитингами диаметром от 40 до 2800 мм.

Его особый дизайн и полезная структура позволяют продукту обеспечивать высокую производительность. В частности, использование системы обогрева позволяет оценить долговечность комбинированной детали без каких-либо проблем с контактом с жидкостью.

В частности, использование системы обогрева позволяет оценить долговечность комбинированной детали без каких-либо проблем с контактом с жидкостью.

Машины для стыковой сварки типов

Эти машины различаются по размеру от W160 (d.40-160) до W2800 (d.1800-2800). Машины для стыковой сварки начинаются с гидравлической машины для стыковой сварки пластиковых труб W160 и продолжают до гидравлической машины для стыковой сварки пластиковых труб W2800.

Гидравлическая машина для стыковой сварки пластиковых трубW160 Гидравлическая мощность машины для стыковой сварки пластиковых труб составляет 220 В — 0,55 кВт, а гидравлическая мощность гидравлической машины для стыковой сварки пластиковых труб W2800 составляет 380 В — 4 кВт.

Технические характеристики аппарата для стыковой сварки

Общее потребление электроэнергии, рабочее давление и требуемая мощность генератора зависят от типа машины.DVS 2207-1, DVS2207-11, ISO 21307 обеспечивает эффективную, простую и быструю отчетность о ресурсах с кратчайшей оперативной настройкой в соответствии с международными стандартами. Машины для стыковой сварки просты в использовании благодаря своей легкой конструкции. Максимальное рабочее давление этих машин составляет 250 бар. Он подходит для работы при температуре окружающей среды от -10 ° C до + 40 ° C.

Машины для стыковой сварки просты в использовании благодаря своей легкой конструкции. Максимальное рабочее давление этих машин составляет 250 бар. Он подходит для работы при температуре окружающей среды от -10 ° C до + 40 ° C.

Цена

Их цена зависит от сварочного диаметра изделия.По мере увеличения диаметра шва цена на стыковые станки увеличивается.

как подготовить тонкостенные трубки перед сваркой?

Как эксперт в глобальном процессе обработки труб (резка труб, торцевание или снятие фаски, а также орбитальная сварка), мы настоятельно рекомендуем вам обратить внимание на следующие 3 шага, когда речь идет о стыковой сварке. Это поможет вам лучше подготовить трубы перед сваркой!

# Качество трубки

В орбитальной сварке труба является центральным элементом.К сожалению, его выбору и проверке качества часто пренебрегают и не ставят в приоритет. Качество труб и принадлежностей, которые необходимо сваривать, варьируется в зависимости от области применения и отраслей промышленности. Орбитальный процесс первоначально использовался для аэрокосмических приложений, где трубы всегда были очень высокого качества. Но, например, в пищевой промышленности трубы часто бывают худшего качества.

Орбитальный процесс первоначально использовался для аэрокосмических приложений, где трубы всегда были очень высокого качества. Но, например, в пищевой промышленности трубы часто бывают худшего качества.

Особое внимание следует уделять геометрическим допускам трубок по диаметрам (овальности), а также постоянству толщины.Кроме того, качество и регулярность расположения элементов материала, особенно серы, имеют большое значение и влияют на свариваемость и, следовательно, на параметры стыковой сварки.

# Перпендикулярный разрез трубы без заусенцев

Подготовка трубки является критическим фактором для получения наилучшего возможного прилегания. Важно следить за тем, чтобы срез был ровным и чистым.

Благодаря орбитальной пиле, которая заключается в разрезании трубы путем вращения пильного полотна вокруг неподвижной трубы.Концентрический зажим предотвращает деформацию трубы (концентрический зажим). Кроме того, благодаря эффективности реза на материал меньше усилий, что делает рез более гладким, чем при использовании любого другого метода.

Если вы хотите сваривать трубы, колена и т. Д. С помощью оборудования для орбитальной сварки, очень важно иметь возможность расположить элементы наиболее подходящим образом без зазора между трубками. Это возможно только в том случае, если вы хорошо подготовите трубку. Настоятельно рекомендуется использовать труборез, обеспечивающий перпендикулярный рез без заусенцев.

Такой разрез может быть получен с помощью машин орбитальной резки. Эти машины вращают режущий двигатель с пильным полотном вокруг трубы. Благодаря концентрической системе зажима тонкостенные трубы сохраняют свою геометрию: без деформации из-за чрезмерного затягивания (благодаря концентрическим губкам из нержавеющей стали) и без деформации из-за усилия резания, поскольку лезвие работает более эффективно.

Этот метод резки гарантирует очень точный разрез (Допуск перпендикулярности <0.25 мм / <0,010 дюйма). Такая точность необходима для того, чтобы аппарат для орбитальной сварки надежно закрыл стык между трубами и, таким образом, обеспечил идеальное сварное соединение.

Орбитальная резка хорошо подходит для автоматической сварки. Эта подготовка (орбитальная резка труб) применяется для труб с толщиной стенки более или менее 3 мм.

# Резка без стружки, адаптированная для электрополированных труб

Электрополированные трубки используются для уменьшения трения жидкости о стенки внутри трубки.В полупроводниковой или фармацевтической промышленности часто используются трубки этого типа. В этом случае резка инструментом, образующим стружку, не допускается, поскольку стружка может поцарапать внутреннюю поверхность трубок. Поэтому компании используют режущие инструменты, не образующие мелкой стружки: это можно описать как «резка без стружки».

Так как этот разрез оставляет значительные заусенцы из-за круга, трубу необходимо повернуть так, чтобы она была перпендикулярна оси. Процесс облицовки трубы приводит к получению трубы без заусенцев за счет разворачивания стружки наружу, чтобы не повредить электрополированную внутреннюю поверхность.

ПОДГОТОВКА ТРУБКИ НЕОБХОДИМА ДЛЯ СТАНОВОЙ СВАРКИ, ЧТОБЫ ОБЕСПЕЧИТЬ КАЧЕСТВО СВАРКИ И ПОВТОРЯЕМЫЕ ПРОЦЕССЫ.

КАЧЕСТВО ТРУБ И ТОЧНОСТЬ ПРОЦЕССА РЕЗКИ ЯВЛЯЮТСЯ ДВА ОСНОВНЫХ ЭЛЕМЕНТА ( СРЕДИ ДРУГИХ ).

Чтобы узнать больше об орбитальной резке, загрузите наше руководство! Он подробно объяснит вам технологию и ее преимущества. Вы также можете найти все наши машины для орбитальной резки, торцевания, снятия фасок и сварки в каталоге , наш каталог !

Машины для стыковой сварки — Точечная сварка, Inc.

Общая информация

Сварочные аппараты B-Rite полностью автоматизированы для Т-образных и стыковых сварных швов. Они лучше всего подходят для больших приложений или приложений с большим объемом.

The Spot Weld, Inc. Стыковая сварочная машина — это уникальная, прочная и жесткая конструкция, предназначенная для промышленных приложений с высокими нагрузками и длительным циклом эксплуатации. Он адаптируется к различным типам инструментов и может быть переоборудован с использованием стандартных готовых деталей. Его можно надевать на ролики для линий поперечной резки, использовать для нагрева сопротивлением и сваривать различные типы поперечных сечений.Типичные области применения — соединение прямой проволоки или трубок, сварка горячей высадкой, сварка круглых или D-образных колец и сварных швов T-образной формы.

Он адаптируется к различным типам инструментов и может быть переоборудован с использованием стандартных готовых деталей. Его можно надевать на ролики для линий поперечной резки, использовать для нагрева сопротивлением и сваривать различные типы поперечных сечений.Типичные области применения — соединение прямой проволоки или трубок, сварка горячей высадкой, сварка круглых или D-образных колец и сварных швов T-образной формы.

Наша стандартная модель — 50 кВА, но ее можно заказать с мощностью 30–100 кВА, в зависимости от области применения. Эта машина имеет пневматические зажимы и пневматический цилиндр осадки, который управляется твердотельным контроллером сварки. Инициирование осуществляется с помощью педального переключателя, одобренного OSHA.

Инструмент является сменным и может быть изготовлен по индивидуальному заказу в соответствии с профилем вашего сварочного применения.Доступны круглые, квадратные, прямоугольные или другие профили из сплошных или трубчатых профилей.

Сварочные аппараты можно заказать на роликах или v-образных колесах, чтобы их можно было легко вставлять и снимать с правильного устройства для сплошной проволоки или когда требуется соединение катушек.

Все детали изготовлены из толстого стального листа и обработаны на станках с ЧПУ. Мы используем тележки на шарикоподшипниках с циркуляцией цилиндров и прецизионные рельсы для сварки с высадкой, что обеспечивает высочайшую точность и повторяемость.

Сварщик B-Rite выделяется, когда:

- Сварка любого тройника или стыкового соединения

- Соединение катушек с толстой проволокой

- Соединительная прямая проволока

- Требуется высокоточный инструмент

- Необходима частая смена инструмента

Основные характеристики

- Внутренние детали, обработанные на станке с ЧПУ

- Каркас стальной сварной жесткий

- Полностью автоматический режим, пневматический

- Держатели инструментов с водяным охлаждением, а также трансформатор и SCR

- Зажимные матрицы с независимыми пневмоцилиндрами

- Простая регулировка, быстрая настройка и переналадка

- Восемь кулачковых толкателей направляют плунжер для обеспечения точности, надежности и повторяемости

- Регулируемый ограничитель высадки при сварке

- Регулировка пространства матрицы

- Прецизионная пневматическая система

- Исключительное использование трансформаторов с медным сердечником и водяным охлаждением

- Вся медь — минимум 99.

Дюйм (от 65 до 70 Н / см2)

Дюйм (от 65 до 70 Н / см2)