инстуркции и советы для новичков

Автор perminoviv На чтение 6 мин. Опубликовано

Среди поисковых запросов очень часто встречается один и тот же вопрос – «как варить инверторной сваркой?». Разобраться в тонкостях работы со сварочным инвертором несложно, инструкции по эксплуатации этого аппарата доступны даже начинающим сварщикам.

Благодаря появлению сварочных инверторов процесс сварки стал гораздо проще и для профессионалов в этом деле, и для новичков. Эти устройства позволили осуществить переход к более качественному и быстрому свариванию металлических конструкций. В настоящий момент технология сварки металла инвертором сумела распространиться настолько, что она уже сумела отодвинуть на второй план сварочные работы с помощью классических трансформаторов, выпрямителей и генераторов.

Как работает сварочный инвертор?

Инверторный сварочный аппарат работает от переменного тока. Его частота обязательно должна равняться 50 герцам. Переменный ток в инвертор поступает от потребительской сети и подаётся на выпрямитель.

Переменный ток в инвертор поступает от потребительской сети и подаётся на выпрямитель.

Полученный электроток преобразуется внутри инвертора. Это происходит за счёт работы специальных транзисторов. Они увеличивают частоту коммутаций тока, который потом и используется для сварки. После преобразования его частотный уровень достигает 20-50 килогерц.

Повышенная частота электрического тока – это главная техническая особенность работы сварочного инвертора. Она позволяет добиться высокой производительности в эксплуатации прибора и уменьшить время, затрачиваемое на сваривание металлов. Эта особенность даёт преимущество инвертору при сравнении со сварочными аппаратами других типов.

После преобразования частоты тока в устройстве проводится изменение его напряжения. Оно понижается до тех пор, пока не достигнет показателей в пределах 70-90 вольт. В то же время сила тока поднимается до 100-200 амперов. Несмотря на высокую мощность вырабатываемого тока, габариты инвертора невелики. Это достигается за счёт того, что в его конструкции отсутствуют громоздкие катушки индукции.

Первая рекомендация для начинающих в сварке тонкого металла инвертором – это правильная настройка полярности. Она переключается на самом приборе. Этот параметр определяет направленность передвижения электронов и зависит от подключения кобелей к аппаратным разъёмам.

При сварке тонкого металла инвертором полярность обязательно должна быть обратной. В таком случае электроны будут передвигаться от металлической конструкции к электродам. При обратной полярности электродные элементы будут нагреваться значительно сильнее. Благодаря этому риск прожигания металла снижается в разы.

Также существует ещё три совета новичкам в инверторной сварке металла.

СОВЕТ 1: посмотрите несколько видео о том, как правильно производить инверторную сварку металла. В них содержатся полезные советы от профессионалов в сварочных работах. Также видео помогут увидеть правильную технологию сваривания.

СОВЕТ 2: освойте правильную технику зажигания.

Зажечь дугу в сварочном аппарате можно двумя способами – постукиванием или чирканьем об обрабатываемый металл.

СОВЕТ 3: научитесь правильно удерживать сварочный аппарат. Инвертор лучше всего держать над свариваемым металлом под углом 90 градусов. В этом случае сварочный шов получится более качественным.

Техника сварки тонкого металла инвертором предполагает под собой тщательной выбор параметров работы и отдельных компонентов сварочного устройства. В первую очередь необходимо установить силу тока, вырабатываемого аппаратом. Чем толще обрабатываемая конструкция, тем сильнее должен быть электроток.

Далее выберите подходящие для сварки электроды. Их диаметр должен быть таким же, как и у свариваемых конструкций. К примеру, если сварку необходимо провести на листе металла толщиной 2 миллиметра, то этот же параметр у электродов должен быть идентичен. При этом сила тока должна быть установлена в пределах 35 амперов.

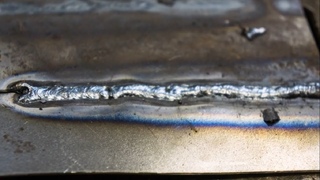

Перед тем, как варить тонкий металл инверторной сваркой, необходимо проверить работу сварочного аппарата на какой-либо ненужной детали. Рекомендуется убедиться, что металл не прожигается и оставляет ровный шов. Если сварка проходит качественно, то это значит, что сила тока и толщина электродов были подобраны правильно.

Рекомендуется убедиться, что металл не прожигается и оставляет ровный шов. Если сварка проходит качественно, то это значит, что сила тока и толщина электродов были подобраны правильно.

После проверки можно приступать к свариванию тонкого металла. Двигать инвертор необходимо прерывистыми движениями. Это поможет создать более плотный шов, который будет надёжно противостоять внешнему механическому воздействию и возможным деформациям.

Основная проблема при сварке инвертором тонкого металла к толстому состоит в том, что детали разной толщины требуют различной полярности при сваривании. Если детали потоньше свариваются при установленной обратной полярности, то с изделиями толще 3 миллиметров необходимы другие параметры.

Всё дело в том, что толстые металлы подлежат сварке с высокой температурой. В противном случае, детали не прогреются до необходимого уровня и сварочный шов получится недостаточно качественным. Решить проблему с прогреванием помогает прямая поляризация. Она направляет электроны от электрода к металлу, что помогает нагреть его до приемлемой температуры. Благодаря этому толстые металлы становятся готовыми к сварке.

Благодаря этому толстые металлы становятся готовыми к сварке.

По этой причине перед свариванием конструкций разной толщины рекомендуется прогреть утолщённые детали. Это позволит эффективно обрабатывать их и плотно приваривать к тонким металлам. Для сварки металлических изделий различной толщины лучше всего установить на инверторе обратную полярность. Сила тока при этом должна колебаться в пределах 30-50 амперов.

С помощью инверторной сварки можно разрезать металл любой толщины. Для этого необходимо увеличить силу тока, вырабатываемого устройством. Для качественного разрезания металлических изделий подойдёт электроток, чей силовой показатель будет равняться 140-160 амперам. Также необходимо правильно выставить поляризацию аппарата. При резке металла потребуется активировать прямую полярность инвертора.

Техника инверторного разрезания металлических деталей заключается в том, что электрод вдавливается в обрабатываемую поверхность до тех пор, пока он не образует в ней сквозное отверстие. После того, как оно появилось, инвертор передвигается, и процесс образования новых брешей проходит в том же ключе. Перед началом резки металл рекомендуется прогреть. Разрезать его лучше в вертикальном положении – так капли расплавленного материала будут стекать на рабочую поверхность.

После того, как оно появилось, инвертор передвигается, и процесс образования новых брешей проходит в том же ключе. Перед началом резки металл рекомендуется прогреть. Разрезать его лучше в вертикальном положении – так капли расплавленного материала будут стекать на рабочую поверхность.

Положительные и отрицательные моменты в использовании инвертора

В заключении ко всему вышесказанному необходимо отметить преимущества и недостатки сварочного инвертора. Главный положительный момент в использовании этого устройства – его небольшой вес. Это помогает в разы увеличить производительность сварки.

Другое наиболее важное преимущество инвертора заключается в возможности широкой регулировки силы сварочного тока. Это позволяет использовать для сварки аргон в качестве инертного газа и неплавящиеся электроды. Также в инверторах присутствует опция прекращения подачи тока при возникновении короткого замыкания.

Самый существенный недостаток инверторов – его высокая стоимость. Эти устройства стоят в два-три раза дороже обычных сварочных аппаратов. При этом они не обладают более серьёзной защитой от пыли и частиц грязи.

При этом они не обладают более серьёзной защитой от пыли и частиц грязи.

Очень часто начинающие сварщики задаются вопросом о том, как сваривать металл инверторной сваркой при минусовой температуре. Увы, но такой способ сварочных работ не годится для использования при холоде. Зачастую обработка металла инвертором проводится при температуре не ниже 15 градусов по Цельсию. При более сильном холоде устройство не сможет обеспечить качественную сварку.

Несмотря на указанные минусы, инвертор можно назвать надёжным и высокопроизводительным прибором. Проведённые им сварочные работы дают качественный и долговечный результат. По этой причине сваривание инвертором подходит для качественной обработки металлических конструкций. Несмотря на это, новичкам все жё рекомендуется заранее ознакомиться с тем, как сваривать металл инверторной сваркой.

Секрет сварки тонкого металла | ММА сварка для начинающих

- Как варить тонкий металл инвертором и электродом

Варить тонкий металл электродом не так уж и просто, даже для опытных сварщиков знающих свое дело. Что уж тут говорить о новичках, которые только недавно купили инвертор и осваивают ручную дуговую сварку самостоятельно.

Что уж тут говорить о новичках, которые только недавно купили инвертор и осваивают ручную дуговую сварку самостоятельно.

Особенно сложно при сварке тонких металлов подобрать нужный режим и скорость сварки, чтобы не прожечь свариваемое изделие и не испортить его тем самым. Перегревать тонкий металл нельзя, в противном случае образуются дыра, заварить которую будет проблематично.

Отсюда вытекает вторая проблема, которая связана со сваркой на малых токах. Чтобы варить тонкий металл электродом приходится выставлять минимальный ток на инверторе, однако здесь и начинают возникать определенные проблемы. Во-первых, на малом токе нужно выдерживать минимально короткую дугу, которая при любых отклонениях начинает гаснуть.

Как варить тонкий металлВо-вторых, из-за малого тока, электрод все время норовит прилипнуть к металлу, и что-то сделать здесь для новичка очень сложно. Третья особенность сварки тонких металлов связана с их сильной деформацией при нагреве.

Сварка тонкого металла инверторомПоэтому здесь приходится варить прихватками, не слишком долго и постоянно дожидаться пока остынет заготовка.

Как варить тонкий металл инвертором и электродом

Рассмотрим в этой статье сайта mmasvarka.ru нюансы сварки тонких металлов инвертором и штучным электродом с покрытием:

- Первое что нужно сделать, так это переключить инвертор для сварки на обратную последовательность. В таком случае тонкий металл будет намного меньше нагреваться, а основная температура придется на электрод. Чтобы переключить сварочный инвертор на обратную последовательность, нужно держатель электрода подсоединить к плюсовой клемме инвертора, а массу к минусовой. О том, как выбрать сварочный инвертор для дома читайте здесь.

- Выбрать для сварки самые тонкие электроды, диаметром до 2 мм.

- Выставить на сварочном инверторе ток не более 60 Ампер или меньше, если металл начнёт прожигать.

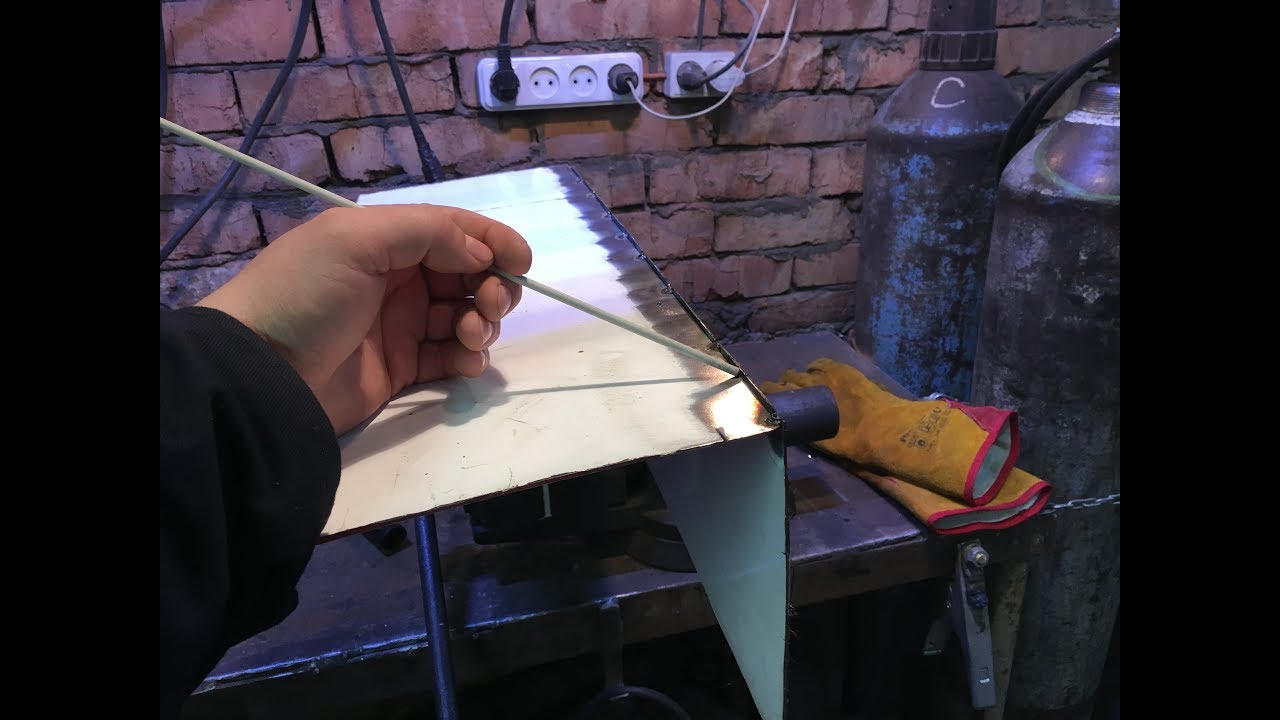

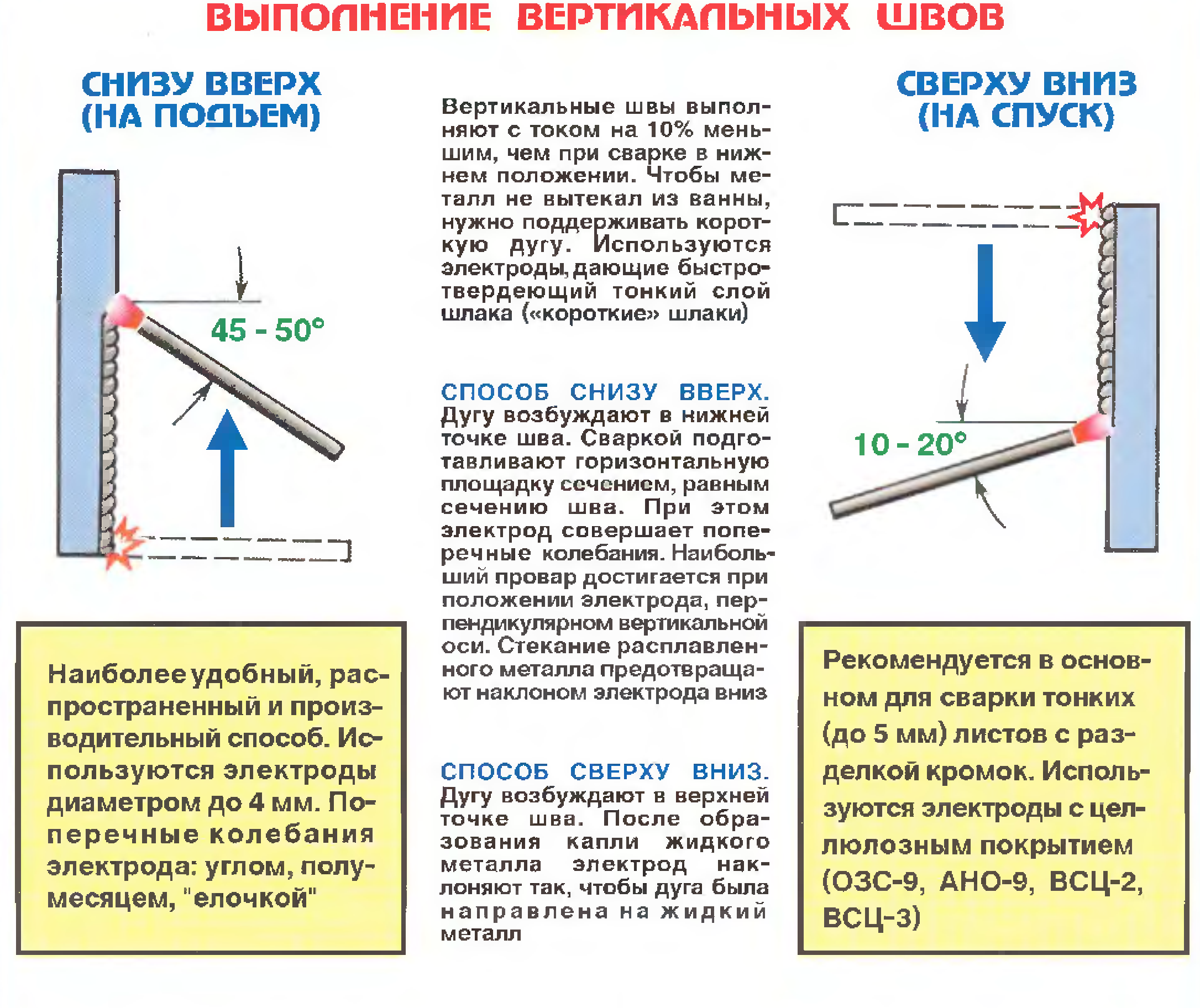

- Варить тонкий металл лучше всего в вертикальном или наклоном положении, ведя электродом сверху вниз. В таком положении металл будет меньше всего нагреваться.

- Выдерживать угол наклона электродом в пределах 40°, и при этом варить вперёд.

Кроме того, если есть такая возможность, то при сварке тонкого металла электродом нужно все время охлаждать заготовку.

Как правильно варить тонкий металл электродом?Для этих целей можно использовать медные пластины, но ни в коем случае не воду. Быстрое охлаждение металла к хорошему не приведёт, и можно потерять не только в прочности сварного соединения, но и испортить свою работу.

Всё о сварке инвертором

На даче, в гараже или же собственном доме постоянно присутствует необходимость выполнения какого-либо ремонта. Немаловажным значением для этого является наличие соответствующей техники. Одним из таких аппаратов является сварочный инвертор. С его помощью выполняются любые работы по сварке металлов, а также их резке. Это позволяет обходиться без привлечения дорогостоящих профессионалов при необходимости выполнения небольших объемов работ, а как правильно варить инверторной сваркой рассмотрим далее.

Сварка инвертором для начинающих становится непростым делом, если не получить теоретическую подготовку и первоначальную практику. Сварочная техника инверторного типа вполне доступна по цене, имеет различные классы как для новичков и любителей, так и для выполнения трудоемких процессов профессиональными сварщиками. Сама процедура сварки инвертором несколько сложнее, чем работа на обычном электросварочном аппарате, однако вполне доступна даже начинающим электросварщикам.

Сварочная техника инверторного типа вполне доступна по цене, имеет различные классы как для новичков и любителей, так и для выполнения трудоемких процессов профессиональными сварщиками. Сама процедура сварки инвертором несколько сложнее, чем работа на обычном электросварочном аппарате, однако вполне доступна даже начинающим электросварщикам.

Принцип работы сварочного инвертора

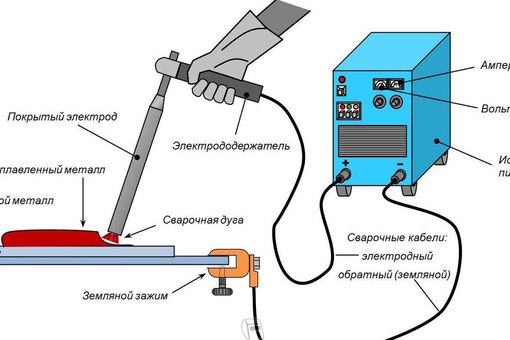

Инверторное устройство получило свое название из-за принципа работы. На корпусе устройства имеется выключатель питающей сети, индикаторы наличия напряжения питания и перегрева, специальные разъемы для подключения кабелей, регулировочное устройство плавного или же ступенчатого переключения тока. Все модели оснащены ручками для удобства переноски. Помимо этого, некоторые экземпляры снабжаются дополнительными индикаторами величины сварочного электротока. Для ознакомления с устройством, а также выполнением работ посмотрите соответствующие видеоуроки по выполнению сварки инвертором для начинающих.

В инверторном аппарате электроток переменного напряжения 220 В преобразуется в постоянный, после чего сглаживается специальным электрофильтром. После этого, в расположенном внутри устройства блоке, происходит преобразование постоянного тока в высокочастотный переменный. Он понижается до необходимого значения напряжения для возможности получения электросварочной силы тока в 120-200 А.

Для такого двойного преобразования необходимы небольшие по габаритам трансформаторы, что позволяет значительно снизить массу аппарата. Данная техника обладает высоким КПД (порядка 90 %), а также значительно экономит электроэнергию. Для питания используется домашняя электросеть с напряжением 220 В или же промышленная 380 В для применения на производстве. Профессиональные экземпляры работают в нескольких режимах и предназначены для длительной эксплуатации без перерыва.

Принципы работы инвертором

Работа на электросварочном приспособлении данного типа проводится по аналогии с обычным аппаратом. Перед тем как варить инвертором, необходимо подробно изучить технологию работы. Расплавление металла происходит под воздействием горячей электрической дуги. Она образуется между свариваемым металлическим изделием и электродом. Для этого они подсоединяются через кабели к зажимам «+» и «-» на инверторном устройстве. Научиться самостоятельно пользоваться дома электросварочной техникой инверторного типа совершенно не сложно, хотя как правильно сваривать металл инвертором для новичков нередко становится проблемой.

Перед тем как варить инвертором, необходимо подробно изучить технологию работы. Расплавление металла происходит под воздействием горячей электрической дуги. Она образуется между свариваемым металлическим изделием и электродом. Для этого они подсоединяются через кабели к зажимам «+» и «-» на инверторном устройстве. Научиться самостоятельно пользоваться дома электросварочной техникой инверторного типа совершенно не сложно, хотя как правильно сваривать металл инвертором для новичков нередко становится проблемой.

Специальным регулятором на корпусе устройства устанавливается требуемый сварочный ток. Его величина зависит от значения толщины свариваемого изделия и его материала. Токовая величина контролируется при помощи стрелочной или же электронной индикации на корпусе электросварочного приспособления. Зажигание дуги проводится при подношении электрода к свариваемой детали под небольшим углом. Активация происходит при касании его к металлическому участку.

После появления сварочной дуги стержень располагается на небольшом расстоянии от детали, равном ориентировочно его диаметру и выполняется сваривание металла.

Подготовка к работе (рабочее место, электроды, оборудование)

Перед началом электросварочного процесса необходимо правильно подготовить рабочую площадку и необходимую оснастку. Варить можно на специальном металлическом сварочном столе или же на небольшой свободной площадке. Заранее подготавливаются зажимы и приспособления для надежной фиксации соединяемых деталей.

Рабочая площадка оснащается хорошим освещением и вентиляцией. Она освобождается от посторонних предметов, а также жидкостей, которые могут воспламениться от случайного попадания искр. Сварщик должен работать на специальном деревянном настиле, являющемся защитной мерой от возможного поражения электротоком.

Электрод следует подобрать по типу свариваемого металла, а также его толщины. Качество электросварки зависит от этого правильного подбора и настройки аппарата. Профессиональные сварщики учитывают еще и положение самого шва (горизонтальный или вертикальный), его глубину и прочие параметры. Под каждую марку металла выпускается свой тип электрода. Они отличаются своим составом и предназначением. Чтобы сварить сталь нержавеющего вида, чугун или же обычное стальное изделие необходимо правильно подобрать тип электродов. Существующие виды и типы можно изучить здесь.

Качество электросварки зависит от этого правильного подбора и настройки аппарата. Профессиональные сварщики учитывают еще и положение самого шва (горизонтальный или вертикальный), его глубину и прочие параметры. Под каждую марку металла выпускается свой тип электрода. Они отличаются своим составом и предназначением. Чтобы сварить сталь нержавеющего вида, чугун или же обычное стальное изделие необходимо правильно подобрать тип электродов. Существующие виды и типы можно изучить здесь.

Для инверторной электросварки применяются УОНИ, АНО, МР, ОЗС диаметром от 2 до 5 мм. На качество используемых электродов влияют условия их хранения и транспортировки. Подготовительный процесс, а также сама сварка для начинающих показано в видео с инвертором в качестве электросварочного оборудования.

Работа инвертором

Чтобы основы использования инверторной электросварки были более понятными, необходимо понять физическую суть образования соединительного шва. Металлические изделия завариваются при помощи электродов. Они состоят из металлического сердечника и специального покрытия – обмазки. Этот состав применяется для закрытия сварочной области от попадания кислорода.

Они состоят из металлического сердечника и специального покрытия – обмазки. Этот состав применяется для закрытия сварочной области от попадания кислорода.

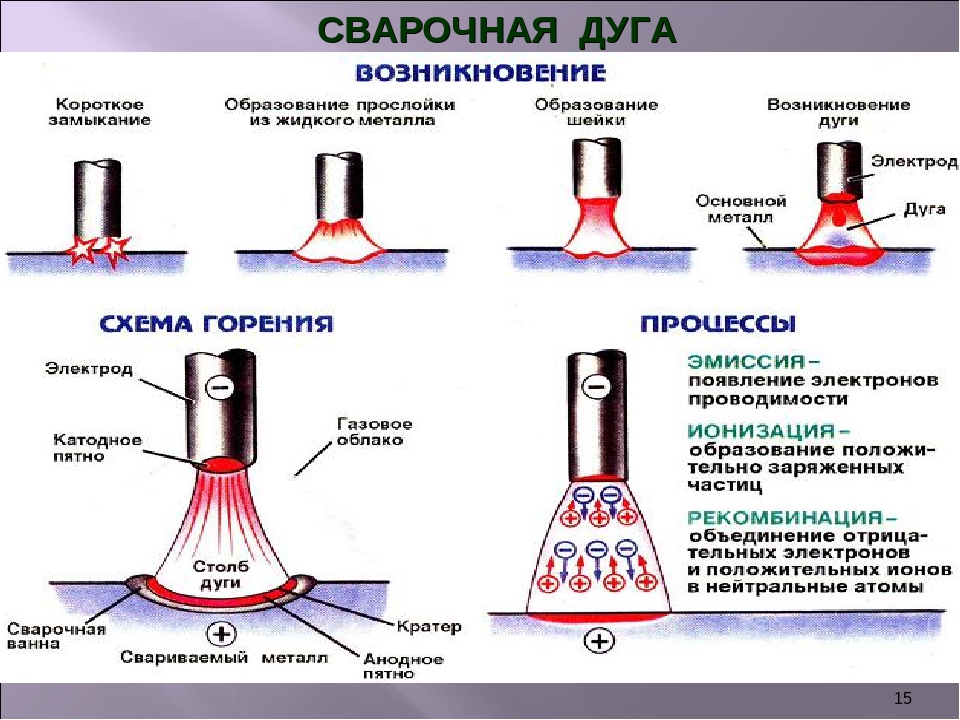

При контакте электродного сердечника с металлической поверхностью возникает электрическая дуга. Под тепловым воздействием начинает плавиться обмазка и покрывать свариваемый участок. При этом ее часть испаряется, превращаясь в газы. Расплавленная в процессе работы обмазка сверху покрывается жидким металлом, который создает еще один защитный слой от кислородного воздействия. По окончании остывания получившийся шлак на месте сварки необходимо удалить.

Розжиг дуги

Разжигание электродуги начинается только после надевания специальной защитной маски. Это требуется для защиты сетчатки глаз от возможного ожога. Болевые симптомы появляются спустя некоторое время и сопровождаются жжением, а также прочими неприятными ощущениями. Если планируете работать со сварочным аппаратом, то необходимо знать, что делать при ожоге глаз.

Розжиг выполняется одним из двух методов: чирканьем и касанием. Выполняя чиркающие движения по поверхности, провоцируется запуск дуги.

Чирканье проводится непосредственно в месте соединения металлов или же поблизости от него. После этого движения электродный стержень приподнимается над поверхностью на необходимое расстояние для удержания дуги. При касании производится постукивание по металлическому участку в начале будущего шва до появления электрической дуги.

Передвижение электрода

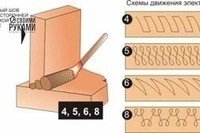

После розжига сварочной дуги проводится обучение движениям. На пластине из металла проводится мелом линия, имитирующая стык. После зажигания дуги начинает плавиться металл и появляется пленка расплавленного шлака. Этот участок именуется сварочной ванной. Именно ее начинает учиться двигать начинающий электросварщик. Для передвижения электродный стержень наклоняется под углом порядка 45-50°. Эта величина условная и влияет на ширину сварочной ванны.

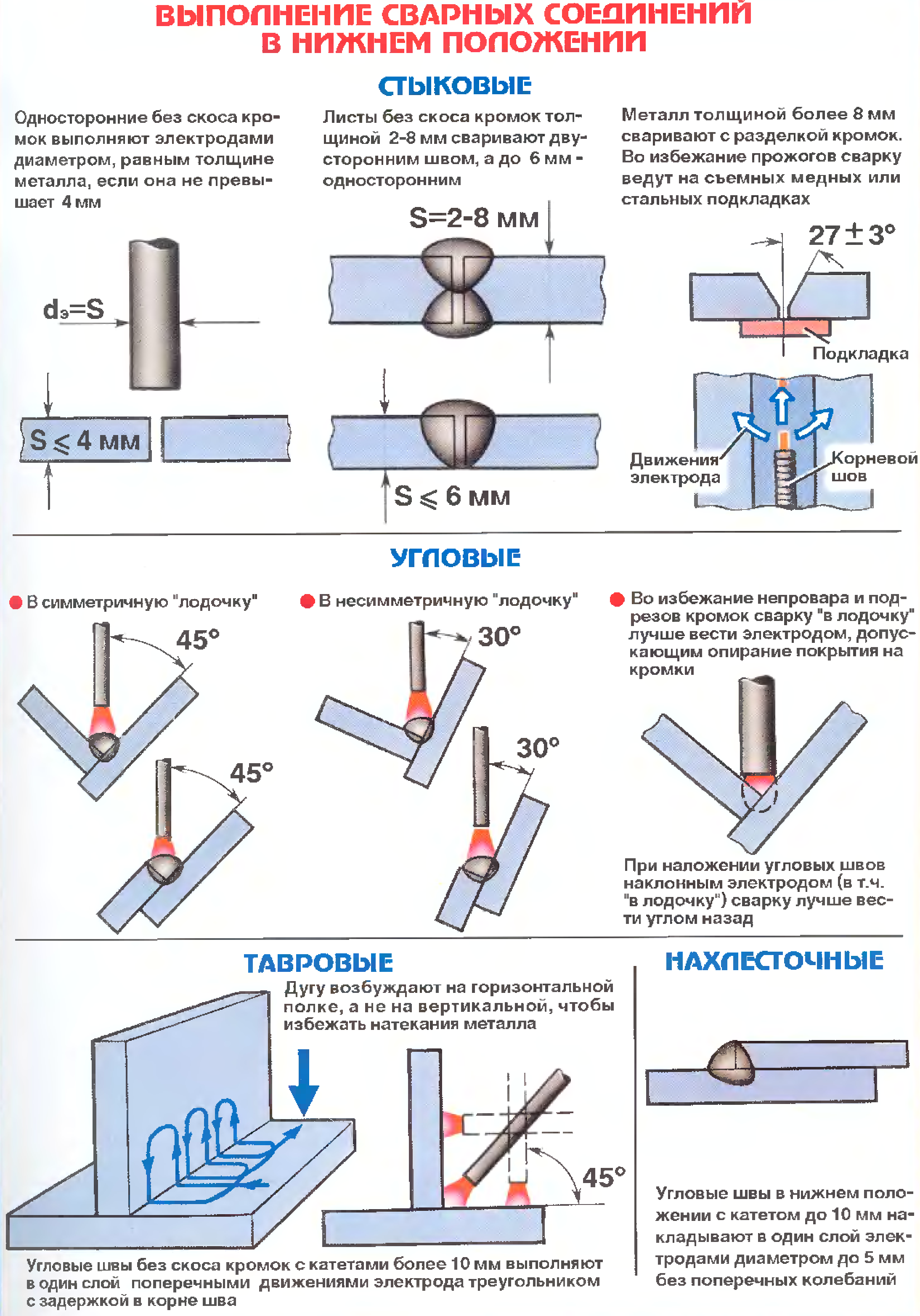

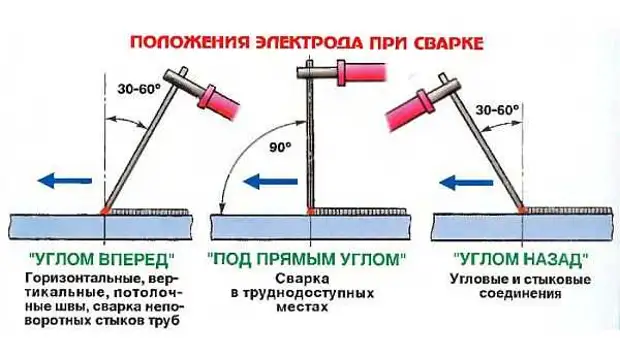

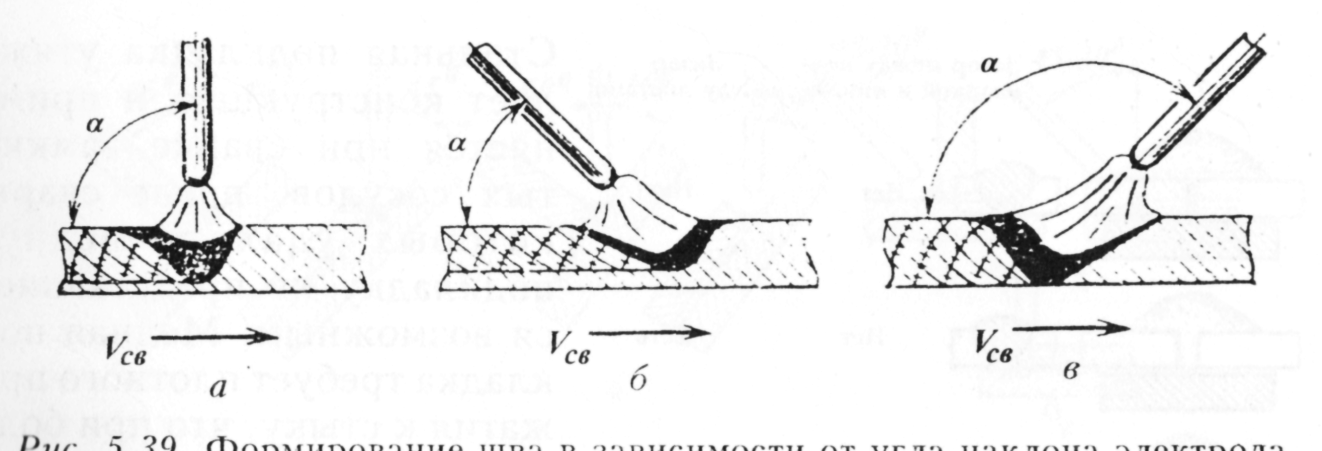

Ведение электросварочного шва выполняется тремя способами:

- под прямым углом;

- углом назад;

- углом вперед.

Движение под прямым углом используется при электросварке в труднодоступных местах. При этом получается симметричная ванна, которая не слишком удобна. Заваривание углом назад предоставляет возможность для лучшего наблюдения за процессом и контроля за качеством. Этот способ используется для нижних швов, а также при выполнении прихваток. Применение сварки углом вперед позволяет получить хорошую глубину ванны в самом начале сварного шва. При этом видно, как дуга выдавливает металл и не позволяет ему покидать ванночку.

Наложение шва широкого типа требует выполнения циклических движений. Передвижение электродного стержня выполняется одним из нескольких способов, представленных на рисунке.

Учтите, что заваривать широкие швы необходимо с постоянным наклоном. При этом перемещается не сам кончик стержня ручкой электрододержателя, а весь электрод.

Контроль дугового промежутка

Одним из важнейших факторов, влияющих на качество электросварочных работ, является дуговой промежуток.

Для начинающего электросварщика существует непреложное правило – дуговой промежуток составляет 2-3 мм. При использовании инверторных моделей с соответствующими функциями для облегчения электросварочного процесса, необходимость выдерживания этого расстояния отпадает. В этом случае требуется всего лишь вести электрод по металлической поверхности.

Правила создания ровных швов

На качество сварного соединения влияет правильность наложения шва. Оно зависит правильности подобранного электрода, его угла наклона, а также длины дуги. Оптимальная величина расстояния от металлической поверхности до кончика стержня – 2-3 мм.

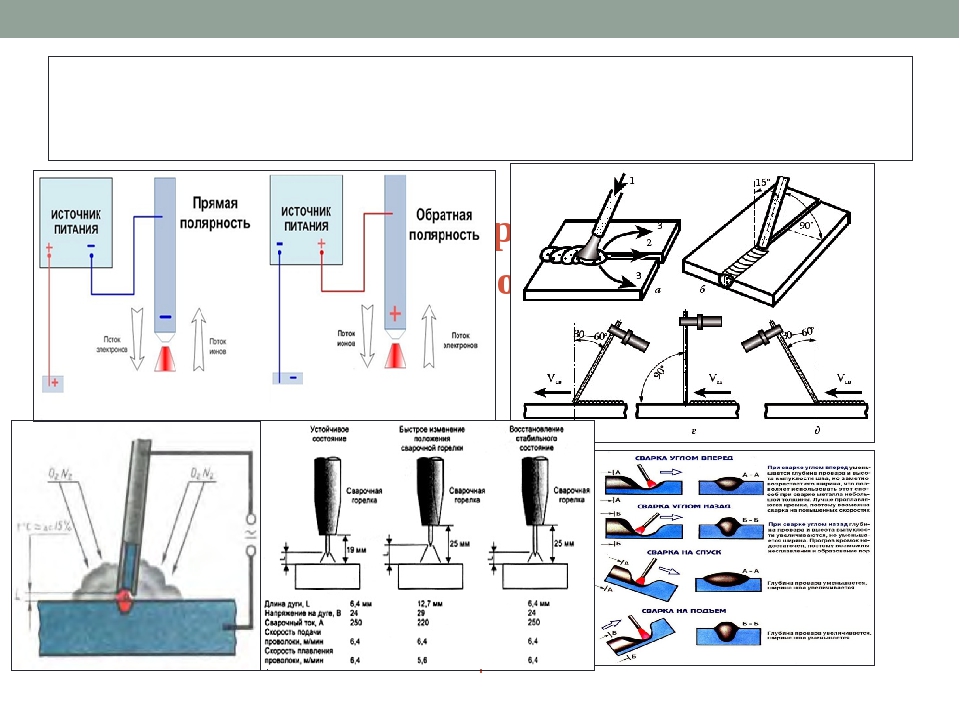

Полярность и установка сварочного тока

Подключение электрода к положительному выводу называется прямым, а к отрицательному – обратным. Оба метода сварки применяются для соединения металлических изделий, однако при различной толщине. Металлы до 3 мм лучше сваривать обратным методом, а толстые – прямым. Однако, этот подход не является непреложным правилом, вследствие чего пользоваться сварочником можно при любом подключении. В целом несложно понять, как именно работать инвертором при ознакомлении с основными правилами и сутью процедуры сваривания.

Физика заключается в передвижении электродов от отрицательного элемента к положительному. При этом они передают энергию поверхности, повышая ее температуру. Это означает, что деталь, подключенная к положительному выводу электросварки, нагревается больше. Данный процесс актуален при сварке изделий значительной толщины. Это позволяет их хорошо разогреть и получить качественный шов. При работе с тонким металлом не требуется сильный нагрев металлических изделий, поэтому они подсоединяются к отрицательному контакту инвертора, а электрод – к положительному.

Это означает, что деталь, подключенная к положительному выводу электросварки, нагревается больше. Данный процесс актуален при сварке изделий значительной толщины. Это позволяет их хорошо разогреть и получить качественный шов. При работе с тонким металлом не требуется сильный нагрев металлических изделий, поэтому они подсоединяются к отрицательному контакту инвертора, а электрод – к положительному.

Величину сварочного тока выбирают исходя из толщины и типа свариваемых изделий. Если при первоначально установленном значении получаются несвязные шовные полоски, необходимо повысить значение электротока. При сложности передвижения ванночки с расплавленным металлом следует снизить токовую величину на аппарате. От выбранного для электросварки электрода, а также типа инверторного устройства напрямую зависят настройки электросварочного процесса. Для облегчения выбора токовой величины воспользуйтесь таблицей.

Безопасность при работе

Перед началом электросварочного процесса следует позаботиться о безопасности. Для этого подбирается защитная экипировка, состоящая из перчаток на толстой негорючей основе, сварочная маска, спецодежда, защищающая от искр, и соответствующая обувь. Специальные стекла на маске должны предохранять глаза от электрической дуги разной величины тока. Удобным вариантом является использование «Хамелеонов», которые автоматически подстраиваются под мощность дуги.

Для этого подбирается защитная экипировка, состоящая из перчаток на толстой негорючей основе, сварочная маска, спецодежда, защищающая от искр, и соответствующая обувь. Специальные стекла на маске должны предохранять глаза от электрической дуги разной величины тока. Удобным вариантом является использование «Хамелеонов», которые автоматически подстраиваются под мощность дуги.

Не стоит забывать об опасности поражения электротоком и противопожарных мерах. Ознакомление с процессом работы с инверторной сваркой, должно начинаться с изучения инструкции по безопасности при выполнении электросварочных работ. Кабели обязаны иметь целую изоляцию, все электрические соединения и подключения – закрытое исполнение. На полу разместите деревянную сухую подставку и пользуйтесь электросетью с защитными аппаратами. Огнетушитель, песок и вода всегда помогут погасить возникшее случайное пламя. Всегда помните, что от соблюдения мер безопасности зависит не только целостность оборудования, но также здоровье и жизнь электросварщика.

Рекомендуем также к прочтению:

Среди поисковых запросов очень часто встречается один и тот же вопрос – «как варить инверторной сваркой?». Разобраться в тонкостях работы со сварочным инвертором несложно, инструкции по эксплуатации этого аппарата доступны даже начинающим сварщикам.

Благодаря появлению сварочных инверторов процесс сварки стал гораздо проще и для профессионалов в этом деле, и для новичков. Эти устройства позволили осуществить переход к более качественному и быстрому свариванию металлических конструкций. В настоящий момент технология сварки металла инвертором сумела распространиться настолько, что она уже сумела отодвинуть на второй план сварочные работы с помощью классических трансформаторов, выпрямителей и генераторов.

Как работает сварочный инвертор?

Инверторный сварочный аппарат работает от переменного тока. Его частота обязательно должна равняться 50 герцам. Переменный ток в инвертор поступает от потребительской сети и подаётся на выпрямитель.

Полученный электроток преобразуется внутри инвертора. Это происходит за счёт работы специальных транзисторов. Они увеличивают частоту коммутаций тока, который потом и используется для сварки. После преобразования его частотный уровень достигает 20-50 килогерц.

Повышенная частота электрического тока – это главная техническая особенность работы сварочного инвертора. Она позволяет добиться высокой производительности в эксплуатации прибора и уменьшить время, затрачиваемое на сваривание металлов. Эта особенность даёт преимущество инвертору при сравнении со сварочными аппаратами других типов.

После преобразования частоты тока в устройстве проводится изменение его напряжения. Оно понижается до тех пор, пока не достигнет показателей в пределах 70-90 вольт. В то же время сила тока поднимается до 100-200 амперов. Несмотря на высокую мощность вырабатываемого тока, габариты инвертора невелики. Это достигается за счёт того, что в его конструкции отсутствуют громоздкие катушки индукции.

Сварка тонкого металла инвертором: руководство для начинающих

Первая рекомендация для начинающих в сварке тонкого металла инвертором – это правильная настройка полярности. Она переключается на самом приборе. Этот параметр определяет направленность передвижения электронов и зависит от подключения кобелей к аппаратным разъёмам.

При сварке тонкого металла инвертором полярность обязательно должна быть обратной. В таком случае электроны будут передвигаться от металлической конструкции к электродам. При обратной полярности электродные элементы будут нагреваться значительно сильнее. Благодаря этому риск прожигания металла снижается в разы.

Также существует ещё три совета новичкам в инверторной сварке металла.

СОВЕТ 1: посмотрите несколько видео о том, как правильно производить инверторную сварку металла. В них содержатся полезные советы от профессионалов в сварочных работах. Также видео помогут увидеть правильную технологию сваривания.

СОВЕТ 2: освойте правильную технику зажигания. Зажечь дугу в сварочном аппарате можно двумя способами – постукиванием или чирканьем об обрабатываемый металл.

СОВЕТ 3: научитесь правильно удерживать сварочный аппарат. Инвертор лучше всего держать над свариваемым металлом под углом 90 градусов. В этом случае сварочный шов получится более качественным.

Как правильно сварить тонкий металл инверторной сваркой

Техника сварки тонкого металла инвертором предполагает под собой тщательной выбор параметров работы и отдельных компонентов сварочного устройства. В первую очередь необходимо установить силу тока, вырабатываемого аппаратом. Чем толще обрабатываемая конструкция, тем сильнее должен быть электроток.

Далее выберите подходящие для сварки электроды. Их диаметр должен быть таким же, как и у свариваемых конструкций. К примеру, если сварку необходимо провести на листе металла толщиной 2 миллиметра, то этот же параметр у электродов должен быть идентичен. При этом сила тока должна быть установлена в пределах 35 амперов.

При этом сила тока должна быть установлена в пределах 35 амперов.

Перед тем, как варить тонкий металл инверторной сваркой, необходимо проверить работу сварочного аппарата на какой-либо ненужной детали. Рекомендуется убедиться, что металл не прожигается и оставляет ровный шов. Если сварка проходит качественно, то это значит, что сила тока и толщина электродов были подобраны правильно.

После проверки можно приступать к свариванию тонкого металла. Двигать инвертор необходимо прерывистыми движениями. Это поможет создать более плотный шов, который будет надёжно противостоять внешнему механическому воздействию и возможным деформациям.

Сваривание инвертором толстых и тонких металлических конструкций

Основная проблема при сварке инвертором тонкого металла к толстому состоит в том, что детали разной толщины требуют различной полярности при сваривании. Если детали потоньше свариваются при установленной обратной полярности, то с изделиями толще 3 миллиметров необходимы другие параметры.

Всё дело в том, что толстые металлы подлежат сварке с высокой температурой. В противном случае, детали не прогреются до необходимого уровня и сварочный шов получится недостаточно качественным. Решить проблему с прогреванием помогает прямая поляризация. Она направляет электроны от электрода к металлу, что помогает нагреть его до приемлемой температуры. Благодаря этому толстые металлы становятся готовыми к сварке.

По этой причине перед свариванием конструкций разной толщины рекомендуется прогреть утолщённые детали. Это позволит эффективно обрабатывать их и плотно приваривать к тонким металлам. Для сварки металлических изделий различной толщины лучше всего установить на инверторе обратную полярность. Сила тока при этом должна колебаться в пределах 30-50 амперов.

Как резать металлические детали инверторной сваркой?

С помощью инверторной сварки можно разрезать металл любой толщины. Для этого необходимо увеличить силу тока, вырабатываемого устройством. Для качественного разрезания металлических изделий подойдёт электроток, чей силовой показатель будет равняться 140-160 амперам. Также необходимо правильно выставить поляризацию аппарата. При резке металла потребуется активировать прямую полярность инвертора.

Также необходимо правильно выставить поляризацию аппарата. При резке металла потребуется активировать прямую полярность инвертора.

Техника инверторного разрезания металлических деталей заключается в том, что электрод вдавливается в обрабатываемую поверхность до тех пор, пока он не образует в ней сквозное отверстие. После того, как оно появилось, инвертор передвигается, и процесс образования новых брешей проходит в том же ключе. Перед началом резки металл рекомендуется прогреть. Разрезать его лучше в вертикальном положении – так капли расплавленного материала будут стекать на рабочую поверхность.

Положительные и отрицательные моменты в использовании инвертора

В заключении ко всему вышесказанному необходимо отметить преимущества и недостатки сварочного инвертора. Главный положительный момент в использовании этого устройства – его небольшой вес. Это помогает в разы увеличить производительность сварки.

Другое наиболее важное преимущество инвертора заключается в возможности широкой регулировки силы сварочного тока. Это позволяет использовать для сварки аргон в качестве инертного газа и неплавящиеся электроды. Также в инверторах присутствует опция прекращения подачи тока при возникновении короткого замыкания.

Это позволяет использовать для сварки аргон в качестве инертного газа и неплавящиеся электроды. Также в инверторах присутствует опция прекращения подачи тока при возникновении короткого замыкания.

Самый существенный недостаток инверторов – его высокая стоимость. Эти устройства стоят в два-три раза дороже обычных сварочных аппаратов. При этом они не обладают более серьёзной защитой от пыли и частиц грязи.

Очень часто начинающие сварщики задаются вопросом о том, как сваривать металл инверторной сваркой при минусовой температуре. Увы, но такой способ сварочных работ не годится для использования при холоде. Зачастую обработка металла инвертором проводится при температуре не ниже 15 градусов по Цельсию. При более сильном холоде устройство не сможет обеспечить качественную сварку.

Несмотря на указанные минусы, инвертор можно назвать надёжным и высокопроизводительным прибором. Проведённые им сварочные работы дают качественный и долговечный результат. По этой причине сваривание инвертором подходит для качественной обработки металлических конструкций. Несмотря на это, новичкам все жё рекомендуется заранее ознакомиться с тем, как сваривать металл инверторной сваркой.

Несмотря на это, новичкам все жё рекомендуется заранее ознакомиться с тем, как сваривать металл инверторной сваркой.

Умение сваривать инвертором позволяет выполнять работы на даче и в частном доме: починить ворота, поставить забор, создать емкость для жидкости, установить теплицу. Сварочный аппарат обладает постоянным током и небольшой массой, поэтому качество швов высокое, а перенос на любое рабочее место легкий. Сварка инвертором для начинающих дается просто благодаря вспомогательным функциям оборудования. Статья описывает принцип работы с пошаговой инструкцией и способы ведения дуги в различных пространственных положениях.

Принцип работы инвертора и его подключение

Сварка инвертором основана на принципе создания электрической дуги путем замыкания двух контактов. Для этого используют компактные аппараты, где в середине размещен понижающий трансформатор. В нем напряжение опускается до безопасных значений (36-70 В), а сила тока возрастает до показателей, способных плавить металл. Температура сварочной дуги может достигать 5000 градусов.

Температура сварочной дуги может достигать 5000 градусов.

После трансформатора ток попадает на диодный мост и выпрямляется. Прохождение через ключи аппарата и транзисторы содействует обратному преобразованию напряжения в переменное, но с возросшей частотой. Вместо 50 Гц оборудование выдает 20-50 кГц. Потом оно выпрямляется повторно.

Такое напряжение позволяет формировать более гладкие швы с мелкой чешуей и обеспечивает полное перемешивание молекулярной структуры металлов. Прочные соединения выдерживают повышенные нагрузки на преломление и разрыв, а при испытании давлением, показывают должную герметичность.

Из-за малого веса инверторы очень популярны у частных мастеров и различных строительных бригад. Научившись варить таким аппаратом можно не только решать текущие задачи в частном доме, но и начать зарабатывать на этом.

Общее описание порядка сварки инвертором

Для начала сварки инвертором нужно разобраться в его подключении. Для этого необходимо:

- Установить вилку питания в розетку или переноску длиной не более 5 м с сечением провода 2,5 мм.

- Нажать кнопку питания и убедиться, что зажегся соответствующий световой индикатор.

- Выставить правильную полярность. Для этого кабеля с держателем и массой вставляются в гнезда, обозначенные знаками «+» и «-». Частицы электронов всегда движутся от отрицательного заряда к положительному, поэтому держателем должен быть «+». Тогда присадочны металл будет более плавно и равномерно вплавляться в основную структуру.

- Вставить электрод нужного диаметра в держатель путем откручивания или нажима (зависит от модели).

- Установить сварочный ток в соответствии с параметрами свариваемого изделия.

- Очистить место сварки от мусора или следов краски щеткой по металлу.

- Одеть защитную маску со светофильтром.

- Разжечь дугу на черновой поверхности и перенести ее на место начала шва.

- Совершать поперечно колебательные движения с отводом шлака.

- Грамотно закрыть «замок» шва потушить дугу.

- Очистить поверхность от застывшего шлака специальным отделителем и проверить соединение на наличие дефектов.

Грамотная организация рабочего места

Чтобы выполнять сварку инвертором новичку необходимо правильно организовать свое рабочее место. Это лучше всего делать на металлическом столе. Кабель массы подсоединяется к ножке, благодаря чему сохраняется постоянный контакт с изделием, даже если его придется крутить и переворачивать.

Для держателя стоит предусмотреть прорезиненную подкладку или крюк, чтобы сварщик мог положить его и работать двумя руками. Класть держатель со включенным аппаратом на стол нельзя ввиду замыкания.

На рабочем месте нужны:

- молоток для отделения шлака;

- щетка по металлу;

- кейс с электродами;

- мел;

- пластина для розжига.

Важно убрать все легковоспламеняющиеся предметы, потому что горящие окалины и капли жидкого шлака высокой температуры разлетаются в радиусе до 2 м. Рядом со столом устанавливают ведро с песком, чтобы засыпать возможное возгорание. Тушить водой огонь не стоит ввиду наличия тока на изделии и столе.

Сварку инвертором лучше выполнять стоя или сидя, чтобы был упор под рабочую руку. Это позволит не шататься и выдерживать правильное расстояние между кончиком электрода и изделием. Ведение шва сидя на корточках значительно ухудшает результат у новичка.

Над рабочим местом важно создать вытяжку, которая будет отводить газы от расплавленного металла и обмазки в сторону (если это происходит не на улице). Когда поблизости работают другие люди стоит позаботиться об ограждении, чтобы свет от дуги не бил им в глаза.

Подбор силы тока

Чтобы освоить сварку инвертором новичку важно научиться правильно выставлять силу тока. Она выбирается исходя из толщины свариваемого металла. Если число ампер будет слишком высоким, то шов получится чрезмерно вплавленным и местами с прожогами до дыр. Такое соединение легко сломать при нажиме.

Когда сила тока мала, наплавленный металл остается на поверхности без глубокой проплавки. На отоплении такие швы скоро дадут течь. Металлоконструкции окажутся непрочными и могут распасться.

Регулировка ампер на инверторе осуществляется переключателем на торцевой панели. Значения отображаются на цифровом дисплее или нарисованной шкале. Для создания оптимальных соединений следует выбирать следующую силу тока:

| Сила тока, А | Толщина металла, мм |

| 35-55 | 1,5 |

| 45-75 | 2 |

| 90-125 | 3 |

| 125-165 | 4 |

| 140-170 | 5 |

| 160-200 | 6 |

Подбор диаметра электрода

Сварка инвертором дается легко, если научиться выбирать диаметр электрода в согласии с установленной силой тока и толщиной сторон свариваемого изделия. Слишком тонкие элементы будут перегреваться на большом токе, что накалит ручку держателя и доставит дискомфорт сварщику. Завышенный диаметр не даст нужной степени проплавления и будет постоянно прилипать.

Осваивая сварку инвертором новичку можно выбирать диаметр электрода ориентируясь на толщину металла:

| Толщина металла, мм | Диаметр электрода, мм |

| 1,5 | 2 |

| 2 | 2,5 |

| 3 | 3 |

| 4 | 4 |

| 5 | 4 |

| 6 | 5 |

Пошаговый процесс создания сварочного соединения

Когда все настройки выставлены правильно можно начинать сварку инвертором. Предварительно следует надеть защитную одежду из плотной ткани. Края куртки должны находиться поверх брюк, равно как и края штанин поверх ботинок. Это не даст горячим окалинам залететь в эти места и причинить ожоги. Маску для новичка лучше выбрать хамелеон, чтобы яснее видеть свои действия до розжига дуги. На руки одеваются перчатки из прочной ткани.

Пошаговый процесс создания сварочного соединения выглядит так:

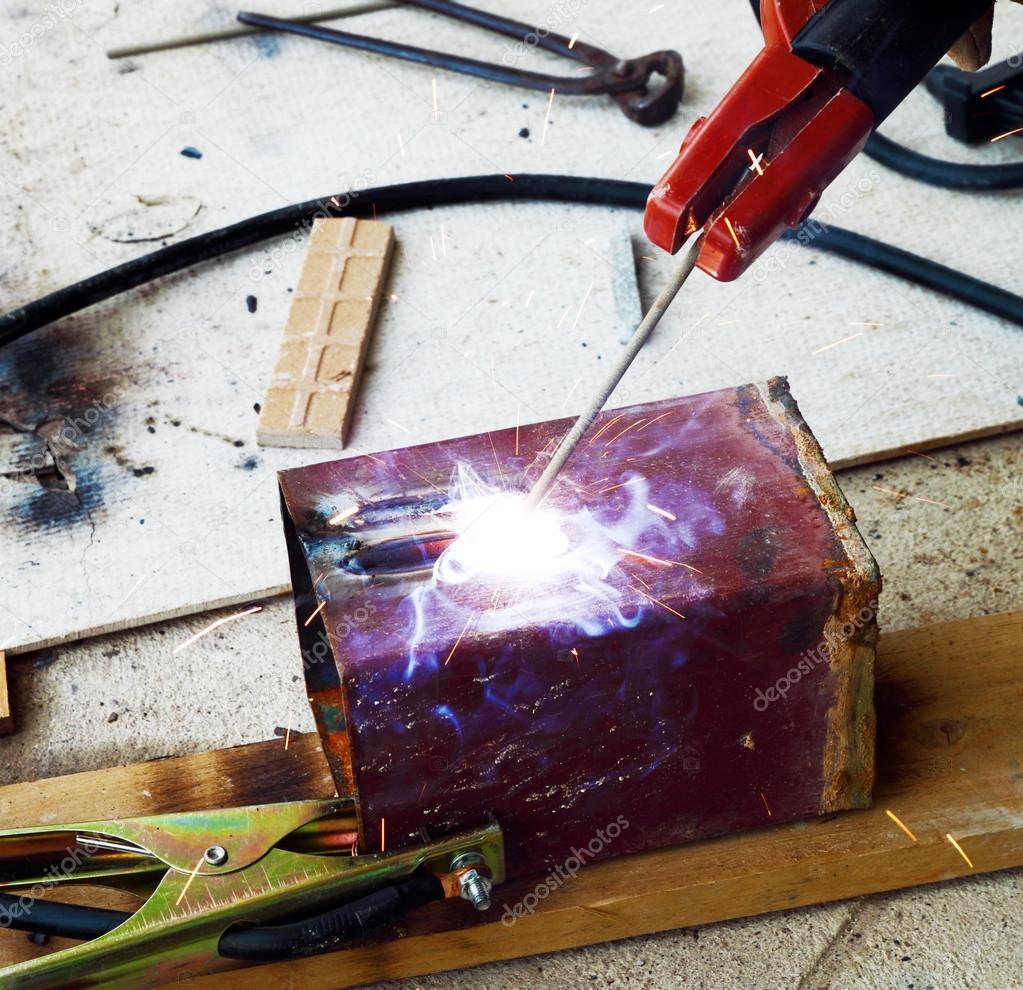

- Кончиком электрода постукивают о черновую поверхность.

Это может быть квадрат металла или пластина 100х100 мм, прикрепленная к массе. Такой прогрев запускает движение электронов в присадочном металле и улучшает чувствительность к следующим возгораниям.

Это может быть квадрат металла или пластина 100х100 мм, прикрепленная к массе. Такой прогрев запускает движение электронов в присадочном металле и улучшает чувствительность к следующим возгораниям. - Две стороны необходимо прихватить между собой, чтобы при сварке они не разъехались. Прихватки ставят минимум в двух местах для стыкового положения и добавляют еще две с обратной стороны при тавровом или угловом.

- После этого дуга переносится на начало шва. Достаточно лишь слегка прикоснуться к металлу.

- Дуга горит очень ярко, поэтому первое время лучше тренироваться на черновых деталях, чтобы привыкнуть к свету. Это позволит рассматривать ее не как одно белое пятно, а различать происходящие в ней процессы.

- При удержании дуги на месте начнет образовываться лужица металла. Ее называют сварочной ванной. Она создается за счет плавления основной стали и присадочного железа. Ширина ванны определяет границы будущего шва.

- Кроме расплавленной стали в ванне будет жидкий шлак.

Его пары создают изолированную среду для защиты шва от воздействия воздуха. Начинающему сварщику при работе с инвертором важно научиться отличать жидкий металл от жидкого шлака. Первый имеет белый цвет, а второй — красный. Если принять шлак за железо, то можно оставить много мест не проваренными.

Его пары создают изолированную среду для защиты шва от воздействия воздуха. Начинающему сварщику при работе с инвертором важно научиться отличать жидкий металл от жидкого шлака. Первый имеет белый цвет, а второй — красный. Если принять шлак за железо, то можно оставить много мест не проваренными. - Хотя шлак защищает жидкую сталь от газовых включений, своими наплывами он изрядно мешает, поэтому сварщику необходимо кончиком электрода периодически отгонять затекающий шлак в сторону. Это образует разводы на поверхности, которые легко отбить после застывания.

- Ведется шов различными движениями кончика присадочного элемента, что требует более детального рассмотрения и описано ниже.

- На завершающей стадии нужно выполнить «замок» — так называется окончание шва. Если просто убрать электрод, то в конце образуется кратер, который так и застынет. При запуске воды он даст течь. С него начнется трещина при нажиме. Завершается шов отводом кончика на цельный металл (в сторону) или заходом на уже созданное соединение.

Как правильно держать электрод и вести шов

Инверторная сварка дает хорошие результаты, если освоить правильное удержание электрода. Здесь существует несколько положений и техник. Вести шов, расположив электрод под 90 градусов относительно поверхности, можно только в редких случаях, где ограничено пространство для наклона рукой.

Оптимальным является наклон присадочного элемента на 45 градусов от плоскости. Это создает направленное движение для выхода расплавленного железа и облегчает удаление шлака. Вести шов можно слева направо и наоборот, в зависимости от удобства пользователя. Допускается траектория от себя и на себя. Движение осуществляется всегда в сторону наклона электрода, когда необходим хороший провар. Ведение углом вперед используют лишь для тонкого металла и широкого шва.

Между кончиком и деталью нужно выдерживать расстояние 3-5 мм. Оно должно быть стабильным. Если этот зазор сократить, то присадочный элемент будет часто прилипать. При удалении на 6-10 мм дуга рассеивается и перестает вплавлять металл.

Чтобы создать красивый шов в нижнем положении применяется несколько техник колебательных движений кончиком электрода. Это могут быть:

- «лежачие» восьмерки;

- полумесяцы;

- зигзаги;

- спирали;

- треугольники;

- двойные восьмерки;

- повторяющиеся прямоугольники.

Ширина выполнения фигур определяет наружные границы шва. Способ движений выбирается с учетом параметров соединения (где нужно больше присадочного металла на краях или посередине шва). Но это можно реализовать в нижнем положении, когда шлак и сталь не будут активно стекать.

Сварка инвертором в различных пространственных положениях

В быту и на производстве встречаются ситуации, когда детали необходимо соединить между собой не в стык, а иным способом. Швы могут быть на стене или даже на потолке. У каждого положения есть свои нюансы, которые нужно знать начинающему, пытающемуся освоить сварку инвертором. Если немного потренироваться целенаправленно в каждом виде, то легко получиться их освоить.

Если немного потренироваться целенаправленно в каждом виде, то легко получиться их освоить.

Угловое положение

Сварка двух металлических пластин под углом 90 градусов или иным, в нижнем положении, имеет свои сложности. Ввиду вертикального расположения одной из сторон, металл, под действием силы тяжести, ложится больше на нижнюю полку, поэтому шов получается неравномерным и легко ломается.

Чтобы создать угловое соединение инвертором, если есть возможность, стоит положить детали «лодочкой». V-образное положение уравнивает стороны. Выполняются две прихватки для фиксации сторон. Немного наклонив один край, путем приподнимания второго, удастся обеспечить самостоятельный отток шлака из сварочной ванны.

Выполнение такого шва не требует колебательных движений, поскольку зона сильно ограничена боковыми стенками. Здесь достаточно установить кончик электрода в основание, зажечь дугу и медленно вести ее. Для более прочного соединения рекомендуется отбить шлак после первого прохода и повторить шов.

Если нет возможности установить изделие в «лодочку», то расходный материал наклоняют под 45 градусов относительно нижней плоскости и общего положения двух пластин. Дуга ведется углом назад без колебательных движений. Периодически нужно отгонять шлак резким махом кончика.

Вертикальное положение

Это может потребоваться при установке забора или сварке инвертором теплицы. Большие конструкции сложно перевернуть, и приходиться создавать швы на вертикальной стенке. Здесь негативным фактором служит сила тяготения, из-за чего жидкий металл постоянно капает вниз и не задерживается на поверхности.

Создаются вертикальные швы инвертором снизу вверх. Угол подноса электрода 45 градусов относительно свариваемых деталей. Здесь используется прерывистая дуга и колебательные движения полумесяцем:

- Электрод зажигается у основания и откладывается «полка» из присадочного металла.

- На мгновение кончик электрода убирается, чтобы сталь застыла.

- Не отбивая шлак, тут же наносится вторая «полка» с захватом 30% предыдущей.

- Так, постепенно поднимается шов из наборных полумесяцев вверх.

- Шлак при этом самостоятельно стекает вниз и не требует никаких действий. После застывания он отбивается.

Вертикальные швы даются новичкам сложнее, поэтому придется много тренироваться. Необходима усидчивость и равномерные отрывы дуги, для предотвращения падения жидкого металла.

Потолочное положение

Потолочное положение пригождается при сварке навесов или объемных конструкций. Оно еще более сложное ввиду прямого падения тяжелого присадочного металла вниз. Здесь используют либо технику прерывистой дуги, либо значительно понижают силу тока и ведут шов непрерывно. Угол наклона электрода 45-60 градусов относительно потолочной поверхности.

Ампераж опускается на 20% относительно режима нижнего положения. Начинающему сварщику важно стать так, чтобы капли шлака не попадали на руку или маску. Кабель от держателя стоит намотать на руку, чтобы он не тянул вниз.

При непрерывной технике важно держать кончик электрода максимально близко к месту соединения, чтобы обеспечить передачу электронов и хорошую проплавку. Прерывистой дугой получится создать шов более легко, но потребуется больше времени.

Прерывистой дугой получится создать шов более легко, но потребуется больше времени.

Сварка инвертором тонкого металла

Отдельную сложность представляет для начинающих сварка тонкого металла. Это может быть лопата или тонкое железо на канистре, емкости для воды. Накладной лист на рамку ворот тоже может быть 0,8-1 мм толщиной. Самым частым требуется подварить кузов автомобиля.

Для овладения этой техникой важно установить ток в пределах 20-30 А. Диаметр электрода лучше всего выбрать 1,6-2 мм. Свариваемую поверхность следует тщательно очистить от ржавчины и следов краски. Если работа выполняется в нижнем положении, то используют графитовую подложку, которая будет поддерживать расплавленный металл от проваливания и не даст прилипнуть всей конструкции.

Вести шов необходимо углом вперед, что расширит зону нагрева и не позволит образоваться прожогам. Скорость ведения должна быть немного выше обычной. Полярность устанавливается обратная (+ на держателе). Расстояние между кончиком электрода и изделием выдерживается 5 мм. Это рассеет воздействие дуги и не даст прогореть тонкой стенке.

Это рассеет воздействие дуги и не даст прогореть тонкой стенке.

Важную роль играют и электроды. Лучше всего использовать элементы с рутиловым покрытием, которые обеспечивают устойчивое горение и легкое возбуждение. Хорошо начинающему сварщику работать с инвертором, у которого присутствует функция «Форсаж дуги». Это не даст прилипнуть кончику в случае сбивания расстояния.

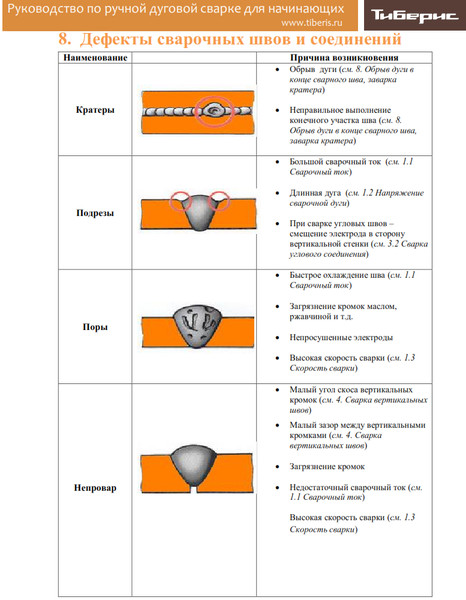

Распространенные дефекты сварки инвертором у новичков

При сварке инвертором все новички допускают дефекты. Зная основные из них получится не расстраиваться и работать над ошибками, чтобы скорее овладеть мастерством. Среди распространенных ошибок и их причин следующие:

- Трещины — образуются из-за неправильного подбора электродов. Химический состав плохо сочетается со свариваемыми материалами, что приводит к образованию холодных и горячих трещин. Проблема решается внимательным чтением на упаковке, где указано для каких сталей предназначен присадочный элемент.

- Прожоги — это дыры в пластинах и других деталях.

Возникают в следствии чрезмерной силы тока и медленного ведения дуги. Здесь необходимо установить ток по таблице вверху и быстрее вести шов.

Возникают в следствии чрезмерной силы тока и медленного ведения дуги. Здесь необходимо установить ток по таблице вверху и быстрее вести шов. - Непровары — это откровенно пропущенные участки, где присадочный металл лег сверху и не проплавился. Такое соединение легко сломать и оно не герметично. Причиной служит малая сила тока и быстрая проводка шва. Проблема решается правильными настройками аппарата и спокойным ведением.

- Поры — образуются из-за взаимодействия сварочной ванны с окружающей средой. Причиной может быть плохое покрытие электродов или то, что оно отсырело. Это решается прокалкой присадочных материалов на печи или другом устройстве при температуре 170 градусов. Поры могут появляться и при сильном ветре в месте сварки на улице, поэтому необходимо установить заграждающий щит.

- Неравномерная форма шва выражается в буграх, грубой чешуе и разности по ширине. Это следствие плохого освоения колебательных движений и исправляется тренировками.

Полезные функции инвертора для новичков

Сварка инвертором для новичков освоиться легче, если использовать аппараты с дополнительными функциями:

- Форсаж дуги не даст прилипнуть электроду при сварке тонкой стали.

Этот режим автоматически прибавляет 10% тока от выставленного, когда оборудование «чувствует» сокращение расстояния между поверхностью и электродом.

Этот режим автоматически прибавляет 10% тока от выставленного, когда оборудование «чувствует» сокращение расстояния между поверхностью и электродом. - Горячий старт способствует мгновенному розжигу дуги без предварительных постукиваний об черновой материал. Поддержание высокого напряжения холостого хода в момент разомкнутых контактов повышает общую производительность.

Сварка инвертором позволяет новичку самостоятельно чинить многие элементы. Освоив параметры настройки аппарата и применяя советы по технике выполнения шва можно быстро научиться варить этим компактным аппаратом.

Особенности сварки тонкого металла электродом

Сварка тонкого металла электродом – сложная в реализации задача, с которой рано или поздно сталкивается каждый практикующий сварщик. Подобные работы имеют свои особенности, которые будут рассмотрены в данной статье.

Блок: 1/8 | Кол-во символов: 217

Источник: https://svarka.guru/tehnika/detaley/tonkogo-metalla-elektrodom. html

html

Проблемы тонкостенных изделий

Технология сварки тонкого металла покрытыми электродами требует от исполнителя внимания к деталям и точности в работе. Новичкам не следует приступать к соединению тонколистовых изделий без достаточного опыта в области сваривания элементов средней толщины. Обучающие центры выпускают специализированную литературу, способную облегчить выполнение этой задачи.

Сложности в работе вызваны следующими причинами:

- Опасность прожогов. Это наиболее распространенная ошибка начинающих сварщиков, которые не могут подобрать оптимальные рабочие параметры и скорость движения электрода.

- Слабая проварка шва. Еще одна проблема неопытных специалистов, причина которой вытекает из первой. Пытаясь избежать прожогов, оператор выбирает слишком высокую скорость движения электрической дуги. Это приводит к тому, что зона расплава не успевает как следует прогреться. В результате соединение не обладает необходимой крепостью и герметичностью.

- Наплывы. Они появляются с обратной стороны соединения. Примечательно, что с наружной части шов может не иметь визуальных дефектов, тогда как на противоположной части изделия могут образовываться многочисленные выступы, которые вызваны проседанием расплавленного металла под действием силы тяжести.

- Деформация поверхности. Металл обладает высокой теплопроводностью. Тонколистовая поверхность нагревается очень быстро, а перегрев чреват изменению структуры на молекулярном уровне: вокруг зоны контакта под действием температуры металл расширяется, тогда как на других участках поверхность холодная. В результате поверхность заготовки деформируется.

При выполнении работ в домашних условиях возможна рихтовка поверхности молотками с резиновой ударной частью. В противном случае сваривание выполняет не сплошной полосой, а с чередованием в определенной последовательности мест наложения шва.

Блок: 2/8 | Кол-во символов: 1841

Источник: https://svarka. guru/tehnika/detaley/tonkogo-metalla-elektrodom.html

guru/tehnika/detaley/tonkogo-metalla-elektrodom.html

Специфика сварки тонких металлов инвертором

Лист металла признается тонким, если его толщину не превышает показатель 3 мм.

Большое число конструкций разного назначения изготавливается из стали с такой толщиной:

- кузова легковых автомобилей;

- емкости для хранения разного рода жидкостей;

- трубки маленького диаметра и др.

Особенности сварки тонкого металла.

Сварка тонколистового металла на крупных промышленных производствах реализуется с помощью специального оборудования, способного обеспечить сварному шву оптимальные параметры: долговечность, прочность, стойкость к механическому воздействию, коррозии. Такое оборудования стоит больших денег, поэтому не применяется в бытовых целях.

Мастера в домашних условиях могут применять полуавтоматическую сварку, но в большинстве случаев все же работа с тонкостенным изделием осуществляется ручными агрегатами.

Столь специфический по параметрам материал требует от мастера определенных навыков, иначе изготовить высококачественные швы на тонких металлических листах ручной сваркой не выйдет.

Сварка жести с незначительной толщиной в небольших ремонтных мастерских, на СТО или в домашних условиях на даче может сопровождаться рядом проблем, если не владеть определенными нюансами процесса.

Схема сварки тонкого металла.

Опишем их подробно:

- Крайне важно выставить правильные настройки на инверторе и подобрать актуальный конкретным условиям электрод.

Если этого не сделано, можно пропалить металл или оставить на нем непровары. Ввиду особой тонкости свариваемого материала он часто прожигается, из-за чего изделие сквозит дырами. Подобные оплошности происходят при неправильном подборе силы тока и медленном ведении электродом по поверхности. - Часто сварка металлических листов толщиной 2мм осложняется иной проблемой – с обратной стороны свариваемой поверхности выступают валикообразные наплывы, не смотря на то, что с лицевой части сварной шов выглядит идеально.

Происходит это из-за того, что металл сварочной ванны тонкостенных профилей под влиянием силы тяжести давит на шов и продавливает его на тыльную сторону поверхности. Исправить ситуацию можно с помощью специальной подложки, снижения силы тока, изменения техники выполнения сварного шва.

Исправить ситуацию можно с помощью специальной подложки, снижения силы тока, изменения техники выполнения сварного шва. - При перегревании листовой стали расширяются межмолекулярные составляющие материала с толщиной 1 мм, что ведет к его деформации.

Конструкция вытягивается в зоне перегрева, поверхность идет волнами, так как края изделия остаются холодными. В случае не ответственных изделий можно попытаться исправить форму резиновыми молотками, но в других ситуациях потребуется применить определенное чередование наложения сварного шва по всей его длине.

Если спешить при прохождении стыка, можно оставить не проваренные участки, что снижает герметичность сварного шва и делает изделие непригодным для наполнения жидкостями. Не прожечь при сварке поверхность и создать действительно долговечный шов позволит правильный подбор силы тока и скорости перемещения электрода.

Если не знать, каким электродом стоит варить металл, можно испортить изделие. Ведь от правильности подбора сварной проволоки во многом зависит будущие эксплуатационные параметры металлической конструкции.

Оптимальный вариант для сварки тонкостенных металлических изделий является электрод с диаметром 2-3 мм и качественным покрытием.

На заметку! Сварочные работы выполняются на пониженных токах, поэтому электроды с диаметром 4-5 мм будут подавлять электрическую дугу и не дадут ей гореть в нормальном режиме.

Блок: 2/5 | Кол-во символов: 3504

Источник: https://tutsvarka.ru/vidy/svarka-tonkogo-metalla-invertorom

Работа инвертором

Сварка тонкого металла инвертором, позволяет выполнить эту операцию с применением обратной полярности. В этом случае » — » подключается к свариваемому металлу, а «+» к держателю электродов.

Такая техника сварки электродом позволяет минимизировать вероятность деформации и прогорания металлического изделия. При обратной полярности электрод нагревается значительно сильнее, чем соединяемый металл, поэтому удаётся выполнить работу по соединению, максимально эффективно.

Для получения качественного шва, необходимо использовать тонкие электроды диаметром не более 2 мм. Следует использовать изделия, которые обладают высоким коэффициентом расплавления. Это качество позволяет осуществлять сварку тонких конструкций при малом токе, что положительно отразится на качестве сварного шва.

Следует использовать изделия, которые обладают высоким коэффициентом расплавления. Это качество позволяет осуществлять сварку тонких конструкций при малом токе, что положительно отразится на качестве сварного шва.

Сварка тонких листов инвертором должна осуществлять плавным движением электрода. Чтобы не прожечь изделие и чтобы шов получился ровным необходимо располагать электрод в пределах 45 — 90 градусов к свариваемой поверхности. Соединение лучше выполнять углом вперед.

От качества используемых электродов зависит уровень соединения. Электроды для сварки тонкого металла инвертором должны быть хорошего качества и, желательно, импортного производства.

Видео: показываются простые приемы в нахлест и стык.

Блок: 3/6 | Кол-во символов: 1302

Источник: https://plavitmetall.ru/svarka/svarka-tonkogo-metalla-elektrodom-invertorom. html

html

Как вести контроль над дуговым зазором?

Дуговой зазор представляет собой расстояние, образующееся в ходе сварки между соединяемыми элементами и электродом.

Обязательно в процессе работы инвертором нужно поддерживать стабильный размер указанного расстояния.

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Если варить тонкий металл инверторным полуавтоматом и при этом держать слишком большое расстоянием между электропроводником и заготовкой, то такой большой промежуток может стать помехой провару.

Электрическая дуга будет подпрыгивать, наплавляемый металл будет ложиться криво.

Правильное и стабильное расстояние позволит получить качественное шовное соединение, при этом варить тонкий металл инвертором необходимо, как уже говорилось выше, с зазором, соответствующим диаметру электрода.

Видео:

Получив опыт и умение управлять инверторной длиной сварочной дуги, удастся добиться оптимальных результатов.

За счет электрической дуги, которая подается через зазор и плавит основной металл, образуется сварочная ванна. С ее помощью также происходит перемещение расплавляемого металла в сварочную ванну.

Блок: 3/7 | Кол-во символов: 1237

Источник: https://rezhemmetall.ru/svarka-tonkogo-metalla-invertorom-i-elektrodom.html

Правильная технология

Технологически сварка тонкого металла практически не отличается от процесса соединения более толстых конструкций. Всю работу можно условно разделить на три этапа:

- Подготовка деталей.

- Сварочный процесс.

- Зачистка швов.

Основные отличия в некоторых нюансах, позволяющих качественно варить листовой металл и оцинковку.

Подготовка

Вся подготовка начинается с очистки поверхности материала от загрязнений. Важно более тщательно зачистить место, где будет установлен держатель массы аппарата.

Важно более тщательно зачистить место, где будет установлен держатель массы аппарата.

Оцинкованный листовой металл в месте будущей сварки можно очистить болгаркой от защитного покрытия. Но можно варить и прямо по нему, цинковый слой сгорит в процессе работы.

Сварка

Алгоритм сварки по тонкому металлу следующий.

- Электрод на конце можно очистить от обмазки на длину около 5 мм, это поспособствует быстрому поджогу дуги.

- По всей длине будущего шва нужно сделать точечные прихватки материала (чтобы избежать дальнейшей деформации). Для этого делают краткосрочный поджог и приваривают края металла в виде точки или на длину в 10 мм.

- Зажигается дуга просто — это делают двумя способами. Либо постукиванием кончиком электрода по металлу, либо чирканьем. Длина дуги оптимальна в пределах 2-3 миллиметра. Обычно расстояние электрода от металла нужно выдерживать в пределах диаметра расходника!

- После этого образовывают ванну из расплавленного металла и начинают вести шов.

В процессе работы сварочная ванна должна иметь вытянутую овальную форму. Это свидетельствует о получении качественного шва.

В процессе работы сварочная ванна должна иметь вытянутую овальную форму. Это свидетельствует о получении качественного шва. - Чтобы избежать прилипания электрода не стоит его «утыкать» в поверхность.

Очень удобно в этом плане для начинающих сварщиков пользоваться инвертором с дополнительными функциями антиприлипания и форсирования дуги. При слишком близком приближении электрода к металлу он сбрасывает напряжение. В этом случае не происходит замыкания и электрод не прилипнет. При большом растяжении дуги инвертор дает дополнительное напряжение и сварочный процесс не прерывается.

- Шов ведут, располагая держатель с электродом под углом в 60 градусов. Лучше всего выбирать положение, приближенное к прямому углу, но с сохранением обзора сварочной ванны и самого шва. При слишком остром угле получается выпуклое соединение. Это значит, что шов всплывает и не сваривает металл.

- Электрод можно вести слева направо, или на себя, вертикальные соединения делают снизу вверх.

При этом во время сварки нужно делать поперечные движения зигзагами (елочкой).

При этом во время сварки нужно делать поперечные движения зигзагами (елочкой). - Также нужно контролировать скорость движения. Она должна быть поступательной и одинаковой.

После окончания работы нужно сбить шлак и осмотреть соединение на наличие непровара и прожогов на металлической поверхности.

Блок: 4/5 | Кол-во символов: 2630

Источник: https://WikiMetall.ru/metalloobrabotka/svarka-elektrodom-tonkogo-metalla.html

Достоинства сварки тонких заготовок инвертором

Этот способ позволяет выполнить качественное соединение тонкого металла. Если сварочные работы осуществляются профессионалом, то не происходит температурной деформации и изделие будет иметь эстетичный внешний вид. Постоянным током варить тонкие изделия можно меньшим током, поэтому вероятность прогорания, значительно сокращается.

Постоянным током варить тонкие изделия можно меньшим током, поэтому вероятность прогорания, значительно сокращается.

Микропроцессорное управление такого устройства позволяет устранить «ямы» и сбои напряжения, генерируя на выходе идеальный ток, который подходит для проведения сварочных работ.

Единственным недостатком использования инвертора, является нестабильная работа при низкой температуре воздуха. Даже качественные приборы при минусовой температуре дают сбой.

Блок: 4/6 | Кол-во символов: 730

Источник: https://plavitmetall.ru/svarka/svarka-tonkogo-metalla-elektrodom-invertorom.html

Особенности формирования сварочного шва

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

Объясняется данный факт тем, что линия сварочной ванны находится ниже уровня основного металла, и если проникновение дуги в основной металл сильное и быстрое, она оттесняет ванну назад, в итоге появляется шов.

Именно поэтому необходимо контролировать, чтобы сварочная шовная линия располагалась на поверхности листов металла.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Делая перемещение по кругу рекомендуется следить за уровнем соединения, как можно равномернее распределяя сварочную ванну.

При зигзагообразных действиях нужно следить за формированием шовной линии поочередно в трех положениях: с одного края, сверху сварочной ванны, со второго края.

Здесь же не стоит забывать, что сварочная ванна перемещается за теплом, что очень важно при изменении рабочего направления.

При недостатке металла электрода образуется подрез – узкая канавка в основном металле вдоль или по краям сварочного шва, появляется в результате нехватки металла для заполнения ванной при поперечном движении.

Чтобы исключить образование такого бокового углубления или подреза, рекомендуется следить за внешними границами и сварочной ванной, при необходимости регулировать ширину канавки.

Оперировать сварочной ванной позволяет сила электрической дуги, находящаяся на наконечнике электропроводника.

Не стоит забывать, что при работе сварочным изделием под углом ванна не будет тянуться, а будет толкаться.

Поэтому вертикально расположенный электропроводник позволяет получать менее выпуклые сварочные соединения.

Объясняется процесс тем, что в это время под электродом концентрируется вся тепловая энергия, сварочная ванна отталкивается на низ, расплавляется и распределяется вокруг.

Видео:

При слегка наклонном положении изделия вся сила отталкивается назад, в результате сварочный шов всплывает.

При слишком сильном наклоне электродного изделия, сила переносится в направлении шовной линии, что не позволяет эффективно управлять ванной.

Чтобы добиться плоского шовного соединения, применяют наклоны электропроводника под различными углами.

При этом сварка должна начинаться под углом 450, что даст возможность контролировать ванну и правильно осуществлять соединение металла полуавтоматом.

Блок: 4/7 | Кол-во символов: 2413

Источник: https://rezhemmetall.ru/svarka-tonkogo-metalla-invertorom-i-elektrodom.html

Основные способы соединения тонколистового металла

Сварка жести может осуществляться как ручной дуговой сваркой, так и полуавтоматом. Эти обе методики широко применяются для соединения мелких деталей, толщина металла которых не более 3 миллиметров.

Специалисты рекомендуют совершать сварку тонкого металла полуавтоматом, так как оборудование лучше справляется с этой задачей при работе на маленьком токе. Таким образом, можно избежать деформации изделия.

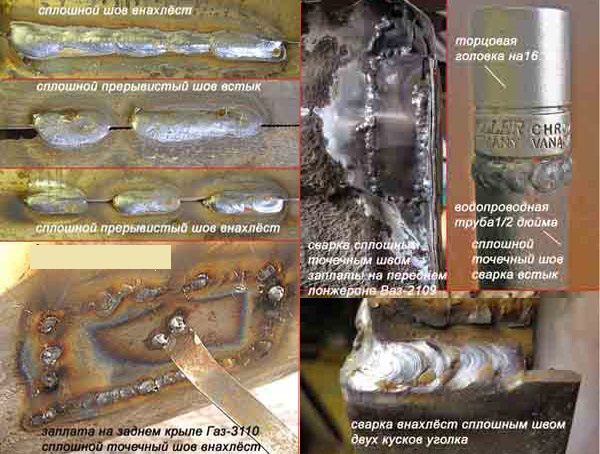

Сварка стальных листов может осуществляться несколькими способами:

- прерывистый метод или точечный, при котором можно варить тонкий металл инвертором без риска. На изделии просто ставятся точки и таким образом скрепляются две части.

Этот метод требует некоторых навыков, так как мастер должен очень быстро перемещать проводник, пока металл не успел остыть.

Этот метод требует некоторых навыков, так как мастер должен очень быстро перемещать проводник, пока металл не успел остыть. - непрерывная сварка жести на протяжении всего шва. Сварочный аппарат для такого способа лучше выставлять на маленький ток, не более 60А. Кроме этого, нужно выбрать определенную скорость ведения электрода, так как при быстром перемещении изделие не успеет сплавиться, а при медленном, в нем могут образоваться дыры.

Существует два основных способа для сварки жести:

- Работа плавящимися электродами. Для этого лучше использовать проводники, диаметром не более 2 миллиметров. Оптимальным размером считается 1,6 мм. Основной задачей мастера при этом является контроль недопущения перевара, чтобы не прожечь деталь. Проводник нужно вести с умеренной скоростью, чтобы и сплав получился качественным, и при этом в металле не образовалась дырка. В момент сцепления материалов необходимо обеспечить полный провар кромок стали, но не прожечь его. Здесь сварка тонколистовой стали заключается в мгновенном расплавлении кромок и невозможности вести полноценный контроль над созданием сварочной ванны.

То есть, при таком способе важно внимательно вести электрод, чтобы не прожечь материал. Для этого необходимо долго тренироваться.

То есть, при таком способе важно внимательно вести электрод, чтобы не прожечь материал. Для этого необходимо долго тренироваться. - Сварка инвертором тонкого металла с применением нерасплавляющегося электрода. Такой метод, в свою очередь, тоже делится на два типа:

- метод оплавления и соединения кромок деталей;

- метод с использованием присадочной проволоки.

Этот способ подразумевает соединение деталей без примеси дополнительного материала. То есть, электрод не плавиться, а только расплавляет края деталей и соединяет их между собой. Такая методика дает возможность работать с самыми тонкими стальными листами.

Блок: 4/5 | Кол-во символов: 2396

Источник: https://svarkaed.ru/svarka/izdeliya-i-konstruktsii/svarka-tonkogo-metalla.html

Особенности сварки тонкой оцинковки

Если необходимо сварить оцинкованную сталь, то потребуется полностью очистить от слоя цинка кромки соединяемого металла. Слой цинка можно удалить с помощью шлифовальной машинки или вручную.

Можно выжечь кромки металла с помощью сварки, но в этом случае необходимо соблюдать осторожность. Пары цинка очень ядовиты и при их вдыхании способны вызвать сильное отравление организма. Работы необходимо выполнять только при правильно организованной вытяжке, или варить изделие на улице.

Видео:

Блок: 5/6 | Кол-во символов: 524

Источник: https://plavitmetall.ru/svarka/svarka-tonkogo-metalla-elektrodom-invertorom.html

Подведем итоги

Сваривание тонкостенных металлических конструкций обладает рядом особенностей, что важно понимать неопытному сварщику: нужно знать, какими электродами стоит работать, а также понимать, как правильно варить металл инвертором.

Электроды, применяемые для сварки тонкого металла, нужно перемещать вдоль сварного шва довольно быстро, дабы не давать поверхности остыть. Но в то же время движения не должны быть чрезмерно оперативными, иначе не избежать не проваров, снижающих прочность соединения.

Блок: 5/5 | Кол-во символов: 506

Источник: https://tutsvarka.ru/vidy/svarka-tonkogo-metalla-invertorom

Заключение

Мы разобрали, как варить тонкий металл инвертором. Главное правильно подготовить заготовки, сделать отвод излишков температуры, подобрать электроды, выставить ток и можно приступать к работе.

Во время соединения, необходимо тщательно следить за качеством шва, вовремя отрывать на мгновение электрод, чтобы не произошло прожога, пользоваться теплоотводящими пластинами или проволокой. Только практика поможет в освоение процесса.

Блок: 6/6 | Кол-во символов: 439

Источник: https://plavitmetall.ru/svarka/svarka-tonkogo-metalla-elektrodom-invertorom.html

Сварка оцинкованных листов

Перед свариванием тонкостенного металла, покрытого цинком, места возле стыка зачищают до стали шлифовальной машинкой, наждачной бумагой или щеткой с металлической щетиной. Для быстрого удаления покрытия его можно выжечь, дважды пройдясь дугой по стыку. Однако пары цинка очень ядовиты, поэтому работа проводится в помещении с эффективной вытяжной вентиляцией или на открытом воздухе. После очистки выбирается один из способов сваривания тонкого металла электросваркой.

Однако пары цинка очень ядовиты, поэтому работа проводится в помещении с эффективной вытяжной вентиляцией или на открытом воздухе. После очистки выбирается один из способов сваривания тонкого металла электросваркой.

Начинающим сварщикам не стоит сразу браться за освоение сваривания встык, так как для его проведения нужен опыт и твердая рука. Лучше сначала потренироваться на соединении внахлест, где ниже вероятность прожога. После обретения навыков будет проще освоить более сложные способы.

Блок: 6/6 | Кол-во символов: 774

Источник: https://svarkaprosto.ru/tehnologii/svarka-tonkogo-metalla-elektrodom

Практические советы для начинающих сварщиков

Несколько следующих советов и тематический видео материал, также будут полезны начинающим сварщикам:

- Возможность наблюдать сварочный шов и контролировать его со всех сторон в процессе дуговой сварки инвертором позволит получить качественный результат и исключить образование прожженных отверстий;

- В процессе сварки электропроводник необходимо держать максимально близко к изделию до тех пор, пока не начнет появляться пятнышко красного цвета.

Это будет означать, что под ним уже находится металлическая капля, за счет которой осуществляется соединение металлических листов;

Это будет означать, что под ним уже находится металлическая капля, за счет которой осуществляется соединение металлических листов; - При медленном перемещении электродов по металлической поверхности, появляющиеся раскаленные капли металла соединяют собой сегменты листов и тем самым образуют сварочный шов.

Изучив вышеизложенную информацию и просмотрев видеоматериалы, осуществить сварку тонких листов металла инвертором будет намного проще.

Блок: 7/7 | Кол-во символов: 922

Источник: https://rezhemmetall.ru/svarka-tonkogo-metalla-invertorom-i-elektrodom.html

Заключение

Сварка тонколистового металла – ответственный процесс, который требует от исполнителя определенных профессиональных навыков. Опытным специалистам лучше использовать полуавтомат – он позволяет увеличить производительность работ и обеспечивает тонкую настройку рабочих параметров.

Сварщик 6-го разряда Левченко Сергей Сергеевич. Опыт работы – 17 лет: «Я работаю в рихтовочном цеху на автотранспортном предприятии. По роду деятельности очень часто сталкиваюсь с необходимостью соединения тонкого металла. До появления инверторов это было серьезной проблемой – трансформаторы не способны сделать шов, устойчивый к процессам коррозии. Его хватала в лучшем случае на год, по прошествии которого на поверхности начинали появляться следы ржавчины. Наш парк состоит из грузовых автомобилей отечественного производства, поэтому необходимости в использовании полуавтомата у нас нет – хороший инвертор с дополнительными функциями зарекомендовал себя, как отличный инструмент при кузовном ремонте продуктов отечественного грузового автопрома».

По роду деятельности очень часто сталкиваюсь с необходимостью соединения тонкого металла. До появления инверторов это было серьезной проблемой – трансформаторы не способны сделать шов, устойчивый к процессам коррозии. Его хватала в лучшем случае на год, по прошествии которого на поверхности начинали появляться следы ржавчины. Наш парк состоит из грузовых автомобилей отечественного производства, поэтому необходимости в использовании полуавтомата у нас нет – хороший инвертор с дополнительными функциями зарекомендовал себя, как отличный инструмент при кузовном ремонте продуктов отечественного грузового автопрома».

Блок: 8/8 | Кол-во символов: 1041

Источник: https://svarka.guru/tehnika/detaley/tonkogo-metalla-elektrodom.html

Количество использованных доноров: 8

Информация по каждому донору:

- https://WikiMetall.ru/metalloobrabotka/svarka-elektrodom-tonkogo-metalla.html: использовано 1 блоков из 5, кол-во символов 2630 (9%)

- https://plavitmetall.

ru/svarka/svarka-tonkogo-metalla-elektrodom-invertorom.html: использовано 4 блоков из 6, кол-во символов 2995 (11%)