Инструкция по сварке нержавеющих труб своими руками: особенности процесса

Нержавеющая сталь – отличный материал, не только по внутренним качествам, но и по внешним. Именно это обеспечило ему такую высокую популярность. Да, нержавейка стоит дороже, однако, с учетом ее характеристик, стоимость не является преградой на пути широко использования, например, нержавеющих труб, о которых снято так много видео.

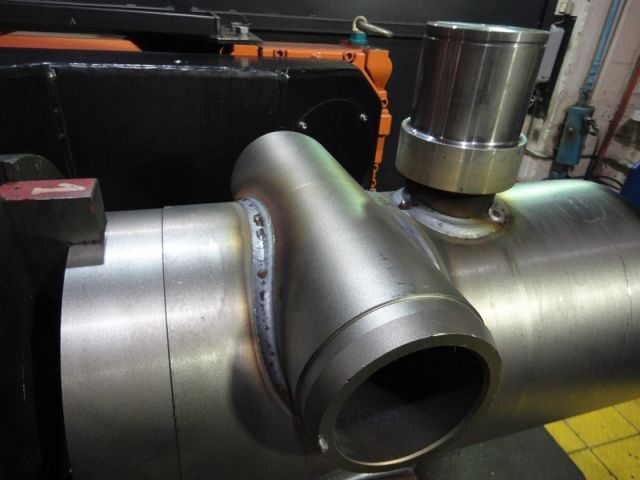

Нержавеющие трубы

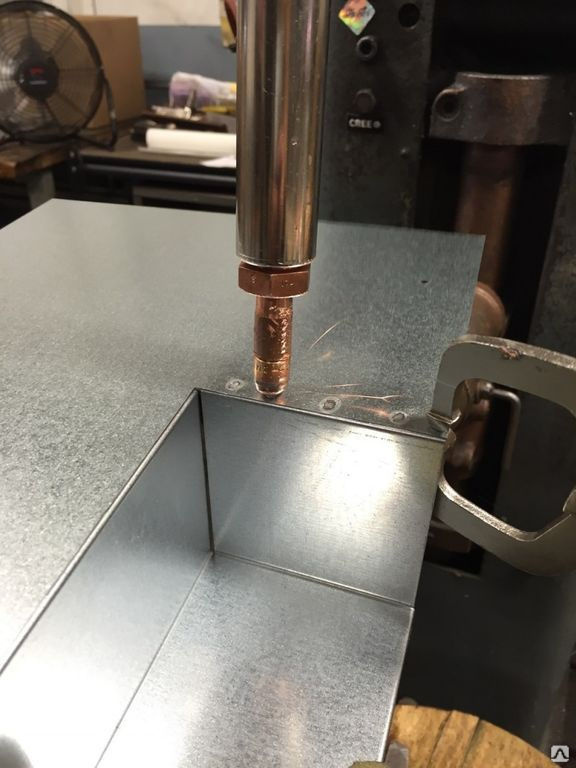

Такие изделия очень часто приходится соединять между собой, и для этого чаще всего применяется сварка. От качества ее исполнения будут зависеть эксплуатационные свойства изделий. И тут нужно понимать, если выполнять сварку своими руками, что соединение нержавеющих труб отличается от соединения изделий из стали углеродистого типа.

Отличия касаются невысокой теплопроводности (на 70 процентов ниже), низкой температуры плавления (на 100 градусов ниже) и высокого электросопротивления (примерно в 6 раз больше).

Из всех возможных способов сварки для выполнения соединения труб из нержавеющей стали используются такие:

- Лазерная;

- Точечная;

- Импульсная дуговая.

Происходит в среде инертного газа плавящимся электродом;

Происходит в среде инертного газа плавящимся электродом; - Электродуговая. При толщине стенок более 1 см выполняется под флюсом;

- Плазменная. Толщина металла не имеет значения;

- Ручная дуговая. Толщина изделия может начинаться с 1,5 мм. Для сварки нержавеющей стали используется вольфрамовый электрод в инертном газе.

Любая из представленных технологий позволяет получить качественное соединение. Однако выбор зависит от условий применения, вида изделий и так далее.

Технология сварки нержавеющей труб

Технология и особенности

Как и при сварке углеродистых сталей, нержавеющие также нужно подготавливать, механически обрабатывая кромки. Можно использовать газофлюсовую резку или сжатую дугу. Также кромки необходимо обезжирить.

Учитывая зачастую необходимость получения качественного «товарного» шва, область основного металла возле шва следует закрыть защитным покрытием. А иначе брызги расплавленного металла попадут на поверхность.

Каждый способ плавлением может применяться для соединения таких деталей, однако имеет определенные особенности, как уже отмечалось выше.

Ручная дуговая сварка

Ручная дуговая сварка подразумевает создание нужного химсостава металла шва. Поэтому покрытие электрода может корректироваться (его состав), чтобы получить нужное количество феррита в шве. А это предупредить образование горячих трещин, а также достигается высокая коррозийная стойкость.

Еще следует применять специальную технику для снижения угара легирующих элементов. Например, поддержка короткой дуги, не выполняя поперечные колебания электрода.

Из-за состава покрытия электрода ток должен быть постоянным обратной полярности. В противоположном случае получим неустойчивость дуги. Сила тока в вертикальном и потолочном положениях уменьшается на 30 процентов, она напрямую зависит от выбранного диаметра электрода, умноженного на коэффициент.

Сварку лучше выполнять с минимальным плавлением основного металла и образованием валиков небольшого сечения. Перед процессом электроды лучше прокалить, чтобы снизить вероятность появления пор из-за присутствия водорода.

Перед процессом электроды лучше прокалить, чтобы снизить вероятность появления пор из-за присутствия водорода.

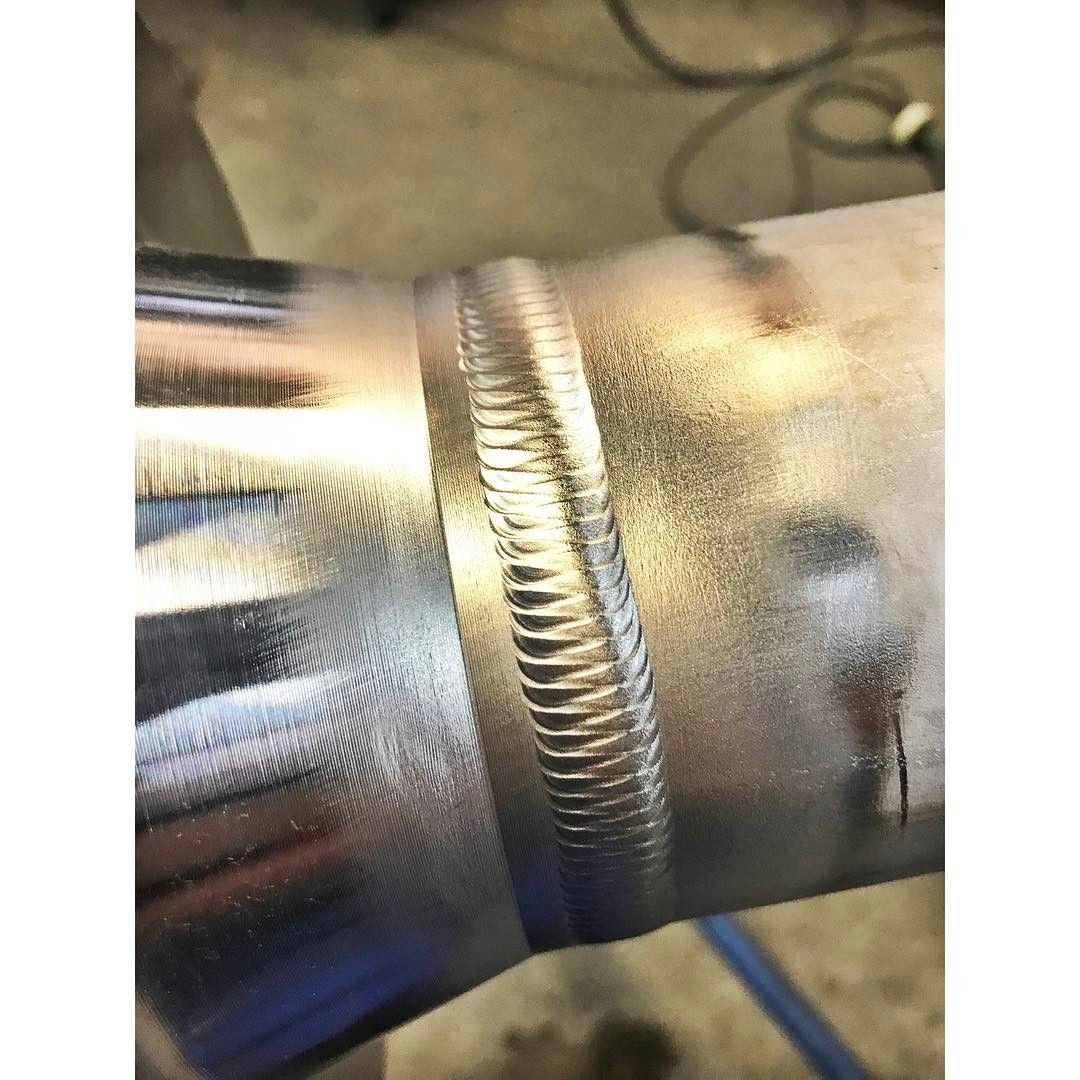

Сварка под флюсом

Сварка под флюсом успешно применяется для соединения нержавеющих труб с толщиной стенки от 3 до 50 мм. Характеризуется более стабильными свойствами и составом металла в шве. При этом улучшается коррозионная стойкость, поскольку наблюдается плавный переход к основному металлу и формирование мелкой чешуйчатости на поверхности шва.

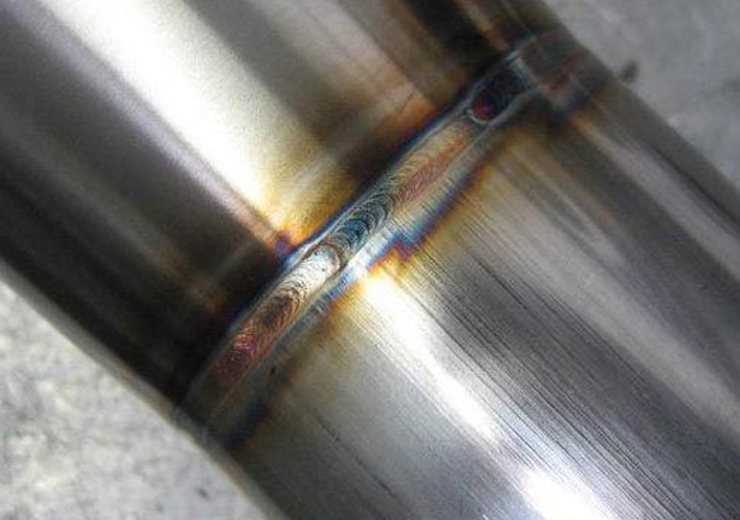

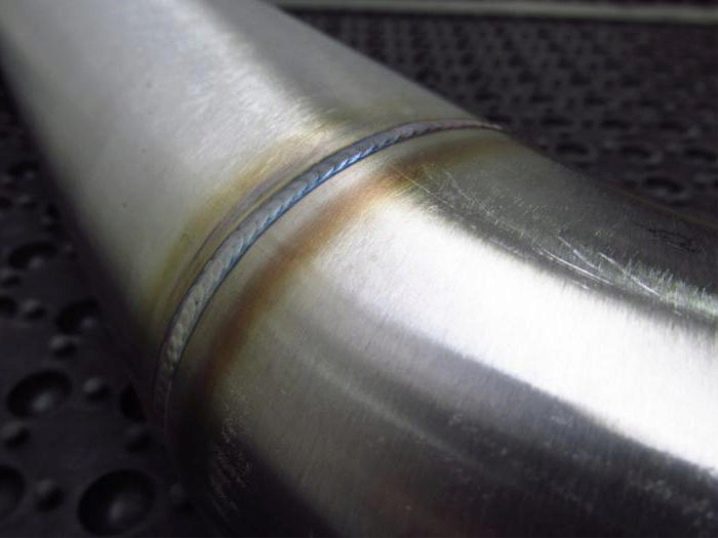

Шов

Разделка кромок нужна только при толщине стенок более 1,2 см, что снижает трудоемкость процесса, в отличие от ручной дуговой, когда кромки нужно подготавливать уже при толщине в 4 мм.

Однако при таком способе сложнее удержать ферритную фазу в металле шва. Валики также выполняются малого сечения проволокой диаметром около 3 мм, а вылет электрода следует уменьшить вдвое от стандартных значений.

Флюсы перед сваркой следует прокалить, чтобы уменьшить угар легирующих элементов. После процесса остатки флюса и шлака должны быть удалены.

В углекислом газе

Сварка в углекислом газе характеризуется повышенным разбрызгиванием металла, формированием пленок оксидов сверху швов. Это влияет на коррозионную стойкость. Поэтому на основной металл наносятся эмульсии.

Процесс выполняется полуавтоматами и автоматами в любом пространственном положении.

В инертных газах

Сварка в инертных газах характеризуется стабильной дугой и снижением угара легирующих элементов. Процесс может выполняться плавящимся или неплавящимся электродом на постоянном токе прямой полярности.

Сварка аргоном

Плазменная

Плазменная сварка демонстрирует возможность создания плазменных струй разного сечения, малый расход газа. Применяется для соединения труб с небольшой толщиной стенок.

Как же поступить?

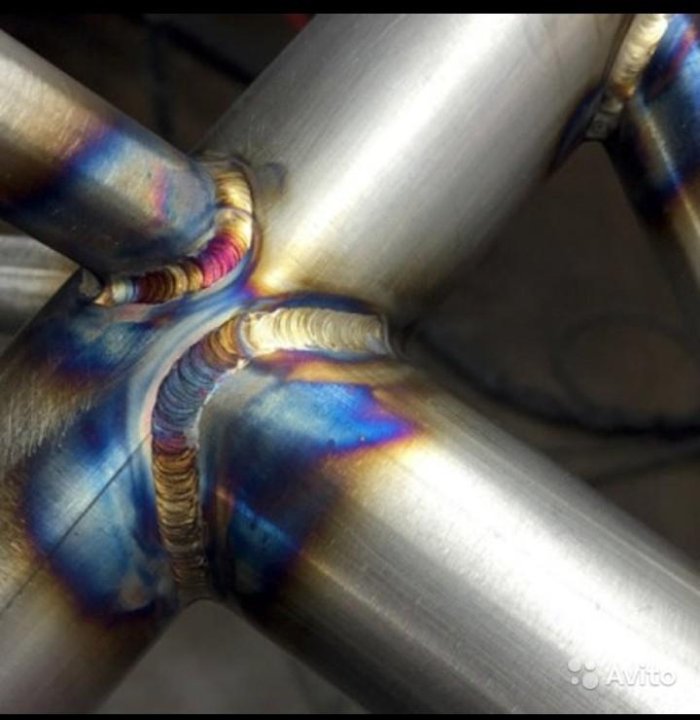

Важен не столько способ, который применяется для соединения изделий из нержавеющей стали, сколько качество исполнения шва, соответствует ли оно высоким требованиям. Ведь от этого зависит прочность и долговечность всей конструкции, ее герметичность и эстетический вид.

Сварка нержавеющей стали | Сварка труб и трубопроводов

Нержавеющая сталь, ввиду высокой прочности и способности сопротивляться коррозии, сегодня широко применяется и в быту, и в промышленности. Из нее изготавливаются трубы, детали различных устройств, баки, кастрюли, листы, которые в дальнейшем используются для обшивки крыш или стен зданий. В процессе эксплуатации изделие из нержавейки может получить повреждения. Для починки чаще всего используется метод сварки нержавеющей стали.

Особенности сварки трубопроводов и других изделий из нержавеющей стали

Перед началом сварки трубы или другого изделия из нержавеющей стали металл травится растворителем или кислотой (при этом особое

внимание надо уделить подготовке кромки), а затем шлифуется. Делается это для того, чтобы удалить с поверхности оксидную пленку, отрицательно влияющую на качество будущего сварного шва.

Как любой металл, нержавейка имеет ряд отличительных особенностей, которые сварщику следует учитывать в процессе работы с трубами:

- Деформация металла при сварке. Если между свариваемыми деталями не будет достаточного зазора, велик риск образования трещин.

- Низкая теплопроводность. Нержавейка, особенно тонкая, при сварке может расплавиться, поэтому важно сваривать трубу или другую деталь быстро, не нагревая металл выше допустимых норм.

Виды сварки нержавеющей стали

Сваривать нержавеющую сталь можно разными способами, какой из них выбрать, зависит от толщины металла, а также от предпочтений самого сварщика, наличия у него нужного оборудования и опыта работы.

- Ручная дуговая сварка нержавеющей стали. Используется в том случае, если к качеству и – в большей степени – эстетике сварного шва не предъявляется особенно высоких требований.

- Автоматическая и полуавтоматическая аргоновая сварка нержавеющей стали. К этому способу прибегают тогда, когда металл тонкий, а шов при этом требуется очень аккуратный. Аргон в данном случае препятствует окислению металла и охлаждает его в процессе сварки, чтобы избежать прогорания. В качестве материалов для сварки нержавеющей стали используются вольфрамовые электроды.

Куда обратиться за сваркой нержавеющей стали?

Если вы столкнулись с необходимостью выполнения сварочных работ по нержавейке, то доверяйте эту работу профессионалам. Люди, за плечами которых имеется достаточный опыт работы, знают все тонкости процесса и, как следствие, избегут тех ошибок, что совершают неопытные сварщики.

Мастера Службы Сварки 644 готовы оказать вам данную услугу на самом высоком уровне. За годы работы каждый из них достиг профессионализма в этой сфере и готов порадовать клиентов результатами. Наши работы отличаются высоким качеством и демократичной стоимостью – одной из самых

низких по Москве.

За годы работы каждый из них достиг профессионализма в этой сфере и готов порадовать клиентов результатами. Наши работы отличаются высоким качеством и демократичной стоимостью – одной из самых

низких по Москве.

Звоните или оставляйте заявку на сайте компании – менеджеры свяжутся с вами и помогут оформить заказ на удобное время и дату.

Аргонно-Дуговая сварка

Наименование работ |

Цена, руб |

Сварка алюминиевой медной трубки диаметром до 10мм |

От 300 |

Сварка алюминиевой медной трубки диаметром более 10мм |

От 500 |

Сварочный шов до 100 мм |

от 20 за 10мм |

Сварочный шов более 100 мм |

Договорная |

Двойной сварочный шов до 100мм |

от 20 за 10мм |

Двойной сварочный шов более 100мм |

Договорная |

Сварка поддона двигателя |

От 1000 |

Сварка коллектора двигателя |

От 700 |

Сварка блока двигателя |

От 1500 |

Сварка головки блока |

От 1700 |

Сварка крышки ГБЦ |

От 500 |

Сварка корпуса КПП |

От 1200 |

Сварка деталей подвески |

От 300 |

Сварка радиатора |

От 500 |

Сварка любых других деталей |

Договорная |

Цены на пайку цветных металлов (алюминий, медь, титан и их сплавы)

Наименование работ |

Цена, руб |

Пайка 1 отверстия до 10 мм |

500 |

Пайка радиатора сота 1 повреждение |

500 |

Пайка радиатора сота 1 и более повреждений |

300 за 1 повреждение |

Пайка медный трубок |

От 300 |

Пайка деталей бытовой техники |

Договорная |

Пайка алюминиевой трубки |

От 300 |

Цены на сварочные работы (Полуавтомат, кемпи)

Наименование работ |

Цена, руб |

Сварочный шов до 100 мм |

от 5 |

Сварочный шов более 100 мм |

Договорная |

Сварка труб глушителя |

От 500 |

Мелкие сварочные работы |

Договорная |

Сварка нержавейки своими руками | Строительный портал

Металлург Гарри Бреарли из Англии в 1913 году при работе над проектом, связанным с улучшением оружейных стволов, обнаружил случайно, что добавление в низкоуглеродистую сталь хрома придает ей способности сопротивляться кислотной коррозии. Добавление в сталь хотя бы 12% хрома делает её коррозионностойкой и нержавеющей, а увеличение содержания хрома до 17% делает её стойкой к агрессивной среде.

Добавление в сталь хотя бы 12% хрома делает её коррозионностойкой и нержавеющей, а увеличение содержания хрома до 17% делает её стойкой к агрессивной среде.

Содержание:

- Свойства нержавеющей стали

- Состав нержавеющей стали

- Разновидности нержавейки

- Виды аустенитной нержавейки

- Свариваемость нержавейки

- Особенности сварки нержавейки

- Ручная сварка нержавейки покрытыми электродами

- Сварка вольфрамовыми электродами в среде аргона

- Механические методы обработки нержавейки

- Профилактика дефектов после сварки

Свойства нержавеющей стали

Согласно классификации нержавеющие стали принято относить к высоколегированным сталям, что являются устойчивыми к коррозии. Хром, который содержится в стали, при взаимодействии с кислородом образует невидимый и тонкий слой оксида хрома, который называют оксидной пленкой.

Атомы хрома и их оксиды имеют подобные размеры, поэтому они вплотную примыкают между собой на поверхности металла и образуют стабильный слой, который имеет толщину всего лишь в несколько атомов. Если поцарапать или порезать поверхность нержавеющей стали, то оксидная пленка разрушится. Однако вместе с этим создаются новые оксиды, которые восстанавливают поверхность и защищают ее от окислительной коррозии.

Если поцарапать или порезать поверхность нержавеющей стали, то оксидная пленка разрушится. Однако вместе с этим создаются новые оксиды, которые восстанавливают поверхность и защищают ее от окислительной коррозии.

Благодаря своим прочностным и антикоррозионным характеристикам, нержавеющие стали активно применяются в промышленности и быту. Изделия, что изготовлены из нержавейки, вы можете встретить везде, — начиная от кухни в каждой квартире и заканчивая цехами-гигантами химического производства.

Оборудование для сварки нержавейки в современном мире позволяет создавать такие сложные изделия, как разнообразные конструкции с нержавейки высокой прочности, перила для лестниц, нержавеющие трубы, листы, сетки, полосы, уголки, нержавеющие баки самого разнообразного назначения, нержавеющие вешалки.

Нержавеющая сталь вместе со стеклом и некоторыми синтетическими материалами является почти незаменимым материалом для создания оборудования для обработки и транспортировки пищевых продуктов, изготовления хирургического инструмента, разнообразных металлических конструкций. Это объясняется высокими гигиеническими, токсикологическими и эстетическими требованиями.

Это объясняется высокими гигиеническими, токсикологическими и эстетическими требованиями.

Гигиена в пищевой отрасли имеет высочайшее значение. Существуют конкретные требования, которые касаются смываемости тяжелых металлов с такого оборудования, которое постоянно находится в контакте с пищевыми продуктами. Марками нержавейки, которые используются в пищевой промышленности, выступают AISI 304 и 316.

Состав нержавеющей стали

В составе нержавейки основным легирующим элементом выступает хром с содержанием 12 — 20%. Если содержание хрома составляет больше 17%, такие сплавы являются коррозионностойкими в агрессивных и окислительных средах.

В составе нержавеющей стали также присутствуют элементы, которые отвечают за специфические физико-механические и увеличивающие антикоррозионные свойства нержавейки: никель, молибден, ниобий, титан и марганец. Ниобий, молибден и хром увеличивают коррозионную стойкость, а никель уменьшает теплопроводность и электропроводность стали.

Нержавеющая сталь по химическому составу бывает хромистой, хромоникелевой и хромомарганцевоникелевой. Хромистая нержавейка применение нашла в качестве конструкционного материала для изготовления клапанов гидравлических прессов, арматуры крекинг-установок, турбинных лопаток, режущих инструментов, пружин и прочих предметов быта.

Хромоникелевая нержавейка используется в различных отраслях промышленности. Отмечаются такие свойства нержавеющей стали аустенитного класса. Благодаря собственной структуре поверхность нержавеющей стали считается высококачественной и не нуждается в дополнительной обработке для использования в пищевой промышленности.

Хромоникелевая аустенитная нержавейка не способна магнититься, что позволяет её легко отличить от прочих сплавов, а также применять подобное свойство в промышленности. Особо отличается сталь 12Х18Н10Т, которая используется для сварных конструкций, бытовых приборов, в архитектуре и строительстве зданий различного назначения.

Разновидности нержавейки

Выделяют три основных вида нержавеющей стали — аустенитная, ферритная и мартенситная нержавейка. Эти типы определяются микроструктурой нержавеющей стали, а также преобладающей кристаллической фазой.

Аустенитные стали в качестве основной фазы имеют аустенит. Подобные сплавы содержат никель и хром, иногда азот и марганец. Самой известной нержавеющей сталью аустенитного класса является 304 сталь, которую называют иногда T304, с содержанием 18-20% хрома и 8-10% никеля. Подобное содержание элементов делает нержавеющую сталь немагнитной и придает ей высокие коррозионные свойства, пластичность и прочность, благодаря чему они используются повсеместно в различных областях промышленности.

Ферритные стали в качестве основной фазы имеют феррит. Данные стали содержат хром и железо. Основной вид подобной нержавеющей стали – сталь 430, что содержит 17% хрома. Ферритные стали являются менее пластичными, чем аустенитная сталь. Стали не закаляются посредством термической обработки и, как правило, применяются в агрессивной среде.

Ферритные стали являются менее пластичными, чем аустенитная сталь. Стали не закаляются посредством термической обработки и, как правило, применяются в агрессивной среде.

Мартенситные стали имеют характерную микроструктуру, которую наблюдал впервые микроскопист Адольф Мартенс из Германии в 1890 году. Мартенситная нержавеющая сталь является низкоуглеродистой сталью, основным видом среди которой является сталь 410, что содержит 12% хрома и около 0,12% углерода. Мартенсит способен придавать стали высокую твердость, однако вместе с этим снижает ее жесткость и делает её хрупкой. Поэтому этот тип стали используется в слабоагрессивной среде, к примеру, при изготовлении режущих инструментов и столовых приборов.

Виды аустенитной нержавейки

Виды сталей самой популярной аустенитной группы обозначают дополнительным номером, указывающим на химический состав:

- Нержавеющая сталь A1, как правило, используется в подвижных и механических узлах. Из-за высокого содержания серы подобная сталь имеет низкое сопротивление коррозии, чем прочие типы нержавейки.

- Нержавейка A2 является самой распространенной, нетоксичной, немагнитной, незакаливаемой, устойчивой к коррозии сталью, которая легко поддается сварке и после этого не становится хрупкой. А2 проявляет магнитные свойства после механической обработки. Крепежи и изделия из нержавейки A2 не подходят для применения в кислотах и средах, которые содержат хлор, к примеру, в соленой воде и бассейнах. Пригодна А2 для температуры вплоть до минус 200 градусов по Цельсию.

- Сталь A3 отличается похожими свойствами, как и нержавейка A2, и стабилизирована дополнительно титаном, танталом и ниобием. Это улучшает ее качества сопротивления против коррозии при высокой температуре.

- Нержавеющая сталь A4 является похожей на нержавейку A2, но в своем составе имеет 2-3% молибдена. Это придает ей в большой степени высокие способности сопротивляться кислоте и коррозии. Такелажные изделия и крепеж из A4 применяются в судостроении. Пригодна нержавеющая сталь А4 для температуры до минус 60 градусов.

- Нержавейка A5 имеет похожие свойства, которые присущи стали A4, и дополнительно стабилизирована танталом, ниобием и титаном, но с разным содержанием легирующих добавок для повышения ее сопротивляемости высоким температурам.

Свариваемость нержавейки

Перед тем, как приступить к сварке нержавейки своими руками, рекомендуется ознакомиться с ее особенностями. Сварка нержавейки является достаточно трудным занятием, которое зависит от многих параметров. Наиболее важным среди них выступает свариваемость — способность металла образовывать сварное соединение, материал шва которого имеет аналогичные или близкие механические свойства к металлу основы.

На свариваемость нержавеющей стали влияет ряд характеристик, которыми она обладает:

- Большое значение показателя линейного расширения и существенная литейная усадка, которая возникает из-за этого, высокая литейная усадка способствуют росту деформации металла при сварке и после нее. Если между свариваемыми деталями, обладающими значительной толщиной, отсутствует достаточный зазор, то могут образоваться огромные трещины.

- Теплопроводность, что снижена по сравнению со сталями низкоуглеродистыми в 1,5 — 2 раза, способна вызывать концентрацию теплоты и усиливать проплавление металлов в зоне сварки. При сварке нержавейки из-за этого возникает потребность уменьшения силы на 15 — 20% тока по сравнению с током для обычной стали.

- Высокое электрическое сопротивление провоцирует очень сильный нагрев электродов из высоколегированной стали. Чтобы уменьшить отрицательный эффект, изготовляют электроды с хромоникелевыми стержнями, которые имеют длину не больше 350 миллиметров.

- Важным свойством нержавейки выступает склонность высокохромистой стали к потере собственных антикоррозийных свойств при применении неправильного термического режима или неправильном использовании аппарата для сварки нержавейки. Данное явление называют межкристаллитной коррозией. Его природа заключается в том, что при температурах больше 500 градусов по Цельсию по краям зерен формируется карбид хрома и железа, которые становятся впоследствии очагами коррозионного растрескивания и самой коррозии.

С подобными явлением борются различными методами, к примеру, с помощью быстрого охлаждения места сварки любой методикой, вплоть до поливания водой, для уменьшения потерь коррозионной стойкости.

С подобными явлением борются различными методами, к примеру, с помощью быстрого охлаждения места сварки любой методикой, вплоть до поливания водой, для уменьшения потерь коррозионной стойкости.

Особенности сварки нержавейки

При сварке нержавейки рекомендуется учитывать некие отличия её физических свойств от характеристик углеродистого проката. К примеру, стоит брать во внимание, что уделенное электрическое сопротивление приблизительно в 6 раз больше, на 100 градусов меньше точка плавления, теплопроводность достигает одной трети от аналогичного показателя углеродистого проката. Показатель теплового расширения по длине составляет на 50% больше.

Сварку нержавейки в домашних условиях выполняют разными методами. Ручную дуговую сварку нержавейки вольфрамовыми электродами в инертной среде обычно применяют, когда толщина материала составляет больше 1,5 миллиметров. Для сварки труб и тонких листов используют дуговую сварку плавящимися электродами в инертном газе.

Импульсная дуговая сварка плавящимися электродами в инертном газе предназначена для листов, которые имеют толщину 0,8 миллиметра. Сварка короткой дугой плавящимися электродами в инертной среде прописана для листов, толщина которых 0,8-3,0 миллиметра, а сварка со струйным переносом металла плавящимися электродами в инертном газе — для листов, что имеют толщину больше 3,0 миллиметров.

Плазменная сварки нержавеющей стали может использоваться для широкого диапазона толщины и применяется в наше время достаточно широко. Дуговая сварка нержавейки под флюсом предназначена для материалов, толщина которых больше 10 миллиметров. Однако самыми популярными методами остается технология сварки нержавейки покрытыми электродами, вольфрамовыми электродами в среде аргона и аргонная полуавтоматическая сварка нержавеющей проволокой.

Подготовка кромок нержавеющих деталей практически не отличается от подготовки изделий из стали низкоуглеродистой, за исключением одного нюанса – в сварном стыке должен быть зазор для обеспечения свободной усадки швов.

Поверхности кромок перед сваркой принято зачищать до блеска стальной щеткой и промывать растворителем – к примеру, авиационным бензином или ацетоном для удаления жира, который вызывает появление в шве пор и уменьшение устойчивости дуги.

Ручная сварка нержавейки покрытыми электродами

Сварка нержавеющей стали покрытыми электродами способна обеспечить без особых проблем приемлемое качество швов. Поэтому если вы не предъявляете к сварному соединению особых требований, искать другой способ сварки нержавейки нет резона.

К покрытым металлическим электродам для ручной дуговой сварки нержавеющей стали относят электроды особого состава ОЗЛ-8, НИАТ-1, ЦЛ-11. Выбирать рекомендуется электроды, обеспечивающие основные эксплуатационные характеристики сварного соединения – высокие механические свойства, значительную коррозионную стойкость и жаростойкость.

Сварку принято производить с помощью постоянного тока обратной полярности. Стремитесь к меньшему проплавлению шва, техника сварки нержавейки предполагает использование электродов, которые имеют небольшой диаметр, при минимальной тепловой энергии. При сварке нержавеющей стали сила тока должна быть примерно на 15-20% меньше, чем для обыкновенной стали.

При сварке нержавеющей стали сила тока должна быть примерно на 15-20% меньше, чем для обыкновенной стали.

Использование большого тока из-за низкой теплопроводности и высокого электрического сопротивления электродов может спровоцировать перегрев их покрытия и даже отваливание отдельных кусков. Электроды для сварки по данной причине отличаются высокой скоростью плавления, по сравнению с обычными стальными. Приступая к сварке нержавейки впервые, нужно к этому быть готовым.

Чтобы сохранить коррозионные характеристики шва, необходимо обеспечить его ускоренное охлаждение при использовании для этого медных прокладок или обдувания воздухом. Если сталь причисляется к хромоникелевым сталям аустенитного класса, вы можете использовать для охлаждения воду.

Сварка вольфрамовыми электродами в среде аргона

Сварку нержавеющей стали данным методом применяют в ситуациях, когда свариваемый металл очень тонкий или предъявляются к сварному соединению повышенные требования качества. Нержавеющие трубы, которые используются для перемещения под давлением жидкостей или газов, сваривать лучше всего именно вольфрамовыми электродами в инертной среде.

Нержавеющие трубы, которые используются для перемещения под давлением жидкостей или газов, сваривать лучше всего именно вольфрамовыми электродами в инертной среде.

Сварку проводят в среде аргона постоянным или переменным током прямой полярности. Желательно использовать в качестве присадочного вещества проволоку, которая имеет более высокий уровень легирования, чем главный металл. Выполняют работу электродами без колебательных движений, иначе можно нарушить защиту зоны варки, что провоцирует окисление металла шва и увеличивает стоимость сварки нержавейки.

Обратную сторону шва защищают поддувом аргона от воздуха, однако нержавеющая сталь к защите обратной стороны не является такой критичной, как титан. Исключите попадание вольфрама в сварочные ванны. Поэтому целесообразно применять бесконтактный поджог дуги или проводить зажигание дуги на графитовой или угольной пластинке, перенося ее на основной металл.

После окончания процедуры с целью меньшего расхода вольфрамового электрода защитный газ сразу не выключайте. Это следует делать спустя определенное время — 10-15 секунд. Это поможет исключить интенсивное окисление нагретых электродов и продлить срок его службы.

Это следует делать спустя определенное время — 10-15 секунд. Это поможет исключить интенсивное окисление нагретых электродов и продлить срок его службы.

Механические методы обработки нержавейки

Помните, что использовать разрешается только такие рабочие принадлежности, которые предназначаются для обработки нержавеющего проката, и которые вы видели на видео о сварке нержавейки: специальные шлифовальные ленты и круги, щетки из нержавеющей стали, нержавеющие дроби.

Травление считается самой эффективной методикой дальнейшей обработки сварных швов. Если правильно выполнить травление, то вы сможете устранить зону с низким содержанием хрома и вредный оксидный слой. Травление выполняют посредством погружения в кислоту, покрытия пастой или поверхностного нанесения зависимо от условий.

При травлении чаще всего используют смешанную кислоту: азотную и фтористоводородную кислоту в таких пропорциях – от 8 до 20% азотной кислоты и 0,5 – 5% фтористоводородной кислоты, вода выступает в качестве остального компонента. В народе с этой целью используют крепкий настой чая.

В народе с этой целью используют крепкий настой чая.

Время травления нержавеющего аустенитного проката зависимо от концентрации кислоты, температуры, сорта проката, толщины окалины. Помните, что кислотоупорный прокат нуждается в более продолжительном времени обработки, чем нержавеющий прокат. Доведение уровня шероховатости сварных швов до соответствующего показателя главного листа посредством полирования или шлифования после процедуры травления повышает еще более стойкость конструкции к коррозии.

Профилактика дефектов после сварки

Процесс нержавеющей стали имеет некие особенности. Если их не учитывать особенностей сварки нержавейки, в итоге возникнут некоторые дефекты сварных швов и нежелательные эффекты. К примеру, через определенное время после процедуры в области сварных швов может формироваться так называемая «ножевая» коррозия.

Результат воздействия высокой температуры – горячие трещины, которые возникают из-за аустенитной структуры сварных швов. Причина хрупкости швов кроется в длительном воздействии высокой температуры, а также стигматации.

Чтобы предотвратить возникновение горячих трещин, принято использовать присадочные материалы, которые позволяют формироваться прочным швам. Содержание феррита при этом составляет не меньше 2%. Также с этими целями рекомендуется проводить дуговую сварку с малой длиной дуги. Не следует кратеры выводить на основной металл.

Автоматическую сварку принято осуществлять при уменьшенных скоростях. Лучше всего сделать меньше подходов. Увеличение скорости и применение короткой дуги существенно уменьшают риски возникновения сварочных деформаций и цену сварки нержавейки. Благоприятно влияет на стойкость нержавейки к коррозии сварка на максимальной скорости.

Таким образом, нержавейка бывает разных видов и различного состава. Присутствие в металле хрома определяет основные свойства, за которые нержавейка и ценится в разных отраслях промышленности. Зависимо от конечного результата, существует много способов её сварки. Один из них обязательно подойдет и вам!

Один из них обязательно подойдет и вам!

Сварка нержавеющей стали электродом — Все о сварке

Такой материал как нержавеющая сталь достаточно часто применяется в промышленности и в быту. Нержавейка не подвластна ржавлению, характеризуется длительным сроком службы и хорошо пригодна для водяных фильтров, различных емкостей и т.д. Многие выбирают этот металл для создания систем отопления или водопровода.

Однако, случаются ситуации, когда изделия дают течь, а специальное оборудование отсутствует. Тогда единственно верным решением является – сварка нержавейки электродом.

Именно о том, что представляет собой этот процесс и как правильно варить нержавейку электродом мы расскажем в этой статье.

Содержание статьи

- Отличительные особенности материалов из нержавейки

- Способы сварки

- Выбор электродов

- Область применения

- Технология сварки

- Сварка нержавеющей стали в домашних условиях

- Защита сварочного шва

Отличительные особенности материалов из нержавейки

Основная характеристика, которой отличается нержавеющая сталь – это устойчивость к коррозионным процессам. Благодаря этому свойству, многие изделия, которые изготавливаются из нержавейки применяются для работы с водой и под высоким давлением. Как варить нержавейку электродом знают опытные сварщики, поэтому у них сварка труб или других элементов не вызывает сложностей. Совсем иначе дело обстоит с начинающими сварщиками, главная проблема, с которой им предстоит столкнуться – это течь, которая образуется после того как шов остывает. Для того, чтобы справиться с течью и сделать ровный и качественный шов, следует быть очень внимательным и аккуратным.

Благодаря этому свойству, многие изделия, которые изготавливаются из нержавейки применяются для работы с водой и под высоким давлением. Как варить нержавейку электродом знают опытные сварщики, поэтому у них сварка труб или других элементов не вызывает сложностей. Совсем иначе дело обстоит с начинающими сварщиками, главная проблема, с которой им предстоит столкнуться – это течь, которая образуется после того как шов остывает. Для того, чтобы справиться с течью и сделать ровный и качественный шов, следует быть очень внимательным и аккуратным.

Прежде чем приступать к сварке, необходимо ознакомиться со всеми свойствами нержавеющей стали.

В первую очередь стоит отметить, что данный металл отличается высоким коэффициентом расширения. Это означает, что когда изделие будет нагреваться, дистанция между молекулами будет возрастать, а при остывании наоборот оно будет стягиваться до исходных пропорций. Если шов будет сделан из другого металла, то это чревато трещинами, а то и вовсе его разрывом.

«Совет! Подбирайте качественный стержень электрода, который обеспечит хорошую взаимосвязь между нержавейкой и другим дополнительным металлом»

Еще одной проблемой, с которой можно столкнуться в процессе сварки электродами по нержавейке, является низкая температура плавления этого металла. При сильном нагреве, участок, который подвергся такому процессу как сварка электродами, попросту перегреется и все его антикоррозийные свойства исчезнут. В итоге в том месте, где проводилась сварка, образуется ржавчина. В связи с этим, особенно важно включить правильный режим сварки и вести шов в шахматном порядке. Соблюдая эти правила, ваше изделие будет застраховано от перегрева.

Следующий нюанс заключается в том, что если кислород попадет в сварочную ванну, то на поверхности шва образуется газ и могут возникнуть крупные поры. Если произойдет такая реакция, то сварить металл будет просто невозможно. Для того, чтобы избежать этого, уделите особое внимание защите сварочной ванны от окружающей среды. Это можно сделать при помощи защитного газа или посредством обмазки электродов. Каждый из этих методов приведет к образованию газового облака в зоне сварки.

Это можно сделать при помощи защитного газа или посредством обмазки электродов. Каждый из этих методов приведет к образованию газового облака в зоне сварки.

Способы сварки

В настоящее время выделяется несколько способов, позволяющих сваривать нержавейку.

Осуществить сварку нержавеющей стали в домашних условиях можно тремя методами:

– Сварка электродами. Такой вид отличается тем, что плавящийся электрод становится материалом, из которого делается шов. Такой способ подходит для сварки и обычной стали и тонкой нержавейки, и в данном случае процесс сварки осуществляется специальным сварочным аппаратом – инвертором.

– Аргоновая сварка с вольфрамовым электродом. В данном случае с помощью электрода плавится металл заранее выбранной детали. Он и будет выступать в качестве материала, из которого будет производиться шов. Сварку с применением аргона можно осуществить еще одним способом. Для этого для сварки используется присадочная проволока, в которой функцию защиты сварочной ванны выполняет инертный газ – аргон.

Вольфрамовые прутки для сварки

– Полуавтоматическая сварка плавящимся электродом. Такой вид сварки производится в газовой среде.

Выбор электродов

Чтобы качественно и надежно сварить нержавеющую сталь, важное внимание стоит уделить выбору электродов.

Данные проводники должны иметь следующие характеристики:

- небольшое температурное расширение,

- они должны быть упругими,

- должны хорошо проводить тепло и быть износоустойчивыми,

- у них должно быть специально покрытие, которое предназначено для работы с нержавейкой.

Выбор электродов в строительных магазинах и на рынке достаточно большой. Широкой популярностью пользуются электроды ОК 67.60 шведской фирмы ESAB. Среди отечественных производителей электродов выделяются марки ОЗЛ-8 и ЦЛ-11. Цена на такие электроды ниже, чем на импортные, но в процессе сварки требуют особой внимательности и профессионализма от человека, выполняющего работу..jpg)

В таблице представлены основные показатели, которые должны соблюдаться при сварке металла, разной толщины.

Толщина металла, мм

Род тока

Сила тока,А

Диаметр электрода или проволоки, мм

Скорость прохождения, см/мин

Напряжение, В

Расход аргона, л/мин

1

Постоянный

30..60

2 или 1,6

12 – 28

11…15

2,5…3

1

Переменный

35…75

2 или 1,6

15 – 33

12…16

2,5…3

1,5

Постоянный

40..75

2 или 1,6

9 – 19

11…15

2,5…3

1,5

Переменный

45…85

2 или 1,6

1 – 14

12…16

2,5…3

4

Постоянный

85…130

4 или 2,5

–

11…15

10

Область применения

Сварка нержавейки инвертором нашла свое активное применение как в домашних условиях, так и в промышленных, на производстве.

Сварка труб из нержавейки электродами будет актуальная только в случае необходимости создать короткие швы. Ручная дуговая сварка часто используется в следующих видах работ:

- изготовление малогабаритных деталей,

- монтаж конструкций из металла,

- наплавка,

- применяется в случае, когда необходимо избавиться от дефектов на небольших участках шва.

Подводя итог вышеизложенного, стоит еще раз подчеркнуть, сварка нержавейки электродом производится только в том случае, если работа будет не очень масштабной.

Технология сварки

В отличие от обыкновенной стали, для сварки тонкой нержавейки электродом, нужно гораздо меньшее количество тока (на 20%).

«Обратите внимание! Если вы осуществляете сварку толстого металла, то между заготовками обязательно должен присутствовать зазор. Иначе могут образоваться трещины.»

Длина электродов должна быть не более 35 см. Если будет задан неверный температурный режим, то материал может лишиться своих антикоррозийных свойств. Температура нагрева не должна превышать показатель 500°С.

Сварка нержавеющей стали в домашних условиях

Для того, чтобы шов получился и качественным, в процессе сварки нержавейки следует придерживаться следующих рекомендаций:

- Для того чтобы соединить сталь из нержавейки нужно применять ток обратной полярности. В процессе сварки обращайте внимание на шов.

Если он не проплавляется, значит он выполнен верно.

Если он не проплавляется, значит он выполнен верно. - В сварном стыке следует оставлять маленький зазор.

- Сварка нержавеющей стали при помощи обычного электрода обычно свойственна для проведения работ дома. Если вам надо скрепить толстые поверхности, то нужно использовать электроды больше диаметра.

- Для того чтобы верно определить нужную величину сварочного тока, воспользуйтесь таблицей, которая представлена выше. В ней указаны все нужные значения, исходя из толщины материала. Обычно, для того чтобы получить качественное и прочное соединение, нужно использовать ток с минимальным значение 20% от тока, который используется для сварки низкоуглеродных сталей.

- По завершению работы по изготовлению шва, нужно выждать некоторое время, пока он остынет. Благодаря этому сталь будет устойчива к коррозионным процессам.

- Для охлаждения шва используйте медные прокладки.

Защита сварочного шва

Нержавеющая сталь отличается высокой чувствительностью к механической зачистке после завершения процесса сварки. Зачистка подразумевает под собой снятие верхнего окисленного слоя, который как раз предназначен для защиты сварочного шва от ржавления. Восстанавливается окисленный слой только спустя 5-6 часов. Важно, чтобы в это время ничего не попадало в зону зачистки, что чаще всего просто невозможно. Но есть один способ, помогающий справиться с этой проблемой. После того, как механическая зачистка будет завершена, надо покрыть сталь специальным спреем, который состоит из пассивирующих присадок и синтетических масел.

Зачистка подразумевает под собой снятие верхнего окисленного слоя, который как раз предназначен для защиты сварочного шва от ржавления. Восстанавливается окисленный слой только спустя 5-6 часов. Важно, чтобы в это время ничего не попадало в зону зачистки, что чаще всего просто невозможно. Но есть один способ, помогающий справиться с этой проблемой. После того, как механическая зачистка будет завершена, надо покрыть сталь специальным спреем, который состоит из пассивирующих присадок и синтетических масел.

Подводя итог, можно прийти к выводу, что прочность и качество швов при сварке нержавеющей стали зависит только от человека, выполняющего работу. Если подойти к выполнению всех требований со всей ответственностью и соблюдать все рекомендации, то результат оправдает ваши ожидания. Поэтому важно детально выполнить технологию сварки, подобрать хороший инвертор и купить качественные электроды.

Трубы сварные — продукция ООО «ATM STEEL»

Более доступная стоимость, по сравнению с бесшовной продукцией, и постоянное совершенствование сварочных технологий, способствует росту популярности сварных труб, на долю которых, сегодня, приходится до половины всей трубной продукции.

Эксплуатационные характеристики шовных труб определяет технология производства и используемая марка стали.

Технология производства

Для изготовления сварных труб используется углеродистая, легированная и нержавеющая, листовая или рулонная сталь. Технология производства предполагает сварку краев заготовки, формовка которой, выполняется путем холодной или горячей деформации. Изделия могут иметь прямой либо спиралевидный шов.

Производство продукции, с прямым продольным швом, регламентирует ГОСТ 10704-91. Прямошовные трубы выполняются из стальных листов, изгибаемых по форме конечного изделия. Для получения конструкции особо большого диаметра, выполняется сварка двух листов, имеющих ограниченную ширину. Соответственно, она будет иметь два продольных шва.

Согласно действующим стандартам, прямошовная трубная продукция выпускается:

- — диаметром 10-1420 миллиметров;

- — с толщиной стенок 1-32 миллиметра. (Трубы, диаметром менее 426 миллиметров, могут иметь мерную и немерную длину)

Выпуск изделий со спиралевидным швом, подчиняется ГОСТ 8696-74. Они производятся из рулонной стали:

Они производятся из рулонной стали:

- — диаметром 159-2520 миллиметров;

- — с толщиной стенок 3,5-25 миллиметров;

- — длиной 10-13 метров.

К преимуществам спиральной сварки можно отнести возможность получать трубы, диаметром до 2,5 метров, с соотношением толщины стенки к диаметру, которое может быть больше 100. Кроме того, при достаточно высокой точности исполнения, производство труб со спиралевидным швом, предполагает использование мене сложного оборудования, чем для продукции с прямым швом.

Способы сварки

В производстве шовных труб, может быть использована технология:

- — печной сварки. Она предполагает нагрев стального листа в тоннельной печи, до температуры 1400 градусов, с последующей деформацией на формовочно-сварочном стане;

- — электросварки. Применяется в производстве тонкостенных труб большого диаметры, выполненных из холоднокатаных заготовок;

- — сварку в среде защитных газов.

Используется в производстве труб из нержавеющей и высоколегированных сталей. Сварка в защитной среде позволяет предупредить карбидизацию легирующих элементов, ухудшающую качество швов. Может быть использована, как газовая, так и электрическая сварка.

Используется в производстве труб из нержавеющей и высоколегированных сталей. Сварка в защитной среде позволяет предупредить карбидизацию легирующих элементов, ухудшающую качество швов. Может быть использована, как газовая, так и электрическая сварка.

Достоинства и области применения

Несомненным преимуществом сварных труб, перед бесшовными, является более доступная стоимость, объясняемая менее затратным и более быстрым производством. Кроме того, шовная продукция, выполняемая из листовой либо рулонной стали, имеет равномерную толщину стенок. Причем, технология позволяет получать трубу существенно большего диаметра, чем у цельнотянутых изделий.

Наличие шва можно отнести к фактору слабости шовной продукции, однако, совершенствование сварочных технологий, постепенно лишает его актуальности.

Шовная трубная продукция успешно используется в нефтегазовой и энергетической отрасли, строительстве и коммунальном хозяйстве. А изделия из нержавейки – в пищевой, фармацевтической и легкой промышленности.

#TITLE# || KOBELCO — KOBE STEEL, LTD. —

Сварка нержавеющей стали

Предыдущая страница Следующая страница4. Рекомендуемые сваркаприсадочные материалы для одинаковых сварных швов

(1) Рекомендуемые сваркаприсадочные материалы для нержавеющей мартенситной и ферритной стали

Сваркаприсадочные материалы с химическим составом в основном идентичны материалам из основных металлов (См. Таблицу 5)

Сваркаприсадочные материалы типа 309 также можно использовать для хромовой нержавеющей стали. Однако в этом случае требуется осторожность в связи с риском возникновения термической усталости в термоциклах, т.к. коэффициенты теплового расширения основного металла и металла шва различны

(2) Рекомендуемые сваркаприсадочные материалы для нержавеющей аустенитной стали

- ①

- Сваркаприсадочные материалы с химическим составом в основном идентичны материалам из основных металлов (См.

Таблицу 6)

Таблицу 6) - ②

- Когда порошковая проволока применяется для сварки конструкции, состоящей из аустенитной нержавеющей стали марки SUS304 (AISI 304) или SUS316 (AISI 316) для температуры 500℃ и выше, рекомендуется использовать специальную проволоку для для высоких температур

- ③

- Малоуглеродистые сваркаприсадочные материалы можно использовать для таких типов нержавеющей обычной углеродистой стали, как SUS304 (AISI 304) и SUS316 (AISI 316). Не рекомендуется использовать в среде, где требуется жаропрочность (ползучестойкость)

- ④

- Такие типы малоуглеродистой нержавеющей стали, как SUS304L (AISI 304L) и SUS316L (AISI 316L) содержат не более 0.03% углерода, в то время как соответствующие сваркаприсадочные материалы содержат не более 0.04% углерода в соответствии с принятыми стандартами. В этой связи, когда одинаковое содержание углерода требуется как для металла швов, так и для основного металла, рекомендуется использоватьсваркаприсадочные материалы с пониженным содержанием углерода

Сварочные материалы для нержавеющей стали (только на английском)

Краткий справочник по сварочным материалам для нержавеющих сталей и никелевых сплавов

Сварочные материалы для дуплексной нержавеющей стали

5.

Рекомендуемые сваркаприсадочные материалы для разнородных сварных соединений

Рекомендуемые сваркаприсадочные материалы для разнородных сварных соединенийСварка двух типов стали с различным химическим содержанием называется сваркой разнородных металлов. Данный тип сварки предусматривает выбор сваркаприсадочных материалов с учётом трещиноустойчивости, коррозиоустойчивости и прочностных свойств в зависимости от комбинации основных металлов

В Таблице 7 представлены распространённые сваркаприсадочные материалы, используемые для сварки разнородных металлов. Такие сваркаприсадочные материалы рекомендуется использовать для поддержания прочностных свойств хотя бы одного металла в соединении.

Ниже представлены дополнительные комментарии к Таблице 7.

- ①

- В сварке углеродистой стали с аустенитной нержавеющей сталью обычно используются сваркаприсадочные материалы типа 309 с повышенными хромом и никелем. Это вызвано тем, что при использовании сваркаприсадочных материалов типа 308 хром и никельмогут быть разжижены основным металлом углеродистой стали, что приведёт к формированию мартенситной структуры на базе металла шва (хрупкая структура)

- ②

- В сварке углеродистой стали с аустенитной нержавеющей сталью, в связи с различными коэффициентами теплового расширения обоих металлов, рекомендуется использовать сваркаприсадочные материалы инконельного типа с высоким содержанием

никеля со средним коэффициентом теплового расширения.

В этом случае сварная деталь подвергается интенсивному термоциклу.

В этом случае сварная деталь подвергается интенсивному термоциклу. - ③

- В сварке углеродистой стали с нержавеющей Cr-сталью могут использоваться сваркаприсадочные материалылюбого типа нержавеющей Cr-стали, аустенитной нержавеющей стали и высокопрочной Ni-стали, причём каждая категория материалов имеет собственные преимущества и недостатки. Материалы нержавеющей Cr-стали пригодны в случае интенсивных термоциклов или Ni−чувствительной коррозионной среды. При этом во избежание замедленного трещинообразования рекомендуются предварительный нагрев и термическая обработка после сварки.

Материалы аустенитной нержавеющей стали характеризуются высокой свариваемостью, но при этом вызывают термостресс в среде, где сварная деталь подвергается интенсивному термоциклу. Материалы высокопрочной Ni-стали дорогостоящие и подвержены трещинам. Вместе с тем, в связи с длительной выдержкой при интенсивных термоциклах, они пригодны для сварных деталей в ситуации, когда затруднительна термическая обработка после сварки и имеются интенсивные термоциклы.

- ④

- Во время сварки разнородных металлов не рекомендуется использовать дуговую сварку под флюсом с повышенным коэффициентом разбавления

- ⑤

- Когда во время сварки разнородных металлов применяются MIG and TIG-сварки, рекомендуется минимизировать поступление в углеродистую сталь

Здесь можно найти СПРАВОЧНИК СВАРКИ KOBELCO

6. Подогрев и послесварочный отжиг

(1) Сварка идентичных металлов

В Таблице 4 — 8 представлены надлежащие условия подогрева и послесварочного отжига для сварки основных металлов с идентичным химическим составом. При контроле за сварочным процессом ключевым моментом является контроль за температурой, особенно при использовании ферритной и мартенситной нержавеющей стали (также известна как нержавеющая Cr-сталь). Контроль за температурой в ходе подогрева и послесварочного отжига во многом определяет результаты сварки

Ниже объяснены положения ①~⑤ Таблицы 8.

① Защита от замедленного трещинообразования

Замедленное трещинообразование случается после того, как сварная деталь охлаждена до температуры окружающей среды. Выделяются 3 основные причины: диффундирующий водород в металле шва, затвердение металла шва и зоны термического влияния , а также совместное сдерживание.

Подогрев и отжиг для снятия напряжений эффективны при защите от замедленного трещинообразования. В связи с тем, что

в ходе подогрева снижается скорость охлаждения сварной детали, замедляется затвердение металла шва и зоны термического влияния, и ускоряется процесс выхода диффундирующего водорода. Замедленное трещинообразование свойственно сварной детали скорее из нержавеющей Cr-стали, чем из нержавеющей аустенитной стали, т.к. деталь из аустенитной стали затвердевает в прямой зависимости от скорости охлаждения, а растворённый водород не становится диффундирующим.

Следовательно, подогрев не рекомендуется при сварке нержавеющей аустенитной стали, иначе возникнет риск снижения коррозионной стойкости.

② Гомогенизация

Гомогенизация, осуществляемая в основном на сварных деталях из нержавеющей аустенитной стали, применяется во время сварки при температуре 1000~1150℃ в течение 2 мин. и более на 1 мм толщины плиты, после чего наступает быстрое охлаждение. Охлаждение должно пройти как можно скорее при температуре 500~800℃ во избежание образования карбида хрома. Во время сварки при температуре 1000~1150℃ карбид хрома, сигма-фаза и ферриты в металле шва разъединяются в матрице. С помощью гомогенизации возможно усиление коррозионной стойкости, вязкости и прочности, а также удаление внутренних напряжений, вызванных процессом сварки

③ Отжиг для снятия напряжений (SR)

SR предусматривает защиту от замедленного трещинообразования в сварных деталях из нержавеющей Cr-стали и повышение прочностных свойств. В то же время для сварных деталей из нержавеющей аустенитной стали основной задачей становится защита от трещинообразования от коррозии под напряжением. Однако применение SR во многом наносит вред, когда важна коррозионная стойкость или ускоряется образование сигмы-фазы, как в случае с металлом-швом типа 347 или 316. Следовательно, использование SR в случае со сварными деталями из нержавеющей аустенитной стали должно проводиться только после определения марки стали, анализа условий сварки и на основании предыдущего опыта.

Однако применение SR во многом наносит вред, когда важна коррозионная стойкость или ускоряется образование сигмы-фазы, как в случае с металлом-швом типа 347 или 316. Следовательно, использование SR в случае со сварными деталями из нержавеющей аустенитной стали должно проводиться только после определения марки стали, анализа условий сварки и на основании предыдущего опыта.

④ Горячие трещины

Трещины в сварной детали из нержавеющей Cr-стали могут возникнуть при температуре окружающей среды и называются замедленными разрушенями. Трещины металла шва из нержавеющей аустенитной стали и высокого никелевого сплава в большинстве случаев могут возникнуть сразу же после

затвердевания и называются горячими трещинами. Во избежание их возникновения, сваркаприсадочные материалы для нержавеющей аустенитной стали общего типа изготавливают с пониженным (до нескольких процентов) содержанием ферритических структур аустенитной матрицы в составе металла шва. Для измерения процентного содержания ферритических структур в металле шва используются несколько методов: диаграммы металлографической структуры, измерительные приборы и микроскоп. В отличие от трещин на сварных деталях из нержавеющей Cr-стали, трещин на сварных деталях из нержавеющей аустенитной стали нельзя избежать с помощью подогрева и послесварочной термообработки. Для этого необходимо выбрать подходящий сваркапосадочный материал с пониженным содержанием примесей и правильный тип сварки

Для измерения процентного содержания ферритических структур в металле шва используются несколько методов: диаграммы металлографической структуры, измерительные приборы и микроскоп. В отличие от трещин на сварных деталях из нержавеющей Cr-стали, трещин на сварных деталях из нержавеющей аустенитной стали нельзя избежать с помощью подогрева и послесварочной термообработки. Для этого необходимо выбрать подходящий сваркапосадочный материал с пониженным содержанием примесей и правильный тип сварки

⑤ Коррозионная стойкость зоны термического влияния

Нержавеющая аустенитная сталь производится с целью демонстрации уникальной коррозионной стойкости посредством гомогенизации. Однако в ходе сварки коррозионная стойкость зоны термического влияния снижается до уровня зоны с неизменённой структурой основного металла, т.к. карбиды ускоряются в зоне термического влияния. Эта зона ускорения карбидов называется зоной коррозии сварного шва, образующейся в ходе подогрева при сварке 500~800℃. В результате карбиды хрома ускоряются и понижают количество хрома в матрице, эффективного в усилении коррозионной стойкости. Следовательно, коррозионная стойкость зоны термического влияния разрушается. Хотя имеются случаи, когда коррозия сварного шва не наносила никакого вреда в повседневном использовании, некоторые меры защиты всё же рекомендуются, когда сварочная деталь используется в среде с межзеренной коррозией или возникает трещинообразование от коррозии под напряжением.

В результате карбиды хрома ускоряются и понижают количество хрома в матрице, эффективного в усилении коррозионной стойкости. Следовательно, коррозионная стойкость зоны термического влияния разрушается. Хотя имеются случаи, когда коррозия сварного шва не наносила никакого вреда в повседневном использовании, некоторые меры защиты всё же рекомендуются, когда сварочная деталь используется в среде с межзеренной коррозией или возникает трещинообразование от коррозии под напряжением.

Существуют следующие превентивные меры против коррозии сварного шва :

- (a)

- Гомогенизация при температуре 1000~1150℃ после окончания сварки — чтобы расщепить карбиды хрома.

- (b)

- Превентивное ускорение карбидов хрома с помощью малоуглеродистой нержавеющей стали марки SUS304L (AISI 304L) или SUS316L (AISI 316L), или стабильной нержавеющей стали марки SUS321 (AISI 321) или SUS347 (AISI 347).

- (c)

- Переплавить поверхность HAZ с помощью TIG-сварки с минимальной погонной энергией

(2) Сварка разнородных металлов

Температура подогрева сварки разнородных металлов — высокая температура подогрева между двумя основными металлами определяется стандартно. Примеры таких температур подогрева представлены в Таблице 9. Требуется соблюдение мер предосторожности, т.к. слишком высокая температура во время сварки разнородных металлов может привести к превышению проплава и нарушению химического состава металла шва. Использование сваркапосадочных материалов для нержавеющей аустенитной стали приводит к снижению температуры подогрева во избежание коррозии сварного шва. Однако низкие температуры подогрева могут ослабить защиту от затвердевания зоны термического влияния

Примеры таких температур подогрева представлены в Таблице 9. Требуется соблюдение мер предосторожности, т.к. слишком высокая температура во время сварки разнородных металлов может привести к превышению проплава и нарушению химического состава металла шва. Использование сваркапосадочных материалов для нержавеющей аустенитной стали приводит к снижению температуры подогрева во избежание коррозии сварного шва. Однако низкие температуры подогрева могут ослабить защиту от затвердевания зоны термического влияния

Примеры температур термической обработки после сварки (PWHT) разнородных металлов представлены в Таблице 10. Поскольку PWHT сварного шва разнородных металлов по-разному затрагивает оба основных металла и металл шва, рекомендуется тщательно изучить условия проведения PWHT и даже необходимость в ней.

Если для проведения термической обработки после сварки (PWHT) разнородных металлов выбирается средняя или высокая температура в сравнении с подходящей PWHT-температурой для каждого основного металла, она может превысить температуру превращения основного металла, чья PWHT-температура ниже (обычно это металл с менее легирующими элементами). Это может привести к полному изменению свойств металла. Следовательно, необходимо заранее определить PWHT-температуру.

Это может привести к полному изменению свойств металла. Следовательно, необходимо заранее определить PWHT-температуру.

Комбинация ферритных и аустенитных типов стали, наблюдаемая в месте сварного шва мягкой и нержавеющей аустенитной стали даёт возможность определить низкую PWHT-температуру из списка рекомендуемых температур для ферритной стали. Низкая температура необходима для минимизации перемещения углерода на поверхности контакта между свариваемыми деталями. Надо также знать, что эти PWHT-температуры наблюдаются там, где нержавеющая аустенитная сталь ускоряет карбиды и сигма-фазы.

1.Свойства нержавеющей стали2.Разные типы нержавеющей стали3.Физические свойства нержавеющей стали 7.Сварка плакированной нержавеющей стали8.Ключевые моменты сварочного процесса для нержавеющей стали

Верх страницы

Сварка труб из нержавейки

В нашей стране на рынке представлены изделия из нержавейки следующих стран – Украины, России, Китая и европейских стран. Ассортимент также достаточно широк: нержавеющие отводы, листы, различные трубы из нержавейки и иная продукция проката, сортового и фасонного.

Ассортимент также достаточно широк: нержавеющие отводы, листы, различные трубы из нержавейки и иная продукция проката, сортового и фасонного.

По спросу следует выделить сварную нержавеющую трубу. Такая труба нержавейка имеет свои стандарты, которые содержат все данные и характеристики указанных в них изделий. В России применяется стандарт ГОСТ 11068-81, на международном рынке — DIN 17457, DIN 17455, DIN 11850.

Для сварки нержавеющей трубы используют следующие типы сварки: HF сварка или ТВЧ, сварка в инертном газе при помощи специального электрода из вольфрама — TIG, в данном виде сварки не используются присадочные материалы.

В большинстве случаев, больше половины, при сварке нержавеющего листа используется второй тип сварки, на втором месте первый тип сварки – токами высокой частоты (ТВЧ), в остальных случаях применяется сварка при помощи лазера.

Выбор типа сварки зависит от той сферы, в которой в последствии будут применяться нержавеющие трубы. Но в любом случае маска для сварки должна надежно защищать глаза и лицо работника. В строительстве, в бытовой сфере и при производстве других работ применяется первый вид сварки. В машиностроении применяется помимо HF сварки, еще и лазерная. TIG сварка применяется в тех отраслях, где необходима наиболее высокая степень надежности конструкций и сооружений, например, строительство трубопроводов, монтаж нержавеющих отводов из стали, газовой, химической, нефтегазовой промышленности и некоторых других. Нержавеющие трубы свариваются из листов TIG способом или лазером в фармацевтической и энергетической отраслях и в бумажном производстве.

В строительстве, в бытовой сфере и при производстве других работ применяется первый вид сварки. В машиностроении применяется помимо HF сварки, еще и лазерная. TIG сварка применяется в тех отраслях, где необходима наиболее высокая степень надежности конструкций и сооружений, например, строительство трубопроводов, монтаж нержавеющих отводов из стали, газовой, химической, нефтегазовой промышленности и некоторых других. Нержавеющие трубы свариваются из листов TIG способом или лазером в фармацевтической и энергетической отраслях и в бумажном производстве.

TIG сварка нержавеющей полосы обеспечивает прочность конструкций в следствии того, что сварочный шов прочный и широкий, а при необходимости легко удаляется. Вместе с тем стоимость труб, сваренных с использованием данного вида, гораздо выше, чем в других случаях, так как она имеет более низкую производительность.

При сварке высокочастотными токами сокращается время, затраченное на работы, так как главным свойством сварки HF является высокая скорость. Она широко используется в строительстве и машиностроении, при укладки кровли из нержавеющего листа, при декорировании в архитектуре. Однако в данном случае трубы нельзя применять при монтаже трубопроводов и в конструкциях, которые могут подвергнуться термическому воздействию.

Она широко используется в строительстве и машиностроении, при укладки кровли из нержавеющего листа, при декорировании в архитектуре. Однако в данном случае трубы нельзя применять при монтаже трубопроводов и в конструкциях, которые могут подвергнуться термическому воздействию.

Сварка труб и труб из нержавеющей стали: сохранение коррозионной стойкости и повышение производительности

Изменение установленных методов может помочь сохранить уровень качества и привести к значительному повышению производительности при сварке труб из нержавеющей стали.

(Примечание читателя: изначально опубликовано в The Welding Journal (Американское общество сварщиков)).

В сварке труб и труб из нержавеющей стали нет шаманства — правильный выбор присадочных металлов, подготовка швов, чистота и сварочные процессы помогают гарантировать, что конечный продукт соответствует установленным стандартам качества и сохраняет заданные антикоррозионные свойства. Тем не менее, есть изменения в хорошо зарекомендовавших себя процессах и методах, которые позволяют производителям труб повышать производительность без ущерба для коррозионной стойкости нержавеющей стали.

Тем не менее, есть изменения в хорошо зарекомендовавших себя процессах и методах, которые позволяют производителям труб повышать производительность без ущерба для коррозионной стойкости нержавеющей стали.

В этой статье будут рассмотрены основы сварки труб и труб из нержавеющей стали для различных применений, от продуктов питания и напитков высокой чистоты, фармацевтических и нефтехимических труб до нефтяных и газовых применений. В рамках этих основ мы представим передовой опыт и нововведения в существующих методах, которые могут помочь повысить производительность вашего цеха при одновременном улучшении или поддержании желаемой коррозионной стойкости.

В качестве примечания: важные приложения, в которых процессы сертифицированы, не должны изменяться без прохождения соответствующих процессов сертификации. Каждый процесс, подробно описанный в этой статье, был сертифицирован для критически важных приложений и предназначен для стимулирования идей о том, как продвигать свои собственные методы сварки.

Выбор присадочного металла имеет решающее значение для контроля уровня углерода

Выбор присадочного металла для труб из нержавеющей стали заключается в улучшении свойств сварного шва и соответствии требованиям применения.Присадочные металлы с обозначением «L», такие как ER308L, обеспечивают более низкое максимальное содержание углерода, что может помочь сохранить коррозионную стойкость низкоуглеродистых нержавеющих сплавов. В качестве примера: если вы сварите основной металл 304L со стандартным присадочным металлом 308, вы фактически повысите содержание углерода в этом соединении и увеличите вероятность коррозии. В приложениях с высокой степенью чистоты — продуктах питания, напитках, фармацевтике — низкое содержание углерода имеет решающее значение для поддержания коррозионной стойкости. И наоборот, присадочный металл с обозначением «H» обеспечивает более высокое содержание углерода для применений, требующих большей прочности, особенно при высоких температурах.Присадочные металлы с более высоким содержанием кремния, такие как ER309LSi, повышают текучесть сварочной ванны, улучшают врезку и увеличивают скорость перемещения для повышения производительности. Присадочные металлы серии 309 также особенно хорошо подходят для соединения разнородных нержавеющих сталей и для наплавки.

Присадочные металлы серии 309 также особенно хорошо подходят для соединения разнородных нержавеющих сталей и для наплавки.

При сварке нержавеющих сталей также важно выбирать присадочный металл с низким содержанием следов (или «бродяг»). Это остаточные элементы в сырье, используемом для изготовления присадочных металлов. Они включают олово, сурьму, мышьяк, фосфор и серу и могут сильно влиять на коррозионную стойкость.

Контроль сенсибилизации присадочными металлами, контроль температуры между проходами

Сенсибилизация является основной причиной потери коррозионной стойкости и зависит от химического состава основного материала и присадочного металла, а также от температуры, при которой остывает сварной шов. Оксид хрома — это «нержавеющий» слой нержавеющей стали. Если повысить уровень углерода в сварном шве и соседней зоне термического влияния, он образует карбиды хрома, которые связывают хром, предотвращая образование оксида хрома.Это, в свою очередь, позволяет стали подвергаться коррозии, иначе она не будет обладать предполагаемой коррозионной стойкостью.

Существует три основных способа борьбы с сенсибилизацией: первый заключается в использовании низкоуглеродистой основы и присадочного металла для уменьшения или устранения углерода при сварке. Этот метод, однако, не всегда практичен, так как углерод является жизненно важным легирующим компонентом в некоторых применениях.

Во-вторых, свести к минимуму время, в течение которого сварной шов и зона термического влияния находятся при температурах, способствующих сенсибилизации.Этот диапазон будет варьироваться в зависимости от того, кого вы спросите, но по общему мнению, этот диапазон составляет от 500 до 800 градусов по Цельсию. Чем короче время нахождения в этой температурной зоне, тем меньше повреждений от тепла сварки. Таким образом, важно придерживаться максимальных температур между проходами, указанных в процедурах сварки. Целью многопроходных применений должно быть использование как можно меньшего количества проходов и сварка с наименьшим подводом тепла для достижения более быстрого охлаждения.

В-третьих, использование присадочных металлов со специальными легирующими добавками для предотвращения образования карбидов хрома.Например, титан и ниобий могут быть легированы в присадочный металл, что помогает предотвратить реакции между хромом и углеродом. Эти элементы также оказывают сильное влияние на прочность и ударную вязкость, что ограничивает области их применения. Они также не дают никаких преимуществ для областей, наиболее удаленных от сварного шва в зоне термического влияния.

Защитный газ, критически важный для сохранения коррозионной стойкости

Сварка труб из нержавеющей стали традиционно требует обратной продувки аргоном.В некритичных применениях, где стоимость является определяющим фактором, азот также можно использовать в качестве обратной продувки, но это может привести к образованию некоторых нитридных соединений в корне сварного шва, что снижает коррозионную стойкость. Это может быть приемлемым компромиссом в таких применениях, как трубопроводы из нержавеющей стали для больших систем сжатого воздуха и систем гидравлической жидкости, где вода обычно не присутствует внутри труб и риск коррозии изнутри низок.

Чистый аргон рекомендуется для дуговой сварки вольфрамовым электродом в среде защитного газа (TIG) труб и труб из нержавеющей стали.Выбор защитного газа для проволочных процессов более сложен.

Традиционно для сварки MIG использовались смеси аргона и углекислого газа, аргона и кислорода и 3 газовые смеси на основе гелия, аргона и углекислого газа. Эти смеси обычно содержат в основном аргон или гелий, а углекислый газ составляет менее 5 процентов от общего количества газовой смеси. Это связано с тем, что углекислый газ может разлагаться в дуге и вносить углерод в сварочную ванну, создавая чувствительный сварной шов, уязвимый для коррозии.Чистый аргон не используется в процессах MIG, потому что он плохо поддерживает стабильную сварочную дугу. Эту роль могут выполнять и другие микроэлементы, такие как углекислый газ и кислород. Смеси газов аргона и кислорода можно использовать только для сварки в плоском положении, потому что кислород образует очень жидкую расплавленную сварочную ванну. Аргон/диоксид углерода в сочетании с импульсной сваркой MIG можно использовать для сварки во всех положениях, как и смеси защитного газа Tri-Mix.

Аргон/диоксид углерода в сочетании с импульсной сваркой MIG можно использовать для сварки во всех положениях, как и смеси защитного газа Tri-Mix.

для сварки нержавеющей стали предназначена для работы на традиционных смесях 75/25% аргона/двуокиси углерода.Ингредиенты флюса предотвращают загрязнение сварного шва углеродом, выделяемым защитным газом, а флюсующее действие шлакового покрытия поглощает избыток углерода и предотвращает его попадание в наплавленный металл. Нержавеющая сталь 304 может быть успешно сварена с использованием процесса регулируемого осаждения металла (RMD™) без обратной продувки. Это не относится к дуплексным нержавеющим сталям. Их необходимо продуть инертным газом, например аргоном.

Подготовка к сварке и важность подгонки

Обсуждение сварки труб и труб из нержавеющей стали не будет полным без обсуждения подготовки соединений.Применяются обычные атрибуты сварки нержавеющей стали: используйте специальные щетки, напильники и шлифовальные машины, которые никогда не касаются углеродистой стали или алюминия. Чистота имеет решающее значение. Даже следовые количества посторонних материалов, включенных в сварной шов, могут вызвать дефекты и привести к снижению коррозионной стойкости и прочности. Поскольку нержавеющая сталь очень чувствительна к подводу тепла для сохранения своих свойств — как формы, так и коррозионной стойкости, — то, как труба разрезается и скошена, также может оказывать вредное воздействие на сварной шов.Любой зазор или отсутствие подгонки требует от сварщика добавления большего количества присадочного металла и может замедлить процесс сварки, что приведет к накоплению тепла в зоне поражения. Вам нужна максимально близкая к идеальной подгонка, особенно для гигиенических и высокочистых трубок.

Чистота имеет решающее значение. Даже следовые количества посторонних материалов, включенных в сварной шов, могут вызвать дефекты и привести к снижению коррозионной стойкости и прочности. Поскольку нержавеющая сталь очень чувствительна к подводу тепла для сохранения своих свойств — как формы, так и коррозионной стойкости, — то, как труба разрезается и скошена, также может оказывать вредное воздействие на сварной шов.Любой зазор или отсутствие подгонки требует от сварщика добавления большего количества присадочного металла и может замедлить процесс сварки, что приведет к накоплению тепла в зоне поражения. Вам нужна максимально близкая к идеальной подгонка, особенно для гигиенических и высокочистых трубок.

Управление подачей тепла и приводами скорости Process Evolution

Сам процесс сварки также играет решающую роль в контроле подвода тепла и охлаждения, а, следовательно, в устойчивости к коррозии и деформации. Сварка TIG традиционно используется для сварки труб и труб из нержавеющей стали и остается оптимальным решением для сварки труб или труб диаметром 6 дюймов или меньше и толщиной стенки сортамента 10 с чрезвычайно высокой степенью чистоты. Предпочтительным методом сварки пищевой нержавеющей стали высокой чистоты является автогенная стыковая сварка вольфрамовым электродом в среде инертного газа (TIG). Возможность плавления трубы без добавления присадочного металла помогает снизить температуру и устраняет любые химические изменения, которые могут быть вызваны добавленным присадочным металлом. Эта практика обычно работает на любой трубе или трубе тоньше 1/8 дюйма. толстый. По мере того, как труба становится толще – в диапазоне от 10 до 40 – возникает необходимость скосить трубу и добавить присадочный металл. Есть несколько труб меньшего диаметра с более толстыми стенками, например, 2-дюймовый диаметр сортамента 80, где TIG остается идеальным, потому что переход на проволочный процесс на трубе такого малого диаметра нецелесообразен.

Предпочтительным методом сварки пищевой нержавеющей стали высокой чистоты является автогенная стыковая сварка вольфрамовым электродом в среде инертного газа (TIG). Возможность плавления трубы без добавления присадочного металла помогает снизить температуру и устраняет любые химические изменения, которые могут быть вызваны добавленным присадочным металлом. Эта практика обычно работает на любой трубе или трубе тоньше 1/8 дюйма. толстый. По мере того, как труба становится толще – в диапазоне от 10 до 40 – возникает необходимость скосить трубу и добавить присадочный металл. Есть несколько труб меньшего диаметра с более толстыми стенками, например, 2-дюймовый диаметр сортамента 80, где TIG остается идеальным, потому что переход на проволочный процесс на трубе такого малого диаметра нецелесообразен.

Сегодняшние инверторы TIG отлично справляются с этой задачей, так как возможности импульсного режима значительно улучшились со времен более крупных машин на основе трансформаторов и помогают снизить тепловложение. Старая технология TIG ограничивалась пульсацией со скоростью около 20 импульсов в секунду. Более новая инверторная технология TIG, такая как Maxstar® 200, позволяет проводить высокоскоростную импульсную сварку TIG постоянным током со скоростью до 500 импульсов в секунду. Возможность контролировать импульсы в этом диапазоне позволяет сварщику значительно снизить среднюю силу тока и тепловложение, помогая контролировать проплавление и уменьшая искажения.Импульс на этих более высоких частотах увеличивает фокус дуги за счет быстрой пульсации между высоким пиковым и низким фоновым током, что позволяет вам получить большее проникновение, двигаться быстрее и уменьшить зону термического влияния. Испытания показали, что пульсация от 250 до 400 импульсов в секунду увеличивает скорость перемещения до 35 процентов без ущерба для проплавления сварного шва.

Старая технология TIG ограничивалась пульсацией со скоростью около 20 импульсов в секунду. Более новая инверторная технология TIG, такая как Maxstar® 200, позволяет проводить высокоскоростную импульсную сварку TIG постоянным током со скоростью до 500 импульсов в секунду. Возможность контролировать импульсы в этом диапазоне позволяет сварщику значительно снизить среднюю силу тока и тепловложение, помогая контролировать проплавление и уменьшая искажения.Импульс на этих более высоких частотах увеличивает фокус дуги за счет быстрой пульсации между высоким пиковым и низким фоновым током, что позволяет вам получить большее проникновение, двигаться быстрее и уменьшить зону термического влияния. Испытания показали, что пульсация от 250 до 400 импульсов в секунду увеличивает скорость перемещения до 35 процентов без ущерба для проплавления сварного шва.

Процессы MIG развиваются и упрощают изготовление труб из нержавеющей стали

Несмотря на то, что остаются более толстые трубы высокой чистоты, для которых по-прежнему требуется корневая сварка TIG и/или горячий проход TIG, корневые проходы MIG на нержавеющей стали регулярно сертифицируются для менее ответственных применений и, в некоторых случаях, для более ответственных применений, традиционно выполняемых с помощью TIG. Некоторые приложения даже выполняются без помощи обратной продувки, относительно недавней разработки, ставшей возможной благодаря модифицированному процессу сварки MIG с коротким замыканием, такому как RMD, доступному с системой сварки труб PipeWorx — хотя это никогда не следует делать в приложениях с высокой степенью чистоты. с дуплексными нержавеющими сталями, такими как фармацевтическая, полупроводниковая или пищевая промышленность. Обычная последовательность сварки труб большего диаметра, таких как 12-дюймовая труба сортамента 40, используемая при переработке нефти и газа, заключается в укладке корня RMD с последующим переключением на импульсную сварку MIG (используя тот же защитный газ и проволоку, что и при сварке). корневой проход) или процесс дуговой сварки с флюсовой проволокой (FCAW) для заполняющего и закрывающего проходов, что устраняет необходимость в горячем проходе TIG.

Некоторые приложения даже выполняются без помощи обратной продувки, относительно недавней разработки, ставшей возможной благодаря модифицированному процессу сварки MIG с коротким замыканием, такому как RMD, доступному с системой сварки труб PipeWorx — хотя это никогда не следует делать в приложениях с высокой степенью чистоты. с дуплексными нержавеющими сталями, такими как фармацевтическая, полупроводниковая или пищевая промышленность. Обычная последовательность сварки труб большего диаметра, таких как 12-дюймовая труба сортамента 40, используемая при переработке нефти и газа, заключается в укладке корня RMD с последующим переключением на импульсную сварку MIG (используя тот же защитный газ и проволоку, что и при сварке). корневой проход) или процесс дуговой сварки с флюсовой проволокой (FCAW) для заполняющего и закрывающего проходов, что устраняет необходимость в горячем проходе TIG.

RMD представляет собой усовершенствование по сравнению с традиционной сваркой MIG с коротким замыканием в том, что сварочная система предвидит и контролирует короткое замыкание, а затем снижает сварочный ток для обеспечения стабильного переноса металла. Точно контролируемый перенос металла обеспечивает равномерное осаждение капель и облегчает сварщику контроль над сварочной ванной и, следовательно, погонной энергией и скоростью сварки. Гладкий перенос металла компенсирует большую и малую несоосность между секциями трубы, прощая несовершенную посадку трубы в некоторых случаях и создавая более стабильное армирование корня внутри трубы.Точно так же защитный газ выходит из пистолета относительно спокойно в результате контролируемого переноса и проталкивается через корневое отверстие, чтобы предотвратить окисление на задней стороне. Эта особенность позволила изготовителям труб сертифицировать процессы без использования защитного газа в некоторых применениях с аустенитной нержавеющей сталью, что полностью исключает значительные затраты времени и средств, связанные с обратной продувкой больших труб.