Сварка и резка пластмасс — УЛЬТРАЗВУКОВАЯ ТЕХНИКА — ИНЛАБ

«Ультразвуковая техника — ИНЛАБ» разрабатывает, изготавливает и поставляет оборудование для ультразвуковой сварки и резки пластмасс, армирования пластмасс металлами, развальцовки заклепок из полимеров.

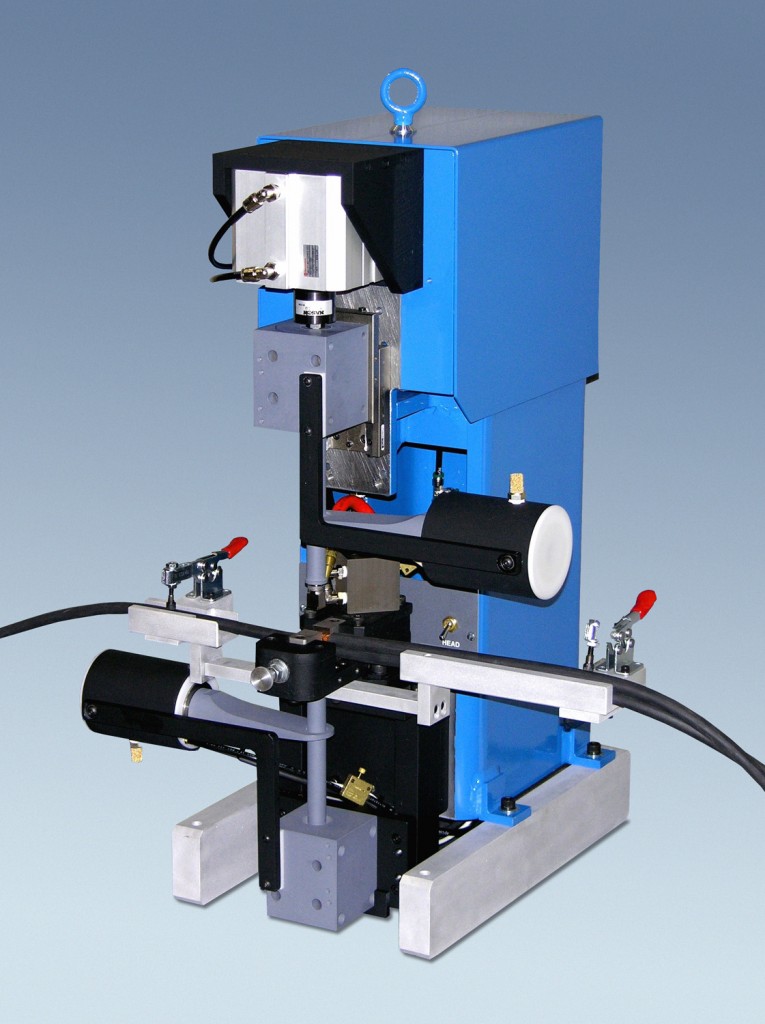

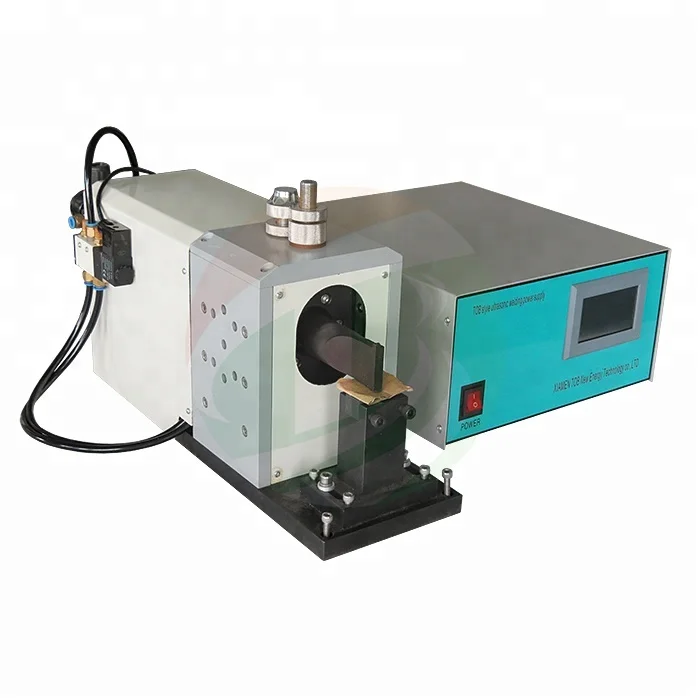

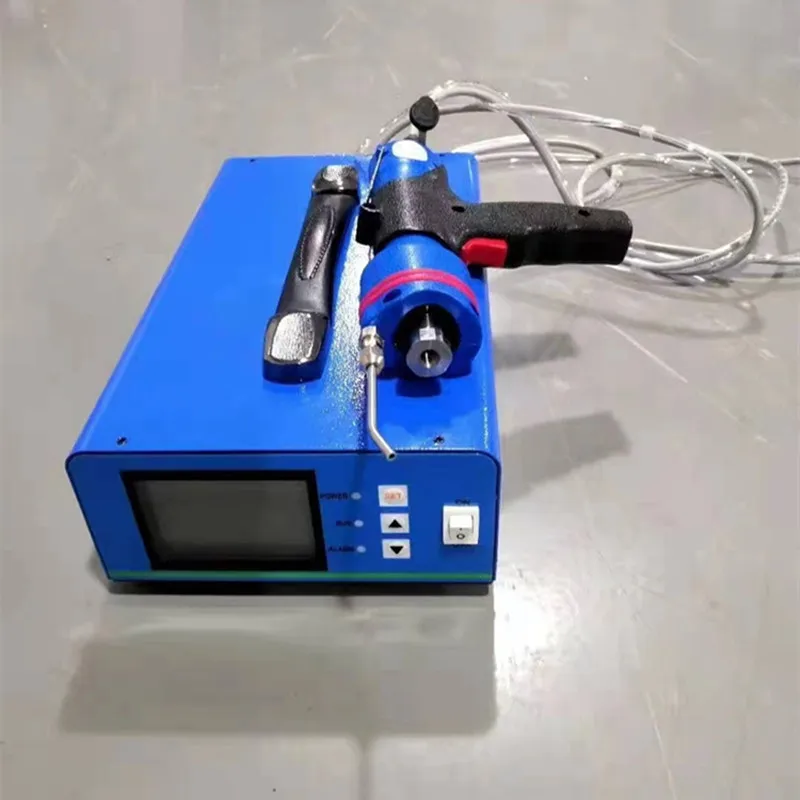

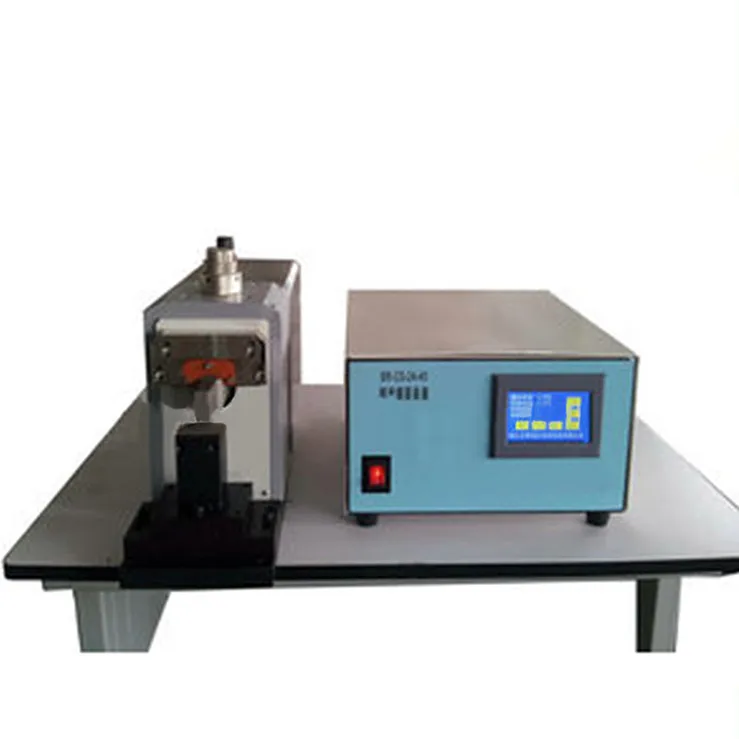

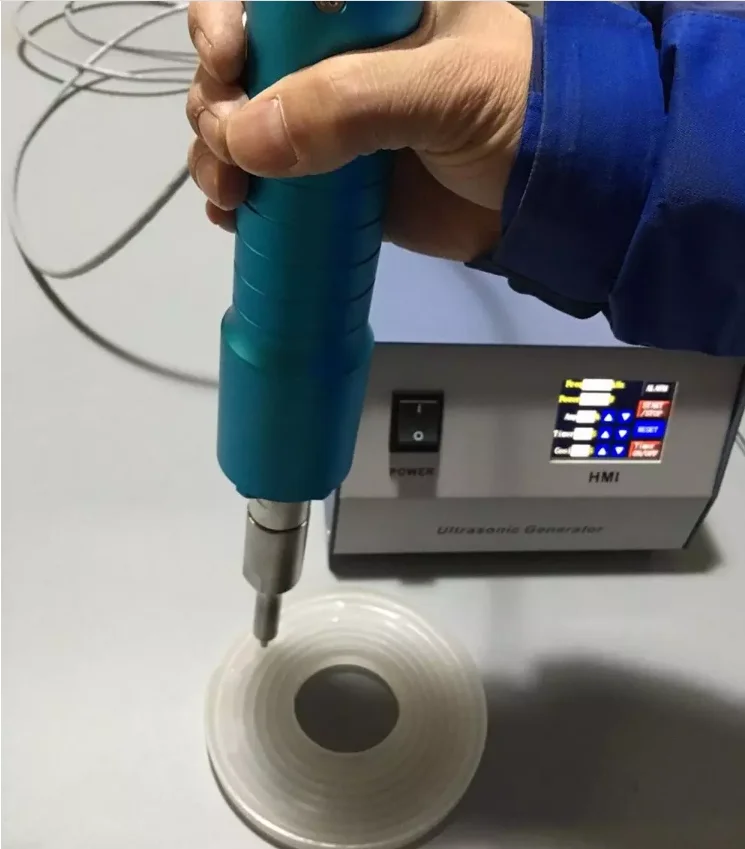

Ультразвуковой сварочный пресс И100-7/2 предназначен для контактного сваривания ультразвуком различных деталей из термопластичных материалов. Ультразвуковые сварочные пистолеты предназначены для точечной сварки пластиков, для развальцовки заклепок

|

И100-7/2. Ультразвуковая сварочная машина.

|

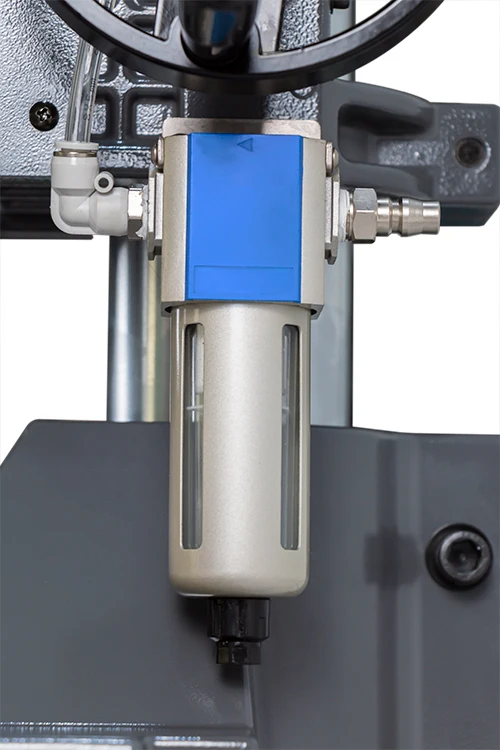

И100-7/2. Комплект поставки и технические характеристики: — ультразвуковой генератор; — ультразвуковой магнитострикционный преобразователь; — цифровой программируемый контроллер управления технологическим процессом; — портальный пресс с пневмоприводом

Ультразвуковая сварочная установка И100-7/2 выпускается в виде законченного стационарного рабочего места, оснащается двумя кнопками включения пресса и цифровым программируемым контроллером управления. Система портального привода пресса позволяется избежать перекосов при давлении на свариваемые детали и устанавливать точные зазоры между сварочным волноводом и наковальней. Ультразвуковые сварочные волноводы (сонотроды) изготавливаются из титанового сплава. Разработка каждого сварочного волновода осуществляется индивидуально, исходя из конфигурации свариваемой детали и с помощью средств математического моделирования. Мощность машин может быть от 400 Вт до 4 кВт. Гарантийные обязательства — 12 месяцев. |

||||||||||||

|

|

И100-7/6-0.2М. Технические характеристики:

|

||||||||||||

|

И100-7/6-0.3. |

И100-7/6-0.3. Технические характеристики:

|

С ценами и основными техническими параметрами установки для сварки и резки пластмасс можно ознакомиться в разделе Цены (файл Ультразвуковые сварочные установки)

Версия для печати

как и чем проводится, особенности процесса, плюсы и минусы

Для того, чтобы соединять конструкции из полимерных материалов (например, полипропиленовые), используется ультразвуковая сварка пластмасс.

Этот метод уменьшает расходы, увеличивает эффективность и улучшает качество готового изделия, поэтому так обширно применяется в промышленности.

Эта статья написана в помощь тем, кто решил узнать о сварке ультразвуком пластмасс и ряде моментов, связанных с ней (оборудование, достоинства, недостатки).

Содержание статьиПоказать

- Как это работает?

- Как образуется шов?

- Характеристики оборудования

- Категории сварки

- + и —

- Сварочные аппараты

- Постскриптум

Как это работает?

youtube.com/embed/FX2QhAEVQQI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Что такое ультразвуковая сварка пластмасс? Если по-простому, это процесс, в котором происходит превращение механических колебаний, созданных специальным оборудованием, в тепло, энергия которого образует сварочный шов.

Иными словами, происходит трансформация энергии (механическая переходит в тепловую), поэтому подобный процесс можно назвать «использованием энергии преобразования».

В процессе ультразвукового сваривания пластмасс можно выделить 2 этапа: соединения деталей и образования шва.

Первый этап представляет собой воздействие на детали на молекулярном уровне: тепло, сформировавшееся в результате трансформации механической энергии, точечно фокусируется в месте будущего скрепления материалов.

Происходит увеличение показателя движения молекул пластмассы. Из-за этого начинается оплавление и соединение элементов конструкции. Второй этап представляет собой остывание мест сварки пластмассы и формирование крепкого шва.

Второй этап представляет собой остывание мест сварки пластмассы и формирование крепкого шва.

Так вкратце можно описать принцип работы этого метода. Подробнее этот материал приводится в следующем разделе.

Как образуется шов?

Работа с металлом не похожа на сварку ультразвуком. Для второй не понадобятся привычные по работе с металлом расходные материалы (проволока, стержни электродов и пр.) и высокое температурное воздействие.

Зато потребуются механическое влияние на место формирования шва и энергия ультразвуковых колебаний.

Образование колебаний начинается с подсоединения генератора к ультразвуковому сварочному аппарату для пластмассы. Преобразователь трансформирует колебания одного вида в другие (ультразвуковые в механические).

Следом происходит подключение колеблющегося параллельно будущем шву волновода.

Он позволяет локально сфокусировать энергию в конкретной точке и создаёт два типа давлений: статическое и динамическое. Они приложены к детали под углом в 90°, и у каждого из них своя роль.

Они приложены к детали под углом в 90°, и у каждого из них своя роль.

Первое отвечает за получение прочного шва, а второе — за достижение уровня температуры, оптимальной для работы с разными типами пластика и пластмасс.

Технически, возможности этого метода позволяют скреплять пластмассу с деталями различного состава, главное условие — чтобы материал выдерживал воздействие ультразвука.

В теории возможно соединение пластмассы с металлом, несмотря на разницу их температур плавления.

Характеристики оборудования

Перед работой рекомендуется изучить характеристики оборудования и те показатели, которые поддаются регулированию.

В соответствии с тем, какие параметры Вам нужны, Вы можете изменять следующие значения:

- Давление ультразвуковой сварки (оно же статистическое).

- Длительность импульса.

- Давление волновода на материал.

- Количество колебаний в единицу времени (частота).

- Размах колебаний торца волновода.

- Дополнительные: температурный режим прогрева материала, параметры, зависящие от характеристик самих деталей (например, размера и/или формы) и прочее.

Параметры из пунктов 1-5 связаны друг с другом. Более того, от них зависит скорость ультразвуковой сварки, её время, прочность и качество готового шва.

Параметры оборудования для сваривания пластмасс ультразвуком коррелируют с составом материала и видом предполагаемого шва. Они индивидуальны для каждого случая. Набор различных параметров представляет собой так называемый режим сварки.

В промышленности он устанавливается на основании проведения набора специальных исследований.

Они проходят следующим образом: в лабораторных условиях мастера осуществляют сварку различных конструкций и определяют характеристики образовавшегося шва.

К исследуемым параметрам относятся: прочность соединения, его надёжность и герметичность. Очевидно, что сварщикам, которые используют подобный метод в домашних условиях, такие исследования ни к чему.

Однако можно провести тестирование в минимальном объёме, потренировавшись перед началом работ на ненужных деталях. На собственном опыте оптимальный режим сварки пластмасс ультразвуком подбирается гораздо увереннее.

Категории сварки

Известно несколько вариантов классификаций сварки пластмасс ультразвуком. Каждая из них включает несколько пунктов. Ниже приведены наиболее популярные.

- Классификация по подаче энергии:

- Односторонняя (применяется для соединения толстостенных конструкций).

- Двусторонняя (оптимальна для тонкостенных деталей, но требует добавочного охлаждения).

- Классификация по передвижению волновода:

- Непрерывное (скорость движения волновода не изменяется со временем).

- Прерывное (движения с заранее известными временными промежутками).

- Классификация по движению вдоль шва:

- Ручное (сила, направляющая аппарат, сосредоточена в руках мастера).

- Механическое (сварочный аппарат перемещается вдоль шва автоматически, по ранее сформированным параметрам. Менее сфокусированный, чем ручной, но даёт возможность поменять направление сварного соединения).

- Классификация по типу сварки:

- Контактная (шов формируется по уложенным внахлёст конструкциям. Подходит для деталей толщиной 2 миллиметра и меньше).

- Передаточная (формирование механических колебаний проводится в установленные точки на деталях в таких количествах, чтобы гарантировать равномерное распространение волны ультразвука и, как следствие, прочность и качество соединения. Используется при сварке деталей толще 2 миллиметров, пластмасс с акустическими свойствами, мягких пластмасс, которые предварительно замораживаются, а также для выполнения стыковых швов у изделий из поликарбоната, полистирола и полиамида).

+ и —

Рассмотрим достоинства и недостатки ультразвуковой сварки пластмасс. К числу первых относятся:

- Не нужно приобретать расходные материалы, растворители или клей, из-за чего снижается риск неблагоприятного воздействия на организм мастера.

- Возможность соединить пластмассы любого состава.

- При правильном выставлении режима сварки шов получается почти что невидимым.

- Высокая производительность при довольно скромных затратах.

- Швы получаются устойчивыми и герметичными на деталях любого состава.

- Можно не проводить предварительную очистку поверхностей конструкций.

- Шов в принципе не может перегреться, так как тепло фокусируется точечно.

- При работе не образуются радиопомехи по причине того, что напряжение не достигает поверхности деталей.

- Сварочные работы не требуют особых условий. Достаточно обеспечения электричеством.

- Особенности оборудования позволяют проводить работы разного масштаба, от мелкого ремонта крошечных деталей и до непрерывной сваркой промышленных конструкций.

- Возможность осуществления нескольких задач одновременно. К примеру, сварка пластмасс + покрытие полимерным напылением или сварка + резка.

Несмотря на невероятное количество достоинств, способ сварки далеко не идеален. На это есть свои причины:

- Нет унифицированного метода проверки качества сварного шва, что чревато получением некачественного соединения.

- Низкая мощность работы предполагает необходимость подачи энергии в двустороннем режиме.

Да, минусов у такого метода немного. Однако все преимущества работают только тогда, когда выбран оптимальный режим ультразвуковой сварки. Поэтому новичку рекомендуется приобретать аппарат с автоматическим выстраиванием режима.

В помощь начинающим мастерам, которые собираются вручную настраивать режим, приведена информация об оптимальных параметрах в удобном формате таблицы.

По мере накопления опыта в деле ультразвуковой сварки можно будет выставлять режим без её помощи.

Сварочные аппараты

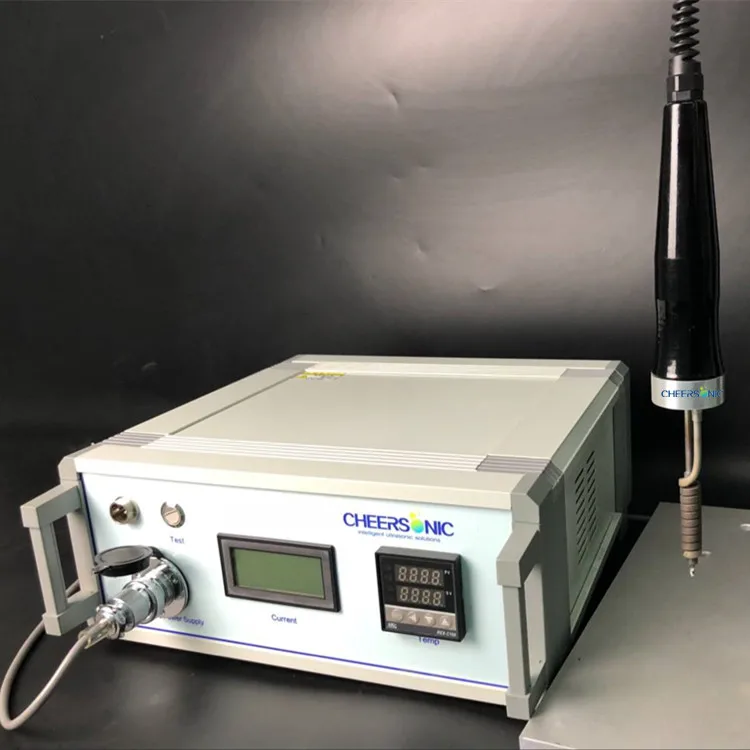

В составе аппарата для ультразвуковой сварки пластмасс выделяют:

- Инструмент для сварки.

- Волновод.

- Преобразователь (магнитострикционный или пьезокерамический).

- Опора.

- Генератор волн.

- Дополнительная комплектация (с функцией управления параметрами процесса — автоматического или ручного. Рекомендуется к приобретению для выполнения качественных работ с формированием шва максимальной прочности).

Рассмотрим строение и функции основных узлов ультразвукового сваривания более подробно.

Генератор производит волны ультразвука с заданной скоростью и в последующем трансформирует их в механическую энергию (для этого используется также и преобразователь в аппаратах с двусторонней подачей энергии) с прежней частотой.

С его помощью возможно определение способа отправки энергии ультразвука.

Исходя из его названия, преобразователь обеспечивает превращение энергии из одного вида в другой. Его присутствие в оборудовании обуславливает потребность в перманентном охлаждении (воздушном, водном).

Следующее звено в конструкции — трансформатор колебаний. Он расположен между волноводом и преобразователем, предназначен для синхронизации их работы и может увеличивать размах колебаний с торцовой части волновода.

Он расположен между волноводом и преобразователем, предназначен для синхронизации их работы и может увеличивать размах колебаний с торцовой части волновода.

Сам же волновод отвечает за передачу механических колебаний и формирование давления в заданных точках. Вместо него может использоваться акустический преобразователь.

Фиксацией деталей занимается опора. Иногда возможно её применение в роли ещё одного волновода.

Постскриптум

После прочтения этой статьи не вызывает сомнений тот факт, что сварка ультразвуком пластмасс представляет собой высокотехнологичный процесс скрепления полимерных материалов.

Эффективность её (особенно при использовании механического управления процессом) обуславливает высокое качество шва, которое не стоит рядом с другими способами соединения деталей.

Никто не отменяет того факта, что для выполнения соединений идеального качества необходимо много тренироваться.

Представляется возможным интуитивное выполнение работ, когда практикующий мастер на основании опыта осознает, где и каким образом необходимо совершить то или иное действие.

Однако даже длительно работающим сварщикам иногда приходится совершать ошибки в этом деле, после которых их работа приобретает действительно профессиональный характер.

Всем начинающим мастерам рекомендуется хотя бы попробовать выполнить соединения посредством ультразвуковой сварки.

Считается, что этот метод обладает огромными возможностями. Здесь, в комментариях, профессионалы могут подсказать начинающим мастерам какие-либо аспекты ультразвуковой сварки.

Желаем удачи в обучении этому методу соединения конструкций!

Ультразвуковая сварка полипропилена и других пластмасс

- org/ListItem»>Главная

- Сварка полимеров

- Виды сварки

- Ультразвуковая сварка

Мы осуществляем производство крупных партий товаров методом ультразвуковой сварки. Гарантируем низкую стоимость изготовления и выполнение проекта в срок. Процесс работы включает предоставление пробных образцов, упаковку и доставку товаров в любой город России.

ПРИМЕРЫ РЕАЛИЗОВАННЫХ ПРОЕКТОВ

Форма быстрого заказа

Телефон *

E-mail *

Комментарий

Загрузите чертёж Вашего изделия в формате AutoCAD DWG (*.dwg)/Corel Draw (*.cdr)/Stereolithography files (*.stl)/STEP files (*.stp)

* — Обязательные поля для заполнения

Нажимая кнопку «Отправить», Вы даете согласие на обработку своих персональных данных.

ПЛЮСЫ НАШЕГО ИЗГОТОВЛЕНИЯ

КонсультацияМенеджеры компании помогут выбрать идеальный для ваших целей и потребностей полимерный материал |

Производственные мощностиБолее 2 000 м² рабочего пространства, оснащенного различными станками с ЧПУ: 7 методов производства. |

||

Работаем строго по ТЗСледуем ТЗ клиента. Производим изделия по его требованиям и пожеланиям. Согласовываем все решения. |

Можем сделать доработкуДоработаем любое изделие по ТЗ и чертежам клиента. |

||

Точное копирование образцаПроизведем изделие строго по образцу клиента. Самостоятельно разработаем чертеж и подберем материалы. |

Тестовый образец изделияПроизводим тестовый образец, корректируем после комментариев клиента. Исключаем брак.

|

КЛИЕНТЫ И ПАРТНЕРЫ

Наши постоянные клиенты на протяжении многих лет доверяют нам реализацию своих проектов. Мы дорожим нашими партнерскими отношениями, стараемся не сбавлять обороты и каждый раз создаем продукцию высшего качества.

ПРЕИМУЩЕСТВА ДАННОЙ ТЕХНОЛОГИИ

Ультразвуковая сварка полимеров и пластмасс один из самых распространенных, простых в реализации и быстрых способов производства изделий. Цельные листы или пластмассовые детали соединяются благодаря нагреву от ультразвуковых колебаний с одной стороны и физическому давлению с другой. При этом материалы нагреваются не так сильно, как при других видах сварки.

Цельные листы или пластмассовые детали соединяются благодаря нагреву от ультразвуковых колебаний с одной стороны и физическому давлению с другой. При этом материалы нагреваются не так сильно, как при других видах сварки.

Оборудование для ультразвуковой сварки полипропилена и других видов пластика позволяет производить различные виды изделий. Важным фактором является соблюдение прописанной в инструкциях к прибору толщины полимеров, поскольку это имеет прямое отношение к качеству соединения. Если все условия соблюдены и ультразвуковая сварка полимеров прошла успешно, то на выходе мы получаем аккуратные швы и прочное соединение материалов. Скорость создания швов варьируется в зависимости от модели и производителя оборудования, однако в большинстве случаев составляет не более трех секунд.

Технология ультразвуковой сварки позволяет точечно соединить полимерные или пластмассовые детали в цельное изделие высокочастотными колебаниями и механическим давлением. Созданный контакт происходит на молекулярном уровне, поэтому ультразвуковая сварка является одним из самых надежных видов производства изделий.

ПРОЦЕСС ИЗГОТОВЛЕНИЯ ПРОДУКЦИИ

Процесс создания изделий подразделяется на несколько этапов. Первый этап начинается с запроса на сайте. Клиент его оставляет и далее менеджер связывается с ним для проведения первичной консультации. Задача менеджера оказать помощь клиенту в выборе материалов, дать ему подробную информацию о методах нашей работы и возможностях компании, а также подобрать оптимальный в соотношении цена/качество вариант изделия.

Выбранный и согласованный вариант изделия создается на нашем производстве в Санкт-Петербурге. Процесс изготовления продукции для клиента может занимать различное количество времени. В некоторых случаях это недели, поскольку как само производство, так и подготовка к нему требуют подготовки, а в других случаях это может занять и несколько часов, если все уже заранее готово и может произойти без лишнего надзора. Наше производство оборудовано аппаратами с ЧПУ, что позволяет во многих процессах исключить человеческий фактор и количество брака. После того, как все изделия готовы, наши специалисты упаковывают их для безопасной транспортировки и передают в службу логистики. Те, в свою очередь доставляют изделия во все города России.

После того, как все изделия готовы, наши специалисты упаковывают их для безопасной транспортировки и передают в службу логистики. Те, в свою очередь доставляют изделия во все города России.

Ультразвуковая сварка пластмассы, металла и проводов: технология

Ультразвуковая сварка – это процесс соединения различного материала, при котором источником энергии выступает ультразвуковое колебание.

Общие сведения

Сущность ультразвуковой сварки является метод звукового колебания как одним из наиболее действенных инструментов для соединения конструкций твёрдых металлов. Она успешно используется для варки однородных и неоднородных соединений. Это возможно при подаче механической колебательной энергии в область сварки.

Схемы типовых колебательных систем металлов предоставлена на рисунке ниже: а – продольная; б – продольно-поперечная; в – продольно-вертикальная; г – крутильная; 1 – электроакустический преобразователь; 2 – волновое звено; 3 – акустическая развязка; 4 – сварочный наконечник; 5 – свариваемые детали.

Схема типовых колебательных соединений

Сварка металлических конструкций выполняется под действием системы стержневых колебаний.

Составляющим является ультразвуковой концентратор. Он оснащён преобразователем резонанса и сварочным наконечником.

В зависимости от разновидности соединений, их толщины, заготовки сжимаются с определённой силой.

Область применения

- Ультразвуковая сварка как метод соединения широко применяется в несущих конструкциях авиационных линий.

- Ультразвуковая сварка активно используется в автомобильной отрасли. Им можно успешно сваривать многожильные медные провода. Общий объём сечения может колебаться от 0,5 мм2 , и достигать 45 мм2 .

- Ультразвуковая сварка задействована для производства электрических силовых агрегатов и патронов для подушек безопасности.

- Данный метод хорошо зарекомендовал себя в электротехнической и электронной промышленности. Ультразвуковая сварка меди является качественным соединением с использованием ультразвука.

- Ультразвуковая сварка даёт возможность качественного соединения фольги, проволоки и листов. А также в микроэлектронике для изготовления полупроводниковых приборов.

- С помощью данного метода соединения выпускаются нагреватели бытовых холодильников.

Преимущества и недостатки

Рассматривая каждый метод варки однородных и неоднородных соединений нельзя пройти мимо положительных и отрицательных качеств. К плюсам использования метода, о котором идёт речь, можно отнести:

- возможность выполнять работы без предварительной подготовки.

- T режим может быть не большим.

- Возможность прочно соединять термочувствительные конструкции.

- Проведение варки элементов различной толщины.

- Ультразвуковая сварка позволяет соединять разнородные металлы.

- Варка характеризуется хорошими электрическими свойствами при небольшом переходном сопротивлении.

«На заметку!

Показатель прочность соединений на уровне 70% от прочности основного металла.

»

Нельзя не согласиться, что данный метод – это скорость, экологическая чистота и экономичность.

Не будем восхищаться вышеперечисленными положительными моментами. Просто зафиксируем их в памяти. Хотя, и негатив нельзя откинуть в сторону, он существует:

- так при выполнении процесса рабочие детали может разворачивать;

- от используемого инструмента на рабочих поверхности остаются видимые вмятины;

Кроме этого, устройство ограничено эксплуатационным сроком. Возникают, определенного рода проблемы, в процессе проведения ремонтных работ.

Несмотря на это, можно утверждать, что ультразвуковая сварка прогрессивный метод , имеющий больше положительных моментов, нежели отрицательных.

Виды ультразвуковой сварки

В процессе рассмотрения эффективности использования данного метода варки, необходимо остановиться на соединении полупроводников.

В данном случае используется нахлёсточный способ соединения. К этому добавляется конструктивное оформление рабочих элементов. Данная технология ультразвуковой сварки заключается в соединении конструкций точечным методом с использованием одной или нескольких точек. Это может быть непрерывный шов или замкнутый круг. Когда проводится формовка проволочной рабочей заготовки, выполняется тавровое соединение с её плоскостью.

Данная технология ультразвуковой сварки заключается в соединении конструкций точечным методом с использованием одной или нескольких точек. Это может быть непрерывный шов или замкнутый круг. Когда проводится формовка проволочной рабочей заготовки, выполняется тавровое соединение с её плоскостью.

«Обратите внимание!

Этот вариант допускается при предварительной формовке!»

Ультразвуковая сварка проводников

Предусмотрена возможность пакетирования: одновременное соединение нескольких материалов воедино.

Ультразвуковая сварка пластика и пластмасс

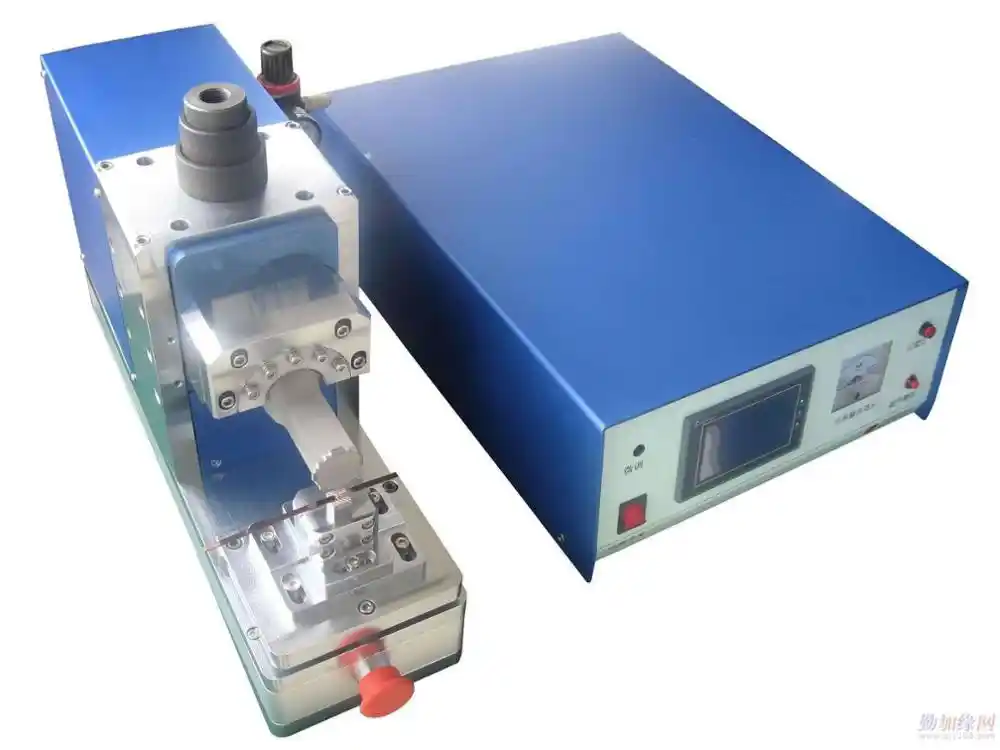

Ультразвуковая сварка пластмасс. Варка этим способом возможна с использованием спецмашин. Это сложное, в технологическом плане устройство, где есть рабочие узлы, а именно:

- Источник питания.

- Колебательная система механического принципа действия.

- Блок управления.

- Привод давления.

- Электромеханический преобразователь с обмоткой, заключённый в корпус с жидкостью для охлаждения.

- Трансформатор упругих колебаний.

- Сварочный наконечник.

Ультразвуковая сварка пластмасс

А также опора с механизмом давления на рабочие поверхности.

Ультразвуковая сварка пластмасс даёт возможность соединения микро/деталей.

Технологические схемы

Технологические схемы можно различить по характеру колебаний. Существует несколько вариантов, таких как:

- Крутильный.

- Изгибный.

- Продольный.

Изгибные и продольные колебания используются для контурного, шовного и точечного соединения рабочих поверхностей.

Схема ультразвуковой сварки

К особенностям рабочего процесса УЗ/С можно отнести возможность формирования положительных соединений.

Создание нивелирных участков на обрабатываемых деталях, а также физический контакт возможен с использованием специального инструмента.

Видео-пример ультразвуковой сварки

Техника безопасности

При проведении работ соблюдение технологического процесса выполняется с использованием методов и условий противопожарной безопасности.

Неотъемлемой частью выполнения работ для обслуживающего персонала является использованием средств и методов индивидуальной защиты.

Рабочий процесс условно можно разделить на два этапа:

- подготовительные мероприятия;

- и рабочий цикл.

На первом этапе нужно подготовить рабочий материал, привести в соответствие рабочую площадь, освободив её от посторонних предметов, и проверить оборудование. Обратить внимание на исправность электрических соединений.

«Важно!

Осуществлять допуск к работе только для лиц достигших 18 летнего возраста и закончивших специальные курсы.»

Перед началом работ, мастер или ответственное лицо назначенное приказом, проводит инструктаж по ТБ (технике безопасности). О чём должна быть соответствующая роспись ознакомленного сотрудника в журнале инструктажа ТБ. Подробно о соблюдении ТБ написано в инструкции по проведению работ.

В интернете достаточно литературы по этому вопросу. Есть обучающие ролики, где показано не только видеоматериал данного метода, рабочих процессов, но и в полном объёме раскрывается тема ТБ.

Заключение

Ультразвуковая сварка в отдельных отраслях народного хозяйства стала незаменимым методом соединения однородных и неоднородных деталей, пластичных и твёрдых материалов.

Инженеры и сегодня трудятся над усовершенствованием рабочих инструментов. Цель научных работ – обеспечить ультразвуковой контроль сварки. Сделать варочный процесс более качественным и эффективным, обеспечив его новым оборудованием.

Сегодня не только в производстве возможно использование данного метода. Возможна ультразвуковая сварка своими руками при выполнении несложных в техническом плане работ. Это может быть ультразвуковая сварка проводов различных бытовых приборов и металлов.

как и чем проводится, особенности процесса, плюсы и минусы

Главная / Техника сварки

Назад

Время на чтение: 5 мин

0

107

Для того, чтобы соединять конструкции из полимерных материалов (например, полипропиленовые), используется ультразвуковая сварка пластмасс.

Этот метод уменьшает расходы, увеличивает эффективность и улучшает качество готового изделия, поэтому так обширно применяется в промышленности.

Эта статья написана в помощь тем, кто решил узнать о сварке ультразвуком пластмасс и ряде моментов, связанных с ней (оборудование, достоинства, недостатки).

- Как это работает?

- Как образуется шов?

- Характеристики оборудования

- Категории сварки

- + и —

- Сварочные аппараты

- Постскриптум

Принцип действия ультразвуковой сварки и классификация

С физической точки зрения, ультразвуковая сварка проходит в три стадии:

- нагрев изделий, активизация диффузии в зоне соприкосновения;

- образование молекулярных связей между вязкотекучими поверхностными слоями

- затвердевание (кристаллизация) и образование прочного шва.

Существует несколько классификаций ультразвуковой сварки ультразвуковой сварки.

По степени автоматизации различают:

- Ручная.

Оператор контролирует параметры установки и ведет сварочный пистолет по линии шва.

Оператор контролирует параметры установки и ведет сварочный пистолет по линии шва. - Механизированная. Параметры задаются оператором и поддерживаются установкой, детали подаются под излучатель.

- Автоматизированная. Применяется на массовом производстве. Участие человека исключается.

Схемы колебательных систем для сварки ультразвуком

По методу подведения энергии к рабочей зоне выделяют:

- односторонняя;

- двусторонняя.

По методу движения волновода классифицируют:

- Импульсная. Работа короткими импульсами за одно перемещение волновода.

- Непрерывная. Постоянное воздействие излучателя, волновод двигается с постоянной скоростью относительно материала.

По споосбу определения количества энергии, затрачиваемой на соединение, существуют:

- по времени воздействия;

- по величине осадки;

- по величине зазора;

- по кинетической сотавляющей.

В последнем случае количество энергии определяется предельной амплитудой смещания опоры.

По способу подачи энергии в рабочую зону различают следующие режимы ультразвуковой сварки:

- Контактная. Энергия распределяется равномерно по всему сечению детали. Позволяет сваривать детали до 1,5 толщиной. Применяется для сваривания внахлест мягких пластиков и пленок.

- Передаточная. В случае высоких значений модуля упругости колебания возбуждаются в нескольких точках. Волна распространяется внутри изделия и высвобождает свою энергию в зоне соединения. Используется для тавровых швов и соединений встык жестких пластиков.

Схема точечной ультразвуковой сварки

Схема установки для роликовой сварки ультразвуком

Способ подачи энергии колебаний в зону контакта заготовок определяется модулем упругости материала и коэффициентом затухания механических колебаний на ультразвуковых частотах.

Категории сварки

Известно несколько вариантов классификаций сварки пластмасс ультразвуком. Каждая из них включает несколько пунктов. Ниже приведены наиболее популярные.

- Классификация по подаче энергии:

- Односторонняя (применяется для соединения толстостенных конструкций).

- Двусторонняя (оптимальна для тонкостенных деталей, но требует добавочного охлаждения).

- Классификация по передвижению волновода:

- Непрерывное (скорость движения волновода не изменяется со временем).

- Прерывное (движения с заранее известными временными промежутками).

- Классификация по движению вдоль шва:

- Ручное (сила, направляющая аппарат, сосредоточена в руках мастера).

- Механическое (сварочный аппарат перемещается вдоль шва автоматически, по ранее сформированным параметрам. Менее сфокусированный, чем ручной, но даёт возможность поменять направление сварного соединения).

- Классификация по типу сварки:

- Контактная (шов формируется по уложенным внахлёст конструкциям. Подходит для деталей толщиной 2 миллиметра и меньше).

- Передаточная (формирование механических колебаний проводится в установленные точки на деталях в таких количествах, чтобы гарантировать равномерное распространение волны ультразвука и, как следствие, прочность и качество соединения.

Используется при сварке деталей толще 2 миллиметров, пластмасс с акустическими свойствами, мягких пластмасс, которые предварительно замораживаются, а также для выполнения стыковых швов у изделий из поликарбоната, полистирола и полиамида).

Используется при сварке деталей толще 2 миллиметров, пластмасс с акустическими свойствами, мягких пластмасс, которые предварительно замораживаются, а также для выполнения стыковых швов у изделий из поликарбоната, полистирола и полиамида).

Суть получения швов ультразвуком

Процесс сварки ультразвуком для пластиков и металлов имеет общие физические основы, но существенно различается по параметрам.

Для ультразвуковой сварки металлов требуется нагрев до высоких температур и приложение больших усилий сжатия. Для пластиков можно обойтись намного меньшими значениями этих параметров. Схема установки ультразвуковой сварки пластика также существенно проще.

Последовательность действий следующая

- Подключают генератор ультразвука.

- Ультразвук, проходя через конвертер, преобразуется в продольные механические колебания волновода.

- Волновод подсоединяется перпендикулярно плоскости шва и передает заготовкам колебательную энергию.

- Механическая энергия преобразуется в волновую, что обуславливает интенсивный нагрев области соприкосновения волновода и заготовки.

- В нагретом поверхностном слое возрастает текучесть.

- Динамическое усилие, прикладываемое со стороны излучателя, способствует нагреву зоны крнтакта.

- Статическое усилие, приложенное в том же направлении — перпендикулярно поверхности контакта, понуждает к образованию прочные связи.

Сварной шов после ультразвуковой сварки

Таким методом удается соединять ультразвуком даже разные по своему строению материалы, такие как металлические сплавы и пластики.

При этом разница в температурах плавления может быть многократной.

Как образуется шов?

Работа с металлом не похожа на сварку ультразвуком. Для второй не понадобятся привычные по работе с металлом расходные материалы (проволока, стержни электродов и пр.) и высокое температурное воздействие.

Зато потребуются механическое влияние на место формирования шва и энергия ультразвуковых колебаний.

Образование колебаний начинается с подсоединения генератора к ультразвуковому сварочному аппарату для пластмассы.

Преобразователь трансформирует колебания одного вида в другие (ультразвуковые в механические).

Следом происходит подключение колеблющегося параллельно будущем шву волновода.

Он позволяет локально сфокусировать энергию в конкретной точке и создаёт два типа давлений: статическое и динамическое. Они приложены к детали под углом в 90°, и у каждого из них своя роль.

Первое отвечает за получение прочного шва, а второе — за достижение уровня температуры, оптимальной для работы с разными типами пластика и пластмасс.

Технически, возможности этого метода позволяют скреплять пластмассу с деталями различного состава, главное условие — чтобы материал выдерживал воздействие ультразвука.

В теории возможно соединение пластмассы с металлом, несмотря на разницу их температур плавления.

Преимущества

Анализируя особенности ультразвукового сварочного производства, нельзя не отметить следующие его достоинства:

- не требуется защитная газовая среда;

- нет нужды в тщательной механической зачистке зоны сварки;

- нет ограничений по форме деталей;

- экологичность и ничтожный объем выделяющихся вредных веществ;

- небольшие температуры нагрева по сравнению с другими способами;

- не требуются сварочные материалы;

- высокая производительность, сравнимая только с контактной сваркой — доли секунды.

- низкие затраты энергии.

Полученный шов имеет эстетичный внешний вид и редко нуждается в дополнительной обработке.

Технология УЗС для металлов

Соединение методом УЗС применяется для различных металлов и сплавов. Данный метод имеет широкие возможности в соединении не только однородных, но и разных материалов (соединение стальной пластины с керамической, проволоки и фольги и т. д.). Применяется в электронике, ювелирном, холодильном, автомобильном, аккумуляторном производствах и др.

Например, для сварки:

- пучков проводов и разъемов в автомобилях;

- деталей при производстве аккумуляторов, электродвигателей, батареек, солнечных батарей;

- трубопроводов в холодильниках, кондиционерах и т. д.

Схема операций технологического процесса:

- подготовка свариваемых поверхностей;

- сборка узлов;

- прихватка;

- сварка;

- правка.

Для сварного изделия разрабатывается технологический процесс. Каждый этап технологии для каждого изделия индивидуален.

Воздействие ультразвука на материал деталей

Атомы твердых тел, как кристаллических, так и аморфных, расположены в определенном порядке, между ними установлены более или менее прочные связи, позволяющие телам сохранять свою форму. Атомы и молекулы способны колебаться относительно своего начального положения. Чем выше амплитуда этих колебаний, тем выше внутренняя энергия тела. Если амплитуда превышает определенный предел, установившиеся связи могут разорваться. Если к телу приложено усилие, не дающее ему потерять целостность, вместо разорванных связей возникают новые, этот процесс называют рекомбинацией.

Ультразвуковые волны высокой интенсивности, сообщая атомам тела большое количество энергии за короткое время, увеличивают амплитуду колебаний атомов и молекул в зоне воздействия. Связи между ними рвутся, и под приложенным давлением возникают новые, с частицами из поверхностных слоев второй заготовки. Так возникает чрезвычайно прочное соединение, превращающее детали в единое целое.

Так возникает чрезвычайно прочное соединение, превращающее детали в единое целое.

Ограничения

Самым главным ограничением, на которое стоит обратить внимание, является размер изделий, свариваемых таким способом. Он не должна составлять более 250 мм (в длину, ширину, высоту).

Требование к размерам связано с тем, что выходная мощность датчика имеет свои пределы, нет возможности выдавать слишком большую мощность ультразвуковых волн, а так же с проблемами при контроле амплитуды колебаний.

Материалы, для соединения которых применяют ультразвуковую сварку, должны быть сухими. Иными словами иметь содержание влаги в них должно быть минимальным, иначе лучше использовать вибрационную сварку.

Для крепления толстостенных деталей не имеет смысла применять ультразвуковую сварку. Хотя бы один из соединяемых элементов должен быть легким, поскольку он поглощает в себя большое количество энергии.

Работа с металлическими деталями

Высокой эффективностью отличается применение ультразвуковой сварки к деталям небольших размеров. Особенно удачно применяют метод в микроэлектронике и приборостроении.

Особенно удачно применяют метод в микроэлектронике и приборостроении.

Соединение металлов проходит при существенно более низких температурах, чем при использовании «горячих» сварочных технологий, таких, так электродуговая или газовая сварка. Это открывает широкие возможности для быстрого и надежного соединения компонентов, чувствительных к перегреву.

Кроме того, метод способен сварить пары металлов, с трудом соединяемые другими способами: Cu+Al, Al+ Ni и т.д.

Прочностные характеристики шва достигают 70% от значений для исходного сплава.

Метод также позволяет сваривать металл, пластик, керамику, композиты, стекло в любых комбинациях. Применим он и к тугоплавким сплавам.

Специфика процесса

Задача любой сварки — надежное соединение материалов. При нагревании участков молекулы заготовок переходят в возбужденное состояние, сопровождающееся увеличением расстояния между ними. Здесь может происходить рекомбинация связей составных элементов. Как выполнить это с наименьшими потерями материала, быстро и качественно? Тут без ультразвуковой сварки обойтись сложно.

Как выполнить это с наименьшими потерями материала, быстро и качественно? Тут без ультразвуковой сварки обойтись сложно.

У/З волна направленного действия попадает в предполагаемое место стыка деталей. Под ее воздействием происходит ранее описанный процесс — возбуждение молекул. Достаточно сблизить заготовки, чтобы процесс их слияния стал неизбежным.

Преимущества и недостатки при работе с пластиками

При работе с пластмассами существуют следующие достоинства метода:

- высокая производительность;

- низкая себестоимость операции;

- герметичность швов на толстостенных заготовках;

- отсутствие необходимости в подготовке поверхности;

- отсутствие перегрева;

- отсутствие электрических наводок и электромагнитного излучения;

- совместимость операции с другими операциями технологического процесса, напыления, разреза в других плоскостях и т.п.;

- универсальность по типам пластиков;

- отсутствие расходных материалов и химикатов.

- эстетичность и малозаметность шва.

Ультразвуковая сварка пластмасс

Выделяют и недостатки:

- Малая мощность излучателя заставляет подводить энергию с двух сторон.

- Сложность контроля качества шва.

Качество соединения стильно зависит от точности подбора и стабильности параметров установки во время работы.

Выделение тепла

При проведении ультразвуковой сварки выделяется тепло в точке воздействия аппарата. Это происходит за счет образования трения между поверхностями контактируемых материалов, а так же за счет пластических деформаций, без которых любая сварка не обходится.

На повышение температуры в месте сварки влияет твердость материала, его тепловая емкость и тепловая проводимость. Особое влияние на нагрев оказывает режим сварки.

Стоит отметить, что рост температуры при ультразвуковой сварке сильно не сказывается на качестве соединения. Практические исследования показали, что наивысший уровень прочности достигается раньше, чем максимальная температура при этом процессе.

Если предварительно прогреть изделие, то это позволит уменьшить время пропускания ультразвуковых колебаний и приведет к повышению прочности получаемого при сварке соединения.

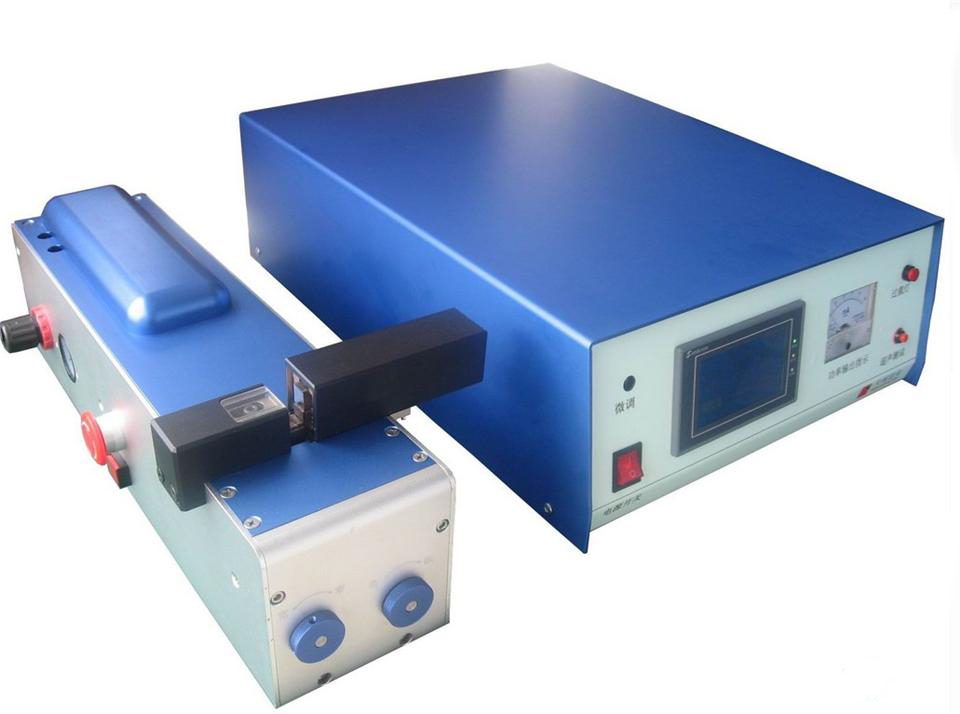

Используемое оборудование

Учитывая высокую стоимость аппарата УЗ-сварки, многие домашние мастера подумывают о самостоятельном изготовлении установки. К сожалению, это не сварочный трансформатор и даже не выпрямитель, и для проектирования и создания аппарата потребуются серьезные знания и навыки в области акустики и электроники. Кроме того, для изготовления деталей излучателя и волновода нужны станки высокого класса точности, недоступные в домашних условиях.

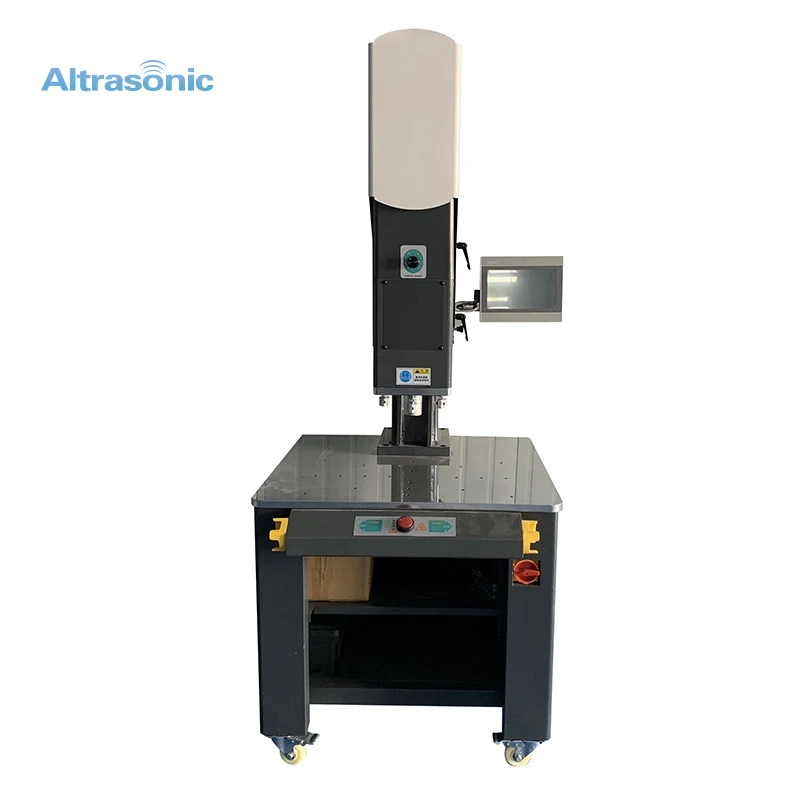

Пресс для ультразвуковой сварки

Оборудование для ультразвуковой сварки разделяют на три категории:

- точеное;

- шовное;

- шовно–шаговое.

Диапазон мощности — 50 ватт до 2 киловатт, рабочая частота в районе 20-22 килогерц

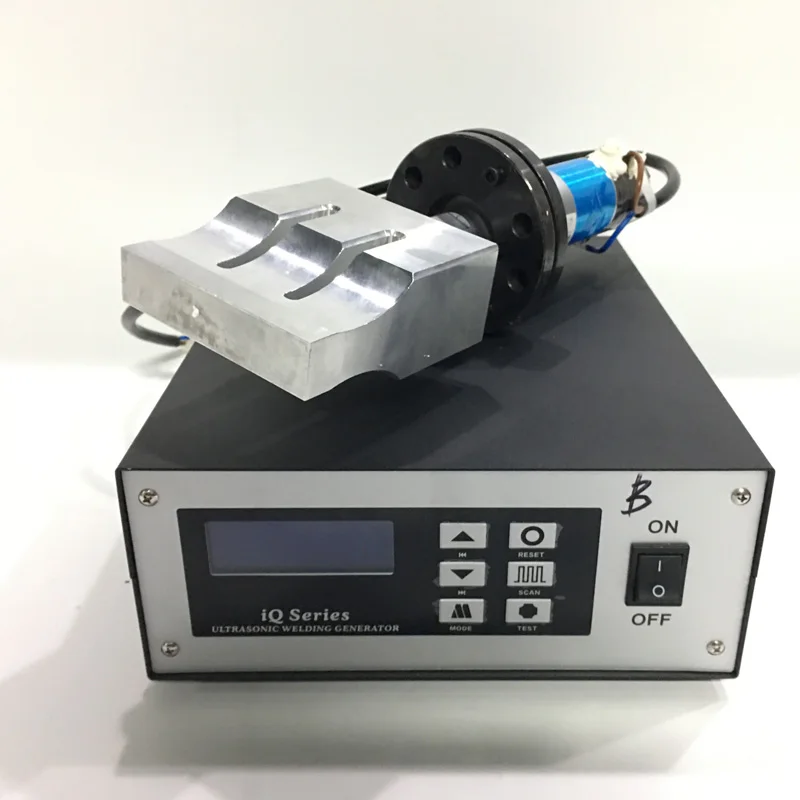

Основной узел установки ультразвуковой сварки — генератор колебаний и преобразователь электрических колебаний в механические той же частоты.

Механические колебания ультразвукового генератора преобразуются магнитострикционным преобразователем. Для отведения излишнего тепла используется водяная система охлаждения

Волновой трансформатор согласует параметры взаимодействия преобразователя и волновода. Он повышает частоту колебаний на выходе волновода.

Волновод транспортирует энергетический поток к месту сваривания. На его рабочем окончании смонтирована сменная сварочная головка. Ее геометрические параметры выбирают, исходя из материала заготовки, его толщины и вида шва. Так, для приваривания выводов микросхем берут головку, заканчивающуюся тонким жалом.

Волновод

Опорная рама служит для размещения всех узлов и деталей. На ней также монтируется механизм перемещения заготовки или головки волновода.

Недостатки

Магнитострикционный преобразователь. 1 — термомеханический преобразователь, 2 — трансформатор упругих колебаний.

- Необходимость использования дорогих генераторов ультразвука, однако с развитием силовой высокочастотной электроники стоимость генераторов ультразвука существенно снизилась;

- Мал диапазон толщин свариваемых материалов, однако подбирая форму свариваемых деталей можно добиться эффекта акустической линзы, фокусирующей ультразвук в зону сварки;

- Необходимость дополнительного внешнего сжатия деталей, однако для большинства других видов сварки пластмасс это тоже необходимое условие.

Параметры сварочного оборудования

Чтобы получить прочный и долговечный шов, необходимо точно рассчитать и тщательно соблюдать параметры работы аппарата. Они зависят от типа материала заготовок, его толщины, требований к прочности шва. Точная настройка параметров для каждого нового изделия проводится в лабораторных условиях, с многократными испытаниями на разрушение соединения. Наилучшее сочетание параметров фиксируется и используется в производственном процессе.

К основным параметрам относят:

- Амплитуда колебаний. Определяет поток энергии и время операции.

- Усилие прижима. От него зависит прочность шва.

- Частота работы генератора.

- Статическое давление. Определяется амплитудой механических колебаний.

- Продолжительность и скважность импульсов. Также определяет продолжительность операции.

К вспомогательным параметрам относят температуру начального прогрева для заготовок большой толщины, возвышение сварной головки над заготовкой и некоторые другие.

Установка для точечной сварки ультразвуком

Возможности ультразвука

Использование ультразвука дает возможность прочно и долговечно соединять различные, даже сильно отличающиеся друг от друга материалы толщиной от нескольких микрон до нескольких миллиметров. При использовании ультразвука к минимуму сводятся искажения формы свариваемых заготовок.

Использование точечных швов дает возможность с высокой скоростью выполнить соединение на больших площадях. Шаг точек подбирается исходя из толщины заготовок и требований к прочности шва. В областях изделия, подвергающихся высоким напряжениям, шаг уменьшают. Применение роликовых насадок на излучатель позволяет выполнять сплошные герметичные швы любой конфигурации. Такие соединения применяются в упаковочных изделиях и надувных конструкциях.

Листовые и пленочные заготовки соединяют внахлест. Для заготовок в форме стрежней применяют тавровые швы.

Ограничены возможности метода по работе со сверхтонкими материалами. Вследствие высокой скорости работы, экологической безопасности и обеспечения нормальных условий труду персонала, популярность ультразвука продолжает расти.

Вследствие высокой скорости работы, экологической безопасности и обеспечения нормальных условий труду персонала, популярность ультразвука продолжает расти.

Как проходит сварка ультразвуком?

Сварка металла ультразвуком проводится за счет влияния высокочастотных колебаний поперечного направления, происходящих по краям нескольких металлических поверхностей. Параллельно с этим свариваемые конструкции монтируются друг с другом под умеренно высоким давлением. В итоге нарастающее внутри деталей напряжение приводит к появлению упругопластических деформаций по контуру поверхности. Конкретно локализованное стыковое скольжение между фазами постепенно начинает разрушать оксиды металла и расположенные на поверхности плёнки, что позволяет конструкциям контактировать друг с другом сразу в десятках точек соприкосновения. Колебания длительной периодичности за короткий промежуток времени полностью разрушают все границы стыковки между деталями, увеличивая площадь их контакта и обеспечивая соединение, структурно напоминающее сварку посредством диффузии.

Ультразвуковые сварочные работы вызывают повышение температуры отдельных участков металлических деталей. Этого удаётся достичь при помощи комбинации пластического гистерезиса, скольжения между фазами и пластичных деформаций. Если правильно настроить мощность используемых приборов, то процесс ультразвуковой сварки проходит без переплавки металла на границе соединяемых конструкций.

Сферы использования ультразвуковой сварки

Области применения ультразвука для создания сварных соединений определяются исходя из характерных особенностей технологии:

- соединяемые материалы должны быть пластичными;

- их размеры ограничены, прежде всего — толщина;

- температура нагрева намного ниже, чем при использовании «горячих» сварочных технологий.

Применение ультразвуковой сварки в производстве стройматериалов

Использование ультразвуковой швейной машины

Технология проучила широкое распространение в следующих областях:

- приборостроение;

- электроника;

- производство пластиковых оболочек;

- выпуск пластмассовых изделий.

Применяется метод и в других отраслях для присоединения малогабаритных деталей к крупным.

Область применения

В промышленных масштабах метод применяется для производства изделий из полиамида и легкоплавкого пластика:

- оправ для очков;

- упаковок;

- игрушек;

- мелких деталей.

Метод применим для создания полупроводниковых переходов. С помощью ультразвука добиваются прочного соединения разнородных материалов, металлов с различными физическими характеристиками, температурой плавления. Сваркой создают сложные микросхемы в робототехнике, электронике.

Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

Ультразвуковая сварка металлов представляет собой процесс, в ходе которого получают неразъемное соединение в твердой фазе. Формирование ювенильных участков (в которых образуются связи) и контакт между ними происходят под воздействием специального инструмента. Он обеспечивает совместное действие относительных знакопеременных тангенциальных смещений небольшой амплитуды и сжимающей нормальной силы на заготовки. Рассмотрим далее подробнее, что собой представляет технология ультразвуковой сварки.

Он обеспечивает совместное действие относительных знакопеременных тангенциальных смещений небольшой амплитуды и сжимающей нормальной силы на заготовки. Рассмотрим далее подробнее, что собой представляет технология ультразвуковой сварки.

Механизм соединения

Малоамплитудные смещения происходят между деталями с ультразвуковой частотой. За счет них микронеровности на поверхности деталей подвергаются пластическому деформированию. Вместе с этим из зоны соединения эвакуируются загрязнения. Ультразвуковые механические колебания передаются к участку сварки от инструмента с внешней стороны заготовки. Весь процесс организуется таким образом, чтобы исключить проскальзывания приспособления и опоры по поверхностям деталей. В процессе прохождения колебаний сквозь заготовки происходит рассеивание энергии. Это обеспечивается внешним трением между поверхностями на начальной стадии сварки и внутренним трением в материале, располагающемся между опорой и инструментом после формирования участка схватывания. В соединении при этом повышается температура, что облегчает деформацию.

В соединении при этом повышается температура, что облегчает деформацию.

Специфика поведения материала

Тангенциальные перемещения между деталями и напряжения, которые вызываются ими и действуют вместе со сжатием от силы сварки, обеспечивают локализацию интенсивной пластической деформации в небольших объемах в приповерхностных слоях. Весь процесс сопровождается размельчением и механической эвакуацией оксидных пленок и прочих загрязнений. Сварка ультразвуковая обеспечивает снижение предела текучести, благодаря чему облегчается пластическая деформация.

Особенности процесса

Сварка ультразвуковая способствует формированию необходимых условий для соединения. Это обеспечивается за счет механических колебаний преобразователя. Благодаря энергии вибрации создаются сложные напряжения среза, сжатия и напряжения. Пластическая деформация возникает при превышении пределов упругости материалов. Получение прочного соединения обеспечивается за счет увеличения площади непосредственного соприкосновения после эвакуации поверхностных оксидов, органических и адсорбированных пленок.

Применение УЗ

Ультразвук широко используется в научной сфере. С его помощью ученые исследуют ряд физических свойств веществ и явлений. В промышленности ультразвук применяется для обезжиривания и очистки изделий, работы с труднообрабатываемыми материалами. Кроме этого, колебания благоприятно воздействуют на кристаллизующиеся расплавы. Ультразвук обеспечивает в них дегазацию и измельчение зерна, повышение механических свойств литых материалов. Колебания способствуют снятию остаточных напряжений. Они также широко применяются для увеличения скорости медленно протекающих химических реакций. Сварка ультразвуковая может использоваться в разных целях. Колебания могут стать источником энергии для образования шовных и точечных соединений. При воздействии ультразвука на сварочную ванную при кристаллизации улучшаются механические свойства соединения за счет измельчения структуры шва и интенсивному удалению газов. За счет того, что колебания активно удаляют загрязнения, искусственные и естественные пленки, соединять можно детали, с окисленной, лакированной и пр. поверхностью. Ультразвук способствует уменьшению или устранению собственных напряжений, появляющихся при сварке. За счет колебаний можно стабилизировать составляющие структуру соединения. Это, в свою очередь, позволяет предотвратить вероятность самопроизвольной деформации конструкций впоследствии. Ультразвуковая сварка находит в последнее время все более широкое применение. Это обусловлено несомненными преимуществами этого способа соединения в сравнении с холодным и контактным методами. Особенно часто используются УЗ колебания в микроэлектронике.

поверхностью. Ультразвук способствует уменьшению или устранению собственных напряжений, появляющихся при сварке. За счет колебаний можно стабилизировать составляющие структуру соединения. Это, в свою очередь, позволяет предотвратить вероятность самопроизвольной деформации конструкций впоследствии. Ультразвуковая сварка находит в последнее время все более широкое применение. Это обусловлено несомненными преимуществами этого способа соединения в сравнении с холодным и контактным методами. Особенно часто используются УЗ колебания в микроэлектронике.

Перспективным направлением считается ультразвуковая сварка полимерных материалов. Некоторые из них невозможно соединить никаким иным методом. На промышленных предприятиях в настоящее время осуществляется ультразвуковая сварка тонкостенных алюминиевых профилей, фольги, проволоки. Особенно эффективен этот метод для соединения изделий из разнородного сырья. Ультразвуковая сварка алюминия используется в производстве бытовых приборов. Этот метод эффективен при сращивании листового сырья (никеля, меди, сплавов). Ультразвуковая сварка пластмасс нашла применение в производстве приборов оптики и тонкой механики. В настоящее время созданы и внедрены в производство машины для соединения разнообразных элементов микросхем. Приспособления оснащаются автоматическими устройствами, за счет которых существенно повышается производительность.

Этот метод эффективен при сращивании листового сырья (никеля, меди, сплавов). Ультразвуковая сварка пластмасс нашла применение в производстве приборов оптики и тонкой механики. В настоящее время созданы и внедрены в производство машины для соединения разнообразных элементов микросхем. Приспособления оснащаются автоматическими устройствами, за счет которых существенно повышается производительность.

Мощность УЗ

Ультразвуковая сварка пластика обеспечивает неразъемное соединение за счет совместного действия высокочастотных механических колебаний и сравнительно небольшой сдавливающей силы. Этот метод имеет много общего с холодным способом. Мощность УЗ, которую можно передать через среду, будет зависеть от физических свойств последней. При превышении пределов прочности в зонах сжатия, твердый материал разрушится. В аналогичных ситуациях в жидкостях возникает кавитация, сопровождающаяся появлением мелких пузырьков и их последующим захлопыванием. Вместе с последним процессом возникают местные давления. Такое явление используется при очистке и обработке изделий.

Такое явление используется при очистке и обработке изделий.

Узлы устройств

Ультразвуковая сварка пластика осуществляется с использованием специальных машин. В них присутствуют следующие узлы:

- Источник питания.

- Колебательная механическая система.

- Аппаратура управления.

- Привод давления.

Колебательная система используется для преобразования электроэнергии в механическую для последующей ее передачи на участок соединения, концентрирования ее и получения требуемой величины скорости излучателя. В этом узле присутствуют:

- Электромеханический преобразователь с обмотками. Он заключен в металлический корпус и охлаждается водой.

- Трансформатор упругих колебаний.

- Сварочный наконечник.

- Опора с механизмом давления.

Крепление системы осуществляется с помощью диафрагмы. Излучение ультразвука происходит только в момент сварки. Процесс происходит под воздействием колебаний, давления, приложенного под прямым углом к поверхности, и теплового эффекта.

Возможности метода

Сварка ультразвуковая наиболее эффективна для пластичного сырья. Изделия из меди, никеля, золота, серебра и пр. могут соединяться как друг с другом, так и с другими малопластичными изделиями. С повышением твердости свариваемость ультразвуком ухудшается. Эффективно соединяются с помощью УЗ тугоплавкие изделия из вольфрама, ниобия, циркония, тантала, молибдена. Ультразвуковая сварка полимеров считается относительно новым способом. Такие изделия могут также соединяться как друг с другом, так и с другими твердыми деталями. Что касается металла, то его можно соединять со стеклом, полупроводниками, керамикой. Связывать заготовки можно и через прослойку. К примеру, стальные изделия сваривают друг с другом через алюминиевую пластику. За счет кратковременности пребывания под повышенной температурой получается высококачественное соединение разнородных изделий. Свойства сырья подвергается незначительным изменениям. Отсутствие посторонних примесей – одно из преимуществ, которым обладает ультразвуковая сварка. Вредные факторы для человека также отсутствуют. При соединении создаются благоприятные гигиенические условия. Связи изделий отличаются химической однородностью.

Вредные факторы для человека также отсутствуют. При соединении создаются благоприятные гигиенические условия. Связи изделий отличаются химической однородностью.

Особенности соединения

Сварка металла осуществляется, как правило, нахлесточным способом. При этом добавляется различное конструктивное оформление элементов. Сварка может осуществляться точками (одной или несколькими), непрерывным швом либо по замкнутому кругу. В некоторых случаях при предварительной формовке конца заготовки из проволоки производится тавровое соединение ее с плоскостью. Можно осуществлять ультразвуковую сварку нескольких материалов одновременно (пакетом).

Толщина деталей

Она ограничена верхним пределом. При увеличении толщины металлической заготовки нужно применять колебания с большей амплитудой. Это позволит компенсировать потерю энергии. Увеличение амплитуды, в свою очередь, возможно до определенного предела. Ограничения связаны с вероятностью возникновения усталостных трещин, больших вмятин от инструмента. В таких случаях следует оценить, насколько целесообразна будет ультразвуковая сварка. На практике метод используется при толщине изделий от 3…4 мкм до 05…1 мм. Сварка может использоваться и для деталей с диаметром 0.01…05 мм. Толщина второго изделия может быть существенно больше первого.

В таких случаях следует оценить, насколько целесообразна будет ультразвуковая сварка. На практике метод используется при толщине изделий от 3…4 мкм до 05…1 мм. Сварка может использоваться и для деталей с диаметром 0.01…05 мм. Толщина второго изделия может быть существенно больше первого.

Возможные проблемы

При применении метода ультразвуковой сварки необходимо учесть вероятность усталостного разрушения имеющихся соединений в изделиях. Во время процесса заготовки могут разворачиваться относительно друг друга. Как выше было сказано, на поверхности материала от инструмента остаются вмятины. Само устройство отличается ограниченным сроком службы, что обусловлено эрозией его рабочей плоскости. В отдельных точках материал изделия приваривается к инструменту. Это приводит к износу устройства. Ремонт оборудования сопровождается рядом сложностей. Они связаны с тем, что сам инструмент выступает как элемент неразборной единой конструкции узла, конфигурация и размеры которого рассчитаны точно на рабочую частоту.

Подготовка изделий и параметры режима

Перед выполнением ультразвуковой сварки каких-либо сложных мероприятий с поверхностью деталей осуществлять не нужно. При желании можно повысить стабильность качества соединения. Для этого целесообразно только обезжирить изделие растворителем. Для соединения пластичных металлов оптимальным считается цикл с запаздыванием импульса относительно момента запуска ультразвука. При сравнительно высокой твердости изделия целесообразно дождаться небольшого нагрева, прежде чем включать УЗ.

Схемы сварки

Их существует несколько. Технологические схемы УЗ сварки отличаются по характеру колебания инструмента. Они могут быть крутильными, изгибными, продольными. Также схемы различают в зависимости от пространственного положения устройства относительно поверхности свариваемой детали, а также по способу передачи сжимающих сил на изделия и конструктивными особенностями опорного элемента. Для контурного, шовного и точечного соединения используются варианты с изгибными и продольными колебаниями. Ультразвуковое воздействие может сочетаться с локальным импульсным нагревом деталей от отдельного теплового источника. В этом случае можно достичь ряда преимуществ. В первую очередь можно уменьшить амплитуду колебаний, а также силу и время их пропускания. Энергетические свойства теплового импульса и периода его наложения на ультразвук выступают как дополнительные параметры процесса.

Ультразвуковое воздействие может сочетаться с локальным импульсным нагревом деталей от отдельного теплового источника. В этом случае можно достичь ряда преимуществ. В первую очередь можно уменьшить амплитуду колебаний, а также силу и время их пропускания. Энергетические свойства теплового импульса и периода его наложения на ультразвук выступают как дополнительные параметры процесса.

Тепловой эффект

Ультразвуковая сварка сопровождается повышением температуры на участке соединения. Возникновение тепла обуславливается появлением трения на поверхностях контактирующих изделий, а также пластическими деформациями. Они, собственно, сопровождают формирование сварного соединения. Температура на контактном участке будет зависеть от прочностных параметров. Главным из них считается степень твердости материала. Кроме того, немалое значение имеют его теплофизические свойства: теплопроводность и теплоемкость. На температурный уровень влияет и выбранный режим сварки. Как показывает практика, появляющийся тепловой эффект не выступает как определяющее условие. Это обуславливается тем, что максимальная прочность соединений в изделиях достигается раньше, чем температура повышается до предельного уровня. Уменьшить продолжительность пропускания ультразвуковых колебаний можно, предварительно проведя подогрев деталей. Это также будет способствовать усилению прочности соединения.

Это обуславливается тем, что максимальная прочность соединений в изделиях достигается раньше, чем температура повышается до предельного уровня. Уменьшить продолжительность пропускания ультразвуковых колебаний можно, предварительно проведя подогрев деталей. Это также будет способствовать усилению прочности соединения.

Заключение

Ультразвуковая сварка в настоящее время в некоторых промышленных отраслях является незаменимым методом соединения деталей. Особенно распространен этот способ в микроэлектронике. УЗ позволяет соединять самые разные пластичные и твердые материалы. Сегодня активно ведется научная работа по усовершенствованию инструментов и технологий сварки.

Что такое ультразвуковая сварка пластмасс и как это работает?

Изображение предоставлено: Ультразвуковая сварка пластмасс | Эмерсон США

Как соединяются пластмассовые детали? Сначала на ум приходят плавление, клепка и клей, но что, если вам нужна настоящая сварка без швов или дополнительного материала? Пластик неприхотлив в том, что он допускает многие виды производственных процедур, и, к счастью, он может обеспечить чистые соединения и соединения с использованием ультразвуковой технологии. Ультразвуковая сварка обеспечивает надежное соединение двух кусков пластика без швов и создает одни из самых чистых сварных швов. В этой статье будет рассмотрено, что такое ультразвуковая сварка пластмасс, как она работает, ее преимущества и недостатки, а также ее применение в промышленности. Мы надеемся, что к концу этой статьи те, кто интересуется ультразвуковой сваркой пластмасс, получат представление об этой технологии и смогут внедрить ее в свои существующие возможности.

Ультразвуковая сварка обеспечивает надежное соединение двух кусков пластика без швов и создает одни из самых чистых сварных швов. В этой статье будет рассмотрено, что такое ультразвуковая сварка пластмасс, как она работает, ее преимущества и недостатки, а также ее применение в промышленности. Мы надеемся, что к концу этой статьи те, кто интересуется ультразвуковой сваркой пластмасс, получат представление об этой технологии и смогут внедрить ее в свои существующие возможности.

Что такое ультразвуковая сварка пластмасс?

Ультразвуковая сварка пластика поначалу кажется большинству сверхтехнологичными — в конце концов, почему бы просто не нагреть пластик с помощью традиционных источников тепла (печь, пламя, фен и т. д.) и просто не сжать детали вместе с помощью тисков? Секрет заключается в преимуществах ультразвуковой технологии и ее способности производить чистые бесшовные соединения.

Ультразвуковая сварка пластика использует высокие частоты для термического соединения двух кусков пластика в так называемом твердотельном процессе. Преобразовывая высокочастотную электрическую энергию в высокочастотную механическую энергию (вибрацию), эти сварочные аппараты создают тепло трения, которое сплавляет детали без изменения состояния их пластика (таким образом называемого «твердотельным»). Акустические колебания фокусируются в определенной точке между двумя перекрывающимися пластиковыми деталями, обеспечивая нагрев и сварку без плавления. На самом деле, ультразвуковая сварка пластика настолько бесшовная и прочная, что соединения, выполненные с помощью этой технологии, по характеристикам материала могут соперничать с литьем под давлением.

Преобразовывая высокочастотную электрическую энергию в высокочастотную механическую энергию (вибрацию), эти сварочные аппараты создают тепло трения, которое сплавляет детали без изменения состояния их пластика (таким образом называемого «твердотельным»). Акустические колебания фокусируются в определенной точке между двумя перекрывающимися пластиковыми деталями, обеспечивая нагрев и сварку без плавления. На самом деле, ультразвуковая сварка пластика настолько бесшовная и прочная, что соединения, выполненные с помощью этой технологии, по характеристикам материала могут соперничать с литьем под давлением.

Важно повторить, что ультразвуковая сварка пластмасс — это твердофазный процесс. Да, вырабатывается достаточно тепла, чтобы сварить пластиковые детали в одну сборку, но на точном уровне, чтобы не нарушить несоединяющиеся молекулы пластика и не привести к полному расплавлению пластика каким-либо образом. Пока машина включена, соседний пластик сплавляется и быстро остывает после снятия генератора. Такое расположение обеспечивает почти идеальное соединение между деталями без чрезмерного нагрева и помогает сохранить исходные свойства материала, которые были у пластиковых деталей до соединения.

Такое расположение обеспечивает почти идеальное соединение между деталями без чрезмерного нагрева и помогает сохранить исходные свойства материала, которые были у пластиковых деталей до соединения.

Далее мы подробно рассмотрим, как работает ультразвуковая сварка пластмасс, а также ее основные преимущества и недостатки как процесса соединения.

Как работает ультразвуковая сварка пластика?

Изображение предоставлено: Christian Cavallo Consulting, LLC

Рис. 1: Упрощенная схема аппаратов для ультразвуковой сварки пластмасс (обратите внимание, что это общая схема, которая может не относиться к конкретным продуктам/моделям).

На рис. 1 показаны компоненты большинства аппаратов для ультразвуковой сварки пластмасс. В этом разделе будет разобран каждый помеченный компонент, определена его функция и описано, как вся сборка работает для достижения сварки пластика. Обратите внимание, что рисунок 1 является обобщенной схемой и может включать/не включать компоненты, имеющиеся в конкретных моделях, и/или может показывать эти компоненты в другом расположении.

Детали для ультразвуковой сварки пластика

Ниже приведен краткий список основных компонентов, используемых в ультразвуковых сварочных аппаратах для пластмасс:

Блок питания — Блок питания (БП) подает электроэнергию на сварочный аппарат при заданном напряжении. Это напряжение варьируется в зависимости от применения, но обычно составляет 120–240 В.

Пневматический поршень/пресс – пневматический поршень/пресс давит на пакет (или узел, состоящий из преобразователя/преобразователя, бустера и рупора), чтобы обеспечить хорошее сопряжение пластиковых деталей и достичь температуры, необходимой для эффективной сварки. Этот компонент аналогичен типичному пневматическому прессу; однако он физически не сжимает пластик — он только оказывает давление, необходимое для сварки.

Преобразователь/преобразователь — помеченный как две отдельные части (поскольку они иногда бывают отдельными), преобразователь/преобразователь является компонентом, главным образом ответственным за преобразование электрической энергии в механические колебания. Внутри этого компонента находится несколько пьезоэлектрических пластин, которые расширяются или сжимаются в зависимости от наличия электрических сигналов. Когда на преобразователь подается синусоидальный переменный ток, эти пьезоэлектрические компоненты будут расширяться и сжиматься на высоких частотах и производить необходимую механическую вибрацию, необходимую для сварки. Типичная выходная частота ультразвуковых сварочных аппаратов составляет 15-40 кГц, хотя конкретная частота зависит от используемых материалов.

Внутри этого компонента находится несколько пьезоэлектрических пластин, которые расширяются или сжимаются в зависимости от наличия электрических сигналов. Когда на преобразователь подается синусоидальный переменный ток, эти пьезоэлектрические компоненты будут расширяться и сжиматься на высоких частотах и производить необходимую механическую вибрацию, необходимую для сварки. Типичная выходная частота ультразвуковых сварочных аппаратов составляет 15-40 кГц, хотя конкретная частота зависит от используемых материалов.

Усилитель — хотя генерируемые сигналы имеют высокую частоту, выходные вибрации преобразователя должны быть усилены, чтобы обеспечить достаточную сварку, поэтому необходим усилитель. Как следует из названия, усилитель настроен на резонирование на определенной частоте, необходимой для усиления сигнала на рупор, чтобы вызвать достаточную сварку. Усилитель также является компонентом, который соединяет подузел штабеля со сварочным прессом.

Horn — сварочный рожок — это еще один настроенный компонент, который обеспечивает механическое усиление сигнала вибрации. Один из наиболее нагруженных компонентов в этих машинах, рупоры должны быть изготовлены из прочных материалов (титан, алюминий и т. д.) и должны быть рассчитаны на эффективную передачу вибрации на деталь без образования трещин. Это может включать осевые прорези, закаленные наконечники и обработанные наконечники, повторяющие форму детали для обеспечения максимальной передачи энергии.

Один из наиболее нагруженных компонентов в этих машинах, рупоры должны быть изготовлены из прочных материалов (титан, алюминий и т. д.) и должны быть рассчитаны на эффективную передачу вибрации на деталь без образования трещин. Это может включать осевые прорези, закаленные наконечники и обработанные наконечники, повторяющие форму детали для обеспечения максимальной передачи энергии.

Наковальня. Наковальня является частью вспомогательного инструмента, необходимого для фиксации деталей во время сварки. Как и рог, наковальня обычно обрабатывается с контурами с низкими допусками, которые предотвращают перемещение деталей во время работы.

Ступени для ультразвуковой сварки пластика

Ниже приведен краткий обзор этапов ультразвуковой сварки пластмасс. Обратите внимание, что это общие шаги, которые могут представлять или не представлять процесс, используемый в конкретных моделях. Также обратите внимание, что при описании этапов ультразвуковой сварки пластика будут использоваться ссылки на компоненты с рисунка 1.

Шаг 1. Две детали из термопластика помещаются в опорный инструмент внахлест (обычно внахлестку).

Изображение предоставлено: Christian Cavallo Consulting, LLC

Этап 2. Стопка опускается с помощью пневматического поршня так, чтобы рог соприкасался с деталями.

Изображение предоставлено: Christian Cavallo Consulting, LLC

Шаг 3. К деталям прикладывается точное давление.

Изображение предоставлено: Christian Cavallo Consulting, LLC

Этап 4. Аппарат включается и передает высокочастотные вибрации деталям в течение заданного периода времени (известного как время сварки).

Изображение предоставлено: Christian Cavallo Consulting, LLC

Шаг 5. Детали выдерживают в сжатом состоянии в течение установленного периода времени (известного как время выдержки), позволяя пластику остыть и сплавиться вместе.

Этап 6. Пакет снимается с деталей, и новое соединение проверяется на качество и прочность.

Изображение предоставлено: Christian Cavallo Consulting, LLC

Преимущества и недостатки ультразвуковой сварки пластмасс

Существует несколько привлекательных преимуществ использования ультразвуковой сварки пластмасс в промышленности; однако операторы должны понимать плюсы и минусы этой технологии, прежде чем инвестировать в нее. Обратите внимание, что этот раздел не является исчерпывающим и содержит только краткий обзор преимуществ и недостатков ультразвуковой сварки пластмасс:

Преимущества:

- Ультразвуковая сварка пластика быстрая

- Сварные швы прочные, полностью герметичные и не содержат дополнительного материала

- Различные виды пластика можно сваривать с помощью ультразвуковой сварки

- Ультразвуковая сварка пластмасс имеет низкий процент отказов и проста в эксплуатации

- Ультразвуковая сварка пластмасс отличается низкими производственными затратами и экономичностью материалов и энергии

Недостатки:

- Пластмассовые детали должны быть относительно тонкими, чтобы их можно было использовать при ультразвуковой сварке, и, как правило, они должны иметь не выступающие соединения

- Первоначальные инвестиции в ультразвуковые сварочные аппараты относительно дороги (десятки тысяч долларов)

- Существуют ограничения по размеру ультразвуковой сварки пластика (обычно <250 мм в длину)

- Ультразвуковые сварочные аппараты для пластмасс требуют нестандартных настроек и приспособлений, что приводит к длительному времени выполнения заказа

- В то время как различные типы пластмасс могут быть сварены вместе, выбор материалов ограничен термопластами с низким содержанием влаги и обычной прочностью, такими как ABS, поликарбонаты, полистирол, нейлон, полипропилен и т.

п.

п.

Основные характеристики

При поиске аппарата для ультразвуковой сварки пластика ознакомьтесь со списком спецификаций ниже, чтобы определить, какой аппарат лучше всего подходит для ваших целей:

Амплитуда

Амплитуда, генерируемая аппаратом, жизненно важна для успешной сварки. Это связано с тем, что амплитуда обычно фиксирована для определенных моделей, поскольку многие компоненты должны быть настроены на определенные частоты, чтобы эффективно передавать энергию детали. Это означает, что поиск правильной комбинации усилителя и рупора включает в себя определение необходимых амплитуд для ваших сварных швов, а также желаемой выходной частоты преобразователя.

Сила пневматического пресса

Правильный сварочный аппарат будет иметь пневматический поршень, который может обеспечить достаточное давление на ваши детали. Большинство машин подходят для выполнения основных операций, но если требуются особенно большие или сложные соединения, убедитесь, что вы определили усилие прессования, чтобы обеспечить надлежащую сварку, и найдите машину с подходящим пневматическим поршнем.

Размер рабочего стола

Рабочий стол определяет размерные ограничения сварки. При сварке мелких деталей подойдет небольшой рабочий стол, но для сварки больших размеров потребуются столы большего размера. Убедитесь, что вы выбрали машину с достаточным пространством и достаточной поддержкой инструментов, чтобы при необходимости можно было использовать пользовательские параметры.

Роговая конструкция

Рога бывают разных материалов, форм и дизайнов. Понимание необходимой конструкции рупора включает в себя свариваемую деталь, интенсивность вибраций, исходящих от преобразователя, и необходимую температуру/давление, необходимые для сварки (среди других факторов, специфичных для конкретного применения). Конструкция рожка зависит от сложности детали, поэтому определите, нужен ли специальный рожок, исходя из предполагаемого сварного шва. Кроме того, выбор материала имеет первостепенное значение и должен выбираться на основе усталостной прочности, акустических свойств и твердости поверхности.

Совместимые материалы и конструкция деталей

Какие материалы будут использоваться в приложении? Есть ли у них определенная точка плавления или они постепенно размягчаются? Сколько энергии требуется для достижения точки плавления, если она определена? Прежде чем искать в каталогах, ответьте на эти вопросы и укажите, какие материалы должны использоваться в вашем идеальном аппарате для ультразвуковой сварки пластмасс. Кроме того, при сварке двух разных пластиков убедитесь, что при сварке они образуют настоящие молекулярные связи (иначе сварка не будет держаться). По возможности всегда используйте материалы одного и того же поставщика, чтобы предотвратить непредсказуемые результаты сварки.

Конструкция детали — еще одна спецификация, от которой зависит, какую модель приобрести. Будет ли деталь непараллельной рупору? Требуются ли траншеи/изгибы? Насколько большим будет сустав? Существуют как общие, так и специальные вспомогательные инструменты для деталей, и хотя большая их часть изготавливается для конкретных применений, многие машины поставляются со стандартными инструментами, которые могут ускорить процесс.

Дополнительные функции

Таймеры, функции управления технологическим процессом и сервоуправление — все это обычные дополнения к ультразвуковым сварочным аппаратам для пластмасс, каждое из которых обеспечивает точные сварные швы. Есть много других функций, таких как последовательность, сварка на расстоянии, двойное давление, микропроцессорное управление, системы энергоэффективности и многое другое на выбор, но каждая дополнительная функция имеет свою цену. Поиск правильного баланса между бюджетом и возможностями всегда является компромиссом при выборе оборудования, но это важный шаг.

Приложения