Разработка процесса аргонодуговой сварки неплавящимся электродом с управлением магнитным дутьем

Please use this identifier to cite or link to this item: http://earchive.tpu.ru/handle/11683/48027

| Title: | Разработка процесса аргонодуговой сварки неплавящимся электродом с управлением магнитным дутьем |

| Authors: | Чагин, Артем Евгеньевич |

| metadata.dc.contributor.advisor: | Князьков, Анатолий Федорович |

| Keywords: | магнитное дутье; автоматическая сварка; столб дуги; аргонодуговая сварка; токоподвод; magnetic blowing; automatic welding; arc column; argon-arc welding; current lead |

| Issue Date: | 2018 |

| Citation: | Чагин А. Е. Разработка процесса аргонодуговой сварки неплавящимся электродом с управлением магнитным дутьем : бакалаврская работа / А. |

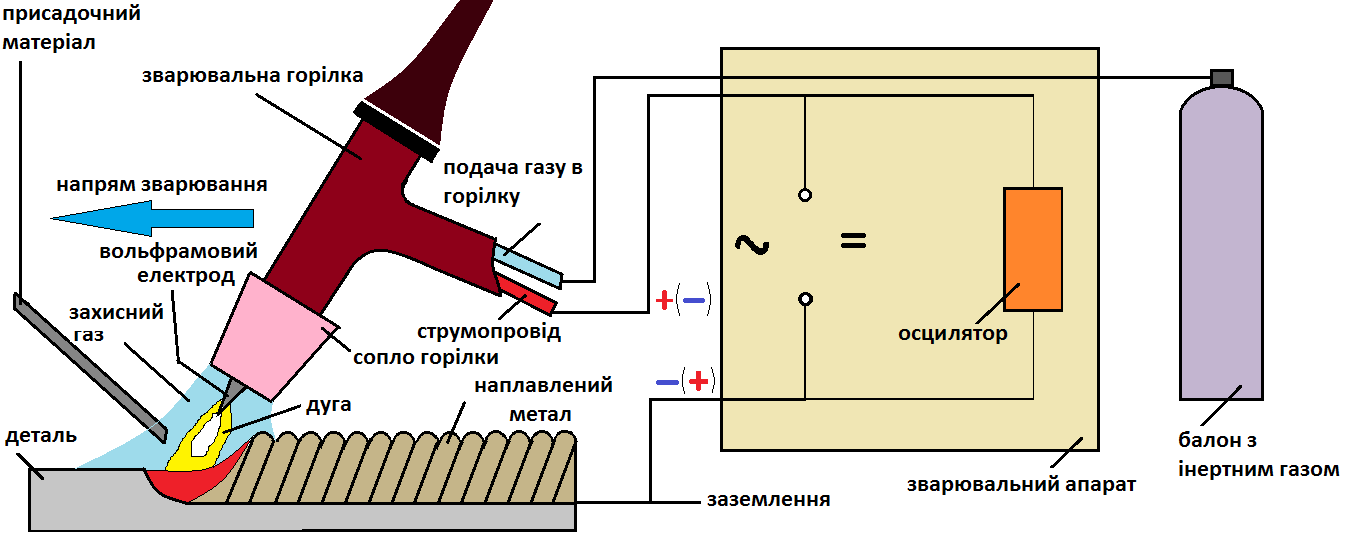

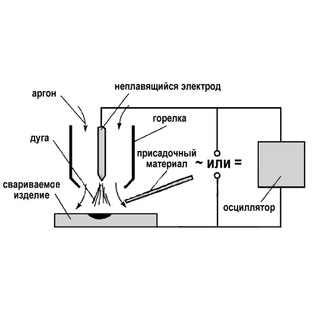

| Abstract: | Объектом исследования является процесс дуговой сварки неплавящимся электродом в защитной среде аргона

Цель работы – исследование и разработка технологии сварки неплавящимся электродом в аргоне с управлением собственным магнитным дутьем.

В процессе исследования проводились анализ методов повышения эффективности и способы сварки неплавящимся электродом с применением импульсного питания сварочной дуги, проведен анализ сварки модулированным током и предложен наиболее перспективный способ.

В результате исследования разработан процесс сварки неплавящимся электродом с управлением магнитным дутьем.

Область применения: данный способ сварки может применяться в разных отраслях: нефтяной, газовой, котельной, электрического промышленности, а также в коммунальном, сельском хозяйстве и кораблестроении. The object of investigation is the process of arc welding with a non-consumable electrode in an argon protective medium The purpose of the work is to study and develop the welding technology with a non-consumable electrode in argon with control of its own magnetic blow. In the process of the investigation, methods of increasing efficiency and methods for welding with a non-consumable electrode were analyzed using pulse welding arc welding, an analysis of modulated current welding was performed and the most promising method was proposed. As a result of the research, a process of welding with a non-consumable electrode with control of magnetic blowing was developed. Scope: this method of welding can be used in different industries: oil, gas, boiler, electrical industry, as well as in communa |

| URI: | http://earchive.tpu.ru/handle/11683/48027 |

| Appears in Collections: | Выпускные квалификационные работы (ВКР) |

Items in DSpace are protected by copyright, with all rights reserved, unless otherwise indicated.

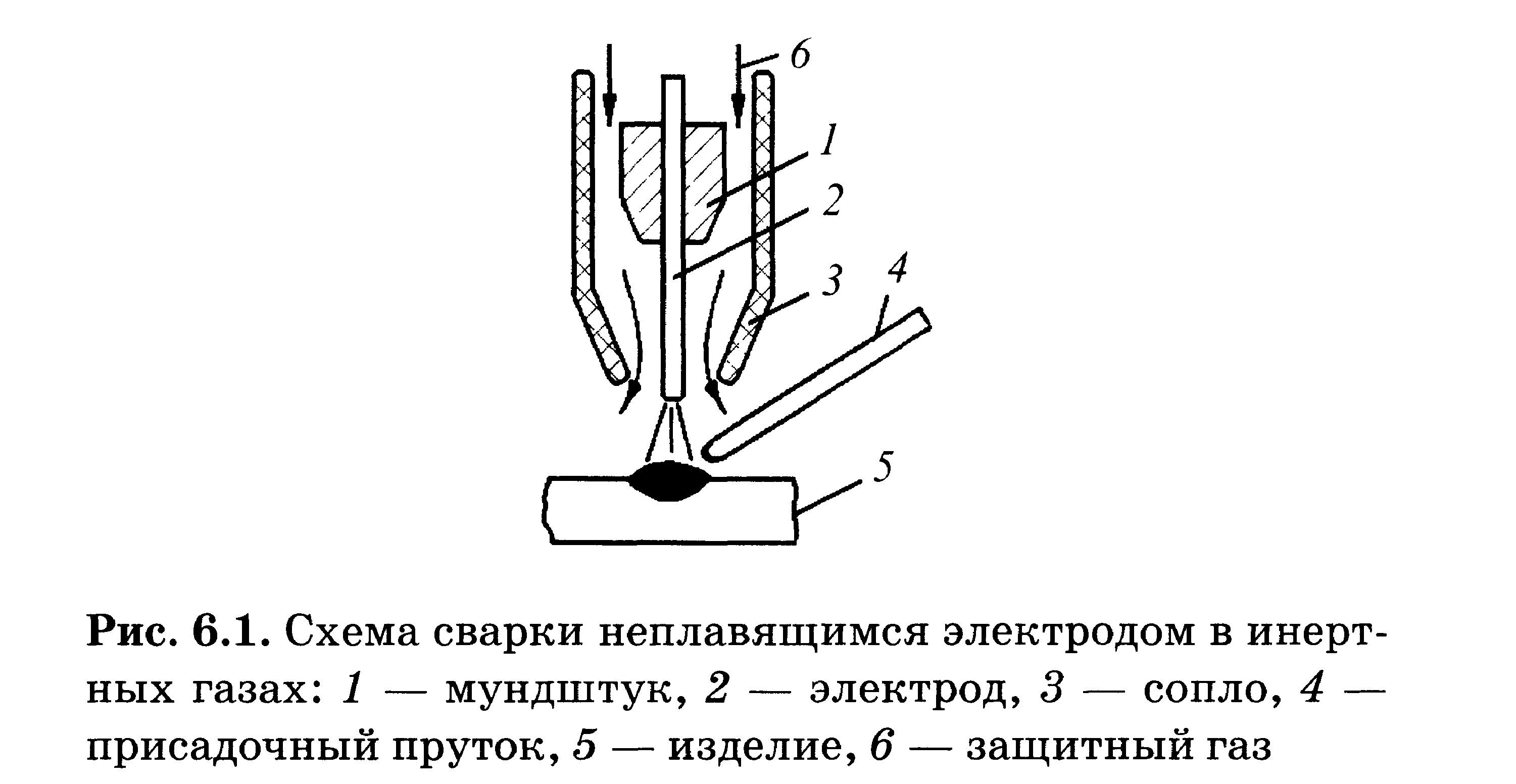

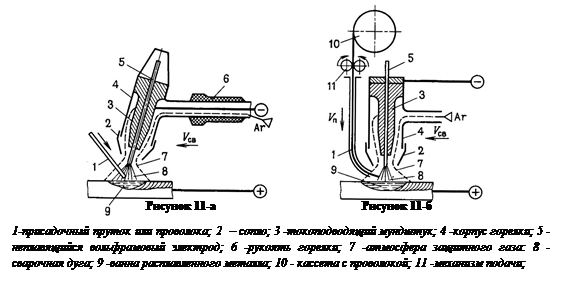

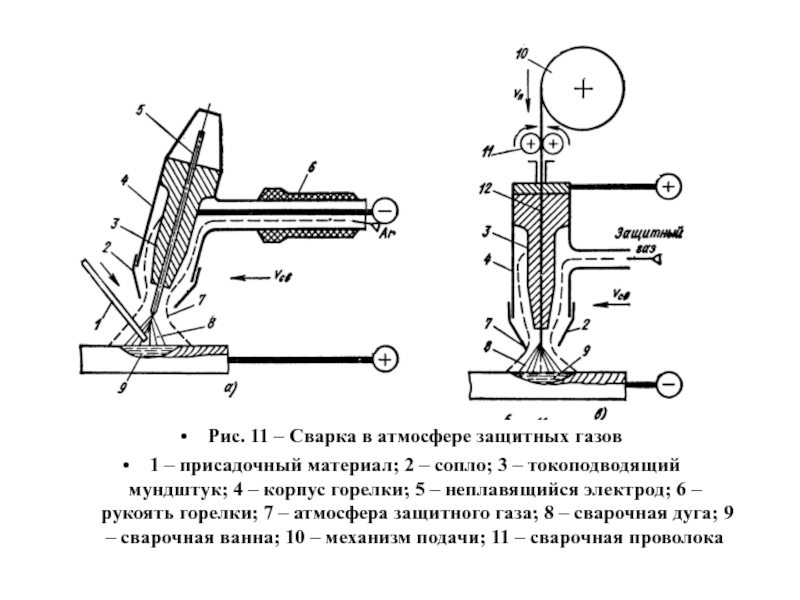

Сварка неплавящимся электродом в среде инертных газов

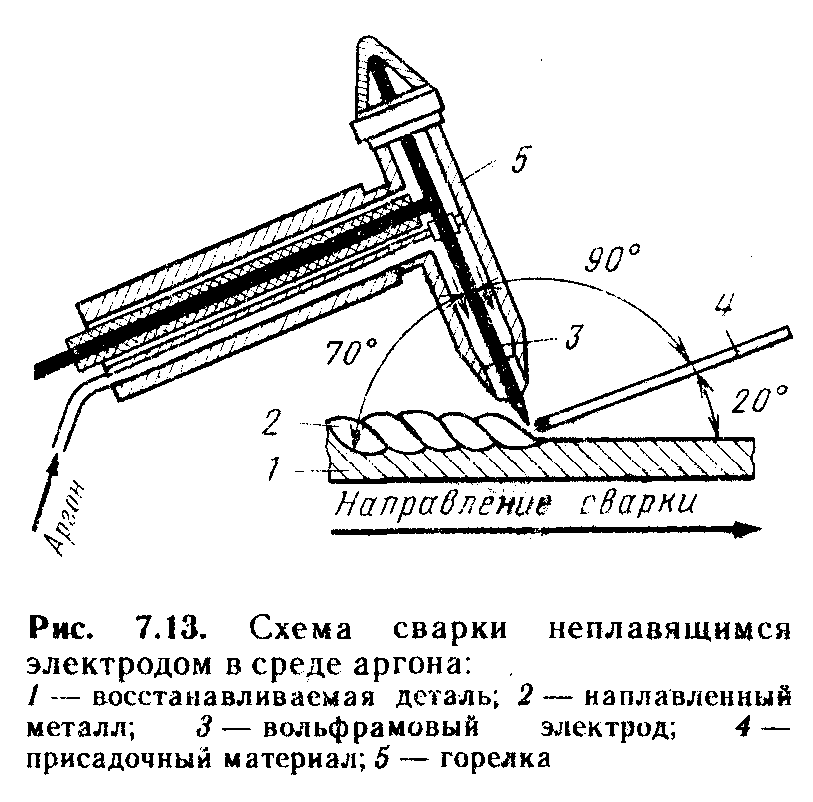

Сварка неплавящимся электродом в среде инертных газов с присадкой [c.27]

Переменный ток при сварке неплавящимся электродом в среде инертных газов применяется в основном при сварке алюминиевых и магниевых сплавов. При расплавлении этих сплавов поверхность сварочной ванны оказывается покрытой тугоплавкой пленкой окислов (А1.2О3), препятствующих сплавлению кромок изделия. [c.319]

В табл. 11.1 приведена оценка свариваемости сплавов при сварке их плавлением (дуговая сварка неплавящимся электродом в среде инертных газов) и контактной сварке (точечная и шовная). Марка сварочной проволоки при сварке, прихватке и подварке сплавов выбирается в соответствии с рекомендациями, представленными в табл. 11.1. [c.97]

Неплавящиеся вольфрамовые электроды. Для дуговой сварки неплавящимся электродом в среде инертных газов (аргон, гелий), а также для плазменных процессов резки, наплавки и напыления применяют электроды по ГОСТ 23949—80.

[c.109]

Для дуговой сварки неплавящимся электродом в среде инертных газов (аргон, гелий), а также для плазменных процессов резки, наплавки и напыления применяют электроды по ГОСТ 23949—80.

[c.109]

Установка УДГ-350 для ручной сварки неплавящимся электродом в среде инертных газов разработана на базе транзисторного инвертора. Она снабжена горелками на 200 и 315 А. Блок цикла сварки обеспечивает контактное зажигание дуги на токе 10 А, автоматическое нарастание сварочного тока до заданного, плавное снижение тока, продувку газа в конце сварки, регулировку амплитуд и длительностей тока импульса и паузы при сварке пульсирующей дугой.

Для механизации сварочных работ рекомендуется использовать дуговую сварку неплавящимся электродом в среде инертных газов. Сварку свинца малых толщин (до 3 мм) во всех пространственных положениях выполняют короткой дугой на постоянном токе прямой полярности в среде аргона. [c.394]

Особенности электрической дуги.

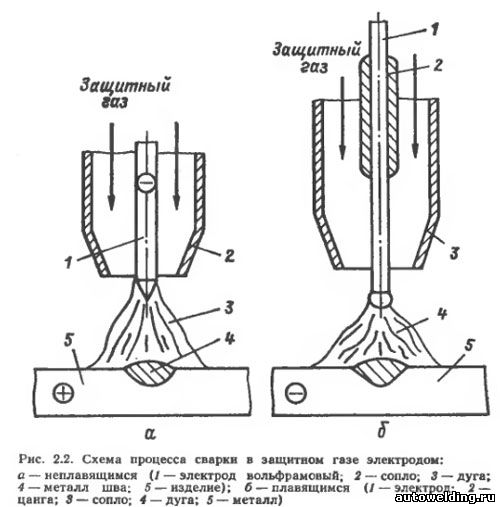

Для сварки алюминия неплавящимся электродом в среде инертных газов, как было указано выше, пригоден только переменный ток. В полупериод, когда основной металл является катодом (—), разрушается пленка окислов на алюминии дуга при этом неустойчива, вольфрамовый электрод получает большую тепловую нагрузку. В полупериод прямой полярности дуга горит устойчиво, прогревая основной металл, вольфрам несколько охлаждается пленка окислов в это время не разрушается.

[c.85]

Хорошие результаты дает также сварка деталей из алюминиевых сплавов неплавящимся вольфрамовым электродом в среде инертного газа аргона (аргоно-дуговая сварка). Присадочный материал при этом вводят в электрическую дугу, горящую между деталью и вольфрамовым электродом, как при газовой сварке. Сварка производится без флюса, так как аргон надежно защищает расплавленный металл «от окисления и способствует получению сварочного шва с высокой прочностью без пор и окислов.

Для сварки алюминия неплавящимся электродом в среде инертных газов, как было указано выше, пригоден только переменный ток. В полупериод, когда основной металл является катодом (—), разрушается пленка окислов на алюминии дуга при этом неустойчива, вольфрамовый электрод получает большую тепловую нагрузку. В полупериод прямой полярности дуга горит устойчиво, прогревая основной металл, вольфрам несколько охлаждается пленка окислов в это время не разрушается.

[c.85]

Хорошие результаты дает также сварка деталей из алюминиевых сплавов неплавящимся вольфрамовым электродом в среде инертного газа аргона (аргоно-дуговая сварка). Присадочный материал при этом вводят в электрическую дугу, горящую между деталью и вольфрамовым электродом, как при газовой сварке. Сварка производится без флюса, так как аргон надежно защищает расплавленный металл «от окисления и способствует получению сварочного шва с высокой прочностью без пор и окислов. Для аргоно-дуговой сварки промышленность выпускает специальные установки типа УДАР-300, УДАР-500, УДГ-301 и УДГ-501.

[c.165]

Для аргоно-дуговой сварки промышленность выпускает специальные установки типа УДАР-300, УДАР-500, УДГ-301 и УДГ-501.

[c.165]В установках для сварки постоянным током неплавящимся вольфрамовым электродом- в среде инертных газов (рис. 3) в качестве источника используют сварочные генераторы с крутопадающей

Источники переменного тока для сварки неплавящимся вольфрамовым электродом в среде инертных газов (рис. 4) состоят из сварочных трансформаторов СТЭ-22, СТЭ-23, СТЭ-32, СТЭ-34 и др., [c.314]

Хорошие результаты дает также сварка деталей из алюминиевых сплавов неплавящимся вольфрамовым электродом в среде инертного газа аргона (аргонодуговая сварка). Присадочный материал при этом вводят в электрическую дугу, горящую между деталью и вольфрамовым электродом, как при газовой сварке. Сварка проводится без флюса, так как аргон надежно защищает расплавленный металл от окисления и способствует получению сварочного шва с высокой прочностью без пор и окислов. [c.167]

[c.167]

Для отдельных работ применяются также другие способы автоматизированной дуговой сварки, например, автоматическая сварка неплавящимся вольфрамовым электродом в среде инертных газов с присадочной или без присадочной проволоки, полуавтоматическая сварка неплавящимся электродом с механизированной подачей присадочной проволоки. [c.75]

В установках для сварки постоянным током неплавящимся вольфрамовым электродом в среде инертных газов (рис. 3) в качестве источника используют сварочные генераторы с крутопадающей характеристикой (СУГ-26, ПС-300, ПС-500 и др.) а также сварочные выпрямители ВСС-120. ВСС-300, ИПП-120, ИПП-300 и др. [c.374]

Для сварки титана могут применяться следующие способы сварки автоматическая и ручная аргоно-дуговая неплавящимся и плавящимся электродом в среде инертных газов и автоматическая под бескислородным флюсом. [c.86]

Основные положения технологии сварки неплавящимся вольфрамовым электродом в среде инертных газов.

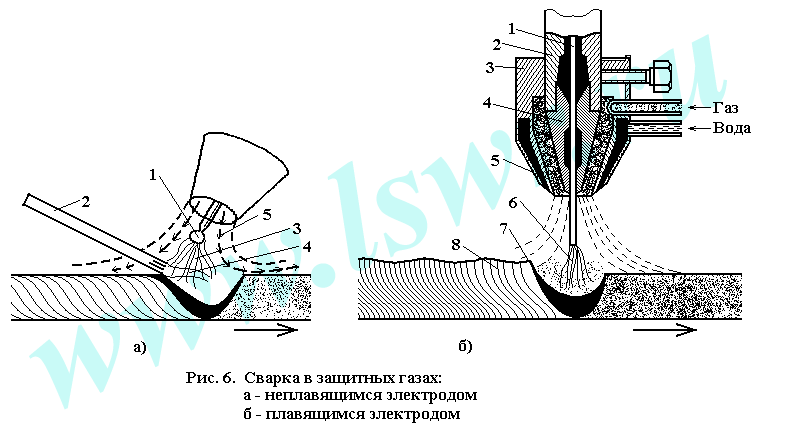

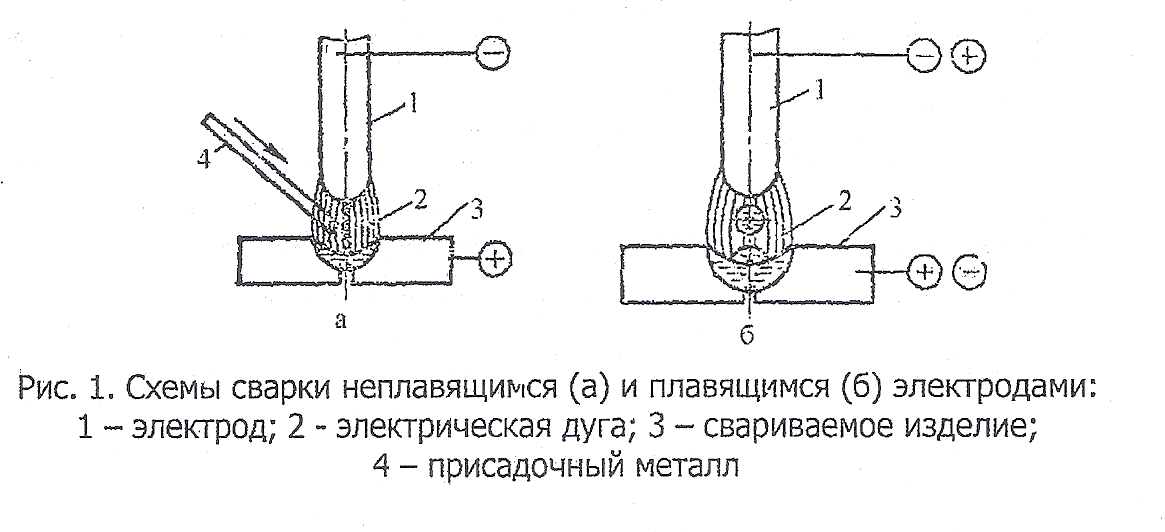

Существует два вида электродуговой сварки, различающихся тем, что в одном случае ирименяется плавящийся электрод, а в другом — неплавящийся вольфрамовый. И в том и в другом случае сварка производится в среде инертного газа. [c.438]

Для алюминия и его сплавов используют все виды сварки плавлением, Наибольшее применение нашли автоматическая и полуавтоматическая дуговая сварка неплавящимся и плавящимся электродом в среде инертных защитных газов, автоматическая дуговая сварка с использованием флюса (открытой и закрытой дугой), электрошлаковая сварка, ручная дуговая сварка плавящимся электродом, электронно-лучевая сварка. Сварка, как правило, осуществляется в цехах с высокой культурой производства [c.442]

Наибольшее распространение получила сварка вольфрамовым электродом на воздухе. Сварку осуществляют на обычных установках для автоматической сварки в среде инертных газов неплавящимся электродом. На горелке закрепляют специальную насадку (рис. 12.7), размеры которой назначаются такими, чтобы защитить от воздуха требуемую изотерму на основном металле. Для предотвращения окисления металла сварного соединения защищают изотермы в 250. .. 300 °С. Размеры изотермы обычно определяют расчетным путем по формулам распространения теплоты в металлах при сварке. Длина и ширина насадки должны соответствовать размерам изотермы.

[c.471]

Сварку осуществляют на обычных установках для автоматической сварки в среде инертных газов неплавящимся электродом. На горелке закрепляют специальную насадку (рис. 12.7), размеры которой назначаются такими, чтобы защитить от воздуха требуемую изотерму на основном металле. Для предотвращения окисления металла сварного соединения защищают изотермы в 250. .. 300 °С. Размеры изотермы обычно определяют расчетным путем по формулам распространения теплоты в металлах при сварке. Длина и ширина насадки должны соответствовать размерам изотермы.

[c.471]

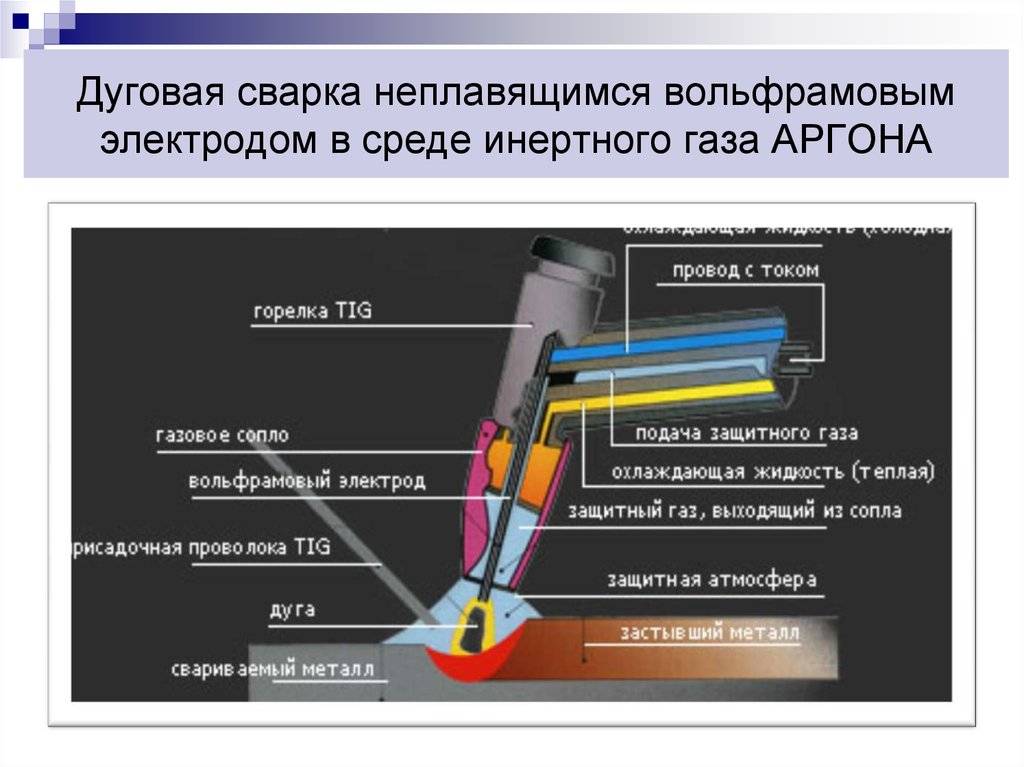

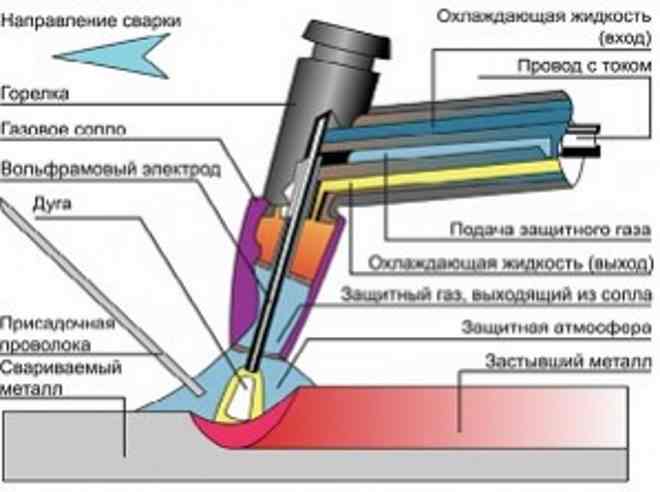

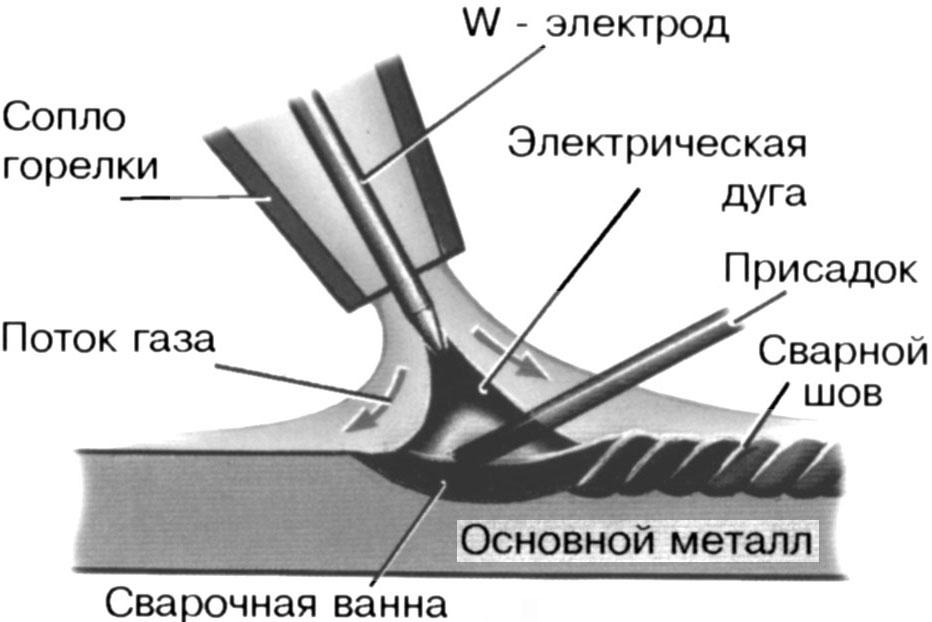

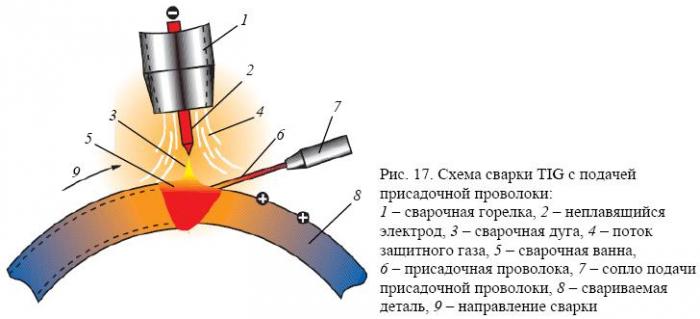

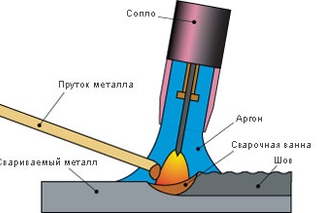

Ручная аргонодуговая сварка — вид сварки, при котором электрическая дуга горит между неплавящимся вольфрамовым электродом и свариваемым изделием в среде инертного газа, защищающего также зону плавле. ния основного и присадочного металла (рис. 2).

Пример 1. Механизированная сварка неповоротных стыков труб из нержавеющей стали в среде инертных газов неплавящимся электродом.

[c. 321]

321]

При дуговой сварке труб в среде инертных газов электрическая дуга горит между неплавящимся вольфрамовым электродом и свариваемой трубой (рис. 146). Для сварки применяют специальную горелку для подвода тока и подачи инертного газа. [c.379]

Дуговую сварку в среде, инертных газов можно выполнять как вольфрамовым, так и плавящимся электродом. При сварке неплавящимся электродом (вольфрамовым) источником тепла служит электрическая дуга, возбуждаемая между вольфрамом и изделием. При сварке плавящимся электродом источником тепла служит электрическая дуга, возбуждаемая между электродной проволокой и изделием. Электрод, дуга и ванна расплавленного металла защищены оболочкой инертного газа [c.118]

Вольфрам применяется при дуговой сварке в среде инертных газов в качестве материала для неплавящихся электродов. [c.425]

При дуговой сварке в среде инертных газов неплавящимся (вольфрамовым) электродом применяется как переменный, так и постоянный ток. Области применения токов различных родов обусловливаются особенностями дуги прп переменном н постоянном токе.

[c.429]

Области применения токов различных родов обусловливаются особенностями дуги прп переменном н постоянном токе.

[c.429]

ГОСТ 23949-80 «Электроды вольфрамовые сварочные неплавящие-ся» распространяется на электроды из чистого вольфрама марки ЭВЧ, вольфрама с присадкой оксида лантана марки ЭВИ-1, ЭВИ-2 и ЭВИ-3 и вольфрама с присадкой двуокиси тория марки ЭВТ-15. Эти электроды предназначены для дуговой сварки неплавящимся электродом в среде инертных газов, а также для плазменных процессов сварки, резки, наплавки и напыления. В ГОСТе приводится химический состав электродов, требования к поверхности и методы испытаний. Электроды диметром 0,5 мм выпускают в мотках, а электроды диаметром 1. .. 10 мм выпускают прутками длиной 75, 150, 200 и 300 мм. [c.62]

Обмотки якоря соединены с коллектором пайкой серебросодержаишм припоем или сваркой неплавящимся электродом в среде инертного газа. Пропитка якоря вакуум-нагнетательная в лаке на эпоксидной основе. От центробежных усилий обмотка якоря удерживается с помощью клиньев в пазовой части и стеклобандажной лентой в лобовых частях.

[c.134]

От центробежных усилий обмотка якоря удерживается с помощью клиньев в пазовой части и стеклобандажной лентой в лобовых частях.

[c.134]

Из дуговых способов сварки титана самый распространенный — сварка неплавящимся вольфрамовым электродом в среде инертных газов. Качество сварки зависит главным образом от надежности защиты зоны сварки и чистоты инертного газа. Для получения качественного шва необходимо, чтобы содержание влаги в защитном газе (аргоне) было минимальным, так как под действием высоких температур она диссоциируется и образующиеся водород и кислород энергично поглощаются расплавленным металлом. Применяют аргон I сорта с точкой росы не выше —45 °С [8]. [c.22]

Высоколегированная сталь того же состава, что и основной металл, или как при сварке неплавящимся или плавяшдмся электродом в среде инертного газа. [c.51]

Сварка в среде углекислого газа осуществляется только пла-вящн.мся электродом. В среде инертных газов — плавящимся и неплавящимся электродами. [c.7]

[c.7]

РИНп — сварка ручная дуговая в среде инертных газов неплавящимся электродом (допускается не указывать) [c.308]

В среде инертных газов сварку выполняют неплавящимся (вольфрамовым) и плавящимся электродами. Вольфрамовые электроды лаптанированные или иттрированные. Инертные газы аргон 1-го и 2-го сортов по ГОСТ 10157—73, гелий повышенной чистоты и смесь аргона с гелием. Сварка вольфрамовым электро- [c.355]

Дуговая сварка в среде инертных газов титана и его сплавов может быть осуществлена неплавящимся лантанированным или ит-трированным вольфрамовым либо плавящимся электродом Г [c.274]

Наиболее широко применяется автоматическая сварка в среде инертных газов неплавящимся вольфрамовым электродом с присадкой и без присадки, а также плавя-1ЦИМСЯ электродом. Дуговая сварка в среде инертных газов и его сплавов наиболее изучена. [c.328]

Дуговая сварка в среде инертных газов.

Сварку можно выполнять неплавящимся (вольфрамовым) электродом с присадкой и без нее и плавящимся электродом из титана как вручную, так и автоматически. При этом применяют нейтральные газы повышенной чистоты аргон (99,7—99,92% по объему), гелий (99,97— 99,98% по объему). Наличие в защитном газе, например, примесей кислорода и азота более 0,2—0,25% заметно снижает пластичность и ударную вязкость металла шва. При ручной сварке рациональнее применять аргон, а при автоматической — гелнй. Хорошие результаты дает также смесь из 20—30% аргона и 70— 80% гелия.

[c.82]

Сварку можно выполнять неплавящимся (вольфрамовым) электродом с присадкой и без нее и плавящимся электродом из титана как вручную, так и автоматически. При этом применяют нейтральные газы повышенной чистоты аргон (99,7—99,92% по объему), гелий (99,97— 99,98% по объему). Наличие в защитном газе, например, примесей кислорода и азота более 0,2—0,25% заметно снижает пластичность и ударную вязкость металла шва. При ручной сварке рациональнее применять аргон, а при автоматической — гелнй. Хорошие результаты дает также смесь из 20—30% аргона и 70— 80% гелия.

[c.82]Дуговая сварка в среде инертных газов. Сварку можно выполнять вручную, автоматически и полуавтоматически. Сплавы алюминия можно сваривать неплавящимся (вольфрамовым) электродом на переменном токе с присадкой и без нее, а также плавящимся электродом на постоянном токе при обратной полярности сплавы магния — только неплавящимся (вольфрамовым) электродом на переменном и постоянном токе с присадкой и без нее. В последнем случае при ручном процессе предпочитают применять переменный ток, так как при этом легче поддерживать дугу требуемой длины. [c.125]

[c.125]

Вольфрам применяют при дуговой сварке в среде инертных газов в качестве материала для неплавящего-ся электрода. При сварке постоянным током прямой полярности применяют вольфрам марки ВТ-15, содержащий 1,5—2% окиси тория. Диаметр прутков из ториро-ванного вольфрама от 1,0 до 7,5 мм. [c.379]

Сварка меди в среде инертных газов неплавящимся электродом обеспечивает высокое качество сварного соединения. В качестве защитных газов используют аргон или азот, который для меди является нейтральным и защитным газом. Сварка в азоте отличается более глубоким проплавлением и высокой производительностью, однако устойчивость дугового разряда в азоте ниже, чем в аргоне или гелиИ Чаще используют смесь газов аргона и азота высших сортов (70—80)% Аг+(20—30)% N2, что экономит дорогой аргон, повышает устойчивость дуги и производительность труда. Для сварки используют лаптанирован-ные (ЭВЛ) или иттрированные (ЭВИ) вольфрамовые электроды. Металл толщиной до 5 мМ сваривают без разделки кромок, при толщине 6—12 мм делают одно-

[c. 231]

231]

Аргонодуговая сварка TIG неплавящимся электродом

Сварка в среде аргона обладает большим количеством преимуществ, позволяет получить сварные соединения высочайшего качества и точную глубину проплавления металла, что незаменимо при сварке тонких металлических поверхностей. Её применяют для соединения цветных металлов и легированных сталей, как правило, это неповоротные стыки труб — специально для таких работ разработаны особые конструкции сварочных автоматов, поэтому аргонно-дуговую сварку иногда называют орбитальной.

Современный рынок сварного оборудования предлагает большое количество самых разных брендов. В общем, их можно разделить на две группы аппаратов, в которых используется аргонодуговая сварка плавящимся и неплавящимся электродом. Как правило, аргонодуговая сварка неплавящимся электродом применяется для соединения сплавов на основе титана и алюминия, что касается плавящегося электрода, он используется для сварки алюминия и нержавеющих сталей.

Как правило, аргонодуговая сварка неплавящимся электродом применяется для соединения сплавов на основе титана и алюминия, что касается плавящегося электрода, он используется для сварки алюминия и нержавеющих сталей.

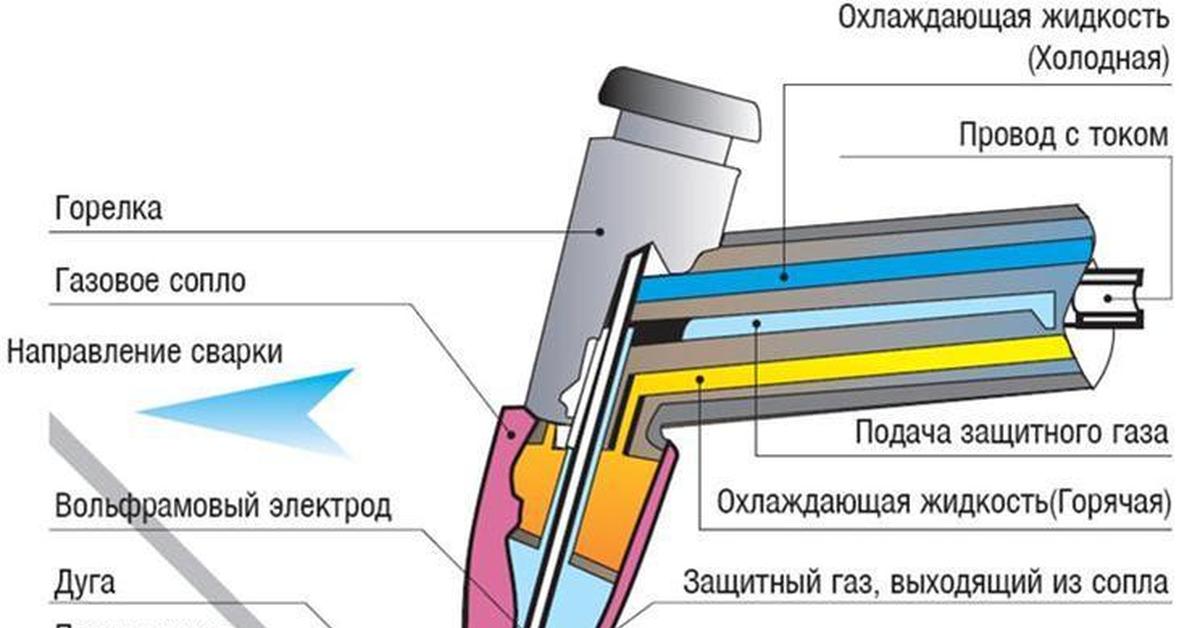

Для аргонодуговой сварки с неплавящимся электродом иногда используют термин TIG или WIG — это англоязычная аббревиатура от словосочетаний Tungsten Inert Gas или Wolfram Inert Gas соответственно. В этом случае в роли неплавящегося электрода выступают стержни из вольфрама, который отличаются тугоплавкостью (температура плавления 3400 ?C), иногда их заменяют графитовые электроды. Особенностью процесса является то, что во время сварки в зону работы нагнетается защитный газ (аргон, гелий или их смеси), что защищает сварочную дугу от воздействия атмосферного воздуха. Если брать в расчет экономические соображения, то аргон предпочтительнее, поскольку значительно дешевле. При аргоновой сварке неплавящимся электродом присадочный материал (прутки, проволока или полосы) обязателен и должен подаваться в зону сварочного процесса поступательными движениями. Стоит отметить, что аргонодуговая сварка tig применяется исключительно на прямой полярности.

Стоит отметить, что аргонодуговая сварка tig применяется исключительно на прямой полярности.

К достоинствам аргонно-дуговой сварки можно отнести плавное регулирование сварочного тока, защиту от перегрева, выcoкoe кaчecтвo cвapныx швoв, вoзмoжнocть cвapки в paзличныx плоскостях. Эти достоинства обуславливают её применение в тех областях, где высококачественное соединение металлов является обязательным условием: авиационная, атомная и пищевая промышленность, космонавтика, медицина машиностроение и т.д. К недостаткам можно отнести низкую производительность автоматизированной сварки аргоном, поэтому она встречается не часто, а вот ручная сварка неплавящимся электродом распространена очень широко.

Для сварки алюминия и его сплавов применяется аргонодуговая сварка с обоими видами электродов. И если сварка сплавов особых трудностей не представляет, то чистый алюминий с его высокой активностью и неустойчивостью требует к себе внимательного отношения. Всё дело в том, что его взаимодействие с кислородом приводит к тому, что этот металл мгновенно покрывается оксидной пленкой, температура плавления которой в два с половиной раза превышает температуру плавления чистого металла. По этой причине сварка алюминия — технологически сложная задача: необходимо одновременно разрушить тугоплавкую оксидную пленку и изолировать алюминий от взаимодействия с окружающим воздухом. Всё это решаемо с помощью аргонодуговой сварки с неплавящимся электродом на переменном токе, поэтому аргонодуговой аппарат для сварки алюминия должен обладать бесконтактным поджигом, балансом полярности, продувкой газом как до, так и после сварки. При сварке конструкций из тонких листов можно пользоваться режимом импульсной сварки на постоянном токе.

Всё дело в том, что его взаимодействие с кислородом приводит к тому, что этот металл мгновенно покрывается оксидной пленкой, температура плавления которой в два с половиной раза превышает температуру плавления чистого металла. По этой причине сварка алюминия — технологически сложная задача: необходимо одновременно разрушить тугоплавкую оксидную пленку и изолировать алюминий от взаимодействия с окружающим воздухом. Всё это решаемо с помощью аргонодуговой сварки с неплавящимся электродом на переменном токе, поэтому аргонодуговой аппарат для сварки алюминия должен обладать бесконтактным поджигом, балансом полярности, продувкой газом как до, так и после сварки. При сварке конструкций из тонких листов можно пользоваться режимом импульсной сварки на постоянном токе.

В процессе сварки алюминия аргоном нет необходимости зачищать кромки от окиси, поскольку импульсный ток разрушает окисную пленку на поверхности металла и оттесняет её в стороны от ванны. Открывшийся чистый серебристый металл, который визуально очень напоминает ртуть, медленно расплавляется под действием температуры.

Для планирования качества сварки алюминия стоит учитывать такой параметр как чистоту аргона, для получения хороших результатов он не должен иметь следов влаги, содержание азота не должно превышать 0,3%, а кислорода — 0,03%. Качественные плотные швы получаются в процессе сварки в защитной смеси, состоящей из 35% аргона и 65% гелия. Тем не менее, даже высококачественный аргон содержит некоторое количество кислорода — этого достаточно для образования пленок окислов на жидком металле. В том случае, если пленки окислов не разрушаются в процессе сварки, они засоряют металл шва. Это может стать причиной несплавления кромок или присадочного металла с основным. Такой проблемы не возникнет, если сварочная ванна, то есть само изделие будет катодом.

Так же стоит учитывать толщину свариваемого металла, поскольку это влияет на процесс сварки. Так, если толщина соединяемых пластин не превышает 3 мм, то перед аргонодуговой сваркой кромки не скашиваются. Если толщина металлических изделий находится в пределах от 3 до 6 мм, то достаточно сделать односторонний скос кромок, общий угол раскрытия должен составлять 60-90°, притупление в стыке — до 1,5 мм. При толщине пластин более 9мм алгоритм подготовительных работ аналогичен предыдущему размерному ряду кромок, единственное, что притупление должно быть до 2,5 мм. Для соединения металлических пластин толщиной до 20 мм перед сваркой необходимо сделать двусторонним скос кромок (угол раскрытия 60-90°, притупление 3 мм) либо рюмкообразную выемку с радиусом закругления 5 мм в одной из кромок (угол раскрытия 40-60°, притупление в стыке 3 мм).

При толщине пластин более 9мм алгоритм подготовительных работ аналогичен предыдущему размерному ряду кромок, единственное, что притупление должно быть до 2,5 мм. Для соединения металлических пластин толщиной до 20 мм перед сваркой необходимо сделать двусторонним скос кромок (угол раскрытия 60-90°, притупление 3 мм) либо рюмкообразную выемку с радиусом закругления 5 мм в одной из кромок (угол раскрытия 40-60°, притупление в стыке 3 мм).

Ещё одной особенность сварки алюминия аргоном является то, что соединение металлических кромок толщиной до 6 мм осуществляется односторонним швом на подкладке. Если толщина превышает 6 мм, то шов делают сначала с одной стороны, затем корень шва вырубается и окончательно заваривается с другой стороны. Если за один проход разделка не заваривается, то сварка осуществляется ещё раз. Идеальным вариантом является полное проплавление шва за первый проход, а второй уже осуществляется с добавлением присадки, что позволяет заполнить разделку и придать шву необходимую прочность.

Аппараты аргонодуговой сварки на постоянном токе неплавящимся электродом CEA RAINBOW HF

ПРЕИМУЩЕСТВА АППАРАТОВ RAINBOW HF

- Точное и эффективное зажигание дуги TIG на высоких частотах

- Хороший результат сварки тонколистовых заготовок

- Базовая комплектация со встроенным импульсным режимом и функцией «EASY PULSE» (RAINBOW 202 HF PRO)

- Цифровой контроль всех сварочных параметров с возможностью сохранения до 9 индивидуальных программ (RAINBOW 202 HF PRO)

- Низкое энергопотребление и высокий КПД

- Материал корпуса содержит ударопрочное волокно

- Панель управления защищена от случайных повреждений

- Наклонная лицевая панель управления с хорошим обзором под любым углом зрения

- Класс защиты IP 23 и защита электронных компонентов от попадания пыли, благодаря инновационной принудительной системе охлаждения источника «туннельный эффект», позволяют использовать аппарат в жестких производственных условиях

ФУНКЦИОНАЛЬНЫЕ ВОЗМОЖНОСТИ

- Предварительная продувка

- Первоначальный ток/ ток поджига

- Нарастание тока

- Амплитуда сварочного тока

- Второй импульс сварочного тока

- Импульсная сварка

- Спад тока перед выключением сварки

- Ток заварки кратера

- Продувка после сварки

- Таймер точечной сварки

- Автоматический горячий старт

- Автоматический режим форсирования дуги

- Автоматическая функция Антистик, предотвращает залипание электрода

RAINBOW 201HF

- Цифровая регулировка всех сварочных параметров

- Кнопка выбора сварочного процесса: TIG DC | TIG DC «Lift» | MMA

- Кнопка выбора сварочного режима: 2х/4х-тактный

- Цифровой амперметр с предустановленным значением сварочного тока и функцией запоминания последнего установленного значения

- Цифровой дисплей для предустановки всех сварочных параметров

RAINBOW 202HF PRO (дополнительно к функциям 201HF)

- Сварочный режим CYCLE

- Импульсная сварка ТИГ в диапазоне от 0,5 до 500 Гц с функцией «EASY PULSE»

- Установка до 20 индивидуальных сварочных программ с возможностью сохранения и вызова

- Контроль всех сварочных параметров

АКСЕССУАРЫ

- Пульт дистанционного управления CD 6 (для RAINBOW 202HF PRO)

- Педаль PSR 7для дистанционного управления (для RAINBOW 202HF PRO)

- Ремень для переноски

Импульсная сварка¹ — дает меньшее тепловложение по сравнению с обычным способом сварки, что позволяет сваривать более широкий диапазон деталей. За счет повышения частоты до 500 Гц достигается высокая степень сжатия дуги, тем самым, уменьшается зона термического влияния, что позволяет повысить эстетичный вид сварного шва. Повышается качество сварки тонких материалов (0,5–0,8 мм), исключаются прожоги, снижается коробление во время и после сварки.

За счет повышения частоты до 500 Гц достигается высокая степень сжатия дуги, тем самым, уменьшается зона термического влияния, что позволяет повысить эстетичный вид сварного шва. Повышается качество сварки тонких материалов (0,5–0,8 мм), исключаются прожоги, снижается коробление во время и после сварки.

Легкий импульс² — позволяет оператору выставить только значение максимального сварочного тока, а машина сама автоматически подберет значение частоты (0,5–500 Гц) и длительность сварочного тока. Благодаря использованию данной функцию значительно снижаются требования к квалификации сварщика.

Функция Цикл³ — позволяет посредством быстрого нажатия кнопки на горелке, мгновенно переключиться между двумя заранее установленными значениями сварочного тока. Эта функция применяется для сварки разнотолщинных профилированных заготовок, где требуется продолжительная смена значений сварочного тока. Возможность использования большого стартового сварочного тока необходима для подогрева свариваемых заготовок.

настройка параметров – Дуговая сварка на Svarka.guru

Сварка в среде защитных газов всегда считалась самой качественной. Здесь несколько технологий, из которых выделяется ручная аргонодуговая сварка неплавящимся электродом. Во-первых, она ручная, что дает возможность использовать ее в непромышленных условиях. Во-вторых, простота процесса дает возможность пользоваться ею неспециалистам. Ведь в основе ее технологии лежит процесс нагрева металла электродом, расплавления его и подачи в сварочную ванну присадочного материала, которым ванна и заполняется. При этом аргон выступает в качестве защиты от химических элементов в воздухе, которые негативно влияют на сварочный шов, тем самым снижая качество стыка соединяемых заготовок.

Что такое аргонная сварка?

Электрическую дуговую сварку в 1881 году изобрел русский инженер Н. Н. Бенардос, ему же принадлежат лавры точечного, а также шовного сплавления различных металлов.

Важно! Алюминий весьма капризный металл, особенно при сильном нагреве и взаимодействии с молекулами кислорода — в результате поверхность мгновенно оказывается скрытой за тонкой пленкой.

Аргон защищает нагреваемый металл от взаимодействия с кислородом, исключая его негативные воздействия на качество сварочных швов.

Аргоно-дуговую сварку используют для соединения таких металлов: титана с чугуном, сталь с медью и других, в том числе золото, серебро, соединение которых при помощи других видов сварки невозможно. Популярность такой сварки объясняется следующими преимуществами:

- Качество сварного шва.

- Большая долговечность.

- Доступность аппаратов в розничной торговле.

При использовании надежного оборудования швы получаются невидимыми по факту, что важно для ремонтируемого изделия, кроме этого, повышается прочность деталей.

Советы от специалистов

Специалисты с многолетним стажем сварки в инертных газах, с использованием плавящегося и неплавящегося проводника подготовили для новичков ряд советов:

- газ лучше подавать с другой стороны сварочной дорожки, это значительно повысит качество, но, правда, увеличит расход;

- чтобы снизить финансовые затраты на дополнительные комплектации, можно приобрести не чистый аргон, а смесь его с другими газами;

- успех зависит от количества попыток, поэтому не стоит расстраиваться, что не получается с первого раза, необходимо много тренироваться;

- не стоит забывать о правильных настройках аппарата;

- перед пайкой больших изделий, нужно провести пробный шов на небольших заготовках или на участке, который является не столь важным или невидимым;

- более точную информацию по настройкам на разные режимы работы можно узнать у производителя аппарата.

То есть, перед эксплуатацией необходимо прочитать инструкцию и проконсультироваться со специалистом.

То есть, перед эксплуатацией необходимо прочитать инструкцию и проконсультироваться со специалистом.

На видео показано практически, что такое монолитное соединение деталей прутьями и как совершается ровный и красивый шов с помощью неплавящегося электрода.

Читать также: Ножовки по металлу виды

Среди прочих видов сварочных работ, проводимых в среде инертных газов, основным считается сварка неплавящимся электродом. Такой ее вид еще называют аргонной сваркой. Принцип ее работы основан на разогреве металлов в среде тяжелых газов. Главным инструментом выступает неплавящийся вольфрамовый электрод и электрическая дуга. При аргонной сварке электроэнергия дуги переходит в тепловую энергию. Ее воздействия вполне достаточно для разогрева свариваемых поверхностей.

Схема аргонодуговой сварки неплавящимся электродом.

Аргонодуговая сварка неплавящимся электродом имеет свои технологические особенности. Поскольку азот и кислород оказывают негативное влияние на качество сварного шва, в условиях окружающей атмосферы (78% — азот, 21% — кислород, 1% — прочие составляющие) крайне важно блокировать зону плавления от воздействия воздуха.

Для этого в рабочую зону подают аргон — газ, который на 40% тяжелее воздуха. Для заполнения зазорной полости, возникающей при плавке свариваемых поверхностей, в рабочую зону подается специальный присадочный материал.

Помимо аргона, технология сварки неплавящимся электродом также допускает использование и других вытесняющих газов: гелия (He), активного азота (N2), свободного водорода (h3) и двуокиси углерода (СО2 — углекислого газа). При подаче в зону углекислого газа вместо вольфрамового электрода применяют угольный аналог.

Неплавящиеся электроды

Изготавливаются они из чистого графита или вольфрама, а также с добавлением редкоземельных элементов. Такие сплавы имеют улучшенную характеристику, а изделия отлично выдерживают длительную токовую нагрузку. Как правило, диаметр варьируется в пределах от 0,5 до 10 мм.

При использовании постоянного тока, при условии, что полярность прямая, металл соединяемых пластин или деталей плавится на максимальную глубину, при этом около 85% энергии тепла расходуется по прямому назначению, а 7% уходит на непосредственный нагрев самого электрода. Оставшиеся 8% расходуются на образование электрической дуги.

Оставшиеся 8% расходуются на образование электрической дуги.

Алюминий сваривают неплавящимися электродами и при обратной полярности, но здесь потери тепловой энергии возрастают до 50%, поэтому для соединения с заготовками из стали данный режим не подходит. Добавив стабилизатор и компенсатор тока можно подключать оборудование к источникам переменного тока.

Плавящийся вид

Ручная дуговая сварка с применением плавящегося электрода относится к разряду универсальных подходов, поскольку может проводиться практически в любых условиях.

Этот способ организации сварочного процесса позволяет оператору комфортно работать даже в самых труднодоступных местах. Однако наряду с указанными достоинствами этот метод имеет ряд существенных недостатков, проявляющихся в следующем:

- небольшая глубина проплавления обрабатываемого металла;

- низкая производительность процесса сварки, что объясняется малыми уровнями рабочих токов;

- нестабильность ручной сварки, заметно уступающей автоматизированным приёмам сплавления.

Сущность данного способа обработки металлов состоит в использовании энергии электрической дуги, искусственно создаваемой между свариваемой заготовкой и электродом.

Под действием высоких температур металл в зоне сварки интенсивно плавится и образует так называемую «сварочную ванну». На завершающей стадии работ на месте расплава (после его остывания) должен получиться аккуратный шов.

По внешнему виду плавящийся электрод – это типовой металлический стержень с нанесённым на его поверхность покрытием определенной структуры и толщины.

Основные параметры, определяющие размеры так называемых «обмазанных» электродов, их разбивку по типам и предъявляемые к ним требования регламентируются действующими стандартами (ГОСТ 9467-75, в частности).

Согласно этим данным самый распространённый диаметр электродных стержней – в пределах от 3-х до 6-ти миллиметров. Указанный показатель определяется как толщина стержня, без учёта имеющегося рабочего покрытия.

Со снижением этой величины, а также при увеличении общей длины электрода изменяется и его проводимость, что естественно приводит к сильному нагреванию в процессе сварки.

В случае чрезмерного нагрева стержень быстро плавится (говорят, что она начинает «течь»). Одновременно с этим сгорают и входящие в состав покрытия органические компоненты, теряя свои защитные свойства.

Разновидности и предназначение

Для аргоно-дуговой сварки используются специальные электроды — они не имеют свойств, присущих обычному металлу и относятся к расходному материалу.

Так выглядят электроды для сварки аргоном по категориям, поэтому их трудно перепутать во время приобретения.

Угольные

Аналогичные электроды используются во время воздушно-дуговой резке металла, чтобы удалить имеющиеся дефекты поверхности, при этом сила тока не превышает 580 A. Угольные электроды применяют и для сварки тонкостенных деталей, изготовленных из цветного металла. Конфигурация круглая или плоская, применяются вместе с присадками или без, что определяется технологией проведения аналогичных работ.

Графитовые

Они весьма актуальны при работе с цветными металлами или их сплавами, например, если необходимо прочное соединение медных проводов. Аналоги из графита доступны по цене и имеют широкое распространение на внутреннем рынке России из-за таких достоинств: стойкость к воздействию высокой температуры, весьма низкий износ, отличная обрабатываемость.

Аналоги из графита доступны по цене и имеют широкое распространение на внутреннем рынке России из-за таких достоинств: стойкость к воздействию высокой температуры, весьма низкий износ, отличная обрабатываемость.

Вольфрамовые

Выбирая электроды, надо ориентироваться на следующие параметры:

- легирующие добавки и общий химический состав;

- диаметр, от которого зависит толщина шва;

- геометрия законцовки — от нее зависят основные характеристики всего процесса;

- качество затачивания.

При наличии в электродах редкоземельного тория возможна небольшая радиоактивность, поэтому многие промышленные комплексы отказываются от их эксплуатации.

Каждому сварщику нужно учитывать, что материал стержня не принимает участия в процессе образования сварочного шва, его оплавления в результате длительного использования весьма незначительны.

Разновидность сварочных технологий

- TIG — сварка вольфрамовым электродом с ручной подачей присадок;

- MIG — система механизированная аргонодуговой сварки плавящимся электродом, подающимся автоматически.

Существуют и другие разновидности, но они предназначены для работы с высокоточными изделиями и промышленных работ. Мы же поговорим, как выглядит технология сварки аргоном, применимая в домашних условиях. Оба аппарата имеют главный пляс – простоту работы, и им будет рад каждый начинающий сварщик. В данной статье более детально рассмотрим первый метод.

Оборудование

На практике чаще применяют первый вариант — универсальный аппарат аргоно-дуговой сварки, а специальное оборудование предназначено для больших объемов, в основном механизированных. Универсальные агрегаты просты в использовании независимо от того ручного или автоматизированного они действия — применяются на производственных предприятиях или в частном гараже.

Состоит такой аппарат из следующих элементов:

- Источника постоянного или переменного тока, в продаже встречаются и комбинированные аппараты.

- Горелки, подходящие к любой величине тока.

- Первичную дугу поджигает система с повтором колебаний или осциллятор.

- Специальные приспособления для постоянной подачи инертного газа (аргона).

- Средства управления процессом дуговой сварки.

При использовании подогрева проволоки возрастает производительность процесса, поэтому приобретение такого агрегата — мечта сварщика.

Расходные материалы

Прутки

При сварке аргонодуговой вольфрамовым электродом используют специальные присадочные прутки, для заполнения сварного соединения металлом. Так, как технология позволяет работать с большей частью стали цветных металлов, эти присадочные прутки имеют различный состав и разделяются на присадки из:

- нержавейки, используется для нержавеющей стали и создания швов, с высокой сопротивляемостью коррозии;

- алюминия и алюминиевых сплавов, надежный шов выдерживающий высокие температуры, не теряя герметичности шва;

- меди и медных сплавов, такой шов имеет высокие показатели электропроводимости, гибкости. Прутки из меди используются для

- сваривания ряда цветных металлов;

- никеля, для сваривания чугунных изделий и создания швов стойких к окислению.

Проволока

Материал, предназначенный для использования в установках с автоматической подачей сварочного материала. Как и прутки разделяется на группы по составу, применимому к различным видам стали, имеет различную толщину.

Газ

Основной расходный материал это – газ, а точнее газовая смесь. Ввиду высокой стоимости чистый аргон применяется довольно редко, зачастую сварщики пользуются смесью аргона и углекислого газа или гелия. Газ, как и толщина проволоки, и ее состав подбирается исходя из вида металла и его толщины.

Рекомендуем! Классификация сварных швов и соединений

Шланги, фитинги

Если все работы производятся стационарно, то комплекта шлангов и соединений должно хватить на длительный промежуток, но учитывая специфику работ, эти элементы довольно часто изнашиваются и требуют замены. При выездных работах шланги – один из первых расходников. Они рвутся, прожигаются, очень часто нужно добавить длины и так далее.

Особенности сварки металлов неплавящимся электродом и аргоном

Для надежного соединения деталей и повышения прочности шва надо соблюдать следующие особенности:

- Электрод должен как можно глубже проникать между деталями, а дуга при этом — минимальной длины.

Шов получится меньше по ширине, а качество соединения намного выше.

Шов получится меньше по ширине, а качество соединения намного выше. - Стержень из вольфрама двигается посредине зазора, т. к. сдвиг в любую сторону понижает качество шва.

- Запрещается резкая подача присадки, во избежание разбрызгивания и перерасхода металла.

- Проволока подается под постоянным углом и без колебаний.

- При завершении работы запрещается обрыв шва путем отведения электрода из зоны плавления, дуга гасится с помощью реостата.

- Газ подают за 20 секунд до начала, а выключают за 10 секунд до окончания процесса.

- Режим сварки зависит от толщины деталей, учитывается и диаметр неплавящегося электрода.

До проведения работ поверхности тщательно очищаются до характерного блеска, при необходимости дополнительно обрабатываются растворителем.

Чем лучше варить

Для правильного выбора нужного метода желательно оценить каждый из них с точки зрения потребности в данных конкретных условиях. Для этого надо сравнить возможности разных электродов и определимся с наиболее оптимальным вариантом.

Для этого надо сравнить возможности разных электродов и определимся с наиболее оптимальным вариантом.

Прежде всего, необходимость сварки неплавящимися (или покрытыми) стержнями возникает лишь в тех случаях, когда предстоит работать с разнородными по структуре материалами. При этом характер сварных процедур (их подготовка и само сплавление) заметно усложняется и требует значительных усилий со стороны сварщика.

Таким образом, выбор операций с неплавящимся электродом целесообразен лишь как крайний случай, когда без него невозможно решение поставленной перед сварщиком задачи.

Во всех же остальных ситуациях вполне можно обходиться достаточно простыми и дешёвыми плавящимися электродами. Тем более что данный метод с течением времени постоянно совершенствуется и позволяет получить достаточно качественный сварной шов.

Плюсы и минусы

Достоинства:

- аргон не контактирует с металлом в расплавленном виде;

- этот инертный газ на 38% тяжелее, поэтому надежно закрывает место, где происходит сварка и не допускает молекулы воздуха;

- если сравнивать стоимость с другими аналогичными газами, то использование аргона намного выгоднее;

- при использовании аргонодуговой сварки расход газа в три раза меньше, чем аналогичные действия с гелием.

Благодаря перечисленным преимуществам аргонная сварка приобрела популярность, особенно при соединении алюминия с другими металлами.

Недостатки:

- сложность проведения в ручном режиме, требуются опыт и профессионализм исполнителя;

- нельзя допустить колебаний электрода;

- ручная дуговая сварка в защитных газах малопроизводительна, а автоматический вариант не всегда приемлем.

А. А. Муравьев, слесарь по ремонту 5-го разряда, опыт работы с 1979 года: «Подтверждаю, что аргонная сварка способна творить чудеса в умелых руках — надежно соединяются любые металлы».

Виды сварки с использованием аргона

Существует несколько видов сварки в среде аргона, их классифицируют по виду проводимых работ, требованиям у степени сложности:

- Автоматизированная аргонодуговая сварка неплавящимся электродом;

- Роботизированная;

- Механизированная

- Ручная.

При последнем виде сварки перемещение заготовок и ход работающей горелки осуществляется самостоятельно вручную. Соответственно в автоматизировано варианте все происходит с точностью наоборот, а процесс будет находиться под контролем оператора механического прибора.

Соответственно в автоматизировано варианте все происходит с точностью наоборот, а процесс будет находиться под контролем оператора механического прибора.

Механическая означает то, что горелку будет перемещаться вручную, но присадочный материал будет подаваться с помощью механики. В роботизированном случае, абсолютно все процессы автономны и обходятся без вмешательства оператора.

Настройка параметров

В первую очередь выбирают оптимальный режим, благодаря которому качество и эффективность сварки получается выше. Направление тока, полярность выбирают, учитывая свойства свариваемых металлов, а величина тока зависит от марки и химического состава деталей, учитывают и диаметр используемого электрода. Правильные параметры опытные мастера выбирают по справочнику.

Напряжение напрямую зависит от длины дуги, поэтому работы производят при минимуме аналогичных размеров и пониженном напряжении, так как при увеличении ухудшается качество соединения.

Режимы аргонодуговой сварки

- Способ сварки подразумевает защиту шва от кислорода с помощью инертного газа – аргона.

Поэтому сварщик должен следить за тем, чтобы сварная ванна не выходила из облака газа. Запрещено начинать сваривание до того, как был включен газ. После окончания работ горелка удерживается в последнем положении, а газ подается еще 5 – 15 секунд. Для лучшего эффекта аргон подается с обеих сторон соединения.

Поэтому сварщик должен следить за тем, чтобы сварная ванна не выходила из облака газа. Запрещено начинать сваривание до того, как был включен газ. После окончания работ горелка удерживается в последнем положении, а газ подается еще 5 – 15 секунд. Для лучшего эффекта аргон подается с обеих сторон соединения. - Скорость подачи проволоки должна быть постоянной, стоит исключить подачу припоя рывками. Если проволока подается автоматически, то оптимальные параметры можно найти в специальных таблицах. При ручной подаче припоя все зависит от самого сварщика. Пруток должен подаваться под правильным углом, перед горелкой и строго по направлению движения шва.

- Расход газа – величина постоянная, прописанная в ГОСТах. Там же можно найти оптимальный баланс между аргоном и другими примесями.

- Настройки тока – один из наиболее сложных, после работ с горелкой, пунктов. Особенно это касается начинающих сварщиков. Основная идея заключается в том, что не стоит настраивать режимы аргонодуговой сварки вручную, не имея опыта.

Чтобы правильно настроить аппарат, вам необходимо прибегнуть к стандартным схемам. Для этого нужно знать толщину стали и ее состав. В таблицае полностью представлены настройки силы тока, вольтаж, тип тока, полярность и другие параметры.

Чтобы правильно настроить аппарат, вам необходимо прибегнуть к стандартным схемам. Для этого нужно знать толщину стали и ее состав. В таблицае полностью представлены настройки силы тока, вольтаж, тип тока, полярность и другие параметры.

Рекомендуем! Применение алюминотермитной технологии для сварки рельс на железной дороге

Внимание! Для каждого типа свариваемых металлов настройки оборудования будут различны.

Особенности тугоплавких стержней

Тугоплавкие стержни, изготовленные в России и странах СНГ, маркируются следующих образом: ЭВЛ (лантинированные), ЭВИ (иттриевые), ЭВЧ (для сварки на переменном токе). Это наиболее популярные виды электродов, все они по сути относятся к вольфрамовым, но имеют свои особенности.

Электроды марок ЭВЛ и ЭВИ можно использовать с постоянным и переменным током, а также задавать нужную полярность. В зависимости от назначения они окрашиваются в разные цвета, так что со временем вы научитесь отличать электроды, не читая обозначения на упаковке или на самом стержне. С помощью ЭВЛ и ЭВИ варят медь и нержавейку, используя постоянный ток. Переменный ток применяют для сварки алюминия.

С помощью ЭВЛ и ЭВИ варят медь и нержавейку, используя постоянный ток. Переменный ток применяют для сварки алюминия.

Достоинства и недостатки

Неплавящиеся электроды часто становятся темой для обсуждения как среди начинающих, так и среди опытных сварщиков. Это связано с их неоднозначными достоинствами и недостатками, которых практически поровну.

Можно выделить следующие достоинства:

- Металл практически не деформируется при сварке или резке.

- Сварной шов получается качественным и долговечным.

- Работа выполняется быстро и не требует высокой квалификации.

- Защитный газ охотно выдувается из сварочной зоны, что затрудняет работу на улице или в полуоткрытых цехах.

- Перед сварочными работами нужно тщательно подготовить металл, иначе качество шва будет неудовлетворительным.

- Детали нужно зачищать, если производится розжиг вне сварочной зоны.

Мы считаем, что недостатки таких электродов несущественны.Неплавящиеся электроды для дуговой сварки обязательно нужно испробовать в своей практике, хотя бы для получения нового опыта. Они не потребуют от вас каких-то особенных навыков сварки, нужно лишь тщательно подготовить металл.

Они не потребуют от вас каких-то особенных навыков сварки, нужно лишь тщательно подготовить металл.

Материал и виды покрытия

Электродное покрытие по соотношению общего диаметра электрода к диаметру сердечника делится на следующие категории (коэффициент):

- Типа М – тонкое покрытие (до 1,2).

- С – среднее (до 1,45).

- Д – толстое (до 1,8).

- Г – особо толстое (свыше 1,8).

По составу также существует отдельная классификация:

- А – кислое.

- Б – основное.

- Ц – целлюлозное.

- Р – рутиловое.

- Две буквы (указанные выше, а также рутилово-железные с обозначением РЖ) – смешанный тип.

- П – прочие типы.

Приведенные буквы участвуют в маркировке.

ПРИМЕЧАНИЕ:

Предусмотрено дополнительное деление электродов на несколько групп, в зависимости от состояния обмазки, точности изготовления этих изделий.

Цвет

Вольфрамовые электроды отдельно имеют цветовую маркировку, указывающую на тип и процентный вес содержащегося в составе оксида:

- Торий – голубые (0,35 – 0,55%), желтые (0,8 – 1,2%), красные (1,7 – 2,2%), сиреневые (2,8 – 3,2%), оранжевые (3,8 – 4,2%).

- Цирконий – коричневые (0,15 – 0,5%) и белые (0,7 – 0,9%).

- Оксид лантана – черные (0,9 – 1,2%), золотые (1,4 – 1,6%), синие (1,8 – 2,2%).

- Оксид церия – серые, соответствующие 1,8 – 2,2%.

Сиреневым и бирюзовым цветами отмечаются смешанные оксиды, состоящие из редкоземельных элементов. Зеленые стержни производятся из чистого вольфрама.

Сварка в среде защитных газов меди и ее сплавов

Сварка в среде защитных газов меди и ее сплавов производится неплавящимся и плавящимся электродами. Неплавящимся вольфрамовым электродом сваривают в аргоне без предварительного подогрева медь толщиной до 4-6 мм, в гелии и азоте толщиной до 6-8 мм. Плавящимся электродом можно сваривать без подогрева металл большей толщины: в аргоне до 6-8 мм, в гелии и азоте до 10-12 мм. Необходимость применения предварительного, а при больших толщинах и сопутствующего подогрева серьезное затруднение при сварке меди в среде защитных газов. Гелий и азот обеспечивают более высокий по сравнению с аргоном КПД процесса сварки, поэтому они заслуживают предпочтения. Однако аргон, являясь наиболее универсальным защитным газом, широко применяется и для меди (первый и второй сорта по ГОСТ 10157—73). Целесообразно использовать газовые смеси (например, следующего объемного содержания: 70-80 % Аr, 20-30% N2) для экономии аргона и увеличения производительности сварочных работ.

Однако аргон, являясь наиболее универсальным защитным газом, широко применяется и для меди (первый и второй сорта по ГОСТ 10157—73). Целесообразно использовать газовые смеси (например, следующего объемного содержания: 70-80 % Аr, 20-30% N2) для экономии аргона и увеличения производительности сварочных работ.

Сварку вольфрамовым электродом ведут на постоянном токе прямой полярности. Медь толщиной до 5-6 мм можно сваривать без разделки кромок. Для металла больших толщин применяется V или X образная разделка с углом раскрытия 60-70°.

Техника сварки в разных защитных средах различается в основном необходимостью поддержания разных по длине дуг. Для аргона и гелия длина дуги должна быть как можно меньше (обычно около 3 мм). Значительно длиннее дуга в азоте (около 12 мм). Поэтому в зависимости от среды, в которой выполняется сварка меди, резко различаются и статические характеристики дуг зависимость напряжения дуги от величины сварочного тока. При данном сварочном токе напряжение дуги, а следовательно, ее мощность и тепловложение самые высокие в азоте (в 3-4 раза больше, чем в аргоне). В гелии эти показатели примерно в 2 раза выше, чем в аргоне.

В гелии эти показатели примерно в 2 раза выше, чем в аргоне.

При сварке в азоте швы более склонны к порообразованию, особенно при малых размерах сварочной ванны и повышенной скорости ее охлаждения Это объясняется тем, что в азоте металл сварочной ванны проявляет тенденцию к уменьшению жидкотекучести. Расход защитного газа, зависящий во многом от его теплофизичееких свойств и плотности, в среднем следующий: аргона 8-10 л/мин, гелия 10-20 л/мин и более, азота 15-20 л/мин. Смеси газов для сварки меди применяются редко. Для повышения скорости сварки рекомендуется смесь аргона с азотом или гелием, где объемное содержание азота или гелия составляет 30%. При сварке используют графитовые подкладки или медные пластины, охлаждаемые водой.

Сварка в среде аргона обычно ведется справа налево при наклоне электрода по отношению к изделию углом вперед на 80-90°; угол наклона присадочной проволоки 10-15°, вылет неплавящегося электрода 5-7 мм. При сварке в среде азота применяются пониженные по сравнению с аргоном сварочные токи. Сварка меди неплавящимся электродом выполняется с использованием присадочного металла из раскисленной меди, медно-никелевого сплава МНЖКТ5-1-0,2-0,2, бронзы Бр.КМц3-1, Бр.ОЦ4-3, а также специальных сплавов, содержащих эффективные раскислители РЗМ. Оптимальные параметры режимов предварительного подогрева и сварки меди неплавящимся электродом выбирают исходя из номограммы.

Сварка меди неплавящимся электродом выполняется с использованием присадочного металла из раскисленной меди, медно-никелевого сплава МНЖКТ5-1-0,2-0,2, бронзы Бр.КМц3-1, Бр.ОЦ4-3, а также специальных сплавов, содержащих эффективные раскислители РЗМ. Оптимальные параметры режимов предварительного подогрева и сварки меди неплавящимся электродом выбирают исходя из номограммы.

Распространенная технология аргонодуговой сварки меди с применением присадочных проволок МНЖКТ5-1-0,2-0,2 и Бр.КМц3-1, которые позволяют получать швы удовлетворительного качества, в ряде случаев не обеспечивают теплофизических свойств металла шва и эксплуатационной надежности сварных соединений. Для сварки изделий электротехнической промышленности создана присадочная проволока марки Св.МЛ0,2. Электрическая проводимость швов составляет 80-95% электрической проводимости основного металла. Наилучшие свойства при сварке кислородсодержащей меди обеспечиваются при использовании в качестве защитной среды гелия. Угол загиба сварных соединений составляет 180°; σв =190÷210 МПа.

Угол загиба сварных соединений составляет 180°; σв =190÷210 МПа.

Таблица 1. Ориентировочные режимы сварки меди в среде аргона неплавящимся электродом.

b, мм | dЭ, мм | dпр, мм | Число проходов (кроме подвароч-ного) | Iсв, А | Расход аргона, л/мин |

1,2* | 2,5-3,0 | 1,6 | 1 | 120-130 | 7,0-8,5 |

1,5* | 2,5-3,0 | 2,0 | 1 | 140-150 | 7,0-8,5 |

2,5* | 3,5-4,0 | 2,5-3,0 | 1 | 220-230 | 7,5-9,5 |

3* | 3,5-4,0 | 2,5-3,0 | 1 | 230-240 | 7,5-9,5 |

10** | 4-4,5 | 3,0 | 3 | 1-й проход 200-350 | 7-8 |

4-4,5 | 5,0 | 2-й проход 200-350 | 7,0 | ||

4-4,5 | 6,0 | 3-й проход 200-400 | 7,0 | ||

4-4,5 | 3,0 | Подварочный шов 250-350 | 7,0 | ||

12** | 4-4,5 | 3,0 | 4 | 1-й проход 250-350 | 8-10 |

4-4,5 | 5,0 | 2-й проход 250-400 | 8-10 | ||

4-4,5 | 6,0 | 3-й проход 300-450 | 8-10 | ||

4-4,5 | 6,0 | 4-й проход 300—450 | 8-10 | ||

4-4,5 | 3,0 | Подварочный шов 250-350 | 8-10 | ||

19** | 5-5,5 | 3,0 | 6 | 1-й и 2-й проходы 250-400 | 10-12 |

5-5,5 | 5,0 | 3-й и 4-й проходы 250-450 | 10-12 | ||

5-5,5 | 6,0 | 5-й и 6-й проходы 300-550 | 10-12 | ||

25*** | 5-5,5 | 3,0 | 8 | 1-й и 2-й проходы 250-400 | 12-14 |

5-5,5 | 5,0 | 3-й и 4-й проходы 300-450 | 12-14 | ||

5-5,5 | 6,0 | 5-й и 6-й проходы 300-550 | 12-14 | ||

5-5,5 | 6,0 | 7-й и 8-й проходы 350-600 | 12-14 |

* Без разделки кромок,

** V-образная разделка кромок, α = 70-90°,

*** Х-образная разделка кромок, α = 70-90°.

Таблица 2. Ориентировочные режимы сварки тонколистовой меди в среде азота неплавящимся электродом.

b, мм | dЭ, мм | dпр, мм | Iсв, А | Диаметр выходного сопла горелки, мм |

1,2-1,5 | 2,5-3,0 | 1,6-2,0 | 120-130 | 6-8 |

2,5-3,0 | 3,0-4,0 | 2,5-3,0 | 200-230 | 8-10 |

Наиболее часто встречающиеся дефекты сварных швов на меди пористость и горячие трещины. Образование трещин в процессе кристаллизации сварных швов связано с наличием остаточных примесей в основном металле, таких, как висмут, кислород, свинец, сера, селен, теллур, фосфор.

Образование трещин в процессе кристаллизации сварных швов связано с наличием остаточных примесей в основном металле, таких, как висмут, кислород, свинец, сера, селен, теллур, фосфор.

По характеру влияния на образование трещин примеси могут быть разделены на три группы.

1. Примеси, повышающие склонность к образованию и распространению трещин при сварке висмут, теллур, селен, фосфор, свинец. Указанные примеси, кроме фосфора, оказывают вредное влияние на свариваемость меди при их концентрациях в тысячных и десятитысячных долях процента. Влияние фосфора проявляется при его содержании в меди более 0,01%. Наибольшее влияние оказывают висмут и теллур. Свинец начинает существенно влиять только при больших скоростях сварки (более 14 м/ч), а пои введении его в медь, раскисленную фосфором, даже уменьшает склонность к образованию и распространению трещин.

2. Примеси, оказывающие в зависимости от концентрации переменное влияние на образование и распространение трещин. При малых концентрациях (до 0,01 %) они увеличивают склонность к образованию и распространению трещин, а при больших уменьшают ее. Такими примесями являются кислород, сера, кадмий.

При малых концентрациях (до 0,01 %) они увеличивают склонность к образованию и распространению трещин, а при больших уменьшают ее. Такими примесями являются кислород, сера, кадмий.

3. Примесь, практически не влияющая на образование трещин, мышьяк. По характеру влияния на образование кристаллизационных трещин легирующие добавки (при содержании их до 0,6%) можно разделить на следующие группы: элементы, уменьшающие склонность швов к образованию и распространению трещин, хром, ниобий, иттрий, в меньшей степени титан, марганец, ванадий, кремний; элементы, практически не влияющие на образование трещин, но уменьшающие склонность к их распространению, железо, никель, кобальт, алюминии, цинк; элементы, оказывающие переменное влияние на образование трещин в зависимости от их концентрации и скорости сварки, бор, цирконий, магний.

Рис. 1. Рекомендуемые режимы подогрева и сварки, формы разделок меди для ручной сварки неплавящимся электродом.

Такое действие легирующих добавок связано с влиянием их на характер кристаллизации и различной раскисляющей способностью по отношению к меди.

Повышенной склонностью к образованию горячих трещин характеризуются также комплексно-легированные медно-никелевые и марганцево-медные сплавы, алюминиевые и оловянные бронзы. При сварке сплавов на медной основе возможно образование горячих трещин как в металле шва, так и в зоне термического влияния. Горячие трещины в металле шва, как правило, обусловлены широким эффективным интервалом кристаллизации сплавов. Основной причиной образования таких трещин можно считать низкие пластические свойства этих сплавов при повышенных температурах, обусловленные наличием провала пластичности, который наблюдается в большинстве сплавов на медной основе. Температурные границы и минимальная пластичность в этом интервале для разных сплавов различны. Чем больше интервал потери пластичности, чем больше он смещен в область низких температур и чем меньше пластичность в этом интервале, тем выше склонность сплава к образованию трещин. Наибольшей склонностью к горячим трещинам в металле шва обладают марганцево-медные сплавы, наименьшей алюминиевые бронзы. Образованию трещин в ЗТВ подвержены медно-никелевые сплавы, а наиболее стойкими против образования таких трещин являются алюминиево-никелевые и марганцево-алюминиевые бронзы.

Образованию трещин в ЗТВ подвержены медно-никелевые сплавы, а наиболее стойкими против образования таких трещин являются алюминиево-никелевые и марганцево-алюминиевые бронзы.

Для обеспечения отсутствия трещин в ЗТВ сплавов системы Сu-Ni-Аl и Мn-Сu сварку производят узкими валиками с охлаждением после каждого прохода до температуры ниже 100° С.

Для повышения стойкости металла шва против горячих трещин разработаны сварочные проволоки Бр.АЖНМц8,5-4-5-1,5; Бр.МцАЖН12-8-3-3; ММц40. С применением указанных материалов производится ручная аргонодуговая сварка неплавящимся электродом на постоянном и переменном токах и полуавтоматическая аргонодуговая сварка плавящимся электродом. Механические свойства сварных соединений обеспечиваются практически на уровне свойств основного металла.

Таблица 3. Механические свойства медных сплавов и их сварных соединений.

Материал | σв, МПа | σ0,2, МПа | δ, % | ψ, % |

Алюминиево-никелевая бронза | ||||

Основной металл | 642 | 238 | 22,9 | — |

Сварное соединение | 691 | 390 | 18,4 | — |

Наплавленный металл | 703 | 294 | 27,5 | 26,4 |

Марганцево-алюминиевая бронза | ||||

Основной металл | 663 | 280 | 32,0 | — |

Сварное соединение | 701 | 404 | 17,4 | — |

Наплавленный металл | 766 | 464 | 28,1 | 34,2 |

Медно-никелевый сплавы с 5-6% Ni | ||||

Основной металл | 366 | — | 68,5 | — |

Сварное соединение | 376 | — | 38,9 | — |

Наплавленный металл | 378 | 239 | 32,0 | 45,8 |

Медно-никелевые сплавы с 40% Ni | ||||

Основной металл | — | — | — | — |

Сварное соединение | — | — | — | — |

Наплавленный металл | 596 | 279 | 40,6 | 45,3 |

Марганцево-медный сплав | ||||

Основной металл | 525 | 310 | 35,3 | 44,8 |

Сварное соединение | 526 | 320 | 30,0 | 44,6 |

Наплавленный металл | 532 | 240 | 36,7 | 48,0 |

Высокую производительность сварочных работ обеспечивают новые эффективные способы и приемы сварки. К ним относится ручная гелиеводуговая сварка меди на форсированных режимах (Iсв =700÷900 А; Uд =25÷30 В), которая позволяет успешно решать вопрос изготовления и ремонта медных конструкций. Резко повышает производительность работ двухдуговая сварка неплавящимся электродом.

К ним относится ручная гелиеводуговая сварка меди на форсированных режимах (Iсв =700÷900 А; Uд =25÷30 В), которая позволяет успешно решать вопрос изготовления и ремонта медных конструкций. Резко повышает производительность работ двухдуговая сварка неплавящимся электродом.

Таблица 4. Ориентировочные режимы сварки меди плавящимся электродом.

Параметр | Защитный газ | |

Гелий | Азот | |

Диаметр электродной проволоки из Бр.КМц3-1, мм | 2,5 | 1,5 |

Сварочный ток, А | 260-270 | 280-290 |

Скорость сварки, м/ч | 4,5-5,0 | 4,5-5,0 |

Скорость подачи электродной проволоки, м/ч | 5,8 | 6,0 |

Расход газа, л/мин | 20,0 | 16,7 |

Температура предварительного подогрева, °С | 175-210 | 150-175 |

Примечание. b =1 мм.

b =1 мм.

Рис. 2. Рекомендуемые режимы сварки меди плавящимся электродом.

Сварку меди плавящимся электродом в среде защитных газов ведут на постоянном токе обратной полярности. Она применяется для меди толщиной не менее 6-8 мм. Рекомендуются V и Х-образные разделки. Производительность сварки меди плавящимся электродом примерно в 2-3 раза выше, чем при сварке неплавящимся электродом. Однако при плавящемся электроде сложно обеспечить стабильность процесса и получить беспористые швы. Так, при плотности сварочного тока выше 300 А/мм2 в аргоне и 110 А/мм2 в азоте образуется пористый шов. Для каждых защитной среды и режима сварки выбирают оптимальный диаметр проволоки. Лучшие свойства металла шва при сварке меди плавящимся электродом в среде инертных газов обеспечивает применение проволоки, легированной 0,22% Mg, 0,22% Li, 0,2% Cr. Она обладает лучшими сварочно-технологическими свойствами по сравнению с зарубежными и отечественными проволоками, предназначенными для сварки меди в среде инертных газов, в частности имеет более высокую стойкость к образованию пор и трещин, обеспечивает стабильное горение дуги и струйный перенос электродного металла, более высокую электрическую проводимость швов. При сварке меди плавящимся электродом в среде азота на пористость швов влияют легирующие элементы в металле проволоки. Положительное влияние при этом оказывают такие элементы, которые активно образуют нитриды и в которых азот малорастворим. Как показывает опыт, при сварке меди в среде азота наблюдается повышенное разбрызгивание электродного металла. Существенно улучшает перенос и уменьшает разбрызгивание легирование проволоки литием и магнием. Длина дуги при сварке меди плавящимся электродом является одной из важнейших характеристик процесса, так как от нее зависят не только потери электродного металла, насыщение его водородом и окисление, но и эффективный КПД дуги. При сварке меди током прямой полярности длина дуги зависит как от состава защитного газа, так и от состава электродной проволоки. Удовлетворительное формирование швов при сварке проволоками различного химического состава можно получить при длине дуги 4-5 мм.

При сварке меди плавящимся электродом в среде азота на пористость швов влияют легирующие элементы в металле проволоки. Положительное влияние при этом оказывают такие элементы, которые активно образуют нитриды и в которых азот малорастворим. Как показывает опыт, при сварке меди в среде азота наблюдается повышенное разбрызгивание электродного металла. Существенно улучшает перенос и уменьшает разбрызгивание легирование проволоки литием и магнием. Длина дуги при сварке меди плавящимся электродом является одной из важнейших характеристик процесса, так как от нее зависят не только потери электродного металла, насыщение его водородом и окисление, но и эффективный КПД дуги. При сварке меди током прямой полярности длина дуги зависит как от состава защитного газа, так и от состава электродной проволоки. Удовлетворительное формирование швов при сварке проволоками различного химического состава можно получить при длине дуги 4-5 мм.

При сварке меди плавящимся электродом наилучшие результаты достигаются в условиях струйного переноса электродного металла на токе обратной полярности в аргоне, а также на токе прямой полярности как в инертных, так и в активных газах при использовании электродов.

Наилучшие результаты при сварке плавящимся электродом получают при струйном переносе электродного металла, наблюдающемся при сварке на токе обратной полярности в аргоне, а также на токе прямой полярности как в инертных, так и в активных газах при использовании электродов с поверхностно-активирующими покрытиями. Сварку неплавящимся электродом применяют для листовой латуни малых толщин (до 3-4 мм). При сварке латуни плавящимся электродом используют бронзу, легированную алюминием с добавкой фосфора, а также Бр.КМц3-1. Режимы сварки латуни практически те же, что и при сварке меди. Предварительный подогрев необходим лишь при сварке листов толщиной более 12 мм.

Высокие механические свойства соединений из бронзы получают при сварке в среде инертных газов. Так, на алюминиевой бронзе этот способ позволяет получать наиболее прочные и пластичные соединения по сравнению с другими способами сварки. В качестве защитного газа используют аргон и гелий. Применение гелия обеспечивает сварку бронз без предварительного подогрева длинной дугой при напряжении, на 25% большем, чем при сварке в среде аргона. При ручной сварке тонколистовых бронз (b =1÷2 мм) неплавящимся электродом в среде аргона Iсв=100÷140 А; при автоматической сварке Iсв=190÷220A; υCB=30÷35 м/ч. Сварку алюминиевой бронзы плавящимся электродом выполняют проволокой из бронзы диаметром 1,6 мм при Iса = 325 A; υЭ = 390 м/ч; Uд=27÷29В и расходе аргона 17-23 л/мин.

Применение гелия обеспечивает сварку бронз без предварительного подогрева длинной дугой при напряжении, на 25% большем, чем при сварке в среде аргона. При ручной сварке тонколистовых бронз (b =1÷2 мм) неплавящимся электродом в среде аргона Iсв=100÷140 А; при автоматической сварке Iсв=190÷220A; υCB=30÷35 м/ч. Сварку алюминиевой бронзы плавящимся электродом выполняют проволокой из бронзы диаметром 1,6 мм при Iса = 325 A; υЭ = 390 м/ч; Uд=27÷29В и расходе аргона 17-23 л/мин.

Наиболее высокие механические свойства соединений достигаются при сварке раскисленной меди с применением такого же присадочного металла (σВ =211,9МПа; α=180°). При сварке нераскисленной меди пластичность швов снижается.

Механические свойства сварных соединений из латуней практически такие же, как и основного металла.

Таблица 5. Механические свойства сварных соединений из латуней, выполненных в среде аргона

Латунь | σв, МПа | а, град |

Л62 | 314—343 | 180 |

ЛМц58-2 | 338—363 | 180 |

ЛС59-1 | 299—314 | 180 |

Примечания. 1. Толщина основного металла 4 мм. 2. Образцы для испытания на разрыв плоские, со снятым усилением.

1. Толщина основного металла 4 мм. 2. Образцы для испытания на разрыв плоские, со снятым усилением.

Урок 2 — Общие процессы электродуговой сварки

Урок 2 — Общие процессы электродуговой сварки © АВТОРСКОЕ ПРАВО 1998 ГРУППА ESAB, INC. УРОК II 2.3 ГАЗОВАЯ ВОЛЬФРАМОВАЯ ДУГОВАЯ СВАРКА Газовая вольфрамовая дуговая сварка* это процесс сварки, выполняемый с использованием тепла дуги устанавливается между нерасходуемым вольфрамовый электрод и заготовка.См. рис. 5. Электрод, дуга и площадь окружающие сварочную ванну, защищены от атмосферу защитным экраном из инертного газа. Электрод не расходуется в сварочная ванна как в экранированном дуговая сварка металла. Если необходим присадочный металл, добавляется к ведущим расплавленная лужа, как показано в 2.3.0.1 Газовая вольфрамовая дуговая сварка обеспечивает исключительно чистые сварные швы шлак не образуется, шанс включения в металле шва и готовый шов требует практически без очистки. Аргон

и гелий, первичный

применяемые защитные газы,

являются инертными газами. Инертные газы

не соединять химически

с другими элементами и

поэтому используются для исключения

реактивные газы, такие как кислород

и азот,

от образования соединений, которые могут быть

вредно для металла шва. 2.3.0.2

Можно использовать газовую вольфрамовую дуговую сварку.

для сварки практически всех металлов — низкоуглеродистой стали, низкой

сплавы, нержавеющая сталь, медь и медные сплавы, алюминий и алюминиевые сплавы,

никель и никель

сплавы, магний и магниевые сплавы, титан и другие.Этот процесс

наиболее широко

используется для сварки сплавов алюминия и нержавеющей стали, где целостность сварного шва

первостепенное значение. Другой

используется для корневого прохода (начальный проход) при сварке труб, который

требуется сварка самого высокого качества.

Полное проникновение без чрезмерно высокого внутреннего валика

важно в корневом проходе, и

за счет легкости текущего контроля этого процесса, это придает

самостоятельно контролировать размер заднего борта.

Аргон

и гелий, первичный

применяемые защитные газы,

являются инертными газами. Инертные газы

не соединять химически

с другими элементами и

поэтому используются для исключения

реактивные газы, такие как кислород

и азот,

от образования соединений, которые могут быть

вредно для металла шва. 2.3.0.2

Можно использовать газовую вольфрамовую дуговую сварку.

для сварки практически всех металлов — низкоуглеродистой стали, низкой

сплавы, нержавеющая сталь, медь и медные сплавы, алюминий и алюминиевые сплавы,

никель и никель

сплавы, магний и магниевые сплавы, титан и другие.Этот процесс

наиболее широко

используется для сварки сплавов алюминия и нержавеющей стали, где целостность сварного шва

первостепенное значение. Другой

используется для корневого прохода (начальный проход) при сварке труб, который

требуется сварка самого высокого качества.

Полное проникновение без чрезмерно высокого внутреннего валика

важно в корневом проходе, и

за счет легкости текущего контроля этого процесса, это придает

самостоятельно контролировать размер заднего борта. Для получения высококачественных сварных швов обычно необходимо обеспечить

инертный защитный газ внутри трубы

для предотвращения окисления внутреннего валика сварного шва.*

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

действующая терминология, утвержденная Американским обществом сварщиков,

ранее известный как «TIG» (вольфрамовый инертный

Газовая) сварка. ФИГУРА

5 ПУТЕШЕСТВИЕ

НАПРАВЛЕНИЕ ФАКЕЛ

ЗАЩИТНЫЙ ГАЗ

ФОРСУНКА ИНЕРТНАЯ

ГАЗОВЫЙ ЩИТ

ЗАГОТОВКА ВОЛЬФРАМА

ЭЛЕКТРОДНАЯ ДУГА

ПРИСАДОЧНЫЙ МЕТАЛЛ

ГАЗОВАЯ ВОЛЬФРАМОВАЯ ДУГОВАЯ СВАРКА

Для получения высококачественных сварных швов обычно необходимо обеспечить

инертный защитный газ внутри трубы

для предотвращения окисления внутреннего валика сварного шва.*

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

действующая терминология, утвержденная Американским обществом сварщиков,

ранее известный как «TIG» (вольфрамовый инертный

Газовая) сварка. ФИГУРА

5 ПУТЕШЕСТВИЕ

НАПРАВЛЕНИЕ ФАКЕЛ

ЗАЩИТНЫЙ ГАЗ

ФОРСУНКА ИНЕРТНАЯ

ГАЗОВЫЙ ЩИТ

ЗАГОТОВКА ВОЛЬФРАМА

ЭЛЕКТРОДНАЯ ДУГА

ПРИСАДОЧНЫЙ МЕТАЛЛ

ГАЗОВАЯ ВОЛЬФРАМОВАЯ ДУГОВАЯ СВАРКАБриллиантовые металлы | Типы процессов сварки металлов

Существует более 30 различных типов сварки, от простых газокислородных до высокотехнологичных процессов, таких как лазерная сварка.Однако обычно используются только четыре типа сварки: MIG, TIG, электродуговая сварка и дуговая сварка с флюсовой сердцевиной.

MIG – Дуговая сварка металлическим электродом в среде защитного газа (GMAW)

В этом процессе сварки используется электрод, непрерывно подаваемый через сварочный пистолет, и оператору необходимо нажать курок, чтобы подать расходуемый электрод. Между основным материалом и электродом образуется электрическая дуга, нагревающая и расплавляющая материалы для их соединения.

Между основным материалом и электродом образуется электрическая дуга, нагревающая и расплавляющая материалы для их соединения.

Для этого типа сварки вам понадобится внешний защитный газ, и некоторые из наиболее часто используемых газов для этой цели: нержавеющая сталь, углеродистая сталь, магний, медь, никель, алюминий и кремнистая бронза.

Основными преимуществами выбора метода сварки MIG для сварки являются сокращение отходов благодаря более высокой эффективности электрода, минимальная необходимая очистка сварного шва, более низкое тепловложение и меньшее количество сварочного дыма. Кроме того, это самый простой в освоении метод сварки, что делает его подходящим для начинающих и любителей делать своими руками.

К недостаткам можно отнести потребность во внешнем защитном газе, довольно высокую стоимость лучших аппаратов для сварки MIG и другого необходимого оборудования, ограниченное количество положений, в которых можно выполнять сварку, а также то, что все материалы должны быть очищены от грязи. и ржавчина.

и ржавчина.

Сварка MIG очень широко используется в автомобильной промышленности, брендинге, робототехнике, строительстве и морской промышленности.

TIG – Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

Этот процесс, также известный как сварка Heliarc, использует неплавящийся вольфрамовый электрод для получения сварного шва. Это требует использования присадочного металла и инертного защитного газа, обычно аргона или смеси аргона и гелия, которые защищают сварной шов и электрод от атмосферного загрязнения.

Сварка ВИГ в основном используется для трубопроводных систем, аэрокосмической сварки, а также для транспортных средств и велосипедов.

Основным преимуществом данной техники является возможность сваривать очень тонкие материалы, а также широкий спектр сплавов. Этот процесс обеспечивает чистый сварной шов с высокой степенью чистоты.

Однако сварка TIG требует дорогостоящего оборудования, но имеет более низкую скорость наплавки, а также потребность во внешнем защитном газе и высокую квалификацию оператора.

Дуговая сварка электродуговым электродом (SMAW)

Часто называемая электродуговой сваркой, это процесс ручной дуговой сварки с использованием плавящегося электрода, покрытого флюсом для образования сварного шва.Расплавленный металл не содержит нитратов и оксидов в атмосфере, что делает его пригодным для сварки и строительства трубопроводов, монтажа металлоконструкций и ремонта тяжелого оборудования.