Вакуумная сварка

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Вакуумная сварка

Вакуумная сварка

Вакуумная сварка

- 5

- 4

- 3

- 2

- 1

В процессе сварки в итоге получаются прочные неразъемные соединения, установленные межатомными связями свариваемых металлов. Большое значение придается разным прогрессивным видам сварки. Одной разновидностью такой сварки является вакуумная сварка, обеспечивающая нагрев детали. Это позволяет применять ее для соединения ответственных деталей приборов, измерительных инструментов.

Имеются два вида сварки — это сварка плавлением и давлением. Для этого сварочную камеру освобождают от атмосферы и наполняют необходимым газом, для создания своей атмосферы, в основном это аргон, но еще берут гелий, азот их смеси. Аргон закачивают под высоким давлением 1атм. Сварка ведется в вакууме высокого давления 10-3-10-4Па. Но, азот не применяется для сваривания стали, так как нитриды железа и хрома, образующиеся при высокой температуре, делают сварной шов пористым и неравномерным. Выбранные специальные электроды должны обеспечить качество шва, который должен быть пластичным, не склонный к образованию трещин, плотный, шлак легко отделяется от шва.

Имеются два вида сварки — это сварка плавлением и давлением. Для этого сварочную камеру освобождают от атмосферы и наполняют необходимым газом, для создания своей атмосферы, в основном это аргон, но еще берут гелий, азот их смеси. Аргон закачивают под высоким давлением 1атм. Сварка ведется в вакууме высокого давления 10-3-10-4Па. Но, азот не применяется для сваривания стали, так как нитриды железа и хрома, образующиеся при высокой температуре, делают сварной шов пористым и неравномерным. Выбранные специальные электроды должны обеспечить качество шва, который должен быть пластичным, не склонный к образованию трещин, плотный, шлак легко отделяется от шва.

Вакуумная сварка плавлением осуществляется электронно-лучевым методом, с помощью специальной установки вакуумной рабочей камеры, различные приспособления для перемещения деталей, электронно-оптическая система и откачная. Такая установка выполняет круговую аксиальную сварку и линейную при давлении 5*10 -1-5*10-3Па. Вакуумная сварка таким способом широко применяется в производстве ракетно-космических комплексов, двигательных установок, микроэлектронике.

Также очень эффективно сваривать тугоплавкие сплавы, химически активные металлы, изделия из стали. Вакуумная сварка давлением — это термодиффузионная сварка, выполняемая при разрежении вакуума 10-310-2Па. Когда свариваются разнородные металлы, температура нагрева определяется по тугоплавкому металлу или сплаву. Когда соединяются трудно свариваемые материалы, то используется промежуточная прокладка. Такая установка состоит из системы получения вакуума, система, создающая необходимое давление для работы, автоматики и электропривода. Преимущество такой сварки:

- нет необходимости применять припои, флюсы, электроды, защитную среду;

- деталь не коробится;

- в зоне соединения свойства металла не изменяются;

- получение конструкций разнообразной формы;

- сохранение точности формы изделия;

- широкий диапазон толщины деталей, которые нужно сваривать.

Не так давно институтом МВТУ — МЭИ был разработан метод вакуумной сварки плавящимся электродом, интересный тем, что горение дуги происходит в парах металла. Такой способ очень практичный для соединения толстостенных изделий цветных сплавов. Это достаточно производительный метод, качество такого соединения очень высокое, так как разогрев очень концентрированный. Таким образом, благодаря высокой технологии, вакуумная сварка позволяет достигать хороших результатов в прочном и надежном соединении материалов.

Принцип сварки металла электронным лучом в вакууме (6 часть)

Электронный луч — легко управляемый источник теплоты, позволяющий в широких пределах и очень точно регулировать температуру нагрева изделия, легко перемещать зону нагрева по изделию и переносить энергию на значительные расстояния. Это — значительно более интенсивный источник теплоты по сравнению с другими известными источниками для сварки. Кроме того, плотность энергии в нем можно плавно изменять путем изменения напряженности магнитного поля фокусирующей линзы, что позволяет без особых затруднений нагревать изделия в значительно более широком диапазоне температур, чем дугой или газовым пламенем.

Электронным лучом легко управлять не только с точки зрения изменения его интенсивности, но и возможности его перемещения по поверхности изделия. Наиболее часто используемый метод управления электронным лучом при сварочных работах основан на использовании эффекта изменения траектории полета электронов под действием поперечных магнитных полей. Отклонение потока электронов магнитными и электрическими полями следует почти безынерционно за отклоняющим полем. Таким образом, изменяя интенсивность и направление поперечных магнитных или электрических полей, можно легко управлять электронным лучом, перемещая его по изделию по любой сложной кривой.

Возможность передвижения луча при неподвижном катоде позволяет создать совершенно новые сварочные устройства, отличающиеся простотой конструкций. Например, перемещая над изделием электронную пушку, в которой электронный луч передвигается по окружности под действием магнитного поля, можно изготовить установки для сварки теплообменников (вварка трубок в трубные доски). Кроме передвижения электронного луча при помощи отклоняющих систем, изменять форму пятна нагрева можно за счет изменения очертания катода.

При сварке электронным лучом изделий с пространственно расположенными швами наблюдаются некоторые особенности. Энергия луча зависит от скорости электронов, движущихся по инерции к изделию, и распределена примерно равномерно по его сечению. Если же на пути электронного луча встречается отверстие в изделии, то электроны, проникая в отверстие, не участвуют в нагреве свариваемого сечения. В этом случае, если площадь свариваемого металла меньше площади луча, например при сварке тонких проволок, кольцевых сечений и т. п.; в месте сварки выделится лишь часть энергии луча, равная отношению площади изделия, подвергаемой электронной бомбардировке ко всей площади луча. При встрече электронов с металлом тепловая энергия, выделившаяся на металле, будет зависеть также и от площади металла, подвергшегося бомбардировке. Это свойство электронного луча приводит к определенному автоматизму изменения количества выделяющейся энергии на изделии при изменении площади свариваемого сечения, что упрощает технологию сварки изделий с переменным сечением.

Электроннолучевая сварка находит применение для соединения как малогабаритных изделий электроники и приборостроения, так и различных крупногабаритных изделий длиной и диаметром в несколько метров.

Сварка в вакууме может быть осуществлена при наличии специального оборудования: сварочной вакуумной камеры с вакуумной насосной системой, электронной пушки с высоковольтным источником постоянного тока. Вакуумная камера должна быть газонепроницаемой и достаточно прочной, чтобы выдержать наружное атмосферное давление. Обычно вакуумные камеры имеют вакуумные вводы для передачи вращательных или возвратно- поступательных движений, подачи охлаждающей воды, кроме того, необходимы вакуумные электрические вводы для подачи электрической энергии к катоду, магнитным линзам и т. п.

В вакуумных камерах обычно имеются люки, обеспечивающие загрузку изделий, механизмов и устройств, расположенных внутри камеры, а также несколько смотровых люков для наблюдения за процессом сварки. Для определения степени вакуума в различных частях камеры установлены вакуумные лампы на специальных вакуумных вводах.

На рис. 83 представлена современная сварочная электроннолучевая установка, состоящая из вакуумной камеры 1, в верхней части которой размещена электронная пушка 2; к пушке с помощью высоковольтного кабеля подводится питание от высоковольтного выпрямителя. Для фокусирования электронного луча и возможности управления лучом на пути его установлена электромагнитная фокусирующая линза и отклоняющая система 4. Внутри камеры может также находиться механизм перемещения изделия 5 с электродвигателем.

Питание системы управления пушкой и электродвигателя механизма перемещения осуществляется через электрический вакуумный ввод. Вакуум в камере создается с помощью вакуумной системы. Всеми электрическими агрегатами управляют с пульта управления.

Рис.83. Современная сварочная электроннолучевая установка

Вакуумная камера выполнена в виде цилиндра. Для наблюдения за процессом сварки на камере и электронной пушке имеется несколько смотровых люков 3 и 6, отверстия которых перекрыты специальными свинцовыми стеклами. Внутри камеры расположены приспособления для крепления изделия и механизм перемещения изделия под электронным лучом.

Наибольшее распространение в промышленности СССР получили универсальные установки с многопозиционными сменными механизмами и сравнительно небольшими вакуумными камерами — длиной до 2 м и диаметром до 1 м. Установки этого типа имеют достаточно мощные вакуумные системы — обычно с производительностью 1,0—2,5 тыс л/с при вакууме 10-4—10_Б мм рт. ст. Мощность электроннолучевых пушек до 10—15 кВт.

Универсальный характер установок этого типа (рис. 84) позволяет использовать их как в научно-исследовательских лабораториях, так и на промышленных предприятиях. Механизмы установки позволяют сваривать различные детали плоской и коробчатой формы, 12 деталей цилиндрической формы с горизонтальной либо вертикальной осью вращения. Электроннолучевая пушка и источник питания обеспечивает формирование пучка мощностью свыше 10 кВт (ускоряющее напряжение 25 кВ, сила тока луча 500 мА).

Промышленность СССР выпускает установки ЭЛУ широкого назначения. Некоторые установки снабжены механизмом подачи присадочной проволоки под электронный луч для сварки кольцевых и продольных швов и обеспечивают также возможность сварки криволинейных швов сложного контура и горизонтальной плоскости с помощью копировального устройства.Радиоэлектронной промышленностью выпускается электроннолучевая сварочная установка средней мощности с ускоряющим напряжением до 25 кВ и силой тока луча до 120 мА типа А306-05. Камера в установке А306-05 (рис. 85) выполнена в виде куба с размером грани 500 мм. Иллюминаторное окно диаметром 300 мм создает хорошую видимость и удобство в работе. Камера рассчитана на сварку кольцевых швов в горизонтальной и вертикальной плоскостях, а также плоских прямолинейных швов.

Основной недостаток установок, в которых сваривают одно изделие за одну откачку, — их низкая производительность.

При работе на таких установках в общем цикле работы установки лишь 2—3% времени расходуется непосредственно на сварку, остальное — на загрузку изделия, вакуумирование камеры, подготовку камеры к выгрузке изделия и процесс выгрузки. Низкая производительность установок, предназначенных для сварки лишь единичных изделий, препятствует использованию сварки электронным лучом, особенно в массовом производстве.

Диффузионная сварка в вакууме :: Сварим.рф :: Сварим.рф

Сварка происходит благодаря взаимной диффузии частиц ввариваемых материалов при соприкосновении их поверхностей.

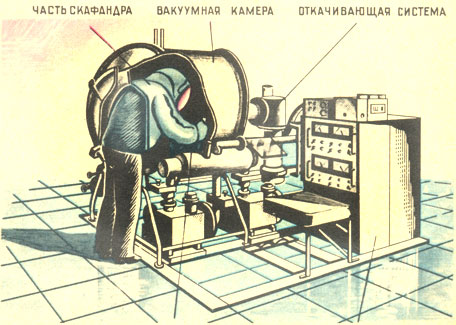

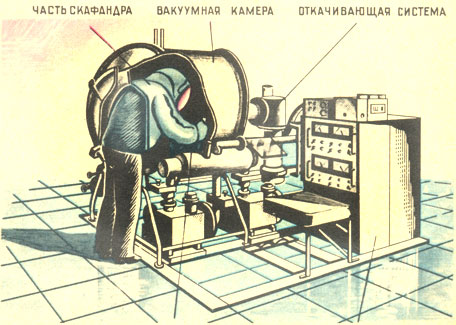

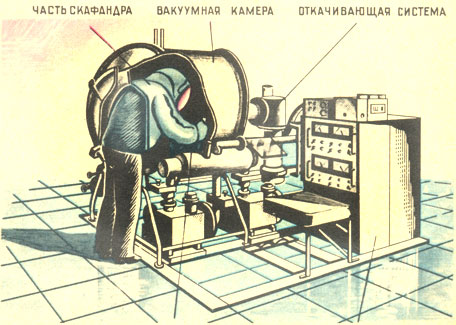

Установка для сварки (рисунок 15) состоит из стальной камеры 6, установленной на подставку 7, и уплотненной вакуумной резиной 9. Камера перемещается по направляющим 2 и прижимается к подставке 7 и винтом 1. Вакуум-насосом 11 в камере создается вакуум с остаточным давлением всего 10-3 – 10-5 мм.рт.ст. Такие образом, в камере отсутствует кислород, могущий окислять поверхность свариваемых деталей. Подлежащие сварке детали помещают между подставками 8 и жаропрочными пуансонами 4, которые сжимают детали давлением, создаваемым в гидравлических цилиндрах 5 масляным насосом 10. нагревание деталей в процессе сварки производиться индуктором 3, питаемым током высокой частоты от генератора 12.

Удельное давление при сварке составляет от 0,3 до 10 кг/мм2, в зависимости от температуры сварки и рода свариваемых материалов. Поверхности деталей перед сваркой должны быть обработаны с высокой степенью чистоты и очищены от окислов, загрязнений и влаги. Температура нагрева деталей задается электронным терморегулятором, а время сварки – электронным реле времени.

Диффузионная сварка применяется в приборостроении, производстве специального инструмента, электронных приборов и др. Этим способом не только сваривают мелкие детали, но и изготовляют крупногабаритные изделия, например рабочие колеса турбокомпрессоров из хромоникелевой стали диаметром 460 мм.

Диффузионным способом можно сваривать однородные и разнородные металлы, сплавы и металлокерамические материалы, в том числе – тугоплавкие, которые невозможно соединять другими способами.

Литература:

И.И.Соколов, Газовая сварка и резка металлов. Изд. «Высшая школа», м., 1978.

Д.Л.Глизманенко, Сварка и резка металлов. Изд. «Высшая школа», М., 1975.

А.Р.Кортес, Сварка, резка, пайка металлов. М.: ООО «Арфа СВ», 1999.

Принцип сварки металла электронным лучом в вакууме (1 часть)

Сущность процесса сварки электронным лучом в вакууме состоит в использовании кинетической энергии электронов, быстродвижущихся в глубоком вакууме. При бомбардировке электронами поверхности металла подавляющая часть кинетической энергии электронов превращается в теплоту, которая и используется для расплавления металла.

Для сварки необходимо получить свободные электроны, сконцентрировать и сообщить им большую скорость, с целью увеличения их энергии, которая должна превратиться в теплоту при торможении электронов в свариваемом металле.

Получение свободных электронов достигается применением раскаленного металлического катода, эмитирующего электроны. Ускорение электронов обеспечивается электрическим полем с высокой разностью потенциалов между катодом и анодом. Фокусировка — концентрация электронов достигается использованием магнитных полей. Резкое торможение электронного потока происходит автоматически при внедрений электронов в металл.

Рис.70. Изменение температуры в слое вещества с увеличением времени импульса т2 > т1 х2 < х1

Рис.71. Физическая картина явлений, сопровождающих проникновение электронов в вещество:1 —молекулы металла; 2 — ионы; 3 — луч; 4 — рентгеновское излучение;5—отраженные и вторичные термоэлектроны 6—тепловое излучение

Электронный луч, используемый для сварки, создается с специальном приборе — электронной пушке.

Электронная пушка представляет собой устройство, с помощью которого получают узкие электронные пучки с большой плотностью энергии (рис. 72). Пушка имеет катод 1, который может нагреваться до высоких температур. Катод размещен внутри прикатодного электрода 2. На некотором удалении от катода находится ускоряющий электрод (анод) 3 с отверстием. Прикатодный и ускоряющий электроды имеют форму, обеспечивающую такое строение электрического поля между ними, которое фокусирует электроны в пучок с диаметром, равным диаметру отверстия в аноде. Положительный потенциал ускоряющего электрода может достигать нескольких десятков тысяч вольт, поэтому электроны, эмитированные катодом, на пути к аноду приобретают значительную скорость и энергию.

После ускоряющего электрода электроны двигаются равномерно. Питание пушки электрической энергией осуществляется от высоковольтного источника 7 постоянного тока. Электроны имеют одинаковый заряд, поэтому они отталкиваются друг от друга, вследствие чего диаметр пучка увеличивается, а плотность энергии в пучке уменьшается.

Для увеличения плотности энергии в луче после выхода электронов из первого анода электроны фокусируются магнитным полем в специальной магнитной линзе 4. Сфокусированные в плотный пучок летящие электроны ударяются с большой скоростью о малую, резко ограниченную площадку на изделии 6, при этом кинетическая энергия электронов, вследствие торможения в веществе, превращается в теплоту, нагревая металл до очень высоких температур.

Для перемещения луча по свариваемому изделию на пути электронов помещают — магнитную отклоняющую систему 5, позволяющую устанавливать электронный луч точно по линии сварки.

Для обеспечения свободного движения электронов от катода к аноду и далее к изделию, для тепловой и химической изоляции катода, а также для предотвращения возможности возникновения дугового разряда между электродами в установке создается глубокий вакуум порядка 10-4 мм рт. ст. (133х10-4 Н/м2), обеспечиваемый насосной системой установки.

Движение электронов в вакууме не сопровождается световыми эффектами и поэтому луч не виден, но его действие на вещество можно наблюдать по нагреву места бомбардировки, свечению люминофоров и т. п.

Плотность энергии в источнике нагрева определяет его эффективный коэффициент использования теплоты, форму провара, размеры зоны термического влияния и другие параметры. Электронный луч — наиболее эффективный источник нагрева металла при сварке, поскольку плотность энергии в луче не более чем на два порядка превосходит плотность энергии электрической сварочной дуги.

На рис. 73 по оси абсцисс отложены диаметры (d0) эффективных пятен нагрева, характеризующие возможность использования источника теплоты для сварки микроизделий.

Рис.72. Схема установки для сварки электронным лучом

Рис.73. Плотность энергии и диаметр пятна нагрева для различных источников теплоты: ГП — газовое пламя; ДПС — дуговая плазма; СД — сварочная дуга; ЭЛ—электронный луч; ОКГ— оптический квантовый генератор

Принцип сварки металла электронным лучом в вакууме (7 часть)

Увеличить производительность сварочных установок можно за счет сокращения времени на откачку камеры, ускорения процессов загрузки заготовок и съема готового изделия, упрощения процесса герметизации камеры и наполнения камеры воздухом. Особенно важно сократить время вакуумирования камеры, что может быть достигнуто в первую очередь за счет уменьшения объема камеры, использования высокопроизводительного вакуумного оборудования и бустерных насосов.

Немаловажную роль в процессе увеличения производительности играет надежность работы электронно-оптической системы, упрощение смен катода пушки и легкость юстировки пушки после смены катода и т. п.

Рис. 84. Установка типа УЗ Института электросварки им. Е. О. Патона

Рис. 85. Установка типа А3О6-05

В случае сварки нескольких швов на изделии рациональна установка нескольких пушек в камере, особенно если швы находятся на большом расстоянии друг от друга или расположены в различных плоскостях.

Установки с магазином для последовательной сварки нескольких изделий начинают широко использовать в промышленности, имеют повышенную производительность — они снабжены магазинными устройствами. В таких установках в рабочих камерах размещен поворотный стол, на котором закреплено несколько свариваемых деталей.

Обычно такие магазинные устройства используют при сварке цилиндрических изделий — при сварке в них донышек, патрубков и т. п. Использование магазинных устройств позволяет несколько повысить производительность электроннолучевой установки. К последним относится электроннолучевая сварочная установка ЭЛУ-1 с магазинным устройством, в котором размещено 10 изделий, свариваемых последовательно автоматически.

Техническая характеристика установки ЭЛУ-1

Длина свариваемых изделий, мм | До 2000 |

Диаметр свариваемых изделий, мм | 5—55 |

Электроннолучевая пушка:максимальная мощность пучка, кВ | 1,5 |

максимальное ускоряющее напряжение,кВ | 22 |

Габаритные размеры установки, мм | 6000X 3500X 2400 |

Магазинные устройства, размещаемые внутри рабочей камеры, имеют и свои отрицательные стороны, поскольку стремление к увеличению количества изделий, загружаемых в рабочую камеру для сварки, приводит к увеличению ее объема и, следовательно, увеличению времени на откачку камеры. Кроме этого, увеличивается время на загрузку и съем изделий. В результате перерывы между сварочными циклами значительно возрастают. Использование магазинных устройств не решает полностью проблемы увеличения производительности установок электроннолучевой сварки.

Автоматические установки с непрерывной подачей изделий в вакуумную камеру имеют наибольшую производительность. Ввод изделия в камеру не изменяет величины вакуума в основном объеме рабочей камеры.

В зависимости от формы и размеров свариваемых изделий, видов сварных соединений и требуемой производительности в настоящее время появились установки, в которых использованы вакуумные вводы различных конструкций для загрузки изделий в рабочие камеры без значительного нарушения вакуума. Это позволило резко увеличить коэффициент использования сварочных камер, и, таким образом, повысить выпуск изделий электроннолучевыми сварочными установками.

Вакуумный ввод наиболее простой конструкции, подобный вильсоновскому уплотнению, может быть использован в ограниченном числе случаев. Наличие на поверхности детали различного рода выступов, отверстий, расположенных вдоль оси, или даже недостаточная степень чистоты обработки поверхности детали нарушают вакуумное уплотнение и исключают возможность его использования для непосредственного ввода детали в рабочую камеру.

Использовать наиболее простое и эффективно действующее вакуумное уплотнение типа вильсоновского можно, применяя специальные контейнеры. Для того чтобы форма изделия и состояние боковой поверхности не оказывали влияния на перемещение изделия через вакуммный ввод, изделие помещают в металлический Контейнер цилиндрической формы. Контейнеры могут быть изготовлены с точными допусками и иметь полированные поверхности.

На рис. 86 представлена автоматическая установка, предназначенная для сварки малогабаритных изделий. В установке процесс загрузки изделий из атмосферы в рабочую камеру и выгрузка изделий из камеры производятся автоматически без нарушения вакуума. При использовании таких вакуумных камер цикл сварки мало отличается от цикла сварки на воздухе. Промышленность выпускает электроннолучевые установки для сварки изделий крупных размеров, например установка У86, рабочая камера которой имеет диаметр 2000 мм и длину 4000 мм. В камере с объемом более 10 м3 использованы мощные откачивающие устройства, в том числе и бустерные насосы, позволяющие получить рабочий вакуум 10 4—10~Б мм рт. ст. (133-10-4 ÷133.-10-Б Н/м2) за 20—25 мин откачки.

В целях сокращения времени сварки в установке предусмотрены три сварочные электронные пушки (рис. 87). При использовании нескольких пушек на рабочей камере значительно уменьшились ее габаритные размеры и вследствие этого сократилось время откачки камеры и сварки изделия, появилась возможность сваривать кольцевые швы на изделии с минимальной затратой воемени на настройку.

Рис. 86. Автоматическая установка

Механизация операций загрузки и выгрузки изделий, особенно крупногабаритных, играет существенную роль в повышении производительности уста новок. Для таких изделий рационально использовать несколько монтажных тележек для сборки и подготовки изделий под сварку вне камеры и затем загружать тележки в сварочные камеры.

Для электроннолучевой сварки крупногабаритных изделий перспективны установки с камерами, которые герметизируют изделие только в местах сварки.

Рис.87. Установка У86 для сварки крупногабаритных изделий

Размеры вакуумной камеры такой установки относительно малы поэтому значительно ускоряется процесс их откачки. В камерах, построенных по этому принципу, можно сваривать стыки стержней и труб большой лнны, стыки проволоки в процессе ее изготовления, стыки колец больших диаметров и т. п.

На рис. 88 представлена схема установки фирмы SciaKy для сварки шпангоутов ракет диаметром до 10 м, имеющих четыре сварных стыка. В этой установке камера накладывается на место соединения и соответствующим образом герметизируется. Камера имеет две сварочные пушки, размещенные в вакууме и передвигающиеся вдоль свариваемого стыка. Наличие двух пушек, работающих по определенной программе, позволяет сваривать стыки шпангоута ракеты, имеющего сложную форму сечения.

Сварка диффузионная в вакууме — Энциклопедия по машиностроению XXL

Сварка газопрессовая 385 Сварка диффузионная в вакууме 296 [c.512]При изготовлении изделий из высоколегированных сталей и сплавов применяют все виды сварки плавлением под флюсом, покрытыми электродами, в среде защитных газов, плазменную, контактную, электрошлаковую, электроннолучевую, а также специальные виды сварки диффузионную в вакууме, сварку трением и др. Значительную часть узлов из жаропрочных сталей и сплавов изготовляют пайкой. [c.605]

Проведение этих мероприятий во многом зависит от габаритных размеров и конструктивного оформления сварных заготовок. Для сложных заготовок с элементами больших толщин и размеров при наличии криволинейных швов в различных пространственных положе-йиях можно применять только хорошо свариваемые металлы. Последние сваривают универсальными видами сварки, например ручной дуговой покрытыми электродами или полуавтоматической в защитных газах в широком диапазоне режимов. При сварке не нужны, например, подогрев, затрудненный вследствие больших толщин и размеров элементов, а также высокотемпературная термическая обработка, часто невозможная ввиду отсутствия печей и закалочных ванн соответствующего размера. Для простых малогабаритных узлов возможно применение металлов с пониженной свариваемостью, поскольку при их изготовлении используют самые оптимальные с точки зрения свариваемости виды сварки, например электронно-лучевую или диффузионную в вакууме. При этом легко осуществить все необходимые технологические мероприятия и требуемую термическую или механическую обработку после сварки. [c.246]

Диффузионная сварка является промышленным способом соединения различных однородных и разнородных металлов и сплавов. Процесс сварки происходит без расплавления основного металла в результате нагрева и сдавливания соединяемых деталей. В месте сварки деталей происходит диффузия одного металла в другой. Обычно при соединении деталей методом диффузионной сварки их поверхности тщательно зачищают и подгоняют, а сам процесс сварки осуществляют в вакууме. [c.116]

Итак, мы являемся свидетелями новой технологии, называемой диффузионной сваркой материалов в вакууме, которая разработана в Московском авиационном технологическом институте. [c.66]

Для простых малогабаритных узлов возможно применение металлов с пониженной свариваемостью, поскольку при их изготовлении используют самые оптимальные с точки зрения свариваемости виды сварки, например электроннолучевую или диффузионную в вакууме. При этом легко осуществить все необходимые технологические мероприятия и требуемую термическую или механическую обработку после сварки. [c.288]

Схема установки для диффузионной сварки в вакууме представлена на рис. 22. Установка состоит из вакуумной охлаждаемой камеры 1, внутри которой размещается свариваемое изделие 2 и нагреватель 3. Для сдавливания деталей в процессе сварки используется механизм сжатия, состоящий из штока 5 и механизма нагружения 6, шток проходит через вакуумное уплотнение или сильфов 4. Сварка производится в вакууме 1 10 —1 10 мм рт.ст. (133-10 — 133-10-5 н м ). [c.34]

В большинстве случаев диффузионная сварка производится в вакууме, однако возможно применение атмосферы и защитных газов. На рис. 190 показан общий вид сварочной диффузионной вакуумной установки типа СДВУ-50, предназначенной для диффузионной сварки в вакууме различных деталей и узлов из однородных металлов и неметаллов. [c.406]

Диффузионная сварка. Эту сварку применяют главным образом для соединения материалов, которые обычными методами сварки соединить трудно или невозможно, например стали с ниобием, титаном, чугуном, вольфрамом, металлокерамикой, золота с бронзой, металлов со стеклом, графитом. При сварке происходит взаимная диффузия атомов в поверхностных слоях контактирующих материалов, находящихся в твердом состоянии и нагретых до температуры ниже температуры плавления металлов. Необходимое для увеличения площади действительного контакта поверхностей давление обеспечивается механическими, пневматическими и другими устройствами. В большинстве случаев диффузионную сварку проводят в вакууме. [c.167]

Сварка магниевых сплавов осуществляется газовым пламенем, электродуговая—угольным электродом, аргоно-дуговая, диффузионная в вакууме, контактная и др. Сварка газовым пламенем и электродуговая производится с применением — специальных флюсов, понижающих температуру плавления тугоплавкой окиси магния. Хорошее качество достигается при аргоно-дуговой сварке, которая производится без флюса, при сварке ультразвуком и электронным лучом. [c.292]

Диффузионная сварка металлов в вакууме [c.300]

Ввиду того что сварка проводится в вакууме, можно сваривать детали из однородных и разнородных металлов. Химический состав кроме диффузионной зоны сварного соединения практически не изменяется. При сварке в вакууме металл с поверхности, как правило, не покрывается окисленной пленкой, а некоторые из имеющихся на металле пленок удаляются. Соединяемые поверхности деталей перед сваркой необходимо тщательно очищать. [c.300]

Диффузионная сварка металлов в вакууме. Сущность процесса диффузионной сварки состоит в том, что сжатие и нагрев свариваемых поверхностей производится в вакууме. Нагрев деталей осуществляется токами высокой частоты. Установка для сварки (рис. 241, б) состоит из металлической камеры /, внутри которой размещается устройство для крепления деталей 2 и нагреватель или индуктор 3. Через уплотнение 4 проходит шток 5, передающий усилие от нагружающего устройства 6. Главными параметрами процесса являются температура нагрева деталей и усилие их сжатия. Перед сваркой соединяемые поверхности необходимо тщательно обработать, чтобы получить герметичное соединение. Так как сварка происходит при давлении в камере 10 — —10 мм рт. ст. и детали подвергаются нагреву, то в процессе сварки из них частично удаляются газы. Таким образом можно сваривать детали из однородных и разнородных металлов. Преимуществом является то, что нагрев происходит при температуре ниже температуры плавления металлов, а следовательно, химический состав сварного соединения остается неизменным. Сваривать можно довольно большие поверхности соединений. [c.370]

Заканчивая рассмотрение экспериментальных данных о влиянии различных факторов на схватывание слоев в биметалле, следует остановиться на исследованиях Н. Ф. Казакова [481 в области диффузионной сварки металлов в вакууме. Описание этого нового метода получения биметаллов, разработанного в Советском Союзе, будет дано в следующей главе. Отличительной чертой [c.89]

Сварку изделий из аустенитных сталей можно производить как вручную, так и механизированными способами. Применяется электродуговая сварка обмазанными или угольными электродами, под флюсом и в защитных газах, а также электрошлаковая, электронно-лучевая, диффузионная в вакууме и сварка трением. Наиболее распространена в строительстве электродуговая сварка. [c.35]

Диффузионная сварка в вакууме (рис. 12). При нагреве деталей и последующем их сдавливании происходит взаимное проникновение частиц металла — диффузия. Чтобы усилить диффузию и избежать окисления свариваемых поверхностей, сварку ведут в вакууме. Собранные под сварку детали 2 с хорошо зачищенными поверхностями помещают в охлаждаемую водой вакуумную камеру 1 и нагревают контактным или высокочастотным нагревателем 3. Затем прижимным устройствам 4 детали сдавливают до образования сварного соединения. Этим способом можно сваривать также разнородные металлы и металлокерамические изделия с металлами. Существует аналогичный способ — сварка в контролируемой атмосфере . В этом случае сварка производится в камере, заполненной инертным газом (аргоном, [c.18]

Диффузионная сварка проводится в вакууме >1 10″ мм рт.ст. Рекомендуется подготовку свариваемых поверхностей выполнять по седьмому классу. Режим сварки Т = 750… 950 °С р = 0,98 МПа = 20 мин. Механические свойства сварных соединений Ов = 581,7 МПа [c.150]

Отличительной особенностью диффузионной сварки является применение относительно высоких температур нагрева и сравнительно низких удельных давлений, меньших предела текучести свариваемых металлов при температуре сварки. В связи с большой длительностью процесса диффузионной сварки п высокой температурой нагрева среда, в которой осуществляется сварка, имеет важное значение. В большинстве случаев диффузионная сварка производится в вакууме, однако возможно применение атмосферы инертных и защитных газов. [c.105]Диффузионная сварка особенно пригодна для соединения различных химически активных элементов, свойства которых резко ухудшаются при повышенных температурах в результате взаимодействия с кислородом, азотом и другими газами. В связи с тем что сварку производят в вакууме, окисления свариваемых поверхностей не происходит, более того, некоторые окислы, имеющиеся на поверхности деталей, распадаются, а выделяемые газы удаляются вместе с воздухом при создании вакуума. [c.288]

Перед сваркой поверхности очищают от окислов, масла и других загрязнений. Режимы диффузионной сварки материалов в вакууме [c.184]

Сварка вольфрама. Вольфрам имеет две модификации — а и . Ниже температуры полиморфного превращения 903 К -фаза переходит в а-фазу с решеткой объемно-центрированного куба. Вольфрам устойчив в соляной, серной и других кислотах, в расплавленных натрии, ртути, висмуте. С азотом и водородом вольфрам не взаимодействует до температуры плавления. На воздухе устойчив до 673 К- Вольфрамовые сплавы содержат в небольших количествах такие легирующие элементы, как ниобий, цирконий, гафний, молибден, тантал, рений, окись тория. Основной целью легирования вольфрама является повышение его пластичности, так как технически чистый вольфрам при 293 К имеет относительное удлинение, близкое к нулю. Среди» тугоплавких металлов вольфрам имеет наиболее высокие следующие параметры температуру плавления, модуль упругости, коэффициент теплопроводности и низкую свариваемость. Для диффузионной сварки вольфрама в вакууме может быть рекомендован режим Т = 2473 К, р 19,6 МПа, /=15 мин, который обеспечивает свойства соединений, близкие к свойствам основного металла. [c.155]

Преимуществом диффузионной сварки в вакууме является отсутствие припоев, электродов и флюсов. Металлы и сплавы мо кно Соединять в однородных и разнородных сочетаниях, независимо т их твердости и взаимного смачивания, и получать прочные соединения без изменения физико-механических свойств. После сварки не требуется меха п ческой обработки для удаления шлака, грата или окалины. [c.227]Существенно расширились условия проведения сварочных работ. Наряду с обычными условиями сварку выполняют в условиях высоких температур, радиации, под водой, в глубоком вакууме, в условиях невесомости. Быстрыми темпами внедряются новые виды сварки — лазерная, электронно-лучевая, ионная, световая, диффузионная, ультразвуковая, электромагнитная, взрывная и др., существенно расширились возможности дуговой и контактной сварки. [c.3]

Сварка металлов плавлением представляет собой высокотемпературный быстропротекающий процесс, сопровождающийся химическими реакциями между металлом и средой (атмосфера дугового промежутка, шлаки, полученные плавлением флюсов или электродных покрытий), а также диффузионными процессами, особенно интенсивно развивающимися при высоких температурах (например, диффузионное соединение металлов в вакууме, предложенное Н. Ф. Казаковым). [c.295]

Получение покрытий из Zr и Nb методом диффузионной сварки в вакууме [c.80]

Из таблицы видно, что в зависимости от состава алюминиевой матрицы температура процесса может изменяться в довольно широких пределах. В работе [216] композиционный материал получали методом намотки с последующим закреплением волокна органической связкой. Диффузионную сварку проводили в вакууме 5 10 мм рт. ст. В работе [31 ] прессование осуществлялось в атмосфере аргона и на воздухе. Испытания показали, что если прочность волокон, вытравленных из образцов, полученных в атмосфере аргона, снижается на 13,1% по сравнению с их исход1юй прочностью, то после прессования на воздухе их прочность снижается на 15,4%. [c.134]

Композиционные материалы из титанового сплава Ti—6% А1— 4% V получили методом диффузионной сварки [101, 218]. Сварку проводили в вакууме при температуре 900° С, давлении 850 кгс/мм в течение 30 мин [101]. При использовании для закрепления волокна связующего, например, на основе полистирола необходимы предварительный нагрев и выдержка при температурах 370—430° С [101]. Для улучшения качества сварки между слоями титанового сплава Ti—6% А1—4% V используют промежуточный слой из гидрида титана TiHj, позволяющего снизить температуру сварки до 760° С. [c.140]

Композицию на основе меди, армированной волокнами вольфрама, получали методом намотки вольфрамовой проволоки на цилиндрическую оправку, последующего осаждения на поверхность волокна электролитической меди и диффузионной сварки под давлением пакета, набранного из нескольких слоев волокна с медным покрытием. Диффузионная сварка осуществлялась в вакууме при температуре 700° С, давлении 800 кгс/см и времени выдержки 60 мин [146, 172]. Полученый таким образом материал, содержащий 37 об.% вольфрамового волокна с диаметром 20 мкм, имел прочность 120 кгс/мм . При этом же содержании волокна, но диаметром 40 мкм, предел прочности композиционного материала был равен 135 кгс/мм . [c.144]

Диффузионная сварка. Эту сварку применяют главным образом для соединения материалов, которые обычными методами сварки соединить трудно или невозможно, например стали с ниобием, титаном, чугуном, вольфрамом, металлокерамикой, золота с бронзой, металлов со стеклом, графитом. При сварке происходит взаимная диффузия атомов в поверхностных слоях контактирующих материалов, находящихся в твердом состоянии и нагретых до температуры ниже температуры плавления металлов. Необходимое для увеличения площади дей-стврггельного контакта поверхностей давление обеспечивается механическими, пневматическими и другими устройствами. В большинстве случаев диффузионную сварку проводят в вакууме. Свариваемые заготовки устанавливаются внутри камеры, в которой создается вакуум, и нагреваются, чаще всего высокочастотным индуктором, до температуры рекристаллизации. Затем к заготовкам прикладывается небольшое сжимающее давление в течение 5-20 мин. [c.340]

Более надежна диффузионная сварка бериллия, т. к. при этом получается шов с мелкозернистой структурой, но процесс этот сложен, малопроизводителен и требует громоздкого оборудования. Диффузионная сварка ведется в вакууме (реже в атмосфере аргоиа) при 800—1250° и плотном контакте свариваемых изделий, чаще всего с приложением давления 10—300 кг1см . Чем ниже темп-ра, тем больше необходимое давление. Продолжительность выдержки под давлением от 1 до 24 час. Перед сваркой соединяемые поверхности шлифуются и обезжириваются ацетоном и спиртом. [c.146]

В последние годы появились совершенно новые способы сварки — трением и диффузионная в вакууме (разработаны в СССР). При диффузионной сварке в вакууме сталь не доводится до плавления. Неразъемное соединение создается вследствие установления взаимодействия атомов, находящихся на поверхностях сопрягаемых деталей. Нагрев в вакууме чаще всего индукционный, но возможен радиационный или контактный. Для получения сварного соединения требуется сравнительно небольшое давление (1—2 кг1мм ). Успешно развивается сварка когерентным световым лучом с помощью олтпч, квантовых генераторов или лазеров. [c.152]

Диффузионная сварка в вакууме. Диффузионной называется сварка деталей в вакууме (10 —10 мм рт. ст.) с нагревом находящихся в контакте металлов до температ> р ниже их точки плавления при незначительном давлении (до 1,5 кг1мм ). [c.192]

Для соединения тугоплавких металлов и их сплавов преимущественно применяют сварку плавлением дуговую в инертных газах (в камерах и со струйной защитой), под бескислородным флюсом (для титана), в вакууме электроннолучевую, лазером. Для некоторЬ1х изделий применяют следующие способы сварки давлением диффузионную в вакууме и защитных газах, взрывом, контактную. По свариваемости и технологии сварки тугоплавкие металлы можно разделить на две группы. К первой группе относятся титан, цирконий, ниобий, ванадий, тантал, ко второй — молибден, вольфрам. Металлы и сплавы первой группы обладают хорошей стойкостью к образованию горячих трещин, но склонны к образованию холодных трещин. Склонность этих металлов к холодным трещинам связана с водородом, который охрупчивает металл в результате гидридного превращения при содержании его выше предельной растворимости. Кроме того, охрупчивание металла происходит также при насыщении кислородом, азотом, углеродом и теплофизическом воздействии сварки, вызывающем перегрев, укрупнение зерна и выпадение хрупких фаз. [c.500]

Сварку алюминия и его сплавов осуществляют различными способами- газовой сваркой, электродуговой (металлическим и угольным электродами), аргоно-дуговой, диффузионной в вакууме и на контактных машинах. Для понижения температуры плавления тугоплавкой окиси алюминия А12О3 (температура плавления 2050° С) и защиты расплавленного металла от окисления применяют специальные флюсы и обмазки. Для газовой [c.291]

Наибольшее распространение получила ручная дуговая сварка. Перспективным является внедрение автоматической сварки под флюсом [17] и прежде всего ее способов, обеспечивающих минимальное проплавление основного. металла. В отдельных узлах может использоваться электрошлаковая сварка [16]. Применительно к выполнению сварных соедпнений разнородных перлитных сталей и перлитных с высокохромистьши широкие возможности имеет сварка в среде углекислого газа [5], а для сварных соединений разнородных аустенитных сталей— сварка в среде аргона. Для стыковки труб малого диаметра в котлостроении широко используется контактная стыковая сварка [2]. Для изготовления переходных элементов пз аустенитной стали с перлитной рекомендуются различные методы сварки давлением в вакууме [14]. Все большее распостранение при изготовлении конструкций из разнородных сталей находит сварка трением, электроннолучевая и диффузионная сварка. [c.194]

Для соединения тугоплавких металлов преимущественно применяют методы сварки плавлением дуговую в инертных газах (в камерах и со струйной защитой), под флюсом (для титана), в вакууме электроннолучевую, лазером. Для некоторых изделий перспективны методы сваркп без расплавления диффузионная в вакууме п защитных газах, а также взрывом, трением, холодная сварка давлением, химическим осаждением металла пз газовой фазы ниже температуры рекристаллизации свариваемых металлов. [c.345]

Диффузионную сварку титановых сплавов 0Т4 и ВТ14 с медью М1 и бронзой БрХ0,8 проводят с применением прослоек из молибдена или ниобия толщиной 0,1…0,2 мм. Прослойку напыляют на титан, и образец перед сваркой отжигают в вакууме при 1673 К в течение 3 ч. В табл. 13.11 приведено сопротивление отрыву и режимы сварки титанового сплава с медью и бронзой через промежуточный материал. [c.199]

Диффузионная сварка — разновидность сварки давлением, осуществляемая за счет взаимной диффузии атомов контактируемых деталей при относительно длительном воздействии повышенной температуры и при незначительной пластической деформации. Сварку осуществляют в вакууме, инертных газах или при ограничении доступа воздуха к соединяемым поверхностям (автовакуумная сварка). [c.184]

При диффузионной сварке соединение образуется в ре зультате взаимной диффузии атомов в поверхностных слоях контак тирующих материалов, находящихся в твердом состоянии. Температура нагрева при сварке несколько выше или ниже температурь рекристаллизации более легкоплавкового материала. Диффузионную сварку в большинстве случаев выполняют в вакууме, однако она возможна в атмосфере инертных защитных газов. Свариваемые за готовки 3 (рис. 5.45) устанавливают внутри охлаждаемой металлической камеры 2, в которой создается вакуум 133(l(H-f-10″ ) Па, и нагревают с помощью вольфрамового или молибденового нагревателя или индуктора ТВЧ 4 (5 — к вакуум1юму насосу 6 — к высокочастотному генератору).Может быть исиользоваитакже и электронный луч, позволяющий нагревать заготовки с eui,e более высокими скоростями, чем при использовании ТЕ Ч. Электронный луч применяют для нагрева тугоплавких металлов и сплавов. После тогй как достигнута требуемая температура, к заготовкам прикладывают с помощью механического /, гидравлического или пневматического устройства небольшое сжимающее давление (1—20 МПа) в течение 5—20 мин. Такая длительная выдержка увеличивает площадь контакта между предварительно очищенными свариваемыми поверхностями заготовок. Время нагрева определяется родом свариваемого металла, размерами и конфигурациями заготовок. [c.226]

При нанесении карбидных нокрытий на металлы методом диффузионной сварки опыты проводились на металлических образцах диаметром 8 мм и высотой 8—10 мм и таблетках карбида диаметром 8 мм и толщиной 1.5—2 мм, приготовленных методом горячего прессования. Образцы карбидов и металлов тщательно шлифовались по торцам, полировались и обезжиривались. Сваривание проводилось в вакууме по режимам, разработанным ранее для сварки карбидов с металлами [7 ]. Этот процесс подробно изучен, исследована природа образующихся на границе контакта новых фаз и механизм их образования. Покрытия, полученные этим методом, отличаются высокой плотностью (плотность определяется режимом горячего прессования таблеток или пластинок из карбида), а также хорошим сценлением с основой. Однако этим методом нельзя получать покрытия малых толщин и на изделиях сложной формы. [c.80]

Сварка

В вакуумном оборудовании компоненты из мягкой и нержавеющей стали обычно свариваются для сосудов и стыков. Кроме того, это также возможна сварка алюминиевых компонентов. Чтобы гарантировать, что получаемые сварные швы являются вакуум-герметичными, необходимо использовать подходящие материалы, без трещин и пустот, и поверхности которых гладкие и обезжиренные. Кроме того, особый геометрический дизайн также требуется, что иногда отличается от нормального сварного соединения, которые используются для безвакуумных приложений.Где бы возможно с технической точки зрения, внутренние сварные швы должны быть выполнены в чтобы избежать зазоров и трещин со стороны вакуума, так называемых скрытых или виртуальные утечки. Если это невозможно, сварной шов должен проходить через в сторону вакуума. При необходимости, дополнительная атмосферная сторона Сварка может использоваться для повышения механической стабильности. В этом соединения, важно, чтобы этот дополнительный сварной шов не непрерывно, чтобы при необходимости можно было обнаружить утечку, и не иметь воздушные включения.

Сварка вакуумных компонентов и камер требует специальных знания и сварочный персонал должны иметь профессиональные квалификация. Обычно сварочная компания документирует это регулярным испытания своих сварщиков независимыми испытательными институтами. В Кроме того, испытания процедуры сварки для каждого свариваемого материала и геометрию сварного шва. Специально обученная сварка персонал, например инженеры-сварщики или техники, сопровождают и оценить сварочные работы.

Нагрев при сварке и относительно быстрое охлаждение могут изменить свойства материалов. Например, изменения конструкции во время сварка аустенитных нержавеющих сталей может увеличить намагничиваемости или привести к образованию пор и горячих трещин во время сварка алюминия (об этом уже говорилось в разделе 3.2.1.1 «Нержавеющая сталь» и 3.2.1.3 «Алюминий»). В кроме того, высокие остаточные напряжения в зоне сварного шва приводят к искажение компонентов, которое должно быть как можно меньше.Если затронуты функциональные зоны, такие как уплотнительные поверхности, они должны быть переделал. Если это невозможно, это может привести к потере всего заготовка. Однако можно принять различные сварочные меры для предотвращения это, в том числе выбор подходящего метода сварки в сочетании с подходящей геометрией сварного шва и последовательностью сварки, сварка подготовка и послесварочная обработка, и не в последнюю очередь квалификация и опыт сварщика.

В вакуумной технологии используется сварка вольфрамом в среде инертного газа (TIG). довольно часто.Кроме того, существуют другие виды дуговой сварки в среде защитного газа. используются а также специальные методы, такие как микроплазменная сварка для тонкостенные детали или орбитальная сварка трубных деталей. Значительно более сложные машинные процедуры — это лазерная сварка и электронно-лучевая сварка. Оба подходят для деликатных компонентов и для глубоких сварных швов. Для сварки больших алюминиевых корпусов клапанов трением используется сварка с перемешиванием, которая представляет собой сложную машинную процедуру с низким сварочные деформации.

Сварка вольфрамовым электродом в среде инертного газа (TIG) не требует расходных материалов электрод, а соединительные детали можно сваривать напрямую без каких-либо дополнительные материалы. Если необходимо сделать дополнительные сварные швы, для Например, из соображений стабильности можно использовать сварочные материалы. Другими преимуществами этого метода являются практически полное отсутствие брызг и шлака. форма и универсальность: нержавеющая сталь, алюминий, а также медь можно сваривать TIG. Метод TIG предпочтительнее, если сварка высокого качества желательна в отношении скорости сварки.

Рис. 3.4: Изображение поперечного сечения лазерной сварки.

Сварка лазерным лучом , или коротко лазерная сварка, характеризуется за счет высокой скорости сварки и низкой тепловой деформации. Высота концентрированный подвод энергии лазера приводит к узкой зоне сварного шва и ограничивает диапазон зоны нагрева. Тонкие пленки, а также глубокие и узкие сварные швы для несущих конструкций можно создать, установив ширина фокуса и интенсивность лазера.Таким образом, компоненты камеры могут может быть спроектирована без дополнительных сварных швов или приварных фланцевых колец может привариваться к концам труб с глубоким проплавлением без необходимости сложной доработка геометрии уплотнительной поверхности. Увеличенная ширина зазора на суставы могут быть в определенной степени перекрыты. Использованы дополнительные материалы здесь частично используются. Недостатком являются высокие инвестиционные затраты.

Рисунок 3.5: Изображение поперечного сечения орбитального сварного шва экраноплана.

Орбитальная сварка — это полностью механизированный процесс сварки в инертном газе. что обеспечивает стабильно высокое качество шва, так как дуга ведется механически и в контролируемых условиях вокруг труб или круглый компонент.Затраты на систему выше, чем на сварку TIG. An Ключ для орбитальной сварки охватывает только ограниченный диапазон диаметров труб. Для каждого внешнего диаметра трубы также требуется устройство, подходящее для удержания труба.

Во время электронно-лучевой сварки ускоренных сфокусированных электронов обеспечивают необходимую энергию в зоне сварного шва. Чтобы предотвратить рассеяние и поглощение электронов, процесс осуществляется в высоком вакууме. Это также позволяет сваривать высокореактивные материалы.Высокая стоимость системы и подготовка к сварке с возможно, необходимая конструкция оборудования, обычно это приводит к высоким цены на процедуру и в основном ограничивает ее использование сериями компоненты.

После сварки аустенитной нержавеющей стали металлическим гладкая поверхность должна снова присутствовать, поэтому оксид хрома пассивный слой может формироваться без перебоев. Например, защита инертным газом (в том числе для корневого основания) предотвращает образование накипи поверхность при температуре выше 600 ° C.Механический или химический отделка с последующим тщательным ополаскиванием устраняет обесцвечивание поверхность и очищает компонент.

.в магазине вакуумной сварки — суперскидки на вакуумную сварку в AliExpress

Отличные новости! Вы находитесь в нужном месте для вакуумной сварки. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене.Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот лучший вакуумный сварной шов в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что получили вакуумную сварку на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в вакуумной сварке и думаете о выборе аналогичного продукта, AliExpress — отличное место для сравнения цен и продавцов.Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести сварку в вакууме по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

.Сварная вакуумная камера | Идеальный вакуум

ВАКУУМНЫЕ КАМЕРЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

12-дюймовая вакуумная камера из нержавеющей стали

БРЕНД

НОВЫЙ

Камеры из нержавеющей стали 16 дюймов

БРЕНД

НОВЫЙ

Камеры из нержавеющей стали 20 дюймов

БРЕНД

НОВЫЙ

Камеры из нержавеющей стали 24 дюйма

БРЕНД

НОВЫЙ

28-дюймовые камеры из нержавеющей стали

БРЕНД

НОВЫЙ

ИДЕАЛЬНЫЕ СВАРНЫЕ АЛЮМИНИЕВЫЕ КАМЕРЫ

ИДЕАЛЬНЫЕ АЛЮМИНИЕВЫЕ КАМЕРЫ

Ideal Vacuum производит сварные вакуумные камеры из алюминия и нержавеющей стали для большинства применений с высоким вакуумом.Каждая сварная вакуумная камера имеет электрополированные внутренние поверхности для снижения газовой нагрузки. Кроме того, каждый сварной шов и уплотнение камеры перед тем, как покинуть наш объект, проходят испытания на утечку гелия. Каждый размер вакуумной камеры доступен с предварительно сконфигурированными вариантами фланца и продается с выбранным вами материалом дверцы вакуумной камеры. Ideal Vacuum также быстро и эффективно настроит любую вакуумную камеру в точном соответствии с вашими требованиями.

.