Ручная сварка вертикальных швов

Сварка швов в вертикальном положении значительно труднее сварки в нижнем положении, так как расплавленный металл стремится вытечь из сварочной ванны. Для уменьшения объема жидкого металла в ванне при сварке вертикальных швов силу сварочного тока уменьшают на 10—15% по сравнению со сваркой в нижнем положении. Сварка ведется обязательно короткой дугой, что способствует лучшему переходу расплавленного металла электрода в жидкую ванну. Чтобы избежать вытекания наплавляемого металла из сварочной ванны, рекомендуется относительно быстро вести электрод от середины шва в сторону и вверх. Это способствует быстрому формированию шва.

Существует два способа сварки вертикальных швов: «снизу вверх» и «сверху вниз». Наиболее употребителен первый способ.

Фиг.52.Сварка угловых швов в «лодочку»

Сварка способом «сверху вниз» применяется при соединении, главным образом, тонких листов. При выполнении вертикальных швов «сверху вниз» не получается полного провара.

Техника сварки вертикальных швов «снизу вверх» заключается в следующем. Прежде всего необходимо правильно расположить электрод относительно плоскости шва. При сварке электродом с тонким покрытием (фиг. 53, а ) угол наклона берется в пределах 15—20°, при сварке толстопокрытыми электродами (фиг. 53, б) наклон электрода к горизонтальной линии должен составлять около 45—50°. Такой большой наклон электрода с толстым покрытием необходим для обеспечения более легкого стекания шлака из ванны и для поддержания расплавленного металла.

Дуга зажигается в наиболее низком месте шва, и после образования ванны с расплавленным металлом конец электрода при возможно короткой дуге отводится в сторону вправо или влево и несколько вверх. При этом движении электрода дается возможность расплавленным частицам металла быстро застывать и образовывать своеобразный порог, необходимый для задержания последующих капель расплавляемого металла. Движения электрода повторяются, и наплавляемый металл принимает форму шва.

Фиг.53. Фиг.54.Положение электордов при сварке вертикальных швов методом «снизу вверх»; «сверху вниз»

При сварке вертикальных швов «сверху вниз» электрод располагается перпендикулярно к свариваемой поверхности. После возбуждения дуги и образования первых капель расплавленного металла электрод наклоняют книзу (фиг. 54), продолжая одновременно расплавлять основной металл. Постепенно подавая электрод и поддерживая короткую дугу, необходимо концом электрода препятствовать стеканию металла, а отводом его в сторону и вниз способствовать застыванию наплавленных капель и образованию шва.

При обоих способах выполнения вертикальных швов электроду необходимо сообщать поперечные колебательные движения. При этом надо подбирать такой путь электрода, при котором передвижение вдоль шва происходило бы без длительной концентрации тепла в одном каком-нибудь месте.

При сварке «сверху вниз» для уменьшения размеров ванны с расплавленным металлом силу сварочного тока и диаметр электрода следует назначать несколько меньшими, чем при сварке «снизу вверх». При выполнении вертикальных стыковых швов с V-образной и Х-образной разделками кромок, а также валиковых швов, последовательность сварки, многослойность, провар вершины угла производят аналогично сварке нижних швов.

что это такое, где применяется, характеристики и особенности выполнения

Люди освоили разные варианты сварочных процессов. Их можно перечислять до бесконечности.

Они классифицируются например: по типу сварочного аппарата, материала, который используют в работе, типу полученного шва.

Каким он будет, зависит от приема ведения сварного кабеля. В нашей статье мы подробно охарактеризуем вертикальную сварку.

Вертикальная сварка не проста в применении. Есть один нюанс, который нужно уметь обходить.

Самый трудный этап – это капли расплавленного металла, которые мгновенно сбегают вниз. Они могут испортить качество формирующегося шва.

Они могут испортить качество формирующегося шва.

Варка поверх сформировавшейся капли будет невозможна из-за наличия электродного шлака.

Ручную дуговую сварку ведут на короткой дуге. Используют минимальный или средний ток.

Такой ток предотвращает растекание плавящегося металла, а короткая дуга создает устойчивую сварку. Данный процесс проходит движениями снизу вверх.

Электрод чуть отодвигают в бок, чтобы оплавившийся металл застыл. Но при этом должна сохраниться искра.

Каждый мастер работает на хороший результат. Для этого нужно соблюдать определенные правила техники.

При таком процессе на переменном токе движения выполняются снизу вверх . Раковина сварного шва заполняется расплавленным металлом так, что образует валик.

Раковина сварного шва заполняется расплавленным металлом так, что образует валик.

Он служит опорой для раскаленных капель расположенных выше. Это и есть принцип вертикального шва.

При работе электродом есть свои нюансы. Нужно чтобы быстро застывал материал ,который находится в раковине шва.

Поэтому, расплавленный металл нужно формировать в маленькие капли, уменьшив дугу.

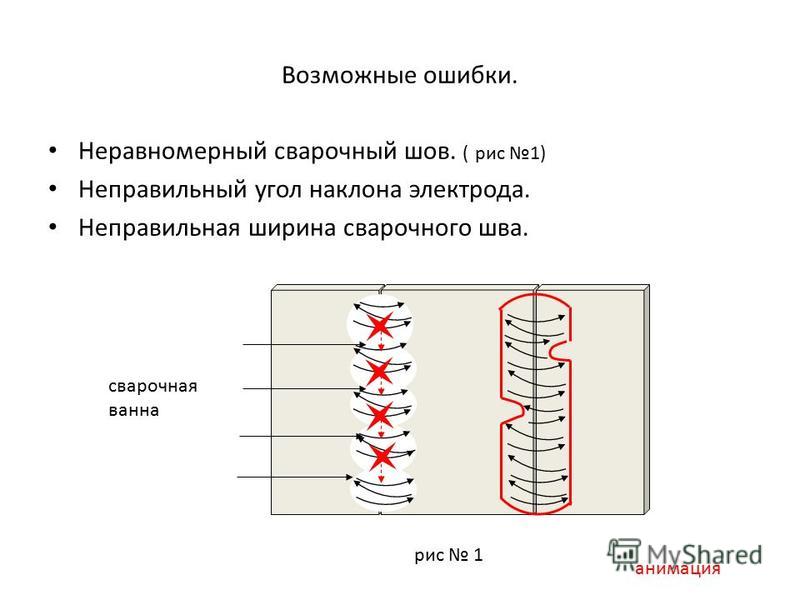

Не каждый новичок знает, как создать устойчивый и аккуратный вертикальный шов. Мы подскажем Вам, как получить достойный результат:

- во время поджога электрод должен находиться перпендикулярно деталям;

- дуга должна быть максимально короткой . Это позволит скорее застыть расплавленному металлу. Минимизирует наплывы портящие шов;

- во время создания шва электрод нужно держать под углом. Это не даст каплям попасть вниз.

- если случилось так ,что оплавленный металл все-таки потек ,необходимо силу тока повысить, а шов сделать шире. Это увеличит время застывания металла.

Этим способом создавать шов намного удобнее ,но качество работы будет слабее.

Но существуют детали, которые поддаются сварке только способом сверху. Сварку таким способом нужно осуществлять плавно, внимательно и аккуратно.

Только так можно избежать стекания раскаленных капель, что испортит внешний вид готового предмета.

Если рабочий материал слишком тонок, необходимо предпринять такие шаги:

- детали, используемые для работы, добросовестно очистить от налета грязи и всех других частиц

- шов создавать точечно, чтобы минимизировать стекание капель и не прожечь рабочий материал.

Содержание статьиПоказать

Технология вертикальной сварки

Технология создания вертикальных швов зависит от следующих причин:

- характеристики металла, который будет использован в работе;

- вида сварки, который будет использован

- квалификации мастера

- специфики и класса сварочного аппарата

Выполняют сварочные швы снизу вверх без отрыва дуги и с отрывом дуги; сверху вниз с отрывом дуги и без отрыва.

Шов электродом

При выполнении вертикальной сварки, необходимо приложить максимум усердия. Это обусловлено стеканием капель расплавленного металла.

Для новичков легче работать способом сварки с отрывом дуги, при котором капли затвердевают быстро.

Чтобы было легче, сварной кратер можно использовать в качестве опоры для электрода.

Процесс может происходить как без отрыва дуги, например полумесяцем, движениями вверх-вниз, так и с отрывом дуги.

Сварка сверху вниз проводится максимально короткой дугой. Сначала придется попрактиковаться, чтобы раскаленные капли не стекали вниз, снижая качество работы.

Главный «фокус» — это правильное положение электрода. Он должен быть перпендикулярен краям кратера.

При формировании валика, электрод следует слегка наклонить (под углом 45 градусов).

Желательно использовать электрод диаметром 4-5 мм, а сила тока не должна превышать 170 А.

Посмотрите этот видео урок и изучите, как создать безотрывный вертикальный шов.

Сварной шов полуавтоматом

Различают несколько вариантов работы полуавтоматом:

- Елочка — этот способ наиболее применяем при сваривании автоматом промежутков 2-3 мм. Электрод ведут определенными движениями, и тогда шов будет выглядеть как елочка . Стартуя с одной стороны, направляем и двигаем электрод по стенке кромки к себе. Когда металл оплавится, опускаем электрод и оплавляем вещь с которой работаем. Это действие выполняем с обеих сторон. Доходим до самого верха по всей длине шва.

Основной момент -избежать появления потеков раскаленного металла. Рекомендуем Вам посмотреть видео, как без ошибок проводить сварку.

Основной момент -избежать появления потеков раскаленного металла. Рекомендуем Вам посмотреть видео, как без ошибок проводить сварку. - Треугольник — это способ работы с толщиной металла не более 2 мм, выполняется движениями снизу вверх. Капли металла, которые затвердели, превратившись в валик, не дают вновь расплавленному металлу расплываться по сварному шву. При работе инвертором нужно перемещать проводник в определенном ракурсе, чтобы сварочная ванна была под углом. Поэтому, такая сварка и называется треугольником. Настоящие асы советуют использовать при работе треугольником электрод 3 мм диаметром и ток в 100 А.

- Лестница — это способ, который применяют, когда между сварными деталями получается очень большой промежуток. Суть этого вида сварки заключается в том, чтобы перешагивания от кромки к кромке происходили практически без подъема электрода. Самый удобный метод достижения этого — снизу вверх без отрыва дуги . По итогу, капли застывают не ровно, а получаются остроконечными.

Давайте подведем итоги: вертикальная сварка сложная, требует определенных навыков. Запомните, раскаленные капли, скатываясь вниз, испортив результат работы.

Чтобы этого не произошло, применяйте технологические процессы, позволяющие работать сваркой вертикально. Используйте в работе полуавтоматический или ручной вид сварки.

Любая из применяемых методик сварочных работ имеет свои плюсы и минусы. Но мы остановились на самых доступных и хороших способах, особенно для новичков.

Поэтому, если Вы внимательно прочитаете нашу статью, изучите все рекомендации, посмотрите видео, то выполните все это технически правильно.

Тогда у Вас получится аккуратный и прочный сварной шов.

16. Специальные случаи применения порошковой проволоки. Часть 1

К специальным относятся случаи применения порошковой проволоки, когда условия сварки и требования к сварному соединению вызывают необходимость применения специальной аппаратуры и техники сварки, а часто и порошковой проволоки с особыми свойствами.

Ниже рассмотрены примеры специального применения порошковой проволоки.

Сварка вертикальных швов с принудительным формированием

Вертикальные швы на металле средней толщины (8—30 мм) свариваются в основном вручную покрытыми электродами. В последнее время все большее распространение получает полуавтоматическая газоэлектрическая сварка тонкой проволокой со свободным формированием шва. Принудительное формирование кристаллизующейся поверхности сварочной ванны позволяет резко поднять силу тока, увеличить скорость подачи электродной проволоки и повысить производительность процесса. Этот метод в сочетании с электрошлаковым процессом получил большое распространение в промышленности и строительстве.

Электрошлаковой сваркой соединяют в основном металл толщиной 20—30 мм и более. Для меньших толщин электрошлаковый процесс не всегда целесообразен.

Для устойчивости электрошлакового процесса нужна шлаковая ванна определенного объема. При малой толщине металла это требует значительного увеличения зазора между кромками. Так, например, при сварке листов толщиной δ = 18 мм зазор составляет 25—30 мм. В связи с этим приходится тратить большое количество присадочной проволоки, скорость сварки снижается. Основной металл, находясь длительное время в непосредственном контакте со шлаковой ванной, перегревается, его механические свойства ухудшаются. Для восстановления же этих свойств в некоторых случаях требуется дорогостоящая термообработка соединений. Часто ее осуществить нельзя, поэтому приходится отказываться от электрошлаковой сварки.

Так, например, при сварке листов толщиной δ = 18 мм зазор составляет 25—30 мм. В связи с этим приходится тратить большое количество присадочной проволоки, скорость сварки снижается. Основной металл, находясь длительное время в непосредственном контакте со шлаковой ванной, перегревается, его механические свойства ухудшаются. Для восстановления же этих свойств в некоторых случаях требуется дорогостоящая термообработка соединений. Часто ее осуществить нельзя, поэтому приходится отказываться от электрошлаковой сварки.

Дуговая сварка под флюсом вертикальных швов с принудительным формированием распространения не получила из-за неустойчивости процесса, большого разбрызгивания, сложности дозировки флюса, шунтирования дуги шлаком, вызывающего непровары, и пр.

В ИЭС им. Е. О. Патона разработан новый способ электродуговой сварки вертикальных швов с принудительным формированием порошковой проволокой [98].

Сущность способа заключается в следующем. В зазор, образованный кромками изделий, подается порошковая проволока. Дуга горит между концом проволоки и ванной жидкого металла (или выводной подкладкой в начале процесса).

Дуга горит между концом проволоки и ванной жидкого металла (или выводной подкладкой в начале процесса).

За счет тепла, выделяющегося при излучении дуги, и тепла металлической ванны оплавляются кромки изделий, жидкий металл. стекает в зазор, создавая с переплавленным электродным металлом общую сварочную ванну. Расплавленный электродный металл и сварочная ванна защищены от влияния атмосферы шлаком и газом, выделяющимся при расплавлении шлакообразующих и разложении газообразующих составляющих сердечника порошковой проволоки. Ванна покрыта тонким слоем шлака, ее свободная поверхность искусственно охлаждается медными ползунами либо подкладками. Это способствует хорошему формированию шва и препятствует растеканию жидкого металла ванны.

Шлакообразующие компоненты вводятся в проволоку в количествах, необходимых для образования слоя шлака между швом и ползуном (подкладкой) и небольшого слоя шлака для защиты металлической ванны. Глубина шлаковой ванны регулируется благодаря специальной конструкции ползуна.

Сварка вертикальных швов с принудительным формированием может выполняться порошковой проволокой с дополнительной защитой углекислым газом. При этом отпадает необходимость вводить газообразующие материалы в проволоку и упрощается ее конструкция. Защитный газ подается в зону сварки через сопло, крепящееся на подвеске ползуна и перемещающееся вместе с ползуном.

В зависимости от требований, предъявляемых к сварному соединению, для принудительного охлаждения и формирования шва могут применяться водоохлаждаемые ползуны, ползун с медной подкладкой, остающаяся подкладка с ползуном и др. Описанными способами можно выполнять стыковые и угловые швы с отклонением от вертикали до 45е.

Для сварки металла толщиной до 30 мм порошковой проволокой с принудительным формированием применяются специализированные аппараты А-1150. Безрельсовый аппарат А-1150 состоит из нескольких легко соединяемых блоков. Он удобен в монтажных условиях.

Для сварки порошковой проволокой с принудительным формированием можно использовать аппараты, предназначенные для электрошлаковой сварки вертикальных швов, например А-433; требуются лишь незначительные переделки ползунов.

Техника дуговой сварки аналогична электрошлаковой, но она проще, поскольку оператор имеет возможность непосредственно наблюдать за направлением проволоки и состоянием ванны. При потере ванны шлака процесс не нарушается. Случайные остановки не опасны. При возобновлении процесса дефекты в швах не наблюдаются даже при толщине металла 50 мм.

Для сварки с принудительным формированием применяется самозащитная порошковая проволока карбонатно-флюоритного типа ПП-АНЗ С или ПП-АН7. Характеристика ее приведена в параграфе 10.

Режим сварки проволокой ПП-АНЗС диаметром 3 мм для металла толщиной 10—20 мм следующий: Iсв=400÷450 а, Uд=24÷27 в. При зазоре между кромками 10—12 мм это обеспечивает скорость сварки вертикального шва 4—7 м/ч, что значительно превышает скорость сварки со свободным формированием металла такой толщины. Например, при выполнении вертикального стыкового соединения из металла толщиной 20 мм скорость сварки электродами УОНИ-13/55 диаметром 4 мм составила 0,4—0,5 м/ч; при газоэлектрической сварке проволокой Св-08Г2С диаметром 1,6 мм со свободным формированием — 0,8—1,0 м/ч; при сварке порошковой проволокой ПП-АНЗ С, с принудительным формированием— 4,0—4,2 м/ч.

Наружная поверхность швов близка по форме к рабочей поверхности формирующего ползуна или подкладки. Сечение шва имеет, как правило, прямоугольную или бочкообразную форму (рис. 122). Благоприятное направление роста кристаллов обеспечивает малую склонность к образованию горячих трещин.

Рис. 122. Макрошлиф вертикального шва на металле толщиной 14 мм, выполненного порошковой проволокой с принудительным формированием

Поскольку высокая температура воздействует на основной металл небольшой промежуток времени, размеры зоны термического влияния малы и рост зерен не успевает произойти. Ударная вязкость металла в зоне термического влияния достаточно велика. Сведения о механических свойствах металла шва и зоны термического влияния сварных соединений, выполненных на малоуглеродистой конструкционной и низколегированных сталях проволокой ПП-АНЗ С, приведены в табл. 66. Эти данные свидетельствуют о том, что вертикальные швы, выполненные открытой дугой порошковой проволокой, обладают высокими механическими свойствами.

Сварка с дополнительной защитой углекислым газом выполняется порошковой проволокой ПП-АН5 (разработана в ИЭС им. Е. О. Патона) трубчатой конструкции. Рекомендуется такой режим сварки проволокой ПП-АН5 диаметром 3,0 мм: Iсв=400÷500 а, Uд=23÷25 в, расход углекислого газа 10—25 л/мин. При зазорах между кромками 9—11 мм, толщине металла 14—20 мм скорость сварки этой проволокой достигает 6—7 м/ч. При толщине 8—14 мм скорость сварки несколько выше. Химический состав наплавленного металла находится в следующих пределах: 0,8— 1,3% Мп, 0,2—0,5% Si, не более 0,12% С, менее 0,03% S и Р (каждого). Дополнительная защита зоны дуги углекислым газом позволяет получить при использовании этой проволоки высокие механические свойства металла шва и сварного соединения при однопроходной сварке (табл. 67).

Результаты испытаний свидетельствуют о том, что даже при толщине 90 мм (сварка одним электродом с поперечными колебаниями) свойства швов достаточно высоки. В некоторых случаях для получения высоких механических свойств применяют многопроходную сварку.

В некоторых случаях для получения высоких механических свойств применяют многопроходную сварку.

Для получения качественного соединения необходимо обеспечивать постоянство зазора по высоте стыка и не допускать большой разностенности стыкуемого металла (более 2 мм). При сборке монтажных стыков используют скобы, гребенки и другие приспособления. В конце стыка сварной шов, как правило, выводится на специально приваренную при сборке планку.

При сварке порошковой проволокой образуется меньшее количество шлака, чем при сварке под флюсом. При необходимости избыток шлака сливают через ползун, не допуская при этом слива металла.

После случайной остановки процесс сварки продолжают следующим образом. Опускают ползун так, чтобы участок окончания шва был снаружи. После возбуждения дуги сливают металл до уровня ползуна и включают ход аппарата для продолжения сварки. Такая техника исключает наличие несплавлений и шлаковых включений в месте остановки.

Возможность непосредственного наблюдения за зоной горения дуги позволяет корректировать направление электрода, благодаря чему исключаются дефекты формирования.

Необходимо в процессе сварки следить за прилеганием ползунов к поверхности металла, не допуская их отставания, так как это может привести к потере жидкого металла сварочной ванны и появлению дефектов в шве.

Регулирование режима в основном производят за счет напряжения дуги. С увеличением толщины металла необходимо несколько увеличивать напряжение дуги. Увеличение напряжения дуги при заданной толщине металла приводит к увеличению ширины проплавления.

Вылет рекомендуется поддерживать около 30 мм. При чрезмерном увеличении вылета перегревается проволока и нарушается устойчивость горения дуги.

Короткий вылет приводит к быстрому выходу из строя наконечника мундштука.

Размеры шва и скорость сварки в значительной степени зависят от величины зазора и интенсивности охлаждения металла. При большом зазоре уменьшается скорость сварки и скорость кристаллизации ванны. Это снижает ударную вязкость металла шва и зоны термического влияния.

Сварка вертикальных швов ведется на постоянном токе обратной полярности. Соблюдение относительного постоянства зазора между кромками, отсутствие больших депланаций при сборке, а также точная настройка режима сварки являются основными условиями получения качественного соединения.

Соблюдение относительного постоянства зазора между кромками, отсутствие больших депланаций при сборке, а также точная настройка режима сварки являются основными условиями получения качественного соединения.

Сварка вертикальных швов порошковой проволокой с принудительным формированием рекомендуется для изготовления конструкций из низкоуглеродистых конструкционных и низколегированных сталей в заводских и монтажных условиях.

На монтаже предпочтительно применение сварки проволокой двухслойной конструкции без дополнительной защиты углекислым газом, в заводских условиях целесообразно использовать проволоку с дополнительной газовой защитой.

Использование способа сварки в углекислом газе на монтаже возможно лишь в случае принятия специальных мер защиты зоны сварки от ветра.

Применение сварки порошковой проволокой с принудительным формированием для металла толщиной 8—30 мм позволяет повысить производительность труда и улучшить качество сварных конструкций. За рубежом сварка порошковой проволокой вертикальных швов с принудительным формированием применяется только с дополнительной защитой углекислым газом.

Сварка горизонтальных швов с полупринудительным формированием

Производительность сварки горизонтальных швов со свободным формированием покрытыми электродами, в защитных газах и под флюсом мала, так как применяемые силы тока невелики. Повышение силы тока приводит к стеканию металла сварочной ванны и недопустимому ухудшению формирования швов.

Сварка под флюсом горизонтальных швов с принудительным формированием не нашла применения из-за сложной техники сварки, нестабильного качества.

Принудительное формирование шва в сочетании со сваркой в углекислом газе упрощает процесс, делает его более удобным. Тем не менее использование проволоки сплошного сечения не всегда позволяет получить хороший внешний вид, имеют место случаи схватывания металла с ползуном, сдувания струи защитного газа, приводящего к пористости при выполнении сварки в монтажных условиях.

В Институте электросварки им. Е. О. Патона разработан способ сварки горизонтальных швов самозащитной порошковой проволокой с полупринудительным формированием, лишенный многих названных выше недостатков. Благодаря возможности применения самозащитной порошковой проволоки этот способ очень ценен в условиях монтажа. Сущность способа ясна из схемы, приведенной на рис. 123.

Рис. 123. Схема процесса сварки горизонтального шва с полупринудительным формированием: 1 — порошковая проволока; 2 — сварочная ванна; 3 — шлак; 4 — ползун; 5 — свариваемый металл

Наличие шлаковой пленки при использовании порошковой проволоки предупреждает схватывание жидкого металла с ползуном. итная порошковая проволока ПП-АН7 и ПП-АНЗ.

Сварка одной дугой проволокой ПП-АНЗС производится на токах до 500 а, а двумя дугами — на токах до 900 а. Сварку проволокой ПП-АН7 диаметром 2,3 мм целесообразно производить двумя дугами на токах

до 700 а. Увеличение силы тока при однодуговой сварке достигается применением дополнительной защиты зоны плавления углекислым газом.

Металл толщиной 20 мм сваривают в три слоя. При однодуговом процессе скорость сварки первого и второго слоев составляет около 10 м/ч. Заключительный, так называемый переходной, валик выполняется со скоростью около 16 м/ч. При двудуговом процессе скорость сварки достигает 30 м/ч. Металл толщиной 100 мм сваривают за 9—10 проходов. Качество сварного соединения высокое.

На рис. 124 показан макрошлиф стыкового соединения, а в табл. 68 приведены сведения о механических свойствах металла горизонтальных швов и сварного соединения, выполненных самозащитной проволокой ПП-АН7 и ПП-АНЗС на стали 09Г2С толщиной 20 мм.

Рис. 124. Макрошлиф горизонтального соединения, выполненный порошковой проволокой ПП-АН7 с полупрнудительным формированием.

Для выполнения горизонтальных швов на вертикальной плоскости порошковой проволокой с полупринудительным формированием в Институте электросварки им. Е. О. Патона разработан специализированный сварочный аппарат типа А-1325.

Применение описанного способа сварки особенно эффективно на конструкциях с горизонтальными швами большой протяженности, например, при сварке цилиндрических резервуаров, кожухов доменных печей, корпусов морских судов и т. п.

Сварка вертикальных швов — Все о сварке

Существует множество видов и типов сварки. Они делятся по различным классификациям в зависимости от используемого материала, аппарата и типа ведения проводника для создания шва. Одной из таких является сварка вертикальных швов, имеющая ряд особенностей, с которыми мы сейчас познакомимся.

Содержание статьи

- Особенности вертикальной сварки

- Принципы вертикальной сварки

- Условия для качественного вертикального шва

- Технология вертикальной сварки

- Создание шва электродом

- Вертикальный шов полуавтоматом

Особенности вертикальной сварки

Вертикальная сварка имеет сложность в том, что при создании шва, расплавленный металл норовит стекать вниз, чего ни в коем случае нельзя допустить. Если это произойдет, то поверх этой капли варить уже не получится, так как там содержится шлак от электрода.

Для создания качественной дорожки при ручной дуговой сварке, рекомендуется использовать короткую дугу на небольшом токе. При этом, мастер должен совершать движения снизу вверх, чтобы избежать ненужных потеков. Когда из расплавленной капли формируются вертикальные швы, нужно конец электрода убирать немного в сторону, чтобы дать материалу затвердеть и при этом не утратить искру.

Принципы вертикальной сварки

Для создания идеального шва, необходимо придерживаться несколько принципов вертикальной сварки:

- Если сварочные работы производятся на переменном токе, тогда обязательно начинать необходимо снизу. При этом кратер шва наполняется материалом так, что создает объемный валик, который параллельно служит некоторой подставкой для плавленого металла, находящегося немного выше. Таким образом и заполняется шов.

- При электродуговой методике металл в кратере шва при вертикальном положении должен застывать намного быстрее. Для этого лучше делать небольшие капли. Добиться такого эффекта очень просто, сократив дугу (расстояние между изделием и электродом).

Условия для качественного вертикального шва

Не все начинающие сварщики понимают, как варить вертикальный шов, чтобы он получился эстетичным, прочным и «правильным» с точки зрения качества. Есть несколько условий, выполняя которые получится идеальный шов практически с первого раза:

- во время поджога нужно соблюдать перпендикулярное расположение электрода по отношению к деталям;

- чем короче дуга, тем быстрее кристаллизуется металл и снижается риск потеков, которые портят шов;

- во время формирования дорожки электрод необходимо наклонять, чтобы, металлические капли не стекали вниз;

- если по неосторожности материал потек, нужно увеличить силу тока и ширину шва. Этот маневр даст больше времени для кристаллизации.

При таком подходе к работе шов производится легче и проще, чем при движении вниз. Но при этом качество шва будет немного ниже.

Учитывая, что бывают детали, которые нужно сварить только методикой сверху. Для этого нужно соблюдать осторожность и плавность. Тогда металл не будет стекать и портить изделие. Если свариваемые пластинки очень тонкие, например жестяные или оцинкованные, тогда нужно сделать следующее:

- максимально качественно зачистить детали, убрать с них пыль, грязь, остатки краски или масла, снять оцинкованный слой;

- шов делать точками. В этом случае снижается риск потеков и прожога делали.

Технология вертикальной сварки

Техника сварки вертикальных швов зависит от нескольких факторов:

- особенности металла материалов, которые необходимо соединить;

- тип сварки, который применяется в данном случае;

- мастерство сварщика:

- качество и особенности применяемого оборудования.

Создавать сварочные швы можно несколькими способами:

- сверху вниз с отрывом дуги:

- снизу вверх с отрывом дуги;

- сверху вниз без отрыва дуги:

- снизу вверх без отрыва дуги.

Создание шва электродом

Сварка в вертикальном положении требует больше внимания и усилий, чем в горизонтальном. Это связанно с возможными потеками металла. Для начинающих сварщиков проще будет формировать сварочный шов с отрывом дуги. Таким образом, материал быстро застывает. Для удобства процесса в это время электрод можно опирать на край сварного кратера. Во время формировки дорожки движения производятся, как с отрывом дуги, так и без отрыва – зигзагом, полумесяцем, петельками или валиком – «вверх-вниз».

Если же вы решили произвести сварку вертикального шва сверху вниз, то это производится очень короткой дугой. Предварительно потребуется немного тренировки, чтобы научится плавить металл, но избежать его растеканию вниз. Здесь важно правильно держать электрод – строго перпендикулярно кромкам кратера. При возбуждении дуги и создания валика его немного нужно наклонить вниз (на 45 градусов).

Рекомендуемый диаметр электрода 4-5 мм при силе тока не более 170А.

Как правильно варить вертикальный шов без отрыва, можно посмотреть в этом видеоуроке:

Вертикальный шов полуавтоматом

Сварка вертикальных швов полуавтоматом может производиться по нескольким методикам:

- «Треугольник» – это технология, применяемая для тонкого металла, толщиной не более 2 мм. Она основана на стандартном принципе ведения проводника снизу вверх. При этом расплавленный металл находится выше застывшего, который уже образовал небольшой валик и не позволяет «новоиспеченным» каплям стекать по дорожке вниз. При выполнении вертикальных швов инвертором необходимо правильно перемещать проводник, чтобы сварочная ванна получилась немного под углом. Собственно отсюда и пошло название данного способа – треугольник. Профессионалы рекомендуют для такой технологии применять электрод трехмиллиметрового диаметра и работать на токе в 100А.

- «Лестница» используется в том случае, когда между спаиваемыми деталями образуется слишком большой зазор. Сам рабочий процесс заключается в следующем: необходимо совершать переходы от одной кромки к другой при минимальном подъеме электрода. Лучше всего это реализовывать способом снизу вверх без отрыва дуги. Таким образом, получается так называемая лестница. В результате валик получается не плавный, а с острыми краями. Такой тип соединения деталей считается самым легким.

- «Елочка».Данная технология идеально подходит для сварки полуавтоматом зазоров не более 2-3 мм. В этом случае электрод нужно перемещать по определенной траектории. И в результате получится шов как елочка. Начинать необходимо от одной из сторон и вести его по стенке кромки на себя. Когда наплавится металл нужно опустить электрод и немного остановиться, чтобы проплавить изделие. Таким же образом нужно сделать и с другой стороны. Так продолжать по направлению вверх вдоль всей дорожки. Самое главное – не допустить растекания капель.

В представленном видео можно посмотреть, как правильно сваривать детали при вертикальном положении:

В заключение стоит отметить, что вертикальный шов требует особого внимания, так как есть риск стекания раскаленного металла. Во избежание этого, существует несколько технологий, позволяющих варить железо в вертикальном положении. Если придерживаться всех норм и правил, тогда получится качественный и надежный шов без «налипания» слоев металла и шлака. Варить такие дорожки можно несколькими методиками – полуавтоматической и ручной сваркой. Каждый из способов имеет и преимущества и недостатки при создании шва, но выбирая среди всех существующих видов, эти самые лучшие и простые, особенно для начинающих мастеров.

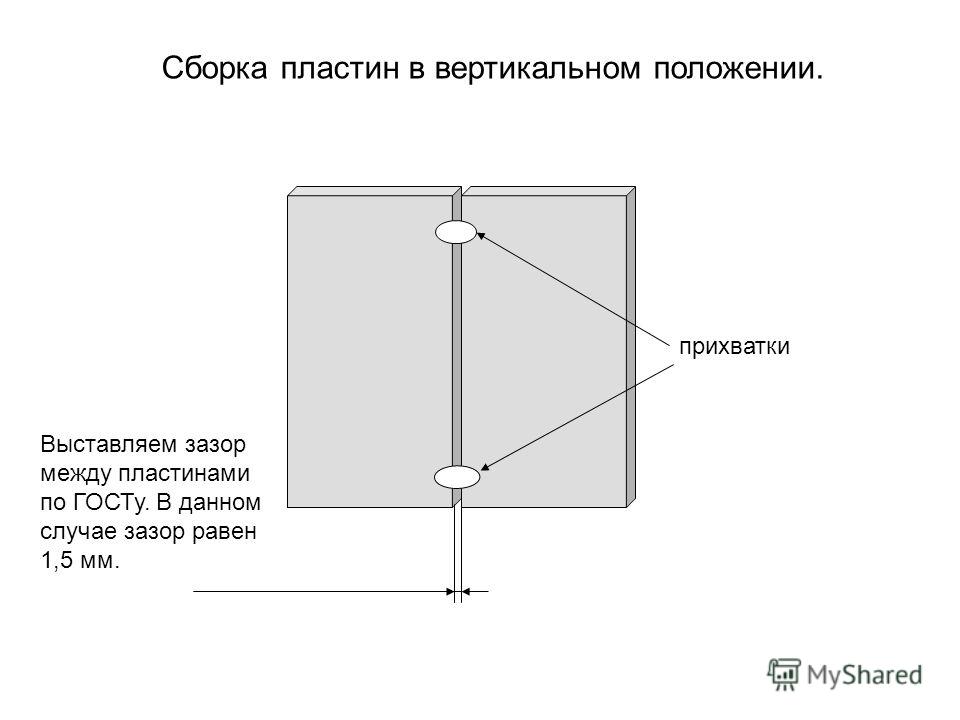

Если вам пришлось варить вертикальный стык в несколько проходов сваркой TIG. Для начало нужно все правильно подготовить. Сам металл зачистить до металлического блеска. Снять кромку под углом 25 градусов с допуском в 2 градуса. Что бы понятней было на рисунке я нарисовал стык №17.

Делаем прихватку в нижней части под пятку и с определенным шагом по стыку. В моем случае я сделал в начале и в конце для примера. Дугу лучше делать короткой и узкой. Так будет проще контролировать сам процесс. Сварочную ванну начинаем формировать в нижней прихватке. Для этого рукоять TIG держать перпендикулярно плоскости. Руку опереть при возможности на саму деталь. Рука не должна дрожать. По вольфрамовому электроду в мое случае диаметр 1,6mm остро заточенный как шило, серым цветом. Сопло взял 5№. Литров примерно 6 выставлял аргона. Ток на сварочном 80А подобрал. Проволоку сварочную взял 2mm СВ-08Г2С простую. Выпуск электрода вольфрамового сделал 8mm. Важным является как правильно подавать присадочный материал. Проволоку подаю сверху по центру сварочной ванны. Она соскользам по кромке металла должна подаваться, так не будет дрожать. Плавить нужно кромки по 2mm в толщу металла. Плавными движениями от края к краю. Сварочную ванну хорошо видно по этому следим за сплавлением металла и его количества. Присадочную проволоку следует добавлять по мере нарастания сварочного шва. Плавить ее только сварочной дугой. На рисунке попытаюсь нарисовать подробно как должно выглядеть.

В итоге с лица получится неказистый коренной шов. Задача не сделать с внутренней части заготовки наплывов и усадки металла. Лицевой шов делать немного легче. Основа наложения лицевого будет накладываться на коренной шов. Процедура вся начинается снизу. Теперь задача наплавить металл на корень и сплавить кромки примерно по 1,5mm. Сквозного вылета газа аргона не будет. Дугой выглаживаю поверхность. Задерживаюсь у краев на половину секунды . Присаживаю проволоку для формирования правильного катета. Место сварочное хорошо будет прогреваться по этому нужно следить за сварочной ванной. В заключении поверхность сварочного шва получается гладкой. На фото будет видно.

Грубые ошибки при работе и настройки оборудования. Повышенный ток быстро будет сплавлять металл, образуются наплывы по внутренней части. Увеличивается зона термического влияния. Низкий ток не позволит сплавить кромки и будет утягивание по внутренней части. Слабой поток аргона ослабит структуру металла. Сильный поток газа будет выдувать сварочную ванну. Если присадочную проволоку воткнете во время сварки в жидкий металл то частицы ее останутся не расплавлены. По центру подается присадка для равномерного распределения по поверхности. Часть металла расплавленного поступает с кромок.

Перед началом на бросовых кусках такого же металла и толщины подбирайте сварочный ток и литры газа, вылет вольфрамового электрода. Буквально по три сантиметра делаем швы коренные. Как подобрали приступайте к чистовой сварке. При наложении лицевых швов уже на экспериментальном куске тренируемся. Вдруг нужно ток на один ампер добавить или газ убавить. У каждого свой аппарат. Плюс TIG сварки при правильном настрое и методе сваривания металла дают хороший сварочный шов. Банки алюминиевые из под газированного напитка умудряются сваривать, а тут куски железа толстые. Настрой и уверенность с твердой рукой. Мысленно сращиваешь сталь. Глаза видят процесс а руки продолжение мысли. Подчиняются только ей. Не поддавайтесь на внешние раздражители. Я в грязи варил на холоде. Летом комары жрут с мошкой. Все повидал. Хорошей сварки вам.

Техника выполнения сварных швов покрытым электродом

Техника выполнения сварных швов

Под техникой выполнения сварных швов понимают выбор режимов сварки и приемы манипулирования электродом.

Возбуждение электрической дуги

Зажигание дуги является одной из основных операций сварочного процесса. Зажигание производится каждый раз до начала процесса сварки, повторное возбуждение дуги — в процессе сварки при ее обрыве.

Возбуждение сварочной дуги производится путем касания торцом электрода поверхности свариваемого изделия с быстрым последующим отводом торца электрода от поверхности изделия. При этом если зазор не слишком велик, происходит мгновенное появление тока и установление столба дуги. Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приварится к изделию («прилипнет»).

Отрывать «прилипший» электрод следует резким поворачиванием его вправо и влево. Возбуждение дуги может производиться либо серией возвратно-поступательных движений с легким прикосновением к поверхности свариваемого металла и последующим отводом от поверхности изделия на 2-4 мм, либо путем царапающих движений торцом электрода по поверхности изделия, которые напоминают чирканье спички. Используйте наиболее удобный для вас способ.

После возбуждения дуги электрод должен выдерживаться некоторое время Точке начала наплавки, пока не сформируется сварной шов и не произойдет расплавление основного металла. Одновременно с расплавлением электрода необходимо равномерно подавать его в сварочную ванну, поддерживая тем самым оптимальную длину дуги. Показателями оптимальной длины дуги является резкий потрескивающий звук, ровный перенос капель металла через дуговой промежуток, малое разбрызгивание.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и спокойно. Она. обеспечивает получение высококачественного шва, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга может вызывать «прилипание» электрода, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина проплавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество оксидов.

Если во время сварки по какой-либо причине сварочная дуга погаснет, то применяется специальная техника повторного зажигания дуги, обеспечивающая начало сварки с хорошим сплавлением и внешним видом. При повторном зажигании дуга должна возбуждаться на передней кромке кратера, затем через весь кратер переводиться на противоположную кромку, на только что наплавленный металл, и после этого снова вперед, в направлении проводившейся сварки. Если электрод при повторном зажигании дуги не буде достаточно далеко отведен назад, между участками начала и конца сварки останется углубление. Если же при повторном зажигании электрод отвести слишком далеко назад, то на поверхности сварного валика образуется высокий наплыв.

Положение и перемещение электрода при сварке. В процессе сварки электроду сообщаются следующие движения:

- поступательное по оси электрода в сторону сварочной ванны, при этом для сохранения постоянства длины дуги скорость движения должна соответствовать скорости плавления электрода;

- перемещение вдоль линии свариваемого шва, которое называют скоростью сварки; скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов;

- перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

При слишком большой скорости сварки наплавленные валики получаются узкими, с малой выпуклостью, с крупными чешуйками. При слишком медленной скорости перемещения электрода сварной валик имеет слишком большую выпуклость, шов неровный по форме, с наплывами по краям.

Положение электрода при сварке должно соответствовать рис. 2. Сварка осуществляется в направлении как слева направо, так и справа налево, от себя и на себя.

Рис. 2. Угол наклона электрода: а — в горизонтальной плоскости; б- в вертикальной плоскости.

В конце шва нельзя резко обрывать сварочную дугу и оставлять на поверхности металла кратер, являющийся концентратором напряжений и зоной с повышенным содержанием вредных примесей. Во избежание образования кратера необходимо прекратить перемещение электрода, т. е. произвести задержку на 1-2c, затем сместиться назад на 5 мм и быстрым движением вверх и назад оборвать дугу.

При неправильном завершении сварки в месте окончания шва, где погасла дуга, всегда образуется глубокий кратер. Кратер может служить показателем глубины проплавления, однако в конце сварки и наплавки данные кратеры должны заполняться и завариваться. Это производится путем возбуждения дуги в кратере, установления короткой дуги и выдержки в таком положении электрода, вплоть до заполнения расплавленным металлом кратера. Не рекомендуется заваривать кратер, несколько раз обрывая и возбуждая дугу, ввиду образования оксидных и шлаковых загрязнений металла.

Сварной шов, образованный в результате двух движений торца электрода (поступательного и вдоль линии шва), называют «ниточным». Его ширина при оптимальной скорости сварки составляет (0,8-1,5)dэ. Ниточным швом заполняют корень шва, сваривают тонкие заготовки, выполняют наплавочные работы и производят подварку подрезов.

Для наплавки валика без поперечных колебаний электрода необходимо возбудить дугу, растянуть ее и некоторое время удержать на одном месте для прогрева основного металла. Затем постепенно уменьшать длину дугового промежутка, пока не образуется сварочная ванна соответствующего размера. Она должна хорошо сплавиться с основным металлом до того момента, когда начнется поступательное движение электрода в направлении сварки. При этом рекомендуется выполнять небольшие перемещения электродом вдоль оси шва. Однако большинство сварщиков предпочитают перемещать электрод вдоль оси шва без каких-либо продольных колебаний, определяя скорость сварки по формированию валика.

При наплавке валиков на обратной полярности некоторые электроды имеют склонность к образованию подрезов. Для предотвращения проявления этой тенденции не следует перемещать сварочную дугу, располагающуюся за кратером, пока не будет наплавлено достаточное количество металла, чтобы сварной шов получил требуемый размер и подрез был заполнен наплавленным металлом.

Поперечные колебания электрода по определенной траектории, совершаемые с постоянной частотой и амплитудой и совмещенные с перемещением вдоль шва, позволяют получить сварной шов требуемой ширины. Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика. Широкие швы (1,5-5)d3 получают с помощью поперечных колебаний, изображенных на рис. 3.

Рис. 3. Основные способы поперечных движений торца электрода

Для выполнения уширенного валика необходимо установить электрод в положение, показанное на рис. 4. При этом следует иметь в виду, что поперечные колебания совершаются электрододержателем, положение электрода в любой точке шва строго параллельно его первоначальному положению. Угол наклона электрода в вертикальной и горизонтальной плоскости не должен изменяться при колебательных движениях по поверхности шва.

Рис. 4. Положение электрода при наплавке валиков с поперечными колебаниями

Колебания электрода должны производиться с амплитудой, не превышающей три диаметра используемого электрода. Во время процесса формирования валика расплавленный слой должен поддерживаться в расплавленном состоянии. Если перемещать электрод слишком далеко и задерживать его возвращение, то возможны охлаждение и кристаллизация металла сварочной ванны. Это приводит к появлению в металле сварного шва шлаковых включений и ухудшает его внешний вид.

При сварке необходимо внимательно наблюдать за сварочной ванной, следить за ее шириной и глубиной проплавления, при этом не перемещать электрод слишком быстро. В конце каждого перемещения на мгновение останавливать электрод. Амплитуда поперечных колебаний должна быть немного меньше требуемой ширины наплавляемого валика.

При сварке на прямой полярности, как правило, не возникает проблем с подрезами. При сварке на обратной полярности могут возникнуть проблемы с появлением подрезов. Проблему подрезов можно преодолеть путем более длительной выдержки сварочной дуги в крайних точках поперечных перемещений, а также путем выполнения данных перемещений с амплитудой, не превышающей требуемую для получения нужной ширины наплавленного валика.

Выпуклость сварного шва будет меньше, чем при сварке на прямой полярности, проплавление будет более глубоким. Шлака будет несколько меньше, он будет менее текучим и будет закристаллизовываться немного быстрее, чем при сварке на прямой полярности.

На вертикальной поверхности узкие горизонтальные валики наплавляются, как правило, на обратной полярности, при этом сварочный ток не должен быть слишком большим.

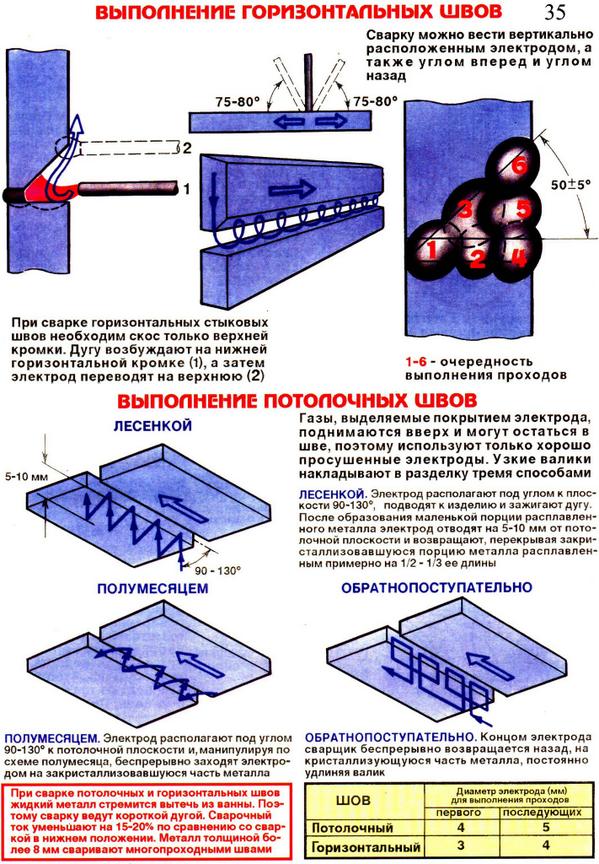

Сварка должна производиться на короткой дуге. При сварке следует уделять внимание тому, чтобы металл сварочной ванны не вытекал вниз или не образовывал наплыв на нижней кромке. Для этого необходимо совершать возвратно-поступательные движения электродом в направлении оси сварного шва. Каждый новый валик должен перекрывать ранее наплавленный соседний с ним валик не менее чем на 45-55%. Для предотвращения образования подрезов необходимо производить колебания электрода в пределах выпуклости сварного валика.В большинстве случаев выполнение сварки в вертикальном положении производится снизу вверх, особенно для ответственных стыков. Данная техника сварки широко используется при строительстве трубопроводов высокого давления, в кораблестроении, при сооружении сосудов высокого давления и при строительных работах.

Наплавка узких валиков на поверхность, находящуюся в вертикальном положении, при сварке снизу вверх производится на обратной полярности сварочного тока, при этом сварочный ток не должен иметь слишком высокое значение. Положение электрода должно соответствовать изображенному на рис. 5. Необходимо использовать возвратно-поступательные перемещения электрода. Наплавка валиков должна производиться при короткой дуге, в верхней части траектории колебаний электрода, дугу следует растягивать, но нельзя допускать ее обрыва в данной области.

Рис. 5. Положение электрода при наплавке узких валиков без поперечных колебаний электрода в вертикальном положении снизу вверх

Подобный тип перемещений электрода позволяет наплавленному металлу кристаллизоваться, образуя ступеньку, на которую наплавляется следующая порция электродного металла. Некоторые сварщики предпочитают поддерживать постоянную сварочную ванну, которую они медленно выводят снизу вверх, применяя при этом небольшие колебательные движения электродом. Данный способ ведения процесса сварки приводит к наплавке валика с большой выпуклостью, а также к появлению вероятности трещин металла сварного шва.

Методика выполнения сварки с продольными колебаниями электрода позволяет получить более плоский с невысокой выпуклостью сварной шов, а также уменьшает опасность возникновения шлаковых включений.

Сварка в вертикальном положении сверху вниз достаточно редко встречается в промышленности, особенно при обычных работах. Область применения данного способа ведения сварочного процесса обычно ограничивается сварочными работами при строительстве магистральных трубопроводов и при сварке тонколистового проката. При наплавке на плоскую поверхность данный способ ведения сварки приводит к получению не очень глубокого проплавления, существует также опасность появления шлаковых включений.

Наплавка узких валиков в вертикальном положении сверху вниз производится на обратной полярности, при этом следует обратить особое внимание на установку сварочного тока. Положение электрода должно соответствовать изображенному на рис. 6.

Рис. 6. Положение электрода при наплавке узких валиков без поперечных колебаний электрода в вертикальном положении сверху вниз.

В процессе сварки необходимо поддерживать очень короткую дугу, с тем, чтобы шлак не затекал в головную часть сварочной ванны. Поперечные колебания электрода, как правило, не применяются, поэтому скорость перемещения достаточно велика. Этим и объясняется малая ширина наплавленных таким образом валиков, а также их малая выпуклость. Подрезы почти не встречаются.

Сварка с поперечными колебаниями электрода в вертикальном положении очень часто применяется при сооружении трубопроводов высокого давления, сосудов высокого давления, при сварке судовых конструкций, а также при изготовлении металлоконструкций. Данная техника сварки очень часто применяется для сварки многопроходных швов в разделку, а также угловых швов, находящихся вертикальном положении.

Наплавку валиков с поперечными колебаниями электрода в вертикальном положении, как правило, выполняют снизу вверх на обратной полярности сварочного тока. Сварка на прямой полярности в данном положении используется крайне редко. Еще реже производится сварка в положении сверху вниз.

При наплавке валиков с поперечными колебаниями электрода в вертикальном положении сварочный ток не должен быть слишком велик, однако он должен быть достаточным для хорошего проплавления. Положение электрода должно хотя бы приблизительно соответствовать изображенному на рис. 7.

В нижней части соединения наплавляется полка шириной не более 12 мм, при этом смешение электрода от оси сварного шва не должно превышать 3 мм. Перемещение электрода должно производиться по траектории (рис. 7б). Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва.

Рис. 7. Положение электрода при наплавке валиков в вертикальном положении снизу вверх с поперечными колебаниями электрода (а) и траектория движения электрода (б).

Сварку можно также производит путем поддержания постоянного перемещения сварочной ванны, при этом нужно быть очень осторожным, чтобы не допустить вытекания расплавленного металла сварочной ванны. При соблюдении этого условия перемещение электрода вверх может производиться по любой из сторон сварного соединения, при этом необходимо производить <растяжение> сварочной дуги, но не допускать ее обрыва. Нельзя держать сварочную дугу слишком долго вне кратера — это может привести к охлаждению кратера и вызовет избыточное разбрызгивание металла перед швом.

При наплавке валиков на прямой полярности, сварочный ток должен быть несколько выше, чем при сварке на обратной полярности. Поскольку при сварке на прямой полярности выше производительность наплавки, а также больше количество шлака, скорость перемещения электрода должна быть выше. Подрезы не составляют сколь-нибудь значительной проблемы, поэтому отпадает необходимость задержки электрода на боковых поверхностях свариваемых кромок.

Наплавка валиков в вертикальном положении с поперечными колебаниями электрода в вертикальном положении сверху вниз производится на обратной полярности, при этом следует обратить особое внимание на установку сварочного тока. Положение электрода должно соответствовать изображенному на рис. 8. В процессе сварки необходимо поддерживать очень короткую дугу, с тем, чтобы шлак не затекал в головную часть сварочной ванны. Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва.

Рис. 8. Положение электрода при наплавке валиков в вертикальном положении сверху вниз с поперечными колебаниями электрода (а) и траектория движения электрода (б)

Несмотря на то, что в настоящее время в промышленности взят курс на полное исключение сварки в потолочном положении за счет соответствующего позиционирования, на сегодняшний день каждый сварщик должен уметь вести сварочные работы в этом пространственном положении. Сварка в потолочном положении распространена при строительстве трубопроводов, в судостроении и при строительно-монтажных работах.

Рис. 9. Положение электрода при наплавке узких валиков в потолочном положении

Наплавка узких валиков в потолочном положении может производиться как на обратной, так и на прямой полярности. Величина сварочного тока при обратной полярности такая же, как при сварке в вертикальном положении. При сварке на прямой полярности эта величина несколько выше. Положение электрода должно соответствовать изображенному на рис. 9. Сварщик должен находиться в таком положении, чтобы иметь возможность наблюдать за наплавкой металла и за сварочной дугой. Особенно это важно при сварке труб, однако часто бывает так, что направление сварки должно быть направлено на сварщика.

Во время процесса сварки на обратной полярности необходимо поддерживать короткую дугу, сварочная ванна не должна быть слишком сильно перегрета. При сварке на прямой полярности длина дуги должна быть несколько длиннее. Небольшие колебания электрода вперед-назад относительно направления сварки служат для предварительного подогрева сварного шва, кроме того, они способствуют предотвращению подтекания расплавленного шлака в головную часть сварочной ванны. Некоторые сварщики при сварке на прямой полярности предпочитают перемещать электрод во время сварки очень маленькими участками, при этом необходимо обращать внимание на опасность получения сварного шва с большой выпуклостью, а также на образование толстой корки шлака. При сварке на прямой полярности опасность появления подрезов практически исключена.

Во многих случаях при выполнении сварных соединений в потолочном положении, возникает необходимость в наплавке валиков с поперечными колебаниями электрода. Это значительно сложнее, чем наплавка узких валиков.

Наплавка валиков с поперечными колебаниями электрода в потолочном положении, производится на обратной полярности. Величина сварочного тока не должна быть слишком большой. Положение электрода должно соответствовать изображенному на рис. 10а. Большое значение имеет поддержание короткой дуги, а также стабильности дугового промежутка по всей ширине наплавляемого валика.

Наплавку можно производит путем перемещения всей сварочной ванны, однако при этом необходимо быть очень осторожным, чтобы не допустить приобретения расплавленным металлом сварочной ванны слишком высокой текучести, что, в конечном счете, приведет к вытеканию сварочной ванны. Если данное препятствие будет устранено, то электрод можно перемещать вперед вдоль любой из свариваемых кромок (рис. 106). При этом допускается удлинение дуги, без ее обрыва.

Нельзя допускать, чтобы сварочная дуга находилась в кратере больше времени, чем необходимо для его полной заварки. Электрод должен быстро перемещаться поперек лицевой стороны сварного шва, с тем, чтобы не допустить избыточного перегрева металла, наплавленного в средней части сварного шва.

При сварке в потолочном положении могут возникнуть проблемы, связанные с подрезами. Они решаются с помощью задержек электрода на боковых кромках соединения. Рекомендуется не превышать ширины сварного шва свыше 20 мм.

Рис. 10. Положение электрода при наплавке валиков с поперечными колебаниями электрода в потолочном положении (а) и траектория перемещения электрода (б)

Сварка торцевого соединения в нижнем положении

Торцевые соединения широко применяются в конструкциях сосудов, не подвергаемых воздействию высокого давления. Торцевые соединения — это очень экономичные соединения, но они не выдерживают значительных растягивающих или изгибающих нагрузок. Для выполнения данного соединения требуется мало электродов, поскольку доля наплавленного металла в металле сварного шва мала. Выполнение сварки торцевого соединения не представляет каких-либо затруднений и может производиться в широком диапазоне сварочных режимов, как на прямой полярности, так и на обратной.

Во время сварки для полного охвата всей поверхности соединения рекомендуется производить небольшие поперечные колебания электрода. Однако следует помнить об опасности увлечения такими колебаниями. При излишне широких колебаниях электрода металл начнет свешиваться с краев соединения. Следует быть внимательным при расплавлении обеих кромок и при обеспечении хорошего проплавления.

Сварка стыкового соединения без скоса кромок в нижнем положении

Данный тип сварного соединения широко используется в промышленности для конструкций обычного назначения. При двухсторонней сварке металла, толщина которого не превышает 6 мм, данное соединение будет весьма прочным. Однако, как правило, такие соединения свариваются только с одной стороны. В этом случае прочность будет определяться глубиной проплавления, которая, в свою очередь, зависит от диаметра применяемых электродов, величины сварочного тока, величины зазора между деталями, а также от толщины свариваемых деталей. При односторонней сварке получение полного проплавления без зазора между свариваемыми кромками для металла толщиной свыше 5 мм весьма проблематично.

Сварка стыкового соединения без скоса кромок для обеспечения повышенного тепловложения, производится на обратной полярности. При сварке необходимо обеспечивать возвратно-поступательные перемещения электрода вдоль оси шва. Это будет приводить к предварительному подогреву металла перед сварным швом, сведет к минимуму риск получения прожога и обеспечит вытеснение расплавленного шлака на поверхность сварочной ванны, что исключит вероятность образования неметаллических шлаковых включений в металле сварного шва.

В процессе сварки особенно важно поддержание постоянства скорости и равномерности перемещения электрода вдоль оси шва, а также величины зазора между электродом и изделием (длины дуги). При слишком высокой скорости перемещения электрода шов получается узкий, образуются подрезы. При слишком малой скорости сварки сварочная ванна разогревается до температуры, при которой возможен прожог.

Слишком длинная дуга приводит к ухудшению внешнего вида шва, к ухудшению проплавления, к избыточному разбрызгиванию и низким показателям механических свойств металла сварного шва.

Сварка в нижнем положении таврового соединения (сварка в «лодочку») однопроходным угловым швом

При образовании углового шва во избежание непровара свариваемые поверхности наклоняют к горизонтальной плоскости под углом 45° — сварка «в лодочку» (рис. 11а), а при наклоне под углом 30 или 60° — в несимметричную «одочку» (рис. 116). Сварка производится на повышенных значениях сварочного тока, как на прямой, так и на обратной полярности тока. Сварка на обратной полярности производится короткой дугой, при этом возможно появление подрезов. Положение электрода при сварке должно соответствовать изображенному на рис. 11в

Рис. 11. Положение электрода при сварке «в лодочку»: a — сварка в симметричную «лодочку»; б — сварка в несимметричную ; в — пространственное положение электрода

При начале процесса сварки электрод должен быть выведен на кромку свариваемой пластины. После подогрева кромки пластины растянутой дугой начинается наложение сварного шва требуемой ширины и глубины проплавления. При этом производятся небольшие возвратно-поступательные перемещения электродом в направлении оси сварного шва. Это обеспечивает предварительный подогрев корневой части сварного шва и предотвращает подтекание расплавленного шлака перед головной частью сварочной ванны.

Электрод должен направляться непосредственно в корень сварного шва, нельзя допускать, чтобы сварочная дуга вышла на поверхность пластины за пределами области формирования сварного шва. Не допускается наплавка слишком большого количества металла за один проход.

Сварка в нижнем положении таврового соединения (сварка в «лодочку») многопроходным угловым швом.

Очень часто при сварке таврового соединения в нижней) положении необходимо производить многопроходную сварку. Однопроходные угловые швы должны иметь катеты, которые превышают диаметр используемого электрода не более чем на 1,5-3,0 мм. При многопроходной сварке угловых швов число слоев определяют, исходя из диаметра электрода, при этом толщина каждого слоя не должна превышать (0,8-1,2)dэ.

Поскольку тавровое соединение в нижнем положении образует кромки, подобно стыковому соединению со скосом кромок, сварка может выполняться с использованием техники сварки с поперечными колебаниями электрода, при этом ширина шва не должна превышать (1,5-5)dэ. Если слой сварного шва превышает допустимую ширину шва, то наплавка каждого слоя производится необходимым количеством валиков.

При сварке данного соединения первый проход выполняется электродом толщиной 4-6 мм без поперечных колебаний. Последующие проходы выполняются электродами меньшего диаметра. При сварке этих проходов необходимо применять поперечные колебания электрода, при этом амплитуда колебаний электрода не должна превышать допустимой ширины шва.

При сварке на обратной полярности поддерживается несколько меньшая длина дуги, чем на прямой полярности. При этом необходимо тщательно контролировать процесс сварки, с тем, чтобы избежать появления возможных подрезов. Для этого можно применять задержки электрода в крайних точках амплитуды поперечных колебаний электрода при одновременном тщательном контроле ширины сварного шва и амплитуды поперечных колебаний электрода.

Перед наплавкой каждого слоя или валика необходимо тщательно очищать от шлака поверхность сварного шва, в противном случае неизбежно появление шлаковых включений. В начале и при возобновлении сварки необходимо тщательно заваривать кратеры сварных валиков.

Сварка углового соединения с наружным углом в нижнем положении

Угловые соединения с наружными угловыми швами встречаются намного реже, чем стыковые, нахлесточные и тавровые соединения. Это соединение является в высшей степени технологичным, поскольку его очень просто подготовить к сварке, а параметры режима сварки напоминают применяемые при сварке стыковых соединений со скосом кромок.

Для обеспечения максимальной прочности в сварном соединении необходимо получить проплавление с обратной стороны. Добавление внутреннего углового шва к наружному значительно повышает прочность всего углового соединения. Как уже отмечалось, стоимость подготовки подобного соединения весьма невелика, однако при сварке подобных соединений из металла большой толщины значительную величину затрат составит стоимость электродов.

Сварку углового соединения с наружным углом в нижнем положении выполняют на обратной полярности. При сварке данного соединения положение электрода должно соответствовать изображенному на рис. 12. При первом проходе используется техника сварки, применяемая при наложении узкого шва, без поперечных колебаний. Значение сварочного тока не должно быть слишком большим. Сварной шов при первом проходе должен обеспечить полное проплавление обратной стороны соединения и хорошее сплавление с обеими пластинами. Большое значение для достижения этой цели имеет поддержание короткой дуги.

Рис. 12. Положение электрода при сварке углового соединения с наружным углом в нижнем положении

При выполнении второго, третьего и последующих проходов сварочный ток следует установить на повышенный режим. При выполнении данных проходов используется техника поперечных колебаний электрода. Третий проход должен производиться с более широкой амплитудой колебаний, чем второй. Техника выполнения второго и последующих проходов аналогична выполнению данных проходов при сварке в «лодочку» многопроходным угловым швом.

Во время сварки необходимо следить за ограничением ширины поперечных колебаний электрода. Для устранения подрезов рекомендуется производить кратковременную остановку электрода в крайних точках траектории поперечных колебаний. Удостоверьтесь в том, что достигается хорошее сплавление с ранее наложенными слоями и с обеими поверхностями пластины. Последний проход не должен иметь слишком большую высоту. После каждого прохода необходимо тщательно очистить наплавленный металл от шлаковой корки.

Сварка стыкового соединения со скосом кромок на подкладке в нижнем положении

Данный тип сварного соединения достаточно часто применяется при сварке трубопроводов, сосудов высокого давления и корабельных конструкций.

Сварка данного соединения производится на обратной полярности. Для первого прохода устанавливается невысокое значение сварочного тока. Положение электрода должно соответствовать изображенному на рис. 13. Сварка производится узким валиком без поперечных колебаний электрода. Во время сварки необходимо следить за тем, чтобы обеспечить хорошее сплавление с подкладкой и поверхностями разделки в корневой части соединения. Поверхность шва должна быть максимально плоской.

Рис. 13. Положение электрода при сварке стыкового соединения со скосом кромок на подкладке в нижнем положении

Второй, третий и последующие проходы могут производиться при повышенных значениях сварочного тока. Перемещение вдоль оси шва не должно быть слишком быстрым, иначе поверхность шва будет неровной, с крупными чешуйками, могут появиться поры. Поперечные перемещения электрода должны ограничиваться требуемой шириной шва. Это обеспечит исключение появления подрезов. Во время сварки важно следить за длиной дуги, тщательно удалять шлак с наложенных слоев, следить за тем, чтобы наложенный сварной шов имел сплавление с предыдущими слоями и со свариваемыми кромками. При наложении последнего слоя используйте кромки разделки в качестве показателя при определении требуемой ширины шва.

Сварка стыкового соединения со скосом кромок в нижнем положении

Данный вид соединения часто встречается при сварке трубопроводов, а также при сварке ответственных соединений.

Сварка данного соединения производится на обратной полярности. Положение электрода должно соответствовать изображенному на рис. 14.

Рис. 14. Положение электрода при сварке стыкового соединения со скосом кромок в нижнем положении

На рис. 15а показан порядок наложения слоев/валиков при сварке стыкового соединения со скосом кромок в нижнем положении. Первый проход предназначен для сварки корня шва и выполняется обычно электродами диаметром 3 мм, при этом сварочный ток не должен быть слишком велик. Сварка производится на короткой дуге с возвратно-поступательными движениями относительно линии сварного шва, при этом необходимо следить, чтобы сам электрод все время оставался в зазоре корневой области сварного соединения. Во время сварки нельзя допускать прерывания дуги при перемещении электрода вперед и нужно следить за тем, чтобы капли металла не падали перед швом, это может помешать проведению процесса сварки, его продвижению вперед. На обратной стороне стыка должен образовываться небольшой валик. Лицевая поверхность первого прохода должна иметь минимальную выпуклость.

Рис. 15. Сварка стыкового соединения со скосом кромок в нижнем положении: a — порядок наложения слоев; б — траектория движения электрода при выполнении последнего прохода; в — сварное соединение

Второй и последующие проходы производятся при повышенных значениях сварочного тока и электродами большего диаметра. Наплавка производится с поперечными колебаниями электрода, при этом важно обеспечить постоянство и равномерность колебаний и перемещения электрода вдоль оси шва, в противном случае полученный сварной шов будет не однороден по качеству и внешнему виду. Во время сварки необходимо следить за тем, чтобы избежать появления подрезов (рис. 156). Необходимо получить сплавление с ранее наплавленными слоями, а также с боковыми кромками разделки свариваемого изделия. Лицевая сторона второго и последующих слоев должна иметь плоскую поверхность. Необходимо тщательно очищать каждый слой от шлака по всей его длине.

Заключительный проход выполняется тем же типом электрода, что и предыдущие. Техника выполнения такая же, и при выполнении второго и последующих проходов, за исключением того, что при заключительном проходе амплитуда поперечных колебаний электрода будет больше. Для контроля за шириной облицовочного шва необходимо использовать скошенные кромки стыкового соединения. Поверхность облицовочного шва должна быть слегка выпуклой.

Сварка нахлесточного соединения в нижнем положении

Данный тип соединения широко используется в промышленности, в частности в резервуарах, строительных и судовых конструкциях. Нахлесточное соединение очень экономично, оно не требует каких-либо значительных затрат на подготовку и сборку. Максимальная прочность нахлесточного соединения достигается при его двухсторонней сварке угловым швом.

Сварка данного соединения производится как на прямой, так и на обратной полярности, при этом сварочный ток не должен быть слишком большим. Положение электрода должно соответствовать изображенному на рис. 16.

Рис. 16. Сварка нахлесточного соединения в нижнем положении: a — подготовка соединения к сварке; б — положение электрода при сварке однопроходным швом равных толщин; в — положение электрода при втором и третьем проходе при выполнении многопроходного шва; г — положение электрода при сварке разных толщин

Для сварки нахлесточного соединения в нижнем положении на прямой полярности требуется поддержание очень короткой дуги, а на обратной полярности — еще более короткой. Дуга должна быть сориентирована в направлении корня соединения и горизонтальной поверхности пластины. Во время сварки необходимо совершать, относительно оси сварного, шва небольшие возвратно-поступательные колебания электрода. Это способствует предварительному подогреву соединения перед движущейся сварочной дугой, обеспечивает создание полноразмерной выпуклости и покрывает шлаковой коркой хвостовую часть сварочной ванны.

Абсолютно необходимым для получения качественного соединения является полное проплавление в корне шва и хорошее сплавление с обеими поверхностями двух пластин. При сварке на прямой полярности верхняя кромка верхней пластины имеет тенденцию к прожогу, поэтому при сварке следует постоянно опасаться как недозаполнения наплавленного валика, так и того, что сварочная дуга недостаточно коротка. Подрезы появляются очень редко.

При сварке на обратной полярности следует обратить внимание на поддержание более короткой дуги, а также на устранение возможного подреза, как на плоской поверхности пластины, так и вдоль верхней кромки верхней пластины. Для уменьшения вероятности появления подрезов, перемещение дуги должно быть ограничено размерами сварного шва.

Сварка нахлесточного соединения в горизонтальном положении

Сварка нахлесточного соединения в горизонтальном положении однопроходным угловым швом на прямой полярности часто применяется в конструкциях резервуаров и строительных конструкциях.

При сварке данного соединения сварочный ток не должен быть слишком большим. Электрод необходимо направлять в корень шва. Положение электрода во время сварки должно соответствовать изображенному на рис. 17. Сварку лучше всего производить с небольшими возвратно-поступательными перемещениями электрода в направлении оси сварного шва, можно также применять незначительные поперечные колебания электрода. Сварочная ванна не должна быть слишком перегрета, ибо это приводит к появлению трещин в металле сварного шва.

Рис. 17. Положение электрода при сварке нахлесточного соединения в горизонтальном положении

При сварке следует обращать особое внимание на перемещения электрода, с тем, чтобы не допустить появления прожогов кромки пластины, а также на то, чтобы сварочная дуга не контактировала с поверхностью вертикальной пластины вне пределов сварного шва, в противном случае неизбежно появление подрезов.

Сварка таврового соединения в нижнем положении

Большую долю швов, выполняемых на практике сварщиком, составляют угловые швы, выполняемые в нижнем положении. Технология сварки может включать как однопроходную, так и многопроходную сварку всеми типами электродов. Несмотря на то, что электроды, предназначенные для сварки на обратной полярности, не являются лучшим типом электродов для выполнения однопроходных угловых швов, использование этих электродов в подобных целях является достаточно распространенной практикой.

При сварке таврового соединения в нижнем положении на прямой полярности сварочный ток должен быть достаточным для получения обширной сварочной ванны. При сварке на обратной полярности сварочный ток должен быть несколько меньше. Положение электрода при сварке на прямой полярности должно соответствовать изображенному на рис. 18а, на обратной полярности — рис. 18б.

Рис. 18. Положение электрода при сварке таврового соединения в нижнем положении: a — на прямой полярности; б — на обратной полярности

Электрод должен быть направлен в корень сварного соединения. При сварке на обратной полярности длина дуги должна быть меньше. Перемещение электрода должно производиться равномерно на всем протяжении стыка, не теряя сварочной ванны.

Однако некоторые сварщики предпочитают использовать при этом небольшие возвратно-поступательные перемещения электрода в направлении оси шва. Это может оказать положительное влияние в виде предварительного подогрева свариваемых кромок и корневой части соединения, находящихся перед движущимся электродом, улучшит формирование наплавленного металла на вертикальной плоскости пластины, а также будет способствовать предотвращению подтекания расплавленного шлака в головную часть сварочной ванны. При сварке на прямой полярности подрезы никогда не являются проблемой. Сварка на обратной полярности требует обеспечения повышенных мер по исключению подрезов.

Сварка таврового соединения в нижнем положении многопроходным швом

Крупные угловые швы очень часто выполняются путем многократного наложения узких валиков без поперечных колебаний электрода. В большинстве случаев облицовочный слой или последний валик выполняются без поперечных колебаний электрода, в некоторых случаях требуется, чтобы последний проход выполнялся с поперечными колебаниями. В частности, таковы требования при сварке трубопроводов и сосудов высокого давления. Сварка может выполняться как на прямой, так и на обратной полярности сварочного тока.

При выполнении данного соединения сварочный ток устанавливается таким же, как и при сварке узким однопроходным швом. Положение электрода будет изменяться в зависимости от последовательности наложения слоев (рис. 19а). Перемещение электрода аналогично перемещению при сварке однопроходным швом. Расположение или раскладка валиков по сторонам должны производиться таким образом, чтобы облицовочный слой точно соответствовал заданному размеру катета углового шва. Порядок наложения слоев показан на рис. 19б.

Рис. 19. Положение электрода при сварке таврового соединения многопроходным швом в нижнем положении (а) и порядок наложения слоев (б)

Техника выполнения облицовочного слоя достаточно сложна. Сварочный ток не должен быть слишком мал. Положение электрода должно соответствовать изображенному на рис. 20а. Чешуйки укладываются в диагональной плоскости. Наложение капель металла производится только при движении электрода вниз. Перемещение электрода вверх должно производиться быстро, на максимально растянутой дуге, но без обрыва дуги.

Рис. 20. Положение электрода при выполнении облицовочного слоя (а) и траектория колебательных движений электрода (б)

Указателями ширины перемещения электрода при сварке облицовочного слоя могут служить две параллельные кромки ранее выполненных сварных валиков. Для предотвращения появления подрезов необходимо проводить задержки электрода на верхней и нижней кромках сварного шва. Необходимо помнить, что при многопроходной сварке требуется тщательная очистка от шлаковой корки каждого наложенного слоя.

При сварке на обратной полярности могут возникнуть значительные затруднения, связанные с появлением подрезов. Избавиться от этих проблем можно всеми ранее описанными способами.

Сварка таврового соединения в нижнем положении многопроходным швом с применением поперечных колебаний электрода

На практике довольно часто встречаются случаи, когда необходимо производить сварку угловых швов большого сечения в нижнем положении. Обычно для этого используют многопроходную сварку с применением техники поперечных колебаний электрода. Наиболее часто такие швы встречаются при судостроительных и монтажных работах.

Сварка данного типа соединения производится на обратной полярности. Сварочный ток устанавливается большим. Положение электрода должно соответствовать изображенному на рис. 21. Первый проход выполняется так же, как и в случае обычной однопроходной сварки угловых швов. Поверхность первого валика должна быть максимально плоской.

Рис. 21. Положение электрода при сварке таврового соединения многопроходным швом в нижнем положении с применением поперечных колебаний электрода

Второй шов накладывается с поперечными колебаниями электрода поверх первого. Электрод должен направляться на вертикальную пластину, с тем, чтобы обеспечить перенос металла с электрода на эту поверхность. Поперечные колебания электрода не должны выходить за пределы требуемой ширины выполняемого шва. В противном случае возможно появление подрезов. Необходимо обеспечить хорошее сплавление накладываемых швов с поверхностью ранее наплавленных слоев и с поверхностью свариваемой пластины.

Сварка стыкового соединения со скосом кромок на подкладке в горизонтальном положении

Данное соединение, а также пространственное положение, в котором оно находится, очень часто встречается при сварке труб, резервуаров, а также при судостроительных работах.

Сварка производится на обратной полярности как узкими валиками без поперечных колебаний, так и с поперечными колебаниями электрода. Первый проход выполняется на повышенных значениях сварочного тока без поперечных колебаний электрода. Положение электрода должно соответствовать изображенному на рис. 22. При сварке необходимо обеспечить гарантированное сплавление с подкладкой, а также с кромками корневой части соединения.

Рис. 22. Положение электрода при сварке стыкового соединения со скосом кромок на подкладке в горизонтальном положении

Второй и все последующие проходы могут выполняться с еще большими значениями сварочного тока. Положение электрода при сварке узкими валиками без поперечных колебаний электрода должно соответствовать изображенному на рис. 22. Очень важно, чтобы все швы имели хорошее сплавление с поверхностью ранее наложенных слоев, а также с поверхностью кромок разделки. Необходимо следить за предотвращением появления подрезов.

Сварка стыкового соединения со скосом кромок в горизонтальном положении

Данное соединение, а также пространственное положение, в котором оно находится, очень часто встречается при сварке труб, а также ответственных стыковых соединений. При выполнении некоторых работ иногда предъявляются требования к тому, чтобы данные швы выполнялись с поперечными колебаниями электрода, однако в большинстве случаев применяется сварка узкими валиками без поперечных колебаний электрода.

Сварка производится на обратной полярности. Сварочный ток при первом проходе не должен быть слишком велик. Положение электрода при сварке узкими валиками без поперечных колебаний должно соответствовать рис. 23, а при сварке с поперечными колебаниями — рис. 24а.