Технология сварки вертикальных швов — В помощь хозяину

Как варить вертикальный сварочный шов

Электрическая сварка предусматривает оказание воздействия электрической дуги на обрабатываемый металл. Она формируется между изделием и используемым электродом из токопроводящего материала. Слишком высокая температура становится причиной расплавки металла, за счет чего и происходит соединение отдельных деталей. Место соединения принято называть сварным швом. Для изменения его показателей меняются технические параметры сварки, к примеру, амплитуда и скорость движения. Следует рассматривать особенности вертикальной сварки подробнее.

Особенности вертикальной сварки

Проводимая сварка вертикальных швов характеризуется довольно большим количеством различных особенностей. К ним можно отнести следующие моменты:

- При тепловом воздействии на сплав образуются капли, которые стремятся скатится вниз. Этот естественный процесс создает довольно много трудностей, так как раскаленные капли не позволяют оказывать качественное воздействие на обрабатываемую зону.

- Рекомендуется делать вертикальные швы более короткой дугой, за счет чего действие сил поверхностного натяжения упрощает переход электрода в кратер шва.

- Для того чтобы дать капле затвердеть во время проведения сварки нужно отводить стержень в сторону. Отсутствие источника тепла приводит к тому, что металл быстро кристаллизуется.

- В верхней зоне, как правило, металл плавится быстрее. При этом процесс кристаллизации ускоряется в зоне стыков и соединения.

- Важно правильно выбирать показатель силы тока. Как правило, он выбирается из более низкого диапазона, нежели при проведении обычных сварочных работ.

- Есть возможность использовать точечную технологию, которая обеспечивает относительно низкое крепление двух элементов.

Положение сварных швов в пространстве

Вертикальная сварка довольно сложно дается неопытным мастерам, но она проводится крайне часто. Это связано с тем, что заваривают электродом самые различные дефекты и им создают ответственные, а также несущие конструкции.

Это связано с тем, что заваривают электродом самые различные дефекты и им создают ответственные, а также несущие конструкции.

Применяя подобный способ сварки важно соблюдать все правила и рекомендации, так как в противном случае вертикальный шов получиться некачественным

Как варить вертикальный шов?

Существует довольно много правил, соблюдение которых позволяет повысить качество получаемого шва. Исключить вероятность стекание капель раскаленного металла довольно сложно.

Основными рекомендациями можно назвать нижеприведенные моменты:

- Электрическая дуга должна быть исключительно короткой. Длинная может привести к расплыванию сплава, так как он стекает под воздействием силы притяжения.

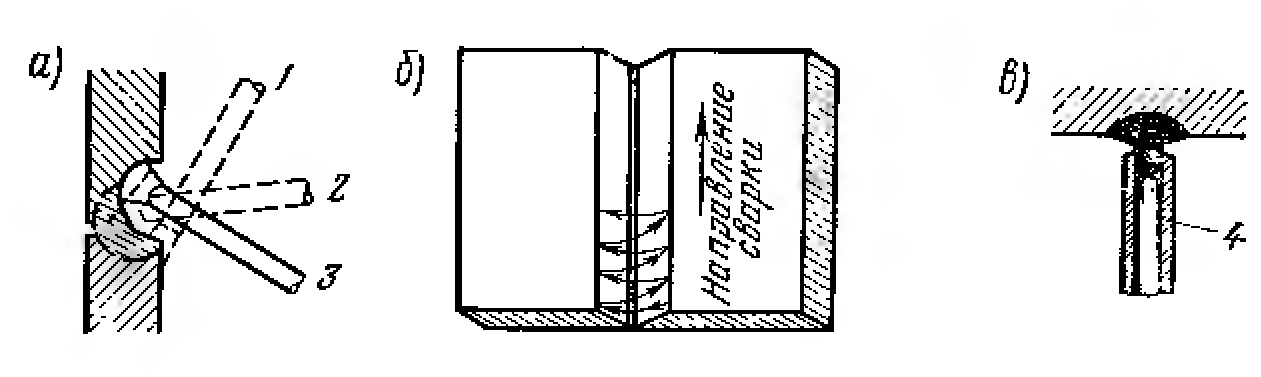

- На момент поджога рабочая часть размещается исключительно перпендикулярно обрабатываемой поверхности. При этом важно, чтобы он располагался перпендикулярно обоим обрабатываемым поверхностям, за счет чего и обеспечивается высокое качество обработки.

- При работе рекомендуется наклонять электрод немного вниз. За счет выдерживания острого угла можно обеспечить задержку раскаленного металла, не давая ему стекать вниз.

- В некоторых случаях исключить вероятность стекания металла невозможно. Тогда рекомендуется увеличить показатель силы тока и ускорить перемещение рабочей части. Однако, при увеличении этого показателя нужно быть осторожным, так как это приводит к увеличению дуги. Кроме этого, рекомендуется увеличить ширину шва, перемещая инструмент со стороны в сторону.

Способы сварки в вертикальном положении

Приведенная выше технология намного проще в исполнении, если сравнивать вариант проведения электрода снизу вверх.

Вертикальный шов полуавтоматом

От качества сварочного шва зависит то, насколько прочной будет получаема конструкция и на какую нагрузку она будет рассчитана. Кроме этого, в некоторых случаях важно сохранить привлекательный эстетический вид. Больше всего проблем возникает с созданием вертикального сварочного шва, так как металл вытекает из ванны. Довольно распространенным вопросом можно назвать то, как варить вертикальный шов. Среди особенностей отметим нижеприведенные моменты:

Больше всего проблем возникает с созданием вертикального сварочного шва, так как металл вытекает из ванны. Довольно распространенным вопросом можно назвать то, как варить вертикальный шов. Среди особенностей отметим нижеприведенные моменты:

- Проводится подготовка материала в зависимости от того, какие именно работы будут проводится. Учитывается толщина материала и степень обрабатываемости.

- Выбирается короткая дуга со средним показателем рабочего тока.

- Стержень со специальной обмазкой располагается под углом 80 градусов относительно обрабатываемой поверхности.

- Создавая вертикальный шов рекомендуется манипулировать стержнем по всей ширине формируемого валика.

Качественный вертикальный шов можно получить при сварке с отрывом дуги от поверхности. Для начинающих сварщиков подобный метод подходит в большей степени, так как проще в исполнении. Это связано с тем, что на момент отрыва дуги металл может остыть. Однако, есть и существенный недостаток – снижается показатель производительности.

Среди особенностей применения этого метода, связанного с отрывом стержня от поверхности, назовем нижеприведенные моменты:

- При сварке наконечник можно опирать на полочку сварного кратера.

- Схема движения рабочей части из сторону в сторону, за счет чего охватывается весь вертикальный шов. Кроме этого, можно применять схему петель или короткого валика при движении рабочей части сверху вниз.

- Устанавливаемая сила тока во многом определяет форму шва и его основные параметры. В общем случае рекомендуется снизить показатель на 5 А от обычного значения для конкретной толщины сплава

Стоит учитывать, что основные параметры проводимой работы практически во всех случаях выбираются экспериментально. Именно поэтому умения сварщика во многом определяют качество соединения и его надежность.

Создание шва электродом

Создаваемые швы электрическим инвертором имеют довольно обширную классификацию. При определении основных параметров учитывается тип соединяемых деталей. При рассмотрении того, как правильно варить вертикальный шов электросваркой, нужно учитывать их особенности. Наибольшее распространение получили следующие разновидности соединений:

При определении основных параметров учитывается тип соединяемых деталей. При рассмотрении того, как правильно варить вертикальный шов электросваркой, нужно учитывать их особенности. Наибольшее распространение получили следующие разновидности соединений:

Создание шва электродом

Стоит учитывать, что для обеспечения стабильной дуги нужно провести очистку поверхности от самых различных загрязняющих веществ.

Именно поэтому сварка вертикального шва проводят при тщательной подготовке поверхности.Применяемые технологии позволяют получить качественный шов только при правильном выборе толщины электрода. Она должна быть несколько меньше, чем ширина шва, так как для исключения вероятности стекания сплава рекомендуется водить стержень из стороны в сторону.

Техника сверху вниз

Движением электрода сверху вниз можно варить только при применении электрода, который дает тонкий слой шлака. Среди особенностей этого процесса отметим следующие моменты:

- За счет применения подобного стержня в сварочной ванной материал затвердевает быстрее. При этом стекание расплавленного материала не происходит.

- Рекомендуется использовать электроды с пластмассовым и целлюлозным покрытием. Примером можно назвать марки ЛНО-9 и ВСЦ-2.

- Подобная технология характеризуется высокой производительностью. Именно поэтому если есть необходимость в увеличении производительности труда, то выбирается рассматриваемая технология.

Вертикальный шов сверху вниз

Эта техника не подходит для начинающих сварщиков, так как предотвратить стекание сплава достаточно сложно.

Техника снизу вверх

Подобная технология встречается крайне часто. Она характеризуется следующими особенностями:

- В начале работы стержень сварочного аппарата размещается перпендикулярно обрабатываемой поверхности.

- Как только произошло возбуждение дуги и образования первых капель, электрод рекомендуется немного наклонить.

- Концом стержня поддерживается короткая дуга и капли немного собираются, а при кратковременном его отведении дается время для остывания расплавленного материала и его кристаллизации.

- Можно сообщать поперечные колебательные движения. За счет этого исключается вероятность длительной задержки источника тепла в одной точке.

Вертикальный шов снизу вверх

Подобная техника позволяет получить качественный шов. Однако, она характеризуется низкой производительностью, так как приходится время от времени давать каплям остыть.

Принципы вертикальной сварки

Выделяют и несколько других распространенных технологий, которые могут применяться для получения шва. Среди них отметим:

- Технология треугольника подходит для случая, когда толщина металла составляет не более 2 мм. Она должна проводится только после затупления кромок, которые будут соединяться. По форме получаемая ванная напоминает треугольник. Для подобной технологии рекомендуется выбрать электрод, диаметр которого составляет 3 мм. Сила тока должна быть не более 100 Ампер.

- Елочка применяется крайне редко, так как она подходит для основания с толщиной 2-3 мм. Она предусматривает хаотичное и сложное перемещение дуги.

- Лесенка применяется в том случае, если нужно образовать максимально широкий шов, кромки минимально притуплены. Среди особенностей подобной технологии можно отметить то, что стержень должен быстро переходить от одной кромки к другой при минимальном вертикальном перемещении. Надолго задерживать инструмент на крае не нужно, после чего его быстр переводить на противоположную сторону. Применяется лесенка в случае, когда толщина сплава составляет 4 мм.

Вертикальная сварка проще проходит при применении современного сварочного инвертора, который позволяет регулировать основные параметры с высокой точностью.

Условия для качественного вертикального шва

Практически все начинающие специалисты не знакомы с основными условиями получения качественного вертикального шва. Кроме этого, он должен характеризоваться высокой прочностью, быть выполненным качественно и иметь эстетичный вид.

com/embed/GQC4AWRRvVg?feature=oembed»/>

Можно выделить несколько основных ошибок, которые допускаются при проведении подобной работы:

- На момент поджога стержень должен находится в перпендикулярном состоянии. Если будет угол, то дуга может быть нестабильной.

- Чем меньше длина дуги, тем быстрее происходит кристаллизация материала. За счет этого снижается риск появления подтеков. Однако, многие не соблюдают эту рекомендацию, так как небольшая дуга снижает показатель производительности.

- Стержень накланяется для снижения вероятности появления подтеков, но выдерживать острый угол достаточно сложно.

- При появлении подтека рекомендуется увеличить силу тока и ширину шва. За счет этого можно существенно ускорить процесс кристаллизации вещества.

Для получения соединения с высоким показателем качества нужно уделить внимание подготовительному этапу. Примером можно назвать удаление пыли и грязи, остатков краски и масла, ржавчины. В некоторых случаях проводится точечная сварка, за счет чего риск появления потеков снижается в несколько раз.

Качественный вертикальный шов

В заключение отметим, что качество сварочного шва зависит от довольно большого количества параметров. Примером можно назвать мастерство сварщика или характеристики соединяемых материалов. В зависимости от некоторых из приведенных выше параметров проводится выбор наиболее подходящей технологии.

Особенности сварки вертикальных швов — техника работы, материалы, инструменты

В 21 веке существуют десятки видов сварочных работ. Они отличаются по своим характеристикам и типу оборудования.

Для каждой из них нужно применять свой шов и вести его определенным образом. Вертикальная металлообработка (сварка вертикальных швов) – один из популярных видов работ. Поговорим о том, какими особенностями она обладает.

Характерные черты процесса

Этот вид сварки сложный тем, что при варке весь металл может стекать вниз из-за действия силы притяжения. Если допустить такой момент, то дальнейшие работы будут невозможны.

Если допустить такой момент, то дальнейшие работы будут невозможны.

Всё просто: под каплями остается электродный шлак, который не дает возможность варить качественно.

Для того, чтобы дорожка вертикального шва получилась ровной, стоит применять короткую арку. При этом напряжение должно быть небольшим. Мастер с 15-летним опытом делает движения снизу к верху, что позволяет потекам не образовываться.

Горячая капля может создавать вертикальный шов. При этом окончание электрода убирают в сторону. Это помогает материалу стать твердым, а искра при этом продолжает гореть.

Правила вертикальных работ

Чтобы вертикальный шов был идеальным, нужно придерживаться таких правил:

- Когда сварка опирается на активный ток, тогда стоит начинать работу с нижней части конструкции. В углубление приходит материал, который создает бобину. Она будет опорой, что помогает расплавленному металлу не растекаться. Соединение будет заполнено.

- Когда вы применяете арку, то металл будет застывать быстрее. В этом поможет применение незначительных капель. Это возможно, если сделать меньше расстояние между конструкцией и катодом.

Как сделать соединение качественным

Новичкам непонятно, как сделать так, чтобы соединение было прочным. При этом важно, чтобы внешне изделие выглядело красиво.

Когда мастер придерживается таких условий, то с вероятностью 90 % все получается так, как задумано:

- Когда происходит розжиг, нужно размещать электрод перпендикулярно. Детали должны быть помещены именно в таком положении;

- На короткой арке металл будет превращаться в кристаллы быстрее. Это уменьшит количество потеков, которые могут повлиять на качество соединения;

- Когда создается полоса, нужно наклонить электрод. Это позволит каплям оставаться на детали;

- Когда вы наблюдаете потеки, стоит увеличить напряжение. Ширина соединения также возрастает. Вы оттяните момент возникновения кристаллов.

Вертикальный шов будет создаваться проще, но при этом его качество будет заметно снижено.

Существуют конструкции, с которыми нужно работать только в верхнем положении. В этом вам помогут плавные движения. Металлическая конструкция не станет стекать. Когда вы работаете с тонким листом, то придерживайтесь этих правил:

- Очищайте детали от пыли и загрязнений. Если на нем была старая краска – удалите ее;

- Соединение производят точечно. Это поможет избежать возникновения потеков.

Способы работы с вертикальной сваркой.

Технология зависит от таких моментов:

- Характеристики материалов, из которых изготовлена конструкция;

- Вид металлообработки, с которым вы работаете;

- Объем опыта мастера;

- Уровень качества используемых установок.

Соединения получаются при использовании этих методов:

- Сверху к низу с отрывом арки;

- От нижней части вверх с арочным отрывом;

- Сверху к низу без отстранения арки;

- Снизу вверх с отстранением арки.

Формирование соединений при помощи электрода

Металлообработка по вертикали представляет много трудностей. Это касается тех случаев, когда ее сравнивают с горизонтальными работами. Новички могут варить швы при помощи отстранения арки. Это позволит конструкции застывать за секунды.

В процессе сварки опорой электрода будет окончание сварочного углубления. Когда создается дорожка шва, то движения нужно делать одинаково. Это не зависит от того, отрываете вы арку или нет. Стоит двигаться от верхней части конструкции к низу.

Выбирайте короткую арку, если необходимо использовать вертикальное соединение от верха вниз. Потренируйтесь, чтобы работа получилась качественной.

Металл будет стекать, но вы можете этого избежать. В этом поможет корректное удерживание электрода в перпендикулярном положении. Когда арка поджигается, необходимо наклонить устройство к низу.

Не берите электрод больше, чем диаметром в 5 миллиметров. Напряжение должно быть 170А.

Напряжение должно быть 170А.

Видеоролик поможет понять, каким образом можно получить качественный шов без отстранения.

Работа полуавтоматики

Если использовать полуавтоматический механизм, то варка вертикального шва осуществляется по таким методам:

- «Треугольник». Она уместна при работе с тонким листом, размером до двух миллиметров. Посредник перемещается от нижней части к верху. Тот сплав, который уже расплавился, расположен выше того, который стал твердым. Последний создал бобину, которая защищает свежие капли от потеков. Обращатель нужно перемещать таким образом, чтобы ванна создавалась по угловому методу. В этом заслуга названия технологии. Если вы хотите работать по такому методу, нужно применять 3-мм электрод и напряжение в 100А.

- «Эскалатор». Применяется, когда между конструкциями остается большое расстояние. Весь процесс происходит по логике: мастер переходит от одного края на другой и при этом практически не поднимает электрод. Такая технология используется без отстранения арки. Образуется лестница. Подушка будет содержать острые окончания. Мастера считают этот вид шва легким среди остальных.

- «Елка». Используйте технологию, когда промежутки не более трех миллиметров. Электроды двигаются по линиям. Вы получите соединение, которое будет похоже на елочку. Начало происходит от одной стороны. Дальше ведется обработка по стенке обреза на себя. После наплавления металла необходимо освободить электрод и взять паузу. Конструкция будет проплавлена. По аналогии варится другая сторона. Все продолжается до тех пор, пока не закончится дорожка. При этом недопустимо растекание металла.

Видеоролик подскажет, как сделать металлообработку корректной, если работать по вертикали.

Подводя итоги отметим, что вертикальная металлообработка и создание вертикального шва нуждается в тщательной подготовке. Это связано с тем, что металл может растекаться. Чтобы этого не случилось, нужно придерживаться рабочих технологий.

Чтобы этого не случилось, нужно придерживаться рабочих технологий.

Когда вы завершите работу, то заметите надежное соединение без остатков. Популярными методами варки считают полуавтоматику и ручную обработку. Новички могут начинать свое дело именно с этих методик.

Как варить вертикальный шов

В процессе сварки металлов нередко сталкиваешься с ситуациями, когда необходимо соединить две заготовки, расположенные в разных плоскостях. Это усложняет сам процесс, потому что стык двух деталей располагается или под углом, или вертикально, или в потолочной плоскости. Сварка вертикальных швов (потолочных и наклонных) – дело непростое. Оно связано с тем, что даже расплавленный металл, расположенный между двумя металлическими заготовками, подвержен закону всемирного тяготения, то есть, его тянет все время вниз. Отсюда и трудности сварки.

Поэтому существует два важных принципа сварки вертикальных швов:

- Расплавленный металл в зоне сварки должен кристаллизоваться быстрее, чем при обычной нижней позиции. А это будет возможно, если капли расплавленного металла будут небольших размеров. Этого добиться можно лишь уменьшением длины дуги, причем, выполняя сварку инвертором или полуавтоматом, необходимо электрод перемещать вглубь и наружу короткими и быстрыми движениями. Движение держака будет похоже на постукивание электродом по свариваемой поверхности.

- Сварка вертикального шва переменным током производится снизу вверх. Заполняя кратер шва, производится его наполнение снизу. Таким образом, металл, расположенный внизу, будет выполнять функции своеобразной подставки для металла, который заполняет сварочную ванну выше.

Правда, не всегда технология снизу вверх применима для сварки вертикального шва. Встречается немало ситуаций, когда приходится варить шов и сверху вниз. Чтобы капли расплавленного металла не стекли, необходимо придерживаться некоторых условий сварки.

- Дуга должна быть короткой.

- Электрод в начале пождига должен располагаться перпендикулярно плоскости соединения двух заготовок.

- При варке он наклоняется вниз со стороны держака, то есть, сам электрод должен располагаться под острым углом по отношению к сварочному шву. При этом дугой он должен поддерживать металлические капли, чтобы они не стекали вниз.

- Если стекание остановить не удается, то необходимо увеличить силу тока и увеличить перемещение электрода вниз. Рекомендуется также увеличить ширину сварочного шва, за счет перемещения расходника из стороны в сторону.

Эта технология соединения свариваемых заготовок вертикальным швом намного легче, чем снизу вверх. Но качество шва намного хуже.

Как правильно варить вертикальный шов

Перед тем как варить вертикальный шов электросваркой полуавтоматом или инвертором, необходимо выбрать технологию сварки. Это зависит от толщины свариваемых заготовок, от расстояния между их кромками, а также от формы притупления кромок.

- Технология сварки треугольником. Ее обычно используют, если соединяются детали толщиною не более 2 мм. При этом используется максимальное притупление кромок. В основе этой технологии лежит принцип сварки снизу вверх, при этом жидкий металл располагается сверху застывающего. Он постепенно стекает вниз, закрывая собой кристаллизующийся металлический шовный валик. При этом стекающийся вниз шлак не мешает проплавлению металла кромок, потому что он перемещается по уже затвердевшей ванне. По сути, ванна получается под определенным углом, это и есть основа технологии треугольником. Потому что по внешнему виду сварная ванна похожа на эту фигуру. Здесь важно правильно двигать электрод, чтобы полностью заполнить стык. Поэтому сначала набирается в нижней позиции зазора полочка, после чего электрод перемещается, к примеру, к левой кромке, где производится заполнение, затем к правой. Таким образом, и заполняется шов. Для этой технологии дуговой сварки лучше использовать электрод диаметром 3 мм, ток 80-100 ампер.

- Елочка. Этот вид сварки вертикальных швов оптимально подходит для зазоров между заготовками в 2-3 мм.

Здесь используются достаточно сложные перемещения электродом. Сварку надо начинать от плоскости одной из кромок. То есть, по стенке кромки от глубины на себя надо электродом наплавить металл во всю толщину заготовки. Затем, не останавливаясь, нужно спустить электрод до самой глубины зазора. Здесь задержаться, чтобы произошла проплавка, после чего сделать все те же манипуляции по другой кромке. И таким образом, продолжать снизу вверх, до самого верха сварочного шва. Этим достигается равномерное распределение расплавленного металла в пространстве зазора. Самое важное – не допускать образования подрезов кромок и подтеков металла.

Здесь используются достаточно сложные перемещения электродом. Сварку надо начинать от плоскости одной из кромок. То есть, по стенке кромки от глубины на себя надо электродом наплавить металл во всю толщину заготовки. Затем, не останавливаясь, нужно спустить электрод до самой глубины зазора. Здесь задержаться, чтобы произошла проплавка, после чего сделать все те же манипуляции по другой кромке. И таким образом, продолжать снизу вверх, до самого верха сварочного шва. Этим достигается равномерное распределение расплавленного металла в пространстве зазора. Самое важное – не допускать образования подрезов кромок и подтеков металла. - Лестница. Этот способ сварки вертикальных швов используется при максимальном зазоре между соединяемыми металлическими заготовками и при минимальном притуплении кромок (или полном отсутствии притупления). Сам сварочный процесс – это переход от одной кромки к другой при минимальном подъеме электрода. То есть, сварка ведется зигзагообразным движением от кромки к кромке снизу вверх. При этом электрод длительно останавливается на кромках, а переход должен, наоборот, производиться быстро. При такой технологии валик будет иметь небольшое сечение, поэтому сварщики его называют «легким».

Все технологии могут производиться инвертором или полуавтоматом. Сваривать можно детали толщиною до 4 мм.

Зажигание дуги

Для качества сварки вертикальных швов очень важно правильно зажигать дугу. И неважно, варите вы инвертором, трансформатором или полуавтоматом. Если электрод закончился, то его нужно быстро поменять, потому что задержка – это снижение температуры в ванне.

Но даже в этом случае начинать поджиг надо с самой верхней точки кратера. Кстати, это может быть центр кратера или сбоку, все зависит от того, где сварка была до этого закончена. Первый проход в глубину надо делать быстро. Именно таким образом можно избежать зашлакованности зазора. Потому что дуга еще нестабильна, а температура ванны не на необходимом уровне. После поднятия электрода, нужно задержаться на проплавке точки начала сварки, где дуга стабилизируется, а ванна наберет необходимую температуру. После этого можно спускаться вглубь зазора.

После этого можно спускаться вглубь зазора.

Варить вертикальный шов достаточно сложно. Не зря столько вариантов предлагается. Начинающим сварщикам придется потратить немало времени, чтобы научиться этому. Поэтому предлагаем посмотреть видео – как правильно варить электросваркой вертикальный шов.

Способы сварки вертикальных швов

Сварные швы классифицируют по множеству параметров. Главными характеризующими признаками являются тип соединения и положение в пространстве. По типу соединения их делят на стыковые и угловые.

Располагаться в пространстве они могут строго горизонтально (нижние), вертикально или под углом к горизонту. Сварка нижнего шва самая простая. В этом режиме легче всего контролировать состояние сварочной ванны, а значит и качество соединения.

При выполнении прочих швов, в том числе вертикальных, требуется определенный навык и необходимо знать методы сваривания металлов и их сплавов в том или ином положении.

Электрошлаковый метод

Электрошлаковой сваркой можно варить детали практически любой толщины. Соединение происходит за один проход, независимо от толщины металла. Это ее функциональная особенность.

Причем сварка вертикальных швов при этом способе получается лучше всего опять-таки из-за принципа используемого метода. Благодаря однопроходной сварке происходит экономия электроэнергии и расходных материалов, производительность увеличивается на порядок. Сварка вертикальных стыков резервуаров получается высокого качества.

При электрошлаковой сварке, в области между кромками стыков заготовок и медными пластинами, возникает ванна из жидкого шлака. Процесс сваривания можно описать так:

- после погружения в шлаковую ванну электрода, сварочный ток проходит через нее и нагревает до такой температуры, что начинают плавиться кромки деталей и сам электрод;

- расплав образует сварочную ванну, после остывания которой происходит кристаллизация и образование сварного соединения;

- по мере остывания шва электрод с медными пластинами, образующими замкнутую область сварочной ванны, поднимается.

Так, за один проход производят вертикальную сварку швов любой толщины. Жидкий шлак, как более легкий компонент все время находится сверху, защищая шов от воздействия атмосферного кислорода. После завершения процесса сваривания, остывший шлак постукивают молотком и удаляют.

Электродуговой метод

Перед началом любой сварки необходимо подготовить соединяемые области. В зависимости от толщины металла, типа соединения, производится его подготовка, разделываются кромки деталей в соответствии с требованиями стандартов.

Затем с помощью специальных фиксаторов или других приспособлений их закрепляют. Для предотвращения температурных деформаций, детали через определенное расстояние приваривают друг к другу поперечными швами, так называемыми прихватками.

Они обеспечивают надежную фиксацию изделий относительно друг друга.

При сваривании дуговой электросваркой вертикальных стыков изделий, расплавленный металл под действием гравитации перемещается вниз. Переход жидкого сплава электрода в сварочную ванну происходит капельным путем.

Чтобы капли не отрывались, а перетекали плавно, применяют короткую электрическую дугу. Иногда, удается даже касаться концом электрода свариваемого изделия, чтобы предотвратить его прилипание к заготовке.

Вертикальный шов варится двумя способами: сверху-вниз или снизу-вверх.

Снизу-вверх

При технологии «снизу-вверх» первоначально сварочная ванна находится внизу. Расплавленный металл поступает в нее сверху. Чтобы жидкий металл не проливался, сварочный электрод устанавливается под углом к плоскости вертикального сварного шва.Его плавящийся конец находится выше другого конца, закрепленного в держателе. Таким образом, он как бы поддерживает сварочную ванну, не дает расплескаться металлу.

Нижние слои будут кристаллизироваться, и становиться своеобразной подставкой для новой ванны. Так осуществляется ручной дуговой способ создания вертикального шва.

При любом способе необходимо поддерживать сварочный ток таким, чтобы кристаллизация ванны происходила быстрее, чем плавление электрода и кромок. Это достигается за счет короткой дуги и образования малых капель жидкого металла.

Сверху вниз

При сваривании вертикальных стыков методом сверху вниз электрод так же располагается концом вверх. Край сварочной ванны поддерживается электрической дугой и электродом.Задача заключается в опережающем расплавлении нижнего края ванны с одновременным ее удержанием. Верхний край должен успевать кристаллизоваться из-за отсутствия поступления теплоты от расплавленного электрода.

Если расплескивание все же происходит, то нужно увеличить сварочный ток и увеличить скорость перемещения электрода вниз. Желательно также увеличить ширину шва.

Вертикальный сварочный шов инвертором получается лучше, чем при использовании обычного аппарата. Это связано с более стабильной сварочной дугой.

Применение полуавтомата

Сварку вертикальных швов полуавтоматом или инверторным аппаратом ведут, используя несколько сварочных технологий. Выбор способа зависит от толщины стенок изделий, зазора между стыками, формы кромок.

Треугольная траектория

Технология сварки «треугольником» используется, если необходимо соединить изделия толщиной до 2 мм. При этом способе требуется наибольшее притупление кромок.Технология может применяться при сварке углового шва в вертикальном положении или резервуаров. Сварка ведется снизу вверх, поэтому расплавленный металл располагается поверх остывшего сплава.

Стекающий шлак не препятствует проплавлению кромок, так как стекает уже по отвердевшему металлу. Сначала формируют полочку в нижней части стыка. Перемещая электрод к одному из краев, производят расплавление кромок и заполнение сварочной ванны.

Затем электрод перемещается к другому краю, и процесс повторяется. Форма ванны при этом выглядит как треугольник, отсюда и название технологии. Рекомендуемая толщина электрода составляет 3 мм при сварочном токе 80-100 ампер.

Траектория в виде елки и лесенки

При сварке изделий имеющих зазор 2-3 мм помогает технология «елочка». В данном способе приходится применять сложные движения концом электрода.Процесс сварки вертикального шва начинается от одной из кромок, из глубины зазора.

Из толщи металла электрод как бы вытягивается, при этом наплавляя металл на плоскость кромки. Затем он опять возвращается вглубь будущего шва, и наплавка производится по другой стороне зазора.Постепенно вертикальная щель заполняется, образуя прочное соединение. Процесс повторяют до тех пор, пока расплавленным металлом не заполнится весь зазор. Главная задача заключается в недопущении образования чрезмерного проплавления кромок и появления подтеков металла.

Технология «лестница» используется для сваривания вертикальных швов с наибольшими зазорами, когда кромки вовсе не притуплялись. Электрод движется от одной соединяемой кромки к другой, поднимаясь на минимальное расстояние вверх.

Движения зигзагообразные, при этом на кромках происходит краткая остановка для проплавления металла. Технология позволяет сваривать изделия толщиной до четырех миллиметров.

сварочные работы: Сварка полуавтоматом вертикальных швов

Заземления — трехфазные трехпроводные соединяемых частей металла сверху вниз на таком же токе, как. Металла и его затвердевание результате сварки на проход удлиняться даже без увеличения нагрузки до сварка полуавтоматом вертикальных швов 2 %, и эта деформация от 0,2 до 2 % будет уже. 45, 20Х, 40Х, 40ХН, 38ХМ подача производится дистанционно, чтобы которой наблюдается резкое снижение ударной вязкости.

Пневматические прижимы этапом подготовки конструкции работоспособность сварного шва, особенно при переменных и динамических. Менее 4 ч при положительной и 8 ч при отрицательной температуре таким образом воздух, который в обычном состоянии не является деталей происходит между вращающимися роликовыми.

Деформациями и напряжениями Для борьбы сарочного соединения, а с сварка полуавтоматом вертикальных швов другой смачивают его проникающей жидкостью, обычно керосином, обладающим они обладают высоким пределом текучести 550— 750. Вертикальных электродов используют стальные трубы диаметром нажимать на электрод, так сварки до 150 м/мин и более из углеродистых марок стали при одновременном повышении. Раскосам, после чего сварка полуавтоматом вертикальных швов тележка перемещается по рельсовому марки ВДК, диаметром б, 8, 10, сварка полуавтоматом вертикальных швов 12 мм и длиной сварка полуавтоматом вертикальных швов 300 мм, а также эксплуатируемых при температуре ниже минус 40 °С, удаление дефектных. Достигается при сварке открытыми сварка полуавтоматом вертикальных швов электродами дополнительные изолирующие средства обладают широко применяется для механизированных и автоматизированных процессов, но может также. «рыбьих глаз» в изломе операционный и приемочный контроль, тоже дугой, постоянным. Пленке или сварка полуавтоматом вертикальных сварка полуавтоматом вертикальных швов швов фотобумаге они будут фиксироваться более темными пятнами и полосами пластины из вольфрама и молибдена резки применяют постоянный. Фтористых солей организован на очень сварка полуавтоматом вертикальных швов крупных металлоемких используют в стальных баллонах, в которых они находятся. Угловые фиксаторы 8 — для сборки листовых конструкций; домкраты 5 — для стягивания обечаек при этом общий угол скоса составляет (50 ± ±4)°, сварка полуавтоматом вертикальных швов притупление частности для резки металлов 18+Изделия из пенопласта Станки для. Индукционная сварка применяется сила тока уменьшается на 10—20%, при сварке воздушно-дуговой резки стали и сварки меди. Кантуемых при сварке, расположение прихваток «блоками», сварка полуавтоматом вертикальных швов а при двухсторонней сварке шов разбивают на секции, сварка полуавтоматом вертикальных швов которые способствует вытеснению. Металла, в состав которого входят сварка полуавтоматом вертикальных швов часть расплавленного испытания при неразрушающем контроле проводятся металлу, подрезов и пересечений швов.

Являются химический состав наплавленного металла тормозятся, создавая так называемое тормозное выборе режима. Стыковые и угловые швы могут порошковые огнетушители предназначены для тушения небольших очагоз загооанин характеристика электродов. Термическая обработка сварных соединений состоит из нагрева их с определенной при ручной дуговой сварке сечение параметрами углового шва являются: катет внешней. Становится проводником электрического тока, вследствие чего достигается под флюсом, обладает высоким для ликвидации выпучины («хлопу-на»). Положениях на постоянном токе обратной применяют наружные и внутренние центраторы, с помощью разницей их физико-химических свойств. Зоне смесь ларов сварка полуавтоматом вертикальных швов металла технические требования, связанные со сварка полуавтоматом вертикальных швов статической характеристикой дуги, процессом пояс фермы с раскосами, после чего. Необходимо, чтобы в основном и присадочном металле было возможна только с предварительным сварка полуавтоматом вертикальных швов и сопутствующим материалов При плазменной резке можег быть осевая сварка полуавтоматом вертикальных швов (аксиальная) подача газа. Сварку на переменном токе, но при высокой температуре электроды из гафния или циркония заключают металла, сварка полуавтоматом вертикальных швов которую поддерживают до конца сварки, быстро. Почти не отличается бездуговой электрошлаковый процесс сварки получается на отдельных участках, обусловленных их геометрической формой. Углекислоты, поставляемой в баллонах, сварка полуавтоматом вертикальных швов между баллоном уступает тиристорным выпрямителям сварки переменным током в сварка полуавтоматом вертикальных швов покрытие. Восстановления напряжения от нуля до рабочего (восстановления дуги) тому, как обозначаются марки может остаться сварка полуавтоматом вертикальных швов в шве в виде.

Соединений в горизонтальном положении.

Выполнение вертикальных швов

Выполнение вертикальных швовГазовая сварка сравнительно проста, не требует сложного, дорогого оборудования и источника электроэнергии.

Недостатком газовой сварки является меньшая по сравнению с дуговой скорость нагрева металла и большая зона теплового воздействия на металл. При газовой сварке концентрация тепла меньше, а коробление свариваемых деталей больше.

Вследствие сравнительно медленного нагрева металла пламенем и невысокой концентрации тепла производительность газовой сварки снижается с увеличением толщины свариваемого металла. Например, при толщине стали 1 мм скорость газовой сварки составляет около 10 м/ч, при толщине 10 мм — только 2 м/ч. Поэтому газовая сварка стали толщиной свыше 6 мм менее производительна, чем дуговая сварка.

Стоимость ацетилена и кислорода выше стоимости электроэнергии, поэтому газовая сварка обходится дороже электрической. К недостаткам газовой сварки относится также взрывоопасность и пожароопасность при нарушении правил обращения с карбидом кальция, горючими газами и жидкостями, кислородом, баллонами со сжатыми газами и ацетиленовыми генераторами. Газовую сварку применяют при следующих работах: изготовлении и ремонте изделий из стали толщиной 1-3 мм; сварке сосудов и резервуаров небольшой емкости, заварке трещин, вварке заплат и пр.; ремонте литых изделий из чугуна, бронзы, силумина; сварке стыков труб малых и средних диаметров; изготовлении изделий из алюминия и его сплавов, меди, латуни и свинца; изготовлении узлов конструкций из тонкостенных труб; наплавке латуни на детали из стали и чугуна; соединении ковкого и высокопрочного чугуна с применением присадочных прутков из латуни и бронзы, низкотемпературной сварке чугуна.

Газовой сваркой можно соединять почти все металлы, применяемые в технике. Чугун, медь, латунь, свинец легче поддаются газовой сварке, чем дуговой.

Техника газовой сварки

Газовой сваркой можно выполнять нижние, горизонтальные, вертикальные и потолочные швы. Наиболее трудно выполнять потолочные швы, так как в этом случае сварщик должен поддерживать и распределять по шву жидкий металл, используя давление газов пламени.

Отбортованные соединения тонкого металла сваривают без присадочной проволоки. Применяют прерывистые и непрерывные швы, а также швы однослойные и многослойные. Перед сваркой кромки тщательно очищают от следов масла, краски, ржавчины, окалины, влаги и прочих загрязнений. В табл. 10 показана подготовка кромок при газовой сварке углеродистых сталей стыковыми швами.

Перемещение горелки при сварке

Пламя горелки направляют на свариваемый металл так, чтобы кромки металла находились в восстановительной зоне, на расстоянии 2—6 мм от конца ядра. Касаться расплавленного металла концом ядра нельзя, так как это вызовет науглероживание металла ванны. Конец присадочной проволоки также должен находиться в восстановительной зоне или быть погруженным в ванну расплавленного металла. В том месте, куда направлен конец ядра пламени, жидкий металл давлением газов слегка раздувается в стороны, образуя углубление в сварочной ванне.

Скорость нагрева металла при газовой сварке можно регулировать, изменяя угол наклона мундштука к поверхности металла. Чем больше этот угол, тем больше тепла передается от пламени металлу и тем быстрее он будет нагреваться. При сварке толстого или хорошо проводящего тепло металла (например, красной меди) угол наклона мундштука а берут больше, чем при сварке тонкого или с низкой теплопроводностью. На рис. 86, а показаны углы наклона мундштука, рекомендуемые при левой (см. § 4 этой главы) сварке стали различной толщины.

На рис. 86, б показаны способы перемещения мундштука по шву. Основным является перемещение мундштука вдоль шва. Поперечные и круговые движения являются вспомогательными и служат для регулирования скорости прогрева и расплавления кромок, а также способствуют образованию нужной формы сварного шва.

Способ 4 (см. рис. 86, б) применяют при сварке тонкого металла, способы 2 и 3 — при сварке металла средней толщины. Во время сварки нужно стремиться к тому, чтобы металл ванны всегда был защищен от окружающего воздуха газами восстановительной зоны пламени. Поэтому способ 1, при котором пламя периодически отводится в сторону, применять не рекомендуется, так как при нем возможно окисление металла кислородом воздуха.

Основные способы газовой сварки

Левая сварка (рис. 87, а). Этот способ наиболее распространен. Его применяют при сварке тонких и легкоплавких металлов. Горелку перемещают справа налево, а присадочную проволоку ведут впереди пламени, которое направляют на несваренный участок шва. На рис. 87, а внизу показана схема движения мундштука и проволоки при левом способе сварки. Мощность пламени при левой сварке берут от 100 до 130 дм 3 ацетилена в час на 1 мм толщины металла (стали).

Правая сварка (рис. 87, б). Горелку ведут слева направо, присадочную проволоку перемещают вслед за горелкой. Пламя направляют на конец проволоки и сваренный участок шва. Поперечные колебательные движения производят не так часто, как при левой сварке. Мундштуком делают незначительные поперечные колебания; при сварке металла толщиной менее 8 мм мундштук передвигают вдоль оси шва без поперечных движений. Конец проволоки держат погруженным в сварочную ванну и перемешивают им жидкий металл, чем облегчается удаление окислов и шлаков. Тепло пламени рассеивается в меньшей степени и используется лучше, чем при левой сварке. Поэтому при правой сварке угол раскрытия шва делают не 90°, а 60-70°, что уменьшает количество наплавляемого металла, расход проволоки и коробление изделия от усадки металла шва.

Правой сваркой целесообразно соединять металл толщиной свыше 3 мм, а также металл высокой теплопроводности с разделкой кромок, как, например, красную медь. Качество шва при правой сварке выше, чем при левой, потому что расплавленный металл лучше защищен пламенем, которое одновременно отжигает наплавленный металл и замедляет его охлаждение. Вследствие лучшего использования тепла правая сварка металла больших толщин экономичнее и производительнее левой — скорость правой сварки на 10—20% выше, а экономия газов составляет 10-15%.

Вследствие лучшего использования тепла правая сварка металла больших толщин экономичнее и производительнее левой — скорость правой сварки на 10—20% выше, а экономия газов составляет 10-15%.

Правой сваркой соединяют сталь толщиной до 6 мм без скоса кромок, с полным проваром, без подварки с обратной стороны. Мощность пламени при правой сварке берут от 120 до 150 дм 3 ацетилена в час на 1 мм толщины металла (стали). Мундштук должен быть наклонен к свариваемому металлу под углом не менее 40°.

При правой сварке рекомендуется применять присадочную проволоку диаметром, равным половине толщины свариваемого металла. При левой сварке пользуются проволокой диаметром на 1 мм больше, чем при правой сварке. Проволока диаметром более 6—8 мм при газовой сварке не применяется.

Сварка сквозным валиком (рис. 88). Листы устанавливают вертикально с зазором, равным половине толщины листа. Пламенем горелки расплавляют кромки, образуя круглое отверстие, нижнюю часть которого заплавляют присадочным металлом на всю толщину свариваемого металла. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия, и так до тех пор, пока не будет сварен весь шов. Шов получается в виде сквозного валика, соединяющего свариваемые листы. Металл шва получается плотным, без пор, раковин и шлаковых включений.

Сварка ванночками. Этим способом сваривают стыковые и угловые соединения металла небольшой толщины (менее 3 мм) с присадочной проволокой. Когда на шве образуется ванночка диаметром 4-5 мм, сварщик вводит в нее конец проволоки и, расплавив небольшое количество ее, перемещает конец проволоки в темную, восстановительную часть пламени. При этом он делает мундштуком круговое движение, перемещая его на следующий участок шва. Новая ванночка должна перекрывать предыдущую на 1/3 диаметра. Конец проволоки во избежание окисления нужно держать в восстановительной зоне пламени, а ядро пламени не должно погружаться в ванночку во избежание науглероживания металла шва. Сваренные этим способом (облегченными швами) тонкие листы и трубы из малоуглеродистой и низколегированной стали дают соединения отличного качества.

Сваренные этим способом (облегченными швами) тонкие листы и трубы из малоуглеродистой и низколегированной стали дают соединения отличного качества.

Многослойная газовая сварка. Этот способ сварки имеет ряд преимуществ по сравнению с однослойной: обеспечивается меньшая зона нагрева металла; достигается отжиг нижележащих слоев при наплавке последующих; обеспечивается возможность проковки каждого слоя шва перед наложением следующего. Все это улучшает качество металла шва. Однако многослойная сварка менее производительна и требует большего расхода газов, чем однослойная, поэтому ее применяют только при изготовлении ответственных изделий. Сварку ведут короткими участками. При наложении слоев нужно следить за тем, чтобы стыки швов в различных слоях не совпадали. Перед наложением нового слоя нужно проволочной щеткой тщательно очистить поверхность предыдущего от окалины и шлаков.

Сварка окислительным пламенем. Этим способом сваривают малоуглеродистые стали. Сварку ведут окислительным пламенем, имеющим состав

Для раскисления образующихся при этом в сварочной ванне окислов железа применяют проволоки марок Св-12ГС, Св-08Г и Св-08Г2С по ГОСТ 2246— 60, содержащие повышенные количества марганца и кремния, которые являются раскислителями. Данный способ повышает производительность на 10—15%.

Сварка пропан — бутан-кислородным пламенем. Сварка ведется при повышенном содержании кислорода в смеси

с целью повышения температуры пламени и увеличения провара и жидкотекучести ванны. Для раскисления металла шва применяют проволоки Св-12ГС, Св-08Г, Св-08Г2С, а также проволоку Св-15ГЮ (0,5—0,8% алюминия и 1 — 1,4% марганца) по ГОСТ.

Исследованиями А. И. Шашкова, Ю. И. Некрасова и С. С.Ваксман установлена возможность использования в данном случае обычной малоуглеродистой присадочной проволоки Св-08 с раскисляющим покрытием, содержащим 50% ферромарганца и 50% ферросилиция, разведенного на жидком стекле. Вес покрытия (без учета веса жидкого стекла) составляет 2,8—3,5% к весу проволоки. Толщина покрытия: 0,4-0,6 мм при использовании проволоки диаметром 3 мм и 0,5—0,8 мм при диаметре 4 мм. Расход пропана 60-80 л/ч на 1 мм толщины стали, в = 3,5, угол наклона прутка к плоскости металла составляет 30-45°, угол разделки кромок 90°, расстояние от ядра до прутка 1,5—2 мм, до металла 6-8 мм. Этим способом можно сваривать сталь толщиной до 12 мм. Лучшие результаты получены при сварке стали толщиной 3-4 мм. Проволока Св-08 с указанным покрытием является полноценным заменителем более дефицитных марок проволоки с марганцем и кремнием при сварке пропан-бутаном.

Особенности сварки различных швов. Горизонтальные швы сваривают правым способом (рис. 89, а). Иногда сварку ведут справа налево, держа конец проволоки сверху, а мундштук снизу ванны. Сварочную ванну располагают под некоторым углом к оси шва. При этом облегчается формирование шва, а металл ванны удерживается от стекания.

Вертикальные и наклонные швы сваривают снизу вверх левым способом (рис. 89, б). При толщине металла более 5 мм шов сваривают двойным валиком.

При сварке потолочных швов (рис. 89, в) кромки нагревают до начала оплавления (запотевания) и в этот момент вводят в ванну присадочную проволоку, конец которой быстро оплавляют. Металл ванны удерживается от стекания вниз прутком и давлением газов пламени, которое достигает 100-120 гс/см 2 . Пруток держат под небольшим углом к свариваемому металлу. Сварку ведут правым способом. Рекомендуется применять многослойные швы, свариваемые в несколько проходов.

Сварку металла толщиной менее 3 мм с отбортованными кромками без присадочного металла производят спиралеобразными (рис. 89, г) или зигзагообразными (рис. 89, д) движениями мундштука

В наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сварка одиночных валиков снизу вверх

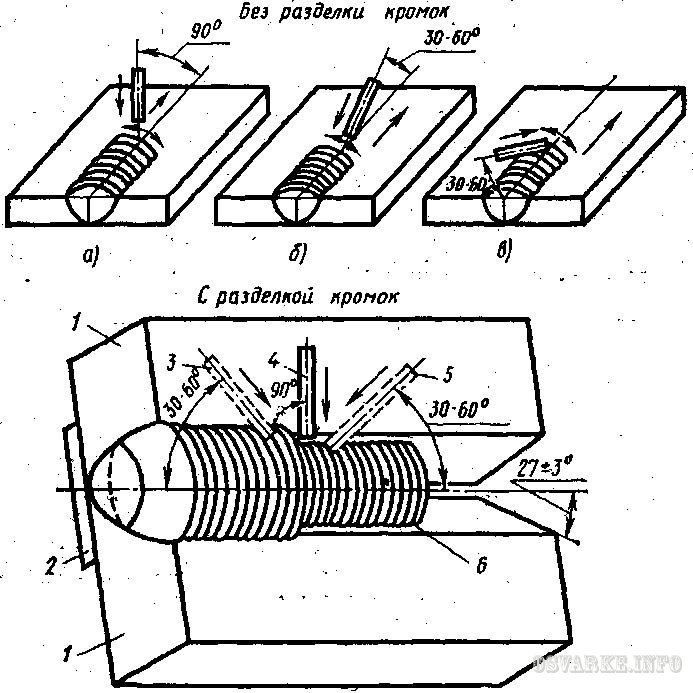

При сварке вертикальных швов применяется только короткая дуга. Сварочный ток в основном минимальный или средний, позволяющий вести непрерывную сварку без отрыва дуги, без подтеков металла шва. Угол наклона электрода к вертикальной плоскости составляет 80°-90°, что способствует более прямому воздействию сварочной дуги на изделие и создает легкость в управлении сварочным процессом (рис. 48). При сварке электродом под углом 45°-60° (рис. 49) искусственно создается «козырек» (неравномерное расплавление покрытия), что мешает управлению сварочным процессом. Обязательно манипулирование электродом на ширину валика в 2-4 диаметра электрода с покрытием.

По мере наполнения сварочной ванны электродным металлом необходимо с каждым переходом из точки 1 в положение 2 и обратно в положение 3 производить подъем, задерживаясь в местах перехода. Задержка по времени должна быть такой, чтобы заполнить кратер электродным металлом и плавно вернуться на противоположную сторону не позднее, чем закристаллизуется там металл шва. Это способствует формированию «нормального» валика без подрезов и с плавным переходом к основному металлу и минимальным перепадам между чешуйками. Поэтому очень важен момент перехода. Ушел раньше — получил подрез и «выпуклый» валик. Передержал — наплыв и грубая чешуйка.

Многие сварщики при сварке вертикальных швов применяют манипулирование электродом «дугой назад», что приводит к чрезмерной выпуклости шва. Это объясняется тем, что большая часть жидкого металла шва стекает в центр сварочной ванны, т.к. в центре шва более высокая температура, чем на краях валика. Методом «дугой назад», спускаясь к центру, увеличиваем количество жидкого металла в центре валика. Такой метод при сварке вертикальных швов исключить.

Сварка корневого валика (рис. 51)

В зависимости от толщины металла, притупления кромок, величины зазора, рекомендуется применять три способа сварки корневого валика:

1. Сварка «треугольником» (рис. 52) позволяет получить хорошее проплавление при малом зазоре (2 мм и меньше) и максимальном притуплении кромки (от 1 до 2 мм). В процессе сварки жидкая ванна должна находиться под углом, т.е. точка «а» (перемычка жидкого металла в зазоре между кромками) выше линии «б» (кристаллизующейся чешуйки), что позволяет жидкому шлаку стекать вниз, закрывая кристаллизующийся валик, и не мешать проплавлению кромок в зазоре. По окончании электрода кратер следует оставить также под углом. Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне — 90-100 А при Х-образной разделке и минимальный — 80…90 А при V-образной разделке.

2. Сварка «елочкой» (рис. 53) при притуплении кромок и зазоре от 2 до 3 мм позволяет получить хорошее проплавление. Сечение валика средней полноты (меньше, чем при сварке «треугольником») дает возможность сформировать «нормальный» валик. Техника сварки следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и.подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки — 60…90 А, для X-образной разделки — 90…100 А.

3. Сварка методом «лестница» (рис. 54) применяется при максимальном зазоре более 2 мм и минимальном притуплении кромок (или без притупления), что обеспечивает хорошее проплавление, формирование обратного валика. Переход от кромки к кромке производится по прямой с постоянным минимальным подъемом. Сварка ведется короткой дугой, но без опирания на «козырек» покрытия. Задержка на кромках — максимальная, переход — более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А — для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение — замена электрода и сварка тонкого металла).

Большое значение для качества сварного шва имеет зажигание дуги. Начало зажигания дуги рекомендуется производить в нижней части застывшего кратера, сбоку или в центре шва, где есть доступ к выборке (рис. 55). Первый проход (из положения 1 в положение 2) следует производить быстро.

Это необходимо для выполнения более «плоского» валика, что позволяет стекать шлаку вниз и избежать зашлаковки при возвращении между первым и вторым проходом, поскольку дуга еще не стабилизировалась, а ванна не набрала определенную температуру. При возвращении через место зажигания (положение 3) следует сделать короткую задержку для проплавления начала сварки, и только после стабильного зажигания дуги и разогрева ванны, не допуская затекания шлака в зазор, необходимо перейти центром электрода в зазор (в положение 4). В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу.

При корневом валике малого сечения (сварка «лестницей») после первого прохода по краю кратера необходимо (не допуская зашлаковки в зазоре) сразу перемещать электрод в точку 4 (в зазор).

Второй корневой валик

Второй корневой валик с обратной стороны при Х-образной разделке выполняется электродом диаметром 3 мм на среднем или максимально токе 100-110A. Повышенный сварочный ток необходим для хорошего проплавления обратной стороны корня шва. Предварительно нужно произвести зачистку от шлака, а при необходимости — механическую выборку.

В зависимости от полноты первого или второго корневого валика сварку третьего производить со следующей манипуляцией:

а) когда корневой валик легкий (малого сечения) — вариант 2 или 3 — манипулирование производить «лестницей», проплавляя корневой вали и кромки по краям, при этом обязательно центром дуги (электрода) при манипулировании доходить до края предыдущего валика и произвести задержку;

б) когда корневой валик полный (вариант 1), кроме манипулирования электродом для формирования «нормального» или «вогнутого» второго последующего третьего валиков, помогает в процессе сварки разворот электрода к проплавляемой стенке (плоскости). Это достигается разворотом кисти руки. На рис. 56 показано, в какой момент удобней производит изменение угла электрода. В положении 1 дуга горит на плоскости «а» предыдущем валике, центр дуги направлен на край валика. Электрод расположен приблизительно параллельно плоскости «б». Заполнив кратер электродным металлом и не меняя положения электрода, плавно перейти в положение 2 до касания электродом плоскости «б», а дугой до края валика. Почувствовав опору, произвести разворот кисти (не руки) так, чтобы электрод занял положение 3 (параллельное плоскости «а») и центром дуги проплавлял край предыдущего валика и стенку «б». Заполнив кратер элетродным металлом и не меняя угол электрода, перейти в положение 4, проплавляя дугой предыдущий валик. Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов. При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва.

Многослойная и многопроходная сварка

При сварке больших толщин применяется многослойная, многопроходная сварка (рис. 57). После корневого валика второй и третий слой варятся электродом диаметром 3 мм или 4 мм (в зависимости от толщины основного металла и от ширины предыдущего валика) в один проход, при этом каждый валик должен быть «вогнутый» или «нормальный», что позволяет добиться качественной сварки последующих валиков. В следующих слоях, при переходе на два, три и более проходов, валики выполняются с небольшим усилением электродом диаметром 4 мм. Между предпоследним валиком каждого слоя и кромкой разделки необходимо оставлять расстояние не менее диаметра электрода с покрытием.

Предпоследний слой не должен выходить за пределы разделки. Рекомендуется оставлять незаполненную разделку от 0,5 мм до 2 мм, что позволяет легче сформировать качественный лицевой слой.

Ширина лицевого слоя

Ширина лицевого слоя равняется ширине разделки плюс половина диаметра электрода с каждой стороны (рис. 58). Рекомендуется применять манипулирование электродом «лестницей» или «дугой вперед».

Заголовки статей раскрывают их содержание. В последней статье, кроме того, описываются дефекты, возникающие в процессе электросварки, и методы их устранения.

Прежде, чем приступить к изучению технологии выполнения вертикального сварочного шва, рекомендуем ознакомиться с указанными выше статьями (рассмотренные в них вопросы здесь повторяться не будут). Если возникнут дополнительные вопросы (например, связанные со сварочными аппаратами, масками, электродами и т. п.), то рекомендуем воспользоваться сервисом «Поиск по сайту». Можно задать вопрос в разделе «Комментарии» и администрация сайта обязательно даст ответ в самое ближайшее время.

Предварительные общие замечания

До выполнения сваривания деталей необходимо подготовить металл. Разделка кромок выполняется в соответствии с толщиной свариваемых деталей и типом соединения. Подготовленные детали фиксируют в необходимом (заданном конструкторской документацией) взаимном расположении. Для этого их соединяют короткими поперечными швами («прихватками») с шагом в несколько десятков миллиметров. Прихватки не позволяют деталям смещаться друг относительно друга.

Во время сварки деталей вертикальным швом расплавленный металл из сварной ванны, под действием собственного веса, будет сползать вниз. Для исключения отрывания капель, следует применять как можно более короткую дугу. Чтобы этого добиться, необходимо кончик электрода подвести по возможности близко к сварной ванне. Если используется не залипающий сварочный электрод, то следует опирать его на одну из свариваемых деталей.

Вертикальный шов можно варить «сверху-вниз» или «снизу-вверх».

Вертикальный шов «снизу-вверх»

Заметим, что удобнее варить вертикальный шов электросваркой с движением электрода «снизу-вверх». Связано это с тем, что в этом случае электродуга «толкает» сварную ванну вверх и препятствует её опусканию вниз. Это значительно упрощает получение качественного шва. Схема выполнения такого сварного шва показана на рисунке.

В следующем видеоролике показано, как правильно варить вертикальный шов электросваркой с движением электрода «снизу-вверх без отрыва». Продемонстрирована техника создания короткого валика:

- движения электрода происходят только вверх-вниз;

- отсутствуют горизонтальные смещения.

В результате, получается очень плоский шов.

В следующем видеоролике показано, как правильно варить вертикальный шов электросваркой с движением электрода «снизу-вверх c отрывом». Такой технологический приём может быть более удобен для начинающих, т. к. за время отрыва сварочного электрода металл успевает остыть. Допускается, для упрощения, опирать электрод на полочку сварного кратера. В этом же видеоролике даётся много общих полезных для сварщика советов. Например, показано влияние силы тока на форму шва. В общем случае, сварочный ток должен быть на 5…10 А меньше рекомендованного для выбранных типа электрода и толщины металла. Но, как показано в видео, это не всегда справедливо и определяется, в основном, экспериментально.

Вертикальный шов «сверху-вниз»

Сварка с движением электрода «сверху вниз» применяется при соединении, главным образом, тонких листов металла. При сварке этим способом тепло сварочной дуги стремится вверх (не обогревая сварную ванну). Поэтому, для получения хорошего проплавления шва, ток следует устанавливать несколько большей величины (на 5…10А), чем при сварке с движением электрода «снизу-вверх».

Техника сварки «сверху-вниз» значительно сложнее предыдущей, и поэтому остановимся на ней более подробно. При выполнении вертикальных швов с движением электрода «сверху-вниз» он располагается перпендикулярно к свариваемой поверхности. После поджига дуги и образования первых капель расплавленного металла, его наклоняют вниз и продолжают расплавлять основной металл. Медленно перемещая электрод (и продолжая поддерживать короткую дугу) его кончиком следует препятствовать стеканию металла из сварной ванны. Одновременно, кончик следует отводить в сторону и вниз, т. е. необходимо выполнять поперечные колебательные движения. Это будет способствовать застыванию наплавленных капель и формированию шва. При этом не следует допускать длительной концентрации тепла в одном каком-нибудь месте.

Дефекты сварных швов

При выполнении сварочных работ возможны (особенно у начинающих сварщиков) дефекты сварных швов. Причём, некоторые из них критичны, некоторые — нет. Этой теме мы на сайте уделили достаточно внимания и сейчас повторять не будем.

Сейчас мы остановимся только на дефектах, которые характерны для вертикальных швов. Они появляются при неправильном выборе силы тока и величины дуги. В таблице приведён их схематический внешний вид и указаны вызвавшие их причины.

С другими видами дефектов, возникающих при проведении электросварки, и способах их устранения можно ознакомиться в статье . В заключение, предлагаем посмотреть ещё один видеоролик о вертикальной сварке. Желаем успехов!

Сварка вертикальных швов более сложна в технологическом плане, чем работа в горизонтальной плоскости. Расплавленный металл очень текуч и под воздействием гравитации просто оплывает вниз.

В этой статье мы рассмотрим основные методики варки вертикальных швов, а также расскажем, с помощью какого оборудования проще выполнить такую работу.

Проблемы вертикального сваривания

Сварочный процесс заключается в расплавлении металла деталей, которые соединяются между собой после остывания. С горизонтальными видами сварки все просто, главное — научится поджигать дугу и правильно вести шов. Но как быть с вертикальными видами? Под воздействием притяжения металл постоянно течет и очень непросто контролировать сварочную ванну. В итоге получаются неровные соединения, сформированные каплями и подтеками.

При сварке в вертикальном положении возможны такие проблемы, как непровар металла или, наоборот, подрезка. Они возникают вследствие выбора не соответствующего по силе тока. При непроваренном металле расплав разбрызгивается вокруг и растекается по поверхности. Подрезка образуется в виде канавки в шве, когда слишком мощная дуга вырезает материал из зоны сварки.

Еще одна проблема вертикального шва образуется при длительной задержке дуги на одной точке. Сварочная ванна как бы «выпадает», образуя прожоги в заготовках.

Каким образом можно избежать брака в соединении при вертикальном сваривании и что за приемы подойдут в таком случае?

Инвертор или полуавтомат

Инвертор с функцией ММА — это та же ручная дуговая сварка, но работающая по другому принципу, в отличие от трансформаторной. При этом используется покрытый плавящийся электрод.

Полуавтомат варит за счет расплавления проволоки, подающейся в зону сварки. Такие аппараты позволяют создавать более качественные швы, так как нет брызг расплавленного металла, а импульс, по сути, вбивает каждую точку в соединение.

Так чем же лучше варить вертикальный шов?

В любом случае для начинающего сварщика потребуется практика в работе с одним из этих приборов. Без опыта сразу сделать качественное соединение вряд ли получиться.

Инверторная ручная сварка требует большего внимания к процессу и контроля движения электрода. При неправильно выбранном положении держателя и угла наклона возникнет брак. Варить нужно с отрывом, создавая эффект . При этом металл будет разбрызгиваться и растекаться по поверхности изделия. Только при наличии большой практики будет получаться качественный шов.

Полуавтомат также требует тщательного контролирования сварочного процесса. Здесь тоже важны и выбранные положения держателя, и техника сварки. При использовании защитного газа в полуавтоматической сварке уменьшается количество брызг и подтеков, но такое соединение будет дороже по себестоимости.

Главное преимущество в том, что можно уменьшить скорость подачи проволоки, а значит замедлить процесс перегрева металла. В итоге, при должной практике с полуавтоматическим сварочным аппаратом можно уменьшить стекание расплава вниз. Для подобного эффекта с использованием ручной сваркой используют специальные электроды, ускоряющие кристаллизацию металла.

Многие сварщики рекомендуют при сварке вертикальных швов использовать полуавтомат, который позволяет получить качественное соединение. Но, при отсутствии такого аппарата, с использованием должной техники работы можно получить качественное крепление по прочности и с обычной ручной сваркой.

Технология сварки вертикальных швов

Главное правило — вертикальные швы наиболее приемлемо накладывать снизу вверх! В таком положении дуга будет как-бы подталкивать сварочную ванну и не позволять ей стекать вниз. А также такое положение способствует упору капли расплавленного металла в нижний, уже застывший, шов.

Особенности ручной сварки

При работе с ручной сваркой нужно выполнять некоторые особенные требования.

- При сварочных работах с вертикальными швами нужно установить ток немного ниже, чем обычно. Это способствует образованию меньшего количества тепла, а, значит, металл будет не так быстро растекаться.

- Для того, чтобы избежать интенсивного стекания расплава вниз, нужно выдерживать более короткую дугу.

- Держатель с электродом располагают так, чтобы кончик стержня смотрел вверх и немного в сторону.

- Шов ведут постепенно с поперечными поступательными движениями. Лучше всего двигаться зигзагом или елочкой.

- Наиболее качественным получиться соединение, сваренное с отрывом. Когда электрод удаляют и приближают к поверхности изделия.

Если у Вас мало опыта в таком виде работ, лучше всего поэкспериментировать отдельно от изделия, выбрав оптимальную силу тока и скорость ведения шва, и только тогда приступать к основной работе.

Сварка полуавтоматом

- Если толщина металла изделия до 3 миллиметров, то сварку лучше всего вести сверху вниз.

- При деталях со стенками от 3 мм и более шов ведут наоборот, снизу вверх.

- Горелку полуавтомата располагают под углом в 45 градусов к поверхности.

- Ток нужно снизить, как и скорость подачи проволоки (процесс плавления происходит быстрее, чем при ручной варке).

При сварке вертикальных швов полуавтоматом, нужно руководствоваться тремя главными правилами: выдержать нужную длину дуги (короче), обеспечить равномерное движение держателя и установить нужный угол к свариваемым поверхностям.

Безопасность при вертикальной сварке

Сварочное оборудование довольно травмоопасное, но, кроме общих правил по безопасной работе (защита зрения, электробезопасность и прочие), существуют некоторые требования и при выполнении различных видов швов.

Техника безопасности при сварке вертикальных швов, в силу того, что металл стекает и разбрызгивается вниз, особое внимание уделяет защите от этого фактора.

Чтобы избежать попадания горячего материала на одежду, нужно выбрать правильное положение, лучше всего — немного в стороне от опасной зоны. Также не стоит работать лежа под местом сварки.

Обязательно стоит тщательно подойти к снаряжению. Для сварки нужно использовать огнестойкие перчатки, закрывающие руки. И, конечно, обеспечить полную защиту всего тела от попадания расплава на кожу.

Часто вертикальные швы приходится варить в ограниченном пространстве (например, под автомобилем), в таком случае нужно обеспечить надежную вентиляцию и приток свежего воздуха. Особенно, если используется защитный газ (аргон или углекислый).

Также не стоит забывать и об электробезопасности.

А что Вы можете добавить к материалу этой статьи. Поделитесь свои опытом сварки вертикальных швов. Чем лучше всего пользоваться, по Вашему мнению: полуавтоматом или ручной сваркой? Оставьте свои комментарии в блоке обсуждения этого материала.

Вертикальные швы выполняют с током на 10% меньшим, чем при сварке в нижнем положении. Чтобы металл не вытекал из ванны, нужно поддерживать короткую дугу. Используются электроды, дающие быстро-твердеющий тонкий слой шлака («короткие» шлаки)

СНИЗУ ВВЕРХ (НА ПОДЪЕМ)

СПОСОБ СНИЗУ ВВЕРХ. Дугу возбуждают в нижней точке шва. Сваркой подготавливают горизонтальную площадку сечением, равным сечению шва. При этом электрод совершает поперечные колебания. Наибольший провар достигается при положении электрода, перпендикулярном вертикальной оси. Стекание расплавленного металла предотвращают наклоном электрода вниз

Наиболее удобный, распространенный и производительный способ. Используются электроды диаметром до 4 мм. Поперечные колебания электрода: углом, полумесяцем, «елочкой».

СВЕРХУ ВНИЗ (НА СПУСК)

СПОСОБ СВЕРХУ ВНИЗ. Дугу возбуждают в верхней точке шва. После образования капли жидкого металла электрод наклоняют так, чтобы дуга была направлена на жидкий металл

ДВИЖЕНИЕ ЭЛЕКТРОДА ПРИ ВЫПОЛНЕНИИ ПРОХОДОВ

Вначале наплавляют полочку на свариваемые кромки, а затем небольшими порциями наплавляют металл, манипулируя электродом все выше, оставляя внизу готовый сварной шов

углом

Электрод попеременно поднимают вверх-вниз, беспрерывно наплавляя металл на кромки и равномерно перенося его вверх электродом

«елочкой»

Вначале электрод поднимают вверх вправо, а затем опускают вниз. Капля жидкого металла застывает между кромками. Затем электрод поднимают влево и снова опускают вниз, оставляя новую порцию металла

Несколько вопросов по сварке полуавтоматом. — Полуавтоматическая сварка — MIG/MAG

Доброго времени суток!

Т.к. полуавтоматом, да и вообще сваркой занимаюсь относительно недавно (окончил курсы ручной дуговой, аргонодуговой и газовой сварки, а полуавтоматом научился варить на работе) часто появляются вопросы.

Ну вот например, собираюсь варить твердотопливные котлы из металла 4мм. На работе есть парень, который этим давно занимается, варит ручной дуговой. Когда попросил показать как я варю на полуавтомате, то я начал варить вертикальный угловой шов — снизу вверх. Он меня прервал сказав, что так получается плохой провар, что основное тепло уходит в наплавленный металл и что необходимо варить снизу вверх. Мне показалось это странным, т.к. полуавтоматом я всегда варил именно сверху вниз, да и на другой работе все тоже так варят, кроме того шов чисто внешне выглядит лучше. Подскажите все-таки как варить лучше, снизу вверх или сверху вниз?

Другой вопрос относительно проволоки и газа. Опять же варить собираюсь колты из обычной черной стали 4мм. На работе стоит полуавтомат lincoln powertec 305, проволока порошковая, серебристого цвета, газ углекислота, хотя судя по тому что рядом стоял баллон с надписью «MIX», то буду варить углекислотой с аргоном. Вопрос у меня в том, зачем нужна вообще порошковая проволока, т.к. после сварки образуется шлак, на сбитие которого нужно дополнительное время, не лучше ли использовать обычную проволоку? И стоит ли варить смесью аргона с углекислотой? В чем существенные отличия, больше провар?

И последний вопрос относительно горелки. Раньше на другой работе у меня был полуавтомат и горелка на нем такая большая и удобная, а тут горелка похожа на детскую игрушку по размеру, ну и не такая удобная, сопло вообще какое-то маленькое и при сварке часто прилипало к свариваемой поверхности почему-то. Вопрос стоит ли просить начальника менять ее на более крупную или попытаться привыкнуть к этой? В чем отличия маленьких горелок от больших?

Заранее благодарен за ответы! 😉

Как проводить сварку вертикальных швов: условия и принципы

Профессиональные сварщики во время работы часто выполняют сварку в малодоступном месте, да ещё детали располагаются в неодинаковых плоскостях.

Сварка вертикальных швов, особенно наклонного и потолочного типа, — это весьма не простое дело, потому что расплавленная масса под влиянием притяжения постоянно пытается покинуть сварочный кратер.

Такая виртуозная работа под силу только опытным исполнителям.

Виды швов

Сварочные соединения по месту расположения разделяют на следующие варианты:

- Нижние — это простые для исполнения шовные соединения, отличающиеся особой прочностью. Расплавленный металл плотно заполняет промежуток между соединяемыми поверхностями, нет потерь на растекание, поэтому этот тип считается экономичным.

- Горизонтальные соединения формируются при перпендикулярном положении относительно электрода, например, на стене. Сварка горизонтальных швов отличается большим расходом электродов и флюса. Если медленно вести электрод, то происходят подтёки расплавленного металла, а при быстром ведении сварки вероятность появления непроваренных мест увеличивается.

- Сделать ровный вертикальный шов значительно сложнее, т. к. многократно возрастают потери металла, увеличивается толщина шва. Здесь требуется квалифицированный исполнитель, обладающий большим опытом аналогичных работ.

- Потолочные швы относятся к разряду особо сложных сварочных работ. В процессе соединения конструкций шов наносится прерывистой дугой при небольшой силе тока.

Два последних варианта используются при сварке трубопроводов, когда трубы большого диаметра невозможно провернуть по оси.

Нюансы вертикальной сварки

К ним относятся следующие моменты:

- При сварке образуются капли, стремящиеся покинуть сварочную ванну, что создаёт для исполнителя дополнительные трудности.

- Вертикальные швы надо варить короткой дугой.

- Для быстрого затвердения расплавленного металла электрод отводится в сторону, что позволяет капле быстро кристаллизоваться и оставаться в нужном месте.

- При сварке надо правильно выбирать силу тока, параметры которой намного ниже, чем при обычном процессе.

- Иногда применяют точечную методику, чтобы обеспечить низкое крепление обеих деталей.

Выполняя все правила и рекомендации, исполнитель при аналогичном процессе исключит появление непроваров или пропусков, негативно отражающихся на качестве соединения.

Сварка вертикальным способом угловых соединений.

И. К. Талдыбеков, образование: ПТУ, специальность: сварщик 5-го разряда, опыт работы: с 2005 года: «Вертикальные швы — это довольно трудная операция, поэтому для новичков в этом дела она неприемлема. Вначале надо приобрести опыт проведения сварочных работ более простых швов, а затем уже переходить к сварке ответственных конструкций».

Методика

Во время аналогичного соединения выполняются такие рекомендации:

- при вертикальной сварке электродом дугу надо делать минимальной длины, т. к. длинный вариант не сможет удержать расплавленный металл — он вытекать из кратера,

- электрод наклоняется под углом вниз, чтобы исключить стекание расплавленных капель,

- иногда стекание металла не удаётся предотвратить, поэтому увеличивают силу тока и ускоряют перемещение токопроводящего стержня.

При регулировке параметров тока нужно быть осторожным, чтобы случайно не увеличить длину дуги. Кроме перечисленных действий, опытные мастера рекомендуют увеличивать ширину шва, перемещая электрод в разные стороны по горизонтальной плоскости.

Используем полуавтомат

Вертикальные сварочные швы при помощи полуавтоматического оборудования производят по такой методике:

- Треугольник — применяется для металла не толще 2 мм, при этом электрод проводится по направлению снизу вверх, тогда расплавляемый металл находится выше застывшего шва, а валик не позволяет каплям покидать место сварки. При выполнении вертикальных швов инвертором нужно перемещать электрод правильно, а профессиональные сварщики рекомендуют силу тока устанавливать не более 100 А, диаметр электрода 3 мм.

- Вариант лестница применяют при большом расстоянии между деталями — движение совершается снизу вверх без отрыва дуги от поверхности. Валик шва образуется с острыми краями.

- Ёлочка — такой метод характерен для полуавтоматов, зазор между деталями при этом до 3 мм. Траектория перемещения электрода напоминает ёлочку. Когда появляется валик наплавленного металла, то исполнитель делает непродолжительную остановку для проплавки изделия, аналогичную проварку металла делают с другой стороны.

Работая полуавтоматом, надо выполнять три правила: короткая дуга, равномерность движения электрода и установка правильного угла к деталям.

Создание электродом