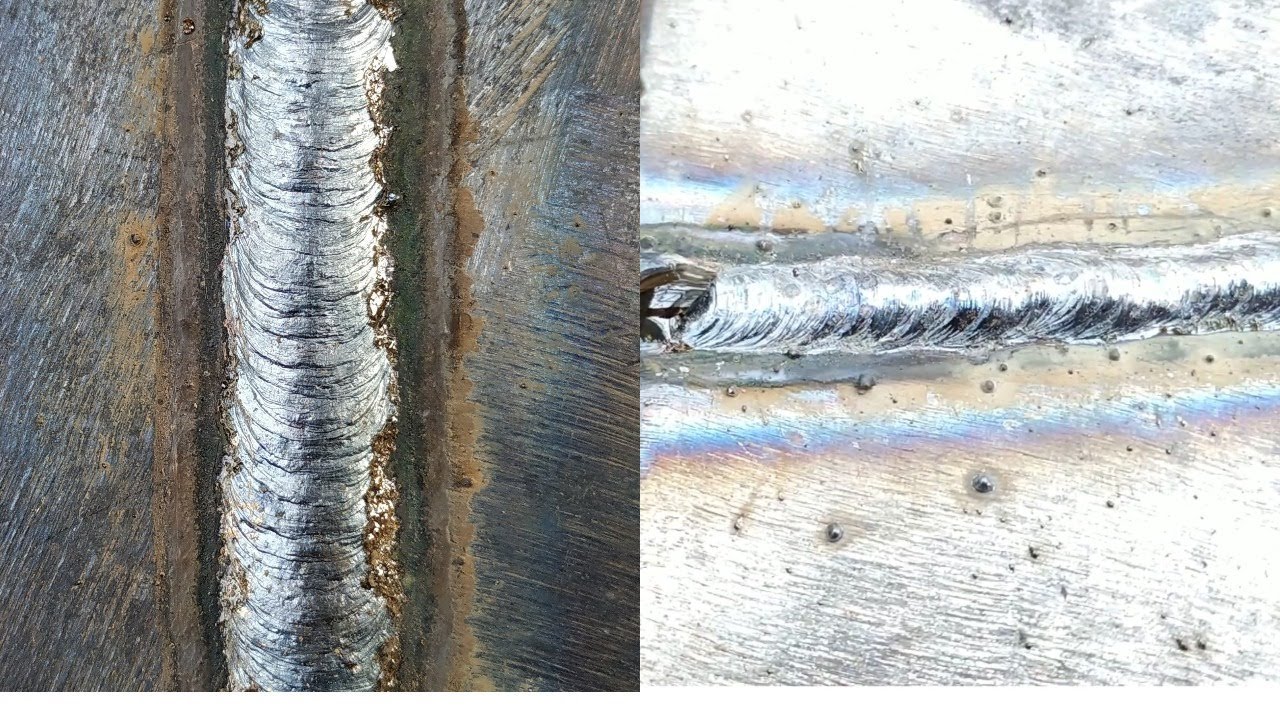

Дуговая сварка вертикальных швов: технология (видео)

(Last Updated On: 24.09.2017)Сварка вертикального шва

Дуговая сварка вертикальных швов – один из методов работы с металлическими поверхностями. Вам нужно сварить металлическую решётку или приварить петли для садовой калитки? Сварка – лучшее решение такой проблемы. Она применяется не только для этих целей. С её помощью можно починить, например, поломанные металлические гаражные ворота, приварить фрагмент железного забора.

Дуговая сварка вертикальных швов проводится по своей, особенной технологии, знать которую должен всякий, кто впервые берёт в руки сварочный аппарат. Кроме самых важных азов, которые описываются в различных методических пособиях для начинающих и профессионалов, постараемся рассмотреть некоторые моменты. Без них начинать работу просто невозможно.

Дуговая сварка: что такое?

Дуговой сваркой называют такой способ соединения двух и более металлических частей, при котором для нагрева материала используется электрическая дуга.

Принцип работы очень простой. К электроду и металлическим частям подсоединяют трансформатор. С помощью электроэнергии, вырабатываемой трансформатором, происходит нагрев до высокой температуры в 7000 градусов по цельсию. При такой температуре плавления происходит смешивание электрода с металлом изделия, а все шлаки выходят наружу, образуя защитную плёнку.

Дуговая сварка вертикальных швов зависит от многих параметров, за которыми желательно следить и по возможности контролировать. Обычно подбирают необходимые значения следующих параметров:

- напряжение электрической дуги;

- силу сварочного тока;

- плюсовую и минусовую полярность;

- толщину электрода;

- положение сварочного соединения в пространстве;

- скорость работы.

Используемый ток

Сила электрического тока, применяемого для сварки, является одной из самых главных характеристик. Они описываются в инструкции, прикладываемой к сварочному аппарату.

Они описываются в инструкции, прикладываемой к сварочному аппарату.

Если такого описания по каким-то причинам не оказалось, то силу тока определим в зависимости от диаметра электрода. Чем он толще, тем мощнее аппарат, тем больше сварочного тока. Может даже получится так, что электрическая дуга будет «плавать», колебаться, менять свою длину.

Соответственно качество шва в этой ситуации ухудшится, увеличится его ширина, а глубина провала намного уменьшится.

Напряжение дуги

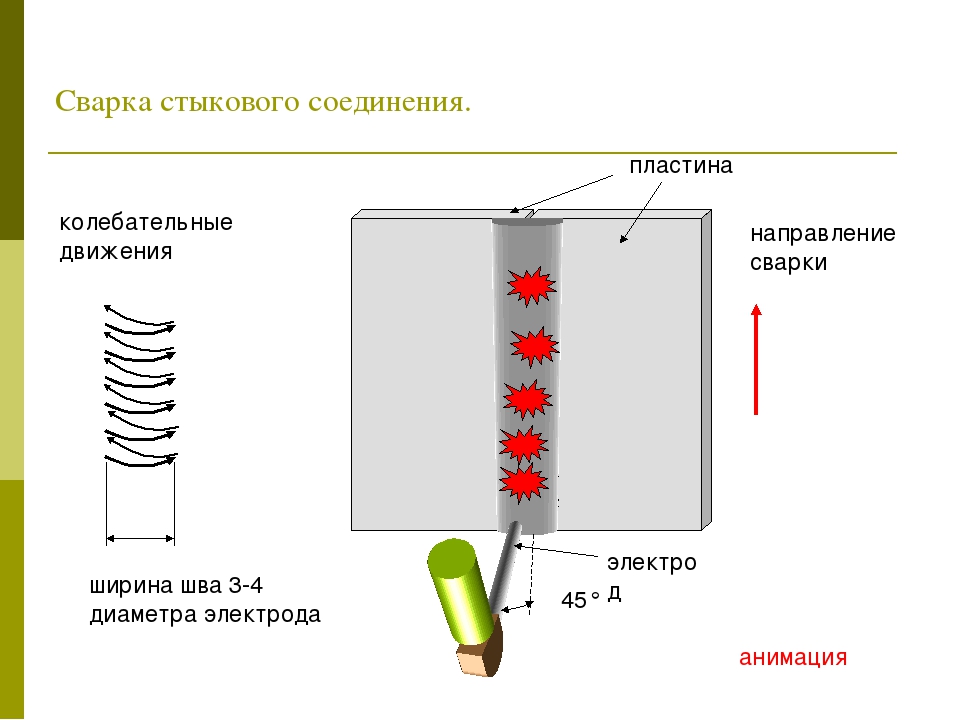

После верного определения силы тока, рассчитаем длину дуги. Другими словами – это расстояние от электрода до поверхности металлического изделия. При работе обязательно сохраняем это расстояние неизменным. От этого будет зависеть качество всей работы в целом.

Самой оптимальной длиной дуги считается расстояние между минимальным и максимальным значением короткой дуги.

Оно превышает на один-два миллиметра диаметр электрода. Дуговая сварка вертикальных швов использует исключительно короткую дугу. Диаметр её не должен превышать диаметра электрода.

Диаметр её не должен превышать диаметра электрода.

Полярность электрического тока

У большинства трансформаторов постоянный ток получается путём «выпрямления» переменного. При работе используют как прямую полярность, так и обратную. В первом случае изделие прикрепляется к «плюсу», а сварочный электрод к «минусу». При обратной – зажимы меняют местами.

Обратную полярность обычно используют при сварке тонколистового металла, чтобы не прожечь его насквозь. Такой же полярностью варятся высоколегированные стали, чтобы избежать их перегрева.

Варим вертикальные швы

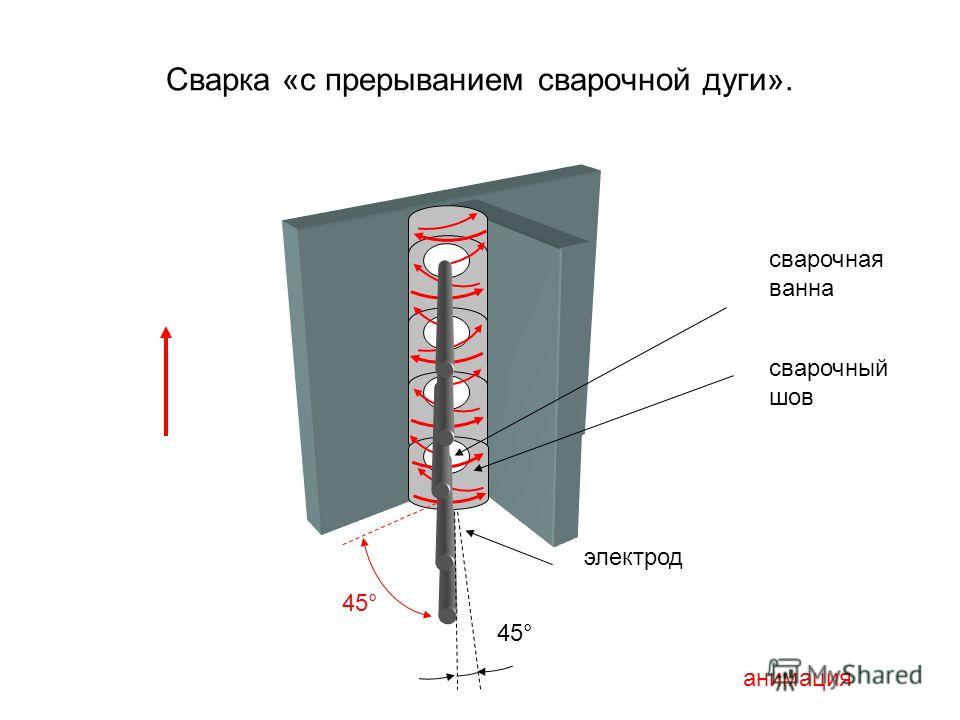

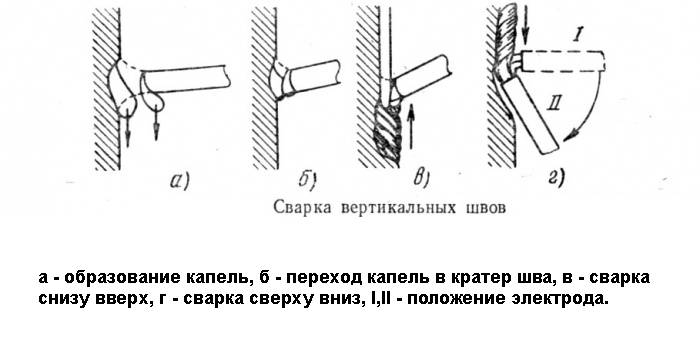

При вертикальной варке швов капли электрода и расплавленного металла будут капать вниз. Чтобы избежать этого закономерного (с точки зрения физики) процесса, следует электрическую дугу сделать более короткой. При таком способе, благодаря силам поверхностного натяжения, капли жидкого металла будут легче переходить с электрода в углубление кратера.

Ток выбираем минимальный или средний.

Он позволяет варить без подтёков и наплывов металла на изделии.

Вертикальные швы варим снизу и потом медленно (по степени готовности шва) идём вверх. В таком случае весь расплавленный металл заполняет все углубления, которые находятся ниже.

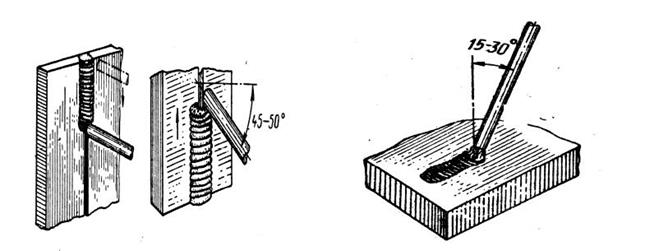

Положение электрода

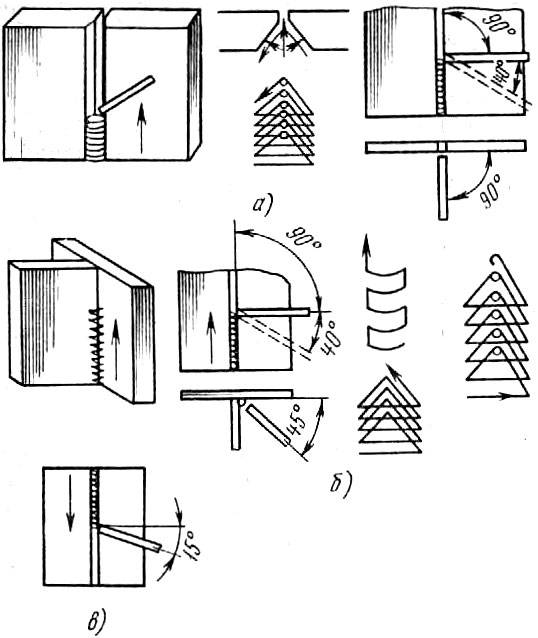

Положение электрода тоже может быть различным. В основном угол наклона составляет девяносто градусов, при этом электродуга наиболее эффективно воздействует на поверхность, которую сваривают. При сварке под углом сорок пять или шестьдесят градусов наблюдается неравномерное расплавление материала, ухудшается управление сварочным процессом.

Видео:

Некоторые методы сварки

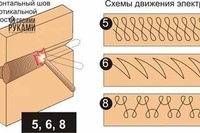

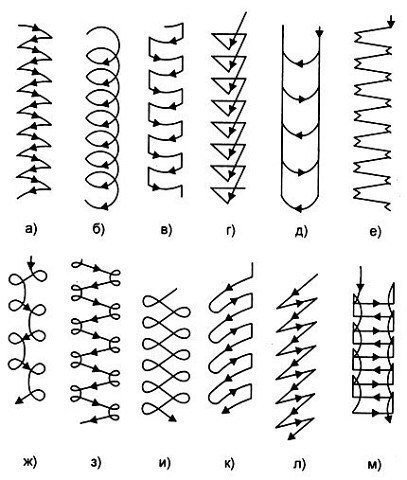

Дуговая сварка вертикальных швов по своей технологии отличается индивидуальными особенностями работы. Применяют два способа заваривания – «дугой вперёд» и «лестница».

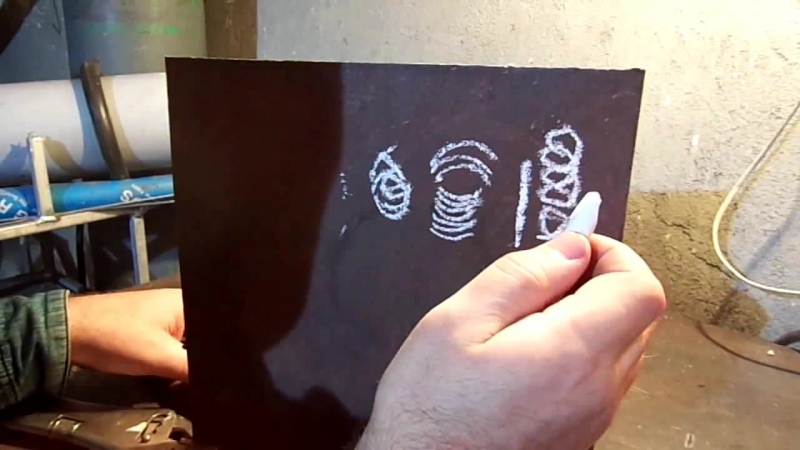

Способ лестницы характерен зигзагообразным движением, постепенно поднимаясь как бы по лестнице снизу вверх. Сложность в выполнении состоит в том, чтобы задержка в месте перехода (подъёма по лесенке) осуществлялась не позднее, чем затвердеет металл в кратере шва. Далее плавный переход на ступеньку выше и т.д. Если время не выдержать и уйти не додержав, то получится выпуклость. В случае передержки – наплыв и чешуя.

Сложность в выполнении состоит в том, чтобы задержка в месте перехода (подъёма по лесенке) осуществлялась не позднее, чем затвердеет металл в кратере шва. Далее плавный переход на ступеньку выше и т.д. Если время не выдержать и уйти не додержав, то получится выпуклость. В случае передержки – наплыв и чешуя.

Некоторые сварщики применяют метод «дугой назад». В данном случае он не оправдывает себя по той простой причине, что в результате получаем чрезмерную выпуклость сварочного шва. Большая часть жидкого металла при этом стекает в цент кратера и застывает.

Кроме перечисленных методов дуговой сварки профессионалы и опытные сварщики применяют и другие варианты при работе с вертикальными швами. Чтобы результат получился качественным, не торопитесь, а старайтесь выполнить все необходимые правила. Удачи в работе!

вертикальный шов | Сварка для начинающих

В процессе сварки металлов нередко сталкиваешься с ситуациями, когда необходимо соединить две заготовки, расположенные в разных плоскостях. Это усложняет сам процесс, потому что стык двух деталей располагается или под углом, или вертикально, или в потолочной плоскости. Сварка вертикальных швов (потолочных и наклонных) – дело непростое. Оно связано с тем, что даже расплавленный металл, расположенный между двумя металлическими заготовками, подвержен закону всемирного тяготения, то есть, его тянет все время вниз. Отсюда и трудности сварки.

Это усложняет сам процесс, потому что стык двух деталей располагается или под углом, или вертикально, или в потолочной плоскости. Сварка вертикальных швов (потолочных и наклонных) – дело непростое. Оно связано с тем, что даже расплавленный металл, расположенный между двумя металлическими заготовками, подвержен закону всемирного тяготения, то есть, его тянет все время вниз. Отсюда и трудности сварки.

- Расплавленный металл в зоне сварки должен кристаллизоваться быстрее, чем при обычной нижней позиции. А это будет возможно, если капли расплавленного металла будут небольших размеров. Этого добиться можно лишь уменьшением длины дуги, причем, выполняя сварку инвертором или полуавтоматом, необходимо электрод перемещать вглубь и наружу короткими и быстрыми движениями. Движение держака будет похоже на постукивание электродом по свариваемой поверхности.

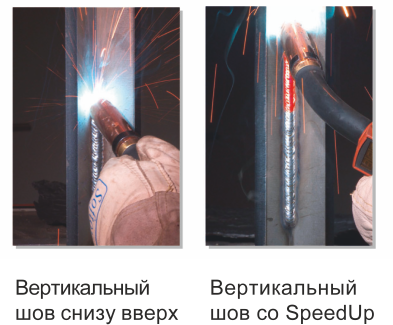

- Сварка вертикального шва переменным током производится снизу вверх.

Заполняя кратер шва, производится его наполнение снизу. Таким образом, металл, расположенный внизу, будет выполнять функции своеобразной подставки для металла, который заполняет сварочную ванну выше.

Заполняя кратер шва, производится его наполнение снизу. Таким образом, металл, расположенный внизу, будет выполнять функции своеобразной подставки для металла, который заполняет сварочную ванну выше.

Правда, не всегда технология снизу вверх применима для сварки вертикального шва. Встречается немало ситуаций, когда приходится варить шов и сверху вниз. Чтобы капли расплавленного металла не стекли, необходимо придерживаться некоторых условий сварки.

- Дуга должна быть короткой.

- Электрод в начале пождига должен располагаться перпендикулярно плоскости соединения двух заготовок.

- При варке он наклоняется вниз со стороны держака, то есть, сам электрод должен располагаться под острым углом по отношению к сварочному шву. При этом дугой он должен поддерживать металлические капли, чтобы они не стекали вниз.

- Если стекание остановить не удается, то необходимо увеличить силу тока и увеличить перемещение электрода вниз. Рекомендуется также увеличить ширину сварочного шва, за счет перемещения расходника из стороны в сторону.

Эта технология соединения свариваемых заготовок вертикальным швом намного легче, чем снизу вверх. Но качество шва намного хуже.

Как правильно варить вертикальный шов

Перед тем как варить вертикальный шов электросваркой полуавтоматом или инвертором, необходимо выбрать технологию сварки. Это зависит от толщины свариваемых заготовок, от расстояния между их кромками, а также от формы притупления кромок.

- Технология сварки треугольником. Ее обычно используют, если соединяются детали толщиною не более 2 мм. При этом используется максимальное притупление кромок. В основе этой технологии лежит принцип сварки снизу вверх, при этом жидкий металл располагается сверху застывающего. Он постепенно стекает вниз, закрывая собой кристаллизующийся металлический шовный валик. При этом стекающийся вниз шлак не мешает проплавлению металла кромок, потому что он перемещается по уже затвердевшей ванне. По сути, ванна получается под определенным углом, это и есть основа технологии треугольником.

Потому что по внешнему виду сварная ванна похожа на эту фигуру. Здесь важно правильно двигать электрод, чтобы полностью заполнить стык. Поэтому сначала набирается в нижней позиции зазора полочка, после чего электрод перемещается, к примеру, к левой кромке, где производится заполнение, затем к правой. Таким образом, и заполняется шов. Для этой технологии дуговой сварки лучше использовать электрод диаметром 3 мм, ток 80-100 ампер.

Потому что по внешнему виду сварная ванна похожа на эту фигуру. Здесь важно правильно двигать электрод, чтобы полностью заполнить стык. Поэтому сначала набирается в нижней позиции зазора полочка, после чего электрод перемещается, к примеру, к левой кромке, где производится заполнение, затем к правой. Таким образом, и заполняется шов. Для этой технологии дуговой сварки лучше использовать электрод диаметром 3 мм, ток 80-100 ампер. - Елочка. Этот вид сварки вертикальных швов оптимально подходит для зазоров между заготовками в 2-3 мм. Здесь используются достаточно сложные перемещения электродом. Сварку надо начинать от плоскости одной из кромок. То есть, по стенке кромки от глубины на себя надо электродом наплавить металл во всю толщину заготовки. Затем, не останавливаясь, нужно спустить электрод до самой глубины зазора. Здесь задержаться, чтобы произошла проплавка, после чего сделать все те же манипуляции по другой кромке. И таким образом, продолжать снизу вверх, до самого верха сварочного шва.

Этим достигается равномерное распределение расплавленного металла в пространстве зазора. Самое важное – не допускать образования подрезов кромок и подтеков металла.

Этим достигается равномерное распределение расплавленного металла в пространстве зазора. Самое важное – не допускать образования подрезов кромок и подтеков металла. - Лестница. Этот способ сварки вертикальных швов используется при максимальном зазоре между соединяемыми металлическими заготовками и при минимальном притуплении кромок (или полном отсутствии притупления). Сам сварочный процесс – это переход от одной кромки к другой при минимальном подъеме электрода. То есть, сварка ведется зигзагообразным движением от кромки к кромке снизу вверх. При этом электрод длительно останавливается на кромках, а переход должен, наоборот, производиться быстро. При такой технологии валик будет иметь небольшое сечение, поэтому сварщики его называют «легким».

Все технологии могут производиться инвертором или полуавтоматом. Сваривать можно детали толщиною до 4 мм.

Зажигание дуги

Для качества сварки вертикальных швов очень важно правильно зажигать дугу. И неважно, варите вы инвертором, трансформатором или полуавтоматом. Если электрод закончился, то его нужно быстро поменять, потому что задержка – это снижение температуры в ванне.

Если электрод закончился, то его нужно быстро поменять, потому что задержка – это снижение температуры в ванне.

Но даже в этом случае начинать поджиг надо с самой верхней точки кратера. Кстати, это может быть центр кратера или сбоку, все зависит от того, где сварка была до этого закончена. Первый проход в глубину надо делать быстро. Именно таким образом можно избежать зашлакованности зазора. Потому что дуга еще нестабильна, а температура ванны не на необходимом уровне. После поднятия электрода, нужно задержаться на проплавке точки начала сварки, где дуга стабилизируется, а ванна наберет необходимую температуру. После этого можно спускаться вглубь зазора.

Варить вертикальный шов достаточно сложно. Не зря столько вариантов предлагается. Начинающим сварщикам придется потратить немало времени, чтобы научиться этому. Поэтому предлагаем посмотреть видео – как правильно варить электросваркой вертикальный шов.

Сварка угловых швов в горизонтальном положении. Виды сварочных швов: горизонтальные, вертикальные, потолочные

К атегория:

Техника дуговой сварка

Выполнение вертикальных, горизонтальных и потолочных швов

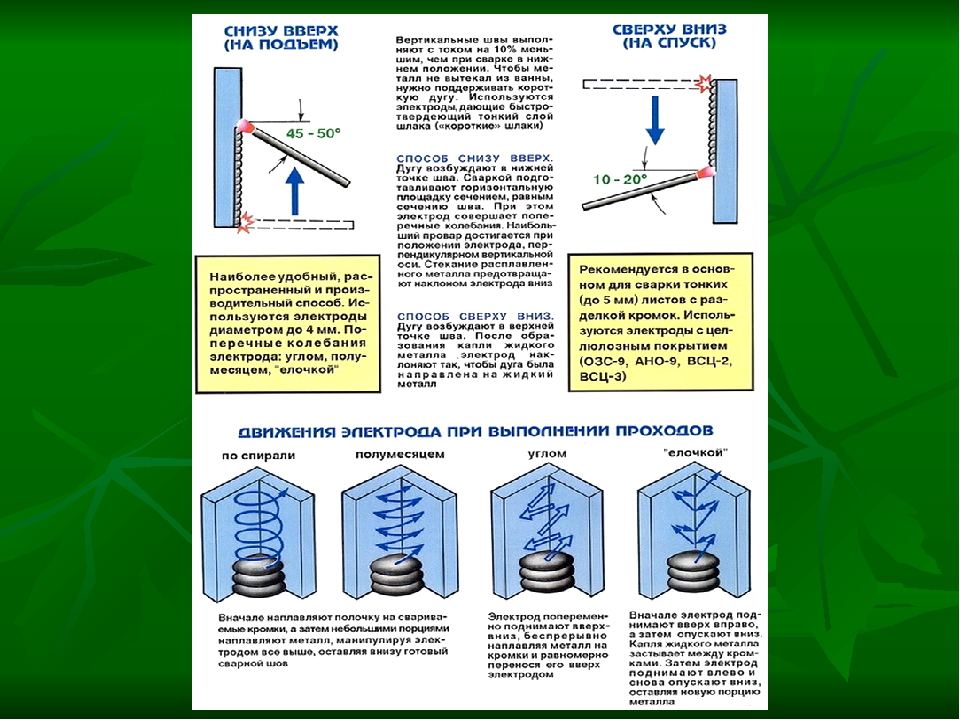

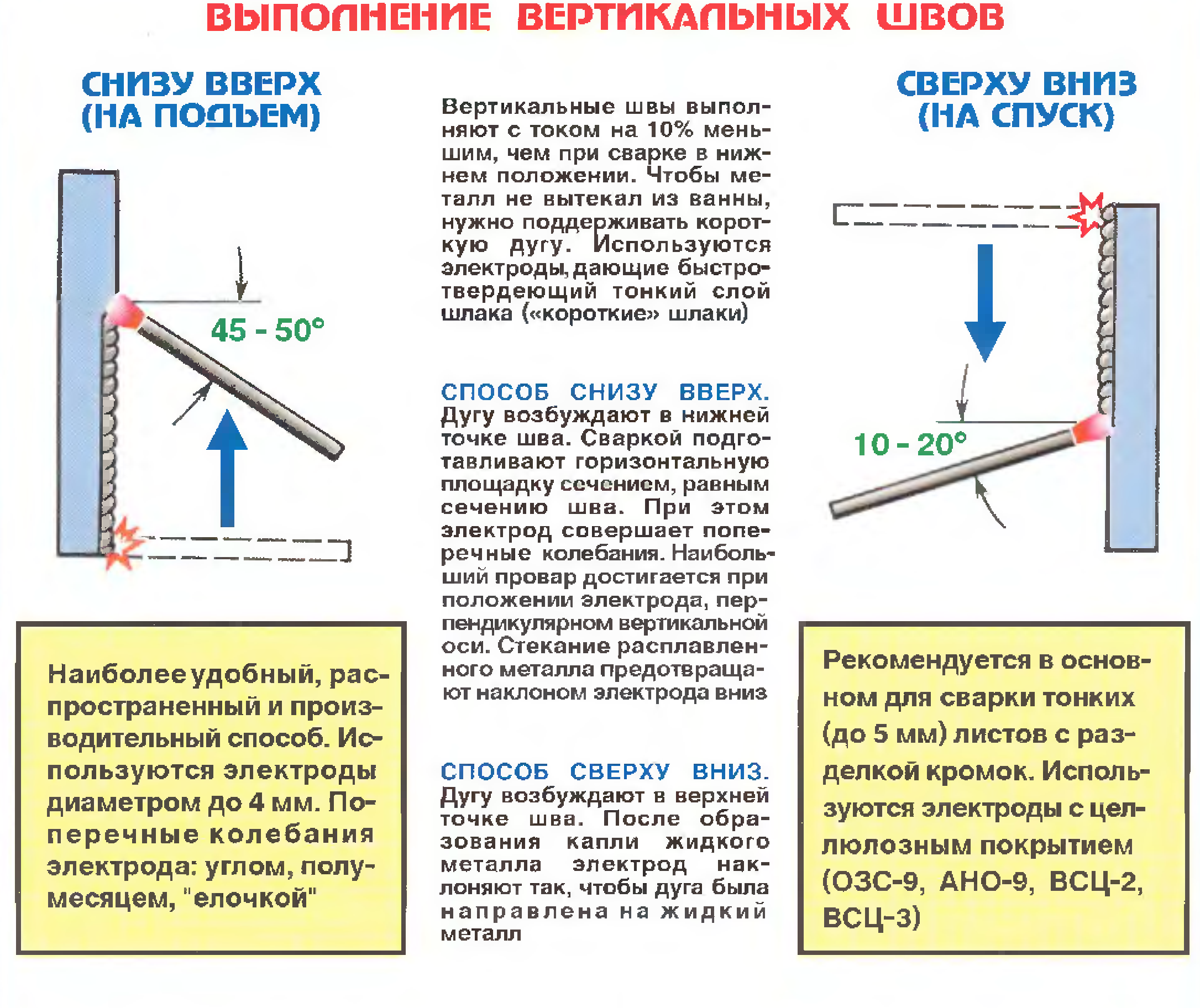

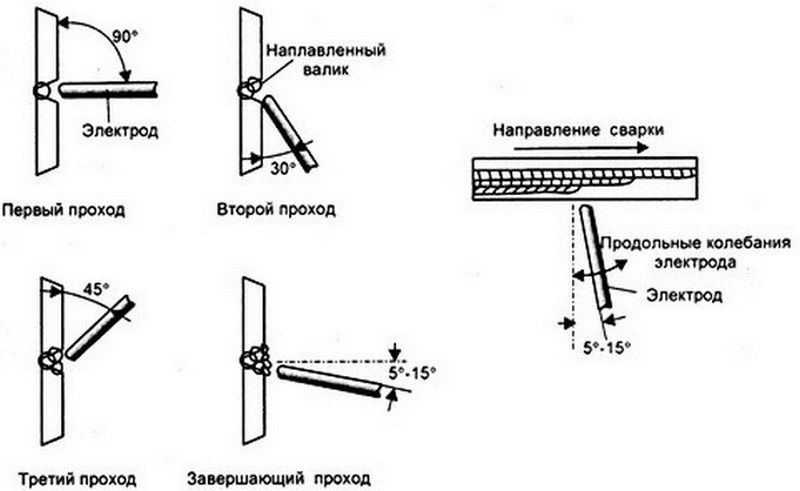

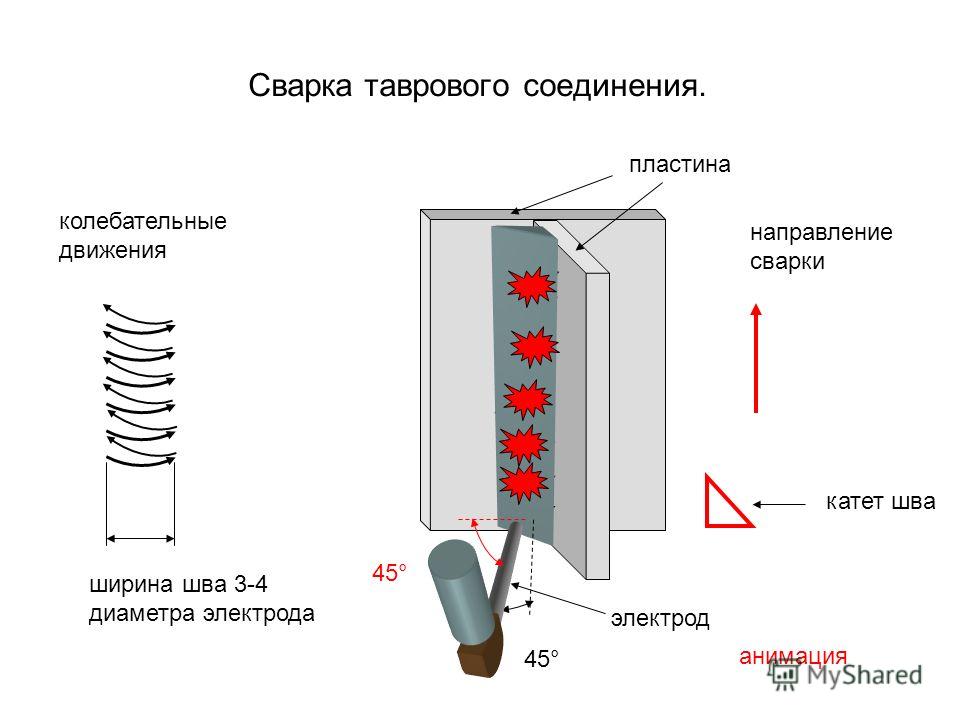

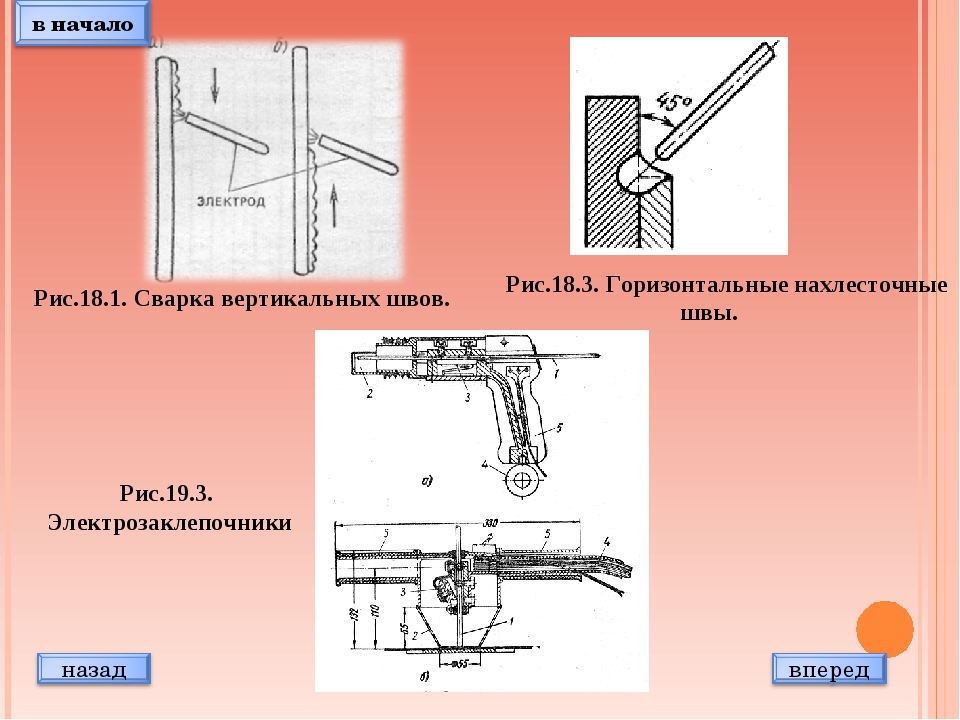

Вертикальные швы (стыковые и угловые) выполняют в направлении снизу вверх.

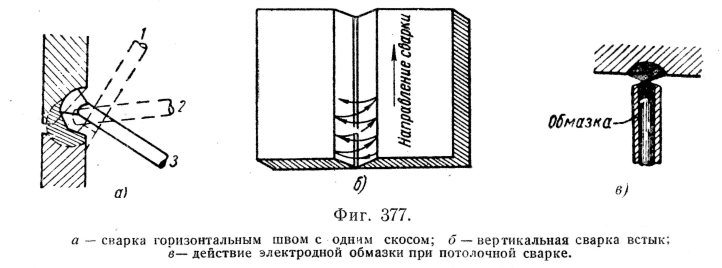

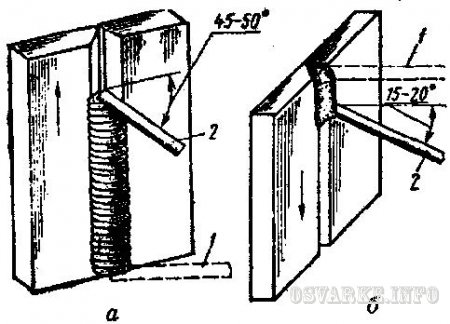

Рис. 1. Положение и движения электрода при сварке в вертикальном положении: а — стыковые швы со скосом кромок, б — угловые швы, в — сварка в направлении сверху вниз

Сварка вертикальных швов электродами больших диаметров и при большой силе тока затруднительна из-за стекания металла и неудовлетворительного формирования шва. Поэтому применяют электроды диаметром до 4 мм, редко 5 мм, а сварочный ток понижают по сравнению со сваркой в нижнем положении.

Вертикальная сварка в направлении сверху вниз (рис. 1, в) возможна электродами, дающими тонкий шлак. Металл в сварочной ванне затвердевает быстрее и стекания его практически не происходит. Для вертикальной сварки сверху вниз применяют электроды с целлюлозным, пластмассовым покрытием органического вида (ОЗС

-9, ВСЦ

-1, ВСЦ

-2; ВСЦ

-3 и др.). Производительность сварки сверху вниз выше производительности сварки снизу вверх. Вертикальные швы также удобно выполнять электродами с опиранием покрытия на свариваемые кромки.

1, в) возможна электродами, дающими тонкий шлак. Металл в сварочной ванне затвердевает быстрее и стекания его практически не происходит. Для вертикальной сварки сверху вниз применяют электроды с целлюлозным, пластмассовым покрытием органического вида (ОЗС

-9, ВСЦ

-1, ВСЦ

-2; ВСЦ

-3 и др.). Производительность сварки сверху вниз выше производительности сварки снизу вверх. Вертикальные швы также удобно выполнять электродами с опиранием покрытия на свариваемые кромки.

Горизонтальные и потолочные швы выполнять сложнее, чем вертикальные (рис. 2). При выполнении горизонтальных швов на верхнем листе часто образуются подрезы, а при сварке в потолочном положении затруднен полный провар корня шва. В обоих случаях сварка должна производиться короткой дугой с достаточно быстрыми колебательными движениями.

Металл толщиной более 8 мм сваривают многопроходными швами. Первый валик в корне горизонтального шва наносится электродом диаметром 4 мм, а последующие — диаметром 5 мм. Первый валик в корне потолочного шва выполняется электродом диаметром 3 мм, а последующие- диаметром не более 4 мм. Валики горизонтального и потолочного швов удобно выполнять электродами с опиранием покрытия. При выполнении потолочных швов газы, выделяющиеся при сварке покрытыми электродами, поднимаются вверх и могут оставаться в шве. Поэтому для сварки в потолочном положении следует пользоваться хорошо просушенными электродами, дающими небольшой шлак.

Первый валик в корне горизонтального шва наносится электродом диаметром 4 мм, а последующие — диаметром 5 мм. Первый валик в корне потолочного шва выполняется электродом диаметром 3 мм, а последующие- диаметром не более 4 мм. Валики горизонтального и потолочного швов удобно выполнять электродами с опиранием покрытия. При выполнении потолочных швов газы, выделяющиеся при сварке покрытыми электродами, поднимаются вверх и могут оставаться в шве. Поэтому для сварки в потолочном положении следует пользоваться хорошо просушенными электродами, дающими небольшой шлак.

Сварка швов в вертикальном положении значительно труднее сварки в нижнем положении, так как расплавленный металл стремится вытечь из сварочной ванны. Для уменьшения объема жидкого металла в ванне при сварке вертикальных швов силу сварочного тока уменьшают на 10-15% по сравнению со сваркой в нижнем положении. Сварка ведется обязательно короткой дугой, что способствует лучшему переходу расплавленного металла электрода в жидкую ванну.

Существует два способа сварки вертикальных швов: «снизу вверх» и «сверху вниз». Наиболее употребителен первый способ.

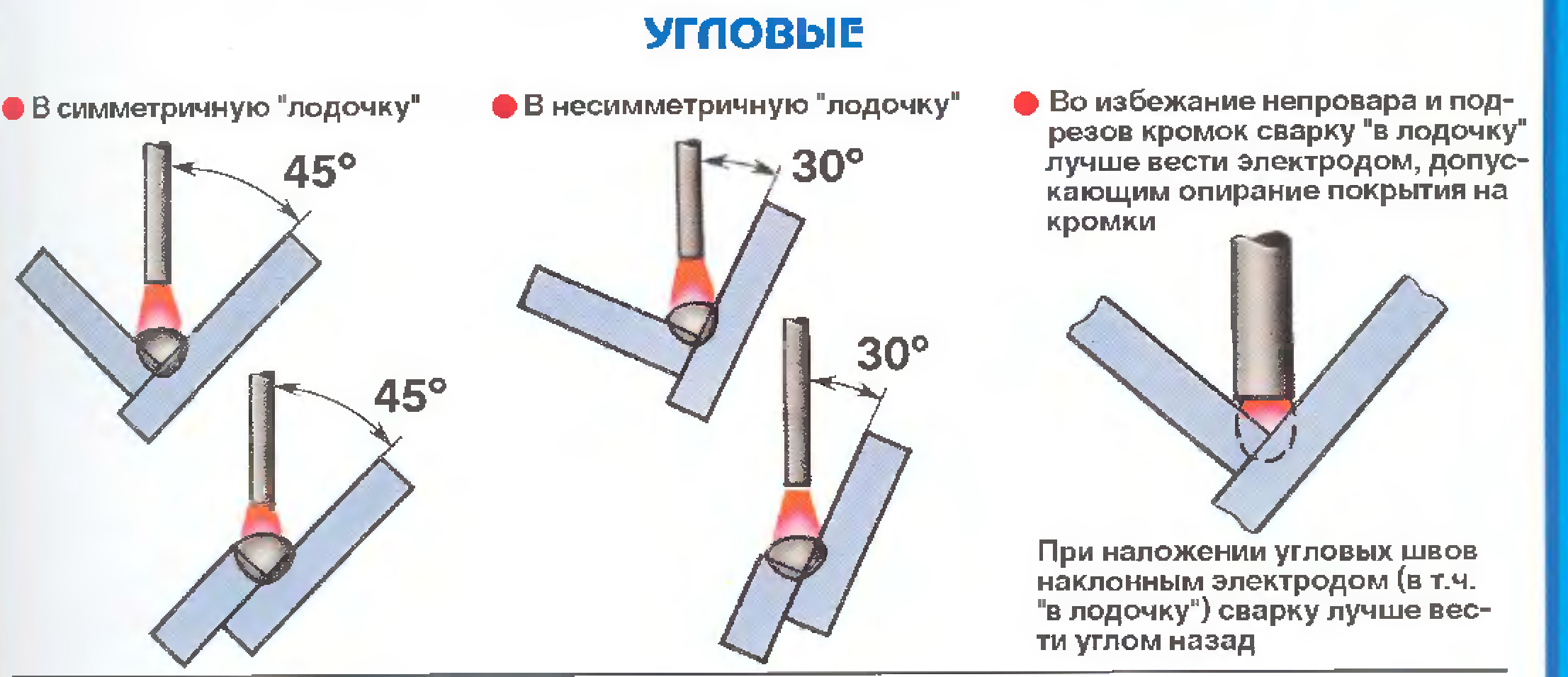

Фиг.52.Сварка угловых швов в «лодочку»

Сварка способом «сверху вниз» применяется при соединении, главным образом, тонких листов. При выполнении вертикальных швов «сверху вниз» не получается полного провара.

Техника сварки вертикальных швов «снизу вверх» заключается в следующем. Прежде всего необходимо правильно расположить электрод относительно плоскости шва. При сварке электродом с тонким покрытием (фиг. 53, а) угол наклона берется в пределах 15-20°, при сварке толстопокрытыми электродами (фиг. 53, б) наклон электрода к горизонтальной линии должен составлять около 45-50°. Такой большой наклон электрода с толстым покрытием необходим для обеспечения более легкого стекания шлака из ванны и для поддержания расплавленного металла.

Дуга зажигается в наиболее низком месте шва, и после образования ванны с расплавленным металлом конец электрода при возможно короткой дуге отводится в сторону вправо или влево и несколько вверх. При этом движении электрода дается возможность расплавленным частицам металла быстро застывать и образовывать своеобразный порог, необходимый для задержания последующих капель расплавляемого металла. Движения электрода повторяются, и наплавляемый металл принимает форму шва. На вертикальных швах чешуйки выражены более резко, и по этому признаку вертикальные швы отличаются от нижних.

Фиг.53. Фиг.54.Положение электордов при сварке вертикальных швов методом «снизу вверх»; «сверху вниз»

При сварке вертикальных швов «сверху вниз» электрод располагается перпендикулярно к свариваемой поверхности. После возбуждения дуги и образования первых капель расплавленного металла электрод наклоняют книзу (фиг. 54), продолжая одновременно расплавлять основной металл. Постепенно подавая электрод и поддерживая короткую дугу, необходимо концом электрода препятствовать стеканию металла, а отводом его в сторону и вниз способствовать застыванию наплавленных капель и образованию шва.

При обоих способах выполнения вертикальных швов электроду необходимо сообщать поперечные колебательные движения. При этом надо подбирать такой путь электрода, при котором передвижение вдоль шва происходило бы без длительной концентрации тепла в одном каком-нибудь месте.

При сварке «сверху вниз» для уменьшения размеров ванны с расплавленным металлом силу сварочного тока и диаметр электрода следует назначать несколько меньшими, чем при сварке «снизу вверх». При выполнении вертикальных стыковых швов с V-образной и Х-образной разделками кромок, а также валиковых швов, последовательность сварки, многослойность, провар вершины угла производят аналогично сварке нижних швов.

Заголовки статей раскрывают их содержание. В последней статье, кроме того, описываются дефекты, возникающие в процессе электросварки, и методы их устранения.

Прежде, чем приступить к изучению технологии выполнения вертикального сварочного шва, рекомендуем ознакомиться с указанными выше статьями (рассмотренные в них вопросы здесь повторяться не будут). Если возникнут дополнительные вопросы (например, связанные со сварочными аппаратами, масками, электродами и т. п.), то рекомендуем воспользоваться сервисом «Поиск по сайту». Можно задать вопрос в разделе «Комментарии» и администрация сайта обязательно даст ответ в самое ближайшее время.

Если возникнут дополнительные вопросы (например, связанные со сварочными аппаратами, масками, электродами и т. п.), то рекомендуем воспользоваться сервисом «Поиск по сайту». Можно задать вопрос в разделе «Комментарии» и администрация сайта обязательно даст ответ в самое ближайшее время.

Предварительные общие замечания

До выполнения сваривания деталей необходимо подготовить металл. Разделка кромок выполняется в соответствии с толщиной свариваемых деталей и типом соединения. Подготовленные детали фиксируют в необходимом (заданном конструкторской документацией) взаимном расположении. Для этого их соединяют короткими поперечными швами («прихватками») с шагом в несколько десятков миллиметров. Прихватки не позволяют деталям смещаться друг относительно друга.

Во время сварки деталей вертикальным швом расплавленный металл из сварной ванны, под действием собственного веса, будет сползать вниз. Для исключения отрывания капель, следует применять как можно более короткую дугу. Чтобы этого добиться, необходимо кончик электрода подвести по возможности близко к сварной ванне. Если используется не залипающий сварочный электрод, то следует опирать его на одну из свариваемых деталей.

Чтобы этого добиться, необходимо кончик электрода подвести по возможности близко к сварной ванне. Если используется не залипающий сварочный электрод, то следует опирать его на одну из свариваемых деталей.

Вертикальный шов можно варить «сверху-вниз» или «снизу-вверх».

Вертикальный шов «снизу-вверх»

Заметим, что удобнее варить вертикальный шов электросваркой с движением электрода «снизу-вверх». Связано это с тем, что в этом случае электродуга «толкает» сварную ванну вверх и препятствует её опусканию вниз. Это значительно упрощает получение качественного шва. Схема выполнения такого сварного шва показана на рисунке.

В следующем видеоролике показано, как правильно варить вертикальный шов электросваркой с движением электрода «снизу-вверх без отрыва». Продемонстрирована техника создания короткого валика:

- движения электрода происходят только вверх-вниз;

- отсутствуют горизонтальные смещения.

В результате, получается очень плоский шов.

В следующем видеоролике показано, как правильно варить вертикальный шов электросваркой с движением электрода «снизу-вверх c отрывом». Такой технологический приём может быть более удобен для начинающих, т. к. за время отрыва сварочного электрода металл успевает остыть. Допускается, для упрощения, опирать электрод на полочку сварного кратера. В этом же видеоролике даётся много общих полезных для сварщика советов. Например, показано влияние силы тока на форму шва. В общем случае, сварочный ток должен быть на 5…10 А меньше рекомендованного для выбранных типа электрода и толщины металла. Но, как показано в видео, это не всегда справедливо и определяется, в основном, экспериментально.

Вертикальный шов «сверху-вниз»

Сварка с движением электрода «сверху вниз» применяется при соединении, главным образом, тонких листов металла. При сварке этим способом тепло сварочной дуги стремится вверх (не обогревая сварную ванну). Поэтому, для получения хорошего проплавления шва, ток следует устанавливать несколько большей величины (на 5…10А), чем при сварке с движением электрода «снизу-вверх».

Техника сварки «сверху-вниз» значительно сложнее предыдущей, и поэтому остановимся на ней более подробно. При выполнении вертикальных швов с движением электрода «сверху-вниз» он располагается перпендикулярно к свариваемой поверхности. После поджига дуги и образования первых капель расплавленного металла, его наклоняют вниз и продолжают расплавлять основной металл. Медленно перемещая электрод (и продолжая поддерживать короткую дугу) его кончиком следует препятствовать стеканию металла из сварной ванны. Одновременно, кончик следует отводить в сторону и вниз, т. е. необходимо выполнять поперечные колебательные движения. Это будет способствовать застыванию наплавленных капель и формированию шва. При этом не следует допускать длительной концентрации тепла в одном каком-нибудь месте.

Дефекты сварных швов

При выполнении сварочных работ возможны (особенно у начинающих сварщиков) дефекты сварных швов. Причём, некоторые из них критичны, некоторые — нет. Этой теме мы на сайте уделили достаточно внимания и сейчас повторять не будем.

Сейчас мы остановимся только на дефектах, которые характерны для вертикальных швов. Они появляются при неправильном выборе силы тока и величины дуги. В таблице приведён их схематический внешний вид и указаны вызвавшие их причины.

С другими видами дефектов, возникающих при проведении электросварки, и способах их устранения можно ознакомиться в статье . В заключение, предлагаем посмотреть ещё один видеоролик о вертикальной сварке. Желаем успехов!

Горизонтальный нижний шов может заварить даже начинающий сварщик. С этой операции начинается обучение сварочному делу. Сварка вертикального шва реализуется немного сложнее. Освоив эту операцию можно претендовать на звание опытного специалиста.

В этой статье мы опишем особенности реализации и первого и второго процесса. Если вы воспользуетесь нашими советами, то сварка вертикальных и горизонтальных швов не вызовет у вас ни малейших затруднений. Ведь, по большому счету, обе операции вполне доступны для освоения даже при минимальном багаже знаний и относительно небольшом опыте сварочных работ. В конце концов, начинающим сварщикам, когда-то, были все.

В конце концов, начинающим сварщикам, когда-то, были все.

Сварка по горизонтали

Сварка горизонтальных швов – это одновременно и простая, и сложная технологическая операция. Ведь кроме нижних швов, которые варятся относительно легко, существуют еще и верхние (потолочные) швы, которые может заварить только опытный специалист.

Причем, и в первом, и во втором случае процесс формирования шва осложняет гравитация. Из нижнего шва металл вытекает по направлению к нижней кромке, а пузырьки восстановленного водорода поднимаются от дна к поверхности, вспенивая наплавку. Из верхнего шва металл просто капает, иногда прямо на сварщика, а газообразные аэрозоли пронизывают валик наплавки по направлению снизу вверх.

Поэтому сварка горизонтального шва требует определенной ловкости, хорошего глазомера и понимания сути проделываемых манипуляций.

Техника сварки по горизонтали

Сварка в горизонтальном положении шва проводится на «короткой» дуге, «средними» или слабосильными токам. Причем, особое внимание уделяют расположению электрода, как относительно плоскости стыкуемых деталей, так и относительно центральной осы формируемого валика.

Причем, особое внимание уделяют расположению электрода, как относительно плоскости стыкуемых деталей, так и относительно центральной осы формируемого валика.

Ну а на практике техника сварки выглядит следующим образом:

- Первый валик сварочного шва формируется на короткой дуге. Пята электрода перемещается вдоль линии стыка, без колебаний в поперечной плоскости. Угол наклона оси электрода к оси валика – 80 градусов. Такой угол гарантирует проплавление стыка на максимальную глубину и выход большей части шлака на поверхность наплавки. Причем если вы расположите электрод «углом вперед», то глубина наплавки увеличится, а если «углом назад», то она, соответственно, уменьшится.

- Второй валик шва формируют при средних значениях сварочного тока, перемещая электрод «углом вперед» без поперечных колебаний, только вдоль линии стыка. Ширина раздела, разумеется, увеличится, поэтому второй валик варят электродом большего диаметра.

- Третий валик шва укладывают между верхней плоскостью второго и границами кромки раздела.

Причем если второй валик получился с выступом, то третьим слоем заполняют «лодочку» между предыдущим валиком и стенками раздела. Ну а если второй валик вышел нормальным, залив всю плоскость раздела, то третий слой формируют в два прохода, укладывая валики вдоль левой и правой кромок.

Причем если второй валик получился с выступом, то третьим слоем заполняют «лодочку» между предыдущим валиком и стенками раздела. Ну а если второй валик вышел нормальным, залив всю плоскость раздела, то третий слой формируют в два прохода, укладывая валики вдоль левой и правой кромок. - Пространство между соседними валиками третьего слоя заполняют четвертой наплавкой. Причем, если это расстояние равно диаметру электрода, то четвертый валик формируют в один проход, ну а если предыдущие слои наплавки отстоят друг от друга на более значительном расстоянии, то стык между валиками заполняют с помощью поперечных и продольных перемещений электрода.

- Следующие слои формируются по тому же принципу, что и третий валик.

При этом, для предотвращения вытекания наплавки из шва под нижнюю кромку стоит подложить пластину из тугоплавкого материала, например – асбеста. А при выходе на верхнюю границу раздела стоит удвоить внимание и старание – большинство дефектов шва «формируется» именно в этот момент.

Сварка по вертикали

Дуговая сварка вертикальных швов реализуется совсем не так, как предыдущая (горизонтальная) технология. Ведь извечный «враг» сварщиков – сила гравитации – вмешивается в процесс формирования шва совершенно иным образом: расплавленные присадочные и основные металлы стекают вниз, вдоль линии шва, газообразные аэрозоли, устремляются вверх (в том же направлении).

Поэтому в процессе вертикальной сварки необходимо учитывать следующие нюансы:

- Во-первых, необходимо понимать, что расплавленный металл стекает вниз, провоцируя появление наплывов. Поэтому валики горизонтальных швов должны быть тонкими. А в процессе их формирования следует избегать поперечных смещений электрода.

- Во-вторых, сварка в вертикальном положении шва предполагает формирование валика, габариты которого сопоставимы с диаметром электрода. Разумеется, допускается и двукратное превышение (когда валик больше диаметра электрода даже с учетом габаритов покрытия), но не более.

- В-третьих, сила сварочного тока должна быт максимальной, но при выборе конкретных значений необходимо нивелировать риск «подрезов» основного металла чересчур сильной дугой. Поэтому сила тока, все же, не должна доходить до максимума.

- В-четвертых, угол наклона электрода (по направлению к плоскости заготовки) должен равняться, как минимум, 80 градусам. При меньших значениях появляется эффект «козырька» препятствующего плавлению основного метала. Таким образом, регулируя угол наклона можно влиять на температуры и глубину плавления в зоне сварочной ванны. Оси валиков (стыковочных швов) и электродов должна быть параллельны друг другу.

- В-пятых, ширина шва регулируется скоростью наплавки и траекторией перемещения пяты электрода. Совершая возвратно-поступательные движения вверх-вниз, можно повлиять на ширину наплавки. Но в этом случае необходимо выдерживать 80-градусный наклон «углом вперед».

- В-шестых, валики укладываются в вертикальный раздел «полочками». То есть, каждый последующий слой опирается на предыдущую наплавку.

Сварка вертикальных швов более сложна в технологическом плане, чем работа в горизонтальной плоскости. Расплавленный металл очень текуч и под воздействием гравитации просто оплывает вниз.

В этой статье мы рассмотрим основные методики варки вертикальных швов, а также расскажем, с помощью какого оборудования проще выполнить такую работу.

Проблемы вертикального сваривания

Сварочный процесс заключается в расплавлении металла деталей, которые соединяются между собой после остывания. С горизонтальными видами сварки все просто, главное — научится поджигать дугу и правильно вести шов. Но как быть с вертикальными видами? Под воздействием притяжения металл постоянно течет и очень непросто контролировать сварочную ванну. В итоге получаются неровные соединения, сформированные каплями и подтеками.

При сварке в вертикальном положении возможны такие проблемы, как непровар металла или, наоборот, подрезка. Они возникают вследствие выбора не соответствующего по силе тока. При непроваренном металле расплав разбрызгивается вокруг и растекается по поверхности. Подрезка образуется в виде канавки в шве, когда слишком мощная дуга вырезает материал из зоны сварки.

При непроваренном металле расплав разбрызгивается вокруг и растекается по поверхности. Подрезка образуется в виде канавки в шве, когда слишком мощная дуга вырезает материал из зоны сварки.

Еще одна проблема вертикального шва образуется при длительной задержке дуги на одной точке. Сварочная ванна как бы «выпадает», образуя прожоги в заготовках.

Каким образом можно избежать брака в соединении при вертикальном сваривании и что за приемы подойдут в таком случае?

Инвертор или полуавтомат

Инвертор с функцией ММА — это та же ручная дуговая сварка, но работающая по другому принципу, в отличие от трансформаторной. При этом используется покрытый плавящийся электрод.

Полуавтомат варит за счет расплавления проволоки, подающейся в зону сварки. Такие аппараты позволяют создавать более качественные швы, так как нет брызг расплавленного металла, а импульс, по сути, вбивает каждую точку в соединение.

Так чем же лучше варить вертикальный шов?

В любом случае для начинающего сварщика потребуется практика в работе с одним из этих приборов. Без опыта сразу сделать качественное соединение вряд ли получиться.

Без опыта сразу сделать качественное соединение вряд ли получиться.

Инверторная ручная сварка требует большего внимания к процессу и контроля движения электрода. При неправильно выбранном положении держателя и угла наклона возникнет брак. Варить нужно с отрывом, создавая эффект . При этом металл будет разбрызгиваться и растекаться по поверхности изделия. Только при наличии большой практики будет получаться качественный шов.

Полуавтомат также требует тщательного контролирования сварочного процесса. Здесь тоже важны и выбранные положения держателя, и техника сварки. При использовании защитного газа в полуавтоматической сварке уменьшается количество брызг и подтеков, но такое соединение будет дороже по себестоимости.

Главное преимущество в том, что можно уменьшить скорость подачи проволоки, а значит замедлить процесс перегрева металла. В итоге, при должной практике с полуавтоматическим сварочным аппаратом можно уменьшить стекание расплава вниз. Для подобного эффекта с использованием ручной сваркой используют специальные электроды, ускоряющие кристаллизацию металла.

Многие сварщики рекомендуют при сварке вертикальных швов использовать полуавтомат, который позволяет получить качественное соединение. Но, при отсутствии такого аппарата, с использованием должной техники работы можно получить качественное крепление по прочности и с обычной ручной сваркой.

Технология сварки вертикальных швов

Главное правило — вертикальные швы наиболее приемлемо накладывать снизу вверх! В таком положении дуга будет как-бы подталкивать сварочную ванну и не позволять ей стекать вниз. А также такое положение способствует упору капли расплавленного металла в нижний, уже застывший, шов.

Особенности ручной сварки

При работе с ручной сваркой нужно выполнять некоторые особенные требования.

- При сварочных работах с вертикальными швами нужно установить ток немного ниже, чем обычно. Это способствует образованию меньшего количества тепла, а, значит, металл будет не так быстро растекаться.

- Для того, чтобы избежать интенсивного стекания расплава вниз, нужно выдерживать более короткую дугу.

- Держатель с электродом располагают так, чтобы кончик стержня смотрел вверх и немного в сторону.

- Шов ведут постепенно с поперечными поступательными движениями. Лучше всего двигаться зигзагом или елочкой.

- Наиболее качественным получиться соединение, сваренное с отрывом. Когда электрод удаляют и приближают к поверхности изделия.

Если у Вас мало опыта в таком виде работ, лучше всего поэкспериментировать отдельно от изделия, выбрав оптимальную силу тока и скорость ведения шва, и только тогда приступать к основной работе.

Сварка полуавтоматом

- Если толщина металла изделия до 3 миллиметров, то сварку лучше всего вести сверху вниз.

- При деталях со стенками от 3 мм и более шов ведут наоборот, снизу вверх.

- Горелку полуавтомата располагают под углом в 45 градусов к поверхности.

- Ток нужно снизить, как и скорость подачи проволоки (процесс плавления происходит быстрее, чем при ручной варке).

При сварке вертикальных швов полуавтоматом, нужно руководствоваться тремя главными правилами: выдержать нужную длину дуги (короче), обеспечить равномерное движение держателя и установить нужный угол к свариваемым поверхностям.

Безопасность при вертикальной сварке

Сварочное оборудование довольно травмоопасное, но, кроме общих правил по безопасной работе (защита зрения, электробезопасность и прочие), существуют некоторые требования и при выполнении различных видов швов.

Техника безопасности при сварке вертикальных швов, в силу того, что металл стекает и разбрызгивается вниз, особое внимание уделяет защите от этого фактора.

Чтобы избежать попадания горячего материала на одежду, нужно выбрать правильное положение, лучше всего — немного в стороне от опасной зоны. Также не стоит работать лежа под местом сварки.

Обязательно стоит тщательно подойти к снаряжению. Для сварки нужно использовать огнестойкие перчатки, закрывающие руки. И, конечно, обеспечить полную защиту всего тела от попадания расплава на кожу.

Часто вертикальные швы приходится варить в ограниченном пространстве (например, под автомобилем), в таком случае нужно обеспечить надежную вентиляцию и приток свежего воздуха.

Особенно, если используется защитный газ (аргон или углекислый).

Также не стоит забывать и об электробезопасности.

А что Вы можете добавить к материалу этой статьи. Поделитесь свои опытом сварки вертикальных швов. Чем лучше всего пользоваться, по Вашему мнению: полуавтоматом или ручной сваркой? Оставьте свои комментарии в блоке обсуждения этого материала.

Сварка многослойных швов. Сварочные швы: виды швов и соединений

Однослойный однопроходный шов выполняется за один проход. При сварке металла большой толщины шов выполняют слоями, каждый из которых накладывают за один проход (многослойный ) или за несколько проходов (многослойный многопроходный ).

Сварка за один проход предпочтительнее при ширине шва не более 14-16 мм, т.к. дает меньше остаточных деформаций. При толщине металла более 15 мм сварка каждого слоя «напроход» нежелательна. Первый слой успевает остыть, и в нем возникают трещины

МНОГОСЛОЙНЫЙ

чаще — для стыковых швов

I — VI — очередность нанесения слоев

МНОГОСЛОЙНЫЙ МНОГОПРОХОДНЫЙ ДВУСТОРОННИЙ

чаще — для угловых и тавровых

I — III — очередность нанесения слоев; 1 — 8 — очередность наложения швов

Для равномерного прогрева металла по всей длине швы накладывают:

- двойным слоем

- горком

- каскадом

- поперечной

- блоками

- горкой

При способе двойного слоя второй слой накладывают по неостывшему первому после удаления сварочного шлака в противоположном направлении на длине 200-400 мм

НАЛОЖЕНИЕ ШВОВ ПРИ ТОЛШИНЕ МЕТАЛЛА БОЛЕЕ 15 ММ

ПРИ КАСКАДНОМ МЕТОДЕ шов разбивают на участки по 200 мм. После сварки первого слоя первого участка, не останавливаясь, продолжают укладывать первый слой на соседнем участке.Тогда каждый последующий слой накладывается на не успевший остыть металл предыдущего слоя

После сварки первого слоя первого участка, не останавливаясь, продолжают укладывать первый слой на соседнем участке.Тогда каждый последующий слой накладывается на не успевший остыть металл предыдущего слоя

СВАРКА «ГОРКОЙ» — разновидность каскадного метода. Ведется двумя сварщиками одновременно от середины к краям

Оба метода — это обратноступенчатая сварка не только по длине, но и по сечению шва, причем зона сварки всегда остается горячей

ПРИ СВАРКЕ БЛОКАМИ шов заполняют отдельными ступенями по всей высоте сечения шва. Применяют при соединении деталей из сталей, закаливающихся при сварке

В процессе сварочных работ образуются наиболее надежные соединения. Сварочные швы могут соединять различные материалы. Помимо металла можно варить стекло, пластмассу, керамику. Сварочные работы могут проводиться в разных плоскостях. Поэтому положение шва при сварке зависит от пространственного расположения краев деталей, которые необходимо сварить.

По способу выполнения швы бывают:

- односторонние;

- двухсторонние;

- однослойные;

- многослойные.

Подробнее про классификацию сварных соединений читайте в .По расположению в пространстве и протяженности существуют следующие виды сварки:

- В нижнем положении. Когда сварочный шов располагается под углом 0°к поверхности земли;

- В горизонтальном. Сваривание ведется горизонтально, а деталь размещена под углом от0 до 60 °;

- В вертикальном положении. Сваривание ведется вертикально, а конструкция располагается в плоскости от 60до 120 °;

- В потолочном. Шов находится над сварщиком, а работы ведутся под углом 120-180 °;

- В “лодочку”. Сварка выполняется «в угол», а деталь расположена под наклоном.

Сварочные работы в нижнем положении даже для начинающих не представляют трудностей. Как они проводятся рассказывалось . Для всех остальных необходимы технологические знания.

Сварка вертикальных швов

Как варить вертикальный шов? Когда выполняется сварка вертикальных швов металл подготавливается так, что учитывается тип соединения и толщина элементов. После чего они фиксируются в нужном положении, и прихватываются небольшими поперечными стежками, которые не дают деталям смещаться.

После чего они фиксируются в нужном положении, и прихватываются небольшими поперечными стежками, которые не дают деталям смещаться.

Сварка двух вертикальных пластин

Вертикальный шов сваривается двумя способами: снизу вверх и в обратном направлении. Получить высокое качество вертикального шва легче, когда работаешь снизу вверх, так как сварочная ванна поднимается дугой и не дает ей опускаться.

Сварка вертикального шва снизу вверх без отрыва дуги предполагает движение электрода в одном направлении без смещения по горизонтали. Он наклоняется к плоскости под углом 80-90°. Сварочная дуга оказывает прямое воздействие на деталь, что облегчает управление процессом.

Алготирм сварки:

- В нижней точке возбуждается дуга;

- Подготовка горизонтальной поверхности, равной сечению шва – движение электрода: полумесяцем, “елочкой” или зигзагом;

- Удержание сварочной ванны осуществляется давлением дуги, которая контролируется наклоном электрода.

Движения электродом должны осуществляться довольно быстро, необходим полный контроль над процессом. Если сварочная ванна начинает вытекать с одного края, переходите к другому с одновременным движением вверх.

Если сварочная ванна начинает вытекать с одного края, переходите к другому с одновременным движением вверх.

Важно! Не перегревайте металл и не останавливайтесь. Ванна может выпасть, последствием чего может быть прожог.

Свои особенности имеет сварка углового вертикального шва. Сначала наплавляют полочку, затем неспешными манипуляциями электрода наплявляют маталл. Формируется готовый шов при проходе “лесенкой”. Т.е. подняли электрод вправо вверх, капля расплавленного металла застывает между кромками, далее ведем кончик электрода по краю шва влево и вверх, тем самым формирую “чушуйки” надежного соединения.

При сварочных работах с отрывом дуги движения выполняются из одной стороны в другую небольшими поперечными стежками или петельками.

Сварка с отрывом дуги

На форму стыка большое влияние оказывает сила тока. Ток, чаще всего, на 5-10А меньше рекомендованных значений для определенного типа электродов и толщины материала. Хотя это верно не всегда. Поэтому лучше всего её определять экспериментально и брать средние значения.

Хотя это верно не всегда. Поэтому лучше всего её определять экспериментально и брать средние значения.

Сварка горизонтальных швов

Горизонтальные швы на вертикальной поверхности свариваются справа налево и наоборот. Ванна в этом случае будет также стремиться вниз, стекать в нижнюю кромку. Электрод наклоняется под большим углом, который зависит от параметров тока. Ванна обязательно должна оставаться на месте.

При сварке толстого металла идет скок(разделка) только верхней кромки, нижняя при этом, удерживает расплавленный металл в сварочной ванне.

- предпочтительно варить слева направо, так лучше видна сварочная ванна;

- положение электрода немного назад, на шов;

- возбуждение дуги происходит на нижней кромке, далее переводят на верхнюю;

- траектория движения электродом осуществляется по спирали.

Движение электрода по спирали

При стекании металла вниз необходимо увеличить скорость движения и уменьшить нагрев металла. Можно выполнять отрывы дуги. В эти промежутки времени металл чуть остывает и прекращается его стекание. Такой же эффект дает снижение силы тока. Только пользуйтесь этими приемами поэтапно.

Можно выполнять отрывы дуги. В эти промежутки времени металл чуть остывает и прекращается его стекание. Такой же эффект дает снижение силы тока. Только пользуйтесь этими приемами поэтапно.

Совет! Если варить горизонтали для вас в новинку, не наплавляйте много металла, постарайтесь выполнить качественно тонкий шов. Затем, по необходимости, сделайте проход над первым.

Горизонтальные угловые швы в нахлесточных соединениях свариваются достаточно просто, техника выполнения повторяет сварку в нижнем положении.

Сварка потолочных швов

Как варить потолочный шов электросваркой? Такие ситуации могут привести в замешательство неопытных новичков.

Сварщик в этом случае находится в неудобном положении, а капли раскаленного металла с потолка будут срываться вниз. Электрод при таком виде работ расположен перпендикулярно к поверхности. Он должен совершать круговые движения с небольшой скоростью, чтобы расширить соединение. Электрическая дуга обязательно короткая. При длинной дуге будут образовываться подрезы.

При длинной дуге будут образовываться подрезы.

Способы выполнения потолочных швов

Сварка потолочных швов осуществляется по такому же принципу – металл должен затвердеть максимально быстро. Для такого вида работ используются электроды с особым тугоплавким покрытием.

Вместе с круговыми движениями электродами совершаются и вертикальные. При отдалении от ванны дуга гасится. Энергия перестает поступать. Происходит остывание металла и его кристализация, сварочная ванна уменьшается. Таким образом плавление осуществляется коротким замыканием.

К потолочной сварке прибегают в случаях крайней необходимости, когда нет возможности расположить более удобно свариваемые детали. Нагрев металла осуществляется снизу, при этом пузырьки поднимаясь из сварочной ванны оказываются в корне шва, и ослабляют его.

Угловые швы

Сварка угловых швов имеет свои особенности. Сварочный процесс, состоящий из накладываемого соединения одного на другое, осуществляется без предварительной подготовки кромок. Стыки выполняются с обеих сторон угла.

Стыки выполняются с обеих сторон угла.

Когда детали соединяются встык и образуют угол, торец обрезается у одного элемента.

Т-образный тип соединения

Чтобы получить идеальный шов, одна плоскость должна стоять горизонтально, вторая – вертикально. Сваривать угловое соединение обязательно под углом 90°. Когда толщина изделия, которое расположено вертикально, не более 12 мм, тогда в дополнительной обработке нет необходимости. Если же его толщина от12 – 25 мм, необходимо подготовку делать в V-образной форме.

От 25-40 мм производят одностороннюю обрезку скосов U-образной формы.

Свыше 40мм – двухсторонняя обрезка V-образной формы.

Нижний край вертикально расположенного изделия обрезается ровно, а ширина стыка не более 2 мм.

Чтобы угловой стык был хорошо выполнен, необходимо уметь правильно зажигать дугу. Она зажигается перед началом сварочного процесса. Повторно выполняется при обрыве.

При использовании электродов с толстым покрытием, образуется большие участки топленого металла. По причине стекания металла вниз сделать правильную шовную поверхность угла не представляется возможным.

По причине стекания металла вниз сделать правильную шовную поверхность угла не представляется возможным.

Свариваемые поверхности нужно располагать таким образом, чтобы наклон был 45°и сварку выполнять лодочкой.

Нахлесточные соединения

Свариваемые листы, наложенные один на другой на расстояние 3-5 толщины этих листов, провариваются по периметру, также и по краю угла, образованного при накрытии. Обработка кромок при этом не требуется. Но увеличиваются затраты материала, и соединение утяжеляется. Несмотря на это, такой вариант используется довольно часто.

Особенности кольцевой сварки

Сварка кольцевых швов требуется при соединении труб, различных деталей запорной арматуры. Представляет собой комбинированные виды.

Дуговой электросваркой выполняется вертикальный шов, расположенный сбоку трубы. Горизонтальный шов накладывают по окружности. Также выполняется сварка потолочного шва и нижнего, которые расположены соответственно.

Трубы, изготовленные из стали, чаще всего обвариваются встык. Во избежание наплывов внутри труб, электрод наклоняют не больше 45°к горизонту, стык высотой 3 мм, а шириной – 8.

Во избежание наплывов внутри труб, электрод наклоняют не больше 45°к горизонту, стык высотой 3 мм, а шириной – 8.

Перед выполнением кольцевой сварки нужно провести подготовку поверхности:

- Деталь тщательным образом очищается;

- Деформированные торцы обрезаются и выпрямляются;

- На расстоянии 10 мм от края кромки зачищаются до блеска.

Во время сварки ведется непрерывная обработка стыков, а соединения поворотов провариваются в несколько слоев. Каждое соединение зачищается от шлака перед наложением следующего. При нанесении первого – полностью расплавляются все кромки. На случай если обнаруживается наличие трещин, они высекаются и фрагмент вновь проваривается.

Остальные слои накладываются при медленном вращении трубы. Конец предыдущего и начало последующего слоя сдвигают на 15-30 мм.

Заключительный слой обязательно красивый, с ровной поверхностью.

Стыковые швы

Сварка стыковых швов выполняется разными способами:

- В пространстве;

- На съемной подкладке из меди;

- С накладыванием предварительного шва.

При сварке швов в пространстве очень сложно проварить его корень по всей длине. Поэтому лучше использовать съемную пластину из меди, которая в силу своей высокой теплопроводности и технических характеристик препятствует оплавлению подкладки в момент соприкосновения с расплавленным металлом. По окончании работ она легко удаляется.

Недостатком таких соединения является высокая вероятность получения непровара. Во избежание этого дефекта, перед тем как подваривать обратную сторону, в металле вырубают канавку глубиной 2-3 мм. После этого её перекрывают подварочным валиком, затем стык усиливают снаружи.

Сварные многослойные швы

Каждый слой перед наложением нового зачищается от шлаков и остывает. Поэтому сварка многослойных швов отличается от других видов. Для первого слоя используют электроды с диаметром 3-4 мм, а для других – 5-6 мм. Заключительный слой является выпуклостью, а также проводит термообработку предыдущих пластов.

Подварочный шов – важная составляющая многослойного соединения. Он выполняется после зачистки и возможно частичного удаления первого стежка, в том месте где велика вероятность скопления дефектов. От того, насколько качественно будет выполнен подварочный шов, зависит надежность всего соединения.

Он выполняется после зачистки и возможно частичного удаления первого стежка, в том месте где велика вероятность скопления дефектов. От того, насколько качественно будет выполнен подварочный шов, зависит надежность всего соединения.

Заключение

Резюмируем, чтобы научиться правильно варить сваркой надо начать с самого простого:

- отработать нужный наклон электродов, производя при этом собирательные движения к соединению деталей.

- научиться сбивать шлак со стыков, которые с каждым разом будут все лучше получаться.

Как правильно варить вертикальный шов электросваркой? Очень важно учесть все рекомендации. Вертикальный шов выполняется немного сложнее горизонтального. Сначала прихватывается в нескольких местах, а затем заполняется постепенно снизу вверх. Таким образом весь зазор заполняется жидким металлом.

Отрабатывайте умения, покупайте аппарат для сварки, электроды, начинайте учиться выполнять красивые швы.

Сварочный шов — линия расплавленного металла на кромках двух стыкующихся конструкций, возникающая в результате воздействия на сталь электрической дуги. Тип и конфигурация швов подбирается для каждого случая индивидуально, ее выбор зависит от таких факторов как мощность используемого оборудования, толщина и химический состав свариваемых сплавов. Такой шов также возникает при сварке полипропиленовых труб паяльником.

Тип и конфигурация швов подбирается для каждого случая индивидуально, ее выбор зависит от таких факторов как мощность используемого оборудования, толщина и химический состав свариваемых сплавов. Такой шов также возникает при сварке полипропиленовых труб паяльником.

В данной статье рассмотрены виды сварочных швов и технология их выполнения. Мы изучим вертикальные, горизонтальные и потолочные швы, а также узнаем, как выполняется их зачистка и проверках на предмет дефектов.

1 Классификация сварочных швов

Классификация швов на разновидности выполняется по многим факторам, основным из которых является тип соединения. По данному параметру швы делятся на:

- шов встык;

- шов внахлест;

- тавровый шов.

Рассмотрим каждый из представленных вариантов подробнее.

1.1 Стыковое соединение

Данный способ соединения применяется при сварке торцевых частей труб, квадратного профиля и листового металла. Соединяющиеся детали размещаются так, чтобы между их кромками оставался зазор в 1. 5-2 мм (желательна фиксация деталей струбцинами). При работе с листовым металлом, толщина которого не превышает 4 мм, шов прокладывается только с одной стороны, в листах 4-12 мм он может быть как двойным, таки одинарным, при толщине от 12 мм — только двойным.

5-2 мм (желательна фиксация деталей струбцинами). При работе с листовым металлом, толщина которого не превышает 4 мм, шов прокладывается только с одной стороны, в листах 4-12 мм он может быть как двойным, таки одинарным, при толщине от 12 мм — только двойным.

Если толщина стенок деталей составляет 4-12 мм, необходима механическая зачистка краев и заделка кромок одним из нижеуказанных способов. Соединение особо толстого металла (от 12 мм) рекомендовано выполнять с использованием Х-образной зачистки, другие варианты тут невыгодны из-за потребности в большом количестве металла для заполнения образовавшегося шва, что увеличивает расход электродов.

Однако в ряде случаев сварщиком может приниматься решение варить толстый металл одним швом, что требует его заполнения в несколько проходов. Швы такой конфигурации называются многослойными, технология сварки многослойных швов приведена на изображении.

1.2

Нахлесточное соединение применяется исключительно при сварке листового металла толщиной 4-8 мм, при этом пластина проваривается с обеих сторон, что исключает возможность попадания между листами влаги и их последующей коррозии.

Технология выполнения такого шва крайне требовательна к соблюдению правильного угла наклона электрода, который должен варьироваться в диапазоне 15-40 градусов. В случае отклонения от нормы заполняющий шов металл будет смещаться с линии стыка, что значительно снизит прочность соединения.

1.3 Тавровый шов

Тавровое соединение выполняется в форме литеры «Т», оно может выполнятся как с двух, так и с одной стороны. Количество швов и потребность в разделке торцевой части детали зависит от ее толщины:

- до 4 мм — односторонний шов без разделки торцов;

- 4-8 мм — двойной, без разделки;

- 4-12 мм — одинарный с односторонней разделкой;

- более 12 мм — двухсторонний, двойная разделка.

Одной из разновидностей таврового соединения является угловой шов, используемый для соединения двух перпендикулярных либо наклоненных друг к другу листов металла.

2 Разновидности швов по пространственному положению

Помимо классификации по типу соединения, швы делятся на разновидности в зависимости от положения в пространстве, согласно которому они бывают:

- вертикальные;

- горизонтальные;

- потолочные.

Проблемой выполнения вертикальных швов является сползание расплавленного металла вниз, что происходит из-за силы тяжести. Тут необходимо применять короткую дугу — держать торец электрода максимально близко к металлу. Сварка вертикальных швов требует реализации предварительных работ — зачистки и разделки, которые подбираются исходя из типа соединения и толщины металла. После подготовки детали фиксируются в требуемом положении и производится черновое соединение поперечными «прихватами», которые препятствуют смещению заготовок.

Сварка вертикального шва может выполняться как сверху-вниз, так и снизу-вверх, в плане удобства работы последний вариант предпочтителен. Электрод необходимо удерживать перпендикулярно по отношению к соединяемым деталям, допустимо опирать его на кромки сварного кратера. Движение электрода выбирается исходя из требуемой толщины шва, наиболее прочный стык достигается при поперечном смещении электрода из стороны в сторону и при петлеобразном колебании.

На вертикальных плоскостях швы горизонтального типа выводятся слева-направо либо справа-налево. Сварка горизонтальных швов осложняется стеканием ванны вниз, что требует поддерживания значительного угла наклона электрода — от 80 до 90 0 . Чтобы не допустить наплыва металла в таких положениях необходимо перемещать электрод без поперечных колебаний, способом узких валиков.

Скорость движения электрода подбирается так, чтобы центр дуги проходил по верхней границе шва, а нижний контур расплавленной ванны не доходил до верхнего торца предыдущего валика. Особое внимание тут необходимо уделить верхней кромке, наиболее подверженной образованию различных дефектов. До начала сварки последнего валика нужно обязательно очистить сформированный шов от шлака и нагара.

Наиболее трудными в исполнении являются потолочные швы. Поскольку в таком пространственном положении расплавленная ванна удерживается исключительно поверхностным натяжением металла, сам шов необходимо делать максимально узким. Стандартная ширина валика — не более двукратной ширины используемых электродов, при этом в работе нужно применять электроды диаметром до 4 мм.

Стандартная ширина валика — не более двукратной ширины используемых электродов, при этом в работе нужно применять электроды диаметром до 4 мм.

При прокладывании шва электрод необходимо удерживать под углом от 90 до 130 0 к соединяемым плоскостям. Валик формируется колебательными движениями электрода от кромки до кромки, при этом в крайнем боком положении электрод задерживается, что позволяет избежать подрезов. Отметим, что сварщикам без опыта за потолочные швы браться не рекомендуется.

2.1 Технология сварки потолочных швов (видео)

2.2 Зачистка и контроль дефектов

После формирования шва на поверхности соединенных деталей остается шлак, капли расплавленной стали и окалины, при этом сам шов может иметь выпуклую форму и выступать над плоскостью металла. Устранить данные недочеты позволяет зачистка, которая осуществляется поэтапно.

Первоначально посредством молотка и зубила нужно удалить окалину и шлак, далее с помощью болгарки, укомплектованной абразивным диском, либо шлифовальной машинки, выравниваются соединенные плоскости. Зернистость абразивного круга выбирается исходя из требуемой гладкости поверхность.

Зернистость абразивного круга выбирается исходя из требуемой гладкости поверхность.

Дефекты сварного шва, часто встречающиеся у неопытных специалистов, как правило являются следствием неравномерного движения электрода либо неправильно выбранной силы и величины тока. Некоторые дефекты являются критичными, некоторые можно исправить — в любом случае контроль шва на предмет их наличия является обязательным.

Рассмотрим, какие дефекты бывают и как выполняется их проверка:

Также могут образовываться дефекты в виде трещин, которые появляются на стадии остывания металла. Трещины бывают двух конфигураций — направленные поперек либо вдоль шва. В зависимости от времени образования трещины классифицируются на горячие и холодные, последние появляются после отвердевания стыка из-за чрезмерных нагрузок, которые конкретный тип шва не может выдержать.

Холодные трещины являются критическим дефектом, который может привести к полному разрушению соединения. В случае их образования необходимо выполнить повторную сварку поврежденных мест, если их слишком много — шов нужно срезать и сделать заново.

Многослойная сварка обеспечивает получение шва и прилегающей к нему зоны основного металла с необходимыми механическими свойствами. Это обусловлено, как отмечалось, тепловым воздействием накладываемого валика на ранее наложенный слой металла.

Многослойная сварка ввиду многократного воздействия термического цикла сварки на основной металл в околошовной зоне изменяет строение и структуру зоны термического влияния. При сварке длинными участками после каждого последующего прохода предыдущий шов подвергается своеобразному отпуску.

Многослойная сварка выполняется короткими участками, стыки валиков в различных слоях не должны совпадать. При наложении каждого последующего слоя поверхность предыдущего тщательно очищается металлической щеткой до блеска.

Многослойная сварка обеспечивает хороший провар корня шва и значительно повышает плотность сварного соединения.

Многослойная сварка короткими участками может выполняться секциями, каскадным методом или методом горки.

Многослойная сварка также благоприятно влияет на получение менее хрупкой структуры в сварном соединении.

Многослойная сварка ввиду многократного воздействия термического цикла сварки на основной металл в околошовной зоне изменяет строение и структуру зоны термического влияния. При сварке длинными участками после каждого последующего прохода предыдущий шов подвергается своеобразному отпуску. При сварке короткими участками шов и околошовная зона длительное время находятся в нагретом состоянии. Помимо изменения структур, это увеличивает и протяженность зоны термического влияния.

Форма сварочной ванны в зависимости от ее нагрева. — холодная, б-перегретая, в-нормальная. Многослойная сварка чугуна применяется редко и лишь в тех случаях, когда невозможно поддерживать всю ванну в жидком состоянии.

Двухсторонний шов. Многослойную сварку применяют при сварке толстых листов, когда мощность сварочного аппарата недостаточна для заполнения шва в один проход. Иногда многослойную сварку применяют исходя из технологических соображений. При многослойной сварке необходимо делать разделку кромок.

Многослойную сварку ведут способом каскад. При сварке трубопроводов с толщиной стенки более 6 мм и содержанием углерода в металле более 0 18 % следует применять предварительный подогрев, обеспечивающий во время сварки температуру металла шва в околошовной зоне не ниже 200 С. Стык должен завариваться без перегрева. В случае возникновения перегрева необходимо обеспечить медленное остывание и нагрев перед возобновлением сварки до 200 С. Металл сварочной ванны необходимо поддерживать в густом состоянии, чтобы предотвратить выгорание хрома и молибдена. Рекомендуется предварительный подогрев до 250 — 300 С. Применяется одно — и многослойная сварка с наименьшим числом перерывов. После окончания сварки пламя горелки медленно отводят вверх, что способствует более полному выделению газов из расплавленного металла. Хромомо-либденовые и молибденовые стали подвергают термической обработке.

Двухсторонний шов. Многослойную сварку применяют при сварке толстых листов, когда мощность сварочного аппарата недостаточна для заполнения шва в один проход. При многослойной сварке необходимо делать разделку кромок.

При многослойной сварке необходимо делать разделку кромок.

Многослойную сварку выполняют, укладывая три или более электродов в разделку кромок или в угол при положении в лодочку. Ток к электродам подается от нескольких источников. Для устойчивости процесса электроды покрывают стальной накладкой, облицованной слоем листовой меди (рис. IX.9, в), под которую укладывают слой бумаги, предохраняющий накладку от подгорания. При сварке одиночными электродами со стандартным покрытием также необходимо пользоваться указанными накладками.

Многослойную сварку выполняют короткими участками, стыки валиков в различных слоях не должны совпадать. При наложении каждого последующего слоя поверхность предыдущего тщательно очищают металлической щеткой до блеска.

Схемы сварки наклонным (а. Многослойную сварку выполняют, укладывая электроды в разделку кромок или в угол при положении в лодочку. Ток к электродам подают от нескольких источников.

Отжигающий валик. Многослойную сварку элементов толщиной 6 — 15 мм при средней и большой протяженности швов выполняют обратноступенчатым способом, от середины к концам шва. При многослойной сварке каждый предыдущий слой шва как бы отжигается при сварке последующего слоя.

При многослойной сварке каждый предыдущий слой шва как бы отжигается при сварке последующего слоя.

Многослойную сварку элементов толщиной 6 — 15 мм при средней и большой протяженности швов выполняют обратноступенчатым методом, ог середины к концам шва.

Ручную дуговую многослойную сварку конструкций из стали 16Г2АФ толщиной более 16 мм рекомендуется выполнять с использованием так называемой мягкой прослойки. При двусторонней сварке стыковых соединений первый шов следует накладывать со стороны, противоположной прихваткам, в этом случае при обязательной подрубке корня шва прихватки удаляются.

Многослойной сваркой нередко сваривают конструкции из легированных сталей, в которых воздействие термического цикла может повлечь за собой существенные изменения свойств металла. Для таких конструкций определение термического цикла и его регулирование представляет наибольший интерес.

Многослойной сваркой обеспечивается повышенная прочность металла шва и всего сварного соединения по сравнению с однослойной: получается меньший участок перегретого металла в зоне термического влияния сварного соединения, достигается нормализация (отжиг) нижележащих слоев при наплавке последующих. Толщина слоя подбирается такой, чтобы металл предыдущего слоя приобретал мелкозернистое строение. Для сварки незакаливающейся стали толщина слоя многослойного шва составляет 3 — 8 мм в зависимости от толщины и размеров изделия. Металл верхнего слоя шва рекомендуется отжечь газовым пламенем без присадочного металла.

Толщина слоя подбирается такой, чтобы металл предыдущего слоя приобретал мелкозернистое строение. Для сварки незакаливающейся стали толщина слоя многослойного шва составляет 3 — 8 мм в зависимости от толщины и размеров изделия. Металл верхнего слоя шва рекомендуется отжечь газовым пламенем без присадочного металла.

Схемы сварки сквозным валиком при толщине металла, мм.| Сварка ванночками. Однако многослойная сварка менее производительна и требует большего расхода газов, чем однослойная. Поэтому ее применяют только при сварке ответственных изделий. Сварку ведут короткими участками. При наложении слоев нужно следить за тем, чтобы стыки швов в различных слоях не совпадали. Перед наложением нового слоя нужно проволочной щеткой очистить поверхность предыдущего слоя от окалины и шлаков.

Определение доли участия металла в формировании шва. При многослойной сварке, когда последующий валик (рис. 66, б) накладывают в разделке па основной металл (F0 M) и предыдущий валик (Р 1 — г), их долю в образовании металла тг-го валика также следует учитывать.

Виды соединений.

К многослойной сварке короткими участками прибегают в тех случаях, когда стремятся продлить пребывание металла выше определенной температуры и не допустить быстрого охлаждения его ниже этой температуры. Тепловые воздействия навариваемых коротких слоев складываются и замедляют скорость охлаждения отдельного слоя.

При многослойной сварке каждый слой должен быть перед наложением последующего очищен от шлака и брызг металла. Дугу следует зажигать на наплавленном металле. Кратер должен заплавляться короткими замыканиями электрода. Выводить кратер на основной металл не разрешается. После окончания сварки должен быть удален грат, наплывы металла, брызги и шлак. Шлак удаляют после остывания шва.

Зависимость работы зарождения (а и работы распространения трещины (б в зоне термического влияния однослойного сварного соединения из. При многослойной сварке, особенно при автоматической под флюсом, вследствие наложения температурных полей, каждого слоя создается опасность перегрева металла.

При многослойной сварке надо так организовать работу, чтобы лосле наложения первого слоя сварщик переходил к следующему изделию или участку шва, а подручный тем временем очищал первый слой от шлака. После наложения первого слоя на втором изделии или участке шва сварщик наплавляет второй слой на первом изделии или участке шва, а подручный очищает шов на втором изделии.

При многослойной сварке надо так организовать раооту, чтобы после наложения первого слоя сварщик переходил к следующему изделию или участку шва, а подручный тем временем очищал первый слой от шлака. После наложения первого слоя на втором изделии или участке шва сварщик наплавляет второй слой на первом изделии или участке шва, а подручный очищает шов на втором изделии.

При многослойной сварке отдельные накладываемые валики должны быть по возможности одинакового сечения. Это условие диктуется необходимостью уменьшить закалку свариваемой стали в зоне термического влияния шва. Зона отпуска от наложения последующих валиков частично проходит по — зоне закалки предыдущих валиков и отпускает ее. В результате этого вся зона термического влияния может быть равномерно отпущена.

В результате этого вся зона термического влияния может быть равномерно отпущена.

При многослойной сварке надо так организовать работу, чтобы после наложения первого слоя сварщик переходил к следующему изделию или участку шва, а подручный тем временем очищал первый слой от шлака. После наложения первого слоя на втором изделии или участке шва сварщик наплавляет второй слой на первом изделии или участке шва, а подручный очищает шов на втором изделии.

При многослойной сварке отдельные накладываемые валики должны быть по возможности одинакового сечения. Это условие диктуется необходимостью уменьшить закалку свариваемой стали в зоне термического влияния шва. Зона отпуска от наложения последующих валиков частично проходит по зоне закалки предыдущих валиков и отпускает ее. В результате этого вся зона термического влияния может быть равномерно отпущена.

При многослойной сварке надо так организовать работу, чтобы после наложения первого слоя сварщик переходил к следующему изделию или участку шва, а подручный тем временем очищал первый слой от шлака. После наложения первого слоя на втором изделии или участке шва сварщик наплавляет второй слой на первом изделии или участке шва, а подручный очищает шов а втором изделии.

После наложения первого слоя на втором изделии или участке шва сварщик наплавляет второй слой на первом изделии или участке шва, а подручный очищает шов а втором изделии.

При многослойной сварке нужно тщательно зачищать каждый валик от окисной пленки, характеризующейся появлением цветов побежалости. Сварку продольных швов следует начинать и заканчивать на технологических выводных планках из того же металла, что и свариваемые изделия. После окончания сварки инертный газ (подается до полного остывания нагретых участков. Техника сварки импульсной и непрерывной дугой одинакова.

При многослойной сварке после выполнения корневого шва проковывают все последующие слои.

При многослойной сварке после наложения каждого слоя необходимо зачистить шзы и свариваемые кромки от шлака и устранить обнаруженные дефекты.

Схематическое изображение работы при сварке различных. При многослойной сварке каждый слой тщательно очищают. Число слоев определяют исходя из диаметра электрода.

При многослойной сварке каждый слой ш а должен быть тщательно очищен от шлака и брызг металла; если в слое имеются поры, раковины и трещины, их надо вырубить.

При многослойной сварке после наложения каждого слоя необходимо зачистить швы и свариваемые кромки от шлака и устранить обнаруженные дефекты.

При многослойной сварке слои наплавляются поочередно с обеих сторон или же, если невозможно поворачивать изделие, сварку ведут в вертикальном положении, одновременно с двух сторон.

При многослойной сварке каждый предыдущий шов должен быть зачищен от шлака и брызг перед наложением последующего слоя шва.

При многослойной сварке каждый последующий слой ведут в направлении, обратном предшествующему, замыкающие участки каждого слоя располагают вразбежку по отношению друг к другу. Это улучшает качество сварки.

При многослойной сварке каждый слой сваривается только после остывания предыдущего. В качестве источников тока для дуговой сварки используются сварочные преобразователи, трансформаторы и выпрямители.

При многослойной сварке каждый слой тщательно очищают. Число слоев определяют, исходя из диаметра электрода.

В процессе выполнения сварочных работ получаются различные способны соединять не только металлы, но и другие разнородные материалы. Состыкованные в неразъемный узел элементы представляют собой соединение, которое можно разграничить на несколько участков.

Состыкованные в неразъемный узел элементы представляют собой соединение, которое можно разграничить на несколько участков.

Зоны сварочного соединения

Соединение, полученное в процессе сварки, разбивают на такие зоны:

- Место сплавления — граница между основным металлом и металлом полученного шва. В этой зоне находятся зерна, которые отличаются по своей структуре от состояния основного металла. Происходит это из-за частичного расплавления во время сварочного процесса.

- Область термического влияния — зона основного металла, которая не подверглась оплавлению, хотя в процессе нагрева металла структура ее была изменена.

- Сварочный шов — участок, который образовался во время кристаллизации в процессе остывания металла.

Типы сварочных соединений

В зависимости от расположения стыкуемых изделий друг относительно друга соединения делятся на такие типы:

- Встык. Состыковка элементов конструкции осуществляется в одной плоскости торцами друг к другу.

В зависимости от различной толщины соединяемых деталей торцы могут относительно друг друга вертикально смещаться.

В зависимости от различной толщины соединяемых деталей торцы могут относительно друг друга вертикально смещаться. - Угловое соединение. В этом случае совмещение торцов производится под углом. Сварочный процесс осуществляется на примыкающих краях деталей.

- Соединение внахлест. Детали под сварку расположены параллельно с частичным перекрытием.

- Торцевое соединение. Свариваемые элементы совмещены параллельно друг другу и состыкованы по торцам.

- Тавровое соединение. В этом случае торец одной детали примыкает к боковой части другой под углом.

Сварочные соединения также характеризуют виды сварочных швов, квалифицировать которые можно по некоторым признакам.

Показатели сварного шва

Существует несколько параметров, по которым можно охарактеризовать все полученные сварочные швы:

- ширина — это размер между границами шва, которые прорисовываются видимыми линиями сплавления;

- корень шва — обратная его сторона, которая находится в максимальной удаленности от лицевой части;

- выпуклость — определяется в наиболее выпуклой части шва и обозначается расстоянием от плоскости основного металла до границы наибольшего выступа;

- вогнутость — этот показатель актуален, если имеет место в сварном шве, потому что, по сути, является дефектом; определяется данный параметр в том месте, где шов имеет наибольший прогиб — от него до плоскости основного металла измеряется размер вогнутости;

- катет шва — он имеет место только в угловом и тавровом соединении; измеряется этот показатель наименьшим расстоянием от боковой поверхности одной свариваемой детали до ограничительной линии шва на поверхности второй.

Виды швов по способу выполнения

Виды сварочных швов по пространственному положению и протяженности

Различают такие положения сварки:

- нижнее, когда свариваемый шов находится в нижней горизонтальной плоскости, т. е. под углом 0º относительно земли;

- горизонтальное, направление сварки ведется горизонтально, а деталь может находиться под углом от 0º до 60º;

- вертикальное, в этом положении свариваемая поверхность находится в плоскости от 60º до 120º, и сварка ведется в вертикальном направлении;

- потолочное, когда работа проводится под углом 120-180º, то есть сварочные швы расположены над мастером;

- «в лодочку», это положение относится только к угловым или тавровым соединениям, деталь выставляется под наклоном, и сварка ведется «в угол».

Разбивка по протяженности:

- непрерывные, так выполняются практически все швы, но бывают и исключения;

- прерывистые швы, они имеют место только в угловых соединениях; двухсторонние швы такого типа могут выполняться как в шахматном, так и в цепном порядке.

Разделка кромок

Эта конструктивная особенность применяется в том случае, когда толщина металла, используемого для сварки, больше размера 7 мм. Разделка кромок — это удаление металла с кромок в определенной форме. Данный процесс выполняется при однопроходной сварке стыковых швов. Это необходимо для того, чтобы получить правильный сварочный шов. Что касается толстого материала, разделка необходима для того, чтобы проплавить первоначально корневой проход и затем следующими наплавляемыми валиками, равномерно заполняя полость, проварить металл по всей толщине.