Сварка стали — Википедия

Материал из Википедии — свободной энциклопедии

Сва́рка ста́ли — сварка изделий из стали и её сплавов.

Свариваемость сталей зависит от содержания в ней углерода и других легирующих элементов. По свариваемости их делят на хорошо сваривающиеся, удовлетворительно сваривающиеся, ограниченно сваривающиеся и плохо сваривающиеся.

Сварка каркаса Новогодней ёлки из стальной арматуры в ВМС СШАПеред проведением сварки высокоуглеродистых сталей проводится предварительный подогрев изделий до 600-650 °C и последующая их термообработка. Основные способы сварки этих сталей: стыковая, контактная, газовая и электродуговая[1]. Сварка производится с применением флюса. Сварочный пруток выбирается с составом, подобным основному металлу или из малоуглеродистой стали.

Разработаны методики сварки малоуглеродистых, низколегированных и высокоуглеродистых сталей, а также сварка разных видов сталей друг с другом и с другими металлами.

Аустенитные стали хорошо свариваются контактной сваркой на пониженных плотностях тока.

Одна из основных трудностей при сварке сталей — предупреждение образования в швах и околошовной зоне горячих трещин. Металлу сварных швов этих сталей свойственны ячеисто-дендритные формы кристаллов. Это приводит к образованию больших столбчатых кристаллов и обогащению междендритных участков примесями. Для предупреждения образования применяют специальные методы.

Разнородными считаются стали, отличающиеся атомно-кристаллическим строением или принадлежащие к разным структурным классам (перлитные, ферритные, аустенитные), стали с однотипной решеткой, принадлежащие к различным группам по степени легирования (низколегированные, легированные, высоколегированные).

При выборе режимов сварки разнородных сталей применяют высококонцентрированные источники тепла — электронный луч, лазер, плазма, проводят разделку, выбирают режимы сварки с минимальной глубиной проплавления металла; при дуговой сварке в защитных газах должно быть интенсивное перемешивание металла ванны.

Разработана технология сварки перлитной и аустенитной стали, при которой проводится предварительная наплавка на перлитную сталь аустенитного слоя, проводится предварительный подогрев с последующим отпуском для устранения закалки. Потом детали из перлитной стали с наплавленными кромками свариваются с аустенитной сталью. Выбирается режим сварки, оптимальный для последней аустенитной стали.

Для всех методов сварки разнородных сталей важно содержание водорода в сварочном шве, так как водород вызывает пористость швов и способствует развитию зародышей холодных трещин в закаленных зонах. Поэтому для сварки разнородных надо применять низководородистые электроды с покрытием, а также флюсы на фтористо-кальциевой основе.

Сварка стали с титаном проводится с выбором методов и режимов сварки, которые предотвращают или подавлялось образование хрупких интерметаллических фаз FeTi и Fe2

Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. М.: Машиностроение, 1978.

Сварка в машиностроении в 4 т. под ред. В. А. Винокурова. М. Изд. Машиностроение. 1979.

Сварка плавлением — Википедия

Материал из Википедии — свободной энциклопедии

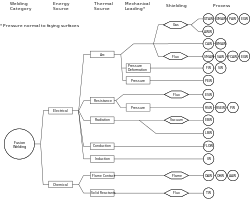

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 22 июня 2016; проверки требуют 11 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 22 июня 2016; проверки требуют 11 правок. Классификация процессов сварки плавлением в зависимости от источника энергии

Классификация процессов сварки плавлением в зависимости от источника энергииСварка плавлением — общий термин для сварочных процессов,которые протекают с расплавлением сварочных материалов в месте сварки. [1] Плавление материалов под действием высокой температуры сопровождается фазовыми переходами в зоне термического влияния материала [1]:755[2].

Существуют методы твердой сварки без плавления материалов (ультразвуковая, сварка взрывом, диффузионная и др.).

Сварка плавлением занимает ключевую роль в строительстве. Она позволяет надежно крепить металлические детали. Этот метод сварки применяется в разных областях — от создания самолетов и автомобилей до произведений искусства.

Типы сварки плавлением по источникам теплоты[править | править код]

Электрические[править | править код]

Электрическая дуговая сварка Термитная сварка. После расплавления железа оно стекает в форму для сварки рельса.

Термитная сварка. После расплавления железа оно стекает в форму для сварки рельса.Электрическая дуговая сварка[править | править код]

Дуговая сварка позволяет сваривать металлические заготовки с помощью промежуточного присадочного металла. При сварке возникает электрическая дуга, в которой происходит выделение теплоты. [3] По типу возбуждения дуги различают — дугу прямого действия и дугу косвенного действия. Дуга прямого действия возникает между электродом и основным металлом, который сводит в сварочную цепь, при этом для сварки используется теплота, выделяемая в столбе дуги и на электродах; дуга косвенного действия горит между двумя электродами.

Электродуговая сварка — самый распространенный способ подводной сварки. Подводная сварка имеет множество применений — ремонт корпусов судов, нефтяных вышек, трубопроводов и др.

Видами электрической дуговой сварки являются:механизированная сварка в среде защитных газов, ручная дуговая сварка покрытым электродом ,механизированная сварка под слоем флюса, сварка неплавящимся электродом в среде защитных газов и др.

Лазерная сварка[править | править код]

Источником теплоты при лазерной сварке является луч лазера. Лучевая сварка является очень точным виде сварки плавлением. Лазерный луч может быть разделен одновременно на несколько мест сварки, что позволяет значительно снизить стоимость процесса. Лазерная сварка находит применение в автомобильной промышленности.

Электромагнитная индукция[править | править код]

Индукционная сварка является разновидностью контактной сварки. В индукционной сварке нет точек соприкосновения металла и электрического источника. В индукционной сварке источником теплоты является магнитное поле. [4]

Химические источники[править | править код]

Газовая сварка

Газовая сваркаГазовая сварка[править | править код]

Источником теплоты при газовой сварке является пламя горелки. Пламя возникает при сжигании в горелке горючих газов (ацетилен, водород и др.). Ацетиленокислородные горелки является наиболее распространенными.

Термитная сварка[править | править код]

Термитная сварка использует в качестве источников теплоты экзотермические химические реакции. Термитная смесь состоит из окиси металла (ржавчина) и алюминия. Происходит химическая реакция с выделением теплоты. более 4000О.Ф.[5] Для запуска реакции используется катализатор. Этот вид сварки используется для сварки железнодорожных путей и др.

- ↑ 1 2 Schey, John A. (2000), Introduction to Manufacturing Processes (3rd ed.), McGraw-Hill series in mechanical engineering and materials science, McGraw-Hill Higher Education, ISBN 978-0-07-031136-7, <http://www.mhhe.com/engcs/mech/schey/>. Проверено 15 мая 2010.

- ↑ Bull, Steve (March 16, 2000), Fusion Welding Processes, Newcastle upon Tyne, England, United Kingdom: Newcastle University School of Chemical Engineering and Advanced Materials, <http://www.staff.ncl.ac.uk/s.j.bull/mmm373/WELD/>. Проверено 16 мая 2010.

- ↑ L. (n.d.

- ↑ WRIGHT, J. (n.d.

- ↑ H. (n.d.

Петардная сварка — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 1 июля 2016; проверки требуют 4 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 1 июля 2016; проверки требуют 4 правки. Петардная сварка (в русскоязычной литературе «сварка лежачим электродом») — форма дуговой сварки (РДС).Для проведения петардной сварки используется электрод, покрытый флюсом, используемый для сварки ручной дуговой сварки. Электрод укладывается горизонтально встык будущему шву. В процессе сварки возникает дуга на одном конце электрода, которая по мере сгорания электрода горит по всей его длине[1]. Электрод удерживается на месте с помощью медных блоков[2], зажимов или клейкой лентой[3].

Ручная дуговая сварка металлическим электродом является относительно медленным процессом, как много времени тратится на остановки, чтобы поменять электроды и очистить заготовки от шлака. Петардная сварка позволяет вести работу без остановки по всей длине электрода и за один проход. Для сварки могут быть использованы удлиненные электроды — до 1,8 м.

Перед петардной сваркой необходимо очистить заготовку от шлака, оставшегося от предыдущей сварки.

Недостаток этого вида сварки состоит в том, что размеры сварочной ванны определяются малым сечением электрода. По этой причине в процессе сварки используется присадочный железный порошок.

Технология петардной сварки была разработана в Австрии в 1960 году Джорджем Хафергут (Hafergut).[8] Процесс был известен как Elinhafergut сварка.[1]

Петардная сварка чаще применяется для длительной сварки плоских листов в судостроении. [3]

Преимущества[править | править код]

- Процесс полуавтоматический;

- Простота и дешевизна оборудования;

- Скорость сварки выше, чем в ручной дуговой;

- Уменьшается пористость и размер шлаковых включений в готовом шве;

- Сварка может применяться в труднодоступных местах с плохой видимостью;

- Для сварки не требуется высокая квалификация оператора.

Недостатки[править | править код]

- Размер шва ограничен в поперечном сечении диаметром электрода. При сварке нельзя использовать несколько проходов;[2]

- Процесс возможен только для прямых швов и в горизонтальном положении.

- ↑ 1 2 Gibson, S. (1994), Practical Welding, Macmillan, p. 210, ISBN 0-333-60957-3

- ↑ 1 2 Houldcroft, P.T. Chapter 3: Flux-Shielded Arc Welding // Welding Processes. — Cambridge University Press, 1973. — P. 36. — ISBN 0-521-05341-2.

- ↑ 1 2 Evans, R.M. Applicability of Firecracker Welding to Ship Production (неопр.) (недоступная ссылка). Bethlehem Steel Corporation (31 июля 1975). Дата обращения 29 июня 2016.

- ↑ Cary, Howard B. Modern Welding Technology / Howard B. Cary, Scott C. Helzer. — Pearson Educatio, 2005. — P. 115–116. — ISBN 0-13-113029-3.

Вращательная сварка — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 3 августа 2016; проверки требуют 3 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 3 августа 2016; проверки требуют 3 правки.Вращательная сварка является разновидностью сварки трением и используется для сварки термопластичных материалов, в котором свариваемые детали нагреваются за счет трения.

В этой разновидности сварки тепло создается при трении деталей, размещаемых в токарных станках, сверлильных станках или фрезерных станках или специальных машинах, где одна свариваемая часть детали крутится с патроном, а другая зажата неподвижно. При вращении деталей и трении их друг об друга выделяется тепло достаточного для сварки уровня[1]. После нагрева концов изделий до вязкотекучего состояния при температурах от 140 до 160°С станок останавливают и суппортом проводят сжатие концов изделий при давлении 200—400 кН/м2. В СНГ для этого вида сварки выпускаются машины МСП-1 и МСП-2[2], сделанные на базе токарных станков.

Этой разновидностью сварки можно сваривать длинные и громоздкие детали. При сварке используются промежуточной детали (вставки). Длинные детали закрепляют неподвижно, а вращению подвергается вставка между свариваемыми деталями.

Этот вид сварки имеет высокий КПД, так как тепло выделяется строго в месте сварки и не теряется как в других сварочных процессах для его подведении к свариваемой детали.

К недостаткам метода относится ограниченность формы свариваемой детали — одна из деталей должна быть телом вращения; в свариваемом месте она должна иметь форму круга или кольца. Кроме того, во время сжатия свариваемых поверхностей в плоскости соединения образуется нежелательное утолщение. Для получения нужных размеров изделия заготовка должна иметь длину немного большую, чем это требуется в сварном изделии.

Сварка ковкой — Википедия

Сва́рка ко́вкой (кузнечная сварка) — вид сварки давлением. Посредством её образуют неразъёмное соединение в результате действия кузнечного ударного инструмента на металл, находящийся в пластическом состоянии. Кузнечной сваркой в основном выполняют неразъёмные соединения из низкоуглеродистых конструкционных сталей с содержанием углерода до 0,3 %, так как при большем содержании углерода свариваемость стали резко ухудшается.

Механизированный сварочный молоток

Механизированный сварочный молотокПервым технологическим процессом в истории техники, с помощью которого люди могли получить неразъёмные соединения материалов, была кузнечная сварка. При этом процессе сварки прочное сцепление соединяемых поверхностей достигается за счёт взаимодействия атомов. Металлографические исследования изделий трипольских племён, живших на территории Юго-Западной Украины и Бессарабии в IV-III тыс. до н.э. показали, что при изготовлении шила, долота, амулетов и нашивных брошей применялась кузнечная сварка меди. В этих случаях кузнечная сварка служила для увеличения размеров заготовок. При изготовлении медных бус концы изогнутой на круглой оправке штабы соединяли внахлёст и сваривали кузнечным способом. Сварку меди применяли не только для изготовления вещей, но и для их ремонта. В большинстве случаев качество сварки было не очень высоким, а в соединениях появлялись трещины, поры и шлаковые включения. Применение кузнечной сварки в эпоху энеолита у трипольских племён было вызвано тем, что местные мастера ещё не знали техники плавления и литья металлов. Особенно высокого развития и большого разнообразия достигает техника кузнечной сварки в железном веке. Железо не просто расширило ассортимент материалов, которые люди уже использовали для своих нужд, но и осуществило большое влияние на все основные виды деятельности человека.

Древние изделия из железа относятся к IV в. до н. э. и найдены в Египте. В начале железного века кузнецы уже умели делать оружие и предметы быта из железа. При этом масса изделий намного превышала то количество металла, которое за одну плавку могли выдать металлурги. Поэтому отдельные заготовки соединяли в монолит, а сам процесс получения железной заготовки наполовину состоял из кузнечной сварки.

Мастера Киевской Руси в IX-XIII вв. в металлургии и металлообработке достигли невероятных высот. Технический уровень ремесла значительно опережал страны Западной Европы. В Киевской Руси было освоено производство высококачественной углеродистой стали. Кузнечная сварка была ведущим, отлично разработанным и освоенным технологическим приёмом при производстве изделий из железа и стали. Кузнечная сварка использовалась при изготовлении около 70% металлических изделий.

Монголо-татарское нашествие стало причиной спада ремесленной деятельности на Руси. Только во второй половине XIV в. произошло его восстановления на свежей технической основе. Широкое применение водяного двигателя привело к возникновению более совершенного металлургического предприятия — рудник. На новую ступень получилось и кузнечно-сварочное дело. Сваркой и её передовыми технологиями использовалась для изготовления огнестрельного оружия: пушек и пищалей.

Особого искусства достигла сварка серебра. Были разработаны сложные технические приёмы в том числе, нагрев до 500 град. С, и поддержание этой температуры при сварке. Судя по изделиям из крупных листов серебра (на которых сварные швы удалось найти только с помощью рентгенографии), датированные V — IV вв. до н. э., древние мастера прекрасно владели такой технологии сварки.

В XV-XVI в. кузнечное ремесло поднялось на новую ступень. Боевые топорики со стальными лезвиями и бронзовыми обухами, браслеты и перстни с чернью, украшения — показывают великолепное мастерство ремесленника.

Технологические приёмы кузнечной сварки менялись со временем. Они превращались в зависимости от уровня развития ремесла и товарного производства. По мере того как специалист переходил к выпуску всё более массовой продукции, технология её производства всё более упрощалась. Постепенно кузнечная сварка достигла такого развития, что стала применяться для производства особо ответственных изделий (например, железнодорожных рельсов). Основателем этой технологии стал английский инженер Никсон. В этот период кузнечная сварка достигла своей вершины. Специалисты-ремесленники в совершенстве владели технологией, разрабатывали новые приёмы и методы соединения сложных деталей, изготовляя орудия труда, инструменты и оружие. Мастера пытались модернизировать кузнечную сварку. Ручной труд молотобойцев был заменён работой механических молотов. Но даже самые передовые методы кузнечной сварки уже не удовлетворяли всё возрастающим потребностям производства. И начиная с XV в. рядом с кузнечной сваркой, стали развиваться другие сварочные процессы.

С начала XVIII в. уральская металлургия и уральская кузнечная сварка получили мировую известность. Триумф начался с города Екатеринбурга. В тот период кузнечная, литейная сварка и пайка были главными технологическими процессами соединения металлов и проводились кузнецами. Только в конце XIX-начале XX в. сварка стала самостоятельным технологическим процессом.

В XIX в. кузнечная сварка была механизирована для промышленности. Кузнечная сварка стала применяться для изготовления биметаллов (бронза + сталь), труб диаметром до 600 мм с прямым и спиралевидным швом. В конце XIX в. на основе достижений в области физики, химии, механики и электротехники в сварке произошёл своеобразный взрыв. Были созданы мощные электрические источники нагрева и освоено газокислородное пламя.

- Кузнечная сварка с использованием молотов или гидравлических прессов.

- Сварка прокаткой путём совместного деформирования деталей (чаще листов). Используется для изготовления биметаллов, листовых теплообменников и др.

- Сварка волочением при совместном протягивании деталей через специальную фильеру (волоку). Используется при изготовлении биметаллических проволок, трубок, лент и др.

Получить качественное неразъёмное соединение кузнечной сваркой можно только при условии удаления с соединяемых поверхностей окисленных и других загрязняющих плёнок к моменту ковки.

Самым известным и самым старым процессом кузнечной сварки является метод ручной ковкой. Ручная ковка осуществляется путём нагрева металла до нужной температуры, перекрывая сварные поверхности, а затем производится неоднократные удары ручным молотом.

Кузнечная сварка не обеспечивает высокой надёжности сварного соединения, она малопроизводительна, пригодна для ограниченного количества металлов, требует высокой квалификации кузнеца и не используется на машиностроительных предприятиях ввиду её неконкурентоспособности с современными видами сварки давлением[1]. Однако в полевых условиях при ремонте неответственных деталей машин и при ковке изделий ручной ковкой кузнечная сварка находит применение. Кузнечная сварка и пайка были ведущими процессами сварочной техники вплоть до конца XIX в., когда начался совершенно новый, современный период развития сварки[2].

- Корниенко А.Н. У истоков «Электрогефест». — М .: Машиностроение, 1987. — 168с.

- Рындина Н.В. Древнейшее металлообрабатывающее производство Восточной Европы. М.: Изд-во МГУ, 1971. — 142с.

- Сварка в СССР: В 2 т. / Под ред. В.А. Винокурова. — М., 1981.

Сварка лазером — Википедия

Материал из Википедии — свободной энциклопедии

Робот выполняет дистанционную лазерную сварку.Лазерная сварка — сварка с использованием лазера в качестве энергетического источника.

Лазерная сварка применяется для сварки одинаковых и разнородных металлов в радиоэлектронике и электронной технике.

Лазерная сварка появилась после изобретения Басовым Н. Г., Прохоровым А. М., Таунсом . Х. в 60-е годы XX века лазеров, созданием мощных лазерных установок непрерывного и импульсного действия.

Достоинство лазерного излучения — высокая концентрация энергии. Лазерная сварка проводится на плотностях мощности лазерного излучения Е=106 — 107 Вт/см2, что позволяет сваривать разные материалы с толщинами от нескольких микрометров до десятков миллиметров.

Сущность лазерного процесса сварки состоит в следующем: лазерное излучение направляется в фокусирующую систему, где фокусируется в пучок меньшего сечения и попадает на свариваемые детали, где частично отражается, частично проникает внутрь материала, где поглощается, нагревает и расплавляет металл, формируя сварной шов.

Лазерную сварку производят сквозным и частичным проплавлением в любом пространственном положении. Сварка проводится непрерывным или импульсным излучением. При сварке изделий малых толщин от 0,05 до 1,0 мм сварка проходит с расфокусировкой лазерного луча.

При импульсном лазерном излучении сварной шов образуется сварными точками, их перекрытием на 30 — 90%. Современные сварочные установки с твердотельными лазерами проводят шовную сварку со скоростью до 5 мм/с с частотой импульсов около 20 Гц. Сварку проводят с использованием присадочных материалов (проволока диаметром около 1,5 мм, лента или порошок). Присадка увеличивает сечение сварного шва.

Лазерная сварка разделяется на три вида: микросварка (толщина или глубина проплавления до 100 мкм), мини-сварка (глубина проплавления от 0,1 до 1 мм), макросварка (глубина проплавления более 1 мм).

- высокая стоимость лазерных установок;

- низкий КПД (0,01 — 2,0%).

- возможность сварки высокоточных конструкций

- сварка без правок или механической обработки

- высокая скорость сварки и производительность работ (стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5 — 8 проходов, при сварке непрерывным лазерным лучом лист сваривается со скоростью 100 м/ч за 1)

- высокая экологическая безопасность по сравнению с традиционной сваркой

- минимальные температурные поводки и коробление металла (в сравнении с другими методами).

В состав оборудования для лазерной сварки входит лазер, системы фокусировки излучения, газовой защиты изделия, перемещения луча и изделия.

В сварке используют твердотельные и газовые лазеры. Твердотельные лазеры выполняют на основе рубина, стекла с присадкой ионов неодима, алюмоиттриевого граната (АИГ) с неодимом, а также на базе иттербиевого волокна. Газовые лазеры — в качестве рабочего тела используют смесь СO2, N2 и Не.

Российская промышленность выпускает лазерные установки LRS-100-500 HTS-200-500 ЛГТ-2.01, ТЛ-5М, МУЛ-1, ЛТА4-1, ЛТА4-2, установки серии ALFA и ALFA-AUTO[1]. Установки позволяют проводить полуавтоматическую сварку в импульсном режиме с микропроцессорным управлением.

Техническая литература[править | править код]

Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. — М.: Машиностроение, 1978 (1-4 т).

Блащук, В. Е. Металл и сварка: учебное пособие / В.Е. Блащук ; 3-е изд., перераб. и доп. — Москва : Стройиздат, 2006. — 144с.

Малащенко А. А. Лазерная сварка металлов. М.: Машиностроение, 1984, 47 с.

Григорьянц А. Г. Лазерная сварка металлов. М.: «Высшая школа», 1988. — 207 с

Сварные конструкции — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 26 августа 2016; проверки требует 1 правка. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 26 августа 2016; проверки требует 1 правка. Цистерны для перевозки нефтепродуктов изготавливают сваркой на заводе Салаватнефтемаш

Цистерны для перевозки нефтепродуктов изготавливают сваркой на заводе СалаватнефтемашСварочные конструкции — конструкции, выполненные с использованием сварки.

Большая часть сварочных конструкций выполняется из стали. Сварные конструкции должны обладать долговечностью, надежностью, ремонтопригодностью и технологичностью производства[1]. В одной конструкции, при её изготовлении, нельзя использовать сварку и клепку. Так как эти способы по-разному реагируют на действие нагрузки.

Сварка решетчатых конструкций

Сварка решетчатых конструкцийСварочные конструкции различают по способу изготовления заготовок, назначению, особенностей использования. По способу изготовления заготовок конструкции различаются на:

- литоштампосварные;

- листовые;

- кованосварные;

- штампосварные.

По назначению конструкции различаются на:

- судовые;

- строительные;

- авиационные;

- вагонные;

- транспортные.

По особенностям работы конструкции разделяются на балки, колонные, решетки, конструкции под давлением, транспортные конструкции и др.

Преимуществами сварных конструкций относительно других видов соединений является их относительная дешевизна, возможности экономия металла, герметичность швов и др. К недостаткам относится наличие внутренних напряжений в швах и зонах термического влияния, возможность образования сварочных трещин[2].

Производство сварных конструкций регламентируется в РФ документом: ГОСТ 23118*99 «Конструкции стальные строительные. Общие технические условия».

В международной практике действуют стандарты:

- ISO 5817:2003 — Сварка. Соединения, полученные сваркой плавлением (кроме лучевой сварки) сталей, никеля, титана и их сплавов. Уровни качества в зависимости от дефектов шва.

- EN ISO 10042:2005 — Сварка. Сварные соединения алюминия и его сплавов, выполненных дуговой сваркой, уровни качества

для дефектов.

- EN ISO IS0 13919*1:1996 — Сварка. Сварные соединения, выполненные электроннолучевой и лазерной сваркой. Руководство по

уровням качества в отношении дефектов. Часть 1. Стали.

- EN ISO 13920 — Допустимые отклонения для сварных конструкций — допустимые отклонения размеров длины, углов, формы и

положения.

- EN ISO 9013 — Сварка и родственные процессы. Классификация качества и допустимые отклонения размеров поверхностей

при термической (газопламенной) резке.

Николаев Г. А., Куркин С. А., Винокуров В. А. Сварные конструкции. Прочность сварных соединений и деформации конструкций: Учеб. пособие. — М.: Высш. школа, 1982. — 272 с, ил.

Майзель В., Навроцкий Д. Сварные конструкции. М. Изд. Машиностроение. 1973.