Сварка разнородных металлов

Сварка разнородных металлов

Получение высококачественной сварной конструкции — это сварка идентичных, или же хотя бы похожих по строению металлов. Однако, существует множество случаев, когда сварные конструкции производятся из металлов различных составов и свойств. Причина для того — износ, высокие температуры или другие условия, где от разных частей сварной конструкции требуются разные свойства.

Это создаёт необходимость производства сварных конструкций из разнородных металлов. Такая необходимость возникает в самых разных сферах производства всё чаще. Данная статья написана, чтобы предоставить информацию по успешному составлению комбинаций между некоторыми из более доступных видов металлов.

В случае качественной сварки металлов разнородных видов прочность полученной конструкции примерно совпадает с показателем прочности одного из двух соединяемых металлов, а именно того, чей показатель более низкий.

Проблема сварки подобных металлов связана с тем, что для таких процессов вначале нужно изучить фазовую диаграмму интерметаллического соединения. Если между выбранными металлами возможна свариваемость, то это объединение будет успешно произведено. В противном случае этого сделать не удастся.

Соединения между металлами необходимо изучить на предмет подверженности коррозии и деформируемости. Микроструктура такого соединения очень важна. Иногда приходится использовать третий металл, чтобы успешно произвести сварку.

Ещё один фактор, который определяет время службы любого соединения двух металлов – коэффициент теплового расширения. Если коэффициенты двух металлов сильно различаются, то оно может вскоре разрушиться.

Помимо прочего, стоит обратить внимание на различие температур плавления металлов. Она также крайне важна, поскольку из-за этой разницы один из металлов будет расплавлен задолго до другого при едином для обоих элементов температурном воздействии. Когда металлы с разными температурами плавления и коэффициентами теплового расширения нужно объединить, то сварочный процесс с высокой тепловой мощностью поможет произвести соединение быстрее, что, несомненно, является преимуществом.

Она также крайне важна, поскольку из-за этой разницы один из металлов будет расплавлен задолго до другого при едином для обоих элементов температурном воздействии. Когда металлы с разными температурами плавления и коэффициентами теплового расширения нужно объединить, то сварочный процесс с высокой тепловой мощностью поможет произвести соединение быстрее, что, несомненно, является преимуществом.

Расстояние на электрохимической шкале показывает устойчивость металлов к коррозии в интерметаллической зоне. Если они расположены далеко, то коррозия станет серьёзной проблемой.

Использование промежуточного металла

В некоторых случаях, как и упоминалось прежде, можно создать сварочную конструкцию из двух металлов, только использовав нечто в качестве переходного материала. Например, при сварке меди со сталью. Такие элементы невозможно сварить напрямую, но, например, никель можно сварить с каждым из них. Таким образом, с помощью промежуточного металла данное объединение будет произведено.

Использование вставки

Ещё объединить разнородные металлы можно использовав композитную вставку между ними. Эта вставка состоит из другого промежуточного объединения между разнородными металлами, совершенного с помощью сварочного процесса, который не требует нагревания.

Процессы сварки для композитных вставок

Далее следует краткое описание сварочных процессов, которые могут использоваться для создания композитных вставок:

• Cварка взрывом

• Холодная сварка

• Ультразвуковая сварка

• Сварка трением

• Сварка сопротивлением высокочастотным током

• Диффузионная сварка

• Перкуссионная сварка

• Лазерная сварка

• Дуговая сварка

Сваривание алюминия с различными металлами

Металлы обладают широким диапазоном температур плавления. У алюминия она составляет примерно 650 градусов Цельсия, у железа — примерно 1538 градусов. Поэтому при плавке алюминий расплавится задолго до стали.

Фазовая диаграмма сварки алюминия с железом показывает, что сплавы железа с алюминием с долей железа более чем 12 % почти не имеют ковкости. Также, у алюминия и железа большая разница между коэффициентом теплового расширения, теплопроводимостью и теплоёмкостью. Это может стать причиной термических напряжений.

Еще один способ — покрыть железо металлом, совместимым с алюминием. Успех в этом случае зависит от того, чем покрывается железо, а также толщины слоя и прочности соединения железа и этого металла. Покрыв цинком железо, можно сварить его с алюминием при помощи дуговой сварки. Для сварки алюминия с нержавеющей сталью можно использовать переходные вставки. Также можно использовать вышеупомянутый метод покрытия.

Сваривание алюминия с медью может быть осуществлено с помощью переходной вставки.

Сваривание меди с различными металлами

Медь и её сплавы можно сварить со сплавами железа и с нержавеющей сталью. Для более тонких частей сварочной конструкции можно использовать аргонодуговую сварку с содержащим сплав меди присадочным прутком. Импульсный режим позволяет сделать получение качественного сплава более простой задачей. Дуга должна быть направлена на медную часть конструкции. Для более широких частей конструкции стоит сперва покрыть сталь вышеупомянутым присадочным материалом. Медь следует предварительно нагреть.

Медь также можно сварить с нержавейкой, а латунь – со сплавами железа.

Сваривание никелевых сплавов с железом.

Никелевые сплавы, такие как монель и инконель могут быть сварены с низколегированной сталью с помощью любого из процессов дуговой сварки с использованием материалов-наполнителей.

В случае, если вам понадобится любое сварочное оборудование, материалы, а также квалифицированная консультация — специалисты компании Земля Сварщиков помогут найти ответ и/или наиболее эффектиное решение поставленной задачи.

Аргонная сварка железа

Аргонодуговое сваривание имеет широкое применение, а также отличается широкими технологическими возможностями. Соединения, сваренные с его помощью, отличаются высокой прочностью. После использования аргонодугового сваривания длительность службы свариваемых деталей значительно увеличивается.

Аргоновое сваривание используется для многих видов металлов. С помощью данного вида сваривания сваривают нержавеющую сталь, чугун, цветные металлы, алюминий, титан, сталь и черные металлы.

Аргонно-дуговое сваривание является видом сваривания с использованием инертного газ аргона. Этот газ подается по специальным шлангам к горелке. Струя газа аргона оттесняет воздух и качественно предохраняет сварочный электрод и весь сварочный процесс от окисления и азотирования.

Этот газ подается по специальным шлангам к горелке. Струя газа аргона оттесняет воздух и качественно предохраняет сварочный электрод и весь сварочный процесс от окисления и азотирования.

Это позволяет использовать аргон для сваривания изделий из металлов и сплавов, которые имеют структурное сходство к газам, которые находятся в воздухе. Аргонно-дуговое сваривание различается на автоматическое и ручное.

При ручном сваривании струей горелки управляет специальный механизм. Присадочная проволока является электротехническим проводом нужной толщины. Когда горелка включается, то между кончиком неплавящегося вольфрамового электрода и свариваемой деталью возникает электрическая дуга. С помощью этой дуги плавится свариваемая деталь вместе с присадочной проволокой.

Перенос металла с помощью электрода может быть струйным и крупнокапельным. Крупнокапельный перенос металла характеризуется сильным разбрызгиванием расплавленного металла и нестабильностью сварочного процессора. Крупнокапельный перенос позволяет создать в дуге меньшее давление.

Крупнокапельный перенос позволяет создать в дуге меньшее давление.

Это давление способствует образованию крупных капель расплавленного металла. Такая сварка является худшим вариантом, потому что в сравнении с полуавтоматическим свариванием в среде углекислого газа. Крупнокапельный перенос металла производится в широком диапазоне рабочего сварочного тока.

Для присадочной проволоки диаметром 1,6 миллиметра рабочий ток для крупнокапельного переноса колеблется в пределах 120 – 240 Ампер. Если сила тока увеличивается более чем 260 Ампер, то перенос становится струйным. В результате этого уменьшается разбрызгивание металла, а сварочный процесс становится более устойчивым и стабильным.

Токи с таким значением достаточно редко используются для сваривания. Так происходит по технологическим причинам. Из-за этой особенности сваривания аргоновым сварочным аппаратом, иногда нужно использовать импульсивные источники питания дуги, которые позволяют обеспечить прекрасный переход к струйному переносу при меньших значениях силы сварочного рабочего тока.

Используя сварочное оборудование различных сварочных аппаратов, можно добиваться прекрасных результатов при сваривании различных металлов, в том числе и при сваривании стали аргоном в разных положениях при сваривании.

Сварка в древности

Сварка в древности

Из недр каменного века берут начало многие достижения человечества, в том числе и в области сварочной технологии.

Еще в глубокой древности при помощи каменного орудия из самородков золота, серебра, меди можно было обковывать пластинки, острые лезвия, скребки и т.п., которые для увеличения их размеров соединяли между собой. Нанося удары по сложенным вместе кускам металла, удавалось добиться их соединения. А это был уже один из видов сварки — сварка в холодном состоянии путем приложения деформирующих усилий. Способ холодной сварки совершенствуется до сих пор и находит эффективное применение в наше время.

За несколько тысячелетий до нашей эры некоторые племена научились добывать из руды медь. Но техникой литья они еще не овладели и, чтобы изготовить крупное изделие из меди, им приходилось прибегать к сварке отдельных подогретых кусков металла. Подогрев металла до пластического состояния облегчал схватывание, а процесс соединения напоминал ковку. Поэтому он и называется кузнечной сваркой.

Но техникой литья они еще не овладели и, чтобы изготовить крупное изделие из меди, им приходилось прибегать к сварке отдельных подогретых кусков металла. Подогрев металла до пластического состояния облегчал схватывание, а процесс соединения напоминал ковку. Поэтому он и называется кузнечной сваркой.

Появление нового материала — бронзы заставило древних умельцев приняться за разработку новых методов сварки. Дело в том, что бронза имела более высокую прочность, твердость, сопротивление истиранию по сравнению с медью. Однако ее пластичность была значительно ниже пластичности меди. Поэтому сварка бронзы методом пластической деформации, даже с подогревом, не обеспечивала образования соединения. Вероятно, древние мастера не раз наблюдали, как перегретые капельки расплавленной бронзы, попадая на бронзовые пластины, иногда прочно «схватывались» с ними. Вот этим свойством — схватываться, привариваться — и воспользовался безвестный изобретатель литейной сварки, сущность которой заключалась в том, что зазор между соединяемыми заготовками заполнялся расплавленным металлом и деформирование сварного соединения происходило в твердожидком состоянии. Этим способом, вероятно, были изготовлены бронзовые сосуды высотой 310 мм с толщиной стенок всего 0,5…0,7 мм в Древней Греции.

Этим способом, вероятно, были изготовлены бронзовые сосуды высотой 310 мм с толщиной стенок всего 0,5…0,7 мм в Древней Греции.

В III…II тысячелетиях до н. э. в различных районах земного шара начали получать железо. При этом в некоторых случаях масса изделий намного превышала то количество металла, которое можно было получить за одну плавку по существовавшей тогда технологии. Наиболее ярким примером является знаменитый памятник в Индии — колонна, выполненная из весьма чистого железа (99,97% Fe).

Рис. 1. Железный «столб счастья» в г. Дели (Индия).

По народному поверью, будет счастлив каждый, кто, прислонившись к этому столбу, охватит его руками.

Колонна весит около 6,5 тонн, имеет высоту 7,3 м при диаметрах у основания 416 мм, а у верха — 295 мм и относится она к 415 г. н. э. А ведь вплоть до начала XIX века не было известно способов получения температур, достаточных для расплавления железа и литья изделий из него. Горение обыкновенной древесины создает температуру 1000…1100 0С, достаточную для плавления меди и ее сплавов. Но чтобы выплавить чистое железо, нужна температура порядка 1550 0С. Нет печей и неизвестны методы создания такой температуры, причем понадобятся тысячелетия, прежде чем появятся технические возможности достижения ее.

Но чтобы выплавить чистое железо, нужна температура порядка 1550 0С. Нет печей и неизвестны методы создания такой температуры, причем понадобятся тысячелетия, прежде чем появятся технические возможности достижения ее.

Одной из гипотез, объясняющей создание этой колонны, является применение кричного метода получения железа с последующей ковкой заготовок (кузнечной сваркой криц) в нагретом состоянии. Сначала в горнах при температурах порядка 1000ºС восстановлением железной руды древесным углем получали крицу, имеющую вид губчатой массы и состоящую из зерен чистого железа и шлака. А затем крицу неоднократно проковывали в нагретом состоянии. При этом отдельные частицы железа соединялись — сваривались, образуя плотный металл. Такое железо называли сварочным. Для того, чтобы увеличить массу металла, отдельные заготовки разогревали до белого каления, складывали вместе и проковывали. Без кузнечной сварки железный век начаться не мог.

Высокого мастерства достигли кузнецы-сварщики в изготовлении орудий труда и оружия. Множество железных мечей хранится в различных музеях мира. Удивительны по своей конструкции мечи I-II вв., найденные на местах бывших римских крепостей, поднятые с затонувших кораблей. Клинки мечей неоднородны по толщине и представляют собой чередующиеся в определенной последовательности слои твердой стали и мягкого железа. Такие мечи обладали высокой прочностью и к тому же были самозатачивающимися.

Множество железных мечей хранится в различных музеях мира. Удивительны по своей конструкции мечи I-II вв., найденные на местах бывших римских крепостей, поднятые с затонувших кораблей. Клинки мечей неоднородны по толщине и представляют собой чередующиеся в определенной последовательности слои твердой стали и мягкого железа. Такие мечи обладали высокой прочностью и к тому же были самозатачивающимися.

Современными методами металлографии установлено, что один из клинков имел одиннадцать слоев. Такая работа требовала овладения всеми премудростями кузнечной сварки, огромного опыта, интуиции (о науке говорить было еще рано). Многослойные тонкие клинки с дифференцированными свойствами можно считать вершиной кузнечной сварки.

В античные времена высокого экономического и общественного развития достигла Эллада. Кузнечное ремесло было в таком почете, что, согласно греческой мифологии, им не погнушался заниматься один из олимпийских богов — Гефест, покровитель искусств и ремесел.

В железном веке использовалась и такая технология получения неразъемных соединений, как пайка.

Рано или поздно древние ювелиры должны были обнаружить, что для соединения металлов и сплавов методом заливки можно применять такие сплавы, которые плавятся при меньшей температуре, чем основной соединяемый металл. Так, стоило только в золото добавить медь или серебро, как образовывался сплав с меньшей, чем у исходных компонентов, температурой плавления. Спустя тысячи лет металловеды исследуют влияние составов сплавов на температуру их плавления, начертят диаграммы состояния всевозможных комбинаций металлов и, в частности, установят, что сплав 20% золота и 80% меди плавится при температуре 886 0С (тогда как температура плавления технически чистого золота 1064 0С, а меди — 1083 0С), сплав 70% серебра с 30% меди плавится при 780 0С (температура плавления чистого серебра 961 0С). Это свойство сплавов и было использовано для пайки.

Еще в египетских пирамидах археологи неоднократно находили предметы из золота и серебра, спаянные оловом. А в Помпее, погибшей при извержении Везувия, были обнаружены свинцовые водопроводные трубы, спаянные продольным швом.

Многие золотые украшения и предметы быта, найденные в скифских курганах, сделаны с помощью пайки. Своей поразительной красотой шедевры древнего искусства обязаны не только таланту художников, но и мастерству умельцев, осуществлявших пайку, на многих изделиях даже невозможно заметить шов.

Кузнецы аланских племен, владевшие технологией кузнечной сварки стали и железа, в YIII…X вв. использовали для пайки деталей из бронзы, серебра и золота легкоплавкие свинцово-оловянистые припои.

Значительного успеха искусство металлообработки достигло в Киевской Руси в IX…XII вв. Уровень производства и обработки был достаточно высоким, чтобы изготавливать прекрасные ювелирные украшения (рис.2.3), вооружение и многочисленные орудия труда. Эти изделия отличались высоким качеством и чистотой сварных швов в местах соединений. Для изготовления мечей, наконечников копий применяли сталь и железо различных сортов. Часто из прочной стали делали только режущую кромку и наваривали на нее кузнечным способом сталь помягче. Кузнецы даже клеймили свои изделия, наваривая на металл буквы и знаки.

Кузнецы даже клеймили свои изделия, наваривая на металл буквы и знаки.

| Рис.2. Золотая бляха из Сибирской коллекции Петра I | Рис.3. Ювелирные украшения: а — ожерелье; б — колты; в — браслет. XII век, пайка |

Развитие производительных сил, подъем экономики на Руси, освободительная борьба русского народа против монголо-татарского ига подняли на новую ступень кузнечно-сварочное дело. В 1382 году против орды хана Тохтамыша использовали ковано-сварные пушки, при изготовлении которых железную крицу расковывали в лист, а затем его скручивали на железной оправке в трубу. Взаимно перекрывавшиеся кромки листа сваривали внахлестку продольным швом. Затем на эту трубу наворачивали еще один или два листа, следя за тем, чтобы сварные швы не совпадали. Получалась часть ствола. Несколько таких многослойных частей заготовок соединяли между собой. При этом сопрягаемые концы заготовок предварительно отковывали в виде внутреннего или наружного конуса, что позволяло их затем соединить внахлестку кузнечной сваркой.

Рис. 4. Схема элементов ствола пушки, получаемого кузнечной сваркой

В романе «Петр Первый» выдающимся писателем и знатоком русской истории А.Н. Толстым достаточно точно и ярко описан процесс приварки лапы к шестисоткилограммовому якорю.

Для того, чтобы изготовить крупное изделие (вал, длинную полосу), требовалась крупная заготовка. Такие заготовки получали из пакета мелких листов. Пакет, скрепленный оболочкой, нагревали в печи и проковывали-сваривали, придавая форму бруса. При необходимости несколько таких брусков, в свою очередь, сваривали между собой.

В XIX в. в России расширялось применение электрического привода на промышленных предприятиях, наблюдался подъем транспортного строительства, промышленность владела передовой технологией производства паровозов, вагонов, пароходов, резко увеличился выпуск паровых котлов и паровых машин и т. п. В этот период кузнечная сварка достигла своей вершины. Кувалде молотобойца приходит на смену молот. Крупные детали обжимают гидравлическими прессами. Улучшились конструкции печей для нагрева свариваемых заготовок. Однако во многих отраслях такая сварка сдерживала производство. Она была трудоемка, малопроизводительна, требовала создания громоздких печей и молотов, но главное — качество сварных швов было нестабильным и не удовлетворяло требованиям развивающейся техники: при большом числе свариваемых заготовок имели место дефекты — непровары, приводившие к расслоению металла и разрушению нагруженных деталей во время работы. Это было обусловлено тем, что основными технологическими параметрами процесса сварки являлись температура свариваемого металла и величина его деформации в зоне сварки (обусловленная ударами молота), которые трудно было выдерживать в требуемом достаточно узком диапазоне.

Улучшились конструкции печей для нагрева свариваемых заготовок. Однако во многих отраслях такая сварка сдерживала производство. Она была трудоемка, малопроизводительна, требовала создания громоздких печей и молотов, но главное — качество сварных швов было нестабильным и не удовлетворяло требованиям развивающейся техники: при большом числе свариваемых заготовок имели место дефекты — непровары, приводившие к расслоению металла и разрушению нагруженных деталей во время работы. Это было обусловлено тем, что основными технологическими параметрами процесса сварки являлись температура свариваемого металла и величина его деформации в зоне сварки (обусловленная ударами молота), которые трудно было выдерживать в требуемом достаточно узком диапазоне.

Широко применяемая в настоящее время сварка плавлением, когда происходит локальное расплавление свариваемых поверхностей, образование общей сварочной ванны с последующей кристаллизацией, требовала мощного источника тепла, способного локально расплавить металл. А такого источника тепла в то время не было.

А такого источника тепла в то время не было.

ЛИТЕРАТУРА

«СВАРКА — ВВЕДЕНИЕ В СПЕЦИАЛЬНОСТЬ» — В.В. Пешков, А.Б. Коломенский, В.А. Фролов, В.А. Казаков, под редакцией д-ра техн. наук В.А. Фролов Воронеж 2002

Сварка чугуна — холодная, горячая, при помощи аргона, со сталью

Под сплавами мы привыкли понимать соединение нескольких металлов. В данном случае мы имеем дело со сплавом железа с углеродом — чугуном. Фактически, это железо, насыщенное углеродом в количестве от 2,14% до 6,67%. Присутствие углерода кардинально меняет свойства железа. Вместо привычной пластичности и вязкости появляются хрупкость и жесткость. В связи с изменением свойств меняются способы сваривания чугунных деталей.

1 / 1

Под сплавами мы привыкли понимать соединение нескольких металлов. В данном случае мы имеем дело со сплавом железа с углеродом — чугуном. Фактически, это железо, насыщенное углеродом в количестве от 2,14% до 6,67%. Присутствие углерода кардинально меняет свойства железа. Вместо привычной пластичности и вязкости появляются хрупкость и жесткость. В связи с изменением свойств меняются способы сваривания чугунных деталей.

В данном случае мы имеем дело со сплавом железа с углеродом — чугуном. Фактически, это железо, насыщенное углеродом в количестве от 2,14% до 6,67%. Присутствие углерода кардинально меняет свойства железа. Вместо привычной пластичности и вязкости появляются хрупкость и жесткость. В связи с изменением свойств меняются способы сваривания чугунных деталей.

Специфика чугуна

Сплав действительно очень специфичен. Не являясь благородным металлом, чугун чрезвычайно устойчив к коррозии, что, наряду с хорошими литейными характеристиками, делает его самым распространенным сплавом для изделий художественного литья, предназначенных для установки на открытом воздухе. Высокая жаропрочность позволяет применять его в печах.

Некоторые особенности свойств чугуна дают возможность получения сплавов с различными физико-химическими свойствами не только изменениями в химическом составе, но и изменением вида термической обработки. Наиболее широкое применение нашли следующие виды чугуна:

- белые – очень хрупкие и твердые;

- ковкие – получаются при отжиге белых;

- половинчатые – средняя стадия между белыми и ковкими;

- антифрикционные – хорошо работаю в узлах с интенсивным трением;

- износостойкие – работают в условиях внешней среды;

- жаростойкие и жаропрочные – работают в коксовых печах и газотурбинных двигателях;

- коррозионностойкие – применяются в химической промышленности.

Как подготовить чугун к свариванию

Трещины на чугуне имеют склонность к развитию из-за особенной хрупкости этого сплава. Поэтому перед свариванием необходимо исключить возможность их дальнейшего развития путем засверливания их концов. Далее необходимо тщательно разделать болгаркой трещину до самого дна на ширину, достаточную для обеспечения процесса сваривания. В случае загрязнения сварочной зоны маслом, его нужно удалить с помощью соответствующих растворителей.

Технология и способы сварки чугуна

Специфические особенности сварки чугуна не способствуют широкому применению этого способа соединения деталей при сборке сложных конструкций. В основном, сваривают чугун при ремонтных работах. Применяют следующие виды сварки:

- газовую;

- термитную;

- электродуговую;

- электрошлаковую.

Для работ используют стальные, угольные, графитовые электроды. Также применяют электроды из высоколегированных сталей и цветных металлов. Характерной особенностью при сваривании чугунных деталей является частое применение предварительного нагрева деталей, как местного, так и общего. Сила тока рассчитывается из условия 60 – 90 ампер на каждый миллиметр диаметра электрода. Нетрудно подсчитать, что сваривание «тройкой» потребует от 180 до 270 ампер.

Характерной особенностью при сваривании чугунных деталей является частое применение предварительного нагрева деталей, как местного, так и общего. Сила тока рассчитывается из условия 60 – 90 ампер на каждый миллиметр диаметра электрода. Нетрудно подсчитать, что сваривание «тройкой» потребует от 180 до 270 ампер.

Особенности горячей сварки чугуна

Технологи разработали множество специальных режимов прогрева чугуна перед сваркой, но наибольшее распространение получил метод с нагревом до 600 – 650С0. Идея состоит в том, что после сварки происходит не быстрое остывание шва, а постепенное остывание всей массы изделия. Постепенное остывание способствует графитизации (не образуется белый чугун), и не образуется трещин на изделии. Применяются специальные электроды типа ОМЧ – 1, представляющие собой чугунные прутки со специальным покрытием.

Несмотря на хорошее качество шва при горячей сварке, широкого распространения она не получила. Виной тому – сложность технологического процесса, большие расходы на организацию и проведение предварительного подогрева.

Особенности холодной сварки чугуна

Холодная сварка чугуна — наиболее распространенный способ. В основном, применяется методика, описанная выше: с тщательной разделкой трещины. Иногда, в особо ответственных местах, в кромки шва вкручиваются стальные шпильки, которые сперва обваривают по кругу. А затем варят основной шов.

При повышенных требованиях к обрабатываемости шва используются электроды, содержащие никель: МНЧ-1 или МНЧ-2. Никель не вступает в реакцию с углеродом, не создает с ним соединений, характеризующихся высокой твердостью, и поэтому хорошо обрабатывается механическими способами.

В случае отсутствия специальных электродов, можно выйти из положения при помощи медной проволоки, которая наматывается на простой низкоуглеродистый электрод. Вместо проволоки можно использовать медную трубку. Такие электроды получили название биметаллических.

Сварка при помощи аргона

В большинстве случаев сваривания чугуна происходит закаливание материала шва, что затрудняет последующую механическую обработку и провоцирует образование трещин. От этого недостатка можно избавиться применением аргонодугового способа сварки. Этот метод позволяет получить характеристики шва, сравнимые с характеристиками основного металла.

От этого недостатка можно избавиться применением аргонодугового способа сварки. Этот метод позволяет получить характеристики шва, сравнимые с характеристиками основного металла.

Сварка ведется графитовым электродом в среде защитного газа по специально разработанным токовым режимам. Имеет массу различных особенностей. Применяется как горячая, так и холодная сварка. Наличие графита не дает образовываться белому чугуну. Защитный газ способствует малому образованию окислов. По окончанию сварки обеспечивается режим медленного остывания изделия путем накрывания его теплоизолирующими материалами. При сваривании ответственных образцов может использоваться газосварочное оборудование для поддержания тепла в остывающем изделии.

Соединение чугуна со сталью

Выбор режима сварки чугуна со сталью зависит от напряжения холостого хода. При напряжении до 54 вольт сварка производится током обратной полярности. Переменный ток используется при напряжении холостого хода более 54 вольт. Сварка ведется короткими валиками. Длина их не должна превышать 30 мм. Швы большой глубины провариваются слоями с проковкой каждого слоя. Для получения шва хорошего качества рекомендуется применять горячий способ сварки и обеспечить постепенное охлаждение сваренного изделия.

Сварка ведется короткими валиками. Длина их не должна превышать 30 мм. Швы большой глубины провариваются слоями с проковкой каждого слоя. Для получения шва хорошего качества рекомендуется применять горячий способ сварки и обеспечить постепенное охлаждение сваренного изделия.

Кафедры «Сварка, обработка материалов давлением и родственные процессы»

Кафедры «Сварка, обработка материалов давлением и родственные процессы» — научная деятельность.

1. Наплавка износостойких, жаростойких сплавов. Дуговая наплавка алюминидов железа, никеля.

2. Ремонтная сварка и наплавка изделий из легких сплавов.

3. Проектирование штампов и пресс-форм в САПР (Компас, NX, CATIA, Delcam, Deform, LS-DYNA), моделирование и отладка процессов штамповки , проведение измерений с помощью КИМ.

4. Технология и оборудование для пайки металлов

5. Производство сварных конструкций электродуговой сваркой с управляемым тепловложением

6. Источники питания технологических установок для сварки

Ведущие ученые кафедры:

Доктор технических наук, профессор Столбов В. И.

И.

Доктор технических наук, профессор Казаков Ю.В.

Доктор технических наук, профессор Перевезенцев Б.Н.

Доктор технических наук, профессор Сидоров В.П.

Доктор технических наук, доцент Ковтунов А.И.

Кандидат технических наук, доцент Краснопевцев А.Ю

Кандидат технических наук, профессор Короткова Г.М.

Кандидат технических наук, доцент Смирнов И.В.

Кандидат технических наук, доцент Е.Н. Почекуев

Кандидат технических наук, доцент А.В. Скрипачев

Учебники и монографии:

1. Учебник «Проектирование штампов для последовательной листовой штамповки в системе NX» Е. Н. Почекуев, П. А. Путеев, П. Н. Шенбергер.

2. Учебник «Сварка и резка металлов» Ю.В. Казаков и др

3. Учебник«Технология и оборудование контактной сварки» М.Д. Банов и др

4. Учебник «Специальные методы сварки» Масаков В.В. и др

5. Монография Контактная сварка» Климов А.С.

Монография Контактная сварка» Климов А.С.

6. Монография «Основы рафинирования стали от алюминия при сварке биметаллов» Ковтунов и др

2012 — Программа президента России ДПО «Методика разработки технологических процессов листовой штамповки с применением компьютерной системы анализа штампуемости AUTOFORM.

Особенности сварки сплавов различных металлов

Сварка бронзы

Например, если говорить о сварке между собой двух бронзовых изделий, то она имеет некоторые особенности, которые в свою очередь напрямую связаны со структурой этого сплава, в состав которого входят медь, олово, цинк, свинец и другие металлы. Именно благодаря различным примесям, сварка бронзы является достаточно трудоёмким процессом, а отдельные вещества при сварке бронзы просто-напросто выгорают, что в итоге приводит к пористости шва, и в конечном итоге влияет на прочность такого сварного соединения.

Проблему можно решить, используя для этой цели сварочные прутки, состав которых очень близок составу свариваемых деталей. Сварочная кромка должна быть предварительно зачищена, а сам процесс сварки должен быть непрерывным и быстрым. Также свариваемые бронзовые детали должны быть непосредственно перед сваркой разогреты до температуры в триста градусов. Только так можно добиться прочности и качества сварного шва. Полученный шов можно также слегка проковать. Поэтому сварщик таких материалов должен обладать надлежащей высокой квалификацией.

Сварочная кромка должна быть предварительно зачищена, а сам процесс сварки должен быть непрерывным и быстрым. Также свариваемые бронзовые детали должны быть непосредственно перед сваркой разогреты до температуры в триста градусов. Только так можно добиться прочности и качества сварного шва. Полученный шов можно также слегка проковать. Поэтому сварщик таких материалов должен обладать надлежащей высокой квалификацией.

Сварка латуни

Латунь является сплавом меди и цинка. И в процессе сварки этого сплава также возникает целый ряд проблем, о котором прекрасно осведомлены все сварщики, когда-либо имевшие дело с медью. Основная проблема — высокая теплопроводность данного сплава. И когда в процессе сварки он нагревается и начинает плавиться, очень активно идёт испарение цинка, который в свою очередь вступает в реакцию с воздухом и образуются ядовитые оксиды цинка. Для того, чтобы снизить подобные негативные факторы, для сварки применяются различные присадочные материалы и флюсы, имеющие в своём составе кремний. До начала сварки латунных деталей также необходимо провести зачистку кромок, после чего они обрабатываются раствором азотной кислоты, промываются обычной водой и вытираются насухо. Сварка должна быть непрерывной, и в её процессе также используются присадочные прутки. Полученный сварной шов необходимо проковать.

До начала сварки латунных деталей также необходимо провести зачистку кромок, после чего они обрабатываются раствором азотной кислоты, промываются обычной водой и вытираются насухо. Сварка должна быть непрерывной, и в её процессе также используются присадочные прутки. Полученный сварной шов необходимо проковать.

Сварка чугуна

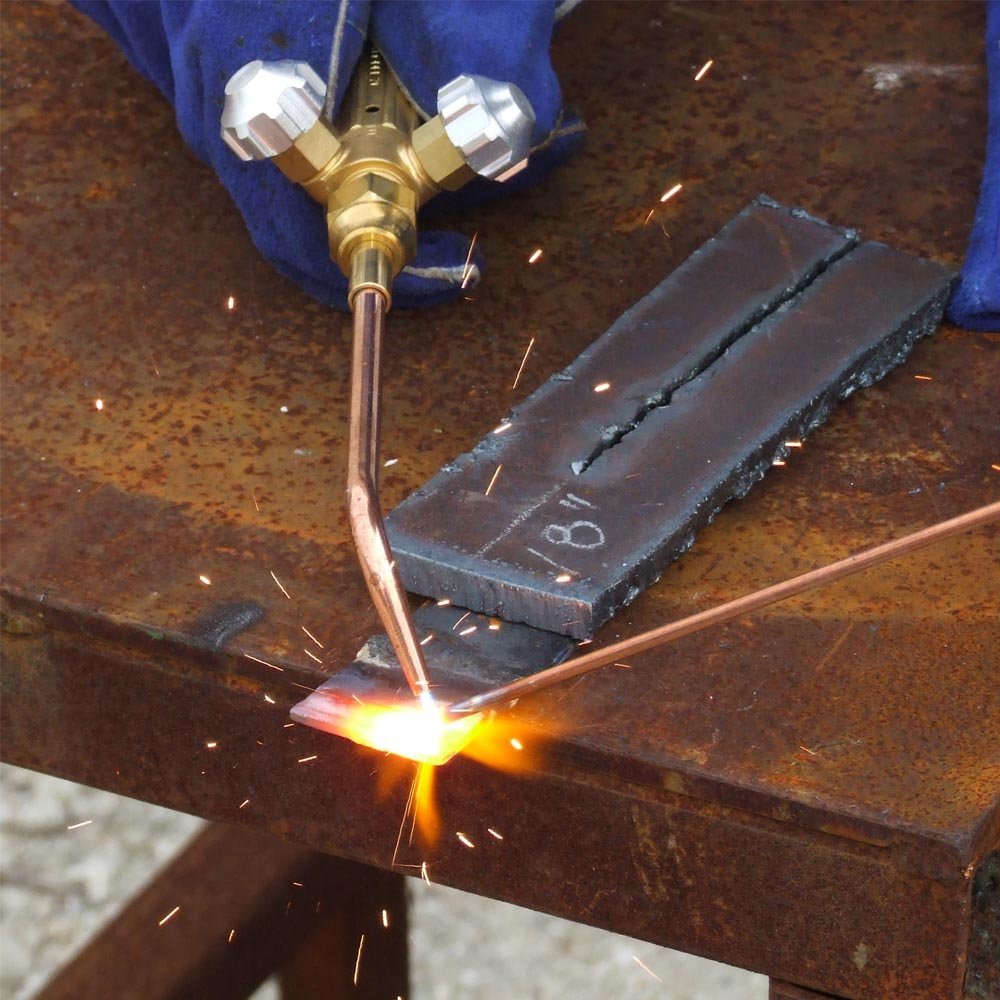

Газовая сварка чугуна в нынешнее время применяется исключительно для проведения необходимого ремонта чугунных изделий, то есть путём сварки можно отремонтировать выполненные методом литья сломанные чугунные детали, а также заполнить образованные в процессе литья раковины и другие внешние дефекты. Можно предварительно подогревать перед сваркой чугунные детали, а можно обойтись и без этого, а сам подогрев может быть как местным, так и общим. В том случае, если подогрева не происходит, сварку называют холодной, ну и соответственно при использовании подогрева метод носит название горячего. Полугорячим методом называется метод сварки с местным подогревом.

Для того, чтобы научиться правильно сваривать чугунные детали, стоит знать некоторые его качества и свойства. Когда происходит быстрый нагрев и последующее охлаждение чугунной детали, в ней образуются внутренние напряжения, которые очень часто становятся причинами разрывов и трещин. Помимо этого, быстрое охлаждение детали из чугуна приводит к тому, что она белеет, и полученный в итоге сварки шов невозможно будет обработать любым режущим инструментом. В то же время, находясь в расплавленном состоянии, чугун очень быстро окисляется, что приводит к образованию окислов, которые имеют гораздо большую температуру плавления, чем температура плавления чугуна.

Едва нагревшись, чугун тут же переходит в жидкое состояние, а когда он охлаждается, то очень быстро принимает состояние твёрдого тела. В связи с этим в процессе сварки часто возникает такая ситуация, когда газы просто не успевают улетучиться из сплава, и это в итоге становится причиной пористости шва. Температура плавления чугуна гораздо ниже температуры плавления стали, и из-за этого сварку чугуна рекомендуется проводить только лишь в нижнем положении. Наконечник для такой сварки подбирается в соответствии с условием расхода ацетилена 100-120 л/час на каждый миллиметр толщины металла, а пламя при сварке выставляется таким образом, чтобы оно было либо нормальным, либо с небольшим преобладанием ацетилена. Если выставить окислительное пламя, то это приведёт к тому, что в значительных количествах будет выгорать кремний и марганец, и в итоге в сварном шве будут присутствовать вкрапления белого чугуна. В качестве присадочного материала для сварки чугуна служат всё те же чугунные стержни длиной 400-700 мм при толщине в 6-12 мм. Они обязательно должны обладать чистой поверхностью.

Наконечник для такой сварки подбирается в соответствии с условием расхода ацетилена 100-120 л/час на каждый миллиметр толщины металла, а пламя при сварке выставляется таким образом, чтобы оно было либо нормальным, либо с небольшим преобладанием ацетилена. Если выставить окислительное пламя, то это приведёт к тому, что в значительных количествах будет выгорать кремний и марганец, и в итоге в сварном шве будут присутствовать вкрапления белого чугуна. В качестве присадочного материала для сварки чугуна служат всё те же чугунные стержни длиной 400-700 мм при толщине в 6-12 мм. Они обязательно должны обладать чистой поверхностью.

В процессе сварки будут образовываться окислы железа, марганца и кремния, которые необходимо вовремя удалять, для чего и применяют порошкообразный флюс, состоящий на 50% из азотнокислого натрия, на 23% — из прокаленной буры и на 27% — из углекислого натрия. Можно также ограничиться просто измельчённой прокаленной бурой. Когда толщина свариваемого изделия превышает 10 мм, то перед сваркой необходимо предварительно выполнить скос кромок, что способствует недопущению непровара. В большинстве случаев сварщики ограничиваются скашиванием кромки лишь с одной стороны. Также можно выполнить и подготовку кромок в виде буквы Х, но это не всегда выполнимо, так как очень часто невозможно подобраться к кромкам, расположенным с обратной стороны свариваемой детали.

В большинстве случаев сварщики ограничиваются скашиванием кромки лишь с одной стороны. Также можно выполнить и подготовку кромок в виде буквы Х, но это не всегда выполнимо, так как очень часто невозможно подобраться к кромкам, расположенным с обратной стороны свариваемой детали.

Выбор способа сварки деталей из чугуна обуславливается сложностью свариваемой конструкции, а также местом расположения устраняемого дефекта, толщиной стенок детали и её габаритными размерами. Предпочтение холодной сварке отдаётся лишь в том случае, когда есть возможность для детали при сварке свободно расширяться. Если же металл не может свободно расшириться в месте его сварки, выбирают полугорячий способ, а саму деталь заранее подогревают в таком месте, подогрев которого в итоге приводит к расширению кромок.

Изделия, обладающие достаточно сложной формой, отверстия, сечения стенок и рёбра свариваются лишь только после полного прогрева детали до температуры в 500-600 градусов, именно так можно избежать появления в этих деталей трещин, которые становятся следствием неравномерного нагрева или охлаждения. В качестве примера таких деталей можно упомянуть цилиндровые крышки автотракторных двигателей, цилиндры нефтяных насосов с трещинами между перемычками, блоки ДВС и корпуса насосов и т. д. Эти детали необходимо медленно и тщательно подогревать для достижения равномерного прогрева.

В качестве примера таких деталей можно упомянуть цилиндровые крышки автотракторных двигателей, цилиндры нефтяных насосов с трещинами между перемычками, блоки ДВС и корпуса насосов и т. д. Эти детали необходимо медленно и тщательно подогревать для достижения равномерного прогрева.

Подводя итог, хочется отметить, что способ сварки напрямую обуславливается свойствами свариваемого сплава, и в каждом конкретном случае необходимо учитывать все возникающие нюансы. А эта статья поможет вам определиться с самым оптимальным вариантом в той или иной ситуации.

Все статьи →

TIG сварка стали для чайников. Практика. Часть 2

Это статья из серии экспресс-уроков Свар-EXPRESS.Тема урока: газовая защита, техника сварки, подготовка металла и присадочного прутка, настройка аппарата и сварка массивных деталей.

Для демонстрации используется сварочный аппарат AuroraPro Inter TIG 200 AC\DC Pulse.

| Инженер-сварщик Евгений Евсин |

Газовая защита

Непосредственно перед работой выставляем газовое давление — расход газа — 5-8 литров в минуту, в зависимости от условий в которых мы работаем.

Если мы работаем в помещении, то 5 – 6 литров будет достаточно, если помещение со сквозняками – лучше сделать немножко побольше. Но немного, чтобы расход не был слишком высокий. Также еще существует понятие «турбулентность», когда слишком сильный напор, выходящий из сопла, начинает перемешиваться с воздухом. По этой причине также не целесообразно выставлять слишком большой расход газа.

Если мы работаем в помещении, то 5 – 6 литров будет достаточно, если помещение со сквозняками – лучше сделать немножко побольше. Но немного, чтобы расход не был слишком высокий. Также еще существует понятие «турбулентность», когда слишком сильный напор, выходящий из сопла, начинает перемешиваться с воздухом. По этой причине также не целесообразно выставлять слишком большой расход газа.Техника сварки

На примере нижнего положения: необходимо держать сопло от металла под углом примерно 45 градусов, расстояние от метала до электрода будет 3-4 мм. Присадочный пруток необходимо удерживать под углом градусов 15 и в процессе сварки его отводить. Плавится металл в сварочной ванне – добавляем пруток, тут же убираем, чтобы основной металл проплавился, добавляем новую порцию и вот так постоянно. В зависимости от толщины металла решаем, стоит ли делать движение соплом, электродом. К примеру, для металла толщиной 1,5-2 мм не целесообразно делать каких-то движений, если металл уже 4-5 мм и разделка довольно широкая, то необходимо совершать зигзагообразные или круговые движения электродом.

Для того, чтобы правильно освоить технику сварки, чтобы правильно совершать движения электродом, необходима непрерывная практика и большой опыт. Такие навыки есть только у людей, которые занимаются сваркой, например, труб из нержавейки, где очень серьезный подход к работе.

Подготовка металла и присадочного прутка

При сварке черного метала есть такой нюанс – сам по себе металл очень грязный, а газ аргон – инертный, он никак не раскисляет этот металл, и если туда попадает хоть песчинка грязи, то возникнет пора в шве, которую потом будет очень тяжело вырезать (вырезаешь ее болгаркой, начинаешь по новой варить, и она вылезает снова). Чтобы такого не происходило металл нужно до блеска зачищать, даже если это холоднокатанный металл – он очень чистый, на нем нет окалин, ржавчины. Такие же требования к присадочной проволоке — если присадочная проволока где-то долго лежала и немного поржавела – это может стать причиной возникновения пор. Такую присадочную проволоку необходимо зачищать наждачкой. И тогда можно приступать к сварке.

И тогда можно приступать к сварке.

Настройка аппарата

Для того, чтобы начать работать на данном аппарате, сначала необходимо определиться на каком режиме мы будем работать – двухтактном или четырехтактном. Для прихваток необходимо сначала включить двухтактный режим, сварочный ток на толщину 2 мм будет примерно 40 А. Очень важная регулировка – это заварка кратера, устанавливаем на 2 с (время за которое будет происходит падение сварочного тока). Другие регулировки пока не нужны, обойдемся этими.

Сварка массивных деталей

Рассмотрим вариант сварки металла толщиной 8 мм. Здесь нам необходимо изменить сварочный ток примерно до 180 А – дуга будет более горячая, металл более жидкий, и нужно увеличить время заварки кратера до 4 с.

Смотрите данную статью в видео-ролике:

Можно ли отремонтировать кованое железо сваркой?

Введение

Часто поступают запросы о сварке кованого железа; например, ищут информацию о ремонте построек, построенных еще в середине XIX века.

Яркими примерами являются Пальмовый дом в Кью-Гарденс, восстановленный под руководством Posford Pavry and Partners, и выставочный центр G-MEX в Манчестере.

Изначально конструкции из кованого железа крепились болтами или клепками, и, помимо общей коррозии, в области соединений часто обнаруживается более серьезная ржавчина.

Металлургические характеристики

Кованое железо — это дуплексный материал, состоящий из низкоуглеродистого железа, которое прокатывается в пластину вместе с некоторым количеством шлака, используемого в процессе рафинирования. Полученный композиционный материал состоит из железа, содержащего вытяжные шлаки.

Химический состав кованого железа дает некоторое представление о его свариваемости. Если содержание углерода и серы низкое (обычно 0,035% и максимум 0,050% соответственно), чугун был правильно изготовлен в печи.

Прокатка или молоток, применяемые к чугуну после его выхода из печи, удлиняют частицы шлака с образованием стрингеров, которые для хорошей свариваемости должны быть небольшими по объему — предпочтительно с небольшой шириной или глубиной, т. е. они должны быть более или менее одномерный.

е. они должны быть более или менее одномерный.

Ремонтная сварка

Большинство ремонтов состоят из болтовых соединений или сварки усиливающих пластин из низкоуглеродистой стали; иногда заменяют стальные детали из кованого железа целиком. Болты, напоминающие заклепки, часто используются в эстетических целях при ремонте этого типа.Сварку следует использовать только там, где нет практической альтернативы, и ее следует избегать в областях с высокими нагрузками.

Небольшие партии вторичного кованого железа иногда доступны для использования в реставрационных работах. Следовательно, существует необходимость приваривать кованое железо либо к самому себе, либо к мягкой стали.

Это возможно с помощью ручной металлической дуговой сварки или дуговой сварки в экранированном металлическом корпусе (MMA или SMAW)) электродами с рутиловым покрытием, соответствующими BS EN 499 E38 XR XX или AWS E6013, или сваркой MAG (GMAW) с присадочной проволокой, соответствующей BS EN440: G2Si или G3Si или AWS ER 70S-2.

Из-за высокого содержания кислорода в кованом чугуне рекомендуемые присадочные проволоки для сварки MAG (GMAW) содержат алюминий, а также кремний и марганец в качестве раскислителей, и есть некоторые свидетельства того, что это дает более надежные сварные швы, чем другие присадочные проволоки. Однако результаты также зависят от качества свариваемого кованого железа, поэтому рекомендуется проводить испытания сварного шва с использованием образцов настоящего свариваемого железа.

Электродыс рутиловым покрытием выбираются для сварки MMA (SMAW) из-за их низкого проплавления и простоты использования для позиционной сварки, а более низкие свойства при растяжении снижают напряжение в зоне термического влияния (HAZ).

Если механическая обработка кованого железа не была тщательной и прослойки из шлака имеют большой объем и протяженность, сварка может быть затруднена, так как в сварном шве и на границе плавления образуются большие включения шлака. Те, которые находятся на границе плавления, могут быть ориентированы перпендикулярно направлению напряжения и могут привести к преждевременному разрушению, если конструкция подвергается переменным напряжениям. К сварке, которая приводит к возникновению сквозного напряжения, следует подходить с большой осторожностью, поскольку кованое железо может быть очень слабым в этом направлении, и легко может возникнуть форма ламеллярного разрыва.

К сварке, которая приводит к возникновению сквозного напряжения, следует подходить с большой осторожностью, поскольку кованое железо может быть очень слабым в этом направлении, и легко может возникнуть форма ламеллярного разрыва.

Высококачественное кованое железо с низким содержанием углерода и серы и хорошо распределенными прослойками из шлака создает меньше проблем при сварке. Однако, хотя химический состав может указывать на хорошую свариваемость, он не дает представления о распределении или объеме шлака; это будет видно только по шлифам.

Порядок сварки

Следует иметь в виду, что из-за методов производства и отсутствия национальных стандартов механические свойства кованого железа могут сильно различаться даже для двух пластин от одного производителя, следовательно, при попытке ремонта сварным швом может возникнуть определенная степень вариативности. и удовлетворительные результаты одного испытательного листа могут не соответствовать другим свариваемым пластинам

Процедура сварки кованого железа в целом такая же, как и при сварке конструкционной стали. Однако следует избегать чрезмерного проникновения в основную пластину, чтобы снизить риск включения шлака в металл шва. При сварке MMA (SMAW) это достигается за счет использования электродов малого диаметра, для которых требуется низкий ток. Для сварки MAG (GMAW) следует использовать перенос погружением или импульсную дугу.

Однако следует избегать чрезмерного проникновения в основную пластину, чтобы снизить риск включения шлака в металл шва. При сварке MMA (SMAW) это достигается за счет использования электродов малого диаметра, для которых требуется низкий ток. Для сварки MAG (GMAW) следует использовать перенос погружением или импульсную дугу.

Опять же, перед сваркой по возможности следует получить микрошлифы. Если можно получить достаточно большой образец, следует провести испытание процедуры сварки.

Следует также применять методы уменьшения усадочных напряжений при сварке.Они могут включать использование бортов стрингера, смазывание кованого железа маслом перед завершением структурной сварки, минимизацию подготовки сварного шва, отступление назад и охлаждение между прогонами.

Следует признать, что микроструктура кованого железа может означать, что объемный неразрушающий контроль сварных швов затруднен. Поэтому важно, чтобы ремонт конструкции проводился только в том случае, если высока вероятность получения прочных сварных швов.

Дополнительная проблема, с которой часто сталкиваются при ремонте старых конструкций, будь то кованое железо или сталь, — это наличие красок на основе оксида свинца.Чтобы снизить риск вдыхания сварщиками свинцового дыма, эти покрытия следует полностью удалить перед проведением любых ремонтных работ. Это должно быть сделано с должным учетом вопросов здоровья и безопасности.

Испытания, проведенные TWI, показали, что под воздействием сдвиговых или изгибающих нагрузок сварное кованое железо может выйти из строя при неожиданно низких нагрузках, поэтому рекомендуется, по возможности, ограничивать сварку косметическими применениями или добавлением ребер жесткости, а не основными конструкционными соединениями.

Предупреждение

Металлургические характеристики кованого железа, указанные выше, вместе с методами, использованными при первоначальной сборке этого материала в качестве конструктивных элементов, означают, что ремонт / усиление конструкций из кованого железа с помощью сварки следует проводить только после консультации с компаниями, имеющими опыт в этой области, и все работы на объекте выполняются компаниями с необходимыми ноу-хау, навыками и опытом.

Дополнительная информация

Chris Topp & Co Ltd 01845 501415, рекультивация кованого железа.

Компания «Настоящее кованое железо» — британская фирма, которая восстанавливает исторические изделия из металла и поставляет кованое железо, луженое (после 1800 г.) и древесный уголь (до 1800 г.).

77 Сварочный стержень из чугуна без трещин

77 — это сварочный пруток для чугуна премиум-класса, который позволяет получать обрабатываемые сварные швы, обладающие высокой прочностью, устойчивостью к трещинам и отсутствием пористости при нанесении на широкий спектр чугунов. Специальная проволока с трехметаллическим сердечником обладает высокой пропускной способностью по току, а специально разработанное покрытие превращает примеси основного металла в шлак, а не улавливает их в осадке.Высокая скорость наплавки создает чрезвычайно узкую зону термического влияния — свойство, подходящее для всех свариваемых чугунов, требующих обработки после сварки.

77 мягче, чем никелевые стержни, и обладают уникальными свойствами, которые позволяют сварным швам из чугуна растягиваться и удлиняться на 300% больше, чем другие стержни. Это помогает предотвратить растрескивание основного металла и сварного шва в процессе.

Сварочный стержень из чугуна Основные характеристики:

- Разработано специально для приложений технического обслуживания

- Сваривает все типы чугуна, толстый или тонкий

- Хорошее соответствие цвета чугуну

- Формула, устойчивая к растрескиванию, исключает необходимость предварительного нагрева или специального охлаждения

- Работы на всех позициях, в том числе накладные

- Покрытие электропроводное, исключающее перегрев сердечника провода

- Высокая скорость наплавки, текучесть и даже теплопроводность позволяют создавать полностью обрабатываемые сварные швы

- Специальная формула компенсирует усадку при охлаждении основного металла, устраняя усадку, которая может вызвать растрескивание.

- Идеально подходит для тяжелой техники, грузовых автомобилей, автобусных, автомобильных, морских и жилых автофургонов

- Ремонт чугунных выпускных коллекторов, блоков цилиндров, корпусов трансмиссий, головок цилиндров, промышленных машин и др.

Примечание: Просверлите отверстия на каждом конце трещины, затем выровняйте детали, если необходимо, и прихватите их.Направляйте электрод под крутым углом, сохраняя короткую длину дуги. Используйте короткие передачи в шахматном порядке.

Для обожженного чугуна или чугуна, подвергшегося термическому воздействию, используйте https://www.muggyweld.com/product/72-electrode/

MUGGYWELD.COM И МАГАЗИН AMAZON MUGGY WELD ЯВЛЯЮТСЯ ЕДИНСТВЕННЫМИ ДИСТРИБЬЮТОРАМИ АУТЕНТИЧНЫХ ПРОДУКТОВ MUGGY WELD.

МЫ НЕ ПРОДАЕМ ПРОДУКТЫ ЧЕРЕЗ ДРУГИЕ ВЕБ-САЙТЫ.

ЕСЛИ ВЫ НАЙДЕТЕ НАБОРЫ СО СКИДКОЙ В ИНТЕРНЕТЕ, ВЫ, СЕЙЧАС, ПОКУПАЕТЕ ПОДДЕЛЬНЫЕ ТОВАРЫ НА СВОЙ СОБСТВЕННЫЙ РИСК

ПРЕДЛОЖЕНИЕ 65 КАЛИФОРНИИ: ПРЕДУПРЕЖДЕНИЕ: Этот продукт содержит химические вещества, включая [никель], которые, как известно в штате Калифорния, вызывают рак. Для получения дополнительной информации посетите https://www.p65warnings.ca.gov/

Для получения дополнительной информации посетите https://www.p65warnings.ca.gov/Инструкции по продукту

Справочник по сварке черных металлов

Справочник по сварке черных металлов Сварка Цветной Металлы Лечение Сварка Чугун Сварка Железо Металлы 10 Кованое железо Кованое железо, широко использовавшееся столетие назад, больше не производится в США.С., но ты можешь быть призвал сварить его, так как большое количество труб из кованого железа все еще находится в эксплуатации. Кованые железо по свойствам очень похоже на низкоуглеродистую сталь, но химически и структурно очень разные. Это по сути смесь довольно чистого железа и шлака, состоящего в основном из оксидов железа и железа силикаты. Шлак распределяется через железо в виде растянутых очень мелких частиц, путем скатывания в нити или волокна настолько малы, что на квадратный дюйм металлического поперечного сечения может приходиться 250 000 или более. Эта структура не только дает

металл обладает высокой пластичностью, но также улучшает его коррозионную стойкость.

Кованое железо можно сварить любым

хороший стержень из низкоуглеродистой стали (например, OXWELD No. 1 H.T.) и без использования

поток. Однако железный компонент,

которая практически не содержит углерода, плавится при более высокой температуре, чем углеродистая сталь,

а шлаковый компонент плавится при

намного более низкая температура. Шлак сначала расплавится и даст поверхность

сварка имеет жирный вид.С

большинство недрагоценных металлов, этот жирный вид — сигнал, что металл готов

сплавление с присадочным металлом, но в

В случае с кованым железом это не так. Необходимо приложить значительно больше тепла

до того, как металл действительно начнет плавиться.

При сварке кованого железа можно сконцентрировать

пламя больше на стержне, чем при сварке стали, и

пусть лужа увеличится до изрядного размера

перед перемещением пламени из стороны в сторону, чтобы сплавить основной металл с

лужа.

Эта структура не только дает

металл обладает высокой пластичностью, но также улучшает его коррозионную стойкость.

Кованое железо можно сварить любым

хороший стержень из низкоуглеродистой стали (например, OXWELD No. 1 H.T.) и без использования

поток. Однако железный компонент,

которая практически не содержит углерода, плавится при более высокой температуре, чем углеродистая сталь,

а шлаковый компонент плавится при

намного более низкая температура. Шлак сначала расплавится и даст поверхность

сварка имеет жирный вид.С

большинство недрагоценных металлов, этот жирный вид — сигнал, что металл готов

сплавление с присадочным металлом, но в

В случае с кованым железом это не так. Необходимо приложить значительно больше тепла

до того, как металл действительно начнет плавиться.

При сварке кованого железа можно сконцентрировать

пламя больше на стержне, чем при сварке стали, и

пусть лужа увеличится до изрядного размера

перед перемещением пламени из стороны в сторону, чтобы сплавить основной металл с

лужа. Постарайтесь сохранить движение

стержня до минимума, и чтобы расплавить как можно меньше основного металла.

Постарайтесь сохранить движение

стержня до минимума, и чтобы расплавить как можно меньше основного металла.Можете ли вы сварить черную железную трубу? (Насколько это безопасно?) • WelditU

Благодаря резьбовым соединениям и разным размерам можно легко создавать проекты из черных труб и фитингов, которые можно найти в магазинах товаров для дома или в свалках металлолома.

Но можно ли сварить черную железную трубу?

Его уникальное ощущение и внешний вид добавляют великолепный винтажный / индустриальный вид любому плану — но знаете ли вы, что такое черное покрытие?

Давайте узнаем, что такое черная железная труба.

Сварка черной железной трубы

Черную «железную» трубу можно сваривать, потому что она изготовлена из мягкой стали, а не из железа. Черная стальная труба может свариваться любым способом сварки стали. Это включает сварку MIG, сердечником из флюса, TIG и дуговую сварку.

А вот фитинги для черных труб — это , изготовленные из ковкого черного чугуна. Фитинги из черного чугуна трудно сваривать, не повреждают фитинги.

Фитинги из черного чугуна трудно сваривать, не повреждают фитинги.

Что такое черная металлическая труба?

Часто ошибочно принимают за чугун из-за его веса и темного цвета, они делают черные стальные трубы из низкоуглеродистой стали.Обычно он низкосортный и не оцинкованный.

Обладая хорошей коррозионной стойкостью и прочностью, они обычно используют черные трубы для трубопроводов природного газа и пропана, паропроводов и систем пожаротушения.

Фраза «черная стальная труба» — это общий термин , а не спецификация. Он используется в торговле, когда относится к обычной стальной трубе, а не к стальной оцинкованной трубе.

Американское общество испытаний материалов (ASTM) опубликовало стандарт A53, который охватывает спецификации труб из углеродистой стали.

Какое покрытие на черной стальной трубе?

В результате производственного процесса получается темное покрытие из оксида железа на черной стальной трубе. Это покрытие улучшает коррозионную стойкость по сравнению с голым металлом.

Это покрытие улучшает коррозионную стойкость по сравнению с голым металлом.

Для дальнейшего подавления ржавчины производители могут использовать различные покрытия, такие как каменноугольная эмаль, лак и масло.

Безопасно ли сваривать черную трубу?

Да, поскольку черная труба не оцинкована цинком, при сварке нет риска образования ядовитых паров оксида цинка.Достаточно обычных мер безопасности.

Удаление окалины и других производственных покрытий (как внутри, так и снаружи) является хорошей практикой для уменьшения дыма и обеспечения качественного шва. Всегда полезно обеспечить соответствующую вентиляцию и использовать респиратор.

Можно ли сваривать черный ковкий чугун?

Нагрев белого чугуна в течение суток создает ковкий чугун с полезными свойствами. Черные трубные фитинги из ковкого чугуна отличаются прочностью и устойчивостью к износу и ударам.

«Если ковкий чугун нагреть выше своей критической температуры, примерно 1700 ℉ (925 ℃), углерод снова объединится с железом, превратившись обратно в белый чугун».

Л. Джеффус «Принципы и применение сварки» (8-е издание, стр.668)

Итак, арматура из черного чугуна не годится для сварки, потому что тепло сварки изменит ее характеристики. Фитинги становятся хрупкими, становятся склонными к растрескиванию.

Пайка или сварка пайкой при температуре ниже 1700 way — хороший способ соединения стальных фитингов с черной стальной трубой.

Другой альтернативой является использование сварных фитингов для труб из кованого железа, подобных этим фитингам для сварки раструбом.

Можно ли приварить черную трубу к стали?

Да, черная труба из низкоуглеродистой стали. Вы можете приварить его к другой углеродистой стали, используя обычные методы сварки стали со сталью.

Видео

Этот парень делает все так просто в этом увлекательном видео:

Upshot

Поскольку это простая старая низкоуглеродистая сталь, вы можете сварить черную железную трубу, также известную как черная стальная труба, используя какой метод сварки стали вы предпочитаете.

И, если правильно очистить и подготовить, нет никакого дополнительного риска при сварке черной трубы.

Однако фитинги из ковкого чугуна трудно поддаются сварке, поэтому пайка — лучший способ. В противном случае вы можете использовать фитинги для сварки муфтой.

Процедура сварки чугуна [Пошаговое руководство]

Чугун — хрупкое, дешевое изделие, которое нужно исправить, но оно используется повсюду, от мастерской до кухни. Обнаружить трещину в чугунных деталях для таких владельцев машин — беда.Замена сломанной детали или найм обученных специалистов по сварке чугуна для заплавления трещины может привести к огромным финансовым потерям. Вы используете это как возможность изучить , как сваривать чугун , новый навык.

Приняв вызов , сварите чугун безупречно, поскольку неправильный ход может еще больше разрушить сломанную деталь. Неукоснительно придерживайтесь рекомендаций, чтобы сварочная машина чугуна не имела трещин и имела внутреннюю прочность, достаточную для того, чтобы выдерживать предназначение компонента. Ваша миссия как сваривать чугунные детали поможет сэкономить ваши деньги и время.

Ваша миссия как сваривать чугунные детали поможет сэкономить ваши деньги и время.

Сварка чугуна на месте требует тщательного исследования в четыре основных этапа, чтобы узнать, как сваривать чугун .

- Маркировка сплава

- Тщательная очистка детали

- Выбор температуры предварительного нагрева

- Выбор техники сварки

Семейство железоуглеродистых сплавов с 2-4% углерода делает их твердым чугунным металлом.Он менее податлив, менее пластичен, не растягивается и не деформируется при нагревании. Вместо этого они трескаются и чрезвычайно затрудняют процесс сварки.

Есть много типов, и мы показываем свариваемость чугуна .

Серый чугун — Сложно сваривается

Белый чугун — Несвариваемый, почти

Ковкий чугун — Сварка меняет свойства, делая его бесполезным

Ковкий чугун — Редко свариваемый, медленный и длительный процесс.

Тип чугуна всегда лучше определять по инструкции, совету производителя. Изучите трещину, поскольку она со временем меняет свой характер. Свариваемый чугун из котёнка серого типа. Это единственный чугун, который можно использовать для плавки. Вы можете обратиться за помощью к опытному сварщику чугуна для получения идеального шва.

2. Очистка литых сварных поверхностейКак и в большинстве случаев сварки, чем чище поверхность, тем лучше сварка.Очистите поверхности от краски, жира, масла и посторонних материалов. Лучше осторожно и медленно прикладывать тепло к области сварного шва в течение более короткого времени, чтобы удалить захваченные газы.

Мы разработали простой тест для оценки готовности чугуна. Наносим сварной шов на металл, в случае примесей зона шва будет пористой. Зашлифуем этот сварочный проход и будем повторять испытание до исчезновения пористости.

При обточке поверхность детали намеренно деформируется ударом молотка, таким образом расширяя поверхностный слой в поперечном направлении. Таким образом, стабильная подповерхность позволяет расширять поверхностный слой, который является полезным слоем остаточных напряжений сжатия. Для предотвращения растрескивания на это подойдет молоток с шаровой головкой. Это не обязательное явление, которое может быть полезным инструментом при неравномерной трещине. Предварительный нагрев и медленное охлаждение детали являются ключевыми для процедуры сварки чугуна .

Таким образом, стабильная подповерхность позволяет расширять поверхностный слой, который является полезным слоем остаточных напряжений сжатия. Для предотвращения растрескивания на это подойдет молоток с шаровой головкой. Это не обязательное явление, которое может быть полезным инструментом при неравномерной трещине. Предварительный нагрев и медленное охлаждение детали являются ключевыми для процедуры сварки чугуна .

Сварка чугуна имеет две точки зрения: одна — горячая, а другая — холодная.Многие соглашаются с предварительным нагревом как лучшим выбором, в то время как немногие используют минимальный нагрев или холодную сварку. Нам нужно принять один, потому что в отличие от других металлов чугун хрупкий и имеет минимальную способность деформироваться при изгибе, сжатии и расширении.

Каждый металл имеет свойство деформироваться при нагревании из-за теплового расширения. Предположим, что одна часть металла нагревается или остывает быстрее, чем другая, затем треснет, и в сварном шве чугуна возникнет напряжение. Предварительный нагрев сводит к минимуму этот эффект нагрева вблизи зоны сварного шва, поддерживая температуру, близкую к температуре зоны сварного шва.Благодаря этому весь компонент изменяется равномерно. Лучше не подвергать компонент чрезмерному нагреву, так как чугун имеет свойство меняться, когда температура превышает 1400 градусов по Фаренгейту.

Предположим, что одна часть металла нагревается или остывает быстрее, чем другая, затем треснет, и в сварном шве чугуна возникнет напряжение. Предварительный нагрев сводит к минимуму этот эффект нагрева вблизи зоны сварного шва, поддерживая температуру, близкую к температуре зоны сварного шва.Благодаря этому весь компонент изменяется равномерно. Лучше не подвергать компонент чрезмерному нагреву, так как чугун имеет свойство меняться, когда температура превышает 1400 градусов по Фаренгейту.

Холодный способ сварки чугуна без предварительного нагрева может быть полезен, так как он снижает общую температуру. Этот процесс не дает видимых трещин и приводит к более прочному сварному шву. Внешний вид может быть отличным, но внутренняя прочность остается низкой при холодной сварке.

Мы заметили, что обученные сварщики чугуна, которые ремонтируют или производят деталь, предпочитают только метод предварительного нагрева.Нам нужен готовый сварной шов из чугуна, который не только будет заметно потрескивать, но и прочен внутри.

Вы определили, что сваривается серый чугун, теперь пора выбрать процедуру сварки чугуна . Наилучший способ сваривать чугун — это каждый процесс сварки при условии, что вы выберете точный присадочный материал и процесс. Мы основываем выбор процесса сварки на личных предпочтениях, но перед окончательным выводом необходимо учесть несколько факторов.

Если мы столкнулись с обработанной поверхностью для сварки, то предпочтение может быть отдано сварке TIG , поскольку брызги от стержня и MIG сварочного чугуна могут повредить чистую поверхность. Сварка TIG остается без брызг и остается выбором.

Если вы попытаетесь уменьшить чрезмерное нагревание и быстрое охлаждение процесса электросварки, то альтернативой будет кислородно-ацетиленовый. Он легко поддерживает температуру компонентов и другие замечательные возможности для сварки чугуна.

Он легко поддерживает температуру компонентов и другие замечательные возможности для сварки чугуна.

Сварка стержнем — это альтернативный метод сварки чугуна , в котором используется электрод с флюсом. Обработка требуется после того, как мы завершим этот процесс. Выбор подходящего присадочного металла является основой сварки чугуна.

Пайка может быть другим процессом соединения чугуна, но не сваркой. Вы можете адаптировать его, когда по какой-то причине возникают проблемы со сваркой. Грязные или ржавые поверхности могут не соединяться, поэтому их необходимо очистить. Сварочный пруток из чугуна действует как присадочный материал, который склеивает поверхности и соединяет детали после охлаждения.

Выбор подходящих расходных материалов для электродов и проволоки Ассортимент присадочной проволоки и электродов, которыми можно сваривать чугун, невелик. Доступные на рынке не предназначены только для чугуна. Они могут быстро остыть, вызвать трещины от напряжения и неправильно соединиться. Ниже приведены несколько вариантов, доступных на рынке.

Они могут быстро остыть, вызвать трещины от напряжения и неправильно соединиться. Ниже приведены несколько вариантов, доступных на рынке.

С высоким содержанием никеля: Это лучший электрод на рынке, поскольку он мягкий и поддается механической обработке.По внешнему виду похож на чугун, и он тоже не остывает быстро. Недостатком этого электрода является то, что он очень дорогой и не подходит для сварки толстых участков.

Смесь никеля 55%, железа 45%: В сварке он выглядит так же, как чугун, но вполне доступен. Получаемый сварной шов поддается механической обработке, но он намного тверже, чем никелевый шов. Усадка меньше, чем у большинства железных стержней, что позволяет сделать электрод с наименьшим возможным растрескиванием.

Утюг: Сварка этим стержнем дает отчетливый цвет, чем у чугуна.Свойство к усадке очевидно и затрудняет его использование при сварке чугуна. Он затвердевает во время сварки, но не поддается механической обработке. Это экономичный вариант и его можно отшлифовать.

Это экономичный вариант и его можно отшлифовать.

Нержавеющая сталь л: Чугун при соединении с нержавеющей сталью не изменяет свои свойства и не твердеет, как расходные материалы для железа. Он не расширяется и не сжимается значительно во время нагрева и охлаждения в процессе плавления, что затрудняет его использование. После сварки получается поддающийся механической обработке процесс.

Пайка бронзы: У нас есть выбор: паять с ацетилено-кислородным припоем или использовать его с аппаратом для сварки TIG. Мы можем предоставить прочную заплату в трещине или между двумя компонентами, которые хотят соединиться. Пайка здесь сформирует две поверхности без изменения основных свойств чугуна.

Отделка с медленным охлаждением Охлаждение — наиболее важная часть процесса сварки чугуна . Чем медленнее охлаждение, тем лучше результаты. Ни в коем случае нельзя обливать свариваемую деталь холодной водой или сжатым воздухом.

Пусть охлаждение может занять несколько дней, даже для лучшего результата без трещин. Медленного охлаждения можно добиться, поместив сваренные детали в песок или в теплую печь. Равномерное охлаждение является обязательным, чего нельзя добиться путем охлаждения на стенде. Достичь высокого качества сварки без увеличения времени охлаждения — сложная задача. Мы можем применять периодический нагрев для равномерного охлаждения детали.

Трещина возникает в результате растягивающего напряжения при термическом сжатии. Как только это напряжение достигает критического стыка, в сварном шве образуется трещина.Мы можем применить сжимающее напряжение, чтобы уменьшить растягивающее напряжение, возникающее при охлаждении сварного шва. Уплотнение — это процесс, который может значительно помочь предотвратить образование трещин.

При закрытии Чугун — это обычно сварной металл. Прочность и полезность чугуна остаются такими же, как если бы не сварная деталь. Мы обсудили пошаговое обучение сварке чугуна . Если вы хотите выполнить сварку в домашних условиях, точно выполняйте каждый шаг.Наилучших результатов можно достичь при изучении сплава, выборе способа сварки, выборе присадочной проволоки. Не пропустите ни одного шага, чтобы добиться почти идеальных результатов.

Мы обсудили пошаговое обучение сварке чугуна . Если вы хотите выполнить сварку в домашних условиях, точно выполняйте каждый шаг.Наилучших результатов можно достичь при изучении сплава, выборе способа сварки, выборе присадочной проволоки. Не пропустите ни одного шага, чтобы добиться почти идеальных результатов.

Надеюсь, вам понравилась пошаговая инструкция по сварке чугуна. Вы можете сэкономить время и деньги, работая самостоятельно. Идеальную сварку с внутренней прочностью вы можете нанять профессионального сварщика чугуна. Мы готовы помочь вам на любом этапе.

Сеансы вопросов и ответовСталь тверже чугуна?

Споры о том, какой металл прочнее, сталь или чугун.Я думаю, что у чугуна больше прочности на сжатие, а у стали больше на растяжение. Сталь трудно литье. Трудно решить, что сильнее.

Прилипнет ли магнит к чугуну?

Магниты могут прикрепляться только к металлу / сплаву, в состав которого входят такие прочные металлы, как железо и кобальт. Металлы, такие как латунь, медь, серебро и золото, в их естественном состоянии не притягивают магниты.

Металлы, такие как латунь, медь, серебро и золото, в их естественном состоянии не притягивают магниты.

Можно ли сваривать чугун?

Можно сваривать сломанные чугунные детали сваркой.Мы должны тщательно изучить деталь, состав сплава, присадочный материал и очистку деталей.

Как можно паять сварной чугун?

Для пайки чугуна нужен специалист. Это можно осуществить, отшлифуя паз от 1/16 до 1/8 дюйма в сплаве. Наконечник для пайки становится огненно-красным при температуре 600 градусов и продолжает нагревать и заполнять зазор без изменения основного металла.

Какой клей лучше для чугуна?

Жидкий сварной шов по названию стальной эпоксидной смолы и смолы.Их необходимо перемешать перед использованием, но эпоксидная смола затвердевает быстрее, чем смола. Эпоксидная смола затвердевает за 5-30 минут, а смола — за 8-10 часов. лечить.

Можно ли сварить блок цилиндров из чугуна?

Его можно сварить дуговой сваркой с использованием подходящего прутка. Сварка может вызвать деформацию блока цилиндров или сделать зону сварки более хрупкой и склонной к растрескиванию. Здесь может помочь холодная сварка.

Сварка может вызвать деформацию блока цилиндров или сделать зону сварки более хрупкой и склонной к растрескиванию. Здесь может помочь холодная сварка.

Почему трудно сваривать чугун?

Сваривать чугун можно, но это значительно затруднительно, потому что чугун имеет очень высокое содержание углерода.Нагрев и охлаждение в процессе делают его более твердым и хрупким, что делает его более склонным к растрескиванию. Этого можно добиться, правильно выполнив этапы сварки чугуна .

Почему чугун при сварке трескается?

Он гораздо менее податлив, чем сталь. Сварка вызывает растягивающее напряжение. Цикл нагрева и охлаждения при сварке вызывает расширение и сжатие, что приводит к растрескиванию, а не растяжению или деформации.

Улучшается ли чугун с возрастом?

При хорошем уходе и хранении чугунное изделие прослужит намного дольше, чем ожидалось.С возрастом и временем он становится лучше, благодаря процессу, известному как приправа.

Вот еще несколько статей о сварке чугуна .

Сварочный сертификат

Национальная программа сертификации сварщиков Iron Workers / AWS — это уважаемая и признанная на национальном уровне программа. Программа является партнерством с Американским обществом сварщиков и обеспечивает беспрецедентный стандарт качества обучения, квалификации и сертификации сварщиков.Преимущества для членов Iron Workers (IW), подписавших работодателей и владельцев значительны. Сертификаты обеспечивают портативность; право собственности принадлежит слесарю-сварщику и позволяет ему / ей выполнять сварочные работы от Атлантики до Тихого океана, устраняя необходимость в переквалификации, экономя время и обеспечивая огромную экономию средств.

В условиях экономического роста, восстановления инфраструктуры Северной Америки и увеличения количества строящихся и модернизируемых электростанций IW обучает и тестирует своих членов, чтобы они соответствовали требованиям отрасли, и стремится предоставить квалифицированных сварщиков-металлистов, необходимых для получения работа сделана правильно с первого раза.

База данных программы сертификации сварщиков IW работает как онлайн-система и предлагает быстрый и эффективный метод передачи информации, сокращая период ожидания, необходимый членам IW для получения сертификатов и доступа к месту работы. Система также предлагает работодателям IW метод быстрой проверки квалификации / сертификатов, выданных через Национальный фонд обучения.

ВзносыIMPACT покрывают расходы на каждую сертификацию, исключая из кармана расходы членов IW.Если вы хотите стать слесарем по металлу или у вас есть какие-либо вопросы о программе сертификации сварщиков, свяжитесь с генеральным организатором Эдом Эбботтом в отделе ученичества и обучения по телефону (202) 383-4802.

Ниже приведен список всех действующих аккредитованных испытательных центров (ATF) IW:

| Местный | Город, штат | Представитель завода | Телефон | |||

| 1 | Чикаго, Иллинойс | Роберт Басс | (708) 366-8181 | |||

| 3 | Питтсбург, Пенсильвания | Павел Рибарчак | (412) 471-4535 | |||

| 5 | Аппер Мальборо, Мэриленд | Гэри Армстронг | (301) 599-0940 | |||

| 5B | Балтимор, Мэриленд | Дуг Финк | (410) 282-6650 | |||

| 6 | Буффало, Нью-Йорк | Томас Халлиган | (716) 828-1200 | |||

| 7 | Бостон, Массачусетс | Джон Салливан | (617) 268-0707 | |||

| 7P | Бостон, Массачусетс (Мэн) | Джон Салливан | (617) 268-0707 | |||

| 8 | Милуоки, Висконсин | Ричард Хэнсон | (414) 476-9372 | |||

| 8B | Милуоки, Висконсин | Ричард Хэнсон | (414) 476-9372 | |||

| 9 | Ниагарский водопад, Нью-Йорк | Линн Уолер | (716) 285-5738 | |||

| 10 | Канзас-Сити, Миссури | Роберт Канатзар | (816) 471-0880 | |||

| 11 — DCNNJ | Ньюарк, Нью-Джерси | Эдвард Миронски | (973) 376-7230 | |||

| 14 | Spokane, WA | Джеймс Рикман | (509) 922-3577 | |||

| 15 | Hartford, CT | Джеймс Деннинг | (860) 246-7353 | |||

| 17 | Кливленд, Огайо | Брайан Мюррей | (216) 685-1781 | |||

| 21 | Омаха, NE | Джейсон Уилли | (402) 333-0276 | |||

| 22 | Индианаполис, IN | Марк Уайднер | (317) 635-4766 | |||

| 24 | Денвер, CO | Джозеф Малреди | (303) 296-6626 | |||

| 24Вт | Wichita, KS | Энди Ченс | (316) 264-2424 | |||

| 25 | Детройт, Мичиган | Мэтт Райда | (248) 960-2130 | |||

| 27 т | Солт-Лейк-Сити, UT | Леви Веласкес | (801) 972-8997 | |||

| 27 Вт-Каспер | Солт-Лейк-Сити, Юта (Вайоминг) | Леви Веласкес | (801) 972-8997 | |||

| 27 | Солт-Лейк-Сити, UT | Леви Веласкес | (801) 508-7940 | |||

| 28 | Ричмонд, VA | Уолтер Перселл | (804) 716-2244 | |||

| 29 | Портленд, ИЛИ | Кевин Крокер | (503) 775-0877 | |||

| 33 | Рочестер, Нью-Йорк | Тим Старвальд | (585) 288-2630 | |||