Технология сварки чугуна электродами: ОЗЧ-6, ОЗЧ-2, ЦЧ-4 и МНЧ-2 | ММА сварка для начинающих

Чугун представляет собой сплав железа и углерода. Кроме этого, в нем содержатся легирующие добавки. Поэтому соединять чугунные изделия при помощи сварки достаточно сложно.

Но все же сделать это возможно даже в домашних условиях. При необходимости можно чугун сваривать и со сталью.

Важные моменты при сварке чугуна

Стоит знать об определенных свойствах, которыми характеризуется чугун, поскольку они оказывают влияние на сварочный процесс.

Вот наиболее значимые из них:

— чугун имеет свойство быстро остывать, а соответственно наступает эффект «отбеливания». В результате на поверхность выступает белый чугун, который не подвергается механической обработке, так как является хрупким.

— важно правильно установить температурный режим. В противном случае рядом со швом появятся микротрещины.

— в сварной ванне в процессе появляется много газов. Как следствие, сварной шов может получиться слишком пористым.

— чугуну свойственна сильная текучесть. Из-за этого процесс сварки становится сложнее.

— чугун обладает большой теплоёмкостью. Вследствие этого материал подвергается неравномерному прогреванию и охлаждению. Результат всего этого – микротрещины.

— в процессе сварки чугуна могут образовываться непровары.

Подготовительный этап

Чугун соединить при помощи сварки удастся гораздо быстрее и качественнее, если материал будет подготовлен надлежащим образом. Необходимо убрать трещины на изделии и для этого требуется произвести шлифовку.

Важно чтобы скос кромок был 45 градусов. На них должны отсутствовать острые углы. Зачистка поверхности осуществляется с использованием металлической щётки, наждачки либо болгарки.

Не всегда удается убрать загрязнения на материале механическим путем. В этом случае можно произвести термическую обработку.

В этом случае можно произвести термическую обработку.

Технология сварки чугуна электродами

Сварка чугуна при помощи электродов является наиболее универсальным вариантом. В зависимости от метода сварки выбираются расходные материалы.

Осуществляется ручная дуговая сварка электродами в следующем порядке:

- сначала подготавливается стык;

- затем производится нагрев изделия;

- после осуществляется сварочный процесс;

- далее происходит охлаждение чугуна.

Когда планируется сваривать изделия из ковкого чугуна, стоит использовать электродные стержни ОЗЧ-6, ОЗЧ-2, ЦЧ-4 и МНЧ-2. Для сварки серого чугуна подойдут электроды ОЗЧ-6, МНЧ-2, ОЗЧ-2, ОЗЖН-1, ОЗЧ-4 и ОЗЖН-2.

Что касается высокопрочного чугуна, то для его соединения применяются расходники ОЗЧ-4, МНЧ-2, ОЗЖН, а также ОЗЧ-3. Исходя из того, какой марки электрод используется, настраивается сила тока.

В том варианте, когда к сварочному шву предъявляются не очень большие требования, допускается использовать сварку чугуна по полугорячей и холодной технологии. Для этих целей можно применить стальные расходники. Наилучшим вариантом станут электроды, обладающие никелевой либо медной основой.

Выполнить соединение чугуна при помощи ручной дуговой сварки довольно сложно. На это придётся потратить много времени.

Еще статьи про сварку:

#сварка #сварщик #сварной #строительство #полезные советы

Сварка чугуна — Сварка металлов

Сварка чугуна

Категория:

Сварка металлов

Сварка чугуна

Сварка чугуна является трудной задачей по следующим причинам. Чугун сильно засорен различными примесями. Большая часть углерода в сером чугуне находится в структурно свободном состоянии, в виде пластинчатых включений графита.

Серый чугун, наиболее часто применяемый в машиностроении, представляет собой не сплошной металл, а пористую металлическую губку, поры которой заполнены рыхлым неметаляическим веществом — графитом. Такая структура крайне неблагоприятна для сварки; она не встречается ни в одном другом металле. Чугун весьма хрупок. Его относительное удлинение при разрыве практически равно нулю. Он разбивается на куски ударом. Поэтому чугун, больше чем какой-либо другой металл, склонен.к образованию трещин при сварке и борьбе с трещинами приходится уделять особое внимание при сварке чугуна.

Такая структура крайне неблагоприятна для сварки; она не встречается ни в одном другом металле. Чугун весьма хрупок. Его относительное удлинение при разрыве практически равно нулю. Он разбивается на куски ударом. Поэтому чугун, больше чем какой-либо другой металл, склонен.к образованию трещин при сварке и борьбе с трещинами приходится уделять особое внимание при сварке чугуна.

Весьма часто в процессе сварки происходит отбеливание чугуна, что придает ему высокую твердость и хрупкость в зоне сварки и делает его совершенно непригодным для механической обработки после сварки. Чугуны неоднородны по составу и структуре, и может оказаться, что процесс сварки, обеспечивший хорошие результаты на одной детали, следующий раз даст результаты отрицательные на такой же детали вследствие значительного отличия свойств чугуна. Поэтому нри ответственных работах по сварке чугуна рекомендуется производить химический анализ и металлографическое исследование металла.

Встречаются сорта чугуна, практически совершенно не поддающиеся сварке, например так называемый горелый серый чугун, подвергавшийся длительному воздействию высокой температуры, кислот, пара и т. п. Вследствие пористости чугуна в подобных случаях окисление проникает во всю толщину металла, обволакивая металлические зерна пленкой окислов и делая металл рыхлым и механически непрочным. При расплавлении такой чугун дает больше шлака, чем металла, и не позволяет получить доброкачественное сварное соединение.

п. Вследствие пористости чугуна в подобных случаях окисление проникает во всю толщину металла, обволакивая металлические зерна пленкой окислов и делая металл рыхлым и механически непрочным. При расплавлении такой чугун дает больше шлака, чем металла, и не позволяет получить доброкачественное сварное соединение.

Трудность сварки чугуна вызвала появление многочисленных способов его сварки, но ни один из них не является вполне удовлетворительным для всех случаев, встречающихся на практике. Рассмотрим в первую очередь дуговую электросварку чугуна, как наиболее дешевый и сравнительно хорошо изученный способ.

Горячая дуговая сварка чугуна. При этом способе сварочная ванна жидкого металла имеет большой объем — до нескольких

При регулярном производстве горячей сварки чугуна более или менее однотипных деталей, например при исправлении брака чугунного литья,пользуются различными нагревательными печами. Особенно удобны печи с газовым отоплением и со съемными боковыми стенками и сводом, позволяющими выполнить сварку детали прямо в печи и производить медленное охлаждение изделия по окончании сварки вместе с печью.

Для отдельных, эпизодических работ по горячей сварке крупных чугунных изделий, например цилиндров паровых машин, двигателей и т. п., прибегают к нагреву деталей во временных горнах, выкладываемых по размерам и форме изделия. Временный горн складывается насухо из кирпича на открытом воздухе или под вытяжным зонтом. Если горн находится в помещении, то для него часто устраивают в полу яму, выложенную кирпичом. Изделие укладывают в горн и засыпают древесным углем. В нижней части кладки горна вынимают отдельные кирпичи, где поджигают древесный уголь. Нагрев на древесном уРле, сгорающем при естественной тяге, обеспечивает медленное и равномерное повышение температуры всего изделия, без перегрева отдельных частей и опасности оплавления острых кромок, тонких ребер и т. п.

Для уменьшения повреждения нагревом обработанных поверхностей, резьбы и т. д. их обмазывают перед нагревом раствором огнеупорной глины и т. п. Нагрев ведется до температуры красного каления 600—700 °С, затем расчищают места сварки, выдувают из них золу и другие загрязнения и приступают к выполнению процесса сварки чугунными электродами длиной 700—900 мм, диаметром 8—20 мм. Чугунные стержни отливают из чугуна с повышенным содержанием кремния (3,5—4%). Сила тока 400—1200 а, в зависимости от толщины металла, размеров изделия и диаметра электродного стержня. При отсутствии достаточно мощного источника сварочного тока применяют параллельное соединение нескольких сварочных агрегатов или трансформаторов. Сварка ведется таким образом, чтобы вся поверхность места сварки находилась одновременно в жидком состоянии. Для этого стараются вести процесс по возможности без перерыва.

Чугунные стержни отливают из чугуна с повышенным содержанием кремния (3,5—4%). Сила тока 400—1200 а, в зависимости от толщины металла, размеров изделия и диаметра электродного стержня. При отсутствии достаточно мощного источника сварочного тока применяют параллельное соединение нескольких сварочных агрегатов или трансформаторов. Сварка ведется таким образом, чтобы вся поверхность места сварки находилась одновременно в жидком состоянии. Для этого стараются вести процесс по возможности без перерыва.

Рис. 1. Заформовка чугунной детали: 1 — коробка; 2 — пластины; 3 — формовочная масса

Наплавка металла в заформовку ведется до тех пор, пока поверхность наплавленного металла не будет выше поверхности основного металла на припуск, необходимый для последующей механической обработки. В процессе сварки по мере разогрева ванны в нее забрасывают кусочки чугуна и ферросилиция. По окончании заполнения ванны прекращают наплавку, засыпают место сварки золой и сухим песком и закрывают листами асбеста для медленного охлаждения. После охлаждения разбирают горн, очищают изделие от золы и направляют на механическую обработку мест сварки, если таковая требуется. Благодаря надлежащему составу чугунных электродов, добавлению в ванну ферросилиция и замедленному охлаждению изделия получают наплавленный металл высокого качества, имеющий структуру серого чугуна, хорошо поддающийся механической обработке.

После охлаждения разбирают горн, очищают изделие от золы и направляют на механическую обработку мест сварки, если таковая требуется. Благодаря надлежащему составу чугунных электродов, добавлению в ванну ферросилиция и замедленному охлаждению изделия получают наплавленный металл высокого качества, имеющий структуру серого чугуна, хорошо поддающийся механической обработке.

Несмотря на высокое качество наплавленного металла, полное устранение внутренних напряжений, отсутствие образования трещин, горячая сварка чугуна в настоящее время применяется редко. Процесс трудоемок, обходится дорого, длительный нагрев повреждает изделие, ухудшая состояние механически обработанных поверхностей и нередко вызывая так называемый рост чугуна, связанный с увеличением размеров изделия вследствие структурных изменений в металле при продолжительном нагреве.

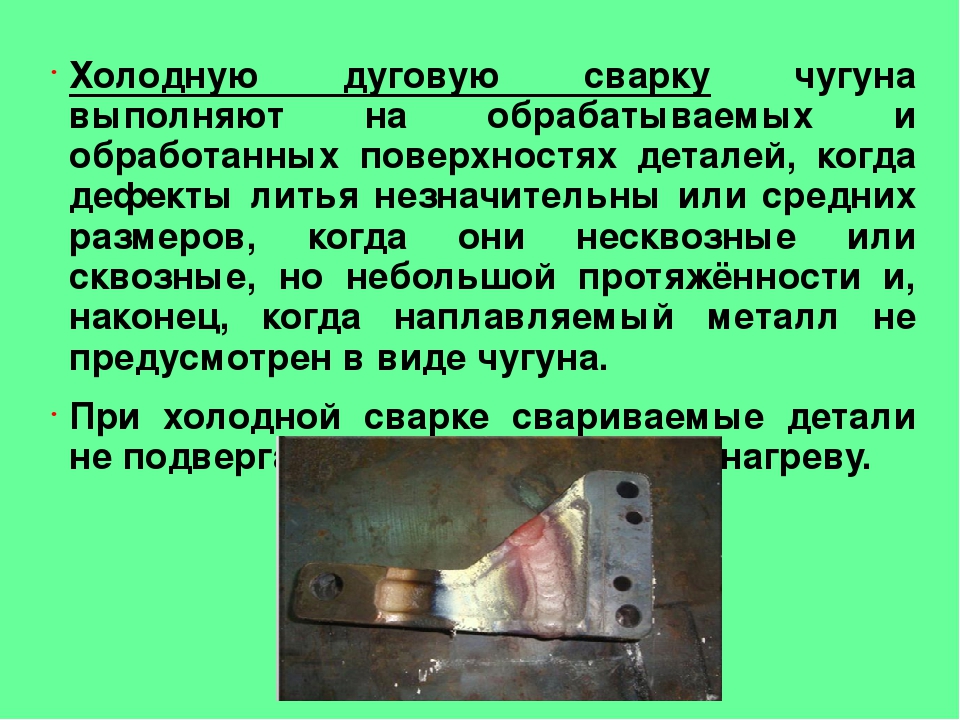

Холодная дуговая сварка чугуна. Холодная сварка отличается отсутствием предварительного подогрева изделия. Все изделие, за исключением зоны, прилегающей к сварочной ванне, остается практически холодным на всем протяжении процесса сварки. Наиболее распространена холодная сварка чугуна стальными электродами с тонкой стабилизирующей обмазкой. Электродная проволока рекомендуется с наименьшим содержанием углерода, пе свыше 0,10%, марки Св-08 по ГОСТу 2246—60. Сварка ведется электродами небольших диаметров, обычно 3 или 4 мм, на пониженных токах (80—120 я). Металл наплавляется узкими короткими валиками, отдельными участками, распределенными по поверхности сварки, с тем чтобы избежать сколько-нибудь значительного разогрева изделия.

Наиболее распространена холодная сварка чугуна стальными электродами с тонкой стабилизирующей обмазкой. Электродная проволока рекомендуется с наименьшим содержанием углерода, пе свыше 0,10%, марки Св-08 по ГОСТу 2246—60. Сварка ведется электродами небольших диаметров, обычно 3 или 4 мм, на пониженных токах (80—120 я). Металл наплавляется узкими короткими валиками, отдельными участками, распределенными по поверхности сварки, с тем чтобы избежать сколько-нибудь значительного разогрева изделия.

На рис. 2 схематически показано строение зоны наплавки валика на чугун стальным электродом в поперечном разрезе. Наплавленный металл валика 1 представляет собой высокоугле-

чистую сталь с содержанием 0,7—0,9% С, со значительным „держанием марганца, кремния, а часто и с повышенным содержанием серы, фосфора и других загрязнений, перешедших из vrvHa. Наплавленный металл образован сплавлением основного металла — чугуна — с низкоуглеродистой сталью электрода. После сварки вследствие быстрого охлаждения наплавленный металл обычно находится в закаленном состоянии и обладает высокой твердостью.

К зоне отбеленного чугуна прилегает более широкая зона 3 закаленного чугуна, в которой металл нагревается

в процессе сварки выше точки начала аустенитного превращения и затем закаливается ввиду наступающего быстрого охлаждения. Эффект закалки зависит от состава металлической основы чугуна и скорости охлаждения. Твердость зоны закалки, как и наплавленного валика, может быть уменьшена отпуском или низкотемпературным отжигом.

На рис. 3 показана схема строения трехслойной наплавки чугуна низкоуглеродистым стальным электродом холодным способом. Первый слой имеет рассмотренные выше состав и структуру. Второй слой имеет умеренное содержание углерода, 0,3—0,4%.

Большим недостатком холодной сварки чугуна стальными электродами является чрезмерная хрупкость и твердость переходных зон. Хрупкость уменьшает надежность сварки и может привести к ее разрушению, в особенности при ударной или переменной нагрузке. Высокая твердость вызывает большие затрудне-ния при механической обработке заваренных мест, а на обработанных поверхностях вызывает неравномерный износ металла в работе.

Рис. 2. Однослойная наплавка

Рис. 3. Многослойная на плавка

Таким образом, холодная сварка стальными электродами не гарантирует полностью ни плотность, ни прочность соединения чугуна; однако благодаря простоте и дешевизне способа, холоя-1 пая сварка широко распространена в промышленности. Процесс сварки весьма прост и не требует особой подготовки, кроме обычной разделки кромок. Сварка может быть выполнена в любом пространственном положении. Нагрев незначителен и не поврежу дает изделия. Поломанная чугунная деталь машины может быть восстановлена за 2—3 ч.

Процесс сварки весьма прост и не требует особой подготовки, кроме обычной разделки кромок. Сварка может быть выполнена в любом пространственном положении. Нагрев незначителен и не поврежу дает изделия. Поломанная чугунная деталь машины может быть восстановлена за 2—3 ч.

Для уменьшения твердости наплавки и переходных зон при холодной сварке чугуна с успехом применяют никелевые электроды. Эти электроды имеют стержень из различных никелевых сплавов; обычно применяется сплав никеля с медью, так называемый монель-металл, содержащий около 70% Ni, 28% Си и неболь-’ шие количества железа и марганца. Наплавленный никелевым электродом валик имеет малую твердость, так как никель не образует соединений с углеродом; отбеленная зона чугуна отсутствует или слабо выражена. Закаленная зона чугуна остается, но она обычно имеет не очень высокую твердость, которая легко может быть снижена отпуском или небольшим подогревом перед сваркой. Таким образом, место сварки никелевыми электродами легко поддается механической обработке.

Недостатком никелевых электродов является их высокая стоимость и дефицитность, низкая прочность наплавленного металла. Применяются также медные электроды, заменяющие никелевые, но более дешевые и менее дефицитные.

Взаимная растворимость железа и меди весьма ограничена, поэтому металл, наплавленный медным электродом, представляет собой медь, насыщенную железом, в которую вкраплены многочисленные включения стали, насыщенной медью, закаленной и обладающей высокой твердостью. Размеры включений различны — от микроскопических до довольно крупных и целых прослоек. Отбеленная зона не является сплошной и расположена отдельными участками по границе расплавления. Медные электроды показали положительные результаты при сварке чугуна и вошли в практику.

Делались неодпократные попытки разработать метод сварки чугуна стальными или чугунными электродами с толстой качественной обмазкой без применения предварительного подогрева изделия. Результаты сварки получаются не вполне устойчивыми. . Успех во многом зависит от состава чугуна изделия, его размеров, толщины металла, объема наплавки и других факторов, трудно поддающихся предварительному учету. Лучшие и более однородные результаты можно получить, применяя электроды с толстой обмазкой и подогревая изделия до температуры 200—400° С с замедленным последующим охлаждением заваренного изделия. Для замедления охлаждения изделие засыпают золой, сухим песком, накрывают асбестовыми листами и т. п.

. Успех во многом зависит от состава чугуна изделия, его размеров, толщины металла, объема наплавки и других факторов, трудно поддающихся предварительному учету. Лучшие и более однородные результаты можно получить, применяя электроды с толстой обмазкой и подогревая изделия до температуры 200—400° С с замедленным последующим охлаждением заваренного изделия. Для замедления охлаждения изделие засыпают золой, сухим песком, накрывают асбестовыми листами и т. п.

Газовая сварка чугуна. Газовая сварка является удобным и гибким методом ремонта чугунных изделий, особенно при небольшом объеме наплавки. Сварка ведется ацегилено-кислородными горелками, размер которых принимается на один номер ниже, чем для сварки стали той же толщины. Пламя регулируется на некоторый избыток ацетилена для уменьшения обезуглероживания ванны. Присадочным материалом служат литые чугунные прутки с повышенным содержанием кремния (3—3,5%).

Перед сваркой изделие подогревается до температуры 300—400 °С; при небольших размерах изделий подогрев часто осуществляется самой сварочной горелкой. По окончании сварки изделие подвергают медленному охлаждению, для чего засыпают его сухим песком, закрывают асбестовыми листами, помещают в специальные камеры с тепловой изоляцией и т. п. Особенно удобно охлаждение изделия вместе с печью, в которой производился подогрев его перед сваркой. Удобство и простота процесса газовой сварки чугуна и высокие результаты, получаемые при этом методе (наплавленный металл обычно имеет структуру серого чугуна, хорошо поддается механической обработке, в нем отсутствуют твердые переходные зоны), способствовали широкому применению газовой сварки чугуна, особенно при ремонте чугунных изделий небольших размеров.

По окончании сварки изделие подвергают медленному охлаждению, для чего засыпают его сухим песком, закрывают асбестовыми листами, помещают в специальные камеры с тепловой изоляцией и т. п. Особенно удобно охлаждение изделия вместе с печью, в которой производился подогрев его перед сваркой. Удобство и простота процесса газовой сварки чугуна и высокие результаты, получаемые при этом методе (наплавленный металл обычно имеет структуру серого чугуна, хорошо поддается механической обработке, в нем отсутствуют твердые переходные зоны), способствовали широкому применению газовой сварки чугуна, особенно при ремонте чугунных изделий небольших размеров.

Чугун достаточно хорошо поддается твердой пайке медными припоями посредством ацетилено-кислородной сварочной горелки.

—

Чугунами называются сплавы железа, с углеродом при содержании углерода более 2%. Машиностроительные чугуны обладают хорошими литейными свойствами, обрабатываемостью, прочностью, малой чувствительностью к концентраторам напряжения.

В зависимости от формы графита в сплаве различают следующие виды чугунов: белые, серые, высокопрочные, ковкие.

В белом, чугуне весь углерод находится в виде химического соединения углерода с железом — цементита Fe3C, который! придает чугуну высокую твердость и хрупкость. Поэтому в кон-1 струкциях белый чугун не используют.

Основным конструкционным материалом является серый чугун, в котором углерод находится в несвязанном состоянии в пластинчатой форме. Помимо углерода (3,2—3,8%) в сером чугуне обычно присутствуют кремний (1—5%) и марганец (0,5—0,8%).

В маркировке серого чугуна указывается его прочность при растяжении и изгибе. Например, СЧ 18—36 означает: серый чугун (СЧ) с прочностью на растяжение 180 МПа и прочностью на изгиб 360 МПа.

В высокопрочных чугунах графит имеет шаровидную форму за счет модифицирования чугуна магнием, вследствие чего улучшаются пластические свойства чугуна. В маркировке высокопрочного чугуна указываются прочность и относительное удлинение при растяжении. Например, ВЧ 40—10 означает: высокопрочный чугун, имеющий предел прочности при растяжении 400 МПа и относительное удлинение 10%.

Например, ВЧ 40—10 означает: высокопрочный чугун, имеющий предел прочности при растяжении 400 МПа и относительное удлинение 10%.

В ковких чугунах углерод также находится в свободном состоянии, но имеет хлопьевидную форму за счет длительного отжига (томления) при высокой температуре (20—25 ч при 950—1000 °С). Маркируют ковкий чугун как высокопрочный. Например, КЧ 30—6 означает: ковкий чугун с пределом прочности при растяжении 300 МПа и относительным удлинением 6%.

Свариваемость и свойства сварных соединений зависят от структуры чугуна. Структура определяется составом чугуна и технологическими факторами, главным из которых является скорость охлаждения с высоких температур. Главный процесс, формирующий структуру,— это процесс графитизации, т.е. процесс выделения углерода в чугуне. Процесс графитизации при сварке является благоприятным, так как выделение углерода в свободном состоянии уменьшает хрупкость чугуна.

Все элементы, содержащиеся в чугуне, делятся на две группы: – способствующие графитизации (графитизаторы) — С, Si, Al, Ni, Со, Си; – задерживающие графитизацию (отбеливающие), т. е. способствующие выделению углерода в виде цементита (Fe) и охрупчива-нию чугуна — S, V, Cr, Sn, Mo, Mn.

е. способствующие выделению углерода в виде цементита (Fe) и охрупчива-нию чугуна — S, V, Cr, Sn, Mo, Mn.

Основными металлургическими трудностями при сварке чугуна являются: – охрупчивание сварного шва и зоны термического влияния в связи с отбеливанием при охлаждении после сварки; – склонность к образованию холодных трещин в связи с образованием хрупких структур и наличием высоких сварочных напряжений; – пористость в связи с интенсивным газовыделением фри сварке.

К технологическим трудностям относятся: – повышенная жидкотекучесть чугуна, что затрудняет удержание расплавленного металла шва от вытекания, поэтому сварку чугуна проводят в нижнем положении с формовкой сварочной ванны, дополнительно сварку осложняет отсутствие пластического состояния перед переходом из твердого в жидкое состояние; – образование на поверхности расплавленного металла тугоплавких окислов (Si02 и др.), которые затрудняют формирование шва, способствуют появлению непроваров; – большая разнородность чугуна по составу и структуре, что сказывается на различной свариваемости и свойствах различных участков свариваемой детали.

Главными трудностями являются охрупчивание металла при сварке и холодные трещины. Поэтому технология сварки чугуна строится, исходя из этих факторов. Для борьбы с охрупчиванием и холодными трещинами применяют подогрев металла, используют присадочные материалы, обеспечивающие структуру серого чугуна за счет легирования графитизаторами, а также используют специальные электроды с медью и никелем.

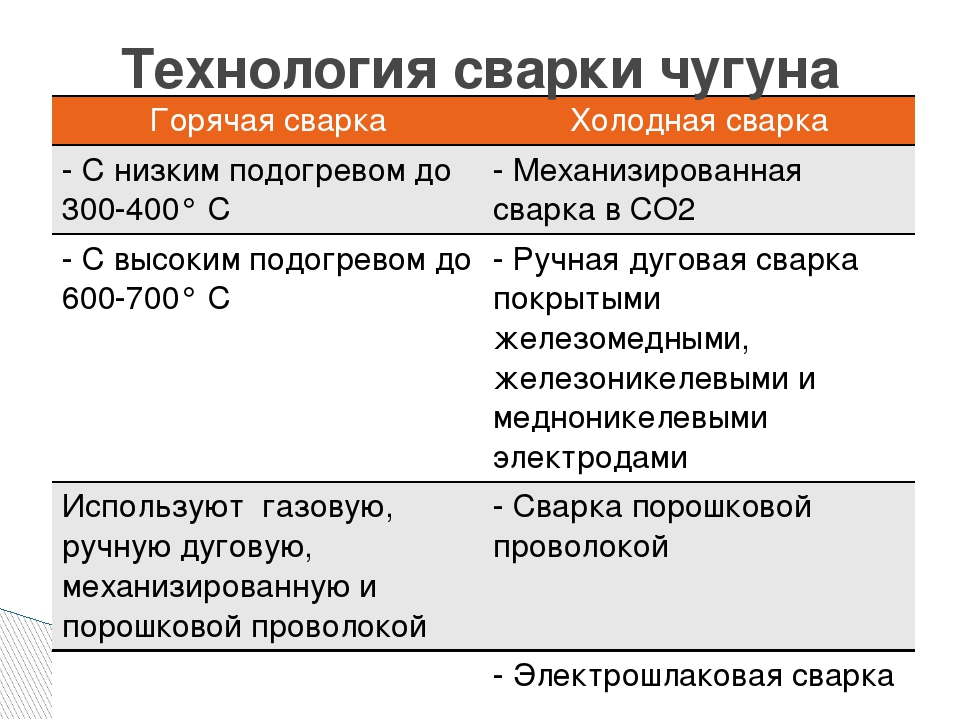

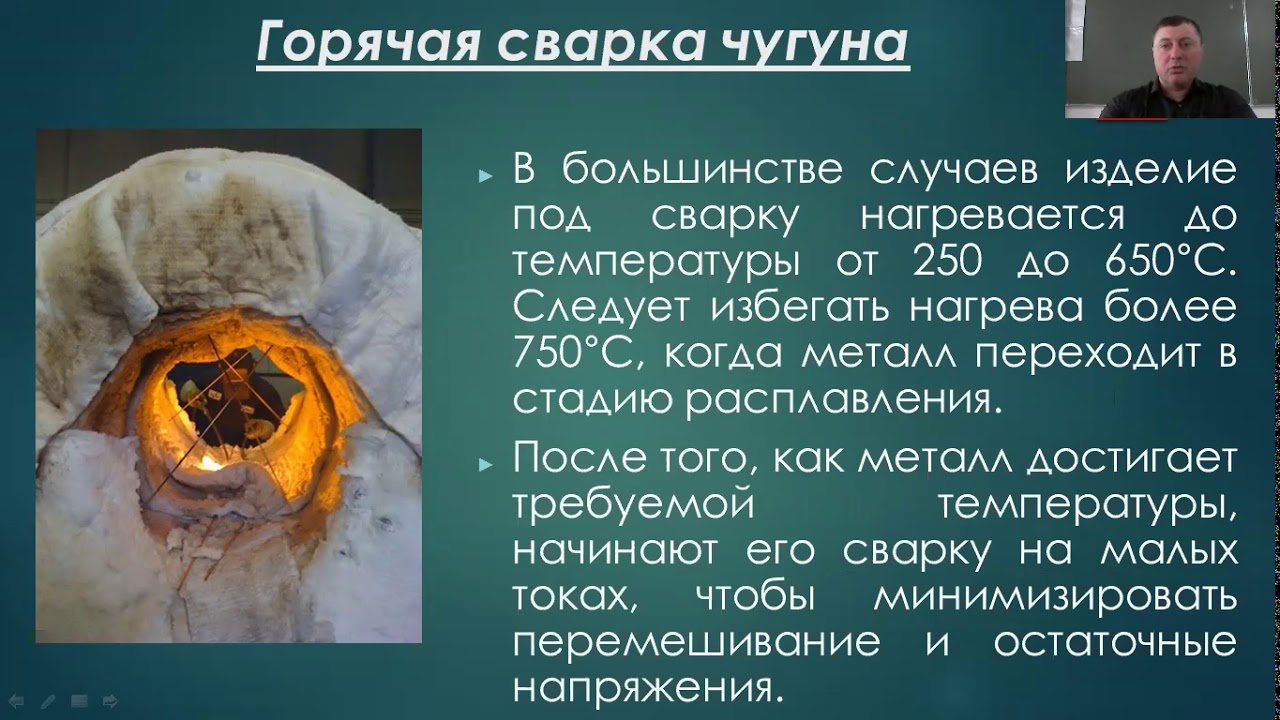

В зависимости от температуры подогрева сварку чугуна разделяют на следующие виды: – горячая — подогрев до 600—700 °С; – полугорячая — подогрев до 300—400 °С; – холодная без предварительного подогрева.

Наилучшие результаты (отсутствие хрупких структур и трещин, хорошие свойства соединения) дает горячая сварка.

Технология горячей сварки включает в себя следующие операции: подготовку под сварку, предварительный подогрев, сварку, последующее медленное охлаждение изделия. При горячей сварке чугуна используют следующие виды сварки: газовую, ручную дуговую, полуавтоматическую, порошковой проволокой.

Для газовой сварки используют нормальное пламя горелки и флюсы на основе буры, которые обеспечивают защиту расплавленного металла от воздуха и разжижают образующиеся окислы, облегчая сплавление. В качестве присадки используют чугунные прутки марки А диаметром 4, 6, 8, 12 мм.

Ручную дуговую сварку выполняют плавящимися покрытыми и угольными электродами. Для сварки плавящимся электродом используют чугунные электроды (ОМЧ-1, ВЧ-3, Станколит, ЭП4 и др.), которые состоят из чугунного стержня марок А или Б (ГОСТ 2671-70), содержащих углерод (3—3,5%), кремний (3—4%), марганец (0,5—0,8%) и стабилизирующие покрытия с добавкой графи-тизаторов.

Наряду с ручной применяют полуавтоматическую горячую сварку чугуна порошковой проволокой типа ППЧ-3, содержащей 4,5—5% С, 5,3—4,0% Si, 0,1—0,3% А1, 0,1—0,3% Ti.

Недостатками горячей сварки чугуна являются усложнение технологии, связанной с подогревом, и тяжелые условия работы сварщиков.

При холодной, а также полугорячей сварке чугуна требуются специальные меры, чтобы получить соединение без трещин и хрупких зон. К этим мерам относятся следующие: – применение электродных материалов е повышенным содержанием графитизаторов (С, Si), а также модификаторов, чтобы получить структуру серого чугуна. Эти элементы вводят в металл шва через электродный стержень (когда используют чугунные прутки), покрытие (когда используют стальные прутки) или через наполнение порошковой проволоки;

К этим мерам относятся следующие: – применение электродных материалов е повышенным содержанием графитизаторов (С, Si), а также модификаторов, чтобы получить структуру серого чугуна. Эти элементы вводят в металл шва через электродный стержень (когда используют чугунные прутки), покрытие (когда используют стальные прутки) или через наполнение порошковой проволоки;

применение электродов, обеспечивающих получение в металле щва пластичной структуры из цветных и специальных сплавов. Для этой цели используют сплавы на основе меди и никеля, которые не образуют соединений с углеродом, уменьшают его растворимость, способствуют графитизации, уменьшают отбеливание в шве. Используют железомедные, железоникелевые и медноникелевые электроды. Электроды обычно составные — стержень из цветного металла, железо вводят в виде оплетки, дополнительного стержня или порошка в покрытии. Содержание, железа в металле шва обычно не должно превышать 10—15%;

сварка на минимальном тепловложении для того, чтобы уменьшить зону остаточных деформаций и напряжений и структурных изменений.

Применяют также другие специальные меры, например сварку со стальными шпильками для получения прочного механосварного соединения, низкотемпературную газовую пайку-сварку. Она отличается от обычных способов тем, что основной. металл не доводят до температуры плавления, а нагревают только до температуры 820— 860 °С, т. е. до температуры «смачиваемости».

Реклама:

Читать далее:

Сварка меди и медных сплавов

Статьи по теме:

Сварка чугуна с предварительным подогревом — Инструмент, проверенный временем

Предварительный подогрев применяют для предупреждения отбеливания чугуна, вызываемого ускоренным охлаждением его в месте сварки. Подогрев способствует понижению скорости охлаждения детали. Температура нагрева зависит от веса детали и ее формы. Иногда достаточно подогреть деталь до 150—200°; детали более сложной формы нагревают до 500—600°. По существу процесс сварки чугуна с подогревом является заливкой детали жидким металлом, расплавленным с помощью сварочной дуги.

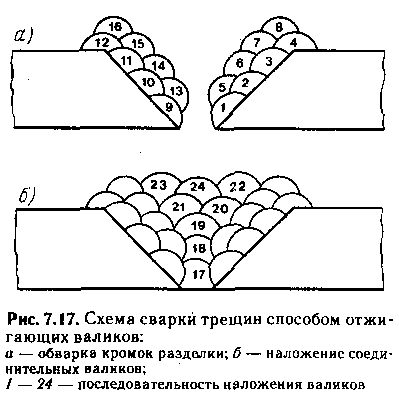

Перед сваркой дефектное место тщательно вырубают до непористого металла и зачищают. Вырубка должна иметь плавные очертания без острых углов, в которых жидкий металл может не сплавляться с основным металлом. Свариваемая поверхность должна располагаться горизонтально. Вокруг свариваемого места выкладывают форму из графитовых или угольных пластинок, плотно прилегающих к изделию, препятствующих стеканию расплавленного металла и придающих шву нужные очертания. Иногда применяют фор — — му из кварцевого песка, замешанного на жидком стекле, которая должна быть просушена при температуре 30—50°.

Для подогрева деталь помещают в печь или горн. Если деталь большая, то в полу цеха делают яму и выкладывают ее огнеупорным кирпичом, помещают туда деталь и засыпают древесным углем. Вместо ям можно использовать железные ящики с большим количеством отверстий в стенках для доступа воздуха. В ящик помещают нагреваемую деталь. Чтобы в детали не появились значительные деформации и трещины, подогрев следует вести медленно и равномерно. После нагревания детали до нужной температуры пространство, образованное формой, заполняют расплавленным металлом электрода, причем необходимо во время всего процесса сварки ванну поддерживать в жидком состоянии. Поэтому крупные дефекты заваривают, разбивая их на участки, которые отделяют графитовыми пластинками, плотно пригнанными к поверхности металла.

После нагревания детали до нужной температуры пространство, образованное формой, заполняют расплавленным металлом электрода, причем необходимо во время всего процесса сварки ванну поддерживать в жидком состоянии. Поэтому крупные дефекты заваривают, разбивая их на участки, которые отделяют графитовыми пластинками, плотно пригнанными к поверхности металла.

Соседние участки для обеспечения большей плотности заполняют песком. Чтобы не было перерывов во время смены электродов, сварку часто выполняют два сварщика.

При горячей сварке применяют покрытые чугунные электроды того же состава, что и при холодной сварке; диаметр электродов равняется от 6 до 20 мм. Ток подбирают из расчета 45—50 а на 1 мм диаметра электрода. Применяется как постоянный, но прямой полярности, так и переменный ток.

При сварке необходимо следить, чтобы температура ванны не была слишком высокой или слишком низкой. В первом случае наплавленный металл быстро плавит основной металл («съедает» его), ■а во втором плохо сплавляется с ним. В перегретую ванну рекомендуется подбрасывать куски электродов для охлаждения; при недостаточном нагреве увеличивать ток и усиливать предварительный подогрев.

В перегретую ванну рекомендуется подбрасывать куски электродов для охлаждения; при недостаточном нагреве увеличивать ток и усиливать предварительный подогрев.

1 Во избежание отбеливания и-появления трещин после сварки деталь подвергают медленному охлаждению. Деталь засыпают древесным углем, закрывают асбестом и постепенно снижают температуру в печи или горне. Продолжительность остывания в зависимости от веса и формы детали длится от нескольких часов до нескольких суток.

При сварке чугуна с предварительным подогревом основной и присадочный металл можно расплавлять на постоянном токе 250— 450 а с применением угольного электрода. Вследствие большой ско — рости плавления и обусловленного этим большого объема сварочной ванны этим способом заваривают крупные поверхностные дефекты чугунного литья и исправляют литейный брак. Для удаления окислов кремния при сварке чугуна угольной дугой в качестве флюса используют буру или другие флюсы, употребляемые при газовой сварке чугуна.

Правильное ведение процесса сварки обеспечивает получение в шве плотного однородного серого чугуна, хорошо поддающегося механической обработке. При неправильном проведении сварки можно получить в шве пористый или отбеленный чугун, не поддающийся обработке, хрупкий и склонный к образованию трещин.

Иногда сварка выполняется с нагревом только части детали, находящейся около шва. Такой процесс называется сваркой с частичным подогревом. Заварку дефектов в этом случае можно производить одним из вышеуказанных способов.

Сотрудником Ростовского института инженеров транспорта А. И. ЗеленоЕым разработан способ наплавки чугуна чугунным электродом по слою гранулированной шихты следующего состава: 30% стружки чугунной, 28% ферросилиция 75%-ного, 30% алю — ми: я, 12% силикокальцита. Шихта замешивается ка жидком стекле, затем сушится, прокаливается при 300° и размалывается в крошку размером 1—3 мм. Толщина слоя шихты при сварке 4—6 мм, при наплавке 8—10 мм, ширина слоя 75—80 мм. Диаметр электрода равен 7—8 мм, ток применяется постоянный или переменный, лучшие результаты дает постоянный ток. Благодаря наличию в шихте графитизаторов и замедленному охлаждению наплавленного слоя металл наплавки получается мягким и хорошо обрабатывается резцом.

Диаметр электрода равен 7—8 мм, ток применяется постоянный или переменный, лучшие результаты дает постоянный ток. Благодаря наличию в шихте графитизаторов и замедленному охлаждению наплавленного слоя металл наплавки получается мягким и хорошо обрабатывается резцом.

Дуговая сварка может применяться также при ремонте деталей из ковкого и высокопрочного чугуна. Ковкий чугун получают из белого чугуна путем длительной термообработки в печах при высокой температуре (томления). По механическим свойствам ковкий чугун близок к стали и способен выдерживать ударные нагрузки. Для сварки деталей из ковкого чугуна применяют электроды из белого чугуна или угольные, а деталь перед сваркой нагревают до 200—■ 400°. Затем сваренную деталь подвергают томлению. Если чугун сваривают после томления, то применяют электроды с обмазкой УОНИ-13/55 или из монель-металла. После сварки детали, подлежащие механической обработке, отжигают при 650—750°.

Высокопрочный (модифицированный) чугун имеет ферритную и перлитно-ферритную основу структуры; ферритный чугун выдерживает напряжение на разрыв 40—50 кгс/мм2 при относительном удлинении 3—10%, а перлитко-ферритный—50—60 кгс/м. м2 при относительном удлинении 1—3%. Дуговая сварка высокопрочного чугуна производится железо-никелевыми электродами, содержащими: 0,15% углерода, 0,1—0,3% марганца, 55—60% никеля, 0,15%

м2 при относительном удлинении 1—3%. Дуговая сварка высокопрочного чугуна производится железо-никелевыми электродами, содержащими: 0,15% углерода, 0,1—0,3% марганца, 55—60% никеля, 0,15%

кремния, не более 0,035% серы, не более 0,04% фосфора, остальное — железо.

В качестве покрытия используется смесь из 35% доломита, 25% плавикового шпата, 10% графита, 30% ферросилиция. Шихта покрытия замешивается на жидком стекле, составляющем 30—32% к весу сухой части шихты. Сварка производится с предварительным нагревом изделия до 300—350° и возвратным движением электрода для прогрева металла шва. После сварки участка длиной 25—50 мм его проковывают в горячем состоянии. Предел прочности металла, наплавленного таким способом, 24—34 кгс/см2, т. е. 50—75% прочности основного металла.

Выбор того или иного способа сварки чугуна зависит от характера и расположения поврежденного места, назначения детали и условий ее работы, производственных возможностей сварочного цеха, состава чугуна и пр.

Существующие способы сварки чугуна продолжают все время совершенствоваться: изыскиваются новые составы электродных стержней и покрытий для них, улучшается сама технология сварки.

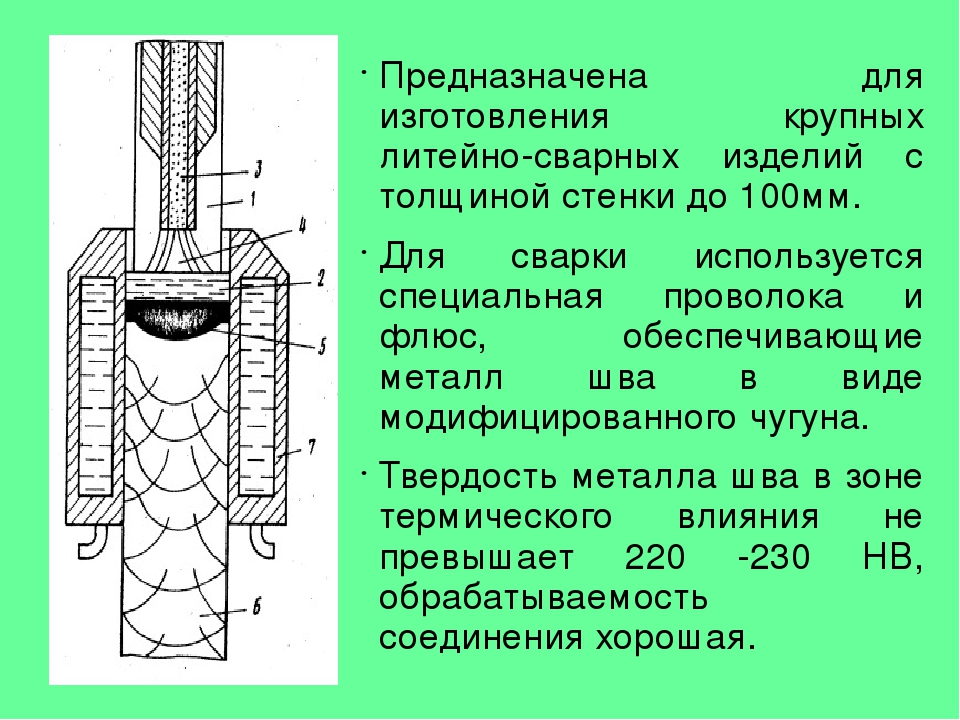

Успешно прошли опыты электрошлаковой сварки серого чугуна толщиной 30 мм и выше с применением фтористых флюсов АНФ-6, АНФ-7, 48-ОФ-6 и чугунных или стальных электродов большого сечения. При использовании стальных электродов в ванну вводятся посредством токоподводящего плавящегося мундштука графити — заторы (углерод и кремний). Поэтому плавящийся мундштук должен быть изготовлен из чугуна, содержащего повышеннце количество углерода и кремния (до 4,5—5,5% каждого).

Сварка чугуна — Сварочный аппарат Hong Ky

Характеристики технологии чугуна

Чугун более разбавлен, чем сталь, и переход из твердого состояния в жидкое, а также из жидкого в твердое происходит очень быстро, поэтому сварку чугуна следует производить только припоем.

При сварке чугуна молекулы газа не полностью избавляются от расплавленного металла, поэтому швы обычно имеют паровые отверстия.

В жидком состоянии железо подвержено окислению, так что оксид при высокой температуре плавления вызывает плавление сварного или сварного железа.

Пластичность чугуна низкая, поэтому при неравномерном нагреве он легко растрескивается.

Сварные швы чугуна могут побелеть из-за выгорания кремния в чугуне.

Техника сварки чугуна

Технология сварки с применением технологии газовой сварки

В общем случае при сварке свариваемых металлов следует проводить сварочные работы.

а) Подготовьте сварной шов

В зависимости от толщины сварного шва, который может быть не скошенным или скошенным.

Не снимать фаску при толщине припоя менее 4 мм.

Скошенный, если толщина припоя превышает 4 мм. Скошенный угол (70 ÷ 90) градусов

После выполнения подготовки тщательно зачистить сварочную кромку и затем провести сварку.

б) Предварительный нагрев

Перед сваркой необходимо предварительно подогреть сварочный материал

Температура предварительного нагрева зависит от организации чугуна, температура предварительного нагрева обычно составляет от 500 до 700 градусов Цельсия.

в) Сварка

Выберите сварочное пламя и мощность пламени:

Сварное угольное пламя представляет собой пламя для карбонизации с мощностью пламени 1 мм. Толщина шва:

Вт = (100 ÷ 120) (литр/час)

Сварочный стержень:

Использовать чугунные или латунные стержни или латунные стержни

Чугунные сварные детали из чугуна

Сварочные флюсы

Препараты для сварки чугуна котловые (Na2B4O7) или смесь кокоса с медным купоросом и кремнеземом: 50% Na2B4O7 + 47% CuSO4 + 3% SiO2

Примечание:

После сварки необходимо замедлить сварку

Если в стыке есть трещина, трещины необходимо обработать перед сваркой, так же, как сварка дугой с дугой.

Сварка некритичных конструкций, небольших размеров, которые могут и могут свободно расширяться, с применением чугунного стержня и предварительной сварки без подогрева Предварительная сварка

(PDF) Сварка однородных и разнородных ковких чугунов

2 М. Эль-Шеннави и А.А. Омар

Эль-Шеннави и А.А. Омар

однородные и разнородные сварные соединения. Мягкая сталь СТ. 37

и нержавеющая сталь ST. СТ. 304 — с химическим составом

, показанным в таблице 1.1, — были два других материала

, выбранных для получения разнородных сварных соединений с ковким чугуном

.Эксперименты были разделены на основные

две части. Во-первых, предварительные эксперименты, которые могут быть

обобщены в Таблице 1.2, в которых оба валика на пластине и

сварных образцах были выполнены с использованием различных процедур сварки. Для некоторых образцов

применялся предварительный подогрев, а некоторые из них были сварены без предварительного нагрева

. Некоторые из них были сварены SMAW с использованием электрода E6013

, а другие — с ENiFe-CI (Esab ok 92.58)

электродов, а некоторые из них были сварены методом TIG с использованием присадочной проволоки E309

. Независимо от условий сварки, все образцы

, сваренные методом SMAW с использованием электрода E6013, были разрушены

и разрушены в WZ либо во время, либо после наплавки

второго прохода. На рис. 1.1 показан пример для

На рис. 1.1 показан пример для

образцов, вышедших из строя. И все другие образцы, которые были сварены

с SMAW с использованием электродов Esab ok 92.58 и те

, которые были сварены с помощью TIG с использованием присадочной проволоки E309, были

успешными, но образцы имели дефект отсутствия проплавления корня

.Химический состав электродной и присадочной проволоки

, принятых в исследовании, приведен в таблице 1.3.

В свете таких результатов предварительных экспериментов

были приняты новые эксперименты с некоторыми модифицированными процедурами

. Внешний предварительный нагрев

(с использованием печи, пламени и т. д.) был предотвращен, и была сделана дополнительная

концентрация на собственном предварительном нагреве. Intrinsic

означает предварительный нагрев в результате многопроходной сварки.Типы и комбинации соединений

приведены в таблице 1.4

вместе с условиями сварки в каждом случае. Схемы

Схемы

для расчета конструкции соединения, используемые как для аналогичной, так и для разнородной сварки

, и процедура использования нового метода

смешивания присадочной проволоки E309 с электродом SMAW E6013

показаны на рис. 1,2-1,3.

Примеры успешно сваренных образцов из

аналогичной и разнородной сварки показаны на рис.1. 4-1,5.

1.3 Результаты и обсуждение

Визуальный осмотр аналогичных и разнородных сварных образцов

показал успешное соединение, как показано на рис.

1,4-1,5. Образцы для металлургических исследований и испытаний на микротвердость

были извлечены из сварных образцов

. Результаты исследования микроструктуры

и микротвердости для выбранного образца показаны на

рис. 1,6-1.8. На рис. 1.9 показано макс. значения твердости.

На рис. 1.6 показана микроструктура литого ковкого чугуна

, это перлитная матрица с ореолами феррита вокруг графитовых узелков

. На рис. 1.7 показаны оптические

На рис. 1.7 показаны оптические

микрофотографии сварного шва, зоны плавления и зоны термического влияния

образцов, сваренных с использованием различных сварочных процессов

и процедур и с использованием различных присадочных проволок, описанных выше

.

Использование стального электрода E6013 привело к возникновению твердых

зон с мартенситной и ледебуритной структурой, как показано

на рис.1.7 (а). Его наивысшее значение микротвердости достигло

798 HV на границе сплавления, что более чем в 4

раз превышает исходную твердость исходного материала из высокопрочного чугуна

(184 HV), как показано на рис. 1.8 (а). Это также

полезно при использовании этого типа присадочной проволоки, когда

требуется наплавка ковкого чугуна. Такая жесткая структура

была также изображена в некоторых других сварных образцах, таких как

, в виде аналогичных сварных соединений SMA с использованием техники намазывания маслом

(664 HV на границе сплавления) и сварных соединений TIG с использованием присадочной проволоки из нержавеющей стали

309 (591 HV на границе плавления).

границы), как показано на рис.1.7 (б) и (в) и рис. 1.8

(б). Использование аустенитной присадочной проволоки Э309 способствовало образованию карбидов в местах сплавления и ЗТВ.

Использование электрода ENiFe-CI (так называемого Esab в тексте и графиках

) с процессом SMAW показало более низкие значения твердости

(353 HV на границе плавления), что

почти вдвое превышает исходную твердость исходного материала, как показано

на рис. 1.8(в). Самое низкое значение микротвердости среди

аналогичных сварных соединений; а именно 311 HV, был записан для

шов, сваренный с использованием новой технологии смешения присадочных проволок

6013 и 309 в процессе сварки.Это значение микротвердости

примерно в 1,5 раза превышает значение для исходного материала

. Стоит отметить, что наибольшее значение

этого соединения находится в зоне сварки, а не в области сплавления

или ЗТВ. Микротвердость на других участках

данного соединения зафиксирована более низкими значениями и поэтому участки сплавления

и ЗТВ менее твердые и имеют меньшую вероятность образования трещин

. Микроструктура этого соединения показана на рис.

Микроструктура этого соединения показана на рис.

1.7 (г). Выявляется менее мартенситная и ледебуритная структура

и формируется некоторая аустенитная структура.

Разнородные сварные соединения показали высокие значения твердости

на всех образцах, независимо от принятой технологии сварки

. Наименьшее значение микротвердости

зафиксировано для разнородного соединения высокопрочного чугуна с нержавеющей сталью 304

, сваренного электродом ENiFe-CI. Это 404 HV на обеих границах сплавления

нержавеющей стали и ковкого чугуна.Рис.

1.7 (e) – (i) показывают мартенситную и ледебуритную структуру

, которые повысили значения микротвердости до 650-700

HV. На рис. 1.7 (к) показана аустенитная дендритная

микроструктура зоны сварки для разнородного сварного соединения

ВЧ-нержавеющая сталь с ENiFe-CI.

Были проведены испытания на растяжение и удар для некоторых выбранных образцов

. Величина ударной нагрузки 18 Дж была зафиксирована для однотипных сварных соединений

Величина ударной нагрузки 18 Дж была зафиксирована для однотипных сварных соединений

и разнородных сварных соединений с использованием электрода ENiFe-CI

.Значения микротвердости в зоне сварного шва для соединений

, сваренных электродом ENiFe-CI, составили 200 HV для

однородных и разнородных соединений, как показано на рис. 1.8 (в), (е)

и (з). Значительно более низкое значение 1,9 Дж для разнородного соединения

ковкая нержавеющая сталь 304 с использованием E309, а самое низкое значение

составило 0,68 Дж для разнородного соединения ковкой и мягкой стали с намазкой

. Разнородное соединение ковкая нержавеющая сталь 304

с использованием Э309 имело микротвердость 400-500 HV в зоне сварного шва

, как показано на рис.1,8 (г). В случае масленицы Miss E6013

Руководство по ремонту чугуна сварки или пайки

- Выбор процесса

- исполнение

- Шарнирный Приготовление

- Предварительный нагрев

- Охлаждение

- технология сварки

- автогенной сварки (FGW)

- ЭКРАНИРОВАННАЯ дуговой сварки металла (SMAW)

- никель или Никель-Base Электроды

- низкоуглеродистой стали и стали со специальным покрытием Электроды

- Медь базы Электроды

- автогенной ПАЙКИ

РИС

- Шарнирный Приготовление

- Типичные Нагреть Печь

Scope

Scope Эта статья представляет собой руководство по выполнению необходимого ремонта чугуна с помощью дуговой сварки в среде защитного металла (SMAW), кислородно-ацетиленовой сварки (FWG) или пайки.

2. СсылкиВ настоящем стандарте сделаны ссылки на следующие документы.

M E R I I CA N Общество механических инженеров (ASME)

Раздел VIII Правила для строительства сосудов под давлением

A m e r i ca n Общество сварщиков (AWS)

A 5.1 Спецификация электродов для дуговой сварки с покрытием из углеродистой стали A 5.6 Спецификация для электродов с покрытием из меди и медных сплавов A 5. 15 Спецификация для электродов для сварки чугуна

15 Спецификация для электродов для сварки чугуна

A 5.27 Спецификация для стержней из меди и медных сплавов для кислородно-газовой сварки

3. Общие положения3.1 Ремонт чугуна с помощью сварки или пайки должен производиться, когда это абсолютно необходимо. По возможности следует использовать механические методы ремонта, поскольку сварка или пайка обеспечивают не более 50 % вероятности успеха.

3.2 В настоящем стандарте рассматриваются следующие типы чугуна для ремонта чугуна сваркой или пайкой. Легированные чугуны (белые и закаленные) не подлежат сварке или пайке.

- Серый.

- Чугун с шаровидным графитом.

- Ковкий чугун.

3.3 Ремонт трещин или других дефектов в чугуне затруднен из-за высокой степени требуемой квалификации сварщика, а также длительных и чрезвычайно важных процедур предварительного и последующего нагрева, необходимых для минимизации или предотвращения термического влияния зональное (ЗТВ) растрескивание.

3.4 Раздел VIII ASME, UCI-78 дает разрешение на ремонт сосудов под давлением, изготовленных из чугуна. Раздел VIII ASME, UCD-78 не разрешает сварку литых изделий из ковкого чугуна для ремонта.

4. БезопасностьНа производственных площадках должны соблюдаться методы безопасности, предписанные в SES W02-F01.

5. Выбор процесса Выбор процесса определяется требуемой физической прочностью, стоимостью, коррозионной стойкостью покрытия, обрабатываемостью и соответствием цвета.Следует обратить внимание на возможное гальваническое воздействие. Наиболее надежным методом является кислородно-ацетиленовая сварка чугунными сварочными электродами. Там, где гальваническое воздействие не является проблемой, можно использовать пайку кислородно-ацетиленовым припоем. Если сильный нагрев нецелесообразен или нежелателен, следует использовать процедуры дуговой сварки. Тем не менее, пользователей предостерегают от оптимизма в отношении успеха дуговой сварки. Газовая сварка и газовая пайка считаются устаревшими методами, за исключением ремонта небольших отливок.См. SES W01-F02 и W03-F02 для получения рекомендаций по выбору надлежащего процесса сварки или пайки.

Газовая сварка и газовая пайка считаются устаревшими методами, за исключением ремонта небольших отливок.См. SES W01-F02 и W03-F02 для получения рекомендаций по выбору надлежащего процесса сварки или пайки.

6.1.1 При подготовке отливки к ремонту сваркой все полости и трещины должны быть вскрыты и очищены от песка или других нежелательных материалов. При подготовке к ремонту должны применяться рубка, распиловка, механическая обработка, дуговая строжка или шлифовка. Магнитопорошковая дефектоскопия предпочтительнее, чтобы гарантировать, что дефект был полностью удален.

6.1.2 Масло и жир имеют тенденцию проникать в пористую структуру чугунных отливок и должны быть удалены. Нагрейте отливку до 316 °C (600 °F), чтобы удалить масло и жир.

6.1.3 Подготовьте сварные соединения V-образной разделкой. Одинарные V-образные канавки желательны для тонких срезов или соединений, доступных только с одной стороны. Более толстые секции, где это целесообразно, должны иметь стыки, подготовленные путем прорезания канавок с обеих сторон. Для кислородно-ацетиленовой сварки желательны разделки с прилежащими углами 60 градусов; и этот угол должен быть увеличен до 90 градусов для толщины 25.4 мм (1 дюйм) или больше. Для SMAW требуется V-образная канавка с прилежащим углом не менее 60 градусов. На рисунке 1 показаны описанные соединения.

Более толстые секции, где это целесообразно, должны иметь стыки, подготовленные путем прорезания канавок с обеих сторон. Для кислородно-ацетиленовой сварки желательны разделки с прилежащими углами 60 градусов; и этот угол должен быть увеличен до 90 градусов для толщины 25.4 мм (1 дюйм) или больше. Для SMAW требуется V-образная канавка с прилежащим углом не менее 60 градусов. На рисунке 1 показаны описанные соединения.

Рисунок 1 – Подготовка шва

Многое зависит от размера и формы отливки. Предпочтительный метод состоит в том, чтобы построить печь из огнеупорного кирпича (уложенного всухую), чтобы окружить отливку и покрыть сверху изоляционным материалом.Должно быть предусмотрено достаточное количество горелок для равномерного нагрева отливки. На рис. 2 показана типичная печь предварительного нагрева.

9 F I G URE 2 — Типичная предварительно нагревая печь

6. 2.2 Используйте простые ручные факелы, где требуется небольшой предварительный нагрев, или если кастинг маленький и подходящая форма. Во многих случаях из-за формы отливки достаточно локального предварительного нагрева.

2.2 Используйте простые ручные факелы, где требуется небольшой предварительный нагрев, или если кастинг маленький и подходящая форма. Во многих случаях из-за формы отливки достаточно локального предварительного нагрева.

6.2.3 Для облегчения контроля температуры можно использовать контактный пирометр или термометр Tempilstik.

6.3 ОхлаждениеПри использовании печного нагрева охлаждение отливки должно контролироваться регулировкой горелки с особым вниманием к снижению температуры. При использовании ручного факельного нагрева отливку следует охлаждать путем постепенного отвода факела. Иногда охлаждение можно достаточно хорошо контролировать, покрыв отливку изоляцией, золой или песком.Следует избегать сквозняков.

6.4 Техника сварки Общее правило заключается в сварке от точек наибольшего ограничения к точкам минимального ограничения. Правильная последовательность сварки, наклеп и пропуск электродами для дуговой сварки ускорит операцию, позволив определенным швам остыть, прежде чем переходить к следующему проходу.

7.1 Ацетиленовая сварка должна использоваться на чугуне всякий раз, когда после сварки требуется механическая обработка, или требуется соответствие цвета между сварным швом и основным металлом.Этот метод предлагает наилучшую вероятность успеха. Успешная газовая сварка получается при устранении резких температурных градиентов между сварным швом и отливкой. Вся отливка должна быть предварительно равномерно подогрета до температуры не менее 538 °С (1000 °F) и медленно охлаждена после сварки [не более 93 °С (200 °F) в час]. Небольшие отливки можно нагревать горелками или индукционно. Для больших отливок требуется печь, временно работающая на газе или угле, или использование постоянной газовой или электрической печи с открытым верхом, чтобы можно было выполнять сварку, пока отливка находится в печи.

7.2 Присадочные металлы должны соответствовать AWS A 5.15 следующим образом:

- Серый чугун согласно RCI.

- Легированный чугун по RCI-A.

- Чугун с шаровидным графитом по RCI-B.

- Серый чугун согласно RCI.

7.3 Флюсование необходимо для разрушения оксидной пленки при сварке чугуна методом сварки флюсом. Флюс должен соответствовать рекомендациям производителя присадочного металла.

7.4 За исключением случаев, когда отливка имеет небольшие размеры и предварительно нагревается сварочной горелкой во время операции сварки, должна быть предусмотрена печь для обеспечения равномерного нагрева всей отливки.Адекватный предварительный нагрев приводит к снятию напряжений, предотвращает образование газовых карманов и обеспечивает лучшие условия охлаждения после сварки.

а. В зависимости от размера и формы отливки печи предварительного нагрева могут быть эффективно построены из кирпича и покрыты изоляцией для сохранения тепла и защиты операторов. В качестве источника тепла можно использовать газовые горелки или древесный уголь. Основное соображение состоит в том, чтобы предотвратить внезапный нагрев, особенно когда отливка содержит металл с различной толщиной.

Основное соображение состоит в том, чтобы предотвратить внезапный нагрев, особенно когда отливка содержит металл с различной толщиной.

б. Предварительный нагрев должен быть минимум до 538 °C (1000 °F). Мониторинг этой температуры можно осуществлять, как указано в 6.2.3. Чрезмерно высокие температуры предварительного нагрева могут привести к деформации отливки из-за собственного веса. Лучше всего выполнять сварку, пока отливка еще находится в печи. Этого можно добиться, расположив отливку так, чтобы верхнюю часть печи можно было снять, чтобы открыть место ремонта.

7.5 Для газовой сварки требуется угол V от 60 до 90 градусов. Кромки должны быть подготовлены путем скалывания, распиливания, механической обработки, дуговой строжки или шлифовки.

а. Необходимо использовать нейтральное концентрированное пламя с высокоскоростным наконечником на расстоянии около 3,2–6,4 мм (1/8–1/4 дюйма) от поверхности металла. Нижняя часть V должна расплавиться, играя пламенем из стороны в сторону. Наконечник сварочного стержня должен быть нагрет и погружен во флюс. Соединение должно постепенно флюсоваться путем добавления флюса из стержня. Можно использовать технику удара слева или справа.Присадочный стержень должен быть добавлен путем фактического втирания стержня в расплавленную ванну. Необходимо соблюдать осторожность, чтобы сохранить сплавление между сторонами V и присадочного стержня и предотвратить вытекание ванны на нерасплавленный основной метал. Метод должен обеспечивать условия плавления, как и при любом другом типе сварки плавлением. Одним из наиболее важных соображений является получение сплава между наполнителем и основным металлом. Техника сварки чугуна должна быть такой, чтобы по мере сварки оксиды и примеси всплывали на поверхность во избежание образования пор в сварном шве.

Наконечник сварочного стержня должен быть нагрет и погружен во флюс. Соединение должно постепенно флюсоваться путем добавления флюса из стержня. Можно использовать технику удара слева или справа.Присадочный стержень должен быть добавлен путем фактического втирания стержня в расплавленную ванну. Необходимо соблюдать осторожность, чтобы сохранить сплавление между сторонами V и присадочного стержня и предотвратить вытекание ванны на нерасплавленный основной метал. Метод должен обеспечивать условия плавления, как и при любом другом типе сварки плавлением. Одним из наиболее важных соображений является получение сплава между наполнителем и основным металлом. Техника сварки чугуна должна быть такой, чтобы по мере сварки оксиды и примеси всплывали на поверхность во избежание образования пор в сварном шве.

б. Флюс следует добавлять регулярно и оставлять на поверхности сварочной ванны. Всякий раз, когда в луже появляются пузырьки газа или белые пятна, необходимо добавить флюс, чтобы эти примеси могли всплыть.

в. Глубина слоя сварки не должна превышать 9,5 мм (3/8 дюйма).

7.6 После завершения сварки отливку следует медленно охладить. Если он небольшой и находится в печи, отверстие, через которое производилась сварка, должно быть закрыто, а печь должна охлаждаться на воздухе.

а. Если требуется снять напряжение с отливки, ее необходимо тщательно нагреть до 621 °C (1150 °F) и выдержать примерно один час для каждых 25,4 мм (1 дюйм) толщины и дать остыть со скоростью не более 10 ° C (50 ° F) в час, пока не достигнет 371 ° C (700 ° F), затем печь охлаждается до комнатной температуры.

8. Дуговая сварка металлическим электродом в среде защитного газа (SMAW) 8.1 Электроды на основе никеля или никеля 8.1.1 Эти электроды используются для ремонта поверхностных дефектов или для соединения тонких или умеренно толстых профилей. Процесс быстрый и применим для ремонта в любом положении сварки. Сварка вниз проще всего. Сварные швы поддаются механической обработке. Тяжелые секции чугуна более подвержены растрескиванию при дуговой сварке защищенным металлом, чем при кислородно-ацетиленовой сварке или пайке.

Сварка вниз проще всего. Сварные швы поддаются механической обработке. Тяжелые секции чугуна более подвержены растрескиванию при дуговой сварке защищенным металлом, чем при кислородно-ацетиленовой сварке или пайке.

8.1.2 Присадочные металлы должны соответствовать AWS A 5.15 следующим образом:

- Серый чугун согласно ENi-CI.

- Чугун с шаровидным графитом по ENiFe-CI.

- Легированный чугун по ENiCu-A.

8.1.3 Предварительный нагрев чугуна должен соответствовать 9.5.

8.1.4 Охлаждение на воздухе должно быть удовлетворительным. Закалка водой невозможна.

8.1.5 Требуются маленькие электроды, короткая дуга и низкие сварочные токи. Сварной шов должен быть наплавлен в виде стрингерных валиков с шагом 50,8 мм (2 дюйма).Последовательность сварки должна быть такой, чтобы возникали минимальные напряжения. Шлак должен удаляться при каждом проходе. Чтобы воспользоваться эффектом отжига, необходимо нанести не менее двух слоев. Легирование наплавленного металла основным металлом будет сведено к минимуму за счет ограничения проникновения. Чтобы предотвратить усадочные напряжения, которых можно избежать на этапе охлаждения, в процессе сварки отливку следует поддерживать в холодном состоянии. Необходимо соблюдать рекомендации изготовителя по значениям сварочного тока. В первом валике иногда встречается чрезмерная пористость; если это происходит, весь борт должен быть отколот или отшлифован и заново заварен.

Чтобы воспользоваться эффектом отжига, необходимо нанести не менее двух слоев. Легирование наплавленного металла основным металлом будет сведено к минимуму за счет ограничения проникновения. Чтобы предотвратить усадочные напряжения, которых можно избежать на этапе охлаждения, в процессе сварки отливку следует поддерживать в холодном состоянии. Необходимо соблюдать рекомендации изготовителя по значениям сварочного тока. В первом валике иногда встречается чрезмерная пористость; если это происходит, весь борт должен быть отколот или отшлифован и заново заварен.

8.2.1 Должны применяться процедуры, предусматривающие использование электродов из мягкой стали только для ремонта ямок и небольших трещин.

8.2.2 При данном виде сварки практически невозможно предотвратить образование твердого слоя в зоне сплавления. Процесс непригоден для обрабатываемых сварных швов. По мере охлаждения наплавленного металла возникают высокие напряжения, поскольку усадка стали больше, чем у чугуна. Эта неравномерная усадка часто вызывает растрескивание.

Эта неравномерная усадка часто вызывает растрескивание.

8.2.3 Присадочные металлы должны соответствовать AWS A 5.1 и A 5.15 следующим образом:

- Низкая температура плавления — ESt, мягкая углеродистая сталь — E6010, E6011, E6013 или E6012.

8.2.4 Предварительный нагрев только при необходимости для предотвращения чрезмерных напряжений в других частях отливки.

8.2.5 В процессе сварки отливка должна охлаждаться.

8.2.6 Для распределения тепла должны быть уложены короткие и широко расставленные стрингеры. Каждая бусинка должна быть слегка зачищена. Шлак должен быть удален с каждого валика перед укладкой последующих валиков. Рекомендации производителя должны соблюдаться для текущих значений.

8.2.7 Очистка – Если отремонтированный участок подлежит окраске, весь шлак должен быть полностью удален.

8.3 Электроды с медной основой 8. 3.1 Процедуры с использованием электродов с медной основой аналогичны процедурам, описанным для никелевых электродов.Эти процедуры не должны использоваться там, где важна обрабатываемость и соответствие цвета, или где важным фактором является гальваническое воздействие.

3.1 Процедуры с использованием электродов с медной основой аналогичны процедурам, описанным для никелевых электродов.Эти процедуры не должны использоваться там, где важна обрабатываемость и соответствие цвета, или где важным фактором является гальваническое воздействие.

8.3.2 Присадочные металлы должны соответствовать AWS A 5.6, A 5.15 следующим образом:

- Алюминий Бронза согласно ECuAl – A2.

- Фосфорная бронза по ECuSn – C.

- Фосфорная бронза по ECuSn – A.

8.3.3 Предварительный нагрев отливки не требуется.

8.3.4 Сварка должна быть выполнена путем наплавки стрингерных валиков короткими шагами с большим расстоянием друг от друга. Каждая бусинка должна быть слегка зачищена. Рекомендации производителя должны соблюдаться для текущих значений.

8.3.5 В процессе сварки отливка должна охлаждаться.

9. Оксиацетиленовая пайка 9. 1 Оксиацетиленовая пайка может использоваться на чугуне для получения прочных и герметичных соединений. Обычно при пайке демонтаж деталей не требуется.Если отливка подвержена электролитической коррозии или требуется согласование цвета между соединением и отливкой, пайка не может быть использована. Пайка не должна применяться, если отливка будет использоваться при температуре выше 260 °C (500 °F) из-за низкой прочности соединения при температуре выше этой температуры.

1 Оксиацетиленовая пайка может использоваться на чугуне для получения прочных и герметичных соединений. Обычно при пайке демонтаж деталей не требуется.Если отливка подвержена электролитической коррозии или требуется согласование цвета между соединением и отливкой, пайка не может быть использована. Пайка не должна применяться, если отливка будет использоваться при температуре выше 260 °C (500 °F) из-за низкой прочности соединения при температуре выше этой температуры.

9.2 Присадочный металл должен соответствовать AWS A 5.27 следующим образом:

- Медь-цинк согласно RCuZn.

- Морская латунь для RBCuZn-A.

- Никель-латунь по RBCuZn-D.

9.3 Флюс должен соответствовать рекомендациям производителя присадочного металла.

9.4 Необходимо поддерживать слабо окисляющее кислородно-ацетиленовое пламя, чтобы сохранить тонкую оксидную пленку на ванне расплавленного металла, что предотвратит чрезмерное дымление цинка. Рабочая зона должна хорошо проветриваться для защиты от паров цинка. Окислительное пламя служит для выжигания графита на подготовленных поверхностях чугуна, что необходимо для правильного склеивания.

Рабочая зона должна хорошо проветриваться для защиты от паров цинка. Окислительное пламя служит для выжигания графита на подготовленных поверхностях чугуна, что необходимо для правильного склеивания.

9.5 Если секции отливки сильно различаются по толщине, всю отливку следует предварительно нагреть примерно до 371 °C (700 °F) либо во временной печи на древесном угле, либо с помощью больших газовых горелок, постоянно находящихся в движении. . Если предварительный нагрев всей отливки нецелесообразен, может быть достаточно локального предварительного нагрева горелкой.

9.6 Для пайки желателен угол V от 60 до 90 градусов. Поверхности должны быть чистыми. Для этого может потребоваться пескоструйная обработка. V и прилегающая область в начале нагреваются до тускло-красного цвета.Присадочную проволоку нагревают в пламени, погружают во флюс и плавят в V. Когда отливка имеет правильную температуру, происходит лужение или выпотевание на поверхность. Если слишком холодно, расплавленный металл свернется в комки или вытечет. Если слишком жарко, он будет кипеть и образовывать маленькие шарики, которые не потускнеют на поверхности. Если используются стержни с флюсовым покрытием, может потребоваться добавление дополнительного флюса. Пайка может происходить так же быстро, как и лужение. Заполните слои толщиной около 6,4 мм (1/4 дюйма) на всю длину ремонта.Следует обратить внимание на предварительное лужение, чтобы расплавленный металл не стекал на холодный металл. Небольшой наклон детали может быть предпочтительным, чтобы сварка пайкой выполнялась вверх по склону.

Если слишком жарко, он будет кипеть и образовывать маленькие шарики, которые не потускнеют на поверхности. Если используются стержни с флюсовым покрытием, может потребоваться добавление дополнительного флюса. Пайка может происходить так же быстро, как и лужение. Заполните слои толщиной около 6,4 мм (1/4 дюйма) на всю длину ремонта.Следует обратить внимание на предварительное лужение, чтобы расплавленный металл не стекал на холодный металл. Небольшой наклон детали может быть предпочтительным, чтобы сварка пайкой выполнялась вверх по склону.

9.7 Сразу после пайки отливку следует покрыть изоляцией и дать ей медленно остыть.

Нравится:

Нравится Загрузка…

Какой тип сварочной проволоки вы используете для сварки чугуна -Подробная информация

Несмотря на то, что чугун — дешевый металл, он используется в любой одежде, от кухни до магазинов.А если вы колодец, то прекрасно знаете, как трудно сварить чугун.

Первичный, наличие очень большого количества углерода в чугуне затрудняет сварку.

Чугун — твердый материал, способный выдерживать тяжелые нагрузки, но если он разрушится, сварка не выдержит.

Но возникает вопрос, какую сварочную проволоку вы используете для чугуна ?

Из-за присутствия углерода (2%-4%) чугун, которого в два раза больше, чем у стали, ведет себя как графит по характеристикам, а свойства этого типа чугуна преобладают как у серого чугуна . Чугун плохо поддается сварке из-за быстрого нагрева и быстрого охлаждения до и после сварки.

Топ 3 лучших сварочных электродов AmazonЕсли вы искали новые способы повысить уровень сварки, пришло время подумать о сварочных электродах. Для отличной тренировки, которая зарядит вас энергией и сделает вас королем мира, мы настоятельно рекомендуем использовать лучшие сварочные стержни; проверьте наши лучшие 3 выбора ниже!

Существует значительная разница между комнатной температурой и температурой сварки. Когда материал чугуна может испытывать резкое повышение температуры от средней комнатной температуры до температуры сварки, молекула сталкивается с напряжением и усадкой, и появляются трещины. Точно так же, после резкого снижения температуры сварки, частицы чугуна испытывают напряжение и вызывают трещины.

Когда материал чугуна может испытывать резкое повышение температуры от средней комнатной температуры до температуры сварки, молекула сталкивается с напряжением и усадкой, и появляются трещины. Точно так же, после резкого снижения температуры сварки, частицы чугуна испытывают напряжение и вызывают трещины.

Рекомендации заключаются в том, чтобы принять методы управления температурой до и после перед сваркой чугуна. Это означает, что вам нужно увеличить температуру целевого образца чугуна до 650 градусов Цельсия.Опытные рабочие говорят, что это оказывает значительное влияние на сварку чугуна.

После поддержания температуры другим важным моментом является то, какой электродный стержень можно использовать для сварки чугуна. Не у всех много существительных об отражении сварочного стержня. Здесь вы найдете подходящие типы сварочных электродов.

Некоторые лучшие сварочные электроды, я упоминаю здесь.

- Стержни из обычной стали

Если вы занимаетесь простым ремонтом чугуна и не хотите тратить больше денег, лучшим вариантом будут стандартные стальные стержни, такие как 7018 или 6011 .

Они самые дешевые и хорошо подходят для ремонта простых гусениц.

Поскольку он не может соответствовать температуре чугуна, покажите, что важные ломающиеся детали не будут надежно удерживаться.

А если вы профессиональный рабочий и вам нужен профессиональный и регулярный раствор для сварки чугуна. Тогда покрытые электроды имеют разные типы и удовлетворительно работают на чугуне. Из-за пористости чугун очень быстро дает трещины.Основной причиной сложности сварки чугуна является образование в нем трещин. При использовании стержней с покрытием эти трещины не появляются.

Большинство профессиональных сварщиков используют никелевые прутки, содержащие 99% никеля, которые не впитали углерод из чугуна и дают хорошие результаты сварки. Tech-Rod 99, Nickel 99 обеспечивает сварку, поддающуюся механической обработке. Стоимость в зависимости от качества. Если чистота никеля снижается, цена также снижается.

Вторая категория никелевых стержней — это 55% никелевого электрода. Никель 55% не может восстановить массивные повреждения, но обеспечивает хорошие механические сварные швы в мягких условиях. Никель 55%, как следует из названия, содержит меньше ионов никеля, чем tech-99, в то время как сварные швы сварочного прутка tech-55 более прочны и устойчивы, чем tech-99. И менее затратный, чем тек-99.

Никель 55% не может восстановить массивные повреждения, но обеспечивает хорошие механические сварные швы в мягких условиях. Никель 55%, как следует из названия, содержит меньше ионов никеля, чем tech-99, в то время как сварные швы сварочного прутка tech-55 более прочны и устойчивы, чем tech-99. И менее затратный, чем тек-99.

- 77 сварочных прутков без трещин

77 — еще одна сварочная проволока премиум-класса, которая обеспечивает высокую прочность при сварке чугуна.

Таким образом, вам не нужно беспокоиться о графике, потому что этот высококачественный чугун устойчив к растрескиванию и не имеет пор.

Эти специальные сварочные электроды могут превращать примеси в шлак по сравнению с другими сварочными электродами, которые могут улавливать загрязняющие вещества и улавливаться при сварке.

Эти сварочные стержни мягче никелевых стержней и обладают превосходными свойствами, в 300 раз более прочными при сварке, чем другие стержни.

77 обладают множеством жизненно важных функций, которые очень полезны для профессионального сварщика.Он даже может обеспечить правильное совпадение цвета с чугуном и работать на всех позициях, хотя и перегревается.

- Сварочный пруток из чугуна Ni99

NI 99 уникальная конструкция для стоимости чугуна имеет больше углерода и придает свойства графита, который называется серым чугуном.

Заключение

Сварка — непростая задача. Сварщики получают надлежащую практику, а также обучение, чтобы освоить сварку. Вы можете пройти обучение, но вам нужно знать полную информацию и сколько стоит школа сварки.В то же время сварить чугун достаточно сложно. Из-за высокого уровня углерода по сравнению с другими металлами сварка не может выдержать прочную сварку. Резкое повышение и резкое падение температуры приводят к образованию трещин после сварки. Итак, многие сварщики задумались; какой сварочный пруток вы используете для чугуна? В приведенной выше статье упоминаются различные типы сварочных электродов, результаты их работы удовлетворительны.