Термическая сварка. Сущность термитной сварки.

Сварка является одним из основных способов получения соединения неразъемного. В большинстве случаев, она выступает единственным способом, с помощью влияния которого можно получить такое прочное соединение. Создать максимально приближенные заготовки и по размерам и по формам можно с помощью сварки. Вы можете создать даже такие конструкции, которые не будут отличаться от новых конструкций машин. Отлично подойдет термическая сварка.

С помощью термического соединения конец и первой, и второй детали нагревают при помощи специального прибора, в течение некоторого времени, до тех пор, пока не дойдет до максимально нужной температуры. Затем детали прижимают друг к другу с небольшим усилием. Таким образом, шов, возникший в результате стыка, делает конструкцию очень прочной.

Сварке подвергаются абсолютно любые неметаллы и металлы, имеющие любую толщину, да и в любом положении пространства будь то в космосе, на земле или в воде.

С помощью термического соединения, которые получаются с использованием термического соединения, характерны тем, что имеют высокие механические свойства, низкую трудоемкость, небольшой расход металла, невысокую себестоимость.

Препятствия, которые могут не позволить состыковаться деталям следующие:

- — адгезионные пленки;

- — оксидные пленки;

- — неровности на поверхности заготовок.

Для того, чтобы получить сварное соединение необходимо использовать энергию извне. В связи с этим все виды сварки можно разделить на три группы:

- — сварка плавлением;

- — сварка давлением;

- — сварка и плавлением и давлением.

Околошовная зона отличается тем, что влияния нагрева высоких температур охлаждения и плавления происходят неравномерно и кратковременно.

Когда металл переходит в состояние из жидкого в твердое, то могут образоваться кристаллы. Такой процесс носит название кристаллизации.

Чем быстрее охлаждается сварочная ванна, тем тонким будет кристаллический слой и меньше будут размеры зерен. Зона сплавления имеет мелкие кристаллы.

Зона сплавления имеет мелкие кристаллы.

Зона, где происходит термические влияния, характеризуется тем, что происходит увеличение кристаллов и их слияние с зернами основного металла.

Околошовная зона и ее размеры зависят от того, какой вид термического соединения, скорость проведения, режим, химический состав, физические свойства.

Процесс термического соединения, в результате которого свариваются металлические детали жидким металлом определенного химического состава. Сущность реакции термической заключается в том, что алюминий имеет способность восстановления окислов металлов с весьма значительным выделением тепла.

Тепло, выделившееся в результате этой реакции, сравнительно долгое время может сохранить металл в состоянии жидком, что дает возможность использовать его для целей технологических.

Какие условия необходимы для того, чтобы началась термическая реакция?

- — Термическую шихту необходимо рассчитать так, чтобы в ходе реакции смогло выделиться количество тепла, которое необходимо для перегрева и расплавления конечных продуктов в реакции.

- — Компоненты термитной шихты: окислы железа, алюминиевый порошок должно быть достаточно мелкими и хорошо перемешанными.

- — Для начала термитной реакции в любой точке термитной шихты необходимо создать температурный толчок не ниже 1350°. после чего термитная реакция быстро распространится на всю шихту.

Применение термического соединения в зоне трамвайного хозяйства

Зона стыков рельсов и их сварка помогут радикально решить проблему с токами блуждающими, которые наносят немалый ущерб подземной металлической коммуникации.

Бесстыковой путь позволит вам уменьшить затраты по текущему содержанию пути, увеличит скорость движения транспорта рельсового, уменьшит шум и удлинит срок службы состава.

Из всех способов термического соединения — промежуточного литья, кузнечного, комбинированного, «дуплекс» стал таким, который смог получить наиболее широкое распространение.

В связи с тем, что произошло массовое применение термического соединения на транспорте, появилась потребность в улучшение стыка сварного. Таким образом, можно получить плотный стык, который будет иметь хороший провар и постоянный химический состав термической стали. В связи с этим увеличится производительность, уменьшатся расходы материалов.

Таким образом, можно получить плотный стык, который будет иметь хороший провар и постоянный химический состав термической стали. В связи с этим увеличится производительность, уменьшатся расходы материалов.

Условия, для проведения термической реакции

Для того, чтобы осуществлена реакция между окислителем и восстановителем, нужно наличие некоторых условий, таких как химическая чистота компонентов термической шихты. Восстановителем в данном случае будет алюминий в состоянии порошкообразном, а окислителем будет порошок окалины железной.

Оказание огромного влияния на реакцию измельченными составляющими термической шихты, как раз и приведет к правильному завершению.

Если же будут отклонения от пределов, которые были указаны, то это приведет к нарушениям нормального соотношения окислителя и восстановителя. А это в свою очередь приведет к тому, что снизится ее калорийность. Все это окажет негативные влияния на качество сварки.

Для того, чтобы реакция между зонами — окалиной железной и алюминием осуществилась, необходима, чтобы термическая шихта была нагрета до той температуры, когда может воспламениться. Обычно такая температура для подобного сплава равна 1360°. Это является критической точкой, которая оказывает влияния на начало термической реакции.

Обычно такая температура для подобного сплава равна 1360°. Это является критической точкой, которая оказывает влияния на начало термической реакции.

Термохимические процессы, которые протекают медленно, являются безопасными, но они могут стать причиной такого влияния, что снизит теплотворную способность термита. В связи с этим, хранить его долго не рекомендуется.

Применение термита

Термит широко используют в совершенно разных отраслях хозяйства. Его используют для того, чтобы сваривать стальные и чугунные конструкции, а также арматуру, также есть возможность сваривать провода и трубы контактной сети, а также провода высоковольтных линий электропередач.

В технической литературе есть немало способов применения сварки:

- — производство крупных деталей, которые состоят из нескольких деталей, таких как коленчатые валы, рулевые рамы судов, приварка лопастей к гребным валам;

- — восстановление цилиндров прессов, колон кузнечных прессов, поршневых штоков, роторных валов, а также те ведущие реверсивные шестерни прокатных станов, всевозможные станины — клети прокатных станов, станины пресса и главные станины;

- — ремонт чугунного оборудования: шлаковые ковши, поддоны, изложницы.

Термическую сварку деталей крупногабаритных лучше всего производить в цехе литейном, где вы найдете достаточно необходимого технологического оборудования, а также немало грузоподъемных механизмов.

Сварка термическая больших размеров чугунных деталей может дать немалый экономический эффект, особенно оказывает влияния не восстановление технологического оборудования производства металлургического: различных поддонов, ковшей, изложниц, а также станин.

Когда вы приступите к термической сварке изделий из чугуна, не забудьте учесть влияния чувствительности к температурным изменениям.

Когда чугун нагревается выше критической точки и охлаждается очень быстро, он становится хрупким.

Важнейшее условием термического соединения является не что иное, как предварительный подогрев.

Похожие статьи

- Сварка труб под давлением — сложно ли это на практике?

- Преимущества и недостатки технологии газовой сварки ацетиленом

- Машина термической резки незаменима в производстве

- Сварка швеллеров без потери прочности соединения

Что такое термитная сварка рельс на железной дороге

Разнообразные способы сварки металлов широко используются на производстве. Самые востребованные виды сваривания — это электродуговой (трансформатором, инвертором, полуавтоматом) и газовый (пропан-кислородным и ацетилен-кислородным пламенем). Но эти методы могут оказаться малоэффективными из-за отсутствия линии электропередач вблизи рабочего места. Газовая сварка имеет недостаточную температуру нагрева для соединения толстых сторон металла, таких как рельсы. Для решения этой задачи был разработан термит. Это порошок с определенным составом. Как работает термитная сварка рельс на железной дороге? В чем ее преимущества и недостатки?

Самые востребованные виды сваривания — это электродуговой (трансформатором, инвертором, полуавтоматом) и газовый (пропан-кислородным и ацетилен-кислородным пламенем). Но эти методы могут оказаться малоэффективными из-за отсутствия линии электропередач вблизи рабочего места. Газовая сварка имеет недостаточную температуру нагрева для соединения толстых сторон металла, таких как рельсы. Для решения этой задачи был разработан термит. Это порошок с определенным составом. Как работает термитная сварка рельс на железной дороге? В чем ее преимущества и недостатки?Содержание страницы

- 1 История возникновения и суть сварки

- 2 Применение

- 3 Достоинства и недостатки

- 4 Процесс на деле

- 5 Оборудование

История возникновения и суть сварки

Изобретению термитной сварки способствовала необходимость в разработке метода соединения металлов без участия громоздкого оборудования. В то же время температура нагрева сторон должна быть достаточно высокой, чтобы проплавить толстые стороны материалов и образовать крепкое соединение.

Бекетов Н.Н. открыл явление называемое алюминотермия. Это процесс, при котором металл восстанавливается благодаря окислам алюминия. Для этого алюминиевую стружку смешивают с оксидом железа. Полученную смесь доводят до температуры 3000 градусов, вследствие чего образовывается сталь и шлак.

Ученый Гольдшмидт впервые смог воплотить эту идею на практике сваривания. Он использовал два металлических бруска, зазор между которыми заполнил горящим термитным порошком. Образовался монолитный шов приемлемого качества, а шлак всплыл на поверхность и разошёлся по сторонам. При этом его отделение было довольно свободным.

Что такое термитная сварка на деле, легко понять после ознакомления с видео. В настоящее время применяют 23% алюминиевой крошки и 77% окиси железа. Грануляция состава не превышает пол миллиметра в диаметре. Поджиг осуществляется специальным запалом. Благодаря горению происходит химическая реакция, высвобождающая большое количество тепла. При этом оксид железа преобразовывается в чистый металл, а второй компонент образует окислы и составляет шлак.

Применение

Сварочный метод получил широкое применение благодаря своей автономности и несложном оборудовании. Им можно соединять чугун, сталь, и некоторое алюминиевые детали. Благодаря дозированию порошка регулируется количество выделенного тепла и ширина стыка. Это нашло отображения и в более тонких сварочных работах по соединению проводов.

Автономность метода позволяет использовать его на любом расстоянии от населенного пункта. Особенно часто он применяется для сварки железнодорожных путей. Высокая температура обеспечивает достаточный прогрев зоны стыка, а образованный сплав выдерживает повышенные нагрузки при эксплуатации. Если три бригады будут работать параллельно, то за 50 минут они смогут выполнить 12 соединений термитной сваркой. Это важный показатель, который позволяет не останавливать движение поездов на длительное время.

Достоинства и недостатки

Термитная сварка обладает рядом преимуществ перед электродуговым методом, а именно:

- быстрота выполнения работ;

- доступные комплектующие, которые продаются свободно в специализированных магазинах;

- простота выполнения соединения, не требующая предварительного длительного обучения рабочего;

- отсутствие необходимости в электроэнергии или громоздких газовых баллонах;

- крепкий шов, устойчивый к усилию на излом и разрыв.

Несмотря на данные преимущества, термитный метод сваривания имеет и несколько негативных факторов, которые важно учитывать при проведении работ. Во-первых, смесь легко воспламеняется, что требует осторожности при перевозке или подготовительных процессах. Потушить случайно зажженную емкость с порошком будет уже невозможно, а моментально повышающаяся температура способна создать пожар, если окажется на горючих материалах.

Во-вторых, нельзя допускать попадание воды или иных жидкостей на горящую термитную смесь. Если определенный объем воды прольется в зону плавления порошка, то это может привести к взрыву и разбрызгиванию состава. Перед применением метода сваривания важно пройти подготовку и соблюдать инструкции по технике безопасности.

Процесс на деле

Технология сваривания железнодорожных рельс происходит следующим образом:

- Два конца рельс выставляются одинаково по вертикали и горизонтали торцами напротив друг друга. Между наим оставляется зазор для заполнения в 25 мм.

- Обе стороны зажимаются небольшими захватами или струбцинами.

- Место соединения выкладывается огнеупорными пластинами для направления горячего потока точно между рельсами. Небольшие щели между формой и металлом замазываются пастой.

- На форму устанавливается тигель — маленькая емкость с термитным порошком. Либо накладывается воронка-лейка сверху которой ставится магазинная бочка со смесью.

- Термит поджигается запальным карандашом через верхнее отверстие в бочке или тигле.

- Горение длится около 30 секунд. Возрастающая температура плавит нижнюю заглушку, и смесь вытекает в форму. Происходит заполнение последней и создание соединения. Высокая температура содействует хорошему сплавления железа и основного металла. Шлак вытекает на землю или в специальные карманы приспособления.

- После окончания горения убираются карманы, тигель и форма.

- Соединение обжимается прессом для полного формирования.

В таком состоянии изделие находится около 5 минут.

В таком состоянии изделие находится около 5 минут. - Выполняется отбитие наплывов шлака, которое производится постукиванием молотка.

- Шов на рельсах шлифуется на рабочих сторонах, чтобы на участке не было выступов. Поверхность неприкасаемая с колесами поезда оставляется без шлифовки.

https://www.youtube.com/watch?v=kuydZx-ckTs

Оборудование

Для реализации термитного метода сваривания необходимо определенное оборудование:

- отливочная форма, способствующая заполнению пространства между рельсами;

- керамический тигель и заглушка из плавящегося материала для заполнения емкости и слива расплавленного средства;

- пресс для уплотнения соединения;

- подставка для тигля;

- обмазочная паста;

- болгарка со шлифовальными кругами;

- молоток;

- лопатка для удаления шлака с карманов.

Для защиты рабочего от высокой температуры необходим костюм из плотной ткани.

Благодаря автономности и быстроте выполнения, термитная сварка широко используется в аварийных и плановых ремонтах железнодорожных путей. Применяя вышеизложенные рекомендации можно создать качественное соединение и в бытовых целях.

Применяя вышеизложенные рекомендации можно создать качественное соединение и в бытовых целях.

Термитная сварка: методика, виды, применение, оборудование

Сварочные процессы при работе с металлами являются неотъемлемой составляющей. При этом привычные для нас режимы сварки, включающие в себя ручную дуговую и полуавтоматическую сварку, не всегда уместны, да и не всегда выполнимы. При соединении металлических конструкций больших габаритов требуется создание особых условий, а нередко такая необходимость возникает вне населенных пунктов. Естественно, об источниках питания, инверторах и газовом оборудовании речи быть не может. Единственным возможным вариантом является термитная сварка.

Содержание

Технология

В качестве расходного материала при соединении деталей выступает специальная порошковая смесь, куда входят такие элементы, как алюминий, магний и окислы железа. Эти порошки называются термитами. При их сгорании выделяется энергия. Этой энергии достаточно, чтобы перевести кромки соединяемых деталей в полужидкое состояние. Происходит смешивание металла с материалом смеси и последующая кристаллизация.

Происходит смешивание металла с материалом смеси и последующая кристаллизация.

Для осуществления процесса сварки на первоначальном этапе необходимо поджечь смесь. Температура ее возгорания достигает 1350°C градусов. Разработано несколько эффективных способов поджога. Указанной температуры можно достичь получением электрического разряда, взрывом пиропатрона или горением специального шнура.

При горении термита температура внутри смеси повышается до 2400-2700°C градусов. Большинство металлов имеют температуру плавления, ниже этого значения.

В данной технологии примечательно то, что для горения не нужно поступление атмосферного кислорода. Окислителя вполне достаточно внутри самой смеси. При необходимости можно вести термитную сварку в среде инертного газа.

Применение

Если в качестве термита используется алюминиевая пудра, то процедура сварки представляет собой наплавление на торцы деталей. Она подходит для соединения заготовок из чугуна и прочих хрупких сплавов. В отрасли железнодорожного транспорта термитная сварка востребована при ремонте или соединении рельсов. В ГОСТ Р 57181-2016 прописаны все требования к сварочному процессу. Термитная сварка применяется в машиностроении, она незаменима при производстве гребных винтов для морского транспорта или коленчатых валов автомобилей.

В отрасли железнодорожного транспорта термитная сварка востребована при ремонте или соединении рельсов. В ГОСТ Р 57181-2016 прописаны все требования к сварочному процессу. Термитная сварка применяется в машиностроении, она незаменима при производстве гребных винтов для морского транспорта или коленчатых валов автомобилей.

Применение данный вид сварки нашел и на металлообрабатывающих предприятиях. Часто приходится ремонтировать прокатные станы, роторные валы, различные прессы или ковши. Все перечисленное считается крупногабаритным оборудованием, поэтому возможен только один тип сварки. Необходимо подчеркнуть, что именно благодаря сгоранию термита возможно качественное соединение проводов на линиях электропередачи и связи. В данном случае применяются составы, содержащие магний.

Виды

Существует классификация, в которой выделяется два вида термитной сварки, это муфельная и тигельная. Они используются, в зависимости от поставленных внешних условий. Тигельную сварку чаще всего называют алюминотермитной и применяют при соединении элементов заземляющих контуров, а также прочих металлоконструкций, требующих ремонта методом наплавки. В состав термита входит алюминиевый порошок и окисел железа. Примерное соотношение пропорции — 23 к 70. При сгорании состава образуется окалина, которая в расплавленном виде соединяет детали.

В состав термита входит алюминиевый порошок и окисел железа. Примерное соотношение пропорции — 23 к 70. При сгорании состава образуется окалина, которая в расплавленном виде соединяет детали.

Важным достоинством алюмотермитной сварки является возможность соединять заготовки из чугуна без заметных стыков. Но алюминиевые детали соединяют другим способом – муфельной сваркой. По причине испарения алюминия при высоких температурах в муфельной сварке в качестве термита используется магний. Расплавленный состав впитывается в поверхности, не растекаясь по ним. Но при работе с алюминием необходимо удалять окисную пленку. Для этого следует добавлять специальный флюс.

Существует четыре способа ведения термитной сварки.

- Первый способ характерен соединением встык. Но предварительно торцы деталей обрабатываются и зачищаются. Чтобы избежать деформации от неравномерного нагрева металла, свариваемые участки оборачиваются термоизоляционной пленкой. После сгорания термита образовавшийся жидкий металл, находящийся в тигле, выливается в оставленный между заготовками зазор.

После этого заготовки прижимаются друг к другу и стыкуются.

После этого заготовки прижимаются друг к другу и стыкуются. - Промежуточное литье считается менее затратным и технологически более легким. Расплавленный металл из тигля выливается в зазор. При этом детали не подготавливаются предварительно, что существенно упрощает процесс.

- Комбинированная сварка характерна тем, что сочетает в себе технологию соединения встык и промежуточного литья. Обычно она используется при сварке рельсов. Торцы заготовок зачищаются, а между ними помещается пластинка из металла. После заливки сплава рельсы прижимаются друг к другу. При возможности шов по периметру повторно обваривается.

- Метод дуплекс подразумевает последующую спрессовку заготовок после заливки сплава.

Составы

Как было уже указано выше, железоалюминиевая термитная сварка стала наиболее популярной. Основная масса термита представлена оксидом железа. Алюминия в смеси всего 25%, но можно встретить в составе и дополнительные компоненты. Добавляют флюс, легирующие присадки и железную обсечку. Горение термита и плавление смеси происходит магнезитовом тигле. Помимо алюминия возможно комбинирование следующих элементов:

Горение термита и плавление смеси происходит магнезитовом тигле. Помимо алюминия возможно комбинирование следующих элементов:

- Магний (31%) и оксид железа (69%).

- Кальций (43%) и оксид железа (57%).

- Титан (31%) и оксид железа (69%).

- Кремний (21%) и оксид железа (79%).

В зависимости от области применения сварки, готовятся различные виды смесей. Железная окалина и алюминиевый порошок дают элементарную смесь. Необходимо строго соблюдать пропорции. Для соединения и ремонта на железной дороге создается специальный рельсовый состав. При алюминотермитной сварке в шихту вводится стальной наполнитель, который состоит из ферромарганца и графитной стружки. Легированные стали соединяются с помощью особого состава. В нем присутствуют присадки из ферротитана или феррованадия.

Чугунные изделия, как правило, к сварке предъявляют особые требования. Так, в составе термита для чугуна в обязательном порядке должен присутствовать кремний. При соблюдении технологии можно получить достаточно качественное и прочное соединение. Марганец в таких присадках не применяется.

Марганец в таких присадках не применяется.

Алюминотермитная сварка рельсов

Всю процедуру можно условно поделить на отдельные этапы. Сначала рассчитывают общее выделившееся количество теплоты. Его должно быть достаточно для процесса сварки. Подбирают оптимальный состав термитной шихты. Смесь должна быть равномерной по составу. Любым доступным способом обеспечивают поджиг смеси. Необходимо достичь температуры 1350°C градусов.

В дальнейшем происходит повышение температуры в термитной шихте. Расплавленный металл из термита получается за 20-30 секунд. Его масса составляет примерно половину от массы смеси. Остальная половина приходится на шлак. Металл осядет на дне тигля, а шлак, в силу меньшей плотности, всплывет наверх.

Сложность ремонта рельсов состоит в том, что все работы приходится выполнять в полевых условиях. Рельсосварочный аппарат достаточно массивен, однако его использование – единственная возможность провести ремонтные работы. На первом шаге следует подготовить торцы. Они должны быть ровными, а зазор между ними составляет 2-3 см. Свариваемые элементы выравниваются и фиксируются в одном положении. После установки огнеупорной формы осуществляется сама сварка.

Они должны быть ровными, а зазор между ними составляет 2-3 см. Свариваемые элементы выравниваются и фиксируются в одном положении. После установки огнеупорной формы осуществляется сама сварка.

Каждый сварщик желает получить качественный результат. В отличие от ручной дуговой сварки, термитная сварка требует точных расчетов. Необходимо правильно выбрать общее количество порошка, чтобы образовавшийся металл полностью заполнил зазор. В приготовлении смеси важно тщательно перемешать все составляющие. Первоначальный старт процесса должен происходить при температуре 1400°C градусов. Более низкие значения не приведут к возгоранию термита.

Оборудование

Технология проведения термитной сварки на первый взгляд кажется элементарной. Тем не менее, она предусматривает тщательную подготовку и наличие необходимых инструментов и оборудования. Термит засыпается в тигель, он должен быть выполнен из тугоплавкого материала, например, из керамики. Тигель оборудован специальным устройством, позволяющим слить расплавленный металл.

Чтобы отливка получилась аккуратной и соответствовала свободному пространству, изготавливаются матрицы и формы. В некоторых случаях их можно использовать повторно, но зачастую формы являются одноразовыми. Специальная глиняная обмазка не позволит металлу растекаться по поверхности.

Важным моментом при термитной сварке является обеспечение неподвижности заготовок, их фиксация. Она осуществляется различными устройствами и приспособлениями, в число которых входят тиски или струбцины. Инструмент для обработки поверхностей зависит от типа металла и степени его загрязненности. Обычно работают абразивным кругом или металлической щеткой.

После термитной сварки могут потребоваться дополнительные работы. В арсенале сварщика должен присутствовать кислородный резак, горелка и ножовка по металлу.

Достоинства и недостатки метода

При помощи термитной сварки есть возможность без применения дорогостоящего оборудования сваривать черные и цветные металлы. По сравнению с другими способами сварки данную технологию выгодно отличает целый ряд качеств.

По сравнению с другими способами сварки данную технологию выгодно отличает целый ряд качеств.

- Термитная сварка характерна меньшей затратностью в плане времени. Если учесть массивность свариваемых деталей, то эта выгода порой является определяющей.

- Качество швов достигает высокой степени, так как происходит частичное проплавление металла заготовок. Помимо этого, шов получается достаточно эстетичным и аккуратным.

- Следует также отметить относительно невысокую трудоемкость работ.

- От сварщика требуется определенное мастерство, но оно касается, скорее, подготовительного этапа и приготовления смеси. Сам же процесс сварки особых навыков не требует, в отличие от сварки электродом.

- Доступность и низкая стоимость расходных материалов позволит существенно сэкономить финансы и упростить задачу.

- Сварочное оборудование можно использовать вдали от населенных пунктов.

При этом установка для термитной сварки считается достаточно опасной. Необходимо соблюдать меры предосторожности при ее использовании. Важно помнить, что термиты считаются горючими смесями. Нельзя допускать попадание в шихту жидкостей, так как это может привести к взрыву.

Необходимо соблюдать меры предосторожности при ее использовании. Важно помнить, что термиты считаются горючими смесями. Нельзя допускать попадание в шихту жидкостей, так как это может привести к взрыву.

Термитная сварка не получила такого распространения, как дуговая, зато в некоторых случаях является незаменимой. В мелких мастерских ремонт осуществляется при помощи термитного карандаша. Начинающему мастеру сначала следует освоить этот инструмент, а уже затем приступать к изучению настоящего оборудования.

Термическая сварка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

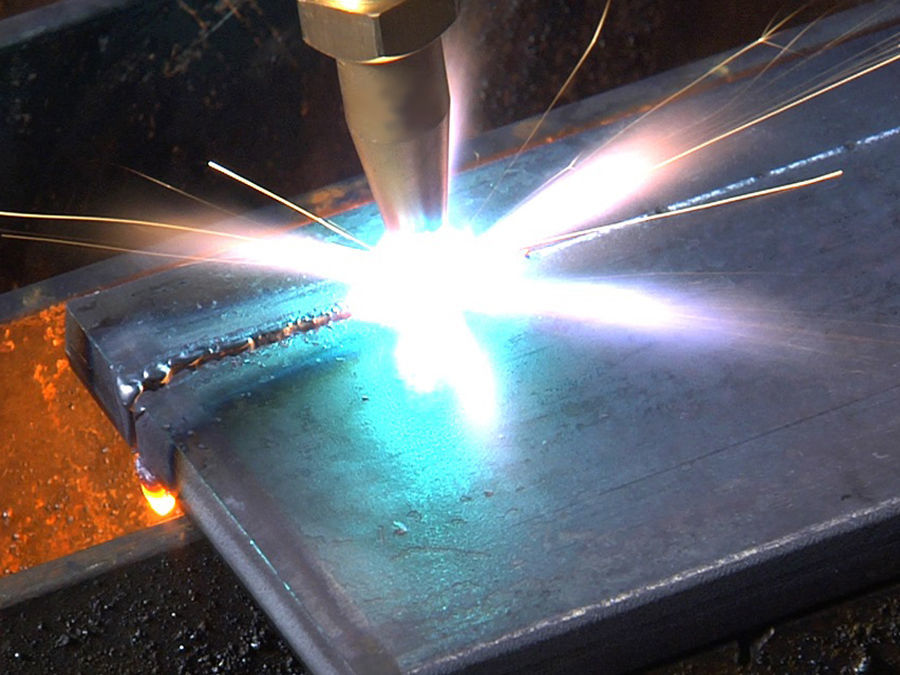

| Подводная плазменная резка стального листа. [1] |

Термическая сварка основанатна использовании перегретого жидкого металла для расплава обрабатываемого изделия и присадочного металла. Жидкий металл получается в результате химической реакции между расплавленным оксидом и алюминием. [2]

[2]

Термическая сварка способом промежуточного литья состоит в том, что соединяемые концы деталей, установленные с некоторым зазором, заформовываются огнеупорной массой и подогреваются. После окончания происходящей в тигле термитной реакции и некоторой выдержки термитный металл выпускается из тигля и заливается в межстыковое пространство. Через несколько часов форма снимается и срубаются литники и прибыли. [3]

Методы термической сварки классифицируются обычно по способу нагревания свариваемого материала: горячим газом, электротермическим, ультразвуковым методами, трением, нагревом в электрическом поле высокой частоты. Ни один из указанных методов сварки не является универсальным. [4]

| График зависимости ( 14 — 18 применительно к процессу нанесения пленки полиэтилена на подложку. [5] |

Рассмотреть термическую сварку, в процессе которой верхняя плита лресса нагревается, а нижняя — охлаждается. [6]

[6]

При термической сварке два куска материала сжимаются вместе и нагреваются в течение короткого промежутка времени. По мере размягчения материал сжимается под действием внешней нагрузки, образуя на поверхности контакта сварной шов. Прочность шва определяется следующими факторами: продолжительностью контакта свариваемых поверхностей, их температурой, величиной сжимающего усилия, а также природой самого материала. [7]

При термической сварке два куска пленки сжимаются вместе в течение короткого промежутка времени и нагреваются под давлением. По мере размягчения материала свариваемые пленки слипаются, образуя на поверхности контакта сварной шов. Прочность шва определяется продолжительностью контакта, температурой свариваемых поверхностей, величиной сжимающего усилия, а также природой самой пленки. [8]

Классификация методов термической сварки производится обычно по способу нагревания свариваемой пленки. В одном случае тепло к материалу подводится через слой пленки непосредственно от обогреваемых плит. В другом случае под воздействием токов высокой частоты тепло для сварки образуется внутри самого свариваемого материала. Наиболее важные характеристики, относящиеся к сварке первого типа, следующие: продолжительность процесса, сжимающее усилие и температура плит. При высокочастотной сварке основными управляемыми параметрами процесса ( в дополнении к продолжительности контакта и сжимающему усилию) являются применяемые напряжения и частота тока.

[9]

В одном случае тепло к материалу подводится через слой пленки непосредственно от обогреваемых плит. В другом случае под воздействием токов высокой частоты тепло для сварки образуется внутри самого свариваемого материала. Наиболее важные характеристики, относящиеся к сварке первого типа, следующие: продолжительность процесса, сжимающее усилие и температура плит. При высокочастотной сварке основными управляемыми параметрами процесса ( в дополнении к продолжительности контакта и сжимающему усилию) являются применяемые напряжения и частота тока.

[9]

Что касается термической сварки, то она может быть эффективно применена для раструбных соединений труб из полихлорвинила, полиэтилена, хлорированного полиэфира и полипропилена. При этом методе соединения требуется более высококвалифицированный персонал, чем при остальных методах. Сварка выполняется путем нагревания трубы и сварочного прутка из того же материала при помощи воздуха или горячего газа, подаваемого из особого пистолета. В качестве газа для полихлорвинила может применяться воздух, но для других термопластов используется инертный газ ( С02, N2 и др.) во избежание окисления и ухудшения качества сварного шва. При сварке полиэтилена и полипропилена продукты окисления, образующиеся непосредственно в процессе экструзии, должны быть счищены.

[10]

В качестве газа для полихлорвинила может применяться воздух, но для других термопластов используется инертный газ ( С02, N2 и др.) во избежание окисления и ухудшения качества сварного шва. При сварке полиэтилена и полипропилена продукты окисления, образующиеся непосредственно в процессе экструзии, должны быть счищены.

[10]

Если при термической сварке температура в зоне сварки остается постоянной, то при импульсном методе она изменяется и в зависимости от толщины полиэти-ленцеллофана соответственно изменяется продолжительность нагрева и температура. К недостаткам этого метода следует отнести продолжительность цикла, вызванную необходимостью охлаждать сварной шов. Цикл сварки может быть сокращен за счет подвода охлаждающей воды к нихромовой пластине или к опорному столу, на котором находится свариваемая пленка. [11]

Большое преимущество имеет термическая сварка при переработке кожеподобных материалов из пластифицированных полиамидов и полиуретанов, применяемых вместо ткани для изготовления приводных ремней. [12]

[12]

| Симметричные ( а и несимметричные ( б снирочные электроды. [13] |

Свойство термопластичности позволяет применять термическую сварку при изготовлении изделий из термопластов. Нагрев свариваемых участков от внешнего источника тепла — горячим воздухом или контактом с разогретой металлической пластиной — приводит к перегреву поверхности вследствие низкой теплопроводности термопласта. [14]

На рис. 46 приведены схемы различных способов термической сварки. [15]

Страницы: 1 2 3 4

Термитная сварка рельсов трамвайного пути методом промежуточного литья

Основные методы сварки рельс

Прежде чем приступить к подробному описанию технологического процесса термитной сварки рельсов трамвайного пути, целесообразно рассмотреть специфику данного вида работ и применяемых для его выполнения способов. Характерными особенностями рельсовых трамвайных путей выступают:

Характерными особенностями рельсовых трамвайных путей выступают:

- изготовление из очень прочного материала – высокоуглеродистой стали, одним из свойств которой является плохая свариваемость;

- высокие требования к точности геометрических размеров конечного продукта, так как любые отклонения резко увеличивают вероятность аварии;

- большая протяженность путей, результатом которой становится необходимость быстрого перемещения в процессе работы.

Следствием перечисленных особенностей рельсовых трамвайных путей становятся следующие требования к исполнителю работ по их монтажу:

- специализированное профессиональное оборудование;

- качественные комплектующие и расходные материалы;

- жесткая система мер по контролю над качеством сварных швов и работы в целом.

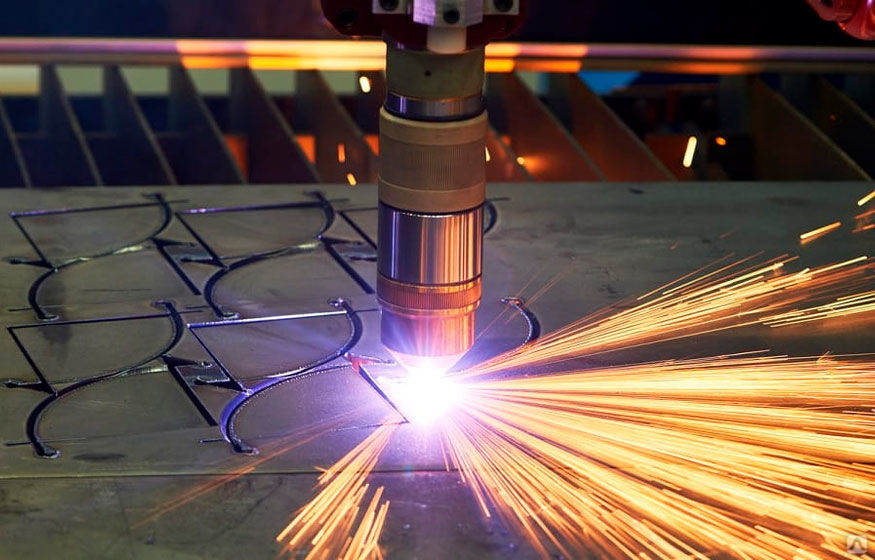

Электроконтактная сварка

Технология широко применяется в различных сферах деятельности для соединения однотипных деталей. Применительно к монтажу рельсовых трамвайных путей принцип действия электроконтактной сварки выглядит следующим образом:

Применительно к монтажу рельсовых трамвайных путей принцип действия электроконтактной сварки выглядит следующим образом:

- сначала стыки рельсов сильно нагреваются под воздействием электрической дуги;

- результатом становится расплавление металла;

- затем происходит стыковка отдельных элементов с образованием в месте соединения однородной массы

Производство работ происходит с применением мобильных машинных комплексов, выполняющих сварку в автоматическом режиме и передвигающихся по смонтированному участку пути. На подготовительном этапе рельсы укладываются в непосредственной близости от предполагаемого места размещения.

Основные достоинства технологии электроконтактной сварки трамвайного пути – универсальность, отменная производительность, серьезный уровень автоматизации рабочего процесса. В числе недостатков – высокая стоимость профессионального оборудования и существенные эксплуатационные расходы. В первую очередь, они необходимы для комплектования рельсосварочной станции дорогостоящими контактными головками разного типа в зависимости от требуемого режима сварки.

В первую очередь, они необходимы для комплектования рельсосварочной станции дорогостоящими контактными головками разного типа в зависимости от требуемого режима сварки.

| Рис. 1. ПРСМ-6 – популярная модель автоматизированной установки для сварки электроконтактным методом |

Электродуговой метод

Электродуговая сварка бесконтактным способом, наряду с термитной, считается наиболее часто применяемой технологией монтажа трамвайных путей. Рабочий процесс ее практического использования выглядит следующим образом:

- рельсы укладываются в месте расположения трамвайного пути;

- между ними остается небольшой по размерам зазор;

- концы рельсов соединяются между собой при помощи металла электродов, который расплавляется под действием электрической дуги.

Главное достоинство описываемого метода – отсутствие необходимости прилагать серьезные усилия при стыковке рельсов и доступная стоимость выполнения работ. Дополнительные и весьма немаловажные плюсы – возможность использования как стационарных, так и мобильных источников электроснабжения разной мощности.

Дополнительные и весьма немаловажные плюсы – возможность использования как стационарных, так и мобильных источников электроснабжения разной мощности.

| Рис. 2. Сварка рельсового пути электродуговым способом |

Наибольшее распространение получил так называемый ванный способ электродуговой сварки. В соответствии с его технологическим процессом, стык размещается в специальной герметичной емкости — ванне. Между рельсами остается зазор от 14 до 16 мм. Между торцами вертикально сверху помещается электрод. На него подается электрический ток, сила которого составляет около 350 А. В результате металл электрода расплавляется и равномерно распределяется внутри ванны, обеспечивая прочное надежное и долговечное соединение. Основным недостатком технологии выступает сравнительно невысокая производительность, которая объясняется серьезным уровнем трудозатрат.

Газопрессовая сварка

В данном случае применяется совершенно иной принцип соединения стыков рельсов трамвайного пути. Он предполагает сварку отдельных элементов в единую конструкцию при намного более низких температурах, исключающих плавление металла, под воздействием высокого давления. На подготовительном этапе происходит максимально плотное прижатие стыков рельсов друг к другу, которое достигается при помощи специального рельсорезного станка.

Затем место соединения обрабатывается четыреххлористым углеродом или дихлорэтаном, незначительно нагревается с применением комбинированной горелки и сильно сжимается с использованием гидравлического пресса. Воздействие давления с усилием около 10-13 тонн сопровождается разогревом стыка примерно до 1 200 градусов.

Такая технология позволяет получить еще более однородное и прочное соединение рельсов, чем описанные выше способы. Как следствие, чаще всего газопрессовая сварка применяется для монтажа путей, эксплуатация которых предполагаем самые высокие нагрузки, то есть железнодорожных. Основным недостатком метода является высокая стоимость, необходимость в узкоспециализированном дорогостоящем оборудовании и сравнительно низкая производительность.

Основным недостатком метода является высокая стоимость, необходимость в узкоспециализированном дорогостоящем оборудовании и сравнительно низкая производительность.

Термитная (алюмотермитная) сварка

Каждый из перечисленных выше методом сварки рельсового трамвайного пути не лишен каких-либо существенных недостатков. Наиболее сбалансированным и отвечающим современным требованиям к качеству, стоимости и скорости выполнения монтажных работ справедливо считается термитный способ (другие его часто применяемые наименования – алюмотермитный или метод промежуточного литья).

В его основе лежит реакция, происходящая при контакте алюминия и окиси железа, которые входят в состав специального порошка – термита. Результатом реакции становится образование восстановленного железа. Она сопровождается выделением большого количества тепла, что ведет к дальнейшему нагреву металла до температуры примерно 2 000 градусов. После этого он заливается в специальную форму, которая размещается на стыке рельсов и совпадает с ними по форме. Использование в технологическом процессе термита на основе алюминия стало причиной появления названия сварки – термитная или алюмотермитная.

Использование в технологическом процессе термита на основе алюминия стало причиной появления названия сварки – термитная или алюмотермитная.

| Рис. 3. Алюмотермитная сварка рельсового пути |

Технология была разработана достаточно давно – в середине XIX века. Ее постоянное совершенствование в сочетании с разработкой нового более эффективного и производительного оборудования, а также впечатляющим набором достоинств сделали термитную сварку самым востребованным на данный момент способом монтажа и ремонта рельсовых трамвайных путей.

Технологические особенности, сфера применения и преимущества термитной сварки методом промежуточного литья

В настоящее время применяются 4 базовых метода термитной сварки. Каждый из них имеет характерные особенности и собственную область практического использования. В указанную цифру входят следующие способы выполнения сварочных работ:

-

соединение встык.

Наиболее трудоемкая и сложная для практического применения технология;

Наиболее трудоемкая и сложная для практического применения технология; - способ промежуточного литья. Обладает комплексом достоинств, подробно описанных ниже;

- комбинированная сварка. Предусматривает совмещение характерных особенностей двух указанных выше методов, комбинируя и их недостатки;

- метод дуплекс. Отличительная особенность данного способа – дополнительная стадия технологического процесса, представляющая собой спрессовку заготовок после заливки сплава восстановленного железа.

| Рис. 4. Технологическая схема сварки методом промежуточного литья |

Самой популярной и часто применяемой разновидностью термитной сварки заслуженно считается способ промежуточного литья. В большинстве случаев именно он имеется в виду, если речь идет о рассматриваемой технологии. Основными причинами востребованности метода следует считать три фактора:

Основными причинами востребованности метода следует считать три фактора:

- сравнительно простой рабочий процесс;

- длинный перечень достоинств, с лихвой компенсирующий небольшое количество недостатков;

- универсальность в сочетании с широкой сферой практического применения;

- наличие четких и детализированных стандартов, регламентирующих выполнение работ.

Для получения объективного и более глубокого представления об особенностях технологии, требуется подробно рассмотреть каждый из перечисленных факторов.

Схема технологического процесса

Традиционный метод термитной сварки рельсового пути способом промежуточного литья включает в себя следующие технологические этапы:

- над стыком двух рельсов устанавливается специальная конструкция в виде емкости;

-

внутрь ее помещается специальный порошок — термит, на 23% состоящий на крошки алюминия и на 77% — из оксида железа.

Он имеет мелкодисперсную структуру с размерами гранул около 0,5 мм;

Он имеет мелкодисперсную структуру с размерами гранул около 0,5 мм; - непосредственно на стык монтируется герметичная заливочная форма, конфигурация которой совпадает с профилем рельс;

- металлическая емкость нагревается до 1 000 градусов при помощи разового воздействия специального воспламенителя, запускающего алюмотермитную реакцию;

- она протекает с выделением тепла, результатом чего становится дальнейший нагрев порошка до 2 000 градусов и перемещение получившегося расплава в заливочную форму;

- под воздействием расплава торцы рельсов также сильно нагреваются, оплавляются, в результате чего в месте стыка создается однородная масса по всему сечению рельса;

- постепенное охлаждение сварного шва сопровождается дополнительным уплотнением металла и выдавливанием шлака на поверхность;

-

завершающая стадия рабочего процесса – отбивка шлака и шлифовка сварного шва при помощи обычной болгарки или угловой шлифмашинки.

Преимущества и недостатки

Повсеместное применение алюмотермитной сварки в целом и конкретно метода промежуточного литья объясняется рядом серьезных преимуществ, которые достигаются при грамотном использовании технологии. Самыми впечатляющими из них являются такие:

- высокая скорость ведения сварочных работ. Продолжительность технологического процесса составляет не более 25-30 минут. Как следствие – бригада сварщиков, укомплектованная необходимым оборудованием, способна выполнить 10-12 сварных швов в течение часа;

- отсутствие привязки к стационарным источникам электроснабжения. Для выполнения работ используются мобильные установки, обладающие компактными размерами и работающие в автономном режиме. Общий вес необходимого оборудования редко превышает 350-400 кг;

- сравнительно невысокие требования к квалификации исполнителей. Для грамотного практического применения описываемого способа сварки достаточно четко следовать пошаговой инструкции по выполнению работ и технологической схеме рабочего процесса;

- высокий уровень безопасности, для обеспечения которого достаточно использовать исправное оборудование и выполнять общепринятые правила техники безопасности при проведении сварочных работ;

-

одинаковая эффективность как для монтажа нового рельсового пути, так и при ремонте существующего.

Важный дополнительный плюс – отсутствие необходимости делать длительные перерывы в движении транспорта при выполнении ремонтных работ;

Важный дополнительный плюс – отсутствие необходимости делать длительные перерывы в движении транспорта при выполнении ремонтных работ; - отменные эксплуатационные характеристики сварного шва. Они не уступают или даже превосходят аналогичные показатели, полученные при использовании альтернативных методов сварки, при заметно более высокой производительности и доступной стоимости производства монтажных работ.

| Рис. 5. Термитная сварка рельсового пути |

К числу недостатков, характерных для термитной сварки рельсов трамвайного пути, следует отнести такие особенности технологии:

- необходимость аккуратного и осторожного обращения с используемым в ходе работ порошком, который является легко воспламеняемым веществом;

- для получения качественного шва требуется четкое выполнение схемы и последовательности производимых технологических операций;

-

обязательное условие для безопасного ведения сварочных работ – исключение возможности попадания в рабочие емкости воды, что приведет к разбрызгиванию металла.

Анализ приведенных выше списков достоинств и недостатков наглядно демонстрирует главную причину популярности и востребованности рассматриваемой технологии. Она заключается в сочетании хороших эксплуатационных свойств получаемого на выходе сварного шва с высокой производительностью и доступной стоимостью выполняемых монтажных работ. Очевидным и легко предсказуемым следствием настолько впечатляющего перечня достоинств технологии становится крайне обширная сфера применения термитной сварки в сегодняшних условиях.

Технические стандарты, регулирующие требования к проведению работ

Немаловажным достоинством термитной сварки рельсовых путей выступает наличие детально проработанного стандарта, четко регламентирующего требования к технологическому процессу и правила проведения сварочных работ. Речь в данном случае идет о национальном стандарте РФ – ГОСТ Р 57181-2016. Нормативный документ был введен в действие с 1 июня 2017 года и актуален до настоящего времени.

Положения стандарта содержат рекомендации в области грамотной организации работ по монтажу рельсовых путей любого типа – железнодорожных, трамвайных или для других разновидностей городского электротранспорта. Кроме того, стандарт дает основные определения терминам и понятиям, которые используются для описания технологии термитной сварки, а также устанавливает базовые методы контроля над качеством сварного шва.

что это такое, технология – Термическая сварка на Svarka.guru

Во всех видах строительства и промышленности широкое применение имеют разные виды сварки, все они имеют индивидуальные отличия, но наиболее нетрудоемкой технологией обладает термитная сварка. После её применения появляется соединение высокой прочности, поэтому такой вид сварочных работ используют для соединения рельс.

Содержание

- 1 Кратко об истории развития

- 2 Технологические особенности

- 3 Разновидности

- 4 Условия проведения

- 5 Основное оборудование

- 6 Использование в быту

- 7 Промышленное применение

- 8 Сварка проводов

- 9 Правила безопасности

- 10 Преимущества и недостатки

- 11 Выводы

Кратко об истории развития

Впервые сварка термическая для ремонта рельс была применена в 1915 году, а уже через 8 лет в столице все трамвайные путепроводы ремонтировались только таким методом, при этом использовался импортный термит. В 1925 году русский инженер Михаил Александрович Карасев запатентовал отечественный термит и организовал его производство в Москве.

В 1925 году русский инженер Михаил Александрович Карасев запатентовал отечественный термит и организовал его производство в Москве.

Благодаря отечественному термиту, который был намного лучше импортных вариантов, сварка рельс проводилась качественнее, а шов эксплуатировался намного дольше. В результате свыше 100 тысяч стыков на трамвайных путях было восстановлено.

В те далёкие времена ремонт проводился двумя способами: врасклин и комбинированным методом. Первый вариант быстро выходил из строя при постоянной нагрузке, поэтому от него отказались и стали использовать дуплекс — промежуточное литьё с прессованием расплавленного металла.

Качество постоянно улучшалось — количество лопнувших стыков за 10 лет эксплуатации не превышало 0,8%, поэтому аналогичные методы стали применять во время прокладки московского метрополитена. Оригинальная методика стала применяться для сварки стыков труб высокого давления, где использовалась легированная сталь особой прочности. Термиты использовали для ремонта большого диаметра валов и других крупных деталей из металла.

Термиты использовали для ремонта большого диаметра валов и других крупных деталей из металла.

Технологические особенности

Что это такое: термическая сварка это метод, при котором используются порошкообразные смеси на основе алюминия и окалины железа, вместо первого компонента используются и другие оксиды металлов. Благодаря аналогичной смеси в месте сварки происходит реакция мгновенного воспламенения с образованием большой температуры, а расплавленные компоненты занимают свободное место в стыке — получается единое целое.

Интенсивный поток с температурой 2,3—2,7 тыс. градусов действует на кромки деталей таким же образом, как сварочная дуга, а индивидуальной особенностью этого метода является самостоятельное воспламенение термитного патрона из-за наличия в составе молекул кислорода. Поэтому это свойство термитной сварки позволяет применять такую методику в любой среде, даже при полном отсутствии воздуха.

[stextbox id=’alert’]Важно! В результате воспламенения термита кромки деталей оплавляются, а расплавленный металл из него играет роль присадки, заполняя свободное пространство. [/stextbox]

[/stextbox]

Разновидности

Сварка термит имеет два основных вида:

- Алюминиевотермитный или тигельный. Второй вариант используется при соединении проводов, а также для создания контуров заземления, он основан на применении смеси железа и алюминия в соотношении 70 к 23. Первый вариант подходит для ремонта рельсовых путей, для прочного соединения конструкций и деталей из чугуна.

- Муфельный, когда используют термит на основе магния, при этом он не растекается, а впитывается в расплавленные стыки, образуя бесшовное соединение.

В технике применяются такие способы термитной сварки:

- Встык, когда свариваемые поверхности основательно зачищаются, оборачиваются термитной плёнкой, а расплавленный металл из тигля заполняет зазор, после этого детали плотно прижимаются торцами.

- Промежуточный вариант применяют для деталей, которые прочно зафиксированы в нужном ракурсе.

Отличается простым исполнением, т. к. расплавленный термит поступает в зазор, где и застывает.

Отличается простым исполнением, т. к. расплавленный термит поступает в зазор, где и застывает. - Комбинированный — это симбиоз обеих вариантов, успешно применяемый для ремонта рельс, затем стык вторично проваривается сверху.

- Дуплекс выполняется по методике тигельной сварки, но применяется опрессовка стыков.

Порошок для изготовления термитных патронов (карандашей) состоит из алюминиевой пудры и оксида железа с соотношением 25/75%, вместо алюминия могут использоваться другие металлы: магний, титан, кремний или кальций. Цилиндрические конструкции из спрессованных смесей имеют точную дозировку, готовы к использованию, их легко хранить и транспортировать к месту работы.

Условия проведения

Они предельно простые:

- заранее просчитывается объем термита, необходимый для полного расплавления стыков и всех участвующих у химической реакции компонентов;

- при использовании шихты (сыпучая форма термитной смеси) следует убедиться, что все ингредиенты имеют аналогичную консистенцию и перемешены до однородного состояния;

- температурный импульс должен иметь не менее 1350 °C.

Активная фаза химической реакции продолжается не более 30 секунд: жидкий металл заполняет промежуток, а несгоревшие остатки образуют шлак.

Основное оборудование

Это тигель, где происходит процесс сгорания термитного патрона или подготовленной смеси, а также выплавка содержащегося металла. В нижней точке конструкции расположен слив, изготовленный из тугоплавкого металла или противоударной керамики. Технологией предусмотрено наличие матриц и форм, чтобы работать с расплавленными составляющими. Такие приспособления выпускаются для одноразового или многоразового использования.

Понадобятся фиксаторы, различные зажимы, а также кислородный резак, чтобы удалить излишки и термические спички для активации патронов.

Использование в быту

Для такого использования применяют карандаш, с температурой горения не ниже 1300 0C, при соблюдении технологических нюансов получается довольно прочное соединение крупногабаритных деталей. Разнообразие термических смесей позволит домашнему мастеру добиться высокого качества и прочности во время ремонта.

Разнообразие термических смесей позволит домашнему мастеру добиться высокого качества и прочности во время ремонта.

При выполнении работ надо строго соблюдать меры безопасности:

- обязательна защита лица и рук;

- при горении термита высвобождается большая тепловая энергия и яркий свет, поэтому нужны затемненные очки.

[stextbox id=’info’]К. И. Мамонов, образование: ПТУ, специальность: сварщик 6-го разряда, опыт работы с 1999 года: «Не стоит рисковать своим здоровьем и самостоятельно приготовить термитную смесь в гараже или дома — последствия могут быть довольно плачевные».[/stextbox]

Промышленное применение

Для таких целей используются термитные патроны большой мощности, имеющие большую эффективность расплавления, по сравнению с карандашами, поэтому работы проводятся на открытом месте или в объемных помещениях, например, на станции метро. Исполнители находятся на безопасном расстоянии и влияние большой температуры им не грозит.

Например, в электротехнической промышленности применяются мощные инверторы, термостаты и другие аппараты, которые позволяют отслеживать все параметры производственного процесса. Когда производится термическая сварка, то используется усиленная оснастка для закрепления конструкций в нужном положении, тигли из высокопрочного материала, фиксаторы особой конструкции.

Сварка проводов

Неизолированные кабели из металла требуют прочного соединения, а для этого надо выполнить предварительные точные расчеты, так как в месте стыка увеличивается сечение, но снижается электрическое сопротивление. Для таких работ применяется патрон из листовой меди с толщиной не более 1,25 мм, внутри которого находится вкладыши, спрессованные из меди и фосфора.

Правила безопасности

Сам процесс термического соединения металлических конструкций прост в исполнении, но требует неукоснительного выполнения техники безопасности:

- Строгие меры для организации хранения патронов и смесей, которые должны находиться в сухих, хорошо отапливаемых складских помещениях.

- Нельзя использовать отсыревшие смеси или патроны, так как качество сварки будет снижено.

- Условия применения довольно жесткие: температура окружающей среды допускается не ниже +10 °C; места стыковки обезжирить, зачистить до блеска.

[stextbox id=’warning’]К проведению работ допускаются только опытные исполнители, имеющие специальный допуск.[/stextbox]

Преимущества и недостатки

Достоинства методики:

- Простое выполнение.

- Термитные смеси при сгорании образуют металлические композиции, отличающиеся прочностью и надежностью.

- Оборудование не требует больших затрат электроэнергии, мобильно за счет малого веса и габаритов.

Негативные качества:

- перед проведением спайки выполняется ряд подготовительных работ;

- нет визуального контроля процесса, к работам допускаются только профессиональные исполнители.

Работы проводятся на открытом месте или в помещениях большой площади, так как при сгорании термитные смеси выделяют много тепла и света.

Выводы

Из всех видов сварки термитный метод отличается простым оборудованием, но повышенной опасностью для здоровья исполнителей, поэтому работают только имеющие специальный допуск. Выполнять аналогичные сварочные работы дома нерентабельно и опасно.

Оборудование для термической дуговой сварки: горелки Stick, MIG, TIG, машины и аксессуары

Все категории/ ПОИСК ПО БРЕНДУ/ Виктор Технологии/ Термическая дуга

Посмотреть все сварочное оборудование Victor Technologies, выставленное на продажу в Welders Supply.

Просмотрите наш инвентарь бывшего в употреблении, чтобы найти другое оборудование Thermal Arc, Tweco и Victor Technologies

Найдено 13 единиц

Горелка для дуговой сварки TIG и аксессуары для Fabricator 181i и 141i

Педаль управления тепловой дугой для Fabricator 181i и Fabricator 211i

Горелка TIG 26 В и аксессуары для Fabricator 211i

Каркас безопасности для Fabricator 211i

ESAB Fabricator 186 Сварочный аппарат переменного/постоянного тока

Дуговая термическая горелка TIG и аксессуары для Fabricator 252i

ESAB Fabricator 186i AC/DC Stick/TIG Kit/Reg/Torch Ct.

Комплект Thermal Arc 186 AC/DC с ножным управлением и вспомогательной тележкой

Ножная педаль управления Thermal Arc для Thermal Arc186 AC/DC

Thermal Dynamics — Комплект запасных частей, 60 А

Элемент воздушного фильтра Thermal Dynamics® 9-7741

Thermal Arc W1004401 Fabricator 252i Mig/Tig/Stick Package, 230 В

Изготовитель тепловой дуги 3 дюйма; 1 252I Portable с тележкой Dual Cyl + Spoolgun

Наши самые популярные расходные материалы Thermal Arc/Tweco:

- Комплект Thermal Arc 186 AC/DC с ножным управлением и вспомогательной тележкой

- ESAB 186 AC/DC Stick/TIG Kit/Reg/Torch Ct.

Сварочное оборудование и расходные материалы Thermal Arc/Tweco

Thermal arc и Tweco объединили усилия под знаменем Victor. Некоторые продукты, ранее известные как Thermal Arc, были переименованы и обновлены под названием Tweco. Посетите нашу страницу сварочных принадлежностей марки Tweco, чтобы узнать о других продуктах.

Thermal Arc теперь является подразделением компании Victor Technologies, мирового лидера в области технологий дуговой сварки. Виктор решил объединить название Thermal Arc с брендом Tweco. Как указано на веб-сайте Thermal Arc, теперь Thermal Arc и Tweco являются одним целым.

Профессиональные сварщики очень хорошо знакомы с названиями Thermal Arc и Tweco и с большим уважением относятся к их продукции. Вся их линейка долговечна, хорошо спроектирована и изготовлена на профессиональном уровне. Они также производят полную линейку качественных источников питания и аксессуаров для всех требований дуговой сварки.

Ассортимент продукции Tweco включает STICK (SMAW), TIG (GTAW), MIG (GMAW), механизмы подачи проволоки, многопроцессорные, приводные от двигателя и плазменные сварочные системы. Под руководством Виктора постоянно находятся в разработке новые продукты, каждый из которых предназначен для повышения производительности и прибыли профессионального сварщика.

Приехали ли вы сюда в поисках сварочных аппаратов Thermal Arc, Tweco или Victor/ESAB, вы находитесь в нужном месте, где можно купить качественное сварочное оборудование и аксессуары по лучшим ценам в Интернете.

Серия Fabricator

Передовые технологии серии Thermal Arc Fabricator устанавливают новые стандарты для портативного сварочного оборудования. Эти машины отличались возможностями MIG, STICK и TIG 3-в-1 в одной интегрированной портативной системе. Эта чрезвычайно популярная линейка продуктов включала Fabricator 141i, Fabricator 181i и Fabricator 211i. Большая часть технологий серии Fabricator компании Thermal Arc используется в линиях Tweco и Victor/ESAB.

Сварочное оборудование

Сварочное оборудование Tweco включает аппараты для сварки электродом, аппараты для сварки TIG, аппараты для сварки MIG/флюсовой проволокой, многопроцессорные сварочные системы и источники питания, а также механизмы подачи проволоки.

Оборудование для плазменной сварки

Компании Thermal Arc и Tweco известны своим оборудованием для плазменной сварки мирового класса, включая аппараты для плазменной сварки, горелки для плазменной сварки и расходные материалы для плазменной сварки.

Принадлежности для сварки

Принадлежности для сварки Tweco и Victor отличаются экономичностью и великолепным дизайном. Welders Supply предлагает полную линейку своей сварочной продукции.

Самые низкие онлайн-цены и бесплатная доставка при заказе на сумму более 300 долларов США

Welders Supply предлагает не только самые низкие возможные онлайн-цены на качественное сварочное оборудование, но и бесплатную доставку в пределах континентальной части США для всех заказов на сумму более 300 долларов США. Если ваш заказ немного меньше 300 долларов, подумайте о том, чтобы добавить в корзину некоторые расходные материалы или аксессуары, чтобы воспользоваться нашим предложением по бесплатной доставке.

Покупайте все наше высококачественное сварочное оборудование от Miller, Tillman, Hobart и других производителей.

Избранное

Сварочные перчатки Tillman Premium MIG

Просмотр продукта

Защитные очки Jackson Nemesis, дымчатые/зеркальные #25688

Посмотреть товар

Наушники Jackson Safety, VIBE

Просмотр продукта

Сварочная маска Miller Digital Elite AutoDarkening, черная,

Посмотреть продукт

Зеленые рукава Tillman

Просмотр продукта

Противопожарная куртка Tillman

Просмотр продукта

Расходные материалы Hypertherm HPR130XD и HPR260XD Сопло из мягкой стали

Просмотр продукта

ECONOMY MESH — ПЕРЕДНИЙ ЗАЩИТНЫЙ ЖИЛЕТ НА КРЮЧКАХ И ПЕТЛЯХ

View Product

Накладка для удара слева Tillman

Просмотр продукта

Наконечники Miller Fastip Contact 2061(86,87,88,89,90)

Просмотр товара

Вкладыши для термической сварки | EPI The Liner Company

Вкладыши для термической сварки — как это началось

В 1990 году EPI начала клиновую сварку полевых швов геомембран из ПВХ. Первоначальная цель состояла в том, чтобы продлить сезон строительства лайнеров в Мичигане, разработав технологию сварки ПВХ, которую можно было бы использовать в более прохладную погоду. Это позволит запускать более ранний весенний период и откладывать закрытие до поздней осени.

Первоначальная цель состояла в том, чтобы продлить сезон строительства лайнеров в Мичигане, разработав технологию сварки ПВХ, которую можно было бы использовать в более прохладную погоду. Это позволит запускать более ранний весенний период и откладывать закрытие до поздней осени.

Переход на аппараты для сварки горячим воздухом

После нескольких лет экспериментов и многочисленных консультаций с производителями оборудования компания EPI полностью перешла на сварочные аппараты горячего воздуха для сварки ПВХ. Нам очень помогли Бруно Цурмуле из Leister и Дж. Б. Будни из Heely-Brown Company. Разработка методик сварки горячим воздухом более тонких и гибких материалов из ПВХ была сложной задачей. Но проблемы были преодолены, и специалисты по сварке EPI начали развивать навыки профессиональной сварки геомембран из ПВХ любой толщины практически в любых погодных условиях.

Вкладыши для термической сварки — испытание воздушного канала

Результатом этих сессий по решению проблем и большого количества данных испытаний стало абсолютное убеждение в том, что испытание с воздушным каналом можно использовать для проверки физической прочности сварного шва из ПВХ. В 2001 году TRI Environmental согласилась провести некоторые испытания и исследования термически сваренных швов из ПВХ. Рик Томас также был заинтригован тем, что швы ПВХ можно проверить на прочность на отрыв с помощью теста с воздушным каналом. В 2002 году было начато исследование разрывных испытаний сварных швов из ПВХ толщиной 30 и 40 мил, сваренных горячим воздухом и горячим клином. Результатом этого испытания и других исследований стал график зависимости давления от температуры листа для испытаний геомембран из ПВХ с воздушным каналом, который подтверждает прочность на отрыв не менее 15 фунтов/дюйм для всей длины испытательного участка. Эта корреляция температуры и давления необходима для корректировки теста до тех же условий, которые требуются в лаборатории при тестировании швов из ПВХ на отслаивание.

В 2001 году TRI Environmental согласилась провести некоторые испытания и исследования термически сваренных швов из ПВХ. Рик Томас также был заинтригован тем, что швы ПВХ можно проверить на прочность на отрыв с помощью теста с воздушным каналом. В 2002 году было начато исследование разрывных испытаний сварных швов из ПВХ толщиной 30 и 40 мил, сваренных горячим воздухом и горячим клином. Результатом этого испытания и других исследований стал график зависимости давления от температуры листа для испытаний геомембран из ПВХ с воздушным каналом, который подтверждает прочность на отрыв не менее 15 фунтов/дюйм для всей длины испытательного участка. Эта корреляция температуры и давления необходима для корректировки теста до тех же условий, которые требуются в лаборатории при тестировании швов из ПВХ на отслаивание.

В 2002 году Марк Уолшон , менеджер по контролю качества EPI, представил ASTM идею стандартного испытания воздушного канала для ПВХ. Комитет ASTM D35 создал рабочую группу ASTM для разработки нового стандарта. После более чем двух лет обширных дискуссий ASTM D7177 Стандартная спецификация для оценки воздушных каналов геомембран из поливинилхлорида (ПВХ) с двойным швом была принята ASTM в 2005 году. ASTM D7177 в настоящее время является признанным стандартом для испытаний воздушных каналов в монтажных швах из ПВХ.

После более чем двух лет обширных дискуссий ASTM D7177 Стандартная спецификация для оценки воздушных каналов геомембран из поливинилхлорида (ПВХ) с двойным швом была принята ASTM в 2005 году. ASTM D7177 в настоящее время является признанным стандартом для испытаний воздушных каналов в монтажных швах из ПВХ.

Проще говоря, плохо выполненные термические сварные швы в геомембране из ПВХ отслаиваются при испытании в воздушном канале в соответствии со стандартом ASTM D7177. Этот тест нагружает всю длину шва, поэтому любые слабые места, какими бы маленькими они ни были, будут немедленно обнаружены. Любой неудавшийся шов следует заменить. Компания EPI также испытала сварные швы в полевых условиях с удалением разрушающих образцов, не прошедших испытание с воздушным каналом на небольшом участке того же шва. Шов этого типа должен быть переварен, чтобы гарантировать, что покупатель получит наилучший продукт.

Компания EPI собрала результаты качественных тестов и провела статистический анализ данных. Мы обнаружили, что благодаря этому процессу прочность швов на отрыв обычно выше, и швы могут быть проверены на соответствие в течение нескольких минут, а не дней после изготовления. Испытание воздушного канала используется для проверки непрерывности шва, а также для проверки прочности на отрыв по всей длине шва!

Мы обнаружили, что благодаря этому процессу прочность швов на отрыв обычно выше, и швы могут быть проверены на соответствие в течение нескольких минут, а не дней после изготовления. Испытание воздушного канала используется для проверки непрерывности шва, а также для проверки прочности на отрыв по всей длине шва!

Эта гистограмма тестов на отслаивание в полевых условиях на 516 образцах ПВХ толщиной 30 и 40 мил показывает, что 80% результатов находятся в диапазоне от 20 до 45 фунтов на дюйм ширины, а значения пикового значения достигают 55 фунтов/дюйм/ширину.

Этот метод двухпутной сварки и испытаний горячим воздухом гарантирует, что прочность сварного шва ПВХ превысит все минимальные стандарты качества.

ВСЕ монтажные швы должны быть проверены, а T-образные швы могут быть затруднены для проверки воздушного канала, если они не сварены должным образом. Т-образные швы определяются как точка в шве, где три слоя материала перекрывают друг друга. Это происходит в точке, где сварной шов с двумя дорожками пересекает заводской шов, обычно под углом 9.угол 0 градусов. У нас были сотни вопросов от инженеров и заказчиков, касающихся испытаний воздуховодов Т-образных швов, швов, образующихся вдоль конца геомембранной панели из ПВХ. Воздушный канал EPI проверяет ВСЕ монтажные швы, включая швы по краям заводских панелей.

Т-образные швы определяются как точка в шве, где три слоя материала перекрывают друг друга. Это происходит в точке, где сварной шов с двумя дорожками пересекает заводской шов, обычно под углом 9.угол 0 градусов. У нас были сотни вопросов от инженеров и заказчиков, касающихся испытаний воздуховодов Т-образных швов, швов, образующихся вдоль конца геомембранной панели из ПВХ. Воздушный канал EPI проверяет ВСЕ монтажные швы, включая швы по краям заводских панелей.

В то время как панели могут быть изготовлены квадратными, панели из ПВХ обычно изготавливаются в виде прямоугольников, длина которых превышает ширину. Панели создаются с использованием большого количества отдельных полос из рулонов ПВХ, сваренных между собой кромка к кромке. Эти краевые сварные швы заканчиваются на конце каждой панели и будут перекрывать соседнюю панель при развертывании в полевых условиях. Этот перехлест торцевой панели должен быть приварен должным образом, чтобы проверить полученный сварной шов воздушным каналом.

Образец Т-образного шва EPI в ПВХ толщиной 30 мил

Существует вероятность того, что в каждой букве «Т» будет крошечная дырочка на стыке трех слоев материала. Это еще одна ключевая причина, по которой проверка воздушного канала каждого шва имеет решающее значение для целостности системы вкладыша, обнаружения и устранения этих отверстий. Специалисты по сварке уделяют особое внимание при настройке сварочного аппарата, чтобы убедиться, что этот тип нахлеста полностью герметичен, поэтому испытание воздушного канала также можно использовать для проверки прочности и непрерывности этих швов.

Фабричные швы EPI не имеют незакрепленных кромок, поэтому процесс сварки Т-образных швов относительно прост. Замедление скорости перемещения сварочного аппарата позволит расплавленному ПВХ-материалу стечь на стыке трех слоев материала, обеспечивая необходимое уплотнение и прочность сварного шва. Для производителей, которые оставляют свободный край на заводских швах, каждый свободный край необходимо будет обрезать, аналогично процессу, используемому для монтажных сварных швов, которые пересекаются с другими швами.

Для производителей, которые оставляют свободный край на заводских швах, каждый свободный край необходимо будет обрезать, аналогично процессу, используемому для монтажных сварных швов, которые пересекаются с другими швами.

Для получения дополнительной информации позвоните по телефону 800-OK-LINER сегодня!

Термическая сварка против тонзиллэктомии с холодной диссекцией: проспективное рандомизированное простое слепое исследование у взрослых пациентов

Рандомизированное контролируемое исследование

. 2007 г., август; 116 (8): 565–70.

дои: 10.1177/000348940711600802.

Пелагея Ставрулаки 1 , Харалампос Скулакис, Евангелос Теос, Николаос Кокалис, Димитриос Валагянис

принадлежность

- 1 Отделение оториноларингологии, Больница общего профиля Волоса, Волос, Греция.

- PMID: 17847722

- DOI: 10.1177/000348940711600802

Рандомизированное контролируемое исследование

Pelagia Stavroulaki et al. Энн Отол Ринол Ларингол. 2007 авг.

. 2007 г., август; 116 (8): 565–70.

дои: 10.1177/000348940711600802.

Авторы

Пелагея Ставрулаки 1 , Харалампос Скулакис, Евангелос Теос, Николаос Кокалис, Димитриос Валагянис

принадлежность

- 1 Отделение оториноларингологии, Больница общего профиля Волоса, Волос, Греция.

- PMID: 17847722

- DOI: 10.1177/000348940711600802

Абстрактный

Цели: Мы провели простое слепое, проспективное, рандомизированное, контролируемое клиническое исследование, чтобы сравнить показатели послеоперационной заболеваемости у взрослых, перенесших тонзиллэктомию термической сваркой, по сравнению с тонзиллэктомией холодным рассечением.

Методы: Тридцать два взрослых с рецидивирующим тонзиллитом, которым была назначена плановая тонзиллэктомия, были рандомизированы в группы либо с термической сваркой, либо с холодной диссекционной тонзиллэктомией. Основные показатели исхода включали интраоперационную кровопотерю, интенсивность послеоперационной боли, выраженную по 10-сантиметровой визуальной аналоговой шкале (где 0 соответствует отсутствию боли, а 10 — максимально возможной боли), день прекращения выраженной боли (т. не менее 7) и наличие послеоперационного кровотечения оценивается по 3-балльной шкале (0 — отсутствие кровотечения, 1 — незначительное кровотечение, 2 — сильное кровотечение). Дополнительные показатели исхода включали общую потребность в анальгетиках, последний день приема анальгетиков, наличие тошноты и/или рвоты и заживление ран через 10 дней после операции.

Основные показатели исхода включали интраоперационную кровопотерю, интенсивность послеоперационной боли, выраженную по 10-сантиметровой визуальной аналоговой шкале (где 0 соответствует отсутствию боли, а 10 — максимально возможной боли), день прекращения выраженной боли (т. не менее 7) и наличие послеоперационного кровотечения оценивается по 3-балльной шкале (0 — отсутствие кровотечения, 1 — незначительное кровотечение, 2 — сильное кровотечение). Дополнительные показатели исхода включали общую потребность в анальгетиках, последний день приема анальгетиков, наличие тошноты и/или рвоты и заживление ран через 10 дней после операции.

Полученные результаты: Скорость интраоперационной кровопотери была значительно ниже в группе термической сварки (p < 0,0001). У пациентов, которым была выполнена термосварочная тонзиллэктомия, также наблюдалась общая тенденция к снижению показателей боли, и эта разница была статистически значимой с первого по четвертый послеоперационный день (p < 0,05). Прекращение выраженной боли также произошло на 3 дня раньше в этой группе (p < 0,05). Не наблюдалось существенной разницы в отношении обезболивающих препаратов, тошноты и/или рвоты, послеоперационного кровотечения или заживления ран.

Прекращение выраженной боли также произошло на 3 дня раньше в этой группе (p < 0,05). Не наблюдалось существенной разницы в отношении обезболивающих препаратов, тошноты и/или рвоты, послеоперационного кровотечения или заживления ран.

Выводы: Термическая сварка тонзиллэктомии является относительно безопасным и надежным методом со значительно меньшей послеоперационной заболеваемостью, чем тонзиллэктомия холодным рассечением.

Похожие статьи

Термическая сварка против тонзиллэктомии холодным ножом: проспективное рандомизированное исследование.

Йылмаз М., Дузлу М., Катли Т., Устун С., Джейлан А. Йылмаз М. и др. Гаосюн J Med Sci. 2012 май; 28(5):270-2. doi: 10.1016/j.kjms.2011.06.022. Epub 2011 9 сентября. Гаосюн J Med Sci. 2012. PMID: 22531306 Клиническое испытание.

Сравнение между тонзиллэктомией с термической сваркой и обычной техникой «холодной» тонзиллэктомии.

Сезен О.С., Кайтанци Х., Кубилай У., Коскунер Т., Унвер С. Сезен ОС и др. ANZ J Surg. 2008 ноябрь; 78 (11): 1014-8. doi: 10.1111/j.1445-2197.2008.04722.x. ANZ J Surg. 2008. PMID: 18959704 Клиническое испытание.

Многопараметрическое сравнение тонзиллэктомии холодным ножом, радиочастотной эксцизии и термосварочной тонзиллэктомии у детей.

Чимона Т., Проимос Э., Мамулакис С., Цанакакис М., Скулакис К.Э., Пападакис К.Э. Чимона Т. и др. Int J Pediatr Оториноларингол. 2008 г., сен; 72 (9): 1431-6. doi: 10.1016/j.ijporl.2008.06.006. Epub 2008 11 июля. Int J Pediatr Оториноларингол. 2008. PMID: 18620759Клиническое испытание.

[Тонзиллит и боль в горле в детском возрасте].

Стелтер К. Стелтер К. Ларингориноотология. 2014 март;93 Приложение 1:S84-102. doi: 10.1055/s-0033-1363210. Epub 2014 7 апр. Ларингориноотология. 2014. PMID: 24710788 Обзор. Немецкий.

Горячая и холодная тонзиллэктомия: систематический обзор литературы.

Лейнбах Р.Ф., Марквелл С.Дж., Колливер Дж.А., Лин С.Ю. Лейнбах Р.Ф. и соавт. Отоларингол Head Neck Surg. 2003 г., октябрь; 129 (4): 360-4. doi: 10.1016/s0194-5998(03)00729-0. Отоларингол Head Neck Surg. 2003. PMID: 14574289 Обзор.

Посмотреть все похожие статьи

Цитируется

Послеоперационные результаты при холодной диссекции по сравнению с биполярной электрокоагуляцией тонзиллэктомии: рандомизированное двойное слепое контролируемое исследование.

Мофаттех М.Р., Салехи Ф., Хоссейни М., Хасанзаде-Тахери М., Мегдади С., Хасанзаде-Тахери М. Mofatteh MR, et al. Indian J Otolaryngol Head Neck Surg. 2019 окт; 71 (Приложение 1): 182-187. doi: 10.1007/s12070-017-1204-4. Epub 2017 11 сентября. Indian J Otolaryngol Head Neck Surg. 2019. PMID: 31741957 Бесплатная статья ЧВК.

Сравнение послеоперационных осложнений между традиционной холодной диссекцией и биполярной электрокоагуляцией тонзиллэктомии: какой метод лучше?

Мофаттех М.Р., Салехи Ф., Хоссейни М., Хасанзаде-Тахери М., Шарифзаде Г., Хасанзаде-Тахери М. Mofatteh MR, et al. Браз Дж. Оториноларингол. 2020 июль-август;86(4):427-433. doi: 10.1016/j.bjorl.2018.12.013. Epub 2019 7 марта. Браз Дж. Оториноларингол. 2020. PMID: 31540869 Бесплатная статья ЧВК. Клиническое испытание.

Сравнение педиатрических и взрослых тонзиллэктомий, выполненных системой термической сварки.

Эрсёзлю Т., Йылдырым Ю.С., Сарика С. Ersözlü T, et al. Int J Отоларингол. 2013;2013:265105. дои: 10.1155/2013/265105. Epub 2013 28 ноября. Int J Отоларингол. 2013. PMID: 24369468 Бесплатная статья ЧВК.

Современные медицинские устройства для тонзиллэктомии.

Сайин И., Чинги С. Саин И. и др. Гиппократия. 2012 Январь; 16 (1): 11-6. Гиппократия. 2012. PMID: 23930051 Бесплатная статья ЧВК.

Сравнение трех методов тонзиллэктомии у взрослых.