Точечная сварка для авто своими руками

Всем привет. Хочу представить вам свою очередную работу, а именно изготовление точечной сварки небольшой мощности для использования в гараже.

Забегая на перед вынужден признать что фотографий процесса к сожалению нет, по этому постараюсь объяснить все в устной форме.

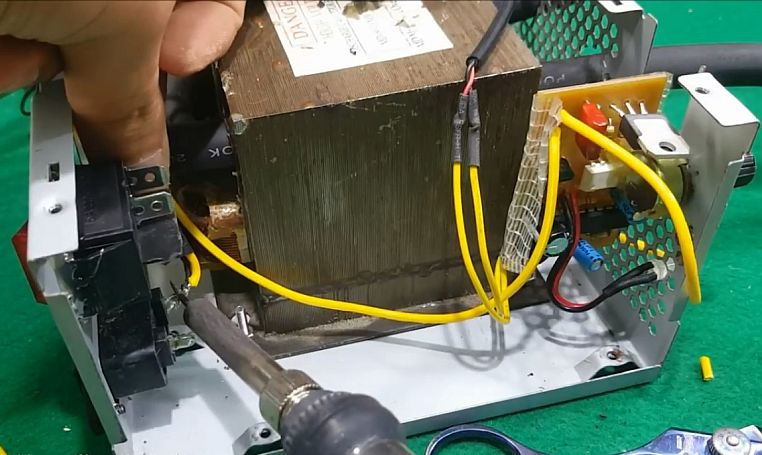

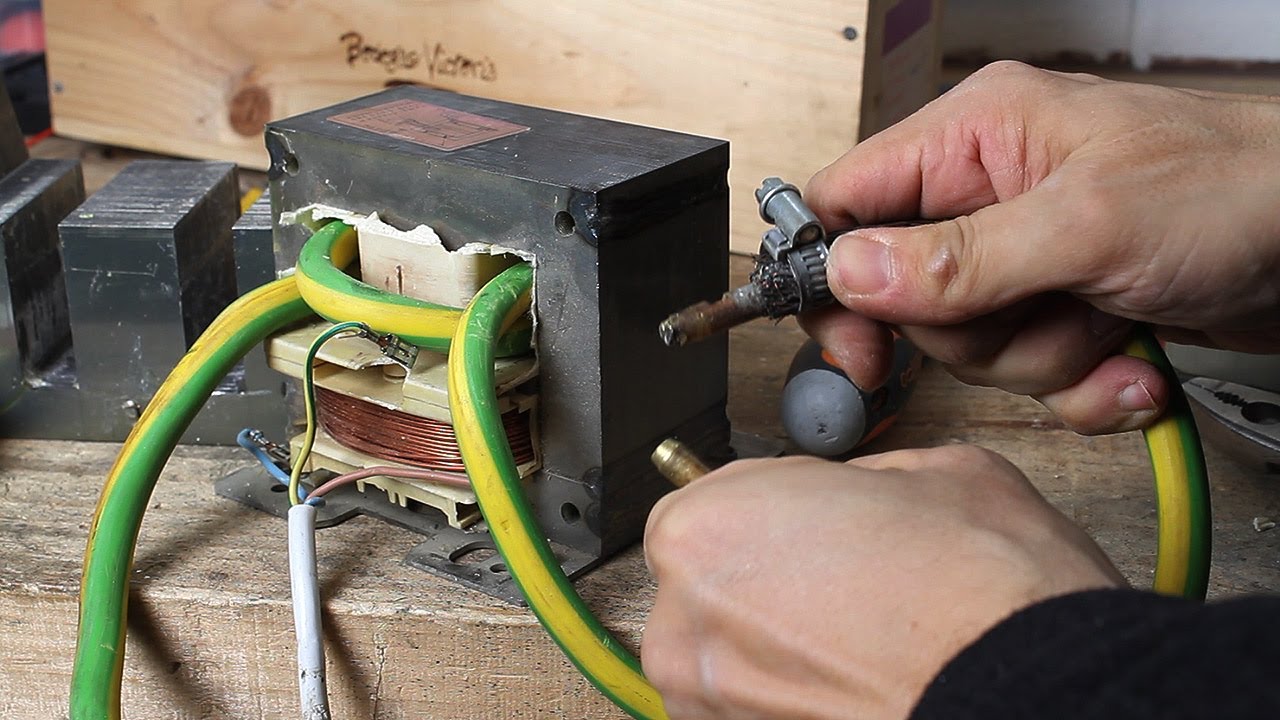

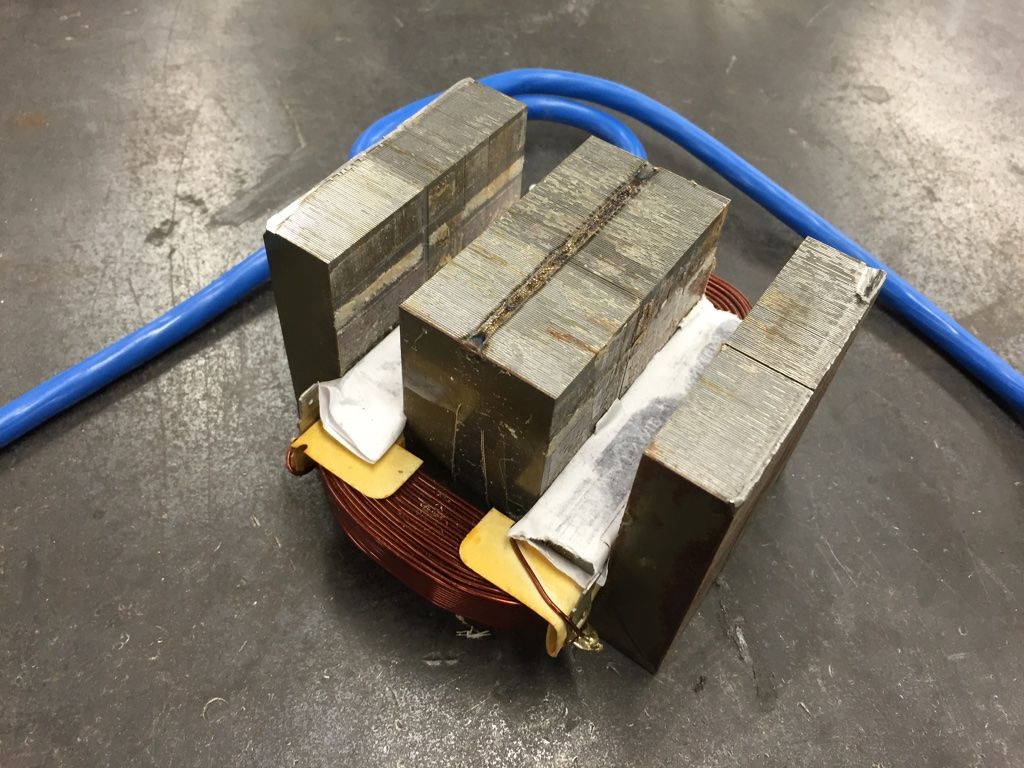

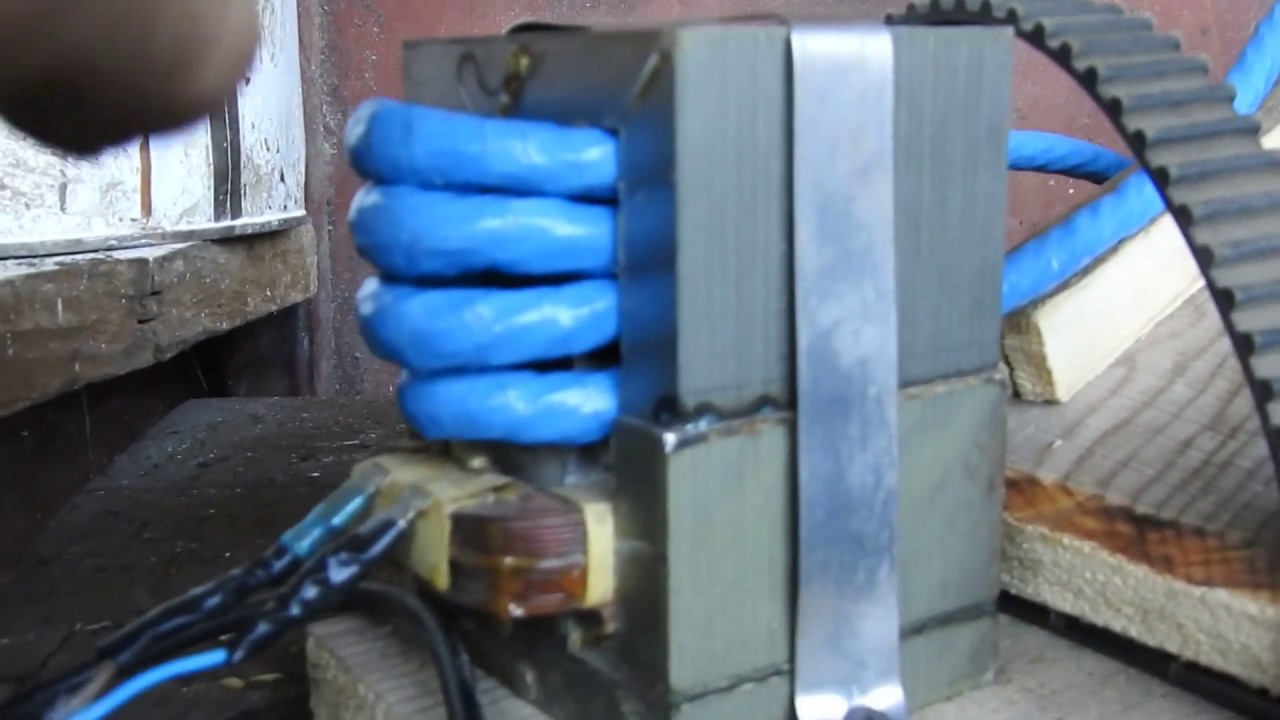

За основу была взята старенькая и вышедшая из строя микроволновая печь, из которой благополучно был извлечен трансформатор и вентилятор. Из трансформатора была извлечена вторичная обмотка, а вместо нее намотано три витка сварочного провода сечением 16мм2.

Позже куплен на блошином рынке медный прут сечением 16мм. из которого токарь выточил по моей просьбе будущие электроды.

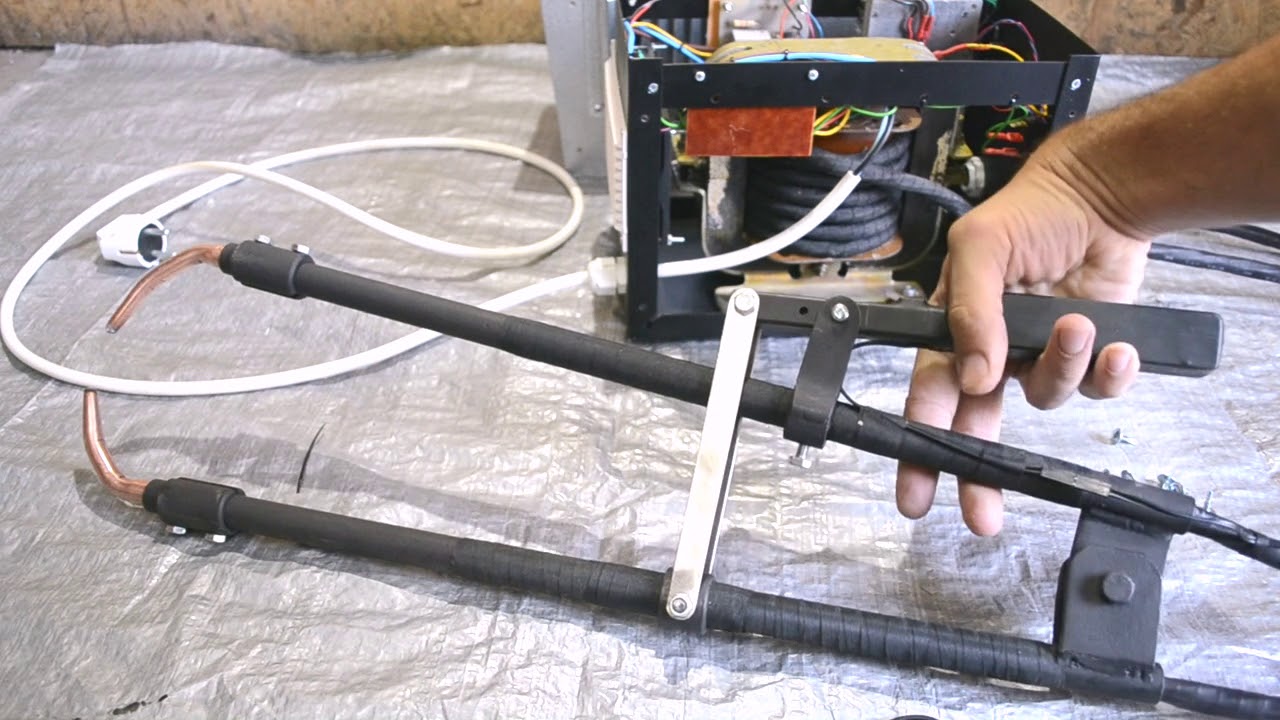

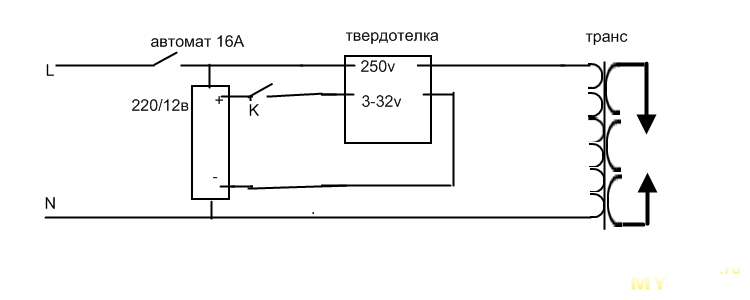

Чертеж прилагаю.

Ну а пока токарь творит, я облагораживаю трансформатор и все обслуживающие его узлы.

В схему был включен автомат включения/выключения, вентилятор для обдува трансформатора, магнитный пускатель, микро выключатель управляющий пускателем и пара лампочек для индикации наличия сети и работы трансформатора.

Для особо любопытных, желающих знать как это все подключено прилагаю принципиальную электро схему.

В примененной мною схеме предусмотрена работа микро выключателя от сети 220V, это чревато поражением тока, во избежании подобных случаев необходимо в схему внедрить низко вольное реле, что и будет мною обязательно сделано в последующих доработках.

Вот так я разместил узлы внутри аппарата.

Крышку корпуса сделал из той же микроволновки, ребра забора воздуха ( те что сбоку ) это родные, а отверстия на задней стенке выполнены в форме трубной решетки рассчитал в программа Компас 3D. распечатал и перенес на металл, просверлил и убрал заусенки.

Ну а с клещами придется еще поработать, что бы обеспечить прижим нужной силы, думаю делать эксцентрик, по тому что система рычагом займет много места.

Вот такие получились электроды

способ крепления

Думаю изложенной выше информации вполне достаточно для таких же самодельщиков как я, которые захотят повторить данную конструкцию.

В работе: металл толщиной меньше 0,8мм. приваривает хорошо, ну а для того что бы справлялся с металлом потолще думаю нужно доработать клещи и возможно сделать острее угол на электродах.

Всем мира и ровных дорог!

Контактная сварка — один из наиболее технологичных, но вместе с тем простых методов соединения деталей из металла. Он применяется как на крупном производстве, так и в быту. Данный тип сварки относится к термомеханическому, поскольку для соединения металлов используется высокая температура и механическое давление одновременно. С помощью контактной сварки собирают самолеты, суда, автомобили и микросхемы. На заводах обычно используют крупные мощные аппараты.

Также вполне осуществима контактная сварка, выполняемая ручным способом. Для этого домашние умельцы используют самодельные аппараты для контактной сварки, поскольку их изготовление не отнимает много времени и позволяет сэкономить. Самодельные аппараты используются и дома, и в небольших частных мастерских. В этой статье мы расскажем, что такое контактный метод сварки, как с его помощью выполняется сварка нержавейки или любого другого металла. Также мы научим вас собирать аппарат для контактной сварки своими руками.

В этой статье мы расскажем, что такое контактный метод сварки, как с его помощью выполняется сварка нержавейки или любого другого металла. Также мы научим вас собирать аппарат для контактной сварки своими руками.

Общая информация

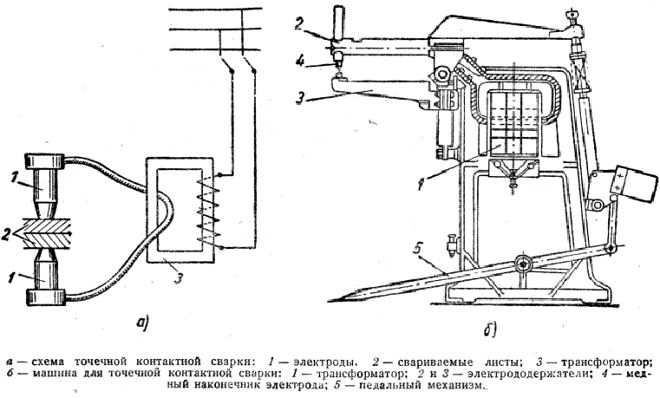

Контактная сварка (также «электрическая контактная сварка», «контактная электросварка» или «ERW») — это метод соединения металлов путем их нагрева с помощью тока и одновременной механической деформации с помощью давления. Говоря простыми словами, сварной шов получается в результате нагрева металла и его дальнейшего сжатия под двумя толстыми металлическими электродами. При контактной сварке ключевую роль играет именно ток, а не давление. Ниже представлена схема простейшей контактной сварки.

Во время прохождения тока при сварке тепло распространяется по металлической детали, в зоне сварного шва, а также между металлическими электродами. При этом все эти элементы нагреваются с разной температурой, наибольшая концентрация тепла наблюдается, когда установлен контакт между электродами и деталью.

Если аппарат настроен правильно и соблюдается технология сварки, то поверхность металла не должна нагреваться слишком сильно, поскольку в контактной сварке важна не столько высокая температура плавления, сколько совокупность температуры и механического воздействия. Кроме того, электроды должны охлаждаться (например, с помощью воды). Так что важно следить за температурой нагрева. Если она избыточна, то это первый признак ошибки сварщика или неисправного оборудования.

Преимущества и недостатки

У контактной сварки довольно много достоинств, благодаря которым она стала так популярна в последнее время. Прежде всего, такой метод сварки потребляет очень мало энергии при высокой производительности. Ведь метод контактного соединения очень быстрый и на формирование одной сварной точки уходит менее секунды. Качество получаемых швов на высоком уровне, соединения получаются прочными и долговечными.

Не требуется особых знаний, контактной сваркой может заниматься мастер без специальной квалификации. Также возможна полная автоматизация рабочего процесса, вплоть до отсутствия необходимости находиться у станка. Профессиональные станки без проблем встраиваются в крупные сборочные линии.

Также возможна полная автоматизация рабочего процесса, вплоть до отсутствия необходимости находиться у станка. Профессиональные станки без проблем встраиваются в крупные сборочные линии.

Также не нужно использовать дополнительные комплектующие, вроде покрытых стержней, флюсов, газов и прочего. Отсюда и высокая экологичность контактной сварки, что тоже важно в условиях современного производства. Еще один плюс — простота сварки сложных металлов. Вам под силу сварка нержавеющей стали, алюминия и цветных металлов. При этом не нужно использовать инертный газ или неплавящиеся стержни.

Но, как и у всех видов сварки, у контактного метода есть свои недостатки. Самый главный — высокая цена на профессиональное сварочное оборудование. Чтобы укомплектовать небольшой завод необходимым количеством аппаратов для контактной сварки нужно иметь немалый бюджет. Не говоря уже о покупке аппарата для домашней сварки.

Кроме того, такие аппараты требовательны к источнику питания. Им необходимо выдавать ток большого значения, минимум 1000 ампер. А для этого необходимо мощное и стабильное электронапряжение.

А для этого необходимо мощное и стабильное электронапряжение.

Начинающие сварщики, пожалуй, отнесут к недостатку тот факт, что правила контактной сварки регламентируются отдельным ГОСТом и они довольно строгие. Если хоть один пункт из правила не будет соблюдаться, то такую деталь просто не примут на следующий производственный этап. Проще говоря, уклониться от работы не получится. Мы не считаем это недостатком, ведь соблюдение технологии сварки и дальнейший контроль качества — это залог прочной и долговечной металлоконструкции.

Разновидности контактной сварки

Существует несколько видов контактной сварки. К ним относится точечная сварка (она может быть одноточечной, двухточечной и многоточечной), рельефная сварка, шовная сварка (может быть непрерывной, шаговой и прерывистой), стыковая сварка (выполняемая либо с помощью сопротивления, либо с помощью оплавления). Также возможны комбинации разных методов, например, шовно-стыковая сварка или рельефно-точечная. В таком случае комбинированный метод будет обладать всеми характерными особенностями обоих типов контактной сварки.

Давайте подробнее разберем способы контактной электросварки изделий из металла.

Точечная сварка

Точечная сварка — это самый распространенный тип контактной сварки. Ее суть в формировании так называемых точек путем нагрева металла и его дальнейшей деформации. Точки формируются с малым шагом, образуя сварное соединение.

Точечная сварка довольно универсальна, она используется для соединения тонколистового металла, маленьких деталей, используемых в электроприборах, и толстых деталей до 2 сантиметров. С помощью такого метода возможна быстрая и качественная сварка нержавеющей стали.

Что касается качества и надежности соединения, то здесь все просто: чем больше точек, тем шов надежнее. Новички ошибочно полагают, что такое соединение ненадежно и может разрушиться в любой момент. Но это большое заблуждение. При формировании точки используется большое давление. Оно без труда деформирует нагретый металл, который затем остывает и надежно фиксирует детали между собой.

Рельефная сварка

Контактная рельефная сварка осуществляется по тому же принципу, что и контактная, только перед работой края одной детали обрабатываются с помощью специальных инструментов или станков, образующих выступы. Деталь кладется сверху, выступами вниз. Выступы могут быть полукруглыми или продолговатыми. В месте выступа как раз и будет точка, формируемая аппаратом для контактной сварки. Вторая деталь остается неизменна, она кладется снизу.

Рельефный метод контактной сварки зачастую применяется при сборке автомобилей. Он очень сложен за счет необходимости формировать выступы и поэтому редко проводится в домашних условиях.

Шовная сварка

Шовная сварка несколько отличается от прочих типов контактной сварки. Здесь электроды роликовые, с их помощью металл не только прокатывается, но и сваривается. При этом сварное соединение выглядит, как при точечной сварке. Но точки перекрывают друг друга на несколько миллиметров, образуя шов, больше похожий на соединение, выполненное ручным способом с помощью покрытого электрода.

Шовная сварка применяется при сварке тонких металлов до 3 миллиметров. Также шовная сварка отлично подходит для сварки герметичных изделий, например, баков и цистерн.

Стыковая сварка

Стыковая контактная сварка также использует тепло и давление, но в другой плоскости. Шов формируется не между верхним и нижним электродом, а посередине. Чтобы лучше понять суть, посмотрите на схему ниже.

Стыковая сварка делится на сварку с сопротивлением и с плавлением. При сварке с сопротивлением детали сначала стыкуют, затем сжимают под небольшим давлением, и только после этого к зоне шва поступает ток, который нагревает металл, размягчая его. Затем металл остывает и образуется соединение.

При сварке плавлением детали предварительно нагреваются до пластичного состояния и только потом соединяются с применением давления. Нагрев может быть либо постоянным, когда тепло поступает во время всего сварочного процесса, либо прерывистым, когда деталь нагревается интервалами. Прерывистый нагрев используются для экономии электричества. Также он полезен, если детали небольшие и тонкие, в таких случаях нет нужды использовать нагрев постоянно.

Прерывистый нагрев используются для экономии электричества. Также он полезен, если детали небольшие и тонкие, в таких случаях нет нужды использовать нагрев постоянно.

Внимательные мастера спросят, куда исчезает расплавленный металл? Ведь при других способах сварки при плавлении металл начинает окисляться, образуется шлак. А это создает дополнительные проблемы. Дело в том, что в контактной сварке ток обладает электродинамическим действием, поэтому он без труда выбрасывает расплавленный металл вне зоны сварки.

Делаем аппарат для контактной сварки

Теперь, когда мы разобрались со всеми особенностями, можно определиться, использовать ли контактную сварку в своей работе. Кого-то отпугнет высокая цена на оборудование, но в оглавлении мы писали о том, что многие умельцы делают сварщик контактной сварки своими руками. Его мощности вполне достаточно для работы дома.

Мы расскажем вам, как сделать такой аппарат самому. С его помощью вы сможете выполнить контактную точечную сварку. Кстати, в интернете есть множество видео с пошаговым руководством. Изучите их, чтобы иметь полную картину. Итак, для изготовления контактной сварки нам понадобится не обязательно новый, но обязательно работающий трансформатор (можете вытащить его из старой микроволновой печи; используйте два трансформатора, если вам требуется аппарат большей мощности).

Кстати, в интернете есть множество видео с пошаговым руководством. Изучите их, чтобы иметь полную картину. Итак, для изготовления контактной сварки нам понадобится не обязательно новый, но обязательно работающий трансформатор (можете вытащить его из старой микроволновой печи; используйте два трансформатора, если вам требуется аппарат большей мощности).

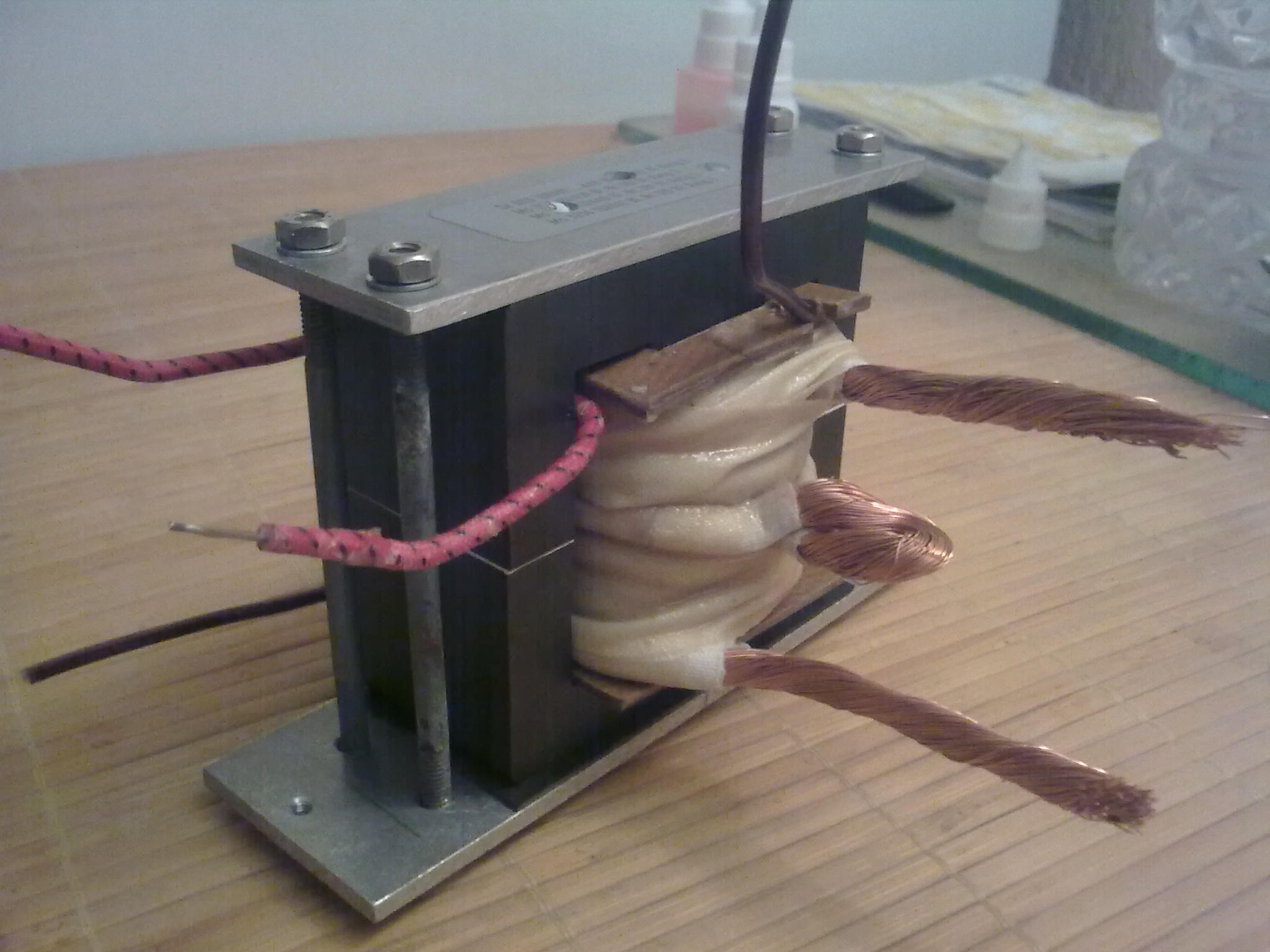

Также нам нужен медный провод большого диаметра (вместо одного толстого провода можно использовать множество тонких, связав их в жгут), рычаги из металла (их мы будем использовать для зажима электродов), основание для аппарата (это может быть толстый лист тяжелого металла или что-то очень устойчивое; можете прикрутить аппарат прямо к столу), струбцины, отвертки разных размеров, кабели, изолента (или любой другой материал для обмотки), медные детали с заостренным концом, которые будут выполнять роль электродов.

Вот и все. Приступим к сборке. Собирая сварщик контактной сварки вы должны понимать, что ключевой элемент конструкции — трансформатор. Мы не зря рекомендовали вам взять его из микроволновой печи, поскольку это идеальный варит для небольшого самодельного аппарата. Чтобы ваше устройство смогло сварить металл толщиной в 1 миллиметр вам понадобится мощность 1 кВт. Чем больше мощность, тем больше диапазон толщин.

Мы не зря рекомендовали вам взять его из микроволновой печи, поскольку это идеальный варит для небольшого самодельного аппарата. Чтобы ваше устройство смогло сварить металл толщиной в 1 миллиметр вам понадобится мощность 1 кВт. Чем больше мощность, тем больше диапазон толщин.

Для работы вам понадобится не весь трансформатор. А только первичная обмотка и магнитопровод. Вторичную обмотку нужно убрать из трансформатора (делайте это максимально осторожно, чтобы не повредить остальные элементы).

Также есть шунты, их тоже нужно демонтировать. Шунты расположены с обеих сторон вторичной обмотки.

Далее нужно сделать новую обмотку. Для этого возьмем многожильный провод с диаметром не менее 10 миллиметров. Двух-трех витков будет достаточно для корректной работы трансформатора. Если у провода будет слишком толстая изоляция, можно ее удалить и обмотать провод изолентой из ткани или ПВХ. Если вы собираете мощный аппарат и для этого взяли два трансформатора, то обмотка должна быть одна на двоих. В таком случае важно правильно соединить все выводы с первичной обмотки обоих трансформаторов.

В таком случае важно правильно соединить все выводы с первичной обмотки обоих трансформаторов.

Теперь нужно собрать все компоненты воедино. Нужно установить трансформатор в корпус (можете изготовить его самостоятельно или взять подходящий от неработающего бытового прибора), подсоединить медные электроды, все кнопки и органы управления. Тут вам помогут элементарные знания электротехники.

Вместо заключения

Контактная сварка — относительно простой, быстрый и удобный метод соединения различных металлов. С ней не страшна сварка нержавейки или алюминия, которые имеют толстый слой оксидной пленки, также работу можно доверить не самому опытному мастеру и качество соединения все равно будет хорошим. Такой сваркой можно заниматься и дома, соорудив аппарат для контактной сварки своими руками. Делитесь свои опытом в комментариях, он будет полезен для новичков. Желаем удачи в работе!

Споттеры — это удобное и простое в использовании электрооборудование, предназначенное для выполнения точечной сварки. Основное назначение таких аппаратов — это рихтовка и кузовной ремонт кузовных элементов автомобилей, а также использование в быту при выполнении отделочных и строительных работ. Изготовление таких инструментов не представляет особой сложности, поэтому при наличии качественного чертежа для сборки споттера выполнить всю необходимую работу под силу каждому из нас.

Основное назначение таких аппаратов — это рихтовка и кузовной ремонт кузовных элементов автомобилей, а также использование в быту при выполнении отделочных и строительных работ. Изготовление таких инструментов не представляет особой сложности, поэтому при наличии качественного чертежа для сборки споттера выполнить всю необходимую работу под силу каждому из нас.

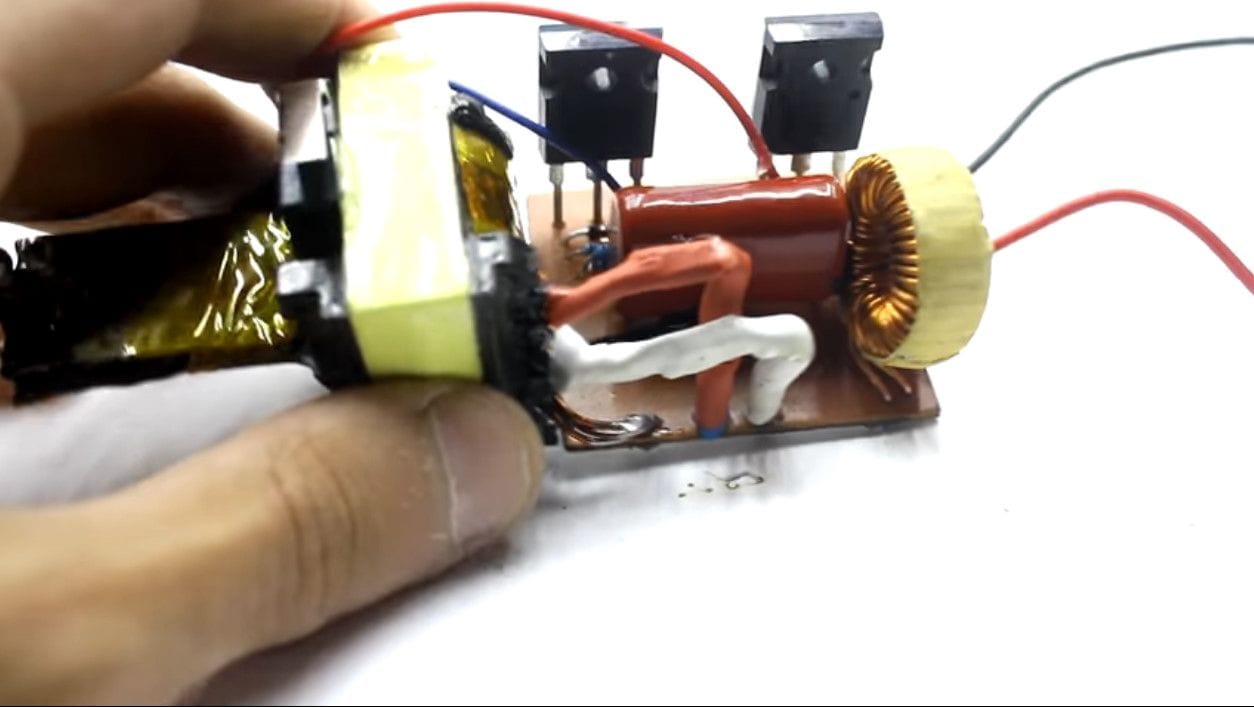

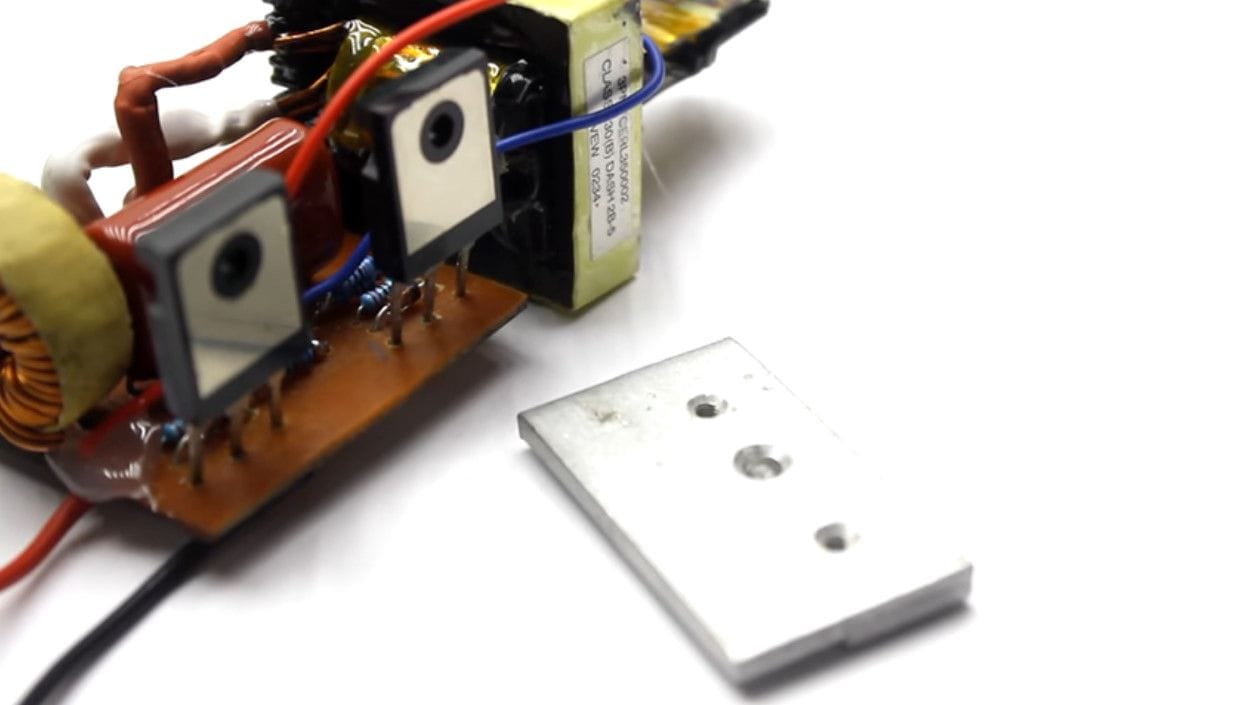

По своей конструкции самодельный споттер для рихтовки кузовных элементов отдалённо напоминает инверторные аппараты, предназначенные для точечной сварки. За счёт использования различных сменных рабочих насадок такие агрегаты отличаются универсальностью в использовании, благодаря возможности гибкой регулировки тока можно выполнять качественную сварку различных металлов.

Наибольшей популярностью на сегодняшний день пользуются инверторные споттеры, которые сочетают компактные габариты, обеспечивают качественный сварочный ток, а благодаря простоте конструкции их с легкостью можно выполнить самостоятельно. Необходимо лишь использовать качественные компоненты, а всю работу выполнять по имеющейся схеме сборки такого инструмента.

Самодельные споттеры

Простота конструкции позволяет все работы выполнить самостоятельно даже при начальных знаниях в области радиоэлектроники. Выбирая конкретную схему изготовления такого оборудования, рекомендуем вам опираться на следующие характеристики сварочного аппарата:

- сила тока на входе — 30 ампер;

- показатель потребляемого напряжения — 220 вольт;

- рабочий показатель силы тока — 250 ампер.

С помощью полуавтоматического импульсного споттера можно выполнять точечную сварку тугоплавких металлов, что позволяет применять такое оборудование для ремонта автомобилей, а также в быту при выполнении строительных и ремонтных работ. Отличная производительность таких устройств позволяет использовать самодельные споттеры при выполнении больших объемов работ.

Сварочный аппарат для точечной сварки включает следующие составные элементы:

- корпус устройства;

- аккумулятор;

- блок питания;

- силовой блок;

- драйверы для силовых ключей.

Имея базовые понятия по изготовлению такого оборудования и простейший опыт чтения схем сварочных аппаратов, можно с легкостью выполнить споттер, который будет иметь отличные эксплуатационные характеристики. Соответственно, даже таким простейшим оборудованием можно будет осуществлять качественную точечную сварку тугоплавких металлов.

Материалы и инструменты для работы

От правильности выбора материалов и инструментов напрямую зависит качество выполняемой работы. Именно поэтому следует приобретать и использовать исключительно качественные микросхемы и другие компоненты, которые потребуются для изготовления такого оборудования.

Для изготовления споттера для кузовного ремонта своими руками потребуется следующее:

- листовой металл;

- элементы для изготовления электронных схем;

- медные провода и полосы;

- термобумага для изоляции;

- стеклоткань;

- слюда и текстолит;

- небольшие отвёртки;

- паяльник для работы с микросхемами;

- нож и ножовка по металлу.

Оборудование, которое используется в быту, предназначено для работы с напряжением 220 вольт. Впрочем, в интернете можно с легкостью найти схемы изготовления таких мощных промышленных споттеров, которые будут работать в трехфазной сети с напряжением в 380 вольт. Если говорить о преимуществах использования бытовых споттеров, то можем отметить их качественный сварочный ток, простоту конструкции, надежность, легкость работы и высокий КПД. Даже не имея соответствующего опыта работы точечной сварки, можно с легкостью использовать споттеры, которые обеспечивают качественное соединение металлов.

Изготавливаем питание и силовую часть

Именно от качества получаемого аппаратом электротока напрямую зависит беспроблемность эксплуатации такого оборудования. Поэтому правильности изготовления блоков с питанием следует уделить особое внимание. Основой питания станет трансформатор, который выполняют с тремя или четырьмя обмотками.

- Для выполнения первой обмотки вам потребуется проволока 0,3 миллиметра диаметром, из которой выполняют около 100 витков.

- Второй контур включает 15 витков и выполняется из толстой миллиметровой проволоки.

- Внешний третий корпус сделан из 20 витков проволоки 0,3 миллиметра диаметром.

Непосредственно к питанию подключается реле, на которое подается напряжение в 25 вольт. Чтобы понизить напряжение используют резисторы, понижающие электроток и отвечающие за преобразование переменного тока в постоянный уже на выходе из блока питания.

Диодный мост, который является промежуточным звеном между блоком питания и силовой частью, отвечает за преобразование электротока и снижение его мощности.

Необходимо будет также продумать охлаждение блока питания, для чего используемые транзисторы и диоды устанавливают на компьютерных радиаторах или же монтируют вентиляторы и кулеры от блока питания старого ПК.

Используемый силовой блок у споттера одновременно снижает напряжение и увеличивает силу тока. Изготовить такой силовой блок инвертора можно из двух сердечников, которые изолируются при помощи газетной бумаги. Обмотку выполняют медной полосой, толщина которой составляет приблизительно 0,25 миллиметра.

Изготовить такой силовой блок инвертора можно из двух сердечников, которые изолируются при помощи газетной бумаги. Обмотку выполняют медной полосой, толщина которой составляет приблизительно 0,25 миллиметра.

Использовать для обмотки сердечника силового тока обычную медную проволоку не следует, так как по причине высокого нагрева такая проволока может оплавляться, что приведет к выходу из строя выполненного своими руками устройства. Обмотки сердечников изолируются друг от друга при помощи бумаги от кассовых аппаратов. Такая лента отличается прочностью, износоустойчивостью и предупреждает появление замыканий и полностью изолирует обмотку инвертора.

Технология охлаждения оборудования

Во время работы силовой блок и инверторная часть у споттера существенно нагревается, соответственно, вам придется продумать, каким образом будет охлаждаться корпус выполненного своими руками аппарата для сварки. Проще всего охлаждать споттер при помощи вентилятора и кулеров от компьютера. Сегодня в магазинах электротехники можно подобрать уже готовые кулеры, стоимость которых не слишком высока, а их подключение в цепь не представляет особой сложности. Также вы можете разобрать старый блок питания от ЛАТРа или компьютера и подключить вентиляторы непосредственно на обдув споттера.

Сегодня в магазинах электротехники можно подобрать уже готовые кулеры, стоимость которых не слишком высока, а их подключение в цепь не представляет особой сложности. Также вы можете разобрать старый блок питания от ЛАТРа или компьютера и подключить вентиляторы непосредственно на обдув споттера.

Рекомендации по сборке

Всю выполняемую работу по сборке цифрового споттера можно разделить на несколько этапов. Первоначально приобретаются все используемые компоненты, отдельно собирается диодный мост, силовой блок, инвертор, блок питания и лишь после этого непосредственно собирают споттер из полуавтомата своими руками.

Можно как использовать уже готовый корпус от старого компьютера, так и изготовить коробку из листовой стали и других подручных материалов. В том случае, если вы используете металлический корпус, то необходимо его тщательно заизолировать. Все компоненты прочно крепятся к корпусу с помощью заизолированного крепежа и подключаются друг к другу.

На центральную панель выводят фиксаторы-шайбы и пусковые клещи для сварочного кабеля, а также устанавливают тут небольшой тумблер для изменения силы тока и кнопку пуска запуска споттера в работу. В том случае, если вы выполняете аппарат для сварки, подразумевающий возможность изменения силы тока, то необходимо использовать дополнительный ШИМ-контроллер и таймер, которые устанавливаются на выходе из инвертора и позволяет ступенчато регулировать мощность тока на выходе из устройства.

Делаем споттер из инвертора

Путем простейших манипуляций можно изготовить из имеющегося сварочного инвертора универсальный в использовании споттер, который будет отличаться высокой мощностью, функциональностью и универсальностью. Всё что вам потребуется, это приобрести дополнительные диоды и тиристорный блок, которые дополнительно подключаются в схему инвертора.

Найти простейшие схемы выполнения таких споттеров из инверторов в интернете не составит какого-либо труда. Чтобы изготовить споттер из инвертора своими руками вам потребуется использовать:

- контактную группу в 220 вольт;

- реле на 30 ампер;

- диодный мост;

- тиристор в 200 вольт;

- понижающий трансформатор.

Выполненный диодный мост подключается в цепь к инвертору и трансформатору. Управление работой споттера осуществляется при помощи тиристорной цепи, которая подключена к трансформатору. Также напрямую от трансформатора осуществляется вывод силового кабеля, подключенного к сварочному пистолету.

Как изготовить сварочный пистолет

Особенностью споттера своими руками из сварочного аппарата является наличие рабочего пистолета, который позволяет осуществлять точечную обработку металла. Изготовить такой сварочный пистолет и обратный молоток можно самостоятельно из аналогичных приспособлений для герметика и строительного клея или же приобрести уже готовые инструменты, которые будут отличаться удобством и простотой в эксплуатации. Отметим, что изготовление сварочных пистолетов представляет собой определенные сложности, поэтому рекомендуется всё же пользоваться изготовленные промышленным способом сварочным инструментом для споттера.

как собрать аппарат и осуществить процесс самостоятельно.

Сварочные аппараты, применяемые для точечной сварки, вполне могут быть изготовлены самостоятельно. С этой точки зрения подобные приборы считаются одними из наиболее простых и удобных. А предлагаемая разновидность сварки очень часто используется, если нужно сделать быстренько ремонт дома. Именно поэтому мы поговорим подробнее о том, как сделать аппарат, установить электроды для точечной сварки, как выполнять всю процедуру, а также затронем меры предосторожности.Процесс точечной сварки

Как сделать сварочный аппарат?

Самодельная точечная сварка вполне допустима при необходимости выполнения сварочных работ непосредственно в домашних условиях. Сделать аппарат относительно несложно, довольно простым и доступным будет и ремонт прибора. Примечательно, что даже самодельные аппараты для точечной сварки могут быть весьма разнообразны: так, есть схемы по созданию небольших переносных приборов, а есть и предназначенные для габаритных аппаратов. Но в большинстве случаев применяются переносные, т.е. настольные вариации, причем используются такие приборы в целях сварки цветных, черных металлов. К тому же ремонт таких аппаратов значительно проще.

Но в большинстве случаев применяются переносные, т.е. настольные вариации, причем используются такие приборы в целях сварки цветных, черных металлов. К тому же ремонт таких аппаратов значительно проще.

Для самостоятельного конструирования аппарата точечной сварки очень важно быть осведомленным обо всех необходимых элементах прибора.

Прежде всего, понадобится основа, т.е. ключевая конструктивная деталь. Один из доступных вариантов создания аппарата точечной сварки предполагает, что в качестве основы используется базисный трансформатор. И наилучшим вариантом в таком случае будет трансформатор серийного производства (таким является, к примеру, ОСМ-1) либо трансформатор от микроволновой печи. Действительно, подобный трансформатор (от микроволновки) считается достаточно мощным (если говорить о средней по показателям СВЧ-печи). Впрочем, трансформатор можно и не применять. В таком случае требуется использование инвертора. Но заменить трансформатор можно, если имеются достаточные навыки, а также знания для выбора хорошего инвертора.

Далее необходимо поработать над самим трансформатором. Так, его первичную обмотку можно оставить без изменений (учитывайте при этом, что в ней не должно быть менее двухсот витков). А вот вторичная обмотка подлежит замене на более мощную (иначе вскоре потребуется ремонт аппарата).

Ваша конструкция, может выглядеть, так

Вовсе не обязательно наличие в аппарате точечной сварки регулировки значения величины тока, достаточно лишь ориентироваться в ходе сварки по продолжительности нагрева, а также осуществлять визуальный контроль по окраске.

Держатели электродов можно изготовить с использованием дюралюминиевого прута, диаметр которого составляет 30 мм (это хороший материал, и в ближайшем времени ремонт держателей не потребуется). Что касается самих электродов, то нижний должен быть неподвижным и обязательно изолированным от щечек, а также крепежных болтов. Для изоляции используется клейкая лента, реже – шайбы.

Чтобы закрепить электроды в держателях, допустимо применение двух болтов либо латунных шайб. После этого следует взять какие-либо пружины. Подойдут, например, те, что от раскладушки. Тогда держатели вместе с электродами нужно развести посредством пружины в исходное положение.

После этого следует взять какие-либо пружины. Подойдут, например, те, что от раскладушки. Тогда держатели вместе с электродами нужно развести посредством пружины в исходное положение.

Сам аппарат для точечной сварки включается в сеть посредством автоматического выключателя (который при этом рассчитан на ток не меньше, чем 20 А).

Как же управлять собранным аппаратом?

Управление осуществляется посредством магнитного пускателя. Существующие в свободном доступе схемы по созданию прибора точечной сварки предусматривают возможность включения пускателя вследствие нажатия педали.

Очень важно, чтобы трансформатор (корпус), а также его вторичная обмотка были заземлены.

О самом процессе

Технология точечной сварки предполагает наличие сразу нескольких этапов.

Первый из них заключается в том, чтобы сначала совместить в нужном положении соединяемые детали и поместить их между электродами аппарата в прижатом друг к другу состоянии.

Затем соединяемые детали нагреваются и достигают состояния пластичности, при этом совместно подвергаясь дальнейшему пластическому деформированию.

Корпус вашей сварки, может быть, даже из дерева

Для максимально качественной сварки, осуществляемой самостоятельно, очень важно, чтобы скорость перемещения двух электродов сохранялась неизменной, а также чтобы обеспечивалась требуемая величина давления и полностью контактировали соединяемые детали.

Следует учитывать, что при точечной сварке детали, благодаря прохождению тока в качестве кратковременного импульса (длительность такого импульса составляет порядка 0,01-0,1 с), довольно быстро нагреваются.

Отметим, что указанный импульс обеспечивает расплавление металла в зоне непосредственного воздействия электродов и формирование общего для соединяемых деталей жидкого ядра. По окончании импульсивного воздействия детали еще некоторое время удерживаются под давлением для того, чтобы ядро могло остыть и кристаллизоваться.

Обратим теперь внимание на то, что длительность импульса может быть разной. И она определяет необходимые режимы точечной сварки.

От чего же зависит импульсивность?

Учитывать необходимо, во-первых, условия сварки, а во-вторых, мощность аппарата.

Так, при осуществлении точечной сварки таких деталей, которые изготовлены из склонных к закалке видов стали, следует время нагрева увеличить. Это позволит замедлить последующее охлаждение металла. Если же происходит точечная сварка деталей, выполненных из нержавеющих сталей, то нагрев, наоборот, должен быть минимальным по продолжительности. В данном случае это необходимый шаг, поскольку в противном случае нагревание может быть сильным настолько, что повлечет за собой структурные превращения. В конечном итоге, наружные слои металла могут потерять свои антикоррозионные свойства. И тогда ремонт металлического изделия будет не за горами.

Еще нужно понимать, что определенное значение имеет и показатель давления между электродами. Давление должно быть таким, чтобы им обеспечивался надежный контакт соединяемых деталей.

com/embed/0ef6p14DHsY» allowfullscreen=»» frameborder=»0″/>

О мерах предосторожности

Все мероприятия, касающиеся техники безопасности при осуществлении точечной сварки, направлены на защиту от поражения электрическим током, от ожогов и различного рода травм.

В этой связи при самостоятельном изготовлении машины для точечной сварки важно уделить должное внимание заземлению. Особую опасность представляет трансформатор (его первичная обмотка). Впрочем, и вторичная обмотка является небезопасной. Касается все это и инвертора, который также должен быть безопасным.

Очень важно, чтобы был обеспечен доступ к любого вида отключающим устройствам (рубильникам, кнопкам и др.). Пол непосредственно перед аппаратом точечной сварки обязательно должен быть сухим. Необходим также и резиновый коврик. Это касается напольных аппаратов.

Если осуществляется зачистка либо смена электродов, устанавливаются отдельные узлы аппарата, производится его ремонт, то нужно быть предельно осторожным и не допустить возможного перемещения электрода.

К обязательным элементам относится также и спецодежда. Наконец, необходимо обеспечить хорошую проветриваемость помещения.

Как видим, точечная сварка может быть выполнена и своими силами, включая изготовление сварочного аппарата. И нередко небольшой ремонт осуществляется и таким способом. Разумеется, для осуществления сварки нужно иметь достаточные навыки и знания. Важно и соблюдение всех мер предосторожности.

Точечная сварка своими руками — ВИДЕО как сделать аппарат точечной сварки своими руками

Весьма просто можно сделать аппарат точечной сварки своими руками с переменным током. Через подачу электроимпульса с изменением времени выполняется точечная сварка своими руками. Видео процесса можно посмотреть здесь.

Трансформатор представляется важнейшей составляющей. Он сооружается из микроволновой печи (около одного киловатта и выше). Они обладают достаточной мощностью и вполне доступны. Трансформатора хватит, чтобы была создана точечная сварка из микроволновки. Однако если не хватит мощности, то берут два микроволновых прибора.

Однако если не хватит мощности, то берут два микроволновых прибора.

Чтобы работал магнетрон микроволновой печи, требуется высочайшее напряжение. Поэтому трансформатор, имеющий до двух тысяч ватт напряжения на выходе, используется как повышающий компонент. Лучше не проверять его работоспособность через сеть.

Для него нужны магнитный провод и обмотка. Аккуратно удаляется вторичная обмотка. Могут быть также установлены шунты. Их необходимо осторожно убрать, так как подача тока существенно ограничивается.

Точечный сварочный аппарат своими руками

Далее производится наматывание новой обмотки. Чтобы ток был сильным, потребуется большой медный провод диаметром более одного сантиметра. Для предотвращения сопротивления дополнительно, длину делают короче.

Производятся витки для получения двух ватт на выходе. Если получится внедрить больше двух витков, аппарат точечной сварки своими руками будет более мощным.

При двух равных трансформаторах делается один для наиболее мощного тока.

Такой способ применяется, например, для осуществления сварки с металлом не тонким или при недостаточной мощности трансформатора. При соединении нужно быть осторожным, так как ошибка стоит короткого замыкания.

Чтобы точечная сварка из микроволновки была мощнее, соединяются еще трансформаторы, конечно, если сеть позволит. Если точечный сварочный аппарат своими руками чрезмерно мощный, то напряжение в сети резко упадет, что вряд ли обрадует соседей. Поэтому лучше ограничиться силой тока от одной до двух тысяч ампер. Если ток будет недостаточным, то просто нужно будет увеличить время сварки.

Точечная сварка своими руками: видео

Электродами служат медные стержни. Толщина их здесь сыграет положительную роль. При небольшой подаче тока пользуются жилами паяльников.

Как производится ручная точечная сварка? Электроды нужно подтачивать, а со временем необходимо их менять из-за полного стачивания. Длина провода от трансформатора, как отмечалось, по возможности делается меньшей. Соединений тоже лучше делать меньше, потому что при них теряется мощность. Идеалом здесь будут наконечники с обеих сторон провода, через которые соединяются электроды.

Соединений тоже лучше делать меньше, потому что при них теряется мощность. Идеалом здесь будут наконечники с обеих сторон провода, через которые соединяются электроды.

Наконечники спаиваются с проводом для предотвращения роста сопротивления и потери мощности. Когда у провода большой диаметр, то спаивать его с наконечником непросто. Но процесс упростится, если приобрести луженые наконечники. Из-за неспаянных соединений также растет сопротивление. Но все равно лучше иметь съемные электроды, потому что их надо подтачивать или заменять, а каждый раз спаивать и припаивать снова будет слишком утомительно.

Самодельный аппарат точечной сварки имеет рычаг и выключатель.

Чтобы осуществлялась точечная сварка своими руками (видео), сжатие электродами производится сильное. На аппаратах промышленных образцов такая сила может быть равна десяткам, а иногда даже сотням килограммов. В связи с этим рычаг делается как можно крепче, а основание массивнее, лучше, если его можно будет закрепить к столу.

Усилие создается при помощи, как рычажного зажима, так и рычажного винтового. Используются и другие методы при помощи дополнительного оборудования.

Чтобы не создавать еще сопротивление и не сварить до предела, выключатель надо соединить именно в первичную обмотку цепи. Если используется рычажный механизм для прижима, то выключатель устанавливают прямо на рычаге, чтобы при работе, давя на рычаг, подавать ток. Другой рукой спокойно поддерживаются свариваемые детали.

Аппарат точечной сварки своими руками

Осуществляя эксплуатацию, включая и выключая ток, нужно помнить, что электроды должны обязательно быть сжаты, потому что если этим пренебречь, они могут подгореть.

Лучше при эксплуатации аппарат специально охлаждать вентилятором. Если его нет, то необходимо следить за температурой агрегата и его элементов. Выключать его на время, давая передохнуть.

Точечная сварка своими руками. Видео. Результаты

Чтобы сварка была качественной, конечно, необходимо набраться достаточного опыта, при котором будет вырабатываться знание и чувство нужной продолжительности подачи импульса при наблюдении за поведением сварной точки по ее цвету.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Контактная сварка своими руками из инвертора

Довольно часто возникает потребность в проведении сварочных работ в домашних условиях. Как правило, это небольшие объемы, выполняемые от случая к случаю. Поскольку сварочные аппараты заводского изготовления стоят очень дорого, многие мастера предпочитают изготавливать их различными способами из подручных материалов. Неплохим вариантом заводского аналога считается контактная сварка своими руками из инвертора, обеспечивающая высокое качество работ за сравнительно низкую себестоимость.

Устройство и принцип работы контактной сварки

Принцип действия любого точечного сварочного аппарата заключается в нагревании электротоком в определенных местах металлических деталей, их последующем расплавлении, смешивании между собой и застывании. В результате, в местах застывания обоих металлов образуется сварочный шов. В процессе работы обе детали надежно сжимаются и фиксируются электродами, на которые подается электрический ток.

В результате, в местах застывания обоих металлов образуется сварочный шов. В процессе работы обе детали надежно сжимаются и фиксируются электродами, на которые подается электрический ток.

Для выполнения контактной сварки в домашних условиях потребуются мощные источники питания, что может привести к перегреванию и выходу из строя бытовой электропроводки. В связи с этим рекомендуется заранее проверить состояние проводки и заменить ее, если это необходимо.

При выполнении точечной сварки две заготовки соединяются между собой по прилегающим краям. Данный способ очень эффективен для работы с небольшими деталями, тонкими металлическими листами и прутками, диаметром до 5 мм.

Соединение поверхностей выполняется одним из трех способов:

- При использовании метода оплавления все детали, предназначенные для сварки, соединяются и нагреваются действием электрического тока до их расплавления. Данная технология широко используется в работе с цветными металлами, низкоуглеродистыми сталями, латунными и медными заготовками.

В других областях этот метод применяется крайне редко из-за высоких требований к температурному режиму и отсутствию примесей в местах соединений. Точно так же работает и самодельная контактная сварка из сварочного аппарата.

В других областях этот метод применяется крайне редко из-за высоких требований к температурному режиму и отсутствию примесей в местах соединений. Точно так же работает и самодельная контактная сварка из сварочного аппарата. - Непрерывная сварка заготовок методом оплавки выполняется с применением сварочных клещей. Соединение деталей происходит в момент включения тока. После оплавления краев монтируемых деталей, выполняется их осадка, а подача тока прекращается. Данным способом свариваются тонкостенные трубопроводы и заготовки с различной структурой. Основным недостатком этого метода является вероятность вытекания металла из сварочного шва и появление угарного газа.

- Третий способ представляет собой прерывистую оплавку, при выполнении которой обеспечивается поочередное плотное или ослабленное соприкосновение заготовок. Сварочная линия замыкается в области соединения зажимными клещами до поднятия их температуры к отметке 950 градусов. Данный метод применяется, если мощность сварочного устройства изначально недостаточна для выполнения непрерывной оплавки.

Подготовка деталей и сборка точечной сварки

Стандартная конструкция контактного сварочного аппарата состоит из силовой части, автоматического выключателя и защитного устройства. В свою очередь силовая часть включает в себя сварочный трансформатор и тиристорный пускатель, с помощью которых подключается первичная обмотка. Весь инвертор целиком не понадобится для самодельного сварочного аппарата, из него необходимо лишь взять основные детали. Это трансформатор с блоком питания, система управления и выключатель.

При изготовлении точечной сварки в первую очередь с трансформатора нужно снять вторичную обмотку, поскольку она совсем не используется во время работы. Главное при снятие обмотки – сохранить в целость первичной обмотки. Вместо удаленной вторичной обмотки накладывается другая, сделанная из толстого медного провода, сечением примерно 2-3 см. Затем она обматывается изоляционной бумагой и покрывается лаком с целью дополнительной изоляции и фиксации.

Затем проверяется направление каждой обмотки с помощью обычного вольтметра. Во вновь созданной цепи не должно быть коротких замыканий. После этого определяется сила тока. Данная процедура является обязательной для всех подобных устройств с двумя и более обмотками. Значение силы тока не должно быть более 2-х килоампер. В случае превышения установленного уровня, ее необходимо уменьшить.

Во вновь созданной цепи не должно быть коротких замыканий. После этого определяется сила тока. Данная процедура является обязательной для всех подобных устройств с двумя и более обмотками. Значение силы тока не должно быть более 2-х килоампер. В случае превышения установленного уровня, ее необходимо уменьшить.

Во время подготовки трансформаторной катушки и наматывания вторичной обмотки рекомендуется соблюдать обязательные правила. Для расчета количества витков можно воспользоваться формулой N = 50/S, в которой N является количеством витков, а S – площадью сердечника (см2). Ускорить вычисления поможет онлайн калькулятор расчета катушки индуктивности. Поскольку в конструкции применяются детали от инвертора, то вначале определяются параметры первичной катушки, производятся необходимые расчеты и только потом можно изготавливать вторичную обмотку.

Следует обратить внимание на заземление обеих обмоток. Это связано с высокой мощностью получаемого тока, который может оказаться смертельно опасным при контакте с деталями, находящимися под напряжением. Наряду с тщательной изоляцией, большое значение имеет плотная укладка витков. Иначе могут возникнуть межвитковые замыкания и провода перегорят в результате перегрева. Необходимо позаботиться и об охлаждении трансформатора. Вполне возможно потребуется устанавливать дополнительную систему охлаждения, в состав которой входят радиаторы, обдуваемые вентиляторами.

Наряду с тщательной изоляцией, большое значение имеет плотная укладка витков. Иначе могут возникнуть межвитковые замыкания и провода перегорят в результате перегрева. Необходимо позаботиться и об охлаждении трансформатора. Вполне возможно потребуется устанавливать дополнительную систему охлаждения, в состав которой входят радиаторы, обдуваемые вентиляторами.

Дополнительные элементы сварочного аппарата

Следующим этапом после изготовления трансформатора будет изготовление контактных клещей. От качества их изготовления во многом зависит, как станет работать контактная сварка из инвертора. Конструкция клещей выбирается в зависимости от специфики будущих сварочных работ. Захватное устройство изготавливается в соответствии с системой привода и размерами соединяемых деталей.

Важнейшей деталью клещей считаются контактные наконечники. Можно использовать медные наконечники от паяльника или приобрести уже готовые изделия. Следует учитывать и то, что они не должны плавиться во время работы, поэтому для их изготовления должен применяться тугоплавкий металл. Обычно используются прутки диаметром около 15 мм. Диаметр подключаемого кабеля всегда меньше диаметра наконечников.

Обычно используются прутки диаметром около 15 мм. Диаметр подключаемого кабеля всегда меньше диаметра наконечников.

Провода соединяются с электродами с помощью обычных медных наконечников. Непосредственное соединение осуществляется болтами или пайкой, что значительно снижает вероятность окисления в местах контактактов. Пайка чаще всего используется в маломощных аппаратах, позволяя исключить неправильные соединения, вызывающие нарушения тока на выходе устройства.

Основным преимуществом болтовых соединений является возможность быстрой замены деталей, вышедших из строя, без проведения дополнительных работ по пайке. Все болты и гайки должны быть медными. Если же предполагается накладывать соединительные швы с большой протяженностью, в этом случае наконечники оснащаются специальными роликами.

После изготовления клещей наступает время для решения не менее сложной задачи – обеспечение необходимого давления электродов в точке сваривания деталей. Основная сложность связана с тем, что вручную невозможно создать высокое и равномерное давление. Если другие варианты не рассматриваются, то лучше всего изначально отказаться от изготовления точечной сварки из инвертора, потому что эффективность такого аппарата будет крайне низкой.

Если другие варианты не рассматриваются, то лучше всего изначально отказаться от изготовления точечной сварки из инвертора, потому что эффективность такого аппарата будет крайне низкой.

В промышленности эта проблема успешно решается путем использования усилителей на основе пневматических или гидравлических систем. В домашних условиях изготовить такие приспособления практически невозможно. Для самодельной точечной сварки лучше всего подойдет система, работающая на сжатом воздухе, которая приводится в действие обычным пневматическим компрессором. Наиболее оптимальным максимальным показателем, необходимым для нормальной работы, будет усилие на концах электродов, составляющее 100 кг и более. Изменение давления происходит с помощью отдельного регулятора, который может быть встроен и в общую систему управления.

На завершающем этапе сборки контактной сварки из инвертора остается лишь смонтировать всю систему. Для монтажа рекомендуется воспользоваться уже готовыми элементами, что существенно упрощает сборку и улучшает эксплуатационные характеристики. Все недостающие детали находятся в инверторе, из которого уже был взят трансформатор.

Все недостающие детали находятся в инверторе, из которого уже был взят трансформатор.

Емкость конденсаторов, установленных в инверторе, может быть недостаточной для нормальной работы. Поэтому в случае необходимости они заменяются другими деталями, наиболее подходящими по своим параметрам. Далее выполняется ступенчатая регулировка тока, на точность которой влияют технические характеристики вторичной обмотки. Путем таких регулировок можно создать оборудование, способное работать в различных режимах.

Сварочный инвертор своими руками. Ультрабюджетная точечная сварка литиевых аккумуляторов дома Блок управления точечной сваркой на микроконтроллере arduino

В жизни каждого «радиогубителя» возникает момент, когда нужно сварить между собой несколько литиевых аккумуляторов — либо при ремонте сдохшей от возраста АКБ ноутбука, либо при сборке питания для очередной поделки. Паять «литий» 60-ваттным паяльником неудобно и страшновато — чуть перегреешь — и у тебя в руках дымовая граната, которую бесполезно тушить водой.

Паять «литий» 60-ваттным паяльником неудобно и страшновато — чуть перегреешь — и у тебя в руках дымовая граната, которую бесполезно тушить водой.

Коллективный опыт предлагает два варианта — либо отправиться на помойку в поисках старой микроволновки, раскурочить её и достать трансформатор, либо изрядно потратиться .

Мне совершенно не хотелось ради нескольких сварок в год искать трансформатор, пилить его и перематывать. Хотелось найти ультрадешёвый и ультрапростой способ сваривать аккумуляторы электрическим током.

Мощный низковольтный источник постоянного тока, доступный каждому — это обычная б.у. АКБ от машины. Готов поспорить, что он у вас уже есть где-то в кладовке или найдётся у соседа.

Подсказываю — лучший способ обзавестись старой АКБ задаром — это

дождаться морозов. Подойдите к бедолаге, у которого не заводится машина — он скоро побежит за новым свежим аккумулятором в магазин, а старый отдаст вам просто так. На морозе старая свинцовая АКБ может и плохо работает, но после заряда дома в тепле выйдет на полную ёмкость.

Чтобы сваривать аккумуляторы током от батареи, нам нужно будет выдавать ток короткими импульсами в считанные миллисекунды — иначе получим не сварку, а выжигание дыр в металле. Самый дешёвый и доступный способ коммутировать ток 12-вольтовой батареи — электромеханическое реле (соленоидное).

Проблема в том, что обычные автомобильные реле на 12 вольт рассчитаны максимум на 100 ампер, а токи короткого замыкания при сварке в разы больше. Есть риск, что якорь реле просто приварится. И тогда на просторах Алиэкспресс я наткнулся на мотоциклетные реле стартера. Подумалось, что если эти реле выдерживают ток стартера, причём много тысяч раз, то и для моих целей сгодится. Окончательно убедило вот это видео, где автор испытывает аналогичное реле:

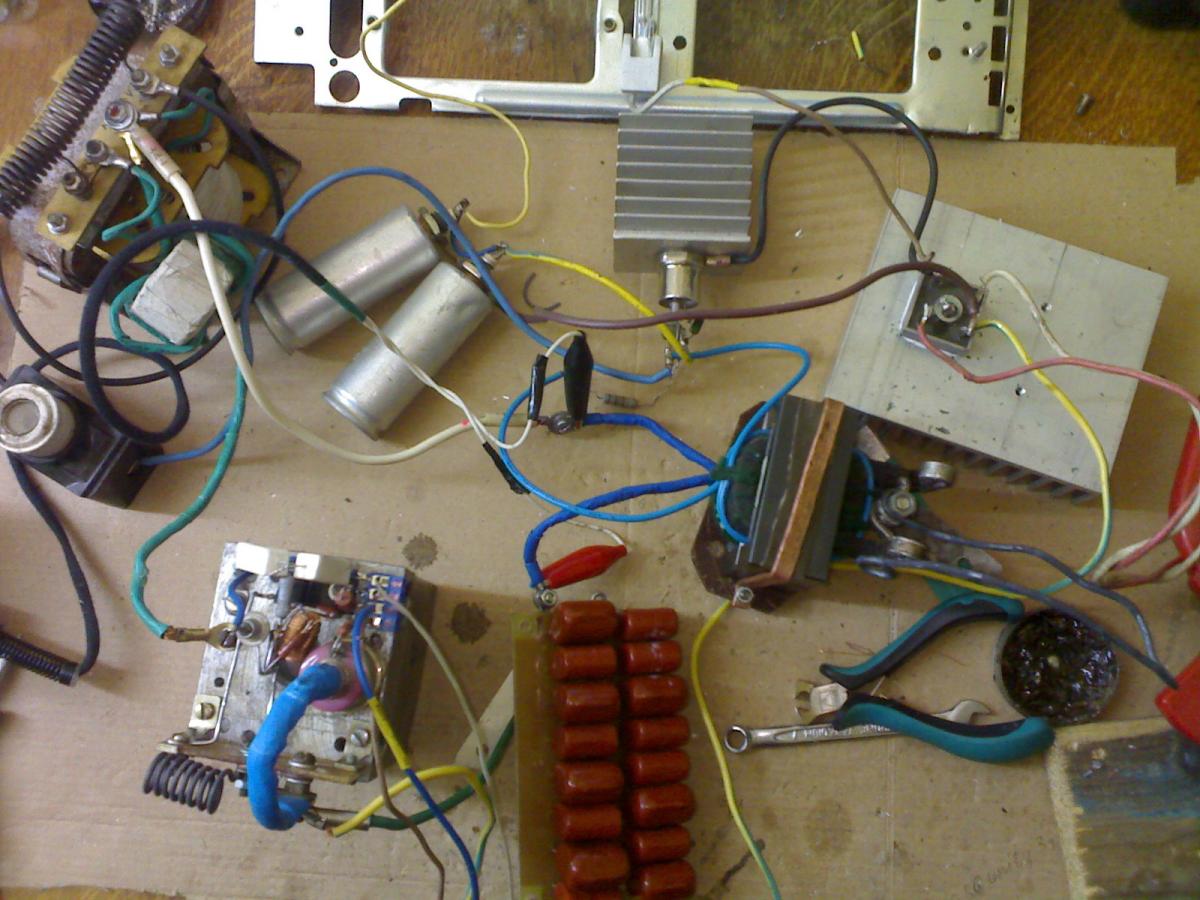

Пришёл знакомый, принес два ЛАТР-а и поинтересовался, а можно ли из них сделать споттер? Обычно, услышав подобный вопрос, на ум приходит анекдот про то, как один сосед интересуется у другого, умеет ли тот играть на скрипке и в ответ слышит «Не знаю, не пробовал» — так вот и у меня возникает такой же ответ – не знаю, наверное «да», а что такое «споттер»?

В общем, пока закипал и заваривался чай, выслушал небольшую лекцию о том, что не надо заниматься тем, чем заниматься не надо, что надо быть ближе к народу и тогда ко мне потянутся люди, а также кратко погрузился в историю авторемонтных мастерских, проиллюстрированную смачными байками из жизни «костоправов» и «жестянщиков». После чего понял, что споттер – это такой небольшой «сварочник», работающий по принципу аппарата точечной сварки. Используется для «прихватывания» металлических шайб и других мелких крепёжных элементов к помятому корпусу автомобиля, с помощью которых затем выправляется деформированная жесть. Правда, там ещё «обратный молоток» нужен, но говорят, что это уже не моя забота – от меня требуется только электронная часть схемы.

После чего понял, что споттер – это такой небольшой «сварочник», работающий по принципу аппарата точечной сварки. Используется для «прихватывания» металлических шайб и других мелких крепёжных элементов к помятому корпусу автомобиля, с помощью которых затем выправляется деформированная жесть. Правда, там ещё «обратный молоток» нужен, но говорят, что это уже не моя забота – от меня требуется только электронная часть схемы.

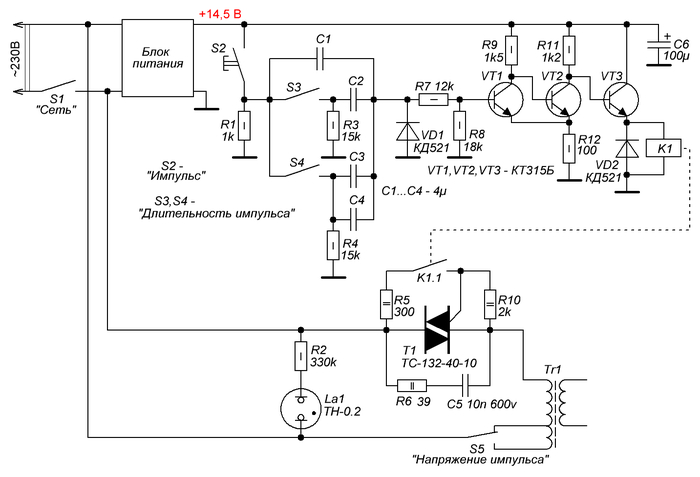

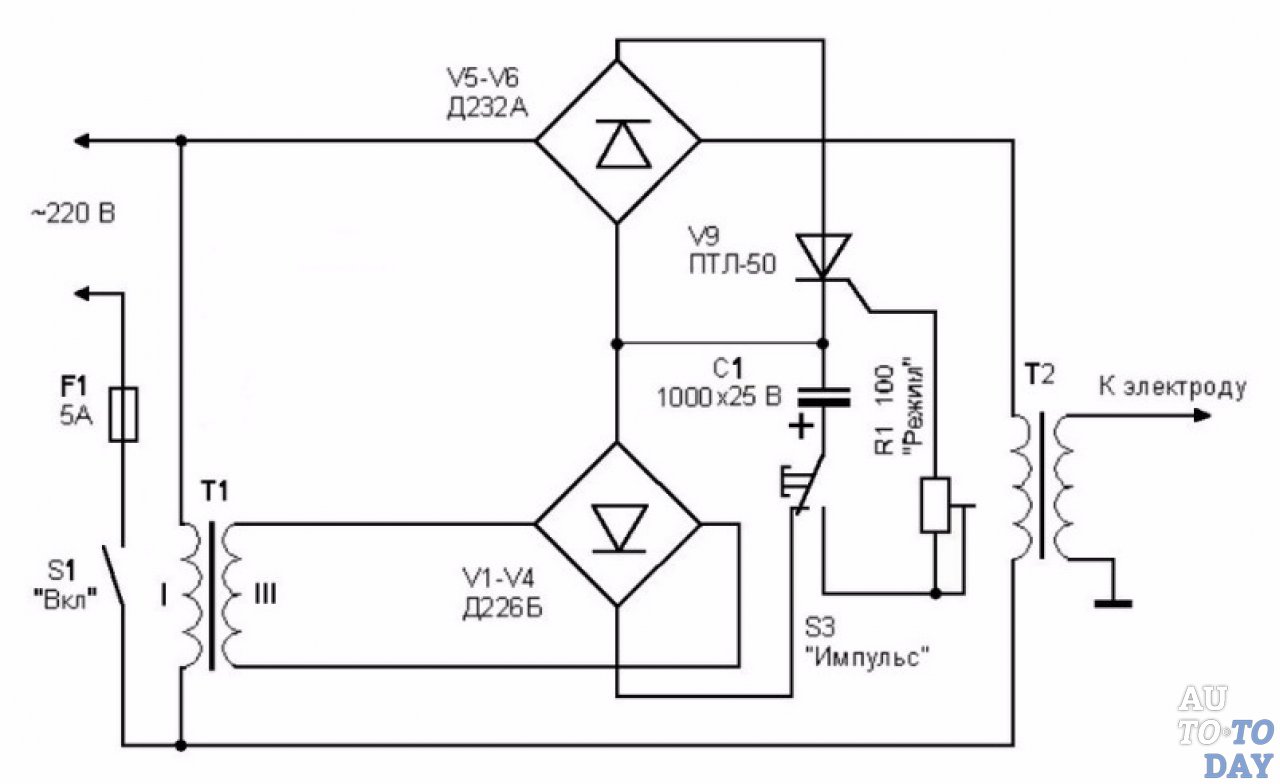

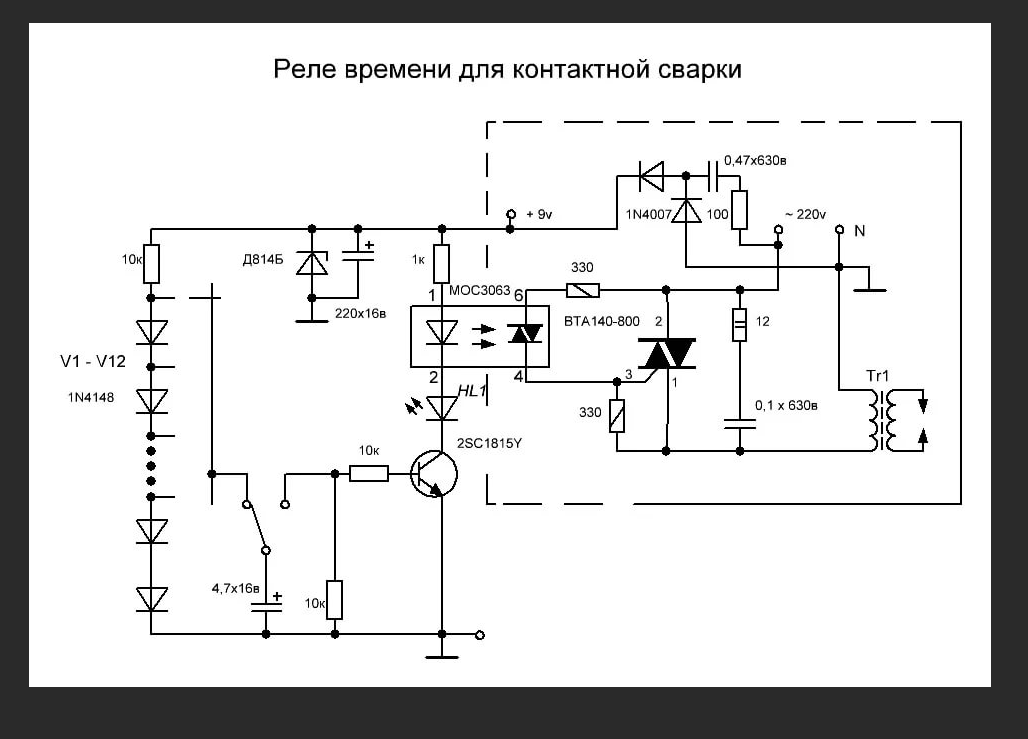

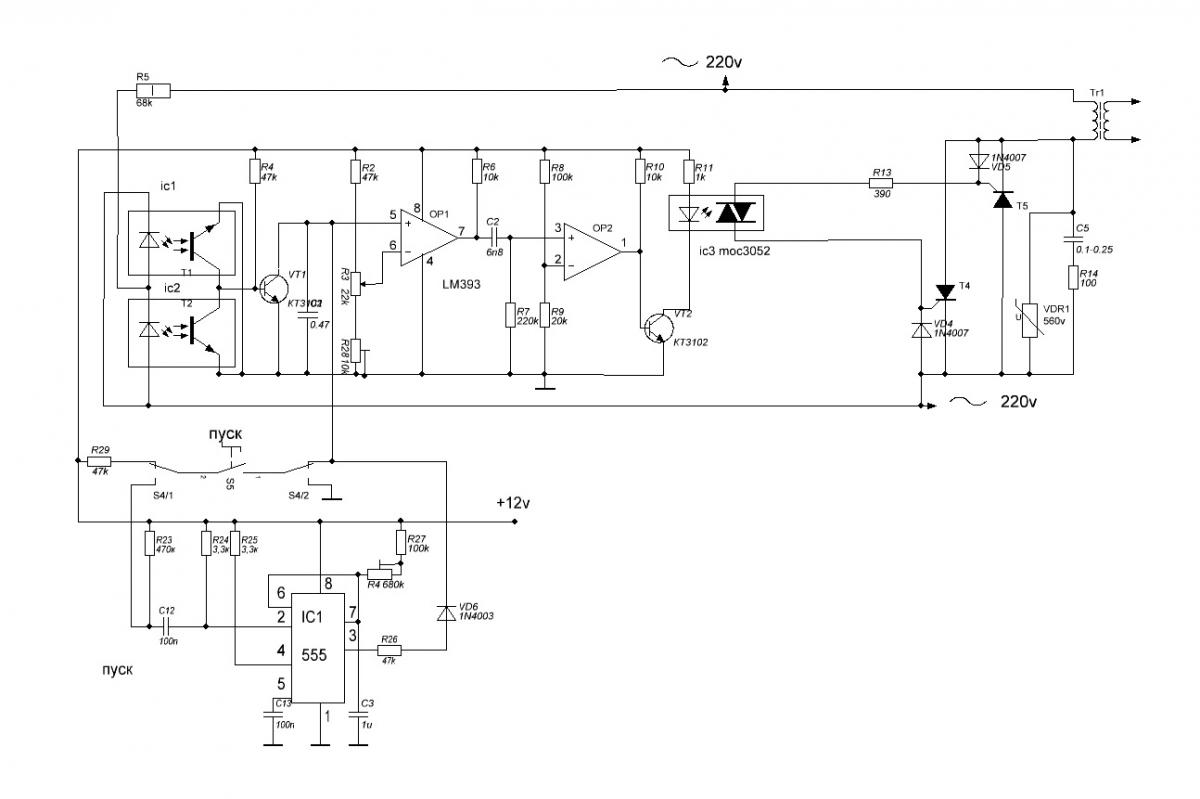

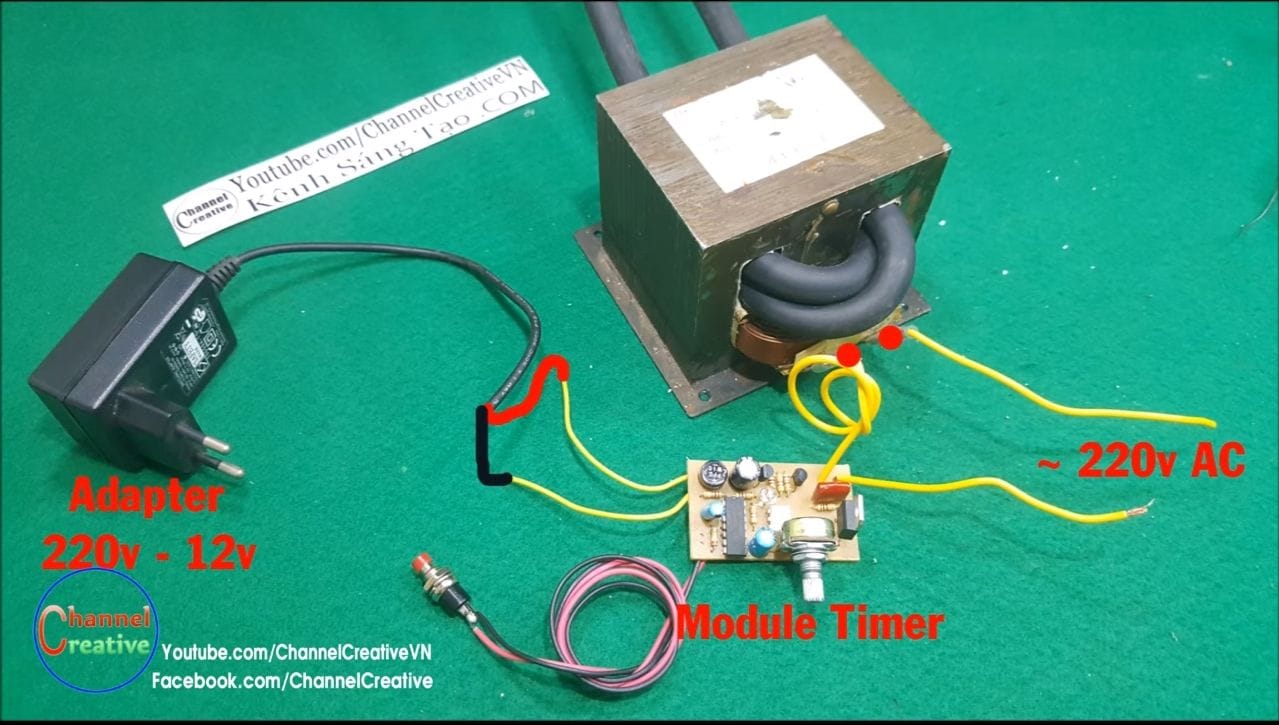

Посмотрев в сети схемы споттеров, стало ясно, что нужен одновибратор, который будет «открывать» на короткое время симистор и подавать сетевое напряжение на силовой трансформатор. Вторичная обмотка трансформатора должна выдавать напряжение 5-7 В с током, достаточным для «прихватывания» шайб.

Для образования импульса управления симистором используются разные способы – от простого разряда конденсатора до применения микроконтроллеров с синхронизацией к фазам сетевого напряжения. Нас интересует та схема, что попроще – пусть будет «с конденсатором».

Поиски «в тумбочке» показали, что не считая пассивных элементов, есть подходящие симисторы и тиристоры, а также множество другой «мелочёвки» — транзисторы и реле на разные рабочие напряжения (рис. 1 ). Жалко, что оптронов нет, но можно попробовать собрать преобразователь импульса разряда конденсатора в короткий «прямоугольник», включающий реле, которое будет своим замыкающимся контактом открывать и закрывать симистор.

1 ). Жалко, что оптронов нет, но можно попробовать собрать преобразователь импульса разряда конденсатора в короткий «прямоугольник», включающий реле, которое будет своим замыкающимся контактом открывать и закрывать симистор.

Так же во время поиска деталей нашлось несколько блоков питания с выходными постоянными напряжениями от 5 до 15 В – выбрали промышленный из «советских» времён под названием БП-А1 9В/0,2А (рис.2 ). При нагрузке в виде резистора 100 Ом блок питания выдаёт напряжение около 12 В (оказалось, что уже переделанный).

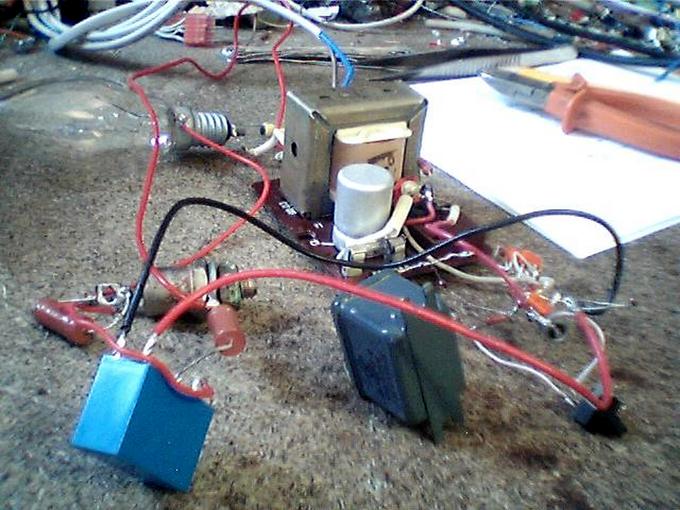

Выбираем из имеющегося электронного «мусора» симисторы ТС132-40-10, 12-тивольтовое реле, берём несколько транзисторов КТ315, резисторов, конденсаторов и начинаем макетировать и проверять схему (на рис.3 один из этапов настройки).

То, что в результате получилось, показано на рисунке 4 . Всё достаточно просто – при нажатии на кнопку S1 конденсатор С1 начинает заряжаться и на его правом выводе появляется положительное напряжение, равное напряжению питания. Это напряжение, пройдя через токоограничительный резистор R2, поступает на базу транзистора VT1, тот открывается и на обмотку реле К1 поступает напряжение и в результате контакты реле К1.1 замыкаются, открывая симистор Т1.

Это напряжение, пройдя через токоограничительный резистор R2, поступает на базу транзистора VT1, тот открывается и на обмотку реле К1 поступает напряжение и в результате контакты реле К1.1 замыкаются, открывая симистор Т1.

По мере заряда конденсатора С1, напряжение на его правом выводе плавно уменьшается и при достижении уровня меньше напряжения открывания транзистора, транзистор закроется, обмотка реле обесточится, разомкнувшийся контакт К1.1 перестанет подавать напряжение на управляющий электрод симистора и он по окончании текущей полуволны сетевого напряжения закроется. Диоды VD1 и VD2 стоят для ограничения возникающих импульсов при отпускании кнопки S1 и при обесточивании обмотки реле К1.

В принципе, всё так и работает, но при контроле времени открытого состояния симистора оказалось, что оно достаточно сильно «гуляет». Казалось бы, даже с учётом возможных изменений всех задержек включения-выключения в электронной и механической цепях оно должно быть не более 20 мс, но на самом деле получалось в разы больше и плюс к этому, то импульс длится на 20-40 мс дольше, а то и на все 100 мс.

После небольших экспериментов выяснилось, что это изменение ширины импульса в основном связано с изменением уровня напряжения питания схемы и с работой транзистора VT1. Первое «вылечилось» установкой навесным монтажом внутри блока питания простейшего параметрического стабилизатора, состоящего из резистора, стабилитрона и силового транзистора (рис.5 ). А каскад на транзисторе VT1 был заменён триггером Шмитта на 2-х транзисторах и установкой дополнительного эмиттерного повторителя. Схема приняла вид, показанный на рисунке 6 .

Принцип работы остался прежним, добавлена возможность дискретного изменения длительности импульса переключателями S3 и S4. Триггер Шмитта собран на VT1 и VT2 , его «порог» можно менять в небольших пределах изменением сопротивлений резисторов R11 или R12.

При макетировании и проверке работы электронной части споттера было снято несколько диаграмм, по которым можно оценить временные интервалы и возникающие задержки фронтов. В схеме в это время стоял времязадающий конденсатор ёмкостью 1 мкФ и резисторы R7 и R8 имели сопротивление 120 кОм и 180 кОм соответственно. На рисунке 7 сверху показано состояние на обмотке реле, внизу – напряжение на контактах при коммутации резистора, подключенного к +14,5 В (файл для просмотра программой находится в архивном приложении к тексту, напряжения снимались через резисторные делители со случайными коэффициентами деления, поэтому шкала «Volts» не соответствует действительности). Длительность всех импульсов питания реле составляла примерно 253…254 мс, время коммутации контактов – 267…268 мс. «Расширение» связано с увеличением времени отключения – это видно по рисункам 8 и 9 при сравнении разницы, возникающей при замыкании и размыкании контактов (5,3 мс против 20 мс).

В схеме в это время стоял времязадающий конденсатор ёмкостью 1 мкФ и резисторы R7 и R8 имели сопротивление 120 кОм и 180 кОм соответственно. На рисунке 7 сверху показано состояние на обмотке реле, внизу – напряжение на контактах при коммутации резистора, подключенного к +14,5 В (файл для просмотра программой находится в архивном приложении к тексту, напряжения снимались через резисторные делители со случайными коэффициентами деления, поэтому шкала «Volts» не соответствует действительности). Длительность всех импульсов питания реле составляла примерно 253…254 мс, время коммутации контактов – 267…268 мс. «Расширение» связано с увеличением времени отключения – это видно по рисункам 8 и 9 при сравнении разницы, возникающей при замыкании и размыкании контактов (5,3 мс против 20 мс).

Для проверки временной стабильности образования импульсов было проведено четыре последовательных включения с контролем напряжения в нагрузке (файл в том же приложении). На обобщённом рисунке 10 видно, что все импульсы в нагрузке достаточно близки по длительности – около 275…283 мс и зависят от того, на какое место полуволны сетевого напряжения пришёлся момент включения. Т.е. максимальная теоретическая нестабильность не превышает времени одной полуволны сетевого напряжения – 10 мс.

На обобщённом рисунке 10 видно, что все импульсы в нагрузке достаточно близки по длительности – около 275…283 мс и зависят от того, на какое место полуволны сетевого напряжения пришёлся момент включения. Т.е. максимальная теоретическая нестабильность не превышает времени одной полуволны сетевого напряжения – 10 мс.

При установке R7 =1 кОм и R8 =10 кОм при С1=1 мкФ удалось получить длительность одного импульса менее одного полупериода сетевого напряжения. При 2 мкФ – от 1 до 2 периодов, при 8 мкФ – от 3 до 4 (файл в приложении).

В окончательный вариант споттера были установлены детали с номиналами, указанными на рисунке 6 . То, что получилось на вторичной обмотке силового трансформатора, показано на рисунке 11 . Длительность самого короткого импульса (первого на рисунке) около 50…60 мс, второго – 140…150 мс, третьего – 300…310 мс, четвёртого – 390…400 мс (при ёмкости времязадающего конденсатора в 4 мкФ, 8 мкФ, 12 мкФ и 16 мкФ).

После проверки электроники самое время заняться «железом».

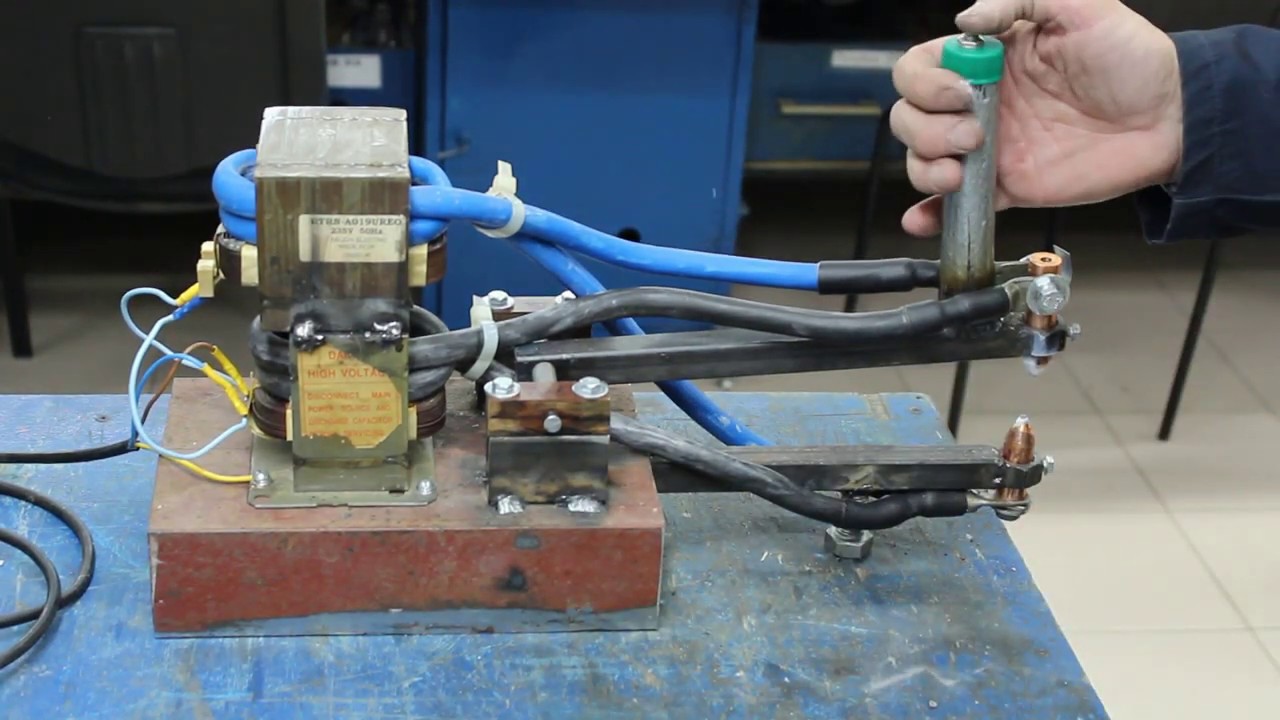

В качестве силового трансформатора был использован 9-тиамперный ЛАТР (правый на рис. 12 ). Его обмотка выполнена проводом диаметром около 1,5 мм (рис.13 ) и магнитопровод имеет внутренний диаметр, достаточный для намотки 7-ми витков из 3-х параллельно сложенных алюминиевых шин общим сечением около 75-80 кв.мм.

Разборку ЛАТР-а проводим аккуратно, на всякий случай весь конструктив «фиксируем» на фото и «срисовываем» выводы (рис.14 ). Хорошо, что провод толстый – удобно считать витки.

После разборки внимательно осматриваем обмотку, очищаем её от пыли, мусора и остатков графита с помощью малярной кисти с жёстким ворсом и протираем мягкой тканью, слегка смоченной спиртом.

Подпаиваем к выводу «А» пятиамперный стеклянный предохранитель, подключаем тестер к «срединному» выводу катушки «Г» и подаём напряжение 230 В на предохранитель и вывод «безымянный». Тестер показывает напряжение около 110 В. Ничего не гудит и не греется — можно считать, что трансформатор нормальный.

Затем первичную обмотку обматываем фторопластовой лентой с таким нахлёстом, чтобы получалось не менее двух-трёх слоёв (рис.15 ). После этого мотаем пробную вторичную обмотку из нескольких витков гибким проводом в изоляции. Подав питание и замерив на этой обмотке напряжение, определяем нужное количество витков для получения 6…7 В. В нашем случае получилось так, что при подаче 230 В на выводы «Е» и «безымянный» 7 В на выходе получается при 7 витках. При подаче питания на «А» и «безымянный», получаем 6,3 В.

Для вторичной обмотки использовались алюминиевые шины «ну очень б/у» — они были сняты со старого сварочного трансформатора и местами совсем не имели изоляции. Для того, чтобы витки не замыкались между собой, шины пришлось обмотать лентой-серпянкой (рис.16 ). Обмотка велась так, чтобы получилось два-три слоя покрытия.

После намотки трансформатора и проверки работоспособности схемы на рабочем столе, все детали споттера были установлены в подходящий по размерам корпус (похоже, что тоже от какого-то ЛАТР-а – рис. 17 ).

17 ).

Выводы вторичной обмотки трансформатора зажаты болтами и гайками М6-М8 и выведены на переднюю панель корпуса. К этим болтам с другой стороны передней панели крепятся силовые провода, идущие к корпусу автомобиля и «обратному молотку». Внешний вид на стадии домашней проверки показан на рисунке 18 . Вверху слева расположены индикатор сетевого напряжения La1 и сетевой выключатель S1, а справа – переключатель напряжения импульса S5. Он коммутирует подключение к сети или вывода «А», или вывода «Е» трансформатора.

Рис.18

Внизу находятся разъём для кнопки S2 и выводы вторичной обмотки. Переключатели длительности импульса установлены в самом низу корпуса, под откидной крышкой (рис.19 ).

Все остальные элементы схемы закреплены на днище корпуса и передней панели (рис.20 , рис.21 , рис.22 ). Выглядит не очень аккуратно, но здесь главной задачей было уменьшение длины проводников с целью уменьшения влияния электромагнитных импульсов на электронную часть схемы.

Печатная плата не разводилась – все транзисторы и их «обвязка» припаяны к макетной плате из стеклотекстолита, с фольгой, порезанной на квадратики (видна на рис.22 ).

Выключатель питания S1 — JS608A, допускающий коммутацию 10 А токов («парные» выводы запараллелены). Второго такого выключателя не нашлось и S5 поставили ТП1-2, его выводы тоже запараллелены (если пользоваться им при выключенном сетевом питании, то он может пропускать через себя достаточно большие токи). Переключатели длительности импульса S3 и S4 — ТП1-2.

Кнопка S2 – КМ1-1. Разъем для подключения проводов кнопки — COM (DB-9).

Индикатор La1 — ТН-0.2 в соответствующей установочной фурнитуре.

На рисунках 23 , 24 , 25 показаны фотографии, сделанные при проверке работоспособности споттера – мебельный уголок размерами 20х20х2 мм точечно приваривался к жестяной пластине толщиной 0,8 мм (крепёжная панель от компьютерного корпуса). Разные размеры «пятачков» на рис. 23 и рис.24 – это при разных «варочных» напряжениях (6 В и 7 В). Мебельный уголок в обоих случаях приваривается крепко.

23 и рис.24 – это при разных «варочных» напряжениях (6 В и 7 В). Мебельный уголок в обоих случаях приваривается крепко.

На рис.26 показана обратная сторона пластины и видно, что она прогревается насквозь, краска подгорает и отлетает.

После того, как отдал споттер знакомому, он примерно через неделю позвонил, сказал, что обратный «молоток» сделал, подключил и проверил работу всего аппарата – всё нормально, всё работает. Оказалось, импульсы большой длительности в работе не нужны (т.е. элементы S4,С3,С4,R4 можно не ставить), но есть потребность подключения трансформатора к сети «напрямую». Насколько я понял, это для того, чтобы с помощью угольных электродов можно было прогревать поверхность помятого металла. Сделать подачу питания «напрямую» несложно – поставили переключатель, позволяющий замыкать «силовые» выводы симистора. Немного смущает недостаточно большое суммарное сечение жил во вторичной обмотке (по расчетам надо больше), но раз прошло уже больше двух недель, а хозяин аппарата предупреждён о «слабости обмотки» и не звонит, значит ничего страшного не произошло.

Во время экспериментов со схемой был проверен вариант симистора, собранного из двух тиристоров Т122-20-5-4 (их видно на рисунке 1 на заднем плане). Схема включения показана на рис.27 , диоды VD3 и VD4 — 1N4007.

Литература:

- Горошков Б.И., «Радиоэлектронные устройства», Москва, «Радио и связь», 1984.

- Массовая радиобиблиотека, Я.С. Кублановский, «Тиристорные устройства», М., «Радио и связь», 1987, вып.1104.

Андрей Гольцов, г. Искитим.

Список радиоэлементов

| Обозначение | Тип | Номинал | Количество | Примечание | Магазин | Мой блокнот | |

|---|---|---|---|---|---|---|---|

| К рисунку №6 | |||||||

| VT1, VT2, VT3 | Биполярный транзистор | КТ315Б | 3 | В блокнот | |||

| T1 | Тиристор & Симистор | ТС132-40-12 | 1 | В блокнот | |||

| VD1, VD2 | Диод | КД521Б | 2 | В блокнот | |||

| R1 | Резистор | 1 кОм | 1 | 0,5 Вт | В блокнот | ||

| R2 | Резистор | 330 кОм | 1 | 0,5 Вт | В блокнот | ||

| R3, R4 | Резистор | 15 кОм | 2 | 0,5 Вт | В блокнот | ||

| R5 | Резистор | 300 Ом | 1 | 2 Вт | В блокнот | ||

| R6 | Резистор | 39 Ом | 1 | 2 Вт | В блокнот | ||

| R7 | Резистор | 12 кОм | 1 | 0,5 Вт | В блокнот | ||

| R8 | Резистор | 18 кОм | 1 | 0,5 Вт | |||

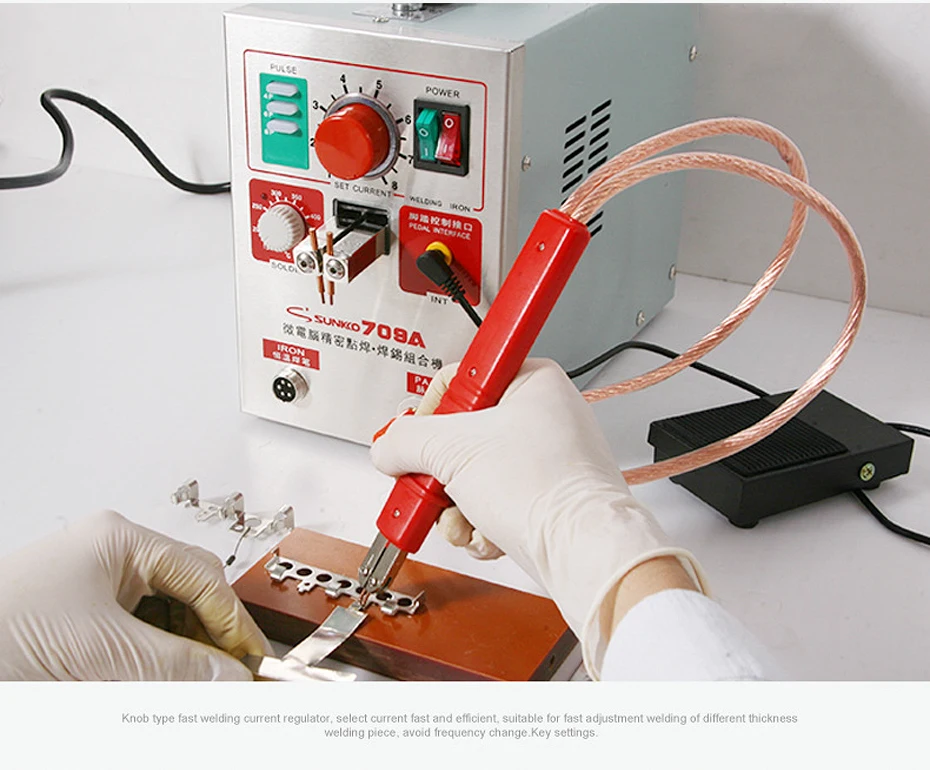

В некоторых случаях вместо пайки выгоднее использовать точечную сварку. К примеру, такой способ может пригодится для ремонта аккумуляторных батарей, состоящих из нескольких аккумуляторов. Пайка вызывает чрезмерный нагрев ячеек, что может привести к выходу их из строя. А вот точечная сварка нагревает элементы не так сильно, поскольку действует относительно непродолжительное время.

К примеру, такой способ может пригодится для ремонта аккумуляторных батарей, состоящих из нескольких аккумуляторов. Пайка вызывает чрезмерный нагрев ячеек, что может привести к выходу их из строя. А вот точечная сварка нагревает элементы не так сильно, поскольку действует относительно непродолжительное время.

Для оптимизации всего процесса в системе используется Arduino Nano. Это управляющий блок, который позволяет эффективно управлять энергоснабжением установки. Таким образом, каждая сварка является оптимальной для конкретного случая, и энергии потребляется столько, сколько необходимо, не больше, и не меньше. Контактными элементами здесь является медный провод, а энергия поступает от обычного автомобильного аккумулятора, или двух, если требуется ток большей силы.

Текущий проект является почти идеальным с точки зрения сложности создания/эффективности работы. Автор проекта показал основные этапы создания системы, выложив все данные на Instructables .

По словам автора, стандартной батареи хватает для точечной сварки двух никелевых полос толщиной в 0. 15 мм. Для более толстых полос металла потребуется две батареи, собранных в схему параллельно. Время импульса сварочного аппарата настраивается, и составляет от 1 до 20 мс. Этого вполне достаточно для сварки никелевых полос, описанных выше.

15 мм. Для более толстых полос металла потребуется две батареи, собранных в схему параллельно. Время импульса сварочного аппарата настраивается, и составляет от 1 до 20 мс. Этого вполне достаточно для сварки никелевых полос, описанных выше.

Плату автор рекомендует делать на заказ у производителя. Стоимость заказа 10 подобных плат — около 20 евро.

В ходе сварки обе руки будут заняты. Как управлять всей системой? Конечно же, при помощи ножного переключателя. Он очень простой.

А вот результат работы:

В некоторых случаях вместо пайки выгоднее использовать точечную сварку. К примеру, такой способ может пригодится для ремонта аккумуляторных батарей, состоящих из нескольких аккумуляторов. Пайка вызывает чрезмерный нагрев ячеек, что может привести к выходу их из строя. А вот точечная сварка нагревает элементы не так сильно, поскольку действует относительно непродолжительное время.

Для оптимизации всего процесса в системе используется Arduino Nano. Это управляющий блок, который позволяет эффективно управлять энергоснабжением установки. Таким образом, каждая сварка является оптимальной для конкретного случая, и энергии потребляется столько, сколько необходимо, не больше, и не меньше. Контактными элементами здесь является медный провод, а энергия поступает от обычного автомобильного аккумулятора, или двух, если требуется ток большей силы.

Это управляющий блок, который позволяет эффективно управлять энергоснабжением установки. Таким образом, каждая сварка является оптимальной для конкретного случая, и энергии потребляется столько, сколько необходимо, не больше, и не меньше. Контактными элементами здесь является медный провод, а энергия поступает от обычного автомобильного аккумулятора, или двух, если требуется ток большей силы.

Текущий проект является почти идеальным с точки зрения сложности создания/эффективности работы. Автор проекта показал основные этапы создания системы, выложив все данные на Instructables .

По словам автора, стандартной батареи хватает для точечной сварки двух никелевых полос толщиной в 0.15 мм. Для более толстых полос металла потребуется две батареи, собранных в схему параллельно. Время импульса сварочного аппарата настраивается, и составляет от 1 до 20 мс. Этого вполне достаточно для сварки никелевых полос, описанных выше.

Плату автор рекомендует делать на заказ у производителя. Стоимость заказа 10 подобных плат — около 20 евро.

Стоимость заказа 10 подобных плат — около 20 евро.

В ходе сварки обе руки будут заняты. Как управлять всей системой? Конечно же, при помощи ножного переключателя. Он очень простой.

А вот результат работы:

Таймер реле времени представляет собой устройство, при помощи которого можно осуществлять регулировку времени воздействия тока, импульса. Таймер реле времени для точечной сварки отмеряет продолжительность воздействия сварочного тока на соединяемые детали, периодичность его возникновения. Это устройство используется для автоматизации сварочных процессов, производства сварочного шва, с целью создания разнообразных конструкций из листового металла. Оно осуществляет управление электрической нагрузкой в соответствии с заданной программой. Программируется реле времени для контактной сварки в строгом соответствии с инструкцией. Этот процесс заключается в установке временных интервалов между определенными действиями, а также времени действия сварочного тока.

Принцип работы

Данное реле времени для точечной сварки сможет осуществлять включение и выключение устройства в заданном режиме с определенной периодичностью на постоянной основе. Если говорить попроще, то оно осуществляет смыкание и размыкание контактов. При помощи датчика поворота производится настройка промежутков времени в минутах и секундах по истечению, которого необходимо включить или отключить сварку.

Дисплей служит для отображения информации о текущем времени включения, периоде воздействия на метал сварочного аппарата, количестве минут и секунд до включения или выключения.

Виды таймеров для точечной сварки

На рынке можно найти таймеры с цифровым или аналоговым программированным. Используемые в них реле бывают разных типов, но самыми распространенными и недорогими являются электронные устройства. Их принцип работы основан на специальной программе, которая записана на микроконтроллере. С его помощью можно осуществлять регулировку времени задержки или включения.

В настоящее время можно приобрести реле времени:

- с выдержкой на отключение;

- с задержкой на включение;

- настроенное на установленное время после подачи напряжения;

- настроенное на установленное время после подачи импульса;

- тактовый генератор.

Комплектующее для создания реле времени

Чтобы создать таймер реле времени для точечной сварки понадобятся такие детали:

- плата Arduino Uno для осуществления программирования;

- плата прототипирования или Sensor shield – обеспечивает облегчение соединения, установленных датчиков с платой;

- провода по типу мама-мама;

- дисплей, на котором могут отображаться минимум две строки с 16 символов в ряду;

- реле, осуществляющее переключение нагрузки;

- датчик угла поворота, оснащенный кнопкой;

- блок питания для обеспечения снабжения устройства электрическим током (при проведении испытаний можно запитать его через USB кабель).

Особенности создания таймера реле времени для точечной сварки на плате arduino

Для его изготовления необходимо четко следовать схеме.

При этом часто применяемую плату arduino uno лучше будет заменить на arduino pro mini так как она имеет существенно меньший размер, стоит дешевле и при этом значительно легче осуществить припайку проводов.

После сбора всех составных частей таймера для контактной сварки на ардуино нужно припаять провода, которые соединяют плату с остальными элементами этого устройства. Все элементы необходимо очистить от налета и ржавчины. Это существенно повысит время эксплуатации таймера реле.

Нужно подобрать подходящий корпус и собрать все элементы в нем. Он обеспечит устройству приличный внешний вид, защиту от случайных ударов и механических воздействий.

На завершение необходимо осуществить монтаж включателя. Он понадобится, если хозяин сварки решит на продолжительное время оставить ее без присмотра, чтобы не допустить возгорания, повреждения имущества в случае возникновения чрезвычайных ситуаций. С его помощью покидая помещение, любой пользователь сможет без особых усилий отключить устройство.

«Обратите внимание!

Таймер для контактной сварки на 561 является более продвинутым устройством, так как создан на новом современном микроконтроллере. Он позволяет более точно отмерять время, устанавливать периодичность включения и выключения устройства.»

Таймер для контактной сварки на 555 не такой совершенный и имеет урезанный функционал. Но нередко используется для создания таких устройств, так как является более дешевым.

Чтобы лучше понять, как создать сварочный аппарат стоит связаться с сотрудниками компании. Кроме этого, предлагаем рассмотреть схему создания этого устройства. Она поможет понять принцип функционирования аппарата, что и куда необходимо припаять.

Заключение

Таймер для точечной сварки на ардуино является точным и качественным устройством, которое при должных эксплуатациях, прослужит долгие годы. Он является достаточно простым устройством, поэтому без труда может быть смонтирован на любой сварке. Кроме этого, таймер точечной сварки легок в уходе. Он работает даже в лютый мороз, на него практически никак не влияют негативные проявления природной среды.

Он работает даже в лютый мороз, на него практически никак не влияют негативные проявления природной среды.

Собрать устройство можно своими руками или обратится к профессионалам. Последний вариант более предпочтителен, так как гарантированно обеспечивает конечный результат. Компания проведет тестирование элементов устройства, выявит неполадки, устранит их, восстановив, таким образом, его работоспособность.

Как сделать точечную сварку в домашних условиях

Полезные приспособления /08-июн,2018,23;46 / 7818В гараже и домашней мастерской, в домашнем хозяйстве часто приходится пользоваться сваркой. Один из видов – точечная сварка, с ее помощью детали соединяются между собой в одной или нескольких точках. Такой сварочный аппарат, собранный своими руками, обойдется значительно дешевле, чем аналогичное заводское устройство.

Аппарат точечной сварки своими руками

В домашних условиях проще изготовить аппарат точечной сварки, где не регулируется сила тока, а для управления меняется длительность электрического импульса.

Это делается при помощи выключателя или реле времени.

Это делается при помощи выключателя или реле времени.Самодельную точечную контактную сварку изготовить довольно просто. Ее основным узлом – сварочным трансформатором – может послужить трансформатор от старой микроволновки, телевизора, ЛАТРа, инвертора, другой техники. При этом обмотки в подходящем трансформаторе будут перематываться исходя из нужного напряжения и сварочного тока на его выходе.

Здесь может быть использована готовая схема управления или специально разработанная. Подбор всех остальных комплектующих, в том числе для контактно-сварочного механизма, проводится в соответствии с мощностью и параметрами сварочного трансформатора. Для определения контактно-сварочного механизма ориентируются на вид сварочных работ, которые планируется проводить с этим аппаратом по той или иной известной схеме. Часто используют вариант сварочных клещей.

Поэтапный фотоотчет по изготовлению точечной сварки

Так выглядит схема нашего точечного сварочного аппарата.

Общий вид.

Корпус раньше принадлежал ламповому усилителю ТУ 100.

Корпус раньше принадлежал ламповому усилителю ТУ 100.Крупный план.

Вид клещей.

Так расположен управляющий трансформатор.

С левой стороны – симистор.

Кнопка включения на ручке. Для изготовления ручек взяты два стержня от масляного включателя.

Иногда приходится работать в труднодоступных местах – для этих случаев изготовлен пистолет с кнопкой включения, и бронзовый стержень, он подставляется внизу в виде второго электрода.

Это устройство автор собрал еще в 80-е годы, и оно сейчас так же работает. Это аппарат с трансформатором 2 КВт. Первичка была намотана Cu 2.44 мм, сколько витков – трудно вспомнить, однако он рассчитывался в качестве трансформатора напряжения с жесткими характеристиками. Со вторичкой Cu, с двумя проводами, 120 квадрат, 3 витка. Для управления в первом варианте использовано реле времени, но со временем более удобным оказалось управление ручным способом.

Аппарат для точечной сварки на базе Arduino.

Сварочный инвертор своими руками Контроллер точечной сварки споттер на ардуино