схема и описание, как сделать своими руками

Содержание:

- Что это такое

- Особенности

- Принцип

- Разновидности

- Как собрать сварное оборудование

- Интересное видео

На сегодняшний день разработано множество способов сваривания разных видов металла, в результате которых можно получить прочный и ровный шов. К одному из таких относят конденсаторный сварочный процесс. Он приобрел популярность в прошлом веке, относится к разновидности контактной сварки.

Конденсаторная сварка пользуется высокой популярностью в промышленности, также его часто применяют в бытовых условиях. При помощи него можно производить сваривание мелких деталей, которые выполнены из алюминия, меди. Но все же перед тем как приступать к выполнению этой технологии стоит рассмотреть важные особенности и характеристики.

Что это такое

В настоящее время часто применяется на предприятиях для сваривания разных металлических элементов небольшого размера. В связи с тем, что она имеет простую технологию к ней прибегают умельцы в бытовых условиях.

Зачастую этот метод сваривания применяется в ремонтных цехах, где производятся и ремонтируются кузовные части транспортных средств. При конденсаторном сваривании во время создания шва не происходит прожигания и деформирования тонких стенок листов металлических заготовок. В последующий период деталям не потребуется дополнительное рихтование.

Конденсаторная точечная сварка используется в радиоэлектронике для соединения элементов, которые невозможно запаять при помощи обычных флюсов.

Эта технология нашла применение на заводах по изготовлению шкафов коммуникационного типа. Также этот метод задействуют при производстве:

- приборов, которые применяются в лабораториях;

- элементов медицинского оборудования;

- компонентов оборудования, которое применяется в пищевой промышленности.

Особенности

Конденсаторная сварка своими руками позволяет осуществлять сваривание изделий из цветных металлов в домашних условиях. Это связано с ее легкой технологией и простым проведением. А в производстве данный способ является просто необходимым условием при ремонте и изготовлении важных конструкций, оборудования.

Востребованность конденсаторного сварочного процесса связана со следующими положительными особенностями:

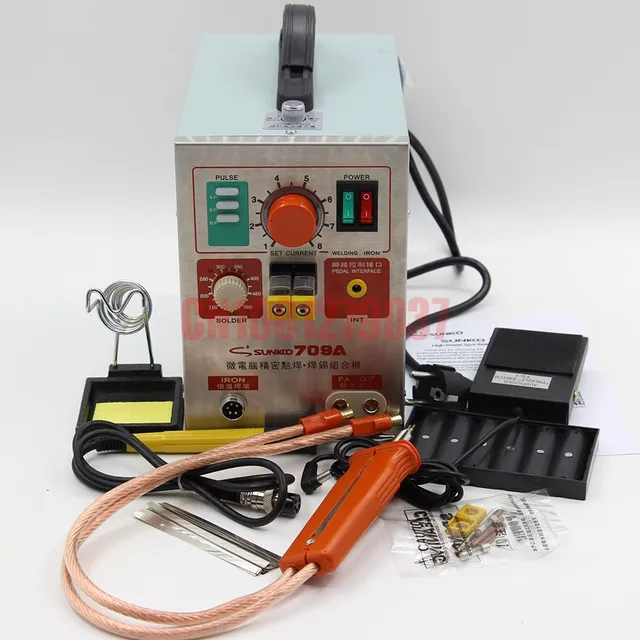

- аппарат конденсаторной сварки обладает простой конструкцией, поэтому при желании его можно собрать самостоятельно;

- точечный сварочный процесс отличается низкой энергоемкостью и небольшими нагрузками, оказываемыми на электросеть;

- этот метод сваривания имеет высокую производительность;

- во время сварки снижается термическое воздействие на соединяемые поверхности.

Благодаря этому можно соединять небольшие металлические элементы;

Благодаря этому можно соединять небольшие металлические элементы; - этот метод может работать с конструкциями, у которых очень тонкие стенки. А вот при проведении других сварок они сильно деформируются.

Стоит отметить! Главное достоинство конденсаторного сварного процесса состоит в простоте его проведения. Качественные и прочные швы смогут выполнить даже неопытные сварщики.

В основе схемы конденсаторной сварки лежит изменение энергии электрических зарядов, которые скапливаются на конденсаторах, в состояние тепловой энергии. Когда электроды соприкасаются, возникает разряд, и все это приводит к образованию электрической дуги краткого действия. Благодаря выделяемому теплу металлические кромки расплавляются, и в результате образуется сварной шов.

При проведении конденсаторного сварочного процесса наблюдается подача тока на область сварного электрода. Они имеет вид кратковременного импульса с высоким показателем мощности. Он образуется за счет установки в сварочные приборы конденсаторов с большим объемом емкости.

Все эти особенности конденсаторного сварочного процесса позволяют сварщику добиться следующих положительных условий:

- на термическое нагревание изделий из металла требуется гораздо меньше времени. Это представляет особую ценность для производителей электронных деталей;

- ток, который применяется для соединения элементов, имеет высокую мощность. Именно за счет этого свойства швы получаются прочными и ровными.

Принцип

Самодельная конденсаторная сварка является востребованной технологией, которая позволяет быстро проводить соединение разных небольших деталей в домашних условиях. Она имеет простое проведение, поэтому ее могут применять даже новички и специалисты среднего класса.

Работа точечной сварки из конденсаторов основывается на следующих особенностях:

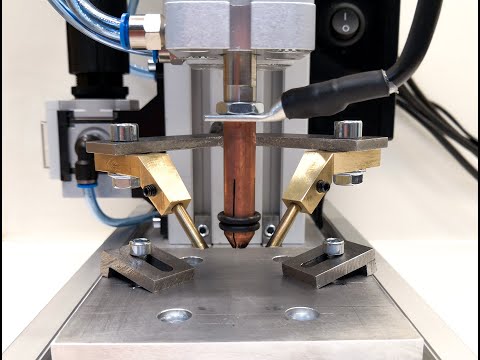

- При сварке заготовки зажимаются при помощи двух электродов, на которые поступает кратковременный ток.

- Затем между ними образуется дуга, она прогревает металл, что приводит к его расплавлению.

- Сварочный импульс начинает действовать через 0,1 секунды. Он образует общее ядро расплавки для всех элементов заготовок, которые свариваются.

- Даже после того, как перестает действовать импульс, детали дальше сжимаются от давления.

- В итоге образуется прочный и ровный шов.

Разновидности

Всего выделяют несколько типов конденсаторной сварки. Каждый из них имеет определенные особенности и позволяет выполнять некоторые важные задачи. Перед тем как приступать стоит рассмотреть основные нюансы каждого метода.

Точечная

Точечная сварка на конденсаторах осуществляется по принципу контактной технологии. Во время ее проведения создается короткий импульс тока, который быстро расплавляет металл и сваривает элементы.

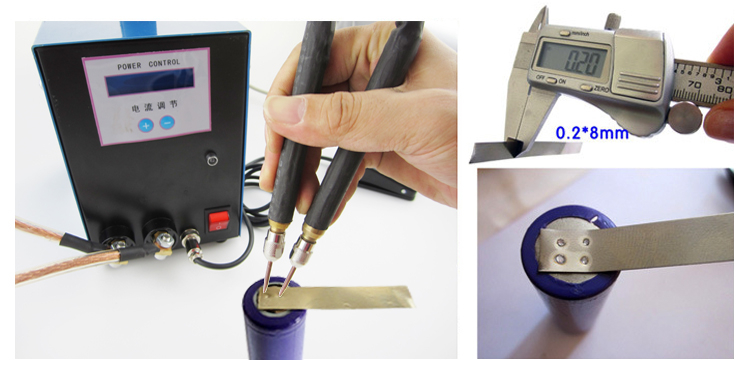

Эта разновидность сварки считается популярной. Ее применяют во многих отраслях производства. Конденсаторная точечная сварка может проводиться в бытовых условиях своими руками. При помощи этого способа можно сварить компоненты с разным показателем толщины.

Роликовая

Роликовый конденсаторный сварочный процесс производится по тому же принципу, что и точечная технология, но готовые «точки» частично перекрываются между собой. Соединение обладает герметичной структурой, через него не проходит влага и частички пыли.

Обратите внимание! Роликовая сварка с использованием конденсаторов применяется в промышленности. Но особенно часто к ней прибегают при производстве изделий вакуумного и мембранного типа.

Ударная

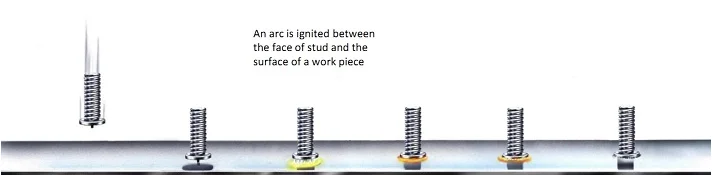

Ударно-конденсаторная сварка осуществляет сваривание отдельных металлических компонентов, которые формируют цельную конструкцию. Электричество поступает к месту сваривания, оно имеет вид кратковременного удара. Данная технология уменьшает длительность сварных операций до 1,5 м/с.

Как собрать сварное оборудование

Совсем не обязательно приобретать дорогое оборудование его можно сделать своими руками. Если соблюдать все правила и нюансы, то готовая самодельная контактная сварка на конденсаторах выйдет ничем не хуже оригинала, но это позволит существенно сэкономить финансы.

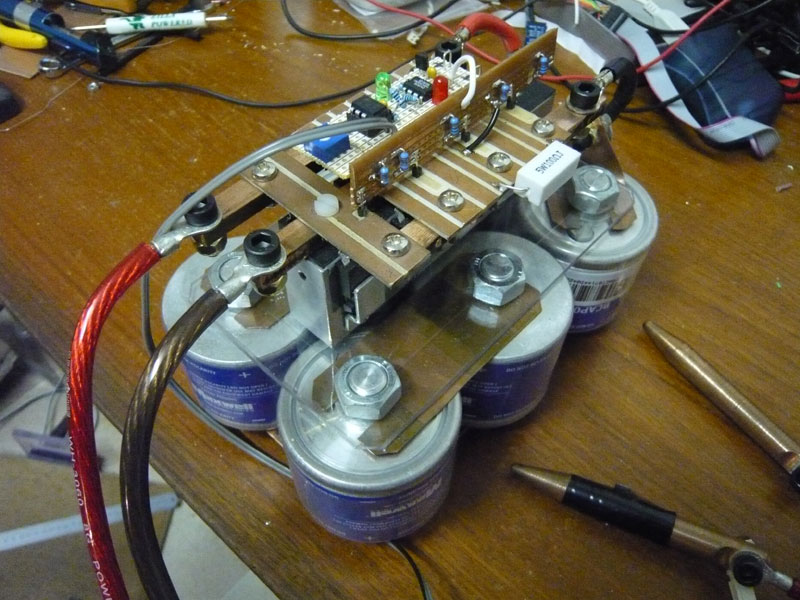

Чтобы сделать конденсаторный сварочный аппарат своими руками стоит подготовить следующие компоненты:

- трансформатор на 220 вольт. Устройство должно иметь мощность 5-20 Вт, а показатель выходного напряжения должен составлять 5В;

- диодные компоненты выпрямительного типа с прямым током — 4 штуки. Показатель мощности — не меньше 300 мА;

- тиристор. В качестве аналога подойдет прибор Т142-80-16, КУ 202 и похожие устройства;

- конденсаторы электролитические;

- резистор переменного типа на 100 Ом;

- трансформатор с мощностью 1000 Вт. Подходящим вариантом будет устройство от микроволновок;

- электроды;

- провод из меди с сечением не меньше 35 мм.кв. — 1 метр;

- переключательные компоненты, предохранители, корпус по желанию.

Чтобы сделать конденсаторную сварку своими руками потребуется схема и описание процесса. Ниже на картинке изображена схема конденсаторного сварочного аппарата, которая потребуется при его сборке.

Главное все собирать четко по схеме. Если все будет выполнено правильно, а все детали будут исправными, то проблем с работоспособностью самодельного сварного оборудования возникнуть не должно. Но все же трудности могут возникнуть с трансформатором. Как было указано выше, можно использовать прибор от микроволновки, его можно недорого купить на рынке с использованными элементами.

В этом деле может потребоваться схема конденсаторной сварки ударного типа от Aka Kasyan.

Однако перед тем как устанавливать, трансформатор переделывается:

- Обязательно удаляются магнитные шунты, убирается вторичная обмотка.

- На свободную область место наматывается 2-5 витков вторичной обмотки. Для этих целей применяется толстый провод из меди.

- При настройке число витков меняется.

Особенности сборки

Схема конденсаторной сварки, собранной своими руками требует соблюдения важных принципов. Важно чтобы все было выполнено строго по алгоритму, только так можно получить качественное и исправное оборудование.

Особенности сборки и работы прибора:

- На начальном этапе сварочные разряды тока должны поступать на область первичной обмотки трансформаторной катушки. Также они должны доходить до диодного моста.

- После на мост поступает сигнал от тиристора. Но перед этим данный элемент необходимо подключить к кнопке, которая подает импульс.

- Чтобы происходило скапливание сварочных импульсов, конденсаторные элементы встраиваются в цепь тиристора. Одновременно с этим конденсатор подключается к диодному мосту и к области первичной обмотки трансформатора.

- Во время включения самодельного оборудования с конденсаторами происходит накапливание электричества, исходящего из розетки. После этого нужно нажать на кнопку, а накопленное электричество в это время передвигается через резистор и тиристор, оно образует импульс.

- После импульс переходит на электрод. Как раз в этот момент требуется остановить подачу электричества к сварному прибору.

Это простая схема конденсаторной точечной сварки своими руками. При желании ее можно улучшить, модернизировать новыми и современными элементами. Но для бытовых условий вполне сойдет простое оборудование. При помощи него можно варить разные небольшие элементы из металла. При этом шов будет очень прочным и ровным.

При желании ее можно улучшить, модернизировать новыми и современными элементами. Но для бытовых условий вполне сойдет простое оборудование. При помощи него можно варить разные небольшие элементы из металла. При этом шов будет очень прочным и ровным.

Если вы решили сделать конденсаторную точечную сварку своими руками, то предварительно рассмотрите ее важные особенности и нюансы. Несмотря на то, что данная технология считается простой, она имеет важные принципы и правила, которые нужно учитывать при ее проведении. Не стоит забывать про принципы, виды и отличительные качества. Также, перед тем как приступать к сооружению самодельного аппарата для сварки, стоит подготовить необходимые элементы.

Интересное видео

Конденсаторная сварка

Технология сварки, основывающаяся на запасенной энергии конденсаторов, называется конденсаторная сварка. Она составляет отдельную группу среди контактных технологий создания прочных соединительных швов. Отличительным аспектом конденсаторной разновидности считается постепенное запитывание оборудования токами специализированной конденсаторной батареи. Время сваривания этим способом ограничивается тысячными частями секунды.

Она составляет отдельную группу среди контактных технологий создания прочных соединительных швов. Отличительным аспектом конденсаторной разновидности считается постепенное запитывание оборудования токами специализированной конденсаторной батареи. Время сваривания этим способом ограничивается тысячными частями секунды.

Распространенной сферой использования считается микроэлектроника, где требуется спаивание мельчайших микросхем и надежность проведения микроимпульсов.

Отличительные нюансы конденсаторного соединения заготовок

Сущность процесса сварки при помощи конденсаторных агрегатов заключается в выдаче кратчайших точечных воздействий, осуществляемых благодаря электроэнергии. Аккумулированная энергия при соприкосновении с предполагаемым местом соединения разряжается на заготовку, тем самым провоцируя сварочный процесс.

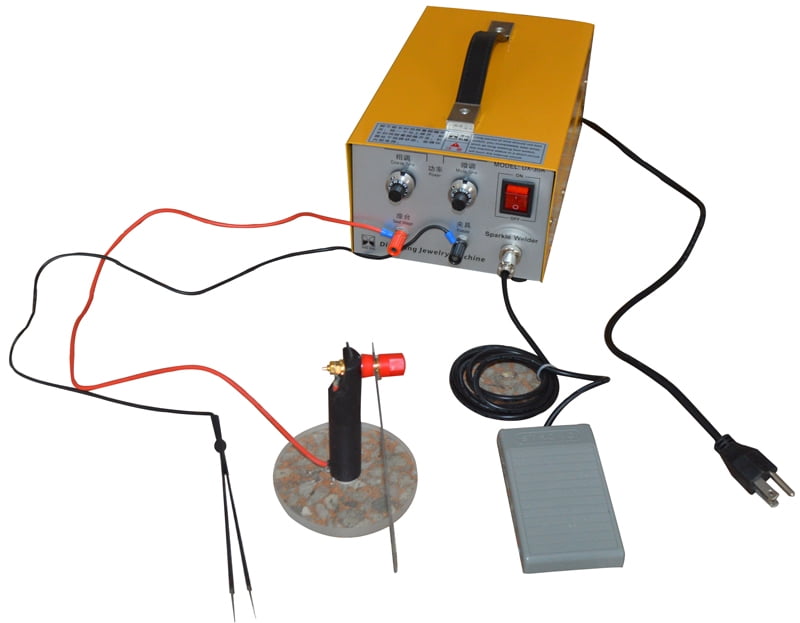

Конденсаторная сварка и схема разрядки подразделяется на два основных направления:

- Сварка с разрядкой непосредственно на имеющуюся заготовку.

- Альтернативный вариант с переходом импульсной энергии на обмотку.

Первый тип сварочных работ активно применяется для создания стыковых соединений тончайших стержней либо проволок. Причем метод поддерживает функциональность с разнородными по составам заготовками.

Схемой второго способа разрядки предусмотрено создание шовных соединений либо организацию точечных сварных процессов.

Главным отличительным свойством конденсаторного типа варки деталей считается экологичность этого процесса. Стандартное оборудование для выполнения подобных работ функционирует на высоком токе, что позволяет при относительно небольших импульсных затратах получать достаточно крепкие шовные соединения. Влияния на окружающую среду практически не возникает из-за минимальных затрат времени на работу.

Преимущества сварки

Каждая разновидность сварочных работ обладает собственными отличительными преимуществами, рассматривая конденсаторную сварку, выделяют следующие положительные характеристики:

- Скорость сварки весьма высокая.

Получение конечного результата осуществляется за тысячные составляющие секунды.

Получение конечного результата осуществляется за тысячные составляющие секунды. - Минимальные энергетические затраты. Из-за точечного характера работы потребление энергии значительно снижается.

- Аккуратный результат. Лицевая сторона заготовки не подвергается видимым воздействиям и изменениям, что позволяет сохранить первозданный вид главной стороны и расширить функциональность детали.

- Поддерживается возможность соединения тончайших листовых заготовок.

- Простое выполнение всех работ. Покорить устройство конденсаторного типа под силу даже начинающему сварщику или любителю. Положительным аспектом выступает также необходимость работы исключительно с одной стороной заготовки.

- Экологическая составляющая. Благодаря минимальным активным промежуткам, за которые осуществляется соединение деталей, воздействие на среду сводится к минимуму.

Скоростная конденсаторная сварка своими руками по точечному принципу не деформирует металлические края заготовок, также не оказывает расплавляющего воздействия на них. Отличные результаты демонстрирует ударный метод конденсаторной сварки. Он применяется для скрепления цветных металлических заготовок со сплавами, имеющими похожую молекулярную основу. Итогом становится эстетический и одновременно надежный шов при низких временных затратах. Ударно конденсаторная сварка является перспективным методом работы с металлическими деталями, состоящими из цветных сплавов.

Отличные результаты демонстрирует ударный метод конденсаторной сварки. Он применяется для скрепления цветных металлических заготовок со сплавами, имеющими похожую молекулярную основу. Итогом становится эстетический и одновременно надежный шов при низких временных затратах. Ударно конденсаторная сварка является перспективным методом работы с металлическими деталями, состоящими из цветных сплавов.

Сфера применения

При перечисленных положительных аспектах этой технологии неудивителен факт широкого распространения метода конденсаторной сварки в различных сферах промышленности. Благодаря этому методу создания прочных соединений изготавливаются:

- Медицинское инновационное оборудование и передовые пищевые агрегаты.

- Корпуса различной электронной аппаратуры.

- Уникальные стеклянные сооружения и специализированные каркасы для конструкций из металлов.

Большое распространение конденсаторная точечная сварка получила среди частного строительства зданий. В промышленном использовании эта технология активно применяется для создания нестандартных каркасов значимых построек. Также невозможно обойтись без конденсаторного соединения при прокладке коммуникаций инженерного назначения, обустройства вентиляционных систем, соединения листовых металлических деталей.

В промышленном использовании эта технология активно применяется для создания нестандартных каркасов значимых построек. Также невозможно обойтись без конденсаторного соединения при прокладке коммуникаций инженерного назначения, обустройства вентиляционных систем, соединения листовых металлических деталей.

Благодаря отличительным нюансам эту технологию применяют не только профессиональные сварщики, но также любители этого дела.

Сварочное оборудование

При точечном соединении заготовок применяется специальный аппарат конденсаторной сварки. Принцип работы этого устройства основывается на последовательном запасании энергии посредствам накопителя (конденсатора) и дальнейшей ее импульсной передаче на заготовку либо обмотку.

Возможность сварки в точечном конденсаторном режиме обеспечивает выпрямитель, задача которого сводиться к последовательной зарядке конденсаторных батарейных элементов. Накопленные энергетические импульсы моментально преобразуются в энергию тепла, благодаря которой и происходит спаивание деталей.

Для машины конденсаторной сварки характерны:

- Низкая потребляемая мощность. Благодаря непостоянству использования накопленных зарядов, больших электрических затрат удается избегать даже при крупных производственных работах.

- Высокая работоспособность. Система функционирует в автоматическом режиме, а поскольку скорость каждого отдельного соединения деталей практически мгновенная, то автоматизация существенно ускоряет достижение результата.

- Внедрение специализированного программного обеспечения. При создании на производстве постоянства начальных условий процесса, возможно, добиться выполнения всех сварочных операций с филигранной точностью и на автоматизме.

Конденсаторная сварка металлов малых толщин: разновидности процесса, технологии

Главная » Обработка металла » Сварка

Сварка

Автор perminoviv На чтение 4 мин Просмотров 213 Опубликовано

Среди всех существующих разновидностей сварочных процессов особое место занимает конденсаторная сварка. Этот способ соединения металлических деталей появился в 30-х годах прошлого столетия. Метод относится к контактной сварке, являясь ее отдельным видом. Используется этот прием широко во время обработки малых и микроскопических деталей при изготовлении электротехники и разных аппаратов.

Содержание

- Технология сварочной операции

- Разновидности процесса

- Особенности применения

- Преимущества и недостатки

- Процесс сварочных работ

Технология сварочной операции

Конденсаторная сварка металлов малых толщин проводится в соответствии с ГОСТ 15878-79. Основой процесса является принцип соединения изделий при использовании накопленного разряда на блоке конденсаторов. Именно за счет его выполняется сочленение деталей, когда происходит соприкосновение электродов. При их контакте на поверхностях изделий формируется кратковременная электродуга. В результате происходит расплавление металла.

В результате происходит расплавление металла.

Сварка конденсаторного типа осуществляется за счет запасенной энергии. Она накапливается в батареях, заряжающихся от источника постоянного напряжения (выпрямителя). Энергия преобразуется в тепло, когда происходит разряд. Его выделение при протекании тока происходит между соединяющимися заготовками. Именно поэтому конденсаторная сварка — это один из видов контактного сварочного процесса. Длительность каждой операций составляет минимальный промежуток времени. Он может равняться тысячным долям секунды.

Разновидности процесса

Конденсаторное сочленение металлов выполняется трансформаторными и бестрансформаторными устройствами. В аппаратах, относящихся к первому типу, заряд уходит из конденсаторов, проходя по 1-й обмотке устройства. Когда катушка повторно наматывается, тогда он уже появляется между электродами, находящимися в сжатом состоянии. Благодаря такому режиму, характеризующемуся беспрерывностью и высокой скоростью, не происходит накаливание металла. Трансформаторные аппараты воздействуют на металлические поверхности свариваемых изделий посредством щадящего режима. Поэтому изделия не деформируются.

Трансформаторные аппараты воздействуют на металлические поверхности свариваемых изделий посредством щадящего режима. Поэтому изделия не деформируются.

Конденсатор при бестрансформаторном сочленении подключается через заготовки. Поддающийся импульс нагревает зону, в которой происходит соединение деталей. В результате сочленение осуществляется при действии усадочной силы.

На разновидность конденсаторной сварки также влияют особенности образования шва:

- точечный процесс;

- шовный способ;

- стыковой метод.

Каждый из видов используется при выполнении определенных работ. На тип конденсаторной сварки также влияют особенности технологического процесса:

- Контактный тип. Разряд энергии из накопительной емкости происходит на плотно соединенных деталях. В месте, где осуществляется прижим электродов, появляется дуга максимум в течение 3 мс и возникает электроток, сила которого составляет 10000-15000 А.

- Ударный тип. Такая сварка отличается разрядом, происходящим при кратковременном ударе электродного стержня о деталь.

Дуга возникает в течение 1,5 мс. Благодаря минимальному времени увеличивает качество выполненной работы и уменьшается термическое воздействие на соседние участки металла.

Дуга возникает в течение 1,5 мс. Благодаря минимальному времени увеличивает качество выполненной работы и уменьшается термическое воздействие на соседние участки металла. - Точечный тип, характеризующийся продолжительным разрядом, длящимся 10-100 мс. Сварка заготовок осуществляется на небольшой площади.

Совет! При помощи конденсаторной сварки удастся соединить цветные сплавы с минимальной толщиной. Сваривать также можно разнородные металлы, так как происходит большое скопление энергии на маленьком участке.

Особенности применения

Сварочный процесс посредством аккумулированной энергии рекомендуется выполнять для соединения тонких стержней или проволоки, имеющей разную толщину.

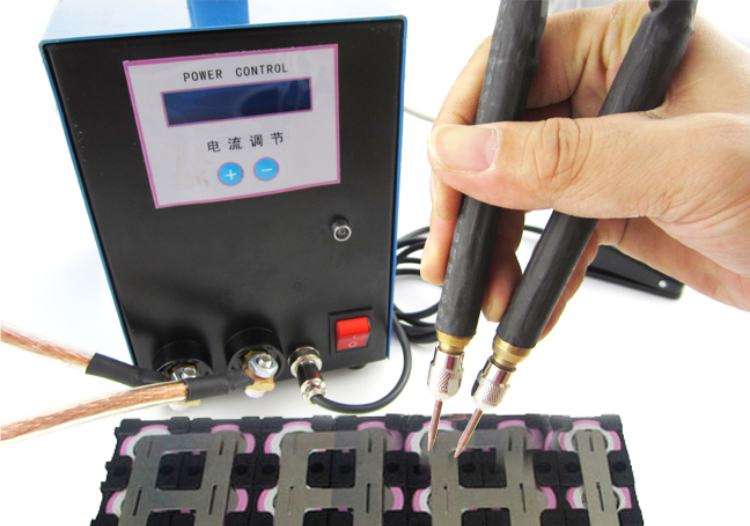

Точечный способ конденсаторной сварки применяется при создании приборов и изготовлении электротехники. Этот тип сочленения подходит для соединения толстых заготовок с тонкими деталями.

В промышленности с помощью точечного сварочного метода осуществляются следующие работы:

- крепление болтов, крючкообразных элементов, шпилек разного диаметра и так далее;

- соединение элементов часовых механизмов, кино- и фототехники;

- сварка различных сплавов;

- производство световой и оптической аппаратуры.

Шовный способ, являющийся роликовой сваркой, применяется для сочленения электронных приборов вакуумного типа с мембранами. Метод позволяет получить герметичный шов, отличающийся сплошной структурой. Этого достичь удается за счет производства соединения с перекрытием.

К достоинствам технологии относятся следующие преимущества:

- В автоматизированных цехах конденсаторная сварка позволяет выполнять до 600 точечных соединений в одну минуту.

- Высокая точность сочленения заготовок при многочисленных повторениях.

- Большая долговечность аппаратов.

- Возможность соединять разнородные металлы.

- Минимальное выделение теплоты, вследствие чего отсутствует необходимость использования охлаждающих жидкостей.

- Не требуется применять сварочную проволоку и электродные стержни.

Несмотря на существенные достоинства, сварочные операцию за счет аккумулированной энергии имеют ограничения. Их невозможно использовать повсеместно, так как процесс отличается кратковременной мощностью. Существует также ограничение по габаритам сечения соединяемых заготовок. Еще при работах появляется импульсная нагрузка, создающая помехи в сети.

Существует также ограничение по габаритам сечения соединяемых заготовок. Еще при работах появляется импульсная нагрузка, создающая помехи в сети.

Процесс сварочных работ

Операция по сочинению двух металлических деталей выполняется в следующей последовательности:

- Вначале осуществляется подготовка элементов. Они очищаются от любых загрязнений.

- Изделия располагаются в необходимом положении непосредственно между двумя электродами.

- Нажимается пусковая кнопка. В результате к контактным элементам поступает импульс.

- После прекращения электрического воздействия электроды раздвигаются.

- При необходимости процесс повторяется нужное количество раз.

Совет! Габариты сварочного места на 2-х деталях обязаны превышать минимальную толщину сочленяемых заготовок в 2-3 раза.

Конденсаторная сварка металлов широко используется на промышленных объектах и в бытовых условиях. Этот способ сочленения заготовок не требует от сварщика особой квалификации. Многие такие процессы сегодня максимально автоматизированы. С помощью конденсаторного сварочного метода массово выполняются монтажные работы и потому, что он отличается экономичным потреблением электричества и высокой производительностью.

Многие такие процессы сегодня максимально автоматизированы. С помощью конденсаторного сварочного метода массово выполняются монтажные работы и потому, что он отличается экономичным потреблением электричества и высокой производительностью.

Оборудование для конденсаторной сварки

Содержание страницы

- Сварочные машины для конденсаторной сварки

- Аппараты для конденсаторной сварки

Особенности конденсаторной сварки. Конденсаторная сварка является одной из разновидностей сварки запасенной энергией. К ним относятся:

- конденсаторная сварка;

- электромагнитная сварка;

- инерционная сварка;

- аккумуляторная сварка.

Накопление энергии происходит в батарее конденсаторов, в магнитном поле специального сварочного трансформатора, во вращающихся частях генератора или в аккумуляторной батарее соответственно

Наиболее широкое промышленное применение получила конденсаторная сварка — технологический процесс, при котором неразъемное соединение металлических заготовок осуществляется за счет выделения теплоты в месте контакта от протекающего тока при разряде конденсаторов и сопутствующем сжатии зоны сварного соединения. Из зоны сварки с помощью сжимающего усилия удаляются оксидные пленки, грязь, различные включения, устраняются неровности, после чего возникают межатомные связи между свариваемыми чистыми поверхностями

Из зоны сварки с помощью сжимающего усилия удаляются оксидные пленки, грязь, различные включения, устраняются неровности, после чего возникают межатомные связи между свариваемыми чистыми поверхностями

Существует два вида конденсаторной сварки:

1. Бестрансформаторная сварка (рис. 1, а). Конденсатор подключен непосредственно к свариваемым заготовкам . Разряд конденсатора происходит в момент удара заготовки 3 по заготовке 4 и оплавляет торцы заготовок, которые свариваются под действием усилия осадки. В данном случае могут действовать две схемы зарядки конденсаторов:

- конденсаторы емкостью до 1000 мкФ заряжаются на напряжение до 1000 В с помощью повышающего трансформатора, сварочный ток от 10 до 100 А, время сварки менее 0,005 с. Сварка ударно-стыковая выполняется на специальных автоматах без участия человека из-за опасного высокого напряжения;

- конденсаторы емкостью от 40 000 до 400 000 мкФ заряжаются на низкое напряжение до 60 В с помощью понижающего трансформатора, сварочный ток от 1000 до 2000 А, время сварки от 0,1 до 0,6 с .

Рис. 1. Схемы конденсаторной сварки: а — бестрансформаторная с разрядом на изделие; б — с разрядом на первичную обмотку трансформатора; 1 — пружина; 2 — защелка; 3 и 4 — заготовки; С — конденсатор; В — выпрямитель; Т — трансформатор

2. Трансформаторная сварка (рис . 1, б). Конденсаторы разрежаются на первичную обмотку сварочного трансформатора, во вторичной цепи которого находятся предварительно сжатые между электродами заготовки . При левом положении переключателя П конденсатор заряжается . В правом положении переключателя происходит разряд конденсаторов на первичную обмотку сварочного трансформатора Во вторичной обмотке трансформатора индуцируется ЭДС, которая определяет значение тока в сварочной цепи. Усилие сжатия заготовок составляет 20. . .200 Н и выбирается в соответствии со свойствами материала и толщиной свариваемых заготовок

Сварочный процесс полностью автоматизирован Для работы с аппаратами конденсаторной сварки не требуется специальной квалификации

Бестрансформаторная сварка используется в основном для стыковой сварки, трансформаторная — для точечной и шовной. Конденсаторная сварка позволяет приваривать крепежные элементы к тонколистовому металлу толщиной от 0,5 мм без видимых повреждений с обратной стороны листа без защитного газа или защитных керамических колец, применяемых при дуговой сварке Конденсаторная сварка особенно эффективна при соединении деталей из однородных металлов: сталей различных классов, листовых заготовок из латуней, бронзы, тугоплавких металлов, никеля, титановых, алюминиевых сплавов толщиной от 0,001 до 2 мм и стержневых заготовок сечением до 20 мм, а также для приваривания тонких пластин к более толстым, сварки разнородных металлов, например константана и низкоуглеродистой стали, константана и нержавеющей стали, латуни и нихрома, бронзы и серебра и др

Конденсаторная сварка позволяет приваривать крепежные элементы к тонколистовому металлу толщиной от 0,5 мм без видимых повреждений с обратной стороны листа без защитного газа или защитных керамических колец, применяемых при дуговой сварке Конденсаторная сварка особенно эффективна при соединении деталей из однородных металлов: сталей различных классов, листовых заготовок из латуней, бронзы, тугоплавких металлов, никеля, титановых, алюминиевых сплавов толщиной от 0,001 до 2 мм и стержневых заготовок сечением до 20 мм, а также для приваривания тонких пластин к более толстым, сварки разнородных металлов, например константана и низкоуглеродистой стали, константана и нержавеющей стали, латуни и нихрома, бронзы и серебра и др

Трансформаторная микросварка характеризуется следующими параметрами: емкость конденсаторов — до 1000 мкФ, напряжение зарядки — до 1000 В, сварочный ток — до 6000 А, время сварки — до 0,001 с . При трансформаторной сварке относительно крупных заготовок емкость конденсаторов — до 100 000 мкФ, напряжение зарядки — до 450 В, сварочный ток — 60 000 А, время сварки — до 0,01 с .

Бестрансформаторный способ применяется для стыковой сварки нитей накала, спиралей (диаметром менее 1 мм), для соединения термопар, в часовой промышленности и для сварки перьев авторучек (приварка шариков из твердого сплава к остову из нержавеющей стали).

Трансформаторную конденсаторную сварку применяют при изготовлении сильфонов, мембран, реле, металлических игрушек, для сварки серебряных контактов, микросхем в радиопромышленности, многослойных пакетов из медной фольги, внутренней арматуры миниатюрных приемно-усилительных ламп, спиралей с ножками низковольтных ламп накаливания, катодов приемно-усилительных ламп и т . д. Основные области применения — обработка листового металла, электронная промышленность, изготовление коммуникационных шкафов, лабораторного и медицинского оборудования, оборудования для пищевой промышленности, торговых и игровых автоматов, строительство зданий, прокладка инженерных коммуникаций и прочие промышленные технологии

Сварочные машины для конденсаторной сварки

Сварочные машины Power-KES (рис . 2) работают по принципу преобразованного разряда конденсатора. Во время остановки процесса сварки электронное зарядное устройство заряжает специальные конденсаторы до необходимого для сварочного процесса напряжения Во время сварки конденсаторы разрежаются с помощью трансформаторов . Поскольку во время этого процесса энергия из сети не поступает, то подключенная нагрузка очень мала (примерно в 20 раз меньше по сравнению с аналогичными машинами контактной сварки), а нагрузка сети симметрична. Большие машины Power-KES рассчитаны на потребление из сети 32 А.

2) работают по принципу преобразованного разряда конденсатора. Во время остановки процесса сварки электронное зарядное устройство заряжает специальные конденсаторы до необходимого для сварочного процесса напряжения Во время сварки конденсаторы разрежаются с помощью трансформаторов . Поскольку во время этого процесса энергия из сети не поступает, то подключенная нагрузка очень мала (примерно в 20 раз меньше по сравнению с аналогичными машинами контактной сварки), а нагрузка сети симметрична. Большие машины Power-KES рассчитаны на потребление из сети 32 А.

Рис. 2. Машина портального типа Power-KES для конденсаторной сварки

Сварочная машина обеспечивает высокую точность сварки без искажений и отжигов, сварку различных материалов (сталь и медь, латунь и сталь) и деталей различной формы с разными поверхностями . Можно сваривать высокопрочные и жаростойкие стали и стали с содержанием углерода больше 0,2 %.

С помощью пульта управления Qualy-KES можно вводить и регулировать параметры сварочного процесса: мощность сварки, сварочный ток, усилие сжатия электродов и время сварки. В Qualy-KES встроен программируемый логический контроллер Все значения параметров, а также результаты работы отображаются на дисплее ПК.

В Qualy-KES встроен программируемый логический контроллер Все значения параметров, а также результаты работы отображаются на дисплее ПК.

Конденсаторная сварка легко механизируется и автоматизируется.

Аппараты для конденсаторной сварки

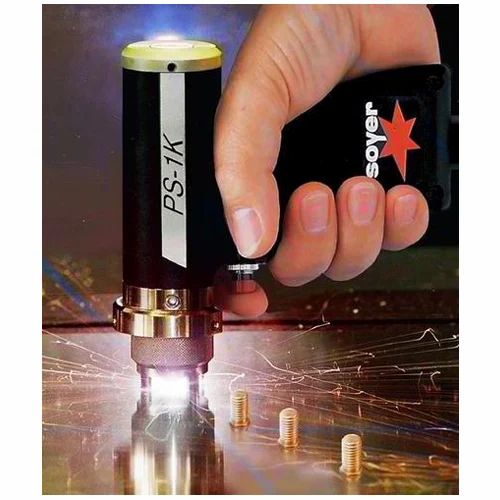

NOMARK 66 D — сварочный аппарат конденсаторного типа (Capacitor Discharge) с непрерывным циклом работы, предназначен для приварки различных типов крепежных элементов из омедненной и нержавеющей стали, латуни, алюминия к металлическому листу без повреждения металла с обратной стороны в месте сварки Минимальная толщина листа 0,6 мм, максимальная толщина не ограничена

Силовой блок сварочного аппарата NOMARK 66 D (рис. 3) конденсаторного типа (производитель: Thomas Welding Systems, Бельгия). Источником сварочной энергии служит батарея мощных электролитических конденсаторов большой емкости. Зарядный ток формируется источником питания трансформаторного типа, который выполнен на современной интегральной элементной базе по технологии IGBT, имеет очень высокие КПД и надежность.

Рис. 3. Силовой блок сварочного аппарата NOMARK 66 D со сварочным пистолетом, цанговым держателем для привариваемых метизов и кабелем заземления

Цифровая схема управления контролирует все параметры работы аппарата, а также обеспечивает стабильность сварочных параметров при различных режимах работы и колебаниях питающего напряжения. Сварочный аппарат имеет электрическую и термозащиту. Основные элементы индикации режимов и индикатор цифрового вольтметра выведены на переднюю панель

Пистолет для приварки шпилек HBS имеет небольшую массу (0,7 кг), сделан из ударопрочного пластика. С помощью резьбы присоединяется цанговый зажим . Есть автоматическая настройка на длину метиза, регулируется усилие пружины ударного механизма головки . Диапазон длин привариваемых метизов от 6 до 55 мм . Скорость сварки от 8 до 20 метизов в минуту Из-за того что время сварки незначительно, а пауза между циклами довольно велика, сварка выполняется при воздушном охлаждении электродов Пистолеты для ударной сварки имеют устройство для подъема метиза. Высота подъема цанги для закрепления привариваемого изделия регулируется с точностью ±0,25 мм. Высокая точность движения сварочного плунжера пистолета обеспечивается шариковой направляющей

Высота подъема цанги для закрепления привариваемого изделия регулируется с точностью ±0,25 мм. Высокая точность движения сварочного плунжера пистолета обеспечивается шариковой направляющей

Универсальная конденсаторная сварочная машина типа МТК- 6301 (рис . 4) имеет короткий импульс тока, довольно высокую мощность и возможность приложения ковочного усилия, она позволяет соединять стали и алюминиевые сплавы. Жесткость корпуса машин данной серии (МТК-6301, МТК-5001) увеличена за счет бокового расположения трансформатора.

Рис. 4. Конденсаторная точечная машина МТК-6301

Основные технические характеристики аналогичных машин приведены в табл . 1

Таблица 1

Технические характеристики универсальных конденсаторных машин

| Тип машины | Силатока, кА | Номинальная мощность, кВ • А | Толщина свариваемых сталей, мм | Толщина свариваемых листов алюминия, мм | Длина консолей, мм | Усилие сварочное, Н | Усилие ковочное, Н | Диаметр обечайки, мм | Длина обечайки, мм |

| МТК-5001 | 50 | 30 | 0,3… 1,2 | 0,3. . .1,8 . .1,8 | 500 | 1 500. . .8 000 | 17 500 | 480 | 470 |

| МТК-6301 | 63 | 40 | 0,4… 1,5 | О Ю О | 1200 | 1 500. . .9 500 | 20 000 | 320 | 1000 |

| МТК-75 | 80 | 75 | 0,5… 1,5 | 0,8.. .2,5 | 1500 | 2 500.. .14 000 | 32 000 | 500 | 650 |

Просмотров: 527

Инмет. Приварка крепежа к деталям из листового металла в Санкт-Петербурге

Компания Инмет предоставляет услугу приварки (пристрелки) крепежа.

Привариваются шпильки, штифты, болты к тонким металлическим листам методом ударно-конденсаторной сварки (УКС). Привариваем метизы на такие материалы как углеродистая сталь, нержавеющая сталь, алюминий.

Приварка крепежа методом УКС

Метод приварки крепежа при помощи ударно-конденсаторной сварки используется в случаях, когда с лицевой стороны изделия не должно быть видно метизов, а также, когда привариваемый крепеж является элементом заземления. Такой метод обеспечивает максимальную прочность соединения и лучше подходит для тонколистовых металлов толщиной от 0,5 мм. Но в некоторых случаях правильнее использовать запрессовку вместо УКС.

Такой метод обеспечивает максимальную прочность соединения и лучше подходит для тонколистовых металлов толщиной от 0,5 мм. Но в некоторых случаях правильнее использовать запрессовку вместо УКС.

Наши специалисты всегда помогут выбрать метод установки крепежа на Ваши изделия. Подробнее

Применяется в продукции

Светильники

Серверные корпуса

Корпуса приборов

Корпуса медицинских приборов

Корпуса измерительных приборов

Электрическе щиты и стойки автоматики

Примеры работ по приварке крепежа

Ещё примеры

Оставьте заявку прямо сейчас!

Наш специалист перезвонит Вам в кратчайшее время. Ответит на все интересующие вопросы и поможет рассчитать стоимость производства.

Ответит на все интересующие вопросы и поможет рассчитать стоимость производства.

Прочие услуги по металлообработке

Компания Инмет предлагает полный спектр услуг по металлообработке в Санкт-Петербурге и Ленинградской области. Мы изготовим изделия, металлоизделия, продукцию из металла на заказ по Вашим чертежам или образцам. Читать далее

Лазерная резка металла Координатно-пробивные работы Пуклёвка и формовка металла Гибка листового металла Запрессовка крепежа и метизов Слесарные работы Контактная сварка Сварка ЧПУ фрезеровка Токарные работы Фрезерные работы Обработка цветных металлов Обработка неметаллических материалов Галтовка Гальваника Порошковая окраска Нанесение надписей и гравировка Нанесение уплотнений Сборка металлоизделий Ещё услуги

Преимущества конденсаторной сварки

Основные преимущества метода конденсаторной сварки вытекают из его физического принципа.

Данный метод обладает следующими преимуществами:

- высокая скорость — выполнение сварочного соединения занимает секунды;

- экономичность — затраты электроэнергии минимальны: потребляемая мощность колеблется от 0,2 до 2 кВт;

- эстетичный вид — на лицевой стороне листа отсутствуют какие-либо следы от сварки; это, безусловно, сохраняет презентабельный внешний вид готового изделия;

- возможность сварки тонких листов металла — толщина их может составлять до десятых долей миллиметра – от 0,6 мм;

- простота выполнения — справиться с аппаратом для конденсаторной сварки может человек даже с минимальным опытом работы. Кроме того, для получения сварочного соединения нужен доступ только к одной стороне детали, что существенно облегчает работу;

- экологическая безопасность — в отличие от других методов сварки, эта не имеет негативных влияний на окружающую среду. В сварочных аппаратах конденсаторного типа отсутствует охлаждающая жидкость: вам больше не надо охлаждать оснастку (наконечники электродов).

Сфера применения УКС

Конденсаторная сварка заняла прочные позиции во многих отраслях промышленности для изготовления следующих видов продукции:

- медицинского и пищевого оборудования;

- корпусов электронной аппаратуры;

- каркасов для металлоконструкций и сооружений из стекла;

- оборудования для вентиляции;

- сварки листового металла;

- фиксации метизов.

Заказать приварку крепежа в Санкт-Петербурге

ООО «Инмет» предоставляет услуги приварки и запрессовки крепежа в Санкт-Петербурге.

Выполняем работу на высокотехнологичном оборудовании, обеспечивая высокое качество и скорость работ.

Работаем с физическими и юридическими лицами, с различными видами оплаты.

Мы находимся по адресу: Санкт-Петербург, пр. Энгельса, д. 163.

Узнать точную стоимость услуг работ по металлу, запросить коммерческое предложение и задать любые вопросы Вы можете по телефону 8 800 250‑23‑59 или по электронной почте info@inmett. ru.

ru.

Видео о компании

ООО «Инмет»

Конденсаторная сварка своими руками. Делаем конденсаторную сварку самостоятельно

Октябрь 12 • Ремонтные и строительные работы • Просмотров 7423 • Комментариев к записи Конденсаторная сварка своими руками нет

Конденсаторная сварка – метод сварки, так называемой, запасенной энергией. Заряды энергии скапливаются в конденсаторах во время зарядки от выпрямителя и трансформируются в теплоту. Она, в свою очередь, образуется в контакте в моменты протекания тока между соприкасающимися заготовками. Исходя из этого, конденсаторную сварку часто называют контактной.

Содержание

- Отличительные особенности конденсаторной сварки

- Разновидности сварки

- Схема конденсаторной трансформаторной сварки

- Преимущества конденсаторной сварки

- Сфера применения конденсаторной сварки

- Технология сварки цветных металлов

- Сварка медного провода своими руками

Отличительные особенности конденсаторной сварки

Главным отличием данной технологии сварки является экологичность и скорость. Стандартный аппарат конденсаторной сварки функционирует на высоких токах. Что позволяет получить максимально качественный шов при небольшом расходовании электрической энергии.

Стандартный аппарат конденсаторной сварки функционирует на высоких токах. Что позволяет получить максимально качественный шов при небольшом расходовании электрической энергии.

Вообще конденсаторная сварка, ровно как и оборудование для этого, находит применение в случаях, когда требуется микросварка либо сварка больших сечений и толщин. Принцип работы заключается в следующем:

- Накапливается достаточное количество энергии в конденсаторах.

- Заряды преобразуются в тепло, используемое для сварки.

Мы можем говорить об абсолютной экологичности, поскольку конденсаторная сварка, пусть даже самодельная, фактически не влияет на окружающую среду. Агрегаты не требуют охлаждающей жидкости ввиду нулевого тепловыделения. Этот безусловный плюс позволяет увеличить жизненный цикл всего сварочного аппарата.

Вместо стандартных цилиндров в машины встраиваются опциональные сервоприводы, что сокращает необходимость в так называемом пневмоподключении. Интегрированные элементы позволяют быстро и эффективно скапливать сварочное усилие. При этом электроды действуют на поверхность чрезвычайно деликатно.

При этом электроды действуют на поверхность чрезвычайно деликатно.

Итак, перечислим достоинства конденсаторной сварки:

- высокая скорость сварки;

- точность сварки;

- экологичность;

- надежность сцепления;

- долговечность сварочного оборудования.

Конденсаторная сварка благодаря высокой точности не деформирует, не плавит металл. Агрегаты щадяще действуют на разного рода обрабатываемые напыления и покрытия. Высокие показатели качества демонстрируются при контактном или ударном методе. К примеру, ударно-конденсаторная сварка отлично справляется при обработке цветных металлов и сплавов на их основе.

Вывод: шов получается аккуратным, прочным, сварка занимает минимальное время.

Разновидности сварки

Выделяют четыре вида:

- электромагнитная;

- аккумуляторная;

- конденсаторная;

- инерционная.

Конденсаторная получила наиболее широкое применение в промышленности благодаря совокупности эксплуатационных характеристик. Оптимально технологическое явление, в ходе которого неразъемный контакт металлических элементов производится ввиду тепловыделения. Причем из зоны сварки посредством сжимающего усилия Р устраняются грязь, оксидные пленки, дополнительные включения, неровности. В результате образуются межатомные соединения между обрабатываемыми покрытиями.

Оптимально технологическое явление, в ходе которого неразъемный контакт металлических элементов производится ввиду тепловыделения. Причем из зоны сварки посредством сжимающего усилия Р устраняются грязь, оксидные пленки, дополнительные включения, неровности. В результате образуются межатомные соединения между обрабатываемыми покрытиями.

Энергетические заряды аккумулируются в процессе зарядки от генератора или выпрямителя. Регулировать энергию можно при помощи изменения напряжения и емкости зарядки.

Виды конденсаторной сварки:

1. Бестрансформаторная.

Конденсаторы разряжают энергию на обрабатываемую поверхность. Допускают две схемы зарядки:

- 1000 мкФ конденсаторы аккумулируют энергию на напряжение до 1000 В посредством повышающего трансформатора; время сварки составляет 0,005 с; сварочный ток в диапазоне от 10 до 100 А. Технология опасна для человека из-за высокого напряжения;

- 40 – 400 тысяч мкФ конденсаторы аккумулируют энергию на напряжение до 60 В посредством понижающего трансформатора; время сварки достигает 0.

6 с; сварочный ток в диапазоне от 1000 до 2000 А.

6 с; сварочный ток в диапазоне от 1000 до 2000 А.

2. Трансформаторная.

Конденсатор разряжает энергетический заряд на первичную обмотку трансформаторного устройства. Причем заготовки располагаются в так называемом сварочном контуре, который соединен со вторичной трансформаторной обмоткой. Этот вид сварки эксплуатируется в качестве микросварки с характеристиками:

- напряжение зарядки – 1000 В;

- время сварки – 0,001 с;

- сварочный ток – 6000 А;

- емкость конденсаторов – 1000 мкФ.

Схема конденсаторной трансформаторной сварки

Конденсатор аккумулирует энергию до определенного количества при левом положении рычага. При правом производится разряд теплообменников на первичную обмотку трансформатора. Конденсаторная сварка, как демонстрирует схема, во вторичной обмотке индуктируется э.д.с. Она в свою очередь обуславливает силу тока в сварочной цепи.

Преимущества конденсаторной сварки

1. Высокая скорость и плотность сварочного тока.

Высокая скорость и плотность сварочного тока.

Это способствует высококонцентрированному тепловыделению в районах соединения. Обеспечивает мгновенное расплавление небольшого участка металлических изделий. Как результат, шов не нуждается в дополнительной обработке. А специалист получает возможность сваривать сплавы и металлы, отличные по своим теплофизическим параметрам.

2. Экономичность и стабильность работы.

Каждый сварочный цикл требует постоянного, четко выверенного объема электрической энергии. Это обеспечивает высокую стабильность и экономичность сварки.

3. Практичность.

Благодаря скорости работы и паузе, точечная конденсаторная сварка доступна при воздушной системе охлаждения электродов. Работа эффективно автоматизируется и механизируется.

4. Невысокая потребляемая мощность.

Требуемая мощность составляет от 0,05 до 20 кВА. Невысокие энергоресурсы объясняются постепенным отбором мощности из сети с процессом стабилизации напряжения.

5. Деликатность сварки.

Деликатность сварки.

Ввиду дозировки энергии. в районе контакта получается прочный шов небольшой толщины. Эту возможность используют при деликатной сварке цветных металлов.

Сфера применения конденсаторной сварки

Эта технология сварки используется:

1. Для соединения металлов однородного типа:

- сталь всех классов;

- заготовки из латуни;

- заготовки из алюминиевых сплавов;

- заготовки тугоплавких металлов;

- заготовки из бронзы и др.

2. Для приварки толстых пластин к тонким, а также сварки разнородного металла:

- бронза и серебро;

- латунь и нихром;

- константан и нержавеющая сталь;

- константан и низкоуглеродистая сталь.

Бестрансформаторный способ используется:

- для стыковки спиралей небольшого диаметра;

- для соединения так называемого термопара;

- для стыковой сварки нитей накаливания.

Бестрансформаторная сварка чаще всего применяется в производстве часов и других изделий, имеющих в составе микродетали.

Трансформаторный способ используется в производстве:

- катодов ПУЛ;

- спиралей для ламп накаливания;

- сильфонов;

- металлических игрушек;

- реле;

- мембран;

- многослойных пакетов из медной фольги;

- микросхем.

Точечная микросварка с легкостью соединяет детали из меди и других цветных металлов. Это и сварка медного провода, и соединение тонких и толстых пластин из бронзы и серебра, и стыковка миниатюрных деталей.

Технология сварки цветных металлов

По физико-химическим и технологическим данным цветные металлы контрастируют с традиционной сталью. В зависимости от металла специалисты используют различные способы тепловой обработки. Выделим особенности сварки цветных металлов:

- температура плавления;

- температура кипения;

- плотность;

- сродство к атмосферным газам;

- механические данные при низкой и высокой температуре.

Выделяют металлы со совокупности данных:

1. Тяжелые цветные (серебро, платина, медь).

Тяжелые цветные (серебро, платина, медь).

2. Тугоплавкие и активные (вольфрам, цирконий, титан, молибден).

3. Легкие (бериллий, магний, алюминий).

За исключением драгоценных металлов, из первой группы подвергаются плавлению всеми современными методами сварки сплавы из меди. Чаще всего используют для сварки медных проводов механизированные аппараты. Они обеспечивают высокое качество и соблюдение исходных размеров.

Что касается металлов второй и третьей группы, для их обработки требуются агрегаты с высокой концентрацией энергии. Самостоятельно приваривать детали из этой категории не рекомендуется ввиду образования летучих вредных соединений.

Сварка медного провода своими руками

Самостоятельно вполне по силам собрать аппарат для сварки медной проволоки. Для этого понадобится трансформатор 450 Вт, а также несколько подручных компонентов.

Трансформатор подойдет стандартный, с первичной обмоткой медью толщиной 2х0. 75 мм и вторичной обмоткой 6-миллиметровым алюминиевым силовым кабелем. Непосредственно для сварочных работ потребуется угольный электрод, применяющийся для сварки меди.

75 мм и вторичной обмоткой 6-миллиметровым алюминиевым силовым кабелем. Непосредственно для сварочных работ потребуется угольный электрод, применяющийся для сварки меди.

Прибор для сварки медных проводов функционирует на переменном токе от 30 до 40 А. При этом высшая точка напряжения может составить 15,5 В. В роли ручки-держателя электрода отлично смотрятся два зажима типа «крокодил». В качестве проводника для самодельного агрегата может использоваться угольный электрод, произведенный из щетки троллейбусного контакта.

Что любопытно, подобное изобретение, в случае аккуратной эксплуатации и хранения прослужит не один год. Следите за тем, чтобы аккумулятор не разрядился, а также за контактами. Схема сварки медных проводов не предполагает использование аппаратов с высокими ресурсами. Даже самодельный аппарат отлично справится с большими объемами работы при правильном подходе и бережливом обращении.

Сварочные аппараты, собранные своими руками, могут предназначаться для куда более серьезных целей. Следовательно, конфигурации машин будут отличаться от мобильных до массивных. В домашних условиях оптимальным вариантом станут настольные версии. Они эффективно используются для плавления легких черных и цветных металлов.

Следовательно, конфигурации машин будут отличаться от мобильных до массивных. В домашних условиях оптимальным вариантом станут настольные версии. Они эффективно используются для плавления легких черных и цветных металлов.

« Ремонт смесителя своими руками Современные материалы для ремонта и облицовки ванной »

Сварка сопротивлением и ударная дуговая сварка в диодах, конденсаторах, силовых выпрямителях

1.0 Сварка сопротивлением

СОПРОТИВНАЯ СВАРКА получается за счет нагревания, полученного от сопротивления на стыке металлических предметов потоку электрического тока через соединение. Как правило, соединение поддерживается внешней силой, которая прижимает объекты друг к другу.

Закон Ома лежит в основе контактной сварки. Этот закон гласит: «Если напряжение остается постоянным, ток, протекающий через любую цепь, обратно пропорционален сопротивлению в этой цепи». Э=ИК. E=вольты, I=ток в амперах, R=сопротивление в омах.

Э=ИК. E=вольты, I=ток в амперах, R=сопротивление в омах.

Основным требованием для контактной сварки является выделение тепла. Формула мощности, рассеиваемой в электрической цепи: P=I²R. P=мощность в ваттах, I=ток, R=сопротивление. Ток, протекающий в амперах, одинаков во всех частях одноцепочечной цепи независимо от сопротивления от точки к точке. Однако тепло, выделяемое в точке, будет прямо пропорционально сопротивлению в этой точке.

При контактной сварке детали должны иметь наибольшее сопротивление и, следовательно, наибольшее тепловыделение в точке, где требуется сварка. Соединительные провода рассчитаны на очень низкое сопротивление при одинаковой силе тока. Следовательно, соединительные провода остаются относительно холодными.

В точках A и C на рис. 1 сопротивление электрода к проволоке и электрода к пробке сведено к минимуму за счет использования медно-вольфрамового материала, который обеспечивает как низкое электрическое сопротивление, так и хорошую стойкость к физическому износу.

В точке B на рис. 1 острие долота, врезанное в проволоку, обеспечивает начальную точку высокого сопротивления, которая приводит к точке наивысшего нагрева.

Тепловая энергия, выделяемая в месте сварки и соединительных электродов, выражается по закону Джоуля следующим образом: W=I²RT. W=тепловая энергия в ватт-секундах или джоулях, I=ток в амперах, R=сопротивление в омах, T=время подачи тока в секундах.

Как правило, значительное количество тепла рассеивается на сопротивлении постоянному току в трансформаторе, во всех соединительных соединениях, шинах к электродам, электродах и интерфейсах, а также на индуктивных потерях переменного тока в трансформаторе. То есть тепло выделяется и теряется во многих точках, кроме самого соединения.

С добавлением эффекта потерь формула тепловой энергии принимает вид: H=I²RTK. K=коэффициент тепловых потерь.

Потери вызваны главным образом излучением от светильников и предметов в окружающий воздух. Поскольку эти потери нелегко контролировать, важным фактором является время подачи тока.

1.1 Временной эффект

Если тепло, выделяемое приложенным током, поднимает температуру соединения выше точки плавления металла, в различных точках могут образовываться газовые карманы, что приводит к взрыву мельчайших частиц, что называется «искрением». ” При дальнейшем повышении температуры зона термического влияния сдвинется дальше вглубь подводящего провода и вызовет обесцвечивание.

Поскольку тепло, выделяемое в точке, пропорционально квадрату тока, без учета потерь удвоение тока приведет к учетверению тепла, выделяемого за заданный период времени. Изменение генерируемого тепла может быть получено либо за счет изменения уровня тока, либо за счет изменения продолжительности времени. Однако передача тепла через металл, окружающий место соединения, занимает конечное время. В результате, для образования сварного шва надлежащего размера продолжительность времени не может быть сокращена ниже минимума, независимо от увеличения тока. Обычным эффектом сильного тока с недостаточной продолжительностью времени является настолько быстрое выделение тепла, что на контактных поверхностях происходит горение.

1.2 Давление при сварке

Давление при сварке — это сила на единицу площади, действующая на СВАРОЧНУЮ ИНФРАСТРУКТУРУ и РЕЗЕРВНЫЙ ЭЛЕКТРОД со стороны ЗАЖИМНОГО ЭЛЕКТРОДА СВАРКИ. Внешняя сила сближает детали и поддерживает постоянное давление на стыке во время процесса сварки.

Сварочное давление не входит непосредственно в только что рассмотренную формулу, но оно имеет прямое влияние на сварочный ток, поскольку влияет на сопротивление в месте соединения двух заготовок.

1.3 Сварочные источники питания

Для контактной сварки доступны различные сварочные источники питания. Существует четыре основных категории: ЕМКОСТНЫЙ РАЗРЯД С НАКОПЛЕНИЕМ ЭНЕРГИИ, СИНХРОННЫЙ ПЕРЕМЕННЫЙ ТОК, ВЫСОКОЧАСТОТНЫЙ ПОСТОЯННЫЙ ТОКА И СВАРОЧНЫЙ АППАРАТ НА ЧИСТОМ ПОСТОЯННОМ ТОКАХ.

1.31 Синхронный источник переменного тока

Типичный пример показан на блок-схеме на рис. 2. Он состоит из силовой цепи, способной переключать обе половины сетевого напряжения переменного тока (рис. 2А), схемы обнаружения нулевого напряжения для синхронизации переключение силовой цепи, синхронизирующая цепь для включения силовой цепи на желаемое время сварки и сварочный трансформатор для преобразования высокого напряжения при малом токе в низкое напряжение (обычно от 2 до 6 вольт) при сильном токе.

2А), схемы обнаружения нулевого напряжения для синхронизации переключение силовой цепи, синхронизирующая цепь для включения силовой цепи на желаемое время сварки и сварочный трансформатор для преобразования высокого напряжения при малом токе в низкое напряжение (обычно от 2 до 6 вольт) при сильном токе.

Выход синхронного источника питания переменного тока обычно регулируется тремя способами, как показано на рис. 3 (ниже):

- Настройка нагрева — контролирует процентную долю каждого полупериода линейного напряжения, подаваемого на сварочный трансформатор, в соответствии с точка пересечения нуля переменным напряжением. (Рисунок 3А)

- Полупериод или полный цикл — настраивает источник питания на подачу последовательных полупериодов линейного тока той же полярности или чередующейся полярности. Полный цикл обеспечивает как минимум один полный цикл линейного тока. (Рисунки 3В и 3С)

- Количество циклов — устанавливает количество циклов сетевого тока, подаваемого при каждом срабатывании сварочного аппарата.

(Рисунок 3D)

(Рисунок 3D)

1.32 Источник питания с емкостным разрядом

Типичная схема показана на рис. 4 (ниже). Конденсатор(ы) заряжается постоянным током от выпрямителя или генератора. Эта сварочная энергия накапливается при напряжении от 50 до 300

В постоянного тока, а затем разряжается с помощью механических или электрических методов переключения на первичную обмотку сильноточного сварочного трансформатора.

Элементы управления для этого сварочного источника питания:

- Подаваемое напряжение — регулировка напряжения, хранящегося в конденсаторах.

- Сумма емкости — корректировка количества конденсаторов.

- Сварочный ток — регулировка отводов на сварочном трансформаторе для изменения напряжения на вторичной обмотке.

1.4 Думет для CCFE (железо с медным покрытием)

Существует четыре типа дюмета: ОКИСЛЕННЫЙ, БОРИРОВАННЫЙ ДУМЕТ, ПОКРЫТЫЙ

ДУМЭТ И ГОЛОВОЙ ДУМЭТ.

Окисленный думет состоит из плакированного медью никелевого железа, прошедшего через процесс нагрева, в результате которого на поверхности плакированного медью образуется оксид меди. Этот дюмет обычно используется в тех случаях, когда в процессе герметизации используется некоторая форма контролируемой атмосферы.

В борированном дюмете также используется плакированное медью никелевое железо, которое подвергается окислению. Однако после окисления думет подвергается термообработке раствором буры для образования поверхности тетрабората натрия, что облегчает герметизацию стекла в процессах пламенного типа.

CCFE (стальная проволока с медным покрытием) бывает различных размеров и имеет проводимость от 20% до 88%. Проводимость чистой меди считается 100%.

Для изготовления приваренного к CCFE узла дюмета, как показано на рис. 6, необходимо сначала отрезать заготовку дюмета до нужной длины. Этот надрез, выполненный должным образом, требует, чтобы на обоих концах отрезанного куска не было заусенцев и чтобы пятно меди было нанесено примерно на 75% поверхности, противоположной сварному шву, как показано на рис. не должно быть царапин или следов, которые могли бы повлиять на уплотнение стекла по металлу. Затем проволока CCFE отрезается по длине, образуя острие типа долота, как показано на рисунке 8B. Эта точка долота срезана под разными углами, обычно <30%, чтобы обеспечить точку относительно высокого сопротивления в месте сварного соединения.

не должно быть царапин или следов, которые могли бы повлиять на уплотнение стекла по металлу. Затем проволока CCFE отрезается по длине, образуя острие типа долота, как показано на рисунке 8B. Эта точка долота срезана под разными углами, обычно <30%, чтобы обеспечить точку относительно высокого сопротивления в месте сварного соединения.

Заготовка дюмета и проволока CCFE соединяются под давлением, и сварочный ток подается через набор зажимных зажимов на проволоку CCFE и через электрод, который контактирует с заготовкой дюмета на стороне, противоположной сварному шву, как показано на рис. 1. Когда ток проходит через заготовку, относительно высокое сопротивление интерфейса CCFE/Dumet вызывает быстрый нагрев соединения, поскольку сварочное давление прижимает две заготовки друг к другу, сваривая два металла. Фактический процесс сварки сварных швов DO 41 и DO 35 занимает от 3 до 8 миллисекунд, в зависимости от материала, проводимости и размера проволоки.

1.5 Прессованный и спеченный тантал к танталовой проволоке

Сварные швы тантала к танталу используются для изготовления танталовых анодов конденсаторов. Фактический процесс сварки такой же, как и при сварке дюмета с CCFE. Однако, поскольку заготовки прессуются из порошкообразного тантала, их необходимо подавать в сварочный аппарат с помощью вибрационной чаши и подающего устройства. Процесс контактной сварки хорошо подходит для этого типа сварки, потому что тантал при нагревании сильно реагирует с кислородом и другими газами и может воспламениться от электрической дуги.

Фактический процесс сварки такой же, как и при сварке дюмета с CCFE. Однако, поскольку заготовки прессуются из порошкообразного тантала, их необходимо подавать в сварочный аппарат с помощью вибрационной чаши и подающего устройства. Процесс контактной сварки хорошо подходит для этого типа сварки, потому что тантал при нагревании сильно реагирует с кислородом и другими газами и может воспламениться от электрической дуги.

Сварка сопротивлением не образует дуги, которая могла бы вызвать быстрое окисление порошкообразной металлической заготовки тантала. Он также сводит к минимуму воздействие как кислорода, так и азота, которые могут вызвать образование оксидов и нитридов в сварном соединении и в области вокруг сварного шва. Обработка, правка и резка тантала требуют осторожности, чтобы избежать прилипания смазочных масел, которые могут повредить готовый конденсатор.

Тантал чрезвычайно абразивен. Для этого требуется, чтобы резка производилась инструментами из карбида вольфрама, а матрицы ротационного выпрямителя были изготовлены из керамики или нейлона для предотвращения преждевременного износа. Поскольку тантал очень абразивный, танталовая пыль, которая накапливается на сварочных аппаратах, должна удаляться путем ежедневной очистки, чтобы предотвратить чрезмерный износ движущихся частей.

Поскольку тантал очень абразивный, танталовая пыль, которая накапливается на сварочных аппаратах, должна удаляться путем ежедневной очистки, чтобы предотвратить чрезмерный износ движущихся частей.

2.0 Ударная сварка

Ударная сварка — это процесс сварки, при котором тепло получают от дуги, возникающей в результате быстрого разряда электрической энергии через зазор, и удара обрабатываемой детали, который применяется во время или сразу после электрического разряда . Неглубокий слой металла на контактных поверхностях заготовки оплавляется теплом дуги, возникающей между ними. Одна из заготовок ударяется о другую, гасит дугу, удаляет оксиды и проковывает сварной шов.

Зажигание дуги, время дуги и воздействие сварки контролируются и синхронизируются автоматически. Источник питания сварки обычно относится к типу емкостного разряда. Сварочное воздействие (сила ковки) прикладывается электромагнитными устройствами, электромеханическими устройствами, прямым приводом с кулачковым приводом, пружинами или силой тяжести.

Вырабатываемое тепло является интенсивным, но очень коротким по времени и локализуется близко к соединению. Он позволяет выполнять ударную сварку небольших деталей с более крупными, а также с разнородными металлами, которые значительно различаются по удельному электрическому сопротивлению и температуре плавления. Удельное электрическое сопротивление свариваемых деталей не оказывает заметного влияния на количество тепла, выделяющегося в месте соединения. Дуга обеспечивает тепло для сварки металлов.

Удерживающий зажим, губки или патрон сварочной головки не обязательно должны быть хорошим электрическим проводником, как при контактной сварке, потому что количество проходящего тока сравнительно невелико, а продолжительность тока очень короткая. Материал рабочего зажима обычно выбирается в первую очередь из-за прочности и износостойкости. Обычно используется закаленная сталь.

2.1 Применимость ударной сварки

Ударная сварка используется для приварки тонких проволочных выводов к нитям накаливания в лампах и

. 0013 к клеммам электрических и электронных компонентов, где требуется надежное соединение, способное противостоять ударам, вибрации и длительному сроку службы при повышенных температурах. Он обычно используется при сварке меди с молибденом для использования в производстве силовых выпрямителей, при изготовлении телефонных и электрических устройств, а также для крепления контактов большой площади к переключающим компонентам.

0013 к клеммам электрических и электронных компонентов, где требуется надежное соединение, способное противостоять ударам, вибрации и длительному сроку службы при повышенных температурах. Он обычно используется при сварке меди с молибденом для использования в производстве силовых выпрямителей, при изготовлении телефонных и электрических устройств, а также для крепления контактов большой площади к переключающим компонентам.

Ударные сварные швы могут выполняться на расстоянии нескольких тысячных дюйма от стеклянных уплотнений или других термочувствительных материалов без повреждения этих материалов, поскольку общее выделяемое тепло невелико и может быть локализовано. Ударная сварка может быть массивной или это может быть тонкий металл, как в катоде конденсатора может, или многожильная проволока, или сплошная проволока. Плоские заготовки любой формы могут быть приварены ударным способом к сопрягаемым плоским поверхностям с помощью наконечника для зажигания дуги.

2.2 Дизайн заготовок

Заготовки должны быть отдельными объектами. Концы непрерывной заготовки нельзя соединять в кольцо. Одна из заготовок сборки должна быть надежно зафиксирована в сварочной головке, чтобы ее можно было ударить по неподвижной заготовке без соскальзывания.

Концы непрерывной заготовки нельзя соединять в кольцо. Одна из заготовок сборки должна быть надежно зафиксирована в сварочной головке, чтобы ее можно было ударить по неподвижной заготовке без соскальзывания.

Ударная сварка с конденсаторным разрядом может использоваться для стыковой сварки проволоки одинакового или сильно различающегося диаметра. Для некоторых металлов диаметр проволоки может составлять всего 0,005 дюйма.

Термообработанные, холоднодеформированные или предварительно обработанные металлы не подвержены воздействию тепла ударной сварки, потому что зона термического влияния очень неглубокая, обычно всего несколько тысячных дюйма.

Очистка не имеет решающего значения для получения качественных ударных сварных швов, поскольку по крайней мере тонкий слой металла оплавляется от каждой заготовки и выталкивается из соединения.

Почти любая пара одинаковых или разных металлов или сплавов может быть соединена ударной сваркой. Заготовки с совершенно разным составом, температурой плавления, электропроводностью и теплопроводностью можно легко сварить вместе.

Легкосвариваемые металлы включают медные сплавы, алюминиевые сплавы, никелевые сплавы,

низкоуглеродистые стали, среднеуглеродистые стали и нержавеющие стали. Также были сварены различные комбинации этих сплавов.

Медь может быть сварена ударным способом с молибденом. Хотя настоящие сварные швы между этими двумя металлами одно время считались невозможными из-за взаимной нерастворимости, испытания показали проникновение меди в молибден на 0,0004 дюйма в месте сварного соединения.

2.3 Источники питания для ударной сварки

Для ударной сварки используются три типа источников питания. Это: низковольтный конденсатор, высоковольтный конденсатор и трансформатор. Будут обсуждаться низковольтные конденсаторы и источники питания высоковольтных конденсаторов.

Низковольтные конденсаторы с большой емкостью обычно используются в источниках питания для ударной сварки с конденсаторным разрядом. Конденсатор заряжается постоянным током от выпрямителя или генератора, а энергия сварки накапливается при напряжении от 50 до 300 В постоянного тока, а затем разряжается для выполнения сварки.

Относительно низкое напряжение делает этот тип источника питания подходящим для использования с настольными сварочными головками, поскольку оператор не подвергается воздействию очень высокого напряжения.

Высоковольтные конденсаторы малой емкости используются также для питания при ударной сварке с конденсаторным разрядом. Электрически они работают так же, как низковольтные конденсаторы, но сохраняют энергию сварки от 1000 до 6000 В постоянного тока.

Высоковольтные конденсаторы позволяют производить более равномерный дуговой разряд, а использование

этот тип источника питания является одним из способов избежать необходимости использования стержня для зажигания дуги. Высокое напряжение дает больше свободы в управлении рабочими параметрами процесса сварки. Однако более сложно и дорого обеспечить защиту оператора от напряжения, которое часто превышает 1000 вольт.

Типовая схема сварки емкостным разрядом показана на рис. 4 (ниже).

2.4 Время дуги и зона термического влияния

Время дуги – это временной интервал, который начинается, когда дуга инициируется, и заканчивается, когда одна заготовка соприкасается с другой и дуга гаснет.

Факторы, влияющие на время дуги, включают рабочий металл или комбинацию рабочих металлов, массу движущейся заготовки и движущихся частей машины, размеры наконечника, сварочное напряжение и ток, силу сварки и синхронизацию зажигания дуги с приложением сварки сила.

Кратчайшее время дуги, позволяющее сформировать прочную металлургическую связь с некоторым проникновением в заготовку, обычно используется для сведения к минимуму эффектов нагрева на смежных участках заготовок. Типичное время дуги при ударной сварке составляет от 0,5 до 1,5 миллисекунд.

Из-за короткого времени дуги зона термического влияния очень неглубокая. Для сварки конденсаторным разрядом это часто составляет всего около 0,0015–0,005 дюйма. В ударных сварных швах между металлами, которые имеют сильно различающиеся температуры плавления, зона термического влияния может составлять всего несколько миллионных долей дюйма в металле с более высокой температурой плавления и от 0,015 до 0,025 дюйма в металле с более низкой температурой плавления.

2.5 Энергия сварки

Заряд конденсатора(ов) и напряжение дают приблизительную меру энергии сварки, затраченной на стык при дуговом разряде. Эту энергию можно рассчитать по следующему уравнению: W=1/2CE2, где W – энергия в ватт-секундах или джоулях, C – емкость в фарадах, а E – напряжение в вольтах.

Количество энергии, используемой при выполнении ударного сварного шва, зависит от площади поперечного сечения соединения, свойств обрабатываемого металла или металлов и глубины, на которую металл вплавляется в заготовку.

Сварочный ток или форма дугового разряда при ударной сварке зависит от применения и обычно не измеряется. Однако пики тока в 400 ампер эквивалентны почти 1/2 миллиона ампер на квадратный дюйм на проводе диаметром 0,032 дюйма.

Полярность не имеет значения при выполнении ударных сварных швов между заготовками из одного материала и с одинаковой площадью поперечного сечения, но может сильно повлиять на сварку разнородных металлов или материалов с различной площадью поперечного сечения. При сварке металлов с различными температурами плавления металлу с самой высокой температурой плавления или наибольшей площадью поперечного сечения обычно придается ПОЛОЖИТЕЛЬНАЯ полярность.

При сварке металлов с различными температурами плавления металлу с самой высокой температурой плавления или наибольшей площадью поперечного сечения обычно придается ПОЛОЖИТЕЛЬНАЯ полярность.

Выбор полярности имеет особое значение при ударной сварке разнородных металлов, сильно различающихся по температуре плавления, и используется для минимизации глубины зон термического влияния в более низкоплавком металле.

Разница температур двух заготовок относительно полярности объясняется эффектом электронной бомбардировки анода во время дугового разряда. Эта бомбардировка анода электронами заставляет анод сильно нагреваться, достигая температуры примерно 3600° Кельвина (3326° по Цельсию). Хотя температура катода намного ниже этой, он все равно будет достаточно горячим, чтобы расплавить большинство металлов.

2.6 Сварочное усилие

Силу, используемую при ударной сварке, трудно измерить, потому что она скорее динамическая, чем статическая, и зависит от скорости и массы движущейся заготовки и движущихся частей машины.

Для получения хороших сварных швов усилие сварки необходимо регулировать опытным путем, пока не будет достигнуто надлежащее качество сварки. Сварочное усилие может создаваться электромагнитом, силой тяжести, прямым приводом с кулачковым приводом или пружиной, в зависимости от типа сварочного аппарата и соединяемых деталей.

2.7 Запуск дуги

При ударной сварке используются три метода запуска дуги.

При высоковольтном пуске дуга зажигается путем приложения к заготовкам напряжения постоянного тока, достаточно высокого для преодоления сопротивления воздуха в зазоре между заготовками при их движении навстречу друг другу. Воздух ионизируется, и начинается подача сварочного тока.

В методе RF-START процесс включает наложение высокочастотного переменного тока высокого напряжения на постоянный ток низкого напряжения через зазор между заготовками. Высокочастотное поле ионизирует воздух в промежутке, создавая дугу, а постоянный ток низкого напряжения от конденсаторов поддерживает дугу. Этот метод зажигания дуги используется в некоторых низковольтных сварочных аппаратах ударного действия с конденсаторным разрядом. Это устраняет необходимость подготовки наконечника на одной из заготовок

Этот метод зажигания дуги используется в некоторых низковольтных сварочных аппаратах ударного действия с конденсаторным разрядом. Это устраняет необходимость подготовки наконечника на одной из заготовок

В третьем методе СТАРТОВЫЙ СИНОК подготавливается, как показано на рисунке 5А, на одной из заготовок путем разрезания ее под углом или в форме кончика долота. Постоянный ток низкого напряжения, подаваемый конденсаторами, при соединении двух заготовок создает достаточно тепла, чтобы расплавить перо, которое нагревается так быстро, что происходит взрыв расплавленных частиц. Этот взрыв способствует дальнейшему формированию электрической дуги, которая затем постепенно распространяется по месту соединения.

2.8 Прогресс ударной сварки

По мере того, как детали приближаются к контакту, а конденсаторы разряжаются, расплавляя наконечник, сильный нагрев дуги нагревает границу рабочей поверхности до температуры плавления за долю миллисекунды. Когда одна заготовка ударяется о другую с высокой скоростью, расплавленный металл выбрасывается из границы рабочей поверхности, и заготовки соединяются вместе, чтобы завершить сварку. Последовательность шагов графически показана слева на рис. 5.

Когда одна заготовка ударяется о другую с высокой скоростью, расплавленный металл выбрасывается из границы рабочей поверхности, и заготовки соединяются вместе, чтобы завершить сварку. Последовательность шагов графически показана слева на рис. 5.

2.9 Контроль параметров

Тщательный контроль напряжения, емкости, скорости удара и предельного сопротивления важен для получения качественного сварного шва. Напряжение и емкость определяют количество энергии, хранящейся в системе, и, таким образом, способность дуги выделять тепло. Скорость удара определяет количество энергии ковки. Ограничительное сопротивление регулирует пиковый разрядный ток.

Взаимодействие этих четырех параметров определяет продолжительность дуги и время дугового разряда. Быстрое сближение заготовок вызывает дуговой разряд.

Обычно условия регулируются таким образом, чтобы получить кратчайшее время дуги, позволяющее стабильно получать сварные швы с требуемыми свойствами. Если заготовки соединяются слишком рано, дуга гаснет до того, как рабочие поверхности обеих заготовок расплавятся. Если удар задерживается слишком долго после зажигания дуги, расплавленные границы раздела могут затвердеть, не позволяя вытеснению оксидов и избыточного расплавленного металла.

Если заготовки соединяются слишком рано, дуга гаснет до того, как рабочие поверхности обеих заготовок расплавятся. Если удар задерживается слишком долго после зажигания дуги, расплавленные границы раздела могут затвердеть, не позволяя вытеснению оксидов и избыточного расплавленного металла.

2.9.1 Сварочный ток

Как показано в правом верхнем углу рис. 5, пиковый сварочный ток достигается почти сразу после зажигания дуги (точка A). Затем ток быстро затухает во время дугового разряда (точка B). Ток увеличивается до вторичного пика при контакте заготовок (точка C) из-за внезапного падения электрического сопротивления, а затем спадает до нуля в течение дополнительных 3–5 миллисекунд.