Угловой шов | Сварка металлов

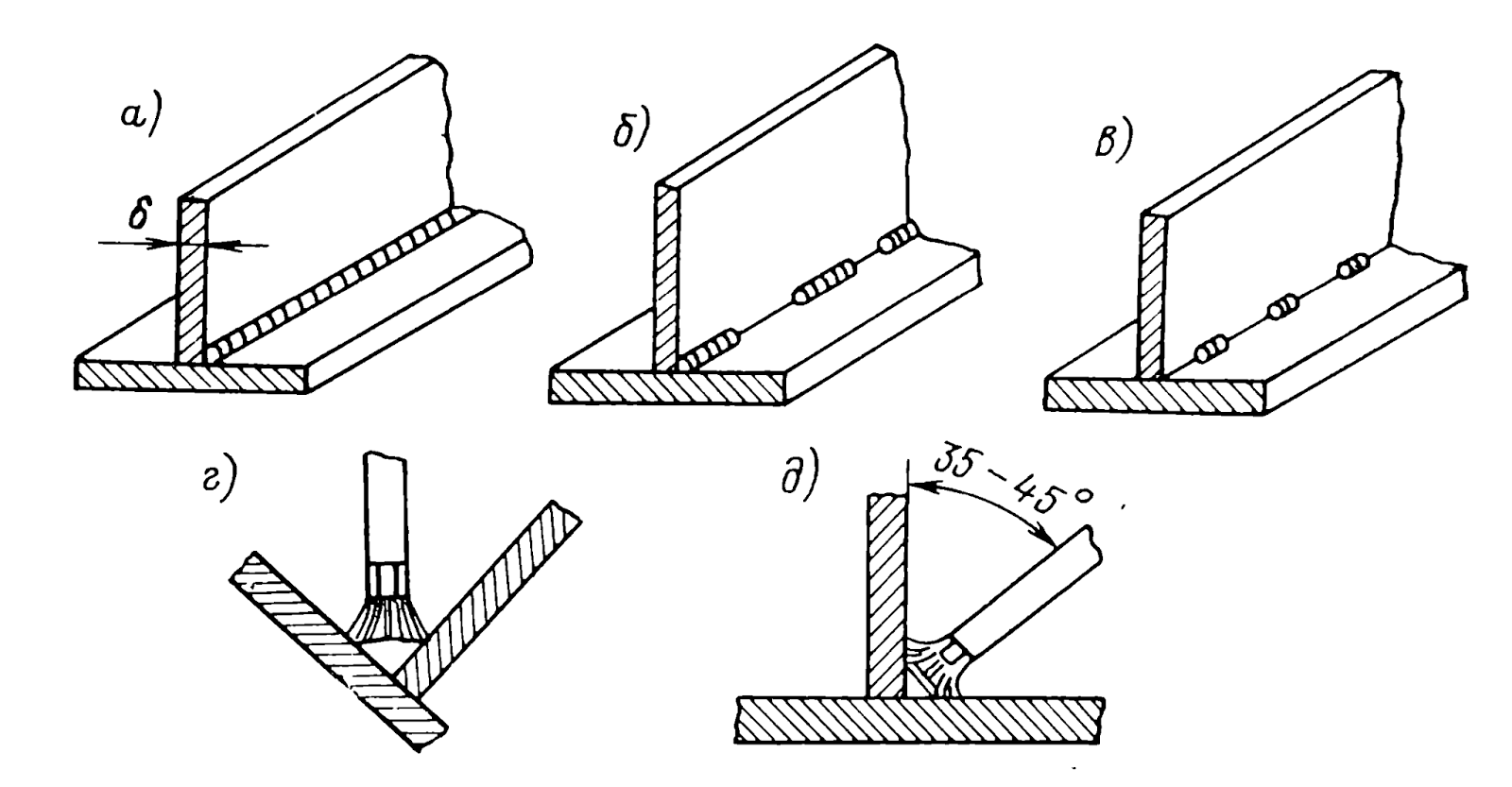

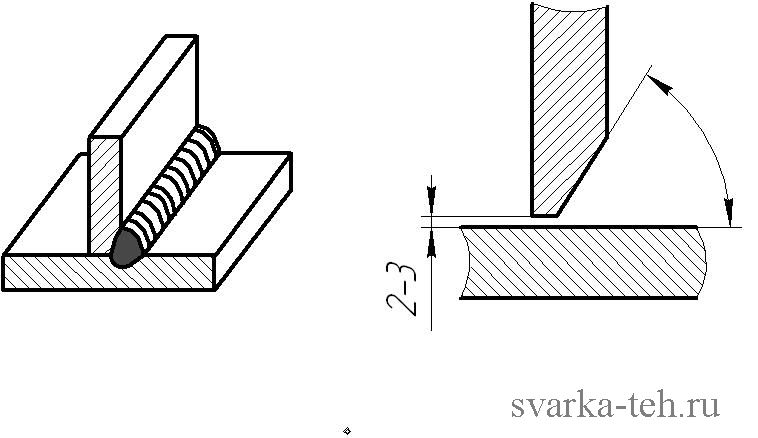

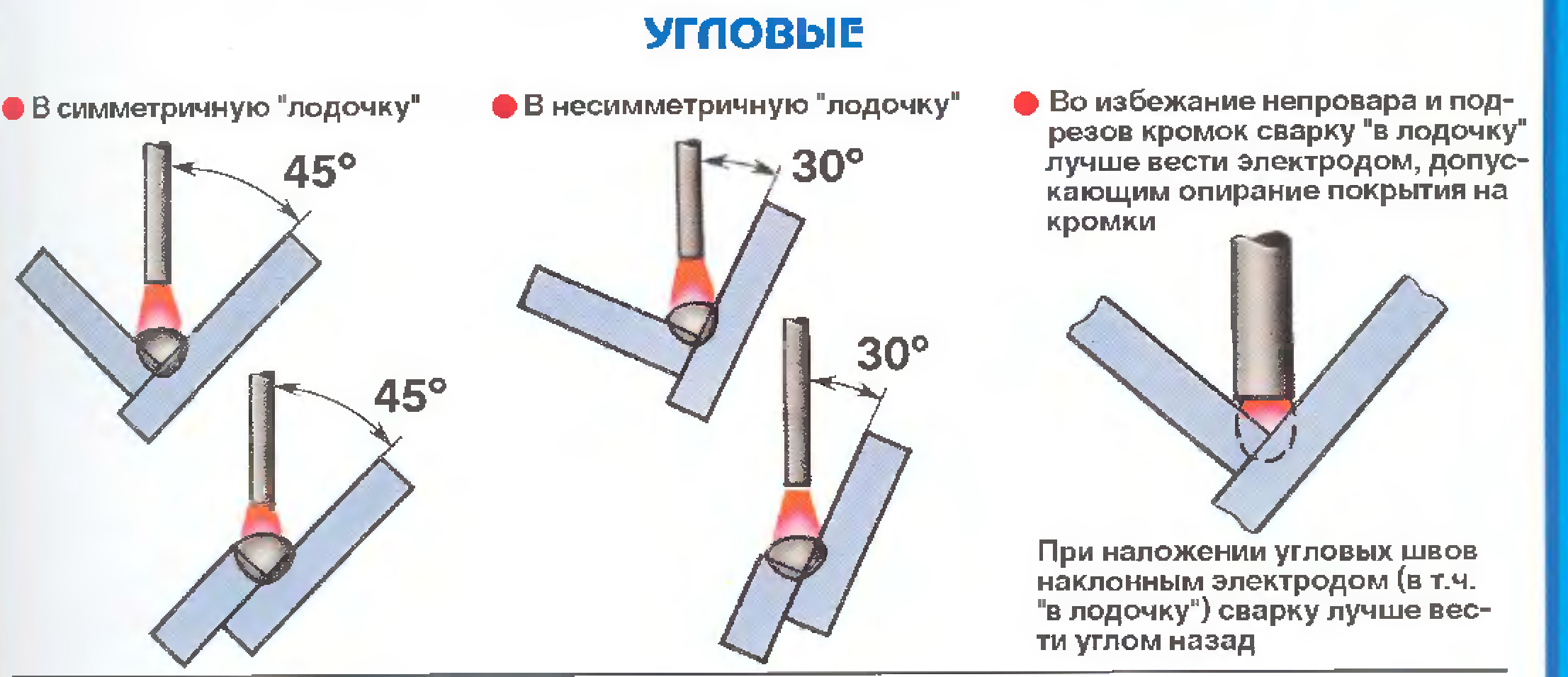

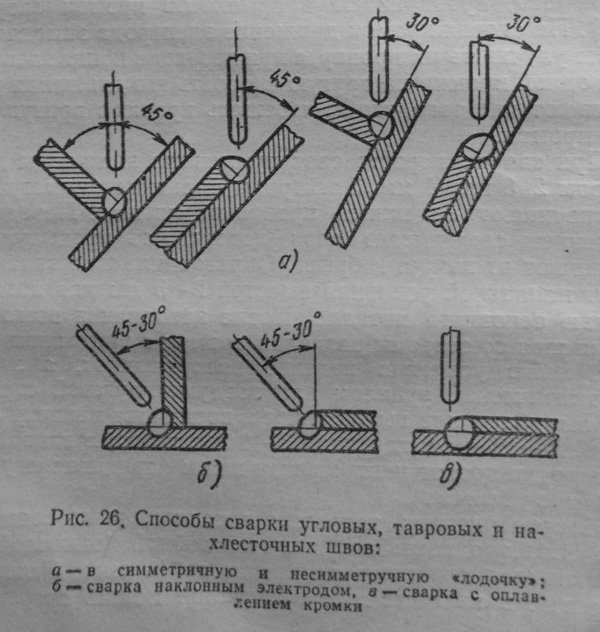

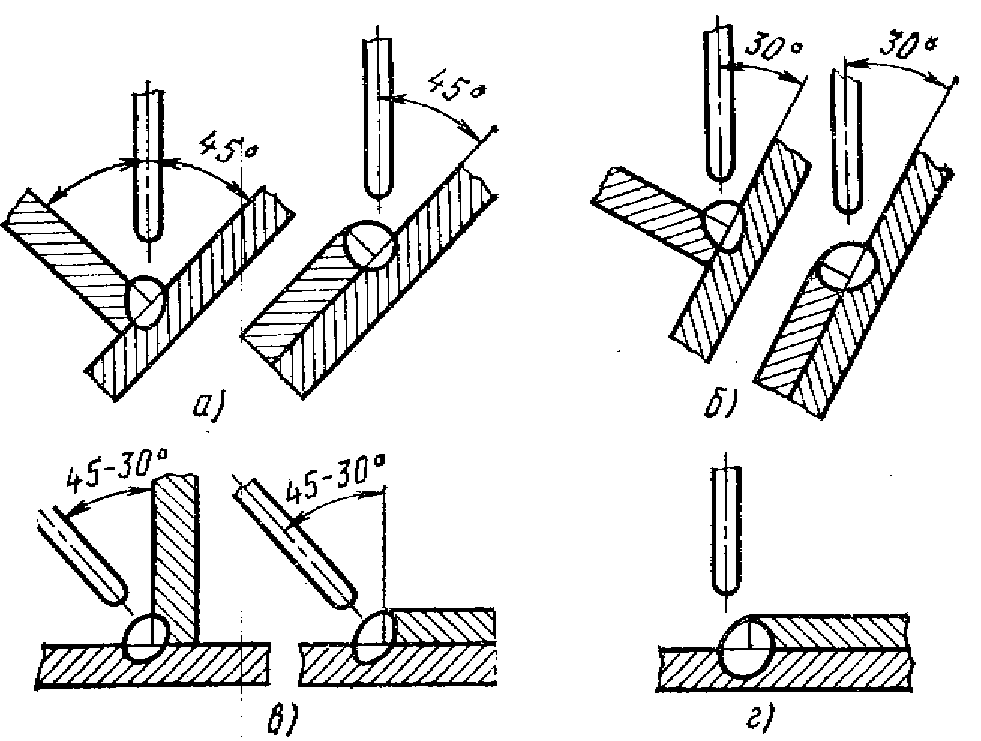

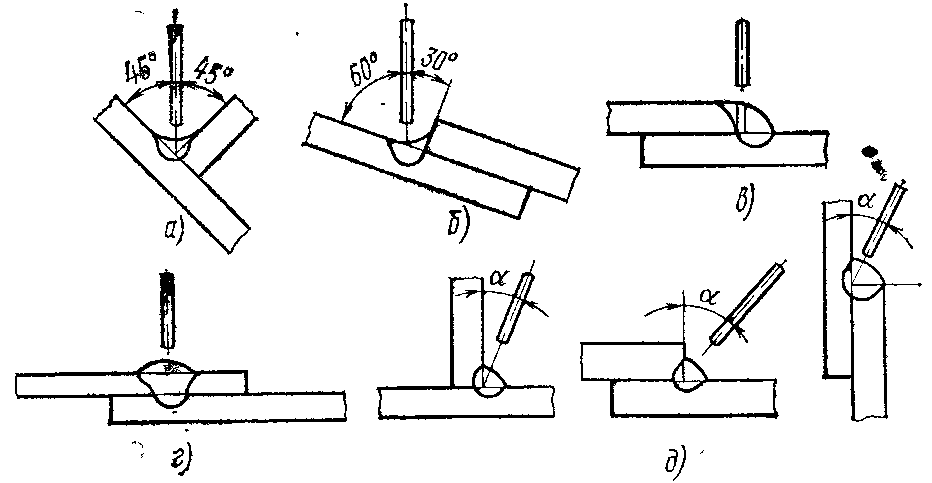

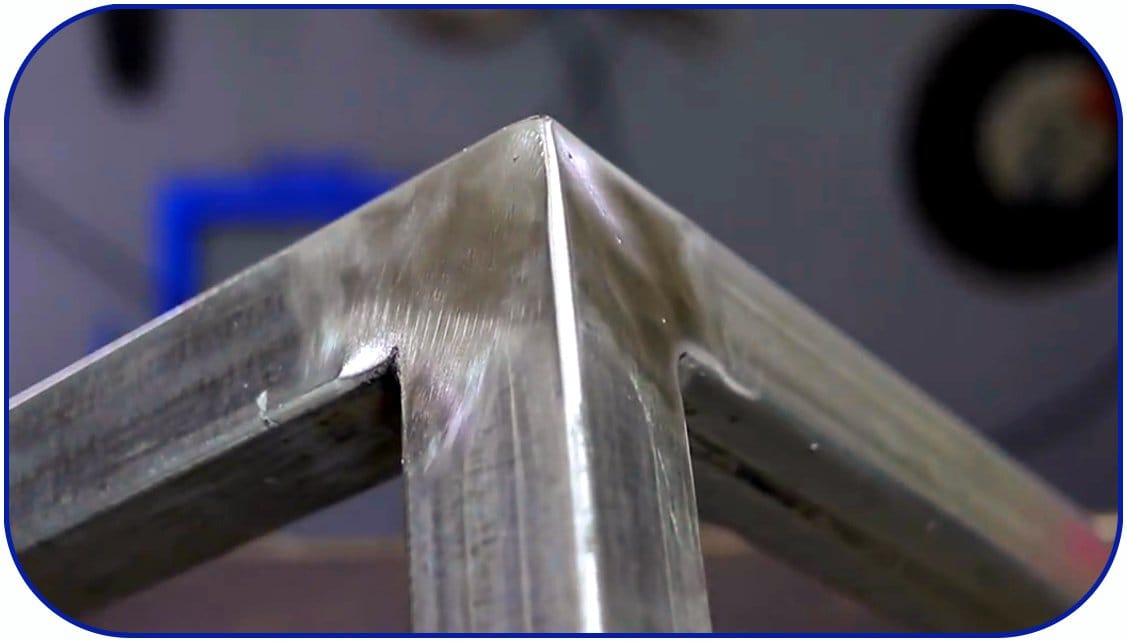

При выполнении угловых швов наклонным электродом (рис. 30, а) жидкий металл под действием гравитационной силы стремится стекать на нижнюю плоскость. Поэтому выполнение этих швов лучше производить «в лодочку» (рис. 30, б) электродами, которые позволяют вести сварку опиранием покрытия на свариваемые кромки изделия.

Рис. 30. Положение и движения электрода при выполнении угловых швов

Сварка «в лодочку»

Сварка «в лодочку» угловых швов для листов толщиной до 14 мм возможна без скоса кромок (двусторонняя сварка) или с частичной разделкой кромок и увеличенным размером притупления. Зазор между свариваемыми элементами не должен превышать 10% толщины листа. Режимы сварки «в лодочку» с опиранием электрода даны в табл. 8.

Таблица 8. Режимы сварки угловых швов «в лодочку» с опиранием электрода

Толщина свариваемых листов, мм | Катет шва, мм | Диаметр электрода | Ток. |

4-6 | 5 | 5 | 250-300 |

6-8 | 6 | 6 | 300-350 |

10- 14 | 8 | 8 | 480-560 |

Примечание. Максимальные значения тока должны уточняться по данным паспорта электродов.

Сварка наклонным электродом

Однако не всегда можно установить сварное изделие для сварки «в лодочку»; тогда угловые швы выполняют наклонным электродом. В этом случае возможен непровар корня шва и кромки нижнего листа. Тщательный прогрев кромок свариваемых частей достигается правильным движением электрода, который следует держать под углом 45 к поверхности листов и производить поперечные движения треугольником без задержек или с задержками в корне шва. В процессе сварки электрод следует наклонять то к одной, то к другой плоскости листов.

Угловые швы в нижнем положении с катетами до 10 мм выполняют сваркой в один слой электродами диаметром до 5 мм, иногда без поперечных движений.

Угловые швы без скоса кромок с катетами более 10 мм могут выполняться в один слой, но с поперечными движениями электрода треугольником, причем лучший провар корня шва обеспечивается с задержкой электрода в корне шва.

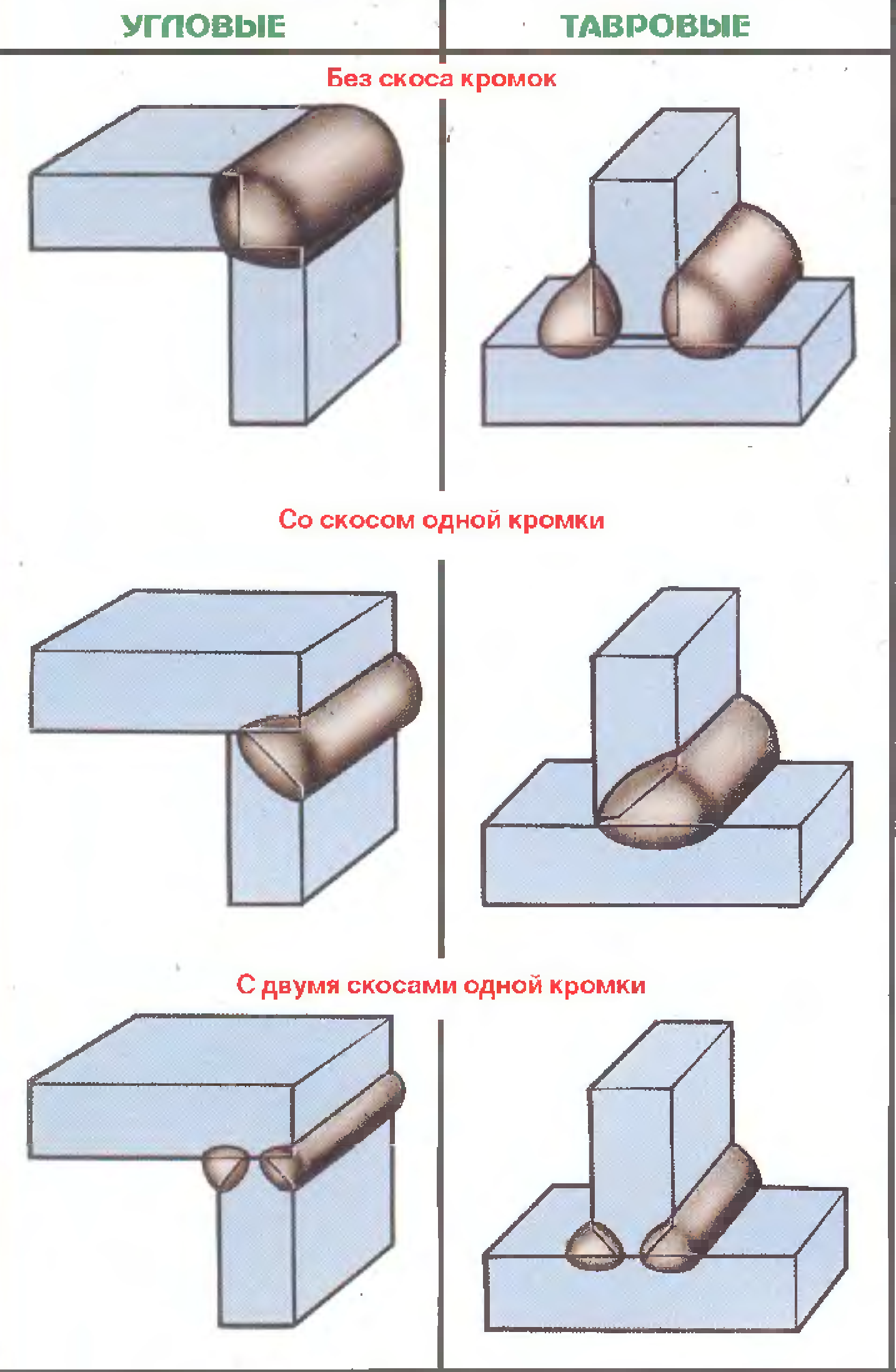

Швы со скосом кромок

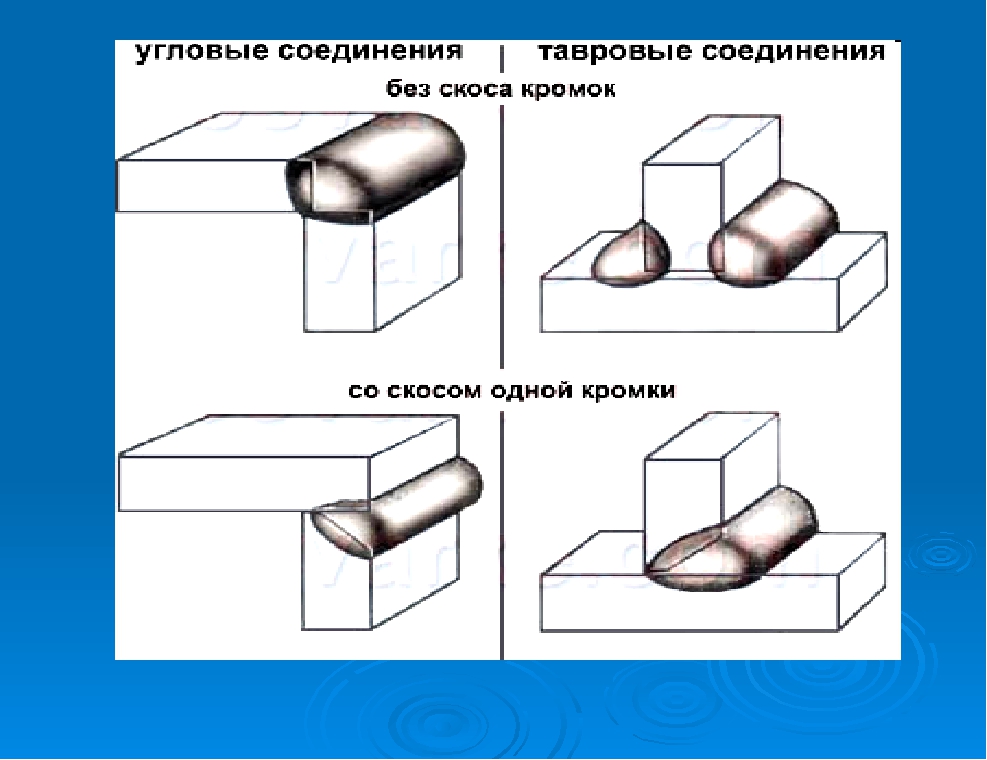

Угловые швы с односторонним или двусторонним скосом кромок применяют при изготовлении особо ответственных изделий.

Скос кромок у стенки тавра делают под углом (50 ± 5)°. При толщине стенки до 4 мм шов со скосом кромки выполняют в один слой; при большей толщине сварка ведется в несколько слоев и проходов. При выполнении многослойных тавровых швов наклонным электродом швы обычно получаются с неравными катетами на полке и стенке. Поэтому при проектировании сварных изделий допускаются угловые швы с неравными катетами. Примерные режимы сварки тавровых соединений со скосом кромок даны в табл. 9.

Таблица 9. Примерные режимы ручной дуговой сварки угловых швов со скосом кромок

Тип шва | Толщина металла, мм | Число слоев или проходов | Диаметр электрода, | Ток, А |

Односторонний таврового или углового соединения, со скосом одной кромки под углом (45±2)° | 4 | 1 | 3-4 | 120-160 |

6 | 1 | 4-5 | 160-220 | |

8 | 1-2 | 4-5 | 160-220 | |

12 | 3-4 | 4-6 | 160-300 | |

20 | 6-8 | 4-6 | 160-300 | |

Двусторонний таврового или углового соединения, с двумя симметричными скосами одной кромки под углом (45±2)° каждого скоса | 10 | 2-4 | 4-6 | 160-320 |

20 | 4-6 | 4-6 | 160-360 | |

40 | 8- 16 | 4-6 | 160-360 | |

60 | 16-30 | 5-6 | 220-360 | |

80 | 30-40 | 5-6 | 220-360 |

Сварка угловых швов — Сварка металлов

Сварка угловых швов

Категория:

Сварка металлов

Сварка угловых швов

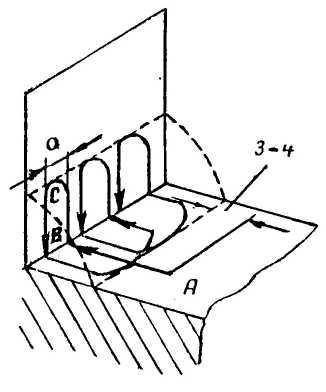

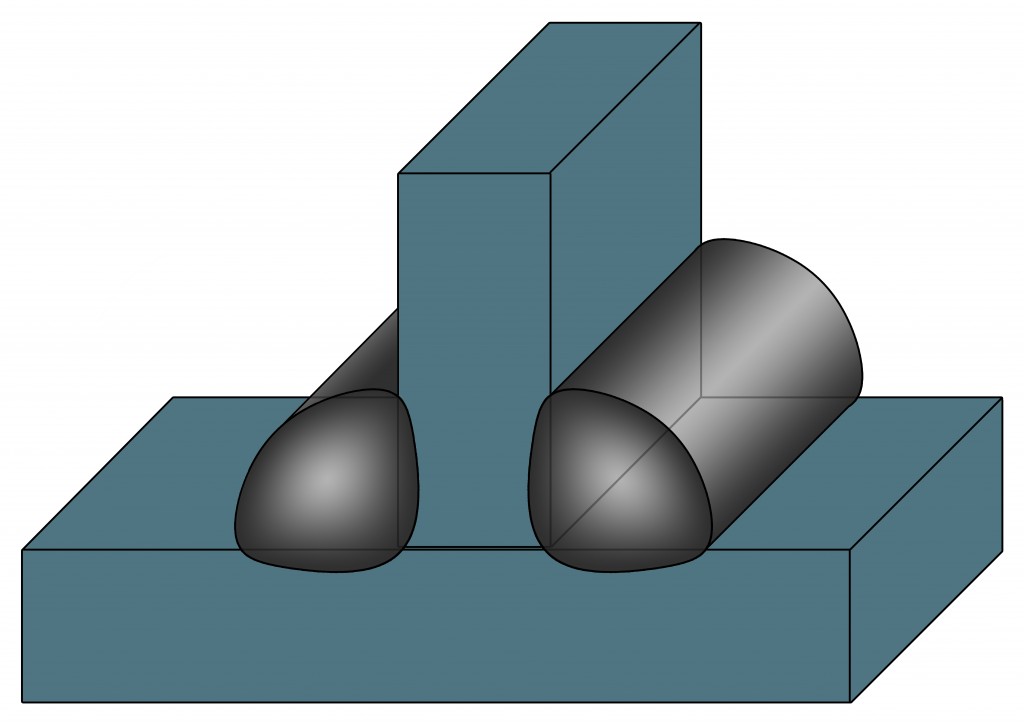

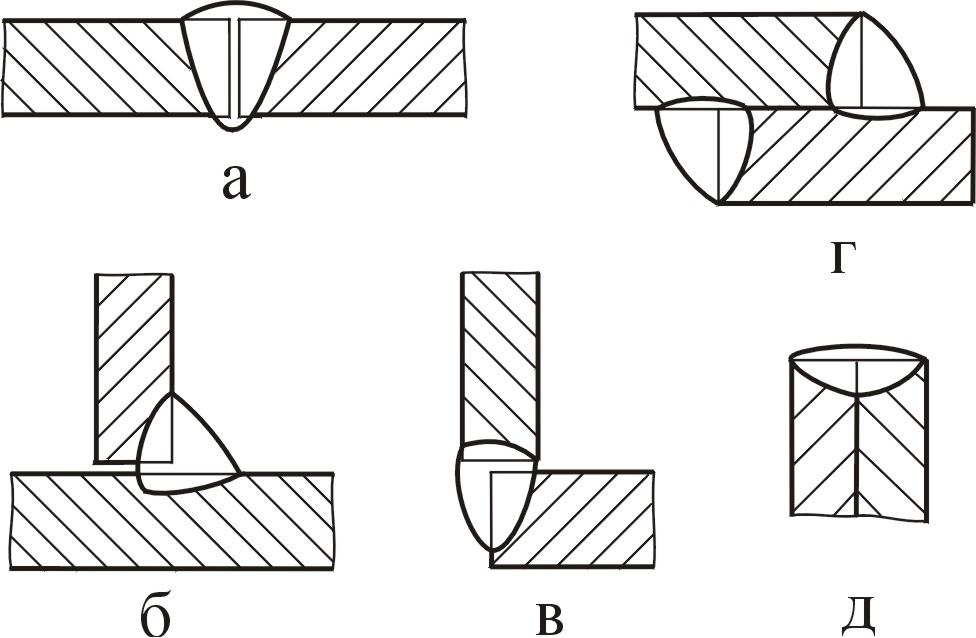

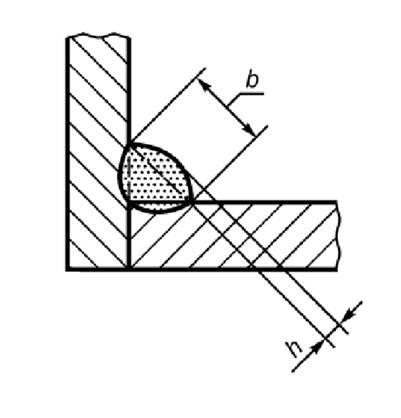

Объем шва для заполнения наплавленным металлом представляет собой двугранный угол, образованный поверхностями соединяемых элементов; величина угла в большинстве случаев равна 90°, Кромки углового шва несимметричны в отношении отвода тепла. Одна из кромок, где сварной шов расположен далеко от края листа, отводит тепло примерно в 2 раза интенсивнее, чем являющаяся краем листа другая кромка, которая нагревается и плавится значительно быстрее. Кроме того, кромки шва часто занимают различное пространственное положение, например, одна находится в нижнем, а другая в вертикальном положении. Это неудобство устраняется наклоном изделия так, чтобы средняя плоскость шва заняла вертикальное положение, а обе кромки шва были наклонены к горизонтальной плоскости симметрично под углом 45°. Такое так называемое положение углового шва в лодочку дает значительные преимущества при сварке и особенно рекомендуется в заводских условиях, где имеются специальные приспособления, позволяющие быстро поворачивать изделие и устанавливать его в необходимом положении.

Рис. 1. Угловые швы: а — однослойный; б — трехслойный; в — не провар вершины шва

Рис. 2. Положение изделия при сварке «в лодочку»

При сварке углового шва электрод ведут в средней плоскости Угла раскрытия и сообщают концу электрода поперечное колебательное движение для расплавления металла обеих кромок.

Наибольшие трудности представляет выполнение первого слоя, особенно получение полного провара, т. е. расплавления вершины угла. Непровар в этом случае не может быть исправлен подваркой обратной стороны шва и плохо обнаруживается последующим контролем.

Угловые швы значительного сечения выполняют в несколько слоев. Размер сечения шва определяют размером прямоугольного треугольника, вписанного в очертание сечения шва (рис. 79). Катет такого треугольника определяет размер шва. Большей частью применяют швы с равными катетами; неравные катеты применяют реже, в специальных случаях. Обычно принимают, что полная прочность шва достигается при катете шва, равном толщине металла, и дальнейшее увеличение сечения шва считают бесполезным.

Рис. 3. Сечения угловых швов: а — усиленный шов; б — нормальный шов; в — ослабленный шов; г — размер сечения шва; к — катет шва

Рис. 4. Сварные соединения: а — нахлесточное; б — тавровое

По очертанию наружной поверхности углового шва различают швы с выпуклой поверхностью, или усиленные; швы с плоской поверхностью, или нормальные; швы с вогнутой поверхностью, облегченные или ослабленные. Выпуклые швы рекомендуются для изделий, работающих при статической нагрузке. Как показывает опыт, при переменной или ударной нагрузке, а также при усталостных испытаниях лучше работают облегченные швы с вогнутой поверхностью. Нормальные швы с плоской поверхностью занимают среднее положение и являются, таким образом, наиболее универсальными, поэтому и применяются чаще всего на практике. Термины «усиленный» и «ослабленный», относятся лишь к геометрической форме сечения шва и не связаны прямо с его прочностью.

Форма поверхности углового шва в значительной степени определяется применяемыми электродами. Электроды, дающие густой вязкий расплавленный металл, легко образуют швы с выпуклой поверхностью. Электроды, дающие легко растекающийся жидкий металл, образуют преимущественно швы с вогнутой поверхностью.

Электроды, дающие густой вязкий расплавленный металл, легко образуют швы с выпуклой поверхностью. Электроды, дающие легко растекающийся жидкий металл, образуют преимущественно швы с вогнутой поверхностью.

Выполнением угловых швов можно получить два важных вида сварных соединений: нахлесточное и тавровое. Для особо ответственных сварных изделий, работающих при знакопеременной и динамической нагрузках, иногда используется тавровое соединение с предварительной разделкой кромок притыкаемого листа.

Реклама:

Читать далее:

Техника безопасности при дуговой электросварке

Статьи по теме:

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СОЮЗА ССР

СВАРКА, П А ЙКА

И ТЕ РМ ИЧЕСКА Я

РЕЗКА МЕ ТА ЛЛОВ

ЧАСТ Ь 2

ГОСТ 11534 -75

И здательство СТАНДАРТОВ

Москва 1991

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

РУЧН А Я

ДУГОВАЯ СВАРКА. СОЕДИН Е НИЯ

СВА РНЫЕ ПОД ОСТРЫМИ Основные типы,

конструктивные Hand arc welding . Acute and blunt |

ГОСТ |

Дата введе н ия 01 .01 .77

1 .

Настоящий стандарт устанавливает основные типы, конструктивные элементы и

размеры сварных соединен ий конструкций из

углеродистых и низколегированных сталей, выполняемых ручной дуговой сваркой

плавящимся электродом во всех пространственных положениях при толщине

свариваемого металла до 60 мм включительно с

расположением свариваемых деталей под острыми и тупыми углами.

Стандарт не устанавливает типы, конструктивные элементы и размеры сварных соединений трубопроводов и сварных швов, выполняемых сваркой с глубоким проплавлением.

Требования настоящего стандарта являются обязательными.

(И змененная редакция, Изм. № 1 ).

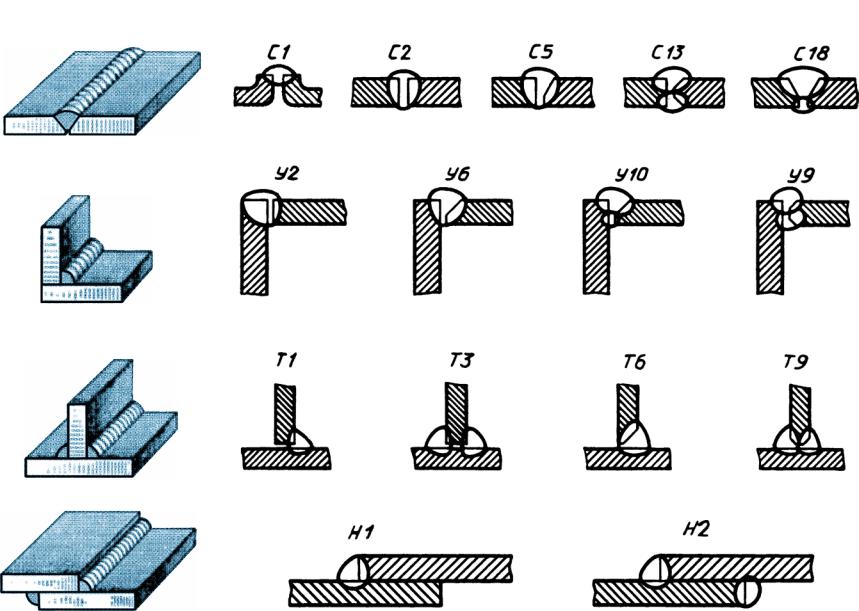

2 . Основные типы сварных соединений должны соответствовать указанным в табл. 1.

Таблица 1

|

Т и п соедин ения |

Форма подготовленных кромок |

Характер выполненного шва |

Форма поперечного сечения подготовленных кромок и выполненного шва |

Толщина свариваемых деталей, мм |

Угол соединения деталей β, град |

Условное обозначение сварного соединения |

|

Угловое |

Без скоса кромок |

Односторонний |

1 — 6 |

179 — 91 ; 89 — 5 |

У 1 |

|

|

7 — 30 |

135 — 91 ; 89 — 5 |

|||||

|

Односторонний на стальной съемной или остающейся подкладке |

1 — 6 |

179 — 136 |

У 2 |

|||

|

7 — 26 |

135 — 91 |

|||||

|

Двусторонний |

2 — 8 |

179 — 91 |

У 3 |

|||

|

2 — 30 |

135 — 91 |

|||||

|

9 — 30 |

89 — 45 |

|||||

|

Со скосом одной кромки |

Односторонний |

4 — 26 |

179 — 136; 89 — 46 |

У 4 |

||

|

Двусторонний |

4 — 60 |

179 — 136 ; 89 — 45 |

У5 |

|||

|

С двумя скосами одной кромки |

Двусторонний |

12 — 60 |

179 — 165 ; 89 — 75 |

У6 |

||

|

С двумя несимметричными скосами одной кромки |

Двусторонний |

12 — 60 |

89 — 75 ; 179 — 165 |

У 7 |

||

|

С двумя скосами одной кромки и одним скосом второй кромки |

Двусторонний |

12 — 60 |

179 — 136 |

У 8 |

||

|

Тавровое |

Без скоса кромок |

Односторонний |

1 — 30 |

91 — 175 |

Т 1 |

|

|

Двусторонний |

1 — 60 |

91 — 135 |

Т2 |

|||

|

С одним скосом одной кромки |

Односторонний |

4 — 26 |

91 — 134 |

Т 3 |

||

|

Двусторонний |

4 — 60 |

91 — 134 |

Т 4 |

|||

|

Со скосом одной кромки |

Односторонний |

2 — 30 |

89 — 45 ; 91 — 135 |

Т 5 |

||

|

Двусторонний |

2 — 60 |

89 — 45 ; 91 — 135 |

T6 |

|||

|

С двумя скосами одной кромки |

Двусторонний |

12 — 60 |

91 — 100 ; 89 — 80 |

Т7 |

||

|

С двумя несимметричными скосами одной кромки |

Двусторонний |

12 — 60 |

101 — 110 ; 79 — 70 |

Т8 |

3 . Конструктивные элементы сварных соединений, их размеры и предельные отклонения

по ним должны соответствовать указанным в табл. 2 — 17.

Конструктивные элементы сварных соединений, их размеры и предельные отклонения

по ним должны соответствовать указанным в табл. 2 — 17.

Таблица 2

Размер ы, мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

e , не более |

α , град |

b |

g |

|||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

β , град |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||||

|

179 — 160 |

159 — 136 |

135 — 91 |

89 — 61 |

60 — 46 |

45 — 5 |

До 90 |

Св. 90 |

|||||||||

|

У 1 |

0 ,7 s |

От 1,0 до 1 ,5 |

6 |

7 |

s + 6 |

( s + 4 ) ± l |

1,75s + b |

2s + b |

90 — β |

180 — β |

0 |

+ 0 ,5 |

1 ,0 |

+ 0 ,5 |

||

|

Св. |

7 |

9 |

1 |

± 1 ,0 |

1 ,5 |

± 1 ,0 |

||||||||||

|

Св. 3 ,0 до 6 ,0 |

9 |

12 |

2 |

+ 1 ,0 |

2 ,0 |

+ 1 ,0 — 0 ,5 |

||||||||||

|

Св. |

— |

2 ,5 |

+ 2 ,0 — 0 ,5 |

|||||||||||||

|

Св. 10 ,0 до 26 ,0 |

+ 2,0 — 0 ,5 |

|||||||||||||||

|

Св. 26 ,0 до 30 ,0 |

-2,0 |

|||||||||||||||

Таблица 3

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

e , не более |

α , град |

b |

g |

||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||

|

β , град |

|||||||||||||

|

179 — 160 |

159 — 136 |

135 — 91 |

|||||||||||

|

У 2 |

0 ,7 s |

От 1 ,0 до 1 ,5 |

6 |

7 |

s + 6 |

180 — β |

0 |

+ 0,5 |

1 ,0 |

±0 ,5 |

|||

|

Св. |

7 |

9 |

1 |

± 1 ,0 |

1 ,5 |

±1 ,0 |

|||||||

|

Св. 3 ,0 до 6 ,0 |

9 |

12 |

2 |

+ 1 ,0 — 0 ,5 |

2 ,0 |

||||||||

|

Св. 6,0 до 26 ,0 |

— |

||||||||||||

Таблица 4

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

e , не более |

e 1 |

α , град |

b |

g |

|||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

β , град |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||||||||||||

|

179 — 160 |

159 — 136 |

135 — 91 |

89 — 61 |

60 — 45 |

135 — 91 |

89 — 45 |

Св. 90 |

До 90 |

|||||||||||

|

У 3 |

0,7 s |

От 2 до 3 |

7 |

8 |

s + 5 |

( s + 4) + b |

1 ,75 s + b |

Не более 8 |

3 (справочное) |

180 — β |

90 — β |

2 |

±1 ,0 |

1 ,5 |

± 1 ,0 |

||||

|

Св. |

8 |

10 |

s + 8 |

||||||||||||||||

|

Св. 5 до 8 |

9 |

12 |

+1 ,5 -1 ,0 |

||||||||||||||||

|

Св. 8 до 26 |

— |

Не более 10 |

+1 ,0 |

0 ,5 |

+ 2 ,0 |

||||||||||||||

|

Св. |

-2 ,0 |

— 0 ,5 |

|||||||||||||||||

Таблица 5

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Кон с труктивные элеме нты |

s 1 , не менее |

s |

е , не более |

α 1 , град |

b = c |

g |

|||||

|

подготовленных кромок с в ариваемых деталей |

шва сварного соед и нения |

β, град |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||

|

179 — 136 |

89 — 46 |

Св. 90 |

До 90 |

|||||||||

|

У 4 |

0 ,7 s |

От 4 до 6 |

1,4s + 6 |

1,5s + 6 |

α — (180 — β ) |

α — (90 — β ) |

1 |

± 1 |

0 ,5 |

+ 1 ,0 — 0 ,5 |

||

|

Св. |

1 ,4 s + 8 |

2 |

+ 1 — 2 |

+ 2 ,0 — 0 ,5 |

||||||||

|

Св. 10 до 16 |

||||||||||||

|

Св. 16 до 26 |

||||||||||||

Таблица 6

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

е , не более |

е 1 |

α 1 , град. |

b = c |

g |

||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

β , град |

Номин. |

Пред. от кл . |

Номин. |

Пред. откл. |

||||||||

|

179 — 136 |

89 — 46 |

Св. |

До 90 |

Св. 90 |

До 90 |

|||||||||

|

У 5 |

0 ,7 s |

От 4 до 6 |

1 ,45 s + 8 |

1 ,5 s + 6 |

Не более 8 |

3 (справочное) |

α — (180 — β ) |

α — ( 90 — β ) |

1 |

± 1 |

0 ,5 |

+ 1 ,0 — 0 ,5 |

||

|

С в . |

2 |

+ 1 — 2 |

+ 2 ,0 — 0,5 |

|||||||||||

|

Св. 10 до 16 |

Не более 10 |

|||||||||||||

|

Св. 16 до 26 |

||||||||||||||

Таблица 7

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

h |

e = e 1 |

e |

e 1 |

α 1 |

α 2 |

α 1 |

α 2 |

g = g 1 |

g , не более |

|||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

не более |

Номи н. |

Пред. откл. |

||||||||||||||||||||

|

β , г рад |

||||||||||||||||||||||||

|

179 — 175 |

80 — 85 |

174 — 170 |

84 — 80 |

169 — 165 |

79 — 75 |

174 — 170 |

84 — 80 |

169 — 165 |

79 — 75 |

Св. |

До 90 |

Св. 90 |

До 90 |

|||||||||||

|

У 6 |

0 ,7 s |

О т 12 до 14 |

s — 1 2 |

s + 5 |

0,6s + 5 |

0 ,9s + 10 |

1,2s + 8 |

α - (180 — β |

α + (180 — β |

α - (90 — β |

α + (90 — β |

0 ,5 |

+ 2,0 — 0,5 |

1 ,0 |

||||||||||

|

Св. |

0,8s + 6 |

0,7s + 5 |

||||||||||||||||||||||

|

Св . 30 до 60 |

+ 3,0 -0 ,5 |

|||||||||||||||||||||||

Таблица 8

Раз м еры, мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

h |

e |

e 1 |

α1 |

α2 |

α1 |

α2 |

g =g1 |

g , не более |

||||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

не более |

град. |

|||||||||||||||||||||

|

β, град. |

||||||||||||||||||||||||

|

179 — 175 |

89 — 85 |

174 — 170 |

84 — 80 |

169 — 165 |

79 — 75 |

179 — 175 |

89 — 85 |

174 — 170 |

84 — 80 |

169 — 105 |

79 — 75 |

Св. |

До 90 |

Св. 90 |

До 90 |

|||||||||

|

Номин. |

Пред. откл. |

|||||||||||||||||||||||

|

У7 |

0,7 s |

От 12 до 14 |

3 |

1,2s + 5 |

0,9s + 10 |

0,6s + 5 |

0,7s + 6 |

0,8s + 6 |

α — (180 - β) |

α + (180 - β) |

α — (90 - β) |

α + (90 — β ) |

0,5 |

+2,0 -0,5 |

1,0 |

|||||||||

|

Св. |

0,8s + 10 |

0,8s + 5 |

||||||||||||||||||||||

|

Св . 20 до 30 |

s + 5 |

|||||||||||||||||||||||

|

Св. 30 до 60 |

+3,0 -0,5 |

|||||||||||||||||||||||

Таблица 9

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s = s 1 |

h = h 1 |

е = е 1 , не более |

α 1 , град |

α 2 = α 3 , град |

b |

g = g1 |

||||

|

β , г рад |

||||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

179 — 136 |

Номин. |

Пред. от кл . |

Номин. |

Пред. откл. |

||||||

|

У8 |

От 12 до 30 |

s — 1 2 |

0 ,7s + 4 |

α — (180 — β ) |

а/ 2 + (90 — β/2) |

2 |

+ 1 — 2 |

0 ,5 |

+ 2 ,0 — 0 ,5 |

|||

|

Св. |

+ 3,0 — 0,5 |

|||||||||||

Таблица 10

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

е , не более |

α, град. |

b |

g |

|||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

β , град |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||

|

91 — 100 |

101 — 110 |

111 — 120 |

121 — 135 |

136 — 175 |

||||||||||

|

Т1 |

0 ,7 s |

От 1 ,0 до 2 ,5 |

4 |

5 |

β — 90 |

0 |

+ 1 |

3 |

+ 1 -3 |

|||||

|

Св. |

7 |

+ 3 |

||||||||||||

|

Св. 4 ,5 до 6 ,0 |

6 |

0,4 s + 5 |

0,6s + 5 |

0,9s + 5 |

1 ,1s + 3 |

|||||||||

|

Св. 6 ,0 до 9 ,0 |

7 |

|||||||||||||

|

Св. 9 ,0 до 15 ,0 |

8 |

4 |

±3 |

|||||||||||

|

Св. |

9 |

5 |

||||||||||||

|

Св. 21 ,0 до 30 ,0 |

10 |

|||||||||||||

|

Примечание . Размер е относится к нерасчетным швам. Для расчетных швов е устанавливается при п рое кти ровании . |

||||||||||||||

Таблица 11

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

e , не более |

e 1 +2 -1 |

α , град. |

b |

g |

||||||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

не более |

||||||||||||||||||||

|

β, град. |

||||||||||||||||||||||

|

91 — 100 |

89 — 80 |

101 — 110 |

79 — 70 |

111 — 120 |

69 — 60 |

121 — 134 |

59 — 46 |

135 |

45 |

91 — 135 |

89 — 45 |

Св. |

До 90 |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||||

|

Т2 |

0,7 s |

От 1,0 до 2 ,5 |

4 |

0,4s + 5 |

0,6s + 5 |

0,9s + 5 |

0,9s + 5 |

3 |

β — 90 |

90 — β |

0 |

+1 |

3 |

+1 -3 |

||||||||

|

Св. |

6 |

|||||||||||||||||||||

|

Св. 4,5 до 6 ,0 |

7 |

4 |

+2 |

|||||||||||||||||||

|

Св. 6,0 до 9,0 |

5 |

|||||||||||||||||||||

|

Св. 9,0 до 15,0 |

8 |

6 |

4 |

±3 |

||||||||||||||||||

|

Св. 15,0 до 21,0 |

9 |

7 |

+3 |

5 |

||||||||||||||||||

|

Св. |

10 |

8 |

6 |

|||||||||||||||||||

|

Св. 30,0 до 60,0 |

10 |

13 |

||||||||||||||||||||

Таблица 12

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

e , не более |

α 1 , град |

b |

g |

|||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

β , град |

Но м ин. |

Пред. откл. |

Ном и н. |

Пред . откл. |

||||

|

91 — 134 |

||||||||||

|

Т 3 |

0 ,7 s |

От 4 до 6 |

1,2s + 5 |

α — ( β — 90 ) |

1 |

± 1 |

3 |

+ 1 -3 |

||

|

Св. |

2 |

+ 1 -2 |

||||||||

|

Св. 8 до 12 |

1 ,3 s + 6 |

4 |

± 3 |

|||||||

|

Св. 12 до 16 |

||||||||||

|

Св. 16 до 20 |

5 |

|||||||||

|

Св. 20 до 24 |

||||||||||

|

Св. 24 до 26 |

||||||||||

Таблица 13

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

e , не более |

α 1 , г рад |

е 1 (справочное) |

b |

g |

|||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

β , град |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||||||

|

91 — 134 |

89 — 46 |

Св. 90 |

До 90 |

||||||||||

|

Т 4 |

0 ,7 s |

От 4 до 6 |

1 ,2s + 5 |

α — (β - 90) |

α — (90 — β ) |

3 |

1 |

1 |

± 1 |

+ 1 -3 |

|||

|

Св. |

2 |

2 |

|||||||||||

|

Св. 8 до 12 |

1 , 3 s + 6 |

||||||||||||

|

Св. 12 до 16 |

+ 1 — 2 |

± 3 |

|||||||||||

|

Св. 16 до 20 |

|||||||||||||

|

Св. 20 до 24 |

|||||||||||||

|

Св. 24 до 28 |

|||||||||||||

|

Св. 28 до 60 |

|||||||||||||

Таблица 14

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

e = g |

α 1 , г р ад |

b |

||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

Номин. |

Пред . отк л. |

|||||||||

|

β , град |

Н о мин. |

Пред. откл. |

||||||||||

|

89 — 4 5 |

91 — 135 |

89 — 45 |

91 — 135 |

Св. 90 |

До 90 |

|||||||

|

Т 5 |

0 ,7 s |

От 2 ,0 до 2,5 |

3 |

+2 |

β — 90 |

90 — β |

0 |

+ 1 |

||||

|

С в . |

+ 2 |

|||||||||||

|

Св. 4 ,0 до 6 ,0 |

4 |

+ 2 -1 |

||||||||||

|

Св. 6 ,0 до 9 ,0 |

5 |

|||||||||||

|

Св. 9 ,0 до 15 ,0 |

6 |

|||||||||||

|

Св. 15 ,0 до 21 ,0 |

7 |

±2 |

+ 3 |

|||||||||

|

Св. 21 ,0 до 30 ,0 |

8 |

|||||||||||

Таблица 15

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

e = g |

α 1 , град |

α , град. |

b |

||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

Н ом ин. |

Пред . откл . |

||||||||||

|

β, град |

Номин. |

Пред. откл. |

|||||||||||

|

89 — 45 |

91 — 135 |

89 — 45 |

91 — 135 |

Св. |

До 90 |

||||||||

|

Т 6 |

0 ,7 s |

От 2 ,0 до 2 ,5 |

3 |

+2 |

β — 90 . |

90 — β |

β |

0 |

+ 1 |

||||

|

С в . |

+ 2 |

||||||||||||

|

Св. 4 ,5 до 6 ,0 |

4 |

+ 2 -1 |

|||||||||||

|

С в . 6 ,0 до 9 ,0 |

5 |

||||||||||||

|

С о . 9 ,0 до 15 ,0 |

6 |

||||||||||||

|

Св. 15 ,0 до 21 ,0 |

7 |

± 2 |

+ 3 |

||||||||||

|

Св. 21 ,0 до 30 ,0 |

8 |

||||||||||||

|

Св. |

12 |

||||||||||||

Таблица 16

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

h |

e , не более |

e 1 +2 -1 |

α 1 |

α 2 |

α 1 |

α2 |

b |

g |

|||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

не более |

град. |

||||||||||||||||

|

β, град. |

|||||||||||||||||||

|

91 — 95 |

89 — 85 |

96 — 100 |

84 — 80 |

96 — 100 |

84 — 80 |

Св. 90 |

До 90 |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||

|

Т7 |

0 ,7 s |

От 12 до 14 |

s — 1 2 |

0,9s + 5 |

s + 5 |

α — (β - 90) |

α + (β - 90) |

α — (90 - β) |

α + (90 - β) |

2 |

+1 -2 |

3 |

±3 |

||||||

|

Св. |

0,8s + 5 |

0,8s + 5 |

5 |

||||||||||||||||

|

С в . 18 до 26 |

0,8s + 5 |

6 |

|||||||||||||||||

|

Св. 26 до 38 |

9 |

||||||||||||||||||

|

Св. 38 до 46 |

1,1 s + 3 |

11 |

|||||||||||||||||

|

Св. 46 до 60 |

12 |

||||||||||||||||||

Таблица 17

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

h |

e , не более |

e 1 +2 -1 |

α 1 |

α 2 |

α 1 |

α 2 |

b |

g = g1 |

||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

не более |

град. |

|||||||||||||||||||

|

β, град. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||||||||||||

|

101 — 105 |

7 9 - 7 5 |

10 6 — 1 1 0 |

7 4 — 7 0 |

101 — 105 |

7 9 - 7 5 |

10 6 — 1 1 0 |

7 4 — 7 0 |

Св. |

До 90 |

|||||||||||||

|

Т 8 |

0 ,7 s |

От 12 до 14 |

s — 1 3 |

0,8s + 5 |

0,6s + 5 |

0,6s + 5 |

s + 5 |

α — (β — 90) |

α + (β — 90) |

α + (90 — β) |

α — (90 — β) |

2 |

+1 -2 |

3 |

±3 |

|||||||

|

Св. |

s + 5 |

1,2s + 5 |

||||||||||||||||||||

|

С в . 18 до 2 0 |

5 |

|||||||||||||||||||||

|

Св. 2 0 до 26 |

1 , 3s + 6 |

|||||||||||||||||||||

|

Св. 26 до 34 |

6 |

|||||||||||||||||||||

|

Св. 32 до 40 |

0, 7s + 5 |

0, 5s + 5 |

9 |

|||||||||||||||||||

|

Св. |

||||||||||||||||||||||

|

Св. 46 до 54 |

11 |

|||||||||||||||||||||

|

Св. 54 до 6 0 |

13 |

|||||||||||||||||||||

4 . При двусторонней сварке допускается удалять ранее наложенный корень шва до чистого металла любым способом.

5 .

Допускается увеличение предельных отклонений усиления шва сварного соединения ( g ) и ширины шва ( e ), выполняемого в

вертикальном, горизонтальном и потолочном положениях и на монтаже на 1

мм для s не более 26

мм и на 2 мм для s более 26

мм.

6 . Если свариваемые кромки деталей имеют неодинаковую толщину, то разность толщин ( s 1 — s ) необходимо выбирать по меньшей толщине ( s ) в соответствии с требованиями табл. 18.

В этом случае подготовку кромок следует производить так же, как для кромок одинаковой толщины, конструктивные элементы подготовленных кромок и размеры выполненного шва необходимо выбирать по большей толщине ( s 1 ).

Таблица 18

мм

|

Толщи на кромки, s |

Разность толщины s 1 — s , не более |

|

До 3 |

0 ,7s |

|

4 — 8 |

0 ,6s |

|

9 — 11 |

0 ,4s |

|

12 — 25 |

5 |

|

Свыше 25 |

7 |

При разности толщин

кромок ( s 1 — s ), свариваемых под

углом β = 179 — 160 °, превышающей пределы, указанные

в табл. 18, на кромке, имеющей

большую толщину, должен быть сделан скос с одной или с двух сторон длиной l , равной 5 ( s 1 — s ) при

одностороннем превышении кромок и 2 ,5 ( s 1 — s ) при двустороннем превышен и и

кромок до толщин тонкой кромки ( s ), как указано на черт. 1, 2.

18, на кромке, имеющей

большую толщину, должен быть сделан скос с одной или с двух сторон длиной l , равной 5 ( s 1 — s ) при

одностороннем превышении кромок и 2 ,5 ( s 1 — s ) при двустороннем превышен и и

кромок до толщин тонкой кромки ( s ), как указано на черт. 1, 2.

Ч ер т. 1

Черт. 2

7 . Допускается смещение свариваемых кромок относительн о друг друга не более:

0 ,5 мм — для кромок толщи ной до 4 мм;

1 ,0 мм — д ля кромок толщиной 4 — 10 мм;

0 ,1 s , но не более 3 мм — д ля кромок толщин ой более 10 мм.

8 . При переменном угле сопряжения деталей шов дели тся на участки. Каждый участок сопрягаемых элементов выполняется в соответствии с требованиями настоящего стандарта.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1 . РАЗРАБОТАН И ВНЕСЕН Министерством судостроительн ой

промышленности СССР

РАЗРАБОТАН И ВНЕСЕН Министерством судостроительн ой

промышленности СССР

РАЗРАБОТЧИКИ В. А. Попо в а (руководи тель темы), Л. П. Аряшева, С. Л. Яковлева

2 . УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 12 .12 .75 № 3881

3 . Срок проверки — 1996 г.

Периодичность проверки — 5 лет.

4 . ВЗА МЕН ГОСТ 11534-65

5 . ПЕ РЕИЗДАНИЕ с Изменением № 1, утв ержден ным в мае 1991 г . (ИУ С 8-91)

6 . Ограничени е срока действия снято (П остан овление Государственного комитета СССР по управлен ию каче ством продукции и стандартам от 16 .05 .91 № 696 ).

Сварка в нижнем положении | Тиберис

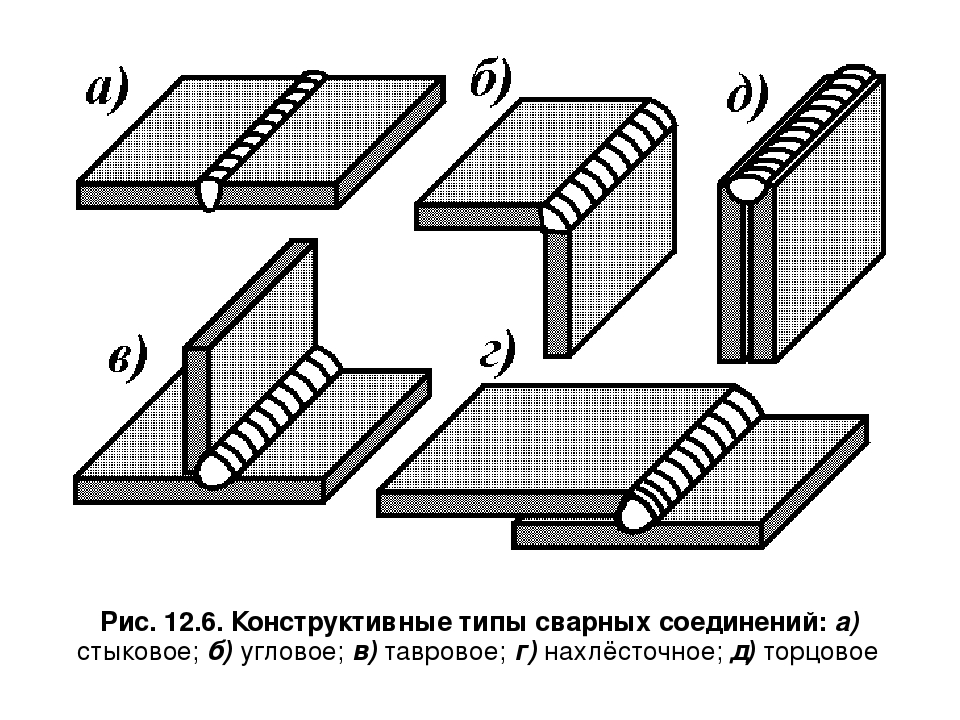

При сварке в нижнем положении существуют следующие разновидности соединений:

- Стыковые (применяется сварной шов стыкового соединения)

- Угловые (применяется сварной шов углового, нахлестного или таврового соединений).

3.1 Сварка стыкового соединения

Данный тип сварного соединения чаще всего используется для несложных конструкций обычного назначения. При двухсторонней сварке металла толщиной до 8 мм такое соединение будет достаточно прочным, стыковые соединения изделий толщиной не более 4 мм свариваются с одной стороны. Прочность сварных стыковых соединений определяется глубиной проплавления, а она зависит от диаметра электродов, от толщины свариваемых деталей, от величины сварочного тока и от зазора между деталями.

| Односторонние соединения без скоса кромок, выполняют электродами диаметром равным толщине металла, если она не превышает 4 мм. | |

| Листы диаметром от 4 до 8 мм сваривают двусторонним швом. | |

|

Металл толщиной более 8 мм сваривают с разделкой кромок под углом около 30 градусов. Во избежании прожогов сварку ведут на съемных подкладках (медных или стальных) в несколько проходов. На рисунке видно, что при первом проходе корневой шов заваривают электродом меньшего размера. Для первого шва важна достаточная глубина провара и его точность (проплавленный метал не должен выходить за кромки). При втором и последующих проходах используется больший по диаметру электрод, его нужно с небольшой скоростью продвигать вперед по шву, при этом делая колебательные движения электрода из стороны в сторону для полного заполнения выемки между кромок. |

3.2 Сварка углового соединения

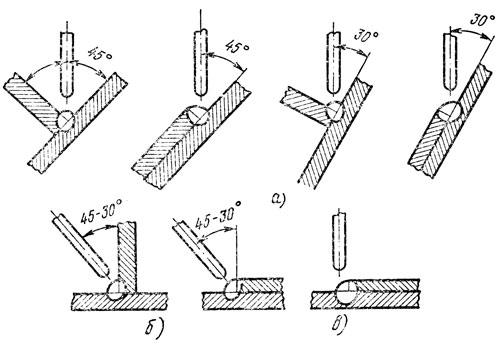

Хорошие результаты при сварке угловых швов обеспечиваются установкой плоскостей соединяемых элементов «в лодочку», т.е. под углом 45 градусов к горизонтали (возможны варианты с меньшим радиусом угла). При этом достигается хорошее проплавление стенок и угла элементов, а опасность непровара или подреза невелика. Сварка «в лодочку» дает возможность наплавлять за один проход швы большого сечения. Оптимальный метод подбирается в зависимости от положения и места проведения сварки.

Сварка «в лодочку» дает возможность наплавлять за один проход швы большого сечения. Оптимальный метод подбирается в зависимости от положения и места проведения сварки.

|

Сварка в симметричную «лодочку» производится при высоких значениях сварочного тока (как обратной, так и прямой полярности) Сварку в симметричную «лодочку» при обратной полярности рекомендуется проводить на максимально короткой дуге. При таком методе меньше вероятность подрезов одной стенки и наплывов на другой, чем при несимметричной «лодочке» |

|

|

Сварка в несимметричную «лодочку» осуществляется при наклоне под углом 60 и 30 градусов. Электрод должен направлять сварочную дугу прямо в корень сварного шва. Главное — чтобы сварочная дуга не вышла на поверхность пластины за пределами формирующегося шва. Не допускается наплавка слишком большого количества металла за один проход. Метод хорош при работе в труднодоступных местах за счет небольшой амплитуды движений электрода. |

Сварку в «лодочку» лучше всего применять при взаимном расположении свариваемых изделий под углом в 90 градусов при длине угловых швов 8 мм и более.

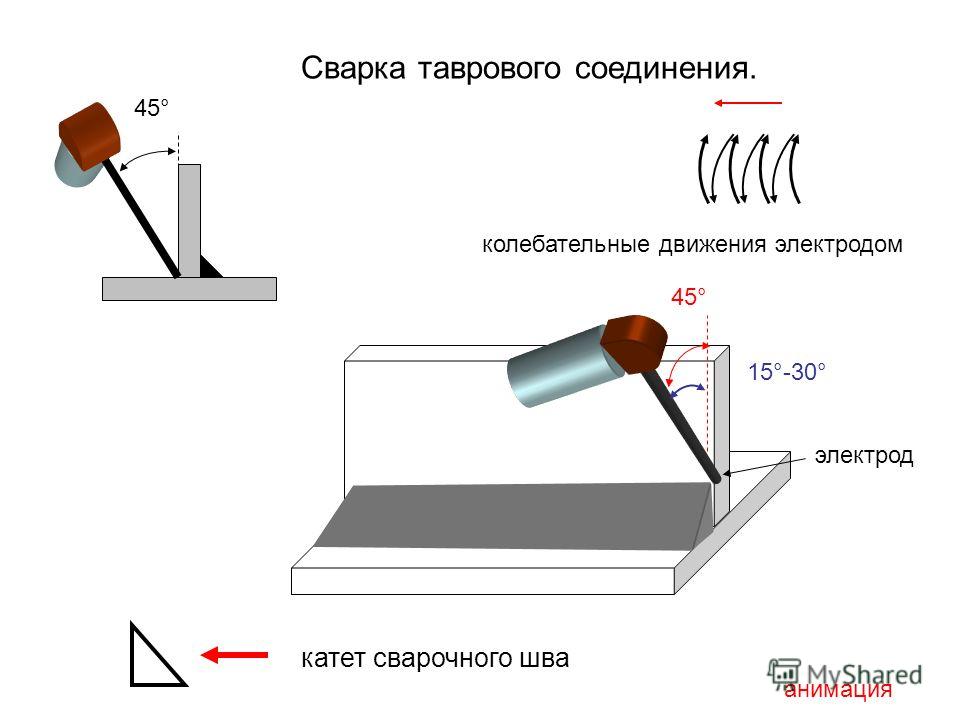

3.3 Сварка углового соединения (таврового типа)

Обычно при сварке тавровых соединений в нижнем положении нужно несколько проходов. Однопроходные угловые швы допустимы при сварке простых конструкций, но при этом они должны иметь стороны, образующие угол в 45 градусов при угловом сварном шве, и не превышать диаметр используемого электрода более чем на 1,5-3,0 мм.

При многопроходной сварке угловых швов, первый проход всегда выполняется электродом большего размера, чем будут использоваться при повторных проходах. Диаметр электрода для первого прохода — 4-6 мм, шов наплавляется без каких-либо поперечных колебаний электрода. Последующие проходы электродами меньшего диаметра обязательно применяются поперечные колебания (движение электрода из стороны в сторону) Следует внимательно следить, чтобы размах этих колебаний не превысил допустимую ширину шва.

|

Важно – при сварке угловых соединений таврового типа дугу следует возбуждать на горизонтальной полке, а не на вертикальной. Все угловые швы без скоса кромок со сторонами образующими угол в 90 градусов и со стенками толщиной не больше 10 мм нужно выполнять в один слой поперечными движениями электрода треугольником с небольшой задержкой в корне шва. |

3.4 Сварка углового соединения (нахлесточного типа)

|

Для сварки нахлесточного соединения в нижнем положении при прямой полярности требуется поддерживать короткую сварочную дугу, а при обратной полярности — максимально короткую. Дуга должна быть направлена в корень соединения и расположена по направлению к горизонтальной поверхности пластины (свариваемого изделия). Во время сварки необходимо совершать небольшие возвратно-поступательные движения электродом. Эти колебания будут разогревать всю сварную область, что поможет равномерно заполнить всю сварочную ванну и получить полноразмерный выпуклый шов. |

Угловые сварные швы в нижнем горизонтальном положении, при нахлесточном соединении образуют, угол в 90 градусов и при низкой высоте стенок угла до 10 мм, следует применять электроды диаметром до 10 мм, а так же не стоит производить поперечные колебания электрода из стороны в сторону. Для стенок углов свыше 10 мм применять метод описанный ранее.

ГОСТ 11534-75

ГОСТ 11534-75*

Группа B05

СОЕДИНЕНИЯ СВАРНЫЕ ПОД ОСТРЫМИ И ТУПЫМИ УГЛАМИ

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 12 декабря 1975 г. N 3881 дата введения установлена 01.01.77

Ограничение срока действия снято Постановлением Госстандарта СССР от 16.05.91 N 696

Взамен ГОСТ 11534-65

* Издание (ноябрь 2001 г.) с Изменением N 1, утвержденным в мае 1991 г. (ИУС 8-91)

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений конструкций из углеродистых и низколегированных сталей, выполняемых ручной дуговой сваркой плавящимся электродом во всех пространственных положениях при толщине свариваемого металла до 60 мм включительно с расположением свариваемых деталей под острыми и тупыми углами.

Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений конструкций из углеродистых и низколегированных сталей, выполняемых ручной дуговой сваркой плавящимся электродом во всех пространственных положениях при толщине свариваемого металла до 60 мм включительно с расположением свариваемых деталей под острыми и тупыми углами.

Стандарт не устанавливает типы, конструктивные элементы и размеры сварных соединений трубопроводов и сварных швов, выполняемых сваркой с глубоким проплавлением.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 1).

2. Основные типы сварных соединений должны соответствовать указанным в табл.1.

Таблица 1

Тип соеди- | Форма подготовленных кромок | Характер выполненного шва | Форма поперечного сечения подготовленных кромок и выполненного шва | Толщина свари- | Угол соеди- | Условное обозна- |

Угловое | Без скоса кромок | Односторонний | 1-6 | 179-91; | У1 | |

7-30 | 135-91; | |||||

Односторонний на стальной съемной или остающейся подкладке | 1-6 | 179-136 | У2 | |||

7-26 | 135-91 | |||||

Двусторонний | 2-8 | 179-91 | У3 | |||

2-30 | 135-91 | |||||

9-30 | 89-45 | |||||

Со скосом одной кромки | Односторонний | 4-26 | 179-136; | У4 | ||

Двусторонний | 4-60 | 179-136; | У5 | |||

С двумя скосами одной кромки | Двусторонний | 12-60 | 179-165; | У6 | ||

С двумя несимметричными скосами одной кромки | Двусторонний | 12-60 | 89-75; 179-165 | У7 | ||

С двумя скосами | Двусторонний | 12-60 | 179-136 | У8 | ||

Тавровое | Без скоса кромок | Односторонний | 1-30 | 91-175 | Т1 | |

Двусторонний | 1-60 | 91-135 | Т2 | |||

С одним скосом одной кромки | Односторонний | 4-26 | 91-134 | Т3 | ||

Двусторонний | 4-60 | 91-134 | Т4 | |||

Со скосом одной | Односторонний | 2-30 | 89-45; | Т5 | ||

Двусторонний | 2-60 | 89-45; | Т6 | |||

С двумя скосами одной кромки | Двусторонний | 12-60 | 91-100; | Т7 | ||

С двумя несимметричными скосами одной кромки | Двусторонний | 12-60 | 101-110; | Т8 |

3. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать yказанным в табл. 2-17.

Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать yказанным в табл. 2-17.

Таблица 2

Размеры, мм

Конструктивные | , не менее | , не более | , град | |||||||||||||

Условное | подготов- | шва сварного соединения | , град | Но- | Пред. | Но- | Пред. | |||||||||

179-160 | 159-136 | 135-91 | 89-61 | 60-46 | 45-5 | До 90 | Св. 90 | |||||||||

У1 | От 1,0 | 6 | 7 | 0 | +0,5 | 1,0 | +0,5 | |||||||||

Св. | 7 | 9 | 1 | ±1,0 | 1,5 | ±1,0 | ||||||||||

Св. 3,0 | 9 | 12 | 2 | +1,0 | 2,0 | +1,0 | ||||||||||

Св. | — | 2,5 | +2,0 | |||||||||||||

Св. 10,0 | +2,0 | |||||||||||||||

Св. 26,0 | -2,0 | |||||||||||||||

Таблица 3

Размеры, мм

Конструктивные | , не менее | , не более | , град | |||||||||

Условное | подготовленных кромок свариваемых | шва сварного соединения | , град | Номин. | Пред. | Номин. | Пред. | |||||

179-160 | 159-136 | 135-91 | ||||||||||

У2 | От 1,0 | 6 | 7 | 0 | +0,5 | 1,0 | ±0,5 | |||||

Св. | 7 | 9 | 1 | ±1,0 | 1,5 | ±1,0 | ||||||

Св. 3,0 до 6,0 | 9 | 12 | 2 | +1,0 | 2,0 | |||||||

Св. 6,0 | — | |||||||||||

Таблица 4

Размеры, мм

Конструктивные | , не | , не более | , град | ||||||||||||||||

Условное | подготов- | шва | , град | Но- | Пред. | Но- | Пред. | ||||||||||||

179- | 159- | 135- | 89-61 | 60-45 | 135-91 | 89-45 | Св. 90 | До 90 | |||||||||||

У3 | От 2 до 3 | 7 | 8 | Не | 3 (спра- | 2 | ±1,0 | 1,5 | ±1,0 | ||||||||||

Св. | 8 | 10 | |||||||||||||||||

Св. 5 до 8 | 9 | 12 | +1,5 | ||||||||||||||||

Св. 8 до 26 | — | Не более | +1,0 | 0,5 | +2,0 | ||||||||||||||

Св. | -2,0 | -0,5 | |||||||||||||||||

Таблица 5

Размеры, мм

Конструктивные | , | , не более | , град | |||||||||

Условное | подготов- | шва | , град | Но- | Пред. | Но- | Пред. | |||||

179-136 | 89-46 | Св. 90 | До 90 | |||||||||

У4 | От 4 до 6 | 1 | ±1 | 0,5 | +1,0 | |||||||

Св. | 2 | +1 | +2,0 | |||||||||

Св. 10 до 16 | ||||||||||||

Св. 16 до 26 | ||||||||||||

Таблица 6

Размеры, мм

Конструктивные | , | , не более | , град | |||||||||||

Условное | подготовленных | шва | , град | Но- | Пред. | Но- | Пред. | |||||||

179-136 | 89-46 | Св. 90 | До 90 | Св. 90 | До 90 | |||||||||

У5 | От 4 до 6 | Не более | 3 (спра- | 1 | ±1 | 0,5 | +1,0 | |||||||

Св. | 2 | +1 | +2,0 | |||||||||||

Св. 10 до 16 | Не более | |||||||||||||

Св. 16 до 26 | ||||||||||||||

Таблица 7

Размеры, мм

Услов- | Конструктивные | , | , | |||||||||||||||||||

подготовленных | шва | не более | Но- | Пред. | ||||||||||||||||||

, град | ||||||||||||||||||||||

179- | 80- | 174- | 84- | 169- | 79- | 174- | 84- | 169- | 79- | Св. | До 90 | Св. 90 | До 90 | |||||||||

У6 | От 12 | 0,5 | +2,0 | 1,0 | ||||||||||||||||||

Св. | ||||||||||||||||||||||

Св. 30 | +3,0 | |||||||||||||||||||||

Таблица 8

Размеры, мм

Условное | Конструктивные | , | , | |||||||||||||||||||||

подготовленных | шва | не более | град | |||||||||||||||||||||

, град | ||||||||||||||||||||||||

179-175 | 80-85 | 174-170 | 84-80 | 169-165 | 79-75 | 179-175 | 89-85 | 174-170 | 84-80 | 169-165 | 79-75 | Св. | До 90 | Св. 90 | До 90 | |||||||||

Но- | Пред. | |||||||||||||||||||||||

У7 | От 12 | 0,5 | +2,0 | 1,0 | ||||||||||||||||||||

Св. | ||||||||||||||||||||||||

Св. 20 до 30 | ||||||||||||||||||||||||

Св. | +3,0 | |||||||||||||||||||||||

Таблица 9

Размеры, мм

Условное | Конструктивные элементы | , не более | град | , град | |||||||

подготовленных | шва сварного соединения | , град | Но- | Пред. | Но- | Пред. | |||||

179-136 | |||||||||||

У8 | От 12 до 30 | 2 | +1 | 0,5 | +2,0 | ||||||

Св. | +3,0 | ||||||||||

Таблица 10

Размеры, мм

Условное | Конструктивные элементы | , не менее | , не более | , град | ||||||||||

подготовленных | шва сварного соединения | , град | Но- | Пред. откл. | Но- | Пред. откл. | ||||||||

91-100 | 101-110 | 111-120 | 121-135 | 136-175 | ||||||||||

Т1 | От 1,0 | 4 | 5 | 0 | +1 | 3 | +1 | |||||||

Св. | 7 | +3 | ||||||||||||

Св. 4,5 до 6,0 | 6 | |||||||||||||

Св. 6,0 | 7 | |||||||||||||

Св. | 8 | 4 | ±3 | |||||||||||

Св. 15,0 до 21,0 | 9 | 5 | ||||||||||||

Св. 21,0 до 30,0 | 10 | |||||||||||||

Примечание. Размер относится к нерасчетным швам. Для расчетных швов устанавливается при проектировании.

Размер относится к нерасчетным швам. Для расчетных швов устанавливается при проектировании.

Таблица 11

Размеры, мм

Условное | Конструктивные элементы | , не менее | , не более |

| , град | |||||||||||||||||

подготов- | шва сварного | , град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||||||||

91-100 | 89-80 | 101-110 | 79-70 | 111-120 | 69-60 | 121-134 | 59-46 | 135 | 45 | 91-135 | 89-45 | Св. 90 | До 90 | |||||||||

Т2 | От 1,0 до 2,5 | 4 | 3 | 0 | +1 | 3 | +1 | |||||||||||||||

Св. | ||||||||||||||||||||||

Св. 4,5 до 6,0 | 6 | 4 | +2 | |||||||||||||||||||

Св. 6,0 до 9,0 | 7 | 5 | ||||||||||||||||||||

Св. | 8 | 6 | 4 | ±3 | ||||||||||||||||||

Св. 15,0 до 21,0 | 9 | 7 | +3 | 5 | ||||||||||||||||||

Св. | 10 | 8 | 6 | |||||||||||||||||||

Св. 30,0 до 60,0 | — | 10 | 13 | |||||||||||||||||||

Таблица 12

Размеры, мм

Условное | Конструктивные элементы | , не менее | , не более | , град | ||||||

подготовленных кромок свариваемых | шва сварного соединения | , град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||

91-134 | ||||||||||

Т3 | От 4 | 1 | ±1 | 3 | +1 | |||||

Св. | 2 | +1 | ||||||||

Св. 8 до 12 | 4 | ±3 | ||||||||

Св. 12 до 16 | ||||||||||

Св. 16 до 20 | 5 | |||||||||

Св. | ||||||||||

Св. 24 до 26 | ||||||||||

Таблица 13

Размеры, мм

Условное | Конструктивные | , не менее | , не более | , град |

| ||||||||

подготовленных кромок свариваемых | шва сварного соединения | , град | Но- | Пред. откл. | Но- | Пред. откл. | |||||||

91-134 | 89-46 | Св. 90 | До 90 | ||||||||||

Т4 | От 4 | 3 | 1 | ±1 | 3 | +1 | |||||||

Св. | 2 | +1 | |||||||||||

Св. 8 до 12 | |||||||||||||

Св. 12 до 16 | 4 | ±3 | |||||||||||

Св. | 5 | ||||||||||||

Св. 20 до 24 | |||||||||||||

Св. 24 до 28 | |||||||||||||

Св. 28 до 60 | 6 | ||||||||||||

Таблица 14

Размеры, мм

Условное | Конструктивные элементы | , не менее | , град | |||||||||

подготовленных кромок | шва сварного соединения | Номин. | Пред. откл. | |||||||||

, град | Но- | Пред. откл. | ||||||||||

89-45 | 91-135 | 89-45 | 91-135 | Св. 90 | До 90 | |||||||

T5 | От 2,0 до 2,5 | 3 | +2 | 0 | +1 | |||||||

Св. | +2 | |||||||||||

Св. 4,0 до 6,0 | 4 | +2 | ||||||||||

Св. 6,0 до 9,0 | 5 | |||||||||||

Св. 9,0 до 15,0 | 6 | |||||||||||

Св. | 7 | ±2 | +3 | |||||||||

Св. 21,0 до 30,0 | 8 | |||||||||||

Таблица 15

Размеры, мм

Конструктивные элементы | , не менее | , град | , град | ||||||||||

Условное | подготов- | шва сварного соединения | Номин. | Пред. откл. | |||||||||

, град | Но- | Пред. откл. | |||||||||||

89-45 | 91-135 | 89-45 | 91-135 | Св. 90 | До 90 | ||||||||

Т6 | От 2,0 до 2,5 | 3 | +2 | 0 | +1 | ||||||||

Св. | +2 | ||||||||||||

Св. 4,5 до 6,0 | 4 | +2 | |||||||||||

Св. 6,0 до 9,0 | 5 | ||||||||||||

Св. 9,0 до 15,0 | 6 | ||||||||||||

Св. | 7 | ±2 | +3 | ||||||||||

Св. 21,0 до 30,0 | 8 | ||||||||||||

Св. 30,0 до 60,0 | 12 | ||||||||||||

Таблица 16

Размеры, мм

Условное | Конструктивные элементы | , не менее | |||||||||||||||||

не более | град | ||||||||||||||||||

подготовленных кромок | шва сварного соединения | , град | |||||||||||||||||

91-95 | 89-85 | 96-100 | 84-80 | 96-100 | 84-80 | Св. | До 90 | Но- | Пред. откл. | Но- | Пред. откл. | ||||||||

T7 | От 12 до 14 | 2 | +1 | 3 | ±3 | ||||||||||||||

Св. | 5 | ||||||||||||||||||

Св. 18 до 26 | 6 | ||||||||||||||||||

Св. 26 до 38 | 9 | ||||||||||||||||||

Св. | 11 | ||||||||||||||||||

Св. 46 до 60 | 12 | ||||||||||||||||||

Таблица 17

Размеры, мм

Условное | Конструктивные элементы | , не менее | |||||||||||||||||||

не более | град | ||||||||||||||||||||

подготовленных кромок | шва сварного соединения | , град | Но- | Пред. откл. | Но- | Пред. откл. | |||||||||||||||

101-105 | 79-75 | 106-110 | 74-70 | 101-105 | 79-75 | 106-110 | 74-70 | Св. 90 | До 90 | ||||||||||||

T8 | От 12 | 2 | +1 | 3 | ±3 | ||||||||||||||||

Св. | |||||||||||||||||||||

Св. 18 до 20 | 5 | ||||||||||||||||||||

Св. 20 | |||||||||||||||||||||

Св. | 6 | ||||||||||||||||||||

Св. 34 | 9 | ||||||||||||||||||||

Св. 40 | |||||||||||||||||||||

Св. | 11 | ||||||||||||||||||||

Св. 54 до 60 | 13 | ||||||||||||||||||||

4. При двусторонней сварке допускается удалять ранее наложенный корень шва до чистого металла любым способом.

5. Допускается увеличение предельных отклонений усиления шва сварного соединения () и ширины шва (), выполняемого в вертикальном, горизонтальном и потолочном положениях и на монтаже на 1 мм для не более 26 мм и на 2 мм для более 26 мм.

6. Если свариваемые кромки деталей имеют неодинаковую толщину, то разность толщин () необходимо выбирать по меньшей толщине () в соответствии с требованиями табл.18.

Таблица 18

мм

Толщина кромки | Разность толщин , не более |

До 3 | |

4-8 | |

9-11 | |

12-25 | 5 |

Св. 25 | 7 |

В этом случае подготовку кромок следует производить так же, как для кромок одинаковой толщины, конструктивные элементы подготовленных кромок и размеры выполненного шва необходимо выбирать по большей толщине ().

При разности толщин кромок (), свариваемых под углом 179°-160°, превышающей пределы, указанные в табл.18, на кромке, имеющей большую толщину, должен быть сделан скос с одной или с двух сторон длиной , равной 5() при одностороннем превышении кромок и 2,5() при двустороннем превышении кромок до толщин тонкой кромки (), как указано на черт.1, 2.

Черт. 1 | Черт. 2 |

7. Допускается смещение свариваемых кромок относительно друг друга не более:

0,5 мм — для кромок толщиной до 4 мм;

1,0 мм — для кромок толщиной 4-10 мм;

0,1, но не более 3 мм — для кромок толщиной более 10 мм.

8. При переменном угле сопряжения деталей шов делится на участки. Каждый участок сопрягаемых элементов выполняется в соответствии с требованиями настоящего стандарта.

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2002

Угловой шов. Ошибки начинающего сварщика и их исправление

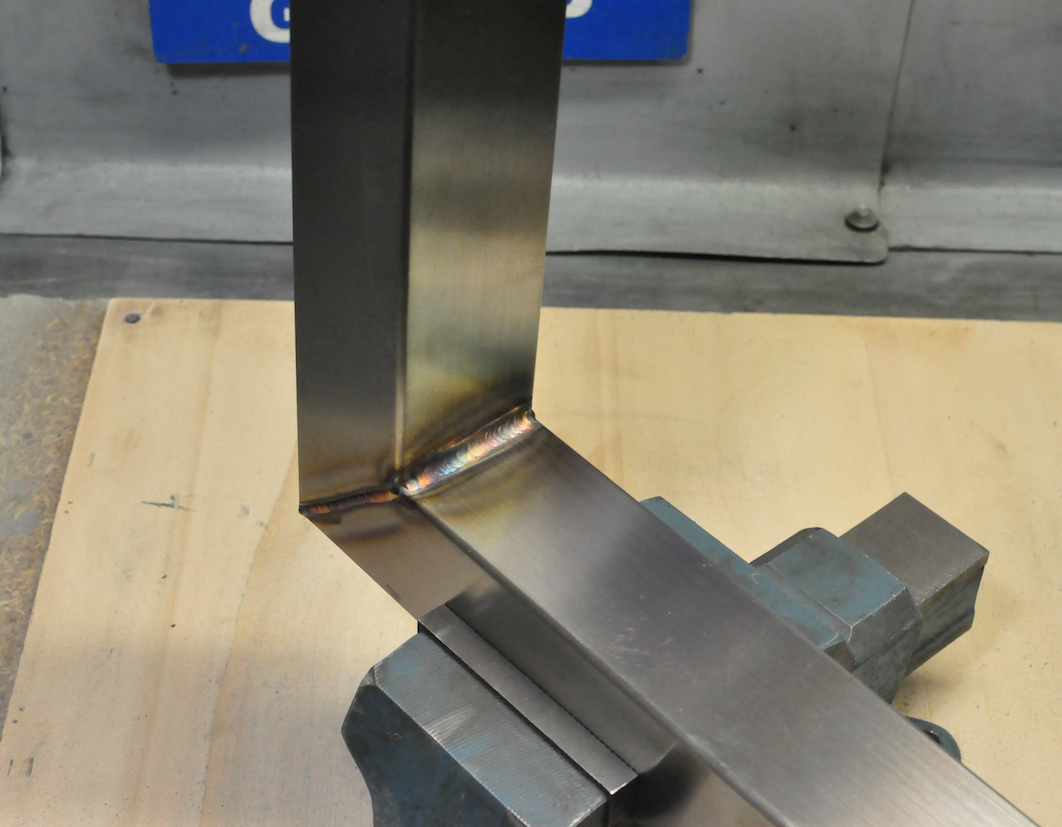

Многие сварщики-любители выполняют угловой шов с грубыми ошибками. Особенно это относится к начинающим сварщикам, которые только осваивают этот навык. Какое-то время назад на основе фотографии, присланной одним из моих читателей, я написал статью, где разбирал ошибки выполнения сварочного шва в нижнем положении. Если вы её не читали, прочитайте.

А сейчас на основе фотографии того же читателя я разберу его угловой сварочный шов. Вообще, к такому результату приводит сочетание многих ошибок, но всё же я постараюсь свой рассказ структурировать.

Итак, поехали.

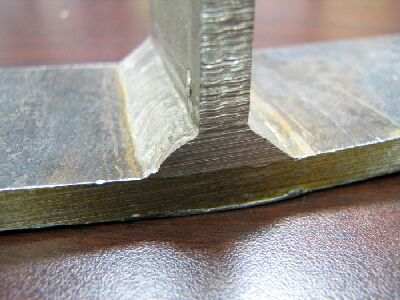

Отсутствие металла на вершине угла

Самый основной и бросающийся в глаза дефект – это отсутствие металла шва на вершине угла, т. е., в месте соединения деталей. На фото 1 я обвёл это красными овалами.

е., в месте соединения деталей. На фото 1 я обвёл это красными овалами.

Фото 1. Отсутствие металла шва на вершине угла.

Это происходит в результате неправильных движений электродом. В частности, быстрое перемещение электрода в месте соединения деталей (на вершине угла) и длительное задержание на боковых сторонах шва.

Также такому дефекту также может способствовать неправильно выбранный диаметр электрода. Дело в том, что слишком толстый электрод своими краями может касаться деталей, поэтому дуга, которая всегда идёт по кратчайшему пути, не будет «доставать» до вершины угла. Более подробно про непровар углового сварного шва читайте тут: http://www.elektrosvarka-blog.ru/uglovoj-shov-neprovar-1/

Вообще, в данной ситуации можно было бы и закончить перечисление ошибок, т.к. на фоне такого грубого дефекта всё остальное не имеет особого значения. Но давайте представим, что в месте соединения деталей (на вершине угла) металл всё же есть.

Тогда на фото 2 имеет смысл обратить внимание на то, что на вертикальной стенке (жёлтая стрелка) металла значительно меньше, чем на горизонтальной поверхности (синяя стрелка). А в правой части шва на вертикальной поверхности металла нет вообще (жёлтый овал), при этом на горизонтальной поверхности его достаточно много (синий овал).

А в правой части шва на вертикальной поверхности металла нет вообще (жёлтый овал), при этом на горизонтальной поверхности его достаточно много (синий овал).

Угловой шов с разным количеством наплавленного металла

Фото 2. Разное количество наплавленного металла на вертикальной и горизонтальной стенках.

Такое явление происходит тогда, когда электрод находится под неправильным углом к деталям, а сварщик не отслеживает, какое количество металла с электрода поступает на каждую сторону сварочного шва.

Кроме этого, я вижу ещё несколько помарок, но в данной ситуации они совсем не важны.

На самом деле, тема выполнения угловых швов гораздо шире, чем кажется на первый взгляд. Дело в том, что угловой шов может быть по-разному размещён в пространстве и у сварки в каждом положения есть свои особенности. Кроме того, проварка угла внутри и снаружи тоже имеет свои особенности (правильно взаимное положение деталей, зазоры и др.). И, к сожалению, в статьях это не передать – нужно смотреть видео.

Ещё по теме:

Причины непровара угловых швов. Часть 1

Ошибки при выполнении сварочных швов

Тонкий металл, вертикальный шов

Видеокурсы:

Как варить электросваркой

Как установить сварочный ток правильно

Как выбрать маску «хамелеон»

Как настроить маску «хамелеон» правильно

Как выбрать сварочный инвертор

CORNERWELD 300/500 — Машины для сварки угловых швов

-АфганистанАландские островаАлбанияАлжирАмериканское СамоаАндорраАнгильяАнголаАнтарктидаАнтигуа и БарбудаАргентинаАрменияАрубаАвстралияАвстрияАзербайджанБагамыБангладешБарбадосБахрейнБельгияБелизБелорусияБенинБермудыБолгарияБоливияБосния и ГерцеговинаБотсванаБразилияБраззавиль (Республика Конго)Британские территории Индийского океанаБрунейБуркина-ФасоБурундиБутанБуве, островЦентрально-Африканская РеспубликаЧадЧерногорияЧехияЧилиДанияДоминикаДоминиканская РеспубликаДжерси, островДжибутиЕгипетЭфиопияЭквадорЭкваториальная ГвинеяЭритреяЭстонияФарерские островаФиджиФилиппиныФинляндияФолклендские островаФранцияФранцузская ГвианаФранцузская ПолинезияГабонГаитиГайанаГамбияГанаГерманияГернси, островГибралтарГондурасГонконгГрецияГренадаГренландияГрузияГуам, островГваделупаГватемалаГвинеяГвинея-БиссауИндияИндонезияИорданияИракИранИрландияИсландияИспанияИталияИзраильЯмайкаЯпонияЙеменЮАРЮжная Георгия и Южные Сандвичевы островаЮжная КореяЮжные Французские ТерриторииЮжный СуданКаймановы островаКамерунКампучияКанадаКапе ВердеКарибские НидерландыКатарКазахстанКенияКиншаса, провинция (Республика Конго)КипрКиргизияКирибатиКитайКюрасаоКокосовые островаКолумбияКоморские островаКоста-РикаКот-д’ивуарКубаКука, островаКувейтЛаосЛатвияЛебанонЛесотоЛиберияЛитваЛивияЛихтенштейнЛюксембургМадагаскарМайотта, островМакаоМакедонияМалайзияМалавиМальдивыМалиМальтаМароккоМаршалловы островаМартиникаМаврикий, островМавританияМэн, островМексикаМикронезияМьянмаМолдавияМонакоМонголияМонтсерратМозамбикНамибияНауруНепалНидерландыНигерНигерияНикарагуаНиуэ, островНорфолка, островНорвегияНовая КаледонияНовая ЗеландияОбъединённые Арабские ЭмиратыОманПакистанПалауПалестина, ГосударствоПанамаПапуа-Новая ГвинеяПарагвайПеруПиткэрн, островаПольшаПортугалияПуэрто-РикоРеюньон, островРоссияРождества, островРуандаРумынияСШАСальвадорСамоаСан-МариноСан-Томе и ПринсипиСаудовская АравияСейшелыСен-БартелемиСен-Мартен, островСен-Пьер и МикелонСенегалСент-Китс и Невис (Федерация)Сент-Люсия, островСент-Винсент и ГренадиныСербияСьерра-ЛеонеСеверная КореяСеверные Марианские островаШри-ЛанкаШвецияШвейцарияСингапурСинт-Мартен (Нидерландская часть)СирияСловакияСловенияСоломоновы островаСомалиСуданСуринамСвалбард (Шпицберген) и Ян Мейен, островаСвазиландСвятой Елены, островТаджикистанТаиландТайваньТанзанияТёркс и КайкосТогоТокелау, островаТонгаТринидад и ТобагоТунисТурцияТуркменистанТувалуУгандаУкраинаУоллис и Футуна, островаУругвайУзбекистанВануатуВатиканВеликобританияВенесуэлаВенгрияВьетнамВиргинские Острова (Великобритания)Виргинские острова (США)Внешние малые острова (США)Восточный ТиморХерд и Макдональд, островаХорватияЗамбияЗападная СахараЗимбабве

Loading. ..

..

GTA Сварка общих конструкций стыков

Три наиболее распространенных типа сварных соединений GTA — стыковые, угловые и T (угловые) — каждый из них выполняет определенную функцию в проектировании и проектировании изделий, которую другие соединения не могут заполнить. Аналогичным образом, каждый тип соединения требует определенных соображений для успешной сварки GTA, включая понимание того, почему их использовать, и лучших методов сварки для каждого из них.

Предоставлено Weldcraft

| Сварщик на этой фотографии алюминиевого тройника демонстрирует правильное расположение горелки и присадочного металла. |

Вы можете сконфигурировать все три типа соединений из мягкой стали, нержавеющей стали и алюминия, хотя для каждого типа материала требуются свои особые меры предосторожности. Перед сваркой любого соединения любого материала обязательно очистите и подготовьте материал должным образом.

Перед сваркой любого соединения любого материала обязательно очистите и подготовьте материал должным образом.

Кроме того, для каждого типа соединения расположите резак GTAW под углом 70 градусов к шву соединения, а присадочный металл — под углом 20 градусов к соединению ( см. Диаграмму 1 ).Независимо от типа соединения используйте высокочастотный пуск для работы на постоянном токе с низкоуглеродистой и нержавеющей сталью, и используйте постоянную высокую частоту для работы с алюминием переменного тока.

| Диаграмма 1 |

Стыковые соединения

Обычно используется для сосудов под давлением, трубопроводов, резервуаров и других применений, где требуется гладкая поверхность сварного шва, стыковые соединения увеличивают длину или ширину детали за счет соединения кромок двух частей материала в одной плоскости (см. Диаграмму 2) .

Диаграмму 2) .

| Схема 2 |

Стыковые соединения более толстого материала потребуют скоса или зазора между краями материала, но вы можете сделать сварной шов с полным проплавлением на плотно подогнанных соединениях, когда материал составляет 1/8 дюйма. толстый или меньше.

Для достижения равномерного проплавления обоих кусков материала (если они одинаковой толщины) вы должны наклонить резак под углом 90 градусов к плоскости обрабатываемой детали ( см. Диаграмму 3 ).Для материалов разной толщины слегка наклоните резак к более толстой детали.

| Схема 3 |

Слишком много тепла может вызвать деформацию и остаточное напряжение в сварных швах из углеродистой и нержавеющей стали, поэтому стыковые соединения на тонких материалах следует прихватывать или пропускать сварку (сваривать на дюйм, опускаться на несколько дюймов и сваривать еще на дюйм, пока не дойдете до конец шва — затем вернитесь и повторите сварку между существующими швами).

Благодаря своим свойствам рассеивания тепла алюминий не деформируется так сильно, как нержавеющая сталь, поэтому прихватки можно располагать дальше друг от друга примерно на 3 дюйма.

Тройник

Тройники состоят из двух частей материала, соединяющихся под прямым углом, образуя Т-образную форму. Тавровые соединения требуют углового сварного шва и распространены во многих сферах производства и строительства, включая конструкционную сталь, трубы и изготовление оборудования. Тройник в трубопроводах требует криволинейного углового сварного шва, поскольку контуры соединительной трубы повторяют изгиб поперечного элемента «Т».

Несмотря на то, что тройники могут давать очень прочные сварные швы, вы должны размещать сварной шов на той стороне соединения, на которую будет воздействовать любое усилие на сварной шов ( см. Диаграмму 4 ). Давление с противоположной стороны соединения может вызвать ослабление и привести к разрыву сварного шва. Сварите обе стороны стыка, чтобы добиться максимальной прочности сварного шва, или при приложении давления с обоих направлений.

| Схема 4 |

Поскольку вертикальный кусок материала краем в стыке плавится быстрее, чем плоский, угол горелки в тройнике должен направлять больше тепла на плоский кусок, чтобы избежать подрезов на вертикальном элементе.Резак должен располагаться под углом 35-40 градусов к вертикальной детали, а присадочный металл должен располагаться под углом 20-30 градусов к плоской детали (, см. Диаграмму 5 ).

| Схема 5 |

В Т-образных соединениях основной материал часто препятствует тому, чтобы чашка горелки и вольфрам подходили достаточно близко к сварному соединению. В этом случае вытяните вольфрам от края чашки, чтобы получить вольфрам примерно до своего диаметра от центра сварного соединения.

Плоский бортовой профиль обеспечивает оптимальную прочность и эффективность сварки в Т-образных соединениях. Используйте присадочный металл, который на один размер больше обычного, чтобы заполнить пространство между двумя элементами и получить плоский профиль. Следует избегать выпуклых и вогнутых сварных швов. Выпуклые сварные швы перевариваются и стоят дороже, тогда как вогнутые сварные швы могут давать более слабые сварные соединения.

Угловой шарнир

Угловое соединение состоит из двух частей материала, соединенных по краям в форме буквы «L». Когда край одного элемента прилегает заподлицо к краю другого элемента, это называется закрытым угловым соединением.Когда два края встречаются в своих углах и есть отверстие, в котором видна толщина элементов, это открытый угловой стык (, см. Диаграмму 6, ).

| Схема 6 |

Закрытые угловые стыки обычно можно выполнить сваркой плавлением без добавления присадочного металла. Просто закрепите соединение по краям и соедините два элемента вместе от одного конца до другого.

Просто закрепите соединение по краям и соедините два элемента вместе от одного конца до другого.

Для открытого углового сварного шва всегда требуется присадочный металл.Открытые угловые сварные швы, обычно используемые в мебели и других косметических целях, требуют очень точной фиксации из-за малой глубины шва и легкости плавления кромки материала.

В открытых угловых стыках следует сделать выпуклый бортовой профиль так, чтобы ширина сварного шва была не меньше толщины основного материала. Кроме того, поддерживайте высокую скорость движения тонкого материала, чтобы избежать его плавления до внутреннего угла материала.

Горелка в открытом угловом сварном шве должна рассекать угол, образованный двумя кусками материала, таким образом, чтобы к каждой детали подавалось равное количество тепла.Если две части имеют разную толщину, может потребоваться немного наклонить резак в сторону более толстой части.

Открытые угловые соединения из нержавеющей стали особенно подвержены таким проблемам, как коробление. Возможно, вам придется делать прихваточные швы каждые два дюйма или около того, в зависимости от толщины материала, чтобы обеспечить однородное соединение. Во многих случаях вам может также потребоваться закрепить материал на месте.

Возможно, вам придется делать прихваточные швы каждые два дюйма или около того, в зависимости от толщины материала, чтобы обеспечить однородное соединение. Во многих случаях вам может также потребоваться закрепить материал на месте.

имеют много общего, но также имеют много различий, которые требуют рассмотрения.Понимание их уникальных применений и правильных методов для каждой из них обеспечит прочную основу для успешной сварки GTA.

Сварные соединения и не только: 10 шагов

Мы готовим горячекатаный плоский пруток к сварке путем предварительного шлифования после чистовой обработки стана. Эта отделка защищает сталь от ржавчины при транспортировке с мельницы на ваше рабочее место, но если ее не удалить, у вас будет загрязненный сварной шов, который потенциально может сломаться.

Рекомендуется использовать угловую шлифовальную машину для снятия фаски с кромок стальной заготовки перед сваркой.Создавая две фаски на стыковых кромках, вы создаете крошечную впадину, в которой будет образовываться сварочная ванна. Выполнение этого для стыковых швов — хорошая идея для обеспечения хорошего проплавления.

Завершите первый прихваточный шов. Для этого поместите электрод, выступающий из пистолета, между бороздкой скошенной впадины, созданной с помощью угловой шлифовальной машины. Ваша проволока не должна касаться основного материала. Нажмите на спусковой крючок на две секунды и завершите движение петли закрепки.

Повторите это действие, чередуя из стороны в сторону, чтобы тепло распределялось равномерно, пока не получится расстояние между гвоздями 1 дюйм к 1.5 дюймов друг от друга по всему пролету, который соединяется встык.

Проведите сварные швы по стыку, начните с соединения прихваток на внешних краях, а затем продвигайтесь по направлению к центру. нижнюю часть ложи вверх, продвигая сварной шов вперед кончиком пистолета, однако это не всегда удобно и не является хорошим способом начать обучение. Вначале совершенно нормально сваривать в любом направлении / положении, которое удобно и работает на вас.

После завершения сварки плоского стержня у вас остается большая неровность, на которой в сварочную ванну был добавлен присадочный материал. Вы можете оставить это, если хотите, или вы можете отшлифовать его, в зависимости от того, для чего вы используете металл.

Если вы обнаружите зазоры в сварном шве, вы можете зашпаклевать зазоры, в которых шов не прошел должным образом, и снова отшлифовать материал. Обычно это означает, что вам нужно больше мощности и больше проволоки для заполнения сварного шва.

Учебное пособие поTIG — сварка внешнего угла

Главное, что отличает внешние угловые стыки от других стыков — меньшее газовое покрытие. Нет стали, чтобы подпрыгнуть выключить газ, поэтому газ проходит мимо сварного шва, а не висит вокруг, чтобы защитить его. Мы увеличили расход газа с 6 л / мин до 9 л / мин. для этого стыка, и пока мы остались с газовым кожухом номер 7, немного большего размера можно использовать для улучшения газового покрытия вдоль соединение.

Вылет вольфрама уменьшен примерно до 4 мм. Видимость сварного шва не проблема, поэтому имеет смысл приваривать ближе к источнику газа.

В наружном углу сварной шов выполняется на двух краях, которые будут имеют тенденцию к возгоранию, поэтому токи также снижаются от стыковых швов — мы используется около 50 ампер с вольфрамом 1,6 мм и используется наполнитель 1,0 мм стержень.

Все стыки по возможности сварены сверху — это перевернуть конструкцию на бок намного проще, чем делать TIG сваривайте вертикально, но для внешнего угла это означает, что ваша рука будет быть на скамейке запасных.Чтобы обеспечить точное положение резака, мы используя деревянный брусок подходящего размера, чтобы положить руку на него.

Сварной шов выглядит немного более серебристым, чем предыдущие швы. Это потому что мы свариваем нержавеющую сталь, которая очень чувствительна к газу — серебристый цвет — это поверхностное окисление, которое можно удалить с помощью полировальный круг.

Ток и скорость хода настроены так, что сварной шов просто плавит края угла, оставляя плавную кривую.

Приварка угла с внутренней стороны сварка) обычно дает более прочный сварной шов, чем сварка за пределами угла. Угловой шов усиливает соединение где сварной шов на внешнем углу будет иметь тенденцию становиться немного тоньше чем исходный материал.

Мы могли бы добиться более прочного сустава, оставив промежуток между двумя листов (открытый угловой стык), а затем идет на проплавление, как в стыковое соединение.Из нержавеющей стали потребуется продувка защитным газом задняя часть сустава.

Угловые швы

В этом разделе вы узнаете об угловых сварных швах. Угловой шов на самом деле небольшой угловой шов, но очень похож на стыковой шов. Так и будет поможет вам перейти от угловых швов к открытым стыковым швам.

РИСУНОК 35 — Первый проход углового сварного шва.

Используйте две плоские пластины размером не менее 1/4 дюйма.толстый. Поместите края вместе, так что они просто соприкасаются, и плоские грани пластин образуют 900 «В», ил. 35.

Закрепите пластины в этом положении. Затем поместите сборку на заземленный верстак так, чтобы маленькая буква «V» на краях была обращена вверх. Угол может идти параллельно переднему краю или от него. скамейка.

В этом упражнении важно научиться перемещать электрод. на первом проходе с правильной скоростью, не прожигая края и расплавленный металл просачиваются на нижнюю сторону.

Первый проход

Используйте электроды 1/8 дюйма на ток от 90 до 100 ампер и действуйте следующим образом:

(1) Направьте конец электрода прямо в нижнюю часть буквы «V». проточите и дайте дугу.

(2) Удерживайте дугу так, чтобы конец электрода находился примерно в 1/8 дюйма от дно канавки и наклонено вперед по ходу движения От 5 до 10 градусов.

(3) Когда дуга прочно установится, начинайте двигаться медленно, устойчиво. скорость к противоположному концу канавки, см. рис.36.

(4) Переместите электрод со скоростью так, чтобы соприкасающиеся края пластины просто плавятся и дно расплавленной лужи чуть опускается немного за углом.

РИСУНОК 36 — Конец электрода должен быть примерно на 1/8 дюйма выше

дно паза. Двигайте электрод с постоянной скоростью.

Сначала будет сложно сделать этот шов, но продолжайте попытки. Новичок обычно движется слишком быстро и не позволяет луже достигать дна угол, где пластины соприкасаются, иначе он движется слишком медленно, и лужа полностью проваливается.

Правильное сочетание сварочного тока, положения электрода и хода скорость для получения желаемого количества проплавления даст немного отверстие на передней кромке кратера прямо под кончиком электрода.

Это отверстие иногда называют «замочной скважиной». Научитесь следить за этим отверстием замочной скважины и держать его, не позволяя ему становиться слишком большим и вызывать вы потеряете контроль и прожигаете. Наличие замочной скважины говорит вы, что вы плавите на обратной стороне канавки.Этот необходим, если вы хотите, чтобы ваш сварной шов был максимально прочным. Ссылаться болеть. 37.

РИСУНОК 37 — Следите за «замочной скважиной» при выполнении углового шва.

Практикуйтесь, пока не научитесь координировать плавление и движение, чтобы лужа замерзает за дугой как раз перед тем, как она иначе провалилась бы низ фаски.

Помните, что тепловложение — это комбинация времени, температуры и БТЕ, а также то, что масса металла влияет на плавление.Так если кажется, что металл в нижней части канавки становится слишком горячим и жидким, либо переместите его немного быстрее, либо слегка сплетите электрод из стороны в сторону. Такое плетение направит больше тепла на стороны паза, где металл толще. Если вы прожигаете или обнаружен большой разрыв, комбинация хлыста и плетения может использоваться для контроля размера расплавленной лужи и скорости, с которой наплавленный металл.

Отбейте вперед вдоль одного из краев пластины примерно на 1/4 дюйма и отогните назад. в лужу, чтобы отложить больше металла. Переплетите сварочную лужу, чтобы противоположный край тарелки и снова хлестнуть вперед. Альтернативные края пластины для каждого движения вперед.

Если кажется, что нижние края канавки не нагреваются и не плавятся достаточно, держите электрод прямо в нижней части буквы «V» и при необходимости замедлить поступательное движение.

Сделайте хороший, гладкий, проникающий первый проход.Очистите сварной шов с помощью молотка и металлической щетки, затем внимательно посмотрите на него. Видеть если вы можете найти места, где вы двигались слишком медленно или слишком быстро. Попробуй решите, глядя на сварной шов, где у вас все получилось, а где у вас получилось не очень хорошо.

Самокритика очень важна при обучении сварке.

Второй проход

Теперь при использовании электрода того же размера и типа и той же силы тока второй проход над первым.

ил. 38. Второй проход должен использовать движение ткачества, изученное в Раздел 6 и используется в Разделе 8.

Помните, когда вы плетете из стороны в сторону, колеблясь с каждой стороны сварного шва и быстро перемещаться по центру.

Сейчас хорошее время, чтобы рассмотреть два важных момента, которые ранее подчеркивалось несколько раз:

(1) Привыкайте смотреть на лужу целиком, а не на какую-либо часть из этого.

(2) Делайте медленное, устойчивое, равномерное движение вперед со скоростью, которая растапливает оба стороны и низ основного металла, наносят нужное количество присадочного металла, а при замерзании сварит две детали в одну сустав такой же сильный, как и каждая его часть.

После завершения второго прохода хорошенько очистите его и осмотрите осторожно.

Если у вас есть подрезы по бокам, вероятно, вы не сделали этого. стесняйтесь достаточно долго по бокам.

РИСУНОК 38 — Второй проход с использованием ткацкого движения.

Третий проход

V-образный паз, образованный краями пластины, вероятно, не будет заполняется за два прохода с электродом 1/8 дюйма (хотя он должен быть почти заполненный). Поэтому сделайте третий проход (см. Рис. 39), используя электрод того же размера и типа и с той же силой тока.

Этот третий проход будет по сути похож на второй проход, но немного шире, поэтому вам придется больше заботиться о заполнении краев, колеблясь По сторонам.Кроме того, поступательное движение должно быть медленнее, потому что каждое движение плетения от одной стороны к другой будет вносить больше металл, а это требует больше времени.

РИСУНОК 39 — Третий проход с использованием более широкого ткацкого движения.

Если металл сварного шва уложен высоко в центре канавки, это, вероятно, потому что вы слишком медленно двигались через центр.

Если рябь или бусинки грубые и неровные, это потому, что поступательное движение электрода было неравномерным и недостаточным.

По завершении третьего прохода очистите сварной шов и осмотрите его. осторожно.

Теперь, чтобы проверить качество сварного шва, поместите сварную деталь в тиски (как показан на илл. 40) и прижмите пластины друг к другу, пока они не встретятся. Смотреть на сварном шве, чтобы увидеть, не отделился ли он в центре или оторвался с любой пластины. Он не должен отделяться или отделяться.

РИСУНОК 40 — Сварной шов не должен расслаиваться или отслаиваться при испытаниях, например

это.

Дополнительная практика

Пластины, которые вы использовали для выполнения первого углового шва, можно снова используется для отработки дополнительных угловых сварных швов.

Отметьте пластины сразу за сварным швом и вырежьте сварной шов с обеих частей. Установите части пластины, как раньше, и сделайте еще один сварной шов.

Воспользуйтесь своими ошибками и сделайте второй шов лучше первого один.

Когда этот второй сварной шов будет завершен, поместите его в тиски (как показано на больной.41) и раздвиньте две пластины, чтобы выровнять узел. Затем посмотрите на нижнюю сторону, чтобы увидеть, есть ли трещины или незакрепленные участки. Металл сварного шва должен быть прочным и прочным, хорошо сплавленным с обеими частями. плиты.

Сделайте еще несколько швов этого типа, тщательно попрактиковавшись, чтобы улучшить ваша техника. По мере практики вы сможете увидеть и понять подробнее о том, что происходит в сварочной ванне. Как вы видите и понимаете больше, вы сможете лучше контролировать лужу.

РИСУНОК 41 — Разорванный сварной шов не должен иметь трещин или несплавленных участков.

Предыдущая: Филе

Сварные швы

Далее: