Сварка вертикальных швов

Рекомендуем приобрести:

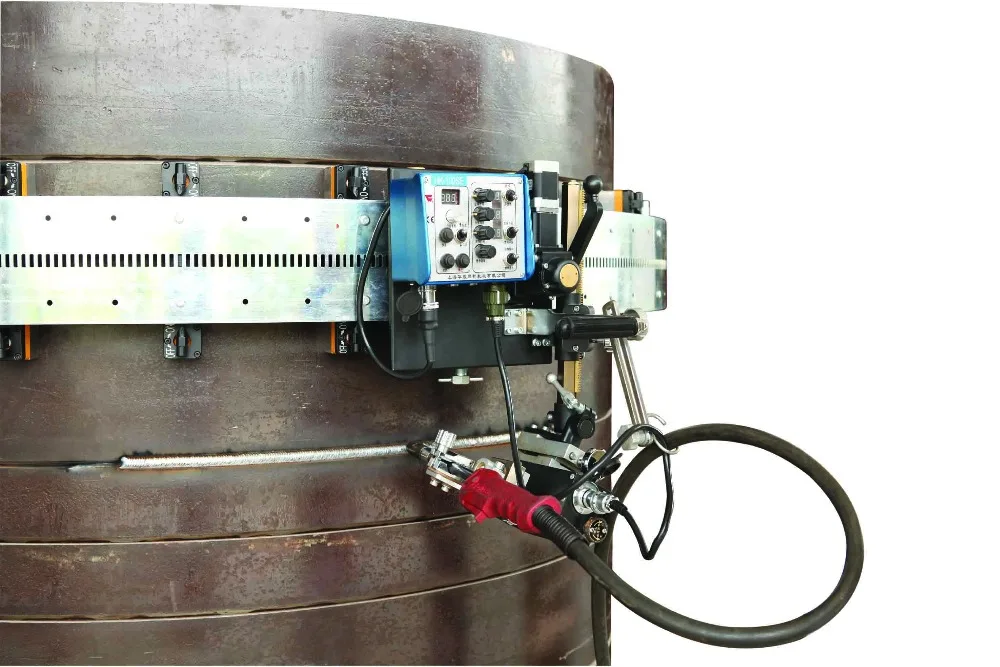

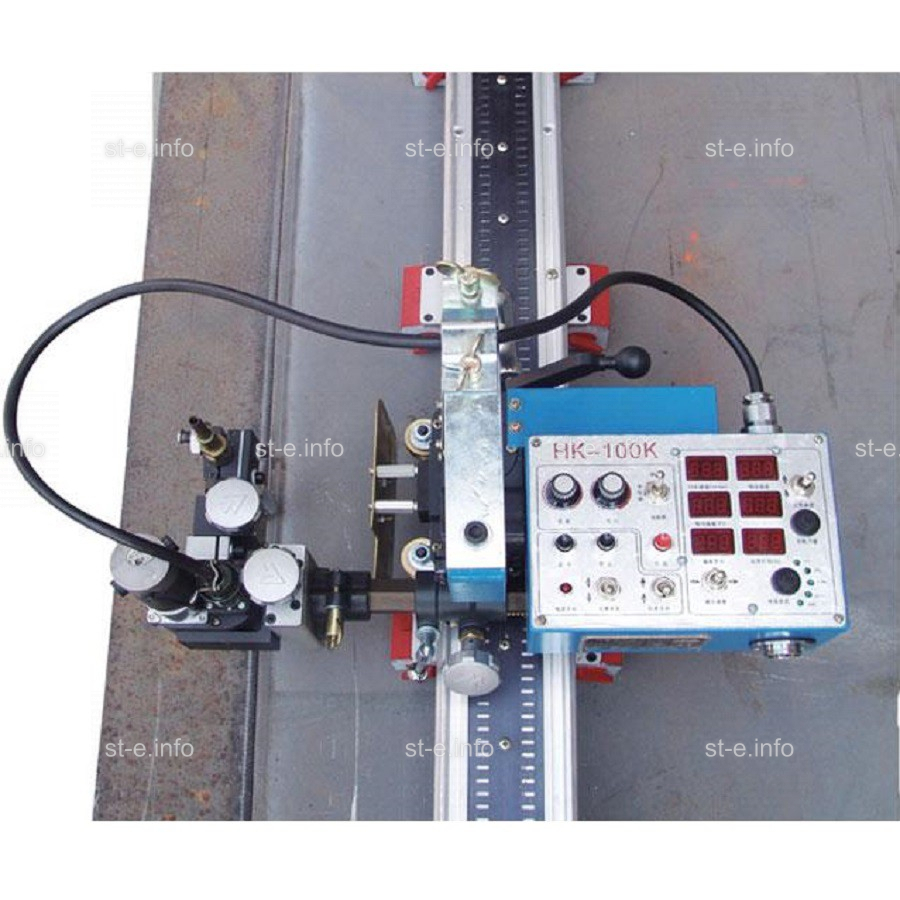

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

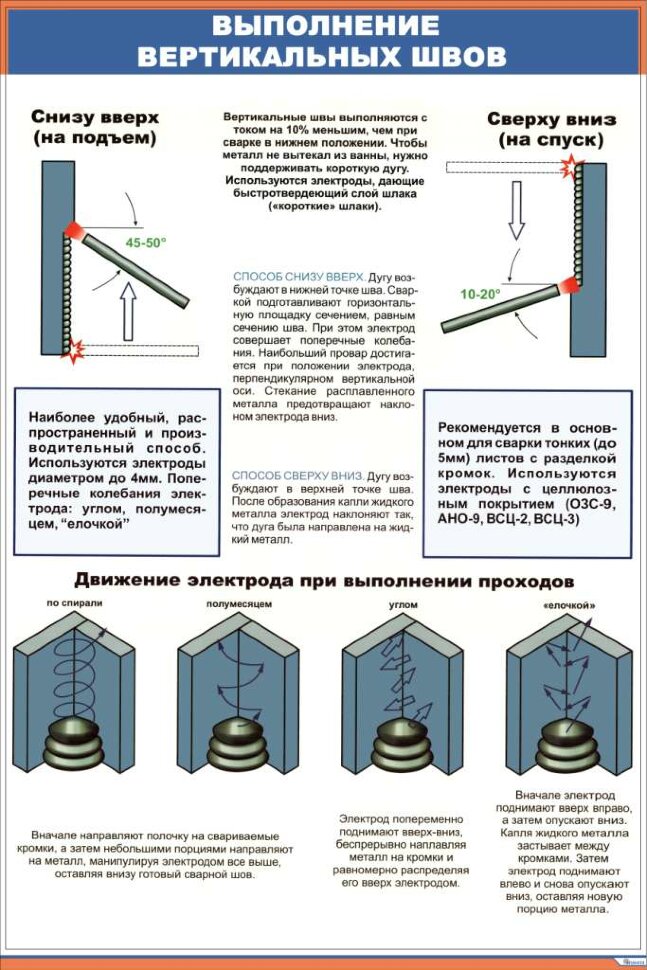

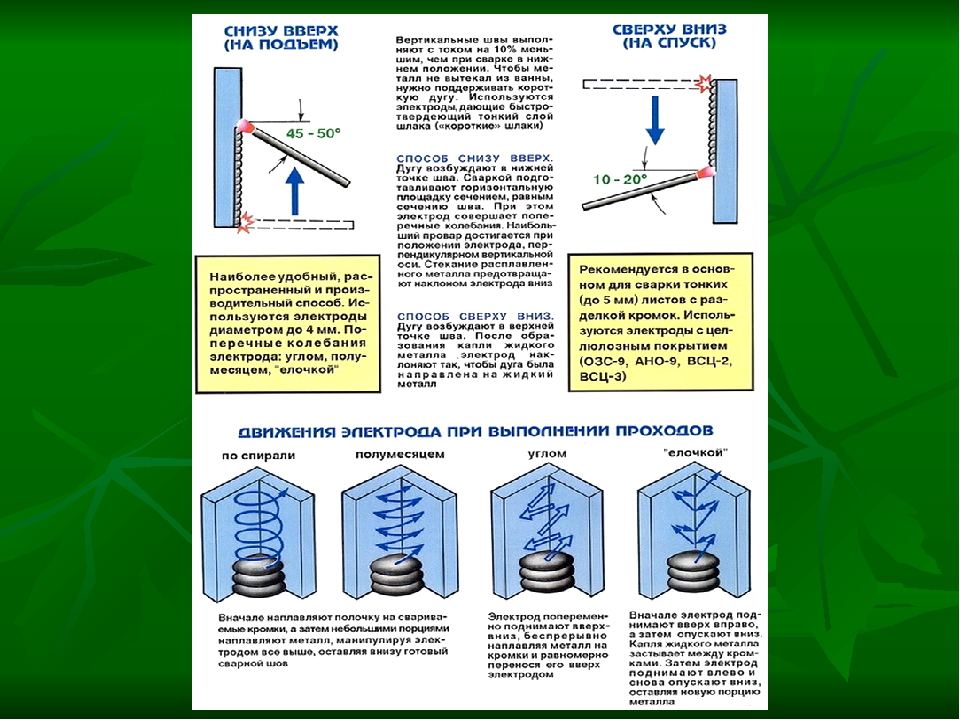

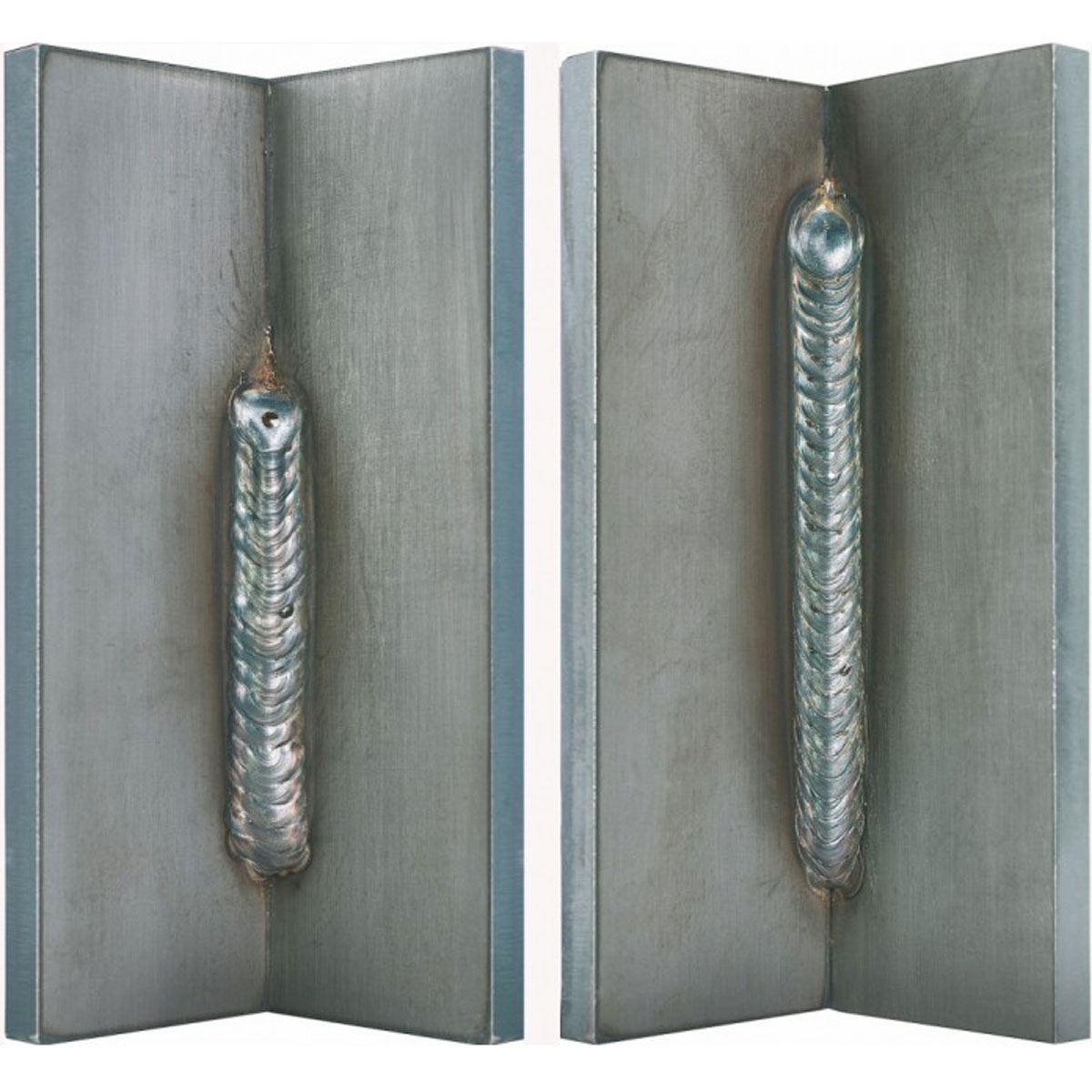

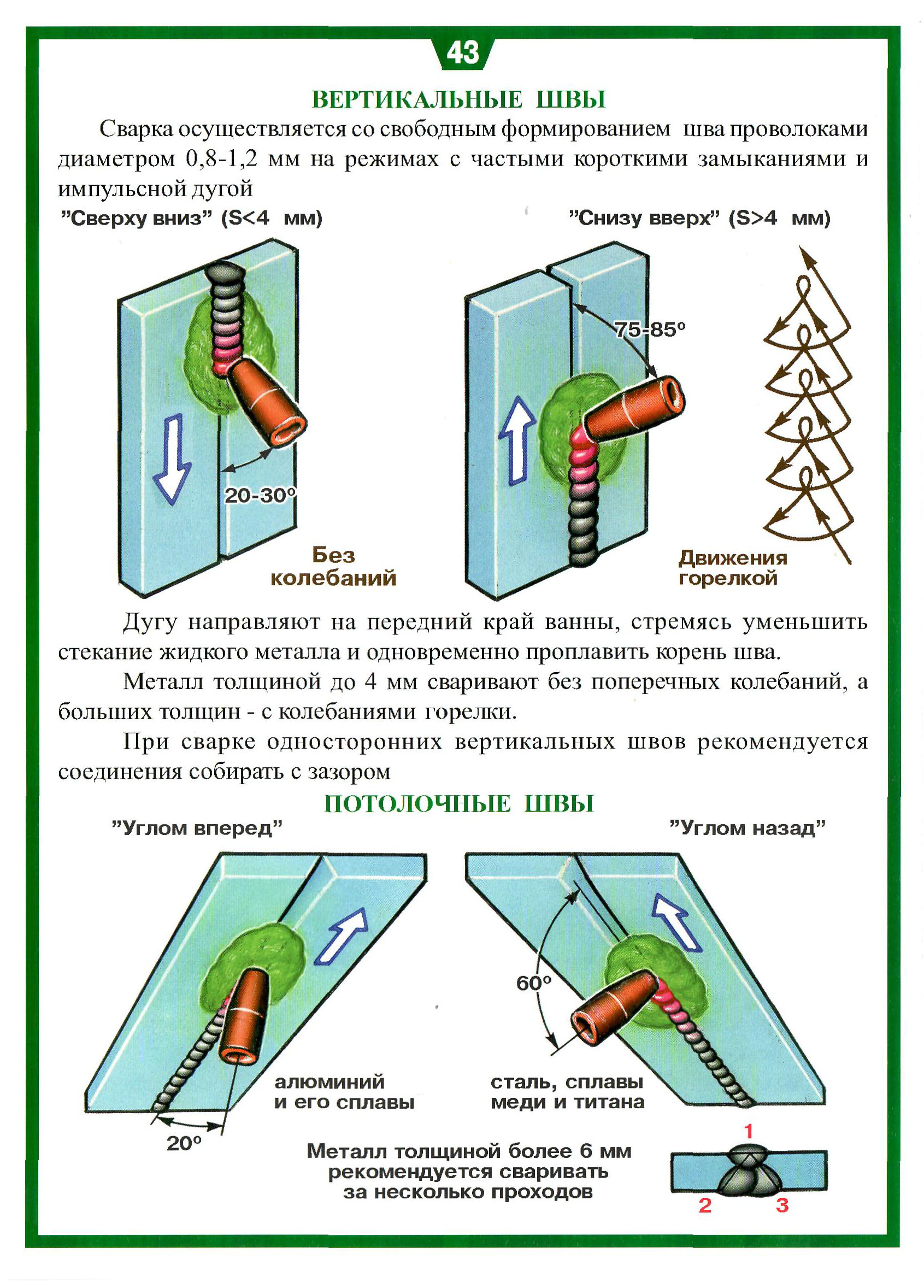

Сварка одиночных валиков снизу вверх

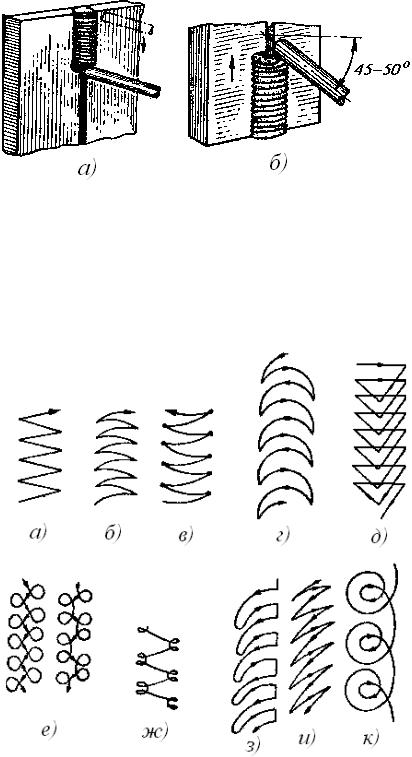

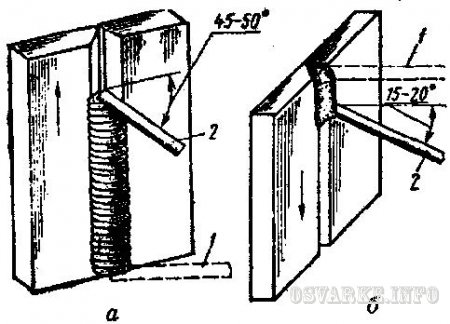

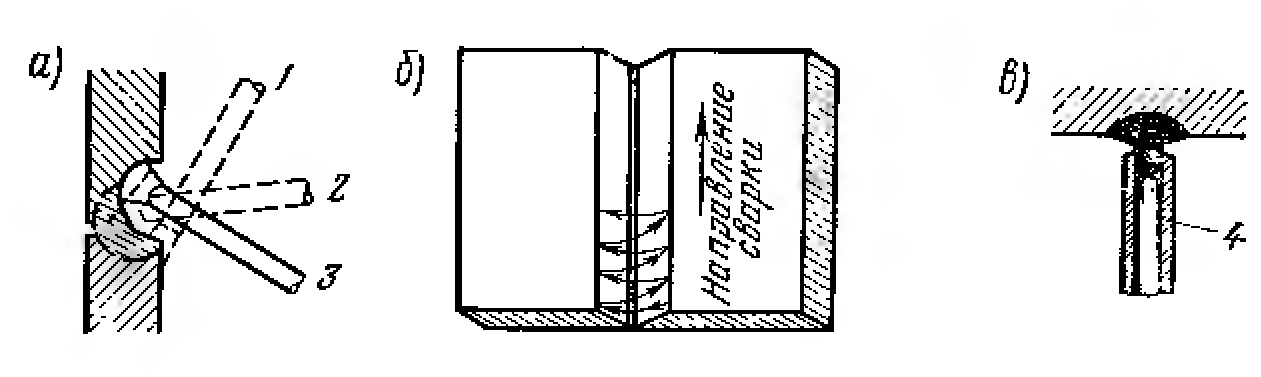

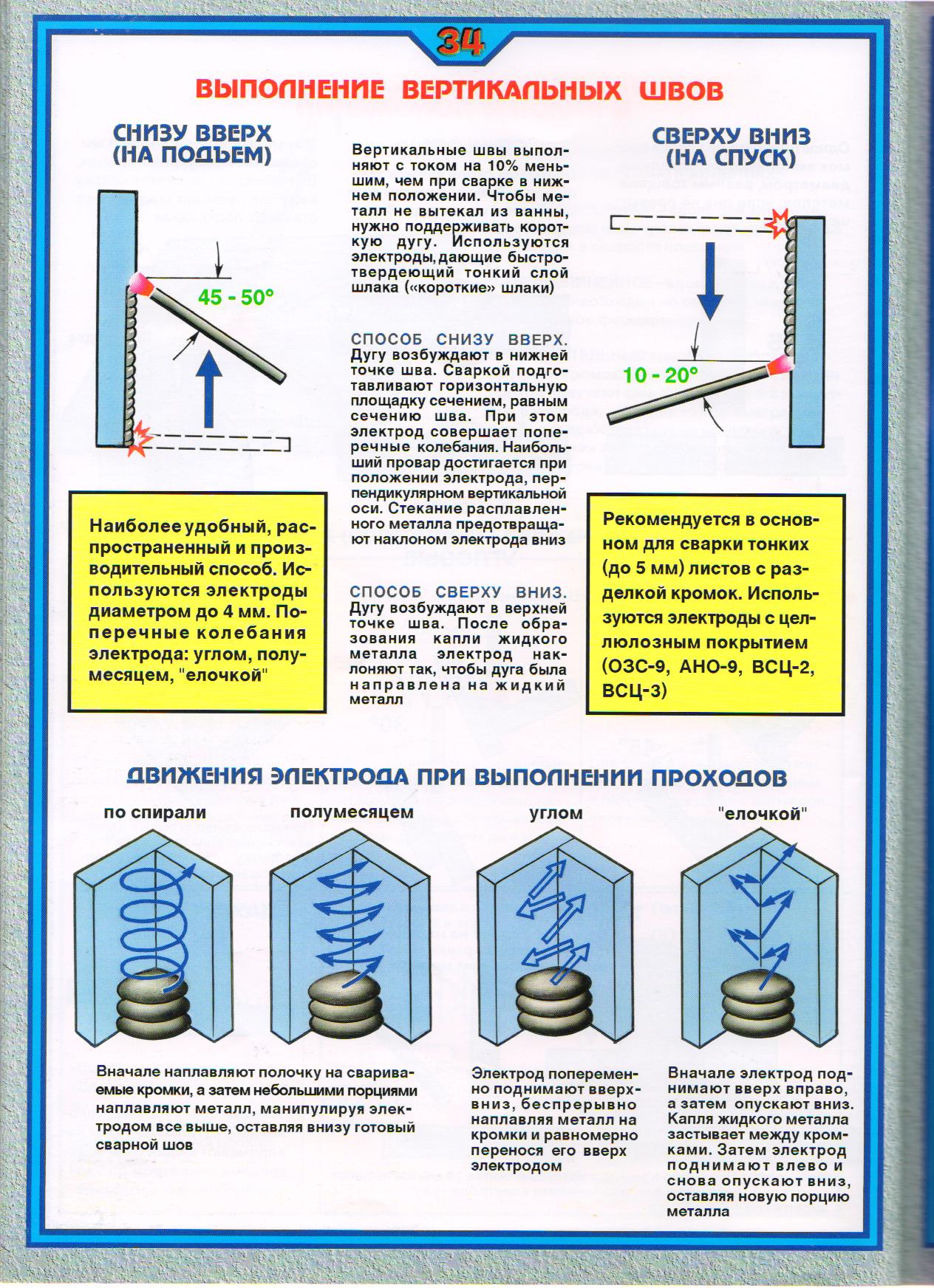

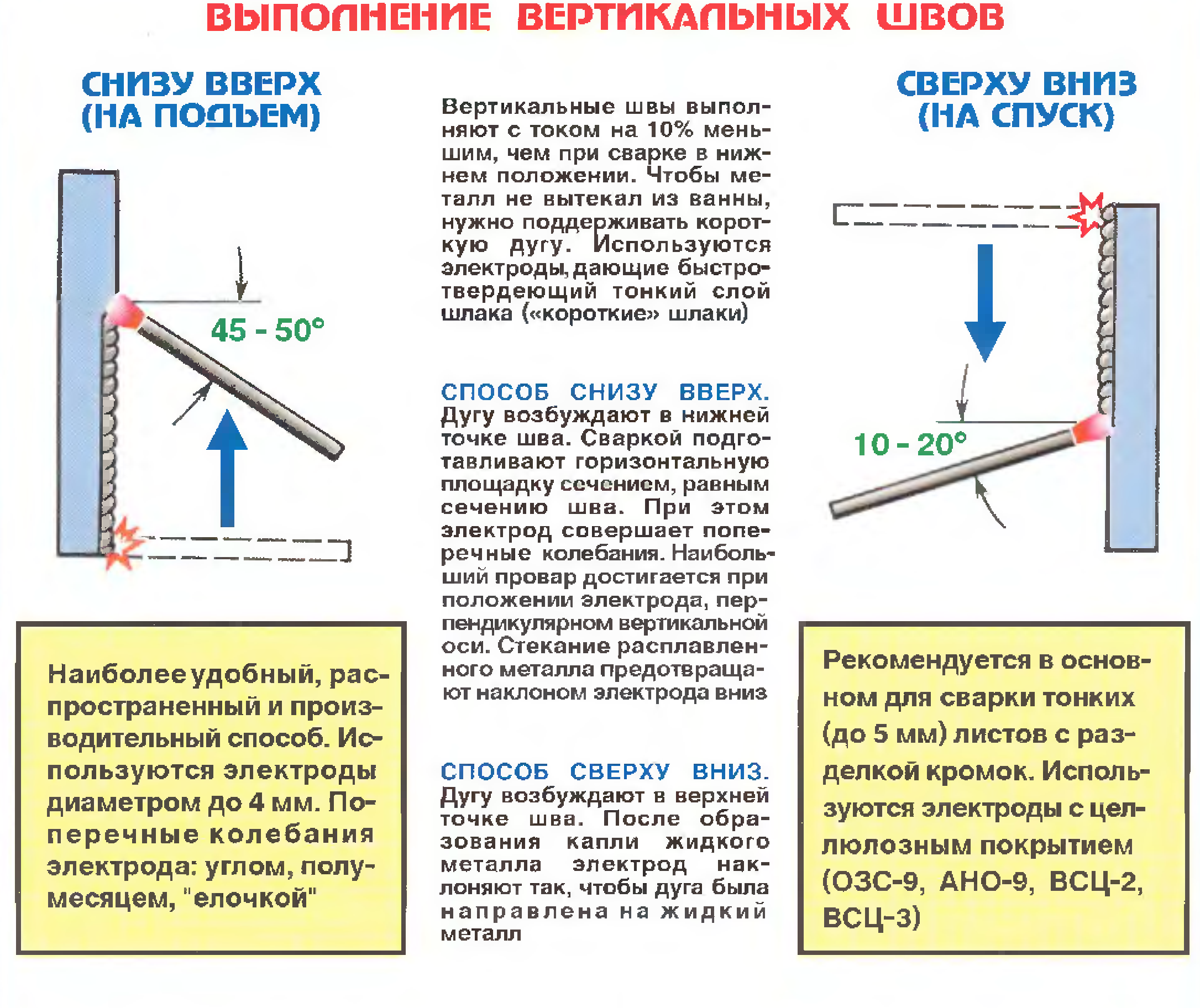

При сварке вертикальных швов применяется только короткая дуга. Сварочный ток в основном минимальный или средний, позволяющий вести непрерывную сварку без отрыва дуги, без подтеков металла шва. Угол наклона электрода к вертикальной плоскости составляет 80°-90°, что способствует более прямому воздействию сварочной дуги на изделие и создает легкость в управлении сварочным процессом (рис. 48). При сварке электродом под углом 45°-60° (рис. 49) искусственно создается «козырек» (неравномерное расплавление покрытия), что мешает управлению сварочным процессом. Обязательно манипулирование электродом на ширину валика в 2-4 диаметра электрода с покрытием.

Обязательно манипулирование электродом на ширину валика в 2-4 диаметра электрода с покрытием.

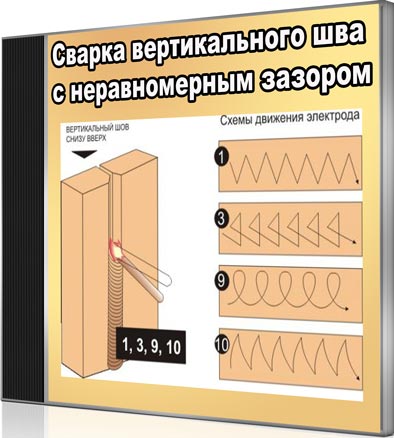

При сварке вертикальных швов рекомендуется применять два метода манипулирования — «лестница» и «дугой вперед», что позволит выполнить швы нормальной формы (рис. 50).

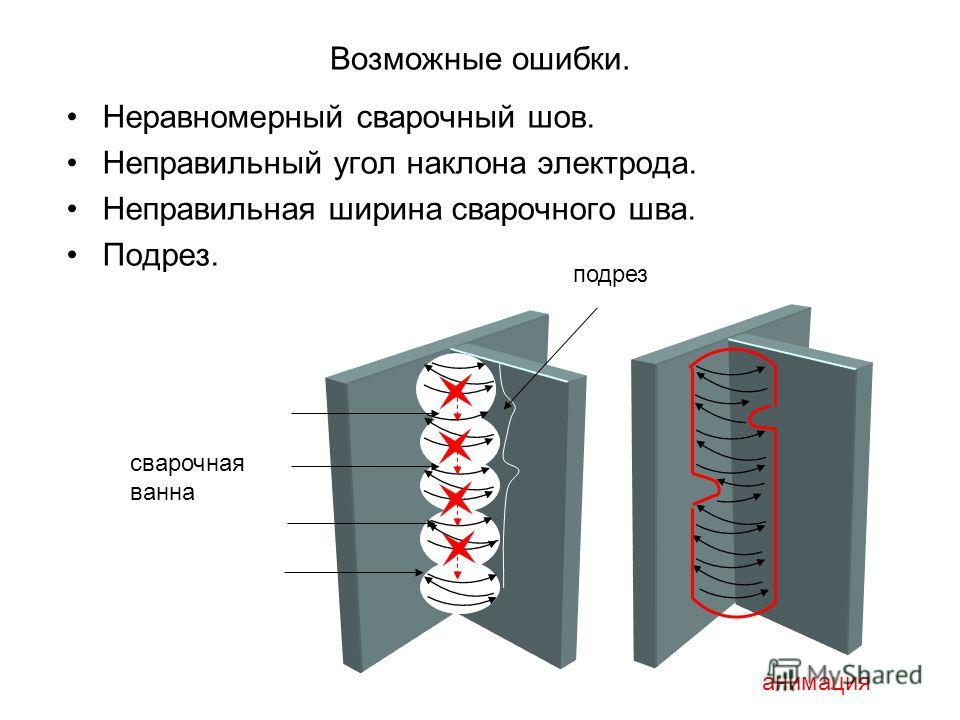

По мере наполнения сварочной ванны электродным металлом необходимо с каждым переходом из точки 1 в положение 2 и обратно в положение 3 производить подъем, задерживаясь в местах перехода. Задержка по времени должна быть такой, чтобы заполнить кратер электродным металлом и плавно вернуться на противоположную сторону не позднее, чем закристаллизуется там металл шва. Это способствует формированию «нормального» валика без подрезов и с плавным переходом к основному металлу и минимальным перепадам между чешуйками. Поэтому очень важен момент перехода. Ушел раньше — получил подрез и «выпуклый» валик. Передержал — наплыв и грубая чешуйка.

Многие сварщики при сварке вертикальных швов применяют манипулирование электродом «дугой назад», что приводит к чрезмерной выпуклости шва. Это объясняется тем, что большая часть жидкого металла шва стекает в центр сварочной ванны, т.к. в центре шва более высокая температура, чем на краях валика. Методом «дугой назад», спускаясь к центру, увеличиваем количество жидкого металла в центре валика. Такой метод при сварке вертикальных швов исключить.

Это объясняется тем, что большая часть жидкого металла шва стекает в центр сварочной ванны, т.к. в центре шва более высокая температура, чем на краях валика. Методом «дугой назад», спускаясь к центру, увеличиваем количество жидкого металла в центре валика. Такой метод при сварке вертикальных швов исключить.

Сварка корневого валика (рис. 51)

В зависимости от толщины металла, притупления кромок, величины зазора, рекомендуется применять три способа сварки корневого валика:

1. Сварка «треугольником» (рис. 52) позволяет получить хорошее проплавление при малом зазоре (2 мм и меньше) и максимальном притуплении кромки (от 1 до 2 мм). В процессе сварки жидкая ванна должна находиться под углом, т.е. точка «а» (перемычка жидкого металла в зазоре между кромками) выше линии «б» (кристаллизующейся чешуйки), что позволяет жидкому шлаку стекать вниз, закрывая кристаллизующийся валик, и не мешать проплавлению кромок в зазоре. По окончании электрода кратер следует оставить также под углом. Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне — 90-100 А при Х-образной разделке и минимальный — 80…90 А при V-образной разделке.

Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне — 90-100 А при Х-образной разделке и минимальный — 80…90 А при V-образной разделке.

2. Сварка «елочкой» (рис. 53) при притуплении кромок и зазоре от 2 до 3 мм позволяет получить хорошее проплавление. Сечение валика средней полноты (меньше, чем при сварке «треугольником») дает возможность сформировать «нормальный» валик. Техника сварки следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и .подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки — 60…90 А, для X-образной разделки — 90…100 А.

Диаметр электрода 3 мм. Сварочный ток для V-образной разделки — 60…90 А, для X-образной разделки — 90…100 А.

3. Сварка методом «лестница» (рис. 54) применяется при максимальном зазоре более 2 мм и минимальном притуплении кромок (или без притупления), что обеспечивает хорошее проплавление, формирование обратного валика. Переход от кромки к кромке производится по прямой с постоянным минимальным подъемом. Сварка ведется короткой дугой, но без опирания на «козырек» покрытия. Задержка на кромках — максимальная, переход — более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А — для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение — замена электрода и сварка тонкого металла).

Большое значение для качества сварного шва имеет зажигание дуги. Начало зажигания дуги рекомендуется производить в нижней части застывшего кратера, сбоку или в центре шва, где есть доступ к выборке (рис. 55). Первый проход (из положения 1 в положение 2) следует производить быстро.

55). Первый проход (из положения 1 в положение 2) следует производить быстро.

Это необходимо для выполнения более «плоского» валика, что позволяет стекать шлаку вниз и избежать зашлаковки при возвращении между первым и вторым проходом, поскольку дуга еще не стабилизировалась, а ванна не набрала определенную температуру. При возвращении через место зажигания (положение 3) следует сделать короткую задержку для проплавления начала сварки, и только после стабильного зажигания дуги и разогрева ванны, не допуская затекания шлака в зазор, необходимо перейти центром электрода в зазор (в положение 4). В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу.

При корневом валике малого сечения (сварка «лестницей») после первого прохода по краю кратера необходимо (не допуская зашлаковки в зазоре) сразу перемещать электрод в точку 4 (в зазор).

Второй корневой валик

Второй корневой валик с обратной стороны при Х-образной разделке выполняется электродом диаметром 3 мм на среднем или максимально токе 100-110A. Повышенный сварочный ток необходим для хорошего проплавления обратной стороны корня шва. Предварительно нужно произвести зачистку от шлака, а при необходимости — механическую выборку.

В зависимости от полноты первого или второго корневого валика сварку третьего производить со следующей манипуляцией:

а) когда корневой валик легкий (малого сечения) — вариант 2 или 3 — манипулирование производить «лестницей», проплавляя корневой вали и кромки по краям, при этом обязательно центром дуги (электрода) при манипулировании доходить до края предыдущего валика и произвести задержку;

б) когда корневой валик полный (вариант 1), кроме манипулирования электродом для формирования «нормального» или «вогнутого» второго последующего третьего валиков, помогает в процессе сварки разворот электрода к проплавляемой стенке (плоскости). Это достигается разворотом кисти руки. На рис. 56 показано, в какой момент удобней производит изменение угла электрода. В положении 1 дуга горит на плоскости «а» предыдущем валике, центр дуги направлен на край валика. Электрод расположен приблизительно параллельно плоскости «б». Заполнив кратер электродным металлом и не меняя положения электрода, плавно перейти в положение 2 до касания электродом плоскости «б», а дугой до края валика. Почувствовав опору, произвести разворот кисти (не руки) так, чтобы электрод занял положение 3 (параллельное плоскости «а») и центром дуги проплавлял край предыдущего валика и стенку «б». Заполнив кратер элетродным металлом и не меняя угол электрода, перейти в положение 4, проплавляя дугой предыдущий валик. Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов.

Это достигается разворотом кисти руки. На рис. 56 показано, в какой момент удобней производит изменение угла электрода. В положении 1 дуга горит на плоскости «а» предыдущем валике, центр дуги направлен на край валика. Электрод расположен приблизительно параллельно плоскости «б». Заполнив кратер электродным металлом и не меняя положения электрода, плавно перейти в положение 2 до касания электродом плоскости «б», а дугой до края валика. Почувствовав опору, произвести разворот кисти (не руки) так, чтобы электрод занял положение 3 (параллельное плоскости «а») и центром дуги проплавлял край предыдущего валика и стенку «б». Заполнив кратер элетродным металлом и не меняя угол электрода, перейти в положение 4, проплавляя дугой предыдущий валик. Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов. При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва.

При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва.

Многослойная и многопроходная сварка

При сварке больших толщин применяется многослойная, многопроходная сварка (рис. 57). После корневого валика второй и третий слой варятся электродом диаметром 3 мм или 4 мм (в зависимости от толщины основного металла и от ширины предыдущего валика) в один проход, при этом каждый валик должен быть «вогнутый» или «нормальный», что позволяет добиться качественной сварки последующих валиков. В следующих слоях, при переходе на два, три и более проходов, валики выполняются с небольшим усилением электродом диаметром 4 мм. Между предпоследним валиком каждого слоя и кромкой разделки необходимо оставлять расстояние не менее диаметра электрода с покрытием.

Предпоследний слой не должен выходить за пределы разделки. Рекомендуется оставлять незаполненную разделку от 0,5 мм до 2 мм, что позволяет легче сформировать качественный лицевой слой.

Ширина лицевого слоя

Ширина лицевого слоя равняется ширине разделки плюс половина диаметра электрода с каждой стороны (рис. 58). Рекомендуется применять манипулирование электродом «лестницей» или «дугой вперед».

Тудвасев В.А. «Рекомендации сварщикам».

Сварка вертикальных швов — Все о сварке

Существует множество видов и типов сварки. Они делятся по различным классификациям в зависимости от используемого материала, аппарата и типа ведения проводника для создания шва. Одной из таких является сварка вертикальных швов, имеющая ряд особенностей, с которыми мы сейчас познакомимся.

Содержание статьи

- Особенности вертикальной сварки

- Принципы вертикальной сварки

- Условия для качественного вертикального шва

- Технология вертикальной сварки

- Создание шва электродом

- Вертикальный шов полуавтоматом

Особенности вертикальной сварки

Вертикальная сварка имеет сложность в том, что при создании шва, расплавленный металл норовит стекать вниз, чего ни в коем случае нельзя допустить. Если это произойдет, то поверх этой капли варить уже не получится, так как там содержится шлак от электрода.

Если это произойдет, то поверх этой капли варить уже не получится, так как там содержится шлак от электрода.

Для создания качественной дорожки при ручной дуговой сварке, рекомендуется использовать короткую дугу на небольшом токе. При этом, мастер должен совершать движения снизу вверх, чтобы избежать ненужных потеков. Когда из расплавленной капли формируются вертикальные швы, нужно конец электрода убирать немного в сторону, чтобы дать материалу затвердеть и при этом не утратить искру.

Принципы вертикальной сварки

Для создания идеального шва, необходимо придерживаться несколько принципов вертикальной сварки:

- Если сварочные работы производятся на переменном токе, тогда обязательно начинать необходимо снизу. При этом кратер шва наполняется материалом так, что создает объемный валик, который параллельно служит некоторой подставкой для плавленого металла, находящегося немного выше. Таким образом и заполняется шов.

- При электродуговой методике металл в кратере шва при вертикальном положении должен застывать намного быстрее.

Для этого лучше делать небольшие капли. Добиться такого эффекта очень просто, сократив дугу (расстояние между изделием и электродом).

Для этого лучше делать небольшие капли. Добиться такого эффекта очень просто, сократив дугу (расстояние между изделием и электродом).

Условия для качественного вертикального шва

- во время поджога нужно соблюдать перпендикулярное расположение электрода по отношению к деталям;

- чем короче дуга, тем быстрее кристаллизуется металл и снижается риск потеков, которые портят шов;

- во время формирования дорожки электрод необходимо наклонять, чтобы, металлические капли не стекали вниз;

- если по неосторожности материал потек, нужно увеличить силу тока и ширину шва. Этот маневр даст больше времени для кристаллизации.

При таком подходе к работе шов производится легче и проще, чем при движении вниз. Но при этом качество шва будет немного ниже.

Учитывая, что бывают детали, которые нужно сварить только методикой сверху. Для этого нужно соблюдать осторожность и плавность. Тогда металл не будет стекать и портить изделие. Если свариваемые пластинки очень тонкие, например жестяные или оцинкованные, тогда нужно сделать следующее:

- максимально качественно зачистить детали, убрать с них пыль, грязь, остатки краски или масла, снять оцинкованный слой;

- шов делать точками. В этом случае снижается риск потеков и прожога делали.

Технология вертикальной сварки

Техника сварки вертикальных швов зависит от нескольких факторов:

- особенности металла материалов, которые необходимо соединить;

- тип сварки, который применяется в данном случае;

- мастерство сварщика:

- качество и особенности применяемого оборудования.

Создавать сварочные швы можно несколькими способами:

- сверху вниз с отрывом дуги:

- снизу вверх с отрывом дуги;

- сверху вниз без отрыва дуги:

- снизу вверх без отрыва дуги.

Создание шва электродом

Сварка в вертикальном положении требует больше внимания и усилий, чем в горизонтальном. Это связанно с возможными потеками металла. Для начинающих сварщиков проще будет формировать сварочный шов с отрывом дуги. Таким образом, материал быстро застывает. Для удобства процесса в это время электрод можно опирать на край сварного кратера. Во время формировки дорожки движения производятся, как с отрывом дуги, так и без отрыва – зигзагом, полумесяцем, петельками или валиком – «вверх-вниз».

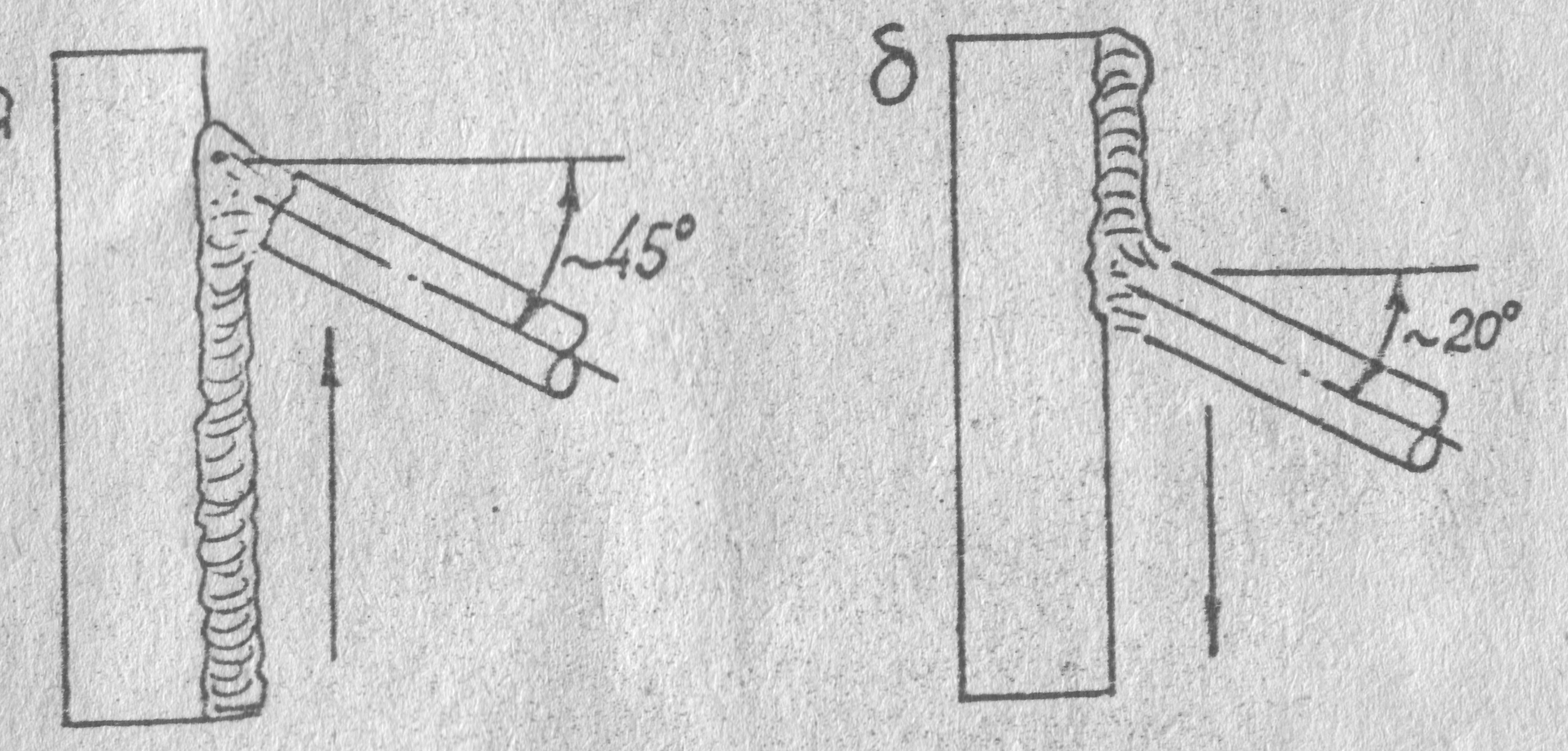

Если же вы решили произвести сварку вертикального шва сверху вниз, то это производится очень короткой дугой. Предварительно потребуется немного тренировки, чтобы научится плавить металл, но избежать его растеканию вниз. Здесь важно правильно держать электрод – строго перпендикулярно кромкам кратера. При возбуждении дуги и создания валика его немного нужно наклонить вниз (на 45 градусов).

Рекомендуемый диаметр электрода 4-5 мм при силе тока не более 170А.

Как правильно варить вертикальный шов без отрыва, можно посмотреть в этом видеоуроке:

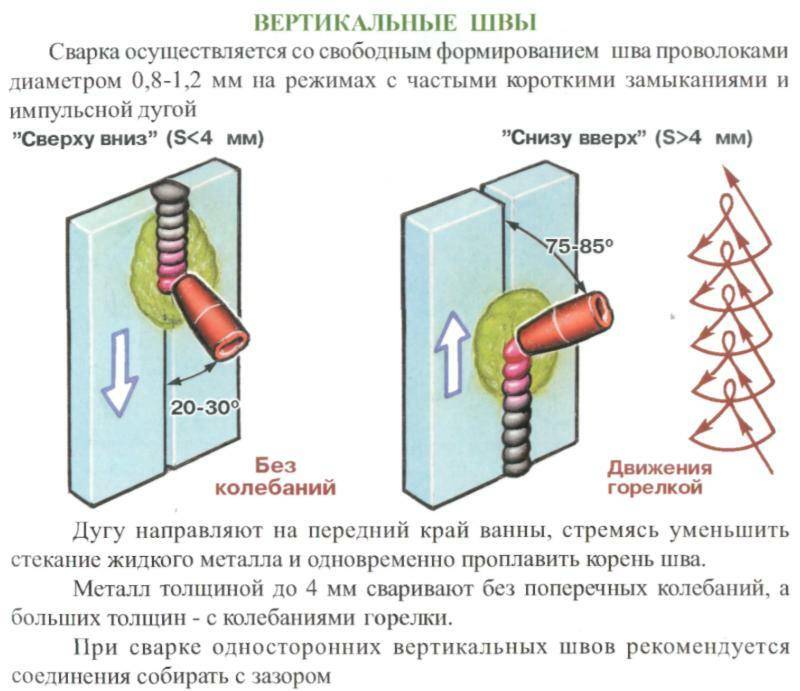

Вертикальный шов полуавтоматом

Сварка вертикальных швов полуавтоматом может производиться по нескольким методикам:

- «Треугольник» – это технология, применяемая для тонкого металла, толщиной не более 2 мм. Она основана на стандартном принципе ведения проводника снизу вверх. При этом расплавленный металл находится выше застывшего, который уже образовал небольшой валик и не позволяет «новоиспеченным» каплям стекать по дорожке вниз. При выполнении вертикальных швов инвертором необходимо правильно перемещать проводник, чтобы сварочная ванна получилась немного под углом. Собственно отсюда и пошло название данного способа – треугольник. Профессионалы рекомендуют для такой технологии применять электрод трехмиллиметрового диаметра и работать на токе в 100А.

- «Лестница» используется в том случае, когда между спаиваемыми деталями образуется слишком большой зазор. Сам рабочий процесс заключается в следующем: необходимо совершать переходы от одной кромки к другой при минимальном подъеме электрода. Лучше всего это реализовывать способом снизу вверх без отрыва дуги. Таким образом, получается так называемая лестница. В результате валик получается не плавный, а с острыми краями. Такой тип соединения деталей считается самым легким.

- «Елочка».Данная технология идеально подходит для сварки полуавтоматом зазоров не более 2-3 мм. В этом случае электрод нужно перемещать по определенной траектории. И в результате получится шов как елочка. Начинать необходимо от одной из сторон и вести его по стенке кромки на себя. Когда наплавится металл нужно опустить электрод и немного остановиться, чтобы проплавить изделие. Таким же образом нужно сделать и с другой стороны. Так продолжать по направлению вверх вдоль всей дорожки.

Самое главное – не допустить растекания капель.

Самое главное – не допустить растекания капель.

В представленном видео можно посмотреть, как правильно сваривать детали при вертикальном положении:

В заключение стоит отметить, что вертикальный шов требует особого внимания, так как есть риск стекания раскаленного металла. Во избежание этого, существует несколько технологий, позволяющих варить железо в вертикальном положении. Если придерживаться всех норм и правил, тогда получится качественный и надежный шов без «налипания» слоев металла и шлака. Варить такие дорожки можно несколькими методиками – полуавтоматической и ручной сваркой. Каждый из способов имеет и преимущества и недостатки при создании шва, но выбирая среди всех существующих видов, эти самые лучшие и простые, особенно для начинающих мастеров.

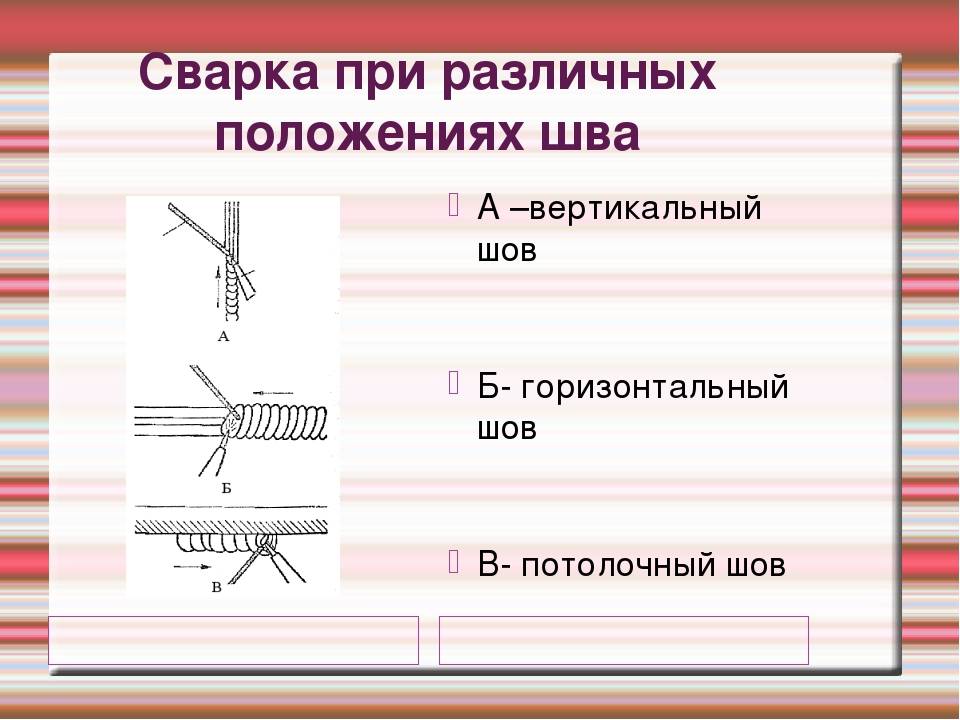

Особенности сварки вертикальных, горизонтальных и потолочных швов

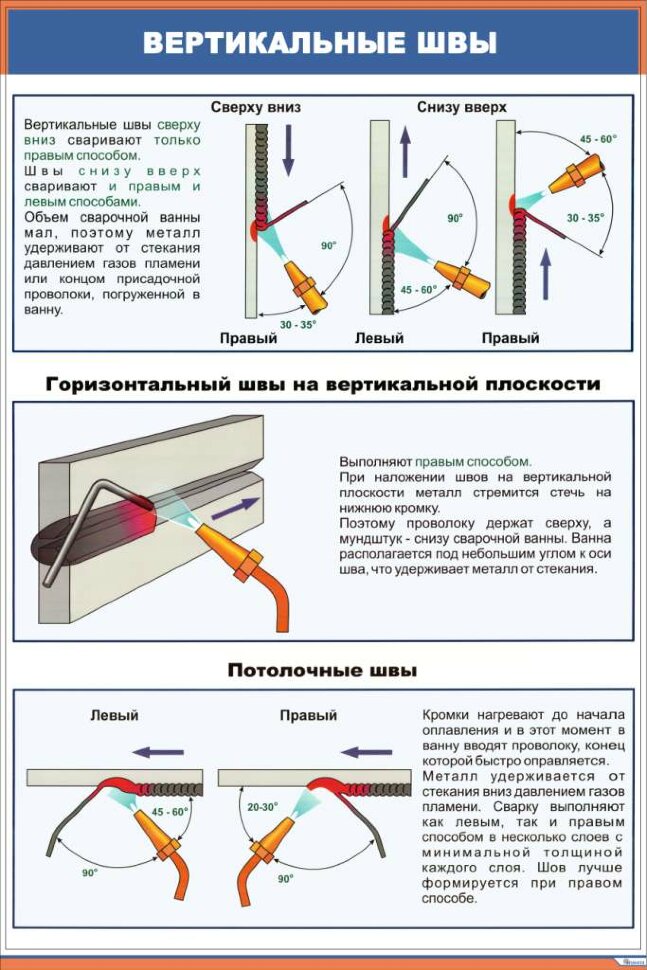

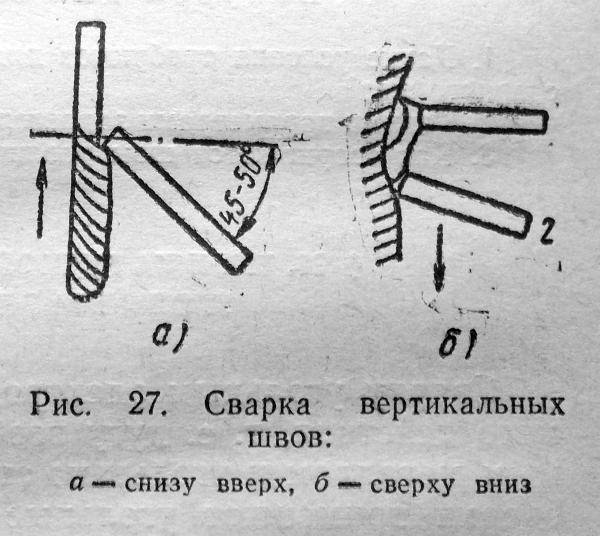

Сварку вертикальных швов выполняют лишь двумя существующими способами – сваркой снизу вверх и сваркой сверху вниз. Во время сварки снизу вверх, дуга возбуждается в нижней точке шва, и после того, как образуется ванна расплавленного металла, электрод начинают постепенно поднимать вверх и в сторону. При этом, сварочная душа должна быть направлена в сторону основного металла. При отводе электрода от места сварки, наплавленный металл начинает затвердевать, образуя некие «полочки», на которые в дальнейшем осуществляют наплавление, и которые в дальнейшем удерживают последующие капли расплавленного металла, во время передвижения электрода вверх. Электрод также рекомендуют во время такого процесса наклонять вверх под угол 45-50°С к поверхности горизонта.

Во время сварки снизу вверх, дуга возбуждается в нижней точке шва, и после того, как образуется ванна расплавленного металла, электрод начинают постепенно поднимать вверх и в сторону. При этом, сварочная душа должна быть направлена в сторону основного металла. При отводе электрода от места сварки, наплавленный металл начинает затвердевать, образуя некие «полочки», на которые в дальнейшем осуществляют наплавление, и которые в дальнейшем удерживают последующие капли расплавленного металла, во время передвижения электрода вверх. Электрод также рекомендуют во время такого процесса наклонять вверх под угол 45-50°С к поверхности горизонта.

Во время сварки сверху вниз, дуга возбуждается в верхней точке сварочного шва, после чего, электроду придают сперва перпендикулярную позицию, а затем, после образования кратера, ему придают уже наклонное положение. Как правило, метод сварки, по направлению сверху вниз используется в основном, лишь для сварки тонких листов метала, а также для первых слоев во время разделки V или X-образным способом. На самом деле, вертикальная сварка швов намного тяжелее, чем нижняя сварка потому, что в вертикальной сварке металл, который расплавляется в сварочной ванне, под воздействием силы тяжести стремиться стечь вниз. Вертикальные же швы, необходимо выполнять сварочным током, который на 10-15% должен быть меньше, чем выполнение сварки в нижнем положении, а также, необходимо стремиться к созданию короткой дуги. Поэтому, из этого следует, что для вертикальной сварки целесообразнее применять электроды с «короткими шлаками».

На самом деле, вертикальная сварка швов намного тяжелее, чем нижняя сварка потому, что в вертикальной сварке металл, который расплавляется в сварочной ванне, под воздействием силы тяжести стремиться стечь вниз. Вертикальные же швы, необходимо выполнять сварочным током, который на 10-15% должен быть меньше, чем выполнение сварки в нижнем положении, а также, необходимо стремиться к созданию короткой дуги. Поэтому, из этого следует, что для вертикальной сварки целесообразнее применять электроды с «короткими шлаками».

Во время сварки стыковых или горизонтальных соединений, подготовку кромок необходимо делать лишь для того, чтобы обеспечить подготовку верхней кромки. Дуга возбуждается на нижней горизонтальной кромке и постепенно перемещается на скошенную кромку.

Наиболее трудными являются потолочные швы, поскольку расславленный металл стремиться вниз, собственно, практически постоянно вытекает из сварочной ванны, а кроме того, может попасть на сварщика. Поэтому, не застывший металл необходимо удерживать за счет сил поверхностного натяжения и давления сварочной дуги. Объем сварочной ванны во время потолочной сварки должен быть минимальным, и лишь при минимально короткой сварочной дуге.

Поэтому, не застывший металл необходимо удерживать за счет сил поверхностного натяжения и давления сварочной дуги. Объем сварочной ванны во время потолочной сварки должен быть минимальным, и лишь при минимально короткой сварочной дуге.

Как сварить новичку вертикальный шов на профильной трубе без прожогов и наплывов | Ручная дуговая сварка

Статья для новичков в сварке, а также для тех, у кого не всегда хорошо получаются вертикальные швы. Покажу как нужно вести электродом, чтобы при сварке профильной трубы не прожигать, и не наплавлять лишнего, чтобы ваши швы всегда были плотными и красивыми.

Электрод для вертикальной сварки крепим в держаке под 45 градусов, так будет удобно варить, и кисть руки меньше будет уставать. Сами электроды берём с рутиловым или рутило-целлюлозным покрытием. Такие электроды будут хорошо повторно поджигаться на сварочном шве. Данную сварку мы будем выполнять снизу вверх, варить будем точками с отрывом.

Для показа теории я нарисовал мелом на листе металла вертикальную линию, она будет обозначать стык двух деталей. Кружки вдоль этой линии будут сварочной ванной, а горизонтальные линии через круг-это центр сварочной ванны.

Вот этот кусок кругляка будет у нас в роль электрода. Не думайте что всё ограничится на этих примерах, сначала расскажу, а потом поварим и посмотрим результат, так что лучше читать по-порядку.

Зажигаем электрод, пока металл холодный делаем несколько движений полумесяцем по сторонам. Формируем сварочную ванну, и когда она отчётливо появилась, то резко обрываем сварку. Тут сама хитрость как и где делать повторный поджиг, идём дальше.

После отрыва электрода мы хорошо видим овал сварочной ванны. Цепляемся взглядом примерно за середину этого овала и ждём доли секунды, пока ванна не начнёт немного тускнеть. В этот момент мы нижним торцом электрода делаем повторный поджиг именно с этой середины тускнеющего овала.

На канале сотни советов для новичков и самоучек в сварке. После этой посмотри другие статьи, чтобы не терять время методом проб и ошибок!

Зажигаем на середине ванны, делаем полумесяц в одну из сторон, а вот полумесяц в другую сторону делаем очень резко и конец полумесяца совмещаем с отрывом электрода. Этим резким движением мы дополнительно отодвигаем шлак подальше от сварочной ванны. Просто при этой техники сварки швы получаются очень плотными и красивыми. И так точка за точкой. Теперь от теории перейдём к самой сварке.

Зажигаем электрод, разогреваем металл, получаем сварочную ванну и отрываем. Повторный поджиг на середине ванны и так далее, всё как было описано выше. А теперь давайте посмотрим на результат.

Сбиваем со швов шлак и делаем осмотр. При многократном приближении видно, что швы имеют плотную структуру, чешуйки расположены близко, эстетика такого шва довольно неплохая.

Поделись статьёй с друзьями-нажми на значок чуть ниже справа, статью увидят твои товарищи в одноклассниках или в контакте.

16. Специальные случаи применения порошковой проволоки. Часть 1

К специальным относятся случаи применения порошковой проволоки, когда условия сварки и требования к сварному соединению вызывают необходимость применения специальной аппаратуры и техники сварки, а часто и порошковой проволоки с особыми свойствами.

Ниже рассмотрены примеры специального применения порошковой проволоки.

Сварка вертикальных швов с принудительным формированием

Вертикальные швы на металле средней толщины (8—30 мм) свариваются в основном вручную покрытыми электродами. В последнее время все большее распространение получает полуавтоматическая газоэлектрическая сварка тонкой проволокой со свободным формированием шва. Принудительное формирование кристаллизующейся поверхности сварочной ванны позволяет резко поднять силу тока, увеличить скорость подачи электродной проволоки и повысить производительность процесса. Этот метод в сочетании с электрошлаковым процессом получил большое распространение в промышленности и строительстве.

Электрошлаковой сваркой соединяют в основном металл толщиной 20—30 мм и более. Для меньших толщин электрошлаковый процесс не всегда целесообразен.

Для устойчивости электрошлакового процесса нужна шлаковая ванна определенного объема. При малой толщине металла это требует значительного увеличения зазора между кромками. Так, например, при сварке листов толщиной δ = 18 мм зазор составляет 25—30 мм. В связи с этим приходится тратить большое количество присадочной проволоки, скорость сварки снижается. Основной металл, находясь длительное время в непосредственном контакте со шлаковой ванной, перегревается, его механические свойства ухудшаются. Для восстановления же этих свойств в некоторых случаях требуется дорогостоящая термообработка соединений. Часто ее осуществить нельзя, поэтому приходится отказываться от электрошлаковой сварки.

Дуговая сварка под флюсом вертикальных швов с принудительным формированием распространения не получила из-за неустойчивости процесса, большого разбрызгивания, сложности дозировки флюса, шунтирования дуги шлаком, вызывающего непровары, и пр.

В ИЭС им. Е. О. Патона разработан новый способ электродуговой сварки вертикальных швов с принудительным формированием порошковой проволокой [98].

Сущность способа заключается в следующем. В зазор, образованный кромками изделий, подается порошковая проволока. Дуга горит между концом проволоки и ванной жидкого металла (или выводной подкладкой в начале процесса).

За счет тепла, выделяющегося при излучении дуги, и тепла металлической ванны оплавляются кромки изделий, жидкий металл. стекает в зазор, создавая с переплавленным электродным металлом общую сварочную ванну. Расплавленный электродный металл и сварочная ванна защищены от влияния атмосферы шлаком и газом, выделяющимся при расплавлении шлакообразующих и разложении газообразующих составляющих сердечника порошковой проволоки. Ванна покрыта тонким слоем шлака, ее свободная поверхность искусственно охлаждается медными ползунами либо подкладками. Это способствует хорошему формированию шва и препятствует растеканию жидкого металла ванны.

Шлакообразующие компоненты вводятся в проволоку в количествах, необходимых для образования слоя шлака между швом и ползуном (подкладкой) и небольшого слоя шлака для защиты металлической ванны. Глубина шлаковой ванны регулируется благодаря специальной конструкции ползуна.

Сварка вертикальных швов с принудительным формированием может выполняться порошковой проволокой с дополнительной защитой углекислым газом. При этом отпадает необходимость вводить газообразующие материалы в проволоку и упрощается ее конструкция. Защитный газ подается в зону сварки через сопло, крепящееся на подвеске ползуна и перемещающееся вместе с ползуном.

В зависимости от требований, предъявляемых к сварному соединению, для принудительного охлаждения и формирования шва могут применяться водоохлаждаемые ползуны, ползун с медной подкладкой, остающаяся подкладка с ползуном и др. Описанными способами можно выполнять стыковые и угловые швы с отклонением от вертикали до 45е.

Для сварки металла толщиной до 30 мм порошковой проволокой с принудительным формированием применяются специализированные аппараты А-1150. Безрельсовый аппарат А-1150 состоит из нескольких легко соединяемых блоков. Он удобен в монтажных условиях.

Безрельсовый аппарат А-1150 состоит из нескольких легко соединяемых блоков. Он удобен в монтажных условиях.

Для сварки порошковой проволокой с принудительным формированием можно использовать аппараты, предназначенные для электрошлаковой сварки вертикальных швов, например А-433; требуются лишь незначительные переделки ползунов.

Техника дуговой сварки аналогична электрошлаковой, но она проще, поскольку оператор имеет возможность непосредственно наблюдать за направлением проволоки и состоянием ванны. При потере ванны шлака процесс не нарушается. Случайные остановки не опасны. При возобновлении процесса дефекты в швах не наблюдаются даже при толщине металла 50 мм.

Для сварки с принудительным формированием применяется самозащитная порошковая проволока карбонатно-флюоритного типа ПП-АНЗ С или ПП-АН7. Характеристика ее приведена в параграфе 10.

Режим сварки проволокой ПП-АНЗС диаметром 3 мм для металла толщиной 10—20 мм следующий: Iсв=400÷450 а, Uд=24÷27 в. При зазоре между кромками 10—12 мм это обеспечивает скорость сварки вертикального шва 4—7 м/ч, что значительно превышает скорость сварки со свободным формированием металла такой толщины. Например, при выполнении вертикального стыкового соединения из металла толщиной 20 мм скорость сварки электродами УОНИ-13/55 диаметром 4 мм составила 0,4—0,5 м/ч; при газоэлектрической сварке проволокой Св-08Г2С диаметром 1,6 мм со свободным формированием — 0,8—1,0 м/ч; при сварке порошковой проволокой ПП-АНЗ С, с принудительным формированием— 4,0—4,2 м/ч.

При зазоре между кромками 10—12 мм это обеспечивает скорость сварки вертикального шва 4—7 м/ч, что значительно превышает скорость сварки со свободным формированием металла такой толщины. Например, при выполнении вертикального стыкового соединения из металла толщиной 20 мм скорость сварки электродами УОНИ-13/55 диаметром 4 мм составила 0,4—0,5 м/ч; при газоэлектрической сварке проволокой Св-08Г2С диаметром 1,6 мм со свободным формированием — 0,8—1,0 м/ч; при сварке порошковой проволокой ПП-АНЗ С, с принудительным формированием— 4,0—4,2 м/ч.

Наружная поверхность швов близка по форме к рабочей поверхности формирующего ползуна или подкладки. Сечение шва имеет, как правило, прямоугольную или бочкообразную форму (рис. 122). Благоприятное направление роста кристаллов обеспечивает малую склонность к образованию горячих трещин.

Рис. 122. Макрошлиф вертикального шва на металле толщиной 14 мм, выполненного порошковой проволокой с принудительным формированием

Поскольку высокая температура воздействует на основной металл небольшой промежуток времени, размеры зоны термического влияния малы и рост зерен не успевает произойти. Ударная вязкость металла в зоне термического влияния достаточно велика. Сведения о механических свойствах металла шва и зоны термического влияния сварных соединений, выполненных на малоуглеродистой конструкционной и низколегированных сталях проволокой ПП-АНЗ С, приведены в табл. 66. Эти данные свидетельствуют о том, что вертикальные швы, выполненные открытой дугой порошковой проволокой, обладают высокими механическими свойствами.

Ударная вязкость металла в зоне термического влияния достаточно велика. Сведения о механических свойствах металла шва и зоны термического влияния сварных соединений, выполненных на малоуглеродистой конструкционной и низколегированных сталях проволокой ПП-АНЗ С, приведены в табл. 66. Эти данные свидетельствуют о том, что вертикальные швы, выполненные открытой дугой порошковой проволокой, обладают высокими механическими свойствами.

Сварка с дополнительной защитой углекислым газом выполняется порошковой проволокой ПП-АН5 (разработана в ИЭС им. Е. О. Патона) трубчатой конструкции. Рекомендуется такой режим сварки проволокой ПП-АН5 диаметром 3,0 мм: Iсв=400÷500 а, Uд=23÷25 в, расход углекислого газа 10—25 л/мин. При зазорах между кромками 9—11 мм, толщине металла 14—20 мм скорость сварки этой проволокой достигает 6—7 м/ч. При толщине 8—14 мм скорость сварки несколько выше. Химический состав наплавленного металла находится в следующих пределах: 0,8— 1,3% Мп, 0,2—0,5% Si, не более 0,12% С, менее 0,03% S и Р (каждого). Дополнительная защита зоны дуги углекислым газом позволяет получить при использовании этой проволоки высокие механические свойства металла шва и сварного соединения при однопроходной сварке (табл. 67).

Дополнительная защита зоны дуги углекислым газом позволяет получить при использовании этой проволоки высокие механические свойства металла шва и сварного соединения при однопроходной сварке (табл. 67).

Результаты испытаний свидетельствуют о том, что даже при толщине 90 мм (сварка одним электродом с поперечными колебаниями) свойства швов достаточно высоки. В некоторых случаях для получения высоких механических свойств применяют многопроходную сварку.

Для получения качественного соединения необходимо обеспечивать постоянство зазора по высоте стыка и не допускать большой разностенности стыкуемого металла (более 2 мм). При сборке монтажных стыков используют скобы, гребенки и другие приспособления. В конце стыка сварной шов, как правило, выводится на специально приваренную при сборке планку.

При сварке порошковой проволокой образуется меньшее количество шлака, чем при сварке под флюсом. При необходимости избыток шлака сливают через ползун, не допуская при этом слива металла.

После случайной остановки процесс сварки продолжают следующим образом. Опускают ползун так, чтобы участок окончания шва был снаружи. После возбуждения дуги сливают металл до уровня ползуна и включают ход аппарата для продолжения сварки. Такая техника исключает наличие несплавлений и шлаковых включений в месте остановки.

Возможность непосредственного наблюдения за зоной горения дуги позволяет корректировать направление электрода, благодаря чему исключаются дефекты формирования.

Необходимо в процессе сварки следить за прилеганием ползунов к поверхности металла, не допуская их отставания, так как это может привести к потере жидкого металла сварочной ванны и появлению дефектов в шве.

Регулирование режима в основном производят за счет напряжения дуги. С увеличением толщины металла необходимо несколько увеличивать напряжение дуги. Увеличение напряжения дуги при заданной толщине металла приводит к увеличению ширины проплавления.

Вылет рекомендуется поддерживать около 30 мм. При чрезмерном увеличении вылета перегревается проволока и нарушается устойчивость горения дуги.

При чрезмерном увеличении вылета перегревается проволока и нарушается устойчивость горения дуги.

Короткий вылет приводит к быстрому выходу из строя наконечника мундштука.

Размеры шва и скорость сварки в значительной степени зависят от величины зазора и интенсивности охлаждения металла. При большом зазоре уменьшается скорость сварки и скорость кристаллизации ванны. Это снижает ударную вязкость металла шва и зоны термического влияния.

Сварка вертикальных швов ведется на постоянном токе обратной полярности. Соблюдение относительного постоянства зазора между кромками, отсутствие больших депланаций при сборке, а также точная настройка режима сварки являются основными условиями получения качественного соединения.

Сварка вертикальных швов порошковой проволокой с принудительным формированием рекомендуется для изготовления конструкций из низкоуглеродистых конструкционных и низколегированных сталей в заводских и монтажных условиях.

На монтаже предпочтительно применение сварки проволокой двухслойной конструкции без дополнительной защиты углекислым газом, в заводских условиях целесообразно использовать проволоку с дополнительной газовой защитой.

Использование способа сварки в углекислом газе на монтаже возможно лишь в случае принятия специальных мер защиты зоны сварки от ветра.

Применение сварки порошковой проволокой с принудительным формированием для металла толщиной 8—30 мм позволяет повысить производительность труда и улучшить качество сварных конструкций. За рубежом сварка порошковой проволокой вертикальных швов с принудительным формированием применяется только с дополнительной защитой углекислым газом.

Сварка горизонтальных швов с полупринудительным формированием

Производительность сварки горизонтальных швов со свободным формированием покрытыми электродами, в защитных газах и под флюсом мала, так как применяемые силы тока невелики. Повышение силы тока приводит к стеканию металла сварочной ванны и недопустимому ухудшению формирования швов.

Сварка под флюсом горизонтальных швов с принудительным формированием не нашла применения из-за сложной техники сварки, нестабильного качества.

Принудительное формирование шва в сочетании со сваркой в углекислом газе упрощает процесс, делает его более удобным. Тем не менее использование проволоки сплошного сечения не всегда позволяет получить хороший внешний вид, имеют место случаи схватывания металла с ползуном, сдувания струи защитного газа, приводящего к пористости при выполнении сварки в монтажных условиях.

Тем не менее использование проволоки сплошного сечения не всегда позволяет получить хороший внешний вид, имеют место случаи схватывания металла с ползуном, сдувания струи защитного газа, приводящего к пористости при выполнении сварки в монтажных условиях.

В Институте электросварки им. Е. О. Патона разработан способ сварки горизонтальных швов самозащитной порошковой проволокой с полупринудительным формированием, лишенный многих названных выше недостатков. Благодаря возможности применения самозащитной порошковой проволоки этот способ очень ценен в условиях монтажа. Сущность способа ясна из схемы, приведенной на рис. 123.

Рис. 123. Схема процесса сварки горизонтального шва с полупринудительным формированием: 1 — порошковая проволока; 2 — сварочная ванна; 3 — шлак; 4 — ползун; 5 — свариваемый металл

Наличие шлаковой пленки при использовании порошковой проволоки предупреждает схватывание жидкого металла с ползуном. итная порошковая проволока ПП-АН7 и ПП-АНЗ.

Сварка одной дугой проволокой ПП-АНЗС производится на токах до 500 а, а двумя дугами — на токах до 900 а. Сварку проволокой ПП-АН7 диаметром 2,3 мм целесообразно производить двумя дугами на токах

до 700 а. Увеличение силы тока при однодуговой сварке достигается применением дополнительной защиты зоны плавления углекислым газом.

Металл толщиной 20 мм сваривают в три слоя. При однодуговом процессе скорость сварки первого и второго слоев составляет около 10 м/ч. Заключительный, так называемый переходной, валик выполняется со скоростью около 16 м/ч. При двудуговом процессе скорость сварки достигает 30 м/ч. Металл толщиной 100 мм сваривают за 9—10 проходов. Качество сварного соединения высокое.

На рис. 124 показан макрошлиф стыкового соединения, а в табл. 68 приведены сведения о механических свойствах металла горизонтальных швов и сварного соединения, выполненных самозащитной проволокой ПП-АН7 и ПП-АНЗС на стали 09Г2С толщиной 20 мм.

Рис. 124. Макрошлиф горизонтального соединения, выполненный порошковой проволокой ПП-АН7 с полупрнудительным формированием.

Для выполнения горизонтальных швов на вертикальной плоскости порошковой проволокой с полупринудительным формированием в Институте электросварки им. Е. О. Патона разработан специализированный сварочный аппарат типа А-1325.

Применение описанного способа сварки особенно эффективно на конструкциях с горизонтальными швами большой протяженности, например, при сварке цилиндрических резервуаров, кожухов доменных печей, корпусов морских судов и т. п.

MIG/MAG процесс сварки короткой дугой

Процесс обеспечивает качественное соединение деталей по широкому зазору. За счет сварки «мягкой» короткой дугой достигается:

- более низкое разбрызгивание по сравнению со стандартной короткой дугой,

- хорошее формирование корня шва и охват кромок,

- возможность качественной сварки вертикального шва способом на подъем и на спуск,

- в комбинации с импульсной дугой исключительная скорость и качество за счет включения режима супер-пульс,

- вертикальная сварка без поперечных колебаний,

- хорошая автоматизация процесса сварки

Процесс rootArc обеспечивает сварку короткой дугой во всех пространственных положениях

Выдающаяся сварка в вертикальном положении с автоматическим переключением между процессом rootArc и superPuls. Оптимальный охват корня шва достигается за счет применения rootArc, а эффективное заполнение за счет superPuls.

Оптимальный охват корня шва достигается за счет применения rootArc, а эффективное заполнение за счет superPuls.

Вертикальная сварка обеспечивается без техники с колебаниями электрода. Хороший внешний вид шва с равномерной «чешуйчатостью» достигается без использования техники сварки с колебаниями или техники “Рождественской елки”. Технику “рождественской елки” могут обычно выполнить только опытные сварщики. Процесс rootArc позволяет выполнять вертикальную сварку менее опытному сварщику без колебаний с тем же качеством, что классному сварщику.

Данной функцией оснащены все аппараты серии Phoenix и Taurus Synergic.

Читайте также:

Impuls — легкоконтролируемая дуга без короткого замыкания во всем диапазоне сварочного тока для различных положений шва

Контролируемая дуга без короткого замыкания

управляемое распределение тепла благодаря переносу 1 капли в течение 1-го импульса

плавный переход капли также и в материалах с высоким содержанием Ni

стабильная дуга в диапазоне между короткой и струйной дугой

. ..

..

SuperPuls® — переключение процессов

Комбинация сварочных процессов EWM позволяет расширить возможности сварки

Функция superPuls позволяет осуществлять ручной или автоматический выбор между двумя сварочными точками одного процесса или между следующими комбинациями во время сварки:

…

PipeSolution® — сильная дуга для быстрой, безопасной сварки с зазором в корне шва и без, для всех пространственных положений

Абсолютно безопасная сварка корня

Применима для любых толщин металла

Может использоваться во всех положениях для сварки металлических листов и труб

Сварка корня шва без прожогов и снижения скорости

Превосходное формирование корня

Оптимальный охват (форма) шва

Превосходный контроль для позиционной сварки

Безопасное формирование корня также при сварке без зазора

…

Технология EWM-coldArc® – MIG/MAG-сварка с ограниченным тепловложением

Применение в современном машиностроении металлоконструкций из тонкого металла предъявляет к сварочному оборудованию особые требования, которые не может удовлетворить стандартная сварочная техника. Потребовалась разработка такого сварочного оборудования и технологии, которые могли бы обеспечить получение надежного сварного соединения с минимальным тепловложением.

…

Потребовалась разработка такого сварочного оборудования и технологии, которые могли бы обеспечить получение надежного сварного соединения с минимальным тепловложением.

…

EWM-forceArc® – сварка с глубоким проваром за счет короткой сжатой дуги

Форсированная дуга с глубоким проплавлением, стабильной направленностью в режиме струйного переноса.

Применение: низкоуглеродистые, низколегированные и высоколегированные стали, а также высокопрочные сорта стали больших толщин.

…

Поделиться ссылкой:

STRECKER | Конструкционная сталь в рулонах | Wire Butt Welding Machines

STRECKER предлагает широкий ассортимент горизонтальных машин для стыковой сварки конструкционной стали серий Standard и SS.

Ассортимент включает стандартные машины для стыковой сварки сопротивлением моделей 1b и 2b, а также машины для стыковой электросварки с двойной осадкой и автоматикой для удаления грата моделей SS20-FPC, SS80-FPC и SS120-FPC. Сварочные машины STRECKER гарантируют точные, воспроизводимые и прочные на растяжение стыковые сварные соединения.

Сварочные машины STRECKER гарантируют точные, воспроизводимые и прочные на растяжение стыковые сварные соединения.

В зависимости от сферы применения системы могут иметь ручное, пневматическое управление, либо же всеми двигательными функциями сварочной машины может управлять гидравлика.

Концы проволоки исходного радиуса без правки или же после предварительной правки вставляются в зажимное устройство. В нашей серии SS центральное положение контакта концов проволоки задается машиной. Качество отреза при этом не играет никакой роли. После запуска процесса сварки оба конца затем свариваются вместе в результате подачи тока и создания осадочного усилия. Опционально производится предварительный нагрев для оптимального распределения температуры.

Научиться пользоваться сварочными машинами STRECKER предельно просто. Они удовлетворяют самым высоким требованиям к комфорту и эргономике. Компактная и надежная конструкция машины с интуитивно понятным управлением предназначена для промышленного производства.

В серии Standard машина поставляется с набором зажимных губок для всего диапазона сварки.

Сварочные машины SS разработаны для создания проволочных соединений самого высокого качества с документально подтвержденным уровнем воспроизводимости. Даже проволоку разного диаметра можно сваривать с минимальной зоной термического воздействия. Грат удаляется в сварочном зажимном устройстве и улавливается внутри машины. Создается однородное, очень тонкое соединение без грата и пор. Серия SS в стандартной версии оснащается нашей инновационной системой управления FullParameterControl (FPC). Вся программа сварки надежно хранится в памяти системы управления, что гарантирует возможность ее точного воспроизведения. Все настройки машины автоматически задаются после выбора программы без вмешательства оператора. Опционально с помощью модуля STRECKER‑ParameterMonitoring можно отслеживать качество выполнения сварочного цикла.

Ежедневно на тысячах сварочных машин STRECKER по всему миру создаются точные и воспроизводимые стыковые сварные соединения.

Узнайте больше…

Советы по сварке стержнем вертикально вверх с использованием E6010 и E6011

Сварка палкой может быть проблемой для начинающих сварщиков из-за постоянной потребности в регулировке, вызванной укорачиванием электрода по мере его расходования. Выйди из позиции, и весь ад может вырваться наружу. Для тех из нас, кто является опытными сварщиками, вертикальная установка 3F или 3G с SMAW все еще может быть сложной задачей. Электроды E6010 и E6011 создают еще одну проблему по сравнению с E7018 из-за жесткости используемой дуги и биения.Ниже приведены несколько советов, как упростить сварку вертикальных швов вверх.

Система шлака на стержневых электродах обеспечивает отличную сварку в нерабочем положении.

Небольшое примечание: основное различие между E6010 и E6011 заключается в том, что E6010 разработан специально для постоянного + тока, в то время как E6011 будет «хорошо» работать на переменном токе. Если вы не используете сварочный аппарат, работающий только на переменном токе, используйте E6010. К этой рекомендации есть предостережение: если в конце сварочного шва возникает дуга, переменный ток решит эту проблему.

К этой рекомендации есть предостережение: если в конце сварочного шва возникает дуга, переменный ток решит эту проблему.

Вам нужны сварочные процедуры для стержневых процессов E6010 и / или E7018? Щелкните изображение выше, чтобы получить 48 предварительно аттестованных WPS для SMAW в соответствии с Кодексом по сварке конструкций AWS D1.1.

Необходимый ток зависит от размера используемой удочки. Следуйте рекомендациям производителя по процедурам. Для 1/8 6010 или 6011 используйте 80-90 ампер. Мы предпочитаем около 90, чтобы бусинка была более плоской. Не увеличивайте ток слишком сильно из-за возможности подрезания.Кроме того, более высокий ток приведет к большему разбрызгиванию.

Техника:

Использовать технику порки в первом прошлом. Никакого ткачества. Первый проход будет немного сложным. При необходимости увеличьте ток, но не волнуйтесь, если он не идеально ровный. Вы можете исправить это, выполнив переплетение во втором и третьем проходах. Коробчатое плетение сгладит сварной шов во втором проходе, потому что вы будете дольше оставаться по бокам, таким образом хорошо заполняя пальцы ног. Последний проход может быть прямым переплетением.

Коробчатое плетение сгладит сварной шов во втором проходе, потому что вы будете дольше оставаться по бокам, таким образом хорошо заполняя пальцы ног. Последний проход может быть прямым переплетением.

Рекомендуемые методы для многопроходной сварки 3F вертикально вверх.

Имейте в виду, что, хотя 6010 или 6011 является обычной практикой, это не всегда нужно делать. Некоторые сварщики работают с перевернутым Т-образным переплетением. Это сочетает в себе действие плети с прямым переплетением. Цель взбивания — дать луже быстро остыть и затвердеть.

ВАЖНОЕ СТОРОННЕЕ ПРИМЕЧАНИЕ : Никогда не взбивайте E7018 — это приведет к попаданию водорода в сварной шов.

Другие подсказки:

- Прежде чем приступить к сварке, всегда устраивайтесь поудобнее. Опытные сварщики могут выполнять этот тип сварного шва от руки, но когда это возможно, они сами себя закрепят. Это может быть так же просто, как опереться на стол, приспособление или саму деталь.

- Для коротких сварных швов или если вы готовитесь к запуску теста 3F или 3G, сделайте пробный прогон. Проведите вверх и вниз по стыку (без дуги) и убедитесь, что вы можете пройти по всей длине, не меняя кардинально рабочие углы и углы хода.

- Если в источнике питания есть функция создания дуги, используйте ее в своих интересах. Эта функция увеличит энергию дуги и предотвратит прилипание. Это также позволяет вам вбивать палку в шарнир, не теряя дуги. Это отлично подходит для открытой корневой трубы. Чем выше настройка, тем сильнее будет дуга.

Если у вас есть другие советы, поделитесь в комментариях.

Справочник— Условия сварки Справочник

— Условия сварки 5 Конкретные рекомендации СТАЛЬ С НИЗКИМ УГЛЕРОДОРОМ Сварку короткой дугой следует использовать для сварка тонких материалов в горизонтальном положении, перекрытие больших зазоров и все сварка в нерабочем положении.Либо CO 2 или смеси Ar-CO 2 . Условия

в Таблице 8-1 * были разработаны

с использованием C-25 (75% Ar — 25% CO 2 )

смесь. С точки зрения устойчивости дуги форма сварного шва,

минимальное разбрызгивание и механическое

свойства сварного шва, C-25 дает наилучшие результаты для общих

сварка короткой дугой.

Для дуговой сварки распылением, Ar-O 2 и смеси Ar-CO 2 могут быть использованы. Для того же

причины, указанные выше, лучшие

смесь для данного вида сварки 95% Ar — 5% 0 2 (0-5)

или C-8, так как CO 2 не будет производить спрей

перечислить.95% Ar — 5% 0 2 был использован для разработки условий, указанных в таблице 8-2 *. Дуговая сварка распылением должна

использоваться в плоском положении для одиночных

или многопроходная сварка более толстого материала. Когда используются малые токи,

вертикальные швы можно выполнять с помощью

спуск по дуге. Либо

техника сварки слева или справа может взаимозаменяемо использоваться для сварки

в плоском положении

без корректировки условий.

Условия

в Таблице 8-1 * были разработаны

с использованием C-25 (75% Ar — 25% CO 2 )

смесь. С точки зрения устойчивости дуги форма сварного шва,

минимальное разбрызгивание и механическое

свойства сварного шва, C-25 дает наилучшие результаты для общих

сварка короткой дугой.

Для дуговой сварки распылением, Ar-O 2 и смеси Ar-CO 2 могут быть использованы. Для того же

причины, указанные выше, лучшие

смесь для данного вида сварки 95% Ar — 5% 0 2 (0-5)

или C-8, так как CO 2 не будет производить спрей

перечислить.95% Ar — 5% 0 2 был использован для разработки условий, указанных в таблице 8-2 *. Дуговая сварка распылением должна

использоваться в плоском положении для одиночных

или многопроходная сварка более толстого материала. Когда используются малые токи,

вертикальные швы можно выполнять с помощью

спуск по дуге. Либо

техника сварки слева или справа может взаимозаменяемо использоваться для сварки

в плоском положении

без корректировки условий. Как правило, техника справа обеспечивает

лучшая видимость

сварное соединение и более плоская сварочная лужа.Техника наотмашь дает лучшее проникновение

и иногда встречается

чтобы неопытному сварщику было легче. В

Кроме того, можно использовать техники вертикального вверх и вертикального опускания, но не

взаимозаменяемо. Скорость передвижения

Сварка вертикально вниз намного выше, чем при сварке вертикально вверх.

Вертикальный вниз обычно

предпочтительнее для сварки более тонких материалов (до 1/4 дюйма (6,4 мм) толщиной), где скорость

важно, а для root

переходит в многопроходную сварку.Сварка вертикально вверх рекомендуется для сварки более толстых

материал где качество

и сила требуется из-за меньшей склонности к «холодному притирку». Рисунок

8-1 показывает точные характеристики выгорания для углерода различного размера.

провода и На рис. 8-2 показаны

осаждение

скорости для этих скоростей подачи проволоки. * Таблицы

8-1 и 8-2 находятся в конце книги

Как правило, техника справа обеспечивает

лучшая видимость

сварное соединение и более плоская сварочная лужа.Техника наотмашь дает лучшее проникновение

и иногда встречается

чтобы неопытному сварщику было легче. В

Кроме того, можно использовать техники вертикального вверх и вертикального опускания, но не

взаимозаменяемо. Скорость передвижения

Сварка вертикально вниз намного выше, чем при сварке вертикально вверх.

Вертикальный вниз обычно

предпочтительнее для сварки более тонких материалов (до 1/4 дюйма (6,4 мм) толщиной), где скорость

важно, а для root

переходит в многопроходную сварку.Сварка вертикально вверх рекомендуется для сварки более толстых

материал где качество

и сила требуется из-за меньшей склонности к «холодному притирку». Рисунок

8-1 показывает точные характеристики выгорания для углерода различного размера.

провода и На рис. 8-2 показаны

осаждение

скорости для этих скоростей подачи проволоки. * Таблицы

8-1 и 8-2 находятся в конце книги У меня ужасные трудности с обучением сварке вертикальной штангой вверх.

.. какие-нибудь советы? Я никогда раньше не чувствовал себя таким разочарованным из-за первых нескольких валиков в новой сварочной позиции. : Сварка

.. какие-нибудь советы? Я никогда раньше не чувствовал себя таким разочарованным из-за первых нескольких валиков в новой сварочной позиции. : СваркаНе слишком зацикливайтесь на настройках силы тока, потому что вы должны помнить, что тестовая сварка, выполненная в кабине, будет иметь другие требования, чем структурная сварка, выполненная в полевых условиях.

Испытательные пластины обычно имеют меньшую общую массу и имеют тенденцию нагреваться намного быстрее, чем «нормальный» сварной шов, поэтому вы можете спокойно не принимать во внимание точные цифры (в разумных пределах) в отношении силы тока для испытательных / тренировочных сварных швов.Другой фактор — более короткие лиды. В типичной кабине заземляющий кабель может быть только 8-10 футов в длину, тогда как в реальном мире вам может понадобиться учитывать любое падение напряжения, которое вы получаете на 200-футовом кабеле. Даже некоторые марки 7018 любят больше / меньше ампер, чем другие, например, 3/32 Atom Arc может потребоваться менее 80 ампер для вертикальной тестовой пластины, но если вы переключитесь на Excalibur, вы можете внезапно обнаружить, что вам нужно работать на 10 ампер выше для достойный сварной шов.

Мои обычные настройки для 7018: ~ 120 ампер для стержня 1/8 дюйма и ~ 90 ампер для стержня 3/32 дюйма.Добавьте 5% для Excalibur, вычтите 5-10% для вертикального. Это для «нормальной» сварки и обычно довольно близко при нормальных условиях. Чтобы представить это в перспективе … На тестовой пластине я мог бы сделать свой колпачок чуть менее 100 ампер со стержнем 1/8 дюйма (что было бы смехотворно низким амперметром в «нормальных» условиях). Не существует одного «лучшего». настройки, потому что это зависит от кучи переменных: какой толщины пластины, насколько холодная / горячая температура окружающей среды, какова длина моих проводов, насколько точна шкала на самом сварочном аппарате, как быстро я делаю последующие проходы (interass temps) насколько свежа удочка из духовки, не то ли, что я только что выпил чашку кофе и хорошо выспался ночью и т. д… Моя точка зрения: научитесь доверять своему суждению.

Не расстраивайтесь, потому что вертикальный «щелчок» требует времени. Вы, вероятно, планируете как минимум пару недель практики и экспериментируете с переменными, прежде чем они действительно начнут осваиваться. Имейте в виду, что конкретный стык, который вы изобразили, возможно, является одним из самых сложных стыковых сварных швов, которые необходимо выполнить (7018 вертится на плоской пластине, без галтели, без бороздок). Если это заставляет вас чувствовать себя лучше, я компетентен в OFW, SMAW, GTAW, GMAW, FCAW и множестве прочего дерьма, но я действительно чувствую, что вертикальный подъем 7018 занял у меня больше всего времени, чтобы по-настоящему освоиться.Это просто нелегкий процесс / позиция для изучения. Единственное, что сложнее, это, вероятно, испытание трубы 6G с наполнением и крышкой 7018.

Вы, вероятно, планируете как минимум пару недель практики и экспериментируете с переменными, прежде чем они действительно начнут осваиваться. Имейте в виду, что конкретный стык, который вы изобразили, возможно, является одним из самых сложных стыковых сварных швов, которые необходимо выполнить (7018 вертится на плоской пластине, без галтели, без бороздок). Если это заставляет вас чувствовать себя лучше, я компетентен в OFW, SMAW, GTAW, GMAW, FCAW и множестве прочего дерьма, но я действительно чувствую, что вертикальный подъем 7018 занял у меня больше всего времени, чтобы по-настоящему освоиться.Это просто нелегкий процесс / позиция для изучения. Единственное, что сложнее, это, вероятно, испытание трубы 6G с наполнением и крышкой 7018.

Не поддавайтесь соблазну «обмануть» и использовать более легкий стержень, такой как 6013. ИМО, если вы хотите называть себя сварщиком, вы должны иметь возможность запускать 7018 в любом положении. Не обязательно идеально, но, по крайней мере, достаточно хорошо, чтобы пройти неформальный тест на 6 дюймов 3F. Когда я учился в школе, наш CWI / инструктор настоятельно рекомендовал (читай «вам лучше») пройти сложный маршрут и потренироваться с удочкой 1/8 дюйма.Его логика заключалась в том, что если вы можете пройти 3G со штангой 1/8 дюйма, то 3/32 дюйма — это торт, и не всегда будет доступна штанга 3/32 дюйма в полевых условиях. Я могу проверить после работы в поле — Он

Когда я учился в школе, наш CWI / инструктор настоятельно рекомендовал (читай «вам лучше») пройти сложный маршрут и потренироваться с удочкой 1/8 дюйма.Его логика заключалась в том, что если вы можете пройти 3G со штангой 1/8 дюйма, то 3/32 дюйма — это торт, и не всегда будет доступна штанга 3/32 дюйма в полевых условиях. Я могу проверить после работы в поле — Он

Короче говоря: испытательная пластина почти всегда будет работать при более низкой силе тока, чем при нормальной сварке в полевых условиях. Будьте терпеливы, но проявляйте настойчивость и не сдавайтесь.

Удачи.

Ротационные сварочные аппараты — Компания Melton Machine & Control

Ротационные сварочные аппараты админ 2016-07-27T14: 42: 26-05: 00 Роторная сварка — это часть того, что мы называем специализированными сварочными системами.Горелка обычно фиксируется или предназначена для колебания, чтобы заполнить большую площадь сварным швом. Существует несколько версий поворотных устройств, в зависимости от доступной площади и ограничений сварного шва, например использования силы тяжести для облегчения сварки. Ключевыми преимуществами специальной системы, такой как роторная станция, является то, что они обычно имеют более высокую производительность, чем роботизированная ячейка, обычно имеют более низкую стоимость установки, их легче обслуживать на объектах, где не хватает высокотехнологичной механики настройки. Простота настройки, эксплуатации и обслуживания — все это составляет жизнеспособное решение для сварки одинаковых деталей в большом количестве.

Ключевыми преимуществами специальной системы, такой как роторная станция, является то, что они обычно имеют более высокую производительность, чем роботизированная ячейка, обычно имеют более низкую стоимость установки, их легче обслуживать на объектах, где не хватает высокотехнологичной механики настройки. Простота настройки, эксплуатации и обслуживания — все это составляет жизнеспособное решение для сварки одинаковых деталей в большом количестве.

Вертикальная ось

Вертикальные машины — отличный способ сэкономить на занимаемой площади. Вертикальные машины могут выполнять одиночные или множественные сварные швы. Этот станок имеет синхронизированные верхний и нижний шпиндели для фиксации деталей.

Характеристики:

- Кронштейн для модульной арматуры

- Гибкая лицевая панель шпинделя

- Светодиодное освещение

- Устройства безопасности, такие как дуговые завесы, сканеры площадей, световые завесы безопасности

- Колебание резака

- Сканер штрих-кода

- Системы технического зрения

- Адаптивная калибровка горелки

Ось наклона

Наклонные машины обеспечивают сварку на 360 градусов. Этот аппарат идеально подходит для сварки двух деталей разной толщины. Сила тяжести способствует безупречному сварному шву.

Этот аппарат идеально подходит для сварки двух деталей разной толщины. Сила тяжести способствует безупречному сварному шву.

Характеристики:

- Расширенное рабочее пространство

- Светодиодное освещение

- Двигатель переменного тока и привод

- Гибкая лицевая панель шпинделя

- Кронштейн для модульной арматуры

Дополнительное приспособление Сменный подъемник

Горизонтальная ось

Горизонтальные машины могут быть одно-, двух- и трех-горелочными.

Характеристики:

- Одноосный

- Доступны 5-, 6-, 9- и 11-осевые движения резака с кулачковым управлением

- Монтажная рама цельная

Опции:

- Радиус поворота

- Ширина перегородки

- Приспособление Подъемник сменный

Горизонтальный сварочный аппарат может выполнять несколько сварных швов одновременно и может быть настроен в соответствии с вашими требованиями.

Automatic Vert Welder — Tank Welding LLC

AVW-Многопроходные аппараты для сварки порошковой проволокой Многопроходные аппараты для сварки порошковой проволокойСсылка на информационную брошюру для Automatic Vert Welder: буклет AVW 10.22.2021

Автоматический вертикальный сварочный аппарат = AVW-многопроходныйМногопроходный автоматический вертикальный сварочный аппарат с низким тепловыделением для газовой защиты .045 / 1,2 мм FCAW / двойной экран, специально разработанный для полевых работ, строительство специальных Сталь марок стали (например, низкотемпературная 9% -ная никель-сталь и нержавеющая сталь), однако, имеет закрытую раму для защиты от ветра при сварке резервуаров из углеродистой стали с плоским дном.

AVW MULTI-PASS ВЕРТИКАЛЬНАЯ СВАРКА: Предназначены для строительства резервуаров для хранения при низких температурах и резервуаров для хранения навалом. Он интегрирован со сварочной тележкой Standard BUG-O или GULLCO для механизированной сварочной машины FCAW. Рама имеет полностью защищенную от ветра кабину из алюминиевых панелей, которая эффективно подводит операторов и сварочные механизмы к вертикальным стыкам вдоль корпусов резервуаров и обеспечивает внутренние условия для высококачественной сварки. Кабина доступна в одностороннем или двустороннем исполнении, а также в моделях СПГ для двустенных резервуаров с узким расстоянием между внутренней и внешней оболочкой.

Он интегрирован со сварочной тележкой Standard BUG-O или GULLCO для механизированной сварочной машины FCAW. Рама имеет полностью защищенную от ветра кабину из алюминиевых панелей, которая эффективно подводит операторов и сварочные механизмы к вертикальным стыкам вдоль корпусов резервуаров и обеспечивает внутренние условия для высококачественной сварки. Кабина доступна в одностороннем или двустороннем исполнении, а также в моделях СПГ для двустенных резервуаров с узким расстоянием между внутренней и внешней оболочкой.

- Использование в среде защитного газа CO2 или смешанного газа для процесса сварки FCAW с двойным экраном

- Благодаря преимуществу многопроходной сварки с низким тепловложением для стальных резервуаров с тонким углеродом, криогенных резервуаров для хранения СПГ, требующих многопроходной вертикальной сварки

- Применяется для установки резервуара снизу вверх и в обратном направлении

- Стойка поперечная автоматическая

- Совместимость с автоматической сварочной тележкой GULLCO или Bug-O и механизмом подачи проволоки Lincoln LN-10 для стабильной и надежной работы

- Направляющая из алюминиевого сплава, магнитно-адсорбционная стеновая панель, не подверженная влиянию стойки в процессе сварки

- Маленькая сварочная тележка, легкая, модульная конструкция, гибкость и удобство использования

- Применимый диаметр резервуара: ≥4.

5 мес.

5 мес. - Применимая ширина плиты: 1,6-3,2 м (установка вверх), 1,8-2,6 м (установка в обратном направлении)

- Применимая толщина пластины: 8-50 мм

- Скорость поперечного перемещения: 0 ~ 2700 мм / мин

- Ветрозащитная крытая конструкция

- Система управления

- Гусеница

- Механизм направляющего колеса

- Ограждение

- Вертикальная сварочная направляющая

- Механизм передвижения

- Система водяного охлаждения сварочной горелки

- Вертикальная сварочная тележка Bugo

- Подъемная платформа: Независимая внутренняя подъемная система оператора для отслеживания и управления процессом сварки

- Система вакуумирования сварочного дыма

- MPS (мобильный источник питания, дизельный сварочный аппарат)

- Используется для полевого строительства из специальных марок стали (таких как нержавеющая сталь и низкотемпературная сталь 9% Ni и т.

Д.))

Д.)) - Используется для сварки толстого листа в нефтяной, химической, доменной и судостроительной промышленности.

Автоматический вертикальный сварочный аппарат для изогнутого листа

AVW-Многопроходный автоматический вертикальный сварочный аппарат для изогнутого листа i sa многопроходный Flux- порошковая вертикальная сварочная машина.

AVW-multipass — это многопроходный автоматический вертикальный сварочный аппарат с низким тепловложением, предназначенный для газовой защиты .045 / 1,2 мм FCAW / двойной экран, специально разработанный для полевого строительства сфер и варочных котлов.

Интеграция со стандартной сварочной тележкой BUGO или Gullco для механизированной сварки в среде защитного газа FCAW

Технические характеристики:

- Использование защиты от газа CO2 или смешанного газа для процесса сварки FCAW с двойным экраном

- Благодаря преимуществу многопроходной сварки с низким тепловложением для сварки сфер, варочных котлов и других сосудов высокого давления, требующих многопроходной вертикальной сварки

- Применяется для установки резервуара снизу вверх и в обратном направлении

- Стойка поперечная автоматическая

- Совместимость с автоматической сварочной тележкой GULLCO или Bug-O и механизмом подачи проволоки Lincoln LN-10 для стабильной и надежной работы

- Применимая толщина листа: 8-50 мм

Список предлагаемых автоматических вертикальных сварочных аппаратов EGW-V, EGW-P, EGW-Jack-UP, EGW = Электрогазосварочный аппарат, который также известен как вертикальный сварочный аппарат ( VUP), это однопроходный вертикальный сварочный аппарат (VUP), AVW-многопроходный, AVW-Jack-UP, автоматический вертикальный сварочный аппарат AVW.

EGW-V: (Электрогазосварочный аппарат) установка для электрогазовой (дуговой) сварки снизу вверх, для традиционной сварки накопительных резервуаров;

EGW-V / D: (Электрогазосварочная машина) инверсионная установка для электрогазовой (дуговой) сварки, для подъема конструкции резервуара для хранения;

EGW-P: (Электрогазосварочный аппарат) легкий беспилотный аппарат для электрогазовой (дуговой) сварки, в основном для производства электроэнергии и сварки ветряных мачт;

VUP: Вертикальный сварочный аппарат с высокой подводимой теплотой с использованием самозащитной проволоки Lincoln NR431 с внутренним экраном;

AVW-Multi pass: многоходовая машина для дуговой сварки с низким тепловложением (FCAW / двойной экран), специально разработанная для полевых работ при строительстве специальных марок стали (таких как низкотемпературная сталь и нержавеющая сталь)

Tank Welding LLC. Ваш полный поставщик автоматических сварочных аппаратов для резервуаров. Мы специализируемся на изготовлении автоматических сварочных аппаратов для резервуаров сжиженного природного газа и резервуаров с плоским дном. У нас есть несколько стандартных моделей аппаратов для кольцевой сварки (AGW) и аппаратов для трехчасовой сварки, проверенных на практике. Однопроходный газовый сварочный аппарат EGW (электрогазосварочный аппарат), однопроходные самозащитные сварочные аппараты VUP / вертикальные сварочные аппараты UP и AVW / многопроходные автоматические сварочные аппараты Vert, автоматический багги Vert, багги Shell, подъемное оборудование для резервуаров и полные системы подъема резервуаров, автоматические сварочные аппараты для сварки изогнутых пластин под давлением сварка сосудов / сфер / варочных котлов.Эта линейка оборудования построена с использованием сварочных систем Lincoln или Miller, произведенных в США. Двигатель AGW приводится в движение первоклассными сдвоенными приводными двигателями, сконструированными в Германии с инверторным управлением.

Мы специализируемся на изготовлении автоматических сварочных аппаратов для резервуаров сжиженного природного газа и резервуаров с плоским дном. У нас есть несколько стандартных моделей аппаратов для кольцевой сварки (AGW) и аппаратов для трехчасовой сварки, проверенных на практике. Однопроходный газовый сварочный аппарат EGW (электрогазосварочный аппарат), однопроходные самозащитные сварочные аппараты VUP / вертикальные сварочные аппараты UP и AVW / многопроходные автоматические сварочные аппараты Vert, автоматический багги Vert, багги Shell, подъемное оборудование для резервуаров и полные системы подъема резервуаров, автоматические сварочные аппараты для сварки изогнутых пластин под давлением сварка сосудов / сфер / варочных котлов.Эта линейка оборудования построена с использованием сварочных систем Lincoln или Miller, произведенных в США. Двигатель AGW приводится в движение первоклассными сдвоенными приводными двигателями, сконструированными в Германии с инверторным управлением.

Изучите все наши товары и свяжитесь с нами по телефону или электронной почте. https://tankwelding.com/about-us/

https://tankwelding.com/about-us/

Влияние вертикальной соляной сварки на поровое давление, напряжения и деформацию вблизи сварного шва

https://doi.org/10.1016/j.marpetgeo.2021.105259 Получить права и содержаниеОсновные моменты

- •

Для моделирования вертикальной сварки соляной стенки при региональном укорочении запускается модель с конечными элементами.

- •

Сварка приводит к увеличению крутизны прилегающих слоев и укорачиванию пород стенок сварного шва.

- •

Сварка приводит к более узкому окну сверления возле сварного шва.

- •

Сварка снижает емкость углеводородного столба в гребнях пластов вблизи сварного шва.

- •

Сварочные воздействия начинаются задолго до того, как соляная стенка действительно сваривается, когда соляная стенка имеет ширину более километра.

Abstract

Мы используем прямую модель конечных элементов для исследования порового давления, напряжений и деформации вблизи вертикального сварного шва. Падение слоев глинистых пород, переслаиваемых смесью песчаных слоев в центре бассейна и в масштабе бассейна, последовательно откладывается над слоем соли. После того, как соляная стенка поднимается на нижнем конце модели и выходит на поверхность бассейна, система укорачивается до тех пор, пока соляная стенка почти не сваривается там, где стенка питателя является самой узкой (талия).Сварка вызывает значительное увеличение горизонтального напряжения, что приводит к увеличению порового давления вблизи сварного шва. Увеличение порового давления отрицательно сказывается на накоплении углеводородов и бурении вблизи сварного шва, поскольку оно: 1) вызывает ремиграцию опускания поровой воды по песчаным пластам, выступающим около сварного шва, 2) снижает емкость углеводородного столба этих слоев и 3) сужает буровое окно для бурения стволов скважин в районе сварного шва. Наименьшее главное напряжение вблизи сварного шва почти вертикально и равно напряжению покрывающих пород в глинистых породах, но горизонтально и значительно ниже в песчаных пластах.

Падение слоев глинистых пород, переслаиваемых смесью песчаных слоев в центре бассейна и в масштабе бассейна, последовательно откладывается над слоем соли. После того, как соляная стенка поднимается на нижнем конце модели и выходит на поверхность бассейна, система укорачивается до тех пор, пока соляная стенка почти не сваривается там, где стенка питателя является самой узкой (талия).Сварка вызывает значительное увеличение горизонтального напряжения, что приводит к увеличению порового давления вблизи сварного шва. Увеличение порового давления отрицательно сказывается на накоплении углеводородов и бурении вблизи сварного шва, поскольку оно: 1) вызывает ремиграцию опускания поровой воды по песчаным пластам, выступающим около сварного шва, 2) снижает емкость углеводородного столба этих слоев и 3) сужает буровое окно для бурения стволов скважин в районе сварного шва. Наименьшее главное напряжение вблизи сварного шва почти вертикально и равно напряжению покрывающих пород в глинистых породах, но горизонтально и значительно ниже в песчаных пластах. Сварка соляной стенки приводит к увеличению крутизны фланговых пластов и укорочению пород стенки шва. Сварочные удары начинаются при ширине перетяжки 1,35 км, задолго до сварных швов соляной стенки.

Сварка соляной стенки приводит к увеличению крутизны фланговых пластов и укорочению пород стенки шва. Сварочные удары начинаются при ширине перетяжки 1,35 км, задолго до сварных швов соляной стенки.

Ключевые слова

Солевой шов

Прямое геомеханическое моделирование

Прогноз PPFG

Тектоническое сокращение

Рекомендуемые статьиЦитирующие статьи (0)

Полный текст© 2021 Elsevier Ltd. Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

Как пройти AWS D1.1 SMAW 3G (вертикально вверх) Сварочный сертификат

Прохождение сертификации комбинированной сварки AWS D1.1 SMAW 3G и 4G Купон на испытание в позиции 3G отмечен и готов к сварке Сертификационные испытания на сварку SMAW. 3G почти завершены. Успешные купоны на испытание на изгиб при сварке стержневой сваркой 3G.

Речь идет о прохождении сертификации сварщика AWS D1.1 3G SMAW, за которым следует сертификация сварки AWS D1. 1 4G SMAW. Цель этой веб-страницы — помочь любому, кто собирается пройти эти тесты, понять процедуру сварки и помочь им визуально понять этот сертификат сварки.Как гласит старая пословица, картинка стоит тысячи слов!

1 4G SMAW. Цель этой веб-страницы — помочь любому, кто собирается пройти эти тесты, понять процедуру сварки и помочь им визуально понять этот сертификат сварки.Как гласит старая пословица, картинка стоит тысячи слов!

Зачем нужен сертификат для комбинированной сварки 3G и 4G SMAW?