Ванная сварка арматуры — описание технологии

При строительстве зданий и сооружений монолитно-каркасного типа для армирования железобетона используются стальные прутья различного типа и диаметра. Такой железобетон идет на изготовление плит перекрытия, балок, возведение свай и колонн. Армированный железобетон в гражданском и промышленном строительстве нашел широкое применение. Фундаменты, цокольные помещения, балконные плиты, лестничные марши – все это изделия из железобетона. Надежное соединение каркасных деталей между собой обеспечивается сваркой арматуры.

При возведении монолитных конструкций также требуется соединение стержней каркаса для придания жесткости сооружению. Тонкие металлические прутья используются для укрепления цементной стяжки пола. Во всех этих случаях используется соединения, самым надежным из которых на сегодня является ванная сварка арматуры.

Содержание

- 1 Виды соединений арматуры

- 1.1 Нахлесточное

- 1.

2 Перекрестное

2 Перекрестное - 1.3 Стыковое

- 2 Основные способы сварки арматуры

- 3 Особенности технологии ванного способа

- 4 Преимущества и недостатки сваривания стыков ванным способом

Виды соединений арматуры

Армирующие стыки можно соединить в единую надежную конструкцию несколькими способами. Применение каждого из них требует точного соблюдения технологии, что обеспечивает надежность всей конструкции. Прочность соединений стальных прутьев, в зависимости от предполагаемой нагрузки, обеспечивается разными способами.

Различают три основных вида соединения:

- Методом нахлеста;

- Перекрестное;

- Встык.

Нахлесточное

Соединение арматуры внахлест чаще всего применяется при необходимости распределения сжимающих и растягивающих нагрузок по всей поверхности. Существует несколько правил, которым необходимо неукоснительно следовать при использовании этого метода:

- Соединение внахлест можно применять лишь на участках с наименьшим напряжением;

- Соединяемые прутья должны быть одного диаметра.

Допускается лишь небольшое отклонение в исключительных случаях;

Допускается лишь небольшое отклонение в исключительных случаях; - Этот способ разрешается использовать лишь для соединения прутьев, диаметр которых не превышает 20 мм.

При соединении арматуры сваркой внахлест образуются швы в месте соприкосновения обеих частей, что обеспечивает равностороннюю опору для готового изделия. Чаще всего такое соединение применяется для создания металлических каркасов под будущий монолит.

Иногда применяют соединение арматуры внахлест без сварки. В этом случае стальные прутья в местах пересечения связываются с помощью проволоки. Это возможно при создании металлоконструкций, которые не будут подвергаться большим нагрузкам. В промышленном производстве такой метод не используется, а для частного строительства иногда возможен. Выбор, вязать или варить арматуру, зависит от того, для каких нагрузок монтируется армированная конструкция.

Перекрестное

Крестообразное соединение прутьев металлического каркаса рекомендуется сваривать методом контактной точечной сварки. Этим способом изготавливаются сварные сетки, а также плоские каркасы из арматуры, с последующей их сборкой в пространственные конструкции.

Этим способом изготавливаются сварные сетки, а также плоские каркасы из арматуры, с последующей их сборкой в пространственные конструкции.

Контактная сварка арматуры крестообразным способом осуществляется с использованием:

- В единичных случаях или мелком производстве – одноточечных машин стационарного или подвесного типа;

- Для массового промышленного производства – специализированных контактных многоточечных машин.

Для крестообразных соединений также может быть использован метод вязки. Он позволяет соединять между собой прутья арматуры любого диаметра, преимущественно до 20 мм. Стержни диаметром свыше 20 мм рекомендуется соединять сварным способом, при этом они создают большую площадь соприкосновения во время варки.

Стыковое

Сварка арматуры встык характерна соединением концов прутов по всей площади касания путем нагрева. Соединение стыков можно осуществлять двумя способами:

- Оплавление соприкасающихся плоскостей – стыки нагреваются до состояния оплавления;

- Нагрев соединяемых деталей методом сопротивления – при нагревании стык доводится до пластического состояния.

Основные способы сварки арматуры

Соединения сварные арматуры осуществляются несколькими способами:

- Стыковое сваривание контактное;

- Сварка продольными швами;

- Точечное контактное сваривание;

- Электродуговая сварка;

- Сварка ванным способом.

Какой из этих видов сварного соединения выбрать, зависит от каждого конкретного случая с учетом используемого материала и расчётной нагрузки на них. Нередко применяются одновременно несколько способов сразу. Очень часто доминантным при выборе является простота или надежность конкретного метода.

Сварку встык контактную применяют для соединения стальных прутьев, имеющих одинаковые или немного различные сечения.

Контактная сварка арматуры оплавлением

Контактная стыковая сварка арматуры осуществляется значительно быстрее, чем при плавлении. Это позволяет повысить производительность строительных работ. При этом свариваемый стык не подвергается значительному короблению.

При этом свариваемый стык не подвергается значительному короблению.

Данные преимущества позволяют использовать контактную стыковую сварку в промышленных масштабах, поскольку этот метод можно легко автоматизировать и использовать в конвейерном производстве. Однако у него есть один существенный недостаток: происходит большой расход стальных прутов и электродов для сварки.

Для того, чтоб соединить тяжелые элементы крупногабаритных железобетонных конструкций, предпочтительнее использовать сварочный метод продольными швами. Он наиболее надежен, однако из-за затратности применяется достаточно редко.

Точечную сварку применяют для соединения стыков сечением до 50 мм. Чаще всего ею соединяют малогабаритные элементы, имеющие небольшой вес. Преимущества метода – более низкий расход материалов, чем при контактном способе, однако точечная сварка уступает контактной в надежности.

Точечная контактная сварка арматуры

Для надежного скрепления арматуры из стали разных марок используется электродуговая сварка. Однако ее можно применять лишь на отдельных участках, поскольку она стыки, полученные методом электродуговой сварки, не выдерживают повышенных нагрузок.

Однако ее можно применять лишь на отдельных участках, поскольку она стыки, полученные методом электродуговой сварки, не выдерживают повышенных нагрузок.

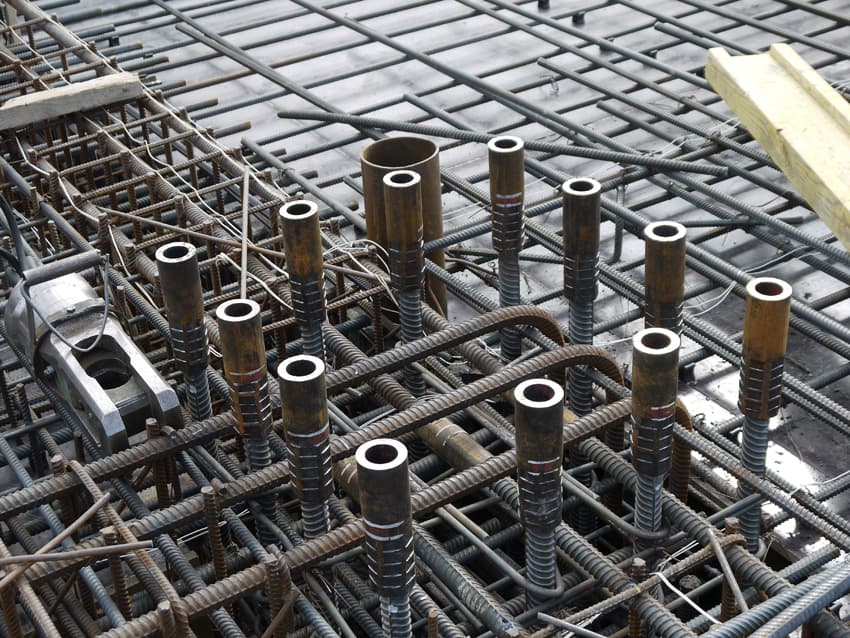

Ванный способ соединения стыков позволяет сваривать стержни с большим диаметром – от 20 до 100 мм. Этот метод широко используется в промышленном и гражданском строительстве, где требуется большое количество соединения стыков.

Он является самым надежным методом создания цельного жесткого силового каркаса будущего сооружения. Многих интересует вопрос – можно ли этим способом сваривать арматуру в разных плоскостях.

Сваривание арматуры ванным методом возможно в любой плоскости – горизонтальной и вертикальной.

Особенности технологии ванного способа

Сваривание ванным способом обеспечивает возведение прочных армированных конструкций при значительной экономии металла и трудозатрат.

Наибольшее распространение в отечественной промышленности получили разновидности ванной сварки:

- Ручная сварка в стальной скобе методом с трехфазной и однофазной дугой;

- Полуавтоматическое сваривание ванным способом в керамической форме;

- Автоматическая сварка стыков в медной форме с использованием шлака.

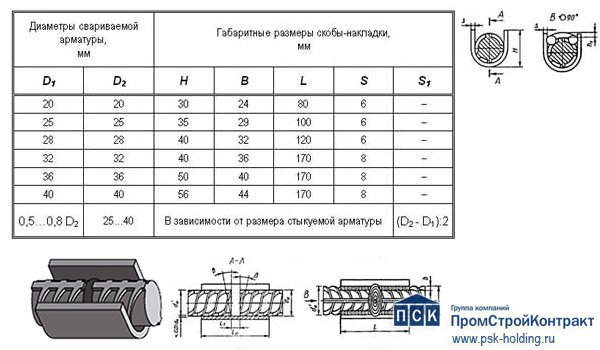

Формы для ванной сварки

Ванная сварка горизонтальных и вертикальных стыков имеет свои особенности. Стоит отметить, что наибольшее распространение получил первый метод, как менее затратный.

При сварке горизонтально расположенной арматуры применяются стальные формы – ванны, имеющие форму скобы. Для вертикальных – усеченный конус. Форма приваривается к концам арматуры в месте соединения, в ней посредством высокой температуры дуги создается ванна жидкого металла. От высокой температуры расплавленного металла начинают плавиться концы арматуры, образуя в месте шва после остывания единое сварное соединение.

Качественная сварка этим способом может быть обеспечена лишь при правильной предварительной подготовке торцов металлических стержней:

- Зачищаются жесткой металлической щеткой концы прутков от окалины, грязи или коррозии;

- Торцы прутьев размещаются соосно, зазор между ними не должен превышать полтора диаметра сварочных стержней.

Главное требование при ванном способе – торцы металлических прутков должны быть четко совмещены друг с другом, их оси не должны быть смещены по отношению друг к другу больше чем на половину диаметра.

Такой точности можно добиться, если для стыковки концов применять специальные кондукторы, фиксирующие расположение арматуры в течение всей сварки.

Кондуктор для сварки арматуры

Ванное сваривание требует токов с большими величинами – до 450 А, при использовании электродов, имеющих диаметр 5-6 мм. Пониженная температура воздуха увеличивает эту норму еще на 10%.

Сварка горизонтальных стыков

При сварке швов вертикально расположенных прутков в качестве ванны используется штампованная металлическая форма. Ее приваривают к нижнему пруту арматуры и используют без присадок.

Затем верхний прут с помощью кондуктора стыкуется с нижним и фиксируется. После этого в форму направляется наплавленный горячий металл. Для выпуска шлака в форме с помощью электрода прожигается отверстие, которое затем снова заваривают.

Сварка вертикальных стыков

Преимущества и недостатки сваривания стыков ванным способом

К несомненным плюсам ванного сваривания относятся:

- Возможность использования обычного сварочного оборудования, как и для электродуговой сварки;

- Не требуется поворачивание конструкции для полноценного сваривания;

- Сваренный шов на качество можно проверить, используя гамма-лучи;

- Стыки, соединенные ванным способом без накладок, позволяют экономить электроды – на каждом от 0,5 до 2,5 кг, и по 10-60 кг металла;

- Значительная экономия трудозатрат по отношению к другим способам сваривания.

Недостатком ванного сваривания являются случаи зашлаковывания торцов стальных прутов из-за раннего отвода от места сварки тепла. Из-за этого соединение может быть лишено необходимой прочности и надежности. Чтобы уменьшить риск зашлаковки соединения, необходимо перед началом сваривания прогреть торцы прутьев, а также предпочтительно использовать формы из теплопроводных материалов.

Ванная сварка арматуры на стройках! — Ручная дуговая сварка — ММA

#1 Чемпион210

Отправлено 09 February 2015 09:26

Вот пока роботы по котельным нет,решил подработать на стройке,и столкнулся с проблемой ванной сварки арматуры,об таком методе не разу не слышал(Может есть у кого то видео или фото такого способа сварки или кто может объяснить более подробно!За ранее благодарю)

- Наверх

- Вставить ник

#2 Чемпион210

Отправлено 09 February 2015 09:27

Или если можно нарисуйте как и что)

- Наверх

- Вставить ник

#3 Rust_eze

Отправлено 09 February 2015 09:55

Видео есть и в инете. ..

..

Ребята, давайте жить дружно!

- Наверх

- Вставить ник

#4 AMBIVERT42

Отправлено 09 February 2015 10:51

столкнулся с проблемой ванной сварки арматуры,об таком методе не разу не слышал

Судя по Вашему вопросу, на стройплощадке инженера-технолога сварочного производства-нет, как такового. Да и прораб, поди, тоже, «не копенгаген»… Сообщите, ванная сварка арматуры каких классов, диаметров и в каких пространственных положениях предполагается? Что будет за ванну, стальные скобы, или же съёмные подкладки? Какое сварочное оборудование есть на площадке, какие электроды? Ответите на эти вопросы-будут более конкретные ответы. А так, печатать длинные опусы по ванной сварке, в попытках максимально охватить предмет вопроса, мало у кого найдётся столько свободного времени. Всё же, тут-не преподаватели, бесплатно вычитывающие курс лекций, а практики, у которых есть ещё масса других дел. Тем более, что азы данной темы можно нарыть в любом поисковике интернета.

А так, печатать длинные опусы по ванной сварке, в попытках максимально охватить предмет вопроса, мало у кого найдётся столько свободного времени. Всё же, тут-не преподаватели, бесплатно вычитывающие курс лекций, а практики, у которых есть ещё масса других дел. Тем более, что азы данной темы можно нарыть в любом поисковике интернета.

Если же вкратце, то суть данного метода соединения арматурных стержней состоит в том, что стык торцов стержней формируется внутри подкладки скобчатой формы. Подкладка может быть как медной толстостенной (съёмной), так и стальной остающейся. Предполагаю, что в Вашем случае будет сварка покрытыми электродами на остающихся стальных скобах. Обычно такую сварку ведут электродами диаметром 5-6 мм на токах 250 А и выше (до 450А) так называемой «погружённой» дугой. Данные диаметры и токи-для одноэлектродной сварки. При многоэлектродной сварке, соответственно, токи ещё выше. Это-если в общем. Частности обычно отражают в проекте на данную металлоконструкцию, где изложены материалы, технология монтажа и сварки, как одной из операций проекта.

- Наверх

- Вставить ник

#5 ЛехаКолыма

Отправлено 09 February 2015 20:09

http://www.gosthelp….yashhietex.html, Вот тут есть немного информации

- Наверх

- Вставить ник

#6 svarnoi69

Отправлено 09 February 2015 20:27

Чемпион210, примерно так.

и так

http://www.zaopkti.s…es07_414_8.html

- Наверх

- Вставить ник

#7 blazen79

Отправлено 09 February 2015 20:44

AMBIVERT42,

Флуд, но по теме—шлак ложечкой отчерпывают в нижнем ?

- Наверх

- Вставить ник

#8 Чемпион210

Отправлено 09 February 2015 23:18

сПАСИБО)

- Наверх

- Вставить ник

#9 Менгон

Отправлено 10 February 2015 03:23

Из справочной литературы:

Сообщение отредактировал Менгон: 10 February 2015 06:05

- Наверх

- Вставить ник

#10 AMBIVERT42

Отправлено 10 February 2015 07:09

AMBIVERT42,

Флуд, но по теме—шлак ложечкой отчерпывают в нижнем ?

blazen79, не-не-не, ни в коем разе не флуд. Нормальный вопрос. Особенно, для тех, кто работает с трубами и в малоамперном диапазоне.

Нормальный вопрос. Особенно, для тех, кто работает с трубами и в малоамперном диапазоне.

По теме. Процесс избавления от излишков шлака зависит от пространственного положения и типов форм. Проще всего выгнать шлак, если скоба расположена боком и варится вертикальный шов. Тогда излишки шлака сами вытекают. Ток при этом-минимально необходимый. Но, такая лафа бывает далеко не всегда. Чаще-скобы повёрнуты зоной сварки к верху.. В этом случае-ток подаётся максимально возможный для данного диаметра электрода и сварка ведётся погружённой дугой, чтобы максимально исключить непровары и шлаковые включения. Излишки шлака выгоняются через отверстия, прожигаемые в стенке формы. Далее, по мере подъёма высоты сварочной ванны, эти отверстия завариваются. Это-справедливо для достаточно больших толщин арматурных стержней. Всякую мелочь, типа ф 18-20 мм-варят без особых ухищрений в борьбе со шлаком. Если вести одноэлектродную сварку таких диаметров электродом ф 5 мм и током порядка 280-300 А, то шлак попросту поднимается над погружённой дугой и разбрызгивается. Чтобы повысить производительность сварки горизонтальных арматурных стержней больших диаметров и, при этом, не изголяться с удалением шлака, применяют многоэлектродную сварку. Понятно, что и ток и держак для такой работы-значительно больше. Сам не варил двуручным держаком, но, со стороны двуручный держак с гребёнкой из 3-4-х электродов выглядит монстроидально, а процесс сварки-феерично.

Чтобы повысить производительность сварки горизонтальных арматурных стержней больших диаметров и, при этом, не изголяться с удалением шлака, применяют многоэлектродную сварку. Понятно, что и ток и держак для такой работы-значительно больше. Сам не варил двуручным держаком, но, со стороны двуручный держак с гребёнкой из 3-4-х электродов выглядит монстроидально, а процесс сварки-феерично.

В вертикальных конических формах-также прожигаются шлакоотводные отверстия.

- Наверх

- Вставить ник

#11 Hlorofos

Отправлено 10 February 2015 23:10

Подшабашить

В Ростове на такой вид работ необходима аттестация НАКС, в свое время атестовался, но работы так и не нашел. Очередь стоит из высококлассных мастеров и только по блату.

https://vk. com/public202398922

com/public202398922

- Наверх

- Вставить ник

#12 Урий

Отправлено 11 February 2015 23:04

Интересная тема, скажите , вот есть технология,понятно нарушать ее не гуд. Но если нарушать то до каких пределов? Критерий -должны сохраниться характеристики самой арматуры после сварки ? (изгиб,разрыв,провар в пределах нормы ) Или еще что есть кроме характеристик?

- Наверх

- Вставить ник

#13 Hlorofos

Отправлено 12 February 2015 00:31

Там еще нюанс такой. После перекрытия каждого этажа, сварщик варит образцы и их везут на экспертизу, если проходят, то сварщика допускают к работе на следующем этаже.

Не помню уже точно, изгиб и разрыв однозначно проверяют.

https://vk.com/public202398922

- Наверх

- Вставить ник

#14 metalist

Отправлено 12 February 2015 01:45

Там еще нюанс такой. После перекрытия каждого этажа, сварщик варит образцы и их везут на экспертизу, если проходят, то сварщика допускают к работе на следующем этаже.

Не помню уже точно, изгиб и разрыв однозначно проверяют.

Неуже — ли на наших стройках действительно такое существует.!?

- Наверх

- Вставить ник

#15 welderman

Отправлено 12 February 2015 15:10

В бытность свою работы на стройке ,на рубеже 90-00 гг. , в конторе , где имел честь трудиться(старейшее городское домостроительное предприятие) так и было… вообще способ контроля оговаривается в проектной документации, а вот соблюдение оной подрядчиком-большой вопрос, хотя технадзор тоже не всегда хлеб даром ест…

, в конторе , где имел честь трудиться(старейшее городское домостроительное предприятие) так и было… вообще способ контроля оговаривается в проектной документации, а вот соблюдение оной подрядчиком-большой вопрос, хотя технадзор тоже не всегда хлеб даром ест…

- Наверх

- Вставить ник

#16 Урий

Отправлено 12 February 2015 23:58

Ванная сварка .

Прикрепленные изображения

- Наверх

- Вставить ник

#17 Урий

Отправлено 15 February 2015 16:32

Пока интерес к кухни MMA (варим ведь ) представляет еще интерес, хочу немного развеять дым с темы о проблемах. Некоторые подводные камни все же имеются. Есть моменты которые надо иметь в виду, чтобы видеть картину объемней. Для меня красной чертой идет некая линия ,объединяющая многие виды сварки -это термовлияние на околошовную зону .Известно ,что всякое влияние сварки на металл изменяет характеристики околошовной зоны на зернистость, хим. состав, появление деформаций и т.д. Не без помощи этого основания выбирается та или иная технология, режим сварки и т.д. Есть термомеханически упрочненная арматура, вроде так ее называют. Делали образцы сварки уонями 13/55 и полуавтомат в СО2 разные сварщики . Человек 7 на мма и столько же других сварщиков на полуавтоматах в СО2,не помню толи 1.2 или больше применяли диаметр проволоки на МИГ сварку. Выявили ,что полуавтоматом образцы прошли испытания а уони на этой арматуре привели к разрыву в зоне сплавления электродного металла с основным арматуры. Вывод такой, что надо не допускать перегрева околошовной зоны ,с чем и справился полуавтомат на данном виде арматуры.

Некоторые подводные камни все же имеются. Есть моменты которые надо иметь в виду, чтобы видеть картину объемней. Для меня красной чертой идет некая линия ,объединяющая многие виды сварки -это термовлияние на околошовную зону .Известно ,что всякое влияние сварки на металл изменяет характеристики околошовной зоны на зернистость, хим. состав, появление деформаций и т.д. Не без помощи этого основания выбирается та или иная технология, режим сварки и т.д. Есть термомеханически упрочненная арматура, вроде так ее называют. Делали образцы сварки уонями 13/55 и полуавтомат в СО2 разные сварщики . Человек 7 на мма и столько же других сварщиков на полуавтоматах в СО2,не помню толи 1.2 или больше применяли диаметр проволоки на МИГ сварку. Выявили ,что полуавтоматом образцы прошли испытания а уони на этой арматуре привели к разрыву в зоне сплавления электродного металла с основным арматуры. Вывод такой, что надо не допускать перегрева околошовной зоны ,с чем и справился полуавтомат на данном виде арматуры. Если данный вид арматуры кто варил уони, сообщите в теме способ ,как уменьшили температурный режим в зоне сплавления?

Если данный вид арматуры кто варил уони, сообщите в теме способ ,как уменьшили температурный режим в зоне сплавления?

Сообщение отредактировал Урий: 15 February 2015 16:33

- Наверх

- Вставить ник

#18 Sakhalin_Cat

Отправлено 15 February 2015 16:51

Да ненужно там ничего уменьшать, если у вас по техпроцессу арматура вариться ванной сваркой, то так расчитали и спроектировали и скорее всего стык следующего прута отнесен на 20-100Ф арматуры.

А

уони на этой арматуре привели к разрыву в зоне сплавления электродного металла с основным арматуры.

вызванно скорее всего неопытным сварщиком который допустил нарушения процесса. Либо в центр лодочки искрил, либо отвод шлака не обеспечил.А скорее всего класс арматуры не тот Вместо А500С варили A III.

Либо в центр лодочки искрил, либо отвод шлака не обеспечил.А скорее всего класс арматуры не тот Вместо А500С варили A III.

Сообщение отредактировал Sakhalin_Cat: 15 February 2015 16:58

- Наверх

- Вставить ник

#19 Sakhalin_Cat

Отправлено 15 February 2015 16:53

Арматура АIII и А500С. Важные различия

Побудили меня написать эту заметку ситуации, которые произошли на двух разных стройках. Сразу замечу, что закончились они всё-таки благополучно. В первом случае во время приёмочного контроля армирования было обнаружено, что строители вместо указанной в проекте арматуры A5OOC применили арматуру А-III (она же А400). На другой стройке заказчик сменил компанию,осуществляющую строительный контроль. К этому моменту фундамент здания был сделан на 70%. Я с удивлением увидел, что выпуски из фундаментов сделаны из арматуры А-III вместо указанной в проекте A5OOC. В первом случае были удалены не проектные стержни А-III и заменены на предусмотренные проектом A5OOC. Во втором случае после долгих консультаций с проектировщиками с облегчением выяснили, что фундамент всё-таки можно не переделывать.

Как показывают выше приведённые примеры, оказалось,что не только арматурщики, но даже многие ИТР не в состоянии отличить эти два класса арматуры друг от друга. Более того, приходилось слышать мнение, что А-III и A5OOC это одно и то же. Меж тем, они отличаются не только по внешним признакам, но и по техническим характеристикам. Об их внешних и внутренних отличиях и пойдёт речь ниже.

К этому моменту фундамент здания был сделан на 70%. Я с удивлением увидел, что выпуски из фундаментов сделаны из арматуры А-III вместо указанной в проекте A5OOC. В первом случае были удалены не проектные стержни А-III и заменены на предусмотренные проектом A5OOC. Во втором случае после долгих консультаций с проектировщиками с облегчением выяснили, что фундамент всё-таки можно не переделывать.

Как показывают выше приведённые примеры, оказалось,что не только арматурщики, но даже многие ИТР не в состоянии отличить эти два класса арматуры друг от друга. Более того, приходилось слышать мнение, что А-III и A5OOC это одно и то же. Меж тем, они отличаются не только по внешним признакам, но и по техническим характеристикам. Об их внешних и внутренних отличиях и пойдёт речь ниже.

На строительных площадках случаются моменты, когда приходится применять сварку. Арматура, которая не требовательна к условиям сварки,- настоящий подарок для строителей. Большим плюсом арматуры A5OOC является отсутствие хрупких разрушений сварных соединений, выполненных ручной дуговой сваркой. Именно такая сварка и применяется на большинстве строительных площадок, поэтому выбор A5OOC вполне оправдан. О том, что арматура является свариваемой, нам говорит буква «С» в её обозначении.

Именно такая сварка и применяется на большинстве строительных площадок, поэтому выбор A5OOC вполне оправдан. О том, что арматура является свариваемой, нам говорит буква «С» в её обозначении.

Следует пояснить, почему же удалось добиться такой хорошей свариваемости арматуры A5OOC. Дело всё в том, что A5OOC изготавливают из стали с низким содержанием углерода, а для свариваемости это — самый важный показатель. Что же касается арматуры А-III (А400), то она была разработана ещё в 50-е годы ХХ века. Изготавливается А-III из стали с высоким содержанием углерода (0,2 — 0,37%), что накладывает серьёзные ограничения по использованию. Такая арматура является ограниченно свариваемой. Поэтому применение А-III вместо A5OOC при определённых обстоятельствах может быть опасным для возводимых объектов.

Кстати, некоторые зарубежные стандарты строительства вообще не допускают сварки арматуры с содержанием углерода выше 0,22%.

Чем ещё хороша A5OOC? Она позволяет экономить без потери качества. Арматура A5OOC имеет предел текучести равный 500 Н/мм 2 (смотри письмо Госстроя России от 11.03.1998 г. № ОФ-132/13 «0 применении в железобетонных конструкциях арматурной стали класса A5OOC»), в отличие от 400 Н/мм2, которым обладает А-III. Получается, что при тех же расчётных нагрузках применение арматуры A5OOC выгоднее. Как показывают не только расчёты. но и практика — экономия на металле составляет в среднем 20%.

Арматура A5OOC имеет предел текучести равный 500 Н/мм 2 (смотри письмо Госстроя России от 11.03.1998 г. № ОФ-132/13 «0 применении в железобетонных конструкциях арматурной стали класса A5OOC»), в отличие от 400 Н/мм2, которым обладает А-III. Получается, что при тех же расчётных нагрузках применение арматуры A5OOC выгоднее. Как показывают не только расчёты. но и практика — экономия на металле составляет в среднем 20%.

Не удивительно, что при таком раскладе многие отечественные заводы, выпускающие металлопрокат, перешли на более востребованную строителями арматуру A5OOC. Правда, первые годы её выпуска не обошлись без затруднений. Например, одно время классы арматуры А-III и A5OO поставлялись с одинаковым профилем, то есть визуально были неотличимы. Заводская маркировка часто тоже отсутствовала, поэтому для определения класса арматуры приходилось проводить лабораторные испытания.

Сейчас такой проблемы нет. Взглянув на фото, вы не вооружённым взглядом увидите внешние различия между А-III и A-5OOC.

Надеюсь, что если у вас и были какие — то затруднения в определении этих классов арматуры, то после прочтения моей заметки вам всё стало ясно.

Сергей Кокшаров, инженер по надзору за строительством.

Кирпич №1. 2012г.

- Наверх

- Вставить ник

#20 Урий

Отправлено 15 February 2015 17:15

допустил нарушения процесса

Sakhalin_Cat на сколько помню вертикал 32 й той арматуры варили середину в начале на всех образцах. Далее по диагоналям вертикала, низ левый — верх правый ,затем правый низ и левый верх. Варили не послойно и 4мм уони были. Хотя по технологии 5 мм должно быть. Диаметр электрода повлиял? (Хотя если поперепутали виды армары ,то все и этим можно объяснить)

Сообщение отредактировал Урий: 15 February 2015 17:39

- Наверх

- Вставить ник

сварочных прутков | Tiktok Search

TiktokЗагрузка

для вас

после

Kvquangofficer2005

Welding VLOG

СВОЙ СВОД. Видеоблог (@kvquangofficer2005): «Обзор электродов для сварки палочками #viral #weld #welding #fyp». оригинальный звук.

Видеоблог (@kvquangofficer2005): «Обзор электродов для сварки палочками #viral #weld #welding #fyp». оригинальный звук.

9442 просмотра|

оригинальный звук — Сварка влог

arosswelding

Austin Ross

Why I bend my welding rod when I put it in my stinger… #downhillwelding #downhillweld #weldingrod #pipewelding #rigwelder #pipelinewelder #pipelinewelding #weldingpipeline #pipeentryway #pipefencewelding

32,2 тыс. лайков, 98 комментариев. Видео TikTok от Остина Росса (@arosswelding): «Почему я гну свой сварочный пруток, когда вставляю его в жало… #downhillwelding #downhillweld #weldingrod #pipewelding #rigwelder #pipelinewelder #pipelinewelding #weldingpipeline #pipeentryway #pipefencewelding». Почему я сгибаюсь

Сварочный стержень. Сварщик.

Почему я сгибаюсь

Сварочный стержень. Сварщик.

432,1 тыс. просмотров|

Сварщик — Коди Кук

texasmadeweld

TexasMadeWeld

Советы о том, как перезапустить использованный стержень 7018 или новый стержень💥 Следите за нашими советами и подписывайтесь на наш канал YouTube! #weldingschool #weldingtipsandtricks #weldingtiktok

1,3 тыс. лайков, 10 комментариев. Видео TikTok от TexasMadeWeld (@texasmadeweld): «Советы о том, как перезапустить использованный стержень 7018 или новый стержень💥 Следите за нашими советами и подписывайтесь на наш канал YouTube! #weldingschool #weldingtipsandtricks #weldingtiktok». Сиа.

20,5 тыс. просмотров|

Sia — Xeptemper

weldtube

WeldTube

Walking The Rod technique with 3/16” — 7018 stick rod at 255 amps🔥👨🏭: David Ramirez #foryoupage #foryou #fyp # вирусный #viraltiktok #weldernation #weldporn #millerwelders #bluecollar #bluecollarlife #welding 3welder0003

#weldingschool #southcoastweldingacademy #scwa #weldtube #weldlife

8,3 тыс. лайков, 145 комментариев. Видео TikTok от WeldTube (@weldtube): «Техника ходьбы по стержню с 3/16″ — стержень 7018 на 255 ампер🔥👨🏭: David Ramirez #foryoupage #foryou #fyp #viral #viraltiktok #weldernation #weldporn #millerwelders # bluecollar #bluecollarlife #сварка #сварщик #сварка #школа сварки #southcoastweldingacademy #scwa #weldtube #weldlife». оригинальный звук.

лайков, 145 комментариев. Видео TikTok от WeldTube (@weldtube): «Техника ходьбы по стержню с 3/16″ — стержень 7018 на 255 ампер🔥👨🏭: David Ramirez #foryoupage #foryou #fyp #viral #viraltiktok #weldernation #weldporn #millerwelders # bluecollar #bluecollarlife #сварка #сварщик #сварка #школа сварки #southcoastweldingacademy #scwa #weldtube #weldlife». оригинальный звук.

122 тыс. просмотров|

original sound — WeldTube

unimig

UNIMIG

Burning rods with the 200 AC/DC ⚡️ #welding #unimig #stickwelding #weldingtiktok #weldinglife

12.7K Likes, 51 Комментарии. Видео TikTok от UNIMIG (@unimig): «Сжигание стержней с помощью 200 AC/DC ⚡️ #welding #unimig #stickwelding #weldingtiktok #weldinglife». оригинальный звук.

579,6 тыс. просмотров|

оригинальный звук — UNIMIG

raymondsayshi361

Ray

Вы когда-нибудь видели сварочные прутки Hyundai? Долгий дерьмовый мальчик, пришлось увеличить это видео в 3 раза. 👨🏭 🔥 #weldtok #tankwelder #fyp #foryoupage #bluecollar

👨🏭 🔥 #weldtok #tankwelder #fyp #foryoupage #bluecollar

12,1 тыс. лайков, 10 комментариев. Видео TikTok от Рэя (@raymondsayshi361): «Вы когда-нибудь видели сварочные стержни Hyundai? Длинный, как дерьмо, пришлось увеличить это видео в 3 раза. 👨🏭 🔥 #weldtok #tankwelder #fyp #foryoupage #bluecollar». оригинальный звук.

160,4 тыс. просмотров|

original sound — Ray

zenmaker_garage

ZenMaker

Dua teknik mudah guna welding rod utk tutup gap pada besi #fyppppppppppppppppppppppp #welding #diyproject

TikTok video from ZenMaker (@zenmaker_garage): «Dua текник мудах гуна сварочный пруток утк тутап гэп пада беси #fyppppppppppppppppppppppp #сварка #diyproject». Сварочный стержень | 2 Техник

. оригинальный звук — Zen Maker.

оригинальный звук — Zen Maker.

2146 просмотров|

оригинальный звук — ZenMaker

kvquangofficer2005

Welding Vlog

#66 Secret of Stick Welding Rod! 99_ сварщиков TIG не знает об этом #Trend #Trending #Weld #Welding #Welder #Weldlife #Viral #FYP

139 лайков, 12 комментарии. Видео TikTok из Welding Vlog (@kvquangofficer2005): «#66 Secret of Stick Welding Rod! 99_ сварщиков TIG не знают об этом #trend #trending #weld #welding #welder #weldlife #viral #fyp».

Superb Welding Rods 🤩🤩 #foryou #foryourpage #fyp #satisfyingvideo #amazing #satisfy #welding #welder #metalworking

Видео TikTok от FiggyHardware (@figgyhardware): «Превосходные сварочные электроды 🤩🤩 #foryou #foryourpage #fyp #satisfyingvideo #amazing #satisfy #welding #welder #metalworking». оригинальный звук — FiggyHardware.

оригинальный звук — FiggyHardware.

6308 просмотров|

Оригинальный звук — Figgyhardware

JBRO4353

Jacob Brown

Трюк с хорошим сварным стержнем 😂 Потерялся 50 долларов США, когда я впервые получил в LOL #NightShift #Union #FYP #BOULERMAKER #FYP #BOULERMAKER #FYP #BOULERMAKE0002 #смешно #строительство

44,9 тыс. лайков, 96 комментариев. Видео в TikTok от Джейкоба Брауна (@jbro4353): «Старый добрый трюк со сварочной проволокой 😂 потерял 50 долларов из-за этого, когда я впервые попал в #nightshift #union #fyp #boilermaker #funny #construction». Дьявольские глаза.

1 млн просмотров|

Devil Eyes — саботаж хиппи

Проявление рентгенографической пленки — сварка и неразрушающий контроль

О рентгенографических пленках: Рентгеновские пленки в основном состоят из двух вещей;

1. Основа

Основа

2. Эмульсия

Основа: Основа представляет собой прозрачный гибкий объект синего цвета, обычно изготавливаемый из прозрачного и гибкого пластика, такого как ацетат целлюлозы. Он обеспечивает физическую поддержку эмульсии и не участвует в процессе формирования изображения. Он не чувствителен к излучению и не может записывать изображение.

Эмульсия: Эмульсия состоит из желатина, который состоит из чувствительных к излучению кристаллов галогенида серебра, таких как бромид и хлорид серебра. Эмульсия наносится на обе стороны основания слоями толщиной около 0,0005 дюйма. Благодаря эмульсионному покрытию с обеих сторон основы количество чувствительного к излучению галогенида серебра удваивается и, следовательно, увеличивается светочувствительность пленки.

Проявление рентгенографических пленок: Когда пленка подвергается достаточному облучению, она фиксирует скрытое изображение. Теперь нам нужно химически проявить пленку, чтобы преобразовать захваченное скрытое изображение в видимое изображение для интерпретации. Чтобы преобразовать экспонированную пленку (скрытое изображение) в полезную рентгенограмму (видимое изображение), выполняются следующие шаги;

Чтобы преобразовать экспонированную пленку (скрытое изображение) в полезную рентгенограмму (видимое изображение), выполняются следующие шаги;

- Развитие

- Стопорная ванна

- Крепление

- Стирка

- Сушка

Разработка: Это начальный шаг преобразования скрытого изображения в полезное и читаемое изображение. Пленка подвергается воздействию проявительного раствора. Разработчик делает скрытое изображение видимым. Основная функция проявителя заключается в уменьшении (или удалении) открытых кристаллов бромида серебра до черного металлического серебра. Проявление пленки — это многоэтапный процесс. Раствор проявителя содержит химические вещества, состоящие из щелочи и метола или гидрохинона, смешанные с водой. Щелочь, присутствующая в проявочном растворе, проникает через защитное покрытие и позволяет метолу восстанавливать открытый бромид серебра до черного оксида металла.

Остановочная ванна: Это второй этап обработки пленки. Функция стоп-ванны заключается в том, чтобы быстро нейтрализовать чрезмерное образование кристаллов серебра. Поскольку чрезмерное развитие кристаллов серебра может привести к получению рентгенографического изображения, которое практически невозможно интерпретировать. Эта ванна состоит из ледяной уксусной кислоты и воды.

Фиксация: Фиксация (или закрепитель) — это третий этап в проявке пленки. Фиксатор навсегда фиксирует изображение на пленке. Именно благодаря этому процессу рентгенографическое изображение сохраняется в течение определенного периода времени.

Исправление (или закрепитель) также представляет собой многоэтапный процесс. Фиксатор удаляет любые неэкспонированные кристаллы серебра, а затем укрепляет оставшиеся кристаллы в эмульсии.

Стирка: После того, как пленка была должным образом проявлена, ее промывают водой для удаления всех нежелательных химикатов.

Сушка: Затем пленку оставляют для сушки.

Допускается лишь небольшое отклонение в исключительных случаях;

Допускается лишь небольшое отклонение в исключительных случаях;