Быстрый ремонт своими руками днища и пола авто ВАЗ 21099. Видео

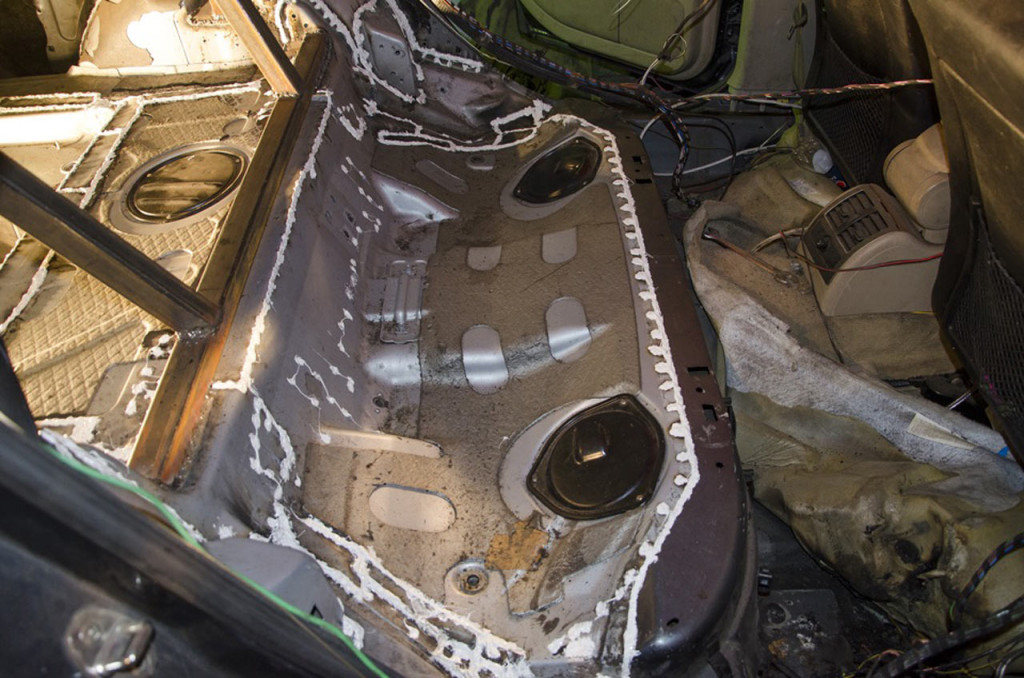

Иногда возникают случаи, когда гораздо выгоднее как в финансовом плане, так и по экономии времени, провести ремонт своего автомобиля собственными руками. В связи с этим, рассмотрим сегодня, как можно легко и быстро провести восстановление переднего пола машины ВАЗ 21099. Как видно на фото ниже, придется менять весь квадрат, который насквозь прогнил, целиком, заплатки в этом случае не помогут.

-во-первых – необходимо поставить машину так, чтобы удобно было работать, то есть, чтобы был комфортный доступ к ней как снизу, так и со стороны двери;

-во-вторых – понадобится освещение салона;

-также рекомендуется накрыть пленкой панель приборов и сидения, чтобы на них не попадала пыль, когда нужно будет вырезать кусок пола. После этого понадобится приобрести или, по возможности, достать бесплатно кусок железа, чтобы из него вырезать «деталь необходимого размера для пола».

Также для ремонта понадобятся передний поддомкратник и соединитель порога. Какие материалы подойдут для обработки? Днище понадобится обмазать Body 930, а пол, после сварки, необходимо будет залить антикоррозийным грунтом Body 992.

Какие материалы подойдут для обработки? Днище понадобится обмазать Body 930, а пол, после сварки, необходимо будет залить антикоррозийным грунтом Body 992.

Что еще ждет мастеров во время работы? Придется поднять опору (на фото ниже), под которой, скорее всего, можно будет найти ржавчину. Стык нового металла пройдет под ней.

Как ее поднимать? Необходимо высверлить точки, которые потом помогут сориентироваться, либо же можно поставить себе другие отметки.

Обязательно нужно попасть на то самое место, где она стояла, в противном же случае будут проблемы с установкой сидения. В верхней части порога ориентироваться нужно на область, где сохранилась краска и именно по краю этой области нужно вырезать проржавевший кусок пола.

Что касается двери, то ее лучше снять. Это поможет создать более комфортные условия для работы. Конечно, это займет немного больше времени на ремонт, но в последующем она не будет мешать проведению восстановительных работ.

Если взглянуть на порог, то можно увидеть, что сам он вполне пригодный, замялась только кромка.

Что можно сделать, так это на место усилителя, в соответствующее место (на фото ниже) поставить толстую пластину и скрепить ее сваркой в нужных местах.

На что обратить внимание: перед началом работ нужно накрыть салон (чтобы не попадала пыль на сидения и приборную панель, отключить клеммы аккумулятора).

В данном конкретном случае для сварки будет использоваться полуавтомат и газ СО2.

На стартовом этапе работы нужно высверлить основу. Точки проставлены, потом ее понадобится поставить на место.

Как видно, опора была снята не зря, под ней много ржавчины, которую нужно обязательно удалить, а также обозначить границы новой планки.

Теперь перейдем к лонжерону. Если он в хорошем состоянии, его можно оставить, как в нашем случае. К нему приварен пол точками. Они держат соединение порога и сам пол.

На фото видно лонжерон и соединение порога.

Необходимо будет также поменять и поддомкратник.

Также следует учесть еще один важный нюанс: сварка будет вестись в обозначенных на фото местах.

Вследствие этого, под аркой обгорит антикор. Чтобы наложить новый, понадобится снимать колесо и подкрылок. Однако сначала, когда эти элементы будут сняты, нужно вырезать проржавевший участок пола. В местах, где можно найти точки, нужно будет их просто высверлить, где их невозможно будет найти, понадобится срезать металл. Как один из вариантов уменьшения пыли в салоне, можно полить место обработки водой и резать по уже смоченной поверхности. После того, как будет вырезан участок проржавевшего пола, можно переходить к следующем этапу.

Не стоит забывать, что под участком, который показан на фото, проходят трубки тормозные и бензопровода. Поэтому нужно их отсоединить, сделать проставку, чтобы они оказались как можно дальше от металла.

После этого можно отрезать старый пол. Где видно точки, немного проще, в этих местах их можно высверлить и отделить металл.

В местах, где их не видно (как на лонжероне) можно срезать края или даже сделать надрез посредине и, поддев надрезанный участок, отыскать эти точки. Главная идея в том, чтобы оставить лонжерон, который после очистки будет в хорошем, рабочем состоянии.

Помимо этого, как можно увидеть из фото, на месте планки основания, где раньше было довольно много ржавчины, теперь практически чистое место. Все, что для этого нужно, это очистить эту область шкуркой, обработать преобразователем ржавчины, покрыть участок грунтом и его не понадобится отрезать.

Далее следует вырезать передний поддомкратник, так как он довольно ржавый, да и у нас есть новый. Что касается соединителя порога, то он еще находится в хорошем состоянии и выполнять лишнюю работу, вырезая его и заменяя на новый, нет необходимости.

Что нужно делать дальше? Все очень просто: кусок пола, который удалось достать, устанавливается на свое место, лишние части отрезаются, выполняется тщательная подгонка и сварка.

Когда пол будет приварен, сверху понадобится приварить поперечину.

Необходимо приварить передний поддомкратник, установить соединения порога, сверху покрыть новый кусок пол грунтовкой, а снизу покрыть смазкой, подойдет Body 930.

Ремонт днища ваз 2110 видео

Содержание

- 1 Ремонт днища ВАЗ-2110 без сварки

- 2 Инструменты и материалы для ремонта днища автомобиля

- 3 Подготовительные работы

- 4 Замена элементов днища автомобиля

- 5 Завершающие этапы при работе с днищем

- 6 Замена днища целиком

- 7 Некоторые советы по ремонту днища кузова

- 8 Меры профилактики

- 9 Ремонт днища

- 10 Почему появляется ржавчина? Профилактические меры

- 11 Актуальность ремонта днища автомобиля ВАЗ-2110

- 12 Подготовительные работы

- 13 Салон автомобиля

- 13.1 Сварочные работы

- 13.2 Обработка днища ВАЗ-2110

Кузов автомобиля с годами подвергается коррозии, особенно быстро он начинает ржаветь, если за ним не ухаживать, не делать антикоррозийное покрытие. Насколько скоро начинают покрываться ржавчиной кузовные детали, также во многом зависит от качества железа, заводской обработки, со временем автомобилю требуется ремонт днища, порогов, лонжеронов, колесных арок и так далее.

Насколько скоро начинают покрываться ржавчиной кузовные детали, также во многом зависит от качества железа, заводской обработки, со временем автомобилю требуется ремонт днища, порогов, лонжеронов, колесных арок и так далее.

Проржавевшие пороги и гнилое днище – достаточно часто встречающаяся проблема на авто ВАЗ-2110, а так как подобная работа в автосервисе стоит достаточно дорого, многие автовладельцы стараются отремонтировать машину своими руками. Залатать дыры на кузове и привести авто в нормальный вид самостоятельно можно различными методами, есть бессварочные способы, но в основном все собственники машин стараются произвести ремонт с использованием сварки.

Ремонт днища ВАЗ-2110 без сварки

При любом кузовном ремонте в первую очередь необходимо произвести внешний осмотр железа, выявить и отметить для себя, какие участки находятся в плачевном состоянии, нуждаются в ремонте или замене. Состояние металла днища определяется разными способами:

- при помощи молотка и керна – если вы считаете, что на определенном участке присутствует ржавчина, необходимо несильно ударить по металлу, проверить, нет ли под антикоррозийным покрытием гнилого железа;

- попробовать поднять машину на домкрате с каждой стороны – если упорные площадки подгнили, при попытке поддомкратить авто это будет заметно;

- понажимать в разных местах на пол автомобиля – слабое, подгнившее железо будет прогибаться под ногами;

- попытаться передвигать взад-вперед передние кресла в салоне – проблематичное перемещение сидений также нередко говорит о плохом состоянии металла.

Любой ремонт порогов и днища бессварочным способом не является профессиональным, и мастерами считается только временной мерой, чтобы по-хорошему восстановить состояние кузова, без сварочного аппарата не обойтись. Ремонтируя днище без сварки, заплатки и новые кузовные элементы не вваривают, а устанавливают на заклепках или саморезах (болтах), подготовка и вся другая работа производится так же, как и при традиционном ремонте кузова с использованием сварочного аппарата.

Инструменты и материалы для ремонта днища автомобиля

Прежде чем приступать к восстановлению кузова традиционным способом (с использованием сварки), необходимо приготовить все самое необходимое, из инструментов вам понадобится:

- сварочный аппарат;

- болгарка;

- электродрель со сверлами;

- отвертки;

- молоток.

Для удаления старой шумоизоляции может потребоваться зубило, быстрее и эффективнее удалить «шумку» можно с помощью перфоратора. Для зачистки металла нужна наждачная бумага различной зернистости, для повышения производительности работ рекомендуется использовать зачистную машинку.

- заплатки (куски нового железа) или готовые запасные части, например, лонжероны пола, панели, усилители порогов и т. д.;

- грунт;

- преобразователь ржавчины;

- антикоррозийные и шумоизоляционные материалы (можно использовать Мовиль, Тектил, битумную мастику, Dinitrol, Прим Антишум и проч.).

Так как тормозные, топливные трубки под днищем нередко основательно ржавеют, прикипают и не отворачиваются, во многих случаях они также требуют замены.

Подготовительные работы

Прежде чем установить новые зарплаты на днище или вварить элементы кузова, нужно произвести подготовку, частично разобрать автомобиль:

- снять сиденья;

- удалить ковролин;

- демонтировать старую шумоизоляцию;

- убрать в сторону электропроводку в тех местах, где будет проводиться ремонт.

Перед заменой отдельных элементов, установкой заплаток вся металлическая поверхность освобождается от старой шумоизоляции, тщательно вымывается и вытирается, зачищается с помощью болгарки, зачистной машинки или наждачной бумаги. Затем металл следует обезжирить и обработать преобразователем ржавчины, только после этого можно приступать к непосредственной работе с железом.

Затем металл следует обезжирить и обработать преобразователем ржавчины, только после этого можно приступать к непосредственной работе с железом.

Замена элементов днища автомобиля

Чаще всего при замене отдельных деталей днища или установке заплаток используют сварку, лучше всего для подобного ремонта подходит сварочный полуавтомат. Если меняется целиком отдельная деталь, например, поперечина, здесь можно высверлить заклепки и демонтировать элемент без применения сварки.

Когда одновременно меняется днище и пороги, последние снимаются с машины в первую очередь, и при замене порогов важно контролировать геометрию кузова. При замене напольных панелей части днища всегда монтируются снизу, затем прихватываются сваркой или устанавливаются на заклепках. Когда в полу кузова имеется множество дыр и очагов коррозии, лучше заменить днище полностью, тем более, в сборе оно на «Десятку» стоит относительно недорого.

Завершающие этапы при работе с днищем

После проведения работ по восстановлению днища кузова необходимо обработать поверхность антикоррозийными составами, лучше всего железо сначала загрунтовать, а затем уже нанести антикор. Перед нанесением защитного слоя металл обязательно нужно тщательно отмыть и высушить, самый оптимальный вариант – после мойки обезжирить уайт-спиритом, ацетоном, сольвентом или специальным химическим составом. Также не следует забывать об обработке сварочных швов, они смазываются мастикой.

Перед нанесением защитного слоя металл обязательно нужно тщательно отмыть и высушить, самый оптимальный вариант – после мойки обезжирить уайт-спиритом, ацетоном, сольвентом или специальным химическим составом. Также не следует забывать об обработке сварочных швов, они смазываются мастикой.

Замена днища целиком

При значительных повреждениях днище часто меняется целиком, замена в данном случае более выгодна, чем проведение ремонта:

- покупка одной большой целиковой детали в результате обходится дешевле, чем приобретение всех запчастей по отдельности;

- объем работы в целом по замене днища получается меньше, чем его ремонт;

- не нужно тратить время на тщательную зачистку металла от ржавчины, удаление старой шумоизоляции;

- заменить полностью днище можно достаточно просто, без сварки, высверлив заклепки, а затем установив новый крепеж.

Если вы собираетесь пользоваться сварочным автоматом, при замене пола кузова обязательно необходимо демонтировать топливный бак, несоблюдение техники безопасности может привести к возгоранию или даже взрыву. И хотя работа по замене цельного кузовного элемента с первого взгляда кажется достаточно простой, здесь есть некоторые нюансы – на новом фабричном днище нет шпилек, кронштейна под трос ручника, других крепежных элементов, которые необходимо будет переставлять со старого пола.

И хотя работа по замене цельного кузовного элемента с первого взгляда кажется достаточно простой, здесь есть некоторые нюансы – на новом фабричном днище нет шпилек, кронштейна под трос ручника, других крепежных элементов, которые необходимо будет переставлять со старого пола.

Некоторые советы по ремонту днища кузова

- Подготавливая железо для заплаток, необходимо учитывать его толщину – слишком тонкий металл будет непрочным, а толстый лист плохо проваривается и тяжелее обрабатывается.

- Хотя электросварка в использовании дешевле, лучше сваривать металл с помощью полуавтомата – пользоваться им проще, а сварной шов получается ровнее и аккуратнее.

- При вырезке кусков металла и монтаже заплаток устанавливаемая деталь должна точно подходить по размерам.

- При замене днища сварочный шов не может быть сплошным, так как он имеет высокую жесткость, а недостаточная эластичность отрицательно влияет на прочность кузова.

Никакой тюнинг не спасает ваш автомобиль, если кузов оставляет желать лучшего. ВАЗ-2110 с хорошим двигателем вы продадите за гроши, если кузов будет находиться в плачевном состоянии. Кому нужен автомобиль, к примеру, с гнилым днищем? Сколько он проездит? Здесь точно не найдется положительного ответа.

Осуществить ремонт днища ВАЗ-2110 можно своими руками, если у вас есть определенный опыт в подобных работах. Скорее всего, без сварки вам не обойтись, ведь все детали следует закрепить максимально прочно. Сейчас ремонт даже гнилого днища – это решаемая проблема, особенно в автомастерских.

Меры профилактики

Как известно, зачем ремонтировать слишком уж загнившее днище, если подобное можно отсрочить. Для этого необходимо следовать мерам профилактики. Конечно, если причина в коррозии заключается в возрасте, то здесь никакая профилактика не поможет. Однако есть факторы, которые следует учесть, дабы минимизировать риск получить урон по днищу:

- избегайте аварий и водите автомобиль, следуя всем правилам движения;

- отдавайте в ремонт свой автомобиль только к проверенному специалисту, который способен сделать работу качественно;

- смывайте налипший снег в зимнее время;

- избегайте помещений с повышенным уровнем влажности в воздухе;

- старайтесь ездить по хорошим дорогам;

- исключите возможность попадания влаги в салон, ведь в противном случае не избежать гниения днища прямо изнутри салона.

Не менее важно обрабатывать днище специальными антикоррозийными средствами – они также помогут прослужить вашему кузову без ремонта еще несколько лет. Когда меры профилактики не были приняты, и ржавчина на днище уже появилась, пора приступать к ремонту.

Ремонт днища

Прежде всего, стоит отметить, что на ремонт вам придется потратить много времени и терпения, подготовить большой набор инструментов и заручиться помощью еще парочки людей. Самое главное – иметь под рукой:

- проставки под ваш ВАЗ-2110;

- сварочный аппарат;

- шлифовальная машинка, которая поможет убрать всю ржавчину;

- краска, грунтовка, антикоррозийные средства, набор ключей, домкрат и т. д.

После того как нужные инструменты уже под рукой, пора заняться полным демонтажем салона, что займет у вас много времени. Особое внимание уделите проводке, соберите ее в пучки, дабы потом можно было легко сложить все обратно. В зависимости от того, насколько серьезные повреждения, вам придется или просто убрать ржавчину и наварить заплатки, или поменять элемент днища, а то и заменить его целиком.

Реже придется менять целые элементы. В таком случае поврежденный элемент вырезается, а на его место приваривается новый. Полную замену днища делают крайне редко, ведь она проводится при очень больших повреждениях, когда днище просто превратилось«в труху» – такие работы уже лучше делать в автомастерской.

Кузов любого автомобиля подвержен коррозии. Быстрее ржавеют те автомобили, владельцы которых не используют антикоррозионное покрытие. Но важное значение имеет и качество железа.

Оценивая автомобиль ВАЗ-2110, возраст проще всего определить по кузову. Для этого достаточно заглянуть под днище и пороги. Известно, что большинство деталей автомобиля можно заменить собственными руками. При необходимости можно установить новый двигатель. Если же полностью проржавел кузов, то ремонт автомобиля теряет смысл.

При необходимости можно установить новый двигатель. Если же полностью проржавел кузов, то ремонт автомобиля теряет смысл.

Ни один автовладелец не будет инвестировать деньги в автомобиль, кузов которого не подлежит восстановлению. Даже в том случае, если силовой агрегат и другие узлы транспортного средства находятся в идеальном состоянии, автомобиль практически обесценивается.

Если игнорировать распространение ржавчины, то последующий ремонт обойдется значительно дороже. Наступит определенный момент, когда выполнение ремонтных работ окажется бесполезно.

По этой причине владельцу автомобиля ВАЗ-2110 необходимо своевременно выполнять профилактические работы, предусматривающие обработку кузова и борьбу с коррозией.

Почему появляется ржавчина? Профилактические меры

Первая линейка седанов ВАЗ-2110 вышла в 1995 году. Проблемой этих автомобилей стало отслоение краски возле лобового стекла. На следующем этапе ржавчина распространялась по другим элементам кузова. Учитывая масштабы проблемы, АвтоВАЗ изменил технологию нанесения лакокрасочного покрытия. Несмотря на инновационный подход к покраске, проблему появления ржавчины устранить не удалось. В таблице представлены основные причины появления коррозии, а также актуальные меры профилактики.

Учитывая масштабы проблемы, АвтоВАЗ изменил технологию нанесения лакокрасочного покрытия. Несмотря на инновационный подход к покраске, проблему появления ржавчины устранить не удалось. В таблице представлены основные причины появления коррозии, а также актуальные меры профилактики.

При нанесении на поверхность кузова антикоррозионные вещества особенно тщательно нужно обрабатывать пороги и полости лонжеронов.

Актуальность ремонта днища автомобиля ВАЗ-2110

Найти следы коррозии на кузове автомобиля не составит труда. Если же автомобилист приобрёл подержанное транспортное средство, то недостатки кузова могут быть тщательно замаскированы. Проверка автомобиля:

- транспортное средство нужно установить на эстакаду или яму;

- на днище автомобиля может быть нанесено антигравийное покрытие. Именно за ним часто скрывают следы ржавчины. Также для маскировки может использоваться шпаклёвка. С помощью молотка необходимо нанести удары (без особых усилий) по обработанным местам;

- пороги автомобиля ВАЗ-2110 считаются одним из самых слабых мест.

- если кузов находится в плачевном состоянии, то днище будет прогибаться под ногами пассажиров;

- о повреждениях на кузове также может свидетельствовать сложность с перемещения водительского кресла;

- серьезной проблемой может стать полностью прогнивший выступ для монтажа домкрата. Такие недостатки можно увидеть с боку, не перемещаясь под днище автомобиля.

Подготовительные работы

Для выполнения ремонта днища автомобиля ВАЗ-2110 понадобится немало времени. Также автовладельцу не обойтись без опыта, соответствующего помещения и целого набора инструментов. При наличии желания нужно подготовить следующие инструменты:

- сварочный полуавтомат. Если речь идёт о кузове автомобиля, то предпочтительнее воспользоваться проволокой и углекислотой. Альтернативным вариантом для соединения деталей несущего каркаса могут стать электроды и газ.

Но большинство автовладельцев отдают предпочтение первому варианту;

Но большинство автовладельцев отдают предпочтение первому варианту; - шлифовальная машина понадобится для устранения ржавчины с поверхности металла, очищения швов и подготовки отдельных элементов. Можно воспользоваться болгаркой с аккумуляторной батареей;

- подставки. Для этих целей необходимо использовать любые подручные средства;

- электродрель;

- расходные материалы. Под ними следует понимать элементы для сварки, наждачную бумагу, антикоррозионные вещества, шумоизоляционные листы, лакокрасочные материалы и т.д…

После подготовки инструментов и средств, автомобиль нужно загнать в специальное помещение.

При выполнении работ нельзя забывать по безопасности. Автомобиль должен быть расположен таким образом, чтобы обеспечивать безопасность и комфорт при ремонте днища.

Теперь необходимо отключить аккумулятор и снять двери. Для дверных конструкций рекомендуется использовать распорки. Это позволит сохранить геометрию кузова.

youtube.com/embed/Adowu2fauo4″>Салон автомобиля

Владельцу понадобится ремонтировать днище не только под транспортным средством, но и внутри. Поэтому необходимо декантировать салон. Работа займет достаточно много времени, поскольку предусматривает демонтаж кресел, напольных покрытий, облицовки тоннеля. Кроме этого понадобится снять шумоизоляцию и воздуховоды.

Все провода, идущие по салону, рекомендуется собрать в пучки. Поскольку в процессе демонтажа появиться огромное количество крепежных элементов, рекомендуется подготовить для них специальную тару, например, небольшие коробки. Не стоит полагаться на свою память. В противном случае могут возникнуть дополнительные проблемы, связанные со сборкой салона.

Кроме того, перед выполнением работ автомобилистам желательно посмотреть ремонт днища ВАЗ 2110 своими руками видео, причём воспользоваться разными источниками. Это позволит сформировать общую картину ремонтных работ, избежать распространённых ошибок и сэкономить время.

В некоторых случаях, например, при полной замене днище, требуется демонтаж торпеды и центральной консоли.

Сварочные работы

После разборки автомобиля ВАЗ-2110 можно в полной мере оценить состояние кузова и составить план действий. Иногда работа требует минимум времени. Речь идёт о ситуациях, когда замена определенных элементов не требуется. Владельцу десятки достаточно устранить коррозию с помощью щеток и наждачной бумаги, а затем установить заплатки.

Чаще всего в днище автомобиля образуются сквозные отверстия. В такой ситуации желательно полностью менять элементы кузова.

Ремонтные работы без замены элементов приведут к нарушению геометрии и потери жесткости. В десятке используется несколько кузовных элементов, в частности, надставки лонжерона и порога, поперечина, опорные площадки, панели и соединители. Далее рассмотрим последовательность сварочных работ:

- для демонтажа поврежденного элемента необходимо воспользоваться дрелью или шлифовальной угловой машинкой.

То есть, деталь высверливается или же срезается;

То есть, деталь высверливается или же срезается; - в процессе вырезания повреждённых элементов нужно следить за трубопроводами. В автомобиле ВАЗ непосредственно под днищем проходят элементы топливной и тормозной системы. Демонтаж трубопроводов занимает много времени и требует значительных усилий. Поэтому чаще всего их срезают, а, затем, после ремонта днища десятки, монтируют новые элементы;

- при наличии сквозных отверстий в напольных панелях, рекомендуется приобрести конструкцию в сборе. При возникновении такой ситуации требуется полный демонтаж выхлопной системы;

- если выполняется замена порогов, то процедуру нужно выполнять поочередно, соблюдая геометрию кузова;

- если нужно снять и пол, и пороги, то в первую очередь занимаются порогами;

- при выполнении замены отдельных элементов необходимо делать разметку. Все взаимозаменяемые детали должны быть одинаковых размеров.

Основная сварка не предусматривает нанесение сплошного шва. Шаг должен составлять около 4,5 см. Обратите внимание, что выполнить работу без привлечения помощника не удастся. После завершения сварочных работ поверхность кузова необходимо обработать специальным составом.

Обратите внимание, что выполнить работу без привлечения помощника не удастся. После завершения сварочных работ поверхность кузова необходимо обработать специальным составом.

При выполнении сварочных работ следует учесть несколько нюансов. Во-первых, металл должен быть соответствующей толщины. Утолщенные листы плохо привариваются. Сварочные швы не должны быть сплошными, поскольку они обладают высокой жесткостью. Кузов автомобиля должен быть прочный, а, значит, эластичный.

Обработка днища ВАЗ-2110

После обновления кузова автомобиля, его необходимо обработать, тем самым, обеспечить защиту от ржавчины, солей, кислот, гравия и других элементов, присутствующих на дорожном покрытии. Для этого необходимо:

- очистить поверхность металла. Задача заключается в том, чтобы добиться блеска;

- сварочные швы обрабатываются специальной мастикой;

- все металлические элементы необходимо загрунтовать;

- далее на поверхность наносится краска;

- наружная поверхность дна смазывается мастикой и специальным веществом для защиты от гравия.

Перед выполнением перечисленных работ поверхность металла необходимо отмыть и высушить. Также рекомендуется нанести на металлические поверхности ацетон, Уайт-Спирит и другие вещества, предназначенные для устранения жира.

На завершающем этапе необходимо подготовить листовую шумоизоляцию. Если используется битумная шумка, то нагрев осуществляется с помощью промышленного фена. После выполненных мероприятий по ремонту днища автомобиля ВАЗ-2110 работы приближаются к завершению. Но впереди предстоит достаточно сложный этап по монтажу элементов салона. Нужно отметить, что при грамотном подходе в процессе демонтажных работ, сборка осуществляется без проблем. Чтобы сэкономить время и силы, желательно подписать все коробки с крепежами. Также можно записать последовательность работ.

Выполнить ремонт днища можно собственными силами. Но для этого владельцам десятки понадобится наличие соответствующего опыта и оборудование. Поэтому без наличия навыков лучше обратиться в автосервис.

замена порогов, сварка днища в новой копейке, инструкции с фото и видео

ВАЗ 2101 — легендарная модель отечественного автопрома, господствовавшая когда-то на дорогах СССР. И сегодня этим автомобилем владеют многие. Правда, им приходится тщательно ухаживать за кузовом, над которым время берёт своё. Учитывая, сколько лет прошло с даты выхода последней серии, это неудивительно.

Содержание

Описание кузова ВАЗ 2101

Размеры кузова

Вес

Номер кузова

Дополнительные элементы

Фото ВАЗ 2101 в новом кузове

Ремонт кузова

Установка пластиковых крыльев

Сварочные работы по кузову

Видео: сварка днища и порогов

Капот

Воздухозаборник на капот

Замок капота

Как покрасить ВАЗ 2101

Описание кузова ВАЗ 2101

«Копейка», как и любой другой седан, оснащается несущим шасси. Другими словами, металлический остов не только предоставляет удобное вместилище для водителя, пассажиров и багажа, но и одновременно является носителем большого количества элементов, узлов и агрегатов. Поэтому седан как никакой другой тип кузова нуждается в своевременном осмотре и ремонте.

Другими словами, металлический остов не только предоставляет удобное вместилище для водителя, пассажиров и багажа, но и одновременно является носителем большого количества элементов, узлов и агрегатов. Поэтому седан как никакой другой тип кузова нуждается в своевременном осмотре и ремонте.

Размеры кузова

Под размерами остова автомобиля принято понимать габаритные данные. Габариты кузова «копейки» следующие:

- ширина составляет 161 см;

- длина — 407 см;

- высота — 144 см.

Вес

Масса голого кузова «копейки» составляет ровно 280 кг. Это удалось выяснить путём несложных математических вычислений. Надо вычесть из суммы общей массы автомобиля вес двигателя, КПП, кардана, заднего моста и радиатора.

Что касается общего веса «копейки», то он составляет 955 кг.

Номер кузова

Как правило, он помещён на идентификационном шильдике, который надо искать в нескольких местах:

В некоторых случаях может быть выбит отдельно.

Кузовной номер ВАЗ 2101 в некоторых случаях может быть выбит отдельно

Дополнительные элементы

Детали кузова принято делить на основные и дополнительные элементы. К первым относят целые части — крылья, крышу, пол, лонжероны; ко вторым — зеркала, пороги, площадку под АКБ и т. д.

Зеркала ВАЗ 2101 призваны обеспечивать водителю хорошую обзорность. Внутреннее салонное зеркало оснащено специальным противоослепляющим устройством. Что касается боковых наружных зеркал, то их ставили множество, в зависимости от года выпуска «копейки». Старые версии оснащались круглыми моделями, новые — прямоугольными.

Зеркала ВАЗ 2101 устанавливались круглые и прямоугольные, в зависимости от года выпуска

Постепенно модернизировался и вариант крепления — вместо трёх отверстий для винтиков оставили только два.

На ВАЗ 2101 одним из слабых мест кузова являются пороги. Они быстро ржавеют и гниют, так как подвержены регулярному механическому воздействию. С целью защиты и продления срока эксплуатации их закрывают пластиковыми накладками.

Сегодня на рынке можно найти «штатные» пластиковые накладки для любых модификаций ВАЗ, в том числе и для «копейки». Можно также установить на ВАЗ 2101 накладки от более современных моделей — ВАЗ 2107, «Лады» и т. д.

Фото ВАЗ 2101 в новом кузове

- ВАЗ 2101 красный 1982 года выпуска

- ВАЗ 2101 в новом кузове сзади выглядит так

- ВАЗ 2101 версия 1,2 МТ в новом кузове развивает 64 л.с

- ВАЗ 2101 синий тюнингованный сразу привлекает внимание любителя

Ремонт кузова

Со временем любой автомобильный кузов страдает от коррозии, возникающей по различным причинам.

- Из-за механических воздействий (столкновения, аварии, удары).

- По причине образования конденсата, вызванного климатическими изменениями.

- Из-за скопления грязи и влаги в различных полостях конструкции.

Чаще всего коррозия появляется в глубоких и скрытых полостях кузова, где скапливаемая влага не имеет возможности испаряться. К таким зонам относят колёсные ниши, дверные пороги, багажную крышку и капот. Восстановление кузова и его элементов зависит от степени распространения коррозийных очагов (классифицируются 2 общими категориями).

- Поверхностные повреждения — коррозийные очаги равномерно распространены по металлической поверхности. Процесс восстановления не требует особых навыков — достаточно зачистить ржавчину, нанести грунт и произвести покраску.

- Точечные повреждения — коррозия проникла в структуру металла. Такие очаги с трудом подвергаются восстановлению и нужен более серьёзный кузовной ремонт.

Работа над выпрямлением кузовных элементов, восстановление лакокрасочного покрытия и другие операции требуют наличия профессионального оборудования и специальных инструментов.

- Зажимы с гидравлическим приводом или струбцина для фиксации кузовных деталей при проведении сварочных работ.

Струбцина-зажим позволяет надёжно зафиксировать деталь перед сварочными работами

- Насос.

- Ножовка по металлу и ножницы.

- Болгарка.

Болгарка в кузовном ремонте нужна для резки и шлифования деталей

- Молотки и киянки.

- Упоры.

- Инструмент для вытягивания вмятин на кузове.

Инструмент для вытягивания вмятин на кузове окажет во время ремонта ценную помощь

- Сварочные аппараты: полуавтомат и инвертор.

Установка пластиковых крыльев

Штатные крылья на ВАЗ 2101 металлические, но из-за снижения общей массы кузова и ради повышения аэродинамических свойств, многие владельцы проводят тюнинг. Они устанавливают пластиковые крылья, более хрупкие, но зато красивые и очень лёгкие.

Чтобы как-то усилить пластиковое крыло, многие производители делают лицевую его часть максимально жёсткой. Лучшими в этом плане считаются шведские пластиковые крылья, но их тяжело найти в магазинах. Большей частью встречаются китайские аналоги.

Желательно приобретать тюнингованные крылья у производителя, специализирующегося на изготовлении кузовных деталей для «классики». Так можно избежать сложностей с подгонкой и избавиться от недоработок.

Пластиковые крылья на «копейку» можно зафиксировать двумя способами: заклеить или закрепить саморезами. Перед тем как начать замену, рекомендуется провести полноценный эскиз будущей детали. Малейшие нестыковки пластикового крыла с металлическим кузовом, увеличенные зазоры и их неравномерность крайне негативно скажутся на эксплуатации и безопасности. Поэтому всё надо тщательно проверять и состыковывать.

Теперь можно приступать к снятию крыла (переднего).

- Демонтировать бампер, капот и переднюю дверь.

- Снять с крыла оптику: поворотник, фонарь и подфарник.

Передняя фара ВАЗ 2101 должна быть демонтирована перед заменой крыла

- Болгаркой срезать соединения крыла с нижней частью кузова, передней стойкой и панелью передка.

- Высверлить или вырезать острым зубилом сварочные точки, помеченные на фото красными стрелками.

Сварные точки или швы должны быть вырезаны обязательно

- Снять крыло.

Теперь установка.

- Приложить пластиковое крыло, чтобы проверить, как оно встаёт на место.

- Промазать деталь клеем или специальной шпаклёвкой изнутри (те места, которые будут соприкасаться с кузовом).

- Временно закрепить верхнюю кромку детали винтами, сделав аккуратно отверстия в крыле дрелью.

Отверстия на кромке крыла должны быть высверлены в этих местах

- Установить капот. Заново проверить, как всё сидит, нет ли больших зазоров — при необходимости подогнать, выровнять.

- Натянуть крыло вниз, закрепить нижние части, а также места состыковки с дверью винтиками или саморезами.

Фиксация пластикового крыла осуществляется в нижних точках и в местах состыковки с дверью

После высыхания клея винты, которые заметны, можно снять, затем пустые отверстия зашпаклевать, загрунтовать и покрасить.

Сварочные работы по кузову

Кузов ВАЗ 2101 изначально производится для активной эксплуатации в течение какого-то определённого времени. Дальше начинается коррозийный процесс, остановить который помогает восстановление или замена детали. Безусловно, в ходе качественного и регулярного ухода за кузовом сроки начала ржавления металла удастся значительно продлить, но рано или поздно потребуется реставрация, подразумевающая также сварочные работы.

Дальше начинается коррозийный процесс, остановить который помогает восстановление или замена детали. Безусловно, в ходе качественного и регулярного ухода за кузовом сроки начала ржавления металла удастся значительно продлить, но рано или поздно потребуется реставрация, подразумевающая также сварочные работы.

Как известно, голый кузов автомобиля не отливают на заводе, а штампуют рядом жестяных (металлических) деталей. Их соединяют между собой сварным швом, обеспечивая тем самым, единый и прочный остов. Современное производство, например, полностью или частично поставлено на конвейер — сварка осуществляется роботами. На автопроизводстве большей частью применяется технология точечной сварки, позволяющей повысить качество позиционирования элементов и устранить негативный эффект от климатических изменений.

Сегодня кузовщики работают двумя сварочными аппаратами.

- Чаще всего в сварочных работах по кузову используется полуавтомат, способный имитировать точечную заводскую сварку.

Его популярность обеспечивается также удобством — можно легко провести шов практически в любом месте, в том числе и труднодоступной зоне. Применение полуавтомата требует наличия баллона с углекислым газом и редуктора, снижающего давление.

Его популярность обеспечивается также удобством — можно легко провести шов практически в любом месте, в том числе и труднодоступной зоне. Применение полуавтомата требует наличия баллона с углекислым газом и редуктора, снижающего давление.Полуавтомат с баллоном углекислого газа чаще всего используется для сварки кузова

- Инвертор стал необычайно популярен из-за способа трансформирования напряжения. Этот аппарат довольствуется обычной 220-вольтовой розеткой. Он компактен, имеет небольшой вес, не сильно чувствителен к пониженному напряжению и легко разжигает дугу. Инвертором могут работать и новички, впервые осуществляющие сварку. С другой стороны, такое оборудование неспособно дать ровный и тонкий сварочный шов из-за того, что нагрев металла происходит сильнее, появляются температурные деформации. Однако днище и другие незаметные части кузова вполне подходят для инвертора.

Инвертор удобен для работы с днищем и другими малозаметными частями кузова

Пороги, как и говорилось выше, быстрее остальных кузовных деталей, подвергаются влиянию коррозии.

Порог ВАЗ 2101 чаще остальных кузовных элементов подвергается коррозии и гниёт

Объясняется это не только вредной средой и механическими воздействиями, но и недостатком антикоррозийной обработки, низким качеством металла, наличием реагента на дорогах в зимнее время. Перед тем как начать работы с порогом надо проверить, и в случае необходимости, отремонтировать дверные петли. Зазор между порогом и нижней частью двери обязан быть ровным. Если же петли неисправны, то дверь провисает, что может легко ввести в заблуждение после установки нового порога — он никак не встанет на место.

Замена и сварка порогов ВАЗ 2101 проводится следующим образом.

- Вырезать гниль внешней части порогов, используя ножовку по металлу (болгарку).

- Затем удалить усилитель — железную пластину с дырками по всему периметру. На некоторых «копейках» усилителя может и не быть.

Порог без усилителя обычное явление, требующее срочной доработки

- Тщательно зачистить рабочее место, убрав остатки гнилых частей.

- Примерить новый усилитель, изготовленный из металлической ленты.

Усилитель из металлической ленты надо примерить на пороге, а уже затем установить

- Зажать деталь струбцинами и приварить. Желательно применить способ параллельной сварки, фиксируя одновременно низ и верх порога.

- Примерить новый порог, лишнее вырезать и зафиксировать наружную часть детали саморезами.

- Заново проверить зазоры между дверью и порогом.

- Осуществить сваривание начиная от средней стойки автомобиля.

- Зачистить поверхность, прогрунтовать и покрасить в цвет кузова.

Внутренняя часть порога является частью днища автомобиля. И в этом месте также кузов быстро гниёт, вызывая различную степень коррозии. Ремонт подразумевает общее восстановление пола или днища, как принято говорить. Вместо усилителя порога, с целью усилить днище и обновить порог, привариваются металлические полосы по всему периметру кузова.

Внутренние металлические усилители привариваются по всему периметру днища

Помню, как на моей первой машине — «копейке», сгнил пол. Я показал его мастеру, который предложил единственный вариант — заменить днище полностью. «Отремонтировать не получится», — таков был диагноз профессионала. Однако мне помог товарищ, который несколько лет назад приобрёл инвертор и набил руку на проведении сварочных работ. 2 дня работы, и пол машины засиял как новенький. Ещё год я проездил на ней, потом продал. Так что, не всегда решение специалиста можно считать единственным выходом, и профессионалы часто сгущают краски ради увеличения собственного заработка.

Я показал его мастеру, который предложил единственный вариант — заменить днище полностью. «Отремонтировать не получится», — таков был диагноз профессионала. Однако мне помог товарищ, который несколько лет назад приобрёл инвертор и набил руку на проведении сварочных работ. 2 дня работы, и пол машины засиял как новенький. Ещё год я проездил на ней, потом продал. Так что, не всегда решение специалиста можно считать единственным выходом, и профессионалы часто сгущают краски ради увеличения собственного заработка.

Чтобы самостоятельно восстановить днище своего автомобиля, достаточно иметь в наличии хорошее освещение и смотровую яму или подъёмник. На глаз повреждения сложно определить, поэтому все подозрительные участки пола надо простучать молотком. Переварка днища — процедура не очень трудная. Она под силу каждому. Много времени и сил занимает подготовка: подключение и наладка оборудования.

Пошаговый алгоритм действий по ремонту днища выглядит так.

- При помощи болгарки с насаженным абразивным кругом выполнить шлифовку всех проблемных зон пола.

- Вырезать ножницами или болгаркой чересчур ржавые участки пола.

Ржавые участки днища надо вырезать ножницами или болгаркой

- Подготовить из тонкого металла (1–2 мм) квадратные или прямоугольные латки, размером с вырезанные отверстия.

- Тщательно очистить поверхности, на которые будут вариться латки.

- Заварить латки, все швы аккуратно зачистить и обработать антикором.

Большая латка на днище обязана быть заварена по всему периметру

Сварку лучше проводить с напарником, так как одному человеку сложно будет фиксировать латку перед завариванием.

В список сварочных работ по кузову обязательно входит работа с лонжеронами и балкой.

Сварка лонжеронов и балки входит в обязательный список сварочных работ по кузову

Для полноценной работы с этими деталями днища, желательно снять двигатель. Можно приобрести ручную лебёдку, если в гараже не предусмотрено оборудование для быстрого снятия моторной установки.

Ручная лебёдка вполне подойдёт для снятия двигателя

Такую лебёдку надо прикрепить к потолку гаража, затем привязать двигатель буксировочными тросами и аккуратно вытащить. Конечно, прежде надо будет освободить мотор от креплений с кузовом и другими узлами автомобиля. Следующий этап работы — демонтаж всего навесного оборудования с подкапотного пространства. Для удобства рекомендуется снять также переднюю решётку — телевизор.

Конечно, прежде надо будет освободить мотор от креплений с кузовом и другими узлами автомобиля. Следующий этап работы — демонтаж всего навесного оборудования с подкапотного пространства. Для удобства рекомендуется снять также переднюю решётку — телевизор.

Телевизор ВАЗ 2101 снимается для удобства проведения сварочных работ по днищу

Дальше остаётся только скинуть балку и всё, что висит на лонжеронах. Гнилые части вырезать, приваривать новые. Желательно проводить эту работу по частям — сначала пройтись по левой стороне, затем по правой. Новые лонжероны рекомендуется дополнительно усиливать.

Дополнительное усиление лонжеронов значительно продлит ресурс этих деталей

Видео: сварка днища и порогов

Капот

Капот является той частью кузова, которая часто подвергается модернизации ввиду расположения под ним двигателя. Как известно, моторы отечественного автопрома устанавливали на заводе без обеспечения хорошего охлаждения, и они не выдерживали длительную езду на предельной скорости, как иномарки. Чтобы исправить эту оплошность производителей, владельцам рекомендуется провести тюнинг.

Как известно, моторы отечественного автопрома устанавливали на заводе без обеспечения хорошего охлаждения, и они не выдерживали длительную езду на предельной скорости, как иномарки. Чтобы исправить эту оплошность производителей, владельцам рекомендуется провести тюнинг.

Воздухозаборник на капот

Это именно то, что нужно для обеспечения хорошего охлаждения. Сегодня в магазинах можно приобрести готовый вариант такого шноркеля. Весит он всего 460 г, может быть по заказу окрашен в цвет автомобиля, крепится на саморезы или малярный скотч. Изготовлен элемент из 2-миллиметрового пластика.

Воздухозаборник или шноркель продаётся готовым в магазинах

Вот как проводится установка пошагово.

- Снять капот.

- Просверлить крышку в этих местах.

Капот ВАЗ 2101 надо снять и просверлить в 2-х местах

- Просверлить отверстия и на шноркеле, если их там уже нет.

- Закрепить воздухозаборник болтами.

Можно установить и такой вариант, благо моделей для выбора на продажу масса.

Шноркель на капоте ВАЗ 2101 смотрится как родной

Замок капота

Ремонт замка капота ВАЗ 2101 вполне под силу каждому. Выходит из строя внезапно механизм редко, ухудшение закрывания происходит постепенно. Главная опция замка — фиксировать капот. В рабочем состоянии он это делает идеально, но со временем портится: приходится несколько раз хлопать капотом, чтобы он закрылся. Крышка может дребезжать и подпрыгивать на колдобинах, что тоже неприятно.

Существует 3 варианта исправления проблемы.

- Регулировка. Замок изредка заедает, капот дребезжит еле заметно.

- Ремонт и смазка. Постоянное заедание, тщетные попытки настройки.

- Замена. Серьёзные повреждения механизма.

Как правило, ремонт замка подразумевает замену пружины. Она является главной виновницей самопроизвольного открывания капота.

Пружина замка капота является главной виновницей самопроизвольного открывания

Часто подвергается ремонту также тросик замка капота, заедающий или портящийся со временем. Старый элемент легко срезается вот отсюда.

Старый элемент легко срезается вот отсюда.

Тросик замка капота при замене срезается в этом месте

Затем тросик надо вывести из оболочки, в которой он сидит. Установить новый, хорошенько смазав его маслом.

Как покрасить ВАЗ 2101

Любой владелец «копейки» мечтает, чтобы его автомобиль сиял, как новенький. Однако минимальный возраст ВАЗ 2101 тридцать лет, и кузов пережил, наверное, не одну сварку. Чтобы привести его в идеальный вид, нужно осуществить качественную покраску. Принято различать два вида таких работ: локальная и частичная покраска. В обоих случаях перед проведением основной операции потребуется кропотливая и длительная подготовительная работа. Она подразумевает шлифовку и грунтование. Во время частичной покраски работают исключительно с повреждёнными поверхностями кузова — капотом, дверями, багажником и т. д.

Особое внимание уделяется выбору краски. На сегодняшний день существует несколько вариантов состава, отличающихся качеством, производителем и ценой. Всё будет зависеть от финансовых возможностей владельца — самой дорогой считается порошковая. В обязательный набор нового лакокрасочного покрытия должны входить: грунтовка, краска и лак.

Всё будет зависеть от финансовых возможностей владельца — самой дорогой считается порошковая. В обязательный набор нового лакокрасочного покрытия должны входить: грунтовка, краска и лак.

В перечень работ по покраске входят.

- Полная или частичная разборка элементов кузова.

- Мойка и механическая очистка.

- Проведение рихтовочных и сварочных работ.

- Обезжиривание поверхностей.

- Шпатлевание.

Шпатлевание кузова ВАЗ 2101 может быть проведено частично

- Грунтование.

- Обезжиривание.

- Покраска и сушка в специальной камере.

ВАЗ 2101 после покраски надо оставить высыхать в специальной камере или в закрытом гараже

- Сборка узлов и элементов.

- Окончательная доводка и полировка.

За кузовом автомобиля нужен глаз да глаз. Особенно это касается модели ВАЗ 2101, с момента последнего выпуска которой прошло больше 25 лет.

- Автор: Марк Хачатрян

- Распечатать

Добрый день! Меня зовут Марк. Мне 40 лет. По образованию — педагог.

Мне 40 лет. По образованию — педагог.

Оцените статью:

(12 голосов, среднее: 3.4 из 5)

Поделитесь с друзьями!

Ремонт днища ваз 2112 своими руками видео

Содержание

- Опубликовано 29 Августа 2016

- Причины появления ржавчины и меры профилактики

- Определение проблемы

- Подготовительные мероприятия

- Демонтаж салона

- Сварка

- Финишная обработка

- Панель ВАЗ 2110, 2111, 2112

Опубликовано 29 Августа 2016

Здорова Сега, сколько у тебя времени уходит на подобную замену в целом ?

Здравствуйте а что стоит задние ланжироны поменять ваз 2108 ??

сколько будет примерно стоить такой ремонт днища?

подскажите сколько будет стоить такая работа. мне тоже самое надо делать

мне тоже самое надо делать

есть видео о том как обрабатывались пороги и что за мастику применяли, как наносили?

Классно получается, у меня подобная картина, сквозные дыры.

а ремонтные полики не купить было? девяточные отлично подходят

Привет однофамильцу) Подпись, лайк конечно и вопрос: а ремкоплект днища не проще взять, вместо того чтобы из кусочков собирать? Я нехрена в этом деле не понимаю, соответственно поэтому и спрашиваю.

Оценить текущее состояние автомобиля во многом можно за счет анализа кузова. Если всевозможные расходники подлежат замене, подвеску реально даже своими руками перебрать и даже поставить новый мотор, то восстановить полностью проржавевший кузов — это дорого и бессмысленно.

Никто не станет тюнинговать, дорабатывать, вкладывать большие деньги в машину, если ее кузов уже доживает последние годы. От этого существенно падает стоимость авто, пусть даже движок окажется в идеальном состоянии.

Потому если вы хотите сохранить привлекательный вид своего ВАЗ 2110, продлить срок его службы, при необходимости продать за хорошие деньги, следите за кузовом и периодически проводите ремонтные или профилактические кузовные работы, направленные на борьбу с коррозией.

Причины появления ржавчины и меры профилактики

Первые версии ВАЗ 2110 характеризовались тем, что у них начинало отслаиваться лакокрасочное покрытие в районе рамки лобового стекла. Проблема начинала развиваться от уплотнителя и постепенно распространялась на весь кузовной элемент.

Вскоре производитель поменял технологию покраски и установки, но все равно проблему неустойчивого к коррозии кузова полностью побороть не удалось.

Мы рассмотрим основные причины вероятного появления ржавчины на порогах, днище, арках, лонжеронах. Также дадим несколько советов, как с ними бороться.

Причины

Меры профилактики

Уже через 5-7 лет могут появиться следы коррозии на кузове и днище. Против возраста нет средств, потому прислушивайтесь к следующим мерам защиты

Легко посоветовать избегать аварий. В данном случае это единственная рекомендация

Не пытайтесь сэкономить на ремонте кузова, поскольку неквалифицированный специалист ничего толком не сделает, а только отнимет у вас время и деньги. Выбирайте опытных, проверенных мастеров и СТО

Выбирайте опытных, проверенных мастеров и СТО

Хуже всего — это снег и дождь. Старайтесь сбивать и смывать налипший под днищем снег. Особенно если вы часто ездите по дорогам, посыпанным солью или реагентами для растапливания снега и льда

Влажность в гараже

Подумайте над вопросами влагозащиты помещения, зимой периодически включайте отопитель, тепловой вентилятор в гараже, чтобы хоть частично побороться с высоким уровнем ржавчины

Мелкие камни разрушают антигравийное покрытие за год, после чего начинает появляться коррозия. Избегайте подобных дорог, проводите периодическую профилактику

Она попадает через мокрую обувь, занесенный в салон снег. От этого днище начинает гнить изнутри. Обязательно зимой стелите резиновые коврики с бортами, тщательно следите, чтобы вода не попадала внутрь салона во время дождя или мойки

Чтобы увеличить срок службы днища собственного автомобиля, периодически выполняйте антикоррозийную обработку. Особое внимание уделяйте скрытым полостям лонжеронов и порогов.

Проржавевшие пороги

Определение проблемы

Определить наличие ржавчины на днище не сложно. Хотя если автомобиль вы купили с рук, эти проблемы могут тщательно замаскировать.

- Обязательно осмотрите кузов снизу. Следы коррозии могут скрываться за слоем антигравийного покрытия или шпаклевки. Воспользуйтесь молотком или шилом, нанеся небольшие удары по этим местам. Если ржавчина присутствует, вы это увидите.

- Проверьте состояние кузова вдоль порогов, в салоне у ног водителя и пассажира спереди. Именно эти места являются достаточно слабыми в случае с ВАЗ 2110.

- Если днище прогнило, вы это можете заметить по прогибанию пола под ногами при нагрузках.

- Когда водительское кресло срывает или его невозможно сместить, причиной также может стать прогнивший кузов.

- Одна из наиболее неприятных ситуаций — это прогнившие упорные площадки, предназначенные для подъема авто на домкрате. Зато так вы сразу определите, что проблемы есть и их нужно решать.

Подготовительные мероприятия

Чтобы своими собственными руками отремонтировать днище, для этого сначала нужно определенным образом подготовиться. Вам потребуется набор инструментов, помещение, достаточно много времени, опыт и желание заниматься подобными делами.

Из инструментов особенно важно подготовить такие компоненты:

- Сварочный аппарат. В случае с ремонтом днища машины лучше воспользоваться полуавтоматом с проволокой и углекислотой. Это лучше, эффективнее и надежнее, нежели газ и электроды;

- Шлифовальная угловая машинка. Пригодится при необходимости убрать ржавчину с пола, для подгонки элементов и заплаток, очищения швов и поверхностей;

- Подставки под автомобиль. Здесь можно воспользоваться различными предметами. Так что ищите, что у вас есть;

- Остальной набор стандартный, и включает такие компоненты как антикоррозийный раствор, мастика для швов, проволока для сварки, наждачная бумага, грунтовка, листы шумоизоляции, краска и пр.

Теперь вам требуется загнать машину в гараж или другое оборудование помещение, поставить его на подставки.

Следует добиться такого расположения машины, чтобы под ней было удобно и обязательно безопасно работать.

Отключите аккумуляторную батарею, затем демонтируйте двери. В данном случае специалисты советуют предусмотреть наличие распорок для дверных проемов с целью сохранить жесткость кузова и необходимую геометрию.

Демонтаж салона

Поскольку ремонтировать днище нужно не только под автомобилем, но и изнутри, вам придется полностью разобрать салон. Это сложная задача, которая отнимет много времени. Будьте к этому психологически готовы. Вам придется демонтировать:

- Кресла;

- Облицовку тоннеля пола;

- Ковровые покрытия;

- Воздуховоды;

- Шумоизоляционный слой.

Всю проводку аккуратно соберите, объедините в пучки, если они не собраны, чтобы потом не возникло проблем еще и со сборкой. Соберите все крепежи, распределите их по коробочкам или пакетам, подпишите. Это крайне важно, поскольку потом вы можете столкнуться с серьезными проблемами.

Это крайне важно, поскольку потом вы можете столкнуться с серьезными проблемами.

Если планируется полная замена днища или сварка панели на пол, тогда торпедо и бороду придется снять, чтобы создать открытый доступ к моторному щиту.

Подъем авто

Сварка

Итак, вы разобрали свой ВАЗ 2110, потому теперь реально можете оценить состояние днища, а также проанализировать необходимый объем работ. Самая оптимальная ситуация — это та, которая не требует замены элементов. Очаги ржавчины очищаются до получения качественного металла, после чего усиливаются за счет заплаток. Но столкнуться с такой ситуацией удается не всем.

Если отверстия в днище оказались сквозными, это приведет к потере жесткости кузова, потому настоятельно рекомендуется заменить элемент полностью. В случае с ВАЗ 2110, выделяют следующие кузовные элементы:

- Напольные панели;

- Опорные площадки;

- Надставок порога;

- Надставок лонжерона;

- Поперечина;

- Соединители.

Теперь обсудим несколько основных нюансов сварки.

- Чтобы заменить «просковзившуюся» из-за коррозии деталь, ее необходимо высверлить в сварных точках или просто срезать с помощью болгарки.

- Не забывайте, что под днищем проходят трубопроводы тормозной и топливной системы. Демонтировать их крайне сложно, потому проще всего срезать, а при обратной сборке установить новые элементы трубопроводов.

- Если половые панели в критичном состоянии, следует полностью заменить днище в сборе. Но в этом случае обязательно демонтируйте выхлопную систему.

- При необходимости поменять пороги, их демонтируют и устанавливают новые поочередно. Важно при этом контролировать геометрию.

- Если замена пола и порогов выполняется одновременно, первыми меняют пороги, и только потом напольные панели.

- Тщательно проводите разметку элементов для сварки. Старые компоненты должны строго соответствовать вырезаемым новым.

- Вам не обойтись без помощника, потому заранее договоритесь с тем, кто сможет вам помочь.

- Заводите днище всегда снизу, после чего прихватите.

- Не делайте основную сварку с помощью сплошного шва. Соблюдайте шаг примерно 4-5 сантиметров.

Когда сварочные работы закончились, обязательно проведите обработку против коррозии.

Финишная обработка

Теперь состояние нового, а точнее обновленного, кузова следует довести до совершенства, обеспечить необходимый высокий уровень защиты от коррозии, разрушительной ржавчины, гравия и прочих неприятностей. Для этого выполните несколько последовательных операций:

- Зачистите металл, удалив окалину, добившись блеска;

- Смажьте поверхности с помощью шовной мастики;

- Обработайте металлические элементы грунтовкой;

- Нанесите слой краски под цвет кузова;

- Снаружи обработайте днище при помощи мастики и антигравийного состава;

- Тщательно замерьте, после чего вырежьте ножницами листовую шумоизоляцию.

Она нагревается промышленным феном и укладывается на днище. Это если речь идет о битумной шумке.

Она нагревается промышленным феном и укладывается на днище. Это если речь идет о битумной шумке.

Обновленный кузов

Теперь работы по ремонту днища вашего автомобиля приближаются к своему логическому завершению. Однако впереди вас ждет сложный, ответственный этап обратной сборки. Потому расслабляться настоятельно не рекомендуем.

Если грамотно выполнить разборку салона и демонтаж элементов днища, с их сборкой проблем возникнуть не должно. Советуем прописать каждый этап, записать на видео, подписать каждый пакетик с крепежными элементами.

Как вы видите, самостоятельно отремонтировать днище вполне реально. Только ни в коем случае не работайте наобум, без предварительной подготовки и соответствующих инструментов. Это хороший способ сэкономить, но при отсутствии опыта и навыков лучше с подобными проблемами обращаться на специализированные станции технического обслуживания.

История ремонта машины началась как раз из-за пола и всего что к нему конструктивно должно быть приварено. Все «сюрпризы» скрывались под внутренними пластиковыми накладками и ковролином, визуально проблем не было видно если бы не одно «но»! На улице лето, стояла жара за 30, месяц почти без дождей, а места под ковриками у порога все ровно оставались сырые. Снял пластик, отогнул ковер, а там мокрая и начинающая уже портиться штатная теплоизоляция и под ней все «зацвело»! Оказалось, на днище все-таки были мелкие дырки, не заметные с низу под заводским герметиком и антигравием, именно через них утеплитель набирал влагу. Кроме того, обнаружились какие-то бестолковые отпадывающие заплаты, дыры в лонжеронах и внутренних порогах. Первые мысли после увиденного «все продаю!». Потом отошел от шока и решил, что может её можно починить. Раз так все сложилось за одно переделать машину под себя.

Все «сюрпризы» скрывались под внутренними пластиковыми накладками и ковролином, визуально проблем не было видно если бы не одно «но»! На улице лето, стояла жара за 30, месяц почти без дождей, а места под ковриками у порога все ровно оставались сырые. Снял пластик, отогнул ковер, а там мокрая и начинающая уже портиться штатная теплоизоляция и под ней все «зацвело»! Оказалось, на днище все-таки были мелкие дырки, не заметные с низу под заводским герметиком и антигравием, именно через них утеплитель набирал влагу. Кроме того, обнаружились какие-то бестолковые отпадывающие заплаты, дыры в лонжеронах и внутренних порогах. Первые мысли после увиденного «все продаю!». Потом отошел от шока и решил, что может её можно починить. Раз так все сложилось за одно переделать машину под себя.

Место действия — гараж. Режем, пилим, разбираем.

Осмотр масштабов бедствия.

Выявление убитых мест

Очистили пол от штатной виброизоляции, осмотрели слабые места. Было решено не использовать не какие рем. вставки, а заменить его целиком.

вставки, а заменить его целиком.

На следующий день по магазинам искать заводской пол.

Купили и разрезали на три части, чтоб вошел в папину машину)

Третья часть, центральный кусок. Эта часть кузова остается родная.

Режем и кромсаем, предварительно разметив будущую кромку, на которую будет накладываться новый пол.

Машина без днища…

Срезали пол и часть порога слева.

Нижняя кромка лонжерона сильно была разрушена коррозией (на ней была ранее заплата, закрывающая дыру), пол уже было не к чему варить. Удлинитель лонжерона пола и соединитель лонжерона тоже под замену.

Были куплены лонжероны в сборе, которые позднее были разрезаны пополам. Далее важный этап подгонки места шва и примерки на авто. Старый лонжерон резали до целого не разрушенного металла.

Очищаем заводской грунт.

Насколько получилось убрать эту черноту

«Лонжерон в сборе» подготовлен. По месту болгаркой подгоняется прилегающая кромка. Сначала грубо, отрезным кругом, после – более точно зачистным.

Сначала грубо, отрезным кругом, после – более точно зачистным.

Для увеличения площади шва сделали распил не по прямой линии, а углом. Так же на всякий случай для прочности заварили две дополнительные накладочки.

Линия распила лонжерона

Данный узел в тех документации.

Каталожные номера и точные названия запчастей (использовал 1,7,8).

Все на своих местах

Перед установкой пола старая часть лонжерона, насколько возможно, была зашкурена и загрунтована.

Контрольная примерка пола.

Все совпало как надо. Грунтуем.

Полностью готов к сварке, отверстия для лонжерона сделаны заранее.

Часть кромок внахлест (около 10-20мм) на центральную часть («черепаху»). Дополнительно требуются «лонжерон пола передний» 2шт и «усилитель пола под передние сиденья» 2шт.

Лонжерон пола передний

усилитель пола под передние сиденья

Ну вот и готовый вариант) Выгоревшие точки с запасом зашкурены и закрашены фосфатирующим и акриловым финишным грунтом.

Пол на своем законном месте

Самая последняя стадия герметизация сварных швов. Герметик использовал серый CARSYSTEM, ушло два тюбика по 310мл.

На полную сушку герметика нужно около суток

Данный этап подошел к своему логическому завершению, кузов целый и это радует!

Размещаю техническую информацию, которой пользовались в процессе кузовных работ. Может, кому-то будет полезной.

Издательство: Волжское объединение по производству легковых автомобилей (АвтоВАЗ)

ИТЦ «АвтоВАЗтехобслуживание»

Название: Автомобиль ВАЗ-2110 и его модификации.

Технология технического обслуживания и ремонта.(Том 6)

Всего их шесть:

Том 1 — «Автомобили ВАЗ: технология технического обслуживания и ремонта»;

Том 2 — «Автомобили ВАЗ: технология ремонта кузовов и кузовных деталей»;

Том 3 — «Автомобили ВАЗ-2108, 2109 и их модификации: технология технического обслуживания и ремонта»;

Том 4 — «Автомобиль ВАЗ-1111: технология технического обслуживания и ремонта»;

Том 5 — «Автомобили ВАЗ-2121, 21213: технология технического обслуживания и ремонта»;

Том 6 — «Автомобиль ВАЗ-2110 и его модификации: технология технического обслуживания и ремонта».

То что пригодилось мне в ремонте:

Отсоединение и установка боковины кузова.

Б — боковина кузова правая/левая; Бр — брызговик переднего крыла правый/левый; Уп — усилитель передней стойки боковины правый/левый в сборе; Р — рама ветрового окна; С — стойка ветрового окна внутренняя правая/левая; Ув — усилитель ветровой стойки правый/левый; Пк — панель крыши; Нбв — накладка боковины верхняя правая/левая; У — усилитель крыши в сборе; Пун — панель задка угловая наружная правая/левая; Сп — соединитель порога пола правый/левый; Л — лонжерон передний в сборе правый/левый; Пп — панель пола передняя; Нбн — накладка боковины нижняя средняя правая/левая, Кз — крыло заднее правое/левое; Пс — панель пола средняя; Лс — лонжерон пола средний правый/левый.

Боковина кузова в сборе с усилителями и накладкой

Б — боковина кузова правая/левая; Уп — усилитель передней стойки боковины правый/левый в сборе; Ув — усилитель ветровой стойки правый/левый; Уб — усилитель боковины под крепление багажника в сборе; Нбн — накладка боковины нижняя средняя правая/левая в сборе.

Вид на пол передний снизу

Вид на пол передний сверху

Отсоединение и установка пола среднего в сборе

Пс — панель пола средняя; А — арка заднего колеса правая/левая; Лс — лонжерон пола средний правый/левый: Пср — поперечина пола средняя; Лз — лонжерон пола задний правый/левый; Н — надставка заднего пола правая/левая; Пп — панель пола передняя; Ппс — поперечина передняя среднего пола; Сп — соединитель порога пола правый/левый; Б — боковина кузова правая/левая.

Отсоединение и установка пола переднего в сборе

Пп — панель пола передняя; Слп — соединитель переднего лонжерона с полом правый/левый; Слщ — соединитель лонжерона с щитком передка правый/левый; Лп — лонжерон пола передний правый/левый; Пс — панель пола средняя; Ппс — поперечина передняя среднего пола; Щ — щиток передка; Ущ — усилитель щитка передка нижний; Сп — соединитель порога пола правый/левый; Б — боковина кузова правая/левая; Л — лонжерон передний правый/левый.

https://www. drive2.ru/l/2308676/, https://www.drive2.ru/l/2314576/, https://www.drive2.ru/l/2316632/

drive2.ru/l/2308676/, https://www.drive2.ru/l/2314576/, https://www.drive2.ru/l/2316632/

Панель ВАЗ 2110, 2111, 2112

Содержание статьи:

1. Тюнинг приборной панели своими руками ВАЗ 2111

2. Шумоизоляция приборной панели ВАЗ 2110

1.

Основные виды ремонта узлов и агрегатов ваз 2106: все методы устранения неисправностей

В начале статьи про ремонт кузова своими руками ваз 2101, я бы хотел напомнить читателю, что данный легендарный автомобиль выпускался на протяжении одной трети века и самый молодой из этих «породистых скакунов» на данный момент уже как два года назад отпраздновал свой двадцатипятилетний юбилей.- Но, не смотря на столь почтенный возраст, «копейки» до сих пор уверенно бороздят просторы нашей необъятной планеты, правда, в основном, от дома до дачи… Если вы счастливый и единственный обладатель данного автомобиля, который постоянно находился в ваших руках, то вам и так хорошо известны все слабые детали кузова ваз 2101 (если уж у вас он сохранился в работоспособном состоянии на протяжении такого времени).

- Ну а тем кому судьбой выпало пользоваться «копейкой» разряда секондхенд милости прошу вступать в наш дружный отряд рукастых и любознательных.

Необходимость ремонта ВАЗ-2106

В большинстве случаев ремонт ВАЗ-2106 своими руками выполнить не так сложно, если есть нужные инструменты и знания о том, как работает автомобиль. В связи с этим следует разобраться в том, как действовать при возникновении разных неисправностей.

Необходимость ремонта автомобиля ВАЗ-2106 можно диагностировать без использования дополнительного оборудования своими руками по разным признакам в зависимости от того, что именно вышло из строя. Именно поэтому важно знать, как работают разные комплектующие и в каких случаях может потребоваться их ремонт.

Сайлентблоки ВАЗ 2107

На просторах интернета довольно часто обсуждаются особенности замены сайлентблоков подвески ВАЗ 2107 и других автомобилей отечественного и зарубежного автопрома. Проблема на самом деле является актуальной и обусловлена низким качеством наших дорог. Поскольку сайлентблок — один из важных элементов конструкции подвески транспортного средства, его выбору и замене нужно уделять особое внимание.

Поскольку сайлентблок — один из важных элементов конструкции подвески транспортного средства, его выбору и замене нужно уделять особое внимание.

Что такое сайлентблоки

Сайлентблок (шарнир) конструктивно состоит из двух металлических втулок, связанных между собой резиновой вставкой. Деталь предназначена для соединения элементов подвески, а наличие резины позволяет гасить колебания, которые передаются от одного узла к другому. Сайлентблок должен воспринимать и переносить все деформации, которым подвергается автомобильная подвеска.

Где они установлены

На ВАЗовской «семёрке» сайлентблоки установлены в передней и задней подвеске. Спереди посредством этой детали крепятся рычаги, а сзади реактивные тяги (продольные и поперечная) соединяют мост с кузовом. Чтобы подвеска автомобиля всегда находилась в исправном состоянии, а управляемость не ухудшалась, нужно следить за состоянием сайлентблоков и своевременно производить их замену.

Какие бывают сайлентблоки

Помимо назначения сайлентблоков нужно знать, что эти изделия могут быть выполнены из резины или полиуретана. Принято считать, что замена резиновых элементов подвески на полиуретановые, где это возможно, только улучшит характеристики и работу подвески.

Принято считать, что замена резиновых элементов подвески на полиуретановые, где это возможно, только улучшит характеристики и работу подвески.

Сайлентблоки из полиуретана характеризуются более длительным сроком службы в отличие от резиновых.

Недостатком элементов из полиуретана является высокая стоимость — они примерно в 5 раз дороже резиновых. При установке полиуретановых изделий на ВАЗ 2107 можно улучшить поведение автомобиля на дороге, снизить деформации в подвеске, а также устранить так называемое выжимание, которое свойственно элементам из резины. Это говорит о том, что подвеска будет работать в том состоянии, которое предусмотрено конструкторами на заводе. При правильном подборе и установке деталей из полиуретана снижается шум, вибрация, поглощаются удары, что говорит о лучшей работе таких шарниров по сравнению с резиновыми.

Причины выхода из строя

Впервые сталкиваясь с поломками сайлентблоков, довольно сложно представить, что может произойти с этими изделиями после длительной эксплуатации. Со временем резина начинает рваться, в результате чего требуется замена шарнира. Причин того, что изделие приходит в негодность, может быть несколько:

Со временем резина начинает рваться, в результате чего требуется замена шарнира. Причин того, что изделие приходит в негодность, может быть несколько:

- Большой пробег автомобиля, следствием которого стало высыхание резины, потеря её эластичности и появление трещин и разрывов.

- Попадание на резину сайлентблока химических веществ. Поскольку рассматриваемый элемент подвески находится вблизи двигателя, вполне вероятно воздействие на него масла, которое приводит к разрушению резины.

- Неправильный монтаж. Закрепление болтов рычагов нужно выполнять только после того, как автомобиль установлен на колёса, а не вывешен на подъёмнике. При неправильной затяжке резина сайлентблока сильно скручивается, что приводит к быстрому выходу изделия из строя.

Проверка состояния

Владельцам «семёрки» совсем не лишним будет знать, как же определить, что сайлентблоки нуждаются в замене. Качественные изделия ходят довольно долго — до 100 тыс. км. Однако из-за состояния наших дорог необходимость в их замене обычно возникает через 50 тыс. км. Определить, что резиновые шарниры пришли в негодность, можно по ощущениям в управлении автомобилем. Если машина стала управляться хуже, руль перестал быть таким же отзывчивым, как прежде, то это указывает на явный износ сайлентблоков. Для большей уверенности рекомендуется посетить СТО, чтобы специалисты выполнили диагностику подвески.

км. Определить, что резиновые шарниры пришли в негодность, можно по ощущениям в управлении автомобилем. Если машина стала управляться хуже, руль перестал быть таким же отзывчивым, как прежде, то это указывает на явный износ сайлентблоков. Для большей уверенности рекомендуется посетить СТО, чтобы специалисты выполнили диагностику подвески.

Состояние сайлентблоков можно определить и самостоятельно при визуальном осмотре. Для этого потребуется загнать автомобиль на эстакаду или смотровую яму, после чего осмотреть каждый из шарниров. Резиновая часть не должна иметь трещин и разрывов. Одним из признаков выхода из строя сайлентблоков является нарушение развала-схождения колёс. Кроме этого, признаком износа рассматриваемой детали является неравномерный износ протектора шин. Это явление указывает на неправильно отрегулированный сход-развал, что может быть причиной неисправности подвески транспортного средства.

Ремонт кузова

Кузов ВАЗ-2106, как и в любом другом автомобиле, является наиболее повреждаемой деталью, так как, помимо риска различных ДТП, он постоянно подвергается агрессивному воздействию химикатов, песка, грязи, камней и множества других. Все это в конечном итоге приводит к тому, что, даже если относительно недавно владелец выполнял ремонт кузова ВАЗ-2106 своими руками, через время на кузове начнут появляться заметные следы коррозии, которые могут привести к гораздо более серьезным неприятностям, если их проигнорировать.

Все это в конечном итоге приводит к тому, что, даже если относительно недавно владелец выполнял ремонт кузова ВАЗ-2106 своими руками, через время на кузове начнут появляться заметные следы коррозии, которые могут привести к гораздо более серьезным неприятностям, если их проигнорировать.

Наличие на кузове ВАЗ-2106 следов ржавчины в итоге не только негативно сказывается на внешнем виде машины, но при наличии каких-либо серьезных дефектов еще и крайне сильно ослабляет прочность кузова, что чревато внушительными разрушениями при попадании в какое-нибудь дорожно-транспортное происшествие, после чего ремонт своими руками выполнить будет крайне сложно. Чаще всего на ВАЗ-2106 и других «классических» моделях приходится ремонтировать двери, крылья и пороги. Реже осуществляется ремонт лонжеронов и пола своими руками.

Как проводится замена

Автомобиль поднят домкратом, установлен на подставки, колёса сняты, можно приступать к работе. Замена сайлентблоков передних рычагов передней подвески ВАЗ 2101 проводится в таком порядке. Начнём с верхних рычагов:

Начнём с верхних рычагов:

- Отвинчивают гайку верхней шаровой опоры и освобождают от неё поворотный кулак;

- Поддерживая гаечным ключом болт крепления рычага, вторым ключом отвинчивают его гайку;

- Далее, болт вынимают из стойки и демонтируют верхний рычаг;

- Теперь предстоит наиболее сложная процедура, снятие изношенных деталей. Если выбить их тяжёлым молотком не получается, пробуют другие методы. Шарнир следует нагреть газовой горелкой или паяльной лампой. Резина выгорит, посадка внешней втулки ослабнет, рычаг легко выйдет из проушины. Если греть нечем, можно тонким сверлом сверлить отверстия в резине сайлентблока, это также ослабит натяжение в проушине и облегчит демонтаж.

Проушины тщательно очищают щёткой по металлу, готовят для установки новых деталей. Замена сайлентблоков на ВАЗ 2101 верхнего рычага начинается с обработки его и проушины раствором мыла. Далее, их следует установить в проушины и запрессовать на свои места.

Если это условие не выполнить, возникнут проблемы при установке рычага на его место. Многие используют для этого болт крепления рычага. Забить шарнир можно головкой с подходящим диаметром или отрезком трубы. Установка проводится в порядке обратном снятию. Затягивать гайки окончательно можно только после нескольких покачиваний кузова с проверкой затяжки после небольшого пробега.

Многие используют для этого болт крепления рычага. Забить шарнир можно головкой с подходящим диаметром или отрезком трубы. Установка проводится в порядке обратном снятию. Затягивать гайки окончательно можно только после нескольких покачиваний кузова с проверкой затяжки после небольшого пробега.

Теперь рассмотрим, как проводится замена сайлентблоков на ВАЗ 2101 на нижних рычагах. В этом случае придётся приложить больше усилий, так как предстоит снятие некоторых деталей. Требуется подумать над тем, как снять, а затем установить пружину передней подвески. Тут без специального съёмника не обойтись. Некоторые водители используют цепи для фиксации сжатой пружины, но надёжнее всё-таки применить съёмник.

Если замену сайлентблоков на ВАЗ 2101 проводить без специального съёмника, нижний рычаг придётся демонтировать. Перед этим отсоединяют нижнюю шаровую опору от поворотного кулака. Предстоит отсоединить стабилизатор поперечной устойчивости и амортизатор. При этом следует быть осторожным. Можно получить травму от выскочившей пружины. Выбить изношенные сайлентблоки можно так же, как и ранее описанные. Проблемы снятия и установки примерно одинаковые.

Можно получить травму от выскочившей пружины. Выбить изношенные сайлентблоки можно так же, как и ранее описанные. Проблемы снятия и установки примерно одинаковые.

После установки нижнего рычага на балку передней подвески, гайки также затягивать следует после покачивания и небольшого пробега машины. После этого обязательно следует проверить углы установки передних колёс. Как видите, замена сайлентблоков передних рычагов на ВАЗ 2101 не очень сложная, а если вопросы ещё остались, посмотрите видео:

Ремонт крыльев

В зависимости от того, насколько сильно повреждены те или иные элементы, будет меняться и перечень действий, необходимых для ремонта ВАЗ-2106 своими руками. Если на поверхности образовалась коррозия или немного вздулась краска, достаточно будет просто тщательно зачистить поврежденный участок с помощью наждачной бумаги или же выровнять его шпатлевкой, а также нанести новую краску и грунтовку.

Однако на практике в преимущественном большинстве случаев владельцы ВАЗ-2106 не обращают внимание на подобные, по их мнению, мелкие неисправности, и начинают ремонт своими руками уже после заметного гниения комплектующих. Зачастую такие дефекты на ВАЗ-2106 возникают в нижней части, и поэтому, чтобы не довести проблему до полной замены крыла, рекомендуется выполнить установку специализированных ремонтных вставок с помощью:

Зачастую такие дефекты на ВАЗ-2106 возникают в нижней части, и поэтому, чтобы не довести проблему до полной замены крыла, рекомендуется выполнить установку специализированных ремонтных вставок с помощью:

- Щетки;

- Зачистных кругов;