Сварка оптоволокна — 15 глупых ошибок. Как правильно паять оптоволоконный кабель.

Оптоволоконный кабель уже давно и прочно вошел в нашу жизнь, постепенно заменяя все остальные марки проводов, широко применяемые ранее в слаботочных сетях и сетях телекоммуникаций.

При этом у всех почему-то крепко засело в головах, что для работы с оптикой требуются какие-то суперпрофессионалы и обучаться той же сварке оптоволокна нужно очень долго и усердно.

Достаточно придерживаться определенных инструкций, не совершать элементарных ошибок и чудо аппарат сделает за вас большую часть работы самостоятельно.

Так ли это на самом деле или нет? Чтобы объективно ответить на данный вопрос, следует сделать важную ремарку – сама сварка это всего лишь 5% от общей работы кабельщика ВОЛС.

Изучив только процесс сварки, без соответствующих знаний чтения схем, постройки магистралей, навыков разделки и укладки кабеля в кассету и кросс, измерения затухания рефлектометром, вы никогда не будете считаться профессионалом своего дела.

Но давайте все-таки подробнее рассмотрим именно процесс сварочных работ, подготовки кабеля к нему и отметим наиболее распространенные ошибки, которые печальным образом сказываются на месте соединения, уровне сигнала и дальнейшей работе ВОЛС.

Типы оптоволоконного кабеля

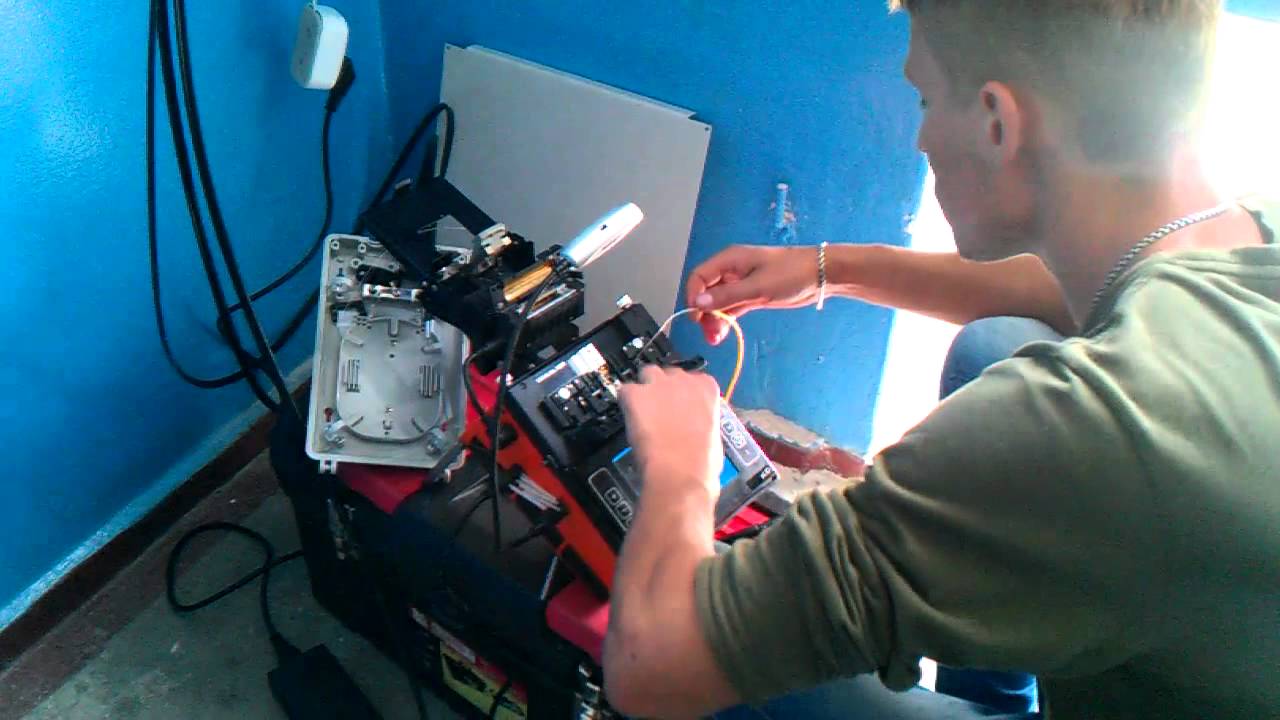

Сварочные аппараты для оптики работают примерно по одному принципу. Поэтому не будем заострять внимание на какой-то одной модели, старый добрый Фуджикура (Fujikura) или Ilsintech, изучим саму последовательность процесса.

У вас может быть даже модель с управлением от смартфона. Но это в корне не меняет технологию работ. Она везде одинакова.

Итак, изначально мы имеем два отрезка кабеля ВОЛС, с которых нужно снять внешнюю изоляцию.

Снимая внешнюю оболочку, делайте это с таким прицелом, чтобы в дальнейшем у вас не возникло проблем с укладкой волокон и модулей в сплайс-кассете, кроссе или муфте.

Ошибка №1

Если кабель при этом долго лежал под открытым небом (без защитной капы), перед разделкой обязательно отрезается около 1м с каждого конца.

Дело в том, что нити в кабеле как губка всасывают всю окружающую влагу. В итоге оптоволокно мутнеет.

И даже если вы идеально сделаете соединение, это все равно в дальнейшем не спасет вас от больших потерь сигнала.

Включаете аппарат и выставляете на нем тип кабеля, который будет соединяться.

Различают одномодовые (SM) и многомодовые (MM) оптические кабеля.

На одномодовых волокнах в основном используется три длины волны (три окна прозрачности):

Все зависит от общей длины трассы и используемого оборудования. Кроме того, волокна подразделяют на:

Кроме того, волокна подразделяют на:

- со смещенной дисперизацией — DS

- с ненулевой смещенной дисперизацией — NZ

Внешне их никак не отличить. При сварке чаще всего работают с простыми и со смещенкой. Соединять смещенку и простые волокна не рекомендуется.

Стриппер для снятия изоляции с оптического кабеля

Далее требуется удалить изоляцию с модулей и с отдельных жил. Чаще всего для этого используют специальный ручной инструмент — оптический стриппер.

Хотя в отдельных моделях сварочников можно встретить и встроенный термостриппер. Однако механическим работать гораздо удобнее и быстрее.

Тем более, когда варишь не за удобным столиком, а где-нибудь на высоте или в колодце.

Ошибка №2

Запомните, такой инструмент, по-хорошему, должен иметь заводскую юстировку.

Иначе весь процесс может превратиться не в аккуратное срезание, а в царапанье или грубое сдирание оболочки.

Если лаковое покрытие с волокн не снимается с первого раза и приходится юлозить стриппером туда-сюда, это многое говорит о качестве инструмента.

Сначала изоляция снимается с модулей. Перед этим, салфеткой смоченной в спирте, с них счищается гидрофобное покрытие.

Рекомендуется проделывать это в перчатках. Гидрофоб очень неприятная штука, которая в дальнейшем плохо смывается.

А вам после этого еще работать с тонким оптоволокном и сварочником!

Ошибка №3

Удаляя оболочку с жил, не делайте это так, как показано ниже.

Оптоволокно крепкий материал на разрыв, но не на излом! При разделке в минусовую температуру жила при таком способе запросто может сломаться.

Поэтому изоляцию лучше снимать стриппером, поочередно вытягивая ее с каждой жилки, и только после этого переходить к следующей, избегая резких изгибов и заломов.

После снятия внешней изоляции, с волокна удаляется лаковое покрытие. Оно придает ему одновременно гибкость и жесткость.

Оно придает ему одновременно гибкость и жесткость.

Без него волокно становится очень хрупким. Можете без лака на такую жилку положить мобильник и она сломается. А вот с лаком совсем другое дело.

Бывает, что кабель неделями висит только на этих нитках в лаке, когда вся внешняя оболочка уже повреждена. А оптоволокну хоть бы что, держит и ветровые и растягивающие нагрузки.

Ошибка №4

Когда зачищаете волокно от лака, часть его остаётся на стриппере.

Из-за этого можно случайно сломать или поцарапать следующее волокно, что скажется на качестве сварки. Поэтому переходя к зачистке очередной жилы, каждый раз убирайте с лезвий все лишнее.

Ошибка №5

Оптическим стриппером запрещено перекусывать что-либо другое, кроме жил ВОЛС.

Он рассчитан именно на оптоволоконные жилы в 125мкм. Откусите им пластиковую стяжку и можете идти покупать другой инструмент.

Ошибка №6

Также при зачистке следите, чтобы сварочный аппарат был закрыт и туда не попало посторонних обрезков или мусора.

Кстати, многие сварочники при запылении даже запрещено продувать сжатым воздухом.

В них установлена очень уж чувствительная механика и сильный поток воздуха может нарушить заводские настройки.

Скалыватель оптических волокон

После снятия лакового слоя с волокна, его требуется протереть безворсовой салфеткой, смоченной в спирте.

Ошибка №7

При чистке следующего волокна рекомендуется использовать другую салфетку, ну или по крайней мере ту ее часть, которая не участвовала в предыдущей очистке, либо не контактировала с вашими пальцами.

Если жила идеально чистая, протирая ее салфеткой, вы должны услышать характерный скрипящий звук.

Ошибка №8

С этого момента дотрагиваться до волокна руками или чем-либо другим ни в коем случае нельзя.

Более того, пока вы ее не поместили в сварочный аппарат, на нее даже пылинки не должно осесть. Это все влияет на качество сварки и уровень потерь.

После этого волокно нужно идеально ровно отрезать.

Ошибка №9

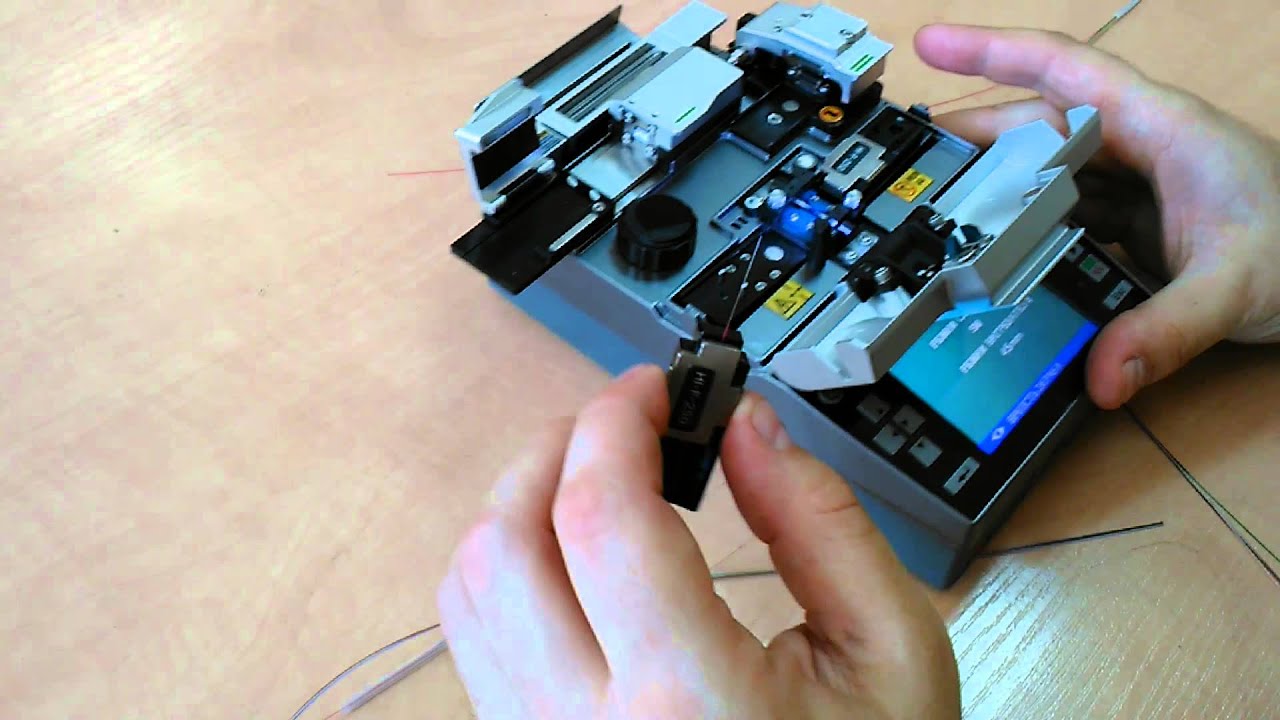

Нельзя это делать каким-либо другим инструментом, кроме специального скалывателя.

Хотя в СССР на ранних порах развития оптики, применялся даже вот такой универсальный набор кабельщика ВОЛС.

Срез должен быть очень четким, иметь строго цилиндрическую форму, без каких-либо углов и сколов.

Скалыватель может быть как встроен в сварочный аппарат, так и идти отдельным инструментом. Второй вариант предпочтительнее.

Просто помещаете проводок в скалыватель и закрываете крышечки до щелчка.

Ошибка №10

Внимание – остатки и отрезанные кусочки оптоволокна должны обязательно собираться в отдельный контейнер.

Нельзя чтобы они упали на пол, на стол или попали еще куда-либо. Толщина этих жилок настолько мала, что попав вам под кожу, этот кусочек может проникнуть в вену и начнет свое путешествие по всему организму. Также его можно случайно вдохнуть в легкие.

Толщина этих жилок настолько мала, что попав вам под кожу, этот кусочек может проникнуть в вену и начнет свое путешествие по всему организму. Также его можно случайно вдохнуть в легкие.

Все это в конечном итоге приведет к печальным последствиям.

Многие решают проблему сбора обрезков при помощи обычных кусочков изоленты. Дешево и сердито.

Ошибка №11

После скалывания волокно больше нельзя протирать спиртом или касаться им чего-либо.

Даже находиться с ним в пыльных или антисанитарных условиях запрещено. Создайте для этого подходящее рабочее место (палатка, затащите и спрячьте кабель в машину и т.п).

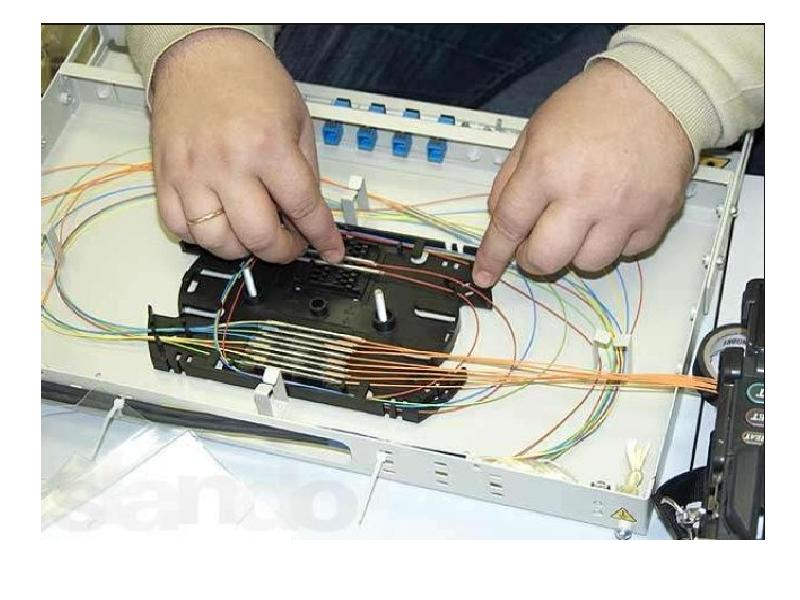

Сварка оптоволокна и уровень затухания сигнала

Подготовленная и зачищенная жила аккуратно вкладывается в посадочное место для сварки, чуть-чуть не доставая своим кончиком середины электрода.

Все те же операции проделываются со вторым концом кабеля.

Ошибка №12

Не забудьте перед этим одеть на второй конец муфточку КДЗС (комплект динамической защиты сварочного соединения), иначе потом будет поздно.

КДЗС — это две термоусадочные трубочки, между которыми располагается стальной штифт.

Волокна должны попасть именно в центральную трубочку, а не между ними.

В противном случае после пайки стальной штифт может его поломать.

Подготовленный второй конец закладывается в сварочник с обратной стороны от первого.

В итоге идеально чистые и ровно срезанные два конца волокна, должны оказаться между двух электродов, которые и будут выполнять сварку.

Если один из концов оказался слишком далеко от электродов и заданного положения, прибор известит вас об этом.

Также высветится ошибка, если волокна будут пересекать друг дружку.

Как только вы закрываете крышку происходит процесс самодиагностики, калибровки и выравнивания двух концов. Все это выводится на экран.

Если все нормально, нажимаете кнопку сварки и она запускается автоматически. Если вдруг один из кончиков оказался срезан недостаточно ровно, система известит вас об этом, не только просигналив об ошибке, но и известив какой конец кабеля виноват.

В данной ситуации процесс зачистки и скалывания повторяется. Со вторым, нормально зачищенным концом ничего делать не нужно.

При успешном завершении сварочного процесса (длится пару секунд), на экран выводятся потери или затухание сигнала в децибелах. Очень хорошим результатом считается 0,01-0,02дб.

Идеал – это соединение вообще без потерь. Бывает и такое.

Хотя даже на заводских пигтейлах (от английского pig tail – поросячий хвостик) встречаются не такие уж идеальные пайки.

При неудовлетворительных результатах сварки, монитор качественных аппаратов проинформирует вас об этом.

Допустимыми значениями затухания считаются следующие параметры:

Ошибка №13

Однако никогда не полагайтесь только на результат показаний сварочного аппарата.

Для конечной проверки результата обязательно требуется рефлектометр. Иначе после окончания всех работ будете задаваться вот такими вот вопросами:

Иначе после окончания всех работ будете задаваться вот такими вот вопросами:

Объясняется это тем, что камера микроскопа сварочника не способна увидеть всю картинку в 360 градусов вокруг волокна. Отсюда и погрешность.

После сварки и открытия крышки аппарат с расчётным усилием пытается развести жилки, как бы растягивая их. Тем самым проводится тест на прочность контакта.

Если сварка выдержала и не порвалась – все ОК. Однако некоторые кабельщики отключают программно такой тест, предполагая, что такое «растягивание» может повредить еще не до конца остывший контакт.

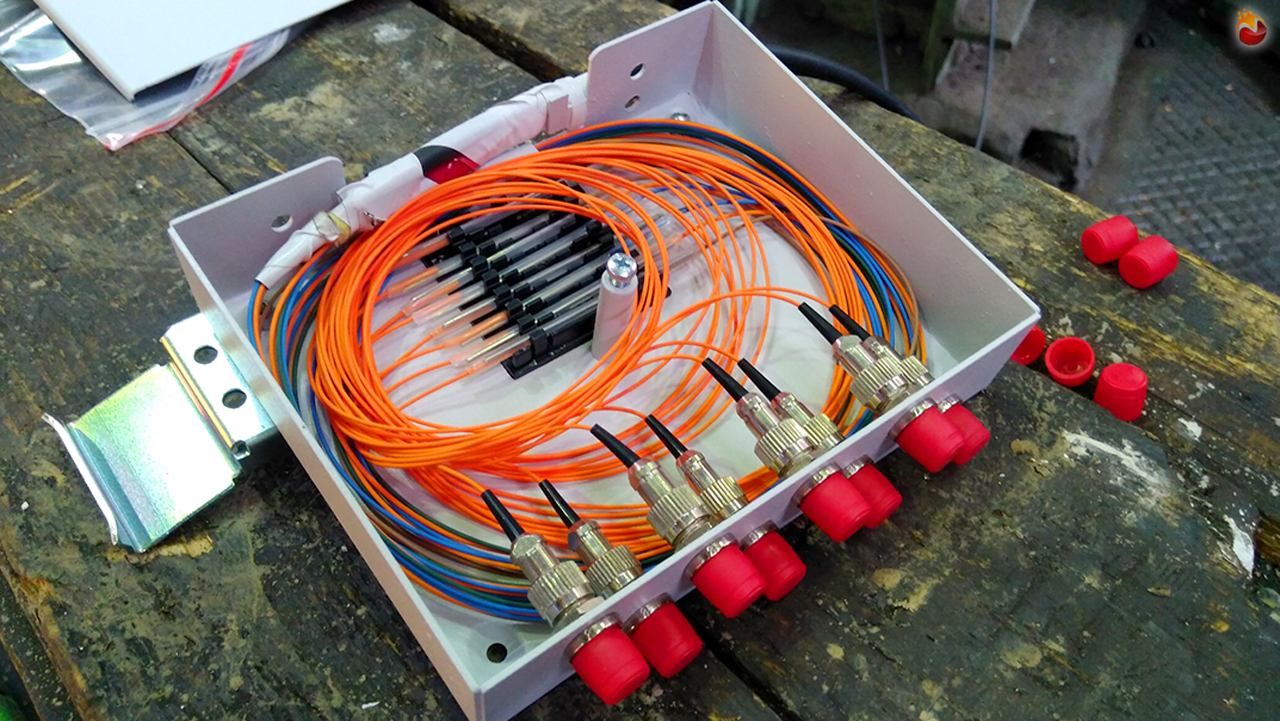

Комплект защиты сварки

После этого оптоволокно аккуратно достается из сварочника. На место сварки надвигается муфточка КДЗС.

Ошибка №14

КДЗС должна полностью покрывать всю длину зачищенного волокна, иначе никакой жесткости не обеспечить.

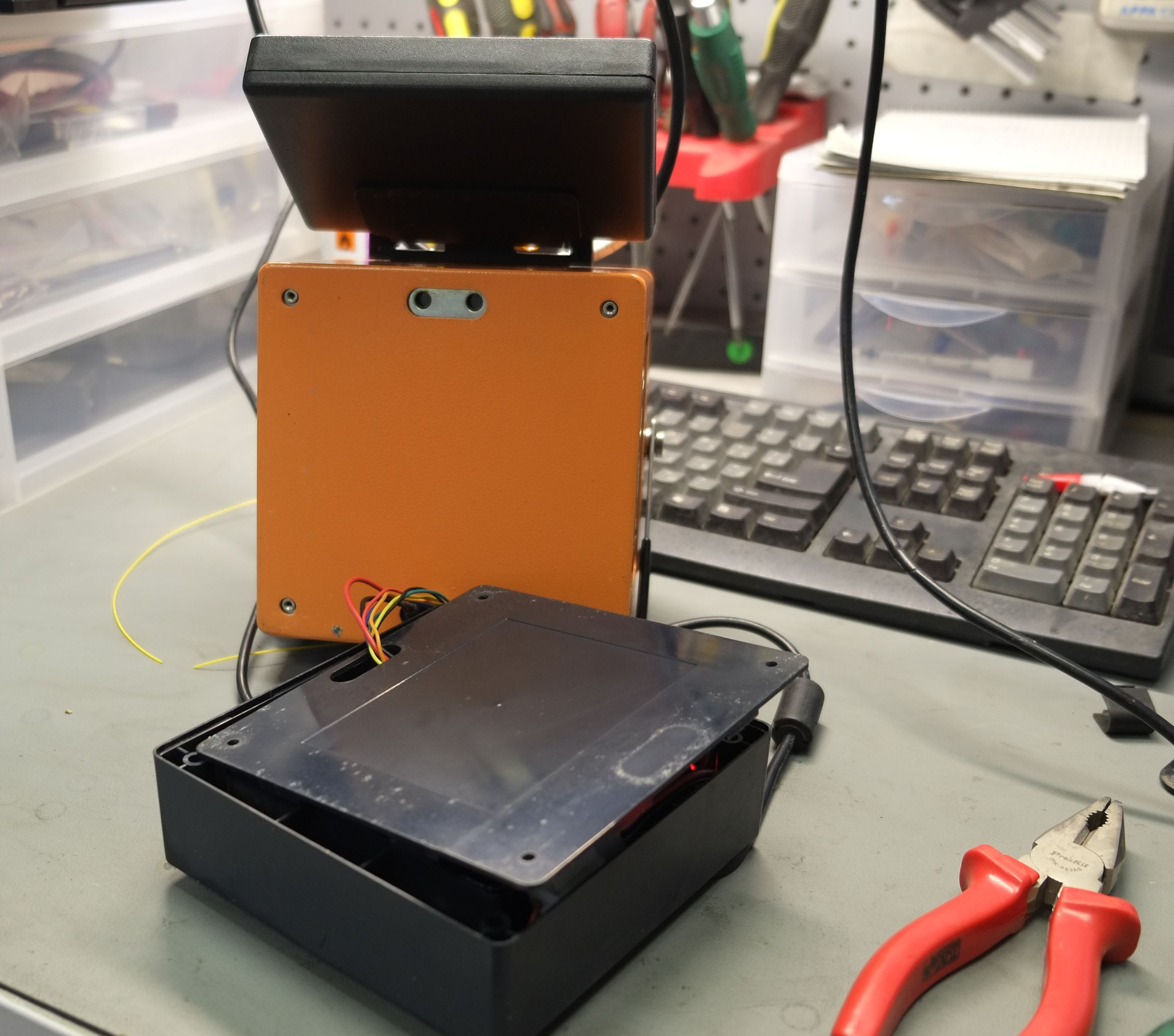

Остался последний этап работ. Оптоволокно с муфтой помещается в печку, которая обычно расположена в верхней части сварочного прибора.

Выравниваете жилу в этой печке и закрываете крышку. Нажимаете на табло значок печки и ждете некоторое время до появления сигнала.

Далее открыв крышку, достаете ваше оптоволокно. При этом внутри прозрачной муфты не должно быть пузырьков, которые свидетельствуют о наличии воздуха или отдельных деформированных участков (локальный перегрев).

С каждого конца муфты должно показаться и вытечь наружу немного клеящего состава. Все это говорит о хорошей сварке и надежном соединении и изоляции проводов.

При сварке многожильного кабеля все готовые муфты КДЗС обычно укладываются в специальный охлаждающий лоток. Его смысл не просто удобно расположить жилы, дабы они не путались и не мешались, а в равномерном охлаждении гильз.

Некоторые кабельщики делают такие лотки самостоятельно, например из алюминиевых уголков.

При последовательной сварке нескольких жил, не оставляйте надолго муфту в данном отсеке, иначе ее стенки расплавятся и прилипнут к стенкам направляющих элементов.

Ошибка №15

Еще одна ошибка – так называемый “горячий пирожок”.

Это когда еще не совсем остывшую муфту, сразу же из печки перекладывают в ложемент сплайс кассеты оптического кросса. С одной стороны очень удобно, сплавил – вставил, сплавил – вставил. Ничего не запутается и не переплетется с другими жилами.

Однако в этом случае стенки ложемента не дают толком остыть муфточке, мягкие стенки гильзы изгибает, что в итоге деформирует волокно и приводит к потерям.

Как видите, даже при использовании профессионального сварочного оборудования в этом деле имеется огромное количество своих нюансов и тонкостей.

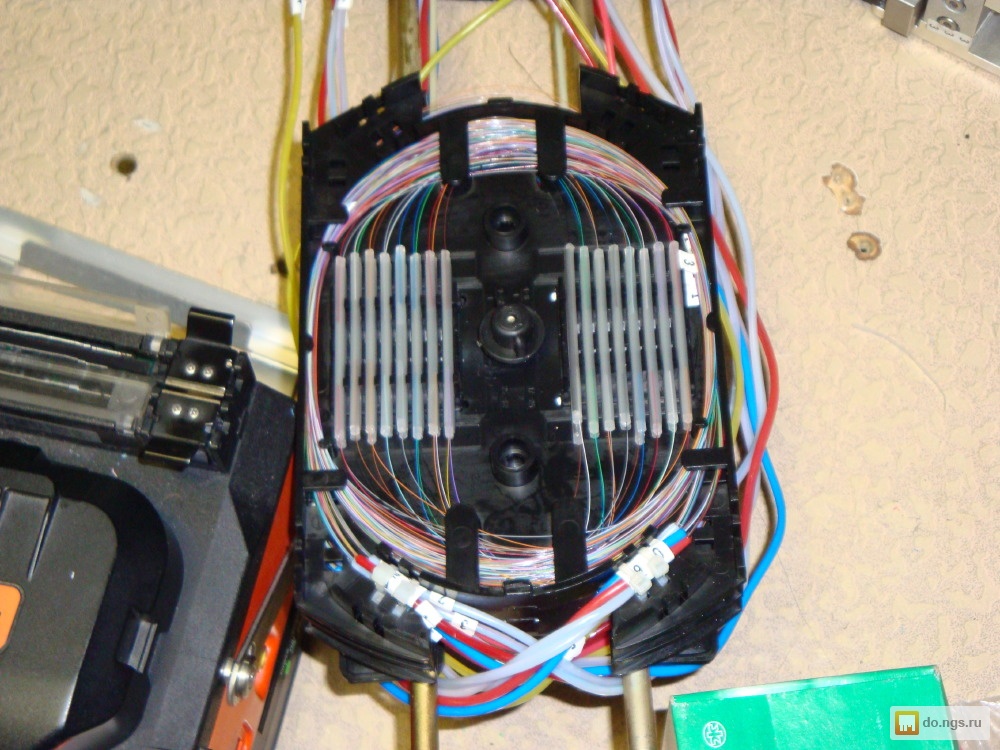

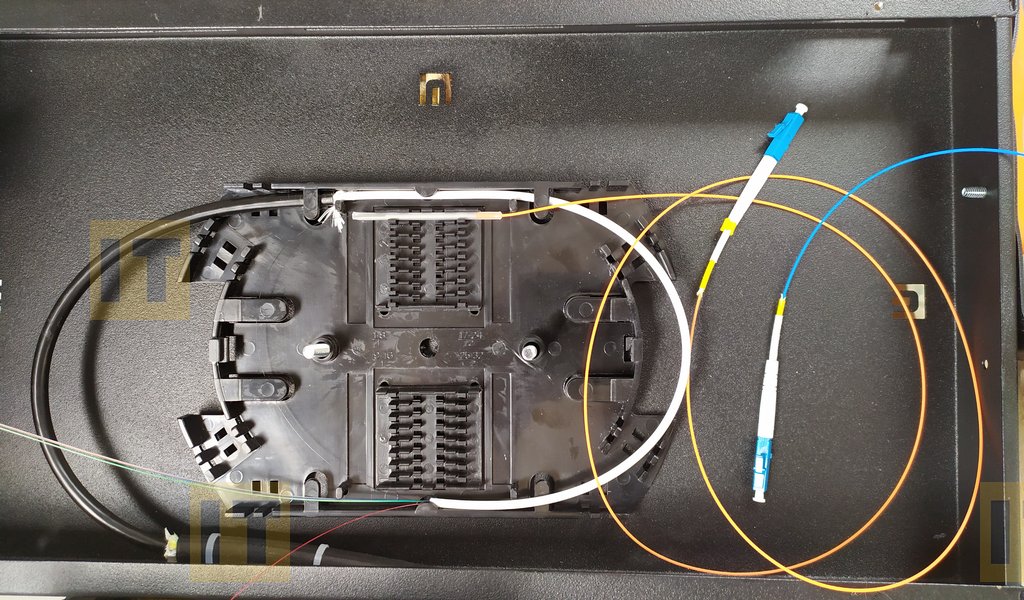

Укладка кабеля в оптический кросс и сплайс кассету

Но на этом процесс вовсе не заканчивается. Когда вы заправляете оптоволоконный кабель в кросс или муфту, учтите еще несколько моментов.

Концы кабеля с необходимым запасом должны быть уложены в кассету. Именно эта работа, а не сама сварка считаются у монтажников более ответственным этапом и требует определенной сноровки и навыков.

Запас модуля в кроссе должен составлять порядка 90см, а запас волокна в кассете 2,5-3 оборота.

Поэтому изначально все вымеряйте и не экономьте на разделке.

Место крепления модуля хомутиками, кабельщики рекомендуют обматывать изолентой. Это снижает нагрузку на модуль и не повредит его острыми стенками хомута. Но и перебарщивать с изолентой не стоит.

При укладке волокон в кассете и самого кабеля в кроссе, нигде не должно образоваться острых углов. Любой острый угол превышающий допустимый радиус изгиба кабеля – это потери и ухудшение сигнала.

Критичный изгиб кабеля может случиться и при его монтаже. Поэтому когда монтажники, заводя оптику в ваш дом или проводя по подъезду, не укладывают ее, а именно “пихают”, ждите беды.

При этом, изгиба в дальнейшем может и не остаться, трасса будет идеально ровной. Однако заломленный кабель при монтаже приводит к трещинам на волокнах.

Со временем затухания будут увеличиваться. Активное оборудование поначалу будет вытягивать полезный сигнал из шумов. Но это до тех пор, пока чувствительность приемника и FEC позволяют.

Но это до тех пор, пока чувствительность приемника и FEC позволяют.

Кассету после укладки жил закрывают крышкой.

Перед этим обязательно проверьте, не торчат ли где какие проводки. Иначе можете попросту перерубить их этой самой крышкой и весь процесс начнете заново.

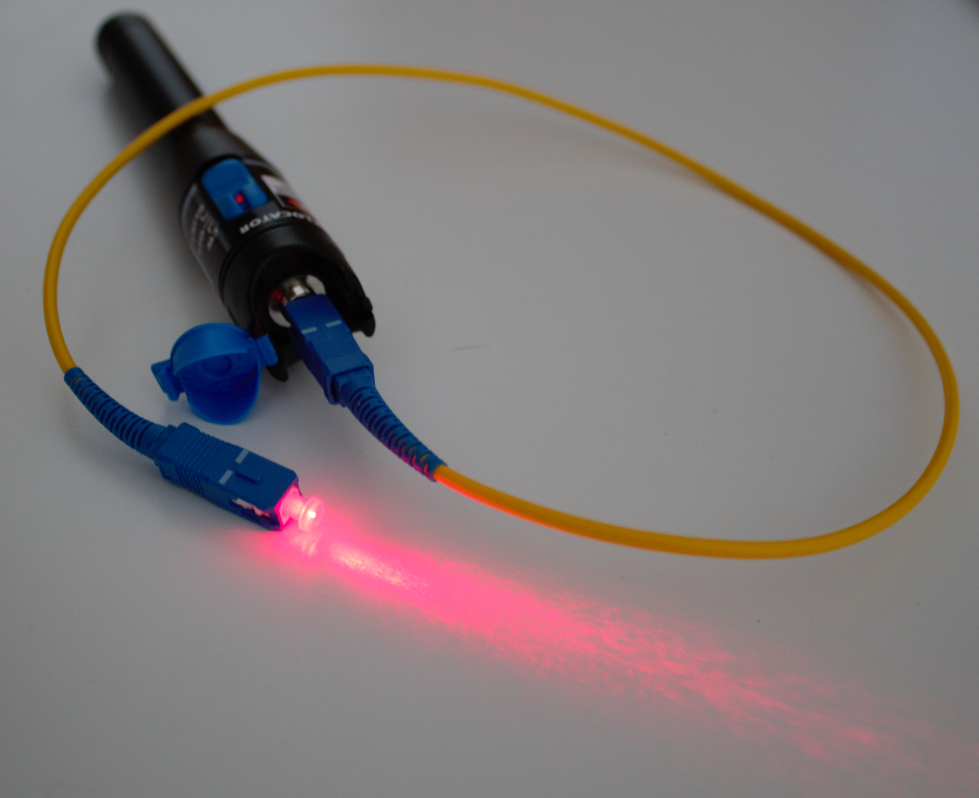

Проверка затухания оптическим рефлектометром

Ну и на финальном этапе остается проверить уровень сигнала непосредственно на самом коннекторе. Оптический рефлектометр не только покажет значение в виде цифры, но и проинформирует на каком расстоянии и в какой точке кабеля происходит падение.

Это не обязательно окажется место пайки, вполне возможно, что сигнал будет теряться на каком-нибудь из поворотов трассы.

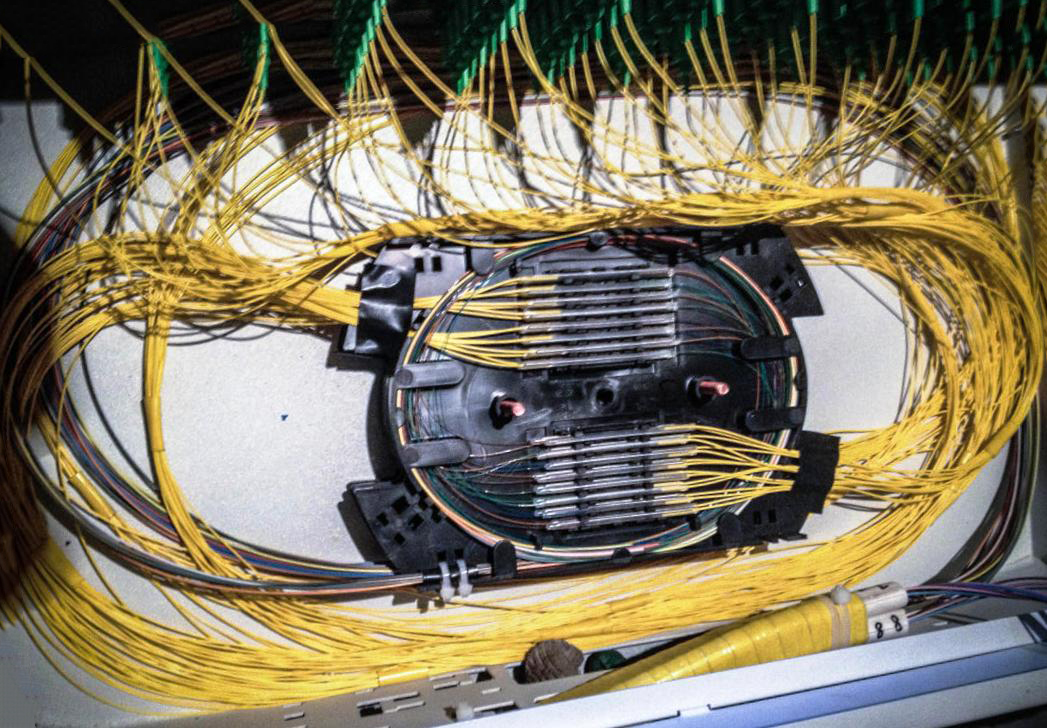

Подобными сварочными аппаратами легко и удобно варить кабель GPON для подключения одного или нескольких абонентов. А вот если дело коснется 64-х или 96-ти жильной оптики, то конечно данный процесс с поэтапной заправкой каждой жилки будет сплошным мучением.

При этом нужно иметь очень зоркий глаз, дабы не перепутать цветные оттенки многочисленных жилок.

Для опытного кабельщика на фуджике с отдельным скалывателем, технологический процесс сварки 24-х волокон занимает чуть более 40 минут (1,5минуты на жилу). А сборка кросса, со всеми сопутствующими операциями (разделка, укладка, маркировка) – до полутора часов.

Какой вывод можно сделать из всего вышеизложенного? Конечно, сварить оптику на исправном и настроенном оборудовании, стоимостью в несколько сотен тысяч может каждый, у кого руки растут из нужного места.

А вот настроить этот самый сварочник, скалыватель, плюс поддерживать все это в исправном и работоспособном состоянии годами – для этого уже надо быть профессионалом своего дела и любить данную работу.

Статьи по теме

Сварка оптоволокна ВОЛС

Технологии не стоят на месте, на сегодня наиболее приемлемым вариантом передачи данных являются волоконно-оптические линии связи. Их преимущества неоспоримы – высокая скорость передачи данных, «равнодушие» оптического кабеля к погодным условиям и электромагнитным помехам и прочее. Но в отличие от традиционных медных телефонных проводов, к которым мы все привыкли и которые опутывают своими сетями каждый дом, вопрос проектирования и монтажа волоконно-оптических линий связи стоит очень остро.

Их преимущества неоспоримы – высокая скорость передачи данных, «равнодушие» оптического кабеля к погодным условиям и электромагнитным помехам и прочее. Но в отличие от традиционных медных телефонных проводов, к которым мы все привыкли и которые опутывают своими сетями каждый дом, вопрос проектирования и монтажа волоконно-оптических линий связи стоит очень остро.

Монтаж волоконно-оптической линии связи является самым трудоемким процессом на этапе ее создания. При прокладке оптического кабеля постоянно возникает необходимость соединения его сегментов в единую линию, здесь применяются различные способы, такие как сварка или механическое совмещение. Этот этап входит в общий процесс прокладки и монтажа волоконно-оптических линий связи и является самым ответственным и требующим высокой квалификации осуществляющих его специалистов. На практике применяются разные виды монтажа и каждый из них имеет свои преимущества и недостатки.

Несмотря на относительную простоту, сварка волокон – это наиболее ответственный момент, ведь случайная ошибка может вывести из строя всю линию. Поэтому она должна проводиться квалифицированными специалистами с применением новейшего оборудования и инструментов.

Поэтому она должна проводиться квалифицированными специалистами с применением новейшего оборудования и инструментов.

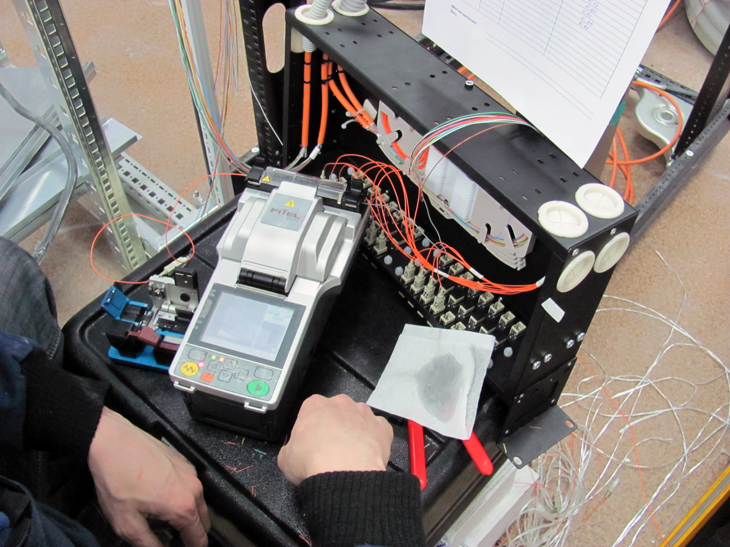

Правильный монтаж волоконно-оптической линии связи — это основа ее будущей бесперебойной работы и обеспечения хорошей скорости передачи данных. На сегодняшний день широко применяется два способа монтажа волс – это сварка оптических волокон и их механическое соединение. Сварку оптических волокон наша компания осуществляет с помощью специализированного сварочного аппарата Fujikura (Фуджикура) FSM-60S, который проводит весь комплекс работ от сплавления волокна до защиты соединения. Технологический процесс сварки оптических волокон разделяется на три этапа:

- подготовка и зачистка кабеля, получение качественного торца;

- непосредственно сваривание специальным сварочным аппаратом;

- оценка результата; если полученное соединение не соответствует требованиям, то оно ломается и процесс осуществляется заново.

Наши профессиональные сотрудники, использование передовых технологий от ведущих мировых производителей — позволяет нам без преувеличения заявлять, что мы выполняем качественные работы по сварке оптоволокна.

Отправить запрос на расчет стоимости сварки оптоволокна

Сварка оптического волокна

Компания «Канон» — системный интегратор сетей связи, работающий на рынке телекоммуникационных услуг c 1993 года. Это динамично развивающееся предприятие, которое уверенно осваивает новые рубежи в области сетевых и телекоммуникационных решений.

Компания осуществляет поставку и инсталляцию оборудования, предоставляет своим клиентам комплексные решения — на основе современных технологий, начиная от проектирования и заканчивая послегарантийным обслуживанием сетей связи для передачи голоса, видео и данных, систем оповещения, контроля и управления доступом, видеонаблюдения. Реализация проектов с использованием современных технологий на высоком уровне в немалой степени определяет тесное сотрудничество нашим предприятием с ведущими производителями оборудования.

Совместная проработка проектов с партнерами позволяет найти ту «золотую середину», при которой достигается высокая технологичность создаваемых систем и оптимальное соотношение их цены и качества

Перечень наших услуг

Задать вопросНаши специалисты ответят на любой интересующий вопрос по услуге

Одной из важнейших операций, определяющих параметры и качество ВОЛС, является сварка оптических волокон, поэтому наиболее важно выполнение данного вида работ на профессиональном уровне.

Соединение оптических волокон с помощью сварки является наиболее распространенным методом получения неразъемных соединений. Этот метод позволяет получать качественные соединения с низкими показателями вносимых потерь.

Cварка оптики (сварка оптоволокна, сварка оптических волокон) — это лучший и самый надежный способ соединения оптического волокна. Несмотря на относительную простоту, сварка волокон – это наиболее ответственный момент, ведь случайная ошибка может вывести из строя всю линию. Поэтому она должна проводиться квалифицированными специалистами с применением новейшего оборудования и инструментов.

Сварка оптики производится аппаратом Fujikura 60S. Данный сварочный аппарат является передовым в области сварок оптических волокон: высокая скорость при наивысшем качестве сварки — это самое главное преимущество этого аппарата.

Компания Fujikura (Фуджикура) представляет новейшую серию FSM-60S и в очередной раз устанавливает новые стандарты в классе автоматических сварочных аппаратов по степени защиты, быстродействию, размерам и весу.

Рассчитанный на работу в самых жестких условиях эксплуатации, FSM-60S имеет высокую защиту от пыли и влаги, не боится ударов, обеспечивает работу в диапазоне температур от -10°С до +50°С. Предназначен для сварки всех типов оптических волокон c выравниванием по сердцевине OB.

Особенности:

- Самый современный аппарат для сварки оптических волокон;

- Самый компактный в своем классе;

- Защита от пыли с размером частиц 36-54 микрон;

- Защита от влаги со скоростью выпадения осадков не более 10 мм в час;

- Автостарт для начала сварки и термоусадки;

- Поворотный монитор, автоматическое распознавание положения монитора, дублированное управление;

- Удобный монтажный стол на кейсе сварочного аппарата;

- Обновление программного обеспечения аппарата через Internet.

Заказать услугу

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Товары

-

Системы управления

В наличии

Проекты

Наиболее значимые проекты реализованы на сетях ОАО «Башинформсвязь», ОАО «Башнефть», ЗАО «Уфанет», ОАО «Салаватстекло», ОАО «КАМАЗ», Уфимский нефтяной технический университет, проработан и реализуется проект модернизации сети ОАО «Гидравлика» г. Уфа. Реализованы проекты видеоконференций в ОАО «Уралсибнефтепровод», Администрации города Уфа со всеми муниципальными службами, холдинга «Урало-Поволжская агропромышленная группа», Управления федеральной налоговой службы по РБ, проводится опытная эксплуатация в Министерстве связи РБ.

Каждый проект, разработанный ООО «Канон» — будь то локальная или виртуальная корпоративная сеть предприятия, района или региона — неординарен, так как реализован с учетом всех потребностей конкретного заказчика.

Специалисты нашей организации участвуют в проектировании, строительстве и обслуживании сетей для операторов мобильной связи.

ООО «Канон», являясь авторизованным представителем ЗАО НПО «Сенсор» (Ярославль) и ООО «Элес», построило под ключ локальные сети оповещения (ЛСО) для ряда потенциально опасных объектов: Юмагузинское и Нугушское водохранилище, Павловская ГЭС и Шлюз, Кармановская ГРЭС, объединения «Салаватнефтеоргсинтез», «Уфанефтехим», «Сода», «Синтез- Каучук», «УМПО», «БМК», «Шихан», предприятий пищевой промышленности и других.

В настоящее время реализуется проект ЛСО ООО «Тобольск-Нефтехим». Введены в эксплуатацию единые диспетчерские пункты (ЕДДС) муниципальных образований в городах Салават, Сибай, Межгорье, Уфимского, Мелеузовского и Иглинского районов РБ в рамках построения системы единого номера службы спасения 112.

Выполнен проект «Реконструкция территориальной автоматизированной системы централизованного оповещения гражданской обороны Республики Башкортостан», аналогичный — Курганской области.

Почему необходимо выбрать нас?

Каждый проект, разработанный ООО «Канон» — будь то локальная или виртуальная корпоративная сеть предприятия, района или региона — неординарен, так как реализован с учетом всех потребностей конкретного заказчика.

Специалисты нашей организации участвуют в проектировании, строительстве и обслуживании сетей для операторов мобильной связи.

Компания ведёт строительство волоконно-оптических линий связи ВОЛС, сетей широкополосного доступа, структурированных кабельных систем (СКС), предоставляет аутсорсинговые услуги, регулярно участвует в выставках, проводит семинары и презентации, сотрудничает с учебными заведениями по подготовке специалистов профильных направлений.

Работая в сфере динамично развивающихся наукоёмких технологий, компания учитывает особенности и тенденции развития инфокоммуникационного пространства, тщательно отслеживает потребности рынка, внедряет инновационные решения и развивает новые направления деятельности, что делает ее привлекательной для сотрудничества.

Чтобы обратиться к нам – позвоните по номеру +7 (347)256-57-07 или напишите специалисту в онлайн чат.

Монтаж сетей GPON: какие инструменты использовать?

- Главная

- Монтаж сетей GPON: какие инструменты использовать?

Наиболее популярной для абонентского доступа через оптоволокно сейчас является технология пассивных оптических сетей, сокращенно PON от английских слов Passive Optical Networks. Широкому кругу потребителей эта технология больше известна в варианте GPON, то есть Gigabit PON, пассивная оптическая сеть, работающая на скоростях порядка гигабит/с. Дело в том, что услугу по подключению GPON предоставляют многие интернет-провайдеры и данный термин уже «примелькался» в рекламе.

Суть PON заключается в том, что к большой группе потребителей (например, к целому многоквартирному дому или к его подъезду) подводится сигнал по одному оптоволокну. При этом распределение сигнала по потребителям и суммирование сигналов, идущих от потребителей, осуществляются пассивными оптическими разветвителями.

При этом распределение сигнала по потребителям и суммирование сигналов, идущих от потребителей, осуществляются пассивными оптическими разветвителями.

Архитектура PON сети

Передача upstream и downstream происходит в оптическом волокне на разных длинах волн. Также есть длина волны, используемая для передачи кабельного телевидения. Информационный поток, идущий к абонентам, является широковещательным, каждый абонент выбирает из него предназначенные именно ему поля с данными. В направлении от абонента для объединения информационных потоков применяется принцип временнОго разделения доступа (TDMA), когда каждому абоненту выделяется свой промежуток времени, в который он может передавать информацию. GPON и просто PON сети связи имеют, как правило, древовидную структуру.

Для того, чтобы понять, каким должен быть инструмент, которым будут пользоваться специалисты, монтирующие сети GPON, рассмотрим как осуществляется работа с оптическими кабелями, в том числе применительно к данной технологии передачи данных.

Последовательность действий при соединении оптических волокон

Разделка оптических волокон

Первым делом требуется обрезать кабель и снять с него оболочку.

Видео: как использовать стриппер из набора Jonard TK-150 для зачистки оптических волокон

См. набор инструмента для оптоволокна Jonard TK-150

Следует иметь в виду, что некоторые оптоволоконные кабели имеют гидрофобное заполнение. Предназначено это заполнение для того, чтобы “выталкивать” воду, которая просачивается в кабель через микротрещины в оболочке. Гидрофобное заполнение перед монтажом следует удалить на конце при помощи специальной жидкости.

В оптическом кабеле могут не присутствовать металлические элементы, но это не значит, что разрезать его очень просто. Дополнительную механическую прочность некоторым маркам оптоволоконного кабеля может придавать кевлар — синтетическое волокно, из которого, в частности, изготавливают бронежилеты. Разрезать его можно только с помощью специальных ножниц, которые желательно иметь в готовом наборе для монтажника.

Разрезать его можно только с помощью специальных ножниц, которые желательно иметь в готовом наборе для монтажника.

Jonard JIC-186 — ножницы для резки кевларовых нитей.

См. набор инструмента для оптоволокна Jonard TK-120.

Самонесущие оптические кабели для подвешивания на открытом воздухе обычно имеют в своей конструкции прочный стальной трос толщиной до 6 мм. Монтажник должен также иметь под рукой инструмент, способный перерезать данный трос.

Волокна оптического кабеля располагаются обычно в модуле. Чтобы извлечь волокна из модуля, требуется стриппер для резки модуля.

Видео: Использование стриппера Jonard MS-6 для продольной резки оптического модуля

См. набор инструмента для оптоволокна Jonard TK-150

Способы соединения оптоволокна

Для соединения оптоволокна применяются три основных способа:

- сварка,

- разъемное механическое соединение,

- неразъемное соединение при помощи сплайса.

Сварку используют для создания неразъемных соединений, а в ряде случаев и для установки оптических разъемов на кабели. Преимущества — надежность соединения, малое затухание, малые искажения сигнала. Недостатком сварки является необходимости каждому монтажнику носить с собой громоздкое сварочное оборудование. Кроме этого, сварка требует наличия персонала относительно высокой квалификации. На магистральных линиях связи используется практически только сварка. Для GPON сварка теперь тоже широко используется крупнейшими операторами связи. Это стало возможным благодаря появлению переносных автоматизированных установок для сварки — нет больше необходимости контролировать процесс под микроскопом в буквальном смысле этого слова. Но такие установки пока стоят дорого и не все операторы связи могут их себе позволить. Поэтому для GPON используются и иные способы соединения волокон.

Разъемные механические соединения применяются в случаях, когда сеть может в будущем значительно менять свою конфигурацию. Например, если кабели проложены в бизнес-центре. Такая ситуация возникает, когда через GPON подключают корпоративных клиентов. Недостатками такого типа соединения являются высокое затухание, значительные внутренние отражение и необходимость в периодическом обслуживании (чистке) разъемов. По способу установки оптические разъемы делятся на pigtail и SC. Разъем pigtail (в переводе с английского — “поросячий хвостик”) уже подготовлен на заводе

Например, если кабели проложены в бизнес-центре. Такая ситуация возникает, когда через GPON подключают корпоративных клиентов. Недостатками такого типа соединения являются высокое затухание, значительные внутренние отражение и необходимость в периодическом обслуживании (чистке) разъемов. По способу установки оптические разъемы делятся на pigtail и SC. Разъем pigtail (в переводе с английского — “поросячий хвостик”) уже подготовлен на заводе

Неразъемные соединения без сварки создаются при помощи так называемых сплайсов — тонких трубок особой формы, заполненных прозрачным гелем.

Подготовка к соединению оптических волокон

Перед соединением волокон любым способом требуется произвести некоторые подготовительные действия с обоих концов кабеля. Сначала конец волокна очищается от защитных покрытий на нужную длину и обезжиривается. Лучше всего для обезжиривания подходят салфетки, пропитанные изопропиловым спиртом.

Альтернатива готовым салфеткам, пропитанным изопропиловым спиртом — сухие безворсовые салфетки FIS Kim-Wipes, которые смачивают непосредственно перед использованием. Преимущество таких салфеток заключается в том, что их срок годности практически не ограничен. См. НИМ-25 — набор инструментов для монтажа ВОК .

Преимущество таких салфеток заключается в том, что их срок годности практически не ограничен. См. НИМ-25 — набор инструментов для монтажа ВОК .

Соединение оптических волокон

Соединение с помощью сварки

При сварке последовательность действий отличается тем, что перед снятием защитного слоя на один из концов кабеля надевается термоусаживаемая гильза для жесткой фиксации и защиты от попадания влаги. Далее волокно скалывается с помощью специального инструмента таким образом, чтобы плоскость торца была строго перпендикулярна оси волокна (допускается отклонение не более 1 градуса). После скалывания оптическое волокно с обеих сторон кабеля закладывается в сварочный аппарат и фиксируется способом, описанным в инструкции к аппарату. Крышка сварочного аппарата закрывается, далее в автоматическом режиме происходят сварка и тестирование прочности соединения. После этого защитная гильза сдвигается таким образом, чтобы ее середина совпадала с местом сварки. Далее место соединения помещают в специальную печь, где за счет термоусадки гильза плотно охватывает кабель, обеспечивая герметичность.

Далее место соединения помещают в специальную печь, где за счет термоусадки гильза плотно охватывает кабель, обеспечивая герметичность.

Соединение с помощью разъемных механических соединений

Установке оптоволокна в разъеме SC также предшествуют очистка конца волокна от защитных покрытий и обезжиривание. Закрепление волокна в разъеме осуществляется при помощи эпоксидной смолы. В канал разъема вводится эпоксидная смола, а на конец волокна — отвердитель. Оптоволокно вводится в канал разъема так, чтобы из разъема на достаточное для последующей обработки расстояния выступал конец волокна. Раньше за этим следовал нагрев в печи, после которого эпоксидная смола полимеризовалась. Сейчас же применяются быстрозатвердевающие эпоксидные смолы, не требующие запекания. Но они требуют определенной сноровки от персонала, чтобы волокно с первого же раза было правильно введено в разъем, иначе разъем будет испорчен.

После затвердевания эпоксидной смолы выступающий конец оптоволокна скалывается до нужной длины, а затем следует шлифовка — придание поверхности торца оптимальной формы, обеспечивающей плотное прилегание торцов двух волокон в сочетании с минимальными потерями и искажениями передаваемого сигнала. Наилучшим вариантом специалисты считают придание поверхности торца угла наклона 8 градусов относительно плоскости, перпендикулярной оси оптического волокна.

Наилучшим вариантом специалисты считают придание поверхности торца угла наклона 8 градусов относительно плоскости, перпендикулярной оси оптического волокна.

Соединение с помощью сплайсов

При соединении оптоволокна сплайсами производятся уже упомянутые выше подготовительные работы, общие для всех типов соединения, а также скол оптоволокна под прямым углом. Современные сплайсы, как правило, поставляются уже заполненными гелем. В сплайс аккуратно вводятся с двух сторон при помощи специальных направляющих соединяемые оптические волокна. Они надежно фиксируются в сплайсе. Возможны повторные пересоединения с помощью одного и того же сплайса до 10 раз. Для защиты от внешних воздействий сплайс размещен в специальной кассете, иногда именуемой “пластиной”.

Особенности наборов инструментов для GPON

В кабелях для GPON обычно отсутствует мощная защитная броня, характерная для магистральных волоконно-оптических кабелей. Поэтому наборы для монтажа GPON сетей не имеют в своем составе инструментов, позволяющих разделывать броню. Это обстоятельство уменьшает размеры и вес таких наборов, что немаловажно для работы, предусматривающей выезд к конкретным абонентам.

Это обстоятельство уменьшает размеры и вес таких наборов, что немаловажно для работы, предусматривающей выезд к конкретным абонентам.

Сварочный аппарат и печь для термоусадки в чемоданчик для установки оптоволокна, как правило, не входят. В том случае, если они необходимы, их переносят отдельно.

Hobbes HT-F3033 — пример набора для монтажа разъемов на оптоволокно, содержащего разнообразные расходные материалы

Салфетки, пропитанные изопропиловым спиртом, средства шлифовки, эпоксидная смола и жидкость для удаления гидрофобного заполнителя относятся к расходным материалам. Тем не менее, их присутствие в наборе создает определенные удобства. В чемоданчике для инструментов под них предусмотрено место, куда по мере использования указанных материалов, можно положить новые, примером тому является Hobbes HT-F3033.

SK VOLS-3 — набор, который содержит средства тестирования, ножницы для кевлара и особый стриппер. Все эти предметы отсутствуют во многих наборах, так что VOLS-3 их отлично дополняет.

Естественно, большим преимуществом для набора являются средства контроля качества волокна, а также созданного соединения. В простейшем случае это фонарик и лупа для визуального контроля.

Видео: обнаружение места повреждения оптического кабеля при помощи несложного в использовании тестера

Более продвинутый вариант — фонарик (или лазер), который дает свет глубокого красного цвета, близкого по длине волны к инфракрасному диапазону, на котором осуществляется передача информации. В этом свете более отчетливо видны дефекты, критичные для ШПД. Также к средствам контроля, которые должен иметь монтажник GPON, относятся измеритель уровня оптической мощности и тестер обрывов в оптоволокне. Они входят, в частности, в набор SK VOLS-3.

Почему нужно пользоваться только профессиональными инструментами?

В XXI веке волоконно-оптическая связь перестала быть чем-то экзотическим. И все больше людей пытаются создавать оптические сети своими руками. Рынок быстро отреагировал на эту тенденцию. В итоге на прилавках магазинов можно встретить оборудование для работы с оптическим кабеле, которое стоит намного дешевле профессиональных инструментов. Есть соблазн приобрести его и использовать для прокладки GPON. Но такая дешевизна обернется в итоге убытками и низким качеством.

И все больше людей пытаются создавать оптические сети своими руками. Рынок быстро отреагировал на эту тенденцию. В итоге на прилавках магазинов можно встретить оборудование для работы с оптическим кабеле, которое стоит намного дешевле профессиональных инструментов. Есть соблазн приобрести его и использовать для прокладки GPON. Но такая дешевизна обернется в итоге убытками и низким качеством.

Почему оборудование для монтеров-любителей стоит в разы дешевле профессионального? Инструмент для любителя — это череда компромиссов между стоимостью, производительностью и интенсивностью использования.

Если вы делаете волоконно-оптическую сеть своими руками для личного использования, для друзей или для офиса маленькой фирмы, то производительность труда уходит на второй план. И совсем другое дело профессиональное использование, когда каждая минута простоя стоит немалых денег. Эргономичная форма ручек инструмента, материалы, из которых они изготовлены, сама форма оборудования — все это повышает производительность труда, но при этом делает инструмент более дорогим в производстве.

Любители используют инструмент от случая к случаю. Профессионалы эксплуатируют его по несколько часов каждый рабочий день. Поэтому в профессиональном инструменте применяются иные марки стали для режущих кромок, иные типы абразивов.

Уязвимым местом GPON в базовом варианте, используемом в жилом секторе, является отсутствие резервных каналов передачи данных. Это предъявляет особые требования к надежности соединения оптических кабелей. Компьютерная сеть маленькой фирмы построена по кольцевой схеме, где есть резервирование. При древовидной структуре характерной для GPON, хотя бы одно ненадежное соединение может лишить связи целый подъезд многоквартирного дома.

Интенсивная деятельность провайдеров по внедрению ШПД через сети GPON в нашей стране привела к тому, что профессия монтажника волоконно-оптических линий связи стала поистине массовой. Делать работу быстро и качественно таким специалистам помогут наборы инструментов, предлагаемые на нашем сайте.

Смотрите также:

Примеры оборудования:

См. также:

также:

Особенности сварки оптоволокна

На оптическое волокно не действуют внешние помехи и факторы среды, а кабель из него не дает электромагнитного излучения, что делает его идеальным проводником информации. Также он, благодаря малой мощности, обладает отличными характеристиками по электробезопасности.

Оптоволоконные линии связи – наиболее надежный способ передачи данных на большие расстояния. Он также широко применяется для построения вертикальной разводки между этажами в зданиях и при передаче информации от одного коммутационного центра к другому. В качестве последних могут выступать серверы, рабочие станции, коммутаторы, маршрутизаторы и прочее оборудование, сварка оптоволокна в котором выступает немаловажной частью монтажа систем связи.

Сварочный процесс в этом случае представляет собой высокотемпературную обработку специальных оптоволоконных материалов с помощью особого аппарата, способного соединять различные части линий связи в максимально короткий промежуток времени. Оборудование, правильно подобранное для сварки оптоволокна, цена на которое может варьироваться в зависимости от степени автоматизации, позволит даже не самому опытному сварщику выполнить все работы самостоятельно.

Оборудование, правильно подобранное для сварки оптоволокна, цена на которое может варьироваться в зависимости от степени автоматизации, позволит даже не самому опытному сварщику выполнить все работы самостоятельно.

Оборудование для сварки оптоволоконных линий связи

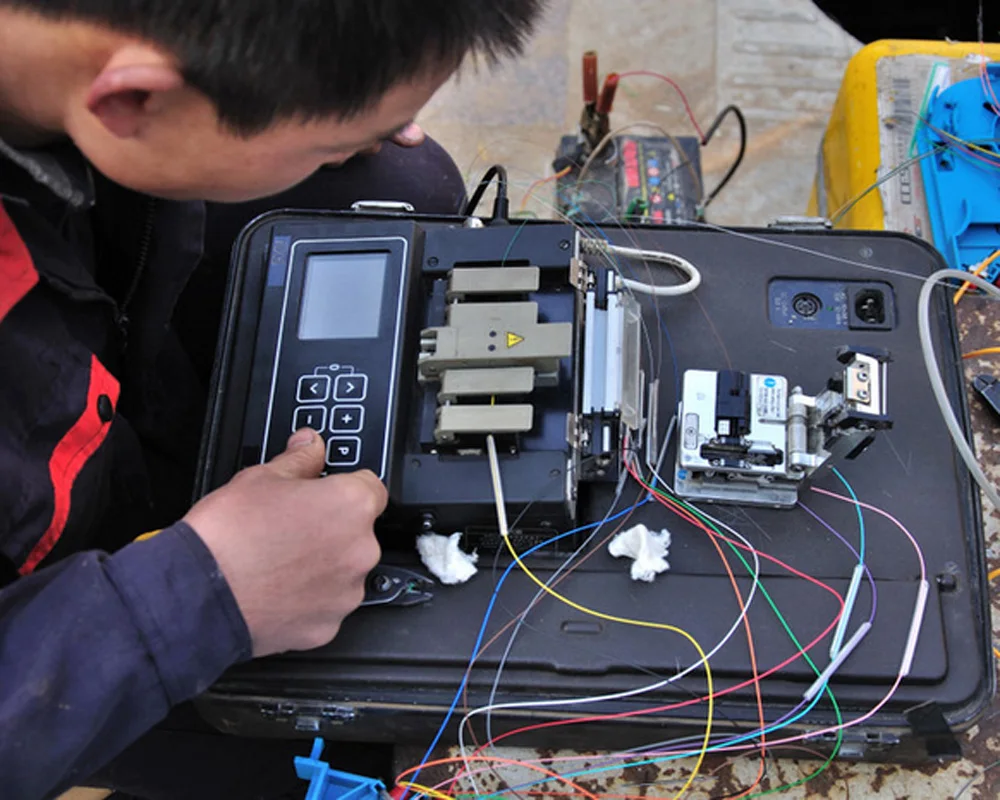

Последнее поколение оборудования для проведения сварки оптоволоконного кабеля – аппараты, позволяющие благодаря полностью автоматизированному процессу, экономить не только время, но и силы работающего. Относительно недавно появившиеся на рынке, эти устройства уже завоевали популярность своими уникальными возможностями. Соединение и сварка оптических волокон в них только контролируется посредством наблюдения на экране, куда поступает изображение с встроенных в аппарат видеокамер, а весь сварочный процесс автоматизирован.

От сварщика требуется только очистить, сколоть и вложить в зажимы аппарата соединяемые волокна. Единственным недостатком этого вида оборудования является довольно высокая стоимость, поэтому его приобретение целесообразно для больших объемов работ. При необходимости однократного выполнения сварки оптических волокон стоит обратиться к специализированным организациям, оказывающим подобные услуги.

При необходимости однократного выполнения сварки оптических волокон стоит обратиться к специализированным организациям, оказывающим подобные услуги.

Выполняя такие работы самостоятельно, следует изучить хотя бы минимальный из курсов оптоволоконной сварки, чтобы понять ее отличие от традиционного соединения этим способом металлов и сплавов. Общее у них – только сам принцип образования единой проводящей линии из нескольких жил кабелей в процессе плавления под действием высоких температур. Но сварка оптики – это еще и операция, требующая исключительной точности и отсутствия потерь волокон. Только неразрывное сварное соединение, равнопрочное на всем протяжении линии связи, может обеспечить высокую пропускную способность канала и требуемое качество прохождения сигнала.

Подготовка кабеля и особенности сварочного процесса

Подготовка кабеля к сварке заключается в оголении его концов с очисткой от защитного покрытия на 2-3 см от края и последующей обработке их очистителем на основе спирта. Качественное соединение оптических волокон возможно только при отсутствии на них пыли, инородных микроскопических тел и жировых загрязнений.

Качественное соединение оптических волокон возможно только при отсутствии на них пыли, инородных микроскопических тел и жировых загрязнений.

Чтобы края волокон максимально точно совмещались друг с другом, их торцы откалывают под углом специальным высокоточным приспособлением – скалывателем. Как видно на многих видео сварки оптоволокна, обучения или определенного опыта требует помещение соединяемых концов кабеля в зажимы сварочного аппарата.

При использовании автоматического сварочного оборудования потребность в этом меньше, так как оно микроскопически точно совмещает края волокон между собой, а по завершении работы осуществляет автопроверку на прочность полученного соединения.

Процесс сварки оптики происходит под действием электрической дуги. Волокна, разогреваясь до определенной температуры в местах стыка торцов кабеля, образуют прочные соединения между собой. Причем автоматическое оборудование позволяет контролировать температурный режим, не допуская перегрева.

По завершении сварки волокна укладывают в кассету специальной оптической муфты. До операций по конечной защите сварного шва необходимо провести ее термоусадку в особой тепловой камере сварочного оборудования. При строгом соблюдении всех этапов технологии можно получить соединение самого высокого качества, не затрачивая много времени.

Как сварить оптическое волокно | Компания «Вьютек»

Сварочный аппарат для оптических волокон (arc fusion splicer) — высокотехнологичный прибор, который автоматически и очень точно сводит зафиксированные в нем волокна, а после сваривает данные волокна. После сварки оптоволокна этот прибор автоматически проверяет потери и прочность в данном сварочном соединении.

Оптический сварочный аппарат является дорогим и сложным прибором (наряду с рефлектометром) из набора инструментов специализированного работника в данной области.

Алгоритм сварки оптического волокна

- Закладываем в сварочный аппарат подготовленные оптические волокна с заранее надетой защитной гильзой КДЗС, фиксируя магнитными зажимами (про подготовку волокон можно почитать здесь и здесь).

- Оптический сварочный аппарат автоматически начинает сводить зафиксированные в нем волокна, при этом исполняющий сварку специалист наблюдает процесс сведения волокон на цифровом экране аппарата (процесс наблюдения обеспечен с помощью оптической системы, состоящей из камер-микроскопов и зеркал на внутренней поверхности крышки сварочного аппарата).

- При появлении волокон на экране, аппарат пропускает короткую слабую дугу для того чтобы «сдуть» микропылинки с волокон.

- Сварочный аппарат при помощи прецизионных моторчиков начинает очень точно сводить оптические волокна друг к другу.

- После этого аппарат оценивает состояния волокон. Если волокна чистые и имеют допустимый угол скола, то прибор пропускает на несколько секунд основную мощную дугу (т.е. происходит процесс сварки оптического волокна).

- Если хотя бы одно из условий не выполнено, то аппарат сообщает специалисту об этом звуковым сигналом и выведением на экран сообщения об определенной ошибке (т.

е. отказывается сваривать волокно).

е. отказывается сваривать волокно). - Далее прибор автоматически проверяет потери (затухания) и прочность в данном сварочном соединении.

- Аккуратно достаем спаянное оптоволокно, надвигаем защитную гильзу КДЗС на стык сварки и также аккуратно помещаем в печку.

- После оконченного таймера печки, достаем усаженную гильзу КДЗС и кладем на отведенную полочку для охлаждения.

Каждое волокно каждого модуля проходит данные шаги поэтапно. После сварки всех нужных оптических волокон определенного модуля аккуратно укладываем волокна в кассету кросса или муфты.

Работу на оптическом сварочном аппарате Sumitomo Type-39 вы можете посмотреть в нашем видео.

Технология применения сварочного аппарата для оптоволокна

Сварочный аппарат для оптоволокна предназначается для осуществления соединения оптоволоконных кабелей. Развитие технологий телевещания и интернета способствовало развитию производства и практически повсеместному применению кабелей оптоволокна. Оптоволоконный кабель состоит из тонких нитей кварца, стекла или пластика. Нити оптического кабеля позволяют обеспечить сигналу, проходящему по ним, более высокий уровень чистоты по сравнению с сигналом, передающимся посредством радиоволн.

Оптоволоконный кабель состоит из тонких нитей кварца, стекла или пластика. Нити оптического кабеля позволяют обеспечить сигналу, проходящему по ним, более высокий уровень чистоты по сравнению с сигналом, передающимся посредством радиоволн.

Схема оптического кабеля.

Протяженные коммуникации не могут состоять из непрерывающегося оптоволоконного кабеля. Монтаж и ремонт оптоволоконных сетей требует соединения проводящих нитей между собой. Для проведения такого рода работ используются специальные приборы, позволяющие соединять проводящие элементы оптического кабеля.

Технология проведения сварочных работ

Основным принципом объединения оптоволокна является разогрев краев проводящих нитей до температур плавки, при помощи воздействия на них электрической дугой.

Для объединения оптоволокна необходимо разогреть край проводящих нитей.

При проведении процесса объединения оптоволокна основной проблемой является осуществление тщательной подгонки соединяемых элементов. Дело заключается в том, что при некачественной подгонке волокон при их соединении кабель может утратить свою функциональность.

Дело заключается в том, что при некачественной подгонке волокон при их соединении кабель может утратить свою функциональность.

Процесс объединения оптических проводящих нитей заключается в первоначальном расплавлении световода и последующем его соединении, выполняемом при помощи использования электродуги. Для проведения сварных работ применяются специальные сварочные приборы, которые в процессе работы используют методы точного совмещения при объединении оптических нитей кабеля.

Приборы, выпускаемые промышленностью и предназначенные для соединения оптоволоконного кабеля, классифицируются по используемым методам выравнивания световодов. Помимо этого, применяется классификация приборов в зависимости от максимального количества одновременно объединяемых световодов. Контроль процесса объединения световодов проводится в современных сварочных приборах при помощи электронных блоков, которые при проведении сварки учитывают большое количество параметров среды, таких как температура воздуха, давление, влажность воздуха и многие другие. Современные сварочные приборы оснащаются несколькими программами для проведения процесса сварки. Выбор программ осуществляется в зависимости от вида используемого световода.

Современные сварочные приборы оснащаются несколькими программами для проведения процесса сварки. Выбор программ осуществляется в зависимости от вида используемого световода.

Читайте также:

Сварка для начинающих: видео-уроки.

Особенности сварки металлоконструкций.

Сварка оптического световода включает несколько техэтапов:

Схема сварки оптоволокна.

- надевание на один из световодов защитной термоусадочной гильзы;

- подготовка торцевых поверхностей световодов;

- установка подготовленных световодов в направляющие системы сваривания;

- проведение юстировки световодов в двух плоскостях;

- выполнение сварки оптического волокна;

- предварительная оценка качества сваривания;

- защита места объединения при помощи термоусаживающей спецгильзы;

- проведение теста на качество.

Процесс оплавления проводится одновременно на обоих объединяемых световодах. Операцию совмещения и соединения в современных аппаратах проводят автоматически.

Вернуться к оглавлению

Устройство и составные части оборудования

Одним из основных элементов оборудования, предназначенного для проведения сваривания световодов оптических кабелей, является электронный блок управления процессом. В блок управления входят преобразователи электротока, материнская плата и многие другие электронные компоненты прибора, которые включают в себя разнообразные электронные датчики.

Схема сварочного аппарата для оптоволокна.

Следующим элементом конструкции является мехблок. В состав этого блока входят желоба, напоминающие латинскую букву V, которые служат для расположения в них соединяемых световодов, элементы нагрева, электроприводы системы выравнивания и совмещения волокна и некоторые другие механические компоненты.

Современные приборы для проведения процесса соединения оснащаются специальными жидкокристаллическими дисплеями, на которых отражается основная информация о параметрах процесса. Здесь же на дисплее проводится выбор требуемого рабочего режима сваривания.

Современные сварочные приборы, предназначенные для соединения световодов, имеют достаточно компактные размеры. Рабочее напряжение аппарата составляет от 100 до 300 вольт. На сегодняшний день созданы аппараты, позволяющие производить сварку световодов в местах, где отсутствует доступ к сетевой электроэнергии. Такие устройства являются портативными и работающими от аккумуляторной батареи.

Вернуться к оглавлению

Последовательность операций в рабочем цикле

Соединение оптического волокна осуществляется в определенной последовательности.

Сначала осуществляется удаление защитной оболочки, покрывающей кабель, и проводится очистка оптоволокна от гидрофобной пленочной оболочки. Очистка от оболочки проводится при помощи специального геля.

При сварке оптоволокна понадобятся защитные гильзы.

После проведения очистки на волокна кабеля надеваются защитные гильзы из комплекта деталей, предназначенных для защиты сварочных соединений. Особенностью этих гильз является сужение этих компонентов при воздействии на них высокой температуры.

Снятие защитных слоев осуществляется на волокнах на расстоянии трех миллиметров от краев. Очистка волокна проводится спиртом. Зачищенные концы волокон размещают в V-образные направляющие аппарата для сварки оптических волокон. Помещая волокна в сварочный прибор, проводят автоматическую стыковку световодов. После помещения волокон включается аппарат для сварки оптоволокна. В процессе нагрева световоды направляются друг к другу.

Аппарат для сварки оптики в автоматическом режиме проверяет качество сваривания. Проводится проверка проводимости световой волны. Используемая из КДЗС термоусадочная муфта смещается на место сваривания и сжимается, тем самым фиксируя его. После проведения сваривания волокна укладываются в спецмуфту, кассету или спайс-пластину.

Вернуться к оглавлению

Основные этапы эволюционирования приборов для соединения оптоволокна

Работа оборудования для сваривания оптоволокна может осуществляться в трех режимах: в ручном, автоматическом или полуавтоматическом. В настоящий момент оборудование, функционирующее в ручном и полуавтоматическом режиме, промышленностью уже не выпускается.

В настоящий момент оборудование, функционирующее в ручном и полуавтоматическом режиме, промышленностью уже не выпускается.

Работа с аппаратом ручной сварки требует высокого профессионализма и больших энегрозатрат.

В период развития оборудования для оптоволоконной передачи данных приборы для сваривания выпускались следующих типов:

- Прибор ручной сварки. Процесс сваривания таким аппаратом является энергоемким и требует наличия высокого профессионализма у специалиста, осуществляющего сваривание. Точность совмещения волокон контролируется при помощи микроскопа.

- Приборы полуавтоматической сварки. Совмещение, соединение и сваривание осуществляется в автоматическом режиме. Контролирование проводится при помощи дисплея, на который передают сигнал встроенные камеры. В ручном режиме проводится очистка и подготовительный этап.

- Автоматические приборы сварки. Современные аппараты, осуществляющие все операции в автоматическом режиме.

Наиболее удобными являются приборы, выполняющие весь комплекс операций в автоматическом режиме.

Вернуться к оглавлению

Дополнительное оборудование, используемое при проведении работ по свариванию оптоволокна

В процессе сваривания используется дополнительное оборудование. К таким дополнительным приборам относятся скалыватели и термострипперы – приспособления, предназначенные для проведения зачистки оптического волокна.

Производители достаточно часто выпускают современные комплекты оборудования, которое включает в свой перечень, помимо скалывателя и термостриппера, еще и печь, предназначенную для проведения термоусадки КДЗС и помпу для спирта.

Основными производителями оборудования для соединения оптоволоконного кабеля являются следующие ведущие фирмы: FUJIKURA, SUMITOMO, INNO, ILSINTECH и некоторые другие.

Выбор аппарата осуществляется в зависимости от функциональных характеристик оборудования и конкретных задач, для которых осуществляется приобретение прибора. Оборудование для проведения сваривания оптоволоконных кабелей является достаточно дорогим.

Объяснение сращивания оптоволоконного кабеля

Мы обычно получаем одни и те же основные вопросы по теме сращивания о типах, преимуществах и областях применения.

Начнем с того, что стандартное определение сращивания оптического волокна — это соединение двух оптоволоконных кабелей вместе. Другой, более распространенный метод соединения волокон называется заделкой или соединением. Сращивание чаще всего используется в полевых условиях, но может применяться и при сборке кабелей. В полевых условиях сращивание является более быстрым и эффективным методом и используется для восстановления оптоволоконных кабелей при случайном обрыве скрытого кабеля.

Типы сварки

Существует 2 метода сварки: механический или сварочный. Оба метода обеспечивают гораздо меньшие вносимые потери по сравнению с оптоволоконными соединителями.

механическое соединение

Механическое сращивание оптоволоконных кабелей — это альтернативный метод сращивания, для которого не требуется сварочный аппарат.

Механический стык — это соединение двух или более оптических волокон, которые выровнены и удерживаются на месте узлом, который удерживает волокно в совмещенном состоянии с помощью жидкости для согласования показателей преломления.Для механического сращивания используется небольшой механический стык длиной около 6 см и диаметром 1 см, который прочно соединяет два оптических волокна. Это точно выравнивает два оголенных волокна и затем механически закрепляет их.

Крышка с защелкой, клейкая крышка или и то, и другое используются для постоянного закрепления стыка.

Волокна не соединены прочно, а просто удерживаются вместе, чтобы свет мог проходить от одного к другому. (Вносимые потери <0,5 дБ)

Потери при сварке обычно равны 0.3 дБ. Но механическое сращивание волокон приводит к более высокому отражению, чем метод сращивания оплавлением.

Механические сращивания волоконно-оптических кабелей небольшие, довольно простые в использовании и очень удобны как для быстрого ремонта, так и для постоянной установки. Они доступны в постоянном и повторно используемом типах.

Они доступны в постоянном и повторно используемом типах.

Механические сращивания оптоволоконных кабелей доступны для одномодовых или многомодовых волокон.

Сварка оплавлением

Сварка оплавлением дороже, но имеет больший срок службы, чем механическая сварка.Метод Fusion позволяет сплавлять жилы волокна с меньшим затуханием. (Вносимое затухание <0,1 дБ)

В процессе сварки оплавлением используется специализированный сварочный аппарат для точного совмещения двух концов волокон, после чего концы стекла «плавятся» или «свариваются» вместе с использованием электрической дуги или какого-либо типа тепла. Это обеспечивает прозрачное, неотражающее и непрерывное соединение между волокнами, обеспечивающее свет с очень низкими потерями

трансмиссия. (Типичные потери: 0,1 дБ)

Сварочный аппарат выполняет сварку оптоволоконным оптоволокном в два этапа.

- Точно совместите два волокна

- Сгенерировать небольшую электрическую дугу, чтобы расплавить волокна и сварить их вместе

При соответствующем обучении специалист по сращиванию оптоволокна может в обычном порядке достичь уровня вносимых потерь менее 0,1 дБ как для одномодовых, так и для многомодовых волоконно-оптических кабелей.

Помимо более низких потерь при сварке при типичном уровне 0,1 дБ, преимущества сварки плавлением включают меньшее обратное отражение.

Обычное применение для сращивания — это соединение кабелей в длинных кабельных трассах за пределами завода.Это когда длина участка требует более одного кабеля. Сращивание обычно используется для заделки одномодовых волокон (путем сращивания предварительно заделанных пигтейлов на каждое волокно), но есть и другие применения. Важно отметить, что нарезку можно использовать для смешивания различных типов оптоволоконных кабелей, например, для подключения 48-волоконных кабелей к шести 8-волоконным кабелям, идущим в разные места.

Дополнительные ресурсы от команды удобных флагов включают:

Категория Resource FOC Splicing Страница

Глоссарий, сокращения, военные спецификации для разъемов: http: // bit.ly / 2a2EFn8

Ресурс вопросов и ответов: отправляйте технические вопросы по адресу [email protected]

Есть вопросы по этой статье?

Свяжитесь с FOC с вопросами по телефону: (800) 473-4237 / 508-992-6464 или по электронной почте: FiberOpticCenter@focenter. com, и мы ответим как можно скорее.

com, и мы ответим как можно скорее.

Информационный бюллетень Tec-Alert

Что такое сращивание оптоволокна?Сравнение механической сварки и сварки оптоволокном

Метод сварки оптоволокном

Метод механической сварки

Советы по улучшению сварки

Что такое сварка оптоволокна

Знание методов сварки оптоволоконных линий жизненно важно для любой компании или специалиста по оптоволокну в телекоммуникациях или локальных сетях и сетевых проектах.

Проще говоря, сращивание оптоволокна включает соединение двух оптоволоконных кабелей вместе. Другой, более распространенный метод соединения волокон называется заделкой или соединением. Сращивание оптоволокна обычно приводит к более низким потерям света и обратному отражению, чем заделка, что делает его предпочтительным методом, когда длина кабеля слишком велика для одной длины волокна или при соединении двух разных типов кабеля вместе, например, 48-волоконного кабеля на четыре. 12-волоконный кабель. Сращивание также используется для восстановления оптоволоконных кабелей при случайном обрыве подземного кабеля.

12-волоконный кабель. Сращивание также используется для восстановления оптоволоконных кабелей при случайном обрыве подземного кабеля.

Существует два метода сварки оптоволоконных кабелей: сварка оплавлением и механическая сварка. Если вы только начинаете сращивать волокна, возможно, вам стоит взглянуть на свои долгосрочные цели в этой области, чтобы выбрать, какой метод лучше всего соответствует вашим экономическим и производственным целям.

Механическое сращивание по сравнению со сращиванием плавлениемМеханическое сращивание:

Механические сращивания — это просто устройства для выравнивания, предназначенные для

удержания двух концов волокна в точно выровненном положении, что позволяет свету проходить от одного волокна к другому.(Типичные потери: 0,3 дБ) Сварка оплавлением:

При сварке оплавлением используется машина для точного совмещения концов двух волокон, после чего концы стекла «плавятся» или «свариваются» вместе с использованием определенного типа тепла или электрической дуги.

Это обеспечивает непрерывное соединение между волокнами, что обеспечивает передачу света с очень низкими потерями. (Типичные потери: 0,1 дБ) Какой метод лучше?

Это обеспечивает непрерывное соединение между волокнами, что обеспечивает передачу света с очень низкими потерями. (Типичные потери: 0,1 дБ) Какой метод лучше? Типичной причиной выбора одного метода перед другим является экономия. Механическое сращивание требует небольших начальных вложений (от 1000 до 2000 долларов), но стоит дороже за одно сращивание (от 12 до 40 долларов каждый).Хотя стоимость стыка для сварки оплавлением ниже (0,50–1,50 доллара США за штуку), первоначальные вложения намного выше (15 000–50 000 долларов США в зависимости от точности и характеристик приобретаемой машины для сварки оплавлением). Чем точнее вам требуется центровка (лучшее выравнивание приводит к меньшим потерям), тем больше вы платите за станок.

Что касается производительности каждого метода сварки, решение часто зависит от отрасли, в которой вы работаете. Сварка плавлением дает меньшие потери и меньшее обратное отражение, чем механическое соединение, поскольку получаемые в результате точки соединения сваркой практически бесшовные. Сварные соединения используются в основном с одномодовым волокном, тогда как механические соединения работают как с одномодовым, так и с многомодовым волокном.

Сварные соединения используются в основном с одномодовым волокном, тогда как механические соединения работают как с одномодовым, так и с многомодовым волокном.

Многие телекоммуникационные компании и компании кабельного телевидения вкладывают средства в сварку сплавлением для своих одномодовых сетей большой протяженности, но по-прежнему будут использовать механическое соединение для более коротких локальных участков кабеля. Поскольку аналоговые видеосигналы требуют минимального отражения для оптимальной производительности, сварка методом сварки также предпочтительна для этого приложения. Промышленность ЛВС может выбрать любой из этих методов, поскольку потеря и отражение сигнала — второстепенные проблемы для большинства приложений ЛВС.

Метод сварки оплавлениемКак упоминалось ранее, сварка оплавлением представляет собой соединение двух или более оптических волокон, которые были прочно скреплены путем сваривания их вместе электронной дугой. Четыре основных шага для выполнения надлежащего сварного соединения:

Шаг 1: Подготовка волокна — Снимите защитные покрытия, оболочки, трубки, силовые элементы и т.

Д., Оставив только оголенное волокно. Здесь главное — чистота.

Д., Оставив только оголенное волокно. Здесь главное — чистота.Шаг 2: Раскол волокна — Использование хорошего скалывателя волокна здесь имеет важное значение для успешного сращивания оптоволокном.Срезанный конец должен быть зеркально гладким и перпендикулярным оси волокна, чтобы обеспечить надлежащее соединение. ПРИМЕЧАНИЕ: Скалыватель не режет волокно! Он просто надрезает волокно, а затем тянет или сгибает его, чтобы вызвать чистый разрыв. Цель состоит в том, чтобы получить максимально перпендикулярный скол на конце. Вот почему хороший нож для сварки оплавлением часто может стоить от 1000 до 3000 долларов. Эти скалыватели могут стабильно создавать угол скола 0,5 градуса или меньше.

Шаг 3: Сварите оптоволокно — на этом шаге есть два шага: выравнивание и нагрев.Выравнивание может быть ручным или автоматическим, в зависимости от того, какое у вас оборудование. Чем дороже вы используете оборудование, тем точнее становится выравнивание. После правильного выравнивания сварочный аппарат для оптоволокна использует электрическую дугу для плавления волокон, непрерывно сваривая два конца волокна вместе.

Шаг 4: Защитите волокно — Защита волокна от изгиба и растягивающих усилий гарантирует, что стык не сломается при нормальном обращении. Типичный сварной стык имеет предел прочности на разрыв между 0.5 и 1,5 фунта и не сломается при нормальном обращении, но все же требует защиты от чрезмерных изгибающих и тянущих усилий. Использование термоусадочных трубок, силиконового геля и / или механических средств защиты от обжима обеспечит защиту места стыка от внешних элементов и поломки.

Метод механического сращиванияМеханическое сращивание — это оптическое соединение, в котором волокна точно выровнены и удерживаются на месте с помощью автономного узла, а не постоянного соединения. Этот метод выравнивает два конца волокна по общей средней линии, выравнивая их сердцевины, чтобы свет мог проходить от одного волокна к другому. Четыре шага для выполнения механического сращивания:

Шаг 1: Подготовка волокна — Снимите защитные покрытия, оболочки, трубки, силовые элементы и т.

Д., Оставив только оголенное волокно. Здесь главное — чистота.

Д., Оставив только оголенное волокно. Здесь главное — чистота.Шаг 2: Раскол волокна — процесс идентичен расколу для сварки плавлением, но точность раскола не так критична.

Шаг 3: Соедините волокна механическим способом — в этом методе не используется тепло. Просто поместите концы волокна вместе внутри механического сращивания.Гель для согласования показателей преломления внутри устройства для механического сращивания поможет направить свет от одного конца волокна к другому. Более старые устройства будут иметь эпоксидную смолу, а не гель для согласования показателей преломления, удерживающий сердечники вместе.Шаг 4: Защитите оптоволокно — законченный механический стык обеспечивает его собственную защиту.

Советы по улучшению сварных соединений:1. Тщательно и часто очищайте сварочные инструменты. При работе с оптоволокном помните, что частицы, невидимые невооруженным глазом, могут вызвать огромные проблемы при работе с оптоволокном.«Чрезмерная» чистка волокна и инструментов сэкономит вам время и деньги в будущем.

Правильно обслуживайте и эксплуатируйте свой тесак. Скалыватель — ваш самый ценный инструмент при сращивании волокон. При механическом сращивании вам нужен правильный угол, чтобы обеспечить правильные торцевые поверхности, иначе будет происходить попадание слишком большого количества света в воздушные зазоры между двумя волокнами. Гель для согласования индекса устранит большую часть утечки света, но не сможет преодолеть сколы низкого качества. Вы должны ожидать, что потратите от 200 до 1000 долларов на нож хорошего качества, подходящий для механического сращивания.

Правильно обслуживайте и эксплуатируйте свой тесак. Скалыватель — ваш самый ценный инструмент при сращивании волокон. При механическом сращивании вам нужен правильный угол, чтобы обеспечить правильные торцевые поверхности, иначе будет происходить попадание слишком большого количества света в воздушные зазоры между двумя волокнами. Гель для согласования индекса устранит большую часть утечки света, но не сможет преодолеть сколы низкого качества. Вы должны ожидать, что потратите от 200 до 1000 долларов на нож хорошего качества, подходящий для механического сращивания. Для сварки оплавлением вам понадобится еще более точный скалыватель, чтобы добиться исключительно низких потерь (0,05 дБ и менее). Если у вас плохой скол, концы волокна могут не плавиться должным образом, вызывая потери света и проблемы с высоким отражением. Будьте готовы заплатить от 1000 до 4000 долларов за хороший нож, обеспечивающий точность, необходимую для сварки оплавлением. Уход за топором, следуя инструкциям производителя по очистке, а также правильно используя инструмент, обеспечит вам долговечное оборудование и обеспечит правильное выполнение работы с первого раза.

3. Параметры сварки должны корректироваться минимально и методично (только сварка оплавлением). Если вы начнете изменять параметры сварки на сварочном аппарате, как только появится намек на проблему, вы можете потерять желаемую настройку. Грязное оборудование должно быть вашей первой проверкой, и они продолжат работу с параметрами. Время сварки и ток сварки являются двумя ключевыми факторами при сварке. Различные переменные этих двух факторов могут дать одинаковые результаты сварки. Высокое время и низкий ток приводят к тому же результату, что и высокий ток и низкий ток.Обязательно изменяйте одну переменную за раз и продолжайте проверять, пока не найдете правильные параметры сварки для вашего типа волокна.

Tecra Tools предлагает большой выбор наборов инструментов для оптоволокна и расходных материалов для оптоволокна.

В настоящее время у нас есть в наличии комплект для механического сращивания Fibrlok от 3M и скалыватель оптоволокна Miller.

Щелкните здесь, чтобы ознакомиться с нашим комплектом для сращивания оптоволокна, и позвольте нам помочь вам найти подходящие инструменты для всех ваших потребностей в оптоволоконной сети.

Благодарим вас за то, что вы ведете свой бизнес с Tecra Tools, и мы будем рады помочь вам в ближайшее время!

Вернуться к началу страницы

Видео — The Fiber School

Вы можете воспроизвести видео на этой странице, щелкнуть ссылку YouTube или просмотреть их в полноэкранном режиме.

СодержаниеTelecom Zone — Ep 001 — «ICE-T» Осмотр, очистка, оценка, тест

https://www.youtube.com/watch?v=Erm7T-1vYXE

Telecom Zone — Ep 001 — «ICE-T» Осмотр, очистка, оценка, тестирование. Эту процедуру следует выполнять каждый раз, когда вы сопрягаете или снимаете разъемы. В нашем первом выпуске Telecom Zone Сонни и Джо рассказывают о различных методах очистки и о том, как проверить торцевую поверхность разъема или наконечника.Не забывайте ставить лайки и подписываться, чтобы получать обновления для будущих выпусков. Прокомментируйте свои предложения по темам ниже для будущих выпусков.

Прокомментируйте свои предложения по темам ниже для будущих выпусков.

Основные моменты видео:

- Методы химической чистки — 1:05

- Методы влажной уборки — 8:38

- Видеоинспекционный датчик — 10:29

- Пример переноса — 15:34

Товаров в этом видео:

- Видеоинспекционный зонд VIP-45

- 1,25 мм и 2.Быстрое нажатие 5 мм

- Очиститель разъемов (растворитель на водной основе) (P / N: PRO-CC-AQ)

- Безворсовые салфетки (P / N: PRO-LFW-100)

- Чистящая кассета (P / N: PRO-CT-001)

- Чистящие палочки 1,25 мм и 2,5 мм в упаковке

Ссылки по теме:

В начало

Telecom Zone — Ep 002 — Field Terminations

https://www.youtube.com/watch?v=OeM7buxTbOk

У нас есть большой выбор для полевого подключения и оконечной нагрузки. В этом выпуске менеджер по продукту Джо Кайрон рассматривает различные варианты. Джо разбивает их на три группы: механические, анаэробные и эпоксидные, а также различные соединения. В каждой из этих групп у нас есть разные варианты.

В этом выпуске менеджер по продукту Джо Кайрон рассматривает различные варианты. Джо разбивает их на три группы: механические, анаэробные и эпоксидные, а также различные соединения. В каждой из этих групп у нас есть разные варианты.

Механические соединения и механические соединители обеспечивают низкую начальную стоимость, но обычно не предназначены для постоянного ремонта. Анаэробные и эпоксидные соединители предлагают среднюю цену, но могут потребовать много времени. Преимущество анаэробных и эпоксидных соединителей перед механическими — их длительный срок службы.Анаэробные соединители собираются и отверждаются с помощью отвердителя клея и грунтовки, тогда как для окончательного отверждения эпоксидных соединителей может потребоваться нагрев. Наконец, полевые заделки сращивания требуют высоких начальных затрат, но в результате вы получаете более высокое качество, более быструю подготовку / установку и меньшее затухание.

Основные моменты видео

- Механические соединения — 1:15

- Механические соединители — 6:33

- Эпоксидные и анаэробные соединители — 10:35

- Соединители на основе эпоксидной смолы — 15:15

- Соединительные муфты — 20:30

Товаров в этом видео:

Ссылки по теме:

В начало

Telecom Zone — Ep 003 — 5 инструментов, которые должен иметь в своем ящике каждый специалист по оптоволокну

https: // www. youtube.com/watch?v=7S_hp0hZ4m4

youtube.com/watch?v=7S_hp0hZ4m4

В этом выпуске мы рассмотрим пять инструментов, которые должен иметь каждый технический специалист для устранения неполадок. Иметь правильный инструмент независимо от того, на какой работе вы работаете, действительно важно. Как технический специалист, вы хотите быть уверены, что, когда вы находитесь в поле, у вас есть все необходимое. Время — деньги, поэтому быть на работе и не иметь возможности завершить ее из-за отсутствия подходящего инструмента — нехорошо. И, очевидно, наличие подходящего инструмента может сэкономить вам много времени на устранение неполадок.

Основные моменты видео

1. Визуальный локатор неисправностей (VFL) — 1:35

Визуальный локатор неисправностей или VFL позволяет проверить целостность цепи от точки A до точки B. VFL бывают разных стилей: ручные / карманные, ручные, PM / VFL 2-в-1. Они также могут быть разных уровней мощности (мВт). Более высокая мощность позволит VFL преодолевать большие расстояния.

Они также могут быть разных уровней мощности (мВт). Более высокая мощность позволит VFL преодолевать большие расстояния.

2. Идентификатор оптического волокна (OFI) — 6:52

Идентификатор оптического волокна (OFI) идентифицирует несколько вещей.Он позволяет узнать, является ли волокно активным (есть трафик) или темным (нет трафика), в каком направлении идет трафик и сколько энергии на волокне. Идентификатор оптического волокна OFI-30 также имеет функцию определения частоты. При подключении к источнику света тон может подаваться вдоль волокна, и OFI-30 может идентифицировать это волокно внутри коммутационной панели.

3. Источник света / измеритель мощности (набор для проверки оптических потерь) — 11:55

Оптоволоконный источник света может использоваться для передачи сигнала по оптоволокну.К другому концу сигнала подключен волоконно-оптический измеритель мощности для считывания полученной мощности. Разница между переданным и принятым сигналами заключается в затухании (затухании) волокна. Приемлема ли потеря или нет, зависит от бюджета убытков поставщика.

Приемлема ли потеря или нет, зависит от бюджета убытков поставщика.

4. Оптический локатор разрыва (OBL) — 20:14

Оптический локатор разрыва (OBL) использует большую часть той же технологии, что и в OTDR, например, отображение расстояния до первого повреждения, но по гораздо более низкой цене, чем OTDR.Если ваша сеть правильно отображена, считывание расстояния должно позволить вам точно знать, где находится разрыв / неисправность.

5. Датчик видеоинспекции (VIP) — 24:22

Большинство проблем с волоконно-оптическими пролетами возникает из-за грязных или поврежденных разъемов. Зонд для видеоинспекции позволяет осмотреть и оценить торец разъема. Имея возможность сохранить изображение конечной поверхности, вы можете включить свои результаты в любой пакет закрытия.

Товаров в этом видео:

Ссылки по теме:

В начало

Telecom Zone — Ep 004 — Fusion Splicer Overview

https: // www. youtube.com/watch?v=5CdcBpx2dUo

youtube.com/watch?v=5CdcBpx2dUo

В этом выпуске Telecom Zone мы рассмотрим различные типы сварочных аппаратов, преимущества использования сварочного аппарата и соображения при его использовании.

Основные моменты видео

1. Соображения безопасности — 1:13

2. Преимущества использования сварочного аппарата по сравнению с механическим сварным швом — 3:03

3. Разница в потерях при сварке сваркой и механической сварке — 3:47

4.Сварка оплавлением одинарная и масса / лента — 6:38

5. Выравнивание сердечника и выравнивания оболочки — 8:00 6. Типы сварочных аппаратов для оплавления — 10:03

7. Использование стыковых соединителей — 11:17

8. Техническое обслуживание сварочного аппарата — 12:59