«Холодная сварка» — клей, но не сварка

Сейчас на рынке представлено множество клеевых смесей и клеевых стержней под общим торговым названием «Холодная сварка» или «Быстрая сталь». На самом деле никакого отношения к сварке они не имеют потому что:

- Холодная сварка

- сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых частей

Это не холодная сварка т.к. не происходит пластической деформации соединяемых деталей.

- Сварка

- процесс получения неразъемных соединений деталей посредством установления межатомных связей между свариваемыми частями при их местном (общем) нагреве или пластическом деформировании, или совместном действии того и другого

Это не сварка, поскольку нет нагрева или пластического деформирования и тем более установления межатомных связей между соединяемыми частями.

ВНИМАНИЕ! Если вам все-таки интересно: «Что такое холодная сварка?» см.

статью Холодная сварка металлов – никакого волшебства!

В данной статье мы подробно остановимся на рассмотрении клея и стержней «Холодная сварка».

«Холодной сваркой» называют композиционные полимерные материалы, используемые как для ремонта металлов (сталь, чугун, алюминий, медь, титан и т.д.), так и для ремонта изделий из дерева, пластика и керамики.

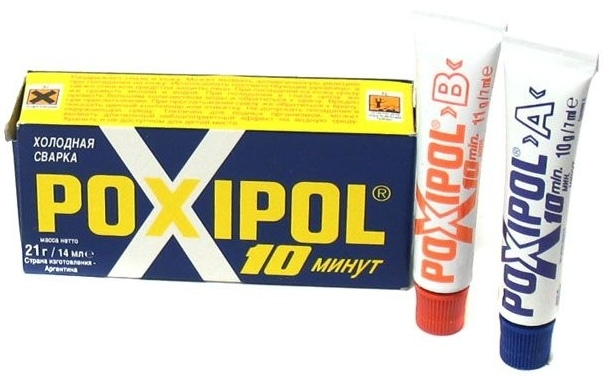

Клей «Холодная сварка» двухкомпонентный и поставляется в двух тюбиках:

- эпоксидная смола с пластификатором и наполнителем

- отвердитель

Рисунок 1 – Двухкомпонентный клей

Эпоксидные смолы в чистом виде непрочны и плохо выдерживают вибрации и ударные нагрузки, именно поэтому необходим пластификатор (компонент для повышения эластичности эпоксидной смолы). Наполнитель необходим для предания особых свойств эпоксидным смолам: теплопроводности, термостойкости, абразивостойкости и т.п. В зависимости от требуемых свойств «холодной сварки» в качестве наполнителя выступают порошки металлов (алюминий, сталь, чугун и т.

В качестве отвердителя преимущественно используют полиэтиленполиамин или аминный отвердитель, который вступая в химическую реакцию с эпоксидной смолой, производит процесс затвердевания.

Механические свойства, время застывания, рабочая температура и область применения клея «холодная сварка» зависит от входящих в его состав компонентов.

Ниже представлена обобщенная инструкция для клея и замазки «холодная сварка», которая может меняться в зависимости от марки и производителя:

Инструкция для клея «холодная сварка»:

- Перед «сваркой» тщательно зачистить и обезжирить поверхность. Поверхность должна быть чистой, сухой без следов масла и жира.

- Подготовку клея и «сварку» производить в проветриваемом помещении. Пары клея могут оказывать раздражительное действие на слизистую глаз и носа.

- В емкость для смешивания выдавить в равных объемах (для разных клеев объемы могут быть разными) компоненты клея и тщательно смешать до получения однородной по цвету и вязкости массы.

Время использования клея в зависимости от температуры окружающей среды, марки и производителя — от 10 до 60 минут.

Время использования клея в зависимости от температуры окружающей среды, марки и производителя — от 10 до 60 минут. - Нанести клей на обе «свариваемых» поверхности деталей и соединить вместе. Удалить излишки клея сухой или смоченной в растворителе тряпкой. При соединении поверхности нет необходимости прикладывать большие усилия или использовать пресс.

- Оставить склеиваемую деталь для первоначального застывания клея, в зависимости от марки и производителя минимум от 5 — 60 минут, в состоянии покоя.

- Время полного застывания клея зависит от температуры окружающей среды и марки, и варьируется в пределах от 12 до 24 ч.

- Хранить в сухом помещении при температуре 25±10°С.

Стержни или замазка «холодная сварка» производится в виде двух однородных или одного двухслойного бруска.

Рисунок 2 – Срез двухслойного бруска

Инструкция для замазки «холодная сварка»:

- Перед «сваркой» тщательно зачистить и обезжирить поверхность.

Поверхность должна быть чистой, сухой без следов масла и жира.

Поверхность должна быть чистой, сухой без следов масла и жира. - Отрезать нужное количество клея, смочить руки водой или одеть защитные перчатки и тщательно размешать клей 3 — 5 минут до состояния пластичности и однородности. В процессе смешивания замазка может нагреться. Время использования клея в зависимости от температуры окружающей среды, толщины слоя, марки и производителя — от 4 до 60 минут.

- Нанести необходимое количество компаунда для ремонта или формовки детали. Для разглаживания допускается использовать мокрый шпатель.

- Оставить деталь для застывания замазки от 10 до 60 минут в зависимости от температуры окружающей среды, толщины слоя, марки и производителя.

- Время полного застывания замазки зависит от температуры окружающей среды и марки, и варьируется в пределах от 12 до 24 ч. После чего можно произвести шлифовку и покраску места «сварки»

- Хранить в сухом помещении при температуре 25±10°С.

Рекомендации по применению «холодной сварки»:

1. Склеивать только материалы, указанные в инструкции к «холодной сварке»

Склеивать только материалы, указанные в инструкции к «холодной сварке»

2. Применять холодную сварку только для условий указанных в инструкции (температура, влажность, маслостойкость и т.д.)

3. Для стыковых и нахлесточных соединений плоских деталей лучше применять клей, а для таврового, углового соединения или заделки отверстия – замазку

Рисунок 3 – Результат применение «холодной сварки» для склейки разбитого вазона

Рисунок 4 – Применение «холодной сварки» для заделки отверстий в крышке

4. При исправлении трещины в горизонтальном или в вертикальном положении предпочтение стоит отдать замазке. Но также допускается применение и клеевой смеси при условии использования армировочной сетки, заплатки из стеклоткани или металлической сетки. Напоминаем, что при исправлении трещин концы трещины необходимо обязательно засверлить.

Рисунок 5 – Применение замазки «холодная сварка» для заделки отверстия в трубе

Рисунок 6 – Применение замазки для таврового соединения трубы с пластиной

5. При исправлении вмятин независимо от положения предпочтительно использовать замазку, но при необходимости вмятину на горизонтальной поверхности можно залить клеем.

При исправлении вмятин независимо от положения предпочтительно использовать замазку, но при необходимости вмятину на горизонтальной поверхности можно залить клеем.

Холодная сварка линолеума — ВикиСтрой

Какой линолеум можно сваривать

Есть три разновидности клея для холодной сварки. Две — для бесшовной укладки поливинилхлоридного (тип А) и полиэстрового (тип Т) линолеума, ещё одна — для ремонтных работ (тип С). Соответствие клея области применения должно быть строгим, ведь различны не только консистенция, но и соотношения основных растворителей к наполнителю.

Обычно холодной сваркой стыкуют бытовой линолеум, не пригодный к термомеханическому свариванию. При малых эксплуатационных нагрузках (класс 2 с любой интенсивностью) линолеум и не требует такой высокой прочности соединения, в то время как холодная сварка проявляет себя как гораздо более удобный способ. Она не требует наличия специальной паяльной горелки, а вся работа может быть проведена без специальной квалификации.

Отличия типов клея для холодной сварки

Рассмотренные выше разновидности клея имеют ряд дополнительных отличий, ограничивающих область их применения. Клей типа А предназначен для заполнения тонких стыков при точной подрезке, то есть используется исключительно при укладке линолеума. Главное отличие — более жидкая консистенция, способствующая быстрому и глубокому проникновению в поры.

Ремонтный состав типа С лучше сохраняет форму за счёт более густой консистенции. Он может использоваться для заполнения стыков шириной в 2–3 мм, образующихся при растрескивании уже уложенного линолеума. Особенностью этого состава можно назвать достаточно сильно выраженную усадку (около 20–30% от первоначального объёма), из-за чего заполнение стыков проводится за несколько нанесений с периодичностью в 2–3 часа.

Третий тип сварки предназначен для стыкования линолеума исключительно на полиэстеро-войлочной основе, где клей типа А не применяется. По способу нанесения и консистенции эти составы идентичны, но тип Т применяется также и при ремонтных работах.

Необходимые условия

Для сваривания оба края линолеума должны быть плотно приклеены к основанию и подогнаны друг как другу с образованием зазора как можно меньшей толщины. Перед холодной сваркой линолеум должен приклеиваться обязательно, исключение составляют лишь аппликации. В последнем случае из-за небольшого размера деталей линейная усадка после наклеивания выражена несильно и может быть скомпенсирована пластичным заполнителем шва.

Поверхность чернового пола в зоне стыка не должна иметь выступов и значительных искривлений плоскости. Холодная сварка хорошо выдерживает нагрузку, если шов не подвергается деформациям, в то время как при отслаивании области шва от основы трещина по стыку возникнет вновь достаточно быстро из-за излома кромок.

Чистота и обезжиривание шва — третье обязательное условие. Наличие на объекте пыли, насыщение линолеума влагой, сварка без ограничения эксплуатации покрытия — всё это категорически неприемлемо для точного соблюдения технологии работ. Края полотен тщательно очищаются как по кромкам, так и прилегающим к ним 7–10 см полосам на лицевой и изнаночной поверхности.

Наличие на объекте пыли, насыщение линолеума влагой, сварка без ограничения эксплуатации покрытия — всё это категорически неприемлемо для точного соблюдения технологии работ. Края полотен тщательно очищаются как по кромкам, так и прилегающим к ним 7–10 см полосам на лицевой и изнаночной поверхности.

Для повышения надёжности фиксации и обездвиживания кромок на период застывания под шов проклеивают двухсторонний скотч. Это можно не делать, только если оба стыкуемых края надёжно приклеены к основе и прокатаны. В таком случае шов будет фиксироваться не только к кромкам, но и к поверхности чернового пола. При растрескивании такой стык достаточно легко отремонтировать повторным внесением состава типа А. Клейкая подкладка нужна и в том случае, если линолеум стыкуется по мере укладки рулонов и одна из сторон ещё не приклеена. Такого порядка работ следует избегать, надёжность сварки в этом случае значительно ниже.

Подрезка и подгонка линолеума

Обеспечить минимальную толщину шва нужно не только для обеспечения высокой прочности и незаметности шва, это также помогает снизить расход дорогостоящего клея. При толщине шва от 0,5 до 1 мм расход составляет по 2 грамма на каждый метр. Расход клея типа С растёт пропорционально увеличению зазора с учётом повышенных значений усадки.

При толщине шва от 0,5 до 1 мм расход составляет по 2 грамма на каждый метр. Расход клея типа С растёт пропорционально увеличению зазора с учётом повышенных значений усадки.

При укладке нового линолеума без выраженного рисунка его стыкуют подрезкой внахлест. Края напускают друг на друга около 35–40 мм, затем по центру складки придавливают металлическую рейку и проводят по ней один точный и ровный надрез вдоль стыка. При перемещении планки лезвие рекомендуется не вынимать из разреза. Кромка должна находиться под углом 20–25º к горизонтали чтобы поддерживалось прямое направление реза. Фактически важно обрезать по общей линии лишь поверхностные защитные слои, обеспечивая незаметность шва, а все скрытые неровности будут надёжно заполнены клеем.

При наличии на линолеуме выраженного рисунка вроде паркетного узора или растительного орнамента рисунок приходится подгонять по линии подрезки. Кромки обоих краев подрезают отдельно, устанавливая планку по выбранным ключевым точкам рисунка. После подгонки выступающие места кромок можно обработать грубой наждачкой или аккуратно срезать излишки острым лезвием.

После подгонки выступающие места кромок можно обработать грубой наждачкой или аккуратно срезать излишки острым лезвием.

При ремонте линолеума подрезка нужна для обеспечения высокой адгезии. Рваные кромки аккуратно подрезают по 0,5 мм с каждой стороны, оголяя свежий незагрязненный торец. Если в этом месте линолеум отстал от пола, его приклеивают обратно и плотно укатывают, дожидаясь полного высыхания клея перед свариванием шва.

Нанесение клея

Чтобы холодная сварка не растворяла лицевую поверхность линолеума, её защищают полоской малярного скотча шириной около 40–50 мм. Ленту приклеивают точно по центру шва и плотно придавливают валиком, исключая попадание жидкого клея под скотч. Нужно обязательно проверить, не вступает ли материал малярной ленты в реакцию с клеем.

После прокатки на малярный скотч наносится разрез точно по линии шва. Лезвие должно совершить один проход, будучи погружённым встык полностью, дабы не сбиться с направления и не рассечь один из краев. После прорезания стык тщательно очищают пылесосом, при этом края скотча отгибаются вверх потоком воздуха и не мешают контакту клея с кромкой, а из щели удаляются малейшие остатки пыли.

После прорезания стык тщательно очищают пылесосом, при этом края скотча отгибаются вверх потоком воздуха и не мешают контакту клея с кромкой, а из щели удаляются малейшие остатки пыли.

Клей всех трёх типов поставляется в специальных шприц-тюбиках с конусным носиком, клей типа А дополнительно комплектуется насадкой-иглой для тонких швов. Перед использованием из иглы извлекают пластиковую вставку, прокалывают нос тюбика и накручивают колпачок с установленным наконечником. Выдавливать состав из тюбика нужно скручиванием хвоста, при этом придерживая другой рукой за носик. Проводить холодную сварку линолеума допускается только в хорошо проветриваемых помещениях и обязательно с защитой рук перчатками, а глаз — очками.

Клей нужно выдавливать после того, как игла или носик введены на полную глубину шва и касаются его дна. Состав должен сперва попадать на поверхность чернового пола или клейкой подложки, а затем выдавливаться снизу вверх по всему сечению шва. При этом хорошо видно, как наплывы клея накладываются на предыдущий шов.![]() Толщина выступающего бортика клея должна быть не меньше 1/3 толщины линолеума. Если сварке подвергается толстый и жесткий линолеум, рекомендуется непосредственно перед введением клея в шов разогреть стыкуемые части феном до 40–50ºС.

Толщина выступающего бортика клея должна быть не меньше 1/3 толщины линолеума. Если сварке подвергается толстый и жесткий линолеум, рекомендуется непосредственно перед введением клея в шов разогреть стыкуемые части феном до 40–50ºС.

Косметическая обработка шва

Твердение холодной сварки для линолеума происходит в течение 2–3 часов, в это время покрытие должно оставаться неподвижным, ходьба по свариваемым полотнам исключается всеми способами. По прошествии срока твердения линолеум может подвергаться ограниченной эксплуатации, через сутки покрытие готово воспринимать полную нагрузку.

По прошествии суток с момента завершения сварки излишки клея срезают специальным скобелем. Его лезвие двигается почти заподлицо с поверхностью линолеума, но небольшой выступ в пару десятых миллиметра все же остается. При желании его можно сделать ещё менее заметным, отполировав войлочным кругом с участием безобразиной пасты.

рмнт.ру

Холодная сварка.

Сварка

СваркаХолодная сварка

Холодную сварку выполняют без нагрева, при нормальных или пониженных температурах. Метод холодной сварки основан на использовании пластической деформации, с помощью которой разрушают окисную пленку на свариваемых поверхностях и сближают свариваемые поверхности до образования металлических связей между ними. Эти связи возникают при сближении поверхностей соединяемых металлов на расстояние порядка нескольких ангстрем в результате образования общего электронного облака, взаимодействующего с ионизированными атомами обоих металлических поверхностей. Такое сближение достигается приложением больших удельных усилий в месте соединения. В результате происходит совместная пластическая деформация. Большое усилие сжатия обеспечивает разрушение пленки оксидов на свариваемых поверхностях и образование чистых поверхностей металла.

С помощью холодной сварки можно сваривать металлы, обладающие высокими пластическими свойствами при нормальной температуре. К этим металлам относятся: алюминий, золото, серебро, кадмий, свинец, цинк, титан, медь, никель, олово и их сплавы. Этот метод также применим для сварки разнородных металлов, например, меди с алюминием.

К этим металлам относятся: алюминий, золото, серебро, кадмий, свинец, цинк, титан, медь, никель, олово и их сплавы. Этот метод также применим для сварки разнородных металлов, например, меди с алюминием.

В недостаточно пластичных материалах при больших деформациях могут образоваться трещины. Высокопрочные металлы и сплавы холодной сваркой не сваривают, так как для этого требуются большие удельные усилия, которые трудно осуществить.

Если при сварке плавлением механизм образования соединения нагляден (например по расплавленным кромкам металла), то при холодной сварке давлением образование прочного соединения (схватывание) элементов происходит в твердой фазе. Таким образом, зона соединения недоступна для непосредственного наблюдения. В схватывании участвует огромное число атомов – до 1014 атомов/см2 со стороны каждого из металлов, а на скорость соединения влияет большое число внешних (температура, состав среды, давление) и внутренних (структура материала, механические свойства, состояние поверхности) факторов.

В проблему объяснения механизмов схватывания материалов в твердой фазе в конце XIX столетия внесли существенный вклад советские ученые: академики С. Б. Айбиндер, А. А. Бочвар, К. К. Хренов, профессора А. П. Семенов, Ю. Л. Красулин, К. А. Кочергин, В. П. Алехин и многие другие.

Получены расчетные данные, выдвинуты гипотезы, но единой теории образования сварочных соединений давлением нет.

Так, по гипотезе (энергетической) профессора А. П. Семенова, были введены количественные показатели процесса схватывания металлов, т. е. той минимальной степени деформации, при которой он начинается:

E = h/s ? 100 %,

где: h – минимальная глубина вдавливания пуансона, при которой начиналось схватывание;

s – минимальная толщина в месте схватывания;

E – относительная деформация схватывания.

Процесс схватывания в твердой фазе представляет собой топохимическую (химическая реакция на поверхности) реакцию, при которой между атомами соединяемых поверхностей вещества устанавливаются связи, аналогичные связям в объеме кристаллической решетки.

Таким образом, особенностью сварки в твердом состоянии является то, что для образования физического контакта и создания условия для химического взаимодействия материалов без расплавления к ним необходимо приложить механическую энергию.

Сварное соединение образуется только при условии выноса (выдавливания) из зоны контакта части поверхностного металла вместе с окисной пленкой. Было установлено, что прочность соединения зависит только от относительной пластической деформации металла и не зависит от времени выдержки в сжатом состоянии.

Холодной сваркой выполняют точечные, шовные и стыковые соединения.

Холодная сварка используется при производстве, например, герметизированных полупроводниковых приборов, различных корпусов, предметов хозяйственно-бытового назначения. При использовании ручных гидропрессов – в монтажных работах, например, для холодной сварки кабельных муфт и проводов в сетях электроснабжения.

Данный текст является ознакомительным фрагментом.

Холодная война

Холодная война Холодная война – этап в развитии международных отношений (1945–1991 гг.), характеризующийся противостоянием СССР и США, а также их союзниками в военно-политической, экономической и идеологической сферах.1945 г. – 10-летняя программа военного судостроения.1945 г.,

Холодная сварка

Холодная сварка Холодную сварку выполняют без нагрева, при нормальных или пониженных температурах. Метод холодной сварки основан на использовании пластической деформации, с помощью которой разрушают окисную пленку на свариваемых поверхностях и сближают свариваемые

Холодная шовная сварка

Холодная шовная сварка

Для холодной шовной сварки применяют специальные ролики. При этом способе сварки металл деформируется вдавливанием в него рабочих выступов вращающихся роликов (рис 20). Для сварки прямых листов непрерывные швы непригодны, т. к. уменьшают сечение

При этом способе сварки металл деформируется вдавливанием в него рабочих выступов вращающихся роликов (рис 20). Для сварки прямых листов непрерывные швы непригодны, т. к. уменьшают сечение

Холодная сварка встык

Холодная сварка встык При этом способе сварки соединяемые детали закрепляют в специальных зажимах, расположенных соосно, а торцы свободных, выпущенных из зажимов концов деталей, примыкают один к другому. При осевой осадке выпущенные концы пластически деформируются, и в

Холодная война

Холодная война Секреты атомной бомбы в коробке с прокладками Вскоре после начала войны американцы начали работу над созданием атомной бомбы. Административным руководителем «Проекта Манхэттен» стал генерал Лесли Ричард Гровс, в задачи которого входило, между прочим,

Холодная война

Холодная война

С английского: Cold war. Впервые встречается в речи американского политика Бернарда Бару-ха (1870—1965). «Сегодня мы находимся в состоянии холодной войны», — заявил Барух в законодательном собрании Южной Каролины 16 апреля 1947 г. Оборот «холодная война» предложил

Впервые встречается в речи американского политика Бернарда Бару-ха (1870—1965). «Сегодня мы находимся в состоянии холодной войны», — заявил Барух в законодательном собрании Южной Каролины 16 апреля 1947 г. Оборот «холодная война» предложил

Хренов, Константин Константинович — Википедия Wiki Русский 2023

| This article uses material from the Wikipedia article Хренов, Константин Константинович, which is released under the Creative Commons Attribution-ShareAlike 3.0 license («CC BY-SA 3.0»); additional terms may apply. (view authors). |

В Википедии есть статьи о других людях с такой фамилией, см. Хренов.

Константи́н Константи́нович Хре́нов (1894—1984) — специалист в области металлургии и сварки металлов, создатель технологии электродуговой сварки и подводной гипербарической сварки.

Содержание

Show / HideБиография

Окончил электрохимическое отделение Петербургского электротехнического института (1918). В 1921—1925 преподавал на кафедре общей химии в ЛЭТИ.

В 1921—1925 преподавал на кафедре общей химии в ЛЭТИ.

В 1928—1947 годах преподавал в Московском электромеханическом институте инженеров железнодорожного транспорта и одновременно в 1933—1946 годах возглавлял кафедру сварки в Московском высшем техническом училище[2].

В 1945—1948 годах и после 1963 года работал в Институте электросварки АН УССР. В 1948‒1952 годах работал в Институте строительной механики АН УССР. С 1952 года работал в Институте электротехники АН УССР. С 1947 по 1958 год — профессор КПИ. Доктор технических наук (с 1940 года), академик АН УССР (с 1945 года), член президиума АН УССР (с 1953 года), член-корреспондент АН СССР (с 1953 года).

Впервые в мире создал и реализовал на практике процессы электродуговой сварки и резки под водой, которые нашли широкое применение при восстановлении мостов и ремонте судов. Им разработаны источники электропитания для дуговой и контактной сварки, керамические флюсы, электродные покрытия, способы холодной сварки давлением, газопрессовая сварка, плазменная резка. Внес вклад в разработку способа сварки чугуна, газопрессовой сварки, дефектоскопии сварных соединений, стабилизации горения дуги.

Внес вклад в разработку способа сварки чугуна, газопрессовой сварки, дефектоскопии сварных соединений, стабилизации горения дуги.

Один из организаторов подготовки советских инженеров-сварщиков.

Награды и звания

- Сталинская премия второй степени (1946) — за научную разработку и внедрение методов электросварки и резки металла под водой, нашедших широкое применение при восстановлении железнодорожных мостов и ремонте военных кораблей

- заслуженный деятель науки и техники УССР (1970)

- премия Совета Министров СССР (1982)

- Государственная премия СССР (1986 — посмертно) — за разработку и внедрение в народное хозяйство технологии и оборудования холодной сварки металлов

- орден Ленина

- орден Октябрьской революции

Прочее

- Хренову было разрешено подписывать официальные бумаги «Хренов К. К., академик» вместо требуемого нормами советского документооборота «Академик Хренов К. К.», чтобы не создавать ненужный комический эффект.

Основные труды

- Хренов К. К., Ярхо В. И. Технология дуговой электросварки. — М.—Л., 1940.

- Хренов К. К. Подводная электрическая сварка и резка металлов. — М., 1946.

- Хренов К. К. Электрическая сварочная дуга. — Киев — М., 1949.

- Хренов К. К., Назаров С. Т. Автоматическая дуговая электросварка. — М., 1949.

- Хренов К. К. Сварка, резка и пайка металлов. — Киев — М., 1952.

- Хренов К. К., Кушнарев Д. М. Керамические флюсы для автоматической дуговой сварки. — Киев, 1954.

Ссылки

- Его статьи на Math-Net.Ru

Примечания

🔥 Top trends keywords Русский Wiki:

Заглавная страницаЕлизавета IIПригожин, Евгений ВикторовичСлужебная:ПоискГруппа ВагнераКарл III (король Великобритании)Вторжение России на Украину (2022)Диана, принцесса УэльскаяYouTubeОрганизация Договора о коллективной безопасностиЕлизавета ПетровнаСунгоркин, Владимир НиколаевичРоссияСоединённые Штаты АмерикиУткин, Дмитрий ВалерьевичЧервона калина (песня)Анна ИоанновнаХ-101Годар, Жан-ЛюкVK (компания)Георг VIУильям, принц УэльскийВКонтактеКарачуновское водохранилищеФилипп, герцог ЭдинбургскийАнна (принцесса Великобритании)Камилла (королева-консорт Великобритании)Маргарет, принцесса ВеликобританииГарри, герцог СассекскийЗаменяющий символПутин, Владимир ВладимировичДом ДраконаПотери сторон в период вторжения России на УкраинуСписок умерших в 2022 годуСнайперская винтовка ЧукавинаФрейндлих, Алиса БруновнаБоуз-Лайон, ЕлизаветаАрменияЭндрю, герцог ЙоркскийЯндекс2021 годУкраинаФранциск (папа римский)Эдвард, граф УэссекскийНагорный КарабахМеган, герцогиня Сассекская14 сентябряАзербайджанВторая карабахская войнаКонтрнаступление в Харьковской области (2022)Кэтрин, принцесса УэльскаяГеорг VКривой РогRobloxЭдуард VIIIGoogle (компания)Пушкин, Александр СергеевичЮсупова, Прасковья ГригорьевнаКарабахский конфликтЛяйен, Урсула фон дерВеликобританияМоскваРоссийско-украинская войнаШанхайская организация сотрудничестваКириллов, Игорь ЛеонидовичTelegramПереводчикPythonПервая мировая войнаКалифорнияИзюм (город)Ту-95IOS 16Кубок России по футболу 2022/2023АмкалОднопользовательская играRuTracker. orgТрошев, Андрей НиколаевичВластелин колец: Кольца власти🡆 More

orgТрошев, Андрей НиколаевичВластелин колец: Кольца власти🡆 More

Related topics

Читать книгу «Холодная сварка, или Ближе, чем секс» онлайн полностью📖 — Светланы Тулиной — MyBook.

Что выбрать

Библиотека

Подписка

📖Книги

🎧Аудиокниги

👌Бесплатные книги

🔥Новинки

❤️Топ книг

🎙Топ аудиокниг

🎙Загрузи свой подкаст

📖Книги

🎧Аудиокниги

👌Бесплатные книги

🔥Новинки

❤️Топ книг

🎙Топ аудиокниг

🎙Загрузи свой подкаст

- Главная

- Библиотека

- Светлана Тулина

- «Холодная сварка, или Ближе, чем секс» org/ListItem»>Читать

Светлана Тулина

Холодная сварка, или

Ближе, чем секс

Холодная сварка – сварка без нагрева (обычно при температуре около 20 °C) приложением давления, создающего значительную пластическую деформацию соприкасающихся поверхностей. Используется для сварки материалов (в том числе разнородных), имеющих высокую пластичность и происходит за счет взаимодиффузии деформируемых заготовок в зоне соединения

Википедия

Пролог

Новолуние

1-е сутки аренды. Мыслеотчёт арендатора

Максим, наш патологоанатом, с пеной у рта доказывал, что я не могу помнить ничего за несколько минут до катастрофы, и уж тем более – после. Что всё это, мол, ложные наведённые воспоминания, смоделированные подсознанием из ранее виденных медицинских и криминальных сериалов, пусть даже я и не смотрела специально ничего подобного, но хотя бы краем глаза и периферией сознания наверняка доводилось видеть, когда была в гостях или ожидала в приемных, там такое гоняют постоянно, а человеческий мозг – штука хитрая, он запоминает многое из того, чего мы, казалось, и не замечаем вовсе. А потом лепит из обрывочной информации вполне связные и достоверные сюжетики, подсовывая их вместо настоящего. За яркую картинку сознанию проще ухватиться, чем за абсолютную черноту.

А потом лепит из обрывочной информации вполне связные и достоверные сюжетики, подсовывая их вместо настоящего. За яркую картинку сознанию проще ухватиться, чем за абсолютную черноту.

Максим говорил, что на самом деле всё было совсем не так, и что оперативники из второй машины это могут подтвердить, если я у них спрошу. Может быть, когда-нибудь и спрошу. А может, и не стану. Пока мне вполне достаточно того, что я помню – или мне кажется, что помню. Пусть это даже и наполовину самонаведённая фальшивка. Пусть даже на две трети.

Трое суток до начала аренды. 74 часа до первого мыслеотчёта

Я хорошо помню ночное шоссе, и это воспоминание вряд ли ложное. Хотя на самом деле нет ничего фальшивее полуночной трассы вдали от манящих огней большого города, да ещё и в дождь. Нет ничего подлее и обманчивее её неизменности, она успокаивает, убаюкивает, внушает ложную уверенность в незыблемости мира и собственном постоянстве. Особенно на высокой скорости – шорох ветра, шуршание дворников, шелест шин, перемигивание редких размытых фонарей вдоль обочины и длинный жёлтый язык дальнего света впереди, слизывающий километр за километром… Время от времени фары встречной машины заливают салон моей питержанки жидким янтарем, и кажется, что так будет всегда, и мы никогда никуда не приедем, так и будем висеть в стремительной неподвижности ночной трассы между пунктом А и пунктом Б, как залипшая в янтаре муха, а в сотне метров, видимая лишь в зеркальце, точно так же будет вечно висеть машина опергруппы, такая же стремительная и неподвижная. Люблю скорость, люблю ночное шоссе, люблю августовские ночи – уже тёмные, но ещё короткие. Люблю, когда рядом никто не сопит, не шуршит фантиком от конфеты, не дымит сигаретой, не пристаёт с пустопорожней отвлекающей болтовнёй. Оперативников трое всего, они предлагали ехать одной машиной – удобнее, мол, можно поспать на заднем сиденье, да и бензин. Но я отказалась. Не люблю чужие машины, пусть даже и со знакомым водителем, предпочитаю сама сидеть за рулём. И не какого-нибудь там чужого круизера, уставшего хозяина подменяя, а родной питержанки. Люблю свою машинку, вёрткую и мелкую, способную запарковаться на самом крохотном пятачке. Хоть я и оголтелая патриотка малой внутримкадной родины, но это не мешает мне признавать, что хорошие машины делают лишь на питерском ЛАЗе, нашим не чета. А если бы и делали – как бы её назвали? Москвичка, что ли? Смешно…

Люблю скорость, люблю ночное шоссе, люблю августовские ночи – уже тёмные, но ещё короткие. Люблю, когда рядом никто не сопит, не шуршит фантиком от конфеты, не дымит сигаретой, не пристаёт с пустопорожней отвлекающей болтовнёй. Оперативников трое всего, они предлагали ехать одной машиной – удобнее, мол, можно поспать на заднем сиденье, да и бензин. Но я отказалась. Не люблю чужие машины, пусть даже и со знакомым водителем, предпочитаю сама сидеть за рулём. И не какого-нибудь там чужого круизера, уставшего хозяина подменяя, а родной питержанки. Люблю свою машинку, вёрткую и мелкую, способную запарковаться на самом крохотном пятачке. Хоть я и оголтелая патриотка малой внутримкадной родины, но это не мешает мне признавать, что хорошие машины делают лишь на питерском ЛАЗе, нашим не чета. А если бы и делали – как бы её назвали? Москвичка, что ли? Смешно…

А потом всё вдруг меняется.

Встречка бьёт по глазам дальней галогенкой – обрывком растерянное возмущение: как они техосмотр прошли, с такими-то фарами!? Страха нет, лишь недоумение и почти обида – с какой стати на моей полосе? Паники тоже нет, но руль почему-то рвётся из пальцев, словно живой, покрышки визжат по мокрому асфальту, машину заносит боком, неумолимо, прямо под эти ослепительные галогенки, кинжальные, режущие, беспощадные, ближе, ближе… скрежет сминаемого металла… чей-то крик. Кажется, мой.

Кажется, мой.

Боли не помню.

Темнота. Тишина. Холод.

Нет, холода не было, это я, наверное, потом придумала, по аналогии с операционной, там всегда очень холодно, ещё с института запомнилось, как мёрзли пальцы. Просто темнота. И тишина. И больше ничего и нигде во всём мире, и меня, наверное, тоже больше…

Вспышка!

Звуки – хриплое дыхание нескольких человек, топот, стеклянное дребезжание, дробное стаккато колёсиков каталки по коридорным плиткам…

– Восемь кубиков… давление падает… фибрилляция…

– Мы её теряем!..

А вот этого точно быть не могло, слишком уж по киношному звучит, я бы даже сказала – по сериальному. Причем из самых мелодраматичненьких и низкобюджетных. И однако же я отлично помню, что слышала именно эту фразу, и даже визгливые истеричные нотки в голосе молоденькой медсестры, её отчётливый страх – наверняка молоденькая, как же иначе, иначе по законам жанра не положено. Человеческий мозг – забавная штука…

Снова темнота и тишина. Кажется, на этот раз они длятся намного дольше. А впрочем, не уверена. Не знаю. Там, где нет ничего, нет ни уверенности, ни времени.

Кажется, на этот раз они длятся намного дольше. А впрочем, не уверена. Не знаю. Там, где нет ничего, нет ни уверенности, ни времени.

Вспышка!

Удар.

Или сначала был удар, а вспышка уже потом?

– Удвоить напряжение! Перейти на искусственную…

Темнота.

На этот раз точно дольше.

Максим говорит, что никакой больницы не было. Вернее, была, но не для меня, поскольку я умерла прямо там, на шоссе. Да и попробуй не умри при столкновении с гружёной фурой лоб в лоб, когда скорости удваиваются и двигатель твоей питержанки в долю секунды оказывается на заднем сиденье. Вместе с тем, что осталось, собственно, от тебя.

Но даже если бы в ту ночь, так резко изменившую мою жизнь, всё было бы именно так, как мне запомнилось, то запомнить этого я бы всё равно не смогла, мозг милосердно стирает последние несколько минут перед клинической смертью, что уж говорить о настоящей. Накоплена-де обширная статистика, причём опрашивались не только пережившие краткосрочную клиническую, но и выходцы из коматозных состояний разной этимологии и длительности. Он много чего ещё говорил, наш Максим. Он хороший человек и патологоанатом отличный, непьющий совсем, что редкость, Шеф его всегда в пример ставит. Максим обладает энциклопедической памятью и много знает про смерть – утверждает, к примеру, что мёртвые не умеют хранить своих секретов, в отличие от живых, надо только уметь спрашивать. И единственный способ сохранить тайное тайным – не умирать.

Он много чего ещё говорил, наш Максим. Он хороший человек и патологоанатом отличный, непьющий совсем, что редкость, Шеф его всегда в пример ставит. Максим обладает энциклопедической памятью и много знает про смерть – утверждает, к примеру, что мёртвые не умеют хранить своих секретов, в отличие от живых, надо только уметь спрашивать. И единственный способ сохранить тайное тайным – не умирать.

Может быть, он и прав. Не про мёртвых с их явными тайнами, а про то, что я ничего не могу помнить. А с другой стороны – откуда ему-то знать, что там могло быть, а чего не могло?

Он ведь сам ещё ни разу не умирал…

Первая луна

5-е сутки аренды. Мыслеотчёт теловладельца…Зачем согласился?

А потому что дурак! Да-да, вот так и запишите себе!

Пираты не дураки были, женщина на борту и всё такое. К беде, ясен перец! Знали, что говорят! А раз не знаешь, то как есть дурак. Мог бы сразу впетрить, что ничем хорошим… Поверил, кретин! «Ты нужен стране, твоя жертва не останется и всё такое, бла-бла-бла…», ага-ага. Жертва, как же ж! Жертва собственной дурости! Мог бы сразу догадаться. Тот дядька в штатском был такой убедительный, такой правильный… Сразу надо было понять, что врёт! Их, наверное, в ихней академии так обучают. Ну типа выглядеть честными. Нормальный чел постесняется так выглядеть, особенно как раз таки если честный. А эти свою типа порядочность гордо несут, как знамя. Да ещё и всем в глаза тычут – смотрите, мол! Какие мы! И стыдитесь, что сами не такие.

Жертва, как же ж! Жертва собственной дурости! Мог бы сразу догадаться. Тот дядька в штатском был такой убедительный, такой правильный… Сразу надо было понять, что врёт! Их, наверное, в ихней академии так обучают. Ну типа выглядеть честными. Нормальный чел постесняется так выглядеть, особенно как раз таки если честный. А эти свою типа порядочность гордо несут, как знамя. Да ещё и всем в глаза тычут – смотрите, мол! Какие мы! И стыдитесь, что сами не такие.

А дураки стыдятся. И вляпываются. Раз за разом.

Не, ну поначалу-то просто как все. Рыжий, что ли? Все пошли, все подписали. Ну и тоже. Как все. Нет, ну сперва-то хотел отсидеться на задней парте, всегда так делаю. Но тут классуха углядела, вредина глазастая:

– Воробьёв! А ты чего от коллектива отбиваешься?

А че Воробьев, Воробьёв не рыжий! Все пошли – и Воробьёв пошёл. Раз надо. Ну и подписал это согласие дурацкое. На голубом глазу, ага-ага! Нам ведь поначалу и не объяснили ничего толком ни про какой эксперимент. Ну, до всех этих подписок о неразглашении и прочей хни. Да и после них не так чтобы очень. Типа – предварительное и ни к чему особо не обязывающее согласие на чрезвычайно маловероятную гипотетическую возможность участия… Бла-бла-бла, короче! Плюс мутотень на полчаса о патриотизме и передовых рубежах науки. Чуть не заснул. Понял только, что ни в чём интересном поучаствовать не светит. Всё равно. И даже не из-за согласия родаков. Этот в штатском сказал – обязательно, мол. Без него никак. Просто наверняка не подойду. На что хошь спорить можно. Как всегда. Хоть и дурак, да не слепой же. Видел, как тот дядька косился, самый главный ихний. Когда думал, что не вижу. И как у него мордень при этом перекашивало.

Ну, до всех этих подписок о неразглашении и прочей хни. Да и после них не так чтобы очень. Типа – предварительное и ни к чему особо не обязывающее согласие на чрезвычайно маловероятную гипотетическую возможность участия… Бла-бла-бла, короче! Плюс мутотень на полчаса о патриотизме и передовых рубежах науки. Чуть не заснул. Понял только, что ни в чём интересном поучаствовать не светит. Всё равно. И даже не из-за согласия родаков. Этот в штатском сказал – обязательно, мол. Без него никак. Просто наверняка не подойду. На что хошь спорить можно. Как всегда. Хоть и дурак, да не слепой же. Видел, как тот дядька косился, самый главный ихний. Когда думал, что не вижу. И как у него мордень при этом перекашивало.

Ну да, ну да, знакомый взгляд. И выраженьице. Проходили, и не раз. Да что там!

Эвридейно, так сказать. Эвритаймно.

Так что нет, тогда дураком ещё не был. Тогда был просто как все. И точка. Не прикопаешься! Дурака позже свалял – когда дал окончательное согласие. Проявил, так сказать, гражданский энтузиазм и социальную сознательность. Вместо того чтобы свалить, как все умные. А теперь поздно вопить: «Ну кто же знал!». Надо было знать! Догадываться. Предчувствовать! Не сумел задницей почуять подвоха – на неё же приключений и огребай.

Вместо того чтобы свалить, как все умные. А теперь поздно вопить: «Ну кто же знал!». Надо было знать! Догадываться. Предчувствовать! Не сумел задницей почуять подвоха – на неё же приключений и огребай.

До чего же противная тётка всё-таки. Фу-ты ну-ты, пальцы веером! Фунт презрения? Какой там фунт! Тонна, как минимум! С лопатой не разгребстись! Думает, если она со мною напрямую почти что не разговаривает, то и не чувствую, чем от неё шмонит. Ага-ага! Слепо-глухонемой от рождения. Типа.

Одно счастье – волшебная кнопочка. Не настоящая, конечно, а типа внутри башки. Но работает как настоящая! Нажал – и тишина! Снова один. Счастье-то какое! Главное, очень хорошо её себе представить. Кнопочку эту. И как нажимаешь тоже представить. И не перепутать цифры пинкода. Жаль, часто нельзя, и надолго тоже. Только по необходимости или когда до крайних чёртиков допечёт. Не совсем дурак, понимаю. Глаза у того дядьки аж белые стали, когда почти на день затянул. Ну забылись цифирки обратного отжатия. Сами как-то. Не специально, просто из головы совсем. А что не сразу в ихнюю контору пошёл – ну так достала! Решил отдохнуть маленько. Но ведь пришёл же! Не очень-то и тянул, один денек всего. Даже вечера ждать не стал. Прям со школы. Заценил турникет у них на входе – лажа голимая! От честных и законопослушных, не иначе. В нашей проходной и то круче. Правда, шустрые они там – не успел ещё и жетона вынуть, а уже встречают. Тот дядька, что с перекошенной мордой. Когда узнал, почему пришёл не в положенный день, его ещё больше перекосило. Он и не орал даже, шептал только. Очень вежливо так шептал, на вы и с пожалста-звиняйте. А глаза белые-белые. Как у варёной рыбы. И почему-то это оказалось куда страшнее. Не из-за глаз, а что вежливый. Он после несколько раз просил тот код повторить. Потом уже. Когда с тёткой поговорил и успокоился. Теперь в жизни не забуду! Посреди ночи разбуди – оттарабаню. А если и забуду – на браслетике гравировка. Прямо там у них и засандалили. Браслет запаян намертво, не снять.

Сами как-то. Не специально, просто из головы совсем. А что не сразу в ихнюю контору пошёл – ну так достала! Решил отдохнуть маленько. Но ведь пришёл же! Не очень-то и тянул, один денек всего. Даже вечера ждать не стал. Прям со школы. Заценил турникет у них на входе – лажа голимая! От честных и законопослушных, не иначе. В нашей проходной и то круче. Правда, шустрые они там – не успел ещё и жетона вынуть, а уже встречают. Тот дядька, что с перекошенной мордой. Когда узнал, почему пришёл не в положенный день, его ещё больше перекосило. Он и не орал даже, шептал только. Очень вежливо так шептал, на вы и с пожалста-звиняйте. А глаза белые-белые. Как у варёной рыбы. И почему-то это оказалось куда страшнее. Не из-за глаз, а что вежливый. Он после несколько раз просил тот код повторить. Потом уже. Когда с тёткой поговорил и успокоился. Теперь в жизни не забуду! Посреди ночи разбуди – оттарабаню. А если и забуду – на браслетике гравировка. Прямо там у них и засандалили. Браслет запаян намертво, не снять. Даже купаюсь с ним.

Даже купаюсь с ним.

Купание – кайф высшего левела. Пойти, что ли, снова купануться? Не потому что грязный. Просто перед тем, что она называет «гигиеническими процедурами», всегда нажимаю кнопочку. С полного на то согласия и даже настаивания. Счастье-то какое! Так бы весь день в ванной и просидел. В одиночестве. Полном, в натуре! Кайф.

Никогда раньше не понимал, какое же это счастье – быть одному в собственном теле…

14-е сутки аренды. Мыслеотчёт арендатораОн опять меня отключил.

Между прочим, восьмой раз за последние три дня. Или девятый? Вот я уже и путаться начала, интересно – это так, ерунда, или важный признак, который обязательно нужно зафиксировать и вписать в отчёт? Первая ласточка ослабления памяти и начала распада личности? Надеюсь, что нет, просто сбилась со счёта, с кем не бывает. Ну да, со мною раньше не бывало. Но смерть многое меняет, с этим не поспоришь, даже если смерть и была временной. Скорее даже можно сказать, что временная смерть меняет куда больше, чем постоянная и окончательная. Окончательная ведь по сути всего лишь одно и подвергает изменению, делая ранее живое неживым, сразу и навсегда. И всё. Все остальные перемены блекнут и выглядят ничтожными в свете такой глобальной трансмутации, перестают иметь значение. Но если ты продолжаешь существовать – значение мелких изменений, затрагивающих тебя лично, куда важнее изменений абстрактно-глобальных, и прав был Маяковский, когда говорил, что «гвоздь в моём сапоге важнее трагедии Гёте». Конечно, важнее. Гёте с его трагедиями далеко, а продранная гвоздём пятка вот она, к тому же Гёте чужой, а пятка родная, ей больно.

Окончательная ведь по сути всего лишь одно и подвергает изменению, делая ранее живое неживым, сразу и навсегда. И всё. Все остальные перемены блекнут и выглядят ничтожными в свете такой глобальной трансмутации, перестают иметь значение. Но если ты продолжаешь существовать – значение мелких изменений, затрагивающих тебя лично, куда важнее изменений абстрактно-глобальных, и прав был Маяковский, когда говорил, что «гвоздь в моём сапоге важнее трагедии Гёте». Конечно, важнее. Гёте с его трагедиями далеко, а продранная гвоздём пятка вот она, к тому же Гёте чужой, а пятка родная, ей больно.

Эти постоянные отключения – тоже многократно повторяющиеся маленькие смерти, каждый раз как в первый, к ним невозможно привыкнуть, и страшно даже представить что случилось бы, окажись на моём месте кто-нибудь с более слабой психикой. Тем, кто просматривает эти отчёты, лучше бы учесть – так, на будущее… Нет-нет, не подумайте, я не жалуюсь. Просто…

Он. Меня. Отключил.

Опять.

Чтобы не «капала на мозги» и не «портила аппетит».

Ага, такому испортишь… Жрёт, что ни попадя, почти непрерывно, называет это: «поддерживать силы». Силы? Утром встать с кровати – проблема, локтями опирается, переворачивается на бок, и лишь тогда может – не встать, нет, но сесть. Вставание – это уже второй этап. На пятый этаж исключительно лифтом, упаси, если не работает, вот где трагедия, куда там вашим Гёте. Две остановки до школы – только на бусе, причём выбирает каждый раз авто, а не аэро – только потому, что до станции рейсовой летучки необходимо проделать ужасно долгий дополнительный путь длиною аж в целых двадцать шагов. Его шагов, меленьких таких, он семенит, как древне-японская гейша. Или как детская игрушка-пингвин с примитивным гироскопом внутри: стоит поставить такую на наклонную поверхность – и она пойдёт вниз, такими же меленькими шажочками, смешно переваливаясь с боку на бок.

Мой миленький арендодатель и теловладелец Володечка – лентяй, каких мало, к тому же сластёна и обжора, дважды лечился от ожирения. Если судить по видимым результатам, лечение не имело особого успеха: когда сидит – задница свисает со стула сантиметров на пять в обе стороны, на пухлых коленях возлежит двухэтажный живот. И щёки, щёки… куда тому хомяку! Эти щёки дорогого стоят, их и со спины видать.

И щёки, щёки… куда тому хомяку! Эти щёки дорогого стоят, их и со спины видать.

А ему нравится собственное лицо: каждое утро подолгу любуется, гримасничает перед зеркалом, и слева посмотрит, и справа, и щёки надует, и губы сковородником выпятит – думает, очевидно, что так его мужественный подбородок вылезает из жировых напластований и становится доступен взглядам окружающих. Наивный юноша, там до того подбородка не добраться и с экскаватором! Отцовским станком соскабливает жалкий пушок, который сам наверняка (и совершенно напрасно!) полагает бородкой. Смешно! Но хотя бы козлом не воняет, как некоторые в его возрасте. Вообще в плане гигиены Вовчик на высоте, тут ничего не скажу, хоть с этим повезло: зубы чистит сразу после еды, ежедневно меняет носки и бельё, душ трижды в день, а то и чаще, поскольку лето жаркое; кремы-лосьоны до и после, дезодоранты опять же.

Вот только если бы он в душевой не занимался ничем, кроме мытья… Как же, размечталась! Шестнадцать лет, самые гормоны, а где ещё, как не в душевой, наиболее подходящее место, сама понимаю, только от этого не легче. Левой рукой «вьюнош» при этом поддерживает живот, иначе не получится. Всё бы ничего, если бы одна из стен не была зеркальной… Не знаю, действительно ли он просто забыл меня тогда отключить, как потом утверждал, извиняясь, или же специально, напоказ поработал. Не удивлюсь, если второе, желание шокировать чопорных и ничего не понимающих взрослых – типичнейшая мотивация для подростка, а период полового созревания даёт довольно чёткую направляющую как и чем именно этого можно добиться. Ну что ж, если это была провокация – со мною она сработала на все сто, зеркало поспособствовало. Может, кому и нравится любоваться на подобное, а меня так вырвало миской свежесъеденного борща – прямо на наше с Вованчиком общее жирное пузико и вывернуло.

Левой рукой «вьюнош» при этом поддерживает живот, иначе не получится. Всё бы ничего, если бы одна из стен не была зеркальной… Не знаю, действительно ли он просто забыл меня тогда отключить, как потом утверждал, извиняясь, или же специально, напоказ поработал. Не удивлюсь, если второе, желание шокировать чопорных и ничего не понимающих взрослых – типичнейшая мотивация для подростка, а период полового созревания даёт довольно чёткую направляющую как и чем именно этого можно добиться. Ну что ж, если это была провокация – со мною она сработала на все сто, зеркало поспособствовало. Может, кому и нравится любоваться на подобное, а меня так вырвало миской свежесъеденного борща – прямо на наше с Вованчиком общее жирное пузико и вывернуло.

С тех пор перед душем Владимир-свет отключает меня от органов чувств. Маленькая смерть, повторяемая ежедневно по многу раз, но так и не ставшая от этого менее мучительной или более привычной. Один беспризорный философ по имени Гек когда-то сказал – попробуй, посиди на раскалённой плите подольше: может быть, привыкнешь. По сути он, конечно же, прав, но вот в частности и конкретике… иногда мне кажется, что я бы с ним поменялась – всё-таки раскалённая плита даёт хоть какие-то, но ощущения, а любые ощущения, пусть даже и самые неприятные, куда лучше их абсолютного отсутствия. Идеальная депривационная камера – полная тишина, полная темнота, полная неподвижность. Мыслю – значит существую? Никому не пожелаю подобного существования… Безразмерная точка вне времени и пространства…

По сути он, конечно же, прав, но вот в частности и конкретике… иногда мне кажется, что я бы с ним поменялась – всё-таки раскалённая плита даёт хоть какие-то, но ощущения, а любые ощущения, пусть даже и самые неприятные, куда лучше их абсолютного отсутствия. Идеальная депривационная камера – полная тишина, полная темнота, полная неподвижность. Мыслю – значит существую? Никому не пожелаю подобного существования… Безразмерная точка вне времени и пространства…

Интересно, мой столь подробный и обстоятельный мыслеотчёт действительно нужен науке? Его хоть кто-нибудь станет читать-прослушивать? Или просто ребята из ЦКБ отлично понимали – каково это будет? Вот и настаивали так на особо подробном и чётком формулировании всего переживаемого чуть ли не поминутно или даже посекундно, в режиме реального времени – это, мол, очень важно, первый эксперимент, на вашем опыте и всё такое. А на самом деле дневниковая дотошность и рабочежурнальная чёткость формулировок важна не столько для них, сколько для меня самой. Чтобы хоть чем-то занять мой несчастный мозг, паникующий от отсутствия внешних раздражителей. Отвлечь. Хотя как тут отвлечься? Если мой персональный Вованделаморд сбивается в алгоритме моего изгнания, я не поправляю. Просто затаиваюсь как мышка под веником и делаю вид, что меня тут вовсе и нет. Лучше уж так, чем наоборот…

Чтобы хоть чем-то занять мой несчастный мозг, паникующий от отсутствия внешних раздражителей. Отвлечь. Хотя как тут отвлечься? Если мой персональный Вованделаморд сбивается в алгоритме моего изгнания, я не поправляю. Просто затаиваюсь как мышка под веником и делаю вид, что меня тут вовсе и нет. Лучше уж так, чем наоборот…

На прошлой неделе Вованчик забыл обратную мантру. Почти сутки во тьме и безмолвии, в полном отсутствии всего и вся… Что знал тот Декарт о существовании? Его самого никогда не помещали на сутки в чёрную бочку чужого подсознания. Хотя в бочке, кажется, был не он, а один из его коллег-философов, и то была вполне себе комфортабельная бочка, с видом на тёплое море. От такой бочки я бы и сама не отказалась. Особенно если в хорошей компании.

Стандарт

(0 оценок)

Светлана Тулина

На этой странице вы можете прочитать онлайн книгу «Холодная сварка, или Ближе, чем секс», автора Светланы Тулиной. Данная книга имеет возрастное ограничение 16+, относится к жанрам: «Космическая фантастика», «Научная фантастика». Произведение затрагивает такие темы, как «инопланетное вторжение», «контакт». Книга «Холодная сварка, или Ближе, чем секс» была издана в 2017 году. Приятного чтения!

Произведение затрагивает такие темы, как «инопланетное вторжение», «контакт». Книга «Холодная сварка, или Ближе, чем секс» была издана в 2017 году. Приятного чтения!

О проекте

Что такое MyBook

Правовая информация

Правообладателям

Документация

Помощь

О подписке

Купить подписку

Бесплатные книги

Подарить подписку

Как оплатить

Ввести подарочный код

Библиотека для компаний

Настройки

Другие проекты

Издать свою книгу

MyBook: Истории

Импульсная сварка: преимущества и возможности.

«Сварка – процесс создания неразъёмного соединения в результате расплавления кромок, образования общей сварочной ванны и последующей её кристаллизации» — так звучит определение хорошо известного многим сварочного процесса.

Как известно, сварка в своём нынешнем виде была изобретена в 30-е – 40-е годы прошлого века. За столь долгий срок некогда простой процесс обрёл вид сложной технологической операции, на смену неплавящемуся угольному электроду пришла расходуемая сварочная проволока, трансформаторы уступили место электронике и инверторам, а качество соединений повысилось за счёт применения различной газовой и порошковой защиты.

В последнее время наибольшее распространение получила полуавтоматическая сварка плавящейся проволокой в среде защитных газов благодаря простоте использования, обширному диапазону свариваемых материалов и толщин, невысокой цене на оборудование при его малых габаритах и возможности автоматизации и роботизации. Многие сварщики как частники, мелкие конторки так и рабочие промышленных гигантов государственного масштаба остановили свой выбор именно на полуавтоматах, подчёркивая повышенный КПД (в сравнении с применяемой ранее ручной дуговой сваркой плавящимся электродом), неприхотливость в работе и значительное сокращение дефектов шва на выходе изделий.

Прогресс не стоит на месте, а значит и без того простые в применении аппараты для полуавтоматической сварки с каждым годом приобретают всё новые технологии по улучшению сварочного процесса и предотвращению возникновения дефектов и напряжений в сварочном шве.

| Сварка алюминия в импульсном режиме аппаратом CEA DIGITECH VISION PULSE 5000 |

Одной из таких технологий является возможность импульсной сварки.

Процесс создания сплошных сварных швов посредством расплавления металла с управляемым переносом «один импульс – одна капля» получил название импульсной сварки.

Используя импульсную дугу в виде источника тепла, можно существенно расширить возможности традиционной сварки в защитной газовой среде.

Импульсная MIG/MAG сварка представляет собой вариант обычного процесса сварки MIG/MAG, в котором ток пульсирует с частотой. Некоторые современные аппараты позволяют регулировать частоту импульса. Поскольку скорость подачи электродной проволоки не равна скорости её плавления, был введён дополнительный импульс для контроля переноса металла при работе на малых токах путем наложения импульсов высокого тока короткой длительности. Цикл состоит из применения многократного импульсного тока в течение постоянного фонового тока, что обеспечивает образование капли на конце электрода.

Электродинамические силы, резко увеличиваясь, сужают шейку капли, сбрасывая ее в сварочную ванну. В данном случае можно применять как одиночные, так и целую группу импульсов.

В данном случае можно применять как одиночные, так и целую группу импульсов.

Стабильность всего MIG/MAG процесса напрямую зависит от соотношения длительности и величины импульсов и пауз между ними.

Методом подбора тока импульса и дуги можно ускорить плавку проволоки электрода, способствовать изменению формы и размеров сварочного шва. Наконец, можно уменьшить нижний предел сварочного тока, который отвечает за стабильность горения дуги.

Управляемый перенос металла помогает улучшить качество сварки. Данный метод является одним из самых лучших и эффективных. Во время осуществления импульсной сварки разбрызгивания совершенно отсутствуют, не образуются несплавления.

По сравнению со сваркой неплавящимся электродом импульсная сварка позволяет в 3—8 раз повысить производительность процесса и значительно снизить сварочные деформации при практически одинаковом качестве сварных соединений. Импульсная сварка может применяться для конструкций ответственного назначения из разных марок сталей, алюминиевых, медных, никелевых сплавов и титана толщиной от 1 до 50 мм при выполнении швов во всех пространственных положениях. Благодаря высокой пространственной стабилизации дуги и возможности применения вылета электрода большой длины этот процесс может быть успешно применен для сварки стыковых соединений толстолистовых материалов с узкощелевой подготовкой кромок.

Благодаря высокой пространственной стабилизации дуги и возможности применения вылета электрода большой длины этот процесс может быть успешно применен для сварки стыковых соединений толстолистовых материалов с узкощелевой подготовкой кромок.

Наибольшее распространение импульсная сварка получила для соединения алюминиевых сплавов толщиной ≥1,5 мм и специальных сталей толщиной > 1 мм.

Для каждого сварочного тока должны быть выбраны оптимальные частота и энергия импульсов. Частоту 50 Гц следует применять при малых токах, когда использование частоты 100 Гц невозможно. При токах свыше 70—100 А следует применять частоту 100 Гц, так как при частоте 50 Гц увеличивается чешуйчатость шва, его пористость и дымообразование.

Современные сварочные аппараты позволяют использовать широкий диапазон амплитуд импульсов различной длительности и формы волны на частотах от нескольких герц до нескольких сотен герц. Амплитуда и длительность импульса, объединённые должным образом, создают дугу, способную расплавить и отсоединять каплю электродной проволоки диаметром, близким к толщине этой проволоки.

Такая дуга в паузах между возбуждениями импульса не оказывает существенного влияния на глубину расплавления металла. За счет этого достигается устойчивое горение дуги в пространстве, улучшается качество сварки: отсутствует разбрызгивание расплавленного металла проволоки, целиком устраняются кратеры из сварных точек при уменьшении требуемых участков перекрытия в месте сварного шва. Выбор целесообразного отношения токов дуг (импульсной и дежурной) способен также значительно ускорить процесс сварки, но этот процесс является сложной операцией. Высота и длительность импульса зависят от состава проволоки, её диаметра и в меньшей степени от состава защитного газа.

Более всего для контроля параметров импульса подходят аппараты с синергетической системой управления. Такие аппараты позволяют не только настраивать основные параметры сварочного процесса: величину фонового и импульсного тока, времени их протекания, длину дуги и т.д., но и отталкиваться от предустановленных программ, рассчитанных специально под конкретные данные, как свариваемого материала, так и используемых «расходников»: состава газовой защиты и присадочной проволоки. Подобные настройки хорошо заметны на приведённых ниже изображениях меню аппарата CEA DIGITECH.

Подобные настройки хорошо заметны на приведённых ниже изображениях меню аппарата CEA DIGITECH.

Меню выбора программ для сварки различных материалов аппарата DIGITECH

Основные преимущества импульсного режима MIG/MAG сварки:

• Она позволяет добиться плавной, без брызг сварки на средних токах (50-150A), которые иначе подходят только для сварки короткой дугой с непериодичной подачей металла в зону сварки и, как следствие, появление брызг металла.

• Импульсная передача является промежуточной между струйным переносом и сваркой короткой дугой, которая может быть слишком «холодной» (из-за прерывистого образования электрической дуги, дуга эффективно ‘выходит’ между каждым циклом плавления). Это делает его идеальным для сварки больших толщин, где необходим контроль тепловложения, но для которых струйный перенос будет уже слишком «горячим».

• Импульсный режим MIG сварки позволяет сваривать при более высоких скоростях там, где погружённая дуга или струйный перенос не применимы.

• Возможность перехода капельного переноса в мелкокапельный и струйный.

Двойной импульс

| Сварка алюминия двойным импульсом аппаратом CEA DIGITECH VISION PULSE 5000 |

Сутью MIG/MAG процесса с двойными импульсами является модулирование высокочастотного несущего сварочного тока, вырабатываемого силовым инвертором, с низкочастотными импульсами, которые формируются вторичным инвертором. При этом существенно изменяется форма импульса и соотношения ток/пауза.

За счет изменения формы импульса и угла наклона фронта волны импульса появляется возможность получения управляемого мелкокапельного переноса в режиме короткого замыкания.

Режим короткого замыкания характеризуется плавным перетеканием капли с конца электродной проволоки в сварочную ванну.

Размер капли практически соответствует диаметру электродной проволоки, что позволяет уменьшить размер ванны жидкого металла и улучшить растекание капли в ванне. Уменьшение размера ванны ведет к правильному равномерному формированию обратного валика, повышая качество корневого прохода и улучшая условия сварки тонкого металла.

Уменьшение размера ванны ведет к правильному равномерному формированию обратного валика, повышая качество корневого прохода и улучшая условия сварки тонкого металла.

При работе с тавровыми швами двойной импульс тока позволяет получить шов с вогнутым катетом и избежать появления вероятных концентраторов напряжений в зоне сплавления.

Что касается системы настроек режима сварки, то она, прежде всего, зависит от назначения аппарата, цены и, если есть возможность, предустановленных программ, расширяющих функции. Так, аппарат СЕА DIGITECH, помимо наглядного интуитивно понятного меню, обладает гибкими настройками параметров сварки как импульсной, так и двойным импульсом на всех этапах процесса.

| Выбор режима сварки двойным импульсом | Экран регулировки силы тока и напряжения |

Регулировочные параметры отображены квадратами, настраиваемый параметр подсвечен зелёным.

Слева направо: предварительная подача газа, стартовая скорость, горячий старт, начальный ток, начальная длина дуги, начальное нарастание, конечное затухание, конечный ток, конечная длина дуги, растяжка дуги, послесварочный газ.

Диаграмма двойного импульса с настройками: первая модуляция (от I1 до I2), разность токов двойного импульса, длительность двойного импульса, баланс двойного импульса, частота двойного импульса, вторая модуляция (от I2 до I1).

Регулировка динамики/частоты импульса для режима ULTRASPEED (специальная функция полуавтоматов СЕА).

В линейке СЕА следующие аппараты имеют возможность полуавтоматической сварки MIG/MAG с использованием импульса/двойного импульса: DIGISTAR 250, DIGITECH VISION PULSE 5000. C описанием аппаратов Вы можете ознакомиться, просто нажав на интересующую модель.

Pressure Welding Machines Limited — Что такое холодная сварка давлением?

youtube.com/embed/0fk9VczTNys?rel=0&start=3″ frameborder=»0″ allowfullscreen=»allowfullscreen»>Холодная сварка давлением — это форма сварки в твердой фазе, которая уникальна тем, что выполняется при температуре окружающей среды. (Другие формы сварки в твердой фазе проводятся при повышенных температурах, но хотя эти температуры высоки, материал не расплавляется, а просто становится более пластичным.)

Еще в 3000 г. до н.э. чтобы сварить раскаленные частицы вместе. Кузнецы также веками ковали кованое железо. Этот вид сварки всегда выполнялся при высоких температурах.

Первый известный в Великобритании пример молотковой сварки при температуре окружающей среды (поэтому настоящая сварка холодным давлением) относится к позднему бронзовому веку, около 700 г. до н.э. В качестве материала использовалось золото, и во время раскопок были найдены золотые шкатулки, изготовленные с помощью этого процесса.

Открытие сварки холодным давлением

Первое научное наблюдение за сваркой холодным давлением было сделано в 1724 году преподобным Дж. И. Дезагюльером. Он продемонстрировал это явление Королевскому обществу, а позже опубликовал подробности в научных журналах того времени. Преподобный Дезагюлье обнаружил, что если взять два свинцовых шарика диаметром около 25 мм каждый, прижать их друг к другу и скрутить, то две части соединятся вместе. Прочность соединения была измерена на безменах, и, хотя результаты были неустойчивыми, были получены хорошие соединения, некоторые из которых были такими же прочными, как исходный материал.

И. Дезагюльером. Он продемонстрировал это явление Королевскому обществу, а позже опубликовал подробности в научных журналах того времени. Преподобный Дезагюлье обнаружил, что если взять два свинцовых шарика диаметром около 25 мм каждый, прижать их друг к другу и скрутить, то две части соединятся вместе. Прочность соединения была измерена на безменах, и, хотя результаты были неустойчивыми, были получены хорошие соединения, некоторые из которых были такими же прочными, как исходный материал.

После открытия, сделанного преподобным Дезагюлье в 18 веке, до Второй мировой войны почти ничего не происходило. Это ускорило разработки, особенно в Германии, где элементы охладителя из легкого сплава для самолетов приваривались давлением, хотя известно, что эта сварка выполнялась при повышенных температурах.

Впервые увиденная холодная сварка давлением может показаться почти волшебным процессом. Люди, не знакомые с этим, часто неохотно принимают метод сварки, который не использует тепло или электричество и какую-либо форму флюса для выполнения соединений. После демонстрации они неизбежно спрашивают: «Как соединяются два куска металла?»

После демонстрации они неизбежно спрашивают: «Как соединяются два куска металла?»

Было несколько объяснений фактического механизма, с помощью которого получается холодная сварка давлением. Например, было высказано предположение, что это происходит в результате перекристаллизации или энергетической гипотезы, но большинство объяснений были либо опровергнуты экспериментально, либо опровергнуты на теоретических основаниях.

Принятая в настоящее время гипотеза, объясняющая возникновение холодной сварки давлением, предполагает, что атомы металлов удерживаются вместе металлической «связью», названной так потому, что она свойственна металлическим веществам. Связь можно описать как «облако» свободных отрицательно заряженных атомов, сформировавшихся в единое целое в результате действия сил притяжения.

Создание сварного шва

Следовательно, если две металлические поверхности соединить с расстоянием всего в несколько ангстрем (в одном сантиметре 300 миллионов ангстрем), может произойти взаимодействие между свободными электронами и ионизированными атомами. Это устранит потенциальный барьер, позволив электронному облаку стать общим. Это, в свою очередь, приводит к соединению и, следовательно, к сварному шву.

Это устранит потенциальный барьер, позволив электронному облаку стать общим. Это, в свою очередь, приводит к соединению и, следовательно, к сварному шву.

Более простой способ объяснить этот довольно удивительный процесс состоит в том, что если две поверхности соединяются вместе, обе из которых являются анатомически чистыми и анатомически плоскими, если рассматривать их в атомном масштабе, то образуется такое же соединение, как и у исходного материала.

Первые применения

Однако на практике склеивание практически невозможно в большинстве условий из-за неровностей поверхности, органических загрязнений поверхности и химических пленок, таких как оксидные пленки.

Для достижения максимальной эффективности сварки любые формы загрязнения должны быть сведены к минимуму, а площадь контакта, площадь сварного шва, должна быть максимально увеличена.

В более ранних применениях стыковой сварки холодным давлением осадка и радиальное смещение границ раздела выполнялись за один этап. У этого метода было несколько недостатков: необходимо было спрямлять соединяемые концы; обе поверхности должны быть свободны от загрязнения; и количество материала, выступающего из захватывающего штампа, было таким, что мог возникнуть изгиб и отсутствие соосности, тем самым нарушая правильное течение металла.

У этого метода было несколько недостатков: необходимо было спрямлять соединяемые концы; обе поверхности должны быть свободны от загрязнения; и количество материала, выступающего из захватывающего штампа, было таким, что мог возникнуть изгиб и отсутствие соосности, тем самым нарушая правильное течение металла.

Принцип множественной высадки

Затем появилась система стыковой сварки, разработанная компанией GEC и использующая так называемый «принцип множественной высадки». Когда материал вставляется в матрицу, каждый раз, когда машина активируется, материал захватывается матрицей и подается вперед.

Таким образом, две противоположные поверхности растягиваются и увеличиваются по всей площади поверхности, когда они прижимаются друг к другу. Оксид и другие поверхностные примеси вытесняются наружу из сердцевины материала, и происходит соединение. Рекомендуется как минимум четыре осадки, чтобы убедиться, что все примеси выдавлены из интерфейсов.

Преимущества этого вида сварки очевидны на практике. Концы проволоки или стержня не требуют подготовки перед сваркой, а выравнивание двух торцевых концов происходит автоматически, когда материал помещается в матрицу. Нет настройки температуры, которую нужно достичь; нет необходимости устанавливать зазор, так как он встроен в матрицу; и давление пружины не должно быть установлено. Любая из этих вещей, неправильно установленная на аппарате контактной стыковой сварки, приведет к отказу сварки.

Концы проволоки или стержня не требуют подготовки перед сваркой, а выравнивание двух торцевых концов происходит автоматически, когда материал помещается в матрицу. Нет настройки температуры, которую нужно достичь; нет необходимости устанавливать зазор, так как он встроен в матрицу; и давление пружины не должно быть установлено. Любая из этих вещей, неправильно установленная на аппарате контактной стыковой сварки, приведет к отказу сварки.

Подходящие металлы

Холодная сварка давлением ограничена цветными металлами или, в лучшем случае, мягким железом, не содержащим углерода. Большинство цветных металлов поддаются холодной сварке, и хотя медь и алюминий являются наиболее распространенными, различные сплавы, такие как Aldrey, Triple E, Constantan, латунь 70/30, сплавы цинка, серебра и серебра, никель, золото и многие другие имеют хорошую холодную сварку. свариваемость. Провода с покрытием, включая луженую медь, посеребренные и никелированные провода, можно приваривать друг к другу или к простой меди.

Обычные методы соединения разнородных металлов, таких как медь и алюминий, а именно контактная сварка, сварка трением или пайка пламенем, приведут к быстрому разрушению соединения. Эта реакция в соединении медь/алюминий начинается, как только два металла соединяются вместе.

Проблема создается оксидами и воздушным пространством, которые остаются между границами раздела при этих методах сварки, а не непохожестью между самими металлами. Однако при холодной сварке давлением эти оксиды и воздушные пространства вытесняются в процессе сварки, и, поскольку тепло не применяется, происходят только металлургические изменения, которые происходят при температуре окружающей среды.

Холодная сварка давлением обеспечивает наиболее удовлетворительный способ соединения меди с алюминием без образования хрупких интерметаллических соединений. Качество отличное, потому что получается обработанная структура, в отличие от литой структуры, получаемой при сварке плавлением. Также отсутствует околошовная зона с неподходящими свойствами.

Для проверки прочности сварного шва большинство людей полагаются на прибор для испытаний на растяжение. В качестве альтернативы вы можете сделать тест на изгиб в обратном направлении. Однако самым строгим испытанием является прохождение сварного шва через несколько штампов на проволочно-волочильном станке.

Роль штампов

Матрицы играют важную роль в процессе холодной стыковой сварки. Во-первых, они должны прочно сжимать материал, поэтому внутреннюю часть полости либо протравливают электрическим карандашом, либо, если матрица предназначена для сварки больших кусков алюминия, перед матрицей в полости наносят метки захвата. подвергается термической обработке.

Зазор между двумя гранями или носиками матрицы также чрезвычайно важен. Если он будет слишком большим, материал просто рухнет или согнется. Этот размер учитывается при производстве и не может быть изменен.

Наконец, имеется смещение носиков штампа, из-за чего сварной шов выглядит неровно по окружности материала. Цель смещения состоит в том, чтобы разбить заусенец на две половины, чтобы их можно было легко удалить: в противном случае заусенец, скорее всего, останется в виде незакрепленного кольца вокруг материала, и его придется отрезать. Носки матрицы также должны быть достаточно острыми, чтобы фактически срезать заусенец вокруг сварного шва, опять же, чтобы можно было легко удалить весь заусенец.

Цель смещения состоит в том, чтобы разбить заусенец на две половины, чтобы их можно было легко удалить: в противном случае заусенец, скорее всего, останется в виде незакрепленного кольца вокруг материала, и его придется отрезать. Носки матрицы также должны быть достаточно острыми, чтобы фактически срезать заусенец вокруг сварного шва, опять же, чтобы можно было легко удалить весь заусенец.

Твердость и состояние штампа также очень важны. На заре холодной сварки поломка штампа была очень распространенным явлением, и долгое время после того, как была разработана машина для сварки медного стержня диаметром 8 мм, существовали проблемы с удержанием необходимых усилий в штампе такого размера.

PWM уже более 30 лет производит штампы в соответствии с чрезвычайно высокими стандартами и допусками. По мере совершенствования технологии изготовления проволоки росла и потребность в точности. Текущая программа исследований и разработок PWM позволила ей производить матрицы, способные соединять очень тонкую проволоку. PWM была первой компанией за пределами США, разработавшей матрицу, которую можно было использовать в обычных машинах для холодной сварки для соединения проволоки диаметром от 0,08 мм (0,003145″). Стандартные отраслевые матрицы теперь могут быть изготовлены для проволоки диаметром от 0,08 (0,003145 дюйма) до 6,50 мм (0,256 дюйма). Матрицы также могут быть изготовлены для круглых или профильных проволок и стержней в соответствии со спецификациями заказчика.

PWM была первой компанией за пределами США, разработавшей матрицу, которую можно было использовать в обычных машинах для холодной сварки для соединения проволоки диаметром от 0,08 мм (0,003145″). Стандартные отраслевые матрицы теперь могут быть изготовлены для проволоки диаметром от 0,08 (0,003145 дюйма) до 6,50 мм (0,256 дюйма). Матрицы также могут быть изготовлены для круглых или профильных проволок и стержней в соответствии со спецификациями заказчика.

Матрицы PWM также могут быть изготовлены для различных профилей, если профиль позволяет сделать матрицу из двух половин, что необходимо для удаления свариваемой проволоки, а площадь поперечного сечения находится в пределах допустимой машина.

Также можно сваривать вместе проволоки двух разных размеров. Как правило, больший диаметр не должен превышать меньший более чем на 30%. Если медь значительно меньше в диаметре, чем алюминий, медь просто вживится в алюминий, и сварка не будет достигнута.

Что такое холодная сварка? — Сварочный центр

Всякий раз, когда мы думаем или говорим о сварке, мы рассматриваем ее с той же точки зрения, что и нагрев. Самое первое, что приходит на ум при обсуждении сварки, — это использование тепловой энергии для нагревания и сварки металлических предметов.

Самое первое, что приходит на ум при обсуждении сварки, — это использование тепловой энергии для нагревания и сварки металлических предметов.

Большинство методов сварки работают, нагревая металлы до точки плавления, а затем соединяя их вместе, чтобы создать сплав, который не только прослужит дольше, но и станет более прочным и функциональным.

Все методы сварки, такие как сварка трением, дуговая сварка, лазерная сварка и ультразвуковая сварка, так или иначе связаны с нагревом. Тепло считается необходимым дополнением к процессу сварки и облегчает процесс.

Однако наши представления и представления о сварке далеки от истины. Холодная сварка является одним из очень популярных видов сварки, который работает без необходимости или присутствия тепла.

Для упрощения процесса холодная сварка является достаточно эффективной процедурой соединения двух металлов без использования термической или тепловой энергии. Для невооруженного, неопытного глаза вся эта процедура может показаться слишком невероятной, чтобы быть правдой.

Но холодная сварка занимает важное место в сварочной промышленности, и это невозможно отрицать.

Как мы соединяем металлы без нагревания?

Чтобы понять, как металлы могут быть соединены вместе без тепла, нам сначала нужно понять, как работает этот процесс, когда вы выполняете его с использованием тепловой энергии. Наличие тепла в процессе сварки помогает сделать металлические детали достаточно пластичными.

После того, как детали стали пластичными и гибкими, процесс сварки переходит к рассеиванию атомов. В процессе диффузии участвовали либо две заготовки, с которыми вы работаете, либо совершенно другая среда, помещенная между ними.

Однако, вопреки распространенному мнению, для выполнения сварочных работ на самом деле не требуется тепловая энергия. Холодная сварка с использованием энергии, вырабатываемой свободными ионами и электронами, является живым доказательством того, что сварка может выполняться без тепловой энергии.

Холодная сварка демонстрирует в реальном времени пример того, как можно выполнять сварку без использования тепловой энергии. Холодная сварка, которая также широко известна как контактная сварка или сварка холодным давлением, использует давление для соединения и диффузии атомов двух материалов вместе.

Холодная сварка, которая также широко известна как контактная сварка или сварка холодным давлением, использует давление для соединения и диффузии атомов двух материалов вместе.

Этот процесс получил научное признание и известен в научных кругах как твердотельная диффузия. С научной точки зрения возможно сварить два куска металла вместе, используя силы давления.