изготовление горелки своими руками и электролизный сварочный аппарат

Водородная сварка представляет собой разновидность газопламенной обработки. Ее отличительной особенностью является горение пламени в атмосфере водорода. На сегодняшний день среди всех видов газопламенных обработок наибольшей популярностью пользуется именно такой метод.

Он обладает высокой эффективностью и служит отличной альтернативой ацетиленовой сварке. Кроме того, изготовить сварочный аппарат можно своими руками в домашних условиях, что делает его еще более интересным.

Содержание

- Преимущества водородной сварки

- Применение метода

- Как самому сделать водородный сварочный аппарат?

- Основная емкость

- Источник тока для атомно-водородной сварки

- Обменная камера

- Изготовление горелки

- Итог

Преимущества водородной сварки

Водородная сварка обладает рядом преимуществ по сравнению с другими аналогами. Главным ее достоинством является то, что в процессе горения сварочной горелки выделяется водяной пар, поэтому она является самой безопасной.

Кроме того, данная технология обеспечивает высокие рабочие температуры, а значит позволяет работать с более тугоплавкими металлами. Водородную сварку можно легко использовать в домашних условиях, так как изготовить сварочный аппарат своими руками может любой желающий.

Еще одним наиболее часто используемым методом является ацетиленовая сварка.

Технология сварки при помощи водорода.В то же время водородная во многих случаях оказывается более предпочтительной благодаря своим особенностям:

- позволяет получать аккуратные плотные швы;

- возможность работы с мелкими деталями;

- высокая температура газовой горелки позволяет осуществлять не только , но и резку материалов;

- водородная горелка своими руками – это посильная задача не только для мастеров, но и для новичков;

- возможность выполнения работ в замкнутом пространстве;

- водородный сварочный аппарат является малогабаритным и его удобно транспортировать.

Несмотря на многочисленные достоинства атомно-водородной сварки, она не лишена недостатков. Главные из них – это трудности работы с медными изделиями, некоторыми легированными сталями, а также с массивными материалами.

Главные из них – это трудности работы с медными изделиями, некоторыми легированными сталями, а также с массивными материалами.

Применение метода

Газопламенная сварка осуществляется за счет горения газообразной смеси. Самой часто используемой является ацетиленовая сварка. Она основана на окислении карбида в воде.

Если необходима небольшая температура, например, для работы с мелкими деталями или тонким металлом, используется пропан. Он подается из баллона в смесительную камеру, а затем в горелку.

В эту же камеру подается кислород, поддерживающий горение газа. Регулируя давление кислорода можно достичь температуры горения до 3000 градусов, что позволяет осуществлять не только сварку, но и резку металла.

Недостатком этой является необходимость использование баллона с газом. Это накладывает ограничения на применение сварки во многих сложных условиях.

Это накладывает ограничения на применение сварки во многих сложных условиях.

Принцип работы водородной сварки основан на процессе разделения воды на водород и кислород. В результате последующей рекомбинации одноатомного водорода в двухатомный происходит высвобождение энергии, ускоряющей сварку.

Область сварки оказывается защищенной водородом от кислорода, что исключает окисление поверхности и обеспечивает гладкие швы.

Использовать водородные баллоны для сплава опасно. Его утечка в замкнутых помещениях может привести к удушью или головокружению. Также он является взрывоопасным.

Производство водорода, необходимого для работы сварочного аппарата, осуществляется непосредственно на месте проведения сварочных работ в электролизной камере. Это исключает указанные риски при правильном использовании оборудования и соблюдении техники безопасности.

Водородная сварка широко применяется в сложных условиях: тоннелях, шахтах, коллекторах. Использовать в таких задачах пропилен-ацетиленовые баллоны невозможно из-за высокого риска утечки смеси и ее взрыва.

Электролизное оборудование лишено этих недостатков и широко применяется в указанных областях.

Использовать водородные сварочные аппараты достаточно просто. Они не требуют частой перезарядки и быстро выходят на рабочие температуры.

Кроме того, они могут работать от бытовой сети, что делает их весьма привлекательными для простого пользователя. Особенно учитывая то, что водородная сварка может быть изготовлена своими руками по одной из многочисленных схем электролизера для сварки доступной в интернете.

Как самому сделать водородный сварочный аппарат?

Сварка водородом пригодится любому умельцу. Водородный резак является недешевым оборудованием. Кроме того, доступные в продаже аппараты зачастую оказываются непригодными для мелких деталей, особенно для ювелирных изделий.

Выходом из этой ситуации является изготовление атомно-водородной сварки своими руками. Все детали, необходимые для создания такого прибора можно легко приобрести в любом хозяйственном магазине. Итак, давайте рассмотрим, как это сделать в домашних условиях.

Основная емкость

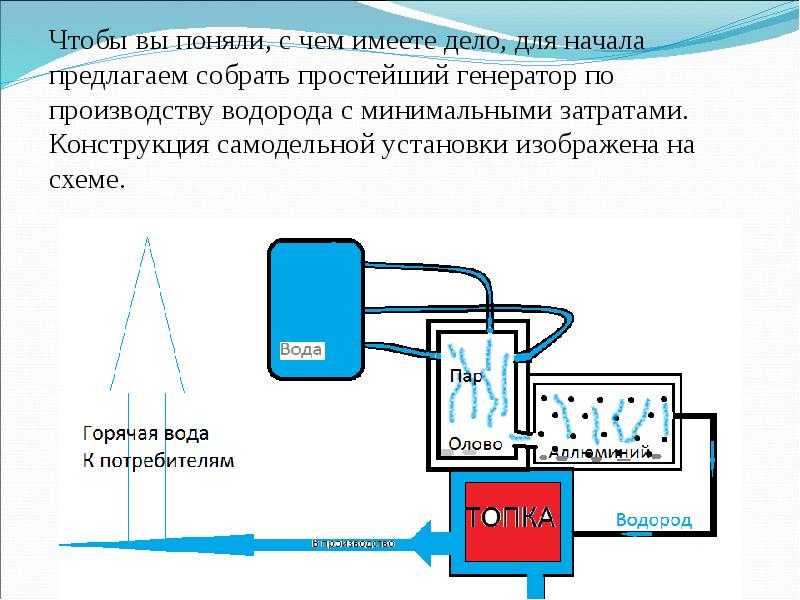

Установка для сварки при помощи водорода.Аппарат водородной сварки работает в результате горения водорода, благодаря диссоциации водного раствора щелочи.

Этот процесс осуществляется в емкости, для которой отлично подойдет пол литровая банка. Ее необходимо закрыть пластмассовой крышкой с двумя отверстиями, проделанными для вывода контактов от электродов.

Все выводы необходимо плотно загерметизировать. Для этих целей подойдет клей «Момент».

В качестве можно использовать четырехсантиметровые полоски из нержавеющей стали. Для наибольшей производительности сварочного аппарата требуется задействовать весь объем жидкости.

Для этого пластины просверливаются по верхнему и нижнему краю и соединяются между собой диэлектрическими шпильками. На получившемся блоке делаются клеммы: два минуса, расположенные по краям, и полюс между ними.

На получившемся блоке делаются клеммы: два минуса, расположенные по краям, и полюс между ними.

Каждая клемма загибается и фиксируется на емкости болтом. На эти болты будут накидываться клеммы от источника питания.

Емкость необходимо заполнить с помощью шприца рабочей жидкостью через штуцер отвода газов. Электролит представляет собой 8-10% смесь гидроокиси натрия в дистиллированной воде. При работе электролизера температура рабочей жидкости щелочного раствора обычно не превышает 80 °С.

Гидродозатором выступает второй сосуд. В нем газы насыщаются парами горючих веществ. Затем полученная смесь направляется в третью емкость, наполненную обычной водой. Она выполняет функцию затвора для выхода газов.

В качестве сопла, через которое буду выходить кислород, водород и горючие вещества, может быть использована обычная медицинская игла.

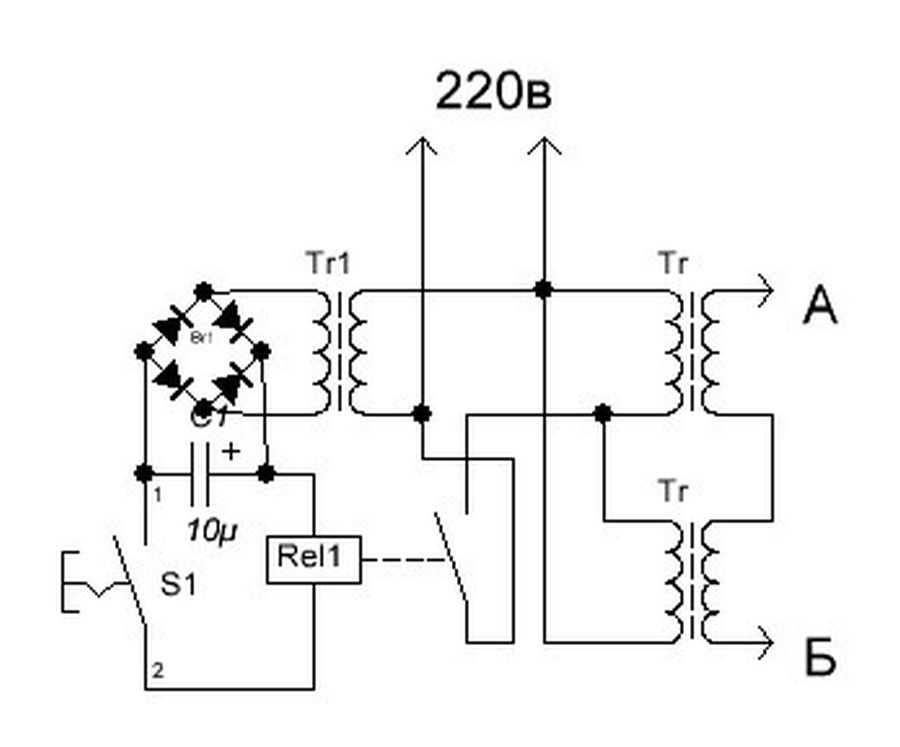

Источник тока для атомно-водородной сварки

В качестве источника тока может использоваться обычный аккумулятор на 12 вольт. Этот вариант отлично подойдет для работы с металлом фиксированной толщины.

Его недостатком является отсутствие возможности контроля силы пламени , так как ее производительность определяется выработкой водорода и кислорода, зависящей от силы тока.

Выбор зарядного устройства для автомобильных аккумуляторов будет более предпочтительным. Для работы с тонкими металлическими пластинами или ювелирными изделиями зарядку можно настроить на 3 вольта.

Запитать кислородом водородную сварку можно от обычной сети в 220 В, что позволяет использовать данный аппарат в домашних условиях.

Обменная камера

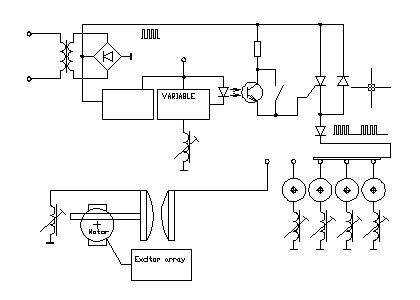

Принципиальная схема аппарата водородной сварки.Для отбора водорода и кислорода, подаваемого в горелку, используется еще одна емкость – обменная камера.

Внутри нее необходимо проделать 3 отверстия:

- для заправки рабочей жидкостью;

- снизу штуцер для подачи рабочей жидкости в основную емкость;

- штуцер для подачи газовой смеси на сопло.

Конструкцию дополнительной емкости также необходимо тщательно загерметизировать. Через водородные затворы водородного генератора не должны просачиваться газы и жидкость. Это также решается с помощью «Момента».

Через водородные затворы водородного генератора не должны просачиваться газы и жидкость. Это также решается с помощью «Момента».

Изготовление горелки

Для изготовления горелки можно использовать обычный резиновый шланг. Именно по нему водород и кислород будут транспортироваться от обменной камеры к соплу. В качестве сопла можно применить иглу от шприца или капельницы. Последняя будет более предпочтительным выбором, так как стенки этой иглы толще.

Шланг необходимо плотно закрепить со штуцером обменной камеры и основанием иглы. Это достигается при помощи хомутов. После завершения всех операций по сборке аппарата можно приступать к его испытанию.

com/embed/XcZgnUhgk8Y?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Электролиз рабочей жидкости начинается быстро. Уже через несколько минут можно будет поджечь пламя на конце сопла. Регулировка пламени осуществляется изменением напряжения на аппарате.

Итог

Во многих случаях использование водородной сварки оказывается более удобным, чем других газопламенных методов. Особенно актуальной она становится, когда речь заходит про работу в домашних условиях.

Приведенное описание того, как сделать водородную горелку своими руками, поможет всем мастерам, желающим изготовить такой прибор. Это существенно сэкономит средства на покупку магазинного варианта сварки.

Кроме того изготовленный своими руками водородный резак является более перспективным для работы с мелкими изделиями. Водородная сварка является экологически чистой, а ее изготовление не требует большого труда и крупных затрат.

Также метод аналогичен с ацетиленовой сваркой, и освоить его не составит труда.

5″ src=»https://www.youtube.com/embed/nALKR5Fs1-s?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Водородная сварка выполняем работу своими руками

- Особенности водородно-кислородной сварки

- Принцип работы водородно-кислородных электролизеров

- Преимущества использования водородно-кислородных электролизеров

Высокоэффективное водородно-кислородное пламя может служить качественной альтернативой ацетилено-кислородному пламени в процессах сварки, резки и пайки. Частично, водородно-кислородная сварка может стать заменой свариванию в среде инертных газов. Этот метод, в отличие от стандартных, является практически безвредным, поскольку продуктом горения в данном процессе является пар. Водородная сварка выполненная своими руками для исполнителей, владеющих навыками газовой сварки своими руками, не требует длительного переучивания, достаточным является краткий инструктаж

Особенности водородно-кислородной сварки

История газовой сварки насчитывает около ста лет. Основным горючим газом повсеместно являлся ацетилен. Исследования ученых показали, что использование водорода вместо ацетилена позволяет получить такую же производительность и высокое качество сварного шва при сварке углеродистых сталей и других материалов. Водородная газовая сварка является разновидностью процессов газопламенной обработки материалов, происходящих с использованием смеси горючего газа с кислородом.

Основным горючим газом повсеместно являлся ацетилен. Исследования ученых показали, что использование водорода вместо ацетилена позволяет получить такую же производительность и высокое качество сварного шва при сварке углеродистых сталей и других материалов. Водородная газовая сварка является разновидностью процессов газопламенной обработки материалов, происходящих с использованием смеси горючего газа с кислородом.

Трудность состояла в том, что ацетилено-кислородное пламя по отношению к расплавленному железу является восстановительным, а водородно-кислородное — окислительным. Сварочная ванна при использовании водорода в качестве горючего газа покрывалась сплошным слоем шлака, шов становился пористым и хрупким. Проблему помогло решить использование органических веществ, обладающих способностью связывать кислород. В качестве таких добавок стали применять углеводороды, имеющие температуру кипения в пределах 30-80 градусов. Это могут быть бензины, гексан, гептан, толуол, бензол. Необходимое для процесса их количество крайне мало.

Особенности водородного пламени

После решения технологических вопросов затруднением оставалась газовая смесь для сварки в связи с отсутствием эффективного источника водорода. Использование водородных баллонов является крайне нерентабельным. К тому же, такие баллоны — источник повышенной опасности. Сжиженный водород может стать причиной сильных обморожений, большие концентрации этого вещества вызывают удушье и головокружения. Также, опасной особенностью водородного пламени является невидимость при дневном свете. Определить его можно только при помощи специальных датчиков.

Создание электролизеров

Решением проблемы стали электролизеры — аппараты, которые с помощью электрической энергии позволяют получать сразу, причем в оптимальном соотношении, и водород, и кислород. Очередной сложностью оказалась громоздкость оборудования, необходимого для выработки достаточного для промышленных целей количества горючей смеси. Существующие ранее передвижные аппараты могли обеспечить только потребности ювелиров и зубных техников. Стационарные аппараты, способные сваривать металл толщиной 5-6 мм, весили порядка 300 кг. В конце прошлого века был создан передвижной электролизер, с помощью которого стала возможна портативная газовая сварка с достаточным временем работы без дозаправки и приемлемой производительностью в условиях промышленности и на строительных площадках.

Стационарные аппараты, способные сваривать металл толщиной 5-6 мм, весили порядка 300 кг. В конце прошлого века был создан передвижной электролизер, с помощью которого стала возможна портативная газовая сварка с достаточным временем работы без дозаправки и приемлемой производительностью в условиях промышленности и на строительных площадках.

Принцип работы водородно-кислородных электролизеров

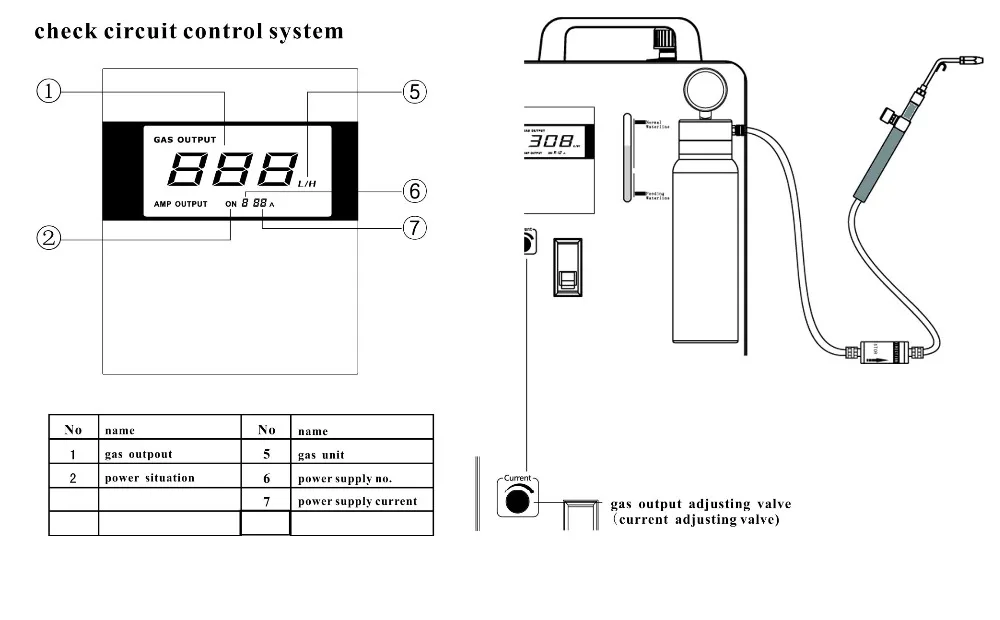

Водородно-кислородные газосварочные аппараты представляют собой электролизеры, в которых под воздействием электричества вода разлагается на кислород и водород. Сварочное оборудование может работать от бытовой или трехфазной электросети. Смесь водорода и кислорода подается по шлангу в стандартную ацетилено-кислородную сварочную горелку. Сущность газовой сварки с использованием водорода такая же, как и обычной газовой сварки.

Водородно — кислородный сварочный аппаратЕдинственное отличие — применение водородно-кислородной смеси вместо привычных ацетилен-кислородной и пропан-кислородной.

Сварочные водородно-кислородные аппараты разной мощности позволяют решить практически все задачи, ставящиеся перед газопламенной обработкой материалов. С их помощью осуществляют: сварку, наплавку, пайку, термоупрочнение, порошковое напыление и порошковую наплавку, кислородную резку — ручную и машинную. Различные режимы газовой сварки с водородом дают возможность выполнения широкого спектра работ — от микросварки и микропайки пламенем толщиной с иголку до резки стальных листов толщиной порядка 300 мм. Работа аппаратов может вестись и в ручном, и в автоматическом режимах.

Даже малогабаритные переносные аппараты при такой незначительной мощности — 1,8 кВт, потребляемой от двухфазной бытовой сети, могут решить проблему сваривания и резки листов из черного и цветного металла толщиной до 2 мм. Температуру чистого пламени можно легко отрегулировать от 600 до 2600 градусов. Такие электролизеры популярны среди стоматологов, ювелиров, ремонтников холодильных агрегатов.

youtube.com/embed/C1vVaPUiiBo» frameborder=»0″ allowfullscreen=»allowfullscreen»>Более мощные модели водородно-кислородных сварочных аппаратов, позволяющие сваривать металл толщиной до 3 мм, приобрели популярность на станциях технического обслуживания, где применение взрывоопасных баллонов с кислородом и пропаном запрещено. Простая система контроля производительности позволяет использовать аппарат в самых труднодоступных зонах при ремонте блоков двигателей, радиаторов, ступиц, во время кузовных работ. В случае достижения предельных уровней давления и электролита встроенная контрольная система подает сигнал. Происходит автоматическое отключение аппарата от источника электрического питания. Такие меры предосторожности обеспечивают двойную пожарную и взрывобезопасность.

Для профессионалов

Для работников аварийных служб разработаны специальные аппараты, позволяющие сваривать трубы с толщиной стенки до 5 мм в условиях отсутствия трехфазной сети. Эти электролизеры можно применять для заварки дефектных зон чугунного и цветного литья, ручной и машинной резки металлов с толщиной стенки до 30 мм. Такие способы газовой сварки осуществляют с питанием подогревающего пламени резака от аппарата и подачей режущего кислорода из баллона. Данная технология позволяет получать более чистый рез, чем при использовании ацетилена и пропана. При этом процессе не происходит науглероживание и закаливание металла, отсутствуют грат и загрязняющие атмосферу выбросы оксида азота. Такие модели электролизеров позволяют вести безопасную кислородную резку в тоннелях, колодцах, метрополитенах, где запрещается использование пропана и ацетилена. Некоторые аппараты подобного типа дают возможность проводить работы при отрицательных температурах окружающего воздуха.

Такие способы газовой сварки осуществляют с питанием подогревающего пламени резака от аппарата и подачей режущего кислорода из баллона. Данная технология позволяет получать более чистый рез, чем при использовании ацетилена и пропана. При этом процессе не происходит науглероживание и закаливание металла, отсутствуют грат и загрязняющие атмосферу выбросы оксида азота. Такие модели электролизеров позволяют вести безопасную кислородную резку в тоннелях, колодцах, метрополитенах, где запрещается использование пропана и ацетилена. Некоторые аппараты подобного типа дают возможность проводить работы при отрицательных температурах окружающего воздуха.

Водородная газовая сварка видео наглядно демонстрирует ход сварочного процесса с применением электролизера.

Преимущества использования водородно-кислородных электролизеров

Современные производители газосварочного оборудования предлагают электролизно-водные сварочные аппараты, обладающие рядом преимуществ по сравнению с традиционными способами сварки с использованием пропана и ацетилена.

Ключевые особенности аппаратов:

- Аппараты легки в эксплуатации — перезарядка нужна редко, а ее трудоемкость значительно ниже, чем трудозатраты при перезарядке генератора.

- Быстрый выход в рабочий режим — 1-5 мин, в зависимости от необходимого расхода газа и температуры окружающей среды.

- Возможность получения значительной мощности при небольших габаритных размерах оборудования.

- Экологическая чистота сварочного процесса. Работа с ацетиленом сопровождается загрязнением среды токсичными оксидами азота. При сварке в помещениях норматив по содержанию азота, как правило, не выдерживается, что отрицательно сказывается на здоровье работников. В водородно-кислородных аппаратах единственным продуктом горения является абсолютно безвредный водяной пар.

- Аппараты являются пожаровзрывобезопасным оборудованием как при работе, так и при хранении. Защитная одежда при водородно-кислородной сварке такая же, как и при обычной газовой: плотная роба, рукавицы, очки для газовой сварки.

Использование ацетиленовых генераторов и баллонов является целесообразным исключительно в полевых условиях при отсутствии источников электроэнергии. Во всех других случаях громоздкое газосварочное оборудование могут заменить высокоэффективные, удобные, долговечные аппараты, работающие на электричестве и воде.

Самодельная водородная горелка |

Одним из самых удобных и практичных способов получения водорода, и его дальнейшего, разумного применения является водородный генератор, так называемая водородная горелка. Но получение водорода в домашних условиях довольно опасное занятие потому прислушайтесь к описанному совету.

Самодельный водородный генератор:

Основу водородной горелки составляет водородный генератор, который представляет собою своеобразную ёмкость с водой и пластинами из нержавеющей стали. Конструкция и подробное описание водородного генератора можно без особых усилий найти на других сайтах, потому я не стану тратить печатные символы на это. Я хочу передать весьма важные тонкости, которые будут вам очень полезны, если вы соберётесь делать водородную горелку своими руками.

Я хочу передать весьма важные тонкости, которые будут вам очень полезны, если вы соберётесь делать водородную горелку своими руками.

ОЧЕНЬ ВАЖНАЯ ТОНКОСТЬ:

Для того, что бы не провоцировать опасные вещи, заранее хочу сказать! По сути это и не совсем водородная горелка, это горелка на гремучем газе.

Дело в том, что в предложенном варианте электролиза на электродах при подаче напряжения происходит разложение воды 2(h3O) на кислород и водород: O2 + 4H.

Т.о., выделяется сразу же гремучий газ, поэтому все перечисленные методы техники безопасности могут оказаться не актуальны (хотя у меня описанная защита СРАБОТАЛА ОТЛИЧНО).

В частности, при искре в электролизёре он будет взрываться.

А чтобы сделать «водородную горелку», нужно газы с самого начала разделять, используя ту особенность, что водород и кислород будут выделяться на разных электродах.

ПРЕЖДЕ ЧЕМ ЧТО-ТО ВОСПРОИЗВЕСТИ ПОСТАРАЙТЕСЬ ХОРОШЕНЬКО РАЗОБРАТЬСЯ В ТЕМЕ!!! Я ЛИШЬ ХОЧУ ПРЕДОСТЕРЕЧЬ ВАС ОТ НЕЖЕЛАЕМЫХ ПОСЛЕДСТВИЙ БЕЗДУМНОГО ХЕНДМЕЙДА И ДИАЙВАЯ!!!

Суть водородной горелки заключается в получении водорода путём электролиза воды. Вы должны понимать, что в электролизёр (емкость с водой и электродами) и потому, нельзя наливать туда что попало, я рекомендую использовать дистиллированную воду, однако читал, что для более эффективного электролиза добавляют ещё каустическую соду (пропорций не знаю).

Вы должны понимать, что в электролизёр (емкость с водой и электродами) и потому, нельзя наливать туда что попало, я рекомендую использовать дистиллированную воду, однако читал, что для более эффективного электролиза добавляют ещё каустическую соду (пропорций не знаю).

Мой электролизёр собран из нержавеющих пластин, резиновых прокладок, и двух толстых пластин оргстекла, и внешне всё это выглядит так:

Рисунок №2 – ЭлектролизёрЭлектролизёр необходимо заполнять водою ровно наполовину для соблюдения техники безопасности, следите за уровнем жидкости, так как с его снижением меняются электрические параметры и интенсивность выделения водорода!

Но прежде чем потратить кучу времени и материалов на сборку электролизёра, позаботитесь о блоке питания к нему. Мой электролизёр, к примеру, потребляет ток около 6А, при напряжении 8В.

Металлические пластины (электроды) соединены при помощи припаянной к ним толстой медной проволоки, и толстых медных проводов (около 4мм сечение).

Рисунок №3 – Как подсоединить проводаТак же вы должны понимать, что всё должно быть герметично соединено и хорошо заизолировано, короткое замыкание пластин и искра недопустимо!!!

Рисунок №4 – Изоляция пластинНа самом деле есть масса разного рода конструкций электролизёра потому я не хочу на нем фокусировать ваше внимание, хотя он и является самой основной и трудоёмкой деталью для водородной горелки, само по себе он не очень важен (вам подойдёт любая его конструкция).

При работе с водородной горелкой следует:

Если вы собрались делать водородную горелку, то будьте осторожны! Водород очень взрывоопасен!!! При сборке и работе с водородной горелкой, есть много жизненно важных тонкостей. Обратите внимание на мои советы – я это реально проделывал и знаю что говорю.

В самодельной водородной горелке обязательно должно быть согласованно давление водорода, и защита от обратного взрыва, хорошая герметичность и изоляция!

Дело в том, что при работе водородной горелкой, для электролиза вы используете блок питания. И пока он включён, водород выделяется примерно с одинаковой интенсивностью (по мере работы она может падать, так как вода испаряется и меняется плотность тока между пластинами электродов), потому не приступайте к работе, не ознакомившись предварительно с устройством горелки.

Как правильно пользоваться водородной горелкой:

Во-первых прежде всего, всегда работайте в средствах индивидуальной защиты (обязательно наденьте на лицо защитный щиток или очки), во-вторых соблюдайте правила пожарной безопасности. В-третьих, следите за уровнем воды в электролизёре, и интенсивностью горения пламени.

В-третьих, следите за уровнем воды в электролизёре, и интенсивностью горения пламени.

Поджигать пламя нужно не сразу, дайте водороду вытеснить остатки кислорода (у меня это занимает около десяти минут, в зависимости от интенсивности выделения и объёма сосудов с водяным затвором и предохранителем А, Б рис.1)

Обязательно держите около себя ёмкость с водою – она вам понадобится, что бы потушить пламя горелки, когда закончите работу. Для этого, вам просто необходимо направить кончик иглы с пламенем под воду и тем самым перекрыть огню кислород. ВСЕГДА СНАЧАЛА ТУШИТЕ ПЛАМЯ А ПОТОМ ВЫКЛЮЧАЙТЕ ПИТАНИЕ ГЕНЕРАТОРА – ИНАЧЕ ВЗРЫВ НЕМЕНУЕМ.

Водяной затвор и предохранитель:

Обратите ваше внимание на рисунок №1 – там есть две ёмкости (Я обозначил их А и Б), ну и иголка от одноразового шприца (В), всё это соединено трубками от капельниц.

В первую емкость (А) необходимо наливать воду, это водяной затвор. Он необходим для того что бы взрыв не добрался до электролизёра (если он рванёт то это будет как осколочная граната).

Обратите внимание, в крышке водяного затвора есть два соединителя (я всё это приспособил от медицинской капельницы), оба они герметично вклеены в крышку при помощи эпоксидного клея. Одна трубка длинная, по ней водород с генератора должен поступать под воду, булькать, и через второе отверстие идти по трубке к предохранителю (Б).

Рисунок №6 – ПредохранительВ ёмкость с предохранителем вы можете наливать как воду (для большей надёжности) так и спирт (пары спирта повышают температуру горения пламени).

Сам предохранитель делается так: Вам необходимо проделать в крышке отверстие диаметром 15 мм, и отверстия для винтиков.

Рисунок №7 – Как выглядят отверстия в крышкеТакже вам понадобится две толстых шайбы (если потребуется, то надо расширить внутренний диаметр шайбы при помощи круглого напильника) две водопроводных прокладки и фольгу от шоколадки или обыкновенный воздушный шарик.

Рисунок №8 – Эскиз защитного клапанаСобирается он достаточно просто, вам необходимо просверлить четыре соосных отверстия в железных шайбах крышке и прокладках. Сначала необходимо припаять болты к верхней шайбе, это легко можно сделать при помощи мощного паяльника и активного флюса.

Сначала необходимо припаять болты к верхней шайбе, это легко можно сделать при помощи мощного паяльника и активного флюса.

После того как вы припаяли винтики вам необходимо надеть на шайбу одну резиновую прокладку и непосредственно ваш клапан. Я использовал тонкую резинку от лопнувшего воздушного шарика (это гораздо удобнее чем надевать тонкую фольгу), хотя фольга, тоже подходит довольно удачно, по крайней мере, когда я испытывал свою водородную горелку на предмет взрывоопасности, то в клапане была именно фольга.

Рисунок №11 – Надеваем прокладку и защитную резинкуПотом надеваем вторую прокладку и можно вставлять защиту в отверстия, проделанные в крышке.

Рисунок № 12 – Готовый клапанРисунок №13 – Элементы защитыВторая шайба и гайки нужны, что бы герметично и крепко зафиксировать защиту, закручивая гайки (посмотрите на рисунок №6).

Поймите правильно и примите к сведенью, нельзя пренебрегать правилами техники безопасности, особенно когда работаете со взрывоопасными газами. А такое нехитрое приспособление может спасти вас от неприятных неожиданностей. Работает защита по принципу «где тонко – там и рвётся», взрывом выбивает защитную плёнку (фольгу или резинку), и взрывная сила не идёт в электролизёр, к тому же этому препятствует ещё и водяной затвор. Поверьте на слово, если взорвётся электролизер, то мало вам не покажется :)!!!

А такое нехитрое приспособление может спасти вас от неприятных неожиданностей. Работает защита по принципу «где тонко – там и рвётся», взрывом выбивает защитную плёнку (фольгу или резинку), и взрывная сила не идёт в электролизёр, к тому же этому препятствует ещё и водяной затвор. Поверьте на слово, если взорвётся электролизер, то мало вам не покажется :)!!!

Следует понимать что аварийная ситуация обязательно неминуема. Дело в том, что пламя горит на выходе форсунки, (в качестве которой достаточно неплохо подходит иголка от одноразового шприца) только потому, что создается давление газа (давление согласовано).

Рисунок № 15 – Форсунка из шприца, на пьедесталеК примеру, вы работаете вашей горелкой и вот вырубило свет, поверьте! Вы не успеете отскочить от горелки, пламя моментально пойдёт обратно по трубке и прогремит взрыв защитного клапана (он и нужен что бы рванул он а не электролизёр) – это вполне нормально, когда горелка самодельная – будьте бдительны и осторожны, держитесь подальше от водородной горелки и надевайте средства индивидуальной защиты!

Лично я не в большом восторге от водородной горелки, я и попробовал её сделать только по тому, что у меня уже был готовый электролизёр. Во-первых, это очень опасно, во-вторых не очень эффективно (я говорю о своей водородной горелке а не о горелках в целом) расплавить ею то что я хотел не удалось. И потому если вам пришла в голову идея сделать такого типа горелку задайте себе вполне рациональный вопрос «а оно того стоит», так как собрать электролизёр с нуля это достаточно хлопотное дело, а ещё нужен мощный блок питания такой что бы хватало для согласования давления водорода и диаметра выходной форсунки. Потому, «лишь бы было» я вам её делать не рекомендую, а только если она вам действительно нужна.

Во-первых, это очень опасно, во-вторых не очень эффективно (я говорю о своей водородной горелке а не о горелках в целом) расплавить ею то что я хотел не удалось. И потому если вам пришла в голову идея сделать такого типа горелку задайте себе вполне рациональный вопрос «а оно того стоит», так как собрать электролизёр с нуля это достаточно хлопотное дело, а ещё нужен мощный блок питания такой что бы хватало для согласования давления водорода и диаметра выходной форсунки. Потому, «лишь бы было» я вам её делать не рекомендую, а только если она вам действительно нужна.

Спасибо что посещаете bip-mip.com

Водородная сварка — основные отличия от стандартных способов сварки

Водородное пламя является хорошей альтернативой пламени ацетиленовому и активно используется для сварки, резки и пайки различных материалов. В отличие от многих традиционных способов водородная сварка почти безопасна, благодаря тому, что продуктом процесса горения в ней выступает пар. Этот способ считается вариантом газопламенной обработки, использующим смеси из кислорода и горючих газов.

Если просто использовать водород как топливо вместо ацетилена, то произойдет покрытие сварочной ванны толстым шлаковым слоем, а получаемый при этом шов будет отличаться тонкостью и пористостью. Чтобы избежать этого, применяют органические соединения, способные связывать кислород. С этой целью используются такие углеводороды, как бензин, бензол, толуол и другие, подогретые до температуры, составляющей 30-80% от температуры кипения. Нужное их количество минимально, поэтому водородная сварка ценой не сильно отличается от прочих способов газопламенной обработки.

Еще одной сложностью данного способа может служить отсутствие достаточно эффективных источников водорода с кислородом. Газовые баллоны обладают повышенной опасностью в эксплуатации, поэтому их применение нецелесообразно. Значительные концентрации водорода способны вызывать обморожения и головокружение с удушьем.

Особенно опасно в водородном пламени то, что его не видно в дневном свете.

Эти легкие и компактные приборы приходят на смену тяжелому газосварочному оборудованию, применяемому при недоступности источников электроэнергии, что особенно удобно для проведения водородной сварки в домашних условиях.

Оборудование для водородной сварки

Водородные сварочные приборы, обладая разной мощностью, работают от обычной электросети. Они оборудуются традиционной ацетиленовой горелкой, через шланг в которую поступает водородно-кислородная смесь. Регулировка температуры их пламени позволяет устанавливать ее в широком диапазоне (600-2600 ºС). Аппараты можно применять как для ручной, так и автоматической сварки. Их эксплуатация не доставляет сложностей благодаря не слишком большой трудоемкости и отсутствию необходимости в перезарядке.

Обладая компактными габаритами, аппаратура при этом может быть достаточно мощной. Она приводится в режим работы за несколько минут в зависимости от температуры в месте проведения сварки и требуемого расхода газов. При владении основными навыками газопламенной обработки выполнение своими руками водородной сварки не составит труда, а производительность процесса с качеством швов будут не хуже, чем при традиционной сварке.

В отличие от традиционной сварки, использующей в виде основного топливного газа ацетилен, сварка с использованием вместо него водорода не только продуктивна, но и экологически безопасна. Сварка с ацетиленом чревата загрязнением атмосферного воздуха токсичными соединениями, в то время как единственным продуктом от процесса горения в водородном оборудовании выступает совсем безвредный пар.

Также абсолютно безопасны эти аппараты при хранении, транспортировке и в эксплуатации. Ими выполняют не только сварку, но и кислородную резку (ручную или машинную), пайку, порошковую наплавку, термоупрочнение и порошковое напыление. Несколько разных режимов позволяют осуществлять работы в большом спектре от соединения материалов с минимальной толщиной до резки толстолистных сталей. Несмотря на небольшие размеры этих переносных приборов и малую мощность, они позволяют сварку и резку изделий с толщинами до 2 мм как из черных, так и цветных металлов.

Несколько разных режимов позволяют осуществлять работы в большом спектре от соединения материалов с минимальной толщиной до резки толстолистных сталей. Несмотря на небольшие размеры этих переносных приборов и малую мощность, они позволяют сварку и резку изделий с толщинами до 2 мм как из черных, так и цветных металлов.

Применение водородной сварки

Кислородно-водородная сварка, топливным газом в которой служит водород, широко применяется в изготовлении ювелирных изделий, используется в стоматологии и при ремонте холодильного оборудования. Различные модели водородных аппаратов популярны в сервисных центрах по обслуживанию техники и других закрытых помещениях, где запрещается эксплуатация взрывоопасных кислородных и пропановых баллонов.

Также к преимуществам применения кислородно-водородного пламени стоит отнести сокращение затрат по обслуживанию рабочих мест при соблюдении норм пожарной безопасности и промышленной санитарии за счет полного отсутствия отходов в производстве и абсолютной безвредности продукта горения – водяного пара. Для беспрерывной работы водородно-кислородных приборов требуется только незначительный объем воды. А спектр обрабатываемых ими материалов довольно широк и включает как черные, цветные, благородные металлы со сталями, так и керамику со стеклом.

Для беспрерывной работы водородно-кислородных приборов требуется только незначительный объем воды. А спектр обрабатываемых ими материалов довольно широк и включает как черные, цветные, благородные металлы со сталями, так и керамику со стеклом.

Представляющая собой электрохимический подвид сварки плавлением, атомно-водородная сварка, происходящая от действия электродуги с водородом, хорошо подходит для соединения чугунных деталей и конструкций из легированных и низкоуглеродистых сталей. Но ее применение в промышленности ограничивается довольно высоким напряжением источников питания, представляющим опасность для жизни людей.

Кроме того, этим способом сварки нельзя пользоваться при работе с медью, латунью, цинком, титаном и рядом других химических элементов, обладающих повышенной активностью во взаимодействии с водородом. При этом высокая активность молекулярного водорода эффективно защищает металлический расплав от негативного атмосферного влияния.

Технология сварки и резки с помощью водорода, в отличие от ацетиленовой или пропановой, позволяет получать довольно чистый срез. Помимо этого в ней отсутствуют вредные выбросы азотной окиси и грата, а металл не поглощает углерод и закаливается.

Водородные сварочные аппараты целесообразно применять при работах, производимых в тоннелях, колодцах и других труднодоступных местах, где запрещается размещение баллонов с пропаном или ацетиленом. Отдельные виды водородного сварочного оборудования позволяют осуществлять сварку даже при отрицательных температурах.

Водородная сварка. Суть процесса и преимущества технологии.

Екатерина

В настоящее время сваривать, резать и паять детали можно не только ацетиленовым пламенем. Сегодня, все чаще прибегают к использованию водородного. Это обусловлено тем, что атомно водородная сварка является абсолютно безвредной. Водородный сварочный аппарат позволяет производить сварку быстро и эффективно, при этом работа характеризуется абсолютной безопасностью. В статье рассмотрим как произвести водородную сварку своими руками.

Водородный сварочный аппарат позволяет производить сварку быстро и эффективно, при этом работа характеризуется абсолютной безопасностью. В статье рассмотрим как произвести водородную сварку своими руками.

Содержание статьи

- Особенности процесса сварки водородом

- Способы применения водородного сварочного аппарата

- Достоинства и недостатки водородной сварки

- Правила безопасности при сварке водородом

Особенности процесса сварки водородом

газовая сваркаНачнем с того, что сварка водородом является разновидностью газопламенной. Газовая сварка своими руками активно применяется уже на протяжении многих лет. Горючим газом здесь выступает ацителин. При водородной сварке вместо ацителина применяется водород, который смешивается с кислородом. Такой метод оказался более эффективным. В результате получается тонкий и качественный шов, однако, у подобного способа есть один минус, который заключается в том, что в процессе сварки в сварочной ванне образуется много шлака. Чтобы этого не происходило в газовую смесь добавляют небольшое количество органических веществ, которые гасят кислород. В качестве таких веществ обычно используются углеводороды, температура кипения которых варьируется в промежутке 30-80°С: бензин, гексан, гептан, бензол.

Чтобы этого не происходило в газовую смесь добавляют небольшое количество органических веществ, которые гасят кислород. В качестве таких веществ обычно используются углеводороды, температура кипения которых варьируется в промежутке 30-80°С: бензин, гексан, гептан, бензол.

Еще одной трудностью, с которой приходилось сталкиваться при сварке водородом стал выбор эффективного источника подачи газа. Использовать водородный баллон нецелесообразно и к тому же очень опасно.

сварочный аппарат для водородной сваркиСжиженный водород при сильной концентрации может вызывать у человека такие симптомы как: удушье и головокружение!

Еще один минус состоит в том, что пламя такого газа абсолютно незаметно днем. Поэтому кислородный сварочный аппарат может работать с применением датчиков.

Обратите внимание! Водородная сварка своими руками может использоваться для соединения деталей из малоуглеродистых сталей, железа. Для сваривания изделий из нержавейки она не пригодна.

Способы применения водородного сварочного аппарата

Сварочный водородный аппарат может функционировать как от электрической трехфазной сети, так и от бытовой. Также применяется в ручном и автоматическом режимах. В процессе работы в горелку подаются смесь кислорода и водорода, температурный режим пламени составляет 600-2500°С.

Стоит отметить, что атомно-водородная сварка с таким аппаратом отличается простотой использования. Обычно нужный рабочий режим задается в считанные минуты, что зависит от требуемого расхода газа и температуры в месте, где производится процесс. При сварке водородом, в отличие от ацетилена, окружающая среда не загрязняется вредными веществами. Это обусловлено тем, что приборы, в которых как горючее выступает углеводород, выделяют только чистый пар. Работает аппарат благодаря водороду, который вырабатывается в самом приборе. Он образуется за счет того, что вода (которая заливается вручную) расщепляется на атомы кислорода и водорода, в результате чего образуется газовая смесь с большой энергией, которая необходимо для проведения сварки. Для эффективной работы такого устройства нужно 1,5 литра дистиллированной воды и электричество.

Для эффективной работы такого устройства нужно 1,5 литра дистиллированной воды и электричество.

Несмотря на то, что водородный сварочный аппарат безопасен, в процессе эксплуатации стоит надеть защитную одежду и очки.

Используя такие приборы можно выполнить такие процедуры как: пайка, сваривание, порошковое напыление, наплавка, кислородная резка. Исходя из того, какой рабочий режим выбрать, можно выполнить самые разные по сложности работы: от соединения деталей маленькой толщины до резки толстых и прочных стальных листов. Помимо основного своего предназначения, такие аппараты активно применяются у стоматологов, ювелиров, мастеров по ремонту холодильников, а также во время кузовных работ, при обслуживании и ремонте радиаторов и т.д.

Высокая безопасность сварочных работ обеспечивается благодаря тому, что в комплектацию устройства входит система автоматического отключения, которая отключает прибор, если рабочее давление превысит норму.

Достоинства и недостатки водородной сварки

Соединение деталей подобным способом обладает множеством преимуществ, о которых нельзя не упомянуть:

- высокая эффективность,

- безопасность выполнения сварочных работ,

- экологичность, поскольку в атмосферу не выделяются вредные токсины,

- аппараты компактные и удобные в управлении,

- подходят для обработки деталей, выполненных из различных материалов: сталь, стекло, чугун, цветные металлы,

- работают на воде, для нормального бесперебойного функционирования не требуются другие составляющие,

- сварочный аппарат не нужно перезаряжать.

Несмотря на большое количество плюсов, выделяются и некоторые недостатки:

- маленькие горелки могут применяться исключительно для тонких изделий, для толстых деталей нужны мощные сварочные аппараты,

- если вы соединяете детали из меди или из легированной стали, то полученные швы будут сопровождаться множеством пор,

- пламя от чистого водорода практически невозможно рассмотреть невооруженным глазом.

Правила безопасности при сварке водородом

Несмотря на то, что в статье неоднократно упоминалось о том, что водородная сварка своими руками – это безопасный процесс, все же пренебрегать мерами осторожности не стоит, т.к. это чревато воспламенением кислородных редукторов и как следствие взрывом.

Поэтому стоит соблюдать следующие правила:

- Следите за тем, чтобы газовая горелка не находилась слишком близко к воспламеняющимся и огнеопасным веществам.

- Если процесс производится в небольшом помещении, то делайте перерывы и периодически выходите на свежий воздух.

- Осуществляя сварочные работы обязательно надевайте защитные очки, иначе яркие лучи могут негативно сказаться на состоянии сетчатки и кровеносной оболочке глаз. Разбрызгивающийся металл и шлак очень опасны для открытых глаз.

- Если вы используете газовые баллоны, то перевозите их на тележке и обязательно надевайте на них защитный колпак. Важно, чтобы во время перевозки баллоны не соприкасались друг с другом и не падали.

В участке, где металл сваривается или режется нельзя хранить кислородные баллоны.

В участке, где металл сваривается или режется нельзя хранить кислородные баллоны. - Осуществляя сварку водородом, горелку надо держать по направлению к противоположной стороне от источника питания. Если вы не в состоянии соблюсти это правило, то оградите источник посредством железного щита.

- Если во время работы вы делаете перерыв, то пламя горелки обязательно надо тушить.

Исходя из вышеописанного можно сделать вывод, что технология выполнения соединения металлов посредством водородной сварки идентична газовой. Однако, атомно водородная сварка значительно расширила спектр возможностей выполнения различных процессов. Если выполнять все условия эксплуатации, то в конечном результате можно получить качественный и прочный шов при полной безопасности и безвредности как для окружающей среды, так и для людей, выполняющих сварку.

Похожие публикации

устройство, принцип работы, как сделать своими руками

Многие привыкли считать, что самым доступным и экономичным видом топлива является природный газ. Но оказалось, что у этого продукта существует хороший альтернативный вариант – водород. Его получают посредством расщепления воды. Исходный компонент для получения такого топлива получается бесплатно. Водородная горелка для котла отопления, сделанная своими руками, поможет значительно сэкономить и не думать о походе в магазин. Существуют специальные правила и методы создания технической установки, предназначенной для выработки водорода.

Но оказалось, что у этого продукта существует хороший альтернативный вариант – водород. Его получают посредством расщепления воды. Исходный компонент для получения такого топлива получается бесплатно. Водородная горелка для котла отопления, сделанная своими руками, поможет значительно сэкономить и не думать о походе в магазин. Существуют специальные правила и методы создания технической установки, предназначенной для выработки водорода.

Как получается водород?

Информацию о получении водорода часто дают учителя химии детям, обучающимся в средней школе. Метод его добычи из простой воды в химии называется электролизом. Именно с помощью такой химической реакции есть возможность получать водород.

Простое по конструкции устройство выглядит как отдельная емкость, наполненная жидкостью. Под слоем воды находятся два пластичных электрода. К ним подводят электрический ток. Из-за того, что вода обладает свойством электропроводимости, между пластинками выстраивается контакт с минимальным сопротивлением.

Проходящий по созданному водяному сопротивлению ток приводит к формированию химической реакции, в результате которой вырабатывается требуемый водород.

На этом этапе все кажется очень простым – остается лишь собрать полученный водород, чтобы использовать его как источник энергии. Но химия не может существовать без мелких деталей. Важно помнить, что если водород вступает в соединение с кислородом, то при определенной концентрации возникает взрывоопасная смесь. Такое состояние веществ считается критичным, что ограничивает человека в создании мощнейших станций домашнего типа.

Как устроена водородная горелка?

Для создания своими руками генераторов, работающих на водороде, чаще всего в качестве основы используется классическая схема установки Брауна. Электролизер такого типа обладает средней мощностью и включает в себя несколько групп ячеек, каждая из которых, в свою очередь, обладает группой пластичных электродов. Мощность созданной установки будет зависеть от общей площади поверхности пластичных электродов.

Ячейки устанавливаются в емкость, которая качественно защищена от внешних факторов. На корпусе устройства фиксируются специальные патрубки для подключения водяной магистрали, вывода водорода, а также контактная панель, осуществляющую роль подводки электрического тока.

Созданная своими руками водородная горелка по схеме Брауна, помимо всего перечисленного, включает в себя отдельный водяной затвор и обратный клапан. С помощью таких деталей достигается полная защита устройства от выхода водорода. Именно эту схему используют многие мастера при создании водородной установки для отопления домашнего участка.

Отопление дома водородом

Создать кислородно-водородную горелку своими руками не так просто, это требует определенных усилий и терпения. Чтобы собрать нужное количество водорода для отопления дома, нужно воспользоваться мощной электролизной установкой, а также запастись огромным количеством электрической энергии.

Специалисты отмечают, что компенсировать затраченное электричество посредством использования готовой установки в домашних условиях получится нескоро.

Водородная станция для использования в домашних условиях

Как сделать водородную горелку своими руками? Этот вопрос продолжает оставаться самым популярным у владельцев частных домов, которые стараются изготовить надежный и качественный источник отопления. Самым распространенным способом создания такого устройства считается следующий вариант:

- предварительно подготавливают герметичную емкость;

- создаются пластинные либо трубчатые электроды;

- планируется конструкция прибора: способ управления им и оснащение током;

- подготавливаются дополнительные модули для подключения к устройству;

- покупаются специальные детали (крепежи, шланги, проводка).

Конечно же, мастеру в обязательном порядке потребуются инструменты, включая специальные устройства, частотомер либо осциллограф. Как только все инструменты и материалы будут подготовлены, мастер может перейти к самому созданию водородно-отопительной горелки для домашнего использования.

Схема создания устройства

На первом этапе создания водородной горелки для отопления дома мастеру нужно проделать специальные ячейки, предназначенные для генерации водорода. Топливная ячейка отличается своей укомплектованностью (немного меньше длины и ширины корпуса генератора), поэтому не займет слишком много места. Высота блока с электродами внутри доходит до 2/3 высота главного корпуса, в который устанавливаются основные детали конструкции.

Ячейку можно создать из оргстекла либо текстолита (толщина стенки варьируется от 5 до 7 миллиметров). Для этого текстолитовая пластина разрезается на пять равных частей. Далее из них формируют прямоугольник и склеивают границы эпоксидным клеем. Нижняя часть полученной фигуры должна оставаться открытой.

Из таких пластин принято создавать корпус топливной ячейки водородного отопителя. Но в этом случае специалисты применяют немного другой способ сборки с использованием винтов.

На внешней стороне готового прямоугольника высверливают небольшие отверстия, предназначенные для проведения электродных пластин, а также одно маленькое отверстие для датчика уровня. Для комфортного высвобождения водорода потребуется дополнительное отверстие шириной от 10 до 15 миллиметров.

Для комфортного высвобождения водорода потребуется дополнительное отверстие шириной от 10 до 15 миллиметров.

Внутрь вставляются платины электродов, контактные хвостики которых проводят через высверленные отверстия на верхней части прямоугольника. Далее встраивается датчик уровня воды на отметке 80 процентов заполнения ячейки. Все свободные отверстия в текстолитовой пластине (исключая то, из которого будет выходить водород) заливаются эпоксидным клеем.

Ячейки генератора

Чаще всего при создании водородного генератора используют цилиндрическую форму исполнения модулей. Электроды в такой конструкции выполнены немного по другой схеме.

Отверстие, из которого выходит водород, должно быть дополнительно оборудовано специальным штуцером. Его фиксируют креплением либо вклеивают. Готовая ячейка генерации водорода встраивается в корпус отопительного прибора и заделывается со стороны верха (в этом случае можно также использовать эпоксидную смолу).

Корпус прибора

Корпус водородного генератора для использования в домашних условиях выполняется довольно просто. Но использовать такую конструкцию для станций высокой мощности не получится, так как он просто не выдержит оказываемой нагрузки.

Но использовать такую конструкцию для станций высокой мощности не получится, так как он просто не выдержит оказываемой нагрузки.

Перед тем как установить внутрь готовую ячейку, корпус следует хорошо подготовить. Для этого нужно:

- создать подвод жидкости в нижней части корпуса;

- сделать верхнюю крышку, оснащенную удобным и надежным крепежом;

- выбрать хороший уплотнительный материал;

- установить на крышку электрический клеммник;

- оснастить крышку водородным коллектором.

Финальный этап

В конце работы мастер сможет получить качественный и надежный водородный генератор для отопительной системы частного дома. Далее останутся лишь финальные штрихи:

- установить готовую топливную ячейку в главный корпус устройства;

- подключить электроды к клеммнику крышки прибора;

- штурец, установленный на отверстии выхода водорода, следует подсоединить к водородному коллектору;

- крышка накладывается сверху на корпус устройства и фиксируется через уплотнитель.

Теперь водородный генератор полностью готов к работе. Владелец частного дома может смело подключать воду и дополнительные модули для комфортного обогрева частного дома.

Правила использования устройства

Водородная ювелирная горелка для дома должна обладать дополнительными встроенными модулями. Особо важен модуль подачи воды, который совмещается с датчиком уровня воды, встроенным в сам генератор водорода. Самые простые модели представляют собой водяной насос и контроллер управления. Насос управляется контроллером через сигнал датчика в зависимости от количества жидкости, находящейся в топливной ячейки.

Вспомогательные элементы очень важны для любой конструкции отопления. Без автоматических модулей контроля и защиты генератор на водородной основе использовать запрещено и даже опасно.

Специалисты советуют приобрести специальную систему, регулирующую частоту подаваемого электрического тока и уровня напряжения. Это важно для нормального функционирования рабочих электродов внутри топливной ячейки. Также в модуле должен находиться стабилизатор напряжения и защита от перегрузки током.

Также в модуле должен находиться стабилизатор напряжения и защита от перегрузки током.

Водородный коллектор представляет собой трубку, в которую встроен специальный вентиль, манометр и обратный клапан. От коллектора водород подается в помещение посредством специального обратного клапана.

Манометр и водородный коллектор – очень важные детали в водородном генераторе, с помощью которых осуществляется равномерное распределение газа по помещению и контролируется общий уровень давления.

Любой потребитель должен помнить, что водород остается взрывоопасным газом с высокой температурой сгорания. Именно по этой причине просто взять и наполнить конструкцию отопительного прибора водородом запрещается.

Как определить качество установки?

Самостоятельно создать качественную и безопасную отопительную установку для дома — трудная задача, с которой справляются не все. Например, даже при рассмотрении металла, из которого состоят трубы прибора и электродные пластины, уже можно столкнуться с большим количеством трудностей.

Время службы встроенных электродов напрямую зависит от типа металла и его основных свойств. Конечно же, можно применять ту же нержавейку, но эксплуатация таких деталей будет недолгой. Температура водородной горелки должна быть в районе 5000 К.

Особое значение играют и замеры. Все расчеты следует проводить как можно точнее, учитывая требуемую мощность, качество поступающей воды и другие критерии. Если величина отверстия между электродами не будет совпадать с расчетами, то водородный генератор может и вовсе не запуститься.

практических советов по изготовлению и монтажу Чертежи водородной печи своими руками

С экранов телевизоров нам рассказывают, что количество нефти стремительно уменьшается, и скоро бензиновые автомобили уйдут в далекое прошлое. Это просто не совсем так.

Действительно, количество разведанных запасов нефти не очень велико. В зависимости от степени потребления они могут сохраняться в течение периода от 50 до 200 лет. Но в этой статистике не учитываются неисследованные до сих пор участки добычи нефти.

На самом деле нефти на нашей планете хоть отбавляй. Другой вопрос, что сложность его добычи постоянно увеличивается, а значит, растет и цена. Кроме того, нельзя сбрасывать со счетов экологический фактор. Выхлопные газы сильно загрязняют окружающую среду, и с этим нужно что-то делать.

Современная наука создала множество альтернативных источников энергии вплоть до двигателя ядерного деления в ваших машинах. Но большинство этих технологий все еще являются концептами без возможности реального применения. По крайней мере, так было до недавнего времени.

С каждым годом машиностроительные компании выпускают все больше машин, работающих на альтернативных источниках энергии. Одним из самых эффективных решений в этом контексте является водородный двигатель марки Toyota. Он позволяет полностью забыть о бензине, делая автомобиль экологически чистым и дешевым транспортным средством.

Водородные двигатели

Типы водородных двигателей и их описание

Наука постоянно развивается. Каждый день появляются новые концепции. Но сбываются только лучшие из них. Сейчас есть только два типа водородных двигателей, которые могут быть экономичными и производительными.

Каждый день появляются новые концепции. Но сбываются только лучшие из них. Сейчас есть только два типа водородных двигателей, которые могут быть экономичными и производительными.

Первый тип водородного двигателя работает на топливных элементах. К сожалению, водородные двигатели этого типа все еще имеют высокую стоимость. Дело в том, что в конструкции присутствуют дорогие материалы вроде платины.

Ко второму типу относятся водородные двигатели внутреннего сгорания. Принцип работы таких устройств очень похож на пропановые модели. Именно поэтому их часто перенастраивают для работы под водородом. К сожалению, КПД таких устройств на порядок ниже тех, что работают на топливных элементах.

На данный момент трудно сказать, какая из двух технологий создания водородных двигателей победит. У каждого есть свои плюсы и минусы. В любом случае работа в этом направлении не прекращается. Поэтому вполне возможно, что к 2030 году автомобиль с водородным двигателем можно будет купить в любом автосалоне.

Принцип действия

Водородный двигатель работает по принципу электролиза. Этот процесс происходит в воде под воздействием специального катализатора. В результате выделяется водород. Его химическая формула следующая — HHO. Газ не взрывоопасен.

Важно! Внутри специальных емкостей газ смешивается с топливно-воздушной смесью.

Генератор включает в себя электролизер и резервуар. Модулятор тока отвечает за процесс генерации газа. Для обеспечения наилучших результатов в инжекторных водородных двигателях устанавливается оптимизатор. Это устройство отвечает за регулирование соотношения топливно-воздушной смеси и газа Брауна.

Характеристики катализаторов

Катализаторы, используемые для создания нужной реакции в водородном двигателе, могут быть трех типов:

- Цилиндрические банки. Это простейшая конструкция, работающая на довольно примитивной системе управления. Производительность водородного двигателя, работающего с этим катализатором, не превышает 0,7 л газа в минуту.

Такие системы можно использовать на автомобилях с водородным двигателем до полутора литров. Увеличение количества банок позволяет превысить этот лимит.

Такие системы можно использовать на автомобилях с водородным двигателем до полутора литров. Увеличение количества банок позволяет превысить этот лимит. - Отдельные ячейки. Считается, что этот тип катализатора является наиболее эффективным. Производительность системы более двух литров газа в минуту, КПД максимальный.

- Открытые пластины или сухой катализатор. Эта система рассчитана на длительное использование. Производительность колеблется в диапазоне от одного до двух литров газа в минуту. Открытое положение обеспечивает наиболее эффективное охлаждение.

Эффективность водородных двигателей растет с каждым годом. Сейчас начинают вводить в эксплуатацию гибридные устройства, работающие на водороде и бензине. В свою очередь конструкторы не перестают искать наиболее эффективную модель катализатора, обеспечивающую еще большую производительность.

Водородный двигатель своими руками

Генератор

Чтобы создать экономичный водородный двигатель для автомобиля своими руками, нужно начать с генератора. Самый простой самодельный генератор представляет собой герметичную емкость с жидкостью, в которую погружены электроды. Для такого устройства достаточно блока питания на 12 В.

Самый простой самодельный генератор представляет собой герметичную емкость с жидкостью, в которую погружены электроды. Для такого устройства достаточно блока питания на 12 В.

Фитинг устанавливается на крышку конструкции. Он удаляет смесь водорода и кислорода. Собственно, это и есть основа генератора для водородного двигателя, который подключается к двигателю внутреннего сгорания.

Для создания полноценной системы вам также понадобится дополнительный диск и аккумулятор. В качестве корпуса лучше всего использовать фильтр для воды, а можно купить специальную установку. В последних используются цилиндрические электроды повышенной производительности.

Как видите, выделить нужный газ для реакции не так уж и сложно. Гораздо сложнее производить его в количестве, необходимом для водородного двигателя. Для повышения эффективности необходимо использовать медные электроды. В крайнем случае подойдет и нержавеющая сталь.

Во время реакции необходимо подавать ток разной силы. Поэтому без электронного блока не обойтись. Кроме того, в баке всегда должно быть определенное количество воды, чтобы реакция проходила в нормальных условиях. Автоматическая система подачи в водородном двигателе решает эту проблему. Интенсивность электролиза обеспечивает достаточное количество соли.

Поэтому без электронного блока не обойтись. Кроме того, в баке всегда должно быть определенное количество воды, чтобы реакция проходила в нормальных условиях. Автоматическая система подачи в водородном двигателе решает эту проблему. Интенсивность электролиза обеспечивает достаточное количество соли.

Важно! Если вода дистиллированная, то электролиза вообще не будет.

Чтобы сделать воду для водородного двигателя, нужно взять 10 литров жидкости и добавить столовую ложку гидроксида.

Устройство водородного двигателя

В первую очередь нужно позаботиться о дополнительных баках и трубопроводах. Водородному двигателю нужен датчик уровня воды, который устанавливается посередине крышки. Это предотвратит ложные срабатывания при движении вверх и вниз. Именно он даст команду автоматической системе перезарядки, когда это потребуется.

Датчик давления играет особую роль. Он включается при 40 psi. Как только внутреннее давление достигает 45 фунтов на квадратный дюйм, откачка отключается. При давлении выше 50 psi предохранитель сработает.

При давлении выше 50 psi предохранитель сработает.

Предохранитель для водородного двигателя должен состоять из двух частей: клапана аварийного сброса и разрывной мембраны. Разрывной диск активируется, когда давление достигает 60 фунтов на квадратный дюйм, не причиняя никакого вреда системе.

Для отвода тепла нужно использовать самую холодную свечу. Свечи с платиновыми наконечниками не подходят. Платина является отличным катализатором реакции водорода и кислорода.

Важно! Особое внимание уделите созданию вентиляции картера водородного двигателя.

Электрическая часть

Важную роль в электрической схеме водородного двигателя играет таймер 555. Он работает как генератор импульсов. Кроме того, его можно использовать для регулировки частоты и ширины импульса.

Важно! Таймер имеет три частотных диапазона. Сопротивление резисторов находится в пределах 100 Ом. Подключение происходит параллельно.

Плата водородного двигателя должна иметь два таймера 555 импульсов. Первый должен иметь конденсаторы большей емкости. Выход из ноги 3 идет на второй генератор. Он действительно включает его.

Первый должен иметь конденсаторы большей емкости. Выход из ноги 3 идет на второй генератор. Он действительно включает его.

Третий вывод второго таймера импульсного генератора водорода подключен к резисторам 220 и 820 Ом. Транзистор усиливает ток до нужного значения. За его защиту отвечает диод 1N4007. Это обеспечивает нормальную работу всей системы.

Результаты

Теперь водородный двигатель — это уже не плод воображения ученых, а вполне реальная разработка, которую можно сделать своими руками. Конечно, по характеристикам такой агрегат будет уступать заводскому образцу. Но экономия на ДВС все равно будет заметна.

Водородные двигатели не только помогают снизить расход бензина, но и полностью экологичны. Именно поэтому в первом квартале продажи водородного автомобиля Toyota побили все рекорды в Японии.

Использование водорода в качестве источника энергии для отопления дома – очень заманчивая идея, ведь его теплотворная способность (33,2 кВт/м3) более чем в 3 раза выше, чем у природного газа (9,3 кВт/м3). Теоретически, чтобы выделить из воды горючий газ и потом сжечь его в котле, для отопления можно использовать водородный генератор. Что из этого может получиться и как сделать такое устройство своими руками, будет рассказано в этой статье.

Теоретически, чтобы выделить из воды горючий газ и потом сжечь его в котле, для отопления можно использовать водородный генератор. Что из этого может получиться и как сделать такое устройство своими руками, будет рассказано в этой статье.

Принцип работы генератора

Как энергоноситель водород действительно не имеет себе равных, а его запасы практически неисчерпаемы. Как мы уже говорили, при сгорании он выделяет огромное количество тепловой энергии, несравненно больше, чем любое углеводородное топливо. Вместо вредных соединений, выбрасываемых в атмосферу при использовании природного газа, при сгорании водорода образуется обычная вода в виде пара. Одна проблема: этот химический элемент не встречается в природе в свободном виде, только в сочетании с другими веществами.

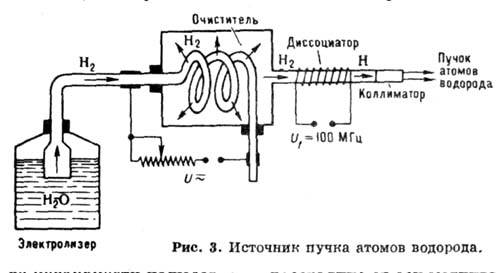

Одним из таких соединений является обычная вода, представляющая собой полностью окисленный водород. Многие ученые уже много лет работают над его расщеплением на составные элементы. Нельзя сказать, что это было малоэффективно, ведь техническое решение по отделению воды все же было найдено. Суть его заключается в химической реакции электролиза, в результате которой вода расщепляется на кислород и водород, полученную смесь назвали взрывоопасным газом или газом Брауна. Ниже представлена схема водородного генератора (электролизера), работающего от электричества:

Суть его заключается в химической реакции электролиза, в результате которой вода расщепляется на кислород и водород, полученную смесь назвали взрывоопасным газом или газом Брауна. Ниже представлена схема водородного генератора (электролизера), работающего от электричества:

Электролизеры выпускаются серийно и предназначены для газопламенных (сварочных) работ. Ток определенной силы и частоты подается на группы металлических пластин, погруженных в воду. В результате протекающей реакции электролиза выделяются кислород и водород в смеси с парами воды. Для его разделения газы пропускают через сепаратор, после чего подают на горелку. Во избежание отдачи и взрыва на подаче установлен клапан, пропускающий топливо только в одном направлении.

Для контроля уровня воды и своевременной подпитки в конструкции предусмотрен специальный датчик, по сигналу которого вода впрыскивается в рабочее пространство электролизера. Избыточное давление внутри сосуда контролируется аварийным выключателем и предохранительным клапаном. Обслуживание генератора водорода заключается в периодическом добавлении воды, и все.

Обслуживание генератора водорода заключается в периодическом добавлении воды, и все.

Водородное отопление: миф или реальность?

Сварочный генератор в настоящее время является единственным практическим применением электролитического разделения воды. Использовать его для отопления дома нецелесообразно, и вот почему. Энергозатраты при газопламенных работах не столь важны, главное, что сварщику не нужно таскать тяжелые баллоны и возиться со шлангами. Другое дело отопление дома, где каждая копейка на счету. И здесь водород проигрывает всем существующим на сегодняшний день видам топлива.

Важно. Затраты электроэнергии на отделение топлива от воды электролизом будут намного выше, чем взрывоопасный газ может выделяться при сгорании.

Серийные сварочные генераторы стоят больших денег, поскольку в них используются катализаторы электролиза, в состав которых входит платина. Сделать водородный генератор своими руками можно, но КПД его будет даже ниже, чем у заводского. Добыть горючий газ у вас точно получится, но вряд ли его хватит для обогрева хотя бы одной большой комнаты, не говоря уже о целом доме. А если хватит, то придется платить баснословные счета за электроэнергию.

Добыть горючий газ у вас точно получится, но вряд ли его хватит для обогрева хотя бы одной большой комнаты, не говоря уже о целом доме. А если хватит, то придется платить баснословные счета за электроэнергию.

Вместо того, чтобы тратить время и силы на получение бесплатного топлива, которого априори не существует, проще сделать простой электродный котел своими руками. Вы можете быть уверены, что таким образом вы будете использовать гораздо меньше энергии с большей пользой. Однако домашние мастера — энтузиасты всегда могут попробовать свои силы и собрать электролизер в домашних условиях, чтобы провести опыты и во всем убедиться. Один из таких экспериментов показан на видео:

Как сделать генератор

Множество интернет-ресурсов публикуют разнообразные схемы и чертежи генератора для получения водорода, но все они работают по одному принципу. Предлагаем вашему вниманию чертеж простого устройства, взятый из научно-популярной литературы:

Здесь электролизер представляет собой группу металлических пластин, скрепленных болтами. Между ними установлены изолирующие прокладки, крайние толстые пластины также выполнены из диэлектрика. От штуцера, вмонтированного в одну из пластин, идет трубка для подачи газа в сосуд с водой, а от нее — во вторую. Задача баков — отделить паровую составляющую и накопить смесь водорода и кислорода, чтобы подавать ее под давлением.

Между ними установлены изолирующие прокладки, крайние толстые пластины также выполнены из диэлектрика. От штуцера, вмонтированного в одну из пластин, идет трубка для подачи газа в сосуд с водой, а от нее — во вторую. Задача баков — отделить паровую составляющую и накопить смесь водорода и кислорода, чтобы подавать ее под давлением.

Консультация. Электролитические пластины для генератора должны быть изготовлены из нержавеющей стали, легированной титаном. Он послужит дополнительным катализатором реакции расщепления.

Пластины, служащие электродами, могут быть любого размера. Но надо понимать, что производительность аппаратов зависит от площади их поверхности. Чем больше электродов вы сможете использовать в процессе, тем лучше. Но при этом ток потребления будет выше, это надо учитывать. К концам пластин припаяны провода, ведущие к источнику электричества. Здесь тоже есть поле для экспериментов: на электролизер можно подавать разное напряжение с помощью регулируемого блока питания.

В качестве электролизера можно использовать пластиковую емкость от фильтра для воды, поместив в нее электроды из нержавеющих трубок. Изделие удобно тем, что его легко герметизировать от окружающей среды, проведя трубку и провода через отверстия в крышке. Другое дело, что у этого самодельного генератора водорода низкая производительность из-за малой площади электродов.

Заключение

На данный момент не существует надежной и эффективной технологии, позволяющей реализовать водородное отопление частного дома. Те генераторы, которые есть в продаже, можно с успехом использовать для обработки металла, но не для производства топлива для котла. Попытки организовать такое отопление приведут к перерасходу электроэнергии, не считая стоимости оборудования.

Раньше загородные дома можно было отапливать только одним способом — топили печь дровами или углем. Сегодня для отопления частного дома используются самые разные виды топлива: дизельное топливо, мазут, природный газ, электричество. Однако с ростом цен на топливо многие домовладельцы ищут более дешевый способ отопления. Одним из них является обычная вода, которая используется генератором водорода для образования топлива, такого как водород. Водород – неиссякаемый источник энергии. Его можно использовать не только для обогрева помещения, но и для автомобиля.

Однако с ростом цен на топливо многие домовладельцы ищут более дешевый способ отопления. Одним из них является обычная вода, которая используется генератором водорода для образования топлива, такого как водород. Водород – неиссякаемый источник энергии. Его можно использовать не только для обогрева помещения, но и для автомобиля.

Генератор водорода: устройство и принцип его работы

Водород очень выгодно использовать для отопления жилых домов, так как он имеет высокую теплотворную способность и не выделяет вредных веществ. Однако добыть водород в чистом виде невозможно, его большое содержание встречается в реках, морях и океанах. Человеческое тело даже состоит из 63% водорода.

Чистый водород можно получить из множества различных химических соединений, таких как водород и кислород. Самый известный способ получения водорода — электролиз воды.

Чтобы получить чистый водород, воду необходимо разделить на два атома водорода (HH) и атом кислорода (O). Это принцип работы генератора воды: производство водорода путем электролиза. Выделившийся газ назван в честь великого физика Брауна и имеет формулу HHO. Такой газ не образует при сгорании вредных веществ и является экологически чистым продуктом. Однако смесь водорода и кислорода в конечном итоге образует горючий газ, который взрывоопасен. Поэтому, используя электролизер в домашних условиях, необходимо соблюдать дополнительные меры безопасности.

Это принцип работы генератора воды: производство водорода путем электролиза. Выделившийся газ назван в честь великого физика Брауна и имеет формулу HHO. Такой газ не образует при сгорании вредных веществ и является экологически чистым продуктом. Однако смесь водорода и кислорода в конечном итоге образует горючий газ, который взрывоопасен. Поэтому, используя электролизер в домашних условиях, необходимо соблюдать дополнительные меры безопасности.

Водяной двигатель имеет такое устройство:

- Генератор водородного типа, в котором происходит электролиз;

- Горелка, устанавливается в самой топке;

- Котел действует как теплообменник.

Производство газа, такого как коричневый, требует в четыре раза меньше энергии, чем выделяется при его сжигании. При этом электроэнергия расходуется очень экономно, а топливо, которое ему необходимо, — обычная вода.

Генератор водорода: его достоинства и недостатки

Электролизер сегодня такое же привычное устройство, как, например, плазморез или ацетиленовый генератор. Такая водогрейная электролизная установка (печь) стала довольно популярной, ее используют для отопления частных домов, а также устанавливают на мотоцикл или автомобиль для экономии топлива.

Такая водогрейная электролизная установка (печь) стала довольно популярной, ее используют для отопления частных домов, а также устанавливают на мотоцикл или автомобиль для экономии топлива.

Генератор водорода является экологически чистым топливом, единственными отходами, которые он производит, является вода. Он выделяется в газообразном состоянии и известен нам как водяной пар. А он, в свою очередь, не оказывает никакого негативного воздействия на окружающую среду.

У такого устройства есть и другие положительные преимущества, но также и недостатки. Самым главным недостатком является его взрывоопасность. Однако, соблюдая все меры предосторожности и правила безопасности, можно избежать негативных последствий.

Водородный реактор имеет свои преимущества:

- Работает на воде;

- Экономит электроэнергию;

- Экологически чистый;

- Высокая эффективность;

- Простота обслуживания.

Такое устройство ГХО можно приобрести в готовом виде в специализированном магазине, обойдется оно, конечно, совсем не дешево. Однако его можно изготовить самостоятельно из доступных деталей, сэкономив при этом приличную сумму. Однако ему необходима защита от воды и отдельный домик для хранения.

Однако его можно изготовить самостоятельно из доступных деталей, сэкономив при этом приличную сумму. Однако ему необходима защита от воды и отдельный домик для хранения.

Самодельный генератор водорода: пошаговая инструкция

Изготовление генератора водорода можно выполнить в домашних условиях, но для этого потребуются чертежи и пошаговая инструкция всего процесса. Схема электролизера очень проста (ее можно посмотреть в интернете), поэтому необходимости в каких-то специфических материалах практически нет.

Для создания самодельного генератора водорода нам потребуются некоторые инструменты и материалы: пластиковая емкость или полиэтиленовая канистра с крышкой, прозрачная трубка длиной 1 м, диаметром 8 мм, болты, гайки, силиконовый герметик, нержавеющая сталь. лист, 3 штуцера, обратный клапан, фильтр, ножовка по металлу, ключи и нож.

Собрав все это можно приступать к изготовлению. Сборка осуществляется по чертежам, которые можно найти в интернете или заказать у специалиста.

Инструкция по изготовлению:

- Из листа нержавеющей стали вырежьте 16 одинаковых пластин.

- Просверлите отверстие в одном из углов. Угол должен быть одинаковым для всех 16.

- Обязательно срежьте противоположный угол.

- Устанавливаем пластины поочередно на подготовленные болты, изолируя их шайбами и полиэтиленовыми трубками. Они не должны контактировать друг с другом.

- Стягиваем всю конструкцию гайками, получаем аккумулятор.

- Закрепляем эту конструкцию в пластиковом контейнере, отверстия смазываем герметиком.

- В крышке сверлим отверстия, точно так же обрабатываем их силиконом, затем вставляем штуцер.