Сварка чугуна — Страница 12 — Остальные вопросы

#221 mackoy

Отправлено 03 April 2021 14:26

Доброго дня,Уважаемые!!!

Я снова с очередной загадкой!

Попал в ремонт компрессор для аммиака (сельхознужды),с лопнувшими головками цилиндров (ребята просто вместо мягких медных шайб на резьбу фумленты намотали как заправские сантехники).

Кроме трещины ещё и резьбу сорвали.

Вот теперь сидим с токарем и варианты придумываем. На место резьбы просится ввёртыш,но их тогда придется делать четыре,потому как у двух головок с каждой стороны по коллектору прикручивается и посадочное место для коллектора дложно быть в одной плоскости.

Как стелать ввёртыши заведомо герметичными? Из нержавейки и приварить к чугуну панчем? Или просто наварить пенчем недостающий слой и по нему резьбу нарезать,но будет ли держать?

Давление нагнетаемое компрессором 10-16 кг,ну и среда не очень вкусно пахнет(дремать не тянет это точно ).

В общем выношу на ваш суд и надеюсь на помощь в данной ситуации.

Заранее благодарен.

Прикрепленные изображения

- Наверх

- Вставить ник

#222 Serj55441

Отправлено 03 April 2021 17:47

Как стелать ввёртыши заведомо герметичными? Из нержавейки и приварить к чугуну панчем?

Так вы сами и ответили на свой вопрос.

р.с. я бы так и сделал.

- Наверх

- Вставить ник

#223 AMBIVERT42

Отправлено 04 April 2021 14:29

mackoy, изготовьте ввёртыш, переходник, или ещё что-то подобное и, предварительно подогрев до 400-500 град. чугунную деталь в массе, приварите ПАНЧем. Я подобным образом приваривал бонки/штуцера к гидроцилиндрам. А там давление-куда больше. На холодную будет трудно обеспечить герметичность шва.

чугунную деталь в массе, приварите ПАНЧем. Я подобным образом приваривал бонки/штуцера к гидроцилиндрам. А там давление-куда больше. На холодную будет трудно обеспечить герметичность шва.

- Наверх

- Вставить ник

#224 mackoy

Отправлено

AMBIVERT42, я так понимаю;

1. Разделываю трещину и провариваю её панчем.

2. Перерезаем резьбу.

3. Изготовляем ввёртышы (тут вопрос возникает, из чего предпочтительней).

4. Вкручиваем,прогреваем и провариваем панчем с последующим остыванием в одеяле из стекла и ваты.

Что будет надежней ,TIG или MIG?

Огромное спасибо ,Вам,коллеги, за наставления и помощь! Ничто не добавляет так много уверенности ,как поддержка опытных людей!

- Наверх

- Вставить ник

#225 Точмаш 23

Отправлено 04 April 2021 21:01

mackoy,

Как уплотняется соединение? Конусная резьба или прокладка?

- Наверх

- Вставить ник

#226 selco

Отправлено 04 April 2021 21:10

Точмаш 23,

Попал в ремонт компрессор для аммиака (сельхознужды),с лопнувшими головками цилиндров (ребята просто вместо мягких медных шайб на резьбу фумленты намотали как заправские сантехники).

Вот насосик и поломали , не ведая что делают .

ЗЫ вот интерес , сколько же они ее намотали , чугун фумкой разодрать и это еще тоже надо суметь

Сообщение отредактировал selco: 04 April 2021 21:12

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#227 Calma

Отправлено 04 April 2021 21:13

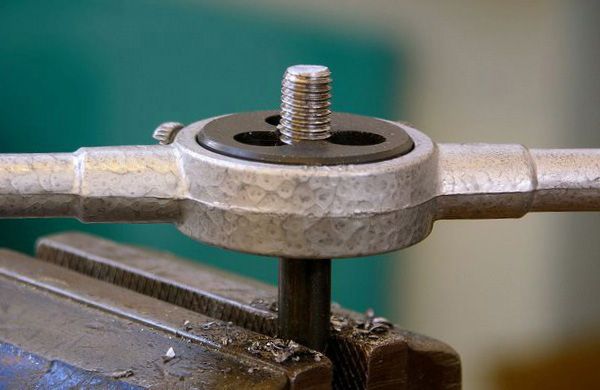

mackoy, Как уплотняется соединение? Конусная резьба или прокладка?

Видимо в такой способ:

- Наверх

- Вставить ник

#228 Schlosser

Отправлено 04 April 2021 21:19

Так понимаю в наличии только токарный.

Сообщение отредактировал Schlosser: 04 April 2021 21:26

Не мы такие,жизнь такая…

- Наверх

- Вставить ник

#229 Точмаш 23

Отправлено

Точмаш 23,

Вот насосик и поломали , не ведая что делают .

ЗЫ вот интерес , сколько же они ее намотали , чугун фумкой разодрать и это еще тоже надо суметь

Пше проше,панове, пропустил. А теперь вопрошающему: трещину разделать на две трети /три четвертых ,миллиметровым диском прорезать насквозь оставшуюся треть/четрверть. Нагреть до 380-400С (условие обязательное,чтобы избежать отбела),проварить корень (панч -тиг),чтобы валик захватил нитки резьбы по высоте. Медленное охлаждение порядка 70С/час. Прогнать метчиком. Медную прокладку обязательно отжечь.

Для такого давления и вида уплотнения большего не требуется.

- Наверх

- Вставить ник

#230 Calma

Отправлено 04 April 2021 21:26

. Прогнать метчиком.Медную прокладку обязательно отжечь.

Там это… резьбам уже того ))))

- Наверх

- Вставить ник

#231 selco

Отправлено 04 April 2021 21:33

Вот пятая фотка с верху и разрыв уходит на корпус (плоскость)

Может перво наперво рассверлить или лучше на фрезере отверстие , выточить резьбовую втулочку со внутренней (родной) резьбой , ну и разделать чугуняку вставить втулочку и обварить .

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#232 mackoy

Отправлено 04 April 2021 22:19

Точмаш 23, медные кольца,Calma, правильно понял!

Schlosser, Есть и токарка и фрезер и плоскошлиф и расточной. Все проточим и просверлим!

Все проточим и просверлим!

selco,На 7мом фото ещё наглядней трещина запечатлелась.

Придется делать резьбовые втулки,это факт! Вот из чего их исполнить,что-бы работали? Нержа приживется с чугуном если их панчем поженить?- Наверх

- Вставить ник

#233 selco

Отправлено 04 April 2021 22:26

Нержа приживется с чугуном если их панчем поженить?

Приживется , только не 430 я (она магнитится ),,,, 309 или что то похожее поищите , не магнитное .

Сообщение отредактировал selco: 04 April 2021 22:30

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#234 mackoy

Отправлено 04 April 2021 22:30

Спасибо ,народ! Буду пробовать!

- Наверх

- Вставить ник

#235 AMBIVERT42

Отправлено 05 April 2021 04:28

Придется делать резьбовые втулки,это факт! Вот из чего их исполнить,что-бы работали?

Возможно, но великий практик и материаловед (ей-богу, не ёрничаю, а истину глаголю ) Точмаш 23 меня дополнит и поправит, но хорошо приварится к чугуну ПАНЧем на горячую и нержа и чернуха (даже Ст45).

я так понимаю;

1. Если случился реальный резьбец (всё, нечего там восстанавливать…), то можно старый прилив максимально возможно укоротить. Таким образом, чтобы можно было легко приварить бонку с внутренней резьбой. А там-вворачивайте в бонку то, что нужно.

2. Если нужно сохранить в габаритах конструктива штатный резьбовой прилив, то действуйте, как выше уже Точмаш 23 подробно изложил.

Что будет надежней ,TIG или MIG?

Согласно моей личной практике, на горячую ТИГом будет попроще, поудобнее и понадёжнее. Проще контролировать процесс и обеспечить равномерное сплавление. Легче сразу придать шву необходимую форму и залечить по ходу возникшую пору (хотя на горячую-порообразование минимальное, но, как говорится, тем не менее. ..).

..).

- Наверх

- Вставить ник

#236 Точмаш 23

Отправлено 05 April 2021 06:04

Возможно, но великий практик и материаловед (ей-богу, не ёрничаю, а истину глаголю ) Точмаш 23 меня дополнит и поправит, но хорошо приварится к чугуну ПАНЧем на горячую и нержа и чернуха (даже Ст45).

Давайте оставим мою скромную персону в покое. Неоднократно восстанавливал такие чугунные детали вышеописанным мною способом. А по поводу нержавеющей стали и ст.45 хотел бы услышать разумное обоснование применения этих материалов в таких случаях, хотя бы один разумный довод в их пользу. И еще: практически идеальный вариант ремонта в данном случае- газовая пайка аларметом 211. С вашего разрешения, откланяюсь.

С вашего разрешения, откланяюсь.

- Наверх

- Вставить ник

#237 mackoy

Отправлено 05 April 2021 06:36

Точмаш 23,интересно ваше мнение по поводу материала вставок! Насколько я понимаю,желательно их изготовить из близкого по расширительноусадочным свойствам,либо из материала имеющего пластичность,способную перекрыть данные потребности!

- Наверх

- Вставить ник

#238 AMBIVERT42

Отправлено 05 April 2021 13:16

С вашего разрешения, откланяюсь.

Ну, вот… А я вашего совета спросить хотел… Приволокли мне вот такие деталюхи:

с вот таким изломом::

Это-чугунная мачта уличного фонаря. Мои мысли следующие:

Деталюхи массивные и габаритные, греть в массе-не вариант. Варить на холодную? Изготавливаю трубчатый вставной центратор, фиксирую его через стенки мачты резьбовыми штифтами. Вворачиваю по периметру разделки кромок стальные штифты. Облицовываю кромки электродами NiCl в пару слоёв. Чем заполнение делать? П/А проволокой Св08Г2с?

Или допустим местный подогрев со сваркой ЦЧ-4? Каким образом может на детали сказаться температурный градиент по мере удаления от места сварки?

- Наверх

- Вставить ник

#239 Точмаш 23

Отправлено 05 April 2021 18:19

Ну, вот.

.. А я вашего совета спросить хотел… Приволокли мне вот такие деталюхи:

253.jpg

с вот таким изломом::

254.jpg

Это-чугунная мачта уличного фонаря. Мои мысли следующие:

Деталюхи массивные и габаритные, греть в массе-не вариант. Варить на холодную? Изготавливаю трубчатый вставной центратор, фиксирую его через стенки мачты резьбовыми штифтами. Вворачиваю по периметру разделки кромок стальные штифты. Облицовываю кромки электродами NiCl в пару слоёв. Чем заполнение делать? П/А проволокой Св08Г2с?

Или допустим местный подогрев со сваркой ЦЧ-4? Каким образом может на детали сказаться температурный градиент по мере удаления от места сварки?

Центрирующую вставку из стальной трубы. Концы столба торцевать. Подобрать арматуру нужного диаметра (а240,ас300),сделать из нее вставку -кольцо(нагреть автогеном,согнуть). Сварка эл.цч4 (чугун-сталь -чугун). Куски арматуры в желоба по всему диаметру с напуском 80-100мм на сторону. Приварить эл.цч 4.

- Наверх

- Вставить ник

#240 AMBIVERT42

Отправлено 05 April 2021 18:27

Подобрать арматуру нужного диаметра (а240,ас300),сделать из нее вставку -кольцо(нагреть автогеном,согнуть). Сварка эл.цч4 (чугун-сталь -чугун). Куски арматуры в желоба с напуском 80-100мм на сторону.

Благодарю! Т.е., арматуру используем в качестве заполнения разделки?

Приварить эл.цч 4.

На горячую?

- Наверх

- Вставить ник

сломал болт в чугуне — Автомобили и мотоциклы

Germany. ru → Форумы → Архив Досок→ Автомобили и мотоциклы

ru → Форумы → Архив Досок→ Автомобили и мотоциклы

сломал болт в чугуне

843 1 2 все

kirill91посетитель29.06.10 17:11

29.06.10 17:11

косяк ((( менял датчик АБС на туране и сломал болт крепления в чугуне в ступице , посоветуите чего делать ,блин решил секономить ,наекономил нафик , что придется ступицу скручивать понимаю ,но как его выкрутить ? обломалося под чистую ничего не торчит и там не сделаеш дырку больше потому как крепление датчика расчитано под етот болт (((

Судьба посылает только те испытания, которые человек в состоянии пережить

#1

maverick27посетитель29.06.10 17:28

NEW 29.06.10 17:28

в ответ kirill91 29.06.10 17:11

снимай и высверливай по центру остаток и выкручивай, только перед этим нагрей несколько раз и остуди (направленным пламенем остаток болта), потом WD 40 залей накерни по центру и начинай потихоньку высверливать

#2

!zZz!местный житель29. 06.10 17:36

06.10 17:36

NEW 29.06.10 17:36

в ответ maverick27 29.06.10 17:28

«…только перед этим нагрей несколько раз и остуди…»

что он там нагреет в ступице?

автор какой болт?М6,М8,М10?

узким зубилом под отвёртку канавку прорубить можно?

осторожно чугун хрупкий.

IMHOЭнштейн был прав,человеческая глупость бесконечна.

#3

maverick27посетитель29.06.10 18:07

NEW 29.06.10 18:07

в ответ !zZz! 29.06.10 17:36

афигенский совет, ну попробуй «узким зубилом под отвёртку канавку прорубить можно?

осторожно чугун хрупкий».

автор точно описал как у него болт сломался, и конечно на датчиках АБС очень часто попадается болт М10…

М6 там, вот и паника у человека, а как и что нагреть я описал точнее некуда.

#4

maverick27посетитель29. 06.10 18:12

06.10 18:12

NEW 29.06.10 18:12

в ответ !zZz! 29.06.10 17:36

и кстати чугун на ступицах «ковкий», так что по нему хоть застучись молотком, погнуть да, погнешь на сломать…. мастера…

#5

BNDзнакомое лицо29.06.10 18:47

NEW 29.06.10 18:47

в ответ kirill91 29.06.10 17:11

а нельзя высверлить и нарезать новую резьбу? просто сверлите прямо в болт — сначала тонким сверлом, а потом более толстым и режите там же ту же самую резьбу. а если и придется резать резьбу больше — не проблема — сделаете переходник с внутренней резьбой и внешней.

Чем дольше тут живу, тем больше убеждаюсь, что одаренность немцев не знает границ.

#6

servirпрохожий29.06.10 20:10

NEW 29.06.10 20:10

в ответ kirill91 29. 06.10 17:11

06.10 17:11

Найди нормального сварного…он сделает каплю жидкого металла и приварит сверху к ней арматуры кусок…когда остынет элементарно выкрутится

#7

kievskiiкоренной житель29.06.10 20:54

NEW 29.06.10 20:54

в ответ kirill91 29.06.10 17:11

в ближайший металлбау

делай что должен и будь что будет

#8

schlakкоренной житель29.06.10 21:18

NEW 29.06.10 21:18

в ответ kirill91 29.06.10 17:11

юмористы…

если болт оторвался, то его уже можно нагреть, остудить.. побрызгать, постучать зубильцем.. приклеить секундным клеем и т.д…… утром проснулся.. а болтик сам выкрутился и лежит рядышком..

это все болтология..

если болт оторвался, то крепче его родного тела, ничего не будет.

Надо высверлить и нарезать новую резьбу, при желании можно рядом нарезать новую резьбу, если позволяет ухо датчика, главное.. это его посадка в отверстие, чтобы датчик не вывалился назад из посадки, а под каким углом он стоит, не имеет значения.

Прежде чем учить меня жить, предъявите свой сертификат идеальности ;))) Telegram https://t.me/schlak

#9

Евгений 100завсегдатай29.06.10 22:00

NEW 29.06.10 22:00

в ответ kirill91 29.06.10 17:11

Сам не пользовался, но видел сверла с обратным винтом именно для таких случаев. Обычно просто делаю, как было уже описано, сверлю маленьким сверлом и т.д.

#10

kirill91посетитель29.06.10 22:00

NEW 29.06.10 22:00

в ответ maverick27 29.06.10 17:28

спасибо за совет буду завтра всю остнаску покупать

Судьба посылает только те испытания, которые человек в состоянии пережить

#11

wldкоренной житель29. 06.10 22:03

06.10 22:03

NEW 29.06.10 22:03

в ответ kirill91 29.06.10 22:00

В ответ на:

спасибо за совет буду завтра всю остнаску покупать

А не дешевле будет в таком случае, к какому нибудь «Автомастерская дядя Вася» заехать?

(c) Не расчесывай мне нервы!

#12

kirill91посетитель29.06.10 22:04

NEW 29.06.10 22:04

в ответ !zZz! 29.06.10 17:36

болт М6 и места нет там в отверстии датчика в том то и дело((( может 1мм люфта только ,блина кусаю локти что решил сам заменить но поздно, да и потом не всякая мастерская возмется помню у друга тож сломали болт так никто братся не хотел сами сделали но у него был с возможностью нарезки большеи резьбы ((( атут засадаполная

Судьба посылает только те испытания, которые человек в состоянии пережить

#13

kirill91посетитель29. 06.10 22:07

06.10 22:07

NEW 29.06.10 22:07

в ответ schlak 29.06.10 21:18

[/цитата]при желании можно рядом нарезать новую резьбу[цитата]

нет не получится рядом там шлицы на датчике и тока в одном положении входит

Судьба посылает только те испытания, которые человек в состоянии пережить

#14

kirill91посетитель29.06.10 22:10

NEW 29.06.10 22:10

в ответ wld 29.06.10 22:03, Последний раз изменено 29.06.10 22:11 (kirill91)

В ответ на:

А не дешевле будет в таком случае, к какому нибудь «Автомастерская дядя Вася» заехать

не возьмутся опыт есть уже негативныи в том то и дело, думал че там заменить етот датчик выкрутил и закрутил новыи лутше бы отдал в ремонт нафик, дурак платит дважды скупои трижды а я и то и другое)))))

Судьба посылает только те испытания, которые человек в состоянии пережить

#15

kirill91посетитель29. 06.10 22:16

06.10 22:16

NEW 29.06.10 22:16

в ответ Евгений 100 29.06.10 22:00, Последний раз изменено 29.06.10 22:48 (kirill91)

с обратным винтом есть такие но где их купить вот вопрос в магазинах такое не продают ,завтра поеду в автомагазин мои обьясню мож помогут сеня расстроился че даж за руль садится не охото, главно заливал же его етои вд40 мож мало подождал …

Судьба посылает только те испытания, которые человек в состоянии пережить

#16

dun’kin pupзнакомое лицо29.06.10 23:22

NEW 29.06.10 23:22

в ответ kirill91 29.06.10 22:16

cgi.ebay.de/Linksausdreher-Schraubenausdreher-Schraube-abgerissen-/120587…

#17

Valdi 33коренной житель29.06.10 23:28

NEW 29.06.10 23:28

в ответ kirill91 29. 06.10 17:11

06.10 17:11

просверли на 4 , нареж резьбу на М5 ,закрути болтик и забудь.

Девки ГОЛО-СИСТЫЕ свели меня с ума.

#18

!zZz!местный житель30.06.10 18:07

NEW 30.06.10 18:07

в ответ kirill91 29.06.10 22:16

сверлом 5мм высверливаешь,остаток выколупываешь.

или,например,сверлишь отверстие под М10,ставишь адаптер,на клей,М10 наружняя на М6 внутренняя и вперёд.

на будущее скачиваешь в интернете таблицу для крутящих моментов и ею пользуешся.

попробуй для начала высверлить.должно получиться.

IMHOЭнштейн был прав,человеческая глупость бесконечна.

#19

kirill91посетитель30.06.10 19:48

NEW 30.06.10 19:48

в ответ !zZz! 30.06.10 18:07

спасибо уже сделано 3.5 часа ееее ну сам понимаеш )))но блин лампочкa абс не погасла так , надо будет заехать в гараж перезагрузка нужна думаю

Судьба посылает только те испытания, которые человек в состоянии пережить

#20

Начинающему автомеханику.

Нарезаем резьбу | «РАСТО»

Нарезаем резьбу | «РАСТО»Мы намерены опубликовать несколько небольших статей для начинающих автомехаников. Точнее, мехатроников, поскольку в современных автомобилях механика и электроника неотделимы друг от друга

Мы не станем переписывать инструкции и руководства, их и так издано предостаточно. Наша цель – дать элементарные (установочные) знания, рассказать о некоторых «изюминках», а дальше уж сами, уважаемые мехатроники.

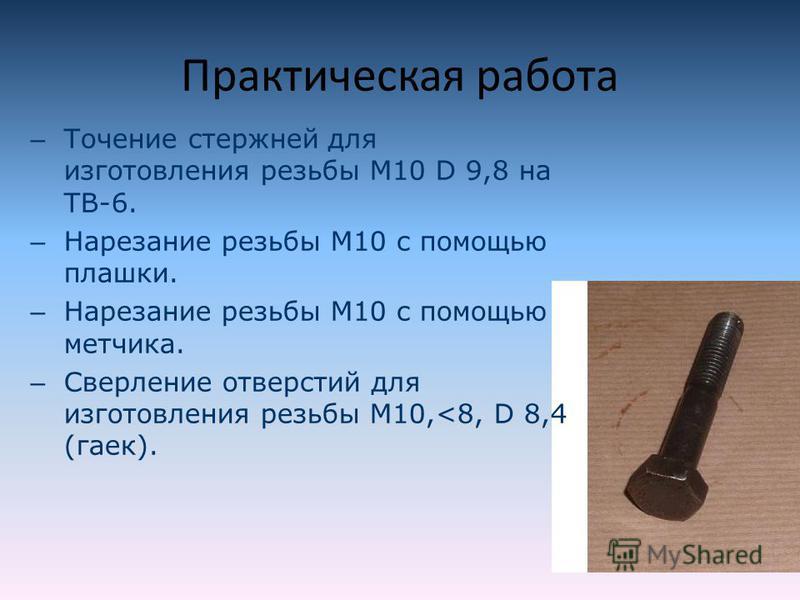

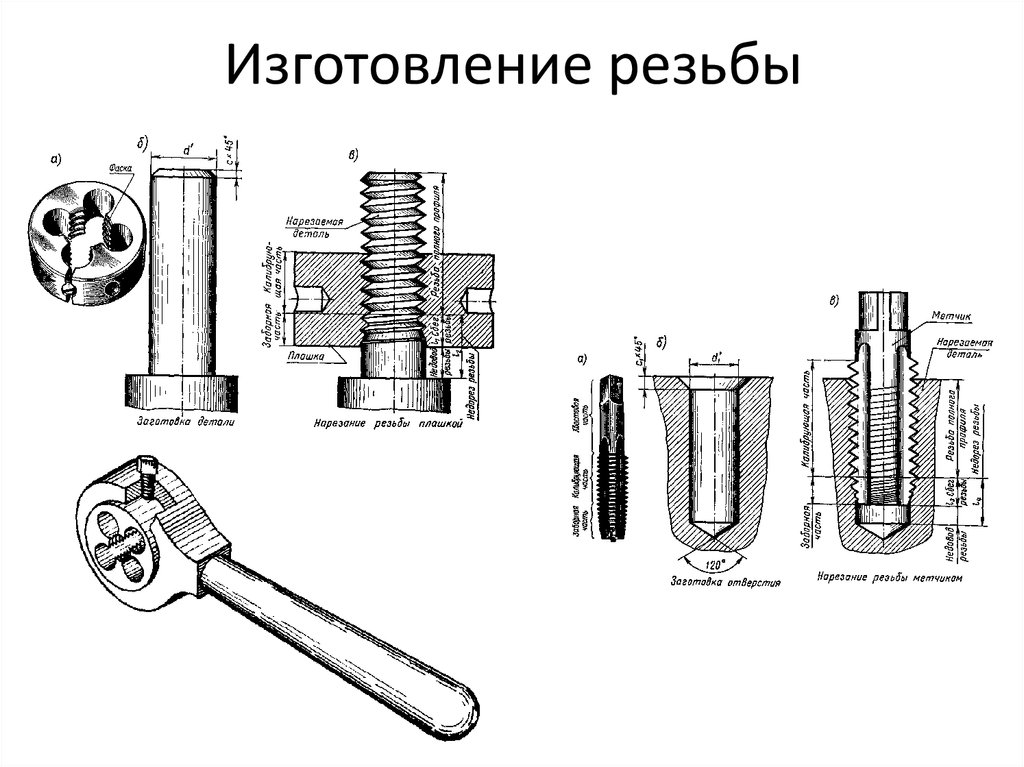

Есть классические, если хотите – хрестоматийные операции, которыми специалист-мехатроник должен владеть в совершенстве. Одна из таких – нарезание резьбы.

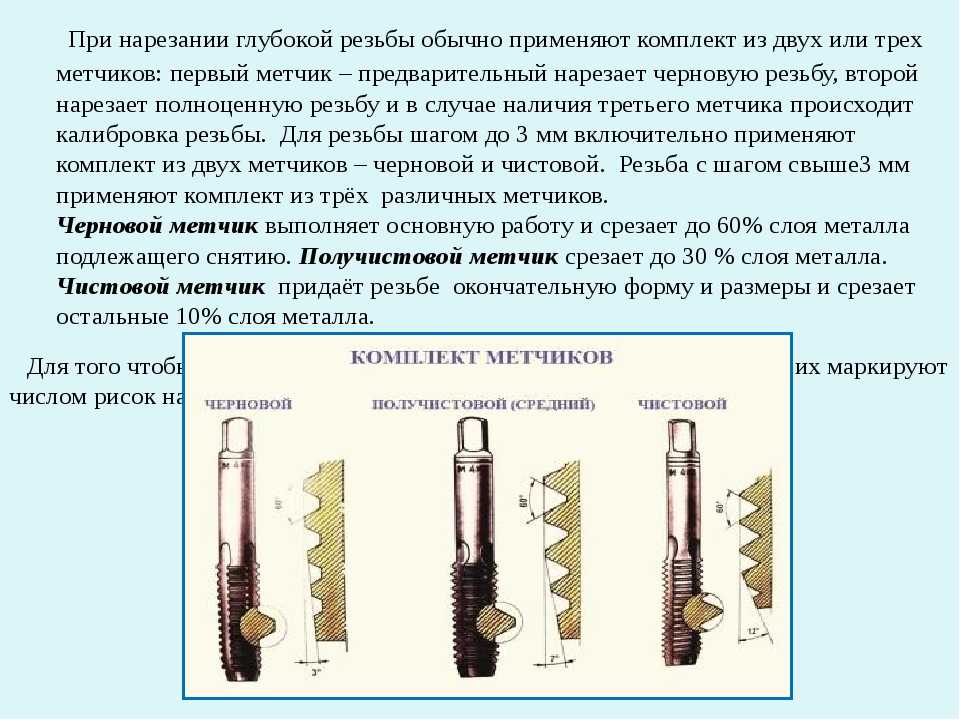

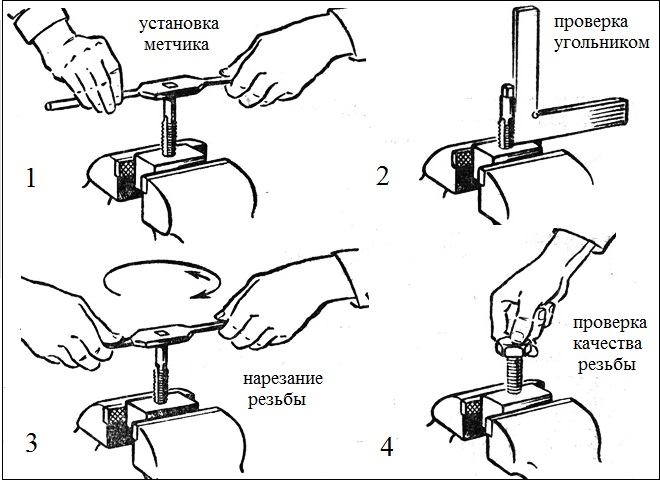

Итак, объявляем тему. «При нарезании резьбы необходимо использовать метчики и плашки. Сколько этапов включает в себя полный цикл нарезания резьбы?»

Вооружаемся чертежом и инструментом – каким именно, будет ясно по ходу дела.

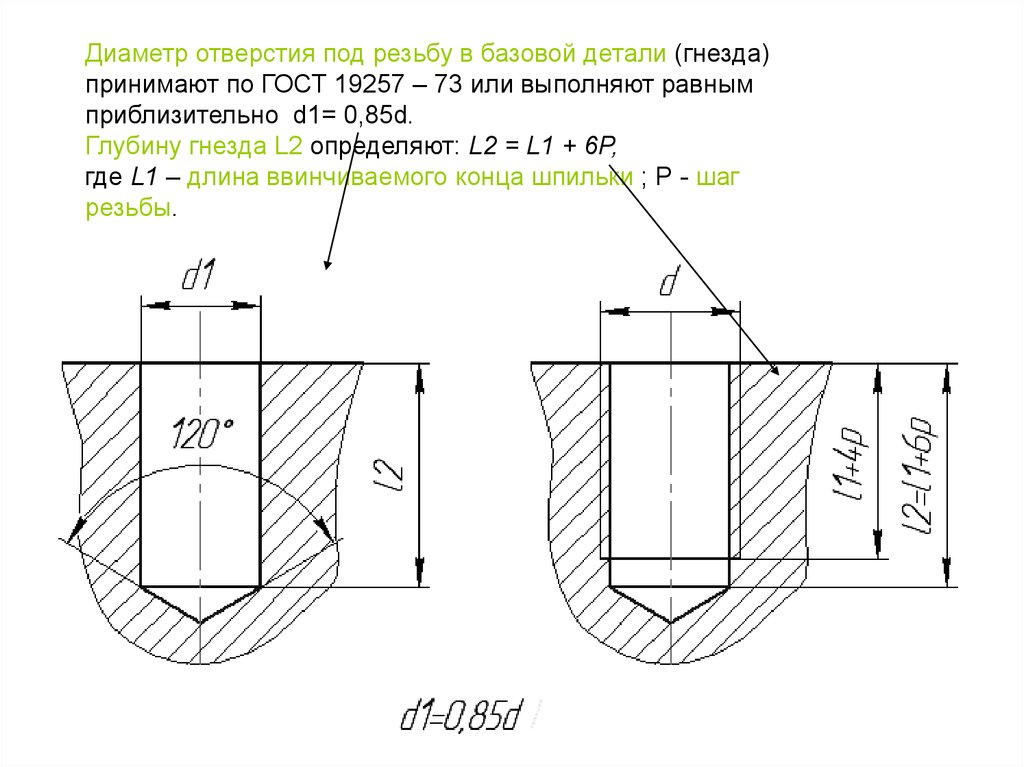

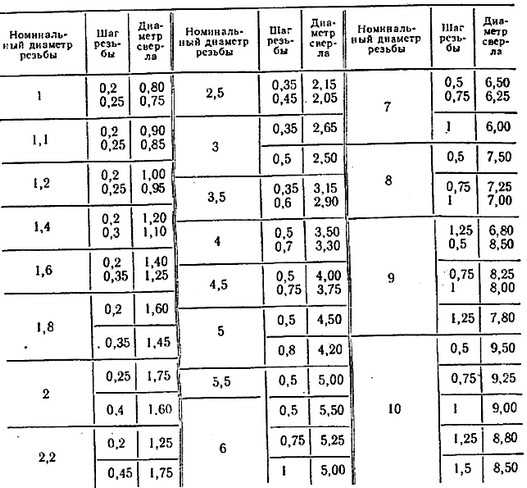

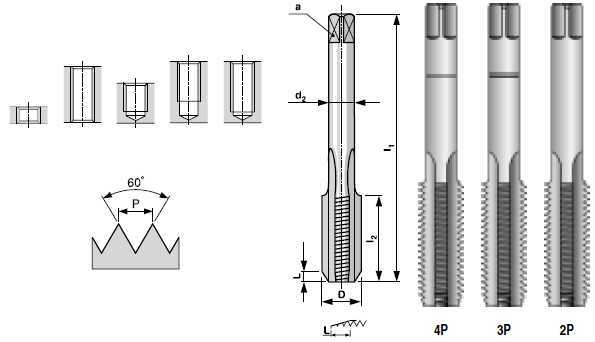

Начнем с внутренней резьбы, которая нарезается метчиками. Прежде всего, надо просверлить отверстие. Какого диаметра должно быть сверло? Конечно, меньшего, чем диаметр болта или шпильки.

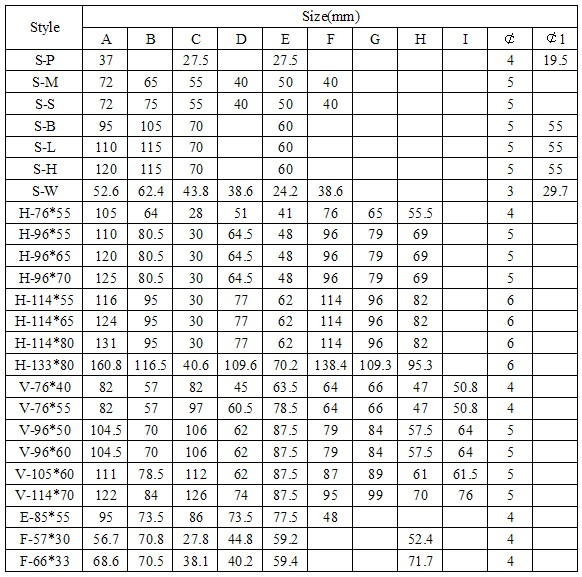

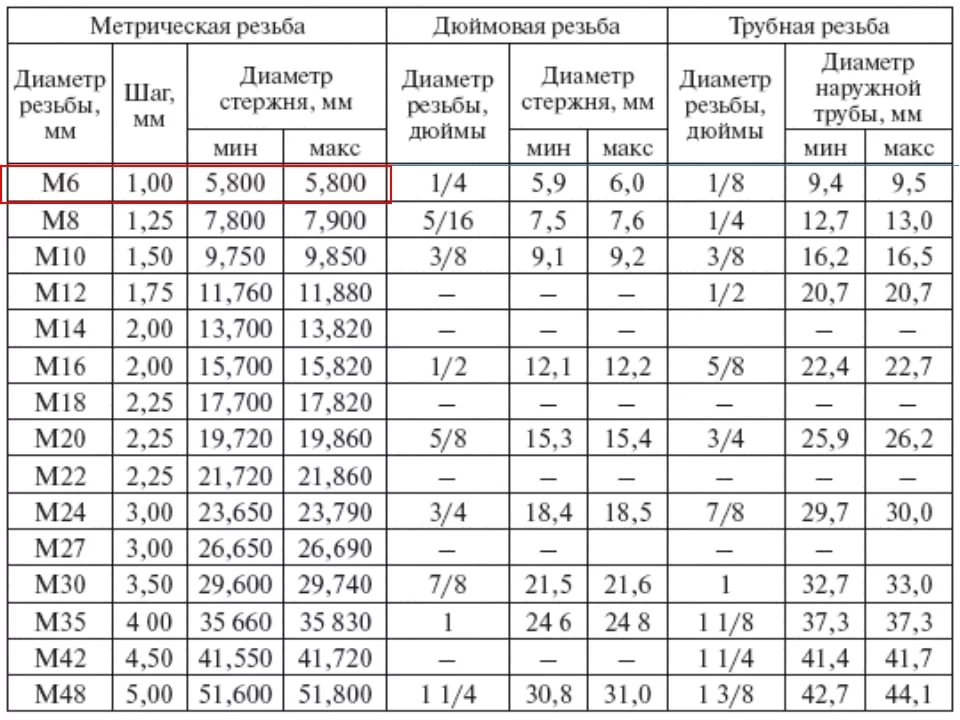

Опытный мастер сразу возьмет нужное сверло, начинающему полезно свериться со специальной таблицей. Так для метрической резьбы диаметром 10 мм (она обозначается М10) необходимо сверло диаметром 8,5 мм. Дальнейшие примеры приводить не будем, в таблицах все сказано.

Сверлить, разумеется, надо на сверлильном станке. Деталь закрепляется в кондукторе, сверло подается строго вертикально.

Если у вас только дрель, это плохо. Во-первых, трудно обеспечить правильное положение сверла, ось может «уйти». Во-вторых, можно легко «разбить» диаметр отверстия, поскольку руки не обеспечат необходимой жесткости. Но если уж приходится использовать дрель, возьмите сверло чуть меньшего диаметра – например, не 8,5, а 8 мм. Это компенсирует возможную «разбивку» отверстия.

Перед сверлением берем керн, приставляем к размеченной детали и ударяем по нему молотком – накерниваем место вхождения сверла. И начинаем сверлить, не забывая о смазке – операции обработки металла резанием требуют ее в обязательном порядке.

Если отверстие глубокое и тем более глухое, периодически поднимаем сверло и удаляем стружку.

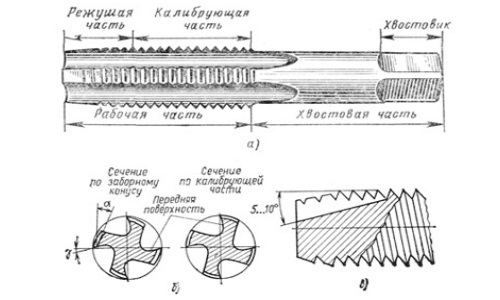

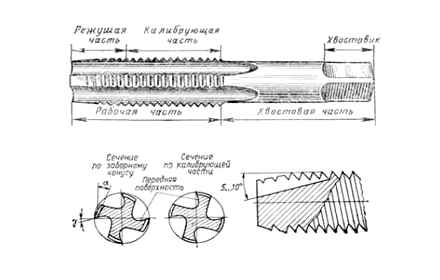

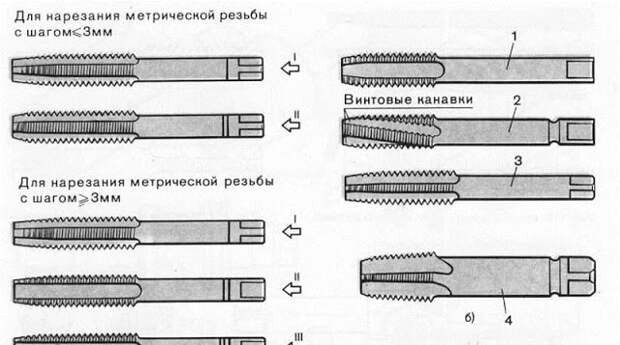

Метчик для нарезания внутренней резьбы. На первый взгляд простой, а на деле весьма «хитрый» инструментА потом приступаем собственно к нарезанию резьбы. Берем вороток и метчики. Если диаметр отверстия большой (тут опять же таблицы в помощь), последовательно применяем два или три метчика – грубый и чистовые. При малом диаметре обходятся одним универсальным метчиком.

Но в любом случае надо точно, без перекосов, направить метчик в отверстие и сделать половину оборота – «схватить» метал. А потом плавно и не торопясь поворачивать вороток.

Сделали два-три оборота и отыграли назад, потом опять два три оборота – и снова назад. При этом вы не только снимете нежелательные напряжения в свежей резьбе, но и научитесь чувствовать металл – как он ведет себя под режущими кромками. И не забывайте о смазке – здесь она тоже обязательна!

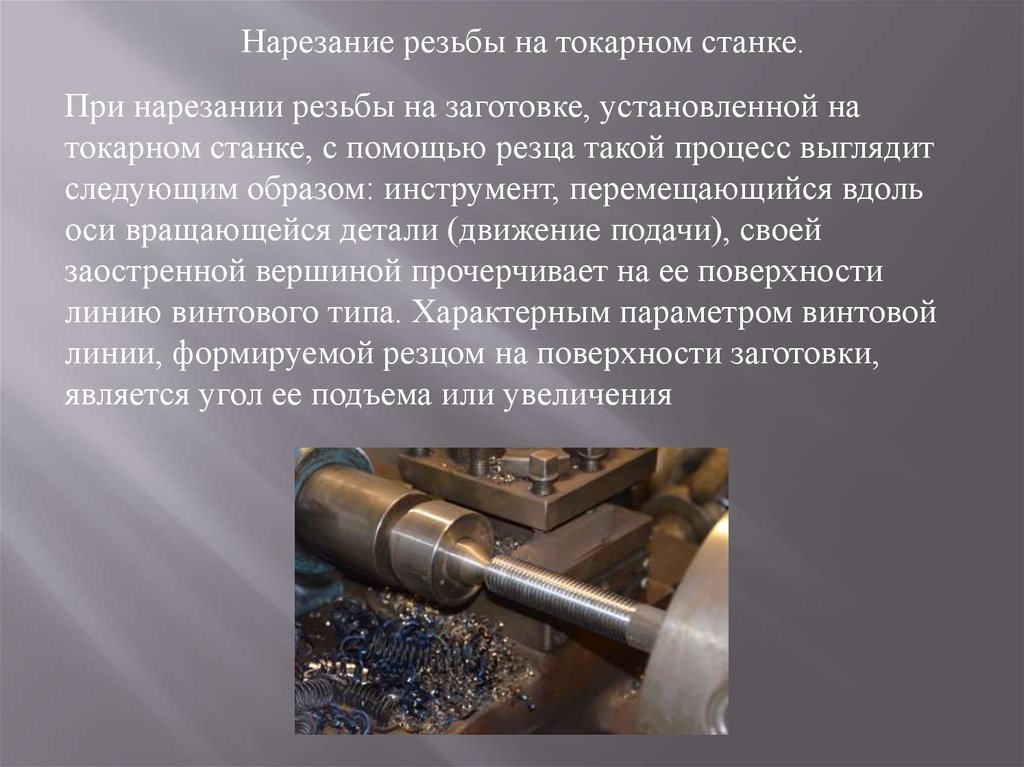

Сверлить отверстие и нарезать в нем резьбу можно и на токарном станке – например, если вы изготавливаете гайку. В этом случае шестигранный пруток зажимается в шпинделе и вращается. А инструмент (сначала сверло, а потом метчик) устанавливается в задней бабке и подается по оси станка.

В этом случае шестигранный пруток зажимается в шпинделе и вращается. А инструмент (сначала сверло, а потом метчик) устанавливается в задней бабке и подается по оси станка.

Только не разжимайте кулачки шпинделя после сверления – потеряете ось гайки! Просверлили, нарезали резьбу, подвели резец, сняли фаску, подвели отрезной резец, отрезали готовую гайку.

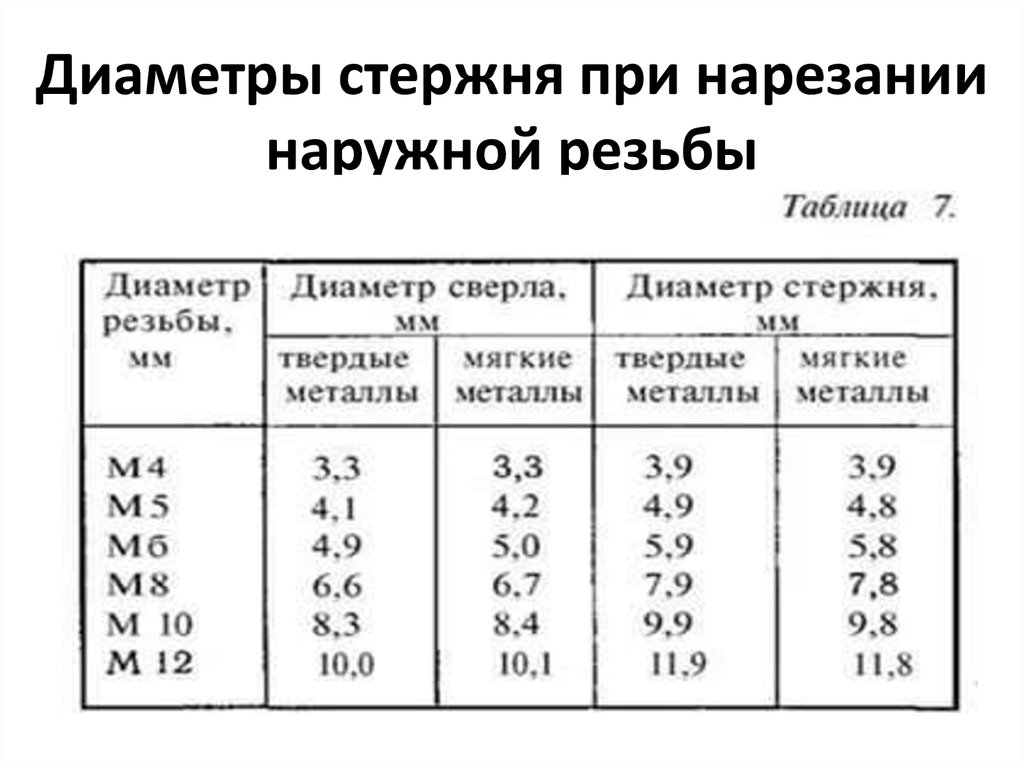

Теперь о резьбе наружной. Как правило, стальной пруток уже имеет требуемый наружный диаметр – 10 мм, 12 мм и так далее. Но иногда может потребоваться и токарная обработка. Например, вам необходимо изготовить шпильку под резьбу М11, а на складе прутки только бОльшего диаметра. Ну что же, берем, что дают, протачиваем. Токарный станок понадобится и при изготовлении болта из шестигранника – но это отдельная тема.

Плашка для нарезания внешней резьбы. Как и метчики, плашки имеют маркировку. Перед нами инструмент для нарезания метрической резьбы с внешним диаметром 11 мм и шагом 1,5 ммВернемся к плашкам. Операций здесь меньше – не надо ни сверлить, ни кернить. Берем вороток, вставляем плашку (их тоже бывает несколько в зависимости от диаметра – черновые и чистовые), наживляем и не торопясь нарезаем резьбу.

Берем вороток, вставляем плашку (их тоже бывает несколько в зависимости от диаметра – черновые и чистовые), наживляем и не торопясь нарезаем резьбу.

Как и в предыдущем случае, пользуемся смазкой, работаем «с возвратом» — нарезали несколько витков, отыграли назад, нарезали – отыграли. И аккуратно удаляем стружку. И вот изделие готово – болт или шпилька.

Полученную резьбу – будь то внутренняя или внешняя – надо проверить. Для этого в арсенале мастера должны быть резьбомер, штангенциркуль, а в некоторых особо ответственных случаях и микрометр.

Вот мы только что сделали шпильку. С ней вообще все интересно. Резьба у нее, как правило, бывает с разным шагом.

Например, шпилька для крепления головки блока цилиндров может иметь с одного конца резьбу М11 с шагом 1,5, а с другого – М11 с шагом 1. Почему так? Никакого секрета: резьба с более крупным шагом вворачивается в чугунный или алюминиевый блок. Нарезание резьбы с мелким шагом в теле блока может вызвать выкрашивание витков – особенно в хрупком чугуне. А резьба с мелким шагом предназначена для крепежной гайки. Мелкий шаг позволяет точнее ловить момент затяжки при работе с динамометрическим ключом.

А резьба с мелким шагом предназначена для крепежной гайки. Мелкий шаг позволяет точнее ловить момент затяжки при работе с динамометрическим ключом.

Поэтому шаг резьбы на шпильке с разных сторон разный. А наше дело – внимательно смотреть в чертеж и не перепутать плашки.

Да! Крепеж, который мы изготовили, пока «сырой». Его надо подвергнуть термообработке. Но это опять же другая тема.

Надеемся, сегодняшний урок был полезным.

Юрий Буцкий

Что можно почитать по теме:

http://www.stroitelstvo-new.ru/sudostroenie/sborka/narezanie-rezby.shtml

http://met-all.org/obrabotka/prochie/kak-narezat-rezbu-metchikom-tablitsa.html

Самое популярное в разделе

Итоги «круглого стола» по вопросам ТО в Совете Фед…

В Совете Федерации прошёл «круглый стол», участники которого обсудили эффективность реформы технического осмотра транспортных средств. Предварительные итоги и решения.

Предварительные итоги и решения.

Последние публикации на сайте

|

Нарезание треугольной резьбы плашками и метчиками Категория: Токарное дело Нарезание треугольной резьбы плашками и метчиками Подготовка деталей для нарезания резьбы плашкой. Подготовляя деталь для нарезания на ней резьбы плашкой, необходимо чисто обточить нарезаемый участок. Диаметр участка должен быть несколько меньше наружного диаметра резьбы. Так, при диаметре основной метрической резьбы 6—10 мм диаметр нарезаемого участка должен быть меньше наружного диаметра резьбы на 0,1—0,2 мм; при диаметре резьбы 11—18 мм диаметр нарезаемого участка должен быть меньше диаметра резьбы на 0,12—0,24 мм; для диаметра резьбы 20—30 мм диаметр заготовки должен быть меньше на 0,14 — 0,28 мм наружного диаметра резьбы. Плашки. Плашка имеет вид круглой гайки, резьба которой перерезана отверстиями, образующими режущие кромки и служащими для выхода стружки. Плашки бывают нерегулируемые и регулируемые. При работе нерегулируемыми плашками нарезаемая резьба получается более правильной и чистой, чем при регулируемых плашках. Применение таких плашек несколько ограничивается затруднениями, связанными с их изготовлением (изменение размеров при закалке), и тем, что после некоторого времени работы они теряют свои размеры вследствие износа. Поэтому плашки в большинстве случаев изготовляются нерегулируемыми и только при надобности (если размеры плашки значительно изменились при закалке, при износе) переделываются на регулируемые. Для этого тонким шлифовальным кругом перерезается перемычка в пазу В, после чего диаметр плашки можно изменять в пределах 0,1—0,25 мм. Рис. 1. Круглые плашки: неразрезная (а) и разрезная (б) В нарезанном отверстии плашки делается коническая заборная часть, выполняющая работу нарезания резьбы. При этом условии заборная часть плашки получается длинной, с большим числом витков, участвующих в работе резания и поэтому медленно изнашивающихся. В тех случаях, когда плашка должна нарезать резьбу до упора (например, до головки болта), угол конуса заборной части увеличивается до 90°. Число витков на заборной части плашки принимается от 4* до 1. Воротки для закрепления плашек. Для закрепления плашек пользуются воротком. Неразрезная плашка закладывается в цилиндрическую выточку воротка и закрепляется в ней винтами. Винт входит в паз В, имеющийся на плашке, а винты — в ее отверстия D и Е. При закреплении регулируемой плашки винт служит для увеличения ее размера. Винтами, входящими в отверстия А и С плашки, производится ее сжатие, а винтами— закрепление. Рис. 2. Вороток для круглых плашек Приемы нарезания резьбы плашками. После закрепления нарезаемой детали в патроне и пуска станка конец детали вводится в резьбовое отверстие плашки, закрепленной в воротке. Вороток удерживается руками, причем очень важно, чтобы вороток, а следовательно, и плашка были расположены в плоскости, перпендикулярной к оси нарезаемой резьбы. В противном случае профиль нарезаемой резьбы получится сваленным на сторону. Рис. 3. Нарезание резьбы круглой плашкой Во избежание этого во всех случаях, когда это возможно, вороток следует устанавливать так, как показано на рис. 3, б. Задняя торцовая поверхность воротка прижимается к торцу пиноли задней бабки. Одна из рукояток воротка поддерживается рукой или опирается на верхние салазки суппорта. Вращая маховичок задней бабки, перемещают пиноль так, чтобы нарезаемая деталь вошла в резьбовое отверстие. При нарезании резьбы до упора (например, до заплечика) станок заблаговременно выключают и вращают шпиндель его вручную (например, за приводной ремень), пока не будет нарезана вся резьба. Пользуясь данной плашкой в первый раз, следует, нарезав несколько витков на первой детали, свернуть плашку и проверить, удовлетворительная ли по чистоте и размерам получается резьба. Если при этом обнаружится несоответствие размеров резьбы требуемым, неразрезную плашку необходимо заменить другой, а разрезную соответствующим образом отрегулировать. Скорости резания и охлаждение при нарезании резьбы плашками. Скорости резания при нарезании резьбы плашками должны быть небольшими во избежание чрезмерно большого нагрева их режущих поверхностей, неудобно расположенных для охлаждения. Так, при нарезании плашкой резьбы диаметром 6—30 мм в деталях из стали средней твердости скорости резания колеблются в пределах 4 — 8 м/мин, а при чугуне средней твердости — в пределах 6—10 м/мин. Подготовка отверстия под нарезание резьбы метчиком. Отверстия под резьбу, к точности которой не предъявляется высоких требований (например, в обыкновенных гайках), высверливаются сверлом. При нарезании метчиком точных резьб просверленное отверстие следует растачивать резцом. Если нарезается резьба большого диаметра, то предварительное нарезание резьбы производится резцом, а окончательное — метчиком. При этом способе облегчается работа метчика и повышается точность резьбы. Такой прием нарезания резьбы метчиком называется калиброванием. Диаметр отверстия, подготовленного для нарезания резьбы метчиками, можно определять по правилам, относящимся к подготовке отверстия под нарезание резьбы резцом и изложенным выше. Правильный выбор диаметра отверстия под резьбу в данном случае имеет особое значение, так как материал витков, деформирующийся в процессе работы метчика, увеличивается в объеме и так защемляет метчик, что вращение его становится затруднительным. Стержень резца получается очень тонким, непрочным, вследствие чего углубление резца при каждом новом проходе должно быть небольшим. Увеличение числа проходов понижает производительйость. Наблюдение за работой резца невозможно. Подобные затруднения, хотя и в меньшей степени, возникают иногда и при нарезании резьб, диаметры которых больше указанных выше. Поэтому нарезание на токарном станке внутренних метрических резьб диаметром до 50 мм и дюймовых до 2” часто производится не резцом, а метчиком. На рабочей части метчика нарезана резьба и профрезерованы канавки, образующие перья с режущими кромками. В канавках размещается стружка, снимаемая метчиком. Затылочные поверхности перьев обрабатывают так, что между ними и обработанной поверхностью образуется небольшой угол, подобный заднему углу резца. Рис. 4. Метчик, его части и элементы Рабочая часть метчика состоит из заборной и калибрующей частей. Заборная часть — конусная: она первой входит в нарезаемое отверстие и выполняет основную работу нарезания резьбы. Хвостовик метчика заканчивается квадратом, который служит для закрепления метчиков в воротке или патроне. Название остальных элементов метчика указано на рис. 4. Нарезание метрической и дюймовой резьб производится обычно последовательно тремя ручными метчиками, образующими комплект. Первый метчик, называемый черновым (на хвостовике его, около квадрата, делается одна круговая риска)’, снимает наибольшую стружку. Второй, или, как его‘называют, средний метчик (он имеет две риски) углубляет винтовую канавку резьбы. Третий метчик, называемый чистовым (с тремя рисками), окончательно отделывает резьбу. Распределение работы нарезания резьбы между тремя метчиками, входящими в комплект, видно из рис. 5, на которой показаны разрезы чернового, среднего и чистового ручных метчиков. Черновой метчик имеет заборную часть на длине, соответствующей 3—4 виткам; все витки калибрующей части срезаны. Рис. 5. Разрезы рабочей части ручного метчика Комплект ручных метчиков иногда состоит из 2 шт. Комплект ручных метчиков для нарезания трубной резьбы состоит из двух метчиков — чернового и чистового. Кроме ручных, при работе на токарных станках применяются гаечные метчики. Они изготовляются по одному для каждого диаметра и нарезают гайку за один проход. Поэтому рабочая часть их получается значительно длиннее, чем у ручных метчиков. Приемы нарезания резьбы метчиками. Рис. 6. Нарезание резьбы метчиками при помощи воротка (а) и гаечного ключа (б) Поэтому в тех случаях, когда ось нарезаемой резьбы должна совпадать с осью отверстия, и даже при отсутствии этого условия, но при диаметре резьбы, превышающем 12—15 мм, метчик следует устанавливать так, как показано на рис. Рис. 7. Установка метчика цри нарезании резьбы на заднем центре (я) и в патроне (б) Еще один способ установки метчика показан на рис. 7, б. В пиноль задней бабки вставлен патрон 9. В корпусе патрона имеется квадратное отверстие, в которое входит квадратный конец хвоста метчика. И в этом случае по мере углубления метчика в нарезаемое отверстие необходимо непрерывно и осторожно перемещать пиноль задней бабки. При нарезании резьб в глухих отверстиях нельзя пускать станок в ход, так как очень трудно уловить тот момент, когда торец метчика упрется в дно нарезаемого отверстия. Если в этот момент станок не остановить, то или ломается метчик, или срывается нарезанная им резьба. Во избежание этого при нарезании таких резьб ввертывают метчик ключом или воротком, или, если возможно, придерживают ключ правой рукой и вращают шпиндель станка левой рукой за приводной ремень Скорости резания и охлаждение при нарезании резьбы метчиками. Скорости резания при работе метчиками должны быть небольшими. Для выбора скоростей резания при нарезании резьбы метчиками можно пользоваться данными, относящимися к нарезанию резьбы плашками, умножая их на 1,5 — 1,7. Охлаждение при нарезании резьбы метчиками повышает ее качество, а также способствует сохранению режущих свойств метчика. В качестве охлаждающей жидкости при нарезании резьбы в деталях из мягкой стали и стали средней твердости применяется эмульсия или смесь льняного масла (70%) с керосином (30%). Реклама:Читать далее:Нарезание прямоугольной, трапецеидальной и многоходовой резьб

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

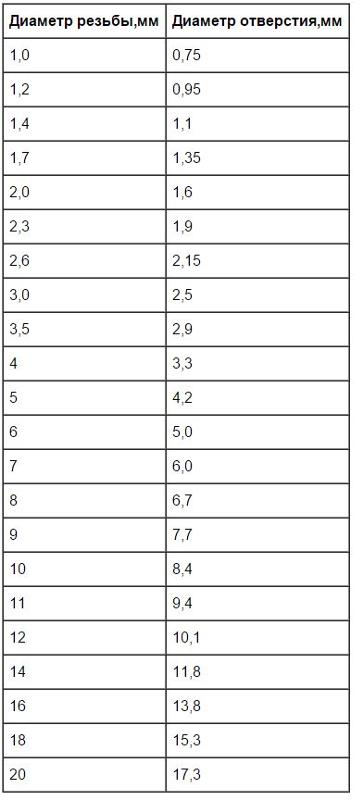

Таблица диаметров отверстий для нарезания резьбы метчиками

Содержание

- Параметры отверстия

- Таблица размеров сверла и отверстий под метрическую и дюймовую резьбу

- Формула подбора сверлильного инструмента

- Какое сверло лучше использовать

- Разновидности инструмента

- Как правильно определить диаметр отверстия?

- Этапы нарезания резьбы машинно-ручным метчиком

- Полезные советы

- Справочная таблица диаметров отверстий под резьбу для нарезания резьбы метчиками Часть 1 Метрическая резьба ISO по DIN 13 Метрическая мелк

- Нарезание резьбы.

| МеханикИнфо

| МеханикИнфо - Основные понятия.

- Образование винтовой линии.

- Основные элементы резьбы.

- Формула нарезания резьбы. Как рассчитать диаметр сверла под резьбу?!

- Отверстия под нарезание резьб.

- Таблицы отверстий под метрическую резьбу.

Сверло под резьбу – металлорежущий инструмент, который используют перед применением метчика или аналогичного приспособления. Необходимо, чтобы все параметры соответствовали действующим требованиям и стандартам. В противном случае крепление будет ненадежным.

Для выбора оптимального диаметра сверла под резьбу были разработаны специальные таблицы. Значение зависит от типа нарезки. Требования к размеру сверла и параметрам метрических отверстий регулируется межгосударственным стандартом ГОСТ 19257-73. В качестве вспомогательного инструмента необходимо использовать штангенциркуль или другое приспособление для вычисления размера и шага резьбы.

Параметры отверстия

Резьбу различают по следующим характеристикам:

- Единица измерения.

На территории страны используют преимущественно метрическую систему исчисления. Дюймовыми значениями пользовались в трубной промышленности.

На территории страны используют преимущественно метрическую систему исчисления. Дюймовыми значениями пользовались в трубной промышленности.

За рубежом дюймовая система считается основной. Владельцы автомобилей, которые собирались для американского рынка, знают, что в них нет ни одного элемента с метрической нарезкой.

- Шаг резьбы и количество заходов ниток. Нестандартные параметры используются в автомобильной и станкостроительной промышленности.

- Форма профиля. Фигуры отличаются по типу нарезки. Существуют элементы треугольной, прямоугольной, трапециевидной и круглой формы.

- Направление витков. Различают право- и левосторонние нарезки.

- Вид. Наружная или внутренняя.

- Тип поверхности. Он может быть цилиндрическим или коническим.

Основным условием качественного соединения является соответствие показателей внешней и внутренней резьбы. Если один из параметров не совпадает, крепление будет ненадежным.

Наиболее распространенными методами резьбового соединения являются болтовой и шпилечный крепежи. В последнем случае помимо основного приспособления в качестве вспомогательных элементов используют гайки и шайбы.

Предварительное сверление отверстий – непременная процедура, предшествующая нарезке. При этом диаметр буравчика должен быть несколько меньше размера болта или шпильки.

Глубина сверления – один из самых важных показателей. При расчете необходимо учитывать следующие факторы:

- глубину ввинчивания резьбового элемента;

- величину наружной нарезки;

- наличие и параметры фаски.

Для расчета глубины ввинчивания необходимо учитывать тип обрабатываемого материала. Для стали, титана, бронзы и латуни никакие поправки не нужны, а вот для серого и ковкого чугуна применяют повышающий коэффициент 1,25. Для легких сплавов этот показатель еще выше – его увеличивают в два раза.

Таблица размеров сверла и отверстий под метрическую и дюймовую резьбу

Рассмотрим результаты расчетов из ГОСТ 19257-73:

- Под резьбу М3 необходим метчик, для которого стандартный шаг – 0,5, сверла – 2,5 мм.

- Под резьбу М4 необходим метчик, для которого стандартный шаг – 0,7, сверла – 3,3 мм.

- Под резьбу М5 необходим метчик, для которого стандартный шаг – 0,8, сверла – 4,2 мм.

- Под резьбу М6 необходим метчик, для которого стандартный шаг – 1,0, сверла – 5,0 мм.

- Под резьбу М8 необходим метчик, для которого стандартный шаг – 1,25, сверла – 6,75 мм.

- Под резьбу М10 необходим метчик, для которого стандартный шаг – 1,5, сверла – 8,5 мм.

- Под резьбу М12 необходим метчик, для которого стандартный шаг – 1,75, сверла – 10,25 мм.

- Под резьбу М16 необходим метчик, для которого стандартный шаг – 2,0, сверла – 13,5 мм.

Несмотря на то что метрическая система исчислений является наиболее популярной, рекомендуем ознакомиться с таблицей диаметров сверл под резьбу:

Формула подбора сверлильного инструмента

Подбор оптимального размера сверла под резьбу – залог качественной работы нарезного приспособления.

Для расчета проще всего использовать известную формулу: от значения номинального диаметра отнимают величину шага.

Например, для М8 необходимо приспособление сечением 8-1,25 (стандартный шаг) = 6,75 мм.

Следует помнить, что при работе с пластичными материалами расчетное количество витков увеличивается. Таким образом, для сверления латуни необходимо подготовить буравчик большего диаметра, чем необходимо для хрупких металлов и сплавов, таких как чугун или бронза.

Как показывает практика, диаметр отверстия должен быть меньше, чем номинальная величина нарезки. При этом существуют предельные показатели, превышение которых считают нарушением технологического процесса. Например, для М6 максимальный диаметр отверстия не должен превышать 5,153 мм.

Какое сверло лучше использовать

Современная промышленность предлагает потребителям широкий выбор приспособлений для обработки различных поверхностей. Встречаются следующие сверла по металлу:

- Спиральные. Наиболее распространенный вид. Представляет собой инструмент цилиндрической формы, изготовленный из высококачественных материалов.

Чаще всего используют быстрорежущую сталь. Максимальный диаметр буравчика может достигать 80 мм. Их используют на крупных металлообрабатывающих предприятиях.

Чаще всего используют быстрорежущую сталь. Максимальный диаметр буравчика может достигать 80 мм. Их используют на крупных металлообрабатывающих предприятиях. - Ступенчатые. Имеют форму расширяющегося бура. Их нельзя использовать в качестве подготовительного инструмента перед применением метчика. Основная область использования – обработка тонколистового металла.

- Перовые. Универсальный инструмент. Особенность – наличие съемных режущих пластин. С их помощью можно получить отверстие идеальной формы. Перовые сверла – относительно недорогой инструмент. Их редко используют для сверления отверстий под нарезку. Основная сфера применения – исправление дефектов и перекосов.

- Удлиненные. Такая конструкция позволяет выполнить глухие или сквозные отверстия на значительной глубине. Эксплуатация таких приспособлений предусматривает использование смазочно-охлаждающей жидкости, которую подают по специальным каналам. На промышленных предприятиях используют буравчики для обработки сверхтвердых материалов.

- Центровочные. Относятся к токарным приспособлениям. Используются для сверления отверстий с целью дальнейшего закрепления заготовки в центрах.

Необходимо обращать внимание на класс точности. От этого параметра зависит чистота готового отверстия. Существует три класса точности:

- «В». Самый низкий класс. Позволяет оформлять отверстия с точностью до 15 квалитета.

- «В1». Инструмент повышенной чистоты. Показатель точности – до 14 квалитета.

- «А». Приспособление повышенной точности. Позволяет выполнять отверстия в диапазоне 10–13 квалитета. Отличаются высокой стоимостью.

Выбор правильного размера сверла для оформления отверстия перед нарезкой резьбы – важная процедура, от качества выполнения который зависит надежность будущего соединения.

А вы пользуетесь формулой подбора или предпочитаете руководствоваться вспомогательными таблицами? Напишите о вашем методе в блоке комментариев.

Метчик – инструмент, с помощью которого можно быстро и точно нарезать резьбу в подготовленном отверстии. Это стержень, разделенный на рабочую часть и хвостовик. Хвостовик служит для фиксации в воротке или патроне станка. Удаление стружки обеспечивают продольные или винтовые канавки, находящиеся на режущей части. Для изготовления этого инструмента используют углеродистые или быстрорежущие стали. Чтобы качественно нарезать внутреннюю резьбу, необходимо знать, как правильно выбрать метчик и подготовить отверстие.

Это стержень, разделенный на рабочую часть и хвостовик. Хвостовик служит для фиксации в воротке или патроне станка. Удаление стружки обеспечивают продольные или винтовые канавки, находящиеся на режущей части. Для изготовления этого инструмента используют углеродистые или быстрорежущие стали. Чтобы качественно нарезать внутреннюю резьбу, необходимо знать, как правильно выбрать метчик и подготовить отверстие.

Разновидности инструмента

Подходящий инструмент выбирают, в зависимости от особенностей обрабатываемого материала, требуемой производительности и других параметров. С помощью метчиков разных типов можно нарезать метрическую или дюймовую внутреннюю резьбу с цилиндрическим или коническим профилем.

По способу ведения процесса различают модели:

- Проходные (универсальные). Их рабочая часть состоит из трех зон. Первая выполняет черновую нарезку, вторая – промежуточную, третья – чистовую.

- Комплектные. Для выполнения полного комплекса работ используют несколько инструментов – для черновой, промежуточной и чистовой нарезки.

Комплекты состоят из трех метчиков, реже – из двух (для черновой и чистовой обработки). Для обработки особо прочных металлов используют комплекты с 5 инструментами.

Комплекты состоят из трех метчиков, реже – из двух (для черновой и чистовой обработки). Для обработки особо прочных металлов используют комплекты с 5 инструментами.

Инструмент изготавливают двух типов: для обработки отверстия вручную или с помощью металлорежущего оборудования.

- Машинно-ручной. Имеет квадратный хвостовик. Работает в комплекте с держателем с двумя ручками – воротком.

- Машинный. Устанавливается в патрон металлообрабатывающих станков различных типов.

Для нарезки резьбы в непроходных и сквозных отверстиях применяют метчики разных конструкций:

- Для непроходных отверстий используют комплектный инструмент без конусного кончика. Работа обычно выполняется воротком.

- В сквозных отверстиях резьбу изготавливают метчиками с конусообразным кончиком. Чаще всего это разновидности инструмента универсального типа.

Каналы для отведения стружки имеют различные формы: прямую, винтовую, укороченную.

Для обработки материалов невысокой твердости подходят стружкоотводящие каналы любых форм. Чтобы метчиком нарезать резьбу в материалах высокой твердости, таких как нержавеющая и жаропрочная стали, применяют только инструмент, в котором режущие сегменты имеют шахматное расположение.

Как правильно определить диаметр отверстия?

Перед тем как нарезать резьбу, изготавливают отверстие, диаметр которого определяют по стандартизированным таблицам. Если подготовить отверстие, сечение которого меньше рекомендованной величины, инструмент выйдет из строя, если больше – результат будет некачественным.

Таблица соответствия метрических резьб и диаметров отверстий для них

| Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм |

| М 2 | 1,6 | М 8 | 6,7 | М 22 | 19,4 |

| М 2.2 | 1,75 | М 9 | 7,7 | М 24 | 20,9 |

М 2. 5 5 | 2,05 | М 10 | 8,5 | М 27 | 23,9 |

| М 3 | 2,5 | М 11 | 9,5 | М 30 | 26,4 |

| М 3.5 | 2,9 | М 12 | 10,2 | М 33 | 29,4 |

| М 4 | 3,3 | М 14 | 12,0 | 31,9 | |

| М 5 | 4,2 | М 16 | 14,0 | М 39 | |

| М 6 | 5,0 | М 18 | 15,4 | М 42 | 37,4 |

| М 7 | 6,0 | М 20 | 17,4 | М 45 | 40,4 |

Таблица соответствия дюймовых резьб и диаметров отверстий для них

| Размер резьбы, дюймы | Диаметр, мм | Размер резьбы, дюймы | Диаметр, мм |

| 1/8 | 8,8 | 7/8 | 28,1 |

| 1/4 | 11,7 | 1 | 30,5 |

| 3/8 | 15,2 | 1 1/8 | 35,2 |

| 1/2 | 18,9 | 1 1/4 | 39,2 |

| 5/8 | 20,7 | 1 3/8 | 41,6 |

| 3/4 | 24,3 | 45,2 |

Этапы нарезания резьбы машинно-ручным метчиком

Порядок производства работ:

- Первый шаг – разметка в соответствии с чертежами.

- По отметкам производят кернение остро заточенным керном.

- Сверлят со средним нажимом на невысоких оборотах. Дрель должна находиться под прямым углом к поверхности. Перед началом работ сверло смазывают. Если глубина отверстия большая, то смазывание производят не только перед началом, но и во время работы. Глубина глухого отверстия должна быть несколько больше, чем нарезаемая длина. При отсутствии запаса резьба может получиться неполной.

- Повысить качество результата позволяет обработка зенкером, которая уменьшает конусность и обеспечивает параллельность боковых поверхностей.

- Метчик закрепляют в воротке, кончик его смазывают и вставляют в отверстие строго под прямым углом к поверхности. Делают первый оборот, несильно нажимая сверху на вороток. После первого оборота вперед следует сделать половину оборота назад для удаления стружки. Особую осторожность соблюдают при использовании универсального инструмента – он хрупкий и его легко повредить. Проще работать с комплектными моделями.

Полезные советы

- Чтобы правильно нарезать резьбу в металлах с низкой твердостью и высокой вязкостью, таких как алюминий, сплавы на его основе, медь, баббиты, метчик рекомендуется периодически вынимать для очистки каналов от налипшей стружки.

- При использовании комплектных моделей следует использовать полный набор. Пропуск чернового инструмента не ускоряет, а замедляет нарезание. Такое нарушение технологии приводит к снижению качества результата, а иногда и к выходу метчика из строя.

- Для предотвращения перекоса метчика через 2-3 нити проверяют вертикальность его положения с помощью угольника. Такая предосторожность особенно актуальна для глухих и мелких отверстий.

Процесс необходимо вести с применением жидкостей, предназначенных для смазки и охлаждения:

- в стальных элементах применяют эмульсии, льняное масло, олифу;

- в изделиях из алюминия и его сплавов – керосин;

- при обработке меди – скипидар.

Нарезать резьбу в деталях из чугуна или бронзы можно без применения смазки.

Дата введения 1974-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 6 декабря 1973 г. N 2662

Ограничение срока действия снято Постановлением Госстандарта от 04.08.83 N 3618

ВЗАМЕН МН 5384-64; МН 5385-64

1. Настоящий стандарт устанавливает диаметры отверстий, обеспечивающих нарезание метрической резьбы ГОСТ 9150-81, ГОСТ 24705-81 с допусками по ГОСТ 16093-81, в сером чугуне по ГОСТ 1412-85, в сталях по ГОСТ 380-94, ГОСТ 1050-88, ГОСТ 4543-71, ГОСТ 5632-72 (кроме сплавов на никелевой основе), ГОСТ 20072-74, в алюминиевых литейных сплавах по ГОСТ 1583-93, в меди по ГОСТ 859-78.

2. Размеры и предельные отклонения диаметров отверстий для резьб с крупным шагом должны соответствовать указанным в табл.1, для резьб с мелким шагом — указанным в табл.2.

Номинальный диаметр резьбы

Диаметр отверстия под резьбу с полем допуска

4Н5Н; 5Н; 5Н6Н; 6Н; 7Н

Номинальный диаметр резьбы

Диаметр отверстия под резьбу с полем допуска

4Н5Н; 5Н; 5Н6Н; 6Н; 7Н

Справочная таблица диаметров отверстий под резьбу для нарезания резьбы метчиками Часть 1 Метрическая резьба ISO по DIN 13 Метрическая мелк

Справочная таблица диаметров отверстий под резьбу для нарезания резьбы метчиками Часть 1 Метрическая резьба ISO по DIN 13 Метрическая мелк

Справочная таблица диаметров отверстий под резьбу для нарезания резьбы метчиками Часть 1 Метрическая резьба ISO по DIN 13 Метрическая мелкая резьба ISO по DIN 13 M Внутренний диаметр резьбы гайки Доп. по ISO2 0 отверстия под резьбу по DIN 336 I 1 0,25 0,774 0,75 1,1 0,25 0,874 0,85 1,2 0,25 0,974 0,95 1,4 0,3 1,128 1,1 1,6 0,35 1,321 1,25 1,8 0,35 1,521 1,45 2 0,4 1,679 1,6 2,2 0,45 1,838 1,75 2,5 0,45 2,138 2,05 3 0,5 2,599 2,5 3,5 0,6 3,010 2,9 4 0,7 3,422 3,3 4,5 0,75 3,878 3,7 5 0,8 4,334 4,2 6 1 5,153 5 7 1 6,153 6 8 1,25 6,912 6,8 9 1,25 7,912 7,8 10 1,5 8,676 8,5 11 1,5 9,676 9,5 12 1,75 10,441 10,2 14 2 12,210 12 16 2 14,210 14 18 2,5 15,744 15,5 20 2,5 17,744 17,5 22 2,5 19,744 19,5 24 3 21,252 21 27 3 24,252 24 30 3,5 26,771 26,5 33 3,5 29,771 29,5 36 4 32,270 32 39 4 35,270 35 42 4,5 37,799 37,5 45 4,5 40,799 40,5 48 5 43,297 43 52 5 47,297 47 56 5,5 50,796 50,5 60 5,5 54,796 54,5 64 6 58,305 58 68 6 62,305 62 ) Поле допукса ISO1 (4H) (старый профиль DIN, средний допуск) 1,7 0,35 1,346 1,3 2,3 0,4 1,920 1,9 2,6 0,45 2,176 2,1 MF M Шаг Внутренний 0 резьбы гайки Доп. по ISO2 ( 0 отверстия под резьбу по DIN 336 I 2×0,25 1,774 1,75 2,2×0,25 1,974 1,95 2,3×0,25 2,071 2,05 2,5×0,35 2,184 2,15 2,6×0,35 2,252 2,2 3×0,35 2,684 2,65 3,5×0,35 3,184 3,15 4×0,35 3,684 3,65 4×0,5 3,599 3,5 5×0,5 4,599 4,5 6×0,5 5,599 5,5 6×0,75 5,378 5,2 7×0,75 6,378 6,2 8×0,5 7,599 7,5 8×0,75 7,378 7,2 8×1 7,153 7 9×0,75 8,378 8,2 9×1 8,153 8 10×0,5 9,599 9,5 10×0,75 9,378 9,2 10×1 9,153 9 10×1,25 8,912 8,8 11×1 10,153 10 12×0,75 11,378 11,2 12×1 11,153 11 12×1,25 10,912 10,8 12×1,5 10,676 10,5 13×1 12,153 12 14×1 13,153 13 14×1,25 12,912 12,8 14×1,5 12,676 12,5 15×1 14,153 14 15×1,5 13,676 13,5 16×1 15,153 15 16×1,5 14,676 14,5 18×1 17,153 17 18×1,5 16,676 16,5 18×2 16,210 16 20×1 19,153 19 20×1,5 18,676 18,5 20×2 18,210 18 22×1 21,153 21 22×1,5 20,676 20,5 22×2 20,210 20 ) Поле допукса ISO1 (4H) MF M Шаг Внутренний 0 резьбы гайки Доп.

по ISO2 0 отверстия под резьбу по DIN 336 I 1 0,25 0,774 0,75 1,1 0,25 0,874 0,85 1,2 0,25 0,974 0,95 1,4 0,3 1,128 1,1 1,6 0,35 1,321 1,25 1,8 0,35 1,521 1,45 2 0,4 1,679 1,6 2,2 0,45 1,838 1,75 2,5 0,45 2,138 2,05 3 0,5 2,599 2,5 3,5 0,6 3,010 2,9 4 0,7 3,422 3,3 4,5 0,75 3,878 3,7 5 0,8 4,334 4,2 6 1 5,153 5 7 1 6,153 6 8 1,25 6,912 6,8 9 1,25 7,912 7,8 10 1,5 8,676 8,5 11 1,5 9,676 9,5 12 1,75 10,441 10,2 14 2 12,210 12 16 2 14,210 14 18 2,5 15,744 15,5 20 2,5 17,744 17,5 22 2,5 19,744 19,5 24 3 21,252 21 27 3 24,252 24 30 3,5 26,771 26,5 33 3,5 29,771 29,5 36 4 32,270 32 39 4 35,270 35 42 4,5 37,799 37,5 45 4,5 40,799 40,5 48 5 43,297 43 52 5 47,297 47 56 5,5 50,796 50,5 60 5,5 54,796 54,5 64 6 58,305 58 68 6 62,305 62 ) Поле допукса ISO1 (4H) (старый профиль DIN, средний допуск) 1,7 0,35 1,346 1,3 2,3 0,4 1,920 1,9 2,6 0,45 2,176 2,1 MF M Шаг Внутренний 0 резьбы гайки Доп. по ISO2 ( 0 отверстия под резьбу по DIN 336 I 2×0,25 1,774 1,75 2,2×0,25 1,974 1,95 2,3×0,25 2,071 2,05 2,5×0,35 2,184 2,15 2,6×0,35 2,252 2,2 3×0,35 2,684 2,65 3,5×0,35 3,184 3,15 4×0,35 3,684 3,65 4×0,5 3,599 3,5 5×0,5 4,599 4,5 6×0,5 5,599 5,5 6×0,75 5,378 5,2 7×0,75 6,378 6,2 8×0,5 7,599 7,5 8×0,75 7,378 7,2 8×1 7,153 7 9×0,75 8,378 8,2 9×1 8,153 8 10×0,5 9,599 9,5 10×0,75 9,378 9,2 10×1 9,153 9 10×1,25 8,912 8,8 11×1 10,153 10 12×0,75 11,378 11,2 12×1 11,153 11 12×1,25 10,912 10,8 12×1,5 10,676 10,5 13×1 12,153 12 14×1 13,153 13 14×1,25 12,912 12,8 14×1,5 12,676 12,5 15×1 14,153 14 15×1,5 13,676 13,5 16×1 15,153 15 16×1,5 14,676 14,5 18×1 17,153 17 18×1,5 16,676 16,5 18×2 16,210 16 20×1 19,153 19 20×1,5 18,676 18,5 20×2 18,210 18 22×1 21,153 21 22×1,5 20,676 20,5 22×2 20,210 20 ) Поле допукса ISO1 (4H) MF M Шаг Внутренний 0 резьбы гайки Доп. по ISO2 0 отверстия под резьбу по DIN 336 I 24×1 23,153 23 24×1,5 22,676 22,5 24×2 22,210 22 25×1 24,153 24 25×1,5 23,676 23,5 26×1,5 24,676 24,5 27×1,5 25,676 25,5 27×2 25,210 25 28×1,5 26,676 26,5 28×2 26,210 26 30×1 29,153 29 30×1,5 28,676 28,5 30×2 28,210 28 32×1,5 30,676 30,5 33×1,5 31,676 31,5 33×2 31,210 31 34×1,5 32,676 32,5 35×1,5 33,676 33,5 36×1,5 34,676 34,5 36×2 34,210 34 36×3 33,252 33 38×1,5 36,676 36,5 39×1,5 37,676 37,5 39×2 37,210 37 39×3 36,252 36 40×1,5 38,676 38,5 40×2 38,210 38 40×3 37,252 37 42×1,5 40,676 40,5 42×2 40,210 40 42×3 39,252 39 45×1,5 43,676 43,5 45×2 43,210 43 45×3 42,252 42 48×1,5 46,676 46,5 48×2 46,210 46 48×3 45,252 45 50×1,5 48,676 48,5 50×2 48,210 48 50×3 47,252 47 52×1,5 50,676 50,5 52×2 50,210 50 52×3 49,252 49 63×1,5 61,676 61,5 324 GARANT Справочник по обработке резанием Нарезание резьбы

по ISO2 0 отверстия под резьбу по DIN 336 I 24×1 23,153 23 24×1,5 22,676 22,5 24×2 22,210 22 25×1 24,153 24 25×1,5 23,676 23,5 26×1,5 24,676 24,5 27×1,5 25,676 25,5 27×2 25,210 25 28×1,5 26,676 26,5 28×2 26,210 26 30×1 29,153 29 30×1,5 28,676 28,5 30×2 28,210 28 32×1,5 30,676 30,5 33×1,5 31,676 31,5 33×2 31,210 31 34×1,5 32,676 32,5 35×1,5 33,676 33,5 36×1,5 34,676 34,5 36×2 34,210 34 36×3 33,252 33 38×1,5 36,676 36,5 39×1,5 37,676 37,5 39×2 37,210 37 39×3 36,252 36 40×1,5 38,676 38,5 40×2 38,210 38 40×3 37,252 37 42×1,5 40,676 40,5 42×2 40,210 40 42×3 39,252 39 45×1,5 43,676 43,5 45×2 43,210 43 45×3 42,252 42 48×1,5 46,676 46,5 48×2 46,210 46 48×3 45,252 45 50×1,5 48,676 48,5 50×2 48,210 48 50×3 47,252 47 52×1,5 50,676 50,5 52×2 50,210 50 52×3 49,252 49 63×1,5 61,676 61,5 324 GARANT Справочник по обработке резанием Нарезание резьбы

Нарезание резьбы. Таблица отверстий для нарезания резьбы. Формула нарезания резьбы. Образование винтовой линии. 4.60/5 (92.00%) проголосовало 5

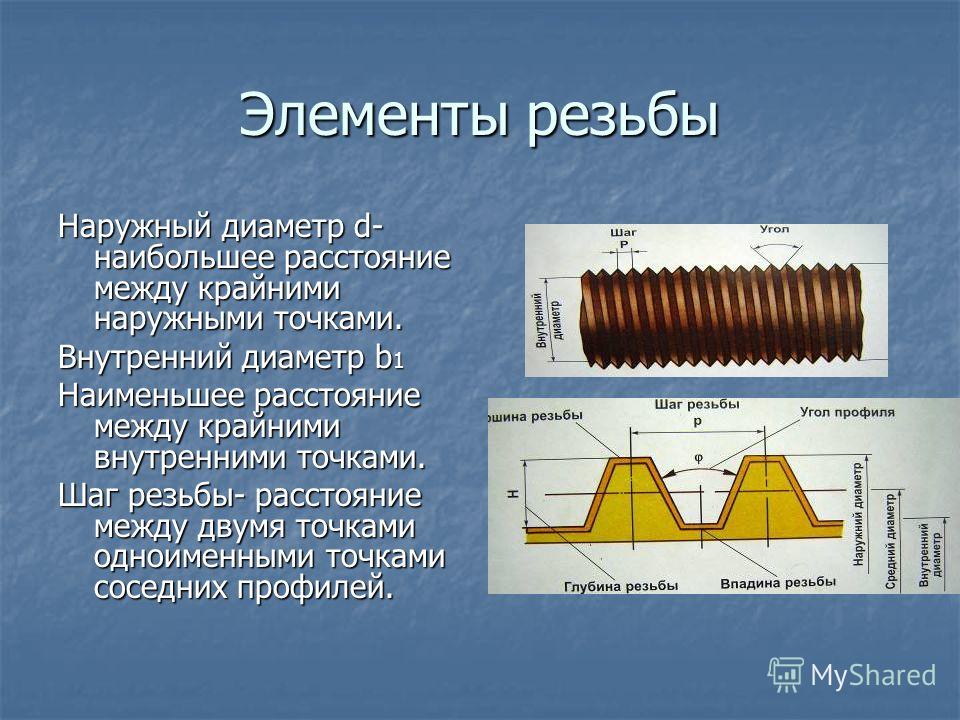

Основные понятия.

Соединение деталей болтами, винтами и шпильками широко применяется в котельном производстве в местах, где возможно потребуется разъем деталей конструкции. Такие соединения называют разъемными.

Болты, винты и шпильки представляют собой цилиндрические стержни, на поверхности которых имеется винтовая наружная резьба. На конец болта, винта и шпильки навертывается гайка, внутри которой также нарезана винтовая внутренняя резьба.

Операция нарезки может выполняться вручную и механическим способом на станках специальным резьбонарезным инструментом.

Резьбовые детали всегда парные изделия: гайка и болт. Поэтому резьбовой инструмент разделяется на инструмент для нарезания внутренней резьбы — метчики и для наружной резьбы — плашки.

Резьба представляет собой канавку и рядом с ней выступ на поверхности цилиндра или отверстия, идущих по спирали, называемой винтовой линией. Угол, под которым поднимается эта линия, называют углом подъема винтовой линии. Еще одно понятие, как шаг винтовой линии – это расстояние полного оборота винтовой линии.

Образование винтовой линии можно представить в следующем виде. Возьмем цилиндр и прямоугольный треугольник (рис. 1), сторона которого равна длине окружности цилиндра. Если треугольник обернуть вокруг цилиндра, совмещая большой катет с плоскостью основания цилиндра, то гипотенуза образует на цилиндре винтовую линию. Другая сторона треугольника (катет) составит шаг винтовой линии, а длина гипотенузы — длину витка винтовой линии.

Рис. 1. Образование винтовой линии.

Основные элементы резьбы.Если винтовая линия идет слева направо, то она образует правую нарезку, а если справа налево — левую нарезку. Винтовая нарезка может быть одноходовой, двухходовой и многоходовой. Нарезку различают по профилю и по величине.

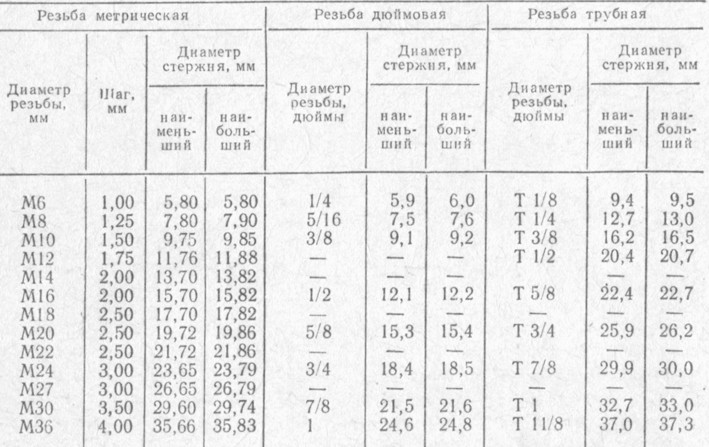

Ранее резьба применялась только дюймового исчисления, в настоящее время она сохранилась лишь у болтовых изделий и для нарезки труб (газовая). Для остальных изделий применяется резьба с метрическим исчислением. В производстве наиболее чаете встречаются по форме трехгранные, трапецоидальные и прямоугольные или ленточные резьбы.

В производстве наиболее чаете встречаются по форме трехгранные, трапецоидальные и прямоугольные или ленточные резьбы.

Резьба имеет следующие элементы (рис. 2): шаг, угол профиля, внутренний, наружный и средний диаметр, а также различают глубину впадины и высоту выступа. Углом профиля резьбы называется угол между сторонами треугольника.

Рис. 2. Элементы резьбы.

a — наружный диаметр; b — средний диаметр; с — внутренний диаметр; d —вершина резьбы; е — впадина резьбы; t — шаг резь бы; α — угол резьбы.

Дюймовая резьба имеет угол профиля равный 55° и характеризуется не шагом резьбы, а числом витков (ниток), приходящихся на 1 дюйм, а также наружным диаметром резьбы, измеряемым в дюймах. Метрическая резьба имеет угол профиля 60° и характеризуется тем, что она измеряется по шагу резьбы и по наружному диаметру винта в миллиметрах. Трубная резьба имеет профиль дюймовой резьбы, но мельче ее и за диаметр резьбы у ней принимается внутренний диаметр трубы, а не наружный. Она также измеряется в дюймах и характеризуется числом ниток витков резьбы на 1 дюйме.

Она также измеряется в дюймах и характеризуется числом ниток витков резьбы на 1 дюйме.

Для одноходового винта шаг равен расстоянию между двумя соседними вершинами профиля нарезки, для двухходового — двум расстояниям, для трехходового — трем и т. д.

Самая правильная, точная, разнообразная по числу витков (ниток) и наружным диаметрам резьба выполняется на токарно-винторезных станках резьбовыми резцами.

Формула нарезания резьбы. Как рассчитать диаметр сверла под резьбу?!Для нарезания резьбы необходимо правильно подобрать диаметр сверла. При большем диаметре просверленного отверстия не будет полной по глубине резьбы, а если отверстие будет меньше, чем положено, то вероятность поломать метчик и сорвать резьбу увеличивается. Диаметр сверла под резьбу можно выбрать по таблице либо рассчитать по формулам:

Для мягких металлов: d = D — 0,09 S или d= D — 1,5 t.

Для твердого хрупкого металла (сталь): d = D — 1,8 t.

Для вязкого металла (медь, алюминий и т. д.):

d = D — 1,2 t.

где d —диаметр отверстия (сверла) под резьбу в мм;

D — диаметр наружной резьбы в мм;

S — шаг резьбы в мм;

t — глубина нарезки в мм.

При нарезке резьбы метчиком отверстие должно быть несколько больше внутреннего диаметра нарезки. Выбор сверла в зависимости от металла, в котором нарезается резьба, и вида резьбы приводится в табл. 1.

Отверстия под нарезание резьб.Таблица 1. Подбор сверла под резьбу таблица. Сталь, латунь.

| Сталь и латунь | Нарезка трубная | ||||

| Нарезка метрическая | Нарезка дюймовая | диаметр резьбы в дюймах | диаметр сверла в мм | ||

| диаметр в мм | диаметр резьбы в дюймах | диаметр сверла в мм | |||

| резьбы | сверла | ||||

| 5 | 4,2 | 1/4 | 5 | 1/4 | 11,7 |

| 6 | 5 | 5/16 | 6,5 | 1/2 | 18,6 |

| 8 | 6,7 | 3/8 | 8,0 | 3/4 | 24,3 |

| 10 | 8,4 | 7/16 | 9,2 | 1 | 30,5 |

| 12 | 10,1 | 1/2 | 10,5 | 1 1/4 | 39,2 |

| 14 | 11,8 | 5/8 | 13,5 | 1 1/2 | 45,1 |

| 16 | 13,8 | 3/4 | 16,5 | ||

| 20 | 17,3 | 7/8 | 19,5 | ||

| 22 | 19,3 | 1 | 22,3 | ||

| 24 | 20,7 | 1 1/4 | 28 | ||

| 27 | 23,7 | 1 1/2 | 33,7 | ||

| 30 | 26,1 | 1 3/4 | 39,2 | ||

| 36 | 31,6 | 2 | 44,8 | ||

| 42 | 37,0 | ||||

| 48 | 42,7 | ||||

Примечание: Для чугуна и бронзы при нарезке метрической резьбы размер сверла должен быть уменьшен на 0,1 мм; при нарезке дюймовой резьбы размер сверла должен быть в зависимости от величины размера меньше на 0,1—1,0 мм.

Таблицы отверстий под метрическую резьбу.

Понадобилась таблица отверстий под метрическую резьбу — вот она. И мне пригодится.

Допустимые и недопустимые контакты металлов. Популярные метрические и дюймовые резьбы / Хабр

Электронику часто называют наукой о контактах. Многие знают, что нельзя скручивать между собой медный и алюминиевый провода. Медная шина заземления или латунная стойка для платы плохо сочетаются с оцинкованными винтиками, купленными в ближайшем строительном супермаркете. Почему? Коррозия может уничтожить электрический контакт, и прибор перестанет работать. Если это защитное заземление корпуса, то прибор продолжит работу, но будет небезопасен. Голая алюминиевая деталь вообще может постепенно превратиться в прах, если к ней приложить даже низковольтное напряжение.

Доступные нам металлы не ограничиваются только медью и алюминием, существуют различные стали, олово, цинк, никель, хром, а также их сплавы. И далеко не все они сочетаются между собой даже в комнатных условиях, не говоря уже о жёстких атмосферных или морской воде.

В советских ГОСТах было написано почти всё о допустимых контактах металлов, но если изучение чёрно-белых таблиц из 1000 ячеек мелким шрифтом утомляет, то правильный ответ на «медный» вопрос — нержавейка, либо никелированная сталь, из которой, кстати, и сделан почти весь «компьютерный» крепёж. В эпоху чёрно-белого телевидения были другие понятия об удобстве интерфейса, поэтому для уважаемых читателей (и для себя заодно) автор приготовил цветную шпаргалку.

И, раз уж зашла речь о металлообработке, заодно автор привёл таблицу с популярными в электронике резьбами и соответствующими свёрлами, отобрав из объёмных источников наиболее релевантное по тематике портала. Не все же здесь слесари и металлурги, экономьте своё время.

Преамбула

Да, в век 3D-печати популярность напильника с лобзиком несколько потускнела. Но клетка Фарадея для РЭА по-прежнему является преимуществом, не забываем и про защитное заземление. Да, для печати корпусов РЭА уже доступен электропроводный (conductive) ABS-пластик, но судя по источнику, его удельное сопротивление примерно в миллион раз больше меди. Дескать, пыль уже не липнет, но для заземления всё равно многовато. Напечатать же стальные детали корпуса ПК в домашних условиях пока никак невозможно, да мы и алюминий-то с оловом никак не освоим…

Да, для печати корпусов РЭА уже доступен электропроводный (conductive) ABS-пластик, но судя по источнику, его удельное сопротивление примерно в миллион раз больше меди. Дескать, пыль уже не липнет, но для заземления всё равно многовато. Напечатать же стальные детали корпуса ПК в домашних условиях пока никак невозможно, да мы и алюминий-то с оловом никак не освоим…

Что же делать? Нашему брату приходится действовать методом Микеланджело, используя для творчества вместо каменной глыбы купленные в DIY-магазине заготовки, либо вообще старые корпуса ПК. Работая как-то с корпусом от старого сервера IBM из шикарной миллиметровой стали, автор впал в ступор, потому что имеющаяся резьба была крупнее М3, но мельче #6-32 (позже выяснилось, что это М3,5). Зачем вообще понадобилось в 2003-м году использовать метизы М3,5, останется загадкой, но о существовании дробной метрической резьбы автор даже не подозревал.

UPD

Для моддеров, кстати, рынок предлагает новые, удобные инструменты арсенала домашней мастерской, и про один из них (осциллорез) я рассказываю в отдельной публикации. Арсенал принадлежностей прекрасно дополнит более привычные циркулярные мини-пилы (aka «дремели»), а отсутствие эффекта «запрессовки зубьев» упростит обработку вязких металлов типа меди и алюминия. Инструмент лёгкий, не такой неуклюжий и опасный, как «болгарка». Можно пилить металл практически на уровне носа и без риска получить рубящий удар от заклинившего или осколок от «взорвавшегося» диска. А так бывает в красочно описанных уважаемыми читателями случаях с УШМ: 300-граммовый блин «болгарки» делает 200 оборотов в секунду, потребляя до 2кВт электричества, и требует чуть ли не костюм сапёра. Работающий же осциллорез травматологи упирают себе пильной стороной прямо в ладонь, чтобы успокоить пришедшего на снятие гипсовой повязки пациента… Впрочем, вернёмся к нашим металлам.

Арсенал принадлежностей прекрасно дополнит более привычные циркулярные мини-пилы (aka «дремели»), а отсутствие эффекта «запрессовки зубьев» упростит обработку вязких металлов типа меди и алюминия. Инструмент лёгкий, не такой неуклюжий и опасный, как «болгарка». Можно пилить металл практически на уровне носа и без риска получить рубящий удар от заклинившего или осколок от «взорвавшегося» диска. А так бывает в красочно описанных уважаемыми читателями случаях с УШМ: 300-граммовый блин «болгарки» делает 200 оборотов в секунду, потребляя до 2кВт электричества, и требует чуть ли не костюм сапёра. Работающий же осциллорез травматологи упирают себе пильной стороной прямо в ладонь, чтобы успокоить пришедшего на снятие гипсовой повязки пациента… Впрочем, вернёмся к нашим металлам.

Допустимые и недопустимые контакты металлов по ГОСТ 9.005-72

DISCLAIMER: Предоставляется «как есть». Если уважаемый читатель занимается моделизмом, автомобилизмом или робототехникой, в ГОСТе также приведены: Таблица №2 для жестких и очень жестких атмосферных условий, Таблица №3 для контактов, находящихся в морской воде. Ниже я предлагаю выдержку из Таблицы №1 для средних атмосферных (т.е. комнатных) условий. Буква «А» означает «ограниченно допустимый в атмосферных условиях», подробности в самом ГОСТе.

Ниже я предлагаю выдержку из Таблицы №1 для средних атмосферных (т.е. комнатных) условий. Буква «А» означает «ограниченно допустимый в атмосферных условиях», подробности в самом ГОСТе.

Кликабельно (спасибо, НЛО):

UPD:

Ещё цветные шпаргалки (благодарю greatvovan):

для средних атмосферных условий

для жестких и очень жестких атмосферных условий

Пара слов о металлах

Металлурги, поправляйте, если что не так. Коррозия очень объёмная и сложная тема, и я не претендую на полноту её освещения. Я лишь даю выборочные зарисовки, чтобы сформировать у читателя нужные ассоциативные ряды.

Оцинковка

Оцинкованная сталь — основная рабочая лошадка народного хозяйства. В виде различных метизов «оцинковка» встречается в магазинах стройматериалов гораздо больше, чем, например, «премиумная» нержавейка. Фабричные корпуса ПК, технологические ящички и шкафчики для оборудования чаще всего выполнены из оцинкованной холоднокатанной стали толщиной порядка 1мм (чем дешевле корпус, тем тоньше лист). «Оцинковка» достаточно прочна и хорошо проводит ток, в промышленности требуется заземление. Если разрезать корпус, то под слоем краски какого-нибудь унылого RAL7035 будет тончайшее цинковое покрытие, а под ним, скорее всего, та самая углеродистая холоднокатанная сталь. Лично у меня нет причин не доверять ГОСТ 9.005-72, поэтому после колхозинга фабричных изделий вообще не рекомендую делать электрический контакт на месте среза стали, лучше постарайтесь сберечь цинковое покрытие. А порезы и шрамы можно закрасить из балончика того же унылого RAL7035 (только заплати €10 и попробуй его найти ещё). Я пользовался автомобильной эмалью нейтрального белого или чёрного цвета (флакончик с кисточной, €2 в любом автомагазине).

«Оцинковка» достаточно прочна и хорошо проводит ток, в промышленности требуется заземление. Если разрезать корпус, то под слоем краски какого-нибудь унылого RAL7035 будет тончайшее цинковое покрытие, а под ним, скорее всего, та самая углеродистая холоднокатанная сталь. Лично у меня нет причин не доверять ГОСТ 9.005-72, поэтому после колхозинга фабричных изделий вообще не рекомендую делать электрический контакт на месте среза стали, лучше постарайтесь сберечь цинковое покрытие. А порезы и шрамы можно закрасить из балончика того же унылого RAL7035 (только заплати €10 и попробуй его найти ещё). Я пользовался автомобильной эмалью нейтрального белого или чёрного цвета (флакончик с кисточной, €2 в любом автомагазине).

Алюминий

Алюминий и его сплавы бывают анодированные (с защитным слоем) и обычные (неанодированные). Алюминий легко обрабатывать в домашних условиях, но помните о коррозии. Не используйте голый алюминий в качестве проводника даже с низковольтным напряжением, иначе ток медленно обратит деталь в прах. Обработанным в мастерской алюминиевым и дюралюминиевым деталям показана полная эквипотенциальность (наведённые полями токи вроде бы по фиг, заземлять тоже можно). Алюминий совместим с цинковым покрытием, но для контакта с медью, «голой» или никелированной сталью требуется оловянная «прокладка». Ограниченно допустим контакт алюминия с нержавейкой в атмосферных условиях. Для простоты можно принять, что при контакте с другими металлами и покрытиями алюминий будет корродировать сам по себе, без помощи внешнего электричества.

Обработанным в мастерской алюминиевым и дюралюминиевым деталям показана полная эквипотенциальность (наведённые полями токи вроде бы по фиг, заземлять тоже можно). Алюминий совместим с цинковым покрытием, но для контакта с медью, «голой» или никелированной сталью требуется оловянная «прокладка». Ограниченно допустим контакт алюминия с нержавейкой в атмосферных условиях. Для простоты можно принять, что при контакте с другими металлами и покрытиями алюминий будет корродировать сам по себе, без помощи внешнего электричества.

Витая пара из омедненного алюминия (Copper Clad/Coated Aluminium, CCA) — это отдельная история, в домашних условиях кабель всё равно не производится.

Медь

Медь мягкая и довольно неаппетитно окисляется на воздухе, поэтому изделия из меди заключают в герметичную оболочку или лакируют. Латунные бляхи солдатских ремней и стойки для электронных печатных плат лучше сопротивляются окислению и выглядят аппетитнее позеленевшей меди, особенно если их периодически полировать (я про бляхи, конечно). При этом ни медь, ни её сплав с цинком (латунь) «не дружат» с чистым цинком и его покрытиями. Зато медь совмещается с хромом, никелем и нержавейкой. А если вы держите в руках какую-нибудь клемму, то она наверняка из лужёной (покрытой оловом) меди.

При этом ни медь, ни её сплав с цинком (латунь) «не дружат» с чистым цинком и его покрытиями. Зато медь совмещается с хромом, никелем и нержавейкой. А если вы держите в руках какую-нибудь клемму, то она наверняка из лужёной (покрытой оловом) меди.

Олово

Олово мягкое, но зато стойкое к коррозии (в комнатных условиях) и электрически совместимое почти со всеми, кроме чугуна, низколегированных и углеродистых сталей, магния. Не стоит паять оловом и бериллий, будьте внимательны при сборке домашнего ядерного реактора. Олово используют, чтобы из недопустимого электрического контакта получить допустимый, т.е. в качестве «прокладки». Клеммы из лужёной меди — отличный пример.

UPD:

На холод изделие выносить нельзя, а при минусовых температурах лучше не эксплуатировать вообще.

Никель

Никелем покрыты блестящие «компьютерные» винтики. Такое покрытие совместимо с медью и бронзой, латунью, оловом, хромом и нержавеющей сталью. Никель несовместим с цинком и алюминием (для алюминия лучше контакт с нержавеющей сталью, см. ниже).

Никель несовместим с цинком и алюминием (для алюминия лучше контакт с нержавеющей сталью, см. ниже).

Нержавейка

Нержавеющая сталь — королева металлов сталей: прочная, пластичная, стойкая к коррозии, электропроводная, круто выглядит. Слишком тугая, чтобы резать и гнуть её дома в промышленных масштабах. Хромистые и хромисто-никелевые нержавейки электрически плохо совместимы с цинком и «голой» сталью, зато дают надёжный контакт с медью без помощи олова. Алюминий, а также азотированная, оксидированная и фосфатированная низколегированная сталь ограниченно совместимы при стандартных атмосферных условиях. Нержавейка марки А2 не «магнитится», но существуют и нержавеющие стали с магнитными свойствами. Магнитные свойства не влияют на коррозионную стойкость нержавеющей стали.

Пара слов про case modding

Если вы занимались сборкой ПК, то наверняка знаете, что болтики для монтажа приводов CD/DVD, «ноутбучных» дисков 2. 5″ и флоппи-дисководов (ха-ха) используют метрическую резьбу M3. В корпусах ПК и жёстких дисках 3.5″ используется более грубая дюймовая резьба #6-32 UNC. Почему? Мягкий металл любит более грубую резьбу, к тому же адепты дюймовой системы пока лидируют на рынке технологий. Стойка 19″ использует (вы не поверите) дюймы в качестве основной меры, однако для монтажа оборудования я встречал только оцинкованные клетевые шайбы и винты с метрической резьбой М6. Дюймово-метрический дуализм в технологиях…

5″ и флоппи-дисководов (ха-ха) используют метрическую резьбу M3. В корпусах ПК и жёстких дисках 3.5″ используется более грубая дюймовая резьба #6-32 UNC. Почему? Мягкий металл любит более грубую резьбу, к тому же адепты дюймовой системы пока лидируют на рынке технологий. Стойка 19″ использует (вы не поверите) дюймы в качестве основной меры, однако для монтажа оборудования я встречал только оцинкованные клетевые шайбы и винты с метрической резьбой М6. Дюймово-метрический дуализм в технологиях…

Обустройство своей инженерной кухни я начал с того, что купил защитные очки, набор качественных свёрл по металлу, небольшой вороток и метчики на резьбы M3 и #6-32 UNC, а заодно M4 и M6. Плашки не понадобились.

Популярые виды резьбы, используемой в компьютерной технике

ГОСТ 19257-73 рекомендует использовать следующие диаметры свёрл для металлов. Наверное, стоит учитывать и количество метчиков в наборе: чем твёрже материал, тем больше необходимость в «предварительных» метчиках. У меня их по три штуки, два «грубых» и один «финишный». А как правильно, кстати?

У меня их по три штуки, два «грубых» и один «финишный». А как правильно, кстати?

UPD

А как правильно — читайте комментарии, на публикацию-таки зашли мастера слесарного дела, только я не успел отсортировать всю информацию. Пользователь golf2109 любезно принёс сюда прямо из мастерской два правых столбца таблицы для обозначения того, как мягкость (вязкость) металла влияет на диаметр отверстия под резьбу, благодарю за поддержку.

| Диаметр резьбы | Стандартный шаг, мм | Диаметр сверла, мм | ||

| ГОСТ | Fe | Al | ||

| M2 | 0.4 | 1,6 | 1.5* (-0.1) | |

| M2,5 | 0.45 | 2.0 | 1.8* (-0.2) | |

| M3 | 0.5 | 2.5 | 2.3 (-0.2) | |

M3. 5 5 |

0.6 | 2.9 | 2.7* (-0.2) | |

| M4 | 0.7 | 3.3 | 3.2 | 3.0 (-0.3) |

| M5 | 0.8 | 4.2 | 3.9 (-0.3) | |

| M6 | 1.0 | 5.0 | 4.9 | 4.6 (-0.4) |

| M8 | 1.25 | 6.8 | 6.7 | 6.3 (-0.5) |

| M10 | 1.5 | 8.5 | 8.0 (-0.5) | |

| #6-32 UNC | 0.794 | 2.85 | 2.7* | 2.5* (-0.35) |

* Я рискнул прикинуть калибры двух дополнительных свёрл для стали и алюминия там, где по ним у меня нет данных в источниках. Обратите внимание, резьба #6-32 UNC по наружному диаметру находится между M3 и M4, а по шагу резьбы вообще ближе к M5.

UPD

Если сверлите что-то толще миллиметрового листа, читайте спойлер про СОЖ.

про СОЖ

Довольно большое значение и при сверлении, и при нарезании резьб имеет смазка и охлаждение обрабатываемых деталей и инструмента. Настоятельно рекомендую при подаче сверла не спешить и пользоваться техническими жидкостями. Режущая кромка сверла легко перегревается от сухой детали, и получается металлический отпуск. Поверьте, такой отпуск не нужен: он вызывает необратимые изменения в структуре металла и деградацию его прочностных свойств (сверло тупится гораздо быстрее, чем должно). Что делать? Вот несколько советов, которые автор встречал в разных местах.

Не сверлите большим сверлом сразу, разбейте операции примерно по 3мм: т.е. отверстие 10мм сперва проходим 3мм, потом 6мм.

Хорошенько отметьте отверстие керном. Одолжите у ребёнка пластилин, сделайте бортик вокруг планируемого отверстия так, чтобы получился мини-бассейн размером с монету. Если под рукой нет *вообще ничего*, хорошенько смешайте ложку подсолнечного масла с ложкой жидкого мыла и налейте в этот мини-бассейн, хуже не будет. Но если нужно просверлить насквозь, скажем, гирю 16кг, погуглите книгу народных рецептов «сож своими руками». Желаю всем начинающим удачной пенетрации: как говорится, берегите ваши свёрла-метчики смолоду, ведь их ждут новые идеи и интересные изобретения!

Если под рукой нет *вообще ничего*, хорошенько смешайте ложку подсолнечного масла с ложкой жидкого мыла и налейте в этот мини-бассейн, хуже не будет. Но если нужно просверлить насквозь, скажем, гирю 16кг, погуглите книгу народных рецептов «сож своими руками». Желаю всем начинающим удачной пенетрации: как говорится, берегите ваши свёрла-метчики смолоду, ведь их ждут новые идеи и интересные изобретения!

На известной китайской площадке можно приобрести «пальцевые» винтики (thumb screw), причём и на #6-32, и на M3. Материал и цвет разный.

Источники

» ГОСТ 9.005-72. Единая система защиты от коррозии и старения. Машины, приборы и другие технические изделия. Допустимые и недопустимые контакты металлов. Общие требования.

» ГОСТ 19257-73. Отверстия под нарезание метрической резьбы. Диаметры.

» Unified Coarse Thread ANSI B1.1 (резьбы UNC ANSI B1.1).

Общий | Ремонт сорванной резьбы в чугуне | Практик-механик

Ричард Ньюман

Титан

- #1

У меня есть несколько хороших старых плоскостей с малым углом, на которых сорвана резьба в корпусе для регулировочного винта. Я ненавижу их ломать, хотел бы иметь возможность восстановить нити. Думал сделать резьбовую вставку, но у винта двухзаходная резьба, и сомневаюсь, что смогу найти такой метчик. Есть ли какой-нибудь ремонтный состав, который мог бы выдержать? Учитывая, что чугун в итоге вышел из строя, я сомневаюсь… но решил спросить.