Сварка металлов в вакууме — Справочник химика 21

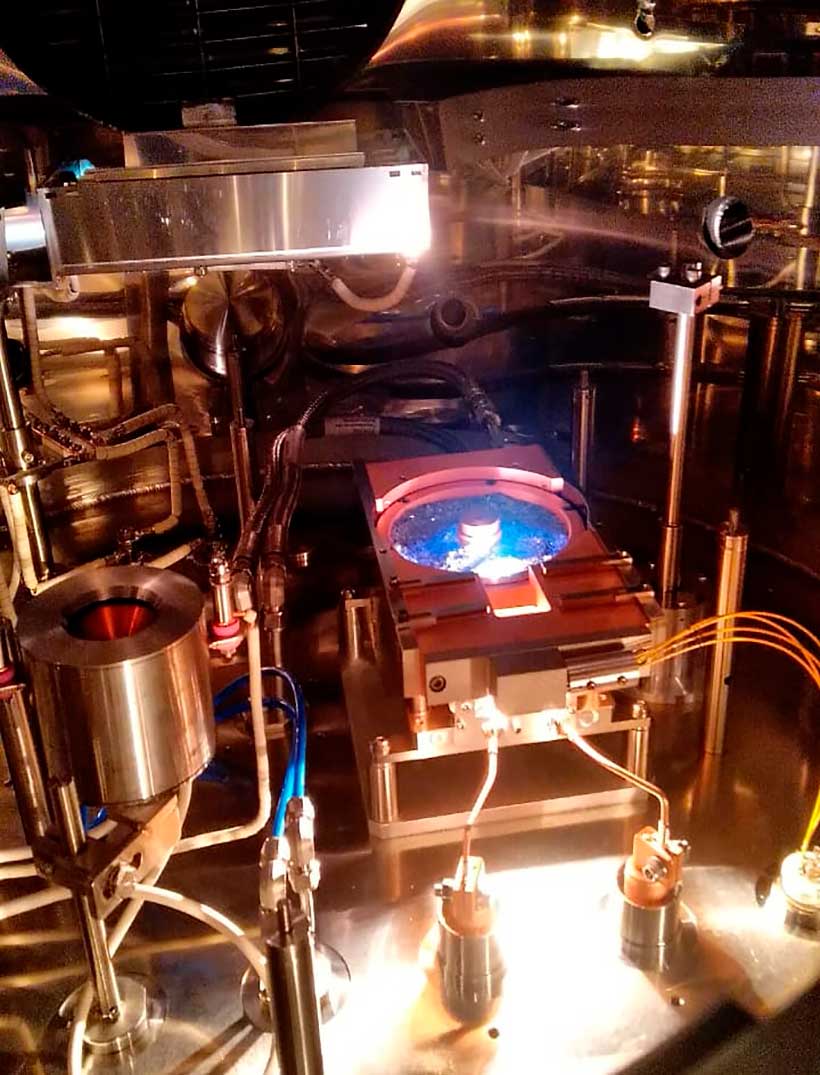

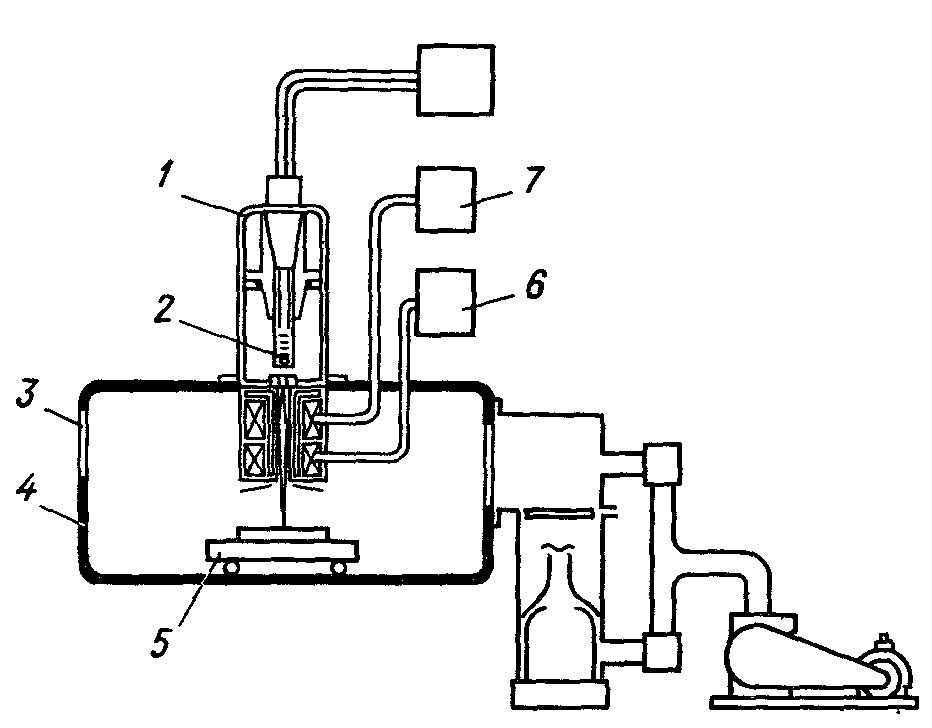

Для того чтобы металлы не окислялись при нагревании в процессе технологических операций, надо эти операции проводить в вакууме. Современное машино- и приборостроение широко используют вакуум для изготовления деталей и узлов машин диффузионная сварка в вакууме, сварка электронным лучом в вакууме, вакуумная пайка деталей и узлов, вакуумная плавка металлов, нанесение на металл слоев других металлов и неорганических материалов в вакууме и т. д. [c.167]Электронно-лучевые установки применяются не только для переплава металлов и сварки в вакууме, но и для нагрева под термообработку тугоплавких металлов. Примером могут служить установки непрерывного действия для нагрева металлической ленты. Лента продвигается в вакуумированной камере под аксиальной пушкой, пучок которой движется непрерывно с большой скоростью перпендикулярно движению ленты.

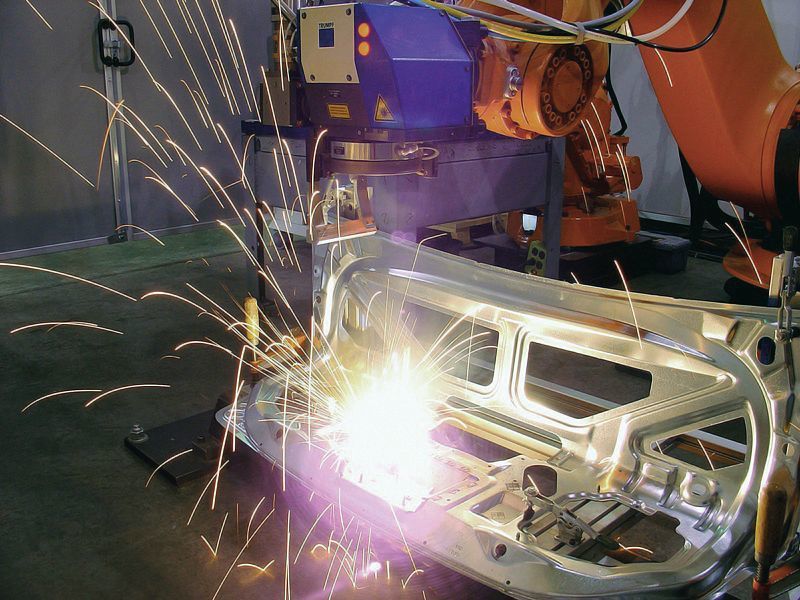

ЭТУ, использующие электронно-луче-вой нагрев применяются для плавки и литья металлов в высоком вакууме сварки металлов размерной обработки материалов термообработки металлического проката нанесения в вакууме металлических покрытий на прокат. [c.329]

СВАРКА МЕТАЛЛОВ В ВАКУУМЕ [c.350]

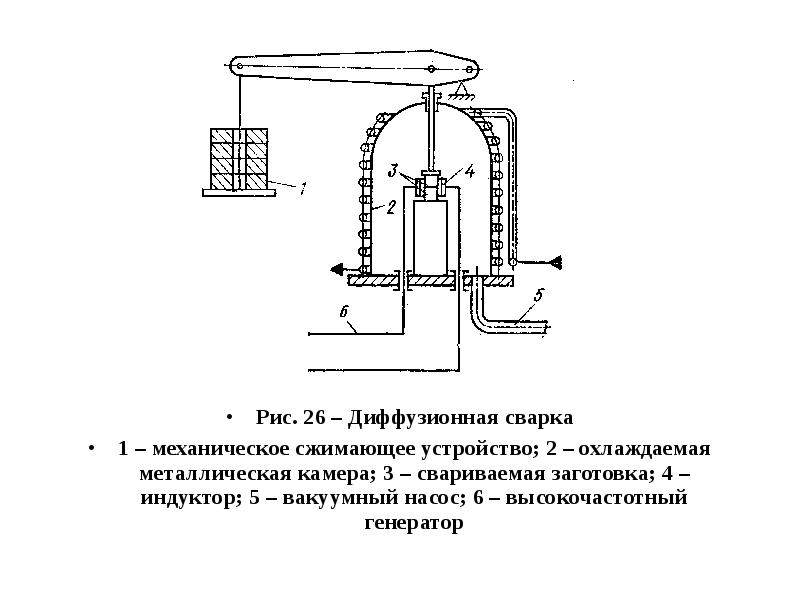

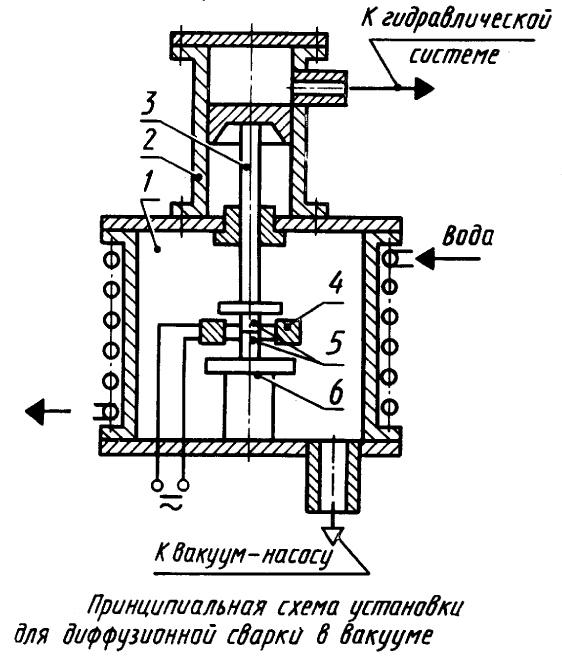

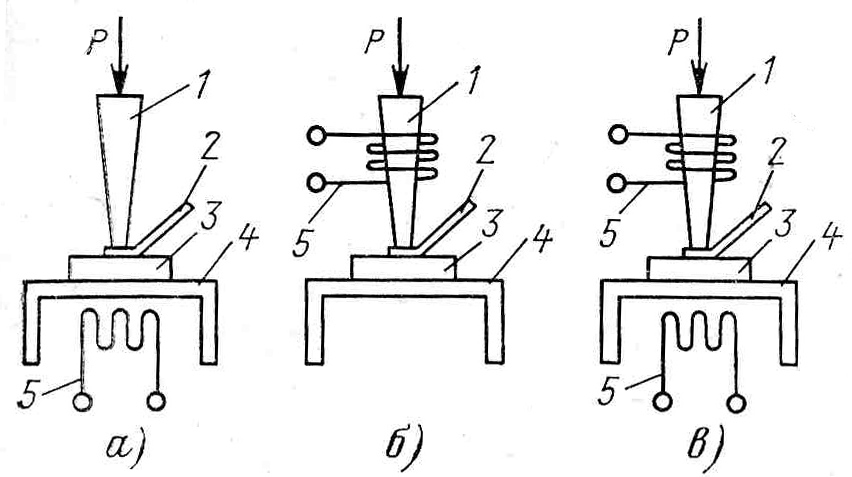

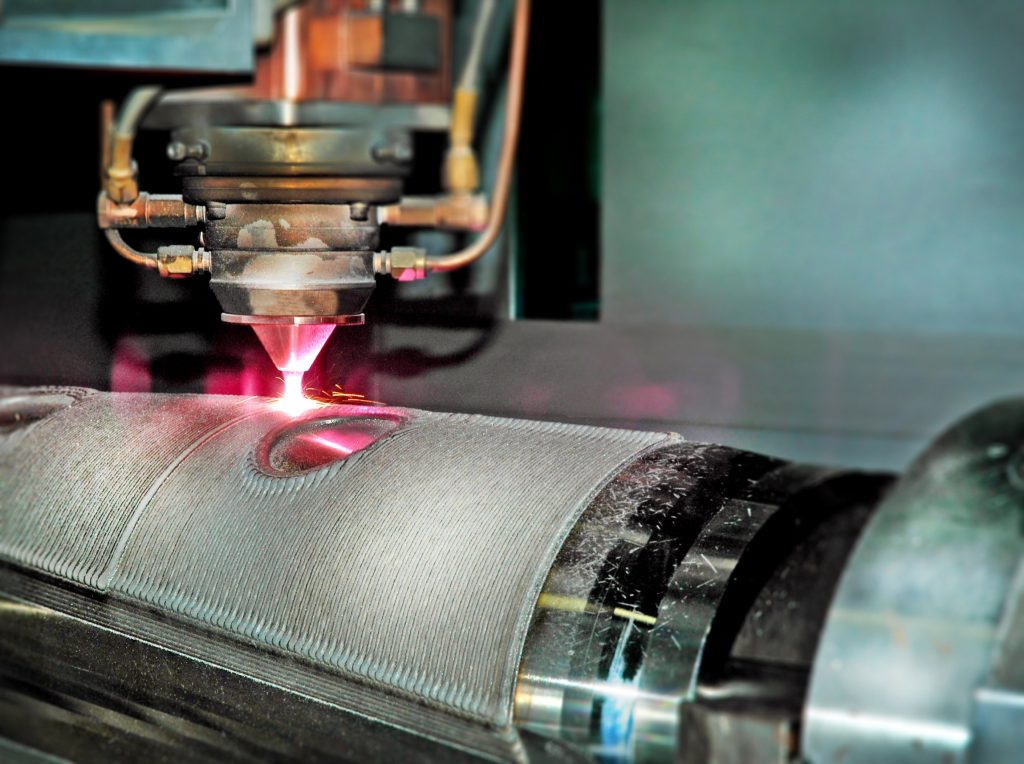

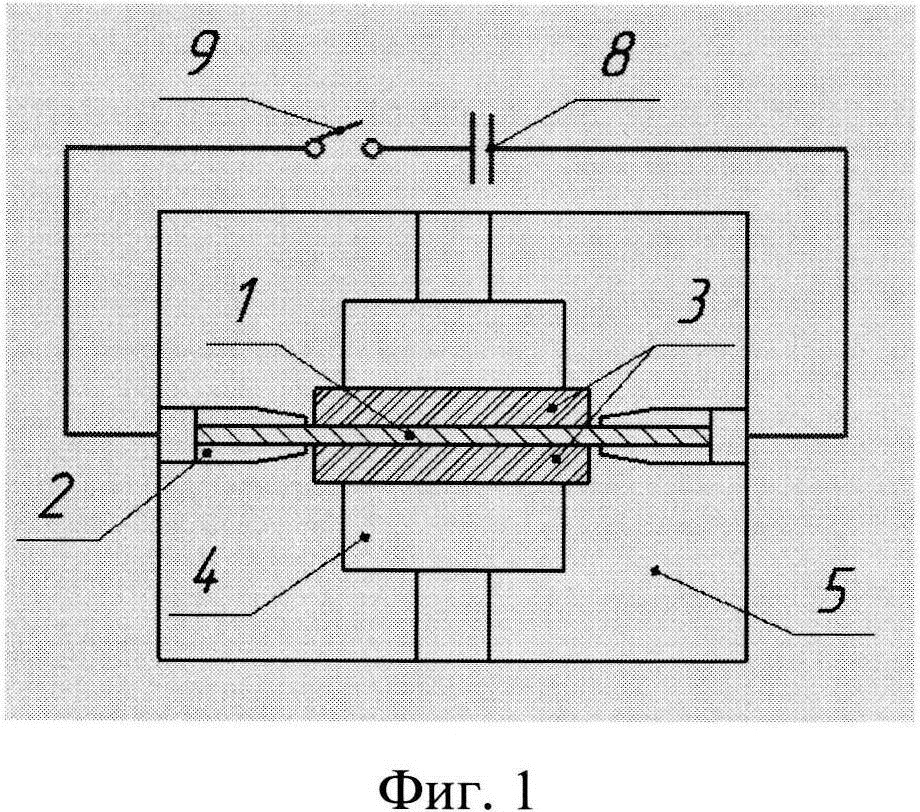

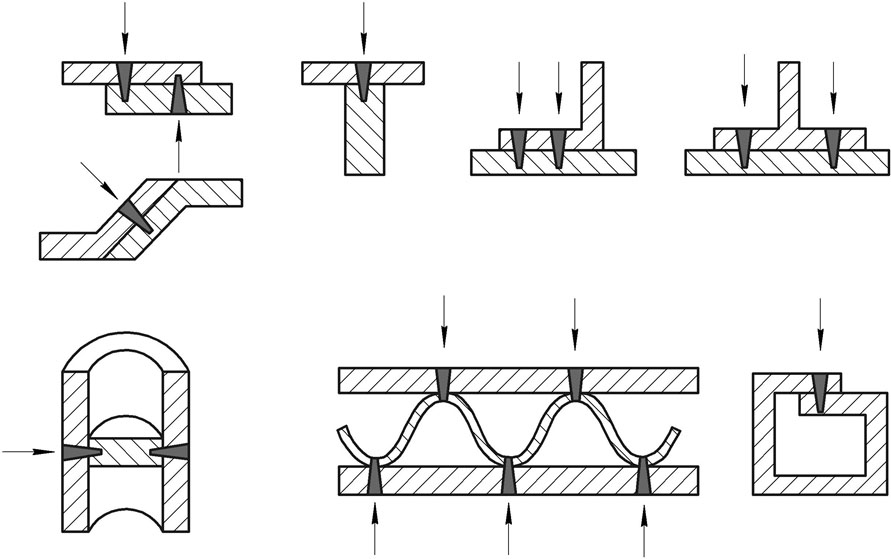

Диффузионная сварка. Способом диффузионной сварки в вакууме можно сваривать как однородные, так и разнородные металлы, сплавы и неметаллические материалы, которые трудно или совершенно невозможно сваривать другими способами. Большой экономический эффект достигается при сварке стали и алюминия, титана и стали, чугуна и стали, металлокерамики и стали. [c.350]

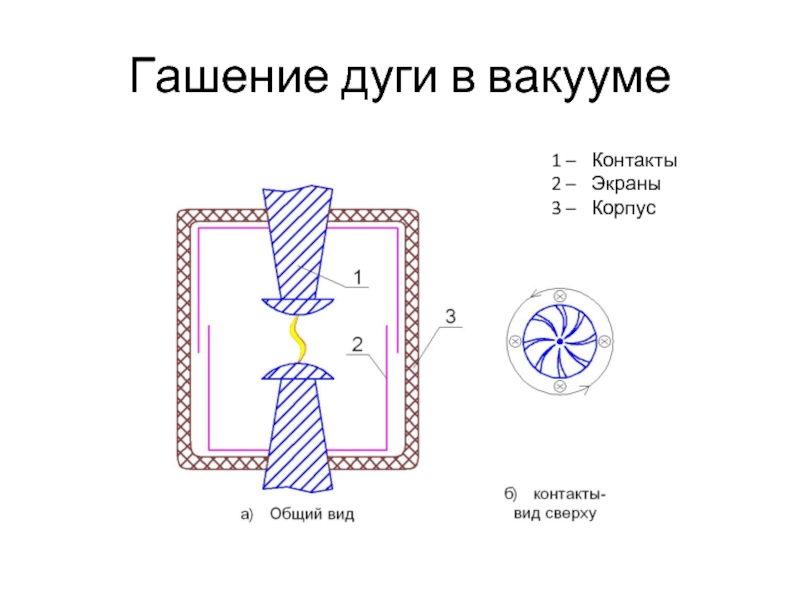

Этот способ соединения основан на использовании взаимной диффузии атомов или молекул соединяемых веществ в условиях вакуума при нагреве их выше температуры рекристаллизации одного или нескольких компонентов свариваемых тел без расплавления поверхностей металла.

Кривошей А. В. и др. Диффузионная сварка в вакууме некоторых тугоплавких металлов. Сварочное производство , 1964, № 7.

Так, например, очищенные от слоя оксидов поверхности металлов при нагреве в вакууме до температуры, равной 0,7, — температуры плавления при сжатии образуют между собой соединение — ди у-зионная сварка в вакууме. При исследовании стыка соединения под микроскопом мы видим взаимное проникновение атомов соприкасающихся поверхностей с образованием твердых растворов или даже с образованием интерметаллидов, что, вообще говоря, нежелательно, так как они могут образовать хрупкие прослойки. Регулируя время диффузии, этого можно избежать. [c.234]

Регулируя время диффузии, этого можно избежать. [c.234]

Значительные затруднения вызвали соединения труб из нержавеющей стали с кожухом из алюминиевого сплава АМц. В настоящее время известны три принципиально различных способа соединения алюминия (или его сплавов) с остальными металлами непосредственное соединение с никелем пайкой гальваническое меднение и лужение с последующей пайкой с другими металлами и диффузионная сварка под вакуумом. [c.124]

Наконец, без вакуума невозможны новые технологические процессы, весьма перспективные для прогресса промышленности. Прецизионная обработка металлов тонкими электронными пучками позволяет получить точное профилирование сложных контуров. Диффузионная сварка в вакууме соединяет материалы, обычно не поддающиеся сварке сталь с алюминием, чугуном и порошкообразными материалами, керамику с металлами и т. д. [c.10]

Сварка металлов в вакууме [c. 261]

261]

Простейшая схема. Сварку металлов взрывом можно производить по схеме, которая изображена на рис. 150. Свариваемые пластины устанавливаются в воздухе или в вакууме на некотором расстоянии друг ог друга так, чтобы плоскости пластин составляли между собой угол а. Нижняя пластина прочно устанавливается на некоторой опоре, а на поверхности второй (иногда че-)ез какой-либо инертный подслой) размещается слой ЗВ. Пусть плотности и толщины ВВ, верхней и нижней пластин будут соответственно ро, бо, р1, 61 и рг, 62.

Б качестве примеров вакуумных систем, в которых откачиваемый объект можно присоединить к насосу трубопроводом с большой пропускной способностью, следует указать вакуумную систему для прокаливания металлических деталей токами высокой частоты под колпаком (рис. 5-86), для вакуумных печей различного назначения, например для обезгаживания материалов или деталей (рис. 5-85), для плавки или сварки металлов в вакууме и т. п. Если в указанных вакуумных системах технологический процесс и насосы позволяют полностью убрать ц вентили и Соединительные трубы, то, присоединяя их непосредственно к насосу, можно добиться полного равенства 5 = 5,,.

Основным элементом корпуса является обечайка — барабан цилиндрической или конической формы, изготовленный из листового металла. Обечайки корпусов, работающих под вакуумом и при давлении до 10 МН/м , изготовляют главным образом сваркой, при давлении выше 10 МН/м — соответствующей механической обработкой поковок. [c.42]

Были приняты меры, предохраняющие металл от попадания примесей внедрения (использовали чистые шихтовые материалы выплавку, сварку электродов, термическую обработку проводили в условиях высокого вакуума поверхность слитка и заготовок после каждой операции зачищали механически). Сплавы выплавляли в вакуумной печи с расходуемым электродом (вакуум 1 10 мм рт.ст.) и с нерасходуемым вольфрамовым электродом. [c.13]

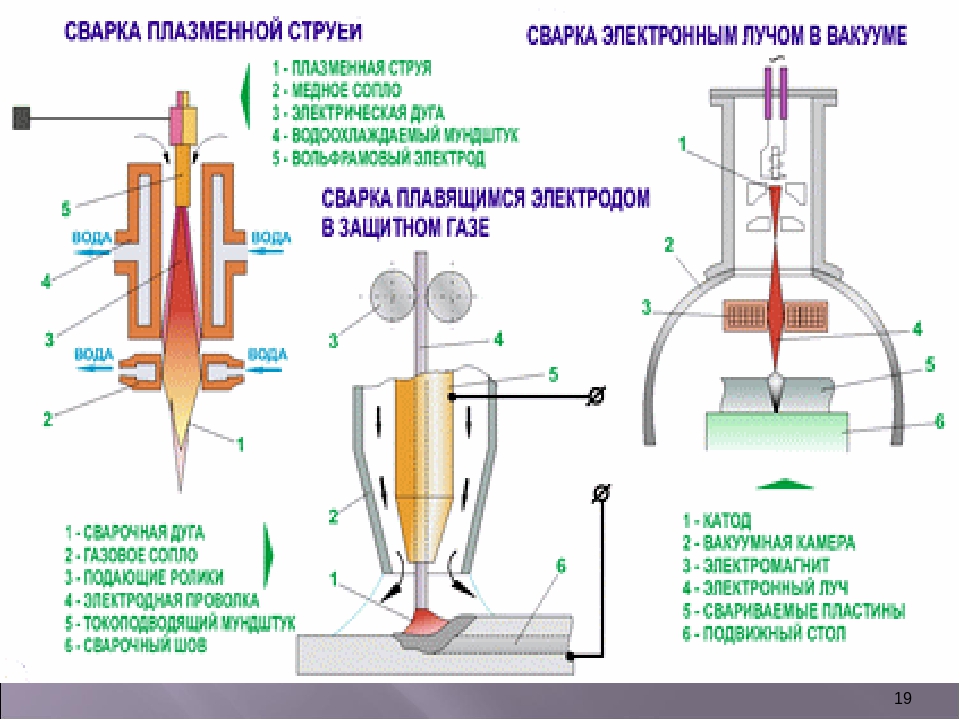

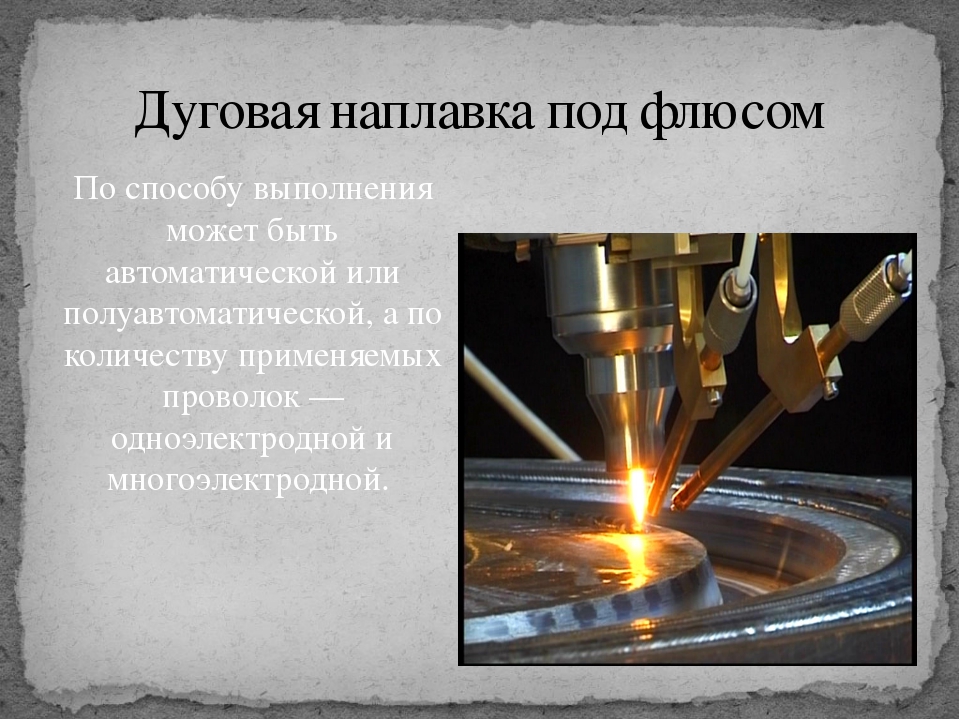

Технические признаки различных видов сварки различаются по способу защиты металла в зоне сварки от воздействия компонентов воздуха (под флюсом, в защитном газе, в вакууме) по непрерывности процесса по степеням механизации.

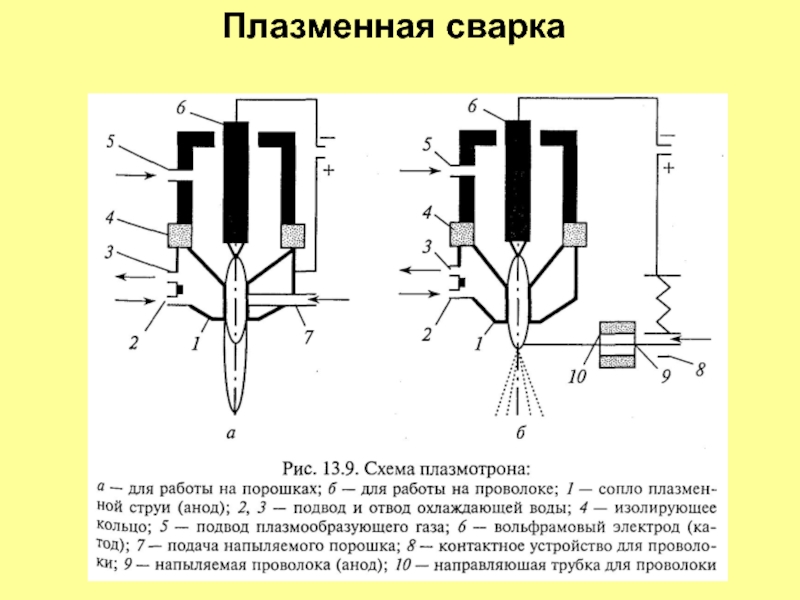

Процессы сварки, которые используют неплавящиеся покрытия электродов и способствуют повышению содержания водорода в наплавленном металле, непригодны, и следует применять методы сварки в атмосфере защитного газа, такие, как сварка в атмосфере инертного газа металлическим электродом, сварка в атмосфере инертного газа вольфрамовым электродом и плазменная сварка, а также сварка электронным лучом в вакууме. [c.393]

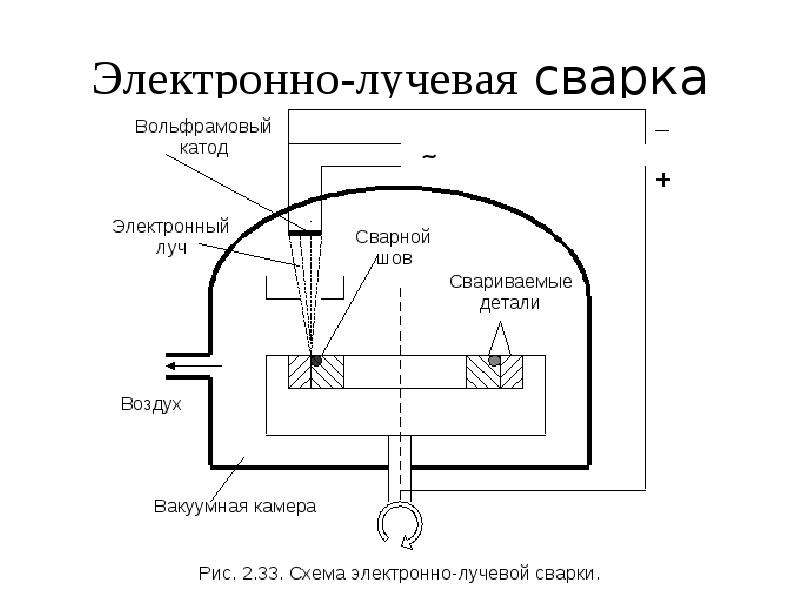

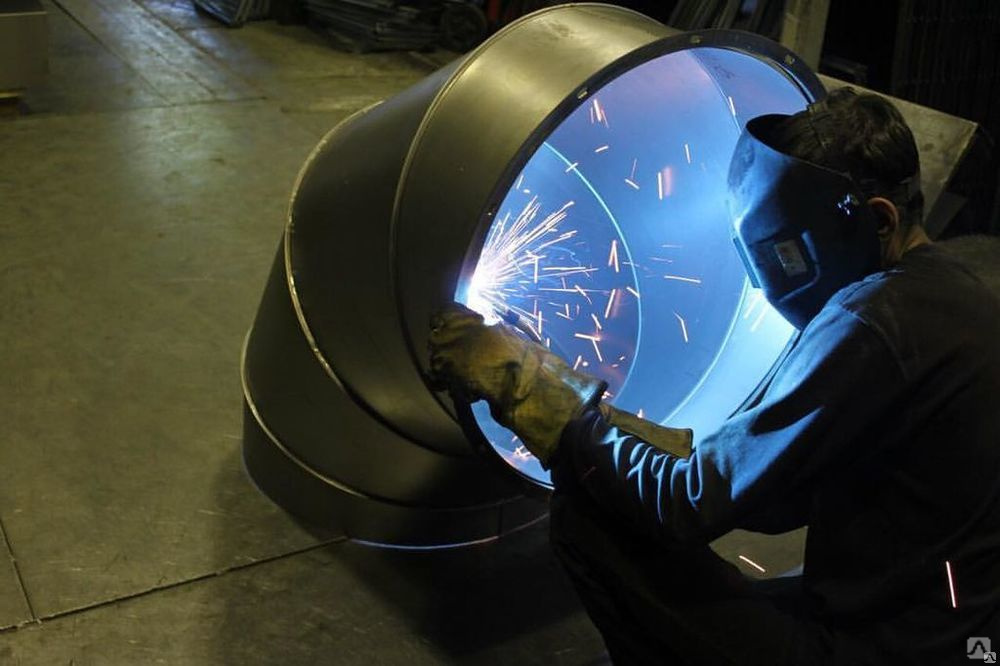

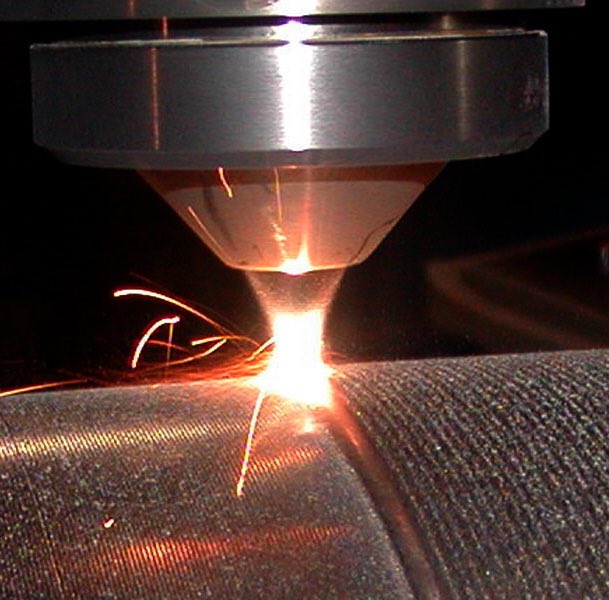

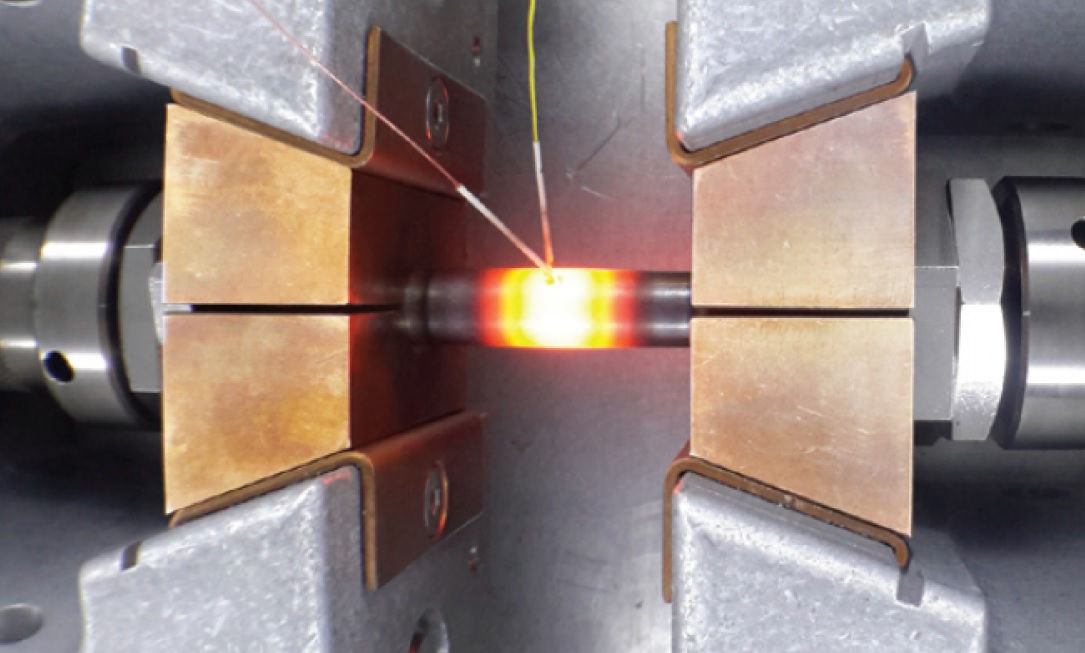

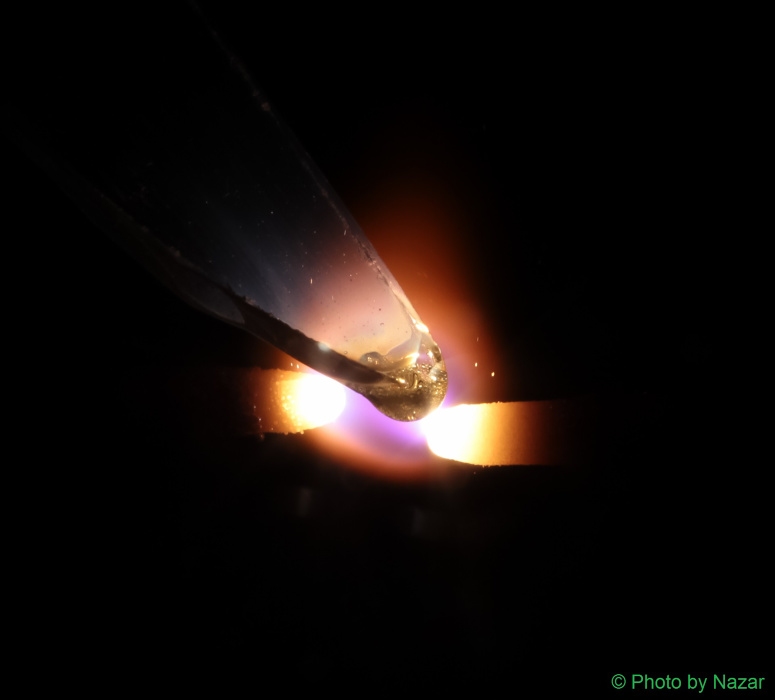

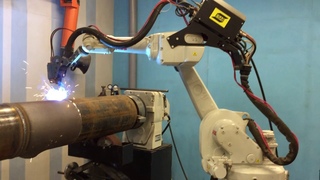

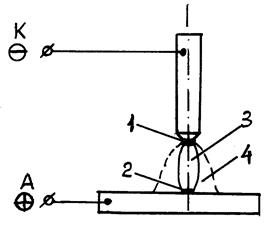

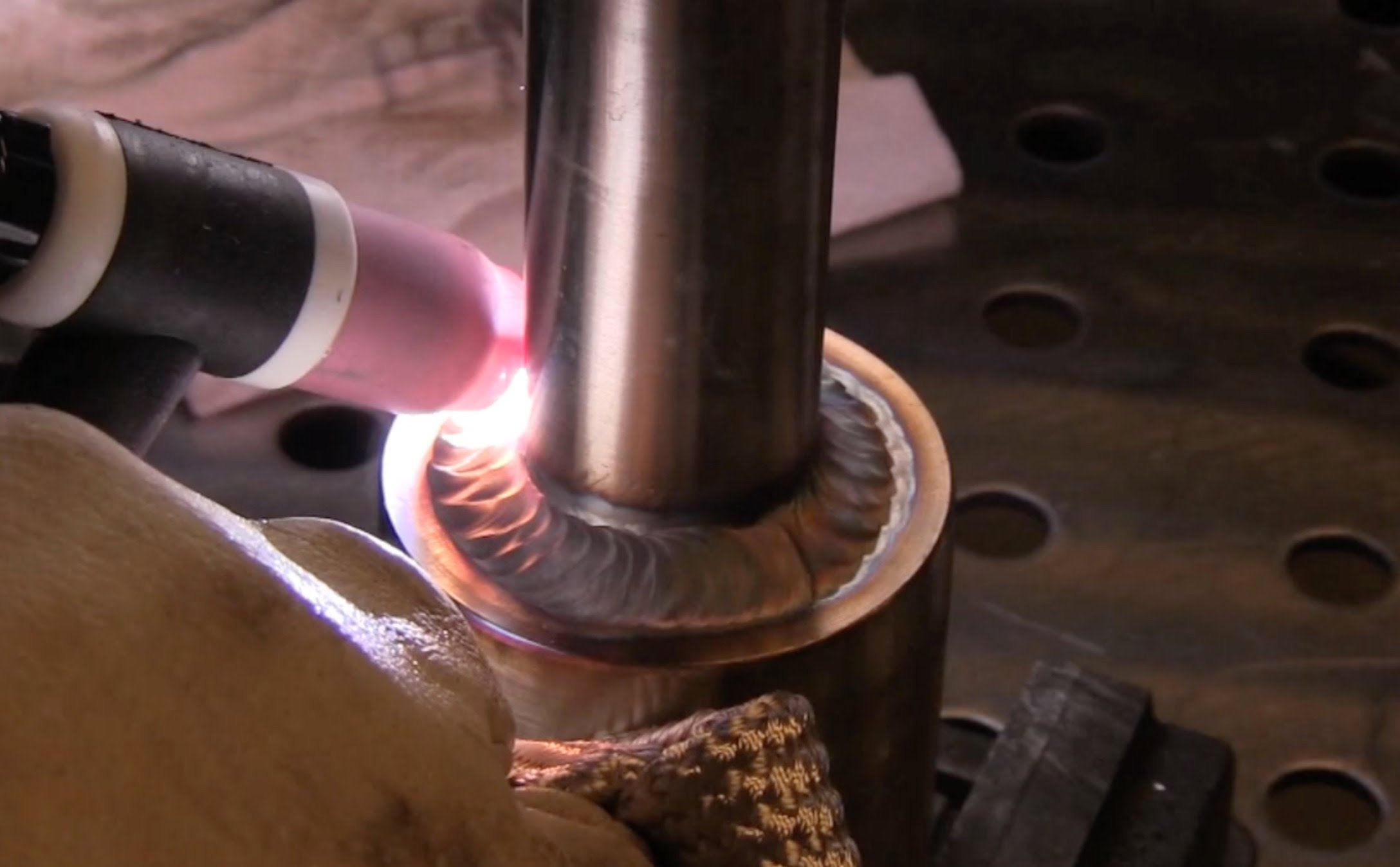

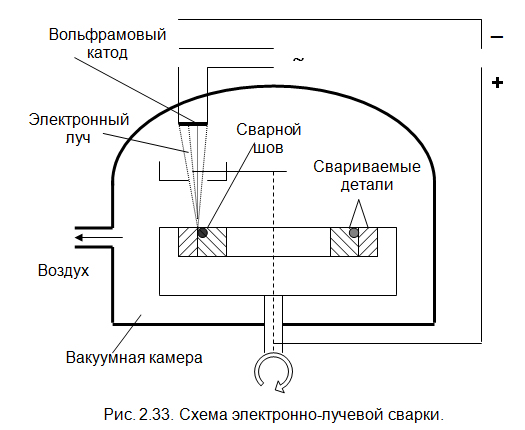

Электронно-лучевая сварка. Электронно-лучевая сварка за счет большой концентрации энергии дает возможность сваривать стали и сплавы толщиной 40—50 мм без разделки кромок и подачи дополнительного металла. При этом расход энергии снижается в 5—10 раз по сравнению с другими методами сварки. При проведении электронно-лучевой сварки место сварки подвергают интенсивной бомбардировке быстролетящими электронами в высоком вакууме. Во время электронной бомбардировки большая часть энергии выделяется в виде тепла, которое используется для расплавления металла при сварке.

Основным элементом корпуса является обечайка — барабан цилиндрической или конической формы. Обечайки корпусов, работающих под вакуумом и под давлением до 10 МПа, изготовляют главным образом из листового металла сваркой, под давлением выше 10 МПа — соответствующей механической обработкой поковок. [c.36]

Ниобий хорошо сваривается с титаном, медью, цирконием и другими металлами. Сварку ведут в вакууме или нейтральной среде, приме няя различные виды дуговой и электронно-лучевой сварки. При пайка на ниобий предварительно наносят электролитическим путем слой меди или никеля.

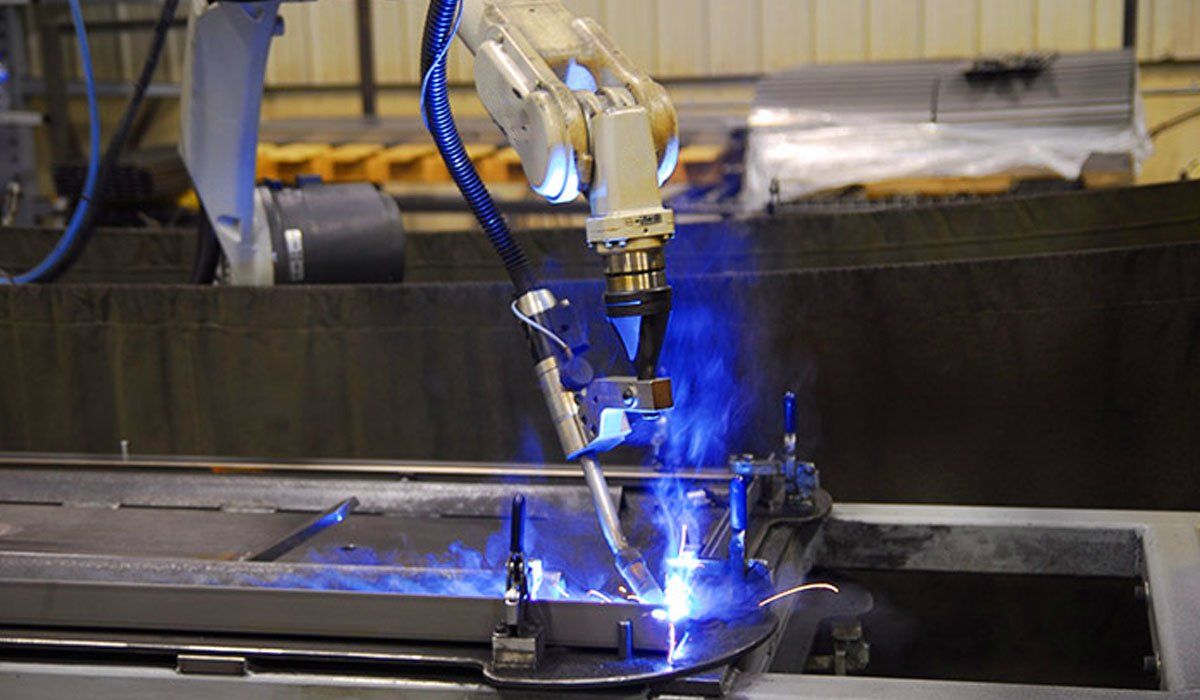

Большой интерес представляет лучевая сварка, где для нагрева металла используется направленный поток элементарных частиц.

В настояшее время практически реализованы два вида лучевой сварки электронно-луче-вая и фотонная (электронный луч и световой луч). Лучевая сварка обладает рядом особенностей, резко выделяющих ее среди других видов сварки. Источник лучистой энергии может быть удален на значительное расстояние от объекта нагрева, возможно применение в вакууме, обеспечиваются чистота и стерильность, так как луч не вносит в зону сварки никаких посторонних частиц и загрязнений. [c.155]

В настояшее время практически реализованы два вида лучевой сварки электронно-луче-вая и фотонная (электронный луч и световой луч). Лучевая сварка обладает рядом особенностей, резко выделяющих ее среди других видов сварки. Источник лучистой энергии может быть удален на значительное расстояние от объекта нагрева, возможно применение в вакууме, обеспечиваются чистота и стерильность, так как луч не вносит в зону сварки никаких посторонних частиц и загрязнений. [c.155] Помимо наиболее распространенных способов получения ПТА (гальванического нанесения слоя платины и наварки платиновой фольги на поверхность титанового анода), предложены другие разнообразные методы. ПТА можно подучать нанесением на титан платины диффузионной сваркой в вакууме, напылением расплавленного металла, конденсацией паров платины на титане, помещенном в вакуумной камере [1631, холодной прокаткой титана с листовой платиной с последующей термообработкой в инертной атмосфере или вакууме при 600—1000 °С [164J, покрытием титана платиной или металлами — платиновой группы методом взрыва [165[, методами порошковой металлургии, при получении металлокерамических электродов, в состав которых входят металлы платииовой группы [166), или нанесением их на поверхность в виде тонкого слоя [167]. Применяют нанесение солей платиновых металлов на титан в виде растворов их солей или пасты с последующим термическим разложением их [16Я] и образованием активного слоя, содержащего платиновые металлы, их окислы или смешанные окислы платиновых металлов с окислами неблагородных металлов. Окисные слои платиповых. металлов могут быть получены па поверхности электрода нанесениел гальваническим или каким-либо другим способом тонкого слоя платинового металла или его сплава с последующим его окислением.

Применяют нанесение солей платиновых металлов на титан в виде растворов их солей или пасты с последующим термическим разложением их [16Я] и образованием активного слоя, содержащего платиновые металлы, их окислы или смешанные окислы платиновых металлов с окислами неблагородных металлов. Окисные слои платиповых. металлов могут быть получены па поверхности электрода нанесениел гальваническим или каким-либо другим способом тонкого слоя платинового металла или его сплава с последующим его окислением.

При сварке металл нагревается до температуры плавления циркония и затем охлаждается с достаточно высокой скоростью. При этом происходит мартенситное превращение с образованием нестабильных а -фазы и пересыщенного твердого раствора ниобия) в а-цирконий. Коррозионная стойкость сварного соединения при этом снижается. Для ее увеличения сварные соединения отжигаются в вакууме при температурах, отвечающих существованию а-циркония. Контроль за коррозионным состоянием сварных соединений осуществляется путем автоклавирования изделий. Браковочным признаком является побеление металла сварного шва и пришовной зоны. [c.220]

Браковочным признаком является побеление металла сварного шва и пришовной зоны. [c.220]

Металлы и сплавы, предназначенные для сварки, не должны содержать окислов. В процессе сварки в вакууме окислы разлагаются с образованием газообразных продуктов, которые в большом количестве остаются в сварном шве, образуя газовые поры и раковины. Наличие окислов недопустимо также в припоях, так как при плавлении такие припои вскипают , и паяный шов получается пористым и невакуум-плотным. Вредное влияние на вакуум в приборе оказывает содержащийся в металлах и сплавах углерод, который в условиях глубокого вакуума является источником дополнительного газоотделения. Поэтому его содержание в металлах должно быть также строго ограничено [9, 10, 19]. [c.9]

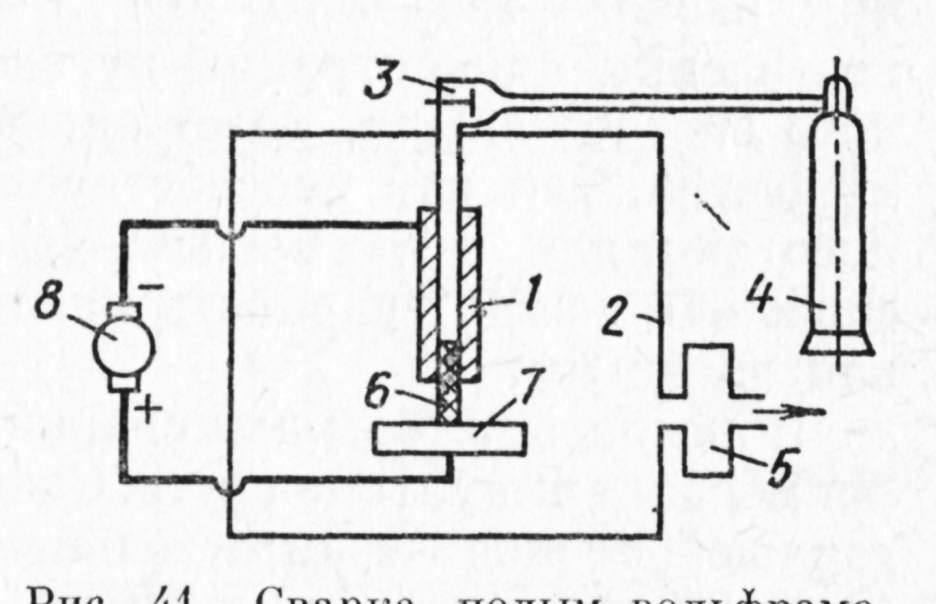

Весьма удобным и надежным способом вакуумноплотной сварки является диффузионная сварка в вакууме. Она производится в специальных вакуумных печах при давлении -10″ Па, причем этим методом надежно соединяются и разнородные металлы, вплоть до пар алюминий-медь и алюминий-сталь 12Х18Н10Т . Сварка выполняется при температуре, равной 0,7г л (1 — температура плавления) более легкоплавкого из соединяемых металлов, и при удельном давлении порядка 0,7…0,8 предела текучести менее прочного из свариваемых металлов для температуры сварки. Соединение получается вакуумноплотным и — вследствие взаимной диффузии материалов — очень прочным разрушается, как правило, не по сварному шву, а по менее прочному металлу. [c.153]

Сварка выполняется при температуре, равной 0,7г л (1 — температура плавления) более легкоплавкого из соединяемых металлов, и при удельном давлении порядка 0,7…0,8 предела текучести менее прочного из свариваемых металлов для температуры сварки. Соединение получается вакуумноплотным и — вследствие взаимной диффузии материалов — очень прочным разрушается, как правило, не по сварному шву, а по менее прочному металлу. [c.153]

ООО, охрупчивания не происходит. Контакт платины с танталом может быть осуществлен с помощью клепки, сварки или электролитическим осаждением. Металл, охрупченный при катодном выделении на нем водорода или вследствие наводорожи-вания при повышенных температурах, можно восстановить до обычного состояния только нагревом в вакууме. [c.383]

При этом виде сварки сплошность соединения достигается в пластическом состоянии нагретого металла с приложением сжима-юш,его усилия. Перед сваркой с соединяемых деталей удаляют поверхностные пленки, а для предупреждения их дальнейшего образо-ванкя сварка производится в вакууме при давлении 10- —10 » Па. В процессе сварки происходит взаимная диффузия атомов в поверхностных слоях свгариваемых материалов, [c.320]

В процессе сварки происходит взаимная диффузия атомов в поверхностных слоях свгариваемых материалов, [c.320]

Для получения герметичных швов для установок высокого и сверхвысокого вакуума чаще всего используется дуговая сварка в среде инертного газа. Это объясняется следующими преимуществами применимостью для большинства металлов и сплавов, большой концентрацией выделяющегося тепла, практическим отсутствием изиос электрода, плотностью, чистотой и прочностью шва. [c.45]

Для проверки герметичности сварных швов перед сборкой (методы см. в табл. 1-4) сваренные детали подсоединяются к вакуумному сосуду с помощью двойных уплотнений, между которыми со- здается охранный вакуум (разд. 3, 8-2). Максимально допустимая скорость натекания воздуха через сварной шов составляет около 2Х Х10 л-мкм рт. ст. .сек на 1 см длины шва. Если натекание в шве больше этой величины, то шов должен быть отшлифован до основного металла и сварка должна быть произведена снова. Это также относится к швам, в которых при работе образовались трещины. Неправильно думать, что, наложив сверху новый шов на шов с натеканием, можно последний исправить. Таким способом течи устраняются редко, так как в шве возникают напряже-66 [c.66]

Это также относится к швам, в которых при работе образовались трещины. Неправильно думать, что, наложив сверху новый шов на шов с натеканием, можно последний исправить. Таким способом течи устраняются редко, так как в шве возникают напряже-66 [c.66]

Детали ТВЭЛов и технологических каналов обычно со0п[йняют электронно-лучевой сваркой, осуществляемой в вакууме. Цирконий и его сплавы являются хорошим геттером. В связи с этим при ухудшении вакуума металл шва и пришовной зоны поглощает азот и кислород. Это обстоятельство уменьшает коррозионную стойкость сварного соединения сплавов циркония. [c.220]

Для защиты от контакта с атмосферой сварку плавлением всех тугоплавких металлов выполняют в струе инертного газа или в камере, заполненной инертным газом, после предварительного вакууми-рования до давления 3 10- мм рт. ст. или ниже, а также в вакууме. В качестве защитных газов используют аргон состава А ( 0,003% Ог, гелий высокой чистоты (ВЧ МРТУ51-04-24-65). Инертные газы недостаточной чистоты предварительно очищают от влаги пропусканием через силикагель марки КСМ и ШСМ (ГОСТ 3956—54) и алюмогель (ТУ ГХП 65—53), а от кислорода — через нагретую до 900—1000° С титановую стружку или губку. [c.272]

Инертные газы недостаточной чистоты предварительно очищают от влаги пропусканием через силикагель марки КСМ и ШСМ (ГОСТ 3956—54) и алюмогель (ТУ ГХП 65—53), а от кислорода — через нагретую до 900—1000° С титановую стружку или губку. [c.272]

Большая часть материалов и продуктов проходит тепловую обработку в пламенных печах. Так, подавляющее количество стали получается в мартеновских печах и в конверторах с кислородным и парокислородным дутьем. Сталь, выплавляемая в указанных агрегатах, широко используется в народном хозяйстве и в том Числе в машиностроении. Но некоторое количество вырабатываемой стали, а именно высококачественная высоколегированная сталь, получается в электрических печах, главным образом в дуговых. Эта область металлургии называется электрометаллургией. Она непрерывно развивается, так как народному хозяйству требуются высококачественные стали. История металлургии— это борьба за качество и чистоту. металлов и лх сплавов. Современное электронное машиностроение развивается с использова-ние. м особо чистых металлов и сплавов. Даже незначительное количество растворенных в металле газообразных примесей может при нагреве деталей испортить вакуум в электровакуумных приборах. Современной технике необходимы металлы и сплавы, выдерживающие большие нагрузки при высоких температурах (лопатки газовых турбин, детали ракетных двигателей и т. д.). Для этой цели применяются ниобий, молибден, тантал, вольфрам и их сплавы. Но даже ничтожно малые примеси газов (азот, кислород, водород), а также твердые примеси (углерода и др.) резко снижают механические свойства этих металлов, увеличивают их хрупкость и ухудшают качество сварки. Получение перечисленных металлов производится в электрических печах, позволяющих развить высокие температуры (3 500— 5000°С и выше). [c.87]

м особо чистых металлов и сплавов. Даже незначительное количество растворенных в металле газообразных примесей может при нагреве деталей испортить вакуум в электровакуумных приборах. Современной технике необходимы металлы и сплавы, выдерживающие большие нагрузки при высоких температурах (лопатки газовых турбин, детали ракетных двигателей и т. д.). Для этой цели применяются ниобий, молибден, тантал, вольфрам и их сплавы. Но даже ничтожно малые примеси газов (азот, кислород, водород), а также твердые примеси (углерода и др.) резко снижают механические свойства этих металлов, увеличивают их хрупкость и ухудшают качество сварки. Получение перечисленных металлов производится в электрических печах, позволяющих развить высокие температуры (3 500— 5000°С и выше). [c.87]

Дуговая сварка в атмосфере защитных газов

Технический титан обрабатывается давлением, сваривается дуговой сваркой в атмосфере защитных газов н контактной сваркой но плохо обрабатывается резанием. Титан поставляют в виде листов, труб, прутков, проволоки и других полуфабрикатов.

[c.378]

Титан поставляют в виде листов, труб, прутков, проволоки и других полуфабрикатов.

[c.378]Технический титан используется для изготовления химических и пищевых емкостей, а как конструкционный материал — в криогенной технике, в восстановительной хирургии и т.д. Его поставляют в виде листов, труб, проволоки и других полуфабрикатов. Технический титан хорошо обрабатывается давлением, сваривается дуговой сваркой в атмосфере защитных газов и контактной сваркой, но плохо обрабатывается резанием. Карбид титана, обладающий высокой твердостью, входит в состав твердых сплавов, применяемых для изготовления режущих инструментов. Губчатый титан широко используется в вакуумной технике. Оксид титана применяется в лакокрасочном производстве. Ограничивает повсеместное использование титана его очень высокая стоимость. [c.195]

Способ дуговой сварки в атмосфере защитных газов был впервые предложен и 1883 г. знаменитым русским инженером Н. Н. Бенардосом.

[c.550]

[c.550]Обработка давлением. Титан удовлетворительно обрабатывается давлением (ковкой, прессованием, прокаткой) и сваривается дуговой сваркой в атмосфере защитных газов. Он имеет высокую стойкость против коррозии в пресной и морской воде и в некоторых кислотах. [c.289]

Дуговая сварка в атмосфере защитного газа [c.326]

Титан удовлетворительно обрабатывается давлением (ковкой, прессованием,» прокаткой) и сваривается дуговой сваркой в атмосфере защитных газов. Он имеет высокую стойкость против коррозии в пресной и морской воде и в некоторых кислотах. Примеси резко повышают прочность титана, одновременно снижая его пластичность. [c.192]

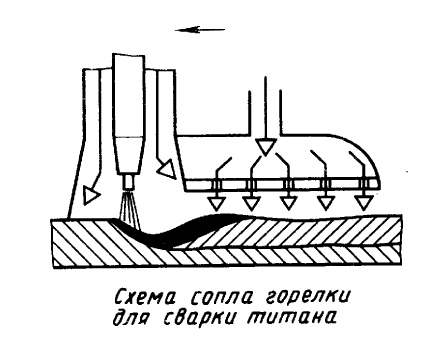

При сварке титана возникают трудности, обусловленные его большой химической активностью. В связи с этим в процессе сварки необходимо защищать от взаимодействия с газами не только расплавленный металл шва, но и все сильно нагретые части, в том числе и противоположную сторону шва. Несмотря на этп трудности, в настоящее время успешно применяется дуговая сварка в атмосфере защитных газов (гелия и аргона). Широко используют также контактные методы сварки точками, швом и в стык.

[c.376]

Несмотря на этп трудности, в настоящее время успешно применяется дуговая сварка в атмосфере защитных газов (гелия и аргона). Широко используют также контактные методы сварки точками, швом и в стык.

[c.376]

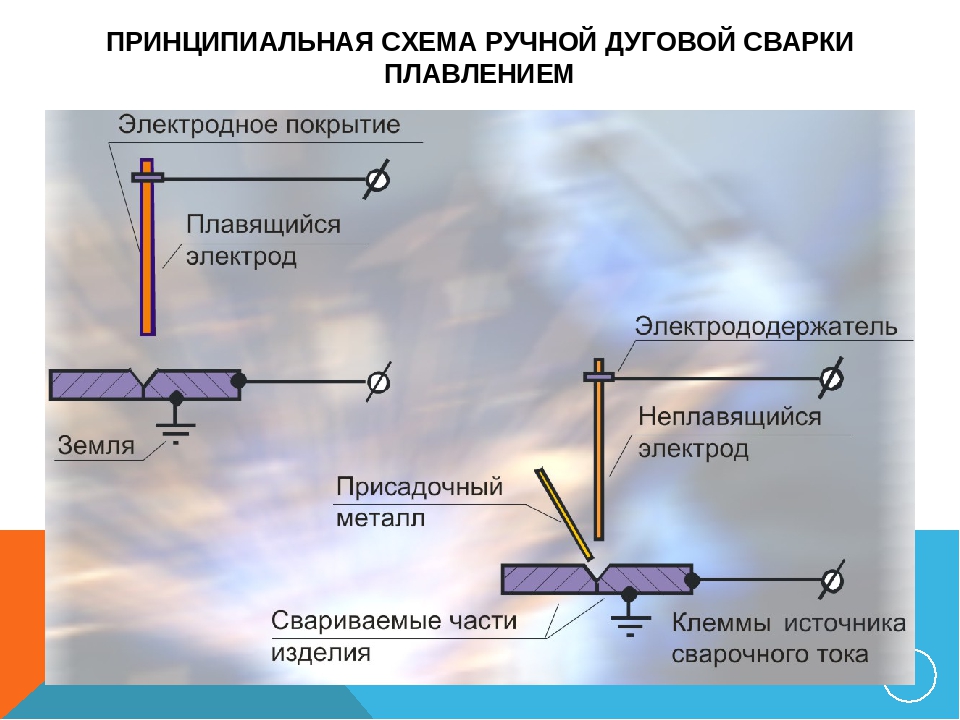

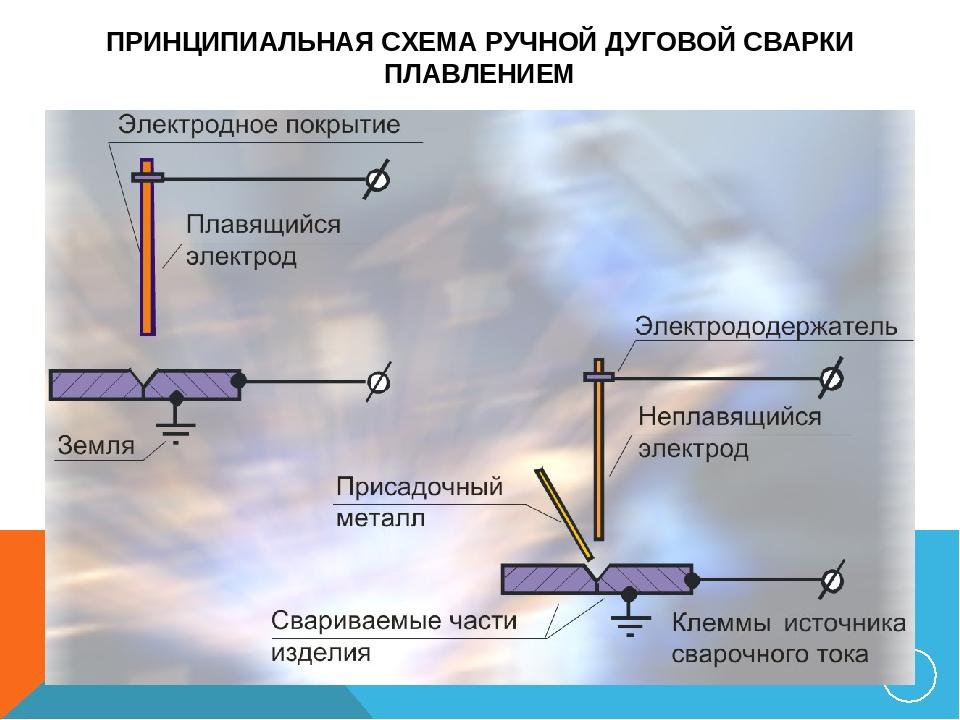

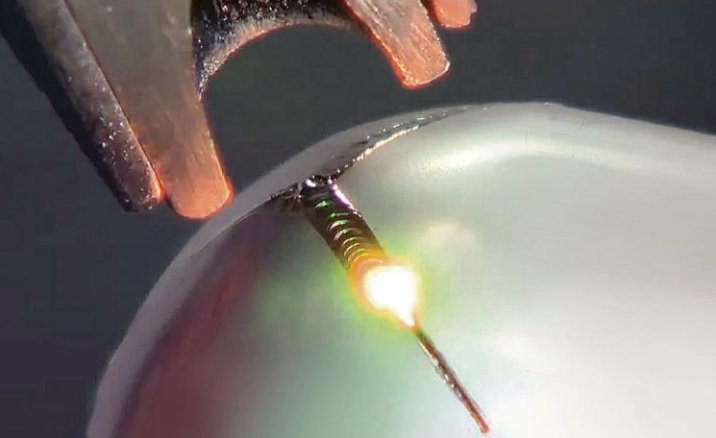

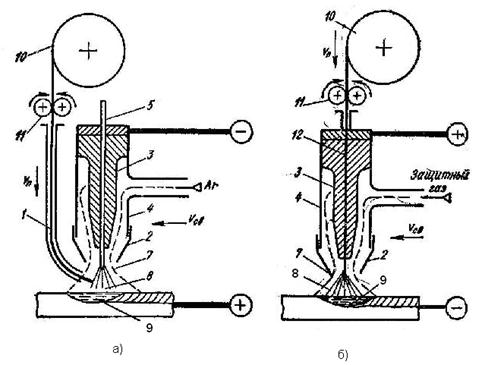

Дуговая сварка в атмосфере защитного газа. Для защиты наплавляемого металла от окисления и азотирования при сварке жароупорных, магниевых, алюминиевых сплавов и нержавеющей стали, а также для получения сварного соединения, обладающего высокой коррозионной стойкостью, сварку производят в среде нейтральных газов (аргона, гелия). Поэтому и сварка этого вида называется аргонной. При аргоно-дуговой сварке дуга возбуждается между концом вольфрамового электрода и деталью в защитной среде аргона, с помощью специальной [c.305]

Самое широкое применение имеет дуга с жесткой характеристикой (т. е. на участке, где напряжение дуги не зависит от тока) при ручной дуговой сварке, автоматической сварке под флюсом, аргонодуговой сварке неплавящимся электродом и др.

Дуга с возрастающей характеристикой используется при автоматической сварке под флюсом на повышенных режимах и сварке в атмосфере защитных газов плавящимся электродом. Дуга с падающей характеристикой мало устойчива и имеет ограниченное применение.

[c.301]

Дуга с возрастающей характеристикой используется при автоматической сварке под флюсом на повышенных режимах и сварке в атмосфере защитных газов плавящимся электродом. Дуга с падающей характеристикой мало устойчива и имеет ограниченное применение.

[c.301]Дуговая сварка в среде защитного газа предложена в конце XIX в. Н. Н. Бенардосом. Зтот процесс основан на оттеснении окружающей атмосферы из зоны плавильного пространства защитным газо.м (см. рис. 28.5). [c.276]

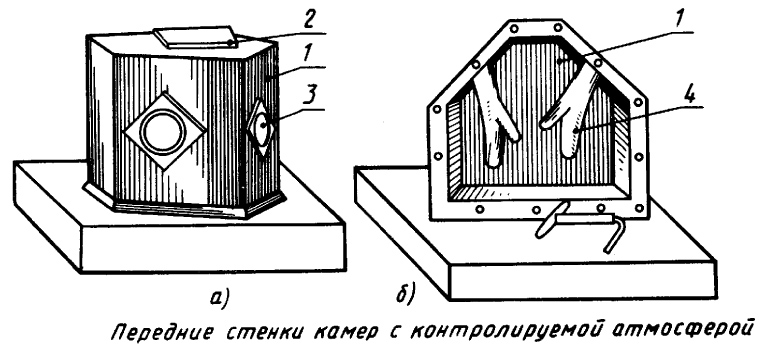

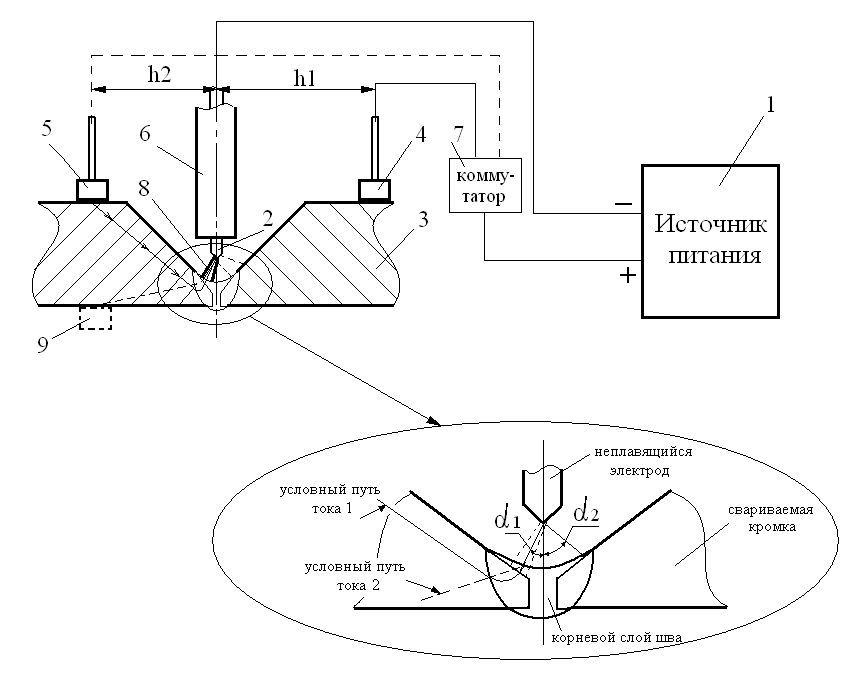

Технология сварки. В настоящее время для сварки ниобия применяется электроннолучевая сварка в вакууме и дуговая сварка в среде защитных газов. Электроннолучевая сварка выполняется на высоковольтных и на низковольтных установках в вакууме не ниже 10 мм рт. ст. Дуговая сварка производится главным образом в камерах с контролируемой атмосферой неплавящимся вольфрамовым электродом с присадкой или без присадки. Для сварки применяется постоянный ток прямой полярности. В качестве защитного газа используется аргон марки А или гелий, при условии, что его чистота не ниже чистоты аргона марки А . Металл шва, полученного электроннолучевой сваркой, имеет несколько меньшую твердость по сравнению с полученным аргоно-дуговой сваркой.

[c.122]

Металл шва, полученного электроннолучевой сваркой, имеет несколько меньшую твердость по сравнению с полученным аргоно-дуговой сваркой.

[c.122]

За последние годы все более широкое применение находит сварка в атмосфере защитных газов (аргоно-дуговая сварка и сварка в среде углекислого газа). [c.184]

Н. Н. Бенардос в 1882 г. изобрел способ дуговой сварки с применением угольного электрода. В последующие годы им были разработаны способы сварки дугой, горящей между двумя или несколькими электродами сварки в атмосфере защитного газа контактной точечной электросварки с помощью клещей создан рад конструкций сварочных автоматов. Н. Н. Бенардосом запатентовано в России и за границей большое количество различных изобретений в области сварочного оборудования и процессов сварки. [c.8]Вредными примесями титана, снижающими его пластические свойства, являются кислород, азот и углерод с углеродом титан образует очень твердые карбиды. Титан удовлетворительно куется, прокатывается и прессуется. Сварка (дуговая) титана производится в атмосфере защитных газов.

[c.203]

Титан удовлетворительно куется, прокатывается и прессуется. Сварка (дуговая) титана производится в атмосфере защитных газов.

[c.203]

Для повышения стойкости швов к межкристаллитной коррозии и создания в их металле аустенитно-ферритной структуры при сварке их обычно легируют титаном или ниобием. Однако титан обладает высоким сродством к кислороду и поэтому при способах сварки, создающих в зоне сварки окислительную атмосферу (ручная дуговая сварка, сварка под окислительными флюсами), выгорает в количестве 70. .. 90 %. Легирование швов титаном возможно при сварке в инертных защитных газах, при дуговой и электрошлаковой сварке с использованием фторидных флюсов. В металле швов содержание титана должно соответствовать соотношению Ti/ > 5. Ниобий при сварке окисляется значительно меньше и его чаще используют для легирования шва при ручной дуговой сварке. Его содержание в металле шва должно соответствовать Nb/ >10. Однако он может вызвать появление в швах горячих трещин. [c.364]

[c.364]

При дуговой сварке в защитном газе (рис. 373, г) электрическая дуга 1 возникает в атмосфере защитных газов 2. В качестве защитных газов применяют аргон, гелий, углекислый газ и др. Газ подводится непосредственно к зоне сварочной дуги. Сварка производится плавящимся или неплавящимся электродом 3. [c.386]

Источники с падающей и пологой характеристиками применяются при ручной дуговой сварке и автоматической сварке под флюсом. Сварочные генераторы с жесткой и возрастающей внешними характеристиками применяются для сварки плавящимся электродом в атмосфере защитных газов. [c.306]

Из всех тугоплавких материалов самое щирокое применение в промышленности получил титан и его сплавы. Сварку титана и его сплавов проводят в атмосфере защитных газов с дополнительной газовой защитой корня щва и еще не остывшего участка шва до 400° С. Перед сваркой проволоку подвергают вакуумному отжигу. Для сварки титана больших толщин применяют автоматическую сварку под специальным бескислородным флюсом (АНТ-1 ПНТ-3 и т. д.). Защита обратной стороны осуществляется применением остающейся или флюсомедной подкладки или флюсовой подушки. При этом используют постоянный ток обратной полярности. Кроме того, для сварки титана и его сплавов можно применять и другие способы сварки вакуумно-дуговую, электроннолучевую, диффузионную и т, п.

[c.681]

Для сварки титана больших толщин применяют автоматическую сварку под специальным бескислородным флюсом (АНТ-1 ПНТ-3 и т. д.). Защита обратной стороны осуществляется применением остающейся или флюсомедной подкладки или флюсовой подушки. При этом используют постоянный ток обратной полярности. Кроме того, для сварки титана и его сплавов можно применять и другие способы сварки вакуумно-дуговую, электроннолучевую, диффузионную и т, п.

[c.681]

Сварка дугой прямого действия плавящимися электродами в атмосфере защитных газов. Этот способ применяется в некоторых случаях при аргоно-дуговой сварке. Широкое распространение получает сварка малоуглеродистой и нержавеющих сталей и других сплавов в углекислом газе плавящимися электродами. [c.198]

Газоэлектрическая сварка. Газоэлектрическая сварка (рис. 1,( ) является разновидностью дуговой сварки. При этом способе сварки электрическая дуга 1 горит в атмосфере защитных газов 12, которыми могут являться аргон, гелий, углекислый газ и др. Газ подводится непосредственно к зоне сварочной дуги. Сварка производится плавящимся или неплавящимся электродом 3.

[c.8]

Газ подводится непосредственно к зоне сварочной дуги. Сварка производится плавящимся или неплавящимся электродом 3.

[c.8]

Дефекты, встречающиеся в сварных соединениях, выполненных дуговой (ручной и автоматической), газовой, в атмосфере защитных газов, контактной и другими видами сварки, а также причины их появления весьма разнообразны и имеют характерные особенности для каждого из видов сварки. [c.363]

При дуговой сварке в атмосфере аргона требуется высокая чистота металла и инертного газа. Обычно защитный газ (аргон или гелий) дополнительно очищают, пропуская его над раскаленным активным металлом. [c.171]

В книге описаны электрические, магнитные и тепловые свойства сварочной дуги изложены данные о конструкциях современных сварочных автоматов и полуавтоматов для сварки под флюсом и в атмосфере защитных газов приведены краткие сведения по устройству и обслуживанию источников питания дуговой сварки освещены вопросы сварки цветных металлов и сплавов описаны методы контроля и испытания сварных соединений и конструкций. [c.223]

[c.223]

Сущностью и отличительной особенностью дуговой сварки в защитных га.зах является защита расплавленного и нагретого до высокой температуры основного и электродного металла от вредного влияния воздуха защитными газами, которые обеспечивают физическую изоляцию металла и зоны сварки от воздуха и заданную атмосферу в зоне сварки. [c.79]

Сварка в атмосфере атомарного водорода нлн инертного защитного газа дает самые лучшие по качеству швы и в относительно массивных изделиях и в листах толщиной более 0,8 мм. Таким образом можно сваривать н более тонкие листы. При сварке при.меняются вольфрамовые электроды с сварочной проволокой или без нее. Можно производить н ручную дуговую сварку, но она менее надежна, чем автоматическая. В качестве инертных газов, создающих защитную атмосферу, при электродуговой сварке используются гелий и аргон. [c.423]

При дуговой сварке ниобия в защитной атмосфере [38, 159] в качестве защитного газа применяется аргон или гелии электродом служит вольфрамовый наконечник сварочной горелки. Такая сварка наиболее эффективна для соединения листов, расположенных плотно в стык (краевая или стыковая сварка). Края свариваемых листов помещают в паз шириной примерно 9,6 мм и глубиной 3,2 мм. Электрод вводят через крышку камеры или экран, заполненный аргоном или гелием. За счет инертного газа должно поддерживаться избыточное давление в экране. Защита сварного шва достигается путем заполнения паза инертным газом со стороны, обратной сварке. Вольфрамовый электрод Делают отрицательным для получения ковкого шва (как при сварке циркония), а дугу зажигают с помощью высокочастотного разряда, чтобы предотвратить загрязнение шва вольфрамом. Дуга постоянного тока по сравнению с дугой переменного тока глубже пронизывает металл, что способствует образованию более узкой лужи из расплавленного металла, которую легче защитить инертным газом. Минимальная толщина листа, который можно удовлетворительно сваривать этим способом, составляет 0,33—0,38 мм.

[c.459]

Такая сварка наиболее эффективна для соединения листов, расположенных плотно в стык (краевая или стыковая сварка). Края свариваемых листов помещают в паз шириной примерно 9,6 мм и глубиной 3,2 мм. Электрод вводят через крышку камеры или экран, заполненный аргоном или гелием. За счет инертного газа должно поддерживаться избыточное давление в экране. Защита сварного шва достигается путем заполнения паза инертным газом со стороны, обратной сварке. Вольфрамовый электрод Делают отрицательным для получения ковкого шва (как при сварке циркония), а дугу зажигают с помощью высокочастотного разряда, чтобы предотвратить загрязнение шва вольфрамом. Дуга постоянного тока по сравнению с дугой переменного тока глубже пронизывает металл, что способствует образованию более узкой лужи из расплавленного металла, которую легче защитить инертным газом. Минимальная толщина листа, который можно удовлетворительно сваривать этим способом, составляет 0,33—0,38 мм.

[c.459]

Новыми металлическими материалами, занимающими видное место в машиностроении, являются титан и сплавы на его основе. Это серебристо-белый металл с температурой плавления 1665° С и плотностью 4,5. Технический титан высокой чистоты содержит не более 0,1 % примесей (Fe, Мп, А1, С, Si, Ni), имеет невысокую прочность, хорошую пластичность, по свойствам приближаясь к чистому железу с углеродом образует очень твердые карбиды титана. Титан удовлетворительно обрабатывается давлением (ковкой, прессованием, прокаткой), сваривается дуговой сваркой в атмосфере защитных газов. Титан имеет высокую стойкость против коррозии в пресной, морской воде и в некоторых кислотах. Примеси резко повышают прочность, одновременно снижая пластичность титана. Изготовляемый в СССР технический титан, содержащий до 0,5% примесей, имеет ов = 55—75 кПмм 1550—750 Мн/мЧ, 8 = 20— 25%.

[c.163]

Это серебристо-белый металл с температурой плавления 1665° С и плотностью 4,5. Технический титан высокой чистоты содержит не более 0,1 % примесей (Fe, Мп, А1, С, Si, Ni), имеет невысокую прочность, хорошую пластичность, по свойствам приближаясь к чистому железу с углеродом образует очень твердые карбиды титана. Титан удовлетворительно обрабатывается давлением (ковкой, прессованием, прокаткой), сваривается дуговой сваркой в атмосфере защитных газов. Титан имеет высокую стойкость против коррозии в пресной, морской воде и в некоторых кислотах. Примеси резко повышают прочность, одновременно снижая пластичность титана. Изготовляемый в СССР технический титан, содержащий до 0,5% примесей, имеет ов = 55—75 кПмм 1550—750 Мн/мЧ, 8 = 20— 25%.

[c.163]

Новым металлическим материалом, занимающим видное место в машиностроении, являются титан и сплавы на его основе. Это серебристо-белый металл с температурой плавления 1660° и удельным весом 4,5 г/сж .

Технический титан высокой чистоты содержит не более 0,1% примесей (Ре Мп А1 С 51 N1), имеет невысокую прочность, хорошую пластичность, по свойствам приближаясь к чистому железу с углеродом образует очень твердые карбиды титана. Татан удовлетворительно обрабатывается давлением (ковкой, прессованием, прокаткой), сваривается дуговой сваркой в атмосфере защитных газов. Имеет высокую стойкость против коррозии в пресной, морской воде и в некоторых кислотах. Примеси резко повышают прочность, одновременно снижая пластичность титана. Изготовляемый в СССР технический титан, содержащий до 0,5% примесей имеет 6в =55—75 кГ1мм 6 = 20—25%. К к конструкционные материалы Б машиностроении применяются сплавы титана с ванадием, молибденом, хромом, марганцем, вольфрамом, танталом, ниобием, углеродом, алюминием, оловом. Наибольшее применение

[c.191]

Технический титан высокой чистоты содержит не более 0,1% примесей (Ре Мп А1 С 51 N1), имеет невысокую прочность, хорошую пластичность, по свойствам приближаясь к чистому железу с углеродом образует очень твердые карбиды титана. Татан удовлетворительно обрабатывается давлением (ковкой, прессованием, прокаткой), сваривается дуговой сваркой в атмосфере защитных газов. Имеет высокую стойкость против коррозии в пресной, морской воде и в некоторых кислотах. Примеси резко повышают прочность, одновременно снижая пластичность титана. Изготовляемый в СССР технический титан, содержащий до 0,5% примесей имеет 6в =55—75 кГ1мм 6 = 20—25%. К к конструкционные материалы Б машиностроении применяются сплавы титана с ванадием, молибденом, хромом, марганцем, вольфрамом, танталом, ниобием, углеродом, алюминием, оловом. Наибольшее применение

[c.191]Допускаемые напряжения в сварных швах 137 Дуговая сварка в атмосфере защитных газов 145. 432 Дендритная структура 164 Дуга прямого действия 222 Дуга косвенного действия 222 Дуга комбинированного действия 222 Дроссель 234, 631 Деформации прн сварке 299. 302 Дюралюмии 94, 509 Дефекты сварки 581. 582 Динамическая нагрузка 584 Дефектометр 589

[c.637]

302 Дюралюмии 94, 509 Дефекты сварки 581. 582 Динамическая нагрузка 584 Дефектометр 589

[c.637]

При выполнении сварочных работ обезуглероженный КЧ (так называемый бело-сердечный или европейский КЧ) пригоден для сварки и пайки любыми методами без прел-варительной и последующей ТО. В отливках из этого материала пря толщине стенки до 8 мм содержание С снижается до 0,3%. В сердцевине при большей толщине стенок конечное содержание С остается более или менее значительным. При открытой дуговой сварке чугуна применяются электроды средней толщины с покрытиями типа TiOa или СаО. Дуговая сварка в атмосфере защитного газа позволяет использовать обычные электроды из низколегированных сталей, которые годятся также и для газосварки плавлением. Для отдельных узлов возможно применение стыковой сварки оплавлением. [c.688]

В определенных случаях при изготовлении узлов из жаропрочных сталей применяется и дуговая сварка в атмосфере защитных газов. Так, для тонкостенных катаных хромоникелевых сталей применяется аргонодуговая сварка непласящимся вольфрамовым электродом. Этот метод используется для выполнения стыков различных трубных систем [178], а также при изготовлении регенераторов газотурбинных установок. Иногда при сварке стыков труб большой толщины аргонодуговую сварку применяют только для выполнения корневого валика, осуществляя заполнение шва плавящимся электродом.

[c.69]

Этот метод используется для выполнения стыков различных трубных систем [178], а также при изготовлении регенераторов газотурбинных установок. Иногда при сварке стыков труб большой толщины аргонодуговую сварку применяют только для выполнения корневого валика, осуществляя заполнение шва плавящимся электродом.

[c.69]

Для предотвращения указанных дефектов при дуговой сварке меди рекомендуются сварка в атмосфере защитных газов (аргона, гелия, азота и их смесей) применение сварочной и присадочио проволок, содержащих сильные раскислители (титан, цирконий, бор, фосфор, кремний и др.). [c.235]

При сварке углеродистых сталей уменьшения склонности к образованию горячих трещин добиваются снижением содержания углерода в наплавленном металле вследствие применения сварочной проволоки с меньшим содержанием углерода по сравнению с основным металлом. Одновременно шов легируют марганцем и кремнием, которые обеспечивают сохранение необходимых механических свойств металла шва. Кроме того, присутствие марганца связывает серу в соединение MnS, в котором сера находится в виде твердого раствора. Температура плавления такого раствора выше 1180°С, поэтому в шве снижается количество легкоплавких примесей, способствующих образованию горячих трещин. Для сварки углеродистых сталей можно рекомендовать ручную дуговую сварку покрытыми электродами, сварку са-мозащитной порошковой проволокой, под флюсом, сварку в атмосфере защитных газов (аргона, аргона с добавлением кислорода или углекислого газа), электрошлаковую, газовую или контактную сварку.

[c.508]

Кроме того, присутствие марганца связывает серу в соединение MnS, в котором сера находится в виде твердого раствора. Температура плавления такого раствора выше 1180°С, поэтому в шве снижается количество легкоплавких примесей, способствующих образованию горячих трещин. Для сварки углеродистых сталей можно рекомендовать ручную дуговую сварку покрытыми электродами, сварку са-мозащитной порошковой проволокой, под флюсом, сварку в атмосфере защитных газов (аргона, аргона с добавлением кислорода или углекислого газа), электрошлаковую, газовую или контактную сварку.

[c.508]

Gas shielded ar welding — Газовая дуговая сварка в среде защитного газа. Общий термин, используемый для описания газовой дуговой сварки металлическим электродом, газовой дуговой сварки вольфрамовым электродом и дуговой сварки под флюсом, когда использована защитная атмосфера. Типичные используемые газы включают аргон, гелий, аргоноводородную смесь или диоксид углерода. [c.968]

Качество сварных соединений в значительной степени определяется надежностью защиты сварочной ванны и максимально разогретой зоны от воздействия окружающей среды, а также отсутствием в шве нор, шлаковых включений и других дефектов. Обеспечение указанных условий получения качественных соединений также связано с выбором способа сваркп. Наиболее эффективны в этом отношении сварка в атмосфере защитных газов и вакууме. Особенно важно правильно выбрать способ сварки при применении материалов, свойства которых ухудшаются при незначительном насыщении газами из окружающего воздуха. Например, для таких тугоплавких металлов, как титан, ниобий, а также для алюминия, магния и высоколегированных сталей предпочтительна дуговая сварка в атмосфере аргона высокой чистоты, а для молибдена и его сплавов — электронным лучом в вакууме. В то же время углеродистые и легированные конструкционные стали успешно сваривают всеми способами дуговой и электрошлаковой сварки. При соответствующем выборе режима и сварочных материалов получают сварные соединения, равнопрочные основному металлу при статических и динамических нагрузках.

[c.377]

Обеспечение указанных условий получения качественных соединений также связано с выбором способа сваркп. Наиболее эффективны в этом отношении сварка в атмосфере защитных газов и вакууме. Особенно важно правильно выбрать способ сварки при применении материалов, свойства которых ухудшаются при незначительном насыщении газами из окружающего воздуха. Например, для таких тугоплавких металлов, как титан, ниобий, а также для алюминия, магния и высоколегированных сталей предпочтительна дуговая сварка в атмосфере аргона высокой чистоты, а для молибдена и его сплавов — электронным лучом в вакууме. В то же время углеродистые и легированные конструкционные стали успешно сваривают всеми способами дуговой и электрошлаковой сварки. При соответствующем выборе режима и сварочных материалов получают сварные соединения, равнопрочные основному металлу при статических и динамических нагрузках.

[c.377]

При изготовлении сварных конструкций из разнородных сталей может быть прим енено большинство имеющихся методов сварки. Наибольшее распространение из них получила в настоящее время ручная дуговая сварка. Перспективным является использование автоматической сварки под флюсом [75], сварки в атмосфере защитных газов [45], стыковой [23], а также сварки в вакууме [60], трением [157] и других видов сварки.

[c.137]

Наибольшее распространение из них получила в настоящее время ручная дуговая сварка. Перспективным является использование автоматической сварки под флюсом [75], сварки в атмосфере защитных газов [45], стыковой [23], а также сварки в вакууме [60], трением [157] и других видов сварки.

[c.137]

Наиболее широко применяют сварку алюминия и его сплавов в атмосфере защитных газов неплавящимся (толщины 0,5—10 мм) и плавящимся (толщины более 10 мм) электродом. В этом случае получают более высокое качество сварных швов по сравнению с другими видами дуговой сварки. Применяют также автоматическую сварку плавящимся электродом полуоткрытой дугой по слою флюса, при которой для формирования корня шва используют медные или стальные подкладки. Возможна газовая (ацетилено-кислородная) сварка алюминия и его сплавов. Флюс наносят на свариваемые кромки в виде пасты или вводят в сварочную ванну на разогретом конце присадочного прутка. Алюминий и его сплавы также сваривают плазменной и электрошлаковой сваркой они достаточно хорошо свариваются контактной сваркой. Учитывая высокую теплопроводность и электропроводимость алюминия, для его сварки необходимо применять большие силы тока.

[c.237]

Учитывая высокую теплопроводность и электропроводимость алюминия, для его сварки необходимо применять большие силы тока.

[c.237]

В процессе обычной сварки вследствие образования окислов, нитридов и карбидов гафний становится хрупким. Сварка гафнии с гафпием и гафния с титаном, цирконием и циркониевыми сплавами (циркалой-2) производится электродуговым способом с применением вольфрамового электрода в инертной защитной атмосфере [53, 57, 65, 1141. Однако этот метод не вполне удовлет-ворнтелен. Длительный контакт с электродом приводит к загрязнению гафния вольфрамом 1114]. Поскольку стандартное оборудование для дуговой сварки в атмосфере гелия не обеспечивает пластичных швон, приходится применять специальную сварочную камеру, заполненную инертным газом гелием или аргоном. Для сварки в вакууме необходима на 60% большая сила тока, поэтому сварочная камера заполняется инертным газом до атмосферного давления. [c.197]

При этом процессе дуга тоже образуется между одиночным электродом, в данном случае вольфрамовым, и заготовкой.

В качестве защитных газоз обычно применяют аргон и гелий. Присадочный металл, если его применяют, заблаговременно вводят в зону шва или подают в зону дуги из внешнего источника непосредственно в процессе сварки. Применительно к суперсплавам этот метод сварки намного популярнее всех других. Процесс чистый, и поэтому тонкие сечения варить легко. Разновидность этого метода — плазменно-дуговая сварка [12] — позволяет работать при небольших, но устойчивых токах и сваривать фольги толщиной около 0,25 мм. Процесс сварки вольфрамовым электродом в атмосфере защитного газа уже можно использовать как автоматизированный. Сведения о проволоке присадочного металла и ее поставщиках имеются в литературе [13]. То же можно сказать и о присадочной проволоке на кобальтовой и железной основах (10, 11].

[c.263]

В качестве защитных газоз обычно применяют аргон и гелий. Присадочный металл, если его применяют, заблаговременно вводят в зону шва или подают в зону дуги из внешнего источника непосредственно в процессе сварки. Применительно к суперсплавам этот метод сварки намного популярнее всех других. Процесс чистый, и поэтому тонкие сечения варить легко. Разновидность этого метода — плазменно-дуговая сварка [12] — позволяет работать при небольших, но устойчивых токах и сваривать фольги толщиной около 0,25 мм. Процесс сварки вольфрамовым электродом в атмосфере защитного газа уже можно использовать как автоматизированный. Сведения о проволоке присадочного металла и ее поставщиках имеются в литературе [13]. То же можно сказать и о присадочной проволоке на кобальтовой и железной основах (10, 11].

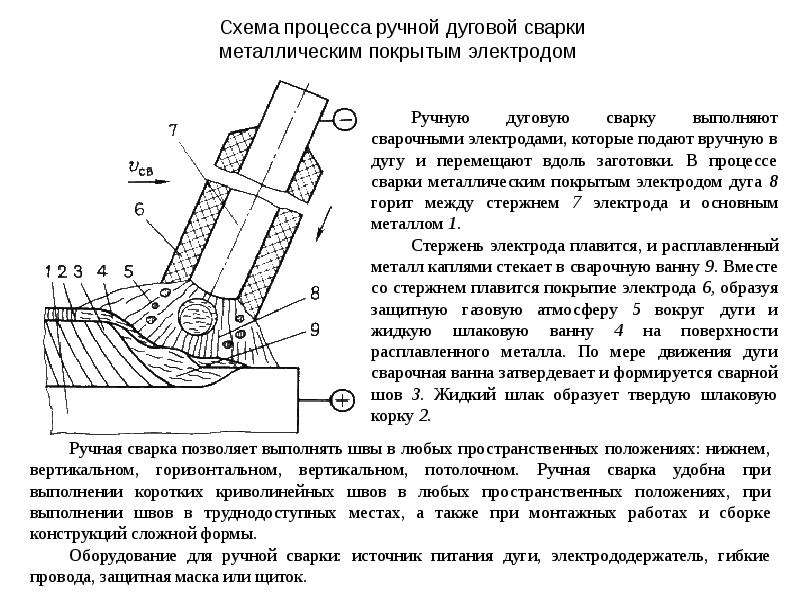

[c.263]Ручную дуговую сварку довольно широко применяют в производстве металлоконструкций для самых различных металлов и сплавов малых и средних толщин (2—30 мм). Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях (нижнем, вертикальнодт, горизонтальном, потолочном рис. У.Ю), а также прн наложении швов в труднодоступных местах. Она все еще остается незаменимой при монтажных работах и сборке конструкций сложной формы. Ручная сварка обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью по сравнению с автоматической дуговой сваркой под флюсом. Производительность процесса сварки в основном определяется силой сварочного тока. Однако ток при ручной сварке покрытыми э.лектро-дами ограничен, так как повышение тока сверх рекомендованной величины приводит к разогреву стержня электрода, отслаиванию покрытия, сильному разбрызгиванию и угару расплавленного металла сварочной ванны. Ручную сварку постепенно заменяют полуавтоматической в атмосфере защитных газов,

[c.283]

У.Ю), а также прн наложении швов в труднодоступных местах. Она все еще остается незаменимой при монтажных работах и сборке конструкций сложной формы. Ручная сварка обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью по сравнению с автоматической дуговой сваркой под флюсом. Производительность процесса сварки в основном определяется силой сварочного тока. Однако ток при ручной сварке покрытыми э.лектро-дами ограничен, так как повышение тока сверх рекомендованной величины приводит к разогреву стержня электрода, отслаиванию покрытия, сильному разбрызгиванию и угару расплавленного металла сварочной ванны. Ручную сварку постепенно заменяют полуавтоматической в атмосфере защитных газов,

[c.283]

При плазменной резке нужно соблюдать те же требования безопасности, что и при дуговой сварке в защитных газах, в частности при сварке сжатой дугой. Особенности плазменной резки — сильный шум и более интенсивное излучение. Поэтому при машинной резке рабочее место резчика должно быть по возможности удалено от места реза, а управление установкой должно быть дистанционным. При ручной резке надо применять защитные стекла с повышенной затемненнос-тью, а при шуме более 110 дБ наушники или противошумную каску. Кроме того, при плазменной резке выделяется в атмосферу много металлического пара и газов, поэтому должна быть усилена вентиляция.

[c.313]

При ручной резке надо применять защитные стекла с повышенной затемненнос-тью, а при шуме более 110 дБ наушники или противошумную каску. Кроме того, при плазменной резке выделяется в атмосферу много металлического пара и газов, поэтому должна быть усилена вентиляция.

[c.313]

Сварка вуглекислом газе отличается от аргоно-дуговой сварки окислительным характером защитной атмосферы. Считают, что по окислительной способности эта атмосфера отвечает сварке в смеси аргона с 8—10% кислорода. Углекислый газ создает более совершенную защиту дуги и жидкого металла, чем это достигается при сварке открытой дугой покрытыми электродами. Так, при сварке в углекислом газе из проволоки переходит в шов до 50% содержащегося в ней титана. При сварке открытой дугой, как известно, переход титана в 3—4 раза меньше, а при аргоно-дуговой сварке он составляет обычно 80%. [c.338]

Ele trogas welding (EGW) — Электрогазовая сварка (ЭГС). Процесс дуговой сварки в вертикальном положении, который производит соединение металлов, нагревая их дугой между непрерывно подающимся присадочным металлом (потребляемым электродом) и заготовкой. Медные ограничители (молдинговые башмаки) используются, чтобы ограничить распространение расплавленного свариваемого металла. Электроды могут быть покрыты флюсом или твердой обмазкой. Может применяться защитная атмосфера путем внешней подачи газа или газовой смеси.

[c.947]

Медные ограничители (молдинговые башмаки) используются, чтобы ограничить распространение расплавленного свариваемого металла. Электроды могут быть покрыты флюсом или твердой обмазкой. Может применяться защитная атмосфера путем внешней подачи газа или газовой смеси.

[c.947]

Аргоно-дуговую сварку плавлением можно выполнять в струе защитных газов или в камере с атмосферой защитных газов. Для защиты используют чистый аргон, гелий высокой чистоты и техиич. водород с дополнит, очисткой. Имеются сведения о применении при дуговой сварке Та, Nb защиты погружением в 4-хло-ристый углерод. При сварке в струе газа, для защиты разогретого металла с наружной стороны шва, сопло сварочной горелки снабжают дополнит, колпачком (соответствующим конфигурации изделия), обычно с самостоят системой подачи защитного газа. Обратная сторона шва защищается подачей газа в канавку подкладки. При струйной защите неизбежно нек-рое насыщение газами нагреваемых участков метал-

[c. 156]

156]

В следующем периоде сварочная техника развивалась в направлении совершенствования ранее известных способов и разработки новых эффектив-пых с точки зрения их технологических возможностей и производительности с применепием современных источников энергии, таких как электронный луч, высокотемпературная плазма, ультразвук и др. В результате появились дуговая сварка в защитной атмосфере аргона и углекислого газа, электрошлаковая, а также автоматизированные способы контактной сварки. Разработаны и внедрены в производство сварных конструкций из специальных сталей, цветных и тугоплавких металлов и сплавов следующие способы сварки электронно-лучевая, дуговая в вакууме, плазменной струей, ультразвуковая U др. В последнее время для сварки начали применять оптические [c.266]

Сварочные термины

С

Сборка (под сварку) — технологическая операция, при которой подлежащие сварке деталей занимают необходимое взаиморасположение и закрепляются специальными приспособлениями или прихватками.

Свариваемость — свойство металла или сочетаний металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Сварка — получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании.

Сварка аргонодуговая — дуговая сварка в защитном газе, при которой в качестве защитного газа используется аргон.

Сварка блоками — сварка, при которой многослойный шов сваривают отдельными участками, а промежутки между ними заполняют до того, как будет завершена сварка корня шва.

Сварка взрывом — сварка, при которой соединение осуществляется в результате вызванного взрывом соударения быстро движущихся частиц.

Сварка в углекислом газе — дуговая сварка в защитном газе, при которой в зону дуги подается углекислый газ.

Сварка газовая — сварка плавлением, при которой нагрев кромок соединяемых частей производится пламенем газов, сжигаемых на выходе из горелки для газовой сварки.

Сварка давлением — осуществляется при температурах ниже точки плавления свариваемых металлов без использования припоя и с приложением давления, достаточного для создания необходимой пластической деформации соединяемых частей.

Сварка дуговая — сварка плавлением, при которой нагрев осуществляется электрической дугой.

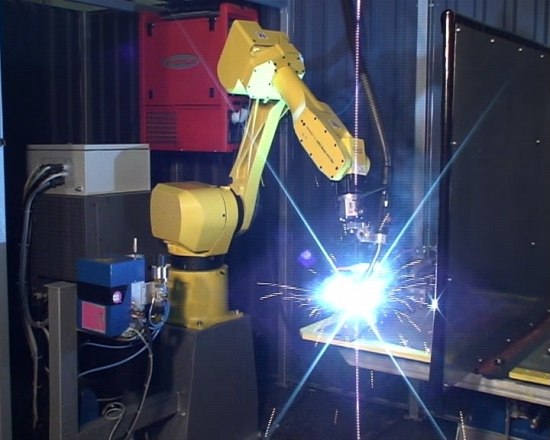

Сварка дуговая автоматическая — дуговая сварка, при которой подача плавящего электрода и перемещение дуги вдоль свариваемых кромок механизированы.

Сварка дуговая в защитном газе — дуговая сварка, при которой в зону дуги подается защитный газ.

Сварка дуговая неплавящимся электродом — дуговая сварка, выполняемая нерасплавляющимся при сварке электродом.

Сварка дуговая плавящимся электродом — дуговая сварка, выполняемая электродом, который, расплавляясь при сварке, служит присадочным металлом.

Сварка дуговая полуавтоматическая — дуговая сварка, при которой механизирована только подача электродной проволоки.

Сварка дуговая ручная — сварка штучными электродами, при которой подача электрода и перемещение дуги вдоль свариваемых кромок производится вручную

Сварка каскадом — сварка, при которой каждый последующий участок многослойного шва перекрывает весь или часть предыдущего участка.

Сварка контактная — сварка с применением давления, при которой нагрев производится теплом, выделяемым при прохождении электрического тока через находящиеся в контакте соединяемые части.

Сварка контактная стыковая — контактная сварка, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов.

Сварка контактная точечная — контактная сварка, при которой соединение элементов происходит на участках, ограниченных площадью торцов электродов, подводящих ток и передающих усилие сжатия.

Сварка контактная шовная — контактная сварка, при которой соединение элементов выполняется внахлестку вращающимися дисковыми электродами в виде непрерывного или прерывистого шва.

Сварка кузнечная — сварка давлением, при которой осадка выполняется ударами молотка.

Сварка лежачим электродом — дуговая сварка, при которой неподвижный плавящийся электрод укладывается вдоль свариваемых кромок, а дуга перемещается по мере расплавления электрода.

Сварка многодуговая — дуговая сварка, осуществляемая одновременно более чем двумя электродами с раздельным питанием их током.

Сварка многоэлектродная — дуговая сварка, осуществляемая одновременно более чем двумя электродами с общим подводом сварочного тока.

Сварка на весу — односторонняя сварка плавлением без подкладок.

Сварка наклонным электродом — дуговая сварка, при которой плавящийся электрод располагается наклонно вдоль свариваемых кромок и по мере расплавления движется под действием силы тяжести или пружины.

Сварка на подъем — сварка в наклонном положении, при которой сварочная ванна перемещается снизу вверх.

Сварка на проход — сварка, при которой направление сварки неизменно.

Сварка на спуск — сварка в наклонном положении, при которой сварочная ванна перемещается сверху вниз.

Сварка неповоротных стыков — сварка стыковых швов по замкнутому контуру, при которой объект сварки неподвижен.

Сварка обратноступенчатая — сварка, при которой сварной шов выполняется следующими один за другим участками в направлении, обратном общему приращению шва.

Сварка открытой дугой — дуговая сварка плавящимся электродом, осуществляемая без подачи защитного газа или сварочного флюса, при которой зона дуги доступна наблюдению.

Сварка под флюсом — дуговая сварка, при которой дуга горит под слоем сварочного флюса.

Сварка сверху вниз — сварка в вертикальном положении, при которой сварочная ванна перемещается сверху вниз.

Сварка снизу вверх — сварка в вертикальном положении, при которой сварочная ванна перемещается снизу вверх.

Сварка трением — сварка давлением, при которой нагрев осуществляется трением, вызываемым вращением одной из свариваемых частей.

Сварочная дуга — мощный устойчивый электрический разряд в газовой среде, образованной между электродом и изделием (либо между электродами).

Сварочный выпрямитель — источник питания постоянного тока сварочной дуги, предназначенный для понижения напряжения сети (220 или 380 В) до напряжения холостого хода, необходимого для зажигания и стабильного горения дуги, а также преобразования переменного тока в постоянный.

Сварочный пост — рабочее место сварщика, оснащенное необходимым оборудованием для выполнения сварочных работ.

Сварочный трансформатор — источник питания переменного тока сварочной дуги предназначенной для понижения напряжения электрической сети (220 или 380 В) до напряжения холостого тока, необходимого для зажигания и стабильного горения сварочной дуги.

Светофильтр — темное защитное стекло в щитке или маске, предназначенное для защиты глаз, кожи лица от лучей дуги, брызг металла и шлака.

Скос кромки — прямолинейный или криволинейный срез кромки, подлежащий сварке.

Слой — часть металла сварного шва, образованная одним или несколькими валиками, располагающимися на одном уровне поперечного сечения шва.

Соединение нахлесточное — сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга.

Соединение сварное — неразъемное соединение, выполненное сваркой.

Соединение стыковое — сварное соединение двух элементов, расположенных в одной плоскости или на одной поверхности.

Соединение тавровое — сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент.

Соединение угловое — сварное соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев.

Спецодежда сварщика — рабочая одежда для защиты сварщика от брызг металла, шлака, вредных излучений, электрического тока.

СВАРКА И РОДСТВЕННЫЕ ТЕХНОЛОГИИ В ОСВОЕНИИ КОСМОСА И МИРОВОГО ОКЕАНА. XXI ВЕК

Ученый с мировым именем, организатор науки Борис Евгеньевич Патон вот уже 47 лет возглавляет Научно-исследовательский институт электросварки им. Е. О. Патона в Киеве. Под его руководством здесь развиваются научные основы и техника сварки, создаются и внедряются в промышленность новые, прогрессивные сварочные технологии. Много раз Б. Е. Патон, бессменный член редакционного совета «Науки и жизни», выступал на страницах журнала со статьями о путях развития науки и научно-технического прогресса (см. «Наука и жизнь» № 5, 1969 г.; № 10, 1972 г.; № 9, 1974 г.; № 7, 1976 г.; № 4, 1977 г.; № 10, 1981 г.; № 5, 1986 г.; № 1, 1988 г.).Борис Евгеньевич Патон.

Грузовая стрела-манипулятор транспортирует космонавта-оператора и оборудование к месту проведения работ на внешней поверхности станции «Мир».

Схема прокладки сварного газопровода по дну Черного моря между Джубгой (Россия) и Самсуном (Турция).

Орбитальная станция «Мир» полной конфигурации, на которой из года в год проводятся эксперименты по космическим технологиям.

Летчики-космонавты СССР В. Н. Кубасов и Г. С. Шонин.

Наука и жизнь // Иллюстрации

Подводная механизированная сварка при ремонте трубопровода на дне Волги.

Так в перспективе будут выглядеть сборка и сварка трубопроводов на дне океана.

‹

›

Сегодня ученый обращает взгляд в будущее и размышляет о том, какие проблемы придется решать сварочной науке в XXI веке и какое место займут сварочные технологии в освоении космоса и Мирового океана.

Президент Национальной академии наук Украины, академик Российской академии наук Б. ПАТОН, директор Института электросварки им. Е. О. Патона (Киев).

В преддверии нового века возникает естественное желание поразмышлять над тем, что нас ожидает впереди, куда мы идем, какими путями. Это в полной мере относится к научно-техническому прогрессу, к сварочной науке и технике, без которых просто невозможно представить себе современное производство и строительство.

Это в полной мере относится к научно-техническому прогрессу, к сварочной науке и технике, без которых просто невозможно представить себе современное производство и строительство.

БУДУЩЕЕ СВАРОЧНЫХ ТЕХНОЛОГИЙ

В соответствии с терминологией, предложенной Европейской сварочной федерацией, термин «сварка» означает соединение, резку и обработку поверхности материалов всех типов с использованием таких процессов, как сварка, пайка (твердая и мягкая), термическая резка, газотермическое напыление, адгезионное сцепление, микросоединение. Этот перечень включает и управление, обеспечение качества, неразрушающий контроль, гигиену труда и охрану здоровья персонала.

Основная задача сварочного производства — проектирование и изготовление сварных конструкций. Сварными в наше время делают конструкции из стали, цветных металлов и сплавов. Все глубже проникает сварка в производство изделий из синтетических материалов, создаются технологии сварки разнородных металлов и сплавов, освоена сварка композиционных материалов. Наиболее ответственные гражданские и военные машины и инженерные сооружения изготовляются в сварном исполнении. Год от года растут требования к качеству сварных конструкций, повышаются их надежность и долговечность.

Наиболее ответственные гражданские и военные машины и инженерные сооружения изготовляются в сварном исполнении. Год от года растут требования к качеству сварных конструкций, повышаются их надежность и долговечность.

О масштабах применения сварки можно судить по данным статистики: примерно 70% всего выпускаемого в мире стального проката используется в сварных конструкциях; годовой объем мирового производства сварочных материалов и оборудования достигнет в нынешнем году в денежном выражении 40 миллиардов долларов. В разных странах мира в сварочном производстве заняты миллионы сварщиков, резчиков, дефектоскопистов и других специалистов.

Конечно, все это относится к производству и строительству в земных условиях. Однако на всех этапах развития человечества его привлекали Вселенная (ближний и дальний космос) и гидросфера (Мировой океан). Во все века люди стремились овладеть небесным и водным пространствами.

Эпохой активного вторжения человека в космос, в глубины океанов и морей стала вторая половина XX века. И это естественно и закономерно. Вместе с тем благодаря достижениям научно-технического прогресса появилась иллюзорная надежда на то, что человек обретет безграничную власть над окружающей средой, над природой. Такая философия очень опасна. Она может привести к глобальной катастрофе. Мы должны всегда помнить об этом.

И это естественно и закономерно. Вместе с тем благодаря достижениям научно-технического прогресса появилась иллюзорная надежда на то, что человек обретет безграничную власть над окружающей средой, над природой. Такая философия очень опасна. Она может привести к глобальной катастрофе. Мы должны всегда помнить об этом.

Несомненно, в наступающем XXI веке будут интенсивно развиваться космические исследования, направленные на решение земных проблем, продолжатся глубокие фундаментальные исследования происхождения жизни на планете и эволюции человека. Дальнейшее проникновение человека в космос позволит создать такие новые жизненно важные отрасли, как глобальная информационная система, добыча внеземных ресурсов, космическая биотехнология, космическая энергетика, технология производства полупроводниковых монокристаллов, и другие.

Сейчас на орбите объединенными усилиями космических держав сооружается международная космическая станция. Реально рассматривается задача освоения Луны, ее минеральных и энергетических ресурсов. Продолжается штурм Марса. Чтобы осуществить эти грандиозные планы, нужно строить совершенно новые сооружения, создавать принципиально новые материалы. При этом решающую роль будут играть микрогравитация и вакуум, наличием которых определяются характеристики различных конструкций. Принципиально изменятся условия и методы труда человека.

Продолжается штурм Марса. Чтобы осуществить эти грандиозные планы, нужно строить совершенно новые сооружения, создавать принципиально новые материалы. При этом решающую роль будут играть микрогравитация и вакуум, наличием которых определяются характеристики различных конструкций. Принципиально изменятся условия и методы труда человека.

Новую космическую технику будут создавать как в земных, так и в орбитальных условиях. И здесь очень важная роль отводится сварке и связанным с ней совершенно новым процессам и технологиям.

Говоря о гидросфере, прежде всего стоит вспомнить, что три четверти поверхности нашей планеты составляют океаны, моря, озера, реки. Они всегда привлекали людей своими необъятными просторами и глубинами. И хотя складывались легенды об ихтиандрах, до недавнего времени человек мог проникнуть лишь в верхние, мелководные зоны Мирового океана.

Практическое освоение континентального шельфа началось во второй половине нашего столетия. Сегодня в крупных промышленных масштабах добывают нефть и газ. Согласно прогнозу, в 2004 году мировая добыча нефти составит 3150 миллионов тонн, из них 32% будет получено со дна морей и океанов. Примерно такую же долю составит объем добытого на шельфе природного газа. Развитие этой отрасли было бы невозможно без строительства мощных буровых и эксплуатационных платформ, терминалов, обустройства подводных месторождений. Кроме этого создана современная технология укладки мощных подводных трубопроводов. Так, в Северном море сооружен газопровод «Zip Pipe» диаметром до 1220 миллиметров, протяженностью более 1000 километров.

Согласно прогнозу, в 2004 году мировая добыча нефти составит 3150 миллионов тонн, из них 32% будет получено со дна морей и океанов. Примерно такую же долю составит объем добытого на шельфе природного газа. Развитие этой отрасли было бы невозможно без строительства мощных буровых и эксплуатационных платформ, терминалов, обустройства подводных месторождений. Кроме этого создана современная технология укладки мощных подводных трубопроводов. Так, в Северном море сооружен газопровод «Zip Pipe» диаметром до 1220 миллиметров, протяженностью более 1000 километров.

Пока все эти объекты построены на шельфе, глубина которого, как правило, не превышает 300 метров, правда, газопровод из Алжира в Европу уложен на глубине 600 метров. И это, конечно, не предел. Россия уже приступила к осуществлению грандиозного проекта — прокладке газопровода протяженностью около 400 километров на глубине свыше 2000 метров по дну Черного моря.

Сейчас разрабатывается технология строительства и эксплуатации на дне морей и океанов газоперекачивающих и нефтяных насосных станций без непосредственного участия человека. В этой связи возникают чрезвычайно сложные задачи диагностики и ремонта всех подводных сооружений топливно-энергетического комплекса. Нужно заметить, что пока самые квалифицированные водолазы могут действовать на глубине лишь до 300 метров.

В этой связи возникают чрезвычайно сложные задачи диагностики и ремонта всех подводных сооружений топливно-энергетического комплекса. Нужно заметить, что пока самые квалифицированные водолазы могут действовать на глубине лишь до 300 метров.

Грандиозный шаг вперед сделала Япония. Здесь на сравнительно мелководном шельфе строятся целые города. При этом широко используются сварные сваи, опоры, платформы, трубопроводы.

В глубинах океанов таятся огромные запасы минеральных ресурсов. Их добыча, в частности марганцевых конкреций, пока нерентабельна. Но по мере исчерпания этих полезных ископаемых на суше и дальнейшего мощного развития научно-технического прогресса человечество неизбежно придет к добыче минеральных ресурсов со дна океанов и морей, глубины которых достигают 5000 метров.

Самостоятельную задачу представляет подъем затонувших кораблей и других конструкций. Эти огромные «запасы» металла, веками скапливавшиеся на дне морей и океанов, могут и должны быть введены в процесс рециклинга.

Совершенно очевидно, что проблемы освоения гидросферы, так же как и космического пространства, не могут быть решены без широкого применения разнообразных процессов и технологий сварки, резки, нанесения покрытий. Водная среда и громадные гидростатические давления — очень сложные условия для практического применения сварочных и сопутствующих им технологий, поэтому для их создания понадобятся дорогие и трудоемкие исследования.

Подводя итог вышесказанному, можно утверждать, что в наступающем XXI веке нас ожидают большие, чрезвычайной сложности работы в космосе и в глубинах Мирового океана. При этом громадное значение будут иметь сварочные технологии, используемые для создания сложного оборудования и аппаратуры в земных условиях. Частично они уже существуют, но для дальнейшего освоения космоса и гидросферы необходимо разрабатывать новые процессы сварки, резки, пайки и нанесения различных покрытий. В XXI веке появятся новые, экзотические материалы. Для их обработки и соединения опять-таки понадобятся совершенно новые технологии. К выполнению этих работ сварочная наука и техника достаточно подготовлены.

К выполнению этих работ сварочная наука и техника достаточно подготовлены.

Иначе обстоит дело с созданием материалов и технологий их обработки непосредственно в космосе и гидросфере, где условия необычайно сложны и принципиально отличаются от земных. И те и другие технологии объединяет то, что они заведомо должны быть ориентированы на экстремальные условия. Для космоса характерны не только микрогравитация и вакуум, но и термоциклирование, неизбежное при работах на орбите. В гидросфере же приходится иметь дело с непрерывной водной средой и со все большими и большими гидростатическими давлениями. При этом, в отличие от космоса, в глубинах мирового океана всегда сохраняется постоянная положительная температура. Обитание и, главное, работа человека в таких экстремальных условиях связаны с громадными трудностями, а иногда и просто невозможны. В обоих случаях нужны скафандры и высоконадежные системы жизнеобеспечения. Скафандры для работы в открытом космосе уже многократно проверены в деле, они существуют около 40 лет. Водолазные скафандры позволяют работать на глубине только до 300 метров. Погружение на большую глубину пока неосуществимо, и связано это в том числе с физиологическими особенностями организма человека.

Водолазные скафандры позволяют работать на глубине только до 300 метров. Погружение на большую глубину пока неосуществимо, и связано это в том числе с физиологическими особенностями организма человека.

И в космосе, и в гидросфере возникают трудности со снабжением электроэнергией, особенно если речь идет об ее длительном потреблении. Чтобы вырабатывать электроэнергию в космических условиях, понадобятся огромные солнечные батареи и мощные аккумуляторы. Полагаю, в дальнейшем будут использоваться и другие источники, в частности ядерные. Они могут функционировать на автономной необитаемой орбитальной станции-платформе, а излучаемый поток энергии будут принимать на обитаемой станции.

Ряд технологических операций в космосе может выполняться только при дистанционном управлении рабочими процессами с применением всевозможных роботов и манипуляторов. Некоторые образцы таких устройств уже действуют на американских шаттлах и на российской орбитальной станции «Мир». В большинстве случаев в их работу может вмешиваться оператор-космонавт, в том числе и в открытом космосе.

Немалые трудности представляет снабжение электроэнергией оборудования, работающего в подводных условиях на больших глубинах. Чтобы передать значительное количество электроэнергии с надводного корабля на глубину, нужны специальные кабели достаточно большого сечения. Потери электроэнергии в них окажутся весьма существенными, и будет относительно трудно добиться жестких вольт-амперных нагрузочных характеристик. Видимо, предпочтение следует отдать аккумуляторным батареям, которые можно снабдить соответствующими преобразователями энергии. Вполне реально использовать в будущем сверхпроводниковые кабельные линии, соединяющие мощный источник питания на надводном корабле с приемной подстанцией на дне. Здесь предстоит искать оптимальные решения.

Что касается роботов и всевозможных манипуляторов, то их применение для глубоководных работ исключает возможность непосредственного вмешательства оператора. Человек будет управлять рабочими процессами дистанционно, из глубоководного обитаемого подводного судна (батискафа). Подводные суда можно оборудовать достаточно мощными подъемно-транспортными устройствами, оснастить телевизионными камерами и различными сенсорами. Батискафы будут использовать как для визуального наблюдения, так и для инструментального контроля за состоянием подводных трубопроводов и другого оборудования.

Подводные суда можно оборудовать достаточно мощными подъемно-транспортными устройствами, оснастить телевизионными камерами и различными сенсорами. Батискафы будут использовать как для визуального наблюдения, так и для инструментального контроля за состоянием подводных трубопроводов и другого оборудования.

Сварка в космосе и гидросфере сможет получить серьезное распространение только в том случае, если удастся разработать весьма совершенные методы неразрушающего контроля сварных соединений, методологию технической диагностики сварных конструкций. Для этого потребуются мощные банки данных и компьютерное моделирование. Режимы сварки в широком понимании этого термина будут выбираться с помощью компьютеров. В целом без компьютеризации создать новые технологии сварки и применить их в космосе и гидросфере просто невозможно.

Как видим, строительно-монтажные и ремонтные работы в космосе и гидросфере очень сложны и кардинально отличаются от таковых в наших земных условиях. Остановимся несколько подробнее на собственно сварочных и сопутствующих технологиях.

Остановимся несколько подробнее на собственно сварочных и сопутствующих технологиях.

КОСМОС

Сначала несколько слов о наиболее распространенной в земных условиях дуговой сварке. В космосе, где вакуум и микрогравитация оказывают существенное влияние на процессы сварки, резки, пайки и напыления, очень трудно обеспечить устойчивое горение дуги и стабильное протекание процесса сварки. Особенно это относится к сварке плавящимся электродом. Еще в шестидесятых годах в Институте электросварки им. Е. О. Патона Национальной академии наук Украины (сокращенно ИЭС НАНУ) были проведены опыты, включающие реальную сварку в космических условиях. Они показали, что дуговая сварка в открытом космосе не имеет больших перспектив.

Не дает положительных результатов и плазменная сварка, также опробованная в космосе. Тем не менее в дальнейшем дуговая и плазменная сварка и резка все же смогут найти применение в космосе, например при сооружении различных объектов на Луне. Совершенствовать и тот и другой вид сварки, а также электродуговую металлизацию, безусловно, необходимо. Для этого потребуются серьезные исследования физики дуги и металлургических процессов, протекающих при дуговой сварке в вакууме, в условиях микрогравитации.

Совершенствовать и тот и другой вид сварки, а также электродуговую металлизацию, безусловно, необходимо. Для этого потребуются серьезные исследования физики дуги и металлургических процессов, протекающих при дуговой сварке в вакууме, в условиях микрогравитации.

Тем не менее сварка плавлением нужна в космосе уже сейчас при сооружении крупных орбитальных станций и платформ, а также при ремонтных операциях. Самый оптимальный процесс — электронно-лучевая сварка, поскольку необходимый для нее вакуум присутствует в космосе постоянно, а микрогравитация не составляет непреодолимых трудностей. В ИЭС созданы оборудование и технология, позволившие еще в 1984 году совместно с НПО «Энергия» осуществить электронно-лучевую сварку, резку, пайку и напыление различных металлов в открытом космосе. Эти работы превосходно выполнили космонавты С. Е. Савицкая и В. А. Джанибеков. В 1986 году в расширенном виде опыты повторили. Их провели в открытом космосе космонавты В. А. Соловьев и Л. Д. Кизим.

В девяностых годах специалисты ИЭС создали новое оборудование для применения электронно-лучевой технологии в космосе. Это установка «Универсал», снабженная сменным инструментом для сварки, резки, пайки и напыления. Она питается электроэнергией от бортовой сети космической станции. «Универсал» можно либо использовать как ручной инструмент, либо встраивать в механизированные дистанционно управляемые установки, применяемые в основном для восстановления деградировавших поверхностей теплозащитных экранов, антенн и других объектов на космических станциях. Установка «Универсал» прошла весь комплекс предполетных испытаний, сертифицирована и готова к проведению серии запланированных натурных экспериментов на орбитальной станции «Мир». Во время подготовки к полету установку «Универсал» осваивала группа американских астронавтов, прошли также «горячие» тренировки несколько российских экипажей, которым предстоит проводить сварочные эксперименты в космосе.

Работы, связанные с применением электронно-лучевой технологии в космосе, продолжаются: совершенствуется оборудование, увеличивается его мощность. Все это позволит сваривать и резать металл практически любой толщины.

Все это позволит сваривать и резать металл практически любой толщины.

Весьма интересна для применения в открытом космосе лазерная технология. От электронно-лучевой ее отличают по крайней мере два существенных преимущества: во-первых, нет высокого ускоряющего напряжения и, во-вторых, может быть применена волоконная оптика. Это значит, что можно установить лазер стационарно и транспортировать световой луч в любую точку орбитальной станции снаружи (в открытом космосе), а также внутри ее. Присущие лазерной технологии недостатки — низкий, по сравнению с электронным лучом, кпд процесса и сравнительно большие масса и габариты установки — устранимы, но над этим нужно работать. В недалеком будущем лазерная технология, видимо, найдет применение на космических орбитах. Особые надежды мы возлагаем на диодные лазеры.

Нет препятствий и для применения в открытом космосе контактной сварки (в частности, точечная сварка была проверена еще в шестидесятых годах). Это относится и к шовной (роликовой) сварке. Нужно создать своего рода установку «Универсал» со сменным инструментом для точечной и роликовой сварки, а также с устройствами, защищающими оператора от возможных выплесков металла. Контактную сварку можно будет использовать в космосе при сооружении различных конструкций из тонколистовых материалов и для их ремонта. Она может найти применение при сооружении объектов на Луне.