Как варить чугун электросваркой — Мангал — Как сделать — Каталог статей

Как варить чугун электросваркой. Как сваривать чугун. Как заварить чугун в домашних условиях. Как сделать электрод по чугуну своими руками. В последнее время благодаря многочисленным публикациям, посвященным конструированию самодельных сварочных трансформаторов и выпрямителей для ручной сварки, у самодельщиков появилась возможность активнее использовать сварку (в быту, на приусадебном участке, в фермерском хозяйстве). Кроме того, в продаже появились множество малогабаритных источников питания сварочной дуги, причем как отечественного, так и зарубежного производства.Итак, предположим, что оборудование у вас имеется, навыки в зажигании сварочной дуги и поддержании ее устойчивого горения отработаны, приемы наложения сварных швов в различных пространственных положениях освоены… Осталось выяснить, чем сваривать и как сваривать? И если сварку большинства сталей в бытовых условиях осуществить достаточно просто, и, самое главное, необходимые сварочные электроды сейчас всегда бывают в продаже, то со сваркой чугуна, являющегося наряду со сталью одним из основных конструкционных материалов в машиностроении, возникают проблемы.

Чугун — это железоуглеродистый сплав, в котором содержание углерода превышает 2,14%. Высокое содержание углерода в чугуне приводит к тому, что в отличие от сталей углерод в чугуне находится в свободном состоянии. Например, в наиболее широко распространенном сером чугуне углерод существует в виде включений графита (вспомним, что чугун мажется), обуславливающем его низкую пластичность, невысокую прочность и плохую свариваемость.

Сварщики-практики считают, что свариваемость чугуна в основном связана со строением структуры чугуна в изломе. Так, чугуны, имеющие мелкозернистый излом светло-серого цвета, свариваются легче, чем чугуны, у которых излом характеризуется крупнозернистой структурой и имеет темно-серый или, что еще хуже, черный цвет. Практически не поддаются сварке промасленные чугуны, а также чугуны, подвергавшиеся воздействию агрессивных сред.

Главная беда при сварке чугуна — низкое качество сваренного соединения, что связано с интенсивной закалкой металла в зоне сварного шва, то есть с повышением хрупкости металла в этой зоне.

В условиях производства электродуговую сварку чугуна осуществляют горячим методом, при котором производится предварительный нагрев свариваемых деталей до температуры 600-650°С. Существует и холодный метод, когда детали перед сваркой нагревают совсем не сильно (до температуры 150— 250°С) или вообще не нагревают.

В обычных условиях, когда специальное нагревательное оборудование отсутствует, а потребность в сварке чугунных деталей носит эпизодический характер, более подходящей является холодная сварка чугуна специальными электродами.

В промышленности широкое применение для сварки чугуна без нагрева нашли электроды ОЗЧ-2 с медным стержнем, покрытым специальным составом, и электроды МНЧ-2 со стержнем из сплава никеля, меди, железа и марганца (монельметалла). Металл, наплавленный электродами МНЧ-2, лучше поддается обработке резанием, однако эти электроды весьма дефицитны и дороги. Электроды марки ОЗЧ-2 дешевле, к тому же их сравнительно легко изготовить самостоятельно.

Как уже говорилось, электрод ОЗЧ-2 представляет из себя медный стержень с электродным покрытием, содержащим железный порошок — 50%, мрамор — 27%, плавиковый шпат — 7%, кварц — 4,5%, ферромарганец — 2,5%, ферротитан — 6%, ферросилиций — 2,5%, соду — 0,5% (по массе). Не надо пугаться большого числа компонентов, поскольку при изготовлении самодельных электродов можно воспользоваться готовым покрытием от широко распространенных электродов для сварки стали. Например, для сварки чугуна постоянным током подойдет покрытие электродов марки УОНИ-13/55 или ОЗС-2, а для сварки переменным током — покрытие электродов АНО-4 или АНО-5.

Не надо пугаться большого числа компонентов, поскольку при изготовлении самодельных электродов можно воспользоваться готовым покрытием от широко распространенных электродов для сварки стали. Например, для сварки чугуна постоянным током подойдет покрытие электродов марки УОНИ-13/55 или ОЗС-2, а для сварки переменным током — покрытие электродов АНО-4 или АНО-5.

Порядок изготовления электродов для сварки чугуна следующий. Отрезки медной проволоки (медь марок М2, МЗ и др.) диаметром 3-5 мм и длиной около 450 мм непосредственно перед нанесением на них покрытия зачищают наждачной бумагой и обезжиривают каким-либо органическим растворителем. С соответствующих стальных сварочных электродов скалывают покрытие, измельчают его и смешивают в пропорции 1:1 (по массе) с железным порошком или мелкими стальными опилками. Затем все тщательно перемешивают с жидким стеклом (к сухой смеси компонентов добавляют около 30% водного раствора жидкого стекла, то есть силикатного клея). В полученную сметанообразную массу вертикально окунают подготовленные отрезки медной проволоки и медленно (желательно с постоянной скоростью) извлекают из обмазочной массы, дав стечь ее излишкам.

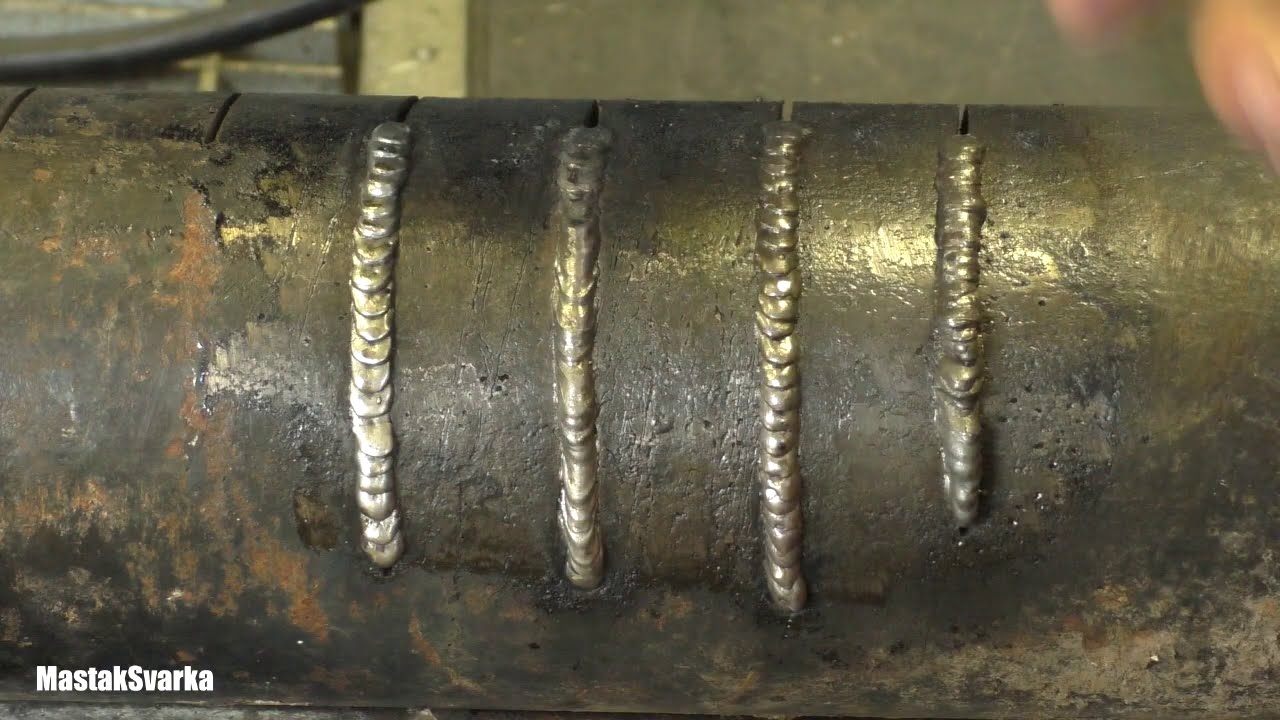

Сварку самодельными электродами ведут короткой дугой, причем при использовании постоянного тока — на обратной полярности («+» на электроде). Обязательны перерывы в работе для охлаждения детали до температуры 50-60°С. Значение сварочного тока при диаметрах электрода 3-5 мм составляет 90-180 А. Для обеспечения качественной сварки шов накладывают короткими участками длиной по 30-50 мм и сразу после сварки проковывают (практика показала, что тщательная проковка металла предотвращает появление трещин в сварном шве).

Если нет времени или желания заниматься изготовлением электродов, неплохие результаты в бытовых условиях обеспечит сварка чугуна комбинированными медно-стальными электродами. Последние делают, навивая поверх электрода (с покрытием), предназначенного для варки стали (УОНИ 13/45, АНО-4 и др.

При сварке комбинированным электродом, как и вообще при холодной сварке, нельзя допускать сильного разогрева свариваемых деталей, поэтому процесс ведут на минимально возможном сварочном токе короткими участками «вразброс» (с обязательной проковкой полученных швов молотком) и, конечно, с перерывами для остывания обрабатываемой детали.

Следует, наверное, сказать несколько слов и о газопламенной сварке чугуна. Ведь этот способ является одним из наиболее надежных, особенно при сварке серого чугуна, причем здесь можно обойтись без специальных сварочных материалов, хотя некоторое оборудование все-таки потребуется.

При газопламенной сварке легко осуществить более медленный и равномерный нагрев (или охлаждение) детали. В результате в металле сварного шва и на границах шва воздаются более благоприятные условия для графитизации углерода, уменьшается вероятность возникновения внутренних напряжений и появления трещин.

Однако газопламенную сварку обычно проводят с подогревом детали. Местный подогрев ведут пламенем горелки непосредственно перед сваркой, общий подогрев как и при горячем методе электродуговой сварки, выполняют в специальных печах. В качестве присадочного металла используют литые чугунные прутки. Сварку ведут нормальным или науглероживающим пламенем, применяя флюс из буры или смеси: буры — 56%, соды и поташа — по 22% . (по массе).

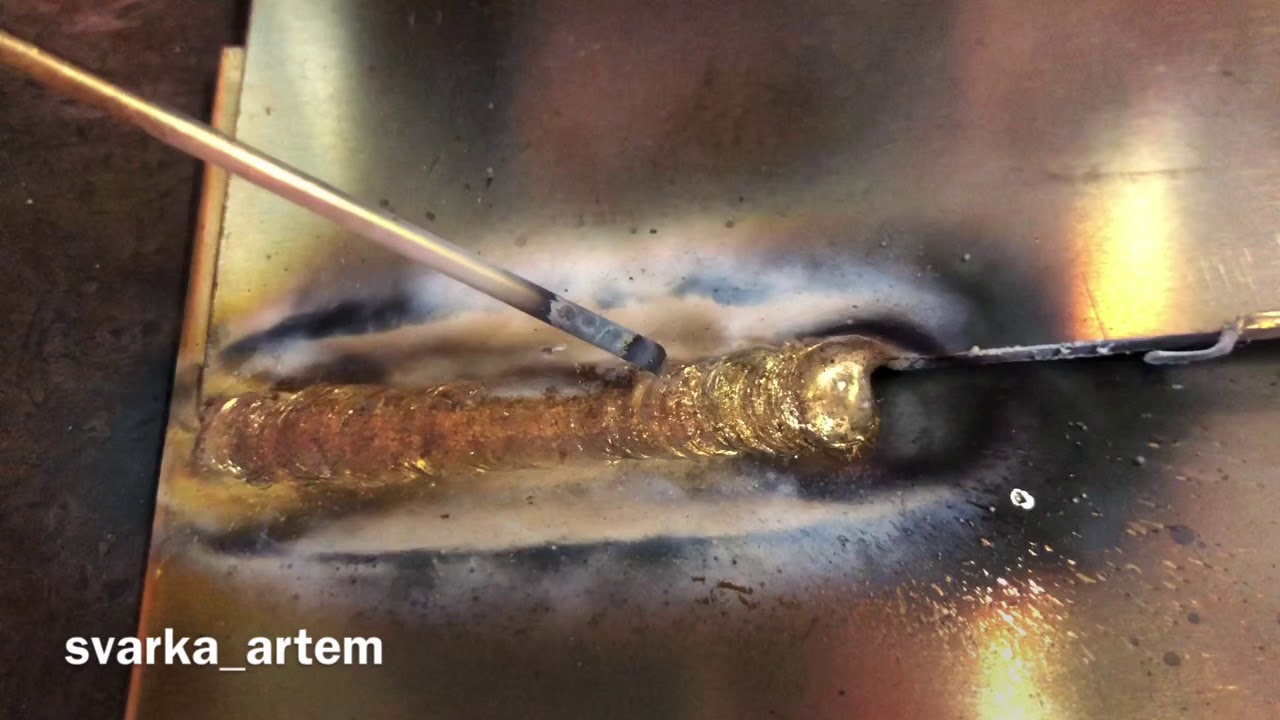

Хорошие результаты дает сварка-пайка чугуна газовым пламенем с применением прутка из латуни, у которой температура плавления ниже, чем у чугуна. Процесс осуществляют с применением флюса из буры или смеси буры и борной кислоты (взятых в равных количествах).

Кромки трещины, разделанные под угол 70-80°, нагревают до температуры 850-900 °С (цвет светло-красного каления), посыпают флюсом и с помощью латунного прутка облуживают кромки. После этого всю разделку заполняют латунью, не расплавляя чугуна.

Учтите, перед началом сварки (независимо от способа сварки) всегда выполняют подготовку (скашивание) кромок соединяемых деталей или разделку дефектных мест.

Скашивают кромки вручную слесарным зубилом или переносным наждачным кругом с гибким валом. Во избежание отколов чугун срубают тонкими слоями, так что толщина стружки не должна превышать 0,8-1 мм.

Разделку дефектных мест до чистого металла производят с помощью зубил, сверл, шаберов, шарошек, размеры которых зависят от размеров и характера дефекта, формы детали и необходимости создания удобных условий для работы.

Виды разделки сквозных трещин

При разделке дефектных мест на чугунных деталях надо руководствоваться следующими правилами:

• разделку ведут строго по трещине;

• несквозные трещины на расстоянии 8-10 мм от их концов засверливают сверлом диаметром на 1-2 мм большим ширины трещины и вырубают их до сплошного металла;

• сквозные трещины разделывают (в зависимости от толщины металла и удобства выполнения разделки и сварки) с одной или двух сторон (V-образ-ная и Х-образная разделки). Места окончания трещин также предварительно засверливают;

• на трещины, расположенные близко друг к другу, обычно наваривают заплату, как на пробоину.

При заварочном ремонте пробоины ее края выравнивают, срубая зубилом остроугольные выступы. Поверхность детали на расстоянии 25-30 мм от краев пробоины зачищают наждачным кругом. Затем вырезают необходимой формы и толщины заплату из листовой низкоуглеродистой стали (заплата должна перекрывать пробоину на 15-20 мм со всех сторон).

Для уменьшения напряжений, возникающих в материале при сварке, у заплаты отбортовывают края на угол 20-30°.

Размещение заплаты на поверхности детали

Заплату укладывают на ремонтируемую деталь отбортовкой к чугуну и приваривают внахлестку.

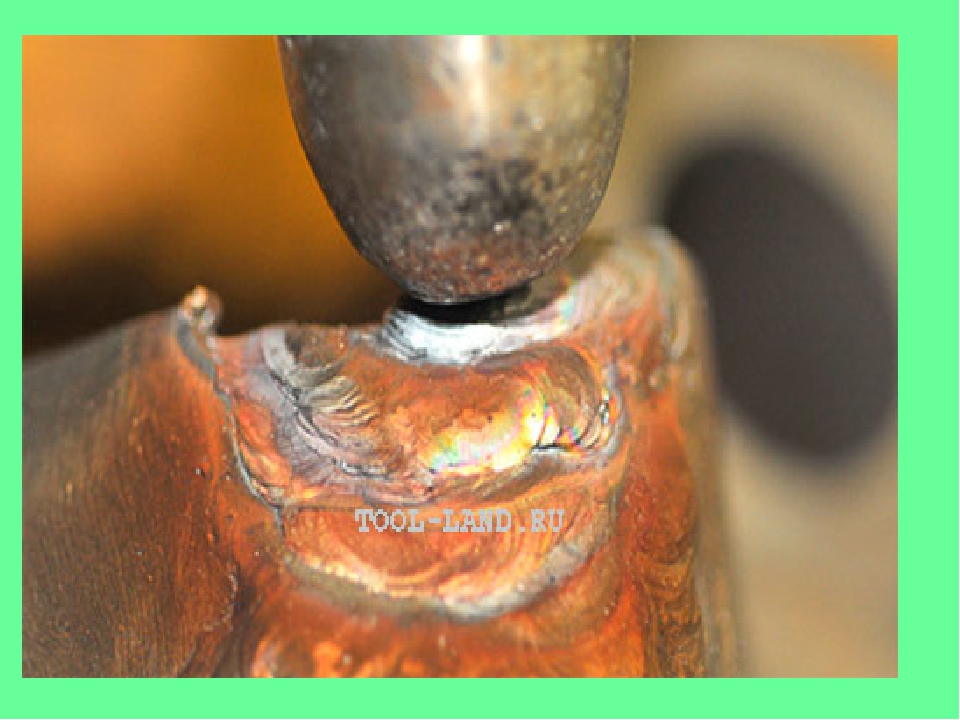

Изношенные резьбовые отверстия реставрируют, устанавливая на их место резьбовые пробки, изготовленные из того же материала, что и сама деталь. Для этого изношенное отверстие рассверливают сверлом большого диаметра, нарезают в нем резьбу и ввертывают в новую резьбу специально изготовленную для этого резьбовую пробку. Затем пробку обваривают по торцу кольцевым швом, сверлят в ней нужное отверстие и нарезают в ней «родную» резьбу.

Если установить резьбовую пробку в изношенное отверстие не удается, необходимо, разделав кромки отверстия, заплавить его заподлицо с поверхностью детали, поле чего просверлить в детали новое отверстие и нарезать нужную резьбу.

И, конечно, в наплавленном металле не должно быть сквозных трещин, пор, непроваров или прожогов. Обнаруженные дефектные участки удаляют механическим путем и вновь заваривают с соблюдением всех вышеперечисленных рекомендаций.

| В последнее время благодаря многочисленным публикациям, посвященным конструированию самодельных сварочных трансформаторов и выпрямителей для ручной сварки, у самодельщиков появилась возможность активнее использовать сварку (в быту, на приусадебном участке, в фермерском хозяйстве). Кроме того, в продаже появились множество малогабаритных источников питания сварочной дуги, причем как отечественного, так и зарубежного производства. Итак, предположим, что оборудование у вас имеется, навыки в зажигании сварочной дуги и поддержании ее устойчивого горения отработаны, приемы наложения сварных швов в различных пространственных положениях освоены… Осталось выяснить, чем сваривать и как сваривать? И если сварку большинства сталей в бытовых условиях осуществить достаточно просто, и, самое главное, необходимые сварочные электроды сейчас всегда бывают в продаже, то со сваркой чугуна, являющегося наряду со сталью одним из основных конструкционных материалов в машиностроении, возникают проблемы. чугун — это железоуглеродистый сплав, в котором содержание углерода превышает 2,14%. Высокое содержание углерода в чугуне приводит к тому, что в отличие от сталей углерод в чугуне находится в свободном состоянии. Например, в наиболее широко распространенном сером чугуне углерод существует в виде включений графита (вспомним, что чугун мажется), обуславливающем его низкую пластичность, невысокую прочность и плохую свариваемость. Сварщики-практики считают, что свариваемость чугуна в основном связана со строением структуры чугуна в изломе. Так, чугуны, имеющие мелкозернистый излом светло-серого цвета, свариваются легче, чем чугуны, у которых излом характеризуется крупнозернистой структурой и имеет темно-серый или, что еще хуже, черный цвет. Практически не поддаются сварке промасленные чугуны, а также чугуны, подвергавшиеся воздействию агрессивных сред. Главная беда при сварке чугуна — низкое качество сваренного соединения, что связано с интенсивной закалкой металла в зоне сварного шва, то есть с повышением хрупкости металла в этой зоне. В условиях производства электродуговую сварку чугуна осуществляют горячим методом, при котором производится предварительный нагрев свариваемых деталей до температуры 600-650°С. Существует и холодный метод, когда детали перед сваркой нагревают совсем не сильно (до температуры 150— 250°С) или вообще не нагревают. В обычных условиях, когда специальное нагревательное оборудование отсутствует, а потребность в сварке чугунных деталей носит эпизодический характер, более подходящей является холодная сварка чугуна специальными электродами. В промышленности широкое применение для сварки чугуна без нагрева нашли электроды ОЗч-2 с медным стержнем, покрытым специальным составом, и электроды МНч-2 со стержнем из сплава никеля, меди, железа и марганца (монельметалла). Металл, наплавленный электродами МНч-2, лучше поддается обработке резанием, однако эти электроды весьма дефицитны и дороги. Электроды марки ОЗч-2 дешевле, к тому же их сравнительно легко изготовить самостоятельно. Как уже говорилось, электрод ОЗч-2 представляет из себя медный стержень с электродным покрытием, содержащим железный порошок — 50%, мрамор — 27%, плавиковый шпат — 7%, кварц — 4,5%, ферромарганец — 2,5%, ферротитан — 6%, ферросилиций — 2,5%, соду — 0,5% (по массе). Порядок изготовления электродов для сварки чугуна следующий. Отрезки медной проволоки (медь марок М2, МЗ и др.) диаметром 3-5 мм и длиной около 450 мм непосредственно перед нанесением на них покрытия зачищают наждачной бумагой и обезжиривают каким-либо органическим растворителем. С соответствующих стальных сварочных электродов скалывают покрытие, измельчают его и смешивают в пропорции 1:1 (по массе) с железным порошком или мелкими стальными опилками. Затем все тщательно перемешивают с жидким стеклом (к сухой смеси компонентов добавляют около 30% водного раствора жидкого стекла, то есть силикатного клея). В полученную сметанообразную массу вертикально окунают подготовленные отрезки медной проволоки и медленно (желательно с постоянной скоростью) извлекают из обмазочной массы, дав стечь ее излишкам. Сварку самодельными электродами ведут короткой дугой, причем при использовании постоянного тока — на обратной полярности («+» на электроде). Обязательны перерывы в работе для охлаждения детали до температуры 50-60°С. Значение сварочного тока при диаметрах электрода 3-5 мм составляет 90-180 А. Для обеспечения качественной сварки шов накладывают короткими участками длиной по 30-50 мм и сразу после сварки проковывают (практика показала, что тщательная проковка металла предотвращает появление трещин в сварном шве). Если нет времени или желания заниматься изготовлением электродов, неплохие результаты в бытовых условиях обеспечит сварка чугуна комбинированными медно-стальными электродами. Последние делают, навивая поверх электрода (с покрытием), предназначенного для варки стали (УОНИ 13/45, АНО-4 и др. При сварке комбинированным электродом, как и вообще при холодной сварке, нельзя допускать сильного разогрева свариваемых деталей, поэтому процесс ведут на минимально возможном сварочном токе короткими участками «вразброс» (с обязательной проковкой полученных швов молотком) и, конечно, с перерывами для остывания обрабатываемой детали. Следует, наверное, сказать несколько слов и о газопламенной сварке чугуна. Ведь этот способ является одним из наиболее надежных, особенно при сварке серого чугуна, причем здесь можно обойтись без специальных сварочных материалов, хотя некоторое оборудование все-таки потребуется. При газопламенной сварке легко осуществить более медленный и равномерный нагрев (или охлаждение) детали. В результате в металле сварного шва и на границах шва воздаются более благоприятные условия для графитизации углерода, уменьшается вероятность возникновения внутренних напряжений и появления трещин. Однако газопламенную сварку обычно проводят с подогревом детали. Местный подогрев ведут пламенем горелки непосредственно перед сваркой, общий подогрев как и при горячем методе электродуговой сварки, выполняют в специальных печах. В качестве присадочного металла используют литые чугунные прутки. Сварку ведут нормальным или науглероживающим пламенем, применяя флюс из буры или смеси: буры — 56%, соды и поташа — по 22% . (по массе). Хорошие результаты дает сварка-пайка чугуна газовым пламенем с применением прутка из латуни, у которой температура плавления ниже, чем у чугуна. Процесс осуществляют с применением флюса из буры или смеси буры и борной кислоты (взятых в равных количествах). Кромки трещины, разделанные под угол 70-80°, нагревают до температуры 850-900 °С (цвет светло-красного каления), посыпают флюсом и с помощью латунного прутка облуживают кромки. После этого всю разделку заполняют латунью, не расплавляя чугуна. Учтите, перед началом сварки (независимо от способа сварки) всегда выполняют подготовку (скашивание) кромок соединяемых деталей или разделку дефектных мест. Скашивают кромки вручную слесарным зубилом или переносным наждачным кругом с гибким валом. Во избежание отколов чугун срубают тонкими слоями, так что толщина стружки не должна превышать 0,8-1 мм. Разделку дефектных мест до чистого металла производят с помощью зубил, сверл, шаберов, шарошек, размеры которых зависят от размеров и характера дефекта, формы детали и необходимости создания удобных условий для работы. Виды разделки сквозных трещин При разделке дефектных мест на чугунных деталях надо руководствоваться следующими правилами: • разделку ведут строго по трещине; • несквозные трещины на расстоянии 8-10 мм от их концов засверливают сверлом диаметром на 1-2 мм большим ширины трещины и вырубают их до сплошного металла; • сквозные трещины разделывают (в зависимости от толщины металла и удобства выполнения разделки и сварки) с одной или двух сторон (V-образ-ная и Х-образная разделки). Места окончания трещин также предварительно засверливают; • на трещины, расположенные близко друг к другу, обычно наваривают заплату, как на пробоину. При заварочном ремонте пробоины ее края выравнивают, срубая зубилом остроугольные выступы. Поверхность детали на расстоянии 25-30 мм от краев пробоины зачищают наждачным кругом. Затем вырезают необходимой формы и толщины заплату из листовой низкоуглеродистой стали (заплата должна перекрывать пробоину на 15-20 мм со всех сторон). Для уменьшения напряжений, возникающих в материале при сварке, у заплаты отбортовывают края на угол 20-30°. Размещение заплаты на поверхности детали Заплату укладывают на ремонтируемую деталь отбортовкой к чугуну и приваривают внахлестку. Изношенные резьбовые отверстия реставрируют, устанавливая на их место резьбовые пробки, изготовленные из того же материала, что и сама деталь. Для этого изношенное отверстие рассверливают сверлом большого диаметра, нарезают в нем резьбу и ввертывают в новую резьбу специально изготовленную для этого резьбовую пробку. Затем пробку обваривают по торцу кольцевым швом, сверлят в ней нужное отверстие и нарезают в ней «родную» резьбу. Если установить резьбовую пробку в изношенное отверстие не удается, необходимо, разделав кромки отверстия, заплавить его заподлицо с поверхностью детали, поле чего просверлить в детали новое отверстие и нарезать нужную резьбу. И, конечно, в наплавленном металле не должно быть сквозных трещин, пор, непроваров или прожогов. Обнаруженные дефектные участки удаляют механическим путем и вновь заваривают с соблюдением всех вышеперечисленных рекомендаций. Предыдущая страница Вверх Следующая страница |

Сварка чугуна электродом технология-О производстве литья

Подготовка дефектных мест под заварку

Подготовка под сварку определяется видом дефекта отливки или характером поломки детали. Поверхность на расстоянии от15 мм до 20 мм от края дефекта зачистить от грязи, пригара, и органических загрязнений.

Зачистка

Зачистка производится путем вырубки зубилом или пневмозубилом, наждачным кругом, газовой строжкой (резкой) или электродуговой выплавкой. В случае применения газовой резки или электродуговой выплавки необходимо поверхность отливки или детали очистить от шлака, брызг металла и т.д.

Разделка дефектов

При наличии в отливке или детали не сквозных дефектов (раковин, трещин) разделку дефектных участков производить до полного удаления дефектов. Кромки в местах вырубки дефекта скашивать для обеспечения свободного доступа электродом или горелкой к основанию разделки. Во избежание перегрева и образования твердой закаленной структуры все острые углы и заусенцы притупить.

Кромки в местах вырубки дефекта скашивать для обеспечения свободного доступа электродом или горелкой к основанию разделки. Во избежание перегрева и образования твердой закаленной структуры все острые углы и заусенцы притупить.

Исправление трещин

При наличии трещин рекомендуется ее границы определить визуально после зачистки поверхности или травлением 20% раствором азотной кислоты или «керосиновой пробой». Для избежания распространения трещины вглубь металла ее необходимо по концам засверлить или вырубить. А в отливках из серого чугуна проплавить горелкой. Сама трещина вырубается в виде U или V образных разделок до здорового металла.

При наличии сквозных дефектов (трещин), подготовку под сварку производить, как показано на рис. С применением медной или графитовой подкладки.

При толщине стенок более 25 мм производить ступенчатую разделку кромок, не притупляя кромки в нижней части.

Как заварить чугун электросваркой

Основные трудности при сварке чугуна связаны с образованием в зоне сварки : металле шва, и участке оплавления кромок свариваемого изделия твердых и хрупких структурных составляющих, это мартенсита и ледебурита.

Большая величина усадки чугуна при кристаллизации и остывании обуславливает возникновение высоких напряжений и образование трещин.

Основные методы получения бездефектных сварных соединений чугуна повышение температуры подогрева свариваемого металла. Уменьшение скорости охлаждения и введение в металл шва элементов, способствующих графитизации и препятствующих отбелу ( кремния, углерода).

Заварку дефектов следует производить при температуре окружающей среды не меньше +10 ºС. При дуговой заварке крупные чугунные изделия подогревать от 50 до 600ºС, создавать большую сварочную ванну. Применяя толстые присадочные прутки или электроды и обеспечивать медленное охлаждение.

Температура общего предварительного нагрева определяется размером детали, толщиной стенок, жесткостью конструкции, объемом наплавляемого металла и структурой чугуна.

При дуговой сварке без предварительного подогрева можно применять стальные электроды с основным покрытием ОЗНЖ1 и электроды из цветных сплавов (ОЗЧ-2,ОЗЧ-4,ОЗЧ-6), комбинированные, типа Э-42А, Э-46А, Э-50А, марок УОНИ 13/45, УОНИ 13/55, МР-3, ОЗС-4.

Стальные электроды диаметром от 3мм до 4 мм из проволоки марки Св-08А с покрытием основного типа ЦЧ-4В, применяется при наложении сварных швов в виде узких коротких валиков, выполняемых поочередно. Чтобы избежать повышенного разогрева. Сварку вести постоянным током на прямой полярности при средних значениях тока от 20 А до 30 А на 1 мм диаметра электрода.

Сварку с предварительным подогревом производить чугунными электродами, для защиты от раскисления сварочной ванны применять флюс, состоящий из технической буры , прокаленной до 400″С. Сварку производить на постоянном токе прямой полярности.

Заварку дефектов с применением специальных электродов нужно производить при объеме дефекта не меньше 20 см2. При большем объеме наплавки применять комбинированную наплавку, состоящую из предварительной облицовки стенок разделки электроды для сварки чугуна марки ЦЧ- 4В ( дающих в наплавке высоколегированную сталь) и ОЗЧ – 2 (медно-стальной сплав) и последующего заполнения вырубленного дефекта электродами ОЗНЖ 1, ОЗЧ -2,ОЗЧ-4, ОЗЧ-6 и Э-42А.

Облицовку и заполнение разделки нужно производить короткими валиками во избежание перегрева и появления трещин, для электродов ЦЧ-4В и ОЗЧ-2 длина участка шва, наплавляемого за один проход, от 30 мм до 60 мм, для медно-никелевых электродов от 20 мм до 30 мм, ширина валика от 8 мм до 10 мм.

После наложения каждого валика сразу же проводить проковку наплавленного металла легкими ударами молотка, для уплотнения наплавленного металла и уменьшения остаточных напряжений.

Наложение последующего валика при многослойной наплавке производится только после охлаждения детали в месте заварки до температуры 50 – 60 ºС.

Величина сварочного тока для заварки специальными электродами приведена в таблице ниже.

Технолог литейного производства предлагает сотрудничество: * предлагаю всем заинтересованным в получении качественного литья юридическим и физическим лицам консультации по решению проблем в литейном производстве Консультации по вопросам технологии литейного производства: * снижение потерь от брака, уменьшение газовых и засорных раковин *увеличение производительности труда на 5-15%, без вложения затрат, с помощью выявления потерь и изменения цепочки технологических потоков изготовления отливок * подбор оборудования для литейного производства * помощь в поиске изготовителей модельной оснастки для литейного производства — оговариваются индивидуально. *Помощь в оценке состояния литейного оборудования. *Помощь в подготовке производства при освоении отливок. *Размещение рекламы производителей литья, литейного оборудования, материалов и приспособлений для Литейного производства на данном сайте. Контакты: тел:89080593100 Евгений e-mail: [email protected]

*Помощь в оценке состояния литейного оборудования. *Помощь в подготовке производства при освоении отливок. *Размещение рекламы производителей литья, литейного оборудования, материалов и приспособлений для Литейного производства на данном сайте. Контакты: тел:89080593100 Евгений e-mail: [email protected]

Сварка дуговая

В жизни нам часто приходится пользоваться электросваркой. Многие считают что они не способны произвести сварку каких либо металлов. Здесь мы вам поможем разобраться что к чему. В последнее время большую популярность приобрели инверторные сварочные аппараты электродуговой сварки. И так давайте посмотрим на что они способны и какие металлы можно ими варить.

Для электросварки обычной стали к той же марки подбираем необходимый диаметр электрода, а так же необходимый ток. Не будем забывать о средствах защиты, тем самым подбираем необходимый светофильтр для сварочной маски и защитный костюм. Светофильтр подбираем по нашему току сварки. Если варим током до 150 ампер рекомендуется использовать фильтр С5 , а если от 150 до 275 то рекомендуется С6. По поводу электродов многие отдают предпочтение марке МР3С от ЛЭЗ для простых металлов которые часто встречаются повседневно.

Если варим током до 150 ампер рекомендуется использовать фильтр С5 , а если от 150 до 275 то рекомендуется С6. По поводу электродов многие отдают предпочтение марке МР3С от ЛЭЗ для простых металлов которые часто встречаются повседневно.

А теперь давайте посмотрим справится ли наша электросварка с другими металлами. Для начала посмотрим справится ли наша электродуговая сварка а Алюминием.

Как видим электросварка справилась с алюминием при помощи электродов озана-2 которые являются разработкой спецэлектрода. Но если деталь довольно ответственная то лучше всего воспользоваться услугами газовых сварщиков. Электроды сами по себе довольно дорого обходятся так что стоит задуматься , а стоит ли игра свеч.

Справится ли наша электросварка с медью?! Да справилась со сваркой меди при помощи электродов Комсомолец-100 , но они предназначены только для определенных марок, это М1 М2 и М3 . В итоге Электродуговую сварку для меди применять в крайнем случае судя по различным отзывам сварщиков. Лучше воспользоваться специальными небольшими горелками и присадочный медный пруток для сварки меди.

В итоге Электродуговую сварку для меди применять в крайнем случае судя по различным отзывам сварщиков. Лучше воспользоваться специальными небольшими горелками и присадочный медный пруток для сварки меди.

Но мы теперь знаем что и электросварка может справиться с медью, а так же я хочу сказать что существуют и другие виды электродов для меди.

А теперь попробуем сварить электродуговой сваркой нержавеющую сталь. Да легко большой выбор электродов для сварки нержавейки. Для сварки нержавейки можно применить марки электродов ОЗЛ-8 | ЦЛ-11 | ЦТ-15 | НЖ-13 ЭА-400/10У ОЗЛ-6 | ЦТ-28 | КТИ-7А | ЭА-395/9 | АНЖР-1 | АНЖР-2 | ОЗЛ-312 в зависимости от типа нержавейки. Можно однозначно сказать что электросварка справится с нержавейкой.

Пришло время попробовать сварить чугун. Сварку чугуна можно заварить электросваркой. Электроды для сварки чугуна ЦЧ-4 ОЗЧ-2 ОЗЧ-6 МНЧ-2 ОЗЖН-1 ОЗЖН-2 ОЗЧ-3 ОЗЧ-4 и это не все. О сварке чугуна нужно знать несколько важных моментов. Электросварку чугуна можно производить двумя способами это без предварительного подогрева места сварки ее еще называют холодная сварка чугуна и с предварительным подогревом до определенной температуры. Так же нужно помнить что чугун бывает нескольких видов. Чаще всего встречается серый чугун. Итог: да электродуговая сварка может варить чугун, но восстановить сто процентную прочность не может так как чугунные изделия отливают.

О сварке чугуна нужно знать несколько важных моментов. Электросварку чугуна можно производить двумя способами это без предварительного подогрева места сварки ее еще называют холодная сварка чугуна и с предварительным подогревом до определенной температуры. Так же нужно помнить что чугун бывает нескольких видов. Чаще всего встречается серый чугун. Итог: да электродуговая сварка может варить чугун, но восстановить сто процентную прочность не может так как чугунные изделия отливают.

Ну а теперь можно подвести итоги по электросварке. Для частного дома сварочный аппарат незаменимая вещь. В данной статье я описал не все моменты когда может пригодится электродуговая сварка. Бывают моменты когда просто не бывает подходящих электродов и тогда приходится прибегать к некоторым хитростям, но у каждого сварщика свои секреты создания чудо электрода. Думаю данная статья была вам полезна. Так же я вам рекомендую узнать более подробно о способах электросварки следующих металлов.

- Сварка Алюминия

- Сварка Меди

- Сварка Нержавейки

- Сварка Чугуна

Если вы не нашли то что искали прошу Вас воспользоваться Картой сайта

Сварка чугуна — Turlock, CA

Мы хотим поделиться с вами некоторыми истинами о сварке чугуна. Эти истины легко понять, чрезвычайно важно знать, но, как ни странно, малоизвестны в сварочном мире.

Около 40% работ по ремонту отливок, которые мы выполняем в нашем сервисном отделе, выполняется с помощью той или иной процедуры сварки. Несмотря на то, что мы являемся мировым лидером и единственным поставщиком фурнитуры для сшивания металла в мире, мы также единственная компания, которая действительно скажет вам правду без предвзятости.Некоторые виды ремонта требуют сварки в печи, а некоторые — сшивания металла.

Самая важная вещь, которую вы должны понять, — это то, что электросварка чугуна на самом деле является самым худшим решением, которое вы можете принять, пытаясь отремонтировать чугунную деталь с трещинами. Если вы хотите полностью испортить свою деталь, сварите ее дуговой сваркой никелевым стержнем. Чугун не может растягиваться и выдерживать сжатие и упрочнение, вызванные сваркой отливки с предварительным нагревом ниже 1200 ° F.Марка сварочного прутка не имеет большого значения. Это тепло вызывает изменения в самом чугуне. Конечно, никелевый сварной шов поддается механической обработке, но чугун станет твердым, как сверло или метчик, и, следовательно, будет препятствовать правильной механической обработке, которая часто требуется. 50% ремонтов отливок, которые мы наблюдаем, были выполнены дуговой сваркой с плачевными результатами, ремонт которых часто обходился владельцу как минимум в два раза дороже. Сварку чугуна не должны предпринимать даже опытные сварщики, не имеющие многолетнего обучения сварке в высокотемпературной печи.Для чугуна требуется предварительный нагрев не менее 900 ° F для пайки и 1300 ° F для сварки плавлением.

Если вы хотите полностью испортить свою деталь, сварите ее дуговой сваркой никелевым стержнем. Чугун не может растягиваться и выдерживать сжатие и упрочнение, вызванные сваркой отливки с предварительным нагревом ниже 1200 ° F.Марка сварочного прутка не имеет большого значения. Это тепло вызывает изменения в самом чугуне. Конечно, никелевый сварной шов поддается механической обработке, но чугун станет твердым, как сверло или метчик, и, следовательно, будет препятствовать правильной механической обработке, которая часто требуется. 50% ремонтов отливок, которые мы наблюдаем, были выполнены дуговой сваркой с плачевными результатами, ремонт которых часто обходился владельцу как минимум в два раза дороже. Сварку чугуна не должны предпринимать даже опытные сварщики, не имеющие многолетнего обучения сварке в высокотемпературной печи.Для чугуна требуется предварительный нагрев не менее 900 ° F для пайки и 1300 ° F для сварки плавлением.

Если вы хотите знать, почему и каков правильный путь, читайте дальше.

Прежде чем мы перейдем непосредственно к фактам, нам нужно развить «влияние» на вас. Если вы еще не знакомы с нашей компанией и богатым опытом, который лежит в основе наших знаний, у вас может возникнуть соблазн отказаться от информации, которой мы хотим поделиться с вами. Поэтому эта страница посвящена объяснению причин, по которым вы должны слушать, учиться и преуспевать.Если вы уже знаете нас и доверяете нам, переходите по ссылкам внизу страницы. Гэри Дж. Рид — изобретатель запатентованных процессов и разработчик запатентованных продуктов и процедур, используемых и производимых LOCK-N-STITCH Inc. За более чем тридцать пять лет он накопил свой практический опыт ремонта отливок: успехи и отказы, испытания и разработки, сбор металлургических данных и результатов. Никто другой не внес больше и не имел большего опыта, чем Гэри.Многие конкуренты нашего сервисного отдела покупают у нас свои расходные материалы. За эти годы Гэри лично сварил более 5000 отливок размером от менее одного фунта до более двадцати тонн. Он обучил сотни людей со всего мира. По состоянию на октябрь 2005 г. у Гэри было двадцать выданных патентов в США и еще много иностранных патентов, выданных или находящихся в процессе выдачи, а также множество других патентов, находящихся на рассмотрении в США и за рубежом. Его технологии были использованы в миллионах успешных ремонтов.

Он обучил сотни людей со всего мира. По состоянию на октябрь 2005 г. у Гэри было двадцать выданных патентов в США и еще много иностранных патентов, выданных или находящихся в процессе выдачи, а также множество других патентов, находящихся на рассмотрении в США и за рубежом. Его технологии были использованы в миллионах успешных ремонтов.

Благодаря своему опыту и способности учить других, многие считают Гэри Рида наиболее квалифицированным человеком, который может высказать свое мнение о том, что происходит при нагревании чугуна.

Поскольку один человек явно не может сделать все, компания LOCK-N-STITCH Inc. выросла, чтобы удовлетворить растущую потребность в хорошей информации и отличных продуктах для ремонта трещин. LNS — специализированный производитель. Мы производим все продаваемые нами инструменты и принадлежности для сшивания и ремонта ниток, включая наши запатентованные метчики.У нас есть современное оборудование для обработки и шлифования с ЧПУ с высококвалифицированными машинистами, программистами, инспекторами и персоналом по управлению технологическим процессом. Но мы начали с ремонтной мастерской и до сих пор остаемся ремонтной мастерской. Наши специалисты по ремонту — это те, с кем вы разговариваете, когда обращаетесь в службу технической поддержки. А можете ли вы придумать лучшую исследовательскую лабораторию для производителя, чем ежедневное использование его собственных продуктов? Если это не сработает для нас, это не сработает и для вас. Мы тестируем и подтверждаем продукцию и знания Гэри при каждом ремонте, который мы выполняем.Каждый довольный клиент нашей сервисной службы помогает нам удовлетворить потребности производственного отдела. LNS предоставляет правильные инструменты, правильные ответы, правильный опыт и правильный совет, если у вас есть трещины или повреждения отливки.

Но мы начали с ремонтной мастерской и до сих пор остаемся ремонтной мастерской. Наши специалисты по ремонту — это те, с кем вы разговариваете, когда обращаетесь в службу технической поддержки. А можете ли вы придумать лучшую исследовательскую лабораторию для производителя, чем ежедневное использование его собственных продуктов? Если это не сработает для нас, это не сработает и для вас. Мы тестируем и подтверждаем продукцию и знания Гэри при каждом ремонте, который мы выполняем.Каждый довольный клиент нашей сервисной службы помогает нам удовлетворить потребности производственного отдела. LNS предоставляет правильные инструменты, правильные ответы, правильный опыт и правильный совет, если у вас есть трещины или повреждения отливки.

Внимательно прочтите следующую информацию. Спросите себя, правда ли это? Фактически, как только вы действительно это поймете, вы поймете, что вы уже знаете большую часть (если не все) из этого. Вы просто не собрали все это в концептуальный пакет. Теперь вы можете взять свой собственный опыт и интерпретировать его немного иначе. Когда вы примените свое новое понимание концепции сварки чугуна, вы больше никогда не совершите ошибок.

Теперь вы можете взять свой собственный опыт и интерпретировать его немного иначе. Когда вы примените свое новое понимание концепции сварки чугуна, вы больше никогда не совершите ошибок.

Вспомогательный материал для сварки чугуна

Сварка чугуна | Как сварить чугун?

Сварка чугуна — сложная задача, связанная с множеством технических приемов и хитростей; однако это не невозможно и может быть успешным, если мы будем следовать надлежащей процедуре.

Обычно сварка чугуна используется для ремонта дефектов, возникающих во время эксплуатации, и для ремонта после производства, когда дефекты были обнаружены после операций литья и последующих процессов механической обработки.

Чугун — это общий термин для черных сплавов, содержащих более 2% углерода и 1-3% кремния, а также фосфор и серу.

Грубо говоря, чугун содержит в десять раз больше углерода, чем большинство сталей. Сплавы чугуна могут иметь другие добавленные элементы, чтобы иметь желаемые свойства прочности, твердости, прокаливаемости и коррозионной стойкости. Эти элементы, обычно добавляемые в сплавы чугуна, — это хром, медь, молибден и никель.

Эти элементы, обычно добавляемые в сплавы чугуна, — это хром, медь, молибден и никель.

Существует четыре основных типа чугуна:

- Белый чугун.

- Серый чугун.

- Ковкий чугун.

- Ковкий чугун.

В дополнение к чугуну с компактным графитом (CG), который является пятым типом чугуна, но не стандартизирован, чугун CG имеет промежуточную микроструктуру между серым и высокопрочным чугуном.

Основное различие между различными типами чугунов — это форма углерода в сплаве; углерод может присутствовать в виде объединенного углерода, такого как карбиды, отдельный или свободный графит.Форма, размер и распределение графита, присутствующего в матрице сплава, влияют на механические свойства прочности и твердости.

Различные типы чугунов имеют различия в химическом составе, как показано в таблице, диапазоны химического состава для типичных нелегированных чугунов.

| Диапазон составов типичных нелегированных чугунов | |||||

| Чугун | углерод% | кремний% | марганец% | % серы | фосфор% |

| Белый | 1.8-3,6 | 0,5–1,9 | 0,25-0,8 | 0,06-0,2 | 0,06-0,2 |

| Гибкий | 2,2–2,9 | 0,9–1,9 | 0,15–1,2 | 0,02-0,2 | 0,02-0,2 |

| Серый | 2,5-4,0 | 1,0–3,0 | 0,2–1,0 | 0,02–0,25 | 0,02–1,0 |

| Пластичный | 3,0–4,0 | 1.8-2,8 | 0,1–1,0 | 0,01-0,03 | 0,01-0,1 |

| Графит уплотненный | 2,5-4,0 | 1,0–3,0 | 0,2–1,0 | 0,01-0,03 | 0,01-0,1 |

Чугун белый

Чугун белый Белый чугун образуется, когда углерод соединяется с железом, хромом, молибденом в виде карбидов и не выделяется в виде графита во время затвердевания; поэтому этот белый чугун жесткий и хрупкий.Белый чугун не поддается сварке из-за отсутствия достаточной пластичности, которая требуется при сварке для компенсации термических напряжений в основном металле.

Белый чугун обычно используется в приложениях, требующих хорошей твердости и стойкости к истиранию, таких как поверхности износа (крыльчатка и спиральная камера) шламовых насосов, гильзы и подъемные стержни в шаровых мельницах и мельницах автогенного помола, шары и кольца в угольной пыли, и зубья ковша экскаватора.

2. Серый чугун Серый чугун — это сплав железа, углерода и кремния с несвязанным углеродом в виде чешуек графита; эти сплавы железо-углерод-кремний называются серыми чугунами из-за серого цвета изломов поверхностей этих сплавов. К этим сплавам добавляют медь, хром, молибден и никель для контроля микроструктуры матрицы и образования графита, а также для повышения коррозионной стойкости.

К этим сплавам добавляют медь, хром, молибден и никель для контроля микроструктуры матрицы и образования графита, а также для повышения коррозионной стойкости.

Серый чугун не пластичен из-за чешуйчатой формы графита, где графит практически не имеет прочности, поэтому многочисленные чешуйки создают внутренние выемки в стальной матрице, поэтому трещины могут легко инициироваться из этих выемок и быстро прогрессировать без пластической деформации.

Серый чугун обычно используется в машиностроении и автомобилестроении, например в тормозных барабанах, дисках сцепления и различных других автомобильных деталях.

3. Ковкий чугунКовкий чугун получают путем термообработки белых чугунов подходящих составов, которые улучшаются при соблюдении следующих условий:

- Низкое содержание углерода и кремния в сплаве.

- Наличие в сплаве карбидообразующих элементов, таких как хром и молибден.

- Быстрое затвердевание и охлаждение сплава.

Термическая обработка белого чугуна для производства ковкого чугуна выполняется путем нагрева чугуна выше эвтектоидной температуры, которая обычно составляет 927 ° C (1700 ° F) в контролируемой атмосфере в печи, и выдерживается в течение нескольких часов, когда такая обработка позволяет Углерод растворяется в аустените и выпадает в осадок в виде неровностей графита неправильной формы, известных как углерод темперированного типа .

Вследствие медленного процесса охлаждения образуется ферритная матрица , окружающая сформированный закаленный углерод.Кроме того, перлитная или мартенситная матрица может быть получена путем легирования или закалки на воздухе или в жидкости от температуры аустенизации, и эти две структуры закаляются после закалки. Следовательно, механические свойства прочности и пластичности зависят в основном от металлургической структуры матрицы, которая является ферритной, перлитной или мартенситной, а также от распределения свободного углерода в матрице.

При сравнении механических свойств серого чугуна и ковкого чугуна ковкий чугун показывает некоторое улучшение механических свойств, и это происходит из-за формы свободного графита, в которой конкреции в ковком чугуне дают хорошие механические свойства, а не хлопья в нем. Корпус из серого чугуна представляет собой острую внутреннюю выемку.

Ковкий чугун обычно используется во многих сферах применения, включая фланцы, трубопроводную арматуру и детали клапанов, автомобильные детали, такие как компоненты рулевого управления, коленчатые валы компрессоров, ступицы, трансмиссию и универсальные шарниры, где соответствующие спецификации охватывают каждое применение.

4. Ковкий чугун Ковкий чугун и серый чугун схожи по содержанию углерода и кремния. Тем не менее, в случае высокопрочного чугуна графит присутствует в матрице сплава в виде конкреций, а не чешуек в сером чугуне, которые образуют острые внутренние края, что приводит к более низким механическим свойствам по сравнению с высокопрочным чугуном. Сфероидизация или образование клубочков графита может быть достигнуто путем введения магния или церия в расплав с низким содержанием серы, которое предпочтительно должно быть ниже 0,02%, что может быть достигнуто добавлением оксида кальция, карбида кальция или карбоната натрия к расплавленному металлу.

Сфероидизация или образование клубочков графита может быть достигнуто путем введения магния или церия в расплав с низким содержанием серы, которое предпочтительно должно быть ниже 0,02%, что может быть достигнуто добавлением оксида кальция, карбида кальция или карбоната натрия к расплавленному металлу.

Из-за природы магния более низкой температуры испарения, магний может быть введен в расплавленный металл в виде сплава магния в сочетании с одним или несколькими элементами никеля, кремния, железа и кальция.Для полной сфероидизации требуется остаточная концентрация 0,035%; вот почему во время сварки высокопрочного чугуна мы должны выбирать процесс с меньшим тепловложением, чтобы иметь как можно меньшее время в расплавленном состоянии, чтобы уменьшить испарение магния и, следовательно, уменьшить деградацию графита материала.

Ковкий чугун обычно используется для литья канализационных и напорных труб, фитингов, клапанов и насосов.

5. Чугун с компактированным графитом

Чугун с компактированным графитом Чугун с компактным графитом производится таким же образом, как и высокопрочный чугун, но с большим контролем над добавлением магния в расплав, и графит принимает форму между высокопрочным чугуном и серым чугуном, где графит имеет форму неправильной формы. а не хлопья или сфероиды.Таким образом, чугун с компактным графитом может обладать сочетанием механических свойств ковкого и серого чугуна.

Насадки и приспособления для сварки чугуна Все типы чугуна, кроме белого чугуна, поддаются сварке, но с более низкой степенью защиты, чем сталь. Сварка может выполняться с использованием различных сварочных процессов: кислородно-топливной сварки (OFW), дуговой сварки в защитном металлическом корпусе (SMAW), дуговой сварки порошковой проволокой (FCAW), газовой дуговой сварки металлическим электродом (GMAW) и газовой дуговой сварки вольфрамовым электродом (GTAW). ).Обычные присадочные металлы — это электроды и стержни на основе железа или никеля для получения высококачественных сварных швов.

Рекомендации по сварке чугуна

При сварке чугуна основными моментами, которые следует учитывать при качественной сварке, являются металлургические соображения, соображения прочности, подготовка основного металла, параметры сварки и присадочный металл. Мы рассмотрим все эти соображения один за другим.

1. Металлургические аспекты сварки чугуна А.Зона термического влиянияВысокое содержание углерода в чугуне представляет собой серьезную проблему, влияющую на свариваемость чугуна. В процессе производства становится возможным создавать микроструктуры с полезными механическими свойствами. Однако сварочный чугун характеризуется более высокой скоростью охлаждения по сравнению с производственным процессом. Следовательно, во время сварки в зоне термического влияния образуются нежелательные микроструктуры, как показано на рисунке ниже.

(Различные зоны присутствуют в сварных деталях из чугуна) Во время сварки зона термического влияния (HAZ) нагревается до температуры, близкой к температуре плавления. Скорость охлаждения металла шва и ЗТВ очень высока, что приводит к образованию карбидов в ЗТВ; кроме того, высокая температура и высокое содержание углерода в ЗТВ позволяет углероду диффундировать в аустенит (фаза основного металла при этой температуре), который при охлаждении образует высокоуглеродистую мартенситную структуру. Мартенситные структуры, состоящие из цементита и мартенсита, являются хрупкими и вызывают растрескивание либо после завершения сварки, либо во время эксплуатации.

Скорость охлаждения металла шва и ЗТВ очень высока, что приводит к образованию карбидов в ЗТВ; кроме того, высокая температура и высокое содержание углерода в ЗТВ позволяет углероду диффундировать в аустенит (фаза основного металла при этой температуре), который при охлаждении образует высокоуглеродистую мартенситную структуру. Мартенситные структуры, состоящие из цементита и мартенсита, являются хрупкими и вызывают растрескивание либо после завершения сварки, либо во время эксплуатации.

Дуговая сварка вызывает термические циклы в зоне сварки и, следовательно, создает напряжения, поэтому основной металл должен обладать некоторой пластичностью, чтобы выдерживать эти напряжения.

Сварка выполняется с использованием утвержденных процедур сварки, в которых учитываются следующие факторы, учитывающие термические напряжения во избежание растрескивания:

- Предварительный и дополнительный нагрев.

- Последовательность сварки: обратная, каскадная, блочная и прерывистая.

- Сведение к минимуму разбавления сварочной ванны до нижнего предела, насколько это возможно.

- Межпроходное упрочнение.

Зона частично расплавленного металла — это область основного металла, прилегающая к линии плавления, которая частично расплавляется.Расплавленная часть становится похожей на расплавленный чугун в результате эвтектической реакции, как показано на рисунке зон выше. Типичное быстрое охлаждение при сварке приводит к образованию белого чугуна и сложной структуры аустенита и мартенсита, первичного карбида и ледебурита. Следовательно, эта зона является самой твердой зоной сварного соединения.

C. Зона плавления Микроструктура и механические свойства наплавленного металла сварного шва в зоне плавления зависят в основном от выбранного присадочного металла и степени разбавления присадочного металла основным металлом.

Форма графита — Как обсуждалось ранее, форма графита в различных типах чугуна различна и в основном влияет на свариваемость. Когда углерод присутствует в виде сфероидов графита, как в случае ковкого чугуна, или в виде симметричных графитовых розеток, как в случае ковкого чугуна. Обе формы графита будут иметь улучшенную свариваемость по сравнению с чугунами, имеющими графит в форме чешуек, как в случае серого чугуна.

2.Требования к прочности при сварке чугунаПрочность всех металлов сварного шва является показателем прочности поперечного соединения, и это зависит в основном от присадочного металла, используемого при сварке.

3. Подготовка основного металла чугуна Сварку следует выполнять на хорошо очищенных поверхностях, свободных от масел, жиров и остаточного графита, который в основном проявляется в виде корки литья на отлитых изделиях. Остаточный графит препятствует смачиванию металла сварного шва основным металлом и должен быть удален перед сваркой, чтобы обеспечить полное сплавление и соединение сварных частей.

Остаточный графит препятствует смачиванию металла сварного шва основным металлом и должен быть удален перед сваркой, чтобы обеспечить полное сплавление и соединение сварных частей.

Обработку поверхностей чугунных заготовок можно подготовить любым из следующих способов:

- Операция электрохимической очистки с использованием катализированного расплава, работающего при 455-510 ° C в стальном резервуаре.

- Абразивоструйная очистка стальной дробью, подходящая для обработки поверхностей из ковкого и ковкого чугуна.

- Воздействие на свариваемые поверхности окислительным пламенем или нагревом, сварка деталей до 900 ° C в необычно обезуглероживающей атмосфере.

Во время сварки необходимо учитывать некоторые переменные, чтобы уменьшить возникающие термические напряжения и, следовательно, уменьшить вероятность распространения трещин; эти переменные следующие:

- Предварительный нагрев.

- Пенинг.

- Термическая обработка после сварки.

Предварительный нагрев сварного шва перед сваркой может снизить скорость охлаждения.Медленная скорость охлаждения становится очень полезной для ограничения твердости ЗТВ, особенно при медленном охлаждении сварного соединения после охлаждения. Кроме того, предварительный нагрев оставляет сжимающие напряжения в сварных соединениях после остывания. Напряжения сжатия очень полезны для предотвращения растрескивания, будь то во время охлаждения или когда заготовка находится в эксплуатации, как показано на следующем рисунке.

B. Очистка Прокачка — это механическая обработка сварных проходов, которая может снимать напряжения, уменьшать деформацию и предотвращать растрескивание в зоне термического влияния.Упрочнение выполняется с помощью небольших молотков между сварочными проходами.

Термическая обработка после сварки выполняется в основном после сварки для достижения следующих улучшений:

- Повысить пластичность ЗТВ.

- Улучшить обрабатываемость металла шва и HAZ.

- Разложить образовавшийся цементит во время сварки.

- Снимите все остаточные напряжения, возникающие при сварке.

Каждый тип чугуна имеет свои типичные требования к термообработке после сварки, с указанием необходимых температур нагрева, времени выдержки и скорости охлаждения после термообработки после сварки.

Снятие напряжения: снятие напряжения выполняется сразу после сварки путем повышения температуры отливки до диапазона 590-620 ° C и выдержки при этой температуре ( температура выдержки ) в течение 1 часа / дюйм (толщина сварного шва). , затем охлаждение до температуры 370 ° C со скоростью, не превышающей скорости, указанной в последующем стандарте. Процесс снятия напряжения вызывает небольшое снижение твердости, поскольку карбиды стабильны при 590 ° C.

Процесс снятия напряжения вызывает небольшое снижение твердости, поскольку карбиды стабильны при 590 ° C.

Полный отжиг: Полный отжиг аналогичен снятию напряжения, но температура выдержки выше, около 900 ° C, и ее выдерживают в течение подходящего времени для растворения всех образовавшихся карбидов во время сварки, затем следует охлаждение до 315 ° C со скоростью, не превышающей превышение норм, указанных в последующем стандарте. Полный процесс отжига приводит к максимальному размягчению и снятию напряжений и может вызвать снижение прочности, что необходимо учитывать перед выбором этого процесса.

Ферритирование отжиг: Ферритирование отжиг выполняется сразу после сварки, при этом отливка помещается в горячую печь с температурой 590-650 ° C на некоторое время. Затем температуру печи повышают до 900 ° C и выдерживают в течение 2-4 часов. Затем охлаждали до 690 ° C и выдерживали в течение 5 часов. а затем охлаждают в печи до 590 ° C. Затем заготовку охлаждают до комнатной температуры в печи или на неподвижном воздухе.

а затем охлаждают в печи до 590 ° C. Затем заготовку охлаждают до комнатной температуры в печи или на неподвижном воздухе.

Выбор присадочного металла в основном зависит от типа свариваемого чугуна, желаемых свойств сварного соединения и экономических соображений.

Присадочные металлы подразделяются на две основные группы:

- Присадочные металлы на основе железа.

- Присадочные металлы на основе никеля.

Присадочные металлы на основе железа (электроды) в основном используются в процессе дуговой сварки защищенным металлом (SMAW) и имеют следующие категории:

Класс ECI: эти электроды состоят из чугунного сердечника, поэтому они получили название ECI (Электрод — Чугун) и в основном используются для сварки серого чугуна; однако электроды класса ECI не подходят для сварки ковкого и ковкого чугуна.

Класс ESt (Castarc): эти электроды имеют стальной сердечник и графитовое покрытие. Эти электроды вызывают высокие напряжения в сварном шве, поскольку усадка стали выше, чем усадка чугуна. Поэтому электроды Clast ESt используются в основном при сварочных ремонтных работах. Сообщить об этом объявлении

Электроды с низким содержанием водорода имеют основное покрытие со стальным сердечником, например E7018, E7016 и E7018 . Из-за разбавления основным металлом чугуна первый проход будет иметь высокое содержание углерода, как и высокоуглеродистая сталь, которая является твердой и хрупкой.Поэтому электроды с низким содержанием водорода ограничиваются косметическим ремонтом при неструктурных работах.

Электроды из нержавеющей стали: они редко используются из-за образования карбидов хрома. Кроме того, электроды вызывают растрескивание из-за разницы в прочности и коэффициенте расширения. E308, E309, E310 и E312 — обычные электроды, которые можно использовать.

E308, E309, E310 и E312 — обычные электроды, которые можно использовать.

B. Чугун Присадочные металлы на никелевой основе

Присадочные металлы на основе никеля широко используются при сварке серого, пластичного и ковкого чугуна.Тем не менее, их следует использовать с контролем разбавления, чтобы предотвратить растрескивание, поскольку растворимость углерода в никеле низкая (0,02%). Следовательно, при большом разбавлении в прилегающем металле сварного шва будет высокий процент углерода, который при охлаждении вызовет растрескивание из-за ограниченной растворимости.

ENi-CI, ENiFe-CI, ENiFeT3-CI и ERNiFeMn-CI — распространенные присадочные металлы на основе никеля.

Электрод для сварки чугуна, основанный на сварочных процессах При сварке чугуна используются многие сварочные процессы: дуговая сварка в среде защитного металла SMAW, дуговая сварка металлическим электродом в среде защитного газа GMAW, дуговая сварка под флюсом SAW и сварка вольфрамовым электродом в среде инертного газа.

Как упоминалось ранее, используются различные электроды SMAW: электроды на основе железа или никеля. Электроды SMAW классифицируются в соответствии с AWS A5.15 (Технические условия на сварочные электроды и стержни для чугуна).

Электроды ENiFe-CI предпочтительнее ENi-CI из-за следующих преимуществ:

- Получается более прочный и пластичный металл шва.

- Более устойчив к содержанию фосфора. №

- Предотвращение растрескивания на линии плавления как коэффициент расширения разбавленного металла шва.

- Дешевле, чем электроды ENi-CI.

В этом процессе используются две основных проволоки: ERNiFeT3-CI и ERNiFe-CI , и они очень похожи, за исключением того, что ERNiFeT3-CI имеет содержание марганца в диапазоне 3-5% для предотвращения горячего растрескивания и улучшения качества. прочность и пластичность наплавленного металла.

прочность и пластичность наплавленного металла.

Сварка чугуна GMAW в последнее время осуществляется с использованием сварочной проволоки ERNiFeMn-CI , за исключением использования проволоки ERNi-CI из-за отсутствия необходимости в предварительном нагреве, поэтому они становятся более экономичными.

Прутки для газовой вольфрамовой дуговой сварки [GTAW]Та же присадочная проволока, что и для GMAW, может использоваться для GTAW, но проволока будет иметь форму стержней длиной 1000 мм вместо катушек в GMAW.

Расходные материалы для дуговой сварки под флюсом [SAW]ERNiFeMn-CI и ENiFeT3-CI обычно используются в SAW с порошком флюса INCOFLUX6 .

Каталожные номера:

- Справочник по сварке AWS.

«Материалы и приложения.

«Материалы и приложения. - Кэмпбелл Дж., Дж. Т. Свидро и Дж. Свидро. «Процессы формования и литья ASM Справочник Том 1A: Наука и технология чугуна».

Как сваривать чугун (результаты качества)

Сварка чугуна — одна из самых сложных задач, которые может выполнить сварщик. Одна ошибка, и можно сделать намного хуже. В конечном итоге вы можете нанести больше повреждений или, что еще хуже, получить сварной шов, который выглядит прочным, но на самом деле является слабым.

Будь то ковкий чугун, серый или любой другой; Хитрость заключается в том, чтобы следовать правильной процедуре и правильно выбирать присадочный материал при сварке чугуна. Вот наше руководство по сварке чугуна.

Возможна сварка чугуна

Определите, какой чугун поддается сварке, поскольку они не все одинаковы. Серый чугун — самый распространенный. Обязательно предварительно нагрейте утюг, чтобы подготовить его к изменению температуры, и не забудьте медленно охладить утюг с помощью песка или горячего барбекю. Вы можете сваривать железо методами MIG, TIG или Arc, но убедитесь, что вы используете правильные стержни для достижения наилучших результатов. Лучше всего использовать никель, но можно и сталь.

Вы можете сваривать железо методами MIG, TIG или Arc, но убедитесь, что вы используете правильные стержни для достижения наилучших результатов. Лучше всего использовать никель, но можно и сталь.

Какой чугун не поддается сварке?

Существует несколько типов чугуна, но некоторые из них сложнее сваривать, чем другие.Чаще всего вы добьетесь успеха примерно в 50 процентов.

Серый чугун

Серый — самый распространенный тип железа, и он широко используется. Он получил свое название от цвета трещины, которую он формирует, благодаря высокому содержанию графита. Этот вид чугуна поддается сварке, но с большими трудностями.

Белый утюг

Белое железо твердое и хрупкое. Он похож на серый чугун тем, что присутствует углерод, но в отличие от серого чугуна графит не образуется во время затвердевания.Белый чугун находит применение там, где устойчивость к истиранию важнее хрупкости. Вы найдете белое железо — это шламовые насосы, бетономешалки, фланцы и фитинги.

Белый чугун сваривать практически невозможно.

Ковкий чугун

Ковкий чугун намного менее хрупкий, чем чугун, поэтому он гнется, не ломаясь. Широко используемый в автомобильной промышленности и других отраслях тяжелой промышленности, он является идеальным материалом для изготовления колес, корпусов насосов, коробок передач, трубопроводов и многих других изделий.

Ковкий чугун сложно сваривать, но это можно сделать при правильных условиях, терпении и умении. Это не то, чем должен заниматься неопытный сварщик.

Ковкий чугун

Ковкий чугун не поддается сварке, потому что процесс нагрева изменяет свойства материала, делая его бесполезным. Сначала он представляет собой белое железо, но после термообработки становится ковким.

Как сваривать чугун

После того, как вы определили тип используемого железа, следующий шаг — решить, будете ли вы производить предварительный нагрев или холодную сварку.

1. Предварительный нагрев или холодная сварка

Есть две точки зрения на то, как сваривать железо. Некоторые говорят, что предварительный нагрев — лучший вариант, другие клянутся, что холодная сварка — правильный подход. Чугун хрупкий, его нельзя гнуть или формовать в горячем состоянии.

Некоторые говорят, что предварительный нагрев — лучший вариант, другие клянутся, что холодная сварка — правильный подход. Чугун хрупкий, его нельзя гнуть или формовать в горячем состоянии.

Нагрев чугуна оказывает деформирующее действие на металл, повышая вероятность того, что одна часть металла может нагреваться или охлаждаться быстрее, чем другая, вызывая растрескивание и разрушение под напряжением. При температуре 1400 градусов по Фаренгейту чугун полностью меняет характеристики, потенциально ослабляя целостность металла.

При холодной сварке металл подвергается меньшей деформации, что снижает риск растрескивания и деформации, что потенциально создает более прочный сварной шов. Однако холодная сварка сопряжена с определенными рисками. Внутренние напряжения все еще могут возникать и проявляться позже, к тому же холодная сварка дает более слабый сварной шов.

По этой причине опытные сварщики предпочитают метод предварительного нагрева, потому что они понимают, как металл реагирует, и могут контролировать ситуацию, чтобы создать более прочный сварной шов.

2.Выберите тип сварочного стержня

Тип и материал сварочного стержня определяют качество сварного шва.

Никелевый стержень 99 процентов

Это сварочные прутки высшего качества. Электроды на никелевой основе дороги, но они лучше всего подходят для сварки с низким и средним содержанием фосфата, и их можно обрабатывать механической обработкой.

Никелевый стержень 55 процентов

Это более дешевый вариант, чем 99-процентные электроды, и они имеют более низкий коэффициент расширения, что создает меньшее напряжение на металле и меньше трещин плавления.Это помогает им лучше ремонтировать более толстые участки металла. Эти стержни также поддаются механической обработке.

Стальные стержни

Стальные стержни — самые дешевые из трех вариантов, что делает их наиболее экономичными. Они лучше всего подходят для несложных ремонтных работ и шпатлевок. Эти электроды не поддаются механической обработке и требуют шлифовки для получения максимально гладкой поверхности.

Стальные стержни более удобны в использовании и могут выдерживать не совсем чистые отливки. Это делает их идеальным выбором при ремонте на месте, где условия могут быть не идеальными.

3. Подготовьте чугун

Чугун темпераментный, поэтому для достижения наилучших результатов обязательно прогрейте его до и после нагрева. Углерод внутри металла заставляет материал сжиматься и расширяться. По этой причине при нанесении сварного шва до и после сварки следует уделять столько же внимания, сколько и самому процессу сварки.

Вот о чем следует помнить:

- Подготовка к предварительному и последующему нагреву.

- Управление теплом при сварке.

- Выбор штанги.

Процесс начинается следующим образом.

Снятие кромки перелома

Снятие фаски — это процесс резки V-образной формы с помощью резака или специального станка для снятия фаски. Фаска обеспечивает более прочную связь между металлическими поверхностями и гарантирует, что в дальнейшем она не срежется.

Скошенный, но суставы намного прочнее, чем плоские, но суставы.

Предварительный нагрев чугуна

Предварительный нагрев можно произвести, приложив к поверхности паяльную лампу. Вы даже можете предварительно нагреть металл, поместив его в угли зажженного барбекю.Идея предварительного нагрева чугуна состоит в том, чтобы медленно повышать температуру металла, обеспечивая более медленный переход от комнатной температуры к температуре сварки. Думайте об этом как о переходе металла, чтобы он меньше шокировал.

Идеальная температура предварительного нагрева составляет от 250 до 650 градусов по Цельсию (от 482 до 1202 градусов по Фаренгейту). Все, что превышает 780 градусов по Цельсию, расплавит металл.

Нагрев материала

Оба конца пластин нагреваются постоянно и медленно, чтобы не искажать свойства чугуна.Затем пластины соединяют вместе, когда достигается температура, достаточная для металла. При использовании дуговой сварки образуется шлак, который необходимо удалить молотком.

При сварке MIG не образуется шлак, благодаря вставке защитного газа, обеспечивающей целостность и чистоту сварного шва.

Пост-нагрев чугуна

Так же, как вы перерабатываете металл, чтобы лучше справляться с повышением температуры, вы хотите, чтобы он адаптировался к процессу охлаждения, чтобы предотвратить трещины под напряжением и ослабление материала.

После этого вы можете использовать тот же нагретый уголь для дополнительного нагрева металла, позволяя температуре постепенно снижаться. Ведро с песком сделает то же самое, или если поставить кусок на дровяную печь, металл медленно остынет.

4. Выберите технику сварки

Есть три способа сваривать чугун. У каждого есть свои достоинства и недостатки.

Сварка чугуна MIG

Хотя сварка MIG не является предпочтительной по сравнению с другими методами сварки, она очень эффективна при сварке чугуна.Вот несколько советов и подсказок:

- Для достижения наилучших результатов выбирайте специальную никелевую проволоку.

Он самый дорогой, особенно если вы выбираете чистоту 99 процентов, но вы можете купить чистоту 55 процентов, если хотите сэкономить. Если бюджет слишком ограничен, выберите стержни из нержавеющей стали, но ожидайте, что придется переделывать отделку, поскольку сталь не поддается механической обработке и обеспечивает самую грубую отделку.

Он самый дорогой, особенно если вы выбираете чистоту 99 процентов, но вы можете купить чистоту 55 процентов, если хотите сэкономить. Если бюджет слишком ограничен, выберите стержни из нержавеющей стали, но ожидайте, что придется переделывать отделку, поскольку сталь не поддается механической обработке и обеспечивает самую грубую отделку. - 80-процентный аргон и 20-процентный углекислый газ дает наилучшие результаты в большинстве ситуаций.Обратной стороной является то, что сварной шов со временем заржавеет. Тем не менее, чугун естественно подвержен ржавчине.

- Паяльная проволока склеивает металлы, но создает слабое соединение, которое не выдерживает ударов.

- Шипы — это возможность добавить прочности стыку, но это зависит от выполняемой работы и требуемой чистоты отделки.

Сварка чугуна TIG

Сварка TIG возможна только при использовании никелевой проволоки. Положительным моментом является то, что вы получаете прочный и чистый сварной шов, а недостатком — стоимость никелевой проволоки. Вы также можете пропустить процесс предварительного и последующего нагрева, если используете правильные настройки газа, проволоки и нагрева.

Вы также можете пропустить процесс предварительного и последующего нагрева, если используете правильные настройки газа, проволоки и нагрева.

Газовая смесь должна состоять на 75 процентов из аргона и на 25 процентов из двуокиси углерода. Эта смесь предотвращает хрупкость сварного шва.

- Избегайте быстрого охлаждения, так как это подвергает железо напряжению, что увеличивает вероятность поломки. Для достижения наилучших результатов используйте процесс предварительного и последующего нагрева.

- Избегайте нагрева сварного шва за счет использования коротких сварных швов. Это останавливает воздействие слишком большого количества тепла на чугун.Избегайте использования одной непрерывной линии сварки, поскольку это может вызвать растрескивание, особенно если сварной шов и чугун имеют две разные температуры. После того, как вы создали сварной шов, гладко обработайте его молотком. Увеличивает прочность соединения и уменьшает усадку.

Top Tip

При использовании сварочного аппарата TIG с газовой смесью убедитесь, что вы делаете это в неограниченном пространстве. Вам нужна соответствующая вентиляция, так как аргон и углекислый газ могут накапливаться, вызывая удушье и смерть.

Вам нужна соответствующая вентиляция, так как аргон и углекислый газ могут накапливаться, вызывая удушье и смерть.Дуговая сварка чугуна

Дуговая сварка, или сварка электродом, является фаворитом домашних сварщиков и домашних мастеров.Он доступен по цене, и существует множество различных электродов для решения различных задач. Это дает вам гибкость и универсальность. Для выполнения большинства общих ремонтных работ требуется бронзовый стержень, ацетиленовая горелка и немного флюса. Это самый дешевый вариант, хотя вы должны знать, что пайка редко склеивает так же хорошо, как другие виды сварки.

- Очистите каждое соединение перед сваркой. Это обеспечивает самое прочное соединение. Грязь в суставе создает слабые места, которые могут снова и снова преследовать вас.

- Чтобы получить наилучший сварной шов, уменьшите ток, чтобы уменьшить разбрызгивание.Это не влияет на качество стыка, но с эстетической точки зрения обеспечивает более чистую поверхность.

Pro Tip

Ручная сварка лучше работает при использовании стали с минимальным содержанием серы и кремния. Стали 1015 и 1025 работают лучше всего, потому что они содержат менее 0,035 процента серы.

5. Чистовая обработка

Получение максимально гладкой поверхности — ключ к аккуратной и профессиональной работе. Использование более качественных никелевых электродов позволяет избежать шлифовки.

Пост-нагрев и охлаждение

Чем дольше остынет сварной шов, тем лучше будет соединение. Быстрый нагрев и охлаждение — враги прочного сварного шва. Железо хрупкое, при нагревании деформируется. Это вызывает нагрузку на материал, что ослабляет целостность вашей конструкции.

Доведя утюг до остывания после сварки, вы обеспечиваете естественное ослабление металла и лучший результат. Думайте об этом, как если бы сочный стейк расслабился после жарки, чтобы сделать его мягче.Металл делает то же самое.

Упрочнение

Упрочнение — это способ предотвращения усадки сварного шва при его охлаждении. Это помогает снять растягивающие напряжения, возникающие при понижении температуры металла. Использование небольшого молотка для распределения сварного шва, когда он еще податлив, чтобы обработать любые воздушные карманы или трещины под напряжением, делает общую отделку намного прочнее.

Это помогает снять растягивающие напряжения, возникающие при понижении температуры металла. Использование небольшого молотка для распределения сварного шва, когда он еще податлив, чтобы обработать любые воздушные карманы или трещины под напряжением, делает общую отделку намного прочнее.

Этот метод требует особой осторожности, поскольку чрезмерное упрочнение может привести к растрескиванию из-за слишком сильного охлаждения сварного шва и ослабления соединения.

Дополнительные советы по сварке чугуна

Всегда есть подсказки и подсказки, которые облегчат жизнь, поэтому вот несколько, с которых можно начать.

- При сварке чугуна держите сварочный стержень в вертикальном положении. Она отличается от большинства видов сварки штангой, когда сварка выполняется под углом.

- Делайте это медленно и ровно. Чугун не сваривается быстро.

- Ограничьте количество свариваемых за один раз. Используйте валики сварного шва, а не непрерывную линию.

- При ремонте трещины нанесите небольшой валик на каждый конец, чтобы предотвратить ее распространение.

- Держите устойчивую руку и поддерживайте постоянную скорость во время работы.

Вывод чугун

Не питайте иллюзий, что некоторые металлы не любят сваривать, и чугун — один из них. Тем не менее, это не невозможно. Девизы медленные и устойчивые, потому что чугун нельзя торопить из-за его хрупкости.

Сделайте подготовку правильно, а остальное приложится. Кроме того, не забудьте дать утюгу время остыть после работы с ним.Если вы сделаете это, у вас должен быть успешный результат.

С предварительным нагревом и без него • WeldPundit

Сварка чугуна палкой (SMAW) — самый экономичный, универсальный и популярный способ работы. Ручная сварка идеально подходит для быстрого ремонта и включает множество сварочных стержней для чугуна, а в некоторых случаях вы можете сваривать отливки без предварительного нагрева.

Weldpundit уже имеет общую статью о сварке чугуна, если вы совершенно не знакомы с этой темой.

Содержание

Давайте рассмотрим, как сваривать чугун с помощью аппарата для ручной сварки с предварительным нагревом, шаг за шагом.

1. Определите сплав чугуна

Почти наверняка у вас есть серый чугун, поскольку он является наиболее распространенным. Но у вас может быть чугун с шаровидным графитом или ковкое железо. Эти два имеют некоторую степень пластичности (насколько они могут гнуться без разрушения).

Weldpundit уже опубликовал статью о том, как определять металлы, но вот основные сведения, позволяющие определить, какая у вас отливка.

Искровое испытание — отличный метод для идентификации металлов, но вы должны идентифицировать образцы металлов, чтобы сравнить их с вашей заготовкой.Короче говоря, у серого (или серого) чугуна есть короткие и красноватые искры, а у ковкого чугуна есть более длинные и желтоватые искры, похожие на стальные искры.

Если у вас сломалась деталь, серый чугун имеет характерный темно-серый цвет . Ковкий чугун имеет белую стальную поверхность, но становится серой к центру. Цвет чугуна с шаровидным графитом больше похож на серый чугун.

Ковкий чугун имеет белую стальную поверхность, но становится серой к центру. Цвет чугуна с шаровидным графитом больше похож на серый чугун.

Вы можете отличить серый чугун от ковкого чугуна, проверив их твердость :

- Для них можно использовать кернер и молоток.Если оставшийся кратер имеет гладкую поверхность, это серый чугун. Если кратер имеет заусенец, это ковкий чугун или чугун с шаровидным графитом.

- Еще можно попробовать просверлить отливку. Если стружка похожа на порошок, это серый чугун. Если они несколько сплошные, то это высокопрочный чугун.

- Если стружка длинная и очень пластичная, возможно, вы используете стальное литье, а не чугун.

Если не удается просверлить отливку, ее закаляет производитель или путем предварительной сварки. Если так, то сварить его с успехом слишком сложно.Однако, если он локализован, вы можете удалить пораженный участок, прежде чем продолжить.

Так как серый чугун является наиболее популярным, остальная часть руководства будет посвящена ему. А теперь посмотрим, какое оборудование вам нужно.

А теперь посмотрим, какое оборудование вам нужно.

2. Соберите необходимое оборудование

Вам нужно собрать все необходимое сварочное Средства индивидуальной защиты :

- Сварочная каска.

- Защитные очки.

- Маска для лица.

- Беруши или наушники.

- Толстые сварочные перчатки.

- Огнестойкая одежда, закрывающая все ваше тело.

- Сапоги кожаные.

- Сварочный респиратор.

Соберите все сварочные инструменты для сварки чугуном клеем:

- Оборудование для очистки и подготовки отливки:

- Угловая шлифовальная машина с шлифовальным или лепестковым диском или

- Шлифовальная машина с твердосплавным бором или

- Зубило и молоток.

- Щетка из стальной проволоки.

- Оборудование для предварительного нагрева, либо печь, либо факел.

- Температурные палочки или инфракрасный (ИК) цифровой термометр для проверки температуры отливки.

- Сверло для ремонта трещины.

- Небольшой перфорированный молоток для обработки каждой бусинки, которую вы делаете.

- Оборудование, которое вы будете использовать для охлаждения отливки после сварки, например, стекловолокно или сухой песок.

Какой сварочный стержень вам нужен?

Лучшим сварочным прутом для чугуна является ENiFe-CI (или ENi55). Он может сваривать грязные отливки, чугун со сталью, а металл шва чаще всего поддается механической обработке.После этого вы можете использовать ENi-CI (или ENi99), который очень поддается механической обработке, но стоит дорого. Наконец, вы можете выбрать дешевый стержень ESt, который отлично подходит для небольшого ремонта, но не поддается механической обработке.

Сварка чугуна стандартными сварочными стержнями не рекомендуется, так как металл шва впитывает углерод и становится хрупким. Потом при остывании потрескается.

Если вы не можете получить чугунный стержень и не можете отложить сварку, лучшим вариантом для быстрого ремонта является стержень E7018. Это потому, что он имеет самую высокую пластичность и оставляет самый толстый шлаковый покров.Но вам потребуется гораздо более высокая температура предварительного нагрева, идеальное упрочнение и очень медленное охлаждение, чтобы предотвратить немедленное растрескивание.