Как в чугуне нарезать резьбу

Вопрос о том, как нарезать резьбу метчиком, возникает в тех случаях, когда предварительно выполненное отверстие необходимо подготовить для размещения в нем болта, винта, шпильки и резьбового крепежного элемента любого другого типа. Именно метчик в подобных ситуациях является основным инструментом, позволяющим быстро и точно нарезать внутреннюю резьбу с требуемыми геометрическими параметрами. Нарезание внутренней резьбы может выполняться вручную или с использованием станков различного типа сверлильных, токарных и др. Рабочими инструментами, которые выполняют основную работу по нарезанию внутренней резьбы, являются машинно-ручные или машинные метчики.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Нарезка резьбы метчиком, таблицы отверстий и сверел под метрические и дюймовые резьбы, виды СОЖ

- Резьба в чугуне

- Размеры отверстий под резьбу: таблицы, инструменты, процесс нарезки

- Нарезка резьбы в чугуне

- Нарезка резьбы.

- Энциклопедия по машиностроению XXL

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Как нарезать резьбу.

Нарезка резьбы метчиком, таблицы отверстий и сверел под метрические и дюймовые резьбы, виды СОЖ

Сверление отверстий. Отверстия в различных изделиях высверливают сверлами, устано в ленными в сверлильные станки, дрели, коловороты. В слесарном деле чаще вceгo применяются спиральные сверла, так как они легко сверлят и дают чистое отверстие более точных размеров.

Отверстия в различных изделиях высверливают сверлами, устано в ленными в сверлильные станки, дрели, коловороты. В слесарном деле чаще вceгo применяются спиральные сверла, так как они легко сверлят и дают чистое отверстие более точных размеров.

Спиральные сверла выпускаются стандартных диаметров с yглом заточки угол при вершине сверла большей частью в о. Сверло с таким углом заточки пригодно для сверления как твердых, так и мягких материалов. Существуют данные по заточке сверл для металлов различной твердости, однако изменение угла заточки вызывает необходимость изменения формы канавок для отвода стружок.

Поэтому у спиральных сверл нежелательно изменять угол заточки, так как это при водит к быстрому износу инструмента. Сверла затачивают на специальных станках или вручную на наждачном кpyгe. Правильность заточки проверяют по специальному шаблону. У хорошо заточенного сверла режущие кромки должны быть совершенно одинаковой длины и расположены под одинаковым углом к оси сверла.

Задний угол заточки шаблоном не проверяют, однако он должен быть равен 6 о у наружной поверхности сверла и увеличиваться по направлению к eгo оси до 20 о. При несоблюдении этих правил заточки сверло будет бить, уходить в сторону, плохо брать стружку и быстро нагреваться, а полученное отверстие будет неправильным.

Сверла слева — спиральное, справо — перовое. При отсутствии спиральных сверл нужного диаметра или длины можно употреблять сверла перовые. Их легко изготовить самостоятельно из прутка угледистой инструментальной стали.

Для этого пруток необходимых размеров нагревают и расплющивают на одном конце в виде лопатки. Этот конец закаливают, а затем затачивают на наждачном круге так, чтобы при вершине сверла образовались режущие кромки под нужным углом заточки. Для сверления стали угол заточки берется равным о , для латуни — 90 о , для алюминия 80 о.

Для высверливания отверстия выбранное сверло вставляют до отказав патрон дрели и слегка зажимают. Затем проверяют, чтобы сверло не било при вращении, и зажимают в патроне возможно сильнее. Перед началом сверления необходимо углубить каждый центр намеченных отверстий путем повторного кернения, а затем изделие закрепить в тисках на верстаке так, чтобы оно не гнулось и не перемещалось в процессе сверления.

Затем проверяют, чтобы сверло не било при вращении, и зажимают в патроне возможно сильнее. Перед началом сверления необходимо углубить каждый центр намеченных отверстий путем повторного кернения, а затем изделие закрепить в тисках на верстаке так, чтобы оно не гнулось и не перемещалось в процессе сверления.

Сверло, сначала нужно установить перпендикулярно к поверхности изделия, затем, медленно и осторожно высверлив небольшое углубление, проверить, совпало ли сверло с центром накернения. Если оно отошло от центра, то надо произвести более глубокое накернение либо прорубить крейцмейселем две-три лучевые канавки от центра углублении в ту сторону, куда надо подать сверло. В этом случае сверло будет брать большую стружку там, где нанесены канавки, и переместится в нужную сторону.

Если на этот раз получится эксцентричность, то необходимо произвести новое накернение, просверлить отверстие тонким сверлом, а затем сверлом нужного диаметра. Нажим на сверло должен быть таким, чтобы оно подавало равномерную стружку. При выходе сверла из металла необходимо уменьшить нажим, так как в этот момент сверло захватывает большую стружку и может сломаться.

При выходе сверла из металла необходимо уменьшить нажим, так как в этот момент сверло захватывает большую стружку и может сломаться.

При сверлении глубоких отверстий необходимо чаще вынимать сверло и освобождать eгo от застрявших стружек. Кроме того, для уменьшения нагрева сверла нужно кисточкой вносить в отверстие капли смазки. При этом получится более чистое и точных размеров отверстие. При сверлении стали, ковкого чугуна, красной меди и латуни применяется минеральное масло или мыльная вода, а при сверлении алюминия мыльная вода и керосин. Серый чугун и бронзу сверлят всухую. Большое отверстие сверлится в два перехода.

Вначале отверстие сверлят сверлом малого диаметра, а затем сверлом нужного диаметра. Такой метод вызван тем, что сверла меньшегo диаметра легче устанавливаются в точке сверления. Кроме тoгo, отверстие получается более правильным и более точных размеров. Особенно осторожно нужно работать электрической дрелью с тонкими и длинными сверлами.

В таких случаях работающему необходимо принять удобное и устойчивое положение. Дрель нужно направить так, чтобы ось сверла совпадала с осью будущего отверстия. Желательно закончить сверление с одногo раза, не вынимая сверла из отверстия и не отклоняя дрель в сторону, так как малейший наклон дрели ведет к поломке сверла.

Дрель нужно направить так, чтобы ось сверла совпадала с осью будущего отверстия. Желательно закончить сверление с одногo раза, не вынимая сверла из отверстия и не отклоняя дрель в сторону, так как малейший наклон дрели ведет к поломке сверла.

В этом случае подача нужна очень малая, а если дрель находится вертикальном положении, то подачу сверла осуществляют тяжестью собственного веса дрели. При сверлении больших и фигурных отверстий в листовом металле предварительно высверливают ряд маленьких отверстий одно возле другого так, чтобы они почти доходили до разметочной линии.

Промежутки между этими отверстиями прорубают крейцмейселем, а неровности спиливают напильником. Отверстия в деталях цилиндрической формы высверливают на подставке с вырезанным углублением. Развертывание отверстий. Развертыванием называют технологический процесс обработки отверстий разверткой. Развертывание отверстий производится при сборке деталей, когда требуется отверстие несколько большего диаметра или большая точность и чистота eгo отделки, например для калибровки отверстии втулок.

В слесарном деле применяются ручные развертки цилиндрической и конусной формы. Ручные развертки имеют большую заборную рабочую часть, а хвост их имеет квадрат для надевания воротка. Конусные развертки применяются для зачистки и правки конусных отверстий.

Конусными развертками удобно также расширять отверстия в листовом материале, в шасси блоков. Развертки изготавливаются комплектно, по три штуки в комплекте черновая, переходная и чистовая или по две переходная и чистовая. Расширение отверстий на конус для потайных головок шурупов, винтов и заклепок производится конической зенковкой.

Вращать развертку при ручной работе следует воротком, для чего оставить ее в квадратное отверстие воротка. Перед применением развертки необходимо проверить на ощупь все ее резцы и при обнаружении заусениц устранить их.

Для получения отверстия точных размеров предварительно высверливают отверстие сверлом, диаметр которого меньше требующегося диаметра отверстия на 0,2 — 0,4 мм, что обспечивает запас материала на развертывание.

Изделие зажимают в тисках таким образом, чтобы отверстие находилось в вертикальном положении. Затем переходную развертку оставляют нижней частью в отверстие и вращают ее воротком в сторону направления острия зубцов. Для получения отверстия более точных размеров после переходной развертки применяют чистовую. Вращать развертку необходимо с нажимом, прогоняют через отверстие. Нельзя вращать развертку в обратную сторону. Нарезка резьбы. В ремонтном деле резьбу нарезают в основном вручную.

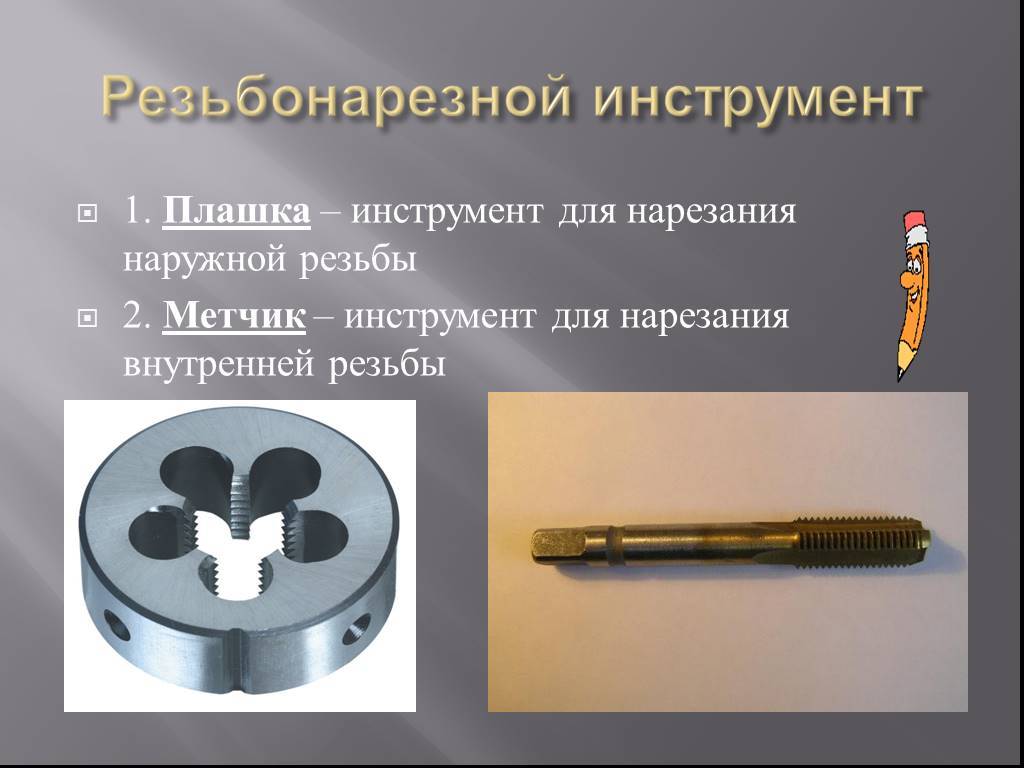

Для нарезки внутренней резьбы служат метчики, а для нарезки внешней резьбы плашки и винтовальные доски. Набор для слесарных работ:. Нарезка внутренней резьбы. Метчики по способу применения разделяются на ручные слесарные и машинные. Ручные метчики выпускаются комплектами. В комплект входят три метчика: черновой первый , средний второй и чистовой третий. Все три метчика изготовлены так, чтобы толщина стружки, срезаемой каждым метчиком, была более или менее одинаковой.

Третий метчик применяется последним для отделки и калибровки резьбы.

Резьбу нарезают следующим образом: изделие зажимают в тиски, а в отверстие возможно точнее вставляют конец первoгo метчика и нажимают на нeгo при помощи воротка. В начале работы вороток берут правой рукой, обхватывая метчик большим, средним и указательным пальцами, и с небольшим нажимом медленно вращают метчик по часовой стрелке, сохраняя eгo вертикальное положение.

Как только метчик начнет забирать стружку, переходят на вращение обеими руками. Сделав один оборот вправо, делают полоборота влево и т. Пройдя отверстие первым метчиком, заменяют eгo вторым, а затем третьим. При длине нарезки до 5 мм обходятся только первым и третьим метчиками, а для нарезки менее точных резьб достаточно применить два первых метчика.

Отверстия в бронзе и сером чугуне нарезают всухую. Нарезка наружной резьбы. Для нарезки наружной резьбы служат плашки и винтовальные доски. Плашки бывают круглые разрезные и неразрезные. Их называют еще лерками. Для работы плашку вставляют в специальный клупп с прижимными винтами. Нарезка резьбы круглыми плашками и винтовальными досками производится также, как и метчиками. При нарезке плашками важно, чтобы диаметр стержня был немного меньше наружного диаметра нарезки плашек.

Болт для нарезки закрепляют в тисках и сверху слегка закругляют напильником для лучшего схватывания плашкой. Смазав болт маслом, надевают сверху плашку и, сильно нажимая на нее, одновременно поворачивают клупп вправо. Как только плaшка возьмет стружку, клупп вращают так же, как при работе с метчиком, т.

Резьбу нарезают за один-два прохода. Искать в Школе для электрика:.

Резьба в чугуне

Содержание: Разновидности и сферы применения метчиков Подготовка к нарезанию внутренней резьбы Особенности технологии. Вопрос о том, как нарезать резьбу метчиком, возникает в тех случаях, когда предварительно выполненное отверстие необходимо подготовить для размещения в нем болта, винта, шпильки и резьбового крепежного элемента любого другого типа. Именно метчик в подобных ситуациях является основным инструментом, позволяющим быстро и точно нарезать внутреннюю резьбу с требуемыми геометрическими параметрами. Ручная нарезка внутренней резьбы выполняется слесарными метчиками в комплекте с воротком.

Уверен, что 80 % форумчан не знают, как правильно нарезать новую резьбу наружную и внутреннюю. Как нарезается резьба в.

Размеры отверстий под резьбу: таблицы, инструменты, процесс нарезки

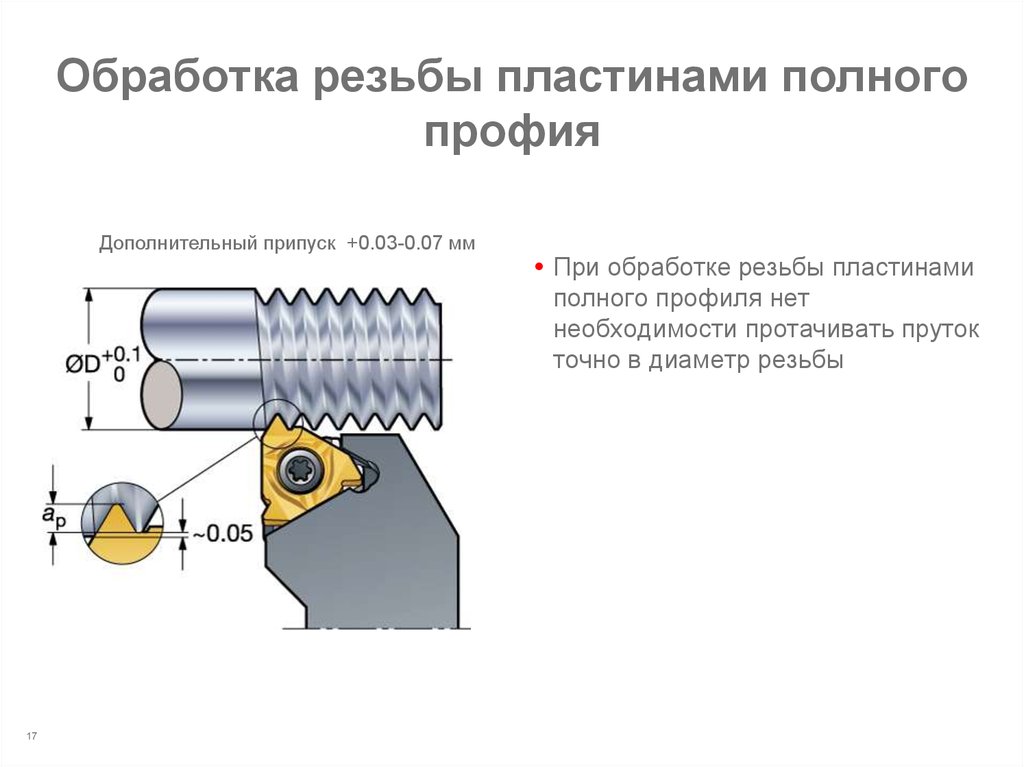

В данной статье будут приведены, основные таблицы отверстий и сверл под резьбы, рассмотрены основные виды метчиков, технология нарезания резьб ручным инструментом, виды СОЖ и причины возникновения брака. С подточкой — лучше всего подходит для отверстий сквозного типа, срезанный металл идет перед метчиком и стружечный канал остаётся чистым. С канавками винтового типа — используется для глухих отверстий, срезанный металл за счет инерции и СОЖ поступает наружу, благодаря чему снижается нагрузка на инструмент. С канавками прямого типа — представляет собой универсальный вариант, оптимально походит для материалов, у которых короткая и легко обламывающаяся стружка. Процесс начинается со сверления отверстия под резьбу, для определения диаметра сверла, которое необходимо взять, следует руководствоваться:. Также большой популярностью пользуется упрощенная таблица диаметров под метрическую резьбу. Отверстие, с которым будем работать, должно быть чистым от стружки, следует учитывать, что при нарезании металл будет частично выдавливаться, из-за этого диаметр сверла подбирают немного большим, чем внутр. А при работе с металлами, имеющими повышенную вязкость, перед сверлением отверстия необходимо внести коррективы учитывающие явление подъёма витка.

С подточкой — лучше всего подходит для отверстий сквозного типа, срезанный металл идет перед метчиком и стружечный канал остаётся чистым. С канавками винтового типа — используется для глухих отверстий, срезанный металл за счет инерции и СОЖ поступает наружу, благодаря чему снижается нагрузка на инструмент. С канавками прямого типа — представляет собой универсальный вариант, оптимально походит для материалов, у которых короткая и легко обламывающаяся стружка. Процесс начинается со сверления отверстия под резьбу, для определения диаметра сверла, которое необходимо взять, следует руководствоваться:. Также большой популярностью пользуется упрощенная таблица диаметров под метрическую резьбу. Отверстие, с которым будем работать, должно быть чистым от стружки, следует учитывать, что при нарезании металл будет частично выдавливаться, из-за этого диаметр сверла подбирают немного большим, чем внутр. А при работе с металлами, имеющими повышенную вязкость, перед сверлением отверстия необходимо внести коррективы учитывающие явление подъёма витка. Процесс нарезания резьбы начинается с чернового метчика, он устанавливается в ручной инструмент вороток, различные варианты метчикодержателей или в станок. Недопустимо сразу проводить нарезание резьбы средним или чистовым метчиком, это оказывает существенную нагрузку на режущий инструмент и может стать причиной поломки метчика и плохого качества резьбы.

Процесс нарезания резьбы начинается с чернового метчика, он устанавливается в ручной инструмент вороток, различные варианты метчикодержателей или в станок. Недопустимо сразу проводить нарезание резьбы средним или чистовым метчиком, это оказывает существенную нагрузку на режущий инструмент и может стать причиной поломки метчика и плохого качества резьбы.

Нарезка резьбы в чугуне

Нарезание внутренней резьбы. Подготовка отверстий под резьбу заключается в соответствующем выборе диаметра сверла, которым будет просверливаться отверстие под нарезание резьбы. Отверстие, в котором нарезают резьбу метчиком, должно быть чистым, т. При нарезании резьбы материал частично выдавливается, поэтому диаметр сверла должен быть несколько больше, чем внутренний диаметр резьбы.

Резьбовые соединения применяются везде, нет ни одного механизма, где бы не было такого соединения.

Нарезка резьбы.

Диаметры отверстий под нарезание резьбы трубной цилиндрической по Диаметры отверстий под нарезание резьбы трубной конической по ГОСТ Глубины завинчивания винтов и шпилекс метрической резьбой крупного шаа, выполняемой по ГОСТ. Диаметры раст-икБае. Диаметры растачиваемых отверстий под f нарезание метрической резьбы резцом или I фрезой. Диаметры сверл для обработки отверстий под нарезание дюймовой резьбы. Диаметры сверл для обработки отверстий под нарезание трубной цилиндрической резьбы. Допуски размеров, формы, рас- 8А ДиаметРы стержней и отверстий положения и неровностей поверхно- под наРезание резьб.

Диаметры раст-икБае. Диаметры растачиваемых отверстий под f нарезание метрической резьбы резцом или I фрезой. Диаметры сверл для обработки отверстий под нарезание дюймовой резьбы. Диаметры сверл для обработки отверстий под нарезание трубной цилиндрической резьбы. Допуски размеров, формы, рас- 8А ДиаметРы стержней и отверстий положения и неровностей поверхно- под наРезание резьб.

Энциклопедия по машиностроению XXL

Чтобы нарезать внутреннюю резьбу на какой-то детали, необходимо предварительно просверлить отверстие. Его размер не равен диаметру резьбы, а должен быть немного меньше. Найти диаметр сверла под резьбу можно в специальной таблице, но для этого надо знать еще и тип резьбы. Нормальным считается крупный шаг, но ему соответствует несколько более мелких. Малый шаг используют при нанесении на тонкостенные изделия трубы с тонкой стенкой. Также делают мелкий виток если нанесенная резьба — способ подстройки каких-либо параметров.

Сразу резать простым метчиком тяжелее и можно его сломать. А по фирмам не лежал кусок сала. Прежде чем нарезать резьбу надо было метчик покрутить в этом куске Это для стали с чугуном. Для иных.

А по фирмам не лежал кусок сала. Прежде чем нарезать резьбу надо было метчик покрутить в этом куске Это для стали с чугуном. Для иных.

Сверление отверстий. Отверстия в различных изделиях высверливают сверлами, устано в ленными в сверлильные станки, дрели, коловороты. В слесарном деле чаще вceгo применяются спиральные сверла, так как они легко сверлят и дают чистое отверстие более точных размеров. Спиральные сверла выпускаются стандартных диаметров с yглом заточки угол при вершине сверла большей частью в о.

Мы продолжаем рассматривать технологии восстановления сорванной резьбы в различных узлах и агрегатах, как автомобильной техники, так и в промышленном оборудовании. В первой части » Методы восстановления резьбы свечного колодца » мы начали обсуждать методику ремонта и разобрали преимущества, и недостатки представленных вариантов, как можно восстановить резьбу в головке под свечу зажигания. Во второй части нашего обзора, будут в общих чертах рассмотрены способы восстановление различных резьбовых отверстий на практике. И так, давайте разберемся, что делать если сорвал резьбу. Какие способы ремонта применяют различные ремонтные предприятия. В ремонтном производстве применяют следующие способы восстановление резьбы:.

И так, давайте разберемся, что делать если сорвал резьбу. Какие способы ремонта применяют различные ремонтные предприятия. В ремонтном производстве применяют следующие способы восстановление резьбы:.

Резьбовые соединения являются одними из самых распространенных за счет своей прочности и удобства использования.

Как востановить резьбу. Удаление сломанных винтов. Внутреннюю резьбу нарезают с помощью метчиков. При нарезании резьбы диаметром до 8 мм вручную пользуются комплектом из трёх метчиков: чернового, среднего и чистового, которые на цилиндрической части хвостовика имеют соответственно одну, две и три кольцевые риски. Если диаметр больше, чем следует, то внутренняя резьба не будет иметь полного профиля и получиться непрочное соединение. При меньшем диаметре отверстия вход метчика в него затруднён, что ведет к срыву первых ниток резьбы или к заклиниванию и поломке метчика. Диаметр отверстия под метрическую резьбу можно приближённо определить, умножив размер резьбы на 0,8 например, для резьбы М2 сверло должно иметь диаметр 1,6 мм, для М3 — 2,,5 мм и т.

Те, кто любит производить самостоятельный ремонт автомобиля, наверняка не раз сталкивались с сорванной резьбой. Например, на Golf IV слабым местами являются направляющие суппортов и пробки поддона. Если в первом случае первопричиной является криворукость исполнителей, то второй — яркий пример превышения рекомендуемого момента затяжки. И хорошо, когда есть возможность поправить ситуацию, просто рассверлив отверстие и нарезав резьбу бОльшего диаметра.

Диаметр сверла под резьбу для метчиков. Таблица

При изготовлении резьбовых отверстий под метрические болты, винты, шпильки сначала в материале просверливается отверстие, а затем при помощи метчика в нем нарезается резьба. Но прежде чем приступить к сверлению, необходимо подобрать оптимальный диаметр сверла под планируемую внутреннюю резьбу, воспользовавшись специальной таблицей соответствия. Приведенные в ней значения применимы для чугуна, сталей, алюминиевых сплавов и меди.

Если размер отверстия будет больше положенного, то есть риск получить недостаточно глубокую резьбовую канавку и как следствие ослабленное соединение. Если размер отверстия слишком мал, то будут трудности при работе с метчиком, так как возникает большое сопротивление резанию, нагревание инструмента, налипание стружки на режущие кромки, заклинивание и даже поломка метчика.

Пользоваться таблицей очень просто. Для этого важно знать основные параметры метрической резьбы – это ее шаг (Р) и номинальный диаметр (d), которые измеряются в долях метра. Под шагом понимают расстояние между двумя вершинами соседних витков. За номинальный диаметр принимают наружный диаметр резьбы, который равен расстоянию между крайними точками наружных выступов винтовой линии.

| ⌀ резьбы | Шаг | ⌀ сверла | Шаг | ⌀ сверла | Шаг | ⌀ сверла | Шаг | ⌀ сверла | Шаг | ⌀ сверла | Шаг | ⌀ сверла |

| 2 |

0. 4 4

|

1.6 | 0.25 | 1.75 | ||||||||

| 3 | 0.5 | 2.5 | 0.35 | 2.65 | ||||||||

| 4 | 0.7 | 3.3 | 0.5 | 3.5 | ||||||||

| 5 |

0. 8 8

|

4.2 | 0.5 | 4.5 | ||||||||

| 6 | 1 | 5 | 0.75 | 5.2 | 0.5 | 5.5 | ||||||

| 7 | 1 | 6 | 0.75 | 6.2 | 0.5 | 6.5 | ||||||

| 8 |

1. 25 25

|

6.7 | 1 | 7 | 0.75 | 7.2 | 0.5 | 7.5 | ||||

| 9 | 1.25 | 7.7 | 1 | 8 | 0.75 | 7.2 | 0.5 | 8.5 | ||||

| 10 | 1.5 | 8.5 | 1.25 | 8.7 | 1 | 9 |

0. 75 75

|

9.2 | 0.5 | 9.5 | ||

| 11 | 1.5 | 9.5 | 1 | 10 | 0.75 | 10.2 | 0.5 | 10.5 | ||||

| 12 | 1.75 | 10.2 | 1.5 | 10.5 | 1.25 | 10.7 | 1 | 11 | 0.75 | 11.2 | 0.5 |

11. 5 5

|

| 14 | 2 | 12 | 1.5 | 12.5 | 1.25 | 12.6 | 1 | 13 | 0.75 | 13.2 | 0.5 | 13.5 |

| 16 | 2 | 14 | 1.5 | 14.5 | 1 | 15 | 0.75 | 15.2 | 0.5 | 15.5 | ||

| 18 | 2.5 |

15. 4 4

|

2 | 16 | 1.5 | 16.5 | 1 | 17 | 0.75 | 17.2 | 0.5 | 17.5 |

| 20 | 2.5 | 17.4 | 2 | 18 | 1.5 | 18.5 | 1 | 19 | 0.75 | 19.2 | 0.5 | 19.5 |

| 22 | 2.5 | 19.4 | 2 | 20 |

1. 5 5

|

20.5 | 1 | 21 | 0.75 | 21.2 | 0.5 | 21.5 |

| 24 | 3 | 20.8 | 2 | 22 | 1.5 | 22.5 | 1 | 23 | 0.75 | 23.2 | ||

| 27 | 3 | 23.9 | 2 | 25 | 1.5 | 25.5 | 1 | 26 |

0. 75 75

|

26.2 | ||

| 30 | 3.5 | 26.4 | 3 | 26.9 | 2 | 28 | 1.5 | 28.5 | 1 | 29 | 0.75 | 29.2 |

| 33 | 3.5 | 29.4 | 3 | 29.9 | 2 | 31 | 1.5 | 31.5 | 1 | 32 | 0.75 |

32. 2 2

|

| 36 | 4 | 31.9 | 3 | 32.9 | 2 | 34 | 1.5 | 34.5 | 1 | 35 | ||

| 39 | 4 | 34.9 | 3 | 35.9 | 2 | 37 | 1.5 | 37.5 | 1 | 38 | ||

| 42 | 4.5 | 37.4 | 4 |

37. 9 9

|

3 | 38.9 | 2 | 34 | 1.5 | 40.5 | 1 | 41 |

| 45 | 4.5 | 40.4 | 4 | 40.9 | 3 | 41.9 | 2 | 43 | 1.5 | 43.5 | 1 | 44 |

| 48 | 5 | 42.8 | 4 | 43.9 | 3 | 44.9 | 2 | 46 |

1. 5 5

|

46.5 | 1 | 47 |

Из таблицы видно, что диаметр сверла меньше наружного диаметра резьбы примерно на величину шага, то есть:

Dотв = диаметр — P

На практике многие домашние мастера постоянно пользуются этой простой формулой, когда нет возможности обратиться к таблице.

Например, для М10х1.5: Dотв = 10 – 1.5 = 8.5 мм

Этот способ вполне приемлем, когда резьбонарезание выполняется ручным способом в условиях слесарной мастерской. Если планируемое резьбовое соединение в процессе эксплуатации не будет подвергаться серьезным нагрузкам, то можно допустить незначительное увеличение величины отверстия. На сборочном производстве, где требуется высокая точность размеров резьбового профиля, любые отклонения неприемлемы. Диаметры отверстия под резьбу с полем допуска устанавливает ГОСТ 19257-73.

Полезные советы Обновлено: 14.07.2022 15:36:30

Максим

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

— «Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи»

Автор статьи

Максим

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

— «Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи»

Автор статьи

Поставить оценку

Успешно отправлено, Спасибо за оценку!

Нажмите, чтобы поставить оценку

Нарезка резьбы метчиком: таблица и правила

Метчик – инструмент, с помощью которого можно быстро и точно нарезать резьбу в подготовленном отверстии. Это стержень, разделенный на рабочую часть и хвостовик. Хвостовик служит для фиксации в воротке или патроне станка. Удаление стружки обеспечивают продольные или винтовые канавки, находящиеся на режущей части. Для изготовления этого инструмента используют углеродистые или быстрорежущие стали. Чтобы качественно нарезать внутреннюю резьбу, необходимо знать, как правильно выбрать метчик и подготовить отверстие.

Это стержень, разделенный на рабочую часть и хвостовик. Хвостовик служит для фиксации в воротке или патроне станка. Удаление стружки обеспечивают продольные или винтовые канавки, находящиеся на режущей части. Для изготовления этого инструмента используют углеродистые или быстрорежущие стали. Чтобы качественно нарезать внутреннюю резьбу, необходимо знать, как правильно выбрать метчик и подготовить отверстие.

Разновидности инструмента

Подходящий инструмент выбирают, в зависимости от особенностей обрабатываемого материала, требуемой производительности и других параметров. С помощью метчиков разных типов можно нарезать метрическую или дюймовую внутреннюю резьбу с цилиндрическим или коническим профилем.

По способу ведения процесса различают модели:

- Проходные (универсальные). Их рабочая часть состоит из трех зон. Первая выполняет черновую нарезку, вторая – промежуточную, третья – чистовую.

- Комплектные. Для выполнения полного комплекса работ используют несколько инструментов – для черновой, промежуточной и чистовой нарезки.

Комплекты состоят из трех метчиков, реже – из двух (для черновой и чистовой обработки). Для обработки особо прочных металлов используют комплекты с 5 инструментами.

Комплекты состоят из трех метчиков, реже – из двух (для черновой и чистовой обработки). Для обработки особо прочных металлов используют комплекты с 5 инструментами.

Инструмент изготавливают двух типов: для обработки отверстия вручную или с помощью металлорежущего оборудования.

- Машинно-ручной. Имеет квадратный хвостовик. Работает в комплекте с держателем с двумя ручками – воротком.

- Машинный. Устанавливается в патрон металлообрабатывающих станков различных типов.

Для нарезки резьбы в непроходных и сквозных отверстиях применяют метчики разных конструкций:

- Для непроходных отверстий используют комплектный инструмент без конусного кончика. Работа обычно выполняется воротком.

- В сквозных отверстиях резьбу изготавливают метчиками с конусообразным кончиком. Чаще всего это разновидности инструмента универсального типа.

Каналы для отведения стружки имеют различные формы: прямую, винтовую, укороченную.

Для обработки материалов невысокой твердости подходят стружкоотводящие каналы любых форм. Чтобы метчиком нарезать резьбу в материалах высокой твердости, таких как нержавеющая и жаропрочная стали, применяют только инструмент, в котором режущие сегменты имеют шахматное расположение.

Как правильно определить диаметр отверстия?

Перед тем как нарезать резьбу, изготавливают отверстие, диаметр которого определяют по стандартизированным таблицам. Если подготовить отверстие, сечение которого меньше рекомендованной величины, инструмент выйдет из строя, если больше – результат будет некачественным.

Таблица соответствия метрических резьб и диаметров отверстий для них

| Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм |

| М 2 | 1,6 | М 8 | 6,7 | М 22 | 19,4 |

М 2. 2 2 |

1,75 | М 9 | 7,7 | М 24 | 20,9 |

| М 2.5 | 2,05 | М 10 | 8,5 | М 27 | 23,9 |

| М 3 | 2,5 | М 11 | 9,5 | М 30 | 26,4 |

| М 3.5 | 2,9 | М 12 | 10,2 | М 33 | 29,4 |

| М 4 | 3,3 | М 14 | 12,0 | 31,9 | |

| М 5 | 4,2 | М 16 | 14,0 | М 39 | |

| М 6 | 5,0 | М 18 | 15,4 | М 42 | 37,4 |

| М 7 | 6,0 | М 20 | 17,4 | М 45 | 40,4 |

Таблица соответствия дюймовых резьб и диаметров отверстий для них

| Размер резьбы, дюймы | Диаметр, мм | Размер резьбы, дюймы | Диаметр, мм |

| 1/8 | 8,8 | 7/8 | 28,1 |

| 1/4 | 11,7 | 1 | 30,5 |

| 3/8 | 15,2 | 1 1/8 | 35,2 |

| 1/2 | 18,9 | 1 1/4 | 39,2 |

| 5/8 | 20,7 | 1 3/8 | 41,6 |

| 3/4 | 24,3 | 45,2 |

Этапы нарезания резьбы машинно-ручным метчиком

Порядок производства работ:

- Первый шаг – разметка в соответствии с чертежами.

- По отметкам производят кернение остро заточенным керном.

- Сверлят со средним нажимом на невысоких оборотах. Дрель должна находиться под прямым углом к поверхности. Перед началом работ сверло смазывают. Если глубина отверстия большая, то смазывание производят не только перед началом, но и во время работы. Глубина глухого отверстия должна быть несколько больше, чем нарезаемая длина. При отсутствии запаса резьба может получиться неполной.

- Повысить качество результата позволяет обработка зенкером, которая уменьшает конусность и обеспечивает параллельность боковых поверхностей.

- Метчик закрепляют в воротке, кончик его смазывают и вставляют в отверстие строго под прямым углом к поверхности. Делают первый оборот, несильно нажимая сверху на вороток. После первого оборота вперед следует сделать половину оборота назад для удаления стружки. Особую осторожность соблюдают при использовании универсального инструмента – он хрупкий и его легко повредить.

Проще работать с комплектными моделями.

Проще работать с комплектными моделями.

Полезные советы

- Чтобы правильно нарезать резьбу в металлах с низкой твердостью и высокой вязкостью, таких как алюминий, сплавы на его основе, медь, баббиты, метчик рекомендуется периодически вынимать для очистки каналов от налипшей стружки.

- При использовании комплектных моделей следует использовать полный набор. Пропуск чернового инструмента не ускоряет, а замедляет нарезание. Такое нарушение технологии приводит к снижению качества результата, а иногда и к выходу метчика из строя.

- Для предотвращения перекоса метчика через 2-3 нити проверяют вертикальность его положения с помощью угольника. Такая предосторожность особенно актуальна для глухих и мелких отверстий.

Процесс необходимо вести с применением жидкостей, предназначенных для смазки и охлаждения:

- в стальных элементах применяют эмульсии, льняное масло, олифу;

- в изделиях из алюминия и его сплавов – керосин;

- при обработке меди – скипидар.

Нарезать резьбу в деталях из чугуна или бронзы можно без применения смазки.

Нарезание резьбы метчиком :: ТОЧМЕХ

При нарезании резьбы метчиком, как и при любом другом виде обработки, необходимо принимать во внимание марку материала заготовки, конструкцию инструмента, возможности станка, а также режимы резания. Необходимо добавить к вышесказанному, что при нарезании резьбы нагрузка на зуб метчика намного превышает нагрузку на зуб практически любого другого инструмента из-за постоянного контакта метчика с боковой поверхностью резьбы. В процессе нарезания резьбы нужно обеспечить хороший отвод стружки во-избежании поломки метчика и для обеспечения высокой точности и хорошего качества поверхности резьбы. Все это создает дополнительные трудности для конструкторов металлорежущего инструмента в деле борьбы за повышение производительности, стойкости и стабильности обработки.

Для разных материалов разные метчики

При проектировании метчиков для различных материалов изменяют, как правило, передний угол и кривизну передних поверхностей метчика. Для труднообрабатываемых материалов эти параметры имеют отрицательные или нулевые значения для обеспечения прочности режущей кромки. Кроме того, из-за большой кривизны передних поверхностей метчика при обработке таких материалов на резьбе могут появиться задиры. При обработке материалов, дающих сливную стружку, применяются метчики с положительными передними углами и достаточно большой кривизной передних поверхностей, благодаря чему стружка закручивается и ломается.

Для труднообрабатываемых материалов эти параметры имеют отрицательные или нулевые значения для обеспечения прочности режущей кромки. Кроме того, из-за большой кривизны передних поверхностей метчика при обработке таких материалов на резьбе могут появиться задиры. При обработке материалов, дающих сливную стружку, применяются метчики с положительными передними углами и достаточно большой кривизной передних поверхностей, благодаря чему стружка закручивается и ломается.

Другим значимым параметром геометрии метчика является задний угол. Для обработки более твердых материалов используются метчики с большим задним углом с целью уменьшения трения и обеспечения попадания СОЖ в зону резания. Но слишком большой задний угол снижает способность метчика к самоцентрированию. При обработке пластичных материалов слишком большой задний угол может привести к выходу параметров резьбы за пределы поля допуска.

Метчики для нарезания резьбы в глухих отверстиях отличаются друг от друга углом подъема винтовой линии. Для материалов с более высокой прочностью используются метчики с меньшим углом подъема винтовой линии. Таким образом обеспечивается более высокая прочность самого метчика. Для тяжелообрабатываемых материалов также используются метчики с небольшой длиной режущей части для уменьшения сил резания.

Для материалов с более высокой прочностью используются метчики с меньшим углом подъема винтовой линии. Таким образом обеспечивается более высокая прочность самого метчика. Для тяжелообрабатываемых материалов также используются метчики с небольшой длиной режущей части для уменьшения сил резания.

Если вы хотите повысить эффективность резьбонарезания, необходимо обращать внимание не только на инструмент. Например, при нарезании резьбы в сером чугуне метчиками старой конструкции вы можете вести обработку со скоростью резания 10-15 м/мин, а метчиками новой конструкции — 75 м/мин. Но необходимо помнить, что такая скорость резания достижима лишь в определенных условиях. Например, при отсутствии внутреннего подвода СОЖ скорость резания необходимо будет снизить до 45 м/мин, так как при перегреве быстрорежущей стали стойкость ее сильно снижается. При обработке небольших резьб может не хватать скорости вращения шпинделя, а при обработке больших резьб мощности оборудования и так далее.

Кроме геометрии метчика большое значение имеет покрытие, наносимое на поверхность инструментального материала. Применяется множество покрытий: TiN, TiCN, CrN, TiAlN. Благодаря применению покрытий увеличивается стойкость инструмента, и появляются резервы для увеличения производительности.

Применяется множество покрытий: TiN, TiCN, CrN, TiAlN. Благодаря применению покрытий увеличивается стойкость инструмента, и появляются резервы для увеличения производительности.

Твердосплавные метчики

Точно также как твердосплавный инструмент постепенно сменил инструмент из быстрорежущей стали при точении, твердосплавные метчики получают все большее и большее применение при резьбонарезании.

Твердосплавные метчики из-за своей хрупкости тяжело переносят большие нагрузки в отличие от метчиков из быстрорежущей стали. Несмотря на это они отлично себя зарекомендовали при обработке таких материалов, как серый чугун и алюминий с большим содержанием кремния, ведь при обработке этих материалов основной механизм износа — абразивный.

Разработка мелкозернистых твердых сплавов повышенной прочности привела к тому, что появились твердосплавные метчики с высокой прочностью и износостойкостью. Применять их можно также при обработке закаленной стали, пластиков и жаропрочных сплавов. Особенно большое распространение твердосплавные метчики получают с развитием металлорежущего оборудования.

Особенно большое распространение твердосплавные метчики получают с развитием металлорежущего оборудования.

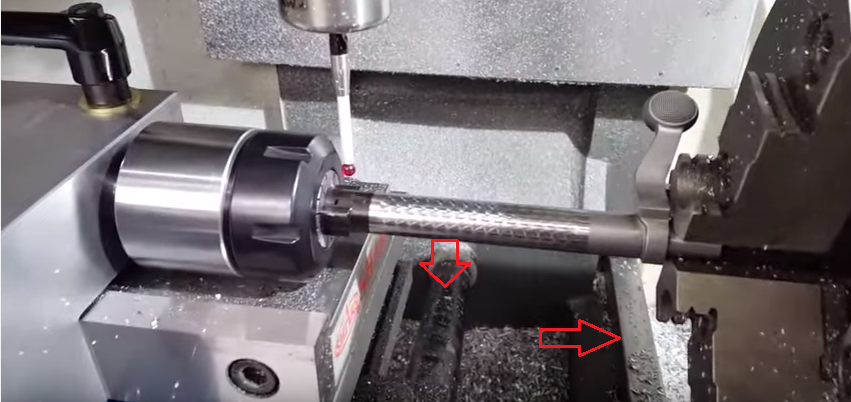

Жесткое резьбонарезание

Увеличение производительности обработки и качества изделий требует применения соответствующего оборудования. Для резьбонарезания широко используются две группы станков.

Первая группа — станки для сверления небольших отверстий и нарезания резьбы в них, частота вращения шпинделя может достигать 6000 мин-1.

Вторая группа — обрабатывающие центры, на которых сейчас нарезается все больше и больше резьб. На станках данного типа используются так называемые жесткие циклы резьбонарезания (частота вращения шпинделя синхронизирована с перемещением по оси Z). Для таких станков не требуется применение плавающих метчиковых патронов. Резьбонарезание можно вести на 2000-3000 мин-1.

Обрабатывающие центры, как правило, оснащаются несколькими, полезными для резьбонарезания, функциями, такими как, ускоренный вывод метчика из отверстия и задание предельного момента при резьбонарезании, что позволяет предотвратить поломку метчика.

Теоретически, при обработке резьб на обрабатывающих центрах не нужно использовать какие-либо средства, компенсирующие несоответствие шага метчика реальной подаче по оси Z и частоте вращения шпинделя. На самом деле, для компенсации накопленной погрешности при резьбонарезании, рекомендуют использовать метчиковые патроны типа SynchroFlex, со встроенным гибким элементом. Патроны этого типа обладают компенсирующей способностью около 0,5 мм.

Как нарезать левую резьбу метчиком вручную. Нарезание наружной резьбы

— актуальный вопрос, т.к. это основной способ для соединения элементов конструкции.

Сделать это вполне можно вручную с помощью специального приспособления.

Разделяют наружную и внутреннюю резку детали, благодаря которой резьбу можно будет установить в отверстии разного типа.

Способ нарезки зависит от типа материала, с которым вы будете работать.

Особенности процесса, а также описание инструментов, которые для этого нужны, вы найдете в статье, а видео поможет вам справиться с поставленной задачей.

Метчик для нарезки

Метчиком называют слесарно-токарное режущее устройство, сделанное в форме стержня с установленным на нем режущим элементом.

Резчик используют для создания внутренней резьбы в разных металлических деталях, трубе, а также его можно использовать для того, чтобы восстановить поврежденную ранее резьбу.

Резчик имеет рабочую и хвостовую часть. Рабочая часть включает два участка: для резки и для калибровки.

Участок для резки обычно конусообразной формы, он отвечает за непосредственное нарезание резьбы.

На этом участке установлены также резцовые зубья, которые охватывают участок по всей окружности. Участок калибровки отвечает за окончательное формирование детали.

Он выглядит как цилиндр, оснащенный зубьями, и продолжает собой участок для резки.

Он более длинный, а его рабочий элемент разделен канавками, нужными для того, чтобы создавать резцы и выводить стружку.

Количество канавок зависит от размера метчика с клуппом – в устройствах, не превышающих 22 мм, их обычно три. Бывают и специальные метчики, в которых канавки отсутствуют.

Бывают и специальные метчики, в которых канавки отсутствуют.

В тех устройствах, где они есть, канавки могут иметь прямую, либо винтообразную форму.

Задняя часть метчика имеет цилиндрическую форму, на конце ее находится квадрат, который необходим для возможности фиксации к крепежному инструменту.

Эта часть метчика отвечает за присоединение устройства к ручному держателю или патрону станка.

Метчики с клуппом бывают двух типов: ручной или машинный. Ручные устройства прикрепляются к ручным держателям и предназначены для создания внутренней резьбы.

Машинные аппараты устанавливают на патронные держатели токарных станков.

Перед тем как узнать, как нарезать резьбу метчиком, нужно определиться с ее типом. Резьба, которую можно сделать, может быть разной в зависимости от типа устройства.

Наиболее распространенной формой резьбы является метрическая – ее делают с помощью метрического инструмента.

Для создания резьбы с внутренней стороны водопроводной трубы, а также в трубе отопления, используют специализированные трубные метчики, ими же можно сделать усиленную резьбу в металлических деталях, а не только в элементах отопления.

Для создания конусообразной или дюймовой резьбы, нужно использовать специальный дюймовый метчик, который позволяет делать резьбу наименьшего размера.

Чаще всего можно встретить прочные стальные устройства с клуппом – они наиболее эффективные, прочные и долговечные.

Помимо типа резьбы, метчики отличаются по устройству: они могут быть одиночными или комплектными.

Последние применяют для создания резьбы в несколько заходов. Обычно в комплект входит два метчика, один из которых называют чистовым, а второй – черновым.

В некоторых случаях сюда добавляется еще метчик для средней обработки. Количество деталей в комплекте всегда указано сзади, на части хвоста.

Комплектные метчики не одинаковы, они имеют разные формы зубьев: черновой имеет форму зуба трапеции, средний – треугольную, вершина у которой закруглена, а у чистового – это стандартный треугольник, имеющий острую вершину.

Нарезка резьбы заключается в создании выступа в отверстии, при этом линия выступа должна иметь винтовую форму.

Выступ возле стены в отверстии должен соответствовать заданным параметрам, чтобы резьбу можно было использовать: он должен иметь правильные шаг, подъемный угол, внешний и внутренний диаметр и т.д.

Также важным параметром является глубина, которую определяют, исходя из диаметра резьбы внутри и снаружи на трубе.

Вариантов, как правильно нарезать резьбу, может быть несколько.

Направление резьбы в трубе может быть разным, в зависимости от необходимости: она может быть направлена вправо, при этом выступ развивается по часовой стрелке, либо иметь левую направленность, тогда выступ будет следовать против часовой стрелки.

Существует две возможных формы профиля: прямоугольная или треугольная, а также специальные дополнительные формы, но их используют в основном на производстве, и почти никогда в домашних условиях.

Выбор метчика и нарезка

Выбирают метчик в зависимости от резьбы, которая необходима, а также ее назначения (резьба может отличаться по форме профиля, шагу резьбы, допускам).

Для выбора метчика существует таблица, в которой отражены классы точности – в соответствии с ними нужно выбирать, какой тип метчика приобрести – комплект, или же одиночный инструмент.

Важный фактор, из которого стоит исходить при выборе метчика – необходимая точность нарезания профиля.

Разные инструменты имеют разную чистоту обработки резательного элемента, и это тоже нужно учитывать.

Металл, с которым вы будете работать, напрямую влияет на метчик, который для этого понадобится.

На алюминии потребуется угол заточки не менее 25 градусов, на чугуне и меди будет достаточно до 5 градусов, а на стали – до 10 градусов.

Для изготовления самого метчика используют чаще всего обычную или высокопрочную сталь. При выборе нужно ориентироваться на диаметр в отверстии, в котором будет делаться резьба.

Перед созданием резьбы в алюминии, чугуне или другой металлической детали нужно сделать отверстие. Оно может быть сквозным или глухим, в зависимости от необходимости.

Отверстие может иметь любой диаметр, важно только, чтобы оно было меньше, чем будущая резка. Сверло для отверстия лучше всего выбирать, руководствуясь размером резьбы.

Существует специальная таблица, где отражен рекомендуемый диаметр сверла в соответствии с размером резьбы, рекомендуется ознакомиться с ней, прежде чем приступать к работе.

Если на чугуне или алюминии требуется сделать крупную резьбу стены, то выбирать диаметр под отверстие следует, умножив диаметр резьбы на 0.8, таким образом, вы получите значение, которое будет максимально возле требуемого размера.

Создание отверстия для внутренней резьбы дается не вручную, а с помощью специального сверлильного станка, либо электродрели.

В случае использования дрели, заготовку нужно предварительно зажать в тиски, чтобы место сверления было точно там, где нужно.

При сверлении сверло должно быть расположено строго вертикально и не отклоняться от заданной плоскости.

Чтобы работать метчиком было проще, с верхней кромки можно снять фаску – тогда устройство будет входить легче.

Сделать это можно с помощью сверла, имеющего больший диаметр, либо напильника. После окончания работ, отверстие нужно очистить от стружки.

Особенно тщательно нужно сделать это в глухом отверстии, иначе нарезать качественно не получится.

Перед сверлением деталь, с которой вы будете работать, нужно плотно закрепить с помощью тисков, при этом фаска должна находиться сверху, а ось сделанного вами отверстия должна быть расположена по отношению к столу перпендикулярно.

Метчик нужно зафиксировать в гнездо воротка, а затем ввести его в фаску заготовочного отверстия. Вводится устройство всегда вертикально.

После этого метчик нужно сильно прижать к заготовке (лучше обеими руками) и начать вращать его по направлению часовой стрелки.

Нельзя допускать резких движений или остановок: вращать устройство нужно медленно и равномерно, но при этом работать с нажимом.

Работать метчиком нужно в следующей последовательности: сначала два поворота вперед, затем пол оборота назад и далее снова вперед. Таким методом происходит обработка всего отверстия в трубе.

Таким методом происходит обработка всего отверстия в трубе.

Во время резки метчик нужно время от времени охлаждать.

Для разных металлов используются разные способы охлаждения: для алюминия будет эффективен керосин, для меди – скипидар, для прочих металлов – специальная эмульсия, а при резке в чугуне охлаждение устройства не требуется.

Для внутренней нарезки лучше всего использовать комплекты метчиков.

Работа происходит следующим образом: сначала нужно сделать черновую резьбу, затем воспользоваться средним метчиком, который пропускается через отверстие, а затем формируется окончательная резка с помощью чистового метчика.

Подобная последовательность является оптимальной для наилучшего качества обработки, поэтому рекомендуется не пропускать никакое из трех устройств, иначе качество резьбы в трубе будет заметно хуже.

Все этапы процесса нарезки вы можете увидеть на видео – в этом процессе нет ничего сложного, самое главное – правильно выбрать диаметр и соблюсти последовательность работ, а также помнить, как работать с тем или иным видом металла.

В этом случае вы получите качественную резьбу в трубе, которую можно будет использовать для соединения любых деталей.

Не найдено похожих статей.

- » win2 return false >Печать

Подробности Категория: Сортовой прокат

Нарезание наружной резьбы

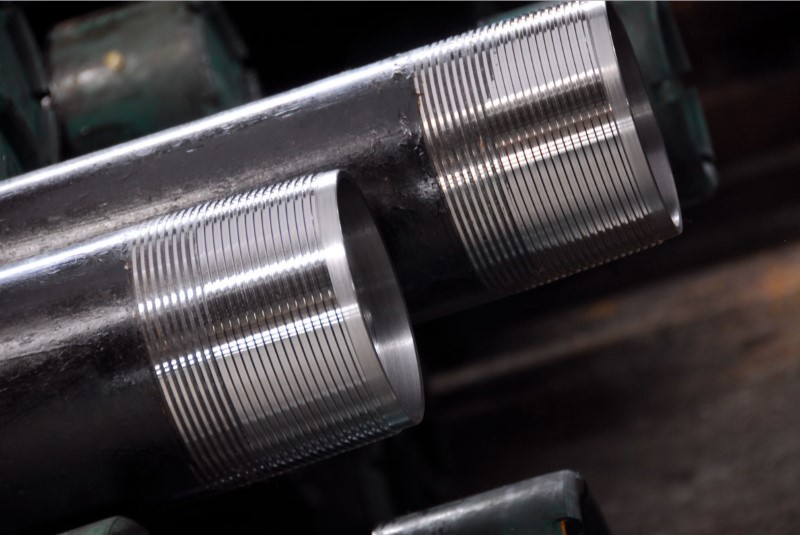

Резьба представляет собой винтовую канавку, образованную на деталях вращения . Широко применяется для соединения деталей между собой (крепежная) и для передачи движения (как, например, в ходовом винте токарного станка или тисков).

В резьбовых соединениях применяют болты , шпильки и винты . Болт – цилиндрический стержень с головкой на одном конце и с резьбой на другом(см. рис справа а ). Шпилька — цилиндрический стержень с резьбой на обоих концах. Один конец шпильки ввинчивается в одну из соединяемых деталей, а на другой конец устанавливают скрепляемую деталь и навинчивают гайку(б ). Винт — цилиндрический стержень с резьбой для ввинчивания в одну из соединяемых деталей и головкой различных форм(в ).

Винт — цилиндрический стержень с резьбой для ввинчивания в одну из соединяемых деталей и головкой различных форм(в ).

Основные элементы резьбы : угол подъема винтовой линии а ,

шаг резьбы р , угол профиля у , наружный и внутренний диаметры (рис. слева). В зависимости от назначения резьбового соединения применяются разные типы резьб.

По направлению витков резьба бывает правой и левой (рис. справа). Чаще всего нарезают правую резьбу.

Для нарезания наружной крепежной резьбы используют специальный инструмент — плашки . Они бывают круглые (рис. слева а ), резьбонакатные (б ) и раздвижные (в ).

Круглая плашка (рис. справа) выполнена в виде гайки из закаленной стали. Резьбу плашки пересекают сквозные продольные отверстия. Образовавшиеся режущие кромки в форме клина и канавки обеспечивают резание заготовки и одновременный выход стружки. Для того чтобы торец стержня (заготовки) лучше входил в плашку с торцевых сторон, ее резьба имеет меньшую высоту профиля. Это так называемая заборная часть. Круглые плашки в соответствии со стандартом предусмотрены для нарезания метрической резьбы диаметром от 1 до 76 мм. Их закладывают в гнезда плашкодержателя и фиксируют там шпильками(или болтами) со шлицем для отвертки.

Образовавшиеся режущие кромки в форме клина и канавки обеспечивают резание заготовки и одновременный выход стружки. Для того чтобы торец стержня (заготовки) лучше входил в плашку с торцевых сторон, ее резьба имеет меньшую высоту профиля. Это так называемая заборная часть. Круглые плашки в соответствии со стандартом предусмотрены для нарезания метрической резьбы диаметром от 1 до 76 мм. Их закладывают в гнезда плашкодержателя и фиксируют там шпильками(или болтами) со шлицем для отвертки.

Плашка 4 (рис. слева) со специальными вырезами 6 крепится в плашкодержателе 5 или в воротке тремя либо четырьмя винтами в зависимости от ее размеров и условий эксплуатации. Один или два винта 7 служат для закрепления, винты 1 и 3 — для закрепления и сжатия плашки при регулировании ее размера после прорезания перемычки. Разжимается плашка с помощью винта 2 .

В корпусе резьбонакатной плашки (рис. б выше) установлены накатные регулируемые ролики с резьбой . Металл заготовки не режется, а выдавливается. За счет этого поверхность резьбы получается более чистой, а сама резьба — более качественной и точной.

Раздвижные призматические плашки (рис. в выше) состоят из двух раздвигающихся и отодвигающихся полуплашек.

Определенный интерес представляет вороток для установки и крепления плашек (рис. справа) с дополнительным направляющим кольцом 16 , которое помогает выдерживать направление на цилиндрических заготовках 12 (стержней, толкателей пресс-форм и винтов, съемников штампов). Дополнительное устройство можно использовать в обычных воротках.

Во внутренней части обоймы 1 воротка имеется обработанное квадратное окно со вставленными призматическими плашками. На боковой стороне обоймы установлен винт 15 , прижимающий плашки 9 во время работы, а с боковых сторон обоймы в корпус 11 ввернуты две ручки 13 для захвата руками. В нижней части обоймы установлена шайба 14 , закрепленная винтами 8 , и два направляющих штифта 10 , по которым перемещается кольцо 16 .

В нижней части обоймы установлена шайба 14 , закрепленная винтами 8 , и два направляющих штифта 10 , по которым перемещается кольцо 16 .

Для того чтобы нарезать резьбу плашкой на стержне, надо сначала узнать наружный диаметр резьбы d и ее шаг р (см. рис. слева). Эти данные обозначены на плашке. Затем по таблице (см. табл. ниже) определить диаметр стержня для этой резьбы и выбрать заготовку.

| Диаметр резьбы | Шаг (Р ) | Диаметр стержня | |

| Наименьший | Наибольший | ||

| М 5 | 0,75 | 4,8 | 4,8 |

| М 6 | 1 | 5,8 | 5,8 |

| М 8 | 1,25 | 7,8 | 7,9 |

| М 10 | 1,5 | 9,75 | 9,85 |

| М 12 | 1,75 | 11,76 | 11,88 |

При этом надо обязательно учитывать, что, когда нарезают резьбу, металл, особенно медь, мягкая сталь, «тянется». В результате этого диаметр стержня немного увеличивается и усиливается давление на резьбовую поверхность плашки. Она нагревается, стружка налипает на режущие кромки, и резьба становится «рваной». Все это снижает ее качество. Поэтому диаметр стержня должен быть меньше наружного диаметра резьбы на 0,1…0,3 мм в зависимости от размера резьбы . Если диаметр стержня будет меньше на 0,4…0,5 мм внешнего диаметра резьбы, то профиль резьбы получается неполным.

В результате этого диаметр стержня немного увеличивается и усиливается давление на резьбовую поверхность плашки. Она нагревается, стружка налипает на режущие кромки, и резьба становится «рваной». Все это снижает ее качество. Поэтому диаметр стержня должен быть меньше наружного диаметра резьбы на 0,1…0,3 мм в зависимости от размера резьбы . Если диаметр стержня будет меньше на 0,4…0,5 мм внешнего диаметра резьбы, то профиль резьбы получается неполным.

Выбранную заготовку надо выправить, разметить, отрезать по разметке и, закрепив ее в тисках, напильником снять фаску(рис.справа а ) для того, чтобы заборная часть плашки легче захватывала металл. Следует проверить качество плашки внешним осмотром и навинчиванием ее на болт или шпильку с неповрежденной резьбой. Необходимо также тщательно проверить качество закрепления плашки в плашкодержателе, чтобы исключить возможный ее перекос и проскальзывание в гнезде.

Перед нарезанием резьбы размечают на стержне ее длину, стержень закрепляют в тисках так, чтобы выступающий над верхней плоскостью губок конец был больше нарезаемой части на 20. ..25 мм. Стержень ставят по угольнику под углом 90° к верхним плоскостям губок (рис. б ). Плашку, закрепленную в плашкодержателе, накладывают на верхний торец стержня и с небольшим нажимом, не допуская перекоса плашки, вращают ее (рис. в ). После нарезания 1-2 ниток резьбы, еще раз проверяют совпадение осей вращения плашки и стержня.

..25 мм. Стержень ставят по угольнику под углом 90° к верхним плоскостям губок (рис. б ). Плашку, закрепленную в плашкодержателе, накладывают на верхний торец стержня и с небольшим нажимом, не допуская перекоса плашки, вращают ее (рис. в ). После нарезания 1-2 ниток резьбы, еще раз проверяют совпадение осей вращения плашки и стержня.

После этого смазывают маслом резьбовую часть стержня , нарезку плашки и вращают плашку, равномерно нажимая на обе рукоятки плашкодержателя (рис. г ). Вращение должно быть возвратнопоступательным: один-два оборота вправо и пол-оборота влево. При этом стружка ломается, выходит через продольное отверстие. Это облегчает нарезание резьбы и улучшает ее качество.

Качество нарезанной резьбы в условиях производства проверяют резьбовыми микрометрами , резьбовыми калибрами -кольцами и резьбовыми пробками (см. рис. слева). В школьных условиях допускается проверка резьбы гайками.

После окончания работы плашку вынимают из плашкодержателя, тщательно очищают щеткой от стружки, протирают ветошью и смазывают маслом.

Нарезание резьбы плашкой можно выполнять и на токарном станке.

При нарезании резьбы плашку следует надежно закреплять в плашкодержателе.

При работе соблюдайте осторожность, чтобы рука не попала между рукояткой плашкодержателя и опорой.

Для смазки пользуйтесь кисточкой или масленкой.

Не сдувайте стружки с плашки, а пользуйтесь щеткой-сметкой.

Не допускайте попадания масла на одежду, руки.

На предприятиях применяют закаленные винты, которые ввинчивают через пробитые отверстия в двух или нескольких соединяемых деталях из листового металла. Винты, нарезая в отверстиях резьбу, соединяют эти детали. Такой способ резьбового соединения экономичен и ускоряет процесс сборки. На многих предприятиях сейчас применяются закаленные самовыдавливающие винты для стальных и чугунных деталей, твердость которых меньше, чем твердость винтов.

Резьбу на болтах и шпильках небольшого диаметра делают на токарных станках-автоматах одновременно с изготовлением самих болтов. Винты и болты также штампуют на прессах.

Винты и болты также штампуют на прессах.

В массовом производстве широко распространена накатка наружной резьбы . После прохода между валиками на стержне образуется резьба. В некоторых резьбонарезных устройствах вместо валиков используются пластины из твердого сплава.

Ниже описаны основные термины и понятия, которые необходимы для усвоения материала.

Основные элементы резьбы:

Наружный диаметр резьбы — это диаметр воображаемого цилиндра, поверхность которого совпадает с вершинами наружной резьбы и впадинами внутренней резьбы.

Внутренний диаметр резьбы — диаметр цилиндра, поверхность которого совпадает с вершинами внутренней резьбы и впадинами наружной резьбы.

Средний диаметр резьбы — диаметр воображаемого соосного с резьбой цилиндра, образующая которого пересекает профиль резьбы в точке, где ширина канавки равна половине шага резьбы.

Угол профиля — угол между боковыми сторонами профиля, измеренный в осевом сечении.

Вершина профиля — участок профиля, соединяющий боковые стороны выступа.

Впадина профиля — участок профиля, соединяющий боковые стороны канавки.

Шаг резьбы — расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы.

Угол подъёма резьбы — угол, образованный касательной к винтовой линии к точке, лежащей на среднем диаметре резьбы, и плоскостью, перпендикулярной оси резьбы.

Угол профиля — угол между боковыми сторонами витка, измеренный в плоскости, проходящей через ось резьбы.

Система резьб.

В промышленности применяются следующие резьбы:

Метрическая резьба — имеет треугольный профиль и служит, в основном, для соединения деталей между собой.

Метрическая резьба подразделяется на две группы: метрическая резьба с крупным шагом и метрическая резьба с мелким шагом для диаметров 0,25-600 мм.

Трубная коническая резьба — имеет то же назначение, что и цилиндрическая. Необходимая плотность соединения достигается деформацией витков трубной конической резьбы.

Необходимая плотность соединения достигается деформацией витков трубной конической резьбы.

Коническая дюймовая резьба с углом профиля 60 град. Коническая дюймовая резьба применяется для получения плотных соединений.

Дюймовая резьба — применяется для крепёжных соединений деталей машин болтами, винтами и шпильками.

Трапецеидальные резьбы — применяются, в основном, для ходовых винтов станков и других силовых передач.

Трапецеидальные резьбы подразделяются на крупную, нормальную и мелкую .

Упорные резьбы — крупная, нормальная и мелкая — применяются преимущественно для ходовых и грузовых (с большой нагрузкой) винтов с односторонне действующей нагрузкой. В редких случаях используются как крепёжные.

Прямоугольная резьба — применяется для грузовых и ходовых винтов. Резьба сложна в изготовлении и имеет недостатки, ограничивающие её применение.

Трубная резьба цилиндрическая — трубная цилиндрическая резьба применяется в соединениях полых тонкостенных деталей, когда соединение должно быть особенно плотным.

Модульная резьба — применяется для червяков.

Схема винтовых линий : а — развертка винтовой линии; б — цилиндрическая трехугольная резьба; в — цилиндрическая квадратная резьба; г — цилиндрическая прямоугольная резьба; д — цилиндрическая

трапецеидальная резьба; е — цилиндрическая круглая резьба; ж — однозаходная резьба; з — двухзаходная резьба; и — трехзаходная резьба.

Для того, чтобы узнать шаг резьбы, применяют специальные калибры(см. рис. справа).

Для нарезания резьбы могут использоваться самые различные инструменты, среди которых выделим метчик. Он используется для создания резьбовой поверхности, предназначенной для размещения винта, шпильки, болта или другого крепежного элемента. Относительно невысокая стоимость, простота в применении определили широкое распространение рассматриваемого ручного инструмента. Рассмотрим подробнее, как правильно нарезать резьбу метчиком в домашних условиях.

Классификация метчиков и их сфера применения

Для нарезания резьбы на протяжении достаточно длительного периода использовали токарные или сверлильные станки. Они предназначены для вращения заготовки или инструмента. Рабочим инструментом практически во всех случаях становится метчик.

Классификация подобного инструмента проводится по ряду различных признаков:

Как правило, при изготовлении инструмента применяется качественная инструментальная сталь. Она может выдерживать длительную эксплуатацию, при работе не нагреваться. Метчик высокого качества имеет строгую геометрическую форму, выглядит аккуратно. Применяется подобный инструмент зачастую для нарезания метрической резьбы, но есть варианты исполнения для получения дюймовой. Форма основания может быть цилиндрической или конической.

Подготовительный этап

Для того чтобы работа по получению резьбы не вызывала много трудностей, следует провести тщательную подготовку к подобной технологической операции. Все применяемые методы, связанные с нарезанием внутренней резьбы , предусматривают то, что заранее уже было получено отверстие требуемого диаметра. Получить стандартный размер резьбы можно при создании отверстия согласно таблице соответствия. К примеру, для резьбы М10 создается отверстие диаметром 8,5 мм.

Все применяемые методы, связанные с нарезанием внутренней резьбы , предусматривают то, что заранее уже было получено отверстие требуемого диаметра. Получить стандартный размер резьбы можно при создании отверстия согласно таблице соответствия. К примеру, для резьбы М10 создается отверстие диаметром 8,5 мм.

Часто встречается ситуация, когда следует получить резьбу нестандартного размера. В этом случае проводится расчет требуемого диаметра отверстия по универсальной формуле. Вычисления проводятся следующим образом:

- Изучается маркировка применяемого инструмента. Нужно уделить внимание типу нарезаемой резьбы, шагу и диаметру.

- Определить требуемый диаметр отверстия при использовании метчика М5Х0,75 можно следующим образом: 5−0,75=5,25 мм.

Проще всего провести работу в случае, когда нужно получить стандартную резьбу, так как вся необходимая информация может быть взята из различных таблиц нормативной документации.

Для получения качественного отверстия нужно правильно выбрать сверло. При сверлении рекомендуется использовать оборудование, которое препятствует возникновению биения при работе. Выбирая сверло, стоит помнить, что оно должно иметь качественную заточку. Специалисты рекомендуют подбирать угол заточки в зависимости от того, какой твердостью обладает обрабатываемый материал. С повышением показателя твердости увеличивается и рекомендуемый угол заточки, но он не должен превышать значение 140 градусов.

При сверлении рекомендуется использовать оборудование, которое препятствует возникновению биения при работе. Выбирая сверло, стоит помнить, что оно должно иметь качественную заточку. Специалисты рекомендуют подбирать угол заточки в зависимости от того, какой твердостью обладает обрабатываемый материал. С повышением показателя твердости увеличивается и рекомендуемый угол заточки, но он не должен превышать значение 140 градусов.

Требуемое оборудование

Нарезка резьбы метчиком вручную возможна только при наличии следующего инструмента:

После нахождения всего необходимого можно приступать к непосредственному выполнению работ.

Особенности применяемой технологии

Провести рассматриваемую работу можно своими руками в бытовых условиях. Для этого нужно учесть нижеприведенные рекомендации:

Не рекомендуется прикладывать к рукоятке большую нагрузку за счет применения рычага или газового ключа. Не стоит забывать о том, что метчик может лопнуть из-за высокой нагрузки, тогда удалить оставшуюся внутри часть будет достаточно сложно. В о время работы мастер должен чувствовать то, как идет инструмент: легко или с большим усилием. Форма режущей кромки не позволяет проводить удаление стружки с рабочей части на момент вращения по ходу резьбы.

В о время работы мастер должен чувствовать то, как идет инструмент: легко или с большим усилием. Форма режущей кромки не позволяет проводить удаление стружки с рабочей части на момент вращения по ходу резьбы.

Самый элементарный и часто встречающийся вариант скрепления деталей – резьбовое соединение. Казалось бы, что сделать его самостоятельно не составит никакого труда. На самом деле, правильная нарезка резьбы метчиком требует соблюдения многих правил, в противном случае качественного соединения в последующем не получится, а то и вовсе резьба не удастся или придет в негодность используемый инструмент. Как нарезать резьбу метчиком самостоятельно.

Подбор инструмента

Некачественное орудие труда – некачественная работа. Использование старых затупившихся или проржавевших метчиков или плашек чревато изломом их в процессе работы и плохой резьбой на детали. Помимо уже давно непригодных инструментов нужно избегать и тех, что непригодны с самого начала. К ним относятся все дешевые варианты неизвестного происхождения.

Помимо качества важен также их размер, а именно соотношение размеров используемого сверла и отверстия для него. Высчитать необходимые параметры можно благодаря формуле, но для облегчения этого процесса приведены примеры с точным соотношением:

- метрическая резьба М2 – диаметр сверла (метчика) 1,6 мм;

- м. р. М2,5 – д. с. 2,2 мм;

- м. р. М3 – д. с. 2,5 мм;

- м. р. М4 – д. с. 3,3 мм;

- м. р. М5 – д. с. 4,2 мм;

- м. р. М6 – д. с. 5 мм;

- м. р. М8 – д. с. 6,7 мм;

- м. р. М10 – д. с. 8,3 мм.

Смазка деталей

Этот момент очень важен, ведь благодаря нему используемый инструмент прослужит в разы дольше. Помимо этого он уменьшает вероятность поломки сверла внутри отверстия и снижает температуру разогретых кромок метчика. Но при выборе смазки обязательно нужно учитывать материал деталей, на которые наносится резьба:

- сталь, латунь – льняное масло;

- алюминий – керосин;

- медь – скипидар;

- бронза, чугун – без использования СОЖ (смазочно-охлаждающая жидкость).

Как нарезать резьбу метчиком: нарезка внутренней резьбы

О главных нюансах уже сказано, теперь можно перейти непосредственно к тому, как нарезать резьбу метчиком или плашкой. Пошагово этот процесс выглядит следующим образом:

Зажимаем в тисках обрабатываемую деталь.

Просверливаем отверстие под дальнейшую нарезку внутренней резьбы.

При помощи сверла, диаметр которого на несколько миллиметров больше планируемой резьбы, наносим фаску на край отверстия. Она необходима для более легкого вхождения метчика, а также для облегчения процесса ввинчивания винта в готовое изделие.

Вставляем в вороток (устройство для крепежа метчиков и плашек) черновой метчик.

Наносим на режущую часть смазку.

Вставляем в отверстие метчик и делаем три оборота.

После первых трех оборотов, делаем один оборот в обратную сторону. Таким образом, мы ломаем получающуюся в процессе нарезки стружку и она не будет мешать качественному и ровному нанесению резьбы.

Если отверстие в детали сквозное, необходимо сделать так, чтобы передняя часть метчика вышла полностью с обратной стороны. Не сделав этого, мы рискуем получить незаконченную резьбу.

Слом режущей части метчика в глухом отверстии

Если конец обломившейся детали полностью «утоплен» в отверстии, достать его будет очень сложно. Но поднабравшись терпения этого сделать все-таки реально. Вам потребуется парафин, продолговатая и тонкая деревянная палочка, азотная кислота. Парафином смазываем обрабатываемую деталь (защищаем от воздействия кислоты). Конец палочки смачиваем кислотой, просовываем его в отверстие и смазываем режущие кромки метрика. Как нарезать резьбу метчиком

Необходимо продолжать процедуру до тех пор, как края начнут расплавляться. После этого обломок либо выбивают молотком с обратной стороны детали, либо выковыривают пинцетом.

Как нарезать резьбу сметчиком: нарезка внешней резьбы

Взяв необходимую деталь, зажимаем ее в тиски. С одной стороны напильником делаем небольшую фаску, смазываем эту сторону маслом, керосином или скипидаром (в зависимости от материала).

В плашкодержатель вставляем и фиксируем плашку. Приставляем плашку к нужному концу трубы и в нужном нам направлении медленно вращаем одной рукой, второй рукой обязательно прижимаем верх плашки к трубе.

Когда плашка прочно села на трубу, проверьте ее перпендикулярность трубе, возьмитесь за плашкодержатель обеими руками и сделайте 3-4 оборота вперед, а потом пол оборота назад.

При нарезке внешней резьбы есть один нюанс, во время последних витков не делайте вращение назад, это позволит гайке прочно зафиксироваться на трубе.

Обратите внимание, свеженарезанную резьбу не стоит трогать голыми руками, на ней могут быть очень острые заусеницы и есть большая вероятность пореза.

Информация на заметку : ,

Существует достаточно много способов соединения деталей, однако наиболее распространенным и доступным по-прежнему является винтовой (болтовой) крепеж. Именно о таком крепеже мы и поговорим. Точнее, мы рассмотрим виды метчиков, технологию нарезания резьбы в отверстиях под винты и болты разного диаметра.

Метчики разделяются в зависимости от способа выполнения резьбы , а также в зависимости от того, для какого отверстия они предназначены.

Спецификация по способу нарезания

По способу нарезки различают:

- Проходные метчики. Особенностью такого инструмента является то, что он имеет одновременно разметочные режущие зубья и зубья для финишной нарезки витков. Чаще всего такие инструменты используются при работе с деталями, выполненными из мягких металлов, например, из алюминия, меди, латуни.

- Комплектные метчики. В данном случае речь идет сразу о нескольких инструментах для выполнения резьбы. Минимальный комплект состоит из трех метчиков для разных этапов нарезки: первый предназначен для черновой, второй – промежуточной, третий – финальной. Конечно, выполнение работы таким комплектом требует больше времени по сравнению с использованием одного проходного метчика, но и качество витков получается намного выше.

Спецификация по типу отверстия

Технологические отверстия могут быть глухими или сквозными. Для каждого типа отверстия следует применять соответствующий тип метчика. Сквозные отверстия обрабатываются инструментом с острым концом, а глухие – инструментом со срезанным концом. Работать с метчиком для глухого отверстия сложнее, поскольку очень часто при достижении дна отверстия он может застопориться и сломаться, однако при удачной нарезке получают качественную резьбу по всей длине отверстия.

Для каждого типа отверстия следует применять соответствующий тип метчика. Сквозные отверстия обрабатываются инструментом с острым концом, а глухие – инструментом со срезанным концом. Работать с метчиком для глухого отверстия сложнее, поскольку очень часто при достижении дна отверстия он может застопориться и сломаться, однако при удачной нарезке получают качественную резьбу по всей длине отверстия.

Отдельно необходимо отметить , что, кроме упомянутого выше, метчики подразделяются на машинные и машинно-ручные. Первые имеют удлиненный хвостовик и могут быть установлены в какой-либо электрический станок, с помощью которого и будет осуществляться нарезка витков. Вторые могут применяться как при выполнении работы вручную, так и при выполнении работы с использованием электрического инструмента.

Маркировка метчиков

Метчики для нарезания внутренней метрической резьбы маркируются буквой «М». При этом после буквы «М» следует значение диаметра нарезаемой резьбы. Кроме диаметра, на инструменте указывается и шаг резьбы. Например, маркировка М4×1 означает, что инструментом можно выполнить резьбу в отверстии диаметром 4мм с шагом 1мм. В случае, если речь идет о режущем инструменте для левой резьбы, инструмент имеет маркировку LH . Диаметр и шаг резьбы обозначается способом, аналогичным описанному выше.

Кроме диаметра, на инструменте указывается и шаг резьбы. Например, маркировка М4×1 означает, что инструментом можно выполнить резьбу в отверстии диаметром 4мм с шагом 1мм. В случае, если речь идет о режущем инструменте для левой резьбы, инструмент имеет маркировку LH . Диаметр и шаг резьбы обозначается способом, аналогичным описанному выше.

Как нарезать резьбу метчиком — технология

Нарезание внутренней резьбы выглядит следующим образом:

Для максимальной наглядности предлагаем вам посмотреть небольшое видео, в котором детально рассмотрен процесс нарезания внутренней резьбы.

Подведем итоги

Чтобы действительно качественно нарезать резьбу в заготовке из того или иного металла не нужно обладать какими-либо специальными знаниями и опытом. Как показывает практика, с такой работой справится даже далекий от слесарных дел мастер.

Главный совет – исключить спешку, а ко всем операциям, в том числе и подготовительным, подходить ответственно. Не менее важным является и выбор инструмента для выполнения работы — экономить не стоит. Помните: дешевые низкокачественные метчики зачастую обламываются в процессе работы, а извлечь отрезок инструмента из отверстия крайне проблематично.

Не менее важным является и выбор инструмента для выполнения работы — экономить не стоит. Помните: дешевые низкокачественные метчики зачастую обламываются в процессе работы, а извлечь отрезок инструмента из отверстия крайне проблематично.

Нарезка внутренней резьбы метчиком

Нарезать внутреннюю резьбу м6. Как нарезать резьбу

Нарезаем резьбу метчиком . Самый элементарный и часто встречающийся вариант скрепления деталей – резьбовое соединение. Казалось бы, что сделать его самостоятельно не составит никакого труда. На самом деле, правильная нарезка резьбы метчиком требует соблюдения многих правил, в противном случае качественного соединения в последующем не получится, а то и вовсе резьба не удастся или придет в негодность используемый инструмент. Как нарезать резьбу метчиком самостоятельно.

Подбор инструмента

Некачественное орудие труда – некачественная работа. Использование старых затупившихся или проржавевших метчиков или плашек чревато изломом их в процессе работы и плохой резьбой на детали. Помимо уже давно непригодных инструментов нужно избегать и тех, что непригодны с самого начала. К ним относятся все дешевые варианты неизвестного происхождения.

Помимо уже давно непригодных инструментов нужно избегать и тех, что непригодны с самого начала. К ним относятся все дешевые варианты неизвестного происхождения.

Помимо качества важен также их размер, а именно соотношение размеров используемого сверла и отверстия для него. Высчитать необходимые параметры можно благодаря формуле, но для облегчения этого процесса приведены примеры с точным соотношением:

- метрическая резьба М2 – диаметр сверла (метчика) 1,6 мм;

- м. р. М2,5 – д. с. 2,2 мм;

- м. р. М3 – д. с. 2,5 мм;

- м. р. М4 – д. с. 3,3 мм;

- м. р. М5 – д. с. 4,2 мм;

- м. р. М6 – д. с. 5 мм;

- м. р. М8 – д. с. 6,7 мм;

- м. р. М10 – д. с. 8,3 мм.

Смазка деталей

Этот момент очень важен, ведь благодаря нему используемый инструмент прослужит в разы дольше. Помимо этого он уменьшает вероятность поломки сверла внутри отверстия и снижает температуру разогретых кромок метчика. Но при выборе смазки обязательно нужно учитывать материал деталей, на которые наносится резьба:

- сталь, латунь – льняное масло;

- алюминий – керосин;

- медь – скипидар;

- бронза, чугун – без использования СОЖ (смазочно-охлаждающая жидкость).

Как нарезать резьбу метчиком: нарезка внутренней резьбы

О главных нюансах уже сказано, теперь можно перейти непосредственно к тому, как нарезать резьбу метчиком или плашкой. Пошагово этот процесс выглядит следующим образом:

Зажимаем в тисках обрабатываемую деталь.

Просверливаем отверстие под дальнейшую нарезку внутренней резьбы.

При помощи сверла, диаметр которого на несколько миллиметров больше планируемой резьбы, наносим фаску на край отверстия. Она необходима для более легкого вхождения метчика, а также для облегчения процесса ввинчивания винта в готовое изделие.

Вставляем в вороток (устройство для крепежа метчиков и плашек) черновой метчик.

Наносим на режущую часть смазку.

Вставляем в отверстие метчик и делаем три оборота.

После первых трех оборотов, делаем один оборот в обратную сторону. Таким образом, мы ломаем получающуюся в процессе нарезки стружку и она не будет мешать качественному и ровному нанесению резьбы.

Если отверстие в детали сквозное, необходимо сделать так, чтобы передняя часть метчика вышла полностью с обратной стороны. Не сделав этого, мы рискуем получить незаконченную резьбу.

Слом режущей части метчика в глухом отверстии

Если конец обломившейся детали полностью «утоплен» в отверстии, достать его будет очень сложно. Но поднабравшись терпения этого сделать все-таки реально. Вам потребуется парафин, продолговатая и тонкая деревянная палочка, азотная кислота. Парафином смазываем обрабатываемую деталь (защищаем от воздействия кислоты). Конец палочки смачиваем кислотой, просовываем его в отверстие и смазываем режущие кромки метрика. Как нарезать резьбу метчиком

Необходимо продолжать процедуру до тех пор, как края начнут расплавляться. После этого обломок либо выбивают молотком с обратной стороны детали, либо выковыривают пинцетом.

Как нарезать резьбу сметчиком: нарезка внешней резьбы

Взяв необходимую деталь, зажимаем ее в тиски. С одной стороны напильником делаем небольшую фаску, смазываем эту сторону маслом, керосином или скипидаром (в зависимости от материала).

С одной стороны напильником делаем небольшую фаску, смазываем эту сторону маслом, керосином или скипидаром (в зависимости от материала).

В плашкодержатель вставляем и фиксируем плашку. Приставляем плашку к нужному концу трубы и в нужном нам направлении медленно вращаем одной рукой, второй рукой обязательно прижимаем верх плашки к трубе.

Когда плашка прочно села на трубу, проверьте ее перпендикулярность трубе, возьмитесь за плашкодержатель обеими руками и сделайте 3-4 оборота вперед, а потом пол оборота назад.

При нарезке внешней резьбы есть один нюанс, во время последних витков не делайте вращение назад, это позволит гайке прочно зафиксироваться на трубе.

Обратите внимание, свеженарезанную резьбу не стоит трогать голыми руками, на ней могут быть очень острые заусеницы и есть большая вероятность пореза.

Информация на заметку : ,

Вопрос о том как нарезать резьбу болта или гайки далеко не праздный. Во время ремонта владельцы квартир и домов сталкиваются с необходимостью реставрации старых резьб анкеров, болтов, гаек или просто резьбы, находящейся в пластинах из металла.

А то и вовсе нужно нарезать новую резьбу на болту или гайке. Для профессиональных токарей или слесарей эта задача не представляет трудностей, однако тот, кто ни разу не сталкивался с подобным процессом нужно вооружиться некоторыми теоретическими знаниями, которые изложены в данной статье.