вопрос по толщине проволоки — Полуавтоматическая сварка — MIG/MAG

#1 ivn12

Отправлено 08 December 2015 01:41

Здравствуйте, совсем недавно освоил сварку! варю в бытовых условиях в гараже или подвале.

начал с обычного инвертора, теперь пробую полуавтоматом с углекислотой Co2. Надо сварить короб из листовой стали толщиной 3мм.

в моем полуавтомате ролик с двухсторон имеет две канавки под 0.8 и 1.0 мм проволоку. но говорят можно поставить другой ролик и смогу варить более толстой проволокой.

вопрос получится ли 1мм проволокой сварить металл 3мм? или надо купить ролик под более толстую проволоку?? какой по толщине металл можно варить 1мм проволокой?

- Наверх

- Вставить ник

#2 waha

Отправлено 08 December 2015 01:46

Диаметр проволки выбирается прежде всего от возможности аппарата. Для ф 1.2 минимум 250А. А ф 1 мм можно тройку заварить… и 0.8 можно…

Для ф 1.2 минимум 250А. А ф 1 мм можно тройку заварить… и 0.8 можно…

- Наверх

- Вставить ник

#3 Rust_eze

Отправлено 08 December 2015 06:54

0,8 проволока варит толщины от 0,8 до 6

1,0 — от 1,5 до 15

1,2 — от 4 до 25 мм

И это при нормальных стабильных режимах, а так же зависит от возможности настроек самого аппарата.

На практике разбег куда больше. Так что варите спокойно и 0,8 и 1,0 Просто перед сваркой на обрезках подберите нужный режим, чтоб было хорошее проплавление и не прожигало, и в «добрый путь»

Я 1,0 проволокой спокойно сваривал и 24мм пластины.

Ребята, давайте жить дружно!

- Наверх

- Вставить ник

#4 Миротворец

Отправлено 08 December 2015 12:40

Диаметр проволки выбирается прежде всего от возможности аппарата.

Для ф 1.2 минимум 250А.

1.2 проволка, 120А ток, кислота,

для 1.2 проволки гдето 110-130А…

И какому утверждению верить?

У Пикомига 180 пульс максимум 160 ампер и в джобе проволока 0.6-1.2 мм.

- Наверх

- Вставить ник

#5 штурман 001

Отправлено 08 December 2015 12:55

Миротворец,немного не в тему, а у Пикомига 180 ролики под 0,6 проволоку идут или это опция?

- Наверх

- Вставить ник

#6 Миротворец

Отправлено 08 December 2015 13:03

штурман 001,В комплекте 0. 8-1.0. 1.2 докупал сам, а 0.6 мм и другие размеры можно заказать у Rust_eze, делает не хуже заводских.

8-1.0. 1.2 докупал сам, а 0.6 мм и другие размеры можно заказать у Rust_eze, делает не хуже заводских.

- Наверх

- Вставить ник

#7 waha

Отправлено 08 December 2015 18:28

И какому утверждению верить?

Что бы заморачиваться на ролики и 1.2 проволку нужно хотя бы 5-8 мм постоянно варить . Ну швеллер там 14, уголок 75 прочае тяжелые железяки. Току для них нада многа. Как то так. Ампер 250 так и то маловато будет, 400 сам раз Можно, не вопрос, только зачем? Заточен под 1 мм -и нечего мешать железу работать…

Вторая цитата вообще к сварке железок не относилась, ибо про чугунину там терли

Плюс ко всему, обзавевшись 1. 2 проволкой всякие ржавые железяки в гараже-подвале варить будет тяжко, потребуется смена проволки и вообще случится процесс перенастройки аппарата. Вопрос: Зачем?

2 проволкой всякие ржавые железяки в гараже-подвале варить будет тяжко, потребуется смена проволки и вообще случится процесс перенастройки аппарата. Вопрос: Зачем?

- Наверх

- Вставить ник

#8 Миротворец

Отправлено 09 December 2015 19:26

1.2 проволку нужно хотя бы 5-8 мм постоянно варить .

Вообще то от 2 мм ей прекрасно работать.

400 сам раз

Вот сочинитель На 400 амперах 1.2 мм проволокой листовой металл в 10 мм прожигается насквозь через три секунды, проверено лично.

Вторая цитата вообще к сварке железок не относилась, ибо про чугунину там терли

Зато она правильная, я на таких токах стальные рамы 6-8 мм толщины свариваю.

- Наверх

- Вставить ник

#9 gonta

Отправлено 09 December 2015 21:16

0.8 проволока, аппарат ПДГ-160.Он и брался то в основном для работы с машинами по кузовщине.

До тройки мощности хватает за глаза.Все что толще-электродом-мне так проще.Есть ли смысл варить толстую сталь п\а то?

Ко мне обращаться на ты.

- Наверх

- Вставить ник

#10 waha

Отправлено 09 December 2015 21:29

Вот сочинитель

А ПВ?

Зато она правильная

правильно, я думаю, синегерика на фроне выставляет. .. я пока привык, что вылет больше держать надо- не мог ваще вьехать, клял неметчину и их режимы почитал книжку- а вон оно чё оказывается…

.. я пока привык, что вылет больше держать надо- не мог ваще вьехать, клял неметчину и их режимы почитал книжку- а вон оно чё оказывается…

Я вообще от меньше 1.2 избавился и в запасе не держу принципиально, что бы со всякими глушителями и коробами мозг не выносили… Ну конечно , при наличии желания, и соответсвующей мотивации можно 2 мм заварить, прекрасно варит, но у мну принципиально-тоньше 4.5 мм аппарат большой, не берет.Проволка толстая, прожигает. Ибо на толстом и деньги потолще

Сообщение отредактировал waha: 09 December 2015 21:33

- Наверх

- Вставить ник

#11 Миротворец

Отправлено 10 December 2015 05:47

А ПВ?

Для п/а вполне хватит 250 Амп.

- Наверх

- Вставить ник

Какой металл можно варить порошковой проволокой?

Проволока флюсовая E71t-GS d0,8 1кг

Она представляет собой полый цилиндр заполненный особым флюсовым материалом, обеспечивающим защитную среду при сварке. Таким образом при использовании данной марки продукции отсутствует необходимость использования дополнительной подачи защитного газа.

Как правило это омедненная стальная проволока. Бывает различных диаметров – самый распространенный – 0,8 мм. Как правило подойдет для сварки металла около 1 мм. Есть рекомендация при сварке более тонких металлов, например иномарок, использовать проволоку тоньше – 0,6 мм.

Содержание

Какой металл можно варить порошковой проволокой?

Полуавтоматом с присадочной проволокой можно варить как оцинкованное железо, так и углеродистую сталь или нержавейку. Важно учитывать при выборе расходного материала состав порошка. От этого зависит конечный результат всей работы.

Важно учитывать при выборе расходного материала состав порошка. От этого зависит конечный результат всей работы.

Порошковой проволокой варят чугун и оцинкованную сталь. Основные виды проволоки. В зависимости от способа использования и метода защиты от внешних воздействий, проволока для порошковой сварки бывает газозащитной и самозащитной. Газозащитый вид. Газозащитную проволоку применяют тогда, когда сварку проводят с использованием полуавтоматических и автоматических аппаратов для низколегированных и углеродистых сталей.

Что такое порошковая проволока для полуавтомата?

Порошковая проволока для полуавтомата – флюсовая проволока, которая представленяет собой тонкие труби с наполнителем в виде порошка. Диаметр 1,2 мм, Вес 16 кг, Тип упаковки Катушка под адаптор, классифицируемая по стандарту EN ISO 544 как B 300.

Порошковая проволока — это специально разработанная проволока для полуавтоматов. В отличие от обычной сварочной проволоки, порошковая содержит внутри порошок, который при плавлении металла превращается в газ, защищая сварочную ванну с расплавленным металлом от воздействия негативных факторов.

В чем преимущество порошковой проволоки?

— снижение времени сварки и простоев. В настоящее время недостатком порошковых проволок является их более высокая стоимость по сравнению с проволоками сплошного сечения. Тем не менее благодаря уменьшению времени сварки и простоев общие расходы все-таки сокращаются.

У этой проволоки имеются следующие преимущества: стабильность дуги; лёгкость выхода шлака на поверхность; отсутствие пористости; низкий уровень разбрызгиваний; простота шлаковой ликвидации. Таким трубкам присуще глубокое проплавление. Их использование востребовано при создании соединений на стыках и углах, а также нахлёстов во время изготовления конструкций и труб из металла.

Какая нужна проволока для сварки без газа?

Порошковую проволоку применяют для использования в полуавтоматических сварочных аппаратах MIG и MAG без необходимости в газовых баллонах. А также ее еще могут называть флюсовой или самозащитной, в зависимости от особенностей конструктивного исполнения.

Для сварки без газа необходима порошковая проволока. Она представляет собой полую металлическую трубку, заполненную специальным флюсом и стальной крошкой. Устанавливают ее в специальный механизм для равномерной подачи. Сварочная проволока подбирается в соответствии с материалом, который необходимо соединить.

Можно ли варить автомобиль флюсовой проволокой?

Проволока может быть как российской, так и импортной. Сварка кузова автомобиля будет успешной с любой из них, лишь бы она была омеднённой и без грязи и ржавчины. В некоторых случаях работы можно вести так называемой “флюсовой” или “самозащитной” проволокой.

Можно

Ответ прост: можно воспользоваться проволокой с флюсом внутри. Как варить полуавтоматом без газа порошковой (флюсовой) проволокой. Порошковая проволока предназначена для того, чтобы дать возможность работать без использования баллонного газа. Внутри такой проволоки есть полость, которая наполняется флюсом. Когда пруток плавится, он освобождает содержимое и порошок попадает в зону высокой температуры.

Для чего используется порошковая проволока?

Предназначена порошковая проволока для внепечной обработки сплавов: для легирования, модифицирования, раскисления, десульфурации. Особенной популярностью пользуется применение порошковой проволоки при внепечной обработке сталей. В расплав порошковая проволока вводится с помощью специального устройства – трайб-аппарата.

Порошковая проволока – эффективная сварка низколегированных и углеродистых сталей. Трубчатая проволока, которая заполняется металлическим порошком и специальным флюсом, называется порошковой (ПП). Такая проволока применяется для выполнения процессов сварки и наплавки.

Сколько стоит порошковая проволока?

790 ₽ шт.

Можно ли варить нержавейку порошковой проволокой?

Обязательно ли использовать защитный газ

Возможна сварка нержавейки полуавтоматом без использования газа. Такой способ сваривания характеризуется тем, что в процессе участвует специальная порошковая проволока. Результатом становится качественный шов.

Ответ – нет. Защитную среду можно обеспечить и без использования газа. В этом случае применяют аналог сплошной проволоке – порошковую проволоку.

Для чего порошковую проволоку делают фигурного сечения?

Проволока сплошного сечения и порошковая проволока применяются для производства электродов, прутков, сварочной проволоки автоматической и полуавтоматической сварки.

Порошковая проволока — это специально разработанная проволока для полуавтоматов. В отличие от обычной сварочной проволоки, порошковая содержит внутри порошок, который при плавлении металла превращается в газ, защищая сварочную ванну с расплавленным металлом от воздействия негативных факторов.

Сколько видов порошковой проволоки?

На данный момент выделяют два основных вида порошковых проволок, которые различаются друг от друга по способу применения и защиты от атмосферы: газозащитная и самозащитная проволоки.

Порошковая проволока для полуавтомата делится на четыре вида по характеру своей конструкции:

простой трубчатой формы

с одним загибом оболочки

с двумя загибами оболочки

двухслойная

Рейтинг

( 1 оценка, среднее 5 из 5 )

нюансы в использовании, правила применения, разновидности проволоки

Что такое сварочная проволока св08г2с, омедненная и другие различные виды этого промышленного продукта. Видов этого изделия для сваривания металлов существует множество, и это решило очень много проблем, связанных со скреплением металлических деталей различных размеров и толщины, сделанных из различных металлов.

Видов этого изделия для сваривания металлов существует множество, и это решило очень много проблем, связанных со скреплением металлических деталей различных размеров и толщины, сделанных из различных металлов.

- Где нужны сварочные работы

- Виды проволоки

- Маркировка

- Проволока СВ-08Г2С

- Какие виды существуют

- Для присадки при сварке

- Температура плавления присадки

- Флюсы

- Проволока порошковая и газозащитная порошковая

- Типы

- Плюсы самозащитной порошковой

- Какой проволокой варить нержавейку

Где нужны сварочные работы

Вполне даже может быть, что сварочные работы некоторым людям могут потребоваться и в бытовых условиях, но подавляющее количество сварочных работ требуется в производственных условиях, там сварка числится практически как неотъемлемая функция производства. Когда возникает ситуация, при которой требуется сварить между собой металлы, также возникает вопрос о том, как следует эту работу выполнить, каким сварочным аппаратом и материалами это делать и тому подобные моменты.

Существуют различные способы сварки металлов, различные расходные материалы. Выбираются они в зависимости от того, какие металлы нужно сварить. Если нужно варить цветные или тугоплавкие металлы, следует использовать присадку сварочную определённого вида.

Каким образом выбирается марка материала?

Такой вопрос вполне может серьёзно озадачить новичка, но если во всём последовательно разобраться, то ничего сверхсложного в этом деле нет. Существует список, в котором указано, каким видом нужно варить определённые металлы.

Виды проволоки

Статья расскажет о:

- Различных присадках для сварки.

- Маркировке продукта.

- Порошковой проволоке, предназначенной для сварки алюминия, которой можно сваривать и металл титан.

- Для варки стали, такая более распространена, чем другие виды.

- Проволоке, которой можно варить медь.

- Присадочной.

- Способной сваривать чугун, сплавы никеля.

- Способной сваривать нержавеющую сталь.

- Диаметрах присадок.

Маркировка

Важным фактом для качества является её химический состав, он важен при выборе. Состав указан на изделии отечественного производителя, при условии что соблюдается ГОСТ 2246–70 , по зарубежному это стандарт

Расшифровка обозначений на маркировках отечественного производства:

- СВ — означает что это сварная.

- А — это говорит о том, что в ней есть азот.

- Б — содержание ниобия.

- В — содержит вольфрам.

- Г — имеется марганец.

- Д — в состав входит медь.

- М — содержание молибдена.

- Н — содержание никеля.

- С — в составе имеется кремний.

- Т — содержание титана.

- Ф — ванадий.

- Ц — цирконий.

- Х — хром.

- Ю — алюминий.

- Если в конце маркировки имеется буква А, это означает, что изготовлена из стали высокого качества с минимальным содержанием примесей.

- Если в конце маркировки имеется символика АА, это знак того, что это высочайшего качества сталь, и примесей в ней ещё менее, чем в предыдущем варианте со знаком А.

Проволока СВ-08Г2С

Если взять этот вид как пример, можно разобрать по пунктам, что означает эта маркировка:

- СВ — означает, что это сварочная.

- 08 — это говорит о том, что содержит легированные элементы, массовая доля которых равна 0,08%, в этом случае речь идёт об углероде.

- Г — эта буква символизирует о содержании в металле, из которого изготовлен марганец.

- 2 — означает, что в проволоке около 2% вещества, которое указано вслед за этой цифрой. В рассматриваемом данном случае речь идёт о марганце.

- С — имеется кремний в проволоке. В рассматриваемом примере после С нет цифры, это говорит о том, что кремния менее 1%, но больше чем 0,5%.

Если взять за пример СВ-06Х21Н7БТ, то можно сделать вывод, что это сварочная, она имеет 0,06% углерода, 21% хрома, 7%никеля, легирована ниобием и титаном.

Можно привести другой пример: СВ-08Х19Н10МЗБ, сварочная проволока, которая в составе имеет 0,08% углерода, 19% хрома, 10% никеля, 3% молибдена, легирована ниобием. Есть случаи, когда алюминий маркируется символом А: это встречается в современных маркировках.

Если рассмотреть маркировку СВ-А97, то можно понять, что она состоит на 99,7% из алюминия.

Рассмотрев маркировку СВ-АК5, можно узнать, что это проволока, которая состоит на 95% из алюминия и на 5% из кремния. Чтобы заказать, нужно точно указать маркировку. Бывают ситуации, при которых нет возможности точно прочитать иностранные стандарты. ГОСТ всегда легче прочитать и расшифровать. Если не имеется возможности приобрести отечественного производителя с соответствующими параметрами, нужно обратиться к специалисту, который подскажет аналог иностранного производства.

Какие виды существуют

Всех марок, предназначенных для сваривания различных металлов, существует примерно 77. Делятся они на 3 вида:

- Сварная низколегированная, включает в себя 6 марок содержащих до 2,5% легирующих элементов.

- Сварная легированная, включает 30 марок, имеет в составе от 2,5 до 10% легирующих элементов.

- Сварная высоколегированная, имеет 41 марку, содержит более 10% легирующих элементов.

Виды разделены условно на части в зависимости от назначения для применения. Одни виды используют для сварки низколегированных сталей, другие — для сталей с высоким содержанием углерода, иные — для сваривания различных цветных металлов, а также есть такие, что применяются для сваривания металла под флюсом, или омедненная, как, например, сварочная св08г2с.

Для присадки при сварке

Сама по себе проволока и есть присадочный материал, отличие лишь в том, что при разных способах сварки металла этот присадочный материал подаётся в свариваемый металл разными способами. После начала процесса сварки металлических деталей присадочный материал определённого диаметра и состава, как требуется для сваривания определённого металла, подаётся в шов, где уже расплавлен металл, и плавится вместе с двумя свариваемыми деталями в месте их соединения, на кромках металлов, функция присадки состоит в том, чтобы заполнять металлом сварной шов.

После начала процесса сварки металлических деталей присадочный материал определённого диаметра и состава, как требуется для сваривания определённого металла, подаётся в шов, где уже расплавлен металл, и плавится вместе с двумя свариваемыми деталями в месте их соединения, на кромках металлов, функция присадки состоит в том, чтобы заполнять металлом сварной шов.

Это говорит о том, что присадочная и есть материал, восстанавливающий те потери, которые возникают при утрате металла в процессе сварки. Вместо неё, существуют прутки из присадочного материала, ленты, и что из этого использовать видит сам специалист, который обучен всем нюансам при сваривании металлов.

Главное условие, нужное для качественной сварки металлов, — максимально приближенный состав присадки к составу деталей, которые нужно сварить. Нужно знать, каково количество углерода: от этого зависит пластичность шва; сера и фосфор считаются вредными для качества сварки, их должно быть минимально возможное количество.

Температура плавления присадки

Это тоже важный факт для достижения качества. Дело в том, что температура плавления присадки в идеале должна быть немного ниже, чем температура плавления свариваемых элементов, в крайнем случае — одинакова. Это требуется вследствие того, что сначала прогреваются электрической дугой свариваемые элементы вплоть до плавления кромок свариваемых деталей, а затем подводится присадочный материал, который начнёт плавиться немного позже. Если температура плавления присадочного прутка будет выше, чем у основного металла, то металл может прогореть.

При соблюдении нижеперечисленных правил сваривания будут гладкий шов, высокая прочность и качество. Если температура плавления подобрана неправильно, есть риск появления трещин в металле.

Основные правила для качественной сварки:

- Присадка должна иметь одинаковую толщину металла с толщиной свариваемых деталей.

- Большую роль играет чистота проволоки: на ней не должно быть окалины, краски, масла, различных загрязнений.

- Плавление проволоки должно проходить плавно, без рывков, это задача качественного сварочного аппарата и отчасти сварщика.

- Класть шов нужно ровно, он не должен иметь пор и трещин, металл должен быть цельный, без разрывов.

Обычно сварка металла сварочной проволокой проводится в среде углекислого газа или аргона, но есть и другие варианты сваривания металла. Защитный газ нужен для того, чтобы защитить ванну свариваемого металла от кислорода, в этом случае шов получается гораздо аккуратнее и ровнее. При варке какого-либо цветного металла нужно подбирать проволоку с максимально похожим составом металла.

Чтобы варить алюминий, нужна проволока СВ-97, СВ-А85, также можно подобрать её аналоги зарубежного производителя, например:

- ER 1100;

- OK Autrod 1070;

- OK Autrod 18.01.

Чтобы варить низколегированные стали, нужно иметь много проволоки. Дело в том, что востребованность сварки низколегированных металлов намного выше, чем цветных, высоколегированных или каких-либо других видов. Пожалуй, самой наиболее распространённой проволокой является марка СВ-08Г2С. Этот вид производители изготавливают в двух вариантах:

Пожалуй, самой наиболее распространённой проволокой является марка СВ-08Г2С. Этот вид производители изготавливают в двух вариантах:

- Без защитного покрытия;

- Покрытие медью. Этот вариант считается более качественным, получается более ровное горение дуги, уменьшается износ расходных материалов сварочного аппарата, например, медного наконечника. Ещё медное покрытие предохраняет сварочную проволоку от появления на ней коррозии в случае длительного хранения.

Если при сварке металлов использовать присадочные прутки или присадочную проволоку, можно использовать флюс. Флюс имеет свойство влиять на структуру шва, шов получается ровный и гладкий, без флюса же шов будет подвержен преждевременному разрушению. Ещё, и это тоже очень важно для качества сварки свариваемых изделий, флюс делает сварочный шов более растяжимым, что увеличивает надёжность и долговечность изделия.

Флюсы

Существуют следующие флюсы:

- Бура. Очень популярное средство при сварке, лужении металлов, часто применяется на производстве;

- Борная кислота;

- Сера;

- Окислы кремния.

Продают зачастую проволоку присадочную для сварки в виде бухт. Прежде чем её начать использовать, рекомендуется её выпрямить, затем порезать на отрезки нужной длины, которая выбирается мастером на его усмотрение, в зависимости от того, как удобнее работать. В случае если проволоку нужно хранить длительное время, целесообразно защитить её от влаги, обернув водозащитной бумагой.

Проволока порошковая и газозащитная порошковая

Для того чтобы делать работу в полевых условиях или в открытых зданиях, была разработана порошковая сварочная проволока. Швы получаются качественные, механизация процесса занимает меньше времени, также меньше времени уходит на очистку металла от брызг. Такая проволока имеет два подвида: самозащитная порошковая и газозащитная порошковая.

Газозащитная создана для варки сварочным аппаратом полуавтоматом и автоматом, варить можно низколегированные и углеродистые стали, сварка проводится в среде газа защитного. Это может быть углекислота, аргон, их смеси. Такой способ имеет высокую степень проплавления металла, что позволяет проводить сварку нахлёсточных, угловых, стыковых соединений даже за один проход, в зависимости от конкретного случая каждый раз.

Такой способ имеет высокую степень проплавления металла, что позволяет проводить сварку нахлёсточных, угловых, стыковых соединений даже за один проход, в зависимости от конкретного случая каждый раз.

Типы

Существует несколько типов низкоуглеродистых сталей с:

- сердечником из флюса;

- высокой степенью наплавки;

- сердечником из флюса;

- сердечником из металлического порошка.

Это новые виды проволоки сварочной, при их помощи имеется возможность делать высокого качества сваривание металлических деталей, повышается скорость проведения сварки, уменьшается степень разбрызгивания металла, коэффициент наплавления высок, дымление при сварке наблюдается слабое. Этот факт также очень важен, особенно мал эффект дымления при сваривании металлов в среде аргона или в среде защитного газа, который состоит из смеси газов с высоким содержанием аргона.

Самозащитную порошковую проволоку ещё называют флюсовой, или самозащитной. Она имеет сердечник, в котором есть нужные шлакообразующие и защищающие сварочный шов присадки. Это избавляет от использования баллонного газа, что тоже выгодно, так как с использованием газа в баллонах связаны траты времени, транспортные расходы, трата денег и повышенная опасность на рабочем месте, потому как баллоны находятся под высоким давлением. Кроме этих проблем, баллоны требуют периодической аттестации.

Она имеет сердечник, в котором есть нужные шлакообразующие и защищающие сварочный шов присадки. Это избавляет от использования баллонного газа, что тоже выгодно, так как с использованием газа в баллонах связаны траты времени, транспортные расходы, трата денег и повышенная опасность на рабочем месте, потому как баллоны находятся под высоким давлением. Кроме этих проблем, баллоны требуют периодической аттестации.

При сварке полуавтоматом с помощью газа образовывается защитная ванна, газ выходит из сопла и попадает на расплавленный металл свариваемых деталей и создаёт условия для качественной сварки. Проволока в случае, когда сварка происходит без применения газа, создаёт защиту и качественное сваривание металла другим путём. Во время плавления проволоки, одновременно плавится и флюс, который входит в состав, образует в свариваемом месте защитный слой, который потоком воздуха не удаляется. Таким образом, этот вид сварки целесообразно применять на открытой местности при высокой скорости потока ветра, т. е. в полевых условиях.

е. в полевых условиях.

Плюсы самозащитной порошковой

Такая проволока имеет следующие достоинства:

- При сварке электрическая дуга открыта. Таким образом, есть возможность смотреть за процессом и направлять его в нужном направлении.

- Состав сварочного шва идеальный.

- Доступны все положения для сваривания деталей.

- Оборудование компактно. Не нужно иметь с собой оборудование для подачи флюса и газа, нет необходимости привозить с собой тяжёлые баллоны с газом.

- Проволока имеет покрытие, которое позволяет переносить давление роликов в подающем механизме сварочного аппарата.

Чтобы наплавить метал открытой дугой, принято пользоваться проволокой диаметром от двух до трёх миллиметров, наплавлять металл под флюсом, диаметр проволоки составляет 3,6 миллиметра. Чтобы сваривать крупногабаритные изделия, применяется проволока диаметром 5 миллиметров. Сама технология сварки самозащитной проволокой такая же, как и технология сварки присадочной проволокой, но есть различие: сварочный аппарат полуавтомат должен иметь режим работы «Без газа», тогда он подойдёт для работ с обоими видами проволоки.

Проволока для сваривания стали. Проволоку марки СВ-08Г2С можно использовать для трубопроводов, различных ёмкостей, котлов.

Какой проволокой варить нержавейку

Нержавейку нужно варить полуавтоматом, используя защитный газ. Проволока сделана из высоколегированной жаропрочной стали, в её состав входит углерод и кремний. Кремний делает сварочный шов прочным, качественным. Углерод предотвращает образование коррозии межкристаллической. Ещё в такой проволоке допускается содержание хрома и никеля. Такой проволокой пользуются в пищевой промышленности, машиностроении, судостроении и других ответственных отраслях производства.

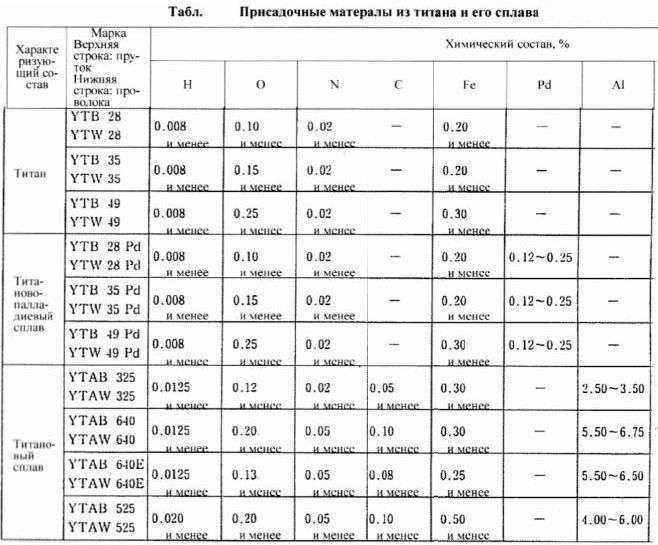

Существуют также разные варианты проволоки как для сварки чугуна, так и для сварки меди, титана, сплавов никеля, они подбираются по составу металла. Главное правило — это очень приближенный состав сварочной проволоки к составу свариваемого металла. Подходить к свариванию металлов нужно ответственно и со знанием дела, только это обеспечит ожидаемый результат.

Что дает омедненная сварочная проволока на практике

Сварочная проволока применяется в качестве расходного материала при полуавтоматической сварке. Современные производители выпускают ее в двух вариантах: с медным покрытием и без него. Чем и почему омедненная проволока отличается от обычной? Попробуем разобраться.

Изготовление омедненной проволоки

Для получения омедненной проволоки используется метод контактного нанесения покрытия. Для этого стальная заготовка погружается в раствор медного купороса. Здесь в результате разности электродных потенциалов происходит реакция замещения: железо переходит в раствор, а медь осаждается на поверхности проволоки. После этого проволока пропускается через волок, который уплотняет медное покрытие. В результате его поверхность становится глянцевой, приобретая характерный розовый оттенок.

Толщина конечного покрытия составляет 6 мкм. Общее содержание меди в стальной проволоке, согласно ГОСТу 2246-70, не должно превышать 0,25 %. Европейский стандарт DIN 8559 допускает увеличение этого показателя до 0,30 %. Если сварочная проволока содержит большее количество меди, то сформированные с ее помощью швы отличаются пониженными показателями стойкости к образованию трещин и ударной вязкости.

Европейский стандарт DIN 8559 допускает увеличение этого показателя до 0,30 %. Если сварочная проволока содержит большее количество меди, то сформированные с ее помощью швы отличаются пониженными показателями стойкости к образованию трещин и ударной вязкости.

Всего российские предприятия выпускают 77 различных марок сварочной проволоки. Из них 41 марка предназначена для работы с цветными металлами, 30 – с углеродистыми сталями и 6 – с низколегированными.

Особенности омедненной проволоки

Омедненная проволока имеет эстетичный внешний вид, но ценится не за это. Одной из ее главных характеристик является низкое контактное сопротивление, а значит, лучший токоподвод. По этому показателю омедненная проволока отличается от стандартного аналога, покрытого технологической смазкой, примерно в 100 раз. Низкое контактное сопротивление, помимо стабильного горения дуги, обуславливает слабое разбрызгивание электродного металла во время сварки.

Состояние поверхности оказывает непосредственное влияние на равномерность подачи проволоки и необходимое для этого усилие. Например, для проволоки без медного покрытия характерна нестабильная подача, высокий абразивный износ токоподводящего наконечника и прихватывание к внутренней поверхности его канала. При этом технологическая смазка является причиной увеличения количества таких прихваток. Омедненная проволока требует меньшего усилия для проталкивания и не способствует быстрому износу канала наконечника. Она поставляется в катушках или кассетах и в форме упорядоченной и тугой порядовой намотки. Это обеспечивает непрерывность и равномерность ее подачи.

Например, для проволоки без медного покрытия характерна нестабильная подача, высокий абразивный износ токоподводящего наконечника и прихватывание к внутренней поверхности его канала. При этом технологическая смазка является причиной увеличения количества таких прихваток. Омедненная проволока требует меньшего усилия для проталкивания и не способствует быстрому износу канала наконечника. Она поставляется в катушках или кассетах и в форме упорядоченной и тугой порядовой намотки. Это обеспечивает непрерывность и равномерность ее подачи.

Горелка сварочного полуавтомата

Еще одно несомненное преимущество омедненной проволоки – минимальное количество вредных для сварочного шва примесей. Ее аналог без медного покрытия является активным поставщиком водорода. Виновник такой ситуации – все та же технологическая смазка. В ее состав входят жирные кислоты, щелочи и вода. Помимо этого, она способна адсорбировать влагу из воздуха. В результате ускоряется процесс коррозии проволоки, а в швы попадает водород, вызывая их пористость.

Омедненная проволока сокращает время от первого касания поверхности металла до стабильного горения дуги в 2-3 раза по сравнению с неомедненной. Она способствует образованию симметричных и одинаковых по размеру капель металла на торце электрода и их равномерному переносу в сварочную ванну. В результате улучшается качество швов, а разбрызгивание уменьшается ориентировочно на 40 %.

Дополнительно следует отметить, что благодаря медному покрытию удается улучшить характеристики сварных швов. Повышается их сопротивление разрыву или ударным нагрузкам, улучшается способность переносить перепады температур, уменьшается количество дефектов. Помимо этого, благодаря гладкому покрытию увеличивается скорость подачи проволоки и производительность труда.

Медь используется не только для сварки металлов. Ею покрывают хирургические скальпели. В данном случае медь обеспечивает подвод электричества для нагрева лезвия. В результате скальпели во время операций одновременно используются для прижигания.

Применение омедненной проволоки

Главным потребительским преимуществом омедненной проволоки является возможность получения бездефектных швов и улучшения их свойств. Она востребована при изготовлении изделий с высокими требованиями к качеству. Чаще всего такой расходный материал применяется для работы с низкоуглеродистыми и низколегированными сталями. Омедненная проволока используется при изготовлении трубопроводов и резервуаров, эксплуатирующихся под давлением, применяется в судо- и машиностроении, без нее не обходится производство грузовых и пассажирских железнодорожных вагонов.

На что обратить внимание при выборе омедненной проволоки

Первый показатель, на который следует обратить внимание, – стоимость. Если она существенно ниже средней по рынку, значит, при изготовлении проволоки был нарушен технологический процесс, что и позволило снизить цену. От приобретения такого расходного материала лучше сразу отказаться. Второй параметр, требующий внимания, – наличие сертификата качества. Этот документ, конечно, не является стопроцентной гарантией приобретения качественного изделия, но его отсутствие однозначно указывает на сомнительное происхождение предлагаемого товара.

Этот документ, конечно, не является стопроцентной гарантией приобретения качественного изделия, но его отсутствие однозначно указывает на сомнительное происхождение предлагаемого товара.

У проволоки, намотанной в кассетах, есть несколько слабых мест, на которые тоже следует обращать внимание. Так, при некачественной намотке со слабиной витки могут образовывать «горку», на которую затем накладываются следующие слои. В результате проволока в этих местах деформируется и может застрять в калибрующих отверстиях сварочного аппарата. Еще одна проблема возникает при неплотной укладке рядов. В этом случае верхние ряды проволоки могут проваливаться между нижними и плотно застревать. Это нарушает равномерность и скорость подачи.

Катушка с омедненной проволокой

Особое внимание необходимо обращать на упаковку проволоки. Медное покрытие, несмотря на видимую сплошность, имеет микротрещины и поры, поэтому полностью защитить сталь от коррозии не может, хотя существенно замедляет ее воздействие. Для упаковки кассет часто используется водоотталкивающая бумага или ткань. Следует учитывать, что они способны пропускать влагу, а при перепадах температур вода конденсируется на поверхности проволоки. Единственная надежная защита – ингибиторная бумага. При длительном хранении омедненной проволоки она снижает скорость ее коррозии в 10 раз.

Для упаковки кассет часто используется водоотталкивающая бумага или ткань. Следует учитывать, что они способны пропускать влагу, а при перепадах температур вода конденсируется на поверхности проволоки. Единственная надежная защита – ингибиторная бумага. При длительном хранении омедненной проволоки она снижает скорость ее коррозии в 10 раз.

В заключение следует отметить, что приобретать подобные расходные материалы необходимо, конечно, в специализированных магазинах. Они не только самостоятельно контролируют качество проволоки, но и хранят ее в требуемых условиях. В таком случае определяющей будет репутация изготовителя и компании-продавца.

Поделитесь с друзьями:

ГОСТы и технология полуавтоматической сварки газом

Трудно себе представить качественное производство металлических изделий без применения сварочных работ. Сварка полуавтоматом – это один из самых распространенных методов, применяемых для варки черных и цветных металлов различной толщины.

Применение специальных технологий при сварке полуавтоматом позволяет значительно повысить качество сварного шва и ускорить процесс. Подобный вид сварки активно используется на многих станциях технического обслуживания автомобилей для выполнения кузовного ремонта.

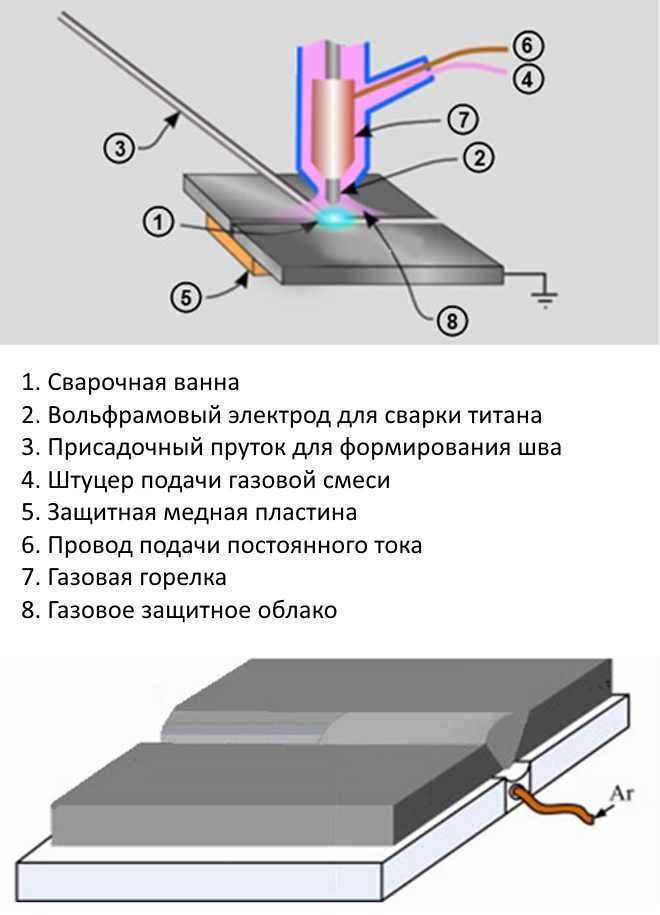

Принцип действия

Сварка MIG/MAG (Metal Inert Gas/ Metal Active Gas) осуществляется посредством электрической дуги, защищённой газом, образуемой между рабочей поверхностью и проволокой (электродом), которые автоматически поступают к месту сварки при нажатии на курок. Скорость подачи проволоки, напряжение сварки и количество газа устанавливаются заранее. Из-за того, что сварочная проволока автоматически поступает к месту сварки, а от сварщика зависят только манипуляции со сварочной горелкой, такой вид сварки часто и называют полуавтоматической.

При MIG/MAG-сварке очень важна настройка сварочного аппарата. При электродуговой сварке электродами и при сварке TIG настройки не так критичны. Также важна чистота металла перед началом сварки.

Также важна чистота металла перед началом сварки.

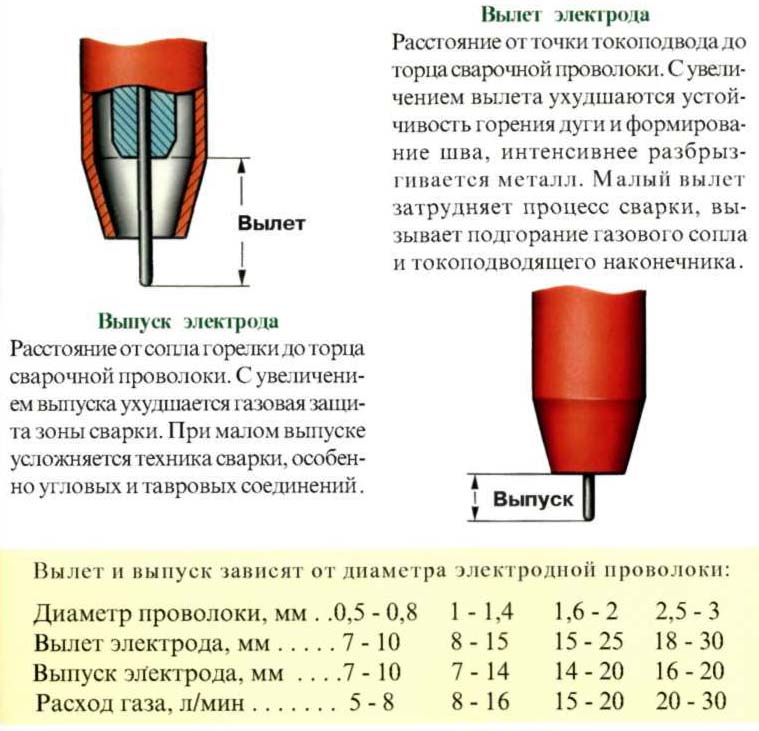

Конец проволоки должен выступать на определённое расстояние, иначе слишком длинная проволока-электрод не позволит защитному газу нормально действовать. Этот параметр мы рассмотрим ниже в этой статье.

Полуавтоматическая сварка толстых металлов

Аппарат полуавтомат для сварки толстых металлов успешно справляется со свариванием уплотнённых деталей при помощи создаваемой им высокой плотности тока. Она обеспечивает глубокое плавление обрабатываемого материала, что позволяет прочнее скрепить монтируемые конструкции. Больше всего такой тип сварочных работ подходит для обработки жёстких металлических конструкций, а также изделий, которые изготовлены из марок стали с высокой теплоустойчивостью и особой прочностью.

При сварке изделий, выполненных из устойчивых к перепадам температур металлов, возможно ухудшение прочностных свойств материала. Причина этого в том, что в зоне температурного влияния, оказываемого сварочным аппаратом, возникают микроскопические трещины, которые и размягчают сталь. Поэтому при полуавтоматических сварочных работах на толстых металлах дополнительно предпринимаются защитные меры, защищающие обрабатываемые конструкции от разупрочнения материала.

Поэтому при полуавтоматических сварочных работах на толстых металлах дополнительно предпринимаются защитные меры, защищающие обрабатываемые конструкции от разупрочнения материала.

СОВЕТ: помните, что сварка толстого металла полуавтоматом может привести к возникновению трещин в конструкциях. Также сварочные работы способны повредить антикоррозийный слой деталей, из-за чего они окажутся подвержены вредному влиянию ржавчины. По этой причине рекомендуется прибегнуть к защитным мерам после сварки. Металл необходимо обработать специальным покрытием, которое сможет восстановить защиту изделия от коррозии.

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

Инертные газы и их смеси в качестве защитного газа (MIG) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

Активные газы и смеси (MAG) применяется для сварки сталей. Чаще всего это чистая двуокись углерода (CO2), а также в смеси с аргоном.

Рассмотрим виды и смеси защитных газов подробнее:

- Чистая двуокись углерода (CO2) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода (CO2) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва.

Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений.

Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений. - Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном.

Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной. - Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25). При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Особенности технологии

Полуавтоматическая сварка позволяет качественно сваривать даже ржавый или оцинкованный металл. Соединяя изделия из сложно свариваемых материалов лучше всего использовать медную или алюминиевую проволоку, поскольку данные металлы позволяют получить крепкий и равномерный шов.

В целом, технология сварки в защитном газе или с использованием флюса включает такие подготовительные шаги:

- очистка и обезжиривание свариваемых поверхностей при помощи популярных растворителей;

- проверка газового оборудования;

- выполнение пробного шва, для корректировки настроек сварочной аппаратуры;

- тонкий подбор силы тока и напряжения.

Сварка в среде защитного газа – это наиболее простой вариант использования аппаратуры. Газ для полуавтоматической сварки подойдет любой: углекислый, гелий, азот или аргон. Техника выполнения сварочных работ одинакова для всех газов.

Чаще всего начинающие сварщики выбирают для сварки углекислый газ, ввиду его дешевизны и достаточно хороших параметров.

Преимущества полуавтоматической сварки в углекислой среде:

- сохранение внешнего вида изделия;

- возможность обработки даже самых тяжело доступных участков;

- минимальное количество отходов;

- прочный и тонкий сварной шов;

- быстрая скорость выполнения работы.

Сварка в среде углекислого газа является одним из самых простых методов соединения металлических изделий.

Выбор тока для сварки полуавтоматом.

Качество сварного шва может зависит от следующих тонкостей:

- метод ведения проволоки;

- соблюдение нужного интервала между соединяемыми деталями;

- несоблюдение норм выполнения работ.

Сварка полуавтоматической аппаратурой без газа – это альтернативный вариант соединения металлов, позволяющий предотвратить возникновение окислов и проконтролировать получение высококачественного шва.

Метод безгазовой сварки подразумевает использование прямой подачи тока и применения порошковой или флюсовой проволоки. В процессе сварки при сгорании проволоки образуется газовая среда достаточная для качественного выполнения работ.

Соединение стальных изделий при помощи безгазовой полуавтоматической сварки делятся на этапы:

- приобретение сварочной стальной проволоки с флюсом;

- включение подачи проволоки;

- поворот переключателя в положение включение;

- закладка флюса внутрь воронки;

- открытие защитной заслонки для выпуска флюса;

- запуск прибора кнопкой пуск;

- ожидание появление электрической дуги;

- непосредственное выполнение работ.

Важно отметить, что полуавтоматические сварочные устройства позволяют сваривать даже алюминиевые детали, обладающие нестандартными характеристиками. Для соединения изделий из алюминия необходимо использовать аргон в качестве защитного газа.

Для соединения изделий из алюминия необходимо использовать аргон в качестве защитного газа.

Благодаря наличию инертной атмосферы оксидная алюминиевая пленка, после ее разрушения, не сможет появиться снова и ничто не помешает спокойно выполнять работу.

Как держать сварочную горелку

Сварочной горелкой полуавтомата MIG/MAG можно управлять одной рукой, но использование двух рук облегчит контроль и увеличит аккуратность и качество сварочного шва. Смысл в том, чтобы одной рукой держать горелку и опираться ей на другую руку. Так можно легче контролировать расстояние от свариваемой поверхности и угол, а также делать горелкой нужные движения при формировании шва.

Чтобы работать двумя руками, необходимо использовать полноразмерную сварочную маску (лучше с автозатемнением), которая удерживается на голове и руки остаются свободными.

Движение сварочной горелкой во время сварки

- Существует множество движений сварочной горелкой при формировании шва.

Для металлов, имеющих толщину 1- 2 мм, можно применять волнисто-зигзагообразное движение, чтобы удостовериться, что электрическая дуга действует на оба свариваемых листа. Так можно получить прочный и герметичный шов. При таком движении электрическая дуга не успевает прожечь металл насквозь.

Для металлов, имеющих толщину 1- 2 мм, можно применять волнисто-зигзагообразное движение, чтобы удостовериться, что электрическая дуга действует на оба свариваемых листа. Так можно получить прочный и герметичный шов. При таком движении электрическая дуга не успевает прожечь металл насквозь.

- Прямой шов, без каких-либо движений в сторону можно применять на металлах, имеющих практически любую толщину, но здесь нужен определённый опыт, чтобы удостовериться, что сварочная дуга равномерно действует на оба свариваемых металла.

- При сварке металлических деталей, имеющих толщину меньше 1мм, лучше использовать электродную проволоку меньшего диаметра, уменьшить параметры силы тока, а также скорость подачи проволоки. Нужно варить короткими импульсами, делая перерыв между ними в пределах 1 секунды, чтобы металл успевал охладиться. Короткий перерыв нужен, чтобы следующий сегмент сливался с предыдущим и получался монолитный герметичный шов.

- При сварке длинного сегмента, во избежание перегрева металла и тепловой деформации, можно сваривать небольшими сегментами или точками с интервалами, поочерёдно, то с одного, то с другого конца свариваемого отрезка. Таким образом, можно проварить весь сегмент, без получения тепловой деформации листового металла.

Какой выбрать сварочный полуавтомат?

Перед покупкой прибора нужно:

Схема устройства сварочного полуавтомата.

- Выяснить, какие характеристики имеет сеть электропитания, через которую будет осуществляться сварка.

- Выяснить, для каких работ предназначен полуавтомат.

- Сравнить различные виды приборов и выбрать тот, который по своим характеристикам соответствует назначению сварных работ.

- Тщательно освоить технологию полуавтоматической сварки.

- Обеспечить соблюдение правил по технике безопасности при выполнении сварки.

Полуавтоматическая сварка дает возможность варить металл различной толщины. Полуавтомат может сваривать любые детали автомобиля, которые находятся в кузове.

Полуавтомат может сваривать любые детали автомобиля, которые находятся в кузове.

Скорость сварки

Скорость сварки – это скорость, с которой электрическая дуга проходит вдоль места сварки. Она контролируется сварщиком.

Скорость движения сварочной горелки должна контролироваться сварщиком и соответствовать скорости подачи проволоки и напряжению электрической арки, выбранных, в соответствии с толщиной свариваемого металла и формы шва.

Важно добиться правильной скорости сварки. Слишком высокая скорость может вызвать слишком много брызг расплавленного металла. Защитный газ может остаться в быстро застывающем расплавленном металле, образуя поры. Слишком медленная скорость сварки может стать причиной излишнего проникновения сварочной дуги в свариваемый металл.

Скорость движения сварочной горелки влияет на форму и качество сварочного шва. Многие опытные сварщики определяют с какой скоростью нужно двигать сварочную горелку, глядя на толщину и ширину шва в процессе сварки.

Подготовка прибора к сварке

зарядка полуавтомата проволокой

Перед началом работ аппарат заправляется катушкой сварочной проволоки. С помощью механизма протяжки регулируется ее натяжение. Если посадочный диаметр катушки не соответствует, воспользуйтесь адаптером. Сняв сопло и наконечник, выведите проволоку из механизма примерно на 15 см, затем, установив детали на место, обрежьте лишнюю длину.

Установите и зафиксируйте баллон с защитным газом. Удостоверьтесь, что сеть снабжена предохранителями, режим сварки выбран правильный, тип газа соответствует типу металла, в запасе имеются контактные наконечники и подающие ролики для проволоки. Механизм готов к работе.

Как самому настроить сварочный полуавтомат, можно узнать здесь.

Скорость потока защитного газа

Может значительно влиять на качество сварки. Скорость потока защитного газа должна строго соответствовать скорости подачи проволоки. Слишком медленный поток не даёт нормальной защиты от окисления, в то время как слишком высокая скорость потока защитного газа может создать завихрения, которые также помешают нормальной защите. Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке.

Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке.

Сварочное напряжение (длина электрической дуги)

Длина дуги одна из самых важных переменных в сварке MIG/MAG, которую нужно контролировать. Нормальное напряжение сварочной дуги в двуокиси углерода (CO2) и гелии (He) намного выше, чем в Ароне (Ar). Напряжение дуги влияет на проникновение, прочность и ширину шва.

С увеличением напряжения электрической дуги, шов становится более плоским и широким и до определённых пределов увеличивается проникновение. Низкое напряжение даёт более узкий и выпуклый шов и уменьшается проникновение.

Слишком большое и слишком маленькое напряжение вызывает нестабильность дуги. Избыточное напряжение является причиной образования брызг и пористости шва.

Сварочная проволока

Сварочная проволока служит присадочным материалом. При сварке проволока поступает к месту шва и расплавляется вместе с кромками металлов, заполняя шов. У неё должен быть химический состав, схожий с составом свариваемых материалов. К примеру, содержание углерода, от которого зависит пластичность шва.

При сварке проволока поступает к месту шва и расплавляется вместе с кромками металлов, заполняя шов. У неё должен быть химический состав, схожий с составом свариваемых материалов. К примеру, содержание углерода, от которого зависит пластичность шва.

Температура плавления электродной проволоки должна быть чуть ниже или такой же, как металлов, которые свариваются. Если проволока будет плавиться позже, чем свариваемый металл, то увеличивается вероятность прожжения металла насквозь.

Для сварки алюминия и его сплавов применяется проволока из чистого алюминия или с примесью магния и кремния.

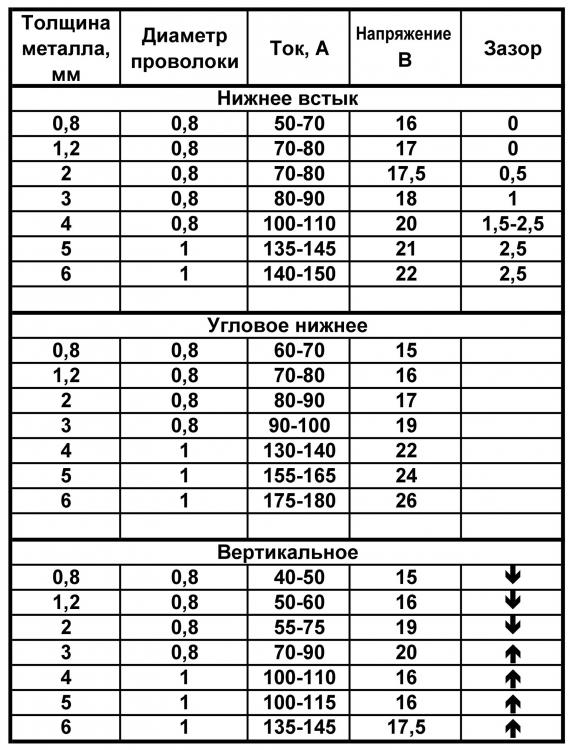

Диаметр сварочной проволоки

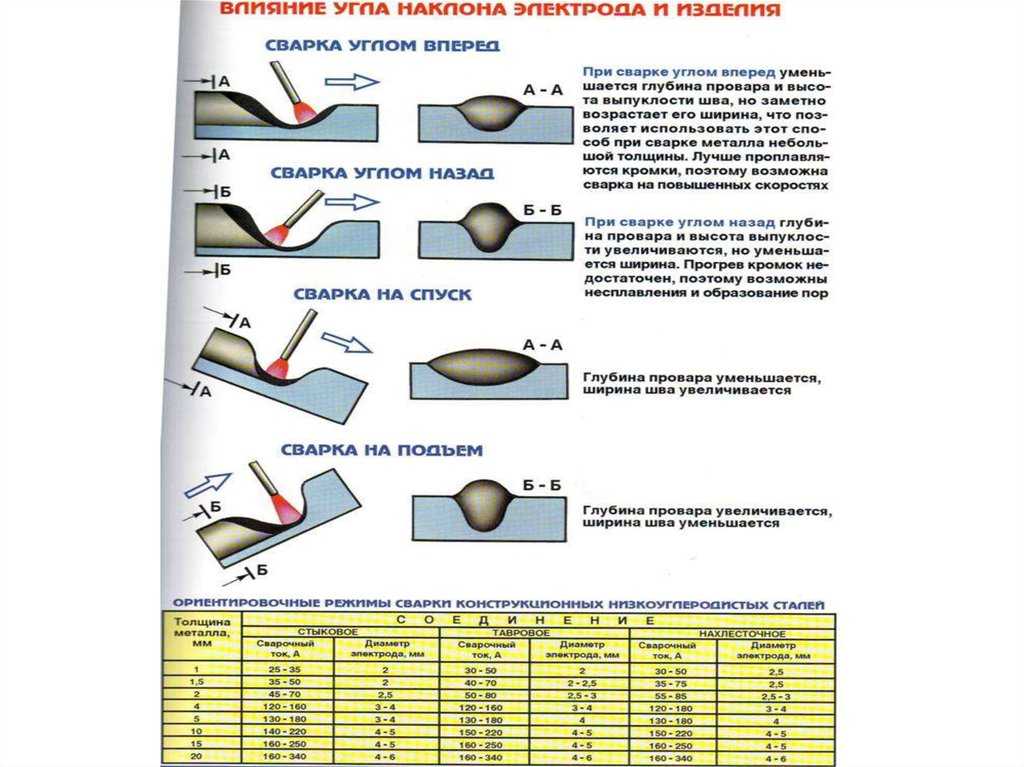

Диаметр сварочной проволоки влияет на размер шва, глубину проникновения сварочной дуги, прочность шва и на скорость сварки.

Больший диаметр электрода (проволоки) создаёт шов с меньшим проникновением, но более широкий. Выбор диаметра проволоки зависит от толщины свариваемого металла и положения свариваемых деталей.

Выбор диаметра проволоки зависит от толщины свариваемого металла и положения свариваемых деталей.

В большинстве случаев маленький диаметр проволоки подходит для тонкого металла и для сварки в вертикальном положении.

Проволока большего диаметра желательна для более толстого металла. Ей нужно работать с уменьшенной скоростью подачи проволоки, из-за более низкого проникновения.

Особенности сварки с проволокой

Особенности сварки с проволокой полуавтоматической аппаратурой заключаются в следующем:

- присадочный материал должен соответствовать химическому составу свариваемого изделия;

- проволока должна отвечать государственным стандартам и быть изготовлена из правильных компонентов;

- сроки и условия хранения присадочной проволоки должны четко соблюдаться.

Обзор особенностей работ с использованием присадочной проволоки следует начать со сварочных азов. Большинство металлов, свариваемых на производстве или в домашних условиях – это сталь и марганец. Проволока для соединения таких изделий является наиболее востребованной.

Проволока для соединения таких изделий является наиболее востребованной.

Сварка черных металлов, как правило, производится при помощи таких видов присадочного материала:

- Проволока Св-08ГС для соединения низкоуглеродистых и легированных сталей.

- Проволока Св-08Г2с для сваривания высокоуглеродистой стали.

Нередко для сварки изделий из черного металла используется порошковая проволока. Такой присадочный материал позволяет проводить сварочные работы без дополнительной подачи газа в зону варки.

Самофлюсующаяся проволока – это трубка из низкоуглеродистой стали с сердечником из порошка. При плавлении металла освобождается порошок, формирующий газовую среду для защиты сварного шва. Как правило, в состав флюсующего порошка входит рутил и металлическая пыль.

Нержавеющая сталь сваривается проволокой марок Св.-06Х19Н9Т, Св.-04Х18Н9 или Св.-01Х19Н9. Данная присадочная проволока обеспечивает хорошие механические и физические свойства сварного шва.

Соединение алюминиевых деталей осуществляется при помощи проволоки СВ-АК5. Характерной особенностью данного присадочного материала служит уникальный цвет шва. Непосредственно перед соединением алюминиевых изделий следует выполнить подготовку.

Характерной особенностью данного присадочного материала служит уникальный цвет шва. Непосредственно перед соединением алюминиевых изделий следует выполнить подготовку.

Сварка полуавтоматом при помощи порошковой проволоки.

Подобная процедура делится на шаги:

- Создание скосов или фасок.

- Механическая очистка поверхностей.

- Промывка едкими веществами для замедления возникновения тугоплавкой оксидной пленки на поверхности алюминиевого изделия.

- Подготовка тефлонового канала для уменьшения трения присадочной проволоки о стенки полуавтоматического сварочного устройства.

Пошаговая инструкция по использованию углекислотой сварки для новичков включает следующие подпункты:

- уборка всех посторонних предметов с рабочего места;

- включение максимального освещения;

- подготовка материала и инструментов;

- проверка соединения кабелей и работоспособности удлинителей.

После выполнения вышеназванных пунктов следует переходить к подготовке аппарата электродуговой сварки.

Для этого нужно:

- раскрутить сварочный рукав;

- подключить газовый баллон;

- проверить сопло горелки;

- удобно разместить все соединяемые детали и надежно их закрепить;

- одеться в рабочую одежду сварщика;

- включить полуавтоматическую аппаратуру в сеть;

- поднести горелку к месту предполагаемого соединения.

По завершении сварочных работ с использованием проволоки следует:

- убрать пальцы с кнопок подачи проволоки;

- перекрыть подачу газа;

- выключить питание аппаратуры;

- дать шву остыть в течение нескольких минут;

- при обнаружении дефектов повторить сваривание.

Сварочный полуавтомат позволяет пользоваться всеми видами присадочной проволоки.

При выполнении работ важно не забывать о средствах защиты.

Полуавтомат сварочный с тиристорным управлением.

Наиболее полная экипировка сварщика состоит из:

- Защиты глаз. Идеальной экипировкой для защиты зрения сварщика служит маска, защитные щитки и очки.

- Защиты дыхательных органов. Специальные фильтрующие маски помогут мастеру существенно сократить воздействие вредных испарений на внутренние органы.

- Защиты от брызг. Полная защита тела должна включать огнезащитную куртку и брюки. Можно использовать комбинезон.

Техника безопасности при выполнении сварочных работ предусматривает выполнение таких правил:

- Проведение работ с деревянных подмостей. Запрещается использование металлических защитных масок и шлемов.

- Обеспечение светового потока от источника с питанием 12 вольт.

- Обеспечение страховки сварщика при помощи бечевки, закрепленной на поясе. Размер веревки должен быть не менее 2 метров.

- Обеспечение рабочего места специальной вытяжкой, обеспечивающей удаление вредных испарений из рабочей зоны. В случаях, когда невозможно обеспечить вытяжку, сварщик должен работать в шланговом противогазе или респираторе.

- Запрещается дотрагиваться голыми руками до свариваемой заготовки.

- Запрещается проведение работ на открытой территории при атмосферных осадках.

Длина выхода сварочной проволоки

До касания свариваемого металла проволока должна выступать из наконечника на определённую длину.

Этот сегмент проволоки проводит сварочный ток. Таким образом, увеличение длины этого сегмента увеличивает электрическое сопротивление и температуру этого отрезка проволоки. Чем больше выступает проволока, тем меньше будет электрическая дуга. При длинном выходе проволоки из наконечника получается узкий шов, низкое проникновение и повышенная толщина шва.

При уменьшении длины выхода отрезка сварочной проволоки даёт противоположный эффект. Увеличивается проникновение сварочной дуги, получается более широкий и тонкий шов.

Типичная длина выхода сварочной проволоки варьируется от 6 до 13 мм.

При использовании порошковой проволоки без газа длина выхода сварочной проволоки должна быть больше, чем с газом (30 – 45 мм).

Вертикальный шов

Чтобы полноценно пользоваться сваркой, нужно знать, как варить вертикальный шов полуавтоматом. Направление вертикального шва зависит от толщины заготовок:

- Толщина заготовок до 3-х мм – направление сверху вниз.

- Толщина более 3-х мм – направление снизу вверх.

Горелка находится под углом 45 градусов к заготовке. Как правило, требуется уменьшать сварочный ток и скорость подачи проволоки по сравнению со сваркой аналогичных заготовок в нижнем положении.

Для получения качественного шва, от сварщика требуется выдерживать 3 вещи:

- Равномерную скорость движения горелки.

- Расстояние от горелки до заготовки.

- Правильный угол.

Важно не перегревать свариваемый металл, чтобы он не стекал вниз. Остальное сделает сварочный полуавтомат.

Cварка самозащитной проволокой без газа

Порошковая самозащитная проволока, которую также называют флюсовой имеет сердечник, содержащий в себе все необходимые присадки для защиты шва и сварочной дуги в процессе сварки без газа.

Такая проволока содержит компоненты, образующие газ во время сварки, антиокислители, очистители, а также присадки, улучшающие электрическую дугу. Таким образом, при возникновении дуги образуется газ, который защищает расплавленный металл, а также специальные компоненты образуют подобие шлака поверх металла во время остывания, который защищает его во время затвердевания.

Такую проволоку удобно использовать, когда сварочный аппарат нужен не часто. Преимуществом является лучшая мобильность оборудования (не требуется баллон с газом) и возможность использования на улице (даже в ветреную погоду, ввиду отсутствия притока защитного газа).

При сварке самозащитной проволокой образуется много дыма и испарений и сложно визуально контролировать процесс сварки. Сварочный флюс, который остаётся поверх готового шва, не проводит электричества, поэтому после охлаждения, чтобы сваривать поверх готового шва, его необходимо сначала зачистить.

При помощи порошковой проволоки можно сваривать более толстый металл, чем при помощи проволоки, используемой с газом.

Сварка при помощи этого типа проволоки «прощает» недостаточно хорошо подготовленную поверхность.

Необходимое оборудование и материалы

Для работы потребуются:

- Мощный сварочный аппарат. Максимальное значение сварочного тока – не менее 250 А.

- Баллон для хранения и транспортировки углекислого газа. Существуют емкости объемом 5, 10 и 40 литров. Баллоны красят черной краской.

- Редуктор для понижения давления газа. Требуется использовать специальное устройство для СО2. Желательно наличие подогревающего элемента.

- Шланг и хомуты – для подключения баллона.

Для сварки сталей полуавтоматом используют проволоку типа Св-08Г2с или аналогичную для сварки углеродистых сталей 08х18н9т, а также эквивалент для сварки коррозионностойких сталей. Диаметр – 1 до 1,6 мм. Распространенные катушки весят 5, 15 и 18 кг.

Диаметр – 1 до 1,6 мм. Распространенные катушки весят 5, 15 и 18 кг.

Примерная стоимость проволоки для сварки углеродистых сталей на Яндекс.маркет

В некоторые аппараты, работающие от сети 220 вольт, помещаются только маленькие бухты с проволокой.

Полярность при сварке без газа

Полярность – это направление потока электричества в цепи сварочного аппарата.

При прямой полярности электрод (проволока) – это минус, а свариваемый металл (заземление) – это плюс. При обратной полярности электрод – плюс, а свариваемый металл – минус.

Для сварки при помощи порошковой проволоки используется прямая полярность (проволока – минус, заземление — плюс).

При сварке с газом – электрод (+), масса (-).

Полярность, с которой будет нормально работать порошковая проволока, зависит от её состава. Бывают и такие, которые будут нормально сваривать с любой полярностью.

В большинстве случаев, при сварке без газа сварочный аппарат должен быть настроен с позитивным заземлением и негативным электродом. Это даст больше мощности для плавления порошковой проволоки.

Это даст больше мощности для плавления порошковой проволоки.

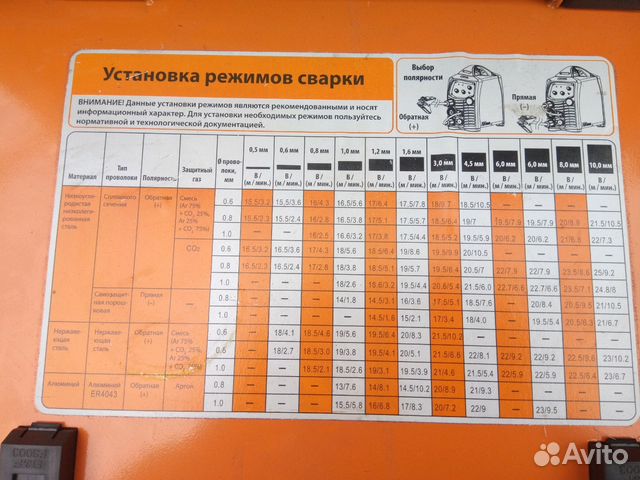

Характеристики

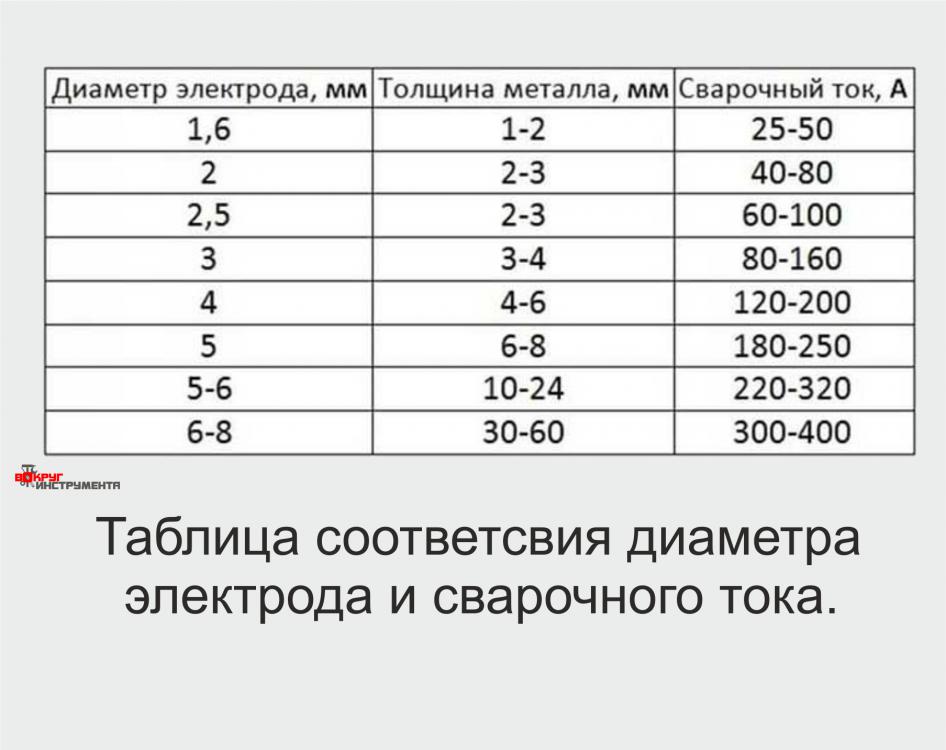

Предлагаем вашему вниманию таблицу для сварки. Она содержит данные для сваривания с использованием углекислого газа, однако эти данные можно использовать и для сварки с использованием смесей, существенных технологических отличий нет.

При сварочных работах необходимо неукоснительно соблюдать технику безопасности. Перед началом выполнения необходимо проверить исправность всех механизмов и устройств.

В особенно тщательной проверке нуждается подающий клапан. Сварочная ванна должна быть полностью заполнена газом, несоблюдение этого условия может негативно сказаться на результате.

Звук правильной сварки полуавтоматом

При обучении сварки MIG/MAG, важно слушать звуки, издаваемые при сварке и, конечно же, контролировать процесс сварки визуально (через затемнённую маску). При правильной сварке полуавтоматом издаётся звук, напоминающий жарку мяса на сковороде. Этот «шипяще-жужжащий» звук говорит о хорошем балансе между скоростью подачи проволоки, подаче газа и настройками напряжения. Застывшие брызги на насадке или наконечнике сварочной горелки ухудшают поток защитного газа, плохой контакт зажима массы, плохо очищенная область сварки, всё это может ухудшать формирование сварочной дуги, и будет отражаться на звуке сварки. Также можете прочитать статью “как настроить сварочный полуавтомат” для большего понимания правильной настройки аппарата перед сваркой.

Этот «шипяще-жужжащий» звук говорит о хорошем балансе между скоростью подачи проволоки, подаче газа и настройками напряжения. Застывшие брызги на насадке или наконечнике сварочной горелки ухудшают поток защитного газа, плохой контакт зажима массы, плохо очищенная область сварки, всё это может ухудшать формирование сварочной дуги, и будет отражаться на звуке сварки. Также можете прочитать статью “как настроить сварочный полуавтомат” для большего понимания правильной настройки аппарата перед сваркой.

Порошковый электрод

Главная причина популярности порошкового сварочного электрода — это возможность варить без использования защитного газа. Проволока представляет собой тонкостенную металлическую трубку, наполненную специально подготовленным порошком. Внутри трубки может быть сформировано еще несколько трубок для обеспечения достаточной жесткости. Толщина порошковой сварочной проволоки варьируется в пределах от 0,9 до 1. 5 мм.

5 мм.

В зависимости от состава порошка различают несколько подвидов:

- флюоритная;

- карбонатно-флюоритная;

- рутиловая;

- рутил-флюоритная;

- рутил-органическая.

Принцип использования такого сварочного материала проволоки основан на испарении порошковых флюсовых присадок и образовании из этих паров защитных газовых пузырьков, предохраняющих сварочную ванну от контакта с кислородом воздуха.

Порошковая проволока для сварки полуавтоматом

Главное достоинство порошковой проволоки — это возможность обходиться без подачи инертного газа и вести работу даже на значительном ветру.

Недостатками является высокая цена и повышенная хрупкость. В случае залома сварочный материал приходится выбрасывать.

Сварка: технология :: Как варить высокопрочную сталь?

Рассмотрим в микроскоп стальную пластину. Изотермическая закалка средне-углеродистых легированных сталей придает им немного меньшую прочность, но большую вязкость и пластичность. Поэтому они более надежны в эксплуатации, чем низкоотпущенные и закаленные. Низкоотпущенные и закаленные среднеуглеродистые стали с высоким уровнем прочности обладают повышенной восприимчивостью к концентраторам напряжения, склонностью к хрупкому разрушению. Из-за этого их рекомендуют использовать для работы, связанной с плавным нагружением. К высокопрочным сталям можно отнести так называемые рессорные (пружинные) стали. Они содержат 0,5…0,75% С и дополнительно легируются другими элементами. Термообработка легированных рессорных сталей (закалка 850…880ºС, отпуск 380…550ºС) обеспечивает получение высокой прочности и текучести. Может применяться изотермическая закалка.

Поэтому они более надежны в эксплуатации, чем низкоотпущенные и закаленные. Низкоотпущенные и закаленные среднеуглеродистые стали с высоким уровнем прочности обладают повышенной восприимчивостью к концентраторам напряжения, склонностью к хрупкому разрушению. Из-за этого их рекомендуют использовать для работы, связанной с плавным нагружением. К высокопрочным сталям можно отнести так называемые рессорные (пружинные) стали. Они содержат 0,5…0,75% С и дополнительно легируются другими элементами. Термообработка легированных рессорных сталей (закалка 850…880ºС, отпуск 380…550ºС) обеспечивает получение высокой прочности и текучести. Может применяться изотермическая закалка.

Сварка рессорной стали выполняется с обязательной предварительной термообработкой, с подогревом в процессе сварочных работ и дальнейшей термической обработкой. Мартенситно-стареющие стали (04Х11Н9М2Д2ТЮ, 03Н18К9М5Т) также относятся к высокопрочным сталям. Они превосходят средне- углеродистые легированные стали по конструкционной прочности и технологичности. Для таких сталей характерны высокое сопротивление хрупкому разрушению, низкий порог хладоломкости и малая чувствительность к надрезам при прочности около 2000 МПа. Мартенситно-стареющие стали являются безуглеродистыми сплавами железа с никелем и дополнительно легированы молибденом, кобальтом, алюминием, хромом, титаном и другими элементами. Эти стали имеют высокую конструкционную прочность в диапазоне температур от криогенных до 500ºС и применяются в изготовлении стволов артиллерийского и стрелкового оружия, корпусов ракетных двигателей, зубчатых колес, шпинделей и так далее.

Для таких сталей характерны высокое сопротивление хрупкому разрушению, низкий порог хладоломкости и малая чувствительность к надрезам при прочности около 2000 МПа. Мартенситно-стареющие стали являются безуглеродистыми сплавами железа с никелем и дополнительно легированы молибденом, кобальтом, алюминием, хромом, титаном и другими элементами. Эти стали имеют высокую конструкционную прочность в диапазоне температур от криогенных до 500ºС и применяются в изготовлении стволов артиллерийского и стрелкового оружия, корпусов ракетных двигателей, зубчатых колес, шпинделей и так далее.

Свариваемость высокопрочных сплавов

Для изготовления тяжело нагруженных машиностроительных изделий, сосудов высокого давления и других ответственных конструкций используют среднеуглеродистые высокопрочные стали, которые после соответствующей термообработки обладают прочностью 1000…2000 МПа при достаточно высоком уровне пластичности. Необходимый уровень прочности при сохранении высокой пластичности достигается комплексным легированием стали различными элементами, главные из которых никель, хром, молибден и другие. Эти элементы упрочняют феррит и повышают прокаливаемость стали. Подогрев изделия при сварочных работах не снижает скорости охлаждения металла до значений, меньших критических, и способствует росту зерна, что приводит к возникновению холодных трещин и вызывает уменьшение деформационной способности. Поэтому такие металлы сваривают без предварительного подогрева, но с применением специальных приемов сварочных работ (блоками, каскадом, короткими или средней длины участками). Также применяют специальные устройства, которые подогревают выполненный шов и тем самым увеличивают время пребывания его в определенном температурном интервале. Для увеличения времени нахождения металла околошовной зоны при температуре выше точки образования мартенситной структуры накладывают так называемый отжигающий валик, границы которого находятся в пределах металла шва. Во избежание трещин при охлаждении сварного соединения необходимо использовать такие сварочные материалы, которые обеспечили бы получение металла шва, обладающего большой деформационной способностью.

Эти элементы упрочняют феррит и повышают прокаливаемость стали. Подогрев изделия при сварочных работах не снижает скорости охлаждения металла до значений, меньших критических, и способствует росту зерна, что приводит к возникновению холодных трещин и вызывает уменьшение деформационной способности. Поэтому такие металлы сваривают без предварительного подогрева, но с применением специальных приемов сварочных работ (блоками, каскадом, короткими или средней длины участками). Также применяют специальные устройства, которые подогревают выполненный шов и тем самым увеличивают время пребывания его в определенном температурном интервале. Для увеличения времени нахождения металла околошовной зоны при температуре выше точки образования мартенситной структуры накладывают так называемый отжигающий валик, границы которого находятся в пределах металла шва. Во избежание трещин при охлаждении сварного соединения необходимо использовать такие сварочные материалы, которые обеспечили бы получение металла шва, обладающего большой деформационной способностью. Это достигается, когда наплавленный металл и металл шва будут менее легированы, чем свариваемая сталь. При этом шов будет представлять как бы мягкую прослойку с временным сопротивлением, но с повышенной деформационной способностью. Чтобы обеспечивалась технологическая прочность сварных швов, выполненных низколегированными сварочными материалами, углерод в шве должен содержаться в количестве не более 0,15%.

Это достигается, когда наплавленный металл и металл шва будут менее легированы, чем свариваемая сталь. При этом шов будет представлять как бы мягкую прослойку с временным сопротивлением, но с повышенной деформационной способностью. Чтобы обеспечивалась технологическая прочность сварных швов, выполненных низколегированными сварочными материалами, углерод в шве должен содержаться в количестве не более 0,15%.

Когда производится сварка закаленной стали, то после прохождения сварочной дуги на зону сварного соединения рекомендуется подавать охладитель. Это делается для уменьшения степени разупрочнения околошовной зоны. В качестве охладителя может служить душевая вода, сжатый воздух или паровоздушная смесь — в зависимости от состава свариваемого материала. Такое охлаждение снижает время нахождения металла в зоне высоких температур.

Технология сварочных работ по соединению высокопрочных сталей

При сварке среднелегированных глубокопрокаливающихся высокопрочных сталей нужно подбирать такие сварочные материалы, которые обеспечат получение швов с высокой деформационной способностью при минимальном количестве водорода в сварочной ванне. Это достигается применением низколегированных сварочных электродов, которые не содержат в покрытии органические вещества и подвергнуты высокотемпературной прокалке (низководородистые электроды). При этом нужно исключить другие источники насыщения сварочной ванны водородом в ходе сварки (ржавчина, влага и другие). Высокая технологическая прочность получается при следующем содержании легирующих элементов в металле шва: С — не более 0,15%; Si — не более 0,5%; Ni — не более 2,5%; Mn — не более 1,5%; Cr — не более 1,5%; V — не более 0,5%; Mo — не более 1,0%. Повышение свойств шва до нужного уровня возможно путем легирования металла шва за счет основного металла. Необходимые прочностные характеристики металла шва достигаются легированием его элементами, которые повышают прочность, но не снижают его ударную вязкость и деформационную способность. Для сварки среднеуглеродистых высокопрочных сталей нужно выбирать сварочные материалы, содержащие легирующих элементов меньше, чем основной металл.

Это достигается применением низколегированных сварочных электродов, которые не содержат в покрытии органические вещества и подвергнуты высокотемпературной прокалке (низководородистые электроды). При этом нужно исключить другие источники насыщения сварочной ванны водородом в ходе сварки (ржавчина, влага и другие). Высокая технологическая прочность получается при следующем содержании легирующих элементов в металле шва: С — не более 0,15%; Si — не более 0,5%; Ni — не более 2,5%; Mn — не более 1,5%; Cr — не более 1,5%; V — не более 0,5%; Mo — не более 1,0%. Повышение свойств шва до нужного уровня возможно путем легирования металла шва за счет основного металла. Необходимые прочностные характеристики металла шва достигаются легированием его элементами, которые повышают прочность, но не снижают его ударную вязкость и деформационную способность. Для сварки среднеуглеродистых высокопрочных сталей нужно выбирать сварочные материалы, содержащие легирующих элементов меньше, чем основной металл.

Ручная дуговая сварка покрытыми электродами

Для сварки среднелегированных высокопрочных сталей используют электроды типов Э-13Х25Н18, Э-08Х21Н10Г6 и других по ГОСТ 10052‑75 и ГОСТ 9467‑75. Если сталь перед сваркой подвергалась термической обработке на высокую прочность (закалка с отпуском или нормализация), а после сварки — отпуску для снятия напряжений и выравнивания механических свойств сварного соединения, то критерием определения температуры предварительного подогрева будет такая скорость охлаждения, при которой происходила бы частичная закалка околошовной зоны. При этом гарантируется отсутствие трещин в процессе сварки и до проведения дальнейшей термообработки. Для улучшения свариваемости закаленных металлов необходимы специальные электроды. В том случае когда термообработка сварного изделия не может быть сделана, например, из‑за крупных габаритов, на кромки детали, подлежащие сварке, наплавляют незакаливающийся слой металла аустенитными или низкоуглеродистыми электродами. Толщина этого слоя должна быть такой, чтобы температура стали под слоем в процессе сварки не превышала бы температуру отпуска при термообработке деталей с наплавленными кромками. Такие детали сваривают аустенитными или низкоуглеродистыми и низководородистыми электродами без подогрева и дальнейшей термообработки.

Если сталь перед сваркой подвергалась термической обработке на высокую прочность (закалка с отпуском или нормализация), а после сварки — отпуску для снятия напряжений и выравнивания механических свойств сварного соединения, то критерием определения температуры предварительного подогрева будет такая скорость охлаждения, при которой происходила бы частичная закалка околошовной зоны. При этом гарантируется отсутствие трещин в процессе сварки и до проведения дальнейшей термообработки. Для улучшения свариваемости закаленных металлов необходимы специальные электроды. В том случае когда термообработка сварного изделия не может быть сделана, например, из‑за крупных габаритов, на кромки детали, подлежащие сварке, наплавляют незакаливающийся слой металла аустенитными или низкоуглеродистыми электродами. Толщина этого слоя должна быть такой, чтобы температура стали под слоем в процессе сварки не превышала бы температуру отпуска при термообработке деталей с наплавленными кромками. Такие детали сваривают аустенитными или низкоуглеродистыми и низководородистыми электродами без подогрева и дальнейшей термообработки. Режим сварки принимают согласно рекомендациям для аустенитных электродов.

Режим сварки принимают согласно рекомендациям для аустенитных электродов.

Сварочные работы в защитных газах