Сварка чугуна аргоном: проблематика и решения

Главная » Обработка металла

Автор perminoviv На чтение 4 мин Просмотров 180 Опубликовано

Сварка высокоуглеродистых сплавов является трудоемкой операцией, которая требует от сварщика знания рекомендованных технологий, навыков и сноровки, выработанных за определенное время. Столкнувшись первый раз с такой задачей, приходит понимание сложности получения шва с заданной геометрией, физическими свойствами, приближенными к основе свариваемых поверхностей.

Чаще всего происходит незапланированная закалка шва (в данном случае упрочнение металла препятствует дальнейшей обработке детали в целом). Игнорирование самых простых правил сварки приводит к появлению внутренних пор и трещин, снижающих срок и качество эксплуатации. С целью избежать таких дефектов все чаще применяют один из самых действенных способов сварки – аргонодуговой.

Процесс сварки аргонодуговым способом чугуна

Применение данной технологии направлено на получение шва, идентичного по своим физическим и механическим показателям к материалу основы.

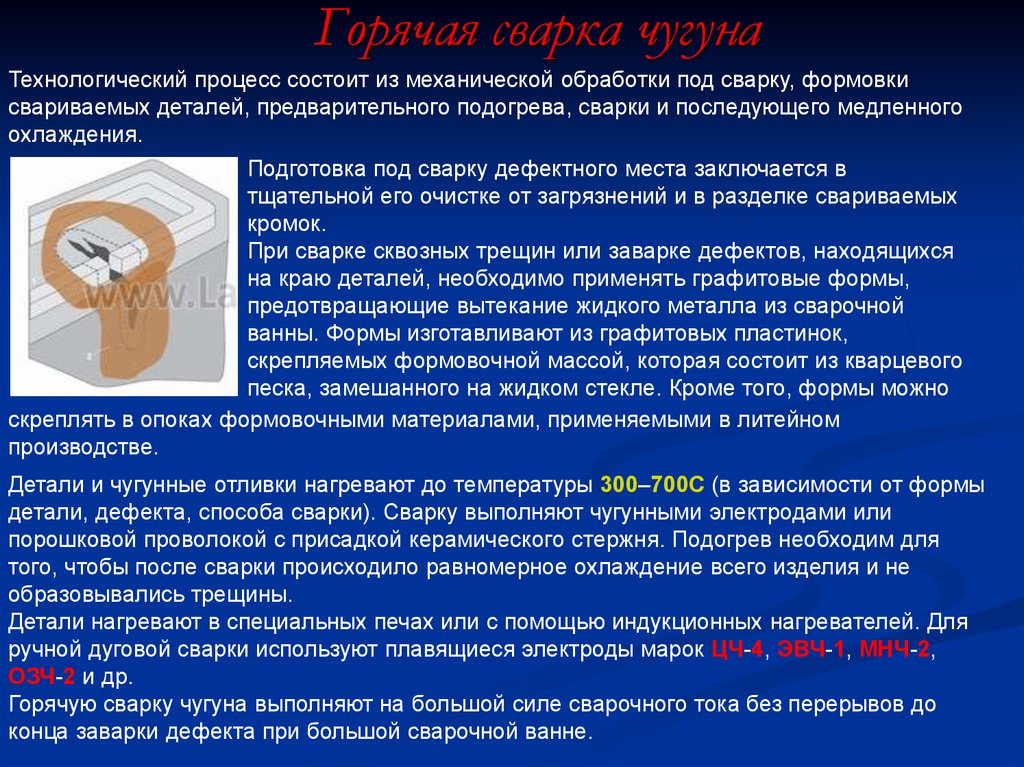

Горячая сварка

Для достижения результата важен температурный режим протекания работ.

Равномерный разогрев зоны наложения будущего шва, постепенное снижение температуры по окончании укладки шва – два ключевых условия качественного выполнения работы.

Пластичность высокоуглеродистых сплавов, в отличие от сталей, намного ниже. Поэтому при изменении температуры весьма вероятны дефекты, связанные с разрушением целостности металла вблизи места сварки.

- Предварительный нагрев элемента способствует выделению графита и улучшению пластики металлической основы. Дополнительное применение графитовых электродов, прутков, порошковой проволоки или пластин из чугуна той же марки способствует гарантии однородности по химическому составу сварного соединения.

- После завершения процесса сварки технология получения качественного стыка не заканчивается. Теперь нужно добиться равномерного охлаждения при низких скоростях. В отличие от нержавеющих сталей, которые поливают водой, чугун не потерпит такой методики.

Доказано практикой, что даже равномерное остывание при температуре окружающей среды не всегда может дать ожидаемый результат. В таком случае является оправданным применение экзотермических смесей и покрывающих материалов для изоляции поверхности. В домашних условиях или отсутствии специальных материалов их можно заменить сухим просеянным песком.

Доказано практикой, что даже равномерное остывание при температуре окружающей среды не всегда может дать ожидаемый результат. В таком случае является оправданным применение экзотермических смесей и покрывающих материалов для изоляции поверхности. В домашних условиях или отсутствии специальных материалов их можно заменить сухим просеянным песком.

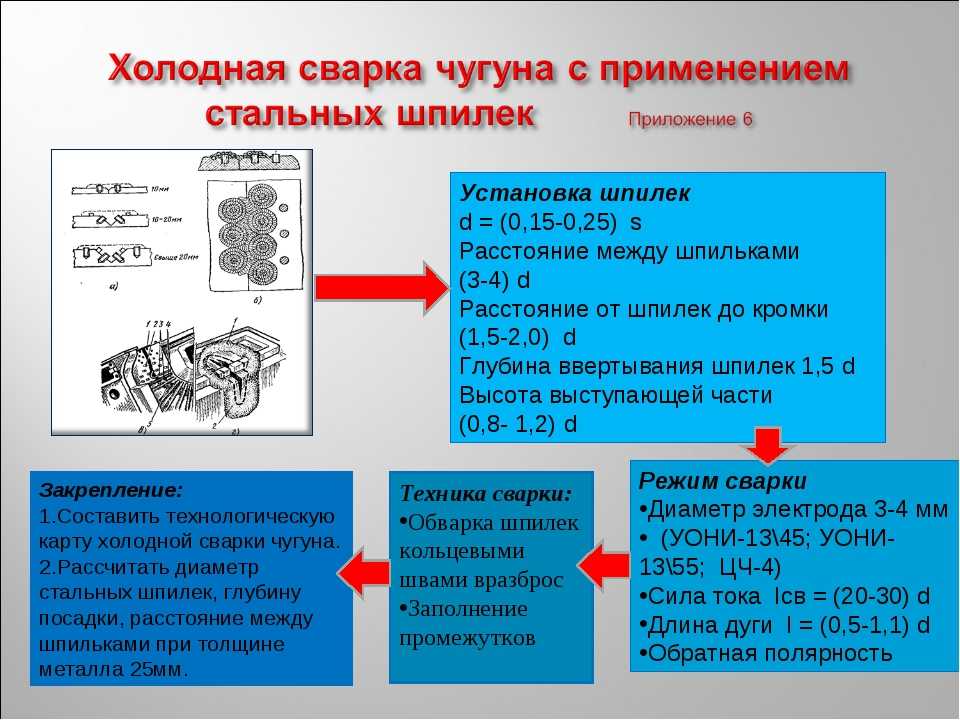

Холодная сварка

Для повышения рентабельности производства и уменьшения потерь фонда рабочего времени в промышленных масштабах принято применять холодную сварку чугуна аргоном. Предварительный этап подогрева деталей здесь отсутствует. Вариации такого способа составляют не менее нескольких десятков методов. Основными среди них являются использование никель — стальных, медных и электродов малого диаметра с пониженным содержанием массового процента углерода.

Преимуществом данного способа является его дешевизна и простота процесса, не требующая вовлечения дополнительной оснастки, материалов и контрольно-измерительных приборов температуры и скорости нагрева — охлаждения, как при горячей сварке.

Технологически аргонодуговая сварка высокоуглеродистого сплава обязана вестись на малых токах. Это позволяет уменьшить глубину проникновения в основу базового металла и уменьшить влияние температурных аллотропических превращений в готовом изделии. Такой режим положительно сказывается на снятии напряжений, возникающих в области шва, способствующих разрушению металлической матрицы. Защита процессов, происходящих внутри расплавленной ванны от кислорода, при помощи аргона, снижает появления окислов и пузырьковых дефектов в застывшем металле, а значит, сглаживает основной негативный фактор таких работ – хрупкость места стыка.

Основные моменты и рекомендации по аргонодуговой сварке чугуна в домашних условиях

Метод получения качественного шва стал возможен благодаря использованию инертного газа для этой процедуры. Отсутствие окислов, их вредного влияния на протекание процессов в расплаве ванны, повышение качества и механических характеристик при динамических нагрузках, отсутствие пор и пузырьков получены благодаря аргону. В горелке использован принцип большей на 38% массы аргона, по сравнению с окружающим воздухом. Следовательно, место сварки надежно защищено «падающим» облаком из этого газа. Экономить на расходе аргона при сварке капризного чугуна абсолютно не стоит. Желательно придерживаться рекомендательных режимов расхода газа из справочной литературы.

В горелке использован принцип большей на 38% массы аргона, по сравнению с окружающим воздухом. Следовательно, место сварки надежно защищено «падающим» облаком из этого газа. Экономить на расходе аргона при сварке капризного чугуна абсолютно не стоит. Желательно придерживаться рекомендательных режимов расхода газа из справочной литературы.

Интересная информация. Для понимания разнообразия использования аргонодуговой сварки нужно знать, что для нее существует множество обозначений: РАД (ручная аргонодуговая сварка), ААД (автоматическая аргонодуговая сварка), ААДП (автоматическая аргонодуговая сварка плавящимся электродом). Международная маркировка способа сварки неплавящимся вольфрамовым электродом обозначается как TIG/GTAW. Сварка чугуна аргоном самый распространенный метод для его соединения и ремонта.

Основные правила применения:

- Чистота поверхности свариваемых элементов обеспечит равномерность и однородность шва, поможет избежать появления непредсказуемых фаз с неопределенными свойствами и влиянием на характеристики шва.

- По возможности и экономической обоснованности лучше использовать горячую сварку. Предварительный нагрев и постепенное охлаждение соединяемых элементов способны уменьшить недостаточность навыков и сноровки при работе с железоуглеродистым сплавом.

- Минимизируйте показатели сварочного тока. Это поможет избежать непрогнозируемых термофизических процессов в толще элемента, подверженного соединению.

- Оптимальная длина шва, наложенного за один раз, не должна превышать 25 миллиметров. В случае необходимости большей длины, используется техника каскадного наложения сварочных швов.

Снятие напряжений, которые возникли в шве при производстве справочных работ, можно произвести, применив молоток и простукивание им вдоль линии сварочного соединения.

Сварка чугуна аргоном – технология способная решить многие задачи для конструкторов оборудования и ремонтников.

Присадка для сварки чугуна

Содержание

- Особенности чугуна

- Подготовительный этап

- Последовательность действий

- Полезные советы

- Сварка аргоном – технология и последовательность

- Чугунные стержни для сварки

- Технология сварки

Тот, кто пытался варить чугун, наверняка заметил, как сложно добиться высокого качества шва. Надежное соединение позволяют получить лишь несколько способов. Один из них — сварка чугуна аргоном. Чем она лучше других методов? Какие этапы включает процесс? Нужно ли готовить поверхность? Чего делать не стоит? Ответы на эти вопросы вы узнаете из данного материала.

Надежное соединение позволяют получить лишь несколько способов. Один из них — сварка чугуна аргоном. Чем она лучше других методов? Какие этапы включает процесс? Нужно ли готовить поверхность? Чего делать не стоит? Ответы на эти вопросы вы узнаете из данного материала.

Особенности чугуна

Рассматриваемый материал является сплавом железа с повышенным содержанием углерода в составе. Если, к примеру, у кованой или закаленной стали этот показатель составляет 0,3-0,5 %, то у чугуна он в десять раз больше (от 2 до 6%). Однако во внимание стоит принять ряд других особенностей материала. Среди них:

- высокая скорость охлаждения, приводящая к появлению слоя «белого» чугуна, который не поддается какой-либо обработке;

- образование пор в процессе сварки за счет выгорания углерода и образования смеси СО;

- низкая пластичность материала — верная предпосылка к появлению трещин.

Увы, недостатки материала зачастую перекрывают все его достоинства, вызывая головную боль у сварщиков. При термообработке общеизвестными методами (ручная сварка и т. д.) и последующем застывании шва его хрупкость приводит к нарушению целостности заготовок. К тому же, чугун выступает трудносвариваемым металлом, поэтому альтернативный метод создания соединений просто необходим. Здесь то на помощь приходит дуговая сварка в среде защитного газа — аргона.

При термообработке общеизвестными методами (ручная сварка и т. д.) и последующем застывании шва его хрупкость приводит к нарушению целостности заготовок. К тому же, чугун выступает трудносвариваемым металлом, поэтому альтернативный метод создания соединений просто необходим. Здесь то на помощь приходит дуговая сварка в среде защитного газа — аргона.

Подготовительный этап

Зону сварки материала необходимо подготавливать тщательнее, чем сталь. Категорически запрещено взаимодействие поверхности с маслом, поскольку оно внедрится глубоко и вероятность вывести его обратно снизится до нуля.

При наличии трещин они засверливаются по краям и расширяются на достаточную для проварки глубину. Участок, где будет произведена сварка чугуна аргоном, освобождается от окалины при помощи углошлифовальной машинки (болгарки), наждачной бумаги с крупным зерном или металлической щетки. Если все же присутствуют масляные пятна, их стоит вывести растворителем, либо воспользоваться пламенем горелки.

Последовательность действий

Сварка чугунных изделий аргоном — популярный способ, позволяющий свести риск растрескивания деталей после соединения. Работа выполняется при помощи вольфрамового электрода, что позволяет минимизировать количество шлаков в процессе. Аргоновая сварка чугуна особо востребована в авторемонте при обработке деталей, состоящих из рассматриваемого материала.

Помимо неплавящегося электрода из вольфрама, используются присадочные прутки из никеля. Реже их меняют на бронзовые, либо алюминиевые, обычно из-за низкой стоимости последних. Если же полученная при сварке деталь будет подвергаться термическому воздействию, использование бронзы или алюминия категорически запрещается!

Обязательные требования к процессу:

- предварительная очистка поверхности;

- прогревание заготовок для снижения риска появления трещин;

- малые величины силы тока;

- шов наносится короткими участками;

- каждый шов простукивается молотком для снятия остаточных напряжений;

- по окончании сварочного процесса полученная деталь остывает в естественных условиях, медленно и постепенно.

Присадочные материалы имеют длину 60-70 см и диаметр 6-15 мм. Почему сварка чугуна аргоном считается лучшим способом для обработки материала? Причина очевидна — газ защищает сварочную ванну от проникновения воздуха и шлак внутри нее не образуется (вопреки склонности чугуна к данному процессу).

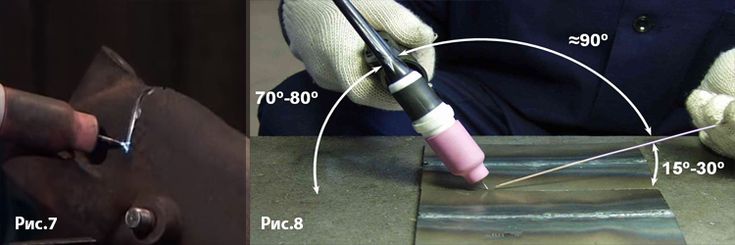

Когда все необходимое подготовлено, приступают к работе. Далее — коротко о последовательности действий:

- пользователь включает аппарат;

- выполняется подача присадочного материала на поверхность (участок сварки) под углом 20-30 градусов;

- расстояние между соплом горелки и свариваемой деталью должно составлять от 3 до 10 мм;

- выполняют несколько коротких швов вместо одного длинного и непрерывного;

- каждый новый шов простукивается молотком;

- после формирования шва дают остыть детали в естественных условиях;

- при необходимости удаляют налет (брызги сварочные) и обрабатывают соединение наждачной бумагой, УШМ, щеткой из металла.

Вольфрам обладает очень высокой температурой плавления, поэтому ему не грозит оплавление или длительное пребывание при экстремальных температурах.

Полезные советы

Даже точное следование приведенному выше плану не гарантирует, что вы получите ожидаемый эффект. Далее — несколько рекомендаций от опытных сварщиков:

- при обработке материала в домашних условиях допускается любой способ предварительного нагрева детали;

- максимальная длина коротких швов не должна превышать 30 мм;

- удары молотком с целью снятия напряжений должны выполняться мягко и аккуратно, во избежание растрескивания детали.

Высокое качество получаемого соединения — основная причина популярности сварки аргоном чугунных изделий. При должном опыте процесс протекает быстро, а при покупке никелевых присадочных прутков вместо бронзовых или алюминиевых — качественно. Сложности, связанные с физическими и химическими характеристиками чугуна, сходят на нет, когда сварка производится в аргоновой среде. Однако и это достижимо лишь при выполнении ряда условий.

Однако и это достижимо лишь при выполнении ряда условий.

Мы упустили какие-то нюансы при сварке чугуна? В комментариях к статье вы можете поделиться своим мнением по данной теме.

Что такое чугун? Это сплав железа и углерода, в котором последний может быть представлен в виде графита или цементита (Fe3C). Если в производстве используется графит, то получается серый чугун, который хорошо поддается обработке и сварке. Если цементит, то получается белый чугун, который варить нельзя. Просто не получится. Сам сварочный процесс может производиться практически любыми технологиями. Нас в этой статье будет интересовать сварка чугуна аргоном с применением неплавящегося вольфрамового электрода ( TIG ).

Но перед тем как начать с ней разбираться, необходимо сказать о том, что существует три основных направления сваривания.

- Свариваемые чугунные детали соединяются между собой чугунным швом.

- То же самое, только шов будет из низколегированной стали.

- И последний – шов из цветных металлов.

То есть, получается так, что аргонная сварка чугуна (ТИГ) может производиться с применением разных по составу присадочных элементов. Но надо обязательно добавить, что сама аргонная технология сваривания чугуна обязательно включает в себя предварительный нагрев заготовок. Хотя все чаще появляются присадки, с помощью которых можно варить чугун и без нагрева. В зависимости от того, до какой температуры будут нагреваться чугунные детали, зависят и разновидности сварки чугуна. Их также три.

- Горячая сварка, когда заготовки нагреваются до 600С.

- Полугорячая – до 400С.

- Холодная – вообще не нагреваются.

Два первых вида обычно используются для того, чтобы создать сварочное соединение таким же по составу, как и сам свариваемый металл. Третий используется, когда создаваемый шов по составу не является чугунным.

Сварка аргоном – технология и последовательность

Процесс аргонодуговой сварки делится на несколько этапов, которые проводятся в определенной последовательности.

- Подготовка свариваемых заготовок.

- Их подогрев.

- Сам сварочный процесс.

- Медленное охлаждение стыка.

К подготовительному процессу можно отнести зачистку соединяемых поверхностей и формирование кромок. Очень важно правильно кромкам придать необходимую форму. Она не должна быть острой, она должна быть скругленной, как показано на фото ниже. Такое скругление обычно достигается с помощью обычной болгарки. Кромки нужно формировать только в том случае, если толщина соединяемых чугунных заготовок превышает 4 мм.

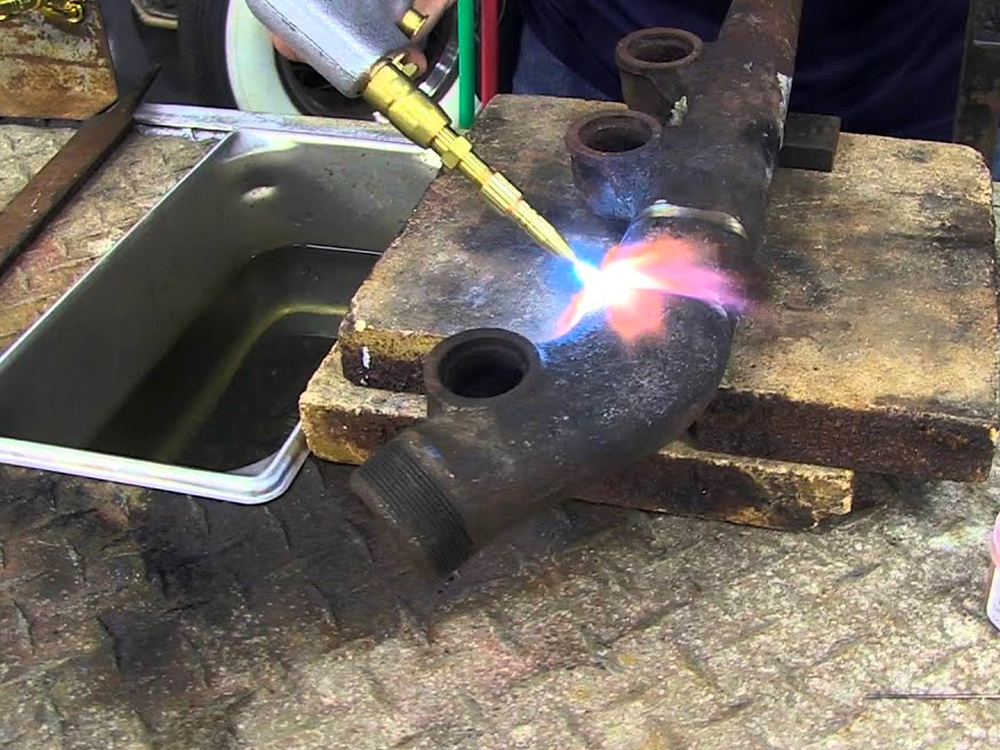

Подогрев чугуна производится горелкой, после чего можно переходить непосредственно к свариванию металла. Если производится сварка деталей со сложной формой, где присутствуют перемычки, отверстия, участки с разными толщинами, то нагревать необходимо будет всю деталь, а не только участок, где производится сварка.

Чугунные стержни для сварки

Очень важно правильно выбрать присадочный материал. В основном для этого используют стержни, изготовленные из чугуна. Некоторые мастера просто удаляют обмазку с чугунных электродов и применяют их в качестве присадки.

Некоторые мастера просто удаляют обмазку с чугунных электродов и применяют их в качестве присадки.

Вот такие марки используются для аргонодуговой сварки чугуна (ТИГ).

- Для горячего сваривания – «А».

- Для горячей сварки с местным нагревом – «Б».

- Для соединения тонкостенных чугунных заготовок при полугорячей сварке – «НЧ-1».

- Для толстостенных чугунных деталей при полугорячей сварке – «НЧ-2».

- Для соединения с повышенными характеристиками износостойкости – «БЧ» или «ХЧ».

Диаметр присадочного стержня выбирается из расчета толщины свариваемых заготовок. Обычно он в два раза должен быть меньше.

Технология сварки

В принципе, варить чугун аргонодуговой технологией нужно точно так же, как и другие металлы. Никаких отклонений или технологических нюансов. Важно правильно настроить сварочный аппарат, который должен выдавать ток силой 40-80 ампер. Разброс величины достаточно большой, потому что в таком диапазоне можно варить детали разной толщины.

Сам процесс сварки можно проводить в двух направлениях: горелка движется впереди присадочного прутка или наоборот. Это не нарушает качество шва. Если свариваются две толстые заготовки, то, во-первых, делается Х-образная кромка, во-вторых, сам шов проваривается с двух сторон.

Есть несколько моментов, на которые необходимо обращать внимание, сваривая чугун аргонодуговой сваркой ТИГ.

- Погружать сварочный присадочный стержень в сварную ванну можно после того, как он хорошо нагреется.

- Лучше, если присадка из зоны сваривания не будет выноситься в процессе всего процесса. Но это не критично, потому что после заполнения ванны расплавленным металлом приходится его равномерно распределять по всему зазору, образовывая сварной шов. Именно в это время присадочный элемент там будет только мешать. Но на это уходят доли секунды, так что пруток не успевает остыть.

- Сварка неплавящимся электродом в аргоне должна проводиться непрерывно.

Насколько это возможно. Если по каким-то причинам процесс был на время приостановлен, новый шов надо накладывать на край старого, уже остывшего.

Насколько это возможно. Если по каким-то причинам процесс был на время приостановлен, новый шов надо накладывать на край старого, уже остывшего. - Долго держать пламя горелки на одном месте не допускается. В процессе сильного нагрева чугуна из него начинает испаряться углерод, что приводит к отбеливанию металла. Он становится прочным и твердым, то есть, снижаются его сварные характеристики.

- Лучше всего, если сварку чугуна в аргонном защитном слое проводить в нижнем положении. Таким образом, расплавленный металл не будет вытекать из сварной ванны под действием своего веса и под действием давления самого защитного газа.

- Если свариваются две большие и толстые чугунные заготовки, то зазор между ними будет достаточно большим. Поэтому наплавку производят в несколько слоев. При этом концом присадочного прутка необходимо периодически помешивать содержимое сварочной ванны, чтобы внутри расплавленного металла не образовались поры. Именно таким способом удаляются растворенные в металле газы.

Как видите, сварить чугун с помощью аргонодуговой технологии TIG не очень сложно. Специалисты считают, что именно таким способом соединение чугунных деталей будет самым качественным. Но чтобы качество на самом деле было высоким, нужно обязательно, чтобы чугун после сварки остывал медленно (естественным путем).

Сегодня небольшой ФАК по сварке чугунятины с использованием аргонодуговой установки либо П/А

Чугун, по своей природе плохо свариваем. Сплав чугуна содержит железа от 45-до 65%, остальное примеси, типа марганца, углерода, кремния, фосфора и др. Соответственно эти примеси и мешают сварке.

Что НЕ надо делать с чугуном?

Не надо его варить обычными электродами — всё равно лопнет. (тоже относится и к полавтомату со стальной проволокой) Не надо его варить нержавеющей проволокой — результат будет тот же, только испортите деталь.

Как варить чугун, в таком случаи?

…можно воспользоваться специальными электродами для чугуна(медные), мне лично вообще не нравится. Но в идеале использовать проволоку для холодной сварки чугуна(ПАНЧ-11), и варить короткими стяжками, не более 15-25мм. Проволоку использовать совместно с полуавтоматом.(Будет быстрее и проще.) Эту проволоку, надо сказать найти не просто, но возможно, стоит она порядка 3тр за кг. Еще проще можно поступить купив электроды ЦЧ4, шов получается ровный, хороший.

Но в идеале использовать проволоку для холодной сварки чугуна(ПАНЧ-11), и варить короткими стяжками, не более 15-25мм. Проволоку использовать совместно с полуавтоматом.(Будет быстрее и проще.) Эту проволоку, надо сказать найти не просто, но возможно, стоит она порядка 3тр за кг. Еще проще можно поступить купив электроды ЦЧ4, шов получается ровный, хороший.

Лично мне несколько раз приходилось ремонтировать серый чугун:

-TIG+медная проволока+переменный ток(для меньшего тепловложения)

Но этот процесс больше похож на пайку, чем на сварку.

А вот вваренная заплатка на полуавтомате, без газа с проволокой ПАНЧ11. Работу производил

reankorr

Я всегда могу вам помочь со сваркой в среде аргона. Сварка чугуна в Истре и Дурыкино

Сварка чугуна — презентация онлайн

Похожие презентации:

Технология перевозочного процесса

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Грузоподъемные машины. (Лекция 4.1.2)

(Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Система охлаждения ДВС

Эксплуатация нефтяных и газовых скважин. Курс лекций в слайдах

Требования безопасности при выполнении работ на высоте

Проект по технологии «Скалка» (6 класс)

Конструкции распределительных устройств. (Лекция 15)

Сварка чугуна

Свойства чугуна

Чугун представляет собой сплав железа

с углеродом. Содержание углерода в чугуне около 2,14%. Углерод придаёт сплавам железа

твёрдость, снижает пластичность и вязкость.

Углерод в чугуне содержатся в виде цементита и

графита.

Температура плавления чугуна — от 1 150 до 1 200

°C , что на 300 °C ниже, чем у чистого железа.

Теплопроводность чугуна ниже, чем у сталей,

коэффициент теплового расширения такой же.

Электропроводность чугуна зависят от

распределения включений графита.

При быстром охлаждении чугуна от температуры

более 750°С металла, графит превращается

в цементит, при это чугун превращается из

серого в белый. Образуется закаленная

Образуется закаленная

структура с внутренними напряжениями,

приводящими к трещинам.

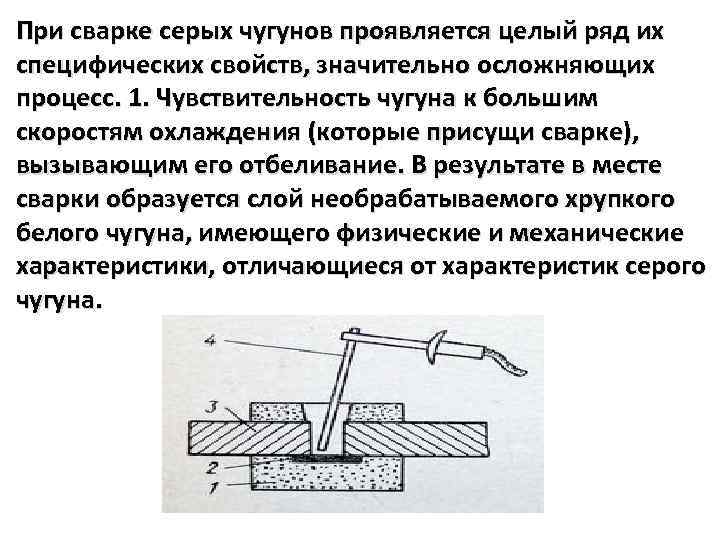

Особенности сварки

Трудности сварки чугуна обусловлены образованием трещин из-за

включений графита; выгоранием углерода и образованием пор в

шве; образованием тугоплавких окислов с температурой

плавления выше, чем у чугуна; его высокая жидкотекучесть.

Чугун сваривается ручной дуговой сваркой плавящимися (ЦЧ-4) или

неплавящимися (вольфрамовый, угольны, графитовый)

электродами с подогревом или без него. Сварочные напряжения,

возникающие в шве при охлаждении металла снимаются

проковкой швов.

При горячей сварке металл предварительно подогревается до

500—700°С. Используются чугунные электроды со стержнями

марок А и Б — ОМЧ-1 и УЗТМ-74. Электроды должны быть большого

диаметра — от 8 до 16 мм.

Горячая сварка чугуна

Технология сварки чугуна с подогревом, как правило,

используются в тяжелой промышленности. Концепция

применения подогрева делает процесс сложнее, так как

для него требуется специальное оборудование для

подогрева.

В большинстве случаев изделие под сварку нагревается

до температуры от 250 до 650°С. Следует избегать

нагрева более 750°С, когда металл переходит в стадию

расплавления.

После того, как металл достигает требуемой

температуры, начинают его сварку на малых токах, чтобы

минимизировать перемешивание и остаточные

напряжения.

Большое внесение тепла при сварке также может

привести к растрескиванию. После сварки изделие

должно охлаждаться постепенно. Для постепенного

охлаждения изделие следует поместить в песок или

накрыть при помощи специальных изоляционных

материалов.

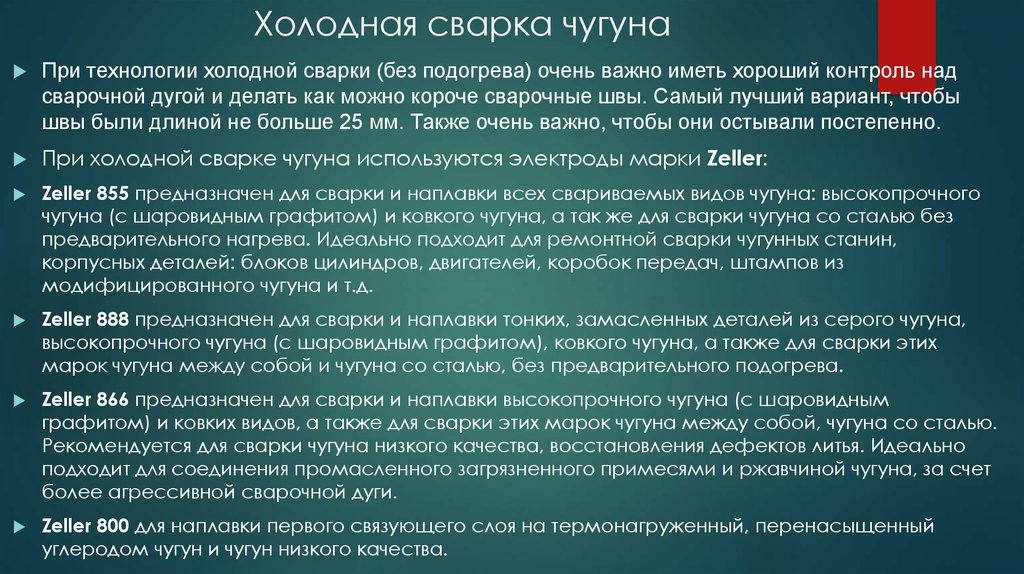

Холодная сварка чугуна

При технологии холодной сварки (без подогрева) очень важно иметь хороший контроль над

сварочной дугой и делать как можно короче сварочные швы. Самый лучший вариант, чтобы

швы были длиной не больше 25 мм. Также очень важно, чтобы они остывали постепенно.

При холодной сварке чугуна используются электроды марки Zeller:

Zeller 855 предназначен для сварки и наплавки всех свариваемых видов чугуна: высокопрочного

чугуна (с шаровидным графитом) и ковкого чугуна, а так же для сварки чугуна со сталью без

предварительного нагрева. Идеально подходит для ремонтной сварки чугунных станин,

Идеально подходит для ремонтной сварки чугунных станин,

корпусных деталей: блоков цилиндров, двигателей, коробок передач, штампов из

модифицированного чугуна и т.д.

Zeller 888 предназначен для сварки и наплавки тонких, замасленных деталей из серого чугуна,

высокопрочного чугуна (с шаровидным графитом), ковкого чугуна, а также для сварки этих

марок чугуна между собой и чугуна со сталью, без предварительного подогрева.

Zeller 866 предназначен для сварки и наплавки высокопрочного чугуна (с шаровидным

графитом) и ковких видов, а также для сварки этих марок чугуна между собой, чугуна со сталью.

Рекомендуется для сварки чугуна низкого качества, восстановления дефектов литья. Идеально

подходит для соединения промасленного загрязненного примесями и ржавчиной чугуна, за счет

более агрессивной сварочной дуги.

Zeller 800 для наплавки первого связующего слоя на термонагруженный, перенасыщенный

углеродом чугун и чугун низкого качества.

Ручная дуговая сварка чугуна покрытыми

электродами

Существует четыре типа электродов, которые могут быть использованы для ручной дуговой

сварки чугуна: чугунные электроды, электроды с медной основой, электроды с никелевой

основой и стальные электроды. Для использования каждого из этих типов электродов есть свои

Для использования каждого из этих типов электродов есть свои

причины и особенности: обрабатываемость, прочность и пластичность шва после сварки.

При сварке чугунными электродами, необходим разогрев детали до температуры в диапазоне

от 120 °C до 425 °C, в зависимости от размера детали. Обычно чугунные электроды бывают

диаметром от 6 до 15 мм, и сварочный ток для них требуется от 200 до 600 Ампер. Лучше

использовать электроды малого диаметра и относительно низкие токи сварки

Существует два типа электродов с медной основой: электроды из сплава олова (ECuSn) и

электроды из сплава алюминия (ECuAl). Электродами из сплава олова производят производить

пайку с получением швов с хорошей пластичностью. Алюминиевые электроды применяют для

получения более прочного сварного шва.

. Существует три типа электродов с никелевой основой. Первый тип (ENiFe-CI) содержит около

50% никеля, второй (ENiCI) содержит около 85% никеля и тип (ENiCu) содержит никель и медь.

Применение этих электродов дает примерно одинаковые результаты. Эти электроды могут

быть использованы для сварки без подогрева, но рекомендуется нагрев до 40 °C.

Технология полуавтоматической MIG MAG

сварки

Для сварки чугуна может использоваться и MIG

MAG процесс. При этом процессе может быть

использовано несколько типов сварочной

проволоки, в том числе:

— Стальная проволока (E70S-3) с использованием

смеси газов 80% Ar + 20% CO2.

— Никелевая проволока (ENiCu-B) с

использованием 100% аргона для защиты.

— Кремний бронзовая проволока (ECuZn-C) с

использованием 100% аргона (50% аргона +50%

гелия).

Технология полуавтоматической сварки MIG

MAG аналогична другим процессам. Так как

требуются малые токи, то и диаметр сварочной

проволоки должен быть соответственно

минимальным.

Особенности аргонодуговой TIG сварки чугуна

Сварка чугуна в аргоне (TIG) возможна, но этот процесс очень сложный. Чугун содержит большое

количество углерода, от 2% до целых 6%. Это содержание углерода, как говорилось выше, делает чугун

Это содержание углерода, как говорилось выше, делает чугун

очень хрупким и очень сложно свариваемым. При сварке чугуна требуется соблюдение технологии и

тщательный контроль температуры для обеспечения качества сварного шва и предотвращения

образования трещин.

При сварке аргоном используются никелевые присадочные прутки. Они являются наиболее

предпочтительными и популярными для TIG сварки чугуна. Так же применяются в качестве присадки

алюминиево бронзовые прутки, которые намного дешевле. Но их использование не рекомендуется, если

деталь впоследствии будет подвергаться тепловому воздействию.

Как и при любом другом процессе, при сварке аргоном необходимо соблюдать ряд

требований:

► — поверхность места сварки должно быть тщательно очищено от пыли и ржавчины

— деталь перед сваркой аргоном должна быть предварительно нагрета, чтобы предотвратить

возможность трещин

— сварка должны вестись на низких токах короткими участками сварочного шва, чтобы

контролировать температуру и препятствовать образованию трещин

— каждый сварочный шов требуется простукивать молотком для снятия остаточных напряжений

— после окончания сварки необходимо, чтобы изделие остывало медленно и постепенно

Итог

Сварка чугуна является достаточно сложным процессом,

используется холодная или горячая сварка, электроды, сварка

аргоном или полуавтоматом. Если использовать правильную

Если использовать правильную

технологию и учитывать особенности, указанные выше, можно

добиться оптимальных результатов. А, следовательно, и

отличного качества сварки.

English Русский Правила

Влияние предварительного нагрева на пластинчатый серый чугун для сварки поверхностным слоем с плазменной дуговой порошковой сваркой и процессами сварки металлов в среде инертного газа с использованием дуплексной стали в качестве присадочного материала Компоненты широко признаны, но его низкая коррозионная стойкость и плохая свариваемость затрудняют использование этого материала для некоторых промышленных применений. Коррозионная стойкость может быть улучшена металлическими поверхностными слоями с использованием процессов сварки с низким процентным разбавлением между наполнителем и основным материалом. Однако процессы сварки создают очень высокую тепловую нагрузку на основной материал, что в случае чугуна может способствовать образованию твердых и хрупких микроструктур, способствуя образованию трещин.

В данной работе рассматриваются наплавленные валики из дуплексной стали на пластинчатом сером чугуне, изготовленные либо плазменно-дуговым порошком (PTA-P), либо металлическим инертным газом (MIG) с использованием технологии холодного переноса металла (CMT) с упором на достижение низкого растворение, твердость и несовершенства (внутренняя пористость). Предварительный нагрев использовался для снижения твердости в зоне термического влияния, а в защитный газ добавлялись различные уровни гелия для изучения его влияния на геометрию и твердость наплавленных валиков. Результаты показали, что процесс PTA-P приводит к более низким значениям разбавления и твердости из-за низкой скорости охлаждения по сравнению с процессом MIG-CMT. Кроме того, было замечено, что предварительный нагрев основного материала снижает твердость зоны термического влияния, но увеличивает растворение валика сварного шва.

В данной работе рассматриваются наплавленные валики из дуплексной стали на пластинчатом сером чугуне, изготовленные либо плазменно-дуговым порошком (PTA-P), либо металлическим инертным газом (MIG) с использованием технологии холодного переноса металла (CMT) с упором на достижение низкого растворение, твердость и несовершенства (внутренняя пористость). Предварительный нагрев использовался для снижения твердости в зоне термического влияния, а в защитный газ добавлялись различные уровни гелия для изучения его влияния на геометрию и твердость наплавленных валиков. Результаты показали, что процесс PTA-P приводит к более низким значениям разбавления и твердости из-за низкой скорости охлаждения по сравнению с процессом MIG-CMT. Кроме того, было замечено, что предварительный нагрев основного материала снижает твердость зоны термического влияния, но увеличивает растворение валика сварного шва.Введение

Для изготовления геометрически сложных компонентов с оптимизированным потоком, таких как корпуса насосов, предпочтительным методом производства является литье. Для максимально экономичного производства можно использовать серый чугун с пластинчатым графитом. Тем не менее, коррозия, кавитация и абразивные материалы могут привести к необходимости использования более высоколегированных базовых материалов, что приведет не только к снижению литейных свойств, но и к увеличению производственных затрат, поскольку дорогие сплавы также присутствуют в областях, не подвергающихся воздействию среды (ссылки 1,2,3). За счет поверхностного слоя, расположенного в зонах воздействия коррозии, кавитации и истирания, можно снизить затраты, увеличив эффективность и срок службы детали (4,5,6,7,8,9,10,11).

Для максимально экономичного производства можно использовать серый чугун с пластинчатым графитом. Тем не менее, коррозия, кавитация и абразивные материалы могут привести к необходимости использования более высоколегированных базовых материалов, что приведет не только к снижению литейных свойств, но и к увеличению производственных затрат, поскольку дорогие сплавы также присутствуют в областях, не подвергающихся воздействию среды (ссылки 1,2,3). За счет поверхностного слоя, расположенного в зонах воздействия коррозии, кавитации и истирания, можно снизить затраты, увеличив эффективность и срок службы детали (4,5,6,7,8,9,10,11).

Чугунный сплав определяется как сплав на основе железа и углерода, содержащий более 2,06 % углерода по массе. Углерод откладывается в преимущественно ферритно-перлитной структуре в виде графита. Добавляя легирующие элементы, такие как марганец, можно изменить геометрическую форму этих отложений, что приведет к различным механико-технологическим свойствам. В то время как термическая обработка может изменить металлическую матрицу, а также свойства чугуна, геометрические формы графита не меняются. Важной проблемой в поверхностном слое чугунных материалов является графит, который может проявляться в вермикулярной, сферической или пластинчатой форме, являющийся источником углерода, который диффундирует в другие области материала, что способствует образованию мартенситных и ледебуритных структур. Ссылка 12). По этой причине свариваемость чугуна зависит от его исходной матричной структуры, химического состава, механических свойств, процесса сварки и условий работы (ссылка 13). При сварке чугуна в металлографических поперечных сечениях наплавленных валиков можно выделить три зоны: зону сплавления (FZ), где основной металл смешивается с присадочным материалом, характеризующаяся высокими скоростями охлаждения с образованием очень твердых и хрупких микроструктур. . Зона частичного расплава (ПМЗ) граничит с ЗП и образована участком матрицы основного металла вблизи расплавленных в ходе сварочного прохода первичных графитов. В зоне термического влияния (ЗТВ) пиковая температура поднимается выше критической точки.

Важной проблемой в поверхностном слое чугунных материалов является графит, который может проявляться в вермикулярной, сферической или пластинчатой форме, являющийся источником углерода, который диффундирует в другие области материала, что способствует образованию мартенситных и ледебуритных структур. Ссылка 12). По этой причине свариваемость чугуна зависит от его исходной матричной структуры, химического состава, механических свойств, процесса сварки и условий работы (ссылка 13). При сварке чугуна в металлографических поперечных сечениях наплавленных валиков можно выделить три зоны: зону сплавления (FZ), где основной металл смешивается с присадочным материалом, характеризующаяся высокими скоростями охлаждения с образованием очень твердых и хрупких микроструктур. . Зона частичного расплава (ПМЗ) граничит с ЗП и образована участком матрицы основного металла вблизи расплавленных в ходе сварочного прохода первичных графитов. В зоне термического влияния (ЗТВ) пиковая температура поднимается выше критической точки. Плавления нет, но матрица при нагреве превращается в аустенит. Во время охлаждения происходит множество преобразований микроструктуры (ссылки 13,14,15).

Плавления нет, но матрица при нагреве превращается в аустенит. Во время охлаждения происходит множество преобразований микроструктуры (ссылки 13,14,15).

Образование карбидных, ледебуритных и мартенситных структур в различных зонах наплавленного валика способствует образованию трещин в основном материале благодаря достигаемой высокой твердости (ссылка 15). В качестве общей процедуры для предотвращения образования этих трещин рекомендуется термическая обработка до и после сварки (ссылки 13, 14, 15, 16). Температура предварительного нагрева обычно находится в диапазоне 300-600 °C. Согласно (ссылка 17), температура предварительного нагрева 540 °C необходима для значительного снижения твердости в FZ и HAZ при сварке серого чугуна электродами из мягкой стали. Однако для улучшения обрабатываемости сварного чугуна также необходима термообработка после сварки (PWHT). Очень медленные кривые охлаждения могут предотвратить образование эвтектических карбидов во время затвердевания в PMZ, в то время как типичные температуры предварительного нагрева часто имеют тенденцию увеличивать количество и непрерывность карбидов, а не уменьшать их образование (ссылка 14).

Во избежание затвердевания и образования трещин в ЗТВ время охлаждения должно быть продолжительным, что может быть достигнуто за счет предварительного нагрева и высокой подводимой энергии на единицу длины (рис. 1) (ссылки 12, 16, 18). Тем не менее, это противоречит требованию низкого разбавления.

Рис. 1Образование трещин в ЗТВ при наплавке чугуна

Изображение полного размера

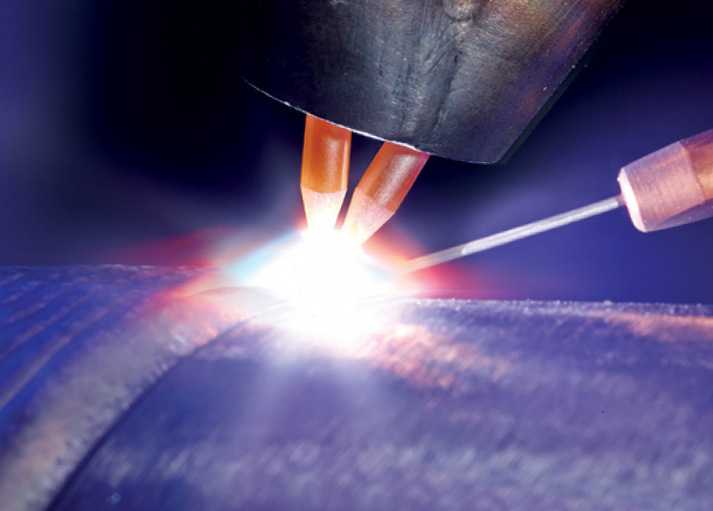

Процессы сварки

Для сварки поверхностного слоя чугуна уже известно много способов, которые подходят, например, газопорошковая сварка, плазменная сварка — дуговая сварка с переносом (PTA), сварка металлическим электродом в среде инертного газа (MIG), а также ручная дуговая сварка металлическим электродом (MMA) штучным электродом (ссылки 12, 16, 18, 19).,20). Обычно разбавление до 10-15% рекомендуется для хорошей сварки поверхностей, чтобы сохранить требуемые свойства материала поверхности сварного шва (ссылка 21). Помимо процесса PTA, процесс сварки MIG в его варианте, называемом холодным переносом металла (CMT), кажется подходящим из-за его низкого тепловложения и переноса материала в короткой фазе для создания этих поверхностных слоев. В предыдущих работах (ссылки 22, 23) было обнаружено, что процесс MIG-CMT подходит для выполнения сварных швов на сером чугуне с низким разбавлением и повышением его коррозионной стойкости за счет покрытия дуплексной нержавеющей сталью.

В предыдущих работах (ссылки 22, 23) было обнаружено, что процесс MIG-CMT подходит для выполнения сварных швов на сером чугуне с низким разбавлением и повышением его коррозионной стойкости за счет покрытия дуплексной нержавеющей сталью.

Процесс CMT представляет собой модифицированный вариант режима переноса металла с коротким замыканием, характеризующийся низкими уровнями энергии, достигаемый за счет комбинации электронного регулирования и принудительного втягивания сварочной проволоки для улучшения отрыва капель. Этот улучшенный вариант классического процесса с короткой дугой известен уже много лет (ссылка 24). Во время фазы дуги ток и напряжение и, следовательно, длину дуги и подводимое тепло можно регулировать для обеспечения образования ванны расплава и плавления присадочного материала. На следующей фазе короткого замыкания используется комбинация электронного управления током и механического втягивания проволоки, чтобы обеспечить перенос расплавленной присадочной проволоки с уменьшенным разбрызгиванием, а также уменьшенный ток для повторного зажигания дуги. С помощью процесса MIG-CMT были получены поверхностные слои на никелевых сплавах с разбавлением 3%, что свидетельствует о его пригодности для сварки плакировкой с низким подводом тепла с использованием проволоки для получения плакировки сварного шва (ссылка 25).

С помощью процесса MIG-CMT были получены поверхностные слои на никелевых сплавах с разбавлением 3%, что свидетельствует о его пригодности для сварки плакировкой с низким подводом тепла с использованием проволоки для получения плакировки сварного шва (ссылка 25).

С другой стороны, процесс дуговой порошковой сварки с плазменным переносом (PTA-P) характеризуется наличием вспомогательной дуги между вольфрамовым электродом и сужающим соплом. Эта вспомогательная дуга имеет ток от 5 до 50 А, и ее цель состоит в том, чтобы обеспечить ионизированную плазму для зажигания основной дуги (рис. 2). Основная дуга характеризуется столбчатой формой и высоким уровнем энергии. Наполнитель в виде порошка добавляется через отверстия рядом с основным дуговым отверстием в сужающем сопле. На процесс влияет морфология частиц порошка. Сферические частицы предпочтительнее частиц неправильной формы, так как они плохо питаются (ссылка 26). Однако стоимость производства сферических частиц высока, так как они производятся в процессе распыления с участием азота или аргона (ссылки 27, 28). Количество отверстий и их расположение в сужающем патрубке различаются в зависимости от производителя изделия (рис. 2). Этот процесс сварки характеризуется получением низких уровней разбавления, например, от 3 до 8% для сплава Stellite 6 (ссылка 29).). Процесс PTA-P считается сложным в настройке процесса сварки из-за множества параметров, которые необходимо учитывать для получения сварного шва. Основными параметрами являются: диаметр электрода, диаметр сужающего сопла, расход плазмообразующего, защитного и транспортного газов и скорость подачи порошка.

Количество отверстий и их расположение в сужающем патрубке различаются в зависимости от производителя изделия (рис. 2). Этот процесс сварки характеризуется получением низких уровней разбавления, например, от 3 до 8% для сплава Stellite 6 (ссылка 29).). Процесс PTA-P считается сложным в настройке процесса сварки из-за множества параметров, которые необходимо учитывать для получения сварного шва. Основными параметрами являются: диаметр электрода, диаметр сужающего сопла, расход плазмообразующего, защитного и транспортного газов и скорость подачи порошка.

Схема процесса плазменно-дуговой сварки (ПТА) с порошком в качестве присадки: (1) основной материал, (2) вольфрамовый электрод, (3) электрическая цепь вспомогательной дуги, (4) основная дуга электрическая схема, 5 – сопло защитного газа, 6 – подача газа и порошка, 7 – сужающее сопло, 8 – плазмообразующий газ, 9) катодное зажимное устройство, 10 – дежурная дуга, 11 – основная дуга, 12 – сварочная ванна, 13 – поверхностный слой, 14 – подача плазмообразующего газа, 15 – подача защитного и питательного газа, 16 – подача порошка , (17) колебание (Ref 30, 31)

Увеличенное изображение

Защитный газ в процессах сварки, помимо выполнения важной задачи изоляции расплавленной ванны от атмосферы, имеет также дополнительные эффекты (не менее важные, чем основная функция), такие как стабилизация дуги, управление рабочим процессом и переносом металла, влияние на геометрию, механические свойства и металлургические характеристики сварного шва. Теплопроводность каждого защитного газа напрямую влияет на эффективность термоядерного синтеза. На рисунке 3 сравнивается теплопроводность аргона, гелия и их смесей, при этом отмечается, что при температурах выше 15 000 К теплопроводность гелия значительно увеличивается по сравнению с аргоном. Аргон при атмосферном давлении и температуре 20 000 К имеет теплопроводность, близкую к 2,64 Дж/м·с·К, а чистый гелий при тех же условиях имеет теплопроводность 40 Дж/м·с К (ссылка 32). Следовательно, гелий обладает более высокой теплопроводностью, что приводит к более высокому тепловому воздействию на основной металл, что облегчает сварку материалов с высокой теплопроводностью и позволяет использовать более высокие скорости сварки. По сравнению с аргоном гелий образует более крупные и круглые сварные швы в процессе MIG, однако не обязательно с большей глубиной проникновения (ссылка 33).

Теплопроводность каждого защитного газа напрямую влияет на эффективность термоядерного синтеза. На рисунке 3 сравнивается теплопроводность аргона, гелия и их смесей, при этом отмечается, что при температурах выше 15 000 К теплопроводность гелия значительно увеличивается по сравнению с аргоном. Аргон при атмосферном давлении и температуре 20 000 К имеет теплопроводность, близкую к 2,64 Дж/м·с·К, а чистый гелий при тех же условиях имеет теплопроводность 40 Дж/м·с К (ссылка 32). Следовательно, гелий обладает более высокой теплопроводностью, что приводит к более высокому тепловому воздействию на основной металл, что облегчает сварку материалов с высокой теплопроводностью и позволяет использовать более высокие скорости сварки. По сравнению с аргоном гелий образует более крупные и круглые сварные швы в процессе MIG, однако не обязательно с большей глубиной проникновения (ссылка 33).

Теплопроводность инертных газов при давлении 1 атм. Адаптировано из (Ref 32)

Полноразмерное изображение

Цель исследования

Целью данной статьи является изучение поведения серого чугуна с пластинчатым графитом с использованием дуплексной нержавеющей стали в качестве наполнителя и наблюдение за поведением трещин. на сварных швах. Будут использоваться процессы сварки MIG-CMT и PTA-P. Параметры сварки для каждого процесса сварки будут регулироваться в соответствии с требованиями каждого процесса для получения наилучшего качества сварки. Поэтому будут регулироваться такие параметры, как амплитуда колебаний и скорость сварки. Будут применяться различные температуры предварительного нагрева, чтобы наблюдать их влияние на поведение трещин и химический состав сварных швов. В качестве защитных газов будут изучаться смеси аргона с различным содержанием гелия, чтобы наблюдать их влияние на геометрию сварных швов и на трещины основного материала, особенно на разжижение.

на сварных швах. Будут использоваться процессы сварки MIG-CMT и PTA-P. Параметры сварки для каждого процесса сварки будут регулироваться в соответствии с требованиями каждого процесса для получения наилучшего качества сварки. Поэтому будут регулироваться такие параметры, как амплитуда колебаний и скорость сварки. Будут применяться различные температуры предварительного нагрева, чтобы наблюдать их влияние на поведение трещин и химический состав сварных швов. В качестве защитных газов будут изучаться смеси аргона с различным содержанием гелия, чтобы наблюдать их влияние на геометрию сварных швов и на трещины основного материала, особенно на разжижение.

Материалы и детали эксперимента

Материал

В качестве наполнителя, используемого для процесса MIG, использовалась сплошная проволока из дуплексной нержавеющей стали G 22 9 3 N L (EN ISO 14343-A) диаметром 1,0 мм. Порошок, используемый в качестве наполнителя для процесса PTA-P, был изготовлен путем газового распыления и имел гранулометрию от -150 до +53 мкм и имел состав в пределах дуплексной нержавеющей стали 1. 4462 (EN 10088-3) (рис. 4). В качестве основного материала используется пластина из серого чугуна EN-GJL-250 с размерами 300 мм × 200 мм x 8 мм ( w × b × t ). Химический состав материалов определяют методом искровой оптико-эмиссионной спектроскопии (табл. 1).

4462 (EN 10088-3) (рис. 4). В качестве основного материала используется пластина из серого чугуна EN-GJL-250 с размерами 300 мм × 200 мм x 8 мм ( w × b × t ). Химический состав материалов определяют методом искровой оптико-эмиссионной спектроскопии (табл. 1).

Морфология порошка, используемого в качестве наполнителя для процесса PTA-P (1.4462)

Изображение полного размера

Таблица 1 Химический состав по массе серого чугуна EN-GJL-250 (EN 1561), дуплексная проволока из нержавеющей стали (EN ISO 14343-A) и порошок (EN 10088-3)Полноразмерный стол

В качестве источника питания для сварки MIG, использованного в экспериментах, использовался Fronius Cold Metal Transfer Advanced 4000 с синергетической кривой для CrNi 199 (CMT 0877), тогда как в качестве источника дуговой сварки с переносом плазмы использовался Castolin Eutectic Eutronic GAP 2501. Набор стандартных параметров с целью достижения низкого уровня разбавления был определен экспериментально для обоих процессов (таблица 2). Система сбора данных с частотой сбора данных 20 кГц использовалась для измерения сигналов напряжения и тока процессов дуговой сварки; кроме того, три термопары были прикреплены (на расстоянии 5 мм друг от друга) рядом с фронтом сварного шва (5 мм) для получения температуры и скорости охлаждения сварных швов (рис. 5). Скорость охлаждения определяли как скорость изменения (°C/мин), необходимую для достижения температуры на 50 °C ниже, чем максимальная температура каждого измерения, выполненного с помощью термопары 1.

Система сбора данных с частотой сбора данных 20 кГц использовалась для измерения сигналов напряжения и тока процессов дуговой сварки; кроме того, три термопары были прикреплены (на расстоянии 5 мм друг от друга) рядом с фронтом сварного шва (5 мм) для получения температуры и скорости охлаждения сварных швов (рис. 5). Скорость охлаждения определяли как скорость изменения (°C/мин), необходимую для достижения температуры на 50 °C ниже, чем максимальная температура каждого измерения, выполненного с помощью термопары 1.

Полноразмерная таблица

Рис. 5Распределение термопар (1, 2, 3) и различные зоны, образующие сварной шов

Полноразмерное изображение

Для изучения влияния предварительного нагрева на образование микроструктур и степень разбавления чугунные пластины зажимали на плите нагревателя. Наплавочные слои наносили при комнатной температуре (25°С) и при температурах предварительного подогрева 200 и 400°С. Использовались три разных типа защитного газа, каждый с различным содержанием гелия 0, 30 и 100%, с целью наблюдения его влияния на геометрию и поверхностные трещины наплавленного валика.

Использовались три разных типа защитного газа, каждый с различным содержанием гелия 0, 30 и 100%, с целью наблюдения его влияния на геометрию и поверхностные трещины наплавленного валика.

Методы

Перед проведением сварочных испытаний поверхность основных материалов была отшлифована для удаления поверхностного оксида. Затем поверхность очищали этанолом, чтобы удалить любое масло или загрязняющий агент. Отдельные сварные швы были сделаны для изучения влияния каждой переменной, предложенной ранее.

Для сравнения влияния различных газовых смесей параметры каждого сварочного процесса регулировались таким образом, чтобы энергия дуги была одинаковой для каждой газовой смеси.

Образцы для металлографического исследования были получены путем резки водоструйным способом с целью уменьшения термического влияния реза на микроструктуру образца. Для исследования микроструктуры использовали стандартную металлографическую процедуру. Для выявления различных составляющих микроструктуры в сварном соединении использовали 2% раствор нитала.

Состав наплавленных валиков измеряли путем удаления 0,15 мм с поверхности валиков и анализировали с помощью оптической эмиссионной спектрометрии (ОЭС).

Средняя твердость различных микроструктурных зон в сварных соединениях была получена с помощью теста на микротвердость по Виккерсу, в частности, HV0,5 в соответствии с DIN EN ISO 6507-1 и DIN EN ISO 9015-2.

Результаты

Процесс сварки в среде инертного газа (MIG) методом холодного переноса металла (CMT) на серый чугун

Влияние температуры предварительного нагрева

На поперечных сечениях наплавленных валиков не было обнаружено дефектов в виде внутренней пористости или трещин ( Рис. 6). На геометрию сварных швов сильно повлияло повышение температуры предварительного нагрева, особенно на ширину сварных швов, которая увеличилась с 4,5 до 8 мм (рис. 7). Проникновение и усиление сварного шва также были затронуты, и оба варьировались в пределах 1 мм, проникновение увеличилось, а высота шва уменьшилась. Энергия дуги на единицу длины во время испытаний оставалась практически постоянной.

Энергия дуги на единицу длины во время испытаний оставалась практически постоянной.

Макрошлифы сварных швов (процесс MIG-CMT с аргоном в качестве защитного газа) при температурах предварительного нагрева (а) 25 °C и (b) 400 °C

Изображение в натуральную величину

Рис. 7Влияние температуры предварительного нагрева на геометрию валиков сварного шва с учетом энергии дуги на единицу длины

Изображение полного размера

Зона сплавления (ЗС) имеет поведение, аналогичное проплавлению и высоте валика сварного шва, увеличиваясь, в то время как площадь валика не изменяется. существенные изменения (рис. 8). Разбавление при комнатной температуре составляет 8,9.%, а при температуре предварительного нагрева 400°С разбавление составляет 20,4%. С другой стороны, площадь ПМЗ также увеличивается с температурой предварительного нагрева, начиная с 0,8 мм 2 до 1,2 мм 2 . Твердость в PMZ увеличилась примерно на 80 HV0,5, когда температура предварительного нагрева составляла 400 °C. Однако у ЗТВ было большее изменение твердости, начиная с 658 HV0,5 для комнатной температуры и с 361 HV0,5 для 400 °C с предварительным нагревом (рис. 9). Эти изменения в PMZ и HAZ видны на рис. 10, где большое изменение в HAZ наблюдается при температуре предварительного нагрева 400 °C.

Твердость в PMZ увеличилась примерно на 80 HV0,5, когда температура предварительного нагрева составляла 400 °C. Однако у ЗТВ было большее изменение твердости, начиная с 658 HV0,5 для комнатной температуры и с 361 HV0,5 для 400 °C с предварительным нагревом (рис. 9). Эти изменения в PMZ и HAZ видны на рис. 10, где большое изменение в HAZ наблюдается при температуре предварительного нагрева 400 °C.

Влияние температуры предварительного нагрева на различные зоны и растворения наплавленных валиков. Процесс MIG-CMT с использованием чистого аргона в качестве защитного газа

Увеличенное изображение

Рис. 9Микротвердость различных зон наплавленного валика при различных температурах предварительного нагрева. Процесс МИГ-СМТ с использованием чистого аргона в качестве защитного газа

Увеличенное изображение

Рис. 10Измерения микротвердости образцов, изготовленных методом МИГ-СМТ с температурой предварительного нагрева 25 и 400 °C

Изображение в полный размер

Влияние количества гелия в защитном газе

Количество гелия в защитном газе напрямую влияет на геометрию наплавленных валиков и профиль провара, наблюдая профиль типа «пальцеобразный» для 100 % гелия (рис. 11). Кроме того, сварные швы, изготовленные с содержанием гелия 30 и 100 %, показали некоторые поверхностные трещины, как видно на рис. 11(d). Ширина сварных швов увеличивалась по мере увеличения количества гелия в защитном газе, начиная с 4,5 мм для чистого аргона до 9 мм.0,8 мм для 100% гелия. В случае проплавления и упрочнения наплавленного валика его поведение аналогично наблюдаемому в испытаниях при различных температурах предварительного нагрева (рис. 12).

11). Кроме того, сварные швы, изготовленные с содержанием гелия 30 и 100 %, показали некоторые поверхностные трещины, как видно на рис. 11(d). Ширина сварных швов увеличивалась по мере увеличения количества гелия в защитном газе, начиная с 4,5 мм для чистого аргона до 9 мм.0,8 мм для 100% гелия. В случае проплавления и упрочнения наплавленного валика его поведение аналогично наблюдаемому в испытаниях при различных температурах предварительного нагрева (рис. 12).

Макрошлифы для различного содержания гелия в защитном газе (а) 0 %, (б) 30 %, (в) 100 %, (г) внешний вид одиночного валика сварного шва со 100 % содержанием гелия . Процесс MIG-CMT без предварительного нагрева

Увеличенное изображение

Рис. 12Влияние количества гелия в защитном газе на проплавление, ширину и усиление наплавленных валиков с учетом энергии дуги на единицу длины. Процесс MIG-CMT без предварительного нагрева

Изображение в полный размер

Разбавление увеличилось до уровня, аналогичного уровню, достигнутому при предварительном нагреве до 400 °C, в данном случае максимально до 19,3%. Следовательно, FZ увеличивалась с количеством гелия. Площадь ПМЗ была увеличена при наибольшем количестве гелия примерно до 1,3 мм 2 (рис. 13). Максимальная твердость, измеренная в ПМЗ для 100% гелия, составила 622 HV0,5, что аналогично значению, полученному в той же зоне при предварительном нагреве на 400 °C, примерно 637 HV0,5. Однако поведение ЗТВ совершенно иное по сравнению с поведением при предварительном нагреве; при этом ЗТВ становится жестче при более высоком содержании гелия в защитном газе, достигая максимальной жесткости 661 HV0,5 (рис. 14).

Следовательно, FZ увеличивалась с количеством гелия. Площадь ПМЗ была увеличена при наибольшем количестве гелия примерно до 1,3 мм 2 (рис. 13). Максимальная твердость, измеренная в ПМЗ для 100% гелия, составила 622 HV0,5, что аналогично значению, полученному в той же зоне при предварительном нагреве на 400 °C, примерно 637 HV0,5. Однако поведение ЗТВ совершенно иное по сравнению с поведением при предварительном нагреве; при этом ЗТВ становится жестче при более высоком содержании гелия в защитном газе, достигая максимальной жесткости 661 HV0,5 (рис. 14).

Влияние количества гелия в защите на различные зоны и растворения наплавленных валиков. Процесс МИГ-СМТ без предварительного нагрева

Увеличенное изображение

Рис. 14Микротвердость различных зон наплавленного валика при различном количестве гелия. Процесс MIG-CMT без предварительного нагрева

Изображение полного размера

Плазменная порошковая сварка (PTA-P) на сером чугуне

Влияние температуры предварительного нагрева

Трещин и пористости не наблюдается ни на одном из участков наплавленного валика в поперечных сечениях наплавленных валиков, выполненных для трех уровней температуры предварительного подогрева (рис. 15). Ширина и проплавление наплавленных валиков не претерпели значительных изменений, в то время как энергия дуги на единицу длины осталась без существенных изменений (рис. 16).

15). Ширина и проплавление наплавленных валиков не претерпели значительных изменений, в то время как энергия дуги на единицу длины осталась без существенных изменений (рис. 16).

Макрошлифы для различных температур предварительного нагрева (а) 25 °С, (б) 200 °С, (в) 400 °С. Процесс PTA-P с использованием аргона в качестве плазмообразующего газа и защитного газа

Увеличенное изображение

Рис. 16Влияние температуры предварительного нагрева на проплавление, ширину и усиление наплавленных валиков с учетом энергии дуги на единицу длины в процессе сварки. Процесс PTA-P с использованием аргона в качестве плазмообразующего газа и защитного газа

Изображение с полным размером

Температура предварительного нагрева оказывала значительное влияние на пенетрацию, которая варьировалась от 0,4 мм (25 °C) до 0,7 мм (400 °C). Ширина сварных швов варьировалась от 24,5 мм (25 °C) до 24,8 мм (400 °C), в то время как усиление сварного шва имело тенденцию к сильному уменьшению, достигая 3,4 мм (25 °C) и 2,6 мм (400 °C). (Рис. 16). Такое поведение арматуры объясняется увеличением ЗФ и уменьшением площади наплавленного валика, что также вызывает увеличение разбавления до 21 % (400 °С) (рис. 17). Повышение температуры предварительного нагрева также способствовало увеличению площади ПМЗ, которая при 25 °С составляет 5,3 мм 9 .0117 2 , а при 400 °С 8,7 мм 2 .

(Рис. 16). Такое поведение арматуры объясняется увеличением ЗФ и уменьшением площади наплавленного валика, что также вызывает увеличение разбавления до 21 % (400 °С) (рис. 17). Повышение температуры предварительного нагрева также способствовало увеличению площади ПМЗ, которая при 25 °С составляет 5,3 мм 9 .0117 2 , а при 400 °С 8,7 мм 2 .

Влияние температуры предварительного нагрева на различные зоны и растворения наплавленных валиков. Процесс ПТА-П с аргоном в качестве плазмообразующего газа и защитного газа

Увеличенное изображение

Влияние температуры предварительного нагрева, помимо влияния на рост ПМЗ, также повлияло на увеличение твердости, тогда как для температур 25 и 200 °С твердость ПМЗ осталась без существенных изменений, около 520 HV0,5, а при 400 °С твердость резко возросла до 670 HV0,5. С другой стороны, твердость ЗТВ имеет тенденцию к снижению с повышением температуры предварительного нагрева, достигая минимального значения 291 HV0,5 для 400 °C. Зона сплавления имеет тенденцию к увеличению своей твердости с температурой предварительного нагрева от 242 HV0,5 (25°) до 307 HV0,5 (400 °C) (рис. 18).

Зона сплавления имеет тенденцию к увеличению своей твердости с температурой предварительного нагрева от 242 HV0,5 (25°) до 307 HV0,5 (400 °C) (рис. 18).

Микротвердость различных зон в валике сварного шва при различных температурах предварительного нагрева. Процесс PTA-P с использованием аргона в качестве плазмообразующего газа и защитного газа

Изображение с полным размером

Влияние количества гелия

На поперечных сечениях сварных швов внутренних трещин не обнаружено; однако при использовании чистого гелия в качестве защитного и питательного газа можно наблюдать внутреннюю пористость (рис. 19).). По сравнению со швами, выполненными чистым аргоном, гелий оказывал большее влияние на ширину наплавленного валика. Также наблюдается изменение проникновения (рис. 20). При содержании гелия менее 30 % существенных различий в ширине наплавленного валика нет. При использовании 100% гелия ширина наплавленного валика увеличивается до 28 мм. В случае проплавления и усиления наплавленного валика оба имеют противоположное поведение. В то время как проникновение увеличивается с 0,4 до 1,3 мм с количеством гелия, армирование уменьшается с 3,4 до 1,6 мм. Как и в процессе МИГ-СМТ, при увеличении содержания гелия в защитном газе на поверхности наблюдались трещины (рис. 19).г).

В случае проплавления и усиления наплавленного валика оба имеют противоположное поведение. В то время как проникновение увеличивается с 0,4 до 1,3 мм с количеством гелия, армирование уменьшается с 3,4 до 1,6 мм. Как и в процессе МИГ-СМТ, при увеличении содержания гелия в защитном газе на поверхности наблюдались трещины (рис. 19).г).

Макрошлифы для различных количеств гелия в защитном и питательном газе (а) 0 %, (б) 30 %, (в) 100 %, (г) внешний вид одиночного валика сварного шва со 100 % содержание гелия. Процесс ПТА-П без предварительного нагрева

Изображение с полным размером

Рис. 20Влияние количества гелия в защитном и питающем газе на проплавление, ширину и усиление наплавленных валиков. Процесс ПТА-П без предварительного нагрева

Изображение в натуральную величину

Разбавление наплавленных валиков изменилось с 4,4 до 36% при увеличении количества гелия в защитном газе. Это подтверждается прогрессивным уменьшением площади сварного шва и увеличением зоны сплавления, что указывает на большее разбавление между присадочным материалом и основным материалом (рис. 21). Однако PMZ имел тенденцию к уменьшению своего размера при увеличении количества гелия, с 5,3 мм 2 для чистого аргона до 4 мм 2 для чистого гелия, в то время как его твердость увеличивалась с увеличением количества гелия, присутствующего в защитном газе. Аналогичное поведение имела твердость в зоне сплавления и ЗТВ; она увеличивалась с увеличением количества гелия в защитном газе (рис. 22).

Это подтверждается прогрессивным уменьшением площади сварного шва и увеличением зоны сплавления, что указывает на большее разбавление между присадочным материалом и основным материалом (рис. 21). Однако PMZ имел тенденцию к уменьшению своего размера при увеличении количества гелия, с 5,3 мм 2 для чистого аргона до 4 мм 2 для чистого гелия, в то время как его твердость увеличивалась с увеличением количества гелия, присутствующего в защитном газе. Аналогичное поведение имела твердость в зоне сплавления и ЗТВ; она увеличивалась с увеличением количества гелия в защитном газе (рис. 22).

Влияние количества гелия в защитном и питательном газе на различные зоны и растворения наплавленных валиков. Процесс ПТА-П без предварительного нагрева

Увеличенное изображение

Рис. 22Микротвердость различных зон в валике шва при различном количестве гелия. Процесс PTA-P без предварительного нагрева

Изображение с полным размером

Обсуждение

Из анализа геометрии наплавленных валиков было установлено, что характер проплавления и ширина валика в конкретном случае процесса MIG-CMT , были сильно затронуты, увеличивая ширину наплавленного валика и проплавление, когда количество гелия и температура предварительного нагрева были увеличены. Когда температура предварительного нагрева увеличилась, ширина и проникновение увеличились из-за того, что основной материал уже находился при повышенной температуре (400 °C), что способствовало образованию расплавленной ванны и плавлению основного материала, достигая большего проникновения и ширина бортика. В случае увеличения количества гелия в защитном газе ширина валика и проплавление увеличивались за счет увеличения энергии дуги, продукта высокого потенциала ионизации, необходимого для гелия, который повышает температуру сварочной дуги, способствуя увеличение ширины и проникновения.

Когда температура предварительного нагрева увеличилась, ширина и проникновение увеличились из-за того, что основной материал уже находился при повышенной температуре (400 °C), что способствовало образованию расплавленной ванны и плавлению основного материала, достигая большего проникновения и ширина бортика. В случае увеличения количества гелия в защитном газе ширина валика и проплавление увеличивались за счет увеличения энергии дуги, продукта высокого потенциала ионизации, необходимого для гелия, который повышает температуру сварочной дуги, способствуя увеличение ширины и проникновения.

Присадочный материал в процессе PTA-P добавляется извне, располагаясь между расплавленной ванной и сварочной дугой, что приводит к тому, что энергия дуги используется как большая часть для расплавления дополнительного материала, а не основного материала, что влияет на глубину проплавления. На ширину валика, полученного в процессе ПТА-П, существенно влияло именно увеличение количества гелия в защитном газе; это связано с увеличением энергии дуги, как это произошло в процессе MIG-CMT.

Повышение температуры предварительного нагрева или количества гелия в защитном газе повлияло на различные области, образующие валик сварного шва. Зона сплавления (ФЗ) была значительно затронута; в частности, процесс MIG-CMT имел большую FZ, чем PTA-P, что имеет смысл при сравнении проваров и площадей валиков для обоих процессов сварки. Размер FZ зависит от времени, в течение которого основной металл остается выше точки плавления (ссылка 34). Это время увеличивается при предварительном нагреве основного металла. Поэтому ожидается, что при повышении температуры предварительного нагрева ширина валика, пенетрация и FZ также увеличиваются, что предотвращает образование мартенсита. Другие исследования показывают противоположные результаты, где сварные швы были тоньше (ссылка 13). На рисунке 23(a) показаны температурные кривые для сварных швов, полученных с помощью процесса PTA-P с использованием чистого аргона и смеси аргона с 30 % гелия в качестве защитного газа при температуре предварительного нагрева 25 °C, с учетом температуры, при которой сварной шов подвергается больше со смесью газов. Кроме того, на рис. 23(а) представлены кривые охлаждения для различных температур предварительного нагрева с использованием чистого аргона в качестве защитного газа, при этом видно, что по мере увеличения температуры предварительного нагрева наплавленный валик подвергается воздействию более высоких температур и в течение более длительного периода времени. На рис. 23(b) показано, как скорости охлаждения уменьшаются по мере роста температуры предварительного нагрева, что означает, что при более высокой температуре предварительного нагрева наплавленный валик остывает медленнее. Этот последний результат важен из-за его влияния на твердость наплавленного валика, поскольку, как наблюдалось при измерении микротвердости, при более медленном охлаждении в наплавленном валике была получена более высокая конечная твердость в FZ и PMZ.

Кроме того, на рис. 23(а) представлены кривые охлаждения для различных температур предварительного нагрева с использованием чистого аргона в качестве защитного газа, при этом видно, что по мере увеличения температуры предварительного нагрева наплавленный валик подвергается воздействию более высоких температур и в течение более длительного периода времени. На рис. 23(b) показано, как скорости охлаждения уменьшаются по мере роста температуры предварительного нагрева, что означает, что при более высокой температуре предварительного нагрева наплавленный валик остывает медленнее. Этот последний результат важен из-за его влияния на твердость наплавленного валика, поскольку, как наблюдалось при измерении микротвердости, при более медленном охлаждении в наплавленном валике была получена более высокая конечная твердость в FZ и PMZ.

(а) Температурные кривые и (б) значения скорости охлаждения для различных температур предварительного нагрева и защитных газов в процессах ПТА-П и МИГ-СМТ

Изображение в натуральную величину

Также была проанализировали и обнаружили, что PMZ имеет самую высокую твердость. Эль-Банна (ссылка 13) упомянул, что отложения карбида ответственны за высокие значения твердости в PMZ. В этой же работе твердость всех зон (ФЗ, ПМЗ, ЗТВ) снижалась при повышении температуры предварительного нагрева до 300 °С. Согласно результатам, полученным в настоящей статье, при использовании предварительного подогрева ЗТВ снижала свою твердость, а ЗТВ и ПМЗ имели тенденцию к увеличению ее значения в обоих процессах сварки. Сравнивая твердость FZ между процессом PTA-P и MIG-CMT, последний имеет более высокие значения; однако в ПМЗ значения твердости процесса ПТА-П максимальны при 400 °С предварительного нагрева. В случае испытаний, проведенных при различном количестве гелия в защитном газе, микротвердость во всех зонах имела тенденцию к увеличению, и отмечено, что в конкретном случае процесса МИГ-СМТ твердость HAZ был больше, чем PMZ. На рис. 24 показан химический состав, измеренный в наплавленных валиках, изготовленных методом ПТА-П с использованием чистого аргона при различных температурах предварительного нагрева, где видно, как с повышением температуры увеличивается количество углерода в ЗП, а количество хром уменьшается.

Эль-Банна (ссылка 13) упомянул, что отложения карбида ответственны за высокие значения твердости в PMZ. В этой же работе твердость всех зон (ФЗ, ПМЗ, ЗТВ) снижалась при повышении температуры предварительного нагрева до 300 °С. Согласно результатам, полученным в настоящей статье, при использовании предварительного подогрева ЗТВ снижала свою твердость, а ЗТВ и ПМЗ имели тенденцию к увеличению ее значения в обоих процессах сварки. Сравнивая твердость FZ между процессом PTA-P и MIG-CMT, последний имеет более высокие значения; однако в ПМЗ значения твердости процесса ПТА-П максимальны при 400 °С предварительного нагрева. В случае испытаний, проведенных при различном количестве гелия в защитном газе, микротвердость во всех зонах имела тенденцию к увеличению, и отмечено, что в конкретном случае процесса МИГ-СМТ твердость HAZ был больше, чем PMZ. На рис. 24 показан химический состав, измеренный в наплавленных валиках, изготовленных методом ПТА-П с использованием чистого аргона при различных температурах предварительного нагрева, где видно, как с повышением температуры увеличивается количество углерода в ЗП, а количество хром уменьшается. Это согласуется с (ссылками 13, 14, 21, 34) и с результатами, показанными на рис. 17, где степень разбавления наплавленных валиков при предварительном нагреве до 400 °C составляла 20,5%. Сравнивая твердость ЗТВ испытаний, проведенных с предварительным подогревом, и испытаний с различным количеством гелия, видно, что твердость больше для испытаний с различным количеством гелия в обоих процессах. Причина в том, что скорость охлаждения без предварительного нагрева и дополнительного гелия в защитном газе выше (68 °C/мин для ПТА-П), что согласно (ссылкам 14, 34) будет способствовать образованию твердых и хрупких микроструктур в ЗТВ. .

Это согласуется с (ссылками 13, 14, 21, 34) и с результатами, показанными на рис. 17, где степень разбавления наплавленных валиков при предварительном нагреве до 400 °C составляла 20,5%. Сравнивая твердость ЗТВ испытаний, проведенных с предварительным подогревом, и испытаний с различным количеством гелия, видно, что твердость больше для испытаний с различным количеством гелия в обоих процессах. Причина в том, что скорость охлаждения без предварительного нагрева и дополнительного гелия в защитном газе выше (68 °C/мин для ПТА-П), что согласно (ссылкам 14, 34) будет способствовать образованию твердых и хрупких микроструктур в ЗТВ. .

Химический состав зоны сплавления образцов ПТА-П для различных температур предварительного нагрева, полученный методом оптико-эмиссионной спектрометрии (ОЭС)

Изображение в натуральную величину можно понять различия в твердости ЗТВ. В случае процесса PTA-P без предварительного нагрева скорость охлаждения составляла приблизительно 64,4 °C/мин, а для процесса MIG-CMT — 244 °C/мин. Эта разница в основном связана с более высокой энергией дуги, используемой в процессе PTA-P по сравнению с MIG-CMT. При этих скоростях охлаждения пиковая твердость в ЗТВ наплавленных валиков, изготовленных методом ПТА-П, составила 381,5 HV0,5, а в процессе МИГ-СМТ достигла 657,6 HV0,5. Тенденция к снижению твердости аналогична при повышении температуры предварительного нагрева до 400 °C, 303 HV0,5 для PTA и 361 HV0,5 для MIG-CMT, где скорости охлаждения составляли 27,4 °C/мин для PTA-P и 46 °C/мин для MIG-CMT. Снижение твердости связано с уменьшением скорости охлаждения при повышении температуры предварительного нагрева; следовательно, ожидается более мягкая микроструктура в ЗТВ, а не твердый и хрупкий мартенсит (ссылка 35). На рисунке 25 показано, как в случае процесса MIG-CMT ЗТВ наплавленного валика без предварительного нагрева в основном состоит из мартенсита, а при повышении температуры предварительного нагрева до 400 °C микроструктура изменилась на преимущественно ледебурит, что подтверждает полученное с измерением микротвердости.

Эта разница в основном связана с более высокой энергией дуги, используемой в процессе PTA-P по сравнению с MIG-CMT. При этих скоростях охлаждения пиковая твердость в ЗТВ наплавленных валиков, изготовленных методом ПТА-П, составила 381,5 HV0,5, а в процессе МИГ-СМТ достигла 657,6 HV0,5. Тенденция к снижению твердости аналогична при повышении температуры предварительного нагрева до 400 °C, 303 HV0,5 для PTA и 361 HV0,5 для MIG-CMT, где скорости охлаждения составляли 27,4 °C/мин для PTA-P и 46 °C/мин для MIG-CMT. Снижение твердости связано с уменьшением скорости охлаждения при повышении температуры предварительного нагрева; следовательно, ожидается более мягкая микроструктура в ЗТВ, а не твердый и хрупкий мартенсит (ссылка 35). На рисунке 25 показано, как в случае процесса MIG-CMT ЗТВ наплавленного валика без предварительного нагрева в основном состоит из мартенсита, а при повышении температуры предварительного нагрева до 400 °C микроструктура изменилась на преимущественно ледебурит, что подтверждает полученное с измерением микротвердости. Высокая скорость охлаждения процесса МИГ-СМТ объясняется низкой энергией на единицу длины (рис. 7), где значение составляет примерно 10 кДж/см по сравнению с процессом ПТА-П, который имеет энергию на единицу длины 36 кДж/см (рис. 16). Следовательно, температура, достигаемая основным материалом в процессе MIG-CMT, ниже, чем в процессе PTA-P (рис. 23(b)). Принимая во внимание известное поведение процессов MIG в целом, существует другое возможное объяснение: хотя измеренная энергия на единицу длины может быть ниже по сравнению с PTA-P, локальный подвод тепла между PMZ и HAZ может быть выше, что приводит к более высокому локальному разбавлению. и, следовательно, в более высокой диффузии углерода, что приводит к более высокой твердости из-за содержания мартенсита при аналогичных скоростях охлаждения. Однако это требует дальнейшего исследования.

Высокая скорость охлаждения процесса МИГ-СМТ объясняется низкой энергией на единицу длины (рис. 7), где значение составляет примерно 10 кДж/см по сравнению с процессом ПТА-П, который имеет энергию на единицу длины 36 кДж/см (рис. 16). Следовательно, температура, достигаемая основным материалом в процессе MIG-CMT, ниже, чем в процессе PTA-P (рис. 23(b)). Принимая во внимание известное поведение процессов MIG в целом, существует другое возможное объяснение: хотя измеренная энергия на единицу длины может быть ниже по сравнению с PTA-P, локальный подвод тепла между PMZ и HAZ может быть выше, что приводит к более высокому локальному разбавлению. и, следовательно, в более высокой диффузии углерода, что приводит к более высокой твердости из-за содержания мартенсита при аналогичных скоростях охлаждения. Однако это требует дальнейшего исследования.

Сравнение различных микроструктур, присутствующих в ЗТВ для процессов MIG-CMT и PTA-P без предварительного нагрева (25 °C) и с предварительным нагревом до 400 °C

Изображение в натуральную величину

Высокая твердость в наплавленный валик, вызванный высокой скоростью охлаждения, оказывает значительное влияние, когда последовательные наплавленные валики формируют поверхностный слой. На рисунке 26 показано сравнение поверхностных слоев, изготовленных при температуре предварительного нагрева 400 °C с помощью процессов PTA-P и MIG-CMT, с использованием параметров сварки, описанных в таблице 2. В случае поверхностного слоя, изготовленного методом MIG- В процессе СМТ на поверхности наблюдается трещина, которая проходит через все наплавленные валики, составляющие поверхностный слой. Следует отметить, что трещина образуется при остывании поверхностного слоя. Поверхностный слой, изготовленный с помощью процесса PTA-P, не имел трещин или каких-либо других дефектов на поверхностном слое. Дефекты, наблюдаемые в поверхностном слое, полученном методом MIG-CMT, можно объяснить быстрой скоростью охлаждения (рис. 23), которая вызывает высокую степень твердости в PMZ (рис. 9).).