Технологические особенности сварки чугуна и стали

Активное использование чугуна как конструкционного материала обусловлено его особыми литейными свойствами, легкостью обработки и небольшой стоимостью производства продукции из него. Но наряду с износостойкостью, надежностью работы при высоких температурах и переменных нагрузках данный материал отличается невысокой свариваемостью. Это объясняется способностью образовывать трещины в швах в ходе сварки чугуна и сталей, что обусловлено снижением пластичности в зоне шва с повышением скорости охлаждения. Сварные соединения могут давать трещины металла не только из-за неравномерности охлаждения или нагрева, что характерно в термической части сварки чугуна. Этому могут также способствовать жесткость свариваемых деталей и литейная усадка металлов в шве.

Особенности горячей сварки чугуна

Трудности в технологии сварки чугуна способствуют созданию множества разновидностей его сварки, но ни один из методов не может быть применим абсолютно для всех встречающихся на практике случаев. Поэтому к сварке чугуна со сталью прибегают лишь в ходе устранения мелких недостатков в отливках и производства работ по ремонту. Наибольшее применение имеют следующие популярные способы сварки чугуна: холодная (без использования предварительного нагрева) сварка, горячая сварка (с обязательным предварительным нагревом) и пайкосварка.

Поэтому к сварке чугуна со сталью прибегают лишь в ходе устранения мелких недостатков в отливках и производства работ по ремонту. Наибольшее применение имеют следующие популярные способы сварки чугуна: холодная (без использования предварительного нагрева) сварка, горячая сварка (с обязательным предварительным нагревом) и пайкосварка.

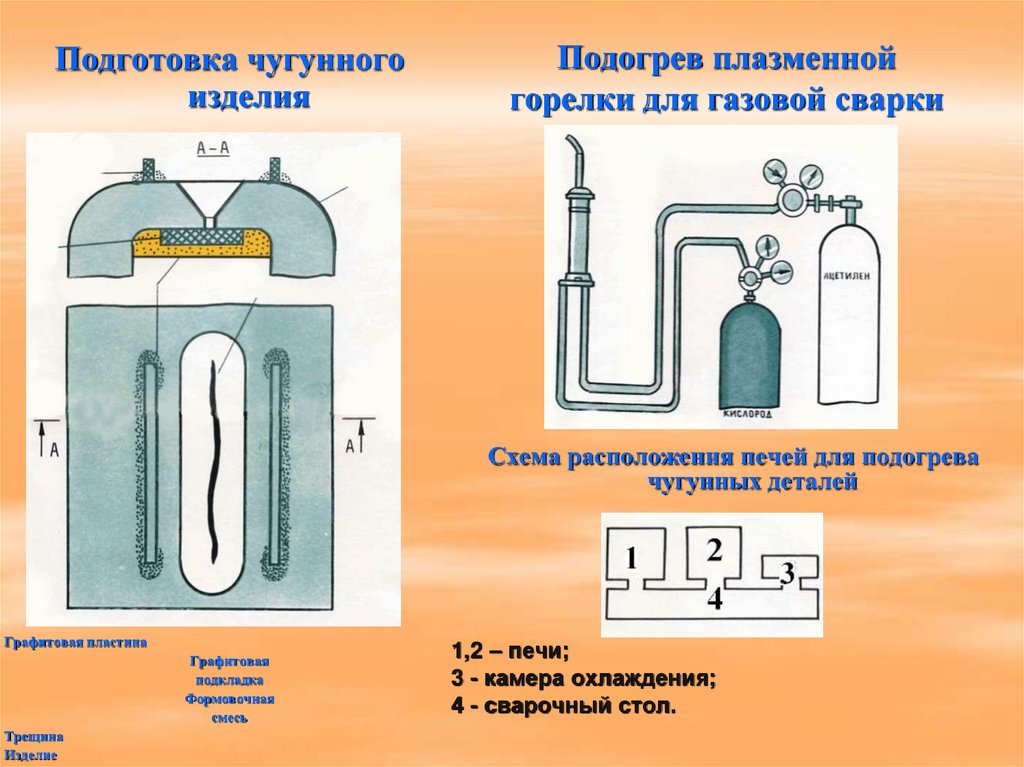

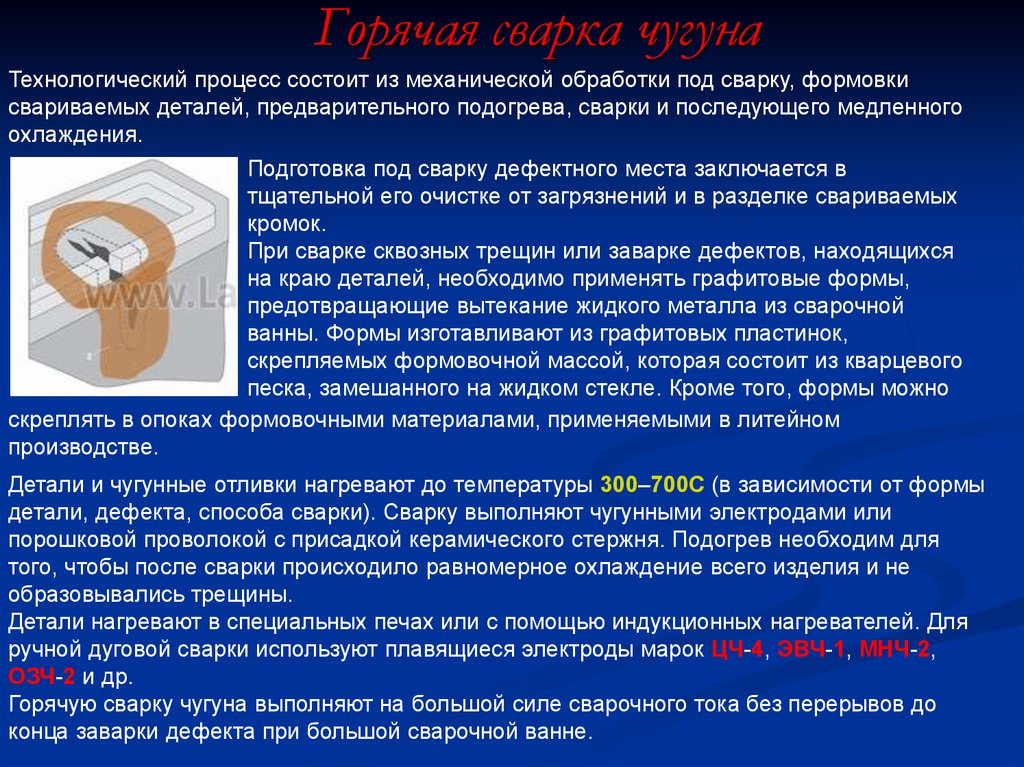

Горячую сварку считают наиболее совершенным и качественным методом дуговой сварки чугуна. Ее производство включает подготовку для сварки заготовок, их предварительный подогрев, непосредственное сваривание и охлаждение детали после сварки.

Подготовительные операции выполняются с учетом типа неисправности изделия, разновидностей имеющихся дефектов литья. Существующие трещины на концах засверливают, а раковины с прочими дефектами до сварки разделывают. Подготовленные свариваемые детали соединяют, прихватив по кромкам. Их хорошо очищают от загрязнений, масел и ржавчины при помощи пламени сварочной горелки либо металлической щетки.

Подготовленные заготовки подвергают предварительному нагреванию, температуру которого выбирают, исходя из параметров деталей, свойств чугуна, количества наплавляемого металла, а также жесткости конструкции. Нагрев всего изделия проводят в газовых либо электропечах, а если это невозможно – в особых горнах, термопечах или ямах.

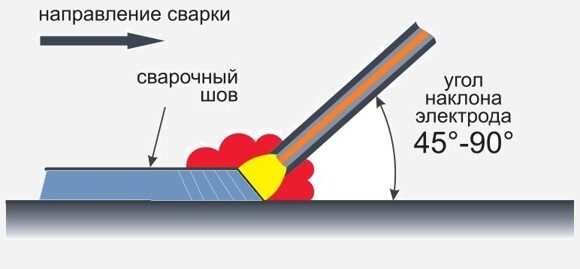

Газовую сварку чугуна проводят с помощью нормального пламени либо с незначительным излишком ацетилена. Первоначально пламя горелки направляется практически вертикально, а потом постепенно доводится до нужного угла, который выбирается, исходя из толщины заготовок, подлежащих сварке. Пламя располагается в нескольких миллиметрах от поверхности свариваемой детали. Наконечник для горелки, обеспечивающий требуемую подачу ацетилена, берется с учетом толщины соединяемых материалов. В виде присадочного материала используют пруток из чугуна.

В проведении горячего вида сварки чугуна аргоном стоит учесть довольно резкий его переход от жидкого состояния к твердому. При этом поверхность сварочной ванны покрывается пленкой из оксидов, препятствующей удалению газов из расплава металла. Чтобы ее устранить рекомендуется часто перемешивать жидкость сварочной ванны с помощью присадочного прутка.

При этом поверхность сварочной ванны покрывается пленкой из оксидов, препятствующей удалению газов из расплава металла. Чтобы ее устранить рекомендуется часто перемешивать жидкость сварочной ванны с помощью присадочного прутка.

Еще на повышение качества процесса сварки стали, чугуна влияют особые флюсы, удаляющие окислы, и замедляют охлаждение. При этом пламя горелки уводят от поверхности сварки, а направленный металл нагревают две минуты. Массивные заготовки с целью сокращения внутреннего напряжения нагревают вторично с дальнейшем их охлаждением одновременно с печью.

Холодная сварка

Холодной сварку для чугуна называют в случае, когда свариваемое изделие не подвергается общему подогреву до высокой температуры. При этом нагревается только зона сварки с кромками до температур, зависящих от толщин стенок и габаритов изделий.

Такая сварка позволяет получать швы достаточных прочности с вязкостью, но совсем исключить появление закалочных участков в зоне сварки не удается. При этом можно лишь при помощи многопроходной сварки чугуна электродами с разными свойствами на небольшом токе уменьшить размеры закаленной прослойки. Применяют холодную сварку в ситуациях, когда экономически невыгодно или сложно провести этот процесс с подогревом. Как правило, это касается изделий больших габаритных размеров при опасности возникновения значительного внутреннего напряжения и коробления.

При этом можно лишь при помощи многопроходной сварки чугуна электродами с разными свойствами на небольшом токе уменьшить размеры закаленной прослойки. Применяют холодную сварку в ситуациях, когда экономически невыгодно или сложно провести этот процесс с подогревом. Как правило, это касается изделий больших габаритных размеров при опасности возникновения значительного внутреннего напряжения и коробления.

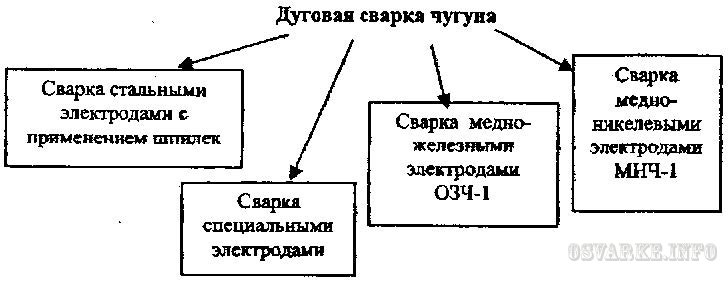

Холодной сварке подвергают чугун с помощью стальных, медно-никелевых, медно-железных или аустенитных чугунных электродов. Широко используется при заварке трещин ручная сварка электродами из цветных металлов на основе меди. А электроды из сплавов с никелем применяют для удаления дефектов, требующих улучшения обрабатываемости сварного соединения с сохранением цвета основного металла. Мелкие поверхностные изъяны нередко устраняют сваркой чугуна полуавтоматом с электродами, имеющими карбидообразующее покрытие.

Технология газовой сварки

Газовую пайкосварку относят к процессам с низкой температурой из-за того, что обычно кромки соединяемых деталей не нагреваются до температур расплавления. При этом присадочный металл имеет более низкую, чем у основного, температуру расплавления. Пайкосварка представляет собой промежуточный процесс, содержащий и пайку, и сварку. Он служит пайкой в отношении к соединяемым кромкам чугунного изделия, заполняющей припоем всю их разделку.

При этом присадочный металл имеет более низкую, чем у основного, температуру расплавления. Пайкосварка представляет собой промежуточный процесс, содержащий и пайку, и сварку. Он служит пайкой в отношении к соединяемым кромкам чугунного изделия, заполняющей припоем всю их разделку.

Производится пайкосварка с помощью ацетиленокислородного пламени с использованием припоев – прутков из латуни либо чугуна. К особенностям сварки чугуна этим методом стоит отнести раздельное, независимое нагревание флюсов, основного металла и присадочных.

До начала пайкосварки изделие разогревается с помощью печи, а для небольших габаритов – в пламени газовой горелки. Затем подготовленные к обработке кромки обжигают этим пламенем в присутствии кислорода для удаления с их поверхности графита. Подогретые кромки обсыпают флюсом и сваривают. От действия пламени с флюсами жидкий припой покрывает кромки и заполняет собой пустоты в металле, обеспечивая прочное соединение.

Качественная сварка чугуна — проблемы, технология и выбор способов сварки

Содержание

- 1 Что такое чугун и почему его так тяжело сваривать?

- 1.1 Основные проблемы при сварке.

- 1.2 Подготовка чугуна к сварке. Требования к качеству швов.

- 2 Немного о холодной сварке.

- 2.1 Сварка с подогревом – уровень «Мастер»

Что такое чугун и почему его так тяжело сваривать?

Чугун – сплав железа с углеродом (содержание углерода >2%) и другими химическими элементами, играет важную роль в современной металлургии и машиностроении. Изделия из него прочны, обладают хорошей износостойкостью, устойчивы к трению, а так же хорошо поддаются обработке режущим инструментом. Все это, а так же низкая стоимость и отличные литейные свойства делают чугун очень популярным материалом.

Особые навыки и умения требуются для обработки чугуна

Однако, этот металл очень хрупок, и эта хрупкость – причина больших проблем. Нагрев чугуна сильно меняет его структуру, поэтому сварка (и в особенности холодная сварка) чугуна является делом очень непростым. Между тем, при ремонте чугунных изделий, создании сварочно-литых конструкций и исправлении брака в литье сварка чугуна просто необходима.

Нагрев чугуна сильно меняет его структуру, поэтому сварка (и в особенности холодная сварка) чугуна является делом очень непростым. Между тем, при ремонте чугунных изделий, создании сварочно-литых конструкций и исправлении брака в литье сварка чугуна просто необходима.

Основные проблемы при сварке.

Проблемы возникают разные, но все они ведут к одному результату – ослаблению прочности шва до неприемлемых значений и невозможности использовать деталь по назначению.

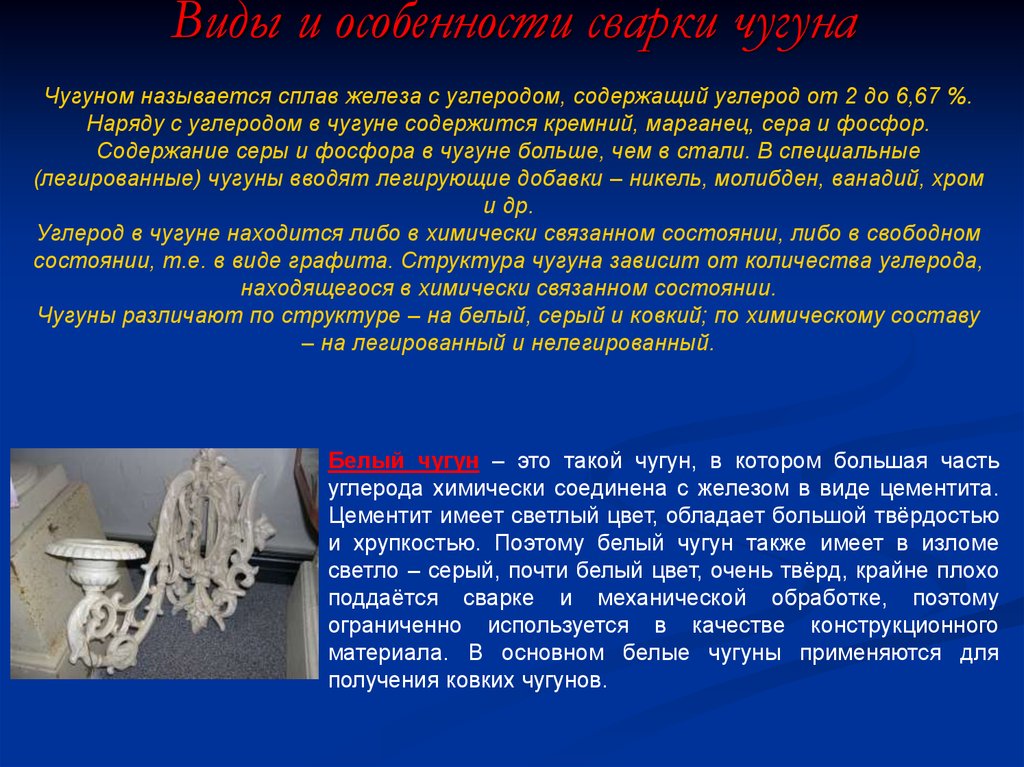

- Сварные швы чугуна подвержены очень быстрому охлаждению. При охлаждении в зоне шва образуется белый чугун, который почти не поддается механической обработке. Он испортит внешний вид детали и механические свойства шва. Убрать его будет очень трудно.

- Чугун, как уже говорилось выше, хрупкий металл, и при неравномерном нагреве в процессе сварки он сильно меняет свою структуру. Из-за этого в швах могут образоваться трещины, и это будет являться браком, так как прочность такого шва будет низкой.

- Чугун – жидкотекучий металл, и удержать его в сварочной ванне – задача не из легких.

Расплескивание металла не только осложнит процесс сварки, но может так же стать причиной серьезных ожогов. В случае выброса большого количества металла даже спецодежда вряд ли защитит от травмы.

Расплескивание металла не только осложнит процесс сварки, но может так же стать причиной серьезных ожогов. В случае выброса большого количества металла даже спецодежда вряд ли защитит от травмы. - При сварке чугуна выделяется большое количество газов, это ведет к образованию пор на шве и нарушению его целостности.

- Из-за окисления кремния при сварке иногда возникают так называемые тугоплавкие оксиды. Температуры сварочной дуги недостаточно, чтобы их прожечь, появляются непровары. Внешне такой шов выглядит нормально, но его надежность оставляет желать лучшего.

Подготовка чугуна к сварке. Требования к качеству швов.

Чтобы избежать проблем, описанных выше, при сварке чугуна, необходимо соблюдать следующие правила:

- Поверхность под сварку должна быть чистой – удалите с нее все следы грязи, налета, масла, копоти, жира. Обезжирьте поверхность спиртом или специальным составом. Поверхность должна быть сухая.

- Поверхность должна быть гладкой – если на ней есть бугры, неровности, их можно удалить механическим способом.

Эти подготовительные меры помогут избежать растрескивания чугуна и получить хорошее качество сварных швов.

Что такое качественный сварной шов? Сварные швы должны быть непроницаемыми, обладать необходимыми механическими свойствами, быть прочными, одноцветными, поддаваться механической обработке. Сварные швы не должны иметь трещин, бугров, пор, пузырей. Подробные требования к сварным швам изложены в технологических процессах.

В зависимости от этих и других требований, а так же от вида свариваемых изделий, объема работ и технологических возможностей выбирается наиболее подходящая технология сварки чугуна:

- Холодная сварка чугуна (без подогрева)

- Горячая сварка чугуна (с подогревом)

Немного о холодной сварке.

Холодная сварка чугуна – сварка без предварительного нагрева детали. Она может осуществляться электродами, аргоновой дугой, либо полуавтоматом. Самым простым и наиболее распространенным способом является холодная сварка чугуна электродами. Для этого можно использовать электроды на никелевой, стальной и медной основе. Электроды на медной основе изготавливаются из сплава олова или алюминия. Первые помогают получать пластичные швы, удобные для дальнейшей обработки, а вторые – увеличивают прочностные характеристики шва. А с помощью стальных электродов можно получить шов, который вообще не поддастся механической обработке. Все эти моменты необходимо учитывать при выборе материалов.

Самым простым и наиболее распространенным способом является холодная сварка чугуна электродами. Для этого можно использовать электроды на никелевой, стальной и медной основе. Электроды на медной основе изготавливаются из сплава олова или алюминия. Первые помогают получать пластичные швы, удобные для дальнейшей обработки, а вторые – увеличивают прочностные характеристики шва. А с помощью стальных электродов можно получить шов, который вообще не поддастся механической обработке. Все эти моменты необходимо учитывать при выборе материалов.

Следующий способ холодной сварки – аргоновая дуга. Лучше всего для сварки чугуна подходят никелевые присадочные прутки. Способ довольно дорогой, и чтобы сэкономить, часто используют алюминиево-бронзовые прутки. Они дешевле, но их применение ограничено: если деталь будет подвергаться тепловому воздействию, их применять нельзя! И не стоит забывать о специальных средствах защиты – испарения, образующиеся во время соединения металла аргоном, очень вредны для здоровья. Если есть возможность, используйте маски или респираторы с принудительной вентиляцией.

Если есть возможность, используйте маски или респираторы с принудительной вентиляцией.

Так же холодная сварка чугуна возможна и полуавтоматическими машинами. Для полуавтоматической обработки чугуна используют следующие типы проволок и смеси газов:

- Кремний-бронзовая проволока с защитой из аргона и гелия (50% + 50%)

- Никелевая проволока с защитой из аргона (100%)

- Стальная проволока с защитой из аргона и углекислого газа (80% и 20%)

Независимо от выбранного способа холодной сварки, существуют общие требования – своеобразная инструкция, которая поможет получить отличный результат:

- Детали должны быть чистыми (это правило действует не только при сварке чугуна)

- Швы необходимо простукивать молотком (для снятия остаточных напряжений)

- Сварку нужно проводить низкими токами и на коротких участках (идеальная длина шва – не более 30 мм).

- После окончания работ необходимо, чтобы изделие остывало постепенно.

- Не забывайте об общих требованиях безопасности — рабочее место должно быть хорошо освещено и оборудовано вентиляцией, а у вас должна быть вся необходимая спецодежда.

Сварка чугунных изделий с подогревом

Холодная сварка чугуна применяется главным образом при мелком ремонте, когда нет возможности организовать полноценный технологический процесс. Этот вид сварки дает хорошие результаты, но требует осторожности, так как есть большой риск испортить деталь. Преимуществом холодного метода является возможность работать в одиночку.

Сварка с подогревом – уровень «Мастер»

Идеальной с точки зрения получения качественного результата при сварке чугуна является горячая сварка. Она позволяет в корне пресечь такие неприятности, как растрескивание швов, появление белого чугуна и образование пор. Горячая сварка чаще всего используется на крупных предприятиях, где есть необходимое оборудование: нагреватели, печи, изоляционные камеры, а так же грузоподъемные механизмы.

Технологический процесс горячей сварки довольно сложен. Суть его в том, чтобы обеспечить нагрев детали до определенной температуры и поддержание этой температуры в процессе обработки.

- Нагреть деталь до 600 градусов

Вести сварку высокими токами - Обеспечить равномерное постепенное охлаждение детали (для этого ее можно накрыть специальным материалом, поместить в печь или просто в песок).

Можно нагреть деталь до температуры 300-400 градусов. Такая сварка называется полугорячей.

Температура — не выше 750 градусов по Цельсию. Иначе чугун начнет плавиться. Подача тепла — равномерная. Резкие скачки температуры приведут к растрескиваниям металла и деталь будет безнадежно испорчена.

Для горячей сварки используются чугунные или угольные электроды. Это позволяет получить в шве металл, идентичный тому, из которого изготовлена деталь и придает шву хорошие механические свойства.

Горячую сварку, в отличие от холодной, ведут большими токами и непрерывно, до окончания заварки дефекта, либо завершения шва. При больших объемах работают попеременно два сварщика. Чем непрерывнее шов – тем он лучше.

youtube.com/embed/3bc5s9gY0Jw» allowfullscreen=»» frameborder=»0″>Выбор режимов сварки зависит от толщины металла. Чем толще металл – тем больше сила тока и диаметр используемых электродов. Рекомендуемые диаметры электродов и силы тока представлены в таблице 1.

Таблица 1

| Толщина металла (мм) | Диаметр электрода (мм) | Сила тока (А) |

| 6–10 | 8–10 | 280–350 |

| 10–20 | 10–12 | 300–400 |

| 20–30 | 12–16 | 350–500 |

| 30 и более | 16–18 | 350–600 |

Вот, пожалуй, основные способы сварки чугуна. Можно сделать вывод, что сварка чугуна – процесс хоть и сложный, но отнюдь не невозможный. При правильном подходе к делу нет ничего, что могло бы помешать вам получить качественный результат. Надеемся, данная статья была вам полезна. Свои отзывы, пожелания, предложения вы можете написать в комментариях!

Технологии сварки чугуна

Рубрика: Технологии ремонта

Вопросы металлургии дуговой сварки чугунов, применяемой при ремонте вышедшего из строя оборудования и устранения дефектов чугунных отливок, главным образом связаны с особенностями химического состава и структуры этого поли компонентного сплава.

В практике работ по ремонту и восстановлению чугунных конструкций применяются критерии оценки свариваемости, условий эксплуатации и причин разрушения, а так же технико-экономические расчеты, связанные с затратами на расходование материалов и трудоемкостью работ. На основании этих данных разрабатываются организационно-технические мероприятия.

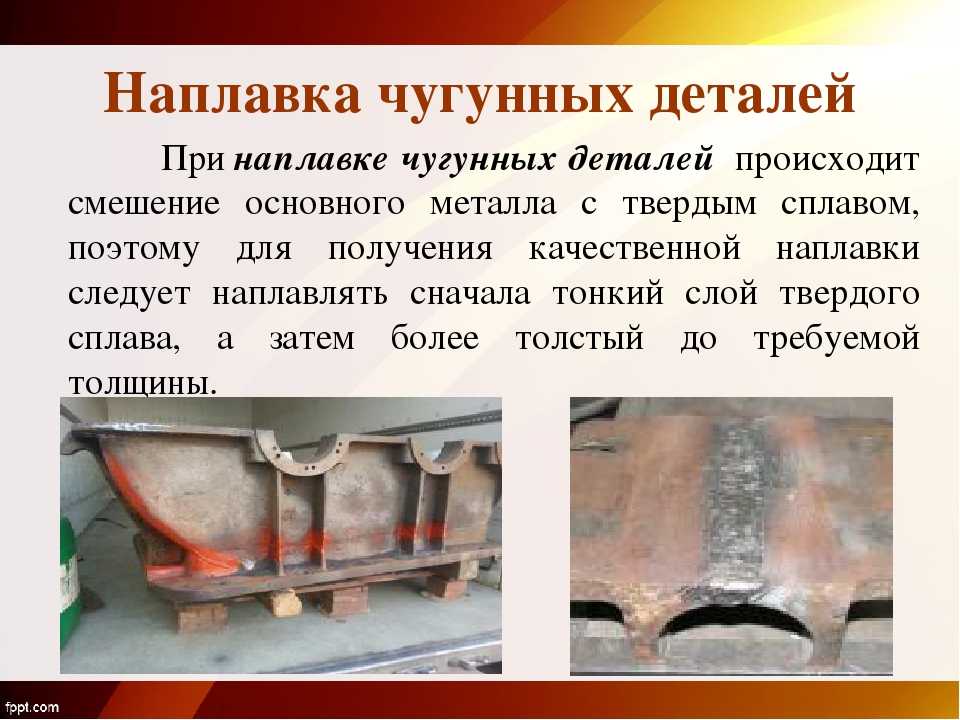

Ремонт наплавкой отливок из чугуна

Литейным цехом металлургического предприятия был отлит корпус и крышка редуктора из чугуна с толщиной стенок до 30 мм. В результате некачественной формовки на всех отлитых деталях при механической обработке были вскрыты литейные дефекты, распространяющиеся практически на всю толщину стенки.

Группой WTC были разработаны технологические рекомендации на исправление литейных дефектов с использованием комбинации технологий ручной дуговой наплавки покрытыми электродами и полуавтоматической наплавки самозащитой порошковой проволокой для ремонта чугуна, что позволило повысить производительность и качество ремонта.

Ремонт чугунных станин и корпусов

В результате длительной эксплуатации произошло разрушение чугунной станины. С целью разработки мероприятий и возможных вариантов ремонта способом сварки с учетом экономической целесообразности из зоны разрушения чугунной станины были отобраны образцы для определения химического состава и металлографического анализа сплава.

Результаты анализа показали соответствие чугуна марке СЧ-30 по ГОСТ 1412-85 с завышенным содержанием фосфора до 0,4% и перлитной структурой с грубыми включениями мелко пластинчатого графита. Анализ характера излома показал, что разрушение произошло по границам фосфатной эвтектики, характеризующейся низкой температурой плавления и пластическими свойствами, а также по пластинчатым графитным включениям, которые в приближении можно считать пустотами и трещинами.

При разработке технологии сварки был использован принцип минимального расплавления основного металла с максимальной преградой проникновения углерода в металл шва.

Учитывая тот факт, что помимо механических несплошностей, рыхлот, неоднородностей, загрязнений в виде масла, имели место усталостные явления в чугуне, для ремонта был применена композиция ручной дуговой сварки покрытыми электродами с механическим соединением свариваемых кромок (фото).

Комбинацией применяемых составов покрытых электродов получена в металле шва феррито-перлитная смесь, что позволило получить сварные швы без трещин и отколов.

Аналитические расчеты затрат на ремонт способом сварки разрушенной чугунной станины показали:

- — общая протяженность линии разрушения – 4700 мм;

- — объем наплавленного металла – 23800 см3;

- — количество штучных электродов – 340 кг;

- — потребность в электроэнергии – 816 кВт/час;

- — время горения дуги – 272 час.

- — общее время, затраченное на выполнение ремонта – 490 час.

Практика показывает, что все разработанные на сегодняшний день технологии сварки чугуна достаточно эффективны при условии грамотного выбора технологических приемов и расходных материалов.

При необходимости выполнения ремонта конструкции из чугуна группа WTC окажет профессиональную технологическую помощь.

Технология сварки чугуна может потребоваться при длительной эксплуатации в условиях вибрационных нагрузок чугунных корпусов редукторов и станин, различных деталей из чугуна, когда усталостные факторы служат причиной их разрушения (фото).

Фото Разрушения в чугунном корпусе редуктора

Учитывая, что чугун не применяется в качестве основного материала при изготовлении металлоконструкций, разработка технологии сварки чугуна и выбор способа ремонта каждой деталь уникально. В зависимости от физических свойств чугуна и содержания в нем углерода для сварки чугуна и чугунных деталей применяются различные способы сварки и сварочные электроды.

На рынке сварочных материалов для дуговой сварки чугуна предложен широкий ассортимент электродов и проволок, позволяющих решать сложные технические задачи в этом направлении.

Такое положение вещей очень часто используют недобросовестные представители тех или иных марок электродных материалов, которые предлагают купить их электрод и все проблемы решаться само собой.

Часто на их предложения попадаются предприятия, не имеющие достаточно квалифицированного персонала в области технологии сварочного производства. Попытки качественно выполнить ремонт чугунных деталей «волшебными» электродами не дают результата.

В лучшем случае будут выброшены на ветер деньги и время, а в худшем деталь будет непригодна к дальнейшей эксплуатации и повторному ремонту.

Для сварки чугуна или его ремонта существует масса вариантов инженерных решений, начиная от выбора способа сварки, сварочного материала или их комбинации, температуры подогрева, закрепления детали, формы разделки, необходимость вставки, армирования шва или его усиления чугунной детали в месте разрушения и др.

Для выработки правильного решения и разработки технологии сварки руководствуются данными о реальном химическом составе чугуна, содержании в чугуне вредных для сварки элементов, наличии эвтектических и графитных выделений, эксплуатационных нагрузках, рабочих температурах и окружающей деталь среды.

При назначении способа сварки чугунной детали руководствуются наличием на поверхностях подлежащих сварке механических несплошностей, рыхлот, неоднородностей, и насыщения чугуна маслом. Технология сварки чугуна строится по результатам анализа конструктивных особенностей чугунной детали, которые обуславливают возникновение сварочных напряжений и разрушений в процессе сварки.

Подготовка разделки под сварку является важным этапом технологии сварки чугуна, определяющим объем наплавленного металла и необходимость применения дополнительных технологических мер для качественной сварки чугуна. Принимая во внимание перечисленные особенности ремонта чугуна с помощью сварки для его осуществления необходима разработанная квалифицированными специалистами технологическая карта сварки чугуна.

При пошаговом соблюдении разработанной технологии сварки чугуна можно осуществить ремонт любой чугунной детали в любом подготовленном к ремонту месте.

Примером разработанной технологической карты на сварку чугуна приведенной ниже, является технология ремонта трещин и скола в корпусе цилиндра, изготовленного из чугуна по химическому составу близкому к чугуну марки ЧХ-1 (фото)

Фото Характер разрушения цилиндра

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА РЕМОНТ И СВАРКУ ЧУГУНА

«КОРПУСА ЦИЛИНДРА»

Способ по карте —111 (ручная дуговая сварка покрытым электродом)

Сварной шов: нестандартный

Положение: нижнее

Материалы: ЧХ-1

Толщина, мм: 15,0

Сварочные материалы: электроды на никелевой основе Ø3,2

Технология подготовки к сварке чугуна:

- Очистить всю поверхность корпуса от масла, загрязнений, особенно тщательно в зоне скола;

- Определить границы трещин и выполнить ее засверловку Æ 12;

- Выполнить V-образно разделку трещины на глубину 10-15 мм.

Угол разделки кромок 35-40 град. При разделывании дефектов под сварку кромки выполнялись пологими с плавным переходом к донной части.

Угол разделки кромок 35-40 град. При разделывании дефектов под сварку кромки выполнялись пологими с плавным переходом к донной части. - До начала сварки установить и приварить скобы согласно прилагаемому эскизу;

- Перед сваркой чугуна выполнить прогрев кромок резаком с целью «выжигания» впитавшегося масла.

Технология сварки чугуна:

- 1. К сварке чугуна допускаются квалифицированные сварщики, аттестованные в соответствии с действующими нормативными документами , на соответствующий способ, толщину, тип и положение в пространстве.

- 2. Сварку выполняли способом ручной дуговой сварки электродами на никелевой основе

- Валики накладывались «в разброс» с обязательной последующей проковкой. Ширина валика не должна превышать 6 мм а длина 30 мм. При этом температура нагрева разделки под сварку не должна превышать 80 °С.

- Для восстановления скола облицевать кромку электродами на никелевой основе и выполнить приварку вставки с разделкой кромок согласно прилагаемому эскизу.

ПАРАМЕТРЫ РЕЖИМА ТЕХНОЛОГИЧЕСКОЙ КАРТЫ СВАРКИ

| Ручная дуговая сварка чугуна | ||||

| Диаметр

| Сила тока , А | Напряжение, В | Расход газа | Вылет |

| 3,2 | 80-100 | 18-24 | — | — |

Требования к термообработке: замедленное охлаждение после сварки

Объемы, методы контроля и нормы оценки качества:

- В процессе производства и после его окончания производить визуальный контроль швов на предмет отсутствия недопустимых дефектов, таких как: трещины в шве, прожоги, подрезы, не сплавления, поры и свищи. Усиление должно иметь плавный переход к свариваемому металлу без подрезов, межваликовых впадин .

- Несоответствия, выявленные в процессе или после завершения ремонта, подлежат исправлению по отдельной технологической инструкции .

- Осуществить контроль на непроницаемость керосиновой пробой по типовому технологическому процессу на испытание керосином.

2

khabrat_SH/ автор статьи

Понравилась статья? Поделиться с друзьями:

Глава 11 ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

11.1. СОСТАВ И СВОЙСТВА

Чугун получил широкое распространение как конструкционный материал в машиностроительной, металлургической и других отраслях промышленности в связи с рядом преимуществ перед многими материалами, среди которых основные — невысокая стоимость и хорошие литейные свойства. Изделия, изготовленные из него, имеют достаточно высокую прочность и износостойкость при работе на трение и характеризуются меньшей, чем сталь, чувствительностью к концентраторам напряжений. Наряду с перечисленными преимуществами изделия из серого литейного чугуна хорошо обрабатываются режущим инструментом. Последнее вместе с хорошими литейными свойствами позволяет оценить чугун как весьма технологичный материал.

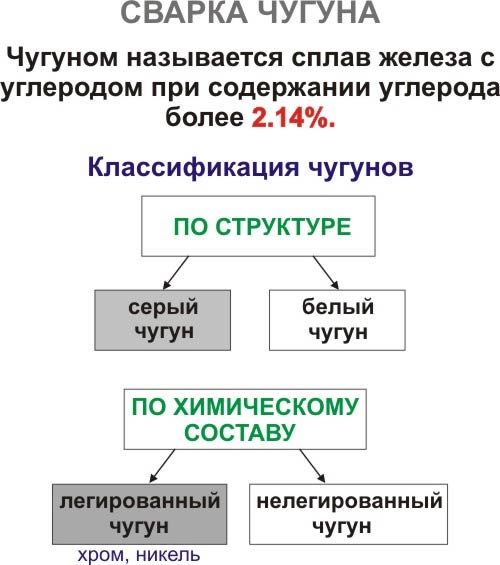

К чугунам относятся сплавы железа с углеродом, содержание которого превышает 2,11 % (2,14 %). В этих сплавах обычно присутствует также кремний и некоторое количество марганца, серы и фосфора, а иногда и другие элементы, вводимые как легирующие добавки для придания чугуну определенных свойств. К числу таких легирующих элементов можно отнести никель, хром, магний и др.

К числу таких легирующих элементов можно отнести никель, хром, магний и др.

В зависимости от структуры чугуны подразделяют на белые и серые. В белых чугунах весь углерод связан в химическое соединение карбид железа Fe3C — цементит. В серых чугунах значительная часть углерода находится в структурно-свободном состоянии в виде графита. Если серые чугуны хорошо поддаются механической обработке, то белые обладают очень высокой твердостью и режущим инструментом обрабатываться не могут. Поэтому белые чугуны для изготовления изделий применяют крайне редко, их используют главным образом в виде полупродукта для получения ковких чугунов. Получение белого или серого чугуна зависит от состава и скорости охлаждения.

В зависимости от структуры чугуны классифицируют на высокопрочные (с шаровидным графитом) и ковкие. По степени легирования чугуны подразделяют на простые, низколегированные (до 2,5 % легирующих элементов), среднелегированные (2,5 … 10 % легирующих элементов) и высоколегированные (свыше 10 % легирующих элементов).

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

Рис. 11.1. Влияние различных

легирующих элементов на

процесс графитизации

углерода в чугунах

Шире всего используют простые и низколегированные серые литейные чугуны.

Главный процесс, формирующий структуру чугуна, — процесс графитизации (выделение углерода в структурно-свободном виде), так как от него зависит не только количество, форма и распределение графита в структуре, но и вид металлической основы (матрицы) чугуна. В зависимости от степени графитизации матрица можетбыть перлитно-цементитной (П + Ц), перлитной (П), перлитно-ферритной (П + Ф) и ферритной (Ф). Цементит перлита называют эвтектоидным, остальной цементит — структурно-свободным. Некоторые элементы, вводимые в чугун, способствуют графитизации, другие — препятствуют. На рис. 11.1 знаком «-» обозначена графитизирующая

способность рассматриваемых элементов, знаком «+» задерживающее процесс графитизации действие (отбеливание). Как следует из приведенной схемы, наибольшее графитизирующее действие оказывают углерод и кремний, наименьшее — кобальт и медь.

Как следует из приведенной схемы, наибольшее графитизирующее действие оказывают углерод и кремний, наименьшее — кобальт и медь.

Наиболее сильно задерживают процесс графитизации (оказывают отбеливающее действие) сера, ванадий, хром. Поэтому в серых литейных чугунах всегда содержится значительное количество кремния.

Из рис. 11.2 следует, что при определенном содержании углерода увеличение содержания кремния при прочих равных условиях способствует графитизации чугуна и уменьшению количества цементита в базовой структуре (П ® Ф).

Серый чугун маркируется буквами СЧ и цифрами, обозначающими предел прочности чугуна данной марки при растяжении в МПа • 10-1. Наибольшее распространение получили чугуны марок: СЧ10, СЧ15, СЧ25, СЧЗО, СЧ35. Прочность серых чугунов всех марок при сжатии значительно превышает прочность при растяжении. Например, для чугуна марки СЧ20, имеющего предел прочности при растяжении 200 МПа, предел прочности при сжатии составляет 800 МПа. Для увеличения прочности чугуна фафитовым включения придают шарообразную форму путем введения магния в ковш перед разливкой. При этом чугун приобретает и некоторую пластичность.

Для увеличения прочности чугуна фафитовым включения придают шарообразную форму путем введения магния в ковш перед разливкой. При этом чугун приобретает и некоторую пластичность.

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Рис. 11.2. Совместное влияние углерода и кремния на структуру чугуна:

П — перлит; Ф — феррит; Ц — цементит; Г — графит

Высокопрочные чугуны маркируют буквами ВЧ и цифрами, характеризующими временное сопротивление чугуна при растяжении в МПа • 10-1. Например, ВЧ 60 или ВЧ 40.

Ковкие чугуны маркируют буквами КЧ и цифрами, обозначающими временные сопротивления при растяжении (МПа • 10-1) и относительное удлинение (%). Примерами марок ковких чугунов могут служить КЧ 30-6; КЧ 33-8; КЧ 35-10; КЧ 37-12 с ферритной металлической основой и КЧ 45-7; КЧ 50-5 и КЧ 60-3, имеющие перлитную основу.

Структура чугуна в большой степени зависит от скорости охлаждения. Например, при постоянстве суммарного содержания углерода и кремния, а также других элементов, входящих в его состав, можно получить ферритный, перлитный, а также перлитно-ферритный чугун.

11.2. ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ.

ТЕХНОЛОГИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ДУГОВОЙ СВАРКЕ

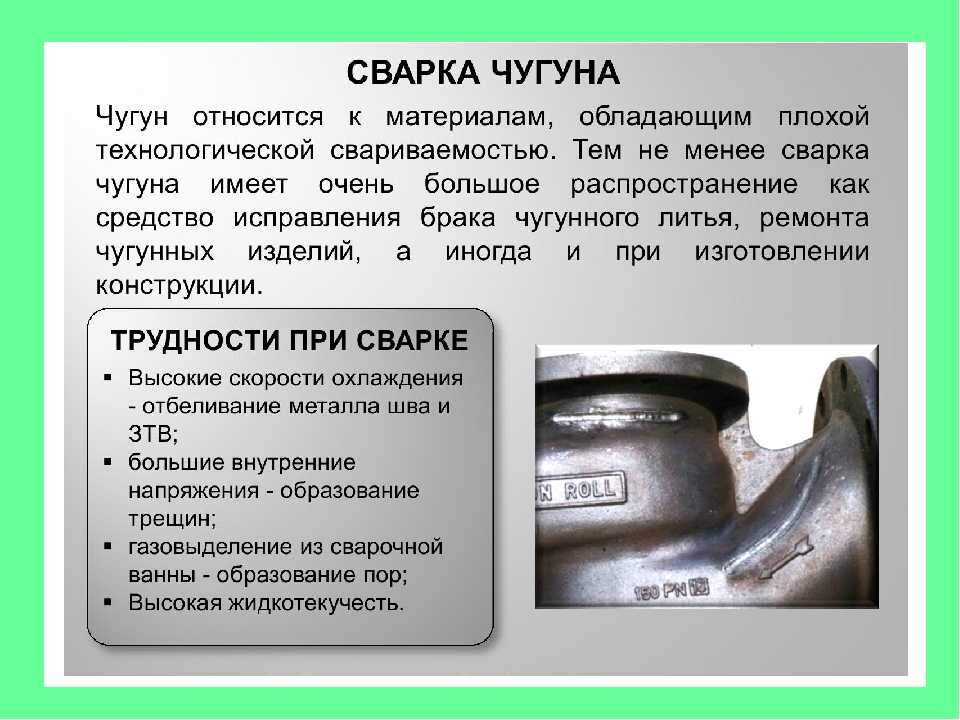

Сварочный нагрев и последующее охлаждение настолько изменяют структуру и свойства чугуна в зоне расплавления и околошовной зоне, что получить сварные соединения без дефектов с необходимым уровнем свойств оказывается весьма затруднительно. В связи с этим чугун относится к материалам, обладающим плохой технологической свариваемостью. Тем не менее сварка чугуна имеет очень большое распространение как средство исправления брака чугунного литья, ремонта чугунных изделий, а иногда и при изготовлении конструкции.

Качественно выполненное сварное соединение должно обладать необходимым уровнем механических свойств, плотностью (непроницаемостью) и удовлетворительной обрабатываемостью (обрабатываться режу-

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

щим инструментом). В зависимости от условий работы соединения к нему могут предъявляться и другие требования (например, одноцветность, жаростойкость и др. ).

).

Причины, затрудняющие получение качественных сварных соединений из чугуна, следующие:

1. Высокие скорости охлаждения металла шва и зоны термического влияния, соответствующие термическому циклу сварки, приводят к отбеливанию чугуна, т.е. появлению участков с выделениями цементита той или иной формы в различном количестве. Высокая твердость отбеленных участков практически лишает возможности обрабатывать чугуны режущим инструментом.

2. Вследствие местного неравномерного нагрева металла возникают сварочные напряжения, которые в связи с очень незначительной пластичностью чугуна приводят к образованию трещин в шве и околошовной зоне. Наличие отбеленных участков, имеющих большую плотность (7,4 … 7,7 г/см3), чем серый чугун (6,9 … 7,3 г/см3), создает дополнительные структурные напряжения, способствующие трещинообразованию.

3. Интенсивное газовыделение из сварочной ванны, которое продолжается и на стадии кристаллизации, может приводить к образованию пор в металле шва.

4. Повышенная жидкотекучесть чугуна затрудняет удержание расплавленного металла от вытекания и формирование шва.

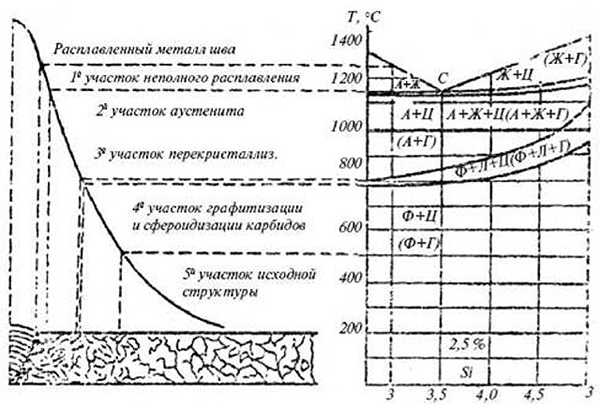

5. Наличие кремния, а иногда и других элементов в металле сварочной ванны способствует образованию на ее поверхности тугоплавких окислов, приводящих к образованию непроваров. Влияние скорости охлаждения на структуру металла шва и околошовной зоны может быть охарактеризовано схемой, представленной на рис. 11.3. В случае низких скоростей охлаждения в чугунном шве и участке околошовной зоны может быть обеспечено сохранение структуры серого чугуна. На схеме

w’охл (°С/с) обозначено наибольшее значение скорости охлаждения металла шва и высокотемпературного участка зоны термического влияния при эвтектической температуре, если чугун сваривали без предварительного подогрева.

Практически при любом составе чугуна в шве и высокотемпературном участке околошовной зоны будет иметь место отбеливание. Сварка чугуна с подогревом (300 . .. 400 °С) уменьшает скорость охлаждения (w»охл на рис. 11.3). При такой скорости охлаждения в шве и на участке

.. 400 °С) уменьшает скорость охлаждения (w»охл на рис. 11.3). При такой скорости охлаждения в шве и на участке

околошовной зоны, в зависимости от количества графитизаторов, может быть получен либо белый, либо серый чугун.

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Рис. 11.3. Влияние скорости охлаждения на структуру металла шва и околошовной зоны

При высоком подогреве (600 … 650 °С) скорость охлаждения при эвтектической температуре снижается до w»‘охл, при которой отбеливания не происходит. Замедление охлаждения приводит к распаду аустени-та с образованием ферритной или перлитно-ферритной металлической основы. Таким образом, наиболее эффективное средство предотвращения отбеливания металла шва и высокотемпературного участка околошовной зоны, а также резкой закалки на участке околошовной зоны, нагревавшейся выше температуры Ас3, — высокий предварительный или сопутствующий подогрев чугуна до температуры 600 . .. 650 °С. Сварку с таким подогревом называют горячей сваркой чугуна.

.. 650 °С. Сварку с таким подогревом называют горячей сваркой чугуна.

Высокий подогрев и замедленное охлаждение способствуют также ликвидации трещин и пористости за счет увеличения времени существования жидкой ванны и лучшей дегазации ее, а также уменьшения температурного градиента и термических напряжений.

Сварку с подогревом до температур 300 … 400 °С называют полугорячей, а без предварительного подогрева — холодной сваркой чугуна. При полугорячей и холодной сварке чугуна широко используют металлургические и технологические средства воздействия на металл шва с целью повышения качества сварных соединений. К их числу относятся:

— легирование наплавленного металла элементами-графитиза-торами, с тем чтобы при данной скорости охлаждения получить в шве структуру серого чугуна;

— легирование наплавленного металла такими элементами, которые позволяют получить в шве перлитно-ферритную структуру, характерную

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

для низкоуглеродистой стали, путем связывания избыточного углерода в карбиды, более прочные, чем цементит, и равномерно распределенные в металле;

— введение в состав сварочных материалов кислородосодержащих компонентов с целью максимального окисления углерода (выжигания его) и получения в металле шва низкоуглеродистой стали;

— применение сварочных материалов, обеспечивающих в наплавленном металле получение различных сплавов цветных металлов: медно-никелевых, медно-железных, железоникелевых и др. , обладающих высокой пластичностью и имеющих температуру плавления, близкую к температуре плавления чугуна.

, обладающих высокой пластичностью и имеющих температуру плавления, близкую к температуре плавления чугуна.

Горячая сварка чугуна

Наиболее радикальным средством борьбы с образованием отбеленных и закаленных участков шва и околошовной зоны и образованием пор и трещин служит подогрев изделия до температуры 600 … 650 °С и медленное охлаждение его после сварки. Технологический процесс горячей сварки состоит из следующих этапов: I — подготовка изделия под сварку; И — предварительный подогрев деталей; III — сварка; IV — последующее охлаждение.

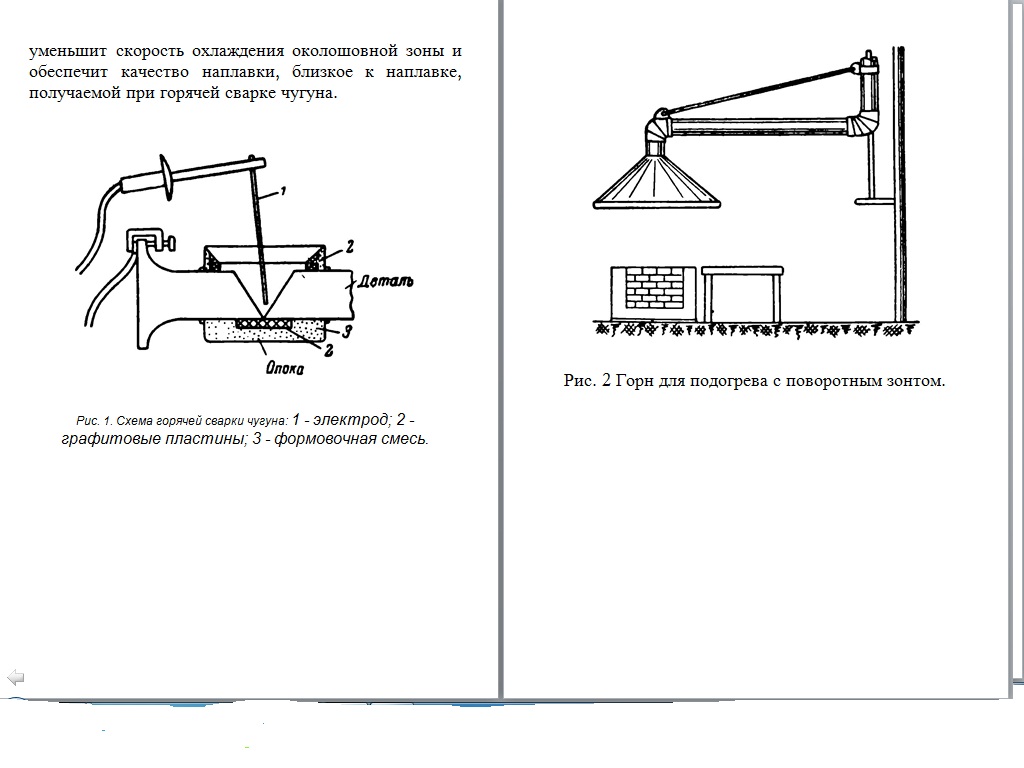

Подготовка под сварку зависит от вида исправляемого дефекта. Однако во всех случаях подготовка дефектного места заключается в тщательной очистке от загрязнений и в разделке для образования полостей, обеспечивающих доступность для манипулирования электродом и воздействия сварочной дуги. Для предупреждения вытекания жидкотекучего металла сварочной ванны, а в ряде случаев для придания наплавленному металлу соответствующей формы, место сварки формуют. Формовку выполняют в зависимости от размеров и местоположения исправляемого дефекта с помощью графитовых пластинок, скрепляемых формовочной массой, состоящей из кварцевого песка, замешенного на жидком стекле, или другими формовочными материалами, а также в опоках формовочными материалами, применяемыми в литейном производстве (рис. 11.4).

Формовку выполняют в зависимости от размеров и местоположения исправляемого дефекта с помощью графитовых пластинок, скрепляемых формовочной массой, состоящей из кварцевого песка, замешенного на жидком стекле, или другими формовочными материалами, а также в опоках формовочными материалами, применяемыми в литейном производстве (рис. 11.4).

После формовки необходима просушка формы при постепенном подъеме температуры от 60 до 120 С, затем проводят дальнейший нагрев под сварку со скоростью 120 … 150° в час в печах, горнах или временных нагревательных устройствах. Замедленное охлаждение после сварки достигается при укрывании изделий теплоизолирующим слоем (листами асбеста и засыпкой песком, шлаком и др.) или при охлаждении вместе с печами, горнами.

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Рис. 11.4. Формовка места сварки для горячей сварки чугуна:

а — несквозной раковины; 6 — недолива кромки детали, с облицовкой заплавляемой полости графитовыми пластинами; в — общий вид заформованного дефекта; / — деталь; 2 — формовка; 3 — графитовые пластины

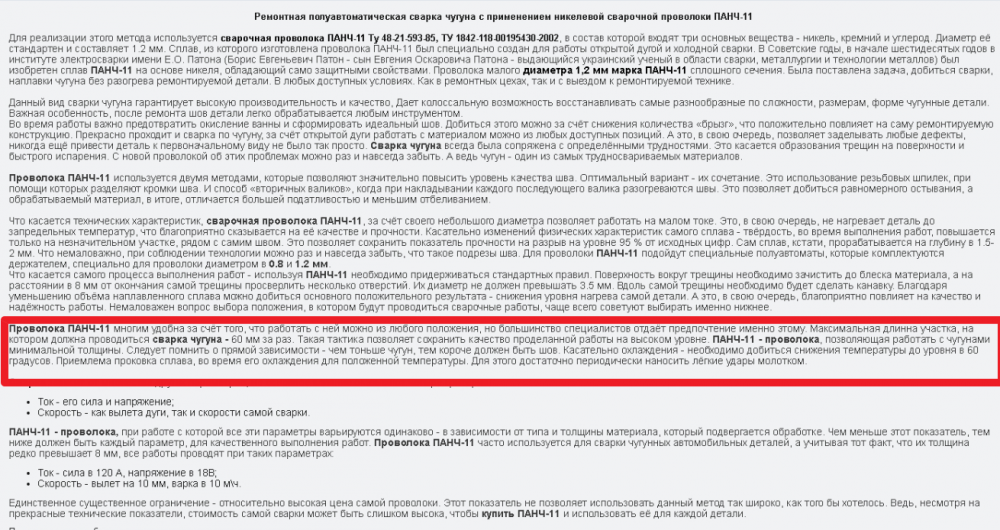

Способы нагрева и нагревательные устройства применяют в зависимости от характера производства (устранение литейных дефектов, ремонтная сварка и т. д.). Например, при массовом производстве в литейных цехах автомобильных и тракторных заводов целесообразно использовать конвейерные печи; для ремонтных работ удобен нагрев в муфельных печах или в горнах с открытым кожухом; для разовых ремонтных работ крупногабаритных изделий изготовляют временные нагревательные устройства из огнеупорного кирпича, в том числе печи-ямы в земляном полу цеха.

д.). Например, при массовом производстве в литейных цехах автомобильных и тракторных заводов целесообразно использовать конвейерные печи; для ремонтных работ удобен нагрев в муфельных печах или в горнах с открытым кожухом; для разовых ремонтных работ крупногабаритных изделий изготовляют временные нагревательные устройства из огнеупорного кирпича, в том числе печи-ямы в земляном полу цеха.

Остывание в зависимости от веса и формы детали длится от нескольких часов до нескольких суток. Для сварки используют плавящиеся электроды со стержнями из чугуна марок А или Б (табл. 11.1). Стержни получают отливкой в кокиль и другими способами.

В состав покрытия, наносимого на литые прутки, диаметром 5 … 20 мм, входят стабилизирующие и легирующие материалы. В качестве последних обычно используют графит, карборунд, ферросилиций, сили-кокальций, силикомагний и другие элементы-графитизаторы. Горячую сварку чугуна выполняют на больших токах [/св= (60… 100)dэ] без

11. 1. 1.

| Состав | чугунных стержней для сварки чугуна | ||||||

| Марка | С | Si | Мn | Р | S | Сг | Ni | Назначение |

| А | 3,0… 3,5 | 3,0… 3,4 | 0,5… 0,8 | 0,2… 0,4 | До 0,08 | До 0,05 | До 0,3 | Для горячей сварки |

| Б | 3,5… 4,0 | 0,3 … 0,5 | Для горячей и полугорячей сварки |

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

перерывов до окончательной заварки дефекта. При больших объемах завариваемого дефекта два сварщика, работающие поочередно. Электрододержатель для горячей сварки должен обеспечивать хороший контакт с чугунным электродом и иметь щиток для защиты руки сварщика от теплового ожога. Примером одной из возможных конструкций может служить электрододержатель завода «Станко-лит» (рис. 11.5). В этом держателе электрод приваривают к стальному

Примером одной из возможных конструкций может служить электрододержатель завода «Станко-лит» (рис. 11.5). В этом держателе электрод приваривают к стальному

стержню. Для горячей сварки чугуна можно использовать дуговую сварку угольным электродом. По возможности изменения теплового воздействия на свариваемый металл сварка угольным электродом занимает промежуточное положение между газовой сваркой и сваркой плавящимся электродом. Сваривают на постоянном токе, прямой полярности угольными электродами диаметром 8 … 20 мм. Диаметр электрода и силу сварочного тока выбирают в зависимости от толщины свариваемого металла (табл. 11.2).

В качестве присадочного материала используют прутки марок А и Б. Для перевода тугоплавких окислов в легкоплавкие соединения применяют флюсы на борной основе, чаще всего техническую безводную (прокаленную) буру.

11.3. Состав порошкой проволоки ППЧ-3 и наплавленного металла*, %

Рис. 11.5. Электрододержатель для горячей сварки чугуна:

11.5. Электрододержатель для горячей сварки чугуна:

/ — электрод; 2 — стальной стержень

диаметром 12 мм; 3 — крепление

(приварка) токоподвода к стержню;

4 — щиток; 5 — рукоятка; 6 — кольцо;

7-сварочный кабель

11.2. Режимы сварки угольным электродом

| Толщина металла, | Диаметр электрода, мм | Сила тока, А | |||

| 6…10 | 8…10 | 280…350 | |||

| 10…20 | 10…12 | 300…400 | |||

| 20…30 | 12…16 | 350…500 | |||

| 30 и | 16…18 | 350…600 | |||

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Горячая сварка чугуна ручным способом, особенно массивных изделий — тяжелый труд. Весьма прогрессивный способ, облегчающий труд и повышающий производительность, — механизированная сварка порошковой проволокой. В состав шихты вводят компоненты, которые позволяют получать состав металла шва, представляющий собой чугун. Состав порошковой проволоки марки ППЧ-3 для горячей сварки чугуна приведен в табл. 11.3.

Весьма прогрессивный способ, облегчающий труд и повышающий производительность, — механизированная сварка порошковой проволокой. В состав шихты вводят компоненты, которые позволяют получать состав металла шва, представляющий собой чугун. Состав порошковой проволоки марки ППЧ-3 для горячей сварки чугуна приведен в табл. 11.3.

Горячая сварка чугуна позволяет получать сварные соединения, равноценные свариваемому металлу (по механическим характеристикам, плотности, обрабатываемости и др.), однако это трудоемкий и дорогостоящий процесс. Вместе с этим в ряде случаев к сварным соединениям из чугуна не предъявляется таких требований. Часто, например, достаточно обеспечить только равнопрочность или только хорошую обрабатываемость, или плотность сварных швов. С помощью различных металлургических и технологических средств можно получить сварные соединения из чугуна с теми или иными свойствами при сварке с невысоким подогревом или вовсе без предварительного подогрева (т.е. с помощью полугорячей или холодной сварки).

Холодная и полугорячая сварка чугуна электродами, обеспечивающими получение серого чугуна в металле шва

Холодная сварка чугуна электродами положительных результатов не обеспечивает, так как при больших скоростях охлаждения образуется структура белого чугуна в шве и высокотемпературной области околошовной зоны, а также происходит резкая закалка металлической основы участков зоны термического влияния, нагревающихся в процессе сварки

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

выше температуры Ас3. Возникающие при этом деформации превышают деформационную способность металла шва и околошовной зоны, в результате чего образуются трещины.

Для предупреждения отбеливания необходимо обеспечить такой состав металла шва, для которого в этих условиях будет получаться структура серого чугуна с наиболее благоприятной формой графитных включений. Это может быть достигнуто путем введения в наплавленный металл достаточно большого количества графитизаторов и легирования чугуна элементами, способствующими сфероидизации карбидов (магнием). Примером таких электродов могут служить электроды марки ЭМЧ, стержень которых представляет собой чугун с повышенным (до 5,2 %) содержанием кремния, покрытие двухслойное: первый слой — легирующий, второй — обеспечивает газовую и шлаковую защиту:

Примером таких электродов могут служить электроды марки ЭМЧ, стержень которых представляет собой чугун с повышенным (до 5,2 %) содержанием кремния, покрытие двухслойное: первый слой — легирующий, второй — обеспечивает газовую и шлаковую защиту:

1-й слой 2-й слой

Графит…………… 41 % Мрамор………..50 %

Силикомагний…….. 40 % Плавиковый шпат . . 50 %

Железная окалина….. 14 % Относительная масса

Алюминий (порошок).. 5 % каждого слоя….. 15 — 20 %

При сварке этими электродами чугунных деталей с толщиной стенки до 12 мм без предварительного подогрева удается получить швы и околошовную зону без отбеливания и закалки. Некоторому замедлению скорости охлаждения при эвтектической температуре способствует реакция между железной окалиной и алюминиевым порошком, протекающая с выделением теплоты.

При сварке этими электродами массивных деталей, для получения бездефектных сварных соединений, приходится их подогревать до температур 400 °С. Для улучшения обрабатываемости и некоторого повышения пластичности металла шва используют электроды из никелевых чугунов, например нирезиста или никросилаля (табл. 11.4).

Для улучшения обрабатываемости и некоторого повышения пластичности металла шва используют электроды из никелевых чугунов, например нирезиста или никросилаля (табл. 11.4).

Электроды из никелевых чугунов обеспечивают получение швов, обладающих хорошей обрабатываемостью. Тонкое покрытие (М), наносимое на стержни из никелевых чугунов, рекомендуется следующего состава: карборунд 55 %; углекислый барий 23,7 %; жидкое стекло 21,3 %. Сварку выполняют в несколько слоев при возвратно-поступательном перемещении электрода. Основной недостаток электродов из никелевых чугунов — повышенная склонность к образованию горячих трещин.

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

11.4. Состав электродных стержней из никилевых чугунов, %*

| Чугун | С | Ni | Si | Cu | Mn |

| Нирезист Никросилаль | 2,0 2,0 …2,3 |

19. ..22 ..22

| 1,3 5,2 …6,4 | 7,6 - | 0,4 0,5 |

* Остальное Fe.

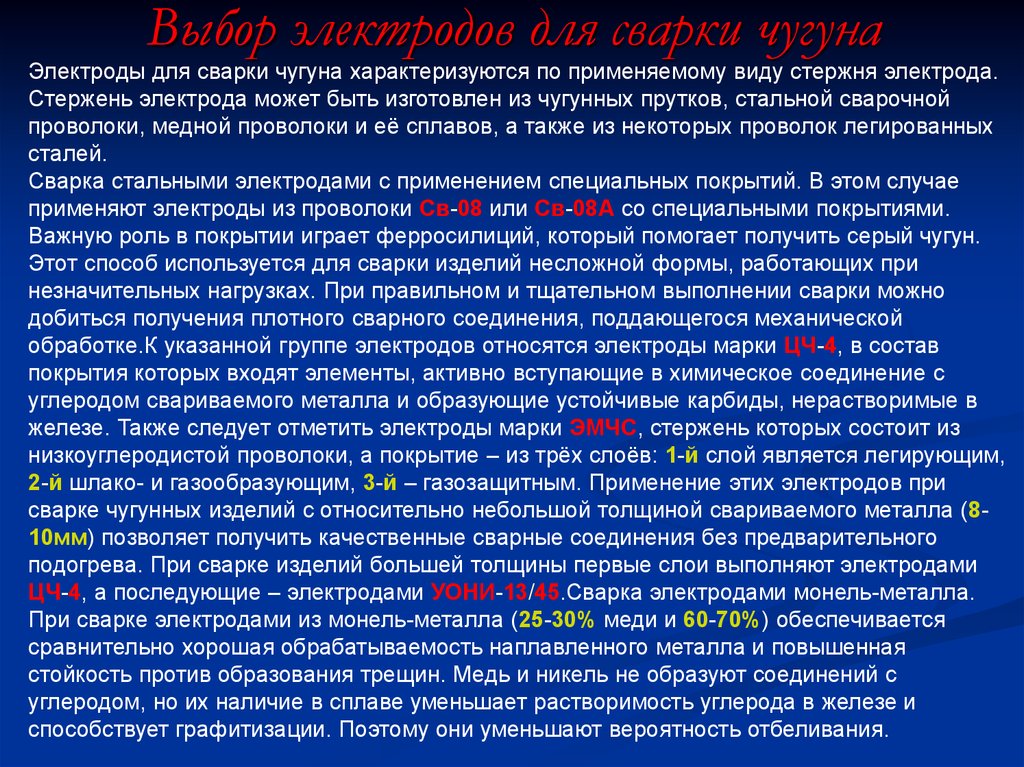

Получить в наплавленном металле серый чугун можно, применяя специальные сварочные материалы, которые обеспечивают легирование через электродное покрытие. Примером таких материалов могут служить электроды, стержень которых изготовлен из низкоуглеродистой проволоки, например, марок Св-08 или Св-08А по ГОСТ 2246-70, а в легирующем покрытии содержится достаточное количество элементов-графитизаторов — углерода и кремния. Наиболее характерны электроды марки ЭМЧС, стержень которых состоит из низкоуглеродистой электродной проволоки, а покрытие — из трех слоев:

1-й слой 2-й слой

Графит………….. 50 % Мрамор………….. 50 %

Силикомагний……. 41 % Плавиковый шпат……47,5 %

Гематит…………. 6 Бентонит………….. 2,5 %

Алюминий (порошок) 1,5 % 3-й слой

Бентонит. ……….. 1,5 % Графит……………. 100 %

……….. 1,5 % Графит……………. 100 %

Электроды изготовляют путем последовательного нанесения обмазки, замешенной на жидком стекле, причем толщина каждого слоя должна обеспечивать относительную массу 1-го слоя 55 … 60 %, 2- и 3-го — по 15 … 20 %. Как видно из приведенного состава покрытия, 1-й слой является легирующим, 2-й шлако- и газообразующим, 3-й — газозащитным. Графит и силикомагний, входящие в состав 1-го слоя, служат графитиза-торами, причем магний в некоторой степени способствует сфероидизации графита; гематит и алюминий, вступая во взаимодействие, способствуют некоторому снижению скорости охлаждения при эвтектической температуре и тем самым получению в шве структуры серого чугуна.

Применение этих электродов при сварке чугунных изделий с относительно небольшой толщиной свариваемого металла (до 8 … 10 мм) позволяет получить качественные сварные соединения без предваритель-

14*

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

ного подогрева изделия; при больших толщинах необходимо применять полугорячую сварку.

Для холодной и полугорячей сварки чугуна полуавтоматами используют специальные порошковые проволоки, обеспечивающие получение в шве серого чугуна. Для холодной сварки изделий с относительно небольшой толщиной стенок (в месте сварки) рекомендуется проволока марки ППЧ-1, для полугорячей сварки — проволока ППЧ-2 (табл. 11.5), а также проволоки ППНЧ-7; МН-25; ПАНЧ-11.

Механизированная сварка порошковой проволокой позволяет получать наплавленный металл близкий по составу и структуре к свариваемому чугуну. При заварке дефектов в крупных чугунных отливках, для исправления которых необходимо наплавить большой объем металла, а также при изготовлении крупногабаритных массивных изделий из высокопрочных чугунов с шаровидным графитом, можно использовать электрошлаковую сварку пластинчатыми электродами. Эти электроды представляют собой литые чугунные пластины с содержанием элементов-графитизаторов (углерода и кремния), равном содержанию последних в электродных стержнях марок А и Б, и 0,04 . .. 0,08 % Mg.

.. 0,08 % Mg.

11.5. Составы порошковых проволок и наплавленного ими металла для холодной и полугорячей сварки чугуна, %

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

При электрошлаковой сварке чугуна применяют фторидные обессеривающие и неокислительные флюсы. Замедленное охлаждение металла шва и околошовной зоны, характерное для электрошлаковой сварки, позволяет получать сварные соединения без отбеленных и закаленных участков, трещин, пор и других дефектов. Электрошлаковая сварка обеспечивает вполне удовлетворительные механические свойства сварных соединений из чугуна и хорошую их обрабатываемость.

Кроме общего подогрева, применяемого при полугорячей сварке различными способами, в ряде случаев (в зависимости от конструкции) можно ограничиться местным подогревом до нужной температуры. В процессе сварки необходимо обращать внимание на то, чтобы изделие в районе сварки не охлаждалось ниже заданной температуры подогрева.

Холодная сварка чугуна электродами, обеспечивающими получение в наплавленном металле низкоуглеродистой стали

Если выполнить наплавку на чугун электродами, предназначенными для сварки углеродистых или низколегированных конструкционных сталей, то в 1-м слое даже при относительно небольшой доле участия основного металла получится высокоуглеродистая сталь, которая при скоростях охлаждения, имеющих место в условиях сварки без предварительного подогрева изделия, приобретает резкую закалку. Поэтому металл 1 -го слоя будет иметь высокую твердость, низкую деформационную способность и окажется подверженным образованию холодных трещин, а также пористости. Во 2-м слое, естественно, доля участия чугуна уменьшится, однако содержание углерода в нем будет находиться еще на высоком уровне, что также приведет к закалке и возможному образованию трещин. В последующих слоях доля участия чугуна окажется незначительной, и металл шва будет обладать определенным уровнем пластичности.

В связи со сказанным такие стальные электроды можно применять только для декоративной заварки небольших по размерам дефектов, если к сварному соединению не предъявляются требования обеспечения прочности, плотности и обрабатываемости режущим инструментом. С целью уменьшения доли участия основного металла в шве, а также размеров зоны термического влияния (в том числе и участков отбеливания и закалки) применяют электроды небольших диаметров (для 1-го слоя 3 мм, для

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

2-го и последующих 3 … 4 мм), на малых токах [/св = (20 … 25)dэ], не перегревая основной металл.

Сначала выполняют облицовку 1-м слоем. Сварку выполняют короткими участками, валиками небольших сечений [Fн = (6 … 8)dэ] вразброс для охлаждения шва и околошовной зоны до температуры 50 … 60 °С. После 3-го слоя можно применять режимы с несколько большей погонной энергией, но также с перерывами, чтобы зона разогрева чугуна была небольшой. Для уменьшения напряжений полезно применять проковку средних слоев.

Для уменьшения напряжений полезно применять проковку средних слоев.

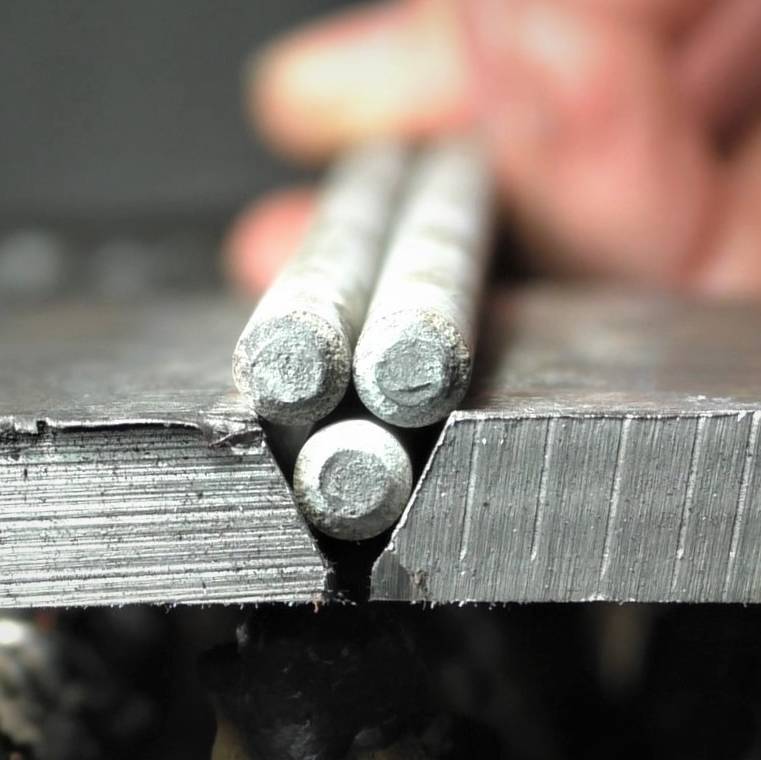

При сварке чугуна низкоуглеродистыми электродами общего назначения наиболее слабое место сварного соединения — околошовная зона у границы сплавления. Хрупкость этой зоны и наличие в ней трещин нередко приводят к отслаиванию шва от основного металла. Для увеличения прочности сварного соединения, когда к нему не предъявляется других требований (например, при ремонте станин, рам, кронштейнов и других несущих элементов толстостенных конструкций), применяют стальные шпильки, которые частично разгружают наиболее слабую часть сварного соединения — линию сплавления.

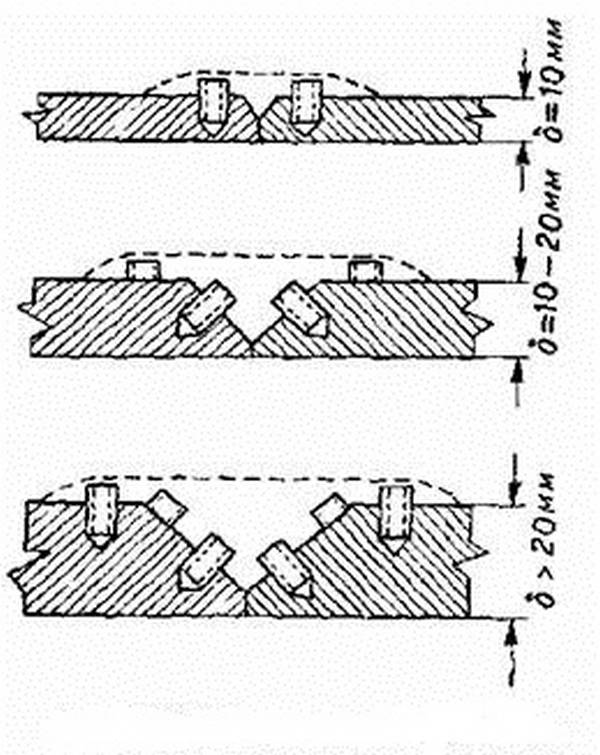

Шпильки имеют резьбу, их ввертывают в тело свариваемой детали. Размеры шпилек обычно зависят от толщины свариваемых деталей. Практикой установлены следующие рекомендации: диаметр шпилек 0,3 … 0,4 толщины детали, но не более 12 мм; глубина ввертывания шпилек 1,5 диаметра их, но не более половины толщины свариваемых деталей; высота выступающей части 0,75 . .. 1,2 диаметра шпильки. Шпильки располагают в шахматном порядке на скошенных кромках деталей и в один ряд на поверхности детали с каждой стороны стыка, причем расстояние между ними должно быть равно 4 … 6 диаметров шпильки.

.. 1,2 диаметра шпильки. Шпильки располагают в шахматном порядке на скошенных кромках деталей и в один ряд на поверхности детали с каждой стороны стыка, причем расстояние между ними должно быть равно 4 … 6 диаметров шпильки.

Сварку выполняют в следующем порядке. Сначала обваривают каждую шпильку и облицовывают поверхности кромок электродами диаметром 3 мм на малых токах. Затем на облицованные кромки и шпильки наплавляют валики и окончательно заполняют разделку (рис. 11.6).

При сварке деталей с толстыми стенками для уменьшения количества наплавленного металла рекомендуется в шов вваривать связи из круглой или полосовой стали (рис. 11.6, в). Для удержания расплавленного металла шва рекомендуется заформовать трещину (рис. 11.6, г).

Для снижения содержания углерода в металле шва предложено выполнять сварку по слою флюса, содержащего до 30 % железной окалины (например: буры 50 %, каустической соды 20 %, железной окалины 30 %).

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Рис. 11.6. Сварка чугуна с применением стальных шпилек:

11.6. Сварка чугуна с применением стальных шпилек:

а — установка шпилек при V-образной подготовке кромок; б — обварка шпилек;

в — вварка стальных связей: / — отверстия с резьбой;

2 — шпильки; 3 — связи; 4 — обварка шпилек и связей; 5 — заварка трещин;

г — формовка при сварке чугуна: / — верхняя; 2 — боковая

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

Углерод, попадающий в сварочную ванну, в высокотемпературной ее части активно окисляется и выводится из нее в виде окиси углерода, не растворимой в металле. В результате концентрация углерода к моменту затвердевания сварочной ванны снижается. Твердость металла шва уменьшается, деформационная способность возрастает.

Однако для более полного эффекта выжигания углерода необходимо применять режимы сварки, характеризующиеся относительно большой погонной энергией, что, однако, отрицательно сказывается на околошовной зоне: в ней образуются значительные по размерам участки отбеливания и закалки, приводящие к образованию трещин. При сварке чугуна с достаточно высоким содержанием элементов-графитизаторов при небольшой толщине стенки свариваемых деталей можно получить положительные результаты частичной релаксацией сварочных напряжений, что снижает вероятность образования трещин в зоне термического влияния.

При сварке чугуна с достаточно высоким содержанием элементов-графитизаторов при небольшой толщине стенки свариваемых деталей можно получить положительные результаты частичной релаксацией сварочных напряжений, что снижает вероятность образования трещин в зоне термического влияния.

Для сварки чугуна используют медно-железные, медно-никелевые и железоникелевые электроды. Существует несколько типов медно-желез-ных электродов:

1. Медный стержень с оплеткой из жести толщиной 0,25 … 0,3 мм, которую в виде ленты шириной 5 … 7 мм навивают на стержень по винтовой линии. На электрод наносят ионизирующее толстое покрытие. Либо электрод со стержнем, изготовленным из комбинированной проволоки, представляющий собой сердечник стальной проволоки, плотно запрессованный в медную трубку, изготовляют на станках для производства порошковой проволоки.

Может быть также и другой вариант: медный стержень со стальной оболочкой. Во всех разновидностях содержание железа в наплавленном металле не должно превышать 10 . .. 15 %, так как в противном случае в шве образуются (в большом количестве) очень твердые включения железа с высоким содержанием углерода, ухудшающие обрабатываемость и снижающие пластичность шва.

.. 15 %, так как в противном случае в шве образуются (в большом количестве) очень твердые включения железа с высоким содержанием углерода, ухудшающие обрабатываемость и снижающие пластичность шва.

2. Пучок электродов, состоящий из одного или двух медных стержней и стального электрода с защитным покрытием любой марки. Пучок связывают в четырех-пяти местах медной проволокой и на конце, вставляемом в электрододержатель, прихватывают для надежного контакта между всеми стержнями.

3. Наиболее совершенные из числа медно-железных электродов -электроды марки 034-1, представляющие собой медный стержень диа-

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

метром 4 … 5 мм, на который нанесено покрытие, состоящее из сухой смеси покрытия УОНИ-13 (50 %) и железного порошка (50 %), замешенных на жидком стекле.

Медно-железный сплав в шве получается также при сварке медными электродами по слою специального флюса, который состоит из прокаленной буры (50 %), каустической соды (20 %), железной окалины (15 %) и железного порошка (15 %). Флюс насыпают слоем толщиной около 10 мм, расплавляют дугой; далее по мере перемешивания дуга горит между медным электродом и расплавленным флюсом.

Флюс насыпают слоем толщиной около 10 мм, расплавляют дугой; далее по мере перемешивания дуга горит между медным электродом и расплавленным флюсом.

Сварку медно-железными электродами всех типов следует выполнять таким образом, чтобы не допускать сильного разогрева свариваемых деталей: на минимально возможных токах, обеспечивающих стабильное горение дуги, короткими участками вразброс, с перерывами для охлаждения свариваемых деталей.

Более удачным оказался другой путь. В металл шва вводят сильный карбидообразователь — ванадий. В этом случае в основном образуются карбиды данного элемента, не растворяющиеся в железе и имеющие форму мелкодисперсных нетвердых включений. Металлическая основа при этом оказывается обезуглероженной и достаточно пластичной. Примером могут служить электроды марки ЦЧ-4 со стержнем из низкоуглеродистой проволоки марок Св-08 или Св-08А и покрытием следующего состава: мрамор 12 %, плавиковый шпат 16 %, феррованадий 66 %, ферросилиций 4 %, поташ 2 %, жидкое стекло 30 % массы сухой смеси.

Металл, наплавленный этими электродами, имеет следующий состав: до 0,15 % С; до 0,6 % Si; 0,5 % Мп; 8,5 … 0,5 % V; серы и фосфора до 0,04 % каждого. Этими электродами сначала облицовывают кромки на малых токах. Сварку выполняют параллельными валиками с перекрытием каждого предыдущего на половину его ширины. После 2-го слоя силу тока увеличивают на 15 … 20 %; окончательно разделку заполняют электродами УОНИ-13/45.

Область применения таких электродов — сварка поврежденных деталей и заварка дефектов в отливках из серого и высокопрочного чугуна. В случае необходимости можно также сваривать соединения серого и высокопрочного чугуна со сталью. Сварные соединения, выполненные этими электродами, имеют удовлетворительную обрабатываемость, плотность и достаточно высокую прочность. К способам, обеспечиваю-

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

щим получение в наплавленном металле низкоуглеродистой стали, можно также отнести механизированную сварку короткими участками электродной проволокой марок Св-08ГС или Св-08Г2С диаметром 0,8 . .. 1 мм в углекислом газе. Сила сварочного тока составляет 50 … 75 А, напряжение дуги 18 … 21 В, скорость сварки 10 … 12 м/ч.

.. 1 мм в углекислом газе. Сила сварочного тока составляет 50 … 75 А, напряжение дуги 18 … 21 В, скорость сварки 10 … 12 м/ч.

Холодная сварка чугуна электродами, обеспечивающими получение в металле шва цветных и специальных сплавов

Для получения швов, обладающих достаточно высокой пластичностью в холодном состоянии, применяют электроды, обеспечивающие получение в наплавленном металле сплавов на основе меди и никеля. Медь и никель не образуют соединений с углеродом, но их наличие в сплаве уменьшает растворимость углерода в железе и способствует гра-фитизации. Поэтому, попадая в зону неполного расплавления, прилегающую к шву, они уменьшают вероятность отбеливания. Кроме того, повышению пластичности металла шва способствует возможность проковки наплавленного металла в горячем состоянии для уменьшения уровня сварочных напряжений. Проковка обязательна, так как при этом уменьшается опасность образования трещин в околошовной зоне.

Общий недостаток медно-железных электродов — неоднородная структура шва: мягкая медная основа и очень твердые включения железной составляющей, затрудняющие обработку и препятствующие получению высокой чистоты обработанной поверхности. Несколько лучшей обрабатываемостью обладают швы, выполненные электродами марки АНЧ-1, стержень которых состоит из аустенитной стали марки Св-04Х18Н9 и медной оболочки. На электрод наносят покрытие фтори-стокалышевого типа.

Несколько лучшей обрабатываемостью обладают швы, выполненные электродами марки АНЧ-1, стержень которых состоит из аустенитной стали марки Св-04Х18Н9 и медной оболочки. На электрод наносят покрытие фтори-стокалышевого типа.

Наиболее рационально применять медно-железные электроды для заварки отдельных несквозных пороков или небольших неплотностей, создающих течи на отливках ответственного назначения, в том числе работающих под давлением (фланцы, подшипники).

Медно-никелевые электроды в производстве применяют главным образом для заварки литейных дефектов, обнаруживаемых в процессе механической обработки чугунного литья на рабочих поверхностях, где местное повышение твердости недопустимо. Положительные свойства

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

таких электродов в том, что никель не растворяет углерод и не образует структур, имеющих высокую твердость после нагрева и быстрого охлаждения. Отбеливание зоны частичного расплавления при небольших ее размерах практически отсутствует, так как медь и никель (элементы-графитизаторы) проникая в этот участок, оказывают положите

Дата добавления: 2016-11-29; просмотров: 6312; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Холодная газовая сварка чугуна | Сварка и сварщик

Холодная газовая сварка чугуна используется если при нагревании и охлаждении детали свободно сжимаются и расширяются, не вызывая больших остаточных напряжений, в этом случае мощность пламени горелки должна быть максимально возможной. Технологический процесс газовой сварки без предварительного нагрева почти аналогичен процессу горячей газовой сварки, однако имеет и свои особенности. Перед заваркой дефекта необходимо подогревать пламенем горелки участки, прилегающие к дефекту. После окончания заполнения дефекта горелку в течение 2-3 мин медленно отводят, направляя пламя на участки, прилегающие к дефекту. Деталь или часть детали, на которой находится заваренный участок, для медленного охлаждения засыпают песком или покрывают асбестом.

Технологический процесс газовой сварки без предварительного нагрева почти аналогичен процессу горячей газовой сварки, однако имеет и свои особенности. Перед заваркой дефекта необходимо подогревать пламенем горелки участки, прилегающие к дефекту. После окончания заполнения дефекта горелку в течение 2-3 мин медленно отводят, направляя пламя на участки, прилегающие к дефекту. Деталь или часть детали, на которой находится заваренный участок, для медленного охлаждения засыпают песком или покрывают асбестом.

Способ холодной газовой сварки чугуна отличается от обычных способов тем, что основной металл не доводится до температуры плавления, а нагревается только до температуры 820-860°С, т. е. до температуры «смачиваемости». Этот способ основан на применении специальных чугунных прутков и флюсов. Капли расплавленного присадочного металла под действием сварочного пламени легко растекаются по поверхности свариваемого металла, обеспечивая плотное соединение свариваемых деталей. Низкотемпературную газовую сварку чугуна используют при заварке литейных дефектов деталей из серого чугуна, а также при заварке чугунных деталей в готовых изделиях в случаях их поломки, появления трещин и других дефектов. В качестве присадки для заварки тонкостенных отливок применяются чугунные прутки НЧ-2, а для толстостенных — чугунные прутки УНЧ-2. Для низкотемпературной пайки-сварки чугуна применяют специальные флюсы ФСЧ-2 и МАФ-1. Применяемые флюсы химически очищают нагретую свариваемую поверхность от оксидов, жиров и других загрязнений, увеличивают прочность сцепления наплавленного металла с основным, увеличивают жидкотекучесть расплавленного металла и защищают нагретую поверхность и расплавленный металл от кислорода и азота воздуха. Состав флюсов для низкотемпературной пайки-сварки чугуна приведен в таблице.

Низкотемпературную газовую сварку чугуна используют при заварке литейных дефектов деталей из серого чугуна, а также при заварке чугунных деталей в готовых изделиях в случаях их поломки, появления трещин и других дефектов. В качестве присадки для заварки тонкостенных отливок применяются чугунные прутки НЧ-2, а для толстостенных — чугунные прутки УНЧ-2. Для низкотемпературной пайки-сварки чугуна применяют специальные флюсы ФСЧ-2 и МАФ-1. Применяемые флюсы химически очищают нагретую свариваемую поверхность от оксидов, жиров и других загрязнений, увеличивают прочность сцепления наплавленного металла с основным, увеличивают жидкотекучесть расплавленного металла и защищают нагретую поверхность и расплавленный металл от кислорода и азота воздуха. Состав флюсов для низкотемпературной пайки-сварки чугуна приведен в таблице.

| Состав | Марка флюса | |

|---|---|---|

| ФСЧ-2 | МАФ-1 | |

| Бура плавленая | 23 | 33 |

| Сода кальцинированная | — | 12 |

| Азотно-кислый натрий | 50 | — |

| Селитра натриевая | — | 27 |

| Углекислый литий | 0,5 | — |

| Углекислый натрий | 26,5 | — |

| Фтористый натрий | — | 12,5 |

| Фторцирконий калия | — | 8,5 |

| Оксид кобальта | — | 7 |

Разделку дефектного участка под холодную газовую сварку чугуна выполняют фрезерованием, сверлением или строганием. Место сварки предварительно зачищают до металлического блеска. Профиль разделки кромок сквозных и несквозных дефектов представлен на рисунке 1. Угол разделки составляет 70-90°. Неглубокие поры и шлаковые включения вырубают зубилом или удаляют шлифовальным кругом. Перед сваркой изделие подогревают горелкой до температуры 300-400°С. Изделия сложной формы нагревают в печи.

Место сварки предварительно зачищают до металлического блеска. Профиль разделки кромок сквозных и несквозных дефектов представлен на рисунке 1. Угол разделки составляет 70-90°. Неглубокие поры и шлаковые включения вырубают зубилом или удаляют шлифовальным кругом. Перед сваркой изделие подогревают горелкой до температуры 300-400°С. Изделия сложной формы нагревают в печи.

а — разделка несквозного дефекта, б — сквозного дефекта с применением подкладки из огнеупорного материала

Рисунок 1 — Профиль разделки дефекта под холодную газовую сварку чугуна

Схема устранения сквозных дефектов (трещин) показана на рисунке 2. При устранении засверленных дефектов (пористость, раковины) присадочный металл наносят по винтовой восходящей линии. На нагретую наплавляемую поверхность равномерно наносят слой флюса. Место сварки нагревают горелкой до температуры 820-860°С, пламя должно быть строго нормальным. При этой температуре паста-флюс плавится, покрывая тонкой пленкой место сварки. Присадочный пруток также покрывают флюсом. Расплавляясь, присадочный металл стекает на завариваемую поверхность и растекается по ней. Сварку ведут левым способом. Расстояние между ядром пламени и концом прутка должно составлять 2-3 мм, угол между осью горелки и плоскостью детали — 20-30°.

Присадочный пруток также покрывают флюсом. Расплавляясь, присадочный металл стекает на завариваемую поверхность и растекается по ней. Сварку ведут левым способом. Расстояние между ядром пламени и концом прутка должно составлять 2-3 мм, угол между осью горелки и плоскостью детали — 20-30°.

Рисунок 2 — Схема устранения сквозных трещин (а) и засверленных дефектов (б)

После газовой сварки изделие медленно охлаждают под слоем асбеста или в песке. Так как при данном способе основной металл не доводят до расплавления, то отсутствуют участки отбеленного чугуна и металл шва получается плотным, мягким и хорошо обрабатывается механическими способами.

При холодной газовой сварке чугуна вместо ацетилена можно применять газы-заменители. При применении в качестве горючего газа пропан-бутана мощность сварочного пламени выбирают из расчета пропан-бутана 60-70 дм3/ч на 1 мм толщины свариваемого металла. Пламя берется нормальное. При толщине металла до 6 мм сварку выполняют за один проход, при толщине 9-12 мм — в два прохода. При использовании в качестве флюса ФСЧ-2 рабочая температура составляет 900-950°С. При такой температуре не исключено появление структур закалки в зоне термического влияния, поэтому указанный флюс имеет ограниченное применение. Его используют в тех случаях, когда допускается повышенная твердость наплавленного металла. Флюс МАФ-1 позволяет вести процесс холодной газовой сварки чугуна при рабочей температуре 750-800°С.

При использовании в качестве флюса ФСЧ-2 рабочая температура составляет 900-950°С. При такой температуре не исключено появление структур закалки в зоне термического влияния, поэтому указанный флюс имеет ограниченное применение. Его используют в тех случаях, когда допускается повышенная твердость наплавленного металла. Флюс МАФ-1 позволяет вести процесс холодной газовой сварки чугуна при рабочей температуре 750-800°С.

В некоторых случаях целесообразно применять холодную газовую сварку чугуна чугуна латунными припоями. Этот метод используют при ремонтной сварке. Преимущество холодной сварки чугуна латунью по сравнению со сваркой плавлением заключается в том, что нагрев чугуна до температуры плавления латуни (850-900°С) существенно не изменяет структуры металла, что исключает опасность отбела чугуна и не вызывает значительных термических напряжений. Кромки детали толщиной до 25 мм скашивают под углом 45°, а при большей толщине рекомендуется ступенчатая разделка; при холодной газовой сварке чугуна латунью лучше, когда поверхности соединяемых кромок шероховаты.

Углерод с поверхности соединяемых кромок выжигают на глубину 0,12-0,15 мм двумя способами:

- соединяемые кромки детали покрывают пастой из железных опилок и борной кислоты и нагревают пламенем горелки до 750-900°С;

- кромки детали нагревают пламенем горелки, отрегулированным с избытком кислорода до той же температуры.

Наибольшее применение нашел второй способ. Техника холодной газовой сварки чугуна состоит в следующем. Кромки нагревают до красного цвета, посыпают флюсом и облуживают участками. Сварочное пламя должно быть нормальным или с небольшим избытком кислорода. Деталь должна находиться в наклонном положении, пайку-сварку выполняют снизу вверх. Положение горелки и присадочного металла такое же, как при правом способе. Мощность сварочного пламени выбирается из расчета 60-75 дм3/ч ацетилена на 1 мм толщины.

Для холодной газовой сварки чугуна разработаны специальные флюсы ФПСН-1 и ФПСН-2, которые нейтрализуют действие свободного графита, частицы которого выступают на свариваемой поверхности и мешают ее смачиванию. В качестве припоя используется кремнистая проволока ЛОК 59-1-03, содержал в среднем до 0,3% Si. Для пайки-сварки изделий, к механическим свойствам которых предъявляются повышенные требования, применяют припой ЛОМНА 49-25-10-4-0,4, содержащий меди (Сu), олова (Sn), марганца (Mn), никеля (Ni) и до 0,6% алюминия (Аl). При холодной газовой сварке этим припоем металл паяльно-сварного шва имеет цвет чугуна, твердость НВ 180-200 и временное сопротивление разрыву 280-340 МН/м2.

В качестве припоя используется кремнистая проволока ЛОК 59-1-03, содержал в среднем до 0,3% Si. Для пайки-сварки изделий, к механическим свойствам которых предъявляются повышенные требования, применяют припой ЛОМНА 49-25-10-4-0,4, содержащий меди (Сu), олова (Sn), марганца (Mn), никеля (Ni) и до 0,6% алюминия (Аl). При холодной газовой сварке этим припоем металл паяльно-сварного шва имеет цвет чугуна, твердость НВ 180-200 и временное сопротивление разрыву 280-340 МН/м2.

Для холодной газовой сварки чугуна используют поверхностно-активный флюс марки ФПСН-2. Он содержит 45% борной кислоты, 22,5% углекислого лития, 22,5% соды кальцинированной и 10% солевой лигатуры. Его применяют в виде порошка или пасты. Флюс плавится при температуре 600-650°С. Холодную газовую сварку чугуна выполняют обычной сварочной горелкой, работающей на ацетилене или газах-заменителях. Вначале слегка окисленным пламенем нагревают место наплавки до 450-500°С, а затем в разделку вводят флюс. Пайку-сварку начинают в момент плавления флюса, направляя пламя на прилегающие к разделке участки. Расплавленный флюс прутком припоя равномерно распределяют по всей поверхности завариваемого места, затем пламя направляют на конец прутка, расплавляют его и заполняют разделку металлом припоя. Наплавленный металл сразу же после сварки проковывают ручным медным молотком.

Расплавленный флюс прутком припоя равномерно распределяют по всей поверхности завариваемого места, затем пламя направляют на конец прутка, расплавляют его и заполняют разделку металлом припоя. Наплавленный металл сразу же после сварки проковывают ручным медным молотком.

Технология сварки чугуна и ее особенности

Полуавтоматы для дуговой сварки и их основные узлы

Чугунами называются железоуглеродистые сплавы с содержанием углерода свыше 2,0 %.

Обычный чугун представляет собой железоуглеродистокремниевый сплав, содержащий углерода от 2,5 до 4 %, кремния от 1 до 5 % в сочетании с различными количествами марганца, серы и фосфора; иногда при этом имеются один или несколько специальных легирующих элементов вроде никеля, хрома, молибдена, ванадия, титана и пр.

Чугун является дешевым, обладающим хорошими литейными свойствами сплавом, который благодаря ряду других особых свойств нашел широкое применение в народном хозяйстве, особенно в машиностроении.

В зависимости от состояния углерода в сплаве различают два основных вида чугуна: белый и серый чугун.

Серые чугуны получили большое распространение; с их сваркой приходится встречаться главным образом при исправлении брака чугунного литья и при ремонте.

Структура чугуна, его физические и механические свойства зависят от скорости охлаждения и химического состава чугуна. При одинаковом химическом составе и прочих равных условиях высокая скорость охлаждения способствует образованию в чугуне цемента, т. е. получению белого чугуна. Замедленное охлаждение, напротив, вызывает выделение углерода в состоянии графита с получением серого чугуна.

Промежуточные скорости охлаждения дают различные переходные структуры металлической части: цементно-перлитную, перлитную, перлито-ферритную, ферритную.

Все смеси чугуна по своему влиянию на цементит делят на две группы: графитообразующие, способствующие образованию графита, и карбидообразующие, задерживающие образование графита. Рассмотрим влияние некоторых примесей. Кремний является после углерода наиболее важной примесью чугуна и относится к графитообразующим

Рассмотрим влияние некоторых примесей. Кремний является после углерода наиболее важной примесью чугуна и относится к графитообразующим