Особенности работы сварочных полуавтоматов и важные преимущества агрегатов

Качественная сварка любых сталей – легированных, нержавеющих, низкоуглеродистых или же алюминиевых сплавов может производиться при помощи сварочного полуавтомата.

Сегодня широко представлена продажа сварочных полуавтоматов, все они образованы источником питания, блоком управления, системой подачи сварочной проволоки, комплектом соединительных шлангов и кабелей, специальной горелкой. Для сварочных полуавтоматов в качестве источника питания возможно использование обычного сварочного выпрямителя.

Подача специальной проволоки в сварочную горелку производится при помощи специального блока. Использоваться для сварочных полуавтоматов может проволока, диаметр которой составляет 0.8, 1.0, 1.2 и 1.6 миллиметра. Поставляется она намотанной на пластиковые катушки или проволочные каркасы.

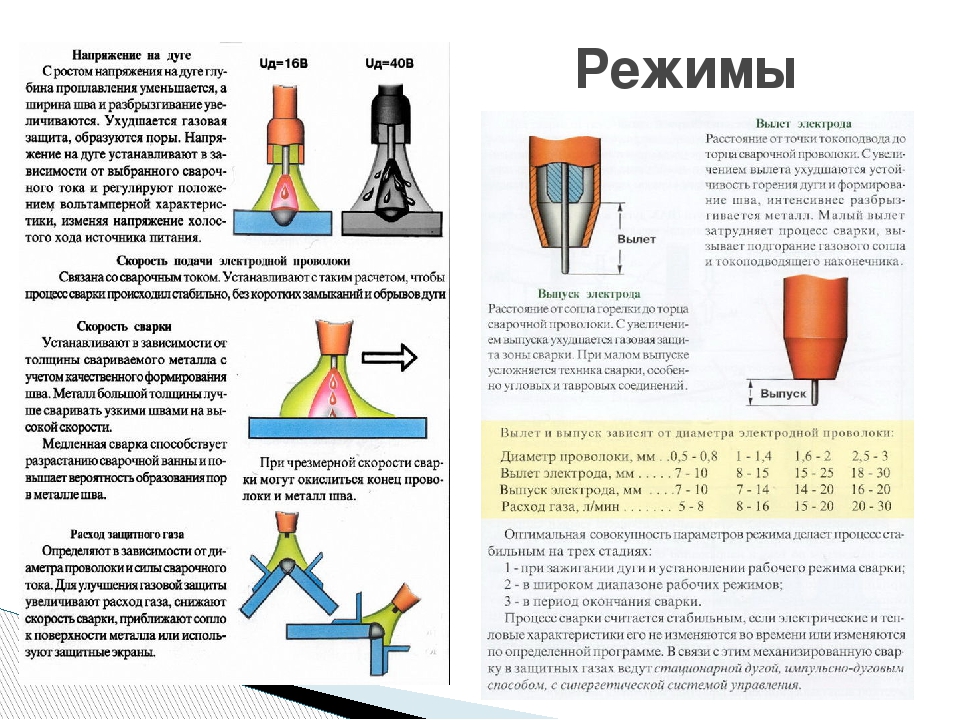

В современных сварочных полуавтоматах устойчивость параметров сварки поддерживает система управления, способная формировать необходимый режим сварки с учетом различных факторов. Управление в сварочных полуавтоматах строится на системе обратных связей. С учетом выбранных параметров, включая тип свариваемого материала и его толщину, диаметр сварочной проволоки, состав защитного газа, производится выполнение автоматического формирования необходимого режима работы при помощи синергетических систем управления. Для использования в дальнейшем выбранного режима, который зафиксирован в памяти, для некоторых современных систем управления полуавтоматами предусмотрена функция запоминания.

Управление в сварочных полуавтоматах строится на системе обратных связей. С учетом выбранных параметров, включая тип свариваемого материала и его толщину, диаметр сварочной проволоки, состав защитного газа, производится выполнение автоматического формирования необходимого режима работы при помощи синергетических систем управления. Для использования в дальнейшем выбранного режима, который зафиксирован в памяти, для некоторых современных систем управления полуавтоматами предусмотрена функция запоминания.

Универсальность сварочных полуавтоматов позволяет им с учетом производимых работ легко заменять любые узлы на другие, лучше подходящие под конкретные виды работ. Помимо этого, возможно дополнение сварочных полуавтоматов различными добавочными модулями. К примеру, современными системами, которые обеспечивают дополнительную защиту для сварщика при выполнении работ, может использоваться система охлаждения отводящей излишков тепла от горелки, система для подачи защитного газа.

Современные сварочные полуавтоматы смогли найти достойную популярность благодаря качеству и компактным размерам, позволяющим производить сварку в труднодоступных местах и практически в любых условиях при высокой эффективности работы.

Сварочные полуавтоматы могут быть стационарными агрегатами, переносными и мобильными – выбирается подходящий вариант с учетом сферы их дальнейшего использования.

Профессиональные сварочные полуавтоматы специально разрабатываются для эксплуатации в течение длительного времени без необходимости перерыва. Также они оказываются более долговечными и надежными, поскольку ресурс для них предусмотрен выше в сравнении с бытовыми аналогами. Различаться эти две категории могут и по функциональным возможностям, поскольку для профессиональных сварочных полуавтоматов производители регулярно используют технологические новинки. Однако есть у профессиональных моделей и недостаток – сравнительно высокая стоимость, поэтому их покупка для выполнения бытовых задач от случая к случаю оказывается на практике неоправданным решением.

Источник: интернет-магазин www.toool.ru

Перепечатка информации только с использованием ссылки на www.toool.ru

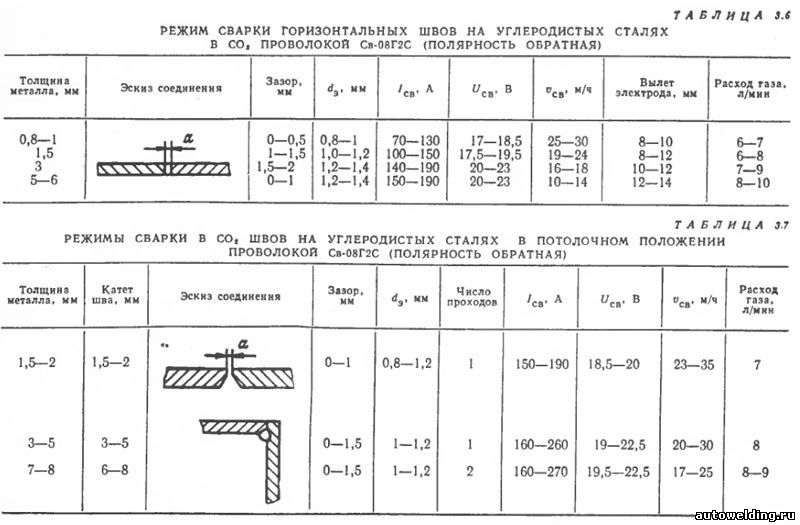

Особенности сварки в углекислом газе

Техника автоматической сварки в углекислом газе различных соединений металла толщиной более 2,0 мм аналогична технике сварки под флюсом. Техника полуавтоматической сварки в углекислом газе почти аналогична технике ручной дуговой сварки.

Перед началом сварки необходимо включить газ и проверить его расход, выждать несколько секунд, чтобы полностью вышел воздух из шлангов, и обдуть место сварки углекислым газом. Несоблюдение этих условий приводит к образованию пор в начале шва.

В момент окончания процесса сварки прекращают продвижение дуги, выключают подачу проволоки и сварочный ток, задерживают на секунду-две мундштук над кратером, чтобы защитить металл сварочной ванны от окисления, а затем удаляют держатель от места сварки. Прекращать процесс сварки растягиванием дуги не рекомендуется.

Перед прекращением процесса сварки рекомендуется заполнить кратер шва металлом. Заполнение металлом кратера (заварка кратера) особенно необходимо при сварке проволокой диаметром более 1,2 мм, так как в незаполненном кратере в данном случае после затвердевания металла образуются надрывы (горячие трещины). Большинство таких трещин можно устранить про- плавлением при выполнении последующего слоя шва, причем в кратере последующих слоев шва трещины не образуются.

Трещины глубиной более 3 мм при наложении последующего слоя часто не удается устранить, и они остаются в шве в виде единичных надрывов.

Экспериментально установлено, что трещины не образуются в кратере, если в момент обрыва дуги уменьшить до минимума сварочный ток и соответственно скорость подачи электродной проволоки.

При этом кратер полностью заваривается. Лучшие результаты получаются, если перед обрывом дуги сварочный ток и соответственно скорость подачи электродной проволоки уменьшаются постепенно.

Разработан полуавтомат для сварки металла в углекислом газе, обеспечивающий заварку кратера в конце шва, что устраняет образование трещин в нем.

При использовании обычных полуавтоматов прекращать процесс сварки необходимо на выводной планке (особенно при сварке ответственных изделий).

Стыковые соединения в нижнем положении сваривают полуавтоматом при наклоне электрода от 5 до 20° углом вперед или (реже) углом назад. Тавровые соединения, расположенные не «в лодочку», сваривают с таким же наклоном электрода в направлении сварки и с наклоном его поперек шва под углом 40—50° к горизонту. При этом электрод направляют либо точно в угол, или несколько смещают на 1—1,5 мм на горизонтальную полку (рис. 111).

Рис. 111. Положение наконечника полуавтомата и приемы перемещения электрода при сварке в углекислом газе в нижнем положении.

Тонкий металл в нижнем положении сваривают при равномерном поступательном перемещении электрода (без поперечных колебаний) за исключением мест, имеющих зазоры. Соединения с зазорами сваривают поперечными колебаниями конца электрода.

При сварке в нижнем положении стыковых соединений большой толщины с V-образной разделкой кромок первый слой (корень) шва выполняют равномерным поступательным или возвратно-поступательным перемещением электрода.

Средние слои многослойного шва выполняют при перемещении электрода по вытянутой спирали, а верхние слои — змейкой. Шаг перемещений и амплитуда поперечных колебаний электрода принимаются в зависимости от ширины разделки. Перемещение электрода змейкой может выполняться так, как показано на рис. 1ll, а также в противоположном направлении (вперед, затем назад и снова вперед).

Нахлесточные соединения из металла толщиной до 1,5 мм сваривают электродом в вертикальном положении, перемещая дугу по кромке верхнего листа. При толщине свариваемого металла от 2 мм и более наклон электрода и смещение дуги должны быть такими же, как и при сварке тавровых соединений.

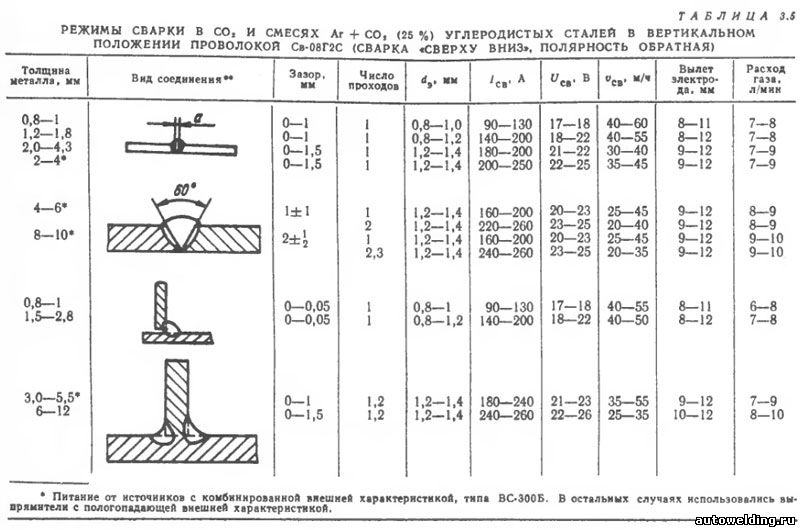

Соединения различного типа во всех пространственных положениях можно сваривать в углекислом газе проволокой диаметром 0,5—1,2 мм. Опытные сварщики выполняют вертикальные и горизонтальные швы больших сечений проволокой диаметром до 1,6 мм.

Опытные сварщики выполняют вертикальные и горизонтальные швы больших сечений проволокой диаметром до 1,6 мм.

Сварка во всех пространственных положениях, отличных от нижнего, выполняется обычно на пониженном напряжении (17—19 В). Лишь опытные сварщики при сварке вертикальных швов повышают напряжение дуги до 20—22В.

Полуавтоматическую сварку тонколистового металла в вертикальном положении, а также вертикальные угловые швы с катетом до 5—6 мм выполняют сверху вниз. В начале процесса сварки электрод располагают перпендикулярно свариваемым кромкам, чтобы обеспечить хороший провар начала шва.

После образования сварочной ванны электрод несколько наклоняют ниже горизонтали на угол 10—15°. При этом давление дуги способствует удержанию жидкого металла сварочной ванны от стекания.

Сварка тонколистового металла в горизонтальном положении по технике выполнения аналогична сварке в вертикальном положении. После возбуждения дуги электрод располагают ниже горизонтали для удержания металла сварочной ванны от стекания.

В потолочном положении швы сваривают на пониженном сварочном токе и напряжении дуги при несколько увеличенном расходе углекислого газа. Для лучшего удержания жидкого металла от стекания электрод устанавливают с небольшим углом наклона назад. Если необходимо получить широкий валик шва, электроду сообщают поперечные колебания.

Первый слой шва стыковых прямолинейных соединений с V-образной разделкой и угловые швы с катетом до 6 мм в вертикальном положении выполняются полуавтоматом А-547р проволокой диаметром 1,2 мм сверху вниз без поперечных колебаний на режиме: сварочный ток 190—200А, напряжение дуги 21—22В.

Второй и последующие слои шва стыковых соединений, а также угловые швы с катетом более 6 мм в вертикальном положении выполняют, перемещая дугу снизу вверх с поперечными колебаниями конца проволоки на режиме: сварочный ток 150—160 А, напряжение 20—21В.

Проволокой малых диаметров (1,0—1,2 мм) можно сваривать в углекислом газе кольцевые стыковые соединения без подкладок, обеспечивая при этом полный провар без прожогов (рис. 112).

112).

Рис. 112. Макроструктура шва стыкового соединения, выполненного в углекислом газе проволокой диаметром 1 мм при сварке сверху вниз.

При массовом производстве однотипные изделия с кольцевыми стыками можно сваривать автоматом (причем автомат должен быть неподвижен, а изделие — вращаться с заданной скоростью).

Кромки при таком способе сварки должны быть точеными, разделка их V-образной без притупления. Зазор в стыке не должен превышать 0,8 мм, а несовпадение кромок должно быть не более 1 мм.

Первый слой (корень) шва выполняется при горизонтальном положении проволоки (или под углом до 30° к горизонту) диаметром 1 мм на режиме: сварочный ток 180—190А, напряжение дуги 20—22В, скорость сварки 30м/ч.

Изделие должно вращаться так, чтобы сварка выполнялась в положении сверху вниз (рис. 113). Второй и последующие слои шва выполняются проволокой диаметром 2 мм, расположенной вертикально в верху стыка.

Рис. 113. Схема расположения электрода при автоматической сварке в углекислом газе поворотных кольцевых стыков: сбоку — электрод диаметром 1 мм (сварка корня соединения), вверху — электрод диаметром 2 мм (выполнение последующих слоев шва): стрелкой указано направление вращения свариваемого изделия.

Неповоротные кольцевые стыки сваривают полуавтоматом. Например, монтажные стыки труб газопроводов с V-образной разделкой кромок сваривают в углекислом газе полуавтоматом А-547р в два слоя проволокой диаметром 1,2 мм.

При этом требования к точности сборки стыков менее жесткие, чем при автоматической сварке поворотных стыков. Первый слой шва выполняют сверху вниз без поперечных колебаний электрода на режиме: сварочный ток 190—200А, напряжение дуги 21—22В. Второй слой сваривают при перемещении дуги снизу вверх с поперечными колебаниями электрода змейкой на режиме: сварочный ток 150—160А, напряжение дуги 20—21В.

В последнее время разработана и освоена на производстве техника полуавтоматической сварки в углекислом газе толстостенных кольцевых неповоротных стыков без подкладных колец.

Рекомендуемая форма разделки кромок и последовательность наложения слоев шва показаны на рис. 114. Стык сваривается в горизонтальном положении. Корень Шва выполняется полуавтоматом А-547р проволокой диаметром 1 мм при равномерно поступательном перемещении дуги.

Режим сварки: сварочный ток 180—200А, напряжение дуги 20—22В. Последующие слои шва выполняют полуавтоматом А-537 проволокой диаметром 1,6 мм при сварочном токе 300—320А и напряжении дуги 28—30В. При таком режиме сварки разделку соединения заполняют неполностью.

Облицовочные слои шва с небольшим усилием выполняют на пониженном режиме до полного заполнения разделки. Сварочный ток должен составлять 220—240А, напряжение дуги 26—28В. Во всех случаях дуга питается от источника постоянного тока с жесткой внешней характеристикой.

Для предотвращения разбрызгивания электродного металла и забрызгивания свариваемых кромок, а также для поддержания стабильности процесса сварки рекомендуется в сварочную цепь последовательно включать дроссель РСТЭ-24 или пользоваться специальными сварочными выпрямителями с индуктивностью в сварочной цепи.

Рис. 114. Форма разделки кромок (а) и порядок выполнения слоев шва (б) при полуавтоматической сварке в углекислом газе стыковых толстостенных соединений в горизонтальном положении.

Особенности и преимущества сварочных полуавтоматов

Полуавтоматические сварочные аппараты разработаны для автоматизации соединения металлов расплавом под защитой инертного газа. Газ (СО2 с аргоном) может поступать по центральным системам на больших предприятиях или обеспечиваться сменными баллонами.

Сварочными полуавтоматами можно варить легированные, низкоуглеродистые стали и цветные металлы. Под защитой аргона полуавтоматы могут варить оцинкованные стальные листы (по технологии MIG-пайка).

На рынке производителями сварочных агрегатов представлены модели аппаратов с источниками питания, системами управления и устройством автоматической подачи проволоки. В составе таких аппаратов находятся соединительные шланги, кабеля и специальные горелки, а так же сварочная смесь для полуавтомата. Для обеспечения энергией сварочных полуавтоматов можно применить обычные сварочные преобразователи.

Специальный блок аппарата автоматически подаёт к горелке сварочную проволоку. Проволока может использоваться толщиной от 0,8 до 1,6 мм. Она поставляется как расходный материал на пластиковых катушках или проволочных каркасах.

Проволока может использоваться толщиной от 0,8 до 1,6 мм. Она поставляется как расходный материал на пластиковых катушках или проволочных каркасах.

Современные сварочные полуавтоматические аппараты оснащены системами управления, которые отвечают за поддержание необходимого режима сварки. Устроена такая система на принципе обратной связи. Система управления обеспечивает качественный шов и формирует режим работы с учётом толщины и типа свариваемого металла, диаметра проволоки и состава защитного газа. Блок управления способен запомнить заложенные параметры сварочных работ и использовать их в дальнейшем.

Современные сварочные полуавтоматические аппараты компактны и могут дополняться различными сменными модулями. Работать полуавтоматической сваркой удобно в ограниченном пространстве и при любых погодных условиях с высокой эффективностью и качеством шва.

Сварочные полуавтоматические устройства выпускаются в виде стационарных и мобильных моделей. Выбор аппарата во многом зависит от рода его использования на производстве.

Профессиональные аппараты для полуавтоматической сварки способны эксплуатироваться длительное время и не требуют остановок на перерыв. Они надёжны и долговечны в эксплуатации, их межремонтный ресурс гораздо больший по сравнению с бытовыми приборами сварки.

Мировые производители сварочного оборудования постоянно работают над повышением качества и функциональности сварочных полуавтоматов. Однако главным недостатком профессионального оборудования является его стоимость. Их использование в бытовых целях – неоправданная роскошь.

Технология и характеристики материала при сварке нержавейки полуавтоматом

Сварка нержавеющей стали очень часто применяется как на производстве, так и в бытовых условиях. Этот процесс является достаточно сложным, ответственным и трудоемким. Но если технология сварки не будет нарушена, то эта процедура не доставит больших хлопот.

Но если технология сварки не будет нарушена, то эта процедура не доставит больших хлопот.

Способы сварки нержавейки

Металлообработку нержавейки осложняет появление тугоплавких карбидов, которые образуются в процессе проведения работ. Начиная эту процедуру, необходимо помнить о толщине стали и ее составе (структуре). Зная эти параметры, можно правильно подобрать методику металлообработки и качественно выполнить эту работу.

Нержавеющую сталь можно обработать, используя различные технологии дуговой металлообработки:

- Ручная дуговая сварка (MMA).

- Сварка аргонно-дуговая при помощи вольфрамового электрода (TIG).

- Соединение материала полуавтоматом MIG/MAG.

Сварка нержавейки.Обработка нержавеющей стали сваркой — довольно сложный процесс. Он гораздо сложнее соединения углеродистых сталей.

Для его выполнения необходим предварительный нагрев материала. Выполняется он в случае, если содержание углерода в материале больше 0,20-0,25%. Температура его нагрева должна составлять 145-150°С. При более низком показателе содержания углерода (менее 0,15-0,20%), нагрев можно не производить. Осложняют процедуру работы с нержавейкой еще и такие факторы:

Температура его нагрева должна составлять 145-150°С. При более низком показателе содержания углерода (менее 0,15-0,20%), нагрев можно не производить. Осложняют процедуру работы с нержавейкой еще и такие факторы:

- Довольно низкая температура, при которой осуществляется плавление материала.

- Очень низкий коэффициент, характеризующий теплопроводность материала.

- Тепловое расширение стали имеет высокий коэффициент.

Вернуться к оглавлению

Технология полуавтоматической сварки

Полуавтоматическая сварка.Обработка полуавтоматом изделий из нержавеющих материалов в основном применяется для довольно толстых материалов. Она осуществляется довольно быстро, что помогает повысить производительность выполняемых работ. В этой операции необходимо использовать специальный сварочный газ, который еще называется защитным. Состоит он из смеси углекислотного газа и аргона. Их процентное соотношение в смеси должно составлять 98 к 2. Т.е. 98% аргона и 2% углекислоты. Углекислотную смесь можно заменить кислородом. Наличие кислорода во время производства работ обеспечивает лучшее увлажнение («смачиваемость») на краях шва, где происходит соединение деталей.

Углекислотную смесь можно заменить кислородом. Наличие кислорода во время производства работ обеспечивает лучшее увлажнение («смачиваемость») на краях шва, где происходит соединение деталей.

Во время работ полуавтоматом могут использоваться разные процессы. В их число входят:

- Металлообработка, с применением метода «короткой дуги».

- Металлообработка при помощи струйного переноса.

- Металлообработка импульсами (импульсная сварка).

Очень важно вначале определиться с характеристиками состава нержавейки. Это является очень важным фактором, потому что при соблюдении всех рекомендаций можно очень профессионально и качественно осуществить соединение металлических изделий.

Вернуться к оглавлению

Характеристики, влияющие на выбор метода сварки

Режимы при выполнении сварочных работ.- Для нержавеющей стали, толщина которой меньше либо равна 0,8 мм, лучше применить метод «короткой дуги» (плавление электрода в инертном газе).

- Если толщина нержавейки составляет от 0,8 мм до 3 мм, то необходимо воспользоваться струйным переносом металла (обработка дугой).

- Импульсная сварка может применяться для металла, толщина которого выше 3 мм. Но возможно ее использование и для более тонких материалов. Импульсный метод является наиболее универсальным.

Импульсная металлообработка является более продуктивным и эффективным способом соединения деталей. Выше отмечалось, что этим способом можно пользоваться как с тонкими, так и с толстыми заготовками или изделиями. Преимущество этого метода заключается в более удобном управлении процессом. Технология сварки полуавтоматом заключается в том, что проволока-электрод (ее металл) постепенно переходит в сварочную ванну. Происходит это при помощи импульсов, производимых аппаратом. Одна капля сварки полуавтоматом будет равна одному импульсу.

Благодаря такому способу можно ощутимо снизить ток, применяемый для горения дуги. Соответственно, при уменьшении тока будет уменьшаться количество тепла, выделяемое при работе. Этот показатель является очень важным при обработке нержавейки.

Кроме того, импульсный метод позволяет избежать наличия сварочных брызг. Что помогает сэкономить материалы, применяемые в работе. Проволока, используемая для работы, — достаточно дорогой материал. Также пользуясь таким методом работы, можно значительно увеличить производительность работ при помощи сокращения времени, которое затрачивается на подготовку (зачистку) обработанного шва.

Что помогает сэкономить материалы, применяемые в работе. Проволока, используемая для работы, — достаточно дорогой материал. Также пользуясь таким методом работы, можно значительно увеличить производительность работ при помощи сокращения времени, которое затрачивается на подготовку (зачистку) обработанного шва.

https://moyakovka.ru/youtu.be/dc2C1LSOoek

Решив заняться сваркой нержавейки, необходимо учесть все факторы и компоненты материала. Это позволит выполнить эту операцию наиболее качественно.

Сварка полуавтоматом / Услуги / Авиком Набережные Челны

Сварка полуавтоматом за счет своей универсальности широко применяется на производстве деталей из металла, а также отличается своей высокой производительностью и качеством сварного шва. Полуавтоматическая контактная сварка заключается в механизированной подаче электрода к дуге, передвижение дуги вдоль шва и подача флюса осуществляется в ручном режиме.

Особенности работы полуавтомата

В процессе сварки металла полуавтоматом важным элементом является горелка. Она создает свою определенную защитную среду из газов (CO2 + аргон), которые подаются через рукав совместно с проволокой. Именно использование этих защитных газов предотвращают разбрызгивание горячего металла и способствуют максимальной яркости горения электрической дуги. Качество сварного шва в большей степени зависит от мастерства и квалификации рабочего, которому в процессе сварки необходимо выполнять следующие требования:

Она создает свою определенную защитную среду из газов (CO2 + аргон), которые подаются через рукав совместно с проволокой. Именно использование этих защитных газов предотвращают разбрызгивание горячего металла и способствуют максимальной яркости горения электрической дуги. Качество сварного шва в большей степени зависит от мастерства и квалификации рабочего, которому в процессе сварки необходимо выполнять следующие требования:

- Подбор параметров тока (переменный или постоянный) и полярности (прямая или обратная).

- Подбор размера сварочной проволоки. Наиболее распространенной считается проволока диаметром 8 мм. Но она применяется для сварки деталей толщиной не более 5мм.

- Выбор скорости подачи сварочной проволоки. С увеличением скорости подачи проволоки увеличивается скорость сварки и толщина сварного шва.

- Корректировка наклона сопла и вылета.

- Выбор расхода газа. Как правило, эти значения стандартизованы и подбираются в зависимости от скорости процесса сварки.

ЗАКАЗАТЬ УСЛУГУ

или если у Вас возникли вопросы по сварке металла полуавтоматом

Позвоните по телефону:

+7 (8552) 75-02-29

или оставьте заявку.

Мы ответим на все Ваши вопросы!

Преимущества сварки полуавтоматом

- Высокая скорость и качество сварки за счет автоматической подачи проволоки

- Возможность сварки тонких заготовок толщиной от 0,5 мм

- Универсальность. С помощью полуавтомата поддаются сварке как заготовки из стали, в том числе и нержавейки, так цветные сплавы и чугун.

- Отсутствие шлака на сварном шве.

- Отсутствие дыма в процессе сварки.

Широкий спектр услуг по сварке полуавтоматом в городе Казань предоставляет компания «Авиком».

Высококвалифицированные специалисты нашей фирмы готовы предоставить услуги по:

- Сварке стальных деталей и заготовок

- Сварке нержавейки полуавтоматом

- Сварке алюминия полуавтоматом

Мы гарантируем высокое качество работы и кратчайшие сроки выполнения. Ценовая политика зависит от уровня сложности и объема работы. Свяжитесь с нами для уточнения цены и оформления заказа. Наши менеджеры готовы проконсультировать вас по любым интересующим вопросам.

Ценовая политика зависит от уровня сложности и объема работы. Свяжитесь с нами для уточнения цены и оформления заказа. Наши менеджеры готовы проконсультировать вас по любым интересующим вопросам.

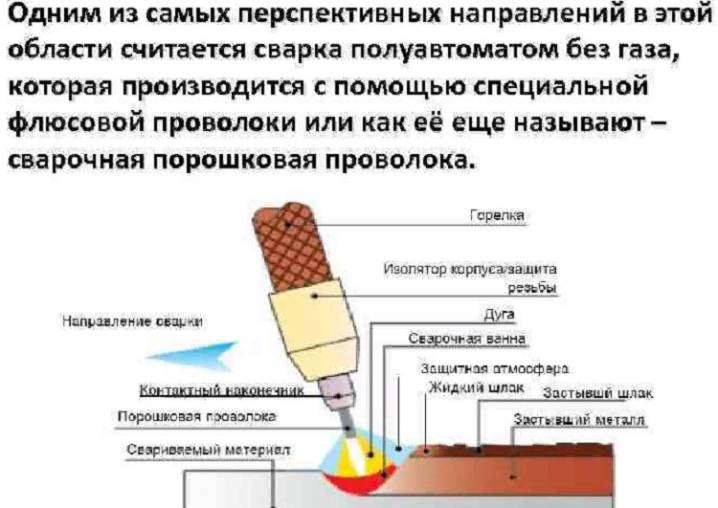

Компания «Авиком» предлагает услуги по выполнению сварочных работ любой сложности в городе Набережные Челны. Одно из направлений нашей деятельности – сварка полуавтоматом. Процесс осуществляется с помощью специальной проволоки в защищенной газовой среде. Используется тепловая энергия дуги, которая является связующим звеном между электродом и свариваемой деталью. Особенность этого метода заключается в применении проволоки и защитного газа. Защита дуги необходима, так как нельзя допустить контакт между металлом и окружающей средой. Окислительные реакции, вызванные проникновением азота и кислорода, ухудшают качество сварочного шва. Поэтому применяют специальные баллоны с защитным газом.

Способы сварочных работ

Наша компания гарантирует высокое качество соединения, как черных, так и цветных металлов. Сварка металла полуавтоматом происходит при постоянном поступлении углекислого или инертного газа. Не допускается разрыв проволоки.

Сварка металла полуавтоматом происходит при постоянном поступлении углекислого или инертного газа. Не допускается разрыв проволоки.

Выполняем следующие виды работ:

- Стыковую сварку. Этот метод позволяет сделать замену детали. Не допускается зазор между элементами. Применяется при авторемонте. Хотя более предпочтительный вариант – контактная сварка.

- Внахлест. Может быть точечной и сплошной. Наименее трудоемкий вид.

- По соединительным отверстиям. На соединяемые элементы наносят разметку и делают отверстия. Затем заваривают подготовленные отверстия. Можно соединять элементы различных габаритов и форм.

ЗАКАЗАТЬ УСЛУГУ

или если у Вас возникли вопросы по сварке металла полуавтоматом

Позвоните по телефону:

+7 (8552) 75-02-29

или оставьте заявку.

Мы ответим на все Ваши вопросы!

Особенности сварки алюминия и нержавейки

Наши специалисты обладают опытом и знаниями, которые позволяют работать со сложными материалами. Сварка алюминия полуавтоматом является сложной. Это обусловлено тем, что на поверхности присутствует оксидная пленка, которая снижает качество шва и делает соединение ненадежным. Кроме того, алюминий характеризуется высоким показателем теплопроводности. Наши мастера выполняют предварительную подготовку деталей: удаляют тугоплавкую пленку, нагревают детали в печи или с помощью газовой горелки. Предварительный нагрев позволяет исключить деформацию деталей при сварочных работах. Сварка нержавейки полуавтоматом может быть выполнена только профессионалом высокого класса. Сложность обусловлена особенностями материала. Опытные сварщики нашей компании безошибочно подбирают режимы и соответствующие расходные материалы.

Сварка алюминия полуавтоматом является сложной. Это обусловлено тем, что на поверхности присутствует оксидная пленка, которая снижает качество шва и делает соединение ненадежным. Кроме того, алюминий характеризуется высоким показателем теплопроводности. Наши мастера выполняют предварительную подготовку деталей: удаляют тугоплавкую пленку, нагревают детали в печи или с помощью газовой горелки. Предварительный нагрев позволяет исключить деформацию деталей при сварочных работах. Сварка нержавейки полуавтоматом может быть выполнена только профессионалом высокого класса. Сложность обусловлена особенностями материала. Опытные сварщики нашей компании безошибочно подбирают режимы и соответствующие расходные материалы.

Если вы цените работу без дефектов за разумную цену обращайтесь к специалистам нашей компании. «Авиком» — надежный партнер, гарантирующий высококачественное производство деталей из металла.

Технология дуговой сварки полуавтоматом . Сварочные работы.

Практическое пособие

Практическое пособиеДуговая сварка плавящимся металлическим электродом (проволокой) в среде защитного инертного/активного газа с автоматической подачей присадочной проволоки (MIG/MAG – Metal Inert/Active Gas)[17] является наиболее употребимым методом в Европе, США и Японии. Его популярности способствуют высокая производительность и простая возможность автоматизации процесса сварки.

Технология сварки полуавтоматом несколько отличается от простой дуговой. Главное отличие – это безопасность техники и автоматизация процесса. Благодаря тому, что металлическая проволока во время сварки подается автоматически в зону сварки через сварочный пистолет, MIG/MAG часто называют полуавтоматической сваркой, так как обычно сварщик перемещает горелку вдоль шва вручную. Если при ручной дуговой сварке всю работу выполняет человек, то здесь требуются меньшие усилия.

Сварка MIG/MAG была изобретена в США в 1948 г. Изначально в ней использовались только инертные газы или аргон, содержащий лишь небольшие доли активных компонентов (например, кислорода). С 1953 г. в СССР вместо дорогостоящих инертных газов стали применять дешевый активный газ, а именно диоксид углерода (СО2). До недавнего времени углекислота являлась наиболее распространенным видом защитного газа для полуавтоматической сварки. Сейчас наилучшим видом защитного газа для сварки стальных конструкций считаются сварочные смеси Ar + CO2.

С 1953 г. в СССР вместо дорогостоящих инертных газов стали применять дешевый активный газ, а именно диоксид углерода (СО2). До недавнего времени углекислота являлась наиболее распространенным видом защитного газа для полуавтоматической сварки. Сейчас наилучшим видом защитного газа для сварки стальных конструкций считаются сварочные смеси Ar + CO2.

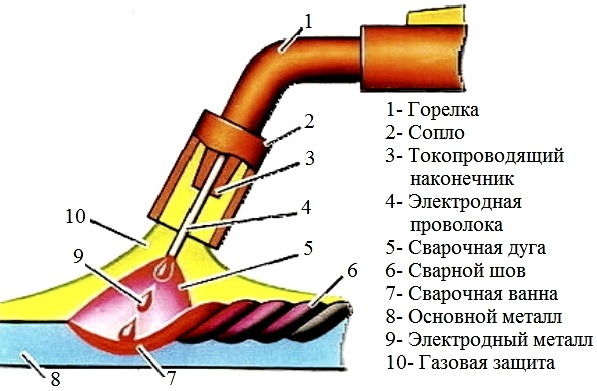

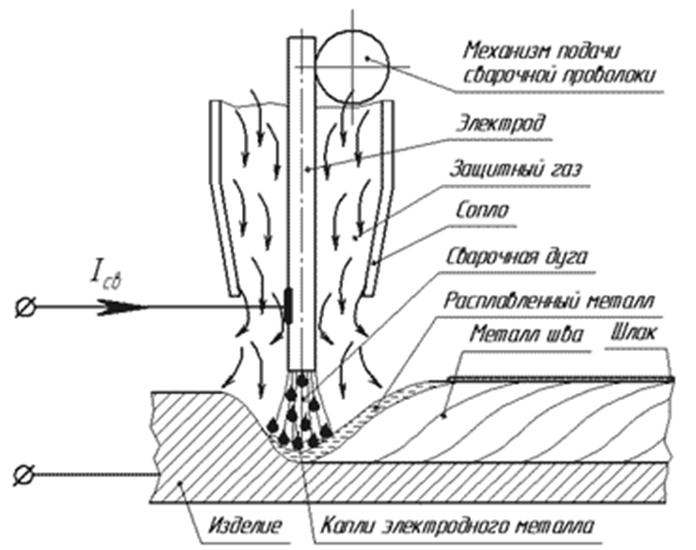

Кромки свариваемого изделия расплавляются дугой, горящей между изделием и плавящейся электродной проволокой, непрерывно поступающей в дугу (рис. 36). Проволока одновременно служит и токопроводящим электродом, и присадочным материалом. Дуга расплавляет проволоку и кромки изделия, образуя сварочную ванну. Дуга, металл сварочной ванны, плавящийся электрод и кристаллизующийся шов защищены от воздействия окружающей среды газом, подаваемым в зону сварки горелкой. По мере перемещения дуги сварочная ванна кристаллизуется, образуя сварной шов.

Метод MIG/MAG может использоваться для сварки как низко-, так и высоколегированных (нержавеющих) сталей, а также для сварки конструкций из алюминия и его сплавов. При этом обеспечивается высокое качество сварных соединений разнообразных металлов и их сплавов разной толщины, особенно при сварке в инертных газах из-за малого угара легирующих элементов. Эта технология обеспечивает высокую производительность сварочного процесса в различных пространственных положениях с хорошим качеством швов и низкую стоимость при использовании активных защитных газов.

При этом обеспечивается высокое качество сварных соединений разнообразных металлов и их сплавов разной толщины, особенно при сварке в инертных газах из-за малого угара легирующих элементов. Эта технология обеспечивает высокую производительность сварочного процесса в различных пространственных положениях с хорошим качеством швов и низкую стоимость при использовании активных защитных газов.

Относительно новым применением этого метода является высокопроизводительная пайка MIG/MAG в среде защитного газа. Причем возможно различное сочетание соединяемых материалов: железо – железо, медь – медь, медь – железо и пр.

Рис. 36. Схема сварки MIG/MAG:

1 – изделие; 2 – капли электродного металла; 3 – металл шва; 4 – шлак; 5 – расплавленный металл; 6 – сварочная дуга; 7 – сопло горелки; 8 – поток защитного газа; 9 – сварочная проволока; 10 – механизм подачи сварочной проволоки

Что меняется? Тенденции развития полуавтоматических пистолетов MIG

Существует множество факторов, влияющих на способность компании добиваться наилучшего качества и максимальной производительности при сварке. Все, от выбора правильного источника питания и процесса сварки до организации сварочной камеры и рабочего процесса, играет важную роль в этом успехе.

Все, от выбора правильного источника питания и процесса сварки до организации сварочной камеры и рабочего процесса, играет важную роль в этом успехе.

Хотя пистолеты MIG и составляют меньшую часть всей операции, они также играют важную роль. Помимо того, что они несут ответственность за подачу тока для создания дуги, которая создает сварочный шов, сварочные горелки MIG также являются единственной частью оборудования, которая напрямую воздействует на сварщика — изо дня в день, смена за сменой.Теплота пистолета, а также вес и повторяющиеся движения сварочного аппарата требуют выбора подходящего пистолета, который повысит комфорт и даст сварщику возможность проявить свои лучшие навыки.

Имея это в виду, производители пистолетов MIG во всей отрасли определили способы сделать пистолеты MIG более эргономичными и работать лучше. Продолжают появляться изменения, которые помогают ускорить обучение операторов сварки и улучшить условия сварки, равно как и горелки MIG, предназначенные для снижения затрат.

Строение в характеристиках

Производители продолжают встраивать в горелки MIG функции, чтобы помочь сварщикам добиться высочайшего уровня качества, а также помочь им в увеличении производительности.

Производители пистолетов MIG во всей отрасли определили способы сделать пистолеты MIG более эргономичными и работать лучше. Продолжают появляться изменения, которые помогают ускорить обучение операторов сварки и улучшить условия сварки, равно как и горелки MIG, предназначенные для снижения затрат. Хотя это может показаться незначительным достижением, добавление вертлюга в основании рукоятки пистолета MIG стало важной особенностью, которая положительно влияет на комфорт и производительность сварщика. Сварочные пистолеты MIG с поворотом на 360 градусов обеспечивают большую маневренность при доступе к сварным швам и менее утомительны для регулировки в течение сварочной смены. Эта функция также снижает нагрузку на силовой кабель, что сокращает время простоя и затраты на переналадку.

Добавление резиновой накладки на рукоятку, которая становится все более популярной в промышленных условиях, может еще больше улучшить эргономику пистолета MIG, обеспечивая сварщикам более надежный и удобный захват. Облицовка также помогает снизить вибрацию во время процесса сварки, сводя к минимуму усталость рук и запястий.

Производители пистолетовMIG также добавляют в свою продукцию функции, которые помогают минимизировать затраты. Среди них — лайнеры с фронтальной загрузкой. Эти вкладыши, как следует из их названия, загружаются с передней части пистолета (после первоначальной установки системы), в отличие от обычных вкладышей, которые загружаются с задней стороны пистолета.

Преимущество футеровок с фронтальной загрузкой состоит в том, что они упрощают установку. После первоначальной установки системы футеровки с фронтальной загрузкой (завершенной аналогично обычной футеровке) сварщику или обслуживающему персоналу необходимо только снять сопло и удерживающую головку, вытащить существующую футеровку с фронтальной загрузкой и заменить ее новой. один; пистолет остается прикрепленным к подающему устройству во время этого процесса, и проволока также остается на месте. Как правило, вкладыши с фронтальной загрузкой позволяют вдвое сократить время установки, сводя к минимуму дорогостоящие простои.

один; пистолет остается прикрепленным к подающему устройству во время этого процесса, и проволока также остается на месте. Как правило, вкладыши с фронтальной загрузкой позволяют вдвое сократить время установки, сводя к минимуму дорогостоящие простои.

Некоторые производители также предлагают подпружиненный модуль, который работает вместе с вкладышем с фронтальной загрузкой, чтобы свести к минимуму проблемы, если вкладыш был случайно обрезан до неправильной длины. Эти модули устанавливаются в силовой штифт и оказывают давление на гильзу после ее установки с передней части пистолета, обеспечивая до 1 дюйма прощения, если гильза слишком короткая.

Уменьшение дыма

По мере того, как компании ищут способы соблюдать экологические нормы и создавать более безопасные, чистые и соответствующие требованиям сварочные операции, популярность пистолетов для удаления дыма растет.Эти пистолеты улавливают сварочный дым и видимый дым прямо у источника, над сварочной ванной и вокруг нее. Они работают за счет вакуумной камеры, которая всасывает пары через ручку пистолета в шланг пистолета через порт в системе фильтрации.

Они работают за счет вакуумной камеры, которая всасывает пары через ручку пистолета в шланг пистолета через порт в системе фильтрации.

Хотя в прошлом пистолеты для удаления дыма были эффективными для удаления сварочного дыма, они были довольно тяжелыми и громоздкими; они больше, чем стандартные пистолеты MIG, чтобы в них можно было разместить вакуумную камеру и отсасывающий шланг. Этот лишний объем может увеличить утомляемость сварщика и ограничить его или ее способность маневрировать во время сварки.Сегодня производители предлагают пистолеты для удаления дыма меньшего размера (близкие к размеру стандартного пистолета MIG) с поворотными ручками для облегчения управления.

Некоторые пистолеты для удаления дыма теперь также оснащены регулируемыми регуляторами управления вытяжкой на передней части рукоятки пистолета. Это позволяет сварщикам легко балансировать всасывание с потоком защитного газа для защиты от пористости.

Настройка пистолета MIG

По мере развития обрабатывающей промышленности и обрабатывающей промышленности компаниям необходимо искать сварочное оборудование, которое могло бы удовлетворить эти меняющиеся потребности — и ни одна горелка MIG не может справиться со всеми задачами. Чтобы гарантировать, что у компаний есть именно такая необходимая горелка MIG, многие производители перешли на конфигурируемые продукты. Пистолеты MIG могут быть изготовлены по индивидуальному заказу, обычно с использованием онлайн-конфигуратора, в зависимости от нескольких параметров: силы тока, типа и длины кабеля, типа рукоятки (прямая или изогнутая), а также длины и угла шейки. Эти конфигураторы также предлагают возможность выбора типа контактного наконечника и вкладышей пистолетов MIG. После выбора желаемых характеристик для данной горелки MIG компании могут приобрести уникальный номер детали через дистрибьютора сварки.

Чтобы гарантировать, что у компаний есть именно такая необходимая горелка MIG, многие производители перешли на конфигурируемые продукты. Пистолеты MIG могут быть изготовлены по индивидуальному заказу, обычно с использованием онлайн-конфигуратора, в зависимости от нескольких параметров: силы тока, типа и длины кабеля, типа рукоятки (прямая или изогнутая), а также длины и угла шейки. Эти конфигураторы также предлагают возможность выбора типа контактного наконечника и вкладышей пистолетов MIG. После выбора желаемых характеристик для данной горелки MIG компании могут приобрести уникальный номер детали через дистрибьютора сварки.

Конфигурация многих современных пистолетов MIG дополняется дополнительными принадлежностями, предназначенными для повышения их производительности. Гибкие шейки, например, могут сэкономить труд и время, позволяя сварщику поворачивать или сгибать шейку на нужный угол. Захваты для шеи могут повысить комфорт оператора, уменьшая тепловое воздействие и помогая оператору сохранять устойчивое положение, что снижает утомляемость и улучшает качество сварки.

Прочие тенденции

С появлением передовых систем управления сварочной информацией — программных решений, которые собирают данные о сварке и могут контролировать практически все аспекты процесса сварки — на рынок также были представлены специализированные горелки MIG со встроенным интерфейсом.Эти пистолеты сочетаются с функциями последовательности сварки системы управления сварочной информацией, используя экран, чтобы направлять сварщика по порядку и размещению каждого сварного шва.

Аналогичным образом, некоторые системы обучения эффективности сварки оснащены горелками MIG со встроенными дисплеями, которые обеспечивают визуальную обратную связь относительно правильного угла горелки, скорости движения и т. Д., Что позволяет оператору сварки вносить коррективы в процессе обучения.

Оба типа пистолетов были разработаны для упрощения обучения операторов сварки и, как и другие пистолеты MIG на современном рынке, могут помочь в создании высококачественных сварных швов и повышении производительности сварочных операций.

Субподряд на сварочные работы для тяжелого машиностроения

- Дом

- Субподряд на сварочные работы для тяжелого машиностроения

Как автоматическая, так и ручная сварка имеют свои преимущества. Полуавтоматическая сварка сочетает в себе лучшие черты этих технологий. Он обладает точностью, качеством и сверхчеловеческой досягаемостью робота, при этом работая под управлением интеллекта человека-оператора.Оператор контролирует процесс и может немедленно внести необходимые корректировки в параметры сварки, если этого требуют условия окружающей среды.

Детали с длиной сварного шва до 90 000 мм можно сваривать с помощью нашего набора сварочных манипуляторов благодаря их системе перемещения по рельсам. Детали также можно вращать с помощью роликов. Манипуляторы имеют широкий диапазон: 4000 мм по вертикали и 6000 мм по горизонтали. У Kumera есть манипуляторы для GMAW, газовой дуговой сварки металлов (MIG и MAG) и дуговой сварки под флюсом под флюсом. Для достижения наивысшего качества сварки труб и других трубных деталей мы используем самое современное оборудование для орбитальной сварки. При орбитальной сварке электрод TIG непрерывно вращается вокруг свариваемого объекта или по его орбите. Основное направление нашей деятельности — тяжелые конструкции, сваренные из различных стальных материалов. Специализация продукции на роторном оборудовании, корпусах машин и компонентах для различных отраслей промышленности.

Для достижения наивысшего качества сварки труб и других трубных деталей мы используем самое современное оборудование для орбитальной сварки. При орбитальной сварке электрод TIG непрерывно вращается вокруг свариваемого объекта или по его орбите. Основное направление нашей деятельности — тяжелые конструкции, сваренные из различных стальных материалов. Специализация продукции на роторном оборудовании, корпусах машин и компонентах для различных отраслей промышленности.

СЕРТИФИЦИРОВАННОЕ КАЧЕСТВО ОБОРУДОВАНИЯ KUMERA

- Имеет штамп ASME U (Стандарт качества Американского общества инженеров-механиков), который разрешает поставки сосудов высокого давления в США и Канаду, а также во многие другие страны.

- Возможность поставки оборудования под давлением PED (Директива по оборудованию, работающему под давлением (97/23 / EC)) в Европейское Сообщество в соответствии с модулем G (проверка блока ЕС).

- Способен работать в соответствии с правилами и надзором морских классификационных обществ.

- Сертифицировано на соответствие требованиям систем менеджмента качества ISO 9001, требований к качеству ISO 3834-2 для сварки плавлением металлических материалов и систем менеджмента окружающей среды ISO 14001.

IRJET — Запрошенная вами страница не найдена на нашем сайте

IRJET приглашает доклады по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 3 (март-2021)

Отправить сейчас

IRJET Vol-8, выпуск 3, Март 2021 г. Публикация продолжается …

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своего Система менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 3 (март-2021)

Отправить сейчас

IRJET Vol-8, выпуск 3, март 2021 Публикация в процессе . ..

..

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 3 (март-2021)

Отправить сейчас

IRJET Vol-8, выпуск 3, март 2021 Публикация в процессе …

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 3 (март-2021)

Отправить сейчас

IRJET Vol-8, выпуск 3, март 2021 Публикация в процессе . ..

..

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 3 (март-2021)

Отправить сейчас

IRJET Vol-8, выпуск 3, март 2021 Публикация в процессе …

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 3 (март-2021)

Отправить сейчас

IRJET Vol-8, выпуск 3, март 2021 Публикация в процессе . ..

..

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 3 (март-2021)

Отправить сейчас

IRJET Vol-8, выпуск 3, март 2021 Публикация в процессе …

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 3 (март-2021)

Отправить сейчас

IRJET Vol-8, выпуск 3, март 2021 Публикация в процессе . ..

..

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

(PDF) Автоматизация дуговой сварки

Дуговая сварка

70

Бракаренсе, А.К., Бастос Филхо, Т.Ф., Фелизардо, И., Рогана, В.Г. (2002). Soldagem

Роботизада. В: Романо В. (Орг.). Robótica Industrial. Aplicação na Indústria de

Manufatura e de Processos. Сан-Паулу: Эдгар Блюхер. колпачок. 8, стр. 139-155.

Кэри, Х. Б., (1994), Modern Welding Technology, 3o Edition, Englewood Cliffs, New Jersey:

Regents / Prentice Hall.

Крейг, Дж. Дж. (1989) Введение в механику и управление робототехникой, 2-е изд. Эддисон-Уэсли

Издательская компания.

Dantas, C.M .; Лима II, Э. Дж. И Бракаренсе, А. К. (2005). Разработка инструментального захвата

для роботизированной дуговой сварки экранированным металлом. Материалы 18-го Международного конгресса машиностроителей

Материалы 18-го Международного конгресса машиностроителей

. ПРО.

Фелизардо И. (2003). Estudo Experimental e Numérico do Aquecimento de Eletrodos Revestidos

Durante a Soldagem.Докторская диссертация. Минас-Жерайс, Бразилия, Федеральный университет

Минас-Жерайс.

KUKA Roboter GmbH (2003 г.). KUKA System Software (KSS) Экспертное программирование.

Лима II, Э. Дж. И Бракаренсе, А. К. (2009). Построение траектории при роботизированной сварке экранированной металлической дугой

во время выполнения. Industrial Robot Journal, 36 (1): p.19-26.

Оливейра, Х. Б. (2000). Estudo для реализации системы для мониторинга и контроля на

Soldagem Robotizada com Eletrodo Revestido.Dissertação de Mestrado, Universidade

Federal de Minas Gerais. Departamento de Engenharia Mecânica.

Pessoa, E.C.P .; Bracarense, A. Q .; Лю С. и Герреро Ф. П. (2003). Estudo Compartivo do

desempenho de eletrodos revestidos E6013, E7024 e E7018 em soldagem

subaquática em água doce do aço A36 на глубину 50 и 100 метро. Anais do

Anais do

2oCOBEF. ABCM.

Перейра А.Г. и Бракаренсе А.К. (2002). Soldagem robotizada de andaimes tubulares.In: II

Congresso Nacional de Engenharia Mecânica, 2002, João Pessoa, Pb, Brasil. КОНЕМ,

АВСМ.

Quinn, T. P .; Bracarense, A.Q., & Liu, S. (1997). Распределение температуры скорости плавления Модель

для электродов для дуговой сварки защищенным металлом. Сварочный журнал, 76 (12): с. 532с-

538с.

Ривин, Э. (1988), «Механический дизайн роботов», McGraw-Hill Inc., Первое издание, Нью-Йорк,

1988.

Романо, В.Ф. (2002), Robótica Industrial: Aplicação na Indústria de Manufatura e de Processos, 1ª

Edição, Edgard Blücher Ltda, Manet, São Paulo, SP, 2002, стр.256.

Waszink, J. H. & Piena, M. J. (1985). Термический процесс в покрытом электроде. Сварочный журнал,

64 (2): с.37с-48с.

Справочник по сварке, (2001), Сварка и технология, Том 1, издание 9o, Американское общество сварщиков

(AWS), Майами, США, 2001, стр 452-482.

Автоматическая сварочная установка для сборки полок

Заказчик заключил контракт с Banner Welder на разработку и производство автоматической сварочной системы для изготовления стеллажа в сборе.Эта сборка используется в приложении устройства. Разработанный нами подход состоял из двух отдельных станций точечной сварки, подающего конвейера и отводящего конвейера. В полуавтоматической системе контактной сварки будут задействованы два оператора для загрузки и разгрузки устройства на разных этапах производства. Станция 1 была оборудована 4 сварочными пистолетами, подающим конвейером, механизмом нагнетания, подборщиком и местом, а также предварительным гнездом. Ременная передача с сервоприводом перемещает деталь на станцию №2 для чистовой сварки.Станция 2 оснащена 12 сварочными горелками, положение которых регулируется сервоприводом. Защита оператора обеспечивалась встроенной световой завесой, переключателем Opto-Touch и автоматическим выключателем. Усовершенствованный ПЛК Allen-Bradley CompacLogix и PanelView 1000 с кнопками и сенсорным экраном управляют системой.

Полка в сборе изготовлена из нержавеющей и оцинкованной стали с жестким допуском +/- 0,030 дюйма. Габаритные размеры детали 29 дюймов x 35 дюймов x 47 дюймов, возможны от 1 до 5 шляпных секций.Время цикла, основанное на секции из 3 шляп, составляет 20 секунд, с 5-минутным временем переключения между стилями. Срок выполнения работ по этой многокамерной сварочной системе составил 28 недель, и она была поставлена заказчику на юго-востоке США. Для получения дополнительной информации об этой индивидуальной автоматической сварочной системе или других возможностях, доступных в Banner, см. Таблицу ниже или свяжитесь с нами напрямую.

(Нажмите на уменьшенное изображение, чтобы увеличить)

Автоматическая сварочная система

Автоматическая сварочная система

Автоматическая сварочная система

Автоматическая сварочная система

RequestQuote

Примеры использования системы автоматической сварки- Название примера использования

- Полка в сборе

- Описание примера использования

- Эта полка в сборе используется в приложении.

- Применяемые возможности / процессы

- Первичный:

Точечная сварка - Дополнительный:

Кронштейны автоматической подачи и секции шляп

- Первичный:

- Оборудование, используемое для производства Деталь

- Полуавтоматическая линия для контактной сварки

Сервопривод

- Габаритные размеры

- 29 дюймов x 35 дюймов x 47 дюймов (обратите внимание на 1 шляпу или до 5 головных частей)

- Максимальные допуски

- +/-.030 «

- Используемый материал

- Нержавеющая / оцинкованная сталь

- Материал Обработка

- Косметика

- Испытания / осмотр в процессе выполнения

- Есть

- Промышленность для использования

- Устройство

Посмотреть другие примеры

В начало

Различия между сваркой проволокой и электродной сваркой

Проволочная сварка

Что такое проволочная сварка

Прямая сварка проволокой, также известная как сварка MIG-MAG, представляет собой процесс, в котором генерируется непрерывный ток тепла, электрическая дуга от проволоки к свариваемому металлическому объекту.

Для получения однородного сварного шва с помощью этой системы необходимо использовать защитный газ, исключающий контакт кислорода и азота. Это причина названия MIG-MAG, что означает MIG (металлический инертный газ) и MAG (металлический активный газ).

Характеристики

Этот процесс сварки имеет, среди прочего, следующие характеристики:

- Для сварки MIG-MAG всегда должен использоваться постоянный ток (DC). Это обеспечивает стабильность образующейся электрической дуги.

- В зависимости от того, какие газы используются в процессе, могут измениться некоторые факторы, такие как подводимая энергия, скорость сварки, окончательный вид шва, выступы и брызги.

- Для процедуры MIG можно использовать такие газы, как аргон, смешанный с ним кислород и гелий; а для MAG — диоксид углерода и его смесь с аргоном.

Сварка проволокой

Сварка проволокой используется не только в ремонтных мастерских, но также подходит для многих процессов в сварочной промышленности.

Например, он широко используется в строительстве трубопроводов, гидравлических резервуаров, металлоконструкциях и даже в судостроении и обработке листового металла.

Преимущества и недостатки сварки проволокой

Как вы увидите, преимущества сварки непрерывной проволокой или сварки MIG-MAG многочисленны. Это следующие:

- Вы можете сваривать любые детали в любом положении (даже изготовление мостовой сосны — не лучший вариант, но вполне может быть).

- Финиш великолепный, так как оставляет очень мало брызг.

- Во время процесса образуется мало загрязняющих и токсичных газов.

Если у сварщика есть опыт, это может быть автоматический или полуавтоматический процесс, так что это проще. - Это очень производительный процесс с большим количеством добавляемого металла за счет устранения простоев, связанных с заменой израсходованных электродов.

Но не все должно было быть розовым. Проволока сварочная имеет следующие недостатки:

- Стоимость высока из-за дороговизны оборудования.

- Его система охлаждения работает быстрее, чем при других методах работы.

- Его использование не так просто в труднодоступных или деликатных местах.

Электродная сварка

Что такое электродная сварка

Электродная сварка, также известная как ручная электродуговая сварка, является первым процессом сварки, которому обучаются ученики.

При электродной сварке электрическая дуга создается при контакте электрода и заготовки.Между двумя полюсами возникает короткое замыкание, которое обеспечивает протекание тока. Дуга горит, генерируя необходимое тепло плавления.

Характеристики

При первом подходе к этому типу сварки вам необходимо знать следующие характеристики:

- Электродная сварка требует низкого напряжения и высокого тока.

- В этом процессе вы должны внимательно следить за силой тока, поскольку это наиболее важный фактор для качества соединений.

Следовательно, он должен быть как можно более постоянным и высоким.

Следовательно, он должен быть как можно более постоянным и высоким.

Применение электродной сварки

Электродная сварка в основном используется при строительстве трубопроводов и стальных конструкций, хотя она также широко используется в металлургической промышленности.

Преимущества и недостатки электродной сварки

Преимущества известной электродной сварки в основном следующие:

- Она может применяться практически ко всем материалам.Однако сваривать два куска пластилина не стоит!

- Сварщику не нужен защитный газ во время процесса.

- Вы можете без проблем работать на улице, даже если есть неблагоприятные погодные условия, такие как дождь или ветер (в случае торнадо или урагана мы не рекомендуем это делать).

- Допускает любое положение при сварке, а также любой тип валика.

- Снижены затраты на приобретение.

- Не так много шума, поэтому шумовое загрязнение меньше.

- Как мы уже сказали, это первое, с чем работают стажеры… так что да, с ним легко обращаться.

- Учителя всегда хотят быть здоровыми (и у них все хорошо).

- Сварные швы качественные.

- Обладают высокими механическими свойствами и устойчивостью к таким загрязнениям, как коррозия, масла и смазки.

Но, конечно, в этом мире добро находится в равновесии, поэтому электродная сварка также имеет ряд недостатков:

- Скорость сварки низкая, поэтому это не очень производительный процесс.

- Выделяется большое количество дыма.

- Большое время наладки и простои.

- Не подлежит механической обработке.

- Отделка не так идеальна.

- Большое количество ошибок может произойти в отношении конечных кратеров и точек начала сварки.

Различия между обоими

После того, как мы увидим характеристики обоих типов сварки, мы проведем обзор, показывающий все их различия. Когда они будут открыты, вам будет легче выбрать тот или иной (наша задача — сделать вашу жизнь немного проще).

Когда они будут открыты, вам будет легче выбрать тот или иной (наша задача — сделать вашу жизнь немного проще).

- В то время как сварка проволокой немного сложнее и труднодоступна для определенных участков, сварка электродами намного проще, с ней справится даже ребенок! (ну это многовато).

- Электродная сварка намного более экономична, чем сварка проволокой, из-за первоначальных инвестиций в производственное оборудование.

- Сварка проволокой дороже, да, но, конечно, намного производительнее, чем сварка электродом.

И, конечно же, он дороже, потому что он не только более производительный, но и более профессиональный, потому что имеет лучшую отделку. - Сварка электродами может выполняться на открытом воздухе без использования защитных газов, тогда как при сварке проволокой всегда необходимо использовать защитные газы.

- Хотя при сварке проволокой почти не образуются вредные газы, при сварке электродами образуется большое количество дыма, но почти не возникает шума.

Теперь вы знаете разницу между сваркой проволокой и электродом. Вы, возможно, не ожидали, что мир сварки будет таким обширным. Ну это ничего! Есть еще много всего! Следите за нашим блогом, чтобы не пропустить ни одной статьи, если вы такой же большой поклонник мира обработки и сварки, как и мы.И, конечно же, свяжитесь с нами, если у вас есть какие-либо вопросы или вам нужны отличные услуги по сварке проволоки, такие как MAF Workshops. До скорой встречи!

jkilroy, автор в Tip Tig Welding

загрузка …

19 ноября 2020

Сварка хромомолибденовой стали марки 91 (9Cr-1Mo-V) с момента ее появления в 1970-х годах представляла множество проблем. Процесс газовой вольфрамовой дуги (GTAW) позволяет производить сварные швы высокого качества; однако ручная сварка может быть дорогостоящей и трудоемкой, требуя квалифицированных сварщиков с высокой координацией рук и глаз и сноровкой. Производительность марки 91 может быть увеличена как в цехе, так и в полевых условиях за счет внедрения полуавтоматического процесса GTAW-сварки с переносом металла (HDMT), который сочетает контролируемое возбуждение проволоки с добавлением горячей проволоки. Этот метод экономичен и может использоваться для всего сварного шва от корня до корки, обеспечивая при этом высококачественные сварные швы, которые промышленность ожидает от процесса GTAW.

Производительность марки 91 может быть увеличена как в цехе, так и в полевых условиях за счет внедрения полуавтоматического процесса GTAW-сварки с переносом металла (HDMT), который сочетает контролируемое возбуждение проволоки с добавлением горячей проволоки. Этот метод экономичен и может использоваться для всего сварного шва от корня до корки, обеспечивая при этом высококачественные сварные швы, которые промышленность ожидает от процесса GTAW.

Системы силовых трубопроводов с использованием материалов класса 91, которые спроектированы, изготовлены и установлены в соответствии с разделом I [1] и B31 ASME.1 [2] не имеют правил минимальной прочности. Однако некоторые владельцы и проектировщики часто предъявляют минимальные требования к прочности. С тех пор, как более 50 лет назад был введен класс 91, не сообщалось ни о каких отказах из-за ударной вязкости правильно обработанных после сварки (PWHT’d) сварных деталей класса 91.

Причины низкой ударной вязкости металла шва, полученного с помощью некоторых полуавтоматических процессов горячей проволоки, могут быть связаны с невозможностью закалить ранее наплавленные сварные швы из-за большей толщины валика или слоя металла шва. Динамика сварочной ванны во время наплавки и тепловой поток во время затвердевания играют важную роль в механических свойствах металла шва. Принципиальное различие заключается просто в способе агрессивного манипулирования проволокой, когда она вводится в сварочную ванну, и в том факте, что проволока предварительно нагревается вторичным током (подача горячей проволоки), обеспечивая при этом динамическую сварочную ванну.

Динамика сварочной ванны во время наплавки и тепловой поток во время затвердевания играют важную роль в механических свойствах металла шва. Принципиальное различие заключается просто в способе агрессивного манипулирования проволокой, когда она вводится в сварочную ванну, и в том факте, что проволока предварительно нагревается вторичным током (подача горячей проволоки), обеспечивая при этом динамическую сварочную ванну.

Результаты этого исследования показывают, что полуавтоматический процесс GTAW-сварки HDMT может обеспечивать значения ударной вязкости, сравнимые или превышающие ручную GTAW, и что этот процесс является привлекательной альтернативой для сварки корневых и горячих проходов P91 или всего сварного шва от корня до верхушки.

Читать статью полностью (PDF)24 мая 2018

Использование сварки вольфрамо-дуговой сваркой с переносом металла с высоким напылением (HDMTGTAW)

Сварка открытой корневой части аустенитной и дуплексной нержавеющей стали с помощью газовой вольфрамо-дуговой сварки (GTAW) обычно выполняется с использованием инертного газа для продувки, такого как аргон, для защиты корневого прохода от атмосферного загрязнения и окисления. Во многих случаях использование резервного газа для продувки нецелесообразно из-за конструкции системы, ограничений доступа, безопасности персонала, графика и различных экономических факторов. До недавнего времени единственными доступными вариантами для сварки с открытым корнем аустенитной и дуплексной нержавеющей стали, которые устраняли необходимость в защитном газе, были: флюс, стержни с флюсовым покрытием / порошковой сердцевиной и газовая дуговая сварка с использованием короткозамкнутого переноса (GMAW-S ). Каждый из этих вариантов до некоторой степени успешно использовался в различных средах обслуживания.Теперь, после обширных прикладных исследований, разработок и испытаний, необходимость в защитном газе была устранена для открытой корневой сварки аустенитной и дуплексной нержавеющей стали с использованием полуавтоматической системы GTAW для сварки горячей проволокой, технически известной как вольфрамово-дуговая сварка с переносом металла с высоким напылением (HDMTGTAW) в сочетании с порошковой проволокой из нержавеющей стали или дуплексной порошковой проволоки (AWS / ASME A / SFA-5.

Во многих случаях использование резервного газа для продувки нецелесообразно из-за конструкции системы, ограничений доступа, безопасности персонала, графика и различных экономических факторов. До недавнего времени единственными доступными вариантами для сварки с открытым корнем аустенитной и дуплексной нержавеющей стали, которые устраняли необходимость в защитном газе, были: флюс, стержни с флюсовым покрытием / порошковой сердцевиной и газовая дуговая сварка с использованием короткозамкнутого переноса (GMAW-S ). Каждый из этих вариантов до некоторой степени успешно использовался в различных средах обслуживания.Теперь, после обширных прикладных исследований, разработок и испытаний, необходимость в защитном газе была устранена для открытой корневой сварки аустенитной и дуплексной нержавеющей стали с использованием полуавтоматической системы GTAW для сварки горячей проволокой, технически известной как вольфрамово-дуговая сварка с переносом металла с высоким напылением (HDMTGTAW) в сочетании с порошковой проволокой из нержавеющей стали или дуплексной порошковой проволоки (AWS / ASME A / SFA-5. 22 и A / SFA-5.22M) и защитой аргоном. Система HDMTGTAW в сочетании с порошковой проволокой для корневого прохода и сплошной проволокой для оставшейся части сварного шва представляет собой законченную и экономичную систему для сварки всего сварного шва от корня до кончика, которая способна производить качественные сварные швы с высокой степенью целостности.

22 и A / SFA-5.22M) и защитой аргоном. Система HDMTGTAW в сочетании с порошковой проволокой для корневого прохода и сплошной проволокой для оставшейся части сварного шва представляет собой законченную и экономичную систему для сварки всего сварного шва от корня до кончика, которая способна производить качественные сварные швы с высокой степенью целостности.

9 мая 2018

Товар 10000141

Наше оборудование для автоматизации TIP TIG специально разработано для системных интеграторов.

Основные характеристики

- Устройство подачи проволоки TIP TIG / источник горячей проволоки

- Межкомпонентные соединения и кабели

- Входная мощность: 110 В переменного тока

- Интерфейс 0-10 В

ПАКЕТ ОБНОВЛЕНИЯ AVC / ОСЦИЛЛЯЦИИ

Одним из наиболее полезных аспектов наших систем является то, что они позволяют выполнять сварку при минимально возможной температуре нагрева. Основная проблема сварщиков — это воздействие экстремальных температур. Однако с нашими системами вы можете сваривать при гораздо более низких температурах нагрева, чем вы могли бы сваривать в противном случае. .

Основная проблема сварщиков — это воздействие экстремальных температур. Однако с нашими системами вы можете сваривать при гораздо более низких температурах нагрева, чем вы могли бы сваривать в противном случае. .

Независимо от того, какие сплавы и металлы вы свариваете, предлагаемые нами системы обязательно помогут вам. Они помогают вам работать с большей эффективностью и позволяют увеличить успех и прибыльность вашего бизнеса. Поэтому инвестирование в одну из наших сварочных систем — это вложение, которое обязательно принесет вам многочисленные преимущества на протяжении многих лет.

Получить предложение

9 мая 2018

Компактная система облицовки TIP TIG объединяет всю мощность и функциональность TIP TIG в новую конструкцию для максимально рентабельной наплавки компонентов диаметром до 40 дюймов (1,02 м) и максимальным весом 4409 фунтов (2000 кг). ).

).

Благодаря своей компактной конструкции система TIP TIG Compact Cladding System представляет собой чрезвычайно мощную систему облицовки, которая обеспечивает простое управление, точные движения и обширные возможности регистрации данных.

ОСОБЕННОСТИ

- Компактная конструкция

- Быстрая установка: все компоненты предварительно установлены, проверены и приварены.

- Широкий ассортимент горелок TIP TIG GTAW

- Шаговый двигатель для позиционирования

- Удаленная диагностика, эксплуатация, мониторинг и обслуживание через сеть или подключение к Интернету

9 мая 2018

TIP TIG advanced Станция для сварки труб с катушкой

Усовершенствованная станция для сварки катушек TIP TIG объединяет всю мощь и гибкость TIP TIG в комплексное решение для производственной сварки трубных катушек, включая: присоединение фланцев, фитингов и клапанов. Благодаря своей компактной конструкции эта сварочная автоматика представляет собой чрезвычайно мощную систему, предназначенную для простоты использования и высокой производительности в условиях цеха. Наша катушечная сварочная станция основана на технологии TIP TIG hotwire и может работать с высокой производительностью при сохранении исключительно высокого качества чистовой сварки.

Благодаря своей компактной конструкции эта сварочная автоматика представляет собой чрезвычайно мощную систему, предназначенную для простоты использования и высокой производительности в условиях цеха. Наша катушечная сварочная станция основана на технологии TIP TIG hotwire и может работать с высокой производительностью при сохранении исключительно высокого качества чистовой сварки.

9 мая 2018

TIP TIG BECKHOFF PLC с интерфейсом сенсорного экрана 12 дюймов.

Программы включают:

- ТРУБКА К ТРУБЕ

- ВД / НД ОБЛИЦОВКИ ТРУБЫ

- Сварка продольным швом

Включенные функции:

- Контроль напряжения дуги, автоматическая регулировка электрода, колебание, однослойный.

- Устройство подачи TIP TIG AUTOMATION.

- TIG 500iDC / 160HW Встроенный.

- Конструкция из квасцов с балками 80×80 мм.

- Общий размер 2150 x 1000 x 1700 мм.

- Линейные направляющие для тяжелых условий эксплуатации с шарико-винтовой передачей.

- Планетарная передача по оси X, ход 20 Нм 1400 мм

- Планетарная ось Y, ход 20 Нм, ход 500 мм

- Планетарная передача по оси Z, ход 20 Нм 900 мм

- Высокоточные качающиеся суппорты с ходом шарико-винтовой передачи 100 мм

- AUTO Держатель горелки с микронастройкой сопел по осям X-Y-Z

- TIP TIG Rotator 500 кг, полый вал 200 мм с энкодером

- Крутящий момент 1000 Нм.

- Момент наклона 2000 Нм.

- Диапазон скорости от 0,05 до 2 об / мин

- TIP TIG Автоматическая горелка 4.25

- Пульт дистанционного управления TIP TIG

Получить предложение

ДОПОЛНИТЕЛЬНЫЕ ТОВАРЫ:

- ПАКЕТ ОБНОВЛЕНИЯ AVC (PDF)

- Модуль увеличения высоты 700 мм

- Горелка для плакирования TIP TIG 18HC, удлинитель, 90 градусов, 200 мм

- Горелка для наплавки TIP TIG 18HC, удлинитель, 90 градусов, 500 мм

СКАЧАТЬ ПРОДУКТ

ВИДЕО ПРОДУКТА

http://youtu. be/1D7u-W1VdWY

be/1D7u-W1VdWY

ФОТО ШВА

9 мая 2018

Уникальная технология ABB, эта революционная новая технология, заявка на патент находится на рассмотрении, объединяет удобную робототехнику с процессом TIP-TIG, повышая ее скорость перемещения, снижая тепловложение и улучшая качество сварки. Этот процесс сочетает в себе запатентованную технологию резаков ABB и полностью интегрированный роботизированный интерфейс. АББ будет иметь ячейку, оборудованную системой подачи TIP TIG, роботом IRB 2600, позиционером заготовок MTD250 и источником питания Miller Dynasty 350 TIG. Он будет производить тестовые компоненты, чтобы продемонстрировать качество, скорость и производительность процесса TIP-TIG. Этот процесс обеспечивает несколько ключевых преимуществ по сравнению с традиционной сваркой TIG (GTAW), в том числе улучшенный допуск на стыковые зазоры, а также достижение более высоких скоростей перемещения и меньшего тепловложения с технологией горячей проволоки.Решение представляет собой новейший стандартный функциональный пакет ABB и может быть установлен на любом из роботов ABB для дуговой сварки IRB140, IRB1600, IRB 2600 и IRB4600. Интегрированный интерфейс в целом разработан для поддержки использования источников питания для сварки GTAW Lincoln и Miller. Новый функциональный пакет разработан для установки в индивидуальную сварочную ячейку или в хорошо зарекомендовавший себя ряд стандартных ячеек FlexArc.

Этот процесс сочетает в себе запатентованную технологию резаков ABB и полностью интегрированный роботизированный интерфейс. АББ будет иметь ячейку, оборудованную системой подачи TIP TIG, роботом IRB 2600, позиционером заготовок MTD250 и источником питания Miller Dynasty 350 TIG. Он будет производить тестовые компоненты, чтобы продемонстрировать качество, скорость и производительность процесса TIP-TIG. Этот процесс обеспечивает несколько ключевых преимуществ по сравнению с традиционной сваркой TIG (GTAW), в том числе улучшенный допуск на стыковые зазоры, а также достижение более высоких скоростей перемещения и меньшего тепловложения с технологией горячей проволоки.Решение представляет собой новейший стандартный функциональный пакет ABB и может быть установлен на любом из роботов ABB для дуговой сварки IRB140, IRB1600, IRB 2600 и IRB4600. Интегрированный интерфейс в целом разработан для поддержки использования источников питания для сварки GTAW Lincoln и Miller. Новый функциональный пакет разработан для установки в индивидуальную сварочную ячейку или в хорошо зарекомендовавший себя ряд стандартных ячеек FlexArc. Рассмотрение конкретного сварочного процесса и использование пакета моделирования ABB Robot Studio определит точную требуемую конфигурацию.Оптимальное решение будет разработано на основе библиотеки роботов, столов и позиционеров заготовок.

Рассмотрение конкретного сварочного процесса и использование пакета моделирования ABB Robot Studio определит точную требуемую конфигурацию.Оптимальное решение будет разработано на основе библиотеки роботов, столов и позиционеров заготовок.

СКАЧАТЬ Техническое описание Robo-TIP TIG (PDF)

Посмотрите, как работает наша НОВАЯ ТИГ-ячейка Robo-TIP!

Эта новая роботизированная технология была создана в результате совместной деятельности компаний ABB, Tip-Tig и Binzel.

Доступные блоки питания

9 мая 2018

ПОРТАТИВНЫЕ УНИВЕРСАЛЬНЫЕ МОДУЛИ

Он совершенно новый, в корпусе и во всем мощном корпусе. Полностью переработанный и оснащенный нашими самыми передовыми технологиями, он заставит вас переосмыслить, на что способен TIP TIG. Подходит для низколегированной, средне-легированной, высоколегированной, дуплексной, супер-дуплексной стали, меди, титана, алюминия, 9% никелевой стали, а также высокотемпературных и оцинкованных материалов.

Полностью переработанный и оснащенный нашими самыми передовыми технологиями, он заставит вас переосмыслить, на что способен TIP TIG. Подходит для низколегированной, средне-легированной, высоколегированной, дуплексной, супер-дуплексной стали, меди, титана, алюминия, 9% никелевой стали, а также высокотемпературных и оцинкованных материалов.

Применения продукта:

- ВИГ постоянным током для горячей проволоки

- TIG AC для холодной проволоки

Характеристики продукта:

- Динамическая подача проволоки для управляемой сварочной ванны даже при позиционной сварке: подача проволоки накладывается параллельно за счет синусоидального движения

- Скорость сварки до 300% выше по сравнению со сваркой TIG

- Повышение производительности наплавки до 400%

- Разбавление снижено до 80%

- Высокая надежность процесса и воспроизводимые результаты сварки

- Более высокая скорость сварки и простота обращения

- Подача тепла к проволоке для повышения скорости наплавки и снижения риска ошибок при сварке

- Идеальный внешний вид сварного шва, без сварочных брызг

- Привод с 4 роликами.

Оборудован для проводов 0,8 мм (0,030) / 0,9 мм (0,035) / 1,0 мм (0,040) / 1,2 мм (0,045)

Оборудован для проводов 0,8 мм (0,030) / 0,9 мм (0,035) / 1,0 мм (0,040) / 1,2 мм (0,045) - Может использоваться с любым аппаратом для сварки TIG

Технические характеристики:

- Входное напряжение: 120/230 В (± 20%)

- Входная фаза: 1

- Входная частота: 50/60 Гц

- Рабочий цикл: (40 ° C / 104 ° F) 500 A / 100%

- Скорость подачи проволоки: 0,15 — 17 м / мин (5,6 — 670 дюймов в минуту)

- Частота провода: 17-20 Гц

- Чистая ширина: 366 мм (14.4 дюйма)

- Чистая высота: 500 мм (19,7 дюйма)

- Чистая длина: 625 мм (24,6 дюйма)

- Вес: 31 кг (68 фунтов)

Получить предложение

9 мая 2018

Идентификатор продукта 200000060

Основные характеристики

- Сварка TIG холодной и горячей проволокой с динамической системой подачи проволоки

- Динамическая подача проволоки для контролируемой сварочной ванны даже при сварке в положении:

- Подача проволоки совмещается параллельно с движением вперед и назад

- Скорость сварки до 300% выше по сравнению со сваркой TIG

- Повышение производительности наплавки до 400%

- Разбавление снижено до 80%

- Высокая надежность процесса и воспроизводимые результаты сварки

- Более высокая скорость сварки и простота обращения

- Подача тепла к проволоке для повышения скорости наплавки и снижения риска ошибок при сварке

- Идеальный внешний вид сварного шва, без сварочных брызг

- Привод с 4 роликами, Оборудован для.

030 / .035 / .040 / .045 провода

030 / .035 / .040 / .045 провода - Может использоваться с любым аппаратом для сварки TIG

Входная мощность: 120 В переменного тока

Приложения и процессы: Hotwire TIP TIG. Низко-, средне- и высоколегированная сталь, дуплекс, супердуплекс, медь и титан, стеллит, жаропрочные и оцинкованные материалы.

Конфигурации резака:

Сварщик — это профессия, которая может состоять из большого количества тяжелой работы и ручного труда, если у вас нет соответствующих инструментов и ресурсов для проведения сварки.Одним из самых инновационных типов систем, которые когда-либо были разработаны для облегчения процесса сварки, является универсальное оборудование для сварки TIG с горячей проволокой. Наше универсальное оборудование для сварки TIG с горячей проволокой значительно упрощает процесс сварки, особенно при сварке многих сплавов и других типов металлов.

Наши универсальные системы сварки TIG с горячей проволокой специально разработаны, чтобы помочь вам с их обновленными и инновационными дугами. Специальная конструкция арок наших систем ручной TIG-сварки горячей проволокой позволяет сварным швам упростить контакт с большей плавностью.Это не только упрощает и упрощает процесс сварки, но также приводит к получению готовых сварочных изделий с лучшими результатами, чем вы могли бы достичь в противном случае.