Сталь 13ХФА с 09Г2С — Технологии и документации

#1 Zepish

Отправлено 28 January 2015 06:53

Всем доброго времени суток, ребят, подскажите пожалуйста чем варить сталь 13ХФА с 09Г2С, сварка РД и МП. Есть ли какие то требования по подогреву, может НД подскажите. Спасибо заранее.

- Наверх

- Вставить ник

#2 ЛехаКолыма

Отправлено 28 January 2015 09:18

Сварочные материалы подбираеть в данном случае помение легированной стали ,то есть по 09г2с ,электроды уони 13/45 13/55 lb-52u и их аналоги,если полуавтоматом или аргоно-дуговой то проволока св-08г2с, рд смотрите исходя из того какие требования и условия работы вашего изделия.

- Наверх

- Вставить ник

#3 Zepish

Отправлено 28 January 2015 09:53

ЛехаКолыма, спасибо большое, и еще, если можно, хочу спросить был ли опыт у Вас сварки данных сталей. Свариваемость хорошая ли, ничего не «пузырится» ли, цвета побежалости выходят иль нет?

- Наверх

- Вставить ник

#4 ЛехаКолыма

Отправлено 28 January 2015 09:57

Zepish,с 09г2с приходилось работать хорошо сваривается ,с 13хфа опыта работы с ней не было ,но сложного в сварки этих сталей ничего нет,на счет «пузырится» и или нет здесь уже какое качество самих сталей и сварочных материалов,а цвет побежласти будет всегда вопрос только какого цвета он будет уже больше зависит от режимов сварки

Сообщение отредактировал ЛехаКолыма: 28 January 2015 09:58

- Наверх

- Вставить ник

#5 ЛехаКолыма

Отправлено 28 January 2015 10:13

перед началом работы с незнакомыми сталями я бы сварил образцы и испытайте их: на твердость, на загиб,тут уже смотря по какому рд будем работать,как правило требования к образцам там указаны

- Наверх

- Вставить ник

#6 Zepish

Отправлено 28 January 2015 11:48

ЛехаКолыма,это да, пока дело в том что самого материала нет, я готовлюсь к предстоящим работам, тонкости проработать хотел))Еще раз спасибо большое за помощь, а Вы можете указать марочник сталей по которому смотрели 15ХФА, те которые смотрел в инете что то не указывают подогрев, да и содержание углерода дают какое то неправильное, пришлось обратиться к ТУ.

- Наверх

- Вставить ник

#7 ЛехаКолыма

Отправлено 28 January 2015 12:10

вечером скину

- Наверх

- Вставить ник

#8 Welder S

Отправлено 28 January 2015 13:05

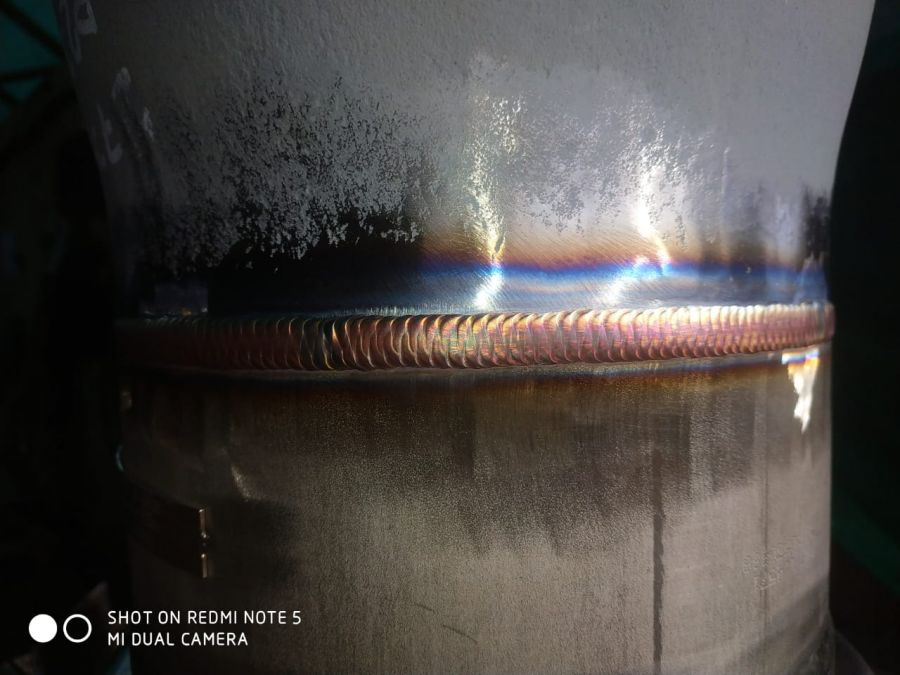

У меня был опыт сварки данной стали, для сварки использовали такие же сварочные материалы как и для сварки 09Г2С и Ст.20. Варили трубу 168х12 без подогрева, я считаю что подогрев нужен при толщине свыше 20мм 100…150 С0.

- Наверх

- Вставить ник

#9 волченок

Отправлено

В 2007 работал с 13ХФА, лист 11 мм. Электрод УОНИ-13/55 Д=5 мм, ток постоянный.

Электрод УОНИ-13/55 Д=5 мм, ток постоянный.

Эта сталь дает очень сильную усадку шва: при сварке заготовок 600 х 350 Т-образно получался натуральный домик. И это при сварке на столе, в струбцинах.

2 изделия пошли в брак, остальные варились с обратной деформацией, выгнутые на арматурине 20 мм, тогда получалось хорошо.

- Наверх

- Вставить ник

#10 pups_24rus

Отправлено 09 April 2015 18:37

Как технолог варил 13ХФА. Варится нормально, использовали ЛБ и ОК 53.70. Подогрев лучше делать. у нас много пор было на этой стали. варили трубы для нефтянки, разных размеров

- Наверх

- Вставить ник

|

Металлопрокат продажа ППУ ГОСТ 10704-91 Трубы большого диаметра Лист горячекатаный металлоконструкции Трубы ГОСТ 20295 продажа Трубы ВУС металлопрокат прайс |

|

Продажа металлопроката ТУ 1381-051-05757848-2011 Трубы ППУ труба 12х1мф ОАО АК ТРАНСНЕФТЬ ОАО ВМЗ труба котельная | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

характеристики и расшифовка, применение и свойства стали

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 4543-2016 | Металлопродукция из конструкционной легированной стали. Технические условия | ||||||||||

| Россия | ТУ 14-1-5598-2011 | Детали трубопроводов стальные соединительные приварные с повышенной коррозионной стойкостью и хладностойкостью | ||||||||||

| Россия | ТУ 1303-006. 3-593377520-2003 3-593377520-2003 | Трубы стальные электросварные нефтегазопроводные, повышенной эксплуатационной надежности, выполненные сваркой ТВЧ | ||||||||||

| Россия | ТУ 1308-245-0147016-2002 | Трубы стальные бесшовные горячедеформированные нефтегазопроводные с повышенным ресурсом эксплуатации, предназначенные для эксплуатации в коррозионно-активных средах | ||||||||||

| Россия | ТУ 1317-006. 1-593377520-2003 1-593377520-2003 | Трубы стальные бесшовные нефтегазопроводные повышенной эксплуатационной надежности для месторождений ООО "ТНК" | ||||||||||

| Россия | ТУ 1317-233-0147016-2002 | Трубы бесшовные горячедеформированные нефтегазопроводные повышенной надежности при эксплуатации для месторождений ОАО ТОМСКНЕФТЬ ВНК | ||||||||||

| Россия | ТУ 1469-011-593377520-2005 | Соединительные детали сварные стальные приварные для эксплуатации в нефтепромысловых средах повышенной коррозионной активности | ||||||||||

| Россия | ТУ 3600-010-88626180-2012 | Детали трубопроводов соединительные из стали на рабочее давление до 32МПа | ||||||||||

Химический состав 13ХФА

Массовая доля элементов стали 13ХФА по ГОСТ 4543-2016

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Mo (Молибден) | Ni (Никель) | V (Ванадий) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | W (Вольфрам) | Fe (Железо) |

| 0,11 — 0,17 | 0,17 — 0,37 | 0,4 — 0,65 | 0,5 — 0,7 | 0,04 — 0,09 | 0,02 — 0,06 | остальное |

Химический состав может быть изменён по договорённости с поставщиком: содержание кальция в составе не должно превышать 0,003. Эм = 0,3Cr + 0,5Ni + 0,7Cu.

Эм = 0,3Cr + 0,5Ni + 0,7Cu.

Массовая доля элементов стали 13ХФА по ТУ 14-1-5598-2011

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Al (Алюминий) | Cu (Медь) | N (Азот) | Fe (Железо) |

| 0,08 — 0,17 | 0,17 — 0,37 | 0,5 — 0,7 | 0,04 — 0,09 | 0,02 — 0,05 | остальное |

Массовая доля элементов стали 13ХФА по ТУ 1303-006.

3-593377520-2003

3-593377520-2003| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Nb (Ниобий) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | Fe (Железо) |

| 0,17 — 0,37 | 0,5 — 0,7 | 0,04 — 0,09 | 0,02 — 0,05 | остальное |

Массовая доля элементов стали 13ХФА по ТУ 1308-245-0147016-2002

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Al (Алюминий) | Cu (Медь) | N (Азот) | Fe (Железо) |

| 0,13 — 0,17 | 0,17 — 0,37 | 0,45 — 0,65 | 0,5 — 0,7 | 0,4 — 0,9 | 0,02 — 0,05 | остальное |

Массовая доля элементов стали 13ХФА по ТУ 1317-006.

1-593377520-2003

1-593377520-2003| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Nb (Ниобий) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | Ce (Церий) | Fe (Железо) | Ca (Кальций) |

| 0,11 — 0,17 | 0,17 — 0,37 | 0,40 — 0,65 | 0,5 — 0,7 | 0,04 — 0,09 | 0,02 — 0,05 | остальное |

Массовая доля элементов стали 13ХФА по ТУ 1317-233-0147016-2002

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Al (Алюминий) | Cu (Медь) | N (Азот) | Fe (Железо) |

| 0,13 — 0,17 | 0,17 — 0,37 | 0,45 — 0,65 | 0,5 — 0,7 | 0,04 — 0,09 | 0,2 — 0,05 | остальное |

Массовая доля элементов стали 13ХФА по ТУ 1469-011-593377520-2005

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Nb (Ниобий) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | Fe (Железо) |

| 0,17 — 0,37 | 0,5 — 0,7 | 0,04 — 0,09 | 0,02 — 0,05 | остальное |

Массовая доля элементов стали 13ХФА по ТУ 3600-010-88626180-2012

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Nb (Ниобий) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | Ce (Церий) | Fe (Железо) | Ca (Кальций) |

| 0,11 — 0,17 | 0,17 — 0,37 | 0,40 — 0,65 | 0,5 — 0,7 | 0,04 — 0,09 | 0,02 — 0,05 |

Механические свойства стали 13ХФА

Механические

Свойства по стандарту ГОСТ 4543-2016

Твердость HB: < 269

Свойства по стандарту ТУ 14-1-5598-2011

| Класс прочности |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Ударная вязкость, кДж / м2, KCU |

| К52 | 355-472 |

510-628 |

20 |

34,3 |

Свойства по стандарту ТУ 1303-006.

3-593377520-2003

3-593377520-2003| Сортамент |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Ударная вязкость, кДж / м2, KCU |

| Трубы горячедеформированные | 383-529 | 529 | 20 | 59 |

Свойства по стандарту ТУ 1308-245-0147016-2002

| Сортамент |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Ударная вязкость, кДж / м2, KCU |

| Трубы горячедеформированные нефтегазопроводные | 353-470 |

502-627 |

25 | 196 |

Свойства по стандарту ТУ 1317-006.

1-593377520-2003

1-593377520-2003| Сортамент |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Ударная вязкость, кДж / м2, KCU |

| Трубы горячедеформированные | 353-519 | 502-686 | 25 | 196 |

Свойства по стандарту ТУ 1317-233-0147016-2002

| Сортамент |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Ударная вязкость, кДж / м2, KCU |

|

Трубы горячедеформированные нефтегазопроводные |

338-470 | 502-627 | 25 | 196 |

Свойства по стандарту ТУ 1469-011-593377520-2005

|

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Твердость, HRB |

| Класс прочности К48 | |||

| 338-451 | 470 | 25 | 92 |

| Класс прочности К50 | |||

| 343-470 | 491 | 25 | 92 |

| Класс прочности К52 | |||

| 353-491 | 510 | 23 | 92 |

| Класс прочности К54 | |||

| 383-510 | 530 | 23 | 92 |

| Класс прочности 56 | |||

| 392-539 | 549 | 23 | 92 |

Свойства по стандарту ТУ 3600-010-88626180-2012

|

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Твердость, HRB |

| Класс прочности К48 | |||

| 338-451 |

470 |

25 | 92 |

| Класс прочности К50 | |||

| 343-470 | 491 | 25 | 92 |

| Класс прочности К52 | |||

| 372-491 | 510 | 23 | 92 |

| Класс прочности К54 | |||

| 383-510 |

530 |

23 | 92 |

| Класс прочности 56 | |||

| 392-539 | 549 | 23 | 92 |

| Класс прочности 60 | |||

| 420 | 588,6 | 21 | 92 |

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

характеристики и расшифовка, применение и свойства стали

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 1050-2013 | Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия | ||||||||||

| Россия | ГОСТ 10702-78 | Прокат из качественной конструкционной углеродистой и легированной стали для холодного выдавливания и высадки. Технические условия | ||||||||||

| Россия | ТУ 14-152-42-98 | Трубы стальные электросварные для теплоэлектронагревателей (ТЭН) и других изделий машиностроения. Технические условия. Технические условия. | ||||||||||

Механические свойства стали 08пс

Свойства по стандарту ГОСТ 1050-2013

| Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение,ψ, % |

| > 175 | > 290 | > 35 | > 60 |

Свойства по стандарту ГОСТ 10702-78

| Временное сопротивление разрыву, σв, МПа | Твердость, НВ | Относительное сужение,ψ, % | Группы осадки | Временное сопротивление разрыву, σв, МПа | Твердость, НВ | Относительное сужение,ψ, % | Группы осадки |

| Размер: < 30 мм | Размер: > 30 мм | ||||||

| 310-410 | 115 | 60 | 50,66,66И | 310-410 | 115 | 60 | - |

| После сфероидизируещего отжига | |||||||

| Размер: < 30 мм | Размер: > 30 мм | ||||||

| 290-390 | 115 | 60 | 50,66,66И | 290-390 | 115 | 60 | - |

| Временное сопротивление разрыву, σв, МПа | Твердость, НВ | Относительное сужение,ψ, % | Относительное удлинение при разрыве, δ5, % | Группы осадки | Временное сопротивление разрыву, σв, МПа | Твердость, НВ | Относительное сужение,ψ, % | Относительное удлинение при разрыве, δ5, % | Группы осадки |

| Размер: < 30 мм | Размер: > 30 мм | ||||||||

| 370 | 131 | 60 | 8 | 50,66,66И | 370 | 131 | 60 | 8 | - |

| Нагартованный и калиброванный со специальной отделкой поверхности | |||||||||

| Размер: < 28 мм | Размер: > 28 мм | ||||||||

| 370 | 179 | 8 | 60 | 50,66,66И | 370 | 179 | 8 | 60 | - |

Свойства по стандарту ТУ 14-152-42-98

| Сортамент | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % |

| После термообработки | ||

| Трубы | 260 | 30 |

Дополнительные характеристики 08пс

Сварка стали 08пс

Сталь марки 08ПС отличается отличной свариваемостью, любыми методами (под флюсом АДС, КТС, РДС). При перегреве на поверхности стали не образуются трещины. Сваривая листы толстые из данной стали, необходимо вести сварки в несколько слоёв.

При перегреве на поверхности стали не образуются трещины. Сваривая листы толстые из данной стали, необходимо вести сварки в несколько слоёв.

Но после термообработки сварка невозможна, что обусловлено высоким содержанием углерода, которым перенасыщается сплав в процессе термической обработки.

Форма поставки стали 08 пс

Поставляется как прокат по сортаменту, включая фасонный, пруток — калиброванный и шлифованный, серебрянка, оцинкованные рулоны, тонкие и толстые листы, ленты, полосы.

Из данной стали изготавливают шайбы, вилки, трубопрокат, а также изделия после химической и термической обработки — тяги, втулки, проушины и пр., в том числе элементы, подвергающиеся при эксплуатации большим нагрузкам.

Обработка стали

Для повышения всех свойств, сталь подвергают термической обработке разными методами – отжиг, закалка, отпуск.

Отжиг способствует выравниванию структуры и снижает повышенную пластичность.

А за счёт закалки сталь приобретает необходимую степень твердости.

Отпуск способствует снятию внутренних напряжений, которые возникают внутри сплава.

Применение стали 08пс с учётом характеристик и свойств

Благодаря отличной свариваемости из данной стали изготавливают электросварные трубы для электронагревателей, и различные изделия для применения их в машиностроении.

Исходя из характеристик стали 08пс, её выгодно использовать при изготовлении подшипников, проволоки, комплектующих.

Особенности химического состава стали делают её незаменимой при производстве элементов, эксплуатация которых ведётся под большими нагрузками.

Подходит сталь 08пс для создания плакирующего слоя.

Аналоги 08пс

Марка 08пс (аналог — 08).

Зарубежные аналоги: A620 (США), DC01, DC04GT, (Германия), St13, UStW23, SPHE, 08ps, 08F (Китай), G10080, 11304.

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

Трубная сталь 10Г2ФБЮ, К60, К56, К55, К54, К52, 13ХФА, 09ГСФ, 17Г1С

Компания ООО «БМК СТАЛЬ» осуществляет продажу трубной стали в листах со склада в Челябинске по ГОСТ и ТУ оптом и в розницу. Основные марки:

10Г2ФБЮ, К60, К56, К55, К54, К52, 13ХФА, 09ГСФ, 17Г1С

Трубная сталь имеет временное сопротивление 600 МПа и предел текучести 470 МПа, хорошо сваривается дуговым методом и стыковой контактной сваркой. Для изготовления труб диаметром до 520 мм используют штрипс — полосу горячекатаную. Из отдельных листов горячекатаной стали сваривают трубы диаметров свыше 520 мм.

Для изготовления труб диаметром до 520 мм используют штрипс — полосу горячекатаную. Из отдельных листов горячекатаной стали сваривают трубы диаметров свыше 520 мм.

Вся продукция трубной заготовки сертифицирована и соответствует ГОСТ, ТУ, ТС. Цены на продукцию можно посмотреть в нашем прайсе.

При работе с ООО «БМК СТАЛЬ» Вы отметите основные достоинства: интересные цены на листовой прокат и кроткие сроки исполнения заказов.

Товары группы:

| НАИМЕНОВАНИЕ | ЦЕНА | |||

ЛИСТ Г/К 10Г2ФБЮ |

||||

| Лист г/к 10Г2ФБЮ 8х2500х12000 мм 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 10х2500х12000 мм 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 12х2500х12000 мм 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 14х2500х12000 мм 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 16х2500х12000 мм 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 18х2500х12000 мм 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 20х2500х12000 мм 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 24х2500х12000 мм 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 25х2500х12000 мм 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 30х2500х12000 мм 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 32х2500х12000 мм 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 36х2500х12000 мм 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 40х2500х12000 мм 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 45х2500х12000 мм 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 50х2500х12000 мм 19903-74, ТУ, ТС | 63 000,00 | |||

ЛИСТ Г/К К60 |

||||

| Лист г/к К60 8х2500х12000 мм ГОСТ 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к К60 10х2500х12000 мм ГОСТ 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к К60 12х2500х12000 мм ГОСТ 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к К60 14х2500х12000 мм ГОСТ 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к К60 16х2500х12000 мм ГОСТ 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к К60 18х2500х12000 мм ГОСТ 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к К60 20х2500х12000 мм ГОСТ 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к К60 25х2500х12000 мм ГОСТ 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к К60 30х2500х12000 мм ГОСТ 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к К60 32х2500х12000 мм ГОСТ 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к К60 36х2500х12000 мм ГОСТ 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к К60 40х2500х12000 мм ГОСТ 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к К60 45х2500х12000 мм ГОСТ 19903-74, ТУ, ТС | 63 000,00 | |||

| Лист г/к К60 50х2500х12000 мм ГОСТ 19903-74, ТУ, ТС | 63 000,00 | |||

ЛИСТ Г/К 13ХФА |

||||

| Лист г/к 13ХФА 8х2500х12000 мм | 79 000,00 | |||

| Лист г/к 13ХФА 10х2500х12000 мм | 79 000,00 | |||

| Лист г/к 13ХФА 12х2500х12000 мм | 79 000,00 | |||

| Лист г/к 13ХФА 14х2500х12000 мм | 79 000,00 | |||

| Лист г/к 13ХФА 16х2500х12000 мм | 79 000,00 | |||

| Лист г/к 13ХФА 18х2500х12000 мм | 79 000,00 | |||

| Лист г/к 13ХФА 20х2500х12000 мм | 79 000,00 | |||

| Лист г/к 13ХФА 22х2500х12000 мм | 79 000,00 | |||

| Лист г/к 13ХФА 24х2500х12000 мм | 79 000,00 | |||

| Лист г/к 13ХФА 26х2500х12000 мм | 79 000,00 | |||

ЛИСТ Г/К 09ГСФ |

||||

| Лист г/к 09ГСФ 8х2500х12000 мм | 61 500,00 | |||

| Лист г/к 09ГСФ 10х2500х12000 мм | 61 500,00 | |||

| Лист г/к 09ГСФ 12х2500х12000 мм | 61 500,00 | |||

| Лист г/к 09ГСФ 14х2500х12000 мм | 61 500,00 | |||

| Лист г/к 09ГСФ 16х2500х12000 мм | 61 500,00 | |||

| Лист г/к 09ГСФ 18х2500х12000 мм | 61 500,00 | |||

| Лист г/к 09ГСФ 20х2500х12000 мм | 61 500,00 | |||

| Лист г/к 09ГСФ 22х2500х12000 мм | 61 500,00 | |||

| Лист г/к 09ГСФ 24х2500х12000 мм | 61 500,00 | |||

| Лист г/к 09ГСФ 26х2500х12000 мм | 61 500,00 | |||

ЛИСТ Г/К 17Г1С |

||||

| Лист г/к 17Г1С 2х1250х2500 ГОСТ 17066-94 | 57 400,00 | |||

| Лист г/к 17Г1С 3х1250х2500 ГОСТ 17066-94 | 57 400,00 | |||

| Лист г/к 17Г1С 4х1250-1500х2500-6000 ГОСТ 17066-94 | 57 400,00 | |||

| Лист г/к 17Г1С 5х1250-1500х2500-6000 ГОСТ 19281-14 | 57 400,00 | |||

| Лист г/к 17Г1С 6х1250-1500х2500-6000 ГОСТ 19281-14 | 57 400,00 | |||

| Лист г/к 17Г1С 8х1500-2500х4500-12000 ГОСТ 19281-14 | 57 400,00 | |||

| Лист г/к 17Г1С 10х1500-2500х4500-12000 ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 12х1500-2500х4500-12000 ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 14х1500-2500х4500-12000 ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 16х1500-2500х4500-12000 ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 18х1500-2500х4500-12000 ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 20х1500-2500х4500-12000 ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 25х1500-2500х4500-12000 ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 30х1500-2500х4500-12000 ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 40х1500-2500х4500-12000 ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 45х1500-2500х4500-12000 ГОСТ 19281-14 | 48 000,00 | |||

| Лист г/к 17Г1С 50х1500-2500х4500-12000 ГОСТ 19281-14 | 48 000,00 | |||

ЛИСТ Г/К К56, К55, К54, К52 |

||||

| Лист г/к К52, К52, К55, К56 8х1250х2500 ГОСТ, ТУ, ТС | 51 000,00 | |||

| Лист г/к К52, К52, К55, К56 10х1250х2500 ГОСТ, ТУ, ТС | 51 000,00 | |||

| Лист г/к К52, К52, К55, К56 12х1250х2500 ГОСТ, ТУ, ТС | 51 000,00 | |||

| Лист г/к К52, К52, К55, К56 14х1250х2500 ГОСТ, ТУ, ТС | 51 000,00 | |||

| Лист г/к К52, К52, К55, К56 16х1250х2500 ГОСТ, ТУ, ТС | 51 000,00 | |||

| Лист г/к К52, К52, К55, К56 18х1250х2500 ГОСТ, ТУ, ТС | 51 000,00 | |||

| Лист г/к К52, К52, К55, К56 20х1250х2500 ГОСТ, ТУ, ТС | 51 000,00 | |||

| Лист г/к К52, К52, К55, К56 22х1250х2500 ГОСТ, ТУ, ТС | 51 000,00 | |||

| Лист г/к К52, К52, К55, К56 25х1250х2500 ГОСТ, ТУ, ТС | 51 000,00 | |||

| Лист г/к К52, К52, К55, К56 30х1250х2500 ГОСТ, ТУ, ТС | 51 000,00 | |||

| Лист г/к К52, К52, К55, К56 40х1250х2500 ГОСТ, ТУ, ТС | 51 000,00 | |||

| Лист г/к К52, К52, К55, К56 45х1250х2500 ГОСТ, ТУ, ТС | 51 000,00 | |||

| Лист г/к К52, К52, К55, К56 50х1250х2500 ГОСТ, ТУ, ТС | 51 000,00 | |||

Доставка спецтранспортом листа 16Д, 15ХСНД, 10ХСНД ГОСТ 6713-91:

Лист 10Г2ФБЮ 10мм, 12мм, 14мм, 15мм, 16мм, 18мм для производства электросварной трубы:

Лист 17Г1С ГОСТ 17066-94, ГОСТ 19281-89 2мм, 3мм, 4мм, 5мм, 6мм, 8мм-50мм:

Лист К56 для производства запорной арматуры:

Сталь 23Х2НВФА (ЭИ659) / Evek

Сталь 06Х1

Сталь 06Х1Ф

Сталь 06ХГР

Сталь 06ХФ

Сталь 07Х3ГНМЮА

Сталь 08ГДНФ (СЛ-2; 08ГДНФЛ)

Сталь 08Х2Г2ФА

Сталь 08ХМФЧА (08ХМФЧ)

Сталь 08ХМЧА (08ХМЧ)

Сталь 09ГСФА (09ГСФ)

Сталь 09Н2МФБА (09Н2МФБА-А)

Сталь 09СФА (09СФ)

Сталь 09ХГ2НАБч

Сталь 09ХН2МД (АБ2-Ш1)

Сталь 09ХН3МД (АБ3)

Сталь 09ХН4МД (АБ4)

Сталь 10Г2 (10Г2А)

Сталь 10ГН (10ГНА)

Сталь 10Х1С2М

Сталь 10Х2ГНМ (10Х2ГНМА)

Сталь 10Х2М1 (10Х2М1А)

Сталь 10Х3ГНМЮА

Сталь 10ХН3МД (АБ2-Ш2)

Сталь 12Г1Р

Сталь 12Х2Н4А (ЭИ83)

Сталь 12Х2НВФА (ЭИ712)

Сталь 12Х2НВФМА (ЭП506; ЭИ712М)

Сталь 12Х2НМ1ФА

Сталь 12Х2НМФА

Сталь 12ХГН2МФБДАЮ (ВС-4)

Сталь 12ХГНМ

Сталь 12ХГНМФ

Сталь 12ХН

Сталь 12ХН2

Сталь 12ХН2А

Сталь 12ХН2МД (АБ1)

Сталь 12ХН3А

Сталь 12ХН3МД (АБ2; 12ХН3МДФ)

Сталь 12ХН4МБД (АБ2Р)

Сталь 138 ИЗ-2

Сталь 13Н2ХА

Сталь 13Н5А

Сталь 13Х3НВМ2Ф (ДИ45; ВКС-4)

Сталь 13ХГМРБ

Сталь 13ХГН2МД

Сталь 13ХГН2МФД

Сталь 13ХГСН1МД

Сталь 13ХФА (13ХФ)

Сталь 14Н2МФД (14Н2МФДА)

Сталь 14Х2ГМР

Сталь 14Х2Н3МА

Сталь 14Х3ГМЮ

Сталь 14ХГ2САФД

Сталь 14ХГН

Сталь 14ХГН2МДАФБ (14ХГНМДАФБ)

Сталь 14ХГНМДАФБРТ (14ХГНМД)

Сталь 14ХГСН2МА (ЭП176; ДИ3А)

Сталь 14ХН3МА

Сталь 15Г (15Г1)

Сталь 15ГЮТ

Сталь 15Н2М (15НМ)

Сталь 15Н3МА

Сталь 15Х

Сталь 15Х1СМФБ

Сталь 15Х2ГН2ТА

Сталь 15Х2ГН2ТРА

Сталь 15ХА

Сталь 15ХГН2МАФАч

Сталь 15ХГН2ТА (15ХГНТА)

Сталь 15ХГНМ (15ХГНМА)

Сталь 15ХМФА (15ХМФ)

Сталь 15ХН3

Сталь 15ХР

Сталь 15ХСМФБ (ЭП79)

Сталь 15ХФА (15ХФ)

Сталь 16Г2

Сталь 16Х2Н3МФБАЮ (16Х2Н3МФАБ; ВКС7)

Сталь 16Х3НВФМБ (ВКС-5; ДИ39)

Сталь 16ХГ (АЦ16ХГ)

Сталь 16ХГТА (ЭИ274)

Сталь 16ХН3МА

Сталь 16ХСН

Сталь 17Н3МА

Сталь 17ХГ

Сталь 18Г2ХФЮД

Сталь 18Х2Н4ВА

Сталь 18Х2Н4МА

Сталь 18ХГ

Сталь 18ХГН2МФБ

Сталь 18ХГТ

Сталь 18ХН2Т

Сталь 18ХН3МА

Сталь 18ХНВА

Сталь 18ХНМФД (18ХНМФДА)

Сталь 19Х2НВФА (ЭИ763)

Сталь 19Х2НМФА

Сталь 19ХГН

Сталь 19ХГНМА (19ХГНМ)

Сталь 19ХГС

Сталь 20Г (20Г1)

Сталь 20Г2

Сталь 20Г2АФ (20Г2АФпс)

Сталь 20Г2Р

Сталь 20ГЮТ

Сталь 20Н2М (20НМ)

Сталь 20Ф (20ФА)

Сталь 20Х

Сталь 20Х2МА

Сталь 20Х2МФА

Сталь 20Х2Н4А

Сталь 20Х2Н4МФ (20Х2Н4МФА)

Сталь 20Х3НМФ (20Х3НМФА)

Сталь 20ХГНМ

Сталь 20ХГНМТ (20ХГНМТА)

Сталь 20ХГНР

Сталь 20ХГНТР

Сталь 20ХГР

Сталь 20ХГСА

Сталь 20ХГСР

Сталь 20ХМ

Сталь 20ХН

Сталь 20ХН2М (20ХНМ)

Сталь 20ХН3А

Сталь 20ХН3МФА (20ХН3МФ)

Сталь 20ХН4ФА

Сталь 20ХНР

Сталь 20ХФА (20ХФ)

Сталь 21Н5А (ЭИ56)

Сталь 21Х2НВФА

Сталь 21Х2НМФА

Сталь 22ХГНМА (22ХГНМ)

Сталь 22ХНМ

Сталь 23Г2Д

Сталь 23Х2НВФА (ЭИ659)

Сталь 23Х2НМФА

Сталь 23ХН2М

Сталь 24Г2

Сталь 24Х3МФ (24Х3МФА)

Сталь 24ХНМ

Сталь 25Г (25Г2)

Сталь 50Г

Сталь 50Г2

Сталь 50Х

Сталь 50ХН

Сталь 5ХНМ2

Сталь 85ГФ

Сталь АК32

Сталь АК33

Сталь АК34

Сталь АК35

Сталь АК36

Сталь АК37

Сталь АК48

Сталь АК49

Сталь АК50

Сталь 25Н

Сталь 25Н3А

Сталь 25Х2Н4ВА

Сталь 25Х2Н4МА

Сталь 25ХГ2СФР

Сталь 25ХГМ

Сталь 25ХГНМА (25ХГНМ)

Сталь 25ХГНМТ (25ХГНМТА)

Сталь 25ХГСА

Сталь 25ХГТ

Сталь 25ХМ

Сталь 25ХН3

Сталь 25ХНТЦ

Сталь 26Г1

Сталь 26Х1МА (26Х1М)

Сталь 26Х2НВМБР (КВК-26)

Сталь 26ХГМ

Сталь 26ХГМФ (26ХГМФА)

Сталь 26ХМА (26ХМ; 25ХМ)

Сталь 27ХГР

Сталь 30Г (30Г1)

Сталь 30Г1Р

Сталь 30Г2

Сталь 30Т

Сталь 30Х

Сталь 30Х2Н2ВФА

Сталь 30Х2Н2ВФМА

Сталь 30Х2НВА

Сталь 30Х2НВФА

Сталь 30Х2НВФМА

Сталь 30Х2НМА

Сталь 30Х2НМФА (30Х2НМФ)

Сталь 30Х3МФ

Сталь 30Х3МФСА

Сталь 30Х3НВА

Сталь 30ХГС

Сталь 30ХГСА

Сталь 30ХГТ

Сталь 30ХМ

Сталь 30ХМА

Сталь 30ХН2ВА

Сталь 30ХН2ВФА

Сталь 30ХН2МА (30ХНМА)

Сталь 30ХН2МФА

Сталь 30ХН3А

Сталь 30ХН3М

Сталь 30ХНМФА (30ХНВФА)

Сталь 30ХРА

Сталь 30ХСНВФА (ВП30)

Сталь 32Г2

Сталь 32Г2С

Сталь 32Х2НВМБР (КВК-32)

Сталь 33Х3СНМВФА (СП33; ЭП613)

Сталь 33ХН3МА

Сталь 33ХС

Сталь 34ХН1ВА (0ХН1В)

Сталь 34ХН3М

Сталь 35Г

Сталь 35Г1Р

Сталь 35Г2

Сталь 35Х

Сталь 35Х2ГЮФ

Сталь 35ХГН2

Сталь 35ХГСА

Сталь 35ХМ

Сталь 35ХН2Ф

Сталь 35ХН3МА (35ХН3М)

Сталь 36Г2С

Сталь 36Г2СР

Сталь 36Х2Н2МФА (36ХН1МФА)

Сталь 37Г2С

Сталь 37Х2НВМБР (КВК-37)

Сталь 37ХН3А

Сталь 38Х2МЮА (38ХМЮА)

Сталь 38Х2Н2ВА

Сталь 38Х2Н2МА (38ХНМА)

Сталь 38Х2Н3М

Сталь 38Х2НМ

Сталь 38Х2НМФ

Сталь 38Х2Ю (38Х2ЮА)

Сталь 38ХА

Сталь 38ХГМ

Сталь 38ХГН

Сталь 38ХГНМ

Сталь 38ХГСА (38ХГС)

Сталь 38ХМ (42ХМ)

Сталь 38ХМА

Сталь 38ХН3ВА

Сталь 38ХН3МА

Сталь 38ХС

Сталь 38ХФР (40ХФР)

Сталь 40Г

Сталь 40Г2

Сталь 40ГР (40Г1Р)

Сталь 40Х (40ХА)

Сталь 40Х2Н2ВА

Сталь 40Х2Н2МА

Сплав 40Х3М2ФА (УСП-40)

Сталь 40ХГНМ

Сталь 40ХГСМА

Сталь 40ХГТР

Сталь 40ХМФА (40ХМФ)

Сталь 40ХН

Сталь 40ХН2ВА (40ХНВА)

Сталь 40ХН2МА (40ХНМА)

Сталь 40ХР

Сталь 40ХС

Сталь 40ХСН2МА

Сталь 40ХФА (40ХФ)

Сталь 42Х2НВМБР (КВК-42)

Сталь 42Х2НМБР (АБО70Н)

Сталь 42ХМФА (42ХМФ)

Сталь 44Х2НМБР (АБО70В)

Сталь 45Г

Сталь 45Г2

Сталь 45Х

Сталь 45ХН

Сталь 45ХН2МФА (45ХНМФА)

Сталь 47ГТ

Сталь 48ХН3М

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кирилица | 23Х2НВФА |

| Обозначение ГОСТ латиница | 23X2HBFA |

| Транслит | 23h3NVFA |

| По химическим элементам | 23Cr2НWV |

| Название | Значение |

|---|---|

| Обозначение ГОСТ кирилица | ЭИ659 |

| Обозначение ГОСТ латиница | EI659 |

| Транслит | EhI659 |

| По химическим элементам | — |

Описание

Сталь 23Х2НВФА применяется: для изготовления ответственных штампосварных конструкций; для высоконагруженных сварных узлов и конструкций, не подвергающихся закалке или нормализации после сварки вследствие крупных габаритов или конструктивных особенностей, а также сварных и несварных деталей, работающих при температурах до +500 °С; цельнокатаных колец различного назначения.

Примечание

Сложнолегированная сталь с низким содержанием углерода.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Листы и полосы | В33 | ГОСТ 11268-76, ГОСТ 11269-76, TУ 14-1-1839-76 |

| Листы и полосы | В23 | ГОСТ 82-70 |

| Сортовой и фасонный прокат | В32 | ОСТ 1 92049-76, TУ 14-1-950-74, TУ 14-1-3238-81, TУ 14-1-3238-2006 |

| Болванки. Заготовки. Слябы | В31 | TУ 1-92-156-90 |

| Обработка металлов давлением. Поковки | В03 | TУ 14-1-1530-75 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Ti | Mo | W |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-950-74 | 0. 19-0.26 19-0.26 | ≤0.025 | ≤0.025 | 0.3-0.6 | 1.9-2.4 | 0.17-0.37 | 0.8-1.2 | Остаток | ≤0.25 | 0.18-0.28 | ≤0.03 | ≤0.15 | 1-1.4 |

| TУ 14-1-3238-81 | 0.19-0.26 | ≤0.025 | ≤0.025 | 0.3-0.6 | 1.9-2.4 | 0.17-0.37 | 0.8-1.02 | Остаток | — | 0.18-0.28 | — | — | 1-1.4 |

| ГОСТ 11268-76 | 0.19-0.26 | ≤0.025 | ≤0.025 | 0.3-0.7 | 1.9-2.4 | 0.17-0.37 | 0.8-1.2 | Остаток | ≤0.25 | 0.18-0.28 | ≤0.03 | ≤0.15 | 1-1.4 |

Fe — основа.

По ТУ 14-1-3238-81 химический состав приведен для стали марки 23Х2НВФА. Для стали марки 23Х2НВФА-СШ содержание S≤0,015%.

Механические свойства

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d10 | y, % | KCU, кДж/м2 | HB, МПа |

|---|---|---|---|---|---|---|---|

Кольца цельнокатаные по ОСТ 1 92049-76. Закалка в масло с 875-905 °С + Отпуск при 590-620 °С, охлаждение на воздухе или в масле Закалка в масло с 875-905 °С + Отпуск при 590-620 °С, охлаждение на воздухе или в масле | |||||||

| 25 | ≥890 | ≥1070 | ≥9 | — | ≥40 | ≥412 | 341-415 |

| Лист горячекатаный (4-60 мм) 4-й и 5-й категорий. Закалка в масло с 890±15 °С + Отпуск при 590-620 °С, охлаждение на воздухе или в масле | |||||||

| — | ≥1130 | ≥9 | — | — | ≥390 | — | |

| Листовой прокат по ТУ 14-1-4118-2004 | |||||||

| ≤3.9 | — | 490-785 | ≥17 | ≥15 | — | — | ≤269 |

| Прутки и полосы г/к и кованые. Закалка в масло с 875-905 °C + отпуск при 590-620 °C, охлаждение на воздухе или в масле | |||||||

| 25 | ≥932 | ≥1128 | ≥12 | — | ≥50 | ≥540 | 341-415 |

Прутки и полосы горячекатаные, кованые, калиброваные и со специальной отделкой поверхности. Закалка в масло с 920-930 °C + Отпуск при 450-550 °C, охлаждение на воздухе (ТУ 14-1-3238-81) Закалка в масло с 920-930 °C + Отпуск при 450-550 °C, охлаждение на воздухе (ТУ 14-1-3238-81) | |||||||

| 25 | ≥931 | ≥1127 | ≥12 | — | ≥50 | ≥540 | — |

Описание механических обозначений

| Название | Описание |

|---|---|

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию — 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| d10 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| KCU | Ударная вязкость |

| HB | Твёрдость по Бринеллю |

Технологические свойства

| Название | Значение |

|---|---|

| Свариваемость | Сталь хорошо сваривается контактной сваркой, удовлетворительно — ручной дуговой, автоматической под флюсом, аргоно-дуговой как ручной, так и автоматической. После сварки детали и узлы необходимо подвергать отпуску при 500 °С. Отпуск деталей сложной конфигурации должен производиться немедленно после сварки. После сварки детали и узлы необходимо подвергать отпуску при 500 °С. Отпуск деталей сложной конфигурации должен производиться немедленно после сварки. |

| Особенности термической обработки | Сталь 23Х2НВФА упрочняют путем термической обработки (закалки в масле с последующим отпуском или нормализации с отпуском). |

Перезвоним за 30 секунд.

Бесплатно!

Обратный звонок

Запрос отправлен

Спасибо, наш консультант свяжется с вами по указанному номеру телефона

Обратный звонок

Соединить с офисом УкраинаРоссияГерманияГермания

Ваш контактный телефон

Сталь 08ГДНФ (СЛ-2; 08ГДНФЛ) / Ауремо

Сталь 06Х1 Сталь 06Х1Ф Сталь 06ХГР Сталь 06ХФ Сталь 07Х3ГНМЮА Сталь 08ГДНФ (СЛ-2; 08ГДНФЛ) Сталь 08Х2Г2ФА Сталь 08ХМФЧА (08ХМФЧ) Сталь 08ХМЧА (08ХМЧ) Сталь 09ГСФА (09ГСФ) Сталь 09Н2МФБА (09Н2МФБА-А) Сталь 09СФА (09СФ) Сталь 09ХГ2НАБч Сталь 09ХН2МД (АБ2-Ш2) Сталь 09ХН3МД (АБ3) Сталь 09ХН4МД (АБ4) Сталь 10Г2 (10Г2А) Сталь 10ГН (10ГНА) Сталь 10Х1С2М Сталь 10Х2ГНМ (10Х2ГНМА) Сталь 10Х3М1 (10Х2М1А) Сталь 10Х3ГНМЮА Сталь 10ХН3МД (АБ2-ø2) Сталь 12Г1Р Сталь 12Х3Н4А (ЭИ83) Сталь 12Х3НВФА (ЭИ712) Сталь 12Х3НВФМА (ЭП506; ЭИ712М) Сталь 12Х3НМ1ФА Сталь 12Х3НМФА Сталь 12ХГН2МФБДАЮ (ВС-4) Сталь 12ХГНМ Сталь 12ХГНМФ Сталь 12ХН Сталь 12ХН2 Сталь 12ХН2А Сталь 12ХН2МД (АВ1) Сталь 12ХН3А Сталь 12ХН3МД (АБ2; 12ХН3МДФ) Сталь 12ХН4МБД (АБ2Р) Сталь 138-2 Сталь 13Н2ХА Сталь 13Н5А Сталь 13Х3НВМ2Ф (ДИ45; ВКС-4) Сталь 13ХГМРБ Сталь 13ХГН2МД Сталь 13ХГН2МФД Сталь 13ХГСН1МД Сталь 13ХФА (13ХФ) Сталь 14Н2МФД (14Н2МФДА) Сталь 14Х2ГМР Сталь 14Х2Н3МА Сталь 14Х3ГМЮ Сталь 14ХГ2САФД Сталь 14ХГН Сталь 14ХГН2МДАФБ (14ХГНМДАФБ) Сталь 14ХГНМДАФБРТ (14ХГНМД) Сталь 14ХГСН2МА (ЭП176; ДИ3А) Сталь 14ХН3МА Сталь 15Г (15Г1) Сталь 15ГЮТ Сталь 15Н2М (15НМ) Сталь 15Н3МА Сталь 15Х Сталь 15Х1СМФБ Сталь 15Х2ГН2ТА Сталь 15Х2ГН2ТРА Сталь 15ХА Сталь 15ХГН2МАФАч Сталь 15ХГН2ТА (15ХГНТА) Сталь 15ХГНМ (15ХГНМА) Сталь 15ХМФА (15ХМФ) Сталь 15ХН3 Сталь 15ХР Сталь 15ХСМФБ (ЭП79) Сталь 15ХФА (15ХФ) Сталь 16Г2 Сталь 16Х2Н3МФБАЮ (16Х2Н3МФАБ; ВКС7) Сталь 16Х3НВФМБ (ВКС-5; ДИ39) Сталь 16ХГ (АЦ16ХГ) Сталь 16ХГТА (ЭИ274) Сталь 16ХН3МА Сталь 16ХСН Сталь 17Н3МА Сталь 17ХГ Сталь 18Г2ХФЮД Сталь 18Х3Н4ВА Сталь 18Х3Н4МА Сталь 18ХГ Сталь 18ХГН2МФБ Сталь 18ХГТ Сталь 18ХН2Т Сталь 18ХН3МА Сталь 18ХНВА Сталь 18ХНМФД (18ХНМФДА) Сталь 19Х3НВФА (ЭИ763) Сталь 19Х3НМФА Сталь 19ХГН Сталь 19ХГНМА (19ХГНМ) Сталь 19ХГС Сталь 20Г (20Г1) Сталь 20Г2 Сталь 20Г2АФ (20Г2АФпс) Сталь 20Г2Р Сталь 20ГЮТ Сталь 20Н2М (20НМ) 20-футовая сталь (20ФА) Сталь 20Х Сталь 20Х2МА Сталь 20Х2МФА Сталь 20Х3Н4А Сталь 20Х2Н4МФ (20Х2Н4МФА) Сталь 20Х3НМФ (20Х3НМФА) Сталь 20ХГНМ Сталь 20ХГНМТ (20ХГНМТА) Сталь 20ХГНР Сталь 20ХГНТР Сталь 20ХГР Сталь 20ХГСА Сталь 20ХГСР Сталь 20ХМ Сталь 20ХН Сталь 20ХН2М (20ХНМ) Сталь 20ХН3А Сталь 20ХН3МФА (20ХН3МФ) Сталь 20ХН4ФА Сталь 20ХНР Сталь 20ХФА (20ХФ) Сталь 21Н5А (ЭИ56) Сталь 21Х3НВФА Сталь 21Х3НМФА Сталь 22ХГНМА (22ХГНМ) Сталь 22ХНМ Сталь 23Г2Д Сталь 23Х3НВФА (ЭИ659) Сталь 23Х3НМФА Сталь 23ХН2М Сталь 24Г2 Сталь 24Х3МФ (24Х3МФА) Сталь 24ХНМ Сталь 25Г (25Г2) Сталь 50Г Сталь 50Г2 Сталь 50С Сталь 50ХН Сталь 5ХНМ2 Сталь 85ГФ Сталь АК32 Сталь АК33 Сталь АК34 Сталь АК35 Сталь АК36 Сталь АК37 Сталь АК48 Сталь АК49 Сталь АК50 Сталь 25Н Сталь 25Н3А Сталь 25Х3Н4ВА Сталь 25Х3Н4МА Сталь 25ХГ2СФР Сталь 25ХГМ Сталь 25ХГНМА (25ХГНМ) Сталь 25ХГНМТ (25ХГНМТА) Сталь 25ХГСА Сталь 25ХГТ Сталь 25ХМ Сталь 25ХН3 Сталь 25ХНТЦ Сталь 26Г1 Сталь 26Х1МА (26Х1М) Сталь 26Х2НВМБР (КВК-26) Сталь 26ХГМ Сталь 26ХГМФ (26ХГМФА) Сталь 26ХМА (26ХМ; 25ХМ) Сталь 27ХГР Сталь 30Г (30Г1) Сталь 30Г1Р Сталь 30Г2 Сталь 30Т Сталь 30Х Сталь 30Х2Н2ВФА Сталь 30Х2Н2ВФМА Сталь 30Х2НВА Сталь 30Х2НВФА Сталь 30Х2НВФМА Сталь 30Х2НМА Сталь 30Х2НМФА (30Х2НМФ) Сталь 30Х4МФ Сталь 30Х3МФСА Сталь 30Х3НВА Сталь 30ХГС Сталь 30ХГСА Сталь 30ХГТ Сталь 30ХМ Сталь 30ХМА Сталь 30ХН2ВА Сталь 30ХН2ВФА Сталь 30ХН2МА (30ХНМА) Сталь 30ХН2МФА Сталь 30ХН3А Сталь 30ХН3М Сталь 30ХНМФА (30ХНВФА) Сталь 30ХРА Сталь 30ХСНВФА (ВП30) Сталь 32Г2 Сталь 32Г2С Сталь 32Х2НВМБР (ERC-32) Сталь 33Х3СНМВФА (СП33; ЭП613) Сталь 33ХН3МА Сталь 33ХС Сталь 34ХН1ВА (0ХН1В) Сталь 34ХН3М Сталь 35Г Сталь 35Г1Р Сталь 35Г2 Сталь 35Х Сталь 35Х2ГЮФ Сталь 35ХГН2 Сталь 35ХГСА сталь 35ХМ Сталь 35ХН2Ф Сталь 35ХН3МА (35ХН3М) Сталь 36Г2С Сталь 36Г2СР Сталь 36Х3Н2МФА (36ХН1МФА) Сталь 37Г2С Сталь 37Х2НВМБР (ERC-37) Сталь 37ХН3А Сталь 38х3МЮА (38ХМЮА) Сталь 38Х3Н2ВА Сталь 38Х3Н2МА (38ХНМА) Сталь 38Х2Н3М Сталь 38Х2НМ Сталь 38Х2НМФ Сталь 38Х2Ю (38Х2ЮА) Сталь 38ХА Сталь 38ХГМ Сталь 38ХГН Сталь 38ХГНМ Сталь 38ХГСА (38ХГС) Сталь 38ХМ (42ХМ) Сталь 38ХМА Сталь 38ХН3ВА Сталь 38ХН3МА Сталь 38ХС Сталь 38ХФР (40ХФР) Сталь 40Г Сталь 40Г2 Сталь 40ГР (40Г1Р) Сталь 40Х (40ХА) Сталь 40Х3Н2ВА Сталь 40Х2Н2МА Сплав 40Х3М2ФА (УСП-40) Сталь 40ХГНМ Сталь 40ХГСМА Сталь 40ХГТР Сталь 40ХМФА (40ХМФ) Сталь 40ХН Сталь 40ХН2ВА (40ХНВА) Сталь 40ХН2МА (40ХНМА) Сталь 40ХР Сталь 40ХС Сталь 40ХСН2МА Сталь 40ХФА (40ХФ) Сталь 42Х2НВМБР (КВК-42) Сталь 42Х2НМБР (АБО70Н) Сталь 42ХМФА (42ХМФ) Сталь 44Х2НМБР (АБО70В) Сталь 45Г Сталь 45Г2 Сталь 45Х Сталь 45ХН Сталь 45ХН2МФА (45ХНМФА) Сталь 47ГТ Сталь 48ХН3М

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 08ГДНФ |

| Обозначение ГОСТ латинское | 08ГДХФ |

| Транслитерация | 08ГДНФ |

| Химические элементы | 08MnCuНV |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | СЛ-2 |

| Обозначение ГОСТ латинское | КЛ-2 |

| Транслитерация | СЛ-2 |

| Химические элементы | СВе-2 |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 08ГДНФЛ |

| Обозначение ГОСТ Латинская | 08ГДХФЛ |

| Транслитерация | 08ГДНФЛ |

| Химические элементы | 08MnCuНV |

Описание

Сталь 08ГДНФ применяется: для изготовления литосварных и композитных конструкций, деталей исполнения, требующих повышенной вязкости и достаточной прочности, работающих при температуре от -50 до +350 °С; отливки и поковки; отливки деталей трубопроводной арматуры; литейные детали, паровые, газовые, гидравлические турбины и осевые компрессоры; различные поковки крупных деталей для судостроения сечением до 750 мм, штамповки деталей для судостроения и судоремонта.

Примечание

Сталь дисперсионно-упрочняемая перлитного класса.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Отливки стальные | В82 | ГОСТ 977-88, ОСТ 108.961.04-80, ОСТ 5Р.9285-95, ТУ 108.11.352-87, ТУ 108-978-80, ТУ 108-989-80 |

| Формовка металлов. Поковки | В03 | ОСТ 5Р.9125-84 |

| Сварка и резка металлов. Пайка, клепка | В05 | РТМ 108.020.122-78 |

| Термическая и термохимическая обработка металлов | В04 | СТ ЦКБА 026-2005 |

| Листы и полосы | В33 | ТУ 108.1273-84, ТУ 14-1-2707-79 |

| Быки. Бланки. Плиты | В31 | ТУ 14-1-2788-79, ТУ 108-11-514-80 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь | В |

|---|---|---|---|---|---|---|---|---|---|---|

ТУ 108. 1273-84 1273-84 | ≤0,1 | ≤0,03 | ≤0,03 | 0,8-1,2 | ≤0,3 | 0,15-0,4 | 1,15–1,55 | Остальные | 0,8-1,2 | 0,08-1,2 |

| ОСТ 5Р.9125-84 | ≤0,1 | ≤0,04 | ≤0,04 | 0,8-1,2 | ≤0,3 | 0,15-0,4 | 1,15–1,55 | Остальные | 0,8-1,2 | 0,08-0,12 |

| ТУ 108-11-514-80 | ≤0,1 | ≤0,04 | ≤0,04 | 0,8-1,2 | ≤0,3 | 0,15-0,4 | 1,15–1,55 | Остальные | 0,8-1,2 | 0,08-0,12 |

| ГОСТ 977-88 | ≤0,1 | ≤0,035 | ≤0,035 | 0,6-1 | — | 0,15-0,4 | 1,15–1,55 | Остальные | 0,8-1,2 | 0,1 |

Fe является основой.

По ГОСТ 977-88 рассчитано содержание V (ванадия).

По ОСТ 5Р.9285-95 содержание хрома до 0,50 % и молибдена до 0,12 % не является признаком дефекта при соблюдении требований стандарта и отсутствии специальных указаний в технических условиях заказ или чертеж. Ванадий вводится расчетным путем. В случае выплавки стали в главных электропечах как хладостойкой (технические условия заказа или требования чертежа) содержание серы и фосфора не должно быть более 0,020 % каждого. По согласованию изготовителя с разработчиком ОСТ 5П.9285-95 (ЦНИИ «Прометей») допускается содержание серы и фосфора до 0,030% каждого.

В стали, выплавляемой в мартеновской печи, допускается содержание углерода не более 0,12 %, содержание серы и фосфора — не более 0,035 % каждого.

По ОСТ 5Р.9125-84 химический состав приведен для стали 08ГДНФ. В сталь вводят 0,8-1,0 кг алюминия на тонну жидкого металла (расчетно).

По ТУ 108.1273-84 допускаются отклонения: по углероду +0,020%, по кремнию +0,10/-0,05%, по марганцу ±0,15%, по никелю ±0,15, по меди ±0,15%, по хрому +0,10%, по ванадий ± 0,020%.

Механические характеристики

| Сечение, мм | с Т |с 0,2 , МПа | σ B , МПа | д 5 , % | д | г, % | кДж/м 2 , кДж/м 2 | Число твердости по Бринеллю, МПа |

|---|---|---|---|---|---|---|---|

| Листы в состоянии поставки на др. 108.1273-84 | |||||||

| — | ≥343 | ≥441 | ≥18 | — | ≥40 | — | — |

| Заготовки трубной арматуры. Закалка в воду с 900-940 °С (выдержка 2,5-4,5 часа в зависимости от толщины и массы заготовки) + отпуск при 590-630 °С, охлаждение на воздухе | |||||||

| 200 | 440 | 539 | — | 20 | 45 | 392 | 159-208 |

Нормализация 920-930 °С, воздух. Отпуск 580-600 °С, охлаждение 1 час с печью, затем на воздухе (указано место вырезки пробы) Отпуск 580-600 °С, охлаждение 1 час с печью, затем на воздухе (указано место вырезки пробы) | |||||||

| 200 | 395-400 | 500-510 | — | 28-36 | 58-72 | 191-251 | 156-170 |

| Литье сечением 30 мм. Нормализация при 920-930 °С + отпуск при 580-600 °С, охлаждение 1 ч с печью, затем на воздухе | |||||||

| — | 355-450 | 450-560 | — | 21-28 | 60-72 | — | — |

| Заготовки трубной арматуры. Отжиг на воздухе от 900-940°С (выдержка 2,5-4,5 часа в зависимости от толщины и массы заготовки) + отпуск при 500-560°С, охлаждение на воздухе | |||||||

| 200 | 395 | 490 | — | 20 | 45 | 392 | 159-192 |

| Нормализация 920-930 °С, воздух. Отпуск 580-600 °С, охлаждение 1 час с печью, затем на воздухе (указано место вырезки пробы) | |||||||

| 10 | 410-460 | 540-620 | — | 22-31 | 57-74 | 174-206 | 170-178 |

Литье сечением 30 мм. Нормализация при 920-930 °С + отпуск при 580-600 °С, охлаждение 1 ч с печью, затем на воздухе Нормализация при 920-930 °С + отпуск при 580-600 °С, охлаждение 1 ч с печью, затем на воздухе | |||||||

| — | 345-410 | 460-540 | — | 18-22 | 54-68 | — | — |

| Нормализация 920-930 °С, воздух. Отпуск 580-600 °С, охлаждение 1 час с печью, затем на воздухе (указано место вырезки пробы) | |||||||

| 200 | 380-390 | 420-510 | — | 11-31 | 28-61 | 239-245 | 156 |

| Отливка сечением 30 мм. Нормализация при 920-930 °С + отпуск при 580-600 °С, охлаждение 1 ч с печью, затем на воздухе | |||||||

| — | 310-420 | 460-540 | — | 15-20 | 43-58 | — | — |

| Нормализация 920-930 °С, воздух. Отпуск 580-600 °С, охлаждение 1 час с печью, затем на воздухе (указано место вырезки пробы) | |||||||

| 30 | 400-455 | 510-560 | — | 25-31 | 47-69 | 186-220 | 162-178 |

Детали отливки газовых турбин. Нормализация при 930-970°С, охлаждение на воздухе + нормализация при 920-950°С, охлаждение на воздухе + отпуск при 590-650°С, охлаждение на воздухе Нормализация при 930-970°С, охлаждение на воздухе + нормализация при 920-950°С, охлаждение на воздухе + отпуск при 590-650°С, охлаждение на воздухе | |||||||

| — | ≥343 | ≥441 | — | ≥18 | ≥30 | ≥490 | 130-180 |

| Отливка сечением 30 мм. Нормализация при 920-930 °С + отпуск при 580-600 °С, охлаждение 1 ч с печью, затем на воздухе | |||||||

| — | 310-370 | 440-500 | — | 18-22 | 43-58 | — | — |

| Нормализация 920-930 °С, воздух. Отпуск 580-600 °С, охлаждение 1 час с печью, затем на воздухе (указано место вырезки пробы) | |||||||

| 50 | 395-400 | 495-520 | — | 28-33 | 71-74 | 186-236 | 156-162 |

Отливки для судостроения. 1-я Нормализация при 930-970 °С + 2-я Нормализация при 920-950 °С + отпуск при 590-650 °С, охлаждение на воздухе 1-я Нормализация при 930-970 °С + 2-я Нормализация при 920-950 °С + отпуск при 590-650 °С, охлаждение на воздухе | |||||||

| — | ≥380 | ≥480 | — | ≥20 | ≥45 | ≥800 | 159-192 |

| Литье сечением 30 мм. Нормализация в 920-930 °С + отпуск при 580-600 °С, охлаждение 1 ч с печью, затем воздух | |||||||

| — | 245-325 | 295-390 | — | 12-31 | 39-66 | — | — |

| Нормализация при 900-920 °С, охлаждение на воздухе + отпуск при 600-650 °С, охлаждение на воздухе (имя места вырезки образца) | |||||||

| 20 | 400-445 | 510-540 | — | 14-29 | 42-63 | 74-117 | — |

| Отливки для судостроения. Нормализация при 930-970 °С + закалка в воду с 920-950 °С + отпуск при 590-650 °С, охлаждение на воздухе | |||||||

| — | ≥400 | ≥500 | — | ≥20 | ≥45 | ≥800 | 159-192 |

Литье. Нормализация при 920-950°С или Нормализация при 920-950°С + отпуск при 590-650°С, охлаждение на воздухе Нормализация при 920-950°С или Нормализация при 920-950°С + отпуск при 590-650°С, охлаждение на воздухе | |||||||

| 100 | ≥343 | ≥441 | — | ≥18 | ≥30 | ≥491 | — |

| Нормализация при 900-920 °С, охлаждение на воздухе + отпуск при 600-650 °С, охлаждение на воздухе (имя места вырезки образца) | |||||||

| 40 | 395-465 | 475-570 | — | 13-29 | 39-71 | 82-166 | — |

| Поковки для деталей, устойчивых к ICC. Закалка в воде от 900-940 °С + отпуск при 590-630 °С, охлаждение на воздухе | |||||||

| 200 | 440 | 540 | — | 20 | 45 | 392 | 159-229 |

| Нормализация при 930-970 °С, охлаждение на воздухе + нормализация при 900-920 °С, охлаждение на воздухе + отпуск при 600-650 °С, охлаждение на воздухе | |||||||

| 100 | 385-425 | 500-550 | — | 12-22 | 25-39 | 81-115 | — |

Поковки для деталей, устойчивых к ICC. При нормализации 900-940°С, воздушное охлаждение + отпуск при 590-630°С, воздушное охлаждение При нормализации 900-940°С, воздушное охлаждение + отпуск при 590-630°С, воздушное охлаждение | |||||||

| 200-300 | 343 | 441 | — | 20 | 45 | 294 | 159-192 |

| Нормализация при 930-970 °С, охлаждение на воздухе + нормализация при 900-920 °С, охлаждение на воздухе + отпуск при 600-650 °С, охлаждение на воздухе | |||||||

| 100 | 390-425 | 510-540 | — | 21-29 | 35-63 | 90-169 | — |

| Поковки для деталей, устойчивых к ICC. При нормализации 900-940°С, воздушное охлаждение + отпуск при 590-630°С, воздушное охлаждение | |||||||

| 300-450 | 294 | 392 | — | 20 | 45 | 294 | 159-192 |

| Нормализация при 930-970 °С, охлаждение на воздухе + нормализация при 900-920°С, охлаждение на воздухе + отпуск при 600-650°С, охлаждение на воздухе | |||||||

| 175 | 380 | 480 | — | 20 | 37 | 159 | — |

Поковки для деталей, устойчивых к ICC. При нормализации 900-940°С, воздушное охлаждение + отпуск при 590-630°С, воздушное охлаждение При нормализации 900-940°С, воздушное охлаждение + отпуск при 590-630°С, воздушное охлаждение | |||||||

| 200 | 392 | 490 | — | 20 | 45 | 392 | 159-192 |

| Нормализация при 930-970 °С, охлаждение на воздухе + нормализация при 900-920 °С, охлаждение на воздухе + отпуск при 600-650 °С, охлаждение на воздухе | |||||||

| 175 | 380-390 | 480-490 | — | 30 | 52-57 | 175-190 | — |

| 250 | 380-390 | 490-495 | — | 17-18 | 23-30 | 35-48 | — |

| 250 | 395-400 | 510 | — | 25-27 | 48-51 | 107-112 | — |

Описание механических меток

| Наименование | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| о В | Предел кратковременной прочности |

| д 5 | Удлинение после разрыва |

| у | Относительное сужение |

| кДж/м 2 | Прочность |

Физические характеристики

| Температура | Е, ГПа | Г, ГПа | р, кг/м3 | л, Вт/(м · °С) | Р, НОМ · м | а, 10-6 1/°С | С, Дж/(кг·°С) |

|---|---|---|---|---|---|---|---|

| 20 | 212 | 83 | 7850 | 39 | 223 | — | — |

| 100 | 206 | 81 | — | 39 | 275 | 103 | 483 |

| 200 | 201 | 78 | — | 39 | 367 | 113 | 500 |

| 300 | 189 | 73 | — | 39 | 487 | 12 | 517 |

| 400 | 177 | 67 | — | 37 | 607 | 13 | 529 |

| 500 | 167 | 64 | — | 35 | 753 | 136 | 554 |

| 600 | 155 | 59 | — | 32 | 870 | 141 | 571 |

| 700 | 137 | 52 | — | 30 | 1065 | 144 | 613 |

| 800 | 127 | 48 | — | 28 | 1125 | 125 | 697 |

| 900 | — | — | — | 27 | 1150 | 125 | 697 |

| 1100 | — | — | — | — | — | 13 | 693 |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | Сваривается без ограничений. Процесс сварки — SMAW. При значительном объеме сварочных работ рекомендуется последующий отпуск. Процесс сварки — SMAW. При значительном объеме сварочных работ рекомендуется последующий отпуск. |

| Склонность к отпускной хрупкости | Нет. |

| Чувствительность к флоку | не чувствителен. |

| Дефект сварки | Сварку дефектов отливок после резки обычно проводят без предварительного и сопутствующего нагрева. При полуавтоматической сварке в среде углекислого газа применяют сварочную проволоку СВ-08Г2С диаметром 2 мм при силе тока 380-420 А. Заварку дефектов при ручной сварке выполняют электродами типа Э-50А (ГОСТ 9).467) марки УОНИ-13/55. При заварке дефектов образцов объемом более 10000 см3 необходимо производить утонение после заполнения половины образца. |

Свариваемость стали | OnlineMetals.com®

Свариваемость стали | OnlineMetals.com®Скидка 20% на выбор Лист/плита из нержавеющей стали для аэрокосмической промышленности Код использования: SPACE20

- Домашний

- Свариваемость стали

Сталь — один из самых распространенных материалов в мире. Он широко используется благодаря своей высокой прочности на растяжение и беспрецедентной универсальности. Используемая во всем, от структурного строительства до детального эстетического дизайна, сталь выпускается в широком диапазоне марок. Каждый класс имеет свои сильные стороны и оптимизирован для определенного типа проекта.

Он широко используется благодаря своей высокой прочности на растяжение и беспрецедентной универсальности. Используемая во всем, от структурного строительства до детального эстетического дизайна, сталь выпускается в широком диапазоне марок. Каждый класс имеет свои сильные стороны и оптимизирован для определенного типа проекта.

Свариваемость марок стали в основном зависит от ее твердости. В свою очередь, это зависит от химического состава материала, особенно от содержания в нем углерода. Другие легирующие элементы, оказывающие меньшее влияние на твердость стали, включают марганец, молибден, хром, ванадий, никель и кремний. Поэтому для успешной сварки этого универсального материала важно сначала ознакомиться с различными типами сталей и их свойствами.

- Углеродистая сталь

- Легированная сталь

- Нержавеющая сталь

- Инструментальная сталь

- Распространенные дефекты

Типы стали

По данным Американского института чугуна и стали (AISI), сталь делится на четыре основные группы в зависимости от химического состава. Каждая группа отличается содержанием углерода и, следовательно, обладает разной свариваемостью. Четыре группы: углеродистая сталь, легированная сталь, нержавеющая сталь и инструментальная сталь.

Каждая группа отличается содержанием углерода и, следовательно, обладает разной свариваемостью. Четыре группы: углеродистая сталь, легированная сталь, нержавеющая сталь и инструментальная сталь.

Углеродистая сталь

Легкость сварки углеродистой стали во многом зависит от количества присутствующего углерода. С увеличением содержания углерода свариваемость имеет тенденцию к снижению. Это связано с тем, что увеличение твердости делает сталь более склонной к растрескиванию. Однако большинство углеродистых сталей по-прежнему поддаются сварке.

Низкоуглеродистая сталь (мягкая сталь)

Эти стали обычно содержат менее 0,3% углерода и до 0,4% марганца. Низкоуглеродистые стали с содержанием углерода 0,15-0,3% и марганца до 0,9% обладают хорошей свариваемостью. Идеальны те, которые содержат менее 0,2% углерода.

Если содержание примесей поддерживается на низком уровне, эти металлы редко вызывают проблемы в процессе сварки. Стали с содержанием углерода более 0,25% склонны к растрескиванию в определенных условиях. И наоборот, стали с содержанием углерода менее 0,12% могут быть подвержены пористости. Любую низкоуглеродистую сталь можно сваривать любым из распространенных способов сварки. Но стали с большим содержанием углерода лучше всего сваривать с использованием процесса с низким содержанием водорода или с наполнителями с низким содержанием водорода.

И наоборот, стали с содержанием углерода менее 0,12% могут быть подвержены пористости. Любую низкоуглеродистую сталь можно сваривать любым из распространенных способов сварки. Но стали с большим содержанием углерода лучше всего сваривать с использованием процесса с низким содержанием водорода или с наполнителями с низким содержанием водорода.

Среднеуглеродистая сталь

Среднеуглеродистая сталь содержит 0,30–0,60 % углерода и 0,60–1,65 % марганца. Они прочнее низкоуглеродистой стали, но их труднее сваривать. Это потому, что они более склонны к растрескиванию. Стали со средним содержанием углерода всегда следует сваривать с использованием процесса сварки с низким содержанием водорода или контролируемых водородных наполнителей.

Высокоуглеродистая сталь (углеродистая инструментальная сталь)

Высокоуглеродистые стали содержат 0,60-1,0% углерода и 0,30-0,90% марганца. Они чрезвычайно твердые и прочные, но плохо поддаются сварке и их трудно сваривать без образования трещин.

После термической обработки они становятся чрезвычайно твердыми и хрупкими. При сварке высокоуглеродистых сталей требуется предварительный нагрев, тщательный контроль температуры между проходами и снятие напряжения после сварки. При сварке этих сталей необходимы процессы с низким содержанием водорода для присадок с низким содержанием водорода.

Углеродисто-марганцевые стали

Углеродисто-марганцевые стали содержат 0,15-0,5% углерода и 1,0-1,7% марганца. Как правило, эти стали поддаются сварке, хотя для некоторых сталей требуется контроль предварительного нагрева и подводимого тепла. При сварке углеродисто-марганцевых сталей с повышенным содержанием углерода рекомендуется использовать процессы сварки с низким содержанием водорода или контролируемые водородные наполнители.

Как и другие углеродистые стали, многие низколегированные стали поддаются сварке. Но их свариваемость опять же зависит от содержания углерода. В частности, свариваемость легированных сталей зависит от углеродного эквивалента их легирующих добавок: марганца, хрома, молибдена, ванадия и никеля.

Купить Углеродистая сталь сегодня

Наверх

Легированная сталь

Эта категория охватывает широкий спектр металлов. Это углеродистые стали, которые затем сильно легируют другими элементами, обычно хромом, кобальтом, марганцем, молибденом, никелем, вольфрамом, ванадием и хром-ванадием.

Легированные стали часто имеют превосходную твердость, более высокую коррозионную стойкость, но плохую свариваемость. Они склонны к растрескиванию при сварке, если не обратить внимание на предварительный подогрев, межпроходную температуру, скорость охлаждения и обработку после сварки. Как и для других закаливаемых сталей, для снижения риска растрескивания рекомендуются процессы с низким содержанием водорода или наполнитель с контролируемым содержанием водорода.

Купите легированную сталь сегодня

Никелированная сталь

Никелированная сталь — это особый тип легированной стали, который настолько необычен, что получил отдельную запись. Сплавы, содержащие 1-3% никеля, можно тщательно сваривать с помощью процессов сварки с низким содержанием водорода. С увеличением содержания никеля твердость стали увеличивается. Как и в случае с углеродом, это означает, что свариваемость этих сталей ухудшается. Стали, содержащие 5-9% никеля, плохо свариваются. Они слишком тверды, чтобы их можно было сваривать без риска растрескивания. При сварке никелевой стали важно использовать процесс с низким содержанием водорода или присадки с контролируемым содержанием водорода.

Сплавы, содержащие 1-3% никеля, можно тщательно сваривать с помощью процессов сварки с низким содержанием водорода. С увеличением содержания никеля твердость стали увеличивается. Как и в случае с углеродом, это означает, что свариваемость этих сталей ухудшается. Стали, содержащие 5-9% никеля, плохо свариваются. Они слишком тверды, чтобы их можно было сваривать без риска растрескивания. При сварке никелевой стали важно использовать процесс с низким содержанием водорода или присадки с контролируемым содержанием водорода.

Вернуться к началу

Нержавеющая сталь

Нержавеющая сталь — это группа высоколегированных сталей, содержащих не менее 10,5% хрома. Они широко предпочтительны из-за их производительности даже в самых агрессивных средах. Нержавеющие стали обычно легируют несколькими другими элементами для улучшения жаропрочных свойств, улучшения механических свойств и/или характеристик изготовления, а также для улучшения коррозионной стойкости. Эти легирующие элементы также влияют на их свариваемость. Узнайте больше о том, как сваривать этот универсальный материал, в нашем посте «Свариваемость нержавеющей стали».

Узнайте больше о том, как сваривать этот универсальный материал, в нашем посте «Свариваемость нержавеющей стали».

Купить Нержавеющая сталь сегодня

Наверх

Инструментальная сталь

Как и в случае с углеродистыми сталями, свариваемость сталей с содержанием углерода более 0,2% считается плохой. Это связано с их твердостью и риском растрескивания при сварке. Поэтому инструментальные стали, содержащие 0,3–2,5% углерода, трудно свариваются, и многие поставщики стали не рекомендуют это делать. Однако с развитием сварочного оборудования, методов, процедур, инструментальной стали и наполнителей это возможно, хотя лучше оставить это людям с хорошими навыками сварки.

Купить инструментальную сталь сегодня

Наверх

Распространенные дефекты сварки

Пористость

Недостаточное количество защитного газа приводит к атмосферному загрязнению сварного шва. Пористость является типичным результатом. Чтобы избежать этого, проверьте все настройки вашего оборудования и убедитесь, что сварной шов не подвергается воздействию ветра.

Чтобы избежать этого, проверьте все настройки вашего оборудования и убедитесь, что сварной шов не подвергается воздействию ветра.

Отсутствие плавления

Этот дефект возникает, когда сталь и сварной шов поглощают недостаточно энергии. Во избежание этого дважды проверьте напряжение и скорость подачи проволоки. Кроме того, избегайте спешки со сваркой, чтобы предотвратить это.

Наверх

Хотите узнать больше?

Steel 14ХГНМДАФБРТ (14ХГНМД) / Evek

Steel 06Х1

Steel 06Х1Ф

Steel 06ХГР

Steel 06ХФ

Steel 07Х3ГНМЮА

Steel 08ГДНФ (SL-2; 08GDNFL)

Steel 08Х2Г2ФА

Steel 08ХМФЧА (08ХМФЧ)

Сталь 08ХМЧА (08ХМЧ)

Сталь 09ГСФА (09ГСФ)

Сталь 09Н2МФБА (09Н2МФБА-А)

Сталь 09SFA (09SP)

Сталь 09хG2NABч

Сталь 09хN2MD (AB2-SH2)

Сталь 09хN3MD (AB3)

Сталь 09хN4MD (aB4)

(10G2 (10G2) (1063 9000). 10Х1С2М

10Х1С2МSteel 10Х2ГНМ (10Х2ГНМА)

Steel 10Kh3M1 (10Х2М1А)

Steel 10Х3ГНМЮА

Steel 10ХН3МД (АБ2-ø2)

Steel 12Г1Р

Steel 12Kh3N4A (ЭИ83)

Steel 12Kh3NVFA (ЭИ712)

Steel 12Kh3NVFMA (ЭП506; ЭИ712М)

Steel 12Kh3NM1FA

Steel 12Kh3NMFA

Steel 12ХГН2МФБДАЮ (sun-4)

Steel 12ХГНМ

Steel 12ХГНМФ

Steel 12KHN

Steel 12KHN2

Steel 12ХН2А

Steel 12ХН2МД (AB1)

Steel 12KHN3A

Стальная 12хN3MD (AB2; 12хN3MDP)

Сталь 12хN4MBD (AB2R)

Сталь 138-2

Сталь 13N2хA

Сталь 13N5A

сталь 13х3NVM2 фети0003

Steel 13ХГН2МД

Steel 13ХГН2МФД

Steel 13ХГСН1МД

Steel 13HFA (13ХФ)

Steel 14Н2МФД (14Н2МФДА)

Steel 14Х2ГМР

Steel 14Х2Н3МА

Steel 14Х3ГМЮ

Steel 14ХГ2САФД

Steel 14KHGN

Steel 14ХГН2МДАФБ (14ХГНМДАФБ)

Сталь 14ХГНМДАФБРТ (14ХЮГНМД)

Сталь 14ХГСН2МА (ЭП176; ДИ3А)

Сталь 14ХН3МА

Сталь 15Г (15Г1)

3

30003

Steel 15N2M (15НМ)

Steel 15Н3МА

Steel 15KH

Steel 15Х1СМФБ

Steel 15Х2ГН2ТА

Steel 15Х2ГН2ТРА

Steel 15KHA

Steel 15ХГН2МАФАч

Steel 15KHGN2TA (15ХГНТА)

Steel 15KHGNM (15ХГНМА)

Сталь 15хMFA (15хMP)

Сталь 15хN3

Сталь 15хR

Сталь 15хSMFB (эP79)

Сталь 15хFA (15KHF)

Сталь 16G2

Steel 16х2NMERNMERFBARю (16 *000N3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3MN3. 0003

0003

16х3NPMB Сталь (VKS-5; DI39)

Сталь 16хG (Aц16хG)

Сталь 16хGTA (эI274)

Сталь 16хN3MA

9000 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000.

Сталь 18KH3N4MA

Сталь 18 кг

Сталь 18хGN2MFB

Сталь 18HGT

Сталь 18хN2T

Сталь 18хN3MA

Сталь 18хNV

Сталь 18хNMEPD (18хNMANMPA.0002 Steel 19Kh3NVFA (ЭИ763)

Steel 19Kh3NMFA

Steel 19KHGN

Steel 19ХГНМА (19ХГНМ)

Steel 19ХГС

Steel 20G (20Г1)

Steel 20G2

Steel 20Г2АФ (20Г2АФпс)

Steel 20Г2Р

Steel 20GюOT

Сталь 20N2M (20 нм)

A 20ft Steel (20 Фа)

Сталь 20KH

Сталь 20х2MA

Сталь 20х2MFA

Сталь 20KH3N4A

Сталь 20х2N4MFE (20х2N4MMMMMMMMMMMMA3N4A

Стальная0002 Steel 20Х3НМФ (20Х3НМФА)

Steel 20KHGNM

Steel 20ХГНМТ (20ХГНМТА)

Steel 20KHGNR

Steel 20KHGNTR

Steel 20KHGR

Steel 20KHGSA

Steel 20ХГСР

Steel 20KHM

Steel 20KHN

Steel 20KHN2M ( 20хNM)

Сталь 20KHN3A

Сталь 20хN3MFA (20хN3MF)

Сталь 20KHN4FA

Сталь 20KHNR

Сталь 20хPA0002 Steel 21Kh3NVFA

Steel 21Kh3NMFA

Steel 22ХГНМА (22ХГНМ)

Steel 22ХНМ

Steel 23Г2Д

Steel 23Kh3NVFA (ЭИ659)

Steel 23Kh3NMFA

Steel 23ХН2М

Steel 24Г2

Steel 24Х3МФ (24Х3МФА)

24хNM

Сталь 25G (25G2)

Сталь 50G

Сталь 50G2

Сталь 50S

Сталь 50 кн

Сталь 5хNM2

Сталь 85GF

Сталь Ак32

Steel АК33

Steel АК34

Steel АК35

Steel АК36

Steel АК37

Steel АК48

Steel АК49

Steel АК50

Steel 25N

Steel 25Н3А

Steel 25Kh3N4VA

Steel 25Kh3N4MA

Сталь 25ХГ2СФР

Сталь 25ХГМ

Сталь 25ХГНМА (25ХГНМ)

Сталь 25ХГНМТ (25ХГНМТА)

Сталь 25ХГСА

Сталь 900ХГТ 9000ХГТ0003

Steel 25ХН3

Steel 25ХНТЦ

Steel 26Г1

Steel 26Х1МА (26Х1М)

Steel 26Х2НВМБР (KVK-26)

Steel 26ХГМ

Steel 26ХГМФ (26ХГМФА)

Steel 26ХМА (26ХМ; 25ХМ)

Стальная 27KHGR

Сталь 30G (30G1)

Стальная 30G1R

Стальная 30G2

Стальная 30t

Стальная 30 кх

Сталь 30х2N2В Фа

Сталь 30 N2. ФМА

ФМА

Стальная сталь 306х21х21х21н211х211х211х2VE

Steel 30Х2НВФМА

Steel 30Х2НМА

Steel 30Х2НМФА (30Х2НМФ)

Steel 30Kh4MF

Steel 30Х3МФСА

Steel 30Х3НВА

Steel 30KHGS

Steel 30KHGSA

Steel 30KHGT

Steel 30KHM

Steel 30KHMA

Steel 30KHN2VA

Сталь 30KHN2VFA

Сталь 30KHN2MA (30хNMA)

Сталь 30KHN2MFA

Сталь 30KHN3A

Сталь 30хN3M

Сталь 30хNME0003

Steel 30KHRA

Steel 30ХСНВФА (ВП30)

Steel 32Г2

Steel 32Г2С

Steel 32Х2НВМБР (ERC-32)

Steel 33Х3СНМВФА (СП33; ЭП613)

Steel 33ХН3МА

Steel 33KHS

Steel 34ХН1ВА ( 0ХН1В)

Steel 34ХН3М

Steel 35G

Steel 35Г1Р

Steel 35G2

Steel 35KH

Steel 35Х2ГЮФ

Steel 35ХГН2

Steel 35HGSA

35KHM steel

Steel 35ХН2Ф

Steel 35ХН3МА (35ХН3М)

Steel 36G2S

Steel 36Г2СР

Steel 36Kh3N2MFA (36ХН1МФА)

Steel 37Г2С

Steel 37Х2НВМБР (ERC-37)

Steel 37ХН3А

Steel 38h3MYUA (38ХМЮА)

Сталь 38KH3N2VA

Сталь 38KH3N2MA (38хNMA)

Сталь 38х2N3M

Сталь 38х2NM

сталь 38х2NMP0003

Стальная 38 кггггггггггггггггггггну

сталь 38 кгггггг

сталь 38 ° С. С.

С.

Стальная 40G2

Сталь 40GR (40G1R)

Сталь 40x (40хA)

Сталь 40KH3N2VA

Сталь 40х2MNMA

Сплаво0003

Steel 40KHGTR

Steel 40KHMFA (40ХМФ)

Steel 40KHN

Steel 40ХН2ВА (40ХНВА)

Steel 40KHN2MA (40HNMA)

Steel 40ХР

Steel 40HS

Steel 40ХСН2МА

Steel 40KHFA (40ХФ)

Стальная 42 ° С.М. (KVK-42)

Сталь 42х2NMEBR (ABO70N)

Сталь 42хMW0003

Сталь 45ХН2МФА (45ХНМФА)

Сталь 47ГТ

Сталь 48ХН3М

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 14ХГНМДАФБРТ |

| Обозначение ГОСТ латинское | 14XGHMDAFBPT |

| Транслитерация | 14HGNMDAFBRT |

| По химическим элементам | 14CrMnНMoCuNVNbBTi |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 14ХГНМД |

| Обозначение ГОСТ латинское | 14XGHMD |

| Транслитерация | 14ХГНМД |

| По химическим элементам | 14CrMnНMoCu |

Описание

9Сталь 0117 14ХГНМДАФБРТ применяется : для изготовления различных кованых и штампованных нагруженных узлов и конструкций (кузова автомобилей, сварные узлы башенных, стреловых самоходных и самоходных кранов, мачт, подъемных кранов, подъемных кранов, подъемных кранов).

Примечание

Сталь низколегированная.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Листы и полосы | В33 | ТУ 14-1-2057-77 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь | Н | Ал | В | Б | Ти | Пн | № |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТУ 14-1-2057-77 | 0,12-0,17 | ≤0,02 | ≤0,03 | 1,1-1,4 | 0,9-1,3 | 0,17-0,37 | 0,9-1,3 | Остальное | 0,6-0,9 | 0,02-0,03 | 0,05-0,1 | 0,1-0,2 | 0,04-0,06 | 0,03-0,08 | 0,2-0,3 | 0,03-0,06 |

Fe — основа.

Механические свойства

| Сечение, мм | с Т |с 0,2 , МПа | σ U , МПа | д 5 , % |

|---|---|---|---|

| Металл листовой в состоянии поставки на др. 14-1-2057-77 | |||

| ≥785 | ≥850 | ≥12 | |

Описание механические метки

| Наименование | Описание |

|---|---|

| с Т |с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| σ У | Предел кратковременной прочности |

| д 5 | Удлинение после разрыва |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | Для сварки рекомендуются сварочные электроды Э70 API-2. Скорость осаждения 9г/Ач. Скорость осаждения 9г/Ач. |

Перезвоните через 30 секунд.

Бесплатно!

Обратный звонок

Таможенные данные об экспорте семян из России по коду ТН ВЭД во Францию

| Дата | Код ТН ВЭД | Описание продукта | Товарный знак | Страна назначения | Количество | Блок | Вес нетто [KGS] | Общая стоимость [долл. США] | Имя экспортера | |

|---|---|---|---|---|---|---|---|---|---|---|

| 04.09.2017 | 7307298009 | ПОРТ из нержавеющей стали, устанавливаемый на верхнюю часть сварочного аппарата, предназначен для быстрого соединения армированной гибкой трубы с нагнетателем | ОТСУТСТВУЕТ | ФРАНЦИЯ | *** | *** | 2 | 332,78 | ||

08. 09.2017 09.2017 | 7304499309 | ТРУБА ПОДАЧА МАСЛА Б/Н 815587-1, Б/С, из нержавеющей стали (химический состав: углерод 1,2%, кремний 0,8%, марганец 0,8%, хром17%, никель 11%, железо 69,2%), полая бесшовная круглого сечения, СПОСОБ ИЗГОТОВЛЕНИЯ — литье, с доп. | *** | ФРАНЦИЯ | *** | *** | 3,85 | 1000 | ||

| 20.11.2017 | 7326 | 7 | КОНТЕЙНЕР (Б/Д) стальной прямоугольной формы изготавливается комбинированными способами. Имеет разъем для подключения трубопроводов кислородной системы кабины экипажа. Используется для приема и хранения кислородных масок экипажа. П/№ MXP402- Используется для приема и хранения кислородных масок экипажа. П/№ MXP402- | ИНТЕРТЕХНОУ | ФРАНЦИЯ | *** | *** | 1 | 200 | |

| 24.11.2017 | 7306508009 | ТРУБА жесткая сварная, круглого сечения, наружным диаметром менее 406,4 мм, ЛЕГИРОВАННАЯ СТАЛЬ (ИСКЛЮЧАЯ прецизионные трубы) / НЕ ДЛЯ ПОЖАРНОЙ БЕЗОПАСНОСТИ / ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ТЕХНИКИ: | КНХ | ФРАНЦИЯ | *** | *** | 0,567 | 10,21 | ||

24. 11.2017 11.2017 | 7307 | Швабра Трубные или трубные фитинги с резьбой ИЗ ЧУГУНА ИЛИ СТАЛИ (НЕ ДЛЯ ПОЖАРНОЙ БЕЗОПАСНОСТИ) ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН: | КНХ | ФРАНЦИЯ | *** | *** | 1 | 1,86 | ||

| 14.11.2017 | 7326 | 7 | Изделия из черных металлов ПО ДМД0276-22, запчасти для ремонта САМ146 ДВИГАТЕЛЬ ГРАЖДАНСКОЙ АВИАЦИИ, Обрабатываются: ФИТИНГ 1460430048-6ШТ, консоли трубопроводов ТВВ 366-300-401-0-7ШТ.. | ОТСУТСТВУЕТ | ФРАНЦИЯ | *** | *** | 0,49 | 4181,61 | |

28. 11.2017 11.2017 | 7304318009 | ТРУБОПРОВОД Модель № C41R11.1602580/L-05024-1236-00 — 1 шт, представляет собой изогнутую в нескольких местах стальную трубу, наружный диаметр трубы -. 6 ММ отвечает за передачу давления тормозной жидкости от главного к рабочему цилиндру | ЛУК | ФРАНЦИЯ | *** | *** | 0,27 | 20,06 | ||

| 11.11.2017 | 7305310000 | ТРУБЫ СТАЛЬНЫЕ электросварные прямошовные НОВЫЕ, ИЗГОТОВЛЕННЫЕ В ТУ 153-21-2007 ИЗ СТАЛИ КЛАССА P235GH, P265GH, P355N/S355J2H/X52, для трубопроводов и сооружений различного назначения, F 508,0 X 6,3-12,5 ММ — 16 шт. | ОТСУТСТВУЕТ | ФРАНЦИЯ | *** | *** | 19806 | 8165,62 | ||

| 12.11.2017 | 7305310000 | ТРУБЫ СТАЛЬНЫЕ электросварные прямошовные НОВЫЕ, ИЗГОТОВЛЕННЫЕ В ТУ 153-21-2007 ИЗ СТАЛИ КЛАССА P235GH, P265GH, P355N/S355J2H/X52, K52, для трубопроводов и сооружений различного назначения, F 508,0 X 6,3-10,0 ММ — 16 шт. | ОТСУТСТВУЕТ | ФРАНЦИЯ | *** | *** | 19320 | 7925,28 | ||

15 ноября 2017 г. | 7306308000 | ТРУБЫ СТАЛЬНЫЕ электросварные прямошовные НОВЫЕ, без резьбы, изготавливаются на ТС 153-21-2007 ИЗ СТАЛИ КЛАССА 09Г2С, для трубопроводов и конструкций различного назначения, F 377,0 X 12,0 ММ — 16 ШТ. | ОТСУТСТВУЕТ | ФРАНЦИЯ | *** | *** | 20163 | 8378,74 | ||

| 15 ноября 2017 г. | 7306308000 | ТРУБЫ СТАЛЬНЫЕ электросварные прямошовные НОВЫЕ, без резьбы, изготавливаются на ТС 153-21-2007 ИЗ СТАЛИ КЛАССА 09ГСФ, 05ХГБ, 13ХФА, С345, для трубопроводов и конструкций различного назначения, Ф 219,0 Х 8,0 ММ — 48 шт. | ОТСУТСТВУЕТ | ФРАНЦИЯ | *** | *** | 20119 | 8356,88 | ||

| 16.11.2017 | 7305310000 | ТРУБЫ СТАЛЬНЫЕ электросварные прямошовные НОВЫЕ, ИЗГОТОВЛЕННЫЕ В ТУ 153-21-2007, из СТАЛИ разных классов, для трубопроводов и сооружений различного назначения, Ф 426,0 Х 9.0-12,0 мм | ОТСУТСТВУЕТ | ФРАНЦИЯ | *** | *** | 20636 | 8706,55 | ||

16. 11.2017 11.2017 | 7306308000 | ТРУБЫ СТАЛЬНЫЕ электросварные прямошовные НОВЫЕ, без резьбы, изготавливаются на ТС 153-21-2007, из СТАЛИ разных классов, для трубопроводов и конструкций различного назначения, Ф 219,0 Х 6,0-12,7 ММ — 34 шт, Ф 219,1 х 6,3-. 10,0 мм — 11 шт. | ОТСУТСТВУЕТ | ФРАНЦИЯ | *** | *** | 20262 | 8518,77 | ||

| 16.11.2017 | 7306308000 | ТРУБЫ СТАЛЬНЫЕ электросварные прямошовные НОВЫЕ, без резьбы, изготавливаются на ТС 153-21-2007, из СТАЛИ разных классов, для трубопроводов и конструкций различного назначения, Ф 323,9 Х 7,1 ММ — 2 ШТ, Ф 325,0 Х 7,0-10,0 мм. — 25 шт. — 25 шт. | ОТСУТСТВУЕТ | ФРАНЦИЯ | *** | *** | 20362 | 8568,97 | ||

| 18.11.2017 | 7306308000 | ТРУБЫ СТАЛЬНЫЕ, электросварные, прямошовные, НОВЫЕ, без резьбы, изготавливаются на ТС 153-21-2007, из СТАЛИ разных классов, для трубопроводов и сооружений различного назначения, Ф 273,0 Х 5,0/6,0/6,3/7,0/ 8,0/12,5 мм-17. ПКС, Ф 323,9X 7,1 / 8,0 мм — 3 шт. | ОТСУТСТВУЕТ | ФРАНЦИЯ | *** | *** | 20165 | 8460,06 |

Рекомендации по сварке сталей T-1

T-1 или ASTM A514 — это высокопрочная сталь, которая подвергается закалке и отпуску для обеспечения предела текучести более 100 000 фунтов на квадратный дюйм (более 690 МПа). Название «T-1» является товарным знаком Arcelor Mittal, а не ASTM, AISI или частью стандартной системы нумерации другой организации. ASTM A514 в основном используется в качестве конструкционной стали, а также используется для сосудов под давлением, обозначенных как ASTM A517. Справочник по процедурам дуговой сварки группирует A514 и A517 в одной категории (категория D) и рекомендует одни и те же процессы и процедуры.

Название «T-1» является товарным знаком Arcelor Mittal, а не ASTM, AISI или частью стандартной системы нумерации другой организации. ASTM A514 в основном используется в качестве конструкционной стали, а также используется для сосудов под давлением, обозначенных как ASTM A517. Справочник по процедурам дуговой сварки группирует A514 и A517 в одной категории (категория D) и рекомендует одни и те же процессы и процедуры.

Стали T-1 (ASTM A514) обладают хорошей свариваемостью, но необходимо соблюдать осторожность при выборе правильного процесса и процедуры сварки.

Сварка закаленных и отпущенных сталей, таких как T-1 (ASTM A514), может быть сложной задачей из-за их высокой прочности и прокаливаемости. Если не соблюдать надлежащие процедуры, вы можете получить высокую твердость в зоне термического влияния (ЗТВ). Это может привести к преждевременному или даже немедленному выходу из строя. Стали

T1 (ASTM A514) обладают хорошей свариваемостью при соблюдении надлежащих процедур. Четыре ключевых элемента успешной сварки стали T1:

Четыре ключевых элемента успешной сварки стали T1:

- Выбор правильного электрода или комбинации электродного флюса.

- Адекватная процедура сварки

- Использование рекомендуемых методов изготовления

- Соблюдайте осторожность при применении термообработки после сварки

- Электрод и/или комбинация электрод/флюс

Когда необходимо обеспечить соответствие прочности основного металла T1, необходимы электроды с Mn-Ni-Cr-Mo, которые могут обеспечить такую же или аналогичную прочность и ударную вязкость. Это потребует, чтобы металл сварного шва имел минимальную прочность на растяжение 100 000 фунтов на квадратный дюйм и ударную вязкость по Шарпи с V-образным надрезом не менее 20 футо-фунтов при -40ºF.

Для дуговой сварки под флюсом потребуется использование присадочных металлов, имеющих классификацию AWS F11A6-ECM2-M2-H8. Примером такой комбинации проволоки и флюса является 880/LAC-M2 от Lincoln Electric. Другие производители также имеют проволоки и флюсы, соответствующие требованиям этой классификации.

Другие производители также имеют проволоки и флюсы, соответствующие требованиям этой классификации.

Рекомендуемая сплошная проволока (GMAW) для этого типа материала — проволока двойного класса ER100S-G/ER110S-G, которая способна выполнять сварные швы с пределом прочности на растяжение 100 000 фунтов на квадратный дюйм.

Другие комбинации проволоки/флюса и проволоки MIG, которые обеспечивают более низкие уровни прочности и ударной вязкости, чем основной металл, могут использоваться в зависимости от расчетного напряжения и области применения .

Использование несоответствующих присадочных металлов разрешено и в большинстве случаев рекомендуется, но, как указано выше, это является проектным соображением, которое должно быть одобрено ответственным инженерным отделом. Обратите внимание, что если вы используете электрод с минимальной прочностью на растяжение 70 000 фунтов на квадратный дюйм, такой как ER70S-6, разжижение от проплавления даст гораздо лучший результат, чем сварка с прочностью на растяжение 70 000 фунтов на квадратный дюйм.

Сварка сталей T-1 также может выполняться другими способами, такими как SMAW, FCAW и GTAW. Обратите внимание на требования к конструкции и используйте правильную классификацию присадочного металла. Всегда используйте присадочные металлы, которые могут обеспечить низкий уровень отложений водорода.

- Адекватная процедура сварки

Производитель стали обычно рекомендует соответствующий предварительный подогрев. В зависимости от класса это может варьироваться в пределах 25-50 ºF. В зависимости от толщины листа типичные температуры предварительного нагрева будут следующими:

До ½” 50–100F

От ½ до 1” 50–150F

От 1 до 2” 150–200F

Более 2” 200–250F

Обратите внимание, что может потребоваться более сильный предварительный нагрев соединений. Кроме того, предварительный нагрев НЕ должен превышать 400F для толщины до 1-1/2” или 450F для толщины более 1-1/2”. Поскольку это сталь Q&T, мы также должны соблюдать максимальные температуры предварительного нагрева и между проходами, а не только минимальные.