Генератор ацетиленовый АСП-10 — Мир Сварки

В условиях домашних мастерских и строительных площадок чаще всего применяют передвижной ацетиленовый генератор типа АСП-10, имеющий производительность 1,25 м³/час (рис.2), основные технические характеристики которого приведены в таблице.

Ацетиленовый генератор АСП -10 представляет собой металлический цилиндр, состоящий из корпуса с крышкой 4 и мембраной 6, корзины 8, предназначенной для загрузки карбида кальция, предохранительного клапана 9, вентиля 12, предохранительного жидкостного затвора 13, сливного штуцера 14, контрольной пробки 15, сливного штуцера 16, поддона 17 и контрольного манометра 18.

В верхней части корпуса размещен газообразователь, в котором происходит разложение карбида кальция с выделением ацетилена. В средней части расположен вытеснитель, в котором находится воздушная подушка и вода, которая сообщается с водой в газообразователе в процессе работы генератора. В нижней части генератора расположен промыватель, в котором происходит охлаждение ацетилена и отделение его от образовавшейся извести. Газосборник, являющийся верхней частью промывателя, служит для накопления образовавшегося ацетилена.

Технические характеристики генератора АСП-10

| Технические характеристики генератора АСП-10 | Значение |

| Номинальное давление, Мпа | 0,15 |

| Разовая загрузка карбида кальция, кг | 3,5 |

| Время работы без перезарядки, ч | 0,8 |

| Размеры кусков карбида кальция, мм | 25-80 |

| Общая вместимость генератора, литров | 50,6 |

| Вместимость промывателя, литров | 24,5 |

| Вместимость газообразователя, литров | 15,0 |

| Вместимость вытеснителя, литров | ИД |

| Количество заливаемой в генератор вода, литров | 19,1 |

| Габариты генератора, мм | 420x380x960 |

| Масса генератора (без загрузки), кг | 21,3 |

Переносные ацетиленовые аппараты устанавливаются вне помещений, желательно под навесом. Стационарные аппараты, а также переносные, предназначенные для стационарной работы, должны устанавливаться в специальных помещениях и эксплуатироваться согласно требованиям «Правил техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов». Возле мест установки ацетиленовых генераторов должны вывешиваться предупредительные таблички. При минусовых температурах ацетиленовые генераторы устанавливают в утепленных будках.

Стационарные аппараты, а также переносные, предназначенные для стационарной работы, должны устанавливаться в специальных помещениях и эксплуатироваться согласно требованиям «Правил техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов». Возле мест установки ацетиленовых генераторов должны вывешиваться предупредительные таблички. При минусовых температурах ацетиленовые генераторы устанавливают в утепленных будках.

По мере разложения карбида кальция водой выделяемый в газообразователе ацетилен по трубке 10 поступает в промыватель, проходит сквозь слой воды, где охлаждается и очищается и через вентиль 12 по шлангу поступает на потребление.

Необходимое для сварки давление ацетилена поддерживается предохранительным затвором 13. Процесс разложения карбида кальция регулируется следующим образом. По мере разложения карбида кальция корзина опускается в воду вертикальным движением под действием вытеснителя. Когда давление ацетилена повышается, корзина с карбидом поднимается вверх под действием пружины и мембраны. При этом уровень погружения карбида в воду снижается и, как следствие, снижается количество вырабатываемого ацетилена, что, в свою очередь, приводит к снижению давления. Если давление падает ниже допустимого, усилием пружины корзина опускается в воду, и автоматически увеличивается количество вырабатываемого ацетилена и давление начинает повышаться.

Кроме того, давление в аппарате регулируется уровнем воды, находящейся в газообразователе. По мере выработки ацетилена, когда давление повышается, вода под его действием переливается в вытеснитель, ее уровень снижается и количество вырабатываемого ацетилена снижается. Если давление ацетилена падает, вода из вытеснителя поднимается вверх, смачивая карбид кальция, и количество вырабатываемого ацетилена вновь возрастает. Таким образом, при помощи указанных двух механизмов поддерживается необходимое количество вырабатываемого ацетилена и его рабочее давление.

По мере выработки ацетилена, когда давление повышается, вода под его действием переливается в вытеснитель, ее уровень снижается и количество вырабатываемого ацетилена снижается. Если давление ацетилена падает, вода из вытеснителя поднимается вверх, смачивая карбид кальция, и количество вырабатываемого ацетилена вновь возрастает. Таким образом, при помощи указанных двух механизмов поддерживается необходимое количество вырабатываемого ацетилена и его рабочее давление.

Технические характеристики предохранительных затворов

Предохранительные затворы представляют собой защитные устройства. Основная функция предохранительного затвора состоит в защите ацетиленовых генераторов и трубопроводов от проникновения в них пламени при обратном ударе. Кроме того, предохранительный затвор препятствует проникновению в генератор кислорода из горелки или резака, что может привести к взрыву. Под обратным ударом понимают воспламенение горючей смеси в каналах горелки или резака и распространение пламени по шлангу горючего газа. Горящая смесь, образовавшаяся при обратном ударе, устремляется по ацетиленовому каналу горелки или резака в шланг и при отсутствии предохранительного затвора — в ацетиленовый аппарат, что может привести к его взрыву. Это отрицательное явление возникает в случае, если скорость истечения горючей смеси станет меньше скорости ее сгорания, а также от перегрева и засорения канала мундштука горелки или резака.

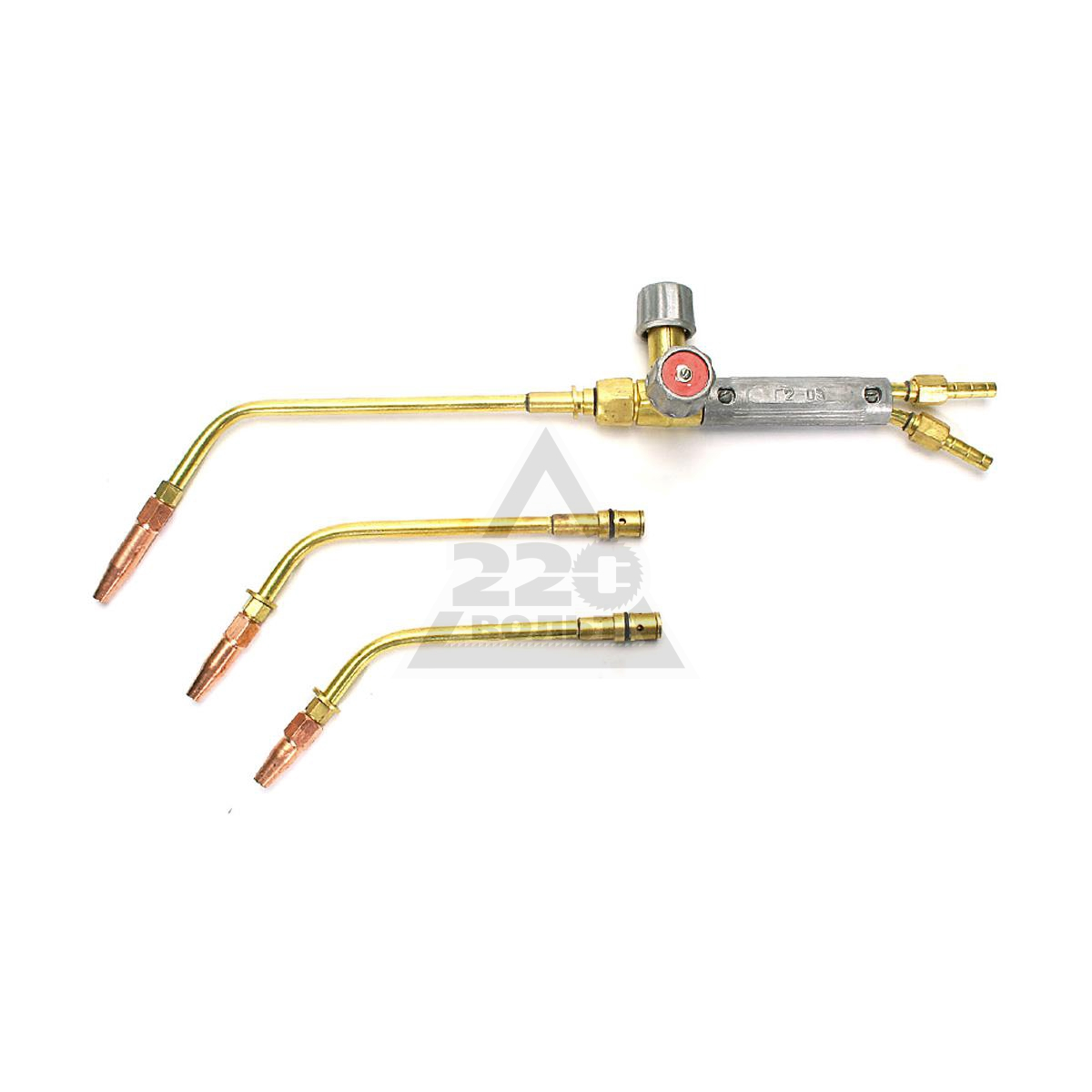

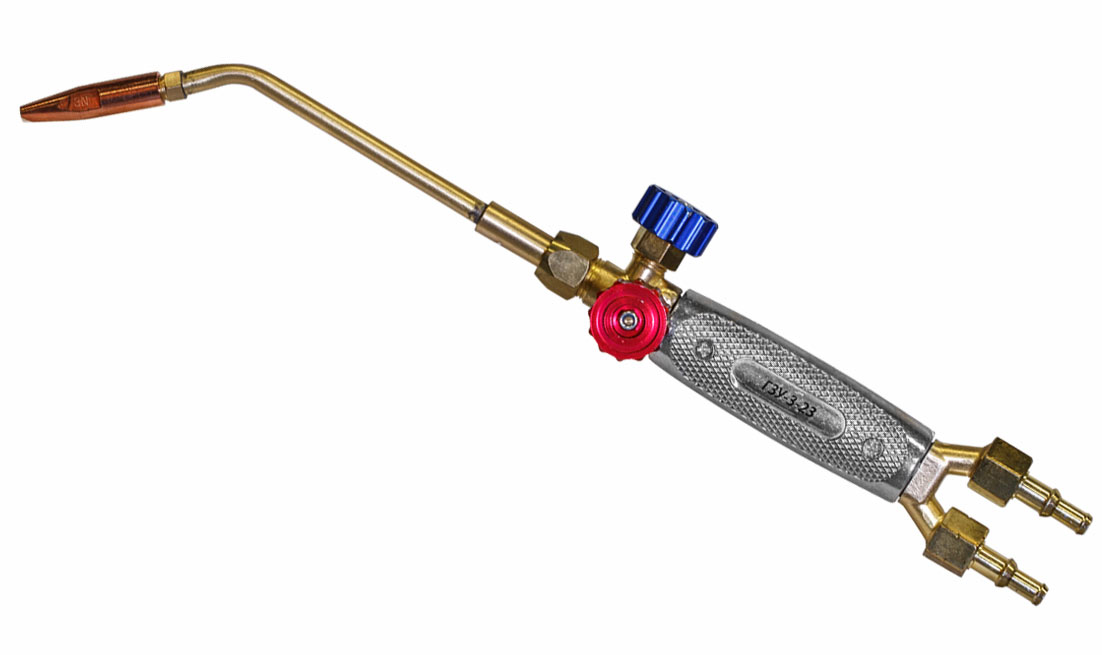

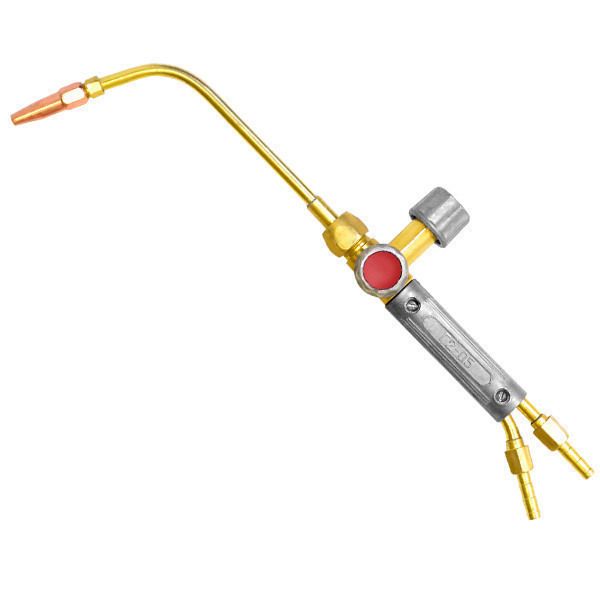

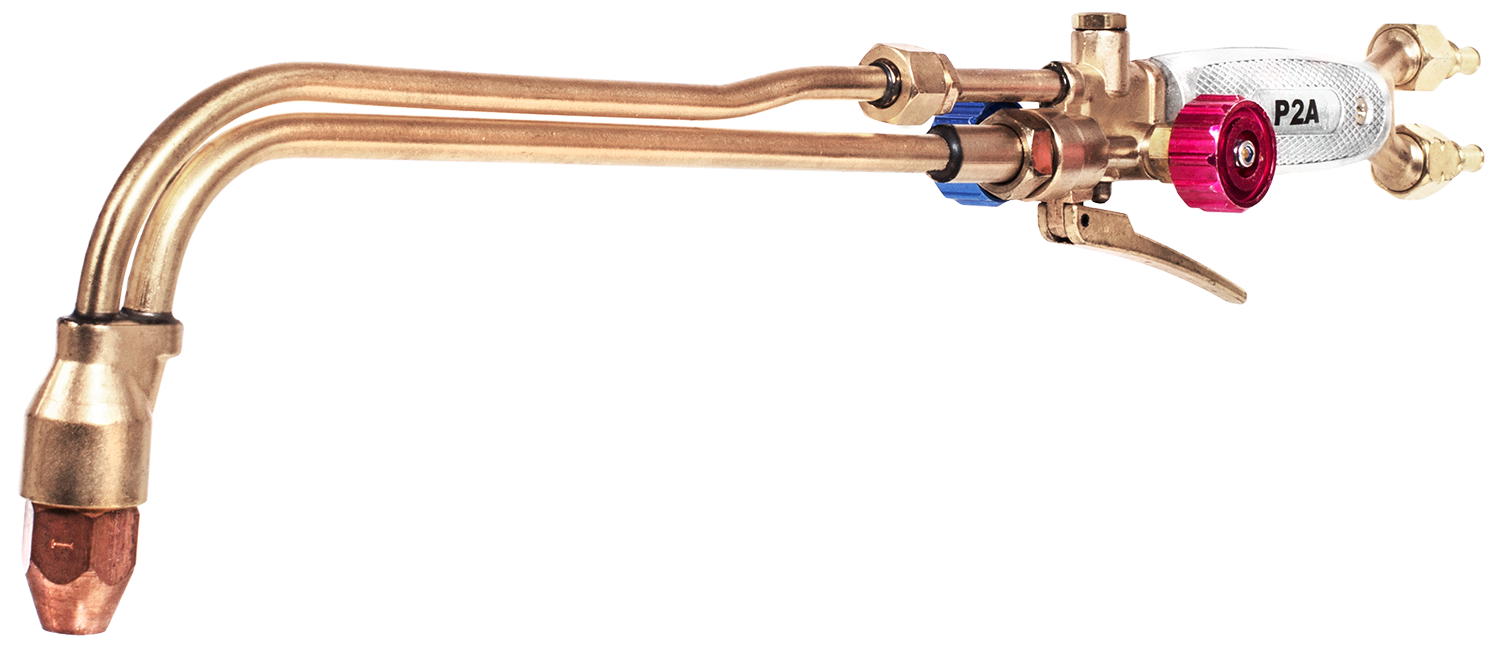

Предохранительные затворы могут быть двух типов — водяные (жидкостные) и сухие (механические). Внешний вид водяного затвора ЗСГ — 1,25, устанавливаемого на наиболее распространенных ацетиленовых генераторах АСП-10, показан на рис.3, а на рис. 4 показана принципиальная схема работы данного вида оборудования для низкого давления ацетилена.

| Рис. 3. Водяной затвор ЗСГ-425-4: А — от генератора; Б — к горелке; 1 — ниппель; 2 — пламенепреградитель; 3 — корпус; 4 — гуммированный клапан; 5 — колпачок; 6 — штуцер; 7 — пробка; 8 — рассекатель; 9 — контольная пробка | Рис. 4. Водяной предохранительный затвор низкого давления для ацетилена: А — при нормальной работе; Б — в случае обратного удара; 1 — вентиль; 2 — трубка газоподводящая; 3 — воронка; 4 — выходной ниппель; 5 — контрольный кран; 6 — корпус; 7 — дно затвора; 8 — диск-рассекатель; 9 — резиновая прокладка; 10 — предохранительная трубка. 4. Водяной предохранительный затвор низкого давления для ацетилена: А — при нормальной работе; Б — в случае обратного удара; 1 — вентиль; 2 — трубка газоподводящая; 3 — воронка; 4 — выходной ниппель; 5 — контрольный кран; 6 — корпус; 7 — дно затвора; 8 — диск-рассекатель; 9 — резиновая прокладка; 10 — предохранительная трубка. |

Затвор состоит из цилиндрического корпуса с верхним и нижним цилиндрическими днищами. В нижнее днище затвора ввернут обратный клапан, состоящий из корпуса, обрезиненного клапана и колпачка, ограничивающего подъем клапана. Внутри корпуса (в верхней части затвора) расположен пламяпреградитель, а в нижней — рассекатель. Корпус затвора заполняют водой до уровня контрольного крана. Ацетилен, подводящийся по трубке, проходит через обратный клапан, а в верхней части корпуса — через отражатель и отводится к месту потребления через расходный кран.

При обратном ударе ацетилено-кислородного пламени давлением воды клапан прижимается к седлу и не допускает проникновения ацетилена из генератора в затвор.

Пламя гасится столбом воды. После каждого обратного удара из затвора выбрасывается часть воды, которую необходимо дополнять до уровня контрольного крана. Это необходимо делать после каждого обратного удара, так как при недостатке воды ацетилен через затвор будет выходить в атмосферу.

Недостатком водяных предохранительных затворов является замерзание воды при работе на морозе. Поэтому в зимнее время их рекомендуется заливать морозоустойчивыми водными смесями этиленгликоля или глицерина. Приготавливают эти растворы смешиванием двух объемов этиленгликоля или глицерина с одним объемом воды. Температура замерзания таких жидкостей соответственно составляет -75°С и -36°С. Иногда применяют солевые растворы (NaCl и CaCL), но они вызывают коррозию стенок затвора, что накладывает ограничение на их использование.

Генераторы ацетиленовые

АЦЕТИЛЕНОВЫЙ ГЕНЕРАТОР — ЭТО ПРОВЕРЕННЫЙ ВРЕМЕНЕМ ВЫБОР

Ацентиленовые генераторы используются для качественной газопламенной обработки (сварки, резки, пайки, напыления). В обиходе они появились не вчера, но заслуженно используются по сегодняшний день.

В обиходе они появились не вчера, но заслуженно используются по сегодняшний день.

Когда речь заходит о газовой сварке, часто оказываются перед выбором: что выбрать — генератор или баллон? Или, может быть, лучше варить пропаном, а не ацетиленом?

Если выбирать между баллоном и генератором, то вопрос в том, когда выгоднее, чтобы ацетилен производился в процессе работы (в случае с генератором), а когда — чтобы был в наличии изначально (в случае с баллоном). Когда ацетиленовый генератор — это более выгодное решение?

ГЕНЕРАТОР — ДЕШЕВЛЕ, БЕЗОПАСНЕЕ И ЛЕГЧЕ.

Во-первых, почему дешевле.

Купив генератор ацетиленовый, впоследствии потребуется лишь покупать «топливо» для него — карбид кальция (его требуется не так много). А баллон надо заправлять ацетиленом, и эта заправка часто обходится в существенную сумму от стоимости самого нового, заправленного баллона. Баллон — дорого. Да и не везде баллон можно дозаправить.

Во-вторых, почему безопаснее.

Ацетилен — взрывоопасный газ, с ним надо быть осторожным. Чтобы держать баллон с ацетиленом, надо иметь где хранить, а также соблюдать условия хранения. В этом смысле с генератором меньше хлопот при хранении. Однако это не значит, что здесь не надо быть особо осторожными при работе — как раз надо.

В-третьих, генератор просто легче и удобнее.

Баллоны — тяжелые. А если брать небольшие, то их последующая заправка по денежным затратам обходится так же, как и заправка больших баллонов. Тем временем как генератор — по весу существенно легче, да и хранить, как уже выше сказано, его безопаснее и удобнее.

Единственное, о чем нельзя не сказать, это то, что баллон лучше использовать там, где сварки немного (его открутил — поварил немного, и закрутил). Там же, где сварочных работ много, — используют генератор ацетилена, даже принимая во внимание, что, в отличие от баллона, после генератора остается ил — продукт переработки, который потом следует утилизировать.

ЧТО НА САМОМ ДЕЛЕ ВЫГОДНЕЕ — ПРОПАН ИЛИ АЦЕТИЛЕН?

Есть мнение, что пользоваться ацетиленом, независимо от того, баллон это или генератор, — это дорого, а дешевле варить газом пропаном. Насколько это соответствует действительности?

Если смотреть с точки зрения цены на равный объем этих двух газов — то, да, пропан вроде бы более дешевый. Но, приняв во внимание ряд других затрат, все начинает выглядеть иначе.

В первую очередь это касается сварки (но не резки или пайки). Варить ацетиленом лучше в первую очередь потому, что температура с ним выше, если сравнивать с пропаном, — 3100 градусов. А это, естественно, отражается на самой сварке.

Почему варить ацетиленом выгоднее, чем пропаном? Есть два момента. Первый — когда используем ацетилен, для сварки требуется в четыре раза меньше кислорода (с ним в соединение вступает ацетилен). Второй — деталь разогревается меньше по времени (потому что с ацетиленом температура выше). То есть, если использовать вроде бы более дешевый пропан, то затраты на кислород и саму сварку являются «скрытыми» и увеличивают стоимость сварочных работ.

КАК РАБОТАЕТ ГЕНЕРАТОР АЦЕТИЛЕНА?

Принцип работы здесь простой: ацетилен выделяется, когда соприкасаются вода и карбид кальция (поэтому аппарат надо заправлять еще и водой).

Затем взаимодействуют два газа — ацетилен и кислород (кислород подается из баллона). Поджигая полученную в результате смесь, мы получаем пламя, с которым можно начинать сварку.

Наиболее популярны генераторы, которые устроены так, что карбид кальция при помощи механизма опускается и поднимает из воды. Это опускание-поднятие регулируется, и это зависит от нужного нам количества газа. Если ацетилена надо меньше — механизм поднимет карбид, площадь соприкосновения с водой уменьшится и газа выделится меньше. Если газа надо больше — механизм опустит карбид в воду.

Этот принцип устройства — «.карбид в воду». (обозначается как КВ). Еще есть ацетиленовые генераторы, работающие по принципу ВК — «.вода на карбид»., или ВВ — «.вытеснение воды». (а также комбинированные — ВК + ВВ). В основном используют генераторы типа КВ. В них карбид лучше всего разлагается и охлаждается, а газ ацетилен — промывается. Да, для всего этого надо много воды, зато не возникает и перегрева.

Еще есть ацетиленовые генераторы, работающие по принципу ВК — «.вода на карбид»., или ВВ — «.вытеснение воды». (а также комбинированные — ВК + ВВ). В основном используют генераторы типа КВ. В них карбид лучше всего разлагается и охлаждается, а газ ацетилен — промывается. Да, для всего этого надо много воды, зато не возникает и перегрева.

Генераторы ацетилена также подразделяются:

• по тому, сколько ацетилена вырабатывают.

• передвижные и стационарные.

• по давлению, которое бывает низким или средним.

Итак, как понять — нужен ли вам генератор ацетилена, а если нужен, то какой?

Для этого надо представлять, какие у вас работы (сварка, резка, пайка и т.д.), большой ли их объем, а также — есть ли у вас возможность приобретать карбид кальция и утилизировать ил.

Ацетиленовые генераторы

Подробности- Подробности

- Опубликовано 27.05.2012 13:28

- Просмотров: 15995

Ацетиленовым генератором называется аппарат, предназначенный для получения ацетилена путем разложения карбида кальция водой.

Ацетиленовые генераторы бывают стационарные и передвижные.

Стационарные генераторы применяются на тех заводах, где необходимо питать одновременно большое количество стационарных сварочных постов. В этом случае ацетилен подается к рабочему месту по трубам.

Стационарные генераторы применяют также для производства растворенного ацетилена, который помещают в баллоны. В дальнейшем такие баллоны используются для питания передвижных или стационарных сварочных постов.

При производстве работ по сварке и резке на монтаже (прокладка трубопроводов, изготовление строительных конструкций и т. п.), а также при небольшом количестве постов в цехах заводов применяются небольшие передвижные ацетиленовые генераторы. Сварщик обязан знать устройство и правила обращения с такими генераторами.

Генератор МГ-55 (конструкция инженеров Милославского и Глизманенко) является переносным аппаратом малой производительности системы «вода на карбид».

Схема генератора. В генераторе МГ-55 карбид кальция загружают в ящики 1 реторт 2, которые затем закрываются крышками 10. Вода из резервуара 6 по шлангу 7 через кран 9 поступает в одну из реторт и смачивает карбид кальция, находящийся в первом отделении загрузочного ящика. Образующийся ацетилен по трубке 3 поступает в нижнюю часть генератора (газгольдер) и собирается там под перегородкой 4, вытесняя воду из нижней части корпуса генератора в верхнюю через циркуляционную трубу 8. При этом вследствие повышения давления газа в реторте 2 вода перестает поступать в нее по шлангу 7 из резервуара 6. Когда часть газа, отводимая из генератора по трубке 5, будет израсходована, давление в газгольдере и реторте понизится, и вода снова поступит в реторту, заполнив следующее отделение загрузочного ящика с карбидом кальция. Это повторяется до тех пор, пока весь карбид кальция в данной реторте не будет израсходован, что определяется по появлению воды при открытии пробного крана, имеющегося на каждой реторте. Тогда подача воды из резервуара 6 переключается на вторую реторту, а первая очищается от ила, промывается и вновь загружается карбидом кальция.

Из газгольдера генератора ацетилен отводится в горелку через трубку и водяной затвор. Давление газа в генераторе определяется разностью уровней воды в верхней и нижней частях корпуса: чем больше разность этих уровней, тем выше давление газа, и наоборот. При малом отборе ацетилена из генератора он накапливается в нижней части корпуса, вытесняя воду в верхнюю часть; давление газа при этом возрастает. При усиленном отборе газа из генератора давление в нем понижается. Таким образом, давление газа в этом генераторе будет переменным и зависит от расхода газа из генератора. В ящик загружается карбид кальция грануляции 15X25 или 25х80лш до половины высоты каждой секции ящика. В каждый ящик помещают до 2,5 кг карбида кальция.

В каждый ящик помещают до 2,5 кг карбида кальция.

Генератор МГ-55 обеспечивает непрерывное газообразование благодаря наличию двух реторт, а также возможности пополнения запаса воды в кольцевом резервуаре без прекращения отбора газа. К недостаткам этого генератора нужно отнести неполное разложение карбида кальция и возможность местного перегрева ацетилена в ретортах. Наиболее часто встречающиеся неполадки приведены в табл. 2.

Генератор ГНВ-1,25 (генератор с наружным вытеснением, производительностью 1,25 м3/ч).

Основным недостатком генераторов системы свода на карбид» является недостаточная автоматичность прекращения газообразования при перерывах в отборе, вследствие чего происходит потеря газа в атмосферу или изменяется давление газа.

Потери ацетилена в атмосферу являются опасными, так как создают возможность образования взрывчатой ацетилено-воздушной смеси.

Всесоюзным научно-исследовательским институтом автосенной обработки металлов (ВНИИавтоген) разработана конструкция передвижного генератора низкого давления типа ГНВ-1,25.

Генератор работает по комбинированной системе: «вода на карбид» и «вытеснение воды».

Сочетание указанных систем повышает автоматичность работы генератора и устраняет потери ацетилена при прекращении отбора газа.

Генератор состоит из корпуса и одной реторты. Корпус генератора разделен на две части перегородкой. Нижняя часть корпуса соединена с ретортой резиновым шлангом 5 через кран 4. На корпусе генератора укреплен водяной затвор, соединенный с газовым пространством генератора трубой и резиновым шлангом.

Генератор заполняется водой через верхнюю часть корпуса до отмеченного уровня. При этом кран должен быть закрыт, а вентиль на водяном затворе открыт.

Водяной затвор наполняется водой через воронку, пока из открытого контрольного крана не потечет вода.

После заполнения водой генератора и водяного затвора загружают корзину карбидом кальция, затем вставляют ее в реторту и закрывают последнюю крышкой, открывают кран 4 и вода начинает поступать в реторту. Ацетилен, образующийся при разложении карбида, выходит из реторты по трубке 3 в нижнюю часть корпуса генератора, вытесняя воду в верхнюю его часть. Поступление воды в реторту продолжается до тех пор, пока уровень воды в генераторе не станет ниже крана. При последующем поступлении ацетилена из реторты в газосборник давление в генераторе и реторте будет повышаться, но более медленно, так как вода из реторты вытесняется в конусообразный сосуд, открытый сверху. Благодаря этому дальнейшее разложение карбида кальция и выделение ацетилена уменьшаются. При отборе газа давление в нижней части корпуса генератора и реторте снижается, вода из конусообразного сосуда поступает к карбиду и выделение газа усиливается. Одновременно вода из верхней части генератора поступает в нижнюю, достигает уровня крана и снова начинает поступать в реторту.

Ацетилен, образующийся при разложении карбида, выходит из реторты по трубке 3 в нижнюю часть корпуса генератора, вытесняя воду в верхнюю его часть. Поступление воды в реторту продолжается до тех пор, пока уровень воды в генераторе не станет ниже крана. При последующем поступлении ацетилена из реторты в газосборник давление в генераторе и реторте будет повышаться, но более медленно, так как вода из реторты вытесняется в конусообразный сосуд, открытый сверху. Благодаря этому дальнейшее разложение карбида кальция и выделение ацетилена уменьшаются. При отборе газа давление в нижней части корпуса генератора и реторте снижается, вода из конусообразного сосуда поступает к карбиду и выделение газа усиливается. Одновременно вода из верхней части генератора поступает в нижнюю, достигает уровня крана и снова начинает поступать в реторту.

Поступление воды в реторту прекращается после того, как давление газа превысит 250—260 мм вод. ст., т. е. когда уровень воды в нижней часта генератора опустится ниже уровня крана 4.

В реторту генератора при каждой перезарядке может загружаться до 4 кг карбида кальция грануляции 25×80 мм. Генератор автоматически регулирует процесс разложения карбида кальция в реторте в зависимости от расхода газа.

К преимуществам генератора ГНВ-1,25 следует также отнести то, что он расходует мало воды, экономичен в работе, дает газ повышенного давления, обеспечивающий устойчивую работу горелки или резака, не дает потери ацетилена в атмосферу при перерывах в отборе газа. Корзина 7 должна вставляться в реторту 6 без перекоса.

Для предупреждения засорения известью нижней трубки сосуда, а также крана и трубки, их нужно промывать не реже одного раза в смену.

В табл. 3 указаны возможные неполадки ори эксплуатации генератора и способы их устранения.

При температуре ниже нуля эксплуатация генератора ГНВ под открытым небом или в не отапливаемом помещении затруднена, так как возможно замерзание воды в предохранительном затворе 9 или скопившейся влаги в резиновом шланге 12.

Для сварки и резки желательно иметь ацетилен более высокого давления, чем то, которое дают генераторы типов МГ и ГНВ. При работе на ацетилене повышенного давления горелка работает более устойчиво и спокойно, без обратных ударов. Поэтому желательно применять ацетиленовые генераторы среднего давления.

ВНИИавтогеном разработаны конструкции передвижных ацетиленовых генераторов среднего давления ГВР-1,25 и ГВР-3, предназначенные для получения ацетилена из карбида кальция в условиях монтажных и ремонтных работ.

Генератор ГВР-1,25 (генератор с вытеснением в реторту) является аппаратом прерывного действия, так как имеет только одну реторту. Он состоит из герметически закрытого корпуса, бака для воды, реторты, регулятора подачи воды в реторту предохранительного клапана, разрывной мембраны, манометра и водяного затвора.

При настройке генератора воду заливают через горловину в бак и корпус. Уровень воды в корпусе доводят до контрольного крана. Карбид кальция загружается в корзину и размещается в верхней части реторты, которая плотно закрывается крышкой. Вода в реторту подается из бака через регулятор подачи. Выделяющийся при разложении карбида кальция ацетилен поступает в газосборник 3 генератора.

Регулятор 4 -имеет клапан, соединенный с мембраной и пружиной.

Если в корпусе генератора давление незначительное, то клапан и мембрана отжаты пружиной влево, и вода может поступать через регулятор в реторту. Когда же давление в реторте и корпусе генератора возрастет, газ, оказывая давление на мембрану, сожмет пружину и закроет клапан, прекратив тем самым поступление воды в реторту генератора.

Для нормальной работы генератора регулятор должен быть установлен так, чтобы подача воды в реторту начиналась при давлении в генераторе 0,16—0,18ат, а прекращалась при повышении давления в генераторе до 0,18—0,2ат.

По мере выделения газа давление в генераторе и реторте возрастает и вода вытесняется из первого отделения реторты 7 во второе отделение 8 через отверстие, имеющееся в перегородке. Благодаря этому дальнейшее разложение карбида кальция уменьшается и подъем давления замедляется. Когда же часть газа из генератора будет израсходована, давление в реторте понизится, вода из второго отделения реторты снова поступит в первое отделение и разложение карбида возобновится. Таким образом, газообразование и давление в генераторе регулируются автоматически в зависимости от отбора из него газа.

Благодаря этому дальнейшее разложение карбида кальция уменьшается и подъем давления замедляется. Когда же часть газа из генератора будет израсходована, давление в реторте понизится, вода из второго отделения реторты снова поступит в первое отделение и разложение карбида возобновится. Таким образом, газообразование и давление в генераторе регулируются автоматически в зависимости от отбора из него газа.

Кран на реторте служит для проверки заполнения ее водой.

Подготовка генератора ГВР-1,25 к пуску производится в следующем порядке:

1) заполняют водой водяной предохранительный затвор до уровня контрольного крана на нем;

2) заливают воду в корпус генератора до уровня контрольного крана;

3) открывают пробный кран на реторте для проверки поступления в нее воды;

4) загружают корзину карбидом грануляции 25 X 80 мм в количестве не более 4 кг до уровня верхних прутьев и вставляют ее в реторту, плотно закрывая последнюю крышкой;

5) открывают кран для подачи воды в реторту;

6) продувают генератор, выпуская первые порции ацетилена наружу через пробный кран реторты и кран на водяном затворе;

7) после повышения давления в генераторе до 0,15—0,2ат начинают отбор газа через горелку.

Перезарядку реторты карбидом и открытие пробки горловины 13 для наливания в генератор воды можно производить только после снижения давления газа в корпусе генератора.

Для этого открывают кран 5 и выпускают ацетилен в атмосферу.

При несоблюдении этого правила вода из генератора может быть выброшена давлением газа.

В процессе отбора газа необходимо следить за тем, чтобы давление в корпусе генератора не превысило 0,7ат.

При эксплуатации генератора ГВР-1,25 следует заранее, до перезарядки, наполнить карбидом сухую запасную корзину, с тем, чтобы при перезарядке реторта была открыта только в течение нескольких минут. Такая подготовка работы предупреждает попадание в генератор значительного количества воздуха и делает излишней продувку.

Генератор ГВР-3 устроен так же, как и генератор ГВР-1,25, с той лишь разницей, что у генераторов ГВР-3 имеются две реторты и клапаны в трубках, по которым ацетилен из реторт поступает в корпус. Наличие клапанов позволяет производить перезарядку генератора ГВР-3, не выпуская ацетилена из корпуса в атмосферу.

Благодаря наличию двух реторт, которые включаются попеременно, сварщик может работать длительное время без перерывов.

Генератор ГВР-3 может быть использован для одновременного питания двух-трех постов. В этом случае у каждого поста должен быть свой предохранительный затвор.

Наиболее часто встречающиеся неполадки в работе генераторов ГВР-1,25 и ГВР-3 указаны в табл. 4.

Нашей промышленностью в настоящее время выпускается ряд переносных генераторов типа ГВД-0,8, МГВ-0,8, ВАЗ-1-57, АСМ-1-58, используемых при проведении монтажных и ремонтных работ.

Генератор ГВД-0,8 (генератор системы В. Дербенева) является аппаратом среднего давления прерывного действия и устроен по системе «вытеснение воды».

Генератор состоит из корпуса в котором укреплена газоотводящая трубка, крышка с приваренным колпаком, загрузочной корзины и предохранительного затвора (на рисунке не показан). В трубке загрузочной корзины установлена пружина 6% опирающаяся нижним концом на газоотводящую трубку.

Перед началом работы снимают крышку вместе с колпаком и в корпус генератора заливают воду до уровня гофра. Затем корзину, загруженную двумя килограммами карбида кальция, насаживают на газоотводящую трубку. Карбид кальция при этом не касается воды, налитой в корпус генератора. После этого на крышке открывают кран и закрывают кран. Далее при закрытой газоотводящей трубке 7 (на затворе закрыт выходной вентиль) опускают крышку 1 с колпаком 8. Вначале крышка опирается на верхнюю часть трубки 5. При дальнейшем опускании крышки будет сжиматься пружина 6, благодаря чему корзина 10 и колпак 8 будут двигаться вниз. При этом воздух, находящийся под колпаком, оттесняет воду из объема а (в нем образуется газ) в кольцевой буферный объем б. При помощи траверсы 13, нажимного винта 14 и резиновой прокладки 2 уплотняют крышку на корпусе генератора. Если теперь из объема а выпускать воздух (для этого кран 11 закрывают, а кран 12 открывают), то вода будет переходить из объема б в объем а и соприкоснется с карбидом кальция. С этого момента начинается выделение ацетилена. Так как кран 12 открыт, то вначале через него будет выходить взрывоопасная ацетилено-воздушная смесь.

При помощи траверсы 13, нажимного винта 14 и резиновой прокладки 2 уплотняют крышку на корпусе генератора. Если теперь из объема а выпускать воздух (для этого кран 11 закрывают, а кран 12 открывают), то вода будет переходить из объема б в объем а и соприкоснется с карбидом кальция. С этого момента начинается выделение ацетилена. Так как кран 12 открыт, то вначале через него будет выходить взрывоопасная ацетилено-воздушная смесь.

Кран закрывают как только через него начнет выходить чистый ацетилен (примерно через 30—40 сек).

При работе генератора ацетилен из-под колпака (объем а) через отверстия в трубке 5 и далее по газоотводящей трубке 7 проходит через предохранительный затвор в горелку или резак. При этом вода будет находиться в контакте с карбидом кальция.

При прекращении отбора газа ацетилен будет накапливаться в объеме а и оттеснит воду в объем б, вследствие чего дальнейшее газообразование прекратится. Воздух, находящийся в объеме б, будет при этом сжат.

Генератор имеет предохранительный клапан и манометр.

При работе генератора необходимо следить, чтобы отбор газа не превышал 0,9 м*/ч (горелка с наконечником № 4). Если наблюдается повышение давления газа выше 1,5 кг!см2, то необходимо выпустить ацетилен через кран 12, а затем отрегулировать предохранительный клапан.

В процессе эксплуатации генератора после разложения всего карбида кальция остатки ацетилена выпускают через кран 12, снимают крышку 1 и очищают от налета извести корзину и корпус с колпаком.

При работе необходимо следить за надежностью уплотнения крышки, так как в противном случае будут наблюдаться перебои в разложении карбида кальция.

Переноска генератора в заряженном состоянии допускается только в вертикальном положении без толчков и встряхиваний.

Возможные неполадки в работе генератора ГВД-0,8 и способы их устранения приведены в табл. 5.

В табл. 6 приведены основные технические характеристики генераторов описанных типов.

При отборе газа давление поднимается выше 0,45 кг/см2 или при перерыве в работе становится выше 1,5 кг/сма.

Прекратилось поступление ацетилена в горелку, давление в генераторе возросло

Прекратилось поступление газа в горелку и снизилось давление в генераторе

а) При запуске налита вода выше гофра

б) Загружен карбид кальция грануляции ниже 25×80 мм

а) Засорилась трубка 7

б) Засорился ниппель или вентиль на предохранительном затворе

а) Нарушена герметичность между крышкой и корпусом или в кране 11

б) Налита вода ниже уровня гофра

в) Загружен карбид грануляции менее 25×80 мм, произошло заиливание карбида кальция

г) Край 12 закрыт раньше, чем выравнялось давление в генераторе

а) Доработать загрузку и в дальнейшем наливать воду до уровня гофра. Если давление поднимается выше 1,5 кг!см2 и не сработал предохранительный клапан, открыть кран 12

б) Доработать загрузку и в дальнейшем применять карбид грануляции 25×80 мм

а) Доработать загрузку при открытом кране 12, разгрузить генератор и прочистить трубку 7

б) Прочистить ниппель или вентиль на затворе

а) Уплотнить крышку кран 11

или

б) Разгрузить генератор и в дальнейшем наливать воду до уровня гофра

в) Разгрузить генератор, в дальнейшем применять карбид грануляции 25 X х80 мм

г) Произвести запуск генератора в установленном порядке

Читайте также

Добавить комментарий

Генераторы ацетиленовые — Энциклопедия по машиностроению XXL

Ацетиленовые генераторы. Ацетиленовым генератором называется аппарат, служащий для получения ацетилена при разложении карбида кальция водой [c.94]Рядом со станцией располагаются ямы для известкового ила, сливаемого из генераторов. Ацетиленовые станции относятся к разряду взрыво- и огнеопасных производств. Расстояние от них должно быть не менее 40 м до огнестойкого здания, не менее 55 м до сгораемого и не менее 100 м до кислородной станции.

[c.398]

Расстояние от них должно быть не менее 40 м до огнестойкого здания, не менее 55 м до сгораемого и не менее 100 м до кислородной станции.

[c.398]

Генераторы ацетиленовые — Эксплуатационно-технические характеристики 214, 215 [c.435]

Ремонт оборудования ацетиленовой станции может производиться только при условии прекращения работы всех установленных в ней генераторов. Ацетиленовые генераторы, подлежащие ремонту, подготовляются следующим образом [c.939]

Генераторы ацетиленовые — Технические характеристики 98 [c.465]

Генераторы ацетиленовые — Технические данные 185 — Типы 184, 185 — с ламповыми преобразователями см. Установки для индукционной пайки с ламповыми преобразователями [c.386]

Генераторы ацетиленовые 59 Гидравлический метод контроля 358 Горелки для газопламенной сварки 68 Горизонтальные швы 14 Горячие трещины 31, 150, 212 Графитовые электроды 310 [c.391]

Гамма-дефектоскоп 467 Генератор ацетиленовый 289 [c.483]

Генератор ацетиленовый производительно- Модель МГ-54 [c.255]

Ацетиленовые генераторы. Ацетиленовые генераторы — аппараты, в которых происходит процесс разложения карбида кальция водой (рис. 150) и выделяется ацетилен. [c.335]

Ацетилен обычно получают в генераторах. Ацетиленовые генераторы по способу взаимодействия карбида кальция с водой делят на три системы [c.485]

Ацетиленовый генератор. Аппарат, в котором получают ацетилен путем разложения карбида кальция водой, называют ацетиленовым генератором. Ацетиленовые генераторы по величине рабочего давления разделяют на генераторы низкого давления — до 9,8 кПа (до 0,1 кгс/см ), среднего давления — от 9,8 до 147 кПа (0,1 до 1,5 кгс/см2) и высокого давления — свыше 147 кПа (1,5 кгс/см ). Ацетиленовые генераторы выпускают передвижными и стационарными.

[c.86]

Ацетиленовые генераторы выпускают передвижными и стационарными.

[c.86]

При монтаже трубопроводов котельной широко применяют сварку как ручную газовую, так и электродуговую. При выполнении сварочных работ применяют следующее оборудование и инструменты ацетиленовые генераторы ацетиленовые и кислородные баллоны газовые редукторы шланги для газовой сварки и резки сварочные горелки и резаки сварочные аппараты для сварки переменным током сварочные агрегаты для сварки постоянным током как с электрическим двигателем, так и с двигателем внутреннего сгорания. [c.101]

Генераторы ацетиленовые. Классификация и технические требования [c.525]

Питание газосварочного поста горелки или резака кислородом и ацетиленом осуществляется от ацетиленового и кислородного баллонов кислородного баллона и ацетиленового генератора ацетиленовой и кислородной рамп (централизованное снабжение). Последний способ питания применяют при значительном количестве постов газовой сварки и резки. [c.216]

Ацетиленовая 35 — генератор ацетиленовый ГВР-3 С = 3 м / час Кузнечное отделение [c.65]

Классификация генераторов Ацетиленовые генераторы служат для получения ацетилена из карбида кальция. Согласно ГОСТ 5190—67 генераторы классифицируются по следующим признакам [c.41]

Генераторы ацетиленовые 362 — техническая характеристика 363 [c.766]

Ацетиленовые генераторы. Ацетиленовые генераторы (табл. [c.231]

Генератор сварочный повышенной частоты 62 Генераторы ацетиленовые 376, 499 —— для сварки в среде защитных газов 69 [c.508]

Ацетиленовые генераторы. Ацетиленовым генератором называют аппарат для получения газообразного ацетилена посредством разложения водой карбида кальция. [c.198]

ГОСТ 5190—60 Генераторы ацетиленовые. Классификация и технические требования

[c.391]

Классификация и технические требования

[c.391]

Технические характеристики генераторов, ацетиленовых станций и установок приведены в табл. 135—137, общие виды — на рис. 116—118. [c.174]

Примечания I. Знак + показывает наличие эксплуатационных свойств в генераторах данного типа, знак — их отсутствие. 2. Пример условного обозначения ацетиленового генератора системы вытеснение воды> давления 1,5 кгс/см2 и производительности 1,25 мVч Генератор ацетиленовый ВВ 1,5—1,25 ГОСТ 5 90-67. [c.46]

Ацетиленовые генераторы. Ацетиленовым генератором называется аппарат, применяемый для разложения карбида кальция водой с целью получения ацетилена. В промышленности используют как стационарные, так и передвижные генераторы, отличающиеся размерами, конструкцией и производительностью. Передвижные генераторы используются для получения ацетилена непосредственно на месте выполнения работ по сварке и резке. В зависимости от способа подачи воды к карбиду применяют генераторы следующих систем вода на карбид , карбид в воду , вытеснения , комбинированной вода на карбид — вытеснения . Из передвижных генераторов широкое распространение получили генераторы МГ-54, ГНВ-1, 25, ГВР-1,25М, ГВР-3 и др. В табл. 64 приведены основные технические данные передвижных генераторов. [c.341]

III. 2. ГОСТ 5190-57, Генераторы ацетиленовые. Классификация [c.76]

Ацетиленовые генераторы могут быть различных систем и размеров, их различают по способу взаимодействия воды и карбида кальция, по давлению выходящего газа, по производительности. [c.205]

Гвоздевые соединения деталей из древесины 937 Гвозди — Изготовление 514 -— проволочные — Изготовление 515 Генераторы ацетиленовые 536 г етинакс — Сверление 916 — Скорость 917 — Технологические требования 916 [c.1046]

Классификация генераторов. Ацетиленовые генераторы предназначаются для производства ацетилена из карбида кальция и воды и питания ацетиленом аппаратуры газопламенной обработки металлов. Согласно ГОСТ 5190—67, генераторы классифицируются по следуюихим типам и системам

[c.26]

Согласно ГОСТ 5190—67, генераторы классифицируются по следуюихим типам и системам

[c.26]

Барий углекислый технический Вентиль кислородного баллона Генераторы ацетиленовые. Классификация и технические требования Горелка инжекторная универсальная для ацети-лено-кислороднои сварки Графит Декстрин [c.635]

Генераторы ацетиленовые низкого и среднего давления. Стандарт распространяется на генераторы давлением до 1,5 кгс/см для питания ацетиленом аппаратуры для газопламенной обработки металлов. В зависимости от давления ацетилена устанавливаются типы, а от взаимодействия карбида кальция с водой — системы ацетилетювых генераторов. Приводятся номинальная производительность генераторов разных типов и систем в м /ч, технические требования, правила маркировки. [c.496]

Генераторы ацетиленовые. Классификация и технические требования Кислород газообразный технический и медицинский Кислород жидкий технический и медицинский Машины для кислородной резки. Типы. Основные парамет1ры Ниппели к резтово-тканевым рукавам аппаратуры для газопламенной обработки металлов Проволока стальная сварочная Прутки чугунные сварочные [c.467]

Оборудование для ацетилено-кислородной сварки. Ацетилено-кислородная сварка производится с применением ацетилена, получаемого на месте или доставляемого в ремонтные заводы и мастерские в баллонах. Получение ацетилена производится в специальных аппаратах-генераторах. Ацетиленовые генераторы подразделяются на три группы по давлению газа, по производительности и по принципу действия. [c.109]

ГОСТ 5190-57 Генераторы ацетиленовые. Классифика- [c.761]

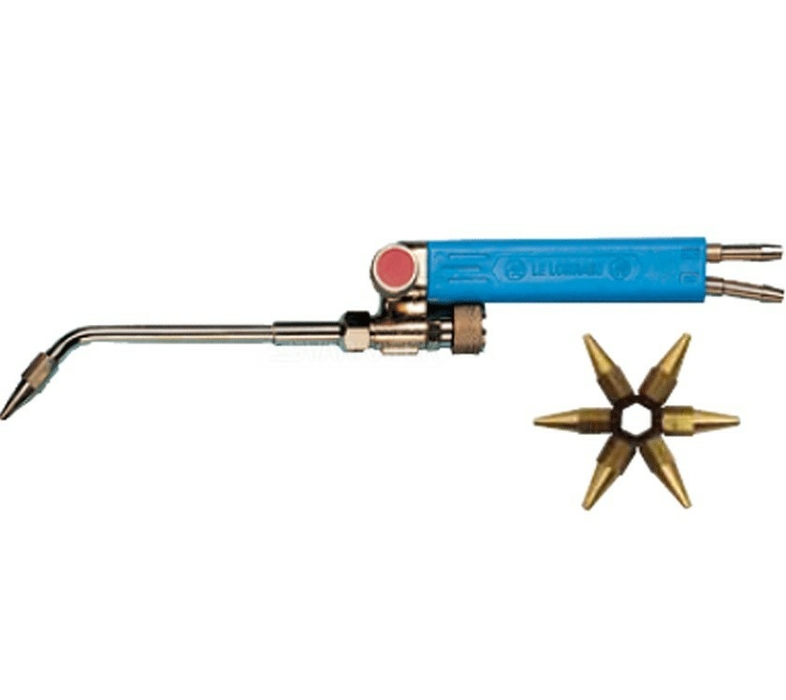

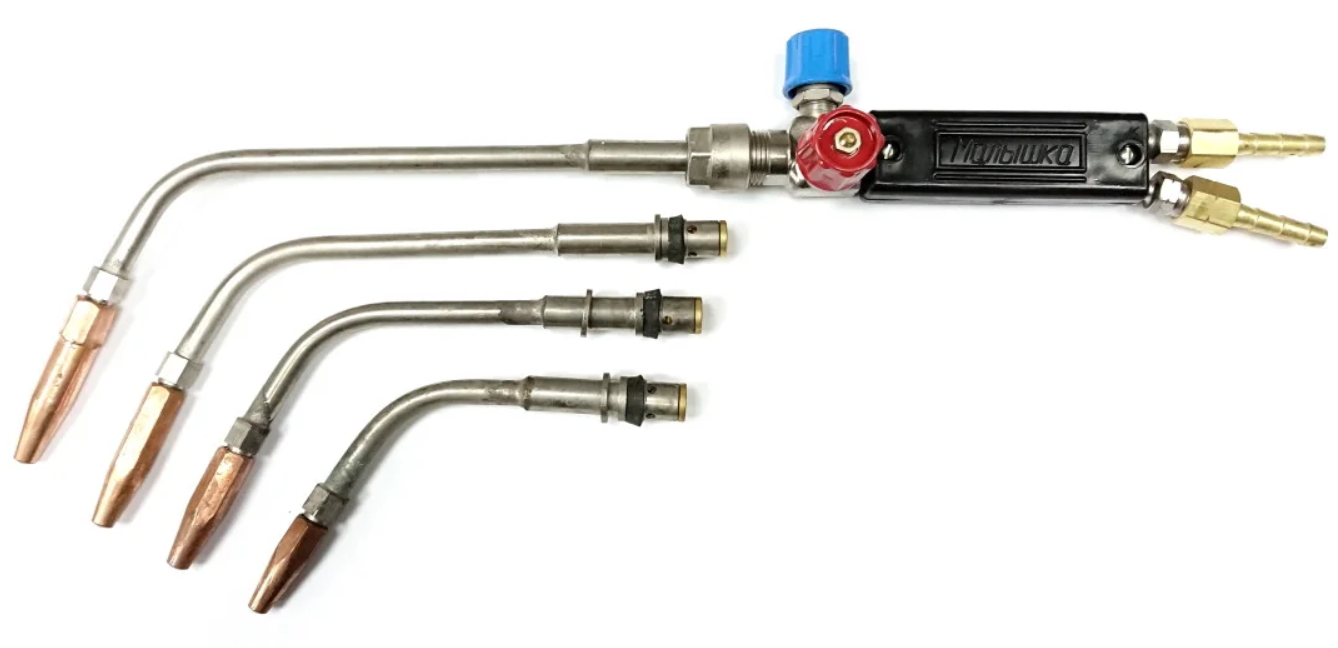

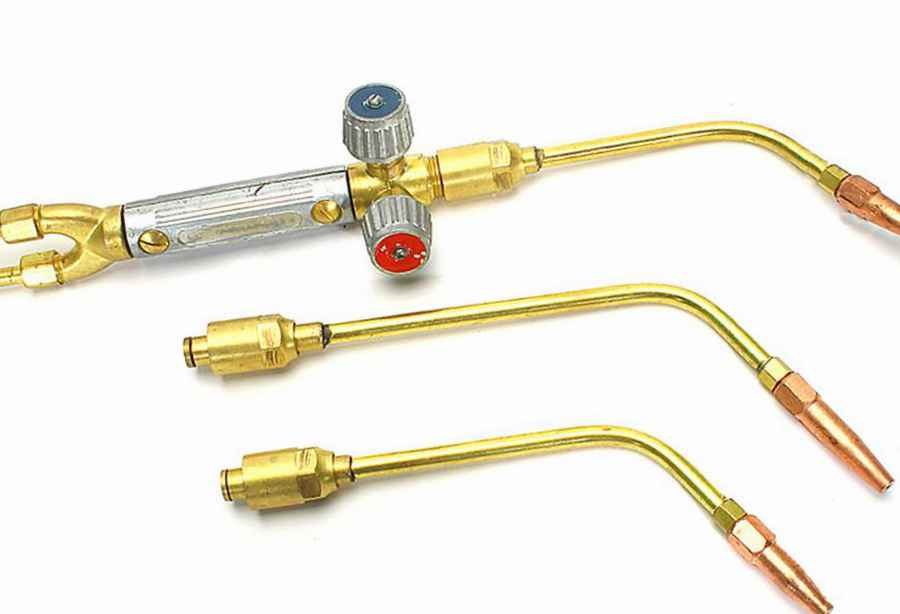

Превосходно кислород ацетилен сварочный аппарат для интересных сделок

Сенсационное повышение производительности и эффективности вашего сварочного бизнеса. кислород ацетилен сварочный аппарат доступны в привлекательных предложениях на Alibaba. com. Эти. кислород ацетилен сварочный аппарат содержат революционные инновации, которые делают сварку простой и приятной. Они включают в себя передовые материалы и дизайн, которые обеспечивают высокую производительность на протяжении их непревзойденно долгого срока службы. Файл. кислород ацетилен сварочный аппарат потребляют мало электроэнергии, сохраняя при этом заданную мощность, независимо от того, используются ли они в личных целях или в коммерческих целях.

com. Эти. кислород ацетилен сварочный аппарат содержат революционные инновации, которые делают сварку простой и приятной. Они включают в себя передовые материалы и дизайн, которые обеспечивают высокую производительность на протяжении их непревзойденно долгого срока службы. Файл. кислород ацетилен сварочный аппарат потребляют мало электроэнергии, сохраняя при этом заданную мощность, независимо от того, используются ли они в личных целях или в коммерческих целях.

За этим стоят передовые изобретения. кислород ацетилен сварочный аппарат дизайн и стиль делают их очень гибкими и применимыми для решения самых разных сварочных задач. Файл. кислород ацетилен сварочный аппарат не подвергаются неблагоприятному воздействию сильной жары или холода, что делает их пригодными и применимыми в широком диапазоне погодных условий. У них есть широкий выбор, который учитывает множество факторов и предпочтения пользователей, поэтому покупатели могут быть уверены, что найдут наиболее подходящий вариант. кислород ацетилен сварочный аппарат для своих нужд.

Их доступность. кислород ацетилен сварочный аппарат на Alibaba.com вызывает недоумение, учитывая их неограниченную мощность и поразительную производительность. Файл. кислород ацетилен сварочный аппарат эксплуатационные расходы и расходы на техническое обслуживание также невероятно низкие благодаря легкодоступным запасным частям и простоте их ремонта. Они также просты в установке и использовании, поэтому вы не теряете продуктивность из-за технических деталей. Тем не менее, вы можете связаться с различными. кислород ацетилен сварочный аппарат поставщиков и продавцов на сайте на случай, если вам потребуются дополнительные рекомендации.

Поднимите свой сварочный бизнес на новый уровень с помощью соблазнительных предложений. кислород ацетилен сварочный аппарат на Alibaba. com. Вы также можете купить их для личного пользования у себя дома. Независимо от характера ваших целей, вы найдете наиболее подходящие. кислород ацетилен сварочный аппарат для их выполнения. Воспользуйтесь скидками сегодня и узнайте, что вы можете платить доступные цены за качественную продукцию.

com. Вы также можете купить их для личного пользования у себя дома. Независимо от характера ваших целей, вы найдете наиболее подходящие. кислород ацетилен сварочный аппарат для их выполнения. Воспользуйтесь скидками сегодня и узнайте, что вы можете платить доступные цены за качественную продукцию.

СВАРКА И СВАРОЧНЫЕ АППАРАТЫ | Стройка

При сварке тех или иных металлов в настоящее время наибольшей популярностью пользуются дуговая и ацетиленовая сварки, о которых мы расскажем в этой статье.

Дуговая сварка

При самом распространенном способе сварки – электрическо-дуговом – энергия, необходимая для образования и поддержания дуги, поступает от источников питания постоянного или переменного тока.

Дуговая сварка отличается тем, что при ее использовании основная часть теплоты, необходимая для нагрева и плавления металла, получается за счет дугового разряда, который возникает между свариваемым металлом и электродом.

При сварке плавящийся электрод и дуги кромки свариваемых деталей под воздействием высоких температур расплавляются, при этом образуется сварочная ванна. Когда расплавленный металл затвердевает, появляется сварной шов. В этом случае сварной шов получается за счет основного металла и металла электрода.

Дуговая сварка – пожалуй, самый распространенный способ соединения металлических конструкций. Она эффективна, ее можно использовать в работе с металлами различных видов.

При горении дуги и плавлении свариваемого и электродного металлов необходима защита сварочной ванны от воздействия атмосферных газов – кислорода, азота и водорода, так как они могут проникать в жидкий металл и ухудшать качество металла шва.

Приборы для дуговой сварки

Трансформаторы для дуговой сварки выпускаются по ГОСТ 95-77 на номинальные силы тока 160, 250, 315, 400 и 500 А.

Конструктивно трансформаторы ТДМ относятся к группе трансформаторов стержневого типа. Для них характерны малый расход активных материалов, простота конструкции, высокие сварочные и энергетические показатели, широкие пределы регулирования тока.

Для них характерны малый расход активных материалов, простота конструкции, высокие сварочные и энергетические показатели, широкие пределы регулирования тока.

Одним из распространенных трансформаторов является ТДМ-317. В нижней части сердечника такого трансформатора размещается первичная обмотка, состоящая из двух катушек, расположенных на двух стержнях. Катушки обмотки закреплены неподвижно. Вторичная обмотка расположена на значительном расстоянии от первичной. Катушки обмоток соединены параллельно. Вторичная обмотка перемещается по сердечнику с помощью винта и рукоятки.

Сварочный ток регулируется изменением расстояния между первичной и вторичной обмотками Трансформаторы ТДМ-165 ТДМ-254 выпускаются в переносном исполнении. Они предназначены для ремонтных и монтажных работ.

Трансформаторы ТДМ-317, ТДМ-401 и ТДМ-401-1, ТДМ-503-1 снабжены устройством снижения напряжения холостого хода. В зависимости от способа регулирования тока эти трансформаторы можно подразделить на две группы – с механическим и электрическим регулированием. В первую группу входят устройства, связанные с применением подвижных обмоток и секций магнитопроводов. Во вторую – устройства, связанные с подмагничиванием магнитопроводов постоянным током и тиристорным регулированием.

Трансформаторы для автоматической сварки под флюсом выпускаются по ГОСТ 12-77 на номинальные токи 1000 и 2000 А. Они выпускаются в стационарном исполнении, рассчитаны на продолжительный режим работы; имеют два варианта климатического исполнения – УЗ и Т4.

Подобные приборы предназначены для сварки на автоматах с постоянной скоростью подачи электродной проволоки. Они имеют тиристорное регулирование и работают в режиме прерывистого тока. В трансформаторах применена система импульсной стабилизации повторного возбуждения дуги.

В быту наибольшее распространение получила ручная дуговая сварка или сокращенно РДС. Она сопровождается плавлением электрода в форме металлического стержня со специальным покрытием при использовании переменного или постоянного тока. В России ее еще называют сваркой плавящимся одиночным электродом, а за рубежом – сокращенно ММА. Ручной сварку называют потому, что зажигание дуги и поддержание ее стабильной длины, перемещение электрода по мере расплавления на соединяемые детали с образованием шва полностью осуществляет сам сварщик.

В России ее еще называют сваркой плавящимся одиночным электродом, а за рубежом – сокращенно ММА. Ручной сварку называют потому, что зажигание дуги и поддержание ее стабильной длины, перемещение электрода по мере расплавления на соединяемые детали с образованием шва полностью осуществляет сам сварщик.

Температура в зоне дуги таких аппаратов обычно доходит до 6000–7000 °С и определяется силой сварочного тока, которая при ограниченном весе сварочного аппарата не превышает 160–200 А. Для достижения такой силы тока напряжение на выходе сварочного аппарата снижают до 48–90 В (напряжение холостого хода Uхх), этого достаточно для зажигания дуги и безопасно для жизни сварщика.

Ацетиленовые генераторы

Согласно ГОСТ 5190-78 ацетиленовые генераторы классифицируют по давлению вырабатываемого ацетилена, по производительности, по конструкции, по применяемой системе регулирования взаимодействия карбида кальция с водой.

Генераторы низкого давления изготавливают на давление ацетилена до 0,01 МПа (0,1 кгс/см2). Генераторы среднего давления изготавливают на давление ацетилена от 0,01 до 0,07 МПа (0,1–0,7 кгс/см2).

Выпускают также генераторы на давление ацетилена от 0,07 до 0,15 МПа (0,7–1,5 кгс/см2), они относятся к генераторам среднего давления, но имеют большую производительность. Генераторы выпускают по расчетной производительности на 0,5; 0,75; 1,25; 2,5; 3,5; 10; 20; 40; 30; 160 и 320 м3/ч.

По конструкции генераторы изготавливают передвижными и стационарными.

По системе регулирования взаимодействия с водой генераторы изготавливают с количественным регулированием взаимодействующих веществ и с регулированием продолжительности контакта кальция с водой, которое называется повременным регулированием. В генераторах с количественным регулированием применяют дозировку карбида кальция или воды.

Если дозируется карбид кальция, а вода в зоне реакции находится в постоянном количестве, то система называется «карбид в воду». При дозировке воды и одновременной загрузке всего количества кальция система называется «вода на карбид».

При дозировке воды и одновременной загрузке всего количества кальция система называется «вода на карбид».

Применяют также комбинированную систему, при которой дозируют оба вещества.

В генераторах с повременной системой регулирования контакт карбида кальция с водой происходит периодически, с определенными перерывами. Подвижным веществом обычно является вода, такие генераторы относятся к работающим по системе вытеснения. Применяют также комбинацию двух указанных систем в одном генераторе с целью получения более плавного регулирования газообразования и уменьшения выброса газа в атмосферу.

Генераторы по способу взаимодействия карбида кальция с водой принято кратко обозначать следующим образом:- KB – «карбид в воду»;

- ВК – «вода на карбид»;

- ВК и ВВ – комбинированные «вода на карбид» и вытеснение воды.

В соответствии с ГОСТ519-78 промышленностью выпускаются передвижные ацетиленовые генераторы типа АСП-10 – это ацетиленовый генератор среднего давления, передвижной, производительностью 1,25 м3/ч и стационарные генераторы типов АСК-3, АСК-4, АСК-5, ГНД-20, ГНД-40.

Каждый тип ацетиленового генератора имеет свои достоинства и недостатки, поэтому не все типы генераторов находят равноценное применение. Однако можно применять любой генератор, находящийся в исправном рабочем состоянии.

Плюсы ацетиленовой сварки в ее портативности (она не зависит от проводов) и сравнительно недорогой стоимости. К минусам можно отнести – взрывоопасность и достаточно высокую стоимость работ

Наиболее предпочтительным типом генератора является генератор комбинированной системы «вода на карбид» и вытеснения.

Всем начинающим сварщикам необходимо знать основные требования, которые предъявляет к себе ацетиленовая сварка. Производительность генератора должна соответствовать режиму предполагаемого процесса газовой сварки. Генератор представляет собой вертикальный цилиндрический аппарат, состоящий из корпуса, крышки с мембраной, корзины для карбида кальция, предохранительного клапана, вентиля, предохранительного жидкостного затвора и других элементов.

Генератор представляет собой вертикальный цилиндрический аппарат, состоящий из корпуса, крышки с мембраной, корзины для карбида кальция, предохранительного клапана, вентиля, предохранительного жидкостного затвора и других элементов.

Корпус состоит их трех частей: верхней – газообразователя, средней – вытеснителя и нижней – промывателя и газосборника. Верхняя часть с нижней соединены между собой переливной трубкой. В газообразователе происходит разложение карбида кальция водой с выделением ацетилена.

В вытеснителе находится воздушная подушка и вода, которая сообщается с водой в газообразователе в процессе работы генератора.

В промывателе происходит охлаждение ацетилена, и отделение его от частичек извести. В верхней части промывателя скапливается ацетилен. Эта часть аппарата называется газосборником.

Вода в газообразователь заливается через горловину. При достижении уровня переливной трубки вода поступает из газообразователя в промыватель. Заполнение промывателя происходит до уровня контрольной пробки.

Карбид загружают в корзину, закрепляют поддон, устанавливают, прижимают крышку с мембраной усилием, создаваемым винтом. Образующийся в газообразователе ацетилен по трубке поступает в промыватель, проходит через слой воды, охлаждается и промывается. Из промывателя ацетилен проходит через вентиль по шлангу и поступает через предохранительный затвор на потребление.

Регулирование процесса разложения карбида кальция в газообразователе происходит одновременно двумя способами: вертикальным движением корзины с карбидом кальция в воду и за счет работы вытеснителя.

По мере повышения давления в газообразователе корзина с карбидом, связанная с пружиной мембраны, перемещается вверх, уровень замочки карбида уменьшается, ограничивается выработка ацетилена, и повышение давления прекращается.

При снижении давления в газообразователе усилием пружины мембрана и корзина с карбидом опускаются в воду. Таким образом, с помощью мембраны с пружиной осуществляется автоматическое регулирование давления ацетилена в аппарате.

Наряду с широко применяемым генератором типа АСП-10 выпускаются передвижные ацетиленовые генераторы, в которых имеются некоторые конструкционные улучшения. Вместо жидкостных предохранительных затворов ЗСГ-1,25-4 устанавливаются затворы ЗСП-8 или сухие предохранительные затворы мембранного типа ЗСН-1,25 или ЗСУ-1.

Затвор состоит из корпуса, в котором установлена мембрана с коническим утолщением, разделяющая полость корпуса на газоподводящий коллектор и взрывную камеру, соединенные петлевым трубопроводом. Пружина опирается на мембрану и поджимает коническое утолщение к седлу.

Подводящийся из генератора газ отжимает мембрану и от газоподводящего коллектора через петлевой трубопровод поступает в камеру и к потребителю.

Когда происходит воспламенение газа, под действием взрывной волны мембрана перекрывает газоподводящий коллектор раньше, чем пламя достигает его по петлевому трубопроводу. Таким образом, обеспечивается надежное перекрытие газовой магистрали при обратном ударе.

При установке сухих предохранительных затворов возможно загружать генератор более мелким карбидом в количестве до 5% от общей массы грануляции карбида 25–80 мм.

При подготовке генератора к работе необходимо:

- Снять крышку и поддон с корзины.

- Убедиться, что в корпусе генератора нет посторонних предметов, что он тщательно промыт и очищен от ила.

- Проверить закрепление вентиля и предохранительного клапана на генераторе и наличие сетки в месте присоединения ее к корпусу.

- Открыть контрольную пробку в генераторе и контрольную пробку в водяном затворе.

- Залить водой затвор до уровня контрольной пробки, залить генератор через горловину до уровня контрольной пробки. При отрицательной температуре в предохранительный затвор залить морозоустойчивый раствор.

- Закрыть контрольные пробки после слива избытка воды из генератора и затвора.

- Закрепить ниппельный отвод затвора.

- Соединить шлангом вентиль и предохранительный затвор.

- Загрузить карбид грануляции 25–80 мм не более 3,5 кг в сухую и очищенную от извести корзину. При малом расходе ацетилена разрешается неполная загрузка корзины карбидом кальция.

- Закрепить поддон на корзине.

В процессе работы с генератором необходимо выполнять следующие действия:

- Опустить загруженную карбидом корзину в горловину корпуса и быстро уплотнить крышку с помощью траверсы, крюка и винта.

- Плавно открыть вентиль.

- Нажать кольцо клапана 9 для предупреждения прилипания прокладки.

- Продуть ацетиленом предохранительный затвор, шланги и сварочный инструмент (горелку, резак) в течение 1 минуты.

- Проследить за повышением давления газа в генераторе по манометру. Если давление газа становится выше 0,15 МПа, а предохранительный клапан не срабатывает, то необходимо выпустить газ через предохранительный клапан принудительно, нажав пальцем на кольцо клапана (открыть). После этого можно зажигать горелку или резак и приступать к работе.

- Проверять уровень жидкости в предохранительном затворе перед каждой новой зарядкой генератора или после каждого обратного удара. Перенос генератора в заряженном состоянии допускается только в вертикальном положении, избегая резких толчков или встряхиваний.

- После окончания работы тщательно промыть корзину, газообразователь и промыватель от ила, слить конденсат из генератора через открытые штуцеры.

Сварочная проволока

Сварочная проволока выпускается в мотках – так называемых бухтах. Ее выправляют и нарезают на части требуемой длины. Как правило, при газовой сварке применяют присадочную проволоку, близкую по своему химическому составу к свариваемому металлу.

Нельзя применять для сварки случайную проволоку неизвестной марки и неизвестного химического состава. Поверхность проволоки должна быть гладкой и чистой, без следов окалины, ржавчины, масла, краски и прочих загрязнений. Температура плавления проволоки должна быть равна или несколько ниже температуры плавления свариваемого металла.

Генераторы ацетиленовые переносные — Справочник химика 21

Переносные ацетиленовые генераторы несложны по конструкции и просты в обслуживании. Однако незнание правил техники безопасности и отсутствие навыков по обращению с генератором и газосварочной аппаратурой нередко приводят к нарушению технологического режима работы генераторов, а иногда — к авариям. [c.77]Все ацетиленовые переносные генераторы должны пметь паспорт установленной формы. [c.298]

Однако при проведении монтажных и ремонтных работ газовая сварка применяется в большом объеме (особенно для труб малых диаметров). Характер указанных работ требует в значительной мере децентрализованного потребления ацетилена. Широкое прИ менение нашли переносные ацетиленовые генераторы, однако экс плуатация этих генераторов связана с рядом неудобств. При замене переносных генераторов ацетиленовыми баллонами произвО дительность труда сварщика повышается на 20%, примерно на 15—25% снижаются потери ацетилена, повышается оперативность и маневренность сварочного поста, безопасность работы, а также в значительной мере устраняются неудобства, связанные с экс- плуатацией генераторов в зимнее время. [c.135]

Переносные ацетиленовые генераторы для работы следует устанавливать на открытых площадках. Допускается временное использование их в хорошо проветриваемых помещениях. Ацетиленовые генераторы необходимо ограждать и размещать на расстоянии не менее 10 м от места проведения сварочных работ, от открытого огня и сильно нагретых предметов, от мест забора воздуха компрессорами и вентиляторами. Баллоны, устанавливаемые в помещениях, должны находиться от радиаторов отопления и других отопительных приборов и печей на расстоянии не менее 1 м, а от источников тепла с открытым огнем — не менее 5 м. Во время работы баллон с горючим газом должен находиться на расстоянии не менее 2—3 м от кислородного баллона. [c.216]

Баллоны, устанавливаемые в помещениях, должны находиться от радиаторов отопления и других отопительных приборов и печей на расстоянии не менее 1 м, а от источников тепла с открытым огнем — не менее 5 м. Во время работы баллон с горючим газом должен находиться на расстоянии не менее 2—3 м от кислородного баллона. [c.216]

Ацетиленовые переносные генераторы при организации сварочного поста устанавливают преимущественно на открытом воздухе. При этом генератор располагают на расстоянии не менее 10 м от места сварки или от другого источника огня и искр. [c.174]

Не следует устанавливать переносные ацетиленовые генераторы в помещениях, где имеются продукты, способные образовать с ацетиленом взрывчатое соединение, а также в котельных, кузницах и около мест всасывания воздуха компрессорами и вентиляторами. При возникновении пожара в газогенераторном помещении для его тушения применяют только углекислотные огнетушители. [c.274]

Эксплуатация переносного ацетиленового генератора разрешается только после приема его техническим инспектором Совета профсоюза и оформления соответствующей документации. [c.206]

Переносные ацетиленовые генераторы для работы следует устанавливать на открытых площадках. Допускается временная их работа в хорощо проветриваемых помещениях. [c.206]

При газосварочных работах переносные ацетиленовые генераторы для работы следует устанавливать на открытых площадках на расстоянии не ближе 10 м от места сварки, от открытого огня и т. д. Временно их можно устанавливать в хорошо проветриваемых помеш,ениях. [c.265]

Переносные ацетиленовые генераторы [c.123]

Все переносные ацетиленовые генераторы должны иметь паспорт, инструкцию по эксплуатации завода-изготовителя и инвентарный номер, согласно которому генератор должен быть зарегистрирован в журнале учета и технических осмотров. [c. 388]

388]

Характеристика переносных ацетиленовых генераторов, получивших распространение в монтажных организациях, приведена в табл. 20. [c.82]

Разрешение на эксплуатацию переносных ацетиленовых генераторов выдается администрацией предприятий и организаций, в ведении которых находятся эти генераторы. [c.127]

Замена переносных ацетиленовых генераторов растворенным ацетиленом дает возможность на 15—25% снизить расход карбида кальция и на 15—20% повысить производительность труда сварщиков и резчиков. [c.376]

От места производства сварочных работ, источников открытого огня и сильно нагретых предметов переносные ацетиленовые генераторы, а также баллоны с ацетиленом и кислородом должны устанавливаться на расстоянии не менее 10 м баллоны с кислородом от ацетиленовых генераторов и баллонов — на расстоянии не менее 5 м. [c.92]

При уменьшении или прекращении потребления ацетилена часть карбида кальция, смоченная водой, будет продолжать разлагаться (так называемое остаточное газообразование), выделяя некоторое количество ацетилена. Неравномерность выработки и потребления ацетилена сглаживается газгольдером (газосборником), который при избытке вырабатываемого ацетилена накапливает его, а при недостатке отдает часть на потребление. В переносных ацетиленовых генераторах объем газосборника рассчитывают таким образом, чтобы при резком прекращении отбора газа вслед за его максимальным потреблением образовавшийся ацетилен не выходил бы из аппарата в атмосферу. [c.37]

Генератор АН В-1-56. Переносный морозоустойчивый ацетиленовый генератор разработан на основе генератора ГНВ-1,25 и имеет такую же техническую характеристику, но обладает повышенной морозоустойчивостью, что дает возможность использовать его при работах на открытом воздухе при температуре до -25° С. [c.59]

Допускается установка переносных ацетиленовых генераторов для временных работ в производственных и жилых, хорошо проветриваемых помещениях, при этом объем помещения должен быть не менее 300 м на каждый аппарат или 100 м , если работы по сварке и резке производятся не в том помещении, в котором установлен генератор, а в другом. [c.176]

[c.176]

Запрещается устанавливать переносные ацетиленовые генераторы [c.176]

Переносной ацетиленовый генератор АСП-1,25 работает по кон-та.ктной системе в сочетании с варианто.м процесса вытеснание воды . Он предназначен для питания ацетиленом аппаратуры при [c.31]

Замена переносных ацетиленовых генераторов баллонами с ацетиленом дает возможность значительно повысить уровень безопасности и производительность труда при проведении монтажных и ремонтных работ. Поэтому вопросам производства растворенного ацетилена уделено в книге значительное внимание. [c.8]

В табл. 6 приведены характеристики ацетиленовых переносных и стационарных генераторов производительностью до 20 м 1час, выпускаемых промышленностью. [c.40]

При проведении большого числа химических определений фосфористого водорода в ацетилене, получаемом из карбида, наблюдалось значительное рассеяние результатов, что объясняется неоднородностью карбида [14.7]. При проведении опытов карбид брали из одного барабана. Весь карбид (120 кг) порциями по 2 кг перерабатывали в переносном ацетиленовом генераторе, работающем по способу вытеснение воды . По мере разложения заряда карбида отбирали пробы ацетилена. Для определения фосфористого водорода применяли раствор сернокислой ртути. Всего было выполнено 124 анализа. Среднее содержание фосфористого водорода составляло 0,083% (об.). В 75 случаях (60%) из 124 содержание фосфористого водорода было выше 0,08% (об.), а в 10 случаях (8%) выше 0,1%. [c.223]

При производстве газовой сварки и резки металлов руководствуются соответствующими разделами СНиП. Расстояние между переносным генератором и местом обработки металла, а также местоположением открытого огня должно быть не менее 10 м. На месте установки переносного генератора вывешивают предупредительные плакаты и надписи Огнеопасно , Не курить , Не подходить с огнем . Запрещается устанавливать переносные ацетиленовые генераторы в помещениях, где имеются продукты, способные образовать с ацетиленом взрывчатое соединение, а также в эксплуатируемых котельных, кузницах и около мест всасывания воздуха компрессорами и вентиляторами. В случае возникновения пожара в газогенераторном помещении для его тушения следует применять исключительно углекислотные огнетушители. [c.71]

В случае возникновения пожара в газогенераторном помещении для его тушения следует применять исключительно углекислотные огнетушители. [c.71]

Все переносные ацетиленовые генераторы должны быть оборудованы водяными затворами. Уровень жидкости в затворе необходимо проверять не реже двух раз в смену и после каждого обратного удара. Переносные ацетиленовые генераторы запрещается устанавливать в закрытых помещениях. [c.149]

При кислородной резке металлов вместо ацетилена широко применяют природные и сжиженные пропан-бутановые газы. Новые методы электросварки, в частности сварки в среде заш ит-ных газов, все больше заменяют газовую сварку. Однако при проведении монтажных и ремонтных работ газовую сварку применяют в большом объеме (особенно сварка труб малых диаметров). Характер указанных работ требует в значительной мере децентрализованного потребления ацетилена. Широкое применение нашли переносные ацетиленовые генераторы, однако эксплуатация этих генераторов связана с рядом неудобств. При замене переносных генераторов ацетиленовыми баллонами производительность труда сварш ика повышается на 20%, на 15—25% снижаются потери ацетилена, повышается оперативность и маневренность сварочного поста, безопасность работы, а также в значительной мере устраняются неудобства, связанные с эксплуатацией генераторов в зимнее время. [c.161]

При хорошей инжекции в ацетиленовом канале и герметичности всех разъемных соединений горелки ацетиленовый рукав присоединяют к источнику газопитания (ацетиленовому переносному генератору, газопитающей сети или ацетиленовому редуктору баллона). При присоединении к редуктору устанавливают давление ацетилена в соответствии с паспортом и зажигают пламя. Пламя должно иметь ровную округлую форму. [c.19]

Безопасность в работе достигается только при неукоснительном соблюдении правил техники безопасности, исправности сварочной горелки, кислородного редукто1ра, ацетиленового переносного генератора или ацетиленового редуктора, резиновых рукавов, наличии у сварщика гаечных ключей, защитных очков, инструмента. [c.61]

[c.61]

Передвижное рабочее место. Ремонтные работы внешних трубопроводов, сварка при выполнении монтажа металлических конструкций на сборочных площадках, производимые на открытом воздухе, требуют передвижных. рабочих мест. В этих условиях кислород подается от баллонов, ацетилен — от переносных ацетиленовых генераторов или ацетиленовых баллонов. Работа на передвижном рабочем месте неизбежно ведет к большим потерям рабочего времени, так как сварщику приходится ежедневно перед началом работ заново оборудовать свое рабочее место перевозить кислородный и ацетиленовый баллоны или ацетиленовый переносной гене ратор, закреплять их от падения, располагать резиновые рукава, идущие к горелке, так, чтобы во время работы их не повредил проходящий транспорт илй металлические конструкции, подаваемые к месту сварки, обеспечивать генератор водой и ка рбидом. [c.62]

Следует широко использовать разработанные ВНИИавтогенма-шем новые ацетиленовые генераторы по принципу карбид в воду вместо эксплуатируемых генераторов ГРК-10. При оборудовании генераторов переносным бункером шнековый питатель необходимо снабдить системой подводки азота для продувки бункера инертным газом перед снятием его с генератора и после заполнения его карбидом кальция перед установкой на генератор. [c.38]

К верхолазным и другим монтажным работам (верхолазные работы, управление механизмами и оборудованием, поднадзорными Гостехнадзору, и транспортными машинами, погрузочно-разгрузочные работы, работы, связанные с воздействием вибрации, мал5[рные работы, при которых применяют материалы с токсическими свойствами, пескоструйная обработка, электро- и газосварка, кислородная резка, обслуживание переносных ацетиленовых генераторов и электроустановок, рентгено- и гаммадефектоскопия, работа абразивным инструментом, работа со строительно-монтаж-ными пистолетами) допускаются лица не моложе 18 лет. Рабочие, занятые на вредных и опасных работах, подлежат предварительному и периодическому медицинскому осмотру в сроки, установленные Министерством здравоохранения СССР. [c.269]

[c.269]

Температура поверхности элементов и частей электросварочного оборудования (трансформаторов, щеток, контактов вторичной части цепи и др.) не должна превышать 75 °С. При подготовке к газопламенной обработке металла необходимо, чтобы машины и аппараты, резаки и горелки, газоразборные посты, газовые редукторы, вентили для баллонов с кислородом и горючими газами соответствовали требованиям ГОСТ 12.2.008—75, а ацетиленовые генераторы — требованиям ГОСТ 5190—67. Переносные генераторы следует устанавливать на открытом воздухе и на расстоянии не менее 1,0 м от места автогенных работ или других источников огня, искр и от сильно нагретых поверхностей. Их нельзя устанавливать также вблизи мест забора воздуха вентиляторами, компрессорами или другими воздухозаборными устройствами. Следует исключать совместную прокладку газосварочных шлангов и газопроводов с электросварочными проводами. Даже небольшое увеличение содержания кислорода в воздухе значительно повышает вероятность воспламенения горючих материалов. Известны многочисленные случаи очень быстрого загорания различных материалов животного происхождения, из растительных волокон, хлопка и др. Поэтому перед началом огневых работ, связанных с применением кислорода, должны быть приняты меры, исключающие его утечку в помещение, и удалены с места работы все горючие материалы. Категорически запрещается использовать кислород для продувки резервуаров или аппаратуры. [c.388]

Устанавливать внутри действующего взрывоопасного цеха, или поднимать на вpeмeнныe ллoшaдки в нем, переносные ацетиленовые генераторы, а также баллоны с газами для сварки запрещается. [c.183]

Минимальное давление в корпусе газообразователя в процессе работы должно быть таким, чтобы после водяного затвора, установленного на переносном генераторе, или постового затвора, установленного в сети, давление было не ниже 100 мм вод. ст. Если после затвора образуется разрежение, это может привести к подсосу воздуха через водяной затвор и образованию ацетилено-воздушной смеси. В то же время давление в ацетиленовых генераторах при работе и перерывах в отборе газа не должно превышать максимума для данного аппарата и в генераторах любой конструкции (кроме генераторов высокого давления) не должно быть более 1,5 кГ1см , так как ацетилен под давлением выше указанного становится взрывоопасным. [c.39]

В то же время давление в ацетиленовых генераторах при работе и перерывах в отборе газа не должно превышать максимума для данного аппарата и в генераторах любой конструкции (кроме генераторов высокого давления) не должно быть более 1,5 кГ1см , так как ацетилен под давлением выше указанного становится взрывоопасным. [c.39]

В переносных генераторах даже при выполнении всех правил безопасности при пуске образуются взрывоопасные ацетиленовоздушные смеси. При применении карбида мелких грануляций или нонадании в загрузочные устройства карбидной пыли ацетилено-воздушная смесь может быть инициирована. При проведении автогенных работ не исключено попадание кислорода в переносный ацетиленовый генератор, если уплотнение обратного к.ианана в водяном предохранительном затворе будет неудовлетворительным. [c.47]

Прежде чем снять с генератора переносный бункер, его вместе со шнековым питателем нужно продуть азотом. После установки переносного бункера, заполненного карбидом кальция, его вновь вместе со шнековым питателем нужно продуть азотом. При этом давление азота не должно превышать рабочее давление в ацетиленовом генераторе. Для подачи азота к оборудованию и трубопроводам должны применяться гибкие шланги или съемные участки трубопроводов с обеих сторон съемного участка или шланга должна быть установлена запорная арматура. Если необходимо снять участки трубопроводов или шланги, то на запорной арматуре со стороны ввода ацетилена нужно установить заглушку с обязательной отметкой в журнале регистрации. На общей линии ввода азота для продувки оборудования должен быть установлен обратный клапан или маслозатвор и регулирующий клапан. [c.50]

Переносной ацетиленовый генератор АНВ-1,25, работающий по системе вода а карбид и вытеонение воды , является однопостовым аппаратом периодического действия и предназначен для монтажных и ремонтных работ. Генератор может быть использован в зимних условиях пр1И температуре до 1минус 25° С. [c.31]

[c.31]

Amazon.com: Новый комплект кислородно-ацетиленовой сварочной горелки Victor Compatible Premium Quality: Home Improvement

В настоящее время недоступен.

Мы не знаем, когда и появится ли этот товар в наличии.

| Марка | Sky Enterprise США |

| Вес предмета | 16 фунтов |

| Размеры изделия ДхШхВ | 2 х 15 х 5 дюймов |

Правильный уход за оборудованием для кислородно-ацетиленовой резки и сварки — IMCA

Член отметил ряд инцидентов, приведших к пожарам, вызванным поврежденными шлангами, и вспышками, связанными с оборудованием для кислородно-ацетиленовой резки, и поделился следующей информацией с IMCA для использования в качестве части аварийной вспышки.

Вспышки и обратные вспышки

Вспышки обычно вызваны обратным потоком кислорода в шланг для топливного газа (или топлива в кислородный шланг), в результате чего внутри шланга образуется взрывоопасная смесь. Затем пламя может вернуться через горелку в шланг и даже достигнуть регулятора и баллона. Воспоминания могут привести к повреждению или разрушению оборудования и даже могут привести к взрыву цилиндра.

Следующие меры предосторожности помогут предотвратить ретроспективные кадры:

- Используйте правильную процедуру включения;

- Продуйте шланги перед зажиганием резака, чтобы удалить потенциально взрывоопасные газовые смеси;

- Убедитесь, что резак оснащен подпружиненными обратными клапанами;

- Используйте правильное давление газа и размер сопла для работы;

- Поддерживать оборудование в хорошем состоянии.

Эти меры снизят риск ретроспективного кадра, но не устранят его полностью.Обратные клапаны не остановят вспышку, если она произошла.

Защита цилиндров от воспоминаний:

- Установите пламегасители на шланги кислорода и топливного газа рядом с регуляторами;

- Для длинных шлангов установите ограничители как на горелку, так и на регулятор;

- Установка пламегасителя не заменяет безопасные методы работы. Если возникла обратная вспышка, внимательно проверьте наличие повреждений резака, шлангов, регуляторов, разрядников воспламенения и других компонентов.При необходимости замените детали.

Проверка оборудования

- Используйте специальный спрей или раствор для обнаружения утечек, подходящий для кислородно-топливных систем. Не используйте мыльную воду или растворы, содержащие жир или масла в кислородных системах;

- Немедленно отремонтируйте или замените негерметичные компоненты;

- Удалите поврежденные или протекающие участки шланга, не пытайтесь ремонтировать;

- Установите на место хвостовики шлангов с помощью обжимных зажимов, предназначенных для этой задачи;

- Не используйте зажимы с винтовой фиксацией (юбилейные зажимы).

Их использование может увеличить риск утечки из-за возможности чрезмерной / недостаточной затяжки;

Их использование может увеличить риск утечки из-за возможности чрезмерной / недостаточной затяжки; - Осмотрите все сварочное и режущее оборудование субподрядчиков или сторонних поставщиков перед использованием, чтобы убедиться в следующем:

- шланги не повреждены и не протекают

- Ограничители обратного тока установлены на концах манометра и горелки

- На всех фитингах используются правильные обжимные шланги

- оборудование проверено на герметичность

- манометры исправные

- все фитинги не содержат масел и жиров

- убедитесь, что лента с резьбой не используется ни на каких соединениях

- на ацетиленовых баллонах имеется цилиндрический ключ

- баллоны надежно хранятся в вертикальном положении в вентилируемом помещении Газовое хранилище

- правильно отделено.

Члены, возможно, пожелают сослаться на следующие инциденты (поисковое слово: ацетилен)

Индикаторы безопасности IMCA обобщают ключевые вопросы безопасности и инциденты, позволяя легче усвоить уроки на благо всех. Эффективность системы IMCA Safety Flash зависит от обмена информацией между членами и предотвращения повторных инцидентов. Пожалуйста, подумайте о добавлении [email protected] в ваш внутренний список рассылки предупреждений о безопасности или отправке вручную информации об инцидентах, которые, по вашему мнению, могут иметь значение.Вся информация анонимизируется или дезинфицируется, в зависимости от ситуации.

Условия использования магазинаIMCA (https://www.imca-int.com/legal-notices/terms/) применяются ко всем загрузкам с веб-сайта IMCA, включая этот документ.

IMCA прилагает все усилия для обеспечения точности и надежности данных, содержащихся в публикуемых им документах, но IMCA не несет ответственности за какие-либо указания и / или рекомендации и / или заявления, содержащиеся в данном документе. Информация, содержащаяся в этом документе, не выполняет и не заменяет какие-либо юридические, нормативные или другие обязанности или обязательства отдельных лиц или Участников в отношении их операций. Физические лица и участники несут исключительную ответственность за безопасное, законное и надлежащее ведение своей деятельности.

Физические лица и участники несут исключительную ответственность за безопасное, законное и надлежащее ведение своей деятельности.

Кислородно-ацетиленовая сварка: характеристики, процесс и оборудование