Сварка ленточных пил: оборудование и технология

Ленточная пила — инструмент, используемый для резки металлических и деревянных изделий. Характерная особенность ленточной пилы — наличие на полотне большого количества резцов. Зубья насечены с одной из сторон плоского полотна. Торцы ленточной пилы соединены друг с другом так, чтобы в результате получилось замкнутое кольцо. Для соединения торцов применяется сварка ленточных пил. Существует оборудование для сварки ленточных пил, применяемое именно для этих целей.

Ремонт пилы сваркой

При эксплуатации ленточная пила испытывает значительные нагрузки, растягивание и изгибы. Это может привести к тому, что шов соединения торцов плоского полотна может разойтись, а шов лопнуть. Также не исключен разрыв самого полотна. Все это потребует ремонта этого инструмента.

В этом случае может быть осуществлена сварка ленточных пил своими руками. Следует учитывать, что шов должен быть выполнен из такого же материала, что и полотно пилы. Этот процесс не является слишком сложным, но для его осуществления необходимо иметь аппарат для сварки ленточных пил.

Существует достаточное количество разновидностей, но каждый станок для сварки для сварки ленточных пил позволяет надежно и прочно соединять таким способом концы полотна ленточной пилы. Производительность такого оборудования невелика, но и стоимость является не слишком большой, что служит важным обстоятельством для небольшого хозяйства. Сварка ленточных пил по дереву может с успехом быть применена на лесопилках.

Оборудование

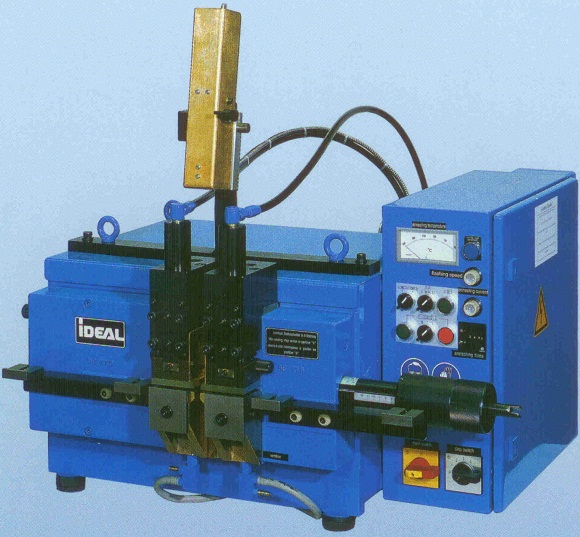

Сварка для ленточных пил может быть осуществлена различными видами станков. Недорогие аппараты, как правило, имеют ручную регулировку процессом, а устройства высокой стоимостью обеспечивают автоматический режим.

Различаются агрегаты в зависимости от используемого способа сварки:

- сопротивлением;

- оплавлением;

- автоматизированные системы.

Достоинствами аппаратов, работающих метолом сопротивления, являются низкая стоимость и компактность.

Аппараты для сварки оплавлением стоят дороже и более громоздки. Достоинствами являются высокая производительность и возможность сваривать ленточные пилы, изготовленные из различных материалов. Применение аппаратов такого типа требует предварительную подготовку поверхности и выставление нужных параметров.

Сварочный аппарат для ленточных пил автоматического типа осуществляет сварку самостоятельно. От оператора требуется только установить изделие и снять после окончания процесса. Также в его обязанности входит выставление требуемых режимов. Такое оборудование используется на крупных предприятиях, и в больших мастерских.

Конструкция наиболее простого устройства:

- корпус;

- трансформатор;

- механизм зажимов;

Электроды подсоединяются прямо к зажимам, что обеспечивает подачу тока от трансформатора прямо на место работы. Один из зажимов является неподвижным, а второй сзади подпирается пружиной. Подвижность зажима обеспечивает возможность регулировки зазора, существующего между свариваемыми торцами полотна ленты.

Электроды должны быть выполнены из твердого материала, способного хорошо проводить электрический ток. Мягкую медь применять не рекомендуется. Помимо станка могут потребоваться ножницы для резки по металлу или гильотины.

Технология сварки пил

Соединяемые концы пилы должны быть ровными, поэтому в качестве подготовки необходимо их отрезать гильотиной, болгаркой, слесарным зубилом или резаком. Если будут свариваться концы уже бывшей в употреблении ленточной пилы, то они отрезаются с краев приблизительно по пять-шесть миллиметров. Линия отреза проходит между зубьями.

Размер припуска на осадку составляет полтора миллиметра. Хорошую состыковку способна обеспечить одновременная обработка обоих концов. Неровности и заусенцы убирают с помощью абразивных инструментов.

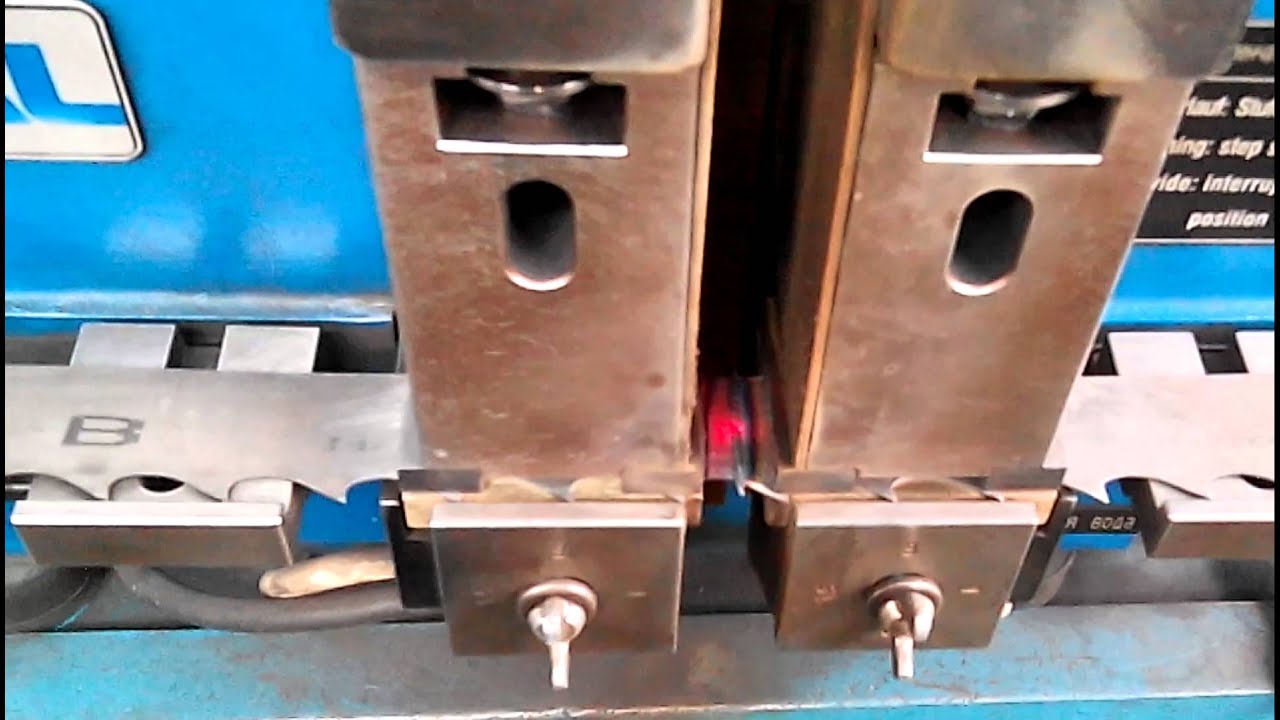

Подготовленные полотна вставляют в зажимное устройство. Производят контроль совпадения их по высоте. На аппарате выставляют необходимые режимы: усилие, ток, осадочное давление. Для этого можно воспользоваться прилагаемыми к оборудованию таблицами.

После нажатия пусковой кнопки от электродов ток подается на зажимы, а затем на свариваемые торцы пилы. Начинается их оплавление. Подвижной зажим под действием пружины подталкивает один торец к противоположному, вследствие чего происходит образование валика.

Стык получается прочным, но хрупким. Поэтому становится необходимым отжиг полученного шва. Для этого, не вынимая пилу с аппарата, следует изменить режимы на нем. Через изделие пропускают ток меньшей величины. После нагрева металл шва охлаждают. Затем выполняют зачистку шва.

Интересное видео

Сварка ленточных пил — что это?

Ленточные пилы применяются во многих производственных областях, деятельность которых связана с разделкой древесины. Инструмент представляет собой плоское полотно с режущей зубчатой кромкой. По техническому предназначению полотно соединяется в кольцо, крайние торцы пилы являются участком сварки. Для сварки стыков ленточных пил используется специальное сварочное оборудование узконаправленной специализации.

Конструкция, принцип работы ленточной пилы

Сегодня благодаря современным технологиям изготавливаются самые разные пилы, предназначенные для выполнения конкретных работ. Они имеют отличительные характеристики, конструкцию, принцип работы. В качестве режущего элемента на одних применяется диск, на прочих – режущая лента.

Монтаж пилящей ленты производится на шкивы ведомого, ведущего направления.

Чтобы хорошо натянуть такую ленту, необходимо приложить значительные усилия, но именно при такой натяжке будет получаться максимально ровная линия распила.

Чтобы хорошо натянуть такую ленту, необходимо приложить значительные усилия, но именно при такой натяжке будет получаться максимально ровная линия распила.Основными особенностями конструкции такого инструмента являются индивидуальные блоки, наращиваемые самостоятельно. Обычные пилы, где распилочный материал подается своими руками, дополнительно обустраиваются специальными автоматическими механизмами, например устанавливается система электронного типа для осуществления контроля работоспособности инструмента, предоставляющая ему возможность работать без мастера.

Основные конструктивные особенности ленточной пилы

- Электродвигатель мощностью порядка 15 кВт или бензиновый двигатель тоже на 15 кВт.

- Специальный приводной механизм для натяжения ленты. Он может быть механическим, пружинным или гидравлическим.

- Ременная передача с клиньями.

- Рельсы для перемещения оборудования.

- Рамы с направляющими, при помощи которых осуществляется движение ленты.

- Держатель распилочной ленты.

- Вблизи ленты обустроен подъемный винтовой механизм.

- Емкость с краном для воды, которая предусмотрена для смачивания деревянных заготовок при распиле.

- Для надежной фиксации заготовки из дерева на раме используются эксцентрики.

Каждая модель распилочных инструментов дополнительно имеет собственные конструктивные отличия: к примеру, для ленточных пил могут использоваться упорные детали, оградительные кожухи для безопасности рабочего процесса. Для настройки, регулировки процедуры на рабочей плоскости инструмента имеется разметка.

Сам принцип работы пил по дереву выглядит следующим образом: бревно укладывается между направляющими, надежно фиксируется, осуществляется его распил. Необходимая толщина получаемой доски устанавливается при помощи специального механизма, который поднимает заготовку на необходимую высоту.

Методика сваривания пилы ленточного типа

Техника сваривания такого распилочного инструмента при помощи специального станка не представляет особой сложности, но отдельные моменты технологической процедуры необходимо знать.

Предварительная подготовка ленточной пилы

- Соединяемые торцы инструмента подрезаются, стыковые плоскости должны располагаться относительно друг друга параллельно, а по отношению к режущей кромке – перпендикулярно. Резку можно выполнить молотком и зубилом или на гильотине.

- При поломке пилы на участке предварительной сварки этот стыковочный участок нужно удалить. Для этого в каждую сторону от точки соединения надо отступить на 0,5 см.

- Резка полотна должна осуществляться исключительно между зубьями.

- Обязательно удаляются загрязнения на торцах при помощи растворителя.

- Для удаления неровностей, заусениц на срезе, формирования шершавой плоскости торцы обрабатываются на точильном станке.

После проведения такой предварительной подготовки пилу можно вставлять в сварочную установку и начинать варить.

Установки для сварки пил ленточного типа

Современные технологии производства предоставляют возможность сегодня изготавливать разные модификации сварочного оборудования для распилочных инструментов, но условно они подразделяются на три категории.

- Первая категория предназначена для выполнения сварочных работ с сопротивлением. Преимущество таких агрегатов заключается в небольших размерах и относительно невысокой стоимости. Но они имеют небольшую производительность, рассчитаны на выпуск малых партий распилочных инструментов.

- Вторая категория – сварка ленточных пил с оплавлением. Оборудование данного типа отличается уже более высокой производительностью, соответственно, имеет большие размеры и стоимость.

Применяется для любых полотен.

Применяется для любых полотен. - Третья категория – автоматизированная сварка с оплавлением. Оборудование предназначено для крупных производственных цехов. Отличается максимально высокой производительностью, работы производятся автоматизировано.

Важный момент! Для наиболее эффективной работы ленточной пилы ее зубья должны иметь правильную форму.

Ленточная пила своими руками: чертежи и советы по изготовлению | 4 info

Для хорошего хозяина наличие всей необходимой техники — это счастье. Особенно важно иметь различные приспособления тем людям, которые живут в собственном доме. Например, самодельная ленточная пила существенно облегчит работу с деревянными изделиями. При этом, как уже понятно, аппарат можно соорудить самому из подручных материалов.

Сферы применения и конструкция агрегата

В принципе, устройство используется на лесопилках в промышленных или домашних условиях. Оно обладает определенными преимуществами и недостатками, однако применяется очень широко.

Устройство данного агрегата достаточно простое. На устойчивой раме крепится электродвигатель и шкивы. К ним присоединяется режущее полотно. Благодаря двигателю обеспечивается работа аппарата. В зависимости от типа полотна вы имеете возможность резать не только дерево, но и металлы, сплавы, полипропилен.

Преимущества и недостатки аппарата

Ленточная пила своими руками делается достаточно быстро. Естественно, при этом нужно соблюдать все требования чертежа и быть точным. Однако сначала следует определиться с тем, стоит ли ее делать. Для этого необходимо обязательно рассмотреть все плюсы и минусы агрегата. Итак, среди преимуществ можно выделить такие:

— Высокий уровень производительности.

— Низкая отдача тепла.

— Отличная точность работы, а также высокая скорость.

— Возможность изготавливать заготовки по индивидуальным параметрам. При этом вы можете резать не только по прямой, но и криволинейные изгибы.

— Для изготовления и использования инструмента вам не понадобится большое количество денежных средств.

— Ленточная пила, своими руками которую сделать не так уж и сложно, оставляет пропил небольшой ширины. Благодаря этому вы получаете минимум отходов. Это является очень важным для производства различных изделий из дерева.

Естественно, ленточная пила, своими руками которую можно сделать за несколько дней, не лишена недостатков. Например, таким устройством вы можете сделать только продольные распилы, так как его конструкция не позволит совершить что-то другое. В процессе работы станок может издавать сильный шум и вибрацию. Кроме того, аппарат имеет большие размеры. Если вы решили самостоятельно изготовить такой станок, то вам придется применять специальное оборудование.

Если вас не пугают недостатки, то такой аппарат может принести очень много пользы владельцу.

Какое полотно следует выбрать?

Ленточная пила своими руками может производиться из тех материалов, которые можно найти дома. Однако полотно придется покупать. Перед этим стоит определиться, какое именно оно должно быть. Для этого нужно знать, что вы собираетесь резать. Итак, существуют такие полотна:

1. Биметаллические. Они применяются для резки достаточно прочных сплавов, нержавейки. При этом вы можете быть уверены в том, что лента не лопнет.

2. Алмазные. Они используются, если необходимо обработать мрамор, гранит, кварц и другие самые твердые материалы.

3. Твердосплавные. Они могут быть применены для резки таких сплавов, которые достаточно сложны в работе.

4. Из инструментальной стали. Такие полотна чаще всего используются в домашних условиях или небольших мастерских. Они больше всего подходят для работы с простыми материалами.

Разновидности станков

Перед тем как начать изготовление ленточных пил, следует разобраться в их типах. Существует такая классификация аппаратов:

— Беззубые. Они обладают высокой производительностью и могут работать с металлом. Особенностью таких устройств является то, что они все-таки имеют небольшие зубцы. Работают они за счет трения и дополнительного нагрева.

Особенностью таких устройств является то, что они все-таки имеют небольшие зубцы. Работают они за счет трения и дополнительного нагрева.

— Зубчатые. Они могут использоваться для распила дерева или пластика. Особенностью полотен в таких устройствах является то, что они замкнутые.

— Электроисковые. Чаще всего они устанавливаются на крупных производствах, где нужно обрабатывать большое количество материала.

Какие материалы нужны для изготовления?

Нужно отметить, что не всю конструкцию можно соорудить из подручных средств. Поэтому перед тем как сделать ленточную пилу, следует собрать нужные детали:

1. Деревянные щиты, ДСП, МДФ или фанера. Из этих материалов изготавливается рама и тумба для пилы, а также шкивы.

2. Листовая сталь для производства режущего полотна или уже готовая деталь, которую можно приобрести в магазине.

3. Швеллер и стальной прут. Данные детали применяются для изготовления опорной рамы и оси, на которой будут устанавливаться шкивы.

4. Листовая резина. Она применяется для защиты древесины.

5. Прочный ремень, который будет обеспечивать вращение колес на станке.

6. Полиуретановый клей для соединения некоторых частей.

7. Крепежные элементы: саморезы, кронштейны, болты, шайбы и резиновые прокладки.

8. Втулки.

9. Электрический двигатель. Не следует покупать очень дорогую модель. Просто определитесь с тем, какую мощность должен иметь станок.

Таким образом, может быть сооружена ленточная пила своими руками. Чертежи этой конструкции следует делать, максимально точно рассчитывая каждый шаг. Естественно все схемы вы можете найти уже в готовом виде.

Необходимый инструмент

Для того чтобы начать изготовление ленточной пилы своими руками, необходимо подготовиться. Вам нужны такие инструменты:

— Сварочный аппарат.

— Резальный и точильный станок.

— Шуруповерт.

— Болгарка.

— Отвертки.

— Молоток.

Естественно, могут понадобиться и другие инструменты. Например, фрезерный станок.

Например, фрезерный станок.

Инструкция по изготовлению и сборке аппарата

Теперь следует приступить к производству представленного агрегата. Для этого придется осуществить несколько этапов:

1. Если вы решили изготовить такой агрегат, как ленточная пила, своими руками, чертежи у вас уже должны быть. Именно они — залог успеха. Начать стоит с сооружения стола и тумбы, на котором будет фиксироваться механизм. Для этого вам понадобится мебельный щит или дерево.

2. Далее изготавливаются шкивы из фанеры, которые впоследствии оклеиваются листовой резиной. Деревянные элементы необходимо отшлифовать и покрыть эпоксидной смолой.

3. Теперь можно сделать раму для сборки всего устройства. Она может иметь С-образную форму, которая обеспечивает хорошее удержание ленты. Опорная рама изготавливается из швеллера, на который надевается стальная ось.

4. Теперь разберемся со шкивами. Они должны быть надеты на ось при помощи втулок, причем на разных ее концах. Естественно, оба шкива необходимо сбалансировать.

5. Для того чтобы лента не вибрировала, необходимо применить демпфер.

6. Все движимые детали следует подсоединить к электродвигателю.

7. Также вы можете соорудить направляющий механизм, при помощи которого будет подаваться обрабатываемый материал. Для этого используются металлические уголки.

Особенности настройки аппарата

Ленточная пила по дереву самодельная должна быть тщательно подготовлена к работе. Для этого ее следует испытать и настроить. Режущая лента должна находиться строго под прямым углом. Любой незначительный перекос может остановить работу машины и стать опасным для жизни.

Учтите, что лента для резания должна быть максимально натянута. Для настройки используйте ведомый шкив. Именно при его помощи вы сможете нормально отрегулировать ваш станок. Также следует отметить, что применяемая при изготовлении сварка ленточных пил (своими руками осуществить ее достаточно просто) обеспечит хорошую прочность и устойчивость машины.

Заточка пилы

Естественно, любая техника нуждается в периодическом ремонте и осмотре. Например, заточка ленточных пил своими руками производится достаточно просто. Главное, знать ее технологию. Для работы используется специальный станок. Вся работа состоит из нескольких этапов:

1. Первоначальная заточка (устраняет появившиеся трещины, восстанавливает симметрию и профиль зубьев).

2. Очистка полотна от опилок и пыли.

3. Разводка (для восстановления заднего и переднего углов).

4. Финальная заточка. Она устраняет все искажения и придает остроту зубцам.

Если у вас нет опыта заточки пил, то все действия следует делать максимально осторожно. От этой процедуры зависит качество работы устройства. Если же вы не уверены в своих силах, то пригласите опытного специалиста.

Какие проблемы могут возникнуть во время изготовления аппарата?

Прежде всего, для выполнения некоторых работ вам понадобится сложное оборудование. Например, не каждый мастер умеет пользоваться сварочным аппаратом. Не у всех есть фрезерные станки. Учтите, что вся конструкция обязательно должна быть устойчивой. При этом следует не забывать о массе того материала, который будет обрабатываться.

Не всем удается разобраться с чертежом. Учтите, что недостатком такого аппарата является достаточно широкий пропил. В общем, если вы хотите соорудить такой агрегат самостоятельно, запаситесь необходимым инструментом, материалом и терпением.

Особенности применения пилы

Даже после того как вы сможете сделать представленную конструкцию, следует научиться правильно пользоваться ей. Например, старайтесь соблюдать все необходимые правила безопасности. Учтите, что в некоторых случаях полотно может лопнуть, поэтому если вы не уверены в прочности его крепления, то не находитесь слишком близко к станку.

Соблюдайте и такие правила эксплуатации аппарата:

— Чем больше заготовка, которую надо обработать, тем крупнее зубья должны быть у пилы.

— Лучше применять универсальные режущие ленты. В этом случае вам не придется менять полотно каждый раз, когда вам нужно будет обработать какой-либо другой материал.

В этом случае вам не придется менять полотно каждый раз, когда вам нужно будет обработать какой-либо другой материал.

— Перед изготовлением аппарата нужно обязательно выбрать то место, где он будет стоять. При этом учитывается размер помещения, наличие электрической проводки. Естественно, это место должно хорошо вентилироваться.

— Перед работой старайтесь максимально натянуть режущую ленту. В противном случае станок не только не будет выполнять свои функции, но и станет опасным для здоровья.

— Агрегат не должен работать более двух часов подряд. После этого лента снимается и оставляется в покое не менее чем на сутки.

— После длительной работы станок надо смазывать. Подберите для своей машины подходящее вещество.

— Обязателен правильный развод зубьев.

Вот и все особенности изготовления и использования ленточной пилы. Учтите, что это устройство требует соответствующего ухода. Если вы видите, что оно работает неправильно, то лучше повременить с началом его эксплуатации. Будьте внимательны и осторожны.

изготовление своими руками. Пила ленточная по дереву и металлу своими руками Настольная ленточная пила по дереву своими руками

У обитателей собственных домов, предпочитающих в хозяйстве всё делать собственноручно, часто возникает потребность распиливать деревянные заготовки. Покупать для этих целей готовый аппарат довольно накладно. Изготовить ленточную пилу по дереву своими руками — не самая простая задача, но для трудолюбивого человека вполне выполнимая. Основная мотивация – экономия денежных средств, так как для создания конструктивных элементов может использоваться старая разобранная мебель и прочий подручный материал.

Конструкция и область применения ленточной пилы

Ленточная пила, собранная по предоставляемой технологии, может применяться как в домашних условиях, так и для промышленных целей, например, на частной пилораме или небольшом деревообрабатывающем предприятии.

В зависимости от специфики применения, конструкция ленточного аппарата может несколько видоизменяться, но основные элементы всегда одни и те же:

- Устойчивая рама – преимущественно деревянная, так как для её изготовления не нужна сварка, что значительно облегчает процесс сборки.

- Электродвигатель – обеспечивает функционирование аппарата (для домашней ленточной пилы подойдёт дрель, присоединённая к валу шкива).

- Шкивы – вращающиеся механизмы, которые устанавливаются на раму аппарата, обеспечивают крепление и движение пильного полотна.

- Режущая лента – острое пильное полотно, движущееся быстро и распиливающее деревянную заготовку (есть виды для металла и полипропилена).

- Остальные конструктивные элементы – ремни, столешница, направляющие, защитный кожух, контейнер для сбора опилок и другие.

Основные преимущества ленточной пилы по дереву

По сравнению с другими видами распилочных аппаратов, ленточная пила по дереву имеет ряд существенных преимуществ:

- Высокая производительность и малая теплоотдача.

- Высокая скорость, точность и качество распила.

- Отличная маневренность, позволяющая выпиливать не только прямые, но и фигурные заготовки.

- Безопасность – использование ленточного распилочного аппарата намного безопаснее его дисковой или цепной разновидности.

У самодельной ленточной пилы главное преимущество – дешевизна изготовления и использования.

Процесс изготовления ленточной пилы по дереву своими руками

Изготовление ленточных пил своими руками – процесс ответственный и трудоёмкий, но экономия денежных средств, доступность и качество выполняемых работ это компенсируют.

Требования к раме и подготовка

Для изготовления несущей рамы следует выбрать толстую балку из твёрдых пород дерева (отлично подойдёт клён). Это необходимо для того, чтобы конструкция аппарата выдержала будущие нагрузки и не вибрировала при проведении распилочных работ.

Первоначально нужно разработать чертёж будущей ленточной пилы. Он может быть схематический или подробный, с указанием размеров каждого элемента аппарата. Высота каркаса напрямую зависит от размеров помещения и особенностей планируемого использования. Необходимо продумать высоту расположения стола, его размерные характеристики, диаметр шкивов и длину несущей балки. После проведения всех расчётов, из подручного материала изготавливаются отдельные элементы.

Монтаж рамы

Рама ленточной пилы представляет собой С-образную основу, состоящую из несущей балки и двух закреплённых на ней опор для шкивов, для изготовления которых может использоваться толстая многослойная фанера. Опоры должны устанавливаться друг от друга на достаточном расстоянии, учитывающем специфику и размеры планируемых для распила на аппарате материалов.

Сборка стола

Размеры и высота рабочего стола подбираются индивидуально для каждого мастера. Важное требование – под столом должны помещаться два шкива (ведомый и ведущий), электродвигатель и ящик для стружки. Часто рабочее место выполняют в виде закрытой тумбы, помещающей в себя все описанные детали. В столешнице обязательно должна иметься прорезь для режущей ленты.

Установка шкивов

Диаметр шкивов может быть любой, но он должен соответствовать размерам всего аппарата. Для работы с широкими полотнами следует выбирать колёса с большим диаметром и толщиной. Торцы ведомых колёс должны быть выпуклыми, что обеспечивает самоцентрирование режущего полотна, а ведущего (шкив ременного привода) – с углублением, гарантирующим надёжное крепление ремней.

На торцы колёс для защиты дерева необходимо натянуть велосипедные камеры либо можно обернуть их в несколько слоёв изолентой, но такой способ подойдёт только для маленьких аппаратов.

Для регулировки натяжения ленты верхний шкив должен крепиться на подвижном блоке, оснащённом ручкой, при вращении которой осуществляется подтягивание колеса вверх, а также специального винта, ослабляющего или фиксирующего конструкцию. Подъёмный механизм может быть любой, что оставляется на усмотрение мастера. Вместо бруска, ручки и винта вполне могут использоваться рычаг, очень тугая пружина и болты, предусмотренные на разных уровнях.

Подъёмный механизм может быть любой, что оставляется на усмотрение мастера. Вместо бруска, ручки и винта вполне могут использоваться рычаг, очень тугая пружина и болты, предусмотренные на разных уровнях.

Нижняя часть аппарата состоит из двух колёс, установленных на одном валу. На первое колесо, расположенное параллельно верхнему, натягивается режущее полотно, а второе выполняет функцию привода и соединено ремнями с электродвигателем.

Выбор полотна

Режущую ленту можно изготовить и самостоятельно, но это лишняя и неоправданная работа. На аккуратность и эстетичность распила влияет качество заточки ленты. А потому лучше приобрести готовое ленточное полотно. Выбор их разновидностей в магазинах огромен, они отличаются количеством зубьев, разводом зубьев и их размерами (мелкие, средние или крупные).

Настройки аппарата

Ленточная пила перед началом работ тщательно подготавливается и тестируется на холостом ходу. Нужно проверить что:

- колёса расположены строго параллельно друг другу, а их вращение осуществляется легко, плавно, без рывков и биения;

- режущая лента хорошо натянута и находится строго перпендикулярно рабочей плоскости.

Невыполнение обозначенных требований может привести в лучшем случае к искривлению распила, а в худшем – к соскакиванию ленты с колёс, что опасно для здоровья и жизни мастера. Отличное конструктивное решение – установка направляющих, выполненных в виде бруска и трёх роликовых подшипников, придерживающих ленту (вместо двух боковых могут использоваться деревянные бруски – ограничители). Безопасность всей конструкции обеспечит специальный кожух, состоящий из двух отдельных частей, прикрывающих шкивы.

Возможные проблемы

При изготовлении ленточного распилочного аппарата могут возникнуть некоторые сложности:

- Нужно уметь подготавливать чертежи и работать с ними.

- Понадобится разнообразное оборудование, такое как электролобзик, циркулярная пила, дрель, шуруповерт и другое.

- Необходимо обеспечить устойчивость всей конструкции, чтобы впоследствии обрабатывать тяжёлые материалы.

Перечень недостатков ленточной пилы по дереву

Ленточная пила по дереву, собранная своими руками, помимо преимуществ, имеет и несколько недостатков:

- Данный распилочный аппарат может быть только стационарным и непригоден для транспортировки в разные места.

- Он имеет большие размеры и занимает много места.

- При работе устройство издаёт сильный шум.

- Зона пиления ограничена.

Все фото из статьи

При раскрое пиломатериалов в домашних условиях может активно применяться самодельная ленточная пила по дереву или фабричная продукция, приобретенная в специализированном магазине. Изделие представляет собой стационарный прибор или ручной инструмент, в качестве режущей части которого выступает гибкая лента из стали замкнутого типа.

Что касается станков, то полотно в них может располагаться как вертикально, так и горизонтально. О положительных и отрицательных качествах продукции рассказывается ниже.

Плюсы и минусы устройства

Список важных достоинств

- Экономичность использования в первую очередь объясняется относительно небольшой толщиной пропила.

- Высокий уровень производительности достигается благодаря достаточно высокой скорости раскроя.

- Невысокая цена продукции предоставляет возможность существенно расширить круг основных потребителей.

- Продолжительный период эксплуатации устройства обеспечивается благодаря особой конструкции.

- При использовании не создается чрезмерного шума, а значит, работы проходят в комфортных условиях.

Некоторые недостатки

- При настройке у неопытных пользователей могут возникать проблемы, так как этот процесс достаточно сложен.

- В связи с наличием замкнутой системы с противоположной стороны обязательно должен устраиваться защитный механизм.

- В силу конструктивных особенностей, изделие больше подходит для осуществления продольного раскроя.

Примечание! Выбор между ручным и стационарным устройством делается в зависимости от типа проводимых работ. Небольшие инструменты удобны в эксплуатации, но не могут быть использованы для раскроя объемных элементов.

Выбор готовых изделий

Найдется не очень много людей, которые знают, как выбрать ленточные пилы по дереву правильно. Поэтому тем, кто не в курсе дела, предлагается ознакомиться с основными рекомендациями и критериями. В процессе приобретения в первую очередь должны учитываться технические характеристики модели.

Общие моменты

Точность режима раскроя определяется скоростью подачи и резания. Существуют рекомендованные диапазоны, в которых должна осуществляться операция.

При повышении производительности снижается стойкость полотна. Это нужно брать в расчет при выборе.

Особое внимание следует обращать на производителя устройства. Если он имеет хорошую репутацию и достаточно долго ведет свою деятельность, то в большинстве случае его продукция оказывается качественной.

Внимательно осматривать следует основные узлы: портал, перемещающий механизм, направляющие элементы, ролики и шкивы.

Для распиловки лесоматериалов должен выбираться портал, сделанный из квадратных труб с усиливающими профилями. Отсутствие дополнительной жесткости может привести к деформации основного корпуса. Однако мелкие работы можно производить без дополнительного усиления, что положительно скажется на стоимости изделия.

Направляющие части надежные производители изготавливают из цельного металла. При использовании обычных труб через какое-то время могут обнаружиться изгибы, а это приводит к дополнительным сложностям при техническом обслуживании устройства.

В плане безопасности рекомендуется приобретать продукцию с двойной изоляцией или отдельной вилкой заземления. Вокруг зоны, предназначенной для проведения работ, должна быть хорошая видимость. Дополнительным плюсом можно считать наличие специального блокирующего переключателя.

Дополнительным плюсом можно считать наличие специального блокирующего переключателя.

Технические характеристики ленточной пилы по дереву могут сильно варьироваться в зависимости от типа устройства. Для сравнения приводится таблица, где отражены параметры для трех моделей стационарного типа.

Подробности о полотне

Выбору режущей части должно уделяться пристальное внимание, так как это скажется не только на качестве раскроя, но и в какой-то мере на производительности. Кроме того, от правильности приобретения будет зависеть эксплуатационный период полотна. Если применять в ходе работ неподходящую ленту, то срок ее службы будет невысок.

Создание основы

Раму можно сделать из шлифованной доски, склеенной с перехлестом. Толщина используемых элементов не должна быть меньше 25 мм. Не рекомендуется для основы применять древесные плиты и мебельные щиты, так как они не обладают необходимой прочностью.

Каркас в данном случае будет иметь С-образную форму. Для увеличения показателей жесткости к шести слоям склеенной древесины крепятся дополнительные накладки. Части нужно фиксировать последовательно, контролируя при этом перпендикулярность фрагментов.

Устройство подвижного блока

После сборки рамы осуществляется установка специального приспособления для фиксации верхнего ролика, с помощью которого будет обеспечиваться натяжение режущего полотна. Для этого инсталлируется специальный профиль, позволяющий создать направляющий паз.

Усилить угловые стыки можно дополнительными вставками. После их монтажа с каждой стороны выбираются четверти, чтобы устроить место для установки направляющих элементов. Рамка должна свободно двигаться в пазах без каких-либо люфтов.

Сверху инсталлируется длинный болт, необходимый для регулировки и перемещения режущей кромки. Наклон колеса можно варьировать с помощью особого винта. Он монтируется непосредственно на держателе.

Под него устанавливается дополнительная прокладка из металла. Вал в рамке крепится с использованием саморезов.

Вал в рамке крепится с использованием саморезов.

Изготовление роликов

Колеса устройства вырезаются из фанеры или МДФ. Они создаются путем склеивания нескольких слоев древесных плит. Самый сложный момент заключается в формировании центральной части роликов, так как при функционировании прибора они должны вращаться.

Валы изготавливаются непосредственно под приобретенные подшипники. С одной стороны делается внутренняя резьба, а с другой – ограничитель. Прежде чем сверлить отверстие для подшипника, необходимо сделать четыре отверстия для шкантов.

Готовое изделие подсоединяется к двигателю, после чего центральная часть стачивается до нужных размеров. На рабочую поверхность приклеивается основа из велосипедной камеры.

Благодаря этому снижается шум при работе и предотвращается проскальзывание ролика. После этого выполняется балансировка.

Когда колеса будут полностью изготовлены, на любом из них делается приводной шкив. Его толщина должна строго подгоняться под применяемый ремень. Что касается диаметра, то он вычисляется так, чтобы скорость движения полотна составила определенное количество метров в минуту.

Фиксация колес

Сначала устанавливается верхний элемент, а затем – нижний. Для этого на вал инсталлируются фторопластовые шайбы.

Крепление осуществляется большим болтом с шайбой необходимой толщины. Фиксирующая деталь вкручивается непосредственно в торцевую часть оси.

Натяжение полотна

Перед данной операцией требуется настройка направляющих элементов. Только после этого осуществляется натяжение ленточной пилы по дереву. При правильном проведении работ обеспечивается устойчивое положение полотна на шкивах, а также его стабильность в пропиле.

Сооружение рабочего стола

Первым делом изготавливается опорная часть, оснащенная механизмом наклона. К ней фиксируется специальный блок подшипников.

К поворотному приспособлению прикрепляется подкладка из ДСП. Она позволит в некоторой степени повысить жесткость конструкции.

В качестве верхней крышки можно использовать обрезок старой столешницы. В рабочей зоне проделывается прямоугольное отверстие, после чего устанавливается вставка из МДФ.

Осуществлять работы нужно при включенной пиле. Элемент задвигается до самого упора, при этом производится пропил по длине.

Монтаж тумбы

Размеры конструкции зависят в первую очередь от габаритов полученного основания. В качестве основного материала выступает шпунтованная доска для пола толщиной 35 мм.

Каркас тумбы собирается посредством шкантов. Углы с внутренней стороны обязательно усиливаются уголками из металла.

- Для комфортной работы можно сделать подсветку рабочей зоны, используя обычный светильник, оснащенный гибким кронштейном. Провода в этом случае пропускаются через раму.

- Желательно также соорудить параллельный упор на основе эксцентрика. При таком варианте с противоположной стороны элемента фиксируется специальный захват, упирающийся в край рабочего стола.

- Рекомендуется установить защитные кожухи. Они будут удалять стружку и в то же время выступать в качестве направляющих деталей. Для изготовления подойдут плиты МДФ, толщина которых составляет 8 мм.

- После сборки конструкции все деревянные элементы следует обработать антисептическим составом, в противном случае не избежать появления плесени и следов гниения на внешних стенках самодельного устройства.

- Несущие части должны изготавливаться только из , чтобы срок службы устройства был относительно велик. В первую очередь это касается опорной рамы и удерживающих деталей.

Заключительная часть

Ремонт ленточных пил по дереву такого типа начинающие мастера смогут произвести в любое время самостоятельно, так как со схемой изготовления они уже полностью ознакомлены. Основные проблемы в основном возникают с износом элементов, удерживающих режущее полотно.

Дополнительные сведения об позволит получить специальное видео в этой статье.

Для хорошего хозяина наличие всей необходимой техники — это счастье. Особенно важно иметь различные приспособления тем людям, которые живут в собственном доме. Например, самодельная ленточная пила существенно облегчит работу с деревянными изделиями. При этом, как уже понятно, аппарат можно соорудить самому из подручных материалов.

Сферы применения и конструкция агрегата

В принципе, устройство используется на лесопилках в промышленных или домашних условиях. Оно обладает определенными преимуществами и недостатками, однако применяется очень широко.

Устройство данного агрегата достаточно простое. На устойчивой раме крепится электродвигатель и шкивы. К ним присоединяется режущее полотно. Благодаря двигателю обеспечивается работа аппарата. В зависимости от типа полотна вы имеете возможность резать не только дерево, но и металлы, сплавы, полипропилен.

Преимущества и недостатки аппарата

Ленточная пила своими руками делается достаточно быстро. Естественно, при этом нужно соблюдать все требования чертежа и быть точным. Однако сначала следует определиться с тем, стоит ли ее делать. Для этого необходимо обязательно рассмотреть все плюсы и минусы агрегата. Итак, среди преимуществ можно выделить такие:

Высокий уровень производительности.

Низкая отдача тепла.

Отличная точность работы, а также высокая скорость.

Возможность изготавливать заготовки по индивидуальным параметрам. При этом вы можете резать не только по прямой, но и криволинейные изгибы.

Для изготовления и использования инструмента вам не понадобится большое количество денежных средств.

3. Твердосплавные. Они могут быть применены для резки таких сплавов, которые достаточно сложны в работе.

4. Из инструментальной стали. Такие полотна чаще всего используются в домашних условиях или небольших мастерских. Они больше всего подходят для работы с простыми материалами.

Разновидности станков

Перед тем как начать изготовление ленточных пил, следует разобраться в их типах. Существует такая классификация аппаратов:

Существует такая классификация аппаратов:

Беззубые. Они обладают высокой производительностью и могут работать с металлом. Особенностью таких устройств является то, что они все-таки имеют небольшие зубцы. Работают они за счет трения и дополнительного нагрева.

Зубчатые. Они могут использоваться для распила дерева или пластика. Особенностью полотен в таких устройствах является то, что они замкнутые.

Электроисковые. Чаще всего они устанавливаются на крупных производствах, где нужно обрабатывать большое количество материала.

Какие материалы нужны для изготовления?

Нужно отметить, что не всю конструкцию можно соорудить из подручных средств. Поэтому перед тем как сделать ленточную пилу, следует собрать нужные детали:

Шуруповерт.

Болгарка.

Отвертки.

Молоток.

Естественно, могут понадобиться и другие инструменты. Например, фрезерный станок.

Инструкция по изготовлению и сборке аппарата

Теперь следует приступить к производству представленного агрегата. Для этого придется осуществить несколько этапов:

1. Если вы решили изготовить такой агрегат, как ленточная пила, своими руками, чертежи у вас уже должны быть. Именно они — залог успеха. Начать стоит с сооружения стола и тумбы, на котором будет фиксироваться механизм. Для этого вам понадобится мебельный щит или дерево.

3. Теперь можно сделать раму для сборки всего устройства. Она может иметь С-образную форму, которая обеспечивает хорошее удержание ленты. Опорная рама изготавливается из швеллера, на который надевается стальная ось.

4. Теперь разберемся со шкивами. Они должны быть надеты на ось при помощи втулок, причем на разных ее концах. Естественно, оба шкива необходимо сбалансировать.

5. Для того чтобы лента не вибрировала, необходимо применить демпфер.

6. Все движимые детали следует подсоединить к электродвигателю.

7. Также вы можете соорудить направляющий механизм, при помощи которого будет подаваться обрабатываемый материал. Для этого используются металлические уголки.

Для этого используются металлические уголки.

Особенности настройки аппарата

Самодельная должна быть тщательно подготовлена к работе. Для этого ее следует испытать и настроить. Режущая лента должна находиться строго под прямым углом. Любой незначительный перекос может остановить работу машины и стать опасным для жизни.

Учтите, что лента для резания должна быть максимально натянута. Для настройки используйте ведомый шкив. Именно при его помощи вы сможете нормально отрегулировать ваш станок. Также следует отметить, что применяемая при изготовлении сварка ленточных пил (своими руками осуществить ее достаточно просто) обеспечит хорошую прочность и устойчивость машины.

Заточка пилы

Естественно, любая техника нуждается в периодическом ремонте и осмотре. Например, заточка ленточных пил своими руками производится достаточно просто. Главное, знать ее технологию. Для работы используется специальный станок. Вся работа состоит из нескольких этапов:

1. Первоначальная заточка (устраняет появившиеся трещины, восстанавливает симметрию и профиль зубьев).

2. Очистка полотна от опилок и пыли.

3. Разводка (для восстановления заднего и переднего углов).

4. Финальная заточка. Она устраняет все искажения и придает остроту зубцам.

Если у вас нет опыта заточки пил, то все действия следует делать максимально осторожно. От этой процедуры зависит качество работы устройства. Если же вы не уверены в своих силах, то пригласите опытного специалиста.

Какие проблемы могут возникнуть во время изготовления аппарата?

Прежде всего, для выполнения некоторых работ вам понадобится сложное оборудование. Например, не каждый мастер умеет пользоваться сварочным аппаратом. Не у всех есть фрезерные станки. Учтите, что вся конструкция обязательно должна быть устойчивой. При этом следует не забывать о массе того материала, который будет обрабатываться.

Не всем удается разобраться с чертежом. Учтите, что недостатком такого аппарата является достаточно широкий пропил. В общем, если вы хотите соорудить такой агрегат самостоятельно, запаситесь необходимым инструментом, материалом и терпением.

В общем, если вы хотите соорудить такой агрегат самостоятельно, запаситесь необходимым инструментом, материалом и терпением.

Особенности применения пилы

Даже после того как вы сможете сделать представленную конструкцию, следует научиться правильно пользоваться ей. Например, старайтесь соблюдать все необходимые правила безопасности. Учтите, что в некоторых случаях полотно может лопнуть, поэтому если вы не уверены в прочности его крепления, то не находитесь слишком близко к станку.

Соблюдайте и такие правила эксплуатации аппарата:

Чем больше заготовка, которую надо обработать, тем крупнее зубья должны быть у пилы.

Лучше применять универсальные режущие ленты. В этом случае вам не придется менять полотно каждый раз, когда вам нужно будет обработать какой-либо другой материал.

Перед изготовлением аппарата нужно обязательно выбрать то место, где он будет стоять. При этом учитывается размер помещения, наличие электрической проводки. Естественно, это место должно хорошо вентилироваться.

Перед работой старайтесь максимально натянуть режущую ленту. В противном случае станок не только не будет выполнять свои функции, но и станет опасным для здоровья.

Агрегат не должен работать более двух часов подряд. После этого лента снимается и оставляется в покое не менее чем на сутки.

После длительной работы станок надо смазывать. Подберите для своей машины подходящее вещество.

Обязателен правильный развод зубьев.

Вот и все особенности изготовления и использования ленточной пилы. Учтите, что это устройство требует соответствующего ухода. Если вы видите, что оно работает неправильно, то лучше повременить с началом его эксплуатации. Будьте внимательны и осторожны.

Сделать самостоятельно пилу – кропотливое и сложное, но вполне выполнимое задание. Проще всего самодельная ленточная пила собирается на деревянном каркасе – не приходится ничего варить, а столярный инструмент есть практически у каждого.

Сборка каркаса

Для каркаса лучше выбирать крепкую и твердую древесину, иначе конструкция получится ненадежной и будет вибрировать. Некоторые элементы, например рабочий стол, можно делать из фанеры, а ребра для жесткости окантовываются рейками. Самый дешевый вариант – разобрать старую мебель, пустив фанеру на шкивы и стол. Для несущей штанги подойдет кленовая балка.

Прежде всего, нужно определиться с чертежами, по которым в дальнейшем и будет собираться каркас. Так, от высоты рабочего помещения будет зависеть размер самой ленточной пилы. Необходимо заранее продумать удобную высоту стола, длину штанги и диаметр шкивов. Чертежи могут быть как условными, отражающими только общие размеры, так и детальными, как на фото.

Монтаж штанги и опор для шкивов

Самая простая ленточная пила своими руками – на деревянном С-образном каркасе, где опорная штанга сделана из бруса толщиной не менее 8х8 см, к которому с одной (условно задней) части крепятся две опоры.

На них и будут держаться шкивы. Такие опоры лучше делать из крепкого материала, допускается многослойная фанера с прочной сердцевиной.

Расстояние между опорами нужно подбирать так, чтобы туда поместились нужные для распиливания бревна. В любом случае рекомендуется делать расстояние «с запасом», чтобы в дальнейшем не было проблем.

Сборка рабочего стола

Высота стола должна быть комфортной для работы на нем, и вмещать при этом нижний шкив и шкив привода, двигатель и большое количество стружки. Сама форма может быть любой, зачастую же её делают в виде закрытой тумбы, служащей как контейнер для опилок.

Желательно предусмотреть простой способ открывания стола и поддон для отходов – так чистить пилу будет гораздо удобнее.

Столешницу можно установить непосредственно на нижнюю опору. Если же высоты нижней опоры недостаточно, делают простую подставку под всю конструкцию, поднимая её на нужную высоту.

Вырезание шкивов и крепление их на опоры

Диаметр шкивов привода ленты можно выбрать произвольный, но чем больше шкив – тем дольше и лучше работает пила. При этом нужно правильно подбирать полотна, идеальное соотношение – 1/1000 полотна к диаметру шкива. Таким образом, для сорокасантиметровых шкивов лента должна быть 4 мм. Но при правильной эксплуатации даже на узких шкивах можно спокойно работать с 6 мм полотнами.

Диаметр шкива ременного привода нужно подбирать в зависимости от диаметра основных шкивов, длины ленты и оборотов двигателя.

1. Рассчитывается длина окружности шкива пилы: Д= 3,14*диаметр шкива.

2. В среднем, скорость движения полотна должна быть 30 м/сек.

3. Определяется количество оборотов: О = 30/Д;

4. Вычисляется соотношение (С) оборотов мотора (ОМ) к оборотам шкива ременного привода: С = ОМ/О;

5. Диаметр шкива привода = Д/С.

Кромку шкивов полотна делают выпуклой, с углом в 5-10 градусов – благодаря этому пильная лента самоцентрируется и не спадает.

А вот на шкиве ременного привода лучше сделать неглубокую канавку, в которой и будет находиться ремень. Обтянуть шкивы можно обычными камерами от велосипеда или тачки.

Диаметр выбирается на один-два размера меньше шкива. Такая резиновая обтяжка предотвращает соскальзывание полотна.

Верхний шкив крепится на подвижном блоке, который должен передвигаться горизонтально, обеспечивая натяжение ленты.

Для этого предусматривается специальный подъемный механизм. Самый простой вариант – брус, расположенный под блоком и присоединенный к рычагу очень тугой пружиной. Нажимая на рычаг, брус поднимает блок со шкивом, обеспечивая требуемое натяжение.

Нужно предусмотреть способ закрепления рычага в заданном положении, например, несколькими болтами, расположенными на разных уровнях. Пружина обеспечит необходимое давление и при этом будет гасить напряжение, не давая ленте порваться.

Нижний блок состоит из закрепленных на оси двух шкивов – ведомого и ведущего.

Важно правильно сбалансировать верхний и нижний шкивы в одной плоскости, минимизировав «восьмерки» при движении колес.

Для крепления верхнего шкива удобно использовать самоцентрирующиеся подшипники, что позволит быстро снимать и надевать колеса.

Но их нужно крепить к шкивам максимально плотно, иначе подшипники очень быстро разболтаются. После закрепления колес на раме следует провести пробный запуск пилы, соблюдая максимум осторожности.

Монтаж направляющих полотна

Чтобы ленточная пила по дереву делала ровный распил и полотно не «продавливалось» распиливаемым деревом, вдоль тупого конца пилы на узком брусе монтируют направляющие.

Самый простой вариант – прикрутить к брусу три роликовых подшипника. На один опирается плоская сторона полотна, два других плотно держат ленту по бокам.

Обязательно нужно идеально выровнять направляющие в точке крепления на опоре, иначе даже микроскопическое отклонение по вертикали может вылиться в 3 мм на противоположном конце. Лучше всего отмечать положение балки при максимально натянутом полотне и уже смонтированных направляющих. Это гарантирует точное их положение относительно пильной ленты.

Вместо двух подшипников по бокам можно сделать деревянные ограничители. Также не лишним будет монтаж дополнительных направляющих под столешницей, а не только сверху.

Следует учитывать, что направляющие должны находиться как можно ближе к заготовке, в идеале – на расстоянии 3-4 см от бревна. Поэтому, если планируется распиливание разных по толщине заготовок, имеет смысл сделать регулировку высоты направляющих.

Завершающая отделка

Пила из дерева готова к эксплуатации уже после сборки, но лучше сделать кожух, закрывающий верхний шкив.

Это не столько преследует эстетические цели, сколько служит безопасности – даже при соскальзывании ленты со шкива, она задержится в кожухе.

Не лишним будет сделать и контейнер для стружки, который легко доставать и опустошать.

Ременной привод лучше вынести из-под стола, чтобы на него не попадали опилки. Для защиты двигателя рекомендуется также организовать кожух, предотвращающий проникновение пыли и других частиц.

Финальная обработка дерева лаком или краской не только продлит срок службы, но и защитит руки от неприятных скалок и щепок из необработанной древесины. Предварительно все поверхности нужно зашкурить и обработать антисептиками, предотвращающими гниение.

На видео представлен обзор самодельной деревянной пилы и рассказываются преимущества такого решения:

Вам понравится

Проведение своими руками большого количества работ той или иной направленности, которые подразумевают широкое использование доски, деревянного бруса и тому подобных материалов, связано с необходимостью проведения распиливания бревен. Понятно, что всегда можно приобретать уже готовые к использованию материалы, что в наше время не составит никакого труда, или же купить ленточную заводскую пилораму промышленного назначения. Но такие решения связаны со значительными материальными затратами, а это не всегда оправдано.

Самодельная пила по дереву

Более дешевым вариантом является разработка своими руками ленточной пилы по дереву, но для этого нужно будет иметь чертежи, полотно из прочного металла, режущий материал, а также некоторые другие детали.

Главной частью такой домашней пилорамы является пила и мотор, что будет приводить ее в движение. Оптимальный вариант – двигатель, мощность которого составляет 10 кВт: в таком случае можно будет без проблем разрезать на доски любые бревна с помощью станка, изготовленного своими руками.

Что нужно для самостоятельного изготовления станка?

Собрать своими руками такой ленточнопильный станок вполне возможно по готовым чертежам, благодаря этому будет возможность распиливать на доски любые бревна прямо у себя дома. Для выполнения такой работы – собственноручной сборки станка – потребуется:

- некоторые детали старых автомобилей;

- прокат сортового типа;

- проведение слесарных и токарных работ;

- незначительные сварочные работы.

Во время сборки подобного ленточного станка по дереву можно использовать старые шкивы от любой сельскохозяйственной техники, оптимальный диаметр которых – около 30 см. Направляющие такой самодельной пилорамы лучше всего сделать с труб двух видов из металла: полудюймового диаметра и немного большего, в результате чего последние можно будет надевать на меньшие трубы, оставляя незначительный зазор около 0,5 мм.

Изготовление основания и устройства для закрепления бревен

На первом этапе собственноручного проведения таких работ изготавливается основание для будущего станка для превращения обычных бревен в качественные доски. В качестве материала для этого подойдут уголки из металла. Устанавливать их следует вверх стороной, при этом необходимо добиться максимальной точности регулировки колесиков, иначе они будут быстро изнашиваться.

Перпендикулярно этим уголкам привариваются профильные трубы размерами 2,5×2,5 мм, между ними – труба диаметром в полдюйма, на которой закрепляются когти, являющиеся крепежом для бревен.

Такие крепежные приспособления должны легко двигаться в нужные стороны. Для надежной фиксации бревна достаточно пару раз ударить по зажимам молотком, вследствие чего произойдет заклинивание механизма фиксации материала, и с ним можно будет проводить все требуемые операции.

При собственноручной сборке пилы ленточного типа профильные трубы из твердого металла, которые устанавливаются перпендикулярно к основанию, должны быть сделаны таким образом, чтобы немного выступать за основание. Кроме того, на данных трубах следует установить перемычки: на них будут размещаться бревна перед распилкой на станке.

Как правильно устанавливать шкивы

Шкивы станка следует подтачивать таким образом, чтобы при надевании ремень выступал за их край на пару сантиметров. Вся такая конструкция перемещается по специальным направляющим – трубам, которые располагаются горизонтально. Этот узел, в случае необходимости, можно зафиксировать на нужном месте с помощью болтов.

Чтобы предотвратить спадание ленты со шкивов во время работы на станке, их нужно устанавливать не параллельно, а под небольшим наклоном – в результате такой установки во время работы пилы лента будет «натягиваться» на ролики сама.

В качестве ведомого используется правый шкив, поэтому для него необходимо приделать пружину, автоматически натягивающую его во время работы. Левый же шкив, следственно, является ведущим, поэтому фиксировать его при собственноручной сборке ленточного станка необходимо жестко. При смене размера пилы ведущий шкив нужно сдвигать.

Как делать правильный роликовый узел

В собственноручно сделанном ленточнопильном станке оптимальным вариантом будет использование каленых роликов. Правильным решением будет сделать весь узел с роликами собственноручно и быть уверенным в его надежности, а не использовать готовый.

Данный узел состоит из 3 подшипников, два из которых – марки 202, а еще один, сзади, немного больший. Вал и ролики необходимо выточить таким образом, чтобы в случае уменьшения или увеличения ширины пилы станка оставалась возможность устанавливать шайбы между подшипниками.

Вал должен входить в две трубки: полудюймовую и немного большую, вставив одну в другую. В полудюймовой трубе вал должен иметь небольшое смещение оси, по сути его приваривают к нижней стенке.

Весь этот узел станка, что состоит из трубок и вала, к направляющим прикрепляется своими руками таким способом, чтобы была возможность регулировать роликовый узел по высоте, смещать его в стороны в зависимости от диаметра обрабатываемых на сделанном своими руками станке бревен, а также надежно фиксировать его после окончания регулировки.

Рама и дополнительные элементы

Рама, высота которой должна составлять полутора метра, делается своими руками из швеллера 100, для придания конструкции дополнительной жесткости ее укрепляют косынками. Блок станка, который будет осуществлять разрезание бревен, будет двигаться по швеллерам при помощи шпилек-винтов. Жесткая фиксация к пилораме режущего узла пилы осуществляется посредством болтов с контргайками.

Чтобы сделать станок более удобным в использовании, для него можно сделать своими руками дополнительное приспособление, в котором будет собираться стружка. В самом простом случае это – обычный деревянный или фанерный ящик, также можно использовать и что-то другое подобное.

Готовая самодельная ленточная пилорама

Таким образом, самодельную ленточную пилу по чертежам можно сделать и самостоятельно даже в гараже или небольшой домашней мастерской. Но благодаря такому самодельному инструменту с пилой можно прямо на своем участке производить доски, распиливая бревна.

Работать на таком инструменте, изготовленном по готовым чертежам своими руками, достаточно просто. Положив на ложе бревно, зафиксировав его и включив механизм, он быстро сделает необходимую обработку бревна при помощи ленточной пилы.

В процессе использования самодельного станка необходимо постоянно следить, чтобы его пила всегда оставалась острой, а также придерживать правил техники безопасности.

Для хорошего хозяина наличие всей необходимой техники — это счастье. Особенно важно иметь различные приспособления тем людям, которые живут в собственном доме. Например, самодельная ленточная пила существенно облегчит работу с деревянными изделиями. При этом, как уже понятно, аппарат можно соорудить самому из подручных материалов.

Сферы применения и конструкция агрегата

В принципе, устройство используется на лесопилках в промышленных или домашних условиях. Оно обладает определенными преимуществами и недостатками, однако применяется очень широко.

Устройство данного агрегата достаточно простое. На устойчивой раме крепится электродвигатель и шкивы. К ним присоединяется режущее полотно. Благодаря двигателю обеспечивается работа аппарата. В зависимости от типа полотна вы имеете возможность резать не только дерево, но и металлы, сплавы, полипропилен.

Преимущества и недостатки аппарата

Ленточная пила своими руками делается достаточно быстро. Естественно, при этом нужно соблюдать все требования чертежа и быть точным. Однако сначала следует определиться с тем, стоит ли ее делать. Для этого необходимо обязательно рассмотреть все плюсы и минусы агрегата. Итак, среди преимуществ можно выделить такие:

— Высокий уровень производительности.

— Низкая отдача тепла.

— Отличная точность работы, а также высокая скорость.

— Возможность изготавливать заготовки по индивидуальным параметрам. При этом вы можете резать не только по прямой, но и криволинейные изгибы.

— Для изготовления и использования инструмента вам не понадобится большое количество денежных средств.

— Ленточная пила, своими руками которую сделать не так уж и сложно, оставляет пропил небольшой ширины. Благодаря этому вы получаете минимум отходов. Это является очень важным для производства различных изделий из дерева.

Естественно, ленточная пила, своими руками которую можно сделать за несколько дней, не лишена недостатков. Например, таким устройством вы можете сделать только продольные распилы, так как его конструкция не позволит совершить что-то другое. В процессе работы станок может издавать сильный шум и вибрацию. Кроме того, аппарат имеет большие размеры. Если вы решили самостоятельно изготовить такой станок, то вам придется применять специальное оборудование.

Если вас не пугают недостатки, то такой аппарат может принести очень много пользы владельцу.

Какое полотно следует выбрать?

Ленточная пила своими руками может производиться из тех материалов, которые можно найти дома. Однако полотно придется покупать. Перед этим стоит определиться, какое именно оно должно быть. Для этого нужно знать, что вы собираетесь резать. Итак, существуют такие полотна:

1. Биметаллические. Они применяются для резки достаточно прочных сплавов, нержавейки. При этом вы можете быть уверены в том, что лента не лопнет.

2. Алмазные. Они используются, если необходимо обработать мрамор, гранит, кварц и другие самые твердые материалы.

3. Твердосплавные. Они могут быть применены для резки таких сплавов, которые достаточно сложны в работе.

4. Из инструментальной стали. Такие полотна чаще всего используются в домашних условиях или небольших мастерских. Они больше всего подходят для работы с простыми материалами.

Разновидности станков

Перед тем как начать изготовление ленточных пил, следует разобраться в их типах. Существует такая классификация аппаратов:

— Беззубые. Они обладают высокой производительностью и могут работать с металлом. Особенностью таких устройств является то, что они все-таки имеют небольшие зубцы. Работают они за счет трения и дополнительного нагрева.

— Зубчатые. Они могут использоваться для распила дерева или пластика. Особенностью полотен в таких устройствах является то, что они замкнутые.

— Электроисковые. Чаще всего они устанавливаются на крупных производствах, где нужно обрабатывать большое количество материала.

Какие материалы нужны для изготовления?

Нужно отметить, что не всю конструкцию можно соорудить из подручных средств. Поэтому перед тем как сделать ленточную пилу, следует собрать нужные детали:

1. Деревянные щиты, ДСП, МДФ или фанера. Из этих материалов изготавливается рама и тумба для пилы, а также шкивы.

2. Листовая сталь для производства режущего полотна или уже готовая деталь, которую можно приобрести в магазине.

3. Швеллер и стальной прут. Данные детали применяются для изготовления опорной рамы и оси, на которой будут устанавливаться шкивы.

4. Листовая резина. Она применяется для защиты древесины.

5. Прочный ремень, который будет обеспечивать вращение колес на станке.

6. Полиуретановый клей для соединения некоторых частей.

7. Крепежные элементы: саморезы, кронштейны, болты, шайбы и резиновые прокладки.

9. Электрический двигатель. Не следует покупать очень дорогую модель. Просто определитесь с тем, какую мощность должен иметь станок.

Таким образом, может быть сооружена ленточная пила своими руками. Чертежи этой конструкции следует делать, максимально точно рассчитывая каждый шаг. Естественно все схемы вы можете найти уже в готовом виде.

Необходимый инструмент

Для того чтобы начать изготовление ленточной пилы своими руками, необходимо подготовиться. Вам нужны такие инструменты:

— Резальный и точильный станок.

Естественно, могут понадобиться и другие инструменты. Например, фрезерный станок.

Инструкция по изготовлению и сборке аппарата

Теперь следует приступить к производству представленного агрегата. Для этого придется осуществить несколько этапов:

1. Если вы решили изготовить такой агрегат, как ленточная пила, своими руками, чертежи у вас уже должны быть. Именно они — залог успеха. Начать стоит с сооружения стола и тумбы, на котором будет фиксироваться механизм. Для этого вам понадобится мебельный щит или дерево.

3. Теперь можно сделать раму для сборки всего устройства. Она может иметь С-образную форму, которая обеспечивает хорошее удержание ленты. Опорная рама изготавливается из швеллера, на который надевается стальная ось.

4. Теперь разберемся со шкивами. Они должны быть надеты на ось при помощи втулок, причем на разных ее концах. Естественно, оба шкива необходимо сбалансировать.

5. Для того чтобы лента не вибрировала, необходимо применить демпфер.

6. Все движимые детали следует подсоединить к электродвигателю.

7. Также вы можете соорудить направляющий механизм, при помощи которого будет подаваться обрабатываемый материал. Для этого используются металлические уголки.

Особенности настройки аппарата

Ленточная пила по дереву самодельная должна быть тщательно подготовлена к работе. Для этого ее следует испытать и настроить. Режущая лента должна находиться строго под прямым углом. Любой незначительный перекос может остановить работу машины и стать опасным для жизни.

Учтите, что лента для резания должна быть максимально натянута. Для настройки используйте ведомый шкив. Именно при его помощи вы сможете нормально отрегулировать ваш станок. Также следует отметить, что применяемая при изготовлении сварка ленточных пил (своими руками осуществить ее достаточно просто) обеспечит хорошую прочность и устойчивость машины.

Заточка пилы

Естественно, любая техника нуждается в периодическом ремонте и осмотре. Например, заточка ленточных пил своими руками производится достаточно просто. Главное, знать ее технологию. Для работы используется специальный станок. Вся работа состоит из нескольких этапов:

1. Первоначальная заточка (устраняет появившиеся трещины, восстанавливает симметрию и профиль зубьев).

2. Очистка полотна от опилок и пыли.

3. Разводка (для восстановления заднего и переднего углов).

4. Финальная заточка. Она устраняет все искажения и придает остроту зубцам.

Если у вас нет опыта заточки пил, то все действия следует делать максимально осторожно. От этой процедуры зависит качество работы устройства. Если же вы не уверены в своих силах, то пригласите опытного специалиста.

Какие проблемы могут возникнуть во время изготовления аппарата?

Прежде всего, для выполнения некоторых работ вам понадобится сложное оборудование. Например, не каждый мастер умеет пользоваться сварочным аппаратом. Не у всех есть фрезерные станки. Учтите, что вся конструкция обязательно должна быть устойчивой. При этом следует не забывать о массе того материала, который будет обрабатываться.

Не всем удается разобраться с чертежом. Учтите, что недостатком такого аппарата является достаточно широкий пропил. В общем, если вы хотите соорудить такой агрегат самостоятельно, запаситесь необходимым инструментом, материалом и терпением.

Особенности применения пилы

Даже после того как вы сможете сделать представленную конструкцию, следует научиться правильно пользоваться ей. Например, старайтесь соблюдать все необходимые правила безопасности. Учтите, что в некоторых случаях полотно может лопнуть, поэтому если вы не уверены в прочности его крепления, то не находитесь слишком близко к станку.

Соблюдайте и такие правила эксплуатации аппарата:

— Чем больше заготовка, которую надо обработать, тем крупнее зубья должны быть у пилы.

— Лучше применять универсальные режущие ленты. В этом случае вам не придется менять полотно каждый раз, когда вам нужно будет обработать какой-либо другой материал.

— Перед изготовлением аппарата нужно обязательно выбрать то место, где он будет стоять. При этом учитывается размер помещения, наличие электрической проводки. Естественно, это место должно хорошо вентилироваться.

— Перед работой старайтесь максимально натянуть режущую ленту. В противном случае станок не только не будет выполнять свои функции, но и станет опасным для здоровья.

— Агрегат не должен работать более двух часов подряд. После этого лента снимается и оставляется в покое не менее чем на сутки.

— После длительной работы станок надо смазывать. Подберите для своей машины подходящее вещество.

— Обязателен правильный развод зубьев.

Вот и все особенности изготовления и использования ленточной пилы. Учтите, что это устройство требует соответствующего ухода. Если вы видите, что оно работает неправильно, то лучше повременить с началом его эксплуатации. Будьте внимательны и осторожны.

Топ-10 разорившихся звезд Оказывается, иногда даже самая громкая слава заканчивается провалом, как в случае с этими знаменитостями.

Эти 10 мелочей мужчина всегда замечает в женщине Думаете, ваш мужчина ничего не смыслит в женской психологии? Это не так. От взгляда любящего вас партнера не укроется ни единая мелочь. И вот 10 вещей.

Никогда не делайте этого в церкви! Если вы не уверены относительно того, правильно ведете себя в церкви или нет, то, вероятно, поступаете все же не так, как положено. Вот список ужасных.

Наперекор всем стереотипам: девушка с редким генетическим расстройством покоряет мир моды Эту девушку зовут Мелани Гайдос, и она ворвалась в мир моды стремительно, эпатируя, воодушевляя и разрушая глупые стереотипы.

Неожиданно: мужья хотят, чтобы их жены делали чаще эти 17 вещей Если вы хотите, чтобы ваши отношения стали счастливее, вам стоит почаще делать вещи из этого простого списка.

Каково быть девственницей в 30 лет? Каково, интересно, женщинам, которые не занимались сексом практически до достижения среднего возраста.

При большом объеме использования пиломатериалов, рано или поздно встает вопрос о собственной пилораме. Подобные установки имеются в продаже, но стоимость их чрезмерно высока.

Поэтому многие домашние мастера изготавливают распилочный станок самостоятельно. Используются следующие варианты:

В рабочем столе находится прорезь, из которой на поверхность выходит часть зубчатого диска. Заготовка движется поперек пилы, размещенной стационарно. С точки зрения самостоятельного изготовления – самый простой вариант;

Бензопила устанавливается на кронштейн с направляющими, или стационарно. Оператор либо ведет инструмент вдоль заготовки, либо заготовка движется на цепь. Достаточно просто для самостоятельного изготовления, но годится лишь для чернового распила;

В такой конструкции бесконечное полотно движется по кругу, опираясь на два вала (шкива). Самое сложное приспособление, с точки зрения кустарного производства. Но качество работ и универсальность компенсируют все издержки.

Самодельная ленточная пила – как изготовить пилораму

Главная проблема подобной установки – ее габариты. Владельцы квартир с лоджиями могут не беспокоиться. Это приспособление не для вас. Разве что настольный вариант – заменитель ручного лобзика.

Если речь идет о роспуске кругляка на бревна – необходим просторный навес, сарай или отдельный цех. Разумеется, все это располагается во дворе частного дома.

ВАЖНО! Учитывая потенциальную опасность конструкции, и размеры заготовок – помещение подбирается с учетом свободного пространства вокруг пилорамы.

Чертежи лучше изготовить с использованием специализированных программ, например – AutoCAD. Общий вид конструкции в трехмерном изображении представлен на иллюстрации:

В данном материале описывается вертикальная ленточная пила.

Изготовление рамы

Самая ответственная часть станка – рама, или станина. Она несет на себе всю тяжесть конструкции и является опорой для рабочего стола. Можно изготовить ее из стального профиля или уголка, но с точки зрения стоимости материала – дерево предпочтительнее.

Пилорама может быть по дереву или по металлу, в зависимости от выбранного полотна. При этом правильно изготовленная станина обеспечит надежность работы с любым материалом.

Строить раму из фанеры или ДСП нежелательно. Лучшим материалом будет доска 20 мм, из которой можно собрать любую конфигурацию станины. Конструкция клеится по принципу – каждый следующий слой пересекает направлением волокон предыдущий.

Можно усилить конструкцию, применяя саморезы для скрепления слоев, однако – главным связующим материалом остается клей. Конструкция «С» образной формы получается жесткой, и в тоже время относительно упругой. То есть рама помимо несущей составляющей, выполняет роль своеобразного демпфера, что позволяет сгладить рывки полотна для ленточной пилы.

Блок верхнего шкива

Следующая ответственная часть установки – регулируемый блок верхнего колеса (шкива). Вал должен перемещаться вертикально для обеспечения натяжения полотна при его неизбежном растягивании в процессе работы. Рамка изготавливается из прочной древесины (бука или дуба).

Внутри рамки находится деревянная вставка из того же дерева, в которой непосредственно крепится вал для колеса. Вал вытачивается в соответствии с внутренним диаметром подшипника колеса.

Вставка с валом должна иметь одну степень свободы, для регулировки наклона оси.

Это потребуется при настройке натяжения ленточного полотна. Наклон регулируется шпилькой с резьбой и комплектом интегрированных в дерево гаек.

Вертикальное перемещение осуществляется с помощью винтового механизма с шестигранной головкой. Можно подтягивать блок торцевым ключом, или установить стационарную ручку для регулировки. Сама рамка блока движется по направляющим, установленным в верхней части станины.

Для этого в них предварительно фрезеруются пазы, соответствующие стойкам рамки.

ВАЖНО! Все гайки в регулировочном механизме усиливаются металлическими пластинами. При необходимости гайки можно приварить.

Вал вытачивается с фланцем, при помощи которого он закрепляется с тыльной стороны на деревянной вставке. Пример такого фланца на иллюстрации:

Изготовление колес (шкивов)

Материал для склеивания колес – фанерные круги. Вырезаются при помощи фрезерного циркуля. В зависимости от толщины материала, слоев может быть 2 или 3. Общая толщина колес порядка 30 мм. После склейки необходимо вырезать отверстие для подшипника.

Для устойчивости конструкции, подшипник лучше закрепить в муфте, выточенной из фторопласта или текстолита. Можно обойтись алюминиевой, если найдете круг подходящего диаметра.

Со стороны блока на вал надевается фторопластовая шайба.

Металл использовать нежелательно, по причине ускоренного износа. Внешняя сторона подшипника фиксируется фланцем, на иллюстрации он квадратной формы.

Беговая поверхность колес обтачивается до бочкообразной формы. В этом случае ленточная пила самоцентруется. На готовую поверхность надевается и приклеивается велосипедная камера. После окончательной сборки колеса балансируются. Это можно сделать, изменяя диаметр отверстий, которые сверлятся в диске.

ВАЖНО! При установке подшипника необходимо обеспечить перпендикулярность вала. В случае отклонения (даже незначительного), колесо будет иметь биение по плоскости, и ленточное полотно может соскакивать.

На нижнее колесо крепится приводной шкив. Вал устанавливается жестко, без возможности регулировки. Натяжение приводного ремня лучше регулировать положением двигателя, для этого его фундамент оснащается продольными пазами в местах крепления к основанию станка.

Нормальная скорость вращения колес для ленточной пилы – 700-900 об/мин. При расчете диаметров приводных шкивов необходимо учесть рабочие обороты электромотора.

Распилочный стол

Столешница вместе с основанием также делается из дерева. Основание выполняется в виде тумбы, внутри которой будет спрятан двигатель с пусковым устройством, и ящики для приспособлений и запасных частей.

Стол изготавливается из толстой фанеры, с рабочей стороны клеится текстолит. Неплохим вариантом может оказаться столешница от кухонной мебели с прочным ламинатом на поверхности.

Для удобства работы столешницу можно выполнить поворотной.

В этом случае можно будет выполнять распил под нужным углом. Механизм наклона столешницы описывать нет смысла, поскольку каждый мастер сам решит, какие степени свободы ему понадобятся.

В комплекте со столом надо изготовить параллельный упор. Конструкция самая разнообразная: от профиля с двумя струбцинами до роликовой системы направляющих.

Настройка ленточной пилы

Для начала выставляются колеса строго параллельно друг другу. Вертикальное смещение шкивов убирается при помощи фторопластовых шайб, надетых на валы. Первичный запуск осуществляется без направляющих, и делается пробный распил без нагрузки. Правильно настроенные колеса вращаются без рывков, лента не стремится соскочить со шкивов.

После настройки устанавливается блок направляющих полотна. Без него невозможно производить распил под нагрузкой. Особенность конструкции – модуль состоит из двух частей, но обе половинки должны быть выставлены строго по линии пильного полотна.

Полотна для ленточных пил

Есть мастера, которые самостоятельно изготавливают полотна для ленточной пилы. Можно приобрести заготовку в виде стальной полосы, и произвести заточку ленточной пилы по шаблону. Соединение полотна в замкнутую ленту является самым сложным этапом изготовления. Сварка ленточных пил производится контактным методом встык. Нахлеста быть не должно.

После соединения стык шлифуется.

Однако современный ассортимент полотен, позволяет купить комплект для любого материала по доступной цене.

Так что не тратьте свое время на изготовление расходных материалов – это не тот случай, когда имеет смысл применить свое мастерство.

Перед покупкой воспользуйтесь справочным материалом по подбору ширины полотна в зависимости от радиуса закругления. Возможно, вы будете выпиливать на вашей пилораме фигурные изделия из дерева.

На видео пошагово рассказано как сделать самодельную пилу по дереву из фанеры и ступицы от жигулей. После сборки, для работы на пиле применяется полотно по дереву 6TPI 3380×0,65х10 мм. от станка JWBS-18 Jet PW10.3380.6. Вообще пильную ленту необходимо подбирать по профилю зуба в зависимости от породы дерева. Например: твердые породы дерева пилят лентой шириной от 80 мм.

При подборе оборудования для домашней мастерской ленточную пилу редко включают в разряд первоочередного инструмента: большинство операций можно выполнить и без неё. Я долгое время обходился тем, что у меня было, но в результате созрел для изготовления ленточной пилы. В результате поисков я наткнулся на сайт канадского изобретателя Маттиаса Вандела. Он предлагал сделать ленточную пилу практически полностью из дерева. При этом характеристики её были очень приличными, а любую запчасть потом несложно сделать самому.