Автоматизация, роботизация и механизация сварочных процессов.

Решения в области автоматизации и механизации сварочного производства →

ПРИМЕРЫ ТИПОВЫХ РЕШЕНИЙ АВТОМАТИЗАЦИИ СВАРОЧНОГО ПРОИЗВОДСТВА

КАТАЛОГ ОБОРУДОВАНИЯ ДЛЯ АВТОМАТИЗАЦИИ И МЕХАНИЗАЦИИ CARPANO

КОГДА НУЖНА АВТОМАТИЗАЦИЯ И МЕХАНИЗАЦИЯ

Автоматическая сварка часто встречается на предприятиях. Основными причинами перехода с ручной на механизированную или автоматизированную сварку являются:

- повышение производительности;

- повышение качества производимой продукции;

- дефицит квалифицированных сварщиков.

Различают несколько этапов автоматизации сварочного производства:

- механизация:

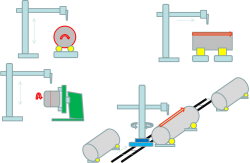

- при сварке кольцевых швов начальным этапом механизации является использование вращателей, как роликовых, так и универсальных (позиционеров)

- при сварке продольных швов одним из простейших способ автоматизации является использование сварочного трактора.

- на следующем этапе к уже существующей механизации могут дополнительно внедряться дополнительные элементы:

- сварочные колонны;

- каретки на направляющих;

- роботы для сварки.

- При использовании систем ЧПУ, которые согласовывают движение вращателей, колонн, роботов и других механизмов достигается очередной уровень автоматизации.

- Вершиной автоматизации можно назвать полностью программируемые комплексы, в которых роботизируются и механизируются не только процессы сварки, но и заготовки, перемещения, поверхностной обработки и упаковки.

В связи с Выше приведенными факторами в процессе проработки проекта всегда учитываются пожелания клиента по бюджету и степени автоматизации и находится оптимальное решение.

В случае Вашей заинтересованности получить просчет проекта для Вашего производства обращайтесь к нам.

Механизация и автоматизация сварочного производства

Сварочные позиционеры

Основное назначение сварочных позиционеров — автоматизация процесса сварки. Шаговые двигатели на вращении и повороте стола позволяют позиционировать сварочную головку с высокой точностью относительно свариваемых деталей. В комплексе с манипулятором сварочной головки и ЧПУ устройство может работать в программируемом режиме, что значительно повышает качество сварного шва (сварка под слоем флюса или в защитной среде).

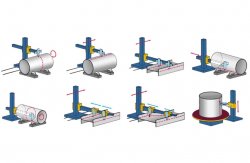

Основное назначение сварочных позиционеров — автоматизация процесса сварки. Шаговые двигатели на вращении и повороте стола позволяют позиционировать сварочную головку с высокой точностью относительно свариваемых деталей. В комплексе с манипулятором сварочной головки и ЧПУ устройство может работать в программируемом режиме, что значительно повышает качество сварного шва (сварка под слоем флюса или в защитной среде).Позиционер предназначен для вращения цилиндрических изделий со сварочной скоростью при автоматической сварке внутренних и наружных кольцевых швов, а также для установки изделий на маршевой скорости в положение, удобное для ручной и полуавтоматической сварки. С помощью вращателя достигается рациональное расположение свариваемого участка, за счёт чего вспомогательное время на сварку сокращается до минимума.

Сварочные вращатели

Роликовые колеса покрыты полиуретаном, для улучшения сцепления колеса с заготовкой они могут быть покрыты специальной резиной. Установив сварочные вращатели роликовые для механизации или автоматизации сварочного производства можно повысить как производительность сварочных работ, так и качество выполненных сварочных швов. Установив на участке сварочную колонну работающую совместно с вращателем, можно варить в автоматическом режиме как кольцевые, так и продольные швы цилиндрических обечаек.

Сварочная колонна

Приспособление для перемещения и точного позиционирования сварочной горелки и, как следствие, проведения процесса сварки. При помощи сварочной колонны достигается почти полная автоматизация сварочного производства производящего сварку цилиндрических сосудов и резервуаров. Управляет функциями сварочной колонны программируемый блок числового программного управления, который отвечает за работу всех систем, и обеспечивает согласованную работу со сварочным и вспомогательным оборудованием. Колонны состоят из продольной платформы и вертикальной стойки со сварочной головкой. Перемещение всех систем осуществляется по сервоприводам с маршевой или сварочной скоростью. Все направляющие профильные рельсы для защиты оснащены тормозными концевыми выключателями. Применение колонны обеспечивает стабильность и высокое качество работ, позволяя исключить брак вследствие человеческого фактора.

Приспособление для перемещения и точного позиционирования сварочной горелки и, как следствие, проведения процесса сварки. При помощи сварочной колонны достигается почти полная автоматизация сварочного производства производящего сварку цилиндрических сосудов и резервуаров. Управляет функциями сварочной колонны программируемый блок числового программного управления, который отвечает за работу всех систем, и обеспечивает согласованную работу со сварочным и вспомогательным оборудованием. Колонны состоят из продольной платформы и вертикальной стойки со сварочной головкой. Перемещение всех систем осуществляется по сервоприводам с маршевой или сварочной скоростью. Все направляющие профильные рельсы для защиты оснащены тормозными концевыми выключателями. Применение колонны обеспечивает стабильность и высокое качество работ, позволяя исключить брак вследствие человеческого фактора.

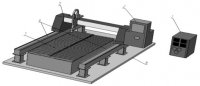

Портальная резка

Портальная конструкция перемещает резаки с источником питания над вытяжным столом, открывая в нём клапаны на вытяжку в секции, где в данный момент идёт резка. Секционный вытяжной стол осуществляет вытяжку из секции над которой производится резка благодаря своей внутренней конструкции из клапанов и заслонок, которые открываются в нужном секторе механическими переключателями, активируемыми перемещением портала.

Портальная конструкция перемещает резаки с источником питания над вытяжным столом, открывая в нём клапаны на вытяжку в секции, где в данный момент идёт резка. Секционный вытяжной стол осуществляет вытяжку из секции над которой производится резка благодаря своей внутренней конструкции из клапанов и заслонок, которые открываются в нужном секторе механическими переключателями, активируемыми перемещением портала. Сама конструкция модульная, то есть обслуживание, ремонт и замена одной неисправной детали будет простым и не потребует останавливать работы остальных узлов. Простая конструкция портальной части и ездовых путей, c системой автоматической компенсации люфтов, обеспечивает многолетнюю безотказную работу оборудования в условиях отечественного производства. В конструкции применяются линейные рельсовые направляющие, шарико-винтовые передачи, стальные зубчатые рейки с термически упрочненным зубом, кабелеукладочные цепи импортного производства.

Сама конструкция модульная, то есть обслуживание, ремонт и замена одной неисправной детали будет простым и не потребует останавливать работы остальных узлов. Простая конструкция портальной части и ездовых путей, c системой автоматической компенсации люфтов, обеспечивает многолетнюю безотказную работу оборудования в условиях отечественного производства. В конструкции применяются линейные рельсовые направляющие, шарико-винтовые передачи, стальные зубчатые рейки с термически упрочненным зубом, кабелеукладочные цепи импортного производства.

Механизация и автоматизация сварки открывают большие перспективы в развитии сварочного производства: повышение производительности труда, совершенствование качества продукции, сокращение численности персонала и снижение требований к мастерству сварщика, т.к. он становится оператором, контролирующим и управляющим процессом.

В сварочном производстве механизация и автоматизация достигаются за счёт применения различных приспособлений, специальных сварочных установок, использования робототехники, создания поточных механизированных и автоматизированных линий, на которых механизированными способами осуществляются работы по заготовке, сборке, сварке и транспортировке сварных изделий, а в ряде случаев — их послесварочной обработки.

Наша компания готова предложить проектировку и реализацию любых задач по механизации и автоматизации на Вашем предприятии.

Экономическая целесообразность механизации и автоматизации сварочного производства

Механизация и автоматизация сварочного производства обеспечивают снижение трудоемкости, облегчение труда, повышение качества, надежности сварных изделий, экономию сварочных и основных материалов, экономию производственных площадей.С другой стороны, механизация и автоматизация связана с дополнительными затратами на оборудование, на его содержание и ремонт. Иногда механизация одной операции вызывает увеличение стоимости смежных операций, и наоборот, механизация одной операции может снизить стоимость смежных операций.

Поэтому при осуществлении механизании и автоматизации сварочного производства необходиом сопоставлять затраты с получаемым эффектом.

При механизации сварочного производства учитывают капитальные затраты на приобретение оборудования, его доставку, монтаж и наладку.

Раздел 7. Механизация и автоматизация сварочных процессов.

Механизация производственного процесса – это замена в нем ручного труда работой машин. При механизированном исполнении операций производственного процесса непосредственная обработка, сборка или сварка выполняются машиной, а человек выполняет ручные вспомогательные приемы и управляет машиной.

Автоматизация – высшая ступень механизации, при которой машины осуществляют и функции управления, а человек лишь налаживает их и наблюдает за работой приборов и систем управления.

Механизация и автоматизация заготовительных работ

Технологическое оборудование для изготовления деталей сварных конструкций можно разделить на группы: для правки, очистки и подготовки поверхности; разметки и маркировки; механической резки; термической резки; гибки; штамповки; механической обработки; средства механизации заготовительных работ.

Оборудование для правкиПравка необходима для выправления проката до его обработки и заготовок после вырезки и производится путем пластического изгиба или растяжения металла.

прессы

Растяжные

правильные машины

ротационные

машины

Оборудование для правки

|

| (зажимается заготовка и ее растягивают на определенную величину) |

Оборудование для очистки

Очистку применяют для удаления с поверхности металла средств консервации, загрузнения, смазочно-охлаждающих жидкостей, ржавчины, окалины, заусенцев и шлака, затрудняющих процесс сварки и вызывающих дефекты сварных швов.

Для очистки проката, деталей и сварных узлов применяют механические и химические методы.

Оборудование для очистки

механическим методом

химическим методом

дробеструйный аппарат;

дробеметный аппарат;

зачистные станки;

галтовочные барабаны;

ручные пневматические и электрические машины

обезжиривание щелочными растворами;

травление растворами соляной, серной и ортофосфорной кислоты

Оборудование для резки

При изготовлении деталей сварных конструкций применяют следующие виды резки: ножницами, на отрезных станках, термическую.

В производстве сварных конструкций применяют ножницы: листовые с наклонным ножом, высечные, дисковые, комбинированные, сортовые, для резки уголка, для резки швеллеров и двутавров пресс-ножницы комбинированные, механизировано-ручные пневматические и электрические.

Ножницы применяют для резки листового, фасонного и сортового материала малых и средних толщин и сечений. Резка может быть прямолинейной, круговой и фигурной (для листового материала).

Отрезные станки применяют для резки труб, фасонного и сортового материала, они бывают с дисковыми и ленточными пилами и отрезными шлифовальными кругами.

Отрезные станки и термическую резку применяют для листового металла средних и больших толщин и труб большого диаметра.

Оборудование для гибки

Гибку выполняют путем пластического изгиба заготовки.

Оборудование для гибки

ротационные машины

прессы

|

|

Оборудованием для гибки осуществляют гибку цилиндрических обечаек, различных профилей и кромок, а также пробивку отверстий и другие штамповочные операции.

Оборудование для холодной штамповки

Основные виды холодной штамповки: вырубка, пробивка, гибка, вытяжка и формовка.

Холодную штамповку применяют для изготовления деталей из листового материала толщиной преимущественно до 10 мм. Отверстие пробивают в металле толщиной до 25 мм.

Оборудование для холодной штамповки

универсальные

кривошипные прессы

универсальные

гидравлические прессы

сыропробивочные

прессы

прессы простого, двойного и тройного действия (1, 2, 3 – независимодвижущихся ползуна для глубокой вытяжки) | одноштемпельные, многоштемпельные и координатно-револьверные |

При выполнении многих заготовительных операций на универсальном оборудовании большую часть времени занимает вспомогательное время на установку и перемещение заготовок в процессе их обработки, на уборку деталей и отходов, особенно при изготовлении деталей из крупногабаритных тяжелых заготовок.

Комплексная механизация заготовительных работ обеспечивает резкое сокращение вспомогательного времени, высвобождение общецеховых кранов и значительное облегчение труда рабочих.

Комплексная механизация

оснащение универсального вспомогательного оборудования средствами механизации вспомогательных приемов | внедрение механизированных и автоматических линий, охватывающих ряд технологических операций |

Средства механизации к технологическому оборудованию бывают для:

многовалковых листоправильных машин;

листовых ножниц с наклонным ножом;

ножниц для резки фасонного материала;

трубоотрезных станков;

листозапивочных валковых машин;

листогибочных и штамповочных прессов.

Механизированные и автоматические линии для изготовления деталей сварных конструкций разделяются по виду выполняемых на них работ, по номенклатуре выполняемых на них заготовок, по признаку непрерывности технологического процесса, по схеме компоновки системы управления.

Механизация сборочных работ

Для изготовления сварных конструкций высокого качества требуется правильная сборка деталей свариваемого изделия, то есть их правильная взаимная установка и закрепление.

Положение деталей во время сборки определяется установочными элементами приспособления, а закрывают детали зажимными элементами сборочных приспособлений. Таким образом, основным назначением сборочного оборудования в сварочном производстве является фиксация и закрепление свариваемых деталей.

Сборочное оборудование

сборочное сварочно-сборочное

На сборочном оборудовании сборка заканчивается прихваткой.

На сборочно-сварочном оборудовании, кроме сборки, производится полная или частичная сварка изделия и выдержка после сварки для уменьшения сварных деформаций.

Они применяется тогда, когда нецелесообразно вести сборку и сварку на разных местах и на толкоместных изделиях, которые не допускают прихватки, но они сложнее и дороже сборочных и поэтому редко применяются.

Сборочное оборудование может быть универсальным, специализированным и специальным (для широкого ассортимента изделий, для групп однотипных изделий, для 1 – 2 изделий).

Сборочные устройства состоят из основания, установочных и зажимных элементов.

УСТАНОВОЧНЫЕ ЭЛЕМЕНТЫ | ЗАЖИМНЫЕ ЭЛЕМЕНТЫ | |

бывают: неподвижные, съемные и подвижные. По назначению они делятся на упоры (для установки деталей по базовым поверхностям), установочные пальцы (фиксаторы), и оправки (для установки деталей по отверстиям) и т.д. Упоры бывают постоянные, съемные, откидные. Отводные, поворотные. Их приваривают к основанию приспособления или привинчивают штифтами. Установочные пальцы (фиксаторы) и оправки бывают постоянными, съемными, откидными и отводными. Их крепят на приспособлении с помощью сварки, запрессовки или резьбы. | ручные | механизированные |

прижимы зажимы Прижим имеет одностороннее усиление, а зажим — двустороннее. Прижимы бывают: постоянные, откидные, отводные и поворотные. Прижимы бывают: | прижимы с приводом

Например:

| |

К установочным и зажимным элементам близки по назначению и устройству переносные сборочные приспособления, которые не крепятся на основании сборочных устройств, а используются самостоятельно – это струбцины, стяжки, фиксаторы, распорки, домкраты.

Сборочное оборудование можно разделить на следующие основные группы:

Сборочные кондукторы – устройства, состоящие из плоской или пространственной рамы или плиты, на которой размещаются установочные и зажимные элементы. В кондукторах обычно производится сборка и сварка изделия, поэтому основание кондуктора должно быть жестким и прочным для восприятия усилий, возникающих в изделиях при сварке. Кондукторы могут быть неповоротные и поворотные.

Сборочные стенды и установки предназначены для крупных изделий, имеют неподвижное основание с размещенными на нем установочными и зажимными элементами и оборудуются специальными передвижными или переносными устройствами (порталами, балками и т.д.).

Сборно-разборные приспособления для сварочного производства (СРПС), составленные из отдельных взаимозаменяемых стандартных элементов, многократно используемых для сборки различных изделий широкой номенклатуры в опытном, единичном и мелкосерийном производстве. Характерной особенностью деталей СРПС является Т – образные и шпоночные пазы для жесткого закрепления деталей СРПС в различных сочетаниях в зависимости от формы и размера собираемого изделия. В комплект СРПС входят: базовые детали – плиты, на них устанавливаются дополнительные опорно-корпусные детали (подкладки, опоры, угольники), на них крепят фиксирующие – упоры, призмы, фиксаторы и т.п. элементы. Для их установки служат установочно-направляющие детали – шпонки, штыри, втулки, муфты и крепежные детали, а также вспомогательные детали – кольца, пружины, колпачки.