Средства механизации и автоматизации

Процесс проведения сварочных работ делится на время проведение основных и вспомогательных работ. На большинстве массовых и поточных производствах, выполнение основных сварочных работ полностью механизировано. Для повышения производительности нужно рассматривать способы оптимизации времени, уходящего на проведения вспомогательных работ. Автоматическая подача деталей на аппарат контактной сварки и установка их под электроды, реализована не более чем на 10%.

Повышение производительности труда на сварочном производстве зависит не о мощности используемого оборудования, а в большей степени от автоматизации подачи деталей и их последующей сварки. Введение в производство автоматических линий, где весомая доля технологических операций выполняется аппаратно, без применения физического труда человека, дает увеличение эффективности рабочего процесса в несколько раз.

Специфика работы на линии, в которой основным технологическим узлом является аппарат контактной сварки, накладывает определенные требования и на механизацию процесса:

-токовые элементы оборудования должны быть полностью изолированы,

-технологические узлы, принимающие участие в точечной или шовной сварке, рекомендуется устанавливать на нижнем электроде, т.к. установка на плавающей опоре дает меньший износ рабочей поверхности электрода,

-вид вспомогательных переносных устройств должен соответствовать размерам переносимого изделия,

-вспомогательные устройства не должны загромождать проход к месту проведения сварных работ,

-максимальная соосность деталей при стыковой или торцевом способе сварки достигается при обеспечении хорошей жесткости приспособлений.

На массовых производствах увеличивать автоматизацию нужно путем введения в производство поточных линий, оборудование которых можно быстро перенастроить на выпуск другого типа деталей. На небольшом производстве на линию внедряют быстродействующее оборудование с автоматизированным процессом сварки. Для автоматизации вспомогательных работ вводят в эксплуатацию универсальные приспособления для сборки, редукторы, поворотные краны и другое оборудование, повышающее эффективность и уменьшающее время на выполнение работ.

Остались вопросы?

Механизация и автоматизация сварочного производства

Механизация и автоматизация сварки открывают большие перспективы в развитии сварочного производства: повышение производительности труда, совершенствование качества продукции, сокращение численности персонала и снижение требований к мастерству сварщика, т.к. он становится оператором, контролирующим и управляющим процессом.

Механизация и автоматизация могут быть частичными и комплексными. Частичная механизация и автоматизация охватывают отдельные операции производственного процесса. При комплексном решении весь производственный цикл выполняется с помощью машин и механизмов, установленных в порядке, соответствующем технологическому маршруту. В сварочном производстве механизация и автоматизация достигаются за счет применения различных приспособлений, специальных сварочных установок, использования робототехники, создания поточных механизированных и автоматизированных линий, на которых механизированными способами осуществляются работы по заготовке, сборке, сварке и транспортировке сварных изделий, а в ряде случаев — их послесварочной обработки.

Механизация и автоматизация осуществляется в зависимости от задачи за счет установки стандартного оборудования или специального, изготовленного согласно требованиям Заказчика.

Сварочные вращатели

Сварочные вращатели служат для установки изделий в удобное для сварки положение путем поворота их вокруг осей и вращения их со скоростью сварки. Существует большое количество вращателей различных конфигураций, отличающихся количеством осей, грузоподъемностью, скоростью вращения планшайбы и т.д. В нашем каталоге представлены наиболее распространенные типы сварочных вращателей.

Универсальный (двухосевой) сварочный вращатель.

Универсальный сварочный вращатель имеет две оси: ось наклона и ось вращения планшайбы. Как правило ось вращения планшайбы может наклоняться в диапазоне от 0о до 90о. Подобный тип вращателя позволяет позиционировать и вращать изделия под различными углами, что расширяет область его применения в сварочном производстве. Недостатком данного вращателя является наличие большого изгибающего момента при наклоне планшайбы с относительно длинным и массивным изделием на ней. Таким образом, при наклоне планшайбы грузоподъемность вращателя относительно номинальных значений значительно снижается. Эта особенность должна учитываться по

Автоматизация сварочных процессов

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

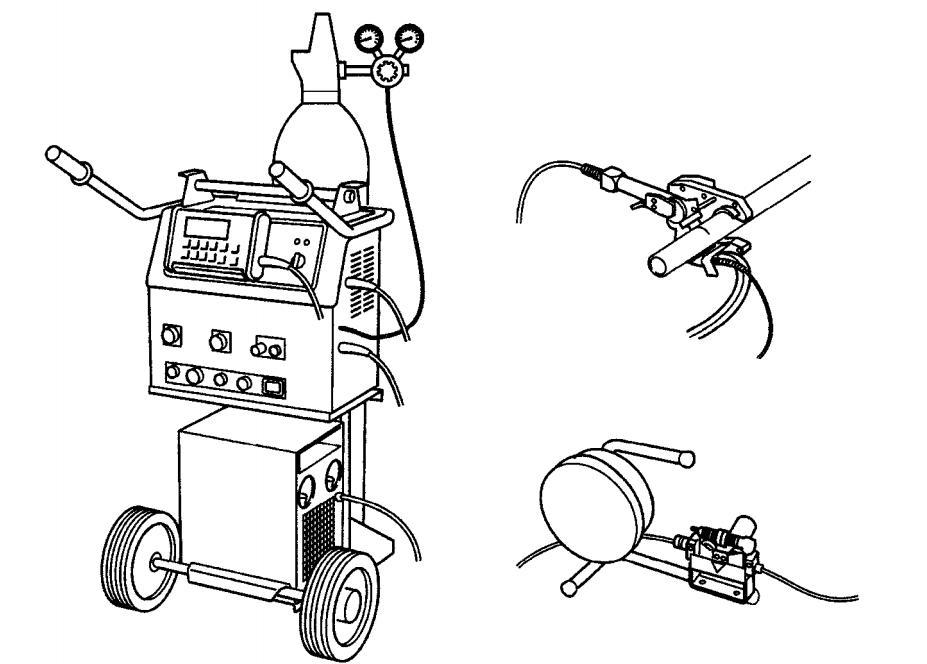

Механизация электродуговой сварки на базе автоматических сварочных кареток от компании «ДельтаСвар»

Необходимость автоматизации сварочных процессов определяется, прежде всего, такими их характерными особенностями, как высокие энергетические параметры, скоротечность отдельных этапов энергетических преобразований и процесса формирования сварного соединения, труднодоступность зоны сварки для непосредственного измерения и контроля, повышенный уровень вредных воздействий на здоровье человека и необходимость оперативной оптимизации сварочных процессов в соответствии с выбранным критерием.

В общем объеме операций по производству сварных конструкций на процесс сварки обычно приходится 15…20%, однако он определяет свойства и эксплуатационную надежность конструкций. Большое количество параметров, влияющих на ход сварочных процессов, и высокие скорости их изменения требуют для управления ими обработки значительного объема информации в единицу времени, поэтому автоматизация оказывается обязательным условием успешного и качественного выполнения сварочных процессов. Невозможность поддержания непрерывной вольтовой дуги при сварке плавящимся электродом обусловила создание автоматического регулятора Н. Г. Славяновым, что и обеспечило реальную возможность промышленного применения дуговой сварки плавящимся электродом.

Цель автоматизации сварочных процессов — получение сварных соединений с требуемыми свойствами при наилучших технико-экономических показателях без непосредственного участия человека. Автоматизация сварочных процессов, при которой повышается точность управления и контроля, а также исключается влияние на технологический процесс субъективных факторов (мастерство рабочего, его утомляемость и т. п.), направлена прежде всего на повышение качества сварных соединений и его стабилизацию в пределах партии однотипных изделий. Исключение или сведение к минимуму количества недопустимых дефектов сварных швов снижает потери рабочего времени, энергетических и материальных ресурсов, связанные с исправлением брака.

Автоматизация сварочных процессов сопровождается реальным повышением производительности труда и экономией трудовых ресурсов.

Социальный аспект автоматизации предполагает освобождение человека от непосредственного выполнения сварочных операций и управления сварочным оборудованием прежде всего в условиях вредных, либо опасных для здоровья, а также при выполнении рутинных операций нетворческого характера. Автоматизация сопровождается созданием новых средств производства, которые в свою очередь служат основой разработки и применения прогрессивных технологий сварки.

Непосредственное решение общей задачи автоматизации сварочного производства затруднено многомерностью объектов. Выбор оптимального варианта стратегии управления сварочными процессами определяется типом технологического процесса и основными целями. Аппаратура и системы управления классифицируются по алгоритму управления, который определяет выбор альтернативной цели управления. При этом можно выделить следующие группы систем управления.

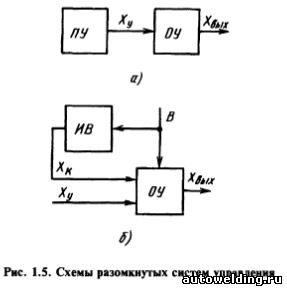

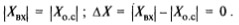

Для решения простейших задач автоматизации сварочных процессов таких, как перемещение источника нагрева, подача присадочного материала при сварке плавлением, изменение силы сварочного тока при контактной сварке, применяют программное управление с разомкнутым циклом (рис. 1.5, а). Программирующее устройство (ПУ) изменяет управляющее воздействие Хy по закону, задающему требуемые изменения управляемой величины в сварочном процессе как объекте управления (ОУ). Для предупреждения вредного влияния на сварочный процесс отдельных ожидаемых возмущений, например, изменения напряжения сети, используют разомкнутые системы компенсации, обладающие повышенным быстродействием (рис. 1.5, б). При возникновении возмущения В оно преобразуется измерителем возмущений ИВ в компенсирующий сигнал, устраняющий влияние возмущения В на выходной параметр Х

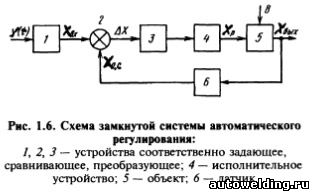

В замкнутых системах автоматического регулирования (САР) изменение регулирующего воздействия Хр (рис. 1.6), определяющего изменение регулируемой величины Хвых, происходит до тех пор, пока Хвых не достигнет требуемого значения и не восстановится равновесие системы регулирования, определяемое условиями:

Источником корректирующего воздействия на систему служит главная (отрицательная) обратная связь, сигнал Хо.с которой определяется только отличием измеренного значения Хвых от задаваемого Хвх, и не зависит от параметров и места приложения возмущений В. Обратные связи выполняют на основе измерителей силы сварочного тока, напряжения,различных видов излучений из зоны сварки, положения границы шлак-металл при электрошлаковой сварке, перемещений электродов или заготовок при контактной сварке и других параметров сварочного процесса. Замкнутые САР применяют прежде всего для стабилизации энергетических параметров сварочных процессов.

Эффективность автоматизации сварочных процессов во многом определяется точностью подготовки заготовок и их сборкой.

Размеры заготовок получаются из предшествующих сварке технологических (заготовительных) операций и, следовательно, предопределяют линии стыков с их неточностями по направлению, зазору, превышению кромок и др. Поэтому автоматизация сварочных процессов целесообразна и эффективна только при наличии механизации и автоматизации заготовительных и сборочных операций. Даже при выполнении этих условий неизбежны отклонения положения и формы соединений в результате значительных температурных деформаций и перемещений свариваемых деталей вследствие неравномерности нагрева изделия при сварке.

Для автоматического ведения электрода по оси стыка при дуговой сварке при нарушении прямолинейности стыка вследствие погрешностей их подготовки под сварку, тепловых деформаций, а также при сварке криволинейных швов применяют следящие системы. В таких системах закон изменения задающего воздействия y(t) — заранее неизвестная функция времени, определяемая текущими отклонениями линии сопряжения свариваемых деталей или параметров стыка (зазора, сечения разделки) от расчетных значений. В качестве средств измерения таких отклонений используют как устройство прямого копирования, так и различные электромеханические, бесконтактные (магнитные, фотоэлектрические) датчики, видеосенсорные и другие подобные устройства.

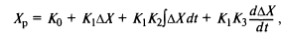

В общем случае автоматизация сварочных процессов осуществляется на основе совместного использования указанных систем. Так, программное управление последовательностью операций сварочного цикла и перемещения сварочного инструмента, изменениями параметров режима, в частности при зажигании дуги, заварке кратера и т. п. обычно дополняется локальными САР (регуляторами) важнейших параметров режима сварки. По существу локальные регуляторы представляют собой малые вычислители, которые в общем случае решают уравнения типа

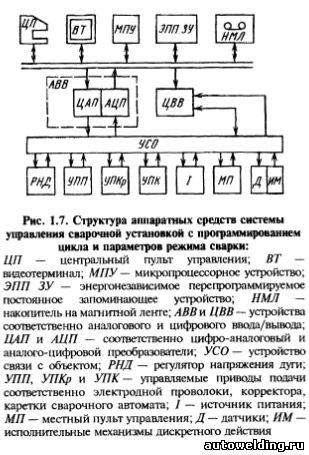

где К0, К1, К2 — коэффициенты, определяемые параметрами настройки устройств 3 и 4 регулятора (см. рис. 1.6). Любую задачу автоматизации сварочных процессов как частный случай общей проблемы обработки информации можно представить совокупностью отдельных операций, выполняемых в определенной последовательности. Универсальным устройством современных вычислительных систем, реализующих заданный программой процесс решения задачи, является микропроцессор. Созданные на основе микропроцессоров, дополненных памятью, внешними устройствами и средствами связи, микроЭВМ характеризуются малыми размерами, низкой стоимостью, высокой надежностью и экономически оправданы не только для группового, но и для индивидуального управления сборочно-сварочными установками и даже отдельными устройствами установки. Пример микропроцессорной системы управления дуговой сваркой приведен на рис. 1.7.

Применение ЭВМ в системах автоматизации позволяет реализовывать адаптивное управление сварочными процессами, которое предполагает самонастройку системы при изменении внешних условий и на основе информации об условиях и качестве формирования сварного соединения. Для этого в системе должно быть реализовано выполнение трех функций идентификации (определениемгновенного состояния процесса или системы), принятия решений (программа настройки), настройки (физическая реализация принятого решения), которые позволяют гибко реагировать на появление различных возмущений.

Примером может служить действующая адаптивная система управления сваркой неповоротных стыков труб малого диаметра с автоматической стабилизацией выпуклости в корне шва. Система обеспечивает оценку интегрального эффекта совместного влияния технологических возмущений, характерных для каждого стыка, по энерговложению, необходимому для достижения сквозного провара на начальном участке сварки — участке идентификации. На основании этой информации управляющая микроЭВМ вычисляет изменение параметров сварочного режима для основной части стыка и обеспечивает ввод уставок в задающие устройства регуляторов параметров сварочного режима.

С точки зрения аппаратуры и систем управления электросварочное оборудование следует разделить на следующие виды; оборудование общего применения, специальные машины и установки, сборочно-сварочные линии, сварочные работы. Существует множество типов архитектуры аппаратных средств, на основе которых можно реализовать различные варианты стратегии управления сварочными процессами и оборудованием — контроллеры автономные (оборудование общего применения — автоматы и полуавтоматы для дуговой сварки, машины контактной сварки и др.), линейные и системные (системы управления с распределенной вычислительной мощностью и распределенной конструкцией в качестве локального регулятора; системы управления установками, линиями, роботами).

Патон Б.Е. «Машиностроение Энциклопедия т.IV-6. Оборудование для сварки»

Автоматизация

Улучшить качество сварных соединений и технико-экономические показатели самого производства, повысить производительность и уменьшить стоимость производства позволяет автоматизация сварочного процесса.

В результате автоматизации минимизируется человеческий фактор, сокращается количество бракованных изделий, значительно увеличивается скорость изготовления продукции. Сокращаются трудозатраты квалифицированных сотрудников, т.к. большую часть работы выполняют устройства, четкость работы которых зависит от правильности их наладки. С этой точки зрения требуется высокая квалификация оператора, который настраивает основные параметры сварки и контролирует сам процесс.

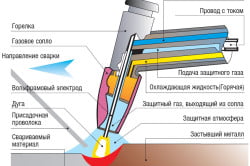

С помощью автоматики можно обеспечивать подачу электрода по мере его плавления в дугу, перемещение дуги вдоль шва, контроль оптимальных параметров работы и пр.

Основными механизмами, которые входят в состав установки для выполнения автоматизированной сварки, являются:

- Сварочные головки – устройства, поддерживающие оптимальную работу дуги и выполняющие подачу проволоки в процессе работы.

- Сварочные тракторы и каретки — самоходные автоматы для сварки, которые двигаются по вектору свариваемых кромок по поверхности изделия либо рельсовому пути.

- Сварочные позиционеры и роликовые вращатели – устройства, позволяющие сварщику зафиксировать детали в нужном ему положении.

- Сварочные колонны – устройства, применяемые для сварки продольного, кольцевого швов, как внутри, так и снаружи изделий.

- Оборудование для орбитальной сварки, при которой дуга поворачивается вокруг статической заготовки.

Компоненты автоматизации сварочного процесса легко вживляются в уже существующие на производстве технологические цепочки и позволяют значительно расширить спектр выполняемых работ. Внедрение таких элементов в массовое и крупносерийное производство значительно повышает эффективность работы предприятия при относительно небольших вложениях.

Автоматизация сварочных процессов в г. Екатеринбург

ООО «Велдпром» располагает широким ассортиментом оборудования для автоматизации процесса сварки. Мы не только реализуем высококачественную технику отечественного и импортного производства, но и осуществляем пуско-наладку и обслуживание оборудования. За подробной информацией по представленному в каталоге оборудованию и условиям сотрудничества обращайтесь по телефону, указанному в шапке сайта.

Механизация и автоматизация точечной и шовной сварки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сварочные машины для точечной и шовной сварки обеспечивают почти полную автоматизацию процесса. Для сокращения же длительности вспомогательных операций и повышения производительности всего технологического процесса широко применяют разные механизированные приспособления, машины-автоматы, автоматические линии и промышленные роботы.

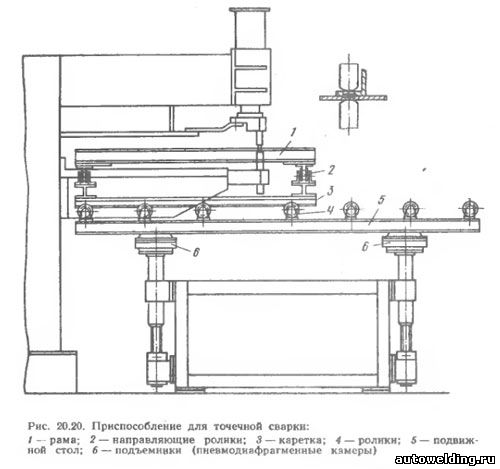

Сборочно-сварочные приспособления — это шаблоны, кондукторы, стапели, сборочные стенды, на которых осуществляют сборку, прихватку и сварку узлов. Широко используются также поддерживающие (выравнивающие) приспособления, позволяющие ориентировать узел относительно электродов или роликов сварочной машины (рис. 20.20). Перемещаются узлы либо вручную — роликами машины, либо специальными механизмами, например шаговыми двигателями (электромагнитными муфтами), по заданным системой управления командам.

Машины-автоматы довольно широко применяются при изготовлении арматурных сеток, топливных баков автомобилей, корпусов холодильников, радиоэлектронной аппаратуры и т.д. При этом используются питатели, вращающиеся столы, конвейеры для подачи деталей в зону сварки, обеспечивающие производительность до 200—300 соединений в минуту.

Автоматические линии задействуются при массовом производстве автомобилей, сельскохозяйственной техники в вагоностроении, радиоэлектронике, при производстве трубных заготовок и т. д.

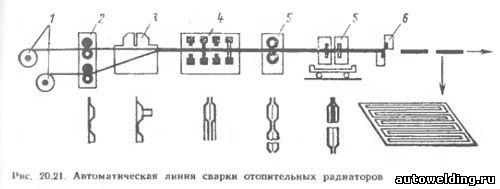

Например, сварка сложного и крупного узла-основания кузова автомобиля «Волга» (массой ~ 150 кг) из 200 деталей производится в 870 точках. На линии установлено семь многоэлектродных машин, загрузочных и поворотных приспособлений, соединенных конвейером, движущимся со скоростью 1,5 м/с; часовая производительность линии — до 40 изделий. При изготовлении отопительных радиаторов (рис. 20.21) стальная лента из рулона подается со скоростью до 20 м/мин в формовочную клеть, где штампуются половины радиатора. К верхней заготовке на машине приваривается штуцер заготовки далее прихватываются точками и свариваются герметичным швом. На выходе линии радиаторы отрезаются ножницами.

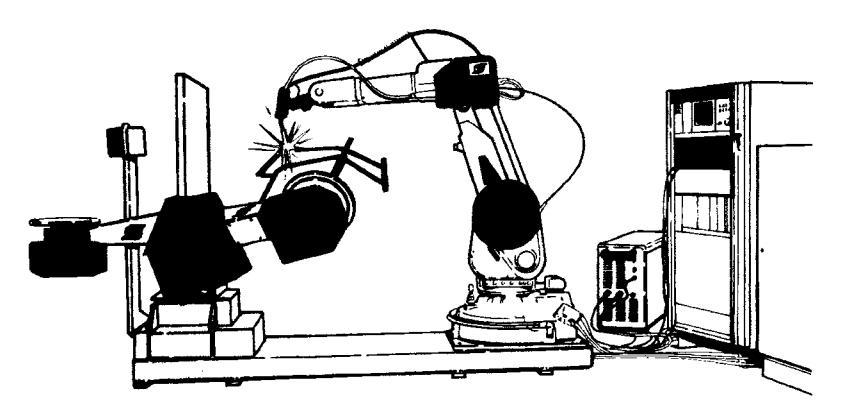

Промышленные роботы фирмы «Unimaiion» (США) применяются для точечной сварки с середины 1960 годов. В капиталистических странах большая часть сварочных роботов (до 60 — 70%, или 30—40 тыс.) предназначена для точечной сварки. В нашей стране роботы используются или как автоматически перемещающиеся сварочные машины, например, с клещами, или как транспортные устройства, передвигающие узел относительно обычной стационарной машины (ГОСТ 26054—85). Широко известны роботы фирм «Kawasaki Unimate» (Япония), «ASEA» (Швеция), «Unimation» (США) и т. д. Рабочий орган робота — рука — имеет до шести степеней свободы и перемещается в прямоугольной цилиндрической или сферической системе координат с точностью позиционирования до 0,1—0,2 мм. Грузоподъемность робота достигает 200 кг, максимальное сварочное усилие — 5 кН, производительность 100 точек/мин. Часто сварочные трансформаторы встраиваются в руку робота, управление — микропроцессорное. Весьма перспективны модульные роботы, например фирмы «Sciaky Electric Welding Mashine» (Франция), особенность которых — универсальные сменные блоки (модули), осуществляющие линейное или вращательное движение. Из них можно собирать роботы с минимальным числом степеней свободы применительно к требованиям производства, например, при изготовлении кузова автомобиля. Разрабатываются роботы с адаптивным управлением, которые могут изменять режим работы в соответствии с конкретными условиями сварки.

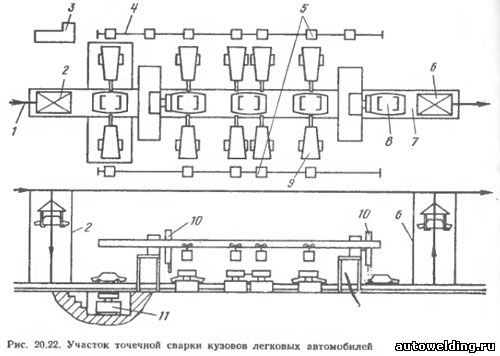

Роботы сами по себе или в сочетании с обычными (многоэлектродными) машинами объединяются в робототехнический комплекс (рис. 20.22). Изделие 8 конвейером 1 с помощью опускной секции 2 подается на пульсирующий напольный конвейер 7, вдоль которого установлены роботы 9 в выемках 11 или на эстакадах 10. Сварочные трансформаторы 5 установлены на двух монорельсах 4 вдоль конвейера и связаны с клещами гибкими кабелями. Линия управляется с пульта 3. После сварки опускная секция 6 снимает кузов с конвейера и передает его на отделочный участок.

В ряде стран объем применения роботов в автомобилестроении достигает 25 % от общего объема оборудования. При этом стоимость затрат снижается на 50—60%, производительность возрастает в 1,5—2 раза. Например, перестройка робота на новую модель кузова занимает 0,5 ч вместо 24—200 ч при обычных средствах автоматизации. Несмотря на высокую стоимость роботов (700—100 тыс. долл.), они окупаются за два—три года.

Волченко В.Н. Сварка и свариваемые материалы т.2. -M. 1996

См. также: Контактная сварка, Требования к сварным конструкциям при точечной и шовной сварке, Контроль качества соединений точечной и шовной сварки, Промышленное применение точечной и шовной сварки

Автоматизация производства — Svarcom

Автоматизация производства электродуговой сварки может быть применена на всех уровнях сложности выполнения сварных соединений, с самого простейшего до сверх сложного. Сварочное оборудование было первоначально разделено на ручную (например, при использовании электродов с покрытием), полуавтоматическое (для сварки MIG / MAG, с механизируемой подачей сварочной проволоки) и автоматическое (например для дуговой сварки, с механизированной подачей присадочной проволоки и механического перемещения сварочной головки).

Применение сварочного робота обуславливает не только начало и конец сварки, но и программно-управляемые движение между разными положениями сварки. Полностью автоматическая сварка, включая установку деталей и выгрузки готового изделия, контролируется Гибкими Производственными Системами (ГПС). Эти системы обычно используются для сварки в среде защитных газов малых и средних деталей.

Механизированная сварка повышает производительность, качество сварных швов и условия работы. Механизация сварочных процессов применяется для выполнения соединений, которые невозможно выполнить при помощи ручных процессов. Примером является сварка в узкую разделку.

1. Сварка в узкую разделку

Сварка в узкую разделку имеет следующие преимущества:

— снижение энергозатрат;

-уменьшение количества переплавленного материала;

-экономия времени;

-уменьшение сварочных деформаций.

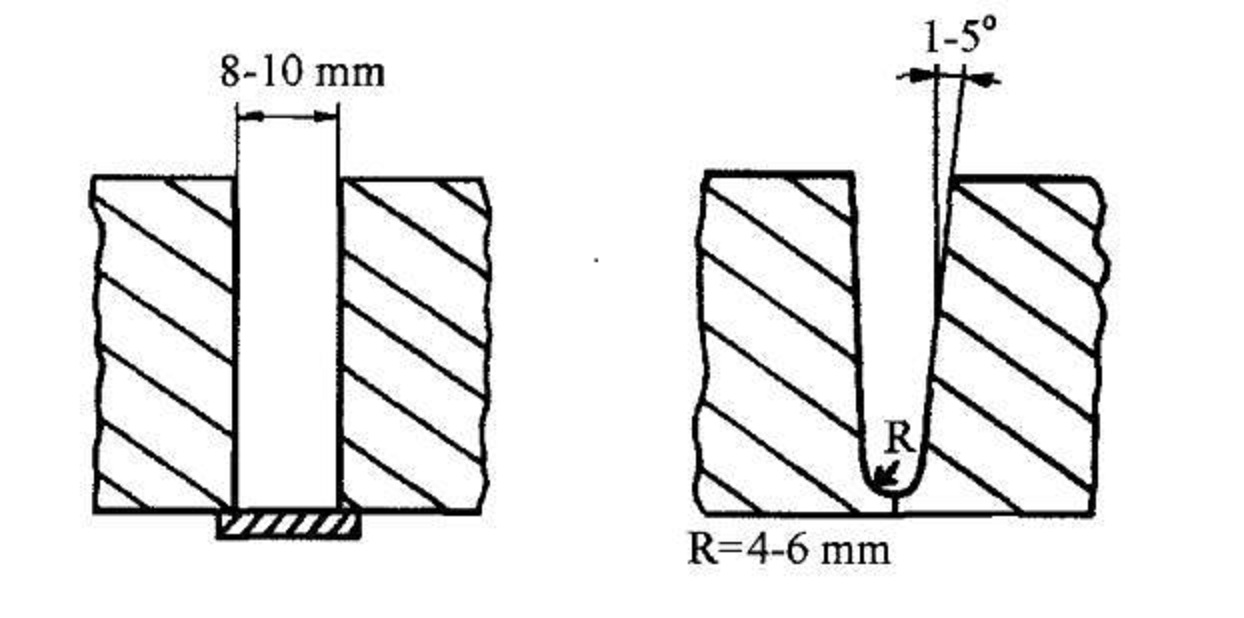

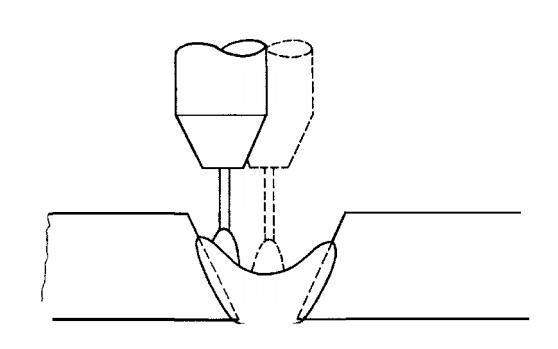

Сварка в узкую разделку применима для соединения листов и пластин в диапазоне толщин 25-300 мм. Кромки подготавливаются с параллельными сторонами или слегка U–образной формой, как показано на Рис.1. Кромки с параллельными сторонами дешевле в изготовлении, но с другой стороны возникает вероятность не полного провара корня шва.

Рисунок 1. Сварка в узкую разделку

Рекомендуется использовать U-образную разделку кромок, так как это уменьшает возможные сложности и снижает вероятность брака, поскольку, проще расплавить стенки шва у нижнего края, равномерное остывание сваренных деталей.

Экономические преимущества сварки в узкую разделку возможно получить благодаря низкому энергопотреблению, затраты меньшего количества присадочного материала, вместе с более коротким временем, необходимым для выполнения шва.

Другие факторы включают в себя менее сложную совместную подготовку кромок, сокращение времени на повышение рабочей температуры и меньше деформаций из-за меньшего объема шва. Необходимым условием для успешного результата есть правильное управление процессом, сварочные головки специальной конструкции с точным механическим управлением. Сварка в узкую разделку выполняется способами MIG/MAG, TIG и электродуговой сваркой под флюсом.

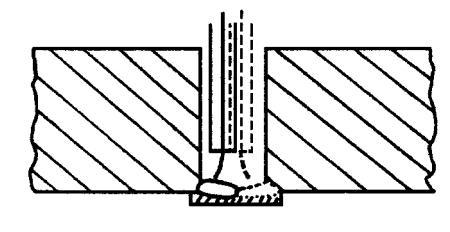

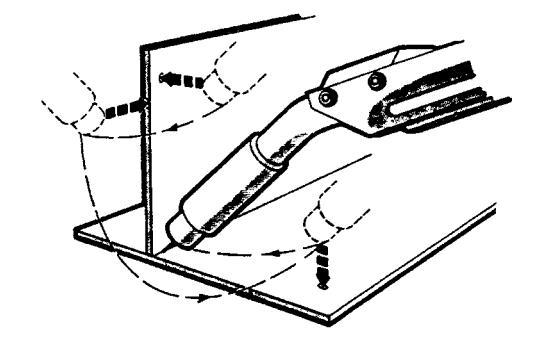

Сварка в узкую разделку при помощи MIG.

Для обеспечения надлежащего проплавление сторон шва дуга должна попеременно гореть на левую и правую сторону соединения. Дугу также можно контролировать путем подачи двух присадочных проволок рядом друг с другом, что заставляет дугу постоянно отдвигаться от оси между ними.

Рисунок 2. MIG сварка двух шариков рядом друг с другом по одному с возможностью вращения сварочной головки.

Сварка в узкую разделку при помощи TIG.

TIG позволяет получить высококачественный металл шва во всех положениях сварки. Это особенно полезно при сварке в труднодоступных местах и не поворотных швов, хотя с другой стороны имеет низкую производительность. Наиболее важным фактором получение качественного соединение есть качество газовой защиты, также необходимо обеспечить достижение дуги корня шва. Этот метод используется в основном для нержавеющей и низколегированной сталей.

Рисунок 3. Сварка под флюсом в узкую разделку

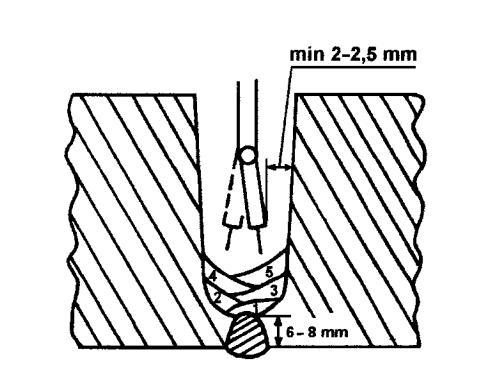

Сварка в узкую разделку при помощи сварки под флюсом.

Головка для сварки под флюсом для выполнения сварки в узкую разделку должна быть сама по себе узкой. Лучшим способом является наплавлять слой за слоем поочередно слева и справа.

Электрод должен быть расположен под углом к стенке разделки и быть точно установлен. При правильном выполнении шва шлак отпадёт сам по себе, так например, при сварке цилиндрических изделий с их вращением – шлак выпадет сам по себе.

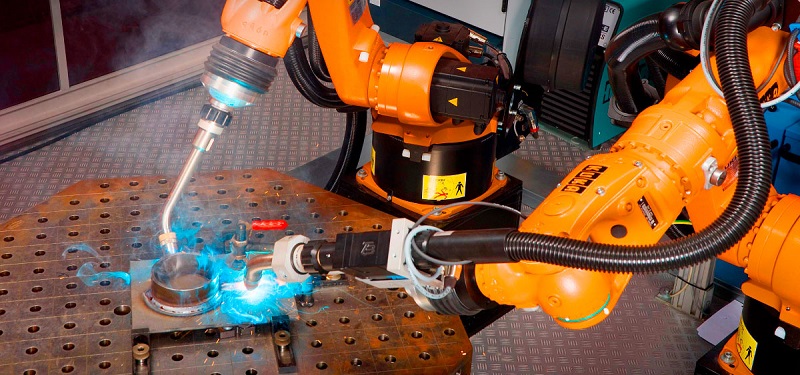

2. Электродуговая сварка при помощи робота.

Роботизированная сварочная позиция.

Роботизированная сварочная позиция обычно состоит из робота с его управляющим оборудованием, манипулятора заготовки, источника сварочного тока и другого сварочного оборудования. Робот в основном имеет шесть осей движения, но также может добавляться одна или больше осей на манипуляторе заготовок. Манипулятор может представлять двухстороннюю конструкцию, пока оператор монтирует заготовки на одной стороне, робот выполняет сварку на другой стороне, потом стороны меняются, как показано на Рис. 4.

Рисунок 4. Роботизированный комплекс

Программирование робота.

Робот программируется для сварки с одной точки в другую прямо на заготовке. Оператор управляет роботом при помощи джойстика и определяет разные позиции инструмента, направления, там, где робот изменяет направление, изменяет сварочные параметры или определяет начало или конец сварки. Координаты позиций вместе с дополнительными инструкциями сохраняется в памяти робота. Для дуговой сварки важно не только позиции электрода, но также важен угол наклона и вылет электрода. Другие данные сварки, такие как: скорость подачи проволоки, напряжение и скорость сварки также программируются в память робота. Если необходимо колебание, то оно может быть реализовано головным движением робота.

В роботизированный комплекс обычно включают манипулятор для позиционирования заготовки не только для обеспечения достижения роботом всех необходимых мест, но и выполнять сварочные швы в оптимальном положении. Свариваемая деталь может сама выполнить необходимые движения.

Программирование обычно проходим прямо по свариваемой детали (оn-line), но также может быть выполнена часть программы при помощи специального программного обеспечения и отдельного компьютера (оff-line). Off-line программирование применятся в том случае, если нет возможности остановки роботизированного комплекса или для избегания дорогостоящего простоя. При сварке больших деталей сварка может занимать часы, но программирование минуты сварки, также занимает часы.

Самым продвинутым способом оff-line программирования является использование 3Д графики. С помощью специального программного обеспечения, которое содержит в себе всю информацию о роботе и о заготовке, все необходимые передвижение моделируются прямо на экране. Конечно, следует использовать САПР системы для моделирования заготовок, а потом их конвертировать для чтения программным обеспечением приведенным выше. Это сильно сокращает время простоя робота.

Ещё одним видом оff-line программирования является корректирование координат точек в соответствии с другим изделием, но этот способ требует высокой степени подобности изделий.

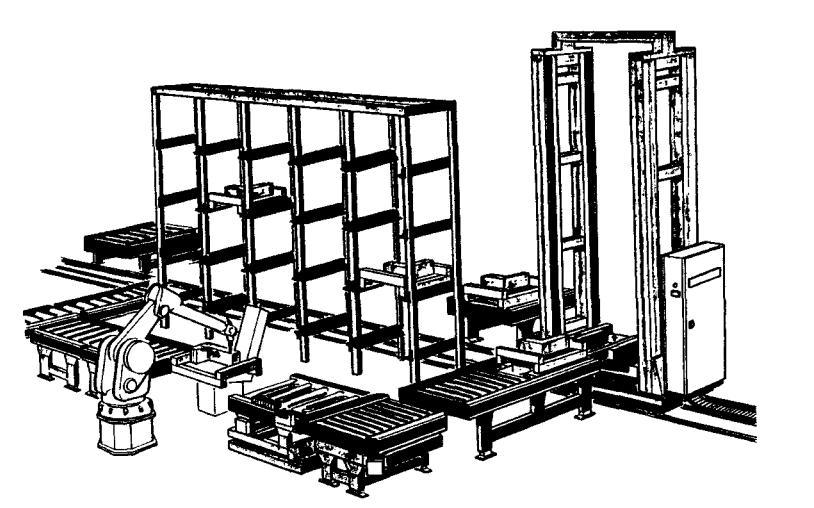

Сварка в гибких производственных системах.

Сварка в гибких производственных системах включает системы фиксации заготовок, несколько путей установки заготовок и несколько путей снятия изделий. Системы могут использовать один или больше роботов и несколько разных видов изделий которые могут быть сварены одно з другим с очень коротким временем переналадки. При использовании промежуточного накопления производство может проходить без остановок. Вся система подчиняется головной компьютеру.

Рисунок 5. Гибкие производственные системы

Увеличение зоны работы робота.

Есть несколько способов для увеличения зоны работы робота, это может пригодится при сварке больших изделий, установить робот на рельсовые направляющие или подвесить его на передвижной портал. Это означает, что к шести осям робота и двум осям манипулятора добавится еще одна ось перемещения робота, мы уже получили дополнительно три оси движения. Современные системы управления робота может обеспечить полную координацию движение на всех осях, то есть собственных осей робота и внешних осей.

Расширенный рабочий диапазон также может быть использован для передвижения робота между местами сварки, так что он может быть использован с несколькими изделиями.

Безопасность.

Роботизированные комплексы огорожены для предупреждения возможности травмирования людей. Несанкционированный персонал не может находиться в пределах рабочей зоны робота, пока он находится в эксплуатации. Обычной формой защиты является высокий забор, входы защищены световыми лучами. Пересечение луча с чем-либо автоматически остановит манипулятор и робот. Только специально обученные программисты или работники сервисной службы могут работать в рабочей зоне робота, да и то с особой защитной процедурой. Кроме того, имеются кнопки аварийной остановки, которые должны быть просто сброшены после нажатия.

Инструменты и техническое обслуживание.

Сварочные горелки могут быть очищены от брызг через определенные промежутки времени. Робот перемещается в специальное положение, в котором сварочное сопло механически или пневматически очищается. Существуют также системы смены инструмента, например: замены сварочной горелки на другую горелку, для изменения процесса сварки или даже для перехода к совершенно другой задаче, например, шлифование.

Точность.

Точечная сварка роботами является признанным методом, который успешно используется с начала 1970-х. Это потому, что требуемая точность позиционирования точечных сварных швов всего +/- 1 мм, который соответствовал с точностью повторяемости первого поколения роботов. Сварочные клещи устанавливаются, а затем закрываются, чтобы сжать две части металла – происходит сварка.

При дуговой сварке, в отличие от контактной, требует значительно более жесткие допуски, в основном, можно сварить небольшие и средние детали без использования систем слежения за стыком. Изменение в положении дуги между позициями заготовки не должно превышать, как правило +/- 0,5 мм, и для достижения этой цели необходимы высокое качество выполнения заготовок и высокая точность сборки.

Сварочная проволока является последним звеном в цепи. Электрод редко размещается прямо по центру, когда он выходит из контактного наконечника. Вместо этого, часто слегка согнут и если контактный наконечник изношен, существует риск выхода из необходимых требований допуска. Незначительный предварительный изгиб сварочной проволоки предназначен для обеспечения токосъема с контактного наконечника. Однако, при применении сварочных роботов, важно, чтобы этот предварительный изгиб не являлся чрезмерным и контактные наконечники заменяются достаточно часто.

Нахождение шва и слежение за швом.

В большинстве случаев можно обеспечить точность размещение сварочных швов и не использовать оборудование для слежения за швом. Однако при сварке больших деталей обеспечить достаточную повторяемость размещение сварочных швов невозможно и, как следствие, невозможно выполнить сварку.

Нахождение шва.

В простейшем случае эту операцию нужно проводить только с одним швом для определения место расположения. Это выполняется перед началом сварки. Робот определяет позицию в пространстве путем касания горелки (электрического контакта) в трех разных точках, так робот определяет фактическое расположение плоскости изделия и как итог реальное расположение сварного шва.

Поиск может быть выполнен путем определения трех плоскостей на детали в перпендикулярном направлении. Таким образом, робот повернёт запрограммированные точки к реальному расположению детали и сможет вычислить точку начала сварки.

Рисунок 6. Нахождение заготовки роботом

Слежение за стыком.

Слежение за стыком применяется при сварке протяжённых швов для определения степени коррекции между запрограммированным и реальным расположением шва. Чаще всего саму дугу используют как сенсор. Используется колебание дуги поперек шва и в этот момент измеряется напряжение и ток на дуге. Таким образом, можно определить реальное положение стыка относительно крайних точек колебания. Этот способ является самым популярным, поскольку не требуется установки дополнительного оборудования, которое, в свою очередь, повышает габарит (Рис.7)

Рисунок 7. Изменение длины дуги в зависимости от положения сварочной горелки поперек шва.

Также используются оптические средства слежения за стыком, такие как, лазерный сканер для обнаружения шва на поверхности перед дугой.

Преимущества и недостатки.

В стоимостном выражении, сварочный робот для MIG/MAG сварки является экономически обоснованным при продуктивности 1000 и 60 000 единиц в год. Для чисел, меньших, стоимость программирования робота и производственных приспособлений вряд ли будет приносить доход, в то время как при больших количествах, было бы лучше инвестировать в большие или более сложные установки. Тем не менее, в некоторых случаях, даже небольшое производство может быть целесообразно, если можно использовать гибкие производственные системы и программирования off-line. Преимуществами роботизированного комплекса для дуговой сварки являются:

— более высокая производительность — фактор времени дуги поднимается с 30-40 % до 60-80%, скорость сварки увеличивается;

— один оператор робота заменяет 2-4 ручных сварщика;

-качество сварки становится более предсказуемо и, как правило, выше;

-условия труда улучшаются, так как оператору не нужно стоять в близости от дуги; -необходимая организация и улучшение контроля периферийной деятельности, связанной с введением робота, оказывают благотворное влияние на общую эффективность.

Недостатки :

-значительная потребность в обучении, как для программирования так и для обслуживания;

-жестче допуски на заготовку, сборку и на позиционирование;

— высокая вероятность реконструкции заготовительной части, чтобы сделать заготовки пригодными для роботизированной сварки.

3. Механизированная TIG сварка

Механизированная TIG сварка дает возможность получить высококачественный и эстетический шов. Этот тип сварки применяется для сварки нержавеющих сталей, никелевых сплавов и алюминия. Специальные аппараты распространены для сварки труб из нержавеющих сталей и сварки трубных досок.

Присадочная проволока

Присадочная проволока необходима для заполнения разделки шва, и она поступает с механизма подачи присадочной проволоки. Проволока подаётся прямо в сварочную ванну, чаще перед дугой без предварительного расплавления тепло сварочной дуги.

Как вариант: подача присадочной проволоки, которая подогрета отдельным источником энергии. Ток нагрева должен соответствовать скорости подачи присадочной проволоки. Скорость сварки может быть увеличена, так как меньше энергии от дуги отбирается на подогрев присадочной проволоки. Преимущество:

— меньше риск формирование пор, подогретая проволока помогает газам покидать сварочную ванну;

— высокая скорость переплава, до 8 кг/ч;

— меньше тепловложение и меньший риск трещин.

Сварочное оборудование должно быть дополнено дополнительным устройством подачи проволоки, вместе со специальной сварочной горелкой для подачи присадочной проволоки. Проволока подается в сварочную ванну под углом около 40°, и нагревается от сети переменного тока, чтобы уменьшить магнитное дутьё на дуге.

Контроль вылета электрода.

Для обеспечения постоянного вылета электрода относительно свариваемых деталей в оборудование включается модуль контроля напряжения на дуге, которое дает сигнал на уменьшение или увеличение вылета электрода, в целом позволяет сохранить вылет постоянным.

Прочие корректировки

Оборудование для механизированной сварки способом TIG часто включает в себя передовые средства управления, такие как «комплексно» программируемые параметры сварки, чтобы удовлетворить определенные типы швов или материалов. Параметры, которые обычно контролируются таким образом, могут включать в себя сварочный ток, пульсации, скорость подачи проволоки и т.д.

Для сварки труб сварочное оборудование используют специальные инструменты, как показано на рисунке 9. При сварке горизонтальных труб, сварочная головка должна двигаться по кругу, это означает, что ее угол должен постоянно меняться. Чтобы режим соответствовал положению, можно запрограммировать различные параметры сварки для разных участков сварного шва.

Рисунок 9. Сварочное оборудование для механизированной TIG сварки и разными специальными видами оборудования для сварки труб

4. Требования к качеству механизированной сварки

Общие измерения.

Когда опытный сварщик выполняет сварное соединение вручную, он сразу заметит, если что-то пошло не так. Он будет следить за процессом, за работой оборудования и сразу внесет исправление так, чтобы сварочный шов получился приемлемого качества. Механизированная сварка верно и точно повторяет запрограммированные движения. Поэтому важно, чтобы все факторы находились достаточно постоянным, чтобы обеспечить успешный результат. Основной принцип заключается в том, что допуск точности сварочного процесса может быть больше, чем любые отклонения. К сожалению, приемлемые допуски имеют тенденцию к снижению, в тоже время требование поднятия производительности — увеличивается. Таким образом, нам придется использовать дополнительное оборудование для контроля качества.

Типичными примерами факторов, которые могут негативно повлиять на процесс, являются:

-ширина зазора в сварном соединении;

-положение наконечника электрода относительно стыка;

-проблемы с подачей проволоки.

Следующие факторы важны для поддержки качества:

-соответствие конструкции с типом сварочного соединения;

-используйте, по возможности, наиболее благоприятные для сварки положение;

-профилактическое обслуживание оборудования;

-использование сварочного оборудования, которое может контролировать и поддерживать заданные параметры сварки;

-использование оборудования для мониторинга;

Специальные методы могут быть использованы для решения сложных ситуаций:

-колебание или переменное тепловое вложение может сделать процесс менее уязвимым к изменениям, например, зазора заготовок;

-слежения за стыком.

Мониторинг.

Стандарты качества требуют мониторинга за параметрами сварки, которые будут описаны в технологии сварки Спецификация(WPS). Определенная форма мониторинга должна быть использована для того, чтобы поддерживались указанные параметры сварки.

Запись.

Простейшая форма мониторинга записи соответствующих параметров, возможно, сопровождается визуальным отображением. Типичные параметры для такого мониторинга включают ток, напряжение, скорость подачи проволоки, расход газа или линейная скорость сварки. Оборудование должно быть совместимо для подключения к ПК для представления и документации и информации в электронном виде.

Надзор с границ тревоги.

Установив соответствующие допустимые пределы, оборудование может генерировать аварийные сигналы, если любой из контролируемых параметров выходит за пределы допустимого диапазона. Сигналы тревоги могут быть сгенерированы разными принципами. Кратковременный выход за пределы может быть проигнорирован и просто быть записан, формируется также второй уровень границ – предельный – выход за который останавливает работу оборудования.

робототехника, сварочные прессы, контроль устройства

Без сварки металлов не обходится ни один производственный процесс. Добиться отличного качества соединения деталей можно путем совершенствования автоматизации сварки. Необходимые свойства шва выполняются за счет множества программ, а отсутствие видимых дефектов образуется благодаря полной механизации сварки. Она зависит от тщательной подготовки изделий для работы, исправности всего оборудования, опыта работы сварщика. Автоматизация сварки основана на полном переходе всего управления к машинам, а сварщик лишь осуществляет контроль над функционированием всего оборудования.

Процесс сварки происходит путем нагрева металла при помощи тока.

Преимущества усовершенствования процесса сварочных работ

Использование машин позволяет осуществить механизацию сварки, а рабочий берет на себя управление производством. Процесс выполнения работы подразделяется на частичное и комплексное исполнение. Автоматизация состоит из отдельных операций или охватывает весь рабочий процесс. Основными составляющими процесса механизации являются:

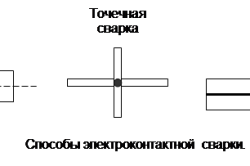

Таблица классификаций контактной сварки.

- приспособления для работы;

- сварочные инструменты;

- элементы робототехники;

- линии автоматизации.

Применяя автоматизацию сварки, можно добиться осуществления таких задач, как:

- создание базы материалов для работы;

- установление режимов соединения материалов;

- приобретение необходимого количества деталей для сварки;

- установка технологических заданий для каждого этапа работы.

Многие предприятия оснащены сварочными системами в виде робота. Его приобретение и установка экономически выгодны, т. к. в ходе работы пользователь получает:

- систему, осуществляющую механизацию сварки;

- экономию денег на повышении квалификации рабочих.

Сварщик выполняет свою работу, используя дополнительные перерывы, а робот трудится беспрерывно, а коэффициент его деятельности составляет 70-75%. Сварка путем механизации производства выполняется гораздо быстрее, чем вручную. Механизация сварки обеспечивается таким достижением прогресса, как робототехника:

Схема дуговой сварки.

- портальным сварочным оборудованием;

- оптоволоконной лазерной установкой;

- камерой для соединения элементов самолетов.

Для автоматизации всего процесса используют стальные сварные колонны: ступенчатые, раздельные, с постоянным сечением. Они осуществляют контроль над сварочной горелкой и перемещают ее с точно установленной скоростью. Используют колонны при аргонодуговой, плазменной сварке. Они пригодны для перемещения аппаратов для сварки с последующей их установкой. Колонна снабжается выдвижной или неподвижной консолью. Сварочные автоматы оснащаются колоннами, имеющими основные параметры. Наибольшая высота колонны – от 1600 до 6300 мм, вылет консоли составляет от 1120 до 4500 мм. Скорость перемещения штанги составляет 2,0 м/мин.

Осуществление механизации сварки контактным способом

Способы контактной сварки.

Машины, выполняющие объем работы, подразделяют на специальные и универсальные. Они бывают автоматические и полуавтоматические, используемые при большой мощности и в поточных линиях. Машины-автоматы оснащены большим количеством программ, имеют в своем составе несколько основных узлов:

- сварочный трансформатор;

- регуляторы мощности;

- механизм охлаждения;

- приводы гидравлические.

В автомобилестроении для установления автоматизации сварки есть несколько причин:

- использование листового металла;

- налаживание контроля над очисткой электродов;

- замена ручного неквалифицированного труда.

Используются для сварки робототехнические линии, обеспечивающие сборку, транспортировку, автоматизацию процесса. Робот для контактной сварки состоит из трех узлов:

Робот для сварки с насадками для разных видов сварки.

- Рабочего.

- Электронно-вычислительного органа.

- Запоминающего устройства.

Он работает, используя большое количество программ, в зависимости от наличия узлов, подлежащих свариванию. Робот имеет 6 степеней свободы. Рабочая часть весит от 100 кг, угол поворота составляет 200°. Современные роботизированные комплексы созданы на основе модулей. Манипулятор образует рабочую зону, а конструкция монтируется на жесткую подставку, обеспечивающую удобное перемещение всего комплекса. Сварочная установка состоит из основных механизмов:

- манипулятора;

- блока ГПУ;

- поворотного стола;

- источника тока.

Сварка с применением механизмов, осуществляющих точечное и рельефное соединение

Точечное соединение сварки.

Весь процесс сварки осуществляется с применением машин-автоматов, роботов, промышленных линий. Они различаются между собой по многим параметрам: конструкции механизмов, способам преобразования энергии. Сварочные прессы обладают мощностью 150-660 кВА. Механизмы для автоматизации сварки оснащены станиной, трансформатором, токоподводящим устройством. Управление осуществляется за счет электрической и гидравлической аппаратуры. Контактор устанавливают в механизмах большой мощности. Игнитронный контактор работает от номинального тока в 500 А, 1000 А, 2000 А. Тиристорные контакторы функционируют от тока 230-1600 А (величина зависит от продолжительности импульса тока). Автоматические механизмы для точечной сварки подразделяют по количеству свариваемых элементов (точек) на устройства:

- одноточечные;

- многоточечные.

Они подразделяются на следующие виды, в зависимости от конструкции привода для электродов:

- электромеханические;

- педальные;

- гидравлические;

- пневматические.

Подвесные механизмы для сварки работают от номинального тока 6,3-8 кА. Мощность составляет 75,156,170, 80,25 кВ.А. Они сваривают детали из низкоуглеродистой стали толщиной листа 1,2-1,2 мм; 0,5+0,5+4,4 мм. Максимальная производительность составляет: для подвесных трансформаторов – 80-120 см/мин, а для встроенных механизмов – от 40 до 120 см/мин. Используют конденсаторные и специальные устройства для точечной сварки.

Автоматизация шовной сварки

Широко применяются для работы специальные и наиболее эффективные универсальные механизмы. Они сваривают металлы идентичных марок или однотипные детали.

Машины различаются между собой по таким параметрам, как конструктивные признаки, характер вращения роликов, питание от электротока.

Для сварки они имеют разную массу и достаточно мощный трансформатор. Потребляемая мощность от 30 кВ•А до 100 кВА. Сила тока в пределах от 16 кА до 308 кА. Машины для сварочных работ выпрямляют ток вторичного контура. Они соединяют мембранные и сильфонные узлы, низкоуглеродистые стали и титановые сплавы. Сварочный ток используют от 12 до 80 кА. Скорость сварки колеблется от 0,1-1,5 до 0,2-8 м/мин.

Контур машины подключен к выпрямленному току, который проходит импульсами или течет непрерывно. Универсальные механизмы для шовной сварки работают от тока 10-32 кА. Свариваемые детали имеют толщину 1,2-1,2 мм до 3+3 мм. Скорость сварки составляет 0,5-4,5 до 1-5 м/мин. Мощность используемого электродвигателя с приводом – 0,27-1,1 кВт. Вес механизмов колеблется от 500 до 1550 кг.

Привод вращения состоит из муфты, снабженной электромагнитом. Постоянно используется режим работы, позволяющий наладить прерывистое вращение роликов. Машина снабжена пневматическим и электрическим приводом для сжатия устройства для электродов.

Автоматизация и механизация сварочных работ в современной промышленности позволяют снизить трудоемкость процесса, повысить культуру труда, достичь больших технических и экономических эффектов.