Общая характеристика средств механизации и автоматизации при контактной сварке

Большая часть времени при изготовлении сварных конструкций (до 70…80 %) затрачивается на вспомогательные операции. Сама операция сварки (получение соединения) практически полностью автоматизирована, а степень механизации вспомогательных операций не превышает в ряде случаев 10 %.

Уровень механизации и автоматизация производства предприятия определяются системой организации производства. В опытном и мелкосерийном производстве используют несложные сборочные приспособления, различные немеханизированные поддерживающие устройства. Для массового производства характерно применение специализированных машин, механизированных приспособлений, машин-автоматов и промышленных роботов. Сварочные машины, средства механизации и автоматизации располагают по ходу технологического процесса и организуют в механизированные поточные или автоматические линии.

Наивысшая степень автоматизации

достигается на машинах, где все операции, в том числе заготовительные и

контрольные, выполняются без участия человека.

1. Детали устройств и приспособлений, вводимых в сварочный контур машины, рекомендуется изготовлять из немагнитных материалов — алюминиевых сплавов, немагнитных сталей и т.п.

2. Токоведущие элементы машины должны быть изолированы от приспособления во избежание шунтирования тока и повреждения (прожога) поверхности детали.

3. Узлы, предназначенные для точечной и шовной сварки, необходимо демпфировать для компенсации износа электродов и прогиба консолей, например, устанавливать на плавающие опоры, что дает возможность всегда располагать узел на нижнем электроде независимо от его длины (износа рабочей поверхности).

4. Вид приспособлений — переносные или стационарные, определяется размерами и массой изделий.

5. Приспособления не должны затруднять свободный доступ к месту сварки.

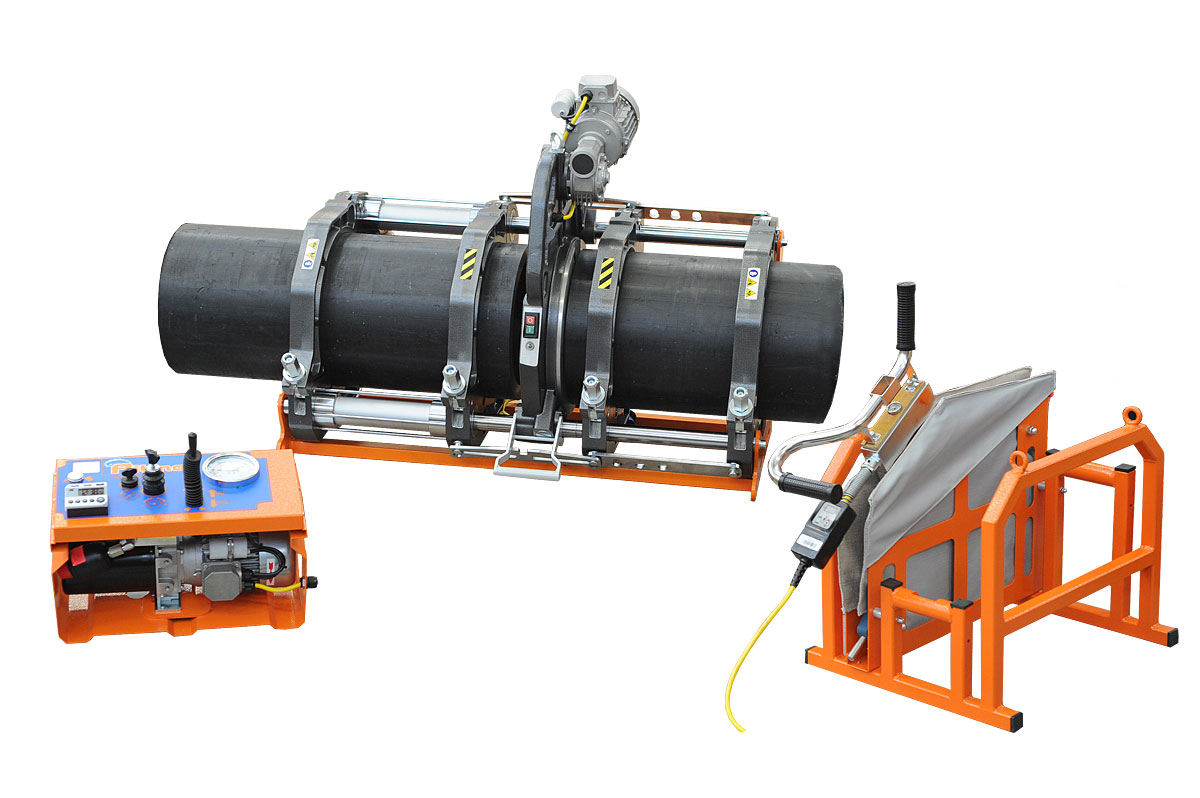

6. Приспособления для стыковой сварки

должны обладать достаточной жесткостью, обеспечивая тем самым соосность деталей

при осадке.

В конструкции приспособлений рекомендуется использовать унифицированные узлы: редукторы, шаговые механизмы, сварочные головки, элементы пневмоэлектрической аппаратуры и т.п.

Механизация и автоматизация точечной и шовной сварки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

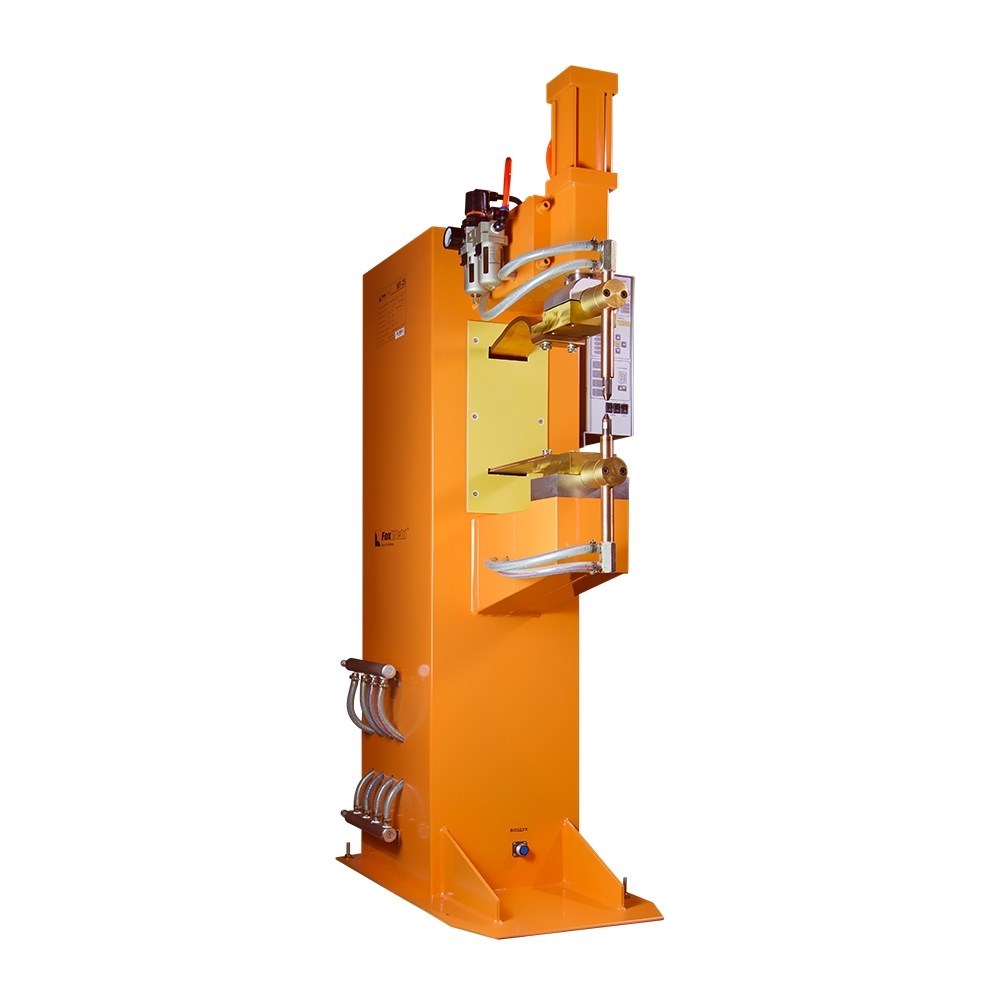

Сварочные машины для точечной и шовной сварки обеспечивают почти полную автоматизацию процесса. Для сокращения же длительности вспомогательных операций и повышения производительности всего технологического процесса широко применяют разные механизированные приспособления, машины-автоматы, автоматические линии и промышленные роботы.

Сборочно-сварочные приспособления — это шаблоны, кондукторы, стапели, сборочные стенды, на которых осуществляют сборку, прихватку и сварку узлов. Широко используются также поддерживающие (выравнивающие) приспособления, позволяющие ориентировать узел относительно электродов или роликов сварочной машины (рис. 20.20). Перемещаются узлы либо вручную — роликами машины, либо специальными механизмами, например шаговыми двигателями (электромагнитными муфтами), по заданным системой управления командам.

Машины-автоматы довольно широко применяются при изготовлении арматурных сеток, топливных баков автомобилей, корпусов холодильников, радиоэлектронной аппаратуры и т.д. При этом используются питатели, вращающиеся столы, конвейеры для подачи деталей в зону сварки, обеспечивающие производительность до 200—300 соединений в минуту.

Автоматические линии задействуются при массовом производстве автомобилей, сельскохозяйственной техники в вагоностроении, радиоэлектронике, при производстве трубных заготовок и т. д.

д.

Например, сварка сложного и крупного узла-основания кузова автомобиля «Волга» (массой ~ 150 кг) из 200 деталей производится в 870 точках. На линии установлено семь многоэлектродных машин, загрузочных и поворотных приспособлений, соединенных конвейером, движущимся со скоростью 1,5 м/с; часовая производительность линии — до 40 изделий. При изготовлении отопительных радиаторов (рис. 20.21) стальная лента из рулона подается со скоростью до 20 м/мин в формовочную клеть, где штампуются половины радиатора. К верхней заготовке на машине приваривается штуцер заготовки далее прихватываются точками и свариваются герметичным швом. На выходе линии радиаторы отрезаются ножницами.

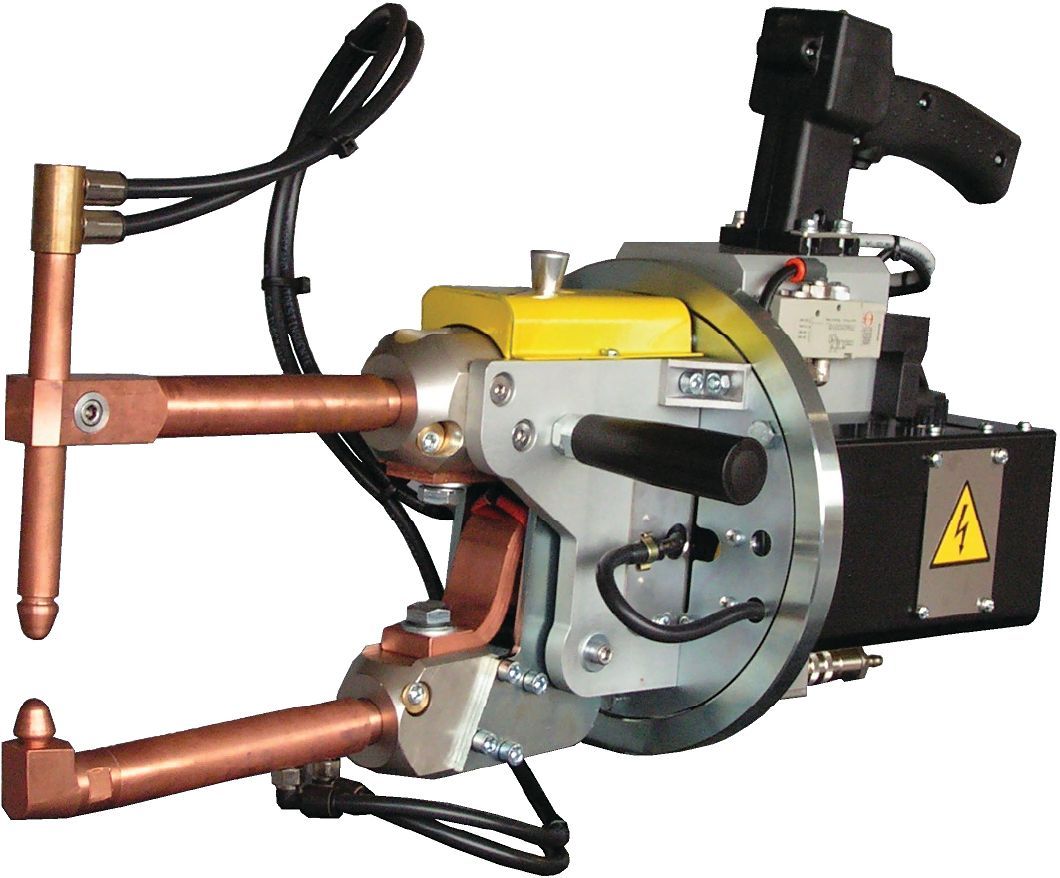

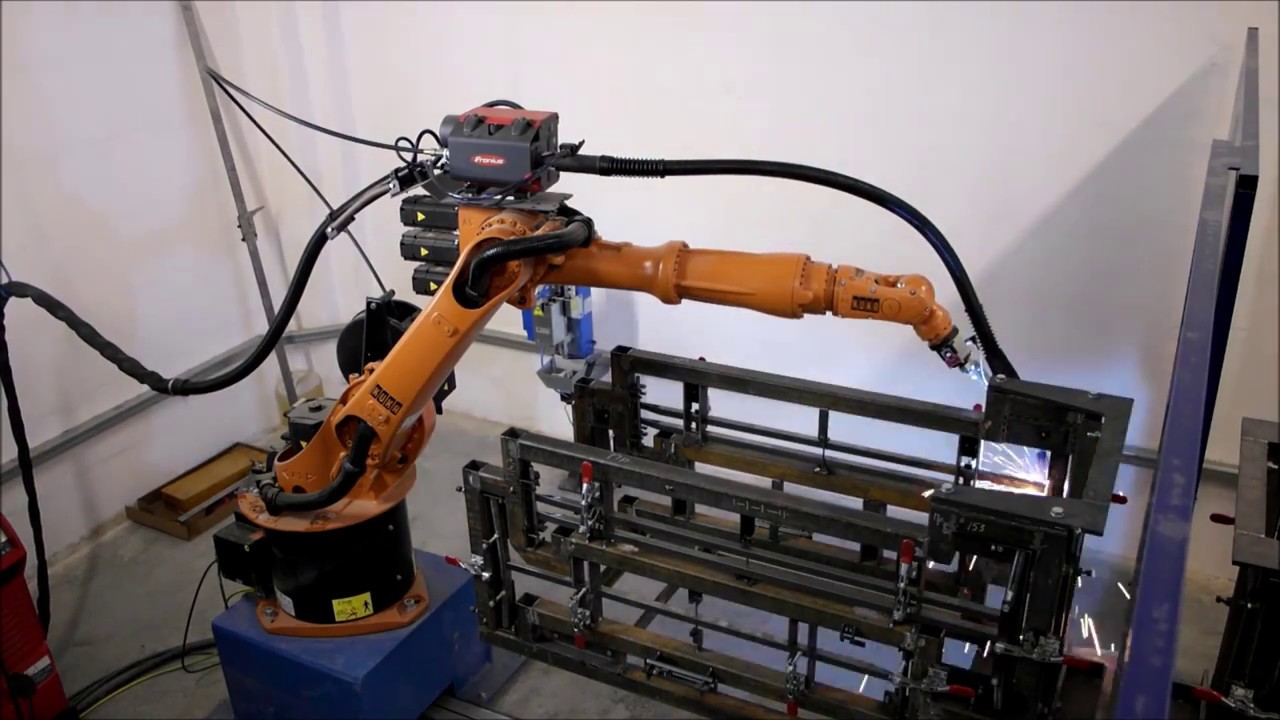

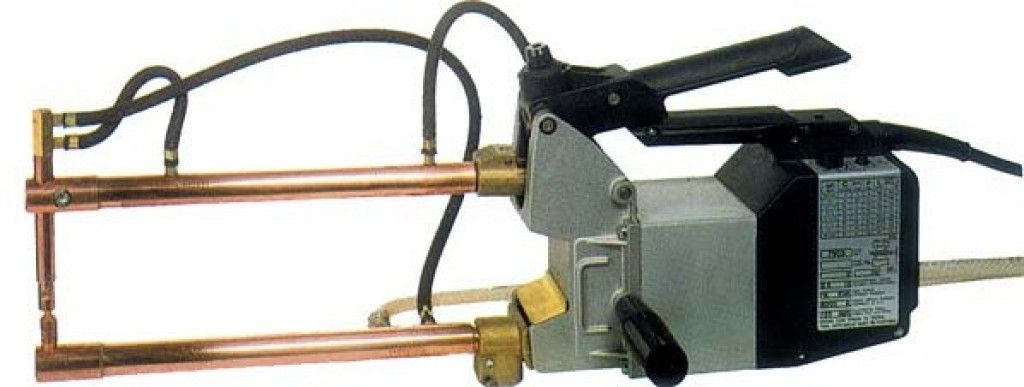

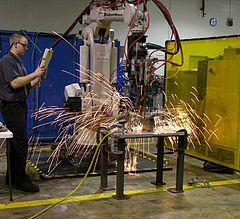

Промышленные роботы фирмы «Unimaiion» (США) применяются для точечной сварки с середины 1960 годов. В капиталистических странах большая часть сварочных роботов (до 60 — 70%, или 30—40 тыс.) предназначена для точечной сварки. В нашей стране роботы используются или как автоматически перемещающиеся сварочные машины, например, с клещами, или как транспортные устройства, передвигающие узел относительно обычной стационарной машины (ГОСТ 26054—85). Широко известны роботы фирм «Kawasaki Unimate» (Япония), «ASEA» (Швеция), «Unimation» (США) и т. д. Рабочий орган робота — рука — имеет до шести степеней свободы и перемещается в прямоугольной цилиндрической или сферической системе координат с точностью позиционирования до 0,1—0,2 мм. Грузоподъемность робота достигает 200 кг, максимальное сварочное усилие — 5 кН, производительность 100 точек/мин. Часто сварочные трансформаторы встраиваются в руку робота, управление — микропроцессорное. Весьма перспективны модульные роботы, например фирмы «Sciaky Electric Welding Mashine» (Франция), особенность которых — универсальные сменные блоки (модули), осуществляющие линейное или вращательное движение. Из них можно собирать роботы с минимальным числом степеней свободы применительно к требованиям производства, например, при изготовлении кузова автомобиля. Разрабатываются роботы с адаптивным управлением, которые могут изменять режим работы в соответствии с конкретными условиями сварки.

Широко известны роботы фирм «Kawasaki Unimate» (Япония), «ASEA» (Швеция), «Unimation» (США) и т. д. Рабочий орган робота — рука — имеет до шести степеней свободы и перемещается в прямоугольной цилиндрической или сферической системе координат с точностью позиционирования до 0,1—0,2 мм. Грузоподъемность робота достигает 200 кг, максимальное сварочное усилие — 5 кН, производительность 100 точек/мин. Часто сварочные трансформаторы встраиваются в руку робота, управление — микропроцессорное. Весьма перспективны модульные роботы, например фирмы «Sciaky Electric Welding Mashine» (Франция), особенность которых — универсальные сменные блоки (модули), осуществляющие линейное или вращательное движение. Из них можно собирать роботы с минимальным числом степеней свободы применительно к требованиям производства, например, при изготовлении кузова автомобиля. Разрабатываются роботы с адаптивным управлением, которые могут изменять режим работы в соответствии с конкретными условиями сварки.

Роботы сами по себе или в сочетании с обычными (многоэлектродными) машинами объединяются в робототехнический комплекс (рис.

В ряде стран объем применения роботов в автомобилестроении достигает 25 % от общего объема оборудования. При этом стоимость затрат снижается на 50—60%, производительность возрастает в 1,5—2 раза. Например, перестройка робота на новую модель кузова занимает 0,5 ч вместо 24—200 ч при обычных средствах автоматизации. Несмотря на высокую стоимость роботов (700—100 тыс. долл.), они окупаются за два—три года.

Волченко В.Н. Сварка и свариваемые материалы т.2. -M. 1996

См. также: Контактная сварка, Требования к сварным конструкциям при точечной и шовной сварке, Контроль качества соединений точечной и шовной сварки, Промышленное применение точечной и шовной сварки

Механизация и автоматизация способов сварки

Механизация и автоматизация способов сварки [c. 169]

169]Способ и вид сварки выбирают исходя из размера и формы соединяемых заготовок расположения швов в сварном соединении физико-химических свойств соединяемых материалов возможности механизации и автоматизации процесса сварки. Так, для сварки листовых конструкций из сталей всех марок и некоторых цветных сплавов широко применяют дуговую и [c.291]

Несмотря на развитие электрических способов сварки, отличающихся высокой производительностью и легко поддающихся механизации и автоматизации, газовая сварка находит все большее применение в ряде отраслей народного хозяйства. Это объясняется преимуществами, свойственными этому способу. К иим относятся простота регулирования мощности сварочного пламени и температуры сварочной ванны, позволяющие сваривать детали различной толщины, в том числе и тонкостенные, а также детали, изготовленные из сплавов с различными теплофизическими свойствами.

Рассмотрены способы выбора, проектирования и производства заготовок, получаемых различными методами литья, ковки, штамповки, сварки порошковой металлургии. Описаны технологическая оснастка и основные принципы выбора оборудования, применяемого при производстве заготовок в различных типах производства. Уделено внимание проектированию заготовок с помощью ЭВМ, вопросам механизации и автоматизации производства заготовок, малоотходной н ресурсосберегающей технологии. [c.2]

Важной задачей является правильный выбор способа сварки в соответствии с назначением, формой и размерами конструкций. Назначение способа сварки в значительной степени определяется свариваемостью, особенно при соединении разнородных материалов, конструктивным оформлением сварных соединений, степенью их ответственности и производительностью процесса. Необходимо также учитывать тип соединений, присадочный материал, приемы и обеспечение удобства выполнения сборочно-сварочных соединений. Эти условия предопределяют механические свойства соединений и допускаемые напряжения, необходимые для прочностных расчетов конструкций. Так, для сварки длинных швов встык более технологично применение дуговой автоматической сварки. Толстостенные элементы соединяют электрошлаковой сваркой. Для сварки внахлест тонколистовых материалов рационально применение контактной сварки. Некоторые виды свариваемых материалов (алюминиевые и титановые сплавы, нержавеющие стали и т. п.) требуют надежной защиты зоны сварки от окисления, т. е. применения аргонно-дуговой, электронно-лучевой и диффузионной сварки. Необходимо также учитывать возможности механизации и автоматизации процесса выбранного способа сварки.

Эти условия предопределяют механические свойства соединений и допускаемые напряжения, необходимые для прочностных расчетов конструкций. Так, для сварки длинных швов встык более технологично применение дуговой автоматической сварки. Толстостенные элементы соединяют электрошлаковой сваркой. Для сварки внахлест тонколистовых материалов рационально применение контактной сварки. Некоторые виды свариваемых материалов (алюминиевые и титановые сплавы, нержавеющие стали и т. п.) требуют надежной защиты зоны сварки от окисления, т. е. применения аргонно-дуговой, электронно-лучевой и диффузионной сварки. Необходимо также учитывать возможности механизации и автоматизации процесса выбранного способа сварки.

Многое предстоит сделать в области комплексной механизации, автоматизации, экономики и организации сварочного производства улучшить еще слабо организованное серийное производство вспомогательного оборудования и средств комплексной механизации и автоматизации сварочных работ, организовать в промышленном масштабе изготовление широкой номенклатуры вспомогательного и нестандартного оборудования для механизированных поточных сборочно-сварочных линий, расширить научно-исследовательскую работу но более глубокому изучению физической сущности новых способов сварки, особенно с металлургической и металловедческой точки зрения. [c.143]

[c.143]

Весьма перспективными способами получения неразъемных соединений в машиностроении является сварка давлением или пластическим деформированием (холодная сварка, диффузионная сварка в вакууме, сварка трением и ультразвуком). Перспективность этих способов сварки заключается в комплексной механизации и автоматизации на основе достижений технического прогресса, в повышении культуры производства, в снижении трудовых затрат и значительной экономии металла. [c.106]

С помощью контактной сварки изготавливают до 90 % конструкций, свариваемых давлением, и около 50 % всех сварных конструкций. Это объясняется преимуществами контактной сварки перед другими способами высокой производительностью (время сварки одной точки или стыка составляет 0,02… 1,0 с), малым расходом вспомогательных материалов (воды, воздуха), высоким качеством и надежностью сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика. Это экологически чистый процесс, легко поддающийся механизации и автоматизации.

[c.281]

Это экологически чистый процесс, легко поддающийся механизации и автоматизации.

[c.281]

По сравнению с другими способами сварка в защитных газах обладает рядом преимуществ высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины возможность сварки в различных пространственных положениях возможность визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке отсутствие операций по засыпке и уборке флюса и удалению шлака высокая производительность и легкость механизации и автоматизации низкая стоимость при использовании активных защитных газов. [c.123]

Контактная сварка является одним из высокопроизводительных способов сварки она легко поддается механизации и автоматизации, вследствие чего ее широко применяют в машиностроении и строительстве. [c.390]

Контактная сварка приобрела в настоящее время большое народнохозяйственное значение. Благодаря высокой производительности и относительно легкой механизации и автоматизации она получила широкое распространение в автотракторной промышленности, самолетостроении, вагоностроении, а также при изготовлении труб и сооружении магистральных нефтегазопроводов. Кроме того, контактным способом сваривают рельсовые стыки, звенья цепей, трубчатые змеевики в котлах высокого давления и химических аппаратах.

[c.19]

Кроме того, контактным способом сваривают рельсовые стыки, звенья цепей, трубчатые змеевики в котлах высокого давления и химических аппаратах.

[c.19]

Однако при сварке, в отличие от способов механического крепления заготовок, возникает ряд специфических проблем, связанных с тепловым воздействием источников нагрева при сварке плавлением, с приложением механических усилий без сопутствующего нагрева при соединении заготовок под давлением. В результате в металле протекают физико-химические процессы, которые могут повести к нежелательному изменению его свойств, развитию физической (структурной) и химической неоднородности и появлению остаточных деформаций и напряжений. Особенно сложны эти проблемы при соединении разнородных металлов, отличающихся кристаллическим строением и теплофизическими характеристиками. Поэтому при проектировании сварных соединений следует учитывать совокупность конструктивных и технологических факторов, а также свойства соединяемых материалов. Принятые конструктивные формы в известной мере ограничивают технологические возможности в смысле выбора способа сварки, от которого зависит, в свою очередь, конечный результат технологического процесса изготовления конструкции. Под технологичностью сварной конструкции понимают такое конструктивное оформление, при котором вместе с удобствами изготовления обеспечивается возможность применения высокопроизводительных технологических процессов при максимальной механизации и автоматизации отдельных технологических операций. При создании наиболее рациональных конструкций необходимо в процессе их проектирования исходить нз условий обеспечения максимальных удобств при выполнении отдельных технологических операций и минимального веса при заданном качестве сварного соединения. Кроме того следует учитывать, что неизбежные искажения формы, вызываемые тепловым эффектом сварочного процесса, должны быть минимальны.

[c.376]

Принятые конструктивные формы в известной мере ограничивают технологические возможности в смысле выбора способа сварки, от которого зависит, в свою очередь, конечный результат технологического процесса изготовления конструкции. Под технологичностью сварной конструкции понимают такое конструктивное оформление, при котором вместе с удобствами изготовления обеспечивается возможность применения высокопроизводительных технологических процессов при максимальной механизации и автоматизации отдельных технологических операций. При создании наиболее рациональных конструкций необходимо в процессе их проектирования исходить нз условий обеспечения максимальных удобств при выполнении отдельных технологических операций и минимального веса при заданном качестве сварного соединения. Кроме того следует учитывать, что неизбежные искажения формы, вызываемые тепловым эффектом сварочного процесса, должны быть минимальны.

[c.376]

Схемы, конструкции и технические данные по автоматам и полуавтоматам для дуговой сварки, а также описания способов, устройств и приспособлений для автоматизации процессов дуговой сварки, приведенные в книге, составлены в основном по материалам Головного института электросварки им.

Е. О. Патона, Всесоюзного НИИ электросварочного оборудования и завода Электрик , а также частично по литературным данным. Эти материалы могут быть использованы строителями при механизации и автоматизации сварочных работ.

[c.5]

Е. О. Патона, Всесоюзного НИИ электросварочного оборудования и завода Электрик , а также частично по литературным данным. Эти материалы могут быть использованы строителями при механизации и автоматизации сварочных работ.

[c.5]По уровню механизации и автоматизации сварочных работ при строительстве магистральных газо-нефтепроводов Советский Союз в настоящее время значительно опередил США, Англию и другие западные страны, где сварка производится в основном ручным способом. Если в период 1940— 1948 гг. трубопроводы в Советском Союзе полностью сваривались ручным способом, то уже в 1954—1955 гг. автоматической сваркой было сварено более 60%, а в 1956— 1957 гг. — более 80% трубопроводов. [c.132]

Одним из эффективных способов подготовки высоколегированных сталей под сварку наряду с плазменно-дуговой является кислородно-флюсовая резка, широкое применение которой объясняется высокой производительностью, практически достаточной точностью вырезанных деталей, а также доступностью механизации и автоматизации. [c.3]

[c.3]

Со времени разработки способа сварки под водой делались многочисленные попытки механизации и автоматизации процесса. Наиболее существенные результаты в лабораторных условиях достигнуты со шланговыми полуавтоматами, работающими стальной проволокой со вдуванием в зону дуги аргона или углекислого газа или без их вдувания. Имеются также положительные результаты плазменной сварки, но все это не нашло производственного применения. [c.686]

При массовом изготовлении стальной арматуры железобетонных изделий на специализированных железобетонных заводах применяют механизированные способы сборки и сварки. В ряде случаев для этих изделий создают специализированные автоматические линии, полностью исключающие применение ручного труда. Несмотря на достаточно широкую механизацию и автоматизацию, при изготовлении некоторых изделий еще применяют ручной труд. [c.472]

Основными преимуществами способа сварки в защитных газах являются высокое качество сварных соединений металлов и их сплавов разной толщины и малый угар легирующих элементов при сварке в инертных газах возможность сварки в различных пространственных положениях возможность наблюдения за образованием шва и легкость механизации и автоматизации процесса. [c.125]

[c.125]

В книге изложена технология контактной сварки и описано типовое оборудование, инструменты и приспособления, применяемые при стыковой, точечной, рельефной и шовной сварке рассмотрены вопросы механизации и автоматизации, контроля качества и техники безопасности при этих способах сварки и даны краткие сведения о холодной, прессовой, диффузионной и ультразвуковой сварке, а также сварке трением и с нагревом т. в. ч. [c.2]

Для каждого способа контактной сварки создана серия универсальных и специальных машин, различающихся степенью механизации и автоматизации основных сварочных и вспомогательных операций. Технические требования, предъявляемые к машинам для контактной электросварки, изложены в ГОСТ 297—61. [c.9]

А. Механизация и автоматизация основных технологических операций производственного процесса. Это направление включает прежде всего операции резки, сварки, наплавки и нанесения покрытий с особыми свойствами, выполняемые разнообразными способами сварочной техники. Для осуществления их механизации и автоматизации необходимо применение специального оборудования, оснащенного автоматическим регулированием режима работы, следящими системами, фотокопировальными устройствами или металлическими копирами, цифровой системой либо иным программным и дистанционным управлением. Отдельные виды устройств для подобного рода оснастки технологического оборудования раз-

[c.106]

Для осуществления их механизации и автоматизации необходимо применение специального оборудования, оснащенного автоматическим регулированием режима работы, следящими системами, фотокопировальными устройствами или металлическими копирами, цифровой системой либо иным программным и дистанционным управлением. Отдельные виды устройств для подобного рода оснастки технологического оборудования раз-

[c.106]

По сравнению с другими способами изготовления заготовок деталей машин (прокатка, ковка, сварка) литейное производство позволяет получать заготовки сложной конфигурации с минимальными припусками на обработку резанием, хорошими механическими свойствами. Технологический процесс изготовления отливок механизирован и автоматизирован, что снижает стоимость литых заготовок. Дальнейшее совершенствование технологии, механизация и автоматизация изготовления отливок, повышение их качества и эффективности производства осуществляются на базе научных исследований. Достижения современной науки во многих случаях позволяют коренным образом изменить технологический процесс, резко увеличить производительность труда, создать новые высокопроизводительные литейные машины и автоматы и в конечном счете улучшить качество продукции и повысить эффективность производства. -

[c.4]

-

[c.4]

Приведены практические сведения о способах и особенностях формирования соединений контактной сварки и свариваемости различных металлов, технологии точечной, рельефной, шовной и стыковой контактной сварки и оборудования. Рассмотрены механизация и автоматизация сварки и методы контроля качества соединений, наладка и эксплуатация машин, а также техника безопасности при выполнении сварочных работ. [c.2]

Одно из наиболее развивающихся направлений в сварочном производстве — широкое использование механизированной и автоматической сварки. Речь идет как о механизации и автоматизации самих сварочных процессов (т.е. переходе от ручного труда сварщика к механизированному), так и о комплексной механизации и автоматизации, охватывающей все виды работ, связанные с изготовлением сварных конструкций (заготовительные, сборочные и др.) и созданием поточных и автоматических производственных линий. С развитием техники возникает необходимость сварки деталей разных толщин из разных материалов, в связи с этим постоянно расширяется набор применяемых видов и способов сварки. В настоящее время сваривают детали толщиной от нескольких микрометров (в микроэлектронике) до десятков санти-

[c.5]

В настоящее время сваривают детали толщиной от нескольких микрометров (в микроэлектронике) до десятков санти-

[c.5]

В табл. 5.1 показаны области применения этих способов сварки с использованием нагревательного элемента. С точки зрения технологического процесса контактная сварка встык наиболее удобна для механизации и автоматизации, позволяющих повысить производительность труда, облегчить его условия и улучшить качество сварного соединения. При ручной сварке встык труб диаметром >50 мм мускульной силы рабочего уже недостаточно, так как он не может обеспечить необходимое давление сварки. [c.68]

Контактная сварка объединяет большую группу способов, многие из которых широко применяют в промышленности. Основные отличительные их особенности — надежность соединений, высокий уровень механизации и автоматизации, высокая производительность процесса и культура производства. Около 30% всех сварных соединений выполняют контактной сваркой.

[c.69]

Около 30% всех сварных соединений выполняют контактной сваркой.

[c.69]

Книга является практическим руководством по очистке металлических поверхностей от различных загрязнений перед покраской, гальванопокрытиями, сваркой, склеиванием и т. д. В ней изложены принципы конструкции установок для очистки различного назначения, дается описание механизации и автоматизации процессов очистки, приводятся рекомендации по применению различных моющих средств и поверхностноактивных веществ. Излагается физика процесса очистки и обезжиривания, рассматриваются методы определения степени чистоты поверхности, экономичность различных способов очистки. [c.2]

Технологичность конструкции зависит от масштаба ее выпуска и типа производства. Конструкция, высокотехнологичная для одного масштаба выпуска, может оказаться нетехнологичной для другого. Технологичность отдельных деталей и узлов должна быть увязана со всем изделием в целом. На технологичность сварной конструкции влияют основной и наплавленный металл, точность изготовления деталей, подбор оптимальных конструктивных и технологических баз и размерных цепей, выбор способов сварки, мест эксплуатационных и технологических разъемов, толщина соединяемых деталей, размеры швов, возможность автоматизации и механизации процесса изготовления, применения стандартного оборудования и т. д. Проектирование и изготовление не должны противопоставляться друг другу, должна быть взаимосвязь между ними. На предприятиях, где налажен контроль проектируемых конструкций на технологичность, производятся наиболее технологичные конструкции.

[c.364]

д. Проектирование и изготовление не должны противопоставляться друг другу, должна быть взаимосвязь между ними. На предприятиях, где налажен контроль проектируемых конструкций на технологичность, производятся наиболее технологичные конструкции.

[c.364]

В справочнике в краткой и популярной форме приведены сведения о сварочном оборудовании и материалах, технологии сварки даны оптимальные режимы сварки черных и цветных металлов описаны новые высокопроизводительные способы сварки освещены вопросы автоматизации и механизации сварочных процессов, контроля сварных изделий и техники безопасности при сварочных работах. [c.2]

Однако работы продолжаются. В настоящее время прилагаются серьезные усилия для механизации и автоматизации газовой сварки, и можно оцределенно рассчитывать на их успех. Дело в том, что если автоматизация себя не оправдывает при выполнении газовой сваркой швов небольшой протяженности (такие швы пока только и получают этим способом сварки), то на экспери-ментальных газовых автоматах, при сварке без присадочного металла продольных швов тонкостенных труб с применением мощных многопламенных горелок, была достигнута громадная скорость сварки — до 3600 м/час. Эти эксперименты, между прочим, показали, что автоматическую тазовую сварку можно вести как при неподвцжном положении изделий перемещаемым автоматом, так и при движении изделий неподвижно закрепленным автоматом.

[c.208]

Эти эксперименты, между прочим, показали, что автоматическую тазовую сварку можно вести как при неподвцжном положении изделий перемещаемым автоматом, так и при движении изделий неподвижно закрепленным автоматом.

[c.208]

Ра витие Bapo.HOit техники в пэслевоеннjfn период. После окончания войны начался новый этан развития сварочной техники, которое шло но трем основным направлениям 1) дальнейшее усиление механизации и автоматизации сварочных процессов, приведшее в конце 50-х годов к комплексной механизации и автоматизации многих процессов сборки и сварки 2) изыскание новых источников тепла и способов нагрева металлов в процессе сварки 3) усиление изучения и совершенствования металлургических процессов при сварке. [c.123]

При новом способе обеспечивается надежная защита металла сварочной ванны от азота, а окисление углекислым газом устраняется применением электродной проволоки с повышенным содержанием раскислителей. К. В. Любавский и Н. М. Новожилов на основе данных, полученных при сварке под флюсом, применили для сварки в углекислом газе плавящую, легированную кремнем и марганцем электродную проволоку и увеличенные плотности тока в электроде, что обеспечило значительное повышение качества сварных соединений и производительности процесса при низкой его стоимости (углекислый газ в 10—15 раз дешевле аргона). Способ легко поддается механизации и автоматизации. Этот способ сильно потеснил шланговую полуавтоматическую сварку под флюсом при укладке швов в труднодоступ пых местах, а также при сварке швов небольшой длины, при сварке тонкого металла и монтаже (например, в строительстве). Кроме того, сварка в углекислом газе успешно применяется для исправления дефектов литья и при наплавочных работах.

[c.127]

М. Новожилов на основе данных, полученных при сварке под флюсом, применили для сварки в углекислом газе плавящую, легированную кремнем и марганцем электродную проволоку и увеличенные плотности тока в электроде, что обеспечило значительное повышение качества сварных соединений и производительности процесса при низкой его стоимости (углекислый газ в 10—15 раз дешевле аргона). Способ легко поддается механизации и автоматизации. Этот способ сильно потеснил шланговую полуавтоматическую сварку под флюсом при укладке швов в труднодоступ пых местах, а также при сварке швов небольшой длины, при сварке тонкого металла и монтаже (например, в строительстве). Кроме того, сварка в углекислом газе успешно применяется для исправления дефектов литья и при наплавочных работах.

[c.127]

При проектировании технологических процессов отчетливо выявляется стремление к изысканию путей облегчения условий работы и уменьшения доли ручного труда, к сокращению вспомогательного времени за счет механизации и автоматизации. Действенным фактором, направленным на снижение времени обработки, является совершенствование формообразования деталей на стадии заготовительных операций, основанное на расширении применения механизированных способов формовки и ковки У — Особое место в тяжелом машиностроении занимает сварка, открывающая возможности принципиально нового подхода к конструктивным и технологическим решениям в процессе создания крупных машинУСварка деталей большой толщины практически исключает ограничение размерного характера при проектировании уникальных деталей и позволяет осуществлять наиболее технологичные конструкции.

[c.8]

Действенным фактором, направленным на снижение времени обработки, является совершенствование формообразования деталей на стадии заготовительных операций, основанное на расширении применения механизированных способов формовки и ковки У — Особое место в тяжелом машиностроении занимает сварка, открывающая возможности принципиально нового подхода к конструктивным и технологическим решениям в процессе создания крупных машинУСварка деталей большой толщины практически исключает ограничение размерного характера при проектировании уникальных деталей и позволяет осуществлять наиболее технологичные конструкции.

[c.8]

Преимуществами контактной сварки по сравнению с другими способами сварки являются высокая производительность, простота механизации и автоматизации процессов изготовления деталей сокращение васхода электроэнергии, основных и вспомогательных материалов. Эти преимущества особенно заметно проявляются в массовом и крупносерийном производстве. [c.5]

При электрической дуговой сварке и наплавке качество продукции и продолжительность процесса зависят от вида тока (постоянный, переменный), полярности тока (прямая, обратная), вида сварки (плавящимся и неплавящимся электродом), вида и свойств присадочного материала, флюса и защитной среды, степени механизации и автоматизации процесса (ручная, полуавтоматическая, автоматическая), режимов наплавки (длина дуги, угол наплавки электрода, скорость подачи электрода, частота вращения детали, скорость наплавки, величина подачи, сила и напряжение тока), а также от способа и режимов подготовительных и заключительных операций по обработке свзрспных к наплавленных деталей. [c.192]

[c.192]

При массовом изготовлении стальной арматуры железобетонных изделий на специализированных железобетонных заводах прИ меняют механизированные способы сборки и сварки. В ряде случаев для этих изделий создают автоматические линии с полной ме-ханйзацией всех процессов. Широкая механизация и автоматизация не исключают применения ручных операций при сборке и сварке сложных единичных каркасов. [c.408]

Прежде всего надо усовершенствовать сварочные трансформаторы для ручной дуговой сварки, пока имеющие у нас наибольшее распространение нужно улучшить их конструкцию, потехнико-экономические показатели. Для сварки в среде защитных газов требуется создать новые моторгенераторные и статические полупроводниковые преобразователи— с жесткой и возрастающей характеристикой. Необходимо в кратчайший срок разработать мощные источники питания для электрошлаковой сварки и организовать их производство отсутствие таких источников питания сильно сдерживает более широкое внедрение этого прогрессивного способа.

Следует разработать передвижные агрегаты с дизельным приводом для выполнения электросварочных работ в пунктах, удаленных от электрических питающих сетей. Наконец еще большее внимание, чем прежде, должно уделяться развитию универсального оборудования для автоматической и полуавтоматической сварки, а также оборудования специализированного. Это требование властно диктуется задачами механизации и автоматизации сварочных работ.

[c.127]

Следует разработать передвижные агрегаты с дизельным приводом для выполнения электросварочных работ в пунктах, удаленных от электрических питающих сетей. Наконец еще большее внимание, чем прежде, должно уделяться развитию универсального оборудования для автоматической и полуавтоматической сварки, а также оборудования специализированного. Это требование властно диктуется задачами механизации и автоматизации сварочных работ.

[c.127]Как мы уже знаем, в нашей стране широко внедрены различные способы автоматической и полуавтоматической сварки под флюсом и в среде защитных газов, освоены способы автоматической наплавки. По принципу комплексной механизации и автоматизации всех операций технологического процесса с исиользование.м автоматической сзарки под флюсом у нас организовано массовое поточное производство спиральношовных и прямошовных тонкостенных труб большого диаметра, шахтных вагонеток, судов и т. д. [c.254]

Изготовление труб печной сваркой внакладку и в стык является самым устаревшим способом. Однако с развитием трубопрокатного производства, с повышением степени механизации и автоматизации прокатки способ печной сварки стал основным при производстве водогазопроводных труб, работаюп их в условиях небольших давлений порядка 10— 20 кгс см .

[c.57]

Однако с развитием трубопрокатного производства, с повышением степени механизации и автоматизации прокатки способ печной сварки стал основным при производстве водогазопроводных труб, работаюп их в условиях небольших давлений порядка 10— 20 кгс см .

[c.57]

В наше время сварка стала во многих производствах ведушим технологическим процессом В Советском Союзе создана подлинная наука о сварке и достигнуты значительные успехи в разработке новых, прогрессивных методов сварки и новых видов сварочной аппаратуры, в изыскании новых сварочных материалов и освоении сварки многих специальных сталей, цветных металлов и сплавов, редких металлов, полупроводниковых материалов и пластмасс, а также в сооружении высокоэкономичных сварных конструкций.. На ряде машиностроительных заводов созданы поточные сборочно-сварочные линии с применением комплексной механизации и автоматизации производственных процессов. По масштабам внедрения в производство передовых механизированных и автоматических способов сварки Советский Союз опередил наиболее развитые стоаны (в том числе США), особенно по применению сварки под флюсом и электрошлаковой. Начал осуществляться массовый переход от механизации отдельных сварочных операций к комплексной механизации и автоматизации технологического процесса производства сварных изделий в целом. Созданы и успешно эксплуатируются сварочные станки-автоматы, встраиваемые в поточные сборочно-сварочные линии. Техническое перевооружение промышленности на основе широкой механизации и автоматизации производственных процессов привело к дальнейшему повышению уровня механизации сборочно-сварочных работ. В целях осуществления полной автоматизации сборочно-сварочных процессов успешно ведутся работы по созданию систем программного автоматического управления сварочными машинами, самонастраивающихся автоматических регуляторов режима сварки с элементами вычислительной техники и устройствами, непосредственно контролирующими образование сварных соединений.

[c.5]

Начал осуществляться массовый переход от механизации отдельных сварочных операций к комплексной механизации и автоматизации технологического процесса производства сварных изделий в целом. Созданы и успешно эксплуатируются сварочные станки-автоматы, встраиваемые в поточные сборочно-сварочные линии. Техническое перевооружение промышленности на основе широкой механизации и автоматизации производственных процессов привело к дальнейшему повышению уровня механизации сборочно-сварочных работ. В целях осуществления полной автоматизации сборочно-сварочных процессов успешно ведутся работы по созданию систем программного автоматического управления сварочными машинами, самонастраивающихся автоматических регуляторов режима сварки с элементами вычислительной техники и устройствами, непосредственно контролирующими образование сварных соединений.

[c.5]

Сварку на монтаже вьшолняют в различных црост-ранствениых положениях, на различных высотах и в труднодоступных местах. Эти особгнности монтажной сварки ограиичивают ее механизацию и автоматизацию. Для решения этой задачи заготовительные работы с монтажных площадок перенесены в механизированные цехи с применением прогрессивного способа сварки в защитных газах. При сварке в цеховых условиях используют стационарные приспособления и механизмы для кантовки изделий, сборочно-сварочные стенды и приспособления, т. е. создают наиболее благоприятные условия для механизированных способов сварки.

[c.3]

Для решения этой задачи заготовительные работы с монтажных площадок перенесены в механизированные цехи с применением прогрессивного способа сварки в защитных газах. При сварке в цеховых условиях используют стационарные приспособления и механизмы для кантовки изделий, сборочно-сварочные стенды и приспособления, т. е. создают наиболее благоприятные условия для механизированных способов сварки.

[c.3]

Наглядным примером в этом отношении является проблема хладостойкости сварных конструкций, изготавливаемых из обычных конструкционных сталей и эксгауатируемых в атмосферных условиях с температурами не ниже минус 60-70 С. Эти конструкции довольно многочисленны — опоры линий электропередач, некоторые трубопроводы, мосты, строительная техника, транспортные конструкции, машины добывающей промышленности, работающие на открытом воздухе, и др. Многие из них работают при температурах ниже первой критической температуры хрупкости, когда не исключено внезапное разрушение с выходом конструкции из строя. Между тем существуют более дефицитные и дорогие марки сталей и технологии их производства, при которых хрупкие разрушения сварных конструкций при климатических низких температурах могут бьпъ полностью исключены. Таким образом, проблема хладостойкости в определенной мере является не столько проблемой технической, сколько экономической. Значительное влияние фактор стоимости оказывает на сварные конструкции массового выпуска. Здесь проявляется возможность обеспечить существенную экономию средств за счет механизации и автоматизации производства, црименения специальных приспособлений и транспортных средств, методов сварки, удобных для автоматизации, и т.д. Например, стоимость сложного по форме кузова автомобиля в десятки раз меньше, чем стоимость аналогичных конструкций при единичном способе их производства.

[c.18]

Между тем существуют более дефицитные и дорогие марки сталей и технологии их производства, при которых хрупкие разрушения сварных конструкций при климатических низких температурах могут бьпъ полностью исключены. Таким образом, проблема хладостойкости в определенной мере является не столько проблемой технической, сколько экономической. Значительное влияние фактор стоимости оказывает на сварные конструкции массового выпуска. Здесь проявляется возможность обеспечить существенную экономию средств за счет механизации и автоматизации производства, црименения специальных приспособлений и транспортных средств, методов сварки, удобных для автоматизации, и т.д. Например, стоимость сложного по форме кузова автомобиля в десятки раз меньше, чем стоимость аналогичных конструкций при единичном способе их производства.

[c.18]

За последнее время взгляды на диффузионную сварку принципиально изменились. Из процесса для соединения материалов, которые трудно или невозможно соединять обычными способами сварки плавлением и пайки, она превратилась в общедоступный процесс соединения как небольших деталей, так и крупных установлена ее конкурентоспособность с существующими способами сварки плавлением и пайкой. Диффузионная сварка является перспективным и экономичным технологическим процессом, значение которого будет возрастать с расширением применения легированных сталей, специальных сплавов, неметаллических и композиционных материалов в народном хозяйстве. Этот способ будет развиваться как по линии совершенствования процесса соединения, разработки способов нагрева, передачи сжимающего усилия, средств механизации и автоматизации, неразрушающих методов контроля, выпуска универсального и специального обору-дования, так и по линии дальнейшего раскрытия природы диффузионного соединения и выявления неизвестных еще возможностей этого прогрессивного технологического процесса для сварки крупных и ответственных деталей и узлов приборов, аппаратов и машин.

[c.12]

Диффузионная сварка является перспективным и экономичным технологическим процессом, значение которого будет возрастать с расширением применения легированных сталей, специальных сплавов, неметаллических и композиционных материалов в народном хозяйстве. Этот способ будет развиваться как по линии совершенствования процесса соединения, разработки способов нагрева, передачи сжимающего усилия, средств механизации и автоматизации, неразрушающих методов контроля, выпуска универсального и специального обору-дования, так и по линии дальнейшего раскрытия природы диффузионного соединения и выявления неизвестных еще возможностей этого прогрессивного технологического процесса для сварки крупных и ответственных деталей и узлов приборов, аппаратов и машин.

[c.12]

При проектировании сварных соединений, заготовок п узлов следует учитывать требования к технологичности их изготовления. Под технологичностью понимают такой выбор материалов и конструктивного оформления, которые обеспечивают удобство и простоту изготовления любыми способами сварки и при различных режимах применение высокопроизводительных способов сварки автоматизацию и механизацию максимального числа операций технологического процесса низкую себестоимость процесса сварки за счет экономии сварочных материалов, повышения производительности и высокого уровня механизации сведение к ьги-нимуму искажений формы, вызываемых тепловым п механическим воздействиями при сварке. [c.371]

[c.371]

Способ сварки при конструировании сварных заготовок и узлов пеобходимо выбирать исходя из степени теплового воздействия на металл качества получаемых соединений технологических возможностей производительности степени автоматизации и механизации производства. [c.376]

Автоматизация сварки: гибкая или фиксированная система?

Как определить лучший вариант автоматизации?

Автоматическая сварка сейчас занимает все больший сегмент рынка сварки. Причина этому понятна — увеличение производительности и повторяемости операций, а значит и существенная компенсация нехватки квалифицированных сварщиков. Однако, после принятия решения об автоматизации имеющихся сварочных операций, производитель должен выбрать наиболее подходящее применение для его задач: гибкую или фиксированную автоматизацию сварки.

Гибкая автоматизация обычно применяется в качестве сварочных роботов, запрограммированных на сварку нескольких типов изделий. С различными сварочными швами в различных пространственных положениях.

С различными сварочными швами в различных пространственных положениях.

Фиксированная автоматизация обычно применяется, когда требуется выполнять несколько определенных движений по сварочному шву, который имеет высокую повторяемость геометрических форм. Таких форм, как круг, дуга или прямая линия сварочного шва. Хотя данная система тоже может быть очень гибкой и адаптированной к чрезвычайно широкому спектру различных применений, обычно она фиксируется на выполнение этих основных геометрических функций.

Наиболее популярная автоматизация сварки, это компактные сварочные ячейки, где оператор загружает детали и наблюдает за работой одной или нескольких автономных роботизированных сварочных ячеек. Некоторые ячейки могут быть связаны между собой как части более крупной автоматической линии, но эти ячейки, как правило, работают сами по себе и эксплуатируются как независимая система. Они ориентированы на то, что оператор может загрузить детали под сварку в специальное приспособление, без помощи каких либо устройств. Сварочные ячейки обычно требуются под объемы производства от 60 до 400 деталей в час.

Сварочные ячейки обычно требуются под объемы производства от 60 до 400 деталей в час.

Как решить, какую операцию автоматизировать

В связи с гибкостью программирования сварочного робота, решается, что наиболее важно подвернуть автоматизации. Робот просто помещается на это место, потому что он может быть запрограммирован для сварки всего, что угодно. В конце концов, благодаря наличию нескольких осей, роботы могут дублировать движения человека, держащего сварочную горелку с гораздо большей точностью и повторяемостью.

Моделирование сварочного шва

При выборе между роботом и фиксированной системой автоматизации, рассматривается сварочный шов и конструкция сборки под сварку. Если имеются многочисленные контуры, требующие изменения положения сварочной горелки и сварочных параметров, робот является единственным способом для автоматизации. Однако, если сборка имеет заглушки или сваривается арматура, то фиксированная автоматизация может быть лучшим решением.

Независимо от того, гибкая или фиксированная система автоматизации, обе они требуют точной оснастки для соединения деталей вместе для достижения хороших результатов сварки. Робототехника имеет преимущество в общей гибкости под различные применения. Но для больших объемов одних и тех же повторяющихся задач, фиксированная автоматизация достигает высокого уровня производительности. С меньшими затратами и более низкими требованиями для обучения с точки зрения настройки.

Робототехника имеет преимущество в общей гибкости под различные применения. Но для больших объемов одних и тех же повторяющихся задач, фиксированная автоматизация достигает высокого уровня производительности. С меньшими затратами и более низкими требованиями для обучения с точки зрения настройки.

Фиксированная автоматизация

Почти любая деталь, которая имеет кольцевое сварное соединение, различные продольные сварочные швы — эта комбинация является хорошей задачей для фиксированной автоматизации. Это такие изделия, как обечайки, цилиндры, шкивы, втулки, звездочки, заглушки, фитинги.

Машины и системы на основе фиксированной автоматизации, к которым можно отнести сварочные станки для наплавки, поворотные столы, орбитальные сварочные головки и установки для сварки прямолинейных швов.

Фиксированная автоматизация также может производить два и более сварных швов в одно и тоже время при относительно низкой стоимости системы. Например, если вы привариваете к обечайке крышки с обоих сторон при вращающейся на роликах или на станке обечайке. Добавьте стоимость второго сварочного аппарата и элементы крепления горелки для получения одновременно двух сварочных швов. Это сокращает время сварки в два раза.

Добавьте стоимость второго сварочного аппарата и элементы крепления горелки для получения одновременно двух сварочных швов. Это сокращает время сварки в два раза.

Лучшая рентабельность

В конечном счете, на решение, какую систему стоит использовать, фиксированную или гибкую, влияют очень простые вопросы: Какой бюджет? Будет ли автоматизация отвечать уровню производства? Будет ли она обеспечивать окупаемость?

Если производится сложная продукция, небольшое количество рабочих, множество различных деталей, которые не имеют общность друг с другом и у вас есть ресурсы для технического перевооружения, то гибкая автоматизация может дать наибольшую отдачу от инвестиций.

Однако, если производство включает в себя сварку большой производительности однотипных деталей, фиксированные ячейки автоматизации могут быть наиболее эффективным решением.

Фиксированная автоматизация сварки существует уже много времени и представляет собой основную часть автоматизации сварки. Она, в конце концов, долго была, как основная сварочная автоматизация до появления сварочных роботов. Гибкая автоматизация со сварочными роботами расширила сварку в областях, которые нелегко давались ранее с фиксированной автоматизацией.

Она, в конце концов, долго была, как основная сварочная автоматизация до появления сварочных роботов. Гибкая автоматизация со сварочными роботами расширила сварку в областях, которые нелегко давались ранее с фиксированной автоматизацией.

Как и любой инструмент, лучше всего использовать правильный выбор для решения своей задачи. Имейте в виду, что наилучшим подходом может быть не изобретать велосипед, а просто использовать его.

© Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

Видео по автоматизации сварки:

Автоматическая сварка электрошкафов

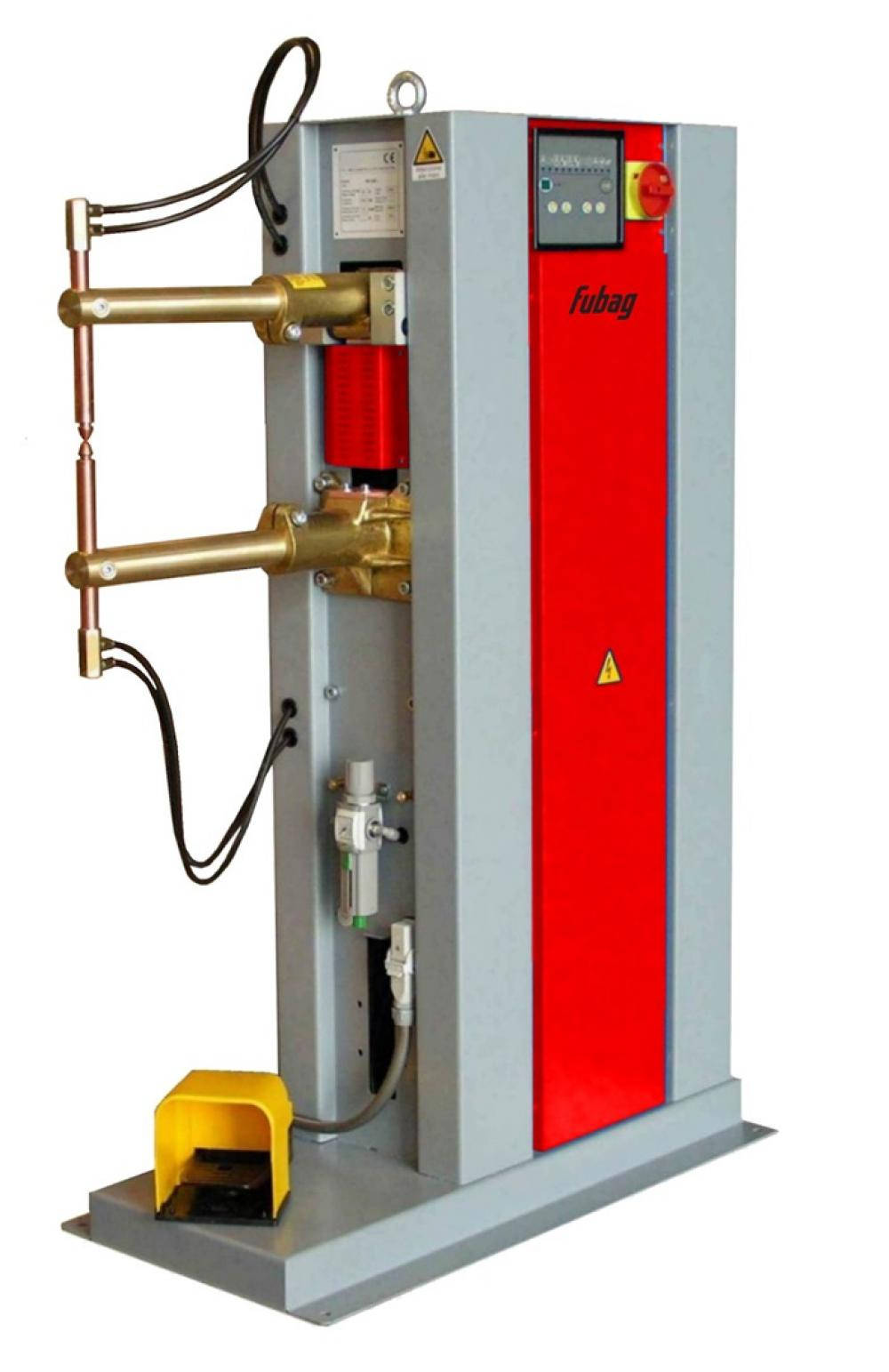

Информация о методе точечная сварка

Точечная сварка являются разновидностью контактной сварки. Особенность точечной сварки – сварка по одной или нескольким определенным точкам, что дает возможность простого сваривания тонких металлов. Прочность сварки напрямую зависит от размера и структуры точки сваривания. Это определяется несколькими факторами, включая состояние свариваемых поверхностей, форму и размер используемого электрода, параметры сварочного тока, прикладываемые усилия и другие. От других контактных методов точечную сварку отличают ряд особенностей:

Особенность точечной сварки – сварка по одной или нескольким определенным точкам, что дает возможность простого сваривания тонких металлов. Прочность сварки напрямую зависит от размера и структуры точки сваривания. Это определяется несколькими факторами, включая состояние свариваемых поверхностей, форму и размер используемого электрода, параметры сварочного тока, прикладываемые усилия и другие. От других контактных методов точечную сварку отличают ряд особенностей:

- получение аккуратных и ровных соединений с высокой прочностью,

- экономия времени и расходов за счет меньшего числа расходных материалов,

- возможность работы с деталями различной толщины: от ультратонких деталей до очень толстых,

- высокий уровень автоматизации процесса,

- высокая экологичность и почти полное отсутствие отходов в процессе,

- универсальное применение,

- незначительная деформация свариваемых материалов,

- высокая скорость работы.

Сварные соединения, получаемые методом точечной сварки, сложно диагностировать. Соответственно проверка качества соединений может вызвать некоторые затруднения. На качество также влияет чистота металла. Свариваемые материалы должны быть тщательно очищены. Этот момент может иметь критическое значение в работе.

Автоматизация точечной сварки значительно повысила скорость работы и расширила возможности применения метода в промышленности. Современные сварочные аппараты позволяют сваривания до 600 точек за 1 минуту. В результате метод точечной сварки может применяться в авиастроении, кораблестроении, машиностроении, при производстве техники и оборудования для промышленности и сельского хозяйства, бытовой техники, в строительстве и многих других отраслях.

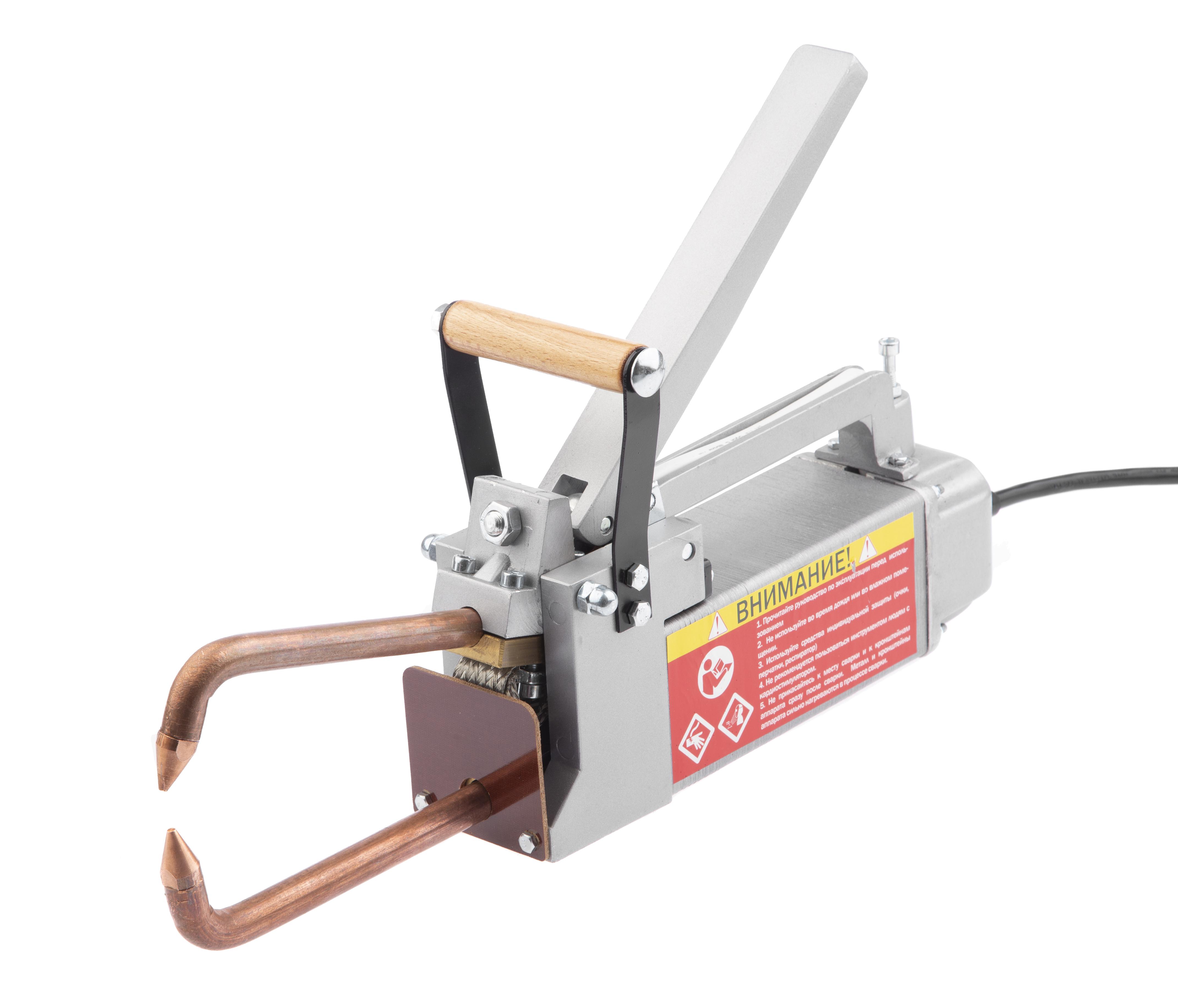

Техника проведения

Точечная сварка имеет в основе простой принцип получения соединения методом сжатия деталей после теплового воздействия электрического тока. В первую очередь необходимо тщательно очистить свариваемые детали от любых возможных загрязнений. После подготовки детали помещаются между контактными электродами.

После подготовки детали помещаются между контактными электродами.

В процессе электрический ток проходит через металл деталей от одного электрода к другому. За счет высокой электропроводности сплава, используемого для электродов, обеспечивается минимальное сопротивление тока в месте контакта электрода и детали, в то время как сопротивление между двумя деталями достигает максимального значения.

За счет теплового воздействия силы тока по закону Джоуля-Ленца происходит разогрев и расплавление металла деталей. После этого детали сжимаются с огромным усилием. Место соединения в результате образует сварную точку, диаметр которой может составлять от 4 до 12мм в зависимости от силы воздействующего тока.

Различают мягкий и жесткий режимы точечной сварки. При мягком режиме используется ток небольшой величины при продолжительном сжатии. Жесткий метод напротив предусматривает более высокую силу тока при коротком, но более сильном сжатии. Жесткий режим имеет более высокую производительность и скорость работы по сравнению с мягким. Мягкий режим позволяет работать в сетях с меньшей мощностью и меньше нагружает сеть.

Жесткий режим имеет более высокую производительность и скорость работы по сравнению с мягким. Мягкий режим позволяет работать в сетях с меньшей мощностью и меньше нагружает сеть.

Автоматизация сварки

Когда речь идет о типичных для многих отраслей системах, Fronius уверенно заявляет о полученном на протяжении десятилетий опыте в области автоматизации сварки. Нет значения, что сваривается – будь то амортизаторы в автомобилестроении или элементы бурильной головки для морского бурения – все эти системы окажутся высокоэффективными во многих сферах. Вашему вниманию предлагаются к рассмотрению установка для сварки кольцевых и продольных швов бойлеров, обечаек, топливных баков и т.д., установка для наплавки запорной арматуры, установка для наплавки гидроцилиндров, установка для наплавки труб см. текст внизу страницы…

Наш видеоканал автоматизации сварки и наплавки на Youtube

Скачать полный каталог по автоматизации

Наплавочное оборудование позволяет (при наличии соответствующих горелок) наплавлять внутренние поверхности с минимальным диаметром 25мм с длиной наплавки 250-500мм! Автоматизированная установка для сварки кольцевых и продольных швов, а также установка для наплавки внутренних и внешних поверхностей оснащаются современными контроллерами HMI (high end стандарт, возможны более дешевые решения) с сенсорным экраном, меню на русском языке, в этом случае все оси установки – оси вращения, наклона планшайбы (опционально), оси колонны со стрелой и моторизированных слайдов сварочной головки оснащены серводвигателями с обратной связью и работают в системе абсолютных координат, что обеспечивает контроль вращения, наклона планшайбы, а также позиции сварочной головки, сохранения стартовой, парковочной и прерванной позиции, а также дополнительного позиционирования при раскладке валиков во время многопроходной сварки. В комплекте установки может поставляться современная система видеомониторинга сварки. Система видеомониторинга сварки ARC VIEW, обеспечивает видеобзор в стесненных условиях, например позиционирование/сварка/наплавка внутри изделия с возможностью записи видео на флэшкарту или трансляции через интернет или компьютерную сеть предприятия с целью контроля работы персонала, а также наблюдения за сварочным процессом. Система видеомониторинга сварки состоит из следующих компонентов – контроллер с монитором в стойке управления, с возможностью записи и воспроизведения видео, соединительные кабели, блок охлаждения камеры, видеокамера двух типов (различаются размерами и фокусным расстоянием), подсветка наблюдаемого места. По требованию заказчика оборудование может оснащаться множеством различных опций – АРНД, блок колебаний горелки, автоматическое позиционирование, программное обеспечение для сварки титана, цифровой газовый сенсор/контроллер для управления защитным газом, электронных переключатель типа газа (газ 1/газ2), датчик окончания проволоки и т.

В комплекте установки может поставляться современная система видеомониторинга сварки. Система видеомониторинга сварки ARC VIEW, обеспечивает видеобзор в стесненных условиях, например позиционирование/сварка/наплавка внутри изделия с возможностью записи видео на флэшкарту или трансляции через интернет или компьютерную сеть предприятия с целью контроля работы персонала, а также наблюдения за сварочным процессом. Система видеомониторинга сварки состоит из следующих компонентов – контроллер с монитором в стойке управления, с возможностью записи и воспроизведения видео, соединительные кабели, блок охлаждения камеры, видеокамера двух типов (различаются размерами и фокусным расстоянием), подсветка наблюдаемого места. По требованию заказчика оборудование может оснащаться множеством различных опций – АРНД, блок колебаний горелки, автоматическое позиционирование, программное обеспечение для сварки титана, цифровой газовый сенсор/контроллер для управления защитным газом, электронных переключатель типа газа (газ 1/газ2), датчик окончания проволоки и т.![]() д. Дополнительно (по запросу Заказчика) контроллер управления оснащается программным обеспечением для контроля, мониторинга и записи данных в режиме on-line, а также задания допустимых пределов для сварочных параметров с тревожным оповещением при их выходе за пределы допуска. Автоматизация сварки ЗДЕСЬ!

д. Дополнительно (по запросу Заказчика) контроллер управления оснащается программным обеспечением для контроля, мониторинга и записи данных в режиме on-line, а также задания допустимых пределов для сварочных параметров с тревожным оповещением при их выходе за пределы допуска. Автоматизация сварки ЗДЕСЬ!

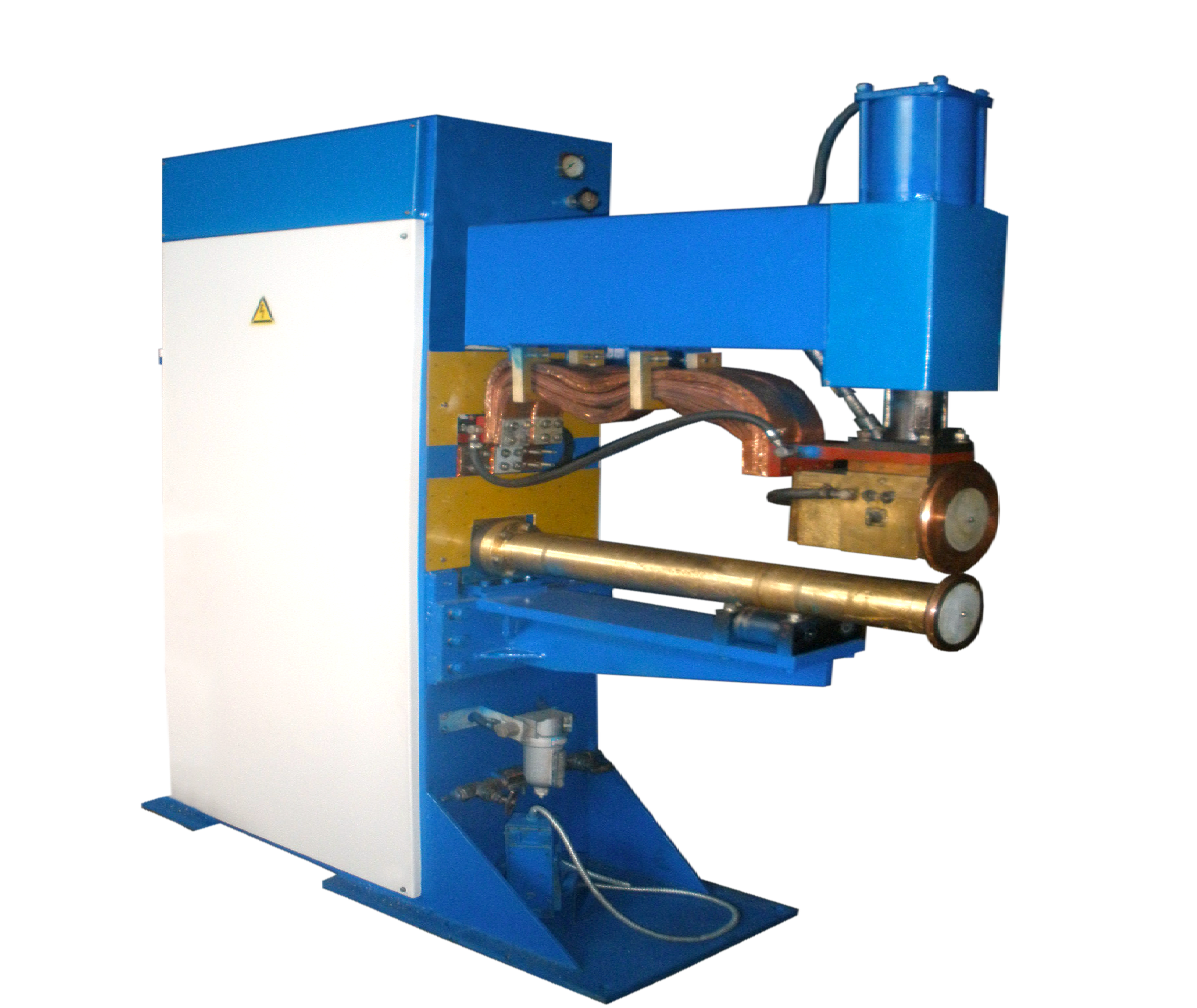

Установка контактной шовной сварки от компании ООО «Проинтек»

Контактная шовная сварка — это сварочный процесс, при котором детали соединяются швом, состоящим из ряда отдельных сварных точек (литых зон), частично перекрывающих или не перекрывающих одна другую. В первом случае шов будет герметичным. Во втором случае шовная сварка выполненная отдельными точками без перекрытия практически не будет отличаться от ряда точек, полученных при точечной сварке.

Установка контактной шовной сварки компании ПРОИНТЕК предназначена для сваривания элементов конструкций и деталей электронных приборов на предприятиях электронной промышленности. Установка применяется для сварки тонкого ленточного материала с цилиндрической поверхностью металла. Обеспечивает стабильный сварочный процесс и высокое качество сварки.

Обеспечивает стабильный сварочный процесс и высокое качество сварки.

Применяется для контактной шовной сварки в индивидуальном и серийном производстве в электровакуумной, электротехнической, приборостроительной и электронной промышленности.

Каркас установки выполнен из прямоугольных труб, на нем установлен сварочный бокс, который имеет собственный фильтровентиляционный модуль (далее – ФВМ) с горизонтальным ламинарным потоком. Бокс оборудован подъёмной передней стенкой из оргстекла, устанавливаемой на заданном уровне.

Справа на боковой панели внутри бокса установлена панель оператора и манипулятор для режима ручного управления вертикальным и горизонтальным перемещением узлов технологического модуля. Слева на боковой панели внутри бокса установлен симисторный регулятор скорости вращения вентиляторов ФВМ и дифференциальное реле давления, выполняющее роль датчика загрязнённости фильтра. Освещение осуществляется люминесцентными лампами дневного света с электронной пускорегулирующей аппаратурой.

Блок управления с контроллером, сигнальными модулями, цепями питания и коммутации находится в отдельном шкафу и закреплён к каркасу справа. Справа под столом, на раме установлен сварочный трансформатор и силовой элемент формирования сварочных импульсов. Кнопочный пост для включения и отключения установки установлен справа на кронштейне на нижней плоскости стола. Слева под столом расположен блок ввода питания с индикаторами фаз и система охлаждения сварочного ролика. Светосигнальная колонна установлена справа на крыше сварочного бокса.

В рабочей зоне бокса установлен технологический модуль, который крепится к нижней части каркаса. На нём размещены цанговый зажим для установки керна катода, узлы вращения и вертикального перемещения, плиты со сварочным и прижимным роликами, узел подвода прижимного ролика к свариваемым деталям с заданным усилием. Силовые цепи токоподводов к детали и сварочному ролику соединены кабелями со вторичной обмоткой сварочного трансформатора.

Плита с прижимным роликом, узлы вертикального перемещения и вращения керна и плита со сварочным роликом перемещаются в горизонтальной плоскости по линейным цилиндрическим направляющим.

Усилие прижима во время сварки задаётся на панели управления и контролируется тензодатчиком в течение всего цикла сварки.

Во время сварки узел вращения, токопередачи и керн катода, установленный в цанговый зажим, опускаются относительно сварочного и прижимного ролика. Скорость задаётся исходя из параметров сварки на сенсорной панели управления. Вертикальное перемещение контролируется линейным датчиком.

Скорость и направление вращения керна катода задаются, исходя из параметров сварки на сенсорной панели управления.

Основные технические характеристики

- Максимальный сварочный ток регулируется до 4 кА:

- переключением отводов первичной обмотки с количеством ступеней 16;

- пропуском заданного количества периодов сварочного напряжения промышленной частоты. Включение сварочного импульса синхронизировано с моментом перехода сетевого напряжения через ноль.

- Номинальное значение продолжительности включения (ПВ) 60%.

- Диапазон регулирования усилия прижима сварочного ролика к свариваемым деталям в пределах от 40 до 160 Н.

- Диаметр сварочного ролика, мм – 180. Материал сварочного ролика – сплав Elmedur HA.

- Диапазон регулировки оборотов шпинделя, об/мин – (от 0,4 до 10). Шаг регулировки, об/мин. – 0,1.

- Токопередача на деталь – меднографитовыми щётками.

- Вертикальное перемещение шпинделя за один оборот, мм – (0,5¸2). Шаг регулировки – 0,1 мм. Максимальное вертикальное перемещение – 85 мм.

- Установка обеспечивает очистку воздуха в рабочей зоне. Скорость воздуха — регулируемая от 0 до 0,5 м/с; освещенность рабочей зоны — до 2000 лк;

- Питание установки осуществляется от трехфазной сети переменного тока напряжением 380/220 В, частотой 50 Гц. Средняя потребляемая мощность составляет не более 4,5 кВ·А

- Время подготовки к работе — не более 5 мин;

- Характеристики надежности:

- срок службы установки 10 лет;

- среднее время восстановления работоспособного состояния установки — не более 2 часов.

- Габаритные размеры и масса установки не более:

- длина – 1250 мм;

- ширина – 950 мм;

- высота – 1800 мм;

- масса – 180 кг.

Система управления установкой выполнена на базе контроллера Siemens. Выбор и настройка режимов сварки производится оператором на графической панели с сенсорным экраном. Предусмотрена память до 30 настроек для сваривания на различных режимах.

Автоматика для контактной сварки | Машины и оборудование (844-974-9353)

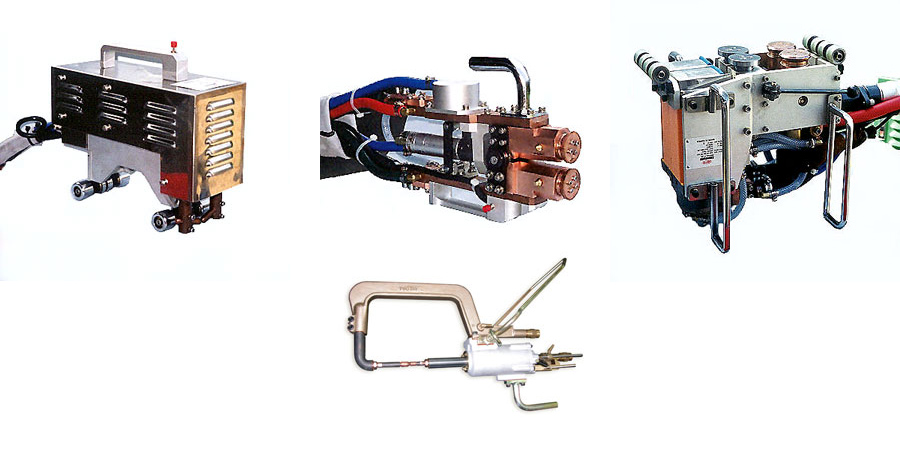

Ручные, полностью и полуавтоматические аппараты для контактной сварки, а также возможность интеграции одного или нескольких роботов.

Зачем нужно интегрировать автоматизированную сварочную систему?

- Повышенное качество

- Лучшая повторяемость

- Последовательные производственные циклы

- Сокращение времени простоя

- Повышенная прибыль

- Снижение затрат на сварку

- Повышение производительности

- Меньше отказов

Автоматические системы контактной сварки могут повысить вашу производительность, сократить время обработки и добиться лучшего качества. Интеграторы сварочных систем разрабатывают индивидуальные системы для выполнения нескольких сварных швов на одной детали в противоположных (или прямых), угловых, кольцевых, горизонтальных, вертикальных и XY конфигурациях.

Интеграторы сварочных систем разрабатывают индивидуальные системы для выполнения нескольких сварных швов на одной детали в противоположных (или прямых), угловых, кольцевых, горизонтальных, вертикальных и XY конфигурациях.

Примеры автоматических сварочных систем WSI:

Машины и оборудование для автоматизации сварки от компании Weld Systems Integrators (WSI) могут быть сварочными аппаратами сопротивления с одной или несколькими горелками, а также сварочными аппаратами MIG, TIG или плазменной сваркой. Кроме того, они могут быть ручными, частично или полностью автоматизированными для бесконечного диапазона деталей, форм и производственных требований.

Сварщики XY и сварочные аппараты с сервоприводом XYZ и сварочные столы

Выполняйте множественные сварные швы на одной детали с помощью наших передовых, полностью и полуавтоматических сварочных аппаратов с несколькими гайками!

com/embed/5WxvNRuokuY» frameborder=»0″ allowfullscreen=»allowfullscreen»> НАЖМИТЕ ЗДЕСЬ, чтобы узнать большеАссортимент специализированного оборудования и машин WSI включает:

- Стандартные станки со специальной оснасткой

- Сварочные аппараты с несколькими пистолетами

- Поворотные столы

- Питатели для гаек и болтов

- Кормушки

- Конвейеры деталей

- Специальная оснастка для сварки

- Сварочные аппараты по индивидуальному заказу (также известные как аппаратная автоматизация)

- Передаточные линии

- Роботизированная автоматизация сварки / MIG / TIG / плазменная сварка (также известная как гибкая автоматизация)

Интеграторы систем контактной сварки

Роботизированная сварка сопротивлением: повышение производительности

Иногда новое решение прямо перед вами

Те же серводвигатели, которые использовались для управления движением робота, теперь применяются в пистолетах для точечной сварки с отличными результатами. Прецизионное сервоуправление улучшает качество, сокращает время цикла и продлевает срок службы наконечника. Это улучшенное управление горелкой было дополнительно усовершенствовано за счет интеграции таймера точечной сварки в систему управления роботом. Встроенный точечный таймер предлагает улучшенный пользовательский интерфейс, меньшую стоимость и значительное сокращение времени сварки.

Прецизионное сервоуправление улучшает качество, сокращает время цикла и продлевает срок службы наконечника. Это улучшенное управление горелкой было дополнительно усовершенствовано за счет интеграции таймера точечной сварки в систему управления роботом. Встроенный точечный таймер предлагает улучшенный пользовательский интерфейс, меньшую стоимость и значительное сокращение времени сварки.

Обзор процесса точечной сварки

Контактная точечная сварка (RSW) имеет основные параметры: давление, тепло и время. Электроды точечного пистолета закрываются и сжимают две или более детали вместе.Через электроды пропускается сильный ток, вызывающий нагрев I2R, который приводит к образованию сварного шва. Размер самородка также зависит от того, как долго применяется ток. Используемое давление сжатия имеет решающее значение для удержания расплавленного сварного шва и получения качественного шва. Пистолет также должен продолжать сжимать материал после снятия тока, чтобы расплавленный самородок мог затвердеть. Для получения качественного сварного шва требуется, чтобы горелка и сварочный ток были правильно настроены и контролировались.

Для получения качественного сварного шва требуется, чтобы горелка и сварочный ток были правильно настроены и контролировались.

Преимущества сервопистолета

Пневматические или гидравлические цилиндры приводят в действие большинство пистолетов для точечной сварки. Электроды перемещают весь диапазон цилиндра при открытии и закрытии пистолета. Сила зажима обычно фиксируется регулятором давления, и обычно нет средств для обеспечения обратной связи относительно фактического давления зажима. Сервопистолет с моторным управлением обеспечивает регулируемое отверстие электродов и регулируемое давление. Это сокращает время цикла и улучшает качество сварки при одновременном сокращении необходимости обслуживания наконечника.

Серводвигателями можно управлять для регулирования положения или крутящего момента. Оси робота регулируются по положению (для повторяемости). Сервопистолет переключается между контуром управления положением и контуром управления крутящим моментом.

Пневматические пистолеты часто имеют два цилиндра; один используется для короткого замыкания, а другой создает полное открытое пространство между электродами. Сервопистолет (в режиме управления положением) обеспечивает программируемое открытие электрода в любом месте между полным ходом пистолета.Отверстие электрода можно запрограммировать на перемещение одновременно с другими осями робота. Гибкость применения Экономия времени цикла достигается за счет способности сервопистолета открывать электроды только на короткое или большее расстояние, чтобы обеспечить точный зазор, необходимый вокруг инструмента или деталей.

Во время сварки серводвигатель переключается на управление крутящим моментом и обеспечивает равномерное калиброванное усилие зажима. Это легко программируется в системе управления роботом и выражается в единицах силы.Сила может изменяться ступенчато в течение отдельного цикла сварки или варьироваться от сварного шва к сварному шву для штабелей различной толщины материала.

Пневматические пистолеты закрываются с полным усилием зажима, что создает сильное воздействие на наконечники. Сервопистолет регулирует скорость, с которой электроды закрываются, и увеличивает силу зажима. Этот контролируемый процесс продлевает срок службы наконечников и является основной причиной их использования автопроизводителями. Контролируемое усилие зажима также улучшает качество и внешний вид, позволяя выполнять сварные швы на поверхностях класса А.Honda переходит на серво-пистолеты по мере обновления или добавления новых линий.

Где взять сервопистолет? У большинства крупных производителей точечных пистолетов есть серво-пистолеты в своей линейке продуктов. Обычно они доступны в конфигурациях типа C и X. Поскольку производителям роботов необходимо управлять двигателями, производители оружия адаптируют двигатели различных производителей роботов к своим приводам. Сервопушки могут обеспечивать прижимные усилия в диапазоне 400-600 кгс.

Обнаружение износа наконечника является дополнительным преимуществом сервопистолетов. Робот может сохранять положение электрода с новыми наконечниками на месте. В процессе производства электроды можно закрывать, а положение электродов сравнивать с новыми наконечниками. Результирующая величина износа может использоваться в качестве смещения для изменения программы робота или для запуска процедуры смены наконечника.

Робот может сохранять положение электрода с новыми наконечниками на месте. В процессе производства электроды можно закрывать, а положение электродов сравнивать с новыми наконечниками. Результирующая величина износа может использоваться в качестве смещения для изменения программы робота или для запуска процедуры смены наконечника.

стоили на 5-20 000 долларов больше, чем аналогичные пневматические пистолеты. Если у вас не будет много роботов в производстве, одного только увеличенного срока службы наконечника и улучшенного качества может быть недостаточно, чтобы оправдать добавленную стоимость сервопистолетов.Все преимущества улучшенного управления горелкой достигаются за счет сокращения времени цикла, достигаемого за счет интегрированного цифрового управления точечной сваркой.

Интегрированное программное обеспечение RSW

Классический интерфейс RSW использует отдельные элементы управления для робота и таймера сварки. Каждый набор элементов управления программируется независимо и для связи использует простой релейный ввод / вывод. Теперь интерфейсы управляются с помощью цифровой связи, а в некоторых случаях плата таймера вставляется в каркас для плат робота.Результатом является сокращение времени цикла (задокументированное на уровне 0,15 с / сварку) за счет устранения аппаратного ввода-вывода.

Каждый набор элементов управления программируется независимо и для связи использует простой релейный ввод / вывод. Теперь интерфейсы управляются с помощью цифровой связи, а в некоторых случаях плата таймера вставляется в каркас для плат робота.Результатом является сокращение времени цикла (задокументированное на уровне 0,15 с / сварку) за счет устранения аппаратного ввода-вывода.

Кроме того, программное обеспечение робота позволяет вводить параметры точечной сварки непосредственно с обучающего пульта робота, а не использовать отдельные элементы управления. Это упрощает программирование и снижает стоимость контроллера для точечной сварки.

Цифровое сопряжение элементов управления RSW осуществляется на разных уровнях. Некоторые элементы управления используют стандартный цифровой протокол, например DeviceNet®, для связи с роботом.Обычно это означает, что для программирования доступно меньше команд, но при этом требуется меньше программирования. В некоторых случаях это программирование может выполнять пользователь.

В других интерфейсах используется программное обеспечение робота, имитирующее программный терминал контроллера точечной сварки. Это обеспечивает тот же «внешний вид», что и программирование точечного таймера, но выполняется с помощью подвесного пульта управления робота.

Другой подход — предоставить упрощенный пользовательский интерфейс на подвеске робота и позволить роботу общаться на языке точечного таймера в фоновом режиме.Это менее гибко, но упрощено и ограничивает переменные, которые могут быть изменены персоналом цеха.

Важно отметить, что в каждом из этих случаев точечный таймер по-прежнему контролирует процесс сварки. Робот используется для изменения параметров или программ в режиме пользовательского интерфейса. Во время сварки он сообщает плате таймера, какую программу следует выполнить, запускает процесс, а затем ожидает, пока таймер покажет, что сварка завершена. Производители точечных устройств управления имеют запатентованные функции и сложные элементы управления для регулирования мощности, которые было бы трудно воспроизвести в программном обеспечении роботов.

В случае пневматического пистолета программист «угадывает» количество времени, которое потребуется, чтобы пистолет закрылся и достиг полного давления зажима. Обычно это приводит к тому, что в точечный таймер вводится консервативное время перед подачей сварочного тока. Интеграция серво пистолета и точечного таймера означает, что робот «выстрелит» сваркой в тот момент, когда пистолет достигнет точно запрограммированного давления.

Уровень взаимодействия частично является предпочтением завода.Многие компании уже используют свои собственные программы точечной сварки и интерфейсы ПЛК с упрощенными экранами для ввода параметров. Обеспечение пользовательского интерфейса через подвесной робот снижает стоимость оборудования в точечном таймере. Однако именно сокращение времени сварки приведет к экономии средств, необходимой для оправдания дополнительных затрат на сервопистолеты.

Резюме: простое обоснование для сервопушек

Для контактной точечной сварки в значительной степени использовались последние разработки в области сварочных пистолетов и технологий управления, которые позволяют создавать более качественные и стабильные точечные сварные швы быстрее и экономичнее, чем когда-либо прежде. Эти разработки позволили сократить время цикла и повысить гибкость процесса, одновременно увеличив безопасность, время безотказной работы и производительность. Первоначальные дополнительные инвестиции в технологию сервопистолетов могут быть оправданы снижением затрат и сокращением времени цикла встроенного точечного таймера. Для нескольких приложений роботов сокращение времени простоя, увеличенный срок службы наконечников и улучшенное качество (что приводит к необходимости меньшего количества точек безопасности) могут легко оправдать дополнительные инвестиции в сервопистолеты.

Эти разработки позволили сократить время цикла и повысить гибкость процесса, одновременно увеличив безопасность, время безотказной работы и производительность. Первоначальные дополнительные инвестиции в технологию сервопистолетов могут быть оправданы снижением затрат и сокращением времени цикла встроенного точечного таймера. Для нескольких приложений роботов сокращение времени простоя, увеличенный срок службы наконечников и улучшенное качество (что приводит к необходимости меньшего количества точек безопасности) могут легко оправдать дополнительные инвестиции в сервопистолеты.

Проектирование и производство автоматических сварочных систем

Banner Welder является лидером в области проектирования производства средств автоматизации сварки и уже более 60 лет предоставляет решения для автоматизации производителям.В сегодняшней глобальной экономике от производителей постоянно требуется наращивать усилия по бережливому производству, чтобы оставаться конкурентоспособными. Автоматизация не только снижает трудозатраты, но и увеличивает производительность и качество деталей.

Автоматизация не только снижает трудозатраты, но и увеличивает производительность и качество деталей.

Обслуживаемых отраслей:

- Автомобильная промышленность

- Устройство

- Электрооборудование

- Сельскохозяйственная и тяжелая техника

- Общественный транспорт / железная дорога

- Склад металлической мебели и инструментов

Примеры автоматизированных сварочных приложений Banner:

- Проектирование и интеграция роботизированных систем — процессы контактной и дуговой сварки

- Передаточные линии

- Интеграция нескольких систем